ラミネート部材及び積層体

【課題】層間の密着性、接着性に優れた積層体を実現することができるラミネート部材と、このラミネート部材を用いた積層体を提供する。

【解決手段】接着用膜として、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜3が形成されたラミネート部材1。このラミネート部材1の接着用膜3上に、他の基材5を積層した積層体4A。或いは、接着層6、及び他の基材5を順次積層した積層体4B。

【解決手段】接着用膜として、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜3が形成されたラミネート部材1。このラミネート部材1の接着用膜3上に、他の基材5を積層した積層体4A。或いは、接着層6、及び他の基材5を順次積層した積層体4B。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材上に接着用膜を有するラミネート部材と、このラミネート部材の接着用膜上に、他の基材を積層した積層体に関する。詳しくは、基材上の接着用膜として、無機材料からなる多孔質膜を有することにより、密着性に優れた積層体を製造することができるラミネート部材と、このラミネート部材を用いた積層体に関する。

本発明のラミネート部材及び積層体は、特に、包装材料、電池材料、光学材料、電気・電子材料、自動車材料として好適に用いられる。

【背景技術】

【0002】

電子機器に使用されるフレキシブルプリント配線板の絶縁性フィルムとして、一般にポリエステルフィルムやポリイミドフィルムが使われている。ポリイミドフィルム等の絶縁性フィルムに導体である銅箔をラミネートしてフレキシブルプリント配線板とするには、絶縁性フィルム上にアクリル樹脂からなる接着層を設けた後、銅箔とラミネートするなどの方法が採用されている(特開2010−222423号公報)。

しかし、この接着層の接着剤には、高融点材料が用いられるため、ラミネート工程が高温・高圧になり、加工後、得られるフレキシブルプリント配線板に反りが発生する問題がある。

【0003】

銅箔との接着強度が出難い樹脂として知られているポリイミドやエポキシ樹脂よりなるフィルムと銅箔との接着強度を高めるために、粗化粒子を用いて銅箔の表面粗さを大きくする粗化処理を行うことが提案されている(特開2010−13738号公報)。

この方法では、銅箔表面の粗化粒子の付着量を増やすことにより、銅箔表面の表面粗さを大きくし、樹脂フィルムとの接着性を高めることができるが、銅箔表面に多量の粗化粒子を付着させることは、配線パターンの微細化には不適当であり、好ましくない。

【0004】

一方、食品や非食品及び医薬品等の包装材料には、内容物の変質を抑制し、それらの機能や特性を保持するために、酸素や水蒸気等のガスが包装材料を透過することを防ぐガスバリア性が求められている。このために、従来、温度・湿度などによる影響が少ないアルミニウム箔等の金属箔をガスバリア層として基材フィルムにラミネートしたラミネートフィルムよりなる包装材料が一般的に用いられてきた(特開2008−6637号公報、特開2008−184664号公報)。

しかし、このようなラミネートフィルムは、その用途において通常要求されるアルミニウム等の金属箔と基材フィルムとの密着性が十分でないために、加熱処理する際に、金属箔と基材フィルムとが剥離することがあるという問題があった。

【0005】

また、従来、太陽光発電に用いられる太陽電池モジュールは、通常、ガラス基板に、封止材膜としてエチレン-酢酸ビニル共重合体(EVA)シート、光電変換素子としてのシリコン発電素子、封止材膜としてのEVAシート、保護層としてのバックカバーの各層をこの順に積層して製造されている(特開2002−170971号公報)。

しかし、EVAシートとガラス基板とは接着性に問題がある。EVAシートとガラス基材との接着力をさらに高めるために、EVAシートに接着向上剤としてシランカップリング剤を配合又は含浸することも行われているが、十分な接着性は得られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−222423号公報

【特許文献2】特開2010−13738号公報

【特許文献3】特開2008−6637号公報

【特許文献4】特開2008−184664号公報

【特許文献5】特開2002−170971号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来の問題点を解決し、層間の密着性、接着性に優れた積層体を実現することができるラミネート部材と、このラミネート部材を用いた積層体を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、基材上に、接着用膜として無機材料からなる特定の多孔質膜を形成することにより、層間密着性が向上することを見出した。

【0009】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0010】

[1] 基材上に接着用膜を有するラミネート部材であって、該接着用膜が、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜であることを特徴とするラミネート部材。

【0011】

[2] 該無機材料がシリカであることを特徴とする[1]に記載のラミネート部材。

【0012】

[3] 該接着用膜が200℃以下で製膜されることを特徴とする[1]又は[2]に記載のラミネート部材。

【0013】

[4] [1]〜[3]のいずれかに記載のラミネート部材の接着用膜上に、他の基材を積層した積層体。

【0014】

[5] [1]〜[3]のいずれかに記載のラミネート部材の接着用膜上に、接着層、及び他の基材を順次積層した積層体。

【発明の効果】

【0015】

本発明によれば、無機材料からなる特定の最頻空孔径及び空孔率の多孔質膜を接着用膜として基材上に形成することにより、この接着用膜上に積層される基材の密着性を向上させることができる。

この多孔質膜上に他の基材を重ねて、加熱、加圧すると、溶融した基材の一部が多孔質膜の孔へ入り込んで硬化することにより、アンカー効果を発揮し、密着性が向上する。

また、この多孔質膜へ接着剤又は粘着剤よりなる接着層を有する他の基材を重ねて加圧すると、接着剤又は粘着剤の一部が多孔質膜の孔へ入り込むことにより、アンカー効果を発揮し、密着性が向上する。

【図面の簡単な説明】

【0016】

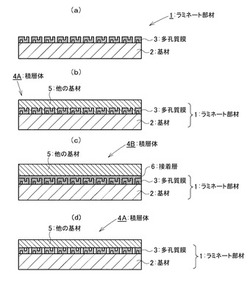

【図1】本発明のラミネート部材及び積層体の実施の形態を示す模式的な断面図である。

【発明を実施するための形態】

【0017】

以下に図面を参照して本発明のラミネート部材及び積層体の実施の形態を詳細に説明する。

図1(a)は本発明のラミネート部材の実施の形態を示す模式的な断面図であり、図1(b),(c),(d)は本発明の積層体の実施の形態を示す模式的な断面図である。

【0018】

なお、本発明において、「接着」という文言は、貼り合わせ後剥せない程度に強固に接着された状態だけでなく、貼り合わせ後に剥せるような、いわゆる「粘着」をも包含する意味とする。

【0019】

[ラミネート部材]

図1(a)に示す如く、本発明のラミネート部材1は、基材2上に接着用膜として、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜3が形成されたものである。

【0020】

なお、本発明のラミネート部材は、図1(a)に示すように、基材2の一方の面にのみ多孔質膜3が形成されたものに何ら限定されず、基材2の両面に多孔質膜3が形成されていてもよい。その場合において、基材の両面に形成された多孔質膜は同一のものであってもよく、構成材料や最頻空孔径、空孔率、膜厚等が異なるものであってもよい。

【0021】

<基材>

本発明のラミネート部材の基材の材質としては特に制限はないが、一般的に、包装材料、電池材料、光学材料、電気・電子材料、自動車材料などの分野で用いられる、ガラス、樹脂、金属、セラミック、炭素材料、半導体、あるいはこれらを二つ以上含む複合材などが挙げられる。本発明では、基材上に形成する多孔質膜として、後述の如く、比較的低温での製膜が可能なシリカ等の無機材料を用いることにより、低融点の樹脂材料を基材に適用することも可能となる。

【0022】

基材の樹脂材料としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル類、ポリプロピレン等のポリオレフィン類、ポリスルホン、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリエーテルイミド、ポリイミド、ポリカーボネート、トリアセチルセルロース、ポリ塩化ビニル、アクリル樹脂、エチレン−酢酸ビニル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体及びそれらの金属架橋物、シリコーン樹脂などが挙げられる。基材の樹脂材料はこれらの樹脂の2種類以上を含む複合樹脂であってもよい。

【0023】

金属としては、銅(Cu)、アルミニウム(Al)、銀(Ag)などの各種金属、ステンレス鋼を含む各種鋼、あるいは各種の合金類などが挙げられる。

【0024】

また、ガラスとしては、二酸化珪素、BK7、SF11、LaSFN9、BaK1、F2等の各種ショットガラス、フッ素化ガラス、リンガラス、ホウ素−リンガラス、ホウ珪酸ガラス、合成フューズドシリカガラス、光学クラウンガラス、低膨張ボロシリケートガラス、サファイヤ、ソーダガラス、無アルカリガラス、フッ化カルシウム等が挙げられる。

【0025】

セラミックとしては、窒化ホウ素、炭化ケイ素、窒化ケイ素、窒化アルミニウム、アルミナ、シリカアルミナ、フェライト、ジルコニア、ヒドロキシアパタイト、酸化亜鉛、スズドープ酸化インジウム等が挙げられる。

【0026】

炭素材料としては、炭素繊維、グラファイト、グラフェン、カーボンナノチューブ類、フラーレン類、ダイアモンド等が挙げられる。

【0027】

半導体としては、ケイ素、ゲルマニウム、ヒ化ガリウム、窒化ガリウム、リン化インジウム、ケイ化ゲルマニウム等が挙げられる。

【0028】

これらを二つ以上含む複合材料としては、繊維強化プラスチック類、セラミック粒子を含むプラスチック類等が挙げられる。

【0029】

これらガラス、樹脂、金属、セラミック、炭素材料、半導体、あるいはこれらを二つ以上含む複合材等よりなるいずれの基材も、基材の表面(本発明において、「基材の表面」とは、多孔質膜形成面をさす。)に、多孔質膜形成前に、プライマーコートやコロナ処理、プラズマ処理、加熱処理、溶媒処理、粗面化処理等の表面処理を施すことによって、該基材と多孔質膜との密着性を高め、ひいては他の基材との密着性を高めることが可能となることがある。

【0030】

基材の形態には特に制限はなく、いずれも、フィルム、板、破砕片、球状、突起状、円柱形、ドーム状、立方体を含む直方体など、任意の形状で適応できる。また、基材の表面に、周期的又は不規則的なパターンのほかに、回路図等のような非周期的なパターンが構成されていてもよい。基材表面は、平面であってもよく、曲面であってもよく、また段差を有するものであってもよい。なお該基材表面は、必ずしも多孔質膜で全面を覆われている必要はなく、部分的に多孔質膜が形成されているような場合でも、本発明による効果を得ることができる。

【0031】

基材の厚さは、基材の形態、ラミネート部材及び積層体の用途、基材の材質によっても異なるが、通常、樹脂製フィルムであれば30〜3000μm程度、ガラスペーパーや金属箔であれば0.1〜300μm程度、ガラス基板や金属基板であれば0.3〜25mm程度である。

【0032】

<多孔質膜>

本発明において、基材上に形成される多孔質膜の最頻空孔径は0.5〜10nm、好ましくは2〜5nmである。

【0033】

この最頻空孔径が小さ過ぎると、積層体形成時に溶融した基材の一部、或いは接着剤や粘着剤が多孔質膜の孔へ十分入らず、十分なアンカー効果が得られない。最頻空孔径が大き過ぎると、溶融した基材の一部、或いは接着剤や粘着剤が多孔質膜の孔へ入った際、アンカー効果に有効な溶融基材や接着剤、粘着剤の孔への侵入量に対して、これらの侵入物と孔壁との接触面積が少ないことにより、アンカー効果が小さく、密着性が向上しない。

【0034】

なお、本発明における多孔質膜の最頻空孔径は、多孔質膜のサンプルを用いて、BET窒素吸着等温線を測定して求めることができる。BET窒素吸着等温線は、例えばカンタクローム社製AS−1により測定することができる。

多孔質膜のサンプルは、本発明の積層体形成前の本発明のラミネート部材より多孔質膜を剥離して得てもよいし、後述の、多孔性シリカ膜形成用原料液のような多孔質膜形成用塗布液を多孔質膜形成時と同等の条件でテフロンやシリコーン樹脂等の基材に塗布、乾燥して得てもよい。

【0035】

また、本発明に係る多孔質膜の空孔率は15%〜50%、好ましくは20〜70%である。

多孔質膜の空孔率が小さいことは、前記アンカー効果を得るべき孔が少ないことを意味し、多孔質膜の孔への溶融基材や接着剤、粘着剤の侵入量が少なく、従って、十分なアンカー効果が得られず、密着性が向上しない。空孔率が大き過ぎると、多孔質膜の機械的強度が不足し、多孔質膜が壊れ易くなり、やはり密着性が向上しなくなる。

【0036】

なお、多孔質膜の空孔率とは多孔質膜中の空気層が占める体積の割合であり、以下の方法で測定することができる。

即ち、基材上に多孔質膜を形成したサンプルについて、分光エリプソメーターにより多孔質膜の屈折率nを測定し、多孔質膜を構成する無機材料の屈折率をn1、空気の屈折率をn0、多孔質膜の空孔率をX(%)とした場合、以下の(i)式が成り立つため、以下の(ii)式より多孔質膜の空孔率Xを求めることができる。

n1×(100−X)+n0×X=n×100 (i)

X=(100n1−100n)/(n1−n0) (ii)

例えば、多孔質膜を構成する無機材料がシリカの場合、シリカの屈折率n1=1.47、空気の屈折率n0=1.00であるので、

1.47×(100−X)+1.00×X=n

であり、

X=(147−100n)/0.47

で求められる。

【0037】

多孔質膜の構成材料である無機材料としては特に制限はないが、耐熱性に優れ、経時劣化の問題がなく、また、透明な多孔質膜を形成することができ、しかも200℃以下の比較的低温での製膜も可能であることから、シリカが好ましい。

【0038】

多孔質膜に耐熱性、透明性が要求される理由は次の通りである。

即ち、本発明のラミネート部材に他の基材、或いは接着層を介して他の基材を積層して本発明の積層体を製造する際の積層工程における基材の溶融加工、或いは積層体の使用時、例えばヒートシールなどの部分加熱処理など、部材としての加工、積層体加工品の加熱処理等の加熱工程で、多孔質膜が変質しにくく、他材料を汚染しないために、多孔質膜は耐熱性に優れることが望まれる。

また、光学、食品容器用途などの透明材料に適用される場合、多孔質膜は透明性に優れることが要求される。

【0039】

また、200℃以下、例えば20〜120℃程度で製膜することができるものであれば、低融点の樹脂材料を基材として適用することができ、その応用範囲が大幅に拡大される。

【0040】

本発明に好適なシリカよりなる多孔質膜(以下、「本発明の多孔性シリカ膜」と称す場合がある。)は、シリカ(SiO2)組成を主体とするものであることが好ましい。なお、この多孔性シリカ膜には、例えばゾル−ゲル法によるシリカ合成において有機シラン類を共重合するなどの方法でシリカ組成の一部にケイ素原子−炭素原子結合が存在してSiOx組成(但し、xは0を超え2未満の正数である)となるものも含まれる。

【0041】

本発明の多孔性シリカ膜は上述した最頻空孔径及び空孔率を満たすものであれば、その製造方法は特に制限されないが、本発明の多孔性シリカ膜を効率よく、高い生産性で製膜することができる方法の例を以下に詳述する。

【0042】

(多孔性シリカ膜の製膜方法)

本発明の多孔性シリカ膜は、以下の工程により形成される。

(イ)多孔性シリカ膜形成用の原料液を調製する工程

(ロ)原料液から多孔性シリカ膜を形成する工程

(ハ)多孔性シリカ膜を乾燥する工程

以下、各工程について説明する。

【0043】

(イ)多孔性シリカ膜形成用の原料液を調製する工程;

多孔性シリカ膜形成用の原料液は、アルコキシシラン類を主体とするものであり、加水分解反応及び脱水縮合反応により高分子量化を起こすことができる原料化合物を含む含水有機溶液である。

【0044】

本発明の多孔性シリカ膜形成用の原料液である含水有機溶液は、アルコキシシラン類、有機溶媒、水、及び、必要に応じて加えられる触媒を含有している。

【0045】

アルコキシシラン類としては、テトラメトキシシラン、テトラエトキシシラン、テトラ(n−プロポキシ)シラン、テトライソプロポキシシラン、テトラ(n−ブトキシ)シラン等のテトラアルコキシシラン類、トリメトキシシラン、トリエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン等のトリアルコキシシラン類、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン等のジアルコキシシラン類、ビス(トリメトキシシリル)メタン、ビス(トリエトキシシリル)メタン、1,2−ビス(トリメトキシシリル)エタン、1,2−ビス(トリエトキシシリル)エタン、1,4−ビス(トリメトキシシリル)ベンゼン、1,4−ビス(トリエトキシシリル)ベンゼン、1,3,5−トリス(トリメトキシシリル)ベンゼン等の有機残基が2つ以上のトリアルコキシシリル基を結合したもの、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−グリシジルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−アクリロイロキシプロピルトリメトキシシラン、3−カルボキシプロピルトリメトキシシランなどのケイ素原子に置換するアルキル基が反応性官能基を有するものが挙げられ、更にこれらの部分加水分解物やオリゴマーであってもよい。

【0046】

これらの中でも特に好ましいのが、テトラメトキシシラン、テトラエトキシシラン、トリメトキシシラン、トリエトキシシラン、テトラメトキシシラン若しくはテトラエトキシシランのオリゴマーである。特に、テトラメトキシシランのオリゴマーは、反応性とゲル化の制御性から最も好ましく用いられる。

【0047】

さらに、前記アルコキシシラン類には、ケイ素原子上に2〜3個の水素、アルキル基又はアリール基を持つモノアルコキシシラン類を混合することも可能である。モノアルコキシシラン類を混合することにより、得られる多孔性シリカ膜を疎水化して耐水性を向上させることができる。モノアルコキシシラン類としては、例えば、トリエチルメトキシシラン、トリエチルエトキシシラン、トリプロピルメトキシシラン、トリフェニルメトキシシラン、トリフェニルエトキシシラン、ジフェニルメチルメトキシシラン、ジフェニルメチルエトキシシラン等が挙げられる。モノアルコキシシラン類の混合量は、全アルコキシシラン類の70モル%以下となるようにすることが望ましい。その混合量が70モル%を超えると、理想的なゲル化が起こらない場合がある。

【0048】

また、(3,3,3−トリフルオロプロピル)トリメトキシシラン、(3,3,3−トリフルオロプロピル)トリエトキシシラン、ペンタフルオロフェニルトリメトキシシラン、ペンタフルオロフェニルトリエトキシシラン、トリエトキシ−1H,1H,2H,2H−トリデカフルオロオクチルシラン等のフッ化アルキル基やフッ化アリール基を有するアルコキシシラン類を併用すると、優れた耐水性、耐湿性、耐汚染性等が得られる場合がある。

【0049】

この原料液に於けるオリゴマーの形状としては特に制限はないが、例えば、線形、架橋、カゴ型分子(シルセスキオキサンなど)などが挙げられる。

なお、上記した原料液を塗布する際には、すでにある程度の高分子量化(つまり縮合がある程度進んだ状態)が達成されていることが必要であり、その高分子量化の程度としては、見た目に不溶物がなく、かつ、原料液が流動性を保っている程度の高分子量化が達成されていることが好ましい。その理由としては、塗布前の原料液中に目視可能な不溶物が存在していると、膜構造が不均一になり、不溶物を起点にクラックが入り、機械的強度を低下させてしまう恐れがあるからである。

【0050】

有機溶媒は、原料液を構成するアルコキシシラン類、水やその他有機化合物を混和させる能力を持つものが好ましく用いられる。使用可能な有機溶媒としては、炭素数1〜4の一価アルコール、炭素数1〜4の二価アルコール、グリセリンやペンタエリスリトールなどの多価アルコール等のアルコール類が挙げられる。これらの有機溶媒を、単独又は混合物として用いてもよい。

【0051】

本発明の多孔性シリカ膜を適度な安定構造とするには水やその他有機化合物を混和させる能力を持つ有機溶媒が好ましく、中でも、メタノール、エタノール、n−プロパノール、イソプロピルアルコール、ブタノールが更に好ましく、さらに、メタノール、エタノール、イソプロピルアルコールが最も好ましい。

【0052】

触媒は、必要に応じて配合される。触媒としては、上述したアルコキシシラン類の加水分解及び脱水縮合反応を促進させる物質を挙げることができる。具体例としては、塩酸、硝酸、硫酸、ギ酸、酢酸、シュウ酸、マレイン酸などの酸類;アンモニア、ヒドラジン、ブチルアミン、ジブチルアミン、トリエチルアミン等のアミン類;ピリジンなどの塩基類;アルミニウムのアセチルアセトン錯体などのルイス酸類;などが挙げられる。

【0053】

触媒として用いる金属キレート化合物の金属種としては、チタン、アルミニウム、ジルコニウム、スズ、アンチモン等が挙げられる。具体的な金属キレート化合物としては、例えば以下のようなものが挙げられる。

【0054】

アルミニウム錯体としては、ジエトキシモノ(アセチルアセトナート)アルミニウム、ジ−n−プロポキシ(アセチルアセトナート)アルミニウム、ジイソプロポキシ(アセチルアセトナート)アルミニウム、ジ−n−ブトキシ(アセチルアセトナート)アルミニウム、ジ−sec−ブトキシ(アセチルアセトナート)アルミニウム、ジ−tert−ブトキシ(アセチルアセトナート)アルミニウム、エトキシビス(アセチルアセトナート)アルミニウム、トリス(アセチルアセトナート)アルミニウム、ジエトキシ(エチルアセトアセテート)アルミニウム、エトキシビス(エチルアセトアセテート)アルミニウム、トリス(エチルアセトアセテート)アルミニウム等のアルミニウムキレート化合物等を挙げることができる。

【0055】

チタン錯体としては、トリエトキシ(アセチルアセトナート)チタン、トリ−n−プロポキシ(アセチルアセトナート)チタン、トリイソプロポキシ(アセチルアセトナート)チタン、トリ−n−ブトキシ(アセチルアセトナート)チタン、トリ−sec−ブトキシ(アセチルアセトナート)チタン、トリ−tert−ブトキシ(アセチルアセトナート)チタン、ジエトキシビス(アセチルアセトナート)チタン、エトキシトリス(アセチルアセトナート)チタン、テトラキス(アセチルアセトナート)チタン、トリエトキシ(エチルアセトアセテート)チタン、ジエトキシビス(エチルアセトアセテート)チタン、エトキシトリス(エチルアセトアセテート)チタン、テトラキス(エチルアセトアセテート)チタン、(アセチルアセトナート)トリス(エチルアセトアセテート)チタン、ビス(アセチルアセトナート)ビス(エチルアセトアセテート)チタン、トリス(アセチルアセトナート)(エチルアセトアセテート)チタン等を挙げることができる。

【0056】

また、これらの触媒以外に、弱アルカリ性の化合物、例えばアンモニアなどの塩基性の触媒を使用してもよい。この際には、シリカ濃度調整、有機溶媒種等を適宜調整することが好ましい。また、含水有機溶液を調整する際には、溶液中の触媒濃度を急激に増加させないことが好ましい。具体例としては、アルコキシシラン類と有機溶媒の一部を混合し、次いでこれに水を混合し、最後に残余の有機溶媒、及び塩基を混合するという順序にて混合する方法が挙げられる。

【0057】

後に行う局所的な加水分解反応及び脱水縮合反応をより最適に進めるためには、シリカのネットワーク構造が均質に形成される必要がある。触媒の添加量は原料の反応速度によって、調整することが好ましい。加水分解反応と脱水縮合反応を同時に進行させてもよく、その際はpH3〜7に調整することが好ましく、さらにはpH4〜6になるよう調整することが好ましい。また、酸性条件下で加水分解反応を優位に、アルカリ条件下で脱水縮合反応を優位に進行させてもよい。加水分解反応はpH8以下になるよう調整することが好ましく、さらに好ましくはpH5以下になるように調整する。脱水縮合反応はpH6以上になるよう調整することが好ましく、さらに好ましくはpH9以上になるように調整する。

【0058】

本発明の多孔性シリカ膜形成用の原料液は、上述した原料を配合して形成される。

アルコキシシラン類の配合割合は、原料液全体に対して、1〜60重量%であることが好ましく、5〜40重量%であることがより好ましい。アルコキシシラン類の配合割合が60重量%を超える場合には、原料液の安定性を保つことが難しく、成膜時に多孔性シリカ膜が割れることがある。一方、アルコキシシラン類の配合割合が1重量%未満の場合は、加水分解反応及び脱水縮合反応が極端に遅くなることや、成膜性の悪化(膜ムラ)が生じることがある。

【0059】

水は、アルコキシシラン類の加水分解に必要であり、塗布液の安定性、多孔性シリカ膜の造膜性の観点から重要である。よって、加水分解に必要な水の量をアルコキシ基の量に対するモル比で規定すると、アルコキシシラン中のアルコキシ基1モルに対して0.1〜1.6モル倍量、中でも0.3〜1.2モル倍量、特に0.5〜1.0モル倍量であることが好ましい。塗布液中の水の量はこれに限るものでなく、塗布液の安定性、造膜性の調整のため、加水分解反応後に上限50モル倍量、好ましくは上限40モル倍量で添加してもよい。

【0060】

水の添加はアルコキシシラン類を有機溶媒に溶解させた後であればいつでもよいが、望ましくはアルコキシシラン類、触媒及びその他の添加物を十分、溶媒に分散させた後、水を添加する。加水分解反応は、水を添加することによって引き起こされるが、水は液体のまま、アルコール水溶液として、又は、水蒸気として加えることができ、特に限定されない。また、水の添加を急激に行うと、アルコキシシランの種類によっては加水分解反応と脱水縮合反応とが速く起こりすぎ、沈殿が生じることがある。そのため、そのような沈殿が起こらないように、水の添加に十分な時間をかけること、アルコール溶媒を共存させて水を均一に添加する状態にすること、水を低温で添加して添加時の反応を抑制すること、等の手段を単独で又は組み合わせて用いることが好ましい。

【0061】

用いる水は、イオン交換、蒸留、ろ過等の処理のうちいずれかひとつ、もしくは、二つ以上の組み合わせの処理をしたものを用いることが好ましい。たとえば本発明の多孔性シリカ膜を電池材料、光学材料、電気・電子材料など、微小不純物を特に嫌う用途分野に用いる際には、より純度の高い多孔性シリカ膜が必要とされるため、蒸留水をさらにイオン交換し、例えば0.01〜2μmの孔径を有するフィルターを通した超純水を用いるのが望ましい。

【0062】

原料液の調製における雰囲気温度や、混合順序は任意であるが、原料液中での均一な構造形成を得るため、水は最後に混合するのが好ましい。また、原料液中でのアルコキシシラン類の極端な加水分解や脱水縮合反応を抑えるため、原料液の調製は0〜60℃、中でも15〜40℃、特に15〜30℃の温度範囲において、常湿条件下で行うことが好ましい。

調液時においては、原料液の攪拌操作は任意であるが、混合毎に攪拌を行うのがより好ましい。

【0063】

さらに原料液調製後、アルコキシシラン類の加水分解、脱水縮合反応を進行させるため、溶液の熟成をすることが好ましい。この熟成期間中においては、生成するアルコキシシラン類の加水分解縮合物が、原料液内においてより均一に分散した状態であることが好ましいので、液を攪拌することが好ましい。

【0064】

熟成期間中の温度は任意であり、一般的には室温、若しくは連続的又は断続的に加熱してもよい。中でも、アルコキシシラン類の加水分解縮合物による均一な3次元ネットワーク構造を形成させるために、加熱熟成が好ましい。具体的な温度は使用する有機溶媒の沸点以下であれば、特に制限はなく、加圧下の条件で使用する有機溶媒の沸点以上で加熱熟成することも可能である。加熱熟成の時間は加える温度によって適宜調整するが、15時間以下が好ましく、5時間以下がさらに好ましい。

【0065】

(ロ)原料液から多孔性シリカ膜を形成する工程

多孔性シリカ膜は、上記で調整した原料液を前述した本発明のラミネート部材の基材上に塗布して形成される。

原料液はそのまま用いてもよく、塗布手法によっては、原料液の調製に使用した有機溶媒、水、あるいは原料液の調製に使用した有機溶媒と水の混合溶媒によって希釈されたものであってもよい。希釈する場合は、原料液を通常5重量倍以下、より好ましくは4重量倍以下、最も好ましくは2重量倍以下に希釈する。

【0066】

原料液を塗布する手段としては、原料液をバーコーター、アプリケーター又はドクターブレードなどを使用して基板上に延ばす流延法、原料液に基板を浸漬し引き上げるディップ法、又は、スピンコート法などの周知の方法を挙げることができる。均質な膜を連続的に形成する上では流延法が特に好ましい。

【0067】

流延法で原料液を塗布する場合における流延速度は、0.1〜1000m/分、好ましくは0.5〜700m/分、更に好ましくは1〜500m/分である。スピンコート法で原料液を塗布形成する場における回転速度は、10〜100000回転/分、好ましくは50〜50000回転/分、更に好ましくは100〜10000回転/分である。

【0068】

ディップコート法においては、任意の速度で、基材を原料液に浸漬し引き上げればよい。この際の引き上げ速度は0.01〜100mm/秒、中でも0.05〜80mm/秒、特に0.1〜50mm/秒の速度で引き上げるのが好ましい。基材を原料液中に浸漬する速度に制限はないが、引き上げ速度と同程度の速度で基材を原料液中に浸漬することが好ましい場合がある。基材を原料液中に浸漬し引き上げるまでの間、適当な時間浸漬を継続してもよく、この継続時間は通常1秒〜48時間、好ましくは3秒〜24時間、更に好ましくは5秒〜12時間である。

【0069】

また、塗布中の雰囲気は、空気中又は窒素やアルゴン等の不活性気体中でもよく、温度は通常0〜60℃、好ましくは10〜50℃、更に好ましくは20〜40℃であり、雰囲気の相対湿度は通常5〜90%、好ましくは10〜80%、更に好ましくは15〜70%である。ディップコート法とスピンコート法では、乾燥速度に違いがあり、塗布直後の膜の安定構造に僅かな違いが生じることがある。これは塗布中の雰囲気を変えることで調整する事ができる。他にも基板の表面処理によっても対処する事ができる。

【0070】

(ハ)多孔性シリカ膜を乾燥する工程;

乾燥工程は、多孔性シリカ膜に残存する揮発成分を除去する目的及び/又はアルコキシシラン類の加水分解縮合反応を進める目的で行われる。乾燥温度は、0〜200℃、好ましくは5〜190℃、更に好ましくは10〜180℃であり、乾燥時間は、10秒〜50時間、好ましくは20秒〜30時間、更に好ましくは30秒〜15時間である。

【0071】

乾燥方式は、送風乾燥、減圧乾燥等の公知の方式で行うことができ、それらを組み合わせてもよい。送風乾燥の後は、揮発成分の十分な除去を目的とした減圧乾燥を追加することもできる。

【0072】

得られた多孔性シリカ膜をシリル化剤で処理することで、より機能性に優れた表面にする事もできる。シリル化剤で処理することにより、多孔性シリカ膜に疎水性が付与されてアルカリ水などの不純物により空孔が汚染されるのを防ぐことができたり、図1(b)の5:他の積層体で表される被積層体と多孔性シリカ膜との親和性を高めて密着性に優れた積層体を得ることができ得る。

【0073】

シリル化剤としては、例えば、トリメチルメトキシシラン、トリメチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、ジメチルエトキシシラン、メチルジエトキシシラン、ジメチルビニルメトキシシラン、ジメチルビニルエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン等のアルコキシシラン類、トリメチルクロロシラン、ジメチルジクロロシラン、メチルトリクロロシラン、メチルジクロロシラン、ジメチルクロロシラン、ジメチルビニルクロロシラン、メチルビニルジクロロシラン、メチルクロロジシラン、トリフェニルクロロシラン、メチルジフェニルクロロシラン、ジフェニルジクロロシランなどのクロロシラン類、ヘキサメチルジシラザン、N,N’−ビス(トリメチルシリル)ウレア、N−トリメチルシリルアセトアミド、ジメチルトリメチルシリルアミン、ジエチルトリエチルシリルアミン、トリメチルシリルイミダゾールなどのシラザン類、(3,3,3−トリフルオロプロピル)トリメトキシシラン、(3,3,3−トリフルオロプロピル)トリエトキシシラン、ペンタフルオロフェニルトリメトキシシラン、ペンタフルオロフェニルトリエトキシシラン、トリエトキシ−1H,1H,2H,2H−トリデカフルオロオクチルシラン等のフッ化アルキル基やフッ化アリール基を有するアルコキシシラン類などが挙げられる。

【0074】

シリル化は、シリル化剤を多孔性シリカ膜に塗布したり、シリル化剤中に多孔性シリカ膜を浸漬したり、多孔性シリカ膜をシリル化剤の蒸気中に曝したりすることにより行うことができる。またシリル化剤に水を加えて、無触媒もしくは触媒の存在下、シリル化剤を加水分解して反応性を高めた溶液を前述の方法と同様に用いてもよい。触媒を使用する場合は塩酸、硫酸、硝酸、酢酸、シュウ酸などの酸類の他、水酸化ナトリウムやアンモニア、ヒドラジン、アミン類などの塩基を使用してもよい。この際、アルコール類などの有機溶媒を併用してもかまわない。

【0075】

本発明において、このようにして形成される多孔性シリカ膜等の多孔質膜の膜厚には特に制限はなく、ラミネート部材及び得られる積層体の用途、多孔質膜の最頻空孔径や空孔率、材質等により任意に決定されるが、過度に薄いと前述のアンカー効果を十分に得ることができない場合があり、逆に過度に厚いと、膜の機械的強度が低下する傾向があることから、通常0.03〜5μm、特に0.05〜3μm程度であることが好ましい。

なお、多孔質膜の膜厚は、例えば、SEM写真、エリプソメーターから解析したり、触針式段差・表面粗さ・微細形状測定装置等で測定することができる。

【0076】

[積層体]

図1(b),(d)に示す如く、本発明の積層体4Aは、上述の基材2上に多孔質膜3が形成された本発明のラミネート部材1の接着膜である多孔質膜3上に、他の基材5を積層したものである。或いは、図1(c)に示す如く、本発明の積層体4Bは、上述の基材2上に多孔質膜3が形成された本発明のラミネート部材1の接着膜である多孔質膜3上に接着層6及び他の基材5を順次積層したものである。

これらの積層体4A,4Bでは、接着層が多孔質膜3であることから、積層体4A,4Bに応力がかかった場合に歪みが生じる割合が小さく、基材2と他の基材5との密着性が向上する。

中でも、図1(b),(c)の積層体では、前述の如く、多孔質膜3の孔内に溶融基材や接着層の接着剤又は粘着剤が侵入して良好なアンカー効果が得られ、これにより高い密着性が得られて好ましい。

【0077】

なお、本発明の積層体は、図1(b),(c),(d)に示す如く、ラミネート部材1の一方の面にのみ基材5や接着層6及び基材5が積層されたものに限らず、前述の如く、基材2の両面に多孔質膜3が形成されたラミネート部材を用いて、ラミネート部材の両面にこれら他の基材等が積層されたものであってもよい。その場合において、ラミネート部材の両面に積層される他の基材や接着層は同一であってもよく、異なるものであってもよい。また図1(a)〜(d)いずれの場合も、基材2や他の基材5は必ずしも平面を構成している必要はなく、その積層する表面に規則的、不規則的な凹凸があったり、あるいは曲面や階段状のような形状であってもよい。

【0078】

<他の基材>

本発明の積層体の他の基材としては、前述の本発明のラミネート部材の基材として例示したものと同様の材質、形態、及び厚さのものを用いることができ、他の基材は、ラミネート部材の基材と同一材質であってもよく、異材質であってもよい。一般的には、異材質のもので多機能を有する積層体とする場合が多い。他の基材の形態及び厚さも、ラミネート部材の基材の形態及び厚さと同一でも異なっていてもよい。

【0079】

なお、後述の接着層を用いずに基材をラミネート部材の多孔質膜上に積層一体化するためには、他の基材は、後述の積層時の加熱かつ/もしくは加圧条件で溶融して多孔質膜の孔内に溶融物が入り込むような材料で構成されることが好ましい。

【0080】

<接着層>

本発明のラミネート部材の多孔質膜上に接着層及び他の基材をこの順で積層して本発明の積層体とする場合、接着層の接着剤については特に制限はない。接着層は、エポキシ系、ゴム系、アクリル系、シリコーン系、熱可塑性エラストマー系などの一般的な接着剤を用いることができ、溶剤型、エマルジョン型、ホットメルト型など種々形態のものを用いることができる。また、熱硬化、光硬化など種々の硬化方法を用いることができる。

【0081】

例えば、エポキシ系接着剤は、多官能エポキシ化合物が好ましく、例えば、ビスフェノールA、ノボラック型フェノール樹脂、ビフェニル型などが用いられる。

ゴム系接着剤は、天然ゴム、イソプレンゴム、スチレン・ブタジエンゴム、ブチルゴム、ポリイソブチレン、スチレン・イソプレン・スチレンブロック共重合ゴム、スチレン・ブタジエン・スチレンブロック共重合ゴムなどから成る。

アクリル系接着剤は、主モノマーはアクリル酸またはメタクリル酸の炭素数が2〜12程度のアルキルエステルで構成されたものであり、アクリル酸、メタクリル酸ヒドロキシエチルやグリシジルメタクリレートなどの官能基をもったモノマーを共重合したポリマーである。

シリコーン系接着剤は、主ポリマーであるポリジメチルシロキサンで、メチル基の一部をフェニル基やビニル基に置換したシリコーンゴムやシリコーンレジンで構成される、あるいはアクリル酸誘導体等で変性した変性シリコーン類を含めることもできる。

ホットメルト型接着剤は、エチレン・酢酸ビニル共重合体などのポリエチレン系、スチレン/ブタジエン共重合体などのジエン系、アクリル酸エステル共重合体系、ポリビニルエーテル系、ポリウレタン系、ポリアミド系などである。

【0082】

上記の種々接着剤にはロジン系、テルペン系、石油樹脂系などの粘着付与樹脂、粘着調整剤、添加剤、硬化剤を配合することができる。

その他にも、市販の接着剤などを用いてもよい。

【0083】

また、接着層は、接着剤に限らず、粘着剤により形成されたものであってもよい。

【0084】

このような接着剤又は粘着剤よりなる接着層は、通常、予め他の基材に積層され、接着層付き基材として、本発明のラミネート部材の多孔質膜に対して貼り合わされる。

【0085】

この場合、接着層は、上述の接着層形成用接着剤ないし接着剤組成物や粘着剤を、他の基材上に、例えばダイレクトグラビアコート、リバースグラビアコート、キスコート、ダイコート、ロールコート、ディップコート、ナイフコート、スプレーコート、フォンテンコート、その他の方法で塗布した後、所定の温度で所定の時間養生を行って形成される。ここで、塗布厚みとしては、乾燥状態の接着剤又は粘着剤塗布量として0.1〜8g/m2程度が好ましい。この塗布量が少な過ぎると接着剤又は粘着剤量が少な過ぎることにより、前述のアンカー効果を十分に得ることができず、多過ぎると、はみ出した接着剤が積層体を汚すおそれがある。

【0086】

<積層方法>

本発明のラミネート部材の接着用膜である多孔質膜上に、上述の他の基材、或いは接着層及び他の基材を積層一体化して本発明の積層体とするには、通常、本発明のラミネート部材の多孔質膜上に、他の基材、或いは接着層及び他の基材(好ましくは接着層付き基材)を重ね合わせて加熱かつ/もしくは加圧を行う。

【0087】

この積層処理時に加熱する場合は、加熱温度としては200℃以下、特に180℃以下であることが好ましい。この加熱温度が高過ぎると、基材(ラミネート部材の基材及びラミネート部材に積層する他の基材)として低融点の樹脂材料を用いることができない場合もある。

【0088】

また、積層処理時に加圧する場合の加圧の程度としては、500kgf/cm2以下、特に100kgf/cm2以下であることが好ましい。この加圧力が高過ぎると基材が破損する恐れがある。

【0089】

[用途]

本発明のラミネート部材及び積層体の用途には特に制限はないが、次のような用途に好適に用いられる。

(1) フレキシブルプリント配線板のポリエステルフィルムやポリイミドフィルム等の絶縁性フィルムに導体である銅箔等の金属箔をラミネートする場合。

この場合、ポリイミドフィルム等の基材フィルム上に前述の本発明の多孔性シリカ膜等の多孔質膜を形成しておき、この多孔質膜に対して銅箔等の金属箔を加熱加圧して積層一体化する。あるいは銅箔等の金属箔側にまず本発明の多孔性シリカ膜等の多孔質膜を形成してから積層一体化してもよい。

(2) 食品や非食品及び医薬品等の包装材料として、基材フィルムにアルミニウム箔等の金属箔をラミネートしてガスバリア層を形成する場合。

この場合、基材フィルムに前述の本発明の多孔性シリカ膜等の多孔質膜を形成しておき、この多孔質膜に対してアルミニウム箔等の金属箔を加熱加圧して積層一体化する。あるいはアルミニウム箔等の金属箔側にまず本発明の多孔性シリカ膜等の多孔質膜を形成してから積層一体化してもよい。

(3) 太陽電池モジュールにおいて、ガラス基材、EVAシート、シリコン発電素子、EVAシート及びバックカバーを積層一体化する場合。

この場合、ガラス基板の表面に前述の本発明の多孔性シリカ膜等の多孔質膜を形成しておき、この多孔質膜上にEVAシート、シリコン発電素子、EVAシート及びバックカバーを積層し、加熱加圧して一体化する。

更にバックカバーのEVAシート積層面側にも前述の本発明の多孔性シリカ膜等の多孔質膜を形成することができる。

【実施例】

【0090】

以下に実施例及び比較例を挙げて、本発明をより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0091】

[実施例1]

メチルトリメトキシシラン0.85g、ジメチルジメトキシシラン0.15g、及びテトラメトキシシラン縮合物(メチルシリケート 7量体)1.00gをエタノール2.00g中で常温にて攪拌した。この溶液に0.1mol/L塩酸0.30gと水1.00gを添加して酸性(pH2)下で常温にて攪拌し、加水分解させた。60℃の恒温槽で30分攪拌することで、熟成させた。さらに常温にて攪拌しながら、エタノール3.00g、水15.00g、0.25mol/L水酸化ナトリウム水溶液4.00g、及びエタノール7.00gを、この順番で添加、塩基性(pH11)下で脱水縮合させた。その後、60℃の恒温槽で60分攪拌することで熟成させ、多孔性シリカ膜形成用原料液を得た。

この原料液を目的となる膜を得るためにエタノールで2重量倍に希釈してシリカ塗布液とした。

【0092】

ガラス基板へシリカ塗布液を載せ、1000rpmで30秒、スピンコートし、120℃で20分乾燥後、ガラス基板上に厚さ0.1μmの多孔性シリカ膜を形成した本発明のラミネート部材を得た。

【0093】

市販のEVA樹脂(東京インキ製)1gを5cm角の穴の開いた金型に入れ、シリコーンシートさらに金属板に挟み、105℃で、10kg/cm2にて90秒でプレスして、約1mm厚さのEVAフィルムを得た。

得られたEVAフィルムを上記ラミネート部材の多孔性シリカ膜上に重ね、これを上下プレス面が150℃に加熱されているプレスヒーターに入れ、加熱・加圧(3kgf/cm2、150℃)し10分保持して、積層体を得た。

【0094】

<多孔性シリカ膜の最頻空孔径の測定>

上記シリカ塗布液をテフロンシャーレに10g入れ、24時間常温乾燥した後、真空乾燥機で乾燥させた。シャーレから回収した固形分100mgを用い、カンタクローム社製AS−1にてBET窒素吸着等温線を測定し、最頻空孔径を求めた。その結果、最頻空孔径は5nmであった。

この最頻空孔径測定では、上記ラミネート部材(多孔性シリカ膜/ガラス基板)における多孔質膜の最頻空孔径を直接測定していない。しかし、常温〜120℃の温度範囲では、シリカ膜の最頻空孔径に影響は与えないと考えられるので、ラミネート部材の多孔質膜の最頻空孔径も5nmになると考えられる。なぜならば、一般的にシリカの表面積の低下(空孔の減少)が生じるのは650℃以上の加熱条件であるので、100℃前後における1時間程度の加熱では変化ないと考えられるからである。

【0095】

<多孔性シリカ膜の空孔率の測定>

上記の多孔性シリカ膜/ガラス基板のサンプルについて、分光エリプソメーターにより多孔質膜の屈折率nを測定し、前述の式(i),(ii)より空孔率Xを算出したところ(n0=1.00,n1=1.47)、多孔性シリカ膜の空孔率は40%であった。

【0096】

<剥離強度試験>

上記のEVAフィルム/多孔性シリカ膜/ガラス基板の積層体について、下記の測定条件で剥離強度を測定したところ、10Nだった。

【0097】

(剥離強度の測定条件)

(1) サンプル(EVAフィルム/多孔性シリカ膜/ガラス基板)のEVAフィルム上から24mm幅にカッターでEVAフィルム/多孔性シリカ膜に7.5cm長さの切れ目を入れた。

(2) サンプルの両端をセロハンテープで固定した。

(3) プッシュプルスケール((株)イマダ製)の計測軸側に小鉤型アタチメントとクリップを取り付け、EVAフィルムの端をクリップで固定した。

(4) プッシュプルスケールを90°に引っ張り上げてEVAフィルムを引き剥がした。

(5) このときのスケールの最大値を剥離強度とした

【0098】

<多孔質膜の透明性の測定>

上記で得られたラミネート部材の多孔性シリカ膜/ガラス基板のサンプルについて、日本電色工業(株)製 COH−300Aを用いてYI値、ヘイズ、全光線透過率を測定(JIS K 7105)したところ、以下の結果が得られ、透明性に優れることが確認された。

YI : 1.12

へイズ : 0.07%

全光線透過率: 95.79%

【0099】

以上の結果より、本発明のラミネート部材によれば、層間接着性に優れた積層体を形成することができ、また、多孔質膜として多孔性シリカ膜を形成することにより、透明性に優れた積層体とすることができることが分かる。

【0100】

[比較例1]

実施例1で使用したEVAフィルムを、実施例1で使用したガラス基板に直接重ねて、150℃で10分加熱し、3kg/cm2でプレスしてEVAフィルム/ガラス基板積層体を得た。

実施例1と同様の方法で、このEVAフィルム/ガラス基板積層体について剥離強度試験を行ったところ、2Nだった。

【0101】

[実施例2]

実施例1と同様に作製したラミネート部材(多孔性シリカ膜付きガラス基材)の多孔性シリカ膜上に幅18mm、8cm長さの粘着テープ(住友スリーエム社製 透明粘着テープ「透明美色」)を5cm貼りつけ、以下の測定条件で剥離強度試験を行ったところ、8.4Nだった。

(剥離強度の測定条件)

(1) プッシュプルスケール((株)イマダ製)の計測軸側に小鉤型アタチメントとクリップを取り付け、セロハンテープの端をクリップで固定した。

(2) プッシュプルスケールを接着面に対して垂直方向に引っ張り上げてセロハンテープを引き剥がした。

(3) このときのスケールの最大値を剥離強度とした。

【0102】

[比較例2]

ガラス基材に幅18mm、8cm長さの粘着テープ(住友スリーエム社製 透明粘着テープ「透明美色」)を5cm貼り付け、実施例2と同様の測定条件で剥離強度試験を行ったところ、1.5Nだった。

【0103】

[実施例3]

実施例1のガラス基材の代わりに易接着加工を施したPET(ポリエチレンテレフタレート)フィルムを用い、基材にシリカ塗布液をスピンコートした後の乾燥条件を80℃、20分に変えて、実施例1と同様にしてラミネート部材を得た。それを用いて実施例2と同様の試験を行ったところ、剥離強度は8.3Nであった。

【0104】

[比較例3]

比較例2のガラス基材の代わりに、易接着加工を施したPETフィルムを用いて比較例2と同様の試験を行ったところ、剥離強度は3.6Nであった。

【0105】

[実施例4]

実施例3の易接着加工を施したPETフィルムの代わりに、アルミニウム板を用いて実施例3と同様の試験を行ったところ、剥離強度は9.2Nであった。

【0106】

[比較例4]

比較例2のガラス基材の代わりに、アルミニウム板を用いて比較例2と同様の試験を行ったところ、剥離強度は2.1Nであった。

【0107】

[実施例5]

実施例3の易接着加工を施したPETフィルムの代わりに、ステンレス板を用いて実施例3と同様の試験を行ったところ、剥離強度は8.2Nであった。

【0108】

[比較例5]

比較例2のガラス基材の代わりに、ステンレス板を用いて比較例2と同様の試験を行ったところ、剥離強度は1.0Nであった。

【0109】

[実施例6]

実施例3の易接着加工を施したPETフィルムの代わりに、表面を#80の研磨剤で粗面化処理をしたステンレス板を用いて実施例3と同様の試験を行ったところ、剥離強度は10.1Nであった。

【0110】

[実施例7]

実施例3の易接着加工を施したPETフィルムの代わりに、ポリカーボネート樹脂板を用いて実施例3と同様の試験を行ったところ、剥離強度は3.3Nであった。

【0111】

[比較例6]

比較例2のガラス基材の代わりに、ポリカーボネート樹脂板を用いて比較例2と同様の試験を行ったところ、剥離強度は0.4Nであった。

【0112】

これら、実施例2〜8、比較例2〜8の結果をまとめて表1に示す。

【0113】

【表1】

【0114】

[実施例8]

実施例1と同様に、ガラス基板上に多孔性シリカ膜を形成した。このガラス基板の多孔性シリカ膜上に、室温下、あらかじめエタノールで表面を洗浄した幅18mm、厚さ0.5mmのシリコーン樹脂からなるテープ(粘着層なし)のうち、長さ5cm分に相当する部分を約1kg/cm2で圧着した。その積層体を用い、実施例2と同様な方法で剥離強度試験を行ったところ、剥離強度は1.0Nであった。

【0115】

[比較例7]

多孔性シリカ膜のないガラス基板上に、実施例8と同様にシリコーン樹脂からなるテープを圧着させ、その積層体を用いて剥離強度試験を行ったところ、剥離強度は0.2Nであった。

【0116】

[実施例9]

実施例3と同様に易接着加工を施したPETフィルムの表面にシリカ多孔質膜を形成して、実施例8と同様の剥離強度試験を行ったところ、剥離強度は0.4Nであった。

【0117】

[比較例8]

多孔性シリカ膜のない易接着加工を施したPETフィルムを用いて実施例8と同様の剥離強度試験を行ったところ、剥離強度は0.2Nであった。

【0118】

これら、実施例8〜9、比較例7〜8の結果をまとめて表2に示す。

【0119】

【表2】

【符号の説明】

【0120】

1 ラミネート部材

2 基材

3 多孔質膜

4A,4B 積層体

5 他の基材

6 接着層

【技術分野】

【0001】

本発明は、基材上に接着用膜を有するラミネート部材と、このラミネート部材の接着用膜上に、他の基材を積層した積層体に関する。詳しくは、基材上の接着用膜として、無機材料からなる多孔質膜を有することにより、密着性に優れた積層体を製造することができるラミネート部材と、このラミネート部材を用いた積層体に関する。

本発明のラミネート部材及び積層体は、特に、包装材料、電池材料、光学材料、電気・電子材料、自動車材料として好適に用いられる。

【背景技術】

【0002】

電子機器に使用されるフレキシブルプリント配線板の絶縁性フィルムとして、一般にポリエステルフィルムやポリイミドフィルムが使われている。ポリイミドフィルム等の絶縁性フィルムに導体である銅箔をラミネートしてフレキシブルプリント配線板とするには、絶縁性フィルム上にアクリル樹脂からなる接着層を設けた後、銅箔とラミネートするなどの方法が採用されている(特開2010−222423号公報)。

しかし、この接着層の接着剤には、高融点材料が用いられるため、ラミネート工程が高温・高圧になり、加工後、得られるフレキシブルプリント配線板に反りが発生する問題がある。

【0003】

銅箔との接着強度が出難い樹脂として知られているポリイミドやエポキシ樹脂よりなるフィルムと銅箔との接着強度を高めるために、粗化粒子を用いて銅箔の表面粗さを大きくする粗化処理を行うことが提案されている(特開2010−13738号公報)。

この方法では、銅箔表面の粗化粒子の付着量を増やすことにより、銅箔表面の表面粗さを大きくし、樹脂フィルムとの接着性を高めることができるが、銅箔表面に多量の粗化粒子を付着させることは、配線パターンの微細化には不適当であり、好ましくない。

【0004】

一方、食品や非食品及び医薬品等の包装材料には、内容物の変質を抑制し、それらの機能や特性を保持するために、酸素や水蒸気等のガスが包装材料を透過することを防ぐガスバリア性が求められている。このために、従来、温度・湿度などによる影響が少ないアルミニウム箔等の金属箔をガスバリア層として基材フィルムにラミネートしたラミネートフィルムよりなる包装材料が一般的に用いられてきた(特開2008−6637号公報、特開2008−184664号公報)。

しかし、このようなラミネートフィルムは、その用途において通常要求されるアルミニウム等の金属箔と基材フィルムとの密着性が十分でないために、加熱処理する際に、金属箔と基材フィルムとが剥離することがあるという問題があった。

【0005】

また、従来、太陽光発電に用いられる太陽電池モジュールは、通常、ガラス基板に、封止材膜としてエチレン-酢酸ビニル共重合体(EVA)シート、光電変換素子としてのシリコン発電素子、封止材膜としてのEVAシート、保護層としてのバックカバーの各層をこの順に積層して製造されている(特開2002−170971号公報)。

しかし、EVAシートとガラス基板とは接着性に問題がある。EVAシートとガラス基材との接着力をさらに高めるために、EVAシートに接着向上剤としてシランカップリング剤を配合又は含浸することも行われているが、十分な接着性は得られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−222423号公報

【特許文献2】特開2010−13738号公報

【特許文献3】特開2008−6637号公報

【特許文献4】特開2008−184664号公報

【特許文献5】特開2002−170971号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来の問題点を解決し、層間の密着性、接着性に優れた積層体を実現することができるラミネート部材と、このラミネート部材を用いた積層体を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、基材上に、接着用膜として無機材料からなる特定の多孔質膜を形成することにより、層間密着性が向上することを見出した。

【0009】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0010】

[1] 基材上に接着用膜を有するラミネート部材であって、該接着用膜が、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜であることを特徴とするラミネート部材。

【0011】

[2] 該無機材料がシリカであることを特徴とする[1]に記載のラミネート部材。

【0012】

[3] 該接着用膜が200℃以下で製膜されることを特徴とする[1]又は[2]に記載のラミネート部材。

【0013】

[4] [1]〜[3]のいずれかに記載のラミネート部材の接着用膜上に、他の基材を積層した積層体。

【0014】

[5] [1]〜[3]のいずれかに記載のラミネート部材の接着用膜上に、接着層、及び他の基材を順次積層した積層体。

【発明の効果】

【0015】

本発明によれば、無機材料からなる特定の最頻空孔径及び空孔率の多孔質膜を接着用膜として基材上に形成することにより、この接着用膜上に積層される基材の密着性を向上させることができる。

この多孔質膜上に他の基材を重ねて、加熱、加圧すると、溶融した基材の一部が多孔質膜の孔へ入り込んで硬化することにより、アンカー効果を発揮し、密着性が向上する。

また、この多孔質膜へ接着剤又は粘着剤よりなる接着層を有する他の基材を重ねて加圧すると、接着剤又は粘着剤の一部が多孔質膜の孔へ入り込むことにより、アンカー効果を発揮し、密着性が向上する。

【図面の簡単な説明】

【0016】

【図1】本発明のラミネート部材及び積層体の実施の形態を示す模式的な断面図である。

【発明を実施するための形態】

【0017】

以下に図面を参照して本発明のラミネート部材及び積層体の実施の形態を詳細に説明する。

図1(a)は本発明のラミネート部材の実施の形態を示す模式的な断面図であり、図1(b),(c),(d)は本発明の積層体の実施の形態を示す模式的な断面図である。

【0018】

なお、本発明において、「接着」という文言は、貼り合わせ後剥せない程度に強固に接着された状態だけでなく、貼り合わせ後に剥せるような、いわゆる「粘着」をも包含する意味とする。

【0019】

[ラミネート部材]

図1(a)に示す如く、本発明のラミネート部材1は、基材2上に接着用膜として、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜3が形成されたものである。

【0020】

なお、本発明のラミネート部材は、図1(a)に示すように、基材2の一方の面にのみ多孔質膜3が形成されたものに何ら限定されず、基材2の両面に多孔質膜3が形成されていてもよい。その場合において、基材の両面に形成された多孔質膜は同一のものであってもよく、構成材料や最頻空孔径、空孔率、膜厚等が異なるものであってもよい。

【0021】

<基材>

本発明のラミネート部材の基材の材質としては特に制限はないが、一般的に、包装材料、電池材料、光学材料、電気・電子材料、自動車材料などの分野で用いられる、ガラス、樹脂、金属、セラミック、炭素材料、半導体、あるいはこれらを二つ以上含む複合材などが挙げられる。本発明では、基材上に形成する多孔質膜として、後述の如く、比較的低温での製膜が可能なシリカ等の無機材料を用いることにより、低融点の樹脂材料を基材に適用することも可能となる。

【0022】

基材の樹脂材料としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル類、ポリプロピレン等のポリオレフィン類、ポリスルホン、ポリエーテルエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリエーテルイミド、ポリイミド、ポリカーボネート、トリアセチルセルロース、ポリ塩化ビニル、アクリル樹脂、エチレン−酢酸ビニル共重合体、エチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体及びそれらの金属架橋物、シリコーン樹脂などが挙げられる。基材の樹脂材料はこれらの樹脂の2種類以上を含む複合樹脂であってもよい。

【0023】

金属としては、銅(Cu)、アルミニウム(Al)、銀(Ag)などの各種金属、ステンレス鋼を含む各種鋼、あるいは各種の合金類などが挙げられる。

【0024】

また、ガラスとしては、二酸化珪素、BK7、SF11、LaSFN9、BaK1、F2等の各種ショットガラス、フッ素化ガラス、リンガラス、ホウ素−リンガラス、ホウ珪酸ガラス、合成フューズドシリカガラス、光学クラウンガラス、低膨張ボロシリケートガラス、サファイヤ、ソーダガラス、無アルカリガラス、フッ化カルシウム等が挙げられる。

【0025】

セラミックとしては、窒化ホウ素、炭化ケイ素、窒化ケイ素、窒化アルミニウム、アルミナ、シリカアルミナ、フェライト、ジルコニア、ヒドロキシアパタイト、酸化亜鉛、スズドープ酸化インジウム等が挙げられる。

【0026】

炭素材料としては、炭素繊維、グラファイト、グラフェン、カーボンナノチューブ類、フラーレン類、ダイアモンド等が挙げられる。

【0027】

半導体としては、ケイ素、ゲルマニウム、ヒ化ガリウム、窒化ガリウム、リン化インジウム、ケイ化ゲルマニウム等が挙げられる。

【0028】

これらを二つ以上含む複合材料としては、繊維強化プラスチック類、セラミック粒子を含むプラスチック類等が挙げられる。

【0029】

これらガラス、樹脂、金属、セラミック、炭素材料、半導体、あるいはこれらを二つ以上含む複合材等よりなるいずれの基材も、基材の表面(本発明において、「基材の表面」とは、多孔質膜形成面をさす。)に、多孔質膜形成前に、プライマーコートやコロナ処理、プラズマ処理、加熱処理、溶媒処理、粗面化処理等の表面処理を施すことによって、該基材と多孔質膜との密着性を高め、ひいては他の基材との密着性を高めることが可能となることがある。

【0030】

基材の形態には特に制限はなく、いずれも、フィルム、板、破砕片、球状、突起状、円柱形、ドーム状、立方体を含む直方体など、任意の形状で適応できる。また、基材の表面に、周期的又は不規則的なパターンのほかに、回路図等のような非周期的なパターンが構成されていてもよい。基材表面は、平面であってもよく、曲面であってもよく、また段差を有するものであってもよい。なお該基材表面は、必ずしも多孔質膜で全面を覆われている必要はなく、部分的に多孔質膜が形成されているような場合でも、本発明による効果を得ることができる。

【0031】

基材の厚さは、基材の形態、ラミネート部材及び積層体の用途、基材の材質によっても異なるが、通常、樹脂製フィルムであれば30〜3000μm程度、ガラスペーパーや金属箔であれば0.1〜300μm程度、ガラス基板や金属基板であれば0.3〜25mm程度である。

【0032】

<多孔質膜>

本発明において、基材上に形成される多孔質膜の最頻空孔径は0.5〜10nm、好ましくは2〜5nmである。

【0033】

この最頻空孔径が小さ過ぎると、積層体形成時に溶融した基材の一部、或いは接着剤や粘着剤が多孔質膜の孔へ十分入らず、十分なアンカー効果が得られない。最頻空孔径が大き過ぎると、溶融した基材の一部、或いは接着剤や粘着剤が多孔質膜の孔へ入った際、アンカー効果に有効な溶融基材や接着剤、粘着剤の孔への侵入量に対して、これらの侵入物と孔壁との接触面積が少ないことにより、アンカー効果が小さく、密着性が向上しない。

【0034】

なお、本発明における多孔質膜の最頻空孔径は、多孔質膜のサンプルを用いて、BET窒素吸着等温線を測定して求めることができる。BET窒素吸着等温線は、例えばカンタクローム社製AS−1により測定することができる。

多孔質膜のサンプルは、本発明の積層体形成前の本発明のラミネート部材より多孔質膜を剥離して得てもよいし、後述の、多孔性シリカ膜形成用原料液のような多孔質膜形成用塗布液を多孔質膜形成時と同等の条件でテフロンやシリコーン樹脂等の基材に塗布、乾燥して得てもよい。

【0035】

また、本発明に係る多孔質膜の空孔率は15%〜50%、好ましくは20〜70%である。

多孔質膜の空孔率が小さいことは、前記アンカー効果を得るべき孔が少ないことを意味し、多孔質膜の孔への溶融基材や接着剤、粘着剤の侵入量が少なく、従って、十分なアンカー効果が得られず、密着性が向上しない。空孔率が大き過ぎると、多孔質膜の機械的強度が不足し、多孔質膜が壊れ易くなり、やはり密着性が向上しなくなる。

【0036】

なお、多孔質膜の空孔率とは多孔質膜中の空気層が占める体積の割合であり、以下の方法で測定することができる。

即ち、基材上に多孔質膜を形成したサンプルについて、分光エリプソメーターにより多孔質膜の屈折率nを測定し、多孔質膜を構成する無機材料の屈折率をn1、空気の屈折率をn0、多孔質膜の空孔率をX(%)とした場合、以下の(i)式が成り立つため、以下の(ii)式より多孔質膜の空孔率Xを求めることができる。

n1×(100−X)+n0×X=n×100 (i)

X=(100n1−100n)/(n1−n0) (ii)

例えば、多孔質膜を構成する無機材料がシリカの場合、シリカの屈折率n1=1.47、空気の屈折率n0=1.00であるので、

1.47×(100−X)+1.00×X=n

であり、

X=(147−100n)/0.47

で求められる。

【0037】

多孔質膜の構成材料である無機材料としては特に制限はないが、耐熱性に優れ、経時劣化の問題がなく、また、透明な多孔質膜を形成することができ、しかも200℃以下の比較的低温での製膜も可能であることから、シリカが好ましい。

【0038】

多孔質膜に耐熱性、透明性が要求される理由は次の通りである。

即ち、本発明のラミネート部材に他の基材、或いは接着層を介して他の基材を積層して本発明の積層体を製造する際の積層工程における基材の溶融加工、或いは積層体の使用時、例えばヒートシールなどの部分加熱処理など、部材としての加工、積層体加工品の加熱処理等の加熱工程で、多孔質膜が変質しにくく、他材料を汚染しないために、多孔質膜は耐熱性に優れることが望まれる。

また、光学、食品容器用途などの透明材料に適用される場合、多孔質膜は透明性に優れることが要求される。

【0039】

また、200℃以下、例えば20〜120℃程度で製膜することができるものであれば、低融点の樹脂材料を基材として適用することができ、その応用範囲が大幅に拡大される。

【0040】

本発明に好適なシリカよりなる多孔質膜(以下、「本発明の多孔性シリカ膜」と称す場合がある。)は、シリカ(SiO2)組成を主体とするものであることが好ましい。なお、この多孔性シリカ膜には、例えばゾル−ゲル法によるシリカ合成において有機シラン類を共重合するなどの方法でシリカ組成の一部にケイ素原子−炭素原子結合が存在してSiOx組成(但し、xは0を超え2未満の正数である)となるものも含まれる。

【0041】

本発明の多孔性シリカ膜は上述した最頻空孔径及び空孔率を満たすものであれば、その製造方法は特に制限されないが、本発明の多孔性シリカ膜を効率よく、高い生産性で製膜することができる方法の例を以下に詳述する。

【0042】

(多孔性シリカ膜の製膜方法)

本発明の多孔性シリカ膜は、以下の工程により形成される。

(イ)多孔性シリカ膜形成用の原料液を調製する工程

(ロ)原料液から多孔性シリカ膜を形成する工程

(ハ)多孔性シリカ膜を乾燥する工程

以下、各工程について説明する。

【0043】

(イ)多孔性シリカ膜形成用の原料液を調製する工程;

多孔性シリカ膜形成用の原料液は、アルコキシシラン類を主体とするものであり、加水分解反応及び脱水縮合反応により高分子量化を起こすことができる原料化合物を含む含水有機溶液である。

【0044】

本発明の多孔性シリカ膜形成用の原料液である含水有機溶液は、アルコキシシラン類、有機溶媒、水、及び、必要に応じて加えられる触媒を含有している。

【0045】

アルコキシシラン類としては、テトラメトキシシラン、テトラエトキシシラン、テトラ(n−プロポキシ)シラン、テトライソプロポキシシラン、テトラ(n−ブトキシ)シラン等のテトラアルコキシシラン類、トリメトキシシラン、トリエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン等のトリアルコキシシラン類、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン等のジアルコキシシラン類、ビス(トリメトキシシリル)メタン、ビス(トリエトキシシリル)メタン、1,2−ビス(トリメトキシシリル)エタン、1,2−ビス(トリエトキシシリル)エタン、1,4−ビス(トリメトキシシリル)ベンゼン、1,4−ビス(トリエトキシシリル)ベンゼン、1,3,5−トリス(トリメトキシシリル)ベンゼン等の有機残基が2つ以上のトリアルコキシシリル基を結合したもの、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−グリシジルオキシプロピルトリメトキシシラン、3−グリシジルオキシプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−アクリロイロキシプロピルトリメトキシシラン、3−カルボキシプロピルトリメトキシシランなどのケイ素原子に置換するアルキル基が反応性官能基を有するものが挙げられ、更にこれらの部分加水分解物やオリゴマーであってもよい。

【0046】

これらの中でも特に好ましいのが、テトラメトキシシラン、テトラエトキシシラン、トリメトキシシラン、トリエトキシシラン、テトラメトキシシラン若しくはテトラエトキシシランのオリゴマーである。特に、テトラメトキシシランのオリゴマーは、反応性とゲル化の制御性から最も好ましく用いられる。

【0047】

さらに、前記アルコキシシラン類には、ケイ素原子上に2〜3個の水素、アルキル基又はアリール基を持つモノアルコキシシラン類を混合することも可能である。モノアルコキシシラン類を混合することにより、得られる多孔性シリカ膜を疎水化して耐水性を向上させることができる。モノアルコキシシラン類としては、例えば、トリエチルメトキシシラン、トリエチルエトキシシラン、トリプロピルメトキシシラン、トリフェニルメトキシシラン、トリフェニルエトキシシラン、ジフェニルメチルメトキシシラン、ジフェニルメチルエトキシシラン等が挙げられる。モノアルコキシシラン類の混合量は、全アルコキシシラン類の70モル%以下となるようにすることが望ましい。その混合量が70モル%を超えると、理想的なゲル化が起こらない場合がある。

【0048】

また、(3,3,3−トリフルオロプロピル)トリメトキシシラン、(3,3,3−トリフルオロプロピル)トリエトキシシラン、ペンタフルオロフェニルトリメトキシシラン、ペンタフルオロフェニルトリエトキシシラン、トリエトキシ−1H,1H,2H,2H−トリデカフルオロオクチルシラン等のフッ化アルキル基やフッ化アリール基を有するアルコキシシラン類を併用すると、優れた耐水性、耐湿性、耐汚染性等が得られる場合がある。

【0049】

この原料液に於けるオリゴマーの形状としては特に制限はないが、例えば、線形、架橋、カゴ型分子(シルセスキオキサンなど)などが挙げられる。

なお、上記した原料液を塗布する際には、すでにある程度の高分子量化(つまり縮合がある程度進んだ状態)が達成されていることが必要であり、その高分子量化の程度としては、見た目に不溶物がなく、かつ、原料液が流動性を保っている程度の高分子量化が達成されていることが好ましい。その理由としては、塗布前の原料液中に目視可能な不溶物が存在していると、膜構造が不均一になり、不溶物を起点にクラックが入り、機械的強度を低下させてしまう恐れがあるからである。

【0050】

有機溶媒は、原料液を構成するアルコキシシラン類、水やその他有機化合物を混和させる能力を持つものが好ましく用いられる。使用可能な有機溶媒としては、炭素数1〜4の一価アルコール、炭素数1〜4の二価アルコール、グリセリンやペンタエリスリトールなどの多価アルコール等のアルコール類が挙げられる。これらの有機溶媒を、単独又は混合物として用いてもよい。

【0051】

本発明の多孔性シリカ膜を適度な安定構造とするには水やその他有機化合物を混和させる能力を持つ有機溶媒が好ましく、中でも、メタノール、エタノール、n−プロパノール、イソプロピルアルコール、ブタノールが更に好ましく、さらに、メタノール、エタノール、イソプロピルアルコールが最も好ましい。

【0052】

触媒は、必要に応じて配合される。触媒としては、上述したアルコキシシラン類の加水分解及び脱水縮合反応を促進させる物質を挙げることができる。具体例としては、塩酸、硝酸、硫酸、ギ酸、酢酸、シュウ酸、マレイン酸などの酸類;アンモニア、ヒドラジン、ブチルアミン、ジブチルアミン、トリエチルアミン等のアミン類;ピリジンなどの塩基類;アルミニウムのアセチルアセトン錯体などのルイス酸類;などが挙げられる。

【0053】

触媒として用いる金属キレート化合物の金属種としては、チタン、アルミニウム、ジルコニウム、スズ、アンチモン等が挙げられる。具体的な金属キレート化合物としては、例えば以下のようなものが挙げられる。

【0054】

アルミニウム錯体としては、ジエトキシモノ(アセチルアセトナート)アルミニウム、ジ−n−プロポキシ(アセチルアセトナート)アルミニウム、ジイソプロポキシ(アセチルアセトナート)アルミニウム、ジ−n−ブトキシ(アセチルアセトナート)アルミニウム、ジ−sec−ブトキシ(アセチルアセトナート)アルミニウム、ジ−tert−ブトキシ(アセチルアセトナート)アルミニウム、エトキシビス(アセチルアセトナート)アルミニウム、トリス(アセチルアセトナート)アルミニウム、ジエトキシ(エチルアセトアセテート)アルミニウム、エトキシビス(エチルアセトアセテート)アルミニウム、トリス(エチルアセトアセテート)アルミニウム等のアルミニウムキレート化合物等を挙げることができる。

【0055】

チタン錯体としては、トリエトキシ(アセチルアセトナート)チタン、トリ−n−プロポキシ(アセチルアセトナート)チタン、トリイソプロポキシ(アセチルアセトナート)チタン、トリ−n−ブトキシ(アセチルアセトナート)チタン、トリ−sec−ブトキシ(アセチルアセトナート)チタン、トリ−tert−ブトキシ(アセチルアセトナート)チタン、ジエトキシビス(アセチルアセトナート)チタン、エトキシトリス(アセチルアセトナート)チタン、テトラキス(アセチルアセトナート)チタン、トリエトキシ(エチルアセトアセテート)チタン、ジエトキシビス(エチルアセトアセテート)チタン、エトキシトリス(エチルアセトアセテート)チタン、テトラキス(エチルアセトアセテート)チタン、(アセチルアセトナート)トリス(エチルアセトアセテート)チタン、ビス(アセチルアセトナート)ビス(エチルアセトアセテート)チタン、トリス(アセチルアセトナート)(エチルアセトアセテート)チタン等を挙げることができる。

【0056】

また、これらの触媒以外に、弱アルカリ性の化合物、例えばアンモニアなどの塩基性の触媒を使用してもよい。この際には、シリカ濃度調整、有機溶媒種等を適宜調整することが好ましい。また、含水有機溶液を調整する際には、溶液中の触媒濃度を急激に増加させないことが好ましい。具体例としては、アルコキシシラン類と有機溶媒の一部を混合し、次いでこれに水を混合し、最後に残余の有機溶媒、及び塩基を混合するという順序にて混合する方法が挙げられる。

【0057】

後に行う局所的な加水分解反応及び脱水縮合反応をより最適に進めるためには、シリカのネットワーク構造が均質に形成される必要がある。触媒の添加量は原料の反応速度によって、調整することが好ましい。加水分解反応と脱水縮合反応を同時に進行させてもよく、その際はpH3〜7に調整することが好ましく、さらにはpH4〜6になるよう調整することが好ましい。また、酸性条件下で加水分解反応を優位に、アルカリ条件下で脱水縮合反応を優位に進行させてもよい。加水分解反応はpH8以下になるよう調整することが好ましく、さらに好ましくはpH5以下になるように調整する。脱水縮合反応はpH6以上になるよう調整することが好ましく、さらに好ましくはpH9以上になるように調整する。

【0058】

本発明の多孔性シリカ膜形成用の原料液は、上述した原料を配合して形成される。

アルコキシシラン類の配合割合は、原料液全体に対して、1〜60重量%であることが好ましく、5〜40重量%であることがより好ましい。アルコキシシラン類の配合割合が60重量%を超える場合には、原料液の安定性を保つことが難しく、成膜時に多孔性シリカ膜が割れることがある。一方、アルコキシシラン類の配合割合が1重量%未満の場合は、加水分解反応及び脱水縮合反応が極端に遅くなることや、成膜性の悪化(膜ムラ)が生じることがある。

【0059】

水は、アルコキシシラン類の加水分解に必要であり、塗布液の安定性、多孔性シリカ膜の造膜性の観点から重要である。よって、加水分解に必要な水の量をアルコキシ基の量に対するモル比で規定すると、アルコキシシラン中のアルコキシ基1モルに対して0.1〜1.6モル倍量、中でも0.3〜1.2モル倍量、特に0.5〜1.0モル倍量であることが好ましい。塗布液中の水の量はこれに限るものでなく、塗布液の安定性、造膜性の調整のため、加水分解反応後に上限50モル倍量、好ましくは上限40モル倍量で添加してもよい。

【0060】

水の添加はアルコキシシラン類を有機溶媒に溶解させた後であればいつでもよいが、望ましくはアルコキシシラン類、触媒及びその他の添加物を十分、溶媒に分散させた後、水を添加する。加水分解反応は、水を添加することによって引き起こされるが、水は液体のまま、アルコール水溶液として、又は、水蒸気として加えることができ、特に限定されない。また、水の添加を急激に行うと、アルコキシシランの種類によっては加水分解反応と脱水縮合反応とが速く起こりすぎ、沈殿が生じることがある。そのため、そのような沈殿が起こらないように、水の添加に十分な時間をかけること、アルコール溶媒を共存させて水を均一に添加する状態にすること、水を低温で添加して添加時の反応を抑制すること、等の手段を単独で又は組み合わせて用いることが好ましい。

【0061】

用いる水は、イオン交換、蒸留、ろ過等の処理のうちいずれかひとつ、もしくは、二つ以上の組み合わせの処理をしたものを用いることが好ましい。たとえば本発明の多孔性シリカ膜を電池材料、光学材料、電気・電子材料など、微小不純物を特に嫌う用途分野に用いる際には、より純度の高い多孔性シリカ膜が必要とされるため、蒸留水をさらにイオン交換し、例えば0.01〜2μmの孔径を有するフィルターを通した超純水を用いるのが望ましい。

【0062】

原料液の調製における雰囲気温度や、混合順序は任意であるが、原料液中での均一な構造形成を得るため、水は最後に混合するのが好ましい。また、原料液中でのアルコキシシラン類の極端な加水分解や脱水縮合反応を抑えるため、原料液の調製は0〜60℃、中でも15〜40℃、特に15〜30℃の温度範囲において、常湿条件下で行うことが好ましい。

調液時においては、原料液の攪拌操作は任意であるが、混合毎に攪拌を行うのがより好ましい。

【0063】

さらに原料液調製後、アルコキシシラン類の加水分解、脱水縮合反応を進行させるため、溶液の熟成をすることが好ましい。この熟成期間中においては、生成するアルコキシシラン類の加水分解縮合物が、原料液内においてより均一に分散した状態であることが好ましいので、液を攪拌することが好ましい。

【0064】

熟成期間中の温度は任意であり、一般的には室温、若しくは連続的又は断続的に加熱してもよい。中でも、アルコキシシラン類の加水分解縮合物による均一な3次元ネットワーク構造を形成させるために、加熱熟成が好ましい。具体的な温度は使用する有機溶媒の沸点以下であれば、特に制限はなく、加圧下の条件で使用する有機溶媒の沸点以上で加熱熟成することも可能である。加熱熟成の時間は加える温度によって適宜調整するが、15時間以下が好ましく、5時間以下がさらに好ましい。

【0065】

(ロ)原料液から多孔性シリカ膜を形成する工程

多孔性シリカ膜は、上記で調整した原料液を前述した本発明のラミネート部材の基材上に塗布して形成される。

原料液はそのまま用いてもよく、塗布手法によっては、原料液の調製に使用した有機溶媒、水、あるいは原料液の調製に使用した有機溶媒と水の混合溶媒によって希釈されたものであってもよい。希釈する場合は、原料液を通常5重量倍以下、より好ましくは4重量倍以下、最も好ましくは2重量倍以下に希釈する。

【0066】

原料液を塗布する手段としては、原料液をバーコーター、アプリケーター又はドクターブレードなどを使用して基板上に延ばす流延法、原料液に基板を浸漬し引き上げるディップ法、又は、スピンコート法などの周知の方法を挙げることができる。均質な膜を連続的に形成する上では流延法が特に好ましい。

【0067】

流延法で原料液を塗布する場合における流延速度は、0.1〜1000m/分、好ましくは0.5〜700m/分、更に好ましくは1〜500m/分である。スピンコート法で原料液を塗布形成する場における回転速度は、10〜100000回転/分、好ましくは50〜50000回転/分、更に好ましくは100〜10000回転/分である。

【0068】

ディップコート法においては、任意の速度で、基材を原料液に浸漬し引き上げればよい。この際の引き上げ速度は0.01〜100mm/秒、中でも0.05〜80mm/秒、特に0.1〜50mm/秒の速度で引き上げるのが好ましい。基材を原料液中に浸漬する速度に制限はないが、引き上げ速度と同程度の速度で基材を原料液中に浸漬することが好ましい場合がある。基材を原料液中に浸漬し引き上げるまでの間、適当な時間浸漬を継続してもよく、この継続時間は通常1秒〜48時間、好ましくは3秒〜24時間、更に好ましくは5秒〜12時間である。

【0069】

また、塗布中の雰囲気は、空気中又は窒素やアルゴン等の不活性気体中でもよく、温度は通常0〜60℃、好ましくは10〜50℃、更に好ましくは20〜40℃であり、雰囲気の相対湿度は通常5〜90%、好ましくは10〜80%、更に好ましくは15〜70%である。ディップコート法とスピンコート法では、乾燥速度に違いがあり、塗布直後の膜の安定構造に僅かな違いが生じることがある。これは塗布中の雰囲気を変えることで調整する事ができる。他にも基板の表面処理によっても対処する事ができる。

【0070】

(ハ)多孔性シリカ膜を乾燥する工程;

乾燥工程は、多孔性シリカ膜に残存する揮発成分を除去する目的及び/又はアルコキシシラン類の加水分解縮合反応を進める目的で行われる。乾燥温度は、0〜200℃、好ましくは5〜190℃、更に好ましくは10〜180℃であり、乾燥時間は、10秒〜50時間、好ましくは20秒〜30時間、更に好ましくは30秒〜15時間である。

【0071】

乾燥方式は、送風乾燥、減圧乾燥等の公知の方式で行うことができ、それらを組み合わせてもよい。送風乾燥の後は、揮発成分の十分な除去を目的とした減圧乾燥を追加することもできる。

【0072】

得られた多孔性シリカ膜をシリル化剤で処理することで、より機能性に優れた表面にする事もできる。シリル化剤で処理することにより、多孔性シリカ膜に疎水性が付与されてアルカリ水などの不純物により空孔が汚染されるのを防ぐことができたり、図1(b)の5:他の積層体で表される被積層体と多孔性シリカ膜との親和性を高めて密着性に優れた積層体を得ることができ得る。

【0073】

シリル化剤としては、例えば、トリメチルメトキシシラン、トリメチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、ジメチルエトキシシラン、メチルジエトキシシラン、ジメチルビニルメトキシシラン、ジメチルビニルエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン等のアルコキシシラン類、トリメチルクロロシラン、ジメチルジクロロシラン、メチルトリクロロシラン、メチルジクロロシラン、ジメチルクロロシラン、ジメチルビニルクロロシラン、メチルビニルジクロロシラン、メチルクロロジシラン、トリフェニルクロロシラン、メチルジフェニルクロロシラン、ジフェニルジクロロシランなどのクロロシラン類、ヘキサメチルジシラザン、N,N’−ビス(トリメチルシリル)ウレア、N−トリメチルシリルアセトアミド、ジメチルトリメチルシリルアミン、ジエチルトリエチルシリルアミン、トリメチルシリルイミダゾールなどのシラザン類、(3,3,3−トリフルオロプロピル)トリメトキシシラン、(3,3,3−トリフルオロプロピル)トリエトキシシラン、ペンタフルオロフェニルトリメトキシシラン、ペンタフルオロフェニルトリエトキシシラン、トリエトキシ−1H,1H,2H,2H−トリデカフルオロオクチルシラン等のフッ化アルキル基やフッ化アリール基を有するアルコキシシラン類などが挙げられる。

【0074】

シリル化は、シリル化剤を多孔性シリカ膜に塗布したり、シリル化剤中に多孔性シリカ膜を浸漬したり、多孔性シリカ膜をシリル化剤の蒸気中に曝したりすることにより行うことができる。またシリル化剤に水を加えて、無触媒もしくは触媒の存在下、シリル化剤を加水分解して反応性を高めた溶液を前述の方法と同様に用いてもよい。触媒を使用する場合は塩酸、硫酸、硝酸、酢酸、シュウ酸などの酸類の他、水酸化ナトリウムやアンモニア、ヒドラジン、アミン類などの塩基を使用してもよい。この際、アルコール類などの有機溶媒を併用してもかまわない。

【0075】

本発明において、このようにして形成される多孔性シリカ膜等の多孔質膜の膜厚には特に制限はなく、ラミネート部材及び得られる積層体の用途、多孔質膜の最頻空孔径や空孔率、材質等により任意に決定されるが、過度に薄いと前述のアンカー効果を十分に得ることができない場合があり、逆に過度に厚いと、膜の機械的強度が低下する傾向があることから、通常0.03〜5μm、特に0.05〜3μm程度であることが好ましい。

なお、多孔質膜の膜厚は、例えば、SEM写真、エリプソメーターから解析したり、触針式段差・表面粗さ・微細形状測定装置等で測定することができる。

【0076】

[積層体]

図1(b),(d)に示す如く、本発明の積層体4Aは、上述の基材2上に多孔質膜3が形成された本発明のラミネート部材1の接着膜である多孔質膜3上に、他の基材5を積層したものである。或いは、図1(c)に示す如く、本発明の積層体4Bは、上述の基材2上に多孔質膜3が形成された本発明のラミネート部材1の接着膜である多孔質膜3上に接着層6及び他の基材5を順次積層したものである。

これらの積層体4A,4Bでは、接着層が多孔質膜3であることから、積層体4A,4Bに応力がかかった場合に歪みが生じる割合が小さく、基材2と他の基材5との密着性が向上する。

中でも、図1(b),(c)の積層体では、前述の如く、多孔質膜3の孔内に溶融基材や接着層の接着剤又は粘着剤が侵入して良好なアンカー効果が得られ、これにより高い密着性が得られて好ましい。

【0077】

なお、本発明の積層体は、図1(b),(c),(d)に示す如く、ラミネート部材1の一方の面にのみ基材5や接着層6及び基材5が積層されたものに限らず、前述の如く、基材2の両面に多孔質膜3が形成されたラミネート部材を用いて、ラミネート部材の両面にこれら他の基材等が積層されたものであってもよい。その場合において、ラミネート部材の両面に積層される他の基材や接着層は同一であってもよく、異なるものであってもよい。また図1(a)〜(d)いずれの場合も、基材2や他の基材5は必ずしも平面を構成している必要はなく、その積層する表面に規則的、不規則的な凹凸があったり、あるいは曲面や階段状のような形状であってもよい。

【0078】

<他の基材>

本発明の積層体の他の基材としては、前述の本発明のラミネート部材の基材として例示したものと同様の材質、形態、及び厚さのものを用いることができ、他の基材は、ラミネート部材の基材と同一材質であってもよく、異材質であってもよい。一般的には、異材質のもので多機能を有する積層体とする場合が多い。他の基材の形態及び厚さも、ラミネート部材の基材の形態及び厚さと同一でも異なっていてもよい。

【0079】

なお、後述の接着層を用いずに基材をラミネート部材の多孔質膜上に積層一体化するためには、他の基材は、後述の積層時の加熱かつ/もしくは加圧条件で溶融して多孔質膜の孔内に溶融物が入り込むような材料で構成されることが好ましい。

【0080】

<接着層>

本発明のラミネート部材の多孔質膜上に接着層及び他の基材をこの順で積層して本発明の積層体とする場合、接着層の接着剤については特に制限はない。接着層は、エポキシ系、ゴム系、アクリル系、シリコーン系、熱可塑性エラストマー系などの一般的な接着剤を用いることができ、溶剤型、エマルジョン型、ホットメルト型など種々形態のものを用いることができる。また、熱硬化、光硬化など種々の硬化方法を用いることができる。

【0081】

例えば、エポキシ系接着剤は、多官能エポキシ化合物が好ましく、例えば、ビスフェノールA、ノボラック型フェノール樹脂、ビフェニル型などが用いられる。

ゴム系接着剤は、天然ゴム、イソプレンゴム、スチレン・ブタジエンゴム、ブチルゴム、ポリイソブチレン、スチレン・イソプレン・スチレンブロック共重合ゴム、スチレン・ブタジエン・スチレンブロック共重合ゴムなどから成る。

アクリル系接着剤は、主モノマーはアクリル酸またはメタクリル酸の炭素数が2〜12程度のアルキルエステルで構成されたものであり、アクリル酸、メタクリル酸ヒドロキシエチルやグリシジルメタクリレートなどの官能基をもったモノマーを共重合したポリマーである。

シリコーン系接着剤は、主ポリマーであるポリジメチルシロキサンで、メチル基の一部をフェニル基やビニル基に置換したシリコーンゴムやシリコーンレジンで構成される、あるいはアクリル酸誘導体等で変性した変性シリコーン類を含めることもできる。

ホットメルト型接着剤は、エチレン・酢酸ビニル共重合体などのポリエチレン系、スチレン/ブタジエン共重合体などのジエン系、アクリル酸エステル共重合体系、ポリビニルエーテル系、ポリウレタン系、ポリアミド系などである。

【0082】

上記の種々接着剤にはロジン系、テルペン系、石油樹脂系などの粘着付与樹脂、粘着調整剤、添加剤、硬化剤を配合することができる。

その他にも、市販の接着剤などを用いてもよい。

【0083】

また、接着層は、接着剤に限らず、粘着剤により形成されたものであってもよい。

【0084】

このような接着剤又は粘着剤よりなる接着層は、通常、予め他の基材に積層され、接着層付き基材として、本発明のラミネート部材の多孔質膜に対して貼り合わされる。

【0085】

この場合、接着層は、上述の接着層形成用接着剤ないし接着剤組成物や粘着剤を、他の基材上に、例えばダイレクトグラビアコート、リバースグラビアコート、キスコート、ダイコート、ロールコート、ディップコート、ナイフコート、スプレーコート、フォンテンコート、その他の方法で塗布した後、所定の温度で所定の時間養生を行って形成される。ここで、塗布厚みとしては、乾燥状態の接着剤又は粘着剤塗布量として0.1〜8g/m2程度が好ましい。この塗布量が少な過ぎると接着剤又は粘着剤量が少な過ぎることにより、前述のアンカー効果を十分に得ることができず、多過ぎると、はみ出した接着剤が積層体を汚すおそれがある。

【0086】

<積層方法>

本発明のラミネート部材の接着用膜である多孔質膜上に、上述の他の基材、或いは接着層及び他の基材を積層一体化して本発明の積層体とするには、通常、本発明のラミネート部材の多孔質膜上に、他の基材、或いは接着層及び他の基材(好ましくは接着層付き基材)を重ね合わせて加熱かつ/もしくは加圧を行う。

【0087】

この積層処理時に加熱する場合は、加熱温度としては200℃以下、特に180℃以下であることが好ましい。この加熱温度が高過ぎると、基材(ラミネート部材の基材及びラミネート部材に積層する他の基材)として低融点の樹脂材料を用いることができない場合もある。

【0088】

また、積層処理時に加圧する場合の加圧の程度としては、500kgf/cm2以下、特に100kgf/cm2以下であることが好ましい。この加圧力が高過ぎると基材が破損する恐れがある。

【0089】

[用途]

本発明のラミネート部材及び積層体の用途には特に制限はないが、次のような用途に好適に用いられる。

(1) フレキシブルプリント配線板のポリエステルフィルムやポリイミドフィルム等の絶縁性フィルムに導体である銅箔等の金属箔をラミネートする場合。

この場合、ポリイミドフィルム等の基材フィルム上に前述の本発明の多孔性シリカ膜等の多孔質膜を形成しておき、この多孔質膜に対して銅箔等の金属箔を加熱加圧して積層一体化する。あるいは銅箔等の金属箔側にまず本発明の多孔性シリカ膜等の多孔質膜を形成してから積層一体化してもよい。

(2) 食品や非食品及び医薬品等の包装材料として、基材フィルムにアルミニウム箔等の金属箔をラミネートしてガスバリア層を形成する場合。

この場合、基材フィルムに前述の本発明の多孔性シリカ膜等の多孔質膜を形成しておき、この多孔質膜に対してアルミニウム箔等の金属箔を加熱加圧して積層一体化する。あるいはアルミニウム箔等の金属箔側にまず本発明の多孔性シリカ膜等の多孔質膜を形成してから積層一体化してもよい。

(3) 太陽電池モジュールにおいて、ガラス基材、EVAシート、シリコン発電素子、EVAシート及びバックカバーを積層一体化する場合。

この場合、ガラス基板の表面に前述の本発明の多孔性シリカ膜等の多孔質膜を形成しておき、この多孔質膜上にEVAシート、シリコン発電素子、EVAシート及びバックカバーを積層し、加熱加圧して一体化する。

更にバックカバーのEVAシート積層面側にも前述の本発明の多孔性シリカ膜等の多孔質膜を形成することができる。

【実施例】

【0090】

以下に実施例及び比較例を挙げて、本発明をより具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0091】

[実施例1]

メチルトリメトキシシラン0.85g、ジメチルジメトキシシラン0.15g、及びテトラメトキシシラン縮合物(メチルシリケート 7量体)1.00gをエタノール2.00g中で常温にて攪拌した。この溶液に0.1mol/L塩酸0.30gと水1.00gを添加して酸性(pH2)下で常温にて攪拌し、加水分解させた。60℃の恒温槽で30分攪拌することで、熟成させた。さらに常温にて攪拌しながら、エタノール3.00g、水15.00g、0.25mol/L水酸化ナトリウム水溶液4.00g、及びエタノール7.00gを、この順番で添加、塩基性(pH11)下で脱水縮合させた。その後、60℃の恒温槽で60分攪拌することで熟成させ、多孔性シリカ膜形成用原料液を得た。

この原料液を目的となる膜を得るためにエタノールで2重量倍に希釈してシリカ塗布液とした。

【0092】

ガラス基板へシリカ塗布液を載せ、1000rpmで30秒、スピンコートし、120℃で20分乾燥後、ガラス基板上に厚さ0.1μmの多孔性シリカ膜を形成した本発明のラミネート部材を得た。

【0093】

市販のEVA樹脂(東京インキ製)1gを5cm角の穴の開いた金型に入れ、シリコーンシートさらに金属板に挟み、105℃で、10kg/cm2にて90秒でプレスして、約1mm厚さのEVAフィルムを得た。

得られたEVAフィルムを上記ラミネート部材の多孔性シリカ膜上に重ね、これを上下プレス面が150℃に加熱されているプレスヒーターに入れ、加熱・加圧(3kgf/cm2、150℃)し10分保持して、積層体を得た。

【0094】

<多孔性シリカ膜の最頻空孔径の測定>

上記シリカ塗布液をテフロンシャーレに10g入れ、24時間常温乾燥した後、真空乾燥機で乾燥させた。シャーレから回収した固形分100mgを用い、カンタクローム社製AS−1にてBET窒素吸着等温線を測定し、最頻空孔径を求めた。その結果、最頻空孔径は5nmであった。

この最頻空孔径測定では、上記ラミネート部材(多孔性シリカ膜/ガラス基板)における多孔質膜の最頻空孔径を直接測定していない。しかし、常温〜120℃の温度範囲では、シリカ膜の最頻空孔径に影響は与えないと考えられるので、ラミネート部材の多孔質膜の最頻空孔径も5nmになると考えられる。なぜならば、一般的にシリカの表面積の低下(空孔の減少)が生じるのは650℃以上の加熱条件であるので、100℃前後における1時間程度の加熱では変化ないと考えられるからである。

【0095】

<多孔性シリカ膜の空孔率の測定>

上記の多孔性シリカ膜/ガラス基板のサンプルについて、分光エリプソメーターにより多孔質膜の屈折率nを測定し、前述の式(i),(ii)より空孔率Xを算出したところ(n0=1.00,n1=1.47)、多孔性シリカ膜の空孔率は40%であった。

【0096】

<剥離強度試験>

上記のEVAフィルム/多孔性シリカ膜/ガラス基板の積層体について、下記の測定条件で剥離強度を測定したところ、10Nだった。

【0097】

(剥離強度の測定条件)

(1) サンプル(EVAフィルム/多孔性シリカ膜/ガラス基板)のEVAフィルム上から24mm幅にカッターでEVAフィルム/多孔性シリカ膜に7.5cm長さの切れ目を入れた。

(2) サンプルの両端をセロハンテープで固定した。

(3) プッシュプルスケール((株)イマダ製)の計測軸側に小鉤型アタチメントとクリップを取り付け、EVAフィルムの端をクリップで固定した。

(4) プッシュプルスケールを90°に引っ張り上げてEVAフィルムを引き剥がした。

(5) このときのスケールの最大値を剥離強度とした

【0098】

<多孔質膜の透明性の測定>

上記で得られたラミネート部材の多孔性シリカ膜/ガラス基板のサンプルについて、日本電色工業(株)製 COH−300Aを用いてYI値、ヘイズ、全光線透過率を測定(JIS K 7105)したところ、以下の結果が得られ、透明性に優れることが確認された。

YI : 1.12

へイズ : 0.07%

全光線透過率: 95.79%

【0099】

以上の結果より、本発明のラミネート部材によれば、層間接着性に優れた積層体を形成することができ、また、多孔質膜として多孔性シリカ膜を形成することにより、透明性に優れた積層体とすることができることが分かる。

【0100】

[比較例1]

実施例1で使用したEVAフィルムを、実施例1で使用したガラス基板に直接重ねて、150℃で10分加熱し、3kg/cm2でプレスしてEVAフィルム/ガラス基板積層体を得た。

実施例1と同様の方法で、このEVAフィルム/ガラス基板積層体について剥離強度試験を行ったところ、2Nだった。

【0101】

[実施例2]

実施例1と同様に作製したラミネート部材(多孔性シリカ膜付きガラス基材)の多孔性シリカ膜上に幅18mm、8cm長さの粘着テープ(住友スリーエム社製 透明粘着テープ「透明美色」)を5cm貼りつけ、以下の測定条件で剥離強度試験を行ったところ、8.4Nだった。

(剥離強度の測定条件)

(1) プッシュプルスケール((株)イマダ製)の計測軸側に小鉤型アタチメントとクリップを取り付け、セロハンテープの端をクリップで固定した。

(2) プッシュプルスケールを接着面に対して垂直方向に引っ張り上げてセロハンテープを引き剥がした。

(3) このときのスケールの最大値を剥離強度とした。

【0102】

[比較例2]

ガラス基材に幅18mm、8cm長さの粘着テープ(住友スリーエム社製 透明粘着テープ「透明美色」)を5cm貼り付け、実施例2と同様の測定条件で剥離強度試験を行ったところ、1.5Nだった。

【0103】

[実施例3]

実施例1のガラス基材の代わりに易接着加工を施したPET(ポリエチレンテレフタレート)フィルムを用い、基材にシリカ塗布液をスピンコートした後の乾燥条件を80℃、20分に変えて、実施例1と同様にしてラミネート部材を得た。それを用いて実施例2と同様の試験を行ったところ、剥離強度は8.3Nであった。

【0104】

[比較例3]

比較例2のガラス基材の代わりに、易接着加工を施したPETフィルムを用いて比較例2と同様の試験を行ったところ、剥離強度は3.6Nであった。

【0105】

[実施例4]

実施例3の易接着加工を施したPETフィルムの代わりに、アルミニウム板を用いて実施例3と同様の試験を行ったところ、剥離強度は9.2Nであった。

【0106】

[比較例4]

比較例2のガラス基材の代わりに、アルミニウム板を用いて比較例2と同様の試験を行ったところ、剥離強度は2.1Nであった。

【0107】

[実施例5]

実施例3の易接着加工を施したPETフィルムの代わりに、ステンレス板を用いて実施例3と同様の試験を行ったところ、剥離強度は8.2Nであった。

【0108】

[比較例5]

比較例2のガラス基材の代わりに、ステンレス板を用いて比較例2と同様の試験を行ったところ、剥離強度は1.0Nであった。

【0109】

[実施例6]

実施例3の易接着加工を施したPETフィルムの代わりに、表面を#80の研磨剤で粗面化処理をしたステンレス板を用いて実施例3と同様の試験を行ったところ、剥離強度は10.1Nであった。

【0110】

[実施例7]

実施例3の易接着加工を施したPETフィルムの代わりに、ポリカーボネート樹脂板を用いて実施例3と同様の試験を行ったところ、剥離強度は3.3Nであった。

【0111】

[比較例6]

比較例2のガラス基材の代わりに、ポリカーボネート樹脂板を用いて比較例2と同様の試験を行ったところ、剥離強度は0.4Nであった。

【0112】

これら、実施例2〜8、比較例2〜8の結果をまとめて表1に示す。

【0113】

【表1】

【0114】

[実施例8]

実施例1と同様に、ガラス基板上に多孔性シリカ膜を形成した。このガラス基板の多孔性シリカ膜上に、室温下、あらかじめエタノールで表面を洗浄した幅18mm、厚さ0.5mmのシリコーン樹脂からなるテープ(粘着層なし)のうち、長さ5cm分に相当する部分を約1kg/cm2で圧着した。その積層体を用い、実施例2と同様な方法で剥離強度試験を行ったところ、剥離強度は1.0Nであった。

【0115】

[比較例7]

多孔性シリカ膜のないガラス基板上に、実施例8と同様にシリコーン樹脂からなるテープを圧着させ、その積層体を用いて剥離強度試験を行ったところ、剥離強度は0.2Nであった。

【0116】

[実施例9]

実施例3と同様に易接着加工を施したPETフィルムの表面にシリカ多孔質膜を形成して、実施例8と同様の剥離強度試験を行ったところ、剥離強度は0.4Nであった。

【0117】

[比較例8]

多孔性シリカ膜のない易接着加工を施したPETフィルムを用いて実施例8と同様の剥離強度試験を行ったところ、剥離強度は0.2Nであった。

【0118】

これら、実施例8〜9、比較例7〜8の結果をまとめて表2に示す。

【0119】

【表2】

【符号の説明】

【0120】

1 ラミネート部材

2 基材

3 多孔質膜

4A,4B 積層体

5 他の基材

6 接着層

【特許請求の範囲】

【請求項1】

基材上に接着用膜を有するラミネート部材であって、該接着用膜が、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜であることを特徴とするラミネート部材。

【請求項2】

該無機材料がシリカであることを特徴とする請求項1に記載のラミネート部材。

【請求項3】

該接着用膜が200℃以下で製膜されることを特徴とする請求項1又は2に記載のラミネート部材。

【請求項4】

請求項1ないし3のいずれか1項に記載のラミネート部材の接着用膜上に、他の基材を積層した積層体。

【請求項5】

請求項1ないし3のいずれか1項に記載のラミネート部材の接着用膜上に、接着層、及び他の基材を順次積層した積層体。

【請求項1】

基材上に接着用膜を有するラミネート部材であって、該接着用膜が、無機材料からなる、最頻空孔径が0.5〜10nmで、空孔率が15%以上の多孔質膜であることを特徴とするラミネート部材。

【請求項2】

該無機材料がシリカであることを特徴とする請求項1に記載のラミネート部材。

【請求項3】

該接着用膜が200℃以下で製膜されることを特徴とする請求項1又は2に記載のラミネート部材。

【請求項4】

請求項1ないし3のいずれか1項に記載のラミネート部材の接着用膜上に、他の基材を積層した積層体。

【請求項5】

請求項1ないし3のいずれか1項に記載のラミネート部材の接着用膜上に、接着層、及び他の基材を順次積層した積層体。

【図1】

【公開番号】特開2012−228878(P2012−228878A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2012−90827(P2012−90827)

【出願日】平成24年4月12日(2012.4.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000230652)日本化成株式会社 (85)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成24年4月12日(2012.4.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000230652)日本化成株式会社 (85)

【Fターム(参考)】

[ Back to top ]