ランフラットタイヤ

【課題】ランフラット耐久性を向上する。

【解決手段】サイド補強ゴム層11を具えたランフラットタイヤ1において、カーカスコード20として、コードの撚り係数Tが0.5〜0.7のアラミド繊維コード21を用いる。サイド補強ゴム層11は、ジエン系ゴム成分100質量部に対して、チッ素吸着比表面積が30〜100m2/gで、かつジブチルフタレート吸油量が50ml/100g以上であるカーボンブラックを10〜100質量部、アスペクト比が3〜30で、かつ平均粒子径が2〜30μmである薄板状天然鉱石を5〜120質量部、および、硫黄または硫黄化合物を2質量部以上含有するゴム組成物からなる。

【解決手段】サイド補強ゴム層11を具えたランフラットタイヤ1において、カーカスコード20として、コードの撚り係数Tが0.5〜0.7のアラミド繊維コード21を用いる。サイド補強ゴム層11は、ジエン系ゴム成分100質量部に対して、チッ素吸着比表面積が30〜100m2/gで、かつジブチルフタレート吸油量が50ml/100g以上であるカーボンブラックを10〜100質量部、アスペクト比が3〜30で、かつ平均粒子径が2〜30μmである薄板状天然鉱石を5〜120質量部、および、硫黄または硫黄化合物を2質量部以上含有するゴム組成物からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パンク等によりタイヤ内の空気が抜けたデフレート状態においても比較的長距離を走行しうるランフラットタイヤに関する。

【背景技術】

【0002】

このようなランフラットタイヤとして、タイヤの骨格をなすカーカスの内側(内腔側)かつサイドウォール部に、断面三日月状のサイド補強ゴム層を設け、デフレート状態におけるタイヤの負荷荷重をこのサイド補強ゴム層で支えることによりランフラット走行を可能とした所謂サイド補強タイプのものが知られている。

【0003】

このタイプのタイヤでは、ランフラット走行時のタイヤ温度が、インフレート状態での通常走行時に比して著しく高くなることから、ランフラット耐久性の確保の観点から、カーカスコードとして耐熱性に優れるレーヨン繊維コードが使用されている。一方、ランフラット走行距離は、サイド補強ゴム層に大きく依存しているため、ランフラット走行性能や耐久性を向上させるために、サイド補強ゴム層のゴムボリューム(長さや厚さ)及び/又はゴム弾性率を高め、タイヤ変形を抑えることでこの変形による破壊を抑制している。

【0004】

そして近年のランフラット走行における高速化、長距離化の傾向から、ランフラット耐久性のさらなる向上が強く望まれている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記ゴムボリュームの増加は、タイヤ質量の上昇を招き、通常走行において燃費性や乗り心地性を悪化させるという問題がある。又カーボンブラックなどの補強用充填剤を増量してゴム弾性率を高める場合、ゴムの発熱性の上昇を招き、又加硫剤、加硫促進剤を多量に用いることによって加硫密度を上げてゴム弾性率を高める場合には、ゴムの破断伸度が小さくなって破壊強度が低下してしまうという問題があるなど、何れの場合にもランフラット耐久性の向上には限界があり、充分に満足しうる結果を得るに至っていない。

【0006】

そこで本発明は、カーカスコードに、撚り係数を特定したアラミド繊維コードを採用するとともに、サイド補強ゴム層に、例えば雲母等の薄板状天然鉱石を配合したゴム組成物を採用することを基本として、タイヤ質量の増加を低く抑えながらランフラット耐久性を大巾に向上しうるランフラットタイヤを提供することを目的としている。

【0007】

【特許文献1】特開2005−264150号公報

【特許文献2】特許第2994989号公報

【課題を解決するための手段】

【0008】

前記目的を達成するために、本願請求項1の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、前記サイドウォール部に配されかつ最大厚さを有する中央部分から半径方向内外に厚さを減じてのびる断面三日月状のサイド補強ゴム層とを具えるランフラットタイヤであって、

正規リムに装着されかつ正規内圧を充填した正規内圧状態におけるタイヤ軸心を含むタイヤ子午断面において、タイヤ外面のプロファイルは、曲率半径が異なる複数の円弧からなる曲面によって形成され、

かつ前記カーカスは、タイヤ周方向に対して45〜90°の角度で配列したアラミド繊維コードをトッピングゴムで被覆したカーカスプライからなるとともに、

前記アラミド繊維コードは、次式(1)で示す撚り係数Tを0.5〜0.7の範囲とし、

しかも前記サイド補強ゴム層は、ジエン系ゴム成分100質量部に対して、チッ素吸着比表面積が30〜100m2/gで、かつジブチルフタレート吸油量が50ml/100g以上であるカーボンブラックを10〜100質量部、アスペクト比が3〜30で、かつ平均粒子径が2〜30μmである薄板状天然鉱石を5〜120質量部、および硫黄または硫黄化合物を2質量部以上含有するゴム組成物からなることを特徴としている。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

(ただし、Nは上撚り数(回/10cm)、Dはトータル表示デシテックス(繊度)、ρはコード材料の比重である。)

【0009】

又請求項2の発明では、前記薄板状天然鉱石が雲母類であることを特徴としている。

【0010】

又請求項3の発明では、前記雲母類が、カオリナイト、セリサイト、フロゴバイトおよびマスコバイトからなる群から1種以上選ばれることを特徴としている。

【0011】

なお前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば "Design Rim" 、或いはETRTOであれば "Measuring Rim"を意味する。また前記「正規内圧」とは、前記規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE" を意味するが、乗用車用タイヤの場合には180kPaとする。なお「正規荷重」とは、前記規格がタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "LOAD CAPACITY"である。

【発明の効果】

【0012】

本発明は、カーカスコードとして、特に耐熱性に優れるアラミド繊維コードを採用している。従って、ランフラット走行時の温度上昇によるコード損傷を抑制できる。又アラミド繊維コードは高弾性であり、荷重支持能力を高めうるため、前述の耐熱性の向上と相俟って、ランフラット耐久性を向上させることができ、その向上代の一部を、サイド補強ゴム層のボリューム減に充てることが可能となる。

【0013】

又サイド補強ゴム層に、カーボンブラック、薄板状天然鉱石、ならびに硫黄または硫黄化合物を配合したゴム組成物を採用している。このゴム組成物は、「発明を実施するための最良の形態」にて示す如く、低発熱性および破断強度に優れているため、前記アラミド繊維コードの採用との相乗効果により、タイヤ質量の増加を低く抑えながらランフラット耐久性を大巾に向上させることができる。

【0014】

しかしながら、アラミド繊維は耐疲労性に劣るため、カーカスコードに使用した場合には、逆にランフラット耐久性を低下させる恐れを招く。そこで本発明では、その撚り係数Tを0.5〜0.7の範囲に規制することで、前記効果を発揮させながら耐疲労性を克服している。

【発明を実施するための最良の形態】

【0015】

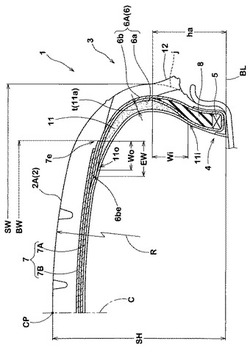

以下、本発明の実施の一形態を、図示例とともに説明する。図1は、本発明のランフラットタイヤ1を示す正規内圧状態におけるタイヤ子午断面図である。

【0016】

図1において、本実施形態のランフラットタイヤ1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6と、前記サイドウォール部3に配されかつランフラット機能を確保するための断面三日月状のサイド補強ゴム層11とを具える。

【0017】

前記カーカス6は、タイヤ周方向に対して45〜90°の角度で配列されるカーカスコード20(図4(A)、(B)に示す)をトッピングゴム25により被覆した1枚以上のカーカスプライ6Aから形成される。本例では、カーカスコードを80〜90°の角度で配列した1枚のカーカスプライ6Aからなる場合が示されている。前記カーカスプライ6Aは、前記ビードコア5、5間を跨るプライ本体部6aの両側に、前記ビードコア5の周りをタイヤ軸方向内側から外側に折り返されるプライ折返し部6bを一連に具える。

【0018】

前記プライ本体部6aとプライ折返し部6bとの間には、例えばゴム硬度が65〜98度の硬質のゴムからなり、前記ビードコア5から半径方向外側に先細状にのびるビード補強用のビードエーペックスゴム8が配される。本明細書においては、「ゴム硬度」は、JIS(K6253)に準拠し、温度23℃で測定したデュロメータータイプAによる硬さを意味する。このビードエーペックスゴム8のビードベースラインBLからのタイヤ半径方向の高さhaは、特に限定はされないが、小さすぎるとランフラット耐久性が不充分となり、逆に大きすぎるとタイヤ質量の過度の増加や乗り心地の悪化を招くなど、本発明に不利となる。このような観点より、ビードエーペックスゴム8の前記高さhaは、タイヤ断面高さSHの10〜60%、より好ましくは20〜50%が望ましい。

【0019】

本例では、前記カーカス6のプライ折返し部6bが、前記ビードエーペックスゴム8を半径方向外側に超えて巻き上がり、その外端部6beが、プライ本体部6aと前記ベルト層7との間に挟まれて終端する所謂超ハイターンアップの折り返し構造を具える。これにより、1枚のカーカスプライ6Aを用いて、サイドウォール部3を効果的に補強しうる。また前記プライ折返し部6bの外端部6beが、ランフラット走行時に大きく撓むサイドウォール部3から離れるため、該外端部6beを起点とした損傷を好適に抑制しうる。前記プライ折返し部6bとベルト層7との重なり部のタイヤ軸方向巾EWは、5mm以上、さらには10mm以上が好ましく、その上限は、軽量化の観点から40mm以下、さらには30mm以下が好ましい。なお前記カーカス6が複数枚のカーカスプライから形成される場合には、少なくとも1枚のカーカスプライがこの態様をなすのが好ましい。

【0020】

又前記カーカス6の半径方向外側かつトレッド部2の内部には、トレッド補強用のベルト層7が配される。このベルト層7は、タイヤ周方向に対して例えば10〜35゜の角度で配列されたスチール製のベルトコードをトッピングゴムで被覆した2枚以上、本例では2枚のベルトプライ7A、7Bから形成される。このベルト層7は、ベルトコードがプライ間で互いに交差することによりベルト剛性が高められる。なお前記ベルト層7の幅(本例では幅の広い内のベルトプライ7Aの幅)BWは、タイヤ最大幅SWの0.70〜0.95倍が好ましく、これにより、トレッド部2のほぼ全域に亘ってタガ効果を付与し、後述するタイヤ外面の特殊プロファイルを保持する。前記タイヤ最大幅SWは、前述の正規内圧状態において、タイヤ最大幅位置M、M間のタイヤ軸方向距離である。またタイヤ最大幅位置Mは、正規内圧状態において、サイドウォール部3に設けられた文字、模様及びリムプロテクタ12などを除外したタイヤ断面輪郭形状(以下基準輪郭線jという場合がある)から定められ、具体的にはカーカス6の最大幅の位置mと実質的に同じ高さにある。

【0021】

なお前記ベルト層7の外側には、高速走行性能の向上を主目的としてバンド層(図示しない)を設けることができる。このバンド層は、タイヤ周方向に対して5°以下の角度で螺旋状に巻回されるバンドコードをトッピングゴムにて被覆した1枚以上のバンドプライからなる。バンドプライとしては、ベルト層7のタイヤ軸方向外端部のみを被覆する左右一対のエッジバンド、及びベルト層7の略全巾を覆うフルバンドがあり、これらを単独で或いは組み合わせて使用される。

【0022】

又本例では、前記ビード部4には、リムプロテクタ12が凸設される場合が例示される。このリムプロテクタ12は、図2に示すように、リムフランジJFを覆うように基準輪郭線jから突出するリブ体であり、前記リムフランジJFの先端を越えてタイヤ軸方向外側に最も突出する突出面部12cと、この突出面部12cからビード外側面に滑らかに連なる半径方向内側の斜面部12iと、前記突出面部12cからタイヤ最大幅位置Mの近傍位置で前記基準輪郭線jに滑らかに連なる半径方向外側の斜面部12oとで囲まれる断面台形状をなす。前記内側の斜面部12iは、リムフランジJFの円弧部よりも大きい曲率半径rを有する凹円弧面で形成され、通常走行時においては、縁石等からリムフランジJFを保護する。又ランフラット走行時には、内側の斜面部12iがリムフランジJFの円弧部に寄りかかって接触するため、ビード変形量を軽減でき、ランフラット時の操縦安定性及びランフラット耐久性の向上に役立つ。

【0023】

そして本発明では、前記カーカスコード20に、アラミド繊維コード21を採用してる。

【0024】

アラミド繊維は、100〜150℃の高温下においても弾性率の低下が、他の有機繊維コード材料に比べて小さく、耐熱性に優れるという特性を有する。従って、ランフラット走行時のタイヤ温度上昇によっても、カーカスコードが強度低下して損傷を招いたり、又弾性率の低下によるタイヤ変形量の増加や、それに伴うさらなるタイヤ温度上昇を招くことを防止できる。さらに、アラミド繊維コードは高弾性であるため、カーカス6に用いることにより荷重支持能力を高めうる。従って、ランフラット時のタイヤ変形を低減でき、前述の耐熱性の向上と相俟って、ランフラット耐久性をさらに向上させることができる。又前記荷重支持能力の上昇代の分だけ、サイド補強ゴム層11における荷重支持能力の負担を減じることができるため、サイド補強ゴム層11の最大厚さtを従来に比して減じ、タイヤ質量の低減、及び乗り心地性の向上を図ることが可能となる。

【0025】

しかしながらアラミド繊維は、弾性率が高い分、耐疲労性に劣るため、ランフラット走行時の大なるタイヤ変形によって、アラミド繊維コードが疲労破断を起こすという問題がある。そのため本発明では、アラミド繊維コード21を、従来よりも高い0.5〜0.7の範囲の撚り係数Tにて形成している。本例では、図4(B)に略示するように、アラミド繊維コード21として、下撚りしたアラミド繊維フィラメント束22(即ちストランド22)の2本を、上撚りにて互いに撚り合わせた2本撚り構造を採用している。

【0026】

ここで前記「撚り係数T」は、周知の如く、コードの上撚り数をN(単位:回/10cm)、コード1本のトータル表示デシテックス(繊度)をD(単位:dtex)、コード材料の比重をρとしたとき、次式(1)で示される。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

【0027】

そして、この撚り係数Tを0.5〜0.7の範囲まで高めることにより、ランフラット走行時のコードの疲労破断を克服しながら高い荷重支持能力を発揮し、前述の優れたランフラット耐久性を奏することができる。前記撚り係数Tが0.5を下回ると、耐疲労性の改善効果が不充分であり、ランフラット走行時の疲労破断を抑制しえず、逆にランフラット耐久性を損ねる結果を招く。前記撚り係数Tが0.7を上回ると、コードの撚り加工が難しくなり生産性に不利となる他、アラミド繊維の重要な特性である高弾性が充分に活かされず、コードの弾性率が減じて荷重支持能力が小となるなど、ランフラット耐久性の向上効果に不利となる。このような観点から、撚り係数Tの下限は、特に0.6以上が好ましい。

【0028】

又カーカスコード20では、アラミド繊維の高弾性を活かして優れた荷重支持能力を発揮させるために、2本撚り構造が採用されている。そのとき、下撚り数と、上撚り数とが等しい所謂バランス撚りが好ましいが、撚り数の比(下撚り数/上撚り数)が0.2〜2.0の範囲内、好ましくは0.5〜1.5の範囲内で、下撚り数と上撚り数とを相違させても良い。

【0029】

又前記トータル表示デシテックスD(繊度)は、特に限定されるものではないが、ランフラットタイヤの場合、1500〜5000dtexの範囲が好ましい。又カーカスプライ6Aにおけるコードエンド数n(本/5cm)と前記トータル表示デシテックスDとの積(n×D)は、70000〜150000の範囲が好ましく、70000未満では、アラミド繊維コード21とはいえプライ強度が不充分となり、逆に150000を越えると、カーカス剛性が過大となって乗り心地性に不利を招くとともに、質量や材料コストの不必要な増加を招く。このような観点から前記積(D×n)の下限は100000以上がさらに好ましく、上限は120000以下がさらに好ましい。

【0030】

又カーカスコード20の疲労破断は、タイヤ変形時に圧縮歪みを受ける部位、即ち図2に示すように、プライ折返し部6bのうちのビード側部分6b1にて発生しやすい。しかしながら本例では、前述の如くビード部4にリムプロテクタ12を凸設しているいため、ランフラット走行時におけるビード変形が軽減され、カーカスコード20に圧縮歪みが作用しにくくなる。その結果、アラミド繊維を採用した場合のカーカスコード20の疲労破断をさらに抑えることができ、ランフラット耐久性のいっそうの向上が図れる。言い換えると、アラミド繊維をカーカスコード20に用いたタイヤでは、リムプロテクタ12を用いることが、コードの疲労破断抑制の観点から好ましい。

【0031】

又本例では、前記カーカスプライ6Aのトッピングゴム25として、複素弾性率(E*)が、5MPa以上と、従来のカーカストッピングゴムに比して高弾性のゴムを採用している。なお従来のカーカストッピングゴムの複素弾性率(E*)は3.8MPa程度である。このように高弾性のゴムをトッピングゴムに採用することで、タイヤ変形時にカーカスコード20に掛かる歪みを低減でき、カーカスコード20の疲労破断をさらに抑制し、ランフラット耐久性のいっそうの向上を達成しうる。なお複素弾性率(E*)が5MPaを下回ると前記効果が期待できず、逆に13MPaを上回ると、ゴムが硬くなり過ぎて、乗り心地性が一気に悪化してしまう。このような観点から、複素弾性率(E*)の下限値は、5.5MPa以上、6MPa以上、7MPa以上、さらには8MPa以上が好ましく、又上限値は12MPa以下が好ましい。

【0032】

次に、前記サイド補強ゴム層11は、最大厚さtを有する中央部分11aから、タイヤ半径方向内端11i及び外端11oに向かってそれぞれ厚さを徐々に減じてのびる断面三日月状をなす。前記内端11iは、ビードエーペックスゴム8の外端よりもタイヤ半径方向内側に位置し、前記外端11oは、ベルト層7の外端7eよりもタイヤ軸方向内側に位置する。このとき、サイド補強ゴム層11とビードエーペックスゴム8とのタイヤ半径方向の重なり巾Wiを5〜50mm、かつサイド補強ゴム層11とベルト層7とのタイヤ軸方向の重なり巾Woを0〜50mmとするのが好ましく、これにより前記外端11o及び内端11iでの剛性段差の発生を抑える。

【0033】

前記サイド補強ゴム層11は、本例では、カーカス6のプライ本体部6aの内側(タイヤ内腔側)に配される。そのため、サイドウォール部3の曲げ変形時には、サイド補強ゴム層11には主として圧縮荷重が、またコード材を有するカーカスプライ6Aには主として引張荷重が作用する。ゴムは圧縮荷重に強く、かつコード材は引張荷重に強いため、上記のようなサイド補強ゴム層11の配設構造は、サイドウォール部3の曲げ剛性を効率良く高め、ランフラット走行時のタイヤの縦撓みを効果的に低減しうる。

【0034】

なお図中の符号13は、インナーライナーゴムであって、タイヤ内圧を保持するために、前記サイド補強ゴム層11の内側を含み、ほぼビード部4、4間を跨るようにトロイド状に配されている。該インナーライナーゴム13は、ガスバリア性を有する例えばブチルゴム、ハロゲン化ブチルゴム及び/又は臭素化ブチルゴムなどを含む低空気透過性ゴムから形成される。

【0035】

次に、前記サイド補強ゴム層11は、ゴム成分に、少なくともカーボンブラックと、薄板状天然鉱石と、硫黄または硫黄化合物とを配合したゴム組成物から形成される。特に雲母などの薄板状天然鉱石は、発熱を低く抑えながら、ゴムの破断強度を高めるという作用効果を奏するため、ランフラット耐久性の向上に大きく貢献することができる。

【0036】

具体的に説明すると、前記ゴム成分として、天然ゴム(NR)、ブタジエンゴム(BR)、シンジオタクチック−1,2−ポリブタジエン(1,2BR)、スチレン−ブタジエン共重合ゴム(SBR)、イソプレンゴム(IR)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、クロロプレンゴム(CR)、スチレン−イソプレン−ブタジエン共重合ゴム(SIBR)、スチレン−イソプレン共重合ゴム、イソプレン−ブタジエン共重合ゴムなどのジエン系ゴムが好適であり、これらを単独で或いは2種以上を組み合わせて用いうる。

【0037】

しかし前記ゴム成分として、BRを20質量%以上含有することが好ましく、BRの含有率が20質量%未満では、発熱性が高くなる傾向がある。またBRの含有率の上限は80質量%以下、さらには60質量%以下であることが好ましく、80質量%をこえると、ゴム強度が低下する傾向がある。

【0038】

前記カーボンブラックとしては、そのチッ素吸着比表面積(N2SA)が、30m2/g以上、さらには35m2/g以上のものが好ましい。N2SAが30m2/g未満では補強性が不足し、充分な耐久性が得られない。またN2SAの上限値は、100m2/g以下、さらには80m2/g以下、さらには60m2/g以下が好ましく、N2SAが100m2/gをこえた場合、発熱性が高くなる。

【0039】

前記カーボンブラックは、そのジブチルフタレート吸油量(DBP吸油量)が50ml/100g以上、さらには80ml/100g以上であるのが好ましい。DBP吸油量が50ml/100g未満では、充分な補強性を得ることが困難になる。

【0040】

又前記カーボンブラックの含有量は、ゴム成分100質量部に対して、10質量部以上であり、好ましくは20質量部以上、より好ましくは30質量部以上である。カーボンブラックが10質量部より少ないと、充分なゴム強度が得られない。また、カーボンブラックの含有量は100質量部以下であり、好ましくは70質量部以下、より好ましくは60質量部以下である。カーボンブラックが100質量部をこえると、配合粘度が上昇し、ゴムの混練り、押出しが困難になる。

【0041】

次に、前記薄板状天然鉱石としては、特に雲母類が好ましい。この雲母類としては、たとえば、カオリナイト、セリサイト、フロゴバイトおよびマスコバイトが好ましく、これらのなかでも、特に硬度および破壊強度のバランスの点で、セリサイトがより好ましい。これらは1種、または2種以上組み合わせて用いてもよい。

【0042】

前記薄板状天然鉱石のアスペクト比(厚さに対する最大径の比)は、3以上であり、好ましくは5以上、より好ましくは10以上である。薄板状天然鉱石のアスペクト比が3未満では、充分なゴム硬度が得られない。また、薄板状天然鉱石のアスペクト比は、30以下であり、好ましくは20以下である。アスペクト比が30より大きいと、ゴムへの分散が低下し、破壊強度が落ちる。なお、アスペクト比は、薄板状天然鉱石を電子顕微鏡で観察し、任意の粒子50個について長径と厚さとを測定し、その平均長径aと平均厚さbとにより、a/bとして求められる。

【0043】

前記薄板状天然鉱石の平均粒子径は、2μm以上であり、好ましくは5μm以上、より好ましくは10μm以上である。平均粒子径が2μm未満では、粉砕にコストがかかるうえ、充分なゴム硬度が得られない。また、薄板状天然鉱石の平均粒子径は、30μm以下であり、好ましくは20μm以下である。平均粒子径が30μmをこえると、薄板状天然鉱石が破壊の起点となり、耐屈曲疲労性が低下する。なお、平均粒子径は、薄板状天然鉱石の長径の平均値をいう。

【0044】

前記薄板状天然鉱石の配合量は、ゴム成分100質量部に対して5質量部以上であり、好ましくは10質量部以上、特に好ましくは15質量部以上である。配合量が5質量部未満では、薄板状天然鉱石を配合することにより得られる効果が充分に得られない。また、薄板状天然鉱石の配合量は120質量部以下であり、好ましくは80質量部以下、特に好ましくは60質量部以下である。配合量が120質量部をこえると、ゴムへの分散が困難になるうえ、発熱しやすくなる。

【0045】

又前記サイド補強ゴム層11のゴム組成物には、前記薄板状天然鉱石と併用してシランカップリング剤を添加することが好ましい。このシランカップリング剤としては、たとえば、ビス(3−トリエトキシシリルプロピル)テトラスルフィド、ビス(3−トリメトキシシリルプロピル)テトラスルフィド、ビス(2−トリエトキシシリルプロピル)テトラスルフィド、3−メルカプトプロピルトリエトキシシラン、2−メルカプトエチルトリメトキシシランなどがあげられ、これらをそれぞれ単独で、または任意に組み合わせて用いることができる。

【0046】

前記シランカップリング剤の配合量は、薄板状天然鉱石100質量部に対して2質量部以上、さらには4質量部以上であることが好ましい。2質量部未満では、シランカップリング剤を配合することによる効果が充分に得られない。また該配合量は、薄板状天然鉱石の20質量部以下、さらには15質量部以下であることが好ましい。20質量部をこえると、コストがかかる割に得られる効果を充分に得ることができない。

【0047】

又前記サイド補強ゴム層11のゴム組成物に用いる硫黄または硫黄化合物としては、硫黄の表面析出を抑える点で、不溶性硫黄が好ましい。この不溶性硫黄としては、平均分子量が10000以上、特には100000以上で、500000以下、特には300000以下の硫黄が好ましく用いられる。平均分子量が10000未満では、低温での分解が起こりやすく表面析出しやすい傾向があり、500000をこえるとゴム中での分散性が低下する傾向がある。

【0048】

前記硫黄または硫黄化合物の配合量は、ゴム成分100質量部に対して2質量部以上、さらには3質量部以上であることが好ましく、又その上限は、10質量部以下、さらには8質量部以下であることが好ましい。硫黄または硫黄化合物が2質量部未満では、充分な硬さが得られない傾向があり、10質量部をこえると、未加硫ゴムの貯蔵安定性が損なわれる傾向がある。

【0049】

さらに、前記サイド補強ゴム層11のゴム組成物には、通常のゴム配合に用いられる酸化亜鉛、ワックス、ステアリン酸、オイル、老化防止剤、加硫促進剤などを含んでもよい。

【0050】

前記加硫促進剤として用いられる化合物は多種にわたるが、なかでもスルフェンアミド系促進剤は、遅延系加硫促進剤として、製造過程において焼けが起こりにくく、加硫特性に優れているので、最も良く使用される。また、スルフェンアミド系促進剤を用いたゴム配合は、加硫後ゴム物性においても外力による変形に対して発熱性が低いため、本発明における最大の目的であるランフラットタイヤの耐久性向上に対する効果も大きい。

【0051】

スルフェンアミド系促進剤としては、たとえば、TBBS(N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド)、CBS(N-シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド)、DZ(N,N’−ジシクロヘキシル−2−ベンゾチアゾリルスルフェンアミド)などがあげられる。その他の加硫促進剤としては、たとえば、MBT(メルカプトベンゾチアゾール)、MBTS(ジベンゾチアジルジスルフィド)、DPG(ジフェニルグアニジン)などを用いることができる。

【0052】

このようなゴム組成物は、加硫後のゴム物性において、優れた低発熱性と破断強度(TB)とを発揮することができ、従って、前記アラミド繊維コードの採用との相乗効果により、タイヤ質量の増加を低く抑えながらランフラット耐久性を大巾に向上することが可能となる。

【0053】

ここで、前記サイド補強ゴム層11の破断強度(TB)として10MPa以上、さらには12MPa以上、さらには14MPa以上であるのが好ましく、10MPaを下回るとランフラット走行時の屈曲変形によって破壊されやすく、ランフラット耐久性を著しく低下させる結果を招く。又サイド補強ゴム層11では、その損失弾性率(E”)および複素弾性率(E*)は、下記式を満たすことが好ましい。

E”/(E*)2≦7.0×10−9Pa−1

【0054】

E”/(E*)2が7.0×10−9Pa−1を上回ると、ランフラット走行時の屈曲変形によって発熱が大となり、ゴムの熱劣化を促進し、早期に破壊に至る結果を招く。このような観点から、E”/(E*)2は、6.0×10−9Pa−1以下であるのがより好ましい。

【0055】

そして、前記ゴム物性を採用した場合、前記破断強度(TB)、及びE”/(E*)2を前述の範囲に容易に設定することができる。

【0056】

次に、前記正規内圧状態のタイヤ子午断面において、タイヤ外面2Aのプロファイルは、曲率半径が異なる複数の円弧からなる曲面によって形成されている。特に、ランフラットタイヤの場合、前記タイヤ外面2Aとタイヤ赤道面Cとの交点であるタイヤ赤道点CPから、接地端側に向かって曲率半径Rが漸減する複数の円弧からなる曲面によって、前記プロファイルを形成することが好ましい。これにより、前記サイド補強ゴム層11のゴムボリュームをさらに低く抑え、タイヤの軽量化、及び乗り心地性の向上をさらに図ることができる。特に、特許第2994989号公報で提案する如き特殊プロファイルを採用することで、前述の効果をさらに高く発揮させることができる。

【0057】

詳しく説明すると、先ず図4に示すように、タイヤ赤道面Cから前記タイヤ最大幅SWの45%の距離SPを隔てるタイヤ外面2A上の点をPとするとき、タイヤ外面2Aの曲率半径RCは、前記タイヤ赤道点CPから前記点Pに至るまでの間で徐々に減少するように設定される。

【0058】

又前記タイヤ赤道面Cからタイヤ最大幅SWの半巾(SW/2)の60%、75%、90%及び100%の距離X60、X75、X90及びX100 を夫々隔てる各タイヤ外面2A上の点をP60、P75、P90及びP100 とする。又この各タイヤ外面2A上の点P60、P75、P90及びP100 と、前記タイヤ赤道点CPとの間の半径方向の距離をY60、Y75、Y90及びY100 とする。

【0059】

そして、前記正規内圧状態においてビードベースラインBLから前記タイヤ赤道点CPまでの半径方向高さであるタイヤ断面高さをSHとするとき、前記半径方向距離Y60、Y75、Y90及びY100 は、それぞれ以下の関係を満足することを特徴としている。

0.05< Y60 /SH ≦0.1

0.1< Y75 /SH ≦0.2

0.2< Y90 /SH ≦0.4

0.4< Y100 /SH ≦0.7

ここで、RY60=Y60/SH

RY75=Y75/SH

RY90=Y90/SH

RY100 =Y100 /SH

として前記関係を満足する範囲RYiを図4に例示する。図4、5のように、前記関係を満足するプロファイルは、トレッドが非常に丸くなるため、フットプリントが、接地巾が小かつ接地長さを大とした形状となり、騒音性能及びハイドロプレーニング性能の向上に役立つ。

【0060】

このような特殊プロファイルでは、サイドウォール部3の領域が短いという特徴を有するため、ランフラットタイヤ1に採用することにより、サイド補強ゴム層11のゴムボリュームを低減でき、ランフラットタイヤにおける質量低下と乗り心地性の向上とをさらに達成しうる。しかし、ゴムボリューウムが大なトレッド部2では、変形量が通常プロファイルのタイヤに比して大きく発熱が大となる。そのため耐熱性を高めたアラミド繊維のカーカスコードは、この特殊プロファイルのタイヤにとって、耐熱性の観点からもより有利となりうる。

【0061】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0062】

図1に示す構造をなすタイヤサイズ245/40R18のランフラットタイヤを表1の仕様で試作するとともに、各試供タイヤの、ランフラット耐久性についてテストし、その結果を表1に記載した。表1に記載以外は、実質的に同仕様である。

・カーカスは、プライ枚数(1枚)、コード角度(90°)、

・ベルト層は、プライ枚数(2枚)、コード角度(+26°/−26°)、スチールコード(2+7/0.22)、コード打ち込み数(24本/5cm)、としている。

【0063】

表1中、撚り係数Tは次式(1)で表される。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

又レーヨン繊維コードの比重ρは1.51,アラミド繊維コードの比重ρは1.44である。

【0064】

又トレッドのプロファイルとして、通常プロファイルでは、RY60=0.06、RY75=0.08、RY90=0.19、RY100=0.57とし、特殊プロファイルでは、RY60=0.09、RY75=0.14、RY90=0.37、RY100=0.57とした。

【0065】

又サイド補強ゴム層として、ベルト層との重なり長さWo=15mm、ビードエーペックスゴムとの重なり長さWi=10mm、タイヤ半径方向の長さL=30mm、厚さ中心線に沿った全長さS=35mm、最大厚さt=7mmとした。

【0066】

又サイド補強ゴム層に用いるゴム組成物G1、G2の組成は、表2に示されるとともに、表2中の材料を下記に示す。

・NR:RSS#3、

・BR:宇部興産(株)製のVCR412、

・カーボンブラック(FEF):三菱化学(株)製のダイヤブラックE(N2SA41m2/g、DBP吸油量115ml/100g)、

・薄板状天然鉱石(セリサイト):日本フォラム(株)製のKM−8(アスペクト比15、平均粒子径17μm)、

・ステアリン酸:日本油脂(株)製の椿、

・酸化亜鉛:三井金属鉱業(株)製の酸化亜鉛2種、

・老化防止剤:住友化学工業(株)製のアンチゲン6C、

・シランカップリング剤:デグッサ・ヒュルス(株)製のSi−75、

・不溶性硫黄:四国化成工業(株)製のミュークロンOT、

・加硫促進剤:大内新興化学工業(株)製のノクセラーNS(N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド)、

【0067】

テストの方法は、次の通りである。

<破断強度(TB)>

タイヤのサイド補強ゴム層から厚さ2mmのシートを切り出し、JIS K6251にしたがって、破断強度(TB)を測定した。

【0068】

<E”/(E*)2>

粘弾性スペクトロメータで測定温度70℃、初期歪み10%、動歪み±1%、周波数10HzにてE”(損失弾性率)、E*(複素弾性率)を測定し、E”/(E*)2を求めた。

【0069】

<ランフラット耐久性>

タイヤをバルブコアを取り去ったリム(18×8.5J)に装着し、デフレート状態にてドラム試験機上を速度(80km/h)、縦荷重(正規荷重の65%の荷重)、室温(38°±2°)の条件にて走行させ、タイヤが破壊するまでの走行距離を測定し、比較例4を100とする指数で表示し、数値が大きい方がランフラット耐久性に優れている。

【0070】

【表1】

【0071】

【表2】

【図面の簡単な説明】

【0072】

【図1】本発明のランフラットタイヤの一実施例を示す断面図である。

【図2】その要部拡大図である。

【図3】(A)はカーカスプライを示す断面図、(B)はカーカスコードを示す斜視図である。

【図4】タイヤ外面のプロファイルを示す線図である。

【図5】タイヤ外面の各位置におけるRYiの範囲を示す線図である。

【符号の説明】

【0073】

2 トレッド部

3 サイドウォール部

4 ビード部

5 ビードコア

6 カーカス

6A カーカスプライ

11 サイド補強ゴム層

20 カーカスコード

21 アラミド繊維コード

25 トッピングゴム

【技術分野】

【0001】

本発明は、パンク等によりタイヤ内の空気が抜けたデフレート状態においても比較的長距離を走行しうるランフラットタイヤに関する。

【背景技術】

【0002】

このようなランフラットタイヤとして、タイヤの骨格をなすカーカスの内側(内腔側)かつサイドウォール部に、断面三日月状のサイド補強ゴム層を設け、デフレート状態におけるタイヤの負荷荷重をこのサイド補強ゴム層で支えることによりランフラット走行を可能とした所謂サイド補強タイプのものが知られている。

【0003】

このタイプのタイヤでは、ランフラット走行時のタイヤ温度が、インフレート状態での通常走行時に比して著しく高くなることから、ランフラット耐久性の確保の観点から、カーカスコードとして耐熱性に優れるレーヨン繊維コードが使用されている。一方、ランフラット走行距離は、サイド補強ゴム層に大きく依存しているため、ランフラット走行性能や耐久性を向上させるために、サイド補強ゴム層のゴムボリューム(長さや厚さ)及び/又はゴム弾性率を高め、タイヤ変形を抑えることでこの変形による破壊を抑制している。

【0004】

そして近年のランフラット走行における高速化、長距離化の傾向から、ランフラット耐久性のさらなる向上が強く望まれている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記ゴムボリュームの増加は、タイヤ質量の上昇を招き、通常走行において燃費性や乗り心地性を悪化させるという問題がある。又カーボンブラックなどの補強用充填剤を増量してゴム弾性率を高める場合、ゴムの発熱性の上昇を招き、又加硫剤、加硫促進剤を多量に用いることによって加硫密度を上げてゴム弾性率を高める場合には、ゴムの破断伸度が小さくなって破壊強度が低下してしまうという問題があるなど、何れの場合にもランフラット耐久性の向上には限界があり、充分に満足しうる結果を得るに至っていない。

【0006】

そこで本発明は、カーカスコードに、撚り係数を特定したアラミド繊維コードを採用するとともに、サイド補強ゴム層に、例えば雲母等の薄板状天然鉱石を配合したゴム組成物を採用することを基本として、タイヤ質量の増加を低く抑えながらランフラット耐久性を大巾に向上しうるランフラットタイヤを提供することを目的としている。

【0007】

【特許文献1】特開2005−264150号公報

【特許文献2】特許第2994989号公報

【課題を解決するための手段】

【0008】

前記目的を達成するために、本願請求項1の発明は、トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、前記サイドウォール部に配されかつ最大厚さを有する中央部分から半径方向内外に厚さを減じてのびる断面三日月状のサイド補強ゴム層とを具えるランフラットタイヤであって、

正規リムに装着されかつ正規内圧を充填した正規内圧状態におけるタイヤ軸心を含むタイヤ子午断面において、タイヤ外面のプロファイルは、曲率半径が異なる複数の円弧からなる曲面によって形成され、

かつ前記カーカスは、タイヤ周方向に対して45〜90°の角度で配列したアラミド繊維コードをトッピングゴムで被覆したカーカスプライからなるとともに、

前記アラミド繊維コードは、次式(1)で示す撚り係数Tを0.5〜0.7の範囲とし、

しかも前記サイド補強ゴム層は、ジエン系ゴム成分100質量部に対して、チッ素吸着比表面積が30〜100m2/gで、かつジブチルフタレート吸油量が50ml/100g以上であるカーボンブラックを10〜100質量部、アスペクト比が3〜30で、かつ平均粒子径が2〜30μmである薄板状天然鉱石を5〜120質量部、および硫黄または硫黄化合物を2質量部以上含有するゴム組成物からなることを特徴としている。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

(ただし、Nは上撚り数(回/10cm)、Dはトータル表示デシテックス(繊度)、ρはコード材料の比重である。)

【0009】

又請求項2の発明では、前記薄板状天然鉱石が雲母類であることを特徴としている。

【0010】

又請求項3の発明では、前記雲母類が、カオリナイト、セリサイト、フロゴバイトおよびマスコバイトからなる群から1種以上選ばれることを特徴としている。

【0011】

なお前記「正規リム」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば "Design Rim" 、或いはETRTOであれば "Measuring Rim"を意味する。また前記「正規内圧」とは、前記規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE" を意味するが、乗用車用タイヤの場合には180kPaとする。なお「正規荷重」とは、前記規格がタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "LOAD CAPACITY"である。

【発明の効果】

【0012】

本発明は、カーカスコードとして、特に耐熱性に優れるアラミド繊維コードを採用している。従って、ランフラット走行時の温度上昇によるコード損傷を抑制できる。又アラミド繊維コードは高弾性であり、荷重支持能力を高めうるため、前述の耐熱性の向上と相俟って、ランフラット耐久性を向上させることができ、その向上代の一部を、サイド補強ゴム層のボリューム減に充てることが可能となる。

【0013】

又サイド補強ゴム層に、カーボンブラック、薄板状天然鉱石、ならびに硫黄または硫黄化合物を配合したゴム組成物を採用している。このゴム組成物は、「発明を実施するための最良の形態」にて示す如く、低発熱性および破断強度に優れているため、前記アラミド繊維コードの採用との相乗効果により、タイヤ質量の増加を低く抑えながらランフラット耐久性を大巾に向上させることができる。

【0014】

しかしながら、アラミド繊維は耐疲労性に劣るため、カーカスコードに使用した場合には、逆にランフラット耐久性を低下させる恐れを招く。そこで本発明では、その撚り係数Tを0.5〜0.7の範囲に規制することで、前記効果を発揮させながら耐疲労性を克服している。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の一形態を、図示例とともに説明する。図1は、本発明のランフラットタイヤ1を示す正規内圧状態におけるタイヤ子午断面図である。

【0016】

図1において、本実施形態のランフラットタイヤ1は、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6と、前記サイドウォール部3に配されかつランフラット機能を確保するための断面三日月状のサイド補強ゴム層11とを具える。

【0017】

前記カーカス6は、タイヤ周方向に対して45〜90°の角度で配列されるカーカスコード20(図4(A)、(B)に示す)をトッピングゴム25により被覆した1枚以上のカーカスプライ6Aから形成される。本例では、カーカスコードを80〜90°の角度で配列した1枚のカーカスプライ6Aからなる場合が示されている。前記カーカスプライ6Aは、前記ビードコア5、5間を跨るプライ本体部6aの両側に、前記ビードコア5の周りをタイヤ軸方向内側から外側に折り返されるプライ折返し部6bを一連に具える。

【0018】

前記プライ本体部6aとプライ折返し部6bとの間には、例えばゴム硬度が65〜98度の硬質のゴムからなり、前記ビードコア5から半径方向外側に先細状にのびるビード補強用のビードエーペックスゴム8が配される。本明細書においては、「ゴム硬度」は、JIS(K6253)に準拠し、温度23℃で測定したデュロメータータイプAによる硬さを意味する。このビードエーペックスゴム8のビードベースラインBLからのタイヤ半径方向の高さhaは、特に限定はされないが、小さすぎるとランフラット耐久性が不充分となり、逆に大きすぎるとタイヤ質量の過度の増加や乗り心地の悪化を招くなど、本発明に不利となる。このような観点より、ビードエーペックスゴム8の前記高さhaは、タイヤ断面高さSHの10〜60%、より好ましくは20〜50%が望ましい。

【0019】

本例では、前記カーカス6のプライ折返し部6bが、前記ビードエーペックスゴム8を半径方向外側に超えて巻き上がり、その外端部6beが、プライ本体部6aと前記ベルト層7との間に挟まれて終端する所謂超ハイターンアップの折り返し構造を具える。これにより、1枚のカーカスプライ6Aを用いて、サイドウォール部3を効果的に補強しうる。また前記プライ折返し部6bの外端部6beが、ランフラット走行時に大きく撓むサイドウォール部3から離れるため、該外端部6beを起点とした損傷を好適に抑制しうる。前記プライ折返し部6bとベルト層7との重なり部のタイヤ軸方向巾EWは、5mm以上、さらには10mm以上が好ましく、その上限は、軽量化の観点から40mm以下、さらには30mm以下が好ましい。なお前記カーカス6が複数枚のカーカスプライから形成される場合には、少なくとも1枚のカーカスプライがこの態様をなすのが好ましい。

【0020】

又前記カーカス6の半径方向外側かつトレッド部2の内部には、トレッド補強用のベルト層7が配される。このベルト層7は、タイヤ周方向に対して例えば10〜35゜の角度で配列されたスチール製のベルトコードをトッピングゴムで被覆した2枚以上、本例では2枚のベルトプライ7A、7Bから形成される。このベルト層7は、ベルトコードがプライ間で互いに交差することによりベルト剛性が高められる。なお前記ベルト層7の幅(本例では幅の広い内のベルトプライ7Aの幅)BWは、タイヤ最大幅SWの0.70〜0.95倍が好ましく、これにより、トレッド部2のほぼ全域に亘ってタガ効果を付与し、後述するタイヤ外面の特殊プロファイルを保持する。前記タイヤ最大幅SWは、前述の正規内圧状態において、タイヤ最大幅位置M、M間のタイヤ軸方向距離である。またタイヤ最大幅位置Mは、正規内圧状態において、サイドウォール部3に設けられた文字、模様及びリムプロテクタ12などを除外したタイヤ断面輪郭形状(以下基準輪郭線jという場合がある)から定められ、具体的にはカーカス6の最大幅の位置mと実質的に同じ高さにある。

【0021】

なお前記ベルト層7の外側には、高速走行性能の向上を主目的としてバンド層(図示しない)を設けることができる。このバンド層は、タイヤ周方向に対して5°以下の角度で螺旋状に巻回されるバンドコードをトッピングゴムにて被覆した1枚以上のバンドプライからなる。バンドプライとしては、ベルト層7のタイヤ軸方向外端部のみを被覆する左右一対のエッジバンド、及びベルト層7の略全巾を覆うフルバンドがあり、これらを単独で或いは組み合わせて使用される。

【0022】

又本例では、前記ビード部4には、リムプロテクタ12が凸設される場合が例示される。このリムプロテクタ12は、図2に示すように、リムフランジJFを覆うように基準輪郭線jから突出するリブ体であり、前記リムフランジJFの先端を越えてタイヤ軸方向外側に最も突出する突出面部12cと、この突出面部12cからビード外側面に滑らかに連なる半径方向内側の斜面部12iと、前記突出面部12cからタイヤ最大幅位置Mの近傍位置で前記基準輪郭線jに滑らかに連なる半径方向外側の斜面部12oとで囲まれる断面台形状をなす。前記内側の斜面部12iは、リムフランジJFの円弧部よりも大きい曲率半径rを有する凹円弧面で形成され、通常走行時においては、縁石等からリムフランジJFを保護する。又ランフラット走行時には、内側の斜面部12iがリムフランジJFの円弧部に寄りかかって接触するため、ビード変形量を軽減でき、ランフラット時の操縦安定性及びランフラット耐久性の向上に役立つ。

【0023】

そして本発明では、前記カーカスコード20に、アラミド繊維コード21を採用してる。

【0024】

アラミド繊維は、100〜150℃の高温下においても弾性率の低下が、他の有機繊維コード材料に比べて小さく、耐熱性に優れるという特性を有する。従って、ランフラット走行時のタイヤ温度上昇によっても、カーカスコードが強度低下して損傷を招いたり、又弾性率の低下によるタイヤ変形量の増加や、それに伴うさらなるタイヤ温度上昇を招くことを防止できる。さらに、アラミド繊維コードは高弾性であるため、カーカス6に用いることにより荷重支持能力を高めうる。従って、ランフラット時のタイヤ変形を低減でき、前述の耐熱性の向上と相俟って、ランフラット耐久性をさらに向上させることができる。又前記荷重支持能力の上昇代の分だけ、サイド補強ゴム層11における荷重支持能力の負担を減じることができるため、サイド補強ゴム層11の最大厚さtを従来に比して減じ、タイヤ質量の低減、及び乗り心地性の向上を図ることが可能となる。

【0025】

しかしながらアラミド繊維は、弾性率が高い分、耐疲労性に劣るため、ランフラット走行時の大なるタイヤ変形によって、アラミド繊維コードが疲労破断を起こすという問題がある。そのため本発明では、アラミド繊維コード21を、従来よりも高い0.5〜0.7の範囲の撚り係数Tにて形成している。本例では、図4(B)に略示するように、アラミド繊維コード21として、下撚りしたアラミド繊維フィラメント束22(即ちストランド22)の2本を、上撚りにて互いに撚り合わせた2本撚り構造を採用している。

【0026】

ここで前記「撚り係数T」は、周知の如く、コードの上撚り数をN(単位:回/10cm)、コード1本のトータル表示デシテックス(繊度)をD(単位:dtex)、コード材料の比重をρとしたとき、次式(1)で示される。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

【0027】

そして、この撚り係数Tを0.5〜0.7の範囲まで高めることにより、ランフラット走行時のコードの疲労破断を克服しながら高い荷重支持能力を発揮し、前述の優れたランフラット耐久性を奏することができる。前記撚り係数Tが0.5を下回ると、耐疲労性の改善効果が不充分であり、ランフラット走行時の疲労破断を抑制しえず、逆にランフラット耐久性を損ねる結果を招く。前記撚り係数Tが0.7を上回ると、コードの撚り加工が難しくなり生産性に不利となる他、アラミド繊維の重要な特性である高弾性が充分に活かされず、コードの弾性率が減じて荷重支持能力が小となるなど、ランフラット耐久性の向上効果に不利となる。このような観点から、撚り係数Tの下限は、特に0.6以上が好ましい。

【0028】

又カーカスコード20では、アラミド繊維の高弾性を活かして優れた荷重支持能力を発揮させるために、2本撚り構造が採用されている。そのとき、下撚り数と、上撚り数とが等しい所謂バランス撚りが好ましいが、撚り数の比(下撚り数/上撚り数)が0.2〜2.0の範囲内、好ましくは0.5〜1.5の範囲内で、下撚り数と上撚り数とを相違させても良い。

【0029】

又前記トータル表示デシテックスD(繊度)は、特に限定されるものではないが、ランフラットタイヤの場合、1500〜5000dtexの範囲が好ましい。又カーカスプライ6Aにおけるコードエンド数n(本/5cm)と前記トータル表示デシテックスDとの積(n×D)は、70000〜150000の範囲が好ましく、70000未満では、アラミド繊維コード21とはいえプライ強度が不充分となり、逆に150000を越えると、カーカス剛性が過大となって乗り心地性に不利を招くとともに、質量や材料コストの不必要な増加を招く。このような観点から前記積(D×n)の下限は100000以上がさらに好ましく、上限は120000以下がさらに好ましい。

【0030】

又カーカスコード20の疲労破断は、タイヤ変形時に圧縮歪みを受ける部位、即ち図2に示すように、プライ折返し部6bのうちのビード側部分6b1にて発生しやすい。しかしながら本例では、前述の如くビード部4にリムプロテクタ12を凸設しているいため、ランフラット走行時におけるビード変形が軽減され、カーカスコード20に圧縮歪みが作用しにくくなる。その結果、アラミド繊維を採用した場合のカーカスコード20の疲労破断をさらに抑えることができ、ランフラット耐久性のいっそうの向上が図れる。言い換えると、アラミド繊維をカーカスコード20に用いたタイヤでは、リムプロテクタ12を用いることが、コードの疲労破断抑制の観点から好ましい。

【0031】

又本例では、前記カーカスプライ6Aのトッピングゴム25として、複素弾性率(E*)が、5MPa以上と、従来のカーカストッピングゴムに比して高弾性のゴムを採用している。なお従来のカーカストッピングゴムの複素弾性率(E*)は3.8MPa程度である。このように高弾性のゴムをトッピングゴムに採用することで、タイヤ変形時にカーカスコード20に掛かる歪みを低減でき、カーカスコード20の疲労破断をさらに抑制し、ランフラット耐久性のいっそうの向上を達成しうる。なお複素弾性率(E*)が5MPaを下回ると前記効果が期待できず、逆に13MPaを上回ると、ゴムが硬くなり過ぎて、乗り心地性が一気に悪化してしまう。このような観点から、複素弾性率(E*)の下限値は、5.5MPa以上、6MPa以上、7MPa以上、さらには8MPa以上が好ましく、又上限値は12MPa以下が好ましい。

【0032】

次に、前記サイド補強ゴム層11は、最大厚さtを有する中央部分11aから、タイヤ半径方向内端11i及び外端11oに向かってそれぞれ厚さを徐々に減じてのびる断面三日月状をなす。前記内端11iは、ビードエーペックスゴム8の外端よりもタイヤ半径方向内側に位置し、前記外端11oは、ベルト層7の外端7eよりもタイヤ軸方向内側に位置する。このとき、サイド補強ゴム層11とビードエーペックスゴム8とのタイヤ半径方向の重なり巾Wiを5〜50mm、かつサイド補強ゴム層11とベルト層7とのタイヤ軸方向の重なり巾Woを0〜50mmとするのが好ましく、これにより前記外端11o及び内端11iでの剛性段差の発生を抑える。

【0033】

前記サイド補強ゴム層11は、本例では、カーカス6のプライ本体部6aの内側(タイヤ内腔側)に配される。そのため、サイドウォール部3の曲げ変形時には、サイド補強ゴム層11には主として圧縮荷重が、またコード材を有するカーカスプライ6Aには主として引張荷重が作用する。ゴムは圧縮荷重に強く、かつコード材は引張荷重に強いため、上記のようなサイド補強ゴム層11の配設構造は、サイドウォール部3の曲げ剛性を効率良く高め、ランフラット走行時のタイヤの縦撓みを効果的に低減しうる。

【0034】

なお図中の符号13は、インナーライナーゴムであって、タイヤ内圧を保持するために、前記サイド補強ゴム層11の内側を含み、ほぼビード部4、4間を跨るようにトロイド状に配されている。該インナーライナーゴム13は、ガスバリア性を有する例えばブチルゴム、ハロゲン化ブチルゴム及び/又は臭素化ブチルゴムなどを含む低空気透過性ゴムから形成される。

【0035】

次に、前記サイド補強ゴム層11は、ゴム成分に、少なくともカーボンブラックと、薄板状天然鉱石と、硫黄または硫黄化合物とを配合したゴム組成物から形成される。特に雲母などの薄板状天然鉱石は、発熱を低く抑えながら、ゴムの破断強度を高めるという作用効果を奏するため、ランフラット耐久性の向上に大きく貢献することができる。

【0036】

具体的に説明すると、前記ゴム成分として、天然ゴム(NR)、ブタジエンゴム(BR)、シンジオタクチック−1,2−ポリブタジエン(1,2BR)、スチレン−ブタジエン共重合ゴム(SBR)、イソプレンゴム(IR)、アクリロニトリル−ブタジエン共重合ゴム(NBR)、クロロプレンゴム(CR)、スチレン−イソプレン−ブタジエン共重合ゴム(SIBR)、スチレン−イソプレン共重合ゴム、イソプレン−ブタジエン共重合ゴムなどのジエン系ゴムが好適であり、これらを単独で或いは2種以上を組み合わせて用いうる。

【0037】

しかし前記ゴム成分として、BRを20質量%以上含有することが好ましく、BRの含有率が20質量%未満では、発熱性が高くなる傾向がある。またBRの含有率の上限は80質量%以下、さらには60質量%以下であることが好ましく、80質量%をこえると、ゴム強度が低下する傾向がある。

【0038】

前記カーボンブラックとしては、そのチッ素吸着比表面積(N2SA)が、30m2/g以上、さらには35m2/g以上のものが好ましい。N2SAが30m2/g未満では補強性が不足し、充分な耐久性が得られない。またN2SAの上限値は、100m2/g以下、さらには80m2/g以下、さらには60m2/g以下が好ましく、N2SAが100m2/gをこえた場合、発熱性が高くなる。

【0039】

前記カーボンブラックは、そのジブチルフタレート吸油量(DBP吸油量)が50ml/100g以上、さらには80ml/100g以上であるのが好ましい。DBP吸油量が50ml/100g未満では、充分な補強性を得ることが困難になる。

【0040】

又前記カーボンブラックの含有量は、ゴム成分100質量部に対して、10質量部以上であり、好ましくは20質量部以上、より好ましくは30質量部以上である。カーボンブラックが10質量部より少ないと、充分なゴム強度が得られない。また、カーボンブラックの含有量は100質量部以下であり、好ましくは70質量部以下、より好ましくは60質量部以下である。カーボンブラックが100質量部をこえると、配合粘度が上昇し、ゴムの混練り、押出しが困難になる。

【0041】

次に、前記薄板状天然鉱石としては、特に雲母類が好ましい。この雲母類としては、たとえば、カオリナイト、セリサイト、フロゴバイトおよびマスコバイトが好ましく、これらのなかでも、特に硬度および破壊強度のバランスの点で、セリサイトがより好ましい。これらは1種、または2種以上組み合わせて用いてもよい。

【0042】

前記薄板状天然鉱石のアスペクト比(厚さに対する最大径の比)は、3以上であり、好ましくは5以上、より好ましくは10以上である。薄板状天然鉱石のアスペクト比が3未満では、充分なゴム硬度が得られない。また、薄板状天然鉱石のアスペクト比は、30以下であり、好ましくは20以下である。アスペクト比が30より大きいと、ゴムへの分散が低下し、破壊強度が落ちる。なお、アスペクト比は、薄板状天然鉱石を電子顕微鏡で観察し、任意の粒子50個について長径と厚さとを測定し、その平均長径aと平均厚さbとにより、a/bとして求められる。

【0043】

前記薄板状天然鉱石の平均粒子径は、2μm以上であり、好ましくは5μm以上、より好ましくは10μm以上である。平均粒子径が2μm未満では、粉砕にコストがかかるうえ、充分なゴム硬度が得られない。また、薄板状天然鉱石の平均粒子径は、30μm以下であり、好ましくは20μm以下である。平均粒子径が30μmをこえると、薄板状天然鉱石が破壊の起点となり、耐屈曲疲労性が低下する。なお、平均粒子径は、薄板状天然鉱石の長径の平均値をいう。

【0044】

前記薄板状天然鉱石の配合量は、ゴム成分100質量部に対して5質量部以上であり、好ましくは10質量部以上、特に好ましくは15質量部以上である。配合量が5質量部未満では、薄板状天然鉱石を配合することにより得られる効果が充分に得られない。また、薄板状天然鉱石の配合量は120質量部以下であり、好ましくは80質量部以下、特に好ましくは60質量部以下である。配合量が120質量部をこえると、ゴムへの分散が困難になるうえ、発熱しやすくなる。

【0045】

又前記サイド補強ゴム層11のゴム組成物には、前記薄板状天然鉱石と併用してシランカップリング剤を添加することが好ましい。このシランカップリング剤としては、たとえば、ビス(3−トリエトキシシリルプロピル)テトラスルフィド、ビス(3−トリメトキシシリルプロピル)テトラスルフィド、ビス(2−トリエトキシシリルプロピル)テトラスルフィド、3−メルカプトプロピルトリエトキシシラン、2−メルカプトエチルトリメトキシシランなどがあげられ、これらをそれぞれ単独で、または任意に組み合わせて用いることができる。

【0046】

前記シランカップリング剤の配合量は、薄板状天然鉱石100質量部に対して2質量部以上、さらには4質量部以上であることが好ましい。2質量部未満では、シランカップリング剤を配合することによる効果が充分に得られない。また該配合量は、薄板状天然鉱石の20質量部以下、さらには15質量部以下であることが好ましい。20質量部をこえると、コストがかかる割に得られる効果を充分に得ることができない。

【0047】

又前記サイド補強ゴム層11のゴム組成物に用いる硫黄または硫黄化合物としては、硫黄の表面析出を抑える点で、不溶性硫黄が好ましい。この不溶性硫黄としては、平均分子量が10000以上、特には100000以上で、500000以下、特には300000以下の硫黄が好ましく用いられる。平均分子量が10000未満では、低温での分解が起こりやすく表面析出しやすい傾向があり、500000をこえるとゴム中での分散性が低下する傾向がある。

【0048】

前記硫黄または硫黄化合物の配合量は、ゴム成分100質量部に対して2質量部以上、さらには3質量部以上であることが好ましく、又その上限は、10質量部以下、さらには8質量部以下であることが好ましい。硫黄または硫黄化合物が2質量部未満では、充分な硬さが得られない傾向があり、10質量部をこえると、未加硫ゴムの貯蔵安定性が損なわれる傾向がある。

【0049】

さらに、前記サイド補強ゴム層11のゴム組成物には、通常のゴム配合に用いられる酸化亜鉛、ワックス、ステアリン酸、オイル、老化防止剤、加硫促進剤などを含んでもよい。

【0050】

前記加硫促進剤として用いられる化合物は多種にわたるが、なかでもスルフェンアミド系促進剤は、遅延系加硫促進剤として、製造過程において焼けが起こりにくく、加硫特性に優れているので、最も良く使用される。また、スルフェンアミド系促進剤を用いたゴム配合は、加硫後ゴム物性においても外力による変形に対して発熱性が低いため、本発明における最大の目的であるランフラットタイヤの耐久性向上に対する効果も大きい。

【0051】

スルフェンアミド系促進剤としては、たとえば、TBBS(N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド)、CBS(N-シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド)、DZ(N,N’−ジシクロヘキシル−2−ベンゾチアゾリルスルフェンアミド)などがあげられる。その他の加硫促進剤としては、たとえば、MBT(メルカプトベンゾチアゾール)、MBTS(ジベンゾチアジルジスルフィド)、DPG(ジフェニルグアニジン)などを用いることができる。

【0052】

このようなゴム組成物は、加硫後のゴム物性において、優れた低発熱性と破断強度(TB)とを発揮することができ、従って、前記アラミド繊維コードの採用との相乗効果により、タイヤ質量の増加を低く抑えながらランフラット耐久性を大巾に向上することが可能となる。

【0053】

ここで、前記サイド補強ゴム層11の破断強度(TB)として10MPa以上、さらには12MPa以上、さらには14MPa以上であるのが好ましく、10MPaを下回るとランフラット走行時の屈曲変形によって破壊されやすく、ランフラット耐久性を著しく低下させる結果を招く。又サイド補強ゴム層11では、その損失弾性率(E”)および複素弾性率(E*)は、下記式を満たすことが好ましい。

E”/(E*)2≦7.0×10−9Pa−1

【0054】

E”/(E*)2が7.0×10−9Pa−1を上回ると、ランフラット走行時の屈曲変形によって発熱が大となり、ゴムの熱劣化を促進し、早期に破壊に至る結果を招く。このような観点から、E”/(E*)2は、6.0×10−9Pa−1以下であるのがより好ましい。

【0055】

そして、前記ゴム物性を採用した場合、前記破断強度(TB)、及びE”/(E*)2を前述の範囲に容易に設定することができる。

【0056】

次に、前記正規内圧状態のタイヤ子午断面において、タイヤ外面2Aのプロファイルは、曲率半径が異なる複数の円弧からなる曲面によって形成されている。特に、ランフラットタイヤの場合、前記タイヤ外面2Aとタイヤ赤道面Cとの交点であるタイヤ赤道点CPから、接地端側に向かって曲率半径Rが漸減する複数の円弧からなる曲面によって、前記プロファイルを形成することが好ましい。これにより、前記サイド補強ゴム層11のゴムボリュームをさらに低く抑え、タイヤの軽量化、及び乗り心地性の向上をさらに図ることができる。特に、特許第2994989号公報で提案する如き特殊プロファイルを採用することで、前述の効果をさらに高く発揮させることができる。

【0057】

詳しく説明すると、先ず図4に示すように、タイヤ赤道面Cから前記タイヤ最大幅SWの45%の距離SPを隔てるタイヤ外面2A上の点をPとするとき、タイヤ外面2Aの曲率半径RCは、前記タイヤ赤道点CPから前記点Pに至るまでの間で徐々に減少するように設定される。

【0058】

又前記タイヤ赤道面Cからタイヤ最大幅SWの半巾(SW/2)の60%、75%、90%及び100%の距離X60、X75、X90及びX100 を夫々隔てる各タイヤ外面2A上の点をP60、P75、P90及びP100 とする。又この各タイヤ外面2A上の点P60、P75、P90及びP100 と、前記タイヤ赤道点CPとの間の半径方向の距離をY60、Y75、Y90及びY100 とする。

【0059】

そして、前記正規内圧状態においてビードベースラインBLから前記タイヤ赤道点CPまでの半径方向高さであるタイヤ断面高さをSHとするとき、前記半径方向距離Y60、Y75、Y90及びY100 は、それぞれ以下の関係を満足することを特徴としている。

0.05< Y60 /SH ≦0.1

0.1< Y75 /SH ≦0.2

0.2< Y90 /SH ≦0.4

0.4< Y100 /SH ≦0.7

ここで、RY60=Y60/SH

RY75=Y75/SH

RY90=Y90/SH

RY100 =Y100 /SH

として前記関係を満足する範囲RYiを図4に例示する。図4、5のように、前記関係を満足するプロファイルは、トレッドが非常に丸くなるため、フットプリントが、接地巾が小かつ接地長さを大とした形状となり、騒音性能及びハイドロプレーニング性能の向上に役立つ。

【0060】

このような特殊プロファイルでは、サイドウォール部3の領域が短いという特徴を有するため、ランフラットタイヤ1に採用することにより、サイド補強ゴム層11のゴムボリュームを低減でき、ランフラットタイヤにおける質量低下と乗り心地性の向上とをさらに達成しうる。しかし、ゴムボリューウムが大なトレッド部2では、変形量が通常プロファイルのタイヤに比して大きく発熱が大となる。そのため耐熱性を高めたアラミド繊維のカーカスコードは、この特殊プロファイルのタイヤにとって、耐熱性の観点からもより有利となりうる。

【0061】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0062】

図1に示す構造をなすタイヤサイズ245/40R18のランフラットタイヤを表1の仕様で試作するとともに、各試供タイヤの、ランフラット耐久性についてテストし、その結果を表1に記載した。表1に記載以外は、実質的に同仕様である。

・カーカスは、プライ枚数(1枚)、コード角度(90°)、

・ベルト層は、プライ枚数(2枚)、コード角度(+26°/−26°)、スチールコード(2+7/0.22)、コード打ち込み数(24本/5cm)、としている。

【0063】

表1中、撚り係数Tは次式(1)で表される。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

又レーヨン繊維コードの比重ρは1.51,アラミド繊維コードの比重ρは1.44である。

【0064】

又トレッドのプロファイルとして、通常プロファイルでは、RY60=0.06、RY75=0.08、RY90=0.19、RY100=0.57とし、特殊プロファイルでは、RY60=0.09、RY75=0.14、RY90=0.37、RY100=0.57とした。

【0065】

又サイド補強ゴム層として、ベルト層との重なり長さWo=15mm、ビードエーペックスゴムとの重なり長さWi=10mm、タイヤ半径方向の長さL=30mm、厚さ中心線に沿った全長さS=35mm、最大厚さt=7mmとした。

【0066】

又サイド補強ゴム層に用いるゴム組成物G1、G2の組成は、表2に示されるとともに、表2中の材料を下記に示す。

・NR:RSS#3、

・BR:宇部興産(株)製のVCR412、

・カーボンブラック(FEF):三菱化学(株)製のダイヤブラックE(N2SA41m2/g、DBP吸油量115ml/100g)、

・薄板状天然鉱石(セリサイト):日本フォラム(株)製のKM−8(アスペクト比15、平均粒子径17μm)、

・ステアリン酸:日本油脂(株)製の椿、

・酸化亜鉛:三井金属鉱業(株)製の酸化亜鉛2種、

・老化防止剤:住友化学工業(株)製のアンチゲン6C、

・シランカップリング剤:デグッサ・ヒュルス(株)製のSi−75、

・不溶性硫黄:四国化成工業(株)製のミュークロンOT、

・加硫促進剤:大内新興化学工業(株)製のノクセラーNS(N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド)、

【0067】

テストの方法は、次の通りである。

<破断強度(TB)>

タイヤのサイド補強ゴム層から厚さ2mmのシートを切り出し、JIS K6251にしたがって、破断強度(TB)を測定した。

【0068】

<E”/(E*)2>

粘弾性スペクトロメータで測定温度70℃、初期歪み10%、動歪み±1%、周波数10HzにてE”(損失弾性率)、E*(複素弾性率)を測定し、E”/(E*)2を求めた。

【0069】

<ランフラット耐久性>

タイヤをバルブコアを取り去ったリム(18×8.5J)に装着し、デフレート状態にてドラム試験機上を速度(80km/h)、縦荷重(正規荷重の65%の荷重)、室温(38°±2°)の条件にて走行させ、タイヤが破壊するまでの走行距離を測定し、比較例4を100とする指数で表示し、数値が大きい方がランフラット耐久性に優れている。

【0070】

【表1】

【0071】

【表2】

【図面の簡単な説明】

【0072】

【図1】本発明のランフラットタイヤの一実施例を示す断面図である。

【図2】その要部拡大図である。

【図3】(A)はカーカスプライを示す断面図、(B)はカーカスコードを示す斜視図である。

【図4】タイヤ外面のプロファイルを示す線図である。

【図5】タイヤ外面の各位置におけるRYiの範囲を示す線図である。

【符号の説明】

【0073】

2 トレッド部

3 サイドウォール部

4 ビード部

5 ビードコア

6 カーカス

6A カーカスプライ

11 サイド補強ゴム層

20 カーカスコード

21 アラミド繊維コード

25 トッピングゴム

【特許請求の範囲】

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、前記サイドウォール部に配されかつ最大厚さを有する中央部分から半径方向内外に厚さを減じてのびる断面三日月状のサイド補強ゴム層とを具えるランフラットタイヤであって、

正規リムに装着されかつ正規内圧を充填した正規内圧状態におけるタイヤ軸心を含むタイヤ子午断面において、タイヤ外面のプロファイルは、曲率半径が異なる複数の円弧からなる曲面によって形成され、

かつ前記カーカスは、タイヤ周方向に対して45〜90°の角度で配列したアラミド繊維コードをトッピングゴムで被覆したカーカスプライからなるとともに、

前記アラミド繊維コードは、次式(1)で示す撚り係数Tを0.5〜0.7の範囲とし、

しかも前記サイド補強ゴム層は、ジエン系ゴム成分100質量部に対して、チッ素吸着比表面積が30〜100m2/gで、かつジブチルフタレート吸油量が50ml/100g以上であるカーボンブラックを10〜100質量部、アスペクト比が3〜30で、かつ平均粒子径が2〜30μmである薄板状天然鉱石を5〜120質量部、および硫黄または硫黄化合物を2質量部以上含有するゴム組成物からなることを特徴とするランフラットタイヤ。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

(ただし、Nは上撚り数(回/10cm)、Dはトータル表示デシテックス(繊度)、ρはコード材料の比重である。)

【請求項2】

前記薄板状天然鉱石が雲母類であることを特徴とする請求項1記載のランフラットタイヤ。

【請求項3】

前記雲母類が、カオリナイト、セリサイト、フロゴバイトおよびマスコバイトからなる群から1種以上選ばれることを特徴とする請求項2記載のランフラットタイヤ。

【請求項1】

トレッド部からサイドウォール部をへてビード部のビードコアに至るカーカスと、前記サイドウォール部に配されかつ最大厚さを有する中央部分から半径方向内外に厚さを減じてのびる断面三日月状のサイド補強ゴム層とを具えるランフラットタイヤであって、

正規リムに装着されかつ正規内圧を充填した正規内圧状態におけるタイヤ軸心を含むタイヤ子午断面において、タイヤ外面のプロファイルは、曲率半径が異なる複数の円弧からなる曲面によって形成され、

かつ前記カーカスは、タイヤ周方向に対して45〜90°の角度で配列したアラミド繊維コードをトッピングゴムで被覆したカーカスプライからなるとともに、

前記アラミド繊維コードは、次式(1)で示す撚り係数Tを0.5〜0.7の範囲とし、

しかも前記サイド補強ゴム層は、ジエン系ゴム成分100質量部に対して、チッ素吸着比表面積が30〜100m2/gで、かつジブチルフタレート吸油量が50ml/100g以上であるカーボンブラックを10〜100質量部、アスペクト比が3〜30で、かつ平均粒子径が2〜30μmである薄板状天然鉱石を5〜120質量部、および硫黄または硫黄化合物を2質量部以上含有するゴム組成物からなることを特徴とするランフラットタイヤ。

T=N×√{(0.125×D/2)/ρ}×10−3 −−−(1)

(ただし、Nは上撚り数(回/10cm)、Dはトータル表示デシテックス(繊度)、ρはコード材料の比重である。)

【請求項2】

前記薄板状天然鉱石が雲母類であることを特徴とする請求項1記載のランフラットタイヤ。

【請求項3】

前記雲母類が、カオリナイト、セリサイト、フロゴバイトおよびマスコバイトからなる群から1種以上選ばれることを特徴とする請求項2記載のランフラットタイヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−132234(P2009−132234A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−309156(P2007−309156)

【出願日】平成19年11月29日(2007.11.29)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月29日(2007.11.29)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]