ランプリフレクタ成形体

【課題】耐熱性と剛性を兼ね備えながら表面平滑性に優れるランプリフレクタ成形体を提供すること。

【解決手段】固定金型部と可動金型部からなる金型を型締め工程、

該金型キャビティ内で熱可塑性樹脂を成形する工程、

該キャビティ内へ型内被覆組成物を注入する工程、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程、

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有し、PEI樹脂、PPE樹脂、PPS樹脂、ポリアリーレンスルフィド樹脂、PC樹脂、PET樹脂、PBT樹脂、PA樹脂、PP樹脂、ABS樹脂又はこれらのアロイのいずれかであるランプリフレクタ成形体。

【解決手段】固定金型部と可動金型部からなる金型を型締め工程、

該金型キャビティ内で熱可塑性樹脂を成形する工程、

該キャビティ内へ型内被覆組成物を注入する工程、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程、

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有し、PEI樹脂、PPE樹脂、PPS樹脂、ポリアリーレンスルフィド樹脂、PC樹脂、PET樹脂、PBT樹脂、PA樹脂、PP樹脂、ABS樹脂又はこれらのアロイのいずれかであるランプリフレクタ成形体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽量で耐熱性や剛性及び表面平滑性に優れたランプリフレクタ成形体に関するものである。

【背景技術】

【0002】

自動車や鉄道等の輸送機関に使用されるヘッドランプをはじめ、各種投光機器のランプリフレクタにあっては、ガラス繊維強化熱硬化性成形材料であるBMC成形体に反射膜を蒸着したものが広く用いられている。この素材はランプリフレクタとしての特性に優れているが、加工性に劣る、重量が嵩む等の欠点があり、近年強く望まれている軽量化やリサイクル化といった社会的な要望を満足することが困難であった。

【0003】

BMC成形材に代えて軽量化及びリサイクルを容易にするために熱可塑性樹脂、例えばポリエーテルイミド(PEI)やポリフェニレンサルファイド(PPS)が一部採用されつつある(特許文献1〜13参照)。しかし、PEIやPPSはリサイクル可能であるものの、原材料コストが嵩みコスト高となる欠点がある。加えて、耐熱性付与や剛性付与のためガラス繊維やカーボン繊維、フィラーといった充填物を多く添加する必要があるため、これら樹脂を用いた成形体では、反射面に金属膜を付与する際に、ガラス繊維やカーボン繊維、フィラーといった充填物の影響により金属膜の表面平滑性に劣り、下地調整のため煩雑なプライマー処理を施す必要があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−184915号公報

【特許文献2】特開2000−204231号公報

【特許文献3】特開平11−162210号公報

【特許文献4】特開平10−237302号公報

【特許文献5】特開平7−192503号公報

【特許文献6】特開平7−188555号公報

【特許文献7】特開平7−53866号公報

【特許文献8】特開平7−53865号公報

【特許文献9】特開平5−320506号公報

【特許文献10】特開平5−325612号公報

【特許文献11】特表平11−502038号公報

【特許文献12】特開2004−45883号公報

【特許文献13】特開2004−91685号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のようなリフレクタは、耐熱性と剛性を付与するためにガラス繊維等の繊維状充填剤あるいは無機フィラーで補強されている。しかしながら、このように繊維状充填剤等で補強されたものでは補強材が成形品表面に頭出しをしてしまい、表面平滑性に劣り、反射用の金属膜を形成する際に煩雑な下地処理が必要となり、しかも反射面の平滑性が必ずしも満足しうるものではないという課題もあった。

【0006】

本発明の目的は、かかる課題に鑑み、耐熱性と剛性を兼ね備えながら表面平滑性に優れるランプリフレクタ成形体を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するため鋭意検討を行った結果、以下の構成により、上記課題を達成できることを見出し、本発明に到達したものである。

【0008】

即ち、本発明に従って、射出成形法、射出圧縮成形法、及び射出プレス成形法のいずれかを用いて、

固定金型部と可動金型部からなる金型を型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該金属キャビティ内へ型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体が提供される。

【0009】

また、本発明に従って、射出成形法、射出圧縮成形法、及び射出プレス成形法のいずれかを用いて、

固定金型部と、樹脂基材を成形する第1の可動金型部と、型内被覆を施す第2の可動金型部からなる金型であって、

該固定金型部と該第1の可動金型とを型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該成形体を該固定金型に固定したままで、該第1の可動金型から該第2の可動金型に交換し、該第2の可動金型内面と該成形体との間隙に型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体が提供される。

【発明の効果】

【0010】

本発明によれば、耐熱性と剛性を付与するためにガラス繊維等の繊維状充填剤あるいは無機フィラーで補強された熱可塑性樹脂成形体であっても、成形型内で型内被覆を行うことにより、反射用の金属膜を形成する際に煩雑な処理が不要となり、しかも反射面の平滑性を満足するランプリフレクタ成形体を提供することが可能となる。

【図面の簡単な説明】

【0011】

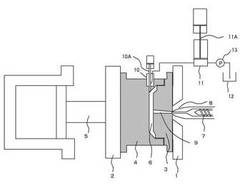

【図1】本発明にかかるランプリフレクタ成形体の第1の射出成形法である。

【図2】本発明にかかるランプリフレクタ成形体の第2の射出成形法である。

【発明を実施するための形態】

【0012】

以下、本発明のランプリフレクタ成形体について、具体的に説明する。

【0013】

本発明に係わる型内被覆成形体は、熱可塑性成形樹脂からなる成形体と、その表面に形成された型内被覆組成物の被膜からなっている。

【0014】

前記熱可塑性成形樹脂としては、従来より公知の各種成形材料を使用することができ、例えば、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイ材からなる群から選択されるものが挙げられる。中でもポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂が好ましく、より好ましくはポリエーテルイミド樹脂である。

【0015】

更にこのような成形材料は、耐熱性や剛性を上げるために、例えば、ガラス繊維、カーボン繊維や無機ウィスカー等の強化材、非繊維状無機フィラーを1〜50質量%含有する。好ましくは3〜40質量%、より好ましくは5〜30質量%である。1質量%未満では耐熱性や剛性に劣り、50質量%を超えると金型内での流動性に劣り、満足な成形体が得られない。無機ウィスカーとしては炭酸カルシウムウィスカー、チタン酸カリウムウィスカー等が挙げられ、非繊維状無機フィラーとしては炭酸カルシウムやタルク、クレー等が挙げられる。これら熱可塑性樹脂には必要に応じ、紫外線吸収剤、酸化防止剤、離型剤、難燃剤、着色顔料等を含有することができる。

【0016】

次に、本発明で用いられる型内被覆組成物について説明する。

【0017】

本発明で用いられる型内被覆組成物は、

(A)(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマーあるいは不飽和ポリエステルから選ばれる少なくとも1種と

(B)前記(A)成分と共重合可能な不飽和モノマーの少なくとも1種と

(C)有機過酸化物重合開始剤、アゾ系重合開始剤の少なくとも1種と

(D)離型剤とを含有してなり、

かつ、前記(A)成分と前記(B)成分との質量割合が、(A)/(B)=20/80〜80/20、

前記(C)成分の質量割合が、(C)/{(A)+(B)}=0.1/100〜5/100、

前記(D)成分の質量割合が、(D)/{(A)+(B)}=0.1/100〜3/100

を含有し、更に必要に応じて炭酸カルシウムやタルク、クレー等の無機粒子や着色顔料、ジアリルフタレートオリゴマー、飽和ポリエステル樹脂やポリ酢酸ビニル樹脂、ポリメチルメタクリレート樹脂等の低収縮剤、紫外線吸収剤、酸化防止剤、消泡剤、帯電防止剤、重合防止剤、硬化促進剤等の任意成分を含むものである。

【0018】

(a)(A)成分について

本発明で用いられる型内被覆組成物に使用される(A)成分は、(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマーあるいは不飽和ポリエステル樹脂から選ばれる少なくとも1種である。

【0019】

(a−1)(メタ)アクリロイル基を有するオリゴマー

(メタ)アクリロイル基を有するオリゴマーとしては、例えば、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレートを挙げることができる。

【0020】

これらのオリゴマーの質量平均分子量は、それぞれの種類により変動し得るが、一般に、300〜30,000が好ましく、より好ましくは、500〜10,000とするのが適当である。上記(メタ)アクリロイル基を有するオリゴマーは、(メタ)アクリロイル基を、1分子中に、少なくとも2個〜8個、好ましくは、2〜6個有することが適当である。

【0021】

(a−1−1)ウレタン(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのウレタン(メタ)アクリレートオリゴマーは、例えば、(1)有機ジイソシアネート化合物と、(2)有機ポリオール化合物と、(3)ヒドロキシアルキル(メタ)アクリレートとを、NCO/OH比が、例えば、0.8〜1.0、好ましくは、0.9〜1.0となるような存在比で混合し、通常の方法により製造することができる。水酸基が過剰に存在する場合や、ヒドロキシアルキル(メタ)アクリレートを多量に使用することにより、水酸基を多く有するオリゴマーが得られる。

【0022】

具体的には、(1)有機ジイソシアネート化合物と、(2)有機ポリオール化合物等とを例えば、ジブチル錫ラウレート等のウレタン化触媒の存在下で反応させて、イソシアネート末端ポリウレタンプレポリマーを得る。次いで、ほとんど遊離イソシアネート基が反応するまで、(3)ヒドロキシアルキル(メタ)アクリレートを反応させることにより、上記ウレタン(メタ)アクリレートのオリゴマーを製造することが出来る。なお、(2)有機ポリオール化合物と、(3)ヒドロキシアルキル(メタ)アクリレートとの割合は、後者1モルに対し、例えば、前者0.1〜0.5モル程度が適当である。

【0023】

上記の反応に使用される(1)有機ジイソシアネート化合物としては、例えば、1,2−ジイソシアナトエタン、1,2−ジイソシアナトプロパン、1,3−ジイソシアナトプロパン、ヘキサメチレンジイソシアネート、リジンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、テトラメチレンジイソシアネート、ビス(4−イソシアナトシクロヘキシル)メタン、メチルシクロヘキサン−2,4−ジイソシアネート、メチルシクロヘキサン−2,6−ジイソシアネート、1,3−ビス(イソシアナトメチル)シクロヘキサン、1,3−ビス(イソシアナトエチル)シクロヘキサン、1,3−ビス(イソシアナトメチル)ベンゼン、1,3−ビス(イソシアナト−1−メチルエチル)ベンゼン等を使用することができる。これら有機ジイソシアネート化合物は、単独で用いても、また、それらの2種以上の混合物として使用することもできる。

【0024】

上記反応で使用される(2)有機ポリオール化合物は、好ましくは、有機ジオール化合物として、例えば、アルキルジオール、ポリエーテルジオール、ポリエステルジオール等を挙げることができる。

【0025】

アルキルジオールとしては、例えば、エチレングリコールや、1,3−プロパンジオール、プロピレングリコール、2,3−ブタンジオール、1,4−ブタンジオール、2−エチルブタン−1,4−ジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,4−シクロヘキサンジオール、1,4−ジメチロールシクロヘキサン、4,8−ジヒドロキシトリシクロ〔5.2.1.02,6〕デカン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン等を代表的なものとして挙げることができる。

【0026】

有機ジオール化合物としてのポリエーテルジオールは、例えば、既知の方法により、アルデヒドや、アルキレンオキサイド、グリコール等の重合により合成することができる。例えば、ホルムアルデヒドや、エチレンオキサイド、プロピレンオキサイド、テトラメチレンオキサイド、エピクロルヒドリン等を適当な条件下でアルキルジオールに付加重合させることによって、ポリエーテルジオールが得られる。

【0027】

有機ジオール化合物としてのポリエステルジオールとしては、例えば、飽和又は不飽和のジカルボン酸及び/又はそれらの酸無水物と、過剰のアルキルジオールとを反応させて得られるエステル化反応生成物、及びアルキルジオールにヒドロキシカルボン酸及び/又はその分子内エステルであるラクトン及び/又は分子間エステルであるラクチドを重合させて得られるエステル化反応生成物を用いることができる。これらの有機ポリオール化合物は単独で用いても、それらの2種以上を併用して使用することもできる。

【0028】

上記(3)ヒドロキシアルキル(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレートや、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート等を挙げることができる。その他、本発明で使用されるオリゴマーとしてのウレタン(メタ)アクリレートオリゴマーは、1分子中に(メタ)アクリロイル基及び水酸基を有する化合物と、有機ジイソシアネート化合物とを、NCO/OHの比が、例えば、0.9〜1.0の割合で、例えば、ジブチル錫ジラウリレート等のウレタン化触媒の存在下で反応しても製造することができる。

【0029】

本発明で使用されるオリゴマーとしてのウレタン(メタ)アクリレートオリゴマーは、好ましくは脂環構造を有するウレタン(メタ)アクリレートオリゴマーあるいは脂肪族ウレタン(メタ)アクリレートオリゴマーの少なくとも1種、特に好ましくは脂環構造を有するウレタン(メタ)アクリレートオリゴマーであることが、塗膜の耐候性や反応性の面から有用である。

【0030】

(a−1−2)エポキシ(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのエポキシ(メタ)アクリレートオリゴマーは、例えば、エポキシ化合物と、上記のような不飽和カルボン酸とを、エポキシ基1当量当たりのカルボキシル基当量を、例えば、0.5〜1.5となるような割合で用い、通常のエポキシ基への酸の開環付加反応によって製造させたものである。ここで使用されるエポキシ化合物としては、例えば、ビスフェノールA型エポキシ、フェノール性ノボラック型エポキシ等を好適に挙げることができる。

【0031】

(a−1−3)ポリエステル(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのポリエステル(メタ)アクリレートは、例えば、水酸基を末端に有するポリエステルポリオールと、不飽和カルボン酸との反応によって製造することができる。このようなポリエステルポリオールは、代表的には飽和又は不飽和のジカルボン酸又はその酸無水物と、過剰量のアルキレンジオールとをエステル化反応することによって製造することができる。使用されるジカルボン酸としては、例えば、シュウ酸や、コハク酸、アジピン酸、フタル酸、マレイン酸等が代表的なものとして挙げられる。また、使用されるアルキレンジオールとしては、例えば、エチレングリコールや、プロピレングリコール、ブタンジオール、ペンタンジオール等が代表的なものとして挙げることができる。ここで、不飽和カルボン酸としては、例えば、アクリル酸や、メタクリル酸等を代表的なものとして挙げることができる。

【0032】

(a−1−4)ポリエーテル(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのポリエーテル(メタ)アクリレートは、例えば、ポリエチレングリコールや、ポリプロピレングリコール等のポリエーテルポリオールと、前述の不飽和カルボン酸との反応によって製造することができる。

【0033】

(a−2)不飽和ポリエステル樹脂

一方、本発明において、(A)成分として使用される不飽和ポリエステル樹脂は、例えば、有機ポリオール化合物と、不飽和カルボン酸とを、公知の方法により反応させ、更に必要に応じて、飽和ポリカルボン酸を反応させて製造することができる。使用される有機ポリオールとしては、例えば、エチレングリコールや、プロピレングリコール、トリエチレングリコール、トリメチロールプロパン、グリセリン、ビスフェノールA等が代表的なものとして挙げることができる。また、使用される不飽和ポリカルボン酸としては、例えば、(無水)マレイン酸や、(無水)フマル酸、(無水)イタコン酸等を代表的なものとして挙げることができる。

【0034】

これら(A)成分としては、上記(メタ)アクリロイル基含有オリゴマーと、不飽和ポリエステル樹脂とを併用しても良い。

【0035】

(b)(B)成分について

本発明で使用される(B)成分は、上記(A)成分と共重合可能な不飽和モノマーである。

【0036】

このような不飽和モノマーとしては、例えば、スチレンや、α−メチルスチレン、クロロスチレン、ビニルトルエン、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、エチレングリコール(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、(メタ)アクリル酸アミド、2−アクリルアミド−2−メチルプロパンスルホン酸、(メタ)クリル酸、β−(メタ)アクリロイルオキシエチルハイドロジェンフタレート、β−(メタ)アクリロイルオキシエチルハイドロジェンサクシネート、N−ビニル−2−ピロリドン、N−ビニルカプロラクタム、エチレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、イソボニル(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリアリルイソシアヌレート等が代表的なものとして挙げられる。

【0037】

(B)成分としては、上記不飽和モノマーを単独で使用してもよく、又は、これらの混合物として使用することができる。特に、1分子内に1個のエチレン性二重結合を有するモノマーと、2個以上のエチレン性二重結合を有するモノマーとを含むことにより、形成した被膜の硬度が上がり擦り傷がつき難くなるので好ましい。また、(B)成分としては、トリプロピレングリコールジアクリレート(TPGDA)、及び1,6−ヘキサンジオールジアクリレート(1,6−HDDA)のような脂肪族(メタ)アクリレートモノマーあるいはシクロヘキシルメタアクリレートのような脂環構造を持った(メタ)アクリレートモノマー、トリメチロールプロパントリアクリレート(TMPT)の少なくとも1種、特には脂肪族(メタ)アクリレートモノマーあるいは脂環構造を持った(メタ)アクリレートモノマーの少なくとも1種を含むことにより、塗膜の耐候性や反応性の面から好ましい。

【0038】

上記(A)成分と上記(B)成分の質量割合は、(A)成分及び(B)成分として使用される化合物等の種類にもよるが、通常、(A)/(B)=20/80〜80/20が好ましく、更に33/67〜67/33が好ましい。この範囲であれば、硬化特性が良く堅牢な硬化塗膜が得られる、また、被覆組成物の型内での流動性が良く、気泡の混入もなく均一な被覆が得られるので好ましい。

【0039】

(c)(C)成分について

本発明で使用される(C)成分は、フリーラジカルを発生し、前記(A)成分及び(B)成分を重合させるために使用する重合開始剤であり、詳しくは有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方が用いられる。

【0040】

有機過酸化物重合開始剤としては、イソブチリルパーオキサイド、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、α−クミルパーオキシネオデカノエート、ジ−3−メトキシブチルパーオキシジカーボネート、ジ−2−エチルヘキシルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−イソプロピルパーオキシジカーボネート、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシ2−エチルヘキサノエート、t−アミルパーオキシ2−エチルヘキサノエート、t−ブチルパーオキシイソプロピルカーボネート、ラウロイルパーオキサイド、ベンゾイルパーオキサイド等の有機過酸化物が代表的なものとして挙げられる。

【0041】

アゾ系重合開始剤としては、2,2’−アゾビス−イソブチロニトリル、2,2’−アゾビス−2−メチルブチロニトリル、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、4,4’−アゾビス−4−シアノバレリックアシッド、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、1,1’−アゾビス(1−アセトキシ−1−フェニレタン)等が代表的なものとして挙げられる。これらはそれぞれ単独で用いてもよいし、併用してもよい。

【0042】

有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方の配合量は、前記{(A)+(B)}成分の合計100質量部に対して、0.1〜5質量部が好ましく、より好ましくは、0.5〜3質量部であることが適当である。(C)成分の有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方の配合量が、0.1質量部未満であると(A)、(B)成分の反応がうまく進まず、硬化不良となり金型から被覆成形体を取り出す際に塗膜が剥離し満足な成形体が得られない。また、5質量部を超えると被覆組成物のポットライフが著しく短くなり実用上好ましくない。

【0043】

(d)(D)成分について

本発明で使用される(D)成分は、硬化塗膜を金型からスムーズに離型させるために使用するものである。離型剤は、例えば、ステアリン酸や、ヒドロキシステアリン酸、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸マグネシウム、ステアリン酸カルシウム等のステアリン酸塩、ベヘン酸亜鉛、モンタン酸亜鉛、大豆油レシチン、シリコーン油、脂肪酸エステル、脂肪酸アルコール二塩基酸エステル類等を挙げることができる。

【0044】

これら離型剤の配合量は、前記{(A)+(B)}成分の合計100質量部に対して、0.1〜3質量部が好ましく、より好ましくは0.3〜2質量部である。この範囲内においては、金型からの離型効果が好適に発揮される。

【0045】

(e)その他成分について

本発明で使用される型内被覆組成物は、更に必要に応じ平均粒子径が0.1μm以上5μm以下である無機粒子の少なくとも1種を含むことができる。このようなものとして、例えば、炭酸カルシウムや、タルク、硫酸バリウム、水酸化アルミニウム、クレー等を好適に挙げることができる。これら無機粒子は、被膜硬化に伴う収縮応力を分散させ、成形体との付着性を向上させたり、熱膨張係数を低減する目的で配合する。

【0046】

本発明で使用される型内被覆組成物は、更に必要に応じ着色顔料の少なくとも1種を含むことができる。着色顔料としては、従来から通常プラスチックス用、塗料用として使用されている各種着色顔料を使用することができる。

【0047】

本発明では、各種基材樹脂との付着性を向上させる目的で、改質樹脂を配合することができる。このような目的で使用される改質樹脂として、例えば、塩素化ポリオレフィン、マレイン酸変性ポリオレフィン、アクリルオリゴマー、ポリ酢酸ビニル、ポリメチルメタクリレート、アリルエステルオリゴマー等を挙げることができる。

【0048】

本発明に使用される型内被覆組成物には、更に必要に応じて、帯電防止剤、酸化防止剤、重合禁止剤、硬化促進剤、顔料分散剤、消泡剤、可塑剤等の各種添加剤等を配合してもよい。

【0049】

本発明に係る型内被覆成形品では型内被覆表面が金属膜と付着し易いためアンダーコートを特には必要とはしない。なお、該反射面の表面平滑性を更に向上させたり、金属膜と型内被覆表面との付着性を更に向上させる目的で、反射面となる面にアンダーコートを施す場合もある。この場合アンダーコート塗料としては、ウレタン樹脂系、エポキシ樹脂系、アクリル樹脂系、ポリブタジエン樹脂系が挙げられる。本発明のランプリフレクタ成形体において使用する好ましいアンダーコートとしては特に耐熱性に優れた硬化塗膜が得られるウレタン樹脂系が好ましい。

【0050】

また本発明では、金属膜の保護のためシリコンアクリル系、アクリルメラミン系等のトップコートを塗装することができる。

【0051】

<ランプリフレクタ成形体の製造方法>

以下、本発明のランプリフレクタ成形体の製造方法について、それを実施するための成形機の構成、成形型及び被覆組成物注入装置を、図面を参照しながら具体的に説明するが、本発明の範囲はこのような具体的な成形機、成形型及び被覆組成物注入装置によって何ら限定されるものではない。

【0052】

図1は熱可塑性樹脂成形材料の射出成形法の場合の第1の態様を示すものである。図1において、符号1は射出成形機の型締め装置の固定盤、2は可動盤であり、それぞれ互いに対向する成形型部材である固定金型部3及び可動金型部4を備えている。可動盤2が型締めシリンダ5によって進退動作される構成になっている。そして、固定金型部3及び可動金型部4の嵌合個所には、所要形状のキャビティ6が形成されていて、このキャビティ6中に溶融もしくは軟化状態の熱可塑性樹脂成形材料を射出、充填し固化させるのである。

【0053】

溶融樹脂成形材料を射出、充填する場合、上記キャビティ6にはスクリューを有する射出シリンダ7から、ノズル8及びスプルー9を介して樹脂成形材料が射出できるようになっている。

【0054】

また、図1において型内被覆組成物の注入手段としては、シャットオフピン10Aを備えたインジェクタ10、上記インジェクタ10に所定量の型内被覆組成物を供給する計量シリンダ11及び型内被覆組成物をその貯蔵部12から上記計量シリンダ11に供給するための供給ポンプ13が装備されている。なお、上記計量シリンダ11には型内被覆組成物注入用のプランジャーレギュレータ11Aが備えられている。

【0055】

成形に際しては、先ず型締めシリンダ5を動作して、固定金型部3と可動金型部4を閉じ、型締め圧を付加する。この型締め圧は、樹脂成形材料の射出圧力に対抗できる必要がある。通常この射出圧力はノズル8の部分で40〜250MPaの高圧である。この過程で供給ポンプ13が動作し、計量シリンダ11に必要な量の型内被覆組成物を供給しておく。

【0056】

次いで、溶融もしくは軟化状態の樹脂成形材料を射出シリンダ7からノズル8及びスプルー9を介してキャビティ6内に射出する。上記樹脂成形材料が金型内で、型内被覆組成物の注入圧力、流動圧力に耐える程度に固化した段階で、上記型締め圧を減圧するか、又は下記の所望の硬化被膜厚よりも大きいが、固定金型部3と可動金型部4との嵌合を離脱させることがない距離だけ、好ましくは0.2〜5mmだけ可動金型部4を後退させる。

【0057】

次いで、シャットオフピン10Aを動作させてインジェクタ10の注入口を開放する。

【0058】

次いで、計量シリンダ11の型内被覆組成物注入用のプランジャーレギュレータ11Aを動作させ、キャビティ6、すなわち固定金型部3の内壁と樹脂成形体の型内被覆する表面との間に所望の膜厚、好ましくは20〜1,000μmの硬化被膜が得られるだけの量の型内被覆組成物を注入する。

【0059】

型内被覆組成物を注入した後、再びシャットオフピン10Aで注入口を閉じ、必要に応じて型締めシリンダ5を動作させ型締め操作を行い、型内で型内被覆組成物を押し広げ成形体表面への被覆を行い、キャビティ6の成形体の表面上で型内被覆組成物を脱型可能な程度に熱により半硬化させる。次いで、型締めシリンダ5を動作させ、固定金型部3と可動金型部4を離間して、型内被覆組成物が被覆された型内被覆成形体を金型から取り出す。

【0060】

図2は、第2の態様を示すものである。樹脂基材を成形する第1のキャビティ14と第1のキャビティよりは大きな型内被覆を施す第2のキャビティ15の二つの金型部と、コア型部16を備えている。第2のキャビティには図1と同様の型内被覆組成物を注入する手段としての、シャットオフピン10Aを備えたインジェクタ10が取り付けられている。

【0061】

図示はしていないが上記インジェクタ10に所定量の型内被覆組成物を供給する計量シリンダ及び型内被覆組成物をその貯蔵部から上記計量シリンダ11に供給するための供給ポンプが装備されている。なお、上記計量シリンダには型内被覆組成物注入用のプランジャーレギュレータが備えられている。

【0062】

17はコア型部をスライドさせる油圧装置、18はスライド用ベース盤である。図2においては、型締めシリンダや樹脂成形材料を溶融射出する射出シリンダ部等は不図示である。

【0063】

成形に際しては、型締めシリンダにてキャビティ型部とコア型部を閉じ、型締め圧を付加する。この型締め圧は、樹脂成形材料の射出圧力に対抗できる必要がある。通常この射出圧力はノズルの部分(不図示)で40〜250MPaの高圧である。この過程で供給ポンプが動作し、計量シリンダに必要な量の型内被覆組成物を供給しておく。

【0064】

次いで、溶融もしくは軟化状態の樹脂成形材料を射出シリンダからノズルを介して第1のキャビティ内に射出する。図2(a)の状態で、樹脂成形体が型開きをしても変形しない程度に固化した段階で、図2(b)のごとくキャビティ型部とコア型部を離間し、図2(c)のごとくコア型部をスライドさせ第1のキャビティ14から第2のキャビティ15に交換して、図2(d)のごとく再度キャビティ型部とコア型部を閉じ、型締め圧を付加する。この型締め圧は、型内被覆組成物の注入圧力に対抗できる必要がある。このときの注入圧力は通常7〜30MPaである。

【0065】

次いで、シャットオフピン10Aを動作させてインジェクタ10の注入口を開放する。

【0066】

次いで、計量シリンダの型内被覆組成物注入用のプランジャーレギュレータを動作させ、第2のキャビティ15の内壁と樹脂成形体の型内被覆する表面との間の空間部に所望の膜厚、好ましくは20〜1,000μmの硬化被膜が得られるだけの量の型内被覆組成物を注入する。

【0067】

型内被覆組成物を注入した後、再びシャットオフピン10Aで注入口を閉じ、必要に応じて型締めシリンダを動作させ型締め操作を行い、型内で型内被覆組成物に圧力を加え、キャビティ15の成形体の表面上で型内被覆組成物を脱型可能な程度に熱により半硬化させる。次いで、型締めシリンダを動作させ、キャビティ金型部14及び15とコア金型部16を離間して、型内被覆組成物が被覆された型内被覆成形体を金型から取り出す。

【0068】

該第2の態様は、樹脂基材を成形する第1のキャビティと第1のキャビティよりは大きな型内被覆を施す第2のキャビティの二つの金型部を備えているところに特徴がある。即ち、ガラス繊維等で強化された樹脂基材を高い圧力でキャビティ内に射出した場合、射出ゲート周辺の金型キャビティ表面はガラス繊維等の硬い材料により擦り傷を生じ、第1の態様においては、型内被覆表面にその擦り傷が転写し、その後の蒸着膜の反射率低下の原因となる。従って、樹脂基材を成形する第1のキャビティと第1のキャビティよりは大きな型内被覆を施す第2のキャビティの二つの金型部を備えてなる第2の態様がより好ましい。

【0069】

前記した型内被覆成形体の反射面となる面に金属膜を設ける。

【0070】

金属膜を設ける方法としては、真空蒸着法やイオンプレーティング法、スパッタリング法が例示できる。以下に真空蒸着法を一例として、その具体的製法を以下に示す。

(1)得られた型内被覆成形品を必要なら、イソプロピルアルコール等の溶剤に浸し脱脂を行い、更に60〜180℃で乾燥する。

(2)脱脂後の型内被覆成形品の表面に必要ならばアンダーコートを塗装し硬化させる。

(3)該成形品を支持用具に取り付け真空容器に投入した後、真空脱気し、所定の圧力下で蒸発させた金属アルミニウム等の蒸発金属の蒸着を行う。この際、必要に応じ取り付けた冶具を蒸着源の上方で自転、公転させたりする。金属膜の厚みは所定の光学特性が得られる厚みであれば特に限定するものではないが、一般的には0.05〜0.5μmである。

(4)蒸着後、必要によっては蒸着面を保護する目的でトップコーティングを施す。

【実施例】

【0071】

以下、実施例及び比較例に基づき、本発明について更に詳細に説明するが、本発明の範囲は、これらの実施例及び比較例により何ら限定されるものではない。

【0072】

<実施例1〜9及び比較例1>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るためのキャビティを有する金型を用い、図1に示す態様に従ってまず成形体に対する型内被覆を実施した。なお、金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は固定金型を145℃に、可動金型を145℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、30秒間冷却し、得られた成形体の表面が型内被覆組成物の注入、流動圧力に耐えうる程度に固化させた。

【0073】

次いで、可動金型を約0.5mm離間させた後、表1に記載した各型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.3秒かけて注入した。注入完了後、型締め圧力を0.5秒間かけて200KNまで加圧し30秒間保持し、型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0074】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、被覆表面側にアンダーコート(1液型ウレタン樹脂系塗料:東洋工業塗料株式会社製「BP−50」)を塗装し、180℃×20分間熱風乾燥炉中で加熱硬化させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性を下記の試験方法により評価した。

【0075】

また、比較として型内被覆を行わない樹脂成形体に被覆成形体と同様、イソプロピルアルコールにて脱脂し、被覆表面側にアンダーコート(1液型ウレタン系塗料:東洋工業塗料株式会社製「BP−50」)を塗装し、180℃×20分間熱風乾燥炉中で加熱硬化させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、同様の試験方法により評価した。それらの結果を表2に示す。

【0076】

また、型内被覆を施した成形体と型内被覆を施していない成形体の表面平滑性を、JIS B 0601−2001に従い、算術平均粗さとして測定した。その結果を表3に示す。このときの型内被覆を施していない成形体は以下により得た。成形機及び金型は前記金型を用い、金型温度は固定金型を145℃に、可動金型を145℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却した後金型から成形品を取り出した。

【0077】

〔基材と被覆膜との付着性〕

JIS K 5600−5−6:付着性(クロスカット法)に従って初期の塗膜付着性試験を実施した。塗膜の付着性はJIS K 5600−5−6に記載の試験結果の分類に基づき下記の0〜5の6段階で評価した。

【0078】

〈6段階評価〉

0…カットの縁が完全に滑らかで、どの格子の目にも剥がれがない。

1…カットの交差点における塗膜の小さな剥がれ。クロスカット部分で影響を受けるのは、明確に5%を上回ることはない。

2…塗膜がカットの縁に沿って、及び/又は交差点において剥がれている。クロスカット部分で影響を受けるのは明確に5%を超えるが15%を上回ることはない。

3…塗膜がカットの縁に沿って、部分的又は全面的に大剥がれを生じており、及び/又は格子の目のいろいろな部分が、部分的又は全面的に剥がれている。クロスカット部分で影響を受けるのは、明確に15%を超えるが35%を上回ることはない。

4…塗膜がカットの縁に沿って、部分的又は全面的に大剥がれを生じており、及び/又は格子の数カ所の目が部分的又は全面的に剥がれている。クロスカット部分で影響を受けるのは、明確に35%を超えるが65%を上回ることはない。

5…剥がれの程度が分類4を超える場合。

【0079】

〔耐液体性〕

JIS K 5600−6−2:耐液体性(耐温水浸漬法)に従って浸漬による水の作用に対する耐久性を測定した。この場合、水温を40±1℃に調整し、30時間浸漬後試験片を取り出し、吸水紙で水分を除き、直ちにJIS K 5600−8−2に従って、全表面の膨れ、又はその他の損傷の状態を検査した。その後室温で24時間置き、試験片の付着性の低下をJIS K 5600−5−6:付着性(クロスカット法)に従って検査した。

【0080】

〔耐加熱性〕

JIS K 5600−6−3:耐加熱性に準じて熱の影響に対する抵抗性を測定した。この場合、160℃の温度で、空気循環のある乾燥器の中に、試験片を乾燥器の側面から100mm以上、互いに20mm以上離して置き、96時間保持する。96時間後、乾燥器から試験片を取り出し、23±2℃の温度まで冷却する。次に、試験片の色の変化や膨れ、又はその他の損傷の状態を加熱していない試験片と目視にて比較検分する。

【0081】

【表1】

(※1)EAC−1:フェノールノボラック型エポキシドアクリレート(1分子内に2個のアクリロイル基を有する、数平均分子量約800)

(※2)UA122P:ウレタンオリゴマー(1分子内に2個のアクリロイル基を有する、新中村化学社製)

【0082】

【表2】

【0083】

【表3】

【0084】

<実施例10〜11及び比較例2>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るための第1のキャビティ及び設定膜厚80μmの型内被覆を施すことのできる第2のキャビティを有する金型を用い、図2に示す態様に従って成形体に対する型内被覆を実施した。なお、第2の金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は第1及び第2のキャビティ型部を145℃に、コア型部を120℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却し、得られた樹脂成形体が型開きをしても変形しない程度に固化させた。

【0085】

次いで、キャビティ型部とコア型部を離間し、コア型部をスライドさせ第1のキャビティから第2のキャビティに交換して、再度キャビティ型部とコア型部を閉じ、1,000KNの型締め圧力で型締めした。その後、表4に記載した型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.5秒かけて注入し、30秒間保持し型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0086】

【表4】

【0087】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、180℃×20分間熱風乾燥炉中で乾燥させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表5に示す。

【0088】

比較として、前記第1のキャビティにて、前記と同一条件にて成形を行い型内被覆を施していない成形体を得た。このものに前記と同一の条件、即ち成形体金属被覆側表面をイソプロピルアルコールにて脱脂し、180℃×20分間熱風乾燥炉中で乾燥させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表5に示す。

【0089】

【表5】

【0090】

<実施例12〜14>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るための第1のキャビティ及び設定膜厚80μmの型内被覆を施すことのできる第2のキャビティを有する金型を用い、図2に示す態様に従って成形体に対する型内被覆を実施した。なお、第2の金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は第1及び第2のキャビティ型部を145℃に、コア型部を120℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却し、得られた樹脂成形体が型開きをしても変形しない程度に固化させた。

【0091】

次いで、キャビティ型部とコア型部を離間し、コア型部をスライドさせ第1のキャビティから第2のキャビティに交換して、再度キャビティ型部とコア型部を閉じ、1,000KNの型締め圧力で型締めした。その後、表6に記載した型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.5秒かけて注入し、30秒間保持し型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0092】

【表6】

【0093】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、被覆表面側にアンダーコート(1液型ウレタン樹脂系塗料:東洋工業塗料株式会社製「BP−50」)を塗装し、180℃×20分間熱風乾燥炉中で加熱硬化させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性を前記の試験方法により評価した。それらの結果を表7に示す。

【0094】

【表7】

【0095】

<実施例15〜16>

熱可塑性樹脂としてガラス繊維5質量%含有ポリエーテルイミド樹脂、及びガラス繊維40質量%含有ポリエーテルイミド樹脂を用いた以外は、実施例10と同様の方法に従い被覆成形品を得た。このとき用いた型内被覆組成物を表8に示す。

【0096】

【表8】

【0097】

得られた被覆成形品の被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表9に示す。

【0098】

【表9】

【0099】

<実施例17〜18>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るための第1のキャビティ及び設定膜厚80μmの型内被覆を施すことのできる第2のキャビティを有する金型を用い、図2に示す態様に従って成形体に対する型内被覆を実施した。なお、第2の金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は第1のキャビティ型部を130℃に、第2のキャビティ型部を135℃に、コア型部を130℃に設定し、バレル温度を300〜310℃に加熱し、まず熱可塑性樹脂として平均繊維径0.8μm、平均繊維長30μmの炭酸カルシウムウィスカー30質量%含有ポリフェニレンエーテル系樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却し、得られた樹脂成形体が型開きをしても変形しない程度に固化させた。

【0100】

次いで、キャビティ型部とコア型部を離間し、コア型部をスライドさせ第1のキャビティから第2のキャビティに交換して、再度キャビティ型部とコア型部を閉じ、1,000KNの型締め圧力で型締めした。その後、表10に記載した型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.5秒かけて注入し、30秒間保持し型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0101】

【表10】

【0102】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、180℃×20分間熱風乾燥炉中で乾燥させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し金属膜を生成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表11に示す。

【0103】

【表11】

【0104】

<実施例19〜20>

熱可塑性樹脂としてカーボン繊維20質量%含有ポリフェニレンスルフィド樹脂を用いた以外は、実施例17と同様の方法に従い被覆成形品を得た。このとき用いた型内被覆組成物を表12に示す。

【0105】

【表12】

【0106】

得られた被覆成形品の被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表13に示す。

【0107】

【表13】

【技術分野】

【0001】

本発明は、軽量で耐熱性や剛性及び表面平滑性に優れたランプリフレクタ成形体に関するものである。

【背景技術】

【0002】

自動車や鉄道等の輸送機関に使用されるヘッドランプをはじめ、各種投光機器のランプリフレクタにあっては、ガラス繊維強化熱硬化性成形材料であるBMC成形体に反射膜を蒸着したものが広く用いられている。この素材はランプリフレクタとしての特性に優れているが、加工性に劣る、重量が嵩む等の欠点があり、近年強く望まれている軽量化やリサイクル化といった社会的な要望を満足することが困難であった。

【0003】

BMC成形材に代えて軽量化及びリサイクルを容易にするために熱可塑性樹脂、例えばポリエーテルイミド(PEI)やポリフェニレンサルファイド(PPS)が一部採用されつつある(特許文献1〜13参照)。しかし、PEIやPPSはリサイクル可能であるものの、原材料コストが嵩みコスト高となる欠点がある。加えて、耐熱性付与や剛性付与のためガラス繊維やカーボン繊維、フィラーといった充填物を多く添加する必要があるため、これら樹脂を用いた成形体では、反射面に金属膜を付与する際に、ガラス繊維やカーボン繊維、フィラーといった充填物の影響により金属膜の表面平滑性に劣り、下地調整のため煩雑なプライマー処理を施す必要があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−184915号公報

【特許文献2】特開2000−204231号公報

【特許文献3】特開平11−162210号公報

【特許文献4】特開平10−237302号公報

【特許文献5】特開平7−192503号公報

【特許文献6】特開平7−188555号公報

【特許文献7】特開平7−53866号公報

【特許文献8】特開平7−53865号公報

【特許文献9】特開平5−320506号公報

【特許文献10】特開平5−325612号公報

【特許文献11】特表平11−502038号公報

【特許文献12】特開2004−45883号公報

【特許文献13】特開2004−91685号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のようなリフレクタは、耐熱性と剛性を付与するためにガラス繊維等の繊維状充填剤あるいは無機フィラーで補強されている。しかしながら、このように繊維状充填剤等で補強されたものでは補強材が成形品表面に頭出しをしてしまい、表面平滑性に劣り、反射用の金属膜を形成する際に煩雑な下地処理が必要となり、しかも反射面の平滑性が必ずしも満足しうるものではないという課題もあった。

【0006】

本発明の目的は、かかる課題に鑑み、耐熱性と剛性を兼ね備えながら表面平滑性に優れるランプリフレクタ成形体を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決するため鋭意検討を行った結果、以下の構成により、上記課題を達成できることを見出し、本発明に到達したものである。

【0008】

即ち、本発明に従って、射出成形法、射出圧縮成形法、及び射出プレス成形法のいずれかを用いて、

固定金型部と可動金型部からなる金型を型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該金属キャビティ内へ型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体が提供される。

【0009】

また、本発明に従って、射出成形法、射出圧縮成形法、及び射出プレス成形法のいずれかを用いて、

固定金型部と、樹脂基材を成形する第1の可動金型部と、型内被覆を施す第2の可動金型部からなる金型であって、

該固定金型部と該第1の可動金型とを型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該成形体を該固定金型に固定したままで、該第1の可動金型から該第2の可動金型に交換し、該第2の可動金型内面と該成形体との間隙に型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体が提供される。

【発明の効果】

【0010】

本発明によれば、耐熱性と剛性を付与するためにガラス繊維等の繊維状充填剤あるいは無機フィラーで補強された熱可塑性樹脂成形体であっても、成形型内で型内被覆を行うことにより、反射用の金属膜を形成する際に煩雑な処理が不要となり、しかも反射面の平滑性を満足するランプリフレクタ成形体を提供することが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明にかかるランプリフレクタ成形体の第1の射出成形法である。

【図2】本発明にかかるランプリフレクタ成形体の第2の射出成形法である。

【発明を実施するための形態】

【0012】

以下、本発明のランプリフレクタ成形体について、具体的に説明する。

【0013】

本発明に係わる型内被覆成形体は、熱可塑性成形樹脂からなる成形体と、その表面に形成された型内被覆組成物の被膜からなっている。

【0014】

前記熱可塑性成形樹脂としては、従来より公知の各種成形材料を使用することができ、例えば、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイ材からなる群から選択されるものが挙げられる。中でもポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂が好ましく、より好ましくはポリエーテルイミド樹脂である。

【0015】

更にこのような成形材料は、耐熱性や剛性を上げるために、例えば、ガラス繊維、カーボン繊維や無機ウィスカー等の強化材、非繊維状無機フィラーを1〜50質量%含有する。好ましくは3〜40質量%、より好ましくは5〜30質量%である。1質量%未満では耐熱性や剛性に劣り、50質量%を超えると金型内での流動性に劣り、満足な成形体が得られない。無機ウィスカーとしては炭酸カルシウムウィスカー、チタン酸カリウムウィスカー等が挙げられ、非繊維状無機フィラーとしては炭酸カルシウムやタルク、クレー等が挙げられる。これら熱可塑性樹脂には必要に応じ、紫外線吸収剤、酸化防止剤、離型剤、難燃剤、着色顔料等を含有することができる。

【0016】

次に、本発明で用いられる型内被覆組成物について説明する。

【0017】

本発明で用いられる型内被覆組成物は、

(A)(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマーあるいは不飽和ポリエステルから選ばれる少なくとも1種と

(B)前記(A)成分と共重合可能な不飽和モノマーの少なくとも1種と

(C)有機過酸化物重合開始剤、アゾ系重合開始剤の少なくとも1種と

(D)離型剤とを含有してなり、

かつ、前記(A)成分と前記(B)成分との質量割合が、(A)/(B)=20/80〜80/20、

前記(C)成分の質量割合が、(C)/{(A)+(B)}=0.1/100〜5/100、

前記(D)成分の質量割合が、(D)/{(A)+(B)}=0.1/100〜3/100

を含有し、更に必要に応じて炭酸カルシウムやタルク、クレー等の無機粒子や着色顔料、ジアリルフタレートオリゴマー、飽和ポリエステル樹脂やポリ酢酸ビニル樹脂、ポリメチルメタクリレート樹脂等の低収縮剤、紫外線吸収剤、酸化防止剤、消泡剤、帯電防止剤、重合防止剤、硬化促進剤等の任意成分を含むものである。

【0018】

(a)(A)成分について

本発明で用いられる型内被覆組成物に使用される(A)成分は、(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマーあるいは不飽和ポリエステル樹脂から選ばれる少なくとも1種である。

【0019】

(a−1)(メタ)アクリロイル基を有するオリゴマー

(メタ)アクリロイル基を有するオリゴマーとしては、例えば、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエステル(メタ)アクリレート、ポリエーテル(メタ)アクリレートを挙げることができる。

【0020】

これらのオリゴマーの質量平均分子量は、それぞれの種類により変動し得るが、一般に、300〜30,000が好ましく、より好ましくは、500〜10,000とするのが適当である。上記(メタ)アクリロイル基を有するオリゴマーは、(メタ)アクリロイル基を、1分子中に、少なくとも2個〜8個、好ましくは、2〜6個有することが適当である。

【0021】

(a−1−1)ウレタン(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのウレタン(メタ)アクリレートオリゴマーは、例えば、(1)有機ジイソシアネート化合物と、(2)有機ポリオール化合物と、(3)ヒドロキシアルキル(メタ)アクリレートとを、NCO/OH比が、例えば、0.8〜1.0、好ましくは、0.9〜1.0となるような存在比で混合し、通常の方法により製造することができる。水酸基が過剰に存在する場合や、ヒドロキシアルキル(メタ)アクリレートを多量に使用することにより、水酸基を多く有するオリゴマーが得られる。

【0022】

具体的には、(1)有機ジイソシアネート化合物と、(2)有機ポリオール化合物等とを例えば、ジブチル錫ラウレート等のウレタン化触媒の存在下で反応させて、イソシアネート末端ポリウレタンプレポリマーを得る。次いで、ほとんど遊離イソシアネート基が反応するまで、(3)ヒドロキシアルキル(メタ)アクリレートを反応させることにより、上記ウレタン(メタ)アクリレートのオリゴマーを製造することが出来る。なお、(2)有機ポリオール化合物と、(3)ヒドロキシアルキル(メタ)アクリレートとの割合は、後者1モルに対し、例えば、前者0.1〜0.5モル程度が適当である。

【0023】

上記の反応に使用される(1)有機ジイソシアネート化合物としては、例えば、1,2−ジイソシアナトエタン、1,2−ジイソシアナトプロパン、1,3−ジイソシアナトプロパン、ヘキサメチレンジイソシアネート、リジンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、テトラメチレンジイソシアネート、ビス(4−イソシアナトシクロヘキシル)メタン、メチルシクロヘキサン−2,4−ジイソシアネート、メチルシクロヘキサン−2,6−ジイソシアネート、1,3−ビス(イソシアナトメチル)シクロヘキサン、1,3−ビス(イソシアナトエチル)シクロヘキサン、1,3−ビス(イソシアナトメチル)ベンゼン、1,3−ビス(イソシアナト−1−メチルエチル)ベンゼン等を使用することができる。これら有機ジイソシアネート化合物は、単独で用いても、また、それらの2種以上の混合物として使用することもできる。

【0024】

上記反応で使用される(2)有機ポリオール化合物は、好ましくは、有機ジオール化合物として、例えば、アルキルジオール、ポリエーテルジオール、ポリエステルジオール等を挙げることができる。

【0025】

アルキルジオールとしては、例えば、エチレングリコールや、1,3−プロパンジオール、プロピレングリコール、2,3−ブタンジオール、1,4−ブタンジオール、2−エチルブタン−1,4−ジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,4−シクロヘキサンジオール、1,4−ジメチロールシクロヘキサン、4,8−ジヒドロキシトリシクロ〔5.2.1.02,6〕デカン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン等を代表的なものとして挙げることができる。

【0026】

有機ジオール化合物としてのポリエーテルジオールは、例えば、既知の方法により、アルデヒドや、アルキレンオキサイド、グリコール等の重合により合成することができる。例えば、ホルムアルデヒドや、エチレンオキサイド、プロピレンオキサイド、テトラメチレンオキサイド、エピクロルヒドリン等を適当な条件下でアルキルジオールに付加重合させることによって、ポリエーテルジオールが得られる。

【0027】

有機ジオール化合物としてのポリエステルジオールとしては、例えば、飽和又は不飽和のジカルボン酸及び/又はそれらの酸無水物と、過剰のアルキルジオールとを反応させて得られるエステル化反応生成物、及びアルキルジオールにヒドロキシカルボン酸及び/又はその分子内エステルであるラクトン及び/又は分子間エステルであるラクチドを重合させて得られるエステル化反応生成物を用いることができる。これらの有機ポリオール化合物は単独で用いても、それらの2種以上を併用して使用することもできる。

【0028】

上記(3)ヒドロキシアルキル(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレートや、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート等を挙げることができる。その他、本発明で使用されるオリゴマーとしてのウレタン(メタ)アクリレートオリゴマーは、1分子中に(メタ)アクリロイル基及び水酸基を有する化合物と、有機ジイソシアネート化合物とを、NCO/OHの比が、例えば、0.9〜1.0の割合で、例えば、ジブチル錫ジラウリレート等のウレタン化触媒の存在下で反応しても製造することができる。

【0029】

本発明で使用されるオリゴマーとしてのウレタン(メタ)アクリレートオリゴマーは、好ましくは脂環構造を有するウレタン(メタ)アクリレートオリゴマーあるいは脂肪族ウレタン(メタ)アクリレートオリゴマーの少なくとも1種、特に好ましくは脂環構造を有するウレタン(メタ)アクリレートオリゴマーであることが、塗膜の耐候性や反応性の面から有用である。

【0030】

(a−1−2)エポキシ(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのエポキシ(メタ)アクリレートオリゴマーは、例えば、エポキシ化合物と、上記のような不飽和カルボン酸とを、エポキシ基1当量当たりのカルボキシル基当量を、例えば、0.5〜1.5となるような割合で用い、通常のエポキシ基への酸の開環付加反応によって製造させたものである。ここで使用されるエポキシ化合物としては、例えば、ビスフェノールA型エポキシ、フェノール性ノボラック型エポキシ等を好適に挙げることができる。

【0031】

(a−1−3)ポリエステル(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのポリエステル(メタ)アクリレートは、例えば、水酸基を末端に有するポリエステルポリオールと、不飽和カルボン酸との反応によって製造することができる。このようなポリエステルポリオールは、代表的には飽和又は不飽和のジカルボン酸又はその酸無水物と、過剰量のアルキレンジオールとをエステル化反応することによって製造することができる。使用されるジカルボン酸としては、例えば、シュウ酸や、コハク酸、アジピン酸、フタル酸、マレイン酸等が代表的なものとして挙げられる。また、使用されるアルキレンジオールとしては、例えば、エチレングリコールや、プロピレングリコール、ブタンジオール、ペンタンジオール等が代表的なものとして挙げることができる。ここで、不飽和カルボン酸としては、例えば、アクリル酸や、メタクリル酸等を代表的なものとして挙げることができる。

【0032】

(a−1−4)ポリエーテル(メタ)アクリレートオリゴマー

本発明で使用されるオリゴマーとしてのポリエーテル(メタ)アクリレートは、例えば、ポリエチレングリコールや、ポリプロピレングリコール等のポリエーテルポリオールと、前述の不飽和カルボン酸との反応によって製造することができる。

【0033】

(a−2)不飽和ポリエステル樹脂

一方、本発明において、(A)成分として使用される不飽和ポリエステル樹脂は、例えば、有機ポリオール化合物と、不飽和カルボン酸とを、公知の方法により反応させ、更に必要に応じて、飽和ポリカルボン酸を反応させて製造することができる。使用される有機ポリオールとしては、例えば、エチレングリコールや、プロピレングリコール、トリエチレングリコール、トリメチロールプロパン、グリセリン、ビスフェノールA等が代表的なものとして挙げることができる。また、使用される不飽和ポリカルボン酸としては、例えば、(無水)マレイン酸や、(無水)フマル酸、(無水)イタコン酸等を代表的なものとして挙げることができる。

【0034】

これら(A)成分としては、上記(メタ)アクリロイル基含有オリゴマーと、不飽和ポリエステル樹脂とを併用しても良い。

【0035】

(b)(B)成分について

本発明で使用される(B)成分は、上記(A)成分と共重合可能な不飽和モノマーである。

【0036】

このような不飽和モノマーとしては、例えば、スチレンや、α−メチルスチレン、クロロスチレン、ビニルトルエン、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、エチレングリコール(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、(メタ)アクリル酸アミド、2−アクリルアミド−2−メチルプロパンスルホン酸、(メタ)クリル酸、β−(メタ)アクリロイルオキシエチルハイドロジェンフタレート、β−(メタ)アクリロイルオキシエチルハイドロジェンサクシネート、N−ビニル−2−ピロリドン、N−ビニルカプロラクタム、エチレングリコールジ(メタ)アクリレート、トリプロピレングリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、イソボニル(メタ)アクリレート、ジメチロールトリシクロデカンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリアリルイソシアヌレート等が代表的なものとして挙げられる。

【0037】

(B)成分としては、上記不飽和モノマーを単独で使用してもよく、又は、これらの混合物として使用することができる。特に、1分子内に1個のエチレン性二重結合を有するモノマーと、2個以上のエチレン性二重結合を有するモノマーとを含むことにより、形成した被膜の硬度が上がり擦り傷がつき難くなるので好ましい。また、(B)成分としては、トリプロピレングリコールジアクリレート(TPGDA)、及び1,6−ヘキサンジオールジアクリレート(1,6−HDDA)のような脂肪族(メタ)アクリレートモノマーあるいはシクロヘキシルメタアクリレートのような脂環構造を持った(メタ)アクリレートモノマー、トリメチロールプロパントリアクリレート(TMPT)の少なくとも1種、特には脂肪族(メタ)アクリレートモノマーあるいは脂環構造を持った(メタ)アクリレートモノマーの少なくとも1種を含むことにより、塗膜の耐候性や反応性の面から好ましい。

【0038】

上記(A)成分と上記(B)成分の質量割合は、(A)成分及び(B)成分として使用される化合物等の種類にもよるが、通常、(A)/(B)=20/80〜80/20が好ましく、更に33/67〜67/33が好ましい。この範囲であれば、硬化特性が良く堅牢な硬化塗膜が得られる、また、被覆組成物の型内での流動性が良く、気泡の混入もなく均一な被覆が得られるので好ましい。

【0039】

(c)(C)成分について

本発明で使用される(C)成分は、フリーラジカルを発生し、前記(A)成分及び(B)成分を重合させるために使用する重合開始剤であり、詳しくは有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方が用いられる。

【0040】

有機過酸化物重合開始剤としては、イソブチリルパーオキサイド、1,1,3,3−テトラメチルブチルパーオキシネオデカノエート、α−クミルパーオキシネオデカノエート、ジ−3−メトキシブチルパーオキシジカーボネート、ジ−2−エチルヘキシルパーオキシジカーボネート、ビス(4−t−ブチルシクロヘキシル)パーオキシジカーボネート、ジ−イソプロピルパーオキシジカーボネート、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシ2−エチルヘキサノエート、t−アミルパーオキシ2−エチルヘキサノエート、t−ブチルパーオキシイソプロピルカーボネート、ラウロイルパーオキサイド、ベンゾイルパーオキサイド等の有機過酸化物が代表的なものとして挙げられる。

【0041】

アゾ系重合開始剤としては、2,2’−アゾビス−イソブチロニトリル、2,2’−アゾビス−2−メチルブチロニトリル、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)、4,4’−アゾビス−4−シアノバレリックアシッド、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、1,1’−アゾビス(1−アセトキシ−1−フェニレタン)等が代表的なものとして挙げられる。これらはそれぞれ単独で用いてもよいし、併用してもよい。

【0042】

有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方の配合量は、前記{(A)+(B)}成分の合計100質量部に対して、0.1〜5質量部が好ましく、より好ましくは、0.5〜3質量部であることが適当である。(C)成分の有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方の配合量が、0.1質量部未満であると(A)、(B)成分の反応がうまく進まず、硬化不良となり金型から被覆成形体を取り出す際に塗膜が剥離し満足な成形体が得られない。また、5質量部を超えると被覆組成物のポットライフが著しく短くなり実用上好ましくない。

【0043】

(d)(D)成分について

本発明で使用される(D)成分は、硬化塗膜を金型からスムーズに離型させるために使用するものである。離型剤は、例えば、ステアリン酸や、ヒドロキシステアリン酸、ステアリン酸亜鉛、ステアリン酸アルミニウム、ステアリン酸マグネシウム、ステアリン酸カルシウム等のステアリン酸塩、ベヘン酸亜鉛、モンタン酸亜鉛、大豆油レシチン、シリコーン油、脂肪酸エステル、脂肪酸アルコール二塩基酸エステル類等を挙げることができる。

【0044】

これら離型剤の配合量は、前記{(A)+(B)}成分の合計100質量部に対して、0.1〜3質量部が好ましく、より好ましくは0.3〜2質量部である。この範囲内においては、金型からの離型効果が好適に発揮される。

【0045】

(e)その他成分について

本発明で使用される型内被覆組成物は、更に必要に応じ平均粒子径が0.1μm以上5μm以下である無機粒子の少なくとも1種を含むことができる。このようなものとして、例えば、炭酸カルシウムや、タルク、硫酸バリウム、水酸化アルミニウム、クレー等を好適に挙げることができる。これら無機粒子は、被膜硬化に伴う収縮応力を分散させ、成形体との付着性を向上させたり、熱膨張係数を低減する目的で配合する。

【0046】

本発明で使用される型内被覆組成物は、更に必要に応じ着色顔料の少なくとも1種を含むことができる。着色顔料としては、従来から通常プラスチックス用、塗料用として使用されている各種着色顔料を使用することができる。

【0047】

本発明では、各種基材樹脂との付着性を向上させる目的で、改質樹脂を配合することができる。このような目的で使用される改質樹脂として、例えば、塩素化ポリオレフィン、マレイン酸変性ポリオレフィン、アクリルオリゴマー、ポリ酢酸ビニル、ポリメチルメタクリレート、アリルエステルオリゴマー等を挙げることができる。

【0048】

本発明に使用される型内被覆組成物には、更に必要に応じて、帯電防止剤、酸化防止剤、重合禁止剤、硬化促進剤、顔料分散剤、消泡剤、可塑剤等の各種添加剤等を配合してもよい。

【0049】

本発明に係る型内被覆成形品では型内被覆表面が金属膜と付着し易いためアンダーコートを特には必要とはしない。なお、該反射面の表面平滑性を更に向上させたり、金属膜と型内被覆表面との付着性を更に向上させる目的で、反射面となる面にアンダーコートを施す場合もある。この場合アンダーコート塗料としては、ウレタン樹脂系、エポキシ樹脂系、アクリル樹脂系、ポリブタジエン樹脂系が挙げられる。本発明のランプリフレクタ成形体において使用する好ましいアンダーコートとしては特に耐熱性に優れた硬化塗膜が得られるウレタン樹脂系が好ましい。

【0050】

また本発明では、金属膜の保護のためシリコンアクリル系、アクリルメラミン系等のトップコートを塗装することができる。

【0051】

<ランプリフレクタ成形体の製造方法>

以下、本発明のランプリフレクタ成形体の製造方法について、それを実施するための成形機の構成、成形型及び被覆組成物注入装置を、図面を参照しながら具体的に説明するが、本発明の範囲はこのような具体的な成形機、成形型及び被覆組成物注入装置によって何ら限定されるものではない。

【0052】

図1は熱可塑性樹脂成形材料の射出成形法の場合の第1の態様を示すものである。図1において、符号1は射出成形機の型締め装置の固定盤、2は可動盤であり、それぞれ互いに対向する成形型部材である固定金型部3及び可動金型部4を備えている。可動盤2が型締めシリンダ5によって進退動作される構成になっている。そして、固定金型部3及び可動金型部4の嵌合個所には、所要形状のキャビティ6が形成されていて、このキャビティ6中に溶融もしくは軟化状態の熱可塑性樹脂成形材料を射出、充填し固化させるのである。

【0053】

溶融樹脂成形材料を射出、充填する場合、上記キャビティ6にはスクリューを有する射出シリンダ7から、ノズル8及びスプルー9を介して樹脂成形材料が射出できるようになっている。

【0054】

また、図1において型内被覆組成物の注入手段としては、シャットオフピン10Aを備えたインジェクタ10、上記インジェクタ10に所定量の型内被覆組成物を供給する計量シリンダ11及び型内被覆組成物をその貯蔵部12から上記計量シリンダ11に供給するための供給ポンプ13が装備されている。なお、上記計量シリンダ11には型内被覆組成物注入用のプランジャーレギュレータ11Aが備えられている。

【0055】

成形に際しては、先ず型締めシリンダ5を動作して、固定金型部3と可動金型部4を閉じ、型締め圧を付加する。この型締め圧は、樹脂成形材料の射出圧力に対抗できる必要がある。通常この射出圧力はノズル8の部分で40〜250MPaの高圧である。この過程で供給ポンプ13が動作し、計量シリンダ11に必要な量の型内被覆組成物を供給しておく。

【0056】

次いで、溶融もしくは軟化状態の樹脂成形材料を射出シリンダ7からノズル8及びスプルー9を介してキャビティ6内に射出する。上記樹脂成形材料が金型内で、型内被覆組成物の注入圧力、流動圧力に耐える程度に固化した段階で、上記型締め圧を減圧するか、又は下記の所望の硬化被膜厚よりも大きいが、固定金型部3と可動金型部4との嵌合を離脱させることがない距離だけ、好ましくは0.2〜5mmだけ可動金型部4を後退させる。

【0057】

次いで、シャットオフピン10Aを動作させてインジェクタ10の注入口を開放する。

【0058】

次いで、計量シリンダ11の型内被覆組成物注入用のプランジャーレギュレータ11Aを動作させ、キャビティ6、すなわち固定金型部3の内壁と樹脂成形体の型内被覆する表面との間に所望の膜厚、好ましくは20〜1,000μmの硬化被膜が得られるだけの量の型内被覆組成物を注入する。

【0059】

型内被覆組成物を注入した後、再びシャットオフピン10Aで注入口を閉じ、必要に応じて型締めシリンダ5を動作させ型締め操作を行い、型内で型内被覆組成物を押し広げ成形体表面への被覆を行い、キャビティ6の成形体の表面上で型内被覆組成物を脱型可能な程度に熱により半硬化させる。次いで、型締めシリンダ5を動作させ、固定金型部3と可動金型部4を離間して、型内被覆組成物が被覆された型内被覆成形体を金型から取り出す。

【0060】

図2は、第2の態様を示すものである。樹脂基材を成形する第1のキャビティ14と第1のキャビティよりは大きな型内被覆を施す第2のキャビティ15の二つの金型部と、コア型部16を備えている。第2のキャビティには図1と同様の型内被覆組成物を注入する手段としての、シャットオフピン10Aを備えたインジェクタ10が取り付けられている。

【0061】

図示はしていないが上記インジェクタ10に所定量の型内被覆組成物を供給する計量シリンダ及び型内被覆組成物をその貯蔵部から上記計量シリンダ11に供給するための供給ポンプが装備されている。なお、上記計量シリンダには型内被覆組成物注入用のプランジャーレギュレータが備えられている。

【0062】

17はコア型部をスライドさせる油圧装置、18はスライド用ベース盤である。図2においては、型締めシリンダや樹脂成形材料を溶融射出する射出シリンダ部等は不図示である。

【0063】

成形に際しては、型締めシリンダにてキャビティ型部とコア型部を閉じ、型締め圧を付加する。この型締め圧は、樹脂成形材料の射出圧力に対抗できる必要がある。通常この射出圧力はノズルの部分(不図示)で40〜250MPaの高圧である。この過程で供給ポンプが動作し、計量シリンダに必要な量の型内被覆組成物を供給しておく。

【0064】

次いで、溶融もしくは軟化状態の樹脂成形材料を射出シリンダからノズルを介して第1のキャビティ内に射出する。図2(a)の状態で、樹脂成形体が型開きをしても変形しない程度に固化した段階で、図2(b)のごとくキャビティ型部とコア型部を離間し、図2(c)のごとくコア型部をスライドさせ第1のキャビティ14から第2のキャビティ15に交換して、図2(d)のごとく再度キャビティ型部とコア型部を閉じ、型締め圧を付加する。この型締め圧は、型内被覆組成物の注入圧力に対抗できる必要がある。このときの注入圧力は通常7〜30MPaである。

【0065】

次いで、シャットオフピン10Aを動作させてインジェクタ10の注入口を開放する。

【0066】

次いで、計量シリンダの型内被覆組成物注入用のプランジャーレギュレータを動作させ、第2のキャビティ15の内壁と樹脂成形体の型内被覆する表面との間の空間部に所望の膜厚、好ましくは20〜1,000μmの硬化被膜が得られるだけの量の型内被覆組成物を注入する。

【0067】

型内被覆組成物を注入した後、再びシャットオフピン10Aで注入口を閉じ、必要に応じて型締めシリンダを動作させ型締め操作を行い、型内で型内被覆組成物に圧力を加え、キャビティ15の成形体の表面上で型内被覆組成物を脱型可能な程度に熱により半硬化させる。次いで、型締めシリンダを動作させ、キャビティ金型部14及び15とコア金型部16を離間して、型内被覆組成物が被覆された型内被覆成形体を金型から取り出す。

【0068】

該第2の態様は、樹脂基材を成形する第1のキャビティと第1のキャビティよりは大きな型内被覆を施す第2のキャビティの二つの金型部を備えているところに特徴がある。即ち、ガラス繊維等で強化された樹脂基材を高い圧力でキャビティ内に射出した場合、射出ゲート周辺の金型キャビティ表面はガラス繊維等の硬い材料により擦り傷を生じ、第1の態様においては、型内被覆表面にその擦り傷が転写し、その後の蒸着膜の反射率低下の原因となる。従って、樹脂基材を成形する第1のキャビティと第1のキャビティよりは大きな型内被覆を施す第2のキャビティの二つの金型部を備えてなる第2の態様がより好ましい。

【0069】

前記した型内被覆成形体の反射面となる面に金属膜を設ける。

【0070】

金属膜を設ける方法としては、真空蒸着法やイオンプレーティング法、スパッタリング法が例示できる。以下に真空蒸着法を一例として、その具体的製法を以下に示す。

(1)得られた型内被覆成形品を必要なら、イソプロピルアルコール等の溶剤に浸し脱脂を行い、更に60〜180℃で乾燥する。

(2)脱脂後の型内被覆成形品の表面に必要ならばアンダーコートを塗装し硬化させる。

(3)該成形品を支持用具に取り付け真空容器に投入した後、真空脱気し、所定の圧力下で蒸発させた金属アルミニウム等の蒸発金属の蒸着を行う。この際、必要に応じ取り付けた冶具を蒸着源の上方で自転、公転させたりする。金属膜の厚みは所定の光学特性が得られる厚みであれば特に限定するものではないが、一般的には0.05〜0.5μmである。

(4)蒸着後、必要によっては蒸着面を保護する目的でトップコーティングを施す。

【実施例】

【0071】

以下、実施例及び比較例に基づき、本発明について更に詳細に説明するが、本発明の範囲は、これらの実施例及び比較例により何ら限定されるものではない。

【0072】

<実施例1〜9及び比較例1>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るためのキャビティを有する金型を用い、図1に示す態様に従ってまず成形体に対する型内被覆を実施した。なお、金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は固定金型を145℃に、可動金型を145℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、30秒間冷却し、得られた成形体の表面が型内被覆組成物の注入、流動圧力に耐えうる程度に固化させた。

【0073】

次いで、可動金型を約0.5mm離間させた後、表1に記載した各型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.3秒かけて注入した。注入完了後、型締め圧力を0.5秒間かけて200KNまで加圧し30秒間保持し、型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0074】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、被覆表面側にアンダーコート(1液型ウレタン樹脂系塗料:東洋工業塗料株式会社製「BP−50」)を塗装し、180℃×20分間熱風乾燥炉中で加熱硬化させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性を下記の試験方法により評価した。

【0075】

また、比較として型内被覆を行わない樹脂成形体に被覆成形体と同様、イソプロピルアルコールにて脱脂し、被覆表面側にアンダーコート(1液型ウレタン系塗料:東洋工業塗料株式会社製「BP−50」)を塗装し、180℃×20分間熱風乾燥炉中で加熱硬化させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、同様の試験方法により評価した。それらの結果を表2に示す。

【0076】

また、型内被覆を施した成形体と型内被覆を施していない成形体の表面平滑性を、JIS B 0601−2001に従い、算術平均粗さとして測定した。その結果を表3に示す。このときの型内被覆を施していない成形体は以下により得た。成形機及び金型は前記金型を用い、金型温度は固定金型を145℃に、可動金型を145℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却した後金型から成形品を取り出した。

【0077】

〔基材と被覆膜との付着性〕

JIS K 5600−5−6:付着性(クロスカット法)に従って初期の塗膜付着性試験を実施した。塗膜の付着性はJIS K 5600−5−6に記載の試験結果の分類に基づき下記の0〜5の6段階で評価した。

【0078】

〈6段階評価〉

0…カットの縁が完全に滑らかで、どの格子の目にも剥がれがない。

1…カットの交差点における塗膜の小さな剥がれ。クロスカット部分で影響を受けるのは、明確に5%を上回ることはない。

2…塗膜がカットの縁に沿って、及び/又は交差点において剥がれている。クロスカット部分で影響を受けるのは明確に5%を超えるが15%を上回ることはない。

3…塗膜がカットの縁に沿って、部分的又は全面的に大剥がれを生じており、及び/又は格子の目のいろいろな部分が、部分的又は全面的に剥がれている。クロスカット部分で影響を受けるのは、明確に15%を超えるが35%を上回ることはない。

4…塗膜がカットの縁に沿って、部分的又は全面的に大剥がれを生じており、及び/又は格子の数カ所の目が部分的又は全面的に剥がれている。クロスカット部分で影響を受けるのは、明確に35%を超えるが65%を上回ることはない。

5…剥がれの程度が分類4を超える場合。

【0079】

〔耐液体性〕

JIS K 5600−6−2:耐液体性(耐温水浸漬法)に従って浸漬による水の作用に対する耐久性を測定した。この場合、水温を40±1℃に調整し、30時間浸漬後試験片を取り出し、吸水紙で水分を除き、直ちにJIS K 5600−8−2に従って、全表面の膨れ、又はその他の損傷の状態を検査した。その後室温で24時間置き、試験片の付着性の低下をJIS K 5600−5−6:付着性(クロスカット法)に従って検査した。

【0080】

〔耐加熱性〕

JIS K 5600−6−3:耐加熱性に準じて熱の影響に対する抵抗性を測定した。この場合、160℃の温度で、空気循環のある乾燥器の中に、試験片を乾燥器の側面から100mm以上、互いに20mm以上離して置き、96時間保持する。96時間後、乾燥器から試験片を取り出し、23±2℃の温度まで冷却する。次に、試験片の色の変化や膨れ、又はその他の損傷の状態を加熱していない試験片と目視にて比較検分する。

【0081】

【表1】

(※1)EAC−1:フェノールノボラック型エポキシドアクリレート(1分子内に2個のアクリロイル基を有する、数平均分子量約800)

(※2)UA122P:ウレタンオリゴマー(1分子内に2個のアクリロイル基を有する、新中村化学社製)

【0082】

【表2】

【0083】

【表3】

【0084】

<実施例10〜11及び比較例2>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るための第1のキャビティ及び設定膜厚80μmの型内被覆を施すことのできる第2のキャビティを有する金型を用い、図2に示す態様に従って成形体に対する型内被覆を実施した。なお、第2の金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は第1及び第2のキャビティ型部を145℃に、コア型部を120℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却し、得られた樹脂成形体が型開きをしても変形しない程度に固化させた。

【0085】

次いで、キャビティ型部とコア型部を離間し、コア型部をスライドさせ第1のキャビティから第2のキャビティに交換して、再度キャビティ型部とコア型部を閉じ、1,000KNの型締め圧力で型締めした。その後、表4に記載した型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.5秒かけて注入し、30秒間保持し型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0086】

【表4】

【0087】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、180℃×20分間熱風乾燥炉中で乾燥させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表5に示す。

【0088】

比較として、前記第1のキャビティにて、前記と同一条件にて成形を行い型内被覆を施していない成形体を得た。このものに前記と同一の条件、即ち成形体金属被覆側表面をイソプロピルアルコールにて脱脂し、180℃×20分間熱風乾燥炉中で乾燥させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表5に示す。

【0089】

【表5】

【0090】

<実施例12〜14>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るための第1のキャビティ及び設定膜厚80μmの型内被覆を施すことのできる第2のキャビティを有する金型を用い、図2に示す態様に従って成形体に対する型内被覆を実施した。なお、第2の金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は第1及び第2のキャビティ型部を145℃に、コア型部を120℃に設定し、バレル温度を350〜370℃に加熱し、まずガラス繊維20質量%含有ポリエーテルイミド樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却し、得られた樹脂成形体が型開きをしても変形しない程度に固化させた。

【0091】

次いで、キャビティ型部とコア型部を離間し、コア型部をスライドさせ第1のキャビティから第2のキャビティに交換して、再度キャビティ型部とコア型部を閉じ、1,000KNの型締め圧力で型締めした。その後、表6に記載した型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.5秒かけて注入し、30秒間保持し型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0092】

【表6】

【0093】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、被覆表面側にアンダーコート(1液型ウレタン樹脂系塗料:東洋工業塗料株式会社製「BP−50」)を塗装し、180℃×20分間熱風乾燥炉中で加熱硬化させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し、金属膜を形成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性を前記の試験方法により評価した。それらの結果を表7に示す。

【0094】

【表7】

【0095】

<実施例15〜16>

熱可塑性樹脂としてガラス繊維5質量%含有ポリエーテルイミド樹脂、及びガラス繊維40質量%含有ポリエーテルイミド樹脂を用いた以外は、実施例10と同様の方法に従い被覆成形品を得た。このとき用いた型内被覆組成物を表8に示す。

【0096】

【表8】

【0097】

得られた被覆成形品の被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表9に示す。

【0098】

【表9】

【0099】

<実施例17〜18>

長さ150mm、幅150mm、板厚2.5mmの平板形状の樹脂成形体を得るための第1のキャビティ及び設定膜厚80μmの型内被覆を施すことのできる第2のキャビティを有する金型を用い、図2に示す態様に従って成形体に対する型内被覆を実施した。なお、第2の金型キャビティ表面は#8000ダイヤモンドペーストにて入念に磨いた。金型温度は第1のキャビティ型部を130℃に、第2のキャビティ型部を135℃に、コア型部を130℃に設定し、バレル温度を300〜310℃に加熱し、まず熱可塑性樹脂として平均繊維径0.8μm、平均繊維長30μmの炭酸カルシウムウィスカー30質量%含有ポリフェニレンエーテル系樹脂を射出シリンダ内で加熱溶融させ、3,000KNの型締め圧力で型締めされた金型内に約110MPaの圧力で射出し、60秒間冷却し、得られた樹脂成形体が型開きをしても変形しない程度に固化させた。

【0100】

次いで、キャビティ型部とコア型部を離間し、コア型部をスライドさせ第1のキャビティから第2のキャビティに交換して、再度キャビティ型部とコア型部を閉じ、1,000KNの型締め圧力で型締めした。その後、表10に記載した型内被覆組成物2cm3を金型表面と成形体の表面との間に約0.5秒かけて注入し、30秒間保持し型内被覆組成物を硬化させた後、金型から被覆成形品を取り出した。

【0101】

【表10】

【0102】

得られた被覆成形品の被覆側表面をイソプロピルアルコールにて脱脂し、180℃×20分間熱風乾燥炉中で乾燥させた。その後アルミニウムを0.3〜0.5μmの厚みに真空蒸着し金属膜を生成した。更に、アルミニウム膜の保護のためトップコート(熱硬化性塗料:東洋工業塗料株式会社製、「RT−140」)を塗装し、70℃×12分間加熱により硬化させ、23℃、50%RH雰囲気の室内に24時間放置後、被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表11に示す。

【0103】

【表11】

【0104】

<実施例19〜20>

熱可塑性樹脂としてカーボン繊維20質量%含有ポリフェニレンスルフィド樹脂を用いた以外は、実施例17と同様の方法に従い被覆成形品を得た。このとき用いた型内被覆組成物を表12に示す。

【0105】

【表12】

【0106】

得られた被覆成形品の被覆膜付着性(初期付着性)、耐液体性(耐温水浸漬)、耐熱性、算術平均粗さを前記の試験方法により評価した。それらの結果を表13に示す。

【0107】

【表13】

【特許請求の範囲】

【請求項1】

射出成形法、射出圧縮成形法及び射出プレス成形法のいずれかを用いて、

固定金型部と可動金型部からなる金型を型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該金属キャビティ内へ型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体。

【請求項2】

射出成形法、射出圧縮成形法及び射出プレス成形法のいずれかを用いて、

固定金型部と、樹脂基材を成形する第1の可動金型部と、型内被覆を施す第2の可動金型部からなる金型であって、

該固定金型部と該第1の可動金型とを型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該成形体を該固定金型に固定したままで、該第1の可動金型から該第2の可動金型に交換し、該第2の可動金型内面と該成形体との間隙に型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体。

【請求項3】

前記型内被覆組成物が、(A)(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマーあるいは不飽和ポリエステルから選ばれる少なくとも1種と

(B)該(A)成分と共重合可能な不飽和モノマーの少なくとも1種と

(C)有機過酸化物重合開始剤、アゾ系重合開始剤の少なくとも1種と、及び

(D)離型剤の少なくとも1種

を含有してなり、

該(A)成分と該(B)成分との質量割合が、(A)/(B)=20/80〜80/20、

該(C)成分の質量割合が、(C)/{(A)+(B)}=0.1/100〜5/100、

該(D)成分の質量割合が、(D)/{(A)+(B)}=0.1/100〜3/100

である型内被覆組成物である請求項1又は2に記載のランプリフレクタ成形体。

【請求項4】

前記型内被覆成形体の反射面となる面にアンダーコートを塗布し、次いで金属膜を設けた請求項1〜3のいずれかに記載のランプリフレクタ成形体。

【請求項5】

前記型内被覆成形体の反射面となる金属膜上にトップコートを施した請求項1〜4のいずれかに記載のランプリフレクタ成形体。

【請求項1】

射出成形法、射出圧縮成形法及び射出プレス成形法のいずれかを用いて、

固定金型部と可動金型部からなる金型を型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該金属キャビティ内へ型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体。

【請求項2】

射出成形法、射出圧縮成形法及び射出プレス成形法のいずれかを用いて、

固定金型部と、樹脂基材を成形する第1の可動金型部と、型内被覆を施す第2の可動金型部からなる金型であって、

該固定金型部と該第1の可動金型とを型締めする工程と、

該金型キャビティ内で熱可塑性樹脂を成形する工程と、

該成形体を該固定金型に固定したままで、該第1の可動金型から該第2の可動金型に交換し、該第2の可動金型内面と該成形体との間隙に型内被覆組成物を注入する工程と、

注入した該型内被覆組成物が脱型可能になるように硬化させる工程と、

該型内被覆組成物が被覆された型内被覆成形体を金型から取り出す工程と、及び

金型から取り出した該型内被覆成形体の一部に金属膜を被覆させる工程

により製造されるランプリフレクタ成形体において、

該熱可塑性樹脂が、ガラス繊維、カーボン繊維、無機ウィスカー及び非繊維状無機フィラーのいずれか1種を1〜50質量%含有した、ポリエーテルイミド樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリアリーレンスルフィド樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリアミド樹脂、ポリプロピレン樹脂、ABS樹脂又はこれらのアロイからなる群から選択されたいずれかであることを特徴とするランプリフレクタ成形体。

【請求項3】

前記型内被覆組成物が、(A)(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマーあるいは不飽和ポリエステルから選ばれる少なくとも1種と

(B)該(A)成分と共重合可能な不飽和モノマーの少なくとも1種と

(C)有機過酸化物重合開始剤、アゾ系重合開始剤の少なくとも1種と、及び

(D)離型剤の少なくとも1種

を含有してなり、

該(A)成分と該(B)成分との質量割合が、(A)/(B)=20/80〜80/20、

該(C)成分の質量割合が、(C)/{(A)+(B)}=0.1/100〜5/100、

該(D)成分の質量割合が、(D)/{(A)+(B)}=0.1/100〜3/100

である型内被覆組成物である請求項1又は2に記載のランプリフレクタ成形体。

【請求項4】

前記型内被覆成形体の反射面となる面にアンダーコートを塗布し、次いで金属膜を設けた請求項1〜3のいずれかに記載のランプリフレクタ成形体。

【請求項5】

前記型内被覆成形体の反射面となる金属膜上にトップコートを施した請求項1〜4のいずれかに記載のランプリフレクタ成形体。

【図1】

【図2】

【図2】

【公開番号】特開2011−73322(P2011−73322A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−227897(P2009−227897)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(000214272)長瀬産業株式会社 (137)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000003322)大日本塗料株式会社 (275)

【出願人】(000214272)長瀬産業株式会社 (137)

【Fターム(参考)】

[ Back to top ]