リアクターセル支持体、電気化学リアクタースタック、及び電気化学リアクターシステム

【課題】チューブ型セルを用いる場合に、スタック内で容易に直列接続が可能なリアクターセル支持体、電気化学リアクタースタック、及び電気化学リアクターシステムを提供すること。

【解決手段】リアクターセル支持体1は、第1電極集電体3及び第2電極集電体5と、両集電体3、5の間に配置された絶縁性を有するセパレータ7とから構成され、複数の電気化学リアクターセル9を平行に配置して保持できる構造を有している。第1電極集電体3と第2電極集電体5とセパレータ7とにおいてその一方の側の上方、従ってリアクターセル支持体1の一方の側には、電気化学リアクターセル9が嵌り込むU字状の格納溝11が平行に形成されている。第1電極層13はその露出部13を介して第1電極集電体3に電気的に接続され、第2電極層17は第2電極集電体5に電気的に接続されている。

【解決手段】リアクターセル支持体1は、第1電極集電体3及び第2電極集電体5と、両集電体3、5の間に配置された絶縁性を有するセパレータ7とから構成され、複数の電気化学リアクターセル9を平行に配置して保持できる構造を有している。第1電極集電体3と第2電極集電体5とセパレータ7とにおいてその一方の側の上方、従ってリアクターセル支持体1の一方の側には、電気化学リアクターセル9が嵌り込むU字状の格納溝11が平行に形成されている。第1電極層13はその露出部13を介して第1電極集電体3に電気的に接続され、第2電極層17は第2電極集電体5に電気的に接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チューブ状の電気化学リアクターセルをスタック化するためのリアクターセル支持体、電気化学リアクターセル及びリアクターセル支持体により構成される電気化学リアクタースタック、電気化学リアクタースタックから構成される固体酸化物形燃料電池スタック等の電気化学リアクターシステムに関するものである。

【背景技術】

【0002】

従来より、電気化学リアクターの代表的なものとして、固体酸化物形燃料電池(以下SOFCとも記す)が知られている。このSOFCとは、電解質としてイオン導電性を有する固体酸化物電解質を用いた燃料電池である。

【0003】

前記SOFCの基本構造は、通常、カソード(空気極)と固体酸化物電解質とアノード(燃料極)の3層により構成されており、通常は、800〜1000℃の温度領域において使用される。

【0004】

このSOFCにおいては、アノードに燃料ガス(水素、一酸化炭素、炭化水素等)が供給されるとともに、カソードに空気、酸素等が供給されると、カソード側の酸素分圧とアノード側の酸素分圧との間に差が生じるので、ネルンストの式に従う電圧が両電極間に生じる。酸素は、カソードにおいてイオンとなり、固体電解質内を通ってアノード側に移動し、アノードに達した酸素イオンは、燃料ガスと反応して電子を放出する。そのため、アノードとカソードとの間に負荷を接続すれば、燃料電池より、直接に電気を取り出すことができる。

【0005】

また、SOFCの一層の実用化のためには、SOFCの作動温度の低温化が必須であり、そのためには、電解質の薄膜化及び高イオン伝導率を有する材料を用いるのが効果的である。このうち、電極を支持体とすることで、電解質の薄膜化が可能になるため、特にアノードサポート型セルが広く研究されている。

【0006】

また、作動温度を500〜600℃に下げることで、安価な材料の使用と運転コストの低下が期待でき、SOFCの汎用性が高まることが期待される。これまでには、新しいアノード、カソード材料を開発することで、低温域(600℃)においても、0.8〜1W/cm2と高い電力出力を有する平板タイプのSOFCが提案されている(非特許文献1、2参照)。

【0007】

ところが、上述した高い電力出力が可能なアノードサポート型SOFCは、平板型であるので、急激な運転サイクルの条件下では、セルの破壊を引き起こし易いという問題があった。この理由は、一般的に使用されるニッケルサーメットが、酸化還元雰囲気での運転サイクルや温度変化によって大きな体積変化を生じるので、セルが歪み、破壊に至るからである。そのため、平板セルの性能を保ちながら、大型化、スタック化してゆくことには、非常に大きな技術的問題がある。

【0008】

また、アノードサポート型セルの電極構造や厚みを薄くすることも、性能向上の点で重要であるが、平板型で厚さを薄くして、空孔率を上げていくことも困難であるため、平板型セルに代わる構造として、チューブ状のセルからなるSOFC構造体なども研究されている(特許文献1参照)。

【0009】

つまり、これまでに提案されているチューブ型セルスタックは、カソード材料によってチューブセルを安定保持した構造を有しており、電極集電シート等を利用して、アノードとカソードからの集電を行うものであった。

【特許文献1】特開2004−335277号公報

【非特許文献1】Z.Shao and S.M.Haile. Nature431 170-173(2004)

【非特許文献2】T.Hibino,A.Hashimoto,K.Asano,M.Yano,M.Suzuki and M.Sano. Electrochem.Solid-Sate Lett,5(11)A242-A244(2002)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、現状のデザインでは、スタック構造を重ね合わせても、各スタック間の電気的接続は容易では無く、それを解決する具体的な提案はなされていない。

特に、従来の構造では、スタック内での直列接続は困難であり、それが集電効率を低下させる一因となっており、高効率の小型チューブ状セルを効率良く集積したスタック、即ち直列接続により容易に高電圧が得られる(小型チューブ状セルを集積した)スタックは報告されていないのが現状である。

【0011】

本発明は、上述した課題を解決するためになされたものであり、その目的は、チューブ型セルを用いる場合に、スタック内で容易に直列接続が可能なリアクターセル支持体、電気化学リアクタースタック、及び電気化学リアクターシステムを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、上述した問題点を解決することを目的として鋭意研究を重ねた結果、微細な径を有するチューブ型セルを効率よく配列できるリアクターセル支持体、及びそのリアクターセル支持体を用いて、作動温度を低温化できるとともに、コンパクトな構成にもかかわらず容易に高電圧が得られる電気化学リアクタースタック及び電気化学リアクターシステムの各発明を完成した。

【0013】

つまり、本発明のリアクターセル支持体によれば、(作動温度の低温化を実現できるセル構造を有する)チューブ型電気化学リアクターセルを効率よく集積でき、また、積層によって容易にスタックを構成することができる。更に、このリアクターセル支持体を用いた電気化学リアクタースタック及び電気化学リアクターシステムでは、リアクターセル支持体の集電体により、電気化学リアクターセル及びリアクターセル支持体の単純な積層によって、電気的な直列接続を容易に実現でき、それによって発電電圧を高めることができる。

【0014】

以下、各請求項毎に説明する。

(1)請求項1の発明は、電解質層を挟んで第1電極層と第2電極層とが積層された多層構造のチューブ型電気化学リアクターセルを、複数個配列した状態で支持するリアクターセル支持体であって、前記第1電極層に電気的に接続される第1電極集電体と、前記第2電極層に電気的に接続される第2電極集電体と、前記第1電極集電体と前記第2電極集電体との間に配置されて前記第1電極集電体と前記第2電極集電体とを絶縁するセパレータと、を備えたことを特徴とするリアクターセル支持体を要旨とする。

【0015】

本発明のリアクターセル支持体を用いて、複数のチューブ型電気化学リアクターセルを配列して支持し、それら(セル層状部)を積層することにより、電気的な直列接続を有する電気化学リアクタースタックを容易に構成することができる。

【0016】

つまり、本発明では、小径のチューブ型(マイクロチューブ型)電気化学リアクターセルを複数個効率良く配置でき、コンパクトな構成で単位体積当たりの出力を飛躍的に高めた高性能の電気化学リアクタースタックを得ることができる。なお、セル層状部の積層状態を調節することにより、任意の電圧出力を得ることも容易である。

【0017】

また、この構成であれば、従来材料を用いた場合でも、作動温度を例えば600℃以下の低温にすることが可能であり、コンパクトで高電圧が得られ、コストパフォーマンスに優れた電気化学リアクタースタック(固体酸化物形燃料電池スタック等)や電気化学リアクターシステムを作製することができる。

【0018】

つまり、このチューブ型電気化学リアクターセルの効率的な配置と集電部分のコンパクト化を同時に達成できるリアクターセル支持体を利用することで、工業プロセスの簡易化が可能となり、高性能の電気化学リアクタースタックや電気化学リアクターシステムの製造コストを大幅に削減することが可能となる。

【0019】

なお、チューブ型電気化学リアクターセルとしては、従来、直径が5mm〜数cmのものが知られているが、本発明では、それより小さな直径のものを採用できる。

(2)請求項2の発明は、前記第1電極集電体及び前記第2電極集電体のうち、前記電気化学リアクターセルの外側に配置される電極層に接続される集電体が、通気性を有することを特徴とする。

【0020】

本発明では、セルの外側に配置される電極層に接続される集電体が通気性を有するので、この集電体を介して、燃料ガス又は(空気等の)酸化剤ガスを電極層に供給することができる。

【0021】

(3)請求項3の発明は、前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項1又は2に記載のリアクターセル支持体。

【0022】

本発明は、燃料極側の材料を例示したものであり、この材料を用いることにより、還元性の雰囲気であっても、高い導電性を維持することができる。

(4)請求項4の発明は、前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする。

【0023】

本発明は、空気極側の材料を例示したものであり、この材料を用いることにより、酸化雰囲気であっても、高い導電性を維持することができる。

(5)請求項5の発明は、前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする。

【0024】

本発明は、セパレータの材料を例示したものである。

(6)請求項6の発明(電気化学リアクタースタック)は、前記複数個配列された電気化学リアクターセルを前記請求項1〜5のいずれかに記載のリアクターセル支持体により支持したセル層状部が、複数層積層されたスタック構造を有することを特徴とする。

【0025】

この様に、電気化学リアクターセルをリアクターセル支持体で支持したセル層状部を積層することにより、前記請求項1にて説明した様に、電気的な直列接続を有する電気化学リアクタースタックを容易に構成することができる。

【0026】

つまり、小径のチューブ型電気化学リアクターセルを複数個効率良く配置でき、コンパクトな構成で単位体積当たりの出力を飛躍的に高めた高性能の電気化学リアクタースタックを得ることができる。

【0027】

また、従来材料を用いた場合でも、作動温度を例えば600℃以下の低温にすることが可能であり、コンパクトで高電圧が得られコストパフォーマンスに優れている。更に、工業プロセスの簡易化が可能となり、製造コストを削減できる。

【0028】

(7)請求項7の発明は、前記第1電極集電体が前記第1電極層と電気的に接続され、前記第2電極集電体が前記前記第2電極層と電気的に接続されたことを特徴とする。

本発明は、集電体と電極層との接続状態を例示したものである。

【0029】

(8)請求項8の発明は、前記第1電極層は、前記チューブ型電気化学リアクターセルの電解質層の内側に形成されるとともに、該電解質層の軸方向の一部(例えば端部)で該電解質層から露出し、且つ、前記第2電極層は、前記電解質層の外側表面に形成されていることを特徴とする。

【0030】

本発明は、チューブ型電気化学リアクターセルの構成を例示したものである。

(9)請求項9の発明は、前記第1電極集電体は、前記第1電極層の露出部分にて電気的に接続され、且つ、前記第2電極集電体は、前記第2電極層の外側表面にて電気的に接続されていることを特徴とする。

【0031】

本発明は、集電体と電極層との接続状態を例示したものである。これにより、電気的接続部分の構成をコンパクトにすることができる。また、他のセル層状部との電気的接続部分の構成も簡易化することができる。

【0032】

(10)請求項10の発明は、少なくとも前記第2電極集電体は、通気性を有するとともに、10%以上の多孔度を有することを特徴とする。

従って、本発明では、第2電極集電体を介して、第2電極層に対して、好適に燃料ガスや酸化剤ガスの供給を行うことができる。

【0033】

(11)請求項11の発明は、前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする。

【0034】

本発明は、燃料極側の材料を例示したものであり、この材料を用いることにより、還元性の雰囲気であっても、高い導電性を維持することができる。

(12)請求項12の発明は、前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする。

【0035】

本発明は、空気極側の材料を例示したものであり、この材料を用いることにより、酸化雰囲気であっても、高い導電性を維持することができる。

(13)請求項13の発明は、前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする。

【0036】

本発明は、セパレータの材料を例示したものである。

(14)請求項14の発明は、前記リアクターセル支持体同士が、絶縁性部材を挟みながら、電気的に直列に接続されていることを特徴とする。

【0037】

本発明により、リアクターセル支持体(従ってセル層状部)を積層して、電気化学リアクタースタックをコンパクトに構成できる。

(15)請求項15の発明は、隣り合う前記リアクターセル支持体において、一方のリアクターセル支持体の第1電極集電体と他方のリアクターセル支持体の第2電極集電体とが、電気的に接続されていることを特徴とする。

【0038】

これにより、リアクターセル支持体(従ってセル層状部)を積層した場合、積層方向における電気的接続(直列接続)を容易に実現でき、電気化学リアクタースタックをコンパクトに構成できる。

【0039】

(16)請求項16の発明は、前記リアクターセル支持体が6面体構造であり、この6面体の向かい合う両面から前記電気化学リアクターセルの両端が突出して固定されていることを特徴とする。

【0040】

本発明は、電気化学リアクタースタックを例示したものである。これにより、セルの集積度を高めることができる。

(17)請求項17の発明(電気化学リアクタースタック)は、第1電極層の外側表面に電解質層が積層されるとともに、第1電極層が電解質層の軸方向の一部(例えば端部)で露出したチューブ型電気化学リアクターセルと、前記電気化学リアクターセルを、複数個配列した状態で一方側より支持する通気性を有する絶縁性の支持体と、前記電解質層又は該電解質層の外側表面に予め形成された第2電極層を他方側より覆うとともに該電解質層又は該電解質層の外側表面に予め形成された第2電極層と電気的に接続された第2電極集電体と、前記第1電極層の露出部を含む部分を他方側より覆う絶縁性のカバーと、前記第1電極層の露出部を含む部分を一方側より覆うとともに該第1電極層と電気的に接続された第1電極集電体と、を有するセル層状部が、複数層積層されたスタック構造を備えたことを特徴とする。

【0041】

本発明は、電気化学リアクタースタックの好ましい構成を示したものであり、このようなセル層状部を積層することにより、前記請求項6の発明と同様な効果(コンパクトで高性能な効果)を奏するとともに、構成を一層簡易化できる。

【0042】

また、本発明では、第2電極集電体は、前記請求項1の第2電極層の機能を兼ねることができるが、これとは別に、予め電解質層の外側表面に第2電極層を形成しておき、この第2電極層を覆うように(即ち第2電極層の外側表面に)第2電極集電体を形成してもよい。

【0043】

なお、支持体とカバーとしては、絶縁性のセラミック部材(焼成品)を使用できる。また、第1電極集電体及び第2電極集電体としては、導電性ペーストが塗布された後に焼成されたものを採用できる。

(18)請求項18の発明は、前記第1電極集電体又は第2電極層集電体が燃料極側である場合には、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする。

本発明は、燃料極側の材料を例示したものであり、この材料を用いることにより、還元性の雰囲気であっても、高い導電性を維持することができる。

(19)請求項19の発明は、前記第1電極層集電体又は第2電極層集電体が空気極側である場合には、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする。

本発明は、空気極側の材料を例示したものであり、この材料を用いることにより、酸化雰囲気であっても、高い導電性を維持することができる。

【0044】

(20)請求項20の発明は、前記請求項6〜19のいずれかに記載の電気化学リアクタースタックを用いた電気化学リアクターシステムであって、運転温度が650℃以下であり、電気化学反応によって電流を取り出すことを特徴とする。

【0045】

本発明は、上述した電気化学リアクタースタックを用いることにより、低温での運転が可能である。

(21)請求項21の発明は、前記電気化学リアクターシステムが、固体酸化物形燃料電池、排ガス浄化装置、水素製造装置、及び合成ガス製造装置のいずれかであることを特徴とする。

【0046】

本発明は、電気化学リアクターシステムの用途を例示したものである。

【発明の効果】

【0047】

上述した様に、本発明によって、下記の効果が得られる。

・従来では、チューブ径が数mm以下の高性能なセルを効率よく集積したスタックの実現は困難であったが、本発明のリアクターセル支持体を用いることにより、積層時に集電体部分の直列接続が容易になり、使用目的に応じた最適な設計が可能となる。よって、体積当たりの出力電圧を高めた小型電気化学リアクタースタック及び小型電気化学リアクターシステムを構築することができる。

【0048】

つまり、チューブ型の電気化学リアクターセルを効率よくリアクターセル支持体に配列することで、構造上容易に積層が可能であり、低容積においても非常に高い電力出力を有する電気化学リアクタースタックが得られる。

【0049】

すなわち、このリアクターセル支持体を使用することにより、支持体間(従ってセル間)の直列接続を容易に達成することができ、体積当たりのモジュール電圧を高めることが可能となる。

【0050】

・工業的な製造プロセスを簡易化でき、製造コストを削減できる高性能な電気化学リアクタースタックを提供できる。

・電解質の薄膜化及びチューブサイズの小型化により、単位体積当たりの表面積を大幅に増加させることができ、それによって、更なる運転温度の低温下を実現できる。

【0051】

・電気化学リアクタースタックを利用した650℃以下で運転可能な固体酸化物形燃料電池スタック等の電気化学リアクターシステムを提供できる。

・電気化学リアクターシステムは、クリーンエネルギー源や環境浄化装置として好適に利用できる。

【発明を実施するための最良の形態】

【0052】

以下、本発明の実施形態について説明する。

[第1実施形態]

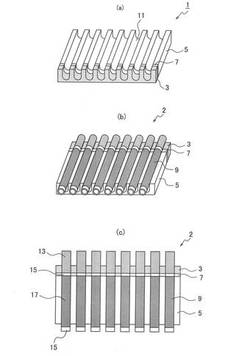

a)図1は、本実施形態のリアクターセル支持体1及びセル層状部2を示している。

【0053】

図1(a)に示す様に、リアクターセル支持体1は、導電性を有する第1電極集電体3及び第2電極集電体5と、両集電体3、5の間に配置された絶縁性を有するセパレータ7とから構成され、複数の電気化学リアクターセル9を平行に配置して保持できる構造を有している。なお、リアクターセル支持体1に電気化学リアクターセル9が支持されたものをセル層状部2と称する。

【0054】

前記第1電極集電体3と第2電極集電体5とセパレータ7とにおいて、その一方の側(図1(a)の上方)、即ちリアクターセル支持体1の一方の側には、電気化学リアクターセル9が嵌り込む断面U字状の格納溝11が平行に形成されている。

【0055】

電気化学リアクターセル9は、図2に示す様に、チューブ型であり、その内側にセル自身を支持するサポートである第1電極層(内側電極層)13が形成され、第1電極層13の表面に電解質層15が形成され、電解質層15の表面に第2電極層(外側電極層)17が形成されている。

【0056】

なお、第1電極層13は、セル9の軸方向の1端にて電解質層15から露出し、電解質層15は、セル9の軸方向両側にて第2電極層17から露出している。この露出部13aは、第1電極層13の外部引き出し電極として機能する。

【0057】

従って、図1(b)、(c)に示す様に、第1電極層13はその露出部13を介して第1電極集電体3に電気的に接続され、第2電極層17は第2電極集電体5に電気的に接続されている。

【0058】

b)以下、詳細に説明する。

・リアクターセル支持体1のサイズは、特に限定されるものではなく、使用する電気化学リアクターセル9の長さ、径、本数によって適宜決めればよい。リアクターセル支持体1の幅は、格納する電気化学リアクターセル9の本数によって決定することができる。通常は、1列当たり3〜20本の電気化学リアクターセル9を配置するのが好ましく、特に1列当たり5〜10本が好適である。その際に、電気化学リアクターセル9の間隔は、0.4mm以上が好適である。なお、電気化学リアクターセル9の間隔は、一定でなくともよい。

【0059】

リアクターセル支持体1の長さは、使用する電気化学リアクターセル9の長さと同等にするのが好適である。電気化学リアクターセル9の長さは、0.5〜10cmが好ましく、1〜5cmが好適である。これは、第1電極層13が、電気化学リアクターセル9の端末から集電を行うために、これ以上のチューブ長さでは、集電抵抗が増加し、エネルギー変換効率が減少してしまうためである。また、これ以下のチューブ長さでは、スタックとした場合に、必要十分な電極を得ることが困難になるからである。

【0060】

図3は、1.6mm径、0.8mm径のチューブ型の電気化学リアクターセル9の長さを変化させたときの効率ロスのシミュレーション結果を示したものである。同図で分かるように、電気化学リアクターセル9の長さを減少させることによって、抵抗(従って効率ロス)を低減することができる。つまり、上述した範囲においては低効率ロスを実現できることが分かる。

【0061】

また、リアクターセル支持体1の高さは、チューブ型の電気化学リアクターセル9の管径を考慮し、電気化学リアクターセル9を格納できる厚みを有することが必要である。その際には、電気化学リアクターセル9の径+0.5〜20mmの高さを有するのが好ましい。これ以下であると、集電効率が低下し、これ以上になると電気化学リアクターセル9配置効率が低下し、体積当たりの必要十分な電力を得ることが困難になる。

【0062】

この様に、リアクターセル支持体1のサイズは、使用する電気化学リアクターセル9の長さ、径、本数により、適宜決定することができる。

・次に、このリアクターセル支持体1の各部材について説明する。

【0063】

まず、第1電極集電体3には、電気化学リアクターセル9を格納できる格納溝11が形成されている。

第1電極集電体3の厚みは、電気化学リアクターセル9の第1電極層13の露出部13aを考慮し、第1電極層13を保持できる厚さを有することが必要である。また、第1電極層13を保持する部分の厚みは、電気化学リアクターセル9の性能と格納する部分の長さ、本数、第1電極層13の電気抵抗によって決定される厚みを有する必要がある。それは、電気化学リアクターセル9の本数、長さが増加することで、集電電流が増加するため、第1電極集電体3は、集電ロスを最小限に抑えるために、必要な厚さを有することが必要になるからである。

【0064】

第2電極集電体5にも、電気化学リアクターセル9を格納できる格納溝11が形成されている。

第2電極集電体5は、流通ガスの供給機能を有するため、その構造体の多孔度は10%以上であることが好ましい。第2電極集電体5のセル軸方向の長さは、第2電極層17が覆われるような長さであればよい。

【0065】

・また、リアクターセル支持体1に格納される電気化学リアクターセル9の径は、3mm以下であることが好ましく、2mm以下がより好適である。電気化学リアクターセル9の径の減少によって、格納されるチューブ本数を増やすことができ、単位体積当たりのセル出力を向上させることができる。

【0066】

なお、前記図2に示す様に、電気化学リアクターセル9の一端にて、電解質層15から露出する露出部13aの軸方向長さは、第1電極集電体3の厚みを考慮して適宜調節することができる。

【0067】

この電気化学リアクターセル9の構成としては、第1電極層13と第2電極層17が、それぞれ空気極と燃料極であるもの、又は、第1電極層13と第2電極層17が、それぞれ燃料極と空気極であるものが挙げられる。

【0068】

前記電気化学リアクターセル9の管厚みは、管径にも依存するが、0.1〜1mmであることが好ましく、0.3〜0.8mmが最適である。管厚みを、0.3〜0.8mmにすることで、最適な電極性能を得つつ、チューブ端末より十分な集電を行いながら、必要な強度を有する空孔率の高い電極構造を有するチューブ構造体を実現できる。

【0069】

また、チューブの空孔率については、高速ガス拡散や還元反応の促進のために、10%以上あることが好適である。

図4は、長さ1cmの電気化学リアクターセル9の第1電極層13の厚みを変化させたときの効率ロスのシミュレーション結果を示したものである。同図で分かるように、電気化学リアクターセル9の径を減少させることによって、効率ロスが増加することが分かる。つまり、上述した範囲においては低効率ロスを実現できることが分かる。

【0070】

・燃料極側の集電体を構成する主な材料としては、ランタンクロマイト(LaCrO3)などの導電性セラミックス、金、銀や白金などの貴金属、ステンレススチール、ニッケル等が、好適な一例として挙げられる。

【0071】

また、特に、第2電極層が燃料極として利用される際は、下記の燃料極材料と電解質材料の混合体から構成される複合物を用いることも好適である。

燃料極材料としては、Ni、Cu、Pt、Pd、Au、Ru、Co、La、Sr、Tiから選ばれる金属及び/又はこれらの元素1種類以上から構成される酸化物であって、触媒として機能するものを採用できる。具体的には、Ni、Co、Ru等が好適である。このうち、Niは、他の金属に比べて安価であり、且つ、水素等の燃料ガスとの反応性が十分に大きいことから好適である。また、これらの元素や酸化物を混合した複合物を用いることも可能である。

【0072】

ここで、アノード材料と電解質材料との複合物を用いる場合、前者と後者の混合比率は、(重量%で)90:10〜40:60の範囲が好ましい。これは、電極活性や熱膨張係数の整合性等のバランスに優れているからであり、より好ましくは、80:20〜45:55の範囲である。

【0073】

・空気極側の集電体の材料としては、高い導電性を有する材料が好ましく、且つ、酸素のイオン化に活性の高い材料、特に、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素及びこれらの酸化物化合物のうち、1種類以上から構成される材料が好適である。

【0074】

その中で、例えば遷移金属ペロブスカイト型酸化物、遷移金属ペロブスカイト型酸化物と電解質材料との複合物を好適に用いることができる。複合物を用いた場合には、空気極に必要な特性である電子導電性及び酸素イオン導電性のうち、酸素イオン導電性が向上するため、空気極で生じた酸素イオンが電解質層へ移行し易くなり、空気極としての電極活性が向上する利点がある。

【0075】

ここで、遷移金属ペロブスカイト型酸化物と固体電解質材料との複合物を用いる場合、前者と後者の混合比率は、(重量%で)90:10〜60:40の範囲が好ましい。これは、電極活性や熱膨張係数の整合性等のバランスに優れているからであり、より好ましくは、90:10〜80:20の範囲である。

【0076】

遷移金属ペロブスカイト型酸化物としては、具体的には、LaSrMnO3、LaCaMnO3、LaMgMnO3、LaSrCoO3、LaCaCoO3、LaSrFeO3、LaSrCoFeO3、LaSrNiO3、SmSrCoO3等の複合酸化物が好適である。

【0077】

固体電解質材料としては、高いイオン伝導が実現される材料を使用することが必要であり、これらに用いられる材料としては、Zr、Ce、Mg、Sc、Ti、Al、Y、Ca、Gd、Sm、Ba、La、Sr、Ga、Bi、Nb、Wのうち、2種以上の元素を含む酸化物化合物であることが望ましい。

【0078】

その中でも、イットリア(Y2O3)、カルシア(CaO)、スカンジア(Sc2O3)、マグネシア(MgO)、イッテルビア(Yb2O3)、エルビア(Er2O3)等の安定化剤で安定化された、安定化ジルコニアやイットリア(Y2O3)やガドリニア(Gd2O3)、サマリア(Sm2O3)などをドープしたセリア(CeO)などが好適である。なお、安定化ジルコニアは、1種又は2種以上の安定化剤により安定化されていることが好ましい。

【0079】

具体的には、安定化剤として、5〜15mol%のイットリアを添加したイットリア安定化ジルコニア(YSZ)、ドープ剤として5〜30mol%のガドリニアを添加したガドリニアドープセリア(GDC)等が好適である。また、例えば、YSZの場合、イットリア含有量が5mol%未満であると、アノードの酸素イオン導電率が低下するので好ましくない。また、イットリア含有量が15mol%を超えると、同様にアノードの酸素イオン導電率が低下するので好ましくない。なお、GDCの場合も同様である。

【0080】

・次に、セパレータ7について説明する。

セパレータ7は、第1電極集電体3と第2電極集電体5とを電気的に絶縁するものであり、高い電気絶縁性を有する材料が好ましい。その中で、ガラス、或いはAl、Mg、Si、Ca、Baなどの元素からなる酸化物化合物の1種類以上から構成される材料が好適である。これらの材料からなるペースト状のものを、電極層集電体に塗布、焼結する方法により、上述した位置にセパレータ7を形成することができる。

【0081】

第1電極集電体3と第2電極集電体5とは、セパレータ7により結合することができるが、その結合方法は特に限定されるものではなく、例えば無機物系接着剤等を利用して結合してもよい。

【0082】

・また、電気化学リアクターセル9は、リアクターセル支持体1の格納溝11に格納されるが、その際には、導電性を有する材料によって取り付けられる。

電気化学リアクターセル9をリアクターセル支持体1の格納溝11に格納する場合には、空気極側の集電体は、空気極材料から構成されるペーストによって接続されることが好ましい。また、燃料極側の集電体は、金属ペースト等によって接続されることが好ましい。

【0083】

主な材料としては、具体的には、空気極側には、空気極材料、ランタンクロマイトなどの導電性セラミックス、金、銀や白金などの貴金属を採用できる。燃料極側には、ランタンクロマイトなどの導電性セラミックス、金、銀や白金などの貴金属、ステンレススチール、ニッケル等を採用できる。これらの材料は、ペースト状のものを、塗布、焼結する方法で取り付けることができる。

[第2実施形態]

次に、第2実施形態のリアクター支持体について説明するが、材料等の同様な内容の説明は省略する。

【0084】

図5に示す様に、本実施形態のリアクター支持体21は、導電性を有する第1電極集電体23及び第2電極集電体25と、両集電体23、25の間に配置された絶縁性を有するセパレータ27とから構成され、複数の電気化学リアクターセル29を平行に配置して保持できる構造を有している。なお、リアクターセル支持体21に電気化学リアクターセル29が支持されたものをセル層状部22と称する。

【0085】

前記第1電極集電体23と第2電極集電体25とセパレータ27には、従ってリアクターセル支持体21には、電気化学リアクターセル29が貫挿される格納孔31が、セル層状部22の厚み方向と垂直に、平行に形成されている。

【0086】

なお、電気化学リアクターセル29は、前記第1の実施形態と同様に、第1電極層33と電解質層35と第2電極層37とを備えている。

次に、第2実施形態のリアクター支持体21を例に挙げて、電気化学リアクタースタックを構成する方法について説明する。

【0087】

図6に示す様に、電気化学リアクターセル29をリアクターセル支持体21の格納孔31に挿入し、セル層状部22を構成する。このとき、第1電極層33の露出部33aをリアクターセル支持体21の第1電極集電体23に重なるように配置することが重要である。

【0088】

次に、セル層状部22の厚み方向に、第2電極集電体25及びセパレータ27を覆うように、絶縁板(シート)39を配置する。

そして、この絶縁板39を貼り付けたセル層状部22を、その厚み方向に積層する際には、(隣り合う)セル層状部22の向きを逆方向にして積層する。即ち、一方のセル層状部22の第1電極集電体23と他方のセル層状部22の第2電極集電体25とが積層方向にて接触するように順次積層する。

【0089】

これにより、図7に示す様に、隣り合うセル層状部22(従ってリアクターセル支持体21)が、電気的に直列に接続された電気化学リアクタースタック41が得られる。なお、電流は、例えば上段の電気化学リアクターセル29の外側の第2電極層37から内側の第1電極層33に流れ、第1電極層33の露出部33aから下段の電気化学リアクターセル29の外側の第2電極層37に流れる。

【0090】

電気化学リアクタースタック41では、図8に示す様に、X方向から空気を供給するとともに、Y方向から燃料ガスを供給することにより、固体酸化物形燃料電池スタックの電気化学リアクターシステムとして発電を行う。なお、この電気化学リアクターシステムでは、積み上げたセル層状部22の段数分×約1Vの電圧の出力が可能である。

[第3実施形態]

次に、第3実施形態について説明する。

【0091】

図9(a)、(b)に示す様に、この第3実施形態では、直方体(6面体)のリアクターセル支持体51を用いる。このリアクターセル支持体51には、6面体の対向する2面を貫通するように、前記第1実施形態と同様なチューブ型電気化学リアクターセル53が多数配置されている。

【0092】

リアクターセル支持体51は、板状の第1電極集電体55と直方体状の第2電極集電体57とその間に配置された板状のセパレータ59とから構成されている。

図9(c)に示す様に、本実施形態の場合でも、絶縁板61を介して、隣り合うリアクターセル支持体51の向きを逆にして積層配置して直列接続することにより、高性能の電気化学リアクタースタック63を得ることができる。

【0093】

この集積方法は、使用体積を最小限に抑えながら、所望の電圧出力の設計が可能であるため、小型消費電力機器用途に最適である。

なお、上記においては、本発明に係わるチューブ型電気化学リアクタースタックをSOFCとして単体で作動させる方法について述べたが、上記作動方法に限定されるものではない。また、本発明におけるリアクターセル支持体としては、さまざまなデザインが考えられ、上述した機能を有する限りは、上述した形状に限定されるものではない。

【0094】

次に、本発明のより具体的な実施例に基づいて説明するが、本発明は、以下の実施例に限定されるものではない。

【実施例1】

【0095】

ここでは、電気化学リアクタースタック及びその製造方法について説明する。

a)まず、本実施例の電気化学リアクタースタックの構成について説明する。

図10に示す様に、本実施例の電気化学リアクタースタック(具体的には固体酸化物形燃料電池スタック)71は、リアクターセル支持体73及び電気化学リアクターセル75を備えたセル層状部77が、同図の上下方向に複数積層されたものである。

【0096】

セル層状部77は、多数の円筒状の電気化学リアクターセル75が、リアクターセル支持体73に支持され、セルの軸方向に平行に配置されるとともに左右方向に1列に並んだものであり、このセル層状部77は、電気化学リアクターセル75がリアクターセル支持体73及び絶縁体79により上下方向から挟まれた状態となっている。

【0097】

電気化学リアクターセル75は、円筒状であり、第1電極層81の表面に電解質層83が形成され、電解質層83の上に第2電極層(図示せず)が形成された3層構造である。

詳しくは、電気化学リアクターセル75は、外径が3mm以下の円筒であり、円筒状の例えば厚み50〜400μmの第1電極層81の外表面のうち、一端を除いて例えば厚み2〜20μmの電解質層83で覆ったものであり、第2電極層は、リアクターセル支持体73と電解質層83との間を埋めて接続するように形成されている。

【0098】

前記リアクターセル支持体73は、セルの軸方向に、第1電極集電体85、セパレータ87、第2電極集電体89の3層構造であり、第1電極集電体85は、電気化学リアクターセル75の第1電極層81の露出部81aにて、電気的に接続されている。

【0099】

詳しくは、リアクターセル支持体73は、前記図1に示す様に、平板の片面に電気化学リアクターセル75が嵌め込まれる格納溝91が平行に形成されたものであり、セルの軸方向に、第1電極集電体85、セパレータ87、第2電極集電体89が積層配置されたものである。なお、セパレータ87は、第1電極集電体85と第2電極集電体89を電気的に絶縁していればよく、1μm〜2mmの範囲内でどのような厚さであってもよい。

【0100】

また、第2電極集電体89は、第2電極層と電気的な接続がされており、その気孔率が10%以上の多孔体状組織を有している。

この電気化学リアクタースタック71は、隣り合うセル層状部77の第1電極集電体85と第2電極集電体89とが絶縁板79を介して直列接続されており、電気化学リアクタースタック71の上下方向(積層方向)から電気を取り出すことが可能となっている。

【0101】

なお、ここでは、第2電極層は、例えば第2電極層形成前の電気化学リアクターセル前駆体の電解質層83とリアクターセル支持体73との間に配置されるものであり、導通を確保するとともに、各電気化学リアクターセル75とリアクターセル支持体73とを接続(結合)している。

【0102】

そして、上述した電気化学リアクタースタック71を用いた固体酸化物形燃料電池システム(電気化学リアクターシステム)では、リアクターセル支持体73を介して、X方向に空気を流し、Y方向に燃料ガスを流すことにより、発電を行うことができる。また、発電された電気は、例えば正極側の集電を下面から、負極側の集電を上面から取り出すことができる。

【0103】

b)次の本実施例の電気化学リアクタースタック71の製造方法について説明する。

例えば平均粒径0.1〜2μm(望ましくは0.1〜1μm、更に望ましくは0.3〜0.8μm)のNiO:50重量%、平均粒径0.1〜2μm(望ましくは0.1〜1μm、更に望ましくは0.3〜0.8μm)のGd0.2Ce0.8O1.9:39重量%、セルロース系バインダー:7重量%を、乾式ミキサーで1時間混合後、水を粉末に対して14外重量%添加して更に30分混合した。

【0104】

この混合物を3本ロールに通した後に、作製した素地を1晩放置した。その後、前記素地を一軸油圧シリンダ型押出成形機にて押出成形を行った。

また、Gd0.2Ce0.8O1.9に対して、ブチラール系バインダー4外重量%、メチルエチルケトン100外重量%を加え、24時間混合してスラリーとし、そのスラリー中に前記押出成形によって形成した第1電極層成形体を浸漬した。これによって、第1電極層成形体の表面に電解質層の被膜を形成した。

【0105】

その後、被膜を形成した第1電極層成形体(即ち第1電極層前駆体)を、大気中にて1400℃で1時間同時焼成して、電気化学リアクターセル前駆体を製造した。

一方、平均粒径10〜60μm(望ましくは20〜50μm、更に望ましくは30〜50μm)のLa0.6Sr0.4Co0.2Fe0.8O3(LSCF粉末)93重量%、セルロース系バインダー:7重量%を、乾式ミキサーで1時間混合後、水を粉末に対して14外重量%添加して更に30分混合した。

【0106】

なお、LSCF粉末のような粗大粒子を得る方法としては、LSCF粉末(0.1〜2μm程度)を仮焼成した後、粒度調整して使用する方法、又は、LSCF粉末(0.1〜2μm程度)を転動造粒機やスプレードライなどを用いて球状粒子とし、仮焼成後使用する方法がある。

【0107】

次に、この混合物を3本ロールに通した後に、作製した素地を1晩放置した。その後、前記素地を一軸油圧シリンダ型押出成形機にて押出成形を行った。

次に、この成形体(即ち第2電極集電体89の前駆体)を、大気中にて1200〜1500℃で1〜3時間焼成した後、適当な長さに切断することで、リアクターセル支持体73の第2電極集電体89が得られた。

【0108】

また、上記手法により得たリアクターセル支持体73の第2電極集電体89の外寸(幅、厚さ、溝形状など)に合わせて、例えば平均粒径0.1〜1μm程度のLa0.69Ca0.31Cr0.98O3(ランタンクロマイト粉末)を使用し、第2電極集電体89の製造と同様な手法によって、リアクターセル支持体73の第1電極集電体85を得ることができた。

【0109】

更に、リアクターセル支持体73のセパレータ87は、上記第1電極集電体85及び第2電極集電体89の外寸に合わせて、例えば平均粒径0.1〜2μmのマグネシア粉末を使用し、第1電極集電体85及び第2電極集電体89の製造と同様な手法によって得ることができた。

【0110】

また、例えば平均粒径0.1〜2μmのマグネシア粉末に対し、ブチラール系バインダー4外重量%、メチルエチルケトン100外重量%を加え、24時間混合してスラリーとし、テープキャスティングにて成形し、1200〜1400℃で1時間保持することで、シート状の絶縁板79を得ることができた。

【0111】

これらの部材を、以下の手順にて組み立てることで、電気化学リアクタースタック71を得ることができる。

まず、平均粒径0.1〜2μm(望ましくは0.1〜1μm、更に望ましくは0.3〜0.8μm)のLSCF粉末に対して、バインダーとしてエチルセルロース:5外重量%、分散剤:1重量%、ブチルカルビトール:13外重量%を加え、3本ロールにて混合したペースト(導電性ペースト)を、スクリーン印刷にて第2電極集電体89の格納溝91が埋まるように塗布した。なお、このペーストが焼成されて第2電極層となる。

【0112】

また、熱を加えることでガスシール材となるガラス粉末に対し、バインダーとしてエチルセルロース:5外重量%、分散剤:1重量%、ブチルカルビトール:13外重量%を加え、3本ロールにて混合したペースト(絶縁性ペースト)を、スクリーン印刷にてセパレータ87の格納溝91が埋まるように塗布した。

【0113】

更に、純銀粉末に対し、バインダーとしてエチルセルロース:5外重量%、分散剤:1重量%、ブチルカルビトール:13外重量%を加え、3本ロールにて混合したペースト(導電性ペースト)を、スクリーン印刷にて第1電極集電体85の格納溝91が埋まるように塗布した。

【0114】

そして、上記リアクターセル支持体73となる3部品(第1電極集電体85、セパレータ87、第2電極集電体89)を接触するように並べた状態で、各ペーストが充填された格納溝91内に、電気化学リアクターセル75の第1電極層81が第1電極集電体85と接続されるとともに、第2電極層が第2電極集電体89と接続されるように、電気化学リアクターセル75の前駆体を埋め込む。

【0115】

更に、第2電極集電体89及びセパレータ87を覆うように、ガラスペーストをスクリーン印刷し、このガラスペーストにより絶縁板79が第2電極集電体89及びセパレータ87を覆うように貼り付ける。これにより、セル層状部77が構成される。

【0116】

そして、隣り合うセル層状部77の第1電極集電体85と第2電極集電体89が接続されるように配置する際に、上記純銀ペーストを絶縁体79で被覆されていない第1電極集電体表面に塗布して各セル層状部77を積層し、1000℃で1時間保持することにより、電気化学リアクタースタック71が完成した。

【0117】

なお、電気化学リアクターセル75の第2電極層は、電気化学リアクターセル75をリアクターセル支持体73の格納溝91に嵌め込む前に、予めセル側(電解質層83の表面)に形成しておいてもよい。例えば、第1電極層成形体の表面に電解質層の被膜を形成し、更にこの皮膜の上に第2電極層材料のペーストを塗布し、その後焼成して電気化学リアクターセル75を形成してもよい。

【実施例2】

【0118】

次に、実施例2の電気化学リアクタースタック及びその製造方法について説明するが、前記実施例1と同様な内容の説明は省略する。

a)まず、本実施例の電気化学リアクタースタックの構成について説明する。

【0119】

本実施例の電気化学リアクタースタックは、電気化学リアクターセルの接続方法を変更したものである。つまり、前記実施例1では、セル層状部における電気化学リアクターセルは、一平面に平行に配置されるのみであったが、本実施例では電気化学リアクターセルが立体的に配置されたセル層状部が使用される。以下、詳細に説明する。

【0120】

本実施例では、図11に示す様に、多数の円筒状の電気化学リアクターセル101が、(前記実施例1のリアクターセル支持体の第2電極集電体と同様な)格納溝103を有する第2電極集電体105上に、その軸方向に平行に配置されて左右方向に並んで第2電極集電体層状部107が形成されており、更にこの第2電極集電体層状部107が上下方向に平行に積層されて、第2電極集電体層状部積層体109が形成されている。

【0121】

この第2電極集電体層状部積層体109のセルの軸方向には、多数の電気化学リアクターセル101が貫通する板状のセパレータ111が配置されており、更に、このセパレータ111の(セルの軸方向の)外側には、多数の電気化学リアクターセル101が貫通する板状の第1電極集電体113が配置されている。

【0122】

従って、第2電極集電体層状部積層体109とセパレータ111と第1電極集電体113とにより、3層構造のセル層状部115が構成されている。なお、この場合には、セル層状部115から電気化学リアクターセル101を除いたものが、リアクターセル支持体である。

【0123】

本実施例では、セル層状部115は、絶縁板117により絶縁されながら同図の上下方向に積層されて電気化学リアクタースタック119が構成されている。

詳しくは、電気化学リアクタースタック119は、隣り合うセル層状部115の第1電極集電体113と第2電極集電体層状部積層体109とが絶縁板117を介して直列接続されており、電気化学リアクタースタック119の上下方向(積層方向)から電気を取り出すことが可能となっている。

【0124】

b)次の本実施例の電気化学リアクタースタックの製造方法について説明する。

使用する材料や製造機器やその製造手順等は、前記実施例1と同様であるので、その説明は省略する。

【0125】

特に、本実施例では、第2電極集電体層状部積層体109に用いる第2電極集電体105は、前記実施例1と同様であるが、セパレータ111としては、第2電極集電体層状部積層体109のセルの軸方向の形状に合わせて平板形状に形成されるとともに、電気化学リアクターセル109が貫通する多数の格納孔121があけられている。また、第1電極集電体113もセパレータ111と同様に平板形状に形成されるとともに、電気化学リアクターセル101が貫通する多数の格納孔123があけられている。

【0126】

これらの部材を、以下の手順にて組み立てることで、電気化学リアクタースタック119を得ることができる。

まず、実施例1と同様なLSCFを主成分とするペーストを、第2電極集電体105の格納溝103が埋まるように塗布した。これに、電気化学リアクターセル101の第2電極層(図示せず)が第2電極集電体105と接続されるように、電気化学リアクターセル101の前駆体を埋め込んで第2電極集電体層状部107とする。この第2電極集電体層状部107を積層し、第2電極集電体層状部積層体109を得る。

【0127】

次に、多数の格納孔121を有するセパレータ111に、前記実施例1と同様なガラスを主成分とするペーストを塗布し、セパレータ111の格納孔121に電気化学リアクターセル101を通して、セパレータ111を第2電極集電体層状部積層体109に貼り付ける。

【0128】

同様に、多数の格納孔123を有する第1電極集電体113に、前記実施例1と同様な純銀を主成分とするペーストを塗布し、第1電極集電体113の格納孔123に電気化学リアクターセル101を通して、第1電極集電体113をセパレータ111に貼り付ける。これにより、セル層状部115が構成される。

【0129】

そして、隣り合うセル層状部115の第1電極集電体113と第2電極集電体層状部積層体109とが、電気的に直列に接続されるように配置する際に、上記純銀ペーストを絶縁体で被覆されていない第1電極集電体表面に塗布して各セル層状部115を積層し、1000℃で1時間保持することにより、電気化学リアクタースタック119が完成した。

【実施例3】

【0130】

次に、実施例3の電気化学リアクタースタック及びその製造方法について説明するが、前記実施例1と同様な内容の説明は省略する。

a)まず、本実施例の電気化学リアクタースタックの構成について説明する。

【0131】

図12に示す本実施例の電気化学リアクタースタック131では、そのセル層状部133は、図13に示す様に、電気化学リアクターセル135を同図の下方から支持する支持体137と、電気化学リアクターセル135の(図13の右側の)先端側をその上方から覆うカバー139とを用いている。

【0132】

詳しくは、チューブ型電気化学リアクターセル135は、第1電極層141の外側表面に電解質層143が積層されるとともに、第1電極層141が電解質層143の軸方向端部で(電解質層143から)露出している。

【0133】

この電気化学リアクターセル135は、通気性を有する多孔質絶縁体からなる(例えばアルミナ等のセラミックス製の)支持体137により、複数個配列された状態で一方側より支持されている。

【0134】

また、電気化学リアクターセル135は、同図の上方より、第2電極集電体145によって覆われており、この第2電極集電体145は、導電性ペーストを塗布して焼結した通気性を有する部材である。なお、この導電性ペーストの材料としては、主として、実施例1、2において第二電極層として用いられた材料と同様にLSCF粉末を用いることができる。

【0135】

一方、第1電極層141の露出部141aは、同図の上方より、例えば緻密な絶縁性を有する(例えば絶縁性ガラス製の)カバー139により覆われている。

また、第1電極層141の露出部141aは、同図の下方より、第1電極集電体147により覆われており、この第1電極集電体147は、導電性ペーストを塗布して焼結した緻密な部材である。なお、この導電性ペーストの材料としては、主として、実施例1、2において第一電極層と第一電極層集電体の接続に用いた材料と同様に純銀粉末を用いることができる。

【0136】

更に、第1電極集電体147と第2電極集電体145との間は絶縁性を有するセパレータ149により電気的に絶縁されている。このセパレータ149は、セラミックス、ガラス等の絶縁ペーストを塗布した後に焼結した部材である。なお、両集電体145、147間の絶縁が可能であれば、このセパレータ149は省略可能である。

【0137】

b)次の本実施例の電気化学リアクタースタック131の製造方法について説明する。

使用する材料等は、前記実施例1と同様なものは、その説明は省略する。

本実施例では、図12に示す様に、支持体137の格納溝(前記実施例1と同様な格納溝)151に、同図の上方より、電気化学リアクターセル135の露出部141aと反対側(被覆側)を嵌め込む。

【0138】

また、電気化学リアクターセル135の露出部141aに、カバー139を嵌め込む。つまり、カバー139にも前記と同様な格納溝153が形成してあるので、各露出部141aを各格納溝153に合わせて嵌め込む。なお、支持体137の格納溝151とカバー139の格納溝153は、互いに向かい合うようにしても用いられる(但し軸方向にはずれている)。

【0139】

そして、電気化学リアクターセル135の被覆側を導電性ペーストで覆い、それとともに、電気化学リアクターセル135の露出部141aも導電性ペーストで覆う。

なお、(セパレータ149となる)絶縁ペーストは、両導電性ペーストを塗布するまえに塗布することが好ましいが、絶縁が可能であれば、いつ塗布してよい。

【0140】

次に、このようにして得られたセル層状部133を、前記実施例1と同様に、隣り合うセル層状部133が電気的に直列に接続されるように、その向きを逆にして積層配置し、同様な焼成温度で焼成することにより、本実施例の電気化学リアクタースタック131を得た。

【0141】

本実施例では、前記実施例より一層構造を簡易化できるという利点がある。

なお、本実施例では、第2電極集電体145が第2電極層の機能を兼ねているが、これとは別に、予め電解質層143の外側表面に第2電極層(図示せず)を形成しておき、この第2電極層を覆うように(即ち第2電極層の外側表面に)第2電極集電体145を形成してもよい。この第2電極層の形成方法としては、例えば前記実施例1、2等と同様に、導電性ペーストを塗布し焼成することにより形成できる。

【実施例4】

【0142】

次に、実施例4について説明するが、前記実施例1〜3と同様な内容の説明は省略する。

本実施例は、前記実施例1〜3の固体酸化物形燃料電池スタックとして用いられる電気化学リアクタースタックとは異なり、固体酸化物形(固体電解質形)リアクター(以下単にリアクター(反応器)とも記す)スタックに関するものであるが、その構造は、基本的に、固体酸化物形燃料電池スタックとほぼ同様であり、主として、その材料と用途が異なる。

【0143】

本実施例における電気化学リアクタースタック(セラミックスリアクター)とは、固体酸化物が、ある特定の元素を通過する特性を持ち、透過したガスを用いて反応を促したり、または、複数のガス種の混合物から特定元素を分離したり、反応を目的とするものである。

【0144】

この電気化学リアクタースタック(従って電気化学リアクタースタックを用いた電気化学リアクターシステム)に関しては、電気化学リアクタースタックに通電し、強制的に反応・分離を行うものであってもよい。また、通電しなくとも、材料そのものが持つ触媒能やイオン選択性により、反応や分離ができるものであってもよい。

【0145】

これらは、いずれについても、リアクター内部にガスが効率良く拡散することが重要であるため、反応や分離する方法や、反応させるもの、分離するものの種類を選ばない。

前記電気化学リアクタースタックは、以下に述べる様に、NOx浄化技術や、水素製造技術などに適用できる。

【0146】

a)例えば電気化学リアクタースタックの内側電極(例えば固体酸化物形燃料電池スタックと同様な燃料極)に、ディーゼルエンジン自動車の排ガスを投入し強制的に通電すると、排ガス中に含まれるNOxが電極上で酸素原子を放出するため、浄化することができる。

【0147】

この場合、電気化学リアクタースタックの材料構成として、NOx導入側電極としては、Ni、Ptなどが考えられ、固体酸化物としては酸素イオン導電性を有するものであればいずれでも良く ジルコニア系電解質、セリア系電解質、ランタンガレード系電解質いずれであっても良い。対極としては、酸素イオンを酸素化できる電極であれば良く、Pt、Agのほかに、前記固体酸化物形燃料電池スタックで用いられる空気極(例えば外側電極)といった組み合わせが考えられる。

【0148】

従って、本実施例では、前記図8と同様なリアクタースタックを用い、例えば前記図8のX方向に排ガスを供給すると、NOxを含むガスは、リアクターの内側電極により窒素と酸素に分解され、X方向のガス出口においては、NOx量が低下し、分解された窒素を含むガスを取り出すことができる。

【0149】

b)例えばメタンなどのガスを高温化で水素化可能な触媒(例えば内側電極)を用い、固体酸化物層(膜)に水素イオン導電性を有する膜を用いた場合、メタン側と水素取出側にガス差圧をつけることで水素を取り出し可能な電気化学リアクタースタック(従って電気化学リアクターシステム)として使用できる。

【0150】

この電気化学リアクタースタックにおいては、メタンなどを改質する触媒(従って電極)としては、Ni、Cu、Ptなどの金属が考えられ、また、水素透過能を有する固体酸化物の薄膜としては、パラジウム金属膜やパラジウムとPt、Au、Ag、Cu、Niなどのうち少なくとも一元素以上との合金、BaCeO3系のペロブスカイ構造を有する電解質を採用できる。更に、多孔質の板状体としては、アルミナ、ジルコニア、マグネシア、チタニア又はこれらの混合物、および化合物のうちいずれかを採用できる。

【0151】

この場合、差圧により水素取出しが可能であるため、対極は存在せず、ガス透過性を有した構造で電気化学リアクタースタックとして形状が維持できれば、いずれの材料も可能である。

【0152】

c)更に、本実施例は、上記NOx浄化、水素製造技術と同様に、電気化学リアクタースタックに強制的に電流を印加して、目的とする生成物を得る方法(合成ガス製造技術)に、適用できる。主には、固体酸化物形燃料電池スタックの逆反応を利用しながら、有機燃料を合成する技術である。

【0153】

尚、本発明は前記実施例等になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

【図面の簡単な説明】

【0154】

【図1】(a)は第1実施形態のリアクターセル支持体を示す斜視図、(b)はそのセル層状部を示す斜視図、(c)はそのセル層状部を示す平面図である。

【図2】第1実施形態の電気化学リアクターセルを示す斜視図である。

【図3】チューブ長さと効率ロスを示すグラフである。

【図4】第1電極層厚みと効率ロスを示すグラフである。

【図5】(a)は第2実施形態のリアクターセル支持体を示す斜視図、(b)はそのセル層状部を示す斜視図、(c)はそのセル層状部の内部構造を平面に沿って破断して示す説明図である。

【図6】第2実施形態のリアクターセル支持体を用いた電気化学リアクタースタックの製造手順を示す説明図である。

【図7】図6のA−A’断面(セル部分は外周を示す)にて電気化学リアクタースタックの電気の流れを示す説明図である。

【図8】電気化学リアクタースタックを示す斜視図である。

【図9】(a)は第3実施形態のリアクターセル支持体の第2電極集電体を示す説明図、(b)はそのセル層状部を示す斜視図、(c)は電気化学リアクタースタックを示す斜視図である。

【図10】実施例1の電気化学リアクタースタックの製造方法を示す説明図である。

【図11】実施例2の電気化学リアクタースタックの製造方法を示す説明図である。

【図12】実施例3の電気化学リアクタースタックの製造方法を示す説明図である。

【図13】実施例3の電気化学リアクタースタックの図12のB−B’断面図である。

【符号の説明】

【0155】

1、21、51、73、137…リアクターセル支持体(支持体)

2、22、77、115、133…セル層状部

3、23、55、85、113、147…第1電極集電体

5、25、57、89、105、145…第2電極集電体

7、27、59、87、111、149…セパレータ

9、29、53、75、101、135…電気化学リアクターセル

11、91、103、151、153…格納溝

13、33、81、141…第1電極層

15、35、83、143…電解質層

17、37…第2電極層

31、121、123…格納孔

39、61、79、117…絶縁板

41、63、71、119、131…電気化学リアクタースタック

107…第2電極集電体層状部

139…カバー

【技術分野】

【0001】

本発明は、チューブ状の電気化学リアクターセルをスタック化するためのリアクターセル支持体、電気化学リアクターセル及びリアクターセル支持体により構成される電気化学リアクタースタック、電気化学リアクタースタックから構成される固体酸化物形燃料電池スタック等の電気化学リアクターシステムに関するものである。

【背景技術】

【0002】

従来より、電気化学リアクターの代表的なものとして、固体酸化物形燃料電池(以下SOFCとも記す)が知られている。このSOFCとは、電解質としてイオン導電性を有する固体酸化物電解質を用いた燃料電池である。

【0003】

前記SOFCの基本構造は、通常、カソード(空気極)と固体酸化物電解質とアノード(燃料極)の3層により構成されており、通常は、800〜1000℃の温度領域において使用される。

【0004】

このSOFCにおいては、アノードに燃料ガス(水素、一酸化炭素、炭化水素等)が供給されるとともに、カソードに空気、酸素等が供給されると、カソード側の酸素分圧とアノード側の酸素分圧との間に差が生じるので、ネルンストの式に従う電圧が両電極間に生じる。酸素は、カソードにおいてイオンとなり、固体電解質内を通ってアノード側に移動し、アノードに達した酸素イオンは、燃料ガスと反応して電子を放出する。そのため、アノードとカソードとの間に負荷を接続すれば、燃料電池より、直接に電気を取り出すことができる。

【0005】

また、SOFCの一層の実用化のためには、SOFCの作動温度の低温化が必須であり、そのためには、電解質の薄膜化及び高イオン伝導率を有する材料を用いるのが効果的である。このうち、電極を支持体とすることで、電解質の薄膜化が可能になるため、特にアノードサポート型セルが広く研究されている。

【0006】

また、作動温度を500〜600℃に下げることで、安価な材料の使用と運転コストの低下が期待でき、SOFCの汎用性が高まることが期待される。これまでには、新しいアノード、カソード材料を開発することで、低温域(600℃)においても、0.8〜1W/cm2と高い電力出力を有する平板タイプのSOFCが提案されている(非特許文献1、2参照)。

【0007】

ところが、上述した高い電力出力が可能なアノードサポート型SOFCは、平板型であるので、急激な運転サイクルの条件下では、セルの破壊を引き起こし易いという問題があった。この理由は、一般的に使用されるニッケルサーメットが、酸化還元雰囲気での運転サイクルや温度変化によって大きな体積変化を生じるので、セルが歪み、破壊に至るからである。そのため、平板セルの性能を保ちながら、大型化、スタック化してゆくことには、非常に大きな技術的問題がある。

【0008】

また、アノードサポート型セルの電極構造や厚みを薄くすることも、性能向上の点で重要であるが、平板型で厚さを薄くして、空孔率を上げていくことも困難であるため、平板型セルに代わる構造として、チューブ状のセルからなるSOFC構造体なども研究されている(特許文献1参照)。

【0009】

つまり、これまでに提案されているチューブ型セルスタックは、カソード材料によってチューブセルを安定保持した構造を有しており、電極集電シート等を利用して、アノードとカソードからの集電を行うものであった。

【特許文献1】特開2004−335277号公報

【非特許文献1】Z.Shao and S.M.Haile. Nature431 170-173(2004)

【非特許文献2】T.Hibino,A.Hashimoto,K.Asano,M.Yano,M.Suzuki and M.Sano. Electrochem.Solid-Sate Lett,5(11)A242-A244(2002)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、現状のデザインでは、スタック構造を重ね合わせても、各スタック間の電気的接続は容易では無く、それを解決する具体的な提案はなされていない。

特に、従来の構造では、スタック内での直列接続は困難であり、それが集電効率を低下させる一因となっており、高効率の小型チューブ状セルを効率良く集積したスタック、即ち直列接続により容易に高電圧が得られる(小型チューブ状セルを集積した)スタックは報告されていないのが現状である。

【0011】

本発明は、上述した課題を解決するためになされたものであり、その目的は、チューブ型セルを用いる場合に、スタック内で容易に直列接続が可能なリアクターセル支持体、電気化学リアクタースタック、及び電気化学リアクターシステムを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、上述した問題点を解決することを目的として鋭意研究を重ねた結果、微細な径を有するチューブ型セルを効率よく配列できるリアクターセル支持体、及びそのリアクターセル支持体を用いて、作動温度を低温化できるとともに、コンパクトな構成にもかかわらず容易に高電圧が得られる電気化学リアクタースタック及び電気化学リアクターシステムの各発明を完成した。

【0013】

つまり、本発明のリアクターセル支持体によれば、(作動温度の低温化を実現できるセル構造を有する)チューブ型電気化学リアクターセルを効率よく集積でき、また、積層によって容易にスタックを構成することができる。更に、このリアクターセル支持体を用いた電気化学リアクタースタック及び電気化学リアクターシステムでは、リアクターセル支持体の集電体により、電気化学リアクターセル及びリアクターセル支持体の単純な積層によって、電気的な直列接続を容易に実現でき、それによって発電電圧を高めることができる。

【0014】

以下、各請求項毎に説明する。

(1)請求項1の発明は、電解質層を挟んで第1電極層と第2電極層とが積層された多層構造のチューブ型電気化学リアクターセルを、複数個配列した状態で支持するリアクターセル支持体であって、前記第1電極層に電気的に接続される第1電極集電体と、前記第2電極層に電気的に接続される第2電極集電体と、前記第1電極集電体と前記第2電極集電体との間に配置されて前記第1電極集電体と前記第2電極集電体とを絶縁するセパレータと、を備えたことを特徴とするリアクターセル支持体を要旨とする。

【0015】

本発明のリアクターセル支持体を用いて、複数のチューブ型電気化学リアクターセルを配列して支持し、それら(セル層状部)を積層することにより、電気的な直列接続を有する電気化学リアクタースタックを容易に構成することができる。

【0016】

つまり、本発明では、小径のチューブ型(マイクロチューブ型)電気化学リアクターセルを複数個効率良く配置でき、コンパクトな構成で単位体積当たりの出力を飛躍的に高めた高性能の電気化学リアクタースタックを得ることができる。なお、セル層状部の積層状態を調節することにより、任意の電圧出力を得ることも容易である。

【0017】

また、この構成であれば、従来材料を用いた場合でも、作動温度を例えば600℃以下の低温にすることが可能であり、コンパクトで高電圧が得られ、コストパフォーマンスに優れた電気化学リアクタースタック(固体酸化物形燃料電池スタック等)や電気化学リアクターシステムを作製することができる。

【0018】

つまり、このチューブ型電気化学リアクターセルの効率的な配置と集電部分のコンパクト化を同時に達成できるリアクターセル支持体を利用することで、工業プロセスの簡易化が可能となり、高性能の電気化学リアクタースタックや電気化学リアクターシステムの製造コストを大幅に削減することが可能となる。

【0019】

なお、チューブ型電気化学リアクターセルとしては、従来、直径が5mm〜数cmのものが知られているが、本発明では、それより小さな直径のものを採用できる。

(2)請求項2の発明は、前記第1電極集電体及び前記第2電極集電体のうち、前記電気化学リアクターセルの外側に配置される電極層に接続される集電体が、通気性を有することを特徴とする。

【0020】

本発明では、セルの外側に配置される電極層に接続される集電体が通気性を有するので、この集電体を介して、燃料ガス又は(空気等の)酸化剤ガスを電極層に供給することができる。

【0021】

(3)請求項3の発明は、前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項1又は2に記載のリアクターセル支持体。

【0022】

本発明は、燃料極側の材料を例示したものであり、この材料を用いることにより、還元性の雰囲気であっても、高い導電性を維持することができる。

(4)請求項4の発明は、前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする。

【0023】

本発明は、空気極側の材料を例示したものであり、この材料を用いることにより、酸化雰囲気であっても、高い導電性を維持することができる。

(5)請求項5の発明は、前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする。

【0024】

本発明は、セパレータの材料を例示したものである。

(6)請求項6の発明(電気化学リアクタースタック)は、前記複数個配列された電気化学リアクターセルを前記請求項1〜5のいずれかに記載のリアクターセル支持体により支持したセル層状部が、複数層積層されたスタック構造を有することを特徴とする。

【0025】

この様に、電気化学リアクターセルをリアクターセル支持体で支持したセル層状部を積層することにより、前記請求項1にて説明した様に、電気的な直列接続を有する電気化学リアクタースタックを容易に構成することができる。

【0026】

つまり、小径のチューブ型電気化学リアクターセルを複数個効率良く配置でき、コンパクトな構成で単位体積当たりの出力を飛躍的に高めた高性能の電気化学リアクタースタックを得ることができる。

【0027】

また、従来材料を用いた場合でも、作動温度を例えば600℃以下の低温にすることが可能であり、コンパクトで高電圧が得られコストパフォーマンスに優れている。更に、工業プロセスの簡易化が可能となり、製造コストを削減できる。

【0028】

(7)請求項7の発明は、前記第1電極集電体が前記第1電極層と電気的に接続され、前記第2電極集電体が前記前記第2電極層と電気的に接続されたことを特徴とする。

本発明は、集電体と電極層との接続状態を例示したものである。

【0029】

(8)請求項8の発明は、前記第1電極層は、前記チューブ型電気化学リアクターセルの電解質層の内側に形成されるとともに、該電解質層の軸方向の一部(例えば端部)で該電解質層から露出し、且つ、前記第2電極層は、前記電解質層の外側表面に形成されていることを特徴とする。

【0030】

本発明は、チューブ型電気化学リアクターセルの構成を例示したものである。

(9)請求項9の発明は、前記第1電極集電体は、前記第1電極層の露出部分にて電気的に接続され、且つ、前記第2電極集電体は、前記第2電極層の外側表面にて電気的に接続されていることを特徴とする。

【0031】

本発明は、集電体と電極層との接続状態を例示したものである。これにより、電気的接続部分の構成をコンパクトにすることができる。また、他のセル層状部との電気的接続部分の構成も簡易化することができる。

【0032】

(10)請求項10の発明は、少なくとも前記第2電極集電体は、通気性を有するとともに、10%以上の多孔度を有することを特徴とする。

従って、本発明では、第2電極集電体を介して、第2電極層に対して、好適に燃料ガスや酸化剤ガスの供給を行うことができる。

【0033】

(11)請求項11の発明は、前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする。

【0034】

本発明は、燃料極側の材料を例示したものであり、この材料を用いることにより、還元性の雰囲気であっても、高い導電性を維持することができる。

(12)請求項12の発明は、前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする。

【0035】

本発明は、空気極側の材料を例示したものであり、この材料を用いることにより、酸化雰囲気であっても、高い導電性を維持することができる。

(13)請求項13の発明は、前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする。

【0036】

本発明は、セパレータの材料を例示したものである。

(14)請求項14の発明は、前記リアクターセル支持体同士が、絶縁性部材を挟みながら、電気的に直列に接続されていることを特徴とする。

【0037】

本発明により、リアクターセル支持体(従ってセル層状部)を積層して、電気化学リアクタースタックをコンパクトに構成できる。

(15)請求項15の発明は、隣り合う前記リアクターセル支持体において、一方のリアクターセル支持体の第1電極集電体と他方のリアクターセル支持体の第2電極集電体とが、電気的に接続されていることを特徴とする。

【0038】

これにより、リアクターセル支持体(従ってセル層状部)を積層した場合、積層方向における電気的接続(直列接続)を容易に実現でき、電気化学リアクタースタックをコンパクトに構成できる。

【0039】

(16)請求項16の発明は、前記リアクターセル支持体が6面体構造であり、この6面体の向かい合う両面から前記電気化学リアクターセルの両端が突出して固定されていることを特徴とする。

【0040】

本発明は、電気化学リアクタースタックを例示したものである。これにより、セルの集積度を高めることができる。

(17)請求項17の発明(電気化学リアクタースタック)は、第1電極層の外側表面に電解質層が積層されるとともに、第1電極層が電解質層の軸方向の一部(例えば端部)で露出したチューブ型電気化学リアクターセルと、前記電気化学リアクターセルを、複数個配列した状態で一方側より支持する通気性を有する絶縁性の支持体と、前記電解質層又は該電解質層の外側表面に予め形成された第2電極層を他方側より覆うとともに該電解質層又は該電解質層の外側表面に予め形成された第2電極層と電気的に接続された第2電極集電体と、前記第1電極層の露出部を含む部分を他方側より覆う絶縁性のカバーと、前記第1電極層の露出部を含む部分を一方側より覆うとともに該第1電極層と電気的に接続された第1電極集電体と、を有するセル層状部が、複数層積層されたスタック構造を備えたことを特徴とする。

【0041】

本発明は、電気化学リアクタースタックの好ましい構成を示したものであり、このようなセル層状部を積層することにより、前記請求項6の発明と同様な効果(コンパクトで高性能な効果)を奏するとともに、構成を一層簡易化できる。

【0042】

また、本発明では、第2電極集電体は、前記請求項1の第2電極層の機能を兼ねることができるが、これとは別に、予め電解質層の外側表面に第2電極層を形成しておき、この第2電極層を覆うように(即ち第2電極層の外側表面に)第2電極集電体を形成してもよい。

【0043】

なお、支持体とカバーとしては、絶縁性のセラミック部材(焼成品)を使用できる。また、第1電極集電体及び第2電極集電体としては、導電性ペーストが塗布された後に焼成されたものを採用できる。

(18)請求項18の発明は、前記第1電極集電体又は第2電極層集電体が燃料極側である場合には、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする。

本発明は、燃料極側の材料を例示したものであり、この材料を用いることにより、還元性の雰囲気であっても、高い導電性を維持することができる。

(19)請求項19の発明は、前記第1電極層集電体又は第2電極層集電体が空気極側である場合には、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする。

本発明は、空気極側の材料を例示したものであり、この材料を用いることにより、酸化雰囲気であっても、高い導電性を維持することができる。

【0044】

(20)請求項20の発明は、前記請求項6〜19のいずれかに記載の電気化学リアクタースタックを用いた電気化学リアクターシステムであって、運転温度が650℃以下であり、電気化学反応によって電流を取り出すことを特徴とする。

【0045】

本発明は、上述した電気化学リアクタースタックを用いることにより、低温での運転が可能である。

(21)請求項21の発明は、前記電気化学リアクターシステムが、固体酸化物形燃料電池、排ガス浄化装置、水素製造装置、及び合成ガス製造装置のいずれかであることを特徴とする。

【0046】

本発明は、電気化学リアクターシステムの用途を例示したものである。

【発明の効果】

【0047】

上述した様に、本発明によって、下記の効果が得られる。

・従来では、チューブ径が数mm以下の高性能なセルを効率よく集積したスタックの実現は困難であったが、本発明のリアクターセル支持体を用いることにより、積層時に集電体部分の直列接続が容易になり、使用目的に応じた最適な設計が可能となる。よって、体積当たりの出力電圧を高めた小型電気化学リアクタースタック及び小型電気化学リアクターシステムを構築することができる。

【0048】

つまり、チューブ型の電気化学リアクターセルを効率よくリアクターセル支持体に配列することで、構造上容易に積層が可能であり、低容積においても非常に高い電力出力を有する電気化学リアクタースタックが得られる。

【0049】

すなわち、このリアクターセル支持体を使用することにより、支持体間(従ってセル間)の直列接続を容易に達成することができ、体積当たりのモジュール電圧を高めることが可能となる。

【0050】

・工業的な製造プロセスを簡易化でき、製造コストを削減できる高性能な電気化学リアクタースタックを提供できる。

・電解質の薄膜化及びチューブサイズの小型化により、単位体積当たりの表面積を大幅に増加させることができ、それによって、更なる運転温度の低温下を実現できる。

【0051】

・電気化学リアクタースタックを利用した650℃以下で運転可能な固体酸化物形燃料電池スタック等の電気化学リアクターシステムを提供できる。

・電気化学リアクターシステムは、クリーンエネルギー源や環境浄化装置として好適に利用できる。

【発明を実施するための最良の形態】

【0052】

以下、本発明の実施形態について説明する。

[第1実施形態]

a)図1は、本実施形態のリアクターセル支持体1及びセル層状部2を示している。

【0053】

図1(a)に示す様に、リアクターセル支持体1は、導電性を有する第1電極集電体3及び第2電極集電体5と、両集電体3、5の間に配置された絶縁性を有するセパレータ7とから構成され、複数の電気化学リアクターセル9を平行に配置して保持できる構造を有している。なお、リアクターセル支持体1に電気化学リアクターセル9が支持されたものをセル層状部2と称する。

【0054】

前記第1電極集電体3と第2電極集電体5とセパレータ7とにおいて、その一方の側(図1(a)の上方)、即ちリアクターセル支持体1の一方の側には、電気化学リアクターセル9が嵌り込む断面U字状の格納溝11が平行に形成されている。

【0055】

電気化学リアクターセル9は、図2に示す様に、チューブ型であり、その内側にセル自身を支持するサポートである第1電極層(内側電極層)13が形成され、第1電極層13の表面に電解質層15が形成され、電解質層15の表面に第2電極層(外側電極層)17が形成されている。

【0056】

なお、第1電極層13は、セル9の軸方向の1端にて電解質層15から露出し、電解質層15は、セル9の軸方向両側にて第2電極層17から露出している。この露出部13aは、第1電極層13の外部引き出し電極として機能する。

【0057】

従って、図1(b)、(c)に示す様に、第1電極層13はその露出部13を介して第1電極集電体3に電気的に接続され、第2電極層17は第2電極集電体5に電気的に接続されている。

【0058】

b)以下、詳細に説明する。

・リアクターセル支持体1のサイズは、特に限定されるものではなく、使用する電気化学リアクターセル9の長さ、径、本数によって適宜決めればよい。リアクターセル支持体1の幅は、格納する電気化学リアクターセル9の本数によって決定することができる。通常は、1列当たり3〜20本の電気化学リアクターセル9を配置するのが好ましく、特に1列当たり5〜10本が好適である。その際に、電気化学リアクターセル9の間隔は、0.4mm以上が好適である。なお、電気化学リアクターセル9の間隔は、一定でなくともよい。

【0059】

リアクターセル支持体1の長さは、使用する電気化学リアクターセル9の長さと同等にするのが好適である。電気化学リアクターセル9の長さは、0.5〜10cmが好ましく、1〜5cmが好適である。これは、第1電極層13が、電気化学リアクターセル9の端末から集電を行うために、これ以上のチューブ長さでは、集電抵抗が増加し、エネルギー変換効率が減少してしまうためである。また、これ以下のチューブ長さでは、スタックとした場合に、必要十分な電極を得ることが困難になるからである。

【0060】

図3は、1.6mm径、0.8mm径のチューブ型の電気化学リアクターセル9の長さを変化させたときの効率ロスのシミュレーション結果を示したものである。同図で分かるように、電気化学リアクターセル9の長さを減少させることによって、抵抗(従って効率ロス)を低減することができる。つまり、上述した範囲においては低効率ロスを実現できることが分かる。

【0061】

また、リアクターセル支持体1の高さは、チューブ型の電気化学リアクターセル9の管径を考慮し、電気化学リアクターセル9を格納できる厚みを有することが必要である。その際には、電気化学リアクターセル9の径+0.5〜20mmの高さを有するのが好ましい。これ以下であると、集電効率が低下し、これ以上になると電気化学リアクターセル9配置効率が低下し、体積当たりの必要十分な電力を得ることが困難になる。

【0062】

この様に、リアクターセル支持体1のサイズは、使用する電気化学リアクターセル9の長さ、径、本数により、適宜決定することができる。

・次に、このリアクターセル支持体1の各部材について説明する。

【0063】

まず、第1電極集電体3には、電気化学リアクターセル9を格納できる格納溝11が形成されている。

第1電極集電体3の厚みは、電気化学リアクターセル9の第1電極層13の露出部13aを考慮し、第1電極層13を保持できる厚さを有することが必要である。また、第1電極層13を保持する部分の厚みは、電気化学リアクターセル9の性能と格納する部分の長さ、本数、第1電極層13の電気抵抗によって決定される厚みを有する必要がある。それは、電気化学リアクターセル9の本数、長さが増加することで、集電電流が増加するため、第1電極集電体3は、集電ロスを最小限に抑えるために、必要な厚さを有することが必要になるからである。

【0064】

第2電極集電体5にも、電気化学リアクターセル9を格納できる格納溝11が形成されている。

第2電極集電体5は、流通ガスの供給機能を有するため、その構造体の多孔度は10%以上であることが好ましい。第2電極集電体5のセル軸方向の長さは、第2電極層17が覆われるような長さであればよい。

【0065】

・また、リアクターセル支持体1に格納される電気化学リアクターセル9の径は、3mm以下であることが好ましく、2mm以下がより好適である。電気化学リアクターセル9の径の減少によって、格納されるチューブ本数を増やすことができ、単位体積当たりのセル出力を向上させることができる。

【0066】

なお、前記図2に示す様に、電気化学リアクターセル9の一端にて、電解質層15から露出する露出部13aの軸方向長さは、第1電極集電体3の厚みを考慮して適宜調節することができる。

【0067】

この電気化学リアクターセル9の構成としては、第1電極層13と第2電極層17が、それぞれ空気極と燃料極であるもの、又は、第1電極層13と第2電極層17が、それぞれ燃料極と空気極であるものが挙げられる。

【0068】

前記電気化学リアクターセル9の管厚みは、管径にも依存するが、0.1〜1mmであることが好ましく、0.3〜0.8mmが最適である。管厚みを、0.3〜0.8mmにすることで、最適な電極性能を得つつ、チューブ端末より十分な集電を行いながら、必要な強度を有する空孔率の高い電極構造を有するチューブ構造体を実現できる。

【0069】

また、チューブの空孔率については、高速ガス拡散や還元反応の促進のために、10%以上あることが好適である。

図4は、長さ1cmの電気化学リアクターセル9の第1電極層13の厚みを変化させたときの効率ロスのシミュレーション結果を示したものである。同図で分かるように、電気化学リアクターセル9の径を減少させることによって、効率ロスが増加することが分かる。つまり、上述した範囲においては低効率ロスを実現できることが分かる。

【0070】

・燃料極側の集電体を構成する主な材料としては、ランタンクロマイト(LaCrO3)などの導電性セラミックス、金、銀や白金などの貴金属、ステンレススチール、ニッケル等が、好適な一例として挙げられる。

【0071】

また、特に、第2電極層が燃料極として利用される際は、下記の燃料極材料と電解質材料の混合体から構成される複合物を用いることも好適である。

燃料極材料としては、Ni、Cu、Pt、Pd、Au、Ru、Co、La、Sr、Tiから選ばれる金属及び/又はこれらの元素1種類以上から構成される酸化物であって、触媒として機能するものを採用できる。具体的には、Ni、Co、Ru等が好適である。このうち、Niは、他の金属に比べて安価であり、且つ、水素等の燃料ガスとの反応性が十分に大きいことから好適である。また、これらの元素や酸化物を混合した複合物を用いることも可能である。

【0072】

ここで、アノード材料と電解質材料との複合物を用いる場合、前者と後者の混合比率は、(重量%で)90:10〜40:60の範囲が好ましい。これは、電極活性や熱膨張係数の整合性等のバランスに優れているからであり、より好ましくは、80:20〜45:55の範囲である。

【0073】

・空気極側の集電体の材料としては、高い導電性を有する材料が好ましく、且つ、酸素のイオン化に活性の高い材料、特に、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素及びこれらの酸化物化合物のうち、1種類以上から構成される材料が好適である。

【0074】

その中で、例えば遷移金属ペロブスカイト型酸化物、遷移金属ペロブスカイト型酸化物と電解質材料との複合物を好適に用いることができる。複合物を用いた場合には、空気極に必要な特性である電子導電性及び酸素イオン導電性のうち、酸素イオン導電性が向上するため、空気極で生じた酸素イオンが電解質層へ移行し易くなり、空気極としての電極活性が向上する利点がある。

【0075】

ここで、遷移金属ペロブスカイト型酸化物と固体電解質材料との複合物を用いる場合、前者と後者の混合比率は、(重量%で)90:10〜60:40の範囲が好ましい。これは、電極活性や熱膨張係数の整合性等のバランスに優れているからであり、より好ましくは、90:10〜80:20の範囲である。

【0076】

遷移金属ペロブスカイト型酸化物としては、具体的には、LaSrMnO3、LaCaMnO3、LaMgMnO3、LaSrCoO3、LaCaCoO3、LaSrFeO3、LaSrCoFeO3、LaSrNiO3、SmSrCoO3等の複合酸化物が好適である。

【0077】

固体電解質材料としては、高いイオン伝導が実現される材料を使用することが必要であり、これらに用いられる材料としては、Zr、Ce、Mg、Sc、Ti、Al、Y、Ca、Gd、Sm、Ba、La、Sr、Ga、Bi、Nb、Wのうち、2種以上の元素を含む酸化物化合物であることが望ましい。

【0078】

その中でも、イットリア(Y2O3)、カルシア(CaO)、スカンジア(Sc2O3)、マグネシア(MgO)、イッテルビア(Yb2O3)、エルビア(Er2O3)等の安定化剤で安定化された、安定化ジルコニアやイットリア(Y2O3)やガドリニア(Gd2O3)、サマリア(Sm2O3)などをドープしたセリア(CeO)などが好適である。なお、安定化ジルコニアは、1種又は2種以上の安定化剤により安定化されていることが好ましい。

【0079】

具体的には、安定化剤として、5〜15mol%のイットリアを添加したイットリア安定化ジルコニア(YSZ)、ドープ剤として5〜30mol%のガドリニアを添加したガドリニアドープセリア(GDC)等が好適である。また、例えば、YSZの場合、イットリア含有量が5mol%未満であると、アノードの酸素イオン導電率が低下するので好ましくない。また、イットリア含有量が15mol%を超えると、同様にアノードの酸素イオン導電率が低下するので好ましくない。なお、GDCの場合も同様である。

【0080】

・次に、セパレータ7について説明する。

セパレータ7は、第1電極集電体3と第2電極集電体5とを電気的に絶縁するものであり、高い電気絶縁性を有する材料が好ましい。その中で、ガラス、或いはAl、Mg、Si、Ca、Baなどの元素からなる酸化物化合物の1種類以上から構成される材料が好適である。これらの材料からなるペースト状のものを、電極層集電体に塗布、焼結する方法により、上述した位置にセパレータ7を形成することができる。

【0081】

第1電極集電体3と第2電極集電体5とは、セパレータ7により結合することができるが、その結合方法は特に限定されるものではなく、例えば無機物系接着剤等を利用して結合してもよい。

【0082】

・また、電気化学リアクターセル9は、リアクターセル支持体1の格納溝11に格納されるが、その際には、導電性を有する材料によって取り付けられる。

電気化学リアクターセル9をリアクターセル支持体1の格納溝11に格納する場合には、空気極側の集電体は、空気極材料から構成されるペーストによって接続されることが好ましい。また、燃料極側の集電体は、金属ペースト等によって接続されることが好ましい。

【0083】

主な材料としては、具体的には、空気極側には、空気極材料、ランタンクロマイトなどの導電性セラミックス、金、銀や白金などの貴金属を採用できる。燃料極側には、ランタンクロマイトなどの導電性セラミックス、金、銀や白金などの貴金属、ステンレススチール、ニッケル等を採用できる。これらの材料は、ペースト状のものを、塗布、焼結する方法で取り付けることができる。

[第2実施形態]

次に、第2実施形態のリアクター支持体について説明するが、材料等の同様な内容の説明は省略する。

【0084】

図5に示す様に、本実施形態のリアクター支持体21は、導電性を有する第1電極集電体23及び第2電極集電体25と、両集電体23、25の間に配置された絶縁性を有するセパレータ27とから構成され、複数の電気化学リアクターセル29を平行に配置して保持できる構造を有している。なお、リアクターセル支持体21に電気化学リアクターセル29が支持されたものをセル層状部22と称する。

【0085】

前記第1電極集電体23と第2電極集電体25とセパレータ27には、従ってリアクターセル支持体21には、電気化学リアクターセル29が貫挿される格納孔31が、セル層状部22の厚み方向と垂直に、平行に形成されている。

【0086】

なお、電気化学リアクターセル29は、前記第1の実施形態と同様に、第1電極層33と電解質層35と第2電極層37とを備えている。

次に、第2実施形態のリアクター支持体21を例に挙げて、電気化学リアクタースタックを構成する方法について説明する。

【0087】

図6に示す様に、電気化学リアクターセル29をリアクターセル支持体21の格納孔31に挿入し、セル層状部22を構成する。このとき、第1電極層33の露出部33aをリアクターセル支持体21の第1電極集電体23に重なるように配置することが重要である。

【0088】

次に、セル層状部22の厚み方向に、第2電極集電体25及びセパレータ27を覆うように、絶縁板(シート)39を配置する。

そして、この絶縁板39を貼り付けたセル層状部22を、その厚み方向に積層する際には、(隣り合う)セル層状部22の向きを逆方向にして積層する。即ち、一方のセル層状部22の第1電極集電体23と他方のセル層状部22の第2電極集電体25とが積層方向にて接触するように順次積層する。

【0089】

これにより、図7に示す様に、隣り合うセル層状部22(従ってリアクターセル支持体21)が、電気的に直列に接続された電気化学リアクタースタック41が得られる。なお、電流は、例えば上段の電気化学リアクターセル29の外側の第2電極層37から内側の第1電極層33に流れ、第1電極層33の露出部33aから下段の電気化学リアクターセル29の外側の第2電極層37に流れる。

【0090】

電気化学リアクタースタック41では、図8に示す様に、X方向から空気を供給するとともに、Y方向から燃料ガスを供給することにより、固体酸化物形燃料電池スタックの電気化学リアクターシステムとして発電を行う。なお、この電気化学リアクターシステムでは、積み上げたセル層状部22の段数分×約1Vの電圧の出力が可能である。

[第3実施形態]

次に、第3実施形態について説明する。

【0091】

図9(a)、(b)に示す様に、この第3実施形態では、直方体(6面体)のリアクターセル支持体51を用いる。このリアクターセル支持体51には、6面体の対向する2面を貫通するように、前記第1実施形態と同様なチューブ型電気化学リアクターセル53が多数配置されている。

【0092】

リアクターセル支持体51は、板状の第1電極集電体55と直方体状の第2電極集電体57とその間に配置された板状のセパレータ59とから構成されている。

図9(c)に示す様に、本実施形態の場合でも、絶縁板61を介して、隣り合うリアクターセル支持体51の向きを逆にして積層配置して直列接続することにより、高性能の電気化学リアクタースタック63を得ることができる。

【0093】

この集積方法は、使用体積を最小限に抑えながら、所望の電圧出力の設計が可能であるため、小型消費電力機器用途に最適である。

なお、上記においては、本発明に係わるチューブ型電気化学リアクタースタックをSOFCとして単体で作動させる方法について述べたが、上記作動方法に限定されるものではない。また、本発明におけるリアクターセル支持体としては、さまざまなデザインが考えられ、上述した機能を有する限りは、上述した形状に限定されるものではない。

【0094】

次に、本発明のより具体的な実施例に基づいて説明するが、本発明は、以下の実施例に限定されるものではない。

【実施例1】

【0095】

ここでは、電気化学リアクタースタック及びその製造方法について説明する。

a)まず、本実施例の電気化学リアクタースタックの構成について説明する。

図10に示す様に、本実施例の電気化学リアクタースタック(具体的には固体酸化物形燃料電池スタック)71は、リアクターセル支持体73及び電気化学リアクターセル75を備えたセル層状部77が、同図の上下方向に複数積層されたものである。

【0096】

セル層状部77は、多数の円筒状の電気化学リアクターセル75が、リアクターセル支持体73に支持され、セルの軸方向に平行に配置されるとともに左右方向に1列に並んだものであり、このセル層状部77は、電気化学リアクターセル75がリアクターセル支持体73及び絶縁体79により上下方向から挟まれた状態となっている。

【0097】

電気化学リアクターセル75は、円筒状であり、第1電極層81の表面に電解質層83が形成され、電解質層83の上に第2電極層(図示せず)が形成された3層構造である。

詳しくは、電気化学リアクターセル75は、外径が3mm以下の円筒であり、円筒状の例えば厚み50〜400μmの第1電極層81の外表面のうち、一端を除いて例えば厚み2〜20μmの電解質層83で覆ったものであり、第2電極層は、リアクターセル支持体73と電解質層83との間を埋めて接続するように形成されている。

【0098】

前記リアクターセル支持体73は、セルの軸方向に、第1電極集電体85、セパレータ87、第2電極集電体89の3層構造であり、第1電極集電体85は、電気化学リアクターセル75の第1電極層81の露出部81aにて、電気的に接続されている。

【0099】

詳しくは、リアクターセル支持体73は、前記図1に示す様に、平板の片面に電気化学リアクターセル75が嵌め込まれる格納溝91が平行に形成されたものであり、セルの軸方向に、第1電極集電体85、セパレータ87、第2電極集電体89が積層配置されたものである。なお、セパレータ87は、第1電極集電体85と第2電極集電体89を電気的に絶縁していればよく、1μm〜2mmの範囲内でどのような厚さであってもよい。

【0100】

また、第2電極集電体89は、第2電極層と電気的な接続がされており、その気孔率が10%以上の多孔体状組織を有している。

この電気化学リアクタースタック71は、隣り合うセル層状部77の第1電極集電体85と第2電極集電体89とが絶縁板79を介して直列接続されており、電気化学リアクタースタック71の上下方向(積層方向)から電気を取り出すことが可能となっている。

【0101】

なお、ここでは、第2電極層は、例えば第2電極層形成前の電気化学リアクターセル前駆体の電解質層83とリアクターセル支持体73との間に配置されるものであり、導通を確保するとともに、各電気化学リアクターセル75とリアクターセル支持体73とを接続(結合)している。

【0102】

そして、上述した電気化学リアクタースタック71を用いた固体酸化物形燃料電池システム(電気化学リアクターシステム)では、リアクターセル支持体73を介して、X方向に空気を流し、Y方向に燃料ガスを流すことにより、発電を行うことができる。また、発電された電気は、例えば正極側の集電を下面から、負極側の集電を上面から取り出すことができる。

【0103】

b)次の本実施例の電気化学リアクタースタック71の製造方法について説明する。

例えば平均粒径0.1〜2μm(望ましくは0.1〜1μm、更に望ましくは0.3〜0.8μm)のNiO:50重量%、平均粒径0.1〜2μm(望ましくは0.1〜1μm、更に望ましくは0.3〜0.8μm)のGd0.2Ce0.8O1.9:39重量%、セルロース系バインダー:7重量%を、乾式ミキサーで1時間混合後、水を粉末に対して14外重量%添加して更に30分混合した。

【0104】

この混合物を3本ロールに通した後に、作製した素地を1晩放置した。その後、前記素地を一軸油圧シリンダ型押出成形機にて押出成形を行った。

また、Gd0.2Ce0.8O1.9に対して、ブチラール系バインダー4外重量%、メチルエチルケトン100外重量%を加え、24時間混合してスラリーとし、そのスラリー中に前記押出成形によって形成した第1電極層成形体を浸漬した。これによって、第1電極層成形体の表面に電解質層の被膜を形成した。

【0105】

その後、被膜を形成した第1電極層成形体(即ち第1電極層前駆体)を、大気中にて1400℃で1時間同時焼成して、電気化学リアクターセル前駆体を製造した。

一方、平均粒径10〜60μm(望ましくは20〜50μm、更に望ましくは30〜50μm)のLa0.6Sr0.4Co0.2Fe0.8O3(LSCF粉末)93重量%、セルロース系バインダー:7重量%を、乾式ミキサーで1時間混合後、水を粉末に対して14外重量%添加して更に30分混合した。

【0106】

なお、LSCF粉末のような粗大粒子を得る方法としては、LSCF粉末(0.1〜2μm程度)を仮焼成した後、粒度調整して使用する方法、又は、LSCF粉末(0.1〜2μm程度)を転動造粒機やスプレードライなどを用いて球状粒子とし、仮焼成後使用する方法がある。

【0107】

次に、この混合物を3本ロールに通した後に、作製した素地を1晩放置した。その後、前記素地を一軸油圧シリンダ型押出成形機にて押出成形を行った。

次に、この成形体(即ち第2電極集電体89の前駆体)を、大気中にて1200〜1500℃で1〜3時間焼成した後、適当な長さに切断することで、リアクターセル支持体73の第2電極集電体89が得られた。

【0108】

また、上記手法により得たリアクターセル支持体73の第2電極集電体89の外寸(幅、厚さ、溝形状など)に合わせて、例えば平均粒径0.1〜1μm程度のLa0.69Ca0.31Cr0.98O3(ランタンクロマイト粉末)を使用し、第2電極集電体89の製造と同様な手法によって、リアクターセル支持体73の第1電極集電体85を得ることができた。

【0109】

更に、リアクターセル支持体73のセパレータ87は、上記第1電極集電体85及び第2電極集電体89の外寸に合わせて、例えば平均粒径0.1〜2μmのマグネシア粉末を使用し、第1電極集電体85及び第2電極集電体89の製造と同様な手法によって得ることができた。

【0110】

また、例えば平均粒径0.1〜2μmのマグネシア粉末に対し、ブチラール系バインダー4外重量%、メチルエチルケトン100外重量%を加え、24時間混合してスラリーとし、テープキャスティングにて成形し、1200〜1400℃で1時間保持することで、シート状の絶縁板79を得ることができた。

【0111】

これらの部材を、以下の手順にて組み立てることで、電気化学リアクタースタック71を得ることができる。

まず、平均粒径0.1〜2μm(望ましくは0.1〜1μm、更に望ましくは0.3〜0.8μm)のLSCF粉末に対して、バインダーとしてエチルセルロース:5外重量%、分散剤:1重量%、ブチルカルビトール:13外重量%を加え、3本ロールにて混合したペースト(導電性ペースト)を、スクリーン印刷にて第2電極集電体89の格納溝91が埋まるように塗布した。なお、このペーストが焼成されて第2電極層となる。

【0112】

また、熱を加えることでガスシール材となるガラス粉末に対し、バインダーとしてエチルセルロース:5外重量%、分散剤:1重量%、ブチルカルビトール:13外重量%を加え、3本ロールにて混合したペースト(絶縁性ペースト)を、スクリーン印刷にてセパレータ87の格納溝91が埋まるように塗布した。

【0113】

更に、純銀粉末に対し、バインダーとしてエチルセルロース:5外重量%、分散剤:1重量%、ブチルカルビトール:13外重量%を加え、3本ロールにて混合したペースト(導電性ペースト)を、スクリーン印刷にて第1電極集電体85の格納溝91が埋まるように塗布した。

【0114】

そして、上記リアクターセル支持体73となる3部品(第1電極集電体85、セパレータ87、第2電極集電体89)を接触するように並べた状態で、各ペーストが充填された格納溝91内に、電気化学リアクターセル75の第1電極層81が第1電極集電体85と接続されるとともに、第2電極層が第2電極集電体89と接続されるように、電気化学リアクターセル75の前駆体を埋め込む。

【0115】

更に、第2電極集電体89及びセパレータ87を覆うように、ガラスペーストをスクリーン印刷し、このガラスペーストにより絶縁板79が第2電極集電体89及びセパレータ87を覆うように貼り付ける。これにより、セル層状部77が構成される。

【0116】

そして、隣り合うセル層状部77の第1電極集電体85と第2電極集電体89が接続されるように配置する際に、上記純銀ペーストを絶縁体79で被覆されていない第1電極集電体表面に塗布して各セル層状部77を積層し、1000℃で1時間保持することにより、電気化学リアクタースタック71が完成した。

【0117】

なお、電気化学リアクターセル75の第2電極層は、電気化学リアクターセル75をリアクターセル支持体73の格納溝91に嵌め込む前に、予めセル側(電解質層83の表面)に形成しておいてもよい。例えば、第1電極層成形体の表面に電解質層の被膜を形成し、更にこの皮膜の上に第2電極層材料のペーストを塗布し、その後焼成して電気化学リアクターセル75を形成してもよい。

【実施例2】

【0118】

次に、実施例2の電気化学リアクタースタック及びその製造方法について説明するが、前記実施例1と同様な内容の説明は省略する。

a)まず、本実施例の電気化学リアクタースタックの構成について説明する。

【0119】

本実施例の電気化学リアクタースタックは、電気化学リアクターセルの接続方法を変更したものである。つまり、前記実施例1では、セル層状部における電気化学リアクターセルは、一平面に平行に配置されるのみであったが、本実施例では電気化学リアクターセルが立体的に配置されたセル層状部が使用される。以下、詳細に説明する。

【0120】

本実施例では、図11に示す様に、多数の円筒状の電気化学リアクターセル101が、(前記実施例1のリアクターセル支持体の第2電極集電体と同様な)格納溝103を有する第2電極集電体105上に、その軸方向に平行に配置されて左右方向に並んで第2電極集電体層状部107が形成されており、更にこの第2電極集電体層状部107が上下方向に平行に積層されて、第2電極集電体層状部積層体109が形成されている。

【0121】

この第2電極集電体層状部積層体109のセルの軸方向には、多数の電気化学リアクターセル101が貫通する板状のセパレータ111が配置されており、更に、このセパレータ111の(セルの軸方向の)外側には、多数の電気化学リアクターセル101が貫通する板状の第1電極集電体113が配置されている。

【0122】

従って、第2電極集電体層状部積層体109とセパレータ111と第1電極集電体113とにより、3層構造のセル層状部115が構成されている。なお、この場合には、セル層状部115から電気化学リアクターセル101を除いたものが、リアクターセル支持体である。

【0123】

本実施例では、セル層状部115は、絶縁板117により絶縁されながら同図の上下方向に積層されて電気化学リアクタースタック119が構成されている。

詳しくは、電気化学リアクタースタック119は、隣り合うセル層状部115の第1電極集電体113と第2電極集電体層状部積層体109とが絶縁板117を介して直列接続されており、電気化学リアクタースタック119の上下方向(積層方向)から電気を取り出すことが可能となっている。

【0124】

b)次の本実施例の電気化学リアクタースタックの製造方法について説明する。

使用する材料や製造機器やその製造手順等は、前記実施例1と同様であるので、その説明は省略する。

【0125】

特に、本実施例では、第2電極集電体層状部積層体109に用いる第2電極集電体105は、前記実施例1と同様であるが、セパレータ111としては、第2電極集電体層状部積層体109のセルの軸方向の形状に合わせて平板形状に形成されるとともに、電気化学リアクターセル109が貫通する多数の格納孔121があけられている。また、第1電極集電体113もセパレータ111と同様に平板形状に形成されるとともに、電気化学リアクターセル101が貫通する多数の格納孔123があけられている。

【0126】

これらの部材を、以下の手順にて組み立てることで、電気化学リアクタースタック119を得ることができる。

まず、実施例1と同様なLSCFを主成分とするペーストを、第2電極集電体105の格納溝103が埋まるように塗布した。これに、電気化学リアクターセル101の第2電極層(図示せず)が第2電極集電体105と接続されるように、電気化学リアクターセル101の前駆体を埋め込んで第2電極集電体層状部107とする。この第2電極集電体層状部107を積層し、第2電極集電体層状部積層体109を得る。

【0127】

次に、多数の格納孔121を有するセパレータ111に、前記実施例1と同様なガラスを主成分とするペーストを塗布し、セパレータ111の格納孔121に電気化学リアクターセル101を通して、セパレータ111を第2電極集電体層状部積層体109に貼り付ける。

【0128】

同様に、多数の格納孔123を有する第1電極集電体113に、前記実施例1と同様な純銀を主成分とするペーストを塗布し、第1電極集電体113の格納孔123に電気化学リアクターセル101を通して、第1電極集電体113をセパレータ111に貼り付ける。これにより、セル層状部115が構成される。

【0129】

そして、隣り合うセル層状部115の第1電極集電体113と第2電極集電体層状部積層体109とが、電気的に直列に接続されるように配置する際に、上記純銀ペーストを絶縁体で被覆されていない第1電極集電体表面に塗布して各セル層状部115を積層し、1000℃で1時間保持することにより、電気化学リアクタースタック119が完成した。

【実施例3】

【0130】

次に、実施例3の電気化学リアクタースタック及びその製造方法について説明するが、前記実施例1と同様な内容の説明は省略する。

a)まず、本実施例の電気化学リアクタースタックの構成について説明する。

【0131】

図12に示す本実施例の電気化学リアクタースタック131では、そのセル層状部133は、図13に示す様に、電気化学リアクターセル135を同図の下方から支持する支持体137と、電気化学リアクターセル135の(図13の右側の)先端側をその上方から覆うカバー139とを用いている。

【0132】

詳しくは、チューブ型電気化学リアクターセル135は、第1電極層141の外側表面に電解質層143が積層されるとともに、第1電極層141が電解質層143の軸方向端部で(電解質層143から)露出している。

【0133】

この電気化学リアクターセル135は、通気性を有する多孔質絶縁体からなる(例えばアルミナ等のセラミックス製の)支持体137により、複数個配列された状態で一方側より支持されている。

【0134】

また、電気化学リアクターセル135は、同図の上方より、第2電極集電体145によって覆われており、この第2電極集電体145は、導電性ペーストを塗布して焼結した通気性を有する部材である。なお、この導電性ペーストの材料としては、主として、実施例1、2において第二電極層として用いられた材料と同様にLSCF粉末を用いることができる。

【0135】

一方、第1電極層141の露出部141aは、同図の上方より、例えば緻密な絶縁性を有する(例えば絶縁性ガラス製の)カバー139により覆われている。

また、第1電極層141の露出部141aは、同図の下方より、第1電極集電体147により覆われており、この第1電極集電体147は、導電性ペーストを塗布して焼結した緻密な部材である。なお、この導電性ペーストの材料としては、主として、実施例1、2において第一電極層と第一電極層集電体の接続に用いた材料と同様に純銀粉末を用いることができる。

【0136】

更に、第1電極集電体147と第2電極集電体145との間は絶縁性を有するセパレータ149により電気的に絶縁されている。このセパレータ149は、セラミックス、ガラス等の絶縁ペーストを塗布した後に焼結した部材である。なお、両集電体145、147間の絶縁が可能であれば、このセパレータ149は省略可能である。

【0137】

b)次の本実施例の電気化学リアクタースタック131の製造方法について説明する。

使用する材料等は、前記実施例1と同様なものは、その説明は省略する。

本実施例では、図12に示す様に、支持体137の格納溝(前記実施例1と同様な格納溝)151に、同図の上方より、電気化学リアクターセル135の露出部141aと反対側(被覆側)を嵌め込む。

【0138】

また、電気化学リアクターセル135の露出部141aに、カバー139を嵌め込む。つまり、カバー139にも前記と同様な格納溝153が形成してあるので、各露出部141aを各格納溝153に合わせて嵌め込む。なお、支持体137の格納溝151とカバー139の格納溝153は、互いに向かい合うようにしても用いられる(但し軸方向にはずれている)。

【0139】

そして、電気化学リアクターセル135の被覆側を導電性ペーストで覆い、それとともに、電気化学リアクターセル135の露出部141aも導電性ペーストで覆う。

なお、(セパレータ149となる)絶縁ペーストは、両導電性ペーストを塗布するまえに塗布することが好ましいが、絶縁が可能であれば、いつ塗布してよい。

【0140】

次に、このようにして得られたセル層状部133を、前記実施例1と同様に、隣り合うセル層状部133が電気的に直列に接続されるように、その向きを逆にして積層配置し、同様な焼成温度で焼成することにより、本実施例の電気化学リアクタースタック131を得た。

【0141】

本実施例では、前記実施例より一層構造を簡易化できるという利点がある。

なお、本実施例では、第2電極集電体145が第2電極層の機能を兼ねているが、これとは別に、予め電解質層143の外側表面に第2電極層(図示せず)を形成しておき、この第2電極層を覆うように(即ち第2電極層の外側表面に)第2電極集電体145を形成してもよい。この第2電極層の形成方法としては、例えば前記実施例1、2等と同様に、導電性ペーストを塗布し焼成することにより形成できる。

【実施例4】

【0142】

次に、実施例4について説明するが、前記実施例1〜3と同様な内容の説明は省略する。

本実施例は、前記実施例1〜3の固体酸化物形燃料電池スタックとして用いられる電気化学リアクタースタックとは異なり、固体酸化物形(固体電解質形)リアクター(以下単にリアクター(反応器)とも記す)スタックに関するものであるが、その構造は、基本的に、固体酸化物形燃料電池スタックとほぼ同様であり、主として、その材料と用途が異なる。

【0143】

本実施例における電気化学リアクタースタック(セラミックスリアクター)とは、固体酸化物が、ある特定の元素を通過する特性を持ち、透過したガスを用いて反応を促したり、または、複数のガス種の混合物から特定元素を分離したり、反応を目的とするものである。

【0144】

この電気化学リアクタースタック(従って電気化学リアクタースタックを用いた電気化学リアクターシステム)に関しては、電気化学リアクタースタックに通電し、強制的に反応・分離を行うものであってもよい。また、通電しなくとも、材料そのものが持つ触媒能やイオン選択性により、反応や分離ができるものであってもよい。

【0145】

これらは、いずれについても、リアクター内部にガスが効率良く拡散することが重要であるため、反応や分離する方法や、反応させるもの、分離するものの種類を選ばない。

前記電気化学リアクタースタックは、以下に述べる様に、NOx浄化技術や、水素製造技術などに適用できる。

【0146】

a)例えば電気化学リアクタースタックの内側電極(例えば固体酸化物形燃料電池スタックと同様な燃料極)に、ディーゼルエンジン自動車の排ガスを投入し強制的に通電すると、排ガス中に含まれるNOxが電極上で酸素原子を放出するため、浄化することができる。

【0147】

この場合、電気化学リアクタースタックの材料構成として、NOx導入側電極としては、Ni、Ptなどが考えられ、固体酸化物としては酸素イオン導電性を有するものであればいずれでも良く ジルコニア系電解質、セリア系電解質、ランタンガレード系電解質いずれであっても良い。対極としては、酸素イオンを酸素化できる電極であれば良く、Pt、Agのほかに、前記固体酸化物形燃料電池スタックで用いられる空気極(例えば外側電極)といった組み合わせが考えられる。

【0148】

従って、本実施例では、前記図8と同様なリアクタースタックを用い、例えば前記図8のX方向に排ガスを供給すると、NOxを含むガスは、リアクターの内側電極により窒素と酸素に分解され、X方向のガス出口においては、NOx量が低下し、分解された窒素を含むガスを取り出すことができる。

【0149】

b)例えばメタンなどのガスを高温化で水素化可能な触媒(例えば内側電極)を用い、固体酸化物層(膜)に水素イオン導電性を有する膜を用いた場合、メタン側と水素取出側にガス差圧をつけることで水素を取り出し可能な電気化学リアクタースタック(従って電気化学リアクターシステム)として使用できる。

【0150】

この電気化学リアクタースタックにおいては、メタンなどを改質する触媒(従って電極)としては、Ni、Cu、Ptなどの金属が考えられ、また、水素透過能を有する固体酸化物の薄膜としては、パラジウム金属膜やパラジウムとPt、Au、Ag、Cu、Niなどのうち少なくとも一元素以上との合金、BaCeO3系のペロブスカイ構造を有する電解質を採用できる。更に、多孔質の板状体としては、アルミナ、ジルコニア、マグネシア、チタニア又はこれらの混合物、および化合物のうちいずれかを採用できる。

【0151】

この場合、差圧により水素取出しが可能であるため、対極は存在せず、ガス透過性を有した構造で電気化学リアクタースタックとして形状が維持できれば、いずれの材料も可能である。

【0152】

c)更に、本実施例は、上記NOx浄化、水素製造技術と同様に、電気化学リアクタースタックに強制的に電流を印加して、目的とする生成物を得る方法(合成ガス製造技術)に、適用できる。主には、固体酸化物形燃料電池スタックの逆反応を利用しながら、有機燃料を合成する技術である。

【0153】

尚、本発明は前記実施例等になんら限定されるものではなく、本発明を逸脱しない範囲において種々の態様で実施しうることはいうまでもない。

【図面の簡単な説明】

【0154】

【図1】(a)は第1実施形態のリアクターセル支持体を示す斜視図、(b)はそのセル層状部を示す斜視図、(c)はそのセル層状部を示す平面図である。

【図2】第1実施形態の電気化学リアクターセルを示す斜視図である。

【図3】チューブ長さと効率ロスを示すグラフである。

【図4】第1電極層厚みと効率ロスを示すグラフである。

【図5】(a)は第2実施形態のリアクターセル支持体を示す斜視図、(b)はそのセル層状部を示す斜視図、(c)はそのセル層状部の内部構造を平面に沿って破断して示す説明図である。

【図6】第2実施形態のリアクターセル支持体を用いた電気化学リアクタースタックの製造手順を示す説明図である。

【図7】図6のA−A’断面(セル部分は外周を示す)にて電気化学リアクタースタックの電気の流れを示す説明図である。

【図8】電気化学リアクタースタックを示す斜視図である。

【図9】(a)は第3実施形態のリアクターセル支持体の第2電極集電体を示す説明図、(b)はそのセル層状部を示す斜視図、(c)は電気化学リアクタースタックを示す斜視図である。

【図10】実施例1の電気化学リアクタースタックの製造方法を示す説明図である。

【図11】実施例2の電気化学リアクタースタックの製造方法を示す説明図である。

【図12】実施例3の電気化学リアクタースタックの製造方法を示す説明図である。

【図13】実施例3の電気化学リアクタースタックの図12のB−B’断面図である。

【符号の説明】

【0155】

1、21、51、73、137…リアクターセル支持体(支持体)

2、22、77、115、133…セル層状部

3、23、55、85、113、147…第1電極集電体

5、25、57、89、105、145…第2電極集電体

7、27、59、87、111、149…セパレータ

9、29、53、75、101、135…電気化学リアクターセル

11、91、103、151、153…格納溝

13、33、81、141…第1電極層

15、35、83、143…電解質層

17、37…第2電極層

31、121、123…格納孔

39、61、79、117…絶縁板

41、63、71、119、131…電気化学リアクタースタック

107…第2電極集電体層状部

139…カバー

【特許請求の範囲】

【請求項1】

電解質層を挟んで第1電極層と第2電極層とが積層された多層構造のチューブ型電気化学リアクターセルを、複数個配列した状態で支持するリアクターセル支持体であって、

前記第1電極層に電気的に接続される第1電極集電体と、

前記第2電極層に電気的に接続される第2電極集電体と、

前記第1電極集電体と前記第2電極集電体との間に配置されて前記第1電極集電体と前記第2電極集電体とを絶縁するセパレータと、

を備えたことを特徴とするリアクターセル支持体。

【請求項2】

前記第1電極集電体及び前記第2電極集電体のうち、前記電気化学リアクターセルの外側に配置される電極層に接続される集電体が、通気性を有することを特徴とする前記請求項1に記載のリアクターセル支持体。

【請求項3】

前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項1又は2に記載のリアクターセル支持体。

【請求項4】

前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする前記請求項1〜3のいずれかに記載のリアクターセル支持体。

【請求項5】

前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする前記請求項1〜4のいずれかに記載のリアクターセル支持体。

【請求項6】

前記複数個配列された電気化学リアクターセルを前記請求項1〜5のいずれかに記載のリアクターセル支持体により支持したセル層状部が、複数層積層されたスタック構造を有することを特徴とする電気化学リアクタースタック。

【請求項7】

前記第1電極集電体が前記第1電極層と電気的に接続され、前記第2電極集電体が前記前記第2電極層と電気的に接続されたことを特徴とする前記請求項6に記載の電気化学リアクタースタック。

【請求項8】

前記第1電極層は、前記チューブ型電気化学リアクターセルの電解質層の内側に形成されるとともに、該電解質層の軸方向の一部で該電解質層から露出し、且つ、前記第2電極層は、前記電解質層の外側表面に形成されていることを特徴とする前記請求項6又は7に記載の電気化学リアクタースタック。

【請求項9】

前記第1電極集電体は、前記第1電極層の露出部分にて電気的に接続され、且つ、前記第2電極集電体は、前記第2電極層の外側表面にて電気的に接続されていることを特徴とする前記請求項8に記載の電気化学リアクタースタック。

【請求項10】

少なくとも前記第2電極集電体は、通気性を有するとともに、10%以上の多孔度を有することを特徴とする前記請求項9に記載の電気化学リアクタースタック。

【請求項11】

前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項6〜10のいずれかに記載の電気化学リアクタースタック。

【請求項12】

前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする前記請求項6〜11のいずれかに記載の載の電気化学リアクタースタック。

【請求項13】

前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする前記請求項6〜12のいずれかに記載の電気化学リアクタースタック。

【請求項14】

前記リアクターセル支持体同士が、絶縁性部材を挟みながら、電気的に直列に接続されていることを特徴とする前記請求項6〜13のいずれかに記載の電気化学リアクタースタック。

【請求項15】

隣り合う前記リアクターセル支持体において、一方のリアクターセル支持体の第1電極集電体と他方のリアクターセル支持体の第2電極集電体とが、電気的に接続されていることを特徴とする前記請求項14に記載の電気化学リアクタースタック。

【請求項16】

前記リアクターセル支持体が6面体構造であり、この6面体の向かい合う両面から前記電気化学リアクターセルの両端が突出して固定されていることを特徴とする前記請求項6〜15のいずれかに記載の電気化学リアクタースタック。

【請求項17】

第1電極層の外側表面に電解質層が積層されるとともに、第1電極層が電解質層の軸方向の一部で露出したチューブ型電気化学リアクターセルと、

前記電気化学リアクターセルを、複数個配列した状態で一方側より支持する通気性を有する絶縁性の支持体と、

前記電解質層又は該電解質層の外側表面に予め形成された第2電極層を他方側より覆うとともに該電解質層又は該電解質層の外側表面に予め形成された第2電極層と電気的に接続された第2電極集電体と、

前記第1電極層の露出部を含む部分を他方側より覆う絶縁性のカバーと、

前記第1電極層の露出部分を含む部分を一方側より覆うとともに該第1電極層と電気的に接続された第1電極集電体と、

を有するセル層状部が、複数層積層されたスタック構造を備えたことを特徴とする電気化学リアクタースタック。

【請求項18】

前記第1電極集電体又は第2電極層集電体が燃料極側である場合には、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項17に記載の電気化学リアクタースタック。

【請求項19】

前記第1電極層集電体又は第2電極層集電体が空気極側である場合には、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする前記請求項17又は18に記載の載の電気化学リアクタースタック。

【請求項20】

前記請求項6〜19のいずれかに記載の電気化学リアクタースタックを用いた電気化学リアクターシステムであって、

運転温度が650℃以下であり、電気化学反応によって電流を取り出すことを特徴とする電気化学リアクターシステム。

【請求項21】

前記電気化学リアクターシステムが、固体酸化物形燃料電池、排ガス浄化装置、水素製造装置、及び合成ガス製造装置のいずれかであることを特徴とする前記請求項20に記載の電気化学リアクターシステム。

【請求項1】

電解質層を挟んで第1電極層と第2電極層とが積層された多層構造のチューブ型電気化学リアクターセルを、複数個配列した状態で支持するリアクターセル支持体であって、

前記第1電極層に電気的に接続される第1電極集電体と、

前記第2電極層に電気的に接続される第2電極集電体と、

前記第1電極集電体と前記第2電極集電体との間に配置されて前記第1電極集電体と前記第2電極集電体とを絶縁するセパレータと、

を備えたことを特徴とするリアクターセル支持体。

【請求項2】

前記第1電極集電体及び前記第2電極集電体のうち、前記電気化学リアクターセルの外側に配置される電極層に接続される集電体が、通気性を有することを特徴とする前記請求項1に記載のリアクターセル支持体。

【請求項3】

前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項1又は2に記載のリアクターセル支持体。

【請求項4】

前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする前記請求項1〜3のいずれかに記載のリアクターセル支持体。

【請求項5】

前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする前記請求項1〜4のいずれかに記載のリアクターセル支持体。

【請求項6】

前記複数個配列された電気化学リアクターセルを前記請求項1〜5のいずれかに記載のリアクターセル支持体により支持したセル層状部が、複数層積層されたスタック構造を有することを特徴とする電気化学リアクタースタック。

【請求項7】

前記第1電極集電体が前記第1電極層と電気的に接続され、前記第2電極集電体が前記前記第2電極層と電気的に接続されたことを特徴とする前記請求項6に記載の電気化学リアクタースタック。

【請求項8】

前記第1電極層は、前記チューブ型電気化学リアクターセルの電解質層の内側に形成されるとともに、該電解質層の軸方向の一部で該電解質層から露出し、且つ、前記第2電極層は、前記電解質層の外側表面に形成されていることを特徴とする前記請求項6又は7に記載の電気化学リアクタースタック。

【請求項9】

前記第1電極集電体は、前記第1電極層の露出部分にて電気的に接続され、且つ、前記第2電極集電体は、前記第2電極層の外側表面にて電気的に接続されていることを特徴とする前記請求項8に記載の電気化学リアクタースタック。

【請求項10】

少なくとも前記第2電極集電体は、通気性を有するとともに、10%以上の多孔度を有することを特徴とする前記請求項9に記載の電気化学リアクタースタック。

【請求項11】

前記第1電極層又は第2電極層が燃料極である場合には、その燃料極側の第1電極集電体又は第2電極集電体の集電体材料が、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項6〜10のいずれかに記載の電気化学リアクタースタック。

【請求項12】

前記第1電極層又は第2電極層が空気極である場合には、その空気極側の第1電極集電体又は第2電極集電体の集電体材料が、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする前記請求項6〜11のいずれかに記載の載の電気化学リアクタースタック。

【請求項13】

前記セパレータの材料が、電気絶縁性を有するガラス又はセラミックスであることを特徴とする前記請求項6〜12のいずれかに記載の電気化学リアクタースタック。

【請求項14】

前記リアクターセル支持体同士が、絶縁性部材を挟みながら、電気的に直列に接続されていることを特徴とする前記請求項6〜13のいずれかに記載の電気化学リアクタースタック。

【請求項15】

隣り合う前記リアクターセル支持体において、一方のリアクターセル支持体の第1電極集電体と他方のリアクターセル支持体の第2電極集電体とが、電気的に接続されていることを特徴とする前記請求項14に記載の電気化学リアクタースタック。

【請求項16】

前記リアクターセル支持体が6面体構造であり、この6面体の向かい合う両面から前記電気化学リアクターセルの両端が突出して固定されていることを特徴とする前記請求項6〜15のいずれかに記載の電気化学リアクタースタック。

【請求項17】

第1電極層の外側表面に電解質層が積層されるとともに、第1電極層が電解質層の軸方向の一部で露出したチューブ型電気化学リアクターセルと、

前記電気化学リアクターセルを、複数個配列した状態で一方側より支持する通気性を有する絶縁性の支持体と、

前記電解質層又は該電解質層の外側表面に予め形成された第2電極層を他方側より覆うとともに該電解質層又は該電解質層の外側表面に予め形成された第2電極層と電気的に接続された第2電極集電体と、

前記第1電極層の露出部を含む部分を他方側より覆う絶縁性のカバーと、

前記第1電極層の露出部分を含む部分を一方側より覆うとともに該第1電極層と電気的に接続された第1電極集電体と、

を有するセル層状部が、複数層積層されたスタック構造を備えたことを特徴とする電気化学リアクタースタック。

【請求項18】

前記第1電極集電体又は第2電極層集電体が燃料極側である場合には、La1-xAxCr1-yByO3 (A=Sr、Ca、Mg)(B=Ni、Co、Mn,Fe)(x、y=0〜1)、ステンレス鋼、金属合金、金属・酸化物サーメットのいずれかにより構成されていることを特徴とする前記請求項17に記載の電気化学リアクタースタック。

【請求項19】

前記第1電極層集電体又は第2電極層集電体が空気極側である場合には、Ag、La、Sr、Mn、Co、Fe、Sm、Ce、Pr、Nd、Ca、Ba、Ni、Mgの元素、及びこれらの元素を1種以上含む酸化物化合物のいずれかにより構成されていることを特徴とする前記請求項17又は18に記載の載の電気化学リアクタースタック。

【請求項20】

前記請求項6〜19のいずれかに記載の電気化学リアクタースタックを用いた電気化学リアクターシステムであって、

運転温度が650℃以下であり、電気化学反応によって電流を取り出すことを特徴とする電気化学リアクターシステム。

【請求項21】

前記電気化学リアクターシステムが、固体酸化物形燃料電池、排ガス浄化装置、水素製造装置、及び合成ガス製造装置のいずれかであることを特徴とする前記請求項20に記載の電気化学リアクターシステム。

【図3】

【図4】

【図1】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図4】

【図1】

【図2】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−140710(P2008−140710A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−327460(P2006−327460)

【出願日】平成18年12月4日(2006.12.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度独立行政法人新エネルギー・産業技術総合開発機構「セラミックリアクター開発/革新的部材産業創出プログラム/新エネルギー技術開発プログラム」における委託研究、産業活力再生特別措置法第30条の適用を受けるもの

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月4日(2006.12.4)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度独立行政法人新エネルギー・産業技術総合開発機構「セラミックリアクター開発/革新的部材産業創出プログラム/新エネルギー技術開発プログラム」における委託研究、産業活力再生特別措置法第30条の適用を受けるもの

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]