リアクトル、コンバータ、および電力変換装置

【課題】コイルと磁性コアの組合体を収納するケースを備えるリアクトルにおいて従来よりも軽量なリアクトルを提供する。

【解決手段】コイル2および磁性コア3の組合体10と、その組合体10を収納するケース4Aと、を備えるリアクトル1Aとする。このリアクトル1Aに備わるケース4Aの少なくとも一部は、絶縁樹脂と非磁性金属からなる粉末とを含む複合材から構成されている。そうすることで、ケース4Aの単位体積当たりの非磁性金属の割合を、従来構成よりも低くし、ケース4Aの軽量化、つまりリアクトル1Aの軽量化を図ることができる。

【解決手段】コイル2および磁性コア3の組合体10と、その組合体10を収納するケース4Aと、を備えるリアクトル1Aとする。このリアクトル1Aに備わるケース4Aの少なくとも一部は、絶縁樹脂と非磁性金属からなる粉末とを含む複合材から構成されている。そうすることで、ケース4Aの単位体積当たりの非磁性金属の割合を、従来構成よりも低くし、ケース4Aの軽量化、つまりリアクトル1Aの軽量化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コイルとコアの組合体をケースに収納したリアクトル、このリアクトルを用いたコンバータ、およびこのコンバータを用いた電力変換装置に関する。

【背景技術】

【0002】

リアクトルやモータといった、コイルと、コイルが配置される磁性コアとを備える磁性部品が種々の分野で利用されている。例えば、特許文献1は、ハイブリッド自動車といった車両に載置されるコンバータの回路部品に利用されるリアクトルを開示している。この特許文献1のリアクトルは、コイルと磁性コアの組合体をケースに収納した構成を備える。磁性コアは、コイルの内部に配置される円柱状の内側コア部と、コイルの外周に配置される外側コア部(特許文献1では連結コア部と称している)と、を備える。外側コア部は、純鉄粉といった磁性体粉末と、この粉末を内包する樹脂(バインダ樹脂)とから構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−124310号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年では、地球環境への配慮からハイブリット自動車などの車両の軽量化が望まれており、車両を構成する各部品に対してグラム単位の軽量化を図ることでトータルとして車両の軽量化を達成することが望まれている。

【0005】

本発明は上記事情に鑑みてなされたものであり、その目的の一つは、コイルと磁性コアの組合体を収納するケースを備えるリアクトルにおいて従来よりも軽量なリアクトルを提供することにある。また、本発明の別の目的は、本発明リアクトルを用いたコンバータ、およびそのコンバータを用いた電力変換装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、従来のリアクトルの構成を再検討した結果、ケースがアルミニウムなどの非磁性金属から構成されていることに着目した。ケースが非磁性金属から構成されているのは、リアクトルを動作させたときに生じる磁性コアからの漏れ磁束をケースで遮蔽するためである。そのため、ケースを省略したり、ケースを軽量な絶縁樹脂から構成するなどといった漏れ磁束の問題点を無視する対応は好ましくない。そこで、本発明者らは、ケースによって漏れ磁束の遮蔽ができ、かつケースを軽量化できる構成を検討した結果、本発明リアクトルを完成させるに至った。以下に、本発明リアクトルを規定する。

【0007】

本発明リアクトルは、コイルおよび磁性コアの組合体と、その組合体を収納するケースと、を備えるリアクトルであって、ケースの少なくとも一部は、絶縁樹脂と、非磁性金属からなる粉末と、を含む複合材から構成されていることを特徴とする。もちろん、ケースによる漏れ磁束の遮蔽効果を最大限に発揮させるために、ケース全体にわたって非磁性金属粉末が分散されていることが好ましい。

【0008】

上記本発明リアクトルによれば、ケースを軽量化すること、即ちリアクトルを軽量化することができる。それは、絶縁樹脂中に非磁性金属粉末が分散されているため、単位体積当たりの非磁性金属の割合が従来よりも低く、その分だけケースを軽量化できるからである。

【0009】

本発明リアクトルの一形態として、前記複合材は、絶縁樹脂のマトリックス中に非磁性金属からなる粉末が分散した構成を備え、当該複合材に占める非磁性金属からなる粉末の体積割合は、20〜70体積%であることが好ましい。

【0010】

ケースにおける非磁性金属粉末の体積割合が上記範囲にあれば、ケースを効果的に軽量化でき、もってリアクトルを効果的に軽量化できる。また、ケースにおける非磁性金属粉末の体積割合が上記範囲にあれば、ケースによる漏れ磁束の遮蔽効果を十分に確保することができる。

【0011】

本発明リアクトルの一形態として、コイルは筒状であり、磁性コアは、コイルの内側に配置される内側コア部、およびコイルの外側からケースの内面にわたって配置され、内側コア部と共に閉磁路を形成する外側コア部を有し、外側コア部は、磁性粉末と樹脂とを含む混合物からなることが好ましい。

【0012】

上記構成はいわゆるポット型リアクトルと呼ばれるものである。もちろん、本発明リアクトルは、ポット型リアクトルに限定されるわけではなく、後述する実施形態4に示すように、二つのコイル素子の内部を貫通する環状の磁性コアが封止樹脂を介してケースに収納されたリアクトルであっても良い。

【0013】

本発明リアクトルの一形態として、ケースは有底筒状であることが好ましい。

【0014】

上記構成によれば、ケース内に組合体を収納し易い。なお、ケースは底がない筒状のものであっても構わない。

【0015】

本発明リアクトルの一形態として、ケースの内面は、凹凸形状を有することが好ましい。

【0016】

ケースの内面に凹凸形状が形成されていると、ケースの内面とその内面に接する部材との密着性を向上させることができる。具体的には、ポット型リアクトルの場合、ケースの内面と外側コア部との密着性を向上させることができるし、二つのコイル素子の内部を貫通する環状の磁性コアを備えるリアクトルの場合、ケースの内面と封止樹脂との密着性を向上させることができる。ケースの内面に凹凸形状を形成するには、ケースを作製した後、ケースの内面を粗面化させたり、ケースを作製する金型に凹凸形状を形成し、その金型の凹凸形状をケースに転写させると良い。

【0017】

ここで、本発明リアクトルでは、ケースの少なくとも一部が、絶縁樹脂中に非磁性金属粉末が分散した構成であり、絶縁樹脂に分散する非磁性金属粒子がケースの内面に露出することで、ケースの内面に凹凸が形成され易い。そのため、上記ケース内面の凹凸形状は、非磁性金属の粉末によって形成されるものであっても良い。

【0018】

上記本発明リアクトルは、コンバータの構成部品に好適に利用することができる。本発明のコンバータとして、スイッチング素子と、上記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを備え、上記スイッチング素子の動作により、入力電圧を変換するものであり、上記リアクトルが本発明リアクトルである形態が挙げられる。この本発明コンバータは、電力変換装置の構成部品に好適に利用することができる。本発明の電力変換装置として、入力電圧を変換するコンバータと、上記コンバータに接続されて、直流と交流とを相互に変換するインバータとを備え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、上記コンバータが本発明コンバータである形態が挙げられる。

【0019】

軽量な本発明リアクトルを用いた本発明コンバータ、及び本発明電力変換装置は、これらを備える機器(例えば、ハイブリット自動車などの車両)の軽量化に寄与する。

【発明の効果】

【0020】

本発明リアクトルは、磁性コアからの漏れ磁束を封じ込めるケースを備えながらも軽量である。

【図面の簡単な説明】

【0021】

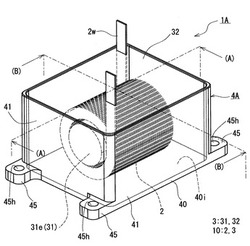

【図1】実施形態1に係る本発明リアクトルの透視斜視図である。

【図2】(A)は図1のA−A断面図、(B)はB−B断面図である。

【図3】(A)は実施形態2に係る本発明リアクトルの縦断面図、(B)は同リアクトルの横断面図である。

【図4】(A)は実施形態3に係る本発明リアクトルの透視斜視図、(B)は同斜視図のB−B断面図である。

【図5】実施形態4に係る本発明リアクトルの組合体の分解斜視図である。

【図6】ハイブリッド自動車の電源系統を模式的に示す概略構成図である。

【図7】本発明コンバータを備える本発明電力変換装置の一例を示す概略回路である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態をより具体的に説明する。図中の同一符号は同一名称物を示す。

【0023】

<実施形態1>

図1、図2を参照して、実施形態1のリアクトル1Aを説明する。リアクトル1Aは、一つのコイル2と、コイル2の内外に配置されて閉磁路を形成する磁性コア3と、コイル2と磁性コア3との組合体10を収納するケース4Aとを備える、いわゆるポット型リアクトルである。このリアクトル1Aの特徴とするところは、磁性コア3の一部を、磁性粉末が分散された樹脂を硬化させた成形硬化体で構成し、かつケース4Aを、絶縁樹脂と非磁性金属の複合材で構成したことにある。以下、各構成を詳細に説明する。

【0024】

〔コイル2〕

コイル2は、1本の連続する巻線2wを螺旋状に巻回してなる筒状体である。巻線2wは、銅やアルミニウム、その合金といった導電性材料からなる導体の外周に、絶縁性材料からなる絶縁被覆を備える被覆線が好適に利用できる。導体は、図示する横断面形状が長方形である平角線の他、円形状である丸線、多角形状である異形線などを利用できる。絶縁被覆を構成する絶縁性材料は、ポリアミドイミドといったエナメル材料が代表的である。絶縁被覆の厚さは、20μm以上100μm以下が好ましく、厚いほどピンホールを低減でき、絶縁性を高められる。コイル2の巻き数(ターン数)は適宜選択でき、30〜70程度のものが車載部品に好適に利用することができる。

【0025】

《端面形状》

図2(B)は、リアクトル1Aをコイル2の軸方向に直交する平面で切断した断面図(図1のB−B断面)である。コイル2は、その軸方向の断面形状が一様であり、端面形状と等しい。コイル2の端面形状は、図2(B)に示すように円形である。その他、コイル2の端面形状は、並行配置された一対の直線部と、両直線部の端部同士を繋ぐように配置された一対の半円弧部とから構成されるレーストラック状であっても良い。

【0026】

《配置》

このコイル2は、その内周に磁性コア3の一部(内側コア部31)が挿入された状態でケース4A内に収納されている。特に、本発明のリアクトル1Aでは、当該リアクトル1Aを冷却台といった設置対象(図示略)に設置したとき、コイル2の軸方向が当該設置対象の表面に平行するようにケース4Aに収納された横型配置である。ここで、リアクトル1Aでは、設置対象に接触する設置面が平面で構成されたケース4Aの外底面40o(図2)であることから、コイル2は、外底面40oに平行にケース4Aに収納されている。また、コイル2の端面形状がレーストラック状の場合、その外周面において直線部がつくる平面領域がケース4Aの外底面40oに平行となるようにコイルを配置する。端的に言うと、コイル2は、ケース4Aに対して横長に収納すればよい。

【0027】

また、コイル2は、その外周面のほぼ全周が磁性コア3(外側コア部32)に覆われている。但し、コイル2の外周面の一部がケース4Aの内底面に接触したり、外側コア部32の表面に接したりして、コイル2の周方向の一部が磁性コア3に覆われていない箇所を備えていても良い。

【0028】

《巻線端部の処理》

コイル2を形成する巻線2wは、ターン形成部分から適宜引き延ばされて外側コア部32の外部に引き出された引出箇所を有し、その両端部の絶縁被覆が剥がされて露出された導体部分に、銅やアルミニウムなどの導電性材料からなる端子部材(図示せず)が接続される。この端子部材を介して、コイル2に電力供給を行う電源などの外部装置(図示せず)が接続される。ここで、図1に示す例では、コイル2の軸方向に直交するように巻線2wの両端部を上方に引き出しているが、両端部の引き出し方向は適宜選択することができる。例えば、巻線2wの両端部をコイル2の軸方向に平行するように引き出してもよいし、各端部の引き出し方向をそれぞれ異ならせることもできる。なお、上記引出箇所のうち、少なくとも磁性コア3(特に外側コア部32)に接触する可能性がある箇所には、絶縁紙や絶縁性テープ(例えば、ポリイミドテープ)、絶縁フィルム(例えば、ポリイミドフィルム)などの絶縁材を配置したり、絶縁材をディップコーティングしたり、絶縁性チューブ(熱収縮チューブや常温収縮チューブなど)によって覆ったりすることが好ましい。

【0029】

〔磁性コア3〕

磁性コア3は、図1に示すようにコイル2内に挿通された柱状の内側コア部31と、内側コア部31の少なくとも一方の端面31e、及びコイル2の筒状の外周面の少なくとも一部を覆うように形成された外側コア部32とを備え、コイル2を励磁した際に閉磁路を形成する。本例では、内側コア部31と外側コア部32の磁気特性が異なる構成、具体的には、内側コア部31の飽和磁束密度が、外側コア部32のそれよりも高く、外側コア部32の透磁率が、内側コア部31のそれよりも低い構成を説明する。このような構成とすることで、単一の材質から構成され、全体の飽和磁束密度が均一的な磁性コアと比較した場合、内側コア部31の断面積(磁束が通過する面)を小さくでき、もってリアクトル1Aを小型・軽量化することができる。なお、内側コア部31と外側コア部32とが同じ構成材料で形成され、同じ磁気特性を持つものであっても良い。

【0030】

《内側コア部31》

内側コア部31は、コイル2の内周形状に沿った外形を有する円柱体である。内側コア部31は、その全体が圧粉成形体から構成され、ここでは、ギャップ材やエアギャップが介在していない中実体としている。ギャップが存在しないことで、ギャップ箇所での漏れ磁束がコイル2に影響を及ぼすことを抑制できる。但し、内側コア部31を、アルミナ板などの非磁性材料からなるギャップ材やエアギャップが介在した形態としても良い。

【0031】

圧粉成形体は、代表的には、表面にシリコーン樹脂などからなる絶縁被膜を備える軟磁性粉末や、この軟磁性粉末に加えて適宜結合剤を混合した混合粉末を成形後、上記絶縁被膜の耐熱温度以下で焼成することにより得られる。圧粉成形体の作製にあたり、軟磁性粉末の材質や、軟磁性粉末と結合剤との混合比、絶縁被膜を含む種々の被膜の量などを調整したり、成形圧力を調整したりすることで飽和磁束密度を変化させることができる。例えば、飽和磁束密度の高い軟磁性粉末を用いたり、結合剤の配合量を低減して軟磁性材料の割合を高めたり、成形圧力を高くしたりすることで、飽和磁束密度が高い圧粉成形体が得られる。

【0032】

上記軟磁性粉末として、Fe,Co,Niなどの鉄族金属、Feを主成分とするFe基合金、例えばFe−Si,Fe−Ni,Fe−Al,Fe−Co,Fe−Cr,Fe−Si−Alなどといった鉄基材料からなる粉末、希土類金属粉末、フェライト粉末などが挙げられる。特に、鉄基材料は、フェライトよりも飽和磁束密度が高い磁性コアを得易い。軟磁性粉末に形成される絶縁被膜は、例えば、燐酸化合物、珪素化合物、ジルコニウム化合物、アルミニウム化合物、又は硼素化合物などが挙げられる。この絶縁被膜は、特に磁性粉末を構成する磁性粒子が鉄族金属やFe基合金といった金属からなる場合に備えると、渦電流損を効果的に低減できる。結合剤は、例えば、熱可塑性樹脂、非熱可塑性樹脂、又は高級脂肪酸が挙げられる。この結合剤は、上記焼成により消失したり、シリカなどの絶縁物に変化したりする。圧粉成形体は、磁性粒子間に絶縁被膜などの絶縁物が存在することで、磁性粒子同士が絶縁されて渦電流損失を低減でき、コイル2に高周波の電力が通電される場合であっても、上記損失を低減することができる。圧粉成形体は、公知のものを利用することができる。

【0033】

ここでは、内側コア部31は、絶縁被膜を備える軟磁性材料からなる圧粉成形体から構成されており、飽和磁束密度が1.6T以上、かつ外側コア部32の飽和磁束密度の1.2倍以上である。また、内側コア部31の比透磁率は例えば100〜500であり、内側コア部31及び外側コア部32からなる磁性コア3全体の比透磁率は例えば10〜100である。一定の磁束を得る場合、内側コア部31の飽和磁束密度の絶対値が高いほど、また、内側コア部31の飽和磁束密度が外側コア部32よりも相対的に大きいほど、内側コア部31の断面積を小さくできる。そのため、内側コア部31の飽和磁束密度が高い形態は、リアクトルの小型化に寄与することができる。内側コア部31の飽和磁束密度は、1.8T以上、更に2T以上が好ましく、外側コア部32の飽和磁束密度の1.5倍以上、更に1.8倍以上が好ましく、いずれも上限は設けない。なお、圧粉成形体に代えて、珪素鋼板に代表される電磁鋼板の積層体を利用すると、内側コア部31の飽和磁束密度を更に高め易い。

【0034】

図1,2に示す例では、内側コア部31におけるコイル2の軸方向の長さ(以下、単に長さと呼ぶ)がコイル2の長さよりも長い。そして、コイル2内に挿通配置された状態において内側コア部31の両端面31e,31e及びその近傍がコイル2の各端面からそれぞれ突出している。内側コア部31の突出長さは適宜選択することができる。ここでは、内側コア部31においてコイル2の各端面からそれぞれ突出する突出長さを等しくしているが、異ならせてもよいし、コイル2のいずれか一方の端面からのみ突出部分が存在するように内側コア部31を配置することができる。なお、内側コア部31の長さとコイル2の長さとが等しい形態、内側コア部31の長さがコイル2の長さよりも短い形態とすることもできる。

【0035】

また、コイル2と内側コア部31との間の絶縁性をより高めるために、内側コア部31とコイル2との間に絶縁材(図示略)を介在させてもよい。絶縁材は、例えば、コイル2の内周面や内側コア部31の外周面に、絶縁性テープを貼り付けたり、絶縁紙や絶縁シートを配置したりすることが挙げられる。また、内側コア部31の外周に、絶縁性材料からなるボビン(図示せず)を配置してもよい。ボビンの構成材料には、ポリフェニレンスルフィド(PPS)樹脂、液晶ポリマー(LCP)、ポリテトラフルオロエチレン(PTFE)樹脂などの絶縁性樹脂が好適に利用できる。また、ボビンは、分割片を組み合せて筒状となる形態とすると、内側コア部31の外周に配置し易い。

【0036】

《外側コア部32》

外側コア部32は、内側コア部31と組み合わされることで、閉磁路を構成する。本例では、コイル2の両端面、コイル2の外周面の実質的に全て、及び内側コア部31の両端面31e,31e及びその近傍を覆うように形成されており、以下のような断面形状を有する。リアクトル1Aにおいてコイル2が存在する領域について、縦断面(図2(A))、横断面(図2(B))及び水平断面(コイル2の軸を通り、ケース4Aの外底面40oに平行な平面で切断した断面)をとった場合、各断面形状がいずれも環状である。外側コア部32の一部が内側コア部31の両端面31e,31eを連結するように設けられていることで、磁性コア3は閉磁路を形成する。

【0037】

外側コア部32は、閉磁路が形成できればよく、その形状(コイル2の被覆領域)は特に問わない。例えば、コイル2の外周の一部が外側コア部32により覆われていない形態を許容する。この形態は、例えば、コイル2の外周面においてケース4Aの開口側領域が外側コア部32に覆われず露出された形態が挙げられる。或いは、ケース4Aの内底面40iにコイルを外周から支持する台座(図示略)を設け、台座とコイルとの間には外側コア部32が介在されない形態や、コイル2の外周面がケース4Aの少なくとも一方の側壁部41に接し、その接触箇所には外側コア部32が介在されない形態が挙げられる。

【0038】

ここでは、外側コア部32は、その全体が磁性粉末と樹脂とを含む混合物(成形硬化体)により形成され、内側コア部31と外側コア部32とは接着剤を介在することなく、外側コア部32の構成樹脂により接合されている。また、外側コア部32もギャップ材やエアギャップが介在していない形態としている。従って、磁性コア3は、その全体に亘ってギャップ材を介することなく一体化された一体化物である。外側コア部32を、磁性粉末と樹脂とを含む混合物から構成することで、任意の形状の外側コア部32を容易に製造できる、外側コア部32の磁気特性を容易に変更できる。といった利点がある。

【0039】

また、外側コア部32は、コイル2と内側コア部31とをケース4Aに封止していることから、コイル2と内側コア部31との封止材としても機能する。従って、リアクトル1Aは、外側コア部32により、コイル2や内側コア部31を外部環境から保護したり、機械的保護の強化を図ったりすることができる。

【0040】

成形硬化体は、代表的には、射出成形、注型成形により形成することができる。射出成形は、通常、磁性材料からなる粉末と流動性のある樹脂とを混合し、この混合流体を、所定の圧力をかけて成形型(ここではケース4A)に流し込んで成形した後、上記樹脂を硬化させる。注型成形は、射出成形と同様の混合流体を得た後、この混合流体を、圧力をかけることなく成形型に注入して成形・硬化させる。

【0041】

いずれの成形手法も、磁性粉末には、上述した内側コア部31に利用する軟磁性粉末と同様のものを利用することができる。特に、外側コア部32に利用する軟磁性粉末は、純鉄粉末やFe基合金粉末といった鉄基材料からなるものが好適に利用できる。材質の異なる複数種の磁性粉末を混合して用いてもよい。軟磁性材料(特に金属材料)からなる磁性粒子の表面に燐酸塩などからなる絶縁被膜を備える被覆粉末を利用してもよい。被覆粉末を利用すると、渦電流損を低減できる。磁性粉末は、平均粒径が1μm以上1000μm以下、更に10μm以上500μm以下の粉末が利用し易い。粒径が異なる複数種の粉末を利用すると、飽和磁束密度が高く、低損失なリアクトルが得られ易い。

【0042】

また、上記いずれの成形手法も、バインダとなる樹脂には、エポキシ樹脂、フェノール樹脂、シリコーン樹脂、ウレタン樹脂などの熱硬化性樹脂が好適に利用できる。熱硬化性樹脂を用いた場合、成形体を加熱して樹脂を熱硬化させる。バインダとなる樹脂に常温硬化性樹脂、或いは低温硬化性樹脂を用いてもよく、この場合、成形体を常温〜比較的低温に放置して樹脂を硬化させる。成形硬化体は、非磁性材料である樹脂が比較的多く存在するため、内側コア部31を構成する圧粉成形体と同じ軟磁性粉末を用いた場合でも、圧粉成形体よりも飽和磁束密度が低く、かつ透磁率も低いコアを形成し易い。

【0043】

成形硬化体の構成材料に磁性粉末及びバインダとなる樹脂に加えて、アルミナやシリカといったセラミックスからなるフィラーを混合させてもよい。磁性粉末に比較して比重が小さい上記フィラーを混合することで、磁性粉末の偏在を抑制して、全体に磁性粉末が均一的に分散した外側コア部を得易い。また、上記フィラーが熱伝導性に優れる材料から構成される場合、放熱性の向上に寄与することができる。上記フィラーを混合する場合、フィラーの含有量は、成形硬化体を100質量%とするとき、0.3質量%以上30質量%以下が挙げられ、磁性粉末とフィラーとの合計含有量は、外側コア部を100体積%とするとき、20体積%〜70体積%が挙げられる。また、フィラーを磁性粉末よりも微粒とすると、フィラーを磁性粒子間に介在させて、偏在を効果的に防止して、磁性粉末を均一的に分散できる上に、フィラーの含有による磁性粉末の割合の低下を抑制し易い。

【0044】

なお、リアクトル1Aのように横型配置で、かつコイル2がケース4Aの内底面40iに近接した状態でケース4Aに収納されている場合、成形硬化体の製造途中、磁性粉末がケース4Aの底面40側に沈降し、底面40側に磁性粉末が偏在した外側コア部となることがある。しかし、この場合でも、外側コア部のうち磁性粉末が高密度な領域が内側コア部31に接した状態に容易にできることから、閉磁路を十分に形成できる。

【0045】

ここでは、外側コア部32は、平均粒径100μm以下の鉄基材料からなる粒子の表面に上記被膜を備える被覆粉末とエポキシ樹脂との成形硬化体から構成され、比透磁率:5〜30、飽和磁束密度:0.5T以上内側コア部31の飽和磁束密度未満である。外側コア部32の透磁率を内側コア部31よりも低くすることで、磁性コア3の漏れ磁束を低減したり、ギャップレス構造の磁性コア3としたりすることができる。成形硬化体の透磁率や飽和磁束密度は、磁性粉末とバインダとなる樹脂との配合を変えることで調整することができる。例えば、磁性粉末の配合量を減らすと、透磁率が低い成形硬化体が得られる。各コア部31,32の飽和磁束密度や比透磁率は、各コア部31,32から作製した試験片を用意し、市販のB−HカーブトレーサーやVSM(試料振動型磁力計)などを用いることで測定することができる。

【0046】

〔ケース4A〕

ケース4Aは、代表的には、図1、図2に示すように矩形状の底板部40と、底板部40から立設される四つの側壁部41とで構成される直方体状の箱体であり、底板部40との対向面が開口したものが挙げられる。このケース4Aは、成形硬化体の外側コア部32を成形する際の金型、コイル2と磁性コア3との組合体10を収納する容器、磁性コア3からの漏れ磁束の封じ込め部材、及び放熱経路として利用される。なお、ケース4Aは側壁部41のみで構成しても良い。

【0047】

《複合材:絶縁樹脂と非磁性金属粉末》

本実施形態のケース4Aは、絶縁樹脂と非磁性金属からなる粉末とを含む複合材から構成されている。但し、ケース4Aの一部のみが複合材でできていても構わない。その場合、複合材以外の部分は、非磁性金属で構成してケース4Aによる漏れ磁束の遮蔽効果を高めても良いし、絶縁樹脂で構成してケース4Aの更なる軽量化を図っても良い。

【0048】

複合材は、絶縁樹脂中に非磁性金属粉末が分散している形態を備える。ケース4A中に分散する非磁性金属粉末(導電性でかつ非磁性)の存在により、磁性コア3からの漏れ磁束をケース4Aにより遮蔽することができる。

【0049】

絶縁樹脂中の非磁性金属粉末の体積割合、即ちケース4Aに占める非磁性金属粉末の体積割合は、20〜70体積%とすることが好ましい。非磁性金属粉末の割合は適宜選択することができ、ケース4Aの軽量化を主眼とするなら当該割合は小さめ、ケース4Aによる漏れ磁束の厳密な封じ込めを主眼とするなら当該割合は大きめとする。ここで、上述したように、内側コア部31と外側コア部32の透磁率を調整することで、磁性コア3からの漏れ磁束を低減できる。そのため、当該透磁率の調整を行なった上で、ケース4Aの非磁性金属粉末の割合を小さめ(例えば50体積%以下)として、ケース4Aの軽量化を図ることが好ましい。

【0050】

非磁性金属粉末としては、例えば、アルミニウム、アルミニウム合金、マグネシウム、マグネシウム合金、インコネルなどのニッケル−クロム合金、オーステナイト系のステンレスといった金属を好適に利用することができる。特に、アルミニウムやマグネシウム、その合金は、軽量であることから、軽量化が望まれる自動車部品の構成材料にも好適である。

【0051】

一方、絶縁樹脂としては、熱硬化性樹脂、遅延硬化性樹脂、あるいは熱可塑性樹脂などを利用することができる。例えば、絶縁樹脂として、エポキシ、シリコーン、PPS、BMC(Bulk molding compound)などを利用することができる。これら樹脂に、窒化珪素、アルミナ、窒化アルミニウム、窒化ほう素、及び炭化珪素から選択される少なくとも1種のセラミックスからなるフィラーを混合しても良く、そうすることでケース4Aの放熱性を高められる。

【0052】

上記非磁性金属粉末と絶縁樹脂とを含む複合材のケース4Aは、例えば、非磁性金属粉末と絶縁樹脂粉末を混合し、金型でケース4Aの形状に加圧成形することで作製することができる。この加圧成形時、あるいは加圧成形後に熱処理を施して、絶縁樹脂粉末を溶融させても良い。その他、非磁性金属粉末を混合した流動性の絶縁樹脂を、金型に加圧充填することで複合材のケース4Aを作製しても良い。

【0053】

《ケースの内面形状》

ケース4Aの内面には、多数の微細な凹凸が形成されていることが好ましい(図2(A)の一点鎖線の円内の拡大部を参照)。この凹凸によりケース4Aの内面と成形硬化体(外側コア部32)との接触面積を増大させることで両者の密着力を高めることができる。

【0054】

上記内面の凹凸は、成形硬化体(外側コア部32)に割れが生じることがないサイズ・形状とすると良い。具体的には、最大高さ(凹部と凸部との最大高低差)が1mm以下、好ましくは0.5mm以下とすることが挙げられる。このようなサイズとすることで、混合流体の樹脂が硬化する際に樹脂が収縮してもケースから剥離し難く、かつ成形硬化体に割れが生じることを抑制できる。この凹凸のサイズの下限としては、ケース内面と成形硬化体の密着性を確保する必要上、最小高さが0.05mm以上の凹凸を有することが好ましい。

【0055】

一方、凹凸の形状としては、微細な凹凸の表面が湾曲面で構成され、実質的に角がない形状が好ましい。角がない湾曲面で表面が構成される凹凸とすることで、成形硬化体に割れが生じることを効果的に抑制できる。

【0056】

ケース4Aの内面に凹凸形状を形成するには、ケース4Aを作製した後、ケース4Aの内面を粗面化させたり、ケース4Aを作製する金型に凹凸形状を形成し、その金型の凹凸形状をケース4Aに転写させると良い。その他、凹凸形状は、ケース4Aに含まれる非磁性金属の粉末の存在に起因するものであっても構わない。

【0057】

ケース4Aの底板部40は、図2(B)に示すように、冷却台といった設置対象への設置面となる外底面40oと、コイルと磁性コアとの組合体に対向される内底面40iとを備える。内底面40iには、コイル2の外周面の一部を支持する台座部(図示略)を設けても良い。この台座部は、例えば、コイル外周面に適合する凹状の湾曲面を内底面40iと一体に形成することが挙げられる。このような湾曲面は、ケース内でのコイル2の位置決め部としても機能する。その湾曲面の表面は上述した微細な凹凸が形成されていなくても良い。それにより、コイル2の絶縁被覆の損傷を抑制できる。

【0058】

ケース4Aの内底面40iに湾曲面を有していない場合、コイル2をケース4A内に位置決めし易いように、位置決め部材(図示せず)を別途配置してもよい。この位置決め部材は、例えば、外側コア部32の構成材料と同様の材料からなる成形硬化体とすると、外側コア部32の形成時に容易に一体化できる上に、当該別部材を磁路に利用することができる。或いは、位置決め部材を放熱性に優れる材料で構成すると、放熱性を高められる。

【0059】

〔その他の構成〕

図1に示す例では、ケース4Aは、リアクトル1Aを設置対象にボルトといった固定部材により固定するためのボルト孔45hを有する取付部45を備える。取付部45を有することで、ボルトなどの固定部材によりリアクトル1Aを設置対象に容易に固定できる。

【0060】

コイル2とケース4Aとの間の絶縁性を高めるために、上述した絶縁紙や絶縁性シート、絶縁性テープといった絶縁材をコイル2とケース4Aとの間に介在させた形態としてもよい。例えば、コイル2の表面に上記絶縁性テープなどを巻回することで、コイル2の内周面及び外周面の双方(コイル2の端面を含んでいてもよい)に絶縁材が存在する形態とすることができる。この絶縁材は、コイル2とケース4Aとの間に求められる最低限の絶縁を確保できる程度に存在すればよく、できるだけ薄くすることで、当該絶縁材の介在による熱伝導性の低下を抑制できる上に、小型化を図ることができる。

【0061】

或いは、この絶縁材として、絶縁性接着剤を利用することができる。即ち、コイル2とケース4Aとを接着剤により固定する形態とすることができる。この形態は、コイル2とケース4Aとの間の絶縁性を高められる上に、外側コア部32の樹脂成分に係わらず、接着剤によってコイル2をケース4Aに密着できる。上記接着剤は、特に、熱伝導性に優れるもの、例えば、アルミナなどの熱伝導性・電気絶縁性に優れるフィラーを含有するものが好適に利用できる。この接着剤による層の厚さを薄くすると共に多層構造とすると、合計厚さが薄くても電気絶縁性を高められる。また、この接着剤は、シート状のものを利用すると、作業性に優れる。このような接着剤は、市販品を利用することができる。

【0062】

その他、温度センサや電流センサなどの物理量測定センサ(図示せず)を備える形態とすることができる。この形態では、センサに接続される配線をケースの開口部から引き出す。

【0063】

〔用途〕

上記構成を備えるリアクトル1Aは、通電条件が、例えば、最大電流(直流):100A〜1000A程度、平均電圧:100V〜1000V程度、使用周波数:5kHz〜100kHz程度である用途、代表的には電気自動車やハイブリッド自動車などの車載用電力変換装置の構成部品に好適に利用することができる。この用途では、直流通電が0Aのときのインダクタンスが、10μH以上2mH以下、最大電流通電時のインダクタンスが、0Aのときのインダクタンスの10%以上を満たすものが好適に利用できると期待される。

【0064】

〔リアクトルの製造方法〕

リアクトル1Aは、例えば、以下のようにして製造することができる。まず、コイル2、及び圧粉成形体からなる内側コア部31を用意し、コイル2内に内側コア部31を挿入して、コイル2と内側コア部31との組物を作製する。上述のようにコイル2と内側コア部31との間に絶縁材(図示略)を適宜配置させてもよい。また、巻線2wの引出箇所に上述のように絶縁性チューブなどの絶縁材を配置させてもよい。

【0065】

次に、上記組物をケース4A内に収納する。このケース4A内に、外側コア部32を構成する磁性粉末と樹脂との混合流体を適宜流し込んで、所定の形状に成形した後、樹脂を硬化させることで、外側コア部32を形成できると同時に、リアクトル1A(図1)が得られる。

【0066】

〔効果〕

リアクトル1Aは、ケースを備える従来構成のリアクトルよりも軽量で扱い易く、従ってこのリアクトル1Aを利用して何らかの電気回路を作製する際、電気回路の生産性を向上させることができる。また、従来よりも軽量なリアクトル1Aを用いることで、リアクトル1Aを備える電気回路を搭載する機器の軽量化を図ることができる。

【0067】

<実施形態2>

次に、図3を参照して、実施形態2のリアクトルを説明する。このリアクトル1Bの実施形態1との相違点は、さらに蓋5を設けた点にある。他の構成は、実施形態1と共通であるため、以下の説明は、主にこの相違点について行う。なお、ケース4Bは、実施形態1のケース4Aと符号が異なるが、全く同じ構成である。

【0068】

〔構成〕

蓋5は、ケース4Bの開口部の少なくとも一部を覆う。本例では、ケース開口部のほぼ全面を覆うように蓋5を設けている。ケース4Bの開口部を覆う面積が大きければ、(1)外側コア部32を保護できる、(2)ケース4B内の収納物の脱落を抑制できる、(3)磁性コア3からの漏れ磁束をケース4B内に効果的に封じ込めることができる、といった効果を奏する。ケース4B内の収納物の脱落を抑制するには、少なくとも開口部の対向する箇所に跨るように蓋5を設けることが好ましい。

【0069】

この蓋5は、ケース4B(即ち、実施形態1のケース4A)と同じ構成、即ち絶縁樹脂と非磁性金属とを含む複合材から構成することが好ましい。この場合、蓋5も含めてケース4Bと見做しても良い。このような構成であれば、蓋5を追加したことによるリアクトル1Bの重量増加を抑制できる。なお、蓋5は単なる非磁性金属製の板材としても良く、その場合でも上記(1)〜(3)の効果を得ることができる。

【0070】

コイル2を構成する巻線2wの端部をケース4Bの開口部側に引き出す場合、蓋5には巻線2wの端部の引出口を設ける。この引出口は、貫通孔であっても良いし、蓋5の外周縁から内側に形成される切欠であっても良い。その他、リアクトル1Bに温度センサや電流センサなどの物理量測定センサを設け、そのセンサに接続される配線をケースの開口部から引き出す場合、これら配線用の引出口を蓋5に設ける。この引出口も、貫通孔でも切欠でも構わない。

【0071】

蓋5をケース4Bの開口部に対して固定するには、溶接、ボルトを用いた締め付けなどが利用できる。後者の場合、ボルトに螺合される或いは貫通される取付部(図示略)をケース4Bの内側又は外側に突出して設けておくことが好ましい。その他、成形硬化体の構成する樹脂により蓋5を外側コア部32と一体にすることで蓋5の固定を行っても良い。

【0072】

<実施形態3>

図4を参照して、実施形態3のリアクトル1Cを説明する。リアクトル1Cの基本的構成は、上述した実施形態1のリアクトル1Aと同様であり、コイル2と、磁性コア3と、コイル2及び磁性コア3を収納するケース4C(実施形態1のケース4Aと同じ構成)とを備える。このリアクトル1Cにおけるリアクトル1Aとの相違点は、コイル2の収納形態にある。以下、この相違点及びその効果を主に説明し、実施形態1と共通するその他の構成及び効果は詳細な説明を省略する。

【0073】

ケース4Cは、矩形板状の底板部40と底板部40から立設される矩形枠状の側壁41とを備える。もちろん、この実施形態3のケース4Cにおいても、実施形態2と同様の蓋を設けても良い。このケース4Cの内底面40iに対して、コイル2は、コイル2の軸が底板部40(外底面40o)に垂直になるようにケース4Cに収納されている(以下、この形態を縦型形態と呼ぶ)。また、コイル2に挿通された内側コア部31もその軸が底板部40に垂直になるように収納され、内側コア部31の一方の端面31eがケース4Cの内底面40iに接している。外側コア部32は、ケース4Cに収納されたコイル2の外周面と、内側コア部31の一方の端面31eの近傍の外周面と、内側コア部31の他方の端面31e及びその近傍の外周面とを覆う。

【0074】

このようなケース4Cの内面にも、実施形態1と同様の凹凸が形成されている。

但し、本例では、ケース底面のうち、内側コア部の一方の端面と接触する箇所には上記の凹凸を設けていない。

【0075】

ケース4C内には、図4(B)に示すようにケース4Cの中間部にコイル2を配置するために、コイル2の位置決め部材(図示せず)を備える。位置決め部材は、ケース4Cの側壁41などに一体に成形された形態でも、外側コア部32を構成する複合材料などで構成した別部材である形態でもよい。また、ケース4Cは、その内部に内側コア部31の位置決め部材(図示せず。例えば、内底面40iから突出した突起など)を備える形態とすることもできる。

【0076】

縦型形態のリアクトル1Cは、ケース4Cの底板部40を小さくできることから、横型形態のリアクトル1Aと比較して設置面積を小さくできる。また、内側コア部31は、その端面31eをケース4Cに対する接触面とすることでケース4Cに対する安定性に優れる。

【0077】

<変形例>

実施形態1〜3では、成形硬化体からなる外側コア部32内にコイル2を埋設したが、コイルを内側樹脂部で予め成形したコイル成形体(図示略)を用い、このコイル成形体を外側コア部内に埋設する構成としても良い。コイルをコイル成形体とした点が他の実施形態との相違点であるため、以下に説明は主としてこの相違点について行う。

【0078】

コイル成形体は、コイルの軸方向の長さを内側樹脂部により保持した構成である。特に、コイルの軸方向の長さを自由長よりも圧縮した状態に保持したコイル成形体とすることで、小型化できる。内側樹脂部がコイルを覆う領域は、コイルの両端面と外周面の少なくとも一部とすることが挙げられる。さらにコイル内周面の少なくとも一部を内側樹脂部で覆っても良い。コイルの内周面を覆う内側樹脂部の厚さを調整することで、当該樹脂部を内側コア部の位置決めに利用することができる。但し、コイルを構成する巻線の端部は内側樹脂部から露出させておく。

【0079】

コイル成形体は、コイル内周側に内側コア部を嵌める中空孔が形成された構成でもよいし、コイルと内側コア部とを内側樹脂部により一体に成形した構成でも良い。この場合、コイルと内側コア部との一体物をケースに収納し易い。このようにコイル成形体は、コイルを取り扱い易く、コイルの軸方向の長さを短くできる。コイル成形体における内側樹脂部の厚さは、例えば、1mm〜10mm程度が挙げられる。

【0080】

コイル成形体の製造には、例えば、特開2009−218293号公報に記載される製造方法を利用することができる。成形には、射出成形やトランスファー成形、注型成形が挙げられる。

【0081】

内側樹脂部の樹脂は、エポキシ樹脂などの熱硬化性樹脂やPPS樹脂、LCPなどの熱可塑性樹脂が好適に利用できる。これら樹脂に、窒化珪素、アルミナ、窒化アルミニウム、窒化ほう素、及び炭化珪素から選択される少なくとも1種のセラミックスからなるフィラーを混合したものを利用すると、放熱性を高められる。

【0082】

コイル成形体を用いることで、コイルを伸縮の抑制された部品として取り扱うことができ、リアクトルの製造性に優れる。特に、内側コア部とコイルとを一体化したコイル成形体であれば、製造時に取り扱う部品点数を少なくでき、より一層リアクトルの製造性に優れる。

【0083】

<実施形態4>

本発明リアクトルに備わる組合体は、二つのコイル素子が一端側で連結されたコイルに環状の磁性コアを配置したタイプの組合体であっても良い。その場合でも、ケースの構成は実施形態1〜3と同様の構成を利用できる。従って、以下の説明では組合体の構成についてのみ図5に基づいて説明する。

【0084】

〔コイル2’〕

組合体10’を構成するコイル2’は、一対のコイル素子2a,2bと、両コイル素子2a,2bを連結するコイル連結部2rとを備える。各コイル素子2a,2bは、互いに同一の巻数、同一の巻回方向で、中空の角筒状に形成され、各軸方向が平行するように横並びに並列されている。また、連結部2rは、コイル2’の他端側(図5において紙面右側)において両コイル素子2a,2bを繋ぐU字状に屈曲された部分である。

【0085】

〔磁性コア3’〕

磁性コア3’は、各コイル素子2a,2bの内部に配置される一対の内側コア部31’,31’と、コイル2’から露出されている一対の外側コア部32’,32’とを有する。各内側コア部31’,31’は、略直方体状の磁性材料からなる分割コア(コア片)31mと、分割コア31mよりも低透磁率のギャップ板31gとを交互に積層して構成された積層体である。一方、各外側コア部32’,32’は、例えばドーム状面を有する柱状のコア片である。離隔して配置される内側コア部31’,31’の一端(紙面左側)同士は、一方の外側コア部32’を介して繋がり、コア部31’,31’の他端(紙面右側)同士は、他方の外側コア部32’を介して繋がっている。その結果、内側コア部31’,31’と外側コア部32’,32’とで環状の磁性コア3’が形成される。

【0086】

上記各コア片には、磁性粉末を用いた成形体や、絶縁被膜を有する磁性薄板(例えば、電磁鋼板)を複数積層した積層体が利用できる。なお、内側コア部31’,31’を構成する分割コア31mと、外側コア部32’,32’とは、使用する磁性材料を異ならせることで、磁気特性を異ならせても良い。

【0087】

〔ボビン〕

本実施形態の組合体10’は、コイル2’と磁性コア3’との間の絶縁性を高めるためのボビン6’を備えている。ボビン6’は、内側コア部31’の外周に配置される一対の内側ボビン61’と、コイル2’の端面(コイルのターンが環状に見える面)に当接される一対の枠状ボビン62’とを備えた構成が挙げられる。このボビン6’の構成材料には、ポリフェニレンサルファイド(PPS)樹脂、ポリテトラフルオロエチレン(PTFE)樹脂、液晶ポリマー(LCP)などの絶縁性材料が利用できる。

【0088】

〔封止樹脂〕

上述した組合体10’と図示しないケースとの間には封止樹脂を充填する。そうすることで、組合体10’がケースから脱落しないようにすることができる。封止樹脂としては、例えば、エポキシ樹脂や、ウレタン樹脂、シリコーン樹脂などを利用することができる。また、封止樹脂中に、絶縁性および熱伝導性に優れるフィラーを含有させて、封止樹脂の放熱性を向上させることもできる。

【0089】

<実施形態5>

実施形態1〜4のリアクトルは、例えば、車両などに載置されるコンバータの構成部品や、このコンバータを備える電力変換装置の構成部品に利用することができる。

【0090】

例えば、ハイブリッド自動車や電気自動車といった車両1200は、図6に示すようにメインバッテリ1210と、メインバッテリ1210に接続される電力変換装置1100と、メインバッテリ1210からの供給電力により駆動して走行に利用されるモータ(負荷)1220とを備える。モータ1220は、代表的には、3相交流モータであり、走行時、車輪1250を駆動し、回生時、発電機として機能する。ハイブリッド自動車の場合、車両1200は、モータ1220に加えてエンジンを備える。なお、図6では、車両1200の充電箇所としてインレットを示すが、プラグを備える形態としても良い。

【0091】

電力変換装置1100は、メインバッテリ1210に接続されるコンバータ1110と、コンバータ1110に接続されて、直流と交流との相互変換を行うインバータ1120とを有する。この例に示すコンバータ1110は、車両1200の走行時、200V〜300V程度のメインバッテリ1210の直流電圧(入力電圧)を400V〜700V程度にまで昇圧して、インバータ1120に給電する。また、コンバータ1110は、回生時、モータ1220からインバータ1120を介して出力される直流電圧(入力電圧)をメインバッテリ1210に適合した直流電圧に降圧して、メインバッテリ1210に充電させている。インバータ1120は、車両1200の走行時、コンバータ1110で昇圧された直流を所定の交流に変換してモータ1220に給電し、回生時、モータ1220からの交流出力を直流に変換してコンバータ1110に出力している。

【0092】

コンバータ1110は、図7に示すように複数のスイッチング素子1111と、スイッチング素子1111の動作を制御する駆動回路1112と、リアクトルLとを備え、ON/OFFの繰り返し(スイッチング動作)により入力電圧の変換(ここでは昇降圧)を行う。スイッチング素子1111には、FET,IGBTなどのパワーデバイスが利用される。リアクトルLは、回路に流れようとする電流の変化を妨げようとするコイルの性質を利用し、スイッチング動作によって電流が増減しようとしたとき、その変化を滑らかにする機能を有する。このリアクトルLとして、上記実施形態や変形例に記載のリアクトルを用いる。軽量で扱い易いこれらリアクトルを用いることで、電力変換装置1100(コンバータ1110を含む)の軽量化を図ることができる。

【0093】

なお、車両1200は、コンバータ1110の他、メインバッテリ1210に接続された給電装置用コンバータ1150や、補機類1240の電力源となるサブバッテリ1230とメインバッテリ1210とに接続され、メインバッテリ1210の高圧を低圧に変換する補機電源用コンバータ1160を備える。コンバータ1110は、代表的には、DC−DC変換を行うが、給電装置用コンバータ1150や補機電源用コンバータ1160は、AC−DC変換を行う。給電装置用コンバータ1150のなかには、DC−DC変換を行うものもある。給電装置用コンバータ1150や補機電源用コンバータ1160のリアクトルに、上記実施形態や変形例のリアクトルなどと同様の構成を備え、適宜、大きさや形状などを変更したリアクトルを利用することができる。また、入力電力の変換を行うコンバータであって、昇圧のみを行うコンバータや降圧のみを行うコンバータに、上記実施形態のリアクトルなどを利用することもできる。

【0094】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。

【産業上の利用可能性】

【0095】

本発明リアクトルは、ハイブリッド自動車や電気自動車、燃料電池自動車といった車両に搭載される双方向DC−DCコンバータといった電力変換装置の構成部品に利用することができる。

【符号の説明】

【0096】

1A、1B、1C リアクトル

10,10’ 組合体

2,2’ コイル

2w 巻線 2a,2b コイル素子 2r コイル連結部

3,3’ 磁性コア

31,31’ 内側コア部 31e 端面

31m 分割コア 31g ギャップ板

32,32’ 外側コア部

4A、4B、4C ケース

40 底板部 40i 内底面 40o 外底面 41 側壁部

45 取付部 45h ボルト孔

5 蓋

6’ ボビン

61’ 内側ボビン 62’ 枠状ボビン

1100 電力変換装置

1110 コンバータ 1111 スイッチング素子 1112 駆動回路

L リアクトル

1120 インバータ

1150 給電装置用コンバータ 1160 補機電源用コンバータ

1200 車両

1210 メインバッテリ

1220 モータ

1230 サブバッテリ

1240 補機類

1250 車輪

【技術分野】

【0001】

本発明は、コイルとコアの組合体をケースに収納したリアクトル、このリアクトルを用いたコンバータ、およびこのコンバータを用いた電力変換装置に関する。

【背景技術】

【0002】

リアクトルやモータといった、コイルと、コイルが配置される磁性コアとを備える磁性部品が種々の分野で利用されている。例えば、特許文献1は、ハイブリッド自動車といった車両に載置されるコンバータの回路部品に利用されるリアクトルを開示している。この特許文献1のリアクトルは、コイルと磁性コアの組合体をケースに収納した構成を備える。磁性コアは、コイルの内部に配置される円柱状の内側コア部と、コイルの外周に配置される外側コア部(特許文献1では連結コア部と称している)と、を備える。外側コア部は、純鉄粉といった磁性体粉末と、この粉末を内包する樹脂(バインダ樹脂)とから構成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−124310号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年では、地球環境への配慮からハイブリット自動車などの車両の軽量化が望まれており、車両を構成する各部品に対してグラム単位の軽量化を図ることでトータルとして車両の軽量化を達成することが望まれている。

【0005】

本発明は上記事情に鑑みてなされたものであり、その目的の一つは、コイルと磁性コアの組合体を収納するケースを備えるリアクトルにおいて従来よりも軽量なリアクトルを提供することにある。また、本発明の別の目的は、本発明リアクトルを用いたコンバータ、およびそのコンバータを用いた電力変換装置を提供することにある。

【課題を解決するための手段】

【0006】

本発明者らは、従来のリアクトルの構成を再検討した結果、ケースがアルミニウムなどの非磁性金属から構成されていることに着目した。ケースが非磁性金属から構成されているのは、リアクトルを動作させたときに生じる磁性コアからの漏れ磁束をケースで遮蔽するためである。そのため、ケースを省略したり、ケースを軽量な絶縁樹脂から構成するなどといった漏れ磁束の問題点を無視する対応は好ましくない。そこで、本発明者らは、ケースによって漏れ磁束の遮蔽ができ、かつケースを軽量化できる構成を検討した結果、本発明リアクトルを完成させるに至った。以下に、本発明リアクトルを規定する。

【0007】

本発明リアクトルは、コイルおよび磁性コアの組合体と、その組合体を収納するケースと、を備えるリアクトルであって、ケースの少なくとも一部は、絶縁樹脂と、非磁性金属からなる粉末と、を含む複合材から構成されていることを特徴とする。もちろん、ケースによる漏れ磁束の遮蔽効果を最大限に発揮させるために、ケース全体にわたって非磁性金属粉末が分散されていることが好ましい。

【0008】

上記本発明リアクトルによれば、ケースを軽量化すること、即ちリアクトルを軽量化することができる。それは、絶縁樹脂中に非磁性金属粉末が分散されているため、単位体積当たりの非磁性金属の割合が従来よりも低く、その分だけケースを軽量化できるからである。

【0009】

本発明リアクトルの一形態として、前記複合材は、絶縁樹脂のマトリックス中に非磁性金属からなる粉末が分散した構成を備え、当該複合材に占める非磁性金属からなる粉末の体積割合は、20〜70体積%であることが好ましい。

【0010】

ケースにおける非磁性金属粉末の体積割合が上記範囲にあれば、ケースを効果的に軽量化でき、もってリアクトルを効果的に軽量化できる。また、ケースにおける非磁性金属粉末の体積割合が上記範囲にあれば、ケースによる漏れ磁束の遮蔽効果を十分に確保することができる。

【0011】

本発明リアクトルの一形態として、コイルは筒状であり、磁性コアは、コイルの内側に配置される内側コア部、およびコイルの外側からケースの内面にわたって配置され、内側コア部と共に閉磁路を形成する外側コア部を有し、外側コア部は、磁性粉末と樹脂とを含む混合物からなることが好ましい。

【0012】

上記構成はいわゆるポット型リアクトルと呼ばれるものである。もちろん、本発明リアクトルは、ポット型リアクトルに限定されるわけではなく、後述する実施形態4に示すように、二つのコイル素子の内部を貫通する環状の磁性コアが封止樹脂を介してケースに収納されたリアクトルであっても良い。

【0013】

本発明リアクトルの一形態として、ケースは有底筒状であることが好ましい。

【0014】

上記構成によれば、ケース内に組合体を収納し易い。なお、ケースは底がない筒状のものであっても構わない。

【0015】

本発明リアクトルの一形態として、ケースの内面は、凹凸形状を有することが好ましい。

【0016】

ケースの内面に凹凸形状が形成されていると、ケースの内面とその内面に接する部材との密着性を向上させることができる。具体的には、ポット型リアクトルの場合、ケースの内面と外側コア部との密着性を向上させることができるし、二つのコイル素子の内部を貫通する環状の磁性コアを備えるリアクトルの場合、ケースの内面と封止樹脂との密着性を向上させることができる。ケースの内面に凹凸形状を形成するには、ケースを作製した後、ケースの内面を粗面化させたり、ケースを作製する金型に凹凸形状を形成し、その金型の凹凸形状をケースに転写させると良い。

【0017】

ここで、本発明リアクトルでは、ケースの少なくとも一部が、絶縁樹脂中に非磁性金属粉末が分散した構成であり、絶縁樹脂に分散する非磁性金属粒子がケースの内面に露出することで、ケースの内面に凹凸が形成され易い。そのため、上記ケース内面の凹凸形状は、非磁性金属の粉末によって形成されるものであっても良い。

【0018】

上記本発明リアクトルは、コンバータの構成部品に好適に利用することができる。本発明のコンバータとして、スイッチング素子と、上記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを備え、上記スイッチング素子の動作により、入力電圧を変換するものであり、上記リアクトルが本発明リアクトルである形態が挙げられる。この本発明コンバータは、電力変換装置の構成部品に好適に利用することができる。本発明の電力変換装置として、入力電圧を変換するコンバータと、上記コンバータに接続されて、直流と交流とを相互に変換するインバータとを備え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、上記コンバータが本発明コンバータである形態が挙げられる。

【0019】

軽量な本発明リアクトルを用いた本発明コンバータ、及び本発明電力変換装置は、これらを備える機器(例えば、ハイブリット自動車などの車両)の軽量化に寄与する。

【発明の効果】

【0020】

本発明リアクトルは、磁性コアからの漏れ磁束を封じ込めるケースを備えながらも軽量である。

【図面の簡単な説明】

【0021】

【図1】実施形態1に係る本発明リアクトルの透視斜視図である。

【図2】(A)は図1のA−A断面図、(B)はB−B断面図である。

【図3】(A)は実施形態2に係る本発明リアクトルの縦断面図、(B)は同リアクトルの横断面図である。

【図4】(A)は実施形態3に係る本発明リアクトルの透視斜視図、(B)は同斜視図のB−B断面図である。

【図5】実施形態4に係る本発明リアクトルの組合体の分解斜視図である。

【図6】ハイブリッド自動車の電源系統を模式的に示す概略構成図である。

【図7】本発明コンバータを備える本発明電力変換装置の一例を示す概略回路である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態をより具体的に説明する。図中の同一符号は同一名称物を示す。

【0023】

<実施形態1>

図1、図2を参照して、実施形態1のリアクトル1Aを説明する。リアクトル1Aは、一つのコイル2と、コイル2の内外に配置されて閉磁路を形成する磁性コア3と、コイル2と磁性コア3との組合体10を収納するケース4Aとを備える、いわゆるポット型リアクトルである。このリアクトル1Aの特徴とするところは、磁性コア3の一部を、磁性粉末が分散された樹脂を硬化させた成形硬化体で構成し、かつケース4Aを、絶縁樹脂と非磁性金属の複合材で構成したことにある。以下、各構成を詳細に説明する。

【0024】

〔コイル2〕

コイル2は、1本の連続する巻線2wを螺旋状に巻回してなる筒状体である。巻線2wは、銅やアルミニウム、その合金といった導電性材料からなる導体の外周に、絶縁性材料からなる絶縁被覆を備える被覆線が好適に利用できる。導体は、図示する横断面形状が長方形である平角線の他、円形状である丸線、多角形状である異形線などを利用できる。絶縁被覆を構成する絶縁性材料は、ポリアミドイミドといったエナメル材料が代表的である。絶縁被覆の厚さは、20μm以上100μm以下が好ましく、厚いほどピンホールを低減でき、絶縁性を高められる。コイル2の巻き数(ターン数)は適宜選択でき、30〜70程度のものが車載部品に好適に利用することができる。

【0025】

《端面形状》

図2(B)は、リアクトル1Aをコイル2の軸方向に直交する平面で切断した断面図(図1のB−B断面)である。コイル2は、その軸方向の断面形状が一様であり、端面形状と等しい。コイル2の端面形状は、図2(B)に示すように円形である。その他、コイル2の端面形状は、並行配置された一対の直線部と、両直線部の端部同士を繋ぐように配置された一対の半円弧部とから構成されるレーストラック状であっても良い。

【0026】

《配置》

このコイル2は、その内周に磁性コア3の一部(内側コア部31)が挿入された状態でケース4A内に収納されている。特に、本発明のリアクトル1Aでは、当該リアクトル1Aを冷却台といった設置対象(図示略)に設置したとき、コイル2の軸方向が当該設置対象の表面に平行するようにケース4Aに収納された横型配置である。ここで、リアクトル1Aでは、設置対象に接触する設置面が平面で構成されたケース4Aの外底面40o(図2)であることから、コイル2は、外底面40oに平行にケース4Aに収納されている。また、コイル2の端面形状がレーストラック状の場合、その外周面において直線部がつくる平面領域がケース4Aの外底面40oに平行となるようにコイルを配置する。端的に言うと、コイル2は、ケース4Aに対して横長に収納すればよい。

【0027】

また、コイル2は、その外周面のほぼ全周が磁性コア3(外側コア部32)に覆われている。但し、コイル2の外周面の一部がケース4Aの内底面に接触したり、外側コア部32の表面に接したりして、コイル2の周方向の一部が磁性コア3に覆われていない箇所を備えていても良い。

【0028】

《巻線端部の処理》

コイル2を形成する巻線2wは、ターン形成部分から適宜引き延ばされて外側コア部32の外部に引き出された引出箇所を有し、その両端部の絶縁被覆が剥がされて露出された導体部分に、銅やアルミニウムなどの導電性材料からなる端子部材(図示せず)が接続される。この端子部材を介して、コイル2に電力供給を行う電源などの外部装置(図示せず)が接続される。ここで、図1に示す例では、コイル2の軸方向に直交するように巻線2wの両端部を上方に引き出しているが、両端部の引き出し方向は適宜選択することができる。例えば、巻線2wの両端部をコイル2の軸方向に平行するように引き出してもよいし、各端部の引き出し方向をそれぞれ異ならせることもできる。なお、上記引出箇所のうち、少なくとも磁性コア3(特に外側コア部32)に接触する可能性がある箇所には、絶縁紙や絶縁性テープ(例えば、ポリイミドテープ)、絶縁フィルム(例えば、ポリイミドフィルム)などの絶縁材を配置したり、絶縁材をディップコーティングしたり、絶縁性チューブ(熱収縮チューブや常温収縮チューブなど)によって覆ったりすることが好ましい。

【0029】

〔磁性コア3〕

磁性コア3は、図1に示すようにコイル2内に挿通された柱状の内側コア部31と、内側コア部31の少なくとも一方の端面31e、及びコイル2の筒状の外周面の少なくとも一部を覆うように形成された外側コア部32とを備え、コイル2を励磁した際に閉磁路を形成する。本例では、内側コア部31と外側コア部32の磁気特性が異なる構成、具体的には、内側コア部31の飽和磁束密度が、外側コア部32のそれよりも高く、外側コア部32の透磁率が、内側コア部31のそれよりも低い構成を説明する。このような構成とすることで、単一の材質から構成され、全体の飽和磁束密度が均一的な磁性コアと比較した場合、内側コア部31の断面積(磁束が通過する面)を小さくでき、もってリアクトル1Aを小型・軽量化することができる。なお、内側コア部31と外側コア部32とが同じ構成材料で形成され、同じ磁気特性を持つものであっても良い。

【0030】

《内側コア部31》

内側コア部31は、コイル2の内周形状に沿った外形を有する円柱体である。内側コア部31は、その全体が圧粉成形体から構成され、ここでは、ギャップ材やエアギャップが介在していない中実体としている。ギャップが存在しないことで、ギャップ箇所での漏れ磁束がコイル2に影響を及ぼすことを抑制できる。但し、内側コア部31を、アルミナ板などの非磁性材料からなるギャップ材やエアギャップが介在した形態としても良い。

【0031】

圧粉成形体は、代表的には、表面にシリコーン樹脂などからなる絶縁被膜を備える軟磁性粉末や、この軟磁性粉末に加えて適宜結合剤を混合した混合粉末を成形後、上記絶縁被膜の耐熱温度以下で焼成することにより得られる。圧粉成形体の作製にあたり、軟磁性粉末の材質や、軟磁性粉末と結合剤との混合比、絶縁被膜を含む種々の被膜の量などを調整したり、成形圧力を調整したりすることで飽和磁束密度を変化させることができる。例えば、飽和磁束密度の高い軟磁性粉末を用いたり、結合剤の配合量を低減して軟磁性材料の割合を高めたり、成形圧力を高くしたりすることで、飽和磁束密度が高い圧粉成形体が得られる。

【0032】

上記軟磁性粉末として、Fe,Co,Niなどの鉄族金属、Feを主成分とするFe基合金、例えばFe−Si,Fe−Ni,Fe−Al,Fe−Co,Fe−Cr,Fe−Si−Alなどといった鉄基材料からなる粉末、希土類金属粉末、フェライト粉末などが挙げられる。特に、鉄基材料は、フェライトよりも飽和磁束密度が高い磁性コアを得易い。軟磁性粉末に形成される絶縁被膜は、例えば、燐酸化合物、珪素化合物、ジルコニウム化合物、アルミニウム化合物、又は硼素化合物などが挙げられる。この絶縁被膜は、特に磁性粉末を構成する磁性粒子が鉄族金属やFe基合金といった金属からなる場合に備えると、渦電流損を効果的に低減できる。結合剤は、例えば、熱可塑性樹脂、非熱可塑性樹脂、又は高級脂肪酸が挙げられる。この結合剤は、上記焼成により消失したり、シリカなどの絶縁物に変化したりする。圧粉成形体は、磁性粒子間に絶縁被膜などの絶縁物が存在することで、磁性粒子同士が絶縁されて渦電流損失を低減でき、コイル2に高周波の電力が通電される場合であっても、上記損失を低減することができる。圧粉成形体は、公知のものを利用することができる。

【0033】

ここでは、内側コア部31は、絶縁被膜を備える軟磁性材料からなる圧粉成形体から構成されており、飽和磁束密度が1.6T以上、かつ外側コア部32の飽和磁束密度の1.2倍以上である。また、内側コア部31の比透磁率は例えば100〜500であり、内側コア部31及び外側コア部32からなる磁性コア3全体の比透磁率は例えば10〜100である。一定の磁束を得る場合、内側コア部31の飽和磁束密度の絶対値が高いほど、また、内側コア部31の飽和磁束密度が外側コア部32よりも相対的に大きいほど、内側コア部31の断面積を小さくできる。そのため、内側コア部31の飽和磁束密度が高い形態は、リアクトルの小型化に寄与することができる。内側コア部31の飽和磁束密度は、1.8T以上、更に2T以上が好ましく、外側コア部32の飽和磁束密度の1.5倍以上、更に1.8倍以上が好ましく、いずれも上限は設けない。なお、圧粉成形体に代えて、珪素鋼板に代表される電磁鋼板の積層体を利用すると、内側コア部31の飽和磁束密度を更に高め易い。

【0034】

図1,2に示す例では、内側コア部31におけるコイル2の軸方向の長さ(以下、単に長さと呼ぶ)がコイル2の長さよりも長い。そして、コイル2内に挿通配置された状態において内側コア部31の両端面31e,31e及びその近傍がコイル2の各端面からそれぞれ突出している。内側コア部31の突出長さは適宜選択することができる。ここでは、内側コア部31においてコイル2の各端面からそれぞれ突出する突出長さを等しくしているが、異ならせてもよいし、コイル2のいずれか一方の端面からのみ突出部分が存在するように内側コア部31を配置することができる。なお、内側コア部31の長さとコイル2の長さとが等しい形態、内側コア部31の長さがコイル2の長さよりも短い形態とすることもできる。

【0035】

また、コイル2と内側コア部31との間の絶縁性をより高めるために、内側コア部31とコイル2との間に絶縁材(図示略)を介在させてもよい。絶縁材は、例えば、コイル2の内周面や内側コア部31の外周面に、絶縁性テープを貼り付けたり、絶縁紙や絶縁シートを配置したりすることが挙げられる。また、内側コア部31の外周に、絶縁性材料からなるボビン(図示せず)を配置してもよい。ボビンの構成材料には、ポリフェニレンスルフィド(PPS)樹脂、液晶ポリマー(LCP)、ポリテトラフルオロエチレン(PTFE)樹脂などの絶縁性樹脂が好適に利用できる。また、ボビンは、分割片を組み合せて筒状となる形態とすると、内側コア部31の外周に配置し易い。

【0036】

《外側コア部32》

外側コア部32は、内側コア部31と組み合わされることで、閉磁路を構成する。本例では、コイル2の両端面、コイル2の外周面の実質的に全て、及び内側コア部31の両端面31e,31e及びその近傍を覆うように形成されており、以下のような断面形状を有する。リアクトル1Aにおいてコイル2が存在する領域について、縦断面(図2(A))、横断面(図2(B))及び水平断面(コイル2の軸を通り、ケース4Aの外底面40oに平行な平面で切断した断面)をとった場合、各断面形状がいずれも環状である。外側コア部32の一部が内側コア部31の両端面31e,31eを連結するように設けられていることで、磁性コア3は閉磁路を形成する。

【0037】

外側コア部32は、閉磁路が形成できればよく、その形状(コイル2の被覆領域)は特に問わない。例えば、コイル2の外周の一部が外側コア部32により覆われていない形態を許容する。この形態は、例えば、コイル2の外周面においてケース4Aの開口側領域が外側コア部32に覆われず露出された形態が挙げられる。或いは、ケース4Aの内底面40iにコイルを外周から支持する台座(図示略)を設け、台座とコイルとの間には外側コア部32が介在されない形態や、コイル2の外周面がケース4Aの少なくとも一方の側壁部41に接し、その接触箇所には外側コア部32が介在されない形態が挙げられる。

【0038】

ここでは、外側コア部32は、その全体が磁性粉末と樹脂とを含む混合物(成形硬化体)により形成され、内側コア部31と外側コア部32とは接着剤を介在することなく、外側コア部32の構成樹脂により接合されている。また、外側コア部32もギャップ材やエアギャップが介在していない形態としている。従って、磁性コア3は、その全体に亘ってギャップ材を介することなく一体化された一体化物である。外側コア部32を、磁性粉末と樹脂とを含む混合物から構成することで、任意の形状の外側コア部32を容易に製造できる、外側コア部32の磁気特性を容易に変更できる。といった利点がある。

【0039】

また、外側コア部32は、コイル2と内側コア部31とをケース4Aに封止していることから、コイル2と内側コア部31との封止材としても機能する。従って、リアクトル1Aは、外側コア部32により、コイル2や内側コア部31を外部環境から保護したり、機械的保護の強化を図ったりすることができる。

【0040】

成形硬化体は、代表的には、射出成形、注型成形により形成することができる。射出成形は、通常、磁性材料からなる粉末と流動性のある樹脂とを混合し、この混合流体を、所定の圧力をかけて成形型(ここではケース4A)に流し込んで成形した後、上記樹脂を硬化させる。注型成形は、射出成形と同様の混合流体を得た後、この混合流体を、圧力をかけることなく成形型に注入して成形・硬化させる。

【0041】

いずれの成形手法も、磁性粉末には、上述した内側コア部31に利用する軟磁性粉末と同様のものを利用することができる。特に、外側コア部32に利用する軟磁性粉末は、純鉄粉末やFe基合金粉末といった鉄基材料からなるものが好適に利用できる。材質の異なる複数種の磁性粉末を混合して用いてもよい。軟磁性材料(特に金属材料)からなる磁性粒子の表面に燐酸塩などからなる絶縁被膜を備える被覆粉末を利用してもよい。被覆粉末を利用すると、渦電流損を低減できる。磁性粉末は、平均粒径が1μm以上1000μm以下、更に10μm以上500μm以下の粉末が利用し易い。粒径が異なる複数種の粉末を利用すると、飽和磁束密度が高く、低損失なリアクトルが得られ易い。

【0042】

また、上記いずれの成形手法も、バインダとなる樹脂には、エポキシ樹脂、フェノール樹脂、シリコーン樹脂、ウレタン樹脂などの熱硬化性樹脂が好適に利用できる。熱硬化性樹脂を用いた場合、成形体を加熱して樹脂を熱硬化させる。バインダとなる樹脂に常温硬化性樹脂、或いは低温硬化性樹脂を用いてもよく、この場合、成形体を常温〜比較的低温に放置して樹脂を硬化させる。成形硬化体は、非磁性材料である樹脂が比較的多く存在するため、内側コア部31を構成する圧粉成形体と同じ軟磁性粉末を用いた場合でも、圧粉成形体よりも飽和磁束密度が低く、かつ透磁率も低いコアを形成し易い。

【0043】

成形硬化体の構成材料に磁性粉末及びバインダとなる樹脂に加えて、アルミナやシリカといったセラミックスからなるフィラーを混合させてもよい。磁性粉末に比較して比重が小さい上記フィラーを混合することで、磁性粉末の偏在を抑制して、全体に磁性粉末が均一的に分散した外側コア部を得易い。また、上記フィラーが熱伝導性に優れる材料から構成される場合、放熱性の向上に寄与することができる。上記フィラーを混合する場合、フィラーの含有量は、成形硬化体を100質量%とするとき、0.3質量%以上30質量%以下が挙げられ、磁性粉末とフィラーとの合計含有量は、外側コア部を100体積%とするとき、20体積%〜70体積%が挙げられる。また、フィラーを磁性粉末よりも微粒とすると、フィラーを磁性粒子間に介在させて、偏在を効果的に防止して、磁性粉末を均一的に分散できる上に、フィラーの含有による磁性粉末の割合の低下を抑制し易い。

【0044】

なお、リアクトル1Aのように横型配置で、かつコイル2がケース4Aの内底面40iに近接した状態でケース4Aに収納されている場合、成形硬化体の製造途中、磁性粉末がケース4Aの底面40側に沈降し、底面40側に磁性粉末が偏在した外側コア部となることがある。しかし、この場合でも、外側コア部のうち磁性粉末が高密度な領域が内側コア部31に接した状態に容易にできることから、閉磁路を十分に形成できる。

【0045】

ここでは、外側コア部32は、平均粒径100μm以下の鉄基材料からなる粒子の表面に上記被膜を備える被覆粉末とエポキシ樹脂との成形硬化体から構成され、比透磁率:5〜30、飽和磁束密度:0.5T以上内側コア部31の飽和磁束密度未満である。外側コア部32の透磁率を内側コア部31よりも低くすることで、磁性コア3の漏れ磁束を低減したり、ギャップレス構造の磁性コア3としたりすることができる。成形硬化体の透磁率や飽和磁束密度は、磁性粉末とバインダとなる樹脂との配合を変えることで調整することができる。例えば、磁性粉末の配合量を減らすと、透磁率が低い成形硬化体が得られる。各コア部31,32の飽和磁束密度や比透磁率は、各コア部31,32から作製した試験片を用意し、市販のB−HカーブトレーサーやVSM(試料振動型磁力計)などを用いることで測定することができる。

【0046】

〔ケース4A〕

ケース4Aは、代表的には、図1、図2に示すように矩形状の底板部40と、底板部40から立設される四つの側壁部41とで構成される直方体状の箱体であり、底板部40との対向面が開口したものが挙げられる。このケース4Aは、成形硬化体の外側コア部32を成形する際の金型、コイル2と磁性コア3との組合体10を収納する容器、磁性コア3からの漏れ磁束の封じ込め部材、及び放熱経路として利用される。なお、ケース4Aは側壁部41のみで構成しても良い。

【0047】

《複合材:絶縁樹脂と非磁性金属粉末》

本実施形態のケース4Aは、絶縁樹脂と非磁性金属からなる粉末とを含む複合材から構成されている。但し、ケース4Aの一部のみが複合材でできていても構わない。その場合、複合材以外の部分は、非磁性金属で構成してケース4Aによる漏れ磁束の遮蔽効果を高めても良いし、絶縁樹脂で構成してケース4Aの更なる軽量化を図っても良い。

【0048】

複合材は、絶縁樹脂中に非磁性金属粉末が分散している形態を備える。ケース4A中に分散する非磁性金属粉末(導電性でかつ非磁性)の存在により、磁性コア3からの漏れ磁束をケース4Aにより遮蔽することができる。

【0049】

絶縁樹脂中の非磁性金属粉末の体積割合、即ちケース4Aに占める非磁性金属粉末の体積割合は、20〜70体積%とすることが好ましい。非磁性金属粉末の割合は適宜選択することができ、ケース4Aの軽量化を主眼とするなら当該割合は小さめ、ケース4Aによる漏れ磁束の厳密な封じ込めを主眼とするなら当該割合は大きめとする。ここで、上述したように、内側コア部31と外側コア部32の透磁率を調整することで、磁性コア3からの漏れ磁束を低減できる。そのため、当該透磁率の調整を行なった上で、ケース4Aの非磁性金属粉末の割合を小さめ(例えば50体積%以下)として、ケース4Aの軽量化を図ることが好ましい。

【0050】

非磁性金属粉末としては、例えば、アルミニウム、アルミニウム合金、マグネシウム、マグネシウム合金、インコネルなどのニッケル−クロム合金、オーステナイト系のステンレスといった金属を好適に利用することができる。特に、アルミニウムやマグネシウム、その合金は、軽量であることから、軽量化が望まれる自動車部品の構成材料にも好適である。

【0051】

一方、絶縁樹脂としては、熱硬化性樹脂、遅延硬化性樹脂、あるいは熱可塑性樹脂などを利用することができる。例えば、絶縁樹脂として、エポキシ、シリコーン、PPS、BMC(Bulk molding compound)などを利用することができる。これら樹脂に、窒化珪素、アルミナ、窒化アルミニウム、窒化ほう素、及び炭化珪素から選択される少なくとも1種のセラミックスからなるフィラーを混合しても良く、そうすることでケース4Aの放熱性を高められる。

【0052】

上記非磁性金属粉末と絶縁樹脂とを含む複合材のケース4Aは、例えば、非磁性金属粉末と絶縁樹脂粉末を混合し、金型でケース4Aの形状に加圧成形することで作製することができる。この加圧成形時、あるいは加圧成形後に熱処理を施して、絶縁樹脂粉末を溶融させても良い。その他、非磁性金属粉末を混合した流動性の絶縁樹脂を、金型に加圧充填することで複合材のケース4Aを作製しても良い。

【0053】

《ケースの内面形状》

ケース4Aの内面には、多数の微細な凹凸が形成されていることが好ましい(図2(A)の一点鎖線の円内の拡大部を参照)。この凹凸によりケース4Aの内面と成形硬化体(外側コア部32)との接触面積を増大させることで両者の密着力を高めることができる。

【0054】

上記内面の凹凸は、成形硬化体(外側コア部32)に割れが生じることがないサイズ・形状とすると良い。具体的には、最大高さ(凹部と凸部との最大高低差)が1mm以下、好ましくは0.5mm以下とすることが挙げられる。このようなサイズとすることで、混合流体の樹脂が硬化する際に樹脂が収縮してもケースから剥離し難く、かつ成形硬化体に割れが生じることを抑制できる。この凹凸のサイズの下限としては、ケース内面と成形硬化体の密着性を確保する必要上、最小高さが0.05mm以上の凹凸を有することが好ましい。

【0055】

一方、凹凸の形状としては、微細な凹凸の表面が湾曲面で構成され、実質的に角がない形状が好ましい。角がない湾曲面で表面が構成される凹凸とすることで、成形硬化体に割れが生じることを効果的に抑制できる。

【0056】

ケース4Aの内面に凹凸形状を形成するには、ケース4Aを作製した後、ケース4Aの内面を粗面化させたり、ケース4Aを作製する金型に凹凸形状を形成し、その金型の凹凸形状をケース4Aに転写させると良い。その他、凹凸形状は、ケース4Aに含まれる非磁性金属の粉末の存在に起因するものであっても構わない。

【0057】

ケース4Aの底板部40は、図2(B)に示すように、冷却台といった設置対象への設置面となる外底面40oと、コイルと磁性コアとの組合体に対向される内底面40iとを備える。内底面40iには、コイル2の外周面の一部を支持する台座部(図示略)を設けても良い。この台座部は、例えば、コイル外周面に適合する凹状の湾曲面を内底面40iと一体に形成することが挙げられる。このような湾曲面は、ケース内でのコイル2の位置決め部としても機能する。その湾曲面の表面は上述した微細な凹凸が形成されていなくても良い。それにより、コイル2の絶縁被覆の損傷を抑制できる。

【0058】

ケース4Aの内底面40iに湾曲面を有していない場合、コイル2をケース4A内に位置決めし易いように、位置決め部材(図示せず)を別途配置してもよい。この位置決め部材は、例えば、外側コア部32の構成材料と同様の材料からなる成形硬化体とすると、外側コア部32の形成時に容易に一体化できる上に、当該別部材を磁路に利用することができる。或いは、位置決め部材を放熱性に優れる材料で構成すると、放熱性を高められる。

【0059】

〔その他の構成〕

図1に示す例では、ケース4Aは、リアクトル1Aを設置対象にボルトといった固定部材により固定するためのボルト孔45hを有する取付部45を備える。取付部45を有することで、ボルトなどの固定部材によりリアクトル1Aを設置対象に容易に固定できる。

【0060】

コイル2とケース4Aとの間の絶縁性を高めるために、上述した絶縁紙や絶縁性シート、絶縁性テープといった絶縁材をコイル2とケース4Aとの間に介在させた形態としてもよい。例えば、コイル2の表面に上記絶縁性テープなどを巻回することで、コイル2の内周面及び外周面の双方(コイル2の端面を含んでいてもよい)に絶縁材が存在する形態とすることができる。この絶縁材は、コイル2とケース4Aとの間に求められる最低限の絶縁を確保できる程度に存在すればよく、できるだけ薄くすることで、当該絶縁材の介在による熱伝導性の低下を抑制できる上に、小型化を図ることができる。

【0061】

或いは、この絶縁材として、絶縁性接着剤を利用することができる。即ち、コイル2とケース4Aとを接着剤により固定する形態とすることができる。この形態は、コイル2とケース4Aとの間の絶縁性を高められる上に、外側コア部32の樹脂成分に係わらず、接着剤によってコイル2をケース4Aに密着できる。上記接着剤は、特に、熱伝導性に優れるもの、例えば、アルミナなどの熱伝導性・電気絶縁性に優れるフィラーを含有するものが好適に利用できる。この接着剤による層の厚さを薄くすると共に多層構造とすると、合計厚さが薄くても電気絶縁性を高められる。また、この接着剤は、シート状のものを利用すると、作業性に優れる。このような接着剤は、市販品を利用することができる。

【0062】

その他、温度センサや電流センサなどの物理量測定センサ(図示せず)を備える形態とすることができる。この形態では、センサに接続される配線をケースの開口部から引き出す。

【0063】

〔用途〕

上記構成を備えるリアクトル1Aは、通電条件が、例えば、最大電流(直流):100A〜1000A程度、平均電圧:100V〜1000V程度、使用周波数:5kHz〜100kHz程度である用途、代表的には電気自動車やハイブリッド自動車などの車載用電力変換装置の構成部品に好適に利用することができる。この用途では、直流通電が0Aのときのインダクタンスが、10μH以上2mH以下、最大電流通電時のインダクタンスが、0Aのときのインダクタンスの10%以上を満たすものが好適に利用できると期待される。

【0064】

〔リアクトルの製造方法〕

リアクトル1Aは、例えば、以下のようにして製造することができる。まず、コイル2、及び圧粉成形体からなる内側コア部31を用意し、コイル2内に内側コア部31を挿入して、コイル2と内側コア部31との組物を作製する。上述のようにコイル2と内側コア部31との間に絶縁材(図示略)を適宜配置させてもよい。また、巻線2wの引出箇所に上述のように絶縁性チューブなどの絶縁材を配置させてもよい。

【0065】

次に、上記組物をケース4A内に収納する。このケース4A内に、外側コア部32を構成する磁性粉末と樹脂との混合流体を適宜流し込んで、所定の形状に成形した後、樹脂を硬化させることで、外側コア部32を形成できると同時に、リアクトル1A(図1)が得られる。

【0066】

〔効果〕

リアクトル1Aは、ケースを備える従来構成のリアクトルよりも軽量で扱い易く、従ってこのリアクトル1Aを利用して何らかの電気回路を作製する際、電気回路の生産性を向上させることができる。また、従来よりも軽量なリアクトル1Aを用いることで、リアクトル1Aを備える電気回路を搭載する機器の軽量化を図ることができる。

【0067】

<実施形態2>

次に、図3を参照して、実施形態2のリアクトルを説明する。このリアクトル1Bの実施形態1との相違点は、さらに蓋5を設けた点にある。他の構成は、実施形態1と共通であるため、以下の説明は、主にこの相違点について行う。なお、ケース4Bは、実施形態1のケース4Aと符号が異なるが、全く同じ構成である。

【0068】

〔構成〕

蓋5は、ケース4Bの開口部の少なくとも一部を覆う。本例では、ケース開口部のほぼ全面を覆うように蓋5を設けている。ケース4Bの開口部を覆う面積が大きければ、(1)外側コア部32を保護できる、(2)ケース4B内の収納物の脱落を抑制できる、(3)磁性コア3からの漏れ磁束をケース4B内に効果的に封じ込めることができる、といった効果を奏する。ケース4B内の収納物の脱落を抑制するには、少なくとも開口部の対向する箇所に跨るように蓋5を設けることが好ましい。

【0069】

この蓋5は、ケース4B(即ち、実施形態1のケース4A)と同じ構成、即ち絶縁樹脂と非磁性金属とを含む複合材から構成することが好ましい。この場合、蓋5も含めてケース4Bと見做しても良い。このような構成であれば、蓋5を追加したことによるリアクトル1Bの重量増加を抑制できる。なお、蓋5は単なる非磁性金属製の板材としても良く、その場合でも上記(1)〜(3)の効果を得ることができる。

【0070】

コイル2を構成する巻線2wの端部をケース4Bの開口部側に引き出す場合、蓋5には巻線2wの端部の引出口を設ける。この引出口は、貫通孔であっても良いし、蓋5の外周縁から内側に形成される切欠であっても良い。その他、リアクトル1Bに温度センサや電流センサなどの物理量測定センサを設け、そのセンサに接続される配線をケースの開口部から引き出す場合、これら配線用の引出口を蓋5に設ける。この引出口も、貫通孔でも切欠でも構わない。

【0071】

蓋5をケース4Bの開口部に対して固定するには、溶接、ボルトを用いた締め付けなどが利用できる。後者の場合、ボルトに螺合される或いは貫通される取付部(図示略)をケース4Bの内側又は外側に突出して設けておくことが好ましい。その他、成形硬化体の構成する樹脂により蓋5を外側コア部32と一体にすることで蓋5の固定を行っても良い。

【0072】

<実施形態3>

図4を参照して、実施形態3のリアクトル1Cを説明する。リアクトル1Cの基本的構成は、上述した実施形態1のリアクトル1Aと同様であり、コイル2と、磁性コア3と、コイル2及び磁性コア3を収納するケース4C(実施形態1のケース4Aと同じ構成)とを備える。このリアクトル1Cにおけるリアクトル1Aとの相違点は、コイル2の収納形態にある。以下、この相違点及びその効果を主に説明し、実施形態1と共通するその他の構成及び効果は詳細な説明を省略する。

【0073】

ケース4Cは、矩形板状の底板部40と底板部40から立設される矩形枠状の側壁41とを備える。もちろん、この実施形態3のケース4Cにおいても、実施形態2と同様の蓋を設けても良い。このケース4Cの内底面40iに対して、コイル2は、コイル2の軸が底板部40(外底面40o)に垂直になるようにケース4Cに収納されている(以下、この形態を縦型形態と呼ぶ)。また、コイル2に挿通された内側コア部31もその軸が底板部40に垂直になるように収納され、内側コア部31の一方の端面31eがケース4Cの内底面40iに接している。外側コア部32は、ケース4Cに収納されたコイル2の外周面と、内側コア部31の一方の端面31eの近傍の外周面と、内側コア部31の他方の端面31e及びその近傍の外周面とを覆う。

【0074】

このようなケース4Cの内面にも、実施形態1と同様の凹凸が形成されている。

但し、本例では、ケース底面のうち、内側コア部の一方の端面と接触する箇所には上記の凹凸を設けていない。

【0075】

ケース4C内には、図4(B)に示すようにケース4Cの中間部にコイル2を配置するために、コイル2の位置決め部材(図示せず)を備える。位置決め部材は、ケース4Cの側壁41などに一体に成形された形態でも、外側コア部32を構成する複合材料などで構成した別部材である形態でもよい。また、ケース4Cは、その内部に内側コア部31の位置決め部材(図示せず。例えば、内底面40iから突出した突起など)を備える形態とすることもできる。

【0076】

縦型形態のリアクトル1Cは、ケース4Cの底板部40を小さくできることから、横型形態のリアクトル1Aと比較して設置面積を小さくできる。また、内側コア部31は、その端面31eをケース4Cに対する接触面とすることでケース4Cに対する安定性に優れる。

【0077】

<変形例>

実施形態1〜3では、成形硬化体からなる外側コア部32内にコイル2を埋設したが、コイルを内側樹脂部で予め成形したコイル成形体(図示略)を用い、このコイル成形体を外側コア部内に埋設する構成としても良い。コイルをコイル成形体とした点が他の実施形態との相違点であるため、以下に説明は主としてこの相違点について行う。

【0078】

コイル成形体は、コイルの軸方向の長さを内側樹脂部により保持した構成である。特に、コイルの軸方向の長さを自由長よりも圧縮した状態に保持したコイル成形体とすることで、小型化できる。内側樹脂部がコイルを覆う領域は、コイルの両端面と外周面の少なくとも一部とすることが挙げられる。さらにコイル内周面の少なくとも一部を内側樹脂部で覆っても良い。コイルの内周面を覆う内側樹脂部の厚さを調整することで、当該樹脂部を内側コア部の位置決めに利用することができる。但し、コイルを構成する巻線の端部は内側樹脂部から露出させておく。

【0079】

コイル成形体は、コイル内周側に内側コア部を嵌める中空孔が形成された構成でもよいし、コイルと内側コア部とを内側樹脂部により一体に成形した構成でも良い。この場合、コイルと内側コア部との一体物をケースに収納し易い。このようにコイル成形体は、コイルを取り扱い易く、コイルの軸方向の長さを短くできる。コイル成形体における内側樹脂部の厚さは、例えば、1mm〜10mm程度が挙げられる。

【0080】

コイル成形体の製造には、例えば、特開2009−218293号公報に記載される製造方法を利用することができる。成形には、射出成形やトランスファー成形、注型成形が挙げられる。

【0081】

内側樹脂部の樹脂は、エポキシ樹脂などの熱硬化性樹脂やPPS樹脂、LCPなどの熱可塑性樹脂が好適に利用できる。これら樹脂に、窒化珪素、アルミナ、窒化アルミニウム、窒化ほう素、及び炭化珪素から選択される少なくとも1種のセラミックスからなるフィラーを混合したものを利用すると、放熱性を高められる。

【0082】

コイル成形体を用いることで、コイルを伸縮の抑制された部品として取り扱うことができ、リアクトルの製造性に優れる。特に、内側コア部とコイルとを一体化したコイル成形体であれば、製造時に取り扱う部品点数を少なくでき、より一層リアクトルの製造性に優れる。

【0083】

<実施形態4>

本発明リアクトルに備わる組合体は、二つのコイル素子が一端側で連結されたコイルに環状の磁性コアを配置したタイプの組合体であっても良い。その場合でも、ケースの構成は実施形態1〜3と同様の構成を利用できる。従って、以下の説明では組合体の構成についてのみ図5に基づいて説明する。

【0084】

〔コイル2’〕

組合体10’を構成するコイル2’は、一対のコイル素子2a,2bと、両コイル素子2a,2bを連結するコイル連結部2rとを備える。各コイル素子2a,2bは、互いに同一の巻数、同一の巻回方向で、中空の角筒状に形成され、各軸方向が平行するように横並びに並列されている。また、連結部2rは、コイル2’の他端側(図5において紙面右側)において両コイル素子2a,2bを繋ぐU字状に屈曲された部分である。

【0085】

〔磁性コア3’〕

磁性コア3’は、各コイル素子2a,2bの内部に配置される一対の内側コア部31’,31’と、コイル2’から露出されている一対の外側コア部32’,32’とを有する。各内側コア部31’,31’は、略直方体状の磁性材料からなる分割コア(コア片)31mと、分割コア31mよりも低透磁率のギャップ板31gとを交互に積層して構成された積層体である。一方、各外側コア部32’,32’は、例えばドーム状面を有する柱状のコア片である。離隔して配置される内側コア部31’,31’の一端(紙面左側)同士は、一方の外側コア部32’を介して繋がり、コア部31’,31’の他端(紙面右側)同士は、他方の外側コア部32’を介して繋がっている。その結果、内側コア部31’,31’と外側コア部32’,32’とで環状の磁性コア3’が形成される。

【0086】

上記各コア片には、磁性粉末を用いた成形体や、絶縁被膜を有する磁性薄板(例えば、電磁鋼板)を複数積層した積層体が利用できる。なお、内側コア部31’,31’を構成する分割コア31mと、外側コア部32’,32’とは、使用する磁性材料を異ならせることで、磁気特性を異ならせても良い。

【0087】

〔ボビン〕

本実施形態の組合体10’は、コイル2’と磁性コア3’との間の絶縁性を高めるためのボビン6’を備えている。ボビン6’は、内側コア部31’の外周に配置される一対の内側ボビン61’と、コイル2’の端面(コイルのターンが環状に見える面)に当接される一対の枠状ボビン62’とを備えた構成が挙げられる。このボビン6’の構成材料には、ポリフェニレンサルファイド(PPS)樹脂、ポリテトラフルオロエチレン(PTFE)樹脂、液晶ポリマー(LCP)などの絶縁性材料が利用できる。

【0088】

〔封止樹脂〕

上述した組合体10’と図示しないケースとの間には封止樹脂を充填する。そうすることで、組合体10’がケースから脱落しないようにすることができる。封止樹脂としては、例えば、エポキシ樹脂や、ウレタン樹脂、シリコーン樹脂などを利用することができる。また、封止樹脂中に、絶縁性および熱伝導性に優れるフィラーを含有させて、封止樹脂の放熱性を向上させることもできる。

【0089】

<実施形態5>

実施形態1〜4のリアクトルは、例えば、車両などに載置されるコンバータの構成部品や、このコンバータを備える電力変換装置の構成部品に利用することができる。

【0090】

例えば、ハイブリッド自動車や電気自動車といった車両1200は、図6に示すようにメインバッテリ1210と、メインバッテリ1210に接続される電力変換装置1100と、メインバッテリ1210からの供給電力により駆動して走行に利用されるモータ(負荷)1220とを備える。モータ1220は、代表的には、3相交流モータであり、走行時、車輪1250を駆動し、回生時、発電機として機能する。ハイブリッド自動車の場合、車両1200は、モータ1220に加えてエンジンを備える。なお、図6では、車両1200の充電箇所としてインレットを示すが、プラグを備える形態としても良い。

【0091】

電力変換装置1100は、メインバッテリ1210に接続されるコンバータ1110と、コンバータ1110に接続されて、直流と交流との相互変換を行うインバータ1120とを有する。この例に示すコンバータ1110は、車両1200の走行時、200V〜300V程度のメインバッテリ1210の直流電圧(入力電圧)を400V〜700V程度にまで昇圧して、インバータ1120に給電する。また、コンバータ1110は、回生時、モータ1220からインバータ1120を介して出力される直流電圧(入力電圧)をメインバッテリ1210に適合した直流電圧に降圧して、メインバッテリ1210に充電させている。インバータ1120は、車両1200の走行時、コンバータ1110で昇圧された直流を所定の交流に変換してモータ1220に給電し、回生時、モータ1220からの交流出力を直流に変換してコンバータ1110に出力している。

【0092】

コンバータ1110は、図7に示すように複数のスイッチング素子1111と、スイッチング素子1111の動作を制御する駆動回路1112と、リアクトルLとを備え、ON/OFFの繰り返し(スイッチング動作)により入力電圧の変換(ここでは昇降圧)を行う。スイッチング素子1111には、FET,IGBTなどのパワーデバイスが利用される。リアクトルLは、回路に流れようとする電流の変化を妨げようとするコイルの性質を利用し、スイッチング動作によって電流が増減しようとしたとき、その変化を滑らかにする機能を有する。このリアクトルLとして、上記実施形態や変形例に記載のリアクトルを用いる。軽量で扱い易いこれらリアクトルを用いることで、電力変換装置1100(コンバータ1110を含む)の軽量化を図ることができる。

【0093】

なお、車両1200は、コンバータ1110の他、メインバッテリ1210に接続された給電装置用コンバータ1150や、補機類1240の電力源となるサブバッテリ1230とメインバッテリ1210とに接続され、メインバッテリ1210の高圧を低圧に変換する補機電源用コンバータ1160を備える。コンバータ1110は、代表的には、DC−DC変換を行うが、給電装置用コンバータ1150や補機電源用コンバータ1160は、AC−DC変換を行う。給電装置用コンバータ1150のなかには、DC−DC変換を行うものもある。給電装置用コンバータ1150や補機電源用コンバータ1160のリアクトルに、上記実施形態や変形例のリアクトルなどと同様の構成を備え、適宜、大きさや形状などを変更したリアクトルを利用することができる。また、入力電力の変換を行うコンバータであって、昇圧のみを行うコンバータや降圧のみを行うコンバータに、上記実施形態のリアクトルなどを利用することもできる。

【0094】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。

【産業上の利用可能性】

【0095】

本発明リアクトルは、ハイブリッド自動車や電気自動車、燃料電池自動車といった車両に搭載される双方向DC−DCコンバータといった電力変換装置の構成部品に利用することができる。

【符号の説明】

【0096】

1A、1B、1C リアクトル

10,10’ 組合体

2,2’ コイル

2w 巻線 2a,2b コイル素子 2r コイル連結部

3,3’ 磁性コア

31,31’ 内側コア部 31e 端面

31m 分割コア 31g ギャップ板

32,32’ 外側コア部

4A、4B、4C ケース

40 底板部 40i 内底面 40o 外底面 41 側壁部

45 取付部 45h ボルト孔

5 蓋

6’ ボビン

61’ 内側ボビン 62’ 枠状ボビン

1100 電力変換装置

1110 コンバータ 1111 スイッチング素子 1112 駆動回路

L リアクトル

1120 インバータ

1150 給電装置用コンバータ 1160 補機電源用コンバータ

1200 車両

1210 メインバッテリ

1220 モータ

1230 サブバッテリ

1240 補機類

1250 車輪

【特許請求の範囲】

【請求項1】

コイルおよび磁性コアの組合体と、その組合体を収納するケースと、を備えるリアクトルであって、

前記ケースの少なくとも一部は、絶縁樹脂と、非磁性金属からなる粉末と、を含む複合材から構成されていることを特徴とするリアクトル。

【請求項2】

前記複合材は、前記絶縁樹脂のマトリックス中に前記非磁性金属からなる粉末が分散した構成を備え、

当該複合材に占める非磁性金属からなる粉末の体積割合は、20〜70体積%であることを特徴とする請求項1に記載のリアクトル。

【請求項3】

前記コイルは筒状であり、

前記磁性コアは、前記コイルの内側に配置される内側コア部、および前記コイルの外側から前記ケースの内面にわたって配置され、前記内側コア部と共に閉磁路を形成する外側コア部を有し、

前記外側コア部は、磁性粉末と樹脂とを含む混合物からなることを特徴とする請求項1または2に記載のリアクトル。

【請求項4】

前記ケースは有底筒状であることを特徴とする請求項1〜3のいずれか1項に記載のリアクトル。

【請求項5】

前記ケースの内面は、凹凸形状を有することを特徴とする請求項1〜4のいずれか一項に記載のリアクトル。

【請求項6】

スイッチング素子と、前記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを備え、前記スイッチング素子の動作により、入力電圧を変換するコンバータであって、

前記リアクトルは、請求項1〜5のいずれか一項に記載のリアクトルであることを特徴とするコンバータ。

【請求項7】

入力電圧を変換するコンバータと、前記コンバータに接続されて、直流と交流とを相互に変換するインバータとを備え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、

前記コンバータは、請求項6に記載のコンバータであることを特徴とする電力変換装置。

【請求項1】

コイルおよび磁性コアの組合体と、その組合体を収納するケースと、を備えるリアクトルであって、

前記ケースの少なくとも一部は、絶縁樹脂と、非磁性金属からなる粉末と、を含む複合材から構成されていることを特徴とするリアクトル。

【請求項2】

前記複合材は、前記絶縁樹脂のマトリックス中に前記非磁性金属からなる粉末が分散した構成を備え、

当該複合材に占める非磁性金属からなる粉末の体積割合は、20〜70体積%であることを特徴とする請求項1に記載のリアクトル。

【請求項3】

前記コイルは筒状であり、

前記磁性コアは、前記コイルの内側に配置される内側コア部、および前記コイルの外側から前記ケースの内面にわたって配置され、前記内側コア部と共に閉磁路を形成する外側コア部を有し、

前記外側コア部は、磁性粉末と樹脂とを含む混合物からなることを特徴とする請求項1または2に記載のリアクトル。

【請求項4】

前記ケースは有底筒状であることを特徴とする請求項1〜3のいずれか1項に記載のリアクトル。

【請求項5】

前記ケースの内面は、凹凸形状を有することを特徴とする請求項1〜4のいずれか一項に記載のリアクトル。

【請求項6】

スイッチング素子と、前記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを備え、前記スイッチング素子の動作により、入力電圧を変換するコンバータであって、

前記リアクトルは、請求項1〜5のいずれか一項に記載のリアクトルであることを特徴とするコンバータ。

【請求項7】

入力電圧を変換するコンバータと、前記コンバータに接続されて、直流と交流とを相互に変換するインバータとを備え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、

前記コンバータは、請求項6に記載のコンバータであることを特徴とする電力変換装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−106004(P2013−106004A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250993(P2011−250993)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【Fターム(参考)】

[ Back to top ]