リアクトル

【課題】コイルとケースとの接合強度に優れるリアクトルを提供する。

【解決手段】リアクトルは、コイル2と、コイル2が配置される磁性コア3と、コイル2と磁性コア3との組合体10を収納するケースとを具える。ケースは、金属材料から構成される底板部40と、底板部40に取り付けられて、組合体10の周囲を囲む側壁部とを具える。底板部40の内面には、コイル2を固定する接合層42を具え、この接合層42が設けられた領域に粗面化処理が施されている。粗面化処理として、陽極酸化処理を施した場合、底板部40は、陽極酸化層43を具える。粗面化処理によって、底板部40と接合層42との接触面積が増大し、底板部40とコイル2との接合強度を高められる。底板部40とコイル2とが強固に接合されていることで、コイル2の熱を底板部40を介して効率よく設置対象に伝えられ、放熱性に優れる。

【解決手段】リアクトルは、コイル2と、コイル2が配置される磁性コア3と、コイル2と磁性コア3との組合体10を収納するケースとを具える。ケースは、金属材料から構成される底板部40と、底板部40に取り付けられて、組合体10の周囲を囲む側壁部とを具える。底板部40の内面には、コイル2を固定する接合層42を具え、この接合層42が設けられた領域に粗面化処理が施されている。粗面化処理として、陽極酸化処理を施した場合、底板部40は、陽極酸化層43を具える。粗面化処理によって、底板部40と接合層42との接触面積が増大し、底板部40とコイル2との接合強度を高められる。底板部40とコイル2とが強固に接合されていることで、コイル2の熱を底板部40を介して効率よく設置対象に伝えられ、放熱性に優れる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハイブリッド自動車などの車両に搭載される車載用DC-DCコンバータといった電力変換装置の構成部品などに利用されるリアクトル、このリアクトルを具えるコンバータ、及びこのコンバータを具える電力変換装置に関するものである。特に、コイルとケースとの接合強度が高く、放熱性に優れるリアクトルに関するものである。

【背景技術】

【0002】

電圧の昇圧動作や降圧動作を行う回路の部品の一つに、リアクトルがある。例えば、特許文献1は、ハイブリッド自動車などの車両に載置されるコンバータに利用されるリアクトルとして、一対のコイル素子を有するコイルと、コイルが配置され、閉磁路を構成する環状の磁性コアと、コイルと磁性コアとの組合体を収納する箱状のケースと、ケース内に充填される封止樹脂とを具えるものを開示している。このリアクトルでは、ケースの底面とコイルにおけるケース側の面との間に封止樹脂が充填され、この封止樹脂をケースとコイルとの間の絶縁に利用している。また、このリアクトルでは、更に絶縁性を高めるために、ケースの内底面に絶縁性の薄膜コーティングを形成することを提案している。

【0003】

車載用などのリアクトルは、冷却ベースといった設置対象に固定され、使用時に冷却される。そこで、リアクトルのケースは、代表的には、放熱経路に利用できるようにアルミニウムやその合金から構成される(特許文献1の明細書0024)。更に、特許文献1では、ケースの底面に磁性コアの支持部を設けて、磁性コアからケースを介して放熱する構成を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009-099596号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来のリアクトルに対して、更なる放熱性の向上が望まれている。

リアクトルでは、通電に伴いコイルが発熱することから、コイルの熱を上述の設置対象に効率よく伝えることが望まれる。特許文献1のリアクトルでは、コイルとケースとの間に封止樹脂が介在するため、絶縁性には優れるものの、放熱性の更なる向上が難しい。

【0006】

また、従来のケースを具えるリアクトルでは、組立作業性に劣る。

コイルは、代表的には銅、磁性コアは、代表的には鉄や鋼などから構成されることから、コイルとコアとの組合体は、重量物である。従来のリアクトルでは、上記重量物の組合体をケースの上方の開口部から挿入するしかなく、組立作業性に劣る。

【0007】

本発明者らは、ケースを底板部と側壁部とに分けてそれぞれを別部材とし、底板部を金属材料で構成すると共に、コイルを底板部に接合する構成を検討した。別部材とすることで、底板部に上記組合体を容易に載置でき、かつ、当該組合体を配置した後、底板部を側壁部に組み付けることで、当該組合体をケースに収納した状態にできる。従って、この構成は、重量物の移動に伴う負担を軽減でき、組立作業性に優れる。また、底板部を一般に熱伝導性に優れる金属製とすると共に、この底板部にコイルを直接接合する構成とすることで、コイルと底板部との間の距離を短くできることからも、放熱性を高められる。

【0008】

しかし、本発明者らが検討した結果、上記構成では、底板部に直接接着剤を配置すると、コイルと底板部とが剥離する場合がある、との知見を得た。この理由は、底板部の表面に自然酸化膜などが形成されて、底板部と接着剤との密着性を阻害することがある、と考えられる。そして、この剥離により、コイルの熱を、底板部を介して設置対象に効率よく伝えられず、放熱性の低下を招く。

【0009】

そこで、本発明の目的の一つは、コイルとケースとの接合強度が高く、放熱性に優れるリアクトルを提供することにある。また、本発明の他の目的は、放熱性に優れるリアクトルを具えるコンバータ、このコンバータを具える電力変換装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、ケースを底板部と側壁部とが一体成形された成形物とするのではなく、底板部と側壁部とを別部材とすると共に、金属製の底板部に接合層を介してコイルを固定するにあたり、底板部と接合層との密着性を高めるための処理を施した構成とすることで、上記目的を達成する。

【0011】

本発明のリアクトルは、コイルと、上記コイルが配置される磁性コアと、上記コイルと前記磁性コアとの組合体を収納するケースとを具える。このケースは、底板部と、上記底板部とは独立した部材である側壁部と、上記底板部の内面に設けられて、上記コイルを固定する接合層とを具える。底板部は、金属材料から構成されている。側壁部は、上記底板部に取り付けられて、上記組合体の周囲を囲む。そして、このリアクトルは、上記底板部の内面において少なくとも上記接合層が設けられた領域に粗面化処理が施されている。

【0012】

本発明リアクトルに具えるケースは、底板部と側壁部とが別部材であることから、上述のようにコイルと磁性コアとの組合体を底板部に配置してから、底板部と側壁部とを一体化して、組合体をケースに収納した状態にすることができる。また、本発明リアクトルは、接合層を具えることで、封止樹脂の有無によらず、ケースに対して組合体(コイル)を確実に固定できる。従って、本発明リアクトルは、従来の一体成形型のケースを用いた場合に比較して、組立作業性に優れる。

【0013】

かつ、本発明リアクトルは、底板部を一般に熱伝導性に優れる材料:金属材料から構成されたものとし、この底板部に接合層によってコイルを固定する。接合層によってコイルが底板部に近接して配置されることで、コイルの熱を効率よく底板部に伝えられる。特に、本発明リアクトルでは、底板部の表面において接合層が設けられた領域に粗面化処理が施されていることから、底板部と接合層との接触面積を十分に大きく確保することができ、底板部と接合層との接合強度が高い。従って、接合層を介して、底板部とコイルとが強固に固定されることで、コイルの熱を、底板部を介して設置対象に効率よく伝えられる。これらの点から、本発明リアクトルは、放熱性に優れる。

【0014】

本発明リアクトルの一形態として、上記粗面化処理が陽極酸化処理であり、上記底板部の内面に陽極酸化層を具える形態が挙げられる。

【0015】

陽極酸化処理は、大量の素材や大面積の素材に対して、粗面化処理を容易に行えて、生産性に優れる。また、陽極酸化層は、その表面にOH基が多く存在するため、接着剤といった接合層の構成材料と強い水素結合が可能となることで、接合層との密着性に優れる。かつ、陽極酸化層の表面には、直径:3μm〜400μm程度のディンプルが形成されることで、底板部のみの場合と比較して表面積を1.8倍程度増大することができる。そして、底板部の構成金属と陽極酸化層とは非常に密着力が高い。これらのことから、上記形態は、陽極酸化層を介して、底板部と接合層との接合強度を効果的に高められる。また、陽極酸化層は絶縁性に優れることから、上記形態は、コイルと金属製の底板部との間の絶縁性を高められる。

【0016】

上記陽極酸化層を具える一形態として、上記陽極酸化層の厚さが2μm以上20μm以下である形態が挙げられる。

【0017】

陽極酸化層は、代表的には、直径が300nm〜700nm程度といった非常に微細な微細孔が多数存在する。陽極酸化層の厚さが2μm以上である形態は、陽極酸化層が十分な厚さを有することから、深さの深い微細孔が存在して、陽極酸化層と接合層との接触面積が大きく、陽極酸化層と接合層、ひいてはコイルと底板部との接合強度を高められる。かつ、陽極酸化層の厚さが上記範囲であることで、陽極酸化層の存在による熱伝導性の低下も抑制できる。従って、上記形態は、接合強度及び放熱性に優れる。

【0018】

上記陽極酸化層を具える一形態として、上記陽極酸化層が、その表面から底板部を構成する金属材料に至るクラック部を有し、上記クラック部に上記接合層の構成材料が充填された形態が挙げられる。

【0019】

本発明者らが調べた結果、陽極酸化層をある程度厚く形成した場合(特に9μm以上、好ましくは12μm以上)、その後の熱履歴(接合層の構成材料(代表的には、接着剤)の硬化時や封止樹脂の硬化時など)によって、底板部に達するようなクラックが陽極酸化層に生じ、接合層の構成材料がこのクラックに充填されることで、接合強度を更に高められる、との知見を得た。上記形態は、接合層の構成材料が充填されたクラック部を具えることで、陽極酸化層に有する微細孔やディンプルによる接合層との接触面積の増大に加えて、クラック部による接合層との接触面積の増大、及び微細孔やディンプルよりも深いことによるアンカー効果によって、接合強度が更に高い。

【0020】

本発明リアクトルの一形態として、上記底板部の一部には陽極酸化層が設けられておらず、上記金属材料が露出しており、この露出部分がアース線の取付箇所である形態が挙げられる。

【0021】

上記形態は、アース線の取付箇所を有することで、接地作業を容易に行える。

【0022】

本発明リアクトルの一形態として、上記側壁部が絶縁性樹脂で構成された形態が挙げられる。

【0023】

上記形態は、コイルと側壁部間の絶縁性に優れることから、コイルと側壁部間の距離を短く、或いは接触させることができ、リアクトルの小型化を図ることができる。また、上記形態は、側壁部が金属に比較して軽量な樹脂によって構成されることで、リアクトルの軽量化を図ることができる。

【0024】

本発明リアクトルの一形態として、上記接合層の合計厚さが2mm以下である形態が挙げられる。

【0025】

上記形態は、接合層の厚さが薄いことで、コイルと底板部間の距離が非常に短く、コイルの熱を、底板部を介して設置対象により効率よく伝えられて、放熱性に優れる。接合層の厚さは、薄いほど放熱性を高められることから、1mm以下、更に0.5mm以下とすることができる。

【0026】

本発明リアクトルは、コンバータの構成部品に好適に利用することができる。本発明のコンバータは、スイッチング素子と、上記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを具え、上記スイッチング素子の動作により、入力電圧を変換するものであり、上記リアクトルが本発明リアクトルである形態が挙げられる。この本発明コンバータは、電力変換装置の構成部品に好適に利用することができる。本発明の電力変換装置は、入力電圧を変換するコンバータと、上記コンバータに接続されて、直流と交流とを相互に変換するインバータとを具え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、上記コンバータが本発明コンバータである形態が挙げられる。

【0027】

本発明コンバータや本発明電力変換装置は、組立作業性、コイルとケースとの密着性、放熱性などに優れる本発明リアクトルを具えることで、生産性・放熱性に優れ、車載部品などに好適に利用することができる。

【発明の効果】

【0028】

本発明リアクトルは、コイルとケースとの接合強度が高く、放熱性に優れる。

【図面の簡単な説明】

【0029】

【図1】実施形態1のリアクトルを示す概略斜視図である。

【図2】実施形態1のリアクトルの概略を示す分解斜視図である。

【図3】実施形態1のリアクトルに具えるコイルと磁性コアとの組合体の概略を示す分解斜視図である。

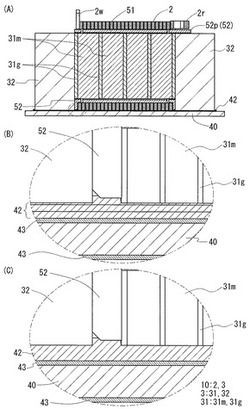

【図4】実施形態1のリアクトルにおいて、図1における(IV)-(IV)断面図であり、(A)は、全体、(B)及び(C)は、接合層の近傍を拡大して示す。

【図5】試験例1に用いた試験片の表面の顕微鏡写真であり、(A)は、試料No.1-2に用いた粗面化処理(陽極酸化処理)を施した試験片、(B)は、試料No.100に用いた圧延材のままの試験片である。

【図6】(A)は、試験例1に用いた試料No.1-2の試験片の表面の顕微鏡写真であり、(B)は、クラック部分を拡大して示す。

【図7】(A)は、試験例2において試作したリアクトルにおいて、接合層と底板部との境界付近の断面を観察した顕微鏡写真であり、(B)は、(A)において白い点線の矩形枠内においてクラック部分を拡大して示す。

【図8】ハイブリッド自動車の電源系統を模式的に示す概略構成図である。

【図9】本発明コンバータを具える本発明電力変換装置の一例を示す概略回路図である。

【発明を実施するための形態】

【0030】

以下、図面を参照して、実施形態のリアクトルを説明する。図中の同一符号は同一名称物を示す。なお、以下の説明では、リアクトルを設置したときに設置側を下側、その対向側を上側として説明する。

【0031】

〔実施形態1〕

≪リアクトルの全体構成≫

図1〜図4を参照して、実施形態1のリアクトル1を説明する。リアクトル1は、コイル2と、コイル2が配置される磁性コア3と、コイル2と磁性コア3との組合体10を収納するケース4とを具える。ケース4は、底板部40(図2)と、底板部40から立設する側壁部41とを具え、底板部40と対向する側が開口した箱体である。リアクトル1の特徴とするところは、(1)ケース4を構成する底板部40と側壁部41とが一体成形されておらず独立した別部材であること、(2)底板部40は、金属材料から構成され、その内面40i(図2)にコイル2を固定する接合層42(図2)を具えること、そして、(3)底板部40において接合層42が設けられた領域に粗面化処理が施されていることにある。以下、各構成をより詳細に説明する。

【0032】

[コイル]

コイル2は、図2,図3を主に参照して説明する。コイル2は、接合部の無い1本の連続する巻線2wを螺旋状に巻回してなる一対のコイル素子2a,2bと、両コイル素子2a,2bを連結するコイル連結部2rとを具える。各コイル素子2a,2bは、互いに同一の巻数の中空の筒状体であり、各軸方向が平行するように並列(横並び)され、コイル2の他端側(図3では右側)において巻線2wの一部がU字状に屈曲されてコイル連結部2rが形成されている。この構成により、両コイル素子2a,2bの巻回方向は同一となっている。

【0033】

なお、各コイル素子を別々の巻線により作製し、各コイル素子の巻線の一端部同士を溶接や半田付け、圧着などにより接合されたコイルとすることができる。

【0034】

巻線2wは、銅やアルミニウム、その合金といった導電性材料からなる導体の外周に、絶縁性材料からなる絶縁被覆を具える被覆線を好適に利用できる。導体は、平角線が代表的であり、その他、横断面が円形状、楕円形状、多角形状などの種々の形状のものを利用できる。平角線は、(1)占積率が高い、(2)後述する底板部40に具える接合層42との接触面積を広く確保し易い、(3)後述する端子金具8との接触面積を広く確保し易い、といった利点がある。ここでは、導体が銅製の平角線からなり、絶縁被覆がエナメル(代表的にはポリアミドイミド)からなる被覆平角線を利用し、各コイル素子2a,2bは、この被覆平角線をエッジワイズ巻きにしたエッジワイズコイルである。また、ここでは、各コイル素子2a,2bの端面形状は、長方形の角部を丸めた形状であるが、円形状など適宜変更することができる。

【0035】

コイル2を形成する巻線2wの両端部は、コイル2の一端側(図3では左側)においてターン形成部分から適宜引き延ばされて、代表的にはケース4の外部に引き出される(図1)。巻線2wの両端部は、絶縁被覆が剥がされて露出された導体部分に、銅やアルミニウム、その合金といった導電材料からなる端子金具8の一端部81が半田や溶接、圧着などにより接続される。この端子金具8を介して、コイル2に電力供給を行う電源などの外部装置(図示せず)が接続される。なお、図2などに示す端子金具8の形状は一例であり、一端部81の形状を平板状ではなくU字状にするなど適宜変更することができる。

【0036】

[磁性コア]

磁性コア3の説明は、図3を参照して行う。磁性コア3は、各コイル素子2a,2bに覆われる一対の内側コア部31と、コイル2が配置されず、コイル2から露出されている一対の外側コア部32とを有する。各内側コア部31はそれぞれ、各コイル素子2a,2bの内周形状に沿った外形を有する柱状体(ここでは、直方体の角部を丸めた形状)であり、各外側コア部32はそれぞれ、一対の台形状面を有する柱状体である。磁性コア3は、離間して配置される一対の内側コア部31を挟むように両外側コア部32が配置され、各内側コア部31の端面31eと外側コア部32の内端面32eとを接触させて環状に形成される。これら内側コア部31及び外側コア部32により、コイル2を励磁したとき、閉磁路を形成する。

【0037】

内側コア部31は、磁性材料からなるコア片31mと、代表的には非磁性材料からなるギャップ材31gとを交互に積層して構成された積層体であり、外側コア部32は、磁性材料からなるコア片である。

【0038】

各コア片は、磁性粉末を用いた成形体や、絶縁被膜を有する磁性薄板(例えば、電磁鋼板)を複数積層した積層体を利用できる。上記成形体は、例えば、鉄族金属、Fe-SiやFe-Si-Al、鋼などの鉄合金、希土類金属やアモルファス磁性体といった軟磁性材料からなる粉末を用いた圧粉成形体、上記粉末をプレス成形後に焼結した焼結体、上記粉末と樹脂との混合体を射出成形や注型成形などした成形硬化体(複合材料)が挙げられる。その他、コア片は、金属酸化物の焼結体であるフェライトコアなどが挙げられる。成形体は、複雑な立体形状のコア片や磁性コアでも容易に形成できる。

【0039】

圧粉成形体は、代表的には、上記軟磁性材料からなる粉末であって、各粒子の表面に絶縁被膜(シリコーン樹脂やリン酸塩など)を具える被覆粉末を成形後、熱処理(好ましくは絶縁被膜の耐熱温度以下)を施すことで製造することができる。ここでは、各コア片は、鉄や鋼などの鉄を含有する軟磁性粉末の圧粉成形体としている。

【0040】

ギャップ材31gは、コア片間に配置されて、インダクタンスを調整するための板状の部材であり、その構成材料には、コア片よりも透磁率が低い材料を利用する。代表的な構成材料は、アルミナやガラスエポキシ樹脂、不飽和ポリエステルなどの非磁性材料が挙げられる。その他、セラミックスやフェノール樹脂などの非磁性材料に磁性粉末(例えば、フェライト、Fe,Fe-Si,センダストなど)が分散した混合材料からなるギャップ材とすると、ギャップ部分の漏れ磁束を低減できる。エアギャップとすることもできる。コア片の材質によってはギャップ材を具えていないギャップレス形態とすることができる。コア片やギャップ材の個数は、リアクトル1が所望のインダクタンスとなるように適宜選択することができる。また、コア片やギャップ材の形状は適宜選択することができる。

【0041】

コア片同士の一体化やコア片31mとギャップ材31gとの一体化には、例えば、接着剤や接着テープなどを利用できる。例えば、内側コア部31の形成に接着テープを用い、内側コア部31と外側コア部32とを接着剤で接合する形態とすることができる。

【0042】

或いは、熱収縮チューブや常温収縮チューブといった絶縁性チューブを利用して、内側コア部31を形成することができる。この場合、絶縁性チューブは、コイル素子2a,2bと内側コア部31との間の絶縁材としても機能する。

【0043】

その他、この例に示す磁性コア3は、内側コア部31の設置側の面(図3では下面)と外側コア部32の設置側の面(同、以下、コア設置面と呼ぶ)とが面一ではなく、外側コア部32のコア設置面が内側コア部31よりも突出し、かつコイル2の設置側の面(同、以下、コイル設置面と呼ぶ)と面一である。従って、コイル2と磁性コア3との組合体10の設置側の面は、両コイル素子2a,2bのコイル設置面及び外側コア部32のコア設置面とで構成され、コイル2及び磁性コア3の双方が後述の接合層42(図2)に接触する。組合体10の設置側の面がコイル2及び磁性コア3の双方で構成されることで底板部40(図2)との接触面積が十分に大きく、リアクトル1は、設置したときの安定性にも優れる。また、コア片を圧粉成形体で構成することで、外側コア部32において内側コア部31よりも突出した箇所は磁束の通路に利用できる。

【0044】

[インシュレータ]

この例に示すリアクトル1は、コイル2と磁性コア3との間に介在されるインシュレータ5を更に具える。インシュレータ5を具えることで、リアクトル1は、コイル2と磁性コア3との間の絶縁性を高められる。

【0045】

インシュレータ5は、図3に示すように内側コア部31の外周に配置される周壁部51と、各コイル素子2a,2bの端面と外側コア部32の内端面32eとの間に介在される一対の枠板部52とを具える。

【0046】

周壁部51は、コイル素子2a,2bと内側コア部31との間を絶縁する部材であり、内側コア部31の軸方向と直交方向(図3では上下方向)に分割された一対の断面]状の分割片から構成されており、内側コア部31の外周に容易に配置できる。ここでは、周壁部51は、内側コア部31に配置したとき、内側コア部31の外周面が全て覆われず一部が露出される形状であるが、分割片を組み合せたときに内側コア部31の全周を覆う筒状体となるように分割片を構成してもよく、適宜形状を変更することができる。

【0047】

各枠板部52はそれぞれ、各内側コア部31がそれぞれ挿通可能な一対の開口部(貫通孔)を有するB字状の平板部材である。ここでは、枠板部52は両開口部の中間部に仕切り板52bを具え、枠板部52をコイル2に組み付けたとき、仕切り板52bは両コイル素子2a,2b間に介在されて、両コイル素子2a,2b間の絶縁性を高める。また、一方(図3では右側)の枠板部52は、コイル連結部2rが載置され、コイル連結部2rと外側コア部32との間を絶縁するための台座52pを具える。

【0048】

インシュレータの形状は適宜選択することができる。上述のように周壁部51と枠板部52とが別個である形態の他、枠板部に周壁部を構成する筒片が一体成形された形態が挙げられる。この形態は、コイル2の軸方向に分割可能な一対の分割片(上述の一体成形物からなるもの)から構成される。各分割片に互いに係合する係合部を具えると、相互の位置決めを容易にできる。或いは、周壁部51を省略して枠板部52のみとし、内側コア部31の外周に別の絶縁被覆層(例えば、上述の絶縁性チューブ、絶縁テープや絶縁紙を巻回して形成したもの)を具える形態とすることができる。

【0049】

インシュレータ5の構成材料には、ポリフェニレンサルファイド(PPS)樹脂、ポリテトラフルオロエチレン(PTFE)樹脂、ポリブチレンテレフタレート(PBT)樹脂、液晶ポリマー(LCP)などの絶縁性材料が利用できる。インシュレータ5の形成には、射出成形などの成形方法が好適に利用できる。

【0050】

[ケース]

ケース4の説明は、図2を参照して行う。ケース4は、平板状の底板部40と、底板部40に立設する枠状の側壁部41とを具え、上述のように底板部40と側壁部41とは別部材である。

【0051】

(底板部)

底板部40は、代表的には、その一面が、リアクトル1が冷却ベースといった設置対象に設置されたときに当該設置対象に接するように配置され、当該一面が冷却面として利用される。この底板部40は、コイル2と磁性コア3との組合体10を載置可能で、かつ側壁部41を取り付け可能な面積を有していればよく、その外形(平面形状)は適宜選択することができる。ここでは、底板部40は、矩形状板であり、四隅のそれぞれから突出した取付部400を有する形状である。

【0052】

各取付部400にはそれぞれ、冷却ベースといった設置対象にケース4を固定するボルト(図示せず)が挿通されるボルト孔400hが設けられている。ボルト孔400hは、ここでは、後述する側壁部41のボルト孔411hに連続するように設けられている。ボルト孔400h,411hは、ネジ加工が成されていない貫通孔、ネジ加工がされたネジ孔のいずれも利用でき、個数なども適宜選択することができる。リアクトル1は、ボルト孔400h,411hに配置されたボルト(図示せず)によって、底板部40が設置対象に接して固定される。

【0053】

(側壁部)

側壁部41は、矩形枠状体であり、一方の開口部を底板部40により塞いでケース4を組み立てたとき、コイル2と磁性コア3との組合体10の周囲を囲むように配置され、他方の開口部が開放される。ここでは、側壁部41の外形は、開口側領域(図2では上方領域)が組合体10の外周面に沿った形状(平面と曲面とを組み合せた形状)であり、リアクトル1を設置対象に設置したときに設置側となる領域(図2では下方領域)が、上記開口側領域よりも外方に突出した段差形状で、底板部40の外形に沿った形状である。側壁部41の形状は、適宜、変更可能であり、例えば、単純な矩形枠としたり、この矩形枠に取付部411を具える形状としたりすることができる。

【0054】

ここでは、側壁部41の開口側領域において、組合体10の各外側コア部32の台形状面をそれぞれ覆うように庇状部を具える。これら庇状部によりケース4に収納された組合体10は、図1に示すようにコイル2が露出され、磁性コア3は実質的にケース4の構成材料に覆われる。庇状部を具えることで、(1)耐振動性の向上、(2)ケース4(側壁部41)の剛性の向上、(3)磁性コア3(外側コア部32)の外部環境からの保護や機械的保護、(4)組合体10の脱落防止(当て止め)、(5)後述する端子台410としての利用、といった種々の効果が得られる。一方或いは両方の庇状部を省略して、コイル2と、一方或いは両方の外側コア部32の台形状面との双方が露出される形態とすると、側壁部41をより単純な形状にできる。

【0055】

ここでは、一方(図2において左側)の庇状部は端子台410に利用する。この庇状部には、巻線2wの各端部がそれぞれ接続される一対の端子金具8が嵌め込まれる凹溝410cを具える。凹溝410cに端子金具8を配置して、その一部(中間部)を端子固定部材9によって覆い、端子固定部材9をボルト91によって締め付けることで、端子金具8が側壁部41に固定され、端子台410を形成することができる。

【0056】

なお、側壁部41を絶縁性樹脂で構成する場合、端子固定部材9及びボルト91の使用に代えて、端子金具8をインサート成形することにより、側壁部、端子金具8、端子台を一体とした形態とすることができる。この形態は、部品点数及び組立工程数が少なく、リアクトルの生産性に優れる。

【0057】

側壁部41の設置側の領域は、底板部40と同様に、四隅のそれぞれから突出する取付部411を具え、各取付部411には、ボルト孔411hが設けられて、取付箇所を構成している。底板部40と側壁部41とを組み合せてケース4を形成したとき、底板部40の取付部400と側壁部41の取付部411とが重なる。ボルト孔411hは、側壁部41の構成材料のみにより形成してもよいし、別材料からなる筒体を配置して形成してもよい。例えば、側壁部41を樹脂で構成する場合、上記筒体として、真鍮、鋼、ステンレス鋼などの金属からなる金属管を利用すると強度に優れ、樹脂のみから構成される場合に比較してクリープ変形を抑制できる。ここでは、金属管を配置してボルト孔411hを形成している。

【0058】

ここでは、底板部40及び側壁部41の双方が取付部400,411を具える形態であるが、底板部40のみが取付部400を具える形態、側壁部41のみが取付部411を具える形態とすることができる。前者の形態では、底板部40の取付部400が側壁部の外形から突出するように取付部400を形成し、後者の形態では、底板部を例えば、矩形板とし、側壁部41の取付部411が底板部の外形から突出するように側壁部41の外形を形成する。

【0059】

(材質)

底板部40と側壁部41とは別部材であることから、それぞれを異種材料により構成することができる。本発明では、底板部40を放熱経路に利用できるように、底板部40の構成材料を金属材料といった熱伝導率が高い材料とする。

【0060】

具体的な金属は、例えば、アルミニウム(熱伝導率:237W/m・K)やその合金、マグネシウム(156W/m・K)やその合金、銅(398W/m・K)やその合金、銀(427W/m・K)やその合金、チタン(21.9W/m・K)やその合金、鉄(80W/m・K)やオーステナイト系ステンレス鋼(例えば、SUS304:16.7W/m・K)などが挙げられる。特に、アルミニウムやその合金は、軽量である上に耐食性に優れ、マグネシウムやその合金は更に軽量である上に制振性に優れることから、車載部品に好適に利用できる。チタンやその合金は、比較的軽量で強度や耐食性に優れる。また、アルミニウム、マグネシウム、チタン及びこれらの合金は、後述する粗面化処理に陽極酸化処理を利用でき、粗面化処理の作業性に優れる。銅や銀及びこれらの合金は、熱伝導性に優れ、放熱性に優れるリアクトルとすることができる。鉄やその合金は、強度や耐食性に優れる。特に、底板部40の構成材料をアルミニウムやマグネシウムなどの非磁性金属とすると、底板部40にコイル2を近接して配置していても、磁気的影響を及ぼし難い。

【0061】

底板部40は、ダイキャストといった鋳造によって所望の形状に製造することができる。その他、底板部40は、鋳造材に圧延を施した圧延材にプレス加工(代表的には打ち抜き)や切削などを施して所望の形状にすることで製造できる。

【0062】

側壁部41の構成材料は、例えば、電気絶縁性及び耐熱性に優れる材料が挙げられる。このような材料として、例えば、絶縁性樹脂が挙げられる。具体的には、アクリロニトリル-ブタジエン-スチレン(ABS)樹脂、PBT樹脂、PPS樹脂、ポリプロピレン(PP)、ポリスチレン(PS)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリアセタール(POM)、アクリル、ナイロン6、ナイロン66、LCP、ウレタン樹脂といった熱可塑性樹脂が挙げられる。更に、窒化珪素、酸化アルミニウム(アルミナ)、窒化アルミニウム、窒化ほう素、ムライト、及び炭化珪素から選択される少なくとも1種のセラミックスを含有する樹脂であると、絶縁性に優れる上に、放熱性も高められる。

【0063】

或いは、側壁部41の構成材料は、上述の金属材料(特に非磁性金属)とすることができる。側壁部41も金属材料から構成される場合、放熱性や強度を更に高められる。

【0064】

ここでは、底板部40をアルミニウム合金、側壁部41をPPS樹脂により構成している。従って、リアクトル1は、底板部40の熱伝導率が側壁部41よりも十分に高く、放熱性に優れる。また、ここでは、コイル2と側壁部41とを近接させており、コイル2の外周面と側壁部41の内周面との間隔が0mm〜1.0mm程度と非常に狭いことからも、放熱性に優れる。コイル2と側壁部41とが近接していても、上述のように側壁部41が絶縁性樹脂で構成されるため、絶縁性に優れる。

【0065】

(連結方法)

底板部40と側壁部41とを一体に接続するには、種々の固定材を利用できる。固定材は、例えば、接着剤や、ボルトといった締結部材が挙げられる。ここでは、底板部40及び側壁部41にボルト孔(図示せず)を設け、固定材にボルト(図示せず)を利用し、このボルトをねじ込むことで、両者を一体化している。

【0066】

(粗面化処理)

本発明では、金属材料から構成された底板部40の表面の少なくとも一部、具体的には、後述する接合層42の形成領域に粗面化処理が施されていることを特徴の一つとする。

【0067】

粗面化処理は、底板部40と接合層42との接触面積を増大するために微細な凹凸を形成するための処理である。具体的な処理は、(1)アルマイト処理に代表される陽極酸化処理、(2)針状めっき、(3)分子接合化合物の植え付け、(4)レーザによる溝加工、(5)ナノオーダーのディンプル形成、(6)エッチング処理、(7)サンドブラストやショットブラスト、(8)鑢がけ、(9)水酸化ナトリウムによる艶消し処理などが挙げられる。微細な凹凸は、例えば、表面粗さがRaで10μm以下を満たすものが挙げられる。

【0068】

上記(2)は、金属基材(ここでは底板部40。以下、粗面化処理に関する記載に関しては同様)に直径:φ0.1μm〜0.2μm、長さ:2μm〜3μmの針状の金属めっき(例えば、ニッケルめっき)を形成する処理である。この針状物によって、微細な凹凸が形成される。上記(3)は、公知の手法によって、金属基材に反応性官能基(-OH)を付けた後、分子接合化合物を金属基材に植え付ける処理である。金属基材の表面に存在する分子接合化合物によって微細な凹凸が形成され、当該分子接合化合物によって金属基材と樹脂(ここでは接合層42。以下、この欄において同様)との密着性に優れる。上記(4)は、金属基材の表面にYAGレーザを適宜走査して(例えば、格子状に走査して)、例えば、幅:50μm程度、深さ50μm〜100μm程度の溝を形成する処理である。所望の凹凸となるように溝の幅や深さ、形状を適宜選択することができる。上記(5)は、金属基材を公知の特殊処理液に浸漬して、非常に微細なディンプルを形成する処理であり、樹脂との密着性に優れる非常に微細な凹凸を形成することができる。上記(6)は、エッチング用の処理液(酸性液又はアルカリ性液)に金属基材を浸漬して腐食させて、凹凸を形成する処理である。マスキングを利用して所望の領域にのみ凹凸を形成できる。また、エッチング液の濃度、種類、浸漬時間などを調整することで、凹凸の大きさを変化させることができる。上記(7)は、適宜な材質・大きさの粒子を金属基材に衝突させて、凹凸を形成する処理である。上記(8)は、公知の鑢を用いて金属基材の表面を研削することで、凹凸を形成する処理である。上記(9)は、水酸化ナトリウム溶液に金属基材を浸漬して金属基材の表面を粗くし、凹凸を形成する処理であり、公知の艶消し処理を利用できる。これら(2)〜(9)の処理は、上述した金属材料に対して行われている公知の条件や市販の処理液、手法を適宜利用することができる。

【0069】

そして、上記(1)の陽極酸化処理は、例えば、アルミニウムやその合金には、JIS H 8601(1999)の付属書2(参考)など、マグネシウムやその合金には、JIS H 8651(2011)など、チタンやその合金には、JIS W 1108(2000)などを参照して行うことができ、いずれも公知の条件を利用することができる。陽極酸化処理では、条件にもよるが、金属基材側にバリア層と呼ばれる緻密層、この上に、複数の微細孔(代表的には、直径:300nm〜700nm程度)を具える多孔質層とを具える陽極酸化層を形成することができる。この微細孔や、陽極酸化層の表面に存在する直径:3μm〜400μm程度のディンプルによって凹凸を形成することができる。

【0070】

陽極酸化処理は、(1)複数の素材や大きな素材を一度に粗面化処理できる、(2)条件によって、陽極酸化層の厚さや凹凸の状態(微細孔やディンプルの深さ、数など)を容易に調整できる、(3)表面にOH基が多く存在することで、分子間力による水素結合ができるため、樹脂との密着性に優れる、(4)陽極酸化層によって絶縁性を高められる、といった利点がある。

【0071】

陽極酸化層の厚さは、適宜選択することができるが、2μm以上が好ましい。ここで、微細孔は、通常、上述したバリア層の存在によって金属基材に達していない。しかし、陽極酸化層の厚さが2μm以上、特に3μm超であると、微細孔の深さが十分に深くなり、接合層42の構成材料との接触面積を増大することができる。従って、上述のディンプルとこの微細孔とによって陽極酸化層と接合層42との密着性を高められ、ひいては、コイル2と底板部40との接合強度を向上できる。

【0072】

更に、本発明者らが調べたところ、陽極酸化層をある程度厚くした場合、その後の熱履歴によって、陽極酸化層に網目状にクラックが生じる、特に金属基材にまで達する深いクラックが生じ、このクラックに(軟化した)接合層の構成材料(代表的には接着剤といった樹脂)が充填され、この接合層の構成材料が充填されたクラックが存在する陽極酸化層を具える形態では、コイルと底板部との接合強度が高まる、との知見を得た。この点からも陽極酸化層は、9μm以上が好ましく、12μm以上がより好ましい。但し、陽極酸化層が厚過ぎると、放熱性の低下を招くことから、20μm以下、更に15μm以下が好ましい。陽極酸化層が20μm以下であることで、後述する接合層42との合計厚さを2mm以下、更に1.5mm以下、特に1mm以下とすることができる。陽極酸化層の厚さや微細孔の数・深さ、ディンプルの数・深さ・大きさ(直径)は、処理液の種類、浸漬時間、電解電圧などを調整することで変化させることができる。公知の条件を適宜利用することができる。

【0073】

上述のクラックが金属基材まで達してなくても、上述の微細孔やディンプルに加えてクラックが陽極酸化層に存在することで、接合層の構成材料との接触面積の増大を図ることができる。クラックの深さが深いほど、接合層の構成材料の充填によるアンカー効果を得ることができる。クラックの有無及びクラックの深さは、底板部の断面を光学顕微鏡や走査型電子顕微鏡:SEMによって観察することで、クラックの長さは、接合層を除去して、底板部の表面を光学顕微鏡やSEMで観察することで調べられる。クラックの深さは、微細孔の深さよりも深いことが好ましく、陽極酸化層の厚さと同じ、つまり、金属基材にまで達していることがより好ましい。また、クラックの数が多いほど、或いはクラックの長さが長いほど、上記接触面積の増大を図ることができると考えられる。クラックの数、長さ、深さは、陽極酸化層を形成後の熱履歴によって変化する。陽極酸化層を形成後に熱処理を施す場合、例えば、加熱温度を高くしたり、保持時間を長くしたり、加熱温度からの冷却工程で急冷したりすると、クラックの数が多くなる傾向にある。底板部40に陽極酸化処理を施した後、クラック形成の熱処理を別途施してもよいが、接合層42を熱硬化が必要な材料によって構成する場合、この硬化工程、封止樹脂を有する形態であって、この封止樹脂を熱硬化が必要な材料とする場合では、当該封止樹脂の硬化工程をクラック形成の熱処理に兼用することができる。後述する試験例に示すように、ある程度厚い陽極酸化層を形成した場合には、上述の硬化工程によって、十分にクラックを形成することができる。

【0074】

底板部40において粗面化処理を施す領域は、接合層42が設けられる領域を含めば適宜選択することができる。例えば、底板部40の内面40i全体、底板部40の内面40iと側面全体、底板部40の内面40i及び外表面、底板部40の表面全体に粗面化処理を施すことができる。図4は、底板部40の全体に陽極酸化層43を具える形態を例示している。図4(A)では、分かり易いように側壁部41、端子金具8などを省略している。図4(B),図4(C)では、図4(A)の一点鎖線円内の領域を拡大して示し、分かり易いように接合層42を強調して示す(厚くして示す)。

【0075】

底板部40の全体に粗面化処理を施す場合、粗面化処理のうち、処理液への浸漬作業を伴う処理(陽極酸化処理やエッチング処理など)では、マスキングなどの必要がなく、処理液への浸漬などの作業が容易に行えて、生産性に優れる。粗面化処理のうち、機械的な加工(レーザやサンドブラストなどを用いた加工)では、粗面化処理後も金属材料が露出していることから、アース線の取り付けなどを容易に行える。アース線の取り付けにあたり、適宜、自然酸化膜を除去する。底板部40の一部にのみ粗面化処理を施す場合、粗面化処理の種類によっては(例えばレーザ加工など)、加工時間が短く、生産性に優れる。

【0076】

粗面化処理を陽極酸化処理などの絶縁性に優れる皮膜を形成する処理とする場合、底板部40において接合層42の形成領域を除く任意の一部に、粗面化処理が施さておらず(上記皮膜を具えておらず)、底板部40の構成金属が露出された露出部分を具える形態とすることができる。この露出箇所を例えば、アース線の取付箇所とすると、接地作業を容易に行える。また、例えば、底板部40において設置対象に接触する外表面に陽極酸化層を具えておらず、金属材料が露出された形態とすると、放熱性を向上できると期待される。

【0077】

(接合層)

リアクトル1は、底板部40の内面40iにおいて、上述の粗面化処理が施された領域に、コイル2のコイル設置面が接触し、コイル2を底板部40に固定するための接合層42(図2,図4)を具える。

【0078】

接合層42の構成材料は、コイル2を底板部40に固定可能な材料、代表的には、接着剤といった樹脂が挙げられる。接合層42は、例えば、上述の粗面化処理を施した底板部40に接着剤などを塗布したり、スクリーン印刷などを利用したりすることによって所望の形状に容易に形成することができる。或いは、所望の形状に切断したシート状接着剤を利用すると、接合層42をより簡単に形成できる。スクリーン印刷やシート状接着剤は、形状精度に優れる。

【0079】

接着層42は、図4(C)に示す単層構造、図4(B)に示す多層構造(ここでは3層構造)のいずれも利用できる。単層構造の場合、シート状接着剤を利用すると、接合層42を非常に簡単に形成できる。多層構造は、各層の構成材質が同種の形態の他、異種の形態とすることができる。例えば、電気絶縁性に優れる層や放熱性に優れる層と、密着性に優れる層とを具える多層構造とすることができる。所望の特性の層となるように、材質を選択する。多層構造は、例えば、上述のスクリーン印刷によって多層に形成したり、シート状接着剤を多層に積層したりすることで形成できる。

【0080】

接合層42の構成材料は、絶縁性樹脂、特に絶縁性接着剤(シート状のものも含む)が好ましい。絶縁性樹脂は、例えば、エポキシ樹脂、アクリル樹脂などが挙げられる。更に、上述した窒化珪素やアルミナなどのセラミックスからなるフィラーを含有する絶縁性樹脂を利用すると、放熱性及び電気絶縁性に優れる接合層42を構成することができる。

【0081】

接合層42の構成材料が、特に、熱伝導率が2W/m・K超の絶縁性材料であると、放熱性及び絶縁性に優れた形態とすることができる。熱伝導率が高いほど放熱性を向上することができ、3W/m・K以上、特に10W/m・K以上、更に20W/m・K以上、とりわけ30W/m・K以上の材料により接合層42が構成された形態とすることができる。上述のフィラーを含有する材料から接合層42が構成される場合、所望の熱伝導率となるようにフィラーの材質及び含有量を調整することができる。

【0082】

接合層42の厚さは、単層構造及び多層構造のいずれの場合も、厚さ(多層の場合、合計厚さ、以下同様)が薄いほど、コイル2と底板部40との間隔を小さくできて、放熱性の向上及び小型化を図ることができ、厚いほど、コイル2の強固な保持、絶縁性材料からなる場合には、更に、コイル2と底板部40との間の絶縁性の向上を図ることができる。例えば、接合層42が絶縁性材料によって構成されている場合には、接合層42の厚さは1mm以下、更に0.5mm以下と薄くても、コイル2と底板部40との間の絶縁を確保できる上に、薄いことで放熱性を高められる。或いは、接合層42が放熱性に優れる材料によって構成されている場合には、接合層42の厚さを0.5mm以上、更に1mm以上にしても、放熱性に十分優れる。

【0083】

なお、上述の接合層42の厚さは、接合層42の形成時の厚さであり、コイル2と磁性コア3との組合体10が接合層42に載置された状態では、上記形成時の厚さよりも薄くなり、例えば、0.1mm程度になる場合がある。

【0084】

図4(B)に示す接合層42は、例えば、エポキシ系接着剤(絶縁性接着剤)からなる接着剤層(厚さ:0.1mm)と、アルミナからなるフィラーを含有するエポキシ系接着剤(絶縁性接着剤)からなる放熱層(厚さ:0.15mm、熱伝導率:3W/m・K)を2層具える合計三層構造であり、合計厚さが0.4mmである。図4(C)に示す接合層42は、例えば、アルミナからなるフィラーを含有するエポキシ系接着剤からなるシート状接着剤から構成される(硬化前の厚さ:0.4mm、組合体10の載置後の厚さ:0.1mm)。

【0085】

接合層42は、コイル2のコイル設置面が十分に接触可能な面積を有していれば、形状は特に問わない。ここでは、接合層42は、図2に示すようにコイル設置面、及び外側コア部32のコア設置面がつくる形状に沿った形状としている。例えば、底板部40と側壁部41との一体化にも接着剤(シート状のものを含む)を利用する場合、この接着剤と接合層42の構成材料とを同じものとし、底板部40に一度に配置すると、作業性に優れて好ましい。つまり、底板部40の内面40iにおいてコイル2の設置領域(ここではコイル2と磁性コア3との組合体10の設置領域)と、側壁部41の設置領域とに接着剤を配置して接着剤層を形成し、この接着剤層の一部を接合層42に利用する。この形態は、接着剤の配置工程及び硬化工程を低減できるため、生産性に優れる。

【0086】

接合層42に加えて、例えば、絶縁シート(図示せず)を具えた形態とすることができる。絶縁性シートを具えることで、コイル2と底板部40との間の絶縁性を更に高められることから、例えば、接合層42の構成材料には密着力が高い接着剤を利用して、当該絶縁シートによって絶縁を確保する、という形態にすることができる。絶縁シートは、例えば、アミドイミド樹脂、ポリイミド樹脂、ポリエステル系樹脂、エポキシ系樹脂などの絶縁性樹脂から構成されるものが挙げられる。絶縁シートは、厚さが0.5mm以下、更に0.15mm以下、特に0.1mm以下といった薄肉であると、接合層42と絶縁シートとの合計厚さが小さく、コイル2と底板部40との間の放熱性を高められて好ましい。絶縁シートは、少なくとも片面に接着層を具える形態のものを利用すると、接合層42や底板部40に密着させることができる。底板部40の直上(粗面化処理された領域)に接着層を具える絶縁シートを配置する場合、絶縁シートの接着層が粗面化処理された領域と強固に接合される。絶縁シートが接着層を有しない場合、例えば、接合層42を多層構造とし、当該接合層42を構成する層間に絶縁シートを介在させた形態とすることができる。この形態は、接合層42と樹脂から構成される絶縁シートとが強固に接合されると共に、接合層42は、上述のように粗面化処理された領域と強固に接合される。

【0087】

[封止樹脂]

その他、ケース4内に絶縁性樹脂からなる封止樹脂(図示せず)を充填した形態とすることができる。封止樹脂の充填量は、適宜選択することができる。例えば、巻線の端部を封止樹脂から露出させると、端子金具8との接続作業が行い易い。コイル2の一部を封止樹脂から露出させた形態とすることができる。

【0088】

封止樹脂は、例えば、エポキシ樹脂、ウレタン樹脂、シリコーン樹脂などが挙げられる。また、上述した絶縁性及び熱伝導性に優れるセラミックスのフィラーを含有する封止樹脂とすると、絶縁性及び放熱性を更に高められる。

【0089】

封止樹脂を具える形態では、底板部40と側壁部41とを一体にする固定材にボルトといった締結部材を利用する場合、シール材(図示せず)を具える形態とすると、未硬化の封止樹脂が底板部40と側壁部41との間から漏出することを防止できる。上記一体にする固定材に接着剤を利用する場合には、この接着剤によって底板部40と側壁部41との間を封止できることから、シール材を省略できる。

【0090】

≪リアクトルの製造≫

上記構成を具えるリアクトル1は、例えば、組合体の準備,側壁部の準備,底板部の準備(粗面化処理を含む)⇒組合体の配置⇒底板部と側壁部との一体化(⇒封止樹脂の充填)という工程により製造することができる。

【0091】

[組合体の準備]

まず、コイル2と磁性コア3との組合体10の作製手順を説明する。具体的には、図3に示すようにコア片31mやギャップ材31gを積層して内側コア部31を形成し、その外周にインシュレータ5の周壁部51を配置して、コイル素子2a,2bに挿入する。ここでは、コア片31mとギャップ材31gとの積層物の外周に接着テープ(図示せず)を巻回して一体化した内側コア部31を用いている。

【0092】

次に、インシュレータ5の枠板部52及び外側コア部32でコイル2と内側コア部31との組物を挟むように枠板部52及び外側コア部32を配置する。このとき、内側コア部31の端面31eは、枠板部52の開口部から露出されて外側コア部32の内端面32eに接触する。この工程により、組合体10を得る。

【0093】

[側壁部の準備]

射出成形などにより所定の形状に形成した側壁部41を用意する。ここでは、図2に示すように、凹溝410cに端子金具8、端子固定部材9を順に配置してボルト91を締め付けて端子台410を形成し、端子台410を具える側壁部41を用意する。端子金具8は、ケース4を組み立てた後に側壁部41に固定することができる。上述のように、側壁部に端子金具8が一体に成形されたものを用意してもよい。

【0094】

[底板部の準備]

素材となる金属板(ここではアルミニウム合金板)を所定の形状に打ち抜いて底板部40を形成する。この底板部40において少なくとも接合層42を設ける領域に粗面化処理を施す。ここでは、底板部40の全体に亘ってアルマイト処理(陽極酸化処理)を施した。素材となる金属板に予め粗面化処理を施してから、所定の形状に打ち抜いてもよい。

【0095】

陽極酸化処理を施した底板部40の一面に、所定の形状の接合層42を形成する。ここでは、スクリーン印刷を利用して接合層42(硬化前)を形成した。この工程により、陽極酸化層43と接合層42とを具える底板部40を得る。

【0096】

[組合体の配置]

接合層42の上に、組み立てた組合体10を載置した後、接合層42の材質に応じた温度に維持して硬化し、組合体10を底板部40に固定する。特に、本発明のリアクトル1では、底板部40の表面に粗面化処理が施されていることで、この処理領域(ここでは陽極酸化層43)と接合層42の構成材料(ここでは接着剤)との接触面積を十分に大きくすることができ、両者の密着性に優れる。ここでは、複数の微細孔やディンプル、クラック部を有する陽極酸化層43を具えることで、接合層42の構成材料によるアンカー効果によって、底板部40(陽極酸化層43)と接合層42との密着性により優れる。従って、接合層42を介して、コイル2(ここでは組合体10)と底板部40とを強固に密着できる。

【0097】

また、接合層42によって、コイル2と外側コア部32との位置が固定されることで、ひいては一対の外側コア部32に挟まれた内側コア部31も位置が固定される。従って、内側コア部31と外側コア部32とを接着剤で接合したり、コア片31mやギャップ材31gを接着剤や接着テープなどで接合して一体化していない場合でも、接合層42により、内側コア部31及び外側コア部32を具える磁性コア3を環状に一体化できる。

【0098】

[底板部と側壁部との一体化]

上記組合体10の外周面を囲むように、側壁部41を組合体10の上方から被せ、底板部40の上に配置する。ここでは、側壁部41の庇状部を当たり止めに利用して、底板部40に対して適切な位置に側壁部41を配置することができる。そして、上述のようにボルトや接着剤によって、底板部40と側壁部41とを一体に接続して、ケース4を組み立てる。この工程により、図1に示すように箱状のケース4が組み立てられると共に、ケース4内に組合体10が収納された状態とすることができ、封止樹脂を有していない形態のリアクトル1が得られる。なお、この形態では、この後、巻線2wの端部と端子金具8とを電気的に接続するとよい。

【0099】

[封止樹脂の充填]

ケース4内に封止樹脂(図示せず)を充填して硬化することで、封止樹脂を具えるリアクトル1を形成することができる。この形態では、巻線2wの端部と端子金具8との接合を封止樹脂の充填後に行ってもよい。アルマイト層といった陽極酸化層43を具える場合、その厚さによっては、この封止樹脂の硬化時に上述のクラックが生じ、硬化時の熱により軟化した接合層42の構成材料がクラックに充填された形態とすることができる。

【0100】

≪用途≫

上記構成を具えるリアクトル1は、通電条件が、例えば、最大電流(直流):100A〜1000A程度、平均電圧:100V〜1000V程度、使用周波数:5kHz〜100kHz程度である用途、代表的には電気自動車やハイブリッド自動車などの車載用電力変換装置の構成部品に好適に利用することができる。

【0101】

≪効果≫

上記構成を具えるリアクトル1は、底板部40と側壁部41とが独立した別部材であり、冷却ベースといった設置対象に接する底板部40が金属材料によって構成され、この底板部40にコイル2が接合層42によって接合されている。特に、リアクトル1では、底板部40において少なくとも接合層42の形成領域に粗面化処理が施されて(ここでは、陽極酸化層43を具え)、底板部40の表層領域に微細な凹凸を有する。そのため、底板部40と接合層42とは接触面積が十分に大きく、底板部40とコイル2とを強固に接合することができる。従って、リアクトル1は、コイル2の熱を設置対象に効率よく伝えられる。また、接合層42の厚さが薄く、コイル2と底板部40との間の距離が短い形態、或いは接合層42を熱伝導性に優れる材料にて構成された形態とすると、コイル2の熱をより効率よく設置対象に伝えられる。更に、上記凹凸により底板部40の表面積が大きくなる。以上から、リアクトル1は、放熱性に優れる。特に、この例では、底板部40の材質を熱伝導性に優れるアルミニウム合金としていることで、放熱性により一層優れる。

【0102】

その他、実施形態1のリアクトル1は、以下の効果を奏する。

(1) 底板部40と陽極酸化層43との密着性にも優れる上に、接合層42と陽極酸化層43との密着性に優れることで、コイル2と底板部40とを強固に接合することができる。

(2) 陽極酸化層43を具えることで、絶縁性(耐電圧、部分放電開始電圧)を高められる。

(3) 底板部40と側壁部41とが別部材であることで、リアクトル1の組み立てにあたり重量物の組合体10の搬送に伴う負担を軽減したり、側壁部41を外した状態で接合層42の形成や組合体10の配置が行えたりすることで、生産性に優れる。

(4) 側壁部41が絶縁性樹脂により構成されているため、軽量である。

(5) 側壁部41が絶縁性樹脂により構成されているため、コイル2と側壁部41とを近接配置でき、小型である。

(6) コイル2と底板部40との間が小さく(実質的に接合層42及び陽極酸化層43の合計厚さに等しい)、小型である。

(7) 磁性コア3も接合層42を介して底板部40に接触することで、磁性コア3からも放熱でき、放熱性に優れる。

(8) 巻線2wに被覆平角線を利用して、エッジワイズコイルとすることで、コイル2と接合層42との接触面積が十分に広く、放熱性に優れる。

【0103】

〔変形例1〕

上記実施形態1では、底板部40が金属材料、側壁部41が樹脂により構成された形態を説明したが、底板部及び側壁部の双方が金属材料からなる形態とすることができる。この形態では、側壁部も放熱経路に利用できることから、放熱性を高められる。この形態では、側壁部の内面に陽極酸化層を形成すると、コイルと側壁部との間の絶縁性を高められる。

【0104】

〔試験例1〕

粗面化処理として陽極酸化処理(アルマイト処理)を行い、粗面化処理と接合強度との関係を調べた。

【0105】

この試験では、アルミニウム合金(JIS規格のA5052)の圧延材からなる棒状試験片(厚さ:0.15mm、幅:10mm)を複数用意し、試験片に適宜アルマイト処理を施し、二つの棒状試験片の一端部同士を接着剤で接合して接合試験片を作製する。そして、接合試験片のうち、一方の棒状試験片の他端部と、他方の棒状試験片の他端部とを反対方向に引っ張って、両棒状試験片が剥離するときの荷重(接合強度)を測定する。試験は、市販の引張剪断試験機を用いて行った。いずれの試料も、市販のエポキシ系接着剤(フィラー入り)を用い、一方の棒状試験片の一端部にこの接着剤を塗布して後、他方の棒状試験片の一端部を接合してから硬化した。硬化条件は、いずれの試料も同様とした(140℃×1.5時間)。

【0106】

試料No.100の接合試験片は、二つの棒状試験片のいずれにもアルマイト処理を施していない試料である。試料No.1-1,1-2の接合試験片はいずれも、一方の棒状試験片の全体にアルマイト処理を施した試料である。アルマイト処理は、公知の条件を利用し、処理時間(通電時間)を変えることで厚さを異ならせた。具体的には、試料No.1-2の処理時間を長くした。陽極酸化層(アルマイト層)の厚さは、アルマイト処理後、断面を光学顕微鏡又は走査型電子顕微鏡によって観察し、この観察像を用いて求めた平均厚さである。

【0107】

【表1】

【0108】

表1に示すように、陽極酸化層の厚さが厚い試料No.1-2は、接合強度が高いことが分かる。

【0109】

図5(A)は、試料No.1-2に用いたアルマイト処理を施した棒状試験片の表面のSEM写真、図5(B)は試料No.100に用いた棒状試験片の表面のSEM写真である。図5(A)に示すようにアルマイト処理を施した場合、その表面は、複数のディンプル(ここでは直径:5μm〜15μm程度)や、非常に微細な微細孔が存在し、凹凸形状であることが分かる。一方、図5(B)は、筋状の圧延痕が見えるものの、この圧延痕は浅く、実質的に凹凸を有していないことが分かる。このことから、試料No.1-2は、アルマイト処理により、その表面が微細な凹凸形状となり、接着剤との接触面積が十分に大きいことで、接合強度を向上できた、と考えられる。また、試料No.1-2では、陽極酸化層の厚さが10μm以上と十分に厚いことで、微細孔の深さが十分に深くなり、この微細孔に接着剤が充填されることで、アンカー効果により接合強度を高められた、と考えられる。

【0110】

更に、試料No.1-1,1-2の接合試験片を別途上述のようにして作製した後、棒状試験片の表面に付着している接着剤を除去し、各試料の表面を走査型電子顕微鏡:SEMによって観察したところ、試料No.1-2は、図6(A)に示すように複数のクラック(筋状に見えるもの)を有することが確認できた。特に、図6(A)の写真では、長さミリメートルオーダーの長いクラックが存在していること、網目状にクラックが存在していることが確認できた。クラック部分を更に拡大して観察したところ、図6(B)に示すようにクラック部分から接着剤が漏出していることが確認できた。このことから、クラック部分には、接着剤が充填されているといえる。また、試料No.1-2は、接着剤が充填されたクラック部を有するといえる。一方、試料No.1-1は、クラックが確認できなかった。

【0111】

更に、陽極酸化層の厚さを変えて、上述の硬化条件と同じ条件で熱処理をほどこして、クラックの有無を同様にして調べたところ、陽極酸化層の厚さが9μm以上であると、クラックが十分に存在し、6μm未満であると、クラックが少ない、或いは存在しないことが確認できた。このことから、陽極酸化層のクラックは、陽極酸化処理後の熱履歴によって生じている、と考えられる。また、このクラックは、熱履歴が同じでも、陽極酸化層がある程度厚いと生じ易い、といえる。

【0112】

この試験から、試料No.1-2では、陽極酸化処理によって形成された微細な凹凸に基づくアンカー効果に加えて、陽極酸化層が厚く、かつ熱履歴によって形成されたクラックによっても、接着剤との接触面積が増大したことで、接合強度を向上できた、と考えられる。

【0113】

更に、接着剤を市販のシート状接着剤(エポキシ系樹脂)に代えて同様の試験を行ったところ、引張剪断試験における接合強さ(平均)が20MPa以上であり、接合強度が更に高くなった。このことから、接着剤の種類によって、接合強度をより高められる、といえる。

【0114】

〔試験例2〕

実施形態1のリアクトルを試作し、底板部と接合層との接合状態を調べた。

【0115】

この試験では、底板部として、アルミニウム合金(JIS規格のA5052)の圧延材からなる板材を用意した。この底板部に粗面化処理として陽極酸化処理(アルマイト処理)を施して、厚さ12μmの陽極酸化層を形成した後、試験例1で用いたエポキシ系接着剤(フィラー入り)を塗布し、この接着剤の上にコイルと磁性コアとの組合体を配置して、当該接着剤を硬化した。硬化条件は、試験例1と同様にした(140℃×1.5時間)。この工程により、上記接着剤から構成される接合層を形成した。なお、この試験では、側壁部は省略した。

【0116】

得られた試作のリアクトルの断面をとり、底板部、陽極酸化層、及び接合層の積層状態が観察可能な領域を観察視野とし、観察視野を走査型電子顕微鏡:SEMで観察した。その結果、図7(A)の白い点線の矩形枠内に示すように、陽極酸化層の表面から底板部の構成金属に向かってクラックが存在することが確認できた。また、図7(B)に拡大して示すように、このクラックには、接合層を構成する接着剤が充填されていることが確認できた。

【0117】

従って、試験例1,2から、粗面化処理を陽極酸化処理とする場合、陽極酸化層を厚くし(好ましくは9μm以上、特に12μm以上)、かつ、適宜な熱履歴を受けることで、陽極酸化層の表面から底板部にまで至るクラックを形成することができることが確認された。そして、陽極酸化層に具える微細孔やディンプルに加えて、このような接合層の構成材料が充填されたクラック部が複数存在するリアクトルは、陽極酸化層と接合層との接合面積が十分に広く、かつ接合層の構成材料が充填されたクラック部によるアンカー効果によって、コイルとケースの底板部とが十分に密着して、接合強度が高いことが確認された。

【0118】

〔試験例3〕

陽極酸化層と絶縁特性との関係を調べた。

【0119】

比較試料として、アルミニウム合金(JIS規格のA5052)の圧延板を用意した。この比較試料の表面に絶縁シート(市販のポリイミドフィルム(厚さ:0.025mm))を配置し、更に絶縁シートの上に電極を配置し、電極と、比較試料の圧延板とを電源に接続して、部分放電開始電圧を測定した。その結果、690V〜705V程度であった。

【0120】

一方、試料No.3-1として、アルミニウム合金(JIS規格のA5052)の圧延板を用意し、この圧延板の表面の一部に、試験例2と同様に厚さ12μmの陽極酸化層を形成した。この陽極酸化層の上に、比較試料と同じ絶縁シート:ポリイミドフィルムを配置し、更に絶縁シートの上に電極を配置し、電極と、試料No.3-1の圧延板のうち陽極酸化層を形成していない箇所とを電源に接続して、部分放電開始電圧を測定した。その結果、760V〜780V程度であった。

【0121】

この試験から、粗面化処理を陽極酸化処理とし、陽極酸化層を具えることで、電気絶縁性にも優れることが確認できた。

【0122】

〔実施形態2〕

実施形態1や変形例1のリアクトルは、例えば、車両などに載置されるコンバータの構成部品や、このコンバータを具える電力変換装置の構成部品に利用することができる。

【0123】

例えば、ハイブリッド自動車や電気自動車といった車両1200は、図8に示すようにメインバッテリ1210と、メインバッテリ1210に接続される電力変換装置1100と、メインバッテリ1210からの供給電力により駆動して走行に利用されるモータ(負荷)1220とを具える。モータ1220は、代表的には、3相交流モータであり、走行時、車輪1250を駆動し、回生時、発電機として機能する。ハイブリッド自動車の場合、車両1200は、モータ1220に加えてエンジンを具える。なお、図8では、車両1200の充電箇所としてインレットを示すが、プラグを具える形態とすることができる。

【0124】

電力変換装置1100は、メインバッテリ1210に接続されるコンバータ1110と、コンバータ1110に接続されて、直流と交流との相互変換を行うインバータ1120とを有する。この例に示すコンバータ1110は、車両1200の走行時、200V〜300V程度のメインバッテリ1210の直流電圧(入力電圧)を400V〜700V程度にまで昇圧して、インバータ1120に給電する。また、コンバータ1110は、回生時、モータ1220からインバータ1120を介して出力される直流電圧(入力電圧)をメインバッテリ1210に適合した直流電圧に降圧して、メインバッテリ1210に充電させている。インバータ1120は、車両1200の走行時、コンバータ1110で昇圧された直流を所定の交流に変換してモータ1220に給電し、回生時、モータ1220からの交流出力を直流に変換してコンバータ1110に出力している。

【0125】

コンバータ1110は、図9に示すように複数のスイッチング素子1111と、スイッチング素子1111の動作を制御する駆動回路1112と、リアクトルLとを具え、ON/OFFの繰り返し(スイッチング動作)により入力電圧の変換(ここでは昇降圧)を行う。スイッチング素子1111には、FET,IGBTなどのパワーデバイスが利用される。リアクトルLは、回路に流れようとする電流の変化を妨げようとするコイルの性質を利用し、スイッチング動作によって電流が増減しようとしたとき、その変化を滑らかにする機能を有する。このリアクトルLとして、上記実施形態1や変形例1のリアクトルを具える。放熱性に優れるリアクトル1などを具えることで、電力変換装置1100やコンバータ1110も放熱性に優れる。

【0126】

なお、車両1200は、コンバータ1110の他、メインバッテリ1210に接続された給電装置用コンバータ1150や、補機類1240の電力源となるサブバッテリ1230とメインバッテリ1210とに接続され、メインバッテリ1210の高圧を低圧に変換する補機電源用コンバータ1160を具える。コンバータ1110は、代表的には、DC-DC変換を行うが、給電装置用コンバータ1150や補機電源用コンバータ1160は、AC-DC変換を行う。給電装置用コンバータ1150のなかには、DC-DC変換を行うものもある。給電装置用コンバータ1150や補機電源用コンバータ1160のリアクトルに、上記実施形態1や変形例1のリアクトルなどと同様の構成を具え、適宜、大きさや形状などを変更したリアクトルを利用することができる。また、入力電力の変換を行うコンバータであって、昇圧のみを行うコンバータや降圧のみを行うコンバータに、上記実施形態1のリアクトルなどを利用することもできる。

【0127】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。

【産業上の利用可能性】

【0128】

本発明リアクトルは、ハイブリッド自動車やプラグインハイブリッド自動車、電気自動車、燃料電池自動車などの車両に搭載される車載用コンバータ(代表的にはDC-DCコンバータ)、空調機のコンバータといった電力変換装置の構成部品に好適に利用することができる。

【符号の説明】

【0129】

1 リアクトル 10 組合体

2 コイル 2a,2b コイル素子 2r コイル連結部 2w 巻線

3 磁性コア 31 内側コア部 31e 端面 31m コア片 31g ギャップ材

32 外側コア部 32e 内端面

4 ケース 40 底板部 40i 内面 41 側壁部

400,411 取付部 400h,411h ボルト孔 410 端子台 410c 凹溝

42 接合層 43 陽極酸化層

5 インシュレータ 51 周壁部 52 枠板部 52b 仕切り板 52p 台座

8 端子金具 81 一端部

9 端子固定部材 91 ボルト

1100 電力変換装置 1110 コンバータ 1111 スイッチング素子

1112 駆動回路 L リアクトル 1120 インバータ

1150 給電装置用コンバータ 1160 補機電源用コンバータ

1200 車両 1210 メインバッテリ 1220 モータ 1230 サブバッテリ

1240 補機類 1250 車輪

【技術分野】

【0001】

本発明は、ハイブリッド自動車などの車両に搭載される車載用DC-DCコンバータといった電力変換装置の構成部品などに利用されるリアクトル、このリアクトルを具えるコンバータ、及びこのコンバータを具える電力変換装置に関するものである。特に、コイルとケースとの接合強度が高く、放熱性に優れるリアクトルに関するものである。

【背景技術】

【0002】

電圧の昇圧動作や降圧動作を行う回路の部品の一つに、リアクトルがある。例えば、特許文献1は、ハイブリッド自動車などの車両に載置されるコンバータに利用されるリアクトルとして、一対のコイル素子を有するコイルと、コイルが配置され、閉磁路を構成する環状の磁性コアと、コイルと磁性コアとの組合体を収納する箱状のケースと、ケース内に充填される封止樹脂とを具えるものを開示している。このリアクトルでは、ケースの底面とコイルにおけるケース側の面との間に封止樹脂が充填され、この封止樹脂をケースとコイルとの間の絶縁に利用している。また、このリアクトルでは、更に絶縁性を高めるために、ケースの内底面に絶縁性の薄膜コーティングを形成することを提案している。

【0003】

車載用などのリアクトルは、冷却ベースといった設置対象に固定され、使用時に冷却される。そこで、リアクトルのケースは、代表的には、放熱経路に利用できるようにアルミニウムやその合金から構成される(特許文献1の明細書0024)。更に、特許文献1では、ケースの底面に磁性コアの支持部を設けて、磁性コアからケースを介して放熱する構成を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009-099596号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来のリアクトルに対して、更なる放熱性の向上が望まれている。

リアクトルでは、通電に伴いコイルが発熱することから、コイルの熱を上述の設置対象に効率よく伝えることが望まれる。特許文献1のリアクトルでは、コイルとケースとの間に封止樹脂が介在するため、絶縁性には優れるものの、放熱性の更なる向上が難しい。

【0006】

また、従来のケースを具えるリアクトルでは、組立作業性に劣る。

コイルは、代表的には銅、磁性コアは、代表的には鉄や鋼などから構成されることから、コイルとコアとの組合体は、重量物である。従来のリアクトルでは、上記重量物の組合体をケースの上方の開口部から挿入するしかなく、組立作業性に劣る。

【0007】

本発明者らは、ケースを底板部と側壁部とに分けてそれぞれを別部材とし、底板部を金属材料で構成すると共に、コイルを底板部に接合する構成を検討した。別部材とすることで、底板部に上記組合体を容易に載置でき、かつ、当該組合体を配置した後、底板部を側壁部に組み付けることで、当該組合体をケースに収納した状態にできる。従って、この構成は、重量物の移動に伴う負担を軽減でき、組立作業性に優れる。また、底板部を一般に熱伝導性に優れる金属製とすると共に、この底板部にコイルを直接接合する構成とすることで、コイルと底板部との間の距離を短くできることからも、放熱性を高められる。

【0008】

しかし、本発明者らが検討した結果、上記構成では、底板部に直接接着剤を配置すると、コイルと底板部とが剥離する場合がある、との知見を得た。この理由は、底板部の表面に自然酸化膜などが形成されて、底板部と接着剤との密着性を阻害することがある、と考えられる。そして、この剥離により、コイルの熱を、底板部を介して設置対象に効率よく伝えられず、放熱性の低下を招く。

【0009】

そこで、本発明の目的の一つは、コイルとケースとの接合強度が高く、放熱性に優れるリアクトルを提供することにある。また、本発明の他の目的は、放熱性に優れるリアクトルを具えるコンバータ、このコンバータを具える電力変換装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、ケースを底板部と側壁部とが一体成形された成形物とするのではなく、底板部と側壁部とを別部材とすると共に、金属製の底板部に接合層を介してコイルを固定するにあたり、底板部と接合層との密着性を高めるための処理を施した構成とすることで、上記目的を達成する。

【0011】

本発明のリアクトルは、コイルと、上記コイルが配置される磁性コアと、上記コイルと前記磁性コアとの組合体を収納するケースとを具える。このケースは、底板部と、上記底板部とは独立した部材である側壁部と、上記底板部の内面に設けられて、上記コイルを固定する接合層とを具える。底板部は、金属材料から構成されている。側壁部は、上記底板部に取り付けられて、上記組合体の周囲を囲む。そして、このリアクトルは、上記底板部の内面において少なくとも上記接合層が設けられた領域に粗面化処理が施されている。

【0012】

本発明リアクトルに具えるケースは、底板部と側壁部とが別部材であることから、上述のようにコイルと磁性コアとの組合体を底板部に配置してから、底板部と側壁部とを一体化して、組合体をケースに収納した状態にすることができる。また、本発明リアクトルは、接合層を具えることで、封止樹脂の有無によらず、ケースに対して組合体(コイル)を確実に固定できる。従って、本発明リアクトルは、従来の一体成形型のケースを用いた場合に比較して、組立作業性に優れる。

【0013】

かつ、本発明リアクトルは、底板部を一般に熱伝導性に優れる材料:金属材料から構成されたものとし、この底板部に接合層によってコイルを固定する。接合層によってコイルが底板部に近接して配置されることで、コイルの熱を効率よく底板部に伝えられる。特に、本発明リアクトルでは、底板部の表面において接合層が設けられた領域に粗面化処理が施されていることから、底板部と接合層との接触面積を十分に大きく確保することができ、底板部と接合層との接合強度が高い。従って、接合層を介して、底板部とコイルとが強固に固定されることで、コイルの熱を、底板部を介して設置対象に効率よく伝えられる。これらの点から、本発明リアクトルは、放熱性に優れる。

【0014】

本発明リアクトルの一形態として、上記粗面化処理が陽極酸化処理であり、上記底板部の内面に陽極酸化層を具える形態が挙げられる。

【0015】

陽極酸化処理は、大量の素材や大面積の素材に対して、粗面化処理を容易に行えて、生産性に優れる。また、陽極酸化層は、その表面にOH基が多く存在するため、接着剤といった接合層の構成材料と強い水素結合が可能となることで、接合層との密着性に優れる。かつ、陽極酸化層の表面には、直径:3μm〜400μm程度のディンプルが形成されることで、底板部のみの場合と比較して表面積を1.8倍程度増大することができる。そして、底板部の構成金属と陽極酸化層とは非常に密着力が高い。これらのことから、上記形態は、陽極酸化層を介して、底板部と接合層との接合強度を効果的に高められる。また、陽極酸化層は絶縁性に優れることから、上記形態は、コイルと金属製の底板部との間の絶縁性を高められる。

【0016】

上記陽極酸化層を具える一形態として、上記陽極酸化層の厚さが2μm以上20μm以下である形態が挙げられる。

【0017】

陽極酸化層は、代表的には、直径が300nm〜700nm程度といった非常に微細な微細孔が多数存在する。陽極酸化層の厚さが2μm以上である形態は、陽極酸化層が十分な厚さを有することから、深さの深い微細孔が存在して、陽極酸化層と接合層との接触面積が大きく、陽極酸化層と接合層、ひいてはコイルと底板部との接合強度を高められる。かつ、陽極酸化層の厚さが上記範囲であることで、陽極酸化層の存在による熱伝導性の低下も抑制できる。従って、上記形態は、接合強度及び放熱性に優れる。

【0018】

上記陽極酸化層を具える一形態として、上記陽極酸化層が、その表面から底板部を構成する金属材料に至るクラック部を有し、上記クラック部に上記接合層の構成材料が充填された形態が挙げられる。

【0019】

本発明者らが調べた結果、陽極酸化層をある程度厚く形成した場合(特に9μm以上、好ましくは12μm以上)、その後の熱履歴(接合層の構成材料(代表的には、接着剤)の硬化時や封止樹脂の硬化時など)によって、底板部に達するようなクラックが陽極酸化層に生じ、接合層の構成材料がこのクラックに充填されることで、接合強度を更に高められる、との知見を得た。上記形態は、接合層の構成材料が充填されたクラック部を具えることで、陽極酸化層に有する微細孔やディンプルによる接合層との接触面積の増大に加えて、クラック部による接合層との接触面積の増大、及び微細孔やディンプルよりも深いことによるアンカー効果によって、接合強度が更に高い。

【0020】

本発明リアクトルの一形態として、上記底板部の一部には陽極酸化層が設けられておらず、上記金属材料が露出しており、この露出部分がアース線の取付箇所である形態が挙げられる。

【0021】

上記形態は、アース線の取付箇所を有することで、接地作業を容易に行える。

【0022】

本発明リアクトルの一形態として、上記側壁部が絶縁性樹脂で構成された形態が挙げられる。

【0023】

上記形態は、コイルと側壁部間の絶縁性に優れることから、コイルと側壁部間の距離を短く、或いは接触させることができ、リアクトルの小型化を図ることができる。また、上記形態は、側壁部が金属に比較して軽量な樹脂によって構成されることで、リアクトルの軽量化を図ることができる。

【0024】

本発明リアクトルの一形態として、上記接合層の合計厚さが2mm以下である形態が挙げられる。

【0025】

上記形態は、接合層の厚さが薄いことで、コイルと底板部間の距離が非常に短く、コイルの熱を、底板部を介して設置対象により効率よく伝えられて、放熱性に優れる。接合層の厚さは、薄いほど放熱性を高められることから、1mm以下、更に0.5mm以下とすることができる。

【0026】

本発明リアクトルは、コンバータの構成部品に好適に利用することができる。本発明のコンバータは、スイッチング素子と、上記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを具え、上記スイッチング素子の動作により、入力電圧を変換するものであり、上記リアクトルが本発明リアクトルである形態が挙げられる。この本発明コンバータは、電力変換装置の構成部品に好適に利用することができる。本発明の電力変換装置は、入力電圧を変換するコンバータと、上記コンバータに接続されて、直流と交流とを相互に変換するインバータとを具え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、上記コンバータが本発明コンバータである形態が挙げられる。

【0027】

本発明コンバータや本発明電力変換装置は、組立作業性、コイルとケースとの密着性、放熱性などに優れる本発明リアクトルを具えることで、生産性・放熱性に優れ、車載部品などに好適に利用することができる。

【発明の効果】

【0028】

本発明リアクトルは、コイルとケースとの接合強度が高く、放熱性に優れる。

【図面の簡単な説明】

【0029】

【図1】実施形態1のリアクトルを示す概略斜視図である。

【図2】実施形態1のリアクトルの概略を示す分解斜視図である。

【図3】実施形態1のリアクトルに具えるコイルと磁性コアとの組合体の概略を示す分解斜視図である。

【図4】実施形態1のリアクトルにおいて、図1における(IV)-(IV)断面図であり、(A)は、全体、(B)及び(C)は、接合層の近傍を拡大して示す。

【図5】試験例1に用いた試験片の表面の顕微鏡写真であり、(A)は、試料No.1-2に用いた粗面化処理(陽極酸化処理)を施した試験片、(B)は、試料No.100に用いた圧延材のままの試験片である。

【図6】(A)は、試験例1に用いた試料No.1-2の試験片の表面の顕微鏡写真であり、(B)は、クラック部分を拡大して示す。

【図7】(A)は、試験例2において試作したリアクトルにおいて、接合層と底板部との境界付近の断面を観察した顕微鏡写真であり、(B)は、(A)において白い点線の矩形枠内においてクラック部分を拡大して示す。

【図8】ハイブリッド自動車の電源系統を模式的に示す概略構成図である。

【図9】本発明コンバータを具える本発明電力変換装置の一例を示す概略回路図である。

【発明を実施するための形態】

【0030】

以下、図面を参照して、実施形態のリアクトルを説明する。図中の同一符号は同一名称物を示す。なお、以下の説明では、リアクトルを設置したときに設置側を下側、その対向側を上側として説明する。

【0031】

〔実施形態1〕

≪リアクトルの全体構成≫

図1〜図4を参照して、実施形態1のリアクトル1を説明する。リアクトル1は、コイル2と、コイル2が配置される磁性コア3と、コイル2と磁性コア3との組合体10を収納するケース4とを具える。ケース4は、底板部40(図2)と、底板部40から立設する側壁部41とを具え、底板部40と対向する側が開口した箱体である。リアクトル1の特徴とするところは、(1)ケース4を構成する底板部40と側壁部41とが一体成形されておらず独立した別部材であること、(2)底板部40は、金属材料から構成され、その内面40i(図2)にコイル2を固定する接合層42(図2)を具えること、そして、(3)底板部40において接合層42が設けられた領域に粗面化処理が施されていることにある。以下、各構成をより詳細に説明する。

【0032】

[コイル]

コイル2は、図2,図3を主に参照して説明する。コイル2は、接合部の無い1本の連続する巻線2wを螺旋状に巻回してなる一対のコイル素子2a,2bと、両コイル素子2a,2bを連結するコイル連結部2rとを具える。各コイル素子2a,2bは、互いに同一の巻数の中空の筒状体であり、各軸方向が平行するように並列(横並び)され、コイル2の他端側(図3では右側)において巻線2wの一部がU字状に屈曲されてコイル連結部2rが形成されている。この構成により、両コイル素子2a,2bの巻回方向は同一となっている。

【0033】

なお、各コイル素子を別々の巻線により作製し、各コイル素子の巻線の一端部同士を溶接や半田付け、圧着などにより接合されたコイルとすることができる。

【0034】

巻線2wは、銅やアルミニウム、その合金といった導電性材料からなる導体の外周に、絶縁性材料からなる絶縁被覆を具える被覆線を好適に利用できる。導体は、平角線が代表的であり、その他、横断面が円形状、楕円形状、多角形状などの種々の形状のものを利用できる。平角線は、(1)占積率が高い、(2)後述する底板部40に具える接合層42との接触面積を広く確保し易い、(3)後述する端子金具8との接触面積を広く確保し易い、といった利点がある。ここでは、導体が銅製の平角線からなり、絶縁被覆がエナメル(代表的にはポリアミドイミド)からなる被覆平角線を利用し、各コイル素子2a,2bは、この被覆平角線をエッジワイズ巻きにしたエッジワイズコイルである。また、ここでは、各コイル素子2a,2bの端面形状は、長方形の角部を丸めた形状であるが、円形状など適宜変更することができる。

【0035】

コイル2を形成する巻線2wの両端部は、コイル2の一端側(図3では左側)においてターン形成部分から適宜引き延ばされて、代表的にはケース4の外部に引き出される(図1)。巻線2wの両端部は、絶縁被覆が剥がされて露出された導体部分に、銅やアルミニウム、その合金といった導電材料からなる端子金具8の一端部81が半田や溶接、圧着などにより接続される。この端子金具8を介して、コイル2に電力供給を行う電源などの外部装置(図示せず)が接続される。なお、図2などに示す端子金具8の形状は一例であり、一端部81の形状を平板状ではなくU字状にするなど適宜変更することができる。

【0036】

[磁性コア]

磁性コア3の説明は、図3を参照して行う。磁性コア3は、各コイル素子2a,2bに覆われる一対の内側コア部31と、コイル2が配置されず、コイル2から露出されている一対の外側コア部32とを有する。各内側コア部31はそれぞれ、各コイル素子2a,2bの内周形状に沿った外形を有する柱状体(ここでは、直方体の角部を丸めた形状)であり、各外側コア部32はそれぞれ、一対の台形状面を有する柱状体である。磁性コア3は、離間して配置される一対の内側コア部31を挟むように両外側コア部32が配置され、各内側コア部31の端面31eと外側コア部32の内端面32eとを接触させて環状に形成される。これら内側コア部31及び外側コア部32により、コイル2を励磁したとき、閉磁路を形成する。

【0037】

内側コア部31は、磁性材料からなるコア片31mと、代表的には非磁性材料からなるギャップ材31gとを交互に積層して構成された積層体であり、外側コア部32は、磁性材料からなるコア片である。

【0038】

各コア片は、磁性粉末を用いた成形体や、絶縁被膜を有する磁性薄板(例えば、電磁鋼板)を複数積層した積層体を利用できる。上記成形体は、例えば、鉄族金属、Fe-SiやFe-Si-Al、鋼などの鉄合金、希土類金属やアモルファス磁性体といった軟磁性材料からなる粉末を用いた圧粉成形体、上記粉末をプレス成形後に焼結した焼結体、上記粉末と樹脂との混合体を射出成形や注型成形などした成形硬化体(複合材料)が挙げられる。その他、コア片は、金属酸化物の焼結体であるフェライトコアなどが挙げられる。成形体は、複雑な立体形状のコア片や磁性コアでも容易に形成できる。

【0039】

圧粉成形体は、代表的には、上記軟磁性材料からなる粉末であって、各粒子の表面に絶縁被膜(シリコーン樹脂やリン酸塩など)を具える被覆粉末を成形後、熱処理(好ましくは絶縁被膜の耐熱温度以下)を施すことで製造することができる。ここでは、各コア片は、鉄や鋼などの鉄を含有する軟磁性粉末の圧粉成形体としている。

【0040】

ギャップ材31gは、コア片間に配置されて、インダクタンスを調整するための板状の部材であり、その構成材料には、コア片よりも透磁率が低い材料を利用する。代表的な構成材料は、アルミナやガラスエポキシ樹脂、不飽和ポリエステルなどの非磁性材料が挙げられる。その他、セラミックスやフェノール樹脂などの非磁性材料に磁性粉末(例えば、フェライト、Fe,Fe-Si,センダストなど)が分散した混合材料からなるギャップ材とすると、ギャップ部分の漏れ磁束を低減できる。エアギャップとすることもできる。コア片の材質によってはギャップ材を具えていないギャップレス形態とすることができる。コア片やギャップ材の個数は、リアクトル1が所望のインダクタンスとなるように適宜選択することができる。また、コア片やギャップ材の形状は適宜選択することができる。

【0041】

コア片同士の一体化やコア片31mとギャップ材31gとの一体化には、例えば、接着剤や接着テープなどを利用できる。例えば、内側コア部31の形成に接着テープを用い、内側コア部31と外側コア部32とを接着剤で接合する形態とすることができる。

【0042】

或いは、熱収縮チューブや常温収縮チューブといった絶縁性チューブを利用して、内側コア部31を形成することができる。この場合、絶縁性チューブは、コイル素子2a,2bと内側コア部31との間の絶縁材としても機能する。

【0043】

その他、この例に示す磁性コア3は、内側コア部31の設置側の面(図3では下面)と外側コア部32の設置側の面(同、以下、コア設置面と呼ぶ)とが面一ではなく、外側コア部32のコア設置面が内側コア部31よりも突出し、かつコイル2の設置側の面(同、以下、コイル設置面と呼ぶ)と面一である。従って、コイル2と磁性コア3との組合体10の設置側の面は、両コイル素子2a,2bのコイル設置面及び外側コア部32のコア設置面とで構成され、コイル2及び磁性コア3の双方が後述の接合層42(図2)に接触する。組合体10の設置側の面がコイル2及び磁性コア3の双方で構成されることで底板部40(図2)との接触面積が十分に大きく、リアクトル1は、設置したときの安定性にも優れる。また、コア片を圧粉成形体で構成することで、外側コア部32において内側コア部31よりも突出した箇所は磁束の通路に利用できる。

【0044】

[インシュレータ]

この例に示すリアクトル1は、コイル2と磁性コア3との間に介在されるインシュレータ5を更に具える。インシュレータ5を具えることで、リアクトル1は、コイル2と磁性コア3との間の絶縁性を高められる。

【0045】

インシュレータ5は、図3に示すように内側コア部31の外周に配置される周壁部51と、各コイル素子2a,2bの端面と外側コア部32の内端面32eとの間に介在される一対の枠板部52とを具える。

【0046】

周壁部51は、コイル素子2a,2bと内側コア部31との間を絶縁する部材であり、内側コア部31の軸方向と直交方向(図3では上下方向)に分割された一対の断面]状の分割片から構成されており、内側コア部31の外周に容易に配置できる。ここでは、周壁部51は、内側コア部31に配置したとき、内側コア部31の外周面が全て覆われず一部が露出される形状であるが、分割片を組み合せたときに内側コア部31の全周を覆う筒状体となるように分割片を構成してもよく、適宜形状を変更することができる。

【0047】

各枠板部52はそれぞれ、各内側コア部31がそれぞれ挿通可能な一対の開口部(貫通孔)を有するB字状の平板部材である。ここでは、枠板部52は両開口部の中間部に仕切り板52bを具え、枠板部52をコイル2に組み付けたとき、仕切り板52bは両コイル素子2a,2b間に介在されて、両コイル素子2a,2b間の絶縁性を高める。また、一方(図3では右側)の枠板部52は、コイル連結部2rが載置され、コイル連結部2rと外側コア部32との間を絶縁するための台座52pを具える。

【0048】

インシュレータの形状は適宜選択することができる。上述のように周壁部51と枠板部52とが別個である形態の他、枠板部に周壁部を構成する筒片が一体成形された形態が挙げられる。この形態は、コイル2の軸方向に分割可能な一対の分割片(上述の一体成形物からなるもの)から構成される。各分割片に互いに係合する係合部を具えると、相互の位置決めを容易にできる。或いは、周壁部51を省略して枠板部52のみとし、内側コア部31の外周に別の絶縁被覆層(例えば、上述の絶縁性チューブ、絶縁テープや絶縁紙を巻回して形成したもの)を具える形態とすることができる。

【0049】

インシュレータ5の構成材料には、ポリフェニレンサルファイド(PPS)樹脂、ポリテトラフルオロエチレン(PTFE)樹脂、ポリブチレンテレフタレート(PBT)樹脂、液晶ポリマー(LCP)などの絶縁性材料が利用できる。インシュレータ5の形成には、射出成形などの成形方法が好適に利用できる。

【0050】

[ケース]

ケース4の説明は、図2を参照して行う。ケース4は、平板状の底板部40と、底板部40に立設する枠状の側壁部41とを具え、上述のように底板部40と側壁部41とは別部材である。

【0051】

(底板部)

底板部40は、代表的には、その一面が、リアクトル1が冷却ベースといった設置対象に設置されたときに当該設置対象に接するように配置され、当該一面が冷却面として利用される。この底板部40は、コイル2と磁性コア3との組合体10を載置可能で、かつ側壁部41を取り付け可能な面積を有していればよく、その外形(平面形状)は適宜選択することができる。ここでは、底板部40は、矩形状板であり、四隅のそれぞれから突出した取付部400を有する形状である。

【0052】

各取付部400にはそれぞれ、冷却ベースといった設置対象にケース4を固定するボルト(図示せず)が挿通されるボルト孔400hが設けられている。ボルト孔400hは、ここでは、後述する側壁部41のボルト孔411hに連続するように設けられている。ボルト孔400h,411hは、ネジ加工が成されていない貫通孔、ネジ加工がされたネジ孔のいずれも利用でき、個数なども適宜選択することができる。リアクトル1は、ボルト孔400h,411hに配置されたボルト(図示せず)によって、底板部40が設置対象に接して固定される。

【0053】

(側壁部)

側壁部41は、矩形枠状体であり、一方の開口部を底板部40により塞いでケース4を組み立てたとき、コイル2と磁性コア3との組合体10の周囲を囲むように配置され、他方の開口部が開放される。ここでは、側壁部41の外形は、開口側領域(図2では上方領域)が組合体10の外周面に沿った形状(平面と曲面とを組み合せた形状)であり、リアクトル1を設置対象に設置したときに設置側となる領域(図2では下方領域)が、上記開口側領域よりも外方に突出した段差形状で、底板部40の外形に沿った形状である。側壁部41の形状は、適宜、変更可能であり、例えば、単純な矩形枠としたり、この矩形枠に取付部411を具える形状としたりすることができる。

【0054】

ここでは、側壁部41の開口側領域において、組合体10の各外側コア部32の台形状面をそれぞれ覆うように庇状部を具える。これら庇状部によりケース4に収納された組合体10は、図1に示すようにコイル2が露出され、磁性コア3は実質的にケース4の構成材料に覆われる。庇状部を具えることで、(1)耐振動性の向上、(2)ケース4(側壁部41)の剛性の向上、(3)磁性コア3(外側コア部32)の外部環境からの保護や機械的保護、(4)組合体10の脱落防止(当て止め)、(5)後述する端子台410としての利用、といった種々の効果が得られる。一方或いは両方の庇状部を省略して、コイル2と、一方或いは両方の外側コア部32の台形状面との双方が露出される形態とすると、側壁部41をより単純な形状にできる。

【0055】

ここでは、一方(図2において左側)の庇状部は端子台410に利用する。この庇状部には、巻線2wの各端部がそれぞれ接続される一対の端子金具8が嵌め込まれる凹溝410cを具える。凹溝410cに端子金具8を配置して、その一部(中間部)を端子固定部材9によって覆い、端子固定部材9をボルト91によって締め付けることで、端子金具8が側壁部41に固定され、端子台410を形成することができる。

【0056】

なお、側壁部41を絶縁性樹脂で構成する場合、端子固定部材9及びボルト91の使用に代えて、端子金具8をインサート成形することにより、側壁部、端子金具8、端子台を一体とした形態とすることができる。この形態は、部品点数及び組立工程数が少なく、リアクトルの生産性に優れる。

【0057】

側壁部41の設置側の領域は、底板部40と同様に、四隅のそれぞれから突出する取付部411を具え、各取付部411には、ボルト孔411hが設けられて、取付箇所を構成している。底板部40と側壁部41とを組み合せてケース4を形成したとき、底板部40の取付部400と側壁部41の取付部411とが重なる。ボルト孔411hは、側壁部41の構成材料のみにより形成してもよいし、別材料からなる筒体を配置して形成してもよい。例えば、側壁部41を樹脂で構成する場合、上記筒体として、真鍮、鋼、ステンレス鋼などの金属からなる金属管を利用すると強度に優れ、樹脂のみから構成される場合に比較してクリープ変形を抑制できる。ここでは、金属管を配置してボルト孔411hを形成している。

【0058】

ここでは、底板部40及び側壁部41の双方が取付部400,411を具える形態であるが、底板部40のみが取付部400を具える形態、側壁部41のみが取付部411を具える形態とすることができる。前者の形態では、底板部40の取付部400が側壁部の外形から突出するように取付部400を形成し、後者の形態では、底板部を例えば、矩形板とし、側壁部41の取付部411が底板部の外形から突出するように側壁部41の外形を形成する。

【0059】

(材質)

底板部40と側壁部41とは別部材であることから、それぞれを異種材料により構成することができる。本発明では、底板部40を放熱経路に利用できるように、底板部40の構成材料を金属材料といった熱伝導率が高い材料とする。

【0060】

具体的な金属は、例えば、アルミニウム(熱伝導率:237W/m・K)やその合金、マグネシウム(156W/m・K)やその合金、銅(398W/m・K)やその合金、銀(427W/m・K)やその合金、チタン(21.9W/m・K)やその合金、鉄(80W/m・K)やオーステナイト系ステンレス鋼(例えば、SUS304:16.7W/m・K)などが挙げられる。特に、アルミニウムやその合金は、軽量である上に耐食性に優れ、マグネシウムやその合金は更に軽量である上に制振性に優れることから、車載部品に好適に利用できる。チタンやその合金は、比較的軽量で強度や耐食性に優れる。また、アルミニウム、マグネシウム、チタン及びこれらの合金は、後述する粗面化処理に陽極酸化処理を利用でき、粗面化処理の作業性に優れる。銅や銀及びこれらの合金は、熱伝導性に優れ、放熱性に優れるリアクトルとすることができる。鉄やその合金は、強度や耐食性に優れる。特に、底板部40の構成材料をアルミニウムやマグネシウムなどの非磁性金属とすると、底板部40にコイル2を近接して配置していても、磁気的影響を及ぼし難い。

【0061】

底板部40は、ダイキャストといった鋳造によって所望の形状に製造することができる。その他、底板部40は、鋳造材に圧延を施した圧延材にプレス加工(代表的には打ち抜き)や切削などを施して所望の形状にすることで製造できる。

【0062】

側壁部41の構成材料は、例えば、電気絶縁性及び耐熱性に優れる材料が挙げられる。このような材料として、例えば、絶縁性樹脂が挙げられる。具体的には、アクリロニトリル-ブタジエン-スチレン(ABS)樹脂、PBT樹脂、PPS樹脂、ポリプロピレン(PP)、ポリスチレン(PS)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリアセタール(POM)、アクリル、ナイロン6、ナイロン66、LCP、ウレタン樹脂といった熱可塑性樹脂が挙げられる。更に、窒化珪素、酸化アルミニウム(アルミナ)、窒化アルミニウム、窒化ほう素、ムライト、及び炭化珪素から選択される少なくとも1種のセラミックスを含有する樹脂であると、絶縁性に優れる上に、放熱性も高められる。

【0063】

或いは、側壁部41の構成材料は、上述の金属材料(特に非磁性金属)とすることができる。側壁部41も金属材料から構成される場合、放熱性や強度を更に高められる。

【0064】

ここでは、底板部40をアルミニウム合金、側壁部41をPPS樹脂により構成している。従って、リアクトル1は、底板部40の熱伝導率が側壁部41よりも十分に高く、放熱性に優れる。また、ここでは、コイル2と側壁部41とを近接させており、コイル2の外周面と側壁部41の内周面との間隔が0mm〜1.0mm程度と非常に狭いことからも、放熱性に優れる。コイル2と側壁部41とが近接していても、上述のように側壁部41が絶縁性樹脂で構成されるため、絶縁性に優れる。

【0065】

(連結方法)

底板部40と側壁部41とを一体に接続するには、種々の固定材を利用できる。固定材は、例えば、接着剤や、ボルトといった締結部材が挙げられる。ここでは、底板部40及び側壁部41にボルト孔(図示せず)を設け、固定材にボルト(図示せず)を利用し、このボルトをねじ込むことで、両者を一体化している。

【0066】

(粗面化処理)

本発明では、金属材料から構成された底板部40の表面の少なくとも一部、具体的には、後述する接合層42の形成領域に粗面化処理が施されていることを特徴の一つとする。

【0067】

粗面化処理は、底板部40と接合層42との接触面積を増大するために微細な凹凸を形成するための処理である。具体的な処理は、(1)アルマイト処理に代表される陽極酸化処理、(2)針状めっき、(3)分子接合化合物の植え付け、(4)レーザによる溝加工、(5)ナノオーダーのディンプル形成、(6)エッチング処理、(7)サンドブラストやショットブラスト、(8)鑢がけ、(9)水酸化ナトリウムによる艶消し処理などが挙げられる。微細な凹凸は、例えば、表面粗さがRaで10μm以下を満たすものが挙げられる。

【0068】

上記(2)は、金属基材(ここでは底板部40。以下、粗面化処理に関する記載に関しては同様)に直径:φ0.1μm〜0.2μm、長さ:2μm〜3μmの針状の金属めっき(例えば、ニッケルめっき)を形成する処理である。この針状物によって、微細な凹凸が形成される。上記(3)は、公知の手法によって、金属基材に反応性官能基(-OH)を付けた後、分子接合化合物を金属基材に植え付ける処理である。金属基材の表面に存在する分子接合化合物によって微細な凹凸が形成され、当該分子接合化合物によって金属基材と樹脂(ここでは接合層42。以下、この欄において同様)との密着性に優れる。上記(4)は、金属基材の表面にYAGレーザを適宜走査して(例えば、格子状に走査して)、例えば、幅:50μm程度、深さ50μm〜100μm程度の溝を形成する処理である。所望の凹凸となるように溝の幅や深さ、形状を適宜選択することができる。上記(5)は、金属基材を公知の特殊処理液に浸漬して、非常に微細なディンプルを形成する処理であり、樹脂との密着性に優れる非常に微細な凹凸を形成することができる。上記(6)は、エッチング用の処理液(酸性液又はアルカリ性液)に金属基材を浸漬して腐食させて、凹凸を形成する処理である。マスキングを利用して所望の領域にのみ凹凸を形成できる。また、エッチング液の濃度、種類、浸漬時間などを調整することで、凹凸の大きさを変化させることができる。上記(7)は、適宜な材質・大きさの粒子を金属基材に衝突させて、凹凸を形成する処理である。上記(8)は、公知の鑢を用いて金属基材の表面を研削することで、凹凸を形成する処理である。上記(9)は、水酸化ナトリウム溶液に金属基材を浸漬して金属基材の表面を粗くし、凹凸を形成する処理であり、公知の艶消し処理を利用できる。これら(2)〜(9)の処理は、上述した金属材料に対して行われている公知の条件や市販の処理液、手法を適宜利用することができる。

【0069】

そして、上記(1)の陽極酸化処理は、例えば、アルミニウムやその合金には、JIS H 8601(1999)の付属書2(参考)など、マグネシウムやその合金には、JIS H 8651(2011)など、チタンやその合金には、JIS W 1108(2000)などを参照して行うことができ、いずれも公知の条件を利用することができる。陽極酸化処理では、条件にもよるが、金属基材側にバリア層と呼ばれる緻密層、この上に、複数の微細孔(代表的には、直径:300nm〜700nm程度)を具える多孔質層とを具える陽極酸化層を形成することができる。この微細孔や、陽極酸化層の表面に存在する直径:3μm〜400μm程度のディンプルによって凹凸を形成することができる。

【0070】

陽極酸化処理は、(1)複数の素材や大きな素材を一度に粗面化処理できる、(2)条件によって、陽極酸化層の厚さや凹凸の状態(微細孔やディンプルの深さ、数など)を容易に調整できる、(3)表面にOH基が多く存在することで、分子間力による水素結合ができるため、樹脂との密着性に優れる、(4)陽極酸化層によって絶縁性を高められる、といった利点がある。

【0071】

陽極酸化層の厚さは、適宜選択することができるが、2μm以上が好ましい。ここで、微細孔は、通常、上述したバリア層の存在によって金属基材に達していない。しかし、陽極酸化層の厚さが2μm以上、特に3μm超であると、微細孔の深さが十分に深くなり、接合層42の構成材料との接触面積を増大することができる。従って、上述のディンプルとこの微細孔とによって陽極酸化層と接合層42との密着性を高められ、ひいては、コイル2と底板部40との接合強度を向上できる。

【0072】

更に、本発明者らが調べたところ、陽極酸化層をある程度厚くした場合、その後の熱履歴によって、陽極酸化層に網目状にクラックが生じる、特に金属基材にまで達する深いクラックが生じ、このクラックに(軟化した)接合層の構成材料(代表的には接着剤といった樹脂)が充填され、この接合層の構成材料が充填されたクラックが存在する陽極酸化層を具える形態では、コイルと底板部との接合強度が高まる、との知見を得た。この点からも陽極酸化層は、9μm以上が好ましく、12μm以上がより好ましい。但し、陽極酸化層が厚過ぎると、放熱性の低下を招くことから、20μm以下、更に15μm以下が好ましい。陽極酸化層が20μm以下であることで、後述する接合層42との合計厚さを2mm以下、更に1.5mm以下、特に1mm以下とすることができる。陽極酸化層の厚さや微細孔の数・深さ、ディンプルの数・深さ・大きさ(直径)は、処理液の種類、浸漬時間、電解電圧などを調整することで変化させることができる。公知の条件を適宜利用することができる。

【0073】

上述のクラックが金属基材まで達してなくても、上述の微細孔やディンプルに加えてクラックが陽極酸化層に存在することで、接合層の構成材料との接触面積の増大を図ることができる。クラックの深さが深いほど、接合層の構成材料の充填によるアンカー効果を得ることができる。クラックの有無及びクラックの深さは、底板部の断面を光学顕微鏡や走査型電子顕微鏡:SEMによって観察することで、クラックの長さは、接合層を除去して、底板部の表面を光学顕微鏡やSEMで観察することで調べられる。クラックの深さは、微細孔の深さよりも深いことが好ましく、陽極酸化層の厚さと同じ、つまり、金属基材にまで達していることがより好ましい。また、クラックの数が多いほど、或いはクラックの長さが長いほど、上記接触面積の増大を図ることができると考えられる。クラックの数、長さ、深さは、陽極酸化層を形成後の熱履歴によって変化する。陽極酸化層を形成後に熱処理を施す場合、例えば、加熱温度を高くしたり、保持時間を長くしたり、加熱温度からの冷却工程で急冷したりすると、クラックの数が多くなる傾向にある。底板部40に陽極酸化処理を施した後、クラック形成の熱処理を別途施してもよいが、接合層42を熱硬化が必要な材料によって構成する場合、この硬化工程、封止樹脂を有する形態であって、この封止樹脂を熱硬化が必要な材料とする場合では、当該封止樹脂の硬化工程をクラック形成の熱処理に兼用することができる。後述する試験例に示すように、ある程度厚い陽極酸化層を形成した場合には、上述の硬化工程によって、十分にクラックを形成することができる。

【0074】

底板部40において粗面化処理を施す領域は、接合層42が設けられる領域を含めば適宜選択することができる。例えば、底板部40の内面40i全体、底板部40の内面40iと側面全体、底板部40の内面40i及び外表面、底板部40の表面全体に粗面化処理を施すことができる。図4は、底板部40の全体に陽極酸化層43を具える形態を例示している。図4(A)では、分かり易いように側壁部41、端子金具8などを省略している。図4(B),図4(C)では、図4(A)の一点鎖線円内の領域を拡大して示し、分かり易いように接合層42を強調して示す(厚くして示す)。

【0075】

底板部40の全体に粗面化処理を施す場合、粗面化処理のうち、処理液への浸漬作業を伴う処理(陽極酸化処理やエッチング処理など)では、マスキングなどの必要がなく、処理液への浸漬などの作業が容易に行えて、生産性に優れる。粗面化処理のうち、機械的な加工(レーザやサンドブラストなどを用いた加工)では、粗面化処理後も金属材料が露出していることから、アース線の取り付けなどを容易に行える。アース線の取り付けにあたり、適宜、自然酸化膜を除去する。底板部40の一部にのみ粗面化処理を施す場合、粗面化処理の種類によっては(例えばレーザ加工など)、加工時間が短く、生産性に優れる。

【0076】

粗面化処理を陽極酸化処理などの絶縁性に優れる皮膜を形成する処理とする場合、底板部40において接合層42の形成領域を除く任意の一部に、粗面化処理が施さておらず(上記皮膜を具えておらず)、底板部40の構成金属が露出された露出部分を具える形態とすることができる。この露出箇所を例えば、アース線の取付箇所とすると、接地作業を容易に行える。また、例えば、底板部40において設置対象に接触する外表面に陽極酸化層を具えておらず、金属材料が露出された形態とすると、放熱性を向上できると期待される。

【0077】

(接合層)

リアクトル1は、底板部40の内面40iにおいて、上述の粗面化処理が施された領域に、コイル2のコイル設置面が接触し、コイル2を底板部40に固定するための接合層42(図2,図4)を具える。

【0078】

接合層42の構成材料は、コイル2を底板部40に固定可能な材料、代表的には、接着剤といった樹脂が挙げられる。接合層42は、例えば、上述の粗面化処理を施した底板部40に接着剤などを塗布したり、スクリーン印刷などを利用したりすることによって所望の形状に容易に形成することができる。或いは、所望の形状に切断したシート状接着剤を利用すると、接合層42をより簡単に形成できる。スクリーン印刷やシート状接着剤は、形状精度に優れる。

【0079】

接着層42は、図4(C)に示す単層構造、図4(B)に示す多層構造(ここでは3層構造)のいずれも利用できる。単層構造の場合、シート状接着剤を利用すると、接合層42を非常に簡単に形成できる。多層構造は、各層の構成材質が同種の形態の他、異種の形態とすることができる。例えば、電気絶縁性に優れる層や放熱性に優れる層と、密着性に優れる層とを具える多層構造とすることができる。所望の特性の層となるように、材質を選択する。多層構造は、例えば、上述のスクリーン印刷によって多層に形成したり、シート状接着剤を多層に積層したりすることで形成できる。

【0080】

接合層42の構成材料は、絶縁性樹脂、特に絶縁性接着剤(シート状のものも含む)が好ましい。絶縁性樹脂は、例えば、エポキシ樹脂、アクリル樹脂などが挙げられる。更に、上述した窒化珪素やアルミナなどのセラミックスからなるフィラーを含有する絶縁性樹脂を利用すると、放熱性及び電気絶縁性に優れる接合層42を構成することができる。

【0081】

接合層42の構成材料が、特に、熱伝導率が2W/m・K超の絶縁性材料であると、放熱性及び絶縁性に優れた形態とすることができる。熱伝導率が高いほど放熱性を向上することができ、3W/m・K以上、特に10W/m・K以上、更に20W/m・K以上、とりわけ30W/m・K以上の材料により接合層42が構成された形態とすることができる。上述のフィラーを含有する材料から接合層42が構成される場合、所望の熱伝導率となるようにフィラーの材質及び含有量を調整することができる。

【0082】

接合層42の厚さは、単層構造及び多層構造のいずれの場合も、厚さ(多層の場合、合計厚さ、以下同様)が薄いほど、コイル2と底板部40との間隔を小さくできて、放熱性の向上及び小型化を図ることができ、厚いほど、コイル2の強固な保持、絶縁性材料からなる場合には、更に、コイル2と底板部40との間の絶縁性の向上を図ることができる。例えば、接合層42が絶縁性材料によって構成されている場合には、接合層42の厚さは1mm以下、更に0.5mm以下と薄くても、コイル2と底板部40との間の絶縁を確保できる上に、薄いことで放熱性を高められる。或いは、接合層42が放熱性に優れる材料によって構成されている場合には、接合層42の厚さを0.5mm以上、更に1mm以上にしても、放熱性に十分優れる。

【0083】

なお、上述の接合層42の厚さは、接合層42の形成時の厚さであり、コイル2と磁性コア3との組合体10が接合層42に載置された状態では、上記形成時の厚さよりも薄くなり、例えば、0.1mm程度になる場合がある。

【0084】

図4(B)に示す接合層42は、例えば、エポキシ系接着剤(絶縁性接着剤)からなる接着剤層(厚さ:0.1mm)と、アルミナからなるフィラーを含有するエポキシ系接着剤(絶縁性接着剤)からなる放熱層(厚さ:0.15mm、熱伝導率:3W/m・K)を2層具える合計三層構造であり、合計厚さが0.4mmである。図4(C)に示す接合層42は、例えば、アルミナからなるフィラーを含有するエポキシ系接着剤からなるシート状接着剤から構成される(硬化前の厚さ:0.4mm、組合体10の載置後の厚さ:0.1mm)。

【0085】

接合層42は、コイル2のコイル設置面が十分に接触可能な面積を有していれば、形状は特に問わない。ここでは、接合層42は、図2に示すようにコイル設置面、及び外側コア部32のコア設置面がつくる形状に沿った形状としている。例えば、底板部40と側壁部41との一体化にも接着剤(シート状のものを含む)を利用する場合、この接着剤と接合層42の構成材料とを同じものとし、底板部40に一度に配置すると、作業性に優れて好ましい。つまり、底板部40の内面40iにおいてコイル2の設置領域(ここではコイル2と磁性コア3との組合体10の設置領域)と、側壁部41の設置領域とに接着剤を配置して接着剤層を形成し、この接着剤層の一部を接合層42に利用する。この形態は、接着剤の配置工程及び硬化工程を低減できるため、生産性に優れる。

【0086】

接合層42に加えて、例えば、絶縁シート(図示せず)を具えた形態とすることができる。絶縁性シートを具えることで、コイル2と底板部40との間の絶縁性を更に高められることから、例えば、接合層42の構成材料には密着力が高い接着剤を利用して、当該絶縁シートによって絶縁を確保する、という形態にすることができる。絶縁シートは、例えば、アミドイミド樹脂、ポリイミド樹脂、ポリエステル系樹脂、エポキシ系樹脂などの絶縁性樹脂から構成されるものが挙げられる。絶縁シートは、厚さが0.5mm以下、更に0.15mm以下、特に0.1mm以下といった薄肉であると、接合層42と絶縁シートとの合計厚さが小さく、コイル2と底板部40との間の放熱性を高められて好ましい。絶縁シートは、少なくとも片面に接着層を具える形態のものを利用すると、接合層42や底板部40に密着させることができる。底板部40の直上(粗面化処理された領域)に接着層を具える絶縁シートを配置する場合、絶縁シートの接着層が粗面化処理された領域と強固に接合される。絶縁シートが接着層を有しない場合、例えば、接合層42を多層構造とし、当該接合層42を構成する層間に絶縁シートを介在させた形態とすることができる。この形態は、接合層42と樹脂から構成される絶縁シートとが強固に接合されると共に、接合層42は、上述のように粗面化処理された領域と強固に接合される。

【0087】

[封止樹脂]

その他、ケース4内に絶縁性樹脂からなる封止樹脂(図示せず)を充填した形態とすることができる。封止樹脂の充填量は、適宜選択することができる。例えば、巻線の端部を封止樹脂から露出させると、端子金具8との接続作業が行い易い。コイル2の一部を封止樹脂から露出させた形態とすることができる。

【0088】

封止樹脂は、例えば、エポキシ樹脂、ウレタン樹脂、シリコーン樹脂などが挙げられる。また、上述した絶縁性及び熱伝導性に優れるセラミックスのフィラーを含有する封止樹脂とすると、絶縁性及び放熱性を更に高められる。

【0089】

封止樹脂を具える形態では、底板部40と側壁部41とを一体にする固定材にボルトといった締結部材を利用する場合、シール材(図示せず)を具える形態とすると、未硬化の封止樹脂が底板部40と側壁部41との間から漏出することを防止できる。上記一体にする固定材に接着剤を利用する場合には、この接着剤によって底板部40と側壁部41との間を封止できることから、シール材を省略できる。

【0090】

≪リアクトルの製造≫

上記構成を具えるリアクトル1は、例えば、組合体の準備,側壁部の準備,底板部の準備(粗面化処理を含む)⇒組合体の配置⇒底板部と側壁部との一体化(⇒封止樹脂の充填)という工程により製造することができる。

【0091】

[組合体の準備]

まず、コイル2と磁性コア3との組合体10の作製手順を説明する。具体的には、図3に示すようにコア片31mやギャップ材31gを積層して内側コア部31を形成し、その外周にインシュレータ5の周壁部51を配置して、コイル素子2a,2bに挿入する。ここでは、コア片31mとギャップ材31gとの積層物の外周に接着テープ(図示せず)を巻回して一体化した内側コア部31を用いている。

【0092】

次に、インシュレータ5の枠板部52及び外側コア部32でコイル2と内側コア部31との組物を挟むように枠板部52及び外側コア部32を配置する。このとき、内側コア部31の端面31eは、枠板部52の開口部から露出されて外側コア部32の内端面32eに接触する。この工程により、組合体10を得る。

【0093】

[側壁部の準備]

射出成形などにより所定の形状に形成した側壁部41を用意する。ここでは、図2に示すように、凹溝410cに端子金具8、端子固定部材9を順に配置してボルト91を締め付けて端子台410を形成し、端子台410を具える側壁部41を用意する。端子金具8は、ケース4を組み立てた後に側壁部41に固定することができる。上述のように、側壁部に端子金具8が一体に成形されたものを用意してもよい。

【0094】

[底板部の準備]

素材となる金属板(ここではアルミニウム合金板)を所定の形状に打ち抜いて底板部40を形成する。この底板部40において少なくとも接合層42を設ける領域に粗面化処理を施す。ここでは、底板部40の全体に亘ってアルマイト処理(陽極酸化処理)を施した。素材となる金属板に予め粗面化処理を施してから、所定の形状に打ち抜いてもよい。

【0095】

陽極酸化処理を施した底板部40の一面に、所定の形状の接合層42を形成する。ここでは、スクリーン印刷を利用して接合層42(硬化前)を形成した。この工程により、陽極酸化層43と接合層42とを具える底板部40を得る。

【0096】

[組合体の配置]

接合層42の上に、組み立てた組合体10を載置した後、接合層42の材質に応じた温度に維持して硬化し、組合体10を底板部40に固定する。特に、本発明のリアクトル1では、底板部40の表面に粗面化処理が施されていることで、この処理領域(ここでは陽極酸化層43)と接合層42の構成材料(ここでは接着剤)との接触面積を十分に大きくすることができ、両者の密着性に優れる。ここでは、複数の微細孔やディンプル、クラック部を有する陽極酸化層43を具えることで、接合層42の構成材料によるアンカー効果によって、底板部40(陽極酸化層43)と接合層42との密着性により優れる。従って、接合層42を介して、コイル2(ここでは組合体10)と底板部40とを強固に密着できる。

【0097】

また、接合層42によって、コイル2と外側コア部32との位置が固定されることで、ひいては一対の外側コア部32に挟まれた内側コア部31も位置が固定される。従って、内側コア部31と外側コア部32とを接着剤で接合したり、コア片31mやギャップ材31gを接着剤や接着テープなどで接合して一体化していない場合でも、接合層42により、内側コア部31及び外側コア部32を具える磁性コア3を環状に一体化できる。

【0098】

[底板部と側壁部との一体化]

上記組合体10の外周面を囲むように、側壁部41を組合体10の上方から被せ、底板部40の上に配置する。ここでは、側壁部41の庇状部を当たり止めに利用して、底板部40に対して適切な位置に側壁部41を配置することができる。そして、上述のようにボルトや接着剤によって、底板部40と側壁部41とを一体に接続して、ケース4を組み立てる。この工程により、図1に示すように箱状のケース4が組み立てられると共に、ケース4内に組合体10が収納された状態とすることができ、封止樹脂を有していない形態のリアクトル1が得られる。なお、この形態では、この後、巻線2wの端部と端子金具8とを電気的に接続するとよい。

【0099】

[封止樹脂の充填]

ケース4内に封止樹脂(図示せず)を充填して硬化することで、封止樹脂を具えるリアクトル1を形成することができる。この形態では、巻線2wの端部と端子金具8との接合を封止樹脂の充填後に行ってもよい。アルマイト層といった陽極酸化層43を具える場合、その厚さによっては、この封止樹脂の硬化時に上述のクラックが生じ、硬化時の熱により軟化した接合層42の構成材料がクラックに充填された形態とすることができる。

【0100】

≪用途≫

上記構成を具えるリアクトル1は、通電条件が、例えば、最大電流(直流):100A〜1000A程度、平均電圧:100V〜1000V程度、使用周波数:5kHz〜100kHz程度である用途、代表的には電気自動車やハイブリッド自動車などの車載用電力変換装置の構成部品に好適に利用することができる。

【0101】

≪効果≫

上記構成を具えるリアクトル1は、底板部40と側壁部41とが独立した別部材であり、冷却ベースといった設置対象に接する底板部40が金属材料によって構成され、この底板部40にコイル2が接合層42によって接合されている。特に、リアクトル1では、底板部40において少なくとも接合層42の形成領域に粗面化処理が施されて(ここでは、陽極酸化層43を具え)、底板部40の表層領域に微細な凹凸を有する。そのため、底板部40と接合層42とは接触面積が十分に大きく、底板部40とコイル2とを強固に接合することができる。従って、リアクトル1は、コイル2の熱を設置対象に効率よく伝えられる。また、接合層42の厚さが薄く、コイル2と底板部40との間の距離が短い形態、或いは接合層42を熱伝導性に優れる材料にて構成された形態とすると、コイル2の熱をより効率よく設置対象に伝えられる。更に、上記凹凸により底板部40の表面積が大きくなる。以上から、リアクトル1は、放熱性に優れる。特に、この例では、底板部40の材質を熱伝導性に優れるアルミニウム合金としていることで、放熱性により一層優れる。

【0102】

その他、実施形態1のリアクトル1は、以下の効果を奏する。

(1) 底板部40と陽極酸化層43との密着性にも優れる上に、接合層42と陽極酸化層43との密着性に優れることで、コイル2と底板部40とを強固に接合することができる。

(2) 陽極酸化層43を具えることで、絶縁性(耐電圧、部分放電開始電圧)を高められる。

(3) 底板部40と側壁部41とが別部材であることで、リアクトル1の組み立てにあたり重量物の組合体10の搬送に伴う負担を軽減したり、側壁部41を外した状態で接合層42の形成や組合体10の配置が行えたりすることで、生産性に優れる。

(4) 側壁部41が絶縁性樹脂により構成されているため、軽量である。

(5) 側壁部41が絶縁性樹脂により構成されているため、コイル2と側壁部41とを近接配置でき、小型である。

(6) コイル2と底板部40との間が小さく(実質的に接合層42及び陽極酸化層43の合計厚さに等しい)、小型である。

(7) 磁性コア3も接合層42を介して底板部40に接触することで、磁性コア3からも放熱でき、放熱性に優れる。

(8) 巻線2wに被覆平角線を利用して、エッジワイズコイルとすることで、コイル2と接合層42との接触面積が十分に広く、放熱性に優れる。

【0103】

〔変形例1〕

上記実施形態1では、底板部40が金属材料、側壁部41が樹脂により構成された形態を説明したが、底板部及び側壁部の双方が金属材料からなる形態とすることができる。この形態では、側壁部も放熱経路に利用できることから、放熱性を高められる。この形態では、側壁部の内面に陽極酸化層を形成すると、コイルと側壁部との間の絶縁性を高められる。

【0104】

〔試験例1〕

粗面化処理として陽極酸化処理(アルマイト処理)を行い、粗面化処理と接合強度との関係を調べた。

【0105】

この試験では、アルミニウム合金(JIS規格のA5052)の圧延材からなる棒状試験片(厚さ:0.15mm、幅:10mm)を複数用意し、試験片に適宜アルマイト処理を施し、二つの棒状試験片の一端部同士を接着剤で接合して接合試験片を作製する。そして、接合試験片のうち、一方の棒状試験片の他端部と、他方の棒状試験片の他端部とを反対方向に引っ張って、両棒状試験片が剥離するときの荷重(接合強度)を測定する。試験は、市販の引張剪断試験機を用いて行った。いずれの試料も、市販のエポキシ系接着剤(フィラー入り)を用い、一方の棒状試験片の一端部にこの接着剤を塗布して後、他方の棒状試験片の一端部を接合してから硬化した。硬化条件は、いずれの試料も同様とした(140℃×1.5時間)。

【0106】

試料No.100の接合試験片は、二つの棒状試験片のいずれにもアルマイト処理を施していない試料である。試料No.1-1,1-2の接合試験片はいずれも、一方の棒状試験片の全体にアルマイト処理を施した試料である。アルマイト処理は、公知の条件を利用し、処理時間(通電時間)を変えることで厚さを異ならせた。具体的には、試料No.1-2の処理時間を長くした。陽極酸化層(アルマイト層)の厚さは、アルマイト処理後、断面を光学顕微鏡又は走査型電子顕微鏡によって観察し、この観察像を用いて求めた平均厚さである。

【0107】

【表1】

【0108】

表1に示すように、陽極酸化層の厚さが厚い試料No.1-2は、接合強度が高いことが分かる。

【0109】

図5(A)は、試料No.1-2に用いたアルマイト処理を施した棒状試験片の表面のSEM写真、図5(B)は試料No.100に用いた棒状試験片の表面のSEM写真である。図5(A)に示すようにアルマイト処理を施した場合、その表面は、複数のディンプル(ここでは直径:5μm〜15μm程度)や、非常に微細な微細孔が存在し、凹凸形状であることが分かる。一方、図5(B)は、筋状の圧延痕が見えるものの、この圧延痕は浅く、実質的に凹凸を有していないことが分かる。このことから、試料No.1-2は、アルマイト処理により、その表面が微細な凹凸形状となり、接着剤との接触面積が十分に大きいことで、接合強度を向上できた、と考えられる。また、試料No.1-2では、陽極酸化層の厚さが10μm以上と十分に厚いことで、微細孔の深さが十分に深くなり、この微細孔に接着剤が充填されることで、アンカー効果により接合強度を高められた、と考えられる。

【0110】

更に、試料No.1-1,1-2の接合試験片を別途上述のようにして作製した後、棒状試験片の表面に付着している接着剤を除去し、各試料の表面を走査型電子顕微鏡:SEMによって観察したところ、試料No.1-2は、図6(A)に示すように複数のクラック(筋状に見えるもの)を有することが確認できた。特に、図6(A)の写真では、長さミリメートルオーダーの長いクラックが存在していること、網目状にクラックが存在していることが確認できた。クラック部分を更に拡大して観察したところ、図6(B)に示すようにクラック部分から接着剤が漏出していることが確認できた。このことから、クラック部分には、接着剤が充填されているといえる。また、試料No.1-2は、接着剤が充填されたクラック部を有するといえる。一方、試料No.1-1は、クラックが確認できなかった。

【0111】

更に、陽極酸化層の厚さを変えて、上述の硬化条件と同じ条件で熱処理をほどこして、クラックの有無を同様にして調べたところ、陽極酸化層の厚さが9μm以上であると、クラックが十分に存在し、6μm未満であると、クラックが少ない、或いは存在しないことが確認できた。このことから、陽極酸化層のクラックは、陽極酸化処理後の熱履歴によって生じている、と考えられる。また、このクラックは、熱履歴が同じでも、陽極酸化層がある程度厚いと生じ易い、といえる。

【0112】

この試験から、試料No.1-2では、陽極酸化処理によって形成された微細な凹凸に基づくアンカー効果に加えて、陽極酸化層が厚く、かつ熱履歴によって形成されたクラックによっても、接着剤との接触面積が増大したことで、接合強度を向上できた、と考えられる。

【0113】

更に、接着剤を市販のシート状接着剤(エポキシ系樹脂)に代えて同様の試験を行ったところ、引張剪断試験における接合強さ(平均)が20MPa以上であり、接合強度が更に高くなった。このことから、接着剤の種類によって、接合強度をより高められる、といえる。

【0114】

〔試験例2〕

実施形態1のリアクトルを試作し、底板部と接合層との接合状態を調べた。

【0115】

この試験では、底板部として、アルミニウム合金(JIS規格のA5052)の圧延材からなる板材を用意した。この底板部に粗面化処理として陽極酸化処理(アルマイト処理)を施して、厚さ12μmの陽極酸化層を形成した後、試験例1で用いたエポキシ系接着剤(フィラー入り)を塗布し、この接着剤の上にコイルと磁性コアとの組合体を配置して、当該接着剤を硬化した。硬化条件は、試験例1と同様にした(140℃×1.5時間)。この工程により、上記接着剤から構成される接合層を形成した。なお、この試験では、側壁部は省略した。

【0116】

得られた試作のリアクトルの断面をとり、底板部、陽極酸化層、及び接合層の積層状態が観察可能な領域を観察視野とし、観察視野を走査型電子顕微鏡:SEMで観察した。その結果、図7(A)の白い点線の矩形枠内に示すように、陽極酸化層の表面から底板部の構成金属に向かってクラックが存在することが確認できた。また、図7(B)に拡大して示すように、このクラックには、接合層を構成する接着剤が充填されていることが確認できた。

【0117】

従って、試験例1,2から、粗面化処理を陽極酸化処理とする場合、陽極酸化層を厚くし(好ましくは9μm以上、特に12μm以上)、かつ、適宜な熱履歴を受けることで、陽極酸化層の表面から底板部にまで至るクラックを形成することができることが確認された。そして、陽極酸化層に具える微細孔やディンプルに加えて、このような接合層の構成材料が充填されたクラック部が複数存在するリアクトルは、陽極酸化層と接合層との接合面積が十分に広く、かつ接合層の構成材料が充填されたクラック部によるアンカー効果によって、コイルとケースの底板部とが十分に密着して、接合強度が高いことが確認された。

【0118】

〔試験例3〕

陽極酸化層と絶縁特性との関係を調べた。

【0119】

比較試料として、アルミニウム合金(JIS規格のA5052)の圧延板を用意した。この比較試料の表面に絶縁シート(市販のポリイミドフィルム(厚さ:0.025mm))を配置し、更に絶縁シートの上に電極を配置し、電極と、比較試料の圧延板とを電源に接続して、部分放電開始電圧を測定した。その結果、690V〜705V程度であった。

【0120】

一方、試料No.3-1として、アルミニウム合金(JIS規格のA5052)の圧延板を用意し、この圧延板の表面の一部に、試験例2と同様に厚さ12μmの陽極酸化層を形成した。この陽極酸化層の上に、比較試料と同じ絶縁シート:ポリイミドフィルムを配置し、更に絶縁シートの上に電極を配置し、電極と、試料No.3-1の圧延板のうち陽極酸化層を形成していない箇所とを電源に接続して、部分放電開始電圧を測定した。その結果、760V〜780V程度であった。

【0121】

この試験から、粗面化処理を陽極酸化処理とし、陽極酸化層を具えることで、電気絶縁性にも優れることが確認できた。

【0122】

〔実施形態2〕

実施形態1や変形例1のリアクトルは、例えば、車両などに載置されるコンバータの構成部品や、このコンバータを具える電力変換装置の構成部品に利用することができる。

【0123】

例えば、ハイブリッド自動車や電気自動車といった車両1200は、図8に示すようにメインバッテリ1210と、メインバッテリ1210に接続される電力変換装置1100と、メインバッテリ1210からの供給電力により駆動して走行に利用されるモータ(負荷)1220とを具える。モータ1220は、代表的には、3相交流モータであり、走行時、車輪1250を駆動し、回生時、発電機として機能する。ハイブリッド自動車の場合、車両1200は、モータ1220に加えてエンジンを具える。なお、図8では、車両1200の充電箇所としてインレットを示すが、プラグを具える形態とすることができる。

【0124】

電力変換装置1100は、メインバッテリ1210に接続されるコンバータ1110と、コンバータ1110に接続されて、直流と交流との相互変換を行うインバータ1120とを有する。この例に示すコンバータ1110は、車両1200の走行時、200V〜300V程度のメインバッテリ1210の直流電圧(入力電圧)を400V〜700V程度にまで昇圧して、インバータ1120に給電する。また、コンバータ1110は、回生時、モータ1220からインバータ1120を介して出力される直流電圧(入力電圧)をメインバッテリ1210に適合した直流電圧に降圧して、メインバッテリ1210に充電させている。インバータ1120は、車両1200の走行時、コンバータ1110で昇圧された直流を所定の交流に変換してモータ1220に給電し、回生時、モータ1220からの交流出力を直流に変換してコンバータ1110に出力している。

【0125】

コンバータ1110は、図9に示すように複数のスイッチング素子1111と、スイッチング素子1111の動作を制御する駆動回路1112と、リアクトルLとを具え、ON/OFFの繰り返し(スイッチング動作)により入力電圧の変換(ここでは昇降圧)を行う。スイッチング素子1111には、FET,IGBTなどのパワーデバイスが利用される。リアクトルLは、回路に流れようとする電流の変化を妨げようとするコイルの性質を利用し、スイッチング動作によって電流が増減しようとしたとき、その変化を滑らかにする機能を有する。このリアクトルLとして、上記実施形態1や変形例1のリアクトルを具える。放熱性に優れるリアクトル1などを具えることで、電力変換装置1100やコンバータ1110も放熱性に優れる。

【0126】

なお、車両1200は、コンバータ1110の他、メインバッテリ1210に接続された給電装置用コンバータ1150や、補機類1240の電力源となるサブバッテリ1230とメインバッテリ1210とに接続され、メインバッテリ1210の高圧を低圧に変換する補機電源用コンバータ1160を具える。コンバータ1110は、代表的には、DC-DC変換を行うが、給電装置用コンバータ1150や補機電源用コンバータ1160は、AC-DC変換を行う。給電装置用コンバータ1150のなかには、DC-DC変換を行うものもある。給電装置用コンバータ1150や補機電源用コンバータ1160のリアクトルに、上記実施形態1や変形例1のリアクトルなどと同様の構成を具え、適宜、大きさや形状などを変更したリアクトルを利用することができる。また、入力電力の変換を行うコンバータであって、昇圧のみを行うコンバータや降圧のみを行うコンバータに、上記実施形態1のリアクトルなどを利用することもできる。

【0127】

なお、本発明は、上述した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。

【産業上の利用可能性】

【0128】

本発明リアクトルは、ハイブリッド自動車やプラグインハイブリッド自動車、電気自動車、燃料電池自動車などの車両に搭載される車載用コンバータ(代表的にはDC-DCコンバータ)、空調機のコンバータといった電力変換装置の構成部品に好適に利用することができる。

【符号の説明】

【0129】

1 リアクトル 10 組合体

2 コイル 2a,2b コイル素子 2r コイル連結部 2w 巻線

3 磁性コア 31 内側コア部 31e 端面 31m コア片 31g ギャップ材

32 外側コア部 32e 内端面

4 ケース 40 底板部 40i 内面 41 側壁部

400,411 取付部 400h,411h ボルト孔 410 端子台 410c 凹溝

42 接合層 43 陽極酸化層

5 インシュレータ 51 周壁部 52 枠板部 52b 仕切り板 52p 台座

8 端子金具 81 一端部

9 端子固定部材 91 ボルト

1100 電力変換装置 1110 コンバータ 1111 スイッチング素子

1112 駆動回路 L リアクトル 1120 インバータ

1150 給電装置用コンバータ 1160 補機電源用コンバータ

1200 車両 1210 メインバッテリ 1220 モータ 1230 サブバッテリ

1240 補機類 1250 車輪

【特許請求の範囲】

【請求項1】

コイルと、前記コイルが配置される磁性コアと、前記コイルと前記磁性コアとの組合体を収納するケースとを具えるリアクトルであって、

前記ケースは、

金属材料から構成された底板部と、

前記底板部とは独立した部材であり、前記底板部に取り付けられて、前記組合体の周囲を囲む側壁部と、

前記底板部の内面に設けられて、前記コイルを固定する接合層とを具え、

前記底板部の内面において少なくとも前記接合層が設けられた領域に粗面化処理が施されていることを特徴とするリアクトル。

【請求項2】

前記粗面化処理は、陽極酸化処理であり、

前記底板部の内面に陽極酸化層を具えることを特徴とする請求項1に記載のリアクトル。

【請求項3】

前記陽極酸化層の厚さが2μm以上20μm以下であることを特徴とする請求項2に記載のリアクトル。

【請求項4】

前記陽極酸化層は、その表面から底板部を構成する金属材料に至るクラック部を有し、

前記クラック部には、前記接合層の構成材料が充填されていることを特徴とする請求項3に記載のリアクトル。

【請求項5】

前記底板部の一部は、陽極酸化層が設けられておらず、前記金属材料が露出しており、この露出部分は、アース線の取付箇所であることを特徴とする請求項2〜4のいずれか1項に記載のリアクトル。

【請求項6】

前記側壁部は、絶縁性樹脂で構成されていることを特徴とする請求項1〜5のいずれか1項に記載のリアクトル。

【請求項7】

前記接合層の合計厚さが2mm以下であることを特徴とする請求項1〜6のいずれか1項に記載のリアクトル。

【請求項8】

スイッチング素子と、前記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを具え、前記スイッチング素子の動作により、入力電圧を変換するコンバータであって、

前記リアクトルは、請求項1〜7のいずれか1項に記載のリアクトルであることを特徴とするコンバータ。

【請求項9】

入力電圧を変換するコンバータと、前記コンバータに接続されて、直流と交流とを相互に変換するインバータとを具え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、

前記コンバータは、請求項8に記載のコンバータであることを特徴とする電力変換装置。

【請求項1】

コイルと、前記コイルが配置される磁性コアと、前記コイルと前記磁性コアとの組合体を収納するケースとを具えるリアクトルであって、

前記ケースは、

金属材料から構成された底板部と、

前記底板部とは独立した部材であり、前記底板部に取り付けられて、前記組合体の周囲を囲む側壁部と、

前記底板部の内面に設けられて、前記コイルを固定する接合層とを具え、

前記底板部の内面において少なくとも前記接合層が設けられた領域に粗面化処理が施されていることを特徴とするリアクトル。

【請求項2】

前記粗面化処理は、陽極酸化処理であり、

前記底板部の内面に陽極酸化層を具えることを特徴とする請求項1に記載のリアクトル。

【請求項3】

前記陽極酸化層の厚さが2μm以上20μm以下であることを特徴とする請求項2に記載のリアクトル。

【請求項4】

前記陽極酸化層は、その表面から底板部を構成する金属材料に至るクラック部を有し、

前記クラック部には、前記接合層の構成材料が充填されていることを特徴とする請求項3に記載のリアクトル。

【請求項5】

前記底板部の一部は、陽極酸化層が設けられておらず、前記金属材料が露出しており、この露出部分は、アース線の取付箇所であることを特徴とする請求項2〜4のいずれか1項に記載のリアクトル。

【請求項6】

前記側壁部は、絶縁性樹脂で構成されていることを特徴とする請求項1〜5のいずれか1項に記載のリアクトル。

【請求項7】

前記接合層の合計厚さが2mm以下であることを特徴とする請求項1〜6のいずれか1項に記載のリアクトル。

【請求項8】

スイッチング素子と、前記スイッチング素子の動作を制御する駆動回路と、スイッチング動作を平滑にするリアクトルとを具え、前記スイッチング素子の動作により、入力電圧を変換するコンバータであって、

前記リアクトルは、請求項1〜7のいずれか1項に記載のリアクトルであることを特徴とするコンバータ。

【請求項9】

入力電圧を変換するコンバータと、前記コンバータに接続されて、直流と交流とを相互に変換するインバータとを具え、このインバータで変換された電力により負荷を駆動するための電力変換装置であって、

前記コンバータは、請求項8に記載のコンバータであることを特徴とする電力変換装置。

【図1】

【図2】

【図3】

【図4】

【図8】

【図9】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図8】

【図9】

【図5】

【図6】

【図7】

【公開番号】特開2013−89815(P2013−89815A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229980(P2011−229980)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

[ Back to top ]