リグノセルロース系バイオマスからエタノールを製造する方法及びその前処理方法

【課題】リグノセルロース系バイオマスを原料とし、酵素法によってヘミセルロース及びセルロースの糖化を行うエタノール(バイオエタノール)の製造方法であって、リグニンを効率よく除去すると共に、糖収率を向上させる前処理方法を提供すること。

【解決手段】本発明の前処理方法は、リグノセルロース系バイオマスを、金属水酸化物のエタノール水溶液を用いて蒸解し、加熱処理することによって、リグノセルロース系バイオマスからリグニンを除去することを特徴とする。使用済みの蒸解液からは、エタノール及び金属水酸化物を回収し、再利用し得る。蒸解液であるエタノール水溶液において、金属水酸化物濃度は0.1mol/L以上4.5mol/L以下であることが好ましい。同様に、エタノール濃度は10容積%以上75容積%以下であることが好ましい。

【解決手段】本発明の前処理方法は、リグノセルロース系バイオマスを、金属水酸化物のエタノール水溶液を用いて蒸解し、加熱処理することによって、リグノセルロース系バイオマスからリグニンを除去することを特徴とする。使用済みの蒸解液からは、エタノール及び金属水酸化物を回収し、再利用し得る。蒸解液であるエタノール水溶液において、金属水酸化物濃度は0.1mol/L以上4.5mol/L以下であることが好ましい。同様に、エタノール濃度は10容積%以上75容積%以下であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質系バイオマス又は草本系バイオマスのようなリグノセルロース系バイオマス中のヘミセルロース又はセルロースを、酵素法によって糖類に分解し、さらに酵母を用いてエタノール発酵させることによるエタノール製造方法における、リグノセルロース系バイオマスの前処理方法に関する。また、本発明は、そのような前処理方法を含む、エタノール製造方法に関する。

【背景技術】

【0002】

木質系バイオマスをはじめとするリグノセルロース系バイオマスは、ヘミセルロース約20%、セルロース約50%、リグニン約30%から構成される。ヘミセルロース及びセルロースは、糖化処理によって糖類へと分解し、さらに酵母等の発酵微生物を用いて発酵させることにより、エタノールを製造することが可能である。ヘミセルロースの糖化によってC5系糖類及びC6系糖類が得られ、セルロースの糖化によってC6系糖類が得られる。

【0003】

ここで、C5系糖類とは、キシロース又はアラビノースのような5炭糖とそのオリゴ糖をいう。C6系糖類とは、グルコース又はガラクトースのような6炭糖とそのオリゴ糖をいう。

【0004】

リグノセルロース系バイオマスの代表的な糖化方法としては、濃硫酸法と希硫酸法が挙げられる。濃硫酸法は、糖収率が高いものの、70〜80%の高濃度の硫酸を用いるために、耐酸性に優れた高価な設備が必要となり、硫酸回収コストもかかる。一方、希硫酸法の場合、ヘミセルロースの糖化では高い糖収率(65〜90%)が得られるが、セルロースの糖化では非常に糖化率(25〜40%)が低いという欠点があった。

【0005】

希硫酸法では、ヘミセルロースをC5系糖類及びC6系糖類に糖化した後(第一糖化工程)、セルロースをよりシビアな条件でC6系糖類に糖化する(第二糖化工程)ことが一般的である。しかし、第一糖化工程で糖化されなかったヘミセルロース成分の固形残渣は、第二糖化工程では処理温度が高いために発酵阻害物質である酢酸又は蟻酸のような有機酸まで分解されたり、レブリン酸、フルフラール又は5-HMFが生成され、後段のエタノール発酵に悪影響を及ぼしたりすることが知られている。

【0006】

濃硫酸法又は希硫酸法による糖化技術の問題点を解決するために、セルロース成分を酵素で糖化する取り組みも進められている。酵素法によってリグノセルロース系バイオマスから糖を得る方法においては、酵素糖化効率の向上を図るために、前処理としてリグニン除去は必須となる。リグニン除去方法としては、微生物処理、微粉砕処理、水熱処理、酸処理又はアルカリ処理が知られている。

【0007】

リグニン除去方法のうち、微生物処理は処理日数がかかりすぎ、微粉砕処理は消費動力が大きく、水熱処理はエネルギー消費が多く、かつ、リグニン除去効果も十分ではない。酸処理法は比較的実用性が高いと考えられているが、酸回収が困難であり、装置に対する酸の腐食性が問題となる。一方、アルカリ処理法は、アルカリ廃液と共に回収される有機分を燃焼させれば、灰分からアルカリの回収が可能であり、装置に対するアルカリの腐食性も酸と比較すると遙かに小さい。このため近年では、前処理としてアルカリ処理法が盛んに検討されてきている。

【0008】

特許文献1は、草本系バイオマスの酵素加水分解処理前に行う前処理方法であって、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムのうち、いずれか1つの水酸化物を含み、濃度0.2質量%以上1質量%未満とする水酸化物水溶液によりアルカリ処理する前処理方法を開示する。

【0009】

特許文献2は、加水分解処理及び酵素処理を行う木質系バイオマスの糖化において、木質系バイオマスを加水分解し、得られる反応物を一次糖化液と残渣に分離した後、該残渣をアルカリ溶液と混合し、かつ、活性酸素を生成する酸化物と混合する前処理を行うことを特徴とする木質系バイオマスの酵素糖化の前処理方法を開示する。

【0010】

特許文献3は、アルカリ蒸解し、さらに漂白処理により脱リグニンしたリグノセルロース系バイオマスを原料してエタノール発酵することにより、エタノール収率と糖化酵素回収率を向上させることを特徴とするエタノールの製造方法を開示する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−125050号公報

【特許文献2】特開2008−43328号公報

【特許文献3】特開2010−136702号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、アルカリ処理法には、ヘミセルロース又はセルロースのような糖質の一部が加水分解され、歩留まりが低下することが問題である。その結果、歩留まり向上のためにマイルドなアルカリ処理に留めればリグニン除去効率が十分ではなく、酵素糖化性向上が不十分となる。すなわち、セルロースのような糖質の歩留まりを向上させつつ、リグニン除去効率を向上させるためには、アルカリ処理条件の適正化が重要である。

【0013】

特許文献1は、草木系バイオマスを1質量%以上の水酸化ナトリウム、水酸化カリウム又は水酸化カルシウムの水溶液でアルカリ処理する際、1質量%以上ではヘミセルロースの分解により生成した糖が過分解され好ましくないと開示している。しかし、本発明者等が検討したところ、苛性アルカリ濃度が1%未満では、リグニン除去効果が十分でない場合があった。

【0014】

特許文献2に開示される発明では、木質系バイオマスの加水分解後の残渣をアルカリ水溶液と混合し、次いで過酸化水素のような酸化剤と混合する。このため、酸化剤の消費及び処理に伴うコストが発生する。また、酸化剤によって糖類が酸化されると、糖収率が低下する。

【0015】

特許文献3は、糖収率を向上させるために、アルカリ処理に加えて、二酸化塩素又は硫化水素のような漂白剤、又はアントラキノンのような蒸解助剤を併用することを開示している。しかし、漂白剤又は蒸解助剤の使用は、エタノールの製造コストを増大させる要因となる。また、漂白剤は、金属機器の腐食を引き起こす要因ともなる。

【0016】

さらに、バイオマスは、表面に疎水性のワックス成分が存在するため、アルカリ処理液になじみにくく、効率的なリグニン除去には、事前にバイオマスをアルカリ処理液に浸漬する必要があった。

【0017】

本発明は、リグノセルロース系バイオマスを原料とし、酵素法によってヘミセルロース及びセルロースの糖化を行い、さらに糖をエタノール発酵させることによってエタノールを得るエタノール(バイオエタノール)の製造方法において、リグニンを効率よく除去すると共に、歩留まりを向上させる前処理方法(前処理工程)、及びそのような前処理方法を有するエタノール製造方法の提供を目的とする。

【課題を解決するための手段】

【0018】

本発明者等は、リグノセルロース系バイオマスの前処理方法であるアルカリ処理方法について、リグニン除去効率と歩留まりの双方を向上させるべく、アルカリ処理条件の適正化について鋭意検討した。その結果、水酸化ナトリウムのような金属水酸化物とエタノールを併用してリグノセルロース系バイオマスを前処理すれば、所期の目的を達成しつつ、金属水酸化物及びエタノールの回収も容易であることを見出し、本発明を完成させるに至った。

【0019】

具体的に本発明は、

酵素糖化処理によってリグノセルロース系バイオマスから糖を製造し、さらにエタノール発酵によって糖からエタノールを製造する方法において、

酵素糖化処理の前に、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて、リグノセルロース系バイオマスを蒸解処理することにより糖を製造することを特徴とする前処理方法に関する。

【0020】

本発明の前処理方法は、リグノセルロース系バイオマスを、水酸化ナトリウムのような金属水酸化物のエタノール水溶液を用いて蒸解処理することによって、ヘミセルロース又はセルロースの分解を抑制して糖収率の向上を図りつつ、リグノセルロース系バイオマスからリグニンを効率よく除去し得る。

【0021】

前記エタノール水溶液は、金属水酸化物濃度が0.1mol/L以上4.5mol/L以下であることが好ましい。

【0022】

前記エタノール水溶液は、エタノール濃度が10容積%以上75容積%以下であることが好ましい。

【0023】

ここで、エタノール水溶液の金属水酸化物濃度が0.1mol/L未満の場合には、リグニン除去効果が不十分となる一方、4.5mol/Lを超えるとリグノセルロース系バイオマス中のセルロース及びヘミセルロースの分解が進みすぎて、歩留まりが低下する。また、エタノール水溶液のエタノール濃度が10容積%未満では、リグニン除去効果が不十分となる一方、75容積%を超えると苛性アルカリを必要濃度となるように溶解させることが困難となる。

【0024】

金属水酸化物に関しては、水酸化ナトリウム、水酸化カリウム又は水酸化カルシウムのうち、安価であり、かつ、回収プロセスが確立されている水酸化ナトリウムが最も好ましい。

【0025】

前記蒸解処理の温度は、100℃以上180℃以下であることが好ましい。

【0026】

リグノセルロース系バイオマスを蒸解処理する場合、蒸解処理温度が100℃未満ではリグニン除去効果が低く、180℃超ではセルロース及びヘミセルロースの分解が進みすぎて、歩留まりが低下するからである。

【0027】

前記蒸解処理の時間は、0.05時間以上4時間以下であることが好ましい。

【0028】

蒸解処理時間が0.05時間未満では、バイオマスを均一に反応させ、リグニンを除去するのが困難であり、4時間超では、蒸解処理設備が大きくなりすぎると共にセルロース及びヘミセルロースの歩留まりが低下するからである。

【0029】

前処理における前記エタノール水溶液のリグノセルロース系バイオマスに対する質量比は、1以上20以下であることが好ましい。すなわち、蒸解液の量は、バイオマスの質量の1倍以上20倍以下とすることが好ましい。

【0030】

エタノール水溶液のリグノセルロース系バイオマスに対する質量比が1未満であれば、バイオマスと蒸解液との混合が不十分となり、リグニンが十分に除去できず、ハンドリング性も悪くなる。一方、エタノール水溶液のリグノセルロース系バイオマスに対する質量比が20超であれば、多量の蒸解液が使用され、排水処理のための大規模設備が必要となる等、本発明を実施するための施設が大型化してしまう。

【0031】

前記蒸解処理後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄することが好ましい。

【0032】

また、本発明は、

リグノセルロース系バイオマスを、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて蒸解処理することによって、リグノセルロース系バイオマスからリグニンを除去する前処理工程と、

前処理工程後のリグノセルロース系バイオマスを酵素処理することによって、リグノセルロース系バイオマスに含有されるヘミセルロース及びセルロースを糖へと加水分解する酵素糖化処理工程と、

酵素糖化処理工程で得られた糖化液に酵母を添加してエタノール発酵させる発酵工程と、

発酵工程で得られた発酵液を蒸留し、エタノール濃度を高める蒸留工程と、

前処理工程で得られたリグニンを溶出させたエタノール水溶液からエタノールを回収した後、回収ボイラによって燃焼させ、さらに残渣を苛性化することによって水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物を回収する回収工程と、

を有することを特徴とする、リグノセルロース系バイオマスからエタノールを製造する方法に関する。

【0033】

前処理工程後の蒸解液(水酸化ナトリウムのような金属水酸化物を含有するエタノール水溶液)からは、公知の手段を用いてエタノールを回収することができる。一方、エタノール蒸発後の水溶液を回収ボイラによって燃焼させ、苛性化することによって、水酸化ナトリウムのような金属水酸化物を回収することができる。

【0034】

回収工程で回収されたエタノールの一部、又は蒸留工程で得られるエタノールの一部は、発酵工程において糖化液に添加されることが好ましい。同様に、回収工程で回収されたエタノールの一部、又は蒸留工程で得られるエタノールの一部は、前処理工程のエタノール水溶液に再利用されることが好ましい。発酵工程において、糖化液にエタノールを添加することによって、発酵槽内の糖化液に雑菌が繁殖することを防止し得る。また、エタノールを糖化液に添加することにより、発酵工程終了時の発酵液中のエタノール濃度を高めることができるため、蒸留工程の負荷も小さくし得る。

【0035】

前処理工程後の蒸解液には、リグニンの他にも、リグノセルロース系バイオマスから溶出した有機物も含有されている。そのため、エタノールを回収した後の蒸解液を濃縮し、回収ボイラを用いて燃焼させれば、残渣を苛性化することによって、水酸化ナトリウムを回収し得る。

【0036】

回収ボイラからの回収された熱エネルギーは、前処理工程における蒸解処理に利用したり、蒸留工程に利用したりすることができる。回収ボイラから排出される水蒸気を発電機に供給すれば、発電もできる。

【0037】

前記回収工程で回収されるエタノールの少なくとも一部が添加された後、蒸留工程で前記発酵液が蒸留されることが好ましい。

【0038】

回収工程で回収されるエタノールの一部を、発酵液に添加することにより、発酵液のエタノール濃度を上昇させ、蒸留負荷を少なくすることが可能となる。

【0039】

前記前処理工程後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄した後、前記酵素糖化処理工程へと供給し、

使用済みの洗浄液を、前処理工程で得られたリグニンを溶出させたエタノール水溶液と共に前記回収工程へと供給する構成としてもよい。また、使用済みの洗浄液を、前処理工程で用いるアルカリ処理液として使用する構成としてもよい。

【0040】

前処理工程後のリグノセルロース系バイオマス(蒸解処理されたリグノセルロース系バイオマス)は、固液分離によって蒸解液と分離されるが、リグニン及びその他の有機物の一部が付着した状態である。エタノールを含有する洗浄液を用いて前処理工程後のリグノセルロース系バイオマスを洗浄すれば、表面に付着しているリグニン等を除去することが可能となり、酵素糖化処理工程における酵素糖化特性の向上を図れる。

【0041】

エタノールを含有する洗浄液は、エタノールであってもよく、エタノールの水溶液であってもよい。使用済みの洗浄液は、前処理工程で得られた使用済み蒸解液(リグニンを溶出させたエタノール水溶液)と共に、回収工程へと供給され、エタノールが回収される。

【発明の効果】

【0042】

本発明では、エタノールを回収して、繰り返し再利用するため、アルカリのみを用いる前処理方法と比較して、優れたリグニン除去効果を発揮しつつ、処理コストを抑制することが可能である。

【図面の簡単な説明】

【0043】

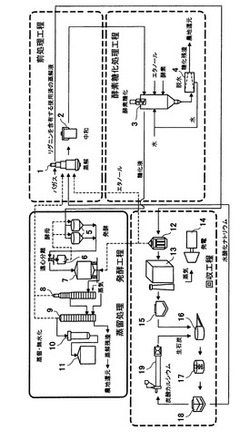

【図1】本発明によるバイオエタノール製造の概略基本プロセスを表す工程フロー図を示す。

【図2】本発明の実施形態1を表す工程フロー図を示す。

【図3】本発明の実施形態2を表す工程フロー図を示す。

【発明を実施するための形態】

【0044】

本発明の実施形態について、適宜図面を参酌しながら説明する。本発明は、以下の記載に限定されない。

【0045】

図1は、バイオマスの一種であるバガスを対象とする、本発明によるバイオエタノール製造の概略基本プロセスを表す工程フロー図を示す。

【0046】

まず、サトウキビバガスのようなリグノセルロース系バイオマス(以下、「バイオマス」と表示する)は、破砕機又は粉砕機によって粗粉砕される。このとき、平均径30〜50mm以下(より好ましくは、10mm以下)の小片とされることが好ましい。図1ではリグノセルロース系バイオマスの一例として「バガス」が表示されている。

【0047】

<前処理工程>

粗粉砕されたバガスは、水酸化ナトリウムのような金属水酸化物のエタノール水溶液を用いて蒸解処理される。この蒸解処理によって、バガスに含有されているリグニンの一部が除去され、セルロース及びヘミセルロースと糖化酵素との反応性が向上する。蒸解処理後のバガスは、酸を用いて中和される。

【0048】

<回収工程>

前処理工程の使用済み金属水酸化物のエタノール溶液からは、エタノール及び金属水酸化物が回収される。回収されたエタノールは、後述する蒸留工程へ供給される。回収された金属水酸化物は、前処理工程で再使用される。

【0049】

<酵素糖化処理工程>

前処理工程後のバガスは、セルロース又はヘミセルロースを加水分解する酵素によって処理され、セルロース又はヘミセルロースから糖が得られる。

【0050】

<発酵工程>

酵素糖化処理工程で得られた糖は、酵母によってエタノール発酵され、エタノールが得られる。

【0051】

<蒸留工程>

発酵工程で得られたエタノールを含有する発酵液は、蒸留処理されてエタノール濃度を上昇させられる。さらに脱水処理されることにより、燃料用エタノール(無水エタノール)が得られる。エタノールを含有する発酵液の一部は、前処理工程で再利用されてもよい。

【0052】

[実施形態1]

本発明の実施形態について、さらに詳細に説明する。図2は、本発明の実施形態の一例を表す工程フロー図を示す。以下、苛性アルカリとして水酸化ナトリウムが使用される場合について説明する。

【0053】

<前処理工程>

粗粉砕されたバガスは、スクリューフィーダのような蒸解装置1に投入される。蒸解装置1においては、粗粉砕されたバガスが、蒸解液である水酸化ナトリウムのエタノール水溶液によって蒸解される。

【0054】

蒸解液としては、水酸化ナトリウム濃度が0.1mol/L以上4.5mol/L以下(より好ましくは、0.25mol/L以上4mol/L以下)、エタノール濃度が10容積%以上75容積%以下(より好ましくは、25容積%以上50容積%以下)であるエタノール水溶液を使用することが好ましい。

【0055】

蒸解液の量は、バイオマスの質量の1倍以上20倍以下とすることが好ましく、1.5倍以上10倍以下とすることがより好ましい。蒸解処理は、100℃以上180℃以下の温度条件とすることが好ましく、120℃以上170℃以下の温度条件とすることがより好ましい。蒸解処理は、0.05時間以上4時間以下とすることが好ましく、0.1時間以上2時間以下とすることがより好ましい。

【0056】

なお、蒸解処理時の蒸解液量、温度条件又は反応時間は、蒸解装置の種類、バイオマスの形状及び寸法、リグニンの性質及び含有量によって、適宜変更することが可能である。

【0057】

このような蒸解処理によって、疎水性であるリグニンのバイオマスからの溶出が促進される。バイオマス表面にはワックス成分が存在するために、通常、バイオマス表面は撥水性を有しており、蒸解液との接触性は良くない。しかし、本発明では、蒸解液にエタノールが含有されているために、バイオマス表面と蒸解液との接触性がよく、反応の均一化及び浸漬時間の短縮化も図り得る。さらに、蒸解液にエタノールが含有されているために、バイオマスに含有されるヘミセルロース及びセルロースのピーリング反応も抑制し得る。

【0058】

蒸解処理の終了後、蒸解液と固形分であるバイオマスは、固液分離される。固液分離された蒸解処理後のバイオマス中に残存する蒸解液中の水酸化ナトリウムは、中和タンク2内で、塩酸又は硫酸のような酸を含有する水溶液を用いて中和される。中和処理後のバイオマスは、水と共に糖化酵素処理を行う酵素糖化タンク3へと供給される。一方、リグニンを含有する使用済みの蒸解液は、後続する回収工程へと供給される。

【0059】

<酵素糖化処理工程>

中和処理後のバイオマスは、糖化酵素処理を行う酵素糖化タンク3へと供給される。酵素糖化タンク3には、酵素糖化槽内のバイオマスが、固形分濃度として5質量%以上30質量%以下となるように水が供給される。酵素糖化タンク3内のバイオマス(スラリー)は、エタノールを含有しているため、エタノール発酵によってエタノールが十分に産生されるまでの間、雑菌の繁殖を抑制し得る。

【0060】

エタノール濃度が低い場合には、スラリーのエタノール濃度が2.5容積%〜10容積%となるように、後述する回収工程で回収されたエタノールの一部、又は後述する蒸留工程で得られたエタノールの一部が酵素糖化タンク3へと供給される。

【0061】

酵素糖化タンク3には、セルロース又はヘミセルロースを加水分解し、C5系糖類又はC6系糖類を生成する酵素が添加され、セルロース又はヘミセルロースの糖化分解処理が行われる。セルロース又はヘミセルロースを加水分解する酵素としては、セルラーゼ、ヘミセルラーゼ及びβ−グルコシダーゼからなる群より選択される一種以上の酵素であることが好ましい。ヘミセルラーゼの例は、キシラナーゼ、キシロシダーゼ、マンナーゼ又はペクチナーゼである。酵素糖化処理工程は、バイオマスの糖化分解においる公知の方法を採用することができる。

【0062】

酵素処理タンク3には、別途培養された微生物が産生した酵素を、微生物と膜等を用いて分離して添加したり、酵素(糖化酵素)を産生する微生物と微生物が産生した酵素とをそのまま添加したりすることによって、セルロース又はヘミセルロースの糖化分解処理が行われてもよい。糖化酵素産生菌の例は、トリコデルマ属、アスペルギルス属、フミコラ属、イルペックス属又はアクレモニウム属に属する微生物である。

【0063】

酵素による糖化分解処理が終了した後、酵素糖化槽内のスラリーが取り出され、脱水機によって固液分離される。固形分(糖化残渣)は、肥料として農地へ還元し得る。一方、糖化液は、後続する発酵工程へと供給されるが、糖化液に糖化酵素を産生する微生物が存在している場合には、その一部を回収し、培養して微生物の菌数を増やした後、後続する酵素糖化処理工程に再使用することも可能となる。

【0064】

脱水機は、酵素糖化処理の形式により、バッチ式脱水機又は連続式脱水機のいずれを選択することが可能である。

【0065】

<発酵工程>

酵素糖化処理工程によって得られた糖化液には、C5系糖類及びC6系糖類が含有されている。糖化液は、エタノール発酵タンク5へと供給され、酵母が添加される。エタノール発酵タンク5内では、酵母の作用によって、C5系糖類及びC6系糖類がエタノールへと変換される。発酵工程には、醸造分野における公知の発酵方法を採用することができる。

【0066】

エタノール発酵終了後、発酵液は遠心分離器6へと供給され、固形分と液体成分との固液分離される。酵母を含有する固形分は、後続する発酵工程で再利用される。エタノールを含有するエタノール発酵液(液体成分)は、発酵液タンク6に貯留される。図2では、遠心分離器6によって固液分離が行われるが、膜ろ過装置を固液分離装置として使用することも可能である。

【0067】

<蒸留工程>

蒸留工程は、蒸留酒の製造方法として公知の蒸留方法を採用することができる。蒸留工程において得られるエタノールの一部は、新たな蒸解液の原料として再利用される。一方、蒸留残渣は、肥料として農地へ還元し得る。なお、後述する回収工程で回収ボイラから得られる蒸気を、蒸留工程の熱源として利用することが可能である。

【0068】

発酵液タンク6内に貯留されたエタノール発酵液は、蒸留塔のような第一蒸留装置8へと供給される。第一蒸留装置8へは、外部から蒸気が供給され、熱源とされている。第一蒸留装置8の蒸留液は、さらに第二蒸留装置9へと供給され、さらにエタノール濃度の高い蒸留液が得られる。第二蒸留装置9へも外部から蒸気が供給されている。この際、後述する回収工程において回収されたエタノールの少なくとも一部を、エタノール発酵液と共に蒸留することによって、蒸留する発酵液中のエタノール濃度が上昇し、蒸留負荷を少なくすることが可能となる。

【0069】

図2では、第一蒸留装置8及び第二蒸留装置9を使用して発酵液を蒸留しているが、使用される蒸留装置の能力に応じて、1台の蒸留装置を使用してもよく、3台以上の蒸留装置を使用してもよい。

【0070】

蒸留工程によって得られる蒸留液は、固形物及びエタノール以外の成分が除去されているが、合成ゼオライトのような脱水剤を備える脱水装置10を用いて脱水処理されることにより、無水エタノールとすることが可能である。得られた無水エタノールは、無水エタノールタンク11に貯留され、必要に応じて取り出される。

【0071】

エタノールの濃度が高い程、エタノール発酵液の蒸留に要するエネルギーは低くなる。例えば、エタノール濃度が2容積%、4容積%及び10容積%のときには、それぞれ約12 MJ/kg、約6 MJ/kg及び約3 MJ/kgである。本発明では、回収工程で回収されたエタノールの少なくとも一部をエタノール発酵液に添加するため、蒸留負荷を少なくすることが可能である。エタノール発酵液には、エタノール濃度が10容積%以上25容積%以下となるように、回収されたエタノールを添加することが好ましい。

【0072】

<回収工程>

前処理工程で得られた、リグニンを含有する使用済みの蒸解液は、多重効用缶のような濃縮装置12に供給され、濃縮されることにより、使用済みの蒸解液からエタノールが蒸発する。その結果、使用済みの蒸解液からエタノールを容易に回収することが可能である。回収されたエタノールの一部は、蒸留工程においてエタノール発酵液と共に蒸留される。回収されたエタノールの一部は、前処理工程において蒸解液の原料として再利用される。なお、使用済みの蒸解液からのエタノールの回収に使用される濃縮装置は、特に限定されず、例えば、エバポレータを使用することも可能である。

【0073】

エタノールを除去され、溶質が60質量%程度となった蒸解液(濃縮液)は、回収ボイラ13へと供給され、炉内に噴射されて燃焼させられる。回収ボイラ13から発生する蒸気を発電機14へと供給することにより、発電が可能である。回収ボイラ13の炉の下部には残渣が残る。この残渣は、水酸化ナトリウムと二酸化炭素とが反応して生じた炭酸ナトリウムを含有する。残渣を水に溶解させた液は、燃え残りの灰を多く含み濁っているので、クラリファイア15及びスレーカ16のような固液分離装置を用いて不純物を沈降させる。

【0074】

固液分離装置の上澄み液に生石灰(酸化カルシウム)が加えられると、炭酸ナトリウムと酸化カルシウムとが反応し、酸化ナトリウムと炭酸カルシウムとが生じる。さらに、上澄み液は、苛性化タンク17へと供給され、酸化ナトリウムが水と反応して、水酸化ナトリウムが生成する。

【0075】

その後、苛性化タンク17内の液も、炭酸カルシウムの沈殿と、水酸化ナトリウムの上澄み液とに固液分離される。その結果、蒸解液に使用された水酸化ナトリウムを回収することが可能となる。なお、図2では、炭酸カルシウムの沈殿と、水酸化ナトリウムの上澄み液との固液分離は、クラリファイア18によって行われている。

【0076】

一方、炭酸カルシウムは、キルン19へと供給され、加熱されることによって、酸化カルシウムと二酸化炭素が生成される。その結果、苛性化に用いた生石灰を回収することが可能となる。

【0077】

回収工程で回収された水酸化ナトリウムとエタノール、及び蒸留工程で回収されたエタノールは、新たなバイオマスの前処理工程において、蒸解液の構成成分として再利用される。このように、本発明では、水酸化ナトリウム及びエタノールを特定濃度とした蒸解液を用いてバイオマスを蒸解処理することにより、従来のアルカリ処理法と比較して、リグニン除去効率と、ヘミセルロース及びセルロースの歩留まりとを高めつつ、金属水酸化物である水酸化ナトリウムと、エタノールの回収も容易である。さらに、バイオマスに残存するエタノールの殺菌効果によって、酵素糖化工程において雑菌が繁殖することも防止し得る。

【0078】

(蒸解液のエタノール濃度)

粒径5mm未満の状態に粉砕されたサトウキビバガスに対して、10倍の質量となるように、水酸化ナトリウムを4質量%(1mol/L)含有する0, 10, 50, 及び75容積%エタノール水溶液を加え、オートクレーブを用いて140℃で1時間加熱することにより、サトウキビバガスを蒸解処理した。そして、蒸解処理前後のサトウキビバガス中のヘミセルロース、セルロース及びリグニン含量を測定し、各成分の残存率を算出した。表1は、蒸解処理後のヘミセルロース、セルロース及びリグニンの残存率を示す。表1における残存率の数値は、エタノール0容積%の場合の残存率を100とした場合の相対値である。

【0079】

【表1】

【0080】

ヘミセルロースの残存率は、処理液がエタノールを10容積%含有する場合には、エタノール0容積%の場合の123%に増加し、エタノールを50又は75容積%含有する場合には、170%以上に増加した。セルロースの残存率についても、処理液がエタノールを含有しない場合と比較して、10〜75容積%含有する場合の方が増加した。一方、リグニンの残存率については、処理液が含有するエタノール濃度が高い程、残存率が低下した。

【0081】

このように、蒸解液がエタノールを含有することにより、リグニンの除去効率を向上させつつ、ヘミセルロース及びセルロースの分解を抑制し得ることが確認された。

【0082】

ここで、特許文献1には、0.2〜1質量%の水酸化ナトリウム水溶液を用い、60〜100℃で前処理することにより、バイオマスからリグニンを除去することが開示されている。そこで、上記と同じサトウキビバガスに対して、10倍の質量となるように、1質量%水酸化ナトリウムを加え、100℃で30分又は60分蒸解処理した後、リグニン含量を測定した。その結果、リグニンの残存率は、処理時間30分で約93%、処理時間60分で約85%であった。

【0083】

(蒸解液の水酸化ナトリウム濃度)

処理液として、0, 4, 6, 及び15質量%(0, 1, 1.5,及び3.75mol/L)の水酸化ナトリウムを含有する50容積%エタノール水溶液を用い、上記と同様にして、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表2は、その結果を示す。表2における残存率の数値は、水酸化ナトリウム0質量%の場合の残存率を100とした場合の相対値である。

【0084】

【表2】

【0085】

処理液に水酸化ナトリウムが4質量%以上含有されることにより、サトウキビバガスに含有されるリグニンの残存率は、処理液に水酸化ナトリウムが含有されていない場合の残存率の約10%にまで減少した。なお、ヘミセルロース及びセルロースも分解されたが、水酸化ナトリウム4質量%程度であれば、へミセルロースは半分程度残存していた。

【0086】

(蒸解処理時間)

処理液として、4質量%の水酸化ナトリウムを含有する50容積%エタノール水溶液を用い、140℃で蒸解処理する処理時間を変化させる以外は上記と同様の処理を行い、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表3は、その結果を示す。表3における残存率の数値は、蒸解時間10分の場合の残存率を100とした場合の相対値である。

【0087】

【表3】

【0088】

蒸解処理温度が140℃の場合、リグニンの残存率は、処理時間30分以上では10分の場合の半分程度であった。ヘミセルロース及びセルロースの残存率は、処理時間120分以内であれば、10分の場合の85%以上であった。バガスについては、セルロースの歩留まりが高く、リグニン除去率が高い30分の蒸解処理時間が最も適していると考えられた。

【0089】

なお、処理液として水を使用して、上記と同様の処理を行い、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表4は、その結果を示す。表4における、残存率の数値は、表3における蒸解時間10分における残存率を100とした場合の相対値である。

【0090】

【表4】

【0091】

水酸化ナトリウム及びエタノールを使用せず、水のみによって蒸解処理した場合にも、リグニン残存率は、処理時間10分以上では50容積%エタノール水溶液によって10分間蒸解処理した場合よりも低下した。一方、ヘミセルロースの残存率は、水のみによって蒸解処理した場合よりも減少し、歩留まり悪かった。このため、水のみを使用する場合には、糖収率を向上させることができないと推察された。また、リグニン残存率も、50容積%エタノールを使用した場合と比較して高く、エタノールの添加によるリグニン除去効果が確認できた。

【0092】

(蒸解処理温度)

処理液として、4質量%の水酸化ナトリウムを含有する10容積%エタノール水溶液を用い、蒸解処理時間を1時間として蒸解処理温度を変化させる以外、上記と同様の処理を行い、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表5は、その結果を示す。表5における残存率の数値は、各成分の残存率の絶対値である。

【0093】

【表5】

【0094】

蒸解処理温度が100〜140℃以上の場合には、リグニン残存率が約30%以下であり、ヘミセルロース残存率を約40%以上とすることが可能であった。

【0095】

[実施形態2]

図3は、本発明の実施形態の別の一例を表す工程フローを示す。本実施形態の基本的な工程フローは、図2に示される実施形態1の工程フローと共通するため、ここでは図2との相違点についてのみ説明する。

【0096】

本実施形態では、前処理工程において、蒸解処理後のバイオマスは、エタノールを含有する洗浄液を用いて洗浄された後、中和される。中和された後、エタノールを含有する洗浄液を用いて再度洗浄され、酵素糖化処理工程へと供給される。使用済みの洗浄液は、前処理工程で得られたリグニンを溶出させたエタノール水溶液と共に回収工程へと供給される。ここで、エタノールを含有する洗浄液を用いてバイオマスを洗浄することにより、バイオマス表面に付着しているリグニンを除去することが可能となる。洗浄液は、リグニンを溶解させうる性質を有していれば足り、エタノールであってもよく、エタノール水溶液であってもよい。ただし、洗浄液のエタノール濃度は、蒸解液のエタノール濃度以上であることが好ましい。

【0097】

使用済みの洗浄液は、前処理工程で得られたリグニンを溶出させたエタノール水溶液(使用済みの蒸解液)と共に、回収工程へと供給される。実施形態1と同様にして、エタノール及び水酸化ナトリウムが回収される。回収されたエタノールは、洗浄液として再利用し得る。

【産業上の利用可能性】

【0098】

本発明の前処理方法、及びリグノセルロース系バイオマスからエタノールを製造する方法は、化学プラントを使用するバイオエタノール製造分野において、特に有用である。

【符号の説明】

【0099】

1:蒸解装置

2:中和タンク

3:糖化処理タンク

4:脱水機

5:発酵液タンク

6:遠心分離器

7:エタノール発酵タンク

8:第一蒸留装置

9:第二蒸留装置

10:脱水装置

11:無水エタノールタンク

12:濃縮装置

13:回収ボイラ

14:発電機

15:クラリファイア

16:ライムスレーカ

17:苛性化タンク

18:クラリファイア

19:キルン

【技術分野】

【0001】

本発明は、木質系バイオマス又は草本系バイオマスのようなリグノセルロース系バイオマス中のヘミセルロース又はセルロースを、酵素法によって糖類に分解し、さらに酵母を用いてエタノール発酵させることによるエタノール製造方法における、リグノセルロース系バイオマスの前処理方法に関する。また、本発明は、そのような前処理方法を含む、エタノール製造方法に関する。

【背景技術】

【0002】

木質系バイオマスをはじめとするリグノセルロース系バイオマスは、ヘミセルロース約20%、セルロース約50%、リグニン約30%から構成される。ヘミセルロース及びセルロースは、糖化処理によって糖類へと分解し、さらに酵母等の発酵微生物を用いて発酵させることにより、エタノールを製造することが可能である。ヘミセルロースの糖化によってC5系糖類及びC6系糖類が得られ、セルロースの糖化によってC6系糖類が得られる。

【0003】

ここで、C5系糖類とは、キシロース又はアラビノースのような5炭糖とそのオリゴ糖をいう。C6系糖類とは、グルコース又はガラクトースのような6炭糖とそのオリゴ糖をいう。

【0004】

リグノセルロース系バイオマスの代表的な糖化方法としては、濃硫酸法と希硫酸法が挙げられる。濃硫酸法は、糖収率が高いものの、70〜80%の高濃度の硫酸を用いるために、耐酸性に優れた高価な設備が必要となり、硫酸回収コストもかかる。一方、希硫酸法の場合、ヘミセルロースの糖化では高い糖収率(65〜90%)が得られるが、セルロースの糖化では非常に糖化率(25〜40%)が低いという欠点があった。

【0005】

希硫酸法では、ヘミセルロースをC5系糖類及びC6系糖類に糖化した後(第一糖化工程)、セルロースをよりシビアな条件でC6系糖類に糖化する(第二糖化工程)ことが一般的である。しかし、第一糖化工程で糖化されなかったヘミセルロース成分の固形残渣は、第二糖化工程では処理温度が高いために発酵阻害物質である酢酸又は蟻酸のような有機酸まで分解されたり、レブリン酸、フルフラール又は5-HMFが生成され、後段のエタノール発酵に悪影響を及ぼしたりすることが知られている。

【0006】

濃硫酸法又は希硫酸法による糖化技術の問題点を解決するために、セルロース成分を酵素で糖化する取り組みも進められている。酵素法によってリグノセルロース系バイオマスから糖を得る方法においては、酵素糖化効率の向上を図るために、前処理としてリグニン除去は必須となる。リグニン除去方法としては、微生物処理、微粉砕処理、水熱処理、酸処理又はアルカリ処理が知られている。

【0007】

リグニン除去方法のうち、微生物処理は処理日数がかかりすぎ、微粉砕処理は消費動力が大きく、水熱処理はエネルギー消費が多く、かつ、リグニン除去効果も十分ではない。酸処理法は比較的実用性が高いと考えられているが、酸回収が困難であり、装置に対する酸の腐食性が問題となる。一方、アルカリ処理法は、アルカリ廃液と共に回収される有機分を燃焼させれば、灰分からアルカリの回収が可能であり、装置に対するアルカリの腐食性も酸と比較すると遙かに小さい。このため近年では、前処理としてアルカリ処理法が盛んに検討されてきている。

【0008】

特許文献1は、草本系バイオマスの酵素加水分解処理前に行う前処理方法であって、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムのうち、いずれか1つの水酸化物を含み、濃度0.2質量%以上1質量%未満とする水酸化物水溶液によりアルカリ処理する前処理方法を開示する。

【0009】

特許文献2は、加水分解処理及び酵素処理を行う木質系バイオマスの糖化において、木質系バイオマスを加水分解し、得られる反応物を一次糖化液と残渣に分離した後、該残渣をアルカリ溶液と混合し、かつ、活性酸素を生成する酸化物と混合する前処理を行うことを特徴とする木質系バイオマスの酵素糖化の前処理方法を開示する。

【0010】

特許文献3は、アルカリ蒸解し、さらに漂白処理により脱リグニンしたリグノセルロース系バイオマスを原料してエタノール発酵することにより、エタノール収率と糖化酵素回収率を向上させることを特徴とするエタノールの製造方法を開示する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−125050号公報

【特許文献2】特開2008−43328号公報

【特許文献3】特開2010−136702号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、アルカリ処理法には、ヘミセルロース又はセルロースのような糖質の一部が加水分解され、歩留まりが低下することが問題である。その結果、歩留まり向上のためにマイルドなアルカリ処理に留めればリグニン除去効率が十分ではなく、酵素糖化性向上が不十分となる。すなわち、セルロースのような糖質の歩留まりを向上させつつ、リグニン除去効率を向上させるためには、アルカリ処理条件の適正化が重要である。

【0013】

特許文献1は、草木系バイオマスを1質量%以上の水酸化ナトリウム、水酸化カリウム又は水酸化カルシウムの水溶液でアルカリ処理する際、1質量%以上ではヘミセルロースの分解により生成した糖が過分解され好ましくないと開示している。しかし、本発明者等が検討したところ、苛性アルカリ濃度が1%未満では、リグニン除去効果が十分でない場合があった。

【0014】

特許文献2に開示される発明では、木質系バイオマスの加水分解後の残渣をアルカリ水溶液と混合し、次いで過酸化水素のような酸化剤と混合する。このため、酸化剤の消費及び処理に伴うコストが発生する。また、酸化剤によって糖類が酸化されると、糖収率が低下する。

【0015】

特許文献3は、糖収率を向上させるために、アルカリ処理に加えて、二酸化塩素又は硫化水素のような漂白剤、又はアントラキノンのような蒸解助剤を併用することを開示している。しかし、漂白剤又は蒸解助剤の使用は、エタノールの製造コストを増大させる要因となる。また、漂白剤は、金属機器の腐食を引き起こす要因ともなる。

【0016】

さらに、バイオマスは、表面に疎水性のワックス成分が存在するため、アルカリ処理液になじみにくく、効率的なリグニン除去には、事前にバイオマスをアルカリ処理液に浸漬する必要があった。

【0017】

本発明は、リグノセルロース系バイオマスを原料とし、酵素法によってヘミセルロース及びセルロースの糖化を行い、さらに糖をエタノール発酵させることによってエタノールを得るエタノール(バイオエタノール)の製造方法において、リグニンを効率よく除去すると共に、歩留まりを向上させる前処理方法(前処理工程)、及びそのような前処理方法を有するエタノール製造方法の提供を目的とする。

【課題を解決するための手段】

【0018】

本発明者等は、リグノセルロース系バイオマスの前処理方法であるアルカリ処理方法について、リグニン除去効率と歩留まりの双方を向上させるべく、アルカリ処理条件の適正化について鋭意検討した。その結果、水酸化ナトリウムのような金属水酸化物とエタノールを併用してリグノセルロース系バイオマスを前処理すれば、所期の目的を達成しつつ、金属水酸化物及びエタノールの回収も容易であることを見出し、本発明を完成させるに至った。

【0019】

具体的に本発明は、

酵素糖化処理によってリグノセルロース系バイオマスから糖を製造し、さらにエタノール発酵によって糖からエタノールを製造する方法において、

酵素糖化処理の前に、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて、リグノセルロース系バイオマスを蒸解処理することにより糖を製造することを特徴とする前処理方法に関する。

【0020】

本発明の前処理方法は、リグノセルロース系バイオマスを、水酸化ナトリウムのような金属水酸化物のエタノール水溶液を用いて蒸解処理することによって、ヘミセルロース又はセルロースの分解を抑制して糖収率の向上を図りつつ、リグノセルロース系バイオマスからリグニンを効率よく除去し得る。

【0021】

前記エタノール水溶液は、金属水酸化物濃度が0.1mol/L以上4.5mol/L以下であることが好ましい。

【0022】

前記エタノール水溶液は、エタノール濃度が10容積%以上75容積%以下であることが好ましい。

【0023】

ここで、エタノール水溶液の金属水酸化物濃度が0.1mol/L未満の場合には、リグニン除去効果が不十分となる一方、4.5mol/Lを超えるとリグノセルロース系バイオマス中のセルロース及びヘミセルロースの分解が進みすぎて、歩留まりが低下する。また、エタノール水溶液のエタノール濃度が10容積%未満では、リグニン除去効果が不十分となる一方、75容積%を超えると苛性アルカリを必要濃度となるように溶解させることが困難となる。

【0024】

金属水酸化物に関しては、水酸化ナトリウム、水酸化カリウム又は水酸化カルシウムのうち、安価であり、かつ、回収プロセスが確立されている水酸化ナトリウムが最も好ましい。

【0025】

前記蒸解処理の温度は、100℃以上180℃以下であることが好ましい。

【0026】

リグノセルロース系バイオマスを蒸解処理する場合、蒸解処理温度が100℃未満ではリグニン除去効果が低く、180℃超ではセルロース及びヘミセルロースの分解が進みすぎて、歩留まりが低下するからである。

【0027】

前記蒸解処理の時間は、0.05時間以上4時間以下であることが好ましい。

【0028】

蒸解処理時間が0.05時間未満では、バイオマスを均一に反応させ、リグニンを除去するのが困難であり、4時間超では、蒸解処理設備が大きくなりすぎると共にセルロース及びヘミセルロースの歩留まりが低下するからである。

【0029】

前処理における前記エタノール水溶液のリグノセルロース系バイオマスに対する質量比は、1以上20以下であることが好ましい。すなわち、蒸解液の量は、バイオマスの質量の1倍以上20倍以下とすることが好ましい。

【0030】

エタノール水溶液のリグノセルロース系バイオマスに対する質量比が1未満であれば、バイオマスと蒸解液との混合が不十分となり、リグニンが十分に除去できず、ハンドリング性も悪くなる。一方、エタノール水溶液のリグノセルロース系バイオマスに対する質量比が20超であれば、多量の蒸解液が使用され、排水処理のための大規模設備が必要となる等、本発明を実施するための施設が大型化してしまう。

【0031】

前記蒸解処理後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄することが好ましい。

【0032】

また、本発明は、

リグノセルロース系バイオマスを、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて蒸解処理することによって、リグノセルロース系バイオマスからリグニンを除去する前処理工程と、

前処理工程後のリグノセルロース系バイオマスを酵素処理することによって、リグノセルロース系バイオマスに含有されるヘミセルロース及びセルロースを糖へと加水分解する酵素糖化処理工程と、

酵素糖化処理工程で得られた糖化液に酵母を添加してエタノール発酵させる発酵工程と、

発酵工程で得られた発酵液を蒸留し、エタノール濃度を高める蒸留工程と、

前処理工程で得られたリグニンを溶出させたエタノール水溶液からエタノールを回収した後、回収ボイラによって燃焼させ、さらに残渣を苛性化することによって水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物を回収する回収工程と、

を有することを特徴とする、リグノセルロース系バイオマスからエタノールを製造する方法に関する。

【0033】

前処理工程後の蒸解液(水酸化ナトリウムのような金属水酸化物を含有するエタノール水溶液)からは、公知の手段を用いてエタノールを回収することができる。一方、エタノール蒸発後の水溶液を回収ボイラによって燃焼させ、苛性化することによって、水酸化ナトリウムのような金属水酸化物を回収することができる。

【0034】

回収工程で回収されたエタノールの一部、又は蒸留工程で得られるエタノールの一部は、発酵工程において糖化液に添加されることが好ましい。同様に、回収工程で回収されたエタノールの一部、又は蒸留工程で得られるエタノールの一部は、前処理工程のエタノール水溶液に再利用されることが好ましい。発酵工程において、糖化液にエタノールを添加することによって、発酵槽内の糖化液に雑菌が繁殖することを防止し得る。また、エタノールを糖化液に添加することにより、発酵工程終了時の発酵液中のエタノール濃度を高めることができるため、蒸留工程の負荷も小さくし得る。

【0035】

前処理工程後の蒸解液には、リグニンの他にも、リグノセルロース系バイオマスから溶出した有機物も含有されている。そのため、エタノールを回収した後の蒸解液を濃縮し、回収ボイラを用いて燃焼させれば、残渣を苛性化することによって、水酸化ナトリウムを回収し得る。

【0036】

回収ボイラからの回収された熱エネルギーは、前処理工程における蒸解処理に利用したり、蒸留工程に利用したりすることができる。回収ボイラから排出される水蒸気を発電機に供給すれば、発電もできる。

【0037】

前記回収工程で回収されるエタノールの少なくとも一部が添加された後、蒸留工程で前記発酵液が蒸留されることが好ましい。

【0038】

回収工程で回収されるエタノールの一部を、発酵液に添加することにより、発酵液のエタノール濃度を上昇させ、蒸留負荷を少なくすることが可能となる。

【0039】

前記前処理工程後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄した後、前記酵素糖化処理工程へと供給し、

使用済みの洗浄液を、前処理工程で得られたリグニンを溶出させたエタノール水溶液と共に前記回収工程へと供給する構成としてもよい。また、使用済みの洗浄液を、前処理工程で用いるアルカリ処理液として使用する構成としてもよい。

【0040】

前処理工程後のリグノセルロース系バイオマス(蒸解処理されたリグノセルロース系バイオマス)は、固液分離によって蒸解液と分離されるが、リグニン及びその他の有機物の一部が付着した状態である。エタノールを含有する洗浄液を用いて前処理工程後のリグノセルロース系バイオマスを洗浄すれば、表面に付着しているリグニン等を除去することが可能となり、酵素糖化処理工程における酵素糖化特性の向上を図れる。

【0041】

エタノールを含有する洗浄液は、エタノールであってもよく、エタノールの水溶液であってもよい。使用済みの洗浄液は、前処理工程で得られた使用済み蒸解液(リグニンを溶出させたエタノール水溶液)と共に、回収工程へと供給され、エタノールが回収される。

【発明の効果】

【0042】

本発明では、エタノールを回収して、繰り返し再利用するため、アルカリのみを用いる前処理方法と比較して、優れたリグニン除去効果を発揮しつつ、処理コストを抑制することが可能である。

【図面の簡単な説明】

【0043】

【図1】本発明によるバイオエタノール製造の概略基本プロセスを表す工程フロー図を示す。

【図2】本発明の実施形態1を表す工程フロー図を示す。

【図3】本発明の実施形態2を表す工程フロー図を示す。

【発明を実施するための形態】

【0044】

本発明の実施形態について、適宜図面を参酌しながら説明する。本発明は、以下の記載に限定されない。

【0045】

図1は、バイオマスの一種であるバガスを対象とする、本発明によるバイオエタノール製造の概略基本プロセスを表す工程フロー図を示す。

【0046】

まず、サトウキビバガスのようなリグノセルロース系バイオマス(以下、「バイオマス」と表示する)は、破砕機又は粉砕機によって粗粉砕される。このとき、平均径30〜50mm以下(より好ましくは、10mm以下)の小片とされることが好ましい。図1ではリグノセルロース系バイオマスの一例として「バガス」が表示されている。

【0047】

<前処理工程>

粗粉砕されたバガスは、水酸化ナトリウムのような金属水酸化物のエタノール水溶液を用いて蒸解処理される。この蒸解処理によって、バガスに含有されているリグニンの一部が除去され、セルロース及びヘミセルロースと糖化酵素との反応性が向上する。蒸解処理後のバガスは、酸を用いて中和される。

【0048】

<回収工程>

前処理工程の使用済み金属水酸化物のエタノール溶液からは、エタノール及び金属水酸化物が回収される。回収されたエタノールは、後述する蒸留工程へ供給される。回収された金属水酸化物は、前処理工程で再使用される。

【0049】

<酵素糖化処理工程>

前処理工程後のバガスは、セルロース又はヘミセルロースを加水分解する酵素によって処理され、セルロース又はヘミセルロースから糖が得られる。

【0050】

<発酵工程>

酵素糖化処理工程で得られた糖は、酵母によってエタノール発酵され、エタノールが得られる。

【0051】

<蒸留工程>

発酵工程で得られたエタノールを含有する発酵液は、蒸留処理されてエタノール濃度を上昇させられる。さらに脱水処理されることにより、燃料用エタノール(無水エタノール)が得られる。エタノールを含有する発酵液の一部は、前処理工程で再利用されてもよい。

【0052】

[実施形態1]

本発明の実施形態について、さらに詳細に説明する。図2は、本発明の実施形態の一例を表す工程フロー図を示す。以下、苛性アルカリとして水酸化ナトリウムが使用される場合について説明する。

【0053】

<前処理工程>

粗粉砕されたバガスは、スクリューフィーダのような蒸解装置1に投入される。蒸解装置1においては、粗粉砕されたバガスが、蒸解液である水酸化ナトリウムのエタノール水溶液によって蒸解される。

【0054】

蒸解液としては、水酸化ナトリウム濃度が0.1mol/L以上4.5mol/L以下(より好ましくは、0.25mol/L以上4mol/L以下)、エタノール濃度が10容積%以上75容積%以下(より好ましくは、25容積%以上50容積%以下)であるエタノール水溶液を使用することが好ましい。

【0055】

蒸解液の量は、バイオマスの質量の1倍以上20倍以下とすることが好ましく、1.5倍以上10倍以下とすることがより好ましい。蒸解処理は、100℃以上180℃以下の温度条件とすることが好ましく、120℃以上170℃以下の温度条件とすることがより好ましい。蒸解処理は、0.05時間以上4時間以下とすることが好ましく、0.1時間以上2時間以下とすることがより好ましい。

【0056】

なお、蒸解処理時の蒸解液量、温度条件又は反応時間は、蒸解装置の種類、バイオマスの形状及び寸法、リグニンの性質及び含有量によって、適宜変更することが可能である。

【0057】

このような蒸解処理によって、疎水性であるリグニンのバイオマスからの溶出が促進される。バイオマス表面にはワックス成分が存在するために、通常、バイオマス表面は撥水性を有しており、蒸解液との接触性は良くない。しかし、本発明では、蒸解液にエタノールが含有されているために、バイオマス表面と蒸解液との接触性がよく、反応の均一化及び浸漬時間の短縮化も図り得る。さらに、蒸解液にエタノールが含有されているために、バイオマスに含有されるヘミセルロース及びセルロースのピーリング反応も抑制し得る。

【0058】

蒸解処理の終了後、蒸解液と固形分であるバイオマスは、固液分離される。固液分離された蒸解処理後のバイオマス中に残存する蒸解液中の水酸化ナトリウムは、中和タンク2内で、塩酸又は硫酸のような酸を含有する水溶液を用いて中和される。中和処理後のバイオマスは、水と共に糖化酵素処理を行う酵素糖化タンク3へと供給される。一方、リグニンを含有する使用済みの蒸解液は、後続する回収工程へと供給される。

【0059】

<酵素糖化処理工程>

中和処理後のバイオマスは、糖化酵素処理を行う酵素糖化タンク3へと供給される。酵素糖化タンク3には、酵素糖化槽内のバイオマスが、固形分濃度として5質量%以上30質量%以下となるように水が供給される。酵素糖化タンク3内のバイオマス(スラリー)は、エタノールを含有しているため、エタノール発酵によってエタノールが十分に産生されるまでの間、雑菌の繁殖を抑制し得る。

【0060】

エタノール濃度が低い場合には、スラリーのエタノール濃度が2.5容積%〜10容積%となるように、後述する回収工程で回収されたエタノールの一部、又は後述する蒸留工程で得られたエタノールの一部が酵素糖化タンク3へと供給される。

【0061】

酵素糖化タンク3には、セルロース又はヘミセルロースを加水分解し、C5系糖類又はC6系糖類を生成する酵素が添加され、セルロース又はヘミセルロースの糖化分解処理が行われる。セルロース又はヘミセルロースを加水分解する酵素としては、セルラーゼ、ヘミセルラーゼ及びβ−グルコシダーゼからなる群より選択される一種以上の酵素であることが好ましい。ヘミセルラーゼの例は、キシラナーゼ、キシロシダーゼ、マンナーゼ又はペクチナーゼである。酵素糖化処理工程は、バイオマスの糖化分解においる公知の方法を採用することができる。

【0062】

酵素処理タンク3には、別途培養された微生物が産生した酵素を、微生物と膜等を用いて分離して添加したり、酵素(糖化酵素)を産生する微生物と微生物が産生した酵素とをそのまま添加したりすることによって、セルロース又はヘミセルロースの糖化分解処理が行われてもよい。糖化酵素産生菌の例は、トリコデルマ属、アスペルギルス属、フミコラ属、イルペックス属又はアクレモニウム属に属する微生物である。

【0063】

酵素による糖化分解処理が終了した後、酵素糖化槽内のスラリーが取り出され、脱水機によって固液分離される。固形分(糖化残渣)は、肥料として農地へ還元し得る。一方、糖化液は、後続する発酵工程へと供給されるが、糖化液に糖化酵素を産生する微生物が存在している場合には、その一部を回収し、培養して微生物の菌数を増やした後、後続する酵素糖化処理工程に再使用することも可能となる。

【0064】

脱水機は、酵素糖化処理の形式により、バッチ式脱水機又は連続式脱水機のいずれを選択することが可能である。

【0065】

<発酵工程>

酵素糖化処理工程によって得られた糖化液には、C5系糖類及びC6系糖類が含有されている。糖化液は、エタノール発酵タンク5へと供給され、酵母が添加される。エタノール発酵タンク5内では、酵母の作用によって、C5系糖類及びC6系糖類がエタノールへと変換される。発酵工程には、醸造分野における公知の発酵方法を採用することができる。

【0066】

エタノール発酵終了後、発酵液は遠心分離器6へと供給され、固形分と液体成分との固液分離される。酵母を含有する固形分は、後続する発酵工程で再利用される。エタノールを含有するエタノール発酵液(液体成分)は、発酵液タンク6に貯留される。図2では、遠心分離器6によって固液分離が行われるが、膜ろ過装置を固液分離装置として使用することも可能である。

【0067】

<蒸留工程>

蒸留工程は、蒸留酒の製造方法として公知の蒸留方法を採用することができる。蒸留工程において得られるエタノールの一部は、新たな蒸解液の原料として再利用される。一方、蒸留残渣は、肥料として農地へ還元し得る。なお、後述する回収工程で回収ボイラから得られる蒸気を、蒸留工程の熱源として利用することが可能である。

【0068】

発酵液タンク6内に貯留されたエタノール発酵液は、蒸留塔のような第一蒸留装置8へと供給される。第一蒸留装置8へは、外部から蒸気が供給され、熱源とされている。第一蒸留装置8の蒸留液は、さらに第二蒸留装置9へと供給され、さらにエタノール濃度の高い蒸留液が得られる。第二蒸留装置9へも外部から蒸気が供給されている。この際、後述する回収工程において回収されたエタノールの少なくとも一部を、エタノール発酵液と共に蒸留することによって、蒸留する発酵液中のエタノール濃度が上昇し、蒸留負荷を少なくすることが可能となる。

【0069】

図2では、第一蒸留装置8及び第二蒸留装置9を使用して発酵液を蒸留しているが、使用される蒸留装置の能力に応じて、1台の蒸留装置を使用してもよく、3台以上の蒸留装置を使用してもよい。

【0070】

蒸留工程によって得られる蒸留液は、固形物及びエタノール以外の成分が除去されているが、合成ゼオライトのような脱水剤を備える脱水装置10を用いて脱水処理されることにより、無水エタノールとすることが可能である。得られた無水エタノールは、無水エタノールタンク11に貯留され、必要に応じて取り出される。

【0071】

エタノールの濃度が高い程、エタノール発酵液の蒸留に要するエネルギーは低くなる。例えば、エタノール濃度が2容積%、4容積%及び10容積%のときには、それぞれ約12 MJ/kg、約6 MJ/kg及び約3 MJ/kgである。本発明では、回収工程で回収されたエタノールの少なくとも一部をエタノール発酵液に添加するため、蒸留負荷を少なくすることが可能である。エタノール発酵液には、エタノール濃度が10容積%以上25容積%以下となるように、回収されたエタノールを添加することが好ましい。

【0072】

<回収工程>

前処理工程で得られた、リグニンを含有する使用済みの蒸解液は、多重効用缶のような濃縮装置12に供給され、濃縮されることにより、使用済みの蒸解液からエタノールが蒸発する。その結果、使用済みの蒸解液からエタノールを容易に回収することが可能である。回収されたエタノールの一部は、蒸留工程においてエタノール発酵液と共に蒸留される。回収されたエタノールの一部は、前処理工程において蒸解液の原料として再利用される。なお、使用済みの蒸解液からのエタノールの回収に使用される濃縮装置は、特に限定されず、例えば、エバポレータを使用することも可能である。

【0073】

エタノールを除去され、溶質が60質量%程度となった蒸解液(濃縮液)は、回収ボイラ13へと供給され、炉内に噴射されて燃焼させられる。回収ボイラ13から発生する蒸気を発電機14へと供給することにより、発電が可能である。回収ボイラ13の炉の下部には残渣が残る。この残渣は、水酸化ナトリウムと二酸化炭素とが反応して生じた炭酸ナトリウムを含有する。残渣を水に溶解させた液は、燃え残りの灰を多く含み濁っているので、クラリファイア15及びスレーカ16のような固液分離装置を用いて不純物を沈降させる。

【0074】

固液分離装置の上澄み液に生石灰(酸化カルシウム)が加えられると、炭酸ナトリウムと酸化カルシウムとが反応し、酸化ナトリウムと炭酸カルシウムとが生じる。さらに、上澄み液は、苛性化タンク17へと供給され、酸化ナトリウムが水と反応して、水酸化ナトリウムが生成する。

【0075】

その後、苛性化タンク17内の液も、炭酸カルシウムの沈殿と、水酸化ナトリウムの上澄み液とに固液分離される。その結果、蒸解液に使用された水酸化ナトリウムを回収することが可能となる。なお、図2では、炭酸カルシウムの沈殿と、水酸化ナトリウムの上澄み液との固液分離は、クラリファイア18によって行われている。

【0076】

一方、炭酸カルシウムは、キルン19へと供給され、加熱されることによって、酸化カルシウムと二酸化炭素が生成される。その結果、苛性化に用いた生石灰を回収することが可能となる。

【0077】

回収工程で回収された水酸化ナトリウムとエタノール、及び蒸留工程で回収されたエタノールは、新たなバイオマスの前処理工程において、蒸解液の構成成分として再利用される。このように、本発明では、水酸化ナトリウム及びエタノールを特定濃度とした蒸解液を用いてバイオマスを蒸解処理することにより、従来のアルカリ処理法と比較して、リグニン除去効率と、ヘミセルロース及びセルロースの歩留まりとを高めつつ、金属水酸化物である水酸化ナトリウムと、エタノールの回収も容易である。さらに、バイオマスに残存するエタノールの殺菌効果によって、酵素糖化工程において雑菌が繁殖することも防止し得る。

【0078】

(蒸解液のエタノール濃度)

粒径5mm未満の状態に粉砕されたサトウキビバガスに対して、10倍の質量となるように、水酸化ナトリウムを4質量%(1mol/L)含有する0, 10, 50, 及び75容積%エタノール水溶液を加え、オートクレーブを用いて140℃で1時間加熱することにより、サトウキビバガスを蒸解処理した。そして、蒸解処理前後のサトウキビバガス中のヘミセルロース、セルロース及びリグニン含量を測定し、各成分の残存率を算出した。表1は、蒸解処理後のヘミセルロース、セルロース及びリグニンの残存率を示す。表1における残存率の数値は、エタノール0容積%の場合の残存率を100とした場合の相対値である。

【0079】

【表1】

【0080】

ヘミセルロースの残存率は、処理液がエタノールを10容積%含有する場合には、エタノール0容積%の場合の123%に増加し、エタノールを50又は75容積%含有する場合には、170%以上に増加した。セルロースの残存率についても、処理液がエタノールを含有しない場合と比較して、10〜75容積%含有する場合の方が増加した。一方、リグニンの残存率については、処理液が含有するエタノール濃度が高い程、残存率が低下した。

【0081】

このように、蒸解液がエタノールを含有することにより、リグニンの除去効率を向上させつつ、ヘミセルロース及びセルロースの分解を抑制し得ることが確認された。

【0082】

ここで、特許文献1には、0.2〜1質量%の水酸化ナトリウム水溶液を用い、60〜100℃で前処理することにより、バイオマスからリグニンを除去することが開示されている。そこで、上記と同じサトウキビバガスに対して、10倍の質量となるように、1質量%水酸化ナトリウムを加え、100℃で30分又は60分蒸解処理した後、リグニン含量を測定した。その結果、リグニンの残存率は、処理時間30分で約93%、処理時間60分で約85%であった。

【0083】

(蒸解液の水酸化ナトリウム濃度)

処理液として、0, 4, 6, 及び15質量%(0, 1, 1.5,及び3.75mol/L)の水酸化ナトリウムを含有する50容積%エタノール水溶液を用い、上記と同様にして、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表2は、その結果を示す。表2における残存率の数値は、水酸化ナトリウム0質量%の場合の残存率を100とした場合の相対値である。

【0084】

【表2】

【0085】

処理液に水酸化ナトリウムが4質量%以上含有されることにより、サトウキビバガスに含有されるリグニンの残存率は、処理液に水酸化ナトリウムが含有されていない場合の残存率の約10%にまで減少した。なお、ヘミセルロース及びセルロースも分解されたが、水酸化ナトリウム4質量%程度であれば、へミセルロースは半分程度残存していた。

【0086】

(蒸解処理時間)

処理液として、4質量%の水酸化ナトリウムを含有する50容積%エタノール水溶液を用い、140℃で蒸解処理する処理時間を変化させる以外は上記と同様の処理を行い、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表3は、その結果を示す。表3における残存率の数値は、蒸解時間10分の場合の残存率を100とした場合の相対値である。

【0087】

【表3】

【0088】

蒸解処理温度が140℃の場合、リグニンの残存率は、処理時間30分以上では10分の場合の半分程度であった。ヘミセルロース及びセルロースの残存率は、処理時間120分以内であれば、10分の場合の85%以上であった。バガスについては、セルロースの歩留まりが高く、リグニン除去率が高い30分の蒸解処理時間が最も適していると考えられた。

【0089】

なお、処理液として水を使用して、上記と同様の処理を行い、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表4は、その結果を示す。表4における、残存率の数値は、表3における蒸解時間10分における残存率を100とした場合の相対値である。

【0090】

【表4】

【0091】

水酸化ナトリウム及びエタノールを使用せず、水のみによって蒸解処理した場合にも、リグニン残存率は、処理時間10分以上では50容積%エタノール水溶液によって10分間蒸解処理した場合よりも低下した。一方、ヘミセルロースの残存率は、水のみによって蒸解処理した場合よりも減少し、歩留まり悪かった。このため、水のみを使用する場合には、糖収率を向上させることができないと推察された。また、リグニン残存率も、50容積%エタノールを使用した場合と比較して高く、エタノールの添加によるリグニン除去効果が確認できた。

【0092】

(蒸解処理温度)

処理液として、4質量%の水酸化ナトリウムを含有する10容積%エタノール水溶液を用い、蒸解処理時間を1時間として蒸解処理温度を変化させる以外、上記と同様の処理を行い、ヘミセルロース、セルロース及びリグニンの残存率を算出した。表5は、その結果を示す。表5における残存率の数値は、各成分の残存率の絶対値である。

【0093】

【表5】

【0094】

蒸解処理温度が100〜140℃以上の場合には、リグニン残存率が約30%以下であり、ヘミセルロース残存率を約40%以上とすることが可能であった。

【0095】

[実施形態2]

図3は、本発明の実施形態の別の一例を表す工程フローを示す。本実施形態の基本的な工程フローは、図2に示される実施形態1の工程フローと共通するため、ここでは図2との相違点についてのみ説明する。

【0096】

本実施形態では、前処理工程において、蒸解処理後のバイオマスは、エタノールを含有する洗浄液を用いて洗浄された後、中和される。中和された後、エタノールを含有する洗浄液を用いて再度洗浄され、酵素糖化処理工程へと供給される。使用済みの洗浄液は、前処理工程で得られたリグニンを溶出させたエタノール水溶液と共に回収工程へと供給される。ここで、エタノールを含有する洗浄液を用いてバイオマスを洗浄することにより、バイオマス表面に付着しているリグニンを除去することが可能となる。洗浄液は、リグニンを溶解させうる性質を有していれば足り、エタノールであってもよく、エタノール水溶液であってもよい。ただし、洗浄液のエタノール濃度は、蒸解液のエタノール濃度以上であることが好ましい。

【0097】

使用済みの洗浄液は、前処理工程で得られたリグニンを溶出させたエタノール水溶液(使用済みの蒸解液)と共に、回収工程へと供給される。実施形態1と同様にして、エタノール及び水酸化ナトリウムが回収される。回収されたエタノールは、洗浄液として再利用し得る。

【産業上の利用可能性】

【0098】

本発明の前処理方法、及びリグノセルロース系バイオマスからエタノールを製造する方法は、化学プラントを使用するバイオエタノール製造分野において、特に有用である。

【符号の説明】

【0099】

1:蒸解装置

2:中和タンク

3:糖化処理タンク

4:脱水機

5:発酵液タンク

6:遠心分離器

7:エタノール発酵タンク

8:第一蒸留装置

9:第二蒸留装置

10:脱水装置

11:無水エタノールタンク

12:濃縮装置

13:回収ボイラ

14:発電機

15:クラリファイア

16:ライムスレーカ

17:苛性化タンク

18:クラリファイア

19:キルン

【特許請求の範囲】

【請求項1】

酵素糖化処理によってリグノセルロース系バイオマスから糖を製造し、さらにエタノール発酵によって糖からエタノールを製造する方法において、

酵素糖化処理の前に、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて、リグノセルロース系バイオマスを蒸解処理することにより糖を製造することを特徴とする前処理方法。

【請求項2】

前記エタノール水溶液は、金属水酸化物の濃度が0.1mol/L以上4.5mol/L以下である、請求項1に記載の前処理方法。

【請求項3】

前記エタノール水溶液は、エタノール濃度が10容積%以上75容積%以下である、請求項1又は2に記載の前処理方法。

【請求項4】

前記蒸解処理の温度が、100℃以上180℃以下である、請求項1乃至3のいずれか1項に記載の前処理方法。

【請求項5】

前記蒸解処理の時間が、0.05時間以上4時間以下である、請求項1乃至4のいずれか1項に記載の前処理方法。

【請求項6】

前記エタノール水溶液のリグノセルロース系バイオマスに対する質量比が、1以上20以下である、請求項1乃至5のいずれか1項に記載の前処理方法。

【請求項7】

前記蒸解処理後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄する、請求項1乃至7のいずれか1項に記載の前処理方法。

【請求項8】

リグノセルロース系バイオマスを、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて蒸解処理することによって、リグノセルロース系バイオマスからリグニンを除去する前処理工程と、

前処理工程後のリグノセルロース系バイオマスを酵素処理することによって、リグノセルロース系バイオマスに含有されるヘミセルロース及びセルロースを単糖へと加水分解する酵素糖化処理工程と、

酵素糖化処理工程で得られた糖化液に酵母を添加してエタノール発酵させる発酵工程と、

発酵工程で得られた発酵液を蒸留し、エタノール濃度を高める蒸留工程と、

前処理工程で得られたリグニンを溶出させたエタノール水溶液からエタノールを回収した後、回収ボイラによって燃焼させ、さらに残渣を苛性化することによって水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物を回収する回収工程と、

を有することを特徴とする、リグノセルロース系バイオマスからエタノールを製造する方法。

【請求項9】

前記エタノール水溶液において、苛性アルカリ濃度が0.1mol/L以上4.5mol/L以下である、請求項8に記載の方法。

【請求項10】

前記エタノール水溶液において、エタノール濃度が10容積%以上75容積%以下である、請求項8又は9に記載の方法。

【請求項11】

前記回収工程で回収されるエタノールの一部、又は前記蒸留工程で得られるエタノールの一部は、前記発酵工程において糖化液に添加され、かつ、前記前処理工程のエタノール水溶液に再利用される、請求項8乃至10のいずれか1項に記載の方法。

【請求項12】

前記回収工程で回収されるエタノールの少なくとも一部が添加された後、前記蒸留工程で前記発酵液が蒸留される、請求項8乃至11のいずれか1項に記載の方法。

【請求項13】

前記前処理工程における蒸解処理温度が、100℃以上180℃以下である、請求項8乃至12のいずれか1項に記載の方法。

【請求項14】

前記前処理工程における蒸解処理時間が、0.05時間以上4時間以下である、請求項8乃至13のいずれか1項に記載の方法。

【請求項15】

前記前処理工程における前記エタノール水溶液のリグノセルロース系バイオマスに対する質量比が、1以上20以下である、請求項8乃至14のいずれか1項に記載の方法。

【請求項16】

前記前処理工程後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄した後、前記酵素糖化処理工程へと供給し、

使用済みの洗浄液を、前処理工程で得られたリグニンを溶出させたエタノール水溶液と共に前記回収工程へと供給する、請求項8乃至15のいずれか1項に記載の方法。

【請求項1】

酵素糖化処理によってリグノセルロース系バイオマスから糖を製造し、さらにエタノール発酵によって糖からエタノールを製造する方法において、

酵素糖化処理の前に、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて、リグノセルロース系バイオマスを蒸解処理することにより糖を製造することを特徴とする前処理方法。

【請求項2】

前記エタノール水溶液は、金属水酸化物の濃度が0.1mol/L以上4.5mol/L以下である、請求項1に記載の前処理方法。

【請求項3】

前記エタノール水溶液は、エタノール濃度が10容積%以上75容積%以下である、請求項1又は2に記載の前処理方法。

【請求項4】

前記蒸解処理の温度が、100℃以上180℃以下である、請求項1乃至3のいずれか1項に記載の前処理方法。

【請求項5】

前記蒸解処理の時間が、0.05時間以上4時間以下である、請求項1乃至4のいずれか1項に記載の前処理方法。

【請求項6】

前記エタノール水溶液のリグノセルロース系バイオマスに対する質量比が、1以上20以下である、請求項1乃至5のいずれか1項に記載の前処理方法。

【請求項7】

前記蒸解処理後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄する、請求項1乃至7のいずれか1項に記載の前処理方法。

【請求項8】

リグノセルロース系バイオマスを、水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物のエタノール水溶液を用いて蒸解処理することによって、リグノセルロース系バイオマスからリグニンを除去する前処理工程と、

前処理工程後のリグノセルロース系バイオマスを酵素処理することによって、リグノセルロース系バイオマスに含有されるヘミセルロース及びセルロースを単糖へと加水分解する酵素糖化処理工程と、

酵素糖化処理工程で得られた糖化液に酵母を添加してエタノール発酵させる発酵工程と、

発酵工程で得られた発酵液を蒸留し、エタノール濃度を高める蒸留工程と、

前処理工程で得られたリグニンを溶出させたエタノール水溶液からエタノールを回収した後、回収ボイラによって燃焼させ、さらに残渣を苛性化することによって水酸化ナトリウム、水酸化カリウム及び水酸化カルシウムからなる群より選択される1種以上の金属水酸化物を回収する回収工程と、

を有することを特徴とする、リグノセルロース系バイオマスからエタノールを製造する方法。

【請求項9】

前記エタノール水溶液において、苛性アルカリ濃度が0.1mol/L以上4.5mol/L以下である、請求項8に記載の方法。

【請求項10】

前記エタノール水溶液において、エタノール濃度が10容積%以上75容積%以下である、請求項8又は9に記載の方法。

【請求項11】

前記回収工程で回収されるエタノールの一部、又は前記蒸留工程で得られるエタノールの一部は、前記発酵工程において糖化液に添加され、かつ、前記前処理工程のエタノール水溶液に再利用される、請求項8乃至10のいずれか1項に記載の方法。

【請求項12】

前記回収工程で回収されるエタノールの少なくとも一部が添加された後、前記蒸留工程で前記発酵液が蒸留される、請求項8乃至11のいずれか1項に記載の方法。

【請求項13】

前記前処理工程における蒸解処理温度が、100℃以上180℃以下である、請求項8乃至12のいずれか1項に記載の方法。

【請求項14】

前記前処理工程における蒸解処理時間が、0.05時間以上4時間以下である、請求項8乃至13のいずれか1項に記載の方法。

【請求項15】

前記前処理工程における前記エタノール水溶液のリグノセルロース系バイオマスに対する質量比が、1以上20以下である、請求項8乃至14のいずれか1項に記載の方法。

【請求項16】

前記前処理工程後、リグノセルロース系バイオマスを、エタノールを含有する洗浄液を用いて洗浄した後、前記酵素糖化処理工程へと供給し、

使用済みの洗浄液を、前処理工程で得られたリグニンを溶出させたエタノール水溶液と共に前記回収工程へと供給する、請求項8乃至15のいずれか1項に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−42727(P2013−42727A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184401(P2011−184401)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000000974)川崎重工業株式会社 (1,710)

【Fターム(参考)】

[ Back to top ]