リサイクル・プラスチックを含む材料組成物

【課題】廃プラスチックからリサイクル・プラスチックを作る方法を提供すること。

【解決手段】リサイクル・プラスチックには、少なくとも第1ポリマー、第2ポリマーおよび残留添加剤が含まれている。リサイクル・プラスチックの特性は、リサイクル原料として使われた廃プラスチックの型を選択することにより調節することができる。この特性により、分別処理から回収されたリサイクル・プラスチックの量と型が決まり、このリサイクル・プラスチックとその他の材料がブレンドされる。

【解決手段】リサイクル・プラスチックには、少なくとも第1ポリマー、第2ポリマーおよび残留添加剤が含まれている。リサイクル・プラスチックの特性は、リサイクル原料として使われた廃プラスチックの型を選択することにより調節することができる。この特性により、分別処理から回収されたリサイクル・プラスチックの量と型が決まり、このリサイクル・プラスチックとその他の材料がブレンドされる。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は、本明細書で参考として援用される、2002年4月12日に出願された仮出願第60/372,001号の利益を主張している。本出願は、本明細書で参考として援用される、2003年4月14日に出願された「Multistep Separation of Plastics」と題するLawrence E.Allen,III,Brian L.Riise,Paul C.Allen,およびRon C.Rauの米国特許出願第 号にも関連している。

【0002】

(技術分野)

本発明はプラスチックのリサイクルに関する。

【背景技術】

【0003】

(背景)

プラスチック製品はあらゆる作業場や家庭の環境の一部になっている。一般に、これらの製品の製作に使われるプラスチックは新しいプラスチック材料から作られている。すなわち、プラスチックは石油から作られており、既存のプラスチック材料から作られているわけではない。これらの製品は寿命を経過すると、廃棄処理かリサイクル・プラントに送られる。

【0004】

リサイクル・プラスチックには、石油から新しいプラスチックを作る場合に比べていろいろな利点がある。一般に、使用済みの廃プラスチックから回収されたリサイクル・プラスチックから物品を製造するのに必要なエネルギーは、対応する新しいプラスチックから作る場合に比べて少なくて済む。プラスチックをリサイクルすると、プラスチック材料や製品を廃棄する必要がなくなる。さらに、新しいプラスチック材料の製造に使われる石油やポリマーなどの限られた資源を節約することができる。

【0005】

プラスチック材料をリサイクル工程に送る場合、プラスチックに富む原料流れは複数の製品流れと副産物流れに分けられる。一般に、リサイクル処理は産業廃棄物と個人消費者の廃棄物から導かれた多種多様なプラスチックに富む流れに適用することができる。これらの流れには、例えば、オフィス・オートメーション装置(プリンター、コンピュータ、コピー機、など)、白物製品(冷蔵庫、洗濯機、など)、家庭用電子装置(テレビ、ビデオ・カセット・レコーダー、ステレオ、など)、シュレッダーで裁断したもの、包装廃棄物、家庭ごみ、建築廃棄物、およびプラスチック成形工場からのスクラップがある。

【0006】

種々のプラスチックからなるプラスチック部品が裁断処理されてプラスチックに富む流れができる。単一メーカーの単一種類の部品から複数の種類のプラスチックからなる部品まで多種多様な部品がある。少なくとも裁断操作の特性により多種多様な形が存在する。プラスチック・リサイクル・プラントに供給された材料混合物には、一つ以上の耐久製品資源からのプラスチックが含まれている。これは、原料混合物には非常に広範囲のプラスチックが含まれている可能性があることを意味している。

【0007】

廃プラスチックの主要な第1ポリマー型には、ABS、HIPS、PPおよびPCがある。ABSは衝撃性を改良されたスチレンとアクリロニトリルのコポリマーであり、少なくとも一つのアルケニル芳香族モノマー、アクリロニトリルとメタクリロニトリルの少なくとも一つ、および少なくとも一つの脂肪族ジエンまたはゴムが含まれている。ABS樹脂およびその製造法については、例えば、Kirk−Othmer Encyclopedia of Chemical Technology,Third Edition,Volume 18,John Wiley & Sons,pages 442−449(1982)の“ABS Resins’’を参照のこと。適切なアルケニル芳香族化合物には、例えば、スチレンおよび2−メチルスチレン、クロロ−およびブロモスチレン、3、5−ジメチルスチレンおよびt−ブチルスチレンなどのその同族体がある。脂肪族ジエンには、ブタジエン、イソプレンまたはクロロプレンがある。これらのABSポリマーは、乳化重合、塊状重合および溶融重合などの方法により作ることができる。この種のポリマーを作る普通の方法には、まず1種または複数のジエンを重合してラテックスを作り、次いでエマルジョン中のラテックスにアルケニル芳香族モノマーとニトリル・モノマーおよびその他のモノマーをグラフトする方法がある。

【0008】

HIPSは、少なくとも一つのアルケニル芳香族モノマーおよび少なくとも一つの脂肪族ジエンまたはゴムからなる衝撃性を改良されたスチレン・コポリマーである。HIPS樹脂およびその製造法については、例えば、Kirk−Othmer Encyclopedia of Chemical Technology,Third Edition,Volume 18,John Wiley & Sons,pages 442−449(1982)の“HIPS Resins’’を参照のこと。適切なアルケニル芳香族化合物には、例えば、スチレンおよび2−メチルスチレン、クロロ−およびブロモスチレン、3,5−ジメチルスチレンおよびt−ブチルスチレンなどのその同族体がある。脂肪族ジエンには、ブタジエン、イソプレンまたはクロロプレンがある。さらに、HIPSコポリマーには、特定の用途に、環境応力割れ抵抗を改良するために少量のアクリロニトリルを含むものがある。これらのHIPSポリマーは、ABSポリマーの製造に用いた方法と類似な方法で作ることができる。

【0009】

PPはプロピレンのホモポリマーまたはコポリマーである。PP樹脂およびその製造方法については、例えば、Domininghaus,Plastics for Engineers,Hanser,1988,Chapter 4を参照のこと。ポリプロピレン・ホモポリマーは、通常、アイソタクティックであるが、シンジオタクティックやアタクティックも作られる。プロピレン・コポリマーには、エチレン、1−ブテン、または高級α−オレフィンとプロピレンの半結晶性プロック・コポリマー、プロピレン、エチレンおよびジエンの結晶性連続ブロック・コポリマーまたはプロピレン、エチレンおよびジエンのアモルファス・ランダム・コポリマーがある。ジエンは1、4−ヘキサジエン、ジシクロペンタジエンまたは3、5−エチリデン・ノルボルネンでよい。ジエンを含むコポリマーはEPDMとして知られている。PPホモポリマーとEPDMのブレンドはPP族の一部とも考えられる。

【0010】

PCは、ポリマー鎖に沿って芳香族基により分離されたカーボネート官能基(−O−CO−O−)からなる縮合ポリマーである。モノマーまたは末端基の化学構造を変えると、PC製品の特性を変えることができる。PC樹脂およびその製造方法については、例えば、Domininghaus,Plastics for Engineers,Hanser,1988,Chapter 14を参照のこと。

【0011】

スチレン/アクリロニトリル・コポリマー(SAN)、ポリスチレン(PS)、ポリエチレン(PE)、ポリアミド(PA、ナイロンとも呼ばれる)、ポリ塩化ビニル(PVC)、HIPS、PCまたはPA(PPO、または改良されたPPO)とポリフェニレンエーテルとのブレンド、ポリフェニレンエーテル、ポリエチレン−テレフタレート、およびポリブチレン−テレフタレートなどのその他のプラスチックも廃プラスチック中に存在する。

【0012】

プラスチック製品の製造に使われるその他のポリマーも、廃プラスチック中に存在する可能性がある。さらに、多種多様な色やグレードのABSとHIPS、難燃剤含有ABSとHIPS、PP、PC/ABS、ポリエチレン、ポリエステル、ナイロンおよびその他のプラスチックが、プラスチック・リサイクル・プラントへの原料に含まれている。

【発明の概要】

【課題を解決するための手段】

【0013】

(要約)

本発明は、以下を提供する。

(項目1)

リサイクルされた熱可塑性樹脂であって、

約20〜約99.9重量部の第1ポリマー型の1種以上のポリマー、

約0.1〜約40重量部の残留添加剤、および

前記第1ポリマー型と類似していない1種以上の第2ポリマー型の1種以上のポリマー、すなわち、前記第1ポリマー型と相溶性がある1種以上の第2ポリマー型の0〜約79重量部の1種以上のポリマーおよび/または前記第1ポリマー型と相溶性がない1種以上の第2ポリマー型の0〜約40重量部の1種以上のポリマーを一つ以上含む熱可塑性樹脂。

(項目2)

項目1に記載の樹脂において、前記第1ポリマー型および/または第2ポリマー型のポリマーに、2つ以上のグレードのポリマーが含まれている樹脂。

(項目3)

項目1または2に記載の樹脂において、前記2つ以上のグレードのポリマーが、異なる分子量、異なる分子組成または異なるポリマー構造により特徴づけられる樹脂。

(項目4)

項目1〜3のいずれかに記載の樹脂において、前記2つ以上のグレードのポリマーが、異なる製造者から得られる樹脂。

(項目5)

項目1〜4のいずれかに記載の樹脂において、前記第1および/または第2ポリマー型の1種以上のポリマーが、エージングにより生じる検出可能な酸化を呈する樹脂。

(項目6)

項目1〜5のいずれかに記載の樹脂において、前記残留添加剤に臭素とアンチモニーが含まれ、前記臭素とアンチモニーの比が約1:1と10:1の間にあり、前記臭素とアンチモニーが合わせて約1ppm〜約5重量%のレベルで存在する樹脂。

(項目7)

項目1〜6のいずれかに記載の樹脂において、前記残留添加剤に約0.5と約5重量%の間のレベルで二酸化チタンが含まれている樹脂。

(項目8)

項目1〜7のいずれかに記載の樹脂において、前記残留添加剤に約0.1と約3重量%の間のレベルでカーボンブラックが含まれている樹脂。

(項目9)

項目1〜8のいずれかに記載の樹脂において、前記残留添加剤に重量で約1ppmと約0.1重量%の間のレベルで1種以上の追加の顔料または有機染料着色剤が含まれている樹脂。

(項目10)

項目1〜9のいずれかに記載の樹脂において、前記残留添加剤にCd、Pb、Hg、CrおよびNiからなる群から選択された2種以上の元素が含まれ、前記1種以上の元素が約0.1と100ppmの間のレベルで存在する樹脂。

(項目11)

項目1〜10のいずれかに記載の樹脂において、前記残留添加剤に酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、および潤滑剤からなる群から選択された1種以上の添加剤が含まれている樹脂。

(項目12)

項目1〜11のいずれかに記載の樹脂において、前記残留添加剤に2種以上の不均一な残留添加剤が含まれている樹脂。

(項目13)

項目1〜12のいずれかに記載の樹脂において、前記製品組成物に我々が選択した特性要件に合致させるために調節された量の前記非類似性で相溶性のポリマーが含まれている樹脂。

(項目14)

項目1〜13のいずれかに記載の樹脂において、前記製品組成物にユーザーが選択した特性要件に合致させるために調節された量の前記非相溶性で非類似性のポリマーが含まれている樹脂。

(項目15)

項目1〜14のいずれかに記載の樹脂において、前記第1ポリマー型および/または第2ポリマー型のエージングが赤外分光法で検出できる樹脂。

(項目16)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約80〜約99重量部の樹脂を含む、衝撃性を改良されたスチレン−アクリロニトリル・コポリマーが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーは、約0〜約19重量部の樹脂を含む、スチレン−アクリロニトリル・コポリマーであり、

前記残留添加剤には約2〜約7重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約7重量部の樹脂が含まれ、

前記樹脂には、さらに、約5と約30重量%の間の樹脂を含むゴムが含まれ、且つ前記樹脂のガラス転移温度は約105と約110℃の間にある樹脂。

(項目17)

項目16に記載の樹脂において、

前記ゴムにブタジエン・ポリマーのゴムが含まれ、

前記1種以上の第2ポリマー型の第1または第2ポリマーは、高衝撃性ポリスチレン、一般用ポリスチレン、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、ポリカーボネート、ポリエチレン−テレフタレートまたはポリブチレン−テレフタレートである樹脂。

(項目18)

項目17に記載の樹脂において、樹脂に

ASTM D 792により測定した約1.06〜約1.10g/cm3の密度、

ASTM D 1238により測定した約2〜約9g/10分のメルトフローレート、

ASTM D 638により測定した約36〜約48Mpaの降伏点における引っ張り応力、および

ASTM D 256により測定した約85〜約200J/mの切り込み入りアイゾット衝撃強度(切りこみ3.2mm)、などの特性がある樹脂。

(項目19)

項目16〜18のいずれかに記載の樹脂において、

前記第1または第2ポリマー型の1種以上のポリマーが、衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、ポリカーボネートと衝撃性を改良されたスチレン−アクリロニトリル・コポリマーのブレンド、スチレン−アクリロニトリルとアクリレート・ポリマーのコポリマーブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、ポリカーボネート、ポリ塩化ビニルまたはポリウレタンである樹脂。

(項目20)

項目16〜18のいずれかに記載の樹脂において、

1種以上の第2ポリマー型の第2ポリマーに、ポリスチレン、衝撃性を改良されたポリスチレン、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、ポリカーボネート、ポリエチレン−テレフタレートまたはポリブチレン−テレフタレートがある樹脂。

(項目21)

項目16〜18のいずれかに記載の樹脂において、

1種以上の前記第1ポリマー型の少なくとも一つのポリマーが衝撃性を改良されたスチレン−アクリロニトリル・コポリマーであり、および

前記1種以上の第2ポリマー型の少なくとも一つのポリマーがHIPSポリマーであり、前記HIPSポリマーはユーザーが選択した切り込み入りアイゾット衝撃強度を達成するのに十分な量にて樹脂中に存在する樹脂。

(項目22)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約70〜約99重量部の樹脂を含む、衝撃性を改良されたスチレンポリマーが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーは、約0〜約10重量部の樹脂を含む、一般用ポリスチレンであり、

前記残留添加剤には約1〜約5重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約7重量部の樹脂が含まれ、および

前記樹脂には、さらに、約8と約16重量%の間のゴムが含まれ、且つ前記樹脂のガラス転移温度は約96と約100℃の間にある樹脂。

(項目23)

項目22に記載の樹脂において、

前記ゴムにブタジエン・ポリマーのゴムが含まれ、

前記1種以上の第2ポリマー型の第2ポリマーは、アクリロニトリル−ブタジエン−スチレン・ターポリマー、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテルまたはポリカーボネートである樹脂。

(項目24)

項目22または23に記載の樹脂に、さらに、

約400と405℃の間に劣化温度を有する前記ポリマーのスチレン部分が含まれている樹脂。

(項目25)

項目22〜24に記載の樹脂において、前記樹脂に

ASTM D 792により測定した約1.04〜約1.08g/cm3の密度、

ASTM D 1238により測定した約2〜約8g/10分のメルトフローレート、

ASTM D 638により測定した約20〜約27Mpaの降伏点における引っ張り応力、および

ASTM D 256により測定した約60〜約120J/mの切り込み入りアイゾット衝撃強度、などの特性がある樹脂。

(項目26)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約88〜約99重量部の樹脂を含むポリプロピレンが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーには、約0〜約5重量部の樹脂が含まれ、

前記残留添加剤には約1〜約5重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約7重量部の樹脂が含まれ、および

前記樹脂には、約125℃と約164℃に2つの融点、約110℃と約130℃に2つの結晶化温度がある樹脂。

(項目27)

項目26に記載の樹脂において、

前記1種以上の第2ポリマー型のポリマーには、アクリロニトリル−ブタジエン−スチレン・ターポリマー、ポリスチレン、衝撃性を改良されたポリスチレンまたはポリエチレンが含まれている樹脂。

(項目28)

項目26〜27のいずれかに記載の樹脂において、前記樹脂の劣化温度が約430℃である樹脂。

(項目29)

項目26〜28のいずれかに記載の樹脂において、前記樹脂に

ASTM D 792により測定した約0.92〜約0.96g/cm3の密度、

ASTM D 1238により測定した約20〜約30g/10分のメルトフローレート、

ASTM D 638により測定した約20〜約28Mpaの降伏点における引っ張り応力、および

ASTM D 256により測定した約50〜約100J/mの切り込み入りアイゾット衝撃強度(切りこみ3.2mm)、などの特性がある樹脂。

(項目30)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約20〜約98重量部の樹脂を含むポリカーボネートが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーには、約0〜約93重量部の衝撃性を改良されたスチレン−アクリロニトリル・コポリマーが含まれ、

前記残留添加剤には約2〜約10重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約10重量部の樹脂が含まれ、および

前記樹脂には、約125℃と約164℃に2つの融点、約110℃と約130℃に2つの結晶化温度がある樹脂。

(項目31)

項目1〜30のいずれかに記載の樹脂において、

前記樹脂が約1〜約8mmのサイズを有するフレーク状をしている樹脂。

(項目32)

項目1〜31のいずれかに記載の樹脂において、

リサイクル熱可塑性樹脂を、オフィス・オートメーション装置、白物製品、個人用電子製品、自動車裁断残滓、包装廃棄物、家事廃棄物、建築廃棄物、成形産業および押し出しスクラップからなる群から選択された一つ以上の廃棄物供給源から得られた廃プラスチック材料から回収する樹脂。

(項目33)

項目1〜32のいずれかに記載の樹脂から押し出されたペレット。

(項目34)

項目1〜32のいずれかに記載の樹脂から押し出されたシート。

(項目35)

項目1〜32のいずれかに記載の樹脂、および衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、衝撃性を改良されたスチレン−アクリロニトリル・コポリマーとポリカーボネートのブレンド、スチレン−アクリロニトリルとアクリレート・ポリマーのコポリマーブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、ポリカーボネート、ポリ塩化ビニル、ポリウレタン、高衝撃性スチレン・コポリマーおよびポリオレフィンからなる群から選択された一つ以上のポリマーの共有押し出しにより作られた製品。

(項目36)

リサイクル熱可塑性材料を作る方法であって、前記方法には、

廃プラスチック材料の供給源に基づいて一つ以上の廃プラスチック材料を選択し、

一つ以上の所定の特性を有するリサイクル・プラスチック材料を取得するために選択された廃プラスチック材料を配合する工程が含まれている方法。

(項目37)

項目36に記載の方法において、

一つ以上の廃プラスチック材料の選択に、地理的供給源に基づく廃プラスチック材料の選択が含まれている方法。

(項目38)

項目37に記載の方法において、

前記地理的供給源が製品を生産する国である方法。

(項目39)

項目37に記載の方法において、

前記地理的供給源が北アメリカ、ヨーロッパおよびアジアである方法。

(項目40)

項目36〜39のいずれかに記載の方法において、

一つ以上の廃プラスチック材料の選択に、オフィス・オートメーション装置、白物製品、個人用電子製品、自動車裁断残滓、包装廃棄物、家事廃棄物、建築廃棄物、成形産業および押し出しスクラップからなる供給源からの廃プラスチック材料の選択が含まれる方法。

(項目41)

項目36〜40のいずれかに記載の方法において、一つ以上の廃プラスチック材料の選択に、

約20〜約99.9重量部の第1ポリマー型のポリマー、

約0.1〜約40重量部の残留添加剤、および

前記第1ポリマーと相溶性があり且つ第1ポリマーとは類似していない、1種以上の第2ポリマー型の0〜約79重量部の一つ以上のポリマー、および

第1ポリマー型と相溶性がなく且つ第1ポリマー型とは類似していない、1種以上の第2ポリマー型の0〜約40重量部の1種以上のポリマー、

を含むリサイクル・プラスチック材料を取得するために一つ以上の廃プラスチック材料の選択が含まれる方法。

(項目42)

リサイクル・プラスチック材料を作る方法であって、前記方法には

廃プラスチック材料を取得し、

前記廃プラスチック材料を複数の均質なプラスチック材料に分別し、

前記複数の均質なプラスチック材料の少なくとも一つの量およびリサイクル・プラスチック材料に一つ以上の所定の特性を与える少なくとも一つのその他のプラスチック材料の量を測定し、

前記複数の均質なプラスチック材料の少なくとも一つおよびリサイクル・プラスチック材料を取得するために決められた量の少なくとも一つのその他のプラスチック材料を配合する工程が含まれている方法。

(項目43)

項目42に記載の方法において、

前記少なくとも一つのその他のプラスチック材料が前記複数の均質なプラスチック材料から選択される方法。

(項目44)

項目42に記載の方法において、

前記少なくとも一つのプラスチック材料が新しいプラスチック材料である方法。

(項目45)

項目42〜44のいずれかに記載の方法において、

少なくとも2つの均質なプラスチック材料に異なる第1ポリマー型が含まれている方法。

(項目46)

項目42〜45のいずれかに記載の方法において、

少なくとも2つの均質なプラスチック材料に同じ第1ポリマー型が含まれ、且つ前記均質なプラスチック材料の一つ以上の特性に基づいてもう一つのプラスチック材料と区別できる方法。

(項目47)

項目42〜46のいずれかに記載の方法において、

前記均質なプラスチック材料の均質性が、少なくとも一部は、前記廃プラスチック材料の供給源により決められる方法。

(項目48)

項目42〜47のいずれかに記載の方法において、

前記均質なプラスチック材料の均質性が、少なくとも一部は、前記廃プラスチック材料を分別するために用いた分別プロセスにより決められる方法。

(項目49)

項目42〜48のいずれかに記載の方法において、さらに

前記リサイクル・ポリマーと添加剤またはポリマーとの混ぜ合わせを含む方法。

(項目50)

項目42〜49のいずれかに記載の方法において、

量の測定に、第1型のABS材料と第2型のABS材料の量の測定が含まれ、これらのABS材料は、配合すると、第1型のABS材料の切り込み入りアイゾット衝撃強度よりも高い切り込み入りアイゾット衝撃強度を有するリサイクル・プラスチック材料を形成することができる方法。

(項目51)

項目42〜49のいずれかに記載の方法において、

量の測定に、第1型のABS材料と第2型のABS材料の量の測定が含まれ、これらのABS材料は、配合すると、第1型のABS材料か第2型のABS材料の切り込み入りアイゾット衝撃強度よりも高い切り込み入りアイゾット衝撃強度を有するリサイクル・プラスチック材料を形成することができる方法。

(項目52)

項目42〜49のいずれかに記載の方法において、

量の測定に、第1型のABS材料とHIPS材料の量の測定が含まれ、これらの材料を配合すると、前記HIPS材料の引っ張り強度に比べて向上した引っ張り強度を有するリサイクル・プラスチック材料が形成される方法。

(項目53)

項目42〜49のいずれかに記載の方法において、

量の測定に、改良されたPPO材料とHIPS材料の量の測定が含まれ、これらの材料を配合すると、前記HIPS材料に比べて向上した切り込み入りアイゾット衝撃強度と引っ張り強度および低下したメルトフローレートを有するリサイクル・プラスチック材料が形成される方法。

(項目54)

項目42〜49のいずれかに記載の方法において、

量の測定に、ABS材料とPC材料の量の測定が含まれ、これらの材料を配合すると、前記ABS材料に比べて向上した切り込み入りアイゾット衝撃強度と引っ張り強度を有するリサイクル・プラスチック材料が形成される方法。

(項目55)

項目42〜49のいずれかに記載の方法において、

量の測定に、ABS材料と再粉砕した難燃性PC材料の量の測定が含まれ、これらの材料を配合すると、前記ABS材料に比べて向上した引っ張り強度を有するリサイクル・プラスチック材料が形成される方法。

(項目56)

項目42〜49のいずれかに記載の方法において、

量の測定に、ABS材料とPC/ABS材料の量の測定が含まれ、これらの材料を配合すると、前記ABS材料に比べて向上した切り込み入りアイゾット衝撃強度を有するリサイクル・プラスチック材料が形成される方法。

(項目57)

項目42〜49のいずれかに記載の方法において、

量の測定に、所定のSAN含有量を有するリサイクル・プラスチック材料を形成するABS材料のグレードの量の測定が含まれる方法。

(項目58)

項目57に記載の方法において、所定のSAN含有量は一つ以上の所定の特性を達成するのに十分であり、前記特性にはリサイクル・プラスチック材料の環境応力割れ抵抗、引っ張り強度、衝撃強度、メルトフローレートの一つが含まれる方法。

(項目60)

プラスチック材料を作る方法であって、

項目1〜30のいずれかの樹脂を第3ポリマー型の一つ以上のポリマーと配合し、前記第3ポリマー型のポリマーに、1重量部未満と99重量部超の間のプラスチック材料が含まれ、且つ前記第3ポリマー型のポリマーが前記樹脂と相溶性がある方法。

(項目61)

項目60に記載の方法において、

前記第1ポリマー型のポリマーにポリプロピレンが含まれ、且つ前記第3ポリマー型のポリマーにポリプロピレン、低密度エチレン、またはポリプロピレンと相溶性がある別のポリマーが含まれている方法。

(項目62)

項目60に記載の方法において、

前記第1ポリマー型のポリマーにはポリカーボネートが含まれ、且つ前記第3ポリマー型のポリマーにはポリカーボネート、PC/ABS、アクリロニトリル−ブタジエン−スチレン・ターポリマー、アクリロニトリル−スチレン−アクリレート・コポリマー、またはポリカーボネートと相溶性がある別のポリマーが含まれている方法。

(項目63)

項目60に記載の方法において、

前記第1ポリマー型のポリマーにはHIPSが含まれ、且つ前記第3ポリマー型のポリマーには衝撃性を改良されたスチレンポリマー、一般用ポリスチレン、改良されたポリフェニレンエーテル、またはHIPSと相溶性がある別のポリマーが含まれる方法。

(項目64)

項目36〜63のいずれか1項に記載の方法により作られたリサイクル・プラスチック材料。

(項目65)

プラスチック材料が廃プラスチック材料から形成されたかどうかを決める方法であって、

検出できる量の臭素またはアンチモニーの化合物が、廃プラスチック材料から得られた前記樹脂を識別するのに十分な量にてプラスチック材料中に存在するかどうか、且つ不十分な量は前記プラスチック材料を難燃性にするかどうかを決める方法。

(項目66)

項目65に記載の方法において、さらに

FTIRを用いて、前記プラスチック材料に酸化されたポリマーが含まれているかどうかを決める方法が含まれている方法。

(項目67)

項目65または66に記載の方法において、さらに

前記プラスチック材料に酸化された酸化防止剤化合物が含まれているかどうかを決める方法が含まれている方法。

【0014】

本発明により、プラスチック材料から熱可塑性樹脂を作る方法が得られる。一般に、一つの態様では、本発明によりリサイクル熱可塑性樹脂が得られる。この樹脂には、第1ポリマー型の約20〜約99.9重量部の1種以上のポリマー、約0.1〜約40重量部の残留添加剤および第1ポリマー型に類似ていない1種以上の第2ポリマー型の1種以上のポリマーが含まれている。第2ポリマー型の1種以上のポリマーには、第1ポリマー型と相溶性がある第2ポリマー型の0〜約79重量部の1種以上のポリマーおよび/または第1ポリマー型と相溶性がない1種以上の第2ポリマー型の0〜約40重量部の1種以上のポリマーが含まれている。

【0015】

特定の実施形態には、次のような特徴が一つ以上含まれている。第1のポリマー型および/または第2ポリマー型のポリマーには、2つ以上のグレードのポリマーが含まれている。2つ以上のグレードのポリマーの特徴は、分子量、分子組成またはポリマー構造の相違にある。2つ以上のグレードのポリマーは、別のメーカーから得られる。第1および第2のポリマー型の一つ以上のポリマーは、エージングにより生じた酸化を検出することができる。

【0016】

残留添加剤には、臭素とアンチモニーが含まれる可能性があり、臭素とアンチモニーの比は約1:1と10:1の間にあり、臭素とアンチモニーは合わせて約1ppm〜約5重量%のレベルで存在する。残留添加剤には、約0.5〜約5重量%の間のレベルで二酸化チタンが含まれる。残留添加剤には、約0.1〜約3重量%の間のレベルでカーボンブラックが含まれる。残留添加剤には、約1ppm〜約0.1重量%の間のレベルで1種以上の追加の顔料または有機染料着色剤が含まれる。残留添加剤には、Cd、Pb、Hg、CrおよびNiからなる群から選択された2種以上の元素が含まれる可能性があり、これらの元素は約0.1〜100ppmの間のレベルで存在している。残留添加剤には、酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、および潤滑剤からなる群から選択された1種以上の添加剤が含まれる。残留添加剤には、2種以上の非相溶性残留添加剤が含まれる。

【0017】

製品組成物には、相溶性および/または非相溶性の非類似ポリマーを含むことができ、その量はユーザーが選択した特性要件に合致される量に調節する必要がある。第1ポリマー型および/または第2ポリマー型のエージングは、赤外分光法により検出することができる。第1ポリマー型の1種以上のポリマーには、約80〜約99重量部の樹脂を含む衝撃性を改良されたスチレンーアクリロニトリル・コポリマーが含まれている。1種以上の第2ポリマー型の第1ポリマーは、約0〜約19重量部の樹脂を含むスチレンーアクリロニトリル・コポリマーである。残留添加剤には、約2〜約7重量部の樹脂が含まれている。1種以上の第2ポリマー型の第2ポリマーには、約0〜約7重量部の樹脂が含まれている。

【0018】

この樹脂には、約5〜約30重量%の樹脂を含むゴムが含まれている。この樹脂のガラス転移温度は、約105〜約110℃の範囲にある。このゴムには、ブタジエン・ポリマーのゴムが含まれている。1種以上の第2ポリマー型の第1または第2のポリマーは、HIPS、一般用ポリスチレン、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、ポリカーボネート、ポリエチレン−テレフタレートまたはポリブチレン−テレフタレートである。この樹脂の特性は次のとおりである。ASTM D792により測定した密度は約1.06〜約1.10g/cm3、ASTM D1238により測定したメルトフローレートは約2〜約9g/10分、ASTM D638により測定した降伏点における引っ張り応力は約36〜約48MPa、ASTM D256により測定した切り欠き入りアイゾッド衝撃強度(切り欠き3.2mm)は約85〜約200ジュール/メートルである。

【0019】

第1または第2ポリマー型の一つ以上のポリマーは、衝撃性を改良されたスチレンーアクリロニトリル・コポリマー、耐衝撃性を改良されたスチレンーアクリロニトリル・コポリマーとポリカーボネートのブレンド、スチレンーアクリロニトリルおよびアクリレート・ポリマーのコポリマー・ブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、ポリカーボネート、ポリ塩化ビニル、またはポリウレタンである。1種以上の第2ポリマー型の第2ポリマーは、ポリスチレン、衝撃性改良ポリスチレン、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、ポリカーボネート、ポリエチレン−テレフタレートまたはポリブチレン−テレフタレートである。1種以上の第1ポリマー型の少なくとも一つのポリマーは、衝撃性を改良されたスチレンーアクリロニトリル・コポリマーである。1種以上の第2ポリマー型の少なくとも一つのポリマーは、HIPSポリマーである。このHIPSポリマーには、ユーザーが選択した切り込み入りアイゾット衝撃強度を達成するために必要な量の樹脂が存在している。

【0020】

第1ポリマー型の1種以上のポリマーには、約70〜約99重量部の樹脂を含む衝撃性を改良されたスチレンポリマーが含まれている。1種以上の第2ポリマー型の第1ポリマーは、約0〜約10重量部の樹脂を含む一般用ポリスチレンである。残留添加剤には、約1〜約5重量部の樹脂が含まれている。1種以上の第2ポリマー型の第2ポリマーには、0〜約7重量部の樹脂が含まれている。この樹脂には、約8〜16重量部のゴムが含まれ、この樹脂のガラス転移温度は約96〜約100℃の範囲にある。このゴムには、ブタジエンポリマーのゴムが含まれている。

【0021】

1種以上の第2ポリマー型の第2ポリマーは、アクリロニトリル−ブタジエン−スチレン・ターポリマー、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、ポリカーボネートである。この樹脂には、約400℃と405℃の間に劣化温度を有するポリマーのスチレン部分が含まれている。この樹脂の特性は次のとおりである。ASTM D792により測定した密度は約1.04〜約1.08g/cm3、ASTM D1238により測定したメルトフローレートは約2〜約8g/10分、ASTM D638により測定した降伏点における引っ張り応力は約20〜約27MPa、ASTM D256により測定した切り込み入りアイゾット衝撃強度は約60〜約120ジュール/メートルである。

【0022】

第1ポリマー型の1種以上のポリマーには、約88〜約99重量部の樹脂を含むポリプロピレンが含まれている。1種以上の第2ポリマー型の第1ポリマーは、0〜約5重量部の樹脂が含まれている。残留添加剤には、約1〜約5重量部の樹脂が含まれている。1種以上の第2ポリマー型の第2ポリマーには、0〜約7重量部の樹脂が含まれている。この樹脂には、約125℃と約164℃に別々の融点、約110℃と約130℃に別々の結晶化温度がある。

【0023】

1種以上の第2ポリマー型のポリマーには、アクリロニトリル−ブタジエン−スチレン・ターポリマー、ポリスチレン、衝撃性を改良されたポリスチレン、またはポリエチレンが含まれている。この樹脂の劣化温度は約430℃である。この樹脂の特性は次のとおりである。ASTM D792により測定した密度は約0.92〜約0.96g/cm3、ASTM D1238により測定したメルトフローレートは約20〜約30g/10分、ASTM D638により測定した降伏点における引っ張り応力は約20〜約28MPa、ASTM D256により測定した切り込み入りアイゾット衝撃強度(切り欠き3.2mm)は約50〜約100ジュール/メートルである。

【0024】

第1ポリマー型の1種以上のポリマーには、約20〜約98重量部の樹脂を含むポリカーボネートが含まれている。1種以上の第2ポリマー型の第1ポリマーには、0〜約93重量部の衝撃性を改良されたスチレン−アクリロニトリル・コポリマーが含まれている。残留添加剤には、約2〜約10重量部の樹脂が含まれている。1種以上の第2ポリマー型の第2ポリマーには、0〜約10重量部の樹脂が含まれている。この樹脂には、約125℃と約164℃に別々の融点、約110℃と約130℃に別々の結晶化温度がある。

【0025】

この樹脂は、約1〜約8mmのサイズを有するフレークの形を取りうる。この樹脂はオフィス・オートメーション装置、白物製品、個人用電子製品、自動車シュレッダー裁断物、包装廃棄物、家庭廃棄物、建物廃棄物、成形押出産業スクラップからなる群から選択された1種以上の消費後の資源から導かれた廃プラスチック材料から回収することができる。

【0026】

一般に、別の態様では、本発明により、上で述べた樹脂から作られた製品が得られる。この製品は、例えば、樹脂から押し出されたペレットまたはシートの形をとることができる。

【0027】

一般に、別の態様では、本発明により、上で述べた樹脂から作られたプラスチック製品が得られる。この製品は、例えば、衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、スチレン−アクリロニトリルとアクリレート・ポリマーのコポリマー・ブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、ポリカーボネート、ポリ塩化ビニル、ポリウレタン、衝撃性の高いスチレン・コポリマーおよびポリオレフィンなどのポリマーと上で述べた樹脂の共有押し出し形成により作ることができる。

【0028】

一般に、別の態様では、本発明により、リサイクルされた熱可塑性材料を作る方法が得られる。この方法には、廃プラスチックの供給源に基づいて1種以上の廃プラスチックの選択および一つ以上の所定の特性を有するリサイクル・プラスチック材料を取得するための選択された廃プラスチック材料の配合がある。

【0029】

特定の実施形態には、一つ以上の次のような特徴が含まれている。1種以上の廃プラスチック材料の選択には、地理的供給源に基づく廃プラスチック材料の選択が含まれている。地理的な供給源は、製品生産の国または地域、例えば北アメリカ、ヨーロッパ、またはアジアである。

【0030】

廃プラスチック材料の選択には、オフィス・オートメーション装置、白物製品、個人用電子製品、自動車シュレッダー裁断物、包装廃棄物、家庭廃棄物、建物廃棄物、成形産業スクラップからなる供給源からの廃プラスチック材料の選択が含まれる。廃プラスチック材料の選択には、約20〜約99.9重量部の第1ポリマー型のポリマー、約0.1〜約40重量部の残留添加剤、第1ポリマーと相溶性があり且つこのポリマーに類似していない1種以上の第1ポリマー型の0〜約79重量部の1種以上のポリマー、および第1ポリマー型と相溶性がなく且つこのポリマーに類似していない1種以上の第2ポリマー型の0〜約40重量部の1種以上のポリマーを含むリサイクル・プラスチック材料を取得するために1種以上の廃プラスチック材料の選択が含まれる。

【0031】

一般に、別の態様では、本発明により、リサイクル・プラスチック材料を作る方法が得られる。この方法には、廃プラスチック材料の供給、複数の均一なプラスチック材料への廃プラスチック材料の分別、リサイクル・プラスチック材料に所定の特性を一つ以上与えるために複数の均一なプラスチック材料の少なくとも一つおよび少なくとも一つのその他のプラスチック材料の定量、およびリサイクル・プラスチック材料を取得するために複数の均一なプラスチック材料の少なくとも一つと少なくとも一つのその他のプラスチック材料を決められた量にて配合することが含まれる。

【0032】

特定の実施形態には、一つ以上の次のような特徴が含まれる。少なくとも一つのその他のプラスチック材料は、複数の均一なプラスチック材料から選択される。少なくとも一つのその他のプラスチック材料は、新しいプラスチック材料でよい。少なくとも2つの均一なプラスチック材料には、別の第1ポリマー型が含まれている。少なくとも2つの均一なプラスチック材料には、同じ第1ポリマー型が含まれ、均一なプラスチック材料の一つ以上の特性に基づいて互いに区別することができる。均一なプラスチック材料の均一性は、廃プラスチック材料の供給源により少なくとも部分的に決めることができる。均一なプラスチック材料の均一性は、廃プラスチックの分別に使われた分別処理により少なくとも部分的に決めることができる。この方法には、リサイクル・プラスチック材料と添加剤またはポリマーの混ぜ合わせが含まれる。定量には、第1型のABS材料と第2型のABS材料の定量が含まれる。これら2つのABS材料を配合すると、切り込み入りアイゾット衝撃強度が第1型のABSより高いリサイクル・プラスチック材料を形成することができる。定量には、第1型のABS材料と第2型のABS材料の定量が含まれる。これら2つのABS材料を配合すると、切り込み入りアイゾット衝撃強度が第1型のABS材料または第2型のABS材料のいずれより高いリサイクル・プラスチック材料を形成することができる。定量には、ABS材料とHIPS材料の定量が含まれる。これら2つを配合すると、HIPS材料に比べて引っ張り強度が高いリサイクル・プラスチック材料を形成することができる。定量には、改良されたPPO材料とHIPS材料の定量が含まれる。これら2つを配合すると、HIPS材料に比べて切り込み入りアイゾット衝撃強度と引っ張り強度が高く、メルトフローレートが低いリサイクル・プラスチック材料を形成することができる。定量には、ABS材料とPC材料の定量が含まれる。これら2つを配合すると、ABS材料に比べて切り込み入りアイゾット衝撃強度と引っ張り強度が高いリサイクル・プラスチック材料を形成することができる。定量には、ABS材料と難燃性PC材料の定量が含まれる。これら2つを配合すると、ABS材料に比べて引っ張り強度が高いリサイクル・プラスチック材料を形成することができる。定量には、ABS材料とPC/ABS材料の定量が含まれる。これら2つを配合すると、ABS材料に比べて切り込み入りアイゾット衝撃強度が高いリサイクル・プラスチック材料を形成することができる。定量には、複数のグレードのABS材料の定量が含まれ、所定のSANを含有するリサイクル・プラスチック材料を形成することができる。所定のSAN含有量は一つ以上の所定の特性を取得するのに十分であり、これらの特性には、リサイクル・プラスチック材料の環境応力割れ抵抗、引っ張り強度、衝撃強度、メルトフローレートの一つが含まれる。

【0033】

一般に、別の態様では、本発明により、リサイクル・プラスチック材料を作る方法が得られる。この方法には、第3ポリマー型の1種以上のポリマーを有する上で述べた樹脂が含まれ、第3ポリマー型のポリマーには1重量部未満と99重量部を超える間のプラスチック材料が含まれ、且つ第3ポリマー型のポリマーはこの樹脂と相溶性がある。

【0034】

特定の実施形態には、一つ以上の次のような特徴が含まれる。第1ポリマー型のポリマーにはポリプロピレンが含まれ、第3ポリマー型のポリマーにはポリプロピレン、低密度ポリエチレンまたはポリプロピレンと相溶性がある別のポリマーがある。第1ポリマー型のポリマーにはポリカーボネートがあり、第3ポリマー型のポリマーにはポリカーボネート、PC/ABS、アクリロニトリル−ブタジエン−スチレン・ターポリマー、アクリロニトリル−スチレン−アクリレート・コポリマー、またはポリカーボネートと相溶性がある別のポリマーがある。第1ポリマー型のポリマーにはHIPSがあり、第3のポリマー型のポリマーには衝撃性を改良されたスチレンポリマー、一般用ポリスチレン、改良されたポリフェニレンエーテル、またはHIPSと相溶性がある別のポリマーがある。

【0035】

一般に、別の態様では、本発明により、測定可能なユニークな特性を有するリサイクルされた熱可塑性樹脂が得られる。リサイクル・熱可塑性樹脂には、約20〜約99.9重量部の第1ポリマー型、約0.1〜約40重量部の1種以上の残留添加剤、0〜約79重量部の相溶性非類似ポリマー、および0〜約40重量部の非相溶性で非類似性のポリマーが含まれる。第1ポリマー型には、分子量、組成、ゴムのモルフォロジーなどが異なるポリマーなどの2種以上のポリマーまたは別々のメーカーからのポリマーが含まれる。相溶性非類似性のポリマーおよび/または非相溶性で非類似性のポリマーは1種以上のポリマー型でよく、および/またはこれらのポリマーには1種以上のグレードの各ポリマー型が含まれる。1種以上の成分は、酸化によるエージングを示し、これはFTIRにより検出できる。

【0036】

特定の実施形態には、一つ以上の次のような特徴がありうる。残留添加剤には、臭素および/またはアンチモニーが含まれ、臭素とアンチモニーの比は約1:1と10:1間にあり、臭素とアンチモニーは合わせて約1ppm〜約5重量%の範囲で存在しうる。残留添加剤には、約0.5〜約5重量%の間のレベルで二酸化チタンが含まれる。残留添加剤には、約0.1〜約3重量%の間のレベルでカーボンブラックが含まれる。残留添加剤には、約1ppmと約0.1重量%の間のレベルで1種以上の追加の顔料または有機染料着色剤が含まれる。残留添加剤には、Cd、Pb、Hg、CrおよびNiから選択された2種以上の元素が含まれる可能性があり、これらの元素は約0.1と100ppmの間のレベルで存在している。残留添加剤には、酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、および潤滑剤から選択された1種以上の添加剤が含まれる。残留添加剤には、これらの添加剤の中の2種以上の混合物が含まれる。残留添加剤は、廃プラスチックから導かれた樹脂を識別するのに検出可能な量としてリサイクル・プラスチック材料中に存在しうる。残留添加剤は、5種以上、10種以上、15種以上、20種以上または30種以上ありうる。残留添加剤には、検出可能な量の2種以上の非相溶性残留添加剤が含まれる。

【0037】

リサイクル熱可塑性樹脂には、特性要件に合致するように調節された量の非類似性ポリマーが含まれている。リサイクル熱可塑性樹脂には、赤外分光法などの方法を用いて確認できる量の使い込んだプラスチックが含まれている。リサイクル熱可塑性樹脂は、類似した新品の樹脂の製造に比べて環境上の利点があるような方法で作ることができる。リサイクル熱可塑性樹脂の組成は均質である。リサイクル熱可塑性樹脂は、均質な特性を持っている。リサイクル熱可塑性樹脂には、オフィス・オートメーション装置、白物製品、個人用電子製品、自動車シュレッダー裁断物、包装廃棄物、家庭廃棄物、建物廃棄物、成形産業スクラップの1種以上を含む消費者に由来する供給源から導かれたプラスチックが含まれる。リサイクル熱可塑性樹脂には、北アメリカ、ヨーロッパ、アジアこれらの地域の組み合わせの一つ以上における消費者に由来する供給源から導かれたプラスチックが含まれる。リサイクル熱可塑性樹脂は、約1〜約8mmのサイズを有するフレーク状の形をしている。

【0038】

リサイクル熱可塑性樹脂には、約80〜約98重量部の衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、約0〜約19重量部のスチレン−アクリロニトリル・コポリマー、約2〜約7重量部の酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、顔料、有機着色剤、カーボンブラックおよび潤滑剤から選択された1種以上の添加剤、および約0〜約7重量部の少なくとも一つの追加のポリマーが含まれる。追加のポリマーには、HIPS、一般用ポリスチレン、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテルおよびポリカーボネートから選択されたポリマーがある。リサイクル熱可塑性材料には約5〜約30重量%のゴムが含まれており、且つこの熱可塑性材料のガラス転移温度は約105℃と約110℃の間にある。

【0039】

このABS含有リサイクル熱可塑性樹脂のASTM D792により測定した密度は約1.06〜約1.10g/cm3、ASTM D1238により測定したメルトフローレートは約2〜約9g/10分、ASTM D638により測定した降伏点における引っ張り応力は約36〜約48MPa、ASTM D256により測定した切り込み入りアイゾット衝撃強度(切り欠き3.2mm)は約85〜約200ジュール/メートルである。

【0040】

リサイクル熱可塑性樹脂には、約80〜約98重量部の衝撃性を改良されたスチレンポリマー、約0〜約19重量部の一般用ポリスチレン、約1〜約7重量部の酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、顔料、有機着色剤、カーボンブラックおよび潤滑剤から選択された1種以上の添加剤、および約0〜約7重量部の少なくとも一つの追加のポリマーが含まれる。追加のポリマーには、ABSターポリマー、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテルおよびポリカーボネートから選択されたポリマーがある。リサイクル熱可塑性材料には約4〜約20重量%のゴムが含まれており、且つこの熱可塑性材料のガラス転移温度は約96℃と約100℃の間にある。このリサイクル熱可塑性樹脂のポリスチレン劣化温度は約400℃と約415℃の間にある。

【0041】

このHIPS含有リサイクル熱可塑性樹脂のASTM D792により測定した密度は約1.04〜約1.08g/cm3、ASTM D1238により測定したメルトフローレートは約2〜約9g/10分、ASTM D638により測定した降伏点における引っ張り応力は約20〜約27MPa、ASTM D256により測定した切り込み入りアイゾット衝撃強度(切り欠き3.2mm)は約60〜約120ジュール/メートルである。

【0042】

リサイクル熱可塑性樹脂には、約90〜約98重量部のポリプロピレン、約2〜約7重量部の酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、顔料、有機着色剤、カーボンブラックおよび潤滑剤から選択された1種以上の添加剤、および約0〜約5重量部の少なくとも一つの追加のポリマーが含まれる。追加のポリマーには、ABSターポリマー、ポリスチレン、HIPS、ナイロン、およびポリエチレンから選択されたポリマーがある。リサイクル熱可塑性材料には、約125℃と約164℃に別々の融点と約110℃と約130℃に別々の結晶化温度および約430℃の劣化温度がある。

【0043】

このPP含有リサイクル熱可塑性樹脂のASTM D792により測定した密度は約0.92〜約0.96g/cm3、ASTM D1238により測定したメルトフローレートは約20〜約30g/10分、ASTM D638により測定した降伏点における引っ張り応力は約20〜約28MPa、ASTM D256により測定した切り込み入りアイゾット衝撃強度(切り欠き3.2mm)は約50〜約100ジュール/メートルである。

【0044】

リサイクル熱可塑性樹脂には、約20〜約98重量部のポリカーボネート、0〜約93重量の耐衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、約2〜約10重量部の酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、耐衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、顔料、有機着色剤、カーボンブラックおよび潤滑剤から選択された1種以上の添加剤、および約0〜約10重量部の少なくとも一つの追加のポリマーが含まれる。追加のポリマーには、ポリスチレン、HIPS、ポリオレフィン、ポリウレタン、ナイロン、およびポリフェニレンエーテルから選択されたポリマーがある。

【0045】

リサイクル熱可塑性樹脂における異種グレードのポリマーの量は、適切な分別処理および/または分別パラメータの選択、別々の分別処理および/または分別パラメータからの生成物の配合、適切な供給源材料の選択、別々の供給源材料の分別から得られた生成物の配合、同じ分別処理と分別パラメータを介した材料の多重ランからの生成物の配合、地理学的場所の異なる材料の供給源の選択、オリジナル・プラスチックが作られた日付が異なる材料の供給源の選択、または同じ型の新しいプラスチックとリサイクル・プラスチックの配合により調節することができる。

【0046】

リサイクル熱可塑性樹脂中の非類似性ポリマーの量は、適切な分別処理および/または分別パラメータの選択、別々の分別処理および/または分別パラメータからの生成物の配合、適切な供給源材料の選択、同じ分別処理と分別パラメータを介した材料の多重ランからの生成物の配合、既知量のその他の新しい生成物またはリサイクル製品との配合により調節することができる。

【0047】

リサイクル熱可塑性樹脂のメルトフローレート、衝撃強度、引っ張り強度、環境応力割れ抵抗およびその他の特性は、リサイクル熱可塑性樹脂中のABS、HIPSまたはPPの異種グレードの量により決めることができる。リサイクルABSのメルトフローレート、衝撃強度、引っ張り強度、環境応力割れ抵抗およびその他の特性は、リサイクルABS中のSAN、HIPSまたはPCの量により決めることができる。リサイクルHIPSのメルトフローレート、衝撃強度、引っ張り強度、環境応力割れ抵抗およびその他の特性は、リサイクルHIPS中の一般用PS、改良されたPPO、ABSまたはPPの量により決めることができる。

【0048】

特定の実施形態には、一つ以上の次のような特徴がありうる。これらの組成物には、1重量%未満から99重量%超までの相溶性の新しいポリマーまたはリサイクル・ポリマーおよび99重量%超から1重量%未満までのリサイクル熱可塑性物質が含まれる。リサイクル熱可塑性物質がABSである場合、新しいポリマーまたはリサイクル・ポリマーは、ABS、ABSとPCのブレンド、スチレン−アクリロニトリルとアクリレートのコポリマー・ブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、PC、PVCおよびポリウレタンから選択される。リサイクル熱可塑性物質がHIPSである場合、新しいポリマーまたはリサイクル・ポリマーは、ABS、一般用PS、改良されたポリフェニレンエーテ、ルおよびHIPSと相溶性があるその他のポリマーから選択されたポリマーである。リサイクル熱可塑性物質がPPである場合、新しいポリマーまたはリサイクル・ポリマーは、PP、低密度PE、およびPPと相溶性があるその他のポリマーから選択されたポリマーが含まれる。リサイクル熱可塑性物質がPCである場合、新しいポリマーまたはリサイクル・ポリマーは、PC、PC/ABS、アクリロニトリル−ブタジエン−スチレン・ターポリマー、アクリロニトリル−スチレン−アクリレート・コポリマー、およびポリカーボネートと相溶性があるその他のポリマーから選択されたポリマーが含まれる。

【0049】

この組成物は、リサイクル熱可塑性樹脂および酸化防止剤、熱安定剤およびUV安定剤から選択された1種以上の添加剤を含む安定したプラスチック組成物である。この組成物は、リサイクル熱可塑性樹脂から押し出されたペレットまたはシートの形をしている。

【0050】

一般に、別の態様では、本発明により、上に述べたリサイクル熱可塑性樹脂を含む成形可能なプラスチック組成物が得られる。

【0051】

一般に、別の態様では、本発明により、上で述べた1種以上のリサイクル熱可塑性樹脂および衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、衝撃性を改良されたスチレン−アクリロニトリル・コポリマーとポリカーボネートのブレンド、スチレン−アクリロニトリルとアクリレート・ポリマーのコポリマー・ブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、ポリカーボネート、ポリ塩化ビニル、ポリウレタン、高衝撃性スチレン・コポリマーおよびポリオレフィンからなる群から選択された1種以上のポリマーの共有押し出し形成により作られた物品が得られる。

【0052】

本発明を実施すると、1種以上の次のような利点が得られる。本発明の組成物は、多種多様な供給源から導くことができる。多種多様な添加剤を含む多数のグレードを配合すると単一のリサイクル・プラスチック材料が得られる。本発明の組成物からは、石油から新しいプラスチックを作るのに必要な石油とエネルギーよりも、少量の石油とエネルギーで製品を作ることができる。これらの組成物には、リサイクル・プラスチック材料のいくつかの型の用途について改良された特性が得られる、多種多様な添加剤が含まれている。これらの組成物からは、相当する新しい材料とは異なる、密度、メルトフローレート、降伏点における引っ張り応力、および切り込み入りアイゾット衝撃強度を含む材料特性を有するものを作ることができる。例えば、メルトフローレートが、押し出しグレードのプラスチックの値と射出グレードのプラスチックの値の間の値を有する組成物を製造すると、共有射出成形における内側のプラスチックとして有効な組成物をうることができる。外側のプラスチックに比べて内側のプラスチック粘度がわずかに高いと、より均一な外層が得られ、結果的には、メルトフローレートが外側のプラスチックの値よりも高い材料の場合よりも、内側のプラスチックをより大量に且つより複雑な部品に使うことができる。この組成物は、優れた環境応力割れ抵抗特性を呈する。いくつかのグレードのポリマーをブレンドすると、個々のグレードのポリマーよりも高い衝撃強度を有するプラスチックが得られる。廃プラスチック材料の選択またはリサイクル・プラスチック材料へのその他の添加に基づいて、特定の特性を選択することができる。

【0053】

本発明の一つ以上の実施形態の詳細な説明は、添付図面と下記説明文にて行う。本発明のその他の特徴、目的および利点は説明文と図面および特許請求の範囲から明らかになるであろう。

【図面の簡単な説明】

【0054】

【図1】図1は本発明の一つの態様により混合した代表的ABS材料のFTIR透過スペクトルである。

【図2】図2は混合した代表的なABS材料の薄板試料のFTIR吸収スペクトルである。

【図3】図3は混合した代表的なABS材料の薄板試料の200℃における動的ずり弾性率のグラフである。

【図4】図4は混合した代表的なABS材料のAFM画像である。

【図5】図5には米国の冷蔵庫から得た代表的な試料の動的高分解能TGAを示している。

【図6】図6にはSAN劣化温度、ゴム含有量および顔料含有量を示す、米国の代表的な冷蔵庫から得た試料の動的高分解能TGAおよびDTGAを示している。

【図7】図7には米国と日本を供給源とする代表的なABS材料の損失弾性率(E’’)およびtanδを示している。

【図8】図8はオリーブ油に72時間曝した代表的なABS試料の引っ張り強度の保持に関するプロットである。

【図9】図9は日本の白物製品から得られた代表的なABS材料のHPLCクロマトグラムである。

【図10】図10は代表的なABS材料の組成の関数としてのメルトフローレート(220/10.0)のプロットである。

【図11】図11にはオフィス・オートメーション装置からの代表的なABSと新しいABSのXRFスペクトルを示している。

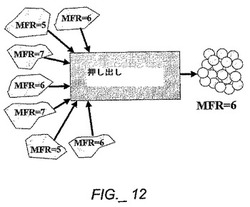

【図12】図12は種々のメルトフローレートを有するABS材料を混ぜ合わせてむらのないメルトフローレートを有するリサイクルABS材料をうるスキームの概略図である。

【図13】図13には米国と日本を供給源とする代表的なHIPS材料の損失弾性率(E’’)およびtanδを示している。

【図14】図14は日本の白物製品から得られた代表的なHIPS材料から抽出した溶液のHPLCクロマトグラムである。

【図15】図15にはリサイクルHIPS材料の種々のロットのメルトフローレートのコンシステンシーを示している。

【図16】図16は代表的なPP試料の結晶化温度とエンタルピーを示す冷却サーモグラムのグラフである。

【図17】図17は代表的なPP試料の溶融温度とエンタルピーを示す第2加熱サーモグラムのグラフである。

【図18】図18は日本の白物製品から得られた代表的なPP試料のHPLCクロマトグラムである。

【図19】図19には日本の白物製品から得られたリサイクルPP材料の種々のロットのメルトフローレートと切り込み入りアイゾット衝撃強度のコンシステンシーを示している。

【発明を実施するための形態】

【0055】

(詳細な説明)

本発明により、測定可能なユニークな特性を有するリサイクル熱可塑性プラスチックが得られる。本発明のリサイクル熱可塑性プラスチックは、第1のポリマー型の種々のグレードの混合物から作ることができる。さらに、これらの材料には残留添加剤が含まれる。代わりにまたは追加的に、これらの材料には、複数の相溶性または非相溶性で非類似性のポリマーが含まれる。さらに、これらの材料には、これらの成分を配合したものが含まれる。

【0056】

本明細書で使われている第1ポリマー型は、プラスチックを特徴づけるポリマーである。例えば、ABS材料にはその第1ポリマーとしてABSが含まれている。このポリマー型は、それらのポリマーがポリマーを連結した分子成分により関係づけられることを示している。例えば、ABSポリマーはスチレンとアクリロニトリルのコポリマーであり、HIPSポリマーにはポリスチレンが含まれている。第1ポリマー型の各々は種々のグレードのポリマーとして利用できる。これらのグレードは、分子量の違い、分子組成の違いまたは分子構造すなわちモルフォロジーにより特徴づけられる。材料の他の成分と同様に、第1ポリマー型の多様な分子量により、固有の特性を有する材料が得られる。一般に、押し出しグレードのABSプラスチックの第1ポリマーの方が、射出グレードのABSプラスチックの第1ポリマーよりも、たとえ各ABSプラスチックの第1ポリマーがABSポリマーの一つの型であっても、平均分子量が高い。他の要因と同様に、分子量は材料のメルトフローレートや粘度に影響を及ぼす。

【0057】

これらの材料に1種以上の添加剤を配合すると、リサイクル・プラスチック材料の一つまたは複数の特性を改良することができる。本発明の材料として使われた添加剤には、酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、顔料、有機着色剤、カーボンブラック、二酸化チタンおよび潤滑剤が含まれるが、これらに限定されるわけではない。各種添加剤には、いろいろな型の添加剤がある。

【0058】

例えば、酸化防止剤には第1と第2の酸化防止剤があり、第1の防止剤は立体障害のあるフェノール類であり、第2の防止剤はホスフェート類である。両酸化防止剤にはいくつかの型があり、用途により適切なものが異なるので、リサイクル・プラスチック材料には多種多様な酸化防止剤が含まれている。残留酸化防止剤には、例えば、アルキルフェノール類、ヒドロキシフェニルプロピオネート類、ヒドロキシベンジル化合物、アルキリデン−ビスフェノール類、2級芳香族アミン類、チオビスフェノール類、アミノフェノール類、チオエーテル類、ホスフェート類、ホスホナイト類およびその他(例えば、F.Gugumus,“Chapter1:Antioxidants’’ in Plastics Additives Handbook,4th Edition,Hanser Publishers,1996を参照のこと)がある。これらの酸化防止剤の各種類には複数の型の化合物がある。

【0059】

UV(または光)安定剤には、UV吸収剤、立体障害のあるアミン光安定剤、ある種のニッケル含有化合物およびその他(例えば、F.Gugumus,“Chapter 3:Light Stabilizer’’ in Plastics Additives Handbook,4th Edition,Hanser Publishers,1996を参照のこと)がある。やはり、各安定剤には複数の型の化合物がある。

【0060】

難燃剤には、臭素化難燃剤、塩素化難燃剤、三酸化アンチモニー、リン含有難燃剤、水酸化アルミニウム、ホウ素含有化合物およびその他(例えば、H.J. Troitzsch.“Chapter12:Flame Retardants’’ in Plastics Additives Handbook,4th Edition,Hanser Publishers,1996を参照のこと)がある。臭素化難燃剤、塩素化難燃剤およびリン含有難燃剤には複数の型の化合物がある。臭素とアンチモニーを含有する難燃剤はよく使われ、難燃性であることが望ましいプラスチック製品中には特定の比と濃度で存在することが多い。例えば、通常の製品では、臭素とアンチモニーの比は約1:1〜約10:1の範囲にあり、且つ臭素とアンチモニーは合わせて約1ppm〜約5重量%のレベルで存在することができる。

【0061】

難燃性化合物は、プラスチックに難燃性を付与するのに十分な量でいくつかの型のプラスチックで使用される(これがそのプラスチックをUL V−0、V−1またはV−2に格付けることを適格にする)。廃プラスチックには難燃性プラスチックと非難燃性プラスチックの両方が含まれていることがある。その結果、そのような廃棄物流れから得られたリサイクル・プラスチック材料では少なくとも痕跡量のアンチモニーと臭素が、通常、存在し且つ検出できる。従って、痕跡量のアンチモニーおよび/または臭素は、特定の材料が廃棄物から回収されたプラスチックから得られたことを示すマーカーとして使える。アンチモニーおよび/または臭素のレベルがリサイクル・プラスチック材料を難燃性にするには十分高くないが、それらのレベルがリサイクル・プラスチック材料にある程度の火炎抵抗性を付与するには十分高く、UL HBに格付けるには十分である。UL HBへの格付けは、さもなければ、プラスチックを特定の厚さに成形する場合達成することが困難になる。その他の難燃剤が存在すると、廃棄物から得られた材料を識別するのに同様に役立てることができる。例えば、三酸化アンチモニーとリンをベースにした難燃剤は、難燃効果において反対の作用を示し、新しい材料と一緒に使うわけにはいかないようにしてしまう。その結果、プラスチック材料中に両方の型の化合物が存在することは、その材料がリサイクル処理の製品であることを示すマーカーになりうる。

【0062】

衝撃性改良剤または相溶性改良剤を添加すると材料の靭性を高めることができる。この種の衝撃性改良剤や相溶性改良剤には、例えば、スチレンとジエンゴムのコポリマーやスチレンと無水マレイン酸のコポリマーがある。

【0063】

リサイクル・プラスチック材料は、材料の機械特性や加熱ひずみ特性を高める充填材や強化材と混ぜ合わせることができる。一般に、ガラス繊維、アスベスト、マイカ、ケイ灰石、タルク、炭酸カルシウム、フライアッシュ、粘土、ウイスカー、金属フレーク、セラミック繊維または炭素繊維などの強化用充填材を使用することができる。充填材を使用する場合は、通常、ポリマー100重量部あたり約5〜約100重量部含まれる。

【0064】

リサイクル・プラスチック材料に、材料の原料になる廃プラスチック材料の色、および/またはこの廃プラスチック材料が曝される周辺条件(例えば、熱、光、化学物質)に基づいていくつかの添加剤を加えることができる。低濃度の酸化防止剤と共に二酸化チタンおよびおそらくは蛍光発光剤がプラスチック中に存在することがよくある。二酸化チタンはプラスチックを白くするのに使われ、蛍光発光剤は黄変を隠すのに使われ、酸化防止剤は処理中および部品の寿命があるかぎり劣化の防止に使われる。リサイクル・プラスチックの混合物は、二酸化チタン顔料を含む白いプラスチックおよびカーボンブラックを含む黒いプラスチックを含む傾向がある。白と黒の他に、廃プラスチックには青、緑、黄および赤などの他の色をした部分も含まれている。これらの色はいろいろな顔料や染料によるものである。これらの顔料や染料は、フレーク混合物中の着色フレークとして肉眼で検出できるほか、いろいろな分析方法(例えば、分光光度法)を用いると、ペレットから成形された部品またはペレット中で検出することができる。広範囲の色が存在することは、広範囲の廃棄物を混合したものから作られたプラスチックの独特の特徴である。プラスチック製品中のこれらの着色剤の組成範囲は、プラスチックの型とは比較的無関係である。二酸化チタン顔料は、通常、約0.5〜約5重量%の範囲で存在している。カーボンブラックは、通常、約0.1〜約3重量%の範囲で存在している。その他のカラー顔料や染料は、通常、約1ppm〜約0.1重量%の範囲で存在している。

【0065】

潤滑剤には、金属石鹸、脂肪酸とエステル類、炭水化物ワックス類、アミド−ワックス類およびエステル−ワックス類(例えば、T.Riedel,“Chapter 6:Lubricants and Related Additives’’ in Plastics Additives Handbook,4th Edition,Hanser Publishers,1996を参照のこと)がある。これらの各潤滑剤には複数の型の化学物質がある。

【0066】

リサイクル・プラスチックの混合物は、約0.1〜100ppmのレベルでCd、Pb、Hg、CrおよびNiを含むがこれらに限定されない多数の元素を含む傾向がある。これらの元素が2種以上存在することが、広範囲の廃棄物を混合して作られたプラスチック製品のユニークな特徴である。一つの実施形態では、本発明のリサイクル・プラスチック材料は、立体障害のあるフェノール類やホスファイト安定剤などの追加の酸化防止剤や安定剤と混ぜ合わせることができる。

【0067】

上で述べたように、材料に特定の添加剤または添加剤の配合物が存在すると、その材料が廃棄物から得られることを示すマーカーとして役立つ。本発明の組成物は一般に様々な廃プラスチック源から作られるので、これらの組成物には、新しいプラスチック材料には存在しにくい広範囲の添加剤が含まれるようである。従って、本発明の組成物の特定の実施形態には、5種以上、10種以上、15種以上、20種以上、または30種以上の残留添加剤(同じ種類か別の種類の)が含まれている。

【0068】

特定の実施形態では、本発明の組成物に存在する添加剤には、望ましくない結果を生じるようなやり方で反応することが予想される2種以上の化合物が含まれる可能性がある。例えば、上で述べたように、三酸化アンチモニーとリンを含有する難燃剤は、難燃活性が反対に作用すると考えられる。同様に、立体障害のあるアミン光安定剤またはフェノール性酸化防止剤とある種の型の二酸化チタンを配合すると、黄変する。ハロゲン化(例えば、臭素および塩素)難燃剤は、炭酸カルシウム充填材が存在すると、効率を低下させることがある。プラスチック材料中で意図的に使われないその他の添加剤には、立体障害のあるアミン光安定剤とチオエステル類、立体障害のあるアミン光安定剤と酸性カーボンブラック、立体障害のあるアミン光安定剤と特定のフェノール性酸化防止剤、イルガノックス1010およびPPにおいて灰色に変色させるヒドロタルサイトをベースとする酸捕集剤(DHT4A)、両方とも潤滑剤である亜鉛ステアレートとエルカミド、および特に上で述べたようなその他のカラー顔料または染料の存在下における二酸化チタンとカーボンブラックの混合物がある。同様に、本発明の組成物には、材料の1種以上のポリマー(例えば、第1ポリマー)と非相溶性があり、対応する新しい材料では使われない添加剤がある。

【0069】

上で述べたように、リサイクル・プラスチック材料には、ゴムなどの追加のポリマーも含まれる。ゴムのモルフォロジーが異なると、材料の環境応力割れ抵抗並びに他の特性に影響を及ぼす。その他追加のポリマーには、第1のプラスチック型に類似していないポリマーやこの第1ポリマー型に類似した新しいポリマーが含まれる。非類似性ポリマーは、この第1ポリマーの規定された組成範囲内では合致しない。非類似性ポリマーの内には、第1ポリマー型と相溶性があるポリマーがある。すなわち、相溶性ポリマーは第1ポリマーとあらゆる比率で配合して、優れた物理特性をうることができる。さらに、相溶性ポリマーは、第1ポリマーと混和させるか、または別の相として存在し、優れた特性を有する製品が得られる。反対に、非相溶性のポリマーは、通常、ポリマー相の間の接着性が劣るのでプラスチックの特性を低下させる。

【0070】

プラスチックの一つのグレードは、標的となる一組の特定の物理的特徴または特性を有するプラスチック材料の配合として定義される。一つのグレードの物理的特徴または特性は、そのグレードのポリマーの化学的組成、そのグレードのポリマーの平均分子量と分子量分布、衝撃性を改良されたグレードのゴムのモルフォロジー、およびそのグレード中の添加剤グループにより調節することができる。

【0071】

任意の型のプラスチックの異種グレードは、一般に相溶性がある。一般に、複数のグレードを溶融混合すると、異なる特性水準を有する新しい材料を作ることができる。

【0072】

一方では、異なる型のプラスチックは、これらの型が相溶性でなければ簡単に配合して溶融することはできない。HIPSとABSのような型の異なるプラスチックをブレンドすることは、特殊な状況におけるブレンドを除いてしばしば回避される。

【0073】

リサイクル・プラスチック製品には、新しいプラスチックよりも環境に長期間露出された傾向がある廃プラスチック材料が含まれているので、リサイクル・プラスチック材料には廃プラスチック材料に初めから存在していた化合物または環境劣化(例えば、酸化)から生じる化合物が含まれている。このような酸化は、ポリマーの結合を観察することによりしばしば検出される。このプラスチック中の添加剤も、環境に曝された効果を示す。例えば、酸化防止剤はラジカル捕集後に別の不活性な化合物に転化される。

【0074】

上で述べたポリマーと添加剤は、廃プラスチック材料のブレンドから検出される。一般に、これらの組成物には、多種多様な熱成形プロセスで使用する場合にこれらを有効にする特性がある。

【0075】

いくつかの代表的な供給源において大量(M)または少量(m)含まれた主要な型のプラスチックを表1に載せている。供給源は地域名と製品の型により説明する。

【0076】

(表1:種々の供給源において選択されたプラスチックの発生量(大量=M、少量=m)

【0077】

【表1】

プラスチックの主要な供給源の一つは冷蔵庫部品である。冷蔵庫に使われている2つの主要なプラスチックは、ABSとHIPSである。冷蔵庫のいくつかの部品は、2つ以上の層に共有押し出し成形され、これらの層には同じか別のポリマーが含まれている。例えば、外層には環境応力割れ抵抗を重視して選択されたプラスチックが含まれている。外観と機械特性の要件が低い中層には、外層で使われた材料を再粉砕したものが含まれていることが多い。

【0078】

SAN、一般用PS、PC、PP、PE、PAおよびPVCなどの他のプラスチックは、通常、冷蔵庫では少量である。

【0079】

洗濯機で検出された主要なプラスチックはPPである。

【0080】

自動車を供給源とするプラスチックには、ABS、HIPS、改良されたPPO、PC、PC/ABS、PA、PVC、ポリメチル−メタクリレート(PMMA)、ポリブチレン−テレフタレートとPCのブレンド(PC/PBT)および種々のポリオレフィンがあるが、これらに限定されない。

【0081】

オフィス・オートメーション装置からのプラスチックには、ABS、HIPS、改良されたPPO、PC、PC/ABS、PVC、ポリアセタールがあるが、これらに限定されない。これらのプラスチックの大部分は、特定の部品について燃焼性安全格付けを達成するために難燃化されている。

【0082】

個人用電子製品からのプラスチックには、HIPS、改良されたPPO、ABS、PC/ABSおよびPCがあるが、これらに限定されない。これらのプラスチックの大部分は、特定の部品について燃焼性安全格付けを達成するために難燃化されている。

【0083】

廃プラスチック材料は、世界中の家庭や産業からの廃棄物を供給源としている。種々の型のポリマー(および同じ型のポリマーの種々のグレード)が世界の種々の部品で使われているので、地域によりスクラップを区分することにより特定の型のポリマーに焦点をあてるためにリサイクル・プロセスに適応させることができる。例えば、北アメリカのみからのスクラップに集中したリサイクル操作を行うことができる。同様に、欧州やアジアのみからのスクラップに集中したリサイクル操作を行うことができる。もしくは熱可塑性樹脂の組成を変えるためにスクラップを配合する時に地理的な違いを考慮することができる。

【0084】

年代により廃棄物を分別することにより本発明のリサイクル・プラスチック材料の組成を調節する場合に、時間も考慮することができる。製品に使われたプラスチックの型とグレードは、経済、ポリマー特性の改良および環境に関する法律などの要因により時間がたつと変化する。例えば、大部分の冷蔵庫は10年から25年使えるので、冷蔵庫部品のリサイクルは10年から25年にわたり作られた部品をカバーするらしい。冷蔵庫で使われたプラスチックの型やグレードは、過去25年にわたり顕著に変わり、ポリウレタン・フォーム絶縁材で使われた異なる発泡剤の存在下で十分な環境応力割れ抵抗が得られる。異なる時期からのこのような多様な型とグレードのプラスチックは、リサイクル・プラスチック材料について均一な特性をうるもう一つの要因になりうる。すなわち、リサイクル製品の収集は、通常、1または2年間を超えた期間をカバーすることになる。

【0085】

廃プラスチック材料からのプラスチックは密度により分別することができる。白物製品については、充填材なしのPPの密度は1.00g/cm3より下であり、ABS、HIPS、充填材入りPP、SAN、PS、PC、PVC、ナイロンおよびその他の密度はより上である。従って、約1.12g/cm3における高密度媒体分別により、少量の他のプラスチックを伴う大抵のABS、HIPS、充填材入りPP、SANおよびPSを含む1.00と1.12g/cm3の間の密度を有する材料画分を分別することができる。約1.24g/cm3におけるさらに高い密度の媒体分別により、少量の他のプラスチックを伴うPC、PC/ABS、ナイロンおよび難燃性グレードのABS、HIPS、PCおよびPC/ABSを含む1.12と1.24g/cm3の間の密度を有する材料画分を分別することができる。

【0086】

白物製品について1.00g/cm3未満の密度を有する画分には、大抵の充填材なしのPPとPE並びに少量の比較的高い密度のプラスチック(不完全な分別または高密度プラスチックにおける空隙による)が含まれる。この画分は、色による区分、厚さによる区分および質量分布に対する狭い表面に依存した方法(静電分別および/または密度差のある変化)による区分を用いてさらに分別することができる。得られたPP製品は高純度であるが汚染物としてなお少量のその他のプラスチックが含まれている。

【0087】

1.00と1.12g/cm3の間の密度を有する材料は、例えば、本明細書に引用されている2002年7月22日に提出された仮出願第60/397,980号、2002年7月22日に提出された仮出願第60/397,948号および米国特許第6,452,126号に記述されている方法を用いて、さらに分別することができる。得られたABSとHIPSは、分別の効率に基づいた純度に到達する。大抵の場合、少量の大小成分のプラスチックを随伴し100%未満である。

【0088】

1.12と1.24g/cm3の間の密度を有する材料はさらに分別することができる。得られた難燃性ABS、難燃性HIPSおよびPCを含有する製品は、分別の効率に基づいた純度に到達する。大抵の場合、少量の大小成分のプラスチックを随伴し100%未満である。

【0089】

プラスチックを回収するために用いた分別により、通常、小さな粒子、すなわち、サイズが1と8mmの間のフレークが生じる。比較的小さなフレークまたはわずかに大きなフレークの回収は可能であるが、かなり大きなフレークはその材料を処理する可能性を限定するおそれがある。

【0090】

家庭用耐久製品から回収された廃プラスチック材料は、供給材料の混合度が大きく、プラスチック・リサイクル設備のスケールが大きく、および製品製造方法により非常に均一な特性が得られる。これらの要因は、得られたリサイクル・プラスチック材料の混合物中に存在する主要なプラスチックのグレードの範囲にも寄与する。さらに、廃プラスチック材料の各々で検出された添加剤は、得られたリサイクル・プラスチック材料の中に均一に配合されている。一旦、廃プラスチック材料が分別され且つフレーク状になると、これらの特性はフレークごとの主成分が互いに異なる。しかし、得られたリサイクル・プラスチック材料のこれらの特性はフレークの端から端までバルク・サンプリングにより取られると、通常、サンプルごとに均一になる。得られたリサイクル・プラスチック材料は、周知の押し出し方法を用いてペレットに押し出される。ペレット化によりフレークごとの不均一性が除去される。

【0091】

プラスチック材料の成分の混合物は、リサイクル・プラスチック材料を多様な加熱成形プロセスにおいて使用する場合に望ましい特性を持たせるために変えることができる。新またはリサイクル・プラスチック材料の使用に影響を及ぼす特性の一つは、メルトフローレートである。上で述べたように、押し出しプラスチックのメルトフローレートは射出成形プラスチックの場合よりも低い。廃プラスチック材料では押し出しプラスチックと射出成形プラスチックが配合されているので、得られたリサイクル・プラスチック材料は、一般に、押し出しプラスチックと射出成形プラスチックの間のメルトフローレートを持っている。この中間的メルトフローレートは共有射出成形にとって有利である。メルトフローレート以外の特性は、下の実施例で見られるように、同様に調節できる。特性を変える一つの方法は、特定の供給原料においてリサイクル・プラスチック材料の組成に基づいて供給源を選択する方法である。得られるリサイクル・プラスチック材料の組成を変えるもう一つの方法は、選択された成分とリサイクル・プラスチック材料を混ぜ合わせる方法である。

【0092】

所定の特性を有するリサイクル・プラスチック材料は、次のステップの一部またはすべてを含むプロセスにおいて廃プラスチック材料から作られる。廃プラスチック材料は、廃棄されたプラスチック製品や産業用のスクラップ・プラスチックなどの廃棄物供給源から得られる。通常、プラスチック部品および部片は、金属成分から分離され、次いで小さな部片に裁断される。製品中に金属がなければ、プラスチックは単に裁断すればよい。小さな部片またはフレークは上および上で引用されている、2003年4月14日に提出された“Multisteep Separation of Plastics“と題するLawrence E.Allen,III,Brian L.Riise,Paul C.Allen,およびRon C.Rauの米国特許出願第 号で述べられた方法を用いて分別される。分別は、プラスチックの型、例えば同じ第1ポリマーのフレークによるか、または分別されたフレーク、例えば、同じ第1ポリマーのフレークおよび別のポリマーに富むフレークを分別して得られたフレーク中に検出される所定の特性によりなされる。分別量は、供給される廃プラスチック材料の純度、リサイクル廃棄物の望ましい特性、または用いた特定の分別プロセスに左右される。分別プロセスに従うと、リサイクル・プラスチック材料は、添加剤またはポリマーと混ぜ合わせると所望の特性をうることができる。

【0093】

所定の特性を有するリサイクル・プラスチック材料を作るもう一つの方法は、プラスチック材料をフレークに処理する前に廃プラスチック材料を分別する方法である。上で述べたように、特定の型のプラスチック製品または特定の供給源からのプラスチック製品は、一般に、単一の第1ポリマー型から作られる。従って、地理的供給源やポリマーの型により廃プラスチック材料を選択し使用すると、比較的純粋なリサイクル・プラスチック材料が得られる。一つ以上のリサイクル・プラスチック材料を配合すると、所望の特性を有するリサイクル・プラスチック材料を作ることができる。一つの実施形態では、リサイクル・プラスチック材料は新しいポリマーまたはリサイクル・ポリマーと混ぜ合わせることができる。広範囲の量が可能で、約1〜約99重量%のリサイクル・プラスチック材料と約99〜約1重量%の新しいポリマーが使用できる。

【0094】

シートまたはプロフィル押し出し成形、共有押し出し成形、射出成形、共有射出成形を含む多様なプロセスを用いて、リサイクル・プラスチック材料から部品や物品を作ることができる。他に、ブロー成形や構造体発泡成形などの周知の処理方法も使える。

【0095】

(ABS材料)

一つの態様では、本発明により主としてリサイクルABS材料を含むリサイクル・プラスチック材料が得られる。ABSは白物や他の耐久製品から得られる主要な製品の一つである。耐久製品のリサイクルから得られたABS材料の組成は、供給プラスチック材料のブレンドに特有な組成である。これらの組成物の特性は独特のバランスをしており、多様な加熱成形プロセスで有効に使用して付加価値のある製品を作ることができる。

【0096】

このABS材料には、通常、約20〜約99.9重量部の衝撃性を改良されたスチレン−アクリロニトリル・コポリマーが含まれている。このABS材料には、通常、0〜79部のSANも含まれている。このABS材料には、約0.1〜約25重量部の上で述べたその他の添加剤も含まれている。通常、このABS材料には、約0〜約24重量部の少なくとも一つの追加のポリマーが含まれている。特定の実施形態では、この材料には約80〜99重量部の衝撃性を改良されたスチレン−アクリロニトリル・コポリマーが含まれ、一方、SANと添加剤は、それぞれ、0〜19重量部および約1〜約7重量部存在する。特定の実施形態では、このABS材料に追加のポリマーが0〜約7重量部の範囲の量で存在する。追加のポリマーは、PS、HIPS、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、PC、ポリエチレン−テレフタレートまたはポリブチレン−テレフタレートを含むポリマーから選択することができる。

【0097】

一つの実施形態では、リサイクル・プラスチック材料には、約75〜約98重量部のABS、約1〜10重量部の一つ以上の添加剤、約0〜約24重量部の少なくとも一つの追加のポリマーが含まれ、且つ約10〜約30重量%のゴムが含まれている。

【0098】

表2には、このABSが呈する比較的均一な特性を示している。密度の範囲が広いのは成分ABSフレークの密度の範囲が広いからである。密度の差は、主として顔料の含有量の違いによるものであるが、ゴム含有量とアクリロニトリル含有量の小さな変動も密度に影響を及ぼす。上で述べたように、このABS材料には、追加のポリマー成分として調節されたレベルのSANが含まれる。SANの量を変えると、ABS材料において、メルトフローレートなどのレオロジー特性を調節することができる。その他の製品特性はSANの量に左右されるので、SANのレベルは重要である。

【0099】

【表2】

ABS材料のゴム含有量は、実施例4に示すように、通常、約5〜約30重量%の範囲にあるが、約15〜約25重量%の範囲にあるのが好ましい。しかし、この混合物に比較的多量のSANが含まれている場合は、ゴム含有量は約5重量%に低くすることができる。種々のレベルのSANを有するABS製品の特性は実施例3と19に例示している。SAN成分のガラス転移温度は約105℃と約110℃の間にあり、ゴムのガラス転移温度は約−90℃と約−60℃の間にある。さらに、ABSのSAN成分の劣化温度は、約390℃と406℃の間にあることが分かっている。

【0100】

ABS材料のメルトフローレートは調節可能であり、実施例1、3、10および11に示すように、新しいABSの種々のグレードの典型的なメルトフローレートの間にある。予想外に均一な特性が実施例20に示されている。

【0101】

リサイクルABS材料の原料になる廃プラスチックは、通常、多数の用途、多数のグレードのプラスチック部品から得られるので、この廃プラスチックには実施例10で述べられた酸化防止剤やUV安定剤などの多種多様な添加剤が存在しうる。さらに、BrとSbを含む化合物が存在し、実施例18で述べたように、少量のBrとSbはX線蛍光分光法(XRF)を用いて検出することができる。痕跡レベルしかない場合は、他の感度のよい方法を使用することができる。

【0102】

ABS製品は、ゴム含有量の高いABS、スチレンとジエンゴムのコポリマー、スチレンと無水マレイン酸のコポリマーなどの衝撃性改良剤や相溶性改良剤と混ぜ合わせることができる。この製品は、新しいポリマーやリサイクル・ポリマーとも混ぜ合わせることができる。これらのポリマーには、実施例8、9および14で述べたABS、実施例7で述べた衝撃性を改良されたPS、実施例16で述べたPC、実施例17で述べた衝撃性を改良されたSAN、スチレン−アクリロニトリルとアクリレート・ポリマーのブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、PVCおよびその他のポリマーがある。添加されたポリマーの範囲は、ABS製品の1%未満から99%超までである。

【0103】

(HIPS材料)

別の態様では、本発明により、主にリサイクルされたHIPS材料を含むリサイクル・プラスチック材料が得られる。HIPSは、白物製品やその他の耐久製品のリサイクルから得られる主要製品の一つである。得られたHIPS材料には、通常、約30〜約99.9重量部の衝撃性を改良されたスチレンポリマーが含まれている。HIPS材料には、通常、0〜約60重量部の一般用ポリスチレンおよび上で述べた約0.1〜約20重量部の添加剤も含まれている。さらに、HIPS材料には、通常、0〜約50重量部の少なくとも一つの追加ポリマーが含まれている。特定の実施形態では、HIPS材料には、約70〜99重量部の衝撃性を改良されたスチレンポリマー、0〜約10重量部の一般用ポリスチレンおよび約1〜約5重量部のその他の添加剤が含まれている。特定の実施形態では、HIPS材料には0〜約29重量部の少なくとも一つの追加ポリマーが含まれている。一つの追加ポリマーは、アクリロニトリル−ブタジエン−スチレン・ターポリマー、ポリスチレン、衝撃性を改良されたポリスチレンまたはポリエチレンを含むポリマーから選択することができる。

【0104】

一つの実施形態では、HIPSリサイクル・プラスチック材料には、約60〜98重量部のHIPS、約1〜約10重量部の一つ以上の添加剤、約0〜約39重量部の少なくとも一つの追加ポリマーが含まれ、且つゴム含有量は約10〜約25重量%である。ガラス転移温度は約96℃と約100℃の間にあり、PS劣化温度は約400℃と約415℃の間にある。

【0105】

このHIPS材料は比較的均一な一組の望ましい特性を呈する。次の表には、本発明のHIPS材料の代表的且つ好適な特性が示されている。

【0106】

【表3】

このHIPS材料のゴム含有量は、通常、実施例22に示したように、約4〜約20重量%である。特定の実施形態では、ゴムは約8〜約16重量%の範囲で存在する。ポリスチレン相のガラス転移温度は約96℃と約100℃の間にあり、ゴムのガラス転移温度は約−90℃と約−60℃の間にある。さらに、HIPS製品のPS成分の劣化温度は約400℃と約405℃の間にある。ゴム含有量、PSの劣化温度およびガラス転移温度の測定方法は、実施例13で説明している。

【0107】

実施例21に示したように、メルトフローレートが、押し出しグレードのHIPSで用いたものと射出成形グレードのHIPSで用いたものの間の中間にあるリサイクル・プラスチック材料をうることができる。特に、メルトフローレートは10分につき約2〜約8グラムになる。代表的な射出成形グレードに比べてメルトフローレートがわずかに低いと、共有射出成形における内側のプラスチックとしてプラスチックを最も有効なものにする。外側のプラスチックに比べて内側のプラスチックの粘度がわずかに高いと、より均一な外層が得られる。これは、外側のプラスチックのメルトフローレートよりも高いメルトフローレートを有する材料よりも、内側のプラスチックはより大量に且つより複雑な部品において使用できることを意味している。

【0108】

廃プラスチック材料は多数の用途のある範囲のプラスチック部品から得られるので、酸化防止剤やUV安定剤などの多様な添加剤を含む多数のグレードが存在しうる。さらに、BrとSbを含有する化合物が通常存在し、少量のBrとSbはX線蛍光分光法(XRF)を用いて検出することができる。痕跡レベルでしか存在しない場合は、その他の感度のよい方法を使用することができる。

【0109】

上の表において密度の範囲が広いのは、HIPSフレークの密度の範囲が広いためである。この密度差は、主として顔料の含有量の違いによるものであるが、ゴム含有量や追加ポリマー量の小さな変動も密度に影響を及ぼす。

【0110】

これらのHIPS材料は、HIPS、一般用PS、ポリフェニレンエーテル、改良されたポリフェニレンエーテル、およびHIPSと相溶性があるその他の新しいか新しくないポリマーを含む新しいポリマーと混ぜ合わせることができる。HIPS材料は、1%未満から99%超までの混ぜ合わせたポリマーを含むことができる。

【0111】

HIPS材料の引っ張り強度を上げるために、実施例34に示したように、一般用PSを混合物に加えることができる。収縮、光沢および加熱曲げたわみ温度などのHIPS材料のその他の特性を調節するために、実施例35に示したように、充填材入りPPの量を調節することができる。メルトフローレートおよび種々の機械特性を調節するために、実施例29に示したように、HIPS材料に種々の量の改良されたPPOを加えることができる。実施例36に示したように、HIPS材料の特性は均一である。

【0112】

家庭用品に由来するリサイクル・プラスチックのユニークな特徴の一つは、混合物が通常多数の用途のプラスチック部品から得られることである。従って、多様な添加剤を含む多数のグレードが存在しうる。実施例26に示したように、多様な酸化防止剤やUV安定剤が家庭に由来するプラスチック中に存在しうる。

【0113】

(PP材料)

別の態様では、本発明により、主としてリサイクルPP材料を含むリサイクル・プラスチック材料が得られる。PPは、白物製品や自動車裁断残滓などの耐久製品のその他の流れのリサイクルによって得られる主要な製品の一つである。本発明のPP材料には、通常、約60〜約99重量部のポリプロピレンが含まれている。これらのPP材料には、通常、酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、顔料、有機着色剤、カーボンブラックおよび潤滑剤などの添加剤、および0〜約24重量部の少なくとも一つの追加ポリマーが含まれている。特定の実施形態において、ポリプロピレンは約88〜約99重量部の範囲で存在し、1種以上の添加剤は約1〜約5重量部の範囲の量で存在し、1種以上の追加ポリマーは0〜約7重量部の範囲の量で存在する。

【0114】

一つの実施形態では、PPリサイクル・プラスチック材料には、約75〜98重量部のHIPS、約1〜約10重量部の1種以上の添加剤、および約1〜約24重量部の少なくとも一つの追加ポリマーが含まれている。PPリサイクル・プラスチック材料には、約125℃と約164℃に2つの融点、約110℃と約130℃に2つの結晶化温度、および約430℃に劣化温度がある。

【0115】

PPは、PP、低密度ポリエチレンおよびその他のポリマーなどの新しいポリマーと混ぜ合わせることができる。PP材料には、比較的均一な一組の望ましい特性がある。次の表はPP材料の代表的および好適な特性である。

【0116】

【表4】

上の表に載せた密度の範囲が広いのは、PPフレークの密度の範囲が広いためである。密度差は、主として、顔料と充填材の含有量が異なるためであるが、コポリマー含有量とその他のプラスチック量の小さな変動も密度に影響を及ぼす。PP材料は、通常、融点と結晶化温度がそれぞれ2つあることにより特徴づけられる。これらの温度およびそれらに関連した転移エンタルピーは、ポリプロピレンの供給源により左右される。

【0117】

一つの実施形態では、PPの供給源は白物製品である。低い方の融点は、約120℃と約130℃の間にあり、溶融エンタルピーは約0.5J/gと約2J/gの間にある。高い方の融点は、約162℃と約165℃の間にあり、溶融エンタルピーは約70J/gと約80J/gの間にある。上に対する下の溶融エンタルピーの比は、ポリマーのエチレン含有量に関連があり、約0.02未満である。高い方の結晶化温度は、約124℃と約130℃の間にあり、エンタルピーは約76J/gと約85J/gの間にある。低い方の結晶化温度は、約105℃と約115℃の間にあり、エンタルピーは約0.5J/gと約1.0J/gの間にある。さらに、試料の劣化温度は約424℃と約432℃の間にあることが分かっている。

【0118】

別の実施形態では、PPの供給源は自動車裁断残滓である。低い方の融点は、約120℃と約130℃の間にあり、溶融エンタルピーは約5J/gと約20J/gの間にある。高い方の融点は、約160℃と約166℃の間にあり、溶融エンタルピーは約35J/gと約80J/gの間にある。上に対する下の溶融エンタルピーの比は、ポリマーのエチレン含有量に関連があり、約0.1と約0.3間にある。高い方の結晶化温度は、約120℃と約130℃の間にあり、エンタルピーは約35J/gと約90J/gの間にある。低い方の結晶化温度は、約105℃と約120℃の間にあり、エンタルピーは約10J/g未満である。

【0119】

もう一つ別の実施形態では、PPの供給源は白物製品と自動車裁断残滓を配合しており、比較的明るい色をした白物製品からのPPは、通常、暗い色をした自動車のPPから分別される。色による区分がなされていない場合は、融点、結晶化温度、劣化温度およびエンタルピーは、2つの供給源の各値の中間にある。リサイクル・プラスチックのその他の特性のコンシステンシーは実施例42に示している。やはり、コンシステンシーは供給原料の混合度が高いこと、代表的なプラスチック・リサイクル設備のスケールが大きいこと、およびPP材料を作る方法によるものである。

【0120】

実施例40には、廃プラスチック材料中に存在し、最終的にはリサイクル・プラスチック中にある、多様な酸化防止剤とUV安定剤が示されている。実施例39には、衝撃性改良剤を用いてPP材料の靭性を改善する方法が記載されている。実施例41には、一つの型の強化充填材、すなわち、ガラス繊維とPP材料の混ぜ合わせが述べられている。

【0121】

(PC材料)

別の態様では、本発明により、主としてリサイクルPC材料を含むリサイクル・プラスチック材料が得られる。PC、PC/ABSおよびこれらの材料の難燃性グレードは、耐久製品の流れの主要成分である。

【0122】

PC材料には、約5〜約99重量部のポリカーボネートが含まれている。PC材料には、通常、約0〜約94重量部のABSも含まれている。さらに、PC材料には、通常、酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、顔料、有機着色剤、カーボンブラックおよび潤滑剤などの0〜約20重量部の添加剤も含まれている。安定剤には、立体障害のあるフェノール類、ホスフェート安定剤またはエポキシ化大豆油が含まれている。特定の実施形態では、PC材料には、約20〜約99重量部のポリカーボネート、0〜約79重量部のABS、0〜約10重量部の添加剤、および0〜約10重量部の1種以上の追加ポリマーが含まれている。

【0123】

PC材料は、PCやメチルメタクリレート、ブタジエンおよびスチレンのターポリマー(MBS)などの追加の衝撃性改良剤や相溶性改良剤と混ぜ合わせることができる。さらに、PC材料は、ABS、PC、PCとABSのブレンド、スチレン−アクリロニトリルとアクリレート・ポリマーのコポリマー・ブレンド、ポリスルホン、SANおよびその他のポリマーを含む新しいポリマーと混ぜ合わせることができる。実施例43では、衝撃性改良剤と安定剤を用いてリサイクルPC/ABSの靭性が改善されている。

【0124】

オフィス・オートメーション装置と個人用電子製品を含む耐久製品の混合物から得られたPC材料には、通常、追加ポリマーとして難燃性グレードのABSとHIPSが含まれている。なぜならば、PC含有プラスチックおよび難燃性グレードのABSとHIPSは電子装置の製造で使われる主要なプラスチックであるからである。その上、難燃性グレードのABSとHIPSは普通の密度分別法によりPC含有材料から完全に分別するのが困難である。

【0125】

自動車裁断残滓を含む耐久製品の混合物から得られたPC材料には、通常、追加ポリマーとしてナイロン、PMMAおよびPBTが含まれている。なぜならば、PC含有プラスチックとこれらのプラスチックは自動車で使われるからである。その上、これらのプラスチックは普通の密度分別法によりPC含有材料から完全に分別するのが困難である。PP、充填材入りPP、ポリスチレン、HIPS、ABS、SAN、ポリフェニレンエーテルおよびその他などのその他のポリマーが少量存在する。

【0126】

本発明については、さらに、次の実施例で説明する。これらの実施例は、説明のためのものであり、特許請求の範囲で説明する本発明の範囲を限定するものではない。

【実施例】

【0127】

(実施例1.ABS製品の特性)

冷蔵庫から得られたプラスチックに富む原料を、まず、米国から得た。冷蔵庫のライナー、プラスチック・トレイおよびその他のプラスチック部品を、金属成分から分別し、次いで小さな部片に裁断した。これらの小さな部片またはフレークを分別処理にかけた。分別処理により、フレークからなるほとんど純度100%のABS製品が種々のグレードのABSから得られた。

【0128】

混合ABS製品を押し出し成形し、テストした。表5に示した新しいABSの押し出し成形グレードと射出成形グレードの中間の特性を有する混合ABS製品から明るい色のABS製品が形成された。

【0129】

(表5:米国の冷蔵庫からの明るい色のABS製品の特性)

【0130】

【表5】

(実施例2.ABSのFTIR分光法、動的レオロジーおよび原子間力顕微鏡)

実施例1で述べた米国の冷蔵庫から得られたほとんど純粋な混合ABSの流れを、スロット厚さ区分機を用いて薄い画分(<1.6mm)、中間画分(1.6−2.8mm)および厚い画分(>2.8mm)に分別した。混合ABSと薄いABSは、フーリエ変換赤外(FTIR)分光法および動的メルト・レオロジーを用いて調べた。「混合ABS’’は、原子間力顕微鏡を用いて調べた。

【0131】

これらの試料のFTIRスペクトルを測定するために、射出成形試料の一部を180℃で薄膜にプレスした。次いで、膜の小さなスライスをダイアモンド・アンビル光学セルにおいて個別にプレスし、同等の膜厚と透過実験を介して1.0未満のFTIRスペクトル吸光度を達成した。図1には、混合ABSについて得られたFTIR透過スペクトルを示している。この試料には、アクリロニトリル/ブタジエン/スチレン・ポリマー(ABS)、金属酸化物(大抵は二酸化チタン)、カーボンブラック(傾斜した基線により証明された)、および低レベルのエステル含有物質が含まれている。類似の透過スペクトルが、薄いABSについて得られる。

【0132】

図2には、混合ABSと薄いABSの吸収スペクトルを示す。薄いABS(試料2)では混合ABS(試料1)よりもカルボニルの吸収がわずかに高く、これは薄い材料ではカルボニル基を有する物質のレベルがわずかに高いことを示唆している。

【0133】

動的レオロジーを測定する試料は、試料ペレットを180℃で厚さ1.6mm直径25mmのディスクに成形して作った。レオロジー特性は、高周波数における0.5%から低周波数における3%までの範囲のひずみ振幅を用いてRheometrics RDS II機械分光計で測定した。図3には、混合ABSと薄いABSについて200℃における弾性率(G’)および損失ずり弾性率(G’’)を示している。これらの試料の動的レオロジー特性は3つ以上のディケードの周波数にわたり非常に類似している。

【0134】

原子間力顕微鏡(AFM)は、射出成形した混合ABS試料をマイクロトームで薄片にした試料について行った。AFMはノーマルとハードの両タッピング条件下でタッピング・モードにおいて行った。図4には、ノーマルなタッピング・モードにおける混合ABSのAFM画像を示している。この画像の暗いスポットは分散したゴム粒子であり、明るいスポットの一部は二酸化チタン顔料である。画像解析によると、これらのゴム・ドメインの平均サイズは0.40±0.15mmであり、試料のゴム含有量は約18容量%である。顔料の画像解析によると、顔料は0.1mmの顔料粒子からなる0.5〜2mmの集塊として存在し、顔料含有量は2〜3容量%である。

【0135】

(実施例3.SAN有無の両ABSの特性)

ABS製品で、通常、検出される少量プラスチック成分の一つは、射出成形冷蔵庫部品から検出された厚くて透明なプラスチック、すなわち、SANである。少量でもSANが存在すると、ABS製品のメルトフローレートに顕著な影響がある。表6には、少量のSAN有無の3つの異なる密度範囲にあるABSのメルトフローレートを載せている。少量のSAN有無のものは、結局はABS製品になる。SANは厚いので、これらの試料は、すべて、ABS製品の厚い(>2.8mm)画分からのものである。低密度範囲は1.070〜1.074g/cm3、中密度範囲は1.074〜1.091g/cm3、高密度範囲は1.091〜1.116g/cm3である。

【0136】

(表6:厚いABSのメルトフローレート)

【0137】

【表6】

(実施例4.冷蔵庫から得られたABS部片の分析)

寿命を終えた米国の冷蔵庫から約20個の試料が得られた。部品には、ドアーライナー、バタードアーおよび野菜保存室がある。得られた試料は、1970年代から2000年まで使用された冷蔵庫からのものであった。部品の密度は、1.06〜1.097g/cm3の範囲にあり、厚さは0.8〜約2.0mmの範囲にあった。

【0138】

レオロジーテストおよび機械テストは、試料のサブセットについて行った。メルトフローレートは10分あたり約0.8〜約2.7グラムの範囲にあり、降伏点における引っ張りは約41.0〜約49.3MPaの範囲にあり、切り込み入りアイゾットは130〜約220J/mの範囲にあり、360J/mの値を示す試料も一つあった。テストした試料数が冷蔵庫から得られた多様なABSを代表していなかったので、実際はもっと大きいかもしれない。

【0139】

熱重量分析(TGA)は、TA Instruments TGA Q500の動的高分解能を用いて行った。分解能は4.00Cにセットし、感度は1.00にセットした。加熱速度は、重量が大きく変わらない場合は、50℃/分であった。試料は500℃までは窒素パージ下にあり、500℃に到達した時点で試料は乾燥空気を用いてパージされ、酸化を完了させる。下に報告された劣化温度は、微分重量損失(DTGA)曲線の最大値である。図5には、米国の冷蔵庫からの1群の試料から得られたABSの混合、薄い、中間および厚い画分のTGA曲線を示している。これらの画分は、類似した温度、すなわち、約390℃より上で劣化する。この劣化は、ABSのSAN部分によるものである。400℃より上では、ゴムによる幅広い劣化が認められる。図6には、混合ABS試料(薄い、中間および厚い試料の配合物)のTGAとDTGA曲線のプロットを示している。組成は微分ピークに比べたステップ変化を規定することにより決めた。

【0140】

表7に示したように、%ゴムは約16〜約20重量%の範囲で変動し、二酸化チタン含有量は約5〜約5.8重量%の範囲で変動し、SANの劣化温度はすべて400℃またはそれ以上であった。寿命の終わった冷蔵庫から得られた試料部品を分析すると、類似した結果が得られ、%ゴムは16〜24重量%の範囲で変動し、二酸化チタン含有量は2〜6.8重量%の範囲で変動し、SANの劣化温度は390〜406℃の範囲で変動した。

【0141】

(表7:組成とSAN劣化温度)

【0142】

【表7】

示差走査熱量測定(DSC)は、TA Instruments DSC Q1000を用いて行った。プログラムは、50℃と150℃の間で加熱および冷却速度を10℃/分とする加熱−冷却−加熱サイクルを用いた。第2加熱サイクルからのサーモグラムを用いて下に報告したガラス転移温度を決めた。種々の試料のDSCサーモグラムにより、ガラス転移温度は105℃付近から111℃超までの範囲にあるが、一つの試料だけは101.8℃であった。薄い、厚い、中間および混合ABS試料については、ガラス転移温度は106.4〜108.5℃の範囲で変わった。

【0143】

(実施例5.ABSのゴムのガラス転移温度を決めるDMA)

動的機械分析は、日本の白物製品(JWG)および米国のオフィス・オートメーション装置(U.S.OA)から得られたABS製品について行った。図7には、2つの材料の曲げ損失弾性率(E’’)およびtanδ(E’/E’’)曲線(E’’は弾性率または貯蔵弾性率である)を温度の関数として示している。これらの試料は、1Hzの周波数および5℃/分の温度勾配にてテストした。

【0144】

ASTMでは、ガラス転移温度はE’’が最大値になる温度として規定されている。JWGから得られたABSのガラス転移温度は−74.4℃、U.S.OAから得られたABSのガラス転移温度は−79.2℃である。図7で見られたように、JWGからのABS製品の中のゴムの転移はU.S.OAからのABS製品の中のゴムの転移よりも温度範囲が広い。これは、JWGの供給流れには幅広い分類の部品が含まれ、従って幅広い分類のABSグレードが含まれているので、予想通りである。U.S.OAから得られたABS製品にも、JWGのABS製品には存在しない約20℃における緩和が含まれている。

【0145】

(実施例6.JWGから得られたABSの特性を改善するために衝撃性改良剤の使用)

JWGから回収された明るい色のABSでは、ABSの衝撃強度が比較的低い。これは、純度が十分高くないか、またはABSグレードが非常に強靭ではない場合にありうることである。ゴム含有量が高く且つレベルの異なる2つのABS衝撃性改良剤(Blendex 338)を、衝撃強度が高く且つ引っ張り強度が低いグレードを作るためにその製品に加えた。表8には、これらの材料の機械特性を載せている。

【0146】

(表8:ゴム含有量の高いABS衝撃性改良剤を有するJWGから得られたABS製品の機械特性)

【0147】

【表8】

(実施例7.個人用電子製品およびオフィス・オートメーション装置からのABS製品)

純粋なABSが、TVのリモコン装置から得られ、純粋なHIPSがフレークに粉砕したコンピュータのキイボードから得られた。種々の特性を有するABSとHIPSの試料をラボ押し出しによりブレンドし、射出成形により試料を作った。組成と特性を表9に示す。

【0148】

(表9:ABSとHIPSのブレンドの特性)

【0149】

【表9】

これら特定のグレードのABSとHIPSの場合、ABSの衝撃強度は、HIPSの量が約0%と約8%の間にある場合に高くなる。引っ張り強度はHIPSのレベルが高くなると低下する。

【0150】

材料成分をさらに分析すると、このABSのTgは103.6℃で、約25%のゴムを含有していることが分かる。このHIPSは、Tgが97.7℃で約15%のゴムが含まれている。これは、衝撃強度は純粋にゴム含有量の増加により説明できないことを示唆している。

【0151】

(実施例8.ABS製品の環境応力割れ抵抗)

材料の環境応力割れ抵抗(ESCR)は、この材料が使われる用途にとって重要な特性要件である。例えば、冷蔵庫に使われるプラスチックのESCRは、発泡絶縁体の製造に使われた食料油と発泡剤の両方に対して優れている。同様に、自動車用(VA)に使われたプラスチックのESCRは石油系オイルとグリースに対して優れている。

【0152】

4つのグレードのESCR特性を調べた。一つのグレードは真空掃除機(VC)から得られた。もう一つのグレードは、オフィス・オートメーション装置(OA)から得られた。第3のグレードはJWGから得られた。第4のグレードは、通常、VAで使われた新しいABSであった。個々のグレードとこれらのグレードの全部で6ペアの50/50混合物の各々は、2%の曲げひずみをかけながら、オリーブ油に曝した。割れが現れる近似的な時間および破損が完了する時間を表8に示す。72時間後に割れが現れなかった場合は、試料の引っ張り強度を測定し、オリーブ油に曝す前の引っ張り強度と比較した。72時間後に割れなかったオリーブ油に曝した引っ張り試料はすべて、引っ張り試験で脆くも砕けた。試料が壊れる直前に割れる音が聴こえた。表10と図8に示したようにJWGから得られたABS含有試料は、他の試料よりも、降伏点における初期引っ張り強度(TSY)の大きな部分を保持した。従って、この供給源からのABSを他の供給源からの他のグレードのABSに配合すると、ESCRを改善することができる。

【0153】

(表10:オリーブ油に曝したABSグレード混合物のESCR)

【0154】

【表10】

個々のグレードとこれらのグレードの全部で6ペアの50/50混合物の各々は、72時間同じ2%の曲げひずみにおいて76重量%の潤滑油にも曝した。

【0155】

引っ張りテストは、潤滑油に曝したすべての試料について行った。オリーブ油に曝した試料とは異なり、これらの試料は降伏後に壊れた。表8には、引っ張りテスト中の試料に関する観察と共に、潤滑油に曝す前後の引っ張り強度を示している。これらの試料はすべて降伏点における初めの引っ張り強度の少なくとも97%を保持した。表11には、潤滑油に対するESCRはVAが最高、JWGが第2位、VCとOAは最低であることを示唆する結果が示されている。ABSの非ESCRグレードにESCRグレードを添加すると、非ESCRグレードに比べて改善された環境応力割れ抵抗を有するABS製品が得られる。

【0156】

(表11:76重量%潤滑油に曝したABSグレード混合物のESCR)

【0157】

【表11】

(実施例9.ABSブレンドの改良された衝撃強度)

実施例8で述べた試料の一部の切り込み入りアイゾット衝撃強度をテストし、50:50ブレンドの場合、切り込み入りアイゾット衝撃強度が改良されていた。表12には、成分とブレンドについて切り込み入りアイゾット衝撃強度(ASTM D256)を示している。衝撃強度が比較的低い成分に比べて衝撃強度の変化を示している。すべての場合に、衝撃強度は改善された。

【0158】

(表12:ABSグレードと50:50ブレンドの切り込み入りアイゾット衝撃強度)

【0159】

【表12】

(実施例10.ABSの添加剤)

添加剤を、JWGから得られたABS製品の試料から、このプラスチックをテトラヒドロフランに溶解し、次いで、メタノールを用いてポリマーを沈殿させて抽出した。抽出溶液は、高性能液体クロマトグラフィ(HPLC)を用いて分析した。添加剤は、254.4、275.4および325.4nmにおけるUV吸収により検出した。図9には、添加剤抽出溶液のHPLCクロマトグラム(275.4nmにおける吸光度)を示している。4.181分のピークは、酸化防止剤であるブチル化ヒドロキシトルエン(BHT)かCibaからの商品名イルガノックスMD 1024により知られた金属失活剤であることが確認された。他のピークは識別されていないが、ABS試料からの痕跡程度の他の添加剤に対応するようである。

【0160】

(実施例11.ABSのメルトフローレートの調節)

2つの高純度ABS製品が、プラスチック分析プロセスを用いて混合JWGの流れから回収された。ABSの押し出し成形グレードは薄いフレークを含む画分(L ABS)に濃縮され、ABSの射出成形グレードは厚いフレークを含む画分(H ABS)に濃縮されている。これら2つの製品のメルトフローレートを表13に示す。ISO 1133の条件によりABSのMFRを測定した。

【0161】

(表13:JWGから得られた灰色ABS製品の特性)

【0162】

【表13】

図10にはL ABSとH ABS製品の種々のコンパウンドの組成の関数としてMFRを示す。ABS製品を再配合してMFRが7.5と16.4の間にある製品について所望のMFRに調合することができる。

【0163】

(実施例12.OAから得られたABSの衝撃性の改良)

ABSに富むプラスチック混合物を裁断された廃棄OAの混合物から回収した。ABSに富む混合物の組成は、好適な組成範囲内にあった。この混合物を0.1%の主要な酸化防止剤(イルガノックス1076)と混ぜ合わせた。Dexcoにより作られ、Vector 8508として知られたスチレンとブタジエンのトリブロック・コポリマーには、29%のスチレンと71%のブタジエンが含まれている。Vector 8508を9.1重量%加えると、ABSに富むプラスチック混合物の衝撃性が改良された。衝撃性を改良されたABSは0.1%のイルガノックス1076とも混ぜ合わせた。改良と非改良の両ABS製品は、射出成形され、切り込み入りアイゾット衝撃強度をASTM D256によりテストされた。切り込み入りアイゾット衝撃強度は、非改良ABSの186J/mから9.1%のVector 8508を用いて改良したABSの366J/mに向上した。

【0164】

(実施例13.OAから得られた難燃性ABSの衝撃性の改良)

ABSに富むプラスチック混合物を裁断された廃棄OAの混合物から回収した。この混合物には、大抵、難燃性のABSが含まれ、組成は好適な組成範囲内にあった。この混合物を追加の添加剤を入れずにペレット化した。GEにより作られたBlendex 338として知られたゴム含有量の高いABSを5重量%加え、ABSに富むプラスチック混合物の衝撃性を改良した。衝撃性を改良されたABSを混ぜ合わせ、ペレットにした。改良と非改良の両難燃性ABS製品は、射出成形され、切り込み入りアイゾット衝撃強度をASTM D256によりテストされた。切り込み入りアイゾット衝撃強度は、非改良ABSの90J/mから衝撃性を改良された難燃性ABSの160J/mに向上した。

【0165】

(実施例14.新しいABSと個人用電子装置から得られたリサイクルABSのブレンドの製造)

テレビのリモコン装置から作られた灰色のABSを、ダウ・ケミカルにより作られた天然のMagnum 545 ABSと混ぜ合わせた。表14には、種々のコンパウンドの組成と切り込み入りアイゾット衝撃強度(ASTM D256)を載せている。このデータは、種々の新しいABSとリサイクルABSグレードの混合物は、一部のケースでは、純粋なプラスチックに比べて特性を改良できることを証明している。事実、リサイクルABSを加えると、このケースにおける新しいABSの靭性は改良されている。

【0166】

(表14:Magnum 545と混ぜ合わせたテレビのリモコン装置から得られた灰色ABS)

【0167】

【表14】

(実施例15.OAから黒色ABSの製造)

明るい灰色のABSが、廃棄OAの混合流れから得られた。AB925はModern

Dispersionsにより作られた黒色濃縮物である。AB925には、MFRが8g/10分であるABS/SANキャリアー樹脂に25%のカーボンブラック(粒子サイズ19nm)が含まれている。GEからのBlendex 338はゴム含有量の高いABS粉末であり、これをABSに加えると靭性が改良される。所望の黒い製品を作るために、比較的大量(8%)のAB925が明るい灰色のABSに加えられた。このコンパウンドは、色はチャコールであるが、オリジナル試料よりも衝撃強度が低い。衝撃性改良剤としてBlendex 338が加えられ、衝撃強度が改良された。表15には、これら3つの材料から作られた種々のABS製品の切り込み入りアイゾット衝撃強度(ASTM D256)が記載されている。

【0168】

(表15:明るい灰色ABSから混ぜ合わせられたABSの特性)

【0169】

【表15】

(実施例16.OAから得られたABSとPCのブレンド)

混合OAの流れから得られた灰色ABSは、新しいPCおよび再粉砕したPCと混ぜ合わせられた。新しいPCは青いMerlon M 40H−Rであった。再粉砕したPCは、ダウ・ケミカルにより作られたCalibre 801−10として知られた灰色の難燃性グレードであった。50%の新しいPCと50%のABSを混合したPC/ABS製品は、切り込み入りアイゾット衝撃強度(ASTM D256)が579J/m、降伏点における引っ張り強度(ASTM D638)が51.8Mpa(5.08mm/分で測定した)であった。これらの値は、ABS単独の値(212J/mおよび39.3Mpa)よりかなり高い。25%の難燃性PCと75%のABSを混合したPC/ABS製品は、降伏点における引っ張り強度(ASTM D638)がABS単独の場合の39.3Mpaに比べて46.4Mpa(5.08mm/分で測定した)であった。

【0170】

(実施例17.OAから得られたABSとPC/ABSのブレンド)

混合OAの流れから得られた灰色ABSは、ポリカーボネートとABSの新しいブレンド(PC/ABS)と混ぜ合わせた。新しいPC/ABSは、ダウ・ケミカルにより作られた白色顔料入りのPulse 830であった。50%の新しいPC/ABSと50%のABSを混合したPC/ABS製品は、切り込み入りアイゾット衝撃強度(ASTM D256)が476J/m、降伏点における引っ張り強度(ASTM D638)が46.8Mpa(5.08mm/分で測定した)であった。これらの値は、ABS単独の値(212J/mおよび39.3Mpa)よりかなり高い。

【0171】

(実施例18.ABSの非難燃性グレードにおけるBrとSb)

OAから得られたABSの試料(OA)並びに新しいABS(Dow Magnum 545)についてX線蛍光分析を行った。電圧は40kVに、電流は25μAに設定した。フィルターは使わなかった。図11には、2つの試料のスペクトルを示している。この図によると、OAから得られたABS(黒い線)にはBrとSbの両方が含まれ、一方、新しいABS(黒い背景)にはこれらの実験条件では検出可能なレベルではいずれも含まれていない。OAからのABSのBrの量は約0.3%、Sbの量は0.1%である。

【0172】

(実施例19.調節された量のSANを有するABS製品)

組成の異なるABS製品が分別プロセスを用いてJWGとOAから得られた。これらの製品の一つは、SANに富み(SAN高い)、もう一つの製品はSANが少ない(SAN低い)。SANが少ない製品には、追加ポリマーとして6%のHIPSが含まれている。表16には、これら2つの製品の流れ並びに2つの製品の50:50混合物のSANの%および特性が記載されている。SANが高い製品では、衝撃強度が低く、引っ張り強度とメルトフローレートは高い。SANが低い製品では、衝撃強度が高く、引っ張り強度とメルトフローレートは低い。50:50の混合物の機械特性は、これらの製品の中間の値を示す。

【0173】

(表16:ABS/SAN TES製品の特性)

【0174】

【表16】

(実施例20.ABS製品のコンシステンシー)

耐久製品から得られたABS製品は、通常、供給原料の混合度が大きく、プラスチックリサイクル設備のスケールが大きく、およびABS製品を製造する方法により非常に均一な特性を持っている。新しいABSポリマーの特性は、主として、反応条件(温度、反応時間、反応物濃度)により決められる。なぜならば、これらの条件によりポリマーの分子量や組成が決まるからである。一方、リサイクルABS製品では、特性は供給原料の混合や分別プロセスなどの要因により決められる。このプロセスは大規模に行われるので、製品中のプラスチック・フレークの混合は非常に均一である。

【0175】

リサイクルABS製品のコンシステンシーは、図12により概略を示す。図12において、種々のメルトフローレート(フレーク中のポリマーの分子量により決められる)を有するフレークの混合物を混ぜ合わせて非常に均一なメルトフローレートを有するペレットが作られる。たとえフレークは、メルトフローレートが10分あたり5グラムと7グラムの間に調節された同じグレードのプラスチックであるとしても、製品ペレットのメルトフローレートはより範囲の狭いメルトフローレートを持つであろう。リサイクルABSの他の特性も、この大規模混合により狭い範囲に調節される。表17には、オフィス・オートメーション装置から得たリサイクルABSの種々のロット(各々が2000ポンドより大きい)のメルトフローレートと降伏点における引っ張り強度を示している。レオロジー特性と機械特性は、高度に混合された供給原料から回収されたこれらのABSロットでは非常に均一である。

【0176】

(表2.17:オフィス・オートメーション装置から得られたABSの特性)

【0177】

【表17】

(実施例21.HIPS製品の特性)

白物製品や他の用途から得られたプラスチックに富む原料は、日本の供給源から発生した。前に述べたように、小さな部片またはフレークを分別処理にかけた。これらの分別処理により、種々のグレードのHIPSからフレークの形をした比較的純粋なHIPS製品が得られた。明るい色のHIPS製品を押し出し成形し、テストした。得られた灰色のHIPS製品のメルトフローレートは、表に示した新しいHIPSの押し出し成形グレードと射出成形グレードの値の中間の値であった。押し出しと射出成形グレードよりも引っ張り強度は幾分高く、衝撃強度は幾分低かった。これは製品中に少量のABSが存在しているためらしい。表16には、明るい色のHIPS製品の特性を示す。

【0178】

(表16:JWGから得られた明るい色のHIPSの特性)

【0179】

【表18】

(実施例22.冷蔵庫から得られたHIPS部片の分析)

約30種の試料が寿命の終わった米国の冷蔵庫から得られた。これらの部品には、ドアーライナー、バタードアーおよび野菜保存室が含まれていた。得られた試料は1970年代から2000年までの冷蔵庫からのものであった。部品の密度は、1.03〜1.08g/cm3の範囲にあり、厚さは0.9〜約3.8mmの範囲にあった。TGAはTA Instruments TGA Q500の動的高分解能を用いて行った。分解能は4.00に、感度は1.00にセットした。加熱速度は、重量変化が比較的少ない場合は50℃/分であった。試料は500℃になるまでは窒素でパージし、その温度に到達した時点で乾燥空気でパージし酸化を完了させた。報告された劣化温度は、微分重量損失(温度について)曲線の最大値である。米国の冷蔵庫から得られたHIPSの試料に関するゴム含有量、顔料含有量およびPS劣化温度の高、低および平均値を表17に示す。

【0180】

(表17:米国の冷蔵庫から得られたHIPSに関する組成およびPS劣化温度の範囲と平均値)

【0181】

【表19】

表17に示したように、%ゴムは約9〜約16重量%の範囲で変わり、二酸化チタン含有量は約0.9〜約4.6重量%の範囲で変わり、PS劣化温度は約401〜約414℃の範囲で変わった。

【0182】

DSCは、TA Instruments DSC Q1000を用いて測定した。プログラムは、50℃と150℃の間で加熱および冷却速度を10℃/分とする加熱−冷却−加熱サイクルを用いた。第2加熱サイクルからのサーモグラムを用いて下に報告したガラス転移温度を決めた。種々の試料のDSCサーモグラムにより、ガラス転移温度は97℃付近から100℃付近までの範囲にあるが、一つの試料だけは101.9℃であり、もう一つの試料では89.5℃であった。平均ガラス転移温度は98.1℃であった。冷蔵庫のメイン・ライナーからの試料の一つは、129℃で溶融吸熱を示し、これはPE表面層の存在を示唆している。

【0183】

(実施例23.HIPSにおけるゴムのガラス転移温度を決めるDMA)

DMAは、JWGおよびU.S.OAから得られたHIPS製品について行った。図13には、2つの材料の曲げ損失弾性率(E’’)およびtanδ(E’/E’’)曲線を温度の関数として示している。これらの試料は、1Hzの周波数および5℃/分の温度勾配にてテストした。ASTMでは、ガラス転移温度はE’’が最大値になる温度として規定されている。JWGから得られたABSのガラス転移温度は−75.6℃、U.S.OAから得られたABSのガラス転移温度は−86.0℃である。図12によると、JWGからのHIPS製品の中のゴムについては−20℃付近に顕著な転移がある。おそらく、U.S.OAから得られたHIPSでは同じ範囲において比較的小さな転移がある。これは、JWGの供給流れには幅広い分類の部品が含まれ、従って幅広い分類のHIPSグレードが含まれているので、予想通りである。U.S.OAから得られたHIPSには、JWGのHIPS製品には存在しない約10℃における緩和も含まれている。

【0184】

(実施例24.JWGから得られたHIPSの特性を改善するために衝撃性改良剤の使用)

JWGから回収された明るい色のHIPS製品では、HIPSの衝撃強度が比較的低い。これは、純度が十分高くないか、材料が使用中または再処理中に劣化したか、またはHIPSグレードが非常に強靭ではない場合にありうることである。ゴム含有量が比較的高く且つレベルの異なる2つのSBSブロック・コポリマー衝撃性改良剤(Vector 8508)を、衝撃強度が高く且つ引っ張り強度が低いグレードを作るためにその製品に加えた。表18には、これらの材料の機械特性を載せている。

【0185】

(表18:SBS HIPS衝撃性改良剤を有するJWGから得られたHIPS製品の機械特性)

【0186】

【表20】

(実施例25.米国の冷蔵庫から得られたHIPSの特性を改善するために衝撃性改良剤の使用)

これらのテストの出発材料は米国の冷蔵庫から得られたHIPSに富むプラスチック・フレークの流れであった。分析によると、この製品には60%のHIPS、20%のABSおよび20%のPP(大抵は充填材入り)が含まれている。この明るい色のHIPS製品は、表19に示したように、機械特性はよくない。この材料の靭性を改良するために、Stereon 841Aと呼ばれるFirestoneからのスチレン−ブタジエン・ブロックコポリマーを10重量%明るい色のHIPSに加えた。この劇的に靭性が改良された材料の特性を表19に示す。これらの結果は、製品純度がよくない場合でも合理的な特性を有する製品を作れることを示している。

【0187】

(表19:米国の冷蔵庫から得られたSBSブロック・コポリマー衝撃性改良剤を有するHIPSの機械特性)

【0188】

【表21】

(実施例26.HIPSの添加剤)

添加剤を、JWGから得られたHIPSの試料から、このプラスチックをホット・キシレンに溶解し、次いで、メタノールを用いてポリマーを沈殿させて抽出した。抽出溶液は、HPLCを用いて分析した。添加剤は、254.4、275.4および325.4nmにおけるUV吸収により検出した。図14には、添加剤抽出溶液のHPLCクロマトグラム(275.4nmにおける吸光度)を示している。ピークの一つは光吸収剤2−(2’−ヒドロキシ−5’−オクチルフェニル)−ベンゾトリアゾール(CibaによりTinuvin 329またはCytec IndustriesによるCyasorb UV−5411として販売されている)であると決定された。他のピークは識別されていないが、HPLC試料からの他の痕跡程度の添加剤に対応するようである。

【0189】

(実施例27.JWGから得られたHIPSの衝撃性の改良)

JWGから得られたHIPSには、HIPSと好適な範囲の他の成分が含まれている。FirestoneからのStereon 841Aはスチレンとブタジエンのマルチブロック・コポリマーであり、これをHIPSに加えると靭性が改良される。このHIPSは押し出され、ペレットにされる。HIPSペレットは、Stereon 841A有無の両方について射出成形された。表20には、このHIPS製品の機械特性(ASTM D256およびASTM D638)が記載されている。

【0190】

(表20:JWGから得られたHIPSの機械特性)

【0191】

【表22】

ベース樹脂試料が壊れたときにわずかな層割れが観察されたが、2%Stereon 841Aを含む試料では何も起きなかった。

【0192】

(実施例28.テレビに富む流れから得られた難燃性HIPS)

主として廃棄されたテレビの流れから回収された難燃性HIPSは、切り込み入りアイゾット衝撃強度が90J/m(ASTM D256)であり、引っ張り強度が26.0MPa(ASTM D638)である。このHIPS製品の密度は、高いレベルのBrとSbが存在するために1.15g/cm3である。この製品は、UL 94VテストにおいてV−2に格付けされる(点火した木綿によりしずくが落ちる)。

【0193】

(実施例29.改良されたPPOと混ぜ合わせたHIPSの特性)

オフィス・オートメーションからの原料の流れには、HIPSと改良されたPPOの両方が大量に含まれている。このような流れから作られた製品の1例として、トナー・カートリッジからの改良されたPPOと混ぜ合わせられたキイボードからの灰色HIPSの混合物について考える。表21には、改良されたPPOとHIPSの種々のブレンドのメルトフローレート(200/5.0におけるASTM D1238)と機械特性(ASTM

D256とASTM D638)を示している。

【0194】

(表21:改良されたPPOとHIPSのブレンドの特性)

【0195】

【表23】

表19には、HIPS製品中に改良されたPPOが比較的大量に存在すると、メルトフローレートは下がり、衝撃強度と降伏点における引っ張り強度は上がることが記載されている。従って、組成を注意深く調節すると調節され且つ有利な機械特性が得られる。

【0196】

(実施例30.OAから黒色HIPSの製造)

OAから得られたHIPSを、黒色濃縮物および衝撃改良剤と混ぜ合わせた。PS908はModern Dispersionによって作られたカラー濃縮物である。Vector 8508は、スチレンとブタジエンのトリブロック・コポリマーで衝撃性改良材として使うことができる。非改良HIPSの切り込み入りアイゾット衝撃強度は90J/m(ASTM D256)である。PS908を10%とVector 8508を10%加えると、チャコール色のHIPS製品が得られ、その切り込み入りアイゾット衝撃強度は196J/mである。

【0197】

(実施例31.OAから得られたHIPSの衝撃性の改良)

HIPS製品を、混合OAの流れから回収した。混合フレークの組成は好適な範囲内にあった。靭性を改良するために、Vector 6241(Dexcoにより製造されたトリブロック・コポリマー)を10%加えた。切り込み入りアイゾット衝撃強度(ASTM D256)は、非改良HIPSの場合の112J/mからVector 6241を10%加えたHIPSの場合の170J/mに向上した。

【0198】

(実施例32.JWGから得られたHIPSを難燃性HIPSと混ぜ合わせた)

JWGから回収されたHIPSに富むフレーク混合物は、ABSと充填材入りPPが好適な範囲を超えて存在するので、機械特性がよくない。純度をさらに上げたり、衝撃性改良材を加えるよりも、むしろその混合物をOAから得られた難燃性HIPSに少量加えた。表22に、JWGから得られたHIPSを種々の量加えた難燃性HIPSの切り込み入りアイゾット衝撃強度(ASTM D256)を示す。この例は、JWGから得られたHIPSに富む混合物を少量OAからの難燃性HIPSに加えると、機械特性の優れた製品が作られることを示している。

【0199】

(表22:JWGから得られたHIPSを難燃性HIPSに加えた)

【0200】

【表24】

(実施例33.JWGから得られたHIPSをOAから得られたHIPSと混ぜ合わせた)

実施例30で述べたJWGから得られた同じHIPS混合物をOAから得られたHIPSに少量加えた。表23には、JWGから得られたHIPSを種々の量加えたOAから得られたHIPSの切り込み入りアイゾット衝撃強度(ASTM D256)を示す。

【0201】

(表23:JWGから得られたHIPSをOAから得られたHIPSに加えた)

【0202】

【表25】

(実施例34.引っ張り強度を改良するHIPS中の一般用PS)

一般用PSの引っ張り強度は、通常、衝撃性を改良されたHIPSよりも高い。PSとHIPSは相溶性があるので、これらを配合すると引っ張り強度の高いHIPS製品が得られる。我々は、約25%のPSを含むHIPS製品の降伏点における引っ張り強度は約31MPaであり、一方、PSなしのHIPS製品の降伏点における引っ張り強度は約23MPaであることを見出した(表21を参照のこと)。

【0203】

(実施例35.HIPS中の充填材入りPPは種々の物理特性を調節する)

HIPSに充填材入りPPを加えると、収縮を大きくし、光沢を下げ、機械特性を変える。PPは結晶性ポリマーであるので、PPの結晶化によりHIPS製品の型収縮を大きくし、光沢を下げる表面粗さを大きくする。さらに、加熱曲げたわみ温度などの機械特性は、充填材入りPPをHIPS中に加えたときに大きくなる。

【0204】

(実施例36.HIPS製品のコンシステンシー)

新しいHIPSポリマーの特性は、主として、反応条件(温度、反応時間、反応物濃度)により決められる。なぜならば、これらの条件によりポリマーの分子量や組成が決まるからである。一方、リサイクルHIPS製品では、特性は供給原料の混合や分別プロセスなどの要因により決められる。このプロセスは大規模に行われるので、製品中のプラスチック・フレークの混合は非常に均一である。リサイクルABS製品のコンシステンシーは、図12により概略示されている。図12において、種々のメルトフローレート(フレーク中のポリマーの分子量により決められる)を有するフレークの混合物を混ぜ合わせると、非常に均一なメルトフローレートを有するペレットを作れる。たとえフレークは、メルトフローレートが10分あたり5グラムと7グラムの間に調節された同じグレードのプラスチックであるとしても、製品ペレットのメルトフローレートはより範囲の狭いメルトフローレートを持つであろう。

【0205】

図15には、オフィス・オートメーション装置から得られたリサイクルHIPSの種々のロット(各々が約40、000ポンド)のメルトフローレートが示されている。レオロジー特性は、たとえ個々のフレークのメルトフローレートが10分あたり5グラム未満または7グラムを超えていても、高度に混合された供給原料から回収されたこれらのHIPSロットでは非常に均一である(10分あたり5.8と6.6グラムの間のMFR)。同様に、コンシステンシーはこれらの製品の切り込み入りアイゾット衝撃強度と引っ張り強度についても認められる。このHIPS製品については、切り込み入りアイゾット衝撃強度は93〜109J/mの範囲で変動し、引っ張り強度は22.3〜24.5MPaの範囲で変動する。

【0206】

(実施例37.JWGから得られたPP製品の特性)

明るい色をしたPP製品が、前のセクションで述べたリサイクル・プロセスを用いて日本製品から得られた。PPフレークは標準操作に従ってペレットにされ、射出成形され、次いで、テストされる。これらの特性を表24に示す。

【0207】

(表24:JWGから得られた明るい色のPP製品の特性)

【0208】

【表26】

(実施例38.JWGから得られたPP試料の熱分析)

約50種類のいろいろな色のフレークをJWGの供給源から得た。フレークはDSCとTGAを用いて分析した。示差走査熱量測定(DSC)は、TA Instruments DSC Q1000を用いて行った。プログラムは、50℃と150℃の間で加熱および冷却速度を10℃/分とする加熱−冷却−加熱サイクルを用いた。冷却サイクルからのサーモグラムを用いて結晶化温度とエンタルピーを決定し、第2加熱サイクルからのサーモグラムを用いて溶融温度とエンタルピーを決めた。図16と17はPP試料について温度の関数とした熱の流れのプロットであり、溶融と結晶化の温度とエンタルピーの決定を証明している。

【0209】

熱重量分析(TGA)はTA Instruments TGA Q500の動的高分解能を用いて行った。分解能は4.00に、感度は1.00にセットした。加熱速度は、重量変化が比較的少ない場合は50℃/分であった。試料は500℃になるまでは窒素でパージし、その温度に到達した時点で乾燥空気でパージし酸化を完了させた。報告された劣化温度は、微分重量損失(温度について)曲線の最大値である。PPフレークには、通常、2つの融点と2つの結晶化温度があることが分かっていた。ポリプロピレンの供給源が白物製品である場合は、低い方の融点は約114℃と約140℃間にあり、溶融エンタルピーは約6J/g未満である。高い方の融点は約162℃と約168℃の間にあり、エンタルピーは約70J/gと約95J/gの間にある。ポリマー中のエチレン含有量に関係している、高い方の溶融エンタルピーに対する低い方のエンタルピーの比は、約10未満である。高い方の結晶化温度は約117℃と約133℃の間にあり、エンタルピーは約75J/gと約100J/gの間にある。低い方の結晶化温度は約88℃と約117℃の間にあり、エンタルピーは約1.5J/g未満である。さらに、この試料の劣化温度は約430℃と約432℃の間にある。溶融、結晶化および劣化の各温度の高、低および平均値を表25に示す。

【0210】

(表25:JWGから得られたPPの溶融および劣化温度の範囲と平均値)

【0211】

【表27】

(実施例39.JWGから得られたPPの改良)

JWGから明るい色のPPが得られた。PPの特性を改良するために2種類の添加剤を用いた。Bennet BRC 100は相溶性改良剤で、ABSとHIPSの特性を改良するために商業的に使われている。この添加剤は、PPやHIPSなどの非極性成分をABSなどの極性基を有するポリマーとの相溶性を改良する。Stereon 841Aはスチレン(44.5重量%)とブタジエンのマルチブロック・コポリマーであり、HIPSやポリオレフィンの衝撃性改良剤として使われる。明るい色のPPのペレットを、3重量%のBRC 100および10重量%のStereon 841Aと射出成形機で混ぜ合わせた。これらの試料の機械特性を表26に示す。改良された両試料は、ベースのPP試料よりも靭性が著しく高いが、引っ張り強度は5−10%低下した。

【0212】

(表26:改良されたPP試料の機械特性)

【0213】

【表28】

(実施例40.PPの添加剤)

添加剤を、JWGから得られたPPの試料から、このプラスチックをホット・キシレンに溶解し、次いで、メタノールを用いてポリマーを沈殿させて抽出した。抽出溶液は、HPLCを用いて分析した。添加剤は、254.4、275.4および325.4nmにおけるUV吸収により検出した。図16には、添加剤抽出溶液のHPLCクロマトグラム(275.4nmにおける吸光度)を示している。これらのピークはPP試料からの痕跡程度の添加剤に対応するようである。

【0214】

(実施例41.ガラス繊維とPPの混ぜ合わせ)

JWGから回収したポリプロピレンを0.2%の第1/第2酸化防止剤のブレンド(イルガノックスB225)および0−40%のガラス繊維と混ぜ合わせた。ガラス繊維を充填した種々のコンパウンドの特性を表26に示す。引っ張り強度は、すべて、0.2インチ/分のクロスヘッド速度で測定した。

【0215】

(表26:ガラスを充填したPP試料の機械特性)

【0216】

【表29】

(実施例42.PP製品のコンシステンシー)

新しいPCポリマーの特性は、主として、反応条件(温度、反応時間、反応物濃度)により決められる。なぜならば、これらの条件によりポリマーの分子量や組成が決まるからである。一方、リサイクルPP製品では、特性は供給原料の混合や分別プロセスなどの要因により決められる。このプロセスは大規模に行われるので、製品中のプラスチック・フレークの混合は非常に均一である。リサイクル非PP製品のコンシステンシーは、図12により概略示されている。図12において、種々のメルトフローレート(フレーク中のポリマーの分子量により決められる)を有するフレークの混合物を混ぜ合わせると、非常に均一なメルトフローレートを有するペレットを作れる。たとえフレークは、メルトフローレートが10分あたり5グラムと7グラムの間に調節された同じグレードのプラスチックであるとしても、製品ペレットのメルトフローレートはより範囲の狭いメルトフローレートを持つであろう。

【0217】

図19には、JWGから得たリサイクルPPの種々のロット(各々が2000ポンドを超えている)のメルトフローレートが示されている。レオロジー特性は、高度に混合された原料から回収されたこれらのPPロットでは非常に均一である(メルトフローレートは22と24グラム/10分の間にある)。同様に、コンシステンシーはこれらの製品の切り込み入りアイゾット衝撃強度と引っ張り強度についても認められる。このPP製品については、切り込み入りアイゾット衝撃強度は60〜77J/mの範囲で変動し、引っ張り強度は23.5〜24.9MPaの範囲で変動する。

【0218】

実施例43.PC/ABSの特性を改良するための酸化防止剤と衝撃性改良剤)

PC/ABSと少量のABS−FRおよびPCを含むフレークは、OAの混合供給源から得られた。フレーク並びにフレーク混合物からのペレットは、種々の衝撃性改良剤および安定剤と共に作られた。イルガノックスB900(CibaからのB900)は、第1と第2の酸化防止剤の配合物であり、これは酸化劣化を防止し、PCの劣化を遅らせるために酸捕集剤として作用する。エポキシ化大豆油(ESO)は、通常、酸類によるPCの劣化を防止する。Blendex 338(GEからのB338)はゴム含有量の高いABSであり、これは衝撃強度を改良し、メルトフローレートを下げる。BRC 100は反応性の相溶性改良剤であり、これはPCとABSの間の面間接着を改良することにより機械特性を改善する。

【0219】

フレークを乾燥し、30mmの2軸押し出し機を用いて170から200℃までの温度プロフィルで乾燥していない添加剤と混ぜ合わせた。ペレットを乾燥し、170から200℃までの温度プロフィルで射出成形した。表27には、種々の処方物の組成と機械特性を示す。試料PCABSは、引っ張りテストにおいて降伏する前に壊れた。

【0220】

(表27:PC/ABS処方物の組成と機械特性)

【0221】

【表30】

本発明の多数の実施形態について述べた。それにも関わらず、本発明の精神と範囲から逸脱することなしに種々の改良を行うことができることが理解されるであろう。従って、その他の実施形態は次の特許請求の範囲に入る。

【0222】

本発明の一つ以上の実施形態の詳細な説明は、添付図面と下記説明文にて行う。本発明のその他の特徴、目的および利点は説明文と図面および特許請求の範囲から明らかになるであろう。

【技術分野】

【0001】

本出願は、本明細書で参考として援用される、2002年4月12日に出願された仮出願第60/372,001号の利益を主張している。本出願は、本明細書で参考として援用される、2003年4月14日に出願された「Multistep Separation of Plastics」と題するLawrence E.Allen,III,Brian L.Riise,Paul C.Allen,およびRon C.Rauの米国特許出願第 号にも関連している。

【0002】

(技術分野)

本発明はプラスチックのリサイクルに関する。

【背景技術】

【0003】

(背景)

プラスチック製品はあらゆる作業場や家庭の環境の一部になっている。一般に、これらの製品の製作に使われるプラスチックは新しいプラスチック材料から作られている。すなわち、プラスチックは石油から作られており、既存のプラスチック材料から作られているわけではない。これらの製品は寿命を経過すると、廃棄処理かリサイクル・プラントに送られる。

【0004】

リサイクル・プラスチックには、石油から新しいプラスチックを作る場合に比べていろいろな利点がある。一般に、使用済みの廃プラスチックから回収されたリサイクル・プラスチックから物品を製造するのに必要なエネルギーは、対応する新しいプラスチックから作る場合に比べて少なくて済む。プラスチックをリサイクルすると、プラスチック材料や製品を廃棄する必要がなくなる。さらに、新しいプラスチック材料の製造に使われる石油やポリマーなどの限られた資源を節約することができる。

【0005】

プラスチック材料をリサイクル工程に送る場合、プラスチックに富む原料流れは複数の製品流れと副産物流れに分けられる。一般に、リサイクル処理は産業廃棄物と個人消費者の廃棄物から導かれた多種多様なプラスチックに富む流れに適用することができる。これらの流れには、例えば、オフィス・オートメーション装置(プリンター、コンピュータ、コピー機、など)、白物製品(冷蔵庫、洗濯機、など)、家庭用電子装置(テレビ、ビデオ・カセット・レコーダー、ステレオ、など)、シュレッダーで裁断したもの、包装廃棄物、家庭ごみ、建築廃棄物、およびプラスチック成形工場からのスクラップがある。

【0006】

種々のプラスチックからなるプラスチック部品が裁断処理されてプラスチックに富む流れができる。単一メーカーの単一種類の部品から複数の種類のプラスチックからなる部品まで多種多様な部品がある。少なくとも裁断操作の特性により多種多様な形が存在する。プラスチック・リサイクル・プラントに供給された材料混合物には、一つ以上の耐久製品資源からのプラスチックが含まれている。これは、原料混合物には非常に広範囲のプラスチックが含まれている可能性があることを意味している。

【0007】

廃プラスチックの主要な第1ポリマー型には、ABS、HIPS、PPおよびPCがある。ABSは衝撃性を改良されたスチレンとアクリロニトリルのコポリマーであり、少なくとも一つのアルケニル芳香族モノマー、アクリロニトリルとメタクリロニトリルの少なくとも一つ、および少なくとも一つの脂肪族ジエンまたはゴムが含まれている。ABS樹脂およびその製造法については、例えば、Kirk−Othmer Encyclopedia of Chemical Technology,Third Edition,Volume 18,John Wiley & Sons,pages 442−449(1982)の“ABS Resins’’を参照のこと。適切なアルケニル芳香族化合物には、例えば、スチレンおよび2−メチルスチレン、クロロ−およびブロモスチレン、3、5−ジメチルスチレンおよびt−ブチルスチレンなどのその同族体がある。脂肪族ジエンには、ブタジエン、イソプレンまたはクロロプレンがある。これらのABSポリマーは、乳化重合、塊状重合および溶融重合などの方法により作ることができる。この種のポリマーを作る普通の方法には、まず1種または複数のジエンを重合してラテックスを作り、次いでエマルジョン中のラテックスにアルケニル芳香族モノマーとニトリル・モノマーおよびその他のモノマーをグラフトする方法がある。

【0008】

HIPSは、少なくとも一つのアルケニル芳香族モノマーおよび少なくとも一つの脂肪族ジエンまたはゴムからなる衝撃性を改良されたスチレン・コポリマーである。HIPS樹脂およびその製造法については、例えば、Kirk−Othmer Encyclopedia of Chemical Technology,Third Edition,Volume 18,John Wiley & Sons,pages 442−449(1982)の“HIPS Resins’’を参照のこと。適切なアルケニル芳香族化合物には、例えば、スチレンおよび2−メチルスチレン、クロロ−およびブロモスチレン、3,5−ジメチルスチレンおよびt−ブチルスチレンなどのその同族体がある。脂肪族ジエンには、ブタジエン、イソプレンまたはクロロプレンがある。さらに、HIPSコポリマーには、特定の用途に、環境応力割れ抵抗を改良するために少量のアクリロニトリルを含むものがある。これらのHIPSポリマーは、ABSポリマーの製造に用いた方法と類似な方法で作ることができる。

【0009】

PPはプロピレンのホモポリマーまたはコポリマーである。PP樹脂およびその製造方法については、例えば、Domininghaus,Plastics for Engineers,Hanser,1988,Chapter 4を参照のこと。ポリプロピレン・ホモポリマーは、通常、アイソタクティックであるが、シンジオタクティックやアタクティックも作られる。プロピレン・コポリマーには、エチレン、1−ブテン、または高級α−オレフィンとプロピレンの半結晶性プロック・コポリマー、プロピレン、エチレンおよびジエンの結晶性連続ブロック・コポリマーまたはプロピレン、エチレンおよびジエンのアモルファス・ランダム・コポリマーがある。ジエンは1、4−ヘキサジエン、ジシクロペンタジエンまたは3、5−エチリデン・ノルボルネンでよい。ジエンを含むコポリマーはEPDMとして知られている。PPホモポリマーとEPDMのブレンドはPP族の一部とも考えられる。

【0010】

PCは、ポリマー鎖に沿って芳香族基により分離されたカーボネート官能基(−O−CO−O−)からなる縮合ポリマーである。モノマーまたは末端基の化学構造を変えると、PC製品の特性を変えることができる。PC樹脂およびその製造方法については、例えば、Domininghaus,Plastics for Engineers,Hanser,1988,Chapter 14を参照のこと。

【0011】

スチレン/アクリロニトリル・コポリマー(SAN)、ポリスチレン(PS)、ポリエチレン(PE)、ポリアミド(PA、ナイロンとも呼ばれる)、ポリ塩化ビニル(PVC)、HIPS、PCまたはPA(PPO、または改良されたPPO)とポリフェニレンエーテルとのブレンド、ポリフェニレンエーテル、ポリエチレン−テレフタレート、およびポリブチレン−テレフタレートなどのその他のプラスチックも廃プラスチック中に存在する。

【0012】

プラスチック製品の製造に使われるその他のポリマーも、廃プラスチック中に存在する可能性がある。さらに、多種多様な色やグレードのABSとHIPS、難燃剤含有ABSとHIPS、PP、PC/ABS、ポリエチレン、ポリエステル、ナイロンおよびその他のプラスチックが、プラスチック・リサイクル・プラントへの原料に含まれている。

【発明の概要】

【課題を解決するための手段】

【0013】

(要約)

本発明は、以下を提供する。

(項目1)

リサイクルされた熱可塑性樹脂であって、

約20〜約99.9重量部の第1ポリマー型の1種以上のポリマー、

約0.1〜約40重量部の残留添加剤、および

前記第1ポリマー型と類似していない1種以上の第2ポリマー型の1種以上のポリマー、すなわち、前記第1ポリマー型と相溶性がある1種以上の第2ポリマー型の0〜約79重量部の1種以上のポリマーおよび/または前記第1ポリマー型と相溶性がない1種以上の第2ポリマー型の0〜約40重量部の1種以上のポリマーを一つ以上含む熱可塑性樹脂。

(項目2)

項目1に記載の樹脂において、前記第1ポリマー型および/または第2ポリマー型のポリマーに、2つ以上のグレードのポリマーが含まれている樹脂。

(項目3)

項目1または2に記載の樹脂において、前記2つ以上のグレードのポリマーが、異なる分子量、異なる分子組成または異なるポリマー構造により特徴づけられる樹脂。

(項目4)

項目1〜3のいずれかに記載の樹脂において、前記2つ以上のグレードのポリマーが、異なる製造者から得られる樹脂。

(項目5)

項目1〜4のいずれかに記載の樹脂において、前記第1および/または第2ポリマー型の1種以上のポリマーが、エージングにより生じる検出可能な酸化を呈する樹脂。

(項目6)

項目1〜5のいずれかに記載の樹脂において、前記残留添加剤に臭素とアンチモニーが含まれ、前記臭素とアンチモニーの比が約1:1と10:1の間にあり、前記臭素とアンチモニーが合わせて約1ppm〜約5重量%のレベルで存在する樹脂。

(項目7)

項目1〜6のいずれかに記載の樹脂において、前記残留添加剤に約0.5と約5重量%の間のレベルで二酸化チタンが含まれている樹脂。

(項目8)

項目1〜7のいずれかに記載の樹脂において、前記残留添加剤に約0.1と約3重量%の間のレベルでカーボンブラックが含まれている樹脂。

(項目9)

項目1〜8のいずれかに記載の樹脂において、前記残留添加剤に重量で約1ppmと約0.1重量%の間のレベルで1種以上の追加の顔料または有機染料着色剤が含まれている樹脂。

(項目10)

項目1〜9のいずれかに記載の樹脂において、前記残留添加剤にCd、Pb、Hg、CrおよびNiからなる群から選択された2種以上の元素が含まれ、前記1種以上の元素が約0.1と100ppmの間のレベルで存在する樹脂。

(項目11)

項目1〜10のいずれかに記載の樹脂において、前記残留添加剤に酸化防止剤、熱安定剤、UV安定剤、難燃剤、帯電防止剤、発泡剤、衝撃性改良剤、相溶性改良剤、充填材、強化繊維、蛍光増白剤、および潤滑剤からなる群から選択された1種以上の添加剤が含まれている樹脂。

(項目12)

項目1〜11のいずれかに記載の樹脂において、前記残留添加剤に2種以上の不均一な残留添加剤が含まれている樹脂。

(項目13)

項目1〜12のいずれかに記載の樹脂において、前記製品組成物に我々が選択した特性要件に合致させるために調節された量の前記非類似性で相溶性のポリマーが含まれている樹脂。

(項目14)

項目1〜13のいずれかに記載の樹脂において、前記製品組成物にユーザーが選択した特性要件に合致させるために調節された量の前記非相溶性で非類似性のポリマーが含まれている樹脂。

(項目15)

項目1〜14のいずれかに記載の樹脂において、前記第1ポリマー型および/または第2ポリマー型のエージングが赤外分光法で検出できる樹脂。

(項目16)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約80〜約99重量部の樹脂を含む、衝撃性を改良されたスチレン−アクリロニトリル・コポリマーが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーは、約0〜約19重量部の樹脂を含む、スチレン−アクリロニトリル・コポリマーであり、

前記残留添加剤には約2〜約7重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約7重量部の樹脂が含まれ、

前記樹脂には、さらに、約5と約30重量%の間の樹脂を含むゴムが含まれ、且つ前記樹脂のガラス転移温度は約105と約110℃の間にある樹脂。

(項目17)

項目16に記載の樹脂において、

前記ゴムにブタジエン・ポリマーのゴムが含まれ、

前記1種以上の第2ポリマー型の第1または第2ポリマーは、高衝撃性ポリスチレン、一般用ポリスチレン、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、ポリカーボネート、ポリエチレン−テレフタレートまたはポリブチレン−テレフタレートである樹脂。

(項目18)

項目17に記載の樹脂において、樹脂に

ASTM D 792により測定した約1.06〜約1.10g/cm3の密度、

ASTM D 1238により測定した約2〜約9g/10分のメルトフローレート、

ASTM D 638により測定した約36〜約48Mpaの降伏点における引っ張り応力、および

ASTM D 256により測定した約85〜約200J/mの切り込み入りアイゾット衝撃強度(切りこみ3.2mm)、などの特性がある樹脂。

(項目19)

項目16〜18のいずれかに記載の樹脂において、

前記第1または第2ポリマー型の1種以上のポリマーが、衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、ポリカーボネートと衝撃性を改良されたスチレン−アクリロニトリル・コポリマーのブレンド、スチレン−アクリロニトリルとアクリレート・ポリマーのコポリマーブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、ポリカーボネート、ポリ塩化ビニルまたはポリウレタンである樹脂。

(項目20)

項目16〜18のいずれかに記載の樹脂において、

1種以上の第2ポリマー型の第2ポリマーに、ポリスチレン、衝撃性を改良されたポリスチレン、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテル、ポリカーボネート、ポリエチレン−テレフタレートまたはポリブチレン−テレフタレートがある樹脂。

(項目21)

項目16〜18のいずれかに記載の樹脂において、

1種以上の前記第1ポリマー型の少なくとも一つのポリマーが衝撃性を改良されたスチレン−アクリロニトリル・コポリマーであり、および

前記1種以上の第2ポリマー型の少なくとも一つのポリマーがHIPSポリマーであり、前記HIPSポリマーはユーザーが選択した切り込み入りアイゾット衝撃強度を達成するのに十分な量にて樹脂中に存在する樹脂。

(項目22)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約70〜約99重量部の樹脂を含む、衝撃性を改良されたスチレンポリマーが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーは、約0〜約10重量部の樹脂を含む、一般用ポリスチレンであり、

前記残留添加剤には約1〜約5重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約7重量部の樹脂が含まれ、および

前記樹脂には、さらに、約8と約16重量%の間のゴムが含まれ、且つ前記樹脂のガラス転移温度は約96と約100℃の間にある樹脂。

(項目23)

項目22に記載の樹脂において、

前記ゴムにブタジエン・ポリマーのゴムが含まれ、

前記1種以上の第2ポリマー型の第2ポリマーは、アクリロニトリル−ブタジエン−スチレン・ターポリマー、ポリオレフィン、ポリウレタン、ナイロン、ポリフェニレンエーテルまたはポリカーボネートである樹脂。

(項目24)

項目22または23に記載の樹脂に、さらに、

約400と405℃の間に劣化温度を有する前記ポリマーのスチレン部分が含まれている樹脂。

(項目25)

項目22〜24に記載の樹脂において、前記樹脂に

ASTM D 792により測定した約1.04〜約1.08g/cm3の密度、

ASTM D 1238により測定した約2〜約8g/10分のメルトフローレート、

ASTM D 638により測定した約20〜約27Mpaの降伏点における引っ張り応力、および

ASTM D 256により測定した約60〜約120J/mの切り込み入りアイゾット衝撃強度、などの特性がある樹脂。

(項目26)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約88〜約99重量部の樹脂を含むポリプロピレンが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーには、約0〜約5重量部の樹脂が含まれ、

前記残留添加剤には約1〜約5重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約7重量部の樹脂が含まれ、および

前記樹脂には、約125℃と約164℃に2つの融点、約110℃と約130℃に2つの結晶化温度がある樹脂。

(項目27)

項目26に記載の樹脂において、

前記1種以上の第2ポリマー型のポリマーには、アクリロニトリル−ブタジエン−スチレン・ターポリマー、ポリスチレン、衝撃性を改良されたポリスチレンまたはポリエチレンが含まれている樹脂。

(項目28)

項目26〜27のいずれかに記載の樹脂において、前記樹脂の劣化温度が約430℃である樹脂。

(項目29)

項目26〜28のいずれかに記載の樹脂において、前記樹脂に

ASTM D 792により測定した約0.92〜約0.96g/cm3の密度、

ASTM D 1238により測定した約20〜約30g/10分のメルトフローレート、

ASTM D 638により測定した約20〜約28Mpaの降伏点における引っ張り応力、および

ASTM D 256により測定した約50〜約100J/mの切り込み入りアイゾット衝撃強度(切りこみ3.2mm)、などの特性がある樹脂。

(項目30)

項目1〜15のいずれかに記載の樹脂において、

前記第1ポリマー型の1種以上のポリマーには、約20〜約98重量部の樹脂を含むポリカーボネートが含まれており、

前記1種以上の第2ポリマー型の第1ポリマーには、約0〜約93重量部の衝撃性を改良されたスチレン−アクリロニトリル・コポリマーが含まれ、

前記残留添加剤には約2〜約10重量部の樹脂が含まれ、

前記1種以上の第2ポリマー型の第2ポリマーには、約0〜約10重量部の樹脂が含まれ、および

前記樹脂には、約125℃と約164℃に2つの融点、約110℃と約130℃に2つの結晶化温度がある樹脂。

(項目31)

項目1〜30のいずれかに記載の樹脂において、

前記樹脂が約1〜約8mmのサイズを有するフレーク状をしている樹脂。

(項目32)

項目1〜31のいずれかに記載の樹脂において、

リサイクル熱可塑性樹脂を、オフィス・オートメーション装置、白物製品、個人用電子製品、自動車裁断残滓、包装廃棄物、家事廃棄物、建築廃棄物、成形産業および押し出しスクラップからなる群から選択された一つ以上の廃棄物供給源から得られた廃プラスチック材料から回収する樹脂。

(項目33)

項目1〜32のいずれかに記載の樹脂から押し出されたペレット。

(項目34)

項目1〜32のいずれかに記載の樹脂から押し出されたシート。

(項目35)

項目1〜32のいずれかに記載の樹脂、および衝撃性を改良されたスチレン−アクリロニトリル・コポリマー、衝撃性を改良されたスチレン−アクリロニトリル・コポリマーとポリカーボネートのブレンド、スチレン−アクリロニトリルとアクリレート・ポリマーのコポリマーブレンド、ポリスルホン、スチレンとアクリロニトリルのコポリマー、ポリカーボネート、ポリ塩化ビニル、ポリウレタン、高衝撃性スチレン・コポリマーおよびポリオレフィンからなる群から選択された一つ以上のポリマーの共有押し出しにより作られた製品。

(項目36)

リサイクル熱可塑性材料を作る方法であって、前記方法には、

廃プラスチック材料の供給源に基づいて一つ以上の廃プラスチック材料を選択し、

一つ以上の所定の特性を有するリサイクル・プラスチック材料を取得するために選択された廃プラスチック材料を配合する工程が含まれている方法。

(項目37)

項目36に記載の方法において、

一つ以上の廃プラスチック材料の選択に、地理的供給源に基づく廃プラスチック材料の選択が含まれている方法。

(項目38)

項目37に記載の方法において、

前記地理的供給源が製品を生産する国である方法。

(項目39)

項目37に記載の方法において、

前記地理的供給源が北アメリカ、ヨーロッパおよびアジアである方法。

(項目40)

項目36〜39のいずれかに記載の方法において、

一つ以上の廃プラスチック材料の選択に、オフィス・オートメーション装置、白物製品、個人用電子製品、自動車裁断残滓、包装廃棄物、家事廃棄物、建築廃棄物、成形産業および押し出しスクラップからなる供給源からの廃プラスチック材料の選択が含まれる方法。

(項目41)

項目36〜40のいずれかに記載の方法において、一つ以上の廃プラスチック材料の選択に、

約20〜約99.9重量部の第1ポリマー型のポリマー、

約0.1〜約40重量部の残留添加剤、および

前記第1ポリマーと相溶性があり且つ第1ポリマーとは類似していない、1種以上の第2ポリマー型の0〜約79重量部の一つ以上のポリマー、および

第1ポリマー型と相溶性がなく且つ第1ポリマー型とは類似していない、1種以上の第2ポリマー型の0〜約40重量部の1種以上のポリマー、

を含むリサイクル・プラスチック材料を取得するために一つ以上の廃プラスチック材料の選択が含まれる方法。

(項目42)

リサイクル・プラスチック材料を作る方法であって、前記方法には

廃プラスチック材料を取得し、

前記廃プラスチック材料を複数の均質なプラスチック材料に分別し、

前記複数の均質なプラスチック材料の少なくとも一つの量およびリサイクル・プラスチック材料に一つ以上の所定の特性を与える少なくとも一つのその他のプラスチック材料の量を測定し、

前記複数の均質なプラスチック材料の少なくとも一つおよびリサイクル・プラスチック材料を取得するために決められた量の少なくとも一つのその他のプラスチック材料を配合する工程が含まれている方法。

(項目43)

項目42に記載の方法において、

前記少なくとも一つのその他のプラスチック材料が前記複数の均質なプラスチック材料から選択される方法。

(項目44)

項目42に記載の方法において、

前記少なくとも一つのプラスチック材料が新しいプラスチック材料である方法。

(項目45)

項目42〜44のいずれかに記載の方法において、

少なくとも2つの均質なプラスチック材料に異なる第1ポリマー型が含まれている方法。

(項目46)

項目42〜45のいずれかに記載の方法において、

少なくとも2つの均質なプラスチック材料に同じ第1ポリマー型が含まれ、且つ前記均質なプラスチック材料の一つ以上の特性に基づいてもう一つのプラスチック材料と区別できる方法。

(項目47)

項目42〜46のいずれかに記載の方法において、

前記均質なプラスチック材料の均質性が、少なくとも一部は、前記廃プラスチック材料の供給源により決められる方法。

(項目48)

項目42〜47のいずれかに記載の方法において、

前記均質なプラスチック材料の均質性が、少なくとも一部は、前記廃プラスチック材料を分別するために用いた分別プロセスにより決められる方法。

(項目49)

項目42〜48のいずれかに記載の方法において、さらに

前記リサイクル・ポリマーと添加剤またはポリマーとの混ぜ合わせを含む方法。

(項目50)

項目42〜49のいずれかに記載の方法において、

量の測定に、第1型のABS材料と第2型のABS材料の量の測定が含まれ、これらのABS材料は、配合すると、第1型のABS材料の切り込み入りアイゾット衝撃強度よりも高い切り込み入りアイゾット衝撃強度を有するリサイクル・プラスチック材料を形成することができる方法。

(項目51)

項目42〜49のいずれかに記載の方法において、

量の測定に、第1型のABS材料と第2型のABS材料の量の測定が含まれ、これらのABS材料は、配合すると、第1型のABS材料か第2型のABS材料の切り込み入りアイゾット衝撃強度よりも高い切り込み入りアイゾット衝撃強度を有するリサイクル・プラスチック材料を形成することができる方法。

(項目52)

項目42〜49のいずれかに記載の方法において、