リチウムイオン二次電池の負極用組成物及びこれを用いたリチウムイオン二次電池の負極

【課題】充放電時の体積膨張・収縮による応力を緩和するとともに導電性を確保し、高容量でサイクル特性及び出力特性に優れた長寿命のリチウムイオン二次電池を製造する。

【解決手段】負極用組成物は負極活物質と導電助剤と結着剤を含む。負極活物質はスズとコバルトの合計量に対するコバルトの割合が5〜40原子%である複合粒子からなる。複合粒子はスズを中心に配置しスズ外面にコバルトが偏在する構造であるか、又は複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しコバルトが複合粒子の外面及びポアの内面に偏在する構造である。粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する。導電助剤はカーボンナノファイバ等の炭素材料であり複合粒子の外面等に網目状に付着する。

【解決手段】負極用組成物は負極活物質と導電助剤と結着剤を含む。負極活物質はスズとコバルトの合計量に対するコバルトの割合が5〜40原子%である複合粒子からなる。複合粒子はスズを中心に配置しスズ外面にコバルトが偏在する構造であるか、又は複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しコバルトが複合粒子の外面及びポアの内面に偏在する構造である。粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する。導電助剤はカーボンナノファイバ等の炭素材料であり複合粒子の外面等に網目状に付着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高容量かつサイクル特性に優れた負極用組成物と、この負極用組成物を用いたリチウムイオン二次電池の負極に関するものである。

【背景技術】

【0002】

近年、携帯電話やノート型パソコン等のポータブル電子機器の発達や、電気自動車の実用化等に伴い、小型軽量でかつ高容量の二次電池が必要とされるようになってきた。現在、この要求に応える高容量二次電池として、正極材料にLiCoO2等の含リチウム複合酸化物を用い、負極活物質に炭素系材料を用いたリチウムイオン電池が商品化されている。この炭素系材料を負極に使用した場合、その理論容量は372mAh/gと金属リチウムの約1/10の容量しかなく、また理論密度が2.2g/ccと低く、実際に負極シートとした場合には、更に密度が低下する。そのため、体積当たりでより高容量な材料を負極として利用することが電池の高容量化の面から望まれている。

【0003】

一方、Al、Ge、Si、Sn、Zn、Pb等の金属又は半金属は、リチウムと合金化することが知られており、これらの金属又は半金属を負極活物質に用いた二次電池が検討されている。これらの材料は、高容量かつ高エネルギー密度であり、炭素系材料を用いた負極よりも多くのリチウムイオンを吸蔵、脱離できるため、これらの材料を使用することで高容量、高エネルギー密度な電池を作製することができると考えられている。例えば、純粋なスズは993mAh/gの高い理論容量を示すことが知られている。

【0004】

しかし、炭素系材料に比べてサイクル特性に劣るため未だ実用化には至っていない。その理由としては、スズをそのままリチウムイオン二次電池の負極活物質に用いると、充放電に伴う大きな体積変化により微粉化し、集電板から剥離したり、導電助剤との接触が失われたりするため、十分なサイクル特性を得ることができないという問題が生じる。

【0005】

このような上記問題点を解決する技術として、シリコンやスズ等の無機質の粒子に他の物質を添加させることで、体積変化の少ない負極材料が研究、開発されている。具体的には、リチウムと合金化する金属としてスズを、リチウムと合金化しない金属としてコバルトを使用し、これらの合金薄膜を負極活物質層とした技術が研究、開発されている(例えば、特許文献1,2参照。)。特許文献1では、湿式メッキにより集電体上にSn−Co合金層を設け、このSn−Co合金層を非晶質にすることで、サイクル特性の改善を目指している。また、特許文献2では、電解メッキや無電解メッキ等の電気化学的な方法を用いて、Sn−Co合金薄膜を集電板上に生成させることで、サイクル特性の向上を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−245794号公報(段落[0042]、段落[0043])

【特許文献2】特開2002−373647号公報(請求項1、請求項15、段落[0006]、段落[0011])

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記従来の特許文献1及び2に示される負極では、リチウムと合金化しないコバルトをスズと合金化することで、サイクル特性の劣化を抑制してきたけれども、これらはほぼ均一組成であり、容量及びサイクル特性ともに十分とはいえなかった。

【0008】

本発明の目的は、コバルトが負極活物質を構成する複合粒子の外面に偏在することで充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保でき、高容量でサイクル特性及び出力特性に優れた長寿命のリチウムイオン二次電池を製造できる負極用組成物及びこれを用いた負極を提供することにある。本発明の別の目的は、コバルトが負極活物質を構成する複合粒子の外面及びポアの内面に偏在することで充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保でき、また複合粒子内に複数のポアが存在することで充電時の体積膨張を緩和でき、高容量でサイクル特性及び出力特性に優れた長寿命のリチウムイオン二次電池を製造できる負極用組成物及びこれを用いた負極を提供することにある。本発明の更に別の目的は、導電助剤としてカーボンナノファイバやアセチレンブラック等を添加することにより、サイクル特性や出力特性を更に向上できるリチウムイオン二次電池を製造できる負極用組成物及びこれを用いた負極を提供することにある。

【課題を解決するための手段】

【0009】

本発明の第1の観点は、負極活物質と導電助剤と結着剤とを含むリチウムイオン二次電池の負極用組成物であって、負極活物質が、スズ(Sn)とコバルト(Co)の合計量に対するコバルト(Co)の割合が5〜40原子%である複合粒子からなり、前記複合粒子が前記スズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であるか、又は前記複合粒子が切断面において前記複合粒子の表面に連通する複数のポアを有しかつ前記コバルト(Co)が前記複合粒子の外面及び前記ポアの内面に偏在する構造であり、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有し、導電助剤がカーボンナノファイバ、アセチレンブラック及びケッチェンブラックからなる群より選ばれた1種又は2種以上の炭素材料でありかつ複合粒子の外面又は複合粒子の外面及びポアの内面に網目状に付着するように構成されたことを特徴とする。

【0010】

本発明の第2の観点は、第1の観点に基づく発明であって、更に粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有するとともに、スズ(Sn)固有のピークを持つ結晶相を有し、スズ(Sn)固有のピークが2θ=30.6°、32.0°、43.8°及び44.9°からなる群より選ばれた1又は2以上に現れるピークであることを特徴とする。

【0011】

本発明の第3の観点は、第1の観点に基づく発明であって、更に負極活物質の含有割合が70〜95質量%であり、導電助剤の含有割合が2〜20質量%であり、結着剤の含有割合が3〜15質量%であって、導電助剤の含有割合をX質量%としかつ結着剤の含有割合をY質量%とするとき、X/Yが0.4〜3の範囲内に設定され、導電助剤がカーボンナノファイバを含むとき、カーボンナノファイバの含有割合が2〜15質量%であることを特徴とする。

【0012】

本発明の第4の観点は、第1ないし第3の観点のいずれかに記載の負極用組成物が負極集電体に塗工されたリチウムイオン二次電池の負極である。

【発明の効果】

【0013】

本発明の第1の観点の負極用組成物では、スズとコバルトの合計量に対するコバルトの割合が5〜40原子%である負極活物質を構成する複合粒子がスズを中心に配置しかつこのスズ外面にコバルトが偏在する構造であり、上記複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、母材でありかつ硬度及び導電率の比較的低いスズの外面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0014】

一方、負極活物質を構成する複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造であり、上記複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有することにより、この負極活物質を用いたリチウムイオン二次電池が充放電を繰り返したときに、複合粒子内のポアが充電時の複合粒子の体積膨張を吸収して緩和でき、またコバルトが複合粒子の外面及びポアの内面に偏在することにより、複数のポアを有する母材でありかつ硬度及び導電率の比較的低いスズの外面又はポア内面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0015】

この結果、スズがリチウムと効率良く反応するというスズ本来の性能を引き出すことができる。従って、リチウムと合金化しないコバルトをスズとほぼ均一組成で合金化して負極を作製したため、十分な容量及びサイクル特性が得られなかった従来のリチウムイオン二次電池と比較して、本発明の負極用組成物を用いたリチウムイオン二次電池は、サイクル特性及び出力特性に優れ、寿命が長くなり、かつ容量が高くなる。また導電助剤としてカーボンナノファイバを添加することにより、リチウムイオン二次電池のサイクル特性を更に向上でき、導電助剤としてアセチレンブラックを添加することにより、リチウムイオン二次電池の出力特性を更に向上できる。

【図面の簡単な説明】

【0016】

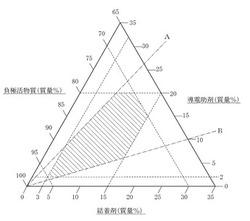

【図1】本発明実施形態の負極用組成物(固形分)の配合割合の範囲を示す図である。

【図2】本発明実施形態及び実施例1の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図3】実施例2の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図4】実施例3の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図5】実施例4の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図6】実施例5の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図7】比較例1の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図8】比較例2の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図9】比較例3の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図10】比較例4の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【発明を実施するための形態】

【0017】

次に本発明を実施するための形態を説明する。本発明のリチウムイオン二次電池の負極用組成物は負極活物質と導電助剤と結着剤とを含む。上記負極活物質は、スズ(Sn)とコバルト(Co)の合計量に対するコバルト(Co)の割合が5〜40原子%、好ましくは10〜30原子%である複合粒子からなる。ここで、複合粒子中のコバルトの割合を上記範囲に限定したのは、コバルトの割合が5原子%を下回ると、硬度の比較的低いスズの外面に形成された硬度の比較的高いコバルトの偏在したスズ層が薄くなって、この負極活物質を用いた二次電池の充放電時の体積膨張・収縮による応力を緩和できず、二次電池のサイクル特性が低下する不具合が生じるためであり、コバルトの割合が40原子%を上回っても、この負極活物質を用いた二次電池のサイクル特性は良好であるけれども、コバルト量が増大し、相対的にリチウムと反応するスズ量が減少してしまい、初回放電容量が小さくなる不具合が生じるためである。

【0018】

一方、上記複合粒子は、スズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であるか、又は複合粒子の切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造である。そして上記複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する(図2〜図6)。なお、粉末X線回折法は特性X線としてCuKα線を用いた。これにより本発明の負極活物質は、従来より知られているような、粒子の中心部と外周部とでスズ−コバルトの組成の偏りがない、略均一に合金化した形態はとらない。また、上記結晶相のピーク(2θ=28.9°、32.8°、41.4°、42.6°及び44.3°)は、従来から知られているスズ(Sn)とコバルト(Co)の化合物の持つピークに一致せず、現在のところ上記結晶相がいかなるものであるか解明されていない。更に上記複合粒子は、粉末X線回折法において、スズ(Sn)固有の2θ=30.6°、32.0°、43.8°及び44.9°からなる群より選ばれた1又は2以上に現れるピークを持つ結晶相を有することが好ましい。

【0019】

また、複合粒子は切断面において複合粒子の表面に連通する複数のポアを有する場合、この複合粒子の比表面積は1.0〜6.0m2/g、好ましくは2.0〜5.0m2/gである。ここで、複合粒子の比表面積を上記範囲に限定したのは、比表面積が1.0m2/gを下回ると、本発明の負極活物質を用いたリチウムイオン二次電池のサイクル特性が低下してしまい、比表面積が6.0m2/gを上回ると、サイクル特性は良好であるけれども、スズの量が少なくなって初回放電容量が小さくなる不具合が生じるためである。なお、複合粒子の比表面積の測定方法としては、複合粒子の外面及びポアの内面に吸着占有面積の分かった分子を液体窒素温度で吸着させ、その量から複合粒子の比表面積を求めるBET吸着測定方法が用いられる。

【0020】

このように構成された負極活物質では、複合粒子がスズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、母材でありかつ硬度及び導電率の比較的低いスズの外面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0021】

一方、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有することにより、この負極活物質を用いたリチウムイオン二次電池が充放電を繰り返したときに、複合粒子内のポアが充電時の複合粒子の体積膨張を吸収して緩和でき、またコバルトが複合粒子の外面及びポアの内面に偏在することにより、複数のポアを有する母材でありかつ硬度及び導電率の比較的低いスズの外面又はポア内面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。更に複合粒子の比表面積が比較的大きいので、スズのリチウムとの反応面積が比較的広くなる。

【0022】

この結果、スズがリチウムと効率良く反応するというスズ本来の性能を引き出すことができる。従って、上記負極活物質を用いたリチウムイオン二次電池は、サイクル特性及び出力特性に優れ、寿命が長くなり、かつ容量が高くなる。

【0023】

また、負極活物質を構成する複合粒子は、平均粒径が0.1〜20μm、好ましくは0.5〜10μmの範囲に粒径制御されることがその取り扱い易さから好ましい。このように粒径制御された複数の複合粒子からなる粉末は、スラリー化して負極集電体に塗工することができ、従来からのリチウムイオン二次電池製造プロセスを適用できる。ここで、複合粒子の平均粒径を上記範囲に限定したのは、平均粒径が0.1μm未満ではスラリー化が困難となり、既存のリチウムイオン二次電池製造プロセスに適用できない不具合があり、20μmを越えるとコバルトの偏在したスズ層による膨張抑制効果が不十分となり、サイクル特性が低下する不具合があるからである。なお、複合粒子の平均粒径は、粒度分布測定装置(堀場製作所製LA−950)を用いて測定し、体積基準平均粒径を平均粒径とした。

【0024】

更に、負極活物質は、構成元素として、クロム(Cr)及び亜鉛(Zn)のうち少なくとも1種を更に含むことが好適である。クロムや亜鉛を含ませることで、初回放電容量を増大させることができる。この理由の詳細は不明であるが、クロムや亜鉛を含有することで、粒子中心部まで速やかにリチウムが拡散することができるのではないかと推察される。クロムの含有量は質量比で0.005〜1%、好ましくは0.1〜0.9%であり、亜鉛の含有量は質量比で5〜50ppm、好ましくは10〜30ppmである。ここで、クロム及び亜鉛の含有量を上記範囲に限定したのは、クロムの含有量が0.005%以上又は亜鉛の含有量が5ppm以上でないと初回放電容量の増大効果が発現せず、クロムの含有量が1%又は亜鉛の含有量が50ppmを上回ると、コバルトの偏在したスズ層の強度が低下し保護効果が低下し、サイクル特性が低下してしまう不具合を生じるからである。なお、本発明の負極活物質を構成する複合粒子中のスズ、コバルト、クロム、亜鉛の各含有量はICP(誘導結合プラズマ)を用いた定量分析により求めることができる。

【0025】

一方、導電助剤は、カーボンナノファイバ、アセチレンブラック及びケッチェンブラックからなる群より選ばれた1種又は2種以上の炭素材料である。そして導電助剤は、複合粒子の外面、又は複合粒子の外面及びポアの内面に網目状に付着するように構成される。また結着剤としては、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエンゴム(SBR)などが挙げられる。なお、負極活物質の含有割合は好ましくは70〜95質量%、更に好ましくは80〜93質量%であり、導電助剤の含有割合は好ましくは2〜20質量%、更に好ましくは3〜10質量%であり、結着剤の含有割合は好ましくは3〜15質量%、更に好ましくは4〜10質量%である(図1の破線で囲まれる部分)。また導電助剤の含有割合をX質量%としかつ結着剤の含有割合をY質量%とするとき、X/Yは好ましくは0.4〜3、更に好ましくは0.5〜2の範囲内に設定される(図1の一点鎖線で示す直線A及びBの間の部分)。これにより図1のハッチングを施した部分が負極活物質、導電助剤及び結着剤のそれぞれの含有割合を示す範囲となる。更に導電助剤がカーボンナノファイバを含むとき、カーボンナノファイバの含有割合は好ましくは2〜15質量%、更に好ましくは3〜10質量%である。

【0026】

ここで、負極活物質の含有割合を70〜95質量%の範囲内に限定したのは、70質量%未満ではリチウムと充放電反応する負極活物質の割合が低下し、電池のエネルギ密度が小さくなるという不具合があり、95質量%を越えると電池性能を発現するための結着剤及び導電助剤が相対的に不足し、放電容量、サイクル特性及び出力特性が低下するという不具合があるからである。導電助剤の含有割合を2〜20質量%の範囲内に限定したのは、2質量%未満では負極活物質から集電体への電子伝導の経路の構築が不十分で放電容量及び出力特性が低下するという不具合があり、20質量%を越えると相対的に負極活物質の割合が低下し電池のエネルギ密度が小さくなるという不具合があるからである。結着剤の含有割合を3〜15質量%の範囲内に限定したのは、3質量%未満では負極活物質及び導電助剤をシート上に十分に保持できず、サイクル特性が悪くなるという不具合があり、15質量%を越えると相対的に負極活物質の割合が低下し電池のエネルギ密度が小さくなったり、負極活物質と導電助剤の接触を妨げ放電容量や出力特性が低下するという不具合があるからである。またX/Yを0.4〜3の範囲内に限定したのは、0.4未満では結着剤が導電助剤と負極活物質の接触を妨げる効果が顕著となり放電容量及び出力特性が低下するという不具合があり、3を越えると結着剤による導電助剤及び負極活物質の保持力低下が顕著となりサイクル特性が悪くなるという不具合があるからである。更にカーボンナノファイバの含有割合を2〜15質量%の範囲内に限定したのは、2質量%未満ではカーボンナノファイバが微細な負極活物質表面を十分に覆う量が確保できず充放電反応に寄与できない負極活物質が発生し放電容量が低下するという不具合があり、15質量%のカーボンナノファイバで負極活物質表面を十分に覆うことができるため、これを越えて含有させてもそれ以上の効果は得られず、相対的に負極活物質の割合が低下するため電池のエネルギ密度が低下するという不具合があるからである。

【0027】

また、上記負極用組成物は、n−メチルピロリジノン、水等の溶媒を含む。これにより負極用組成物がスラリー化し、負極集電体への塗工(塗布)が可能になる。この溶媒はスラリー状の負極用組成物を負極集電体に塗工した後の乾燥工程で蒸発する。更に、上記負極用組成物は、ポリアクリル酸、水溶性セルロース及びポリビニルピロリドンからなる群より選ばれた少なくとも1種の分散剤を更に含むことが好適である。上記種類の分散剤を含ませることで、分散剤が粒子を覆うことになり、コバルトの偏在したスズ層による膨張収縮抑制効果を増強し、サイクル特性を向上させることができる。

【0028】

次に、上記負極用組成物の製造方法を説明する。先ず負極活物質を製造する。スズイオン及びコバルトイオンを含む水溶液と2価クロムイオンを含む還元剤水溶液とを混合し、この混合液を所定時間だけ撹拌保持することによって、混合液中でスズイオン及びコバルトイオンを還元させて複合粒子を合成する。これにより、スズからなる母材と、この母材の外面にコバルトが偏在したスズ層とを有する複合粒子からなる負極活物質が製造される。なお、上記撹拌保持時間は、12時間以上、好ましくは24時間以上に設定される。

【0029】

上記混合液中で還元反応させると、先ず、スズイオンが還元して均一なスズ粒子が生じ、このスズ粒子が一定の粒径まで成長する。続いて、コバルトイオンが還元し、一定の粒径にまで成長したスズ粒子を母材として、この母材の周囲に上記コバルトが進入し、スズ粒子の外面にコバルトが偏在した複合粒子となる。

【0030】

スズイオン及びコバルトイオンを含む水溶液には、得られる複合粒子の凝集を抑制する分散剤を含ませることが好ましい。分散剤としては、ポリアクリル酸、水溶性セルロース及びポリビニルピロリドンから選ばれた少なくとも1種が挙げられる。

【0031】

還元剤水溶液に含まれる2価クロムイオンは、還元剤としての機能を有する。この2価クロムイオンは不安定であるため、還元剤水溶液はスズイオン及びコバルトイオンを含む水溶液と混合する際にその都度調製することが好ましい。具体的には、例えば、塩化第2クロム溶液を非酸化性雰囲気下、好ましくは窒素ガス雰囲気下で金属亜鉛に接触させるか、或いは電気化学的にクロムを還元し、塩化第1クロム溶液としたものを用いるとよい。塩化第2クロム溶液はpH0〜2に調整することが好ましい。それはpHが上限値を越えると、3価クロムイオンが水酸化物として沈殿するという不具合が生じ易いからである。

【0032】

スズイオン及びコバルトイオンを含む水溶液と2価クロムイオンを含む還元剤水溶液とを混合した混合液のpHは0〜4、好ましくは0〜2に制御することが好適である。ここで、混合液のpHを上記範囲に限定したのは、pHが0未満では、スズの溶出が促進されて、サイクル特性が良好であるけれども、スズの量が少なくなって初回放電容量が小さくなってしまい、pHが4を越えると、スズとコバルトが接することによるコバルト側からの水素発生が生じ難くなって、複合粒子内部のスズが溶け難くなるので、複合粒子に複数のポアが形成され難くなり、これにより充電時の複合粒子の体積膨張を吸収して緩和する効果が低下してしまうからである。

【0033】

このように負極活物質の製造方法は湿式法であり、水溶液調製や還元反応がともに室温程度の温度で実施可能であるため、イニシャルコストが多大にかかる特殊な装置類も不要となり、製造コストを抑制できる。

【0034】

なお、製造する負極活物質の構成元素として、クロム(Cr)及び亜鉛(Zn)のうち少なくとも1種を更に含ませる場合には、スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液との混合割合を増減させる、還元剤水溶液を調製する際に使用する金属亜鉛量を増減させる、塩化亜鉛をスズイオン及びコバルトイオンを含む水溶液や還元剤水溶液に加えるなどの手法により、クロムや亜鉛の含有量を制御することができる。

【0035】

次に上記負極活物質と導電助剤と結着剤とを所定の割合で混合した後、この混合物に所定の割合(例えば、負極活物質、導電助剤及び結着剤の合計量100質量%に対して35〜60質量%)で溶媒を混合することにより、負極用組成物のスラリーを調製する。次に上記負極用組成物のスラリーを負極集電体に塗工(塗布)した後に乾燥して負極を製造する。なお、負極の作製に使用した負極集電体は、特に限定されるものではなく、従来より一般的に用いられるものを使用することができる。例えば、負極集電体としては、銅箔、ステンレス箔、ニッケル箔などが挙げられる。

【0036】

このようにして得られた負極を用いてリチウムイオン二次電池を作製する。正極活物質をバインダ及び導電助剤と所定の割合で混合して正極組成物のスラリーを調製する。次に、上記正極組成物のスラリーを正極集電体上に、ドクターブレード法などの手法により塗布した後に乾燥して正極を作製する。なお、正極の作製に使用した正極活物質、バインダ、導電助剤及び正極集電体は、特に限定されるものではなく、従来より一般的に用いられるものを使用することができる。例えば、正極活物質としては、LiCoO2、LiNiO2、LiMn2O4、LiMnO2、LiFePO4などが挙げられる。導電助剤としては、アセチレンブラック、ケッチェンブラックなどのカーボンブラック、VGCF、黒鉛等が挙げられる。また、バインダとしては、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエンゴム(SBR)等が挙げられる。正極集電体としては、アルミニウム箔、ステンレス鋼箔、ニッケル箔等が挙げられる。

【0037】

次に、負極とセパレータと正極を、正極と負極の活物質面をそれぞれ対向させた状態で積層し、積層体を形成する。セパレータは合成樹脂製不織布、ポリエチレン多孔質フィルム、ポリプロピレン多孔質フィルム等から形成される。そして、上記積層体の正極側裏面及び負極側裏面にそれぞれメッシュ材の一端を接続し、袋状に作製したアルミラミネート材にメッシュ材の他端がはみ出るように積層体を装填する。次に、ラミネート材の開口部から非水電解液を加え、真空引きしながら、ラミネート材の開口部を熱融着させることより、リチウムイオン二次電池が得られる。正極側裏面に接続したメッシュ材としてはアルミメッシュ材が、負極側裏面に接続したメッシュ材としてはニッケルメッシュ材が使用される。

【0038】

また、非水電解液には、非水溶媒に電解質を溶解させた溶媒が使用される。非水溶媒としては、エチレンカーボネート(EC)、プロピレンカーボネート(PC)等の環状カーボネート、ジメチルカーボネート(DMC)、メチルエチルカーボネート(MEC)、ジエチルカーボネート(DEC)等の鎖状カーボネート、ジメトキシエタン、ジエトキシエタン、エトキシメトキシエタン等の鎖状エーテルや、テトラヒドロフラン、2−メチルテトラヒドロフラン等の環状エーテル、クラウンエーテル、γ−ブチロラクトン等の脂肪酸エステル、アセトニトリル等の窒素化合物、スルホラン、ジメチルスルホキシド等の硫化物等が例示される。上記非水電解液は単独で使用しても、2種以上混合した混合溶媒として使用してもよい。電解質としては、過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、ほうフッ化リチウム(LiBF4)、六フッ化ヒ素リチウム(LiAsF6)、トリフルオロメタスルホン酸リチウム(LiCF3SO3)、ビストリフルオロメチルスルフォニルイミドリチウム[LiN(CF3SO2)2]等のリチウム塩が例示される。

【0039】

このように製造されたリチウムイオン二次電池では、複合粒子がスズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0040】

一方、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有することにより、リチウムイオン二次電池が充放電を繰り返したときに、複合粒子内のポアが充電時の複合粒子の体積膨張を吸収して緩和でき、またコバルトが複合粒子の外面及びポアの内面に偏在することにより、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。更に複合粒子の比表面積が比較的大きいので、スズのリチウムとの反応面積が比較的広くなる。

【0041】

この結果、スズがリチウムと効率良く反応するというスズ本来の性能を引き出すことができるので、リチウムイオン二次電池は、サイクル特性及び出力特性に優れ、寿命が長くなり、かつ容量が高くなる。また、負極活物質にカーボンナノファイバからなる導電助剤を添加すると、この導電助剤が粒子を覆うことになり、負極全体に網目状に導電性パスを形成することができるので、活物質あたりの初回放電容量及びサイクル特性を更に向上させることができる。負極活物質にアセチレンブラックからなる導電助剤を添加すると、アセチレンブラックがカーボンナノファイバより大きいため、大電流を取出すことができ、これにより出力特性を更に向上させることができる。従って、負極活物質にカーボンナノファイバ及びアセチレンブラックを質量比で(10:90)〜(80:20)の範囲内で混合した導電助剤を添加すると、サイクル特性及び出力特性を更に向上できる。

【実施例】

【0042】

次に本発明の実施例を比較例とともに詳しく説明する。

【0043】

<実施例1>

先ず、イオン交換水に分散剤、塩化スズ(II)及び塩化コバルト(II)を、合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が20原子%となるような割合で加え、撹拌溶解し、塩酸を更に加えてpHを1.0に調整した。分散剤にはポリアクリル酸を用いた。

【0044】

一方、イオン交換水に塩化クロム(III)を加えて撹拌溶解し、これに金属亜鉛(Zn)を投入することでクロムイオンを3価から2価に還元し、全クロムイオン中の2価のクロム比が70%以上となるように調製した。これを還元剤水溶液とした。

【0045】

次に、スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を48時間撹拌保持して、スズイオンとコバルトイオンを還元反応させた。

【0046】

その後、撹拌混合した液を静置し、合成した粒子を沈降させ、上澄み液を除去した。続いて、沈降物にイオン交換水を加えて撹拌洗浄、静置沈降及び上澄み液除去の操作を数回繰り返し、最後にエタノールで撹拌洗浄、静置沈降及び上澄み液除去を行った。得られた沈降物を真空乾燥することで、スズとコバルトの合計量に対するコバルトの割合が20原子%である複合粒子からなり、コバルトが複合粒子の外面に偏在した負極活物質を得た。上記複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図2)。

【0047】

<実施例2>

スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図3)。

【0048】

<実施例3>

スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を12時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図4)。

【0049】

<実施例4>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が30原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図5)。

【0050】

<実施例5>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が40原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図6)。

【0051】

<比較例1>

スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を2時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図7)。

【0052】

<比較例2>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が3原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図8)。

【0053】

<比較例3>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が45原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図9)。

【0054】

<比較例4>

スズとコバルトの合計に対するコバルト割合が20原子%であり、中心部と外周部での組成の偏りがなく粒子が略均一組成物となっているスズ−コバルト粉を負極活物質とした。この負極活物質を構成する複合粒子は、粉末X線回折法においてスズ固有の2θ=30.6°、32.0°、43.8°及び44.9°にピークを持つ結晶相を有したけれども、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有しなかった(図10)。

【0055】

<比較試験1及び評価>

実施例1〜5及び比較例1〜4の負極活物質について、ICP定量分析を行い、複合粒子中のスズ、コバルト、クロム、亜鉛の各含有量を求めた。得られた結果を次の表1に示す。なお、表1中の「<0.001」及び「<2」は、ICPの検出限界以下の測定値であったことを示す。また、表1の「活物質構造」において、「2層」は複合粒子がスズを中心に配置されかつこのスズ外面にコバルトが偏在する構造であることを示し、「均一」は中心部と外周部での組成の偏りがなく粒子が略均一組成となっていることを示す。上記コバルトの偏在や略均一組成は、負極活物質の断面における電子顕微鏡写真により確認した。

【0056】

また実施例1〜5及び比較例1〜3の負極活物質を用い、負極活物質粉末を導電助剤、結着剤、溶媒と混合しスラリーをそれぞれ調製した。即ち、合成した負極活物質粉末、アセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)、カーボンナノファイバ(CNF)、ポリフッ化ビニリデン(PVdF:結着剤)及びn−メチルピロリジノン(NMP)を質量比で80:5:5:10:100の割合となるように秤量し、混練機を用いて混練することで負極用組成物のスラリーを作製した。

【0057】

次に、得られた負極用組成物のスラリーをアプリケータを用いて銅箔上に活物質密度が5mg/cm2となるように塗布し、乾燥、圧延し、幅3cm長さ3cmに切断することで負極を作製した。

【0058】

上記作製した負極を用いて半電池を組み、充放電サイクル試験を行った。対極及び参照極にはリチウム金属を用い、電解液には1M濃度で六フッ化リン酸リチウム(LiPF6)を溶解した炭酸エチレン(EC)と炭酸ジエチル(DEC)の等体積溶媒を用いた。充電は電圧が5mVとなるまで0.5mA/cm2の定電流条件で実施し、その後、電流が0.01mA/cm2になるまで5mVの定電圧条件で実施した。

【0059】

放電は電圧が1Vになるまで0.5mA/cm2の定電流条件で実施した。充電と放電を各1回実施した状態を1サイクルとし、100サイクルまでの充放電試験を行い、初回の活物質重量あたりの放電容量と、100サイクル目の放電容量の初回放電容量に対する割合を寿命特性として性能評価した。得られた評価結果を次の表1に示す。

【0060】

【表1】

表1から明らかなように、撹拌保持時間が2時間と短い比較例1では、寿命特性が69.1%と低かったのに対し、撹拌保持時間が12〜48時間と長い実施例1〜3では、96.4〜98.9%と高い寿命特性を示した。また撹拌保持時間が12時間である実施例3では、寿命特性が96.4%であり、撹拌保持時間が実施例3の2倍の24時間である実施例2では、寿命特性が97.0%と長い値を示し、撹拌保持時間が実施例3の4倍の24時間である実施例1では、寿命特性が98.9%と更に長い値を示した。この結果から、撹拌保持時間が短いと寿命特性が低くなり、撹拌保持時間が長くなるほど寿命特性が高くなることが確認された。

【0061】

また、複合粒子に含まれるコバルトの割合を変動させた比較例2及び3と実施例2、4及び5とを比較すると、比較例2のようにコバルト割合が3原子%と低くなると、寿命特性が89.0%に低下し、比較例3のようにコバルト割合が45原子%と高くなると、初回放電容量が494mAh/gと低くなる傾向が見られたのに対し、実施例2、4及び5のようにコバルト割合が5〜40原子%の範囲内にある場合、597〜774mAh/gと高い初回放電容量が得られ、かつ95.0〜98.1%と寿命特性も高い結果になった。これらの結果から、複合粒子に含まれるコバルトの割合には適切な範囲が存在することが確認された。

【0062】

更に、表1から明らかなように、比較例4では、初回放電容量及び寿命特性が543mAh/g及び40.1%と低かったのに対し、実施例2では、初回放電容量及び寿命特性がそれぞれ707mAh/g及び97.0%と高くなった。この結果から、コバルトが複合粒子の外面に偏在し、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する複合粒子は、中心部と外周部での組成の偏りがなく粒子が略均一組成であり、粉末X線回折法においてスズ固有のピークを持つ結晶相を有したけれども、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有しなかった複合粒子と比べて、容量及びサイクル特性が高くなることが確認された。

【0063】

<実施例6>

実施例3の負極活物質を用い、負極活物質を、結着剤、導電助剤及び溶媒と混合しスラリーを調製した。即ち、負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で5:5の割合となるように秤量した。次に、得られたスラリーをアプリケータを用いて銅箔上に活物質密度が5mg/cm2となるように塗布し、乾燥、圧延し、幅3cm長さ3cmに切断することで負極を作製した。この負極を実施例6とした。

【0064】

<実施例7>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:3:2:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)のみを用いた。上記以外は実施例6と同様にして負極を作製した。この負極を実施例7とした。

【0065】

<実施例8>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で88:3:9:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で4:5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例8とした。

【0066】

<実施例9>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:5:15:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で7:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例9とした。

【0067】

<実施例10>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:18となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例10とした。

【0068】

<実施例11>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で5:15となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例11とした。

【0069】

<実施例12>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で10:10となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例12とした。

【0070】

<実施例13>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で15:5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例13とした。

【0071】

<実施例14>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:10:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で10:10となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例14とした。

【0072】

<実施例15>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:15:15:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で7:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例15とした。

【0073】

<実施例16>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で79:15:6:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で3:3となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例16とした。

【0074】

<実施例17>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で86:10:4:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:2となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例17とした。

【0075】

<実施例18>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で88:7:5:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:3となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例18とした。

【0076】

<実施例19>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で73:12:15:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で7:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例19とした。

【0077】

<実施例20>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例20とした。

【0078】

<実施例21>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:2:6となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例21とした。

【0079】

<実施例22>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:4:4となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例22とした。

【0080】

<実施例23>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:6:2となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例23とした。

【0081】

<実施例24>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例24とした。

【0082】

<実施例25>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:3:2:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で1:1となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例25とした。

【0083】

<実施例26>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で1:19となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例26とした。

【0084】

<実施例27>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で18:2となるように秤量した。カーボンナノファイバ(CNF)のみを用いた。上記以外は実施例6と同様にして負極を作製した。この負極を実施例27とした。

【0085】

<実施例28>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で78:4:18:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で9:9となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例28とした。

【0086】

<実施例29>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:7:23:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で11:12となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例29とした。

【0087】

<実施例30>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で65:15:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で10:10となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例30とした。

【0088】

<実施例31>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:20:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で5:5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例31とした。

【0089】

<実施例32>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で88:10:2:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)のみを用いた。上記以外は実施例6と同様にして負極を作製した。この負極を実施例32とした。

【0090】

<実施例33>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:4:1:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で0.5:0.5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例33とした。

【0091】

<実施例34>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で97:2:1:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で0.5:0.5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例34とした。

【0092】

<実施例35>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:1:4:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:2となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例35とした。

【0093】

<比較試験2及び評価>

実施例6〜35の負極を用いて半電池を組み、充放電サイクル試験を行った。対極及び参照極にはリチウム金属を用い、電解液には1M濃度で六フッ化リン酸リチウム(LiPF6)を溶解した炭酸エチレン(EC)と炭酸ジエチル(DEC)の等体積溶媒を用いた。充電は電圧が5mVとなるまで0.5mA/cm2の定電流条件で実施し、その後、電流が0.01mA/cm2になるまで5mVの定電圧条件で実施した。

【0094】

放電は電圧が1Vになるまで0.5mA/cm2の定電流条件で実施した。充電と放電を各1回実施した状態を1サイクルとし、100サイクルまでの充放電試験を行い、初回の活物質重量あたりの放電容量と、100サイクル目の放電容量の初回放電容量に対する割合を寿命特性として性能評価した。また負極合材シート(負極活物質+導電助剤+結着剤)単位重量あたりの放電容量を測定した。更に0.5mA/cm2の電流密度で得られた放電容量に対する、その10倍の5mA/cm2の電流密度で得られた放電容量の割合を出力特性として測定した。得られた評価結果を次の表2及び表3に示す。

【0095】

【表2】

【0096】

【表3】

表2及び表3から明らかなように、導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)を下回る実施例25及び26では活物質あたりの初回放電容量が640mAh/g及び645mAh/gと比較的低く、寿命特性も90.1及び90.8%と比較的低かったのに対し、導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)内にある実施例6〜24では活物質あたりの初回放電容量が700〜740mAh/gと比較的高くなり、寿命特性も90.5〜98.5%と比較的高くなることが分かった。また導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)を上回る実施例27では寿命特性及び出力特性がそれぞれ90.4%及び50%と比較的低かったのに対し、導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)内にある実施例6〜24では寿命特性及び出力特性がそれぞれ90.5〜98.5%及び55〜78%と比較的高くなることが分かった。更に導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)を外れる実施例28では寿命特性が88.1%と比較的低かったのに対し、導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)内にある実施例6〜24では寿命特性が90.5〜98.5%と比較的高くなることが分かった。

【0097】

一方、導電助剤の含有割合が好ましい範囲(2〜20質量%)を上回る実施例29ではシートあたりの初回放電容量が507mAh/gと比較的低く、寿命特性も89.4%と比較的低かったのに対し、導電助剤の含有割合が好ましい範囲(2〜20質量%)内にある実施例6〜24ではシートあたりの初回放電容量が508〜665mAh/gと比較的高くなり、寿命特性も90.5〜98.5%と比較的高くなることが分かった。また導電助剤の含有割合が好ましい範囲(2〜20質量%)を下回る実施例33では活物質あたりの初回放電容量が590mAh/gと比較的低く、出力特性も30%と比較的低かったのに対し、導電助剤の含有割合が好ましい範囲(2〜20質量%)内にある実施例6〜24では活物質あたりの初回放電容量が700〜740mAh/gと比較的高くなり、出力特性も55〜78%と比較的高くなることが分かった。

【0098】

負極活物質の含有割合が好ましい範囲(70〜95質量%)を下回る実施例30ではシートあたりの初回放電容量が471mAh/gと比較的低かったのに対し、負極活物質の含有割合が好ましい範囲(70〜95質量%)内にある実施例6〜24ではシートあたりの初回放電容量が508〜665mAh/gと比較的高くなることが分かった。また負極活物質の含有割合が好ましい範囲(70〜95質量%)を上回る実施例34では寿命特性が83.0%と比較的低く、出力特性も35%と比較的低かったのに対し、負極活物質の含有割合が好ましい範囲(70〜95質量%)内にある実施例6〜24では寿命特性が90.5〜98.5%と比較的高くなり、出力特性も55〜78%と比較的高くなることが分かった。

【0099】

結着剤の含有割合が好ましい範囲(3〜15質量%)を上回る実施例31ではシートあたりの初回放電容量が497mAh/gと比較的低かったのに対し、結着剤の含有割合が好ましい範囲(3〜15質量%)内にある実施例6〜24ではシートあたりの初回放電容量が508〜665mAh/gと比較的高くなることが分かった。また結着剤の含有割合が好ましい範囲(3〜15質量%)を下回る実施例35では寿命特性が81.0%と比較的低く、出力特性も40%と比較的低かったのに対し、結着剤の含有割合が好ましい範囲(3〜15質量%)内にある実施例6〜24では寿命特性が90.5〜98.5%と比較的高くなり、出力特性も55〜78%と比較的高くなることが分かった。

【0100】

一方、導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)を外れる実施例32では活物質あたりの初回放電容量及び出力特性がそれぞれ650mAh/g及び35%と比較的低かったのに対し、導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)内にある実施例6〜24では活物質あたりの初回放電容量及び出力特性がそれぞれ700〜745mAh/g及び55〜78%と比較的高くなることが分かった。また実施例10〜15からアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)をカーボンナノファイバ(CNF)より多くすると、出力特性が向上し、カーボンナノファイバ(CNF)をアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)と同量或いはアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)より多くすると、寿命特性が向上することが分かった。

【技術分野】

【0001】

本発明は、高容量かつサイクル特性に優れた負極用組成物と、この負極用組成物を用いたリチウムイオン二次電池の負極に関するものである。

【背景技術】

【0002】

近年、携帯電話やノート型パソコン等のポータブル電子機器の発達や、電気自動車の実用化等に伴い、小型軽量でかつ高容量の二次電池が必要とされるようになってきた。現在、この要求に応える高容量二次電池として、正極材料にLiCoO2等の含リチウム複合酸化物を用い、負極活物質に炭素系材料を用いたリチウムイオン電池が商品化されている。この炭素系材料を負極に使用した場合、その理論容量は372mAh/gと金属リチウムの約1/10の容量しかなく、また理論密度が2.2g/ccと低く、実際に負極シートとした場合には、更に密度が低下する。そのため、体積当たりでより高容量な材料を負極として利用することが電池の高容量化の面から望まれている。

【0003】

一方、Al、Ge、Si、Sn、Zn、Pb等の金属又は半金属は、リチウムと合金化することが知られており、これらの金属又は半金属を負極活物質に用いた二次電池が検討されている。これらの材料は、高容量かつ高エネルギー密度であり、炭素系材料を用いた負極よりも多くのリチウムイオンを吸蔵、脱離できるため、これらの材料を使用することで高容量、高エネルギー密度な電池を作製することができると考えられている。例えば、純粋なスズは993mAh/gの高い理論容量を示すことが知られている。

【0004】

しかし、炭素系材料に比べてサイクル特性に劣るため未だ実用化には至っていない。その理由としては、スズをそのままリチウムイオン二次電池の負極活物質に用いると、充放電に伴う大きな体積変化により微粉化し、集電板から剥離したり、導電助剤との接触が失われたりするため、十分なサイクル特性を得ることができないという問題が生じる。

【0005】

このような上記問題点を解決する技術として、シリコンやスズ等の無機質の粒子に他の物質を添加させることで、体積変化の少ない負極材料が研究、開発されている。具体的には、リチウムと合金化する金属としてスズを、リチウムと合金化しない金属としてコバルトを使用し、これらの合金薄膜を負極活物質層とした技術が研究、開発されている(例えば、特許文献1,2参照。)。特許文献1では、湿式メッキにより集電体上にSn−Co合金層を設け、このSn−Co合金層を非晶質にすることで、サイクル特性の改善を目指している。また、特許文献2では、電解メッキや無電解メッキ等の電気化学的な方法を用いて、Sn−Co合金薄膜を集電板上に生成させることで、サイクル特性の向上を図っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−245794号公報(段落[0042]、段落[0043])

【特許文献2】特開2002−373647号公報(請求項1、請求項15、段落[0006]、段落[0011])

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記従来の特許文献1及び2に示される負極では、リチウムと合金化しないコバルトをスズと合金化することで、サイクル特性の劣化を抑制してきたけれども、これらはほぼ均一組成であり、容量及びサイクル特性ともに十分とはいえなかった。

【0008】

本発明の目的は、コバルトが負極活物質を構成する複合粒子の外面に偏在することで充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保でき、高容量でサイクル特性及び出力特性に優れた長寿命のリチウムイオン二次電池を製造できる負極用組成物及びこれを用いた負極を提供することにある。本発明の別の目的は、コバルトが負極活物質を構成する複合粒子の外面及びポアの内面に偏在することで充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保でき、また複合粒子内に複数のポアが存在することで充電時の体積膨張を緩和でき、高容量でサイクル特性及び出力特性に優れた長寿命のリチウムイオン二次電池を製造できる負極用組成物及びこれを用いた負極を提供することにある。本発明の更に別の目的は、導電助剤としてカーボンナノファイバやアセチレンブラック等を添加することにより、サイクル特性や出力特性を更に向上できるリチウムイオン二次電池を製造できる負極用組成物及びこれを用いた負極を提供することにある。

【課題を解決するための手段】

【0009】

本発明の第1の観点は、負極活物質と導電助剤と結着剤とを含むリチウムイオン二次電池の負極用組成物であって、負極活物質が、スズ(Sn)とコバルト(Co)の合計量に対するコバルト(Co)の割合が5〜40原子%である複合粒子からなり、前記複合粒子が前記スズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であるか、又は前記複合粒子が切断面において前記複合粒子の表面に連通する複数のポアを有しかつ前記コバルト(Co)が前記複合粒子の外面及び前記ポアの内面に偏在する構造であり、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有し、導電助剤がカーボンナノファイバ、アセチレンブラック及びケッチェンブラックからなる群より選ばれた1種又は2種以上の炭素材料でありかつ複合粒子の外面又は複合粒子の外面及びポアの内面に網目状に付着するように構成されたことを特徴とする。

【0010】

本発明の第2の観点は、第1の観点に基づく発明であって、更に粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有するとともに、スズ(Sn)固有のピークを持つ結晶相を有し、スズ(Sn)固有のピークが2θ=30.6°、32.0°、43.8°及び44.9°からなる群より選ばれた1又は2以上に現れるピークであることを特徴とする。

【0011】

本発明の第3の観点は、第1の観点に基づく発明であって、更に負極活物質の含有割合が70〜95質量%であり、導電助剤の含有割合が2〜20質量%であり、結着剤の含有割合が3〜15質量%であって、導電助剤の含有割合をX質量%としかつ結着剤の含有割合をY質量%とするとき、X/Yが0.4〜3の範囲内に設定され、導電助剤がカーボンナノファイバを含むとき、カーボンナノファイバの含有割合が2〜15質量%であることを特徴とする。

【0012】

本発明の第4の観点は、第1ないし第3の観点のいずれかに記載の負極用組成物が負極集電体に塗工されたリチウムイオン二次電池の負極である。

【発明の効果】

【0013】

本発明の第1の観点の負極用組成物では、スズとコバルトの合計量に対するコバルトの割合が5〜40原子%である負極活物質を構成する複合粒子がスズを中心に配置しかつこのスズ外面にコバルトが偏在する構造であり、上記複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、母材でありかつ硬度及び導電率の比較的低いスズの外面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0014】

一方、負極活物質を構成する複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造であり、上記複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有することにより、この負極活物質を用いたリチウムイオン二次電池が充放電を繰り返したときに、複合粒子内のポアが充電時の複合粒子の体積膨張を吸収して緩和でき、またコバルトが複合粒子の外面及びポアの内面に偏在することにより、複数のポアを有する母材でありかつ硬度及び導電率の比較的低いスズの外面又はポア内面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0015】

この結果、スズがリチウムと効率良く反応するというスズ本来の性能を引き出すことができる。従って、リチウムと合金化しないコバルトをスズとほぼ均一組成で合金化して負極を作製したため、十分な容量及びサイクル特性が得られなかった従来のリチウムイオン二次電池と比較して、本発明の負極用組成物を用いたリチウムイオン二次電池は、サイクル特性及び出力特性に優れ、寿命が長くなり、かつ容量が高くなる。また導電助剤としてカーボンナノファイバを添加することにより、リチウムイオン二次電池のサイクル特性を更に向上でき、導電助剤としてアセチレンブラックを添加することにより、リチウムイオン二次電池の出力特性を更に向上できる。

【図面の簡単な説明】

【0016】

【図1】本発明実施形態の負極用組成物(固形分)の配合割合の範囲を示す図である。

【図2】本発明実施形態及び実施例1の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図3】実施例2の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図4】実施例3の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図5】実施例4の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図6】実施例5の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図7】比較例1の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図8】比較例2の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図9】比較例3の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【図10】比較例4の複合粒子を粉末X線回折法で測定した角度の変化に対するX線強度の変化を示す図である。

【発明を実施するための形態】

【0017】

次に本発明を実施するための形態を説明する。本発明のリチウムイオン二次電池の負極用組成物は負極活物質と導電助剤と結着剤とを含む。上記負極活物質は、スズ(Sn)とコバルト(Co)の合計量に対するコバルト(Co)の割合が5〜40原子%、好ましくは10〜30原子%である複合粒子からなる。ここで、複合粒子中のコバルトの割合を上記範囲に限定したのは、コバルトの割合が5原子%を下回ると、硬度の比較的低いスズの外面に形成された硬度の比較的高いコバルトの偏在したスズ層が薄くなって、この負極活物質を用いた二次電池の充放電時の体積膨張・収縮による応力を緩和できず、二次電池のサイクル特性が低下する不具合が生じるためであり、コバルトの割合が40原子%を上回っても、この負極活物質を用いた二次電池のサイクル特性は良好であるけれども、コバルト量が増大し、相対的にリチウムと反応するスズ量が減少してしまい、初回放電容量が小さくなる不具合が生じるためである。

【0018】

一方、上記複合粒子は、スズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であるか、又は複合粒子の切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造である。そして上記複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する(図2〜図6)。なお、粉末X線回折法は特性X線としてCuKα線を用いた。これにより本発明の負極活物質は、従来より知られているような、粒子の中心部と外周部とでスズ−コバルトの組成の偏りがない、略均一に合金化した形態はとらない。また、上記結晶相のピーク(2θ=28.9°、32.8°、41.4°、42.6°及び44.3°)は、従来から知られているスズ(Sn)とコバルト(Co)の化合物の持つピークに一致せず、現在のところ上記結晶相がいかなるものであるか解明されていない。更に上記複合粒子は、粉末X線回折法において、スズ(Sn)固有の2θ=30.6°、32.0°、43.8°及び44.9°からなる群より選ばれた1又は2以上に現れるピークを持つ結晶相を有することが好ましい。

【0019】

また、複合粒子は切断面において複合粒子の表面に連通する複数のポアを有する場合、この複合粒子の比表面積は1.0〜6.0m2/g、好ましくは2.0〜5.0m2/gである。ここで、複合粒子の比表面積を上記範囲に限定したのは、比表面積が1.0m2/gを下回ると、本発明の負極活物質を用いたリチウムイオン二次電池のサイクル特性が低下してしまい、比表面積が6.0m2/gを上回ると、サイクル特性は良好であるけれども、スズの量が少なくなって初回放電容量が小さくなる不具合が生じるためである。なお、複合粒子の比表面積の測定方法としては、複合粒子の外面及びポアの内面に吸着占有面積の分かった分子を液体窒素温度で吸着させ、その量から複合粒子の比表面積を求めるBET吸着測定方法が用いられる。

【0020】

このように構成された負極活物質では、複合粒子がスズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、母材でありかつ硬度及び導電率の比較的低いスズの外面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0021】

一方、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有することにより、この負極活物質を用いたリチウムイオン二次電池が充放電を繰り返したときに、複合粒子内のポアが充電時の複合粒子の体積膨張を吸収して緩和でき、またコバルトが複合粒子の外面及びポアの内面に偏在することにより、複数のポアを有する母材でありかつ硬度及び導電率の比較的低いスズの外面又はポア内面に、硬度及び導電率の比較的高いコバルトの偏在したスズ層が形成されるので、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。更に複合粒子の比表面積が比較的大きいので、スズのリチウムとの反応面積が比較的広くなる。

【0022】

この結果、スズがリチウムと効率良く反応するというスズ本来の性能を引き出すことができる。従って、上記負極活物質を用いたリチウムイオン二次電池は、サイクル特性及び出力特性に優れ、寿命が長くなり、かつ容量が高くなる。

【0023】

また、負極活物質を構成する複合粒子は、平均粒径が0.1〜20μm、好ましくは0.5〜10μmの範囲に粒径制御されることがその取り扱い易さから好ましい。このように粒径制御された複数の複合粒子からなる粉末は、スラリー化して負極集電体に塗工することができ、従来からのリチウムイオン二次電池製造プロセスを適用できる。ここで、複合粒子の平均粒径を上記範囲に限定したのは、平均粒径が0.1μm未満ではスラリー化が困難となり、既存のリチウムイオン二次電池製造プロセスに適用できない不具合があり、20μmを越えるとコバルトの偏在したスズ層による膨張抑制効果が不十分となり、サイクル特性が低下する不具合があるからである。なお、複合粒子の平均粒径は、粒度分布測定装置(堀場製作所製LA−950)を用いて測定し、体積基準平均粒径を平均粒径とした。

【0024】

更に、負極活物質は、構成元素として、クロム(Cr)及び亜鉛(Zn)のうち少なくとも1種を更に含むことが好適である。クロムや亜鉛を含ませることで、初回放電容量を増大させることができる。この理由の詳細は不明であるが、クロムや亜鉛を含有することで、粒子中心部まで速やかにリチウムが拡散することができるのではないかと推察される。クロムの含有量は質量比で0.005〜1%、好ましくは0.1〜0.9%であり、亜鉛の含有量は質量比で5〜50ppm、好ましくは10〜30ppmである。ここで、クロム及び亜鉛の含有量を上記範囲に限定したのは、クロムの含有量が0.005%以上又は亜鉛の含有量が5ppm以上でないと初回放電容量の増大効果が発現せず、クロムの含有量が1%又は亜鉛の含有量が50ppmを上回ると、コバルトの偏在したスズ層の強度が低下し保護効果が低下し、サイクル特性が低下してしまう不具合を生じるからである。なお、本発明の負極活物質を構成する複合粒子中のスズ、コバルト、クロム、亜鉛の各含有量はICP(誘導結合プラズマ)を用いた定量分析により求めることができる。

【0025】

一方、導電助剤は、カーボンナノファイバ、アセチレンブラック及びケッチェンブラックからなる群より選ばれた1種又は2種以上の炭素材料である。そして導電助剤は、複合粒子の外面、又は複合粒子の外面及びポアの内面に網目状に付着するように構成される。また結着剤としては、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエンゴム(SBR)などが挙げられる。なお、負極活物質の含有割合は好ましくは70〜95質量%、更に好ましくは80〜93質量%であり、導電助剤の含有割合は好ましくは2〜20質量%、更に好ましくは3〜10質量%であり、結着剤の含有割合は好ましくは3〜15質量%、更に好ましくは4〜10質量%である(図1の破線で囲まれる部分)。また導電助剤の含有割合をX質量%としかつ結着剤の含有割合をY質量%とするとき、X/Yは好ましくは0.4〜3、更に好ましくは0.5〜2の範囲内に設定される(図1の一点鎖線で示す直線A及びBの間の部分)。これにより図1のハッチングを施した部分が負極活物質、導電助剤及び結着剤のそれぞれの含有割合を示す範囲となる。更に導電助剤がカーボンナノファイバを含むとき、カーボンナノファイバの含有割合は好ましくは2〜15質量%、更に好ましくは3〜10質量%である。

【0026】

ここで、負極活物質の含有割合を70〜95質量%の範囲内に限定したのは、70質量%未満ではリチウムと充放電反応する負極活物質の割合が低下し、電池のエネルギ密度が小さくなるという不具合があり、95質量%を越えると電池性能を発現するための結着剤及び導電助剤が相対的に不足し、放電容量、サイクル特性及び出力特性が低下するという不具合があるからである。導電助剤の含有割合を2〜20質量%の範囲内に限定したのは、2質量%未満では負極活物質から集電体への電子伝導の経路の構築が不十分で放電容量及び出力特性が低下するという不具合があり、20質量%を越えると相対的に負極活物質の割合が低下し電池のエネルギ密度が小さくなるという不具合があるからである。結着剤の含有割合を3〜15質量%の範囲内に限定したのは、3質量%未満では負極活物質及び導電助剤をシート上に十分に保持できず、サイクル特性が悪くなるという不具合があり、15質量%を越えると相対的に負極活物質の割合が低下し電池のエネルギ密度が小さくなったり、負極活物質と導電助剤の接触を妨げ放電容量や出力特性が低下するという不具合があるからである。またX/Yを0.4〜3の範囲内に限定したのは、0.4未満では結着剤が導電助剤と負極活物質の接触を妨げる効果が顕著となり放電容量及び出力特性が低下するという不具合があり、3を越えると結着剤による導電助剤及び負極活物質の保持力低下が顕著となりサイクル特性が悪くなるという不具合があるからである。更にカーボンナノファイバの含有割合を2〜15質量%の範囲内に限定したのは、2質量%未満ではカーボンナノファイバが微細な負極活物質表面を十分に覆う量が確保できず充放電反応に寄与できない負極活物質が発生し放電容量が低下するという不具合があり、15質量%のカーボンナノファイバで負極活物質表面を十分に覆うことができるため、これを越えて含有させてもそれ以上の効果は得られず、相対的に負極活物質の割合が低下するため電池のエネルギ密度が低下するという不具合があるからである。

【0027】

また、上記負極用組成物は、n−メチルピロリジノン、水等の溶媒を含む。これにより負極用組成物がスラリー化し、負極集電体への塗工(塗布)が可能になる。この溶媒はスラリー状の負極用組成物を負極集電体に塗工した後の乾燥工程で蒸発する。更に、上記負極用組成物は、ポリアクリル酸、水溶性セルロース及びポリビニルピロリドンからなる群より選ばれた少なくとも1種の分散剤を更に含むことが好適である。上記種類の分散剤を含ませることで、分散剤が粒子を覆うことになり、コバルトの偏在したスズ層による膨張収縮抑制効果を増強し、サイクル特性を向上させることができる。

【0028】

次に、上記負極用組成物の製造方法を説明する。先ず負極活物質を製造する。スズイオン及びコバルトイオンを含む水溶液と2価クロムイオンを含む還元剤水溶液とを混合し、この混合液を所定時間だけ撹拌保持することによって、混合液中でスズイオン及びコバルトイオンを還元させて複合粒子を合成する。これにより、スズからなる母材と、この母材の外面にコバルトが偏在したスズ層とを有する複合粒子からなる負極活物質が製造される。なお、上記撹拌保持時間は、12時間以上、好ましくは24時間以上に設定される。

【0029】

上記混合液中で還元反応させると、先ず、スズイオンが還元して均一なスズ粒子が生じ、このスズ粒子が一定の粒径まで成長する。続いて、コバルトイオンが還元し、一定の粒径にまで成長したスズ粒子を母材として、この母材の周囲に上記コバルトが進入し、スズ粒子の外面にコバルトが偏在した複合粒子となる。

【0030】

スズイオン及びコバルトイオンを含む水溶液には、得られる複合粒子の凝集を抑制する分散剤を含ませることが好ましい。分散剤としては、ポリアクリル酸、水溶性セルロース及びポリビニルピロリドンから選ばれた少なくとも1種が挙げられる。

【0031】

還元剤水溶液に含まれる2価クロムイオンは、還元剤としての機能を有する。この2価クロムイオンは不安定であるため、還元剤水溶液はスズイオン及びコバルトイオンを含む水溶液と混合する際にその都度調製することが好ましい。具体的には、例えば、塩化第2クロム溶液を非酸化性雰囲気下、好ましくは窒素ガス雰囲気下で金属亜鉛に接触させるか、或いは電気化学的にクロムを還元し、塩化第1クロム溶液としたものを用いるとよい。塩化第2クロム溶液はpH0〜2に調整することが好ましい。それはpHが上限値を越えると、3価クロムイオンが水酸化物として沈殿するという不具合が生じ易いからである。

【0032】

スズイオン及びコバルトイオンを含む水溶液と2価クロムイオンを含む還元剤水溶液とを混合した混合液のpHは0〜4、好ましくは0〜2に制御することが好適である。ここで、混合液のpHを上記範囲に限定したのは、pHが0未満では、スズの溶出が促進されて、サイクル特性が良好であるけれども、スズの量が少なくなって初回放電容量が小さくなってしまい、pHが4を越えると、スズとコバルトが接することによるコバルト側からの水素発生が生じ難くなって、複合粒子内部のスズが溶け難くなるので、複合粒子に複数のポアが形成され難くなり、これにより充電時の複合粒子の体積膨張を吸収して緩和する効果が低下してしまうからである。

【0033】

このように負極活物質の製造方法は湿式法であり、水溶液調製や還元反応がともに室温程度の温度で実施可能であるため、イニシャルコストが多大にかかる特殊な装置類も不要となり、製造コストを抑制できる。

【0034】

なお、製造する負極活物質の構成元素として、クロム(Cr)及び亜鉛(Zn)のうち少なくとも1種を更に含ませる場合には、スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液との混合割合を増減させる、還元剤水溶液を調製する際に使用する金属亜鉛量を増減させる、塩化亜鉛をスズイオン及びコバルトイオンを含む水溶液や還元剤水溶液に加えるなどの手法により、クロムや亜鉛の含有量を制御することができる。

【0035】

次に上記負極活物質と導電助剤と結着剤とを所定の割合で混合した後、この混合物に所定の割合(例えば、負極活物質、導電助剤及び結着剤の合計量100質量%に対して35〜60質量%)で溶媒を混合することにより、負極用組成物のスラリーを調製する。次に上記負極用組成物のスラリーを負極集電体に塗工(塗布)した後に乾燥して負極を製造する。なお、負極の作製に使用した負極集電体は、特に限定されるものではなく、従来より一般的に用いられるものを使用することができる。例えば、負極集電体としては、銅箔、ステンレス箔、ニッケル箔などが挙げられる。

【0036】

このようにして得られた負極を用いてリチウムイオン二次電池を作製する。正極活物質をバインダ及び導電助剤と所定の割合で混合して正極組成物のスラリーを調製する。次に、上記正極組成物のスラリーを正極集電体上に、ドクターブレード法などの手法により塗布した後に乾燥して正極を作製する。なお、正極の作製に使用した正極活物質、バインダ、導電助剤及び正極集電体は、特に限定されるものではなく、従来より一般的に用いられるものを使用することができる。例えば、正極活物質としては、LiCoO2、LiNiO2、LiMn2O4、LiMnO2、LiFePO4などが挙げられる。導電助剤としては、アセチレンブラック、ケッチェンブラックなどのカーボンブラック、VGCF、黒鉛等が挙げられる。また、バインダとしては、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVdF)、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエンゴム(SBR)等が挙げられる。正極集電体としては、アルミニウム箔、ステンレス鋼箔、ニッケル箔等が挙げられる。

【0037】

次に、負極とセパレータと正極を、正極と負極の活物質面をそれぞれ対向させた状態で積層し、積層体を形成する。セパレータは合成樹脂製不織布、ポリエチレン多孔質フィルム、ポリプロピレン多孔質フィルム等から形成される。そして、上記積層体の正極側裏面及び負極側裏面にそれぞれメッシュ材の一端を接続し、袋状に作製したアルミラミネート材にメッシュ材の他端がはみ出るように積層体を装填する。次に、ラミネート材の開口部から非水電解液を加え、真空引きしながら、ラミネート材の開口部を熱融着させることより、リチウムイオン二次電池が得られる。正極側裏面に接続したメッシュ材としてはアルミメッシュ材が、負極側裏面に接続したメッシュ材としてはニッケルメッシュ材が使用される。

【0038】

また、非水電解液には、非水溶媒に電解質を溶解させた溶媒が使用される。非水溶媒としては、エチレンカーボネート(EC)、プロピレンカーボネート(PC)等の環状カーボネート、ジメチルカーボネート(DMC)、メチルエチルカーボネート(MEC)、ジエチルカーボネート(DEC)等の鎖状カーボネート、ジメトキシエタン、ジエトキシエタン、エトキシメトキシエタン等の鎖状エーテルや、テトラヒドロフラン、2−メチルテトラヒドロフラン等の環状エーテル、クラウンエーテル、γ−ブチロラクトン等の脂肪酸エステル、アセトニトリル等の窒素化合物、スルホラン、ジメチルスルホキシド等の硫化物等が例示される。上記非水電解液は単独で使用しても、2種以上混合した混合溶媒として使用してもよい。電解質としては、過塩素酸リチウム(LiClO4)、六フッ化リン酸リチウム(LiPF6)、ほうフッ化リチウム(LiBF4)、六フッ化ヒ素リチウム(LiAsF6)、トリフルオロメタスルホン酸リチウム(LiCF3SO3)、ビストリフルオロメチルスルフォニルイミドリチウム[LiN(CF3SO2)2]等のリチウム塩が例示される。

【0039】

このように製造されたリチウムイオン二次電池では、複合粒子がスズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。

【0040】

一方、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有しかつコバルト(Co)が複合粒子の外面及びポアの内面に偏在する構造であり、この複合粒子が粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する場合、複合粒子が切断面において複合粒子の表面に連通する複数のポアを有することにより、リチウムイオン二次電池が充放電を繰り返したときに、複合粒子内のポアが充電時の複合粒子の体積膨張を吸収して緩和でき、またコバルトが複合粒子の外面及びポアの内面に偏在することにより、充放電時の体積膨張・収縮による応力を緩和できるとともに導電性を確保できる。更に複合粒子の比表面積が比較的大きいので、スズのリチウムとの反応面積が比較的広くなる。

【0041】

この結果、スズがリチウムと効率良く反応するというスズ本来の性能を引き出すことができるので、リチウムイオン二次電池は、サイクル特性及び出力特性に優れ、寿命が長くなり、かつ容量が高くなる。また、負極活物質にカーボンナノファイバからなる導電助剤を添加すると、この導電助剤が粒子を覆うことになり、負極全体に網目状に導電性パスを形成することができるので、活物質あたりの初回放電容量及びサイクル特性を更に向上させることができる。負極活物質にアセチレンブラックからなる導電助剤を添加すると、アセチレンブラックがカーボンナノファイバより大きいため、大電流を取出すことができ、これにより出力特性を更に向上させることができる。従って、負極活物質にカーボンナノファイバ及びアセチレンブラックを質量比で(10:90)〜(80:20)の範囲内で混合した導電助剤を添加すると、サイクル特性及び出力特性を更に向上できる。

【実施例】

【0042】

次に本発明の実施例を比較例とともに詳しく説明する。

【0043】

<実施例1>

先ず、イオン交換水に分散剤、塩化スズ(II)及び塩化コバルト(II)を、合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が20原子%となるような割合で加え、撹拌溶解し、塩酸を更に加えてpHを1.0に調整した。分散剤にはポリアクリル酸を用いた。

【0044】

一方、イオン交換水に塩化クロム(III)を加えて撹拌溶解し、これに金属亜鉛(Zn)を投入することでクロムイオンを3価から2価に還元し、全クロムイオン中の2価のクロム比が70%以上となるように調製した。これを還元剤水溶液とした。

【0045】

次に、スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を48時間撹拌保持して、スズイオンとコバルトイオンを還元反応させた。

【0046】

その後、撹拌混合した液を静置し、合成した粒子を沈降させ、上澄み液を除去した。続いて、沈降物にイオン交換水を加えて撹拌洗浄、静置沈降及び上澄み液除去の操作を数回繰り返し、最後にエタノールで撹拌洗浄、静置沈降及び上澄み液除去を行った。得られた沈降物を真空乾燥することで、スズとコバルトの合計量に対するコバルトの割合が20原子%である複合粒子からなり、コバルトが複合粒子の外面に偏在した負極活物質を得た。上記複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図2)。

【0047】

<実施例2>

スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図3)。

【0048】

<実施例3>

スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を12時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図4)。

【0049】

<実施例4>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が30原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図5)。

【0050】

<実施例5>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が40原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図6)。

【0051】

<比較例1>

スズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を2時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図7)。

【0052】

<比較例2>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が3原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図8)。

【0053】

<比較例3>

合成して得られる複合粒子のスズとコバルトの合計に対するコバルト割合が45原子%となるような割合で塩化スズ(II)及び塩化コバルト(II)を加えてスズイオン及びコバルトイオンを含む水溶液を調製し、このスズイオン及びコバルトイオンを含む水溶液と還元剤水溶液とを所定の割合で混合し、この混合液を24時間撹拌保持して、スズイオンとコバルトイオンを還元反応させたたこと以外は実施例1と同様にして負極活物質を得た。この負極活物質を構成する複合粒子は、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有した(図9)。

【0054】

<比較例4>

スズとコバルトの合計に対するコバルト割合が20原子%であり、中心部と外周部での組成の偏りがなく粒子が略均一組成物となっているスズ−コバルト粉を負極活物質とした。この負極活物質を構成する複合粒子は、粉末X線回折法においてスズ固有の2θ=30.6°、32.0°、43.8°及び44.9°にピークを持つ結晶相を有したけれども、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有しなかった(図10)。

【0055】

<比較試験1及び評価>

実施例1〜5及び比較例1〜4の負極活物質について、ICP定量分析を行い、複合粒子中のスズ、コバルト、クロム、亜鉛の各含有量を求めた。得られた結果を次の表1に示す。なお、表1中の「<0.001」及び「<2」は、ICPの検出限界以下の測定値であったことを示す。また、表1の「活物質構造」において、「2層」は複合粒子がスズを中心に配置されかつこのスズ外面にコバルトが偏在する構造であることを示し、「均一」は中心部と外周部での組成の偏りがなく粒子が略均一組成となっていることを示す。上記コバルトの偏在や略均一組成は、負極活物質の断面における電子顕微鏡写真により確認した。

【0056】

また実施例1〜5及び比較例1〜3の負極活物質を用い、負極活物質粉末を導電助剤、結着剤、溶媒と混合しスラリーをそれぞれ調製した。即ち、合成した負極活物質粉末、アセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)、カーボンナノファイバ(CNF)、ポリフッ化ビニリデン(PVdF:結着剤)及びn−メチルピロリジノン(NMP)を質量比で80:5:5:10:100の割合となるように秤量し、混練機を用いて混練することで負極用組成物のスラリーを作製した。

【0057】

次に、得られた負極用組成物のスラリーをアプリケータを用いて銅箔上に活物質密度が5mg/cm2となるように塗布し、乾燥、圧延し、幅3cm長さ3cmに切断することで負極を作製した。

【0058】

上記作製した負極を用いて半電池を組み、充放電サイクル試験を行った。対極及び参照極にはリチウム金属を用い、電解液には1M濃度で六フッ化リン酸リチウム(LiPF6)を溶解した炭酸エチレン(EC)と炭酸ジエチル(DEC)の等体積溶媒を用いた。充電は電圧が5mVとなるまで0.5mA/cm2の定電流条件で実施し、その後、電流が0.01mA/cm2になるまで5mVの定電圧条件で実施した。

【0059】

放電は電圧が1Vになるまで0.5mA/cm2の定電流条件で実施した。充電と放電を各1回実施した状態を1サイクルとし、100サイクルまでの充放電試験を行い、初回の活物質重量あたりの放電容量と、100サイクル目の放電容量の初回放電容量に対する割合を寿命特性として性能評価した。得られた評価結果を次の表1に示す。

【0060】

【表1】

表1から明らかなように、撹拌保持時間が2時間と短い比較例1では、寿命特性が69.1%と低かったのに対し、撹拌保持時間が12〜48時間と長い実施例1〜3では、96.4〜98.9%と高い寿命特性を示した。また撹拌保持時間が12時間である実施例3では、寿命特性が96.4%であり、撹拌保持時間が実施例3の2倍の24時間である実施例2では、寿命特性が97.0%と長い値を示し、撹拌保持時間が実施例3の4倍の24時間である実施例1では、寿命特性が98.9%と更に長い値を示した。この結果から、撹拌保持時間が短いと寿命特性が低くなり、撹拌保持時間が長くなるほど寿命特性が高くなることが確認された。

【0061】

また、複合粒子に含まれるコバルトの割合を変動させた比較例2及び3と実施例2、4及び5とを比較すると、比較例2のようにコバルト割合が3原子%と低くなると、寿命特性が89.0%に低下し、比較例3のようにコバルト割合が45原子%と高くなると、初回放電容量が494mAh/gと低くなる傾向が見られたのに対し、実施例2、4及び5のようにコバルト割合が5〜40原子%の範囲内にある場合、597〜774mAh/gと高い初回放電容量が得られ、かつ95.0〜98.1%と寿命特性も高い結果になった。これらの結果から、複合粒子に含まれるコバルトの割合には適切な範囲が存在することが確認された。

【0062】

更に、表1から明らかなように、比較例4では、初回放電容量及び寿命特性が543mAh/g及び40.1%と低かったのに対し、実施例2では、初回放電容量及び寿命特性がそれぞれ707mAh/g及び97.0%と高くなった。この結果から、コバルトが複合粒子の外面に偏在し、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有する複合粒子は、中心部と外周部での組成の偏りがなく粒子が略均一組成であり、粉末X線回折法においてスズ固有のピークを持つ結晶相を有したけれども、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有しなかった複合粒子と比べて、容量及びサイクル特性が高くなることが確認された。

【0063】

<実施例6>

実施例3の負極活物質を用い、負極活物質を、結着剤、導電助剤及び溶媒と混合しスラリーを調製した。即ち、負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で5:5の割合となるように秤量した。次に、得られたスラリーをアプリケータを用いて銅箔上に活物質密度が5mg/cm2となるように塗布し、乾燥、圧延し、幅3cm長さ3cmに切断することで負極を作製した。この負極を実施例6とした。

【0064】

<実施例7>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:3:2:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)のみを用いた。上記以外は実施例6と同様にして負極を作製した。この負極を実施例7とした。

【0065】

<実施例8>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で88:3:9:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で4:5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例8とした。

【0066】

<実施例9>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:5:15:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で7:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例9とした。

【0067】

<実施例10>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:18となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例10とした。

【0068】

<実施例11>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で5:15となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例11とした。

【0069】

<実施例12>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で10:10となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例12とした。

【0070】

<実施例13>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で15:5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例13とした。

【0071】

<実施例14>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:10:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で10:10となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例14とした。

【0072】

<実施例15>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:15:15:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で7:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例15とした。

【0073】

<実施例16>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で79:15:6:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で3:3となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例16とした。

【0074】

<実施例17>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で86:10:4:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:2となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例17とした。

【0075】

<実施例18>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で88:7:5:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:3となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例18とした。

【0076】

<実施例19>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で73:12:15:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で7:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例19とした。

【0077】

<実施例20>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例20とした。

【0078】

<実施例21>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:2:6となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例21とした。

【0079】

<実施例22>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:4:4となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例22とした。

【0080】

<実施例23>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とケッチェンブラック(KB、ケッチェンブラックインターナショナル社製、商品名:ケッチェンブラックEC300J)とが質量比で2:6:2となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例23とした。

【0081】

<実施例24>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で80:10:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:8となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例24とした。

【0082】

<実施例25>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:3:2:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で1:1となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例25とした。

【0083】

<実施例26>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で1:19となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例26とした。

【0084】

<実施例27>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で75:5:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で18:2となるように秤量した。カーボンナノファイバ(CNF)のみを用いた。上記以外は実施例6と同様にして負極を作製した。この負極を実施例27とした。

【0085】

<実施例28>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で78:4:18:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で9:9となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例28とした。

【0086】

<実施例29>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:7:23:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で11:12となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例29とした。

【0087】

<実施例30>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で65:15:20:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で10:10となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例30とした。

【0088】

<実施例31>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で70:20:10:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で5:5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例31とした。

【0089】

<実施例32>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で88:10:2:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)のみを用いた。上記以外は実施例6と同様にして負極を作製した。この負極を実施例32とした。

【0090】

<実施例33>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:4:1:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で0.5:0.5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例33とした。

【0091】

<実施例34>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で97:2:1:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で0.5:0.5となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例34とした。

【0092】

<実施例35>

負極活物質、ポリフッ化ビニリデン(PVdF:結着剤)、導電助剤及びn−メチルピロリジノン(NMP)を質量比で95:1:4:100の割合となるように秤量し、混練機を用いて混練することでスラリーを作製した。ここで、導電助剤は、カーボンナノファイバ(CNF)とアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)とが質量比で2:2となるように秤量した。上記以外は実施例6と同様にして負極を作製した。この負極を実施例35とした。

【0093】

<比較試験2及び評価>

実施例6〜35の負極を用いて半電池を組み、充放電サイクル試験を行った。対極及び参照極にはリチウム金属を用い、電解液には1M濃度で六フッ化リン酸リチウム(LiPF6)を溶解した炭酸エチレン(EC)と炭酸ジエチル(DEC)の等体積溶媒を用いた。充電は電圧が5mVとなるまで0.5mA/cm2の定電流条件で実施し、その後、電流が0.01mA/cm2になるまで5mVの定電圧条件で実施した。

【0094】

放電は電圧が1Vになるまで0.5mA/cm2の定電流条件で実施した。充電と放電を各1回実施した状態を1サイクルとし、100サイクルまでの充放電試験を行い、初回の活物質重量あたりの放電容量と、100サイクル目の放電容量の初回放電容量に対する割合を寿命特性として性能評価した。また負極合材シート(負極活物質+導電助剤+結着剤)単位重量あたりの放電容量を測定した。更に0.5mA/cm2の電流密度で得られた放電容量に対する、その10倍の5mA/cm2の電流密度で得られた放電容量の割合を出力特性として測定した。得られた評価結果を次の表2及び表3に示す。

【0095】

【表2】

【0096】

【表3】

表2及び表3から明らかなように、導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)を下回る実施例25及び26では活物質あたりの初回放電容量が640mAh/g及び645mAh/gと比較的低く、寿命特性も90.1及び90.8%と比較的低かったのに対し、導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)内にある実施例6〜24では活物質あたりの初回放電容量が700〜740mAh/gと比較的高くなり、寿命特性も90.5〜98.5%と比較的高くなることが分かった。また導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)を上回る実施例27では寿命特性及び出力特性がそれぞれ90.4%及び50%と比較的低かったのに対し、導電助剤のカーボンナノファイバ(CNF)が好ましい範囲(2〜15質量%)内にある実施例6〜24では寿命特性及び出力特性がそれぞれ90.5〜98.5%及び55〜78%と比較的高くなることが分かった。更に導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)を外れる実施例28では寿命特性が88.1%と比較的低かったのに対し、導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)内にある実施例6〜24では寿命特性が90.5〜98.5%と比較的高くなることが分かった。

【0097】

一方、導電助剤の含有割合が好ましい範囲(2〜20質量%)を上回る実施例29ではシートあたりの初回放電容量が507mAh/gと比較的低く、寿命特性も89.4%と比較的低かったのに対し、導電助剤の含有割合が好ましい範囲(2〜20質量%)内にある実施例6〜24ではシートあたりの初回放電容量が508〜665mAh/gと比較的高くなり、寿命特性も90.5〜98.5%と比較的高くなることが分かった。また導電助剤の含有割合が好ましい範囲(2〜20質量%)を下回る実施例33では活物質あたりの初回放電容量が590mAh/gと比較的低く、出力特性も30%と比較的低かったのに対し、導電助剤の含有割合が好ましい範囲(2〜20質量%)内にある実施例6〜24では活物質あたりの初回放電容量が700〜740mAh/gと比較的高くなり、出力特性も55〜78%と比較的高くなることが分かった。

【0098】

負極活物質の含有割合が好ましい範囲(70〜95質量%)を下回る実施例30ではシートあたりの初回放電容量が471mAh/gと比較的低かったのに対し、負極活物質の含有割合が好ましい範囲(70〜95質量%)内にある実施例6〜24ではシートあたりの初回放電容量が508〜665mAh/gと比較的高くなることが分かった。また負極活物質の含有割合が好ましい範囲(70〜95質量%)を上回る実施例34では寿命特性が83.0%と比較的低く、出力特性も35%と比較的低かったのに対し、負極活物質の含有割合が好ましい範囲(70〜95質量%)内にある実施例6〜24では寿命特性が90.5〜98.5%と比較的高くなり、出力特性も55〜78%と比較的高くなることが分かった。

【0099】

結着剤の含有割合が好ましい範囲(3〜15質量%)を上回る実施例31ではシートあたりの初回放電容量が497mAh/gと比較的低かったのに対し、結着剤の含有割合が好ましい範囲(3〜15質量%)内にある実施例6〜24ではシートあたりの初回放電容量が508〜665mAh/gと比較的高くなることが分かった。また結着剤の含有割合が好ましい範囲(3〜15質量%)を下回る実施例35では寿命特性が81.0%と比較的低く、出力特性も40%と比較的低かったのに対し、結着剤の含有割合が好ましい範囲(3〜15質量%)内にある実施例6〜24では寿命特性が90.5〜98.5%と比較的高くなり、出力特性も55〜78%と比較的高くなることが分かった。

【0100】

一方、導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)を外れる実施例32では活物質あたりの初回放電容量及び出力特性がそれぞれ650mAh/g及び35%と比較的低かったのに対し、導電助剤の含有割合Xと結着剤の含有割合Yとの比X/Yが好ましい範囲(0.4〜3)内にある実施例6〜24では活物質あたりの初回放電容量及び出力特性がそれぞれ700〜745mAh/g及び55〜78%と比較的高くなることが分かった。また実施例10〜15からアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)をカーボンナノファイバ(CNF)より多くすると、出力特性が向上し、カーボンナノファイバ(CNF)をアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)と同量或いはアセチレンブラック(AB、電気化学工業社製、商品名:デンカブラック)より多くすると、寿命特性が向上することが分かった。

【特許請求の範囲】

【請求項1】

負極活物質と導電助剤と結着剤とを含むリチウムイオン二次電池の負極用組成物であって、

前記負極活物質が、スズ(Sn)とコバルト(Co)の合計量に対するコバルト(Co)の割合が5〜40原子%である複合粒子からなり、前記複合粒子が前記スズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であるか、又は前記複合粒子が切断面において前記複合粒子の表面に連通する複数のポアを有しかつ前記コバルト(Co)が前記複合粒子の外面及び前記ポアの内面に偏在する構造であり、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有し、

前記導電助剤がカーボンナノファイバ、アセチレンブラック及びケッチェンブラックからなる群より選ばれた1種又は2種以上の炭素材料でありかつ前記複合粒子の外面又は前記複合粒子の外面及び前記ポアの内面に網目状に付着するように構成された

ことを特徴とするリチウムイオン二次電池の負極用組成物。

【請求項2】

前記粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有するとともに、前記スズ(Sn)固有のピークを持つ結晶相を有し、前記スズ(Sn)固有のピークが2θ=30.6°、32.0°、43.8°及び44.9°からなる群より選ばれた1又は2以上に現れるピークである請求項1記載のリチウムイオン二次電池用負極用組成物。

【請求項3】

前記負極活物質の含有割合が70〜95質量%であり、前記導電助剤の含有割合が2〜20質量%であり、前記結着剤の含有割合が3〜15質量%であって、前記導電助剤の含有割合をXとしかつ前記結着剤の含有割合をYとするとき、X/Yが0.4〜3の範囲内に設定され、更に前記導電助剤がカーボンナノファイバを含むとき、前記カーボンナノファイバの含有割合が2〜15質量%である請求項1記載のリチウムイオン二次電池の負極用組成物。

【請求項4】

請求項1ないし3いずれか1項に記載の負極用組成物が負極集電体に塗工されたリチウムイオン二次電池の負極。

【請求項1】

負極活物質と導電助剤と結着剤とを含むリチウムイオン二次電池の負極用組成物であって、

前記負極活物質が、スズ(Sn)とコバルト(Co)の合計量に対するコバルト(Co)の割合が5〜40原子%である複合粒子からなり、前記複合粒子が前記スズ(Sn)を中心に配置しかつこのスズ(Sn)外面にコバルト(Co)が偏在する構造であるか、又は前記複合粒子が切断面において前記複合粒子の表面に連通する複数のポアを有しかつ前記コバルト(Co)が前記複合粒子の外面及び前記ポアの内面に偏在する構造であり、粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有し、

前記導電助剤がカーボンナノファイバ、アセチレンブラック及びケッチェンブラックからなる群より選ばれた1種又は2種以上の炭素材料でありかつ前記複合粒子の外面又は前記複合粒子の外面及び前記ポアの内面に網目状に付着するように構成された

ことを特徴とするリチウムイオン二次電池の負極用組成物。

【請求項2】

前記粉末X線回折法において、2θ=28.9°、32.8°、41.4°、42.6°及び44.3°にピークを持つ結晶相を有するとともに、前記スズ(Sn)固有のピークを持つ結晶相を有し、前記スズ(Sn)固有のピークが2θ=30.6°、32.0°、43.8°及び44.9°からなる群より選ばれた1又は2以上に現れるピークである請求項1記載のリチウムイオン二次電池用負極用組成物。

【請求項3】

前記負極活物質の含有割合が70〜95質量%であり、前記導電助剤の含有割合が2〜20質量%であり、前記結着剤の含有割合が3〜15質量%であって、前記導電助剤の含有割合をXとしかつ前記結着剤の含有割合をYとするとき、X/Yが0.4〜3の範囲内に設定され、更に前記導電助剤がカーボンナノファイバを含むとき、前記カーボンナノファイバの含有割合が2〜15質量%である請求項1記載のリチウムイオン二次電池の負極用組成物。

【請求項4】

請求項1ないし3いずれか1項に記載の負極用組成物が負極集電体に塗工されたリチウムイオン二次電池の負極。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−84545(P2013−84545A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−8613(P2012−8613)

【出願日】平成24年1月19日(2012.1.19)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年1月19日(2012.1.19)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]