リチウムイオン二次電池の負極集電体用銅箔、その製造方法、及びリチウムイオン二次電池の負極電極、その製造方法

【課題】表裏両面が均一な形状で特にリチウムイオン二次電池のケイ素系活物質の特性を充分に発揮させて該二次電池の高容量と充放電の長寿命を同時に達成できる負極集電体用銅箔を提供し、該銅箔を用いた負極電極を提供することを課題とする。

【解決手段】無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられているリチウムイオン二次電池の負極集電体用銅箔、その製造方法である。

【解決手段】無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられているリチウムイオン二次電池の負極集電体用銅箔、その製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池の負極電極用集電体に適した銅箔とその製造方法に関するものである。

更に本発明は、銅箔からなる集電体に活物質を積層してなるリチウムイオン二次電池の負極電極とその製造方法に関するものである。

【背景技術】

【0002】

通信端末機器や携帯電話に代表されるIT(情報通信技術)分野では小型化・薄型化が要求され、それに伴って電池も高性能で充放電容量や電位の高い小型で薄型の二次電池が求められている。このような要望に対しニッケル・カドミウム電池、ニッケル・水素二次電池が用いられてきたが、現在はリチウムイオン二次電池が注目されている。リチウムイオン二次電池は経済性と環境調和性に優れ、前記IT関連分野では勿論、ハイブリット自動車や電気自動車にも搭載されるようになり、飛躍的に需要が向上してきている。

【0003】

リチウムイオン二次電池は、正極と同様に負極の特性が二次電池としての充放電特性や高電位維持の優劣を左右する。従来のリチウムイオン二次電池の負極集電体は銅箔の両表面に活物質として結着剤(バインダー)を混ぜ合わせたカーボン(黒鉛)を塗工加圧乾燥させて製造されていたが、このような製造方法で製造された二次電池では高容量と充放電の長期寿命を必要とするハイブリット自動車や電気自動車用として、満足できるものではなかった。

【0004】

リチウムイオン二次電池の特性を向上させる上で、正極と負極夫々を個々に改良する必要があるが、本願は負極、特に負極集電体に関する発明である。リチウムイオン二次電池の高容量化は、負極の集電容量を向上させることが必要である。負極の集電容量向上は前記結着剤(バインダー)を混ぜ合わせたカーボンからなる活物質の厚みを増すことで可能であるが、集電体(銅箔)の両面に均一な厚みでカーボンを積層させることが技術的に困難であり、また、活物質を厚く積層することで電池の大きさが大きくなり、実用性に乏しいものとなっていた。そのため現在では、粒径を小さくし、カーボンの表面積を大きくして集電容量の向上を図っている。

【0005】

しかし近年、二次電池の高容量化の要求は大きく、カーボン系活物質ではこのような要求を解決できないため、例えば、活物質をケイ素系に変更してリチウムの吸着量を著しく向上させる技術が進んできている。

ケイ素系活物質はカーボン系活物質に比べ充放電容量が非常に大きい。また、粒径を小さくできることから、充放電サイクルによる容量の低下が小さく抑えられる。これらのことから、ケイ素系の活物質は最も実用性に近い材料として期待されている。

ケイ素系の活物質の採用には、該材料の特性に追従できる集電体が求められる。ケイ素系の活物質はその粒径の細かさから、結着対象となる集電体の表面に適宜な“粗度”が求められる。集電体の表面粗度が適正であると、所謂“活物質をたくさん詰め込む”ことができ電池容量向上に寄与することができ、好ましい。また、ケイ素系の活物質の採用には、集電体(金属箔)は適宜な硬度と金属的な塑性(伸び)を有することも必須要件となる。

同時に、リチウムイオン二次電池がハイブリット車等の大衆車に搭載される場合を想定すると電池自体のコストを大幅にアップさせることは許されない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−127618号公報

【特許文献2】特開平10−168596号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

リチウムイオン二次電池の高容量化と充放電の長期寿命化を満足させる条件の一つは、負極に容量向上に期待の高い活物質と該活物質を積層する集電体として好適な金属箔の選定である。

二次電池の高容量化の要求に対し、活物質がカーボン系活物質から上述したようにケイ素系活物質に変更されようとしている。

しかし一方で、ケイ素係活物質は特有の硬さと、充放電時の粒子間の膨張収縮が大きいため、このケイ素系活物質の特性を最大限に発揮させ得る集電体の選定が最大の課題となってきている。かかる課題を満足する集電体としては、集電体の表裏両面の形状が均一で活物質を薄く保持することができる金属箔で、高容量と充放電の長寿命が同時に達成できる負極材料である。

【0008】

一般に金属箔でリチウムイオン二次電池の負極集電体材料に必須な要件は、伝導性、表裏両面の表面加工の容易性、活物質との密着性、強いては集電端子の超音波接合性に優れる特性を有することである。銅箔はこれらの必須要件のうち伝導性、集電端子の超音波接合性は兼ね備えているが、表面形状、活物質との密着性については未だ改善の余地を残している。

【0009】

リチウムイオン二次電池負極用金属箔には、当初圧延銅箔が採用されたが、急激な携帯端末や携帯電話、PC(パーソナルコンピューター)の普及に伴い近年では電解銅箔が用いられるようになってきている。

しかし電解銅箔はその製箔技術から表裏両面の表面形状を同一にすることは技術的に困難である。そのため、活物質を表裏両面に同じ厚さで積層することができず、かかる銅箔を集電体として採用した場合には、電極の両面で電位の差が生じてしまう。電位の差が生ずると、複数本を直列または並列に組んで回路を構成するPCや据え置き型の蓄電装置、個々の電位特性に影響を受けやすいハイブリッド自動車や電気自動車用には、充放電効率の観点から不具合を誘発する場合がある。

【0010】

かかる不具合を解消するために、ケイ素系活物質を用いるリチウムイオン二次電池の集電体には表裏両面が均一に仕上げられている圧延銅箔、あるいは両面が鏡面に仕上げられた両面光沢箔と呼ばれる電解銅箔を集電体として用いている。しかし、該集電体ではケイ素系活物質に対して十分な表面積に相当する粗化形状を有していないため、ケイ素系活物質の特性を充分に引き出すことができていない状況にあった。

【課題を解決するための手段】

【0011】

本発明はかかる状況に鑑み、表裏両面が均一な形状で特にケイ素系活物質の特性を充分に発揮させ、リチウムイオン二次電池の高容量と充放電の長寿命を同時に達成できる負極集電体用銅箔を提供し、同時に該銅箔を用いた負極電極を提供することを目的とするものである。

【0012】

本発明のリチウムイオン二次電池の負極集電体用銅箔は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられていることを特徴とする。

【0013】

また、本発明のリチウムイオン二次電池の負極集電体用銅箔は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられ、該第二銅メッキ層上に、防錆剤による第三防錆層、カップリング剤による第四保護層がこの順に設けられていることを特徴とする。

【0014】

本発明のリチウムイオン二次電池負極集電体用銅箔の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設けることを特徴とする。

【0015】

また、本発明のリチウムイオン二次電池負極集電体用銅箔の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆処理による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設けることを特徴とする。

【0016】

本発明のリチウムイオン二次電池の負極電極は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられ、該第二銅メッキ層表面にケイ素系活物質が積層されていることを特徴とする。

【0017】

また、本発明のリチウムイオン二次電池の負極電極は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が施され、該第一粗化処理層表面に平滑銅メッキ処理により第二銅メッキ層が施され、前記第二銅メッキ層表面に防錆処理により第三防錆層が施され、該第三防錆層表面にカップリング剤による第四保護層が施され、該第四保護層上にケイ素系活物質が積層されていることを特徴とする。

【0018】

本発明のリチウムイオン二次電池負極電極の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで該第二銅メッキ層表面にケイ素系活物質を塗工し乾燥して活物質層を積層することを特徴とする。

【0019】

また、本発明のリチウムイオン二次電池負極電極の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆処理による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設け、次いで第四保護層上にケイ素系活物質を塗工し乾燥して活物質層を積層することを特徴とする。

【発明の効果】

【0020】

本発明のリチウムイオン二次電池の負極集電体用銅箔は、未処理圧延銅箔の表面にパルス陰極電解処理により銅微細粗化処理を施し、次いで該表面の微細化させた粗化粒子(銅コブ)を脱落させないように平滑銅メッキ処理を施した表面上に、必要により、防錆処理層とシランカップリング処理層とを設けることで、該表面処理銅箔を集電体として用いた場合、ケイ素系活物質を効率よく塗工結着(積層)させることができ、高品質のリチウムイオン二次電池用負極集電体用銅箔として優れた効果を発揮するものである。

【0021】

本発明のリチウムイオン二次電池の負極電極は、ケイ素系活物質成分と有機系結着剤(バインダー)とを混合した集電活物質が前記集電体(銅箔)表面に塗工加圧乾燥工程を経て積層されてなる電極で、該負極用電極がリチウムイオン二次電池に組み込むことにより、高容量と充放電の長寿命を同時に達成できる、優れた効果を有するものである。

【図面の簡単な説明】

【0022】

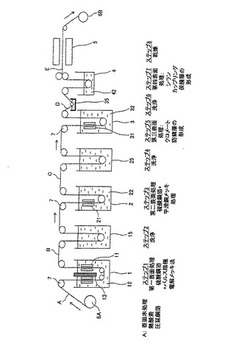

【図1】図1は本発明の負極集電体用銅箔を製造する銅箔の表面処理工程の一例を示す工程説明図である。

【図2】図2は本発明の負極集電体用銅箔を製造する銅箔の表面処理工程の他の一例を示す工程説明図である。

【図3】図3は本発明の実施の形態による銅箔の断面形状を図解する図であり、図3(A)は一次粗化処理層aを図解し、図3(B)はさらに二次粗化層bを図解する図である。

【発明を実施するための形態】

【0023】

表面粗化処理

本発明の実施の形態の表面処理は、1次表面粗化処理(ステップ1)、2次表面粗化処理(または平滑処理、ステップ3)を基本とする。

すなわち、基材としての無酸素銅からなる未処理圧延銅箔Aの表面をパルス陰極電解メッキ処理により未処理圧延銅箔Aの表面を、図3(A)に例示したように、均一に粗化し(ステップ1)、さらに、平滑銅メッキ処理により粗面aを、図3(B)に例示したように、平滑にする(ステップ3)。

未処理圧延銅箔Aの表面を粗面化する理由は、たとえば、二次電池の集電体として用いる銅箔の表面に対する結着剤を混合したケイ素系活物質の密着性を改善すること、および、より多くのケイ素系活物質を脱落させることなく均一に塗工するためである。

このように、本発明の第1実施の形態による表面粗化した銅箔は、結着剤を混合したケイ素系活物質との密着性と、より多くの活物質を脱落させることなく均一に塗工できる粗化(凹凸)が施されている。

【0024】

防錆層形成処理

本発明の実施の形態の表面処理は、好ましくは、さらに、防錆層の形成処理(ステップ5、ステップ5A)を行う。

【0025】

保護層の形成処理

本発明の実施の形態の表面処理は、さらに、好ましくは、保護層の形成処理(ステップ7)を行う。

【0026】

以下、詳述する。

基材

本発明の実施の形態において、表面処理の対象となる基材として、リール6Aに巻き取られた、表面処理されていない(以下、未処理という)酸素を含有しない銅(無酸素銅、酸素フリー銅)からなる圧延銅箔(以下、未処理・無酸素・圧延銅箔という)Aを準備する。

無酸素銅からなる圧延銅箔を使用するのは、銅箔に圧延するインゴットに不純物が含まれると、製箔した銅箔に部分的に不純物が入り、該不純物により銅箔の性質が変化し、特に脆性による不具合が懸念されるためである。例えばインゴットにタフピッチ銅(有酸素銅)を用いて製箔すると脆性による材料不具合が発生する恐れがある。

未処理圧延銅箔としては、その表面の粗度がJIS−B−0601に規定されるRzで0.8〜2.5μmの範囲にあるものを採用することが好ましく、また、IPC‐TM‐650に規定される値で35〜45kN/cm2範囲(ヤング率であれば50〜65MPa)の伝導性に優れる無酸素銅(酸素フリー銅)箔が好ましい。

【0027】

また、前記銅箔の機械的特性は、常温状態での伸び率が、3.5%以上ある銅箔を採用することが好ましい。その理由は、充放電時のケイ素系活物質の膨張収縮に対して密着性を維持し、かつ追随する必要が求められるからである。

【0028】

本発明の実施の形態は無酸素銅からなる未処理銅箔の表面をパルス陰極電解メッキ処理と平滑銅メッキ処理により粗面化する。未処理電解銅箔の表面を粗面化するのは銅箔(集電体)の表面に対する結着剤を混合したケイ素系活物質の密着性を改善することと、より多くの活物質を脱落させることなく均一に塗工するためである。

本発明の実施の形態の表面粗化した銅箔(集電体)は、結着剤を混合したケイ素系活物質との密着性とより多くの活物質を脱落させることなく均一に塗工できる粗化(凹凸)が施されている。前記粗化は、一次粗化処理として銅箔表面に極めて低粗化に、かつ均一に、銅粒子をパルス陰極電解メッキにより施す。次いで該一次粗化処理層上に、該一次粗化処理で付着した銅粒子を健全に保つために平滑な銅メッキからなるカプセル銅層を二次粗化処理として陰極電解メッキで付着する。

【0029】

未処理銅箔の双方の面に第一次粗化処理により施したコブ状の銅粒子個々の表面に、平滑銅メッキを施す。平滑銅メッキ処理によりコブ状の微細粒子は、健全な形状を維持すると共に粒子の均一性が保たれる。

該第二平滑銅メッキ処理後の粗面は、JIS−B−0601に規定されるRzで3.0μm以下、好ましくは2.5〜3.0μmの範囲とする。

【0030】

次いで、必要により、前記第二銅メッキ処理後の粗面の表面に防錆層(第三防錆層)を設ける。防錆層としては、クロメート防錆でも有機防錆でも良いが、クロメート防錆処理の場合のクロム付着量は、金属クロムとして0.005〜0.020mg/dm2とすることが好ましい。有機防錆剤として、例えばBTA(ベンゾ・トリ・アゾール)系の誘導体を選定した場合は、JIS−Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)の条件下で24時間までは表面が酸化銅に変色しない程度の被膜を形成する。

【0031】

前記第三防錆層の表面にシランカップリング剤からなるケミカル的な単分子からなる保護層(第四保護層)を設けることが望ましい。シランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2とすることが望ましい。

【0032】

次に、図1、図2、図3を参照して、本発明の実施の形態の負極集電体用銅箔の製造方法につきその一実施形態を説明する。

【0033】

リール6Aに巻き取られた基材としての未処理銅箔(無酸素銅からなる電解脱脂済みの圧延銅箔)Aを一次パルス陰極電解粗化銅粒子表面を形成するための第一粗化処理槽1に導く。

【0034】

第一処理粗化槽1には酸化イリジウムアノード11が配置され、銅−硫酸電解液12が充填され、該第一処理粗化槽1で銅箔Aの両面にコブ状の微細粗化銅粒子からなる第一粗化処理層を形成する。

なお、図中13は遮蔽板である。

【0035】

第一処理粗化槽1で一次粗化処理層が形成された銅箔Bは水洗槽15で洗浄された後第二銅メッキ処理槽2へ導かれる。

【0036】

第二銅メッキ処理槽2には酸化イリジウムアノード21が配置され、第一処理粗化槽1と同様に銅−硫酸電解液22が充填されており、平滑銅メッキ処理(第二銅メッキ層)が施される。

【0037】

該平滑銅メッキ処理が施された銅箔Cは水洗槽25で洗浄された後、第三表面処理層3へ導かれる。

【0038】

第三表面処理槽3にはSUSアノード31が配置され、クロメート電解液32が充填されており、クロメート防錆層が施される。すなわち、第三表面処理槽3にはクロメート電解液32が充填されており、給電コンタクトロール7とアノード31とに印加された電流によるメッキにより、銅箔Cの両側にクロメート防錆層が施される。

【0039】

第三表面処理槽3においてクロメート防錆層(第三防錆層)が施された銅箔Dは水洗槽35で洗浄された後、第四表面処理槽4へ導かれる。

【0040】

第四表面処理槽4にはシランカップリング液42が充填されており、銅箔Dの表面にシランカップリング剤を塗布する。

【0041】

第四表面処理槽4においてシランカップリング剤による第四保護層が施された銅箔Eは乾燥工程5を経て巻取りロール6Bに巻き取られる。

【0042】

図2は防錆層を有機防錆剤で形成する工程図で、第三表面処理槽3AにはBTA溶液37が充填され、銅箔Cの表面にBTA膜を塗布し、乾燥装置34で乾燥させてBTAからなる防錆層を形成する。防錆層を形成された銅箔Dは次のカップリング剤42が充填された第四表面処理槽4へ送られる。

この工程以外は図1と同じである。

【0043】

未処理銅箔Aの表面をリチウムイオン二次電池の負極集電体用に粗化する方法としては、ケイ素系活物質との密着性を高め、結着剤(バインダー)との結着特性の向上を図るために、粗化処理面が低粗化で均一性に優れ、かつ粗化銅粒子の表層を平滑とすることが重要である。このためには、圧延銅箔の両面共に形状粗度がJIS−B−0601に規定されるRzで0.8〜2.5μm、かつ室温状態での常温伸び率が3.5%以上ある銅箔を用いることが好ましい。

【0044】

本発明の実施の形態の表面処理銅箔は、特に活物質塗工積層乾燥工程時と二次電池に組み込まれた後の充放電時の耐熱性と塑性追随性を重視することから、機械的特性、例えばビッカース硬度Hv(Vickers Hardness)値で、80〜110の範囲であれば良く、銅箔の伸び率(常温状態での伸び物性率、以下同様)は3.5%以上であれば十分である。このような銅箔であれば熱履歴による著しい塑性変形から生じる活物質の剥離や集電体として破断は生じにくい。

【0045】

未処理銅箔Aに設ける第一粗化処理層は第一処理槽1で砒素化合物や金属モリブデンが添加されている硫酸銅浴を用いたパルス陰極電解メッキ法により施す。

第一粗化処理は銅箔表面に銅のコブ状の粗化粒子を形成させる。具体的には、硫酸銅を銅として20〜30g/L、硫酸濃度をH2SO4として90〜110g/L、モリブデン酸ナトリウムをMoとして0.15〜0.35g/L、塩素を塩素イオン換算で0.005〜0.010g/L混入した電解液で、浴温度18.5〜28.5℃に設定し、パルス陰極電解メッキ電流密度を22〜31.5A/dm2に設定し、適宜な流速と極間距離とで、健全な銅コブ粗化粒子の層を銅箔表面に形成する。

【0046】

第一粗化処理について詳述する。

第一粗化処理槽1には、遮蔽板13を挟んで隔離された2対の酸化イリジウムアノード11の各対が圧延銅箔Aの両面に配置されている。

銅−硫酸電解液12は第一粗化処理槽1内において所定の流速で流動している。たとえば、第一粗化処理槽1には銅−硫酸電解液12が充填されており所定の流速で攪拌されている、または、銅−硫酸電解液12は第一粗化処理槽1のボトムから給液されてオーバーフローさせる循環層流状態で所定の流速(以下、「第一循環層流速度」という)で流動している。

【0047】

第一粗化処理槽1において、基材の銅箔表面に極めて低粗化に、かつ均一に、銅粒子をパルス陰極電解処理により表面処理を施す(1次粗化処理、第1ステップ)。すなわち、図3(A)に例示した、未処理・無酸素・圧延銅箔の双方の面に(ただし、図3(A)の図解は一方の面のみ示している)、たとえば、表面粗さRzで1.5〜1.6μm程度の均一なコブ状の銅粒子の層aを形成する。

【0048】

パルス陰極電解メッキ処理法

給電コンタクトロール7と酸化イリジウムアノード11との間にパルス状の電流を印加するパルス陰極電解メッキ処理を行う上での、オン・タイム(電流を印加する時間)とオフ・タイム(電流を印加しない期間)とを決定するには、銅濃度・硫酸濃度・平均電流密度・電解液の流速・浴温・処理時間を考慮する必要がある。これらの設定には、経験的に、直流電解メッキ処理で、健全な「ヤケメッキ」ができる条件を、パルス陰極電解メッキ処理に置き換えて、同等もしくはそれ以上に健全な処理ができることを確認しておく。

【0049】

パルス陰極電解メッキ処理法で重要なことは、ロール7とアノード11とに印加する電流の最大値(ピーク)である。

通常ピーク電流値は、おおよそ(オンタイムとオフタイムとの比率の合計)×平均電流値が、オンタイム時に流れる。

オンタイムとオフタイムとの比率の合計は、たとえば、オンタイム10ms、オフタイム40msのときは比率の合計は5、オンタイム10ms、オフタイム60msのときは比率の合計は7である。

【0050】

この場合、銅−硫酸電解液12の流速が遅く銅イオンの供給が不十分であったり、他方、銅−硫酸電解液12の流速が速く銅イオンの供給が過剰であると、健全な「ヤケメッキ」ができない。そこで、銅−硫酸電解液12の管理容易性に富む銅濃度浴を設定して、平均電流密度・流速・浴温・処理時間を制御して処理する。

【0051】

平均電流密度は、上記設定浴温で健全な「ヤケメッキ」が可能となる「直流電解メッキ処理」を行った時の電流値を設定することが一般的であるのでそれを採用すると、浴温と処理時間(通電時間)も「直流電解メッキ処理」を行った時の値を用いることが好ましい。たとえば、処理時間は2.5〜5.0秒である。

【0052】

銅−硫酸電解液12の流速は、健全なヤケメッキ限界電流密度に追従できる銅イオンの供給が可能であればよいので、銅箔Aの搬送速度の半分程度の速さで十分である。たとえば、搬送速度を6〜12m/分とすると、流速は3〜6m/分となる。

【0053】

なお、パルス陰極電解メッキ処理の場合、ピーク電流時の銅イオンの供給が重要となり、理論上は、銅箔の搬送速度より速い銅−硫酸電解液12の流速を必要とする。しかしながら、オフタイム時も銅イオンは供給されるので、オンタイムの比率の合計が大きくなるに従って銅−硫酸電解液12の流速を速くする必要はなく、実用上は、銅−硫酸電解液12の流動速度は直流電解メッキ処理と同様の銅箔の搬送速度の半分程度の流速で処理が可能である。

【0054】

オンタイム・オフタイムの決定としては、実験室では、オンタイムとオフタイムとの比率、すなわち、オンタイム/オフタイムが1:4〜1:6の範囲であることが必須であることを見いだした。

【0055】

なお、ピーク電流密度(オンタイム時の電流密度)は、オンタイム時間、オフタイム時間とパルス陰極電解平均メッキ電流密度によって決まり、特に限定はされないが、例えばオンタイムを10msとした場合には、ピーク電流密度は157.5A/dm2以下となる様に設定するのが好ましく、154〜157.5A/dm2の範囲であるとより好ましい。

【0056】

次いで第一粗化処理された銅箔Bを第二処理槽2へ移動させる。

【0057】

第二処理槽では、第一粗化処理で付着した微細銅粗化粒子を銅箔の面上より脱落させないようにすることと、個々の微細銅粗化粒子の表面形状を整え表面積を小さく均一に整えることを目的として平滑銅メッキ処理を施す。このことにより銅粒子離脱による充放電への不具合やセパレターへの不用意な付着、正極に用いられるリチウム化合物との異常電析を回避することができる。

【0058】

第二粗化層の形成方法について詳述する。

銅−硫酸電解液22は第二銅メッキ処理槽2内において所定の流速で流動している。たとえば、第二銅メッキ処理槽2には銅−硫酸電解液22が充填されており所定の流速で攪拌される、または、銅−硫酸電解液22が第二銅メッキ処理槽2のボトムから給液されてオーバーフローさせる循環層流状態で所定の流速(以下、「第二循環層流速度」という)で流動している。

第一次粗化処理により施したコブ状の銅粒子個々の表面に付着した銅粒子の層aを健全に保つために、給電コンタクトロール7と酸化イリジウムアノード21とに印加された低電流により平滑銅メッキ処理が行われ、図3(B)に例示したように、一次粗化処理層aが形成された銅箔Bの両側に銅−硫酸電解液22を介して、図3(B)に例示した、平滑な銅メッキからなるカプセル銅層bを二次粗化処理として陰極電解メッキで付着する、平滑銅メッキ層(第二銅メッキ層)bが形成される。

この平滑銅メッキ処理により、1次粗化処理によるコブ状の微細粒子の層aは、健全な形状を維持すると共に粒子の均一性が保たれる。

【0059】

平滑電解メッキ条件

ロール7とアノード21との間に連続的に印加する陰極電解メッキ電流密度を、たとえば、15〜20A/dm2に設定した。

第二処理槽2における電解液は具体的には、硫酸銅を銅として35〜55g/L、硫酸濃度をH2SO4として90〜110g/Lとし、浴温度35〜55℃に設定して、陰極電解メッキ電流密度を15〜20A/dm2に設定する。適宜な電解液22の流速と、適宜な酸化イリジウムアノード21の極間距離とで、平滑な銅メッキを第一粗化処理層(微細銅粗化粒子)の表面に形成する。

たとえば、銅箔の搬送速度は、第1ステップにおける搬送速度、たとえば、6〜12m/分と同じであり、第二循環層流速度は、3〜6m/分である。

電解時間は、平滑メッキなので、(電流密度×処理時間*メッキ量)で規定され、たとえば、3.75〜7.5秒程度である。

【0060】

この場合の平滑メッキ後の最終的な粗化形状の粗度はJIS−B−0601に規定される表面粗さRzで銅箔の両面共に3.0μm以下、好ましくは、2.3〜3.0μmの範囲、さらに好ましくは、2.4〜2.5μmの範囲にすることが好ましい。

【0061】

平滑銅メッキ処理により、表面処理銅箔Eを二次電池の集電体として用いた場合に、銅粒子離脱による充放電への不具合や、二次電池内のセパレターへの不用意な付着、二次電池の正極に用いられるリチウム化合物との異常電析を回避することができる。

【0062】

次いで、第二銅メッキ層を設けることで所望の粗度(Rz)に仕上がった表面に、必要によりクロメート防錆剤を浸漬処理或いは必要に応じて陰極電解処理(第三処理槽3)して第三防錆層を設け、防錆力を高める。クロメート処理の場合の皮膜厚みは、金属クロム量として0.005〜0.025mg/dm2の範囲が好ましい。この付着量範囲であればJIS-Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)の条件下で24時間までは表面が酸化銅に変色しない。

防錆層の形成にはベンゾ・トリ・アゾールに代表される有機系防錆剤でもその誘導体化合物に耐熱性に優れるものが市販されており、適宜使い分けることができる。因みに有機防錆剤であれば例えば、千代田ケミカル株式会社の品番C−143の5.0Wt%(重量パーセント)で35〜40℃に建浴された浴中に浸漬し乾燥させたものでも、クロメート処理と遜色ない防錆効果が得られる。

【0063】

更にクロメート処理の施された面には必要に応じてシランカップリング剤を適宜コーティング(第四保護層)する。シランカップリング剤処理により特にケイ素系活物質に混合されるバインダーとの密着結着性を高めることができる。なお、カップリング剤は対象となる活物質により適宜選択されるが、特にケイ素系活物質との相性に優れるエポキシ系、アミノ系、ビニル系のカップリング剤を選択することが好ましく、その構造式に“二重結合”や“アゾ化合物”を有するカップリング剤は、架橋反応に富み密着効果に優れ、好ましい。

また、本発明においては品種種類を限定しないが、少なくともケミカル的に密着性を向上させるため、粗化処理面に塗布するシランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2の範囲であることが好ましい。

【0064】

以下、実施例と比較例を述べる。

【実施例1】

【0065】

無酸素銅からなり、厚み0.018mmの未処理圧延銅箔で、表面粗度がJIS−B−0601に規定のRzで0.8μmで、常温伸び率が6.2%の銅箔を用いて、該箔の両面に以下の条件で粗化処理を施した。

【0066】

たとえば、搬送速度を6〜12m/分、銅−硫酸電解液12の流速(第一循環層流速度)を3〜6m/分、電解処理時間を2.5〜5.0秒、とした。

【0067】

この粗化処理では第一粗化処理槽の入口からボトム側で表面に、ボトムから槽出口側で裏面に粗化処理を分けてオンタイムは10ms、オフタイムは60msに設定してパルス陰極電解粗化処理を行い両面に第一粗化処理層を施した。パルス処理を二回に分けた理由は、ON−OFFタイムの設定効果を確実にするためであり、限られた槽内流速での両面処理は、ピーク電流に達した場合に銅イオンの供給が両面共に不十分となり粗化処理ムラ不具合を起こすのを回避するためである。

次いで平滑銅メッキ処理を、槽入口からボトム側で同時に両第一粗化処理層面に直流電解カプセルメッキで施した。

また、実施例、比較例では陰極電解条件を「パルス陰極電解」と「直流陰極電解」とに分けて記載する。

【0068】

[第一粗化処理層形成浴組成と処理条件]

硫酸銅・・・・・・・・・・・・・・・・金属銅として23.5g/L

硫酸として・・・・・・・・・・・・・・・・・・・・100g/L

モリブデン酸ナトリウム・・・・・・モリブデンとして0.25g/L

塩酸・・・・・・・・・・・・・・・塩素イオンとして0.002g/L

硫酸第二鉄・・・・・・・・・・・・・・金属鉄として0.20g/L

硫酸クロム・・・・・・・・・・・・三価クロムとして0.20g/L

浴温度:25.5℃

パルス陰極電解オンタイム・・・・・10ms

パルス陰極電解オフタイム・・・・・60ms

パルス陰極電解平均メッキ電流密度:・・・・・22.5A/dm2

【0069】

[第二平滑銅メッキ層形成処理条件]

硫酸銅・・・・・・・・・・・・・・・・・金属銅として45g/L

硫酸・・・・・・・・・・・・・・・・・・・・・・・・110g/L

浴温度:・・・・・・・・・・・・・・・・・50.5℃

直流陰極電解メッキ電流密度:・・・・・・・18.5A/dm2

【0070】

防錆処理として、CrO3として3g/Lを含むクロメート浴中に浸漬・乾燥して防錆層を形成した。その後、0.5wt%に建浴したエポキシ系のシランカップリング剤(チッソ株式会社製サイラエースS−510)をその上に薄膜塗布した。

【0071】

得られた表面処理銅箔の表面粗度をJIS−B−0601に規定されるRzで測定し表1に記載した。

粗化処理の均一性は次のようにして評価した。

先ず、前記処理銅箔を250mm角に切断し、その粗化処理両面に市販のポリフェニレンエーテル(PPE)樹脂系基板(Panasonic電工製メグトロン−6プリプレグ相当)を重ね合わせて加熱プレス積層して、両面銅張積層板として、引き剥がし密着性の状態から下記のように粗化処理の均一性を評価した。

【0072】

粗化処理の均一性は、基板との引き剥がし密着性の測定に用いるJIS−C−6481に規定される測定方法により引き剥がし強度を測定した。評価(バラツキチャート評価)は測定チャートの最大値と最小値の“差”が無く引き剥がされていれば(即ち、チャートにブレが無く直線的に描かれていれば)、粗化均一性に優れるものとして評価を「◎」とし、チャートのブレが0.02kg/cm以内であれば評価を「○」、0.05kg/cm以内であれは評価を「△」、0.05kg/cmを超える場合は評価を「×」として密着強度の数値バラツキとして表1に記載した。

【0073】

また、異常粗化処理の有無を残銅(全面エッチング後の基板表面)の程度を光学顕微鏡による目視観察で評価した。

残銅は、前記銅張積層板の面をエッチング後、単位面積(0.5mm×0.5mm)当たりの残銅が全く見られない場合を◎、殆ど見られない場合を○、多少見られる場合を△、顕著に見られる場合を×として評価して表1に記載した。

【実施例2】

【0074】

無酸素銅からなり、厚み0.018mmの未処理圧延銅箔で、両面の表面粗度がJIS−B−0601に規定のRzで2.5μm、常温伸び率が6.2%の銅箔を用いた他は、実施例1で施したと同様な条件で粗化処理を施し、第二銅メッキ層の表面粗度がRzで3.0μm以下となるように粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【実施例3】

【0075】

実施例1で用いた未処理の圧延銅箔の代わりに厚さ0.018mmで、常温伸び率が3.6%で、表面粗度がRzで0.8〜1.1μmの無酸素銅圧延箔(古河電気工業(株)製造)を用いた以外は実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【実施例4】

【0076】

実施例1で用いた未処理圧延銅箔を用い、一次粗化処理条件のパルス陰極電解時のオフタイムを40msとした以外は、実施例1と同様の粗化および表面処理を行い、得られる表面処理側の粗度がRzで3.0μm以下となるように実施例1と同様の粗化処理および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0077】

[比較例1]

実施例1に用いた無酸素銅からなる未処理圧延銅箔の両面側に実施例1同様の浴組成でパルス処理に代えて、直流陰極電解処理を施し、得られた表裏両粗化面の粗度がRzで3.0μm以下となるように処理した以外は実施例1と同じ処理を施し、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0078】

[比較例2]

実施例2に用いた未処理圧延銅箔に、比較例1と同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0079】

[比較例3]

実施例3に用いた未処理圧延銅箔に、比較例1と同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0080】

[比較例4]

電解製箔条件により柱状結晶でIPC規格に分類されるミドルプロファイル(MP)形状に製箔された未処理のMP−18μmの銅箔マット面側(電着液面側のRzは3.8μm)に、直流電解処理により比較例1と同様の処理および評価測定を行った。その結果を表1に併記する。

【0081】

【表1】

【0082】

表1から明らかなように、実施例1〜4の銅箔は、表面粗度が表裏とも同程度で、両面の粗化特性が遜色ないものであった。かかる評価から該銅箔を集電体とし、その表面にケイ素系活物質を塗工加圧乾燥し、負極集電体を形成しても、ケイ素系活物質を均一な厚みに積層でき、該積層体を負極電極としたリチウムイオン二次電池は充放電特性に優れ、長期の寿命を有するものであった。

特に実施例1〜3は評価結果が良好であり、第一粗化処理の電解のオン/オフを10ms/60msにするのがより好ましいことがわかる。

【0083】

実施例と比較して比較例1〜3の銅箔は、粗度は実施例と同程度で、かつ密着強度は実施例より高いものの、密着強度が表裏で異なり、残銅の点でも満足が得られなかった。この銅箔を集電体として表面上にケイ素系活物質を塗工加圧乾燥したが、負極集電体としての厚み均一性の観点から満足できず、該積層体を負極電極としたリチウムイオン二次電池は充放電特性に劣り、その寿命も短命であった。

【0084】

比較例4は、未処理電解銅箔の表裏双方の粗度が大きく異なっているために、両面の粗化状態を同様にすることができず、密着強度が表裏で大きく異なってしまった。また、表裏両面の表面形状が相違するために活物質を表裏両面に同じ厚さで積層することができず、電位の差を生じてしまった。上記のように電位の差が生ずると、複数本を直列または並列に組んで回路を構成すると充放電効率に不具合を誘発し、集電体としての特性を満足することができなかった。

【0085】

上述したように本発明の実施の形態のパルス陰極電解処理により粗化された銅箔は、両面を略同様な特性に製造することができるので、リチウムイオン二次電池用の集電体として好適であり、該銅箔による負極電極はリチウムイオン二次電池の電位不具合を回避し、充放電寿命の長寿をもたらす、優れた効果を有するものである。

【符号の説明】

【0086】

1 第一粗化処理槽

2 第二銅メッキ処理槽

3 第三表面処理(防錆処理)槽

4 第四表面処理(カップリング処理)槽

A 未処理銅箔

B 一次処理銅箔

C 二次処理銅箔

D 三次処理銅箔

E 四次処理銅箔

【技術分野】

【0001】

本発明は、リチウムイオン二次電池の負極電極用集電体に適した銅箔とその製造方法に関するものである。

更に本発明は、銅箔からなる集電体に活物質を積層してなるリチウムイオン二次電池の負極電極とその製造方法に関するものである。

【背景技術】

【0002】

通信端末機器や携帯電話に代表されるIT(情報通信技術)分野では小型化・薄型化が要求され、それに伴って電池も高性能で充放電容量や電位の高い小型で薄型の二次電池が求められている。このような要望に対しニッケル・カドミウム電池、ニッケル・水素二次電池が用いられてきたが、現在はリチウムイオン二次電池が注目されている。リチウムイオン二次電池は経済性と環境調和性に優れ、前記IT関連分野では勿論、ハイブリット自動車や電気自動車にも搭載されるようになり、飛躍的に需要が向上してきている。

【0003】

リチウムイオン二次電池は、正極と同様に負極の特性が二次電池としての充放電特性や高電位維持の優劣を左右する。従来のリチウムイオン二次電池の負極集電体は銅箔の両表面に活物質として結着剤(バインダー)を混ぜ合わせたカーボン(黒鉛)を塗工加圧乾燥させて製造されていたが、このような製造方法で製造された二次電池では高容量と充放電の長期寿命を必要とするハイブリット自動車や電気自動車用として、満足できるものではなかった。

【0004】

リチウムイオン二次電池の特性を向上させる上で、正極と負極夫々を個々に改良する必要があるが、本願は負極、特に負極集電体に関する発明である。リチウムイオン二次電池の高容量化は、負極の集電容量を向上させることが必要である。負極の集電容量向上は前記結着剤(バインダー)を混ぜ合わせたカーボンからなる活物質の厚みを増すことで可能であるが、集電体(銅箔)の両面に均一な厚みでカーボンを積層させることが技術的に困難であり、また、活物質を厚く積層することで電池の大きさが大きくなり、実用性に乏しいものとなっていた。そのため現在では、粒径を小さくし、カーボンの表面積を大きくして集電容量の向上を図っている。

【0005】

しかし近年、二次電池の高容量化の要求は大きく、カーボン系活物質ではこのような要求を解決できないため、例えば、活物質をケイ素系に変更してリチウムの吸着量を著しく向上させる技術が進んできている。

ケイ素系活物質はカーボン系活物質に比べ充放電容量が非常に大きい。また、粒径を小さくできることから、充放電サイクルによる容量の低下が小さく抑えられる。これらのことから、ケイ素系の活物質は最も実用性に近い材料として期待されている。

ケイ素系の活物質の採用には、該材料の特性に追従できる集電体が求められる。ケイ素系の活物質はその粒径の細かさから、結着対象となる集電体の表面に適宜な“粗度”が求められる。集電体の表面粗度が適正であると、所謂“活物質をたくさん詰め込む”ことができ電池容量向上に寄与することができ、好ましい。また、ケイ素系の活物質の採用には、集電体(金属箔)は適宜な硬度と金属的な塑性(伸び)を有することも必須要件となる。

同時に、リチウムイオン二次電池がハイブリット車等の大衆車に搭載される場合を想定すると電池自体のコストを大幅にアップさせることは許されない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−127618号公報

【特許文献2】特開平10−168596号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

リチウムイオン二次電池の高容量化と充放電の長期寿命化を満足させる条件の一つは、負極に容量向上に期待の高い活物質と該活物質を積層する集電体として好適な金属箔の選定である。

二次電池の高容量化の要求に対し、活物質がカーボン系活物質から上述したようにケイ素系活物質に変更されようとしている。

しかし一方で、ケイ素係活物質は特有の硬さと、充放電時の粒子間の膨張収縮が大きいため、このケイ素系活物質の特性を最大限に発揮させ得る集電体の選定が最大の課題となってきている。かかる課題を満足する集電体としては、集電体の表裏両面の形状が均一で活物質を薄く保持することができる金属箔で、高容量と充放電の長寿命が同時に達成できる負極材料である。

【0008】

一般に金属箔でリチウムイオン二次電池の負極集電体材料に必須な要件は、伝導性、表裏両面の表面加工の容易性、活物質との密着性、強いては集電端子の超音波接合性に優れる特性を有することである。銅箔はこれらの必須要件のうち伝導性、集電端子の超音波接合性は兼ね備えているが、表面形状、活物質との密着性については未だ改善の余地を残している。

【0009】

リチウムイオン二次電池負極用金属箔には、当初圧延銅箔が採用されたが、急激な携帯端末や携帯電話、PC(パーソナルコンピューター)の普及に伴い近年では電解銅箔が用いられるようになってきている。

しかし電解銅箔はその製箔技術から表裏両面の表面形状を同一にすることは技術的に困難である。そのため、活物質を表裏両面に同じ厚さで積層することができず、かかる銅箔を集電体として採用した場合には、電極の両面で電位の差が生じてしまう。電位の差が生ずると、複数本を直列または並列に組んで回路を構成するPCや据え置き型の蓄電装置、個々の電位特性に影響を受けやすいハイブリッド自動車や電気自動車用には、充放電効率の観点から不具合を誘発する場合がある。

【0010】

かかる不具合を解消するために、ケイ素系活物質を用いるリチウムイオン二次電池の集電体には表裏両面が均一に仕上げられている圧延銅箔、あるいは両面が鏡面に仕上げられた両面光沢箔と呼ばれる電解銅箔を集電体として用いている。しかし、該集電体ではケイ素系活物質に対して十分な表面積に相当する粗化形状を有していないため、ケイ素系活物質の特性を充分に引き出すことができていない状況にあった。

【課題を解決するための手段】

【0011】

本発明はかかる状況に鑑み、表裏両面が均一な形状で特にケイ素系活物質の特性を充分に発揮させ、リチウムイオン二次電池の高容量と充放電の長寿命を同時に達成できる負極集電体用銅箔を提供し、同時に該銅箔を用いた負極電極を提供することを目的とするものである。

【0012】

本発明のリチウムイオン二次電池の負極集電体用銅箔は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられていることを特徴とする。

【0013】

また、本発明のリチウムイオン二次電池の負極集電体用銅箔は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられ、該第二銅メッキ層上に、防錆剤による第三防錆層、カップリング剤による第四保護層がこの順に設けられていることを特徴とする。

【0014】

本発明のリチウムイオン二次電池負極集電体用銅箔の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設けることを特徴とする。

【0015】

また、本発明のリチウムイオン二次電池負極集電体用銅箔の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆処理による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設けることを特徴とする。

【0016】

本発明のリチウムイオン二次電池の負極電極は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられ、該第二銅メッキ層表面にケイ素系活物質が積層されていることを特徴とする。

【0017】

また、本発明のリチウムイオン二次電池の負極電極は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が施され、該第一粗化処理層表面に平滑銅メッキ処理により第二銅メッキ層が施され、前記第二銅メッキ層表面に防錆処理により第三防錆層が施され、該第三防錆層表面にカップリング剤による第四保護層が施され、該第四保護層上にケイ素系活物質が積層されていることを特徴とする。

【0018】

本発明のリチウムイオン二次電池負極電極の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで該第二銅メッキ層表面にケイ素系活物質を塗工し乾燥して活物質層を積層することを特徴とする。

【0019】

また、本発明のリチウムイオン二次電池負極電極の製造方法は、無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆処理による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設け、次いで第四保護層上にケイ素系活物質を塗工し乾燥して活物質層を積層することを特徴とする。

【発明の効果】

【0020】

本発明のリチウムイオン二次電池の負極集電体用銅箔は、未処理圧延銅箔の表面にパルス陰極電解処理により銅微細粗化処理を施し、次いで該表面の微細化させた粗化粒子(銅コブ)を脱落させないように平滑銅メッキ処理を施した表面上に、必要により、防錆処理層とシランカップリング処理層とを設けることで、該表面処理銅箔を集電体として用いた場合、ケイ素系活物質を効率よく塗工結着(積層)させることができ、高品質のリチウムイオン二次電池用負極集電体用銅箔として優れた効果を発揮するものである。

【0021】

本発明のリチウムイオン二次電池の負極電極は、ケイ素系活物質成分と有機系結着剤(バインダー)とを混合した集電活物質が前記集電体(銅箔)表面に塗工加圧乾燥工程を経て積層されてなる電極で、該負極用電極がリチウムイオン二次電池に組み込むことにより、高容量と充放電の長寿命を同時に達成できる、優れた効果を有するものである。

【図面の簡単な説明】

【0022】

【図1】図1は本発明の負極集電体用銅箔を製造する銅箔の表面処理工程の一例を示す工程説明図である。

【図2】図2は本発明の負極集電体用銅箔を製造する銅箔の表面処理工程の他の一例を示す工程説明図である。

【図3】図3は本発明の実施の形態による銅箔の断面形状を図解する図であり、図3(A)は一次粗化処理層aを図解し、図3(B)はさらに二次粗化層bを図解する図である。

【発明を実施するための形態】

【0023】

表面粗化処理

本発明の実施の形態の表面処理は、1次表面粗化処理(ステップ1)、2次表面粗化処理(または平滑処理、ステップ3)を基本とする。

すなわち、基材としての無酸素銅からなる未処理圧延銅箔Aの表面をパルス陰極電解メッキ処理により未処理圧延銅箔Aの表面を、図3(A)に例示したように、均一に粗化し(ステップ1)、さらに、平滑銅メッキ処理により粗面aを、図3(B)に例示したように、平滑にする(ステップ3)。

未処理圧延銅箔Aの表面を粗面化する理由は、たとえば、二次電池の集電体として用いる銅箔の表面に対する結着剤を混合したケイ素系活物質の密着性を改善すること、および、より多くのケイ素系活物質を脱落させることなく均一に塗工するためである。

このように、本発明の第1実施の形態による表面粗化した銅箔は、結着剤を混合したケイ素系活物質との密着性と、より多くの活物質を脱落させることなく均一に塗工できる粗化(凹凸)が施されている。

【0024】

防錆層形成処理

本発明の実施の形態の表面処理は、好ましくは、さらに、防錆層の形成処理(ステップ5、ステップ5A)を行う。

【0025】

保護層の形成処理

本発明の実施の形態の表面処理は、さらに、好ましくは、保護層の形成処理(ステップ7)を行う。

【0026】

以下、詳述する。

基材

本発明の実施の形態において、表面処理の対象となる基材として、リール6Aに巻き取られた、表面処理されていない(以下、未処理という)酸素を含有しない銅(無酸素銅、酸素フリー銅)からなる圧延銅箔(以下、未処理・無酸素・圧延銅箔という)Aを準備する。

無酸素銅からなる圧延銅箔を使用するのは、銅箔に圧延するインゴットに不純物が含まれると、製箔した銅箔に部分的に不純物が入り、該不純物により銅箔の性質が変化し、特に脆性による不具合が懸念されるためである。例えばインゴットにタフピッチ銅(有酸素銅)を用いて製箔すると脆性による材料不具合が発生する恐れがある。

未処理圧延銅箔としては、その表面の粗度がJIS−B−0601に規定されるRzで0.8〜2.5μmの範囲にあるものを採用することが好ましく、また、IPC‐TM‐650に規定される値で35〜45kN/cm2範囲(ヤング率であれば50〜65MPa)の伝導性に優れる無酸素銅(酸素フリー銅)箔が好ましい。

【0027】

また、前記銅箔の機械的特性は、常温状態での伸び率が、3.5%以上ある銅箔を採用することが好ましい。その理由は、充放電時のケイ素系活物質の膨張収縮に対して密着性を維持し、かつ追随する必要が求められるからである。

【0028】

本発明の実施の形態は無酸素銅からなる未処理銅箔の表面をパルス陰極電解メッキ処理と平滑銅メッキ処理により粗面化する。未処理電解銅箔の表面を粗面化するのは銅箔(集電体)の表面に対する結着剤を混合したケイ素系活物質の密着性を改善することと、より多くの活物質を脱落させることなく均一に塗工するためである。

本発明の実施の形態の表面粗化した銅箔(集電体)は、結着剤を混合したケイ素系活物質との密着性とより多くの活物質を脱落させることなく均一に塗工できる粗化(凹凸)が施されている。前記粗化は、一次粗化処理として銅箔表面に極めて低粗化に、かつ均一に、銅粒子をパルス陰極電解メッキにより施す。次いで該一次粗化処理層上に、該一次粗化処理で付着した銅粒子を健全に保つために平滑な銅メッキからなるカプセル銅層を二次粗化処理として陰極電解メッキで付着する。

【0029】

未処理銅箔の双方の面に第一次粗化処理により施したコブ状の銅粒子個々の表面に、平滑銅メッキを施す。平滑銅メッキ処理によりコブ状の微細粒子は、健全な形状を維持すると共に粒子の均一性が保たれる。

該第二平滑銅メッキ処理後の粗面は、JIS−B−0601に規定されるRzで3.0μm以下、好ましくは2.5〜3.0μmの範囲とする。

【0030】

次いで、必要により、前記第二銅メッキ処理後の粗面の表面に防錆層(第三防錆層)を設ける。防錆層としては、クロメート防錆でも有機防錆でも良いが、クロメート防錆処理の場合のクロム付着量は、金属クロムとして0.005〜0.020mg/dm2とすることが好ましい。有機防錆剤として、例えばBTA(ベンゾ・トリ・アゾール)系の誘導体を選定した場合は、JIS−Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)の条件下で24時間までは表面が酸化銅に変色しない程度の被膜を形成する。

【0031】

前記第三防錆層の表面にシランカップリング剤からなるケミカル的な単分子からなる保護層(第四保護層)を設けることが望ましい。シランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2とすることが望ましい。

【0032】

次に、図1、図2、図3を参照して、本発明の実施の形態の負極集電体用銅箔の製造方法につきその一実施形態を説明する。

【0033】

リール6Aに巻き取られた基材としての未処理銅箔(無酸素銅からなる電解脱脂済みの圧延銅箔)Aを一次パルス陰極電解粗化銅粒子表面を形成するための第一粗化処理槽1に導く。

【0034】

第一処理粗化槽1には酸化イリジウムアノード11が配置され、銅−硫酸電解液12が充填され、該第一処理粗化槽1で銅箔Aの両面にコブ状の微細粗化銅粒子からなる第一粗化処理層を形成する。

なお、図中13は遮蔽板である。

【0035】

第一処理粗化槽1で一次粗化処理層が形成された銅箔Bは水洗槽15で洗浄された後第二銅メッキ処理槽2へ導かれる。

【0036】

第二銅メッキ処理槽2には酸化イリジウムアノード21が配置され、第一処理粗化槽1と同様に銅−硫酸電解液22が充填されており、平滑銅メッキ処理(第二銅メッキ層)が施される。

【0037】

該平滑銅メッキ処理が施された銅箔Cは水洗槽25で洗浄された後、第三表面処理層3へ導かれる。

【0038】

第三表面処理槽3にはSUSアノード31が配置され、クロメート電解液32が充填されており、クロメート防錆層が施される。すなわち、第三表面処理槽3にはクロメート電解液32が充填されており、給電コンタクトロール7とアノード31とに印加された電流によるメッキにより、銅箔Cの両側にクロメート防錆層が施される。

【0039】

第三表面処理槽3においてクロメート防錆層(第三防錆層)が施された銅箔Dは水洗槽35で洗浄された後、第四表面処理槽4へ導かれる。

【0040】

第四表面処理槽4にはシランカップリング液42が充填されており、銅箔Dの表面にシランカップリング剤を塗布する。

【0041】

第四表面処理槽4においてシランカップリング剤による第四保護層が施された銅箔Eは乾燥工程5を経て巻取りロール6Bに巻き取られる。

【0042】

図2は防錆層を有機防錆剤で形成する工程図で、第三表面処理槽3AにはBTA溶液37が充填され、銅箔Cの表面にBTA膜を塗布し、乾燥装置34で乾燥させてBTAからなる防錆層を形成する。防錆層を形成された銅箔Dは次のカップリング剤42が充填された第四表面処理槽4へ送られる。

この工程以外は図1と同じである。

【0043】

未処理銅箔Aの表面をリチウムイオン二次電池の負極集電体用に粗化する方法としては、ケイ素系活物質との密着性を高め、結着剤(バインダー)との結着特性の向上を図るために、粗化処理面が低粗化で均一性に優れ、かつ粗化銅粒子の表層を平滑とすることが重要である。このためには、圧延銅箔の両面共に形状粗度がJIS−B−0601に規定されるRzで0.8〜2.5μm、かつ室温状態での常温伸び率が3.5%以上ある銅箔を用いることが好ましい。

【0044】

本発明の実施の形態の表面処理銅箔は、特に活物質塗工積層乾燥工程時と二次電池に組み込まれた後の充放電時の耐熱性と塑性追随性を重視することから、機械的特性、例えばビッカース硬度Hv(Vickers Hardness)値で、80〜110の範囲であれば良く、銅箔の伸び率(常温状態での伸び物性率、以下同様)は3.5%以上であれば十分である。このような銅箔であれば熱履歴による著しい塑性変形から生じる活物質の剥離や集電体として破断は生じにくい。

【0045】

未処理銅箔Aに設ける第一粗化処理層は第一処理槽1で砒素化合物や金属モリブデンが添加されている硫酸銅浴を用いたパルス陰極電解メッキ法により施す。

第一粗化処理は銅箔表面に銅のコブ状の粗化粒子を形成させる。具体的には、硫酸銅を銅として20〜30g/L、硫酸濃度をH2SO4として90〜110g/L、モリブデン酸ナトリウムをMoとして0.15〜0.35g/L、塩素を塩素イオン換算で0.005〜0.010g/L混入した電解液で、浴温度18.5〜28.5℃に設定し、パルス陰極電解メッキ電流密度を22〜31.5A/dm2に設定し、適宜な流速と極間距離とで、健全な銅コブ粗化粒子の層を銅箔表面に形成する。

【0046】

第一粗化処理について詳述する。

第一粗化処理槽1には、遮蔽板13を挟んで隔離された2対の酸化イリジウムアノード11の各対が圧延銅箔Aの両面に配置されている。

銅−硫酸電解液12は第一粗化処理槽1内において所定の流速で流動している。たとえば、第一粗化処理槽1には銅−硫酸電解液12が充填されており所定の流速で攪拌されている、または、銅−硫酸電解液12は第一粗化処理槽1のボトムから給液されてオーバーフローさせる循環層流状態で所定の流速(以下、「第一循環層流速度」という)で流動している。

【0047】

第一粗化処理槽1において、基材の銅箔表面に極めて低粗化に、かつ均一に、銅粒子をパルス陰極電解処理により表面処理を施す(1次粗化処理、第1ステップ)。すなわち、図3(A)に例示した、未処理・無酸素・圧延銅箔の双方の面に(ただし、図3(A)の図解は一方の面のみ示している)、たとえば、表面粗さRzで1.5〜1.6μm程度の均一なコブ状の銅粒子の層aを形成する。

【0048】

パルス陰極電解メッキ処理法

給電コンタクトロール7と酸化イリジウムアノード11との間にパルス状の電流を印加するパルス陰極電解メッキ処理を行う上での、オン・タイム(電流を印加する時間)とオフ・タイム(電流を印加しない期間)とを決定するには、銅濃度・硫酸濃度・平均電流密度・電解液の流速・浴温・処理時間を考慮する必要がある。これらの設定には、経験的に、直流電解メッキ処理で、健全な「ヤケメッキ」ができる条件を、パルス陰極電解メッキ処理に置き換えて、同等もしくはそれ以上に健全な処理ができることを確認しておく。

【0049】

パルス陰極電解メッキ処理法で重要なことは、ロール7とアノード11とに印加する電流の最大値(ピーク)である。

通常ピーク電流値は、おおよそ(オンタイムとオフタイムとの比率の合計)×平均電流値が、オンタイム時に流れる。

オンタイムとオフタイムとの比率の合計は、たとえば、オンタイム10ms、オフタイム40msのときは比率の合計は5、オンタイム10ms、オフタイム60msのときは比率の合計は7である。

【0050】

この場合、銅−硫酸電解液12の流速が遅く銅イオンの供給が不十分であったり、他方、銅−硫酸電解液12の流速が速く銅イオンの供給が過剰であると、健全な「ヤケメッキ」ができない。そこで、銅−硫酸電解液12の管理容易性に富む銅濃度浴を設定して、平均電流密度・流速・浴温・処理時間を制御して処理する。

【0051】

平均電流密度は、上記設定浴温で健全な「ヤケメッキ」が可能となる「直流電解メッキ処理」を行った時の電流値を設定することが一般的であるのでそれを採用すると、浴温と処理時間(通電時間)も「直流電解メッキ処理」を行った時の値を用いることが好ましい。たとえば、処理時間は2.5〜5.0秒である。

【0052】

銅−硫酸電解液12の流速は、健全なヤケメッキ限界電流密度に追従できる銅イオンの供給が可能であればよいので、銅箔Aの搬送速度の半分程度の速さで十分である。たとえば、搬送速度を6〜12m/分とすると、流速は3〜6m/分となる。

【0053】

なお、パルス陰極電解メッキ処理の場合、ピーク電流時の銅イオンの供給が重要となり、理論上は、銅箔の搬送速度より速い銅−硫酸電解液12の流速を必要とする。しかしながら、オフタイム時も銅イオンは供給されるので、オンタイムの比率の合計が大きくなるに従って銅−硫酸電解液12の流速を速くする必要はなく、実用上は、銅−硫酸電解液12の流動速度は直流電解メッキ処理と同様の銅箔の搬送速度の半分程度の流速で処理が可能である。

【0054】

オンタイム・オフタイムの決定としては、実験室では、オンタイムとオフタイムとの比率、すなわち、オンタイム/オフタイムが1:4〜1:6の範囲であることが必須であることを見いだした。

【0055】

なお、ピーク電流密度(オンタイム時の電流密度)は、オンタイム時間、オフタイム時間とパルス陰極電解平均メッキ電流密度によって決まり、特に限定はされないが、例えばオンタイムを10msとした場合には、ピーク電流密度は157.5A/dm2以下となる様に設定するのが好ましく、154〜157.5A/dm2の範囲であるとより好ましい。

【0056】

次いで第一粗化処理された銅箔Bを第二処理槽2へ移動させる。

【0057】

第二処理槽では、第一粗化処理で付着した微細銅粗化粒子を銅箔の面上より脱落させないようにすることと、個々の微細銅粗化粒子の表面形状を整え表面積を小さく均一に整えることを目的として平滑銅メッキ処理を施す。このことにより銅粒子離脱による充放電への不具合やセパレターへの不用意な付着、正極に用いられるリチウム化合物との異常電析を回避することができる。

【0058】

第二粗化層の形成方法について詳述する。

銅−硫酸電解液22は第二銅メッキ処理槽2内において所定の流速で流動している。たとえば、第二銅メッキ処理槽2には銅−硫酸電解液22が充填されており所定の流速で攪拌される、または、銅−硫酸電解液22が第二銅メッキ処理槽2のボトムから給液されてオーバーフローさせる循環層流状態で所定の流速(以下、「第二循環層流速度」という)で流動している。

第一次粗化処理により施したコブ状の銅粒子個々の表面に付着した銅粒子の層aを健全に保つために、給電コンタクトロール7と酸化イリジウムアノード21とに印加された低電流により平滑銅メッキ処理が行われ、図3(B)に例示したように、一次粗化処理層aが形成された銅箔Bの両側に銅−硫酸電解液22を介して、図3(B)に例示した、平滑な銅メッキからなるカプセル銅層bを二次粗化処理として陰極電解メッキで付着する、平滑銅メッキ層(第二銅メッキ層)bが形成される。

この平滑銅メッキ処理により、1次粗化処理によるコブ状の微細粒子の層aは、健全な形状を維持すると共に粒子の均一性が保たれる。

【0059】

平滑電解メッキ条件

ロール7とアノード21との間に連続的に印加する陰極電解メッキ電流密度を、たとえば、15〜20A/dm2に設定した。

第二処理槽2における電解液は具体的には、硫酸銅を銅として35〜55g/L、硫酸濃度をH2SO4として90〜110g/Lとし、浴温度35〜55℃に設定して、陰極電解メッキ電流密度を15〜20A/dm2に設定する。適宜な電解液22の流速と、適宜な酸化イリジウムアノード21の極間距離とで、平滑な銅メッキを第一粗化処理層(微細銅粗化粒子)の表面に形成する。

たとえば、銅箔の搬送速度は、第1ステップにおける搬送速度、たとえば、6〜12m/分と同じであり、第二循環層流速度は、3〜6m/分である。

電解時間は、平滑メッキなので、(電流密度×処理時間*メッキ量)で規定され、たとえば、3.75〜7.5秒程度である。

【0060】

この場合の平滑メッキ後の最終的な粗化形状の粗度はJIS−B−0601に規定される表面粗さRzで銅箔の両面共に3.0μm以下、好ましくは、2.3〜3.0μmの範囲、さらに好ましくは、2.4〜2.5μmの範囲にすることが好ましい。

【0061】

平滑銅メッキ処理により、表面処理銅箔Eを二次電池の集電体として用いた場合に、銅粒子離脱による充放電への不具合や、二次電池内のセパレターへの不用意な付着、二次電池の正極に用いられるリチウム化合物との異常電析を回避することができる。

【0062】

次いで、第二銅メッキ層を設けることで所望の粗度(Rz)に仕上がった表面に、必要によりクロメート防錆剤を浸漬処理或いは必要に応じて陰極電解処理(第三処理槽3)して第三防錆層を設け、防錆力を高める。クロメート処理の場合の皮膜厚みは、金属クロム量として0.005〜0.025mg/dm2の範囲が好ましい。この付着量範囲であればJIS-Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)の条件下で24時間までは表面が酸化銅に変色しない。

防錆層の形成にはベンゾ・トリ・アゾールに代表される有機系防錆剤でもその誘導体化合物に耐熱性に優れるものが市販されており、適宜使い分けることができる。因みに有機防錆剤であれば例えば、千代田ケミカル株式会社の品番C−143の5.0Wt%(重量パーセント)で35〜40℃に建浴された浴中に浸漬し乾燥させたものでも、クロメート処理と遜色ない防錆効果が得られる。

【0063】

更にクロメート処理の施された面には必要に応じてシランカップリング剤を適宜コーティング(第四保護層)する。シランカップリング剤処理により特にケイ素系活物質に混合されるバインダーとの密着結着性を高めることができる。なお、カップリング剤は対象となる活物質により適宜選択されるが、特にケイ素系活物質との相性に優れるエポキシ系、アミノ系、ビニル系のカップリング剤を選択することが好ましく、その構造式に“二重結合”や“アゾ化合物”を有するカップリング剤は、架橋反応に富み密着効果に優れ、好ましい。

また、本発明においては品種種類を限定しないが、少なくともケミカル的に密着性を向上させるため、粗化処理面に塗布するシランカップリング剤の付着量はケイ素として0.001〜0.015mg/dm2の範囲であることが好ましい。

【0064】

以下、実施例と比較例を述べる。

【実施例1】

【0065】

無酸素銅からなり、厚み0.018mmの未処理圧延銅箔で、表面粗度がJIS−B−0601に規定のRzで0.8μmで、常温伸び率が6.2%の銅箔を用いて、該箔の両面に以下の条件で粗化処理を施した。

【0066】

たとえば、搬送速度を6〜12m/分、銅−硫酸電解液12の流速(第一循環層流速度)を3〜6m/分、電解処理時間を2.5〜5.0秒、とした。

【0067】

この粗化処理では第一粗化処理槽の入口からボトム側で表面に、ボトムから槽出口側で裏面に粗化処理を分けてオンタイムは10ms、オフタイムは60msに設定してパルス陰極電解粗化処理を行い両面に第一粗化処理層を施した。パルス処理を二回に分けた理由は、ON−OFFタイムの設定効果を確実にするためであり、限られた槽内流速での両面処理は、ピーク電流に達した場合に銅イオンの供給が両面共に不十分となり粗化処理ムラ不具合を起こすのを回避するためである。

次いで平滑銅メッキ処理を、槽入口からボトム側で同時に両第一粗化処理層面に直流電解カプセルメッキで施した。

また、実施例、比較例では陰極電解条件を「パルス陰極電解」と「直流陰極電解」とに分けて記載する。

【0068】

[第一粗化処理層形成浴組成と処理条件]

硫酸銅・・・・・・・・・・・・・・・・金属銅として23.5g/L

硫酸として・・・・・・・・・・・・・・・・・・・・100g/L

モリブデン酸ナトリウム・・・・・・モリブデンとして0.25g/L

塩酸・・・・・・・・・・・・・・・塩素イオンとして0.002g/L

硫酸第二鉄・・・・・・・・・・・・・・金属鉄として0.20g/L

硫酸クロム・・・・・・・・・・・・三価クロムとして0.20g/L

浴温度:25.5℃

パルス陰極電解オンタイム・・・・・10ms

パルス陰極電解オフタイム・・・・・60ms

パルス陰極電解平均メッキ電流密度:・・・・・22.5A/dm2

【0069】

[第二平滑銅メッキ層形成処理条件]

硫酸銅・・・・・・・・・・・・・・・・・金属銅として45g/L

硫酸・・・・・・・・・・・・・・・・・・・・・・・・110g/L

浴温度:・・・・・・・・・・・・・・・・・50.5℃

直流陰極電解メッキ電流密度:・・・・・・・18.5A/dm2

【0070】

防錆処理として、CrO3として3g/Lを含むクロメート浴中に浸漬・乾燥して防錆層を形成した。その後、0.5wt%に建浴したエポキシ系のシランカップリング剤(チッソ株式会社製サイラエースS−510)をその上に薄膜塗布した。

【0071】

得られた表面処理銅箔の表面粗度をJIS−B−0601に規定されるRzで測定し表1に記載した。

粗化処理の均一性は次のようにして評価した。

先ず、前記処理銅箔を250mm角に切断し、その粗化処理両面に市販のポリフェニレンエーテル(PPE)樹脂系基板(Panasonic電工製メグトロン−6プリプレグ相当)を重ね合わせて加熱プレス積層して、両面銅張積層板として、引き剥がし密着性の状態から下記のように粗化処理の均一性を評価した。

【0072】

粗化処理の均一性は、基板との引き剥がし密着性の測定に用いるJIS−C−6481に規定される測定方法により引き剥がし強度を測定した。評価(バラツキチャート評価)は測定チャートの最大値と最小値の“差”が無く引き剥がされていれば(即ち、チャートにブレが無く直線的に描かれていれば)、粗化均一性に優れるものとして評価を「◎」とし、チャートのブレが0.02kg/cm以内であれば評価を「○」、0.05kg/cm以内であれは評価を「△」、0.05kg/cmを超える場合は評価を「×」として密着強度の数値バラツキとして表1に記載した。

【0073】

また、異常粗化処理の有無を残銅(全面エッチング後の基板表面)の程度を光学顕微鏡による目視観察で評価した。

残銅は、前記銅張積層板の面をエッチング後、単位面積(0.5mm×0.5mm)当たりの残銅が全く見られない場合を◎、殆ど見られない場合を○、多少見られる場合を△、顕著に見られる場合を×として評価して表1に記載した。

【実施例2】

【0074】

無酸素銅からなり、厚み0.018mmの未処理圧延銅箔で、両面の表面粗度がJIS−B−0601に規定のRzで2.5μm、常温伸び率が6.2%の銅箔を用いた他は、実施例1で施したと同様な条件で粗化処理を施し、第二銅メッキ層の表面粗度がRzで3.0μm以下となるように粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【実施例3】

【0075】

実施例1で用いた未処理の圧延銅箔の代わりに厚さ0.018mmで、常温伸び率が3.6%で、表面粗度がRzで0.8〜1.1μmの無酸素銅圧延箔(古河電気工業(株)製造)を用いた以外は実施例1と同様の粗化および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【実施例4】

【0076】

実施例1で用いた未処理圧延銅箔を用い、一次粗化処理条件のパルス陰極電解時のオフタイムを40msとした以外は、実施例1と同様の粗化および表面処理を行い、得られる表面処理側の粗度がRzで3.0μm以下となるように実施例1と同様の粗化処理および表面処理を行い、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0077】

[比較例1]

実施例1に用いた無酸素銅からなる未処理圧延銅箔の両面側に実施例1同様の浴組成でパルス処理に代えて、直流陰極電解処理を施し、得られた表裏両粗化面の粗度がRzで3.0μm以下となるように処理した以外は実施例1と同じ処理を施し、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0078】

[比較例2]

実施例2に用いた未処理圧延銅箔に、比較例1と同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0079】

[比較例3]

実施例3に用いた未処理圧延銅箔に、比較例1と同様な処理を施した以外は、実施例1と同様の評価測定を行った。その結果を表1に併記する。

【0080】

[比較例4]

電解製箔条件により柱状結晶でIPC規格に分類されるミドルプロファイル(MP)形状に製箔された未処理のMP−18μmの銅箔マット面側(電着液面側のRzは3.8μm)に、直流電解処理により比較例1と同様の処理および評価測定を行った。その結果を表1に併記する。

【0081】

【表1】

【0082】

表1から明らかなように、実施例1〜4の銅箔は、表面粗度が表裏とも同程度で、両面の粗化特性が遜色ないものであった。かかる評価から該銅箔を集電体とし、その表面にケイ素系活物質を塗工加圧乾燥し、負極集電体を形成しても、ケイ素系活物質を均一な厚みに積層でき、該積層体を負極電極としたリチウムイオン二次電池は充放電特性に優れ、長期の寿命を有するものであった。

特に実施例1〜3は評価結果が良好であり、第一粗化処理の電解のオン/オフを10ms/60msにするのがより好ましいことがわかる。

【0083】

実施例と比較して比較例1〜3の銅箔は、粗度は実施例と同程度で、かつ密着強度は実施例より高いものの、密着強度が表裏で異なり、残銅の点でも満足が得られなかった。この銅箔を集電体として表面上にケイ素系活物質を塗工加圧乾燥したが、負極集電体としての厚み均一性の観点から満足できず、該積層体を負極電極としたリチウムイオン二次電池は充放電特性に劣り、その寿命も短命であった。

【0084】

比較例4は、未処理電解銅箔の表裏双方の粗度が大きく異なっているために、両面の粗化状態を同様にすることができず、密着強度が表裏で大きく異なってしまった。また、表裏両面の表面形状が相違するために活物質を表裏両面に同じ厚さで積層することができず、電位の差を生じてしまった。上記のように電位の差が生ずると、複数本を直列または並列に組んで回路を構成すると充放電効率に不具合を誘発し、集電体としての特性を満足することができなかった。

【0085】

上述したように本発明の実施の形態のパルス陰極電解処理により粗化された銅箔は、両面を略同様な特性に製造することができるので、リチウムイオン二次電池用の集電体として好適であり、該銅箔による負極電極はリチウムイオン二次電池の電位不具合を回避し、充放電寿命の長寿をもたらす、優れた効果を有するものである。

【符号の説明】

【0086】

1 第一粗化処理槽

2 第二銅メッキ処理槽

3 第三表面処理(防錆処理)槽

4 第四表面処理(カップリング処理)槽

A 未処理銅箔

B 一次処理銅箔

C 二次処理銅箔

D 三次処理銅箔

E 四次処理銅箔

【特許請求の範囲】

【請求項1】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられているリチウムイオン二次電池の負極集電体用銅箔。

【請求項2】

前記未処理圧延銅箔の常温状態での伸び率が、3.5%以上である請求項1に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項3】

前記未処理圧延銅箔の少なくとも粗化処理される表面の素地が、JIS−B−0601に規定されるRzで0.8〜2.5μmの範囲にある請求項1又は2に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項4】

前記第二銅メッキ層表面の粗度が、JIS−B−0601に規定されるRzで3.0μm以下である請求項1に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項5】

前記第二銅メッキ層上に、防錆剤による第三防錆層、カップリング剤による第四保護層がこの順に設けられている請求項1〜4のいずれかに記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項6】

前記第三防錆層がクロム層からなり、該クロム層のクロム付着量が、金属クロムとして0.005〜0.025mg/dm2である請求項5に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項7】

前記第四保護層がシランカップリング剤からなり、該シランカップリング剤の付着量が、ケイ素として0.001〜0.015mg/dm2である請求項5に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項8】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設けるリチウムイオン二次電池負極集電体用銅箔の製造方法。

【請求項9】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆剤による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設けるリチウムイオン二次電池負極集電体用銅箔の製造方法。

【請求項10】

前記未処理圧延銅箔の常温状態での伸び率が3.5%以上である請求項8叉は9に記載のリチウムイオン二次電池負極集電体用銅箔の製造方法。

【請求項11】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられ、該第二銅メッキ層表面にケイ素系活物質が積層されているリチウムイオン二次電池の負極電極。

【請求項12】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理により第二銅メッキ層が設けられ、前記第二銅メッキ層表面に防錆処理により第三防錆層が設けられ、該第三防錆層表面にカップリング剤による第四保護層が設けられ、該第四保護層上にケイ素系活物質が積層されているリチウムイオン二次電池の負極電極。

【請求項13】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで該第二銅メッキ層表面にケイ素系活物質を塗工し乾燥して活物質層を積層するリチウムイオン二次電池負極電極の製造方法。

【請求項14】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆処理による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設け、次いで第四保護層上にケイ素系活物質を塗工し乾燥して活物質層を積層するリチウムイオン二次電池負極電極の製造方法。

【請求項1】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられているリチウムイオン二次電池の負極集電体用銅箔。

【請求項2】

前記未処理圧延銅箔の常温状態での伸び率が、3.5%以上である請求項1に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項3】

前記未処理圧延銅箔の少なくとも粗化処理される表面の素地が、JIS−B−0601に規定されるRzで0.8〜2.5μmの範囲にある請求項1又は2に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項4】

前記第二銅メッキ層表面の粗度が、JIS−B−0601に規定されるRzで3.0μm以下である請求項1に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項5】

前記第二銅メッキ層上に、防錆剤による第三防錆層、カップリング剤による第四保護層がこの順に設けられている請求項1〜4のいずれかに記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項6】

前記第三防錆層がクロム層からなり、該クロム層のクロム付着量が、金属クロムとして0.005〜0.025mg/dm2である請求項5に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項7】

前記第四保護層がシランカップリング剤からなり、該シランカップリング剤の付着量が、ケイ素として0.001〜0.015mg/dm2である請求項5に記載のリチウムイオン二次電池の負極集電体用銅箔。

【請求項8】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設けるリチウムイオン二次電池負極集電体用銅箔の製造方法。

【請求項9】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆剤による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設けるリチウムイオン二次電池負極集電体用銅箔の製造方法。

【請求項10】

前記未処理圧延銅箔の常温状態での伸び率が3.5%以上である請求項8叉は9に記載のリチウムイオン二次電池負極集電体用銅箔の製造方法。

【請求項11】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層が設けられ、該第二銅メッキ層表面にケイ素系活物質が積層されているリチウムイオン二次電池の負極電極。

【請求項12】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層が設けられ、該第一粗化処理層表面に平滑銅メッキ処理により第二銅メッキ層が設けられ、前記第二銅メッキ層表面に防錆処理により第三防錆層が設けられ、該第三防錆層表面にカップリング剤による第四保護層が設けられ、該第四保護層上にケイ素系活物質が積層されているリチウムイオン二次電池の負極電極。

【請求項13】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで該第二銅メッキ層表面にケイ素系活物質を塗工し乾燥して活物質層を積層するリチウムイオン二次電池負極電極の製造方法。

【請求項14】

無酸素銅からなる未処理圧延銅箔の表面にパルス陰極電解粗化処理で金属銅からなる第一粗化処理層を設け、次いで該第一粗化処理層表面に平滑銅メッキ処理による第二銅メッキ層を設け、次いで前記第二銅メッキ層表面に防錆処理による第三防錆層を設け、次いで該第三防錆層表面にカップリング剤による第四保護層を設け、次いで第四保護層上にケイ素系活物質を塗工し乾燥して活物質層を積層するリチウムイオン二次電池負極電極の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−204677(P2011−204677A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2011−43962(P2011−43962)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]