リチウムイオン二次電池正極材料の製造方法

【課題】仮焼成後の原料の擂潰処理によって原料が微粒子化されることによる嵩高さや、仮焼成後の原料に導電性炭素前駆物質を添加することにより本焼成時における被焼成物の嵩が増加することなどに鑑み、焼成炉に導入する被焼成物の量を増加させることによって一度に焼成可能な被焼成物の量を増やし、効率よくリチウムイオン二次電池正極材料を製造する。

【解決手段】原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行う。

【解決手段】原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池正極材料の製造方法に関する。

【背景技術】

【0002】

金属リチウム電池、リチウムイオン電池、リチウムポリマー電池等に代表される二次電池の正極材料としては、コバルト酸リチウム(LiCoO2)、マンガン酸リチウム(LiMnO2)、ニッケル酸リチウム(LiNiO2)、リン酸鉄リチウム(LiFePO4)等のリチウム遷移金属が挙げられる。現在用いられている正極材料としては、コバルト酸リチウムが主流であるが、オリビン型結晶構造を持つリン酸鉄リチウムは、かなり大きい理論容量(170mAh/g)と比較的高い起電力(対Li/Li+負極にて約3.4〜3.5V)を有し、しかも資源的に豊富な鉄・リン等からなり、安価に製造できると考えられるため、次世代の有力な正極材料候補と期待されている。

【0003】

また、同正極系は、他の多くの正極系、例えば現行正極のコバルト酸リチウム[LiCoO2]等とは異なり、電極酸化還元の全過程を通じて、Liの充満した還元態(放電状態)のLiFe(II)PO4、及びLiの完全に脱離した酸化態(充電状態)Fe(III)PO4の2相のみが常に存在する2相平衡状態をとり[即ち、例えばLi0.5(Fe2+0.5Fe3+0.5)PO4などの中間状態は相としてはとり得ない]、その結果、充放電電圧が常に一定に保たれるために充放電状態の管理が容易であるという興味深い性質を有する。

【0004】

ここで、前記リン酸鉄リチウム(LiFePO4)は、例えば、シュウ酸鉄(II)[(FeC2O4)・2H2O]、リン酸水素二アンモニウム[(NH4)2HPO4]、水酸化リチウム一水和物[LiOH・H2O]等の原料を焼成することによって製造される(例えば、特許文献1および特許文献2)。

【0005】

原料であるシュウ酸鉄(II)[(FeC2O4)・2H2O]、リン酸水素二アンモニウム[(NH4)2HPO4]、水酸化リチウム一水和物[LiOH・H2O]等は、例えばエタノールを加えて粉砕・混合し、減圧下で乾燥した後、焼成される。この焼成工程により、リン酸鉄リチウムを合成することができる。

【0006】

前記焼成は、温度を500〜800℃程度(好ましくは600〜700℃程度)の高温域まで昇温し、4〜24時間程度かけて行うことができる。また、低温域から高温域まで昇温する間に、300〜450℃程度(中温域)まで昇温して1〜6時間程度加熱を行う予備的な焼成工程を含ませたり、焼成工程を2つに分け、先に300〜450℃程度(中温域)にて仮焼成を行い、一旦外部に仮焼成物を取り出して擂潰した後に500〜800℃程度(好ましくは600〜700℃程度)にて本焼成を行うこともできる。この場合、得られる正極材料のリン酸鉄リチウムの均一性が一層向上し、より高い2次電池性能が得られる。

【0007】

正極材料であるリン酸鉄リチウムは、コバルト酸リチウム等に比べて導電率が低いが、特許文献1および特許文献2においては、原料中に導電性炭素や導電性炭素前駆物質(加熱分解により導電性炭素を生じ得る物質)を添加して焼成し、リン酸鉄リチウム粒子の表面に炭素を析出させることによって、導電性を改善している。

【0008】

また、特許文献3には、焼成工程における合成原料の反応性を高めるため、焼成工程前の原料を混合、粉砕(ミリング)し、その原料混合物を所定の密度に圧縮する圧縮工程を行った後、焼成工程を行う方法が開示されている。

【特許文献1】特開2003−157845号公報

【特許文献2】特開2004−63386号公報

【特許文献3】特開2002−117848号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここで、焼成前に原料に対して行う粉砕・混合・乾燥等の前処理や、焼成工程を2つに分け、仮焼成および本焼成を行う場合に、仮焼成後の原料に対して行う擂潰によって、前記原料、または仮焼成後の原料は微粒子化され嵩高くなる。焼成炉に導入できる原料の量はその嵩高さによって制限され、一度にそれほど多くの量を焼成できないのが現状である。

【0010】

特に、仮焼成後の原料に、前記導電性炭素や導電性炭素前駆物質(加熱分解により導電性炭素を生じ得る物質)を添加した場合には、当該導電性炭素や導電性炭素前駆物質を加えたことによっても全体の嵩が増える場合が多いため、本焼成時に炉内に導入される被焼成物(仮焼成後の原料+導電性炭素および/または導電性炭素前駆物質)が焼成炉の許容限界量になるように、仮焼成時に炉内に導入される原料を少なめに調整する必要があった。

【0011】

本発明の課題は、仮焼成後の原料の擂潰処理によって原料が微粒子化されることによる嵩高さや、仮焼成後の原料に導電性炭素や導電性炭素前駆物質を添加することにより本焼成時における被焼成物が増加することなどに鑑み、被焼成物を圧縮することによって焼成炉に導入する被焼成物の量を増加させ、一度に焼成可能な被焼成物の量を増やし、効率よくリチウムイオン二次電池正極材料を製造する方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の第1の態様に係るリチウムイオン二次電池正極材料の製造方法の発明は、原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とするものである。

【0013】

本発明製造方法は、原料を焼成してリン酸鉄リチウム系正極材料を製造する方法であり、その焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、の二段階で行われる。前記第一段階の焼成によって生成する焼成生成物は粒状体であり、その粒は一次粒子が凝集して形成される二次粒子である。すなわち、前記焼成生成物は一次粒子が凝集して形成される二次粒子の集合物である。

【0014】

本発明によれば、第一段階の焼成によって生成する、組成の大半が既にリン酸鉄リチウム系正極活物質となった微細な一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行うので、第一段階の焼成によって生成した焼成生成物(以下、第一段階焼成生成物と記すことがある)が減容化され、第二段階の焼成を行う焼成炉等の焼成装置に高密度の第一段階焼成生成物を導入することが可能となり、第二段階の焼成において焼成することができる第一段階焼成生成物量が増加し、第二段階の焼成を効率よく行うことができる。

【0015】

また、本発明における「所定のかさ密度」とは、前記二次粒子の集合物において、前記一次粒子が凝集して形成される二次粒子同士の空隙を減少させることによってその減容化が達成され、しかも第二段階の焼成後に生じる正極材料の一次粒子が、第二段階の焼成過程で一体化・粒径増大することを促進しないような状態のかさ密度である。

【0016】

このような所定のかさ密度に制御して前記二次粒子の集合物を圧縮することにより、過度な圧縮によって、一次粒子同士が凝集し過ぎることを防止するとともに、第一段階焼成生成物の減容化を図ることができる。

【0017】

本発明の第2の態様に係るリチウムイオン二次電池正極材料の製造方法の発明は、原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物に、加熱分解により導電性炭素を生じ得る物質を添加、混合した混合粒子の集合物を、所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とするものである。

【0018】

加熱分解により導電性炭素を生じ得る物質(以下、「導電性炭素前駆物質」と記すことがある)を、第一段階焼成生成物に添加して第二段階の焼成を行うことにより、加熱分解により導電性炭素を生じ得る物質が、焼成中に原料の分解により生成するガスにより発泡することを防ぐことができる。その結果、融解状態にある該物質がより均一に正極材料の表面に溶融状態で広がり、より均一に熱分解炭素を析出させることができる。このため、得られる正極材料の表面導電性がさらに良好になり、また接触が強固に安定化される。

【0019】

前記二次粒子の集合物に、前記導電性炭素前駆物質を添加すると、当該導電性炭素前駆物質を添加した分、第二段階の焼成に供する被焼成物の嵩が増加する。

【0020】

本発明によれば、前記二次粒子の集合物に、加熱分解により導電性炭素を生じ得る物質を第一段階焼成生成物に添加、混合した混合粒子の集合物を、所定のかさ密度に圧縮した後、前記第二段階の焼成を行うので、第1の態様と同様に、過度な圧縮によって、一次粒子同士が凝集し過ぎることを防止できるとともに、前記集合物と前記導電性炭素前駆物質との混合粒子の集合物の減容化を図ることができる。

【0021】

本発明の第3の態様に係るリチウムイオン二次電池正極材料の製造方法の発明は、第2の態様に記載された二次電池正極材料の製造方法において、前記一次粒子の粒径は50〜100nmであり、前記加熱分解により導電性炭素を生じ得る物質は、軟化温度80℃から350℃の範囲にあり、加熱分解による減量開始温度が350℃から450℃の範囲にあり、かつ、500℃から800℃の加熱分解・焼成により導電性炭素を析出し得る物質であり、前記所定のかさ密度は、0.6〜0.9g/cm3であることを特徴とするものである。

【0022】

前記導電性炭素を析出し得る物質としては、ビチューメン類(特に石炭ピッチ)及び糖類が好ましい。

【0023】

本発明製造方法により製造されたリン酸鉄リチウム系正極材料は、適宜カーボンブラック等の導電性助剤と共にアルミニウム箔などの集電体にバインダーによって結着されて、リチウムイオン二次電池の正極として用いられ、高いリチウムイオン電池性能を得るためには、リン酸鉄リチウム系正極材料及び導電性助剤はバインダー中に高度に分散することが求められる。

【0024】

本発明によれば、第一段階の焼成によって生成する一次粒子の粒径が100〜500nmである場合に、前記二次粒子の集合物と前記導電性炭素を析出し得る物質の混合粒子の集合物のかさ密度を0.6〜0.9g/cm3に制御することによって、過度な圧縮によって、前記一次粒子が凝集し過ぎることを防止することができる。

【0025】

更に、前記二次粒子の集合物と前記導電性炭素を析出し得る物質の混合粒子の集合物は減容化されているので、第二段階の焼成を行う焼成炉等の焼成装置に導入できる前記混合粒子の集合物の量が増加し、第二段階の焼成を効率よく行うことができる。

【発明を実施するための最良の形態】

【0026】

次に、具体例を挙げて、本発明を更に詳細に説明するが、本発明はこれらによって制約されるものではない。

まず本発明製造方法によって製造されるリン酸鉄リチウム系正極材料について説明する。

【0027】

<リン酸鉄リチウム系正極材料>

本発明において、リン酸鉄リチウム系正極材料とは、例えば、一般式Li1−ny(MaxMbyFe1−x−y)PO4で表され、オリビン型結晶構造を有し、前記式中のMa、MbはFeを置換しうる金属元素であり、前記Maは価数が2の元素であり、且つ元素周期表において2族、11族、12族に属する金属元素の群から選ばれる1種以上の金属元素であり、前記Mbは価数が3以上の元素であり、且つ元素周期表において3族、4族、5族、6族、13族、14族に属する金属元素の群から選ばれる1種以上の金属元素であり、各置換量である前記xとyは、0≦x、y≦0.05の数であり、前記nは前記Mbの平均価数をfとして、n=f−2である。特に、前記Maは、カドミウム(Cd)、マグネシウム(Mg)、コバルト(Co)、ニッケル(Ni)、ストロンチウム(Sr)、カルシウム(Ca)、銅(Cu)、亜鉛(Zn)の群から選ばれる1種以上の金属元素であり、前記Mbは、ニオブ(Nb)、タングステン(W)、マンガン(Mn)、スカンジウム(Sc)、イットリウム(Y)、チタン(Ti)、バナジウム(V)、クロム(Cr)、モリブデン(Mo)、アルミニウム(Al)、インジウム(In)、スズ(Sn)よりなる群から選ばれる1種以上の金属元素である。

【0028】

x、yが0でない時、この正極材料中において、異種金属元素Ma、MbはFeの一部を置換した形で入っている。Maは価数が2であり、このMaのFeに対する置換量xの置換導入によって、充電(酸化)状態においてLiがxだけ残存するオリビン型結晶構造を実現する。Maは2+の酸化状態だけを安定してとるものがよい。また、Mbは価数が3以上であり、このMbのFeに対する置換量yの置換導入によって、Mbの価数をfとして、放電(還元)状態においてLiがFeに対してny(ただし、n=f−2)だけ欠損になるオリビン型結晶構造を実現する。

【0029】

以上の正極材料の原型となる活物質であるLiFePO4は、結晶骨格構造[結晶点群PNMA(オリビン型)、同PBNMなどの構造をとり、いずれも正極活物質となり得るが、前者が一般的である]が電気化学的酸化還元によってほとんど変化しないため、繰返し充放電が可能なアルカリ金属系二次電池用の正極材料として用いることができる。正極材料としては、これらの物質のそのままの状態は放電状態に相当し、電解質との界面での電気化学的酸化によって、アルカリ金属Liの脱ドープを伴いながら中心金属元素Feが酸化され、充電状態になる。充電状態から電気化学的還元を受けると、アルカリ金属Liの再ドープを伴いながら中心金属元素Feが還元され、元の放電状態に戻る。

【0030】

当該正極材料の結晶1次粒子の粒径は300nm以下であり、100nm以下がより好ましい。本発明の正極材料の好ましい形態においては、前記結晶1次粒子の表面に導電性炭素の析出物が存在する。正極材料表面への導電性炭素の析出は、後述するように加熱分解により導電性炭素を生じ得る物質(導電性炭素前駆物質)を焼成過程で添加することにより行われる。

【0031】

<リン酸鉄リチウム系正極材料の製造方法の概要>

リン酸鉄リチウム系正極材料は、原型となる正極活物質LiFePO4の原料となる物質のみ、または正極活物質の原料となる物質と、前記式中のFeを置換しうる価数が2の元素であり且つ元素周期表において2族、11族、12族に属する金属元素の群から選ばれる1種以上の金属元素Maを含む化合物と、前記式中のFeを置換しうる価数が3以上の元素であり且つ元素周期表において3族、4族、5族、6族、13族、14族に属する金属元素の群から選ばれる1種以上の金属元素Mbを含む化合物と、を混合して得られる焼成前駆体を、所定温度、所定時間、所定雰囲気で焼成することにより、一般式Li1−ny(MaxMbyFe1−x−y)PO4で表され、オリビン型結晶構造を有し、各置換量である前記xとyは、0≦x、y≦0.05の数であり、前記nは前記Mbの平均価数をfとして、n=f−2である結晶1次粒子として得ることができる。

【0032】

また、リン酸鉄リチウム系正極材料の表面に、導電性炭素を析出させた炭素析出正極材料は、炭素析出のない場合よりもさらに高い充放電特性を示すことが可能となる。該炭素析出正極材料の製造は、例えば、前記と同様に正極活物質の原料となる物質のみ、または正極活物質の原料となる物質に前記Maおよび/またはMbの有機酸塩、ハロゲン化物、硝酸塩、アルコキシド等の化合物を添加し、例えば擂潰混合等して焼成前駆体を得た後、一旦300〜450℃にて数時間(例えば5時間程度)かけて第一段階の焼成(仮焼成)をした後、炉より取り出し、その仮焼成物に対して、導電性炭素前駆物質、例えば、石炭ピッチなどのビチューメン類、またはデキストリンなどの糖類を所定量添加、擂潰・混合し、さらに数時間乃至1日程度、所定雰囲気で第二段階の焼成(本焼成)することにより行うことができる。Ma、Mbの化合物としては、塩化物等のハロゲン化物が好ましい。

【0033】

導電性炭素前駆物質の添加タイミングが相違する上記二通りの方法の中では、前者(導電性炭素前駆物質を仮焼成後に添加する)の方がより高い充放電特性を持つ炭素析出正極材料が得られる場合が多いので好ましい。従って、以下では前者を中心に説明を行うが、後者(導電性炭素前駆物質を仮焼成前に添加する)においても、焼成前駆体の調製、焼成条件の選定等は前者に準じて行うことが可能である。

【0034】

<正極活物質LinFePO4の原料>

以下では、正極活物質LiFePO4として一般的なオリビン型構造を有するものについて説明する。このオリビン型LiFePO4の原料の中で、リチウム導入用の原料としては、例えばLiOH等の水酸化物、Li2CO3等の炭酸塩や炭酸水素塩、LiCl等の塩化物を含むハロゲン化物、LiNO3等の硝酸塩、その他有機酸塩等のLiのみ目的の正極材料中に残留するようなLi含有分解揮発性化合物が用いられる。また、Li3PO4、Li2HPO4、LiH2PO4等の燐酸塩や燐酸水素塩を用いることもできる。

【0035】

また、鉄導入用の原料としては、例えば水酸化物、炭酸塩や炭酸水素塩、塩化物等のハロゲン化物、硝酸塩、その他、Feのみが目的の正極材料中に残留するような分解揮発性化合物(例えば、シュウ酸塩や酢酸塩等の有機酸塩、アセチルアセトン錯体類や、メタロセン錯体等の有機錯体など)のほか、燐酸塩や燐酸水素塩を用いることもできる。

【0036】

また、燐酸導入用の原料としては、例えば、無水燐酸P2O5、燐酸H3PO4、および燐酸イオンのみ正極材料中に残留するような分解揮発性燐酸塩や燐酸水素塩[例えば、(NH4)2HPO4、NH4H2PO4、(NH4)3PO4等のアンモニウム塩]を用いることができる。

【0037】

これらの原料において、目的の正極材料中に残存した場合に好ましくない元素や物質を含む場合には、これらが焼成中に分解・揮発することが必要である。また、原料には燐酸イオン以外の不揮発性オキソ酸塩等を用いるべきでないことは言うまでもない。なお、これらにおいては、その水和物を用いる場合もあるが[例えば、LiOH・H2O、Fe3(PO4)2・8H2O等]、上記においては水和物としての表記は全て省略している。

【0038】

<鉄導入用の原料として、金属鉄を用いる場合>

鉄導入用の原料として、上記のような鉄化合物ではなく、例えば、安価で入手が容易な1次原料である金属鉄を用いることができる。金属鉄は、200μm以下、好ましくは100μm以下の粒径のものを用いる。この場合、正極材料の原料として、金属鉄に、溶液中でリン酸イオンを遊離する化合物およびリチウム源となる化合物を水とともに組み合わせて使用することができる。ここで、原料中のリン:鉄:リチウムのモル比を1:1:1となるように調整することにより、焼成過程での不純物の生成と正極材料への混入を極力抑えることができる。

【0039】

金属鉄と組み合わせて使用可能な「溶液中でリン酸イオンを遊離する化合物」としては、例えば、リン酸H3PO4、五酸化リンPO5、リン酸二水素アンモニウムNH4H2PO4、リン酸水素二アンモニウム(NH4)2HPO4等を用いることができる。これらの中でも、鉄を溶解する段階で比較的強い酸性下に保つことができるものとして、リン酸、五酸化リン、リン酸二水素アンモニウムが好ましい。これらには市販の試薬を利用できるが、原料としてリン酸を用いる場合には、化学量論的に厳密を期するために予め滴定により純度を正確に求め、ファクターを算出しておくことが好ましい。

【0040】

また、金属鉄と組み合わせて使用可能な「リチウム源となる化合物」としては、焼成後にLiのみ目的の正極材料中に残留するような化合物(前記Li含有分解揮発性化合物)を選択することが好ましく、例えば水酸化リチウムLiOH等の水酸化物、炭酸リチウムLi2CO3等の炭酸塩のほか、Liの有機酸塩等もLi含有分解揮発性化合物として使用できる。なお、これらにおいては、その水和物を用いることも可能である(例えば、LiOH・H2O等)。

【0041】

<金属ハロゲン化物>

Feを置換しうる2価の金属元素の原料として、元素周期表において2族、7族、9族、10族、11族、12族に属する金属元素の群から選ばれる1種以上の金属元素のハロゲン化物(本明細書において「金属ハロゲン化物」と記すことがある。)を用いることが好ましい。金属ハロゲン化物としては、例えば、塩化物、臭化物、ヨウ化物等が挙げられる(これらの水和物の形態のものも含む)。なお、他の化合物であってもよいことは勿論である。

【0042】

Feを置換しうる3価以上の金属元素の原料としても、且つ元素周期表において3族、4族、5族、6族、7族、13族、14族に属する金属元素の群から選ばれる1種以上の金属元素のハロゲン化物(本明細書において「金属ハロゲン化物」と記すことがある。)を用いることが好ましい。

【0043】

正極材料の原料に添加される金属ハロゲン化物の例を以下に示す(これらの中には水和物もあるが、水和物としての標記は省略する)。ここで、金属ハロゲン化物の中では塩化物が比較的安価で入手しやすく有利である。

【0044】

これらの金属ハロゲン化物の添加量は、前記各置換量である前記xとyが、0≦x、y≦0.05の数となり、且つ後述の組成条件を満たすように調整する。また、金属ハロゲン化物を添加した正極材料の焼成前駆体を焼成する際に、該金属ハロゲン化物の種類に応じて、例えば炭素、水素等の還元剤、酸素等の酸化剤、および/または塩素、ホスゲン等の第3成分を共存させることによって、より好適な条件で異種金属元素複合化正極材料を形成できる場合がある。また、焼成前駆体製造または仮焼成の際に、例えば他の物質と混合することにより、金属ハロゲン化物を生成するような条件の下では、これらの金属やその酸化物等を複合化の原料として使用することも可能である。

以上のハロゲン化物の他に、上述の金属元素の有機酸塩、硝酸塩、アセチルアセトナト錯体、金属アルコキシド、金属フェノキシド等も用いることが可能である。

【0045】

<導電性炭素前駆物質>

導電性炭素前駆物質としては、例えば、ビチューメン類(いわゆるアスファルト;石炭や石油スラッジから得られるピッチ類を含む)、糖類、スチレン−ジビニルベンゼン共重合体、ABS樹脂、フェノール樹脂、その他芳香族基を有する架橋高分子などが挙げられる。

【0046】

これらの中でも、ビチューメン類(特に、精製された、いわゆる石炭ピッチ)および糖類が好ましい。これらのビチューメン類や糖類は加熱分解によって導電性炭素を生じて正極材料に導電性を付与する。特に、精製された石炭ピッチは、非常に安価であり、かつ焼成中に融解して焼成中の原料粒子の表面に均一に広がり、また熱分解過程を経て比較的低温(650℃〜800℃)での焼成後、高い導電性を発現する炭素析出物となる。

【0047】

また、糖類の場合は、糖類に含まれる多くの水酸基が原料および生じた正極材料粒子表面に強く相互作用することにより、結晶成長抑制作用も併せ持つため、糖類を用いることによって、より優れた結晶成長抑制効果と導電性付与効果を得ることができるからである。

【0048】

精製石炭ピッチとしては、軟化温度が80℃から350℃の範囲内にあり、熱分解による減量開始温度が350℃から450℃の範囲内にあり、500℃以上800℃以下までの加熱分解・焼成により、導電性炭素を生成するものが好適に用いられる。正極性能をより高めるためには、軟化温度が200℃〜300℃の範囲内にある精製石炭ピッチがより好ましい。また、精製石炭ピッチに含有される不純物は、正極性能に悪影響を与えることがないものが良いことは言うまでもないが、特に灰分が5000ppm以下であることが好ましい。

【0049】

糖類としては、250℃以上500℃未満の温度域において分解を起こし、かつ150℃から前記温度域までの昇温過程において一度は少なくとも部分的に融液状態をとり、さらに500℃以上800℃以下までの加熱分解・焼成によって導電性炭素を生成する糖類が特に好ましい。かかる特定の性質を有する糖類は、融解により加熱反応中の正極材料粒子の表面に好適にコートされ、加熱分解後は生じた正極材料粒子表面に導電性炭素を良好に析出するとともに、この過程で上記したように結晶成長を抑制するからである。また、上記糖類は加熱分解によって、該糖類の焼成前の乾燥重量に対し、少なくとも15重量%以上、好ましくは20重量%以上の導電性炭素を生じ得るものがよい。これは、生じる導電性炭素の量的な管理を容易にするためである。以上のような性質を有する糖類としては、例えばデキストリンなどのオリゴ糖や、可溶性でんぷん、加熱により融解しやすい架橋の少ないでんぷん(例えば50%以上のアミロースを含むでんぷん)等の高分子多糖類が挙げられる。

【0050】

<焼成前駆体の調製>

焼成前駆体は、前記したように、前述の正極材料の原料となる物質のみ、または2価と3価以上の異種金属元素Ma、Mbのハロゲン化物を、正極材料の原料となる物質に添加したものを、例えば、遊星ボールミル、揺動または回転式の粉体混合機等を用いて乾燥状態で1時間〜1日程度混合する方法(以下、「乾式混合」と記す)、または例えばアルコール類、ケトン類、テトラヒドロフランなどの有機溶媒、または水等の溶媒もしくは分散媒とともに正極材料の原料に添加され、湿式で例えば1時間〜1日程度、混合・擂潰後、乾燥する方法(以下、「湿式混合」と記す)によって焼成前駆体となる。

【0051】

前記した金属ハロゲン化物のうち、例えば五塩化モリブデン(MoCl5)、四塩化チタン(TiCl4)、三塩化バナジウム(VCl3)等は常温においても空気中で極めて不安定であり、塩素、塩化水素などを放出しながら分解しやすい。また、水分やアルコール類と容易に反応して水酸化物や金属アルコキシドを生じる。これらの不安定な金属ハロゲン化物を正極材料の混合原料に添加し、湿式混合する場合は、その過程で水酸化物や金属アルコキシド等を生じる反応を経ることにより、異種金属元素複合化正極の焼成前駆体が得られる。これを焼成して得られるMo、Ti、V等の金属複合化リン酸鉄リチウム正極材料は、金属複合化を行わない同正極材料に比べれば高いレート特性を示し、正極性能向上に対する効果が認められる上に、LiFePO4の理論容量170mAh/gに近い容量をも維持し得る。

【0052】

しかし、乾燥した正極材料の混合原料にこれらの金属ハロゲン化物を直接添加し、乾式混合によって得た焼成前駆体を焼成して得られる金属複合化リン酸鉄リチウム正極材料は、前記湿式混合の場合の金属複合化正極材料と比較すると、さらに良好なレート特性と理論容量に迫る大きな容量を示すことから、これらを使用することがより好ましい。

【0053】

一方、前出の金属ハロゲン化物のうち、例えば三塩化クロム(水和物を含む)、二塩化銅、塩化亜鉛、塩化インジウム四水和物、二塩化スズ、四塩化スズ等のように、空気中や水中で分解・脱塩素を起すことがないものを用いる場合は、湿式混合、乾式混合のいずれによっても高い性能の正極材料を生じ得る正極前駆体が得られる。また、これらの安定な金属ハロゲン化物の場合、正極材料の原料自体の粉砕混合と該金属ハロゲン化物の添加混合の2つの工程を兼ねて、正極材料の各原料の仕込み時に一緒に該金属ハロゲン化物を添加し、前記原料と共に粉砕、混合することによっても好適な焼成前駆体が得られる。この際、アルコールや水等を加え、湿式にて粉砕・混合を行うことも何ら問題なく可能である。一般に、湿式粉砕・混合によれば、いっそう均一、細粒で組成の安定した焼成前駆体が得られる。

【0054】

正極活物質の原料物質として金属鉄を用いる場合は、溶液中でリン酸イオンを遊離する化合物と、水と、金属鉄とを混合し金属鉄を溶解した後、炭酸リチウム、水酸化リチウムまたはその水和物などのLi含有分解揮発性化合物を添加し、生じた反応生成物を単独で焼成前駆体とするか、またはこれに前記金属ハロゲン化物を添加し、上記と同様に乾式混合または湿式混合することにより、焼成前駆体が得られる。この場合、正極活物質の原料としての金属鉄の溶解に際しては、まず、リン酸などの、溶液中でリン酸イオンを遊離する化合物と金属鉄と水を混合し、擂潰や加熱(還流など)して鉄を反応させる。ここで擂潰操作は、溶液中の金属鉄にせん断力を加え、表面を更新させることにより金属鉄を溶解させる目的で行うものであり、これにより正極材料の収率を向上させ得る。擂潰は、自動擂潰機、ボールミル、ビーズミルなどを用い、擂潰装置の効率にもよるが、例えば30分から10時間程度の時間をかけて行うことが好ましい。さらに、完全に金属鉄の溶解反応を進行させるには、超音波照射を行うことも効果がある。

【0055】

また、加熱操作により、金属鉄の還元溶解反応が促進されるので、正極材料の収率を向上させ得る。加熱は、鉄の酸化を回避するため、例えば不活性ガス中での還流などにより実施することが好ましい。還流では、比較的大型化が困難な機械的微粉砕操作が不要になるため、大量生産を行う上で特に有利であると考えられる。また、金属鉄を溶解させる際には、シュウ酸や塩酸などの揮発性の酸を添加して酸濃度を上たり、あるいは、酸素(空気でもよい)、過酸化水素、ハロゲン(臭素、塩素など)、もしくは次亜塩素酸、さらし粉などのハロゲン酸化物等の揮発性の酸化剤を共存させることができる。また、酸化能と酸性を兼ね備えた揮発性酸である硝酸を添加することも効果がある。

【0056】

さらに、以上において、50℃〜80℃程度に加熱して反応させるとより効果的である。また、上記揮発性酸、酸化剤等は金属鉄から鉄(II)イオンへの酸化に対し等量以下となる量で作用させることが好ましい。これにより、金属鉄のリン酸等の溶液への溶解反応を促進させることが可能となる一方で、これらの揮発性酸、酸化剤等は焼成過程で除去されるため正極材料中には残存しない。

【0057】

以上のように、擂潰操作や加熱操作後により鉄を溶解させた溶液にリチウム源としての水酸化リチウム等を添加する。リチウム源を添加した後も、必要に応じてさらに粉砕、擂潰を行うことが好ましい。さらに、金属ハロゲン化物を添加した後においても、擂潰・混合を行うことにより焼成前駆体が得られる。

【0058】

<焼成の概要>

正極材料の原料のみ、またはこれと金属ハロゲン化物とを上記のように混合して得られた焼成前駆体に対して、焼成を行う。焼成は、一般に採用されるような300〜900℃に至る焼成過程において、適切な温度範囲及び時間を選んで実施することができる。また、焼成は、酸化態不純物の生成防止や、残存する酸化態不純物の還元を促すため、酸素ガス不存在下で行うことが好ましい。

【0059】

本発明製造方法において、焼成は、一連の昇温およびこれに引き続く温度保持過程の一回のみにより実施することも可能であるが、第一段階のより低温域での焼成過程(通例常温〜300ないし450℃の温度範囲;以下、「仮焼成」と記すことがある)、および第二段階のより高温域での焼成過程[通例常温〜焼成完了温度(500℃ないし800℃程度);以下、「本焼成」と記すことがある]の2段階に分けて行うことが好ましい。

【0060】

仮焼成においては、正極材料の原料が加熱により最終的な正極材料に至る中間的な状態まで反応し、その際、多くの場合は熱分解によるガス発生を伴う。仮焼成の終了温度としては、発生ガスの大部分が放出し終わり、かつ最終生成物の正極材料に至る反応が完全には進行しない温度(すなわち、より高温域での第二段階の本焼成時に正極材料中の構成元素の再拡散・均一化が起こる余地を残した温度)が選択される(ただしこの時、組成の大半は既にリン酸鉄リチウム系正極活物質となっている)。

【0061】

仮焼成に続く本焼成では、構成元素の再拡散・均一化が起こるとともに、正極材料への反応が完了し、しかも焼結などによる結晶成長を極力防げるような温度域まで昇温および温度保持がなされる。

【0062】

また、前記した炭素析出正極材料を製造する場合は、第一段階の焼成を行い、該第一段階の焼成後の生成物に、導電性炭素前駆物質を添加した後、第二段階の焼成を行うことにより、得られる正極材料の性能をより向上させることができる。導電性炭素前駆物質、特に加熱により融解する石炭ピッチや糖類を用いる場合は、仮焼成前の原料に添加することも可能であるが(この場合でも相応の正極性能向上効果が得られる)、仮焼成後の原料(既に原料からのガス発生の大半が終了し、中間生成物となった状態)に添加し、本焼成を行うことがより好ましい。つまり、焼成過程における仮焼成と本焼成との間に、原料への導電性炭素前駆物質の添加工程を設けることになる。これにより、加熱により融解・熱分解する石炭ピッチや糖類等の物質が、原料から発生するガスにより発泡することを防ぎ、より均一に正極材料の表面に溶融状態で広がり、より均一に熱分解炭素を析出させることができる。

【0063】

これは以下の理由による。

すなわち、仮焼成において原料の分解により発生するガスの大半が放出されてしまう結果、本焼成ではガスの発生が殆ど起こらず、仮焼成後のタイミングで導電性炭素前駆物質を添加することにより、均一な導電性炭素の析出が可能になる。このため、得られる正極材料の表面導電性がさらに良好になり、また接触が強固に安定化される。なお、前述のように仮焼成前の原料に導電性炭素前駆物質を添加しても、比較的高い充放電特性の炭素析出−複合化正極材料を得ることができる。しかし、この方法による正極材料は、前記の仮焼成後に導電性炭素前駆物質を添加して得られる正極材料に比べると性能の点で及ばない。これは、仮焼成中に原料から旺盛に発生するガスにより、融解状態で未だ完全には熱分解していない導電性炭素前駆物質が発泡し、均一な析出が妨げられる場合があるほか、異種金属元素の複合化に好ましくない影響を与える可能性があるためと考えられる。

【0064】

焼成は、所定量の水素や水分(水、水蒸気等)を継続的に炉内に不活性ガスとともに供給しながら行うことも可能であり、このようにすることによって水素や水分を添加しない場合より高い充放電特性の炭素析出正極材料が得られる場合もある。この場合は、例えば、焼成過程の全時間に渡って、または特に500℃以下から焼成完了までの温度、好ましくは400℃以下から焼成完了までの温度、より好ましくは300℃以下から焼成完了までの焼成温度において、水素や水分を添加することができる。なお、気体である水素や水蒸気を「添加する」ことには、水素等のガスの存在下(つまり、水素雰囲気下等)で焼成を行うことが含まれる。

【0065】

<焼成条件(導電性炭素の析出を行わない場合)>

焼成前駆体を焼成する条件(特に焼成温度、焼成時間)は、注意して設定する必要がある。

すなわち、複合化正極材料の反応完結・安定化のためには焼成温度は高い方が良いが、導電性炭素の析出を行わない場合は、焼成温度が高すぎると燒結・結晶成長しすぎ、充放電のレート特性を著しく低下させる場合がある。このため、焼成温度は約600〜700℃、好ましくは約650〜700℃の範囲とし、例えば、N2、Arなどの不活性ガス中で焼成する。この際、前記したように水素(加熱分解により水素を生成する水分を含む)を添加することによって、正極材料の性能が向上することがある。

【0066】

焼成時間はおよそ数時間乃至3日程度が目安となるが、異種金属元素Ma、Mbによる置換複合化を行う際は、650〜700℃程度の焼成温度の場合、10時間程度以下の焼成時間では得られる正極材料中での異種金属元素の固溶の均一性が不足し、10数サイクルの充放電経過後に充放電異常が起こり、急激に性能が劣化する場合があるため、焼成時間を1〜2日(24時間〜48時間)確保するのが良い。この放電異常は、例えば異種金属元素がMoの場合に起こることが確認されており、サイクル数経過と共に次第に電池内部抵抗が増大し、さらには放電の途中で充放電容量対電圧曲線が不連続な2段波になるという異常な挙動であり、その原因は明らかではないが、充放電中のLi+イオンの出入りに伴い、局在していた異種金属元素化学種の凝集・相分離/偏析が引起されてLi+イオンの移動が阻害されるものと現段階では推定している。

【0067】

一方、異種金属元素としてMoを用いた場合においても、700℃以上の焼成温度ではこのような異常挙動はみられなくなる。しかし、急速に正極材料の焼成・結晶成長が進み、電池性能が低下するため、焼成時間は10時間より短い適切な時間を選ぶべきである。良好な条件で得られた異種金属元素複合化LiFePO4正極材料を組込んだ金属Li負極コイン電池は、後述の実施例に記すように、充放電電流密度0.5mA/cm2にて理論容量(約170mAh/g)に近い常温充放電容量と良好な充放電サイクル特性を示す。

【0068】

なお、正極材料のより良好な均一性を得るために、第一段階の焼成(仮焼成)と第二段階の焼成(本焼成過程)の間に、仮焼成物を十分に粉砕混合した後、前述の所定温度における第二段階の本焼成を行うことも好ましい。

【0069】

<焼成条件(導電性炭素の析出を行う場合)>

導電性炭素析出を行う場合も本焼成の温度は非常に重要であり、前述の炭素析出のない場合に比べ、高い温度(例えば750℃〜850℃)とすることが好ましい。異種金属元素Ma、Mbによる置換を行う際は、焼成温度が高い場合は正極材料中の異種金属元素(Ma、Mb)分布の均一性が不足することが少ないため、10時間程度以下の焼成時間が選ばれる。異種金属元素(Ma、Mb)とLiFePO4との複合化正極材料に石炭ピッチなどのビチューメン類、またはデキストリン等の糖類由来の導電性熱分解炭素を析出させた炭素析出−複合化正極材料を製造する場合、本焼成温度が約750℃以下であると、得られる正極材料のサイクル充放電において、サイクル数経過に伴う電池内部抵抗の増大及び充放電容量対電圧曲線の2段波化という、炭素析出させない異種金属元素複合化正極材料の場合と同様の異常挙動が出現し、性能劣化が進む場合がある。

【0070】

しかし、不活性ガス中で、約750℃を超える温度、例えば775℃で本焼成した炭素析出−複合化正極材料ではこのような異常挙動は見られなくなる。これは、比較的高い本焼成温度を採用することによって異種金属元素の分布が均一化・安定化されたためと推定される。後述の実施例で示すように、このようにして得られた異種金属元素/炭素/LiFePO4複合化正極を組込んだ金属Li負極電池は、理論容量170mAh/gに近い常温充放電容量を示し、しかもサイクル寿命、レート特性が共に格段に改善されることが判った。

【0071】

なおここで、炭素を析出させなかった場合と異なり、該炭素析出正極材料の場合は、例えば、775℃という高温で焼成を行っても容量減少などの性能低下はほとんど起こらない。これは、導電性炭素析出によって材質の導電性が向上する上に、析出させた導電性炭素が障害となって焼成・結晶成長を抑制するために正極材料の粒径増大が起こりにくく、Liイオンの正極材料粒子内における移動が容易であるためと考えられる。従って、かかる焼成条件で製造された該炭素析出正極材料は、きわめて高い性能と安定性を両立できる。なお、およそ850℃以上の温度で本焼成を行うと、活物質LiFePO4の分解が起こり、組成の変動などをもたらす上に焼結を引起す場合があるため、775〜800℃付近の温度にて焼成することが好ましい。

【0072】

導電性炭素の析出量は、異種金属元素複合化正極材料の1次結晶粒子サイズによっても異なるが、同正極材料及び導電性炭素の合計重量に対し、約0.5〜5重量%の範囲が好ましい。特に、正極材料の1次結晶粒子サイズが50〜100nm程度の場合は約2.5〜5重量%、150〜300nm程度の場合は約1〜2重量%程度となるようにすることが望ましい。これより析出量が少ない場合は導電性付与の効果が低下し、また多すぎる場合は正極材料の結晶子表面においてLi+イオンの出入りの障害となりやすく、共に充放電性能を低下させる傾向がある。好適な量の炭素を析出させるためには、その前駆体となる石炭ピッチなどのビチューメン類、及び/またはデキストリン等の糖類について、前記したようにあらかじめ熱分解炭化の際の減量率を求めておき、それに従って該炭素前駆体の添加量を決めることが好ましい。

【0073】

<原料の圧縮の概要>

本発明製造方法では、前記焼成過程の前の原料を圧縮し、減容化した後に焼成を行う。このことによって、焼成を行う焼成炉等の焼成装置に高密度の原料を導入することが可能となり、一度の焼成工程によって多くの原料を焼成することができる。原料の圧縮には、金型プレス機、ロールプレス機、ローラーコンパクター等の機械的な外圧により圧縮する公知の圧縮装置を用いることができる。

【0074】

第一段階の焼成(仮焼成)と第二段階の焼成(本焼成)の二段階の焼成を行い、第一段階の焼成によって、一次粒子が凝集して形成される二次粒子の集合物を形成する場合には、前記二次粒子の集合物を圧縮して所定のかさ密度に制御する。第一段階の焼成後の焼成生成物の一次粒子の粒径は50nm〜100nmであることが望ましい。

【0075】

前記「所定のかさ密度」は、前記二次粒子の集合物において、前記一次粒子が凝集して形成される二次粒子同士の空隙を減少させることによってその減容化が達成され、しかも第二段階の焼成後に生じる正極材料の一次粒子が、第二段階の焼成過程で一体化・粒径増大することを促進しないような状態のかさ密度である。

【0076】

このような所定のかさ密度に制御して前記二次粒子の集合物を圧縮することにより、過度な圧縮によって、一次粒子同士が凝集し過ぎることを防止するとともに、前記集合物の減容化を図ることができる。

【0077】

更に、炭素析出正極材料を製造する場合には、第一段階の焼成を行い、該第一段階の焼成によって生成する一次粒子が凝集して形成された二次粒子の集合物に、石炭ピッチ等の導電性炭素前駆物質を添加した後に第二段階の焼成を行う。

【0078】

前記二次粒子の集合物に前記導電性炭素前駆物質を添加すると、当該導電性炭素前駆物質を添加した分、第二段階の焼成に供する被焼成物の嵩が増加する。したがって、前記二次粒子の集合物に導電性炭素前駆物質を添加する場合には、前記二次粒子の集合物と導電性炭素前駆物質の混合粒子の集合物を圧縮して減容化し、続いて本焼成を行うことが望ましい。

【0079】

前記一次粒子の粒径が50〜100nmであり、前記導電性炭素前駆物質として軟化温度80℃から350℃の範囲にあり、加熱分解による減量開始温度が350℃から450℃の範囲にあり、かつ、500℃から800℃の加熱分解・焼成により導電性炭素を析出し得る物質を添加する場合には、前記所定のかさ密度が0.6〜0.9g/cm3になるように圧縮を制御することが望ましい。その理由を以下に説明する。

【0080】

第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物中に添加した前記導電性炭素前駆物質が、第二段階の焼成によって加熱分解することにより、前記一次粒子の表面には導電性炭素の層が形成される。

【0081】

また、本発明製造方法により製造されたリン酸鉄リチウム系正極材料は、適宜カーボンブラック等の導電性助剤と共にアルミニウム箔などの集電体にバインダーによって結着されて、リチウムイオン二次電池の正極として用いられ、高いリチウムイオン電池性能を得るためには、リン酸鉄リチウム系正極材料及び導電性助剤はバインダー中に高度に分散することが求められる。

【0082】

しかし、前記二次粒子の集合物と前記導電性炭素前駆物質との混合粒子の集合物に対して過度の圧縮を行うと、第二段階の焼成中に前記リン酸鉄リチウム系化合物の表面に形成される導電性炭素によって一次粒子が固く包含され、電池作製時に電解液が十分浸透できずにLiイオン移動が妨げられてしまう問題がある。

【0083】

二次粒子の集合物と導電性炭素前駆物質の混合粒子の集合物のかさ密度を0.6〜0.9g/cm3に制御すると、前記混合粒子の集合物において、前記二次粒子同士の空隙を減少させることによってその減容化が達成され、前記問題が回避できる。

【0084】

更に、前記二次粒子の集合物と導電性炭素前駆物質の混合粒子の集合物は減容化されているので、第二段階の焼成を行う焼成炉等の焼成装置に導入できる前記混合粒子の集合物の量が増加し、第二段階の焼成を効率よく行うことができる。

【0085】

[異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法]

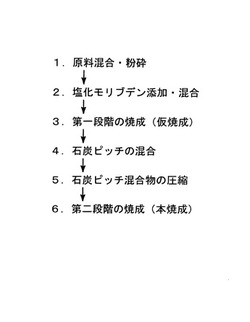

図1は、本発明にかかるリン酸鉄リチウム系正極材料の製造方法の一例を示すフロー図であり、異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法を示すものである。また、加熱分解により導電性炭素を生じ得る物質としては精製石炭ピッチを添加した。フロー図に基づいて異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法を説明する。

【0086】

1.原料混合・粉砕

正極活物質LinFePO4の原料として、リチウム導入用の原料としてLiOH・H2O、鉄導入用の原料としてFeC2O4・2H2O、燐酸導入用の原料としてNH4H2PO4の三種の原料を混合する。これら三種の原料を所定量[Li:Fe:P=0.99:1:1(モル比)]混合・粉砕し、三種原料混合物を調製した。

【0087】

2.塩化モリブデン添加・混合

前記三種原料混合物に対し、リン(P)に対して1mol%のMoCl5を添加・混合して粒径調整を行い、焼成前駆体を得た。

【0088】

3.第一段階の焼成(仮焼成)

前記焼成前駆体に対し、純N2ガスを通気しながら400℃にて10時間、第一段階の焼成(仮焼成)を行った。

【0089】

4.石炭ピッチの混合

一旦取出した第一段階焼成生成物(一次粒子径:50〜100nm)に、約7重量%の軟化温度250℃の精製石炭ピッチを加え、混合粉砕機にて混合・粉砕し、第一段階焼成生成物と精製石炭ピッチの混合粒子の集合物(以下、石炭ピッチ混合物と記すことがある)を得た。

【0090】

5.石炭ピッチ混合物の圧縮

石炭ピッチ混合物の圧縮は、図2および図3のような圧縮器1を用いて行った。

図3に示すように、石炭ピッチ混合物6をプレス容器2に移し、蓋状おもり3を載せることによって圧力をかけて圧縮をした。荷重をかけるためのおもりの重さは、蓋状おもり3にリング状おもり4を追加して載せることによって変えることができる。おもりを載せて荷重をかける際には、前記圧縮器1を超音波振動機のような振動装置(図示せず)に載せて振動させてエア抜き部5から石炭ピッチ混合物6中の空気を追い出し、プレス容器2中の石炭ピッチ混合物6に対して荷重が均一にかかるようにした。

【0091】

6.第二段階の焼成(本焼成)

圧縮された前記石炭ピッチ混合物6に対し、純N2ガスを通気しながら、780℃にて10時間、第二段階の焼成(本焼成)を行った(ガスは昇温開始から焼成放冷後まで流通しつづけた)。以上により最終生成物を得た。

【0092】

[実施例]

図1のフロー図によって説明した異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法において、前記「5.石炭ピッチ混合物の圧縮」における圧縮条件を変え、その条件によって製造された正極材料を用いて作製した二次電池の性能評価を行い、前記圧縮条件の検討を行った。

【0093】

前記圧縮条件は、プレス容器に移した第一段階焼成生成物と精製石炭ピッチの混合粒子の集合物の上に載せる蓋状のおもりの重量を変えることによって調整した。前記「1.原料混合・粉砕」〜「3.第一段階の焼成(仮焼成)」によって得られる第一段階焼成生成物の一次粒子の粒径は、50〜100nmである。

【0094】

「4.石炭ピッチの混合」までの工程を1バッチで行い、表1に示す重量のおもりを載せて圧縮を行う実施例1〜実施例3および比較例2のLiFePO4正極材料を、図1の「7.石炭ピッチ混合物の圧縮」以降のフローに示す製造方法によって合成した。実施例1〜実施例3および比較例2の圧縮は、それぞれ石炭ピッチ混合物177gに対して行ったものである。圧縮を行わない比較例1は、「4.石炭ピッチの混合」の次に「6.第二段階の焼成(本焼成)」を行ったものである。

【0095】

表1には、圧縮に用いたおもり重量(g)の他、圧縮前かさ密度(g/cm3)、圧縮後かさ密度(g/cm3)、圧縮率(%)、および製造効率(%)を示す。圧縮前かさ密度(g/cm3)、圧縮後かさ密度(g/cm3)、圧縮率(%)、および製造効率(%)の計算方法は、図2および図3に示す圧縮器のプレス容器2および蓋状おもり3の寸法に基いて下記の式により算出した。

【0096】

《かさ密度》

かさ密度(g/cm3)=石炭ピッチ混合物重量(g)/石炭ピッチ混合物体積(cm3)

石炭ピッチ混合物体積=(プレス容器内径半径)2×円周率×L2

L2=プレス容器内深さ(6.0cm)−[蓋状おもり高さ(5.0cm)−L1]

圧縮前の石炭ピッチ混合物体積に対するかさ密度が圧縮前かさ密度であり、圧縮後の石炭ピッチ混合物体積に対するかさ密度が圧縮後かさ密度である。

【0097】

《圧縮率》

圧縮率(%)=[1−(圧縮前かさ密度/圧縮後かさ密度)]×100

【0098】

《製造効率》

製造効率(%)=(圧縮後かさ密度/圧縮前かさ密度)×100

【0099】

【表1】

【0100】

表1に示されるように、おもりの荷重による圧縮を行うことによって、石炭ピッチ混合物は高度に減容化され、圧縮後かさ密度は圧縮前かさ密度よりも大きくなっている。おもりの重量を増加させると圧縮率は高まり、本焼成時に焼成装置に導入することができる石炭ピッチ混合物の量が増加するので製造効率が高まる。圧縮を行わない比較例1の製造効率に比して、実施例1〜実施例3の製造効率は約1.36〜2.51倍にまで高められていると言える。

【0101】

また、実施例1〜実施例3、比較例1および比較例2の正極材料を用いて二次電池を作製し、その電池性能を評価した。二次電池の調製方法を以下に説明する。

【0102】

<二次電池の調製>

前記正極材料と、導電性付与材としてのアセチレンブラック[デンカブラック(登録商標);電気化学工業株式会社製、50%プレス品]と、結着材としての未焼成PTFE(ポリテトラフルオロエチレン)粉とを重量比で70:25:5となるように混合・混練して、厚さ0.6mmのシート状に圧延し、これを直径1.0cmに打抜いたペレットを正極とした。

【0103】

その後、ステンレス製コイン電池ケース(型番CR2032)に金属チタン網、金属ニッケル網をそれぞれ正負極集電体としてスポット溶接し、前記正極及び金属リチウム箔負極を多孔質ポリエチレン製隔膜(東燃化学株式会社製E−25)を介して組入れ、電解液として1MのLiPF6を溶解したジメチルカーボネート/エチレンカーボネートの1/1混合電解液(富山薬品工業株式会社製)を満たして封入し、コイン型リチウム二次電池を作製した。正負極、隔膜、電解液等の一連の電池組立ては、アルゴン置換されたグローブボックス内で行った。

【0104】

以上のようにして得た正極材料を組み込んだコイン型二次電池に対して、25℃において正極ペレットの見かけ面積当たりの電流密度0.5mA/cm2にて、3.0V〜4.0Vの動作電圧範囲で定電流充放電を繰り返したところ、第1サイクル、第5サイクル、および第10サイクルにおける充電容量、放電容量、第2〜10サイクルの平均クーロン効率、および3サイクル充電後1時間のOCVの値は、表2のようになった。

【0105】

【表2】

【0106】

実施例2(圧縮後かさ密度0.633g/cm3)は、比較例1(圧縮無し:かさ密度0.334g/cm3)と同等の電池性能を備えていると言える。実施例3(圧縮後かさ密度0.837g/cm3は、第2〜10サイクルの平均クーロン効率の値が比較例1よりも高く、充放電の繰り返しによるリチウム損失の少ない優れた性能を有していると言える。

【0107】

一方、比較例2(圧縮後かさ密度1.256g/cm3)は、圧縮率が最も高く、正極材料の製造効率は高いものの、この正極材料を用いて作製した二次電池の電池性能は比較例1よりも劣る結果となった。これは、石炭ピッチ混合物の高圧縮により、本焼成において正極活物質LinFePO4の表面に形成される導電性炭素によって一次粒子が固く包含され、電池製作時に電解液が十分浸透できずにLiイオン移動が妨げられたためであると推測される。また、前記実施例3においては、圧縮された仮焼成後の原料は、本焼成によって正極活物質LinFePO4の表面に導電性炭素が生じて成る一次粒子構造が適切に形成され得るかさ密度に調整されており、優れた電池性能を示すものと考えられる。

【0108】

したがって、石炭ピッチを添加して導電性炭素の析出を行うリン酸鉄リチウム系正極材料の製造過程において、一次粒子の粒径が50〜100nmである第一段階焼成生成物に石炭ピッチの添加した後、圧縮を行う際には、その圧縮後かさ密度(g/cm3)の上限はおよそ0.9g/cm3に設定することが望ましい。更に、圧縮後かさ密度を0.6〜0.9g/cm3の範囲に制御することによって、特に優れた電池性能を示す正極材料とすることができる。

【0109】

以上、本発明を異種金属元素としてモリブデン(Mo)を複合化させ、石炭ピッチの添加によって正極材料の表面に導電性炭素を析出させたLiFePO4正極材料の製造の実施形態に関して述べたが、本発明は上記実施形態に制約されるものではなく、特許請求の範囲に記載された発明の範囲内で、他の実施形態についても適用可能である。

【産業上の利用可能性】

【0110】

本発明の二次電池正極材料の製造方法は、二次電池のリン酸鉄リチウム系正極材料の製造に利用が可能である。

【図面の簡単な説明】

【0111】

【図1】異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法を説明するフロー図である。

【図2】圧縮器の一例を示す図であり、(A)はプレス容器の斜視図、(B−1)は蓋状おもりの斜視図、(B−2)は蓋状おもりの上面図、(C)はリング状おもりの斜視図である。

【図3】図2の圧縮器使用時の断面図である。

【符号の説明】

【0112】

1 圧縮器、 2 プレス容器、 3 蓋状おもり、

4 リング状おもり、 5 エア抜き部、

6 石炭ピッチ混合物(第一段階焼成生成物と精製石炭ピッチの混合粒子の集合物)

【技術分野】

【0001】

本発明は、リチウムイオン二次電池正極材料の製造方法に関する。

【背景技術】

【0002】

金属リチウム電池、リチウムイオン電池、リチウムポリマー電池等に代表される二次電池の正極材料としては、コバルト酸リチウム(LiCoO2)、マンガン酸リチウム(LiMnO2)、ニッケル酸リチウム(LiNiO2)、リン酸鉄リチウム(LiFePO4)等のリチウム遷移金属が挙げられる。現在用いられている正極材料としては、コバルト酸リチウムが主流であるが、オリビン型結晶構造を持つリン酸鉄リチウムは、かなり大きい理論容量(170mAh/g)と比較的高い起電力(対Li/Li+負極にて約3.4〜3.5V)を有し、しかも資源的に豊富な鉄・リン等からなり、安価に製造できると考えられるため、次世代の有力な正極材料候補と期待されている。

【0003】

また、同正極系は、他の多くの正極系、例えば現行正極のコバルト酸リチウム[LiCoO2]等とは異なり、電極酸化還元の全過程を通じて、Liの充満した還元態(放電状態)のLiFe(II)PO4、及びLiの完全に脱離した酸化態(充電状態)Fe(III)PO4の2相のみが常に存在する2相平衡状態をとり[即ち、例えばLi0.5(Fe2+0.5Fe3+0.5)PO4などの中間状態は相としてはとり得ない]、その結果、充放電電圧が常に一定に保たれるために充放電状態の管理が容易であるという興味深い性質を有する。

【0004】

ここで、前記リン酸鉄リチウム(LiFePO4)は、例えば、シュウ酸鉄(II)[(FeC2O4)・2H2O]、リン酸水素二アンモニウム[(NH4)2HPO4]、水酸化リチウム一水和物[LiOH・H2O]等の原料を焼成することによって製造される(例えば、特許文献1および特許文献2)。

【0005】

原料であるシュウ酸鉄(II)[(FeC2O4)・2H2O]、リン酸水素二アンモニウム[(NH4)2HPO4]、水酸化リチウム一水和物[LiOH・H2O]等は、例えばエタノールを加えて粉砕・混合し、減圧下で乾燥した後、焼成される。この焼成工程により、リン酸鉄リチウムを合成することができる。

【0006】

前記焼成は、温度を500〜800℃程度(好ましくは600〜700℃程度)の高温域まで昇温し、4〜24時間程度かけて行うことができる。また、低温域から高温域まで昇温する間に、300〜450℃程度(中温域)まで昇温して1〜6時間程度加熱を行う予備的な焼成工程を含ませたり、焼成工程を2つに分け、先に300〜450℃程度(中温域)にて仮焼成を行い、一旦外部に仮焼成物を取り出して擂潰した後に500〜800℃程度(好ましくは600〜700℃程度)にて本焼成を行うこともできる。この場合、得られる正極材料のリン酸鉄リチウムの均一性が一層向上し、より高い2次電池性能が得られる。

【0007】

正極材料であるリン酸鉄リチウムは、コバルト酸リチウム等に比べて導電率が低いが、特許文献1および特許文献2においては、原料中に導電性炭素や導電性炭素前駆物質(加熱分解により導電性炭素を生じ得る物質)を添加して焼成し、リン酸鉄リチウム粒子の表面に炭素を析出させることによって、導電性を改善している。

【0008】

また、特許文献3には、焼成工程における合成原料の反応性を高めるため、焼成工程前の原料を混合、粉砕(ミリング)し、その原料混合物を所定の密度に圧縮する圧縮工程を行った後、焼成工程を行う方法が開示されている。

【特許文献1】特開2003−157845号公報

【特許文献2】特開2004−63386号公報

【特許文献3】特開2002−117848号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ここで、焼成前に原料に対して行う粉砕・混合・乾燥等の前処理や、焼成工程を2つに分け、仮焼成および本焼成を行う場合に、仮焼成後の原料に対して行う擂潰によって、前記原料、または仮焼成後の原料は微粒子化され嵩高くなる。焼成炉に導入できる原料の量はその嵩高さによって制限され、一度にそれほど多くの量を焼成できないのが現状である。

【0010】

特に、仮焼成後の原料に、前記導電性炭素や導電性炭素前駆物質(加熱分解により導電性炭素を生じ得る物質)を添加した場合には、当該導電性炭素や導電性炭素前駆物質を加えたことによっても全体の嵩が増える場合が多いため、本焼成時に炉内に導入される被焼成物(仮焼成後の原料+導電性炭素および/または導電性炭素前駆物質)が焼成炉の許容限界量になるように、仮焼成時に炉内に導入される原料を少なめに調整する必要があった。

【0011】

本発明の課題は、仮焼成後の原料の擂潰処理によって原料が微粒子化されることによる嵩高さや、仮焼成後の原料に導電性炭素や導電性炭素前駆物質を添加することにより本焼成時における被焼成物が増加することなどに鑑み、被焼成物を圧縮することによって焼成炉に導入する被焼成物の量を増加させ、一度に焼成可能な被焼成物の量を増やし、効率よくリチウムイオン二次電池正極材料を製造する方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の第1の態様に係るリチウムイオン二次電池正極材料の製造方法の発明は、原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とするものである。

【0013】

本発明製造方法は、原料を焼成してリン酸鉄リチウム系正極材料を製造する方法であり、その焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、の二段階で行われる。前記第一段階の焼成によって生成する焼成生成物は粒状体であり、その粒は一次粒子が凝集して形成される二次粒子である。すなわち、前記焼成生成物は一次粒子が凝集して形成される二次粒子の集合物である。

【0014】

本発明によれば、第一段階の焼成によって生成する、組成の大半が既にリン酸鉄リチウム系正極活物質となった微細な一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行うので、第一段階の焼成によって生成した焼成生成物(以下、第一段階焼成生成物と記すことがある)が減容化され、第二段階の焼成を行う焼成炉等の焼成装置に高密度の第一段階焼成生成物を導入することが可能となり、第二段階の焼成において焼成することができる第一段階焼成生成物量が増加し、第二段階の焼成を効率よく行うことができる。

【0015】

また、本発明における「所定のかさ密度」とは、前記二次粒子の集合物において、前記一次粒子が凝集して形成される二次粒子同士の空隙を減少させることによってその減容化が達成され、しかも第二段階の焼成後に生じる正極材料の一次粒子が、第二段階の焼成過程で一体化・粒径増大することを促進しないような状態のかさ密度である。

【0016】

このような所定のかさ密度に制御して前記二次粒子の集合物を圧縮することにより、過度な圧縮によって、一次粒子同士が凝集し過ぎることを防止するとともに、第一段階焼成生成物の減容化を図ることができる。

【0017】

本発明の第2の態様に係るリチウムイオン二次電池正極材料の製造方法の発明は、原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物に、加熱分解により導電性炭素を生じ得る物質を添加、混合した混合粒子の集合物を、所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とするものである。

【0018】

加熱分解により導電性炭素を生じ得る物質(以下、「導電性炭素前駆物質」と記すことがある)を、第一段階焼成生成物に添加して第二段階の焼成を行うことにより、加熱分解により導電性炭素を生じ得る物質が、焼成中に原料の分解により生成するガスにより発泡することを防ぐことができる。その結果、融解状態にある該物質がより均一に正極材料の表面に溶融状態で広がり、より均一に熱分解炭素を析出させることができる。このため、得られる正極材料の表面導電性がさらに良好になり、また接触が強固に安定化される。

【0019】

前記二次粒子の集合物に、前記導電性炭素前駆物質を添加すると、当該導電性炭素前駆物質を添加した分、第二段階の焼成に供する被焼成物の嵩が増加する。

【0020】

本発明によれば、前記二次粒子の集合物に、加熱分解により導電性炭素を生じ得る物質を第一段階焼成生成物に添加、混合した混合粒子の集合物を、所定のかさ密度に圧縮した後、前記第二段階の焼成を行うので、第1の態様と同様に、過度な圧縮によって、一次粒子同士が凝集し過ぎることを防止できるとともに、前記集合物と前記導電性炭素前駆物質との混合粒子の集合物の減容化を図ることができる。

【0021】

本発明の第3の態様に係るリチウムイオン二次電池正極材料の製造方法の発明は、第2の態様に記載された二次電池正極材料の製造方法において、前記一次粒子の粒径は50〜100nmであり、前記加熱分解により導電性炭素を生じ得る物質は、軟化温度80℃から350℃の範囲にあり、加熱分解による減量開始温度が350℃から450℃の範囲にあり、かつ、500℃から800℃の加熱分解・焼成により導電性炭素を析出し得る物質であり、前記所定のかさ密度は、0.6〜0.9g/cm3であることを特徴とするものである。

【0022】

前記導電性炭素を析出し得る物質としては、ビチューメン類(特に石炭ピッチ)及び糖類が好ましい。

【0023】

本発明製造方法により製造されたリン酸鉄リチウム系正極材料は、適宜カーボンブラック等の導電性助剤と共にアルミニウム箔などの集電体にバインダーによって結着されて、リチウムイオン二次電池の正極として用いられ、高いリチウムイオン電池性能を得るためには、リン酸鉄リチウム系正極材料及び導電性助剤はバインダー中に高度に分散することが求められる。

【0024】

本発明によれば、第一段階の焼成によって生成する一次粒子の粒径が100〜500nmである場合に、前記二次粒子の集合物と前記導電性炭素を析出し得る物質の混合粒子の集合物のかさ密度を0.6〜0.9g/cm3に制御することによって、過度な圧縮によって、前記一次粒子が凝集し過ぎることを防止することができる。

【0025】

更に、前記二次粒子の集合物と前記導電性炭素を析出し得る物質の混合粒子の集合物は減容化されているので、第二段階の焼成を行う焼成炉等の焼成装置に導入できる前記混合粒子の集合物の量が増加し、第二段階の焼成を効率よく行うことができる。

【発明を実施するための最良の形態】

【0026】

次に、具体例を挙げて、本発明を更に詳細に説明するが、本発明はこれらによって制約されるものではない。

まず本発明製造方法によって製造されるリン酸鉄リチウム系正極材料について説明する。

【0027】

<リン酸鉄リチウム系正極材料>

本発明において、リン酸鉄リチウム系正極材料とは、例えば、一般式Li1−ny(MaxMbyFe1−x−y)PO4で表され、オリビン型結晶構造を有し、前記式中のMa、MbはFeを置換しうる金属元素であり、前記Maは価数が2の元素であり、且つ元素周期表において2族、11族、12族に属する金属元素の群から選ばれる1種以上の金属元素であり、前記Mbは価数が3以上の元素であり、且つ元素周期表において3族、4族、5族、6族、13族、14族に属する金属元素の群から選ばれる1種以上の金属元素であり、各置換量である前記xとyは、0≦x、y≦0.05の数であり、前記nは前記Mbの平均価数をfとして、n=f−2である。特に、前記Maは、カドミウム(Cd)、マグネシウム(Mg)、コバルト(Co)、ニッケル(Ni)、ストロンチウム(Sr)、カルシウム(Ca)、銅(Cu)、亜鉛(Zn)の群から選ばれる1種以上の金属元素であり、前記Mbは、ニオブ(Nb)、タングステン(W)、マンガン(Mn)、スカンジウム(Sc)、イットリウム(Y)、チタン(Ti)、バナジウム(V)、クロム(Cr)、モリブデン(Mo)、アルミニウム(Al)、インジウム(In)、スズ(Sn)よりなる群から選ばれる1種以上の金属元素である。

【0028】

x、yが0でない時、この正極材料中において、異種金属元素Ma、MbはFeの一部を置換した形で入っている。Maは価数が2であり、このMaのFeに対する置換量xの置換導入によって、充電(酸化)状態においてLiがxだけ残存するオリビン型結晶構造を実現する。Maは2+の酸化状態だけを安定してとるものがよい。また、Mbは価数が3以上であり、このMbのFeに対する置換量yの置換導入によって、Mbの価数をfとして、放電(還元)状態においてLiがFeに対してny(ただし、n=f−2)だけ欠損になるオリビン型結晶構造を実現する。

【0029】

以上の正極材料の原型となる活物質であるLiFePO4は、結晶骨格構造[結晶点群PNMA(オリビン型)、同PBNMなどの構造をとり、いずれも正極活物質となり得るが、前者が一般的である]が電気化学的酸化還元によってほとんど変化しないため、繰返し充放電が可能なアルカリ金属系二次電池用の正極材料として用いることができる。正極材料としては、これらの物質のそのままの状態は放電状態に相当し、電解質との界面での電気化学的酸化によって、アルカリ金属Liの脱ドープを伴いながら中心金属元素Feが酸化され、充電状態になる。充電状態から電気化学的還元を受けると、アルカリ金属Liの再ドープを伴いながら中心金属元素Feが還元され、元の放電状態に戻る。

【0030】

当該正極材料の結晶1次粒子の粒径は300nm以下であり、100nm以下がより好ましい。本発明の正極材料の好ましい形態においては、前記結晶1次粒子の表面に導電性炭素の析出物が存在する。正極材料表面への導電性炭素の析出は、後述するように加熱分解により導電性炭素を生じ得る物質(導電性炭素前駆物質)を焼成過程で添加することにより行われる。

【0031】

<リン酸鉄リチウム系正極材料の製造方法の概要>

リン酸鉄リチウム系正極材料は、原型となる正極活物質LiFePO4の原料となる物質のみ、または正極活物質の原料となる物質と、前記式中のFeを置換しうる価数が2の元素であり且つ元素周期表において2族、11族、12族に属する金属元素の群から選ばれる1種以上の金属元素Maを含む化合物と、前記式中のFeを置換しうる価数が3以上の元素であり且つ元素周期表において3族、4族、5族、6族、13族、14族に属する金属元素の群から選ばれる1種以上の金属元素Mbを含む化合物と、を混合して得られる焼成前駆体を、所定温度、所定時間、所定雰囲気で焼成することにより、一般式Li1−ny(MaxMbyFe1−x−y)PO4で表され、オリビン型結晶構造を有し、各置換量である前記xとyは、0≦x、y≦0.05の数であり、前記nは前記Mbの平均価数をfとして、n=f−2である結晶1次粒子として得ることができる。

【0032】

また、リン酸鉄リチウム系正極材料の表面に、導電性炭素を析出させた炭素析出正極材料は、炭素析出のない場合よりもさらに高い充放電特性を示すことが可能となる。該炭素析出正極材料の製造は、例えば、前記と同様に正極活物質の原料となる物質のみ、または正極活物質の原料となる物質に前記Maおよび/またはMbの有機酸塩、ハロゲン化物、硝酸塩、アルコキシド等の化合物を添加し、例えば擂潰混合等して焼成前駆体を得た後、一旦300〜450℃にて数時間(例えば5時間程度)かけて第一段階の焼成(仮焼成)をした後、炉より取り出し、その仮焼成物に対して、導電性炭素前駆物質、例えば、石炭ピッチなどのビチューメン類、またはデキストリンなどの糖類を所定量添加、擂潰・混合し、さらに数時間乃至1日程度、所定雰囲気で第二段階の焼成(本焼成)することにより行うことができる。Ma、Mbの化合物としては、塩化物等のハロゲン化物が好ましい。

【0033】

導電性炭素前駆物質の添加タイミングが相違する上記二通りの方法の中では、前者(導電性炭素前駆物質を仮焼成後に添加する)の方がより高い充放電特性を持つ炭素析出正極材料が得られる場合が多いので好ましい。従って、以下では前者を中心に説明を行うが、後者(導電性炭素前駆物質を仮焼成前に添加する)においても、焼成前駆体の調製、焼成条件の選定等は前者に準じて行うことが可能である。

【0034】

<正極活物質LinFePO4の原料>

以下では、正極活物質LiFePO4として一般的なオリビン型構造を有するものについて説明する。このオリビン型LiFePO4の原料の中で、リチウム導入用の原料としては、例えばLiOH等の水酸化物、Li2CO3等の炭酸塩や炭酸水素塩、LiCl等の塩化物を含むハロゲン化物、LiNO3等の硝酸塩、その他有機酸塩等のLiのみ目的の正極材料中に残留するようなLi含有分解揮発性化合物が用いられる。また、Li3PO4、Li2HPO4、LiH2PO4等の燐酸塩や燐酸水素塩を用いることもできる。

【0035】

また、鉄導入用の原料としては、例えば水酸化物、炭酸塩や炭酸水素塩、塩化物等のハロゲン化物、硝酸塩、その他、Feのみが目的の正極材料中に残留するような分解揮発性化合物(例えば、シュウ酸塩や酢酸塩等の有機酸塩、アセチルアセトン錯体類や、メタロセン錯体等の有機錯体など)のほか、燐酸塩や燐酸水素塩を用いることもできる。

【0036】

また、燐酸導入用の原料としては、例えば、無水燐酸P2O5、燐酸H3PO4、および燐酸イオンのみ正極材料中に残留するような分解揮発性燐酸塩や燐酸水素塩[例えば、(NH4)2HPO4、NH4H2PO4、(NH4)3PO4等のアンモニウム塩]を用いることができる。

【0037】

これらの原料において、目的の正極材料中に残存した場合に好ましくない元素や物質を含む場合には、これらが焼成中に分解・揮発することが必要である。また、原料には燐酸イオン以外の不揮発性オキソ酸塩等を用いるべきでないことは言うまでもない。なお、これらにおいては、その水和物を用いる場合もあるが[例えば、LiOH・H2O、Fe3(PO4)2・8H2O等]、上記においては水和物としての表記は全て省略している。

【0038】

<鉄導入用の原料として、金属鉄を用いる場合>

鉄導入用の原料として、上記のような鉄化合物ではなく、例えば、安価で入手が容易な1次原料である金属鉄を用いることができる。金属鉄は、200μm以下、好ましくは100μm以下の粒径のものを用いる。この場合、正極材料の原料として、金属鉄に、溶液中でリン酸イオンを遊離する化合物およびリチウム源となる化合物を水とともに組み合わせて使用することができる。ここで、原料中のリン:鉄:リチウムのモル比を1:1:1となるように調整することにより、焼成過程での不純物の生成と正極材料への混入を極力抑えることができる。

【0039】

金属鉄と組み合わせて使用可能な「溶液中でリン酸イオンを遊離する化合物」としては、例えば、リン酸H3PO4、五酸化リンPO5、リン酸二水素アンモニウムNH4H2PO4、リン酸水素二アンモニウム(NH4)2HPO4等を用いることができる。これらの中でも、鉄を溶解する段階で比較的強い酸性下に保つことができるものとして、リン酸、五酸化リン、リン酸二水素アンモニウムが好ましい。これらには市販の試薬を利用できるが、原料としてリン酸を用いる場合には、化学量論的に厳密を期するために予め滴定により純度を正確に求め、ファクターを算出しておくことが好ましい。

【0040】

また、金属鉄と組み合わせて使用可能な「リチウム源となる化合物」としては、焼成後にLiのみ目的の正極材料中に残留するような化合物(前記Li含有分解揮発性化合物)を選択することが好ましく、例えば水酸化リチウムLiOH等の水酸化物、炭酸リチウムLi2CO3等の炭酸塩のほか、Liの有機酸塩等もLi含有分解揮発性化合物として使用できる。なお、これらにおいては、その水和物を用いることも可能である(例えば、LiOH・H2O等)。

【0041】

<金属ハロゲン化物>

Feを置換しうる2価の金属元素の原料として、元素周期表において2族、7族、9族、10族、11族、12族に属する金属元素の群から選ばれる1種以上の金属元素のハロゲン化物(本明細書において「金属ハロゲン化物」と記すことがある。)を用いることが好ましい。金属ハロゲン化物としては、例えば、塩化物、臭化物、ヨウ化物等が挙げられる(これらの水和物の形態のものも含む)。なお、他の化合物であってもよいことは勿論である。

【0042】

Feを置換しうる3価以上の金属元素の原料としても、且つ元素周期表において3族、4族、5族、6族、7族、13族、14族に属する金属元素の群から選ばれる1種以上の金属元素のハロゲン化物(本明細書において「金属ハロゲン化物」と記すことがある。)を用いることが好ましい。

【0043】

正極材料の原料に添加される金属ハロゲン化物の例を以下に示す(これらの中には水和物もあるが、水和物としての標記は省略する)。ここで、金属ハロゲン化物の中では塩化物が比較的安価で入手しやすく有利である。

【0044】

これらの金属ハロゲン化物の添加量は、前記各置換量である前記xとyが、0≦x、y≦0.05の数となり、且つ後述の組成条件を満たすように調整する。また、金属ハロゲン化物を添加した正極材料の焼成前駆体を焼成する際に、該金属ハロゲン化物の種類に応じて、例えば炭素、水素等の還元剤、酸素等の酸化剤、および/または塩素、ホスゲン等の第3成分を共存させることによって、より好適な条件で異種金属元素複合化正極材料を形成できる場合がある。また、焼成前駆体製造または仮焼成の際に、例えば他の物質と混合することにより、金属ハロゲン化物を生成するような条件の下では、これらの金属やその酸化物等を複合化の原料として使用することも可能である。

以上のハロゲン化物の他に、上述の金属元素の有機酸塩、硝酸塩、アセチルアセトナト錯体、金属アルコキシド、金属フェノキシド等も用いることが可能である。

【0045】

<導電性炭素前駆物質>

導電性炭素前駆物質としては、例えば、ビチューメン類(いわゆるアスファルト;石炭や石油スラッジから得られるピッチ類を含む)、糖類、スチレン−ジビニルベンゼン共重合体、ABS樹脂、フェノール樹脂、その他芳香族基を有する架橋高分子などが挙げられる。

【0046】

これらの中でも、ビチューメン類(特に、精製された、いわゆる石炭ピッチ)および糖類が好ましい。これらのビチューメン類や糖類は加熱分解によって導電性炭素を生じて正極材料に導電性を付与する。特に、精製された石炭ピッチは、非常に安価であり、かつ焼成中に融解して焼成中の原料粒子の表面に均一に広がり、また熱分解過程を経て比較的低温(650℃〜800℃)での焼成後、高い導電性を発現する炭素析出物となる。

【0047】

また、糖類の場合は、糖類に含まれる多くの水酸基が原料および生じた正極材料粒子表面に強く相互作用することにより、結晶成長抑制作用も併せ持つため、糖類を用いることによって、より優れた結晶成長抑制効果と導電性付与効果を得ることができるからである。

【0048】

精製石炭ピッチとしては、軟化温度が80℃から350℃の範囲内にあり、熱分解による減量開始温度が350℃から450℃の範囲内にあり、500℃以上800℃以下までの加熱分解・焼成により、導電性炭素を生成するものが好適に用いられる。正極性能をより高めるためには、軟化温度が200℃〜300℃の範囲内にある精製石炭ピッチがより好ましい。また、精製石炭ピッチに含有される不純物は、正極性能に悪影響を与えることがないものが良いことは言うまでもないが、特に灰分が5000ppm以下であることが好ましい。

【0049】

糖類としては、250℃以上500℃未満の温度域において分解を起こし、かつ150℃から前記温度域までの昇温過程において一度は少なくとも部分的に融液状態をとり、さらに500℃以上800℃以下までの加熱分解・焼成によって導電性炭素を生成する糖類が特に好ましい。かかる特定の性質を有する糖類は、融解により加熱反応中の正極材料粒子の表面に好適にコートされ、加熱分解後は生じた正極材料粒子表面に導電性炭素を良好に析出するとともに、この過程で上記したように結晶成長を抑制するからである。また、上記糖類は加熱分解によって、該糖類の焼成前の乾燥重量に対し、少なくとも15重量%以上、好ましくは20重量%以上の導電性炭素を生じ得るものがよい。これは、生じる導電性炭素の量的な管理を容易にするためである。以上のような性質を有する糖類としては、例えばデキストリンなどのオリゴ糖や、可溶性でんぷん、加熱により融解しやすい架橋の少ないでんぷん(例えば50%以上のアミロースを含むでんぷん)等の高分子多糖類が挙げられる。

【0050】

<焼成前駆体の調製>

焼成前駆体は、前記したように、前述の正極材料の原料となる物質のみ、または2価と3価以上の異種金属元素Ma、Mbのハロゲン化物を、正極材料の原料となる物質に添加したものを、例えば、遊星ボールミル、揺動または回転式の粉体混合機等を用いて乾燥状態で1時間〜1日程度混合する方法(以下、「乾式混合」と記す)、または例えばアルコール類、ケトン類、テトラヒドロフランなどの有機溶媒、または水等の溶媒もしくは分散媒とともに正極材料の原料に添加され、湿式で例えば1時間〜1日程度、混合・擂潰後、乾燥する方法(以下、「湿式混合」と記す)によって焼成前駆体となる。

【0051】

前記した金属ハロゲン化物のうち、例えば五塩化モリブデン(MoCl5)、四塩化チタン(TiCl4)、三塩化バナジウム(VCl3)等は常温においても空気中で極めて不安定であり、塩素、塩化水素などを放出しながら分解しやすい。また、水分やアルコール類と容易に反応して水酸化物や金属アルコキシドを生じる。これらの不安定な金属ハロゲン化物を正極材料の混合原料に添加し、湿式混合する場合は、その過程で水酸化物や金属アルコキシド等を生じる反応を経ることにより、異種金属元素複合化正極の焼成前駆体が得られる。これを焼成して得られるMo、Ti、V等の金属複合化リン酸鉄リチウム正極材料は、金属複合化を行わない同正極材料に比べれば高いレート特性を示し、正極性能向上に対する効果が認められる上に、LiFePO4の理論容量170mAh/gに近い容量をも維持し得る。

【0052】

しかし、乾燥した正極材料の混合原料にこれらの金属ハロゲン化物を直接添加し、乾式混合によって得た焼成前駆体を焼成して得られる金属複合化リン酸鉄リチウム正極材料は、前記湿式混合の場合の金属複合化正極材料と比較すると、さらに良好なレート特性と理論容量に迫る大きな容量を示すことから、これらを使用することがより好ましい。

【0053】

一方、前出の金属ハロゲン化物のうち、例えば三塩化クロム(水和物を含む)、二塩化銅、塩化亜鉛、塩化インジウム四水和物、二塩化スズ、四塩化スズ等のように、空気中や水中で分解・脱塩素を起すことがないものを用いる場合は、湿式混合、乾式混合のいずれによっても高い性能の正極材料を生じ得る正極前駆体が得られる。また、これらの安定な金属ハロゲン化物の場合、正極材料の原料自体の粉砕混合と該金属ハロゲン化物の添加混合の2つの工程を兼ねて、正極材料の各原料の仕込み時に一緒に該金属ハロゲン化物を添加し、前記原料と共に粉砕、混合することによっても好適な焼成前駆体が得られる。この際、アルコールや水等を加え、湿式にて粉砕・混合を行うことも何ら問題なく可能である。一般に、湿式粉砕・混合によれば、いっそう均一、細粒で組成の安定した焼成前駆体が得られる。

【0054】

正極活物質の原料物質として金属鉄を用いる場合は、溶液中でリン酸イオンを遊離する化合物と、水と、金属鉄とを混合し金属鉄を溶解した後、炭酸リチウム、水酸化リチウムまたはその水和物などのLi含有分解揮発性化合物を添加し、生じた反応生成物を単独で焼成前駆体とするか、またはこれに前記金属ハロゲン化物を添加し、上記と同様に乾式混合または湿式混合することにより、焼成前駆体が得られる。この場合、正極活物質の原料としての金属鉄の溶解に際しては、まず、リン酸などの、溶液中でリン酸イオンを遊離する化合物と金属鉄と水を混合し、擂潰や加熱(還流など)して鉄を反応させる。ここで擂潰操作は、溶液中の金属鉄にせん断力を加え、表面を更新させることにより金属鉄を溶解させる目的で行うものであり、これにより正極材料の収率を向上させ得る。擂潰は、自動擂潰機、ボールミル、ビーズミルなどを用い、擂潰装置の効率にもよるが、例えば30分から10時間程度の時間をかけて行うことが好ましい。さらに、完全に金属鉄の溶解反応を進行させるには、超音波照射を行うことも効果がある。

【0055】

また、加熱操作により、金属鉄の還元溶解反応が促進されるので、正極材料の収率を向上させ得る。加熱は、鉄の酸化を回避するため、例えば不活性ガス中での還流などにより実施することが好ましい。還流では、比較的大型化が困難な機械的微粉砕操作が不要になるため、大量生産を行う上で特に有利であると考えられる。また、金属鉄を溶解させる際には、シュウ酸や塩酸などの揮発性の酸を添加して酸濃度を上たり、あるいは、酸素(空気でもよい)、過酸化水素、ハロゲン(臭素、塩素など)、もしくは次亜塩素酸、さらし粉などのハロゲン酸化物等の揮発性の酸化剤を共存させることができる。また、酸化能と酸性を兼ね備えた揮発性酸である硝酸を添加することも効果がある。

【0056】

さらに、以上において、50℃〜80℃程度に加熱して反応させるとより効果的である。また、上記揮発性酸、酸化剤等は金属鉄から鉄(II)イオンへの酸化に対し等量以下となる量で作用させることが好ましい。これにより、金属鉄のリン酸等の溶液への溶解反応を促進させることが可能となる一方で、これらの揮発性酸、酸化剤等は焼成過程で除去されるため正極材料中には残存しない。

【0057】

以上のように、擂潰操作や加熱操作後により鉄を溶解させた溶液にリチウム源としての水酸化リチウム等を添加する。リチウム源を添加した後も、必要に応じてさらに粉砕、擂潰を行うことが好ましい。さらに、金属ハロゲン化物を添加した後においても、擂潰・混合を行うことにより焼成前駆体が得られる。

【0058】

<焼成の概要>

正極材料の原料のみ、またはこれと金属ハロゲン化物とを上記のように混合して得られた焼成前駆体に対して、焼成を行う。焼成は、一般に採用されるような300〜900℃に至る焼成過程において、適切な温度範囲及び時間を選んで実施することができる。また、焼成は、酸化態不純物の生成防止や、残存する酸化態不純物の還元を促すため、酸素ガス不存在下で行うことが好ましい。

【0059】

本発明製造方法において、焼成は、一連の昇温およびこれに引き続く温度保持過程の一回のみにより実施することも可能であるが、第一段階のより低温域での焼成過程(通例常温〜300ないし450℃の温度範囲;以下、「仮焼成」と記すことがある)、および第二段階のより高温域での焼成過程[通例常温〜焼成完了温度(500℃ないし800℃程度);以下、「本焼成」と記すことがある]の2段階に分けて行うことが好ましい。

【0060】

仮焼成においては、正極材料の原料が加熱により最終的な正極材料に至る中間的な状態まで反応し、その際、多くの場合は熱分解によるガス発生を伴う。仮焼成の終了温度としては、発生ガスの大部分が放出し終わり、かつ最終生成物の正極材料に至る反応が完全には進行しない温度(すなわち、より高温域での第二段階の本焼成時に正極材料中の構成元素の再拡散・均一化が起こる余地を残した温度)が選択される(ただしこの時、組成の大半は既にリン酸鉄リチウム系正極活物質となっている)。

【0061】

仮焼成に続く本焼成では、構成元素の再拡散・均一化が起こるとともに、正極材料への反応が完了し、しかも焼結などによる結晶成長を極力防げるような温度域まで昇温および温度保持がなされる。

【0062】

また、前記した炭素析出正極材料を製造する場合は、第一段階の焼成を行い、該第一段階の焼成後の生成物に、導電性炭素前駆物質を添加した後、第二段階の焼成を行うことにより、得られる正極材料の性能をより向上させることができる。導電性炭素前駆物質、特に加熱により融解する石炭ピッチや糖類を用いる場合は、仮焼成前の原料に添加することも可能であるが(この場合でも相応の正極性能向上効果が得られる)、仮焼成後の原料(既に原料からのガス発生の大半が終了し、中間生成物となった状態)に添加し、本焼成を行うことがより好ましい。つまり、焼成過程における仮焼成と本焼成との間に、原料への導電性炭素前駆物質の添加工程を設けることになる。これにより、加熱により融解・熱分解する石炭ピッチや糖類等の物質が、原料から発生するガスにより発泡することを防ぎ、より均一に正極材料の表面に溶融状態で広がり、より均一に熱分解炭素を析出させることができる。

【0063】

これは以下の理由による。

すなわち、仮焼成において原料の分解により発生するガスの大半が放出されてしまう結果、本焼成ではガスの発生が殆ど起こらず、仮焼成後のタイミングで導電性炭素前駆物質を添加することにより、均一な導電性炭素の析出が可能になる。このため、得られる正極材料の表面導電性がさらに良好になり、また接触が強固に安定化される。なお、前述のように仮焼成前の原料に導電性炭素前駆物質を添加しても、比較的高い充放電特性の炭素析出−複合化正極材料を得ることができる。しかし、この方法による正極材料は、前記の仮焼成後に導電性炭素前駆物質を添加して得られる正極材料に比べると性能の点で及ばない。これは、仮焼成中に原料から旺盛に発生するガスにより、融解状態で未だ完全には熱分解していない導電性炭素前駆物質が発泡し、均一な析出が妨げられる場合があるほか、異種金属元素の複合化に好ましくない影響を与える可能性があるためと考えられる。

【0064】

焼成は、所定量の水素や水分(水、水蒸気等)を継続的に炉内に不活性ガスとともに供給しながら行うことも可能であり、このようにすることによって水素や水分を添加しない場合より高い充放電特性の炭素析出正極材料が得られる場合もある。この場合は、例えば、焼成過程の全時間に渡って、または特に500℃以下から焼成完了までの温度、好ましくは400℃以下から焼成完了までの温度、より好ましくは300℃以下から焼成完了までの焼成温度において、水素や水分を添加することができる。なお、気体である水素や水蒸気を「添加する」ことには、水素等のガスの存在下(つまり、水素雰囲気下等)で焼成を行うことが含まれる。

【0065】

<焼成条件(導電性炭素の析出を行わない場合)>

焼成前駆体を焼成する条件(特に焼成温度、焼成時間)は、注意して設定する必要がある。

すなわち、複合化正極材料の反応完結・安定化のためには焼成温度は高い方が良いが、導電性炭素の析出を行わない場合は、焼成温度が高すぎると燒結・結晶成長しすぎ、充放電のレート特性を著しく低下させる場合がある。このため、焼成温度は約600〜700℃、好ましくは約650〜700℃の範囲とし、例えば、N2、Arなどの不活性ガス中で焼成する。この際、前記したように水素(加熱分解により水素を生成する水分を含む)を添加することによって、正極材料の性能が向上することがある。

【0066】

焼成時間はおよそ数時間乃至3日程度が目安となるが、異種金属元素Ma、Mbによる置換複合化を行う際は、650〜700℃程度の焼成温度の場合、10時間程度以下の焼成時間では得られる正極材料中での異種金属元素の固溶の均一性が不足し、10数サイクルの充放電経過後に充放電異常が起こり、急激に性能が劣化する場合があるため、焼成時間を1〜2日(24時間〜48時間)確保するのが良い。この放電異常は、例えば異種金属元素がMoの場合に起こることが確認されており、サイクル数経過と共に次第に電池内部抵抗が増大し、さらには放電の途中で充放電容量対電圧曲線が不連続な2段波になるという異常な挙動であり、その原因は明らかではないが、充放電中のLi+イオンの出入りに伴い、局在していた異種金属元素化学種の凝集・相分離/偏析が引起されてLi+イオンの移動が阻害されるものと現段階では推定している。

【0067】

一方、異種金属元素としてMoを用いた場合においても、700℃以上の焼成温度ではこのような異常挙動はみられなくなる。しかし、急速に正極材料の焼成・結晶成長が進み、電池性能が低下するため、焼成時間は10時間より短い適切な時間を選ぶべきである。良好な条件で得られた異種金属元素複合化LiFePO4正極材料を組込んだ金属Li負極コイン電池は、後述の実施例に記すように、充放電電流密度0.5mA/cm2にて理論容量(約170mAh/g)に近い常温充放電容量と良好な充放電サイクル特性を示す。

【0068】

なお、正極材料のより良好な均一性を得るために、第一段階の焼成(仮焼成)と第二段階の焼成(本焼成過程)の間に、仮焼成物を十分に粉砕混合した後、前述の所定温度における第二段階の本焼成を行うことも好ましい。

【0069】

<焼成条件(導電性炭素の析出を行う場合)>

導電性炭素析出を行う場合も本焼成の温度は非常に重要であり、前述の炭素析出のない場合に比べ、高い温度(例えば750℃〜850℃)とすることが好ましい。異種金属元素Ma、Mbによる置換を行う際は、焼成温度が高い場合は正極材料中の異種金属元素(Ma、Mb)分布の均一性が不足することが少ないため、10時間程度以下の焼成時間が選ばれる。異種金属元素(Ma、Mb)とLiFePO4との複合化正極材料に石炭ピッチなどのビチューメン類、またはデキストリン等の糖類由来の導電性熱分解炭素を析出させた炭素析出−複合化正極材料を製造する場合、本焼成温度が約750℃以下であると、得られる正極材料のサイクル充放電において、サイクル数経過に伴う電池内部抵抗の増大及び充放電容量対電圧曲線の2段波化という、炭素析出させない異種金属元素複合化正極材料の場合と同様の異常挙動が出現し、性能劣化が進む場合がある。

【0070】

しかし、不活性ガス中で、約750℃を超える温度、例えば775℃で本焼成した炭素析出−複合化正極材料ではこのような異常挙動は見られなくなる。これは、比較的高い本焼成温度を採用することによって異種金属元素の分布が均一化・安定化されたためと推定される。後述の実施例で示すように、このようにして得られた異種金属元素/炭素/LiFePO4複合化正極を組込んだ金属Li負極電池は、理論容量170mAh/gに近い常温充放電容量を示し、しかもサイクル寿命、レート特性が共に格段に改善されることが判った。

【0071】

なおここで、炭素を析出させなかった場合と異なり、該炭素析出正極材料の場合は、例えば、775℃という高温で焼成を行っても容量減少などの性能低下はほとんど起こらない。これは、導電性炭素析出によって材質の導電性が向上する上に、析出させた導電性炭素が障害となって焼成・結晶成長を抑制するために正極材料の粒径増大が起こりにくく、Liイオンの正極材料粒子内における移動が容易であるためと考えられる。従って、かかる焼成条件で製造された該炭素析出正極材料は、きわめて高い性能と安定性を両立できる。なお、およそ850℃以上の温度で本焼成を行うと、活物質LiFePO4の分解が起こり、組成の変動などをもたらす上に焼結を引起す場合があるため、775〜800℃付近の温度にて焼成することが好ましい。

【0072】

導電性炭素の析出量は、異種金属元素複合化正極材料の1次結晶粒子サイズによっても異なるが、同正極材料及び導電性炭素の合計重量に対し、約0.5〜5重量%の範囲が好ましい。特に、正極材料の1次結晶粒子サイズが50〜100nm程度の場合は約2.5〜5重量%、150〜300nm程度の場合は約1〜2重量%程度となるようにすることが望ましい。これより析出量が少ない場合は導電性付与の効果が低下し、また多すぎる場合は正極材料の結晶子表面においてLi+イオンの出入りの障害となりやすく、共に充放電性能を低下させる傾向がある。好適な量の炭素を析出させるためには、その前駆体となる石炭ピッチなどのビチューメン類、及び/またはデキストリン等の糖類について、前記したようにあらかじめ熱分解炭化の際の減量率を求めておき、それに従って該炭素前駆体の添加量を決めることが好ましい。

【0073】

<原料の圧縮の概要>

本発明製造方法では、前記焼成過程の前の原料を圧縮し、減容化した後に焼成を行う。このことによって、焼成を行う焼成炉等の焼成装置に高密度の原料を導入することが可能となり、一度の焼成工程によって多くの原料を焼成することができる。原料の圧縮には、金型プレス機、ロールプレス機、ローラーコンパクター等の機械的な外圧により圧縮する公知の圧縮装置を用いることができる。

【0074】

第一段階の焼成(仮焼成)と第二段階の焼成(本焼成)の二段階の焼成を行い、第一段階の焼成によって、一次粒子が凝集して形成される二次粒子の集合物を形成する場合には、前記二次粒子の集合物を圧縮して所定のかさ密度に制御する。第一段階の焼成後の焼成生成物の一次粒子の粒径は50nm〜100nmであることが望ましい。

【0075】

前記「所定のかさ密度」は、前記二次粒子の集合物において、前記一次粒子が凝集して形成される二次粒子同士の空隙を減少させることによってその減容化が達成され、しかも第二段階の焼成後に生じる正極材料の一次粒子が、第二段階の焼成過程で一体化・粒径増大することを促進しないような状態のかさ密度である。

【0076】

このような所定のかさ密度に制御して前記二次粒子の集合物を圧縮することにより、過度な圧縮によって、一次粒子同士が凝集し過ぎることを防止するとともに、前記集合物の減容化を図ることができる。

【0077】

更に、炭素析出正極材料を製造する場合には、第一段階の焼成を行い、該第一段階の焼成によって生成する一次粒子が凝集して形成された二次粒子の集合物に、石炭ピッチ等の導電性炭素前駆物質を添加した後に第二段階の焼成を行う。

【0078】

前記二次粒子の集合物に前記導電性炭素前駆物質を添加すると、当該導電性炭素前駆物質を添加した分、第二段階の焼成に供する被焼成物の嵩が増加する。したがって、前記二次粒子の集合物に導電性炭素前駆物質を添加する場合には、前記二次粒子の集合物と導電性炭素前駆物質の混合粒子の集合物を圧縮して減容化し、続いて本焼成を行うことが望ましい。

【0079】

前記一次粒子の粒径が50〜100nmであり、前記導電性炭素前駆物質として軟化温度80℃から350℃の範囲にあり、加熱分解による減量開始温度が350℃から450℃の範囲にあり、かつ、500℃から800℃の加熱分解・焼成により導電性炭素を析出し得る物質を添加する場合には、前記所定のかさ密度が0.6〜0.9g/cm3になるように圧縮を制御することが望ましい。その理由を以下に説明する。

【0080】

第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物中に添加した前記導電性炭素前駆物質が、第二段階の焼成によって加熱分解することにより、前記一次粒子の表面には導電性炭素の層が形成される。

【0081】

また、本発明製造方法により製造されたリン酸鉄リチウム系正極材料は、適宜カーボンブラック等の導電性助剤と共にアルミニウム箔などの集電体にバインダーによって結着されて、リチウムイオン二次電池の正極として用いられ、高いリチウムイオン電池性能を得るためには、リン酸鉄リチウム系正極材料及び導電性助剤はバインダー中に高度に分散することが求められる。

【0082】

しかし、前記二次粒子の集合物と前記導電性炭素前駆物質との混合粒子の集合物に対して過度の圧縮を行うと、第二段階の焼成中に前記リン酸鉄リチウム系化合物の表面に形成される導電性炭素によって一次粒子が固く包含され、電池作製時に電解液が十分浸透できずにLiイオン移動が妨げられてしまう問題がある。

【0083】

二次粒子の集合物と導電性炭素前駆物質の混合粒子の集合物のかさ密度を0.6〜0.9g/cm3に制御すると、前記混合粒子の集合物において、前記二次粒子同士の空隙を減少させることによってその減容化が達成され、前記問題が回避できる。

【0084】

更に、前記二次粒子の集合物と導電性炭素前駆物質の混合粒子の集合物は減容化されているので、第二段階の焼成を行う焼成炉等の焼成装置に導入できる前記混合粒子の集合物の量が増加し、第二段階の焼成を効率よく行うことができる。

【0085】

[異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法]

図1は、本発明にかかるリン酸鉄リチウム系正極材料の製造方法の一例を示すフロー図であり、異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法を示すものである。また、加熱分解により導電性炭素を生じ得る物質としては精製石炭ピッチを添加した。フロー図に基づいて異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法を説明する。

【0086】

1.原料混合・粉砕

正極活物質LinFePO4の原料として、リチウム導入用の原料としてLiOH・H2O、鉄導入用の原料としてFeC2O4・2H2O、燐酸導入用の原料としてNH4H2PO4の三種の原料を混合する。これら三種の原料を所定量[Li:Fe:P=0.99:1:1(モル比)]混合・粉砕し、三種原料混合物を調製した。

【0087】

2.塩化モリブデン添加・混合

前記三種原料混合物に対し、リン(P)に対して1mol%のMoCl5を添加・混合して粒径調整を行い、焼成前駆体を得た。

【0088】

3.第一段階の焼成(仮焼成)

前記焼成前駆体に対し、純N2ガスを通気しながら400℃にて10時間、第一段階の焼成(仮焼成)を行った。

【0089】

4.石炭ピッチの混合

一旦取出した第一段階焼成生成物(一次粒子径:50〜100nm)に、約7重量%の軟化温度250℃の精製石炭ピッチを加え、混合粉砕機にて混合・粉砕し、第一段階焼成生成物と精製石炭ピッチの混合粒子の集合物(以下、石炭ピッチ混合物と記すことがある)を得た。

【0090】

5.石炭ピッチ混合物の圧縮

石炭ピッチ混合物の圧縮は、図2および図3のような圧縮器1を用いて行った。

図3に示すように、石炭ピッチ混合物6をプレス容器2に移し、蓋状おもり3を載せることによって圧力をかけて圧縮をした。荷重をかけるためのおもりの重さは、蓋状おもり3にリング状おもり4を追加して載せることによって変えることができる。おもりを載せて荷重をかける際には、前記圧縮器1を超音波振動機のような振動装置(図示せず)に載せて振動させてエア抜き部5から石炭ピッチ混合物6中の空気を追い出し、プレス容器2中の石炭ピッチ混合物6に対して荷重が均一にかかるようにした。

【0091】

6.第二段階の焼成(本焼成)

圧縮された前記石炭ピッチ混合物6に対し、純N2ガスを通気しながら、780℃にて10時間、第二段階の焼成(本焼成)を行った(ガスは昇温開始から焼成放冷後まで流通しつづけた)。以上により最終生成物を得た。

【0092】

[実施例]

図1のフロー図によって説明した異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法において、前記「5.石炭ピッチ混合物の圧縮」における圧縮条件を変え、その条件によって製造された正極材料を用いて作製した二次電池の性能評価を行い、前記圧縮条件の検討を行った。

【0093】

前記圧縮条件は、プレス容器に移した第一段階焼成生成物と精製石炭ピッチの混合粒子の集合物の上に載せる蓋状のおもりの重量を変えることによって調整した。前記「1.原料混合・粉砕」〜「3.第一段階の焼成(仮焼成)」によって得られる第一段階焼成生成物の一次粒子の粒径は、50〜100nmである。

【0094】

「4.石炭ピッチの混合」までの工程を1バッチで行い、表1に示す重量のおもりを載せて圧縮を行う実施例1〜実施例3および比較例2のLiFePO4正極材料を、図1の「7.石炭ピッチ混合物の圧縮」以降のフローに示す製造方法によって合成した。実施例1〜実施例3および比較例2の圧縮は、それぞれ石炭ピッチ混合物177gに対して行ったものである。圧縮を行わない比較例1は、「4.石炭ピッチの混合」の次に「6.第二段階の焼成(本焼成)」を行ったものである。

【0095】

表1には、圧縮に用いたおもり重量(g)の他、圧縮前かさ密度(g/cm3)、圧縮後かさ密度(g/cm3)、圧縮率(%)、および製造効率(%)を示す。圧縮前かさ密度(g/cm3)、圧縮後かさ密度(g/cm3)、圧縮率(%)、および製造効率(%)の計算方法は、図2および図3に示す圧縮器のプレス容器2および蓋状おもり3の寸法に基いて下記の式により算出した。

【0096】

《かさ密度》

かさ密度(g/cm3)=石炭ピッチ混合物重量(g)/石炭ピッチ混合物体積(cm3)

石炭ピッチ混合物体積=(プレス容器内径半径)2×円周率×L2

L2=プレス容器内深さ(6.0cm)−[蓋状おもり高さ(5.0cm)−L1]

圧縮前の石炭ピッチ混合物体積に対するかさ密度が圧縮前かさ密度であり、圧縮後の石炭ピッチ混合物体積に対するかさ密度が圧縮後かさ密度である。

【0097】

《圧縮率》

圧縮率(%)=[1−(圧縮前かさ密度/圧縮後かさ密度)]×100

【0098】

《製造効率》

製造効率(%)=(圧縮後かさ密度/圧縮前かさ密度)×100

【0099】

【表1】

【0100】

表1に示されるように、おもりの荷重による圧縮を行うことによって、石炭ピッチ混合物は高度に減容化され、圧縮後かさ密度は圧縮前かさ密度よりも大きくなっている。おもりの重量を増加させると圧縮率は高まり、本焼成時に焼成装置に導入することができる石炭ピッチ混合物の量が増加するので製造効率が高まる。圧縮を行わない比較例1の製造効率に比して、実施例1〜実施例3の製造効率は約1.36〜2.51倍にまで高められていると言える。

【0101】

また、実施例1〜実施例3、比較例1および比較例2の正極材料を用いて二次電池を作製し、その電池性能を評価した。二次電池の調製方法を以下に説明する。

【0102】

<二次電池の調製>

前記正極材料と、導電性付与材としてのアセチレンブラック[デンカブラック(登録商標);電気化学工業株式会社製、50%プレス品]と、結着材としての未焼成PTFE(ポリテトラフルオロエチレン)粉とを重量比で70:25:5となるように混合・混練して、厚さ0.6mmのシート状に圧延し、これを直径1.0cmに打抜いたペレットを正極とした。

【0103】

その後、ステンレス製コイン電池ケース(型番CR2032)に金属チタン網、金属ニッケル網をそれぞれ正負極集電体としてスポット溶接し、前記正極及び金属リチウム箔負極を多孔質ポリエチレン製隔膜(東燃化学株式会社製E−25)を介して組入れ、電解液として1MのLiPF6を溶解したジメチルカーボネート/エチレンカーボネートの1/1混合電解液(富山薬品工業株式会社製)を満たして封入し、コイン型リチウム二次電池を作製した。正負極、隔膜、電解液等の一連の電池組立ては、アルゴン置換されたグローブボックス内で行った。

【0104】

以上のようにして得た正極材料を組み込んだコイン型二次電池に対して、25℃において正極ペレットの見かけ面積当たりの電流密度0.5mA/cm2にて、3.0V〜4.0Vの動作電圧範囲で定電流充放電を繰り返したところ、第1サイクル、第5サイクル、および第10サイクルにおける充電容量、放電容量、第2〜10サイクルの平均クーロン効率、および3サイクル充電後1時間のOCVの値は、表2のようになった。

【0105】

【表2】

【0106】

実施例2(圧縮後かさ密度0.633g/cm3)は、比較例1(圧縮無し:かさ密度0.334g/cm3)と同等の電池性能を備えていると言える。実施例3(圧縮後かさ密度0.837g/cm3は、第2〜10サイクルの平均クーロン効率の値が比較例1よりも高く、充放電の繰り返しによるリチウム損失の少ない優れた性能を有していると言える。

【0107】

一方、比較例2(圧縮後かさ密度1.256g/cm3)は、圧縮率が最も高く、正極材料の製造効率は高いものの、この正極材料を用いて作製した二次電池の電池性能は比較例1よりも劣る結果となった。これは、石炭ピッチ混合物の高圧縮により、本焼成において正極活物質LinFePO4の表面に形成される導電性炭素によって一次粒子が固く包含され、電池製作時に電解液が十分浸透できずにLiイオン移動が妨げられたためであると推測される。また、前記実施例3においては、圧縮された仮焼成後の原料は、本焼成によって正極活物質LinFePO4の表面に導電性炭素が生じて成る一次粒子構造が適切に形成され得るかさ密度に調整されており、優れた電池性能を示すものと考えられる。

【0108】

したがって、石炭ピッチを添加して導電性炭素の析出を行うリン酸鉄リチウム系正極材料の製造過程において、一次粒子の粒径が50〜100nmである第一段階焼成生成物に石炭ピッチの添加した後、圧縮を行う際には、その圧縮後かさ密度(g/cm3)の上限はおよそ0.9g/cm3に設定することが望ましい。更に、圧縮後かさ密度を0.6〜0.9g/cm3の範囲に制御することによって、特に優れた電池性能を示す正極材料とすることができる。

【0109】

以上、本発明を異種金属元素としてモリブデン(Mo)を複合化させ、石炭ピッチの添加によって正極材料の表面に導電性炭素を析出させたLiFePO4正極材料の製造の実施形態に関して述べたが、本発明は上記実施形態に制約されるものではなく、特許請求の範囲に記載された発明の範囲内で、他の実施形態についても適用可能である。

【産業上の利用可能性】

【0110】

本発明の二次電池正極材料の製造方法は、二次電池のリン酸鉄リチウム系正極材料の製造に利用が可能である。

【図面の簡単な説明】

【0111】

【図1】異種金属元素としてモリブデン(Mo)を複合化させたLiFePO4正極材料の製造方法を説明するフロー図である。

【図2】圧縮器の一例を示す図であり、(A)はプレス容器の斜視図、(B−1)は蓋状おもりの斜視図、(B−2)は蓋状おもりの上面図、(C)はリング状おもりの斜視図である。

【図3】図2の圧縮器使用時の断面図である。

【符号の説明】

【0112】

1 圧縮器、 2 プレス容器、 3 蓋状おもり、

4 リング状おもり、 5 エア抜き部、

6 石炭ピッチ混合物(第一段階焼成生成物と精製石炭ピッチの混合粒子の集合物)

【特許請求の範囲】

【請求項1】

原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、

焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、

前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とする、リチウムイオン二次電池正極材料の製造方法。

【請求項2】

原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、

焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、

前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物に、加熱分解により導電性炭素を生じ得る物質を添加、混合した混合粒子の集合物を、所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とする、リチウムイオン二次電池正極材料の製造方法。

【請求項3】

請求項2に記載された二次電池正極材料の製造方法において、前記一次粒子の粒径は50〜100nmであり、

前記加熱分解により導電性炭素を生じ得る物質は、軟化温度80℃から350℃の範囲にあり、加熱分解による減量開始温度が350℃から450℃の範囲にあり、かつ、500℃から800℃の加熱分解・焼成により導電性炭素を析出し得る物質であり、

前記所定のかさ密度は、0.6〜0.9g/cm3であることを特徴とする、リチウムイオン二次電池正極材料の製造方法。

【請求項1】

原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、

焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、

前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物を所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とする、リチウムイオン二次電池正極材料の製造方法。

【請求項2】

原料を焼成してリン酸鉄リチウム系正極材料を製造するリチウムイオン二次電池正極材料の製造方法において、

焼成過程は、常温から300℃ないし450℃に至る第一段階と、常温から焼成完了温度に至る第二段階と、を含み、

前記第一段階の焼成によって生成する一次粒子が凝集して形成される二次粒子の集合物に、加熱分解により導電性炭素を生じ得る物質を添加、混合した混合粒子の集合物を、所定のかさ密度に圧縮した後、前記第二段階の焼成を行うことを特徴とする、リチウムイオン二次電池正極材料の製造方法。

【請求項3】

請求項2に記載された二次電池正極材料の製造方法において、前記一次粒子の粒径は50〜100nmであり、

前記加熱分解により導電性炭素を生じ得る物質は、軟化温度80℃から350℃の範囲にあり、加熱分解による減量開始温度が350℃から450℃の範囲にあり、かつ、500℃から800℃の加熱分解・焼成により導電性炭素を析出し得る物質であり、

前記所定のかさ密度は、0.6〜0.9g/cm3であることを特徴とする、リチウムイオン二次電池正極材料の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−257894(P2008−257894A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−95790(P2007−95790)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

[ Back to top ]