リチウムイオン二次電池用の負極、それを用いたリチウムイオン二次電池、リチウムイオン二次電池用の負極の製造方法

【課題】高容量と長寿命を実現するリチウムイオン二次電池用の負極を得る

【解決手段】金属製の集電体と、前記集電体上に成長したシリコン線状体と、を有し、前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している、または前記集電体上の金属に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極である。また、この負極を用いたリチウムイオン二次電池である。このシリコン線状体はVLS法により形成される。

【解決手段】金属製の集電体と、前記集電体上に成長したシリコン線状体と、を有し、前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している、または前記集電体上の金属に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極である。また、この負極を用いたリチウムイオン二次電池である。このシリコン線状体はVLS法により形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池用の負極などに関するものであり、特に、高容量かつ長寿命のリチウムイオン二次電池用の負極に関する。

【背景技術】

【0002】

従来、負極活物質としてグラファイトを用いたリチウムイオン二次電池が実用化されている。また、負極活物質と、カーボンナノファイバー等の導電助剤と、樹脂の結着剤とを混練してスラリーを作製し、銅箔上に塗布・乾燥して、負極を形成することが行われている。

【0003】

一方、高容量化を目指し、負極活物質として金属、特にシリコン系合金を用いるリチウムイオン二次電池用の負極が開発されている。リチウムイオンを吸蔵して合金化したシリコンは、吸蔵前のシリコンに対して約4倍まで体積が膨張するため、シリコン系合金を負極活物質として用いた負極は、充放電サイクル時に膨張と収縮を繰り返す。

【0004】

そこで、シリコン系活物質の表面にカーボンナノファイバーを成長させ、その弾性作用により負極活物質粒子の膨張と収縮による歪みを緩和し、サイクル特性を向上させるという非水電解液二次電池用負極が開示されている(例えば、特許文献1を参照)。

【0005】

また、結着剤、導電助剤を不要にするため、CVD法などによりシリコンを集電体上に直接成膜し、リチウム電池用電極を製造する方法が知られている(例えば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−244984号公報

【特許文献2】特許第3733069号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、負極活物質と導電助剤と結着剤とのスラリーを塗布・乾燥して、負極を形成する従来の負極は、負極活物質と集電体とを樹脂の結着剤で結着しており、樹脂の結合力が弱い。そのため、負極活物質の充放電時の剥離、負極の亀裂の発生、負極活物質間の導電性の低下などにより、容量が低下し、サイクル特性が悪く、二次電池の寿命が短いという問題点があった。

【0008】

しかしながら、特許文献1に記載の発明は、負極活物質と集電体とを樹脂で結着するものであり、サイクル特性の劣化は十分には防げなかった。また、カーボンナノファイバーの形成工程があるため、生産性が悪かった。

【0009】

また、集電体上にシリコン膜を直接形成する場合、十分なサイクル寿命を得るためには、シリコン膜の厚さを2μm以内にしなくてはならない。単位面積当たりの目標の容量を達成する厚さ8μmのシリコン膜では、充放電を繰り返しているうちに、シリコン膜にシワが発生したり、クラックが発生したりして、シリコン膜が集電体から剥離し、容量が低下してサイクル特性が悪いという問題があった。

【課題を解決するための手段】

【0010】

本発明は、前述した問題点に鑑みてなされたもので、その目的とすることは、高容量と長寿命を実現するリチウムイオン二次電池用の負極を得ることである。

【0011】

前述した目的を達成するために、第1の発明は、金属製の集電体と、前記集電体上に成長したシリコン線状体と、を有し、前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している、または前記集電体上の金属に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極である。

【0012】

さらに、前記負極に導電助剤が含まれることが好ましく、前記シリコン線状体の外径が4nm〜1000nmであることが好ましい。

【0013】

また、前記シリコン線状体の少なくとも一部が縮れ形状であることが好ましく、または前記シリコン線状体の少なくとも一部が直線状であることが好ましい。

【0014】

第2の発明は、金属製の集電体と、前記集電体上に形成されたシリコン層または金属層と、前記シリコン層または前記金属層の上に成長したシリコン線状体とを有し、前記シリコン線状体の少なくとも一端が、前記シリコン層または前記金属層に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極である。また、前記シリコン層がポーラス形状または略石筍形状であることが好ましい。

【0015】

また、第1の発明と、第2の発明において、前記シリコン線状体が、導電助剤で被覆されていることが好ましい。導電助剤は、例えば厚み2nm程度のカーボンや電解銅めっき、無電解銅めっきなどが好適である。本構成は、初回充電時のリチウム脱溶媒和を促進させ、良好な不導体被膜(SEI)を形成することができるという効果を有する。

【0016】

また、第1の発明と、第2の発明において、前記シリコン線状体が、導電助剤で埋設されていることが好ましい。本構成により、実効表面積の低減により、初回充放電時の不可逆容量が低減でき、クーロン効率が向上する。また、電解液の不可逆反応が低減することで、電解液の消耗が抑えられ、高容量化が可能となる。

【0017】

また、前記シリコン線状体を被覆または埋設する前記導電助剤が、ポーラスであることが好ましい。導電助剤が緻密な膜を形成している場合、リチウムの浸透に時間がかかり、内部抵抗が大きくなり、電極として使用できないという問題点を生じる。導電助剤が緻密な膜である場合、溶媒和したリチウムイオンが透過しにくいためである。

【0018】

第3の発明は、第1の発明または第2の発明に係るリチウムイオン二次電池用の負極を用いるリチウムイオン二次電池である。

【0019】

第4の発明は、集電体上に金属触媒を担持する工程(a)と、チャンバー内の前記集電体を350〜800℃の間のある温度に保ち、かつ前記チャンバー内の圧力を0.5〜50Torrの間のある圧力に保ちつつ、前記チャンバー内に20分〜2時間原料ガスを供給し、前記集電体にシリコン線状体をVLS法により成長させる工程(b)と、を有することを特徴とするリチウムイオン二次電池用の負極の製造方法である。

【0020】

なお、「前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している」とは、VLS(Vapor−Liquid−Solid)機構により、前記集電体表面にシリコンが結晶成長したものを指しており、前記シリコン線状体が前記集電体に樹脂の結着剤で接着されたものや、物理吸着により接触している状態を指すものではない。すなわち、シランやジシランのような原料ガスとして供給されたシリコンは、液体状態の触媒表面に吸着し、水素を脱離して原子状のシリコンが触媒に溶解して合金化し、さらに原料ガスから過剰のシリコンが供給されることで、前記集電体の原子配列に応じて原子状のシリコンが規則正しく再配列して析出が進行する。シリコンの析出が繰り返し継続することで触媒は前記集電体表面から浮き上がり、線状にシリコンが結晶成長する。このとき、シリコンは液体から固体に変化するが集電体とは原子同士で結合し、自由電子は集電体とシリコン線状体の界面で自由に移動することができる。つまり、集電体とシリコン線状体は金属結合で結合している。直線状のシリコン線状体が集電体表面より成長し、シリコン線状体の一端が集電体表面に金属結合している場合以外にも、アーチ状のシリコン線状体が集電体表面から成長し、シリコン線状体の一端が集電体表面に金属結合し、さらにシリコン線状体の他端が集電体表面に接触している場合や、縮れたシリコン線状体が集電体表面より成長し、シリコン線状体の一端が集電体表面に金属結合し、さらにシリコン線状体の複数個所が集電体表面に接触している場合や、集電体表面より成長している二つのシリコン線状体が絡み合っている場合も含む。なお、シリコン線状体は、リチウムを吸蔵・脱離した後はアモルファスとなる。

【0021】

また、「シリコン線状体が縮れ形状である」とは、シリコン線状体が湾曲している形状、巻いている形状、ツイストしている形状、ねじれている形状、ひねられた形状、らせん形状、周期的でない形状などを指している。また、「前記シリコン線状体の少なくとも一部が縮れ形状である」とは、負極に縮れ形状であるシリコン線状体が含まれていることや、一本のシリコン線状体の一部が縮れ形状であることを意味し、「前記シリコン線状体の少なくとも一部が直線状である」とは、負極に直線状のシリコン線状体が含まれていることや、一本のシリコン線状体の一部が直線状であるを意味する。

【0022】

また、「前記シリコン層の少なくとも一部がポーラス形状である」とは、前記シリコン層の一部がポーラス形状であることを意味し、「前記シリコン層の少なくとも一部が略石筍形状である」とは、前記シリコン層の一部が略石筍形状であることを意味する。

【発明の効果】

【0023】

本発明により、高容量と長寿命を実現するリチウムイオン二次電池用の負極を得ることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態に係るリチウムイオン二次電池用の負極1を示す図。

【図2】(a)〜(d)本発明の実施の形態に係るリチウムイオン二次電池用の負極1の製造方法を示す図。

【図3】(a)、(b)本発明の実施の形態に係るリチウムイオン二次電池用の負極1の使用状態を示す図。

【図4】(a)、(b)本発明の実施の形態に係るリチウムイオン二次電池用の負極の他の例を示す図。

【図5】本発明の実施の形態に係るリチウムイオン二次電池用の負極1の製造方法の一例を示す図。

【図6】(a)、(b)本発明の実施の形態に係るリチウムイオン二次電池用の負極の他の例を示す図。

【図7】(a)、(b)実施例1に係る集電体上の触媒層のSEM写真

【図8】(a)、(b)実施例1に係るリチウムイオン二次電池用の負極のSEM写真。

【図9】(a)〜(d)実施例1に係るシリコン線状体のTEM写真。

【図10】(a)、(b)実施例1に係るシリコン線状体のSTEM写真。

【図11】実施例1に係るシリコン線状体のSTEM−EDS分析結果。

【図12】(a)、(b)実施例1に係るリチウムイオン二次電池用の負極の50サイクル充放電後のSEM写真。

【図13】(a)、(b)実施例1に係るリチウムイオン二次電池用の負極の50サイクル充放電後の他のSEM写真。

【図14】(a)、(b)実施例2に係るリチウムイオン二次電池用の負極のSEM写真。

【図15】(a)、(b)実施例3に係るリチウムイオン二次電池用の負極のSEM写真。

【図16】(a)、(b)実施例4に係るリチウムイオン二次電池用の負極のSEM写真。

【図17】実施例4に係るリチウムイオン二次電池用の負極の他のSEM写真。

【図18】(a)、(b)実施例4に係るリチウムイオン二次電池用の負極の他のSEM写真。

【図19】(a)、(b)実施例5に係るシリコン線状体の視野(a)における電子線回折図形(b)。

【図20】(a)、(b)実施例5に係るシリコン線状体のSTEM写真。

【図21】実施例5に係るシリコン線状体のSTEM−EDS分析結果。

【図22】(a)、(b)比較例1に係るリチウムイオン二次電池用の負極のSEM写真。

【図23】(a)、(b)比較例1に係るリチウムイオン二次電池用の負極の50サイクル充放電後のSEM写真。

【図24】(a)比較例2に係るリチウムイオン二次電池用の負極のSEM写真、(b)比較例2に係る負極の50サイクル充放電後のSEM写真。

【図25】(a)、(b)比較例2に係るリチウムイオン二次電池用の負極の50サイクル充放電後のSEM写真。

【図26】比較例2に係るリチウムイオン二次電池用の負極の50サイクル充放電後の別のSEM写真。

【発明を実施するための形態】

【0025】

以下図面に基づいて、本発明の実施形態を詳細に説明する。なお、各図は各構成要素を模式的に示したもので、実際の縮尺を表すものではない。

第1の実施形態に係る負極1について説明する。

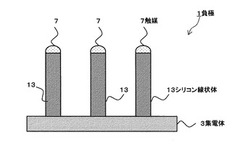

図1は、負極1を示す図である。負極1は、集電体3の上に、直接シリコン線状体13が成長し、シリコン線状体13の先端には触媒7を有する。

【0026】

集電体3は、銅、ニッケル、モリブデン、タングステン、タンタル、ステンレスなどの金属の箔である。これらを単独で用いてもよいし、これらの合金でもよい。厚さは4μm〜35μmが好ましく、特に8μm〜18μmがより好ましい。

【0027】

シリコン線状体13は、一次元のワイヤー状のシリコンであり、外径がナノサイズであれば、ナノワイヤーの他、ナノロッド、ナノウィスカー、ナノチューブ(中空)、ナノファイバー、ナノベルトなどとも呼ばれる。シリコン線状体13は、集電体3よりVLS機構により結晶成長しており、集電体3と直接金属結合をしている。シリコン線状体13の外径は4nm〜1000nmであり、より好ましくは25nm〜200nmである。シリコン線状体13の外径が4nmより太い場合、合成が容易であり、外径が1000nmより細い場合、負極活物質の微粉化を防ぐことができる。負極活物質の外径と長さの測定方法は、SEMによる画像解析により行った。

【0028】

シリコン線状体13は、単結晶でも、多結晶でも、アモルファスでもよい。結晶性のシリコン線状体はリチウムを吸蔵・脱離すると、規則的な原子配列が乱れてアモルファスとなる。また、シリコン線状体13の一部または全部が、直線状に成長していても、湾曲しながら縮れて成長していてもよい。

【0029】

触媒7は、後述する触媒層5をスパッタリングあるいは蒸着することにより形成され、VLS法によりシリコン線状体13が成長するための触媒である。触媒7は銅、ニッケル、チタン、鉄、金、銀、パラジウム、マグネシウム、オスミウムなどや、それらの合金、例えば硫化銅、硫化銀、硫化金など、からなる直径4nm〜1000nmの粒子である。触媒7は、VLS法により成長したシリコン線状体13の先端に位置するが、途中に付着して観察されることもある。また、一部の触媒7が集電体3の表面に残り、触媒7よりシリコン線状体13が成長していてもよい。この場合、集電体3と触媒7が金属結合を形成しており、さらに、触媒7とシリコン線状体13とが金属結合を形成している。

【0030】

次に、負極1の製造方法を説明する。

まず、図2(a)に示すように、集電体3の上に、触媒層5を形成する。触媒層5は、銅、ニッケル、チタン、鉄、金、銀、パラジウム、マグネシウム、オスミウムや、それらの合金、例えば、硫化銅、硫化銀、硫化金などの微粒子を散布したものであり、スパッタリング法や蒸着法、CVD法により形成される。

【0031】

次いで、図2(b)に示すように、集電体3を、チャンバー10内に入れ、真空ポンプで減圧下、Arガスをキャリアーとしてヒーター11にて所定の温度まで加熱する。

【0032】

次いで、図2(c)に示すように、ヒーター11でチャンバー10内を所定の温度にした後、真空ポンプで減圧しながら、原料ガス9を導入し、シリコン線状体13をVLS(Vapor−Liquid−Solid)法で成長させる。

【0033】

チャンバー10はヒーター11に囲まれており、原料ガス9がチャンバー10に供給されている。チャンバー10での反応温度は、350℃〜800℃であることが好ましく、より好ましくは、400℃〜500℃である。なお、反応温度はヒーターにより石英ガラス管などから形成されるチャンバー全体を加熱する方法の他に、集電体を設置する基板やドラムそのものを加熱して接触により反応温度を設定しても良い。また、圧力は0.5〜50Torrが好ましく、反応時間は20分〜2時間程度であり、1時間程度が好ましい。

【0034】

原料ガス9としては、シラン、ジシラン、ジクロロシラン、トリクロロシランなどを用いることができる。また、原料ガス9は、水素ガスやアルゴンガスなどのガスで希釈することが好ましい。また、チャンバー10は、原料ガス9を、設定された圧力を保つように調整される。

【0035】

なお、反応速度を上げ、生産性を向上させるために、チャンバー10内を、プラズマを発生可能にし、原料ガス9をプラズマによりラジカル化した後に触媒7と反応させてもよい。例えば、原料ガスとしてシランを用い、VHF高周波発振器によりチャンバー10内にシランプラズマを生成し、シランプラズマを原料としてVLS法によりシリコン線状体を成長させる。

【0036】

次いで、図2(d)に示すように、反応後に、シリコン線状体13が成長する。

【0037】

次に、負極1の使用方法について説明する。

図3は負極1の使用状態を説明する図である。図3(a)はリチウムイオンの吸蔵前の負極1を示し、図3(b)はリチウムイオンの吸蔵によりシリコン線状体13の体積が膨張した負極1を示す。

【0038】

負極1は、図1に示すように、導電助剤15を添加しなくても良いが、図3(a)に示すように、導電助剤15をシリコン線状体13の間に添加しても良い。さらに、図4(a)に示すように、シリコン線状体13の全面を導電助剤15で被覆、あるいは図4(b)に示すように、シリコン線状体13を導電助剤15で埋設しても良い。導電助剤15を使用すると、負極1の内部抵抗を低減する作用が有り、高率での充放電特性に効果がある。また、導電助剤15を使用すると、容量の増加、負極活物質の利用率の向上、電解液分解の低減などの効果がある。

【0039】

導電助剤15は、導電剤とも呼ばれ、電極に添加されて導電性を高める物質である。導電助剤15は、炭素、銅、スズ、亜鉛、ニッケル、銀からなる群より選ばれた少なくとも1種の導電性物質である。導電助剤15は、炭素、銅、スズ、亜鉛、ニッケル、銀の単体の粉末でもよいし、これらの合金の粉末でもよい。例えば、ファーネスブラックやアセチレンブラックなどの一般的なカーボンブラックを使用できる。また、導電助剤15はこれらの導電性物質のナノワイヤーでもよく、カーボンファイバー、カーボンナノチューブ、銅ナノワイヤー、ニッケルナノワイヤーなどを用いることができる。

【0040】

例えば、シリコン線状体13に導電助剤15を添加する場合には、導電助剤15を水などの溶媒に分散してスラリーとして塗布し、乾燥すればよい。必要に応じて結着剤や増粘剤を添加してスラリーの粘度を調製したり、乾燥後の電極を強固な膜として2段ロール等でプレスして膜厚を調整したりしてもよい。

【0041】

また、図4(a)に示すように、シリコン線状体13を、導電助剤15などの導電性材料で被覆してもよい。導電性材料としては、炭素、銅、スズ、亜鉛、ニッケル、銀または、これらの合金などが挙げられる。

【0042】

例えば、シリコン線状体13へ炭素系の導電性材料で被覆する場合には、集電体3のシリコン線状体13に高分子材料を含浸させ、焼成する方法が考えられる。例えば、3〜15wt%のポリビニルアルコール水溶液を塗布した後、不活性雰囲気下で700℃、3時間程度焼成してもよい。アルコール系樹脂のほかに、前記高分子材料としては、ビニル系樹脂、フェノール系樹脂、セルロース系樹脂、ピッチ系樹脂およびタール系樹脂などの、熱処理により炭素系物質に焼成される高分子材料を用いることができる。特に、炭素源としてショ糖や水あめなどの糖類を用いると図4(b)のようにシリコン線状体を埋設することができる。シリコン線状体を導電性材料で埋設する方法として、例えば、5〜10wt%のショ糖水溶液を塗布した後、不活性雰囲気下で700℃、3時間程度焼成する方法がある。

【0043】

また、シリコン線状体13を被覆や埋設する導電助剤15は、空隙を有するポーラスな構造の膜を形成することが好ましい。導電助剤の膜が緻密な場合、溶媒和したリチウムイオンの浸透に時間がかかり、内部抵抗が大きくなるなど、電極として不利になるためである。

【0044】

また、シリコン線状体13を金属系の導電性物質で被覆する場合には、集電体3を真空チャンバー内にてスパッタリングや蒸着を用いて行う方法が考えられる。例えば、銅の被覆する場合には、銅ターゲットを設置し、集電体3を置いた基板間に直流高電圧を印加し、Arガスを導入してシリコン線状体13が形成された集電体3に銅を被覆することができる。

【0045】

図3(b)に示すように、負極1にリチウムイオンを吸蔵させると、負極活物質であるシリコンが膨張し、シリコン線状体13が太く長くなる。シリコン線状体13は充電時にリチウムを吸蔵して合金化すると、体積膨張により、太く長くなるが、集電体3に金属結合で結合したままであるので、放電時にはリチウムを脱離して体積収縮して元のサイズに戻るのみで、集電体3との機械的、電気的接合は保持されたままである。このように、シリコン線状体13は線状の形状であるため、負極活物質の体積変化に伴うひずみが吸収される。そのため、負極活物質の充放電時の微粉化や、負極活物質と集電体との剥離が抑制されるため、高容量かつ、サイクル寿命が長い。

【0046】

また、負極1は、図5に示すような装置でRole to Roleでの大量生産が可能である。集電体3はドラム17に巻きつけられたロール状の集電体3で供給される。集電体3は、ドラム17から繰り出された後、触媒担持装置19により、触媒層5が形成される。その後集電体3は、チャンバー10に入り、ヒーター11を内蔵したドラム上で所定の温度に保持されて、シリコン線状体13が成長する。集電体3はチャンバー10を出た後、ドラム23に巻き取られる。

【0047】

チャンバー10は、真空排気装置により減圧環境におかれ、原料ガス9が供給される。チャンバー10内の圧力は圧力計21によりモニタリングされており、チャンバー10内の圧力を一定に保つように、原料ガス9の供給や真空排気側のバルブが調整される。また、ドラム内に設置されたヒーター11によりドラム上の集電体3は所定の反応温度に保たれている。なお、負極1は所定のサイズに裁断して枚葉でシリコン線状体13を形成できることはいうまでも無い。

【0048】

次に、本発明の負極1を用いた、リチウムイオン二次電池の製造方法を説明する。

【0049】

まず、正極活物質、導電助剤、結着剤、増粘剤及び溶媒を混合して正極活物質の組成物を準備する。前記正極活物質の組成物をアルミ箔などの金属集電体上に直接塗布・乾燥して、正極を準備する。なお、前記正極活物質の組成物を別途の支持体上にキャスティングした後、その支持体から剥離して得たフィルムを金属集電体上にラミネーションして正極を製造することも可能である。

【0050】

前記正極活物質としては、リチウム含有の金属酸化物であって、一般的に使われるものであればいずれも使用可能であり、例えばLiCoO2,LiMnxO2x,LiNi1−xMnxO2x(x=1,2),Ni1−x−yCoxMnyO2(0≦x≦0.5,0≦y≦0.5)などを挙げることができ、さらに具体的には、LiMn2O4,LiMnO2,LiNiO2,LiFeO2,LiFePO4,Li2FePO4F,V2O5,TiS及びMoS2などリチウムの酸化還元が可能な化合物である。

【0051】

導電助剤としては、カーボンブラックを使用し、結着剤としては、フッ化ビニリデン/ヘキサフルオロプロピレンコポリマー、ポリフッ化ビニリデン(PVdF)、ポリアクリロニトリル、ポリメチルメタクリレート、ポリテトラフルオロエチレン(PTFE)及びその混合物、スチレンブタジエンゴム系ポリマーを使用し、溶媒としては、N−メチルピロリドン(NMP)、アセトン、水などを使用する。このとき、正極活物質、導電助剤、結着剤、増粘剤及び溶媒の含量は、リチウムイオン二次電池で通常的に使用するレベルである。

【0052】

セパレータとしては、正極と負極の電子伝導を絶縁する機能を有し、リチウムイオン二次電池で通常的に使われるものであればいずれも使用可能である。特に、電解質のイオン移動に対して低抵抗であり、かつ、電池の高容量の観点から厚みは20ミクロン程度と薄いものが好ましい。代表的なセパレータは、ポリプロピレン(PP)/ポリエチレン(PE)/ポリプロピレン(PP)微多孔膜の3層ラミネート膜となっており、PPとPEは熱可塑性の樹脂でそれぞれ約170℃、約130℃の融点となるように重合度などが材料設計されている。電池内部の温度が130℃を超えるとPE膜が溶融し、微孔が目詰まりしてリチウムイオンが透過できなくなり、電池反応を停止することができる。

【0053】

電解液としては、炭酸プロピレン、炭酸エチレン、炭酸ジエチル、炭酸エチルメチル、炭酸メチルプロピル、炭酸ブチレン、ベンゾニトリル、アセトニトリル、テトラヒドロフラン、2−メチルテトラヒドロフラン、γ−ブチロラクトン、ジオキソラン、4−メチルオキソラン、N,N−ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、ジオキサン、1,2−ジメトキシエタン、スルホラン、ジクロロエタン、クロロベンゼン、ニトロベンゼン、炭酸ジメチル、炭酸メチルエチル、炭酸ジエチル、炭酸メチルプロピル、炭酸メチルイソプロピル、炭酸エチルプロピル、炭酸ジプロピル、炭酸ジブチル、ジエチレングリコールまたはジメチルエーテルなどの溶媒またはそれらの混合溶媒にLiPF6,LiBF4,LiSbF6,LiAsF6,LiClO4,LiCF3SO3,Li(CF3SO2)2N,LiC4F9SO3,LiAlO4,LiAlCl4,LiN(CxF2x+1SO2)(CyF2y+1SO2)(ただし、x,yは自然数),LiCl,LiIなどのリチウム塩からなる電解質のうち一つまたはそれらを二つ以上混合したものを溶解して使用できる。

【0054】

前述したような正極と負極との間にセパレータを配置して、電池構造体を形成する。このような電池構造体を巻くか、または折って円筒形の電池ケースや角形の電池ケースに入れた後、電解液を注入すれば、リチウムイオン二次電池が完成する。

【0055】

また、前記電池構造体をバイセル構造で積層した後、それを有機電解液に含浸させ、得られた結果物をポーチに入れて密封すれば、リチウムイオンポリマー電池が完成する。

【0056】

図6に、第1の実施形態に係る負極1の変形例を示す。図6(a)に示すように、負極25は、集電体3の上に、シリコン層27を有し、シリコン層27からシリコン線状体13が成長している。シリコン層27は、シリコン線状体13をVLS法にて成長させる際に、温度、圧力などの条件に応じて集電体3の表面にシリコンが析出して形成される。

【0057】

なお、シリコン層27には、シリコンのみでなく、触媒層5や後述する金属層31の金属が含まれていてもよい。また、シリコン層27は、石筍状の形状を有していてもよく、細孔を有するポーラス形状であってもよい。石筍状とは、表面より突き出している突起状の形状である。

【0058】

また、図6(b)に示すように、負極29は、集電体3の上に、金属層31を有し、金属層31からシリコン線状体13が成長している。金属層31は、集電体3とシリコン線状体13とが剥離しないように形成されており、触媒層5の成膜に先立って集電体3の上に成膜される。金属層31は、スパッタリング法や蒸着法、CVD法により形成される。金属層31は、チタン、バナジウム、ジルコニウム、イットリウム、タングステン、鉄、ニッケル、クロム、モリブデンからなる群より選ばれた少なくとも1種の金属またはそれらの合金である。金属層31に用いられる金属は、シリコン(Si)と金属(M)が2:1となるSi2MあるいはMSi2となるシリサイドを形成しやすいものが好ましい。金属層31が形成するシリサイドとしては、具体的にTiSi2,VSi2,Si2Zr,Si2Y,WSi2,FeSi2,NiSi2,CrSi2,MoSi2などが挙げられる。金属層31により、集電体3とシリコン線状体13の密着力が増す。さらに、これらのシリサイドはシリコンの1万倍から10万倍のオーダーで電子導電性があり、集電体3の金属とシリコンとの電子伝導を促進するとともに、界面の近傍におけるシリコンの充放電に伴う体積変化を緩和する効果がある。特に、集電体3として電解銅箔の光沢面を使用するときには、シリコン線状体13との密着力が向上して好適である。

【0059】

なお、金属層31の上に、さらにシリコン層27を有し、シリコン層27の上よりシリコン線状体13を成長させていてもよい。

【0060】

なお、図6(a)に示すような負極25、図6(b)に示すような負極29についても、図3(a)に示すように、導電助剤をシリコン線状体の間に添加しても良いし、図4(a)に示すように、シリコン線状体を導電助剤で被覆しても良いし、図4(b)に示すように、シリコン線状体を導電助剤で埋設しても良い。

【0061】

本実施形態によれば、負極活物質としてシリコンを用いるため、グラファイトを負極活物質として用いる従来の負極よりも、高容量化が可能である。

【0062】

また、本実施形態によれば、負極活物質が一次元のシリコン線状体であるため、負極活物質の体積変化が大きくとも、体積変化に伴うひずみがシリコン線状体の太さと長さで吸収され、シリコン線状体と集電体は金属結合のまま保持されるため、負極活物質と集電体との剥離が抑制される。そのため、負極の容量は大きく、寿命が長い。

【0063】

また、本実施形態によれば、シリコン線状体の一端と集電体とが金属結合しているため、シリコン線状体と集電体との間の電気的接続が良好であり、電極膜の電気抵抗が小さい。また、シリコン線状体と集電体とが強固に接合しており、シリコン線状体が負極より脱落しにくい。

【0064】

また、本実施形態によれば、バッチ処理ではなく連続処理で負極を製造できるため、生産性に優れ、大量生産が可能である。

【0065】

また、本実施形態によれば、集電体とシリコン線状体が金属結合により直接結合しており、導電助剤15を添加あるいは被覆、さらにシリコン線状体を導電助剤で埋設しているため、負極は内部抵抗を低く抑えることができ、負極を用いたリチウムイオン二次電池は、不可逆容量の低減が可能である。特にシリコン線状体を導電助剤で埋設すると、負極の実効表面積を低減することができ、不可逆容量の低減効果が大きい。不可逆容量とは、初回の充放電時の、充電容量と放電容量の容量差である。不可逆容量の原因の一つは、活物質となるシリコンが電解液に直接接することで電解液の電気化学的還元分解が生じてシリコン表面に不導体皮膜(SEI)が形成されるときに生じるものであり、シリコン線状体に導電助剤を添加、導電助剤で被覆あるいは埋設することで、緩和することができる。このように、不可逆容量を低減することは、電解液の消耗を抑えることになり、リチウムイオン電池全体としての高容量化が可能となる。また、導電助剤15でシリコン線状体13を被覆あるいは埋設することで負極の内部抵抗をさらに低減することが可能となり高率での容量(ハイレート特性)に優れる。

【0066】

また、本実施形態によれば、集電体とシリコン線状体が金属結合しており、結着剤の量を減らすことができるため、負極中の負極活物質の割合が大きくなり、高容量化が可能である。

【0067】

以上、添付図面を参照しながら、本発明にかかるリチウムイオン二次電池用の負極の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、本願で開示した技術的思想の範疇内において、各種の変更例または修正例に想到しえることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【実施例】

【0068】

以下、本発明について実施例および比較例を用いて具体的に説明する。

[実施例1]

電解銅箔(古河電気工業株式会社製 NC−WS 厚さ10μm)のマット面(電析した側)を脱脂洗浄した後、金のスパッタを20秒間行い、厚さ約2nmの金の薄膜を形成した。その後、銅箔をチャンバー内に置き、チャンバー内を減圧してAr雰囲気下で、チャンバー温度が450℃でチャンバー内圧力が5Torrに到達したことを確認した後、原料ガスの供給を開始した。原料ガスとしてジシラン(10% 水素希釈)を供給し、チャンバー内が5Torrになるようにした。原料ガスの供給を開始して1時間後に、原料ガスの供給を停止した。その後、チャンバーを常温常圧に戻した。VLS機構により、電解銅箔のマット面上にシリコン線状体が成長した。

【0069】

電極の特性試験は、以下の方法により行った。金属Li箔を対照電極としてリチウムイオン2次電池を構成した。放電容量は、有効な活物質Siを基準として、設計値を1200mAh/gとした。まず、25℃環境下において、電流値を0.1C、電圧値を0.02Vまで定電流定電圧条件で充電を行い、電流値が0.05Cに低下した時点で充電を停止した。次いで、電流値0.1Cの条件で、金属Liに対する電圧が1.5Vとなるまで放電を行った。なお、1Cとは、1時間で満充電できる電流値である。また、充電と放電はともに25℃環境下において行った。次いで、0.2Cでの充放電速度で上記充放電を50サイクル繰り返した。

【0070】

[実施例2]

反応温度を400℃とした以外は、実施例1と同様の方法により負極を作製した。

【0071】

[実施例3]

電解銅箔のシャイニー面(ドラムから引き剥がされた光沢面)を用いる以外は、実施例1と同様の方法により負極を作製した。

【0072】

[実施例4]

電解銅箔のシャイニー面を用い、反応温度を400℃とする以外は、実施例1と同様の方法により負極を作製した。

【0073】

[実施例5]

実施例1に記載の電解銅箔のマット面を用い、金のスパッタを20秒間行い、厚さ約2nmの金の薄膜を形成した。その後、銅箔をチャンバー内に置き、チャンバー内を減圧してAr雰囲気下で、チャンバー温度が600℃でチャンバー内圧力が1Torrに到達したことを確認した後、実施例1に記載の原料ガスの供給を開始した。チャンバー内が1Torrになるようにした。原料ガスの供給を開始して1時間後に、原料ガスの供給を停止した。その後、チャンバーを常温常圧に戻した。VLS機構により、電解銅箔のマット面上にシリコン線状体が成長した。

【0074】

実施例1〜5の条件を表1にまとめた。

【0075】

【表1】

【0076】

[比較例1]

(負極の作製)

導電助剤1として、平均粒径80nmのカーボンナノホーン(日本電気株式会社製、単層CNH)よりなるカーボン1と、導電助剤2として平均粒径35nmのアセチレンブラック(電気化学工業株式会社製、粉状品)よりなるカーボン2と、平均粒径5μmのシリコン粉末(株式会社高純度化学研究所製、SIE23PB)よりなる負極活物質と、スチレンブタジエンラバー(SBR)40wt%のエマルション(日本ゼオン株式会社製、BM400B)よりなる樹脂系結着剤との水性スラリーを表2の固形分換算での配合比率(wt%)で調製した。水性スラリーは粘度を調整するため、カルボキシメチルセルロースナトリウム(CMC、ダイセル化学工業株式会社製、#2200)1wt%溶液を増粘剤として使用した。

【0077】

調製したスラリーを自動塗工装置(テスター産業株式会社製、PI−1210型)のドクターブレードを用いて、厚み10μmのリチウムイオン2次電池用電解銅箔(古河電気工業株式会社製NC−WS)よりなる集電体上に、乾燥後膜厚が30μmとなる厚みで塗布し、70℃で乾燥し、ロールプレスで厚み15μmに調厚してリチウムイオン二次電池用負極を製造した。

【0078】

[比較例2]

比較例2においては、比較例1で用いられる平均粒径5μmのシリコン粉末の代わりに、平均粒径60nmの球状シリコン粉末(Hefei Kai’er社製)を用い、水性スラリーを表2の固形分換算での配合比率(wt%)で各種調製した。他の水性スラリーの原料、水性スラリーの塗布・乾燥方法、特性評価方法は、実施例と同様に行った。なお、比較例2においては、表2に記載の代表的な組成と、導電助剤1、導電助剤2、負極活物質の量を、表2に記載の所定の範囲内で変更した組成で負極を作製した。

【0079】

【表2】

【0080】

図7は、実施例1における、金触媒付与後の電解銅箔マット面の走査型電子顕微鏡(SEM)写真(a)とその拡大図(b)である。拡大図から粒径20nm程度の金触媒が一面に分布していることがわかる。

【0081】

図8は、実施例1に係る負極のSEM写真である。図8(a)において、突起状に形成されているものがシリコンナノワイヤー(シリコン線状体)である。図8(b)において拡大して示すように、外径100nm程度の縮れたシリコン線状体が密集して成長している。

【0082】

図9は、実施例1に係るシリコン線状体の透過型電子顕微鏡(TEM)写真である。縮れたシリコン線状体の外径は60〜70nm程度であり、グレインバウンダリーや縞模様を観察できることから、縮れたシリコン線状体は多結晶であることがわかる。

【0083】

図10は、実施例1に係るシリコン線状体の走査透過型電子顕微鏡(STEM)観察結果である。明視野STEM像にはシリコン線状体のところどころに黒いはん点が観察される。

【0084】

図11は、実施例1に係るシリコン線状体のSTEM−EDS分析の結果である。シリコン線状体のところどころに観察される黒いはん点は銅であることが分かる。この銅は、電解銅箔のマット面に析出していた銅微粒子が、シリコン線状体の表面に付着したものである。

【0085】

図12、図13は、実施例1に係る負極を、0.2Cで50サイクル充放電した後の負極のSEM写真である。シリコン線状体の表面に溶媒和リチウムイオンの電解液の電気化学的還元分解により形成される表面皮膜(SEI)が観察される。

シリコン線状体を図4(a)に示すように、導電助剤で、特に厚さ2nm程度のカーボンで被覆すると少量で良好なSEIが形成される。また、図4(b)に示すように、カーボンなどの導電助剤で埋設することにより、より少量で良好なSEIを形成することが可能となる。このときの導電助剤はポーラスであり、電解液が浸透することが必須である。

【0086】

また、図13に示すように、実施例1に係る、シリコン線状体を結晶成長させた負極を、50サイクル充放電した後でも、活物質であるシリコンの微粉化や脱落、電極のクラック発生は観察されなかった。一方図22〜図26に示す比較例1や比較例2の結果とあわせると、活物質であるシリコンの形状は、三次元粒子状の形態より、一次元線状体のほうが、サイクル特性に優れることが分かる。

【0087】

図14は、実施例2に係る負極のSEM写真である。図14(a)において、縮れたシリコン線状体が観察される。図14(b)において拡大して示すように、シリコン線状体の外径は、40nm〜90nm程度である。

【0088】

図15は、実施例3に係る負極のSEM写真である。図15(a)において、太くて縮れたシリコン線状体と細くて直線的なシリコン線状体が観察される。図15(b)において拡大して示すように、縮れたシリコン線状体の外径は10〜200nm程度であり、直線的なシリコン線状体の外径は、30nm程度である。

【0089】

図16〜図18は、実施例4に係る負極のSEM写真である。図16(a)において、先端が平坦で、太さ5〜20μmの石筍状のシリコンの成長が観察される。図16(b)では、石筍状のシリコンの側面から、縮れたシリコン線状体の成長が観察される。図17は、さらに縮れたシリコン線状体を拡大した図であり、縮れたシリコン線状体の外径は70nm程度であることがわかる。また、図18において、石筍状のシリコンの表面には細孔があり、石筍状のシリコンがポーラスであることが確認された。

【0090】

図19は、実施例5に係るシリコン線状体の視野(a)における電子線回折図形(b)である。図19において、視野内の電子線回折図形が示すように、シリコン線状体が多結晶であることがわかる。

【0091】

図20は、実施例5に係るシリコン線状体のSTEM写真である。図20(a)において、シリコン線状体の外径が、太いもので1μmに近いことがわかる。

【0092】

図21は、実施例5に係るシリコン線状体のSTEM像と、エネルギー分散型X線分光分析(EDS)結果を示す図である。図21において、シリコン線状体の先端に触媒としての金(図示せず)の他に銅が存在していることがわかる。この銅は、電解銅箔の製造時に析出した微粒子の銅であると考えられる。

【0093】

実施例1〜5において、シリコン線状体の結晶成長を確認できた。また、これらのシリコン線状体は、電極試験の結果、高容量かつ長寿命であることが確認できた。

【0094】

図22は、比較例1に係る負極のSEM写真である。図22(a)、(b)において、矢印で示したとおり、電極の表面に露出した平滑なシリコン粉末の表面が観察される。

【0095】

図23は、比較例1に係る負極を、0.2Cで50サイクル充放電した後の負極のSEM写真である。図23(a)において、矢印で示した箇所に、電極の表面に露出したシリコン粉末が微粉化していることが観察された。また、図23(b)において、矢印で示した箇所に、クラックの発生とともに電極の一部に、負極活物質膜の脱落が観察された。このような負極活物質の微粉化や脱落は、一部の負極活物質で電気的な接続が遮断されることを意味しており、容量低下の主な原因となる。

【0096】

図24(a)は、比較例2に係る負極の負極活物質のSEM写真であり、図24(b)は、同じ負極を0.2Cで50サイクルの充放電を行った後の負極活物質のSEM写真である。図23(a)に示すように比較例1において、活物質である粒径5μmのシリコン粉末の微粉化が観察されたが、図24(b)に示すように比較例2において、活物質である粒径60nmのシリコンの微粉化は、観察されなかった。ミクロンサイズの活物質で微粉化が生じ、ナノサイズの活物質で微粉化が生じないのは、ホールペッチ則により、降伏点が結晶粒径の1/2乗に逆比例して高くなったものと考えられる。

【0097】

図25は、比較例2に係る負極を、0.2Cで50サイクル充放電した後の負極のSEM写真である。図25(a)において、矢印で示した箇所に、クラックの発生とともに部分的な浮き上がりが観察された。また、図25(b)において、矢印で示した箇所に、部分的な盛り上がりが観察された。

【0098】

図26は、比較例2に係る負極を、0.2Cで50サイクル充放電した後の負極の別のSEM写真である。図26において、矢印で示した箇所に、断層のように見える大きなクラックや小さなクラックが無数に観察された。これらのクラックや負極活物質の脱落は、充放電を繰り返すとさらに拡大する傾向があり、活物質の電気的接続が破壊されることによって、容量が低下し、寿命が短くなる。

【符号の説明】

【0099】

1………負極

3………集電体

5………触媒層

7………触媒

9………原料ガス

10………チャンバー

11………ヒーター

13………シリコン線状体

15………導電助剤

17………ドラム

19………触媒担持装置

21………圧力計

23………ドラム

25………負極

27………シリコン層

29………負極

31………金属層

【技術分野】

【0001】

本発明は、リチウムイオン二次電池用の負極などに関するものであり、特に、高容量かつ長寿命のリチウムイオン二次電池用の負極に関する。

【背景技術】

【0002】

従来、負極活物質としてグラファイトを用いたリチウムイオン二次電池が実用化されている。また、負極活物質と、カーボンナノファイバー等の導電助剤と、樹脂の結着剤とを混練してスラリーを作製し、銅箔上に塗布・乾燥して、負極を形成することが行われている。

【0003】

一方、高容量化を目指し、負極活物質として金属、特にシリコン系合金を用いるリチウムイオン二次電池用の負極が開発されている。リチウムイオンを吸蔵して合金化したシリコンは、吸蔵前のシリコンに対して約4倍まで体積が膨張するため、シリコン系合金を負極活物質として用いた負極は、充放電サイクル時に膨張と収縮を繰り返す。

【0004】

そこで、シリコン系活物質の表面にカーボンナノファイバーを成長させ、その弾性作用により負極活物質粒子の膨張と収縮による歪みを緩和し、サイクル特性を向上させるという非水電解液二次電池用負極が開示されている(例えば、特許文献1を参照)。

【0005】

また、結着剤、導電助剤を不要にするため、CVD法などによりシリコンを集電体上に直接成膜し、リチウム電池用電極を製造する方法が知られている(例えば、特許文献2を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−244984号公報

【特許文献2】特許第3733069号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、負極活物質と導電助剤と結着剤とのスラリーを塗布・乾燥して、負極を形成する従来の負極は、負極活物質と集電体とを樹脂の結着剤で結着しており、樹脂の結合力が弱い。そのため、負極活物質の充放電時の剥離、負極の亀裂の発生、負極活物質間の導電性の低下などにより、容量が低下し、サイクル特性が悪く、二次電池の寿命が短いという問題点があった。

【0008】

しかしながら、特許文献1に記載の発明は、負極活物質と集電体とを樹脂で結着するものであり、サイクル特性の劣化は十分には防げなかった。また、カーボンナノファイバーの形成工程があるため、生産性が悪かった。

【0009】

また、集電体上にシリコン膜を直接形成する場合、十分なサイクル寿命を得るためには、シリコン膜の厚さを2μm以内にしなくてはならない。単位面積当たりの目標の容量を達成する厚さ8μmのシリコン膜では、充放電を繰り返しているうちに、シリコン膜にシワが発生したり、クラックが発生したりして、シリコン膜が集電体から剥離し、容量が低下してサイクル特性が悪いという問題があった。

【課題を解決するための手段】

【0010】

本発明は、前述した問題点に鑑みてなされたもので、その目的とすることは、高容量と長寿命を実現するリチウムイオン二次電池用の負極を得ることである。

【0011】

前述した目的を達成するために、第1の発明は、金属製の集電体と、前記集電体上に成長したシリコン線状体と、を有し、前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している、または前記集電体上の金属に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極である。

【0012】

さらに、前記負極に導電助剤が含まれることが好ましく、前記シリコン線状体の外径が4nm〜1000nmであることが好ましい。

【0013】

また、前記シリコン線状体の少なくとも一部が縮れ形状であることが好ましく、または前記シリコン線状体の少なくとも一部が直線状であることが好ましい。

【0014】

第2の発明は、金属製の集電体と、前記集電体上に形成されたシリコン層または金属層と、前記シリコン層または前記金属層の上に成長したシリコン線状体とを有し、前記シリコン線状体の少なくとも一端が、前記シリコン層または前記金属層に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極である。また、前記シリコン層がポーラス形状または略石筍形状であることが好ましい。

【0015】

また、第1の発明と、第2の発明において、前記シリコン線状体が、導電助剤で被覆されていることが好ましい。導電助剤は、例えば厚み2nm程度のカーボンや電解銅めっき、無電解銅めっきなどが好適である。本構成は、初回充電時のリチウム脱溶媒和を促進させ、良好な不導体被膜(SEI)を形成することができるという効果を有する。

【0016】

また、第1の発明と、第2の発明において、前記シリコン線状体が、導電助剤で埋設されていることが好ましい。本構成により、実効表面積の低減により、初回充放電時の不可逆容量が低減でき、クーロン効率が向上する。また、電解液の不可逆反応が低減することで、電解液の消耗が抑えられ、高容量化が可能となる。

【0017】

また、前記シリコン線状体を被覆または埋設する前記導電助剤が、ポーラスであることが好ましい。導電助剤が緻密な膜を形成している場合、リチウムの浸透に時間がかかり、内部抵抗が大きくなり、電極として使用できないという問題点を生じる。導電助剤が緻密な膜である場合、溶媒和したリチウムイオンが透過しにくいためである。

【0018】

第3の発明は、第1の発明または第2の発明に係るリチウムイオン二次電池用の負極を用いるリチウムイオン二次電池である。

【0019】

第4の発明は、集電体上に金属触媒を担持する工程(a)と、チャンバー内の前記集電体を350〜800℃の間のある温度に保ち、かつ前記チャンバー内の圧力を0.5〜50Torrの間のある圧力に保ちつつ、前記チャンバー内に20分〜2時間原料ガスを供給し、前記集電体にシリコン線状体をVLS法により成長させる工程(b)と、を有することを特徴とするリチウムイオン二次電池用の負極の製造方法である。

【0020】

なお、「前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している」とは、VLS(Vapor−Liquid−Solid)機構により、前記集電体表面にシリコンが結晶成長したものを指しており、前記シリコン線状体が前記集電体に樹脂の結着剤で接着されたものや、物理吸着により接触している状態を指すものではない。すなわち、シランやジシランのような原料ガスとして供給されたシリコンは、液体状態の触媒表面に吸着し、水素を脱離して原子状のシリコンが触媒に溶解して合金化し、さらに原料ガスから過剰のシリコンが供給されることで、前記集電体の原子配列に応じて原子状のシリコンが規則正しく再配列して析出が進行する。シリコンの析出が繰り返し継続することで触媒は前記集電体表面から浮き上がり、線状にシリコンが結晶成長する。このとき、シリコンは液体から固体に変化するが集電体とは原子同士で結合し、自由電子は集電体とシリコン線状体の界面で自由に移動することができる。つまり、集電体とシリコン線状体は金属結合で結合している。直線状のシリコン線状体が集電体表面より成長し、シリコン線状体の一端が集電体表面に金属結合している場合以外にも、アーチ状のシリコン線状体が集電体表面から成長し、シリコン線状体の一端が集電体表面に金属結合し、さらにシリコン線状体の他端が集電体表面に接触している場合や、縮れたシリコン線状体が集電体表面より成長し、シリコン線状体の一端が集電体表面に金属結合し、さらにシリコン線状体の複数個所が集電体表面に接触している場合や、集電体表面より成長している二つのシリコン線状体が絡み合っている場合も含む。なお、シリコン線状体は、リチウムを吸蔵・脱離した後はアモルファスとなる。

【0021】

また、「シリコン線状体が縮れ形状である」とは、シリコン線状体が湾曲している形状、巻いている形状、ツイストしている形状、ねじれている形状、ひねられた形状、らせん形状、周期的でない形状などを指している。また、「前記シリコン線状体の少なくとも一部が縮れ形状である」とは、負極に縮れ形状であるシリコン線状体が含まれていることや、一本のシリコン線状体の一部が縮れ形状であることを意味し、「前記シリコン線状体の少なくとも一部が直線状である」とは、負極に直線状のシリコン線状体が含まれていることや、一本のシリコン線状体の一部が直線状であるを意味する。

【0022】

また、「前記シリコン層の少なくとも一部がポーラス形状である」とは、前記シリコン層の一部がポーラス形状であることを意味し、「前記シリコン層の少なくとも一部が略石筍形状である」とは、前記シリコン層の一部が略石筍形状であることを意味する。

【発明の効果】

【0023】

本発明により、高容量と長寿命を実現するリチウムイオン二次電池用の負極を得ることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施の形態に係るリチウムイオン二次電池用の負極1を示す図。

【図2】(a)〜(d)本発明の実施の形態に係るリチウムイオン二次電池用の負極1の製造方法を示す図。

【図3】(a)、(b)本発明の実施の形態に係るリチウムイオン二次電池用の負極1の使用状態を示す図。

【図4】(a)、(b)本発明の実施の形態に係るリチウムイオン二次電池用の負極の他の例を示す図。

【図5】本発明の実施の形態に係るリチウムイオン二次電池用の負極1の製造方法の一例を示す図。

【図6】(a)、(b)本発明の実施の形態に係るリチウムイオン二次電池用の負極の他の例を示す図。

【図7】(a)、(b)実施例1に係る集電体上の触媒層のSEM写真

【図8】(a)、(b)実施例1に係るリチウムイオン二次電池用の負極のSEM写真。

【図9】(a)〜(d)実施例1に係るシリコン線状体のTEM写真。

【図10】(a)、(b)実施例1に係るシリコン線状体のSTEM写真。

【図11】実施例1に係るシリコン線状体のSTEM−EDS分析結果。

【図12】(a)、(b)実施例1に係るリチウムイオン二次電池用の負極の50サイクル充放電後のSEM写真。

【図13】(a)、(b)実施例1に係るリチウムイオン二次電池用の負極の50サイクル充放電後の他のSEM写真。

【図14】(a)、(b)実施例2に係るリチウムイオン二次電池用の負極のSEM写真。

【図15】(a)、(b)実施例3に係るリチウムイオン二次電池用の負極のSEM写真。

【図16】(a)、(b)実施例4に係るリチウムイオン二次電池用の負極のSEM写真。

【図17】実施例4に係るリチウムイオン二次電池用の負極の他のSEM写真。

【図18】(a)、(b)実施例4に係るリチウムイオン二次電池用の負極の他のSEM写真。

【図19】(a)、(b)実施例5に係るシリコン線状体の視野(a)における電子線回折図形(b)。

【図20】(a)、(b)実施例5に係るシリコン線状体のSTEM写真。

【図21】実施例5に係るシリコン線状体のSTEM−EDS分析結果。

【図22】(a)、(b)比較例1に係るリチウムイオン二次電池用の負極のSEM写真。

【図23】(a)、(b)比較例1に係るリチウムイオン二次電池用の負極の50サイクル充放電後のSEM写真。

【図24】(a)比較例2に係るリチウムイオン二次電池用の負極のSEM写真、(b)比較例2に係る負極の50サイクル充放電後のSEM写真。

【図25】(a)、(b)比較例2に係るリチウムイオン二次電池用の負極の50サイクル充放電後のSEM写真。

【図26】比較例2に係るリチウムイオン二次電池用の負極の50サイクル充放電後の別のSEM写真。

【発明を実施するための形態】

【0025】

以下図面に基づいて、本発明の実施形態を詳細に説明する。なお、各図は各構成要素を模式的に示したもので、実際の縮尺を表すものではない。

第1の実施形態に係る負極1について説明する。

図1は、負極1を示す図である。負極1は、集電体3の上に、直接シリコン線状体13が成長し、シリコン線状体13の先端には触媒7を有する。

【0026】

集電体3は、銅、ニッケル、モリブデン、タングステン、タンタル、ステンレスなどの金属の箔である。これらを単独で用いてもよいし、これらの合金でもよい。厚さは4μm〜35μmが好ましく、特に8μm〜18μmがより好ましい。

【0027】

シリコン線状体13は、一次元のワイヤー状のシリコンであり、外径がナノサイズであれば、ナノワイヤーの他、ナノロッド、ナノウィスカー、ナノチューブ(中空)、ナノファイバー、ナノベルトなどとも呼ばれる。シリコン線状体13は、集電体3よりVLS機構により結晶成長しており、集電体3と直接金属結合をしている。シリコン線状体13の外径は4nm〜1000nmであり、より好ましくは25nm〜200nmである。シリコン線状体13の外径が4nmより太い場合、合成が容易であり、外径が1000nmより細い場合、負極活物質の微粉化を防ぐことができる。負極活物質の外径と長さの測定方法は、SEMによる画像解析により行った。

【0028】

シリコン線状体13は、単結晶でも、多結晶でも、アモルファスでもよい。結晶性のシリコン線状体はリチウムを吸蔵・脱離すると、規則的な原子配列が乱れてアモルファスとなる。また、シリコン線状体13の一部または全部が、直線状に成長していても、湾曲しながら縮れて成長していてもよい。

【0029】

触媒7は、後述する触媒層5をスパッタリングあるいは蒸着することにより形成され、VLS法によりシリコン線状体13が成長するための触媒である。触媒7は銅、ニッケル、チタン、鉄、金、銀、パラジウム、マグネシウム、オスミウムなどや、それらの合金、例えば硫化銅、硫化銀、硫化金など、からなる直径4nm〜1000nmの粒子である。触媒7は、VLS法により成長したシリコン線状体13の先端に位置するが、途中に付着して観察されることもある。また、一部の触媒7が集電体3の表面に残り、触媒7よりシリコン線状体13が成長していてもよい。この場合、集電体3と触媒7が金属結合を形成しており、さらに、触媒7とシリコン線状体13とが金属結合を形成している。

【0030】

次に、負極1の製造方法を説明する。

まず、図2(a)に示すように、集電体3の上に、触媒層5を形成する。触媒層5は、銅、ニッケル、チタン、鉄、金、銀、パラジウム、マグネシウム、オスミウムや、それらの合金、例えば、硫化銅、硫化銀、硫化金などの微粒子を散布したものであり、スパッタリング法や蒸着法、CVD法により形成される。

【0031】

次いで、図2(b)に示すように、集電体3を、チャンバー10内に入れ、真空ポンプで減圧下、Arガスをキャリアーとしてヒーター11にて所定の温度まで加熱する。

【0032】

次いで、図2(c)に示すように、ヒーター11でチャンバー10内を所定の温度にした後、真空ポンプで減圧しながら、原料ガス9を導入し、シリコン線状体13をVLS(Vapor−Liquid−Solid)法で成長させる。

【0033】

チャンバー10はヒーター11に囲まれており、原料ガス9がチャンバー10に供給されている。チャンバー10での反応温度は、350℃〜800℃であることが好ましく、より好ましくは、400℃〜500℃である。なお、反応温度はヒーターにより石英ガラス管などから形成されるチャンバー全体を加熱する方法の他に、集電体を設置する基板やドラムそのものを加熱して接触により反応温度を設定しても良い。また、圧力は0.5〜50Torrが好ましく、反応時間は20分〜2時間程度であり、1時間程度が好ましい。

【0034】

原料ガス9としては、シラン、ジシラン、ジクロロシラン、トリクロロシランなどを用いることができる。また、原料ガス9は、水素ガスやアルゴンガスなどのガスで希釈することが好ましい。また、チャンバー10は、原料ガス9を、設定された圧力を保つように調整される。

【0035】

なお、反応速度を上げ、生産性を向上させるために、チャンバー10内を、プラズマを発生可能にし、原料ガス9をプラズマによりラジカル化した後に触媒7と反応させてもよい。例えば、原料ガスとしてシランを用い、VHF高周波発振器によりチャンバー10内にシランプラズマを生成し、シランプラズマを原料としてVLS法によりシリコン線状体を成長させる。

【0036】

次いで、図2(d)に示すように、反応後に、シリコン線状体13が成長する。

【0037】

次に、負極1の使用方法について説明する。

図3は負極1の使用状態を説明する図である。図3(a)はリチウムイオンの吸蔵前の負極1を示し、図3(b)はリチウムイオンの吸蔵によりシリコン線状体13の体積が膨張した負極1を示す。

【0038】

負極1は、図1に示すように、導電助剤15を添加しなくても良いが、図3(a)に示すように、導電助剤15をシリコン線状体13の間に添加しても良い。さらに、図4(a)に示すように、シリコン線状体13の全面を導電助剤15で被覆、あるいは図4(b)に示すように、シリコン線状体13を導電助剤15で埋設しても良い。導電助剤15を使用すると、負極1の内部抵抗を低減する作用が有り、高率での充放電特性に効果がある。また、導電助剤15を使用すると、容量の増加、負極活物質の利用率の向上、電解液分解の低減などの効果がある。

【0039】

導電助剤15は、導電剤とも呼ばれ、電極に添加されて導電性を高める物質である。導電助剤15は、炭素、銅、スズ、亜鉛、ニッケル、銀からなる群より選ばれた少なくとも1種の導電性物質である。導電助剤15は、炭素、銅、スズ、亜鉛、ニッケル、銀の単体の粉末でもよいし、これらの合金の粉末でもよい。例えば、ファーネスブラックやアセチレンブラックなどの一般的なカーボンブラックを使用できる。また、導電助剤15はこれらの導電性物質のナノワイヤーでもよく、カーボンファイバー、カーボンナノチューブ、銅ナノワイヤー、ニッケルナノワイヤーなどを用いることができる。

【0040】

例えば、シリコン線状体13に導電助剤15を添加する場合には、導電助剤15を水などの溶媒に分散してスラリーとして塗布し、乾燥すればよい。必要に応じて結着剤や増粘剤を添加してスラリーの粘度を調製したり、乾燥後の電極を強固な膜として2段ロール等でプレスして膜厚を調整したりしてもよい。

【0041】

また、図4(a)に示すように、シリコン線状体13を、導電助剤15などの導電性材料で被覆してもよい。導電性材料としては、炭素、銅、スズ、亜鉛、ニッケル、銀または、これらの合金などが挙げられる。

【0042】

例えば、シリコン線状体13へ炭素系の導電性材料で被覆する場合には、集電体3のシリコン線状体13に高分子材料を含浸させ、焼成する方法が考えられる。例えば、3〜15wt%のポリビニルアルコール水溶液を塗布した後、不活性雰囲気下で700℃、3時間程度焼成してもよい。アルコール系樹脂のほかに、前記高分子材料としては、ビニル系樹脂、フェノール系樹脂、セルロース系樹脂、ピッチ系樹脂およびタール系樹脂などの、熱処理により炭素系物質に焼成される高分子材料を用いることができる。特に、炭素源としてショ糖や水あめなどの糖類を用いると図4(b)のようにシリコン線状体を埋設することができる。シリコン線状体を導電性材料で埋設する方法として、例えば、5〜10wt%のショ糖水溶液を塗布した後、不活性雰囲気下で700℃、3時間程度焼成する方法がある。

【0043】

また、シリコン線状体13を被覆や埋設する導電助剤15は、空隙を有するポーラスな構造の膜を形成することが好ましい。導電助剤の膜が緻密な場合、溶媒和したリチウムイオンの浸透に時間がかかり、内部抵抗が大きくなるなど、電極として不利になるためである。

【0044】

また、シリコン線状体13を金属系の導電性物質で被覆する場合には、集電体3を真空チャンバー内にてスパッタリングや蒸着を用いて行う方法が考えられる。例えば、銅の被覆する場合には、銅ターゲットを設置し、集電体3を置いた基板間に直流高電圧を印加し、Arガスを導入してシリコン線状体13が形成された集電体3に銅を被覆することができる。

【0045】

図3(b)に示すように、負極1にリチウムイオンを吸蔵させると、負極活物質であるシリコンが膨張し、シリコン線状体13が太く長くなる。シリコン線状体13は充電時にリチウムを吸蔵して合金化すると、体積膨張により、太く長くなるが、集電体3に金属結合で結合したままであるので、放電時にはリチウムを脱離して体積収縮して元のサイズに戻るのみで、集電体3との機械的、電気的接合は保持されたままである。このように、シリコン線状体13は線状の形状であるため、負極活物質の体積変化に伴うひずみが吸収される。そのため、負極活物質の充放電時の微粉化や、負極活物質と集電体との剥離が抑制されるため、高容量かつ、サイクル寿命が長い。

【0046】

また、負極1は、図5に示すような装置でRole to Roleでの大量生産が可能である。集電体3はドラム17に巻きつけられたロール状の集電体3で供給される。集電体3は、ドラム17から繰り出された後、触媒担持装置19により、触媒層5が形成される。その後集電体3は、チャンバー10に入り、ヒーター11を内蔵したドラム上で所定の温度に保持されて、シリコン線状体13が成長する。集電体3はチャンバー10を出た後、ドラム23に巻き取られる。

【0047】

チャンバー10は、真空排気装置により減圧環境におかれ、原料ガス9が供給される。チャンバー10内の圧力は圧力計21によりモニタリングされており、チャンバー10内の圧力を一定に保つように、原料ガス9の供給や真空排気側のバルブが調整される。また、ドラム内に設置されたヒーター11によりドラム上の集電体3は所定の反応温度に保たれている。なお、負極1は所定のサイズに裁断して枚葉でシリコン線状体13を形成できることはいうまでも無い。

【0048】

次に、本発明の負極1を用いた、リチウムイオン二次電池の製造方法を説明する。

【0049】

まず、正極活物質、導電助剤、結着剤、増粘剤及び溶媒を混合して正極活物質の組成物を準備する。前記正極活物質の組成物をアルミ箔などの金属集電体上に直接塗布・乾燥して、正極を準備する。なお、前記正極活物質の組成物を別途の支持体上にキャスティングした後、その支持体から剥離して得たフィルムを金属集電体上にラミネーションして正極を製造することも可能である。

【0050】

前記正極活物質としては、リチウム含有の金属酸化物であって、一般的に使われるものであればいずれも使用可能であり、例えばLiCoO2,LiMnxO2x,LiNi1−xMnxO2x(x=1,2),Ni1−x−yCoxMnyO2(0≦x≦0.5,0≦y≦0.5)などを挙げることができ、さらに具体的には、LiMn2O4,LiMnO2,LiNiO2,LiFeO2,LiFePO4,Li2FePO4F,V2O5,TiS及びMoS2などリチウムの酸化還元が可能な化合物である。

【0051】

導電助剤としては、カーボンブラックを使用し、結着剤としては、フッ化ビニリデン/ヘキサフルオロプロピレンコポリマー、ポリフッ化ビニリデン(PVdF)、ポリアクリロニトリル、ポリメチルメタクリレート、ポリテトラフルオロエチレン(PTFE)及びその混合物、スチレンブタジエンゴム系ポリマーを使用し、溶媒としては、N−メチルピロリドン(NMP)、アセトン、水などを使用する。このとき、正極活物質、導電助剤、結着剤、増粘剤及び溶媒の含量は、リチウムイオン二次電池で通常的に使用するレベルである。

【0052】

セパレータとしては、正極と負極の電子伝導を絶縁する機能を有し、リチウムイオン二次電池で通常的に使われるものであればいずれも使用可能である。特に、電解質のイオン移動に対して低抵抗であり、かつ、電池の高容量の観点から厚みは20ミクロン程度と薄いものが好ましい。代表的なセパレータは、ポリプロピレン(PP)/ポリエチレン(PE)/ポリプロピレン(PP)微多孔膜の3層ラミネート膜となっており、PPとPEは熱可塑性の樹脂でそれぞれ約170℃、約130℃の融点となるように重合度などが材料設計されている。電池内部の温度が130℃を超えるとPE膜が溶融し、微孔が目詰まりしてリチウムイオンが透過できなくなり、電池反応を停止することができる。

【0053】

電解液としては、炭酸プロピレン、炭酸エチレン、炭酸ジエチル、炭酸エチルメチル、炭酸メチルプロピル、炭酸ブチレン、ベンゾニトリル、アセトニトリル、テトラヒドロフラン、2−メチルテトラヒドロフラン、γ−ブチロラクトン、ジオキソラン、4−メチルオキソラン、N,N−ジメチルホルムアミド、ジメチルアセトアミド、ジメチルスルホキシド、ジオキサン、1,2−ジメトキシエタン、スルホラン、ジクロロエタン、クロロベンゼン、ニトロベンゼン、炭酸ジメチル、炭酸メチルエチル、炭酸ジエチル、炭酸メチルプロピル、炭酸メチルイソプロピル、炭酸エチルプロピル、炭酸ジプロピル、炭酸ジブチル、ジエチレングリコールまたはジメチルエーテルなどの溶媒またはそれらの混合溶媒にLiPF6,LiBF4,LiSbF6,LiAsF6,LiClO4,LiCF3SO3,Li(CF3SO2)2N,LiC4F9SO3,LiAlO4,LiAlCl4,LiN(CxF2x+1SO2)(CyF2y+1SO2)(ただし、x,yは自然数),LiCl,LiIなどのリチウム塩からなる電解質のうち一つまたはそれらを二つ以上混合したものを溶解して使用できる。

【0054】

前述したような正極と負極との間にセパレータを配置して、電池構造体を形成する。このような電池構造体を巻くか、または折って円筒形の電池ケースや角形の電池ケースに入れた後、電解液を注入すれば、リチウムイオン二次電池が完成する。

【0055】

また、前記電池構造体をバイセル構造で積層した後、それを有機電解液に含浸させ、得られた結果物をポーチに入れて密封すれば、リチウムイオンポリマー電池が完成する。

【0056】

図6に、第1の実施形態に係る負極1の変形例を示す。図6(a)に示すように、負極25は、集電体3の上に、シリコン層27を有し、シリコン層27からシリコン線状体13が成長している。シリコン層27は、シリコン線状体13をVLS法にて成長させる際に、温度、圧力などの条件に応じて集電体3の表面にシリコンが析出して形成される。

【0057】

なお、シリコン層27には、シリコンのみでなく、触媒層5や後述する金属層31の金属が含まれていてもよい。また、シリコン層27は、石筍状の形状を有していてもよく、細孔を有するポーラス形状であってもよい。石筍状とは、表面より突き出している突起状の形状である。

【0058】

また、図6(b)に示すように、負極29は、集電体3の上に、金属層31を有し、金属層31からシリコン線状体13が成長している。金属層31は、集電体3とシリコン線状体13とが剥離しないように形成されており、触媒層5の成膜に先立って集電体3の上に成膜される。金属層31は、スパッタリング法や蒸着法、CVD法により形成される。金属層31は、チタン、バナジウム、ジルコニウム、イットリウム、タングステン、鉄、ニッケル、クロム、モリブデンからなる群より選ばれた少なくとも1種の金属またはそれらの合金である。金属層31に用いられる金属は、シリコン(Si)と金属(M)が2:1となるSi2MあるいはMSi2となるシリサイドを形成しやすいものが好ましい。金属層31が形成するシリサイドとしては、具体的にTiSi2,VSi2,Si2Zr,Si2Y,WSi2,FeSi2,NiSi2,CrSi2,MoSi2などが挙げられる。金属層31により、集電体3とシリコン線状体13の密着力が増す。さらに、これらのシリサイドはシリコンの1万倍から10万倍のオーダーで電子導電性があり、集電体3の金属とシリコンとの電子伝導を促進するとともに、界面の近傍におけるシリコンの充放電に伴う体積変化を緩和する効果がある。特に、集電体3として電解銅箔の光沢面を使用するときには、シリコン線状体13との密着力が向上して好適である。

【0059】

なお、金属層31の上に、さらにシリコン層27を有し、シリコン層27の上よりシリコン線状体13を成長させていてもよい。

【0060】

なお、図6(a)に示すような負極25、図6(b)に示すような負極29についても、図3(a)に示すように、導電助剤をシリコン線状体の間に添加しても良いし、図4(a)に示すように、シリコン線状体を導電助剤で被覆しても良いし、図4(b)に示すように、シリコン線状体を導電助剤で埋設しても良い。

【0061】

本実施形態によれば、負極活物質としてシリコンを用いるため、グラファイトを負極活物質として用いる従来の負極よりも、高容量化が可能である。

【0062】

また、本実施形態によれば、負極活物質が一次元のシリコン線状体であるため、負極活物質の体積変化が大きくとも、体積変化に伴うひずみがシリコン線状体の太さと長さで吸収され、シリコン線状体と集電体は金属結合のまま保持されるため、負極活物質と集電体との剥離が抑制される。そのため、負極の容量は大きく、寿命が長い。

【0063】

また、本実施形態によれば、シリコン線状体の一端と集電体とが金属結合しているため、シリコン線状体と集電体との間の電気的接続が良好であり、電極膜の電気抵抗が小さい。また、シリコン線状体と集電体とが強固に接合しており、シリコン線状体が負極より脱落しにくい。

【0064】

また、本実施形態によれば、バッチ処理ではなく連続処理で負極を製造できるため、生産性に優れ、大量生産が可能である。

【0065】

また、本実施形態によれば、集電体とシリコン線状体が金属結合により直接結合しており、導電助剤15を添加あるいは被覆、さらにシリコン線状体を導電助剤で埋設しているため、負極は内部抵抗を低く抑えることができ、負極を用いたリチウムイオン二次電池は、不可逆容量の低減が可能である。特にシリコン線状体を導電助剤で埋設すると、負極の実効表面積を低減することができ、不可逆容量の低減効果が大きい。不可逆容量とは、初回の充放電時の、充電容量と放電容量の容量差である。不可逆容量の原因の一つは、活物質となるシリコンが電解液に直接接することで電解液の電気化学的還元分解が生じてシリコン表面に不導体皮膜(SEI)が形成されるときに生じるものであり、シリコン線状体に導電助剤を添加、導電助剤で被覆あるいは埋設することで、緩和することができる。このように、不可逆容量を低減することは、電解液の消耗を抑えることになり、リチウムイオン電池全体としての高容量化が可能となる。また、導電助剤15でシリコン線状体13を被覆あるいは埋設することで負極の内部抵抗をさらに低減することが可能となり高率での容量(ハイレート特性)に優れる。

【0066】

また、本実施形態によれば、集電体とシリコン線状体が金属結合しており、結着剤の量を減らすことができるため、負極中の負極活物質の割合が大きくなり、高容量化が可能である。

【0067】

以上、添付図面を参照しながら、本発明にかかるリチウムイオン二次電池用の負極の好適な実施形態について説明したが、本発明は係る例に限定されない。当業者であれば、本願で開示した技術的思想の範疇内において、各種の変更例または修正例に想到しえることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【実施例】

【0068】

以下、本発明について実施例および比較例を用いて具体的に説明する。

[実施例1]

電解銅箔(古河電気工業株式会社製 NC−WS 厚さ10μm)のマット面(電析した側)を脱脂洗浄した後、金のスパッタを20秒間行い、厚さ約2nmの金の薄膜を形成した。その後、銅箔をチャンバー内に置き、チャンバー内を減圧してAr雰囲気下で、チャンバー温度が450℃でチャンバー内圧力が5Torrに到達したことを確認した後、原料ガスの供給を開始した。原料ガスとしてジシラン(10% 水素希釈)を供給し、チャンバー内が5Torrになるようにした。原料ガスの供給を開始して1時間後に、原料ガスの供給を停止した。その後、チャンバーを常温常圧に戻した。VLS機構により、電解銅箔のマット面上にシリコン線状体が成長した。

【0069】

電極の特性試験は、以下の方法により行った。金属Li箔を対照電極としてリチウムイオン2次電池を構成した。放電容量は、有効な活物質Siを基準として、設計値を1200mAh/gとした。まず、25℃環境下において、電流値を0.1C、電圧値を0.02Vまで定電流定電圧条件で充電を行い、電流値が0.05Cに低下した時点で充電を停止した。次いで、電流値0.1Cの条件で、金属Liに対する電圧が1.5Vとなるまで放電を行った。なお、1Cとは、1時間で満充電できる電流値である。また、充電と放電はともに25℃環境下において行った。次いで、0.2Cでの充放電速度で上記充放電を50サイクル繰り返した。

【0070】

[実施例2]

反応温度を400℃とした以外は、実施例1と同様の方法により負極を作製した。

【0071】

[実施例3]

電解銅箔のシャイニー面(ドラムから引き剥がされた光沢面)を用いる以外は、実施例1と同様の方法により負極を作製した。

【0072】

[実施例4]

電解銅箔のシャイニー面を用い、反応温度を400℃とする以外は、実施例1と同様の方法により負極を作製した。

【0073】

[実施例5]

実施例1に記載の電解銅箔のマット面を用い、金のスパッタを20秒間行い、厚さ約2nmの金の薄膜を形成した。その後、銅箔をチャンバー内に置き、チャンバー内を減圧してAr雰囲気下で、チャンバー温度が600℃でチャンバー内圧力が1Torrに到達したことを確認した後、実施例1に記載の原料ガスの供給を開始した。チャンバー内が1Torrになるようにした。原料ガスの供給を開始して1時間後に、原料ガスの供給を停止した。その後、チャンバーを常温常圧に戻した。VLS機構により、電解銅箔のマット面上にシリコン線状体が成長した。

【0074】

実施例1〜5の条件を表1にまとめた。

【0075】

【表1】

【0076】

[比較例1]

(負極の作製)

導電助剤1として、平均粒径80nmのカーボンナノホーン(日本電気株式会社製、単層CNH)よりなるカーボン1と、導電助剤2として平均粒径35nmのアセチレンブラック(電気化学工業株式会社製、粉状品)よりなるカーボン2と、平均粒径5μmのシリコン粉末(株式会社高純度化学研究所製、SIE23PB)よりなる負極活物質と、スチレンブタジエンラバー(SBR)40wt%のエマルション(日本ゼオン株式会社製、BM400B)よりなる樹脂系結着剤との水性スラリーを表2の固形分換算での配合比率(wt%)で調製した。水性スラリーは粘度を調整するため、カルボキシメチルセルロースナトリウム(CMC、ダイセル化学工業株式会社製、#2200)1wt%溶液を増粘剤として使用した。

【0077】

調製したスラリーを自動塗工装置(テスター産業株式会社製、PI−1210型)のドクターブレードを用いて、厚み10μmのリチウムイオン2次電池用電解銅箔(古河電気工業株式会社製NC−WS)よりなる集電体上に、乾燥後膜厚が30μmとなる厚みで塗布し、70℃で乾燥し、ロールプレスで厚み15μmに調厚してリチウムイオン二次電池用負極を製造した。

【0078】

[比較例2]

比較例2においては、比較例1で用いられる平均粒径5μmのシリコン粉末の代わりに、平均粒径60nmの球状シリコン粉末(Hefei Kai’er社製)を用い、水性スラリーを表2の固形分換算での配合比率(wt%)で各種調製した。他の水性スラリーの原料、水性スラリーの塗布・乾燥方法、特性評価方法は、実施例と同様に行った。なお、比較例2においては、表2に記載の代表的な組成と、導電助剤1、導電助剤2、負極活物質の量を、表2に記載の所定の範囲内で変更した組成で負極を作製した。

【0079】

【表2】

【0080】

図7は、実施例1における、金触媒付与後の電解銅箔マット面の走査型電子顕微鏡(SEM)写真(a)とその拡大図(b)である。拡大図から粒径20nm程度の金触媒が一面に分布していることがわかる。

【0081】

図8は、実施例1に係る負極のSEM写真である。図8(a)において、突起状に形成されているものがシリコンナノワイヤー(シリコン線状体)である。図8(b)において拡大して示すように、外径100nm程度の縮れたシリコン線状体が密集して成長している。

【0082】

図9は、実施例1に係るシリコン線状体の透過型電子顕微鏡(TEM)写真である。縮れたシリコン線状体の外径は60〜70nm程度であり、グレインバウンダリーや縞模様を観察できることから、縮れたシリコン線状体は多結晶であることがわかる。

【0083】

図10は、実施例1に係るシリコン線状体の走査透過型電子顕微鏡(STEM)観察結果である。明視野STEM像にはシリコン線状体のところどころに黒いはん点が観察される。

【0084】

図11は、実施例1に係るシリコン線状体のSTEM−EDS分析の結果である。シリコン線状体のところどころに観察される黒いはん点は銅であることが分かる。この銅は、電解銅箔のマット面に析出していた銅微粒子が、シリコン線状体の表面に付着したものである。

【0085】

図12、図13は、実施例1に係る負極を、0.2Cで50サイクル充放電した後の負極のSEM写真である。シリコン線状体の表面に溶媒和リチウムイオンの電解液の電気化学的還元分解により形成される表面皮膜(SEI)が観察される。

シリコン線状体を図4(a)に示すように、導電助剤で、特に厚さ2nm程度のカーボンで被覆すると少量で良好なSEIが形成される。また、図4(b)に示すように、カーボンなどの導電助剤で埋設することにより、より少量で良好なSEIを形成することが可能となる。このときの導電助剤はポーラスであり、電解液が浸透することが必須である。

【0086】

また、図13に示すように、実施例1に係る、シリコン線状体を結晶成長させた負極を、50サイクル充放電した後でも、活物質であるシリコンの微粉化や脱落、電極のクラック発生は観察されなかった。一方図22〜図26に示す比較例1や比較例2の結果とあわせると、活物質であるシリコンの形状は、三次元粒子状の形態より、一次元線状体のほうが、サイクル特性に優れることが分かる。

【0087】

図14は、実施例2に係る負極のSEM写真である。図14(a)において、縮れたシリコン線状体が観察される。図14(b)において拡大して示すように、シリコン線状体の外径は、40nm〜90nm程度である。

【0088】

図15は、実施例3に係る負極のSEM写真である。図15(a)において、太くて縮れたシリコン線状体と細くて直線的なシリコン線状体が観察される。図15(b)において拡大して示すように、縮れたシリコン線状体の外径は10〜200nm程度であり、直線的なシリコン線状体の外径は、30nm程度である。

【0089】

図16〜図18は、実施例4に係る負極のSEM写真である。図16(a)において、先端が平坦で、太さ5〜20μmの石筍状のシリコンの成長が観察される。図16(b)では、石筍状のシリコンの側面から、縮れたシリコン線状体の成長が観察される。図17は、さらに縮れたシリコン線状体を拡大した図であり、縮れたシリコン線状体の外径は70nm程度であることがわかる。また、図18において、石筍状のシリコンの表面には細孔があり、石筍状のシリコンがポーラスであることが確認された。

【0090】

図19は、実施例5に係るシリコン線状体の視野(a)における電子線回折図形(b)である。図19において、視野内の電子線回折図形が示すように、シリコン線状体が多結晶であることがわかる。

【0091】

図20は、実施例5に係るシリコン線状体のSTEM写真である。図20(a)において、シリコン線状体の外径が、太いもので1μmに近いことがわかる。

【0092】

図21は、実施例5に係るシリコン線状体のSTEM像と、エネルギー分散型X線分光分析(EDS)結果を示す図である。図21において、シリコン線状体の先端に触媒としての金(図示せず)の他に銅が存在していることがわかる。この銅は、電解銅箔の製造時に析出した微粒子の銅であると考えられる。

【0093】

実施例1〜5において、シリコン線状体の結晶成長を確認できた。また、これらのシリコン線状体は、電極試験の結果、高容量かつ長寿命であることが確認できた。

【0094】

図22は、比較例1に係る負極のSEM写真である。図22(a)、(b)において、矢印で示したとおり、電極の表面に露出した平滑なシリコン粉末の表面が観察される。

【0095】

図23は、比較例1に係る負極を、0.2Cで50サイクル充放電した後の負極のSEM写真である。図23(a)において、矢印で示した箇所に、電極の表面に露出したシリコン粉末が微粉化していることが観察された。また、図23(b)において、矢印で示した箇所に、クラックの発生とともに電極の一部に、負極活物質膜の脱落が観察された。このような負極活物質の微粉化や脱落は、一部の負極活物質で電気的な接続が遮断されることを意味しており、容量低下の主な原因となる。

【0096】

図24(a)は、比較例2に係る負極の負極活物質のSEM写真であり、図24(b)は、同じ負極を0.2Cで50サイクルの充放電を行った後の負極活物質のSEM写真である。図23(a)に示すように比較例1において、活物質である粒径5μmのシリコン粉末の微粉化が観察されたが、図24(b)に示すように比較例2において、活物質である粒径60nmのシリコンの微粉化は、観察されなかった。ミクロンサイズの活物質で微粉化が生じ、ナノサイズの活物質で微粉化が生じないのは、ホールペッチ則により、降伏点が結晶粒径の1/2乗に逆比例して高くなったものと考えられる。

【0097】

図25は、比較例2に係る負極を、0.2Cで50サイクル充放電した後の負極のSEM写真である。図25(a)において、矢印で示した箇所に、クラックの発生とともに部分的な浮き上がりが観察された。また、図25(b)において、矢印で示した箇所に、部分的な盛り上がりが観察された。

【0098】

図26は、比較例2に係る負極を、0.2Cで50サイクル充放電した後の負極の別のSEM写真である。図26において、矢印で示した箇所に、断層のように見える大きなクラックや小さなクラックが無数に観察された。これらのクラックや負極活物質の脱落は、充放電を繰り返すとさらに拡大する傾向があり、活物質の電気的接続が破壊されることによって、容量が低下し、寿命が短くなる。

【符号の説明】

【0099】

1………負極

3………集電体

5………触媒層

7………触媒

9………原料ガス

10………チャンバー

11………ヒーター

13………シリコン線状体

15………導電助剤

17………ドラム

19………触媒担持装置

21………圧力計

23………ドラム

25………負極

27………シリコン層

29………負極

31………金属層

【特許請求の範囲】

【請求項1】

金属製の集電体と、

前記集電体上に成長したシリコン線状体と、を有し、

前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している、または前記集電体上の金属に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極。

【請求項2】

さらに、前記負極に導電助剤が含まれることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項3】

前記シリコン線状体の外径が4nm〜1000nmであることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項4】

前記シリコン線状体の少なくとも一部が縮れ形状であることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項5】

前記シリコン線状体の少なくとも一部が直線状であることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項6】

前記集電体が、銅、ニッケル、モリブデン、タングステン、タンタルおよびステンレスからなる群より選ばれた少なくとも1種の金属からなる箔であることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項7】

金属製の集電体と、

前記集電体上に形成されたシリコン層と、

前記シリコン層の上に成長したシリコン線状体と、を有し、

前記シリコン線状体の少なくとも一端が、前記シリコン層に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極。

【請求項8】

前記シリコン層の少なくとも一部がポーラス形状であることを特徴とする請求項7に記載のリチウムイオン二次電池用の負極。

【請求項9】

前記シリコン層の少なくとも一部が略石筍形状であることを特徴とする請求項7に記載のリチウムイオン二次電池用の負極。

【請求項10】

金属製の集電体と、

前記集電体上に形成された金属層と、

前記金属層の上に成長したシリコン線状体と、を有し、

前記金属層が、チタン、バナジウム、ジルコニウム、イットリウム、タングステン、鉄、ニッケル、クロムおよびモリブデンからなる群より選ばれた少なくとも1種の金属またはそれらの合金であり、

前記シリコン線状体の少なくとも一端が、前記金属層に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極。

【請求項11】

前記シリコン線状体が、導電助剤で被覆されていることを特徴とする請求項1、請求項7および請求項10のいずれか1項に記載のリチウムイオン二次電池用の負極。

【請求項12】

前記シリコン線状体が、導電助剤で埋設されていることを特徴とする請求項1、請求項7および請求項10のいずれか1項に記載のリチウムイオン二次電池用の負極。

【請求項13】

前記シリコン線状体を被覆または埋設する前記導電助剤が、ポーラスであることを特徴とする請求項11または請求項12に記載のリチウムイオン二次電池用の負極。

【請求項14】

請求項1、請求項7および請求項10のいずれか1項に記載のリチウムイオン二次電池用の負極を用いるリチウムイオン二次電池。

【請求項15】

集電体上に金属触媒を担持する工程(a)と、

チャンバー内の前記集電体を350〜800℃の間のある温度に保ち、かつ前記チャンバー内の圧力を0.5〜50Torrの間のある圧力に保ちつつ、前記チャンバー内に20分〜2時間、原料ガスを供給し、シリコン線状体をVLS法により成長させる工程(b)と、

を有することを特徴とするリチウムイオン二次電池用の負極の製造方法。

【請求項16】

前記工程(b)において、プラズマにより原料ガスをラジカル化して供給するVLS法でシリコン線状体を成長させることを特徴とする請求項15に記載のリチウムイオン二次電池用の負極の製造方法。

【請求項1】

金属製の集電体と、

前記集電体上に成長したシリコン線状体と、を有し、

前記シリコン線状体の少なくとも一端が、前記集電体に金属結合で結合している、または前記集電体上の金属に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極。

【請求項2】

さらに、前記負極に導電助剤が含まれることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項3】

前記シリコン線状体の外径が4nm〜1000nmであることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項4】

前記シリコン線状体の少なくとも一部が縮れ形状であることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項5】

前記シリコン線状体の少なくとも一部が直線状であることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項6】

前記集電体が、銅、ニッケル、モリブデン、タングステン、タンタルおよびステンレスからなる群より選ばれた少なくとも1種の金属からなる箔であることを特徴とする請求項1に記載のリチウムイオン二次電池用の負極。

【請求項7】

金属製の集電体と、

前記集電体上に形成されたシリコン層と、

前記シリコン層の上に成長したシリコン線状体と、を有し、

前記シリコン線状体の少なくとも一端が、前記シリコン層に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極。

【請求項8】

前記シリコン層の少なくとも一部がポーラス形状であることを特徴とする請求項7に記載のリチウムイオン二次電池用の負極。

【請求項9】

前記シリコン層の少なくとも一部が略石筍形状であることを特徴とする請求項7に記載のリチウムイオン二次電池用の負極。

【請求項10】

金属製の集電体と、

前記集電体上に形成された金属層と、

前記金属層の上に成長したシリコン線状体と、を有し、

前記金属層が、チタン、バナジウム、ジルコニウム、イットリウム、タングステン、鉄、ニッケル、クロムおよびモリブデンからなる群より選ばれた少なくとも1種の金属またはそれらの合金であり、

前記シリコン線状体の少なくとも一端が、前記金属層に金属結合で結合していることを特徴とするリチウムイオン二次電池用の負極。

【請求項11】

前記シリコン線状体が、導電助剤で被覆されていることを特徴とする請求項1、請求項7および請求項10のいずれか1項に記載のリチウムイオン二次電池用の負極。

【請求項12】

前記シリコン線状体が、導電助剤で埋設されていることを特徴とする請求項1、請求項7および請求項10のいずれか1項に記載のリチウムイオン二次電池用の負極。

【請求項13】

前記シリコン線状体を被覆または埋設する前記導電助剤が、ポーラスであることを特徴とする請求項11または請求項12に記載のリチウムイオン二次電池用の負極。

【請求項14】

請求項1、請求項7および請求項10のいずれか1項に記載のリチウムイオン二次電池用の負極を用いるリチウムイオン二次電池。

【請求項15】

集電体上に金属触媒を担持する工程(a)と、

チャンバー内の前記集電体を350〜800℃の間のある温度に保ち、かつ前記チャンバー内の圧力を0.5〜50Torrの間のある圧力に保ちつつ、前記チャンバー内に20分〜2時間、原料ガスを供給し、シリコン線状体をVLS法により成長させる工程(b)と、

を有することを特徴とするリチウムイオン二次電池用の負極の製造方法。

【請求項16】

前記工程(b)において、プラズマにより原料ガスをラジカル化して供給するVLS法でシリコン線状体を成長させることを特徴とする請求項15に記載のリチウムイオン二次電池用の負極の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2010−262752(P2010−262752A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−110595(P2009−110595)

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]