リチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極ならびにリチウムイオン二次電池

【課題】 負極活物質としてSiOxを用い、導電性に優れ、かつ、放電容量低下を抑制できるリチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極およびリチウムイオン二次電池を提供すること。

【解決手段】 SiOxのBET値(m2/g)をa1とし、SiOxの配合量(g)をb1とし、黒鉛のBET値(m2/g)をa2とし、黒鉛の配合量(g)をb2とし、導電助剤の配合量(g)をcとしたときに、{(a1×b1)+(a2×b2)}/cの値が24以上65以下となるようにする。また、導電助剤の配合量(cm3)をdとしたときに、{(a1×b1)+(a2×b2)}/dの値が43以上120以下となるようにする。

【解決手段】 SiOxのBET値(m2/g)をa1とし、SiOxの配合量(g)をb1とし、黒鉛のBET値(m2/g)をa2とし、黒鉛の配合量(g)をb2とし、導電助剤の配合量(g)をcとしたときに、{(a1×b1)+(a2×b2)}/cの値が24以上65以下となるようにする。また、導電助剤の配合量(cm3)をdとしたときに、{(a1×b1)+(a2×b2)}/dの値が43以上120以下となるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に使用可能な負極用材料、この負極材料を用いた負極、および、この負極を用いたリチウムイオン二次電池に関するものである。

【背景技術】

【0002】

リチウムイオン二次電池は、小型で大容量であるため、携帯電話やノートパソコン等の二次電池として広く用いられている。近年では、電気自動車やハイブリッド自動車等のバッテリとしての用途も提案されている。

【0003】

リチウムイオン二次電池は、リチウム(Li)を挿入および脱離できる活物質を正極と負極とに持つ。リチウムイオン二次電池は、リチウムイオンの両極間の移動によって動作する。

【0004】

リチウムイオン二次電池用の負極活物質としては、主として、多層構造を有する炭素材料が用いられている。この種の炭素材料を負極活物質として用いることで、充放電を繰り返した後の放電容量の低下を抑制でき、リチウムイオン二次電池のサイクル特性を向上し得る。しかし負極活物質をこれらの炭素材料のみで構成したリチウムイオン二次電池は、初期容量(エネルギー密度)に劣る問題がある。

【0005】

リチウムイオン二次電池の初期容量を高めるために、Liと合金可能であり、かつ炭素材料よりも理論容量の大きな元素を負極活物質として用いることが提案されている。Liと合金可能な元素であるケイ素(Si)は、炭素材料および他の元素(例えばスズやゲルマニウム)に比べて理論容量が大きいため、リチウムイオン二次電池用の負極活物質として有用であると考えられている。すなわち、Siを負極活物質として用いることにより、炭素材料を用いるよりも高容量のリチウムイオン二次電池を得ることができる。

【0006】

その一方で、Siは、充放電時のLiの吸蔵・放出に伴って大きく体積変化する。この体積変化により、Siが微粉化して集電体から脱落または剥離し、電池の充放電サイクル寿命が短いという問題点がある。そこで酸化ケイ素を負極活物質として用いることにより、Siを負極活物質として用いる場合よりも、充放電時のLiの吸蔵・放出に伴う体積変化を抑制することが出来る。

【0007】

例えば、負極活物質として、ケイ素酸化物(SiOx:xは0.5≦x≦1.5程度)の使用が検討されている。SiOxは熱処理されると、ケイ素(Si)と二酸化ケイ素(SiO2)とに分解することが知られている。これは不均化反応といい、SiとOとの比が概ね1:1の均質な固体の一酸化ケイ素(SiO)であれば、固体の内部反応によりケイ素(Si)相と二酸化ケイ素(SiO2)相の二相に分離する。分離して得られるSi相は非常に微細である。また、Si相を覆うSiO2相が電解液の分解を抑制する働きをもつ。したがって、SiとSiO2とに分解したSiOxからなる負極活物質を用いた二次電池は、サイクル特性に優れる。

【0008】

ところでSiOxは比較的導電性に劣る。このため、SiOxを負極活物質として含む負極もまた導電性に劣る。したがってSiOxを含む負極の導電性を向上させることが望まれている。負極の導電性を向上させるためには、導電性に優れる材料すなわち導電助剤を負極に配合するのが良いと考えられる。また、通常、導電助剤の粒径は負極活物質の粒径よりも小さい。このため、導電助剤を多く配合することで、負極活物質表面が導電助剤で覆われる。導電助剤には電解液を保持する機能もあるため、負極活物質の表面付近には電解液が充分に行き渡る。このため、リチウムイオン二次電池の放電容量が向上すると考えられる。しかしながら、導電助剤を過剰に配合してしまうと、導電助剤の表面積が過大になるため、負極活物質と導電助剤との密着性が低下し、放電容量が低下する場合がある。また、導電助剤を過剰に配合してしまうと、導電助剤に対する負極活物質の量が低下する。このことによってもリチウムイオン二次電池の放電容量が低下する場合がある。

【0009】

例えば、特許文献1には、ケイ酸塩を含む電極用活物質(核粒子)を、炭素および微粒子状の電極用活物質を含む電子伝導層で被覆した電極用複合粒子が開示されている。電子伝導層に含まれる微粒子の粒径は300nm以下である。特許文献1によると、電極用複合粒子をこのように構成することで、電極の導電性を向上させつつリチウムイオン二次電池の放電容量の低下を抑制できると考えられる。

【0010】

しかし、特許文献1に紹介されている電極用複合粒子は、炭素および微粒子状の活物質を含む電子伝導層で核粒子を被覆したものである。このような負極活物質を製造するためには、多くの工数を要するため、特許文献1に紹介されている電極用複合粒子は安価に製造し難いという問題がある。また、特許文献1に紹介されている技術を転用し、特許文献1にケイ酸塩として紹介されているLi2FeSiO4、Li2MnSiO4等の物質に代えてSiOxを用いた場合にも負極の導電性向上とリチウムイオン二次電池の放電容量低下抑制とを両立できるとは限らない。したがって、負極活物質としてSiO-xを用い、負極の導電性に優れ、かつ、リチウムイオン二次電池の放電容量低下を抑制できるリチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極およびリチウムイオン二次電池の開発が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−87682号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記した事情に鑑みてなされたものであり、負極活物質としてSiOxを用い、導電性に優れ、かつ、リチウムイオン二次電池の放電容量低下を抑制できるリチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極、および、リチウムイオン二次電池を提供することにある。

【課題を解決するための手段】

【0013】

SiOxを負極活物質として含む負極は、充放電時の体積変化が比較的大きい。本発明の発明者等は、負極中に形成されている導電パスがSiOxの収縮の際に切断され、負極の導電性が悪化すると推測した。導電パスの少なくとも一部は、SiOxの表面に配置される導電助剤により形成されていると考えられる。そして、SiOxの単位表面積あたりの導電助剤量が充分に多ければ、SiOxの収縮に際しても導電パスは切断され難いと考えられる。

【0014】

導電助剤配合量の少ない負極材料の表面を走査型電子顕微鏡(SEM;Scanning Electron Microscope)により観察した様子を撮像したSEM写真を図1に示す。導電助剤配合量の多い負極材料の表面をSEMで観察した様子を撮像したSEM写真を図2に示す。図1に示すように、導電助剤配合量が少ない場合には、比較的大きな粒子であるSiOxの表面が、微細な粒子である導電助剤で充分に覆われず、導電パスが充分に形成されないと考えられる。一方、図2に示すように、導電助剤配合量が多いと、比較的大きな粒子であるSiOxの表面が、微細な粒子である導電助剤で充分に覆われ、多数の導電パスが形成されると考えられる。

【0015】

本発明の発明者等はこの推測を元に鋭意研究を重ね、導電助剤の配合量を、負極材料中のSiOxと黒鉛との表面積の和に応じた量にすることで、上記の課題を解決し得ることを見出した。すなわち、本発明のリチウムイオン二次電池用負極材料は、SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、炭素(C)を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(g)をcとしたときに、

{(a1×b1)+(a2×b2)}/cの値が24以上65以下であることを特徴とする。

【0016】

上述した負極活物質の表面積と導電助剤の配合量との関係、すなわち{(a1×b1)+(a2×b2)}/cの値は、導電助剤の質量を基準としている。導電助剤の体積を基準とする場合、上記課題を解決する本発明のリチウムイオン二次電池用負極材料は、SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、炭素(C)を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(cm3)をdとしたときに、

{(a1×b1)+(a2×b2)}/dの値が43以上120以下であることを特徴とする。

【0017】

また、上記課題を解決する本発明のリチウムイオン二次電池用負極は、上述した本発明のリチウムイオン二次電池用負極材料を材料としてなることを特徴とする。

【0018】

さらに、上記課題を解決する本発明のリチウムイオン二次電池は、上述した本発明のリチウムイオン二次電池用負極を備えることを特徴とする。

【0019】

以下、特に説明のない場合には、本発明のリチウムイオン二次電池用負極材料を単に本発明の負極材料と略する。また、本発明のリチウムイオン二次電池用負極を単に本発明の負極と略する。また、本発明のリチウムイオン二次電池を単に本発明のリチウムイオン二次電池と略する。

【発明の効果】

【0020】

本発明の負極材料および負極は、負極活物質としてSiOxを用いているにもかかわらず、導電性に優れ、かつ、リチウムイオン二次電池の放電容量低下を抑制できる。また、本発明のリチウムイオン二次電池は、負極活物質としてSiOxを用いているにもかかわらず、負極の導電性に優れ、かつ、放電容量が低下し難い。

【図面の簡単な説明】

【0021】

【図1】導電助剤配合量の少ない負極材料の表面のSEM写真である。

【図2】導電助剤配合量の多い負極材料の表面のSEM写真である。

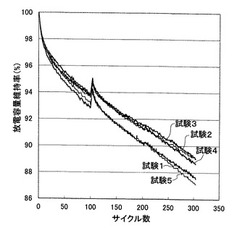

【図3】試験1〜5のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量である。

【図4】試験1〜5のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量維持率である。

【図5】試験6、7のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量である。

【図6】試験6〜8のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量維持率である。

【図7】試験1〜5のリチウムイオン二次電池の放電IRドロップを表すグラフである。

【発明を実施するための形態】

【0022】

本発明のリチウムイオン二次電池用負極材料は、負極活物質と導電助剤とを含む。

【0023】

負極活物質は、不均化反応によって微細なSiと、Siを覆うケイ素酸化物(SiO2)とに分解したSiOx(0.3≦x≦1.6)からなる。xが下限値未満であると、Si比率が高くなるため充放電時の体積変化が大きくなりすぎてリチウムイオン二次電池のサイクル特性が低下する。またxが上限値を超えると、Si比率が低下してエネルギー密度が低下するようになる。xは、0.5≦x≦1.5の範囲が好ましく、0.7≦x≦1.2の範囲がさらに望ましい。

【0024】

一般に、酸素を断った状態であれば800℃以上で、ほぼすべてのSiOが不均化して二相に分離すると言われている。具体的には、非結晶性のSiO粉末を含む原料酸化ケイ素粉末に対して、真空中または不活性ガス中などの不活性雰囲気中で800〜1200℃、1〜5時間の熱処理を行うことで、非結晶性のSiO2相および結晶性のSi相の二相を含むSiOx粉末が得られる。

負極活物質は粒子状であるのが好ましく、その粒径は特に問わない。また、負極活物質は一次粒子であっても良いし二次粒子であっても良い。さらに、負極活物質のD50は、1μm〜10μmの範囲にあることが望ましい。負極活物質のD50が10μmより大きいと、リチウムイオン二次電池の充放電特性が低下する場合がある。また、負極活物質のD50が1μmより小さいと、電極製造の際に凝集して粗大な粒子となる場合があるため、同様にリチウムイオン二次電池の充放電特性が低下する場合がある。なお、ここでいうD50は、レーザー回析法による粒度分布測定における体積分布の積算値が50%に相当する粒子径を指す。つまり、D50とは体積基準で測定したメディアン径を指す。 SiOxとしては、充放電特性を考慮すると比表面積の大きいものを用いるのが好ましい。一方SiOxの比表面積が過大であれば、SiOxの表面に形成される表面被膜(SEI;Solid Electrolyte Interphase)が増大するため好ましくない。これらを勘案すると、SiOxの比表面積(BET値、所謂BET比表面積)は、2.5以上7.0以下であるのが好ましく、2.5以上3.5以下であるのがより好ましい。また、負極材料の負極活物質の含有量は、負極材料全体を100質量%としたときに20質量%以上40質量%以下であるのが好ましく、27質量%以上32質量%以下であるのがより好ましい。さらに、負極活物質と後述する黒鉛との含有量の和は、負極材料全体を100質量%としたときに70質量%以上90質量%以下であるのが好ましく、70質量%以上85質量%以下であるのがより好ましい。なお、バインダーの量は、負極材料全体を100質量%としたときに8質量%以上20質量%以下であるのが好ましい。負極中の負極活物質の量に関しても同様である。

【0025】

黒鉛は、主として充放電に伴うSiOxの体積変化を緩衝するために配合する材料であり、MAG、SMG、SCMG(登録商標)等を用いるのが一般的である。これらの材料は、導電性にも優れるため、導電パスの一部を構成する場合もある。黒鉛の含有量はSiOxの量に応じて設定すれば良く、SiOxを100質量%としたときに120質量%以上210質量%以下であるのが好ましい。また、負極材料全体を100質量%としたときのSiOxと黒鉛との和は70質量%以上90質量%以下であるのが好ましく、70質量%以上85質量%以下であるのがより好ましい。

導電助剤としては、炭素質微粒子であるカーボンブラック、カーボンブラックの一種であるアセチレンブラック(AB)、ケッチェンブラック(KB)、気相法炭素繊維(VGCF;Vapor Grown Carbon Fiber)、黒鉛等を単独でまたは二種以上組み合わせて添加することができる。負極の導電性向上のために多くの導電パスを形成するためには導電助剤の配合量を多くするのが好ましいが、その一方で比表面積の大きな導電助剤は嵩高いために負極材料中に均一に分散させ難い。このため、分散性を考慮すると導電助剤としては比表面積の小さいものを用いるのが好ましく、例えばABを用いるのが望ましい。同様に、導電助剤としては粒径の小さなものを用いるのが好ましく、例えば導電助剤のD50が3nm以上300nm以下のものを用いるのが好ましく、D50が10nm以上100nm以下のものを用いるのがより好ましい。ここでいうD50もまた体積基準で測定したメディアン径を指す。 上述したように、本発明の負極材料においては、負極活物質であるSiOxの表面積と黒鉛の表面積の和に応じた量の導電助剤を配合する。SiOxの表面積(m2)とは、具体的には、SiOxのBET値(m2/g)にSiOxの配合量(g)をかけた値である。SiOxと黒鉛の表面積に応じた量の導電助剤を配合することで、導電助剤の量を、SiOxの表面またはその近傍に導電パスを形成するのに充分であり、かつ、リチウムイオン二次電池の放電容量を低下させない程度の量に設定できると考えられる。本発明において、負極材料に配合する導電助剤の量は、以下の2種の演算式(導電助剤の質量を基準とした第1の式、または、導電助剤の体積を基準とした第2の式)に基づいて算出できる。

【0026】

第1の式は、負極材料に配合する導電助剤の量として導電助剤の質量を採用した演算式であり、{(a1×b1)+(a2×b2)}/cで表される。式中a1はSiOxのBET値(m2/g)、a2は黒鉛のBET値(m2/g)、b1は負極材料中のSiOxの配合量(g)、b2は負極材料中の黒鉛の配合量(g)、cは負極材料中の導電助剤の配合量(g)である。この{(a1×b1)+(a2×b2)}/cの値が24以上65以下であれば、負極に優れた導電性を付与でき、かつ、リチウムイオン二次電池の放電容量低下を抑制できる。

【0027】

第2の式は、負極材料に配合する導電助剤の量として導電助剤の体積を採用した演算式であり、{(a1×b1)+(a2×b2)}/dで表される。なお、式中a1、a2、b1及びb2は上記と同様である。式中dは、負極材料中の導電助剤の配合量(cm3)である。この{(a1×b1)+(a2×b2)}/dの値が43.2以上117以下であれば、負極に優れた導電性を付与でき、かつ、リチウムイオン二次電池の放電容量低下を抑制できる。

【0028】

導電助剤としては、上述した炭素質微粒子のみからなるものを用いても良いし、分散剤等を含有するものを用いても良い。分散剤とは、界面活性剤の一種であり、炭素質微粒子の分散性を向上させるための添加剤である。

【0029】

本発明の負極材料および負極は、上述した負極活物質、黒鉛および導電助剤以外にも、さらに、バインダー樹脂、分散剤(界面活性剤)等を含み得る。

【0030】

バインダー樹脂の種類は限定的ではないが、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)等のフッ素系ポリマー、スチレンブタジエンゴム(SBR)等のゴム、ポリイミド等のイミド系ポリマー、アルコキシシリル基含有樹脂、ポリアクリル酸、ポリメタクリル酸、ポリイタコン酸などが例示される。このうち、ポリアミドイミド樹脂、ポリアミドイミドシリカハイブリッド樹脂、ポリアクリル酸から選択される少なくとも一種を用いるのが好ましい。

【0031】

バインダー樹脂の量は、負極材料全体を100質量%としたときに、8質量%以上20質量%以下であるのが好ましい。バインダー樹脂の量が8質量%未満では電極の成形性が低下し、20質量%を超えると電極のエネルギー密度が低下し、抵抗が大きくなる。本発明のリチウムイオン二次電池用負極においては、これらのバインダー樹脂の少なくとも一部は熱分解等により変性した状態で含まれていても良い。なお、ポリアミドイミドシリカハイブリッド樹脂は、ポリアミドイミド樹脂の分子末端にアルコキシシランに由来する側鎖が形成されているものを指し、例えば、アルコキシ基含有シラン変性ポリアミドイミド樹脂(荒川化学工業株式会社製、商品名コンポセラン、品番H900−2)等の市販品を用いることができる。

【0032】

本発明の負極は、これらの材料に有機溶剤を加えて混合しスラリーにしたものを、ロールコート法、ディップコート法、ドクターブレード法、スプレーコート法、カーテンコート法などの方法で集電体に塗布(積層)し、バインダー樹脂を加熱して硬化させることによって作製することができる。

【0033】

集電体としては、リチウムイオン二次電池の負極用集電体として一般的なものを使用すれば良い。例えば、Cu等の金属を箔、板、メッシュ等の形状に形成したものを好ましく用いることができるが、目的に応じた材質および形状であれば特に限定されない。

【0034】

上記した負極を用いる本発明のリチウムイオン二次電池は、特に限定されない公知の正極、電解液、セパレータを用いることが出来る。正極は、リチウムイオン二次電池で使用可能なものであれば良い。正極は、集電体と、集電体上に結着された正極活物質層とを有する。正極活物質層は、正極活物質と、バインダーとを含み、さらには導電助剤を含んでも良い。正極活物質、導電助材およびバインダーには、特に限定はなく、リチウムイオン二次電池で使用可能なものであれば良い。

【0035】

正極活物質としては、金属リチウム、LiCoO2、LiNi1/3Co1/3Mn1/3O2、Li2MnO2、Sなどを使用できる。正極用の集電体は、アルミニウム、ニッケル、ステンレス鋼など、リチウムイオン二次電池の正極に一般的に使用されるものであれば良い。導電助剤は上記の負極で記載したものと同様のものを使用できる。

【0036】

電解液は、有機溶媒に電解質であるLi金属塩を溶解させたものである。電解液は、特に限定されない。有機溶媒として、非プロトン性有機溶媒、たとえばプロピレンカーボネート(PC)、エチレンカーボネート(EC)、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、エチルメチルカーボネート(EMC)等から選ばれる一種以上を用いることができる。また、溶解させる電解質としては、LiPF6、LiBF4、LiAsF6、LiI、LiClO4、LiCF3SO3等の有機溶媒に可溶なLi金属塩を用いることができる。

【0037】

例えば、エチレンカーボネート、ジメチルカーボネート、プロピレンカーボネート、ジメチルカーボネートなどの有機溶媒にLiClO4、LiPF6、LiBF4、LiCF3SO3等のLi金属塩を0.5mol/L〜1.7mol/L程度の濃度で溶解させた溶液を使用することが出来る。

【0038】

セパレータは、リチウムイオン二次電池に使用されることが出来るものであれば特に限定されない。セパレータは、正極と負極とを分離し電解液を保持するものであり、ポリエチレン、ポリプロピレン等の薄い微多孔膜を用いることができる。

【0039】

本発明のリチウムイオン二次電池は、形状に特に限定はなく、円筒型、積層型、コイン型等、種々の形状を採用することができる。いずれの形状を採る場合であっても、正極および負極にセパレータを挟装させ電極体とし、正極集電体および負極集電体から外部に通ずる正極端子および負極端子までの間を、集電用リード等を用いて接続した後、この電極体を電解液とともに電池ケースに密閉して電池となる。

【0040】

以下、実施例を挙げて本発明を更に詳しく説明する。

【実施例】

【0041】

(試験1)

<リチウムイオン二次電池用負極の作製>

先ずSiO粉末を900℃で2時間熱処理し、D50が6.5μmのSiOx粉末を調製した。この熱処理によって、SiとOとの比が概ね1:1の均質な固体のSiOであれば、固体の内部反応によりSi相とSiO2相の二相に分離する。分離して得られるSi相は非常に微細である。すなわち得られたSiOx粉末は、SiOx粒子の集合体であり、このSiOx粒子は、SiO2のマトリックス中に微細なSi粒子が分散した構造となっている。

【0042】

このSiOx粉末と、導電助剤としてのアセチレンブラック(AB)と、天然黒鉛と、バインダー樹脂としてのポリアミドイミド(PAI)を有機溶媒であるN−メチルピロリドン(NMP)に溶解させたものと、とを混合し、スラリー状の負極材料を調製した。このとき各材料は、PAIをNMPに溶解させたものに、AB、SiO、黒鉛の順に加えた。ABとしては、真密度1.8g/cm3、一次粒子径(メディアン径、D50)11〜18nm、BET値180m2/gのものを用いた。黒鉛としては、日立化成工業株式会社製、粒子径(メディアン径、D50)9.2μmのものを用いた。PAIとしては、荒川化学工業株式会社製、商品名コンポセランAIシリーズ、品番AI−301を用いた。負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:3:15(質量比)であった。 なお、試験1で用いたSiOxのBET値a1は6.5574m2/g、黒鉛のBET値a2は3.8162m2/gであり、SiOxの配合量b1は22g、黒鉛の配合量b2が60gであり、導電助剤であるABの配合量cは3gであった。したがって、{(a1×b1)+(a2×b2)}/cに各数値を代入した値、すなわち、導電助剤の質量を基準とし、負極活物質と黒鉛との表面積と導電助剤との関係を表す値は124.4であった。

【0043】

なお、試験1で用いたABの真密度は1.8g/cm3であった。この数値を基に換算したABの配合量dは3/1.8=1.67cm3である。したがって、{(a1×b1)+(a2×b2)}/dに各数値を代入した値、すなわち、導電助剤の体積を基準とし、負極活物質と黒鉛との表面積の和と導電助剤との関係を表す値は223.5であった。試験1の負極材料の組成、および、後述する試験2〜8の負極材料の組成を下記の表1に示す。

【0044】

上記の手順で得られた負極材料のスラリーを集電体に塗布し、集電体上に負極材料層を積層形成した。具体的には、ドクターブレードを用いてこのスラリーを厚さ20μmの電解銅箔(集電体)の表面に塗布した。

【0045】

得られた積層体を80℃で15分間乾燥し、負極材料層から有機溶媒を揮発させて除去した。乾燥後、ロールプレス機により、電極密度を調整した。その後、真空乾燥炉にて200℃で2時間加熱硬化させて、集電体の上層に厚さ15μm程度の負極材料層(固形分)を形成した。その後、自然冷却する事で実施例1の負極を得た。

【0046】

<正極の作製>

正極活物質としてのL333(Li1[Mn1/3Ni1/3Co1/3]O2)と、導電助剤としてのアセチレンブラック(AB)と、バインダー樹脂としてのポリフッ化ビニリデン(PVDF)と、を混合し、スラリー状の正極材料を調製した。スラリー中の各成分(固形分)の組成比は、L333:AB:PVDF=88:6:6(質量比)であった。このスラリーを集電体に塗布し、集電体上に正極材料層を積層形成した。具体的には、ドクターブレードを用いてこのスラリーを厚さ20μmのアルミニウム箔(集電体)の表面に塗布した。

【0047】

その後、80℃で20分間乾燥し、正極材料層から有機溶媒を揮発させて除去した。乾燥後、ロールプレス機により、電極密度を調整した。これを真空乾燥炉にて200℃で2時間加熱硬化させて、集電体の上層に厚さ50μm程度の正極材料層(固形分)が積層されてなる正極を得た。

【0048】

<リチウムイオン二次電池の作製>

正極を30mm×25mm、負極を31mm×26mmに裁断し、ラミネートフィルムで収容した。この正極および負極の間に、セパレータとしてポリプロピレン樹脂からなる矩形状シート(40mm×40mm角、厚さ30μm)を挟装して極板群とした。この極板群を二枚一組のラミネートフィルムで覆い、三辺をシールした後、袋状となったラミネートフィルムに上記の電解液を注入した。その後、残りの一辺をシールすることで、四辺が気密にシールされ、極板群および電解液が密閉されたラミネートセルを得た。電解液にはFEC(フルオロエチレンカーボネート):EC(エチレンカーボネート):EMC(エチルメチルカーボネート):DMC(ジメチルカーボネート)=0.4:2.6:3:4(体積比)の混合溶液にLiPF6を1モル/Lとなる濃度で溶解したものを用いた。

【0049】

正極および負極は外部と電気的に接続可能なタブを備え、このタブの一部はラミネートセルの外側に延出した。以上の工程で、ラミネートセル(2極ポーチセル)状のリチウムイオン二次電池を得た。

【0050】

(試験2)

試験2の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験2の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:6:12(質量比)であった。試験2の負極およびリチウムイオン二次電池は、試験3の負極材料を用い試験1と同じ方法で製造したものである。なお、試験2の負極材料および負極において、a1、a2、b1、およびb2は試験1と同様であり、導電助剤であるABの配合量cは6gであった。したがって、試験2における{(a1×b1)+(a2×b2)}/cの値(質量基準)は62.2であった。また、ABの配合量dは6/1.8=3.33cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は112.1であった。

【0051】

(試験3)

試験3の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験3の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:8:10(質量比)であった。試験3の負極およびリチウムイオン二次電池は、試験3の負極材料を用い試験1と同じ方法で製造したものである。なお、試験3の負極材料および負極において、a1、a2、b1およびb2は試験1と同様であり、ABの配合量cは8gであった。したがって、試験3における{(a1×b1)+(a2×b2)}/cの値(質量基準)は46.7であった。また、ABの配合量dは8/1.8=4.44cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は84.1であった。

【0052】

(試験4)

試験4の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験4の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:10:8(質量比)であった。試験4の負極およびリチウムイオン二次電池は、試験4の負極材料を用い試験1と同じ方法で製造したものである。なお、試験4の負極材料および負極において、a1、a2、b1、およびb2は試験1と同様であり、ABの配合量cは10gであった。したがって、試験4における{(a1×b1)+(a2×b2)}/cの値(質量基準)は37.3であった。また、ABの配合量dは10/1.8=5.56cm3であり{(a1×b1)+(a2×b2)}/dの値(体積基準)は67.1であった。

【0053】

(試験5)

試験5の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験5の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:12:6(質量比)であった。試験5の負極およびリチウムイオン二次電池は、試験5の負極材料を用い試験1と同じ方法で製造したものである。なお、試験5の負極材料および負極において、a1、a2、b1、およびb2は試験1と同様であり、ABの配合量cは12gであった。したがって、試験5における{(a1×b1)+(a2×b2)}/cの値(質量基準)は31.1であった。また、ABの配合量dは12/1.8=6.67cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は56.0であった。

【0054】

(試験6)

試験6の負極材料は、負極活物質および黒鉛の種類、負極活物質と人造黒鉛と導電助剤とバインダー樹脂の配合量、および、電解液の構成以外は試験1の負極材料と同じものである。試験6の負極材料で用いた負極活物質は、試験1〜5とは異なるSiOXであった。具体的には、試験6の負極材料で用いたSiOxは、試験1と同様の方法で作製した、粒子径(メディアン径、D50)5.0μmものであった。黒鉛としては試験1と同様に、日立化成工業株式会社製であり、粒子径(メディアン径、D50)9.2μmのものを用いた。

【0055】

試験6の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=32:50:6:12であった。電解液としては、EC:EMC:DMC=3:3:4(体積比)の混合溶液にLiPF6を1モル/Lとなる濃度で溶解したものを用いた。試験6の負極およびリチウムイオン二次電池は、試験6の負極材料を用い試験1と同じ方法で製造したものである。なお、試験6の負極材料および負極において、SiOxのBET値a1は2.8029m2/g、黒鉛のBET値a2は5.9754m2/g、SiOxの配合量b1は32g、黒鉛の配合量b2は50g、ABの配合量cは6gであった。したがって、試験6における{(a1×b1)+(a2×b2)}/cの値(質量基準)は64.7であった。また、ABの配合量dは6/1.8=3.33cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は116.5であった。

【0056】

(試験7)

試験7の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験6の負極材料と同じものである。試験7の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=32:50:8:10であった。試験7の負極およびリチウムイオン二次電池は、試験7の負極材料を用い試験1と同じ方法で製造したものである。なお、試験7の負極材料および負極において、a1、a2、b1及びb2は試験6と同じであり、ABの配合量cは8gであった。したがって、試験7における{(a1×b1)+(a2×b2)}/cの値(質量基準)は48.6であった。また、ABの配合量dは8/1.8=4.44cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は87.4であった。

【0057】

(試験8)

試験8の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験6の負極材料と同じものである。試験8の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=27:45:14:14であった。試験8の負極およびリチウムイオン二次電池は、試験8の負極材料を用い試験1と同じ方法で製造したものである。なお、試験8の負極材料および負極において、a1、a2は試験6と同じであり、b1は27g、b2は45gであり、ABの配合量cは14gであった。したがって、試験8における{(a1×b1)+(a2×b2)}/cの値(質量基準)は24.6であった。また、ABの配合量dは14/1.8=7.78cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は44.3であった。

【0058】

【表1】

【0059】

〔充放電試験〕

試験1〜8のリチウムイオン二次電池について、負極活物質1cm2あたり16mAとなる電流密度、放電終止電圧3V、充電終止電圧4.2V、温度25℃で繰り返し充放電をおこない、各サイクルにおけるリチウムイオン二次電池の放電容量を測定した。なお、100サイクル目から103サイクル目にかけて、負荷試験をおこなった。各リチウムイオン二次電池のサイクル特性を表すグラフを図3〜6に示す。具体的には、図3および4は、試験1〜5のリチウムイオン二次電池のサイクル特性を表すグラフである。図5は試験6、7のリチウムイオン二次電池のサイクル特性を表すグラフである。図6は、試験6〜8のリチウムイオン二次電池のサイクル特性を表すグラフである。なお、図3および図5の縦軸は放電容量(mAh)を表す。図4および図6の縦軸は放電容量維持率(%)を表す。放電容量維持率とは、1サイクル目における放電容量を100%としたときの各サイクルにおける放電容量(%)を指す。放電容量維持率(%)の低いリチウムイオン二次電池は、充放電の繰り返しに伴う放電容量の低下が大きく、サイクル特性に劣るといえる。

【0060】

また、試験1〜5のリチウムイオン二次電池について、電池残量20%の時の放電開始から10秒後までの電圧変化量をΔV(単位はV)とし、I=3.4×10−3(単位はA)を用い、ΔV/I(単位はΩ)より、直流抵抗の低下量(IRドロップ)を算出した。試験1〜5のリチウムイオン二次電池の放電IRドロップを表すグラフを図7に示す。

【0061】

図3に示すように、試験1〜5のリチウムイオン二次電池の放電容量(mAh)は、試験5>試験4>試験3>試験2>試験1の順で大きかった。この順序は導電助剤の量が多い順である。しかし、図4に示すように、試験1〜5のリチウムイオン二次電池の放電容量維持率(%)は、試験3>試験2>試験4>試験1>試験5の順に大きかった。換言すると、リチウムイオン二次電池の容量低下は、試験3>試験2>試験4>試験1>試験5の順に抑制された。試験5の放電容量維持率は試験1の放電容量維持率と同程度であった。この結果から、試験5は導電助剤を多く含みリチウムイオン二次電池の放電容量を大きく向上でき、かつ、試験1と同程度に容量低下を抑制できると言える。

【0062】

上述したように、{(a1×b1)+(a2×b2)}/cの値(すなわち、導電助剤の質量を基準とし、負極活物質と黒鉛との表面積の和と導電助剤との関係を表す値)は、試験1では124.4、試験2では62.2、試験3では46.7、試験4では37.3、試験5では31.1であった。このため、放電容量維持率を考慮すると、{(a1×b1)+(a2×b2)}/cの値は、24以上65以下の範囲(すなわち、試験2〜8を含む範囲)である必要があると考えられる。また、{(a1×b1)+(a2×b2)}/cの値は、37以上65以下であるのが好ましく、37.3を超え62.2未満であるのがより好ましいといえる。

【0063】

また、図5に示すように、試験6〜8のリチウムイオン二次電池の放電容量(mAh)は、試験7>試験6の順で大きいが、放電容量維持率(%)は試験6>試験7>試験8の順に大きかった。換言すると、リチウムイオン二次電池の容量低下は、試験6>試験7>試験8の順に抑制された。{(a1×b1)+(a2×b2)}/cの値は、試験6では64.7、試験7では48.6、試験8では24.6であった。また、{(a1×b1)+(a2×b2)}/cの値が24以上65以下の範囲に含まれる試験6〜試験8のリチウムイオン二次電池は、充分に大きな放電容量維持率(%)を示した。この結果からも、{(a1×b1)+(a2×b2)}/cの値が24以上65以下の範囲に含まれる本発明の負極材料によると、リチウムイオン二次電池における放電容量の低下を大きく抑制できるといえる。また、この結果から、放電容量維持率を向上させ得る{(a1×b1)+(a2×b2)}/cの値の範囲は、負極材料中のSiOxの配合割合や電解液の組成にあまり左右されないこともわかる。

【0064】

なお、試験6および試験7のリチウムイオン二次電池の放電容量維持率は、およそ180サイクルが経過した後にも95%程度であった。つまり、試験6および試験7のリチウムイオン二次電池は放電容量が特に低下し難かった。この結果から、{(a1×b1)+(a2×b2)}/cの値は37以上65以下であるのが好ましいといえる。また、SiOxとしてはBET値6.5m2/g以下のものを用い、黒鉛としてはBET値(m2/g)3.8以上6.0以下のものを用いるのが好ましいことがわかる。なお、黒鉛のBET値については、3.5以上6.5以下であっても同様の傾向を示す。

【0065】

ところで、上述したように、{(a1×b1)+(a2×b2)}/cの値は、24以上65以下の範囲(すなわち、試験2〜8を含む範囲)である必要があると考えられる。この範囲を基に、導電助剤の体積を基準とする{(a1×b1)+(a2×b2)}/dの値を算出すると、{(a1×b1)+(a2×b2)}/dの値は43以上120以下である必要があるといえる。また、{(a1×b1)+(a2×b2)}/dの値は60以上120以下であるのが好ましいといえる。

【0066】

また、図7に示すように、放電IRドロップ(Ω)は試験1>試験2>試験3>試験4>試験5の順に大きかった。導電性が高いと放電IRドロップが小さくなるため、導電性は試験5>試験4>試験3>試験2>試験1の順に大きいと言える。{(a1×b1)+(a2×b2)}/cの値、および{(a1×b1)+(a2×b2)}/dの値が上述した本発明の範囲に含まれる試験2〜5の負極において、放電IRドロップは7Ω以下であり十分に小さい。よって、本発明の負極材料および負極は導電性に優れるといえる。

【0067】

なお、本発明のリチウムイオン二次電池は、車両用バッテリとして好適である。

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に使用可能な負極用材料、この負極材料を用いた負極、および、この負極を用いたリチウムイオン二次電池に関するものである。

【背景技術】

【0002】

リチウムイオン二次電池は、小型で大容量であるため、携帯電話やノートパソコン等の二次電池として広く用いられている。近年では、電気自動車やハイブリッド自動車等のバッテリとしての用途も提案されている。

【0003】

リチウムイオン二次電池は、リチウム(Li)を挿入および脱離できる活物質を正極と負極とに持つ。リチウムイオン二次電池は、リチウムイオンの両極間の移動によって動作する。

【0004】

リチウムイオン二次電池用の負極活物質としては、主として、多層構造を有する炭素材料が用いられている。この種の炭素材料を負極活物質として用いることで、充放電を繰り返した後の放電容量の低下を抑制でき、リチウムイオン二次電池のサイクル特性を向上し得る。しかし負極活物質をこれらの炭素材料のみで構成したリチウムイオン二次電池は、初期容量(エネルギー密度)に劣る問題がある。

【0005】

リチウムイオン二次電池の初期容量を高めるために、Liと合金可能であり、かつ炭素材料よりも理論容量の大きな元素を負極活物質として用いることが提案されている。Liと合金可能な元素であるケイ素(Si)は、炭素材料および他の元素(例えばスズやゲルマニウム)に比べて理論容量が大きいため、リチウムイオン二次電池用の負極活物質として有用であると考えられている。すなわち、Siを負極活物質として用いることにより、炭素材料を用いるよりも高容量のリチウムイオン二次電池を得ることができる。

【0006】

その一方で、Siは、充放電時のLiの吸蔵・放出に伴って大きく体積変化する。この体積変化により、Siが微粉化して集電体から脱落または剥離し、電池の充放電サイクル寿命が短いという問題点がある。そこで酸化ケイ素を負極活物質として用いることにより、Siを負極活物質として用いる場合よりも、充放電時のLiの吸蔵・放出に伴う体積変化を抑制することが出来る。

【0007】

例えば、負極活物質として、ケイ素酸化物(SiOx:xは0.5≦x≦1.5程度)の使用が検討されている。SiOxは熱処理されると、ケイ素(Si)と二酸化ケイ素(SiO2)とに分解することが知られている。これは不均化反応といい、SiとOとの比が概ね1:1の均質な固体の一酸化ケイ素(SiO)であれば、固体の内部反応によりケイ素(Si)相と二酸化ケイ素(SiO2)相の二相に分離する。分離して得られるSi相は非常に微細である。また、Si相を覆うSiO2相が電解液の分解を抑制する働きをもつ。したがって、SiとSiO2とに分解したSiOxからなる負極活物質を用いた二次電池は、サイクル特性に優れる。

【0008】

ところでSiOxは比較的導電性に劣る。このため、SiOxを負極活物質として含む負極もまた導電性に劣る。したがってSiOxを含む負極の導電性を向上させることが望まれている。負極の導電性を向上させるためには、導電性に優れる材料すなわち導電助剤を負極に配合するのが良いと考えられる。また、通常、導電助剤の粒径は負極活物質の粒径よりも小さい。このため、導電助剤を多く配合することで、負極活物質表面が導電助剤で覆われる。導電助剤には電解液を保持する機能もあるため、負極活物質の表面付近には電解液が充分に行き渡る。このため、リチウムイオン二次電池の放電容量が向上すると考えられる。しかしながら、導電助剤を過剰に配合してしまうと、導電助剤の表面積が過大になるため、負極活物質と導電助剤との密着性が低下し、放電容量が低下する場合がある。また、導電助剤を過剰に配合してしまうと、導電助剤に対する負極活物質の量が低下する。このことによってもリチウムイオン二次電池の放電容量が低下する場合がある。

【0009】

例えば、特許文献1には、ケイ酸塩を含む電極用活物質(核粒子)を、炭素および微粒子状の電極用活物質を含む電子伝導層で被覆した電極用複合粒子が開示されている。電子伝導層に含まれる微粒子の粒径は300nm以下である。特許文献1によると、電極用複合粒子をこのように構成することで、電極の導電性を向上させつつリチウムイオン二次電池の放電容量の低下を抑制できると考えられる。

【0010】

しかし、特許文献1に紹介されている電極用複合粒子は、炭素および微粒子状の活物質を含む電子伝導層で核粒子を被覆したものである。このような負極活物質を製造するためには、多くの工数を要するため、特許文献1に紹介されている電極用複合粒子は安価に製造し難いという問題がある。また、特許文献1に紹介されている技術を転用し、特許文献1にケイ酸塩として紹介されているLi2FeSiO4、Li2MnSiO4等の物質に代えてSiOxを用いた場合にも負極の導電性向上とリチウムイオン二次電池の放電容量低下抑制とを両立できるとは限らない。したがって、負極活物質としてSiO-xを用い、負極の導電性に優れ、かつ、リチウムイオン二次電池の放電容量低下を抑制できるリチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極およびリチウムイオン二次電池の開発が望まれている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−87682号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、上記した事情に鑑みてなされたものであり、負極活物質としてSiOxを用い、導電性に優れ、かつ、リチウムイオン二次電池の放電容量低下を抑制できるリチウムイオン二次電池用負極材料、リチウムイオン二次電池用負極、および、リチウムイオン二次電池を提供することにある。

【課題を解決するための手段】

【0013】

SiOxを負極活物質として含む負極は、充放電時の体積変化が比較的大きい。本発明の発明者等は、負極中に形成されている導電パスがSiOxの収縮の際に切断され、負極の導電性が悪化すると推測した。導電パスの少なくとも一部は、SiOxの表面に配置される導電助剤により形成されていると考えられる。そして、SiOxの単位表面積あたりの導電助剤量が充分に多ければ、SiOxの収縮に際しても導電パスは切断され難いと考えられる。

【0014】

導電助剤配合量の少ない負極材料の表面を走査型電子顕微鏡(SEM;Scanning Electron Microscope)により観察した様子を撮像したSEM写真を図1に示す。導電助剤配合量の多い負極材料の表面をSEMで観察した様子を撮像したSEM写真を図2に示す。図1に示すように、導電助剤配合量が少ない場合には、比較的大きな粒子であるSiOxの表面が、微細な粒子である導電助剤で充分に覆われず、導電パスが充分に形成されないと考えられる。一方、図2に示すように、導電助剤配合量が多いと、比較的大きな粒子であるSiOxの表面が、微細な粒子である導電助剤で充分に覆われ、多数の導電パスが形成されると考えられる。

【0015】

本発明の発明者等はこの推測を元に鋭意研究を重ね、導電助剤の配合量を、負極材料中のSiOxと黒鉛との表面積の和に応じた量にすることで、上記の課題を解決し得ることを見出した。すなわち、本発明のリチウムイオン二次電池用負極材料は、SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、炭素(C)を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(g)をcとしたときに、

{(a1×b1)+(a2×b2)}/cの値が24以上65以下であることを特徴とする。

【0016】

上述した負極活物質の表面積と導電助剤の配合量との関係、すなわち{(a1×b1)+(a2×b2)}/cの値は、導電助剤の質量を基準としている。導電助剤の体積を基準とする場合、上記課題を解決する本発明のリチウムイオン二次電池用負極材料は、SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、炭素(C)を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(cm3)をdとしたときに、

{(a1×b1)+(a2×b2)}/dの値が43以上120以下であることを特徴とする。

【0017】

また、上記課題を解決する本発明のリチウムイオン二次電池用負極は、上述した本発明のリチウムイオン二次電池用負極材料を材料としてなることを特徴とする。

【0018】

さらに、上記課題を解決する本発明のリチウムイオン二次電池は、上述した本発明のリチウムイオン二次電池用負極を備えることを特徴とする。

【0019】

以下、特に説明のない場合には、本発明のリチウムイオン二次電池用負極材料を単に本発明の負極材料と略する。また、本発明のリチウムイオン二次電池用負極を単に本発明の負極と略する。また、本発明のリチウムイオン二次電池を単に本発明のリチウムイオン二次電池と略する。

【発明の効果】

【0020】

本発明の負極材料および負極は、負極活物質としてSiOxを用いているにもかかわらず、導電性に優れ、かつ、リチウムイオン二次電池の放電容量低下を抑制できる。また、本発明のリチウムイオン二次電池は、負極活物質としてSiOxを用いているにもかかわらず、負極の導電性に優れ、かつ、放電容量が低下し難い。

【図面の簡単な説明】

【0021】

【図1】導電助剤配合量の少ない負極材料の表面のSEM写真である。

【図2】導電助剤配合量の多い負極材料の表面のSEM写真である。

【図3】試験1〜5のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量である。

【図4】試験1〜5のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量維持率である。

【図5】試験6、7のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量である。

【図6】試験6〜8のリチウムイオン二次電池のサイクル特性を表すグラフであり、縦軸は放電容量維持率である。

【図7】試験1〜5のリチウムイオン二次電池の放電IRドロップを表すグラフである。

【発明を実施するための形態】

【0022】

本発明のリチウムイオン二次電池用負極材料は、負極活物質と導電助剤とを含む。

【0023】

負極活物質は、不均化反応によって微細なSiと、Siを覆うケイ素酸化物(SiO2)とに分解したSiOx(0.3≦x≦1.6)からなる。xが下限値未満であると、Si比率が高くなるため充放電時の体積変化が大きくなりすぎてリチウムイオン二次電池のサイクル特性が低下する。またxが上限値を超えると、Si比率が低下してエネルギー密度が低下するようになる。xは、0.5≦x≦1.5の範囲が好ましく、0.7≦x≦1.2の範囲がさらに望ましい。

【0024】

一般に、酸素を断った状態であれば800℃以上で、ほぼすべてのSiOが不均化して二相に分離すると言われている。具体的には、非結晶性のSiO粉末を含む原料酸化ケイ素粉末に対して、真空中または不活性ガス中などの不活性雰囲気中で800〜1200℃、1〜5時間の熱処理を行うことで、非結晶性のSiO2相および結晶性のSi相の二相を含むSiOx粉末が得られる。

負極活物質は粒子状であるのが好ましく、その粒径は特に問わない。また、負極活物質は一次粒子であっても良いし二次粒子であっても良い。さらに、負極活物質のD50は、1μm〜10μmの範囲にあることが望ましい。負極活物質のD50が10μmより大きいと、リチウムイオン二次電池の充放電特性が低下する場合がある。また、負極活物質のD50が1μmより小さいと、電極製造の際に凝集して粗大な粒子となる場合があるため、同様にリチウムイオン二次電池の充放電特性が低下する場合がある。なお、ここでいうD50は、レーザー回析法による粒度分布測定における体積分布の積算値が50%に相当する粒子径を指す。つまり、D50とは体積基準で測定したメディアン径を指す。 SiOxとしては、充放電特性を考慮すると比表面積の大きいものを用いるのが好ましい。一方SiOxの比表面積が過大であれば、SiOxの表面に形成される表面被膜(SEI;Solid Electrolyte Interphase)が増大するため好ましくない。これらを勘案すると、SiOxの比表面積(BET値、所謂BET比表面積)は、2.5以上7.0以下であるのが好ましく、2.5以上3.5以下であるのがより好ましい。また、負極材料の負極活物質の含有量は、負極材料全体を100質量%としたときに20質量%以上40質量%以下であるのが好ましく、27質量%以上32質量%以下であるのがより好ましい。さらに、負極活物質と後述する黒鉛との含有量の和は、負極材料全体を100質量%としたときに70質量%以上90質量%以下であるのが好ましく、70質量%以上85質量%以下であるのがより好ましい。なお、バインダーの量は、負極材料全体を100質量%としたときに8質量%以上20質量%以下であるのが好ましい。負極中の負極活物質の量に関しても同様である。

【0025】

黒鉛は、主として充放電に伴うSiOxの体積変化を緩衝するために配合する材料であり、MAG、SMG、SCMG(登録商標)等を用いるのが一般的である。これらの材料は、導電性にも優れるため、導電パスの一部を構成する場合もある。黒鉛の含有量はSiOxの量に応じて設定すれば良く、SiOxを100質量%としたときに120質量%以上210質量%以下であるのが好ましい。また、負極材料全体を100質量%としたときのSiOxと黒鉛との和は70質量%以上90質量%以下であるのが好ましく、70質量%以上85質量%以下であるのがより好ましい。

導電助剤としては、炭素質微粒子であるカーボンブラック、カーボンブラックの一種であるアセチレンブラック(AB)、ケッチェンブラック(KB)、気相法炭素繊維(VGCF;Vapor Grown Carbon Fiber)、黒鉛等を単独でまたは二種以上組み合わせて添加することができる。負極の導電性向上のために多くの導電パスを形成するためには導電助剤の配合量を多くするのが好ましいが、その一方で比表面積の大きな導電助剤は嵩高いために負極材料中に均一に分散させ難い。このため、分散性を考慮すると導電助剤としては比表面積の小さいものを用いるのが好ましく、例えばABを用いるのが望ましい。同様に、導電助剤としては粒径の小さなものを用いるのが好ましく、例えば導電助剤のD50が3nm以上300nm以下のものを用いるのが好ましく、D50が10nm以上100nm以下のものを用いるのがより好ましい。ここでいうD50もまた体積基準で測定したメディアン径を指す。 上述したように、本発明の負極材料においては、負極活物質であるSiOxの表面積と黒鉛の表面積の和に応じた量の導電助剤を配合する。SiOxの表面積(m2)とは、具体的には、SiOxのBET値(m2/g)にSiOxの配合量(g)をかけた値である。SiOxと黒鉛の表面積に応じた量の導電助剤を配合することで、導電助剤の量を、SiOxの表面またはその近傍に導電パスを形成するのに充分であり、かつ、リチウムイオン二次電池の放電容量を低下させない程度の量に設定できると考えられる。本発明において、負極材料に配合する導電助剤の量は、以下の2種の演算式(導電助剤の質量を基準とした第1の式、または、導電助剤の体積を基準とした第2の式)に基づいて算出できる。

【0026】

第1の式は、負極材料に配合する導電助剤の量として導電助剤の質量を採用した演算式であり、{(a1×b1)+(a2×b2)}/cで表される。式中a1はSiOxのBET値(m2/g)、a2は黒鉛のBET値(m2/g)、b1は負極材料中のSiOxの配合量(g)、b2は負極材料中の黒鉛の配合量(g)、cは負極材料中の導電助剤の配合量(g)である。この{(a1×b1)+(a2×b2)}/cの値が24以上65以下であれば、負極に優れた導電性を付与でき、かつ、リチウムイオン二次電池の放電容量低下を抑制できる。

【0027】

第2の式は、負極材料に配合する導電助剤の量として導電助剤の体積を採用した演算式であり、{(a1×b1)+(a2×b2)}/dで表される。なお、式中a1、a2、b1及びb2は上記と同様である。式中dは、負極材料中の導電助剤の配合量(cm3)である。この{(a1×b1)+(a2×b2)}/dの値が43.2以上117以下であれば、負極に優れた導電性を付与でき、かつ、リチウムイオン二次電池の放電容量低下を抑制できる。

【0028】

導電助剤としては、上述した炭素質微粒子のみからなるものを用いても良いし、分散剤等を含有するものを用いても良い。分散剤とは、界面活性剤の一種であり、炭素質微粒子の分散性を向上させるための添加剤である。

【0029】

本発明の負極材料および負極は、上述した負極活物質、黒鉛および導電助剤以外にも、さらに、バインダー樹脂、分散剤(界面活性剤)等を含み得る。

【0030】

バインダー樹脂の種類は限定的ではないが、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)等のフッ素系ポリマー、スチレンブタジエンゴム(SBR)等のゴム、ポリイミド等のイミド系ポリマー、アルコキシシリル基含有樹脂、ポリアクリル酸、ポリメタクリル酸、ポリイタコン酸などが例示される。このうち、ポリアミドイミド樹脂、ポリアミドイミドシリカハイブリッド樹脂、ポリアクリル酸から選択される少なくとも一種を用いるのが好ましい。

【0031】

バインダー樹脂の量は、負極材料全体を100質量%としたときに、8質量%以上20質量%以下であるのが好ましい。バインダー樹脂の量が8質量%未満では電極の成形性が低下し、20質量%を超えると電極のエネルギー密度が低下し、抵抗が大きくなる。本発明のリチウムイオン二次電池用負極においては、これらのバインダー樹脂の少なくとも一部は熱分解等により変性した状態で含まれていても良い。なお、ポリアミドイミドシリカハイブリッド樹脂は、ポリアミドイミド樹脂の分子末端にアルコキシシランに由来する側鎖が形成されているものを指し、例えば、アルコキシ基含有シラン変性ポリアミドイミド樹脂(荒川化学工業株式会社製、商品名コンポセラン、品番H900−2)等の市販品を用いることができる。

【0032】

本発明の負極は、これらの材料に有機溶剤を加えて混合しスラリーにしたものを、ロールコート法、ディップコート法、ドクターブレード法、スプレーコート法、カーテンコート法などの方法で集電体に塗布(積層)し、バインダー樹脂を加熱して硬化させることによって作製することができる。

【0033】

集電体としては、リチウムイオン二次電池の負極用集電体として一般的なものを使用すれば良い。例えば、Cu等の金属を箔、板、メッシュ等の形状に形成したものを好ましく用いることができるが、目的に応じた材質および形状であれば特に限定されない。

【0034】

上記した負極を用いる本発明のリチウムイオン二次電池は、特に限定されない公知の正極、電解液、セパレータを用いることが出来る。正極は、リチウムイオン二次電池で使用可能なものであれば良い。正極は、集電体と、集電体上に結着された正極活物質層とを有する。正極活物質層は、正極活物質と、バインダーとを含み、さらには導電助剤を含んでも良い。正極活物質、導電助材およびバインダーには、特に限定はなく、リチウムイオン二次電池で使用可能なものであれば良い。

【0035】

正極活物質としては、金属リチウム、LiCoO2、LiNi1/3Co1/3Mn1/3O2、Li2MnO2、Sなどを使用できる。正極用の集電体は、アルミニウム、ニッケル、ステンレス鋼など、リチウムイオン二次電池の正極に一般的に使用されるものであれば良い。導電助剤は上記の負極で記載したものと同様のものを使用できる。

【0036】

電解液は、有機溶媒に電解質であるLi金属塩を溶解させたものである。電解液は、特に限定されない。有機溶媒として、非プロトン性有機溶媒、たとえばプロピレンカーボネート(PC)、エチレンカーボネート(EC)、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、エチルメチルカーボネート(EMC)等から選ばれる一種以上を用いることができる。また、溶解させる電解質としては、LiPF6、LiBF4、LiAsF6、LiI、LiClO4、LiCF3SO3等の有機溶媒に可溶なLi金属塩を用いることができる。

【0037】

例えば、エチレンカーボネート、ジメチルカーボネート、プロピレンカーボネート、ジメチルカーボネートなどの有機溶媒にLiClO4、LiPF6、LiBF4、LiCF3SO3等のLi金属塩を0.5mol/L〜1.7mol/L程度の濃度で溶解させた溶液を使用することが出来る。

【0038】

セパレータは、リチウムイオン二次電池に使用されることが出来るものであれば特に限定されない。セパレータは、正極と負極とを分離し電解液を保持するものであり、ポリエチレン、ポリプロピレン等の薄い微多孔膜を用いることができる。

【0039】

本発明のリチウムイオン二次電池は、形状に特に限定はなく、円筒型、積層型、コイン型等、種々の形状を採用することができる。いずれの形状を採る場合であっても、正極および負極にセパレータを挟装させ電極体とし、正極集電体および負極集電体から外部に通ずる正極端子および負極端子までの間を、集電用リード等を用いて接続した後、この電極体を電解液とともに電池ケースに密閉して電池となる。

【0040】

以下、実施例を挙げて本発明を更に詳しく説明する。

【実施例】

【0041】

(試験1)

<リチウムイオン二次電池用負極の作製>

先ずSiO粉末を900℃で2時間熱処理し、D50が6.5μmのSiOx粉末を調製した。この熱処理によって、SiとOとの比が概ね1:1の均質な固体のSiOであれば、固体の内部反応によりSi相とSiO2相の二相に分離する。分離して得られるSi相は非常に微細である。すなわち得られたSiOx粉末は、SiOx粒子の集合体であり、このSiOx粒子は、SiO2のマトリックス中に微細なSi粒子が分散した構造となっている。

【0042】

このSiOx粉末と、導電助剤としてのアセチレンブラック(AB)と、天然黒鉛と、バインダー樹脂としてのポリアミドイミド(PAI)を有機溶媒であるN−メチルピロリドン(NMP)に溶解させたものと、とを混合し、スラリー状の負極材料を調製した。このとき各材料は、PAIをNMPに溶解させたものに、AB、SiO、黒鉛の順に加えた。ABとしては、真密度1.8g/cm3、一次粒子径(メディアン径、D50)11〜18nm、BET値180m2/gのものを用いた。黒鉛としては、日立化成工業株式会社製、粒子径(メディアン径、D50)9.2μmのものを用いた。PAIとしては、荒川化学工業株式会社製、商品名コンポセランAIシリーズ、品番AI−301を用いた。負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:3:15(質量比)であった。 なお、試験1で用いたSiOxのBET値a1は6.5574m2/g、黒鉛のBET値a2は3.8162m2/gであり、SiOxの配合量b1は22g、黒鉛の配合量b2が60gであり、導電助剤であるABの配合量cは3gであった。したがって、{(a1×b1)+(a2×b2)}/cに各数値を代入した値、すなわち、導電助剤の質量を基準とし、負極活物質と黒鉛との表面積と導電助剤との関係を表す値は124.4であった。

【0043】

なお、試験1で用いたABの真密度は1.8g/cm3であった。この数値を基に換算したABの配合量dは3/1.8=1.67cm3である。したがって、{(a1×b1)+(a2×b2)}/dに各数値を代入した値、すなわち、導電助剤の体積を基準とし、負極活物質と黒鉛との表面積の和と導電助剤との関係を表す値は223.5であった。試験1の負極材料の組成、および、後述する試験2〜8の負極材料の組成を下記の表1に示す。

【0044】

上記の手順で得られた負極材料のスラリーを集電体に塗布し、集電体上に負極材料層を積層形成した。具体的には、ドクターブレードを用いてこのスラリーを厚さ20μmの電解銅箔(集電体)の表面に塗布した。

【0045】

得られた積層体を80℃で15分間乾燥し、負極材料層から有機溶媒を揮発させて除去した。乾燥後、ロールプレス機により、電極密度を調整した。その後、真空乾燥炉にて200℃で2時間加熱硬化させて、集電体の上層に厚さ15μm程度の負極材料層(固形分)を形成した。その後、自然冷却する事で実施例1の負極を得た。

【0046】

<正極の作製>

正極活物質としてのL333(Li1[Mn1/3Ni1/3Co1/3]O2)と、導電助剤としてのアセチレンブラック(AB)と、バインダー樹脂としてのポリフッ化ビニリデン(PVDF)と、を混合し、スラリー状の正極材料を調製した。スラリー中の各成分(固形分)の組成比は、L333:AB:PVDF=88:6:6(質量比)であった。このスラリーを集電体に塗布し、集電体上に正極材料層を積層形成した。具体的には、ドクターブレードを用いてこのスラリーを厚さ20μmのアルミニウム箔(集電体)の表面に塗布した。

【0047】

その後、80℃で20分間乾燥し、正極材料層から有機溶媒を揮発させて除去した。乾燥後、ロールプレス機により、電極密度を調整した。これを真空乾燥炉にて200℃で2時間加熱硬化させて、集電体の上層に厚さ50μm程度の正極材料層(固形分)が積層されてなる正極を得た。

【0048】

<リチウムイオン二次電池の作製>

正極を30mm×25mm、負極を31mm×26mmに裁断し、ラミネートフィルムで収容した。この正極および負極の間に、セパレータとしてポリプロピレン樹脂からなる矩形状シート(40mm×40mm角、厚さ30μm)を挟装して極板群とした。この極板群を二枚一組のラミネートフィルムで覆い、三辺をシールした後、袋状となったラミネートフィルムに上記の電解液を注入した。その後、残りの一辺をシールすることで、四辺が気密にシールされ、極板群および電解液が密閉されたラミネートセルを得た。電解液にはFEC(フルオロエチレンカーボネート):EC(エチレンカーボネート):EMC(エチルメチルカーボネート):DMC(ジメチルカーボネート)=0.4:2.6:3:4(体積比)の混合溶液にLiPF6を1モル/Lとなる濃度で溶解したものを用いた。

【0049】

正極および負極は外部と電気的に接続可能なタブを備え、このタブの一部はラミネートセルの外側に延出した。以上の工程で、ラミネートセル(2極ポーチセル)状のリチウムイオン二次電池を得た。

【0050】

(試験2)

試験2の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験2の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:6:12(質量比)であった。試験2の負極およびリチウムイオン二次電池は、試験3の負極材料を用い試験1と同じ方法で製造したものである。なお、試験2の負極材料および負極において、a1、a2、b1、およびb2は試験1と同様であり、導電助剤であるABの配合量cは6gであった。したがって、試験2における{(a1×b1)+(a2×b2)}/cの値(質量基準)は62.2であった。また、ABの配合量dは6/1.8=3.33cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は112.1であった。

【0051】

(試験3)

試験3の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験3の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:8:10(質量比)であった。試験3の負極およびリチウムイオン二次電池は、試験3の負極材料を用い試験1と同じ方法で製造したものである。なお、試験3の負極材料および負極において、a1、a2、b1およびb2は試験1と同様であり、ABの配合量cは8gであった。したがって、試験3における{(a1×b1)+(a2×b2)}/cの値(質量基準)は46.7であった。また、ABの配合量dは8/1.8=4.44cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は84.1であった。

【0052】

(試験4)

試験4の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験4の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:10:8(質量比)であった。試験4の負極およびリチウムイオン二次電池は、試験4の負極材料を用い試験1と同じ方法で製造したものである。なお、試験4の負極材料および負極において、a1、a2、b1、およびb2は試験1と同様であり、ABの配合量cは10gであった。したがって、試験4における{(a1×b1)+(a2×b2)}/cの値(質量基準)は37.3であった。また、ABの配合量dは10/1.8=5.56cm3であり{(a1×b1)+(a2×b2)}/dの値(体積基準)は67.1であった。

【0053】

(試験5)

試験5の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験1の負極材料と同じものである。試験5の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=22:60:12:6(質量比)であった。試験5の負極およびリチウムイオン二次電池は、試験5の負極材料を用い試験1と同じ方法で製造したものである。なお、試験5の負極材料および負極において、a1、a2、b1、およびb2は試験1と同様であり、ABの配合量cは12gであった。したがって、試験5における{(a1×b1)+(a2×b2)}/cの値(質量基準)は31.1であった。また、ABの配合量dは12/1.8=6.67cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は56.0であった。

【0054】

(試験6)

試験6の負極材料は、負極活物質および黒鉛の種類、負極活物質と人造黒鉛と導電助剤とバインダー樹脂の配合量、および、電解液の構成以外は試験1の負極材料と同じものである。試験6の負極材料で用いた負極活物質は、試験1〜5とは異なるSiOXであった。具体的には、試験6の負極材料で用いたSiOxは、試験1と同様の方法で作製した、粒子径(メディアン径、D50)5.0μmものであった。黒鉛としては試験1と同様に、日立化成工業株式会社製であり、粒子径(メディアン径、D50)9.2μmのものを用いた。

【0055】

試験6の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=32:50:6:12であった。電解液としては、EC:EMC:DMC=3:3:4(体積比)の混合溶液にLiPF6を1モル/Lとなる濃度で溶解したものを用いた。試験6の負極およびリチウムイオン二次電池は、試験6の負極材料を用い試験1と同じ方法で製造したものである。なお、試験6の負極材料および負極において、SiOxのBET値a1は2.8029m2/g、黒鉛のBET値a2は5.9754m2/g、SiOxの配合量b1は32g、黒鉛の配合量b2は50g、ABの配合量cは6gであった。したがって、試験6における{(a1×b1)+(a2×b2)}/cの値(質量基準)は64.7であった。また、ABの配合量dは6/1.8=3.33cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は116.5であった。

【0056】

(試験7)

試験7の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験6の負極材料と同じものである。試験7の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=32:50:8:10であった。試験7の負極およびリチウムイオン二次電池は、試験7の負極材料を用い試験1と同じ方法で製造したものである。なお、試験7の負極材料および負極において、a1、a2、b1及びb2は試験6と同じであり、ABの配合量cは8gであった。したがって、試験7における{(a1×b1)+(a2×b2)}/cの値(質量基準)は48.6であった。また、ABの配合量dは8/1.8=4.44cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は87.4であった。

【0057】

(試験8)

試験8の負極材料は、導電助剤およびバインダー樹脂の配合量以外は試験6の負極材料と同じものである。試験8の負極材料において、負極材料中の各成分(固形分)の組成比は、SiOx:黒鉛:AB:PAI=27:45:14:14であった。試験8の負極およびリチウムイオン二次電池は、試験8の負極材料を用い試験1と同じ方法で製造したものである。なお、試験8の負極材料および負極において、a1、a2は試験6と同じであり、b1は27g、b2は45gであり、ABの配合量cは14gであった。したがって、試験8における{(a1×b1)+(a2×b2)}/cの値(質量基準)は24.6であった。また、ABの配合量dは14/1.8=7.78cm3であり、{(a1×b1)+(a2×b2)}/dの値(体積基準)は44.3であった。

【0058】

【表1】

【0059】

〔充放電試験〕

試験1〜8のリチウムイオン二次電池について、負極活物質1cm2あたり16mAとなる電流密度、放電終止電圧3V、充電終止電圧4.2V、温度25℃で繰り返し充放電をおこない、各サイクルにおけるリチウムイオン二次電池の放電容量を測定した。なお、100サイクル目から103サイクル目にかけて、負荷試験をおこなった。各リチウムイオン二次電池のサイクル特性を表すグラフを図3〜6に示す。具体的には、図3および4は、試験1〜5のリチウムイオン二次電池のサイクル特性を表すグラフである。図5は試験6、7のリチウムイオン二次電池のサイクル特性を表すグラフである。図6は、試験6〜8のリチウムイオン二次電池のサイクル特性を表すグラフである。なお、図3および図5の縦軸は放電容量(mAh)を表す。図4および図6の縦軸は放電容量維持率(%)を表す。放電容量維持率とは、1サイクル目における放電容量を100%としたときの各サイクルにおける放電容量(%)を指す。放電容量維持率(%)の低いリチウムイオン二次電池は、充放電の繰り返しに伴う放電容量の低下が大きく、サイクル特性に劣るといえる。

【0060】

また、試験1〜5のリチウムイオン二次電池について、電池残量20%の時の放電開始から10秒後までの電圧変化量をΔV(単位はV)とし、I=3.4×10−3(単位はA)を用い、ΔV/I(単位はΩ)より、直流抵抗の低下量(IRドロップ)を算出した。試験1〜5のリチウムイオン二次電池の放電IRドロップを表すグラフを図7に示す。

【0061】

図3に示すように、試験1〜5のリチウムイオン二次電池の放電容量(mAh)は、試験5>試験4>試験3>試験2>試験1の順で大きかった。この順序は導電助剤の量が多い順である。しかし、図4に示すように、試験1〜5のリチウムイオン二次電池の放電容量維持率(%)は、試験3>試験2>試験4>試験1>試験5の順に大きかった。換言すると、リチウムイオン二次電池の容量低下は、試験3>試験2>試験4>試験1>試験5の順に抑制された。試験5の放電容量維持率は試験1の放電容量維持率と同程度であった。この結果から、試験5は導電助剤を多く含みリチウムイオン二次電池の放電容量を大きく向上でき、かつ、試験1と同程度に容量低下を抑制できると言える。

【0062】

上述したように、{(a1×b1)+(a2×b2)}/cの値(すなわち、導電助剤の質量を基準とし、負極活物質と黒鉛との表面積の和と導電助剤との関係を表す値)は、試験1では124.4、試験2では62.2、試験3では46.7、試験4では37.3、試験5では31.1であった。このため、放電容量維持率を考慮すると、{(a1×b1)+(a2×b2)}/cの値は、24以上65以下の範囲(すなわち、試験2〜8を含む範囲)である必要があると考えられる。また、{(a1×b1)+(a2×b2)}/cの値は、37以上65以下であるのが好ましく、37.3を超え62.2未満であるのがより好ましいといえる。

【0063】

また、図5に示すように、試験6〜8のリチウムイオン二次電池の放電容量(mAh)は、試験7>試験6の順で大きいが、放電容量維持率(%)は試験6>試験7>試験8の順に大きかった。換言すると、リチウムイオン二次電池の容量低下は、試験6>試験7>試験8の順に抑制された。{(a1×b1)+(a2×b2)}/cの値は、試験6では64.7、試験7では48.6、試験8では24.6であった。また、{(a1×b1)+(a2×b2)}/cの値が24以上65以下の範囲に含まれる試験6〜試験8のリチウムイオン二次電池は、充分に大きな放電容量維持率(%)を示した。この結果からも、{(a1×b1)+(a2×b2)}/cの値が24以上65以下の範囲に含まれる本発明の負極材料によると、リチウムイオン二次電池における放電容量の低下を大きく抑制できるといえる。また、この結果から、放電容量維持率を向上させ得る{(a1×b1)+(a2×b2)}/cの値の範囲は、負極材料中のSiOxの配合割合や電解液の組成にあまり左右されないこともわかる。

【0064】

なお、試験6および試験7のリチウムイオン二次電池の放電容量維持率は、およそ180サイクルが経過した後にも95%程度であった。つまり、試験6および試験7のリチウムイオン二次電池は放電容量が特に低下し難かった。この結果から、{(a1×b1)+(a2×b2)}/cの値は37以上65以下であるのが好ましいといえる。また、SiOxとしてはBET値6.5m2/g以下のものを用い、黒鉛としてはBET値(m2/g)3.8以上6.0以下のものを用いるのが好ましいことがわかる。なお、黒鉛のBET値については、3.5以上6.5以下であっても同様の傾向を示す。

【0065】

ところで、上述したように、{(a1×b1)+(a2×b2)}/cの値は、24以上65以下の範囲(すなわち、試験2〜8を含む範囲)である必要があると考えられる。この範囲を基に、導電助剤の体積を基準とする{(a1×b1)+(a2×b2)}/dの値を算出すると、{(a1×b1)+(a2×b2)}/dの値は43以上120以下である必要があるといえる。また、{(a1×b1)+(a2×b2)}/dの値は60以上120以下であるのが好ましいといえる。

【0066】

また、図7に示すように、放電IRドロップ(Ω)は試験1>試験2>試験3>試験4>試験5の順に大きかった。導電性が高いと放電IRドロップが小さくなるため、導電性は試験5>試験4>試験3>試験2>試験1の順に大きいと言える。{(a1×b1)+(a2×b2)}/cの値、および{(a1×b1)+(a2×b2)}/dの値が上述した本発明の範囲に含まれる試験2〜5の負極において、放電IRドロップは7Ω以下であり十分に小さい。よって、本発明の負極材料および負極は導電性に優れるといえる。

【0067】

なお、本発明のリチウムイオン二次電池は、車両用バッテリとして好適である。

【特許請求の範囲】

【請求項1】

SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、黒鉛と、炭素質微粒子を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(g)をcとしたときに、

{(a1×b1)+(a2×b2)}/cの値が24以上65以下であることを特徴とするリチウムイオン二次電池用負極材料。

【請求項2】

前記SiOxのBET値(m2/g)は2.5以上7.0以下である請求項1に記載のリチウムイオン二次電池用負極材料。

【請求項3】

前記黒鉛のBET値(m2/g)は3.5以上6.5以下である請求項1または請求項2に記載のリチウムイオン二次電池用負極材料。

【請求項4】

前記負極材料全体を100質量%としたときに、前記SiOxと前記黒鉛との含有量の和は70質量%以上85質量%以下である請求項1〜請求項3の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項5】

前記{(a1×b1)+(a2×b2)}/cの値が37以上65以下である請求項1〜請求項4の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項6】

SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、炭素(C)を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(cm3)をdとしたときに、

{(a1×b1)+(a2×b2)}/dの値が43以上120以下であることを特徴とするリチウムイオン二次電池用負極材料。

【請求項7】

前記SiOxのBET値(m2/g)は2.5以上7.0以下である請求項6に記載のリチウムイオン二次電池用負極材料。

【請求項8】

前記黒鉛のBET値(m2/g)は3.5以上6.5以下である請求項5または請求項6に記載のリチウムイオン二次電池用負極材料。

【請求項9】

前記負極材料全体を100質量%としたときに、前記SiOxと該黒鉛との含有量の和は70質量%以上85質量%以下である請求項6〜請求項8の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項10】

前記{(a1×b1)+(a2×b2)}/dの値が60以上120以下である請求項6〜請求項9の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項11】

請求項1〜請求項10の何れか一つに記載のリチウムイオン二次電池用負極材料を材料としてなることを特徴とするリチウムイオン二次電池用負極。

【請求項12】

請求項11に記載のリチウムイオン二次電池用負極を備えることを特徴とするリチウムイオン二次電池。

【請求項1】

SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、黒鉛と、炭素質微粒子を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(g)をcとしたときに、

{(a1×b1)+(a2×b2)}/cの値が24以上65以下であることを特徴とするリチウムイオン二次電池用負極材料。

【請求項2】

前記SiOxのBET値(m2/g)は2.5以上7.0以下である請求項1に記載のリチウムイオン二次電池用負極材料。

【請求項3】

前記黒鉛のBET値(m2/g)は3.5以上6.5以下である請求項1または請求項2に記載のリチウムイオン二次電池用負極材料。

【請求項4】

前記負極材料全体を100質量%としたときに、前記SiOxと前記黒鉛との含有量の和は70質量%以上85質量%以下である請求項1〜請求項3の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項5】

前記{(a1×b1)+(a2×b2)}/cの値が37以上65以下である請求項1〜請求項4の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項6】

SiOx(0.3≦x≦1.6)で表されるケイ素酸化物からなる負極活物質と、炭素(C)を含有する導電助剤と、を含むリチウムイオン二次電池用負極材料であって、

該SiOxのBET値(m2/g)をa1とし、該SiOxの配合量(g)をb1とし、該黒鉛のBET値(m2/g)をa2とし、該黒鉛の配合量(g)をb2とし、該導電助剤の配合量(cm3)をdとしたときに、

{(a1×b1)+(a2×b2)}/dの値が43以上120以下であることを特徴とするリチウムイオン二次電池用負極材料。

【請求項7】

前記SiOxのBET値(m2/g)は2.5以上7.0以下である請求項6に記載のリチウムイオン二次電池用負極材料。

【請求項8】

前記黒鉛のBET値(m2/g)は3.5以上6.5以下である請求項5または請求項6に記載のリチウムイオン二次電池用負極材料。

【請求項9】

前記負極材料全体を100質量%としたときに、前記SiOxと該黒鉛との含有量の和は70質量%以上85質量%以下である請求項6〜請求項8の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項10】

前記{(a1×b1)+(a2×b2)}/dの値が60以上120以下である請求項6〜請求項9の何れか一つに記載のリチウムイオン二次電池用負極材料。

【請求項11】

請求項1〜請求項10の何れか一つに記載のリチウムイオン二次電池用負極材料を材料としてなることを特徴とするリチウムイオン二次電池用負極。

【請求項12】

請求項11に記載のリチウムイオン二次電池用負極を備えることを特徴とするリチウムイオン二次電池。

【図3】

【図4】

【図5】

【図6】

【図7】

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図1】

【図2】

【公開番号】特開2013−101920(P2013−101920A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−224850(P2012−224850)

【出願日】平成24年10月10日(2012.10.10)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年10月10日(2012.10.10)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]