リチウムイオン二次電池用負極材料およびその製造方法

【課題】リチウムイオン二次電池の充放電特性を向上させることができる負極材料、およびこの負極材料の製造に適した方法の提供。

【解決手段】負極材料は、リチウムイオン吸蔵部材を含有する外表膜と、外表膜内の中空部と、外表膜に存在する開口部とを有する。また、製造方法は、加熱によりガス化する核材表面に、粉状のリチウムイオン吸蔵部材を含有する膜を被覆する被覆工程と、被覆工程の後に核材をガス化させる加熱工程とを有する。

【解決手段】負極材料は、リチウムイオン吸蔵部材を含有する外表膜と、外表膜内の中空部と、外表膜に存在する開口部とを有する。また、製造方法は、加熱によりガス化する核材表面に、粉状のリチウムイオン吸蔵部材を含有する膜を被覆する被覆工程と、被覆工程の後に核材をガス化させる加熱工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、急速充電特性に優れたリチウムイオン二次電池材料として使用される負極材料、およびその製造方法に関するものである。

【背景技術】

【0002】

ニッケル水素電池等の二次電池に比較して、単位体積あたりの容量が優れているリチウムイオン二次電池は、正極、正極に対向する負極、正極と負極との間に配置するセパレータ、および電解液を主な内部構成としている。現在、黒鉛粒子を負極材料とした負極を備えたリチウムイオン二次電池が実用化され、負極は、バインダーとともに黒鉛粒子を集電板の表面に層形成して製造されている。

【0003】

黒鉛粒子を負極材料とするリチウムイオン二次電池は、携帯電話、ノート型パソコンといった携帯機器等の電源に使用されており、更に、優れた急速充放電特性が要求される工具用バッテリーやハイブリッド自動車用バッテリーにも使用されることが期待されている。しかし、負極材料に使用されている黒鉛は、その一般的な形状が集電板と平行に配向し易い鱗片状であり、負極における負極材料層内への電解液の浸透(以下、「通液性」)が十分ではなく、負極材料層内でのリチウムイオンの移動が制限される。そのため、工具用バッテリー等に適用十分な急速充放電特性の改善が要求されている。この要求に応じるために、負極材料の改良が進められている。

【0004】

これまでにも充放電特性を向上させるための技術が開示されている。その一手法として、黒鉛粒子が集電板と平行に配向することを抑える技術が開示されている。例えば、黒鉛粒子に球状黒鉛粒子を使用すること(特許文献1参照)や、バインダーで非平行に結合した鱗片状黒鉛粒子群(特許文献2参照)が開示されている。これら各開示技術によれば、通液性が高まり、リチウムイオン二次電池の急速充放電性能が向上する。しかし、黒鉛粒子内へのリチウムイオン移動速度が遅く、これを改善する必要がある。

【0005】

出願人は、黒鉛粒子内へのリチウムイオン移動速度を高めることが可能な技術を提案している(特許文献3参照)。酸またはアルカリに可溶な微細粒子を包接する球状黒鉛粒子から微細粒子を溶出除去した黒鉛粒子は、電解液が侵入可能な内部に延びる空隙を有し、黒鉛粒子内へのリチウムイオン移動速度が高められる。しかし、黒鉛粒子内へのリチウムイオン移動速度を更に高め、リチウムイオン二次電池の急速充放電特性を改善することが望まれる。

【特許文献1】特開平11−263612号公報

【特許文献2】特許第3285520号公報

【特許文献3】特開2004−111108号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記事情に鑑み、本発明の目的は、リチウムイオン二次電池の充放電特性を向上させることができる負極材料の提供である。また、この負極材料の製造に適した方法の提供が本発明の目的である。

【課題を解決するための手段】

【0007】

本発明に係るリチウムイオン二次電池用負極材料は、凹面部を有する膜状の負極材料である。このような負極材料であれば、負極材料の凹面部に電解液が流入し易く、負極材料内部にリチウムイオンが移動しやすくなる。

【0008】

また、本発明に係るリチウムイオン二次電池用負極材料は、リチウムイオン吸蔵部材を含有する外表膜と、該外表膜内の中空部とを有し、前記外表膜に開口部が存在する負極材料である。この負極材料は、中空部への入出口となる開口部を備えているので、電解液が中空部に流入し易く、負極材料内部にリチウムイオンが移動し易くなる。

【0009】

前記負極材料は、負極材料の形状が略球形乃至略欠損球形であると良い。

【0010】

また、本発明に係るリチウムイオン二次電池用負極材料の製造方法は、加熱によりガス化する核材表面に、粉状のリチウムイオン吸蔵部材を含有する膜を被覆する被覆工程と、該被覆工程の後、前記核材をガス化させる加熱工程とを有する方法である。前記被覆工程においては、バインダーとリチウムイオン吸蔵部材との混合物を前記核材に被覆することが好適である。

【発明の効果】

【0011】

本発明の負極材料よれば、内部へのリチウムイオン移動が容易となり、急速充放電特性が優れたリチウムイオン二次電池を実現でき、更に、サイクル特性も優れたリチウムイオン二次電池を実現できる。

【発明を実施するための最良の形態】

【0012】

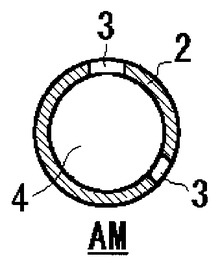

本発明を実施形態に基づき以下に説明する。図1は、本実施形態に係る凹面部を有する膜状のリチウムイオン二次電池用負極材料の断面模式図である。図示の負極材料AMは、外表膜2と、外表膜2の内部の中空部4と、外表膜2に存在する開口部3とを構成にしている。

【0013】

負極材料AMの平均粒径は、小さいほど、負極における負極材料の比表面積が大きくなり、リチウムイオン二次電池の初回の放電量を初回の充電量で除して算出される初期効率が低下する傾向があるため、平均粒径が5μm以上でると良く、好ましくは7μm以上、更に好ましくは10μm以上である。一方で、平均粒径の上限は、負極における負極材料層の厚みに応じて適宜設定されるべきであり、特に限定すべきものではないが、100μm以下であると良い。負極材料層の厚みを一般的な60μmにする場合、集電板表面に均一に負極材料を設けるためには、平均粒径が50μm以下であると良く、好ましくは40μm以下である。

【0014】

ここで、「平均粒径」とは、水に分散させた試料を、レーザ回折式粒度分布測定装置を用いて求められるメジアン径をいい、例えば、株式会社島津製作所製の「SALD−2000」を使用して測定できる。この平均粒径の意味は、本発明における全ての平均粒径に当てはまる。

【0015】

以下に、負極材料AMの説明を構成毎に説明する。

【0016】

外表膜2は、膜状に中空部4を囲っており、その外形は、通液性に優れた略球状となっている。なお、本実施形態における外表膜2は、略球状であるが、本発明における外表膜は、略球形状が欠損した略欠損球状その他の形状となっていても良い。

【0017】

外表膜2の成分は、リチウムイオン吸蔵部材を含有するものであれば、特に限定されるものではない。リチウムイオン吸蔵部材以外の外表膜2の成分は、バインダー等が挙げられ、目的とするリチウムイオン二次電池の特性から適宜に選定される。

【0018】

リチウムイオン吸蔵部材は、黒鉛および/またはその他のリチウムイオン吸蔵能を有する公知材料から選択すると良い。黒鉛以外のリチウムイオン吸蔵材料を例示すれば、コークス、ハードカーボン等の炭素材料;ケイ素、スズ、亜鉛、カドミウム、アルミニウム、ガリウム、インジウム、タリウム、ゲルマニウム、アンチモン、ビスマス等の金属である。負極材料のうち、一般的に使用され、負極材料として入手容易な観点から、黒鉛をリチウムイオン吸蔵部材にすることが好ましい。この黒鉛は、天然黒鉛および人造黒鉛の種別を問わない。例えば、純度85〜99質量%の黒鉛を使用すると良く、必要に応じて、公知の方法で黒鉛の純度を99質量%以上に高めると良い。

【0019】

中空部4は、外表膜2の構造に応じた空間となっており、その空間形状は、略球形となっている。

【0020】

開口部3は、外表膜2に存在し、各開口部3は、定まった形状をとらない。

【0021】

次に、本実施形態の負極材料AMの製造方法を説明する。

【0022】

本実施形態の製法は、核材表面に膜状の外表膜を被覆する被覆工程と、外表膜が被覆された核材を加熱する加熱工程とを経る簡易な方法である。図2は、本実施形態の方法を説明するための図であり、図2(a)は、核材の断面図であり、図2(b)は、外表膜が被覆された核材を表す断面図であり、図2(c)は、図2(b)の核材を加熱した断面図である。本実施形態の方法を、図2を参照しつつ以下に説明する。

【0023】

第一工程となる被覆工程では、図2(a)に示す略球形の核材1を使用し、図2(b)に示すように、外表膜2を被覆する。なお、本実施形態では、略球形の核材1を使用するが、本発明の方法における核材の形状は、所望の負極材料の形状に応じて任意に選定される。

【0024】

核材1の材質は、加熱により分解や揮発等し、ガス化するものから選択される。このようにガス化する材質の核材1を選択することが重要であり、例えば、ポリスチレンに代表される熱分解性の樹脂が挙げられる。

【0025】

外表膜2の形成は、被覆材と核材1とを混合することにより行われる。混合後の核材1は、被覆材で形成した外表膜2によって全表面が覆われる。

【0026】

被覆材は、リチウムイオンを吸蔵する部材を必須の構成成分とする。更に、外表膜2が核材1から剥離することを防止するため、バインダーが被覆材構成となっていることが好適である。リチウムイオンを吸蔵する部材としては、公知のリチウムイオン二次電池の負極材料から選択される。この部材は、核材1の表面を被覆容易な粉状物であると良い。一方、バインダーを使用する場合、加熱工程で炭化するカルボキシメチルセルロースや石炭または石油ピッチを使用することが好適である。バインダーとリチウムイオン吸蔵部材との重量比率は、外表膜2の剥離防止の観点から適宜に定められるものであるが、通常、リチウムイオン吸蔵部材:バインダー=1:0.001〜0.3、好ましくは、1:0.005〜0.2、更に好ましくは、1:0.01〜0.1である。

【0027】

被覆材にバインダーを使用するときには、リチウムイオン吸蔵部材との混合を均一にすると共に、外表膜2の形成を容易にするため、バインダー溶剤を併用しても良い。

【0028】

第二工程となる加熱工程では、図2(c)に示す如く、核材1がガス化して消失し、外表膜2内に中空部4が生じるまでの加熱を行う。核材1が消滅した後も加熱(例えば、加熱温度が800℃)を継続して、バインダーの炭化を進行させることが好ましい。なお、加熱工程では、外表膜2のリチウムイオン吸蔵部材の酸化反応を防止する目的で、窒素等の不活性ガス中で加熱が行われる。

【0029】

加熱工程においては、核材1が分解や気化によりガス化して、外表膜2の外にガス流出する。この流出に伴って、外表膜2の一部が欠損し、開口部3が生じる。

【0030】

以上のように説明した方法により、本実施形態の負極材料AMが製造される。製造された負極材料AMは、リチウムイオン二次電池用負極やリチウムイオン二次電池の負極材料となる。

【0031】

次に本実施形態の負極について説明する。図3は、本実施形態の負極を説明するための断面模式図である。図示の負極は、集電板5上に無数の負極材料AMを層形成したものであり、負極材料AMが開口部3を有していることから、負極材料AMの中空部4に電解液が進入し易くなっている。この負極は、公知の方法により製造される。例えば、集電板5の表面に、本実施形態の負極材料AMとバインダーを分散させたスラリーを塗布し、次に乾燥することにより製造できる。集電板5としては、一般的に銅箔が使用される。また、バインダーは、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、フッ化ビニリデン/ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体等のフッ素系高分子化合物や、カルボキシメチルセルロース、スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム等が使用される。このバインダーは、通常、溶剤に溶解して使用される。

【0032】

次に、リチウムイオン二次電池について説明する。本実施形態のリチウムイオン二次電池は、負極の他、正極、電解液およびセパレータを主要構成としており、負極に上記本実施形態の負極を使用している。正極材料を例示すれば、LiCoO2やLiNiO2、LiNi1−yCoyO2、LiMnO2、LiMn2O4、LiFeO2などが挙げられる。また、正極のバインダーとしては、ポリフッ化ビニリデン(PVdF)やポリ四フッ化エチレン(PTFE)などを採用できる。また、導電材として、カーボンブラックなどを混合しても良い。電解液としては、例えば、エチレンカーボネート(EC)などの有機溶媒や、該有機溶媒とジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、1,2−ジメトキシエタン、1,2−ジエトキシメタン、エトキシメトキシエタンなどの低沸点溶媒との混合溶媒に、LiPF6やLiBF4、LiClO4、LiCF3SO3、LiAsF6などの電解液溶質(電解質塩)を溶解した溶液が用いられる。セパレータとしては、例えば、ポリエチレンやポリプロピレンなどのポリオレフィンを主成分とした不織布、クロス、微孔フィルム等が用いられる。

【0033】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0034】

[実施例1]

(原料)

核材:平均粒径が25μmの球状ポリスチレン

黒鉛粒粉:平均粒径が3.5μmの鱗片状黒鉛

バインダー溶液:2質量%カルボキシメチルセルロース水溶液

(負極材料の作製)

核材45gと黒鉛粒粉5gとを混合し、次に3000rpmで攪拌しながらバインダー溶液5gを添加した後、80℃で2時間乾燥して黒鉛外表膜で被覆された核材を得た。この核材を窒素気流中、800℃で2時間加熱処理することにより核材を揮発させて、平均粒径が32μmの粒子状黒鉛Aを得た。

【0035】

[実施例2]

バインダー溶液に10質量%のピッチを含有するN−メチルピロリドンを使用した以外は実施例1と同様にして、平均粒径が33μmの粒子状黒鉛Bを得た。

【0036】

[比較例1]

平均粒径が25μmの鱗片状黒鉛C。

【0037】

[比較例2]

平均粒径が30μmの鱗片状黒鉛をジェットミルで球形化した平均粒径が23μmの黒鉛D。

【0038】

実施例の黒鉛には、中空部と開口部が存在することを顕微鏡観察により確認した。代表例として、図4および5に実施例1の顕微鏡写真を示す。なお、図4は、40倍率で観察した顕微鏡写真、図5は、100倍率で観察した写真である。図4、5に示すように、実施例1の黒鉛は、中空部および開口部を有する略欠損球形ないしは略球形の構造となっていることを確認することができる。

【0039】

上記実施例および比較例の負極材料を使用してリチウムイオン二次電池を作製し、作製した電池の負荷特性、低温充電特性、およびサイクル特性の評価を行った。電池の作製、および電池の評価方法は、以下の通りである。

[リチウムイオン二次電池の作製]

(1)負極の作製

100質量部の実施例ないしは比較例の負極材料、50質量部のバインダー水溶液(2.0質量%カルボキシメチルセルロース水溶液)、および20質量部の5.0質量%スチレンブタジエンゴム水溶液を混合し、これに30質量部の水を加えてスラリー状にした。得られたスラリーを厚さ18μmの銅箔上に塗布し、乾燥機(100℃)で10分間乾燥した。乾燥後、直径1.6cmの円形に打ち抜いたのち、銅箔を除く塗布量を測定すると18mgであった。この膜をローラープレス機で、銅箔上に塗布した塗布物の密度が1.40g/ccとなるようにプレスし、リチウムイオン二次電池用の負極を作製した。

【0040】

(2)リチウムイオン二次電池の作製

リチウムイオン二次電池用の正極としては、低温充電特性および負荷特性を算出するためのリチウムイオン二次電池用にはリチウム箔を用い、サイクル特性を算出するためのリチウムイオン二次電池用にはLiCoO2を活物質とする電極を用いた。LiCoO2を活物質とする電極は、次のようにして作製した。LiCoO290質量部に対して、バインダーとしてポリフッ化ビニリデン(PVdF)5質量部、導電材としてカーボンブラック5質量部を夫々混合し、これにN−メチル−2−ピロリドン(NMP)200質量部を加えてスラリーを作製した。得られたスラリーを厚さ30μmのアルミ箔上に塗布し、乾燥機(100℃)で20分間乾燥した。乾燥後の膜を直径1.6cmの円形に打ち抜いた後、アルミ箔を除く塗布量を測定すると45mgであった。この膜をローラープレス機で、アルミ箔上に塗布した塗布物の密度が2.8g/ccとなるようにプレスしてリチウムイオン二次電池用の正極を作製した。

【0041】

(3)リチウムイオン二次電池の組み立て

上記正極と負極とを、セパレータを介して対向させて、ステンレス製セルに組み込み、リチウムイオン二次電池(コイン型)を作製した。電池の組み立てはアルゴンガス雰囲気下で行ない、電解液としては、1MのLiPF6/(EC+DMC)0.05mLを、セパレータとしてはCelgard社製の「セルガード#3501(商品名)」を用いた。電解液は、エチレンカーボネート(EC)とジメチルカーボネート(DMC)を容積比1:1で混合した溶媒に、LiPF6を1Mの濃度になるように溶解したものである(三菱化学社製、商品名「ソルライト」)。

【0042】

[負荷特性の評価]

電池の充電を、電極面積に対する電流密度が0.37mA/cm2(0.1C)の定電流値で、正極と負極の電位差が0Vになるまでを行い、続けて、0Vの定電位で電流値が0.06mAcm2に下がるまで行った。充電後、0.37mA/cm2(0.1C)で1Vまで放電した放電容量と、9.2mA/cm2(2.5C)で1Vまで放電した放電容量とから、次式により算出した。

負荷特性(%)=100×[(9.2mA/cm2で放電した放電容量)/(0.37mA/cm2で放電した放電容量)]

[低温充電特性の評価]

電池の充電を、0℃にて、0.74mA/cm2(0.2C)の定電流で0Vまで行った。このときの負極における単位質量あたりの充電容量(mAh/g)で評価した。

【0043】

[サイクル特性の評価]

電池の充電を、電流値6.4mAで4.2Vまで行った後、続けて、4.2Vの定電圧で電流値が0.2mAになるまで行なった。次に、放電を、電流値6.4mAで3.0Vになるまで行なった。この充電と放電とを所定回数繰り返し、次式によりサイクル特性を算出した。

nサイクル目のサイクル特性(%)=100×[(nサイクル目の放電容量)/(1サイクル目の放電容量)]

表1に、負荷特性、低温充電特性、およびサイクル特性の評価結果を示す。

【0044】

【表1】

【0045】

表1に示す通り、実施例の負極材料を使用したリチウムイオン二次電池は、急速充電特性の指標である負荷特性及び低温充電特性、並びに、サイクル特性が、比較例の負極材料を使用したリチウムイオン二次電池よりも優れていることを確認できる。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態に係る負極材料の断面模式図である。

【図2】本発明の実施形態に係る負極材料の製法説明図である。

【図3】本発明の実施形態に係るリチウムイオン二次電池用負極を表す断面模式図である。

【図4】本発明の実施例1の顕微鏡観察写真(40倍率)である。

【図5】本発明の実施例1の顕微鏡観察写真(100倍率)である。

【符号の説明】

【0047】

AM 負極材料

1 核材

2 外表膜

3 開口部

4 中空部

5 集電板

【技術分野】

【0001】

本発明は、急速充電特性に優れたリチウムイオン二次電池材料として使用される負極材料、およびその製造方法に関するものである。

【背景技術】

【0002】

ニッケル水素電池等の二次電池に比較して、単位体積あたりの容量が優れているリチウムイオン二次電池は、正極、正極に対向する負極、正極と負極との間に配置するセパレータ、および電解液を主な内部構成としている。現在、黒鉛粒子を負極材料とした負極を備えたリチウムイオン二次電池が実用化され、負極は、バインダーとともに黒鉛粒子を集電板の表面に層形成して製造されている。

【0003】

黒鉛粒子を負極材料とするリチウムイオン二次電池は、携帯電話、ノート型パソコンといった携帯機器等の電源に使用されており、更に、優れた急速充放電特性が要求される工具用バッテリーやハイブリッド自動車用バッテリーにも使用されることが期待されている。しかし、負極材料に使用されている黒鉛は、その一般的な形状が集電板と平行に配向し易い鱗片状であり、負極における負極材料層内への電解液の浸透(以下、「通液性」)が十分ではなく、負極材料層内でのリチウムイオンの移動が制限される。そのため、工具用バッテリー等に適用十分な急速充放電特性の改善が要求されている。この要求に応じるために、負極材料の改良が進められている。

【0004】

これまでにも充放電特性を向上させるための技術が開示されている。その一手法として、黒鉛粒子が集電板と平行に配向することを抑える技術が開示されている。例えば、黒鉛粒子に球状黒鉛粒子を使用すること(特許文献1参照)や、バインダーで非平行に結合した鱗片状黒鉛粒子群(特許文献2参照)が開示されている。これら各開示技術によれば、通液性が高まり、リチウムイオン二次電池の急速充放電性能が向上する。しかし、黒鉛粒子内へのリチウムイオン移動速度が遅く、これを改善する必要がある。

【0005】

出願人は、黒鉛粒子内へのリチウムイオン移動速度を高めることが可能な技術を提案している(特許文献3参照)。酸またはアルカリに可溶な微細粒子を包接する球状黒鉛粒子から微細粒子を溶出除去した黒鉛粒子は、電解液が侵入可能な内部に延びる空隙を有し、黒鉛粒子内へのリチウムイオン移動速度が高められる。しかし、黒鉛粒子内へのリチウムイオン移動速度を更に高め、リチウムイオン二次電池の急速充放電特性を改善することが望まれる。

【特許文献1】特開平11−263612号公報

【特許文献2】特許第3285520号公報

【特許文献3】特開2004−111108号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記事情に鑑み、本発明の目的は、リチウムイオン二次電池の充放電特性を向上させることができる負極材料の提供である。また、この負極材料の製造に適した方法の提供が本発明の目的である。

【課題を解決するための手段】

【0007】

本発明に係るリチウムイオン二次電池用負極材料は、凹面部を有する膜状の負極材料である。このような負極材料であれば、負極材料の凹面部に電解液が流入し易く、負極材料内部にリチウムイオンが移動しやすくなる。

【0008】

また、本発明に係るリチウムイオン二次電池用負極材料は、リチウムイオン吸蔵部材を含有する外表膜と、該外表膜内の中空部とを有し、前記外表膜に開口部が存在する負極材料である。この負極材料は、中空部への入出口となる開口部を備えているので、電解液が中空部に流入し易く、負極材料内部にリチウムイオンが移動し易くなる。

【0009】

前記負極材料は、負極材料の形状が略球形乃至略欠損球形であると良い。

【0010】

また、本発明に係るリチウムイオン二次電池用負極材料の製造方法は、加熱によりガス化する核材表面に、粉状のリチウムイオン吸蔵部材を含有する膜を被覆する被覆工程と、該被覆工程の後、前記核材をガス化させる加熱工程とを有する方法である。前記被覆工程においては、バインダーとリチウムイオン吸蔵部材との混合物を前記核材に被覆することが好適である。

【発明の効果】

【0011】

本発明の負極材料よれば、内部へのリチウムイオン移動が容易となり、急速充放電特性が優れたリチウムイオン二次電池を実現でき、更に、サイクル特性も優れたリチウムイオン二次電池を実現できる。

【発明を実施するための最良の形態】

【0012】

本発明を実施形態に基づき以下に説明する。図1は、本実施形態に係る凹面部を有する膜状のリチウムイオン二次電池用負極材料の断面模式図である。図示の負極材料AMは、外表膜2と、外表膜2の内部の中空部4と、外表膜2に存在する開口部3とを構成にしている。

【0013】

負極材料AMの平均粒径は、小さいほど、負極における負極材料の比表面積が大きくなり、リチウムイオン二次電池の初回の放電量を初回の充電量で除して算出される初期効率が低下する傾向があるため、平均粒径が5μm以上でると良く、好ましくは7μm以上、更に好ましくは10μm以上である。一方で、平均粒径の上限は、負極における負極材料層の厚みに応じて適宜設定されるべきであり、特に限定すべきものではないが、100μm以下であると良い。負極材料層の厚みを一般的な60μmにする場合、集電板表面に均一に負極材料を設けるためには、平均粒径が50μm以下であると良く、好ましくは40μm以下である。

【0014】

ここで、「平均粒径」とは、水に分散させた試料を、レーザ回折式粒度分布測定装置を用いて求められるメジアン径をいい、例えば、株式会社島津製作所製の「SALD−2000」を使用して測定できる。この平均粒径の意味は、本発明における全ての平均粒径に当てはまる。

【0015】

以下に、負極材料AMの説明を構成毎に説明する。

【0016】

外表膜2は、膜状に中空部4を囲っており、その外形は、通液性に優れた略球状となっている。なお、本実施形態における外表膜2は、略球状であるが、本発明における外表膜は、略球形状が欠損した略欠損球状その他の形状となっていても良い。

【0017】

外表膜2の成分は、リチウムイオン吸蔵部材を含有するものであれば、特に限定されるものではない。リチウムイオン吸蔵部材以外の外表膜2の成分は、バインダー等が挙げられ、目的とするリチウムイオン二次電池の特性から適宜に選定される。

【0018】

リチウムイオン吸蔵部材は、黒鉛および/またはその他のリチウムイオン吸蔵能を有する公知材料から選択すると良い。黒鉛以外のリチウムイオン吸蔵材料を例示すれば、コークス、ハードカーボン等の炭素材料;ケイ素、スズ、亜鉛、カドミウム、アルミニウム、ガリウム、インジウム、タリウム、ゲルマニウム、アンチモン、ビスマス等の金属である。負極材料のうち、一般的に使用され、負極材料として入手容易な観点から、黒鉛をリチウムイオン吸蔵部材にすることが好ましい。この黒鉛は、天然黒鉛および人造黒鉛の種別を問わない。例えば、純度85〜99質量%の黒鉛を使用すると良く、必要に応じて、公知の方法で黒鉛の純度を99質量%以上に高めると良い。

【0019】

中空部4は、外表膜2の構造に応じた空間となっており、その空間形状は、略球形となっている。

【0020】

開口部3は、外表膜2に存在し、各開口部3は、定まった形状をとらない。

【0021】

次に、本実施形態の負極材料AMの製造方法を説明する。

【0022】

本実施形態の製法は、核材表面に膜状の外表膜を被覆する被覆工程と、外表膜が被覆された核材を加熱する加熱工程とを経る簡易な方法である。図2は、本実施形態の方法を説明するための図であり、図2(a)は、核材の断面図であり、図2(b)は、外表膜が被覆された核材を表す断面図であり、図2(c)は、図2(b)の核材を加熱した断面図である。本実施形態の方法を、図2を参照しつつ以下に説明する。

【0023】

第一工程となる被覆工程では、図2(a)に示す略球形の核材1を使用し、図2(b)に示すように、外表膜2を被覆する。なお、本実施形態では、略球形の核材1を使用するが、本発明の方法における核材の形状は、所望の負極材料の形状に応じて任意に選定される。

【0024】

核材1の材質は、加熱により分解や揮発等し、ガス化するものから選択される。このようにガス化する材質の核材1を選択することが重要であり、例えば、ポリスチレンに代表される熱分解性の樹脂が挙げられる。

【0025】

外表膜2の形成は、被覆材と核材1とを混合することにより行われる。混合後の核材1は、被覆材で形成した外表膜2によって全表面が覆われる。

【0026】

被覆材は、リチウムイオンを吸蔵する部材を必須の構成成分とする。更に、外表膜2が核材1から剥離することを防止するため、バインダーが被覆材構成となっていることが好適である。リチウムイオンを吸蔵する部材としては、公知のリチウムイオン二次電池の負極材料から選択される。この部材は、核材1の表面を被覆容易な粉状物であると良い。一方、バインダーを使用する場合、加熱工程で炭化するカルボキシメチルセルロースや石炭または石油ピッチを使用することが好適である。バインダーとリチウムイオン吸蔵部材との重量比率は、外表膜2の剥離防止の観点から適宜に定められるものであるが、通常、リチウムイオン吸蔵部材:バインダー=1:0.001〜0.3、好ましくは、1:0.005〜0.2、更に好ましくは、1:0.01〜0.1である。

【0027】

被覆材にバインダーを使用するときには、リチウムイオン吸蔵部材との混合を均一にすると共に、外表膜2の形成を容易にするため、バインダー溶剤を併用しても良い。

【0028】

第二工程となる加熱工程では、図2(c)に示す如く、核材1がガス化して消失し、外表膜2内に中空部4が生じるまでの加熱を行う。核材1が消滅した後も加熱(例えば、加熱温度が800℃)を継続して、バインダーの炭化を進行させることが好ましい。なお、加熱工程では、外表膜2のリチウムイオン吸蔵部材の酸化反応を防止する目的で、窒素等の不活性ガス中で加熱が行われる。

【0029】

加熱工程においては、核材1が分解や気化によりガス化して、外表膜2の外にガス流出する。この流出に伴って、外表膜2の一部が欠損し、開口部3が生じる。

【0030】

以上のように説明した方法により、本実施形態の負極材料AMが製造される。製造された負極材料AMは、リチウムイオン二次電池用負極やリチウムイオン二次電池の負極材料となる。

【0031】

次に本実施形態の負極について説明する。図3は、本実施形態の負極を説明するための断面模式図である。図示の負極は、集電板5上に無数の負極材料AMを層形成したものであり、負極材料AMが開口部3を有していることから、負極材料AMの中空部4に電解液が進入し易くなっている。この負極は、公知の方法により製造される。例えば、集電板5の表面に、本実施形態の負極材料AMとバインダーを分散させたスラリーを塗布し、次に乾燥することにより製造できる。集電板5としては、一般的に銅箔が使用される。また、バインダーは、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、フッ化ビニリデン/ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン/ヘキサフルオロプロピレン/フッ化ビニリデン共重合体等のフッ素系高分子化合物や、カルボキシメチルセルロース、スチレン−ブタジエンゴム、アクリロニトリル−ブタジエンゴム等が使用される。このバインダーは、通常、溶剤に溶解して使用される。

【0032】

次に、リチウムイオン二次電池について説明する。本実施形態のリチウムイオン二次電池は、負極の他、正極、電解液およびセパレータを主要構成としており、負極に上記本実施形態の負極を使用している。正極材料を例示すれば、LiCoO2やLiNiO2、LiNi1−yCoyO2、LiMnO2、LiMn2O4、LiFeO2などが挙げられる。また、正極のバインダーとしては、ポリフッ化ビニリデン(PVdF)やポリ四フッ化エチレン(PTFE)などを採用できる。また、導電材として、カーボンブラックなどを混合しても良い。電解液としては、例えば、エチレンカーボネート(EC)などの有機溶媒や、該有機溶媒とジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、1,2−ジメトキシエタン、1,2−ジエトキシメタン、エトキシメトキシエタンなどの低沸点溶媒との混合溶媒に、LiPF6やLiBF4、LiClO4、LiCF3SO3、LiAsF6などの電解液溶質(電解質塩)を溶解した溶液が用いられる。セパレータとしては、例えば、ポリエチレンやポリプロピレンなどのポリオレフィンを主成分とした不織布、クロス、微孔フィルム等が用いられる。

【0033】

以下に実施例を挙げて本発明をより具体的に説明するが、本発明は、下記実施例によって限定されるものではなく、前・後記の趣旨に適合しうる範囲で適宜変更して実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0034】

[実施例1]

(原料)

核材:平均粒径が25μmの球状ポリスチレン

黒鉛粒粉:平均粒径が3.5μmの鱗片状黒鉛

バインダー溶液:2質量%カルボキシメチルセルロース水溶液

(負極材料の作製)

核材45gと黒鉛粒粉5gとを混合し、次に3000rpmで攪拌しながらバインダー溶液5gを添加した後、80℃で2時間乾燥して黒鉛外表膜で被覆された核材を得た。この核材を窒素気流中、800℃で2時間加熱処理することにより核材を揮発させて、平均粒径が32μmの粒子状黒鉛Aを得た。

【0035】

[実施例2]

バインダー溶液に10質量%のピッチを含有するN−メチルピロリドンを使用した以外は実施例1と同様にして、平均粒径が33μmの粒子状黒鉛Bを得た。

【0036】

[比較例1]

平均粒径が25μmの鱗片状黒鉛C。

【0037】

[比較例2]

平均粒径が30μmの鱗片状黒鉛をジェットミルで球形化した平均粒径が23μmの黒鉛D。

【0038】

実施例の黒鉛には、中空部と開口部が存在することを顕微鏡観察により確認した。代表例として、図4および5に実施例1の顕微鏡写真を示す。なお、図4は、40倍率で観察した顕微鏡写真、図5は、100倍率で観察した写真である。図4、5に示すように、実施例1の黒鉛は、中空部および開口部を有する略欠損球形ないしは略球形の構造となっていることを確認することができる。

【0039】

上記実施例および比較例の負極材料を使用してリチウムイオン二次電池を作製し、作製した電池の負荷特性、低温充電特性、およびサイクル特性の評価を行った。電池の作製、および電池の評価方法は、以下の通りである。

[リチウムイオン二次電池の作製]

(1)負極の作製

100質量部の実施例ないしは比較例の負極材料、50質量部のバインダー水溶液(2.0質量%カルボキシメチルセルロース水溶液)、および20質量部の5.0質量%スチレンブタジエンゴム水溶液を混合し、これに30質量部の水を加えてスラリー状にした。得られたスラリーを厚さ18μmの銅箔上に塗布し、乾燥機(100℃)で10分間乾燥した。乾燥後、直径1.6cmの円形に打ち抜いたのち、銅箔を除く塗布量を測定すると18mgであった。この膜をローラープレス機で、銅箔上に塗布した塗布物の密度が1.40g/ccとなるようにプレスし、リチウムイオン二次電池用の負極を作製した。

【0040】

(2)リチウムイオン二次電池の作製

リチウムイオン二次電池用の正極としては、低温充電特性および負荷特性を算出するためのリチウムイオン二次電池用にはリチウム箔を用い、サイクル特性を算出するためのリチウムイオン二次電池用にはLiCoO2を活物質とする電極を用いた。LiCoO2を活物質とする電極は、次のようにして作製した。LiCoO290質量部に対して、バインダーとしてポリフッ化ビニリデン(PVdF)5質量部、導電材としてカーボンブラック5質量部を夫々混合し、これにN−メチル−2−ピロリドン(NMP)200質量部を加えてスラリーを作製した。得られたスラリーを厚さ30μmのアルミ箔上に塗布し、乾燥機(100℃)で20分間乾燥した。乾燥後の膜を直径1.6cmの円形に打ち抜いた後、アルミ箔を除く塗布量を測定すると45mgであった。この膜をローラープレス機で、アルミ箔上に塗布した塗布物の密度が2.8g/ccとなるようにプレスしてリチウムイオン二次電池用の正極を作製した。

【0041】

(3)リチウムイオン二次電池の組み立て

上記正極と負極とを、セパレータを介して対向させて、ステンレス製セルに組み込み、リチウムイオン二次電池(コイン型)を作製した。電池の組み立てはアルゴンガス雰囲気下で行ない、電解液としては、1MのLiPF6/(EC+DMC)0.05mLを、セパレータとしてはCelgard社製の「セルガード#3501(商品名)」を用いた。電解液は、エチレンカーボネート(EC)とジメチルカーボネート(DMC)を容積比1:1で混合した溶媒に、LiPF6を1Mの濃度になるように溶解したものである(三菱化学社製、商品名「ソルライト」)。

【0042】

[負荷特性の評価]

電池の充電を、電極面積に対する電流密度が0.37mA/cm2(0.1C)の定電流値で、正極と負極の電位差が0Vになるまでを行い、続けて、0Vの定電位で電流値が0.06mAcm2に下がるまで行った。充電後、0.37mA/cm2(0.1C)で1Vまで放電した放電容量と、9.2mA/cm2(2.5C)で1Vまで放電した放電容量とから、次式により算出した。

負荷特性(%)=100×[(9.2mA/cm2で放電した放電容量)/(0.37mA/cm2で放電した放電容量)]

[低温充電特性の評価]

電池の充電を、0℃にて、0.74mA/cm2(0.2C)の定電流で0Vまで行った。このときの負極における単位質量あたりの充電容量(mAh/g)で評価した。

【0043】

[サイクル特性の評価]

電池の充電を、電流値6.4mAで4.2Vまで行った後、続けて、4.2Vの定電圧で電流値が0.2mAになるまで行なった。次に、放電を、電流値6.4mAで3.0Vになるまで行なった。この充電と放電とを所定回数繰り返し、次式によりサイクル特性を算出した。

nサイクル目のサイクル特性(%)=100×[(nサイクル目の放電容量)/(1サイクル目の放電容量)]

表1に、負荷特性、低温充電特性、およびサイクル特性の評価結果を示す。

【0044】

【表1】

【0045】

表1に示す通り、実施例の負極材料を使用したリチウムイオン二次電池は、急速充電特性の指標である負荷特性及び低温充電特性、並びに、サイクル特性が、比較例の負極材料を使用したリチウムイオン二次電池よりも優れていることを確認できる。

【図面の簡単な説明】

【0046】

【図1】本発明の実施形態に係る負極材料の断面模式図である。

【図2】本発明の実施形態に係る負極材料の製法説明図である。

【図3】本発明の実施形態に係るリチウムイオン二次電池用負極を表す断面模式図である。

【図4】本発明の実施例1の顕微鏡観察写真(40倍率)である。

【図5】本発明の実施例1の顕微鏡観察写真(100倍率)である。

【符号の説明】

【0047】

AM 負極材料

1 核材

2 外表膜

3 開口部

4 中空部

5 集電板

【特許請求の範囲】

【請求項1】

凹面部を有する膜状のリチウムイオン二次電池用負極材料。

【請求項2】

リチウムイオン吸蔵部材を含有する外表膜と、該外表膜内の中空部とを有し、前記外表膜に開口部が存在するリチウムイオン二次電池用負極材料。

【請求項3】

形状が略球形乃至略欠損球形である請求項1または2に記載の負極材料。

【請求項4】

請求項1〜3のいずれかに記載の負極材料を備える負極。

【請求項5】

請求項4に記載の負極を備えるリチウムイオン二次電池。

【請求項6】

加熱によりガス化する核材表面に粉状のリチウムイオン吸蔵部材を含有する膜を被覆する被覆工程と、

該被覆工程の後、前記核材をガス化させる加熱工程とを有することを特徴とするリチウムイオン二次電池用負極材料の製造方法。

【請求項7】

前記被覆工程において、バインダーとリチウムイオン吸蔵部材との混合物を前記核材に被覆する請求項6に記載の方法。

【請求項1】

凹面部を有する膜状のリチウムイオン二次電池用負極材料。

【請求項2】

リチウムイオン吸蔵部材を含有する外表膜と、該外表膜内の中空部とを有し、前記外表膜に開口部が存在するリチウムイオン二次電池用負極材料。

【請求項3】

形状が略球形乃至略欠損球形である請求項1または2に記載の負極材料。

【請求項4】

請求項1〜3のいずれかに記載の負極材料を備える負極。

【請求項5】

請求項4に記載の負極を備えるリチウムイオン二次電池。

【請求項6】

加熱によりガス化する核材表面に粉状のリチウムイオン吸蔵部材を含有する膜を被覆する被覆工程と、

該被覆工程の後、前記核材をガス化させる加熱工程とを有することを特徴とするリチウムイオン二次電池用負極材料の製造方法。

【請求項7】

前記被覆工程において、バインダーとリチウムイオン吸蔵部材との混合物を前記核材に被覆する請求項6に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−220622(P2007−220622A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−42746(P2006−42746)

【出願日】平成18年2月20日(2006.2.20)

【出願人】(000156961)関西熱化学株式会社 (117)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月20日(2006.2.20)

【出願人】(000156961)関西熱化学株式会社 (117)

【Fターム(参考)】

[ Back to top ]