リチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材及びリチウムイオン二次電池用銅箔の製造方法

【課題】活物質に対する密着性に優れたリチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材及びリチウムイオン二次電池用銅箔の製造方法を提供する。

【解決手段】活物質4が表面に設けられるリチウムイオン二次電池用銅箔であって、銅箔1の片面または両面の表面は、十点平均粗さRzが2.3μm以上20μm以下であり、

かつ、表面には、粒径30nm以上300nm以下の銅粒子2が形成されている。

【解決手段】活物質4が表面に設けられるリチウムイオン二次電池用銅箔であって、銅箔1の片面または両面の表面は、十点平均粗さRzが2.3μm以上20μm以下であり、

かつ、表面には、粒径30nm以上300nm以下の銅粒子2が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、活物質との密着性に優れたリチウムイオン二次電池用銅箔、このリチウムイオン二次電池用銅箔を用いたリチウムイオン二次電池用負極材、及びリチウムイオン二次電池用銅箔の製造方法に関する。

【背景技術】

【0002】

従来のリチウムイオン二次電池(以下、LIBとも記す)には、銅箔等を用いた集電体と、集電体上に、カーボンやグラファイトなどの活物質、アセチレンブラックなどの導電助剤、およびポリフッ化ビニリデン(PVDF)、カルボキシメチルセルロース(CMC)を加えたスチレン・ブタジエンゴム(SBR)、ポリイミド(PI)などの結着剤(バインダー)で構成される層と、からなるリチウムイオン二次電池用負極が知られている(例えば、特許文献1参照)。

LIBは、携帯電話、ノートパソコン、電動工具などの携帯機器に広く使われていて、最近ではハイブリッド自動車や電気自動車などにも搭載されるようになった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−294251号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、携帯機器用LIBでは、装置の高機能化にともない消費電力が増大し、従来のカーボンやグラファイトなどの活物質(負極活物質)を用いた場合、すでに理論容量372mAh/gにほぼ達しており、SiやSi化合物を活物質(例えば、Li4.4Si

において約4200mAh/g)とした新しい負極がさかんに研究されている。

しかし、SiやSi化合物からなる活物質では、充放電にともなう体積変化も大きく、充放電サイクルの繰り返しに伴って、集電体である銅箔からの活物質の剥離、脱落を完全に避けることは困難である。集電体から活物質が脱落すると電池容量が低下する。

また、活物質としてハードカーボンやグラファイトが用いられるLIBにおいても、特に、車載用LIBにおいては、高温保管時に集電体である銅箔から活物質層が剥離することがあり、銅箔と活物質との高い密着性が望まれている。

【0005】

本発明の目的は、活物質に対する密着性に優れたリチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材及びリチウムイオン二次電池用銅箔の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の第1の態様は、活物質が表面に設けられるリチウムイオン二次電池用銅箔であって、前記銅箔の片面または両面の表面は、十点平均粗さRzが2.3μm以上20μm

以下であり、かつ、前記表面には、粒径30nm以上300nm以下の銅粒子が形成されていることを特徴とするリチウムイオン二次電池用銅箔である。

【0007】

本発明の第2の態様は、第1の態様に記載のリチウムイオン二次電池用銅箔の前記表面に、結着剤を介して活物質が設けられているリチウムイオン二次電池用負極材である。

【0008】

本発明の第3の態様は、第2の態様のリチウムイオン二次電池用負極材において、前記

活物質がグラファイトである。

【0009】

本発明の第4の態様は、活物質が表面に設けられるリチウムイオン二次電池用銅箔を製造する方法において、片面または両面の表面の十点平均粗さRzが2.3μm以上20μ

m以下である銅箔を作製する粗化銅箔作製工程と、前記粗化銅箔作製工程で作製された銅箔を酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、前記銅箔の片面または両面の表面に、粒径30nm以上300nm以下の銅粒子を形成する銅粒子形成工程とを有するリチウムイオン二次電池用銅箔の製造方法である。

【0010】

本発明の第5の態様は、第4の態様のリチウムイオン二次電池用銅箔の製造方法において、前記粗化銅箔作製工程を圧延工程で実施し、前記圧延工程でなされる少なくとも最後の圧延では、1対の圧延用のワークロールのうち少なくとも1本に粗化処理されたワークロールを用いて、前記銅箔の表面の十点平均粗さRzが2.3μm以上20μm以下とす

る粗化処理を行う。

【0011】

本発明の第6の態様は、第5の態様のリチウムイオン二次電池用銅箔の製造方法において、前記圧延工程で粗化処理された前記銅箔をコイル状にした状態で、前記銅粒子形成工程を行う。

【発明の効果】

【0012】

本発明によれば、活物質に対する密着性に優れたリチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材及びリチウムイオン二次電池用銅箔の製造方法を提供することができる。

【図面の簡単な説明】

【0013】

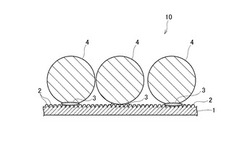

【図1】本発明の一実施形態に係るリチウムイオン二次電池用銅箔およびリチウムイオン二次電池用負極材の一部を示す断面図である。

【図2】従来のリチウムイオン二次電池用銅箔およびリチウムイオン二次電池用負極材の一部を示す断面図である。

【図3】本発明の一実施例に係るリチウムイオン二次電池用銅箔の表面のSEM像である。

【図4】本発明の他の実施例に係るリチウムイオン二次電池用銅箔の表面のSEM像である。

【図5】本発明の別の実施例に係るリチウムイオン二次電池用銅箔の表面のSEM像である。

【図6】圧延銅箔の熱処理による機械的特性の変化を示すグラフである。

【図7】銅箔の圧延に用いた圧延機を示す概略的な構成図である。

【図8】圧延後の圧延銅箔表面のSEM像である。

【発明を実施するための形態】

【0014】

一般に、銅箔と樹脂の密着性を高める方法の一つとして、銅箔表面を粗化する方法がある。具体的には、図2に示すような1μm前後の銅の粗化粒子(以下、粗化こぶという)22を銅箔21の表面に電気めっきで密に形成する方法が知られている。この粗化こぶ22が表面に形成された銅箔21に、リチウムイオン二次電池(LIB)負極用の活物質(負極活物質)24を設ける場合、銅箔21と活物質(活物質粒子)24との密着は、樹脂等からなる結着剤(バインダー)23を介してなされ、結着剤23の内部に粗化こぶ22が食い込むアンカー効果によって密着性が向上する。

【0015】

ところで、カーボンやグラファイト等からなる活物質粒子24は数十μmの大きさがあるため、図2に示すように、活物質粒子24は、銅箔21表面に密に形成された1μm前

後の粗化こぶ22間の間隙には入り込めず、粗化こぶ22の外側に位置することになる。したがって、この銅箔21を用いて密着性を向上するには、粗化こぶ22間の間隙に結着剤23が充填される必要がある。つまり、粗化こぶ22のない平滑な銅箔を用いた場合に比べ、粗化こぶ22によるアンカー効果が期待できるものの、結着剤23の配合割合を高めておく必要が生じ、単位重量あたりの電池容量が低下する。また、銅箔/活物質層界面に非導電性の結着剤23が多くなるため、電気抵抗も増大してしまう。これを避けるべく、結着剤23の配合割合を少量に抑えた場合、活物質粒子23と粗化こぶ22との接点が少なくなり、密着性が低下してしまう。つまり、LIB負極用銅箔としては、めっき法による粗化こぶ22は大き過ぎる。

【0016】

そこで、本発明のLIB用銅箔では、銅箔表面を十点平均粗さRzが2.3μm以上2

0μm以下の粗化面とし、かつ、粗化面の銅箔表面に、粒径30nm以上300nm以下の微細な銅粒子を形成した。これにより、銅箔と活物質(活物質粒子)とを結合する結着剤の割合を高めることなく、微細な銅粒子のアンカー効果によって、銅箔と活物質との密着性を向上することができる。銅箔表面を十点平均粗さRzが2.3μm以上20μm以

下の粗化面とする方法としては、例えば、粗化した圧延ロールを用いることで、圧延ロールのテクスチャを銅箔表面に転写すればよい。また、銅箔表面に粒径30nm以上300nm以下の微細な銅粒子を形成するには、酸化雰囲気で銅箔を加熱することで銅箔表面に酸化膜を形成し、その後、還元雰囲気で加熱して酸化膜を還元する方法を用いるのがよい。この酸化雰囲気での加熱処理とその後の還元雰囲気での加熱処理による方法では、銅箔表面に微細な銅粒子を密に形成することができる。

【0017】

以下に、本発明の一実施形態に係るリチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材、及びリチウムイオン二次電池用銅箔の製造方法を図面を用いて説明する。

【0018】

(リチウムイオン二次電池用銅箔、及びリチウムイオン二次電池用負極材)

図1に、本発明の一実施形態に係るLIB用銅箔、及びこのLIB用銅箔を用いて作製したLIB用負極材の一部を拡大した断面図を示す。

【0019】

LIB用の銅箔1の表面は、十点平均粗さRz(JIS B 0601-1994に規定)が2.3μm以上20μm以下であり、この表面粗さを有する銅箔1の表面には、図1に示すように、粒径30nm以上300nm以下の微細な銅粒子(銅微粒子)2が密に形成されている。なお、図1では、十点平均粗さRzが2.3μm以上20μm以下の表面粗さの図面表示

は、作図の都合上、省略している。また、図1では、銅粒子2を銅箔1の片面に形成しているが、銅箔1の両面に形成しても勿論よい。銅箔1は圧延銅箔が好ましいが、電解銅箔を用いてもよい。銅箔1の材料は、純銅または銅合金である。

【0020】

上記表面構造を有する銅箔1に、結着剤(バインダー)3を介して活物質(活物質粒子)4が結合されることで、LIB用の負極材10が構成される。結着剤3には、ポリフッ化ビニリデン(PVDF)、カルボキシメチルセルロース(CMC)を加えたスチレン・ブタジエンゴム(SBR)、ポリイミド(PI)などが用いられる。また、活物質4には、グラファイト(黒鉛)、ハードカーボン、Si(シリコン)、Si化合物などが用いられるが、特にグラファイト(黒鉛)を用いるのが好ましい。更に、アセチレンブラックなどの導電助剤を用いてもよい。

【0021】

本実施形態の粒径30nm以上300nm以下の銅粒子2の場合にも、グラファイト等からなる活物質粒子4は数十μmの大きさがあるため、図1に示すように、活物質粒子4は、銅箔1表面に密に形成された銅粒子2間の間隙には入り込めず、銅箔1表面の銅粒子2の外側に位置することになる。

しかしながら、銅箔1表面に形成される銅粒子2の粒径が30nm以上300nm以下と微細であるため、銅箔1の表面積の増加が多く、銅箔1と結着剤3との結合力が強化されると共に、また結着剤3が充填される銅箔21表面上の銅粒子2間の凹部(間隙部)の体積がきわめて小さく、少量の結着剤3でも微細な銅粒子2が結着剤3の内部に食い込むアンカー効果が十分に発揮され、銅箔21と活物質粒子24との密着性が高い。更に、これら微細な銅粒子2外側の凸部と活物質粒子24との接点が多く、結着剤3の配合が少なくて済むことなどから、単位重量あたりの電池容量の低下や、銅箔2と活物質4を含む活物質層との界面電気抵抗の増加を十分に抑制することができる。

なお、従来、粒径30nm以上300nm以下の微細な銅粒子を銅箔上に密に形成することは困難であった。例えば、上記電気めっき法では、粗化コブを小さくすると、粗化コブの密度が著しく低下し、均一な銅箔表面とは言い難い状態となってしまう。また、上記の銅箔1と活物質4の良好な密着性などの効果は、活物質4がグラファイトやカーボンの場合だけでなく、Si、Si化合物の場合にも、同様に得られる。

【0022】

銅粒子2の粒径を30nm以上300nm以下としたのは、粒径が30nm未満では、銅粒子2が結着剤3中に食い込むことによって得られるアンカー効果が十分に得られず、また、粒径が300nmよりも大きくなると、上述したように、結着剤3の使用量を多くしないと銅粒子2と活物質粒子4との密着性を高めることができなくなって、電池容量の低下や電気抵抗の増加を抑えるのが難しくなるからである。

なお、本明細書における銅粒子の粒径は、銅箔の表面のSEM写真から銅粒子の粒径を測定し、測定された銅粒子の粒径の総和を測定個数で割った個数平均径である。

【0023】

また、銅箔1の表面の十点平均粗さRzが2.3μm以上20μm以下としたのは次の

理由からである。銅箔1表面を十点平均粗さRzが2.3μm以上20μm以下の粗化面

とすることにより、銅箔1の表面積が増加し、銅箔1と結着剤3との結合力の強化が図れると共に、活物質4の割合を増加できる。更に、十点平均粗さRzを2.3μm以上にす

ると、酸化雰囲気・還元雰囲気での加熱処理によって銅箔1表面に銅粒子2を形成する際に、銅箔をコイル状にした状態でも、銅箔表面に均一に良好な銅粒子2を形成できるからである。また、銅箔1表面の十点平均粗さRzを20μmよりも大きくすると、銅箔を粗面化する際に、銅箔に穴が開いたり、銅箔が破断する可能性が高くなってしまう。

また、粗化された銅箔1の表面に形成される銅粒子2の密度は、できるだけ高密度とするのが望ましい。なお、例えば、本実施形態で述べた、銅箔の酸化雰囲気での加熱処理とその後の還元雰囲気での加熱処理による銅粒子形成方法では、銅粒子の密度を低密度化するなどの制御は難しく、均一に酸化されれば、還元後に自ずと高密度の状態で銅粒子が形成される。

【0024】

(リチウムイオン二次電池用銅箔の製造方法)

本発明の一実施形態に係るLIB用銅箔の製造方法は、まず、片面または両面の表面の十点平均粗さRzが2.3μm以上20μm以下である銅箔を作製する粗化銅箔作製工程

を行い、次に、粗化銅箔作製工程で作製された粗化銅箔を酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、粗化銅箔の片面または両面の表面に、粒径30nm以上300nm以下の銅粒子を形成する銅粒子形成工程を行う。

【0025】

上記の粗化銅箔作製工程を圧延工程で実施する場合には、1対の圧延用のワークロール(圧延ロール)のうち少なくとも1本に粗化処理されたワークロールを用いて、ワークロールのテクスチャを銅箔表面に転写する。これにより、片面または両面の銅箔表面が粗化される。圧延工程でなされる銅箔の粗化処理は、少なくとも最後の圧延で行い、銅箔の表面の十点平均粗さRzが2.3μm以上20μm以下とする。

ワークロールを粗化する方法には、例えば、ショットブラストを用いたブラストダル法がある。ショットブラストは、投射材と呼ばれる粒子を加工物(ワーク)に衝突させ、ワ

ークの加工等を行う手法である。ワークロールの粗化では、通常のワークロールの平滑な表面に対して、投射材としての粒子(アルミナ、砂、ビーズなどの粒子)を衝突させてワークロール表面を粗化処理する。なお、ワークロールを粗化する方法は、ブラストダル法の他に、電解ダル法、レーザーダル法なども適用でき、また、ワークロール研削を粗くする方法なども有効である。

粗化したワークロールを用いた圧延は、圧延工程の最後の1パスのみで行うのがコスト的に有利である。これは、粗化ワークロールで圧延すると、圧延設備に関係する種々の条件の微調整が必要になり設備停止時間が発生すること、更には、粗化ワークロールは凹凸部分が消耗するので、通常のワークロールより寿命が短くなることなどのデメリットがあるからである。

【0026】

上記の銅粒子形成工程は、大気あるいはオゾンなどの酸化雰囲気で銅箔を加熱することで銅箔表面に酸化膜を形成し、その後、CO(一酸化炭素ガス)やH2(水素ガス)を含む還元雰囲気で加熱して酸化膜を還元する方法を用いる。この方法によれば、銅箔表面に粒径30nm以上300nm以下の銅粒子を密に形成することができる。

【0027】

酸化雰囲気での加熱処理とその後の還元雰囲気での加熱処理による銅粒子の形成方法では、粒径30nm以上300nm以下の銅粒子を形成できるが、この加熱処理を銅箔をロール・ツー・ロール法によりライン熱処理で行った場合、ライン速度が遅い、あるいは、加熱ラインを長くとれるように大型設備にするなどで、製造コストや設備投資が大きくなり、製品価格が著しく増大してしまう。

そこで、銅箔をコイル状にして、バッチ加熱することを考えた。こうすれば、単位時間あたりの処理長さ、コイル数を多く取ることができ、設備も小型に留まるので、製品価格を低く抑えられる。ところが、この場合、銅箔が密に巻かれたコイル状の状態では、銅箔間に酸化性雰囲気や還元性雰囲気が十分に到達しなくなり、あるいは、銅箔間に存在する雰囲気ガスの量が少なく、十分な酸化・還元が行われなくなる。このため、酸化・還元処理が不十分となり、あるいは銅箔表面に対して不均一な酸化・還元処理となり、所望の粒径の銅粒子を形成できなかったり、銅粒子の粒径や密度の分布が不均一となったりする。不均一な酸化・還元処理は、銅箔表面の色調ムラとなって現れる。

上記銅箔をコイル状でバッチ加熱する方法を更に検討した結果、粗化圧延ロールで粗化銅箔とすることで、銅箔をコイル状に密に巻いた場合にも、銅箔間の間隙が大きくなり、雰囲気ガスの供給が十分行えることを見いだした。銅箔表面の形状は、表面の十点平均粗さRzが2.3μm以上であることが望ましい。十点平均粗さRzが2.3μmよりも小さい場合、コイル状の銅箔間の間隙の形成効果が不十分となって、雰囲気ガスの供給が十分に行われなくなる。

【0028】

なお、銅箔表面の十点平均粗さRzは、粗化された圧延ロールの圧延でほぼ決定され、その後の酸化・還元条件の影響はほとんど受けない。

また、本発明は、LIB以外にも、銅箔と樹脂を接着する用途、例えば、フレキシブルプリント基板(FPC)などにも有効である。

【実施例】

【0029】

次に、本発明の実施例を説明する。

【0030】

(実施例1)

実施例1では、種々の材料(純銅、銅合金)からなる圧延銅箔を、酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、圧延銅箔の表面に、微細な銅粒子を形成した。

厚さ12μmのTPC圧延箔(タフピッチ圧延銅箔)、および厚さ12μmのHCL02Z圧延箔(商品名、日立電線製の圧延銅合金箔)を電気炉中で大気雰囲気で200℃×

5時間、酸化処理したのち、CO(一酸化炭素)1%を含む窒素雰囲気で200℃×l時間、還元処理して、これら銅箔表面に微細な銅粒子を形成した。図3(a)は、上記酸化・還元処理前の通常圧延後の平滑なTPC圧延箔表面のSEM像、図3(b)は、上記酸化・還元処理をしたTPC圧延箔表面のSEM像である。また、図4(a)は、上記酸化・還元処理前の通常圧延後の平滑なHCL02Z圧延箔表面のSEM像、図4(b)は、上記酸化・還元処理をしたHCL02Z圧延箔表面のSEM像である。酸化・還元処理後のTPC圧延箔、HCL02Z圧延箔の表面には、粒径(直径)100nm程度の微粒子が均一に生成されていた。

【0031】

また、HCL64T圧延箔(商品名、日立電線製の圧延銅合金箔)、HCL305圧延箔(商品名、日立電線製の圧延銅合金箔)に対しても、上記TPC圧延箔、HCL02Z圧延箔と同一の酸化・還元処理を行った。図5(a)に酸化・還元処理後のHCL64T圧延箔表面のSEM像を、図5(b)に酸化・還元処理後のHCL305圧延箔表面のSEM像を示す。酸化・還元処理をしたHCL64T圧延箔、HCL305圧延箔の表面にも、粒径(直径)100nm程度の微粒子が均一に生成されていた。

【0032】

表1に、TPC(焼鈍材と圧延箔)、OFC(無酸素銅圧延箔)、HCL02Z(圧延箔)、HCL64T(圧延箔)、HCL305(圧延箔)の組成(mass%)、0.2%耐

力(MPa)及び伸び(%)を示す。

【表1】

【0033】

なお、上記酸化・還元雰囲気での加熱処理による熱履歴を受けて、TPC圧延箔は軟化して、引張り強さが低下し(390MPa(加熱処理前)→150MPa(加熱処理後))、伸びが増大する(1%(加熱処理前)→8%(加熱処理後))。しかし、HCL02Z圧延箔はほとんど変化しない(引張り強さ420MPa、伸び1%(加熱処理前・後でほぼ同じ))。従って、銅箔の使用環境・用途などによって、高延伸が欲しい場合はTPC箔を、高強度が欲しい場合はHCL02Z箔というように、使い分けることができる。

【0034】

ここで、引張り強さ(0.2%耐力にほぼ比例する)は、特願2010−048661

に示されたように、電池特性に大きく影響する。活物質層の構成によって必要となる最低耐力が決定される。

一方、伸びは電池特性に直接影響することはないと考えられる。しかし、銅箔に活物質を塗工する工程、およびプレスする工程において、銅箔の伸びが大きいと装置アライメントが適切でなくても銅箔の破断を防ぐことができるなどのメリットがある。言うまでもなく、装置アライメントが適正ならば、伸びが小さくても銅箔の破断は起こらない。

なお、本明細書における「伸び」は、銅箔が、リチウムイオン二次電池の作製時に銅箔自体に与える影響のうち、活物質の塗布時若しくはプレス裁断時の銅箔の「破断されにくさ」に影響を与えるものとする。

【0035】

図6に、TPC、OFC、HCL02Z、HCL64T及びHCL305からなる圧延

銅箔に対して、種々の熱処理温度(℃)で熱処理(熱処理時間はいずれも30分)をしたときの、引張り強さの変化(図6(a))、伸びの変化(図6(b))を示す。

本発明の酸化・還元雰囲気での加熱処理によって銅箔表面に銅粒子を形成する方法は、銅箔の材料によらずに形成可能であるが、上述したように、酸化・還元時の加熱で材料が軟化する点については、注意が必要である。TPCやOFCは150℃程度で軟化するが、HCL02Z、HCL64T、HCL305は400℃程度までの耐熱性を有する。従って、高延伸か、高強度かなど、銅箔が要求される特性に応じて銅箔の種類を選定する必要がある。

【0036】

(実施例2)

実施例2では、粗化ワークロールによる圧延で粗化処理した銅箔を、コイル状に巻いて酸化・還元熱処理を施し、銅箔表面の酸化・還元処理の均一性を評価した。

1対の直径100mmのワークロールをアルミナ粒子(通過メッシュ番手♯100、♯220、♯600(メッシュ番手は、JIS Z8801試験用ふるいに基づく))でショットブラスト処理し、ワークロールを粗化した。この粗化されたワークロールを用いて、銅箔の圧延を行った。銅箔の圧延に用いた圧延機は、図7に示すように、銅箔1を圧延する上下1対の粗化されたワークロール13,13と、上下のワークロール13,13をそれぞれバックアップするバックアップロール14,14とを備えた4段圧延機である。巻き出しロール11から巻き取りロール12へと搬送される銅箔1に対してワークロール13,13による粗化処理がなされ、また、搬送される銅箔1にテンションを付与するテンションロール15,15が設けられている。ワークロール13,13の圧延荷重は100kgf/mmとし銅箔1に調質圧延を行った。圧延される銅箔1には、厚さ10μmのTPC箔を用いた。

【0037】

図8に、圧延後の銅箔表面のSEM像を示す。図8(a)はメッシュ番手♯100のアルミナ粒子でショットブラスト処理した1対のワークロールを用いて圧延した後の銅箔表面のSEM像であり、図8(b)はメッシュ番手♯220のアルミナ粒子でショットブラスト処理した1対のワークロールを用いて圧延した後の銅箔表面のSEM像である。また、図8(c)は粗化処理していない通常の平滑な1対のワークロールを用いて圧延した後の銅箔表面のSEM像である。図8に示すように、粗化ワークロールを用いることで、粗化ワークロールのテクスチャを銅箔に転写できる。

【0038】

次に、粗化した銅箔及び通常銅箔を、それぞれ幅方向の両端部をスリットしたのち、コイル状に巻取り(巻取り張力:20MPa)、酸化・還元熱処理を施した。炉はバッチ炉を用い、まず、大気雰囲気で200℃×5時間加熱し、次にロータリーポンプでバッチ炉内を真空引きしたのち、COを1%含む窒素ガス雰囲気に切替えて、200℃×1時間加熱した。その後、自然放冷し、バッチ炉からコイル状の銅箔を取出してコイル巻をほぐして、色調の均一性を目視調査した。結果を表2に示す。

【0039】

【表2】

表2の結果から、銅箔表面の十点平均粗さRzが2.3μm以上であれば、銅箔間に雰囲気ガスが十分に行き渡り、均一な酸化・還元処理が可能であることが分かった。

【0040】

(実施例3)

実施例3では、粗化ロール(♯100のアルミナ粒子でブラストダル処理したロール)を用いて調質圧延した銅箔について、種々の酸化・還元条件で銅箔表面に銅粒子を形成した後、銅箔表面に負極活物質を塗布して、活物質層の密着性を評価した。

【0041】

銅箔は12μmのTPC箔を用い、粗化ロールで粗化して銅箔表面の十点平均粗さRzを3.0μm〜3.5μmとした。この粗化銅箔を電気炉内で大気雰囲気で酸化処理し、次に1%COを含む窒素雰囲気で200℃×1時間の還元処理をして、銅箔表面に銅粒子を形成した。

鱗片状黒鉛(活物質)を、N−メチルピロリドン溶媒(後の乾燥時などに除去される)に溶解させたポリフッ化ビニリデン(結着剤)に加えて混錬してスラリーとした。配合比は鱗片状黒鉛:ポリフッ化ビニリデン=97:3とした。このスラリーを上記銅箔の片面に約30μm厚さに塗工した後、乾燥、プレスした。活物質層のかさ密度は1.5g/c

m3とした。こうして得られた負極材を5cm角に切出し、評価試料とした。

【0042】

上記評価試料を、LIBの電解液として用いられる、エチレンカーボネート(EC):ジエチルカーボネート(DEC)=3:7の溶液に7日間浸漬した後、取り出して乾燥した。次に、活物質層に2mm間隔の碁盤の目状に切り込みを入れた後、市販の粘着テープを用いて剥がれ(素地銅箔が露出するか否か)の程度を評価した。表3に密着性の評価結果を示す。

【0043】

【表3】

【0044】

表3に示すように、比較例3−1は通常の仕上げ圧延の銅箔であり、銅粒子の形成はなく、密着性も8%と低いものだった。比較例3−2では、銅粒子はわずかに確認されるものの、銅粒子径も30nm未満であり、アンカー効果を得るには不十分であった。実施例

3−1〜3−3は粒子径が50nm〜300nmであり、密着性の改善が認められた。比較例3−3は、500℃×5時間と酸化条件が過剰で、還元処理後の銅箔表面の微粒子は指で擦ることで簡単に剥離した。実施例3−4はオゾン発生器を通したオゾンを含む大気を流しながら電気炉で加熱した場合で、同一条件(200℃×3時間)の大気酸化の場合(実施例3−1)の場合よりも若干大きい銅粒子が形成され、密着性の向上も確認された。

上記の結果より、粒径が30nm以上300nm以下の銅粒子の形成が活物質密着性の改善に効果的であることが分かった。

【符号の説明】

【0045】

1 銅箔

2 銅粒子

3 結着剤

4 活物質

10 負極材

13 ワークロール

【技術分野】

【0001】

本発明は、活物質との密着性に優れたリチウムイオン二次電池用銅箔、このリチウムイオン二次電池用銅箔を用いたリチウムイオン二次電池用負極材、及びリチウムイオン二次電池用銅箔の製造方法に関する。

【背景技術】

【0002】

従来のリチウムイオン二次電池(以下、LIBとも記す)には、銅箔等を用いた集電体と、集電体上に、カーボンやグラファイトなどの活物質、アセチレンブラックなどの導電助剤、およびポリフッ化ビニリデン(PVDF)、カルボキシメチルセルロース(CMC)を加えたスチレン・ブタジエンゴム(SBR)、ポリイミド(PI)などの結着剤(バインダー)で構成される層と、からなるリチウムイオン二次電池用負極が知られている(例えば、特許文献1参照)。

LIBは、携帯電話、ノートパソコン、電動工具などの携帯機器に広く使われていて、最近ではハイブリッド自動車や電気自動車などにも搭載されるようになった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2000−294251号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、携帯機器用LIBでは、装置の高機能化にともない消費電力が増大し、従来のカーボンやグラファイトなどの活物質(負極活物質)を用いた場合、すでに理論容量372mAh/gにほぼ達しており、SiやSi化合物を活物質(例えば、Li4.4Si

において約4200mAh/g)とした新しい負極がさかんに研究されている。

しかし、SiやSi化合物からなる活物質では、充放電にともなう体積変化も大きく、充放電サイクルの繰り返しに伴って、集電体である銅箔からの活物質の剥離、脱落を完全に避けることは困難である。集電体から活物質が脱落すると電池容量が低下する。

また、活物質としてハードカーボンやグラファイトが用いられるLIBにおいても、特に、車載用LIBにおいては、高温保管時に集電体である銅箔から活物質層が剥離することがあり、銅箔と活物質との高い密着性が望まれている。

【0005】

本発明の目的は、活物質に対する密着性に優れたリチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材及びリチウムイオン二次電池用銅箔の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の第1の態様は、活物質が表面に設けられるリチウムイオン二次電池用銅箔であって、前記銅箔の片面または両面の表面は、十点平均粗さRzが2.3μm以上20μm

以下であり、かつ、前記表面には、粒径30nm以上300nm以下の銅粒子が形成されていることを特徴とするリチウムイオン二次電池用銅箔である。

【0007】

本発明の第2の態様は、第1の態様に記載のリチウムイオン二次電池用銅箔の前記表面に、結着剤を介して活物質が設けられているリチウムイオン二次電池用負極材である。

【0008】

本発明の第3の態様は、第2の態様のリチウムイオン二次電池用負極材において、前記

活物質がグラファイトである。

【0009】

本発明の第4の態様は、活物質が表面に設けられるリチウムイオン二次電池用銅箔を製造する方法において、片面または両面の表面の十点平均粗さRzが2.3μm以上20μ

m以下である銅箔を作製する粗化銅箔作製工程と、前記粗化銅箔作製工程で作製された銅箔を酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、前記銅箔の片面または両面の表面に、粒径30nm以上300nm以下の銅粒子を形成する銅粒子形成工程とを有するリチウムイオン二次電池用銅箔の製造方法である。

【0010】

本発明の第5の態様は、第4の態様のリチウムイオン二次電池用銅箔の製造方法において、前記粗化銅箔作製工程を圧延工程で実施し、前記圧延工程でなされる少なくとも最後の圧延では、1対の圧延用のワークロールのうち少なくとも1本に粗化処理されたワークロールを用いて、前記銅箔の表面の十点平均粗さRzが2.3μm以上20μm以下とす

る粗化処理を行う。

【0011】

本発明の第6の態様は、第5の態様のリチウムイオン二次電池用銅箔の製造方法において、前記圧延工程で粗化処理された前記銅箔をコイル状にした状態で、前記銅粒子形成工程を行う。

【発明の効果】

【0012】

本発明によれば、活物質に対する密着性に優れたリチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材及びリチウムイオン二次電池用銅箔の製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係るリチウムイオン二次電池用銅箔およびリチウムイオン二次電池用負極材の一部を示す断面図である。

【図2】従来のリチウムイオン二次電池用銅箔およびリチウムイオン二次電池用負極材の一部を示す断面図である。

【図3】本発明の一実施例に係るリチウムイオン二次電池用銅箔の表面のSEM像である。

【図4】本発明の他の実施例に係るリチウムイオン二次電池用銅箔の表面のSEM像である。

【図5】本発明の別の実施例に係るリチウムイオン二次電池用銅箔の表面のSEM像である。

【図6】圧延銅箔の熱処理による機械的特性の変化を示すグラフである。

【図7】銅箔の圧延に用いた圧延機を示す概略的な構成図である。

【図8】圧延後の圧延銅箔表面のSEM像である。

【発明を実施するための形態】

【0014】

一般に、銅箔と樹脂の密着性を高める方法の一つとして、銅箔表面を粗化する方法がある。具体的には、図2に示すような1μm前後の銅の粗化粒子(以下、粗化こぶという)22を銅箔21の表面に電気めっきで密に形成する方法が知られている。この粗化こぶ22が表面に形成された銅箔21に、リチウムイオン二次電池(LIB)負極用の活物質(負極活物質)24を設ける場合、銅箔21と活物質(活物質粒子)24との密着は、樹脂等からなる結着剤(バインダー)23を介してなされ、結着剤23の内部に粗化こぶ22が食い込むアンカー効果によって密着性が向上する。

【0015】

ところで、カーボンやグラファイト等からなる活物質粒子24は数十μmの大きさがあるため、図2に示すように、活物質粒子24は、銅箔21表面に密に形成された1μm前

後の粗化こぶ22間の間隙には入り込めず、粗化こぶ22の外側に位置することになる。したがって、この銅箔21を用いて密着性を向上するには、粗化こぶ22間の間隙に結着剤23が充填される必要がある。つまり、粗化こぶ22のない平滑な銅箔を用いた場合に比べ、粗化こぶ22によるアンカー効果が期待できるものの、結着剤23の配合割合を高めておく必要が生じ、単位重量あたりの電池容量が低下する。また、銅箔/活物質層界面に非導電性の結着剤23が多くなるため、電気抵抗も増大してしまう。これを避けるべく、結着剤23の配合割合を少量に抑えた場合、活物質粒子23と粗化こぶ22との接点が少なくなり、密着性が低下してしまう。つまり、LIB負極用銅箔としては、めっき法による粗化こぶ22は大き過ぎる。

【0016】

そこで、本発明のLIB用銅箔では、銅箔表面を十点平均粗さRzが2.3μm以上2

0μm以下の粗化面とし、かつ、粗化面の銅箔表面に、粒径30nm以上300nm以下の微細な銅粒子を形成した。これにより、銅箔と活物質(活物質粒子)とを結合する結着剤の割合を高めることなく、微細な銅粒子のアンカー効果によって、銅箔と活物質との密着性を向上することができる。銅箔表面を十点平均粗さRzが2.3μm以上20μm以

下の粗化面とする方法としては、例えば、粗化した圧延ロールを用いることで、圧延ロールのテクスチャを銅箔表面に転写すればよい。また、銅箔表面に粒径30nm以上300nm以下の微細な銅粒子を形成するには、酸化雰囲気で銅箔を加熱することで銅箔表面に酸化膜を形成し、その後、還元雰囲気で加熱して酸化膜を還元する方法を用いるのがよい。この酸化雰囲気での加熱処理とその後の還元雰囲気での加熱処理による方法では、銅箔表面に微細な銅粒子を密に形成することができる。

【0017】

以下に、本発明の一実施形態に係るリチウムイオン二次電池用銅箔、リチウムイオン二次電池用負極材、及びリチウムイオン二次電池用銅箔の製造方法を図面を用いて説明する。

【0018】

(リチウムイオン二次電池用銅箔、及びリチウムイオン二次電池用負極材)

図1に、本発明の一実施形態に係るLIB用銅箔、及びこのLIB用銅箔を用いて作製したLIB用負極材の一部を拡大した断面図を示す。

【0019】

LIB用の銅箔1の表面は、十点平均粗さRz(JIS B 0601-1994に規定)が2.3μm以上20μm以下であり、この表面粗さを有する銅箔1の表面には、図1に示すように、粒径30nm以上300nm以下の微細な銅粒子(銅微粒子)2が密に形成されている。なお、図1では、十点平均粗さRzが2.3μm以上20μm以下の表面粗さの図面表示

は、作図の都合上、省略している。また、図1では、銅粒子2を銅箔1の片面に形成しているが、銅箔1の両面に形成しても勿論よい。銅箔1は圧延銅箔が好ましいが、電解銅箔を用いてもよい。銅箔1の材料は、純銅または銅合金である。

【0020】

上記表面構造を有する銅箔1に、結着剤(バインダー)3を介して活物質(活物質粒子)4が結合されることで、LIB用の負極材10が構成される。結着剤3には、ポリフッ化ビニリデン(PVDF)、カルボキシメチルセルロース(CMC)を加えたスチレン・ブタジエンゴム(SBR)、ポリイミド(PI)などが用いられる。また、活物質4には、グラファイト(黒鉛)、ハードカーボン、Si(シリコン)、Si化合物などが用いられるが、特にグラファイト(黒鉛)を用いるのが好ましい。更に、アセチレンブラックなどの導電助剤を用いてもよい。

【0021】

本実施形態の粒径30nm以上300nm以下の銅粒子2の場合にも、グラファイト等からなる活物質粒子4は数十μmの大きさがあるため、図1に示すように、活物質粒子4は、銅箔1表面に密に形成された銅粒子2間の間隙には入り込めず、銅箔1表面の銅粒子2の外側に位置することになる。

しかしながら、銅箔1表面に形成される銅粒子2の粒径が30nm以上300nm以下と微細であるため、銅箔1の表面積の増加が多く、銅箔1と結着剤3との結合力が強化されると共に、また結着剤3が充填される銅箔21表面上の銅粒子2間の凹部(間隙部)の体積がきわめて小さく、少量の結着剤3でも微細な銅粒子2が結着剤3の内部に食い込むアンカー効果が十分に発揮され、銅箔21と活物質粒子24との密着性が高い。更に、これら微細な銅粒子2外側の凸部と活物質粒子24との接点が多く、結着剤3の配合が少なくて済むことなどから、単位重量あたりの電池容量の低下や、銅箔2と活物質4を含む活物質層との界面電気抵抗の増加を十分に抑制することができる。

なお、従来、粒径30nm以上300nm以下の微細な銅粒子を銅箔上に密に形成することは困難であった。例えば、上記電気めっき法では、粗化コブを小さくすると、粗化コブの密度が著しく低下し、均一な銅箔表面とは言い難い状態となってしまう。また、上記の銅箔1と活物質4の良好な密着性などの効果は、活物質4がグラファイトやカーボンの場合だけでなく、Si、Si化合物の場合にも、同様に得られる。

【0022】

銅粒子2の粒径を30nm以上300nm以下としたのは、粒径が30nm未満では、銅粒子2が結着剤3中に食い込むことによって得られるアンカー効果が十分に得られず、また、粒径が300nmよりも大きくなると、上述したように、結着剤3の使用量を多くしないと銅粒子2と活物質粒子4との密着性を高めることができなくなって、電池容量の低下や電気抵抗の増加を抑えるのが難しくなるからである。

なお、本明細書における銅粒子の粒径は、銅箔の表面のSEM写真から銅粒子の粒径を測定し、測定された銅粒子の粒径の総和を測定個数で割った個数平均径である。

【0023】

また、銅箔1の表面の十点平均粗さRzが2.3μm以上20μm以下としたのは次の

理由からである。銅箔1表面を十点平均粗さRzが2.3μm以上20μm以下の粗化面

とすることにより、銅箔1の表面積が増加し、銅箔1と結着剤3との結合力の強化が図れると共に、活物質4の割合を増加できる。更に、十点平均粗さRzを2.3μm以上にす

ると、酸化雰囲気・還元雰囲気での加熱処理によって銅箔1表面に銅粒子2を形成する際に、銅箔をコイル状にした状態でも、銅箔表面に均一に良好な銅粒子2を形成できるからである。また、銅箔1表面の十点平均粗さRzを20μmよりも大きくすると、銅箔を粗面化する際に、銅箔に穴が開いたり、銅箔が破断する可能性が高くなってしまう。

また、粗化された銅箔1の表面に形成される銅粒子2の密度は、できるだけ高密度とするのが望ましい。なお、例えば、本実施形態で述べた、銅箔の酸化雰囲気での加熱処理とその後の還元雰囲気での加熱処理による銅粒子形成方法では、銅粒子の密度を低密度化するなどの制御は難しく、均一に酸化されれば、還元後に自ずと高密度の状態で銅粒子が形成される。

【0024】

(リチウムイオン二次電池用銅箔の製造方法)

本発明の一実施形態に係るLIB用銅箔の製造方法は、まず、片面または両面の表面の十点平均粗さRzが2.3μm以上20μm以下である銅箔を作製する粗化銅箔作製工程

を行い、次に、粗化銅箔作製工程で作製された粗化銅箔を酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、粗化銅箔の片面または両面の表面に、粒径30nm以上300nm以下の銅粒子を形成する銅粒子形成工程を行う。

【0025】

上記の粗化銅箔作製工程を圧延工程で実施する場合には、1対の圧延用のワークロール(圧延ロール)のうち少なくとも1本に粗化処理されたワークロールを用いて、ワークロールのテクスチャを銅箔表面に転写する。これにより、片面または両面の銅箔表面が粗化される。圧延工程でなされる銅箔の粗化処理は、少なくとも最後の圧延で行い、銅箔の表面の十点平均粗さRzが2.3μm以上20μm以下とする。

ワークロールを粗化する方法には、例えば、ショットブラストを用いたブラストダル法がある。ショットブラストは、投射材と呼ばれる粒子を加工物(ワーク)に衝突させ、ワ

ークの加工等を行う手法である。ワークロールの粗化では、通常のワークロールの平滑な表面に対して、投射材としての粒子(アルミナ、砂、ビーズなどの粒子)を衝突させてワークロール表面を粗化処理する。なお、ワークロールを粗化する方法は、ブラストダル法の他に、電解ダル法、レーザーダル法なども適用でき、また、ワークロール研削を粗くする方法なども有効である。

粗化したワークロールを用いた圧延は、圧延工程の最後の1パスのみで行うのがコスト的に有利である。これは、粗化ワークロールで圧延すると、圧延設備に関係する種々の条件の微調整が必要になり設備停止時間が発生すること、更には、粗化ワークロールは凹凸部分が消耗するので、通常のワークロールより寿命が短くなることなどのデメリットがあるからである。

【0026】

上記の銅粒子形成工程は、大気あるいはオゾンなどの酸化雰囲気で銅箔を加熱することで銅箔表面に酸化膜を形成し、その後、CO(一酸化炭素ガス)やH2(水素ガス)を含む還元雰囲気で加熱して酸化膜を還元する方法を用いる。この方法によれば、銅箔表面に粒径30nm以上300nm以下の銅粒子を密に形成することができる。

【0027】

酸化雰囲気での加熱処理とその後の還元雰囲気での加熱処理による銅粒子の形成方法では、粒径30nm以上300nm以下の銅粒子を形成できるが、この加熱処理を銅箔をロール・ツー・ロール法によりライン熱処理で行った場合、ライン速度が遅い、あるいは、加熱ラインを長くとれるように大型設備にするなどで、製造コストや設備投資が大きくなり、製品価格が著しく増大してしまう。

そこで、銅箔をコイル状にして、バッチ加熱することを考えた。こうすれば、単位時間あたりの処理長さ、コイル数を多く取ることができ、設備も小型に留まるので、製品価格を低く抑えられる。ところが、この場合、銅箔が密に巻かれたコイル状の状態では、銅箔間に酸化性雰囲気や還元性雰囲気が十分に到達しなくなり、あるいは、銅箔間に存在する雰囲気ガスの量が少なく、十分な酸化・還元が行われなくなる。このため、酸化・還元処理が不十分となり、あるいは銅箔表面に対して不均一な酸化・還元処理となり、所望の粒径の銅粒子を形成できなかったり、銅粒子の粒径や密度の分布が不均一となったりする。不均一な酸化・還元処理は、銅箔表面の色調ムラとなって現れる。

上記銅箔をコイル状でバッチ加熱する方法を更に検討した結果、粗化圧延ロールで粗化銅箔とすることで、銅箔をコイル状に密に巻いた場合にも、銅箔間の間隙が大きくなり、雰囲気ガスの供給が十分行えることを見いだした。銅箔表面の形状は、表面の十点平均粗さRzが2.3μm以上であることが望ましい。十点平均粗さRzが2.3μmよりも小さい場合、コイル状の銅箔間の間隙の形成効果が不十分となって、雰囲気ガスの供給が十分に行われなくなる。

【0028】

なお、銅箔表面の十点平均粗さRzは、粗化された圧延ロールの圧延でほぼ決定され、その後の酸化・還元条件の影響はほとんど受けない。

また、本発明は、LIB以外にも、銅箔と樹脂を接着する用途、例えば、フレキシブルプリント基板(FPC)などにも有効である。

【実施例】

【0029】

次に、本発明の実施例を説明する。

【0030】

(実施例1)

実施例1では、種々の材料(純銅、銅合金)からなる圧延銅箔を、酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、圧延銅箔の表面に、微細な銅粒子を形成した。

厚さ12μmのTPC圧延箔(タフピッチ圧延銅箔)、および厚さ12μmのHCL02Z圧延箔(商品名、日立電線製の圧延銅合金箔)を電気炉中で大気雰囲気で200℃×

5時間、酸化処理したのち、CO(一酸化炭素)1%を含む窒素雰囲気で200℃×l時間、還元処理して、これら銅箔表面に微細な銅粒子を形成した。図3(a)は、上記酸化・還元処理前の通常圧延後の平滑なTPC圧延箔表面のSEM像、図3(b)は、上記酸化・還元処理をしたTPC圧延箔表面のSEM像である。また、図4(a)は、上記酸化・還元処理前の通常圧延後の平滑なHCL02Z圧延箔表面のSEM像、図4(b)は、上記酸化・還元処理をしたHCL02Z圧延箔表面のSEM像である。酸化・還元処理後のTPC圧延箔、HCL02Z圧延箔の表面には、粒径(直径)100nm程度の微粒子が均一に生成されていた。

【0031】

また、HCL64T圧延箔(商品名、日立電線製の圧延銅合金箔)、HCL305圧延箔(商品名、日立電線製の圧延銅合金箔)に対しても、上記TPC圧延箔、HCL02Z圧延箔と同一の酸化・還元処理を行った。図5(a)に酸化・還元処理後のHCL64T圧延箔表面のSEM像を、図5(b)に酸化・還元処理後のHCL305圧延箔表面のSEM像を示す。酸化・還元処理をしたHCL64T圧延箔、HCL305圧延箔の表面にも、粒径(直径)100nm程度の微粒子が均一に生成されていた。

【0032】

表1に、TPC(焼鈍材と圧延箔)、OFC(無酸素銅圧延箔)、HCL02Z(圧延箔)、HCL64T(圧延箔)、HCL305(圧延箔)の組成(mass%)、0.2%耐

力(MPa)及び伸び(%)を示す。

【表1】

【0033】

なお、上記酸化・還元雰囲気での加熱処理による熱履歴を受けて、TPC圧延箔は軟化して、引張り強さが低下し(390MPa(加熱処理前)→150MPa(加熱処理後))、伸びが増大する(1%(加熱処理前)→8%(加熱処理後))。しかし、HCL02Z圧延箔はほとんど変化しない(引張り強さ420MPa、伸び1%(加熱処理前・後でほぼ同じ))。従って、銅箔の使用環境・用途などによって、高延伸が欲しい場合はTPC箔を、高強度が欲しい場合はHCL02Z箔というように、使い分けることができる。

【0034】

ここで、引張り強さ(0.2%耐力にほぼ比例する)は、特願2010−048661

に示されたように、電池特性に大きく影響する。活物質層の構成によって必要となる最低耐力が決定される。

一方、伸びは電池特性に直接影響することはないと考えられる。しかし、銅箔に活物質を塗工する工程、およびプレスする工程において、銅箔の伸びが大きいと装置アライメントが適切でなくても銅箔の破断を防ぐことができるなどのメリットがある。言うまでもなく、装置アライメントが適正ならば、伸びが小さくても銅箔の破断は起こらない。

なお、本明細書における「伸び」は、銅箔が、リチウムイオン二次電池の作製時に銅箔自体に与える影響のうち、活物質の塗布時若しくはプレス裁断時の銅箔の「破断されにくさ」に影響を与えるものとする。

【0035】

図6に、TPC、OFC、HCL02Z、HCL64T及びHCL305からなる圧延

銅箔に対して、種々の熱処理温度(℃)で熱処理(熱処理時間はいずれも30分)をしたときの、引張り強さの変化(図6(a))、伸びの変化(図6(b))を示す。

本発明の酸化・還元雰囲気での加熱処理によって銅箔表面に銅粒子を形成する方法は、銅箔の材料によらずに形成可能であるが、上述したように、酸化・還元時の加熱で材料が軟化する点については、注意が必要である。TPCやOFCは150℃程度で軟化するが、HCL02Z、HCL64T、HCL305は400℃程度までの耐熱性を有する。従って、高延伸か、高強度かなど、銅箔が要求される特性に応じて銅箔の種類を選定する必要がある。

【0036】

(実施例2)

実施例2では、粗化ワークロールによる圧延で粗化処理した銅箔を、コイル状に巻いて酸化・還元熱処理を施し、銅箔表面の酸化・還元処理の均一性を評価した。

1対の直径100mmのワークロールをアルミナ粒子(通過メッシュ番手♯100、♯220、♯600(メッシュ番手は、JIS Z8801試験用ふるいに基づく))でショットブラスト処理し、ワークロールを粗化した。この粗化されたワークロールを用いて、銅箔の圧延を行った。銅箔の圧延に用いた圧延機は、図7に示すように、銅箔1を圧延する上下1対の粗化されたワークロール13,13と、上下のワークロール13,13をそれぞれバックアップするバックアップロール14,14とを備えた4段圧延機である。巻き出しロール11から巻き取りロール12へと搬送される銅箔1に対してワークロール13,13による粗化処理がなされ、また、搬送される銅箔1にテンションを付与するテンションロール15,15が設けられている。ワークロール13,13の圧延荷重は100kgf/mmとし銅箔1に調質圧延を行った。圧延される銅箔1には、厚さ10μmのTPC箔を用いた。

【0037】

図8に、圧延後の銅箔表面のSEM像を示す。図8(a)はメッシュ番手♯100のアルミナ粒子でショットブラスト処理した1対のワークロールを用いて圧延した後の銅箔表面のSEM像であり、図8(b)はメッシュ番手♯220のアルミナ粒子でショットブラスト処理した1対のワークロールを用いて圧延した後の銅箔表面のSEM像である。また、図8(c)は粗化処理していない通常の平滑な1対のワークロールを用いて圧延した後の銅箔表面のSEM像である。図8に示すように、粗化ワークロールを用いることで、粗化ワークロールのテクスチャを銅箔に転写できる。

【0038】

次に、粗化した銅箔及び通常銅箔を、それぞれ幅方向の両端部をスリットしたのち、コイル状に巻取り(巻取り張力:20MPa)、酸化・還元熱処理を施した。炉はバッチ炉を用い、まず、大気雰囲気で200℃×5時間加熱し、次にロータリーポンプでバッチ炉内を真空引きしたのち、COを1%含む窒素ガス雰囲気に切替えて、200℃×1時間加熱した。その後、自然放冷し、バッチ炉からコイル状の銅箔を取出してコイル巻をほぐして、色調の均一性を目視調査した。結果を表2に示す。

【0039】

【表2】

表2の結果から、銅箔表面の十点平均粗さRzが2.3μm以上であれば、銅箔間に雰囲気ガスが十分に行き渡り、均一な酸化・還元処理が可能であることが分かった。

【0040】

(実施例3)

実施例3では、粗化ロール(♯100のアルミナ粒子でブラストダル処理したロール)を用いて調質圧延した銅箔について、種々の酸化・還元条件で銅箔表面に銅粒子を形成した後、銅箔表面に負極活物質を塗布して、活物質層の密着性を評価した。

【0041】

銅箔は12μmのTPC箔を用い、粗化ロールで粗化して銅箔表面の十点平均粗さRzを3.0μm〜3.5μmとした。この粗化銅箔を電気炉内で大気雰囲気で酸化処理し、次に1%COを含む窒素雰囲気で200℃×1時間の還元処理をして、銅箔表面に銅粒子を形成した。

鱗片状黒鉛(活物質)を、N−メチルピロリドン溶媒(後の乾燥時などに除去される)に溶解させたポリフッ化ビニリデン(結着剤)に加えて混錬してスラリーとした。配合比は鱗片状黒鉛:ポリフッ化ビニリデン=97:3とした。このスラリーを上記銅箔の片面に約30μm厚さに塗工した後、乾燥、プレスした。活物質層のかさ密度は1.5g/c

m3とした。こうして得られた負極材を5cm角に切出し、評価試料とした。

【0042】

上記評価試料を、LIBの電解液として用いられる、エチレンカーボネート(EC):ジエチルカーボネート(DEC)=3:7の溶液に7日間浸漬した後、取り出して乾燥した。次に、活物質層に2mm間隔の碁盤の目状に切り込みを入れた後、市販の粘着テープを用いて剥がれ(素地銅箔が露出するか否か)の程度を評価した。表3に密着性の評価結果を示す。

【0043】

【表3】

【0044】

表3に示すように、比較例3−1は通常の仕上げ圧延の銅箔であり、銅粒子の形成はなく、密着性も8%と低いものだった。比較例3−2では、銅粒子はわずかに確認されるものの、銅粒子径も30nm未満であり、アンカー効果を得るには不十分であった。実施例

3−1〜3−3は粒子径が50nm〜300nmであり、密着性の改善が認められた。比較例3−3は、500℃×5時間と酸化条件が過剰で、還元処理後の銅箔表面の微粒子は指で擦ることで簡単に剥離した。実施例3−4はオゾン発生器を通したオゾンを含む大気を流しながら電気炉で加熱した場合で、同一条件(200℃×3時間)の大気酸化の場合(実施例3−1)の場合よりも若干大きい銅粒子が形成され、密着性の向上も確認された。

上記の結果より、粒径が30nm以上300nm以下の銅粒子の形成が活物質密着性の改善に効果的であることが分かった。

【符号の説明】

【0045】

1 銅箔

2 銅粒子

3 結着剤

4 活物質

10 負極材

13 ワークロール

【特許請求の範囲】

【請求項1】

活物質が表面に設けられるリチウムイオン二次電池用銅箔であって、

前記銅箔の片面または両面の表面は、十点平均粗さRzが2.3μm以上20μm以下

であり、かつ、前記表面には、粒径30nm以上300nm以下の銅粒子が形成されていることを特徴とするリチウムイオン二次電池用銅箔。

【請求項2】

請求項1に記載のリチウムイオン二次電池用銅箔の前記表面に、結着剤を介して活物質が設けられていることを特徴とするリチウムイオン二次電池用負極材。

【請求項3】

請求項2に記載のリチウムイオン二次電池用負極材において、

前記活物質がグラファイトであることを特徴とするリチウムイオン二次電池用負極材。

【請求項4】

活物質が表面に設けられるリチウムイオン二次電池用銅箔を製造する方法において、

片面または両面の表面の十点平均粗さRzが2.3μm以上20μm以下である銅箔を

作製する粗化銅箔作製工程と、

前記粗化銅箔作製工程で作製された銅箔を酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、前記銅箔の片面または両面の表面に、粒径30nm以上300nm以下の銅粒子を形成する銅粒子形成工程と

を有することを特徴とするリチウムイオン二次電池用銅箔の製造方法。

【請求項5】

請求項4に記載のリチウムイオン二次電池用銅箔の製造方法において、

前記粗化銅箔作製工程を圧延工程で実施し、前記圧延工程でなされる少なくとも最後の圧延では、1対の圧延用のワークロールのうち少なくとも1本に粗化処理されたワークロールを用いて、前記銅箔の表面の十点平均粗さRzが2.3μm以上20μm以下とする

粗化処理を行うことを特徴とするリチウムイオン二次電池用銅箔の製造方法。

【請求項6】

請求項5に記載のリチウムイオン二次電池用銅箔の製造方法において、

前記圧延工程で粗化処理された前記銅箔をコイル状にした状態で、前記銅粒子形成工程を行うことを特徴とするリチウムイオン二次電池用銅箔の製造方法。

【請求項1】

活物質が表面に設けられるリチウムイオン二次電池用銅箔であって、

前記銅箔の片面または両面の表面は、十点平均粗さRzが2.3μm以上20μm以下

であり、かつ、前記表面には、粒径30nm以上300nm以下の銅粒子が形成されていることを特徴とするリチウムイオン二次電池用銅箔。

【請求項2】

請求項1に記載のリチウムイオン二次電池用銅箔の前記表面に、結着剤を介して活物質が設けられていることを特徴とするリチウムイオン二次電池用負極材。

【請求項3】

請求項2に記載のリチウムイオン二次電池用負極材において、

前記活物質がグラファイトであることを特徴とするリチウムイオン二次電池用負極材。

【請求項4】

活物質が表面に設けられるリチウムイオン二次電池用銅箔を製造する方法において、

片面または両面の表面の十点平均粗さRzが2.3μm以上20μm以下である銅箔を

作製する粗化銅箔作製工程と、

前記粗化銅箔作製工程で作製された銅箔を酸化雰囲気で加熱する酸化処理をした後、還元雰囲気で加熱する還元処理をして、前記銅箔の片面または両面の表面に、粒径30nm以上300nm以下の銅粒子を形成する銅粒子形成工程と

を有することを特徴とするリチウムイオン二次電池用銅箔の製造方法。

【請求項5】

請求項4に記載のリチウムイオン二次電池用銅箔の製造方法において、

前記粗化銅箔作製工程を圧延工程で実施し、前記圧延工程でなされる少なくとも最後の圧延では、1対の圧延用のワークロールのうち少なくとも1本に粗化処理されたワークロールを用いて、前記銅箔の表面の十点平均粗さRzが2.3μm以上20μm以下とする

粗化処理を行うことを特徴とするリチウムイオン二次電池用銅箔の製造方法。

【請求項6】

請求項5に記載のリチウムイオン二次電池用銅箔の製造方法において、

前記圧延工程で粗化処理された前記銅箔をコイル状にした状態で、前記銅粒子形成工程を行うことを特徴とするリチウムイオン二次電池用銅箔の製造方法。

【図1】

【図2】

【図7】

【図3】

【図4】

【図5】

【図6】

【図8】

【図2】

【図7】

【図3】

【図4】

【図5】

【図6】

【図8】

【公開番号】特開2012−104463(P2012−104463A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−274851(P2010−274851)

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年12月9日(2010.12.9)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]