リチウムイオン二次電池用電極板の製造方法

【課題】塗工工程、乾燥工程、圧延工程、およびスリット工程を有して構成される、リチウムイオン二次電池用電極板の製造方法であって、スリット工程において活物質の滑落を防ぎつつ、電極板を所定の長さに切断することができ、且つ完成された電極板の電気抵抗の上昇を抑制することが可能な、リチウムイオン二次電池用電極板の製造方法を提供する。

【解決手段】塗工工程S102の実施前に行われるプレコート工程S101を有し、プレコート工程S101は、塗工工程S102によってペースト状の活物質12の塗工が予定されている平面において、スリット工程S105によって切断が予定されている切断箇所(基材11の平面上における仮想線C)に、ペースト状の結着材13Aを予め塗工する。

【解決手段】塗工工程S102の実施前に行われるプレコート工程S101を有し、プレコート工程S101は、塗工工程S102によってペースト状の活物質12の塗工が予定されている平面において、スリット工程S105によって切断が予定されている切断箇所(基材11の平面上における仮想線C)に、ペースト状の結着材13Aを予め塗工する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池用電極板の製造方法の技術に関する。

【背景技術】

【0002】

近年、自動車の分野においては、環境問題や資源問題が叫ばれる中、電気自動車やハイブリット自動車の開発が進められており、これら電気自動車やハイブリット自動車の駆動電源として、高い作動電圧と高エネルギー密度を有するリチウムイオン二次電池の需要が広がっている。

ここで、リチウムイオン二次電池に用いられる電極板は、主に帯状のアルミ箔などからなる金属箔の両面あるいは片面に、ペースト状の活物質を塗工することによって製造される。

具体的には、ペースト状の活物質を金属箔の両面あるいは片面に塗工し(塗工工程)、金属箔に塗工された活物質を乾燥炉で乾燥させ(乾燥工程)、その後、乾燥した活物質とともに金属箔を圧延する(圧延工程)。そして、圧延された金属箔を活物質とともに所定の長さに切断(スリット)して(スリット工程:例えば、「特許文献1」を参照。)、電極板が製造されるのである。

【0003】

ところで、このような工程群(塗工工程・乾燥工程・圧延工程・スリット工程)によって構成される、リチウムイオン二次電池用電極板の塗工設備全体において、設備コストの低減化を図る場合、乾燥工程における活物質の乾燥速度を極力速くすることが重要である。

具体的には、乾燥工程における活物質の乾燥作業は、塗工設備に備えられる乾燥炉内において、ペースト状の活物質が塗工された金属箔を、該金属箔の長手方向に向かって搬送しながら行われるため、活物質の乾燥速度を速くすると、それだけ乾燥炉内における金属箔の滞在時間を短縮でき、乾燥炉の全長を短くすることが可能となって、該乾燥炉を有する塗工設備の設備コストを低減することができるのである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−238490号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、乾燥工程における活物質の乾燥速度を速めるためには、乾燥炉の炉内温度を、従来の炉内温度に比べて可能な限り高くすることが最も容易である。

しかし、活物質には、金属箔との結着強度を高めるために、予め結着材が含有されているところ、炉内温度が従来に比べて高くなれば、ペースト状の活物質の表面付近に浮上してくる結着材の割合が多くなり、活物質と金属箔との間に存在する結着材の量が減少することとなって活物質と金属箔との結着強度が弱まる。

これにより、乾燥工程の終了後に実施される、活物質が塗布された金属箔を切断するスリット工程において、切断箇所付近に結着されていた活物質は金属箔より滑落し、完成された電極板の品質悪化を引き起こす要因となり得る。

一方、活物質に含有される結着材の量を従来に比べて増量すれば、該活物質と金属箔との結着強度は高められ、該金属箔からの該活物質の滑落を防止することが可能である。

しかし、結着材は非伝導性を有するため、該結着材の量を増量すればするほど、完成された電極板の電気抵抗が上昇することとなり、該電極板の品質悪化を引き起こす要因となり得る。

【0006】

本発明は、以上に示した現状の問題点を鑑みてなされたものであって、その課題とするところは、帯状の金属箔の両面あるいは片面に、結着材を含有するペースト状の活物質を塗布する塗工工程と、該塗工工程の終了後に実施され、乾燥炉によって前記活物質を乾燥させる乾燥工程と、該乾燥工程の終了後に実施され、乾燥した前記活物質とともに前記金属箔を圧延する圧延工程と、該圧延工程の終了後に実施され、圧延された前記活物質および金属箔を所定の長さに切断するスリット工程と、を有して構成される、リチウムイオン二次電池用電極板の製造方法であって、スリット工程において活物質の滑落を防ぎつつ、電極板を所定の長さに切断することができ、且つ完成された電極板の電気抵抗の上昇を抑制することが可能な、リチウムイオン二次電池用電極板の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、帯状の金属箔の両面あるいは片面に、結着材を含有するペースト状の活物質を塗工する塗工工程と、該塗工工程の終了後に実施され、前記活物質を乾燥させる乾燥工程と、該乾燥工程の終了後に実施され、乾燥した前記活物質とともに前記金属箔を圧延する圧延工程と、該圧延工程の終了後に実施され、圧延された前記活物質および金属箔を所定の幅寸法に切断するスリット工程と、を有して構成される、リチウムイオン二次電池用電極板の製造方法であって、該製造方法は、前記塗工工程の実施前に行われるプレコート工程を有し、該プレコート工程は、前記塗工工程によってペースト状の活物質の塗工が予定されている平面において、前記スリット工程によって切断が予定されている切断箇所に、結着材を予め塗工するものである。

【発明の効果】

【0009】

本発明の効果として、以下に示すような効果を奏する。

即ち、本発明におけるリチウムイオン二次電池用電極板の製造方法によれば、スリット工程において活物質の滑落を防ぎつつ、電極板を所定の長さに切断することができ、且つ完成された電極板の電気抵抗の上昇を抑制することができる。

【図面の簡単な説明】

【0010】

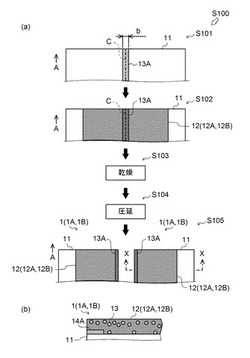

【図1】本発明の一実施例に係る、リチウムイオン二次電池用電極板の製造方法を示した図であって、(a)はその工程図、(b)は図1(a)中の矢印Xから見た電極板の断面図。

【図2】従来の一実施例に係る、リチウムイオン二次電池用電極板の製造方法を示した図であって、(a)はその工程図、(b)は図2(a)中の矢印Yから見た電池用電極板の断面図。

【図3】同じく、従来の別実施例に係る、リチウムイオン二次電池用電極板の製造方法を示した図であって、(a)はその工程図、(b)は図3(a)中の矢印Zから見た電極板の断面図。

【図4】本実施例の製造方法によって製造された電極板と、従来の製造方法によって製造された電池用電極板とにおける各々の品質に関する測定結果を示した図であって、(a)は滑落幅寸法に関する測定結果をドットによって示した図、(b)は抵抗値に関する測定結果を棒グラフによって示した図。

【発明を実施するための形態】

【0011】

次に、発明の実施の形態を説明する。

【0012】

[リチウムイオン二次電池]

先ず、本実施例の電極板製造工程S100によって製造されたリチウムイオン二次電池用の電極板1を具備する、リチウムイオン二次電池の全体構成について、図1を用いて概説する。

なお、以下の説明においては便宜上、図1における矢印Aの方向を基材11の搬送方向と規定して記述する。

【0013】

リチウムイオン二次電池は、例えば、電気自動車やハイブリット自動車などの駆動電源として用いられるものであって、主に、図示せぬ電極体や電池ケースなどからなる円筒型電池や角型電池として構成される。

具体的には、前記電極体は、正極に帯電されたシート状の電極板1(以下、特に区別する必要がある場合に限り、「正極電極板1A」と記載する)や、負極に帯電されたシート状の電極板1(以下、特に区別する必要がある場合に限り、「負極電極板1B」と記載する)や、絶縁部材からなるシート状のセパレータ(図示せず)などを有して構成される。

【0014】

そして、予め所定の形状に裁断された、これら複数の正極電極板1A・1A・・・および負極電極板1B・1B・・・が、セパレータを介して交互に積層されることで、電極体は形成される。また、巻回された電極体が、非水電解液によって満たされた電池ケースの内部に収容されることで、リチウムイオン二次電池は構成される。

【0015】

正極電極板1Aは、アルミ箔などの金属箔からなる帯状の基材11の両面あるいは片面に、正極に帯電されたペースト状の活物質12(以下、特に区別する必要がある場合に限り、「正極活物質12A」と記載する)が塗工されることによって形成される。

なお、正極活物質12Aは、リチウムイオンを吸蔵・脱離できる物質であって、結着材13(図1(b)を参照)などとともに、ペースト状に調製されて形成される。

【0016】

負極電極板1Bは、基材11の両面あるいは片面に、負極に帯電されたペースト状の活物質12(以下、特に区別する必要がある場合に限り、「負極活物質12B」と記載する)が塗工されることによって形成される。

なお、負極活物質12Bは、リチウムイオンを充電する際には吸蔵し、且つ放電する際には放出する特性を有する物質であって、結着材13などとともに、ペースト状に調製されて形成される。

【0017】

結着材13は、正極活物質12Aや負極活物質12Bを、基材11に繋ぎとめる役割を果たすものであり、例えばポリプロピレンなどの熱可塑性樹脂などを用いることができる。

なお、結着材13は非伝導性を有するため、該結着材13の含有量が増加すれば、正極活物質12Aあるいは負極活物質12Bと、基材11との結着強度が高められる一方、正極電極板1Aや負極電極板1Bの電気伝導性が低下することとなる。

【0018】

セパレータは、正極電極板1Aおよび負極電極板1Bを電気的に絶縁するとともに、表面上に形成される無数の微細孔を介して、非水電解液を保持するためのものである。

なお、セパレータを構成する材料としては、例えば、多孔性合成樹脂膜、特にポリオレフィン系高分子(ポリエチレン、ポリプロピレン)などの多孔膜が挙げられる。

【0019】

このような構成からなる正極電極板1Aおよび負極電極板1Bを、セパレータを介して重畳、あるいは巻回などして電極体を構成し、前記正極電極板1Aおよび負極電極板1Bから外部に通ずる正極端子、および負極端子までの間を、各々集電用リード線によって接続し、これら正極電極板1Aおよび負極電極板1Bの間に非水電解液を充填しつつ、前記電極体を電池ケース内に挿設して密閉することで、リチウムイオン二次電池が構成されるのである。

【0020】

[電極板製造工程S100]

次に、本発明に係るリチウムイオン二次電池用電極板の製造方法を具現化する、電極板製造工程S100の構成について、図1乃至図3を用いて説明する。

なお、以下の説明においては便宜上、図2および図3における矢印Aの方向を基材211・311の搬送方向と規定して記述する。

【0021】

図1に示すように、電極板製造工程S100は、主に、プレコート工程S101や塗工工程S102や乾燥工程S103や圧延工程S104やスリット工程S105などによって構成される。

前記プレコート工程S101は、後述する塗工工程S102において活物質12の塗工が予定されている、基材11の平面上の一部に、ペースト状の結着材13(以下、活物質12に含有される結着材13と区別するために、「ペースト状結着材13A」と記載する)を、予め塗工するための工程である。

なお、本実施例においては、プレコート工程S101によって塗工される結着材13をペースト状としているが、これに限定されるものではなく、例えば液体状であってもよい。

【0022】

プレコート工程S101には、例えば、既知の巻戻し装置(図示せず)などが設けられ、該巻戻し装置によって、ロール状に巻回された基材11が、該基材11の長手方向に向かって繰出されつつ搬送され、その後、搬送方向(図1における矢印Aの方向。以下同じ。)の下流端部にて再びロール状に巻回される。

【0023】

また、前記巻戻し装置の搬送方向の上流部には、例えばブラシなどの塗布手段(図示せず)が備えられ、該塗布手段によって、ペースト状結着材13Aが、搬送される基材11の両面あるいは片面(本実施例においては片面)の一部に、一定の幅寸法(図1(a)における幅寸法b)で塗工されていく。

なお、後述するように、前記幅寸法bは、従来の電極板製造工程S200によって製造された電極板201における、滑落領域220の発生範囲に基づいて規定される。

【0024】

ここで、基材11の平面上における、ペースト状結着材13Aの塗工位置は、後述するスリット工程S105における電極板1(より具体的には基材11)の切断箇所に基づいて規定される。

具体的には、スリット工程S105による電極板1の切断箇所は、プレコート工程S101における基材11の平面上にて、仮想線Cの位置に想定される。そして、ペースト状結着材13Aは、前記仮想線Cに沿って基材11の表面上に塗工されるのである。

【0025】

次に、塗工工程S102について説明する。

塗工工程S102は、プレコート工程S101の終了後に行われる工程であって、基材11の平面上の略全体にわたって、ペースト状の活物質12を塗工するための工程である。

【0026】

塗工工程S102には、例えば、帯状の薄板を搬送するための既知の第一搬送装置(図示せず)や、該第一搬送装置の搬送方向の上流側に配設される既知の吐出装置(図示せず)などが設けられる。また、前記第一搬送装置の搬送方向の下流側には、後述する乾燥工程S103の乾燥炉が配設される。

【0027】

そして、ロール状に巻回された基材11は、前記第一搬送装置によって該基材11の長手方向に向かって繰出されつつ搬送され、途中、前記吐出装置によって、ペースト状結着材13Aが塗工されている平面上に、活物質12が塗工された後、前記乾燥炉内へと搬入される。

【0028】

その結果、基材11の平面上における、仮想線Cの近傍、即ちペースト状結着材13Aが塗工された箇所については、さらにペースト状の活物質12が「重ね塗り」されることとなり、該活物質12における前記仮想線Cの近傍は、結着材13の含有密度が高くなるのである。

【0029】

次に、乾燥工程S103について説明する。

乾燥工程S103は、塗工工程S102の終了後に行われる工程であって、基材11に塗工されたペースト状の活物質12を乾燥させて、該基材11に対する活物質12の固着状態を堅固なものにするための工程である。

【0030】

乾燥工程S103には、例えば、既知の長尺の乾燥炉(図示せず)などが設けられ、前述したように、塗工工程S102に設けられる前記第一搬送装置の搬送方向の下流部に配設される。

【0031】

そして、塗工工程S102より搬送されてきた基材11は、前記乾燥炉内に搬入され、その後、該乾燥炉の長手方向に向かって搬送されつつ、高温の炉内の雰囲気によって加熱され、基材11に塗工されたペースト状の活物質12が乾燥されるとともに、乾燥作業が終了した基材11は、前記第一搬送装置によって、乾燥炉外へと搬出され、再びロール状に巻回されるのである。

【0032】

次に、圧延工程S104について説明する。

圧延工程S104は、乾燥工程S103の終了後に行われる工程であって、乾燥された活物質12に押圧力を加えて、該活物質12の密度を高めるための工程である。

【0033】

圧延工程S104には、例えば、隣接される既知の二本の圧延ローラー(図示せず)や、帯状の薄板を搬送するための既知の第二搬送装置(図示せず)などが設けられ、該第二搬送装置によって、ロール状に巻回された基材11が、該基材11の長手方向に向かって繰出されつつ搬送され、前記二本の圧延ローラーの間隙を通過した後、搬送方向の下流端にて再びロール状に巻回される。

【0034】

その結果、基材11が前記圧延ローラーの間隙を通過する際、活物質12は、該基材11とともに前記圧延ローラーによって押圧力を加えられ、前記活物質12の密度が高められるのである。

【0035】

次にスリット工程S105について説明する。

スリット工程S105は、圧延工程S104の終了後に行われる工程であって、活物質12の押圧作業が終了した基材11を、予め定められた所定の幅寸法に切断するための工程である。

【0036】

スリット工程S105には、例えば、二枚の円盤状の回転刃を備える既知の切断装置(図示せず)や、帯状の薄板を搬送するための既知の第三搬送装置(図示せず)などが設けられる。

前記二枚の回転刃は、互いに回転軸を平行としつつ、縁部に形成された刃部がオーバーラップするようにして、切断装置に備えられる。

また、切断装置は、第三搬送装置の搬送方向下流側において、該第三搬送装置によって搬送される基材11と、二枚の回転刃とが、前記オーバーラップ部にて交差するようにして配設される。この際、基材11の平面における、前記二枚の回転刃のオーバーラップ部と交差する箇所は、前述した仮想線C上となるように設定される。

【0037】

そして、ロール状に巻回された基材11は、第三搬送装置によって該基材11の長手方向に向かって繰出されつつ搬送され、途中、前記二枚の回転刃のオーバーラップ部と交差しながら、予め定められた所定の幅寸法に切断された後、搬送方向の下流端にて各々ロール状に巻回される。

こうして、スリット工程S105が終了することによって、電極板製造工程S100は完了し、電極板1が製品として完成されるのである。

【0038】

ところで、前述したようなリチウムイオン二次電池用の電極板1の塗工設備全体において、設備コストの低減化を図る場合には、乾燥工程S103におけるペースト状の活物質12の乾燥速度を極力速くする(乾燥速度の高速化を図る)ことが、最も効果的であり重要である。

なぜならば、活物質12の乾燥速度が速まれば、それだけ乾燥炉内における基材11の滞在時間を短縮できるため、該乾燥炉の全長を短くすることが可能となり、該乾燥炉を有する塗工設備の設備コストを大幅に低減することが可能になるためである。

【0039】

ここで、前記乾燥速度を速めるための手段としては、乾燥炉の炉内温度を可能な限り高くすることが、他に設備の改造なども伴わないため、最も容易であり経済的でもある。

しかし、従来の電極板製造工程S200・S300(図3および図4を参照)においては、このような乾燥速度の高速化に対して十分に対応しきれず、塗工設備全体における設備コストの低減化を図ることが困難であった。

【0040】

具体的には、図2(a)に示すように、従来の電極板製造工程S200は、主に、塗工工程S201や乾燥工程S202や圧延工程S203やスリット工程S204などによって構成されていた。

つまり、従来の電極板製造工程S200は、本実施例における電極板製造工程S100に対して、プレコート工程S101を有しない点において相異している。

【0041】

このような構成からなる従来の電極板製造工程S200において、乾燥工程S202における乾燥炉の炉内温度を、従来に比べて極力高く設定変更すると、図2(b)に示すように、活物質212に含有される結着材213の大部分が、該活物質212の表面付近へと浮上してくるため、基材211に対する前記活物質212の結着強度が弱まることとなる。

【0042】

その結果、図2(a)に示すように、スリット工程S204において、活物質212の押圧作業が終了した基材211を切断する際、その切断箇所(基材211の平面上における仮想線C)付近には、活物質212の滑落領域220が発生することとなり、完成された電極板201の品質悪化を引き起こすこととなっていた。

【0043】

一方、このような滑落領域220の発生を防ぐための方策として、従来から電極板製造工程S300による製造方法が知られている。

前記電極板製造工程S300は、図3(a)に示すように、前述した電極板製造工程S200と同じく、主に、塗工工程S301や乾燥工程S302や圧延工程S303やスリット工程S304などによって構成される。

そして、電極板製造工程S300は、図3(b)に示すように、活物質312に含有される結着材313の量を、従来に比べて予め増量しておく点において、本実施例における電極板製造工程S100や、前述した電極板製造工程S200と相異する。

【0044】

このような構成からなる従来の電極板製造工程S300によれば、活物質312と基材311との結着強度は、十分に高められることから、該活物質312の滑落領域220の発生を確実に防止することができる。

【0045】

しかし、前述したように、結着材313は非伝導性を有することから、所定の含有量以上に結着材313が活物質312に含有されると、完成された電極板301の電気抵抗が上昇することとなる。

従って、電極板製造工程S300による製造方法では、電極板301の品質悪化を引き起こす別の要因を誘発し得るため、従来の電極板製造工程S200における問題点を完全に克服するまでには至らなかった。

【0046】

そこで、以上に示したこれらの電極板製造工程S200・S300における様々な問題点を解決し、製造される電極板1の品質悪化を引き起こすことなく、塗工設備全体の設備コストの低減化を実現するために、本発明者らが鋭意検討を行った結果、本実施例における電極板製造工程S100は完成したのである。

【0047】

具体的には、前述したように、本実施例における電極板製造工程S100においては、塗工工程S102の実施前に行われるプレコート工程S101を新たに設け、該プレコート工程S101によって、後のスリット工程S105における切断箇所(基材11の平面上における仮想線C)に、予めペースト状結着材13Aを塗工することとしている。

また、この際、塗工されるペースト状結着材13Aの幅寸法bは、従来の電極板製造工程S200のスリット工程S204において発生する、滑落領域220の滑落幅寸法(図2(a)における滑落幅寸法(b1+b2))に比べて、僅かに大きな値となるように規定される(b>>(b1+b2))。

【0048】

従って、本実施例の電極板製造工程S100によれば、基材11の仮想線C付近における、活物質12中の結着材13の含有密度が十分に高められることから、該活物質12と基材11との結着強度は堅固なものとなり、従来の電極板製造工程S200において見られた滑落領域220の発生を、効果的に防ぐことができるのである。

また、本実施例の電極板製造工程S100によれば、活物質12中の結着材13の含有密度が高められる箇所は、プレコート工程S101によって、ペースト状結着材13Aが塗工された領域に限定されるため、従来の電極板製造工程S300のように、完成された電極板1の電気抵抗が上昇することも無いのである。

【0049】

[比較検証実験]

次に、本実施例における電極板製造工程S100によって製造された電極板1と、従来の電極板製造工程S200・S300によって製造された電極板101・201とにおける両者の品質に関して、本発明者らが行った比較検証実験について、図4を用いて説明する。

【0050】

先ず、本発明者らは、本実施例の電極板製造工程S100における、活物質12の滑落防止効果の有効性を確認するため、前記電極板製造工程S100によって製造された電極板1と、従来の電極板製造工程S200によって製造された電極板201とにおける滑落幅寸法を各々測定した。

なお、本比較検証実験によって測定する滑落幅寸法は、例えば、図2(b)に示すように、活物質212の底面部における滑落幅寸法とした。また、この際のサンプル数は、各々3個と規定した。

【0051】

図4(a)は、縦軸に滑落幅寸法(単位[μm])を表すこととして、従来の電極板製造工程S200によって製造されることとする「条件A1」、および本実施例の電極板製造工程S100によって製造されることとする「条件A2」のそれぞれの場合における、前記滑落幅寸法の測定値をドットによって示した図である。

【0052】

本図に示すように、「条件A1」によって製造された電極板201においては、全てのサンプルに関して、活物質212の滑落現象が見られ、その滑落幅寸法は、約200[μm]以内の範囲内にてばらついた。

【0053】

これに対して、「条件A2」によって製造された電極板1においては、全てのサンプルに関して、活物質212の滑落現象が見られず、本実施例の電極板製造工程S100における、活物質12の滑落防止効果の有効性を確認することができた。

【0054】

次に、本発明者らは、本実施例の電極板製造工程S100における、電極板1の電気抵抗の上昇防止効果を確認するため、前記電極板製造工程S100によって製造された電極板1と、従来の電極板製造工程S300によって製造された電極板301とにおける抵抗値を各々測定した。

なお、参考として、従来の電極板製造工程S200によって製造された、電極板201における抵抗値についても、あわせて測定した。

【0055】

図4(b)は、縦軸に抵抗値(単位[Ω・cm2])を表すこととして、従来の電極板製造工程S200によって製造されることとする「条件B1」、従来の電極板製造工程S300によって製造されることとする「条件B2」、および本実施例の電極板製造工程S100によって製造されることとする「条件B3」のそれぞれの場合における、前記抵抗値の測定値を棒グラフによって示した図である。

【0056】

本図に示すように、「条件B2」によって製造された電極板301においては、10[Ω・cm2]を越す高い抵抗値が見られ、また、品質管理のうえで予め定められている規定値r1[Ω・cm2]を大きく上回ることが確認された。

【0057】

これに対して、「条件B3」によって製造された電極板1においては、略1.0[Ω・cm2]以下と、僅かな抵抗値しか見られず、また、前記規定値r1[Ω・cm2]に対して、十分下回ることが確認された。

【0058】

このような結果から、本実施例の電極板製造工程S100における、電極板1の電気抵抗の上昇防止効果を確認することができた。

【0059】

なお、「条件B1」によって製造された電極板201においては、活物質212の滑落現象が見られるものの、電気抵抗の上昇については、1[Ω・cm2]以内と僅かな抵抗値しか見られず、また前記規定値r1[Ω・cm2]に対して、十分下回ることが確認された。

【0060】

以上のように、本発明に係るリチウムイオン二次電池用電極板の製造方法を具現化する、電極板製造工程S100は、帯状の基材(金属箔)11の両面あるいは片面に、結着材13を含有するペースト状の活物質12を塗工する塗工工程S102と、該塗工工程S102の終了後に実施され、前記活物質12を乾燥させる乾燥工程S103と、該乾燥工程S103の終了後に実施され、乾燥した前記活物質12とともに前記基材(金属箔)11を圧延する圧延工程S104と、該圧延工程S104の終了後に実施され、圧延された前記活物質12および基材(金属箔)11を所定の幅寸法に切断するスリット工程S105と、を有して構成される、リチウムイオン二次電池用の電極板1の製造方法であって、該製造方法は、前記塗工工程S102の実施前に行われるプレコート工程S101を有し、該プレコート工程S101は、前記塗工工程S102によってペースト状の活物質12の塗工が予定されている平面において、前記スリット工程S105によって切断が予定されている切断箇所(基材11の平面上における仮想線C)に、結着材13Aを予め塗工することとしている。

【0061】

このような構成を有することで、本実施例における電極板製造工程S100によれば、たとえ乾燥工程S103におけるペースト状の活物質12の乾燥速度を速めるために、乾燥炉内の温度を上昇させたとしても、スリット工程S105において活物質12の滑落を防ぎつつ、電極板1を所定の長さに切断することができ、且つ完成された電極板1の電気抵抗の上昇を抑制することができる。

【0062】

従って、乾燥炉内における基材11の滞在時間を短縮し、該乾燥炉の全長を短くすることが可能となり、該乾燥炉を有する塗工設備の設備コストを大幅に低減することが可能になるのである。

【符号の説明】

【0063】

1 電極板

11 基材(金属箔)

12 活物質

13 結着材

13A ペースト状結着材

C 仮想線

S100 電極板製造工程

S101 プレコート工程

S102 塗工工程

S103 乾燥工程

S104 圧延工程

S105 スリット工程

【技術分野】

【0001】

本発明は、リチウムイオン二次電池用電極板の製造方法の技術に関する。

【背景技術】

【0002】

近年、自動車の分野においては、環境問題や資源問題が叫ばれる中、電気自動車やハイブリット自動車の開発が進められており、これら電気自動車やハイブリット自動車の駆動電源として、高い作動電圧と高エネルギー密度を有するリチウムイオン二次電池の需要が広がっている。

ここで、リチウムイオン二次電池に用いられる電極板は、主に帯状のアルミ箔などからなる金属箔の両面あるいは片面に、ペースト状の活物質を塗工することによって製造される。

具体的には、ペースト状の活物質を金属箔の両面あるいは片面に塗工し(塗工工程)、金属箔に塗工された活物質を乾燥炉で乾燥させ(乾燥工程)、その後、乾燥した活物質とともに金属箔を圧延する(圧延工程)。そして、圧延された金属箔を活物質とともに所定の長さに切断(スリット)して(スリット工程:例えば、「特許文献1」を参照。)、電極板が製造されるのである。

【0003】

ところで、このような工程群(塗工工程・乾燥工程・圧延工程・スリット工程)によって構成される、リチウムイオン二次電池用電極板の塗工設備全体において、設備コストの低減化を図る場合、乾燥工程における活物質の乾燥速度を極力速くすることが重要である。

具体的には、乾燥工程における活物質の乾燥作業は、塗工設備に備えられる乾燥炉内において、ペースト状の活物質が塗工された金属箔を、該金属箔の長手方向に向かって搬送しながら行われるため、活物質の乾燥速度を速くすると、それだけ乾燥炉内における金属箔の滞在時間を短縮でき、乾燥炉の全長を短くすることが可能となって、該乾燥炉を有する塗工設備の設備コストを低減することができるのである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−238490号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、乾燥工程における活物質の乾燥速度を速めるためには、乾燥炉の炉内温度を、従来の炉内温度に比べて可能な限り高くすることが最も容易である。

しかし、活物質には、金属箔との結着強度を高めるために、予め結着材が含有されているところ、炉内温度が従来に比べて高くなれば、ペースト状の活物質の表面付近に浮上してくる結着材の割合が多くなり、活物質と金属箔との間に存在する結着材の量が減少することとなって活物質と金属箔との結着強度が弱まる。

これにより、乾燥工程の終了後に実施される、活物質が塗布された金属箔を切断するスリット工程において、切断箇所付近に結着されていた活物質は金属箔より滑落し、完成された電極板の品質悪化を引き起こす要因となり得る。

一方、活物質に含有される結着材の量を従来に比べて増量すれば、該活物質と金属箔との結着強度は高められ、該金属箔からの該活物質の滑落を防止することが可能である。

しかし、結着材は非伝導性を有するため、該結着材の量を増量すればするほど、完成された電極板の電気抵抗が上昇することとなり、該電極板の品質悪化を引き起こす要因となり得る。

【0006】

本発明は、以上に示した現状の問題点を鑑みてなされたものであって、その課題とするところは、帯状の金属箔の両面あるいは片面に、結着材を含有するペースト状の活物質を塗布する塗工工程と、該塗工工程の終了後に実施され、乾燥炉によって前記活物質を乾燥させる乾燥工程と、該乾燥工程の終了後に実施され、乾燥した前記活物質とともに前記金属箔を圧延する圧延工程と、該圧延工程の終了後に実施され、圧延された前記活物質および金属箔を所定の長さに切断するスリット工程と、を有して構成される、リチウムイオン二次電池用電極板の製造方法であって、スリット工程において活物質の滑落を防ぎつつ、電極板を所定の長さに切断することができ、且つ完成された電極板の電気抵抗の上昇を抑制することが可能な、リチウムイオン二次電池用電極板の製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、帯状の金属箔の両面あるいは片面に、結着材を含有するペースト状の活物質を塗工する塗工工程と、該塗工工程の終了後に実施され、前記活物質を乾燥させる乾燥工程と、該乾燥工程の終了後に実施され、乾燥した前記活物質とともに前記金属箔を圧延する圧延工程と、該圧延工程の終了後に実施され、圧延された前記活物質および金属箔を所定の幅寸法に切断するスリット工程と、を有して構成される、リチウムイオン二次電池用電極板の製造方法であって、該製造方法は、前記塗工工程の実施前に行われるプレコート工程を有し、該プレコート工程は、前記塗工工程によってペースト状の活物質の塗工が予定されている平面において、前記スリット工程によって切断が予定されている切断箇所に、結着材を予め塗工するものである。

【発明の効果】

【0009】

本発明の効果として、以下に示すような効果を奏する。

即ち、本発明におけるリチウムイオン二次電池用電極板の製造方法によれば、スリット工程において活物質の滑落を防ぎつつ、電極板を所定の長さに切断することができ、且つ完成された電極板の電気抵抗の上昇を抑制することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施例に係る、リチウムイオン二次電池用電極板の製造方法を示した図であって、(a)はその工程図、(b)は図1(a)中の矢印Xから見た電極板の断面図。

【図2】従来の一実施例に係る、リチウムイオン二次電池用電極板の製造方法を示した図であって、(a)はその工程図、(b)は図2(a)中の矢印Yから見た電池用電極板の断面図。

【図3】同じく、従来の別実施例に係る、リチウムイオン二次電池用電極板の製造方法を示した図であって、(a)はその工程図、(b)は図3(a)中の矢印Zから見た電極板の断面図。

【図4】本実施例の製造方法によって製造された電極板と、従来の製造方法によって製造された電池用電極板とにおける各々の品質に関する測定結果を示した図であって、(a)は滑落幅寸法に関する測定結果をドットによって示した図、(b)は抵抗値に関する測定結果を棒グラフによって示した図。

【発明を実施するための形態】

【0011】

次に、発明の実施の形態を説明する。

【0012】

[リチウムイオン二次電池]

先ず、本実施例の電極板製造工程S100によって製造されたリチウムイオン二次電池用の電極板1を具備する、リチウムイオン二次電池の全体構成について、図1を用いて概説する。

なお、以下の説明においては便宜上、図1における矢印Aの方向を基材11の搬送方向と規定して記述する。

【0013】

リチウムイオン二次電池は、例えば、電気自動車やハイブリット自動車などの駆動電源として用いられるものであって、主に、図示せぬ電極体や電池ケースなどからなる円筒型電池や角型電池として構成される。

具体的には、前記電極体は、正極に帯電されたシート状の電極板1(以下、特に区別する必要がある場合に限り、「正極電極板1A」と記載する)や、負極に帯電されたシート状の電極板1(以下、特に区別する必要がある場合に限り、「負極電極板1B」と記載する)や、絶縁部材からなるシート状のセパレータ(図示せず)などを有して構成される。

【0014】

そして、予め所定の形状に裁断された、これら複数の正極電極板1A・1A・・・および負極電極板1B・1B・・・が、セパレータを介して交互に積層されることで、電極体は形成される。また、巻回された電極体が、非水電解液によって満たされた電池ケースの内部に収容されることで、リチウムイオン二次電池は構成される。

【0015】

正極電極板1Aは、アルミ箔などの金属箔からなる帯状の基材11の両面あるいは片面に、正極に帯電されたペースト状の活物質12(以下、特に区別する必要がある場合に限り、「正極活物質12A」と記載する)が塗工されることによって形成される。

なお、正極活物質12Aは、リチウムイオンを吸蔵・脱離できる物質であって、結着材13(図1(b)を参照)などとともに、ペースト状に調製されて形成される。

【0016】

負極電極板1Bは、基材11の両面あるいは片面に、負極に帯電されたペースト状の活物質12(以下、特に区別する必要がある場合に限り、「負極活物質12B」と記載する)が塗工されることによって形成される。

なお、負極活物質12Bは、リチウムイオンを充電する際には吸蔵し、且つ放電する際には放出する特性を有する物質であって、結着材13などとともに、ペースト状に調製されて形成される。

【0017】

結着材13は、正極活物質12Aや負極活物質12Bを、基材11に繋ぎとめる役割を果たすものであり、例えばポリプロピレンなどの熱可塑性樹脂などを用いることができる。

なお、結着材13は非伝導性を有するため、該結着材13の含有量が増加すれば、正極活物質12Aあるいは負極活物質12Bと、基材11との結着強度が高められる一方、正極電極板1Aや負極電極板1Bの電気伝導性が低下することとなる。

【0018】

セパレータは、正極電極板1Aおよび負極電極板1Bを電気的に絶縁するとともに、表面上に形成される無数の微細孔を介して、非水電解液を保持するためのものである。

なお、セパレータを構成する材料としては、例えば、多孔性合成樹脂膜、特にポリオレフィン系高分子(ポリエチレン、ポリプロピレン)などの多孔膜が挙げられる。

【0019】

このような構成からなる正極電極板1Aおよび負極電極板1Bを、セパレータを介して重畳、あるいは巻回などして電極体を構成し、前記正極電極板1Aおよび負極電極板1Bから外部に通ずる正極端子、および負極端子までの間を、各々集電用リード線によって接続し、これら正極電極板1Aおよび負極電極板1Bの間に非水電解液を充填しつつ、前記電極体を電池ケース内に挿設して密閉することで、リチウムイオン二次電池が構成されるのである。

【0020】

[電極板製造工程S100]

次に、本発明に係るリチウムイオン二次電池用電極板の製造方法を具現化する、電極板製造工程S100の構成について、図1乃至図3を用いて説明する。

なお、以下の説明においては便宜上、図2および図3における矢印Aの方向を基材211・311の搬送方向と規定して記述する。

【0021】

図1に示すように、電極板製造工程S100は、主に、プレコート工程S101や塗工工程S102や乾燥工程S103や圧延工程S104やスリット工程S105などによって構成される。

前記プレコート工程S101は、後述する塗工工程S102において活物質12の塗工が予定されている、基材11の平面上の一部に、ペースト状の結着材13(以下、活物質12に含有される結着材13と区別するために、「ペースト状結着材13A」と記載する)を、予め塗工するための工程である。

なお、本実施例においては、プレコート工程S101によって塗工される結着材13をペースト状としているが、これに限定されるものではなく、例えば液体状であってもよい。

【0022】

プレコート工程S101には、例えば、既知の巻戻し装置(図示せず)などが設けられ、該巻戻し装置によって、ロール状に巻回された基材11が、該基材11の長手方向に向かって繰出されつつ搬送され、その後、搬送方向(図1における矢印Aの方向。以下同じ。)の下流端部にて再びロール状に巻回される。

【0023】

また、前記巻戻し装置の搬送方向の上流部には、例えばブラシなどの塗布手段(図示せず)が備えられ、該塗布手段によって、ペースト状結着材13Aが、搬送される基材11の両面あるいは片面(本実施例においては片面)の一部に、一定の幅寸法(図1(a)における幅寸法b)で塗工されていく。

なお、後述するように、前記幅寸法bは、従来の電極板製造工程S200によって製造された電極板201における、滑落領域220の発生範囲に基づいて規定される。

【0024】

ここで、基材11の平面上における、ペースト状結着材13Aの塗工位置は、後述するスリット工程S105における電極板1(より具体的には基材11)の切断箇所に基づいて規定される。

具体的には、スリット工程S105による電極板1の切断箇所は、プレコート工程S101における基材11の平面上にて、仮想線Cの位置に想定される。そして、ペースト状結着材13Aは、前記仮想線Cに沿って基材11の表面上に塗工されるのである。

【0025】

次に、塗工工程S102について説明する。

塗工工程S102は、プレコート工程S101の終了後に行われる工程であって、基材11の平面上の略全体にわたって、ペースト状の活物質12を塗工するための工程である。

【0026】

塗工工程S102には、例えば、帯状の薄板を搬送するための既知の第一搬送装置(図示せず)や、該第一搬送装置の搬送方向の上流側に配設される既知の吐出装置(図示せず)などが設けられる。また、前記第一搬送装置の搬送方向の下流側には、後述する乾燥工程S103の乾燥炉が配設される。

【0027】

そして、ロール状に巻回された基材11は、前記第一搬送装置によって該基材11の長手方向に向かって繰出されつつ搬送され、途中、前記吐出装置によって、ペースト状結着材13Aが塗工されている平面上に、活物質12が塗工された後、前記乾燥炉内へと搬入される。

【0028】

その結果、基材11の平面上における、仮想線Cの近傍、即ちペースト状結着材13Aが塗工された箇所については、さらにペースト状の活物質12が「重ね塗り」されることとなり、該活物質12における前記仮想線Cの近傍は、結着材13の含有密度が高くなるのである。

【0029】

次に、乾燥工程S103について説明する。

乾燥工程S103は、塗工工程S102の終了後に行われる工程であって、基材11に塗工されたペースト状の活物質12を乾燥させて、該基材11に対する活物質12の固着状態を堅固なものにするための工程である。

【0030】

乾燥工程S103には、例えば、既知の長尺の乾燥炉(図示せず)などが設けられ、前述したように、塗工工程S102に設けられる前記第一搬送装置の搬送方向の下流部に配設される。

【0031】

そして、塗工工程S102より搬送されてきた基材11は、前記乾燥炉内に搬入され、その後、該乾燥炉の長手方向に向かって搬送されつつ、高温の炉内の雰囲気によって加熱され、基材11に塗工されたペースト状の活物質12が乾燥されるとともに、乾燥作業が終了した基材11は、前記第一搬送装置によって、乾燥炉外へと搬出され、再びロール状に巻回されるのである。

【0032】

次に、圧延工程S104について説明する。

圧延工程S104は、乾燥工程S103の終了後に行われる工程であって、乾燥された活物質12に押圧力を加えて、該活物質12の密度を高めるための工程である。

【0033】

圧延工程S104には、例えば、隣接される既知の二本の圧延ローラー(図示せず)や、帯状の薄板を搬送するための既知の第二搬送装置(図示せず)などが設けられ、該第二搬送装置によって、ロール状に巻回された基材11が、該基材11の長手方向に向かって繰出されつつ搬送され、前記二本の圧延ローラーの間隙を通過した後、搬送方向の下流端にて再びロール状に巻回される。

【0034】

その結果、基材11が前記圧延ローラーの間隙を通過する際、活物質12は、該基材11とともに前記圧延ローラーによって押圧力を加えられ、前記活物質12の密度が高められるのである。

【0035】

次にスリット工程S105について説明する。

スリット工程S105は、圧延工程S104の終了後に行われる工程であって、活物質12の押圧作業が終了した基材11を、予め定められた所定の幅寸法に切断するための工程である。

【0036】

スリット工程S105には、例えば、二枚の円盤状の回転刃を備える既知の切断装置(図示せず)や、帯状の薄板を搬送するための既知の第三搬送装置(図示せず)などが設けられる。

前記二枚の回転刃は、互いに回転軸を平行としつつ、縁部に形成された刃部がオーバーラップするようにして、切断装置に備えられる。

また、切断装置は、第三搬送装置の搬送方向下流側において、該第三搬送装置によって搬送される基材11と、二枚の回転刃とが、前記オーバーラップ部にて交差するようにして配設される。この際、基材11の平面における、前記二枚の回転刃のオーバーラップ部と交差する箇所は、前述した仮想線C上となるように設定される。

【0037】

そして、ロール状に巻回された基材11は、第三搬送装置によって該基材11の長手方向に向かって繰出されつつ搬送され、途中、前記二枚の回転刃のオーバーラップ部と交差しながら、予め定められた所定の幅寸法に切断された後、搬送方向の下流端にて各々ロール状に巻回される。

こうして、スリット工程S105が終了することによって、電極板製造工程S100は完了し、電極板1が製品として完成されるのである。

【0038】

ところで、前述したようなリチウムイオン二次電池用の電極板1の塗工設備全体において、設備コストの低減化を図る場合には、乾燥工程S103におけるペースト状の活物質12の乾燥速度を極力速くする(乾燥速度の高速化を図る)ことが、最も効果的であり重要である。

なぜならば、活物質12の乾燥速度が速まれば、それだけ乾燥炉内における基材11の滞在時間を短縮できるため、該乾燥炉の全長を短くすることが可能となり、該乾燥炉を有する塗工設備の設備コストを大幅に低減することが可能になるためである。

【0039】

ここで、前記乾燥速度を速めるための手段としては、乾燥炉の炉内温度を可能な限り高くすることが、他に設備の改造なども伴わないため、最も容易であり経済的でもある。

しかし、従来の電極板製造工程S200・S300(図3および図4を参照)においては、このような乾燥速度の高速化に対して十分に対応しきれず、塗工設備全体における設備コストの低減化を図ることが困難であった。

【0040】

具体的には、図2(a)に示すように、従来の電極板製造工程S200は、主に、塗工工程S201や乾燥工程S202や圧延工程S203やスリット工程S204などによって構成されていた。

つまり、従来の電極板製造工程S200は、本実施例における電極板製造工程S100に対して、プレコート工程S101を有しない点において相異している。

【0041】

このような構成からなる従来の電極板製造工程S200において、乾燥工程S202における乾燥炉の炉内温度を、従来に比べて極力高く設定変更すると、図2(b)に示すように、活物質212に含有される結着材213の大部分が、該活物質212の表面付近へと浮上してくるため、基材211に対する前記活物質212の結着強度が弱まることとなる。

【0042】

その結果、図2(a)に示すように、スリット工程S204において、活物質212の押圧作業が終了した基材211を切断する際、その切断箇所(基材211の平面上における仮想線C)付近には、活物質212の滑落領域220が発生することとなり、完成された電極板201の品質悪化を引き起こすこととなっていた。

【0043】

一方、このような滑落領域220の発生を防ぐための方策として、従来から電極板製造工程S300による製造方法が知られている。

前記電極板製造工程S300は、図3(a)に示すように、前述した電極板製造工程S200と同じく、主に、塗工工程S301や乾燥工程S302や圧延工程S303やスリット工程S304などによって構成される。

そして、電極板製造工程S300は、図3(b)に示すように、活物質312に含有される結着材313の量を、従来に比べて予め増量しておく点において、本実施例における電極板製造工程S100や、前述した電極板製造工程S200と相異する。

【0044】

このような構成からなる従来の電極板製造工程S300によれば、活物質312と基材311との結着強度は、十分に高められることから、該活物質312の滑落領域220の発生を確実に防止することができる。

【0045】

しかし、前述したように、結着材313は非伝導性を有することから、所定の含有量以上に結着材313が活物質312に含有されると、完成された電極板301の電気抵抗が上昇することとなる。

従って、電極板製造工程S300による製造方法では、電極板301の品質悪化を引き起こす別の要因を誘発し得るため、従来の電極板製造工程S200における問題点を完全に克服するまでには至らなかった。

【0046】

そこで、以上に示したこれらの電極板製造工程S200・S300における様々な問題点を解決し、製造される電極板1の品質悪化を引き起こすことなく、塗工設備全体の設備コストの低減化を実現するために、本発明者らが鋭意検討を行った結果、本実施例における電極板製造工程S100は完成したのである。

【0047】

具体的には、前述したように、本実施例における電極板製造工程S100においては、塗工工程S102の実施前に行われるプレコート工程S101を新たに設け、該プレコート工程S101によって、後のスリット工程S105における切断箇所(基材11の平面上における仮想線C)に、予めペースト状結着材13Aを塗工することとしている。

また、この際、塗工されるペースト状結着材13Aの幅寸法bは、従来の電極板製造工程S200のスリット工程S204において発生する、滑落領域220の滑落幅寸法(図2(a)における滑落幅寸法(b1+b2))に比べて、僅かに大きな値となるように規定される(b>>(b1+b2))。

【0048】

従って、本実施例の電極板製造工程S100によれば、基材11の仮想線C付近における、活物質12中の結着材13の含有密度が十分に高められることから、該活物質12と基材11との結着強度は堅固なものとなり、従来の電極板製造工程S200において見られた滑落領域220の発生を、効果的に防ぐことができるのである。

また、本実施例の電極板製造工程S100によれば、活物質12中の結着材13の含有密度が高められる箇所は、プレコート工程S101によって、ペースト状結着材13Aが塗工された領域に限定されるため、従来の電極板製造工程S300のように、完成された電極板1の電気抵抗が上昇することも無いのである。

【0049】

[比較検証実験]

次に、本実施例における電極板製造工程S100によって製造された電極板1と、従来の電極板製造工程S200・S300によって製造された電極板101・201とにおける両者の品質に関して、本発明者らが行った比較検証実験について、図4を用いて説明する。

【0050】

先ず、本発明者らは、本実施例の電極板製造工程S100における、活物質12の滑落防止効果の有効性を確認するため、前記電極板製造工程S100によって製造された電極板1と、従来の電極板製造工程S200によって製造された電極板201とにおける滑落幅寸法を各々測定した。

なお、本比較検証実験によって測定する滑落幅寸法は、例えば、図2(b)に示すように、活物質212の底面部における滑落幅寸法とした。また、この際のサンプル数は、各々3個と規定した。

【0051】

図4(a)は、縦軸に滑落幅寸法(単位[μm])を表すこととして、従来の電極板製造工程S200によって製造されることとする「条件A1」、および本実施例の電極板製造工程S100によって製造されることとする「条件A2」のそれぞれの場合における、前記滑落幅寸法の測定値をドットによって示した図である。

【0052】

本図に示すように、「条件A1」によって製造された電極板201においては、全てのサンプルに関して、活物質212の滑落現象が見られ、その滑落幅寸法は、約200[μm]以内の範囲内にてばらついた。

【0053】

これに対して、「条件A2」によって製造された電極板1においては、全てのサンプルに関して、活物質212の滑落現象が見られず、本実施例の電極板製造工程S100における、活物質12の滑落防止効果の有効性を確認することができた。

【0054】

次に、本発明者らは、本実施例の電極板製造工程S100における、電極板1の電気抵抗の上昇防止効果を確認するため、前記電極板製造工程S100によって製造された電極板1と、従来の電極板製造工程S300によって製造された電極板301とにおける抵抗値を各々測定した。

なお、参考として、従来の電極板製造工程S200によって製造された、電極板201における抵抗値についても、あわせて測定した。

【0055】

図4(b)は、縦軸に抵抗値(単位[Ω・cm2])を表すこととして、従来の電極板製造工程S200によって製造されることとする「条件B1」、従来の電極板製造工程S300によって製造されることとする「条件B2」、および本実施例の電極板製造工程S100によって製造されることとする「条件B3」のそれぞれの場合における、前記抵抗値の測定値を棒グラフによって示した図である。

【0056】

本図に示すように、「条件B2」によって製造された電極板301においては、10[Ω・cm2]を越す高い抵抗値が見られ、また、品質管理のうえで予め定められている規定値r1[Ω・cm2]を大きく上回ることが確認された。

【0057】

これに対して、「条件B3」によって製造された電極板1においては、略1.0[Ω・cm2]以下と、僅かな抵抗値しか見られず、また、前記規定値r1[Ω・cm2]に対して、十分下回ることが確認された。

【0058】

このような結果から、本実施例の電極板製造工程S100における、電極板1の電気抵抗の上昇防止効果を確認することができた。

【0059】

なお、「条件B1」によって製造された電極板201においては、活物質212の滑落現象が見られるものの、電気抵抗の上昇については、1[Ω・cm2]以内と僅かな抵抗値しか見られず、また前記規定値r1[Ω・cm2]に対して、十分下回ることが確認された。

【0060】

以上のように、本発明に係るリチウムイオン二次電池用電極板の製造方法を具現化する、電極板製造工程S100は、帯状の基材(金属箔)11の両面あるいは片面に、結着材13を含有するペースト状の活物質12を塗工する塗工工程S102と、該塗工工程S102の終了後に実施され、前記活物質12を乾燥させる乾燥工程S103と、該乾燥工程S103の終了後に実施され、乾燥した前記活物質12とともに前記基材(金属箔)11を圧延する圧延工程S104と、該圧延工程S104の終了後に実施され、圧延された前記活物質12および基材(金属箔)11を所定の幅寸法に切断するスリット工程S105と、を有して構成される、リチウムイオン二次電池用の電極板1の製造方法であって、該製造方法は、前記塗工工程S102の実施前に行われるプレコート工程S101を有し、該プレコート工程S101は、前記塗工工程S102によってペースト状の活物質12の塗工が予定されている平面において、前記スリット工程S105によって切断が予定されている切断箇所(基材11の平面上における仮想線C)に、結着材13Aを予め塗工することとしている。

【0061】

このような構成を有することで、本実施例における電極板製造工程S100によれば、たとえ乾燥工程S103におけるペースト状の活物質12の乾燥速度を速めるために、乾燥炉内の温度を上昇させたとしても、スリット工程S105において活物質12の滑落を防ぎつつ、電極板1を所定の長さに切断することができ、且つ完成された電極板1の電気抵抗の上昇を抑制することができる。

【0062】

従って、乾燥炉内における基材11の滞在時間を短縮し、該乾燥炉の全長を短くすることが可能となり、該乾燥炉を有する塗工設備の設備コストを大幅に低減することが可能になるのである。

【符号の説明】

【0063】

1 電極板

11 基材(金属箔)

12 活物質

13 結着材

13A ペースト状結着材

C 仮想線

S100 電極板製造工程

S101 プレコート工程

S102 塗工工程

S103 乾燥工程

S104 圧延工程

S105 スリット工程

【特許請求の範囲】

【請求項1】

帯状の金属箔の両面あるいは片面に、結着材を含有するペースト状の活物質を塗工する塗工工程と、

該塗工工程の終了後に実施され、前記活物質を乾燥させる乾燥工程と、

該乾燥工程の終了後に実施され、乾燥した前記活物質とともに前記金属箔を圧延する圧延工程と、

該圧延工程の終了後に実施され、圧延された前記活物質および金属箔を所定の幅寸法に切断するスリット工程と、

を有して構成される、リチウムイオン二次電池用電極板の製造方法であって、

該製造方法は、前記塗工工程の実施前に行われるプレコート工程を有し、

該プレコート工程は、前記塗工工程によってペースト状の活物質の塗工が予定されている平面において、

前記スリット工程によって切断が予定されている切断箇所に、

結着材を予め塗工する、

ことを特徴とするリチウムイオン二次電池用電極板の製造方法。

【請求項1】

帯状の金属箔の両面あるいは片面に、結着材を含有するペースト状の活物質を塗工する塗工工程と、

該塗工工程の終了後に実施され、前記活物質を乾燥させる乾燥工程と、

該乾燥工程の終了後に実施され、乾燥した前記活物質とともに前記金属箔を圧延する圧延工程と、

該圧延工程の終了後に実施され、圧延された前記活物質および金属箔を所定の幅寸法に切断するスリット工程と、

を有して構成される、リチウムイオン二次電池用電極板の製造方法であって、

該製造方法は、前記塗工工程の実施前に行われるプレコート工程を有し、

該プレコート工程は、前記塗工工程によってペースト状の活物質の塗工が予定されている平面において、

前記スリット工程によって切断が予定されている切断箇所に、

結着材を予め塗工する、

ことを特徴とするリチウムイオン二次電池用電極板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−80630(P2013−80630A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220283(P2011−220283)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]