リチウムイオン二次電池負極用集電体とその製造方法及び二次電池用負極電極

【課題】アルミニウム箔を基体とし、該基体の表裏面に銅を被覆した複合箔からなる集電体とその製造方法を提供することである。また、該複合箔からなる集電体に活物質を堆積したリチウムイオン二次電池用電極を提供することである。

【解決手段】リチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層をこの順に設ける。或いは、リチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層、シランカップリング剤保護層をこの順に設ける。

【解決手段】リチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層をこの順に設ける。或いは、リチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層、シランカップリング剤保護層をこの順に設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、民生用、産業用のリチウムイオン二次電池、或いはハイブリット自動車や電気自動車に搭載されるリチウムイオン二次電池の負極側集電体とその製造法に関するものである。

更に本発明は前記集電体を用いたリチウムイオン二次電池の特性に欠かすことのできない充放電長期信頼性に優れる負極電極に関するものである。

【背景技術】

【0002】

二次電池とりわけリチウムイオン二次電池は、民生用、産業用の電子機器に止まらず昨今では、ハイブリット自動車や電気自動車にも搭載され飛躍的に利便性を向上させている。また環境面の対応から太陽光発電により得られた電力を蓄える産業用から家庭用に至る蓄電大型設備にまで二次電池は採用され、また一方で携帯端末用途には小型で高容量化が可能となるリチウムイオン二次電池に注目がおかれている。

【0003】

リチウムイオン二次電池は、正極と同様に負極の特性が二次電池としての充放電特性や高電位維持の優劣を左右する。従来のリチウムイオン二次電池の負極用集電体は銅箔の両表面に活物質として結着剤(バインダー)を混ぜ合わせたカーボン(黒鉛)を塗工加圧乾燥させて製造されている。しかしこのような製造方法で製造された二次電池では、高容量と充放電の長期寿命を必要とするハイブリット自動車や電気自動車用としては未だ不十分で更なる改善が要望されている。

【0004】

リチウムイオン二次電池の特性を向上させる上で、正極と負極夫々を個々に改良する必要があるが、本願は負極材料、特に負極用集電体材料に関する発明である。リチウムイオン二次電池の高容量化は、負極の集電容量を向上させることで可能となる。負極の集電容量向上は前記結着剤(バインダー)を混ぜ合わせたカーボンからなる活物質の厚みを増すことと集電体との密着性を向上させることで可能となる。

【0005】

しかし、集電体の両面に均一な厚みでカーボンを積層させることは技術的に可能であるが、活物質を厚く積層すると電池の大きさが大きくなり、実用性に乏しいものとなってしまう。そのため現在では、粒形を小さくし、カーボンの表面積を大きくしたカーボン材料や次世代タイプとして期待の高い珪素系活物質を用いて集電容量の向上を図っている。

【0006】

車載用のリチウムイオン二次電池の高容量化の要求は大きく、カーボン系活物質では高容量要求を十分に解決できないため、前記の珪素系活物質に変更してリチウムの吸着量を著しく向上させる技術が進んできているが、一方で珪素系の活物質の採用には、該材料の特性に追従できる集電体が求められている。珪素系の活物質はその粒形の細かさから堆積対象となる集電体には、該活物質と適宜な化学的密着結合性と、集電体自体の熱追随伸縮性と、表層の硬さが求められる。

【0007】

活物質と集電体の密着性が適正であると、集電体表面に活物質を沢山塗工でき、電池容量向上に寄与でき好ましい。また、珪素系の活物質の採用に当たっては、集電体に適宜な硬度と金属的な塑性(伸び)が必須要件となる。

【0008】

例えば リチウムイオン二次電池の負極材料として一般に用いられている銅箔は、何らかの表面処理がされている。例えば電解銅箔や電解銅合金箔には金属クロムメッキ処理に代表されるクロメート防錆処理、圧延銅箔や圧延銅合金箔にはベンゾトリアゾールに代表される有機防錆処理剤やその誘導体による防錆処理がなされている。これら防錆処理のうち、前者は防錆効果には優れるが活物質との密着性に難があり、また電池の端子との超音波接合性に高エネルギーを要する等生産コストに影響を与えている。後者は密着性や超音波溶接性に不具合を起すことはないが、防錆力特に活物質を加熱圧着する時に稀に被膜が破壊され酸化変色し、その箇所の活物質との密着性が低下して、定電圧特性不具合を起す場合がある。集電体となる銅箔に施す防錆処理剤(防錆層)は、どのような活物質であっても密着性に優れ、超音波溶接性、熱加工時の耐熱性にも優れることが求められている。

【0009】

リチウムイオン二次電池の負極用集電体に用いる銅箔は該電池の充放電長期信頼性を左右する。負極側の集電体に求められる特性は活物質との密着性に優れるばかりでなく、電池に組み込まれてから繰り返される充放電時の熱膨張収縮追随性に対応できなければならない。現在多くのリチウムイオン二次電池の集電体には、正極側にはアルミニウム箔、負極側には銅箔が用いられている。しかし各々の箔の厚みは電池設計上の種々な制約から正極のアルミニウム箔と負極の銅箔とでは異なっており、この材料の不整合から電池としての大きさ、形状、更には筐体の材質までが制約されていた。リチウムイオン二次電池の正極と負極の集電体の材質が同じまたは同等であれば、充放電時の熱膨張収縮係数が近似するので安定した充放電特性が確保でき、また、筐体に膨張係数を同じとするアルミニウム缶が選択できるのでコスト面からも、加工性、重量等の実用面からも好ましく、可能な限り両電極材料は物性的に近似する材料が求められていた。

【0010】

ところで、リチウムイオン二次電池用負極電極用集電体としてアルミニウム箔の両面に銅箔を接合した複合箔が特許文献1で提案されている(特許文献1の段落0019参照)。しかし、この特許文献1には「正極集電体のアルミニウム箔、酸化アルミニウムとしては、公知のものが用いられる。また、負極用集電体の銅箔としては、通常の純銅が使用され、表面が銅めっき膜にて被覆された金属箔としては、アルミニウム、ニッケルなどの金属箔の表面に電気めっき法、無電解めっき法、或いはスパッタリング、真空蒸着等の気相めっき法により銅めっき膜やニッケルめっき膜を好ましくは0.1〜20μm程度、特に0.1〜15μm程度形成したものが用いられる。・・・」との記載がなされているのみで、アルミニウム箔の両面に設けた銅箔の表面処理等については何等の示唆もなしていない。

【0011】

また、銅箔表面の防錆処理についてインジウムが使用可能である、との提案が特許文献2になされている。しかし特許文献2には防錆処理につき、「集電体としての銅箔表面に防錆層を施し、その後不活性ガス中で熱処理することが要件となっており、熱処理箔の表面に黒鉛を活物質として積層する」(段落0049)と記載されているのみで、インジウムを用いた防錆層についての具体例は開示されていない。このように、特許文献2には、銅箔の防錆層を形成する手段の一つにインジウムが使用可能である、との示唆はなされているが、インジウム防錆層に活物質を塗布した例については何らの開示も示唆もなされていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許公開2002−305034号

【特許文献2】特許公開2008−117655号

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明はリチウムイオン二次電池の正極に用いられるアルミニウム箔と同様なアルミニウム箔を基体とし、該基体の表裏面に銅を被覆し、必要により被覆銅表面に粗化処理を施し、防錆処理、保護処理を施した複合箔からなる集電体とその製造方法を提供し、該複合箔からなる集電体に活物質を堆積したリチウムイオン二次電池用電極を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明のリチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層がこの順で設けられていることを特徴とする。

【0015】

本発明のリチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層、シランカップリング剤保護層がこの順で設けられていることを特徴とする。

【0016】

前記アルミニウム箔の素地が、JIS−B−0601に規定されるRz値で0.1〜1.5μmであることが好ましい。

また、前記銅層の表面が粗化処理されており、該粗化処理後の表面粗度が、JIS−B−0601に規定されるRz値で2.5μm以下であることが好ましい。

更に、前記シランカップリング剤保護層の付着珪素量は0.001〜0.015mg/dm2であることが好ましい。

【0017】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けることを特徴とする。

【0018】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けることを特徴とする。

【0019】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けることを特徴とする。

【0020】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けることを特徴とする。

【0021】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けることを特徴とする。

【0022】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けることを特徴とする。

【0023】

本発明は前記リチウムイオン二次電池用集電体に活物質を堆積してなるリチウムイオン二次電池用負極電極である。

【0024】

本発明のリチウムイオン二次電池は、その負極電極が前記集電体に活物質が堆積された負極電極で構成されるリチウムイオン二次電池である。

【発明の効果】

【0025】

本発明のリチウムイオン二次電池用集電体は、アルミニウム箔表面に亜鉛メッキ層が施され、その亜鉛メッキ層上に薄銅メッキ層が施され、その銅メッキ層上にインジウムからなる防錆被膜が形成されていることで表面張力が著しくアップし、種々の活物質との密着性が向上し、集電体上に活物質を効率良く堆積することができる。

更に必要に応じ該防錆被膜上にシランカップリング保護層を設ける。該保護層は次工程で炭素系や珪素系の活物質を結着剤を介して密着接合する場合にケミカル的な仲介反応を発揮し、種々の活物質との密着性に優れた相乗効果をもたらし、集電体上に活物質をより効率的に堆積することができる。

【0026】

本発明のリチウムイオン二次電池負極用集電体の製造方法によれば、特に亜鉛メッキ層を酢酸浴で形成する。酢酸酸性メッキ液に亜鉛を溶解することでメッキ液の亜鉛濃度管理が最適となり、電解メッキによる亜鉛メッキ付着量を容易にコントロールでき、次工程の亜鉛メッキ層上に設ける薄銅メッキ層形成処理をより容易にするばかりか、アルミニウム箔表面と銅層との界面の密着性を強固なものとする効果がある。

また、インジウム防錆層は電池電極との超音波溶接性に障害とならないために、電池の製造コストが嵩むことがなく、また、優れた品質向上効果をもたらすものである。

更には、基体がアルミニウム箔であり、銅メッキ層が薄く施されているので、リチウムイオン二次電池の正極と負極がアルミニウム箔からなる集電体となり、その熱膨張収縮に対する追随性が同じ程度となるために充放電特性に優れ、電池寿命を長期化することができる。

【図面の簡単な説明】

【0027】

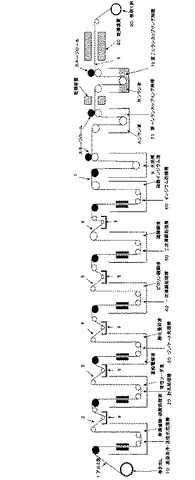

【図1】本発明の防錆処理工程の一例を示す工程説明図である。

【発明を実施するための形態】

【0028】

先ず、図1により本発明集電体の製造工程につき説明する。

基体となるアルミニウム箔1を表面洗浄および活性化処理槽10で洗浄および活性化処理を施す。洗浄および活性化する浴組成は希硫酸と硝酸の混酸である。

洗浄されたアルミニウム箔2は水洗槽9で水洗され、封孔処理槽20に導かれて封孔処理される。封孔処理槽20には高温の苛性ソーダ溶液が充填されている。

封孔処理されたアルミニウム箔3は水洗槽9で水洗され、ジンケート処理槽30に導かれてジンケート処理される。亜鉛メッキ処理槽30には酸化亜鉛溶液が充填されている。

【0029】

ジンケート処理された箔4は水洗槽9で水洗され、一次薄銅処理槽40へ導かれて薄い銅層が施される。一次薄銅処理槽40にはピロリン酸銅溶液が充填され、箔4の表面に極薄い銅メッキ層が施される。

薄い銅メッキ層が施された箔5は水洗槽9で水洗され、二次薄銅処理槽50へ導かれて銅メッキ層が施される。二次薄銅処理槽50には硫酸銅溶液が充填され、所定厚さの銅層が施される。

銅層が施された箔6は水洗槽9で水洗され、インジウム防錆槽60に導かれ、防錆被膜が施される。インジウム防錆槽60には硫酸インジウム溶液が充填されて、銅層表面に防錆層が施される。

防錆被膜が施された箔7は水洗槽9で水洗され、第一シランカップリング槽71、第二シランカップリング槽72に導かれ、シランカップリング剤保護層が施される。シランカップリング剤保護層が施された箔8は乾燥装置80で乾燥し、巻取り装置90に巻き取られる。

【0030】

個々の工程につき詳細に説明する。

本発明は基体となるアルミニウム箔の表面に薄い銅メッキ層を設ける。

先ず、アルミニウム箔1の表裏面へ前処理として希薄な硫酸−硝酸混合液による表面洗浄を目的とする活性化処理を施す。アルミニウム箔1表面の脱脂と活性化処理とを同時に行う表面洗浄および活性化処理槽10での処理は、例えば0.5規定濃度硫酸と1.0規定濃度硝酸とを混合した混酸浴で、浴温は常温〜35.0℃、陽極電解電流密度は0.5〜3.5A/dm2の適宜値を選択して処理する。

【0031】

次に活性化されたアルミニウム箔2表面を水酸化ナトリウム(苛性ソーダ)70.0〜120.0g/l、浴温85.0〜95.0℃の封孔処理槽20で封孔処理を施す。封孔処理によりアルミニウム箔表面はポーラス(浸透可能な空隙孔orマイクロポロシテー)状な柱状くぼみ(凹形状)が塞がれ、かつ平滑均一化される。このような封孔処理は次工程での酸化亜鉛(ジンケートメッキ処理)による金属亜鉛層の形成を容易にする。

【0032】

本発明では、酸化亜鉛によるメッキ層の形成(ジンケートメッキ処理)は、酸性域で電解メッキ処理による金属亜鉛メッキ手法による。酸性域での電解メッキ処理手法とは、汎用のジンケート処理の浴条件が強アルカリ域(pH 12以上)に処方されているのに対して、ベースとなる浴を予め酢酸酸性(pH2.5〜3.8範囲)に調整し、該酢酸酸性メッキ液中に亜鉛を溶解する。

亜鉛メッキ処理槽30の浴組成は、酢酸を用いてpHを2.5〜3.5、浴温を18.5〜28.5℃の常温域範囲に設定し、酸化亜鉛を5.0〜30.0g/l溶解する。酸性領域で電解メッキする理由には、金属亜鉛濃度維持の簡便さと電流効率が安定することによるメッキ層の均一化を図るためである。因みに電流密度は、0.5〜5.5A/dm2の範囲で適宜値を選択する。陰極電解メッキ時には高電流値域を選択し、パルス電解メッキを施して亜鉛層を設ける場合には、低電流値を選択するのが好ましい。なお、酸化亜鉛以外に塩化亜鉛、硫酸亜鉛も選択できるがメッキ層内に塩素や硫黄が取り込まれることがあり、金属結晶間に膨れ(カーケンダルボイド)が発生する不具合が懸念されるので好ましいものでない。

【0033】

公知のジンケート浴は苛性ソーダの濃度管理を怠ると陽極の不動態化をまねく不具合を発生することがあるが、酢酸酸性メッキ液に金属亜鉛又は酸化亜鉛を溶解することで、メッキ液の亜鉛濃度管理が最適となり、電解メッキによる亜鉛メッキ付着量を容易にコントロールでき、次工程の亜鉛メッキ層上に設ける薄銅メッキ層形成処理をより容易にするばかりか、アルミニウム箔表面と銅層との界面の密着性を強固なものとする。

【0034】

一次薄銅処理槽40はピロリン酸銅ストライク浴とする。具体的な浴組成条件は、ピロリン酸銅10.0〜150.0g/l、ピロリン酸カリウム250.0〜400.0g/l、アンモニア水1.0〜5.0ml/l、pHを10.0〜12.0、浴温20〜60℃、電流密度1.0〜8.0A/dm2 で、陰極電解メッキ法、パルス電解メッキ法等で1.0μm程度の薄銅電解メッキを施す。

【0035】

二次薄銅処理槽50は硫酸銅からなる電解液を用いるのが好ましく、浴条件は、硫酸80.0〜110.0g/l、硫酸銅200.0〜250.0g/l、浴温50℃、陰極電解電流密度20A/dm2で、2.0〜7.5μm程度の厚さの薄銅電解メッキ層を陰極電解メッキ法、パルス電解メッキ法等で施す。この電解メッキ工程で必要に応じてメッキ硬度を高めるために金属成分としてタングステン、錫を、メッキ均一性を促すために塩素化合物を若干量添加することも好ましい。

タングステンあるいは錫の組成は、化合物の物性にもよるがそれぞれ金属成分として250ppm、遊離塩素イオンとして0.5〜2.5ppm程度の範囲で処方することが好ましい。この処方により電解メッキされた銅層の硬度は、取り込まれる金属量によって差異はあるが、0.05%程度の共析(合金化)により、30%以上の硬度増加が達成される。因みに0.15%の錫を含有する銅合金圧延箔の場合には、通常の電解銅箔や圧延銅箔が80〜95Hv(ビッカース硬度値)に対し、125〜150Hv程度の硬度となる。

【0036】

防錆被膜を施すインジウム防錆処理槽60は、硫酸インジウム(III)が1.0〜3.0g/lの水溶液(浸漬処理の場合には3.0g/l、陰極電解処理の場合には1.0g/l)が充填され、表裏面共に電流密度を1.0A/dm2で処理し、インジュウム付着量として浸漬処理でも電解メッキ処理の場合でも0.003〜0.025mg/dm2付着させることが好ましい。

【0037】

該防錆処理層の表面に必要によりシランカップリング剤からなる保護層を設ける。シランカップリング剤保護層は単一保護層であっても複数(図1は2層の場合を例示している。)からなる保護層であっても、シランカップリング剤の付着量は珪素として0.001〜0.015mg/dm2とすることが望ましい。

シランカップリング剤による保護層の形成は活物質との関係で任意に選択する。即ち、防錆層上に直接活物質を堆積しても防錆層(集電体)と活物質との密着性が十分に得られる場合はシランカップリング剤保護層の形成は不必要である。しかし、防錆層(集電体)と活物質との密着性が十分に得られない場合はシランカップリング剤保護層を設ける。シランカップリング保護層はその上に堆積する炭素系や珪素系の活物質を密着接合するときにその密着性にケミカル的な相乗効果を発揮し、集電体上に活物質をより効率的に堆積することができる。

【0038】

なお、リチウムイオン二次電池負極用集電体に一般的に用いられる銅箔は、表裏が平滑な表面の箔で、例えば表裏面の形状粗度がJIS−B−0601に規定されるRz値で0.6〜2.0μmである。このような表面粗度の銅層を積層するアルミニウム箔(基体)は、銅メッキ処理を施す側の素地がJIS−B−0601に規定される表面粗度Rz値で0.2〜2.5μmである箔を選択することが好ましい。このような素地形状のアルミニウム箔を選択することで、その上に形成する銅層の表面形状が適正となる。

【0039】

前記銅−アルミニウム−銅複合箔からなる集電体に用いるアルミニウム箔は銅層をメッキ後であっても、伸び物性率は充放電条件下において基体箔(アルミニウム箔)の熱膨張収縮の追随性を満足するために常温での伸びが3.5%以上であることが好ましい。

【0040】

本発明において基体箔1としては、リチウムイオン二次電池の正極材料と同じアルミニウム箔を用いる。このように正負両極の基体箔が同等であることにより円筒形や角型の筐体に電極セルを収めても充放電時の材料の膨張収縮による内部応力が均等化され、材料の屈曲部分での破断による放電電位不具合を回避することができる。また、負極はその表面に薄銅電解メッキ層が施されているので従来の銅箔(電解、圧延、銅合金箔など)同様の防錆処理や必要に応じてシランカップリング剤による保護層を設けることが可能で、活物質(炭素系、珪素系等)との密着特性を低下させることなく堆積することができる。

また、必要により銅メッキ層表面を銅やニッケルまたはその共析(合金化)粒子による粗化面とする処理ができ、銅層表面を粗化面とすることで次世代タイプの粒径の細かな活物質(合成黒鉛系、珪素系など)を薄く塗工しても十分に表面積に対する密着面積が確保でき、従って活物質を薄く堆積できるのでリチウムイオン二次電池自体の軽薄短小化に寄与できる。リチウムイオン二次電池自体の軽薄短小化できることは、例えば自動車に搭載する電池の重量を軽減でき、エネルギーの有効活用が可能となる。

【0041】

なお、リチウムイオン二次電池負極用集電体に一般的に用いられる銅箔は、表裏が平滑な表面形状をなす箔が好まれて用いられている。例えば表裏面の形状粗度がJIS−B−0601に規定されるRz値で0.6〜2.0μm、常温での伸びが3.5%以上ある銅箔または銅合金箔が用いられている。本発明の負極用集電体の基体箔であるアルミニウム箔の表裏も同様な特性を有していることが好ましい。

【実施例】

【0042】

〔実施例1〕

公称厚み18μm(単重量で48.6g/m2)で、その表裏の形状がJIS−B−0601に規定のRz値が0.35μm前後の圧延アルミニウム箔(古河スカイ株式会社製造の圧延アルミニウム箔)(脱脂済み)を用いて以下の条件で一連の表面処理を施した。

【0043】

[洗浄および活性化浴組成と処理条件]

硫酸として・・・・・・・・24.5 g/l

硝酸として・・・・・・・・63.0 g/l

浴温度・・・・・・・・・・23.5 ℃

処理方法・・・・・・・・・浸漬

【0044】

[封孔処理浴組成と処理条件]

水酸化ナトリウムとして・・・・110.0 g/l

浴温度・・・・・・・・・・・・・90.0 ℃

処理方法・・・・・・・・・・・浸漬

【0045】

[ジンケート処理浴と処理条件]

酸化亜鉛(金属亜鉛として)・・・・20.0 g/l

酢酸酸性としての浴 pH・・・・・・2.8

浴温度・・・・・・・・・・・・・・23.5℃

陰極パルス電解メッキ平均電流密度・・0.5 A/dm2

オンタイム(通電)設定・・・・・・10 ms

オフタイム(非通電)設定・・・・・60 ms

【0046】

[一次薄銅メッキ浴組成と処理条件]

ピロリン酸銅・・・・・・・・・・・・110.0 g/l

ピロリン酸カリウム・・・・・・・・・350.0 g/l

アンモニア水・・・・・・・・・・・・・・3.0 ml/l

pH・・・・・・・・・・・・・・・・・11.8

浴温度・・・・・・・・・・・・・・・・40.0 ℃

陰極電解メッキ電流密度・・・・・・・・・5.5A/dm2

【0047】

[二次薄銅メッキ浴組成と処理条件]

硫酸銅(金属銅として)・・・・・・・・・・・・・52.5 g/l

硫酸として・・・・・・・・・・・・・・・・・・100.0 g/l

塩酸(塩素イオンとして)・・・・・・・・・・・・・2.0 mg/l

浴温度:・・・・・・・・・・・・・・・・・・・・45.5 ℃

陰極電解メッキ電流密度・・・・・・・・・・・・・18.5 A/dm2

【0048】

[防錆被膜浴組成と処理条件]

硫酸インジウム(III)9水和物(金属インジウムとして)・・・1.0 g/l

浴温・・・・・・・・・・・・・・・・・・・・・・・・・・23.5℃

pH・・・・・・・・・・・・・・・・・・・・・・・・・・・4.5

陰極電解メッキ処理電流密度・・・・・・・・・・・・・・・・1.0A/dm2

【0049】

[シランカップリング剤浴組成と処理条件]

エポキシ系のシランカップリング剤

(チッソ製サイラエースS−510)・・・・0.5wt%

浴温・・・・・・・・・・・・・・・・・・・・・・23.5℃

処理方法・・・・・・・・・・・・・・・・・・・・浸漬

【0050】

得られた銅・アルミニウム・銅の複合箔につき以下の評価を行った。

(1)銅・アルミニウム境界面の金属間剥離の有無

金属間剥離有無の評価は、処理箔の一方の面と市販のFR4規格のガラスエポキシ系樹脂基板(日立化成工業株式会社製LX-67Nプリプレグ使用)とを加熱プレス積層(180〜205℃*25Kgf/cm2*60〜90min)して張り合わせた後、該複合箔を硬化エポキシ基材面より10.0m/m幅で適宜な強度で引き剥がし、その時の界面がエポキシ面とであった場合を「○」、銅・アルミニウム界面であった場合を「×」とした。

【0051】

(2)銅・アルミニウム境界面の膨れ(耐熱剥離)の有無

膨れ(耐熱剥離)の有無評価は、前記積層板を50mm角に切断して試験片とし、PCT(プレッシャークッカーテスト)試験条件(相対湿度100%、2気圧、121℃、120分)下で前処理を行い、次いでその試験片を265℃に設定された半田浴に30秒浸漬させて、膨れの発生の有無を観察し、膨れの生じなかった試験片は「◎」、膨れたものは「●」とし、更に膨れた試験片の界面がエポキシ面とであった場合は「○」、銅・アルミニウム界面であった場合を「×」とした。

【0052】

(3)防錆効果

銅・アルミニウム・銅の複合箔の防錆効果の測定は、JIS-Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)条件下で、24時間後に該処理箔の表面が酸化銅に変色しない場合を「○」、多少でも酸化銅変色が見られた場合を「△」、顕著な変色を呈した場合「×」とした。

【0053】

(4)表面張力の測定

銅・アルミニウム・銅の複合箔の金属インジウム処理後の表面張力の測定は、JIS−K−6768に規定されるJIS濡れ試薬(和光純薬工業株式会社製)にて該表面の濡れ性向上の効果を、数値22.6mN/m〜73.0mN/m(数値が小さい程疎水性を示し、数値が大きい程親水性で濡れ易い)範囲で比較した。

【0054】

(5)複合箔の活物質との密着性評価、クロスカット評価、引き剥がし評価

(5−1)試験片の作成

活物質として黒鉛粉末90部、バインダーとしてポリフッ化ビニリデン10部、溶剤にN−メチルピロリドンを用い、複合箔の片面に150μm厚になるように塗工し、160℃、15kg/cm2で加圧乾燥させ、試験片とした。

【0055】

(5−2)密着性の評価

この試験片を曲率半径2.7Rの冶具に活物質が塗工されてない面側を接触させながら10cmの長さを曲げ沿わせた後に、該試験片を平滑面に置き、目視評価により活物質と箔界面間を観察した。その結果、全く変化が見られなかったものを「◎」、活物質に若干のひび割れが見られたものの箔界面には影響が及んでいないものを「○」、活物質のひび割れが表層界面に達しており一部に剥離の兆候が見られるものを「△」、明らかに活物質の剥離が確認できるものを「×」として評価した。

【0056】

(5−3)引き剥がし評価(界面剥離強度の評価)

試験片の界面剥離強度は、JIS−C−6471・8.1に従って測定した。測定に際しては、複合箔に堆積された活物質層側に両面テープで3mm以上の厚みに成型された樹脂基板を貼り付け、銅箔側を1mm幅で深さが銅箔の厚さ以上となる溝を10mm間隔で設け、JIS測定対応の引っ張り強度試験器を用いて、引張速度50mm/分、引張角度90°で該10mm幅の銅箔を引き剥がし、この際の引き剥がし強度を測定した。

【0057】

(5−4)クロスカット評価

JIS−K5600に規定されるクロスカットの試験法は、硬化した活物質塗膜に直角の格子パターン(100マス)切り込みを施し、銅箔まで貫通するときの銅箔表面からの剥離に対しての塗膜の密着耐性を評価するための試験である。しかしJIS−K5600には「この方法は付着性を測定手段とみなしてはならない」と書かれてあるために、本発明では本試験を、実施例および比較例との相対的な「良・否」を判定する定性的試験方法として用いた。剥がれ程度が少ない場合は、銅箔(集電体)と活物質層界面の密着性が高いと判断できるので、その結果を全く剥がれのなかった場合を「◎」、5ケ以下の場合を「○」、10ケ以下の場合を「△」、として表1に記載した。

各評価結果を表1に示す。

【0058】

〔実施例2〕

実施例1で用いたアルミニウム箔を実施例1の一次薄銅メッキ後に陰極電解粗化銅ヤケメッキ処理工程を追加し、以後の二次薄銅メッキ工程以降は実施例1と同様の処理を行い、表裏の表面粗度がRz値で2.5μmの複合箔を作成した。作成した複合箔に付き実施例1と同様の評価測定を行った。結果を表1に併記する。

[陰極電解粗化銅ヤケメッキ浴組成と処理条件]

硫酸銅(金属銅として)・・・・・・・・・・・・23.5 g/l

硫酸として・・・・・・・・・・・・・・・・・110.0 g/l

モリブデン酸ナトリウム(モリブデンとして)・・・0.25 g/l

硫酸第二鉄(金属鉄として)・・・・・・・・・・・0.20 g/l

硫酸クロム(三価クロムとして)・・・・・・・・・0.20 g/l

塩酸(塩素イオンとして)・・・・・・・・・・・・1.5 mg/l

浴温度・・・・・・・・・・・・・・・・・・・・23.5 ℃

陰極電解メッキ電流密度・・・・・・・・・・・・28.5 A/dm2

【0059】

〔比較例1〕

公称厚み10μm(単重量で89.3g/m2)の両面光沢形状でクロメート防錆処理が施されている両面光沢電解銅箔(古河電気工業株式会社製のNC-WS箔)を用いて、実施例1と同様の評価測定を行い、その結果を表1に併記したる。なお両面光沢電解箔の表裏の形状はJIS−B−0601に規定のRz値で0.95〜1.15μmであった。

【0060】

〔比較例2〕

公称厚み10μm(単重量で89.3g/m2)の両面光沢形状で有機防錆処理が施されている電解銅箔(古河電気工業株式会社製のNB-WS箔)を用いて、実施例1と同様の評価測定を行い、その結果を表1に併記する。なお、該両面光沢電解箔の表裏の形状はJIS−B−0601に規定のRz値で0.95〜1.15μmであった。

【0061】

【表1】

【0062】

表1から明らかなように、実施例1〜2の複合箔は、基体のアルミニウム箔と銅層の界面で剥離や膨れの発生がなく健全に均一電解メッキが完結された。樹脂基材を対象にした密着性は、濡れ性評価から明らかなように実施例1が比較例に対して若干ではあるが優位性がみられ、実施例2はそれらを遥かに凌ぐものであった。

防錆効果は、比較例の評価結果が実用上で問題ないことから実施例1と2の評価結果を以ってしても、実用性に支障なく満足するものであった。

引き剥がし評価(界面剥離強度の評価)、クロスカット評価も比較例との間で遜色がなく、実用性に支障なく適合するものであった。

表1に正極に用いられるアルミニウム箔の機械的な特性値を示し、本発明の銅−アルミニウム−銅の複合箔と比較した。単重量が銅メッキ分増加しているものの、双方に機械的な大きな物性的な差異は認められず、実用性に支障なく適合するものであった。

【0063】

上述したように本発明の銅−アルミニウム−銅からなる複合箔は、従来汎用的にリチウムイオン二次電池の負極用集電体用基体金属箔として採用されている銅箔と遜色のない特性を有するばかりか、表裏を粗化面とした場合は、種々の活物質との密着性が向上し、負極用集電体の軽量化が同時に達成でき、充放電特性と電池の軽薄化に優れた効果を有するものである。

【0064】

本発明の銅−アルミニウム−銅からなる複合箔の製造方法によれば、活物質との密着強度に優れた複合箔と、該複合箔からなる負極用集電体を提供することができる。

また、本発明複合箔の製造方法によれば、一貫した工程で製造できるので、複合箔を安価に製造することができ、産業用、民生用の蓄電装置として、電気自動車等のモータリゼーション用としての二次電池を供給面でも特性面でも十分に対応することができる効果を有するものである。

【符号の説明】

【0065】

1 アルミニウム箔

10 表面洗浄および活性化処理槽

20 封孔処理槽

30 ジンケート処理槽

40 一次薄銅メッキ処理槽

50 二次薄銅メッキ処理槽

60 インジウム防錆槽

71 第一シランカップリング剤槽

72 第二シランカップリング剤槽

9 水洗槽

【技術分野】

【0001】

本発明は、民生用、産業用のリチウムイオン二次電池、或いはハイブリット自動車や電気自動車に搭載されるリチウムイオン二次電池の負極側集電体とその製造法に関するものである。

更に本発明は前記集電体を用いたリチウムイオン二次電池の特性に欠かすことのできない充放電長期信頼性に優れる負極電極に関するものである。

【背景技術】

【0002】

二次電池とりわけリチウムイオン二次電池は、民生用、産業用の電子機器に止まらず昨今では、ハイブリット自動車や電気自動車にも搭載され飛躍的に利便性を向上させている。また環境面の対応から太陽光発電により得られた電力を蓄える産業用から家庭用に至る蓄電大型設備にまで二次電池は採用され、また一方で携帯端末用途には小型で高容量化が可能となるリチウムイオン二次電池に注目がおかれている。

【0003】

リチウムイオン二次電池は、正極と同様に負極の特性が二次電池としての充放電特性や高電位維持の優劣を左右する。従来のリチウムイオン二次電池の負極用集電体は銅箔の両表面に活物質として結着剤(バインダー)を混ぜ合わせたカーボン(黒鉛)を塗工加圧乾燥させて製造されている。しかしこのような製造方法で製造された二次電池では、高容量と充放電の長期寿命を必要とするハイブリット自動車や電気自動車用としては未だ不十分で更なる改善が要望されている。

【0004】

リチウムイオン二次電池の特性を向上させる上で、正極と負極夫々を個々に改良する必要があるが、本願は負極材料、特に負極用集電体材料に関する発明である。リチウムイオン二次電池の高容量化は、負極の集電容量を向上させることで可能となる。負極の集電容量向上は前記結着剤(バインダー)を混ぜ合わせたカーボンからなる活物質の厚みを増すことと集電体との密着性を向上させることで可能となる。

【0005】

しかし、集電体の両面に均一な厚みでカーボンを積層させることは技術的に可能であるが、活物質を厚く積層すると電池の大きさが大きくなり、実用性に乏しいものとなってしまう。そのため現在では、粒形を小さくし、カーボンの表面積を大きくしたカーボン材料や次世代タイプとして期待の高い珪素系活物質を用いて集電容量の向上を図っている。

【0006】

車載用のリチウムイオン二次電池の高容量化の要求は大きく、カーボン系活物質では高容量要求を十分に解決できないため、前記の珪素系活物質に変更してリチウムの吸着量を著しく向上させる技術が進んできているが、一方で珪素系の活物質の採用には、該材料の特性に追従できる集電体が求められている。珪素系の活物質はその粒形の細かさから堆積対象となる集電体には、該活物質と適宜な化学的密着結合性と、集電体自体の熱追随伸縮性と、表層の硬さが求められる。

【0007】

活物質と集電体の密着性が適正であると、集電体表面に活物質を沢山塗工でき、電池容量向上に寄与でき好ましい。また、珪素系の活物質の採用に当たっては、集電体に適宜な硬度と金属的な塑性(伸び)が必須要件となる。

【0008】

例えば リチウムイオン二次電池の負極材料として一般に用いられている銅箔は、何らかの表面処理がされている。例えば電解銅箔や電解銅合金箔には金属クロムメッキ処理に代表されるクロメート防錆処理、圧延銅箔や圧延銅合金箔にはベンゾトリアゾールに代表される有機防錆処理剤やその誘導体による防錆処理がなされている。これら防錆処理のうち、前者は防錆効果には優れるが活物質との密着性に難があり、また電池の端子との超音波接合性に高エネルギーを要する等生産コストに影響を与えている。後者は密着性や超音波溶接性に不具合を起すことはないが、防錆力特に活物質を加熱圧着する時に稀に被膜が破壊され酸化変色し、その箇所の活物質との密着性が低下して、定電圧特性不具合を起す場合がある。集電体となる銅箔に施す防錆処理剤(防錆層)は、どのような活物質であっても密着性に優れ、超音波溶接性、熱加工時の耐熱性にも優れることが求められている。

【0009】

リチウムイオン二次電池の負極用集電体に用いる銅箔は該電池の充放電長期信頼性を左右する。負極側の集電体に求められる特性は活物質との密着性に優れるばかりでなく、電池に組み込まれてから繰り返される充放電時の熱膨張収縮追随性に対応できなければならない。現在多くのリチウムイオン二次電池の集電体には、正極側にはアルミニウム箔、負極側には銅箔が用いられている。しかし各々の箔の厚みは電池設計上の種々な制約から正極のアルミニウム箔と負極の銅箔とでは異なっており、この材料の不整合から電池としての大きさ、形状、更には筐体の材質までが制約されていた。リチウムイオン二次電池の正極と負極の集電体の材質が同じまたは同等であれば、充放電時の熱膨張収縮係数が近似するので安定した充放電特性が確保でき、また、筐体に膨張係数を同じとするアルミニウム缶が選択できるのでコスト面からも、加工性、重量等の実用面からも好ましく、可能な限り両電極材料は物性的に近似する材料が求められていた。

【0010】

ところで、リチウムイオン二次電池用負極電極用集電体としてアルミニウム箔の両面に銅箔を接合した複合箔が特許文献1で提案されている(特許文献1の段落0019参照)。しかし、この特許文献1には「正極集電体のアルミニウム箔、酸化アルミニウムとしては、公知のものが用いられる。また、負極用集電体の銅箔としては、通常の純銅が使用され、表面が銅めっき膜にて被覆された金属箔としては、アルミニウム、ニッケルなどの金属箔の表面に電気めっき法、無電解めっき法、或いはスパッタリング、真空蒸着等の気相めっき法により銅めっき膜やニッケルめっき膜を好ましくは0.1〜20μm程度、特に0.1〜15μm程度形成したものが用いられる。・・・」との記載がなされているのみで、アルミニウム箔の両面に設けた銅箔の表面処理等については何等の示唆もなしていない。

【0011】

また、銅箔表面の防錆処理についてインジウムが使用可能である、との提案が特許文献2になされている。しかし特許文献2には防錆処理につき、「集電体としての銅箔表面に防錆層を施し、その後不活性ガス中で熱処理することが要件となっており、熱処理箔の表面に黒鉛を活物質として積層する」(段落0049)と記載されているのみで、インジウムを用いた防錆層についての具体例は開示されていない。このように、特許文献2には、銅箔の防錆層を形成する手段の一つにインジウムが使用可能である、との示唆はなされているが、インジウム防錆層に活物質を塗布した例については何らの開示も示唆もなされていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許公開2002−305034号

【特許文献2】特許公開2008−117655号

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明はリチウムイオン二次電池の正極に用いられるアルミニウム箔と同様なアルミニウム箔を基体とし、該基体の表裏面に銅を被覆し、必要により被覆銅表面に粗化処理を施し、防錆処理、保護処理を施した複合箔からなる集電体とその製造方法を提供し、該複合箔からなる集電体に活物質を堆積したリチウムイオン二次電池用電極を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明のリチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層がこの順で設けられていることを特徴とする。

【0015】

本発明のリチウムイオン二次電池負極用集電体は、アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層、シランカップリング剤保護層がこの順で設けられていることを特徴とする。

【0016】

前記アルミニウム箔の素地が、JIS−B−0601に規定されるRz値で0.1〜1.5μmであることが好ましい。

また、前記銅層の表面が粗化処理されており、該粗化処理後の表面粗度が、JIS−B−0601に規定されるRz値で2.5μm以下であることが好ましい。

更に、前記シランカップリング剤保護層の付着珪素量は0.001〜0.015mg/dm2であることが好ましい。

【0017】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けることを特徴とする。

【0018】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けることを特徴とする。

【0019】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けることを特徴とする。

【0020】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けることを特徴とする。

【0021】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けることを特徴とする。

【0022】

本発明のリチウムイオン二次電池負極用集電体の製造方法は、アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けることを特徴とする。

【0023】

本発明は前記リチウムイオン二次電池用集電体に活物質を堆積してなるリチウムイオン二次電池用負極電極である。

【0024】

本発明のリチウムイオン二次電池は、その負極電極が前記集電体に活物質が堆積された負極電極で構成されるリチウムイオン二次電池である。

【発明の効果】

【0025】

本発明のリチウムイオン二次電池用集電体は、アルミニウム箔表面に亜鉛メッキ層が施され、その亜鉛メッキ層上に薄銅メッキ層が施され、その銅メッキ層上にインジウムからなる防錆被膜が形成されていることで表面張力が著しくアップし、種々の活物質との密着性が向上し、集電体上に活物質を効率良く堆積することができる。

更に必要に応じ該防錆被膜上にシランカップリング保護層を設ける。該保護層は次工程で炭素系や珪素系の活物質を結着剤を介して密着接合する場合にケミカル的な仲介反応を発揮し、種々の活物質との密着性に優れた相乗効果をもたらし、集電体上に活物質をより効率的に堆積することができる。

【0026】

本発明のリチウムイオン二次電池負極用集電体の製造方法によれば、特に亜鉛メッキ層を酢酸浴で形成する。酢酸酸性メッキ液に亜鉛を溶解することでメッキ液の亜鉛濃度管理が最適となり、電解メッキによる亜鉛メッキ付着量を容易にコントロールでき、次工程の亜鉛メッキ層上に設ける薄銅メッキ層形成処理をより容易にするばかりか、アルミニウム箔表面と銅層との界面の密着性を強固なものとする効果がある。

また、インジウム防錆層は電池電極との超音波溶接性に障害とならないために、電池の製造コストが嵩むことがなく、また、優れた品質向上効果をもたらすものである。

更には、基体がアルミニウム箔であり、銅メッキ層が薄く施されているので、リチウムイオン二次電池の正極と負極がアルミニウム箔からなる集電体となり、その熱膨張収縮に対する追随性が同じ程度となるために充放電特性に優れ、電池寿命を長期化することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の防錆処理工程の一例を示す工程説明図である。

【発明を実施するための形態】

【0028】

先ず、図1により本発明集電体の製造工程につき説明する。

基体となるアルミニウム箔1を表面洗浄および活性化処理槽10で洗浄および活性化処理を施す。洗浄および活性化する浴組成は希硫酸と硝酸の混酸である。

洗浄されたアルミニウム箔2は水洗槽9で水洗され、封孔処理槽20に導かれて封孔処理される。封孔処理槽20には高温の苛性ソーダ溶液が充填されている。

封孔処理されたアルミニウム箔3は水洗槽9で水洗され、ジンケート処理槽30に導かれてジンケート処理される。亜鉛メッキ処理槽30には酸化亜鉛溶液が充填されている。

【0029】

ジンケート処理された箔4は水洗槽9で水洗され、一次薄銅処理槽40へ導かれて薄い銅層が施される。一次薄銅処理槽40にはピロリン酸銅溶液が充填され、箔4の表面に極薄い銅メッキ層が施される。

薄い銅メッキ層が施された箔5は水洗槽9で水洗され、二次薄銅処理槽50へ導かれて銅メッキ層が施される。二次薄銅処理槽50には硫酸銅溶液が充填され、所定厚さの銅層が施される。

銅層が施された箔6は水洗槽9で水洗され、インジウム防錆槽60に導かれ、防錆被膜が施される。インジウム防錆槽60には硫酸インジウム溶液が充填されて、銅層表面に防錆層が施される。

防錆被膜が施された箔7は水洗槽9で水洗され、第一シランカップリング槽71、第二シランカップリング槽72に導かれ、シランカップリング剤保護層が施される。シランカップリング剤保護層が施された箔8は乾燥装置80で乾燥し、巻取り装置90に巻き取られる。

【0030】

個々の工程につき詳細に説明する。

本発明は基体となるアルミニウム箔の表面に薄い銅メッキ層を設ける。

先ず、アルミニウム箔1の表裏面へ前処理として希薄な硫酸−硝酸混合液による表面洗浄を目的とする活性化処理を施す。アルミニウム箔1表面の脱脂と活性化処理とを同時に行う表面洗浄および活性化処理槽10での処理は、例えば0.5規定濃度硫酸と1.0規定濃度硝酸とを混合した混酸浴で、浴温は常温〜35.0℃、陽極電解電流密度は0.5〜3.5A/dm2の適宜値を選択して処理する。

【0031】

次に活性化されたアルミニウム箔2表面を水酸化ナトリウム(苛性ソーダ)70.0〜120.0g/l、浴温85.0〜95.0℃の封孔処理槽20で封孔処理を施す。封孔処理によりアルミニウム箔表面はポーラス(浸透可能な空隙孔orマイクロポロシテー)状な柱状くぼみ(凹形状)が塞がれ、かつ平滑均一化される。このような封孔処理は次工程での酸化亜鉛(ジンケートメッキ処理)による金属亜鉛層の形成を容易にする。

【0032】

本発明では、酸化亜鉛によるメッキ層の形成(ジンケートメッキ処理)は、酸性域で電解メッキ処理による金属亜鉛メッキ手法による。酸性域での電解メッキ処理手法とは、汎用のジンケート処理の浴条件が強アルカリ域(pH 12以上)に処方されているのに対して、ベースとなる浴を予め酢酸酸性(pH2.5〜3.8範囲)に調整し、該酢酸酸性メッキ液中に亜鉛を溶解する。

亜鉛メッキ処理槽30の浴組成は、酢酸を用いてpHを2.5〜3.5、浴温を18.5〜28.5℃の常温域範囲に設定し、酸化亜鉛を5.0〜30.0g/l溶解する。酸性領域で電解メッキする理由には、金属亜鉛濃度維持の簡便さと電流効率が安定することによるメッキ層の均一化を図るためである。因みに電流密度は、0.5〜5.5A/dm2の範囲で適宜値を選択する。陰極電解メッキ時には高電流値域を選択し、パルス電解メッキを施して亜鉛層を設ける場合には、低電流値を選択するのが好ましい。なお、酸化亜鉛以外に塩化亜鉛、硫酸亜鉛も選択できるがメッキ層内に塩素や硫黄が取り込まれることがあり、金属結晶間に膨れ(カーケンダルボイド)が発生する不具合が懸念されるので好ましいものでない。

【0033】

公知のジンケート浴は苛性ソーダの濃度管理を怠ると陽極の不動態化をまねく不具合を発生することがあるが、酢酸酸性メッキ液に金属亜鉛又は酸化亜鉛を溶解することで、メッキ液の亜鉛濃度管理が最適となり、電解メッキによる亜鉛メッキ付着量を容易にコントロールでき、次工程の亜鉛メッキ層上に設ける薄銅メッキ層形成処理をより容易にするばかりか、アルミニウム箔表面と銅層との界面の密着性を強固なものとする。

【0034】

一次薄銅処理槽40はピロリン酸銅ストライク浴とする。具体的な浴組成条件は、ピロリン酸銅10.0〜150.0g/l、ピロリン酸カリウム250.0〜400.0g/l、アンモニア水1.0〜5.0ml/l、pHを10.0〜12.0、浴温20〜60℃、電流密度1.0〜8.0A/dm2 で、陰極電解メッキ法、パルス電解メッキ法等で1.0μm程度の薄銅電解メッキを施す。

【0035】

二次薄銅処理槽50は硫酸銅からなる電解液を用いるのが好ましく、浴条件は、硫酸80.0〜110.0g/l、硫酸銅200.0〜250.0g/l、浴温50℃、陰極電解電流密度20A/dm2で、2.0〜7.5μm程度の厚さの薄銅電解メッキ層を陰極電解メッキ法、パルス電解メッキ法等で施す。この電解メッキ工程で必要に応じてメッキ硬度を高めるために金属成分としてタングステン、錫を、メッキ均一性を促すために塩素化合物を若干量添加することも好ましい。

タングステンあるいは錫の組成は、化合物の物性にもよるがそれぞれ金属成分として250ppm、遊離塩素イオンとして0.5〜2.5ppm程度の範囲で処方することが好ましい。この処方により電解メッキされた銅層の硬度は、取り込まれる金属量によって差異はあるが、0.05%程度の共析(合金化)により、30%以上の硬度増加が達成される。因みに0.15%の錫を含有する銅合金圧延箔の場合には、通常の電解銅箔や圧延銅箔が80〜95Hv(ビッカース硬度値)に対し、125〜150Hv程度の硬度となる。

【0036】

防錆被膜を施すインジウム防錆処理槽60は、硫酸インジウム(III)が1.0〜3.0g/lの水溶液(浸漬処理の場合には3.0g/l、陰極電解処理の場合には1.0g/l)が充填され、表裏面共に電流密度を1.0A/dm2で処理し、インジュウム付着量として浸漬処理でも電解メッキ処理の場合でも0.003〜0.025mg/dm2付着させることが好ましい。

【0037】

該防錆処理層の表面に必要によりシランカップリング剤からなる保護層を設ける。シランカップリング剤保護層は単一保護層であっても複数(図1は2層の場合を例示している。)からなる保護層であっても、シランカップリング剤の付着量は珪素として0.001〜0.015mg/dm2とすることが望ましい。

シランカップリング剤による保護層の形成は活物質との関係で任意に選択する。即ち、防錆層上に直接活物質を堆積しても防錆層(集電体)と活物質との密着性が十分に得られる場合はシランカップリング剤保護層の形成は不必要である。しかし、防錆層(集電体)と活物質との密着性が十分に得られない場合はシランカップリング剤保護層を設ける。シランカップリング保護層はその上に堆積する炭素系や珪素系の活物質を密着接合するときにその密着性にケミカル的な相乗効果を発揮し、集電体上に活物質をより効率的に堆積することができる。

【0038】

なお、リチウムイオン二次電池負極用集電体に一般的に用いられる銅箔は、表裏が平滑な表面の箔で、例えば表裏面の形状粗度がJIS−B−0601に規定されるRz値で0.6〜2.0μmである。このような表面粗度の銅層を積層するアルミニウム箔(基体)は、銅メッキ処理を施す側の素地がJIS−B−0601に規定される表面粗度Rz値で0.2〜2.5μmである箔を選択することが好ましい。このような素地形状のアルミニウム箔を選択することで、その上に形成する銅層の表面形状が適正となる。

【0039】

前記銅−アルミニウム−銅複合箔からなる集電体に用いるアルミニウム箔は銅層をメッキ後であっても、伸び物性率は充放電条件下において基体箔(アルミニウム箔)の熱膨張収縮の追随性を満足するために常温での伸びが3.5%以上であることが好ましい。

【0040】

本発明において基体箔1としては、リチウムイオン二次電池の正極材料と同じアルミニウム箔を用いる。このように正負両極の基体箔が同等であることにより円筒形や角型の筐体に電極セルを収めても充放電時の材料の膨張収縮による内部応力が均等化され、材料の屈曲部分での破断による放電電位不具合を回避することができる。また、負極はその表面に薄銅電解メッキ層が施されているので従来の銅箔(電解、圧延、銅合金箔など)同様の防錆処理や必要に応じてシランカップリング剤による保護層を設けることが可能で、活物質(炭素系、珪素系等)との密着特性を低下させることなく堆積することができる。

また、必要により銅メッキ層表面を銅やニッケルまたはその共析(合金化)粒子による粗化面とする処理ができ、銅層表面を粗化面とすることで次世代タイプの粒径の細かな活物質(合成黒鉛系、珪素系など)を薄く塗工しても十分に表面積に対する密着面積が確保でき、従って活物質を薄く堆積できるのでリチウムイオン二次電池自体の軽薄短小化に寄与できる。リチウムイオン二次電池自体の軽薄短小化できることは、例えば自動車に搭載する電池の重量を軽減でき、エネルギーの有効活用が可能となる。

【0041】

なお、リチウムイオン二次電池負極用集電体に一般的に用いられる銅箔は、表裏が平滑な表面形状をなす箔が好まれて用いられている。例えば表裏面の形状粗度がJIS−B−0601に規定されるRz値で0.6〜2.0μm、常温での伸びが3.5%以上ある銅箔または銅合金箔が用いられている。本発明の負極用集電体の基体箔であるアルミニウム箔の表裏も同様な特性を有していることが好ましい。

【実施例】

【0042】

〔実施例1〕

公称厚み18μm(単重量で48.6g/m2)で、その表裏の形状がJIS−B−0601に規定のRz値が0.35μm前後の圧延アルミニウム箔(古河スカイ株式会社製造の圧延アルミニウム箔)(脱脂済み)を用いて以下の条件で一連の表面処理を施した。

【0043】

[洗浄および活性化浴組成と処理条件]

硫酸として・・・・・・・・24.5 g/l

硝酸として・・・・・・・・63.0 g/l

浴温度・・・・・・・・・・23.5 ℃

処理方法・・・・・・・・・浸漬

【0044】

[封孔処理浴組成と処理条件]

水酸化ナトリウムとして・・・・110.0 g/l

浴温度・・・・・・・・・・・・・90.0 ℃

処理方法・・・・・・・・・・・浸漬

【0045】

[ジンケート処理浴と処理条件]

酸化亜鉛(金属亜鉛として)・・・・20.0 g/l

酢酸酸性としての浴 pH・・・・・・2.8

浴温度・・・・・・・・・・・・・・23.5℃

陰極パルス電解メッキ平均電流密度・・0.5 A/dm2

オンタイム(通電)設定・・・・・・10 ms

オフタイム(非通電)設定・・・・・60 ms

【0046】

[一次薄銅メッキ浴組成と処理条件]

ピロリン酸銅・・・・・・・・・・・・110.0 g/l

ピロリン酸カリウム・・・・・・・・・350.0 g/l

アンモニア水・・・・・・・・・・・・・・3.0 ml/l

pH・・・・・・・・・・・・・・・・・11.8

浴温度・・・・・・・・・・・・・・・・40.0 ℃

陰極電解メッキ電流密度・・・・・・・・・5.5A/dm2

【0047】

[二次薄銅メッキ浴組成と処理条件]

硫酸銅(金属銅として)・・・・・・・・・・・・・52.5 g/l

硫酸として・・・・・・・・・・・・・・・・・・100.0 g/l

塩酸(塩素イオンとして)・・・・・・・・・・・・・2.0 mg/l

浴温度:・・・・・・・・・・・・・・・・・・・・45.5 ℃

陰極電解メッキ電流密度・・・・・・・・・・・・・18.5 A/dm2

【0048】

[防錆被膜浴組成と処理条件]

硫酸インジウム(III)9水和物(金属インジウムとして)・・・1.0 g/l

浴温・・・・・・・・・・・・・・・・・・・・・・・・・・23.5℃

pH・・・・・・・・・・・・・・・・・・・・・・・・・・・4.5

陰極電解メッキ処理電流密度・・・・・・・・・・・・・・・・1.0A/dm2

【0049】

[シランカップリング剤浴組成と処理条件]

エポキシ系のシランカップリング剤

(チッソ製サイラエースS−510)・・・・0.5wt%

浴温・・・・・・・・・・・・・・・・・・・・・・23.5℃

処理方法・・・・・・・・・・・・・・・・・・・・浸漬

【0050】

得られた銅・アルミニウム・銅の複合箔につき以下の評価を行った。

(1)銅・アルミニウム境界面の金属間剥離の有無

金属間剥離有無の評価は、処理箔の一方の面と市販のFR4規格のガラスエポキシ系樹脂基板(日立化成工業株式会社製LX-67Nプリプレグ使用)とを加熱プレス積層(180〜205℃*25Kgf/cm2*60〜90min)して張り合わせた後、該複合箔を硬化エポキシ基材面より10.0m/m幅で適宜な強度で引き剥がし、その時の界面がエポキシ面とであった場合を「○」、銅・アルミニウム界面であった場合を「×」とした。

【0051】

(2)銅・アルミニウム境界面の膨れ(耐熱剥離)の有無

膨れ(耐熱剥離)の有無評価は、前記積層板を50mm角に切断して試験片とし、PCT(プレッシャークッカーテスト)試験条件(相対湿度100%、2気圧、121℃、120分)下で前処理を行い、次いでその試験片を265℃に設定された半田浴に30秒浸漬させて、膨れの発生の有無を観察し、膨れの生じなかった試験片は「◎」、膨れたものは「●」とし、更に膨れた試験片の界面がエポキシ面とであった場合は「○」、銅・アルミニウム界面であった場合を「×」とした。

【0052】

(3)防錆効果

銅・アルミニウム・銅の複合箔の防錆効果の測定は、JIS-Z−2371に規定される塩水噴霧試験(塩水濃度:5%−NaCl、温度35℃)条件下で、24時間後に該処理箔の表面が酸化銅に変色しない場合を「○」、多少でも酸化銅変色が見られた場合を「△」、顕著な変色を呈した場合「×」とした。

【0053】

(4)表面張力の測定

銅・アルミニウム・銅の複合箔の金属インジウム処理後の表面張力の測定は、JIS−K−6768に規定されるJIS濡れ試薬(和光純薬工業株式会社製)にて該表面の濡れ性向上の効果を、数値22.6mN/m〜73.0mN/m(数値が小さい程疎水性を示し、数値が大きい程親水性で濡れ易い)範囲で比較した。

【0054】

(5)複合箔の活物質との密着性評価、クロスカット評価、引き剥がし評価

(5−1)試験片の作成

活物質として黒鉛粉末90部、バインダーとしてポリフッ化ビニリデン10部、溶剤にN−メチルピロリドンを用い、複合箔の片面に150μm厚になるように塗工し、160℃、15kg/cm2で加圧乾燥させ、試験片とした。

【0055】

(5−2)密着性の評価

この試験片を曲率半径2.7Rの冶具に活物質が塗工されてない面側を接触させながら10cmの長さを曲げ沿わせた後に、該試験片を平滑面に置き、目視評価により活物質と箔界面間を観察した。その結果、全く変化が見られなかったものを「◎」、活物質に若干のひび割れが見られたものの箔界面には影響が及んでいないものを「○」、活物質のひび割れが表層界面に達しており一部に剥離の兆候が見られるものを「△」、明らかに活物質の剥離が確認できるものを「×」として評価した。

【0056】

(5−3)引き剥がし評価(界面剥離強度の評価)

試験片の界面剥離強度は、JIS−C−6471・8.1に従って測定した。測定に際しては、複合箔に堆積された活物質層側に両面テープで3mm以上の厚みに成型された樹脂基板を貼り付け、銅箔側を1mm幅で深さが銅箔の厚さ以上となる溝を10mm間隔で設け、JIS測定対応の引っ張り強度試験器を用いて、引張速度50mm/分、引張角度90°で該10mm幅の銅箔を引き剥がし、この際の引き剥がし強度を測定した。

【0057】

(5−4)クロスカット評価

JIS−K5600に規定されるクロスカットの試験法は、硬化した活物質塗膜に直角の格子パターン(100マス)切り込みを施し、銅箔まで貫通するときの銅箔表面からの剥離に対しての塗膜の密着耐性を評価するための試験である。しかしJIS−K5600には「この方法は付着性を測定手段とみなしてはならない」と書かれてあるために、本発明では本試験を、実施例および比較例との相対的な「良・否」を判定する定性的試験方法として用いた。剥がれ程度が少ない場合は、銅箔(集電体)と活物質層界面の密着性が高いと判断できるので、その結果を全く剥がれのなかった場合を「◎」、5ケ以下の場合を「○」、10ケ以下の場合を「△」、として表1に記載した。

各評価結果を表1に示す。

【0058】

〔実施例2〕

実施例1で用いたアルミニウム箔を実施例1の一次薄銅メッキ後に陰極電解粗化銅ヤケメッキ処理工程を追加し、以後の二次薄銅メッキ工程以降は実施例1と同様の処理を行い、表裏の表面粗度がRz値で2.5μmの複合箔を作成した。作成した複合箔に付き実施例1と同様の評価測定を行った。結果を表1に併記する。

[陰極電解粗化銅ヤケメッキ浴組成と処理条件]

硫酸銅(金属銅として)・・・・・・・・・・・・23.5 g/l

硫酸として・・・・・・・・・・・・・・・・・110.0 g/l

モリブデン酸ナトリウム(モリブデンとして)・・・0.25 g/l

硫酸第二鉄(金属鉄として)・・・・・・・・・・・0.20 g/l

硫酸クロム(三価クロムとして)・・・・・・・・・0.20 g/l

塩酸(塩素イオンとして)・・・・・・・・・・・・1.5 mg/l

浴温度・・・・・・・・・・・・・・・・・・・・23.5 ℃

陰極電解メッキ電流密度・・・・・・・・・・・・28.5 A/dm2

【0059】

〔比較例1〕

公称厚み10μm(単重量で89.3g/m2)の両面光沢形状でクロメート防錆処理が施されている両面光沢電解銅箔(古河電気工業株式会社製のNC-WS箔)を用いて、実施例1と同様の評価測定を行い、その結果を表1に併記したる。なお両面光沢電解箔の表裏の形状はJIS−B−0601に規定のRz値で0.95〜1.15μmであった。

【0060】

〔比較例2〕

公称厚み10μm(単重量で89.3g/m2)の両面光沢形状で有機防錆処理が施されている電解銅箔(古河電気工業株式会社製のNB-WS箔)を用いて、実施例1と同様の評価測定を行い、その結果を表1に併記する。なお、該両面光沢電解箔の表裏の形状はJIS−B−0601に規定のRz値で0.95〜1.15μmであった。

【0061】

【表1】

【0062】

表1から明らかなように、実施例1〜2の複合箔は、基体のアルミニウム箔と銅層の界面で剥離や膨れの発生がなく健全に均一電解メッキが完結された。樹脂基材を対象にした密着性は、濡れ性評価から明らかなように実施例1が比較例に対して若干ではあるが優位性がみられ、実施例2はそれらを遥かに凌ぐものであった。

防錆効果は、比較例の評価結果が実用上で問題ないことから実施例1と2の評価結果を以ってしても、実用性に支障なく満足するものであった。

引き剥がし評価(界面剥離強度の評価)、クロスカット評価も比較例との間で遜色がなく、実用性に支障なく適合するものであった。

表1に正極に用いられるアルミニウム箔の機械的な特性値を示し、本発明の銅−アルミニウム−銅の複合箔と比較した。単重量が銅メッキ分増加しているものの、双方に機械的な大きな物性的な差異は認められず、実用性に支障なく適合するものであった。

【0063】

上述したように本発明の銅−アルミニウム−銅からなる複合箔は、従来汎用的にリチウムイオン二次電池の負極用集電体用基体金属箔として採用されている銅箔と遜色のない特性を有するばかりか、表裏を粗化面とした場合は、種々の活物質との密着性が向上し、負極用集電体の軽量化が同時に達成でき、充放電特性と電池の軽薄化に優れた効果を有するものである。

【0064】

本発明の銅−アルミニウム−銅からなる複合箔の製造方法によれば、活物質との密着強度に優れた複合箔と、該複合箔からなる負極用集電体を提供することができる。

また、本発明複合箔の製造方法によれば、一貫した工程で製造できるので、複合箔を安価に製造することができ、産業用、民生用の蓄電装置として、電気自動車等のモータリゼーション用としての二次電池を供給面でも特性面でも十分に対応することができる効果を有するものである。

【符号の説明】

【0065】

1 アルミニウム箔

10 表面洗浄および活性化処理槽

20 封孔処理槽

30 ジンケート処理槽

40 一次薄銅メッキ処理槽

50 二次薄銅メッキ処理槽

60 インジウム防錆槽

71 第一シランカップリング剤槽

72 第二シランカップリング剤槽

9 水洗槽

【特許請求の範囲】

【請求項1】

アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層がこの順で設けられているリチウムイオン二次電池負極用集電体。

【請求項2】

アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層、シランカップリング剤保護層がこの順で設けられているリチウムイオン二次電池負極用集電体。

【請求項3】

前記アルミニウム箔の素地が、JIS−B−0601に規定されるRz値で0.1〜1.5μmである請求項1又は2に記載のリチウムイオン二次電池負極用集電体。

【請求項4】

前記銅層の表面が粗化処理されており、該粗化処理後の表面粗度が、JIS−B−0601に規定されるRz値で2.5μm以下にある請求項1乃至3のいずれかに記載のリチウムイオン二次電池負極用集電体。

【請求項5】

前記シランカップリング剤保護層の付着珪素量は0.001〜0.015mg/dm2である請求項2に記載のリチウムイオン二次電池負極用集電体。

【請求項6】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項7】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項8】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項9】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項10】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項11】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項12】

請求項1に記載の集電体に活物質を堆積してなるリチウムイオン二次電池用負極電極。

【請求項13】

請求項12に記載の負極電極で構成されるリチウムイオン二次電池。

【請求項1】

アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層がこの順で設けられているリチウムイオン二次電池負極用集電体。

【請求項2】

アルミニウム箔の少なくとも一方の表面に亜鉛層、銅層、インジウム防錆層、シランカップリング剤保護層がこの順で設けられているリチウムイオン二次電池負極用集電体。

【請求項3】

前記アルミニウム箔の素地が、JIS−B−0601に規定されるRz値で0.1〜1.5μmである請求項1又は2に記載のリチウムイオン二次電池負極用集電体。

【請求項4】

前記銅層の表面が粗化処理されており、該粗化処理後の表面粗度が、JIS−B−0601に規定されるRz値で2.5μm以下にある請求項1乃至3のいずれかに記載のリチウムイオン二次電池負極用集電体。

【請求項5】

前記シランカップリング剤保護層の付着珪素量は0.001〜0.015mg/dm2である請求項2に記載のリチウムイオン二次電池負極用集電体。

【請求項6】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項7】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上に銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項8】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項9】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項10】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項11】

アルミニウム箔の少なくとも一方の表面に酢酸浴で亜鉛メッキ層を設け、該亜鉛メッキ層上にピロリン酸銅ストライク浴にて銅下地層を設け、該下地層上に陰極電解粗化銅ヤケメッキ浴にてヤケメッキ処理層を設け、該ヤケメッキ処理層上に陰極電解メッキ処理で銅メッキ層を設け、該銅メッキ層上にインジウム防錆層を設け、該防錆層上にシランカップリング剤保護層を設けるリチウムイオン二次電池負極用集電体の製造方法。

【請求項12】

請求項1に記載の集電体に活物質を堆積してなるリチウムイオン二次電池用負極電極。

【請求項13】

請求項12に記載の負極電極で構成されるリチウムイオン二次電池。

【図1】

【公開番号】特開2012−59484(P2012−59484A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−200568(P2010−200568)

【出願日】平成22年9月8日(2010.9.8)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月8日(2010.9.8)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]