リチウムイオン二次電池

【課題】リチウムイオン二次電池の安全性を向上させることにある。

【解決手段】リチウムイオン二次電池の負極が、負極活物質層と、集電体とよりなり、前記負極活物質層はX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nmである炭素を主材とし、前記負極活物質層の体積低効率は1×10-1以上1×102Ω・cm以下であることを特徴とする。または、前記負極活物質層はX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素を主材とし、前記負極活物質層の体積抵抗率は1×10-2以上1×102Ω・cm以下であることを特徴とする。

【解決手段】リチウムイオン二次電池の負極が、負極活物質層と、集電体とよりなり、前記負極活物質層はX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nmである炭素を主材とし、前記負極活物質層の体積低効率は1×10-1以上1×102Ω・cm以下であることを特徴とする。または、前記負極活物質層はX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素を主材とし、前記負極活物質層の体積抵抗率は1×10-2以上1×102Ω・cm以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に関する。

【背景技術】

【0002】

1980年代,1990年代の携帯電話やノートPCの発達に伴い、それらの電源用として二次電池は高性能化されている。二次電池としては鉛蓄電池やニッカド電池より、高エネルギー密度を持つリチウムイオン二次電池が主に用いられている。

【0003】

リチウムイオン二次電池の電解液には、主に非水溶媒が用いられる。従って、過充電,加熱,短絡などが生じても発熱暴走状態となったりせず、さらに、電池が破裂発火しないよう安全性の確保が重要である。内部短絡を防止し、信頼性を高めるための技術として、特開2004−39558号公報(特許文献1)では、正負極に、180℃における体積抵抗率が−20℃以上〜60℃における体積抵抗率に比べて2.5倍以上である導電材を設けることが開示されている。その結果、短絡電流による急激な温度上昇を抑制する。

【0004】

また、特開2005−011043号公報(特許文献2)には、正極および負極の少なくとも一方の表面にフィラーおよび樹脂結着剤からなる多孔膜を接着させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−39558号公報

【特許文献2】特開2005−011043号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

引用文献1のように、高温にならないと短絡電流が抑えられないシャットダウン機構には、常温での発熱を穏やかにする効果がない。従って、100〜200℃以下で電流が流れにくくできても、急激な発熱では、正極や負極や電解液がそれまでに自己発熱する温度に達してしまうと、継続的に発熱が起こり、熱暴走してしまうおそれがある。

【0007】

特許文献2のように、絶縁層を負極表面に設ける技術では、絶縁層の部分を突き破るような異物による短絡の場合には効果がない。また、絶縁層が容量ロスになってしまう。

【0008】

従って本発明の目的は、熱暴走の防止を行うための他の手法を検討し、リチウムイオン二次電池の安全性を向上させることにある。

【課題を解決するための手段】

【0009】

リチウムイオン二次電池は、リチウムイオンを吸蔵放出する正極と、リチウムイオンを吸蔵放出する負極と、およびリチウムイオンを含む電解質を溶解させた有機電解液を具備し、正極および負極がセパレータを介して配置されている。リチウムイオン二次電池の負極は、負極が負極活物質層と集電体からなる。上記課題を解決する本願発明のリチウムイオン二次電池は、負極活物質に抵抗を上昇させる物質を塗布すること、もしくは負極活物質層に抵抗を上昇させる物質を混合することにある。

【0010】

負極活物質層の体積抵抗率を、炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)の場合は1×10-1〜1×102Ω・cm、炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素材(黒鉛)の場合は1×10-2〜1×102Ω・cmとすることが好ましい。このような範囲で負極活物質層を使用することにより、内部短絡が発生した場合であっても短絡電流を抑制することができ、信頼性の向上に寄与する。

【発明の効果】

【0011】

上記の構成によれば、リチウムイオン二次電池の信頼性を向上させることが可能であり、携帯電話やノートPCなどの電子機器や、ハイブリッド自動車や電気自動車に好適に使用可能である。

【図面の簡単な説明】

【0012】

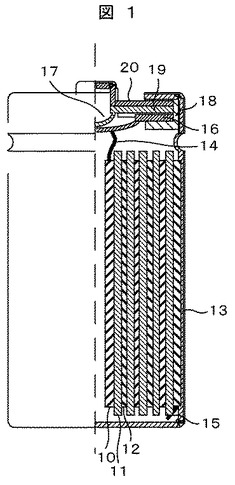

【図1】リチウムイオン二次電池の断面図。

【発明を実施するための形態】

【0013】

リチウムイオン二次電池は、リチウムイオンを可逆的に吸蔵,放出する正極と負極を有し、正極および負極はセパレータを介して対向して配置されている。正負極は、正負極それぞれの活物質層と集電体からなる。さらに、電池缶などの容器に挿入され、リチウムを含む電解質を非水溶媒に溶解させた電解液を具備する。

【0014】

電池が押しつぶされたり、異物などが正負極間に混入したりした際に、電池内で正極と負極がセパレータを突き破って接触し、内部短絡が発生することがある。内部短絡が発生すると、大電流が流れてしまい、電池が破裂したり、発熱するおそれがある。他にも、過充電,加熱,短絡などの際には、電池の発熱や破裂発火にいたるおそれがある。

【0015】

リチウムイオン二次電池用の負極活物質としては、リチウム金属や合金,炭素材料が知られている。リチウム金属や合金では充放電サイクルを重ねるに従いデンドライドが析出してしまうが、炭素材料にはその問題がなくサイクル特性がよく、安全性も高い。負極活物質としては、X線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)、もしくは炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素材(黒鉛)を使用される。なお、d002が0.390nm以上では、初回の不可逆容量が増大し、電池容量が減少するため好ましくない。

【0016】

リチウムイオン二次電池の電解液には、可燃性の非水溶媒が主に用いられる。そのため、非水溶媒を使用する場合、負極活物質が炭素材料であっても安全性を向上させる手段を講じる必要がある。

【0017】

本願発明者らは、負極の体積抵抗率を増大させ、内部短絡が起こった際の常温での電流を抑制することが安全性を向上させるために重要であることを見出した。負極に用いられる炭素材料は正極材に比べて電子伝導性が高く、負極と缶や正極と接触が起こった場合に大電流が流れてしまうためである。

【0018】

そのため、負極活物質層の体積抵抗率を高くすることとした。負極活物質としてX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)、もしくは炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素を使用し、前者の場合は負極活物質層の抵抗値を1×10-1以上、後者の場合は1×10-2以上とすることにより十分な短絡電流抑制の効果が得られる。一方、1×102Ω・cmを超える抵抗値とすると、電子抵抗が高くなりすぎて電池抵抗が上がってしまうので、上記範囲内で調整することが好ましい。

特に、負極活物質層の体積抵抗率は、1×10-1以上1×101Ω・cm以下が好ましく、さらに5×10-0以上1×101Ω・cm以下が好ましい。このような体積抵抗率とすることにより、内部短絡が起こった際の短絡電流を抑制できる。

【0019】

負極の体積抵抗率を増大させる手段の例として、炭素活物質表面を被覆する方法や、負極活物質層に抵抗体を添加する方法が挙げられる。被覆,添加する材料はリチウムイオンと合金化しない材料が好ましい。リチウムイオンと合金化する材料は、合金化することで膨張しやすく、このような材料を用いた場合サイクル特性が悪化する場合がある。

【0020】

主材である炭素材の表面に、体積抵抗率が高く、かつ、リチウムイオンと合金化しない材料を用いて被覆を行うことが好ましい。負極活物質の主材である炭素の体積抵抗率をd002が0.340以上0.390nmの炭素の場合に1×10-1以上1×102Ω・cm以下、d002が0.3348以上0.340nm未満である炭素の場合に1×10-2以上1×102Ω・cm以下とする。この範囲とすることで、容易に負極活物質層の体積低効率を上記範囲

に調整しやすい。負極活物質層の体積抵抗率が結果的に上記範囲よりも小さいと短絡電流抑制の効果が小さく、抵抗率が大きいと電池抵抗が上がりすぎ好ましくない。

【0021】

炭素の表面を被覆する材料は体積抵抗率5×104Ω・cm以上10-1Ω・cm以下の材料が好ましい。炭素材を被覆した場合に、上記の範囲の抵抗値に調整するのに好適であり、被覆処理を行うコストがかかりにくい。前記表面被覆層の膜厚が、前記負極活物質の累積50%粒径(50%D)に対して0.1%以上1%以下の厚みであることが好ましい。0.1%未満の場合、表面に被覆が均等にできにくい。また、1%を超えた範囲では抵抗の厚みが厚くなりすぎ、抵抗値が上がりすぎる場合がある。

【0022】

炭素表面を被覆する原料としては、たとえばCaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,Al2O3,SiO2等の酸化物、またはAlN,GaN,SiN等の窒化物、またはこれらの混合物を用いることができる。また、炭素表面を被覆する方法としてはたとえば溶液からの塗布法,蒸着法,ラングミュアブロジェット(LB)法,電解重合法,プラズマ重合法,CVD(chemical vapor deposition)法,スパッタリング法などを用いることができる。

【0023】

また、負極の体積抵抗率を上げる他の方法としては、被覆材に換えて、もしくは前記被覆材に加えて、負極活物質層への抵抗体の添加(混合)することが挙げられる。抵抗体としては、被覆層の場合と同様に体積抵抗率が高く、かつ、リチウムイオンと合金化しない材料を使用し、粒子が好ましい。例えば、アクリル樹脂,ポリカーボネート樹脂,ウレタン樹脂,メラミン樹脂等から成る樹脂ビーズやソーダ硝子,カリ硝子,硼珪酸ガラス等のガラスから成るガラスビーズ、またはCaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,Al2O3,SiO2等の酸化物、またはAlN,GaN,SiN等の窒化物、またはこれらの混合物があげられる。炭素材の被覆,炭素材と抵抗体粒子の混合の両方を行ってもよい。

【0024】

抵抗体の添加量は負極活物質に対して30重量部以上50重量部以下が好ましい。30重量部未満では、混合状態によっては導電経路が形成されて抵抗が低くなってしまう可能性が生じるし、50重量部を超える範囲では電池容量が低くなりすぎる。

【0025】

抵抗体の混合の方法としては、負極活物質層に均一に分散させる他、層内で含有量に差を設けてもよい。抵抗体の添加量を負極活物質層内で均一にする必要はない。特に、負極活物質層の負極表面側に比して、集電体と接する側で抵抗体の含有量を少なくすることが好ましい。抵抗体の添加量が、負極表面側に対して、集電体と接する界面側で少ない構成にすることにより、短絡電流の抑制効果を高めることが可能である。また、活物質層全体に抵抗体を分散させず、一部に抵抗体が添加されていない活物質層を設けることにより、電池容量を高めることが可能である。負極活物質層を、活物質と抵抗体との混合比を変更した複数層よりなる多層構造としたり、熱処理などで抵抗体の分散方法を変更することにより実現できる。例えば、集電体と接する側の活物質層には前記抵抗体を含まない層を設けることが好ましい。負極活物質層が少なくとも二層よりなり、集電体側の層には抵抗体を含まず、負極表面側の層に抵抗体を混合することが好ましい。また、負極表面側に対して、集電体と接する界面側で少なくすることによっても、高い効果を得られる。

【0026】

なお、活物質層の体積抵抗率は、例えば活物質層間に金属電極を形成し直流4端子法で評価する方法や、抵抗率測定装置を用いた4探針法で測定する。また、炭素材料の体積抵抗率は例えば、適当に加圧して粉体抵抗測定装置などを用いて測定する。

【0027】

(負極)

本発明のリチウムイオン二次電池用負極炭素材料の作成方法は、特に限定されないが、例えば天然炭素,石油コークスや石炭ピッチコークスなどから得られる易炭素化材料を1000以上3000℃以下の高温で熱処理したものや、熱可塑性樹脂,ナフタレン,アントラセン,フェナントロレン,コールタール,タールピッチ等をオートクレーブ等の機器で予め熱処理を行い粉砕した後、800℃以上の不活性雰囲気でカ焼したものがあげられる。いずれの材料もその後に粉砕して粒度を調整した後解砕・分級を行って粒度を更に調整することによって、炭素材料を作製することができる。

【0028】

また、本発明の負極炭素材料はレーザ回折/散乱式粒度分布測定装置により求めた累積50%粒径(50%D)が3μm以上30μm以下であるのが好ましく、特に3μm以上25μm以下が好ましくさらに特に5μm以上20μm以下が好ましい。平均粒径が30μmを超える場合、電極に凹凸ができやすくなるため、電池特性が低下する事や、活物質内へのイオン拡散長が長くなるため、充放電特性に問題があること、3μm未満の場合、つぶれにくくなるため、密度を上げにくくなる問題がある。なお、粒度分布は界面活性剤を含んだ精製水に試料を分散させ、レーザ回折式粒度分布測定装置で測定することができ、平均粒径は50%Dとして算出される。

【0029】

また、本発明の負極炭素材料は77K窒素吸着測定より得た吸着等温線をBET(Brunauer-Emmet-Teller)法を用いて求めた比表面積が、1m2/g以上10m2/g以下であるのが好ましい。1m2/g未満の場合は、活物質とリチウムイオンとの反応面積が減少するため、充放電特性が悪化し、10m2/gを超えた場合は、電解液との反応が起こりやすくなるため、不可逆容量が増大してしまうことや、寿命特性が悪化してしまう。

【0030】

負極電極の作成方法は、特に限定されないが、例えば被覆した負極活物質に、更に結着剤を溶解もしくは分散させた溶媒を、ボールミル,プラネタリーミキサー等一般的な混錬分散方法を用いて、よく混練分散するか、負極炭素に抵抗体と結着剤を溶解もしくは分散させた溶媒をボールミル,プラネタリーミキサー等一般的な混錬分散方法を用いて、よく混練分散して、負極合剤スラリーを作成する。その後、塗布機を用いてこの負極合剤スラリーを銅等の金属箔上に、塗布後例えば120℃前後の適当な温度にて真空乾燥し、プレス機を用いて圧縮成型後所望の大きさに切断または打ち抜き、負極にすることができる。

【0031】

塗料を作成する際の溶剤としては、特に限定されないが、例えばN−メチル−2−ピロリドン(NMP),エチレングリコール,トルエン,キシレンなどがあげられる。

【0032】

上記の結着剤としては上記有機系結着剤としては、特に限定されないが、例えば、スチレン−ブタジエン共重合体,メチル(メタ)アクリレート,エチル(メタ)アクリレート,ブチル(メタ)アクリレート,(メタ)アクリロニトリル,ヒドロキシエチル(メタ)アクリレート等のエチレン性不飽和カルボン酸エステル,アクリル酸,メタクリル酸,イタコン酸,フマル酸,マレイン酸等のエチレン性不飽和カルボン酸,ポリ弗化ビニリデン,ポリエチレンオキサイド,ポリエピクロヒドリン,ポリフォスファゼン,ポリアクリロニトリル等のイオン導電性の大きな高分子化合物などが挙げられる。この有機系結着剤の含有量は、本発明のリチウムイオン二次電池用負極材と有機系結着剤の合計100重量部に対して1重量部以上15重量部以下含有することが好ましい。1重量部未満では、電極が剥離する場合があるし、15重量部より上の場合は、直流抵抗(DCR)が上昇することがある。

【0033】

後述のように、上記のような被覆材,抵抗体を混合し、負極活物質層の体積抵抗率を、炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)の場合は1×10-1〜1×102Ω・cm、炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素材(黒鉛)の場合は1×10-2〜1×102Ω・cmとすることが好ましい。このような範囲で負極活物質層を使用することにより、内部

短絡が発生した場合であっても短絡電流を抑制することができ、信頼性の向上に寄与する。

【0034】

(正極)

正極の作成には、正極活物質に適当な溶媒に溶解、もしくは分散させた結着剤を加えてボールミル,プラネタリーミキサー等一般的な混錬分散方法を用いてよく混練分散して、正極合剤スラリーを作成する。その後、塗布機を用いてこの正極合剤スラリーをアルミ等の金属箔上に、塗布後120℃にて真空乾燥した後、圧縮成型後所望の大きさに切断または打ち抜き、正極にすることができる。

【0035】

正極作成において、DCR低減のために必要な場合は導電助剤を加えることが好ましい。導電助剤としては、特に限定されないが例えば高導電性を有する粉末状炭素,鱗片状炭素、あるいはカーボンブラックなどの無定形炭素を用いることができ、これらを組み合わせてもよい。この導電助剤の含有量は、本発明のリチウムイオン二次電池用負極材と導電助剤の合計100重量部に対して0重量部以上15重量部以下含有することが好ましい。

15重量部を超えた場合、DCR低減効果は少なく容量だけが著しく低下してしまう。

【0036】

正極活物質としては、スピネル型立方晶,層状型六方晶,オリビン型斜方晶,三斜晶等の結晶構造を有するリチウムと遷移金属との複合化合物を用いる。高出力、かつ長寿命といった観点では、リチウムとニッケル,マンガン,コバルトを少なくとも含有する層状型六方晶が好まく、特にLiMnaNibCocmdO2が好ましい。(但し、MはFe,V,Ti,Cu,Al,Sn,Zn,Mg,Bからなる群から選ばれる少なくとも一種であり、好ましくはAl,B,Mg)また、0≦a≦0.6,0.3≦b≦0.7,0≦c≦0.4,0≦d≦0.1である。正極活物質は、平均粒径が10μm以下であることが好ましい。

【0037】

(電解液)

電解液は溶媒として、直鎖状もしくは環状カーボネート類を主成分とすることが望ましく、これにエステル類,エチル類等を混合することもできる。カーボネート類として例えばエチレンカーボネート(EC),プロピレンカーボネート,ブチレンカーボネート,ジメチルカーボネート(DMC),ジエチルカーボネート(DEC),メチルエチルカーボネート,ジエチルカーボネート、などがあげられる。これらを単独あるいは混合した溶媒を用いる。

【0038】

電解液のリチウム塩は、電池の充放電により電解液中を移動するリチウムイオンを供給するもので、LiClO4,LiCF3SO3,LiPF6,LiBF4,LiAsF6などを単独もしくは2種類以上を用いることができる。電解質濃度は0.7以上1.5Mが望ましく上記範囲を外れるとDCRが上昇してしまう傾向がある。

【0039】

電解液には不飽和基を含有する環状カーボネートを添加しても良い。不飽和基を含有する環状カーボネートとしては、例えばビニレンカーボネート,ビニルエチレンカーボネートをあげる事ができる。添加量としては、電解液全体の重量を100重量部とすると、0.1重量部以上5重量部以下が好ましい。上記範囲より少ないと効果が見えなくなり、上記より多すぎるとDCRが大きくなってしまう傾向がある。

【0040】

上記セパレータとしては、正極と負極の短絡を防ぐことができるなら特に限定されないが、例えばポリエチレン,ポリプロピレン等のポリオレフィンを主成分とした不織布,クロス,微孔フィルム又はそれらを組み合わせたものを使用することができる。

【0041】

(電池)

上記の構成は、種々のリチウムイオン二次電池に適用することができ、構造は特に限定されない。リチウムイオン二次電池では、通常、正極,負極とそれらを隔てるためのセパレータを重ねて捲回した捲回式電極群,正極,負極,セパレータを積層状にした積層型電極群が使用される。

【0042】

上記のような構成により、内部短絡が起きた際に流れる電流を抑制できる。その結果、安全性が向上したリチウムイオン二次電池を提供できる。

【0043】

〔実施例〕

以下、本発明の実施の形態について、実施例を用いて説明する。なお、実施例は一例であり、すべてがこれに限られるわけではない。まず被覆し抵抗を上昇させた炭素活物質を用いて負極活物質層の抵抗を上昇させた実施例から示す。

【0044】

(実施例1)

実施例1では、負極活物質として、被覆層を設けて抵抗を上昇させた炭素活物質を用いた例について説明する。

【0045】

負極活物質の合成手順を示す。まずオートクレーブを用いて、石炭系コールタールを400℃で熱処理し生コークスを得た。この生コークスを粉砕した後、1500℃にて不活性雰囲気中でカ焼を行い、炭素層間距離(d002)が0.345nmの炭素材料を得た。本実施例の炭素材料における炭素002面の面間隔d002はX線回折装置(リガク製:RU200B)を用いて測定した。X線源には、Cuを用い回折確度はSiを用いて補正を行った。測定により得たピークをプロファイルフィッティングすることにより、ブラッグの式を用いて算出することができる。

【0046】

この炭素材料を分級機付きの衝撃破砕機を用いて粉砕し、300メッシュの篩にて粗粉を除去して炭素粒子とした。その際の平均粒径は16.6μmで比表面積は1.8m2/gであった。なお、実施例における材料の粒径(50%D)はレーザ回折/散乱式粒度分布測定装置((株)堀場製作所製:LA−920)を用いて調べた。光源としては、He−Neレーザ1mWを用い、炭素粒子の分散媒はイオン交換水に界面活性剤を2滴いれた物とした。予め5分以上超音波処理を行い、更に測定中も超音波処理を行って、凝集を防ぎつつ測定を行った。測定結果の累積50%粒径(50%D)を平均粒径とした。また、炭素材料の比表面積は、炭素材料を120℃で3時間真空乾燥した後、日本ベル株式会社製BELSORP−miniを用い、77Kでの窒素吸着を用いて平衡時間300秒で測定した吸着等温線をBET法で解析し求めた。

【0047】

上記炭素粒子にCaOをCVD法を用いて20nm均一被覆し、負極活物質とした。この際、負極活物質層の体積抵抗率4.5×10-1Ω・cmであり、被覆炭素の体積抵抗率は4.6×10-1Ω・cmであった。本実施例における体積抵抗率は三菱化学製ロレスターGP,MCP−T610を用いて測定した。前者は被覆活物質層そのものを、後者は被覆した炭素を測定した結果である。炭素材料は、40MPaで圧力をかけた粉体抵抗より、電極は4探針法を用いて測定した。

【0048】

(実施例2)

CVD法を用いて被覆した厚みを50nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率1.4×10-0Ω・cmであり、被覆炭素の体積抵抗率は1.3×10-0Ω・cmであった。

【0049】

(実施例3)

CVD法を用いて被覆した厚みを100nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率6.0×10-0Ω・cmであり、被覆炭素の体積抵抗率は5.9×10-0Ω・cmであった。

【0050】

(実施例4)

CVD法を用いて被覆した厚みを150nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率3.5×101Ω・cmであり、被覆炭素の体積抵抗率は3.5×101Ω・cmであった。

【0051】

(実施例5)

カ焼温度を2800℃にした事以外は、実施例1と同様に行った。

【0052】

この際の炭素層間距離(d002)を0.336nm、平均粒径は15.8μmで比表面積は1.9m2/gであった。この際、負極活物質層の体積抵抗率7.5×10-2Ω・cmであり、被覆炭素の体積抵抗率は7.4×10-2Ω・cmであった。

【0053】

(実施例6)

CVD法を用いて被覆した厚みを50nmに変更した事以外は実施例5と同様に行った。負極活物質層の体積抵抗率2.5×10-0Ω・cmであり、被覆炭素の体積抵抗率は2.5×10-0Ω・cmであった。

【0054】

(実施例7)

CVD法を用いて被覆した厚みを100nmに変更した事以外は実施例5と同様に行った。負極活物質層の体積抵抗率5.5×10-0Ω・cmであり、被覆炭素の体積抵抗率は5.5×10-0Ω・cmであった。

【0055】

(実施例8)

CVD法を用いて被覆した厚みを150nmに変更した事以外は実施例5と同様に行った。負極活物質層の体積抵抗率3.1×101Ω・cmであり、被覆炭素の体積抵抗率は3.1×101Ω・cmであった。

【0056】

(比較例1)

炭素への被覆を行わなかったこと以外は実施例1と同様に行った。負極活物質層の体積抵抗率4.8×10-2Ω・cmであり、被覆炭素の体積抵抗率は4.8×10-2Ω・cmであった。

【0057】

(比較例2)

CVD法を用いて被覆した厚みを3nmに変更した事以外は実施例1と同様に行った。

負極活物質層の体積抵抗率1.5×10-2Ω・cmであり、被覆炭素の体積抵抗率は1.5×10-2Ω・cmであった。

【0058】

(比較例3)

CVD法を用いて被覆した厚みを500nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率5.8×102Ω・cmであり、被覆炭素の体積抵抗率は5.8×102Ω・cmであった。

【0059】

(比較例4)

CVD法を用いて被覆した材料をCaOからリチウムと合金化するSiに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率4.3×10-0Ω・cmであり、被覆炭素の体積抵抗率は4.2×10-0Ω・cmであった。

【0060】

(比較例5)

炭素への被覆を行わなかったこと以外は実施例5と同様に行った。負極活物質層の体積抵抗率7.5×10-3Ω・cmであり、被覆炭素の体積抵抗率は7.5×10-3Ω・cmであった。

【0061】

(リチウムイオン二次電池の作製)

次に、正極活物質の合成手順を示す。原料として酸化ニッケル,酸化マンガン,酸化コバルトを使用し、原子比でNi:Mn:Co比が1:1:1となるように秤量し、湿式粉砕機で粉砕混合した。次に、結着剤としてポリビニルアルコール(PVA)を加えた粉砕混合粉を噴霧乾燥機で造粒した。得られた造粒粉末を高純度アルミナ容器に入れ、PVAを蒸発させるため600℃で12時間の仮焼成を行い、空冷後解砕した。さらに、解砕粉にLi:遷移金属(Ni,Mn,Co)の原子比が1:1:1となるよう水酸化リチウム一水和物を添加し、充分混合した。この混合粉末を高純度アルミナ容器に入れて900℃で6時間の本焼成を行った。得られた正極活物質をボールミルで解砕分級した。この正極活物質の平均粒径は6μmであった。

【0062】

次に、上記の正極,負極活物質を用いてリチウムイオン二次電池を作製した。

【0063】

図1は、本発明のリチウムイオン二次電池の断面図を示す図である。図1で、10は正極、11はセパレータ、12は負極、13は電池缶、14は正極タブ、15は負極タブ、16は内蓋、17は内圧開放弁、18はガスケット、19はPTC素子、20は電池蓋である。

【0064】

まず、正極を作製した。正極活物質85.0重量部に導電材として粉末状炭素とアセチレンブラックをそれぞれ7.0重量部と2.0重量部加え、あらかじめ結着剤として6.0重量部のPVDFをN−メチル−2−ピロリドン(NMP)に溶解した溶液を加えて、さ

らにプラネタリ−ミキサーで混合し正極合剤スラリーとした。このスラリーを塗布機で厚さ20μmのアルミニウム箔の両面に均一かつ均等に塗布した。塗布後ロールプレス機により電極密度が2.55g/ccになるように圧縮成形し、正極とした。

【0065】

次に、負極を作製した。負極活物質として、前記被覆炭素材料を91.6重量部に導電材として、結着剤として8.4重量部のポリフッ化ビニリデン(PVDF)をNMPに溶解した溶液を加えて、さらにプラネタリ−ミキサーで混合し負極合剤スラリーとした。このスラリーを塗布機で厚さ10μmの圧延銅箔の両面に均一かつ均等に塗布した。塗布後ロールプレス機により電極密度が1.25g/ccになるように圧縮成形し、負極とした。

【0066】

まず、正極と負極を所望の大きさに裁断し、未塗布部にそれぞれ集電タブを超音波溶接した。集電タブはそれぞれ正極にはアルミニウムのリード片、負極にはニッケルのリード片を用いた。その後、厚み30μmのセパレータを多孔性のポリエチレンフィルムで正極と負極に挟みながら捲回した。この捲回体を電池缶に挿入し、負極タブを電池缶の缶底に抵抗溶接により接続し、正極タブには正極蓋を超音波溶接により接続した。体積比がエチレンカーボネート(EC),ジメチルカーボネート(DMC),ジエチルカーボネート(DEC)の体積比1:1:1の混合溶媒に1モル/リットルのLiPF6を溶解させた電解液を注液し、その後、正極蓋を電池缶にかしめて密封し、リチウムイオン電池を得た。

生成した電池の性能について以下の方法により確認を行った。

【0067】

(DCR測定)

DCRを測定し電池の出力密度を求めた。作製した電池を常温(25℃)前後で0.3C相当の電流で4.1Vまで充電し、その後4.1Vで電流が0.03Cになるまで定電圧充電を行った。30分休止後に0.3C相当の定電流で2.7Vまで定電流放電を行った。

これを4サイクル行い初期化し、4サイクル目の放電容量より電池重量辺りの容量密度[mAh/g]を求めた。さらに0.3Cで3.6Vまで定電流充電行った後、電流4CA,8CA,12CA,16CAの電流値で10秒間放電した。この時の電圧値を求めて、これを2.5Vまで外挿したときの限界電流から出力密度を求めた。

【0068】

(サイクル特性)

DCRを測定した電池を用いてサイクル特性を測定した。1CAの定電流で4.1V−2.7Vを5000サイクル行った後、さらに0.3Cで3.6Vまで定電流充電行った後、電流4CA,8CA,12CA,16CAの電流値で10秒間放電した。得られた直線

の傾きより直流抵抗を求めた。また、これを2.5Vまで外挿したときの限界電流から出力密度を求めた。表1に、5000サイクル後の抵抗上昇率(初期抵抗を100とした。

)を示した。

【0069】

(安全性試験)

次いで安全性試験として電池の圧潰試験を行った。充電電圧4.1V,充電時間2時間,制限電流800mAの定電圧・定電流充電を行い、電池の圧潰試験を行った。直径6mm

の円柱の丸棒を用いて、この丸棒が電池の外寸が最も長くなる方向に対して垂直になる方向から電池の中央部に押しつけて、電池の厚みが半分になるまで潰した。この際結果を変化無し、弁作動のみ、弁作動+発煙,弁作動+発煙+発火に分類した。ここで弁作動のみとは安全弁が開いた状態,弁作動+発煙は安全弁が開いて同時に気体が噴出した状態,弁作動+発煙+発火は気体が電池から噴出し、発火した状態である。また、各表では変化なしは「変化無し」、弁作動のみを「弁作動」、弁作動+発煙を「発煙」、弁作動+発煙+発火を「発火」と記載した。

【0070】

同様に、過充電試験をしてから電池の圧潰試験を行った。充電電圧を4.3Vに変更した以外は上記圧潰試験と同様の手順で行った。実施例1ないし8,比較例1ないし5の負極を用いて作製した電池の試験結果を表1に示す。

【0071】

【表1】

【0072】

表1の実施例1〜8,比較例1,2および5より、体積低効率が高くなると、体積抵抗率が低い場合に比べて、圧潰試験の際に4.1Vおよび4.3Vで発火が見られなかったことから、安全性が向上している。また、実施例1〜8と比較例3を比較すると、体積抵抗率が高すぎると、DCRが急激に上昇したために出力密度が低下したことがわかる。また、体積抵抗率の上限、下限はd002の値により変化している。したがって、X線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nmである炭素を主材とした場合には、体積抵抗率を1×10-1以上1×102Ω・cm以下がよい。また、d002が0.3348以上0.340nm未満である炭素を主材とした場合には、炭素の体積抵抗率を1×10-2以上1×102Ω・cm以下がよい。

【0073】

また、実施例1〜8と比較例4を見ると、リチウムイオンと合金化する材料を被覆材料として選定すると、サイクル特性が悪化することがわかる。

【0074】

(実施例9)

炭素に被覆を行わず、かわりに負極スラリー作製時に抵抗体として、CaOを30重量部添加した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率1.9×10-0Ω・cmであった。

【0075】

(実施例10)

CaOの添加量を50重量部に変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率2.9×101Ω・cmであった。

【0076】

(実施例11)

CaOを添加しない炭素層を予め塗布した後に、負極スラリー作製時に抵抗体として、CaOを30重量部添加しその上に塗布した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率7.8×10-1Ω・cmであった。

【0077】

(比較例6)

CaOの添加量を10重量部に変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率4.2×10-2Ω・cmであった。

【0078】

(比較例7)

CaOの添加量を80重量部に変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率2.9×103Ω・cmであった。

【0079】

(比較例8)

添加種をCaOからリチウムイオンと合金化するSiに変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率6.8×10-0Ω・cmであった。

【0080】

実施例9〜11,比較例6〜8の負極を用いて作製した電池の試験結果を表2に示す。

【0081】

【表2】

【0082】

表2の実施例9〜11と比較例1,6より、表1と同様に体積抵抗率が低い場合に比べて、体積低効率の上昇に応じて圧潰試験の際に4.1Vおよび4.3Vで発火が見られなかったことから安全性が向上している。また、実施例9〜11と比較例7より、体積低効率が高すぎると、DCRが急激に上昇したために出力密度が低下している。比較例8を見るとリチウムイオンと合金化する材料を被覆材料として選定すると、サイクル特性が悪化することがわかる。

【0083】

また、実施例11より、抵抗体を含まない層を設けて多層構造とすることにより、容量を稼ぐことができる。

【産業上の利用可能性】

【0084】

内部短絡時の電池の安全性を向上させたリチウムイオン二次電池を提供できる。

【符号の説明】

【0085】

10 正極

11 セパレータ

12 負極

13 電池缶

14 正極タブ

15 負極タブ

16 内蓋

17 内圧開放弁

18 ガスケット

19 PTC素子

20 電池蓋

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に関する。

【背景技術】

【0002】

1980年代,1990年代の携帯電話やノートPCの発達に伴い、それらの電源用として二次電池は高性能化されている。二次電池としては鉛蓄電池やニッカド電池より、高エネルギー密度を持つリチウムイオン二次電池が主に用いられている。

【0003】

リチウムイオン二次電池の電解液には、主に非水溶媒が用いられる。従って、過充電,加熱,短絡などが生じても発熱暴走状態となったりせず、さらに、電池が破裂発火しないよう安全性の確保が重要である。内部短絡を防止し、信頼性を高めるための技術として、特開2004−39558号公報(特許文献1)では、正負極に、180℃における体積抵抗率が−20℃以上〜60℃における体積抵抗率に比べて2.5倍以上である導電材を設けることが開示されている。その結果、短絡電流による急激な温度上昇を抑制する。

【0004】

また、特開2005−011043号公報(特許文献2)には、正極および負極の少なくとも一方の表面にフィラーおよび樹脂結着剤からなる多孔膜を接着させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−39558号公報

【特許文献2】特開2005−011043号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

引用文献1のように、高温にならないと短絡電流が抑えられないシャットダウン機構には、常温での発熱を穏やかにする効果がない。従って、100〜200℃以下で電流が流れにくくできても、急激な発熱では、正極や負極や電解液がそれまでに自己発熱する温度に達してしまうと、継続的に発熱が起こり、熱暴走してしまうおそれがある。

【0007】

特許文献2のように、絶縁層を負極表面に設ける技術では、絶縁層の部分を突き破るような異物による短絡の場合には効果がない。また、絶縁層が容量ロスになってしまう。

【0008】

従って本発明の目的は、熱暴走の防止を行うための他の手法を検討し、リチウムイオン二次電池の安全性を向上させることにある。

【課題を解決するための手段】

【0009】

リチウムイオン二次電池は、リチウムイオンを吸蔵放出する正極と、リチウムイオンを吸蔵放出する負極と、およびリチウムイオンを含む電解質を溶解させた有機電解液を具備し、正極および負極がセパレータを介して配置されている。リチウムイオン二次電池の負極は、負極が負極活物質層と集電体からなる。上記課題を解決する本願発明のリチウムイオン二次電池は、負極活物質に抵抗を上昇させる物質を塗布すること、もしくは負極活物質層に抵抗を上昇させる物質を混合することにある。

【0010】

負極活物質層の体積抵抗率を、炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)の場合は1×10-1〜1×102Ω・cm、炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素材(黒鉛)の場合は1×10-2〜1×102Ω・cmとすることが好ましい。このような範囲で負極活物質層を使用することにより、内部短絡が発生した場合であっても短絡電流を抑制することができ、信頼性の向上に寄与する。

【発明の効果】

【0011】

上記の構成によれば、リチウムイオン二次電池の信頼性を向上させることが可能であり、携帯電話やノートPCなどの電子機器や、ハイブリッド自動車や電気自動車に好適に使用可能である。

【図面の簡単な説明】

【0012】

【図1】リチウムイオン二次電池の断面図。

【発明を実施するための形態】

【0013】

リチウムイオン二次電池は、リチウムイオンを可逆的に吸蔵,放出する正極と負極を有し、正極および負極はセパレータを介して対向して配置されている。正負極は、正負極それぞれの活物質層と集電体からなる。さらに、電池缶などの容器に挿入され、リチウムを含む電解質を非水溶媒に溶解させた電解液を具備する。

【0014】

電池が押しつぶされたり、異物などが正負極間に混入したりした際に、電池内で正極と負極がセパレータを突き破って接触し、内部短絡が発生することがある。内部短絡が発生すると、大電流が流れてしまい、電池が破裂したり、発熱するおそれがある。他にも、過充電,加熱,短絡などの際には、電池の発熱や破裂発火にいたるおそれがある。

【0015】

リチウムイオン二次電池用の負極活物質としては、リチウム金属や合金,炭素材料が知られている。リチウム金属や合金では充放電サイクルを重ねるに従いデンドライドが析出してしまうが、炭素材料にはその問題がなくサイクル特性がよく、安全性も高い。負極活物質としては、X線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)、もしくは炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素材(黒鉛)を使用される。なお、d002が0.390nm以上では、初回の不可逆容量が増大し、電池容量が減少するため好ましくない。

【0016】

リチウムイオン二次電池の電解液には、可燃性の非水溶媒が主に用いられる。そのため、非水溶媒を使用する場合、負極活物質が炭素材料であっても安全性を向上させる手段を講じる必要がある。

【0017】

本願発明者らは、負極の体積抵抗率を増大させ、内部短絡が起こった際の常温での電流を抑制することが安全性を向上させるために重要であることを見出した。負極に用いられる炭素材料は正極材に比べて電子伝導性が高く、負極と缶や正極と接触が起こった場合に大電流が流れてしまうためである。

【0018】

そのため、負極活物質層の体積抵抗率を高くすることとした。負極活物質としてX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)、もしくは炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素を使用し、前者の場合は負極活物質層の抵抗値を1×10-1以上、後者の場合は1×10-2以上とすることにより十分な短絡電流抑制の効果が得られる。一方、1×102Ω・cmを超える抵抗値とすると、電子抵抗が高くなりすぎて電池抵抗が上がってしまうので、上記範囲内で調整することが好ましい。

特に、負極活物質層の体積抵抗率は、1×10-1以上1×101Ω・cm以下が好ましく、さらに5×10-0以上1×101Ω・cm以下が好ましい。このような体積抵抗率とすることにより、内部短絡が起こった際の短絡電流を抑制できる。

【0019】

負極の体積抵抗率を増大させる手段の例として、炭素活物質表面を被覆する方法や、負極活物質層に抵抗体を添加する方法が挙げられる。被覆,添加する材料はリチウムイオンと合金化しない材料が好ましい。リチウムイオンと合金化する材料は、合金化することで膨張しやすく、このような材料を用いた場合サイクル特性が悪化する場合がある。

【0020】

主材である炭素材の表面に、体積抵抗率が高く、かつ、リチウムイオンと合金化しない材料を用いて被覆を行うことが好ましい。負極活物質の主材である炭素の体積抵抗率をd002が0.340以上0.390nmの炭素の場合に1×10-1以上1×102Ω・cm以下、d002が0.3348以上0.340nm未満である炭素の場合に1×10-2以上1×102Ω・cm以下とする。この範囲とすることで、容易に負極活物質層の体積低効率を上記範囲

に調整しやすい。負極活物質層の体積抵抗率が結果的に上記範囲よりも小さいと短絡電流抑制の効果が小さく、抵抗率が大きいと電池抵抗が上がりすぎ好ましくない。

【0021】

炭素の表面を被覆する材料は体積抵抗率5×104Ω・cm以上10-1Ω・cm以下の材料が好ましい。炭素材を被覆した場合に、上記の範囲の抵抗値に調整するのに好適であり、被覆処理を行うコストがかかりにくい。前記表面被覆層の膜厚が、前記負極活物質の累積50%粒径(50%D)に対して0.1%以上1%以下の厚みであることが好ましい。0.1%未満の場合、表面に被覆が均等にできにくい。また、1%を超えた範囲では抵抗の厚みが厚くなりすぎ、抵抗値が上がりすぎる場合がある。

【0022】

炭素表面を被覆する原料としては、たとえばCaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,Al2O3,SiO2等の酸化物、またはAlN,GaN,SiN等の窒化物、またはこれらの混合物を用いることができる。また、炭素表面を被覆する方法としてはたとえば溶液からの塗布法,蒸着法,ラングミュアブロジェット(LB)法,電解重合法,プラズマ重合法,CVD(chemical vapor deposition)法,スパッタリング法などを用いることができる。

【0023】

また、負極の体積抵抗率を上げる他の方法としては、被覆材に換えて、もしくは前記被覆材に加えて、負極活物質層への抵抗体の添加(混合)することが挙げられる。抵抗体としては、被覆層の場合と同様に体積抵抗率が高く、かつ、リチウムイオンと合金化しない材料を使用し、粒子が好ましい。例えば、アクリル樹脂,ポリカーボネート樹脂,ウレタン樹脂,メラミン樹脂等から成る樹脂ビーズやソーダ硝子,カリ硝子,硼珪酸ガラス等のガラスから成るガラスビーズ、またはCaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,Al2O3,SiO2等の酸化物、またはAlN,GaN,SiN等の窒化物、またはこれらの混合物があげられる。炭素材の被覆,炭素材と抵抗体粒子の混合の両方を行ってもよい。

【0024】

抵抗体の添加量は負極活物質に対して30重量部以上50重量部以下が好ましい。30重量部未満では、混合状態によっては導電経路が形成されて抵抗が低くなってしまう可能性が生じるし、50重量部を超える範囲では電池容量が低くなりすぎる。

【0025】

抵抗体の混合の方法としては、負極活物質層に均一に分散させる他、層内で含有量に差を設けてもよい。抵抗体の添加量を負極活物質層内で均一にする必要はない。特に、負極活物質層の負極表面側に比して、集電体と接する側で抵抗体の含有量を少なくすることが好ましい。抵抗体の添加量が、負極表面側に対して、集電体と接する界面側で少ない構成にすることにより、短絡電流の抑制効果を高めることが可能である。また、活物質層全体に抵抗体を分散させず、一部に抵抗体が添加されていない活物質層を設けることにより、電池容量を高めることが可能である。負極活物質層を、活物質と抵抗体との混合比を変更した複数層よりなる多層構造としたり、熱処理などで抵抗体の分散方法を変更することにより実現できる。例えば、集電体と接する側の活物質層には前記抵抗体を含まない層を設けることが好ましい。負極活物質層が少なくとも二層よりなり、集電体側の層には抵抗体を含まず、負極表面側の層に抵抗体を混合することが好ましい。また、負極表面側に対して、集電体と接する界面側で少なくすることによっても、高い効果を得られる。

【0026】

なお、活物質層の体積抵抗率は、例えば活物質層間に金属電極を形成し直流4端子法で評価する方法や、抵抗率測定装置を用いた4探針法で測定する。また、炭素材料の体積抵抗率は例えば、適当に加圧して粉体抵抗測定装置などを用いて測定する。

【0027】

(負極)

本発明のリチウムイオン二次電池用負極炭素材料の作成方法は、特に限定されないが、例えば天然炭素,石油コークスや石炭ピッチコークスなどから得られる易炭素化材料を1000以上3000℃以下の高温で熱処理したものや、熱可塑性樹脂,ナフタレン,アントラセン,フェナントロレン,コールタール,タールピッチ等をオートクレーブ等の機器で予め熱処理を行い粉砕した後、800℃以上の不活性雰囲気でカ焼したものがあげられる。いずれの材料もその後に粉砕して粒度を調整した後解砕・分級を行って粒度を更に調整することによって、炭素材料を作製することができる。

【0028】

また、本発明の負極炭素材料はレーザ回折/散乱式粒度分布測定装置により求めた累積50%粒径(50%D)が3μm以上30μm以下であるのが好ましく、特に3μm以上25μm以下が好ましくさらに特に5μm以上20μm以下が好ましい。平均粒径が30μmを超える場合、電極に凹凸ができやすくなるため、電池特性が低下する事や、活物質内へのイオン拡散長が長くなるため、充放電特性に問題があること、3μm未満の場合、つぶれにくくなるため、密度を上げにくくなる問題がある。なお、粒度分布は界面活性剤を含んだ精製水に試料を分散させ、レーザ回折式粒度分布測定装置で測定することができ、平均粒径は50%Dとして算出される。

【0029】

また、本発明の負極炭素材料は77K窒素吸着測定より得た吸着等温線をBET(Brunauer-Emmet-Teller)法を用いて求めた比表面積が、1m2/g以上10m2/g以下であるのが好ましい。1m2/g未満の場合は、活物質とリチウムイオンとの反応面積が減少するため、充放電特性が悪化し、10m2/gを超えた場合は、電解液との反応が起こりやすくなるため、不可逆容量が増大してしまうことや、寿命特性が悪化してしまう。

【0030】

負極電極の作成方法は、特に限定されないが、例えば被覆した負極活物質に、更に結着剤を溶解もしくは分散させた溶媒を、ボールミル,プラネタリーミキサー等一般的な混錬分散方法を用いて、よく混練分散するか、負極炭素に抵抗体と結着剤を溶解もしくは分散させた溶媒をボールミル,プラネタリーミキサー等一般的な混錬分散方法を用いて、よく混練分散して、負極合剤スラリーを作成する。その後、塗布機を用いてこの負極合剤スラリーを銅等の金属箔上に、塗布後例えば120℃前後の適当な温度にて真空乾燥し、プレス機を用いて圧縮成型後所望の大きさに切断または打ち抜き、負極にすることができる。

【0031】

塗料を作成する際の溶剤としては、特に限定されないが、例えばN−メチル−2−ピロリドン(NMP),エチレングリコール,トルエン,キシレンなどがあげられる。

【0032】

上記の結着剤としては上記有機系結着剤としては、特に限定されないが、例えば、スチレン−ブタジエン共重合体,メチル(メタ)アクリレート,エチル(メタ)アクリレート,ブチル(メタ)アクリレート,(メタ)アクリロニトリル,ヒドロキシエチル(メタ)アクリレート等のエチレン性不飽和カルボン酸エステル,アクリル酸,メタクリル酸,イタコン酸,フマル酸,マレイン酸等のエチレン性不飽和カルボン酸,ポリ弗化ビニリデン,ポリエチレンオキサイド,ポリエピクロヒドリン,ポリフォスファゼン,ポリアクリロニトリル等のイオン導電性の大きな高分子化合物などが挙げられる。この有機系結着剤の含有量は、本発明のリチウムイオン二次電池用負極材と有機系結着剤の合計100重量部に対して1重量部以上15重量部以下含有することが好ましい。1重量部未満では、電極が剥離する場合があるし、15重量部より上の場合は、直流抵抗(DCR)が上昇することがある。

【0033】

後述のように、上記のような被覆材,抵抗体を混合し、負極活物質層の体積抵抗率を、炭素(002)面の面間隔d002が0.340以上0.390nm以下である炭素材(非晶質炭素)の場合は1×10-1〜1×102Ω・cm、炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素材(黒鉛)の場合は1×10-2〜1×102Ω・cmとすることが好ましい。このような範囲で負極活物質層を使用することにより、内部

短絡が発生した場合であっても短絡電流を抑制することができ、信頼性の向上に寄与する。

【0034】

(正極)

正極の作成には、正極活物質に適当な溶媒に溶解、もしくは分散させた結着剤を加えてボールミル,プラネタリーミキサー等一般的な混錬分散方法を用いてよく混練分散して、正極合剤スラリーを作成する。その後、塗布機を用いてこの正極合剤スラリーをアルミ等の金属箔上に、塗布後120℃にて真空乾燥した後、圧縮成型後所望の大きさに切断または打ち抜き、正極にすることができる。

【0035】

正極作成において、DCR低減のために必要な場合は導電助剤を加えることが好ましい。導電助剤としては、特に限定されないが例えば高導電性を有する粉末状炭素,鱗片状炭素、あるいはカーボンブラックなどの無定形炭素を用いることができ、これらを組み合わせてもよい。この導電助剤の含有量は、本発明のリチウムイオン二次電池用負極材と導電助剤の合計100重量部に対して0重量部以上15重量部以下含有することが好ましい。

15重量部を超えた場合、DCR低減効果は少なく容量だけが著しく低下してしまう。

【0036】

正極活物質としては、スピネル型立方晶,層状型六方晶,オリビン型斜方晶,三斜晶等の結晶構造を有するリチウムと遷移金属との複合化合物を用いる。高出力、かつ長寿命といった観点では、リチウムとニッケル,マンガン,コバルトを少なくとも含有する層状型六方晶が好まく、特にLiMnaNibCocmdO2が好ましい。(但し、MはFe,V,Ti,Cu,Al,Sn,Zn,Mg,Bからなる群から選ばれる少なくとも一種であり、好ましくはAl,B,Mg)また、0≦a≦0.6,0.3≦b≦0.7,0≦c≦0.4,0≦d≦0.1である。正極活物質は、平均粒径が10μm以下であることが好ましい。

【0037】

(電解液)

電解液は溶媒として、直鎖状もしくは環状カーボネート類を主成分とすることが望ましく、これにエステル類,エチル類等を混合することもできる。カーボネート類として例えばエチレンカーボネート(EC),プロピレンカーボネート,ブチレンカーボネート,ジメチルカーボネート(DMC),ジエチルカーボネート(DEC),メチルエチルカーボネート,ジエチルカーボネート、などがあげられる。これらを単独あるいは混合した溶媒を用いる。

【0038】

電解液のリチウム塩は、電池の充放電により電解液中を移動するリチウムイオンを供給するもので、LiClO4,LiCF3SO3,LiPF6,LiBF4,LiAsF6などを単独もしくは2種類以上を用いることができる。電解質濃度は0.7以上1.5Mが望ましく上記範囲を外れるとDCRが上昇してしまう傾向がある。

【0039】

電解液には不飽和基を含有する環状カーボネートを添加しても良い。不飽和基を含有する環状カーボネートとしては、例えばビニレンカーボネート,ビニルエチレンカーボネートをあげる事ができる。添加量としては、電解液全体の重量を100重量部とすると、0.1重量部以上5重量部以下が好ましい。上記範囲より少ないと効果が見えなくなり、上記より多すぎるとDCRが大きくなってしまう傾向がある。

【0040】

上記セパレータとしては、正極と負極の短絡を防ぐことができるなら特に限定されないが、例えばポリエチレン,ポリプロピレン等のポリオレフィンを主成分とした不織布,クロス,微孔フィルム又はそれらを組み合わせたものを使用することができる。

【0041】

(電池)

上記の構成は、種々のリチウムイオン二次電池に適用することができ、構造は特に限定されない。リチウムイオン二次電池では、通常、正極,負極とそれらを隔てるためのセパレータを重ねて捲回した捲回式電極群,正極,負極,セパレータを積層状にした積層型電極群が使用される。

【0042】

上記のような構成により、内部短絡が起きた際に流れる電流を抑制できる。その結果、安全性が向上したリチウムイオン二次電池を提供できる。

【0043】

〔実施例〕

以下、本発明の実施の形態について、実施例を用いて説明する。なお、実施例は一例であり、すべてがこれに限られるわけではない。まず被覆し抵抗を上昇させた炭素活物質を用いて負極活物質層の抵抗を上昇させた実施例から示す。

【0044】

(実施例1)

実施例1では、負極活物質として、被覆層を設けて抵抗を上昇させた炭素活物質を用いた例について説明する。

【0045】

負極活物質の合成手順を示す。まずオートクレーブを用いて、石炭系コールタールを400℃で熱処理し生コークスを得た。この生コークスを粉砕した後、1500℃にて不活性雰囲気中でカ焼を行い、炭素層間距離(d002)が0.345nmの炭素材料を得た。本実施例の炭素材料における炭素002面の面間隔d002はX線回折装置(リガク製:RU200B)を用いて測定した。X線源には、Cuを用い回折確度はSiを用いて補正を行った。測定により得たピークをプロファイルフィッティングすることにより、ブラッグの式を用いて算出することができる。

【0046】

この炭素材料を分級機付きの衝撃破砕機を用いて粉砕し、300メッシュの篩にて粗粉を除去して炭素粒子とした。その際の平均粒径は16.6μmで比表面積は1.8m2/gであった。なお、実施例における材料の粒径(50%D)はレーザ回折/散乱式粒度分布測定装置((株)堀場製作所製:LA−920)を用いて調べた。光源としては、He−Neレーザ1mWを用い、炭素粒子の分散媒はイオン交換水に界面活性剤を2滴いれた物とした。予め5分以上超音波処理を行い、更に測定中も超音波処理を行って、凝集を防ぎつつ測定を行った。測定結果の累積50%粒径(50%D)を平均粒径とした。また、炭素材料の比表面積は、炭素材料を120℃で3時間真空乾燥した後、日本ベル株式会社製BELSORP−miniを用い、77Kでの窒素吸着を用いて平衡時間300秒で測定した吸着等温線をBET法で解析し求めた。

【0047】

上記炭素粒子にCaOをCVD法を用いて20nm均一被覆し、負極活物質とした。この際、負極活物質層の体積抵抗率4.5×10-1Ω・cmであり、被覆炭素の体積抵抗率は4.6×10-1Ω・cmであった。本実施例における体積抵抗率は三菱化学製ロレスターGP,MCP−T610を用いて測定した。前者は被覆活物質層そのものを、後者は被覆した炭素を測定した結果である。炭素材料は、40MPaで圧力をかけた粉体抵抗より、電極は4探針法を用いて測定した。

【0048】

(実施例2)

CVD法を用いて被覆した厚みを50nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率1.4×10-0Ω・cmであり、被覆炭素の体積抵抗率は1.3×10-0Ω・cmであった。

【0049】

(実施例3)

CVD法を用いて被覆した厚みを100nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率6.0×10-0Ω・cmであり、被覆炭素の体積抵抗率は5.9×10-0Ω・cmであった。

【0050】

(実施例4)

CVD法を用いて被覆した厚みを150nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率3.5×101Ω・cmであり、被覆炭素の体積抵抗率は3.5×101Ω・cmであった。

【0051】

(実施例5)

カ焼温度を2800℃にした事以外は、実施例1と同様に行った。

【0052】

この際の炭素層間距離(d002)を0.336nm、平均粒径は15.8μmで比表面積は1.9m2/gであった。この際、負極活物質層の体積抵抗率7.5×10-2Ω・cmであり、被覆炭素の体積抵抗率は7.4×10-2Ω・cmであった。

【0053】

(実施例6)

CVD法を用いて被覆した厚みを50nmに変更した事以外は実施例5と同様に行った。負極活物質層の体積抵抗率2.5×10-0Ω・cmであり、被覆炭素の体積抵抗率は2.5×10-0Ω・cmであった。

【0054】

(実施例7)

CVD法を用いて被覆した厚みを100nmに変更した事以外は実施例5と同様に行った。負極活物質層の体積抵抗率5.5×10-0Ω・cmであり、被覆炭素の体積抵抗率は5.5×10-0Ω・cmであった。

【0055】

(実施例8)

CVD法を用いて被覆した厚みを150nmに変更した事以外は実施例5と同様に行った。負極活物質層の体積抵抗率3.1×101Ω・cmであり、被覆炭素の体積抵抗率は3.1×101Ω・cmであった。

【0056】

(比較例1)

炭素への被覆を行わなかったこと以外は実施例1と同様に行った。負極活物質層の体積抵抗率4.8×10-2Ω・cmであり、被覆炭素の体積抵抗率は4.8×10-2Ω・cmであった。

【0057】

(比較例2)

CVD法を用いて被覆した厚みを3nmに変更した事以外は実施例1と同様に行った。

負極活物質層の体積抵抗率1.5×10-2Ω・cmであり、被覆炭素の体積抵抗率は1.5×10-2Ω・cmであった。

【0058】

(比較例3)

CVD法を用いて被覆した厚みを500nmに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率5.8×102Ω・cmであり、被覆炭素の体積抵抗率は5.8×102Ω・cmであった。

【0059】

(比較例4)

CVD法を用いて被覆した材料をCaOからリチウムと合金化するSiに変更した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率4.3×10-0Ω・cmであり、被覆炭素の体積抵抗率は4.2×10-0Ω・cmであった。

【0060】

(比較例5)

炭素への被覆を行わなかったこと以外は実施例5と同様に行った。負極活物質層の体積抵抗率7.5×10-3Ω・cmであり、被覆炭素の体積抵抗率は7.5×10-3Ω・cmであった。

【0061】

(リチウムイオン二次電池の作製)

次に、正極活物質の合成手順を示す。原料として酸化ニッケル,酸化マンガン,酸化コバルトを使用し、原子比でNi:Mn:Co比が1:1:1となるように秤量し、湿式粉砕機で粉砕混合した。次に、結着剤としてポリビニルアルコール(PVA)を加えた粉砕混合粉を噴霧乾燥機で造粒した。得られた造粒粉末を高純度アルミナ容器に入れ、PVAを蒸発させるため600℃で12時間の仮焼成を行い、空冷後解砕した。さらに、解砕粉にLi:遷移金属(Ni,Mn,Co)の原子比が1:1:1となるよう水酸化リチウム一水和物を添加し、充分混合した。この混合粉末を高純度アルミナ容器に入れて900℃で6時間の本焼成を行った。得られた正極活物質をボールミルで解砕分級した。この正極活物質の平均粒径は6μmであった。

【0062】

次に、上記の正極,負極活物質を用いてリチウムイオン二次電池を作製した。

【0063】

図1は、本発明のリチウムイオン二次電池の断面図を示す図である。図1で、10は正極、11はセパレータ、12は負極、13は電池缶、14は正極タブ、15は負極タブ、16は内蓋、17は内圧開放弁、18はガスケット、19はPTC素子、20は電池蓋である。

【0064】

まず、正極を作製した。正極活物質85.0重量部に導電材として粉末状炭素とアセチレンブラックをそれぞれ7.0重量部と2.0重量部加え、あらかじめ結着剤として6.0重量部のPVDFをN−メチル−2−ピロリドン(NMP)に溶解した溶液を加えて、さ

らにプラネタリ−ミキサーで混合し正極合剤スラリーとした。このスラリーを塗布機で厚さ20μmのアルミニウム箔の両面に均一かつ均等に塗布した。塗布後ロールプレス機により電極密度が2.55g/ccになるように圧縮成形し、正極とした。

【0065】

次に、負極を作製した。負極活物質として、前記被覆炭素材料を91.6重量部に導電材として、結着剤として8.4重量部のポリフッ化ビニリデン(PVDF)をNMPに溶解した溶液を加えて、さらにプラネタリ−ミキサーで混合し負極合剤スラリーとした。このスラリーを塗布機で厚さ10μmの圧延銅箔の両面に均一かつ均等に塗布した。塗布後ロールプレス機により電極密度が1.25g/ccになるように圧縮成形し、負極とした。

【0066】

まず、正極と負極を所望の大きさに裁断し、未塗布部にそれぞれ集電タブを超音波溶接した。集電タブはそれぞれ正極にはアルミニウムのリード片、負極にはニッケルのリード片を用いた。その後、厚み30μmのセパレータを多孔性のポリエチレンフィルムで正極と負極に挟みながら捲回した。この捲回体を電池缶に挿入し、負極タブを電池缶の缶底に抵抗溶接により接続し、正極タブには正極蓋を超音波溶接により接続した。体積比がエチレンカーボネート(EC),ジメチルカーボネート(DMC),ジエチルカーボネート(DEC)の体積比1:1:1の混合溶媒に1モル/リットルのLiPF6を溶解させた電解液を注液し、その後、正極蓋を電池缶にかしめて密封し、リチウムイオン電池を得た。

生成した電池の性能について以下の方法により確認を行った。

【0067】

(DCR測定)

DCRを測定し電池の出力密度を求めた。作製した電池を常温(25℃)前後で0.3C相当の電流で4.1Vまで充電し、その後4.1Vで電流が0.03Cになるまで定電圧充電を行った。30分休止後に0.3C相当の定電流で2.7Vまで定電流放電を行った。

これを4サイクル行い初期化し、4サイクル目の放電容量より電池重量辺りの容量密度[mAh/g]を求めた。さらに0.3Cで3.6Vまで定電流充電行った後、電流4CA,8CA,12CA,16CAの電流値で10秒間放電した。この時の電圧値を求めて、これを2.5Vまで外挿したときの限界電流から出力密度を求めた。

【0068】

(サイクル特性)

DCRを測定した電池を用いてサイクル特性を測定した。1CAの定電流で4.1V−2.7Vを5000サイクル行った後、さらに0.3Cで3.6Vまで定電流充電行った後、電流4CA,8CA,12CA,16CAの電流値で10秒間放電した。得られた直線

の傾きより直流抵抗を求めた。また、これを2.5Vまで外挿したときの限界電流から出力密度を求めた。表1に、5000サイクル後の抵抗上昇率(初期抵抗を100とした。

)を示した。

【0069】

(安全性試験)

次いで安全性試験として電池の圧潰試験を行った。充電電圧4.1V,充電時間2時間,制限電流800mAの定電圧・定電流充電を行い、電池の圧潰試験を行った。直径6mm

の円柱の丸棒を用いて、この丸棒が電池の外寸が最も長くなる方向に対して垂直になる方向から電池の中央部に押しつけて、電池の厚みが半分になるまで潰した。この際結果を変化無し、弁作動のみ、弁作動+発煙,弁作動+発煙+発火に分類した。ここで弁作動のみとは安全弁が開いた状態,弁作動+発煙は安全弁が開いて同時に気体が噴出した状態,弁作動+発煙+発火は気体が電池から噴出し、発火した状態である。また、各表では変化なしは「変化無し」、弁作動のみを「弁作動」、弁作動+発煙を「発煙」、弁作動+発煙+発火を「発火」と記載した。

【0070】

同様に、過充電試験をしてから電池の圧潰試験を行った。充電電圧を4.3Vに変更した以外は上記圧潰試験と同様の手順で行った。実施例1ないし8,比較例1ないし5の負極を用いて作製した電池の試験結果を表1に示す。

【0071】

【表1】

【0072】

表1の実施例1〜8,比較例1,2および5より、体積低効率が高くなると、体積抵抗率が低い場合に比べて、圧潰試験の際に4.1Vおよび4.3Vで発火が見られなかったことから、安全性が向上している。また、実施例1〜8と比較例3を比較すると、体積抵抗率が高すぎると、DCRが急激に上昇したために出力密度が低下したことがわかる。また、体積抵抗率の上限、下限はd002の値により変化している。したがって、X線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nmである炭素を主材とした場合には、体積抵抗率を1×10-1以上1×102Ω・cm以下がよい。また、d002が0.3348以上0.340nm未満である炭素を主材とした場合には、炭素の体積抵抗率を1×10-2以上1×102Ω・cm以下がよい。

【0073】

また、実施例1〜8と比較例4を見ると、リチウムイオンと合金化する材料を被覆材料として選定すると、サイクル特性が悪化することがわかる。

【0074】

(実施例9)

炭素に被覆を行わず、かわりに負極スラリー作製時に抵抗体として、CaOを30重量部添加した事以外は実施例1と同様に行った。負極活物質層の体積抵抗率1.9×10-0Ω・cmであった。

【0075】

(実施例10)

CaOの添加量を50重量部に変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率2.9×101Ω・cmであった。

【0076】

(実施例11)

CaOを添加しない炭素層を予め塗布した後に、負極スラリー作製時に抵抗体として、CaOを30重量部添加しその上に塗布した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率7.8×10-1Ω・cmであった。

【0077】

(比較例6)

CaOの添加量を10重量部に変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率4.2×10-2Ω・cmであった。

【0078】

(比較例7)

CaOの添加量を80重量部に変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率2.9×103Ω・cmであった。

【0079】

(比較例8)

添加種をCaOからリチウムイオンと合金化するSiに変更した事以外は実施例9と同様に行った。負極活物質層の体積抵抗率6.8×10-0Ω・cmであった。

【0080】

実施例9〜11,比較例6〜8の負極を用いて作製した電池の試験結果を表2に示す。

【0081】

【表2】

【0082】

表2の実施例9〜11と比較例1,6より、表1と同様に体積抵抗率が低い場合に比べて、体積低効率の上昇に応じて圧潰試験の際に4.1Vおよび4.3Vで発火が見られなかったことから安全性が向上している。また、実施例9〜11と比較例7より、体積低効率が高すぎると、DCRが急激に上昇したために出力密度が低下している。比較例8を見るとリチウムイオンと合金化する材料を被覆材料として選定すると、サイクル特性が悪化することがわかる。

【0083】

また、実施例11より、抵抗体を含まない層を設けて多層構造とすることにより、容量を稼ぐことができる。

【産業上の利用可能性】

【0084】

内部短絡時の電池の安全性を向上させたリチウムイオン二次電池を提供できる。

【符号の説明】

【0085】

10 正極

11 セパレータ

12 負極

13 電池缶

14 正極タブ

15 負極タブ

16 内蓋

17 内圧開放弁

18 ガスケット

19 PTC素子

20 電池蓋

【特許請求の範囲】

【請求項1】

リチウムイオンを可逆的に吸蔵放出する正極と、リチウムイオンを可逆的に吸蔵放出する負極と、前記正極および負極の間に配置されたセパレータと、前記リチウムイオンを含む電解質を溶解させた有機電解液と、を具備するリチウムイオン二次電池において、

前記負極は、負極活物質層と、集電体とよりなり、

前記負極活物質層はX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nmである炭素を主材とし、

前記負極活物質層の体積低効率は1×10-1以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項2】

リチウムイオンを可逆的に吸蔵放出する正極と、リチウムイオンを可逆的に吸蔵放出する負極と、前記正極および負極の間に配置されたセパレータと、前記リチウムイオンを含む電解質を溶解させた有機電解液と、を具備するリチウムイオン二次電池において、

前記負極は、負極活物質層と、集電体とよりなり、

前記負極活物質層は、X線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素を主材とし、

前記負極活物質層の体積抵抗率は1×10-2以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項3】

請求項1に記載されたリチウムイオン二次電池において、

前記主材の炭素の体積抵抗率は1×10-1以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項4】

請求項2に記載されたリチウムイオン二次電池において、

前記主材の炭素の体積抵抗率は1×10-2以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項5】

請求項1または2に記載されたリチウムイオン二次電池において、

前記主材の炭素は、表面に体積抵抗率5×104Ω・cm以上1×10-1Ω・cm以下の材料による被覆層を有することを特徴とするリチウムイオン二次電池。

【請求項6】

請求項1または2に記載されたリチウムイオン二次電池において、

前記主材の炭素は、表面に酸化物、窒化物、または酸化物及び窒化物の混合物を含む被覆層を有することを特徴とするリチウムイオン二次電池。

【請求項7】

請求項6に記載されたリチウムイオン二次電池において、

前記被覆層は、CaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,AlN,GaN,SiNの少なくともいずれかを含むことを特徴とするリチウムイオン二次電池。

【請求項8】

請求項1または2に記載されたリチウムイオン二次電池において、

前記主材の炭素は被覆層を有し、前記被覆層の膜厚は、前記被覆層を備えた炭素の累積50%粒径(50%D)に対して0.1%以上1%以下であることを特徴とするリチウムイオン二次電池。

【請求項9】

請求項1または2に記載されたリチウムイオン二次電池において、

前記負極活物質層は、抵抗体粒子を含有することを特徴とするリチウムイオン二次電池。

【請求項10】

請求項9に記載されたリチウムイオン二次電池において

前記抵抗体粒子は、ガラスビーズ,樹脂ビーズ,酸化物粒子,窒化物粒子の少なくともいずれかを含有することを特徴とするリチウムイオン二次電池。

【請求項11】

請求項9に記載されたリチウムイオン二次電池において、前記抵抗体粒子は、アクリル樹脂,ポリカーボネート樹脂,ウレタン樹脂,メラミン樹脂,ソーダ硝子,カリ硝子,硼珪酸ガラス,CaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,Al2O3,SiO2,AlN,GaN,SiNのいずれかを含有することを特徴とするリチウムイオン二次電池。

【請求項12】

請求項9に記載されたリチウムイオン二次電池において、前記抵抗体粒子の添加量は、前記主材の炭素に対して30以上50重量部以下であることを特徴とするリチウムイオン二次電池。

【請求項13】

請求項9に記載されたリチウムイオン二次電池において、前記抵抗体粒子の添加量は、 前記負極活物質層の表面側が前記負極活物質層の集電体側よりも多いことを特徴とするリチウムイオン二次電池。

【請求項14】

請求項9に記載されたリチウムイオン二次電池において、

前記負極活物質層は複数の層よりなり、少なくとも一層に前記抵抗体粒子を含有することを特徴とするリチウムイオン二次電池。

【請求項15】

請求項9に記載されたリチウムイオン二次電池において、

前記集電体上に、集電体側より、前記抵抗体粒子を含まない負極活物質層と、前記抵抗体粒子を含む層を備えたことを特徴とするリチウムイオン二次電池。

【請求項16】

請求項9に記載されたリチウムイオン二次電池において、

前記抵抗体粒子は、リチウムイオンと合金化しない材料であることを特徴とするリチウムイオン二次電池。

【請求項1】

リチウムイオンを可逆的に吸蔵放出する正極と、リチウムイオンを可逆的に吸蔵放出する負極と、前記正極および負極の間に配置されたセパレータと、前記リチウムイオンを含む電解質を溶解させた有機電解液と、を具備するリチウムイオン二次電池において、

前記負極は、負極活物質層と、集電体とよりなり、

前記負極活物質層はX線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.340以上0.390nmである炭素を主材とし、

前記負極活物質層の体積低効率は1×10-1以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項2】

リチウムイオンを可逆的に吸蔵放出する正極と、リチウムイオンを可逆的に吸蔵放出する負極と、前記正極および負極の間に配置されたセパレータと、前記リチウムイオンを含む電解質を溶解させた有機電解液と、を具備するリチウムイオン二次電池において、

前記負極は、負極活物質層と、集電体とよりなり、

前記負極活物質層は、X線回折装置(XRD)測定により求められる炭素(002)面の面間隔d002が0.3348以上0.340nm未満である炭素を主材とし、

前記負極活物質層の体積抵抗率は1×10-2以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項3】

請求項1に記載されたリチウムイオン二次電池において、

前記主材の炭素の体積抵抗率は1×10-1以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項4】

請求項2に記載されたリチウムイオン二次電池において、

前記主材の炭素の体積抵抗率は1×10-2以上1×102Ω・cm以下であることを特徴とするリチウムイオン二次電池。

【請求項5】

請求項1または2に記載されたリチウムイオン二次電池において、

前記主材の炭素は、表面に体積抵抗率5×104Ω・cm以上1×10-1Ω・cm以下の材料による被覆層を有することを特徴とするリチウムイオン二次電池。

【請求項6】

請求項1または2に記載されたリチウムイオン二次電池において、

前記主材の炭素は、表面に酸化物、窒化物、または酸化物及び窒化物の混合物を含む被覆層を有することを特徴とするリチウムイオン二次電池。

【請求項7】

請求項6に記載されたリチウムイオン二次電池において、

前記被覆層は、CaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,AlN,GaN,SiNの少なくともいずれかを含むことを特徴とするリチウムイオン二次電池。

【請求項8】

請求項1または2に記載されたリチウムイオン二次電池において、

前記主材の炭素は被覆層を有し、前記被覆層の膜厚は、前記被覆層を備えた炭素の累積50%粒径(50%D)に対して0.1%以上1%以下であることを特徴とするリチウムイオン二次電池。

【請求項9】

請求項1または2に記載されたリチウムイオン二次電池において、

前記負極活物質層は、抵抗体粒子を含有することを特徴とするリチウムイオン二次電池。

【請求項10】

請求項9に記載されたリチウムイオン二次電池において

前記抵抗体粒子は、ガラスビーズ,樹脂ビーズ,酸化物粒子,窒化物粒子の少なくともいずれかを含有することを特徴とするリチウムイオン二次電池。

【請求項11】

請求項9に記載されたリチウムイオン二次電池において、前記抵抗体粒子は、アクリル樹脂,ポリカーボネート樹脂,ウレタン樹脂,メラミン樹脂,ソーダ硝子,カリ硝子,硼珪酸ガラス,CaO,Sc2O3,SrO2,SnO2,BaO,La2O3,Nd2O3,WO3,Al2O3,SiO2,AlN,GaN,SiNのいずれかを含有することを特徴とするリチウムイオン二次電池。

【請求項12】

請求項9に記載されたリチウムイオン二次電池において、前記抵抗体粒子の添加量は、前記主材の炭素に対して30以上50重量部以下であることを特徴とするリチウムイオン二次電池。

【請求項13】

請求項9に記載されたリチウムイオン二次電池において、前記抵抗体粒子の添加量は、 前記負極活物質層の表面側が前記負極活物質層の集電体側よりも多いことを特徴とするリチウムイオン二次電池。

【請求項14】

請求項9に記載されたリチウムイオン二次電池において、

前記負極活物質層は複数の層よりなり、少なくとも一層に前記抵抗体粒子を含有することを特徴とするリチウムイオン二次電池。

【請求項15】

請求項9に記載されたリチウムイオン二次電池において、

前記集電体上に、集電体側より、前記抵抗体粒子を含まない負極活物質層と、前記抵抗体粒子を含む層を備えたことを特徴とするリチウムイオン二次電池。

【請求項16】

請求項9に記載されたリチウムイオン二次電池において、

前記抵抗体粒子は、リチウムイオンと合金化しない材料であることを特徴とするリチウムイオン二次電池。

【図1】

【公開番号】特開2011−76822(P2011−76822A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225948(P2009−225948)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(505083999)日立ビークルエナジー株式会社 (438)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(505083999)日立ビークルエナジー株式会社 (438)

【Fターム(参考)】

[ Back to top ]