リチウムイオン伝導性固体電解質の製造方法

【課題】チウムイオン伝導性粉末を含む成形体を焼成して固体電解質を得る方法において、成形体の焼成時に表面近傍と内部で結晶成長をほぼ均一にし、高いリチウムイオン伝導度を有する固体電解質の製造方法を提供すること。

【解決手段】 熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方(以下、これらを「リチウムイオン伝導性粉末」という)を含む成形体を、前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟み、焼成する工程を含む固体電解質の製造方法。

【解決手段】 熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方(以下、これらを「リチウムイオン伝導性粉末」という)を含む成形体を、前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟み、焼成する工程を含む固体電解質の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はリチウム金属−空気一次電池、リチウム金属−海水一次電池、リチウム二次電池等のリチウム電池に好適なリチウムイオン伝導性固体電解質の製造方法に関する。

【背景技術】

【0002】

従来のリチウム電池は有機電解液の発火などの危険性があり、発火の危険が無く安全性の高いリチウム電池用の固体電解質が研究されている。固体電解質は有機電解液と比較してイオン伝導度が低いため、イオン伝導度の向上が課題となっている。

特許文献1にはLi1+XMX(Ge1−YTiY)2−X(PO4)3の結晶を析出させたガラスセラミックスからなるリチウムイオン電池用固体電解質が開示されている。しかし電池用途として使用するために研磨によって厚みを薄くする必要があり、加工に長時間を費やす必要があり、また材料のムダが生じるためコストが高くなるという問題がある。

【0003】

特許文献2には、上記の問題を解決するためにリチウムイオン伝導性のLi1+x+y(Al,Ga)x(Ti,Ge)2−xSiyP3−yO12の結晶を含む無機粉体と有機バインダ及び溶剤等からスラリーを調整し、このスラリーを成膜してグリーンシートを作製し、これを焼成することによって厚みの薄い固体電解質を得ている。この方法によれば材料のムダがなく、研磨加工で長時間を要することが無いので、固体電解質を低コストで得られるという利点がある。しかし、この技術で得られた固体電解質は特許文献1に開示された固体電解質よりもリチウムイオン伝導度が劣ることが多かった。

本発明者が研究した結果、グリーンシートを焼成する工程でその表面近傍と内部の熱履歴に差が生じると、表面近傍と内部で結晶成長に差異が生じ、表面近傍では結晶の成長が進みすぎて粗大化し、内部では結晶が充分に成長せず、これがリチウムイオン伝導を阻害することを見いだした。

【特許文献1】特開平11−157872号公報

【特許文献2】特開2007−134305号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的はリチウムイオン伝導性粉末を含む成形体を焼成して固体電解質を得る方法において、成形体の焼成時に表面近傍と内部で結晶成長をほぼ均一にし、高いリチウムイオン伝導度を有する固体電解質の製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明者は上記の課題に鑑み、鋭意研究を重ねた結果、固体電解質の製造方法において、焼成前の成形体を特定の熱伝導率を有するセッターで挟んで焼成することにより、上記の課題を解決できることを見いだし、この発明を完成したものであり、その具体的な構成は以下の通りである。

【0006】

(構成1)

熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方(以下、これらを「リチウムイオン伝導性粉末」という)を含む成形体を、

前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟み、

焼成する工程を含む固体電解質の製造方法。

(構成2)

前記焼成する工程において、前記セッターから前記成形体へ作用する圧力を500kg・m−2以下とする構成1に記載の固体電解質の製造方法。

(構成3)

前記セッターは、酸化アルミニウム、酸化ジルコニウム、酸化ケイ素、酸化マグネシウムからなる群より選ばれる1種以上を含む構成1また2に記載の固体電解質の製造方法。

(構成4)

前記成形体の厚みが1mm以下である構成1から3のいずれかに記載の固体電解質の製造方法。

(構成5)

前記成形体におけるリチウムイオン伝導性粉末の含有率が60質量%以上である構成1から4に記載の固体電解質の製造方法。

(構成6)

前記成形体は、前記リチウムイオン伝導性粉末と、有機バインダと、溶剤とを含むスラリーを成膜する工程を経て得られるグリーンシートまたはその脱脂体である構成1から5のいずれかに記載の固体電解質の製造方法。

(構成7)

前記成形体を焼成する最高温度が900〜1100℃である構成1から6のいずれかに記載の固体電解質の製造方法。

(構成8)

前記リチウムイオン伝導性粉末は

酸化物基準のmol%で、

Li2O 10〜25%、および

Al2O3および/またはGa2O3 0.5〜15%、および

TiO2および/またはGeO2 25〜50%、および

SiO2 0〜15%、および

P2O5 26〜40%

の各成分を含有する構成1から7のいずれかに記載の固体電解質の製造方法。

(構成9)

前記リチウムイオン伝導性粉末はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶相を有するガラスセラミックスである構成1から8のいずれかに記載の固体電解質の製造方法。

【発明の効果】

【0007】

本発明によれば、リチウムイオン伝導性粉末を含む成形体を焼成する際に、成形体の表面近傍や内部で差異が無く均一にリチウムイオン伝導性の結晶を成長させることができる。その結果、内部に結晶が粗大化している部分や、結晶の成長が十分ではない部分等のリチウムイオン伝導を阻害する部分が無いか非常に少ないため、緻密で良好なリチウムイオン伝導性(25℃において1×10−4S・cm−1以上)を有する固体電解質を得ることができる。

【発明を実施するための最良の形態】

【0008】

本発明は焼成前の成形体を特定の熱伝導率を有するセッターで挟んで焼成することにより、上記の課題を解決するものである。詳細を以下に説明する。

【0009】

[成形体の作製]

まず、リチウムイオン伝導性粉末を含む成形体を作製する。成形体はリチウムイオン伝導性粉末、またはリチウムイオン伝導性粉末とその他必要に応じてバインダ、分散剤、もしくは溶剤等を混合した混合物を、鋳型を用いたプレス成形や射出成形、ドクターブレードなどを用いて任意の形状に成形する。

【0010】

リチウム電池用途に好適に使用する為に、リチウムイオンの伝導固体電解質は薄い方が好ましい。薄い方がリチウムイオンの移動距離が短いため高出力の電池を得やすく、また単位体積当りの電極面積が広く確保できるため高容量の電池が得やすいからである。この点を考慮してリチウム電池用途に好適に使用するためには成形体の厚みは1mm以下とすることが好ましく、0.75mm以下とすることが好ましく、0.5mm以下とすることが好ましい。また、焼成後の固体電解質の機械的強度が低いと、正極−負極間が短絡する危険性が高くなりやすい。従って焼成後の固体電解質がリチウム電池用途に必要な機械的強度を得るために、成形体の厚みは9μm以上とすることが好ましく、12μm以上とすることがより好ましく、15μmm以上とすることが最も好ましい。

【0011】

材料を無駄にすることなく薄板状の固体電解質を得られる利点があることから、前記成形体はリチウムイオン伝導性粉末と有機バインダ、溶媒とを含むスラリーからドクターブレード法等の方法で成膜し、フィルム状に成形したグリーンシート、またはその脱脂体(有機バインダを除去したもの)であることが好ましい。

【0012】

成形体中におけるリチウムイオン伝導性粉末の含有率は焼成後に緻密で高いイオン伝導度を有する固体電解質の製造が容易となることから60質量%以上であることが好ましく、65質量%以上であることがより好ましく、70質量%以上であることが最も好ましい。また、成形体中におけるリチウムイオン伝導性粉末の含有率が95質量%を超えると成形体としての形状を維持し難くなるため、成形体中におけるリチウムイオン伝導性粉末の含有率の上限は95質量%以下であることが好ましく、92質量%以下であることがより好ましく、90質量%以下であることが最も好ましい。

なお、前記成形体中溶媒が含まれる場合は、溶媒が成形体から揮発するにつれて成形体の質量は減少するが、前記リチウムイオン伝導性粉末の含有率は、成形体製造当初に混合した溶媒の95質量%以上が揮発した時点で測定される値をいう。

【0013】

[セッター]

この成形体を焼成することによって固体電解質を得るが、その際に前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟むことにより焼成する。セッターの熱伝導率を前記の値とすることで成形体への熱の伝達がゆるやかになることで、成形体への熱履歴が均一化され、成形体の表面近傍や内部で差異が無く均一にリチウムイオン伝導性の結晶を成長させることができる。更に、焼成後の除冷時においても固体電解質の温度が急激に下がることがないため、クラックの発生を抑制することができる。この効果をより得やすくする為には前記セッターの熱伝導率を40W・m−1・K−1以下とすることがより好ましく、35W・m−1・K−1以下とすることが最も好ましい。セッターの熱伝導率の下限は成形体を焼成する温度で物理的および化学的に安定である材質であることを前提とした上で低いほど好ましい。

【0014】

また、成形体は焼結時に収縮しながら緻密な固体を形成していくが、セッターから成形体へ作用する圧力が500kg・m−2を超えると、圧力によりかえって成形体が延伸してしまい緻密な固体電解質が得られにくくなる。従って焼結時に安定して収縮がおこり、緻密な固体電解質を得やすくするためにはセッターから成形体へ作用する圧力が500kg・m−2以下であることが好ましい。前記効果をより得やすくするためにはセッターから成形体へ作用する圧力を400kg・m−2以下とすることがより好ましく、300kg・m−2以下とすることが最も好ましい。

また、セッターから成形体へ作用する圧力が10kg・m−2未満であると焼結時における収縮で発生するうねりを抑制し難くなるので、前記圧力の下限は10kg・m−2以上が好ましく、15kg・m−2以上がより好ましく、20kg・m−2以上が最も好ましい。

なお、熱伝導率はレーザフラッシュ法により測定された値である。

【0015】

前記セッターの種類としては所望の熱伝導率が得やすく、工業的に安価に入手できる理由から酸化アルミニウム、酸化ジルコニウム、酸化ケイ素、酸化マグネシウムからなる群より選ばれる1種以上であることが好ましい。すなわち、挟むセッターの種類を必ずしも同じにする必要はなく、対となるセッターを異なる種類としても良い。例えば上下方向にセッター/成形体/セッターの順で成形体を挟んで焼成する時に、上方からの伝熱と下方からの伝熱が異なるのであれば上下のセッターの種類を変更することで、成形体への伝熱をより均一となるように調整することができる。

上記セッターの中でも、成形体への熱履歴をより均一化させる効果が大きいという理由から、酸化ケイ素からなるものであることが好ましい。

【0016】

焼成後の固体電解質はうねりが無く平面であると、電池を構成する際に電極との接触が良好となる。焼成後の固体電解質のうねりを少なくするために、前記セッターは平面であることが好ましい。

【0017】

[脱脂]

成形体が有機バインダを含む場合は、まず有機バインダの除去(脱脂)を行うことが好ましい。一般的には焼成温度よりも低温で成形体を熱処理し、有機バインダをガス化させて成形体から除去する工程である。この工程においても前記熱伝導率を有するセッターで挟んでも良いが、バインダを効率的に除去するために、少なくとも成形体の主面の一つにセッターが触れない状態で脱脂することが好ましい。なお、主面とは成形体で最も大きな面積を有する面であり、成形体が薄板状の場合は主面は2つである。

脱脂工程は、脱脂温度を10℃/h〜100℃/hの速度で昇温し、最高温度を400℃〜650℃の範囲として1時間〜5時間保持し、その後10℃/h〜100℃/hの速度で降温すると、有機バインダが十分に除去されるため焼成工程において緻密化されやすくなり好ましい。これは成形体が厚さ1mm以下のグリーンシートの場合の時に特に効果的である。

ここで、脱脂温度とは脱脂のための熱処理を行う炉内の温度をいう。

【0018】

[焼成]

成形体の焼成は成形体を熱伝導率が前記の範囲であるセッターで挟むことにより焼成する。セッターの挟み方は成形体を縦にして左右方向で挟んでも良く、成形体を水平にして上下方向に挟んでも良い。また、複数の成形体を一度に焼成する場合は、セッター/成形体/セッター/成形体/セッター/・・・と、セッターと成形体を交互に挟んでも良い。

成形体を焼成する工程では、焼成する最高温度を900℃〜1100℃の範囲とすることが好ましい。900℃未満では十分に結晶が成長せずに固体電解質が緻密化されにくいため、イオン伝導度が低くなりやすく、1100℃を超えるとリチウムイオン伝導性の結晶が相転移し、イオン伝導度が低下しやすいからである。結晶の相転移を抑止し高いイオン伝導度を得る効果をより高めるためには前記最高温度の上限は1080℃以下がより好ましく、1060℃以下が最も好ましい。また、十分に結晶を成長させる効果をより高めるためには前記最高温度の下限は920℃以上がより好ましく、940℃以上が最も好ましい。

【0019】

また、前記最高温度に到るまではガラス転移点より20℃以上低い温度から300℃/h〜3000℃/hの速度で昇温すると好ましい。

昇温速度が300℃/h未満では、粒子が結晶化する場合の単位時間あたりの発熱エネルギーが小さく、個々の粒子が各々で結晶化し粒子同士が融着しにくくなるために緻密体となりにくくなり、3000℃/hを超える場合は結晶が異常成長し成形体の形状を維持できずにクラックを発生させやすくなるからである。緻密化の効果を得るためには昇温速度の下限は300℃/h以上がより好ましく、500℃/h以上が最も好ましい。また、形状安定化の効果を得るためには昇温速度の上限は3000℃/h以下がより好ましく、2500℃/h以下が最も好ましい。

【0020】

最高温度での保持時間は0.1h〜2hであると好ましい。

前記保持時間は0.1h未満では十分に結晶が成長せずに固体電解質が緻密化されにくくなり、2hを超える場合は結晶の成長が著しくなりクラックが発生しやすくなるからである。緻密化の効果を得やすくするためには前記保持時間の下限は0.1h以上がより好ましく、0.2h以上が最も好ましい。また、形状安定化の効果を得やすくするためには前記保持時間の上限は2h以下がより好ましく、1.8h以下が最も好ましい。

【0021】

前記最高温度での保持の後、150℃/h以下の速度で室温まで降温することが好ましい。150℃/hを超える降温をするとクラックが発生しやすくなり、クラックが発生した場合は得られる固体電解質の強度が著しく低下するからである。前記の降温速度の範囲内であれば、降温速度の下限は特に規定されず生産効率の観点から許容し得る限り低い降温速度であって良い。

【0022】

[リチウムイオン伝導性粉末]

本発明で使用するリチウムイオン伝導性粉末は、熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方を含む粉末である。

処理後にリチウムイオン伝導性を呈するガラス粉末としては、Li2S、P2S5等から製造される硫化物ガラスや、酸化物ガラスの粉末を用いることができる。酸化物ガラスは大気中でも安定で扱いが容易であることがから酸化物リン酸系ガラスを用いることが好ましい。

【0023】

酸化物ガラスとしては、熱処理後にLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を析出するガラスが好ましい。この結晶は高いリチウムイオン伝導性を示す為である。さらに、ガラス中にこの結晶を析出させることで、粉体を焼結したセラミックよりもイオン伝導を阻害する結晶粒界や空孔が少なく、より高いリチウムイオン伝導性が得られるからである。

【0024】

酸化物基準のmol%で、

Li2O 10〜25%、および

Al2O3および/またはGa2O3 0.5〜15%、および

TiO2および/またはGeO2 25〜50%、および

SiO2 0〜15%、および

P2O5 26〜40%

の各成分を含有する酸化物リン酸系ガラスは、熱処理によって上記結晶を析出するガラスであり、熱処理後のイオン伝導性に優れているので好ましい。

【0025】

リチウムイオン伝導性を有する無機粉末としては、前記Li2S、P2S5等から製造される硫化物ガラスを熱処理し、リチウムイオン伝導性の結晶を析出させた硫化物系のリチウムイオン伝導性ガラスセラミックスの粉末や、上記のLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を析出させた酸化物系のリチウムイオン伝導性ガラスセラミックスの粉末、LiN、LISICON類、La0.55Li0.35TiO3、LiTi2P3O12等の結晶の粉末がリチウムイオン伝導度が高いという点で好ましい。

【0026】

リチウムイオン伝導性粉末は結晶化における発熱により成形体を構成する粉末が連続的に結晶化し、更にその発熱で結晶が成長するために、予め結晶化された粉末を焼結させるよりも短時間で緻密な固体電解質が得られることからガラスの粉末であることが好ましい。さらに上述した様に大気中での扱いが容易である点を考慮すると、熱処理後にLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を析出するガラスの粉末が最も好ましい。

【0027】

リチウムイオン伝導性粉末の作製は、上記の材料をボールミル、ジェットミル等によって粉砕することにより作製する。リチウムイオン伝導性粉末の平均粒径は、成形体の充填率を高めるため5μm以下とすることが好ましく、3μm以下とすることがより好ましく、1μm以下とすることが最も好ましい。またリチウムイオン伝導性粉末の平均粒径の下限値としては、均一に分散させるため0.01μm以上とすることが好ましく、0.05μm以上とすることがより好ましく、0.1μm以上とすることが最も好ましい。

【0028】

ここで、平均粒径はレーザ散乱法による粒度分布測定手段によって測定した粒度分布の中央価(D50)に基づくものであり、粒径分布において、ある粒子径より小さい体積の総和が、全粉体の体積全体の50%を占めるときの粒子径である。例えばレーザ散乱式の測定装置(日機装社製MT3300EX2)を使用して、粒子径に対する体積換算の積算頻度分布を測定し、この積算(累積)頻度分布における50%に相当する粒子径を平均粒径とすれば良い。

【実施例】

【0029】

以下、本発明に係るリチウムイオン固体電解質の製造方法について、具体的な実施例を挙げて説明する。

[実施例1]

原料としてH3PO4、Al(PO3)3、Li2CO3、SiO2、TiO2を使用し、これらを酸化物換算のモル%でP2O5を33.8%、Al2O3を7.6%、Li2Oを14.5%、TiO2を41.3%、SiO2を2.8%といった組成になるように秤量して均一に混合した後に、白金ポットに入れ、電気炉中1450℃でガラス融液を撹拌しながら3時間加熱熔解した。その後、ガラス融液を流水中に滴下させることにより、フレーク状のガラスを得た。

【0030】

得られたガラスフレークをジェットミルで粉砕し、平均粒径1.9μmのガラス微粒子を得た。更にエタノールによる湿式ビーズミルを用いて微粉砕し、そのスラリーを更にスプレードライで乾燥させることで平均粒径0.3μmのガラス微粒子を得た。

【0031】

このガラス微粒子と水に分散させたバインダとしてアクリル樹脂に分散剤を添加してボールミルにて48h攪拌してスラリーを調製した。このときのスラリーに含まれるガラス微粒子は61.5質量%で、アクリル樹脂は11.0質量%とした。

【0032】

得られたスラリーをドクターブレード法にて離型処理を施したPETフィルム上に厚み40μmにて成形、40℃にて一次乾燥させ、60度で二次乾燥、更に90℃で三次乾燥を行いグリーンシートを得た。

【0033】

このグリーンシートを、100mm角に切り出し、8枚重ねて積層された厚みが295μmのグリーンシート積層体を厚さ3mmの熱伝導率が1.4W・m−1・K−1である石英ガラス板上に載せ、電気炉にて50℃/hで昇温し600℃で3h保持してバインダを除去し、50℃/hで室温まで降温し脱脂体を得た。

【0034】

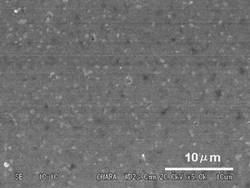

その後、得られた脱脂体へ作用する圧力が30kg・m−2になるようにして前記石英ガラス板ではさみ、電気炉にて上記ガラス粉末のガラス転移点より70℃低い550℃まで50℃/hで昇温し、0.5h保持した後650℃/hで昇温し、1010℃で40min熱処理して焼結させ、その後50℃/hで室温まで降温して固体電解質を得た。得られた処理物の厚みは270μmであり、表面の状態を走査型電子顕微鏡(SEM)で観察し、図1の像を得た。厚みが230μmになるように研磨を行い、X線回折法で確認したところ、主結晶相にLi1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)であることが確認され、インピーダンス測定を行いイオン伝導度を求めたところ、3.2×10−4Scm−1であり、高いイオン伝導度を有する薄板状の固体電解質が得られたことが確認された。その後得られた固体電解質の内部の状態を走査型電子顕微鏡(SEM)で観察し、図2の像を得た。得られた像から緻密で空孔が無いことが分かる。

【0035】

また、上記で得られた研磨後の固体電解質をMOCON社の水蒸気透過率測定装置PERMATRAN−W 3/33 MAを用いて、測定面積が5cm2のパーマネントマスクではさみ、温度37.8℃、湿度100%RHにて水蒸気透過率を測定したところ、0.1g/m2・24H以下であった。その後研磨によって現れた内部の状態を走査型電子顕微鏡(SEM)で観察し、図2の像を得た。得られた像から内部も緻密で空孔が無いことが分かる。

【0036】

[比較例1]

実施例1で得られたグリーンシート積層体を厚さ1.5mmの熱伝導率が60.0のW・m−1・K−1SiC板上に載せ、実施例1と同条件で熱処理を行い脱脂しおよび焼結させた。このとき、焼結工程における脱脂体へ作用する作用する圧力は32kg・m2であった。得られた処理物の厚みは266μmであり、表面の状態を走査型電子顕微鏡(SEM)で観察し、図3の像を得た。厚みが230μmになるように研磨を行い、X線回折法で確認したところ、主結晶相は実施例1と同じであったが、インピーダンス測定を行いイオン伝導度を求めたところ、7.5×10−5Scm−1であった。その後研磨によって現れた内部の状態を走査型電子顕微鏡(SEM)で観察し、図4の像を得た。得られた像から内部にも空孔があり、緻密性が低いことが分かる。

【0037】

また、上記で得られた研磨後の固体電解質をMOCON社の水蒸気透過率測定装置PERMATRAN−W 3/33 MAを用いて、測定面積が5cm2のパーマネントマスクではさみ、温度37.8℃、湿度100%RHにて水蒸気透過率を測定したところ、検出上限を超えてしまったため、測定できなかった。

そのため、水分透過性を下記の方法により評価した。20ccのガラス製サンプル瓶の中に、乾燥させたLiTFSIを吸湿剤として1000mg入れ、評価対象である面積3.14cm2の板状の固体電解質で蓋をし、隙間をエポキシ系の接着剤でシールして水分透過性の評価用サンプルセルとした。このサンプルセルを秤量後、温度60℃、湿度90%RHの恒温恒湿槽に入れ、24時間保持後、再度評価用サンプルセルを秤量した。試験前後の重量差が、サンプルを透過しLiTFSIが吸湿した水分量に相当し、この値を固体電解質の面積で除した値を水分透過量とした。水分透過量の単位はg/m2・24H(60℃×90%RH)である。得られた水分透過量は940g/m2・24H(60℃×90%RH)であった。

【0038】

[実施例2]

実施例1で得られたグリーンシート積層体を厚さ1.8mmの熱伝導率が36.0W・m−1・K−1のアルミナ板上に載せ、実施例1と同条件で熱処理を行い脱脂しおよび焼結させた。このとき、焼結工程における脱脂体へ作用する作用する圧力は41.5kg・m−2であった。得られた処理物の厚みは265μmであり、主結晶相は実施例1と同じであった。更に厚みが230μmになるように研磨を行い、インピーダンス測定を行いイオン伝導度を求めたところ、2.1×10−4Scm−1であった

【0039】

[比較例2]

実施例1で得られたグリーンシート積層体を厚さ1.8mmの熱伝導率が54.0W・m−1・K−1のマグネシア板上に載せ、実施例1と同条件で熱処理を行い脱脂しおよび焼結させた。このとき、焼結工程における脱脂体へ作用する作用する圧力は39.3kg・m2であった。得られた処理物の厚みは265μmであり、厚みが230μmになるように研磨を行い、X線回折法で確認したところ、主結晶相は実施例1と同じであったが、インピーダンス測定を行いイオン伝導度を求めたところ、8.9×10−5Scm−1であった。

【図面の簡単な説明】

【0040】

【図1】実施例1の焼結後の固体電解質の表面の状態を観察した走査型電子顕微鏡による像である。

【図2】実施例1の焼結後の固体電解質の表面を40μm研磨して得られた内部の状態を観察した走査型電子顕微鏡による像である。

【図3】比較例1の焼結後の固体電解質の表面の状態を観察した走査型電子顕微鏡による像である。

【図4】比較例1の焼結後の固体電解質の表面を40μm研磨して得られた内部の状態を観察した走査型電子顕微鏡による像である。

【技術分野】

【0001】

本発明はリチウム金属−空気一次電池、リチウム金属−海水一次電池、リチウム二次電池等のリチウム電池に好適なリチウムイオン伝導性固体電解質の製造方法に関する。

【背景技術】

【0002】

従来のリチウム電池は有機電解液の発火などの危険性があり、発火の危険が無く安全性の高いリチウム電池用の固体電解質が研究されている。固体電解質は有機電解液と比較してイオン伝導度が低いため、イオン伝導度の向上が課題となっている。

特許文献1にはLi1+XMX(Ge1−YTiY)2−X(PO4)3の結晶を析出させたガラスセラミックスからなるリチウムイオン電池用固体電解質が開示されている。しかし電池用途として使用するために研磨によって厚みを薄くする必要があり、加工に長時間を費やす必要があり、また材料のムダが生じるためコストが高くなるという問題がある。

【0003】

特許文献2には、上記の問題を解決するためにリチウムイオン伝導性のLi1+x+y(Al,Ga)x(Ti,Ge)2−xSiyP3−yO12の結晶を含む無機粉体と有機バインダ及び溶剤等からスラリーを調整し、このスラリーを成膜してグリーンシートを作製し、これを焼成することによって厚みの薄い固体電解質を得ている。この方法によれば材料のムダがなく、研磨加工で長時間を要することが無いので、固体電解質を低コストで得られるという利点がある。しかし、この技術で得られた固体電解質は特許文献1に開示された固体電解質よりもリチウムイオン伝導度が劣ることが多かった。

本発明者が研究した結果、グリーンシートを焼成する工程でその表面近傍と内部の熱履歴に差が生じると、表面近傍と内部で結晶成長に差異が生じ、表面近傍では結晶の成長が進みすぎて粗大化し、内部では結晶が充分に成長せず、これがリチウムイオン伝導を阻害することを見いだした。

【特許文献1】特開平11−157872号公報

【特許文献2】特開2007−134305号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明の目的はリチウムイオン伝導性粉末を含む成形体を焼成して固体電解質を得る方法において、成形体の焼成時に表面近傍と内部で結晶成長をほぼ均一にし、高いリチウムイオン伝導度を有する固体電解質の製造方法を提供することである。

【課題を解決するための手段】

【0005】

本発明者は上記の課題に鑑み、鋭意研究を重ねた結果、固体電解質の製造方法において、焼成前の成形体を特定の熱伝導率を有するセッターで挟んで焼成することにより、上記の課題を解決できることを見いだし、この発明を完成したものであり、その具体的な構成は以下の通りである。

【0006】

(構成1)

熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方(以下、これらを「リチウムイオン伝導性粉末」という)を含む成形体を、

前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟み、

焼成する工程を含む固体電解質の製造方法。

(構成2)

前記焼成する工程において、前記セッターから前記成形体へ作用する圧力を500kg・m−2以下とする構成1に記載の固体電解質の製造方法。

(構成3)

前記セッターは、酸化アルミニウム、酸化ジルコニウム、酸化ケイ素、酸化マグネシウムからなる群より選ばれる1種以上を含む構成1また2に記載の固体電解質の製造方法。

(構成4)

前記成形体の厚みが1mm以下である構成1から3のいずれかに記載の固体電解質の製造方法。

(構成5)

前記成形体におけるリチウムイオン伝導性粉末の含有率が60質量%以上である構成1から4に記載の固体電解質の製造方法。

(構成6)

前記成形体は、前記リチウムイオン伝導性粉末と、有機バインダと、溶剤とを含むスラリーを成膜する工程を経て得られるグリーンシートまたはその脱脂体である構成1から5のいずれかに記載の固体電解質の製造方法。

(構成7)

前記成形体を焼成する最高温度が900〜1100℃である構成1から6のいずれかに記載の固体電解質の製造方法。

(構成8)

前記リチウムイオン伝導性粉末は

酸化物基準のmol%で、

Li2O 10〜25%、および

Al2O3および/またはGa2O3 0.5〜15%、および

TiO2および/またはGeO2 25〜50%、および

SiO2 0〜15%、および

P2O5 26〜40%

の各成分を含有する構成1から7のいずれかに記載の固体電解質の製造方法。

(構成9)

前記リチウムイオン伝導性粉末はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶相を有するガラスセラミックスである構成1から8のいずれかに記載の固体電解質の製造方法。

【発明の効果】

【0007】

本発明によれば、リチウムイオン伝導性粉末を含む成形体を焼成する際に、成形体の表面近傍や内部で差異が無く均一にリチウムイオン伝導性の結晶を成長させることができる。その結果、内部に結晶が粗大化している部分や、結晶の成長が十分ではない部分等のリチウムイオン伝導を阻害する部分が無いか非常に少ないため、緻密で良好なリチウムイオン伝導性(25℃において1×10−4S・cm−1以上)を有する固体電解質を得ることができる。

【発明を実施するための最良の形態】

【0008】

本発明は焼成前の成形体を特定の熱伝導率を有するセッターで挟んで焼成することにより、上記の課題を解決するものである。詳細を以下に説明する。

【0009】

[成形体の作製]

まず、リチウムイオン伝導性粉末を含む成形体を作製する。成形体はリチウムイオン伝導性粉末、またはリチウムイオン伝導性粉末とその他必要に応じてバインダ、分散剤、もしくは溶剤等を混合した混合物を、鋳型を用いたプレス成形や射出成形、ドクターブレードなどを用いて任意の形状に成形する。

【0010】

リチウム電池用途に好適に使用する為に、リチウムイオンの伝導固体電解質は薄い方が好ましい。薄い方がリチウムイオンの移動距離が短いため高出力の電池を得やすく、また単位体積当りの電極面積が広く確保できるため高容量の電池が得やすいからである。この点を考慮してリチウム電池用途に好適に使用するためには成形体の厚みは1mm以下とすることが好ましく、0.75mm以下とすることが好ましく、0.5mm以下とすることが好ましい。また、焼成後の固体電解質の機械的強度が低いと、正極−負極間が短絡する危険性が高くなりやすい。従って焼成後の固体電解質がリチウム電池用途に必要な機械的強度を得るために、成形体の厚みは9μm以上とすることが好ましく、12μm以上とすることがより好ましく、15μmm以上とすることが最も好ましい。

【0011】

材料を無駄にすることなく薄板状の固体電解質を得られる利点があることから、前記成形体はリチウムイオン伝導性粉末と有機バインダ、溶媒とを含むスラリーからドクターブレード法等の方法で成膜し、フィルム状に成形したグリーンシート、またはその脱脂体(有機バインダを除去したもの)であることが好ましい。

【0012】

成形体中におけるリチウムイオン伝導性粉末の含有率は焼成後に緻密で高いイオン伝導度を有する固体電解質の製造が容易となることから60質量%以上であることが好ましく、65質量%以上であることがより好ましく、70質量%以上であることが最も好ましい。また、成形体中におけるリチウムイオン伝導性粉末の含有率が95質量%を超えると成形体としての形状を維持し難くなるため、成形体中におけるリチウムイオン伝導性粉末の含有率の上限は95質量%以下であることが好ましく、92質量%以下であることがより好ましく、90質量%以下であることが最も好ましい。

なお、前記成形体中溶媒が含まれる場合は、溶媒が成形体から揮発するにつれて成形体の質量は減少するが、前記リチウムイオン伝導性粉末の含有率は、成形体製造当初に混合した溶媒の95質量%以上が揮発した時点で測定される値をいう。

【0013】

[セッター]

この成形体を焼成することによって固体電解質を得るが、その際に前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟むことにより焼成する。セッターの熱伝導率を前記の値とすることで成形体への熱の伝達がゆるやかになることで、成形体への熱履歴が均一化され、成形体の表面近傍や内部で差異が無く均一にリチウムイオン伝導性の結晶を成長させることができる。更に、焼成後の除冷時においても固体電解質の温度が急激に下がることがないため、クラックの発生を抑制することができる。この効果をより得やすくする為には前記セッターの熱伝導率を40W・m−1・K−1以下とすることがより好ましく、35W・m−1・K−1以下とすることが最も好ましい。セッターの熱伝導率の下限は成形体を焼成する温度で物理的および化学的に安定である材質であることを前提とした上で低いほど好ましい。

【0014】

また、成形体は焼結時に収縮しながら緻密な固体を形成していくが、セッターから成形体へ作用する圧力が500kg・m−2を超えると、圧力によりかえって成形体が延伸してしまい緻密な固体電解質が得られにくくなる。従って焼結時に安定して収縮がおこり、緻密な固体電解質を得やすくするためにはセッターから成形体へ作用する圧力が500kg・m−2以下であることが好ましい。前記効果をより得やすくするためにはセッターから成形体へ作用する圧力を400kg・m−2以下とすることがより好ましく、300kg・m−2以下とすることが最も好ましい。

また、セッターから成形体へ作用する圧力が10kg・m−2未満であると焼結時における収縮で発生するうねりを抑制し難くなるので、前記圧力の下限は10kg・m−2以上が好ましく、15kg・m−2以上がより好ましく、20kg・m−2以上が最も好ましい。

なお、熱伝導率はレーザフラッシュ法により測定された値である。

【0015】

前記セッターの種類としては所望の熱伝導率が得やすく、工業的に安価に入手できる理由から酸化アルミニウム、酸化ジルコニウム、酸化ケイ素、酸化マグネシウムからなる群より選ばれる1種以上であることが好ましい。すなわち、挟むセッターの種類を必ずしも同じにする必要はなく、対となるセッターを異なる種類としても良い。例えば上下方向にセッター/成形体/セッターの順で成形体を挟んで焼成する時に、上方からの伝熱と下方からの伝熱が異なるのであれば上下のセッターの種類を変更することで、成形体への伝熱をより均一となるように調整することができる。

上記セッターの中でも、成形体への熱履歴をより均一化させる効果が大きいという理由から、酸化ケイ素からなるものであることが好ましい。

【0016】

焼成後の固体電解質はうねりが無く平面であると、電池を構成する際に電極との接触が良好となる。焼成後の固体電解質のうねりを少なくするために、前記セッターは平面であることが好ましい。

【0017】

[脱脂]

成形体が有機バインダを含む場合は、まず有機バインダの除去(脱脂)を行うことが好ましい。一般的には焼成温度よりも低温で成形体を熱処理し、有機バインダをガス化させて成形体から除去する工程である。この工程においても前記熱伝導率を有するセッターで挟んでも良いが、バインダを効率的に除去するために、少なくとも成形体の主面の一つにセッターが触れない状態で脱脂することが好ましい。なお、主面とは成形体で最も大きな面積を有する面であり、成形体が薄板状の場合は主面は2つである。

脱脂工程は、脱脂温度を10℃/h〜100℃/hの速度で昇温し、最高温度を400℃〜650℃の範囲として1時間〜5時間保持し、その後10℃/h〜100℃/hの速度で降温すると、有機バインダが十分に除去されるため焼成工程において緻密化されやすくなり好ましい。これは成形体が厚さ1mm以下のグリーンシートの場合の時に特に効果的である。

ここで、脱脂温度とは脱脂のための熱処理を行う炉内の温度をいう。

【0018】

[焼成]

成形体の焼成は成形体を熱伝導率が前記の範囲であるセッターで挟むことにより焼成する。セッターの挟み方は成形体を縦にして左右方向で挟んでも良く、成形体を水平にして上下方向に挟んでも良い。また、複数の成形体を一度に焼成する場合は、セッター/成形体/セッター/成形体/セッター/・・・と、セッターと成形体を交互に挟んでも良い。

成形体を焼成する工程では、焼成する最高温度を900℃〜1100℃の範囲とすることが好ましい。900℃未満では十分に結晶が成長せずに固体電解質が緻密化されにくいため、イオン伝導度が低くなりやすく、1100℃を超えるとリチウムイオン伝導性の結晶が相転移し、イオン伝導度が低下しやすいからである。結晶の相転移を抑止し高いイオン伝導度を得る効果をより高めるためには前記最高温度の上限は1080℃以下がより好ましく、1060℃以下が最も好ましい。また、十分に結晶を成長させる効果をより高めるためには前記最高温度の下限は920℃以上がより好ましく、940℃以上が最も好ましい。

【0019】

また、前記最高温度に到るまではガラス転移点より20℃以上低い温度から300℃/h〜3000℃/hの速度で昇温すると好ましい。

昇温速度が300℃/h未満では、粒子が結晶化する場合の単位時間あたりの発熱エネルギーが小さく、個々の粒子が各々で結晶化し粒子同士が融着しにくくなるために緻密体となりにくくなり、3000℃/hを超える場合は結晶が異常成長し成形体の形状を維持できずにクラックを発生させやすくなるからである。緻密化の効果を得るためには昇温速度の下限は300℃/h以上がより好ましく、500℃/h以上が最も好ましい。また、形状安定化の効果を得るためには昇温速度の上限は3000℃/h以下がより好ましく、2500℃/h以下が最も好ましい。

【0020】

最高温度での保持時間は0.1h〜2hであると好ましい。

前記保持時間は0.1h未満では十分に結晶が成長せずに固体電解質が緻密化されにくくなり、2hを超える場合は結晶の成長が著しくなりクラックが発生しやすくなるからである。緻密化の効果を得やすくするためには前記保持時間の下限は0.1h以上がより好ましく、0.2h以上が最も好ましい。また、形状安定化の効果を得やすくするためには前記保持時間の上限は2h以下がより好ましく、1.8h以下が最も好ましい。

【0021】

前記最高温度での保持の後、150℃/h以下の速度で室温まで降温することが好ましい。150℃/hを超える降温をするとクラックが発生しやすくなり、クラックが発生した場合は得られる固体電解質の強度が著しく低下するからである。前記の降温速度の範囲内であれば、降温速度の下限は特に規定されず生産効率の観点から許容し得る限り低い降温速度であって良い。

【0022】

[リチウムイオン伝導性粉末]

本発明で使用するリチウムイオン伝導性粉末は、熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方を含む粉末である。

処理後にリチウムイオン伝導性を呈するガラス粉末としては、Li2S、P2S5等から製造される硫化物ガラスや、酸化物ガラスの粉末を用いることができる。酸化物ガラスは大気中でも安定で扱いが容易であることがから酸化物リン酸系ガラスを用いることが好ましい。

【0023】

酸化物ガラスとしては、熱処理後にLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を析出するガラスが好ましい。この結晶は高いリチウムイオン伝導性を示す為である。さらに、ガラス中にこの結晶を析出させることで、粉体を焼結したセラミックよりもイオン伝導を阻害する結晶粒界や空孔が少なく、より高いリチウムイオン伝導性が得られるからである。

【0024】

酸化物基準のmol%で、

Li2O 10〜25%、および

Al2O3および/またはGa2O3 0.5〜15%、および

TiO2および/またはGeO2 25〜50%、および

SiO2 0〜15%、および

P2O5 26〜40%

の各成分を含有する酸化物リン酸系ガラスは、熱処理によって上記結晶を析出するガラスであり、熱処理後のイオン伝導性に優れているので好ましい。

【0025】

リチウムイオン伝導性を有する無機粉末としては、前記Li2S、P2S5等から製造される硫化物ガラスを熱処理し、リチウムイオン伝導性の結晶を析出させた硫化物系のリチウムイオン伝導性ガラスセラミックスの粉末や、上記のLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を析出させた酸化物系のリチウムイオン伝導性ガラスセラミックスの粉末、LiN、LISICON類、La0.55Li0.35TiO3、LiTi2P3O12等の結晶の粉末がリチウムイオン伝導度が高いという点で好ましい。

【0026】

リチウムイオン伝導性粉末は結晶化における発熱により成形体を構成する粉末が連続的に結晶化し、更にその発熱で結晶が成長するために、予め結晶化された粉末を焼結させるよりも短時間で緻密な固体電解質が得られることからガラスの粉末であることが好ましい。さらに上述した様に大気中での扱いが容易である点を考慮すると、熱処理後にLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶を析出するガラスの粉末が最も好ましい。

【0027】

リチウムイオン伝導性粉末の作製は、上記の材料をボールミル、ジェットミル等によって粉砕することにより作製する。リチウムイオン伝導性粉末の平均粒径は、成形体の充填率を高めるため5μm以下とすることが好ましく、3μm以下とすることがより好ましく、1μm以下とすることが最も好ましい。またリチウムイオン伝導性粉末の平均粒径の下限値としては、均一に分散させるため0.01μm以上とすることが好ましく、0.05μm以上とすることがより好ましく、0.1μm以上とすることが最も好ましい。

【0028】

ここで、平均粒径はレーザ散乱法による粒度分布測定手段によって測定した粒度分布の中央価(D50)に基づくものであり、粒径分布において、ある粒子径より小さい体積の総和が、全粉体の体積全体の50%を占めるときの粒子径である。例えばレーザ散乱式の測定装置(日機装社製MT3300EX2)を使用して、粒子径に対する体積換算の積算頻度分布を測定し、この積算(累積)頻度分布における50%に相当する粒子径を平均粒径とすれば良い。

【実施例】

【0029】

以下、本発明に係るリチウムイオン固体電解質の製造方法について、具体的な実施例を挙げて説明する。

[実施例1]

原料としてH3PO4、Al(PO3)3、Li2CO3、SiO2、TiO2を使用し、これらを酸化物換算のモル%でP2O5を33.8%、Al2O3を7.6%、Li2Oを14.5%、TiO2を41.3%、SiO2を2.8%といった組成になるように秤量して均一に混合した後に、白金ポットに入れ、電気炉中1450℃でガラス融液を撹拌しながら3時間加熱熔解した。その後、ガラス融液を流水中に滴下させることにより、フレーク状のガラスを得た。

【0030】

得られたガラスフレークをジェットミルで粉砕し、平均粒径1.9μmのガラス微粒子を得た。更にエタノールによる湿式ビーズミルを用いて微粉砕し、そのスラリーを更にスプレードライで乾燥させることで平均粒径0.3μmのガラス微粒子を得た。

【0031】

このガラス微粒子と水に分散させたバインダとしてアクリル樹脂に分散剤を添加してボールミルにて48h攪拌してスラリーを調製した。このときのスラリーに含まれるガラス微粒子は61.5質量%で、アクリル樹脂は11.0質量%とした。

【0032】

得られたスラリーをドクターブレード法にて離型処理を施したPETフィルム上に厚み40μmにて成形、40℃にて一次乾燥させ、60度で二次乾燥、更に90℃で三次乾燥を行いグリーンシートを得た。

【0033】

このグリーンシートを、100mm角に切り出し、8枚重ねて積層された厚みが295μmのグリーンシート積層体を厚さ3mmの熱伝導率が1.4W・m−1・K−1である石英ガラス板上に載せ、電気炉にて50℃/hで昇温し600℃で3h保持してバインダを除去し、50℃/hで室温まで降温し脱脂体を得た。

【0034】

その後、得られた脱脂体へ作用する圧力が30kg・m−2になるようにして前記石英ガラス板ではさみ、電気炉にて上記ガラス粉末のガラス転移点より70℃低い550℃まで50℃/hで昇温し、0.5h保持した後650℃/hで昇温し、1010℃で40min熱処理して焼結させ、その後50℃/hで室温まで降温して固体電解質を得た。得られた処理物の厚みは270μmであり、表面の状態を走査型電子顕微鏡(SEM)で観察し、図1の像を得た。厚みが230μmになるように研磨を行い、X線回折法で確認したところ、主結晶相にLi1+x+yAlxTi2−xSiyP3−yO12(0≦x≦0.4、0<y≦0.6)であることが確認され、インピーダンス測定を行いイオン伝導度を求めたところ、3.2×10−4Scm−1であり、高いイオン伝導度を有する薄板状の固体電解質が得られたことが確認された。その後得られた固体電解質の内部の状態を走査型電子顕微鏡(SEM)で観察し、図2の像を得た。得られた像から緻密で空孔が無いことが分かる。

【0035】

また、上記で得られた研磨後の固体電解質をMOCON社の水蒸気透過率測定装置PERMATRAN−W 3/33 MAを用いて、測定面積が5cm2のパーマネントマスクではさみ、温度37.8℃、湿度100%RHにて水蒸気透過率を測定したところ、0.1g/m2・24H以下であった。その後研磨によって現れた内部の状態を走査型電子顕微鏡(SEM)で観察し、図2の像を得た。得られた像から内部も緻密で空孔が無いことが分かる。

【0036】

[比較例1]

実施例1で得られたグリーンシート積層体を厚さ1.5mmの熱伝導率が60.0のW・m−1・K−1SiC板上に載せ、実施例1と同条件で熱処理を行い脱脂しおよび焼結させた。このとき、焼結工程における脱脂体へ作用する作用する圧力は32kg・m2であった。得られた処理物の厚みは266μmであり、表面の状態を走査型電子顕微鏡(SEM)で観察し、図3の像を得た。厚みが230μmになるように研磨を行い、X線回折法で確認したところ、主結晶相は実施例1と同じであったが、インピーダンス測定を行いイオン伝導度を求めたところ、7.5×10−5Scm−1であった。その後研磨によって現れた内部の状態を走査型電子顕微鏡(SEM)で観察し、図4の像を得た。得られた像から内部にも空孔があり、緻密性が低いことが分かる。

【0037】

また、上記で得られた研磨後の固体電解質をMOCON社の水蒸気透過率測定装置PERMATRAN−W 3/33 MAを用いて、測定面積が5cm2のパーマネントマスクではさみ、温度37.8℃、湿度100%RHにて水蒸気透過率を測定したところ、検出上限を超えてしまったため、測定できなかった。

そのため、水分透過性を下記の方法により評価した。20ccのガラス製サンプル瓶の中に、乾燥させたLiTFSIを吸湿剤として1000mg入れ、評価対象である面積3.14cm2の板状の固体電解質で蓋をし、隙間をエポキシ系の接着剤でシールして水分透過性の評価用サンプルセルとした。このサンプルセルを秤量後、温度60℃、湿度90%RHの恒温恒湿槽に入れ、24時間保持後、再度評価用サンプルセルを秤量した。試験前後の重量差が、サンプルを透過しLiTFSIが吸湿した水分量に相当し、この値を固体電解質の面積で除した値を水分透過量とした。水分透過量の単位はg/m2・24H(60℃×90%RH)である。得られた水分透過量は940g/m2・24H(60℃×90%RH)であった。

【0038】

[実施例2]

実施例1で得られたグリーンシート積層体を厚さ1.8mmの熱伝導率が36.0W・m−1・K−1のアルミナ板上に載せ、実施例1と同条件で熱処理を行い脱脂しおよび焼結させた。このとき、焼結工程における脱脂体へ作用する作用する圧力は41.5kg・m−2であった。得られた処理物の厚みは265μmであり、主結晶相は実施例1と同じであった。更に厚みが230μmになるように研磨を行い、インピーダンス測定を行いイオン伝導度を求めたところ、2.1×10−4Scm−1であった

【0039】

[比較例2]

実施例1で得られたグリーンシート積層体を厚さ1.8mmの熱伝導率が54.0W・m−1・K−1のマグネシア板上に載せ、実施例1と同条件で熱処理を行い脱脂しおよび焼結させた。このとき、焼結工程における脱脂体へ作用する作用する圧力は39.3kg・m2であった。得られた処理物の厚みは265μmであり、厚みが230μmになるように研磨を行い、X線回折法で確認したところ、主結晶相は実施例1と同じであったが、インピーダンス測定を行いイオン伝導度を求めたところ、8.9×10−5Scm−1であった。

【図面の簡単な説明】

【0040】

【図1】実施例1の焼結後の固体電解質の表面の状態を観察した走査型電子顕微鏡による像である。

【図2】実施例1の焼結後の固体電解質の表面を40μm研磨して得られた内部の状態を観察した走査型電子顕微鏡による像である。

【図3】比較例1の焼結後の固体電解質の表面の状態を観察した走査型電子顕微鏡による像である。

【図4】比較例1の焼結後の固体電解質の表面を40μm研磨して得られた内部の状態を観察した走査型電子顕微鏡による像である。

【特許請求の範囲】

【請求項1】

熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方(以下、これらを「リチウムイオン伝導性粉末」という)を含む成形体を、

前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟み、

焼成する工程を含む固体電解質の製造方法。

【請求項2】

前記焼成する工程において、前記セッターから前記成形体へ作用する圧力を500kg・m−2以下とする請求項1に記載の固体電解質の製造方法。

【請求項3】

前記セッターは、酸化アルミニウム、酸化ジルコニウム、酸化ケイ素、酸化マグネシウムからなる群より選ばれる1種以上を含む請求項1また2に記載の固体電解質の製造方法。

【請求項4】

前記成形体の厚みが1mm以下である請求項1から3のいずれかに記載の固体電解質の製造方法。

【請求項5】

前記成形体におけるリチウムイオン伝導性粉末の含有率が60質量%以上である請求項1から4に記載の固体電解質の製造方法。

【請求項6】

前記成形体は、前記リチウムイオン伝導性粉末と、有機バインダと、溶剤とを含むスラリーを成膜する工程を経て得られるグリーンシートまたはその脱脂体である請求項1から5のいずれかに記載の固体電解質の製造方法。

【請求項7】

前記成形体を焼成する最高温度が900〜1100℃である請求項1から6のいずれかに記載の固体電解質の製造方法。

【請求項8】

前記リチウムイオン伝導性粉末は

酸化物基準のmol%で、

Li2O 10〜25%、および

Al2O3および/またはGa2O3 0.5〜15%、および

TiO2および/またはGeO2 25〜50%、および

SiO2 0〜15%、および

P2O5 26〜40%

の各成分を含有する請求項1から7のいずれかに記載の固体電解質の製造方法。

【請求項9】

前記リチウムイオン伝導性粉末はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶相を有するガラスセラミックスである請求項1から8のいずれかに記載の固体電解質の製造方法。

【請求項1】

熱処理後にリチウムイオン伝導性を呈するガラス粉末、リチウムイオン伝導性を有する無機粉末、又はその両方(以下、これらを「リチウムイオン伝導性粉末」という)を含む成形体を、

前記成形体を20℃、1×105Paにおける熱伝導率が50W・m−1・K−1以下のセッターで挟み、

焼成する工程を含む固体電解質の製造方法。

【請求項2】

前記焼成する工程において、前記セッターから前記成形体へ作用する圧力を500kg・m−2以下とする請求項1に記載の固体電解質の製造方法。

【請求項3】

前記セッターは、酸化アルミニウム、酸化ジルコニウム、酸化ケイ素、酸化マグネシウムからなる群より選ばれる1種以上を含む請求項1また2に記載の固体電解質の製造方法。

【請求項4】

前記成形体の厚みが1mm以下である請求項1から3のいずれかに記載の固体電解質の製造方法。

【請求項5】

前記成形体におけるリチウムイオン伝導性粉末の含有率が60質量%以上である請求項1から4に記載の固体電解質の製造方法。

【請求項6】

前記成形体は、前記リチウムイオン伝導性粉末と、有機バインダと、溶剤とを含むスラリーを成膜する工程を経て得られるグリーンシートまたはその脱脂体である請求項1から5のいずれかに記載の固体電解質の製造方法。

【請求項7】

前記成形体を焼成する最高温度が900〜1100℃である請求項1から6のいずれかに記載の固体電解質の製造方法。

【請求項8】

前記リチウムイオン伝導性粉末は

酸化物基準のmol%で、

Li2O 10〜25%、および

Al2O3および/またはGa2O3 0.5〜15%、および

TiO2および/またはGeO2 25〜50%、および

SiO2 0〜15%、および

P2O5 26〜40%

の各成分を含有する請求項1から7のいずれかに記載の固体電解質の製造方法。

【請求項9】

前記リチウムイオン伝導性粉末はLi1+x+zMx(Ge1−yTiy)2−xSizP3−zO12(但し、0≦x≦0.8、0≦y≦1.0、0≦z≦0.6、M=Al、Gaから選ばれる一つ以上)の結晶相を有するガラスセラミックスである請求項1から8のいずれかに記載の固体電解質の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−10110(P2010−10110A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−171706(P2008−171706)

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月30日(2008.6.30)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

[ Back to top ]