リチウムイオン電池用電極、その製造方法、および前記電極を用いたリチウムイオン電池

【課題】入出力特性に優れたリチウムイオン電池を提供することを目的とする。

【解決手段】電極活物質3、気孔形成材および結着材4を含む電極合剤ペーストを集電体シートの表面に塗布して塗膜を形成し、得られた塗膜を乾燥および圧延することにより、リチウムイオン電池用電極の電極合剤層2a、2bを形成する。さらに、電極合剤層を形成する工程中において、またはその工程後に、電極合剤層2a、2bから気孔形成材を除去することにより、電極活物質3の平均粒子径よりも大きい孔径を有する多数の空隙6を形成する。

【解決手段】電極活物質3、気孔形成材および結着材4を含む電極合剤ペーストを集電体シートの表面に塗布して塗膜を形成し、得られた塗膜を乾燥および圧延することにより、リチウムイオン電池用電極の電極合剤層2a、2bを形成する。さらに、電極合剤層を形成する工程中において、またはその工程後に、電極合剤層2a、2bから気孔形成材を除去することにより、電極活物質3の平均粒子径よりも大きい孔径を有する多数の空隙6を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン電池用の電極に関し、詳しくは、リチウムイオン電池の入出力特性の改良に関する。

【背景技術】

【0002】

リチウムイオン電池は、正極集電体の表面に正極活物質を含む正極合剤層を有する正極と、負極集電体の表面に負極活物質を含む負極合剤層を有する負極と、正極および負極の間に配置される絶縁性セパレータと、リチウムイオンを移動させるための非水電解液とを備える。

【0003】

下記特許文献1に記載の非水電解液二次電池は、負極として、昇華性物質または熱処理によって分解もしくは蒸発する物質を黒鉛に対して1〜10重量%添加し、これらを混合および練合したものを用いて負極合剤を作製する工程と、得られた負極合剤を集電体上に塗着した後に圧延して負極合剤層を形成する工程と、を経て得られたものを用いている。この負極の負極合剤層は、多孔質であって、黒鉛の充填密度が1.2g/cm3以上であり、孔径0.5μm以上の細孔の体積が空隙体積全体の80%以上を占めている。

【0004】

負極活物質として黒鉛、特に鱗片状の人造黒鉛を用いた場合、塗着後の負極合剤の圧延により黒鉛が配向することから、負極合剤層における黒鉛の充填性が極めて高くなる。黒鉛の充填性が極めて高くなると、負極合剤層の内部の空孔が少なくなることから、非水電解液が負極合剤層の内部まで浸透しにくくなる。このような場合、黒鉛によるリチウムイオンの吸蔵および放出が負極合剤層の表面のみで行われることから、高負荷の充放電時において充分な入出力性能を発揮させることができない。しかしながら、特許文献1には、上記非水電解液二次電池によれば負極合剤層内部の細孔の体積比率を高めることができ、負極合剤層の内部に電解液が充分に浸透することから、リチウムイオンの吸蔵および放出反応が効率よく行われることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3440705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

電気自動車やハイブリッド車の電源として用いられるリチウムイオン電池は、高い入出力特性が求められる。特に、自動車は、厳寒地においても短時間での高負荷の入出力を可能にするため、低温時における高い入出力特性が求められる。しかしながら、リチウムイオン電池に用いられる非水電解液は、低温時の活性が低い。従って、リチウムイオン電池の低温時の入出力特性を向上させることは、電気自動車やハイブリッド車の電源として用いる場合において重要な課題である。

【0007】

また、上記特許文献1に記載の非水電解液二次電池は黒鉛の充填性が極めて高いことから、例えば民生用の電池のように、高容量化かつ小型化が求められる用途において優れた性能を発揮する。しかしながら、電気自動車やハイブリッド車の電源として適用するためには、その入出力特性、特に、低温時の入出力特性が充分ではない。

【0008】

本発明は、入出力特性に優れたリチウムイオン電池を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一局面のリチウムイオン電池用電極は、集電体シートと、集電体シートの表面に形成された電極活物質を含む電極合剤層とを備え、電極合剤層の内部に、電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が形成されていることを特徴とする。このようなリチウムイオン電池用電極は、電極活物質の周囲に、電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が存在しており、この空隙は、非水電解液を貯留させるための液溜りとなる。このため、電極合剤層の内部においても非水電解液の浸透性が優れており、これにより、リチウムイオンの吸蔵および放出を負極合剤層の表面だけでなく、内部においても効率よく行うことができる。このようなリチウムイオン電池用電極を用いたリチウムイオン電池は、高い入出力特性、特に、低温時における高い入出力特性を有する。

【0010】

本発明の他の一局面のリチウムイオン電池用電極の製造方法は、電極活物質と、平均粒子径が電極活物質の平均粒子径よりも大きい気孔形成材と、結着材と、分散媒とを含む電極合剤ペーストを調製する工程A、集電体シートの表面に電極合剤ペーストの塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層を形成する工程B、および、電極合剤層から気孔形成材を除去する工程Cを備え、工程Cを、工程B中において、または工程Bの後に行うことを特徴とする。このような製造方法により得られるリチウムイオン電池用電極は、電極活物質の周囲に、電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が存在する。このため、このようなリチウムイオン電池用電極を用いることによって、高い入出力特性、特に、低温時における高い入出力特性を有するリチウムイオン電池を得ることができる。

【0011】

本発明の他の一局面のリチウムイオン電池は、リチウムを吸蔵および放出可能な正極と、リチウムを吸蔵および放出可能な負極と、正極および負極の間に介在されるセパレータと、非水電解質と、を備え、正極および負極の少なくともいずれか一方が、上記リチウムイオン二次電池用電極であることを特徴とする。

【発明の効果】

【0012】

本発明によれば、優れた入出力特性、特に低温時における優れた入出力特性を示すリチウムイオン電池を提供することができる。

【図面の簡単な説明】

【0013】

【図1】リチウムイオン電池用電極の模式断面図を示す。

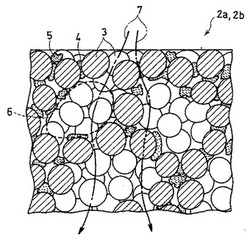

【図2】図1の部分拡大断面図を示す。

【図3】リチウムイオン電池用電極の製造方法を説明するための模式断面図である。

【図4】捲回型のリチウムイオン電池の模式断面図を示す。

【発明を実施するための形態】

【0014】

本発明の目的、特徴、局面、および利点は、以下の詳細な説明および添付する図面を参照することによって、より明白となる。

最初に、本発明に係るリチウムイオン電池用電極の好ましい実施形態を、図面を参照しながら説明する。

図1に示すリチウムイオン電池用電極10は、例えば、後述する図4に示すような捲回型のリチウムイオン電池100の正極または負極として用いられる。

図1およびその部分拡大図である図2を参照して、電極10は、集電体シート1と、集電体シート1の両表面に形成された電極活物質を含む電極合剤層2a、2bとを備える。電極合剤層2a、2bは、それぞれ、電極活物質3、結着材4、および必要に応じて用いられる導電剤5などを含有する。電極活物質3は、電極10が正極として用いられる場合には正極活物質を含み、負極として用いられる場合には負極活物質を含む。

【0015】

電極合剤層2a、2bには、それぞれ多数の空隙6が形成されている。この空隙6は、電極活物質3、結着材4、導電剤5などの電極合剤層2a、2bの構成成分により埋められることなく、電極合剤層2a、2b内に存在している。このように電極合剤層2a、2b中に多数の空隙6を存在させることにより、図2に示すように電極合剤層2a、2bの内部に非水電解液が透過しやすくなるとともに、空隙6において非水電解液を貯留させることができる。なお、図2において、非水電解液の流路の一例を、符号7を付した一点鎖線の矢印で示す。非水電解液は、隣り合う電極活物質3間などの隙間や、上述の空隙6部分を通って、電極合剤層2a、2bの内部に浸透する。

【0016】

電極合剤層2a、2bが上記の構成を有することにより、電極合剤層2a、2bに対する非水電解液の浸透性が向上し、その結果、電極合剤層2a、2bの内部に満遍なく非水電解液が行き渡ることから、入出力特性が向上する。特に、低温環境でリチウムイオン電池100が用いられる場合には、非水電解液が短時間で電極合剤層2a、2bの層内に満遍なく行き渡るために、入出力特性が顕著に向上する。

【0017】

電極合剤層2a、2bの内部に形成される多数の空隙6の平均孔径は、電極活物質3の平均粒子径よりも大きくなるように設定される。空隙6の平均孔径の範囲は電極活物質3の平均粒子径によって異なるが、等価面積円の平均直径として、好ましくは3〜50μmであり、さらに好ましくは5〜40μmである。なお、等価面積円の平均直径とは、電極合剤層2a、2bの断面における空隙6の面積と等価の面積を有する円に換算したときのその円の直径を意味する。空隙6の平均孔径が上記範囲の場合には、電極合剤層2a、2bの内部に充分な量の非水電解液を貯留させることができる。空隙6の平均孔径が上記範囲を下回る場合には非水電解液を電極合剤層2a、2b内に充分に貯留させることができなくなるおそれがあり、逆に、上記範囲を上回る場合には電極合剤層2a、2bの機械的強度が充分に維持されにくくなり、電極合剤層2a、2bからの電極活物質3の剥離や電極合剤層2a、2bの崩壊などが生じるおそれがある。

【0018】

空隙6の平均孔径D6(μm)と、電極活物質3の体積基準の平均粒子径D3(μm)との比率は、これに限定されないが、D6/D3の値として、好ましくは1.2〜7であり、さらに好ましくは、1.2〜5である。D6/D3の値を上記範囲に設定することで、電極合剤層2a、2bにおける非水電解液の浸透性および貯留性を向上させることができる。空隙6の平均孔径D6は、透過型電子顕微鏡(TEM)などを用いて電極合剤層2a、2bの断面を観察することにより、測定できる。

【0019】

電極合剤層2a、2bの空隙率は、電極合剤層2a、2bの内部に形成されている空隙6の程度を示す指標である。この空隙率は、好ましくは30〜75%であり、さらに好ましくは35〜70%である。電極合剤層2a、2bの空隙率を上記範囲に設定することで、電極合剤層2a、2bにおける非水電解液の浸透性や貯留性を良好なものとすることができる。一方、空隙率が上記範囲を下回ると、電極合剤層2a、2bの内部において非水電解液の浸透が不充分になる傾向があり、空隙率が上記範囲を上回ると、電極合剤層2a、2bと集電体シート1との接着性が低下して、電極活物質3の剥離や電極合剤層2a、2bの崩壊などのおそれがある。電極合剤層2a、2bの空隙率は、例えば、電極合剤層2a、2bの厚みおよび質量と、電極合剤層2a、2b形成する各成分の含有量および真密度とを用いて計算により求めることができる。

【0020】

集電体シート1としては、従来からリチウムイオン電池の集電体として用いられているものが特に限定なく用いられる。その具体例としては、例えば、アルミニウム、ステンレス鋼、ニッケル、銅、チタン、またはそれらを主成分とする合金などからなる箔やシートが挙げられる。集電体シート1は、電極10を正極として用いる場合にはアルミニウムおよびアルミニウム系合金が好ましく、負極として用いる場合には銅および銅系合金が好ましい。集電体シート1の厚みは特に限定されないが、好ましくは8〜35μmであり、さらに好ましくは10〜25μmである。

【0021】

電極活物質3としては、従来からリチウムイオン電池の電極活物質として用いられているものが特に限定なく用いられる。電極合剤層2a、2bが負極合剤層である場合には、電極活物質3として負極活物質を用い、電極合剤層2a、2bが正極合剤層である場合には、電極活物質3として正極活物質を用いる。

【0022】

負極活物質としては、従来からリチウムイオン電池の負極活物質として用いられている材料が特に限定なく用いられる。その具体例としては、例えば天然黒鉛(鱗片状黒鉛など)や人造黒鉛などの黒鉛系材料、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック、ランプブラック、サーマルブラックなどのカーボンブラック、炭素繊維などの炭素材料が挙げられ、これらの他にも、金属リチウム、リチウム合金などが挙げられる。これらの負極活物質は単独で、または2種以上を組み合わせて用いることができる。

【0023】

これらの中では、炭素材料が好ましく、特に、非晶質の表面を有する炭素材料の粒子が好ましい。非晶質のカーボンは、ベーサル面からだけでなく、種々の方向から炭素材料の粒子中へリチウムイオンを吸蔵させることができる。炭素材料によるリチウムイオンの吸蔵および放出は、固液界面におけるリチウムイオンの拡散が律速段階であることから、上述のように電極合剤層2a、2bに大きな空隙6を設けて非水電解液を貯留させる場合には、炭素材料として非晶質の表面を有するものを用いることによる効果が顕著に現れる。また、炭素材料は、その表面に非晶質層がコーティングされた黒鉛であってもよい。

【0024】

負極活物質が非晶質の表面を有する炭素材料粒子である場合において、負極合剤層における炭素材料粒子の充填密度は、好ましくは0.6〜1.5g/cm3であり、さらに好ましくは0.7〜1.2g/cm3であり、特に好ましくは0.8〜1.1g/cm3である。炭素材料粒子の充填密度を上記範囲に設定することにより、電極合剤層2a、2bの内部において空隙6の領域を充分に確保することができる。このため、電極合剤層2a、2bにおける非水電解液の浸透性や貯留性を向上させることができる。一方、炭素材料粒子の密度が上記範囲を下回ると、負極の容量が低くなるおそれがあり、炭素材料粒子の密度が上記範囲を上回ると、電極合剤層2a、2bの内部に空隙6の領域を充分に確保することが困難になるおそれがある。負極合剤層における炭素材料粒子の充填密度は、例えば、負極合剤層の厚みおよび質量と、負極合剤層を形成する炭素材料粒子などの各成分の含有量および真密度と、を用いて計算により求めることができる。

【0025】

正極活物質としては、従来からリチウムイオン電池の正極活物質として用いられている材料が特に限定なく用いられる。その具体例としては、例えば、コバルト酸リチウム、ニッケル酸リチウム、マンガン酸リチウムなどのリチウム含有遷移金属酸化物、LiFePO4などのオリビン型リチウム塩、二硫化チタン、二硫化モリブデンなどのカルコゲン化合物、二酸化マンガンなどが挙げられる。リチウム含有遷移金属酸化物は、リチウムと遷移金属とを含む金属酸化物または該金属酸化物中の遷移金属の一部が異種元素によって置換された金属酸化物である。異種元素としては、例えばNa、Mg、Sc、Y、Mn、Fe、Co、Ni、Cu、Zn、Al、Cr、Pb、Sb、Bなどが挙げられ、なかでもMn、Al、Co、NiおよびMgが好ましい。異種元素は1種でもよくまたは2種以上でもよい。これらの正極活物質は単独で、または2種以上を組み合わせて用いることができる。

【0026】

電極活物質3(負極活物質および正極活物質)の体積平均粒子径は、特に限定されないが、好ましくは0.2〜35μmであり、さらに好ましくは3〜25μmである。体積平均粒子径は、例えば、レーザ回折式粒度分布計を用いて、レーザ回折散乱法によって測定することができる。

【0027】

電極活物質3の含有割合は、電極合剤層2a、2bの構成成分全体に対して、好ましくは50〜99.5質量%であり、さらに好ましくは80〜99質量%であり、特に好ましくは90〜99質量%である

【0028】

結着材4としては、従来からリチウムイオン電池の結着材として用いられている材料が特に限定なく用いられる。

負極合剤層用の結着材の具体例としては、例えばポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、スチレンブタジエンゴムなどが挙げられる。正極合剤層用の結着材としては、例えばポリエチレン、ポリプロピレン、ポリ酢酸ビニル、ポリメチルメタクリレート、ニトロセルロース、フッ素樹脂、ゴム粒子等が挙げられる。フッ素樹脂としては、ポリテトラフルオロエチレン、ポリフッ化ビニリデン(PVDF)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体などが挙げられる。ゴム粒子としては、スチレン−ブタジエンゴムおよびその変性体の粒子、アクリロニトリルゴム粒子などが挙げられる。これらはそれぞれ単独で、または2種以上を組み合わせて用いることができる。

結着材4の含有割合は、電極合剤層2a、2bの全体に対して、好ましくは1〜10質量%であり、さらに好ましくは1〜7質量%、特に好ましくは1〜5質量%である。

【0029】

電極合剤層2a、2bには、さらに任意の成分として、導電材、増粘材などを含有させることができる。

導電材としては、従来からリチウムイオン電池の導電材として用いられている材料が特に限定なく用いられる。その具体例としては、例えば天然黒鉛(鱗片状黒鉛など)、人造黒鉛などの黒鉛類、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック、ランプブラック、サーマルブラックなどのカーボンブラック類、炭素繊維、金属繊維などの導電性繊維類、アルミニウム等の金属粉末類、酸化亜鉛、チタン酸カリウムなどの導電性ウィスカー類、酸化チタンなどの導電性金属酸化物、ポリフェニレン誘導体などの有機導電性材料、フッ化カーボンなどが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。導電材の配合割合は、電極合剤層2a、2bに含有される電極活物質3の量に対して、好ましくは50質量%以下であり、さらに好ましくは1〜30質量%であり、特に好ましくは2〜15質量%である。

増粘材としては、カルボキシメチルセルロース、ポリエチレンオキシド、可溶性変性アクリロニトリルゴム(日本ゼオン(株)製の商品名BM−720H)などが挙げられる。

【0030】

次に、上述したリチウムイオン電池用電極10の製造方法の一例について、図2および図3を参照して説明する。

リチウムイオン電池用電極10の製造方法は、

電極活物質3、気孔形成材8、結着材4を含む電極合剤組成物を混練することにより、電極合剤ペーストを調製する工程Aと、

集電体シート1の両表面に対して、それぞれ電極合剤ペーストを塗布して塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層2a、2bを形成する工程Bと、

電極合剤層から前記気孔形成材を除去する工程Cと、を備える。

【0031】

電極合剤層2a、2bの空隙6は、工程B中に、または工程Bの後に、電極合剤層2a、2bから気孔形成材8を除去する工程Cを経ることにより形成される。気孔形成材8の平均粒子径は電極活物質3の平均粒子径よりも大きいことから、気孔形成材8を除去することにより、電極合剤層2a、2bの内部に電極活物質3の平均粒子径よりも大きい多数の空隙6が形成される。

【0032】

本製造方法においては、はじめに、電極合剤ペーストを調製する(工程A)。

電極合剤ペーストは、電極活物質3、結着材4、導電材5、増粘材などの電極合剤層2a、2bの形成成分と、気孔形成材8と、分散媒とを混合した後、公知の混練方法により混練することにより調製される。

気孔形成材8は、工程Cにおいて、電極合剤層2a、2bから除去される成分である。この気孔形成材8および分散媒については後述する。

【0033】

工程Aの後、集電体シート1の両表面に対して、それぞれ電極合剤ペーストを塗布して塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層2a、2bを形成する(工程B)。

【0034】

集電体シート1の表面に塗布された電極合剤層ペーストの乾燥条件としては、例えば、20〜250℃、好ましくは、80〜150℃で、1分〜8時間、好ましくは3分〜1時間乾燥させる条件が挙げられる。

一方、後述するように、気孔形成材8を気化または分解により電極合剤層2a、2bから除去する場合には、塗膜の圧延前に気孔形成材8が気化または分解しないように、電極合剤層を乾燥させる時の加熱温度を、気孔形成材8の気化または分解温度を下回るように設定する。

【0035】

そして、このように塗布及び乾燥されて形成された塗膜は、通常、さらに圧延される。圧延によって電極合剤層2a、2bの表面を平坦化させることができる。圧延に用いられる装置および条件は特に制限されず、従来公知のロールプレスなどを適宜用いることができる。なお、塗膜の圧延は、電極合剤層2a、2bからの気孔形成材8の除去前に行っても、除去後に行ってもよいが、圧延時に空隙6内に電極活物質3などが埋め込まれて、空隙6が小さくなることを抑制する点からは、圧延時には空隙6を気孔形成材8で塞いでおき、圧延後に気孔形成材8を除去することが好ましい。このような順で処理することにより、空隙6を確実に形成することができる。

【0036】

気孔形成材8を電極合剤層2a、2bから除去する工程Cの具体的方法としては、

(i)電極合剤層2a、2bを加熱することにより、気孔形成材8を気化または分解させて除去する方法、および

(ii)電極合剤層2a、2bを所定の溶媒に浸漬することにより、気孔形成材8を溶解させて除去する方法

が挙げられる。

【0037】

上記(i)の場合において、気孔形成材8としては、結着材4などの電極合剤層2a、2bの構成成分についての熱分解温度よりも低い気化温度または熱分解温度を有する材料が挙げられる。

このような気孔形成材8としては、2−アミノ−2−メチル−1,3−プロパンジオール(沸点151℃)、N−フェニルマレイド(沸点135℃)、ピペラジン(沸点145℃)、m−アニス酸[m−メトキシ安息香酸](沸点172℃)、オルシノール[3,5−トルエンジオール](沸点147℃)、エチルマロン酸(分解点約160℃)、5−アミノ−1−ナフトール(分解点約170℃)、2,3−ジヒドロキシベンズアルデヒド(沸点135℃)、ベンジル酸[ヒドロキシフェニル酢酸](沸点180℃)、フラボン(沸点185℃)、ポリビニルブチラール(分解点約250℃)、ポリビニルピロリドン(分解点約220℃)、インドフェノール(分解点約160℃)などが挙げられる。

【0038】

また、上記(i)の場合において、電極合剤層2a、2bの加熱温度は、気孔形成材8の気化温度または熱分解温度以上の温度であって、結着材4などの熱分解温度未満の温度に設定される。加熱温度などの具体的な条件は、気孔形成材8、結着材4などの種類にもよるが、例えば気孔形成材8として2−アミノ−2−メチル−1,3−プロパンジオールを用い、結着材4として変性スチレン−ブタジエンゴム(変性SBR)を用いる場合には、170〜200℃で10分〜10時間加熱する条件が好ましく、180〜195℃で30分〜5時間加熱する条件がさらに好ましい。このような加熱条件に設定することで、気孔形成材8を選択的に気化または分解させることができ、電極合剤層2a、2b内に所期の空隙6を形成させることができる。

【0039】

上記(ii)の場合において、気孔形成材8としては、電極合剤ペーストの分散媒に溶解せず、かつ電極活物質3、結着材4などの電極合剤層2a、2bの構成成分を溶解しない溶媒によって溶解されるものが挙げられる。

このような気孔形成材8としては、溶媒として非水溶媒を用いるものと、水を用いるものに分類することができる。具体的には、ビス(2,4−ペンタンジオナト)亜鉛一水和物[非水溶媒]、硫酸マグネシウム七水和物[水]、リン酸アンモニウム[水]、酢酸リチウム[水]、ポリビニルアルコール[水]、澱粉[水]、N−フェニルマレイド[非水溶媒]、ベンジル酸[非水溶媒]などが挙げられる。なお、気孔形成材8の名称に続く[]内に記載の溶媒は、気孔形成材8を溶解させるための溶媒である。

【0040】

気孔形成材8としてビス(2,4−ペンタンジオナト)亜鉛一水和物を用いる場合には、非水溶媒として、例えばN−メチル−2−ピロリドン(NMP)を用いることができる。また、気孔形成材8としてN−フェニルマレイドやベンジル酸を用いる場合には、非水溶媒として、メタノール、エタノールなどの第1級アルコールを用いることができる。

また、気孔形成材8として、例えば硫酸マグネシウム、リン酸アンモニウム、酢酸リチウムなどの水溶性無機塩や、ポリビニルアルコール、澱粉などの水溶性ポリマーを用いる場合には、溶媒として水を用いることにより、気孔形成材8を溶解、除去することができる。

【0041】

上記のような気孔形成材8と溶媒との組み合わせを用いることで、気孔形成材8を選択的に電極合剤層2a、2bから溶出させることができ、電極合剤層2a、2b内に所期の空隙6を形成させることができる。なお、電極活物質3がリチウムやリチウム化合物である場合には、電極活物質3の変性を防ぐために、気孔形成材8として非水溶媒を用いて溶解させるものを用いることが好ましい。

【0042】

気孔形成材8の平均粒子径は、気孔形成材8を電極合剤層2a、2bから除去して得られる空隙6の平均孔径D6が上記範囲を満たすように設定される。また、気孔形成材8の平均粒子径は、電極活物質3の平均粒子径よりも大きく設定される。気孔形成材8の平均粒子径が電極活物質3の平均粒子径以下であると、電極合剤層2a、2bの内部に形成される空隙6の平均孔径D6が小さくなって、電極合剤層2a、2bの内部に充分な量の非水電解液を貯留させることができなくなる。一方、気孔形成材8の平均粒子径が大きくなりすぎると、空隙6の平均孔径D6が大きくなりすぎて、電極合剤層2a、2bの機械的強度が低下するおそれがある。

【0043】

電極合剤層2a、2bに形成される空隙6の孔径は、実質的に気孔形成材8の粒子径によって決定される。また、空隙6の平均孔径D6は、気孔形成材8の平均粒子径D8と概ね一致する。それゆえ、気孔形成材8の体積基準の平均粒子径D8と、電極活物質3の体積基準の平均粒子径D3(μm)との比D8/D3は、比D6/D3と同様の範囲に設定することが好ましい。具体的には、D8/D3の値として、好ましくは1.2〜7であり、さらに好ましくは、1.2〜5である。D8/D3の値を上記範囲に設定することで、電極合剤層2a、2bにおける非水電解液の浸透性および貯留性を向上させることができる。

【0044】

電極合剤ペーストの調製に用いられる分散媒の具体例としては、例えばNMP、テトラヒドロフラン、ジメチルホルムアミド、エタノール、メタノール、ブタノール、イソプロピルアルコール、イソブチルアルコール、脱イオン水などが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。

【0045】

このようにして形成される電極合剤層2a、2bの厚みとしては、好ましくは10〜100μmであり、さらに好ましくは20〜70μmである。

以上説明した製造方法により、リチウムイオン電池用電極10が得られる。

【0046】

次に、上述したようなリチウムイオン電池用電極10を正極または負極として用いた、リチウムイオン電池100の構成について説明する。

図4に、本実施形態の円筒型のリチウムイオン電池100の部分断面図を示す。図4に示すリチウムイオン電池100は、電極群および図略の非水電解質を電池ケース11に封入してなる。電極群は、正極12と負極13とがセパレータ14とを介して捲回されて形成されている。そして、正極12から正極リード12aが引き出されて封口板15に接続され、負極13からは負極リード13aが引き出されて電池ケース11の底部に接続されている。電極群の上下部にはそれぞれ上部絶縁板16aおよび下部絶縁板16bが設けられている。そして、非水電解液を注入し、ガスケット17を介して封口板15により電池ケース11が密封されている。

【0047】

電池ケース11としては、例えば、アルミニウム製のケース、内面がニッケルメッキされた鉄製のケース、またはアルミニウムラミネートフィルムからなるケースなどを用いることができる。電池ケース11の形状は、円筒型、角型など、いずれの形状であってもよい。極板群の横断面は、電池ケース11の形状にあわせて、円形、楕円形などの形状が選択される。

正極リード12a、負極リード13aなどを構成する材料としては、従来から正極リードの材料として用いられているアルミニウムや、負極リードの材料として用いられているニッケルやアルミニウム等がとくに限定なく用いられる。

【0048】

非水電解液としては、リチウム塩を溶解した非水溶媒が好ましく用いられる。非水溶媒としては、例えばエチレンカーボネ−ト、プロピレンカーボネート、ブチレンカーボネートなどの環状カーボネート類、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、ジプロピルカーボネートなどの鎖状カーボネート類、ギ酸メチル、酢酸メチル、プロピオン酸メチル、プロピオン酸エチルなどの脂肪族カルボン酸エステル類、γ−ブチロラクトン、γ−バレロラクトンなどのラクトン類、1,2−ジメトキシエタン、1,2−ジエトキシエタン、エトキシメトキシエタンなどの鎖状エーテル類、テトラヒドロフラン、2−メチルテトラヒドロフランなどの環状エーテル類などが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。

【0049】

非水溶媒に溶解するリチウム塩としては、例えばLiClO4、LiBF4、LiPF6、LiAlCl4、LiSbF6、LiSCN、LiCl、LiCF3SO3、LiCF3CO2、Li(CF3SO2)2、LiAsF6、LiN(CF3SO2)2、LiB10Cl10、低級脂肪族カルボン酸リチウム、LiCl、LiBr、LiI、クロロボランリチウム、四フェニルホウ酸リチウム、リチウムイミド塩などが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。リチウム塩の非水溶媒に対する溶解量は、特に限定されないが、好ましくは0.2〜2mol/Lであり、さらに好ましくは0.5〜1.5mol/Lである。

【0050】

また、非水電解液には、電池の充放電特性を改良する目的で、種々の添加剤をさらに添加してもよい。このような添加剤としては、例えばビニレンカーボネート、ビニルエチレンカーボネート、フォスファゼンおよびフルオロベンゼン、トリエチルフォスファイト、トリエタノールアミン、環状エーテル、エチレンジアミン、n−グライム、ピリジン、ヘキサリン酸トリアミド、ニトロベンゼン誘導体、クラウンエーテル類、第四級アンモニウム塩、エチレングリコールジアルキルエーテルなどが挙げられる。これらの添加剤は、非水電解液の0.5〜10質量%程度配合されることが好ましい。

【0051】

セパレータ14としては、従来からリチウムイオン電池に用いられている絶縁性の微多孔性薄膜が特に限定なく用いられる。微多孔性薄膜は、一定温度以上で孔を閉塞し、抵抗を上昇させる機能を持つことが好ましい。微多孔性薄膜の材質は、耐有機溶剤性に優れ、疎水性を有するポリプロピレン、ポリエチレンなどのポリオレフィンが好ましく用いられる。また、ガラス繊維などから作製されたシート、不織布、織布なども用いられる。

【0052】

電池の形状としては、コイン型、ボタン型、シート型、円筒型、偏平型、角型等いずれの形状も適用できる。電池の形状がコイン型やボタン型のときは、正極合剤や負極合剤は主としてペレットの形状に圧縮されて用いられる。そのペレットの厚みや直径は電池の大きさにより決定すればよい。なお、本発明における電極の巻回体は、必ずしも真円筒形である必要はなく、その断面が楕円である長円筒形または長方形等の角柱状の形状であっても構わない。

【実施例】

【0053】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は、以下の実施例により限定されるものではない。

【0054】

<負極の作製>

実施例1(負極Aの作製)

平均粒子径(D3)が15μmの人造黒鉛3kgと、平均粒子径(D8)が20μmの2−アミノ−2−メチル−1,3−プロパンジオール(気孔形成材No.1a)1500gと、変性SBRの分散液(日本ゼオン(株)製の商品名BM−400B、固形分含有量40質量%)200gと、カルボキシメチルセルロース50gと、適量の水とを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。人造黒鉛と気孔形成材との平均粒子径の比D8/D3は1.33であった。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:1であった。

得られた負極合剤ペーストを厚さ12μmの銅箔の両面に塗布して、乾燥後、塗膜の総厚みが160μmとなるように圧延した。圧延後、塗膜を160℃に加熱することにより気孔形成材を蒸発させて、塗膜から除去した。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体シートの両面に負極合剤層を備える負極Aを得た。

【0055】

実施例2(負極Bの作製)

気孔形成材として、平均粒子径(D8)が35μmの2−アミノ−2−メチル−1,3−プロパンジオール(気孔形成材No.1b)を用いたこと以外は、実施例1と同様にして負極Bを作製した。

実施例3(負極Cの作製)

気孔形成材(No.1a)の含有量を887gに変更したこと以外は実施例1と同様にして、負極合剤ペーストを調製した。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:0.6であった。こうして得られた負極合剤ペーストを用いたこと以外は実施例1と同様にして、負極Cを作製した。

【0056】

実施例4〜10(負極D〜Jの作製)

気孔形成材として下記のものを用いたこと以外は、実施例1と同様にして負極D〜Jを作製した。負極D〜Jの作製において、気孔形成材の平均粒子径(D8)は、いずれも10μmとなるように調整した。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、いずれも体積比で1:1となるように調整した。気孔形成材を蒸発させるための塗膜の加熱温度は、いずれも190℃とした。

負極D:N−フェニルマレイド(気孔形成材No.2)

負極E:ピペラジン(気孔形成材No.3)

負極F:m−アニス酸(気孔形成材No.4)

負極G:オルシノール(気孔形成材No.5)

負極F:エチルマロン酸(気孔形成材No.6)

負極H:5−アミノ−1−ナフトール(気孔形成材No.7)

負極I:2,3−ジヒドロキシベンズアルデヒド(気孔形成材No.8)

【0057】

実施例11(負極Kの作製)

平均粒子径(D3)が15μmの人造黒鉛3kgと、平均粒子径(D8)が20μmのビス(2,4−ペンタンジオナト)亜鉛一水和物(気孔形成材No.9a)1700gと、変性SBRの分散液(前出の商品名BM−400B)200gと、カルボキシメチルセルロース50gと、適量の水とを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。人造黒鉛と気孔形成材との平均粒子径の比D8/D3は1.33であった。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:1であった。

得られた負極合剤ペーストを厚さ12μmの銅箔の両面に塗布して、乾燥後、塗膜の総厚みが160μmとなるように圧延した。圧延後、25℃に調整された1LのNMP中に塗膜を1分間浸漬することにより、塗膜から気孔形成材を溶出させた。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体の両面に負極合剤層を備える負極Kを得た。

【0058】

実施例12(負極Lの作製)

気孔形成材として、平均粒子径(D8)が30μmのビス(2,4−ペンタンジオナト)亜鉛一水和物(気孔形成材No.9b)を用いたこと以外は、実施例11と同様にして負極Lを作製した。

実施例13(負極Mの作製)

気孔形成材(No.9a)の含有量を1020gに変更したこと以外は実施例11と同様にして、負極合剤ペーストを調製した。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:0.6であった。こうして得られた負極合剤ペーストを用いたこと以外は実施例11と同様にして、負極Mを作製した。

【0059】

実施例14(負極Nの作製)

平均粒子径(D3)が15μmの人造黒鉛3kgと、平均粒子径(D8)が20μmの硫酸マグネシウム七水和物(気孔形成材No.10)3900gと、ポリフッ化ビニリデン(PVDF)のNMP溶液(PVDFの含有量12質量%、呉羽化学(株)製、#1320(商品名))1320gと、適量のNMPとを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。人造黒鉛と気孔形成材との平均粒子径の比D8/D3は1.33であった。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:1であった。

得られた負極合剤ペーストを厚さ12μmの銅箔の両面に塗布して、乾燥後、塗膜の総厚みが160μmとなるように圧延した。圧延後、25℃に調整された1Lの水中に塗膜を1分間浸漬することにより、塗膜から気孔形成材を溶出させた。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体の表面に負極合剤層を備える負極Nを得た。

【0060】

実施例15(負極Oの作製)

気孔形成材として、平均粒子径(D8)が20μmのリン酸アンモニウム(気孔形成材No.11)を用いたこと以外は、実施例14と同様にして負極Oを作製した。

【0061】

比較例1(負極αの作製)

気孔形成材を加えなかったこと以外は、実施例1と同様にして負極合剤ペーストを調製した。こうして得られた負極合剤ペーストを用いたこと以外は実施例1と同様にして、負極を作製した。この負極を負極αとした。

比較例2(負極βの作製)

気孔形成材として、平均粒子径(D8)が10μmの2−アミノ−2−メチル−1,3−プロパンジオール(No.1c)を用いたこと以外は、実施例1と同様にして負極βを作製した。

【0062】

比較例3(負極γの作製)

気孔形成材として、平均粒子径(D8)が12μmのビス(2,4−ペンタンジオナト)亜鉛一水和物(気孔形成材No.9c)を用いたこと以外は、実施例11と同様にして負極γを作製した。

【0063】

上記実施例1〜15および比較例1〜3について、負極合剤層の空隙率および負極合剤層における人造黒鉛の充填密度を、負極合剤層の厚みおよび質量と、負極合剤層を形成する材料(人造黒鉛、気孔形成材、変性SBRおよびカルボキシメチルセルロース)の真密度を用いて、計算により算出した。また、負極合剤層における空隙の平均孔径D6を、負極合剤層の断面をTEMで観察することにより測定した。以上の結果を表1に示す。

【0064】

【表1】

【0065】

表1中、負極活物質の「平均粒子径D3」および気孔形成材の「平均粒子径D8」は、いずれも体積基準の平均粒子径を示す。「体積比」は、負極合剤ペースト中に含まれる人造黒鉛と気孔形成材との体積比を示す。「空隙率」は負極合剤層の空隙率を示す。「充填密度」は負極合剤層における人造黒鉛の充填密度を示す。

【0066】

<正極の作製>

実施例16(正極Pの作製)

平均粒子径(D3)が15μmのLiCoO2を3kgと、アセチレンブラック150gと、平均粒子径(D8)が25μmのN−フェニルマレイド(気孔形成材No.2)1600gと、PVDFのNMP溶液(前出の#1320)1320gと、適量のNMPとを双腕式練合機で攪拌することにより、正極合剤ペーストを調製した。LiCoO2と気孔形成材との平均粒子径の比D8/D3は1.67であった。正極合剤ペースト中のLiCoO2と気孔形成材との含有割合は、体積比で1:1であった。

得られた正極合剤ペーストを厚さ15μmのアルミニウム箔の両面に塗布して、乾燥後、塗膜の総厚みが40μmとなるように圧延した。圧延後、塗膜を150℃に加熱することにより気孔形成材を蒸発させて、塗膜から除去した。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体シートの両面に正極合剤層を備える正極Pを得た。

【0067】

実施例17(正極Qの作製)

気孔形成材として、平均粒子径(D8)が20μmのベンジル酸(気孔形成材No.12)を用いたこと以外は実施例16と同様にして、正極合剤ペーストを調製した。LiCoO2と気孔形成材との平均粒子径の比D8/D3は1.33であった。また、正極合剤ペースト中のLiCoO2と気孔形成材との含有割合は、体積比で1:1であった。こうして得られた正極合剤ペーストを使用し、塗膜の加熱温度を190℃としたこと以外は実施例16と同様にして、正極Qを作製した。

【0068】

実施例18(正極Rの作製)

平均粒子径(D3)が15μmのLiCoO2と、平均粒子径(D8)が20μmのリン酸アンモニウム(気孔形成材No.13)と、PVDFのNMP溶液(前出の#1320)と、適量のNMPとを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。LiCoO2と気孔形成材との平均粒子径の比D8/D3は、1.33であった。また、正極合剤ペースト中のLiCoO2と気孔形成材との含有割合は、体積比で1:1であった。

得られた正極合剤ペーストを厚さ15μmのアルミニウム箔の両面に塗布して、乾燥後、塗膜の総厚みが40μmとなるように圧延した。次いで、圧延後の塗膜(正極合剤層)を、25℃に調整された1Lの水中に1分間浸漬することにより、塗膜から気孔形成材を溶出させた。塗膜のうち気孔形成材が除去された部分は空隙を形成した。

【0069】

実施例19(正極Sの作製)

気孔形成材として、平均粒子径(D8)が20μmの酢酸リチウム(気孔形成材No.14)を用いたこと以外は、実施例18と同様にして正極合剤ペーストを調製した。得られた正極合剤ペーストを用いたこと以外は実施例18と同様にして、正極Sを作製した。

比較例4(正極δの作製)

気孔形成材を加えなかったこと以外は、実施例16と同様にして正極δを作製した。

【0070】

上記実施例16〜19および比較例4について、正極合剤層の空隙率および正極合剤層におけるLiCoO2の充填密度を、正極合剤層の厚みおよび質量と、正極合剤層を形成する材料(LiCoO2、アセチレンブラック、気孔形成材およびPVDF)の真密度を用いて、計算により算出した。また、正極合剤層における空隙の平均孔径D6を、正極合剤層の断面をTEMで観察することにより測定した。以上の結果を表2に示す。

【0071】

【表2】

【0072】

表2中、「正極活物質」および「気孔形成材」欄に記載の「粒子径」は、いずれも体積基準の平均粒子径を示す。「含有割合」は、正極合剤ペースト中のLiCoO2と気孔形成材との含有割合を示す。「空隙率」は、正極合剤層の空隙率を示す。「充填密度」は、正極合剤層におけるLiCoO2の充填密度を示す。

【0073】

<リチウムイオン電池の製造>

実施例20〜40、および比較例5〜7

(I)電解液の調製

エチレンカーボネートと、メチルエチルカーボネートとを、体積比1:3で含む混合溶媒に、六フッ化リン酸リチウム(LiPF6)を1mol/Lの濃度で溶解し、非水電解液を調製した。

【0074】

(II)電池の組立

図4に示すように、負極13と正極12とを、セパレータ14を介して捲回し、渦巻状の極板群を構成した。負極13および正極12は、下記の表3〜7に示す組み合わせで、それぞれ負極13として実施例1〜15で得られた負極A〜Oおよび比較例1〜3で得られた負極α〜γを用い、正極12として実施例16〜19で得られた正極P〜Sおよび比較例4で得られた正極δを用いた。なお、実施例1〜15および比較例1〜3で得られた負極、ならびに、実施例16〜19および比較例4は、いずれも円筒型18650タイプ(直径18mm、高さ65mm)の電池ケースに挿入可能な幅を有する長尺状の部材に切断して使用した。

【0075】

セパレータ14には、ポリエチレンとポリプロピレンとの複合フィルム(セルガード(株)製の2300、厚さ25μm)を用いた。正極12と負極13とには、それぞれアルミニウム製の正極リード12aおよびニッケル製の負極リード13aを取り付けた。この極板群の上面に上部絶縁板16a、下面に下部絶縁板16bを配して、電池ケース11内に挿入し、さらに5gの非水電解液を電池ケース11内に注液した。その後、周囲にガスケット17を配した封口板15と、正極リード12aとを導通させ、電池ケース11の開口部を封口板15で封口した。こうして、円筒型18650タイプのリチウムイオン電池(公称容量2Ah)を作製した。

【0076】

リチウムイオン電池の物性評価

実施例20〜40と比較例5〜7で得られたリチウムイオン電池について、下記の方法で電池特性を評価した。

[電池評価]

各電池に慣らし充放電を2度行った後、40℃の環境下で2日間保存した。その後、下記の出力試験及び入力試験を行って、各電池の入出力特性を評価した。電池の設計容量は1CmAhとした。

25℃での放電容量に対する−10℃の放電容量の割合(%)を電池の低温出力特性として、25℃での充電容量に対する−10℃の充電容量の割合(%)を電池の低温入力特性とした。測定結果を表3〜7に示す。

【0077】

出力試験:

まず、充電電流を1CmAとし、終止電圧を4.2Vとして、25℃で定電流充電を行った。次に、充電電圧を4.2Vとして、25℃で定電圧充電を行った。充電は電流が0.05CmAとなった時に終了した。充電終了後、25℃の環境下で電池を30分間放置した。その後、25℃の環境下と、−10℃の環境下とにおいて、放電レートを30CmAに設定して放電を行い、出力特性を評価した。放電の終止電圧は3Vとした。

【0078】

入力試験:

まず、放電電流を1CmAとし、終止電圧を3.0Vとして、25℃で定電流放電を行った。放電終了後、25℃の環境下で電池を30分間放置した。その後、25℃の環境下と、−10℃の環境下とにおいて、充電レートを30CmAに設定して充電を行い、入力特性を評価した。充電の終止電圧は4.2Vとした。

【0079】

【表3】

【0080】

【表4】

【0081】

【表5】

【0082】

【表6】

【0083】

【表7】

【0084】

実施例20〜40のリチウムイオン電池は、負極および正極の少なくともいずれか一方に、本発明のリチウムイオン電池用電極を用いている。一方、比較例5〜7のリチウムイオン電池は、負極および正極のいずれにも、本発明のリチウムイオン電池用電極を用いていない。表3〜7に示すように、実施例20〜40のリチウムイオン電池は、比較例5〜7のリチウムイオン電池に比べて、低温出力特性および低温入力特性が良好であった。

負極および正極の両方に本発明のリチウムイオン電池用電極を用いた実施例39および40は、低温出力特性および低温入力特性が極めて良好であった。

【産業上の利用可能性】

【0085】

本発明のリチウムイオン電池用電極は、電気自動車やハイブリッド車用のリチウムイオン電池として好適に使用できる。また、活物質の充填密度および電極群の緊迫率が高い場合においても、本発明の効果が明確に現れることが期待できるため、民生用のリチウムイオン電池においても好適に使用できる。

【符号の説明】

【0086】

1 集電体シート、 2a 電極合剤層、 2b 電極合剤層、 3 電極活物質、 4 結着材、 5 導電剤、 6 空隙、 7 流路、 8 気孔形成材、 10 リチウムイオン電池用電極、 11 電池ケース、 12 正極、 12a 正極リード、 13 負極、 13a 負極リード、 14 セパレータ、 15 封口板、 16a 上部絶縁板、 16b 下部絶縁板、 17 ガスケット、 100 リチウムイオン電池

【技術分野】

【0001】

本発明は、リチウムイオン電池用の電極に関し、詳しくは、リチウムイオン電池の入出力特性の改良に関する。

【背景技術】

【0002】

リチウムイオン電池は、正極集電体の表面に正極活物質を含む正極合剤層を有する正極と、負極集電体の表面に負極活物質を含む負極合剤層を有する負極と、正極および負極の間に配置される絶縁性セパレータと、リチウムイオンを移動させるための非水電解液とを備える。

【0003】

下記特許文献1に記載の非水電解液二次電池は、負極として、昇華性物質または熱処理によって分解もしくは蒸発する物質を黒鉛に対して1〜10重量%添加し、これらを混合および練合したものを用いて負極合剤を作製する工程と、得られた負極合剤を集電体上に塗着した後に圧延して負極合剤層を形成する工程と、を経て得られたものを用いている。この負極の負極合剤層は、多孔質であって、黒鉛の充填密度が1.2g/cm3以上であり、孔径0.5μm以上の細孔の体積が空隙体積全体の80%以上を占めている。

【0004】

負極活物質として黒鉛、特に鱗片状の人造黒鉛を用いた場合、塗着後の負極合剤の圧延により黒鉛が配向することから、負極合剤層における黒鉛の充填性が極めて高くなる。黒鉛の充填性が極めて高くなると、負極合剤層の内部の空孔が少なくなることから、非水電解液が負極合剤層の内部まで浸透しにくくなる。このような場合、黒鉛によるリチウムイオンの吸蔵および放出が負極合剤層の表面のみで行われることから、高負荷の充放電時において充分な入出力性能を発揮させることができない。しかしながら、特許文献1には、上記非水電解液二次電池によれば負極合剤層内部の細孔の体積比率を高めることができ、負極合剤層の内部に電解液が充分に浸透することから、リチウムイオンの吸蔵および放出反応が効率よく行われることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3440705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

電気自動車やハイブリッド車の電源として用いられるリチウムイオン電池は、高い入出力特性が求められる。特に、自動車は、厳寒地においても短時間での高負荷の入出力を可能にするため、低温時における高い入出力特性が求められる。しかしながら、リチウムイオン電池に用いられる非水電解液は、低温時の活性が低い。従って、リチウムイオン電池の低温時の入出力特性を向上させることは、電気自動車やハイブリッド車の電源として用いる場合において重要な課題である。

【0007】

また、上記特許文献1に記載の非水電解液二次電池は黒鉛の充填性が極めて高いことから、例えば民生用の電池のように、高容量化かつ小型化が求められる用途において優れた性能を発揮する。しかしながら、電気自動車やハイブリッド車の電源として適用するためには、その入出力特性、特に、低温時の入出力特性が充分ではない。

【0008】

本発明は、入出力特性に優れたリチウムイオン電池を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一局面のリチウムイオン電池用電極は、集電体シートと、集電体シートの表面に形成された電極活物質を含む電極合剤層とを備え、電極合剤層の内部に、電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が形成されていることを特徴とする。このようなリチウムイオン電池用電極は、電極活物質の周囲に、電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が存在しており、この空隙は、非水電解液を貯留させるための液溜りとなる。このため、電極合剤層の内部においても非水電解液の浸透性が優れており、これにより、リチウムイオンの吸蔵および放出を負極合剤層の表面だけでなく、内部においても効率よく行うことができる。このようなリチウムイオン電池用電極を用いたリチウムイオン電池は、高い入出力特性、特に、低温時における高い入出力特性を有する。

【0010】

本発明の他の一局面のリチウムイオン電池用電極の製造方法は、電極活物質と、平均粒子径が電極活物質の平均粒子径よりも大きい気孔形成材と、結着材と、分散媒とを含む電極合剤ペーストを調製する工程A、集電体シートの表面に電極合剤ペーストの塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層を形成する工程B、および、電極合剤層から気孔形成材を除去する工程Cを備え、工程Cを、工程B中において、または工程Bの後に行うことを特徴とする。このような製造方法により得られるリチウムイオン電池用電極は、電極活物質の周囲に、電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が存在する。このため、このようなリチウムイオン電池用電極を用いることによって、高い入出力特性、特に、低温時における高い入出力特性を有するリチウムイオン電池を得ることができる。

【0011】

本発明の他の一局面のリチウムイオン電池は、リチウムを吸蔵および放出可能な正極と、リチウムを吸蔵および放出可能な負極と、正極および負極の間に介在されるセパレータと、非水電解質と、を備え、正極および負極の少なくともいずれか一方が、上記リチウムイオン二次電池用電極であることを特徴とする。

【発明の効果】

【0012】

本発明によれば、優れた入出力特性、特に低温時における優れた入出力特性を示すリチウムイオン電池を提供することができる。

【図面の簡単な説明】

【0013】

【図1】リチウムイオン電池用電極の模式断面図を示す。

【図2】図1の部分拡大断面図を示す。

【図3】リチウムイオン電池用電極の製造方法を説明するための模式断面図である。

【図4】捲回型のリチウムイオン電池の模式断面図を示す。

【発明を実施するための形態】

【0014】

本発明の目的、特徴、局面、および利点は、以下の詳細な説明および添付する図面を参照することによって、より明白となる。

最初に、本発明に係るリチウムイオン電池用電極の好ましい実施形態を、図面を参照しながら説明する。

図1に示すリチウムイオン電池用電極10は、例えば、後述する図4に示すような捲回型のリチウムイオン電池100の正極または負極として用いられる。

図1およびその部分拡大図である図2を参照して、電極10は、集電体シート1と、集電体シート1の両表面に形成された電極活物質を含む電極合剤層2a、2bとを備える。電極合剤層2a、2bは、それぞれ、電極活物質3、結着材4、および必要に応じて用いられる導電剤5などを含有する。電極活物質3は、電極10が正極として用いられる場合には正極活物質を含み、負極として用いられる場合には負極活物質を含む。

【0015】

電極合剤層2a、2bには、それぞれ多数の空隙6が形成されている。この空隙6は、電極活物質3、結着材4、導電剤5などの電極合剤層2a、2bの構成成分により埋められることなく、電極合剤層2a、2b内に存在している。このように電極合剤層2a、2b中に多数の空隙6を存在させることにより、図2に示すように電極合剤層2a、2bの内部に非水電解液が透過しやすくなるとともに、空隙6において非水電解液を貯留させることができる。なお、図2において、非水電解液の流路の一例を、符号7を付した一点鎖線の矢印で示す。非水電解液は、隣り合う電極活物質3間などの隙間や、上述の空隙6部分を通って、電極合剤層2a、2bの内部に浸透する。

【0016】

電極合剤層2a、2bが上記の構成を有することにより、電極合剤層2a、2bに対する非水電解液の浸透性が向上し、その結果、電極合剤層2a、2bの内部に満遍なく非水電解液が行き渡ることから、入出力特性が向上する。特に、低温環境でリチウムイオン電池100が用いられる場合には、非水電解液が短時間で電極合剤層2a、2bの層内に満遍なく行き渡るために、入出力特性が顕著に向上する。

【0017】

電極合剤層2a、2bの内部に形成される多数の空隙6の平均孔径は、電極活物質3の平均粒子径よりも大きくなるように設定される。空隙6の平均孔径の範囲は電極活物質3の平均粒子径によって異なるが、等価面積円の平均直径として、好ましくは3〜50μmであり、さらに好ましくは5〜40μmである。なお、等価面積円の平均直径とは、電極合剤層2a、2bの断面における空隙6の面積と等価の面積を有する円に換算したときのその円の直径を意味する。空隙6の平均孔径が上記範囲の場合には、電極合剤層2a、2bの内部に充分な量の非水電解液を貯留させることができる。空隙6の平均孔径が上記範囲を下回る場合には非水電解液を電極合剤層2a、2b内に充分に貯留させることができなくなるおそれがあり、逆に、上記範囲を上回る場合には電極合剤層2a、2bの機械的強度が充分に維持されにくくなり、電極合剤層2a、2bからの電極活物質3の剥離や電極合剤層2a、2bの崩壊などが生じるおそれがある。

【0018】

空隙6の平均孔径D6(μm)と、電極活物質3の体積基準の平均粒子径D3(μm)との比率は、これに限定されないが、D6/D3の値として、好ましくは1.2〜7であり、さらに好ましくは、1.2〜5である。D6/D3の値を上記範囲に設定することで、電極合剤層2a、2bにおける非水電解液の浸透性および貯留性を向上させることができる。空隙6の平均孔径D6は、透過型電子顕微鏡(TEM)などを用いて電極合剤層2a、2bの断面を観察することにより、測定できる。

【0019】

電極合剤層2a、2bの空隙率は、電極合剤層2a、2bの内部に形成されている空隙6の程度を示す指標である。この空隙率は、好ましくは30〜75%であり、さらに好ましくは35〜70%である。電極合剤層2a、2bの空隙率を上記範囲に設定することで、電極合剤層2a、2bにおける非水電解液の浸透性や貯留性を良好なものとすることができる。一方、空隙率が上記範囲を下回ると、電極合剤層2a、2bの内部において非水電解液の浸透が不充分になる傾向があり、空隙率が上記範囲を上回ると、電極合剤層2a、2bと集電体シート1との接着性が低下して、電極活物質3の剥離や電極合剤層2a、2bの崩壊などのおそれがある。電極合剤層2a、2bの空隙率は、例えば、電極合剤層2a、2bの厚みおよび質量と、電極合剤層2a、2b形成する各成分の含有量および真密度とを用いて計算により求めることができる。

【0020】

集電体シート1としては、従来からリチウムイオン電池の集電体として用いられているものが特に限定なく用いられる。その具体例としては、例えば、アルミニウム、ステンレス鋼、ニッケル、銅、チタン、またはそれらを主成分とする合金などからなる箔やシートが挙げられる。集電体シート1は、電極10を正極として用いる場合にはアルミニウムおよびアルミニウム系合金が好ましく、負極として用いる場合には銅および銅系合金が好ましい。集電体シート1の厚みは特に限定されないが、好ましくは8〜35μmであり、さらに好ましくは10〜25μmである。

【0021】

電極活物質3としては、従来からリチウムイオン電池の電極活物質として用いられているものが特に限定なく用いられる。電極合剤層2a、2bが負極合剤層である場合には、電極活物質3として負極活物質を用い、電極合剤層2a、2bが正極合剤層である場合には、電極活物質3として正極活物質を用いる。

【0022】

負極活物質としては、従来からリチウムイオン電池の負極活物質として用いられている材料が特に限定なく用いられる。その具体例としては、例えば天然黒鉛(鱗片状黒鉛など)や人造黒鉛などの黒鉛系材料、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック、ランプブラック、サーマルブラックなどのカーボンブラック、炭素繊維などの炭素材料が挙げられ、これらの他にも、金属リチウム、リチウム合金などが挙げられる。これらの負極活物質は単独で、または2種以上を組み合わせて用いることができる。

【0023】

これらの中では、炭素材料が好ましく、特に、非晶質の表面を有する炭素材料の粒子が好ましい。非晶質のカーボンは、ベーサル面からだけでなく、種々の方向から炭素材料の粒子中へリチウムイオンを吸蔵させることができる。炭素材料によるリチウムイオンの吸蔵および放出は、固液界面におけるリチウムイオンの拡散が律速段階であることから、上述のように電極合剤層2a、2bに大きな空隙6を設けて非水電解液を貯留させる場合には、炭素材料として非晶質の表面を有するものを用いることによる効果が顕著に現れる。また、炭素材料は、その表面に非晶質層がコーティングされた黒鉛であってもよい。

【0024】

負極活物質が非晶質の表面を有する炭素材料粒子である場合において、負極合剤層における炭素材料粒子の充填密度は、好ましくは0.6〜1.5g/cm3であり、さらに好ましくは0.7〜1.2g/cm3であり、特に好ましくは0.8〜1.1g/cm3である。炭素材料粒子の充填密度を上記範囲に設定することにより、電極合剤層2a、2bの内部において空隙6の領域を充分に確保することができる。このため、電極合剤層2a、2bにおける非水電解液の浸透性や貯留性を向上させることができる。一方、炭素材料粒子の密度が上記範囲を下回ると、負極の容量が低くなるおそれがあり、炭素材料粒子の密度が上記範囲を上回ると、電極合剤層2a、2bの内部に空隙6の領域を充分に確保することが困難になるおそれがある。負極合剤層における炭素材料粒子の充填密度は、例えば、負極合剤層の厚みおよび質量と、負極合剤層を形成する炭素材料粒子などの各成分の含有量および真密度と、を用いて計算により求めることができる。

【0025】

正極活物質としては、従来からリチウムイオン電池の正極活物質として用いられている材料が特に限定なく用いられる。その具体例としては、例えば、コバルト酸リチウム、ニッケル酸リチウム、マンガン酸リチウムなどのリチウム含有遷移金属酸化物、LiFePO4などのオリビン型リチウム塩、二硫化チタン、二硫化モリブデンなどのカルコゲン化合物、二酸化マンガンなどが挙げられる。リチウム含有遷移金属酸化物は、リチウムと遷移金属とを含む金属酸化物または該金属酸化物中の遷移金属の一部が異種元素によって置換された金属酸化物である。異種元素としては、例えばNa、Mg、Sc、Y、Mn、Fe、Co、Ni、Cu、Zn、Al、Cr、Pb、Sb、Bなどが挙げられ、なかでもMn、Al、Co、NiおよびMgが好ましい。異種元素は1種でもよくまたは2種以上でもよい。これらの正極活物質は単独で、または2種以上を組み合わせて用いることができる。

【0026】

電極活物質3(負極活物質および正極活物質)の体積平均粒子径は、特に限定されないが、好ましくは0.2〜35μmであり、さらに好ましくは3〜25μmである。体積平均粒子径は、例えば、レーザ回折式粒度分布計を用いて、レーザ回折散乱法によって測定することができる。

【0027】

電極活物質3の含有割合は、電極合剤層2a、2bの構成成分全体に対して、好ましくは50〜99.5質量%であり、さらに好ましくは80〜99質量%であり、特に好ましくは90〜99質量%である

【0028】

結着材4としては、従来からリチウムイオン電池の結着材として用いられている材料が特に限定なく用いられる。

負極合剤層用の結着材の具体例としては、例えばポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、スチレンブタジエンゴムなどが挙げられる。正極合剤層用の結着材としては、例えばポリエチレン、ポリプロピレン、ポリ酢酸ビニル、ポリメチルメタクリレート、ニトロセルロース、フッ素樹脂、ゴム粒子等が挙げられる。フッ素樹脂としては、ポリテトラフルオロエチレン、ポリフッ化ビニリデン(PVDF)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体などが挙げられる。ゴム粒子としては、スチレン−ブタジエンゴムおよびその変性体の粒子、アクリロニトリルゴム粒子などが挙げられる。これらはそれぞれ単独で、または2種以上を組み合わせて用いることができる。

結着材4の含有割合は、電極合剤層2a、2bの全体に対して、好ましくは1〜10質量%であり、さらに好ましくは1〜7質量%、特に好ましくは1〜5質量%である。

【0029】

電極合剤層2a、2bには、さらに任意の成分として、導電材、増粘材などを含有させることができる。

導電材としては、従来からリチウムイオン電池の導電材として用いられている材料が特に限定なく用いられる。その具体例としては、例えば天然黒鉛(鱗片状黒鉛など)、人造黒鉛などの黒鉛類、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック、ランプブラック、サーマルブラックなどのカーボンブラック類、炭素繊維、金属繊維などの導電性繊維類、アルミニウム等の金属粉末類、酸化亜鉛、チタン酸カリウムなどの導電性ウィスカー類、酸化チタンなどの導電性金属酸化物、ポリフェニレン誘導体などの有機導電性材料、フッ化カーボンなどが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。導電材の配合割合は、電極合剤層2a、2bに含有される電極活物質3の量に対して、好ましくは50質量%以下であり、さらに好ましくは1〜30質量%であり、特に好ましくは2〜15質量%である。

増粘材としては、カルボキシメチルセルロース、ポリエチレンオキシド、可溶性変性アクリロニトリルゴム(日本ゼオン(株)製の商品名BM−720H)などが挙げられる。

【0030】

次に、上述したリチウムイオン電池用電極10の製造方法の一例について、図2および図3を参照して説明する。

リチウムイオン電池用電極10の製造方法は、

電極活物質3、気孔形成材8、結着材4を含む電極合剤組成物を混練することにより、電極合剤ペーストを調製する工程Aと、

集電体シート1の両表面に対して、それぞれ電極合剤ペーストを塗布して塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層2a、2bを形成する工程Bと、

電極合剤層から前記気孔形成材を除去する工程Cと、を備える。

【0031】

電極合剤層2a、2bの空隙6は、工程B中に、または工程Bの後に、電極合剤層2a、2bから気孔形成材8を除去する工程Cを経ることにより形成される。気孔形成材8の平均粒子径は電極活物質3の平均粒子径よりも大きいことから、気孔形成材8を除去することにより、電極合剤層2a、2bの内部に電極活物質3の平均粒子径よりも大きい多数の空隙6が形成される。

【0032】

本製造方法においては、はじめに、電極合剤ペーストを調製する(工程A)。

電極合剤ペーストは、電極活物質3、結着材4、導電材5、増粘材などの電極合剤層2a、2bの形成成分と、気孔形成材8と、分散媒とを混合した後、公知の混練方法により混練することにより調製される。

気孔形成材8は、工程Cにおいて、電極合剤層2a、2bから除去される成分である。この気孔形成材8および分散媒については後述する。

【0033】

工程Aの後、集電体シート1の両表面に対して、それぞれ電極合剤ペーストを塗布して塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層2a、2bを形成する(工程B)。

【0034】

集電体シート1の表面に塗布された電極合剤層ペーストの乾燥条件としては、例えば、20〜250℃、好ましくは、80〜150℃で、1分〜8時間、好ましくは3分〜1時間乾燥させる条件が挙げられる。

一方、後述するように、気孔形成材8を気化または分解により電極合剤層2a、2bから除去する場合には、塗膜の圧延前に気孔形成材8が気化または分解しないように、電極合剤層を乾燥させる時の加熱温度を、気孔形成材8の気化または分解温度を下回るように設定する。

【0035】

そして、このように塗布及び乾燥されて形成された塗膜は、通常、さらに圧延される。圧延によって電極合剤層2a、2bの表面を平坦化させることができる。圧延に用いられる装置および条件は特に制限されず、従来公知のロールプレスなどを適宜用いることができる。なお、塗膜の圧延は、電極合剤層2a、2bからの気孔形成材8の除去前に行っても、除去後に行ってもよいが、圧延時に空隙6内に電極活物質3などが埋め込まれて、空隙6が小さくなることを抑制する点からは、圧延時には空隙6を気孔形成材8で塞いでおき、圧延後に気孔形成材8を除去することが好ましい。このような順で処理することにより、空隙6を確実に形成することができる。

【0036】

気孔形成材8を電極合剤層2a、2bから除去する工程Cの具体的方法としては、

(i)電極合剤層2a、2bを加熱することにより、気孔形成材8を気化または分解させて除去する方法、および

(ii)電極合剤層2a、2bを所定の溶媒に浸漬することにより、気孔形成材8を溶解させて除去する方法

が挙げられる。

【0037】

上記(i)の場合において、気孔形成材8としては、結着材4などの電極合剤層2a、2bの構成成分についての熱分解温度よりも低い気化温度または熱分解温度を有する材料が挙げられる。

このような気孔形成材8としては、2−アミノ−2−メチル−1,3−プロパンジオール(沸点151℃)、N−フェニルマレイド(沸点135℃)、ピペラジン(沸点145℃)、m−アニス酸[m−メトキシ安息香酸](沸点172℃)、オルシノール[3,5−トルエンジオール](沸点147℃)、エチルマロン酸(分解点約160℃)、5−アミノ−1−ナフトール(分解点約170℃)、2,3−ジヒドロキシベンズアルデヒド(沸点135℃)、ベンジル酸[ヒドロキシフェニル酢酸](沸点180℃)、フラボン(沸点185℃)、ポリビニルブチラール(分解点約250℃)、ポリビニルピロリドン(分解点約220℃)、インドフェノール(分解点約160℃)などが挙げられる。

【0038】

また、上記(i)の場合において、電極合剤層2a、2bの加熱温度は、気孔形成材8の気化温度または熱分解温度以上の温度であって、結着材4などの熱分解温度未満の温度に設定される。加熱温度などの具体的な条件は、気孔形成材8、結着材4などの種類にもよるが、例えば気孔形成材8として2−アミノ−2−メチル−1,3−プロパンジオールを用い、結着材4として変性スチレン−ブタジエンゴム(変性SBR)を用いる場合には、170〜200℃で10分〜10時間加熱する条件が好ましく、180〜195℃で30分〜5時間加熱する条件がさらに好ましい。このような加熱条件に設定することで、気孔形成材8を選択的に気化または分解させることができ、電極合剤層2a、2b内に所期の空隙6を形成させることができる。

【0039】

上記(ii)の場合において、気孔形成材8としては、電極合剤ペーストの分散媒に溶解せず、かつ電極活物質3、結着材4などの電極合剤層2a、2bの構成成分を溶解しない溶媒によって溶解されるものが挙げられる。

このような気孔形成材8としては、溶媒として非水溶媒を用いるものと、水を用いるものに分類することができる。具体的には、ビス(2,4−ペンタンジオナト)亜鉛一水和物[非水溶媒]、硫酸マグネシウム七水和物[水]、リン酸アンモニウム[水]、酢酸リチウム[水]、ポリビニルアルコール[水]、澱粉[水]、N−フェニルマレイド[非水溶媒]、ベンジル酸[非水溶媒]などが挙げられる。なお、気孔形成材8の名称に続く[]内に記載の溶媒は、気孔形成材8を溶解させるための溶媒である。

【0040】

気孔形成材8としてビス(2,4−ペンタンジオナト)亜鉛一水和物を用いる場合には、非水溶媒として、例えばN−メチル−2−ピロリドン(NMP)を用いることができる。また、気孔形成材8としてN−フェニルマレイドやベンジル酸を用いる場合には、非水溶媒として、メタノール、エタノールなどの第1級アルコールを用いることができる。

また、気孔形成材8として、例えば硫酸マグネシウム、リン酸アンモニウム、酢酸リチウムなどの水溶性無機塩や、ポリビニルアルコール、澱粉などの水溶性ポリマーを用いる場合には、溶媒として水を用いることにより、気孔形成材8を溶解、除去することができる。

【0041】

上記のような気孔形成材8と溶媒との組み合わせを用いることで、気孔形成材8を選択的に電極合剤層2a、2bから溶出させることができ、電極合剤層2a、2b内に所期の空隙6を形成させることができる。なお、電極活物質3がリチウムやリチウム化合物である場合には、電極活物質3の変性を防ぐために、気孔形成材8として非水溶媒を用いて溶解させるものを用いることが好ましい。

【0042】

気孔形成材8の平均粒子径は、気孔形成材8を電極合剤層2a、2bから除去して得られる空隙6の平均孔径D6が上記範囲を満たすように設定される。また、気孔形成材8の平均粒子径は、電極活物質3の平均粒子径よりも大きく設定される。気孔形成材8の平均粒子径が電極活物質3の平均粒子径以下であると、電極合剤層2a、2bの内部に形成される空隙6の平均孔径D6が小さくなって、電極合剤層2a、2bの内部に充分な量の非水電解液を貯留させることができなくなる。一方、気孔形成材8の平均粒子径が大きくなりすぎると、空隙6の平均孔径D6が大きくなりすぎて、電極合剤層2a、2bの機械的強度が低下するおそれがある。

【0043】

電極合剤層2a、2bに形成される空隙6の孔径は、実質的に気孔形成材8の粒子径によって決定される。また、空隙6の平均孔径D6は、気孔形成材8の平均粒子径D8と概ね一致する。それゆえ、気孔形成材8の体積基準の平均粒子径D8と、電極活物質3の体積基準の平均粒子径D3(μm)との比D8/D3は、比D6/D3と同様の範囲に設定することが好ましい。具体的には、D8/D3の値として、好ましくは1.2〜7であり、さらに好ましくは、1.2〜5である。D8/D3の値を上記範囲に設定することで、電極合剤層2a、2bにおける非水電解液の浸透性および貯留性を向上させることができる。

【0044】

電極合剤ペーストの調製に用いられる分散媒の具体例としては、例えばNMP、テトラヒドロフラン、ジメチルホルムアミド、エタノール、メタノール、ブタノール、イソプロピルアルコール、イソブチルアルコール、脱イオン水などが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。

【0045】

このようにして形成される電極合剤層2a、2bの厚みとしては、好ましくは10〜100μmであり、さらに好ましくは20〜70μmである。

以上説明した製造方法により、リチウムイオン電池用電極10が得られる。

【0046】

次に、上述したようなリチウムイオン電池用電極10を正極または負極として用いた、リチウムイオン電池100の構成について説明する。

図4に、本実施形態の円筒型のリチウムイオン電池100の部分断面図を示す。図4に示すリチウムイオン電池100は、電極群および図略の非水電解質を電池ケース11に封入してなる。電極群は、正極12と負極13とがセパレータ14とを介して捲回されて形成されている。そして、正極12から正極リード12aが引き出されて封口板15に接続され、負極13からは負極リード13aが引き出されて電池ケース11の底部に接続されている。電極群の上下部にはそれぞれ上部絶縁板16aおよび下部絶縁板16bが設けられている。そして、非水電解液を注入し、ガスケット17を介して封口板15により電池ケース11が密封されている。

【0047】

電池ケース11としては、例えば、アルミニウム製のケース、内面がニッケルメッキされた鉄製のケース、またはアルミニウムラミネートフィルムからなるケースなどを用いることができる。電池ケース11の形状は、円筒型、角型など、いずれの形状であってもよい。極板群の横断面は、電池ケース11の形状にあわせて、円形、楕円形などの形状が選択される。

正極リード12a、負極リード13aなどを構成する材料としては、従来から正極リードの材料として用いられているアルミニウムや、負極リードの材料として用いられているニッケルやアルミニウム等がとくに限定なく用いられる。

【0048】

非水電解液としては、リチウム塩を溶解した非水溶媒が好ましく用いられる。非水溶媒としては、例えばエチレンカーボネ−ト、プロピレンカーボネート、ブチレンカーボネートなどの環状カーボネート類、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、ジプロピルカーボネートなどの鎖状カーボネート類、ギ酸メチル、酢酸メチル、プロピオン酸メチル、プロピオン酸エチルなどの脂肪族カルボン酸エステル類、γ−ブチロラクトン、γ−バレロラクトンなどのラクトン類、1,2−ジメトキシエタン、1,2−ジエトキシエタン、エトキシメトキシエタンなどの鎖状エーテル類、テトラヒドロフラン、2−メチルテトラヒドロフランなどの環状エーテル類などが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。

【0049】

非水溶媒に溶解するリチウム塩としては、例えばLiClO4、LiBF4、LiPF6、LiAlCl4、LiSbF6、LiSCN、LiCl、LiCF3SO3、LiCF3CO2、Li(CF3SO2)2、LiAsF6、LiN(CF3SO2)2、LiB10Cl10、低級脂肪族カルボン酸リチウム、LiCl、LiBr、LiI、クロロボランリチウム、四フェニルホウ酸リチウム、リチウムイミド塩などが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。リチウム塩の非水溶媒に対する溶解量は、特に限定されないが、好ましくは0.2〜2mol/Lであり、さらに好ましくは0.5〜1.5mol/Lである。

【0050】

また、非水電解液には、電池の充放電特性を改良する目的で、種々の添加剤をさらに添加してもよい。このような添加剤としては、例えばビニレンカーボネート、ビニルエチレンカーボネート、フォスファゼンおよびフルオロベンゼン、トリエチルフォスファイト、トリエタノールアミン、環状エーテル、エチレンジアミン、n−グライム、ピリジン、ヘキサリン酸トリアミド、ニトロベンゼン誘導体、クラウンエーテル類、第四級アンモニウム塩、エチレングリコールジアルキルエーテルなどが挙げられる。これらの添加剤は、非水電解液の0.5〜10質量%程度配合されることが好ましい。

【0051】

セパレータ14としては、従来からリチウムイオン電池に用いられている絶縁性の微多孔性薄膜が特に限定なく用いられる。微多孔性薄膜は、一定温度以上で孔を閉塞し、抵抗を上昇させる機能を持つことが好ましい。微多孔性薄膜の材質は、耐有機溶剤性に優れ、疎水性を有するポリプロピレン、ポリエチレンなどのポリオレフィンが好ましく用いられる。また、ガラス繊維などから作製されたシート、不織布、織布なども用いられる。

【0052】

電池の形状としては、コイン型、ボタン型、シート型、円筒型、偏平型、角型等いずれの形状も適用できる。電池の形状がコイン型やボタン型のときは、正極合剤や負極合剤は主としてペレットの形状に圧縮されて用いられる。そのペレットの厚みや直径は電池の大きさにより決定すればよい。なお、本発明における電極の巻回体は、必ずしも真円筒形である必要はなく、その断面が楕円である長円筒形または長方形等の角柱状の形状であっても構わない。

【実施例】

【0053】

次に、本発明を実施例に基づいて具体的に説明するが、本発明は、以下の実施例により限定されるものではない。

【0054】

<負極の作製>

実施例1(負極Aの作製)

平均粒子径(D3)が15μmの人造黒鉛3kgと、平均粒子径(D8)が20μmの2−アミノ−2−メチル−1,3−プロパンジオール(気孔形成材No.1a)1500gと、変性SBRの分散液(日本ゼオン(株)製の商品名BM−400B、固形分含有量40質量%)200gと、カルボキシメチルセルロース50gと、適量の水とを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。人造黒鉛と気孔形成材との平均粒子径の比D8/D3は1.33であった。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:1であった。

得られた負極合剤ペーストを厚さ12μmの銅箔の両面に塗布して、乾燥後、塗膜の総厚みが160μmとなるように圧延した。圧延後、塗膜を160℃に加熱することにより気孔形成材を蒸発させて、塗膜から除去した。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体シートの両面に負極合剤層を備える負極Aを得た。

【0055】

実施例2(負極Bの作製)

気孔形成材として、平均粒子径(D8)が35μmの2−アミノ−2−メチル−1,3−プロパンジオール(気孔形成材No.1b)を用いたこと以外は、実施例1と同様にして負極Bを作製した。

実施例3(負極Cの作製)

気孔形成材(No.1a)の含有量を887gに変更したこと以外は実施例1と同様にして、負極合剤ペーストを調製した。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:0.6であった。こうして得られた負極合剤ペーストを用いたこと以外は実施例1と同様にして、負極Cを作製した。

【0056】

実施例4〜10(負極D〜Jの作製)

気孔形成材として下記のものを用いたこと以外は、実施例1と同様にして負極D〜Jを作製した。負極D〜Jの作製において、気孔形成材の平均粒子径(D8)は、いずれも10μmとなるように調整した。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、いずれも体積比で1:1となるように調整した。気孔形成材を蒸発させるための塗膜の加熱温度は、いずれも190℃とした。

負極D:N−フェニルマレイド(気孔形成材No.2)

負極E:ピペラジン(気孔形成材No.3)

負極F:m−アニス酸(気孔形成材No.4)

負極G:オルシノール(気孔形成材No.5)

負極F:エチルマロン酸(気孔形成材No.6)

負極H:5−アミノ−1−ナフトール(気孔形成材No.7)

負極I:2,3−ジヒドロキシベンズアルデヒド(気孔形成材No.8)

【0057】

実施例11(負極Kの作製)

平均粒子径(D3)が15μmの人造黒鉛3kgと、平均粒子径(D8)が20μmのビス(2,4−ペンタンジオナト)亜鉛一水和物(気孔形成材No.9a)1700gと、変性SBRの分散液(前出の商品名BM−400B)200gと、カルボキシメチルセルロース50gと、適量の水とを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。人造黒鉛と気孔形成材との平均粒子径の比D8/D3は1.33であった。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:1であった。

得られた負極合剤ペーストを厚さ12μmの銅箔の両面に塗布して、乾燥後、塗膜の総厚みが160μmとなるように圧延した。圧延後、25℃に調整された1LのNMP中に塗膜を1分間浸漬することにより、塗膜から気孔形成材を溶出させた。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体の両面に負極合剤層を備える負極Kを得た。

【0058】

実施例12(負極Lの作製)

気孔形成材として、平均粒子径(D8)が30μmのビス(2,4−ペンタンジオナト)亜鉛一水和物(気孔形成材No.9b)を用いたこと以外は、実施例11と同様にして負極Lを作製した。

実施例13(負極Mの作製)

気孔形成材(No.9a)の含有量を1020gに変更したこと以外は実施例11と同様にして、負極合剤ペーストを調製した。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:0.6であった。こうして得られた負極合剤ペーストを用いたこと以外は実施例11と同様にして、負極Mを作製した。

【0059】

実施例14(負極Nの作製)

平均粒子径(D3)が15μmの人造黒鉛3kgと、平均粒子径(D8)が20μmの硫酸マグネシウム七水和物(気孔形成材No.10)3900gと、ポリフッ化ビニリデン(PVDF)のNMP溶液(PVDFの含有量12質量%、呉羽化学(株)製、#1320(商品名))1320gと、適量のNMPとを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。人造黒鉛と気孔形成材との平均粒子径の比D8/D3は1.33であった。負極合剤ペースト中の人造黒鉛と気孔形成材との含有割合は、体積比で1:1であった。

得られた負極合剤ペーストを厚さ12μmの銅箔の両面に塗布して、乾燥後、塗膜の総厚みが160μmとなるように圧延した。圧延後、25℃に調整された1Lの水中に塗膜を1分間浸漬することにより、塗膜から気孔形成材を溶出させた。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体の表面に負極合剤層を備える負極Nを得た。

【0060】

実施例15(負極Oの作製)

気孔形成材として、平均粒子径(D8)が20μmのリン酸アンモニウム(気孔形成材No.11)を用いたこと以外は、実施例14と同様にして負極Oを作製した。

【0061】

比較例1(負極αの作製)

気孔形成材を加えなかったこと以外は、実施例1と同様にして負極合剤ペーストを調製した。こうして得られた負極合剤ペーストを用いたこと以外は実施例1と同様にして、負極を作製した。この負極を負極αとした。

比較例2(負極βの作製)

気孔形成材として、平均粒子径(D8)が10μmの2−アミノ−2−メチル−1,3−プロパンジオール(No.1c)を用いたこと以外は、実施例1と同様にして負極βを作製した。

【0062】

比較例3(負極γの作製)

気孔形成材として、平均粒子径(D8)が12μmのビス(2,4−ペンタンジオナト)亜鉛一水和物(気孔形成材No.9c)を用いたこと以外は、実施例11と同様にして負極γを作製した。

【0063】

上記実施例1〜15および比較例1〜3について、負極合剤層の空隙率および負極合剤層における人造黒鉛の充填密度を、負極合剤層の厚みおよび質量と、負極合剤層を形成する材料(人造黒鉛、気孔形成材、変性SBRおよびカルボキシメチルセルロース)の真密度を用いて、計算により算出した。また、負極合剤層における空隙の平均孔径D6を、負極合剤層の断面をTEMで観察することにより測定した。以上の結果を表1に示す。

【0064】

【表1】

【0065】

表1中、負極活物質の「平均粒子径D3」および気孔形成材の「平均粒子径D8」は、いずれも体積基準の平均粒子径を示す。「体積比」は、負極合剤ペースト中に含まれる人造黒鉛と気孔形成材との体積比を示す。「空隙率」は負極合剤層の空隙率を示す。「充填密度」は負極合剤層における人造黒鉛の充填密度を示す。

【0066】

<正極の作製>

実施例16(正極Pの作製)

平均粒子径(D3)が15μmのLiCoO2を3kgと、アセチレンブラック150gと、平均粒子径(D8)が25μmのN−フェニルマレイド(気孔形成材No.2)1600gと、PVDFのNMP溶液(前出の#1320)1320gと、適量のNMPとを双腕式練合機で攪拌することにより、正極合剤ペーストを調製した。LiCoO2と気孔形成材との平均粒子径の比D8/D3は1.67であった。正極合剤ペースト中のLiCoO2と気孔形成材との含有割合は、体積比で1:1であった。

得られた正極合剤ペーストを厚さ15μmのアルミニウム箔の両面に塗布して、乾燥後、塗膜の総厚みが40μmとなるように圧延した。圧延後、塗膜を150℃に加熱することにより気孔形成材を蒸発させて、塗膜から除去した。塗膜の気孔形成材が除去された部分は空隙を形成した。これにより、集電体シートの両面に正極合剤層を備える正極Pを得た。

【0067】

実施例17(正極Qの作製)

気孔形成材として、平均粒子径(D8)が20μmのベンジル酸(気孔形成材No.12)を用いたこと以外は実施例16と同様にして、正極合剤ペーストを調製した。LiCoO2と気孔形成材との平均粒子径の比D8/D3は1.33であった。また、正極合剤ペースト中のLiCoO2と気孔形成材との含有割合は、体積比で1:1であった。こうして得られた正極合剤ペーストを使用し、塗膜の加熱温度を190℃としたこと以外は実施例16と同様にして、正極Qを作製した。

【0068】

実施例18(正極Rの作製)

平均粒子径(D3)が15μmのLiCoO2と、平均粒子径(D8)が20μmのリン酸アンモニウム(気孔形成材No.13)と、PVDFのNMP溶液(前出の#1320)と、適量のNMPとを双腕式練合機で攪拌することにより、負極合剤ペーストを調製した。LiCoO2と気孔形成材との平均粒子径の比D8/D3は、1.33であった。また、正極合剤ペースト中のLiCoO2と気孔形成材との含有割合は、体積比で1:1であった。

得られた正極合剤ペーストを厚さ15μmのアルミニウム箔の両面に塗布して、乾燥後、塗膜の総厚みが40μmとなるように圧延した。次いで、圧延後の塗膜(正極合剤層)を、25℃に調整された1Lの水中に1分間浸漬することにより、塗膜から気孔形成材を溶出させた。塗膜のうち気孔形成材が除去された部分は空隙を形成した。

【0069】

実施例19(正極Sの作製)

気孔形成材として、平均粒子径(D8)が20μmの酢酸リチウム(気孔形成材No.14)を用いたこと以外は、実施例18と同様にして正極合剤ペーストを調製した。得られた正極合剤ペーストを用いたこと以外は実施例18と同様にして、正極Sを作製した。

比較例4(正極δの作製)

気孔形成材を加えなかったこと以外は、実施例16と同様にして正極δを作製した。

【0070】

上記実施例16〜19および比較例4について、正極合剤層の空隙率および正極合剤層におけるLiCoO2の充填密度を、正極合剤層の厚みおよび質量と、正極合剤層を形成する材料(LiCoO2、アセチレンブラック、気孔形成材およびPVDF)の真密度を用いて、計算により算出した。また、正極合剤層における空隙の平均孔径D6を、正極合剤層の断面をTEMで観察することにより測定した。以上の結果を表2に示す。

【0071】

【表2】

【0072】

表2中、「正極活物質」および「気孔形成材」欄に記載の「粒子径」は、いずれも体積基準の平均粒子径を示す。「含有割合」は、正極合剤ペースト中のLiCoO2と気孔形成材との含有割合を示す。「空隙率」は、正極合剤層の空隙率を示す。「充填密度」は、正極合剤層におけるLiCoO2の充填密度を示す。

【0073】

<リチウムイオン電池の製造>

実施例20〜40、および比較例5〜7

(I)電解液の調製

エチレンカーボネートと、メチルエチルカーボネートとを、体積比1:3で含む混合溶媒に、六フッ化リン酸リチウム(LiPF6)を1mol/Lの濃度で溶解し、非水電解液を調製した。

【0074】

(II)電池の組立

図4に示すように、負極13と正極12とを、セパレータ14を介して捲回し、渦巻状の極板群を構成した。負極13および正極12は、下記の表3〜7に示す組み合わせで、それぞれ負極13として実施例1〜15で得られた負極A〜Oおよび比較例1〜3で得られた負極α〜γを用い、正極12として実施例16〜19で得られた正極P〜Sおよび比較例4で得られた正極δを用いた。なお、実施例1〜15および比較例1〜3で得られた負極、ならびに、実施例16〜19および比較例4は、いずれも円筒型18650タイプ(直径18mm、高さ65mm)の電池ケースに挿入可能な幅を有する長尺状の部材に切断して使用した。

【0075】

セパレータ14には、ポリエチレンとポリプロピレンとの複合フィルム(セルガード(株)製の2300、厚さ25μm)を用いた。正極12と負極13とには、それぞれアルミニウム製の正極リード12aおよびニッケル製の負極リード13aを取り付けた。この極板群の上面に上部絶縁板16a、下面に下部絶縁板16bを配して、電池ケース11内に挿入し、さらに5gの非水電解液を電池ケース11内に注液した。その後、周囲にガスケット17を配した封口板15と、正極リード12aとを導通させ、電池ケース11の開口部を封口板15で封口した。こうして、円筒型18650タイプのリチウムイオン電池(公称容量2Ah)を作製した。

【0076】

リチウムイオン電池の物性評価

実施例20〜40と比較例5〜7で得られたリチウムイオン電池について、下記の方法で電池特性を評価した。

[電池評価]

各電池に慣らし充放電を2度行った後、40℃の環境下で2日間保存した。その後、下記の出力試験及び入力試験を行って、各電池の入出力特性を評価した。電池の設計容量は1CmAhとした。

25℃での放電容量に対する−10℃の放電容量の割合(%)を電池の低温出力特性として、25℃での充電容量に対する−10℃の充電容量の割合(%)を電池の低温入力特性とした。測定結果を表3〜7に示す。

【0077】

出力試験:

まず、充電電流を1CmAとし、終止電圧を4.2Vとして、25℃で定電流充電を行った。次に、充電電圧を4.2Vとして、25℃で定電圧充電を行った。充電は電流が0.05CmAとなった時に終了した。充電終了後、25℃の環境下で電池を30分間放置した。その後、25℃の環境下と、−10℃の環境下とにおいて、放電レートを30CmAに設定して放電を行い、出力特性を評価した。放電の終止電圧は3Vとした。

【0078】

入力試験:

まず、放電電流を1CmAとし、終止電圧を3.0Vとして、25℃で定電流放電を行った。放電終了後、25℃の環境下で電池を30分間放置した。その後、25℃の環境下と、−10℃の環境下とにおいて、充電レートを30CmAに設定して充電を行い、入力特性を評価した。充電の終止電圧は4.2Vとした。

【0079】

【表3】

【0080】

【表4】

【0081】

【表5】

【0082】

【表6】

【0083】

【表7】

【0084】

実施例20〜40のリチウムイオン電池は、負極および正極の少なくともいずれか一方に、本発明のリチウムイオン電池用電極を用いている。一方、比較例5〜7のリチウムイオン電池は、負極および正極のいずれにも、本発明のリチウムイオン電池用電極を用いていない。表3〜7に示すように、実施例20〜40のリチウムイオン電池は、比較例5〜7のリチウムイオン電池に比べて、低温出力特性および低温入力特性が良好であった。

負極および正極の両方に本発明のリチウムイオン電池用電極を用いた実施例39および40は、低温出力特性および低温入力特性が極めて良好であった。

【産業上の利用可能性】

【0085】

本発明のリチウムイオン電池用電極は、電気自動車やハイブリッド車用のリチウムイオン電池として好適に使用できる。また、活物質の充填密度および電極群の緊迫率が高い場合においても、本発明の効果が明確に現れることが期待できるため、民生用のリチウムイオン電池においても好適に使用できる。

【符号の説明】

【0086】

1 集電体シート、 2a 電極合剤層、 2b 電極合剤層、 3 電極活物質、 4 結着材、 5 導電剤、 6 空隙、 7 流路、 8 気孔形成材、 10 リチウムイオン電池用電極、 11 電池ケース、 12 正極、 12a 正極リード、 13 負極、 13a 負極リード、 14 セパレータ、 15 封口板、 16a 上部絶縁板、 16b 下部絶縁板、 17 ガスケット、 100 リチウムイオン電池

【特許請求の範囲】

【請求項1】

集電体シートと、前記集電体シートの表面に形成された電極活物質を含む電極合剤層とを備え、

前記電極合剤層の内部に、前記電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が形成されていることを特徴とするリチウムイオン電池用電極。

【請求項2】

前記電極活物質が非晶質の表面を有する炭素材料粒子からなる負極活物質であり、

前記電極合剤層における前記炭素材料粒子の充填密度が0.7〜1.2g/cm3の範囲である請求項1に記載のリチウムイオン電池用電極。

【請求項3】

電極活物質と、平均粒子径が前記電極活物質の平均粒子径よりも大きい気孔形成材と、結着材と、分散媒とを含む電極合剤ペーストを調製する工程A、

集電体シートの表面に前記電極合剤ペーストの塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層を形成する工程B、および、

前記電極合剤層から前記気孔形成材を除去する工程Cを備え、

前記工程Cを、前記工程B中において、または工程Bの後に行うことを特徴とするリチウムイオン電池用電極の製造方法。

【請求項4】

前記気孔形成材が、前記結着材の熱分解温度よりも低い気化温度または熱分解温度を有する材料であり、

前記工程Cが、前記電極合剤層を加熱することにより、前記気孔形成材を気化または分解させて前記電極合剤層から除去する工程である請求項3に記載のリチウムイオン電池用電極の製造方法。

【請求項5】

前記気孔形成材が、気化温度または分解温度が250℃以下の材料である請求項4に記載のリチウムイオン電池用電極の製造方法。

【請求項6】

前記気孔形成材が2−アミノ−2−メチル−1,3−プロパンジオールである請求項4または5に記載のリチウムイオン電池用電極の製造方法。

【請求項7】

前記工程Cにおいて、前記電極合剤層を100〜250℃の範囲に加熱する請求項4〜6のいずれか1項に記載のリチウムイオン電池用電極の製造方法。

【請求項8】

前記工程Cが、前記気孔形成材を溶解し、かつ、前記電極活物質および前記結着材を溶解しない気孔形成用溶媒に、前記電極合剤層を浸漬させて、前記電極合剤層から前記気孔形成材を除去する工程である請求項3に記載のリチウムイオン電池用電極の製造方法。

【請求項9】

前記気孔形成材が、ビス(2,4−ペンタンジオナト)亜鉛である請求項8に記載のリチウムイオン電池用電極の製造方法。

【請求項10】

前記気孔形成材が、硫酸マグネシウムである請求項8に記載のリチウムイオン電池用電極の製造方法。

【請求項11】

リチウムを吸蔵および放出可能な正極と、リチウムを吸蔵および放出可能な負極と、前記正極および前記負極の間に介在されるセパレータと、非水電解質と、を備え、

前記正極および前記負極の少なくともいずれか一方が、請求項1または2に記載のリチウムイオン二次電池用電極であることを特徴とするリチウムイオン電池。

【請求項1】

集電体シートと、前記集電体シートの表面に形成された電極活物質を含む電極合剤層とを備え、

前記電極合剤層の内部に、前記電極活物質の平均粒子径よりも大きな孔径を有する多数の空隙が形成されていることを特徴とするリチウムイオン電池用電極。

【請求項2】

前記電極活物質が非晶質の表面を有する炭素材料粒子からなる負極活物質であり、

前記電極合剤層における前記炭素材料粒子の充填密度が0.7〜1.2g/cm3の範囲である請求項1に記載のリチウムイオン電池用電極。

【請求項3】

電極活物質と、平均粒子径が前記電極活物質の平均粒子径よりも大きい気孔形成材と、結着材と、分散媒とを含む電極合剤ペーストを調製する工程A、

集電体シートの表面に前記電極合剤ペーストの塗膜を形成し、得られた塗膜を乾燥および圧延することにより電極合剤層を形成する工程B、および、

前記電極合剤層から前記気孔形成材を除去する工程Cを備え、

前記工程Cを、前記工程B中において、または工程Bの後に行うことを特徴とするリチウムイオン電池用電極の製造方法。

【請求項4】

前記気孔形成材が、前記結着材の熱分解温度よりも低い気化温度または熱分解温度を有する材料であり、

前記工程Cが、前記電極合剤層を加熱することにより、前記気孔形成材を気化または分解させて前記電極合剤層から除去する工程である請求項3に記載のリチウムイオン電池用電極の製造方法。

【請求項5】

前記気孔形成材が、気化温度または分解温度が250℃以下の材料である請求項4に記載のリチウムイオン電池用電極の製造方法。

【請求項6】

前記気孔形成材が2−アミノ−2−メチル−1,3−プロパンジオールである請求項4または5に記載のリチウムイオン電池用電極の製造方法。

【請求項7】

前記工程Cにおいて、前記電極合剤層を100〜250℃の範囲に加熱する請求項4〜6のいずれか1項に記載のリチウムイオン電池用電極の製造方法。

【請求項8】

前記工程Cが、前記気孔形成材を溶解し、かつ、前記電極活物質および前記結着材を溶解しない気孔形成用溶媒に、前記電極合剤層を浸漬させて、前記電極合剤層から前記気孔形成材を除去する工程である請求項3に記載のリチウムイオン電池用電極の製造方法。

【請求項9】

前記気孔形成材が、ビス(2,4−ペンタンジオナト)亜鉛である請求項8に記載のリチウムイオン電池用電極の製造方法。

【請求項10】

前記気孔形成材が、硫酸マグネシウムである請求項8に記載のリチウムイオン電池用電極の製造方法。

【請求項11】

リチウムを吸蔵および放出可能な正極と、リチウムを吸蔵および放出可能な負極と、前記正極および前記負極の間に介在されるセパレータと、非水電解質と、を備え、

前記正極および前記負極の少なくともいずれか一方が、請求項1または2に記載のリチウムイオン二次電池用電極であることを特徴とするリチウムイオン電池。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−204571(P2011−204571A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−72660(P2010−72660)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]