リチウムイオン電池

【課題】負極活物質層上に絶縁層を有する負極を備えた電池であって、より高性能なリチウムイオン電池を提供する。

【解決手段】リチウムイオン電池の負極34は、カーボン粒子(活物質粒子)42を主成分とする負極活物質層344と、該活物質層を保持する負極集電体342と、該活物質層上に設けられた絶縁層346とを備える。活物質層344には、上記絶縁層で表面が覆われた被覆部344Aと、覆われていない露出部344Bとが混在している。負極34は、その絶縁層側表面に1.96×103N/4cm角の圧力で銅箔を押し付けて該銅箔と負極集電体342との間の電気抵抗を測定した場合における抵抗値が0.2〜240Ω/4cm角となるように構成されている。

【解決手段】リチウムイオン電池の負極34は、カーボン粒子(活物質粒子)42を主成分とする負極活物質層344と、該活物質層を保持する負極集電体342と、該活物質層上に設けられた絶縁層346とを備える。活物質層344には、上記絶縁層で表面が覆われた被覆部344Aと、覆われていない露出部344Bとが混在している。負極34は、その絶縁層側表面に1.96×103N/4cm角の圧力で銅箔を押し付けて該銅箔と負極集電体342との間の電気抵抗を測定した場合における抵抗値が0.2〜240Ω/4cm角となるように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン電池に関し、詳しくは、負極活物質層上に絶縁層が設けられた構成の負極を備えるリチウムイオン電池に関する。

【背景技術】

【0002】

リチウム二次電池その他の非水二次電池は、電気を駆動源として利用する車両に搭載される電源、あるいはパソコンや携帯端末その他の電気製品等に搭載される電源として、その重要性がますます高まっている。特に、軽量で高エネルギー密度が得られるリチウムイオン電池は、車両搭載用高出力電源として好ましく用いられるものと期待されている。非水二次電池に関する技術文献として特許文献1および2が挙げられる。特許文献1には、金属リチウムまたはリチウム合金を負極とするリチウム二次電池において、正極に対向する負極表面に多孔質絶縁層を設けることにより該負極表面におけるデンドライトの発生を防ぐ技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−036800号公報

【特許文献2】特開2008−198591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一方、リチウムイオン電池に具備される典型的な負極では、リチウム(Li)を可逆的に吸蔵および放出し得る材料(活物質)として、少なくとも一部にグラファイト構造(層状構造)を含む粒子状の炭素材料(カーボン粒子)が用いられる。かかる負極の代表的な構成として、カーボン粒子を主成分とする層(活物質層)が集電体に保持された構成が挙げられる。上記活物質層を形成する好適な方法として、カーボン粒子を適当な溶媒に分散または溶解させてペーストまたはスラリー状に調製した組成物(活物質層形成用組成物)を集電体に付与して乾燥させ、必要に応じてプレスする方法が例示される。

【0005】

カーボン粒子を主成分とする負極活物質層の表面に絶縁性粒子主体の層(絶縁層)を設けることは、リチウムイオン電池の信頼性(内部短絡の防止等)を向上させる有効な手段となり得るほか、該電池の耐久性能の向上(例えば、充放電の繰り返しに対する容量維持性を高めること)にも寄与し得る。しかし、負極活物質層表面に設けられた絶縁層は、その負極を用いて構築されたリチウムイオン電池の内部抵抗を増加させる要因となり得る。特に、低温環境下における急速放電性能が求められる電池(例えば、車両電源用のリチウムイオン電池)においては、上記絶縁層に起因する内部抵抗の増加を抑えることが重要である。

【0006】

そこで本発明は、負極活物質層上に絶縁層を有する負極を備えた電池であって、より高性能なリチウムイオン電池を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明によると、正極と負極と非水電解質とを備えたリチウムイオン電池が提供される。前記負極は、Liを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層と、該活物質層を保持する負極集電体と、絶縁性粒子と該粒子を結着させるバインダとを含み前記活物質層上に設けられた絶縁層と、を備える。ここで、前記負極活物質層は、該活物質層の表面が前記絶縁層で覆われた被覆部と、該活物質層の表面が前記絶縁層で覆われていない露出部とを有する。前記被覆部と前記露出部とは混在している。また、前記負極は、該負極の前記絶縁層側表面に200kgf/4cm角(約1.96×103N/4cm角)の圧力で銅箔を押し付けて該銅箔と前記負極集電体との間の電気抵抗を測定した場合における抵抗値(電極抵抗値)が0.2〜240Ω/4cm角である。

【0008】

かかる構成の電池によると、負極活物質層上に絶縁層が設けられていることにより、該絶縁層を有しない構成のリチウムイオン電池に比べて、耐久性能(充放電サイクルに対する容量維持率等)を向上させることができる。上記絶縁層は負極活物質層表面の一部を露出させるように形成されているので、この露出部を利用して、負極活物質と外部(例えば電解質)との間でLiイオンを効率よく移動させることができる。このことによって、負極活物質層の表面に絶縁層が途切れなく設けられた(すなわち、上記露出部を有しない)構成のリチウムイオン電池に比べて、より低い内部抵抗を実現することができる。したがって、上記構成のリチウムイオン電池は、耐久性能および入出力性能に優れたものとなり得る。

【0009】

ここに開示される技術の好ましい一態様では、前記負極が、前記電極抵抗値が10〜240Ω/4cm角となるように構成されている。かかる構成のリチウムイオン電池によると、良好な入出力性能とともに、より高い耐久性能が実現され得る。

【0010】

前記絶縁層は、前記露出部を与える孔部が点在した連続膜状に設けられていることが好ましい。かかる形態の絶縁層を備えたリチウムイオン電池によると、良好な入出力性能とともに、より高い耐久性能が実現され得る。

【0011】

前記絶縁層の厚みは、例えば1μm〜10μm程度とすることが適当である。かかる厚みの絶縁層を備えたリチウムイオン電池は、耐久性能と入出力性能とを高レベルでバランスよく実現するものとなり得る。

【0012】

本発明によると、また、リチウムイオン電池の構成要素として用いられる負極を製造する方法が提供される。その方法は、Liを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層が負極集電体に保持された電極原材を用意することを包含する。また、絶縁性粒子と該粒子を結着させるバインダとを含む絶縁層形成用組成物を用意することを包含する。また、前記負極活物質層の表面に前記組成物を付与して絶縁層を形成することを包含する。ここで、前記絶縁層は、前記活物質層の表面を露出させる孔部が点在した連続膜状に形成される。

【0013】

かかる方法により製造された負極は、上記孔部を通して負極活物質と外部との間でLiイオンを迅速に移動させることができ、且つ上記絶縁層が連続膜状に形成されていることにより耐久性能に優れたものとなり得る。かかる負極によると、入出力性能および耐久性能に優れたリチウムイオン電池が構築され得る。

【0014】

ここに開示されるリチウムイオン電池(ここに開示されるいずれかの方法で製造された負極を備えたリチウムイオン電池であり得る。)は、上述のように高性能な(例えば、2C以上のハイレートでの充放電サイクルに対しても良好な耐久性能を示し、且つ低温環境下での急速放電に対する電極抵抗が小さいことから入出力性能に優れた)ものとなり得る。したがって、かかるリチウムイオン電池は、車両に搭載される電池として好適である。例えば、上記リチウムイオン電池の複数個を直列に接続した組電池の形態で、自動車等の車両のモータ(電動機)用の電源として好適に利用され得る。したがって本発明によると、ここに開示されるいずれかのリチウムイオン電池を備えた車両が提供される。

【図面の簡単な説明】

【0015】

【図1】一実施形態に係るリチウムイオン電池の構造を示す模式的断面図である。

【図2】一実施形態に係るリチウムイオン電池を構成する正負極シートおよびセパレータを示す模式的断面図である。

【図3】活物質上に絶縁層を有しない構成の負極につき、充放電サイクル前後における状況を模式的に示す説明図である。

【図4】活物質上に絶縁層が設けられた構成の負極につき、充放電サイクル前後における状況を模式的に示す説明図である。

【図5】活物質層の表面が絶縁層で均一に覆われた負極を示す模式的断面図である。

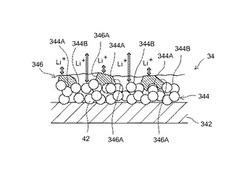

【図6】活物質層が絶縁層で覆われた被覆部と覆われていない露出部とを有する負極を示す、模式的断面図である。

【図7】電極抵抗の測定方法を説明するための模式的平面図である。

【図8】図7のVIII方向矢視図である。

【図9】負極の電極抵抗と、低温短時間放電における電池抵抗との関係を示すグラフである。

【図10】負極の電極抵抗と容量維持率との関係を示すグラフである。

【図11】一実施形態に係るリチウムイオン電池を備えた車両(自動車)を示す模式的側面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0017】

ここに開示される負極は、リチウムを可逆的に吸蔵および放出可能なカーボン粒子(粒子状の炭素材料)を主成分とする活物質層(負極活物質層)を備える。少なくとも一部にグラファイト構造(層状構造)を含むカーボン粒子の使用が好ましい。いわゆる黒鉛質のもの(グラファイト)、難黒鉛化炭素質のもの(ハードカーボン)、易黒鉛化炭素質のもの(ソフトカーボン)、これらを組み合わせた構造を有するもののいずれの炭素材料も好適に使用し得る。例えば、天然黒鉛、メソカーボンマイクロビーズ(MCMB)、高配向性グラファイト(HOPG)等を用いることができる。

【0018】

上記カーボン粒子としては、例えば、平均粒径が凡そ5μm〜50μmのものを好ましく使用することができる。なかでも、平均粒径が凡そ5μm〜15μm(例えば凡そ8μm〜12μm)のカーボン粒子が好ましい。このように比較的小粒径のカーボン粒子は、単位体積当たりの表面積が大きいことから、より急速充放電(例えば高出力放電)に適した活物質となり得る。したがって、かかる活物質を有するリチウムイオン電池は、例えば車両搭載用のリチウムイオン電池として好適に利用され得る。また、上記のように比較的小粒径のカーボン粒子は、より大きな粒子を用いる場合に比べて充放電に伴う個々のカーボン粒子の体積変動が小さいことから、活物質層全体として該体積変動をよりよく緩衝(吸収)し得る。このことは、負極活物質層と絶縁層との密着性を高めて電池の容量維持率を高める上で有利である。

【0019】

負極活物質層は、上記負極活物質の他に、一般的なリチウムイオン電池の負極活物質層に配合され得る一種または二種以上の材料を必要に応じて含有することができる。そのような材料の例として、バインダとして機能し得る各種のポリマー材料が挙げられる。例えば、水系の液状組成物(活物質の分散媒として水または水を主成分とする混合溶媒を用いた組成物)を用いて上記活物質層を形成する場合には、上記バインダとして水に溶解または分散するポリマー材料を好ましく採用し得る。水に溶解する(水溶性の)ポリマー材料としては、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロース系ポリマー;ポリビニルアルコール(PVA);等が例示される。また、水に分散する(水分散性の)ポリマー材料としては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重含体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、エチレン−テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂;酢酸ビニル共重合体;スチレンブタジエンゴム(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴム類;が例示される。あるいは、溶剤系の液状組成物(活物質の分散媒が主として有機溶媒である組成物)を用いて活物質層を形成する場合には、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニリデン(PVDC)、ポリエチレンオキサイド(PEO)、ポリプロピレンオキサイド(PPO)、ポリエチレンオキサイド−プロピレンオキサイド共重合体(PEO−PPO)等のポリマー材料を用いることができる。なお、上記で例示したポリマー材料は、バインダとして用いられる他に、上記組成物の増粘剤その他の添加剤として使用されることもあり得る。

【0020】

ここに開示される技術において、負極活物質層を保持する集電体としては、銅、ニッケル、アルミニウム、チタン、ステンレス鋼等のように導電性の良い金属を主体に構成された部材を使用することができる。例えば、銅または銅を主成分とする合金(銅合金)製の集電体を好ましく採用し得る。集電体の形状は、得られた負極を用いて構築される電池の形状等に応じて異なり得るため特に制限はなく、棒状、板状、シート状、箔状、メッシュ状等の種々の形態であり得る。ここに開示される技術は、例えばシート状の集電体を用いた負極の製造に好ましく適用することができる。かかる負極(負極シート)を用いて構築される電池の好ましい一態様として、シート状の正極および負極を典型的にはシート状のセパレータとともに捲回してなる電極体(捲回電極体)を備える電池が挙げられる。該電池の外形は特に限定されず、例えば直方体状、扁平形状、円筒状等の外形であり得る。シート状集電体の厚みやサイズは特に限定されず、目的とするリチウムイオン電池の形状等に応じて適宜選択し得る。例えば、厚さみが凡そ5μm〜30μm程度のシート状集電体を好ましく使用することができる。該集電体の幅は例えば2cm〜15cm程度とすることができ、長さは例えば5cm〜1000cm程度とすることができる。

【0021】

負極活物質層は、例えば、活物質粒子を適当な溶媒に分散させた液状組成物(典型的にはペーストまたはスラリー状の負極活物質層形成用組成物)を集電体に付与し、該組成物を乾燥させることにより好ましく作製され得る。上記溶媒としては、水、有機溶媒およびこれらの混合溶媒のいずれも使用可能である。例えば、上記溶媒が水系溶媒(水または水を主体とする混合溶媒)である負極活物質形成用組成物を好ましく採用することができる。上記組成物は、負極活物質粒子および上記溶媒のほかに、一般的なリチウムイオン電池用負極の製造において負極活物質層の形成に用いられる液状組成物に配合され得る一種または二種以上の材料を必要に応じて含有することができる。例えば、上述のようなポリマー材料(バインダ)を含む負極活物質層形成用組成物を好ましく使用し得る。

【0022】

特に限定するものではないが、上記組成物の固形分濃度(不揮発分、すなわち該組成物全体に占める負極活物質層形成成分の質量割合。以下「NV」と表記することもある。)は、例えば凡そ30%〜60%(典型的には30%〜50%)程度とすることができる。固形分(負極活物質層形成成分)に占める負極活物質粒子の質量割合は、例えば凡そ85%以上(典型的には凡そ85%〜99.9%)とすることができ、凡そ90%〜99%とすることが好ましく、凡そ95%〜99%とすることがより好ましい。

【0023】

かかる組成物を負極集電体に付与するにあたっては、従来公知の方法と同様の技法を適宜採用することができる。例えば、適当な塗布装置(グラビアコーター、スリットコーター、ダイコーター、コンマコーター等)を使用して所定量の組成物を集電体表面に塗布するとよい。負極活物質層形成用組成物の塗布量は特に限定されず、負極シートおよび電池の形状や目標性能等に応じて適宜異なり得る。例えば、シート状集電体の両面に上記組成物を、NV換算の塗布量(すなわち、乾燥後の質量)が両面合わせて凡そ5〜20mg/cm2程度となるように塗布するとよい。

【0024】

塗布後、適当な乾燥手段で塗布物を乾燥し、必要に応じてプレスすることにより、負極集電体の表面に負極活物質層を形成することができる。特に限定するものではないが、上記負極活物質層の密度は例えば凡そ1.1〜1.5g/cm3程度であり得る。該負極活物質層の密度が凡そ1.1〜1.3g/cm3程度であってもよい。かかる密度を有する負極活物質層が形成されるように上記プレスの条件を設定するとよい。なお、プレス方法としては、ロールプレス法、平板プレス法等の従来公知の各種プレス方法を適宜採用することができる。

【0025】

ここに開示される負極は、このような負極活物質層の表面に、絶縁性粒子とバインダとを含む絶縁層(典型的には多孔質)が設けられた構成を有する。絶縁性粒子を主成分(50質量%以上を占める成分)とする組成の絶縁層が好ましい。絶縁性粒子を構成する材料(典型的には無機材料)は、金属元素または非金属元素の酸化物、炭化物、珪化物、窒化物等から選択される非導電性(絶縁性)材料であり得る。Liイオンを実質的に吸蔵および放出しない(換言すれば、活物質として実質的に機能しない)絶縁性粒子が好ましい。化学的安定性や原料コスト等の観点から、アルミナ(Al2O3)、シリカ(SiO2)、ジルコニア(ZrO2)、マグネシア(MgO)等の酸化物粒子を、ここに開示される技術における絶縁性粒子として好ましく採用することができる。また、炭化珪素(SiC)等の珪化物粒子、窒化アルミニウム(AlN)等の窒化物粒子も使用可能である。本発明にとり好ましい絶縁性粒子としてアルミナ粒子が挙げられる。なかでもα−アルミナ粒子の使用が好ましい。

【0026】

絶縁性粒子の平均粒径は、例えば凡そ0.1μm〜15μm程度であり得る。この平均粒径の値としては、一般的な市販の粒度計(レーザ回折式粒度分布測定装置等)を用いて測定された体積基準の平均粒径(D50)を採用することができる。通常は、平均粒径が凡そ0.2μm〜1.5μm(例えば0.5μm〜1μm)程度の絶縁性粒子を用いることが好ましい。かかる平均粒径の絶縁層が活物質上に設けられた構成の電極(例えば負極)によると、より高性能なリチウムイオン電池が実現され得る。

【0027】

ここに開示される技術における絶縁層は、典型的には、上記絶縁性粒子の他に、該絶縁性粒子を結着させるバインダを含有する。かかるバインダとしては、アクリロニトリル−ブタジエン共重合体ゴム(NBR)、アクリロニトリル−イソプレン共重合体ゴム(NIR)、アクリロニトリル−ブタジエン−イソプレン共重合体ゴム(NBIR)等の、共重合成分としてアクリロニトリルを含むゴム;アクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステル(例えばアルキルエステル)等の、アクリル系モノマーを主な共重合成分とするアクリル系ポリマー;ポリ酢酸ビニル、エチレン−酢酸ビニル共重合体(EVA)等の、酢酸ビニル系樹脂;等を例示することができる。また、上述の説明において負極活物質層に使用し得るバインダとして例示したポリマーから適宜選択される一種または二種以上の材料を、上記絶縁層のバインダとして利用してもよい。ここに開示される絶縁層の好ましい一態様では、該絶縁層がアクリル系バインダを含む。バインダとして実質的にアクリル系バインダのみを含む組成の絶縁層であってもよい。

【0028】

絶縁層に含まれる絶縁性粒子とバインダとの質量比(絶縁性粒子:バインダ)は、例えば凡そ80:20〜99:1とすることができる。上記質量比が凡そ90:10〜98:2であってもよい。好ましい一態様では、絶縁性粒子およびバインダの合計量が絶縁層全体に占める割合が凡そ90質量%以上(例えば95質量%以上)である。実質的に絶縁性粒子およびバインダのみから構成される絶縁層であってもよい。

【0029】

上記絶縁層は、例えば、絶縁性粒子とバインダと適当な溶媒とを含むスラリー状の組成物を負極活物質表面に付与(典型的には塗布)して乾燥させることにより形成され得る。上記乾燥を促進するために、必要に応じて適当な温度で加熱してもよい。上記溶媒としては、上記溶媒としては、水、有機溶媒およびこれらの混合溶媒のいずれも使用可能である。バインダを溶解可能な(複数種類のバインダを含む組成では、それらのうち少なくとも一種類を溶解可能な)組成の溶媒を選択することが好ましい。例えば、非プロトン性の極性有機溶媒から選択されるいずれかの溶媒または二種以上の混合溶媒を好ましく使用することができる。非プロトン性の極性有機溶媒の好適例としては、N−メチル−2−ピロリドン(NMP)、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMAc)等の環状または鎖状のアミドが挙げられる。上記絶縁層形成用組成物のNVは、例えば凡そ30〜80質量%程度とすることができる。

【0030】

このような絶縁層を負極活物質層上に設けることによって電池の耐久性が向上する理由を明らかにする必要はないが、例えば以下のように考えられる。すなわち、図3の左側の図に示す初期状態(電池を組み立てたときの状態)の負極では、負極集電体342上に形成された負極活物質層344は、活物質層344を構成する活物質粒子42(例えば黒鉛粒子)が適度に充填された状態にある。しかし、この電池を充電および放電させると、Liの挿入および脱離に伴って活物質粒子42が膨張および収縮する。このため、充放電サイクル数が多くなると、図3の右側の図に示すように、活物質層344における活物質粒子42の充填状態が上記初期状態から変化し(典型的には、全体的な傾向として活物質粒子42の充填が緩み)、一部の活物質粒子42Aと活物質層344の主要部分(ひいては集電体342)との導通が途切れがちとなることがあり得る。このように一部の活物質粒子42Aが集電から外れる(電池容量に寄与しなくなる)ことは、容量維持率を低下させる要因となり得るので好ましくない。

【0031】

ここに開示される負極では、図4の左側の図に示すように、絶縁性粒子を主成分とする絶縁層346が活物質層344上に設けられている。このように活物質層344を絶縁層346で覆うことにより、活物質粒子42の充填状態の変化(充填の緩み)を抑制することができる。したがって、図4の右側の図に示すように、充放電を繰り返しても活物質粒子42の適度な充填状態を維持し(例えば、図3の右側の図に示すように活物質粒子42の充填が緩んだり一部の活物質粒子42Aが集電から外れたりする事象を防止し)、これにより電池の容量維持率を向上させることができる。また、活物質層344が絶縁層346で覆われた構成とすることは、電池の信頼性向上にも役立ち得る。

【0032】

上記絶縁層は、典型的には多孔質である。該絶縁層に含まれる細孔(空隙)の平均孔径や気孔率等は、絶縁層の形成目的が適切に達成され、かつ所望の電池特性が確保されるように設定すればよく、特に限定されない。例えば、平均孔径の好適範囲として凡そ0.01μm〜10μm(好ましくは凡そ0.1μm〜4μm)、気孔率の好適範囲として凡そ20〜75体積%(好ましくは凡そ35〜70体積%)が例示される。なお、上記平均孔径および気孔率は、市販の水銀ポロシメータ等を用いて測定することができる。

【0033】

ここに開示される負極では、上記絶縁層が、負極活物質層の表面の一部(被覆部)を覆い、他の一部(露出部)は覆わない(換言すれば、負極活物質層の表面が外部に露出する)ように構成されている。被覆部と露出部とは混在して配置されていることが好ましい。例えば、負極活物質層の形成された領域の全体に亘って被覆部および露出部が混在して配置され、それらの面積比が上記領域の全体に亘ってほぼ同程度である構成(複数の露出部が上記領域の全体に亘って概ね偏りなく散らばって配置された構成等)を好ましく採用し得る。被覆部および露出部の配置は、絶縁層の形状に応じて設定することができる。例えば、上記絶縁層形成用組成物を負極活物質層表面に塗布して絶縁層を形成する場合には、該組成物を所定のパターン(格子状、ストライプ状、点状、孔空き連続膜状等)で塗布することにより、その塗布パターンに概ね対応した配置で被覆部および露出部を形成することができる。

【0034】

ここに開示される負極の好ましい一態様では、図6に示すように、面状に広がる被覆部344Aのなかに露出部344Bが点在(分散)している。かかる配置は、絶縁層346の形状を、孔部346Aの点在する連続膜状とすることにより実現され得る。すなわち、負極活物質層344のうち、絶縁層346の孔部(貫通孔)346Aを通して外部に露出された部分が露出部344Bとなり、それ以外の(連続膜で覆われた)部分が被覆部344Aとなる。かかる構成の負極34によると、連続膜状の絶縁層346によって容量維持率を効果的に向上させることができ、且つ、該連続膜に形成された孔部346Aを通じて負極活物質層344と外部との間でLiイオンを効率よく移動させることができる。

【0035】

孔部346Aの形状は特に限定されず、円形状、楕円形状、長円形状、多角形状(三角形、四角形、六角形等)、ランダム形状等の種々の形状であり得る。好適例として、概ね四角形状および六角形状の孔部346Aが挙げられる。このような形状の孔部346Aは、それぞれ、格子状およびハニカム状の表面パターンを有するグラビアロールを用いて負極活物質層上に絶縁層形成用組成物を塗布する操作を含む手法によって好ましく形成され得る。

【0036】

なお、上述のように絶縁層346は典型的には多孔質であるので、図5に示すように負極活物質層344の表面が絶縁層346で完全に被覆されていても(例えば、負極活物質層344の表面を直接外部に露出させる孔部346Aが設けられていなくても)、Liイオン(Li+)は、絶縁層346の細孔を通じて負極活物質層344に出入りすることができる。このことは、図6の被覆部344Aにおいても同様である。したがって、Li+が絶縁層346の細孔を通り抜けて移動する速度が電池の反応速度に対する大きな制約とならない使用状況では(例えば、常温域において比較的低いレートで充放電する場合)、被覆部344Aを含めた負極活物質層344の全体を利用して効率よく充放電を行うことができる。一方、低温環境下で短時間の充放電を行う場合のように、絶縁層346によるLi+の移動阻害が電池反応に対する抵抗となりやすい使用状況では、絶縁層346の孔部346Aを通じて(すなわち、絶縁層346の細孔を通り抜ける必要なく)、Li+を負極活物質層344に効率よく出入りさせることができる。このように、負極活物質層344の一部を露出させるように絶縁層346が設けられた構成の負極34によると、絶縁層346を設けることによる好ましい効果(容量維持率の向上等)を享受しつつ、低温環境下における出力性能の低下を抑えることができる。なお、図5,6中の両矢印は、本発明の理解を容易にするために、Li+の移動しやすさ(移動速度)を模式的に表したものである。

【0037】

ここに開示される技術では、負極活物質層の表面が絶縁層で覆われずに露出している程度を表す指標として、該負極の絶縁層側表面に200kgf/4cm角(約1.96×103N/4cm角)の圧力で銅箔を押し付けて該銅箔と前記負極集電体との間の電気抵抗を測定した場合における抵抗値(電極抵抗値)を用いる。通常、図5に示すように負極活物質層344の表面が絶縁層346で切れ目なく覆われている場合には、この絶縁層346の上から銅箔を押し付けても、該銅箔と負極集電体342との間は絶縁層346で隔てられているので、両者の間には大きな抵抗が存在する。典型的には、上記電極抵抗値が少なくとも1000Ω/4cm角以上である(好ましくは2000Ω/4cm角以上であり、抵抗が非常に大きい場合には測定値が得られないこともあり得る。)。一方、負極活物質層の一部に絶縁層で覆われていない部分(露出部)があると、該活物質層が絶縁層で完全に覆われている場合に比べて電極抵抗値が低くなる。その電極抵抗値は、負極活物質の形成面積に占める露出部の面積割合、露出部の形状、露出部のサイズ、露出部の配置密度、絶縁層の厚み等により異なり得る。このように負極活物質層の露出具合(換言すれば、絶縁層の途切れ具合)を反映した電極抵抗値が観測され得ることにより、該電極抵抗値を利用してLiイオンの移動しやすさを把握し得るものと考えられる。

【0038】

ここに開示される負極の好ましい一態様では、上記電極抵抗値が凡そ0.2〜240Ω/4cm角(例えば凡そ0.5〜240Ω/4cm角)である。電極抵抗値が上記範囲よりも小さすぎると、絶縁層を設けることによる容量維持率向上効果が十分に発揮され難くなる場合がある。電極抵抗値が上記範囲よりも大きすぎると、低温環境下における内部抵抗が高くなりがちである。好ましい一態様では、上記電極抵抗値が凡そ10〜240Ω/4cm角(例えば凡そ30〜240Ω/4cm角)である。かかる態様の負極によると、より良好な容量維持率を示すリチウムイオン電池が実現され得る。

【0039】

上述のように、負極活物質の形成面積に占める露出部の面積割合、露出部の形状、露出部のサイズ、露出部の配置密度、絶縁層の厚み等は、電極抵抗値がここに開示される好ましい範囲となるように適宜設定することができる。かかる設定を効率よく行うための手掛かり(目安)として、例えば上記露出部の面積割合については、負極活物質形成面積の凡そ0.1%〜2%の範囲から選択することが好ましい。また、各露出部のサイズ(面積)は、例えば凡そ3μm2〜100μm2の範囲となるように設定することが好ましい。露出部の配置密度(単位面積中に存在する露出部の個数)は、1mm2当たり、例えば凡そ50〜500個の範囲となるように設定することが好ましい。絶縁層の厚みは、例えば凡そ1μm〜10μm(好ましくは2μm〜5μm)の範囲となるように設定することが好ましい。

【0040】

以下、図面を参照しつつ、ここに開示されるリチウムイオン電池の一実施形態を説明する。図1に示すように、本実施形態に係るリチウムイオン電池10は、金属製(樹脂製またはラミネートフィルム製も好適である。)の容器11を備え、その中に捲回電極体30が収容されている。この捲回電極体30は、正極シート32、負極シート34および二枚のセパレータ35を積層し、次いで捲回する(本実施形態では扁平形状に捲回する)ことにより構成されたものである。

【0041】

図2に示すように、正極シート32は、長尺シート状の正極集電体322と、その両サイドの表面に形成された正極活物質層324とを備える。この正極集電体322としては、アルミニウム、ニッケル、チタン等の金属からなるシート材(典型的には、厚さ5μm〜30μm程度の金属箔、例えばアルミニウム箔)を好ましく使用し得る。正極活物質層324は、Liイオンを吸蔵および放出可能な正極活物質を主成分とする。その正極活物質としては、一般的なリチウムイオン電池に用いられる層状構造の酸化物系正極活物質、スピネル構造の酸化物系正極活物質等を好ましく用いることができる。例えば、リチウムニッケル系複合酸化物、リチウムコバルト系複合酸化物、リチウムマンガン系複合酸化物等を主成分とする正極活物質を用いることができる。

【0042】

ここで「リチウムニッケル系酸化物」とは、LiおよびNiのみを構成金属元素とする酸化物(典型的にはLiNiO2)の他、LiおよびNiに加えて他の一種または二種以上の金属元素をNiよりも少ない割合(原子数換算。LiおよびNi以外の金属元素を二種以上含む場合にはそれらのいずれについてもNiよりも少ない割合)で含む複合酸化物をも包含する意味である。かかる金属元素は、例えば、Co,Al,Mn,Cr,Fe,V,Mg,Ti,Zr,Nb,Mo,W,銅,Zn,Ga,In,Sn,LaおよびCeからなる群から選択される一種または二種以上の元素であり得る。同様に、「リチウムコバルト系酸化物」とは、LiおよびCoのみを構成金属元素とする酸化物(典型的にはLiCoO2)のほか、LiおよびCoに加えて他の一種または二種以上の金属元素をCoよりも少ない割合で含む複合酸化物をも包含する意味であり、「リチウムマンガン系酸化物」とは、LiおよびMnのみを構成金属元素とする酸化物(典型的にはLiMn2O4)のほか、LiおよびMnに加えて他の一種または二種以上の金属元素をMnよりも少ない割合で含む複合酸化物をも包含する意味である。

【0043】

正極活物質層324は、正極活物質の他に、バインダおよび導電材を含むことができる。バインダとしては、上述した負極活物質形成用組成物に使用可能なバインダと同様のもの等を用いることができる。導電材としては、種々のカーボンブラック(アセチレンブラック、ファーネスブラック、ケッチェンブラック、等)、グラファイト粉末のような炭素粉末、あるいはニッケル粉末等の金属粉末等を用いることができる。特に限定するものではないが、正極活物質100質量部に対する導電材の使用量は、例えば1〜20質量部(好ましくは5〜15質量部)の範囲とすることができる。また、正極活物質100質量部に対するバインダの使用量は、例えば0.5〜10質量部の範囲とすることができる。

【0044】

正極活物質層324を形成するにあたり、典型的には、上述したような好適な正極活物質を適当な導電材およびバインダならびに水(例えばイオン交換水)と混合して調製した正極活物質層形成用組成物(ここでは水混練タイプのペースト状正極用合材)を正極集電体322の両サイドの表面に塗布し、活物質が変性しない程度の適当な温度域(典型的には70〜150℃)で塗布物を乾燥させる。これにより、正極集電体322の両サイドの表面の所望する部位(上記組成物の塗布範囲に対応する部位)に正極活物質層324を形成することができる。必要に応じて適当なプレス処理(例えばロールプレス処理)を施すことにより、正極活物質層324の厚みや密度を適宜調整することができる。

【0045】

負極シート34は、長尺シート状の負極集電体342と、その表面に形成された負極活物質層344と、該負極活物質層上に形成された絶縁層346とを備える。負極活物質層344は、正極側と同様、上述したような好適な負極活物質層形成用組成物を負極集電体342の両サイドの表面に塗布して適当な温度で乾燥させ、必要に応じて適当な密度調整処理(例えばロールプレス処理)を施すことにより得られる。絶縁層346は、上述したような好適な絶縁層形成用組成物を負極活物質層344の表面に所定のパターンで塗布して乾燥させることにより、負極活物質層344の被覆部344Aと露出部344Bが混在して配置されるように形成される。好ましい一態様では、絶縁層346を、孔部346Aが点在する連続膜状(例えば格子状)に形成する。

【0046】

これら正極シート32および負極シート34と重ね合わせて使用されるセパレータ35としては、リチウムイオン電池のセパレータに利用し得ることが知られている各種の多孔質シートを用いることができる。例えば、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂から成る多孔質樹脂シート(フィルム)を好適に使用し得る。特に限定するものではないが、好ましい多孔質シート(典型的には多孔質樹脂シート)の性状として、平均孔径が0.0005μm〜30μm(より好ましくは0.001μm〜15μm)程度であり、厚みが5μm〜100μm(より好ましくは10μm〜30μm)程度である多孔質樹脂シートが例示される。該多孔質シートの気孔率は、例えば凡そ20〜90体積%(好ましくは30〜80体積%)程度であり得る。

【0047】

図1に示すように、正極シート32の長手方向に沿う一方の端部には、正極活物質層324が形成されない部分(活物質層非形成部322A)が帯状に設けられている。また、負極シート34の長手方向に沿う一方の端部には、負極活物質層344および絶縁層346が形成されない部分(活物質層非形成部342A)が帯状に設けられている。正負の電極シート32,34を二枚のセパレータ35とともに重ね合わせる際には、両活物質層324,344を重ね合わせるとともに正極シートの活物質層非形成部322Aと負極シートの活物質層非形成部342Aとが長手方向に沿う一方の端部と他方の端部に別々に配置されるように、電極シート32,34をややずらして重ね合わせる。この状態で計四枚のシート32,35,34,35を捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって扁平形状の捲回電極体30が得られる。

【0048】

次いで、得られた捲回電極体30を外部接続用の正極端子14および負極端子16の各々と電気的に接続する。そして、端子14,16が接続された電極体30を容器11に収容し、その内部に適当な非水電解液を配置(注液)して容器11を封止する。このようにして、本実施形態に係るリチウムイオン電池10の構築(組み立て)が完成する。その後、適当なコンディショニング処理(例えば、1/10Cの充電レートで3時間の定電流充電を行い、次いで1/3Cの充電レートで4.1Vまで定電流定電圧で充電する操作と、1/3Cの放電レートで3.0Vまで定電流放電させる操作とを2〜3回繰り返す初期充放電処理)を行ってリチウムイオン電池10を得ることができる。なお、非水電解液としては一般的なリチウムイオン電池と同様のものを使用することができる。例えば、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)等のカーボネート類を適宜組み合わせた混合溶媒に、LiPF6等のリチウム塩(支持塩)を凡そ0.1mol/L〜5mol/L(例えば凡そ0.8mol/L〜1.5mol/L)程度の濃度で含有させた非水電解液を好ましく採用することができる。

【0049】

ここに開示される技術の好ましい態様によると、後述する実施例に記載の条件で測定される電池抵抗(低温短時間放電における電池抵抗)の値が、負極活物質層上に絶縁層を有しない構成の負極を用いて同様に構築された電池の電池抵抗値を100として、凡そ105以下(より好ましい態様では凡そ100、すなわち絶縁層を有しない構成と比較して電池抵抗値がほぼ同等)のリチウムイオン電池が提供され得る。また、後述する実施例に記載の条件で測定される容量維持率が、負極活物質層上に絶縁層を有しない構成の負極を用いて同様に構築された電池の容量維持率に対して、凡そ5%以上(より好ましい態様では凡そ10%以上)高いリチウムイオン電池が提供され得る。より好ましい態様にかかるリチウムイオン電池は、負極活物質層が絶縁層で切れ目なく覆われた(すなわち、露出部を有しない)構成の負極を用いて同様に構築された電池に比べて、ほぼ同等の容量維持率を示すものであり得る。

【0050】

以下、本発明に関するいくつかの実施例を説明するが、本発明をかかる具体例に示すものに限定することを意図したものではない。

【0051】

<例1>

[負極シートの作製]

平均粒径10μmの天然黒鉛(負極活物質)とSBRとCMCとを、これら材料の質量比が98:1:1であり且つNVが40質量%となるようにイオン交換水と混合して、スラリー状の組成物(負極活物質形成用組成物)を調製した。厚み約15μmの長尺状銅箔(負極集電体)の両面に上記組成物を、両面の合計塗布量(NV換算)が6.4mg/cm2となるように塗布した。負極活物質層形成用組成物の塗布範囲は、両面ともに、集電体の長手方向に沿う一方の縁を約15mm幅の帯状に残す範囲とした。その塗布物を乾燥させ、次いで負極活物質層の密度が1.4g/cm3となるようにプレスした。このようにして、負極集電体の表面に負極活物質層を有する負極原材を得た。

【0052】

平均粒径0.8μmのα−アルミナ粒子(絶縁性粒子)とアクリル系バインダとを、これら材料の質量比が96:4であり且つNVが50質量%となるようにN−メチルピロリドン(NMP)と混合して、スラリー状のコート剤(絶縁層形成用組成物)を調製した。

【0053】

表面に格子状の溝が形成され、該格子のサイズ(ピッチ)が互いに異なる複数のグラビアロールを用意した。そして、各グラビアロールをグラビアコーターにセットし、そのグラビアコーターを用いて、上記負極原材の両サイドに形成された負極活物質層の表面に上記コート剤を塗布した。その塗布物を乾燥させることにより、使用したグラビアロールの種類(表面パターン)に応じた片面当たりの厚みと目付け(NV換算の塗布量)の絶縁層が負極活物質層上に設けられた、計7種の負極シートサンプルA〜Gを得た(使用したグラビアロールの格子サイズは、サンプルA〜Gの順に大きくなっている)。各サンプルに係る絶縁層の目付けおよび厚み(片面当たりの値)を表1に示す。なお、絶縁層の目付は、該絶縁層の形成に伴う質量増加から算出した。絶縁層の厚みは、ロータリーキャリパー計(明産株式会社製、型式「RC−1」)を用いて測定した。

【0054】

[電極抵抗の測定]

各負極シートサンプルのほぼ中央部を、図7,8に示すように、4cm×4cmの正方形状部分(測定対象領域)51と、その正方形の一辺から幅5mmの帯状に引き出された部分(端子部分)52とを有する形状に切り出した。その端子部分52から絶縁層346および負極活物質層344を除去して負極集電体342の表面を露出させたものを試験片50とした。また、厚み約15μmの銅箔を、4cm×4cmよりもやや大きめの正方形状部分55と、その正方形の一辺から幅5mmの帯状に引き出された部分(端子部分)56とを有する形状に切り出して、測定電極54を作製した。この測定電極54と試験片50とを、正方形状部分51,55が重なり且つ端子部分52,56が該正方形の一辺の一端側および他端側に配置されるように重ね合わせた(図7では、図を見やすくするため、測定電極54を仮想線で表わしている。)。そして、正方形状部分51,55を治具で挟んで200kgf(約1.96N)/4cm角の力で圧縮し、この状態で端子部分52,56間の抵抗(電極抵抗)を測定した。なお、比較のため、負極活物質層上に絶縁層が形成されていない負極シートサンプルH(すなわち負極原材)についても、サンプルA〜Gと同様にして電極抵抗を測定した。

【0055】

得られた結果を表1に示す。サンプルA,Bが同じ電極抵抗値を示すのは、これらのサンプルではいずれも絶縁層が負極活物質の表面を切れ目なく覆っているためと考えられる。サンプルC〜Gでは、グラビアロールの格子サイズが大きくなるにつれて露出部(すなわち、絶縁層が途切れた部分)の面積割合が大きくなるので、単位面積当たりに形成された絶縁層の質量(目付け)が小さくなっている。また、露出部の面積割合が大きくなるにつれて電極抵抗が低下していることがわかる。

【0056】

【表1】

【0057】

[リチウムイオン電池の作製]

これらの負極シートサンプルA〜Hを用いて、以下に示す手順で、図1に示す概略構成を有するリチウムイオン電池10を作製した。

【0058】

正極シートとしては以下のものを使用した。すなわち、ニッケル酸リチウム(LiNiO2)粉末とアセチレンブラックとPTFEとCMCとを、これら材料の質量比が88:10:1:1となるようにイオン交換水と混合して、スラリー状の組成物(正極活物質形成用組成物)を調製した。厚み10μmの長尺状アルミニウム箔(正極集電体)の両サイドの表面に上記組成物を、それら両面の合計塗布量(NV換算)が10mg/cm2となるように塗布した。塗布物を乾燥させ、次いでプレスして正極シートを得た。正極活物質形成用組成物の塗布範囲は、両面ともに、正極集電体の長手方向に沿う一方の縁を約17mm幅の帯状に残す範囲とした。

【0059】

上記で作製した正極シート32と負極シート34とを、2枚のセパレータ(ここでは、厚さ30μmの多孔質ポリプロピレンシートを用いた。)35,35を介して重ね合わせた。このとき、正極活物質層非形成部(正極シートの上記帯状部分)322Aと負極活物質層非形成部(負極シートの上記帯状部分)342Aとが幅方向の反対側に配置されるように、両電極シート32,34をややずらして重ね合わせた。この積層シートを長尺方向に捲回し、その捲回体を側方から押しつぶして扁平形状の電極体30を形成した。

【0060】

この電極体30の軸方向の両端においてセパレータ35からはみ出した正極活物質層非形成部322Aおよび負極活物質層非形成部342Aに、アルミニウム製の正極端子14および銅製の負極端子16をそれぞれ溶接した。これを非水電解液とともに扁平な角型容器11に収容し、該容器の開口部を封止してリチウムイオン電池10を構築した。非水電解液としては、ECとDMCとEMCとの体積比1:1:1の混合溶媒に1mol/Lの濃度でLiPF6を溶解させた組成の電解液を使用した。このようにして、各負極シートサンプルに対応した計8種のリチウムイオン電池を得た。

【0061】

[低温性能の評価]

上記で得られた各リチウムイオン電池を、25℃の温度条件下にて、端子間電圧が3.6Vとなるまで1C(ここでは5A)の定電流で充電し、次いで定電圧で充電して、40%の充電状態(SOC;State of Charge)に調整した。かかる定電流定電圧(CC−CV)充電後の電池を−30℃の環境下に3時間放置した後、−30℃において2C、4C、6Cおよび8Cの条件で2秒間の放電と充電を交互に行い、放電開始から2秒後の電圧値をプロットして各電池のI−V特性グラフを作成した。そのI−V特性グラフの傾きから、低温短時間(ここでは−30℃で2秒)放電における電池抵抗(mΩ)を求めた。得られた結果を表2および図9に示す。

【0062】

[耐久性評価]

上記で得られた各リチウムイオン電池を、25℃の温度条件下にて、端子間電圧が4.1Vとなるまで2C(ここでは10A)の定電流で充電し、続いて合計充電時間が2時間となるまで定電圧で充電した。かかるCC−CV充電後の電池を、25℃において4.1Vから3.0Vまで2Cの定電流で放電させ、続いて合計放電時間が2時間となるまで定電圧で放電させて、このときの放電容量(初期容量)を測定した。次いで、60℃において、3.0Vから4.1Vまで2Cの定電流にて充電する操作と、4.1Vから3.0Vまで2Cの定電流にて放電させる操作とを、交互に500サイクル繰り返した。かかる充放電サイクル後の電池を、25℃において4.1Vから3.0Vまで2Cの定電流で放電させ、続いて合計放電時間が2時間となるまで定電圧で放電させて、このときの放電容量(サイクル後容量)を測定した。そして、次式:{(サイクル後容量)/(初期容量)}×100;により、上記500回の充放電サイクルに対する容量維持率(%)を求めた。得られた結果を表2および図10に示す。

【0063】

【表2】

【0064】

これらの図表から明らかなように、電極抵抗の値が0.2〜240Ω/4cm角の範囲にあるサンプルD〜Gによると、絶縁層が設けられていないサンプルHと比較して、低温短時間放電における電池抵抗が同等の低い値に抑えられ(すなわち、絶縁層を設けたことに起因する電池抵抗の上昇が実質的に認められず)、且つ容量維持率が向上することが確認された。電極抵抗値が0.5〜240Ω/4cm角の範囲にあるサンプルD〜Fではより高い容量維持率が得られた。そして、電極抵抗値が30〜240Ω/4cm角の範囲にあるサンプルD〜Fによると、負極活物質層が露出していないサンプルA,Bと同等の高い容量維持率が実現された。

【0065】

以上、本発明を詳細に説明したが、上記実施形態は例示にすぎず、ここで開示される発明には上述の具体例を様々に変形、変更したものが含まれる。

【産業上の利用可能性】

【0066】

ここに開示される技術により提供されるリチウムイオン電池は、上記のとおり耐久性(容量維持率等)が良好であり、且つ入出力性能に優れたものとなり得ることから、特に自動車等の車両に搭載されるモータ(電動機)用電源として好適に使用し得る。したがって本発明は、図11に模式的に示すように、ここに開示されるいずれかのリチウムイオン電池10(当該電池10を複数個直列に接続して形成される組電池の形態であり得る。)を電源として備える車両(典型的には自動車、特にハイブリッド自動車、電気自動車、燃料電池自動車のような電動機を備える自動車)1を提供する。

【符号の説明】

【0067】

1 自動車(車両)

10 リチウムイオン電池

30 電極体

32 正極シート(正極)

34 負極シート(負極)

342 負極集電体

344 負極活物質層

344A 被覆部

344B 露出部

346 絶縁層

346A 孔部

35 セパレータ

42 活物質粒子

【技術分野】

【0001】

本発明は、リチウムイオン電池に関し、詳しくは、負極活物質層上に絶縁層が設けられた構成の負極を備えるリチウムイオン電池に関する。

【背景技術】

【0002】

リチウム二次電池その他の非水二次電池は、電気を駆動源として利用する車両に搭載される電源、あるいはパソコンや携帯端末その他の電気製品等に搭載される電源として、その重要性がますます高まっている。特に、軽量で高エネルギー密度が得られるリチウムイオン電池は、車両搭載用高出力電源として好ましく用いられるものと期待されている。非水二次電池に関する技術文献として特許文献1および2が挙げられる。特許文献1には、金属リチウムまたはリチウム合金を負極とするリチウム二次電池において、正極に対向する負極表面に多孔質絶縁層を設けることにより該負極表面におけるデンドライトの発生を防ぐ技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−036800号公報

【特許文献2】特開2008−198591号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一方、リチウムイオン電池に具備される典型的な負極では、リチウム(Li)を可逆的に吸蔵および放出し得る材料(活物質)として、少なくとも一部にグラファイト構造(層状構造)を含む粒子状の炭素材料(カーボン粒子)が用いられる。かかる負極の代表的な構成として、カーボン粒子を主成分とする層(活物質層)が集電体に保持された構成が挙げられる。上記活物質層を形成する好適な方法として、カーボン粒子を適当な溶媒に分散または溶解させてペーストまたはスラリー状に調製した組成物(活物質層形成用組成物)を集電体に付与して乾燥させ、必要に応じてプレスする方法が例示される。

【0005】

カーボン粒子を主成分とする負極活物質層の表面に絶縁性粒子主体の層(絶縁層)を設けることは、リチウムイオン電池の信頼性(内部短絡の防止等)を向上させる有効な手段となり得るほか、該電池の耐久性能の向上(例えば、充放電の繰り返しに対する容量維持性を高めること)にも寄与し得る。しかし、負極活物質層表面に設けられた絶縁層は、その負極を用いて構築されたリチウムイオン電池の内部抵抗を増加させる要因となり得る。特に、低温環境下における急速放電性能が求められる電池(例えば、車両電源用のリチウムイオン電池)においては、上記絶縁層に起因する内部抵抗の増加を抑えることが重要である。

【0006】

そこで本発明は、負極活物質層上に絶縁層を有する負極を備えた電池であって、より高性能なリチウムイオン電池を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明によると、正極と負極と非水電解質とを備えたリチウムイオン電池が提供される。前記負極は、Liを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層と、該活物質層を保持する負極集電体と、絶縁性粒子と該粒子を結着させるバインダとを含み前記活物質層上に設けられた絶縁層と、を備える。ここで、前記負極活物質層は、該活物質層の表面が前記絶縁層で覆われた被覆部と、該活物質層の表面が前記絶縁層で覆われていない露出部とを有する。前記被覆部と前記露出部とは混在している。また、前記負極は、該負極の前記絶縁層側表面に200kgf/4cm角(約1.96×103N/4cm角)の圧力で銅箔を押し付けて該銅箔と前記負極集電体との間の電気抵抗を測定した場合における抵抗値(電極抵抗値)が0.2〜240Ω/4cm角である。

【0008】

かかる構成の電池によると、負極活物質層上に絶縁層が設けられていることにより、該絶縁層を有しない構成のリチウムイオン電池に比べて、耐久性能(充放電サイクルに対する容量維持率等)を向上させることができる。上記絶縁層は負極活物質層表面の一部を露出させるように形成されているので、この露出部を利用して、負極活物質と外部(例えば電解質)との間でLiイオンを効率よく移動させることができる。このことによって、負極活物質層の表面に絶縁層が途切れなく設けられた(すなわち、上記露出部を有しない)構成のリチウムイオン電池に比べて、より低い内部抵抗を実現することができる。したがって、上記構成のリチウムイオン電池は、耐久性能および入出力性能に優れたものとなり得る。

【0009】

ここに開示される技術の好ましい一態様では、前記負極が、前記電極抵抗値が10〜240Ω/4cm角となるように構成されている。かかる構成のリチウムイオン電池によると、良好な入出力性能とともに、より高い耐久性能が実現され得る。

【0010】

前記絶縁層は、前記露出部を与える孔部が点在した連続膜状に設けられていることが好ましい。かかる形態の絶縁層を備えたリチウムイオン電池によると、良好な入出力性能とともに、より高い耐久性能が実現され得る。

【0011】

前記絶縁層の厚みは、例えば1μm〜10μm程度とすることが適当である。かかる厚みの絶縁層を備えたリチウムイオン電池は、耐久性能と入出力性能とを高レベルでバランスよく実現するものとなり得る。

【0012】

本発明によると、また、リチウムイオン電池の構成要素として用いられる負極を製造する方法が提供される。その方法は、Liを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層が負極集電体に保持された電極原材を用意することを包含する。また、絶縁性粒子と該粒子を結着させるバインダとを含む絶縁層形成用組成物を用意することを包含する。また、前記負極活物質層の表面に前記組成物を付与して絶縁層を形成することを包含する。ここで、前記絶縁層は、前記活物質層の表面を露出させる孔部が点在した連続膜状に形成される。

【0013】

かかる方法により製造された負極は、上記孔部を通して負極活物質と外部との間でLiイオンを迅速に移動させることができ、且つ上記絶縁層が連続膜状に形成されていることにより耐久性能に優れたものとなり得る。かかる負極によると、入出力性能および耐久性能に優れたリチウムイオン電池が構築され得る。

【0014】

ここに開示されるリチウムイオン電池(ここに開示されるいずれかの方法で製造された負極を備えたリチウムイオン電池であり得る。)は、上述のように高性能な(例えば、2C以上のハイレートでの充放電サイクルに対しても良好な耐久性能を示し、且つ低温環境下での急速放電に対する電極抵抗が小さいことから入出力性能に優れた)ものとなり得る。したがって、かかるリチウムイオン電池は、車両に搭載される電池として好適である。例えば、上記リチウムイオン電池の複数個を直列に接続した組電池の形態で、自動車等の車両のモータ(電動機)用の電源として好適に利用され得る。したがって本発明によると、ここに開示されるいずれかのリチウムイオン電池を備えた車両が提供される。

【図面の簡単な説明】

【0015】

【図1】一実施形態に係るリチウムイオン電池の構造を示す模式的断面図である。

【図2】一実施形態に係るリチウムイオン電池を構成する正負極シートおよびセパレータを示す模式的断面図である。

【図3】活物質上に絶縁層を有しない構成の負極につき、充放電サイクル前後における状況を模式的に示す説明図である。

【図4】活物質上に絶縁層が設けられた構成の負極につき、充放電サイクル前後における状況を模式的に示す説明図である。

【図5】活物質層の表面が絶縁層で均一に覆われた負極を示す模式的断面図である。

【図6】活物質層が絶縁層で覆われた被覆部と覆われていない露出部とを有する負極を示す、模式的断面図である。

【図7】電極抵抗の測定方法を説明するための模式的平面図である。

【図8】図7のVIII方向矢視図である。

【図9】負極の電極抵抗と、低温短時間放電における電池抵抗との関係を示すグラフである。

【図10】負極の電極抵抗と容量維持率との関係を示すグラフである。

【図11】一実施形態に係るリチウムイオン電池を備えた車両(自動車)を示す模式的側面図である。

【発明を実施するための形態】

【0016】

以下、本発明の好適な実施形態を説明する。なお、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。本発明は、本明細書に開示されている内容と当該分野における技術常識とに基づいて実施することができる。

【0017】

ここに開示される負極は、リチウムを可逆的に吸蔵および放出可能なカーボン粒子(粒子状の炭素材料)を主成分とする活物質層(負極活物質層)を備える。少なくとも一部にグラファイト構造(層状構造)を含むカーボン粒子の使用が好ましい。いわゆる黒鉛質のもの(グラファイト)、難黒鉛化炭素質のもの(ハードカーボン)、易黒鉛化炭素質のもの(ソフトカーボン)、これらを組み合わせた構造を有するもののいずれの炭素材料も好適に使用し得る。例えば、天然黒鉛、メソカーボンマイクロビーズ(MCMB)、高配向性グラファイト(HOPG)等を用いることができる。

【0018】

上記カーボン粒子としては、例えば、平均粒径が凡そ5μm〜50μmのものを好ましく使用することができる。なかでも、平均粒径が凡そ5μm〜15μm(例えば凡そ8μm〜12μm)のカーボン粒子が好ましい。このように比較的小粒径のカーボン粒子は、単位体積当たりの表面積が大きいことから、より急速充放電(例えば高出力放電)に適した活物質となり得る。したがって、かかる活物質を有するリチウムイオン電池は、例えば車両搭載用のリチウムイオン電池として好適に利用され得る。また、上記のように比較的小粒径のカーボン粒子は、より大きな粒子を用いる場合に比べて充放電に伴う個々のカーボン粒子の体積変動が小さいことから、活物質層全体として該体積変動をよりよく緩衝(吸収)し得る。このことは、負極活物質層と絶縁層との密着性を高めて電池の容量維持率を高める上で有利である。

【0019】

負極活物質層は、上記負極活物質の他に、一般的なリチウムイオン電池の負極活物質層に配合され得る一種または二種以上の材料を必要に応じて含有することができる。そのような材料の例として、バインダとして機能し得る各種のポリマー材料が挙げられる。例えば、水系の液状組成物(活物質の分散媒として水または水を主成分とする混合溶媒を用いた組成物)を用いて上記活物質層を形成する場合には、上記バインダとして水に溶解または分散するポリマー材料を好ましく採用し得る。水に溶解する(水溶性の)ポリマー材料としては、カルボキシメチルセルロース(CMC)、メチルセルロース(MC)、酢酸フタル酸セルロース(CAP)、ヒドロキシプロピルメチルセルロース(HPMC)、ヒドロキシプロピルメチルセルロースフタレート(HPMCP)等のセルロース系ポリマー;ポリビニルアルコール(PVA);等が例示される。また、水に分散する(水分散性の)ポリマー材料としては、ポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重含体(PFA)、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、エチレン−テトラフルオロエチレン共重合体(ETFE)等のフッ素系樹脂;酢酸ビニル共重合体;スチレンブタジエンゴム(SBR)、アクリル酸変性SBR樹脂(SBR系ラテックス)、アラビアゴム等のゴム類;が例示される。あるいは、溶剤系の液状組成物(活物質の分散媒が主として有機溶媒である組成物)を用いて活物質層を形成する場合には、ポリフッ化ビニリデン(PVDF)、ポリ塩化ビニリデン(PVDC)、ポリエチレンオキサイド(PEO)、ポリプロピレンオキサイド(PPO)、ポリエチレンオキサイド−プロピレンオキサイド共重合体(PEO−PPO)等のポリマー材料を用いることができる。なお、上記で例示したポリマー材料は、バインダとして用いられる他に、上記組成物の増粘剤その他の添加剤として使用されることもあり得る。

【0020】

ここに開示される技術において、負極活物質層を保持する集電体としては、銅、ニッケル、アルミニウム、チタン、ステンレス鋼等のように導電性の良い金属を主体に構成された部材を使用することができる。例えば、銅または銅を主成分とする合金(銅合金)製の集電体を好ましく採用し得る。集電体の形状は、得られた負極を用いて構築される電池の形状等に応じて異なり得るため特に制限はなく、棒状、板状、シート状、箔状、メッシュ状等の種々の形態であり得る。ここに開示される技術は、例えばシート状の集電体を用いた負極の製造に好ましく適用することができる。かかる負極(負極シート)を用いて構築される電池の好ましい一態様として、シート状の正極および負極を典型的にはシート状のセパレータとともに捲回してなる電極体(捲回電極体)を備える電池が挙げられる。該電池の外形は特に限定されず、例えば直方体状、扁平形状、円筒状等の外形であり得る。シート状集電体の厚みやサイズは特に限定されず、目的とするリチウムイオン電池の形状等に応じて適宜選択し得る。例えば、厚さみが凡そ5μm〜30μm程度のシート状集電体を好ましく使用することができる。該集電体の幅は例えば2cm〜15cm程度とすることができ、長さは例えば5cm〜1000cm程度とすることができる。

【0021】

負極活物質層は、例えば、活物質粒子を適当な溶媒に分散させた液状組成物(典型的にはペーストまたはスラリー状の負極活物質層形成用組成物)を集電体に付与し、該組成物を乾燥させることにより好ましく作製され得る。上記溶媒としては、水、有機溶媒およびこれらの混合溶媒のいずれも使用可能である。例えば、上記溶媒が水系溶媒(水または水を主体とする混合溶媒)である負極活物質形成用組成物を好ましく採用することができる。上記組成物は、負極活物質粒子および上記溶媒のほかに、一般的なリチウムイオン電池用負極の製造において負極活物質層の形成に用いられる液状組成物に配合され得る一種または二種以上の材料を必要に応じて含有することができる。例えば、上述のようなポリマー材料(バインダ)を含む負極活物質層形成用組成物を好ましく使用し得る。

【0022】

特に限定するものではないが、上記組成物の固形分濃度(不揮発分、すなわち該組成物全体に占める負極活物質層形成成分の質量割合。以下「NV」と表記することもある。)は、例えば凡そ30%〜60%(典型的には30%〜50%)程度とすることができる。固形分(負極活物質層形成成分)に占める負極活物質粒子の質量割合は、例えば凡そ85%以上(典型的には凡そ85%〜99.9%)とすることができ、凡そ90%〜99%とすることが好ましく、凡そ95%〜99%とすることがより好ましい。

【0023】

かかる組成物を負極集電体に付与するにあたっては、従来公知の方法と同様の技法を適宜採用することができる。例えば、適当な塗布装置(グラビアコーター、スリットコーター、ダイコーター、コンマコーター等)を使用して所定量の組成物を集電体表面に塗布するとよい。負極活物質層形成用組成物の塗布量は特に限定されず、負極シートおよび電池の形状や目標性能等に応じて適宜異なり得る。例えば、シート状集電体の両面に上記組成物を、NV換算の塗布量(すなわち、乾燥後の質量)が両面合わせて凡そ5〜20mg/cm2程度となるように塗布するとよい。

【0024】

塗布後、適当な乾燥手段で塗布物を乾燥し、必要に応じてプレスすることにより、負極集電体の表面に負極活物質層を形成することができる。特に限定するものではないが、上記負極活物質層の密度は例えば凡そ1.1〜1.5g/cm3程度であり得る。該負極活物質層の密度が凡そ1.1〜1.3g/cm3程度であってもよい。かかる密度を有する負極活物質層が形成されるように上記プレスの条件を設定するとよい。なお、プレス方法としては、ロールプレス法、平板プレス法等の従来公知の各種プレス方法を適宜採用することができる。

【0025】

ここに開示される負極は、このような負極活物質層の表面に、絶縁性粒子とバインダとを含む絶縁層(典型的には多孔質)が設けられた構成を有する。絶縁性粒子を主成分(50質量%以上を占める成分)とする組成の絶縁層が好ましい。絶縁性粒子を構成する材料(典型的には無機材料)は、金属元素または非金属元素の酸化物、炭化物、珪化物、窒化物等から選択される非導電性(絶縁性)材料であり得る。Liイオンを実質的に吸蔵および放出しない(換言すれば、活物質として実質的に機能しない)絶縁性粒子が好ましい。化学的安定性や原料コスト等の観点から、アルミナ(Al2O3)、シリカ(SiO2)、ジルコニア(ZrO2)、マグネシア(MgO)等の酸化物粒子を、ここに開示される技術における絶縁性粒子として好ましく採用することができる。また、炭化珪素(SiC)等の珪化物粒子、窒化アルミニウム(AlN)等の窒化物粒子も使用可能である。本発明にとり好ましい絶縁性粒子としてアルミナ粒子が挙げられる。なかでもα−アルミナ粒子の使用が好ましい。

【0026】

絶縁性粒子の平均粒径は、例えば凡そ0.1μm〜15μm程度であり得る。この平均粒径の値としては、一般的な市販の粒度計(レーザ回折式粒度分布測定装置等)を用いて測定された体積基準の平均粒径(D50)を採用することができる。通常は、平均粒径が凡そ0.2μm〜1.5μm(例えば0.5μm〜1μm)程度の絶縁性粒子を用いることが好ましい。かかる平均粒径の絶縁層が活物質上に設けられた構成の電極(例えば負極)によると、より高性能なリチウムイオン電池が実現され得る。

【0027】

ここに開示される技術における絶縁層は、典型的には、上記絶縁性粒子の他に、該絶縁性粒子を結着させるバインダを含有する。かかるバインダとしては、アクリロニトリル−ブタジエン共重合体ゴム(NBR)、アクリロニトリル−イソプレン共重合体ゴム(NIR)、アクリロニトリル−ブタジエン−イソプレン共重合体ゴム(NBIR)等の、共重合成分としてアクリロニトリルを含むゴム;アクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステル(例えばアルキルエステル)等の、アクリル系モノマーを主な共重合成分とするアクリル系ポリマー;ポリ酢酸ビニル、エチレン−酢酸ビニル共重合体(EVA)等の、酢酸ビニル系樹脂;等を例示することができる。また、上述の説明において負極活物質層に使用し得るバインダとして例示したポリマーから適宜選択される一種または二種以上の材料を、上記絶縁層のバインダとして利用してもよい。ここに開示される絶縁層の好ましい一態様では、該絶縁層がアクリル系バインダを含む。バインダとして実質的にアクリル系バインダのみを含む組成の絶縁層であってもよい。

【0028】

絶縁層に含まれる絶縁性粒子とバインダとの質量比(絶縁性粒子:バインダ)は、例えば凡そ80:20〜99:1とすることができる。上記質量比が凡そ90:10〜98:2であってもよい。好ましい一態様では、絶縁性粒子およびバインダの合計量が絶縁層全体に占める割合が凡そ90質量%以上(例えば95質量%以上)である。実質的に絶縁性粒子およびバインダのみから構成される絶縁層であってもよい。

【0029】

上記絶縁層は、例えば、絶縁性粒子とバインダと適当な溶媒とを含むスラリー状の組成物を負極活物質表面に付与(典型的には塗布)して乾燥させることにより形成され得る。上記乾燥を促進するために、必要に応じて適当な温度で加熱してもよい。上記溶媒としては、上記溶媒としては、水、有機溶媒およびこれらの混合溶媒のいずれも使用可能である。バインダを溶解可能な(複数種類のバインダを含む組成では、それらのうち少なくとも一種類を溶解可能な)組成の溶媒を選択することが好ましい。例えば、非プロトン性の極性有機溶媒から選択されるいずれかの溶媒または二種以上の混合溶媒を好ましく使用することができる。非プロトン性の極性有機溶媒の好適例としては、N−メチル−2−ピロリドン(NMP)、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMAc)等の環状または鎖状のアミドが挙げられる。上記絶縁層形成用組成物のNVは、例えば凡そ30〜80質量%程度とすることができる。

【0030】

このような絶縁層を負極活物質層上に設けることによって電池の耐久性が向上する理由を明らかにする必要はないが、例えば以下のように考えられる。すなわち、図3の左側の図に示す初期状態(電池を組み立てたときの状態)の負極では、負極集電体342上に形成された負極活物質層344は、活物質層344を構成する活物質粒子42(例えば黒鉛粒子)が適度に充填された状態にある。しかし、この電池を充電および放電させると、Liの挿入および脱離に伴って活物質粒子42が膨張および収縮する。このため、充放電サイクル数が多くなると、図3の右側の図に示すように、活物質層344における活物質粒子42の充填状態が上記初期状態から変化し(典型的には、全体的な傾向として活物質粒子42の充填が緩み)、一部の活物質粒子42Aと活物質層344の主要部分(ひいては集電体342)との導通が途切れがちとなることがあり得る。このように一部の活物質粒子42Aが集電から外れる(電池容量に寄与しなくなる)ことは、容量維持率を低下させる要因となり得るので好ましくない。

【0031】

ここに開示される負極では、図4の左側の図に示すように、絶縁性粒子を主成分とする絶縁層346が活物質層344上に設けられている。このように活物質層344を絶縁層346で覆うことにより、活物質粒子42の充填状態の変化(充填の緩み)を抑制することができる。したがって、図4の右側の図に示すように、充放電を繰り返しても活物質粒子42の適度な充填状態を維持し(例えば、図3の右側の図に示すように活物質粒子42の充填が緩んだり一部の活物質粒子42Aが集電から外れたりする事象を防止し)、これにより電池の容量維持率を向上させることができる。また、活物質層344が絶縁層346で覆われた構成とすることは、電池の信頼性向上にも役立ち得る。

【0032】

上記絶縁層は、典型的には多孔質である。該絶縁層に含まれる細孔(空隙)の平均孔径や気孔率等は、絶縁層の形成目的が適切に達成され、かつ所望の電池特性が確保されるように設定すればよく、特に限定されない。例えば、平均孔径の好適範囲として凡そ0.01μm〜10μm(好ましくは凡そ0.1μm〜4μm)、気孔率の好適範囲として凡そ20〜75体積%(好ましくは凡そ35〜70体積%)が例示される。なお、上記平均孔径および気孔率は、市販の水銀ポロシメータ等を用いて測定することができる。

【0033】

ここに開示される負極では、上記絶縁層が、負極活物質層の表面の一部(被覆部)を覆い、他の一部(露出部)は覆わない(換言すれば、負極活物質層の表面が外部に露出する)ように構成されている。被覆部と露出部とは混在して配置されていることが好ましい。例えば、負極活物質層の形成された領域の全体に亘って被覆部および露出部が混在して配置され、それらの面積比が上記領域の全体に亘ってほぼ同程度である構成(複数の露出部が上記領域の全体に亘って概ね偏りなく散らばって配置された構成等)を好ましく採用し得る。被覆部および露出部の配置は、絶縁層の形状に応じて設定することができる。例えば、上記絶縁層形成用組成物を負極活物質層表面に塗布して絶縁層を形成する場合には、該組成物を所定のパターン(格子状、ストライプ状、点状、孔空き連続膜状等)で塗布することにより、その塗布パターンに概ね対応した配置で被覆部および露出部を形成することができる。

【0034】

ここに開示される負極の好ましい一態様では、図6に示すように、面状に広がる被覆部344Aのなかに露出部344Bが点在(分散)している。かかる配置は、絶縁層346の形状を、孔部346Aの点在する連続膜状とすることにより実現され得る。すなわち、負極活物質層344のうち、絶縁層346の孔部(貫通孔)346Aを通して外部に露出された部分が露出部344Bとなり、それ以外の(連続膜で覆われた)部分が被覆部344Aとなる。かかる構成の負極34によると、連続膜状の絶縁層346によって容量維持率を効果的に向上させることができ、且つ、該連続膜に形成された孔部346Aを通じて負極活物質層344と外部との間でLiイオンを効率よく移動させることができる。

【0035】

孔部346Aの形状は特に限定されず、円形状、楕円形状、長円形状、多角形状(三角形、四角形、六角形等)、ランダム形状等の種々の形状であり得る。好適例として、概ね四角形状および六角形状の孔部346Aが挙げられる。このような形状の孔部346Aは、それぞれ、格子状およびハニカム状の表面パターンを有するグラビアロールを用いて負極活物質層上に絶縁層形成用組成物を塗布する操作を含む手法によって好ましく形成され得る。

【0036】

なお、上述のように絶縁層346は典型的には多孔質であるので、図5に示すように負極活物質層344の表面が絶縁層346で完全に被覆されていても(例えば、負極活物質層344の表面を直接外部に露出させる孔部346Aが設けられていなくても)、Liイオン(Li+)は、絶縁層346の細孔を通じて負極活物質層344に出入りすることができる。このことは、図6の被覆部344Aにおいても同様である。したがって、Li+が絶縁層346の細孔を通り抜けて移動する速度が電池の反応速度に対する大きな制約とならない使用状況では(例えば、常温域において比較的低いレートで充放電する場合)、被覆部344Aを含めた負極活物質層344の全体を利用して効率よく充放電を行うことができる。一方、低温環境下で短時間の充放電を行う場合のように、絶縁層346によるLi+の移動阻害が電池反応に対する抵抗となりやすい使用状況では、絶縁層346の孔部346Aを通じて(すなわち、絶縁層346の細孔を通り抜ける必要なく)、Li+を負極活物質層344に効率よく出入りさせることができる。このように、負極活物質層344の一部を露出させるように絶縁層346が設けられた構成の負極34によると、絶縁層346を設けることによる好ましい効果(容量維持率の向上等)を享受しつつ、低温環境下における出力性能の低下を抑えることができる。なお、図5,6中の両矢印は、本発明の理解を容易にするために、Li+の移動しやすさ(移動速度)を模式的に表したものである。

【0037】

ここに開示される技術では、負極活物質層の表面が絶縁層で覆われずに露出している程度を表す指標として、該負極の絶縁層側表面に200kgf/4cm角(約1.96×103N/4cm角)の圧力で銅箔を押し付けて該銅箔と前記負極集電体との間の電気抵抗を測定した場合における抵抗値(電極抵抗値)を用いる。通常、図5に示すように負極活物質層344の表面が絶縁層346で切れ目なく覆われている場合には、この絶縁層346の上から銅箔を押し付けても、該銅箔と負極集電体342との間は絶縁層346で隔てられているので、両者の間には大きな抵抗が存在する。典型的には、上記電極抵抗値が少なくとも1000Ω/4cm角以上である(好ましくは2000Ω/4cm角以上であり、抵抗が非常に大きい場合には測定値が得られないこともあり得る。)。一方、負極活物質層の一部に絶縁層で覆われていない部分(露出部)があると、該活物質層が絶縁層で完全に覆われている場合に比べて電極抵抗値が低くなる。その電極抵抗値は、負極活物質の形成面積に占める露出部の面積割合、露出部の形状、露出部のサイズ、露出部の配置密度、絶縁層の厚み等により異なり得る。このように負極活物質層の露出具合(換言すれば、絶縁層の途切れ具合)を反映した電極抵抗値が観測され得ることにより、該電極抵抗値を利用してLiイオンの移動しやすさを把握し得るものと考えられる。

【0038】

ここに開示される負極の好ましい一態様では、上記電極抵抗値が凡そ0.2〜240Ω/4cm角(例えば凡そ0.5〜240Ω/4cm角)である。電極抵抗値が上記範囲よりも小さすぎると、絶縁層を設けることによる容量維持率向上効果が十分に発揮され難くなる場合がある。電極抵抗値が上記範囲よりも大きすぎると、低温環境下における内部抵抗が高くなりがちである。好ましい一態様では、上記電極抵抗値が凡そ10〜240Ω/4cm角(例えば凡そ30〜240Ω/4cm角)である。かかる態様の負極によると、より良好な容量維持率を示すリチウムイオン電池が実現され得る。

【0039】

上述のように、負極活物質の形成面積に占める露出部の面積割合、露出部の形状、露出部のサイズ、露出部の配置密度、絶縁層の厚み等は、電極抵抗値がここに開示される好ましい範囲となるように適宜設定することができる。かかる設定を効率よく行うための手掛かり(目安)として、例えば上記露出部の面積割合については、負極活物質形成面積の凡そ0.1%〜2%の範囲から選択することが好ましい。また、各露出部のサイズ(面積)は、例えば凡そ3μm2〜100μm2の範囲となるように設定することが好ましい。露出部の配置密度(単位面積中に存在する露出部の個数)は、1mm2当たり、例えば凡そ50〜500個の範囲となるように設定することが好ましい。絶縁層の厚みは、例えば凡そ1μm〜10μm(好ましくは2μm〜5μm)の範囲となるように設定することが好ましい。

【0040】

以下、図面を参照しつつ、ここに開示されるリチウムイオン電池の一実施形態を説明する。図1に示すように、本実施形態に係るリチウムイオン電池10は、金属製(樹脂製またはラミネートフィルム製も好適である。)の容器11を備え、その中に捲回電極体30が収容されている。この捲回電極体30は、正極シート32、負極シート34および二枚のセパレータ35を積層し、次いで捲回する(本実施形態では扁平形状に捲回する)ことにより構成されたものである。

【0041】

図2に示すように、正極シート32は、長尺シート状の正極集電体322と、その両サイドの表面に形成された正極活物質層324とを備える。この正極集電体322としては、アルミニウム、ニッケル、チタン等の金属からなるシート材(典型的には、厚さ5μm〜30μm程度の金属箔、例えばアルミニウム箔)を好ましく使用し得る。正極活物質層324は、Liイオンを吸蔵および放出可能な正極活物質を主成分とする。その正極活物質としては、一般的なリチウムイオン電池に用いられる層状構造の酸化物系正極活物質、スピネル構造の酸化物系正極活物質等を好ましく用いることができる。例えば、リチウムニッケル系複合酸化物、リチウムコバルト系複合酸化物、リチウムマンガン系複合酸化物等を主成分とする正極活物質を用いることができる。

【0042】

ここで「リチウムニッケル系酸化物」とは、LiおよびNiのみを構成金属元素とする酸化物(典型的にはLiNiO2)の他、LiおよびNiに加えて他の一種または二種以上の金属元素をNiよりも少ない割合(原子数換算。LiおよびNi以外の金属元素を二種以上含む場合にはそれらのいずれについてもNiよりも少ない割合)で含む複合酸化物をも包含する意味である。かかる金属元素は、例えば、Co,Al,Mn,Cr,Fe,V,Mg,Ti,Zr,Nb,Mo,W,銅,Zn,Ga,In,Sn,LaおよびCeからなる群から選択される一種または二種以上の元素であり得る。同様に、「リチウムコバルト系酸化物」とは、LiおよびCoのみを構成金属元素とする酸化物(典型的にはLiCoO2)のほか、LiおよびCoに加えて他の一種または二種以上の金属元素をCoよりも少ない割合で含む複合酸化物をも包含する意味であり、「リチウムマンガン系酸化物」とは、LiおよびMnのみを構成金属元素とする酸化物(典型的にはLiMn2O4)のほか、LiおよびMnに加えて他の一種または二種以上の金属元素をMnよりも少ない割合で含む複合酸化物をも包含する意味である。

【0043】

正極活物質層324は、正極活物質の他に、バインダおよび導電材を含むことができる。バインダとしては、上述した負極活物質形成用組成物に使用可能なバインダと同様のもの等を用いることができる。導電材としては、種々のカーボンブラック(アセチレンブラック、ファーネスブラック、ケッチェンブラック、等)、グラファイト粉末のような炭素粉末、あるいはニッケル粉末等の金属粉末等を用いることができる。特に限定するものではないが、正極活物質100質量部に対する導電材の使用量は、例えば1〜20質量部(好ましくは5〜15質量部)の範囲とすることができる。また、正極活物質100質量部に対するバインダの使用量は、例えば0.5〜10質量部の範囲とすることができる。

【0044】

正極活物質層324を形成するにあたり、典型的には、上述したような好適な正極活物質を適当な導電材およびバインダならびに水(例えばイオン交換水)と混合して調製した正極活物質層形成用組成物(ここでは水混練タイプのペースト状正極用合材)を正極集電体322の両サイドの表面に塗布し、活物質が変性しない程度の適当な温度域(典型的には70〜150℃)で塗布物を乾燥させる。これにより、正極集電体322の両サイドの表面の所望する部位(上記組成物の塗布範囲に対応する部位)に正極活物質層324を形成することができる。必要に応じて適当なプレス処理(例えばロールプレス処理)を施すことにより、正極活物質層324の厚みや密度を適宜調整することができる。

【0045】

負極シート34は、長尺シート状の負極集電体342と、その表面に形成された負極活物質層344と、該負極活物質層上に形成された絶縁層346とを備える。負極活物質層344は、正極側と同様、上述したような好適な負極活物質層形成用組成物を負極集電体342の両サイドの表面に塗布して適当な温度で乾燥させ、必要に応じて適当な密度調整処理(例えばロールプレス処理)を施すことにより得られる。絶縁層346は、上述したような好適な絶縁層形成用組成物を負極活物質層344の表面に所定のパターンで塗布して乾燥させることにより、負極活物質層344の被覆部344Aと露出部344Bが混在して配置されるように形成される。好ましい一態様では、絶縁層346を、孔部346Aが点在する連続膜状(例えば格子状)に形成する。

【0046】

これら正極シート32および負極シート34と重ね合わせて使用されるセパレータ35としては、リチウムイオン電池のセパレータに利用し得ることが知られている各種の多孔質シートを用いることができる。例えば、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂から成る多孔質樹脂シート(フィルム)を好適に使用し得る。特に限定するものではないが、好ましい多孔質シート(典型的には多孔質樹脂シート)の性状として、平均孔径が0.0005μm〜30μm(より好ましくは0.001μm〜15μm)程度であり、厚みが5μm〜100μm(より好ましくは10μm〜30μm)程度である多孔質樹脂シートが例示される。該多孔質シートの気孔率は、例えば凡そ20〜90体積%(好ましくは30〜80体積%)程度であり得る。

【0047】

図1に示すように、正極シート32の長手方向に沿う一方の端部には、正極活物質層324が形成されない部分(活物質層非形成部322A)が帯状に設けられている。また、負極シート34の長手方向に沿う一方の端部には、負極活物質層344および絶縁層346が形成されない部分(活物質層非形成部342A)が帯状に設けられている。正負の電極シート32,34を二枚のセパレータ35とともに重ね合わせる際には、両活物質層324,344を重ね合わせるとともに正極シートの活物質層非形成部322Aと負極シートの活物質層非形成部342Aとが長手方向に沿う一方の端部と他方の端部に別々に配置されるように、電極シート32,34をややずらして重ね合わせる。この状態で計四枚のシート32,35,34,35を捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって扁平形状の捲回電極体30が得られる。

【0048】

次いで、得られた捲回電極体30を外部接続用の正極端子14および負極端子16の各々と電気的に接続する。そして、端子14,16が接続された電極体30を容器11に収容し、その内部に適当な非水電解液を配置(注液)して容器11を封止する。このようにして、本実施形態に係るリチウムイオン電池10の構築(組み立て)が完成する。その後、適当なコンディショニング処理(例えば、1/10Cの充電レートで3時間の定電流充電を行い、次いで1/3Cの充電レートで4.1Vまで定電流定電圧で充電する操作と、1/3Cの放電レートで3.0Vまで定電流放電させる操作とを2〜3回繰り返す初期充放電処理)を行ってリチウムイオン電池10を得ることができる。なお、非水電解液としては一般的なリチウムイオン電池と同様のものを使用することができる。例えば、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチルメチルカーボネート(EMC)等のカーボネート類を適宜組み合わせた混合溶媒に、LiPF6等のリチウム塩(支持塩)を凡そ0.1mol/L〜5mol/L(例えば凡そ0.8mol/L〜1.5mol/L)程度の濃度で含有させた非水電解液を好ましく採用することができる。

【0049】

ここに開示される技術の好ましい態様によると、後述する実施例に記載の条件で測定される電池抵抗(低温短時間放電における電池抵抗)の値が、負極活物質層上に絶縁層を有しない構成の負極を用いて同様に構築された電池の電池抵抗値を100として、凡そ105以下(より好ましい態様では凡そ100、すなわち絶縁層を有しない構成と比較して電池抵抗値がほぼ同等)のリチウムイオン電池が提供され得る。また、後述する実施例に記載の条件で測定される容量維持率が、負極活物質層上に絶縁層を有しない構成の負極を用いて同様に構築された電池の容量維持率に対して、凡そ5%以上(より好ましい態様では凡そ10%以上)高いリチウムイオン電池が提供され得る。より好ましい態様にかかるリチウムイオン電池は、負極活物質層が絶縁層で切れ目なく覆われた(すなわち、露出部を有しない)構成の負極を用いて同様に構築された電池に比べて、ほぼ同等の容量維持率を示すものであり得る。

【0050】

以下、本発明に関するいくつかの実施例を説明するが、本発明をかかる具体例に示すものに限定することを意図したものではない。

【0051】

<例1>

[負極シートの作製]

平均粒径10μmの天然黒鉛(負極活物質)とSBRとCMCとを、これら材料の質量比が98:1:1であり且つNVが40質量%となるようにイオン交換水と混合して、スラリー状の組成物(負極活物質形成用組成物)を調製した。厚み約15μmの長尺状銅箔(負極集電体)の両面に上記組成物を、両面の合計塗布量(NV換算)が6.4mg/cm2となるように塗布した。負極活物質層形成用組成物の塗布範囲は、両面ともに、集電体の長手方向に沿う一方の縁を約15mm幅の帯状に残す範囲とした。その塗布物を乾燥させ、次いで負極活物質層の密度が1.4g/cm3となるようにプレスした。このようにして、負極集電体の表面に負極活物質層を有する負極原材を得た。

【0052】

平均粒径0.8μmのα−アルミナ粒子(絶縁性粒子)とアクリル系バインダとを、これら材料の質量比が96:4であり且つNVが50質量%となるようにN−メチルピロリドン(NMP)と混合して、スラリー状のコート剤(絶縁層形成用組成物)を調製した。

【0053】

表面に格子状の溝が形成され、該格子のサイズ(ピッチ)が互いに異なる複数のグラビアロールを用意した。そして、各グラビアロールをグラビアコーターにセットし、そのグラビアコーターを用いて、上記負極原材の両サイドに形成された負極活物質層の表面に上記コート剤を塗布した。その塗布物を乾燥させることにより、使用したグラビアロールの種類(表面パターン)に応じた片面当たりの厚みと目付け(NV換算の塗布量)の絶縁層が負極活物質層上に設けられた、計7種の負極シートサンプルA〜Gを得た(使用したグラビアロールの格子サイズは、サンプルA〜Gの順に大きくなっている)。各サンプルに係る絶縁層の目付けおよび厚み(片面当たりの値)を表1に示す。なお、絶縁層の目付は、該絶縁層の形成に伴う質量増加から算出した。絶縁層の厚みは、ロータリーキャリパー計(明産株式会社製、型式「RC−1」)を用いて測定した。

【0054】

[電極抵抗の測定]

各負極シートサンプルのほぼ中央部を、図7,8に示すように、4cm×4cmの正方形状部分(測定対象領域)51と、その正方形の一辺から幅5mmの帯状に引き出された部分(端子部分)52とを有する形状に切り出した。その端子部分52から絶縁層346および負極活物質層344を除去して負極集電体342の表面を露出させたものを試験片50とした。また、厚み約15μmの銅箔を、4cm×4cmよりもやや大きめの正方形状部分55と、その正方形の一辺から幅5mmの帯状に引き出された部分(端子部分)56とを有する形状に切り出して、測定電極54を作製した。この測定電極54と試験片50とを、正方形状部分51,55が重なり且つ端子部分52,56が該正方形の一辺の一端側および他端側に配置されるように重ね合わせた(図7では、図を見やすくするため、測定電極54を仮想線で表わしている。)。そして、正方形状部分51,55を治具で挟んで200kgf(約1.96N)/4cm角の力で圧縮し、この状態で端子部分52,56間の抵抗(電極抵抗)を測定した。なお、比較のため、負極活物質層上に絶縁層が形成されていない負極シートサンプルH(すなわち負極原材)についても、サンプルA〜Gと同様にして電極抵抗を測定した。

【0055】

得られた結果を表1に示す。サンプルA,Bが同じ電極抵抗値を示すのは、これらのサンプルではいずれも絶縁層が負極活物質の表面を切れ目なく覆っているためと考えられる。サンプルC〜Gでは、グラビアロールの格子サイズが大きくなるにつれて露出部(すなわち、絶縁層が途切れた部分)の面積割合が大きくなるので、単位面積当たりに形成された絶縁層の質量(目付け)が小さくなっている。また、露出部の面積割合が大きくなるにつれて電極抵抗が低下していることがわかる。

【0056】

【表1】

【0057】

[リチウムイオン電池の作製]

これらの負極シートサンプルA〜Hを用いて、以下に示す手順で、図1に示す概略構成を有するリチウムイオン電池10を作製した。

【0058】

正極シートとしては以下のものを使用した。すなわち、ニッケル酸リチウム(LiNiO2)粉末とアセチレンブラックとPTFEとCMCとを、これら材料の質量比が88:10:1:1となるようにイオン交換水と混合して、スラリー状の組成物(正極活物質形成用組成物)を調製した。厚み10μmの長尺状アルミニウム箔(正極集電体)の両サイドの表面に上記組成物を、それら両面の合計塗布量(NV換算)が10mg/cm2となるように塗布した。塗布物を乾燥させ、次いでプレスして正極シートを得た。正極活物質形成用組成物の塗布範囲は、両面ともに、正極集電体の長手方向に沿う一方の縁を約17mm幅の帯状に残す範囲とした。

【0059】

上記で作製した正極シート32と負極シート34とを、2枚のセパレータ(ここでは、厚さ30μmの多孔質ポリプロピレンシートを用いた。)35,35を介して重ね合わせた。このとき、正極活物質層非形成部(正極シートの上記帯状部分)322Aと負極活物質層非形成部(負極シートの上記帯状部分)342Aとが幅方向の反対側に配置されるように、両電極シート32,34をややずらして重ね合わせた。この積層シートを長尺方向に捲回し、その捲回体を側方から押しつぶして扁平形状の電極体30を形成した。

【0060】

この電極体30の軸方向の両端においてセパレータ35からはみ出した正極活物質層非形成部322Aおよび負極活物質層非形成部342Aに、アルミニウム製の正極端子14および銅製の負極端子16をそれぞれ溶接した。これを非水電解液とともに扁平な角型容器11に収容し、該容器の開口部を封止してリチウムイオン電池10を構築した。非水電解液としては、ECとDMCとEMCとの体積比1:1:1の混合溶媒に1mol/Lの濃度でLiPF6を溶解させた組成の電解液を使用した。このようにして、各負極シートサンプルに対応した計8種のリチウムイオン電池を得た。

【0061】

[低温性能の評価]

上記で得られた各リチウムイオン電池を、25℃の温度条件下にて、端子間電圧が3.6Vとなるまで1C(ここでは5A)の定電流で充電し、次いで定電圧で充電して、40%の充電状態(SOC;State of Charge)に調整した。かかる定電流定電圧(CC−CV)充電後の電池を−30℃の環境下に3時間放置した後、−30℃において2C、4C、6Cおよび8Cの条件で2秒間の放電と充電を交互に行い、放電開始から2秒後の電圧値をプロットして各電池のI−V特性グラフを作成した。そのI−V特性グラフの傾きから、低温短時間(ここでは−30℃で2秒)放電における電池抵抗(mΩ)を求めた。得られた結果を表2および図9に示す。

【0062】

[耐久性評価]

上記で得られた各リチウムイオン電池を、25℃の温度条件下にて、端子間電圧が4.1Vとなるまで2C(ここでは10A)の定電流で充電し、続いて合計充電時間が2時間となるまで定電圧で充電した。かかるCC−CV充電後の電池を、25℃において4.1Vから3.0Vまで2Cの定電流で放電させ、続いて合計放電時間が2時間となるまで定電圧で放電させて、このときの放電容量(初期容量)を測定した。次いで、60℃において、3.0Vから4.1Vまで2Cの定電流にて充電する操作と、4.1Vから3.0Vまで2Cの定電流にて放電させる操作とを、交互に500サイクル繰り返した。かかる充放電サイクル後の電池を、25℃において4.1Vから3.0Vまで2Cの定電流で放電させ、続いて合計放電時間が2時間となるまで定電圧で放電させて、このときの放電容量(サイクル後容量)を測定した。そして、次式:{(サイクル後容量)/(初期容量)}×100;により、上記500回の充放電サイクルに対する容量維持率(%)を求めた。得られた結果を表2および図10に示す。

【0063】

【表2】

【0064】

これらの図表から明らかなように、電極抵抗の値が0.2〜240Ω/4cm角の範囲にあるサンプルD〜Gによると、絶縁層が設けられていないサンプルHと比較して、低温短時間放電における電池抵抗が同等の低い値に抑えられ(すなわち、絶縁層を設けたことに起因する電池抵抗の上昇が実質的に認められず)、且つ容量維持率が向上することが確認された。電極抵抗値が0.5〜240Ω/4cm角の範囲にあるサンプルD〜Fではより高い容量維持率が得られた。そして、電極抵抗値が30〜240Ω/4cm角の範囲にあるサンプルD〜Fによると、負極活物質層が露出していないサンプルA,Bと同等の高い容量維持率が実現された。

【0065】

以上、本発明を詳細に説明したが、上記実施形態は例示にすぎず、ここで開示される発明には上述の具体例を様々に変形、変更したものが含まれる。

【産業上の利用可能性】

【0066】

ここに開示される技術により提供されるリチウムイオン電池は、上記のとおり耐久性(容量維持率等)が良好であり、且つ入出力性能に優れたものとなり得ることから、特に自動車等の車両に搭載されるモータ(電動機)用電源として好適に使用し得る。したがって本発明は、図11に模式的に示すように、ここに開示されるいずれかのリチウムイオン電池10(当該電池10を複数個直列に接続して形成される組電池の形態であり得る。)を電源として備える車両(典型的には自動車、特にハイブリッド自動車、電気自動車、燃料電池自動車のような電動機を備える自動車)1を提供する。

【符号の説明】

【0067】

1 自動車(車両)

10 リチウムイオン電池

30 電極体

32 正極シート(正極)

34 負極シート(負極)

342 負極集電体

344 負極活物質層

344A 被覆部

344B 露出部

346 絶縁層

346A 孔部

35 セパレータ

42 活物質粒子

【特許請求の範囲】

【請求項1】

正極と負極と非水電解質とを備えたリチウムイオン電池であって、

前記負極は、リチウムを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層と、該活物質層を保持する負極集電体と、絶縁性粒子と該粒子を結着させるバインダとを含み前記活物質層上に設けられた絶縁層と、を備え、

ここで、前記負極活物質層は、該活物質層の表面が前記絶縁層で覆われた被覆部と、該活物質層の表面が前記絶縁層で覆われていない露出部とを有し、前記被覆部と前記露出部とは混在しており、

前記負極は、該負極の前記絶縁層側表面に1.96×103N/4cm角の圧力で銅箔を押し付けて該銅箔と前記負極集電体との間の電気抵抗を測定した場合における抵抗値が0.2〜240Ω/4cm角となるように構成されている、リチウムイオン電池。

【請求項2】

前記負極は、前記抵抗値が10〜240Ω/4cm角となるように構成されている、請求項1に記載の電池。

【請求項3】

前記絶縁層は、前記露出部を与える孔部が点在した連続膜状に設けられている、請求項1または2に記載の電池。

【請求項4】

前記絶縁層の厚みが1μm〜10μmである、請求項1から3のいずれか一項に記載の電池。

【請求項5】

リチウムイオン電池の構成要素として用いられる負極を製造する方法であって:

リチウムを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層が負極集電体に保持された電極原材を用意すること;

絶縁性粒子と該粒子を結着させるバインダとを含む絶縁層形成用組成物を用意すること;および、

前記負極活物質層の表面に前記組成物を付与して絶縁層を形成すること、ここで、前記絶縁層は、前記活物質層の表面を露出させる孔部が点在した連続膜状に形成される;

を包含する、リチウムイオン電池用負極製造方法。

【請求項6】

請求項1から4のいずれか一項に記載のリチウムイオン電池を備える、車両。

【請求項1】

正極と負極と非水電解質とを備えたリチウムイオン電池であって、

前記負極は、リチウムを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層と、該活物質層を保持する負極集電体と、絶縁性粒子と該粒子を結着させるバインダとを含み前記活物質層上に設けられた絶縁層と、を備え、

ここで、前記負極活物質層は、該活物質層の表面が前記絶縁層で覆われた被覆部と、該活物質層の表面が前記絶縁層で覆われていない露出部とを有し、前記被覆部と前記露出部とは混在しており、

前記負極は、該負極の前記絶縁層側表面に1.96×103N/4cm角の圧力で銅箔を押し付けて該銅箔と前記負極集電体との間の電気抵抗を測定した場合における抵抗値が0.2〜240Ω/4cm角となるように構成されている、リチウムイオン電池。

【請求項2】

前記負極は、前記抵抗値が10〜240Ω/4cm角となるように構成されている、請求項1に記載の電池。

【請求項3】

前記絶縁層は、前記露出部を与える孔部が点在した連続膜状に設けられている、請求項1または2に記載の電池。

【請求項4】

前記絶縁層の厚みが1μm〜10μmである、請求項1から3のいずれか一項に記載の電池。

【請求項5】

リチウムイオン電池の構成要素として用いられる負極を製造する方法であって:

リチウムを可逆的に吸蔵および放出可能なカーボン粒子を主成分とする負極活物質層が負極集電体に保持された電極原材を用意すること;

絶縁性粒子と該粒子を結着させるバインダとを含む絶縁層形成用組成物を用意すること;および、

前記負極活物質層の表面に前記組成物を付与して絶縁層を形成すること、ここで、前記絶縁層は、前記活物質層の表面を露出させる孔部が点在した連続膜状に形成される;

を包含する、リチウムイオン電池用負極製造方法。

【請求項6】

請求項1から4のいずれか一項に記載のリチウムイオン電池を備える、車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2010−192365(P2010−192365A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−37573(P2009−37573)

【出願日】平成21年2月20日(2009.2.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月20日(2009.2.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]