リチウム二次電池用のペースト製造用混練装置

【課題】混練釜と容器カバーとの隙間から粉体材料或いは溶媒を手投入する際の粉体飛散を防止し、且つ、環境を悪化させることなのないペースト混練装置を提供することを目的とする。

【解決手段】ペースト混練装置において、容器カバーと混練釜との間にできた空間に、熱可塑性樹脂の粉体飛散防止カバーを配備し、この粉体飛散防止カバー内側に粉塵吸引ノズルを設けて粉塵吸引を行うことにより、粉体飛散を防止し環境も良化させることができるペースト混練装置を提供することが可能となる。

【解決手段】ペースト混練装置において、容器カバーと混練釜との間にできた空間に、熱可塑性樹脂の粉体飛散防止カバーを配備し、この粉体飛散防止カバー内側に粉塵吸引ノズルを設けて粉塵吸引を行うことにより、粉体飛散を防止し環境も良化させることができるペースト混練装置を提供することが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム二次電池用のペースト製造用混練装置に係り、特には、混練装置への粉体材料投入方法に関する。

【背景技術】

【0002】

近年、電子機器や通信機器の小型化および軽量化が急速に進んでおり、これらの駆動用電源として用いられるリチウム二次電池に対しても小型化および計量化が要求されている。

このため、従来のアルカリ蓄電池に代わり、高エネルギー密度で高電圧を有する非水電解液二次電池、代表的にはリチウム二次電池が実用化されている。

【0003】

リチウム二次電池の正極板は、Li−Mn系複合酸化物、Li−Co系複合酸化物、Li−Ni系複合酸化物などが提案され、それらの一部が実用化に至っている。

また、これらの複合酸化物の特性を改良すべく、さらに種々の元素置換を試みた、Li−Mn−Ni系複合酸化物、Li−Co−Al系複合酸化物、Li−Mg−Co系複合酸化物なども提案されている。これらの複合酸化物を正極活物質として用い、そのような正極活物質とバインダーとも呼ばれる結着剤及び導電剤とを適当な溶媒とも呼ばれる湿潤剤に分散または溶解させてペースト状の塗工組成物を調整し、当該塗工組成物を金属箔からなる集電体上に塗工して正極活物質を形成することにより製造される。

【0004】

一方、負極板は、充電時に正極活物質層から放出されるリチウムイオン等の陽イオンを吸蔵できるカーボン等の炭素質材料を負極活物質として用い、そのような負極活物質と増粘剤及び結着剤とを適当な湿潤剤に分散または溶解させてペースト状の塗料である塗工組成物を調整し、当該塗工組成物を金属箔からなる集電体上に塗工して負極活物質層を形成することにより製造される。

【0005】

ここで、前記正極板、負極板に用いられる活物質層形成用のペーストは、プラネタリーミキサーに代表される混練装置を用いて製造される(例えば特許文献1参照)。

【0006】

混練装置への材料投入方法としては、リチウム二次電池用活物質および導電剤、結着剤、その他補助粉体材料と溶媒を加えて混練し、リチウム二次電池用ペーストとして製造される。

【0007】

前記リチウム二次電池用活物質、導電剤、補助粉体材料は、計量済みの袋詰めされた粉体材料であり、袋を開封した後、混練釜内に向けて粉体材料を直接投入する方法が一般的である。これら粉体材料は数μm〜数十μmの大きさであり、極めて細かい微粉体材料が用いられる。

【特許文献1】特開2000−123879号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の混練装置を用いたペースト製造方法では粉体材料を混練機に投入しようとする場合に次のような課題があった。

【0009】

袋詰めされた粉体材料を混練釜内に向けて直接投入する際に、リチウム二次電池用活物質、導電剤、補助材料の粉体材料が舞い上がり混練釜の外側に飛散し、混練装置周辺の環境を著しく悪化させるだけでなく、作業者への暴露も避けられない状況にあった。そのた

め作業者は、眼球保護のための保護メガネやゴーグルを装着したり、完全防護服を着用したりするため作業性に困難を有する課題があった。

【0010】

また、粉体材料の飛散を軽減するために、通常、局所排気装置を混練装置周辺に配備して、舞い上がった粉体材料を局所排気装置で吸引集塵する対策をとる。

【0011】

しかし、舞い上がった粉体材料を吸引するためには、局所排気装置の吸引力を強くして吸引集塵する必要がある。その結果、良品粉体材料までも吸引集塵することとなり、実際の粉体材料投入量をばらつかせ、リチウム二次電池の電池特性にも影響を与えると言った課題もあった。

【0012】

さらに粉体材料を投入するために混練釜と上部容器カバーとの間を開放する必要があることから、局所排気装置の吸引力を強くして吸引集塵すると、混練装置周辺の異物や浮遊粉塵などの不純物も同時に混練釜内部に招き入れ、ペースト内に残留することになる。 ペースト内に残留した異物や浮遊粉塵などの不純物は、正極板や負極板の活物質層内に埋設あるいは表面上に付着した状態でリチウム二次電池として組み立てられ、リチウム二次電池の安全性や電圧不良などの電池特性に悪影響を与え、品質上極めて重大な問題を引き起こす場合があった。

【0013】

従って、本発明の目的は、袋詰めされた粉体材料を混練釜内に向けて直接投入する際に、リチウム二次電池用活物質、導電剤、補助材料の微粉体材料が舞い上がり混練釜の外側に飛散するのを抑制し、混練装置周辺の環境を著しく悪化させることなく、作業者への暴露に対しても配慮した混練装置を提供することにある。

【0014】

また、実際の粉体材料投入量のばらつきを軽減し、混練装置周辺の異物や浮遊粉塵などの不純物も同時に混練釜内部に招き入れることなく、電池特性や品質にも悪影響を与えることのないペースト製造が可能となる混練装置をも合わせて提供することを目的とするものである。

【課題を解決するための手段】

【0015】

本発明の混練装置において混練機容器カバーと材料を投入するために下降させた混練釜との間にできた空間に、熱可塑性樹脂の伸縮自在な粉体飛散防止カバーを配備した混練装置であり、さらには、この粉体飛散防止カバーの内側に粉塵吸引ノズルを設け、ここから粉塵吸引を行うことを特徴とするペースト製造用混練装置である。

【0016】

この熱可塑性樹脂である粉体飛散防止カバーは、粉体材料投入時にその粉体が粉体飛散防止カバー内側に静電気により付着することを防ぐために、帯電防止処理が施されているものが好ましく、本発明においては、20℃−50%RH時における樹脂表面電気抵抗値が1×108Ω以上の帯電防止処理が施されている。

【0017】

また、粉体飛散防止カバーの粉体材料と溶媒を投入するための投入口付近は、容器カバーに付属された粉塵吸引ノズルから常時集塵しているため、投入口外側より混練釜内側が負圧状態となるように制御してあり、材料投入口では外側から内側へ向けて、1.0〜1.5m/secの風速で吸い込まれるように制御するための集塵ダンパ調整がなされている。

【発明の効果】

【0018】

本発明によれば、粉体材料投入時、混練機外部への粉塵飛散を未然に抑えることを可能とし、実際の粉体材料投入量のばらつきを軽減し、混練装置周辺の環境も良化させ、異物や浮遊粉塵などの不純物も混練釜内部に招き入れることなく、電池特性や品質にも悪影響

を与えることのないペースト製造が可能となるものである。

【発明を実施するための最良の形態】

【0019】

以下本発明の実施の形態について図面を用いて説明する。

【実施例1】

【0020】

本発明の請求項1記載の発明は、混練釜とその上部に配される容器カバーを備えたペースト製造用混練装置であって、前記容器カバーには粉塵吸引ノズルと、粉体材料と溶媒とを混練するための攪拌機とが備わっている。前記混練釜は駆動による昇降式で、粉体材料及び溶媒を混練釜に投入する場合は混練釜を下降させ、また攪拌機で混練する場合は混練釜を上昇させるものである。

【0021】

この混練釜と容器カバーの間には混練釜を下降させたときの隙間を覆うための粉体飛散防止カバーが取り付けられている。前記粉体飛散防止カバーの正面には粉体材料や溶媒を投入するための投入口が備わっており、作業者はこの投入口より材料を投入するものである。そして投入後は混練釜を昇降装置により上昇させ、容器カバーとの間隔を閉じて密閉形とし、攪拌機により粉体材料と溶媒を混練してペーストを作成するペースト製造用混練装置である。

【0022】

請求項2に記載の発明は、前記粉体飛散防止カバーは、蛇腹式であるため折りたたみ可能で、且つ伸縮自在な形態をした熱可塑性樹脂である請求項1記載のペースト製造用混練装置である。このため粉体材料や溶媒投入時の混練釜が昇降モータ及び昇降装置により、下降した状態では粉体飛散防止カバーに設けられた投入口の口を開き、また材料攪拌時である混練釜上昇時にはこの投入口は蛇腹式の粉体飛散防止カバーにより折りたたまれ、口が閉ざされているものである。

【0023】

この熱可塑性樹脂である粉体飛散防止カバーは、粉体材料投入時にその粉体が粉体飛散防止カバー内側に静電気により付着することを防ぐことを目的とし、その材質表面処理として20℃−50%RH時における樹脂表面電気抵抗値が1×108Ω以上の帯電防止処理が施されている。

【0024】

請求項3に記載の発明は、粉体飛散防止カバーの粉体材料と溶媒を投入するための投入口付近は、前記容器カバーに付属された粉塵吸引ノズルから常時集塵しているため、投入口外側より混練釜内側が負圧状態であり、前記材料投入口では外側から内側へ向けて風の流れが発生し、確実に粉体材料粉塵の吸い込みがなされるよう、1.0〜1.5m/secの風速で制御するための集塵ダンパ調整がなされている請求項1または2記載のペースト製造用混練装置である。

【0025】

本発明は前述のペースト製造用混練装置だけでなく、粉体材料を使用する粉砕機、破砕機、分級機、選別機、混合機、造粒機、粉体乾燥機、押出し機にも適用されるものである。

【0026】

以下、本発明の実施するための最良の形態を具体的に詳細に説明するが、本実施例に限定されないことは言うまでもない。

【0027】

(実施例1)

粉体材料と溶媒とを混練するためのペースト製造用混練装置として、混練釜1とその上部に配される容器カバー2を備える。前記容器カバー2には、粉体材料投入時の発塵を回収する粉塵吸引ノズル3と、粉体材料と溶媒とを混練するための攪拌機4を備える。この攪拌機4は攪拌モータ5により駆動を与えられるもので、粉体材料と溶媒とを適正に混ぜ

合わせ、混練を行なうために自転40rpm、公転20rpmで混練釜内を回転するものである。

【0028】

粉塵吸引ノズル3には別置き粉体用集塵機より集塵ダクト配管で締結され、常時集塵排気が可能となっているものである。前記混練釜1への粉体材料投入には混練釜に取付けられた昇降装置8を昇降措置モータ9の駆動により下降させ、それにより露出された容器カバー2との隙間に、これら隙間を覆うための粉体飛散防止カバー6が取付けられており、その固定方法は容器カバー2及び混練釜1上面フランジにそれぞれ粉体飛散防止カバー6を被いかぶせ、ステンレス製バンドでボルトにより締め上げることで完全締結を目論むものである。その粉体飛散防止カバー6の作業者側正面には粉体材料及び溶媒を投入するための投入口7が供えられている。

【0029】

粉体飛散防止カバー6は、折りたたみが可能で、且つ伸縮自在な形態をした熱可塑性樹脂である。そのため、前述の混練釜1の昇降の際にも下降の場合は粉体飛散防止カバー6は伸びきり、材料用投入口7が適正な切り欠き寸法、横400mm×縦500mmの開口が現れるものである。そして上昇の際には混練釜1が昇降装置8を昇降措置モータ9の駆動により上昇させることで容器カバー2との間で密閉状態をつくりあげるものである。これと同時に粉体飛散防止カバー6は折りたたまれ、投入口7も縮んで開口が閉鎖されるものである。

【0030】

粉体飛散防止カバー6の粉体材料や溶媒を投入するための投入口7付近は、別置き粉体用集塵機より集塵ダクト配管を介し、粉塵吸引ノズル3にて集塵するため、混練釜1内は常に負圧状態にある。すなわち粉体飛散防止カバー6備え付けの投入口7外側よりも混練釜1内側が負圧状態であり、前記材料投入口7では外側から内側へ向けて風の流れが発生し、確実に粉体材料粉塵の吸い込みがなされるよう、1.0m/secの風速で制御するための集塵ダンパ10調整を行った。

【0031】

これにより作業者が手作業により粉体材料を粉体飛散防止カバー6に設けられた投入口7より投入しようとした時にも、発塵した粉体は投入口7より外側に吹き漏れることなく、粉塵吸引ノズル3によって全量集塵排気されるものである。粉体材料や溶媒を混練釜1内に投入し終わったあと、前述、混練釜1は昇降装置8を昇降措置モータ9の駆動により上昇させることで容器カバー2との間で密閉状態となる。

【0032】

この時、粉体飛散防止カバー6は蛇腹のように折りたたまれ、同時に投入口7も縮んで開口が閉鎖されるものである。その後混練装置は攪拌モータ5を駆動源として攪拌機4を回転させ、粉体材料と溶媒を混合、混練し、ペーストを製造していくものである。

【0033】

本発明により、あらゆる粉体材料混練攪拌装置の粉体材料投入における発塵が未然に防げ、かつ、異物混入によるコンタミが防げ、電池OCV不良をも低減することに有効な手段である。また、別置き局所排気が不要となるため粉体材料投入時の良品材料まで吸引してしまうという要因も回避できるものである。

【0034】

(実施例2)

実施例1と全く同様の装置において、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速1.2m/secとなるようにして粉体材料を投入した。

【0035】

(実施例3)

実施例1と全く同様の装置において、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速を1.5m/secとなるようにして粉体材

料を投入した。

【0036】

(比較例1)

粉体飛散防止カバーを配備しない以外は、実施例1と全く同様のペースト混練装置を用いて粉体投入を行った。

【0037】

但し、粉体材料投入には混練釜1に取付けられた昇降装置8を昇降措置モータ9の駆動により下降させ、その隙間から粉体材料を直接手投入するのであるが、この時、局所集塵配管ノズル11を手元に引き寄せ飛散した粉塵を吸い込ませる。これにより局所集塵配管ノズル11回りの粉塵は局部的な集塵のみが可能となる。

【0038】

(比較例2)

実施例1と全く同様にして、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速0.8m/secとなるようにしてから粉体投入を行った。

【0039】

(比較例3)

実施例1と全く同様にして、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速1.7m/secとなるようにしてから粉体投入を行った。

【0040】

(評価)

下記に、混練釜に粉体材料を投入した時の粉体材料の粉漏れ量、及び集塵による良品粉体材料吸引量の評価方法を示す。

【0041】

混練装置1回あたりの総粉体材料投入量を144kgとし、それを1日12バッチの混練を実施した。そして、生産稼働日1カ月あたり26日として、混練釜に粉体材料が総合計44928kg/月の投入量となるように投入した。

【0042】

そして、1カ月間の総投入量に対する混練釜からの粉体材料漏れ率が0.01%以上をNGとした。これは作業者を含む装置廻りの環境悪化を考慮すると粉体材料漏れ率0.01%未満が許容範囲であると判断した。

【0043】

また、集塵による良品粉体材料の吸引率(ロス率)は0.1%以上をNGとした。これは材料ロス率0.1%未満であればリチウムイオン二次電池の電池特性として良品範囲の確保が可能となるからである。

【0044】

以上のことから、粉体材料漏れ率とロス率の2項目が満足すれば○、満足しなければ×として総合評価し、表1に混練釜に粉体材料を投入した時の材料の粉体漏れ量及び集塵による良品粉体材料吸引量の比較結果を示す。

【0045】

【表1】

【0046】

実施例1,2,3と比較例2,3は粉体飛散防止カバーを取り付け、1ケ月ごとに粉塵吸引ノズル付属の集塵ダンパ開度を調整し、材料投入口部での風速を変化させることによる混練釜からの粉体材料の漏れ量及び集塵による良品粉体材料吸引量を測定した。

【0047】

この結果より、材料投入口部での風速は1.0〜1.5m/secが望ましいことがわかる。また、比較例1は粉体飛散防止カバーを取り付けないで粉体材料を投入し、粉塵吸引ノズルの代わりに投入作業手元に局所集塵配管ノズルを設置したときの測定データである。

【0048】

この結果から特に粉体飛散防止カバーがないときは粉体材料の混練釜外への漏れ率が高く、そして良品粉体材料ロス率が高いことがわかる。

【産業上の利用可能性】

【0049】

本発明に係るペースト製造用混練装置を用いて作製したリチウムイオン二次電池は電池特性、実用性、生産性に優れたポータブル用電源等として有用である。

【図面の簡単な説明】

【0050】

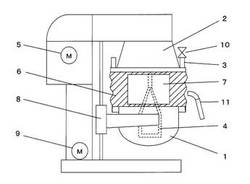

【図1】本発明の実施例において作製した粉体飛散防止カバー付き混練装置の概略断面図

【符号の説明】

【0051】

1 混練釜

2 容器カバー

3 粉塵吸引ノズル

4 攪拌機

5 攪拌モータ

6 粉体飛散防止カバー

7 投入口

8 昇降装置

9 昇降装置モータ

10 集塵ダンパ

11 局所集塵配管ノズル

【技術分野】

【0001】

本発明は、リチウム二次電池用のペースト製造用混練装置に係り、特には、混練装置への粉体材料投入方法に関する。

【背景技術】

【0002】

近年、電子機器や通信機器の小型化および軽量化が急速に進んでおり、これらの駆動用電源として用いられるリチウム二次電池に対しても小型化および計量化が要求されている。

このため、従来のアルカリ蓄電池に代わり、高エネルギー密度で高電圧を有する非水電解液二次電池、代表的にはリチウム二次電池が実用化されている。

【0003】

リチウム二次電池の正極板は、Li−Mn系複合酸化物、Li−Co系複合酸化物、Li−Ni系複合酸化物などが提案され、それらの一部が実用化に至っている。

また、これらの複合酸化物の特性を改良すべく、さらに種々の元素置換を試みた、Li−Mn−Ni系複合酸化物、Li−Co−Al系複合酸化物、Li−Mg−Co系複合酸化物なども提案されている。これらの複合酸化物を正極活物質として用い、そのような正極活物質とバインダーとも呼ばれる結着剤及び導電剤とを適当な溶媒とも呼ばれる湿潤剤に分散または溶解させてペースト状の塗工組成物を調整し、当該塗工組成物を金属箔からなる集電体上に塗工して正極活物質を形成することにより製造される。

【0004】

一方、負極板は、充電時に正極活物質層から放出されるリチウムイオン等の陽イオンを吸蔵できるカーボン等の炭素質材料を負極活物質として用い、そのような負極活物質と増粘剤及び結着剤とを適当な湿潤剤に分散または溶解させてペースト状の塗料である塗工組成物を調整し、当該塗工組成物を金属箔からなる集電体上に塗工して負極活物質層を形成することにより製造される。

【0005】

ここで、前記正極板、負極板に用いられる活物質層形成用のペーストは、プラネタリーミキサーに代表される混練装置を用いて製造される(例えば特許文献1参照)。

【0006】

混練装置への材料投入方法としては、リチウム二次電池用活物質および導電剤、結着剤、その他補助粉体材料と溶媒を加えて混練し、リチウム二次電池用ペーストとして製造される。

【0007】

前記リチウム二次電池用活物質、導電剤、補助粉体材料は、計量済みの袋詰めされた粉体材料であり、袋を開封した後、混練釜内に向けて粉体材料を直接投入する方法が一般的である。これら粉体材料は数μm〜数十μmの大きさであり、極めて細かい微粉体材料が用いられる。

【特許文献1】特開2000−123879号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の混練装置を用いたペースト製造方法では粉体材料を混練機に投入しようとする場合に次のような課題があった。

【0009】

袋詰めされた粉体材料を混練釜内に向けて直接投入する際に、リチウム二次電池用活物質、導電剤、補助材料の粉体材料が舞い上がり混練釜の外側に飛散し、混練装置周辺の環境を著しく悪化させるだけでなく、作業者への暴露も避けられない状況にあった。そのた

め作業者は、眼球保護のための保護メガネやゴーグルを装着したり、完全防護服を着用したりするため作業性に困難を有する課題があった。

【0010】

また、粉体材料の飛散を軽減するために、通常、局所排気装置を混練装置周辺に配備して、舞い上がった粉体材料を局所排気装置で吸引集塵する対策をとる。

【0011】

しかし、舞い上がった粉体材料を吸引するためには、局所排気装置の吸引力を強くして吸引集塵する必要がある。その結果、良品粉体材料までも吸引集塵することとなり、実際の粉体材料投入量をばらつかせ、リチウム二次電池の電池特性にも影響を与えると言った課題もあった。

【0012】

さらに粉体材料を投入するために混練釜と上部容器カバーとの間を開放する必要があることから、局所排気装置の吸引力を強くして吸引集塵すると、混練装置周辺の異物や浮遊粉塵などの不純物も同時に混練釜内部に招き入れ、ペースト内に残留することになる。 ペースト内に残留した異物や浮遊粉塵などの不純物は、正極板や負極板の活物質層内に埋設あるいは表面上に付着した状態でリチウム二次電池として組み立てられ、リチウム二次電池の安全性や電圧不良などの電池特性に悪影響を与え、品質上極めて重大な問題を引き起こす場合があった。

【0013】

従って、本発明の目的は、袋詰めされた粉体材料を混練釜内に向けて直接投入する際に、リチウム二次電池用活物質、導電剤、補助材料の微粉体材料が舞い上がり混練釜の外側に飛散するのを抑制し、混練装置周辺の環境を著しく悪化させることなく、作業者への暴露に対しても配慮した混練装置を提供することにある。

【0014】

また、実際の粉体材料投入量のばらつきを軽減し、混練装置周辺の異物や浮遊粉塵などの不純物も同時に混練釜内部に招き入れることなく、電池特性や品質にも悪影響を与えることのないペースト製造が可能となる混練装置をも合わせて提供することを目的とするものである。

【課題を解決するための手段】

【0015】

本発明の混練装置において混練機容器カバーと材料を投入するために下降させた混練釜との間にできた空間に、熱可塑性樹脂の伸縮自在な粉体飛散防止カバーを配備した混練装置であり、さらには、この粉体飛散防止カバーの内側に粉塵吸引ノズルを設け、ここから粉塵吸引を行うことを特徴とするペースト製造用混練装置である。

【0016】

この熱可塑性樹脂である粉体飛散防止カバーは、粉体材料投入時にその粉体が粉体飛散防止カバー内側に静電気により付着することを防ぐために、帯電防止処理が施されているものが好ましく、本発明においては、20℃−50%RH時における樹脂表面電気抵抗値が1×108Ω以上の帯電防止処理が施されている。

【0017】

また、粉体飛散防止カバーの粉体材料と溶媒を投入するための投入口付近は、容器カバーに付属された粉塵吸引ノズルから常時集塵しているため、投入口外側より混練釜内側が負圧状態となるように制御してあり、材料投入口では外側から内側へ向けて、1.0〜1.5m/secの風速で吸い込まれるように制御するための集塵ダンパ調整がなされている。

【発明の効果】

【0018】

本発明によれば、粉体材料投入時、混練機外部への粉塵飛散を未然に抑えることを可能とし、実際の粉体材料投入量のばらつきを軽減し、混練装置周辺の環境も良化させ、異物や浮遊粉塵などの不純物も混練釜内部に招き入れることなく、電池特性や品質にも悪影響

を与えることのないペースト製造が可能となるものである。

【発明を実施するための最良の形態】

【0019】

以下本発明の実施の形態について図面を用いて説明する。

【実施例1】

【0020】

本発明の請求項1記載の発明は、混練釜とその上部に配される容器カバーを備えたペースト製造用混練装置であって、前記容器カバーには粉塵吸引ノズルと、粉体材料と溶媒とを混練するための攪拌機とが備わっている。前記混練釜は駆動による昇降式で、粉体材料及び溶媒を混練釜に投入する場合は混練釜を下降させ、また攪拌機で混練する場合は混練釜を上昇させるものである。

【0021】

この混練釜と容器カバーの間には混練釜を下降させたときの隙間を覆うための粉体飛散防止カバーが取り付けられている。前記粉体飛散防止カバーの正面には粉体材料や溶媒を投入するための投入口が備わっており、作業者はこの投入口より材料を投入するものである。そして投入後は混練釜を昇降装置により上昇させ、容器カバーとの間隔を閉じて密閉形とし、攪拌機により粉体材料と溶媒を混練してペーストを作成するペースト製造用混練装置である。

【0022】

請求項2に記載の発明は、前記粉体飛散防止カバーは、蛇腹式であるため折りたたみ可能で、且つ伸縮自在な形態をした熱可塑性樹脂である請求項1記載のペースト製造用混練装置である。このため粉体材料や溶媒投入時の混練釜が昇降モータ及び昇降装置により、下降した状態では粉体飛散防止カバーに設けられた投入口の口を開き、また材料攪拌時である混練釜上昇時にはこの投入口は蛇腹式の粉体飛散防止カバーにより折りたたまれ、口が閉ざされているものである。

【0023】

この熱可塑性樹脂である粉体飛散防止カバーは、粉体材料投入時にその粉体が粉体飛散防止カバー内側に静電気により付着することを防ぐことを目的とし、その材質表面処理として20℃−50%RH時における樹脂表面電気抵抗値が1×108Ω以上の帯電防止処理が施されている。

【0024】

請求項3に記載の発明は、粉体飛散防止カバーの粉体材料と溶媒を投入するための投入口付近は、前記容器カバーに付属された粉塵吸引ノズルから常時集塵しているため、投入口外側より混練釜内側が負圧状態であり、前記材料投入口では外側から内側へ向けて風の流れが発生し、確実に粉体材料粉塵の吸い込みがなされるよう、1.0〜1.5m/secの風速で制御するための集塵ダンパ調整がなされている請求項1または2記載のペースト製造用混練装置である。

【0025】

本発明は前述のペースト製造用混練装置だけでなく、粉体材料を使用する粉砕機、破砕機、分級機、選別機、混合機、造粒機、粉体乾燥機、押出し機にも適用されるものである。

【0026】

以下、本発明の実施するための最良の形態を具体的に詳細に説明するが、本実施例に限定されないことは言うまでもない。

【0027】

(実施例1)

粉体材料と溶媒とを混練するためのペースト製造用混練装置として、混練釜1とその上部に配される容器カバー2を備える。前記容器カバー2には、粉体材料投入時の発塵を回収する粉塵吸引ノズル3と、粉体材料と溶媒とを混練するための攪拌機4を備える。この攪拌機4は攪拌モータ5により駆動を与えられるもので、粉体材料と溶媒とを適正に混ぜ

合わせ、混練を行なうために自転40rpm、公転20rpmで混練釜内を回転するものである。

【0028】

粉塵吸引ノズル3には別置き粉体用集塵機より集塵ダクト配管で締結され、常時集塵排気が可能となっているものである。前記混練釜1への粉体材料投入には混練釜に取付けられた昇降装置8を昇降措置モータ9の駆動により下降させ、それにより露出された容器カバー2との隙間に、これら隙間を覆うための粉体飛散防止カバー6が取付けられており、その固定方法は容器カバー2及び混練釜1上面フランジにそれぞれ粉体飛散防止カバー6を被いかぶせ、ステンレス製バンドでボルトにより締め上げることで完全締結を目論むものである。その粉体飛散防止カバー6の作業者側正面には粉体材料及び溶媒を投入するための投入口7が供えられている。

【0029】

粉体飛散防止カバー6は、折りたたみが可能で、且つ伸縮自在な形態をした熱可塑性樹脂である。そのため、前述の混練釜1の昇降の際にも下降の場合は粉体飛散防止カバー6は伸びきり、材料用投入口7が適正な切り欠き寸法、横400mm×縦500mmの開口が現れるものである。そして上昇の際には混練釜1が昇降装置8を昇降措置モータ9の駆動により上昇させることで容器カバー2との間で密閉状態をつくりあげるものである。これと同時に粉体飛散防止カバー6は折りたたまれ、投入口7も縮んで開口が閉鎖されるものである。

【0030】

粉体飛散防止カバー6の粉体材料や溶媒を投入するための投入口7付近は、別置き粉体用集塵機より集塵ダクト配管を介し、粉塵吸引ノズル3にて集塵するため、混練釜1内は常に負圧状態にある。すなわち粉体飛散防止カバー6備え付けの投入口7外側よりも混練釜1内側が負圧状態であり、前記材料投入口7では外側から内側へ向けて風の流れが発生し、確実に粉体材料粉塵の吸い込みがなされるよう、1.0m/secの風速で制御するための集塵ダンパ10調整を行った。

【0031】

これにより作業者が手作業により粉体材料を粉体飛散防止カバー6に設けられた投入口7より投入しようとした時にも、発塵した粉体は投入口7より外側に吹き漏れることなく、粉塵吸引ノズル3によって全量集塵排気されるものである。粉体材料や溶媒を混練釜1内に投入し終わったあと、前述、混練釜1は昇降装置8を昇降措置モータ9の駆動により上昇させることで容器カバー2との間で密閉状態となる。

【0032】

この時、粉体飛散防止カバー6は蛇腹のように折りたたまれ、同時に投入口7も縮んで開口が閉鎖されるものである。その後混練装置は攪拌モータ5を駆動源として攪拌機4を回転させ、粉体材料と溶媒を混合、混練し、ペーストを製造していくものである。

【0033】

本発明により、あらゆる粉体材料混練攪拌装置の粉体材料投入における発塵が未然に防げ、かつ、異物混入によるコンタミが防げ、電池OCV不良をも低減することに有効な手段である。また、別置き局所排気が不要となるため粉体材料投入時の良品材料まで吸引してしまうという要因も回避できるものである。

【0034】

(実施例2)

実施例1と全く同様の装置において、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速1.2m/secとなるようにして粉体材料を投入した。

【0035】

(実施例3)

実施例1と全く同様の装置において、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速を1.5m/secとなるようにして粉体材

料を投入した。

【0036】

(比較例1)

粉体飛散防止カバーを配備しない以外は、実施例1と全く同様のペースト混練装置を用いて粉体投入を行った。

【0037】

但し、粉体材料投入には混練釜1に取付けられた昇降装置8を昇降措置モータ9の駆動により下降させ、その隙間から粉体材料を直接手投入するのであるが、この時、局所集塵配管ノズル11を手元に引き寄せ飛散した粉塵を吸い込ませる。これにより局所集塵配管ノズル11回りの粉塵は局部的な集塵のみが可能となる。

【0038】

(比較例2)

実施例1と全く同様にして、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速0.8m/secとなるようにしてから粉体投入を行った。

【0039】

(比較例3)

実施例1と全く同様にして、粉塵吸引ノズル3付属の集塵ダンパ10を調整することにより、材料投入口7部での制御風速1.7m/secとなるようにしてから粉体投入を行った。

【0040】

(評価)

下記に、混練釜に粉体材料を投入した時の粉体材料の粉漏れ量、及び集塵による良品粉体材料吸引量の評価方法を示す。

【0041】

混練装置1回あたりの総粉体材料投入量を144kgとし、それを1日12バッチの混練を実施した。そして、生産稼働日1カ月あたり26日として、混練釜に粉体材料が総合計44928kg/月の投入量となるように投入した。

【0042】

そして、1カ月間の総投入量に対する混練釜からの粉体材料漏れ率が0.01%以上をNGとした。これは作業者を含む装置廻りの環境悪化を考慮すると粉体材料漏れ率0.01%未満が許容範囲であると判断した。

【0043】

また、集塵による良品粉体材料の吸引率(ロス率)は0.1%以上をNGとした。これは材料ロス率0.1%未満であればリチウムイオン二次電池の電池特性として良品範囲の確保が可能となるからである。

【0044】

以上のことから、粉体材料漏れ率とロス率の2項目が満足すれば○、満足しなければ×として総合評価し、表1に混練釜に粉体材料を投入した時の材料の粉体漏れ量及び集塵による良品粉体材料吸引量の比較結果を示す。

【0045】

【表1】

【0046】

実施例1,2,3と比較例2,3は粉体飛散防止カバーを取り付け、1ケ月ごとに粉塵吸引ノズル付属の集塵ダンパ開度を調整し、材料投入口部での風速を変化させることによる混練釜からの粉体材料の漏れ量及び集塵による良品粉体材料吸引量を測定した。

【0047】

この結果より、材料投入口部での風速は1.0〜1.5m/secが望ましいことがわかる。また、比較例1は粉体飛散防止カバーを取り付けないで粉体材料を投入し、粉塵吸引ノズルの代わりに投入作業手元に局所集塵配管ノズルを設置したときの測定データである。

【0048】

この結果から特に粉体飛散防止カバーがないときは粉体材料の混練釜外への漏れ率が高く、そして良品粉体材料ロス率が高いことがわかる。

【産業上の利用可能性】

【0049】

本発明に係るペースト製造用混練装置を用いて作製したリチウムイオン二次電池は電池特性、実用性、生産性に優れたポータブル用電源等として有用である。

【図面の簡単な説明】

【0050】

【図1】本発明の実施例において作製した粉体飛散防止カバー付き混練装置の概略断面図

【符号の説明】

【0051】

1 混練釜

2 容器カバー

3 粉塵吸引ノズル

4 攪拌機

5 攪拌モータ

6 粉体飛散防止カバー

7 投入口

8 昇降装置

9 昇降装置モータ

10 集塵ダンパ

11 局所集塵配管ノズル

【特許請求の範囲】

【請求項1】

混練釜とその上部に配される容器カバーを備えたペースト製造用混練装置であって、

前記容器カバーには、粉塵吸引ノズルと、粉体材料と溶媒とを混練するための攪拌機とがあり、前記混練釜と容器カバーの間には、これらの間隔を覆うために粉体飛散防止カバーが取り付けられているとともに、前記粉体飛散防止カバーの一部には粉体材料と溶媒を投入するための投入口があって、前記混練釜と容器カバーのいずれか一方には、前記混練釜あるいは容器カバーを上下させるための昇降装置が備えられており、混練釜あるいは容器カバーを昇降装置により上下させて混練釜と容器カバーの間隔が開いたときに、粉体飛散防止カバーの投入口から粉体材料と溶媒を投入し、投入後は混練釜と容器カバーの間隔を閉じて攪拌機により粉体材料と溶媒を混練してペーストを作製するペースト製造用混練装置。

【請求項2】

粉体飛散防止カバーは、折りたたみが可能で、且つ伸縮自在な形態をした熱可塑性樹脂である請求項1記載のペースト製造用混練装置。

【請求項3】

粉体飛散防止カバーの粉体材料と溶媒を投入するための投入口付近は、粉塵吸引ノズルにより投入口外側より混練釜内側が負圧状態であり、1.0〜1.5m/secの風速で吸い込まれるように制御されている請求項1または2記載のペースト製造用混練装置。

【請求項1】

混練釜とその上部に配される容器カバーを備えたペースト製造用混練装置であって、

前記容器カバーには、粉塵吸引ノズルと、粉体材料と溶媒とを混練するための攪拌機とがあり、前記混練釜と容器カバーの間には、これらの間隔を覆うために粉体飛散防止カバーが取り付けられているとともに、前記粉体飛散防止カバーの一部には粉体材料と溶媒を投入するための投入口があって、前記混練釜と容器カバーのいずれか一方には、前記混練釜あるいは容器カバーを上下させるための昇降装置が備えられており、混練釜あるいは容器カバーを昇降装置により上下させて混練釜と容器カバーの間隔が開いたときに、粉体飛散防止カバーの投入口から粉体材料と溶媒を投入し、投入後は混練釜と容器カバーの間隔を閉じて攪拌機により粉体材料と溶媒を混練してペーストを作製するペースト製造用混練装置。

【請求項2】

粉体飛散防止カバーは、折りたたみが可能で、且つ伸縮自在な形態をした熱可塑性樹脂である請求項1記載のペースト製造用混練装置。

【請求項3】

粉体飛散防止カバーの粉体材料と溶媒を投入するための投入口付近は、粉塵吸引ノズルにより投入口外側より混練釜内側が負圧状態であり、1.0〜1.5m/secの風速で吸い込まれるように制御されている請求項1または2記載のペースト製造用混練装置。

【図1】

【公開番号】特開2009−247913(P2009−247913A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−94671(P2008−94671)

【出願日】平成20年4月1日(2008.4.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月1日(2008.4.1)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]