リチウム二次電池用正極材料、リチウム二次電池用正極、及びリチウム二次電池

【課題】ケイ酸塩リチウムを用い、リチウム二次電池の高容量化と高エネルギ密度化を両立させることができるリチウム二次電池用の正極材料を提供する。

【解決手段】リチウム二次電池用正極材料は、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とする。

【解決手段】リチウム二次電池用正極材料は、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム二次電池用の正極材料、この正極材料を用いたリチウム二次電池用の正極、及びこの正極を用いたリチウム二次電池に関する。

【背景技術】

【0002】

リチウムイオンを用いるリチウム二次電池は、他の二次電池と比較して、体積・重量エネルギ密度が高いといった特長を有する。そのため、携帯電話やノート型パソコン等の民生機器用電源として広く使用されている。さらに、今後は、CO2の排出を抑制し環境に配慮したモータ駆動の電気自動車やモータとエンジンで駆動するハイブリッド車用の電源、または太陽光発電や風力発電等の再生可能エネルギの電力貯蔵用の電源などの大型用途として展開されることが期待されている。このような大型リチウム二次電池の分野では、民生機器用電源と比較して、特に、高容量かつ長寿命であることが強く要求される。

【0003】

リチウム二次電池の正極材料としては、現在、コバルト酸リチウムやニッケル酸リチウムなどの層状構造を有する正極材料が主流である。これらの正極材料は、理論容量が270Ah/kgを超え、非常に有望である。しかし、リチウムの引き抜き量が多くなると寿命が短くなるため、実容量は160Ah/kg程度にすぎない。

【0004】

近年、高容量かつ長寿命を両立できる正極材料として、組成式中に約2つのリチウムを含む、ケイ酸鉄リチウムやケイ酸マンガンリチウム等のケイ酸塩リチウムが注目されている。ケイ酸塩リチウムは組成式Li2MSiO4(Mは遷移金属)で表わすことができ、

2つのリチウムを引き抜く場合、理論容量は330Ah/kg程度が期待できる。

【0005】

特許文献1、2には、ケイ酸塩リチウムを正極材料に用いた例が開示されている。特許文献1では、オルトシリケート構造に基づくリチウム挿入型の正極材料が記載されている。特許文献2では、遷移金属に少なくともCo又はMnを含むケイ酸塩リチウムが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−266882号公報

【特許文献2】特開2007−335325号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ケイ酸塩リチウムの理論容量を得るには、Mサイトの遷移金属が2価から4価に酸化還元する必要がある。そのため、Mサイトに遷移金属としてFe、Mn、Coを用いた場合、Li基準で4.8V程度の高電圧で動作させることになる。このような電圧範囲で動作させると、現行のリチウム二次電池で用いられるカーボネート系溶媒が酸化分解してしまう。また、ケイ酸塩リチウムは充電時(リチウムイオンがケイ酸塩リチウムから脱離する時)に対して放電時(リチウムイオンがケイ酸塩リチウムに挿入する時)の電圧が低くなり、充電に必要なエネルギに対して放電で取り出せるエネルギが小さく、エネルギ効率が低いという課題がある。

【0008】

特許文献1には、組成式Li2MSiO4で表わされるケイ酸塩リチウムに関し、MサイトはMn2+又はFe2+及びその混合物と、その他の+2、+3、+4、+5酸化状態にある金属を含んでよく、SiサイトはS、P、Ge、V、Al、Bを含んでもよいと記載されている。しかし、各置換元素がどのような効果をもたらすかについては記載がない。さらに、実施例にはMサイトの元素としてFe、Mn、Mo、Tiが、Siサイトの置換元素としてPが挙げられているだけで、MサイトにCo、Znを、SiサイトにV、Alを置換した時の効果は全く記載がない。また、合成したケイ酸塩リチウムの構造についても全く記載が無い。

【0009】

特許文献2には、Mサイトは少なくともCo又はMnを含む遷移金属であり、Co単独又はMn単独であってもよいが、CoとMnとの混合物や、Co及びMn以外の、例えばFe、V、Ti、Ni等の遷移金属との混合物であってもよいと記載されている。さらに、リン酸ポリアニオンPO4のヘテロ元素を5価のリンよりも電気陰性度の小さな4価のケイ素Siで置換することによって、充電電圧を引き下げた場合、という記載がある。しかし、Siサイトにさらに元素置換するといった記載はない。また、合成したケイ酸塩リチウムの構造については斜方晶の空間群Pnmbに属すると記載されている。

【0010】

本発明は、ケイ酸塩リチウムを用い、リチウム二次電池の高容量化と高エネルギ密度化を両立させることができるリチウム二次電池用の正極材料を提供することを目的とする。

【0011】

本発明は、Siサイトに平均してSiよりも電気陰性度が低く、かつSiとイオン半径の近い元素を置換することによって上限電圧4.5Vにおける高容量化を課題の一つとした。また、Mサイトに少なくともCoやZnといった元素を用いることで、充電時にも結晶構造が安定に存在することをもう一つの課題とした。

【0012】

このようなケイ酸塩リチウムを用いることで、高容量化と高エネルギ密度化を両立させることができるリチウム二次電池を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明によるリチウム二次電池用正極材料は、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とする。

【発明の効果】

【0014】

本発明によれば、上限電圧4.5Vにおける充放電容量が大きく、かつ充電時の結晶構造が安定で放電電圧の高い正極材料を提供することができる。さらに、この正極材料をリチウム二次電池に用いることで、高容量でかつエネルギ効率の高いリチウム二次電池を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態によるリチウム二次電池の縦断面概略図である。

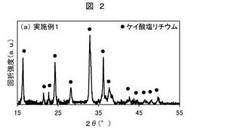

【図2】本発明の実施形態による正極材料のX線回折プロファイルを示す図である。

【発明を実施するための形態】

【0016】

ケイ酸塩リチウムは導電率が低いことから、様々な元素置換によって粉体の導電率を改善して高容量化を図っている。また、エネルギ効率が低い要因は、リチウムが脱離した時に遷移金属が価数変化するとともに格子外へ再配列し、結晶構造が変化するためと考えられている。本発明では、高容量化のため、高導電率化ではなく、反応電位そのものを低下させことにした。ケイ酸塩リチウムやリチウムオリビン等の、Li−M−X−Oで表わされるポリアニオン正極((XO)アニオン部を含む正極)は、M−O−Xのように、MとXが一つの酸素原子を介して隣接している。そのため、Xサイトの電気陰性度を低くすると、X−Oの共有結合が弱まってM−Oの共有結合が強固になり、より低い電圧でMが価数変化するようになる。

【0017】

そこで、ケイ酸塩リチウムのSiサイトにSiよりも電気陰性度の低い元素を置換し、高容量化を図った。さらに、エネルギ効率を改善するため、MサイトにCoやZnを置換することで、CuKα線を用いたX線回折測定において、2θ=24.3±0.2におけるケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3となるようにした。このようにすることで、MサイトにFe、Mn、Niを用いただけでは斜方晶に属する空間群Pmn21やPmnb、単斜晶のP21/nになるところを、斜方晶に属する空間群Pbn21の割合を増加させることができる。空間群Pbn21は空間群Pmn21と比較して、LiとMのサイトが一部入れ替わっているため対称性が低下しており、原子が移動しにくい構成になっていると考えられる。そのため、X線回折測定におけるピーク強度比を制御することによって、エネルギ効率を改良した。

【0018】

以下、本発明によるリチウム二次電池用正極材料、リチウム二次電池用正極、及びリチウム二次電池について説明する。

【0019】

本発明によるリチウム二次電池用正極材料は、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3である。このような構成の正極材料をリチウム二次電池に用いることで、上限電圧4.5Vでの高容量化を可能にし、かつ、充電時の結晶構造を安定化することでエネルギ効率を向上することができる。

【0020】

次に、本発明を実施するための形態の一つを詳細に説明する。

【0021】

<リチウム二次電池の構成>

図1は、本発明の実施形態によるリチウム二次電池(18650型リチウムイオン二次電池)の縦断面概略図である。

【0022】

リチウム二次電池10では、正極1と負極2との間に、正極1と負極2との接触を防ぐとともにイオン伝導性を有する微多孔性薄膜等のセパレータ3が介在する。正極1、負極2及びセパレータ3は、重ねられて螺旋状に捲回され、有機溶媒を使用した非水電解液とともにステンレス製またはアルミニウム製の電池缶4に封入される。

【0023】

正極1には、電流を取り出す正極リード7が形成され、負極2には、電流を取り出す負極リード5が形成される。正極1、負極2で発生した電流は、それぞれ正極1から正極リード7で取り出され、負極2から負極リード5で取り出される。正極リード7は、蓋部6と接触し、負極リード5は、電池缶4と接触している。

【0024】

正極1と負極リード5との間、及び負極2と正極リード7との間には、それぞれ短絡を防ぐため、絶縁板9が形成される。絶縁板9は、エポキシ樹脂などの絶縁性を有する材料で形成される。電池缶4と蓋部6との間には、電解液の漏れを防止するとともにプラス極の正極1とマイナス極の負極2とを分けるパッキン(シール材)8が形成される。パッキン8は、ゴムなどの電気絶縁性を有する材料で形成される。

【0025】

<正極>

正極1は、アルミニウムや銅等の集電体(例えば、厚さ5μm以上25μm以下のアルミ箔、または厚さ10μm程度の銅箔等)に、正極合剤を片面につき、例えば120μm程度の厚さに塗布して形成される。正極合剤は、正極材料(正極活物質)、導電材、及び結着剤(バインダ)等からなる。正極材料は、リチウムの吸蔵放出に寄与する材料であり、詳しくは後述する。導電材は、正極1の導電性を高める。結着剤は、集電体との密着性を確保するためのものであり、PVdF(ポリフッ化ビニリデン)等が用いられる。

【0026】

<負極>

負極2は、銅等からなる集電体(例えば、厚さ7μm以上20μm以下の銅箔)に、負極合剤を片面につき、例えば100μm程度の厚さに塗布して形成される。負極合剤は、負極材料(負極活物質)、導電材、及び結着剤等からなる。負極材料としては、金属リチウムや、炭素材料、リチウムイオンを挿入可能またはリチウムの化合物を形成可能な材料を用いることができ、炭素材料が特に好適である。炭素材料としては、天然黒鉛や人造黒鉛等の黒鉛類、石炭系コークス、石炭系ピッチの炭化物、石油系コークス、石油系ピッチの炭化物、またはピッチコークスの炭化物等の非晶質炭素を用いる。

【0027】

好ましくは、これら上記の炭素材料に種々の表面処理を施したものが望ましい。これらの炭素材料は1種類で用いるだけでなく、2種類以上を組み合わせて用いることもできる。

【0028】

また、リチウムイオン(Li+)を挿入可能またはリチウムの化合物を形成可能な材料としては、アルミニウム、スズ、ケイ素、インジウム、ガリウム、マグネシウム等の金属、これらの元素を含む合金、またはスズやケイ素等を含む金属酸化物が挙げられる。さらにまた、これらの金属や合金や金属酸化物と黒鉛系や非晶質炭素の炭素材料との複合材が挙げられる。

【0029】

<正極材料>

正極1の正極材料としては、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3である、ケイ酸塩リチウムを用いるのが好ましい。

【0030】

この組成式で表わされるケイ酸塩リチウムは、SiサイトにSi(電気陰性度1.90)よりも電気陰性度の低いV(電気陰性度1.63)やAl(電気陰性度1.61)が置換されているため、反応電圧が低下する。そのため、上限電圧を4.5Vに制限した時の充放電容量を増加させることができる。また、CoやZnを置換することで結晶構造を制御し、高い放電電圧を得ることができた。

【0031】

Mは2価を取り得る遷移金属が候補で、Fe、Mn、Niが高容量を得やすいため好ましい。特に、安価なFe、Mnが好ましく、Ni量は少量が好ましい。Aは、結晶構造を制御するため、CoやZnが好ましい。これらの元素は、Fe、Mn、Niとは異なり、斜方晶に属する空間群Pbn21の構造となることができる。CoやZnで置換することで、Li脱離後の結晶構造が安定となり、放電電圧が向上することが分かった。特に、酸化還元可能なCoが好ましく、Znの場合は典型元素のため少量が好ましい。

【0032】

ここで、Aの含有量xは、0.1≦x≦0.4である。x<0.1では、CoやZnによる結晶構造の制御が不十分なため、エネルギ密度低下の原因となる。一方、0.4<xでは、高容量を得るのに必要なMの割合が低下し、容量低下の原因となる。好ましくは、0.15≦x≦0.3である。この範囲では、放電容量とエネルギ密度を高くすることができる。

【0033】

Vの含有量yは、0<y≦0.4である。y=0では、Siサイトの電気陰性度を下げることができないので、容量低下の原因となる。一方、0.4<yでは、高容量を得るのに必要なMの割合が低下し、容量低下の原因となる。好ましくは、0.15≦x≦0.3である。この範囲では、放電容量を高くすることができる。

【0034】

Alの含有量zは、0≦z≦yである。Vは+5価でSiサイトに置換可能なため、Vを置換した分は、+1価のLiを増やして、+2価のMを減らすことで電気的中性を保つことができる。一方、Alは+3価でSiサイトに置換するため、Alを置換した分は、+2価のMを増やして、+1価のLiを減らすことで電気的中性を保つことができる。しかし、後者の場合、増加したMがLiサイトに侵入するため、Li拡散を阻害する。したがって、y<zでは、増加したMがLiサイトに侵入するため、容量低下の原因となる。

【0035】

CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比は、1≦(p/q)≦3である。(p/q)<1では、CoやZnを置換したことによる空間群Pbn21の割合が高すぎるため、容量低下の原因となる。一方、3<(p/q)では、反対に空間群Pbn21の割合が低すぎるため、エネルギ密度低下の原因となる。好ましくは、1.5≦(p/q)≦2である。この範囲では、放電容量とエネルギ密度を高くすることができる。

【0036】

<正極材料の作製方法>

次に、正極材料(ケイ酸塩リチウム)の作製方法について説明する。

【0037】

正極材料の作製方法には、固相法、共沈法、水熱法などの公知の合成方法を用いればよい。

【0038】

固相法の場合、リチウム化合物として、炭酸リチウム(Li2CO3)、水酸化リチウム(LiOH・H2O)、硫酸リチウム(Li2SO4)、酢酸リチウム(CH3CO2Li)、塩化リチウム(LiCl)、または硝酸リチウム(LiNO3)等を用いることができる。また、シリコンを含む例として、ケイ酸リチウム(Li2SiO3)を用いることができる。好ましくは、炭酸リチウム(Li2CO3)、水酸化リチウム(LiOH)、またはケイ酸リチウム(Li2SiO3)を用いる。

【0039】

M(Fe、Mn、Niからなる群より選択される一つ以上の元素。)の化合物としては、シュウ酸塩、酸化物、水酸化物、硫酸塩、酢酸塩、または炭酸塩等を用いることができる。これらは充放電時に価数変化するため、正極材料の作製時には2価の状態であることが望まれる。そのため、Mの化合物として、Mが2価の状態の原料を用いることが好ましい。

【0040】

A(Co及びZnからなる群より選択される一つ以上の元素)の化合物としては、シュウ酸塩、酸化物、水酸化物、硝酸塩、または炭酸塩等を用いることができる。コバルトはMと同様に充放電時に価数変化するため、正極材料の作製時には2価の状態であることが望まれる。そのため、コバルトの化合物として、コバルトが2価の状態の原料を用いることが好ましい。一方、Znは典型元素で価数変化しないため、原料の種類は特に限定されない。

【0041】

シリコン化合物としては、二酸化ケイ素(SiO2)、テトラエトキシシラン((C2H5O)4Si)、またはケイ酸リチウム(Li2SiO3)等を用いることができる。二酸化ケイ素の場合、反応性を上げるため、非晶質タイプや微粒子タイプを用いるのが好ましい。

【0042】

Siサイトに置換するバナジウムの化合物としては、酸化バナジウム(V2O5)、シュウ酸バナジル(VOC2O4)、バナジウムオキシトリエトキシド(C6H15O4V)、またはバナジウムトリイソプロポキシドオキシド(C9H21O4V)等を用いることができる。バナジウムは+5価の状態であることが望まれるため、バナジウムの化合物として、バナジウムが5価の状態の原料を用いることが好ましい。

【0043】

Siサイトに置換するアルミニウムの化合物としては、酸化アルミニウム(Al2O3)、水酸化アルミニウム(Al(OH)3)、硝酸アルミニウム(Al(NO3)3)、またはアルミニウムイソプロポキシド(Al[(CH3)2CHO])等を用いることができる。

【0044】

原料となる物質は、所定の組成比の粉体として供給し、これをボールミル等の機械的な方法で粉砕し混合する。粉砕混合は、乾式または湿式のどちらの方法を用いてもよい。そして、得られた粉末を500℃以上800℃以下、好ましくは550℃以上700℃以下で焼成する。焼成時間は3〜30時間、より好ましくは6〜16時間保持するのがよい。焼成する際の雰囲気は、窒素、アルゴン、水素、一酸化炭素、あるいはこれらを混合した不活性雰囲気が好ましい。焼成後は、不活性雰囲気下で徐冷したり液体窒素等を利用して急冷したりしてもよい。このようにして得られた正極材料を用い、次に炭素を複合する。

【0045】

<炭素の複合方法>

炭素は、正極材料の電子伝導性向上を目的として混合する。そのため、正極材料の作製時に炭素源を混合すると、炭素が正極材料内部にも混在し、単に電極密度を低下させて結果的に電池の容量低下を招く。そのため、電子伝導性を向上するには、正極材料を作製した後に炭素源と混合するほうがより効果的である。

【0046】

炭素源としては、ケッチェンブラック(登録商標)等の高比表面積炭素材料や、スクロース、デキストリン、アスコルビン酸、またはリンゴ酸等の炭化水素化合物が挙げられる。

【0047】

高比表面積炭素材料を用いる場合は、ボールミル等を用いて機械的に正極材料と混合すればよい。これにより、正極材料の表面が炭素で覆われ、導電性を向上することができる。一方、炭化水素化合物を用いる場合は、ボールミル等を用いて機械的に正極材料と混合した後、不活性雰囲気下で焼成して炭化水素化合物を炭化させ、化学的に複合化させればよい。

【0048】

焼成は、500℃以上800℃以下で10分〜3時間保持すればよい。複合する炭素量(炭素含率)は、後述の実施例で示すように、正極材料に対して2重量%以上6重量%以下であることが好ましいが、この範囲に限定されるものではない。

【0049】

<元素の重量比の測定法>

正極材料の元素の重量比は、高周波誘導結合プラズマ発光分光(以下「ICP」と略す)分析装置(株式会社日立製作所製 P−4000)を用いて、以下のように測定した。まず、ビーカに入れた45mlのイオン交換水に5gの正極材料と2mlの硝酸を投入し、スターラ(攪拌機)で30分間攪拌した。5分間放置後、濾紙で濾過した濾液をアルゴンガスとともに高周波雰囲気中に噴霧し、励起された各元素特有の光の強度を測定して、元素の重量比を算出した。

【0050】

また、正極材料と複合した炭素量は、固体中炭素分析装置(株式会社堀場製作所製 EMIA−110)を用いて、以下のように測定した。空焼きした磁性るつぼに100mgの試料と助燃剤を加え、酸素気流中、高周波加熱炉で燃焼した。燃焼ガス中のCO2及びCOガスを定量し、炭素の重量を算出した。

【0051】

<X線回折ピーク強度の確認>

作製した正極材料のX線回折ピーク強度は、自動X線回折装置(株式会社リガク社製 RINT−UltimaIII。以下、「XRD」と略す)を用いて確認した。試料は、くぼみ0.5mmのガラス製サンプルフォルダに均一に充填し、線源にはCuKα、モノクロメータにはグラファイト湾曲結晶を用いた。測定条件は、管電圧を48kV、管電流を40mA、発散スリットを0.5°、散乱スリットを0.5°、受光スリットを0.3mm、モノクロメータスリットを0.6mmとし、ステップスキャン法で測定範囲(2θ)を15〜55°、ステップ幅を0.02°、走査速度1.0°/minとした。得られた回折プロファイルにおいて、斜方晶に属する空間群Pbn21では、2θ=24.3±0.2に(021)面、21.0≦2θ≦23.0に(120)面と(101)面のピークが現われる。また、斜方晶に属する空間群Pmn21では、2θ=24.3±0.2に(011)面、21.0≦2θ≦23.0に(110)面と(101)面のピークが現われる。よって、2θ=24.3±0.2のピーク及び、21.0≦2θ≦23.0における各ピークの強度の和をそれぞれp、qとした。

【0052】

<リチウム二次電池の作製方法>

リチウム二次電池の作製方法の一例を以下に示す。

【0053】

正極材料を、炭素材料粉末の導電材及びポリフッ化ビニリデン等の結着剤とともに混合して、スラリを作製する。正極材料に対する導電材の混合比(正極材料を100重量%とした場合)は、3重量%以上12重量%以下が望ましい。ここで、正極材料と複合している炭素量は、導電材の一部とする。

【0054】

また、正極材料に対する結着剤の混合比(正極材料を100重量%とした場合)は、3重量%以上12重量%以下が望ましい。

【0055】

混合に際して、正極材料をスラリ中で均一に分散させるため、混練機を用いて充分な混練を行うことが好ましい。

【0056】

得られたスラリは、例えばロール転写機等によって、厚み15μm以上25μm以下の集電体のアルミ箔上に両面塗布する。両面塗布した後、プレス乾燥することによって、正極1(図1参照)の電極板を形成する。正極材料、導電材、及び結着剤を混合した合剤部分の厚さは、50μm以上200μm以下が望ましい。

【0057】

負極は、正極と同様に、負極材料を結着剤と混合して集電体に塗布後にプレスし、電極を形成する。ここで、電極合材の厚さは、20μm以上70μm以下が望ましい。負極の場合は、集電体として厚さ7μm以上20μm以下の銅箔を用いる。塗布の混合比は、例えば負極材料と結着剤の重量比で90:10が望ましい。

【0058】

合剤の塗布後にプレスした正極及び負極の電極は、所定の長さに切断し、図1に示す正極1と負極2とする。正極1と負極2には、それぞれ電流引き出し用のタブ部の正極リード7と負極リード5を、スポット溶接または超音波溶接により形成する。タブ部の正極リード7と負極リード5は、長方形の形状をした集電体とそれぞれ同じ材質の金属箔からできており、電極から電流を取り出すために設置する部材である。タブ付けされた正極1及び負極2の間に、L+イオンを通すイオン伝導性のある微多孔質膜、例えばポリエチレン(PE)やポリプロピレン(PP)等からなるセパレータ3を挟んで重ね、これを、図1に示すように、円筒状(螺旋状)に捲いて電極群とし、円筒状の電池容器である電池缶4に収納する。

【0059】

または、図示しないが、セパレータに袋状のものを用いてこの中に電極を収納し、これらを順次重ねて多層構造として角型の電池容器に収納してもよい。

【0060】

電池容器(電池缶4)の材質は、ステンレスまたはアルミが望ましい。ステンレスは、表面に不働態皮膜が形成されるので腐食しにくく、また鋼であるので強度が高いので、電池缶4内の電解液等が気化したガスによる内圧上昇に耐えられる。アルミは、軽量なので重量当りのエネルギ密度が高いという特徴を有する。

【0061】

電極群(正極1、負極2、及びセパレータ3)を電池容器(電池缶4)に収納した後、電池容器内に電解液を注入し、パッキン8で密封して電池が完成する。

【0062】

電解液としては、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ビニレンカーボネート(VC)、メチルアセテート(MA)、エチルメチルカーボネート(EMC)、またはメチルプロピルカーボネート(MPC)等の溶媒に、電解質として6フッ化リン酸リチウム(LiPF6)、4フッ化ホウ酸リチウム(LiBF4)、または過塩素酸リチウム(LiClO4)等を溶解させたものを用いるのが望ましい。電解質濃度は、0.7M(モル)以上1.5M(モル)以下が望ましい。

【0063】

また、これらの電解液に、カルボン酸無水基を有する化合物や、プロパンスルトン等の硫黄元素(S)を有する化合物、ホウ素(B)を有する化合物を混合させてもよい。これらの化合物の添加目的は、負極2の表面での電解液の還元分解反応の抑制や、正極1から溶出したFe等の金属元素の負極2での還元析出の防止、電解液のイオン導電性の向上、電解液の難燃化等である。混合させる化合物は、添加目的に応じて選択すればよい。

【0064】

以下、さらに詳細に実施例を説明するが、本発明は本明細書に記載した実施例に限定されるものではない。

【実施例1】

【0065】

実施例1で作製した正極材料の特性を表1に示す。

【0066】

【表1】

【0067】

<正極材料の作製>

実施例1では、正極材料の原料として、水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用した。これらの原料を、原料比でLi:Fe:Mn:Co:Si:Vが、2.11:0.40:0.30:0.20:0.90:0.10となるように秤量し、粉砕機で湿式粉砕した。得られた粉末は、乾燥した後、高純度アルミナ容器に入れ、アルゴン気流下650℃で10時間焼成し、アルゴン雰囲気のままファンを用いて急冷した後、解砕して正極材料を得た。元素比を測定した結果、Li:Fe:Mn:Co:Si:Vは、2.10:0.40:0.30:0.20:0.90:0.10であった。よって、正極材料の組成はLi2.10Fe0.40Mn0.30Co0.20Si0.90V0.10O4であることが分かった。

【0068】

次に炭素の複合について説明する。

【0069】

正極材料100gにスクロース21gを加え、湿式混合した。得られた粉末は、乾燥した後、高純度アルミナ容器に入れ、アルゴン気流下700℃で1時間焼成し、空冷した。空冷後の粉末には4重量%の炭素が含まれていた。

【0070】

図2(a)に、炭素を複合した正極材料(炭素複合正極材料)のX線回折プロファイルを示す。この図から、全てのピークがケイ酸塩リチウムのピークに帰属され、2θ=24.26°のピーク強度は354counts、2θ=21.42°のピーク強度は98counts、2θ=22.70°のピーク強度は104countsであった。よって、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は354counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は202countsであり、(p/q)=1.8であることが分かった。

【0071】

次に、試験電池の作製について説明する。

【0072】

<試験電池用の正極の作製>

得られた炭素複合正極材料を用いて、試験電池の正極を作製した。正極材料、炭素系導電材料(正極材料の複合炭素含む)、及び、予め溶媒のN−メチル−2−ピロジノン(NMP)に溶解させた結着剤を、質量パーセントで表わしてそれぞれ86:7:7の割合で混合してスラリを作製した。均一に混合されたスラリを、厚さ20μmのアルミ箔の集電体上に塗布した。その後、120℃で乾燥し、プレスにて電極密度が1.8g/cm3になるように圧縮成形した。圧縮成形後、直径15mmの円盤状に、打ち抜き金具を用いて打ち抜き、試験電池用の正極を作製した。

【0073】

<試験電池の作製>

作製した正極を用い、金属リチウムを負極として、試験電池を作製した。電解液には、1.0モルのLiPF6を電解質とし、EC(エチレンカーボネート)とDMC(ジメチルカーボネート)の混合液を溶媒としたものを用いた。この試験電池を用いて行った単極放電容量の評価について説明する。

【0074】

充電レートを0.1C(10時間で100%の充電が完了する速さ)として4.5Vまで定電流/定電圧で充電した後、1.8Vまで0.1Cの放電レート(10時間で100%の放電が完了する速さ)で定電流放電した。これを、充電と放電とで1サイクルとして2サイクル繰り返したときの、2サイクル目の放電容量を単極放電容量と定義した。実施例1での単極放電容量は、191Ah/kgだった。

【0075】

<18650型電池の作製>

18650(直径18mm×高さ650mm)型電池の作製について説明する。得られた正極材料を用いて18650型電池を作製した。

【0076】

正極1は、次のようにして作製した。正極材料、炭素材料粉末の導電材(正極材料の複合炭素含む)、及びPVdF(ポリフッ化ビニリデン)の結着剤を、重量比で86:7:7となるように混合し、適量のNMP(N−メチルピロリドン)を加えてスラリを作製した。作製されたスラリをプラネタリーミキサで3時間攪拌して、混練を行った。次に、混練されたスラリを、ロール転写機の塗布機を用いて、正極1の集電体である厚さ20μmのアルミニウム箔の両面に塗布した。これをロールプレス機で合剤密度が1.80g/cm3となるようにプレスし、正極を得た。

【0077】

負極2は、次のようにして作製した。負極材料として非晶質炭素を、導電材としてカーボンブラックを、結着剤としてPVdFを用い、重量比で92:2:6となるように混合し、スラリーミキサで30分攪拌して混練を行った。混練されたスラリを、塗布機を用いて、負極2の集電体である厚さ10μmの銅箔の両面に塗布し、乾燥した後に、ロールプレスでプレスし、負極の電極を得た。

【0078】

正極1及び負極2の電極を、それぞれ所定の大きさに裁断した。各電極のスラリの未塗布部に、それぞれ集電タブの正極リード7と負極リード5を超音波溶接で設置した。

【0079】

この正極1と負極2の間に、セパレータ3である多孔性のポリエチレンフィルムを挟んで円筒状(螺旋状)に捲回して電極群を構成し、この電極群を18650型の電池缶4に挿入した。

【0080】

正極リード7と電池缶4の蓋部6とを接続した後、蓋部6と電池缶4とをレーザー溶接により溶接して電池を密封した。

【0081】

最後に、電池缶4に設けた注液口から非水電解液を注入して、18650型電池(リチウム二次電池10)を得た。

【0082】

容量維持率の評価について説明する。

【0083】

作製した18650型電池の容量維持率の評価は、以下の手順で行った。0.1Cの電流を流して充電終止電圧4.6Vまで定電流充電し、1時間の休止を挟んだ後に、同じ電流値で2.0Vまで定電流放電した。これを、充電と放電とで1サイクルとして2サイクル繰り返したときの、2サイクル目の積算充電エネルギ密度に対する2サイクル目の積算放電エネルギ密度の効率をエネルギ効率とした。試験環境温度は40℃とした。結果を表2に示す。

【0084】

【表2】

【実施例2】

【0085】

実施例2では、正極材料の原料として水酸化ニッケル(Ni(OH)2)を加え、原料比でLi:Fe:Mn:Ni:Co:Si:Vが、2.21:0.30:0.30:0.05:0.15:0.80:0.20となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.20Fe0.30Mn0.30Ni0.05Co0.15Si0.80V0.20O4であり、複合炭素は4重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は341counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は187countsであり、(p/q)=1.8であることが分かった。

【0086】

実施例2の単極放電容量は232Ah/kgだった。実施例2で作製した正極材料の特性を表3に示す。

【0087】

【表3】

【0088】

実施例1と同様に、18650型電池を作製して、エネルギ効率を評価した。結果を表4に示す。

【0089】

【表4】

【0090】

実施例2で作製した正極を用いた電池は、エネルギ効率が75%であり、高い性能を示していることが分かる。

【実施例3】

【0091】

実施例3では、正極材料の原料として炭酸コバルト(CoCO3)の代わりにシュウ酸亜鉛二水和物(ZnC2O4・2H2O)を加え、原料比でLi:Fe:Mn:Zn:Si:Vが、2.11:0.40:0.40:0.10:0.90:0.10となるように秤量し、アルゴン気流下600℃で10時間焼成して、実施例1と同様に正極材料を作製した。炭素の複合については、正極材料100gにスクロース26gを加え、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.10Fe0.40Mn0.40Zn0.10Si0.90V0.10O4であり、複合炭素は5重量%であることが分かった。

【0092】

さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は264counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は183countsであり、(p/q)=1.4であることが分かった。

【0093】

実施例3の単極放電容量は182Ah/kgだった。実施例3で作製した正極材料の特性を表3に示す。

【0094】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例3で作製した正極を用いた電池は、エネルギ効率が69%であり、比較的高い性能を示していることが分かる。

【実施例4】

【0095】

実施例4では、正極材料の原料として水酸化ニッケル(Ni(OH)2)、シュウ酸亜鉛二水和物(ZnC2O4・2H2O)を加え、原料比でLi:Fe:Mn:Ni:Co:Zn:Si:Vが、2.31:0.10:0.40:0.05:0.10:0.05:0.70:0.30となるように秤量し、実施例3と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.30Fe0.10Mn0.40Ni0.05Co0.10Zn0.05Si0.70V0.30O4であり、複合炭素は5重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は457counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は230countsであり、(p/q)=2.0であることが分かった。

【0096】

実施例4の単極放電容量は249Ah/kgだった。実施例4で作製した正極材料の特性を表3に示す。

【0097】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例4で作製した正極を用いた電池は、エネルギ効率が70%であり、高い性能を示していることが分かる。

【実施例5】

【0098】

実施例5では、正極材料の原料としてシュウ酸鉄二水和物(FeC2O4・2H2O)の代わりに水酸化ニッケル(Ni(OH)2)、シュウ酸亜鉛二水和物(ZnC2O4・2H2O)を加え、原料比でLi:Mn:Ni:Co:Zn:Si:Vが、2.21:0.35:0.05:0.30:0.10:0.80:0.20となるように秤量し、実施例3と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.20Mn0.35Ni0.05Co0.30Zn0.10Si0.80V0.20O4であり、複合炭素量は5重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は223counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は217countsであり、(p/q)=1.0であることが分かった。

【0099】

実施例5の単極放電容量は168Ah/kgだった。実施例5で作製した正極材料の特性を表3に示す。

【0100】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例5で作製した正極を用いた電池は、エネルギ効率が84%であり、高い性能を示していることが分かる。

【実施例6】

【0101】

実施例6では、原料比でLi:Fe:Mn:Co:Si:Vが、2.06:0.30:0.50:0.15:0.95:0.05となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.05Fe0.30Mn0.5Co0.15Si0.95V0.05O4であり、複合炭素は3重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は403counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は136countsであり、(p/q)=3.0であることが分かった。

【0102】

実施例6の単極放電容量は176Ah/kgだった。実施例6で作製した正極材料の特性を表3に示す。

【0103】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例6で作製した正極を用いた電池は、エネルギ効率が70%であり、高い性能を示していることが分かる。

【実施例7】

【0104】

実施例7では、正極材料の原料として水酸化アルミニウム(Al(OH)3)を加え、原料比でLi:Fe:Mn:Co:Si:V:Alが、2.06:0.40:0.35:0.20:0.85:0.10:0.05となるように秤量し、実施例1と同様に正極材料を作製した。炭素の複合については、正極材料100gにスクロース32gを加え、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.05Fe0.40Mn0.35Co0.20Si0.85V0.10Al0.05O4であり、複合炭素は6重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は335counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は229countsであり、(p/q)=1.5であることが分かった。

【0105】

実施例7の単極放電容量は194Ah/kgだった。実施例7で作製した正極材料の特性を表3に示す。

【0106】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例7で作製した正極を用いた電池は、エネルギ効率が73%であり、高い性能を示していることが分かる。

【実施例8】

【0107】

実施例8では、正極材料の原料として水酸化アルミニウム(Al(OH)3)を加え、原料比でLi:Fe:Mn:Co:Si:V:Alが、2.11:0.40:0.30:0.20:0.70:0.20:0.10となるように秤量し、実施例7と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.10Fe0.40Mn0.30Co0.20Si0.70V0.20Al0.10O4であり、複合炭素は6重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は369counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は183countsであり、(p/q)=2.0であることが分かった。

【0108】

実施例8の単極放電容量は180Ah/kgだった。実施例8で作製した正極材料の特性を表3に示す。

【0109】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例8で作製した正極を用いた電池は、エネルギ効率が72%であり、高い性能を示していることが分かる。

【実施例9】

【0110】

実施例9では、原料比でLi:Fe:Mn:Co:Si:Vが、2.41:0.20:0.30:0.10:0.60:0.40となるように秤量し、実施例1と同様に正極材料を作製した。炭素の複合については、正極材料100gにスクロース16gを加え、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.40Fe0.20Mn0.30Co0.10Si0.60V0.40O4であり、複合炭素は3重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は297counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は160countsであり、(p/q)=1.9であることが分かった。

【0111】

実施例9の単極放電容量は177Ah/kgだった。実施例9で作製した正極材料の特性を表3に示す。

【0112】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例9で作製した正極を用いた電池は、エネルギ効率が68%であり、比較的高い性能を示していることが分かる。

【0113】

〔比較例1〕

比較例1は、CoやZn置換による結晶構造制御をしていないケイ酸塩リチウムを正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0114】

比較例1では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Mn:Si:Vが、2.21:0.40:0.40:0.80:0.20となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.20Fe0.40Mn0.40Si0.80V0.20O4であり、複合炭素は4重量%であることが分かった。

【0115】

比較例1は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は412counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は52countsであり、(p/q)=8.0であることが分かった。

【0116】

比較例1の単極放電容量は212Ah/kgだった。比較例1は、FeやMnの割合が高く、かつ、SiサイトにSiよりも電気陰性度の低いVが置換されているため、反応電圧が低下して単極放電容量は高い値を示した。比較例1で作製した正極材料の特性を表5に示す。

【0117】

【表5】

【0118】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表6に示す。比較例1で作製した正極を用いた電池は、エネルギ効率が60%であった。比較例1では、CoやZnを含まないので、充電時に遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が存在しない。よって、結晶構造が変化して放電時の電圧が低下し、エネルギ効率が低下したと考えられる。

【0119】

【表6】

【0120】

〔比較例2〕

比較例2は、結晶構造を制御する元素としてCoやZnではなく、Mgを置換したケイ酸塩リチウムを正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0121】

比較例2では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、水酸化マグネシウム(Mg(OH)2)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Mn:Mg:Si:Vが、2.11:0.30:0.40:0.20:0.90:0.10となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.10Fe0.30Mn0.40Mg0.20Si0.90V0.10O4であり、複合炭素は4重量%であることが分かった。

【0122】

比較例2は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は362counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は66countsであり、(p/q)=5.5であることが分かった。

【0123】

比較例2の単極放電容量は61Ah/kgだった。比較例2は、FeやMnの割合が高く、かつ、SiサイトにSiよりも電気陰性度の低いVが置換されている一方、充放電に寄与しないMgの割合も比較的高いため、MgによってFeやMnの価数変化にも悪影響を及ぼし、容量が低下したと考えられる。比較例2で作製した正極材料の特性を表5に示す。

【0124】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例2で作製した正極を用いた電池は、エネルギ効率が62%であった。比較例2では、CoやZnを含まないので充電時に遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が存在しない。よって、結晶構造が変化して放電時の電圧が低下し、エネルギ効率が低下したと考えられる。

【0125】

〔比較例3〕

比較例3は、遷移金属としてFeやMnを含まず、Coだけのケイ酸塩リチウムを正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0126】

比較例3では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Co:Si:Vが、2.11:0.90:0.90:0.10となるように秤量し、大気雰囲気下900℃で10時間焼成して、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.10Co0.90Si0.90V0.10O4であり、複合炭素は4重量%であることが分かった。

【0127】

比較例3は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は210counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は298countsであり、(p/q)=0.7であることが分かった。

【0128】

比較例3の単極放電容量は66Ah/kgだった。比較例3は、SiサイトにSiよりも電気陰性度の低いVが置換されている一方、遷移金属のCoがFeやMnのように反応性が高くないため、容量が低下したと考えられる。比較例3で作製した正極材料の特性を表5に示す。

【0129】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例3で作製した正極を用いた電池は、エネルギ効率が88%と非常に高かった。比較例3では、Coの割合が高いため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体である。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0130】

〔比較例4〕

比較例4は、Siサイトに置換元素の無いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0131】

比較例4では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)を使用し、原料比でLi:Fe:Mn:Co:Siが、2.01:0.40:0.40:0.20:1.00となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.00Fe0.40Mn0.40Co0.20SiO4であり、複合炭素は4重量%であることが分かった。

【0132】

比較例4は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は220counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は227countsであり、(p/q)=1.0であることが分かった。

【0133】

比較例4の単極放電容量は136Ah/kgだった。比較例4は、SiサイトにSiよりも電気陰性度の低いVやAlが置換されていないため、容量が低下したと考えられる。比較例4で作製した正極材料の特性を表5に示す。

【0134】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例4で作製した正極を用いた電池は、エネルギ効率が70%であった。比較例4では、Coが置換されているため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体と考えられる。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0135】

〔比較例5〕

比較例5は、遷移金属としてFeよりもCoの割合が高いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0136】

比較例5では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Co:Si:Vが、2.11:0.40:0.50:0.90:0.10となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.10Fe0.40Co0.50Si0.90V0.10O4であり、複合炭素は4重量%であることが分かった。

【0137】

比較例5は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は96counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は402countsであり、(p/q)=0.2であることが分かった。

【0138】

比較例5の単極放電容量は125Ah/kgだった。比較例5は、SiサイトにSiよりも電気陰性度の低いVが置換されている一方、遷移金属として多く含まれるCoがFeやMnのように反応性が高くないため、容量が低下したと考えられる。比較例5で作製した正極材料の特性を表5に示す。

【0139】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例5で作製した正極を用いた電池は、エネルギ効率が75%と高かった。比較例5では、Coの割合が高いため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体である。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0140】

〔比較例6〕

比較例6は、Siサイトに置換するV置換量が高いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0141】

比較例6では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、シュウ酸亜鉛二水和物(ZnC2O4・2H2O)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Mn:Zn:Si:Vが、2.51:0.20:0.20:0.10:0.50:0.50となるように秤量し、実施例3と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.50Fe0.20Mn0.20Zn0.10Si0.50V0.50O4であり、複合炭素は5重量%であることが分かった。

【0142】

比較例6は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は278counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は271countsであり、(p/q)=1.0であることが分かった。

【0143】

比較例6の単極放電容量は23Ah/kgだった。比較例6は、SiサイトへのV置換量が高いため、異相が生成したり、充放電に寄与する遷移金属の割合が低かったりしたため、容量が低下したと考えられる。比較例6で作製した正極材料の特性を表5に示す。

【0144】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例6で作製した正極を用いた電池は、エネルギ効率が57%と低かった。比較例6では、Znを置換して構造制御を試みたものの、異相等の影響で抵抗が高く、エネルギ効率が低下したと考えられる。

【0145】

〔比較例7〕

比較例7は、Siサイトに置換する元素としてVよりもAlの置換量が多いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0146】

比較例7では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)、水酸化アルミニウム(Al(OH)3)を使用し、原料比でLi:Fe:Mn:Co:Si:V:Alが、1.91:0.50:0.50:0.10:0.70:0.10:0.20なるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi1.90Fe0.50Mn0.50Co0.10Si0.70V0.10Al0.20O4であり、複合炭素は5重量%であることが分かった。

【0147】

比較例7は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は323counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は74countsであり、(p/q)=4.4であることが分かった。

【0148】

比較例7の単極放電容量は70Ah/kgだった。比較例7は、LiサイトのLi量が少なくFeやMnがLiサイトへ侵入してLi拡散を阻害するため、充放電容量が低下したと考えられる。比較例7で作製した正極材料の特性を表5に示す。

【0149】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例7で作製した正極を用いた電池は、エネルギ効率が62%と低かった。比較例7では、Coが置換されているため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体と考えられる。しかしながら、LiサイトへのFeやMnの侵入によってLi拡散性が低下したため、エネルギ効率が低下したと考えられる。

【0150】

〔比較例8〕

比較例8は、Siサイトに置換する元素としてSiよりも電気陰性度の高いPを一部置換したケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0151】

比較例8では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、リン酸水素二アンモニウム((NH4)2HPO4)を使用し、原料比でLi:Fe:Mn:Co:Si:Pが、2.01:0.40:0.40:0.20:0.90:0.10なるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.01Fe0.40Mn0.40Co0.20Si0.90P0.10O4であり、複合炭素は4重量%であることが分かった。

【0152】

比較例8は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は285counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は210countsであり、(p/q)=1.4であることが分かった。

【0153】

比較例8の単極放電容量は108Ah/kgだった。比較例8は、SiサイトへSiより電気陰性度の高いPを置換したため、反応電位が上昇して上限4.5Vでの充放電容量が低下したと考えられる。比較例8で作製した正極材料の特性を表5に示す。

【0154】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例8で作製した正極を用いた電池は、エネルギ効率が71%と高かった。比較例8では、Coの割合が高いため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体である。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0155】

<効果>

以上のことから、本実施形態によれば、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とするリチウム二次電池用正極材料を用いることで、高容量でかつエネルギ効率に優れるリチウム二次電池を提供することができる。

【符号の説明】

【0156】

1 正極

2 負極

3 セパレータ

4 電池缶

5 負極リード

6 蓋部

7 正極リード

8 パッキン

9 絶縁板

10 リチウム二次電池

【技術分野】

【0001】

本発明は、リチウム二次電池用の正極材料、この正極材料を用いたリチウム二次電池用の正極、及びこの正極を用いたリチウム二次電池に関する。

【背景技術】

【0002】

リチウムイオンを用いるリチウム二次電池は、他の二次電池と比較して、体積・重量エネルギ密度が高いといった特長を有する。そのため、携帯電話やノート型パソコン等の民生機器用電源として広く使用されている。さらに、今後は、CO2の排出を抑制し環境に配慮したモータ駆動の電気自動車やモータとエンジンで駆動するハイブリッド車用の電源、または太陽光発電や風力発電等の再生可能エネルギの電力貯蔵用の電源などの大型用途として展開されることが期待されている。このような大型リチウム二次電池の分野では、民生機器用電源と比較して、特に、高容量かつ長寿命であることが強く要求される。

【0003】

リチウム二次電池の正極材料としては、現在、コバルト酸リチウムやニッケル酸リチウムなどの層状構造を有する正極材料が主流である。これらの正極材料は、理論容量が270Ah/kgを超え、非常に有望である。しかし、リチウムの引き抜き量が多くなると寿命が短くなるため、実容量は160Ah/kg程度にすぎない。

【0004】

近年、高容量かつ長寿命を両立できる正極材料として、組成式中に約2つのリチウムを含む、ケイ酸鉄リチウムやケイ酸マンガンリチウム等のケイ酸塩リチウムが注目されている。ケイ酸塩リチウムは組成式Li2MSiO4(Mは遷移金属)で表わすことができ、

2つのリチウムを引き抜く場合、理論容量は330Ah/kg程度が期待できる。

【0005】

特許文献1、2には、ケイ酸塩リチウムを正極材料に用いた例が開示されている。特許文献1では、オルトシリケート構造に基づくリチウム挿入型の正極材料が記載されている。特許文献2では、遷移金属に少なくともCo又はMnを含むケイ酸塩リチウムが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−266882号公報

【特許文献2】特開2007−335325号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ケイ酸塩リチウムの理論容量を得るには、Mサイトの遷移金属が2価から4価に酸化還元する必要がある。そのため、Mサイトに遷移金属としてFe、Mn、Coを用いた場合、Li基準で4.8V程度の高電圧で動作させることになる。このような電圧範囲で動作させると、現行のリチウム二次電池で用いられるカーボネート系溶媒が酸化分解してしまう。また、ケイ酸塩リチウムは充電時(リチウムイオンがケイ酸塩リチウムから脱離する時)に対して放電時(リチウムイオンがケイ酸塩リチウムに挿入する時)の電圧が低くなり、充電に必要なエネルギに対して放電で取り出せるエネルギが小さく、エネルギ効率が低いという課題がある。

【0008】

特許文献1には、組成式Li2MSiO4で表わされるケイ酸塩リチウムに関し、MサイトはMn2+又はFe2+及びその混合物と、その他の+2、+3、+4、+5酸化状態にある金属を含んでよく、SiサイトはS、P、Ge、V、Al、Bを含んでもよいと記載されている。しかし、各置換元素がどのような効果をもたらすかについては記載がない。さらに、実施例にはMサイトの元素としてFe、Mn、Mo、Tiが、Siサイトの置換元素としてPが挙げられているだけで、MサイトにCo、Znを、SiサイトにV、Alを置換した時の効果は全く記載がない。また、合成したケイ酸塩リチウムの構造についても全く記載が無い。

【0009】

特許文献2には、Mサイトは少なくともCo又はMnを含む遷移金属であり、Co単独又はMn単独であってもよいが、CoとMnとの混合物や、Co及びMn以外の、例えばFe、V、Ti、Ni等の遷移金属との混合物であってもよいと記載されている。さらに、リン酸ポリアニオンPO4のヘテロ元素を5価のリンよりも電気陰性度の小さな4価のケイ素Siで置換することによって、充電電圧を引き下げた場合、という記載がある。しかし、Siサイトにさらに元素置換するといった記載はない。また、合成したケイ酸塩リチウムの構造については斜方晶の空間群Pnmbに属すると記載されている。

【0010】

本発明は、ケイ酸塩リチウムを用い、リチウム二次電池の高容量化と高エネルギ密度化を両立させることができるリチウム二次電池用の正極材料を提供することを目的とする。

【0011】

本発明は、Siサイトに平均してSiよりも電気陰性度が低く、かつSiとイオン半径の近い元素を置換することによって上限電圧4.5Vにおける高容量化を課題の一つとした。また、Mサイトに少なくともCoやZnといった元素を用いることで、充電時にも結晶構造が安定に存在することをもう一つの課題とした。

【0012】

このようなケイ酸塩リチウムを用いることで、高容量化と高エネルギ密度化を両立させることができるリチウム二次電池を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明によるリチウム二次電池用正極材料は、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とする。

【発明の効果】

【0014】

本発明によれば、上限電圧4.5Vにおける充放電容量が大きく、かつ充電時の結晶構造が安定で放電電圧の高い正極材料を提供することができる。さらに、この正極材料をリチウム二次電池に用いることで、高容量でかつエネルギ効率の高いリチウム二次電池を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態によるリチウム二次電池の縦断面概略図である。

【図2】本発明の実施形態による正極材料のX線回折プロファイルを示す図である。

【発明を実施するための形態】

【0016】

ケイ酸塩リチウムは導電率が低いことから、様々な元素置換によって粉体の導電率を改善して高容量化を図っている。また、エネルギ効率が低い要因は、リチウムが脱離した時に遷移金属が価数変化するとともに格子外へ再配列し、結晶構造が変化するためと考えられている。本発明では、高容量化のため、高導電率化ではなく、反応電位そのものを低下させことにした。ケイ酸塩リチウムやリチウムオリビン等の、Li−M−X−Oで表わされるポリアニオン正極((XO)アニオン部を含む正極)は、M−O−Xのように、MとXが一つの酸素原子を介して隣接している。そのため、Xサイトの電気陰性度を低くすると、X−Oの共有結合が弱まってM−Oの共有結合が強固になり、より低い電圧でMが価数変化するようになる。

【0017】

そこで、ケイ酸塩リチウムのSiサイトにSiよりも電気陰性度の低い元素を置換し、高容量化を図った。さらに、エネルギ効率を改善するため、MサイトにCoやZnを置換することで、CuKα線を用いたX線回折測定において、2θ=24.3±0.2におけるケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3となるようにした。このようにすることで、MサイトにFe、Mn、Niを用いただけでは斜方晶に属する空間群Pmn21やPmnb、単斜晶のP21/nになるところを、斜方晶に属する空間群Pbn21の割合を増加させることができる。空間群Pbn21は空間群Pmn21と比較して、LiとMのサイトが一部入れ替わっているため対称性が低下しており、原子が移動しにくい構成になっていると考えられる。そのため、X線回折測定におけるピーク強度比を制御することによって、エネルギ効率を改良した。

【0018】

以下、本発明によるリチウム二次電池用正極材料、リチウム二次電池用正極、及びリチウム二次電池について説明する。

【0019】

本発明によるリチウム二次電池用正極材料は、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3である。このような構成の正極材料をリチウム二次電池に用いることで、上限電圧4.5Vでの高容量化を可能にし、かつ、充電時の結晶構造を安定化することでエネルギ効率を向上することができる。

【0020】

次に、本発明を実施するための形態の一つを詳細に説明する。

【0021】

<リチウム二次電池の構成>

図1は、本発明の実施形態によるリチウム二次電池(18650型リチウムイオン二次電池)の縦断面概略図である。

【0022】

リチウム二次電池10では、正極1と負極2との間に、正極1と負極2との接触を防ぐとともにイオン伝導性を有する微多孔性薄膜等のセパレータ3が介在する。正極1、負極2及びセパレータ3は、重ねられて螺旋状に捲回され、有機溶媒を使用した非水電解液とともにステンレス製またはアルミニウム製の電池缶4に封入される。

【0023】

正極1には、電流を取り出す正極リード7が形成され、負極2には、電流を取り出す負極リード5が形成される。正極1、負極2で発生した電流は、それぞれ正極1から正極リード7で取り出され、負極2から負極リード5で取り出される。正極リード7は、蓋部6と接触し、負極リード5は、電池缶4と接触している。

【0024】

正極1と負極リード5との間、及び負極2と正極リード7との間には、それぞれ短絡を防ぐため、絶縁板9が形成される。絶縁板9は、エポキシ樹脂などの絶縁性を有する材料で形成される。電池缶4と蓋部6との間には、電解液の漏れを防止するとともにプラス極の正極1とマイナス極の負極2とを分けるパッキン(シール材)8が形成される。パッキン8は、ゴムなどの電気絶縁性を有する材料で形成される。

【0025】

<正極>

正極1は、アルミニウムや銅等の集電体(例えば、厚さ5μm以上25μm以下のアルミ箔、または厚さ10μm程度の銅箔等)に、正極合剤を片面につき、例えば120μm程度の厚さに塗布して形成される。正極合剤は、正極材料(正極活物質)、導電材、及び結着剤(バインダ)等からなる。正極材料は、リチウムの吸蔵放出に寄与する材料であり、詳しくは後述する。導電材は、正極1の導電性を高める。結着剤は、集電体との密着性を確保するためのものであり、PVdF(ポリフッ化ビニリデン)等が用いられる。

【0026】

<負極>

負極2は、銅等からなる集電体(例えば、厚さ7μm以上20μm以下の銅箔)に、負極合剤を片面につき、例えば100μm程度の厚さに塗布して形成される。負極合剤は、負極材料(負極活物質)、導電材、及び結着剤等からなる。負極材料としては、金属リチウムや、炭素材料、リチウムイオンを挿入可能またはリチウムの化合物を形成可能な材料を用いることができ、炭素材料が特に好適である。炭素材料としては、天然黒鉛や人造黒鉛等の黒鉛類、石炭系コークス、石炭系ピッチの炭化物、石油系コークス、石油系ピッチの炭化物、またはピッチコークスの炭化物等の非晶質炭素を用いる。

【0027】

好ましくは、これら上記の炭素材料に種々の表面処理を施したものが望ましい。これらの炭素材料は1種類で用いるだけでなく、2種類以上を組み合わせて用いることもできる。

【0028】

また、リチウムイオン(Li+)を挿入可能またはリチウムの化合物を形成可能な材料としては、アルミニウム、スズ、ケイ素、インジウム、ガリウム、マグネシウム等の金属、これらの元素を含む合金、またはスズやケイ素等を含む金属酸化物が挙げられる。さらにまた、これらの金属や合金や金属酸化物と黒鉛系や非晶質炭素の炭素材料との複合材が挙げられる。

【0029】

<正極材料>

正極1の正極材料としては、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3である、ケイ酸塩リチウムを用いるのが好ましい。

【0030】

この組成式で表わされるケイ酸塩リチウムは、SiサイトにSi(電気陰性度1.90)よりも電気陰性度の低いV(電気陰性度1.63)やAl(電気陰性度1.61)が置換されているため、反応電圧が低下する。そのため、上限電圧を4.5Vに制限した時の充放電容量を増加させることができる。また、CoやZnを置換することで結晶構造を制御し、高い放電電圧を得ることができた。

【0031】

Mは2価を取り得る遷移金属が候補で、Fe、Mn、Niが高容量を得やすいため好ましい。特に、安価なFe、Mnが好ましく、Ni量は少量が好ましい。Aは、結晶構造を制御するため、CoやZnが好ましい。これらの元素は、Fe、Mn、Niとは異なり、斜方晶に属する空間群Pbn21の構造となることができる。CoやZnで置換することで、Li脱離後の結晶構造が安定となり、放電電圧が向上することが分かった。特に、酸化還元可能なCoが好ましく、Znの場合は典型元素のため少量が好ましい。

【0032】

ここで、Aの含有量xは、0.1≦x≦0.4である。x<0.1では、CoやZnによる結晶構造の制御が不十分なため、エネルギ密度低下の原因となる。一方、0.4<xでは、高容量を得るのに必要なMの割合が低下し、容量低下の原因となる。好ましくは、0.15≦x≦0.3である。この範囲では、放電容量とエネルギ密度を高くすることができる。

【0033】

Vの含有量yは、0<y≦0.4である。y=0では、Siサイトの電気陰性度を下げることができないので、容量低下の原因となる。一方、0.4<yでは、高容量を得るのに必要なMの割合が低下し、容量低下の原因となる。好ましくは、0.15≦x≦0.3である。この範囲では、放電容量を高くすることができる。

【0034】

Alの含有量zは、0≦z≦yである。Vは+5価でSiサイトに置換可能なため、Vを置換した分は、+1価のLiを増やして、+2価のMを減らすことで電気的中性を保つことができる。一方、Alは+3価でSiサイトに置換するため、Alを置換した分は、+2価のMを増やして、+1価のLiを減らすことで電気的中性を保つことができる。しかし、後者の場合、増加したMがLiサイトに侵入するため、Li拡散を阻害する。したがって、y<zでは、増加したMがLiサイトに侵入するため、容量低下の原因となる。

【0035】

CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比は、1≦(p/q)≦3である。(p/q)<1では、CoやZnを置換したことによる空間群Pbn21の割合が高すぎるため、容量低下の原因となる。一方、3<(p/q)では、反対に空間群Pbn21の割合が低すぎるため、エネルギ密度低下の原因となる。好ましくは、1.5≦(p/q)≦2である。この範囲では、放電容量とエネルギ密度を高くすることができる。

【0036】

<正極材料の作製方法>

次に、正極材料(ケイ酸塩リチウム)の作製方法について説明する。

【0037】

正極材料の作製方法には、固相法、共沈法、水熱法などの公知の合成方法を用いればよい。

【0038】

固相法の場合、リチウム化合物として、炭酸リチウム(Li2CO3)、水酸化リチウム(LiOH・H2O)、硫酸リチウム(Li2SO4)、酢酸リチウム(CH3CO2Li)、塩化リチウム(LiCl)、または硝酸リチウム(LiNO3)等を用いることができる。また、シリコンを含む例として、ケイ酸リチウム(Li2SiO3)を用いることができる。好ましくは、炭酸リチウム(Li2CO3)、水酸化リチウム(LiOH)、またはケイ酸リチウム(Li2SiO3)を用いる。

【0039】

M(Fe、Mn、Niからなる群より選択される一つ以上の元素。)の化合物としては、シュウ酸塩、酸化物、水酸化物、硫酸塩、酢酸塩、または炭酸塩等を用いることができる。これらは充放電時に価数変化するため、正極材料の作製時には2価の状態であることが望まれる。そのため、Mの化合物として、Mが2価の状態の原料を用いることが好ましい。

【0040】

A(Co及びZnからなる群より選択される一つ以上の元素)の化合物としては、シュウ酸塩、酸化物、水酸化物、硝酸塩、または炭酸塩等を用いることができる。コバルトはMと同様に充放電時に価数変化するため、正極材料の作製時には2価の状態であることが望まれる。そのため、コバルトの化合物として、コバルトが2価の状態の原料を用いることが好ましい。一方、Znは典型元素で価数変化しないため、原料の種類は特に限定されない。

【0041】

シリコン化合物としては、二酸化ケイ素(SiO2)、テトラエトキシシラン((C2H5O)4Si)、またはケイ酸リチウム(Li2SiO3)等を用いることができる。二酸化ケイ素の場合、反応性を上げるため、非晶質タイプや微粒子タイプを用いるのが好ましい。

【0042】

Siサイトに置換するバナジウムの化合物としては、酸化バナジウム(V2O5)、シュウ酸バナジル(VOC2O4)、バナジウムオキシトリエトキシド(C6H15O4V)、またはバナジウムトリイソプロポキシドオキシド(C9H21O4V)等を用いることができる。バナジウムは+5価の状態であることが望まれるため、バナジウムの化合物として、バナジウムが5価の状態の原料を用いることが好ましい。

【0043】

Siサイトに置換するアルミニウムの化合物としては、酸化アルミニウム(Al2O3)、水酸化アルミニウム(Al(OH)3)、硝酸アルミニウム(Al(NO3)3)、またはアルミニウムイソプロポキシド(Al[(CH3)2CHO])等を用いることができる。

【0044】

原料となる物質は、所定の組成比の粉体として供給し、これをボールミル等の機械的な方法で粉砕し混合する。粉砕混合は、乾式または湿式のどちらの方法を用いてもよい。そして、得られた粉末を500℃以上800℃以下、好ましくは550℃以上700℃以下で焼成する。焼成時間は3〜30時間、より好ましくは6〜16時間保持するのがよい。焼成する際の雰囲気は、窒素、アルゴン、水素、一酸化炭素、あるいはこれらを混合した不活性雰囲気が好ましい。焼成後は、不活性雰囲気下で徐冷したり液体窒素等を利用して急冷したりしてもよい。このようにして得られた正極材料を用い、次に炭素を複合する。

【0045】

<炭素の複合方法>

炭素は、正極材料の電子伝導性向上を目的として混合する。そのため、正極材料の作製時に炭素源を混合すると、炭素が正極材料内部にも混在し、単に電極密度を低下させて結果的に電池の容量低下を招く。そのため、電子伝導性を向上するには、正極材料を作製した後に炭素源と混合するほうがより効果的である。

【0046】

炭素源としては、ケッチェンブラック(登録商標)等の高比表面積炭素材料や、スクロース、デキストリン、アスコルビン酸、またはリンゴ酸等の炭化水素化合物が挙げられる。

【0047】

高比表面積炭素材料を用いる場合は、ボールミル等を用いて機械的に正極材料と混合すればよい。これにより、正極材料の表面が炭素で覆われ、導電性を向上することができる。一方、炭化水素化合物を用いる場合は、ボールミル等を用いて機械的に正極材料と混合した後、不活性雰囲気下で焼成して炭化水素化合物を炭化させ、化学的に複合化させればよい。

【0048】

焼成は、500℃以上800℃以下で10分〜3時間保持すればよい。複合する炭素量(炭素含率)は、後述の実施例で示すように、正極材料に対して2重量%以上6重量%以下であることが好ましいが、この範囲に限定されるものではない。

【0049】

<元素の重量比の測定法>

正極材料の元素の重量比は、高周波誘導結合プラズマ発光分光(以下「ICP」と略す)分析装置(株式会社日立製作所製 P−4000)を用いて、以下のように測定した。まず、ビーカに入れた45mlのイオン交換水に5gの正極材料と2mlの硝酸を投入し、スターラ(攪拌機)で30分間攪拌した。5分間放置後、濾紙で濾過した濾液をアルゴンガスとともに高周波雰囲気中に噴霧し、励起された各元素特有の光の強度を測定して、元素の重量比を算出した。

【0050】

また、正極材料と複合した炭素量は、固体中炭素分析装置(株式会社堀場製作所製 EMIA−110)を用いて、以下のように測定した。空焼きした磁性るつぼに100mgの試料と助燃剤を加え、酸素気流中、高周波加熱炉で燃焼した。燃焼ガス中のCO2及びCOガスを定量し、炭素の重量を算出した。

【0051】

<X線回折ピーク強度の確認>

作製した正極材料のX線回折ピーク強度は、自動X線回折装置(株式会社リガク社製 RINT−UltimaIII。以下、「XRD」と略す)を用いて確認した。試料は、くぼみ0.5mmのガラス製サンプルフォルダに均一に充填し、線源にはCuKα、モノクロメータにはグラファイト湾曲結晶を用いた。測定条件は、管電圧を48kV、管電流を40mA、発散スリットを0.5°、散乱スリットを0.5°、受光スリットを0.3mm、モノクロメータスリットを0.6mmとし、ステップスキャン法で測定範囲(2θ)を15〜55°、ステップ幅を0.02°、走査速度1.0°/minとした。得られた回折プロファイルにおいて、斜方晶に属する空間群Pbn21では、2θ=24.3±0.2に(021)面、21.0≦2θ≦23.0に(120)面と(101)面のピークが現われる。また、斜方晶に属する空間群Pmn21では、2θ=24.3±0.2に(011)面、21.0≦2θ≦23.0に(110)面と(101)面のピークが現われる。よって、2θ=24.3±0.2のピーク及び、21.0≦2θ≦23.0における各ピークの強度の和をそれぞれp、qとした。

【0052】

<リチウム二次電池の作製方法>

リチウム二次電池の作製方法の一例を以下に示す。

【0053】

正極材料を、炭素材料粉末の導電材及びポリフッ化ビニリデン等の結着剤とともに混合して、スラリを作製する。正極材料に対する導電材の混合比(正極材料を100重量%とした場合)は、3重量%以上12重量%以下が望ましい。ここで、正極材料と複合している炭素量は、導電材の一部とする。

【0054】

また、正極材料に対する結着剤の混合比(正極材料を100重量%とした場合)は、3重量%以上12重量%以下が望ましい。

【0055】

混合に際して、正極材料をスラリ中で均一に分散させるため、混練機を用いて充分な混練を行うことが好ましい。

【0056】

得られたスラリは、例えばロール転写機等によって、厚み15μm以上25μm以下の集電体のアルミ箔上に両面塗布する。両面塗布した後、プレス乾燥することによって、正極1(図1参照)の電極板を形成する。正極材料、導電材、及び結着剤を混合した合剤部分の厚さは、50μm以上200μm以下が望ましい。

【0057】

負極は、正極と同様に、負極材料を結着剤と混合して集電体に塗布後にプレスし、電極を形成する。ここで、電極合材の厚さは、20μm以上70μm以下が望ましい。負極の場合は、集電体として厚さ7μm以上20μm以下の銅箔を用いる。塗布の混合比は、例えば負極材料と結着剤の重量比で90:10が望ましい。

【0058】

合剤の塗布後にプレスした正極及び負極の電極は、所定の長さに切断し、図1に示す正極1と負極2とする。正極1と負極2には、それぞれ電流引き出し用のタブ部の正極リード7と負極リード5を、スポット溶接または超音波溶接により形成する。タブ部の正極リード7と負極リード5は、長方形の形状をした集電体とそれぞれ同じ材質の金属箔からできており、電極から電流を取り出すために設置する部材である。タブ付けされた正極1及び負極2の間に、L+イオンを通すイオン伝導性のある微多孔質膜、例えばポリエチレン(PE)やポリプロピレン(PP)等からなるセパレータ3を挟んで重ね、これを、図1に示すように、円筒状(螺旋状)に捲いて電極群とし、円筒状の電池容器である電池缶4に収納する。

【0059】

または、図示しないが、セパレータに袋状のものを用いてこの中に電極を収納し、これらを順次重ねて多層構造として角型の電池容器に収納してもよい。

【0060】

電池容器(電池缶4)の材質は、ステンレスまたはアルミが望ましい。ステンレスは、表面に不働態皮膜が形成されるので腐食しにくく、また鋼であるので強度が高いので、電池缶4内の電解液等が気化したガスによる内圧上昇に耐えられる。アルミは、軽量なので重量当りのエネルギ密度が高いという特徴を有する。

【0061】

電極群(正極1、負極2、及びセパレータ3)を電池容器(電池缶4)に収納した後、電池容器内に電解液を注入し、パッキン8で密封して電池が完成する。

【0062】

電解液としては、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ビニレンカーボネート(VC)、メチルアセテート(MA)、エチルメチルカーボネート(EMC)、またはメチルプロピルカーボネート(MPC)等の溶媒に、電解質として6フッ化リン酸リチウム(LiPF6)、4フッ化ホウ酸リチウム(LiBF4)、または過塩素酸リチウム(LiClO4)等を溶解させたものを用いるのが望ましい。電解質濃度は、0.7M(モル)以上1.5M(モル)以下が望ましい。

【0063】

また、これらの電解液に、カルボン酸無水基を有する化合物や、プロパンスルトン等の硫黄元素(S)を有する化合物、ホウ素(B)を有する化合物を混合させてもよい。これらの化合物の添加目的は、負極2の表面での電解液の還元分解反応の抑制や、正極1から溶出したFe等の金属元素の負極2での還元析出の防止、電解液のイオン導電性の向上、電解液の難燃化等である。混合させる化合物は、添加目的に応じて選択すればよい。

【0064】

以下、さらに詳細に実施例を説明するが、本発明は本明細書に記載した実施例に限定されるものではない。

【実施例1】

【0065】

実施例1で作製した正極材料の特性を表1に示す。

【0066】

【表1】

【0067】

<正極材料の作製>

実施例1では、正極材料の原料として、水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用した。これらの原料を、原料比でLi:Fe:Mn:Co:Si:Vが、2.11:0.40:0.30:0.20:0.90:0.10となるように秤量し、粉砕機で湿式粉砕した。得られた粉末は、乾燥した後、高純度アルミナ容器に入れ、アルゴン気流下650℃で10時間焼成し、アルゴン雰囲気のままファンを用いて急冷した後、解砕して正極材料を得た。元素比を測定した結果、Li:Fe:Mn:Co:Si:Vは、2.10:0.40:0.30:0.20:0.90:0.10であった。よって、正極材料の組成はLi2.10Fe0.40Mn0.30Co0.20Si0.90V0.10O4であることが分かった。

【0068】

次に炭素の複合について説明する。

【0069】

正極材料100gにスクロース21gを加え、湿式混合した。得られた粉末は、乾燥した後、高純度アルミナ容器に入れ、アルゴン気流下700℃で1時間焼成し、空冷した。空冷後の粉末には4重量%の炭素が含まれていた。

【0070】

図2(a)に、炭素を複合した正極材料(炭素複合正極材料)のX線回折プロファイルを示す。この図から、全てのピークがケイ酸塩リチウムのピークに帰属され、2θ=24.26°のピーク強度は354counts、2θ=21.42°のピーク強度は98counts、2θ=22.70°のピーク強度は104countsであった。よって、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は354counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は202countsであり、(p/q)=1.8であることが分かった。

【0071】

次に、試験電池の作製について説明する。

【0072】

<試験電池用の正極の作製>

得られた炭素複合正極材料を用いて、試験電池の正極を作製した。正極材料、炭素系導電材料(正極材料の複合炭素含む)、及び、予め溶媒のN−メチル−2−ピロジノン(NMP)に溶解させた結着剤を、質量パーセントで表わしてそれぞれ86:7:7の割合で混合してスラリを作製した。均一に混合されたスラリを、厚さ20μmのアルミ箔の集電体上に塗布した。その後、120℃で乾燥し、プレスにて電極密度が1.8g/cm3になるように圧縮成形した。圧縮成形後、直径15mmの円盤状に、打ち抜き金具を用いて打ち抜き、試験電池用の正極を作製した。

【0073】

<試験電池の作製>

作製した正極を用い、金属リチウムを負極として、試験電池を作製した。電解液には、1.0モルのLiPF6を電解質とし、EC(エチレンカーボネート)とDMC(ジメチルカーボネート)の混合液を溶媒としたものを用いた。この試験電池を用いて行った単極放電容量の評価について説明する。

【0074】

充電レートを0.1C(10時間で100%の充電が完了する速さ)として4.5Vまで定電流/定電圧で充電した後、1.8Vまで0.1Cの放電レート(10時間で100%の放電が完了する速さ)で定電流放電した。これを、充電と放電とで1サイクルとして2サイクル繰り返したときの、2サイクル目の放電容量を単極放電容量と定義した。実施例1での単極放電容量は、191Ah/kgだった。

【0075】

<18650型電池の作製>

18650(直径18mm×高さ650mm)型電池の作製について説明する。得られた正極材料を用いて18650型電池を作製した。

【0076】

正極1は、次のようにして作製した。正極材料、炭素材料粉末の導電材(正極材料の複合炭素含む)、及びPVdF(ポリフッ化ビニリデン)の結着剤を、重量比で86:7:7となるように混合し、適量のNMP(N−メチルピロリドン)を加えてスラリを作製した。作製されたスラリをプラネタリーミキサで3時間攪拌して、混練を行った。次に、混練されたスラリを、ロール転写機の塗布機を用いて、正極1の集電体である厚さ20μmのアルミニウム箔の両面に塗布した。これをロールプレス機で合剤密度が1.80g/cm3となるようにプレスし、正極を得た。

【0077】

負極2は、次のようにして作製した。負極材料として非晶質炭素を、導電材としてカーボンブラックを、結着剤としてPVdFを用い、重量比で92:2:6となるように混合し、スラリーミキサで30分攪拌して混練を行った。混練されたスラリを、塗布機を用いて、負極2の集電体である厚さ10μmの銅箔の両面に塗布し、乾燥した後に、ロールプレスでプレスし、負極の電極を得た。

【0078】

正極1及び負極2の電極を、それぞれ所定の大きさに裁断した。各電極のスラリの未塗布部に、それぞれ集電タブの正極リード7と負極リード5を超音波溶接で設置した。

【0079】

この正極1と負極2の間に、セパレータ3である多孔性のポリエチレンフィルムを挟んで円筒状(螺旋状)に捲回して電極群を構成し、この電極群を18650型の電池缶4に挿入した。

【0080】

正極リード7と電池缶4の蓋部6とを接続した後、蓋部6と電池缶4とをレーザー溶接により溶接して電池を密封した。

【0081】

最後に、電池缶4に設けた注液口から非水電解液を注入して、18650型電池(リチウム二次電池10)を得た。

【0082】

容量維持率の評価について説明する。

【0083】

作製した18650型電池の容量維持率の評価は、以下の手順で行った。0.1Cの電流を流して充電終止電圧4.6Vまで定電流充電し、1時間の休止を挟んだ後に、同じ電流値で2.0Vまで定電流放電した。これを、充電と放電とで1サイクルとして2サイクル繰り返したときの、2サイクル目の積算充電エネルギ密度に対する2サイクル目の積算放電エネルギ密度の効率をエネルギ効率とした。試験環境温度は40℃とした。結果を表2に示す。

【0084】

【表2】

【実施例2】

【0085】

実施例2では、正極材料の原料として水酸化ニッケル(Ni(OH)2)を加え、原料比でLi:Fe:Mn:Ni:Co:Si:Vが、2.21:0.30:0.30:0.05:0.15:0.80:0.20となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.20Fe0.30Mn0.30Ni0.05Co0.15Si0.80V0.20O4であり、複合炭素は4重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は341counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は187countsであり、(p/q)=1.8であることが分かった。

【0086】

実施例2の単極放電容量は232Ah/kgだった。実施例2で作製した正極材料の特性を表3に示す。

【0087】

【表3】

【0088】

実施例1と同様に、18650型電池を作製して、エネルギ効率を評価した。結果を表4に示す。

【0089】

【表4】

【0090】

実施例2で作製した正極を用いた電池は、エネルギ効率が75%であり、高い性能を示していることが分かる。

【実施例3】

【0091】

実施例3では、正極材料の原料として炭酸コバルト(CoCO3)の代わりにシュウ酸亜鉛二水和物(ZnC2O4・2H2O)を加え、原料比でLi:Fe:Mn:Zn:Si:Vが、2.11:0.40:0.40:0.10:0.90:0.10となるように秤量し、アルゴン気流下600℃で10時間焼成して、実施例1と同様に正極材料を作製した。炭素の複合については、正極材料100gにスクロース26gを加え、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.10Fe0.40Mn0.40Zn0.10Si0.90V0.10O4であり、複合炭素は5重量%であることが分かった。

【0092】

さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は264counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は183countsであり、(p/q)=1.4であることが分かった。

【0093】

実施例3の単極放電容量は182Ah/kgだった。実施例3で作製した正極材料の特性を表3に示す。

【0094】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例3で作製した正極を用いた電池は、エネルギ効率が69%であり、比較的高い性能を示していることが分かる。

【実施例4】

【0095】

実施例4では、正極材料の原料として水酸化ニッケル(Ni(OH)2)、シュウ酸亜鉛二水和物(ZnC2O4・2H2O)を加え、原料比でLi:Fe:Mn:Ni:Co:Zn:Si:Vが、2.31:0.10:0.40:0.05:0.10:0.05:0.70:0.30となるように秤量し、実施例3と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.30Fe0.10Mn0.40Ni0.05Co0.10Zn0.05Si0.70V0.30O4であり、複合炭素は5重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は457counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は230countsであり、(p/q)=2.0であることが分かった。

【0096】

実施例4の単極放電容量は249Ah/kgだった。実施例4で作製した正極材料の特性を表3に示す。

【0097】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例4で作製した正極を用いた電池は、エネルギ効率が70%であり、高い性能を示していることが分かる。

【実施例5】

【0098】

実施例5では、正極材料の原料としてシュウ酸鉄二水和物(FeC2O4・2H2O)の代わりに水酸化ニッケル(Ni(OH)2)、シュウ酸亜鉛二水和物(ZnC2O4・2H2O)を加え、原料比でLi:Mn:Ni:Co:Zn:Si:Vが、2.21:0.35:0.05:0.30:0.10:0.80:0.20となるように秤量し、実施例3と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.20Mn0.35Ni0.05Co0.30Zn0.10Si0.80V0.20O4であり、複合炭素量は5重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は223counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は217countsであり、(p/q)=1.0であることが分かった。

【0099】

実施例5の単極放電容量は168Ah/kgだった。実施例5で作製した正極材料の特性を表3に示す。

【0100】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例5で作製した正極を用いた電池は、エネルギ効率が84%であり、高い性能を示していることが分かる。

【実施例6】

【0101】

実施例6では、原料比でLi:Fe:Mn:Co:Si:Vが、2.06:0.30:0.50:0.15:0.95:0.05となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.05Fe0.30Mn0.5Co0.15Si0.95V0.05O4であり、複合炭素は3重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は403counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は136countsであり、(p/q)=3.0であることが分かった。

【0102】

実施例6の単極放電容量は176Ah/kgだった。実施例6で作製した正極材料の特性を表3に示す。

【0103】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例6で作製した正極を用いた電池は、エネルギ効率が70%であり、高い性能を示していることが分かる。

【実施例7】

【0104】

実施例7では、正極材料の原料として水酸化アルミニウム(Al(OH)3)を加え、原料比でLi:Fe:Mn:Co:Si:V:Alが、2.06:0.40:0.35:0.20:0.85:0.10:0.05となるように秤量し、実施例1と同様に正極材料を作製した。炭素の複合については、正極材料100gにスクロース32gを加え、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.05Fe0.40Mn0.35Co0.20Si0.85V0.10Al0.05O4であり、複合炭素は6重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は335counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は229countsであり、(p/q)=1.5であることが分かった。

【0105】

実施例7の単極放電容量は194Ah/kgだった。実施例7で作製した正極材料の特性を表3に示す。

【0106】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例7で作製した正極を用いた電池は、エネルギ効率が73%であり、高い性能を示していることが分かる。

【実施例8】

【0107】

実施例8では、正極材料の原料として水酸化アルミニウム(Al(OH)3)を加え、原料比でLi:Fe:Mn:Co:Si:V:Alが、2.11:0.40:0.30:0.20:0.70:0.20:0.10となるように秤量し、実施例7と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.10Fe0.40Mn0.30Co0.20Si0.70V0.20Al0.10O4であり、複合炭素は6重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は369counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は183countsであり、(p/q)=2.0であることが分かった。

【0108】

実施例8の単極放電容量は180Ah/kgだった。実施例8で作製した正極材料の特性を表3に示す。

【0109】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例8で作製した正極を用いた電池は、エネルギ効率が72%であり、高い性能を示していることが分かる。

【実施例9】

【0110】

実施例9では、原料比でLi:Fe:Mn:Co:Si:Vが、2.41:0.20:0.30:0.10:0.60:0.40となるように秤量し、実施例1と同様に正極材料を作製した。炭素の複合については、正極材料100gにスクロース16gを加え、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成は、Li2.40Fe0.20Mn0.30Co0.10Si0.60V0.40O4であり、複合炭素は3重量%であることが分かった。さらに、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は297counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は160countsであり、(p/q)=1.9であることが分かった。

【0111】

実施例9の単極放電容量は177Ah/kgだった。実施例9で作製した正極材料の特性を表3に示す。

【0112】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表4に示す。実施例9で作製した正極を用いた電池は、エネルギ効率が68%であり、比較的高い性能を示していることが分かる。

【0113】

〔比較例1〕

比較例1は、CoやZn置換による結晶構造制御をしていないケイ酸塩リチウムを正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0114】

比較例1では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Mn:Si:Vが、2.21:0.40:0.40:0.80:0.20となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.20Fe0.40Mn0.40Si0.80V0.20O4であり、複合炭素は4重量%であることが分かった。

【0115】

比較例1は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は412counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は52countsであり、(p/q)=8.0であることが分かった。

【0116】

比較例1の単極放電容量は212Ah/kgだった。比較例1は、FeやMnの割合が高く、かつ、SiサイトにSiよりも電気陰性度の低いVが置換されているため、反応電圧が低下して単極放電容量は高い値を示した。比較例1で作製した正極材料の特性を表5に示す。

【0117】

【表5】

【0118】

実施例1と同様に、18650型電池を作製して容量維持率を評価した。結果を表6に示す。比較例1で作製した正極を用いた電池は、エネルギ効率が60%であった。比較例1では、CoやZnを含まないので、充電時に遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が存在しない。よって、結晶構造が変化して放電時の電圧が低下し、エネルギ効率が低下したと考えられる。

【0119】

【表6】

【0120】

〔比較例2〕

比較例2は、結晶構造を制御する元素としてCoやZnではなく、Mgを置換したケイ酸塩リチウムを正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0121】

比較例2では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、水酸化マグネシウム(Mg(OH)2)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Mn:Mg:Si:Vが、2.11:0.30:0.40:0.20:0.90:0.10となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.10Fe0.30Mn0.40Mg0.20Si0.90V0.10O4であり、複合炭素は4重量%であることが分かった。

【0122】

比較例2は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は362counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は66countsであり、(p/q)=5.5であることが分かった。

【0123】

比較例2の単極放電容量は61Ah/kgだった。比較例2は、FeやMnの割合が高く、かつ、SiサイトにSiよりも電気陰性度の低いVが置換されている一方、充放電に寄与しないMgの割合も比較的高いため、MgによってFeやMnの価数変化にも悪影響を及ぼし、容量が低下したと考えられる。比較例2で作製した正極材料の特性を表5に示す。

【0124】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例2で作製した正極を用いた電池は、エネルギ効率が62%であった。比較例2では、CoやZnを含まないので充電時に遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が存在しない。よって、結晶構造が変化して放電時の電圧が低下し、エネルギ効率が低下したと考えられる。

【0125】

〔比較例3〕

比較例3は、遷移金属としてFeやMnを含まず、Coだけのケイ酸塩リチウムを正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0126】

比較例3では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Co:Si:Vが、2.11:0.90:0.90:0.10となるように秤量し、大気雰囲気下900℃で10時間焼成して、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.10Co0.90Si0.90V0.10O4であり、複合炭素は4重量%であることが分かった。

【0127】

比較例3は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は210counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は298countsであり、(p/q)=0.7であることが分かった。

【0128】

比較例3の単極放電容量は66Ah/kgだった。比較例3は、SiサイトにSiよりも電気陰性度の低いVが置換されている一方、遷移金属のCoがFeやMnのように反応性が高くないため、容量が低下したと考えられる。比較例3で作製した正極材料の特性を表5に示す。

【0129】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例3で作製した正極を用いた電池は、エネルギ効率が88%と非常に高かった。比較例3では、Coの割合が高いため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体である。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0130】

〔比較例4〕

比較例4は、Siサイトに置換元素の無いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0131】

比較例4では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)を使用し、原料比でLi:Fe:Mn:Co:Siが、2.01:0.40:0.40:0.20:1.00となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.00Fe0.40Mn0.40Co0.20SiO4であり、複合炭素は4重量%であることが分かった。

【0132】

比較例4は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は220counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は227countsであり、(p/q)=1.0であることが分かった。

【0133】

比較例4の単極放電容量は136Ah/kgだった。比較例4は、SiサイトにSiよりも電気陰性度の低いVやAlが置換されていないため、容量が低下したと考えられる。比較例4で作製した正極材料の特性を表5に示す。

【0134】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例4で作製した正極を用いた電池は、エネルギ効率が70%であった。比較例4では、Coが置換されているため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体と考えられる。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0135】

〔比較例5〕

比較例5は、遷移金属としてFeよりもCoの割合が高いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0136】

比較例5では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Co:Si:Vが、2.11:0.40:0.50:0.90:0.10となるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.10Fe0.40Co0.50Si0.90V0.10O4であり、複合炭素は4重量%であることが分かった。

【0137】

比較例5は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は96counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は402countsであり、(p/q)=0.2であることが分かった。

【0138】

比較例5の単極放電容量は125Ah/kgだった。比較例5は、SiサイトにSiよりも電気陰性度の低いVが置換されている一方、遷移金属として多く含まれるCoがFeやMnのように反応性が高くないため、容量が低下したと考えられる。比較例5で作製した正極材料の特性を表5に示す。

【0139】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例5で作製した正極を用いた電池は、エネルギ効率が75%と高かった。比較例5では、Coの割合が高いため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体である。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0140】

〔比較例6〕

比較例6は、Siサイトに置換するV置換量が高いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0141】

比較例6では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、シュウ酸亜鉛二水和物(ZnC2O4・2H2O)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)を使用し、原料比でLi:Fe:Mn:Zn:Si:Vが、2.51:0.20:0.20:0.10:0.50:0.50となるように秤量し、実施例3と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.50Fe0.20Mn0.20Zn0.10Si0.50V0.50O4であり、複合炭素は5重量%であることが分かった。

【0142】

比較例6は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は278counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は271countsであり、(p/q)=1.0であることが分かった。

【0143】

比較例6の単極放電容量は23Ah/kgだった。比較例6は、SiサイトへのV置換量が高いため、異相が生成したり、充放電に寄与する遷移金属の割合が低かったりしたため、容量が低下したと考えられる。比較例6で作製した正極材料の特性を表5に示す。

【0144】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例6で作製した正極を用いた電池は、エネルギ効率が57%と低かった。比較例6では、Znを置換して構造制御を試みたものの、異相等の影響で抵抗が高く、エネルギ効率が低下したと考えられる。

【0145】

〔比較例7〕

比較例7は、Siサイトに置換する元素としてVよりもAlの置換量が多いケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0146】

比較例7では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、五酸化二バナジウム(V2O5)、水酸化アルミニウム(Al(OH)3)を使用し、原料比でLi:Fe:Mn:Co:Si:V:Alが、1.91:0.50:0.50:0.10:0.70:0.10:0.20なるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi1.90Fe0.50Mn0.50Co0.10Si0.70V0.10Al0.20O4であり、複合炭素は5重量%であることが分かった。

【0147】

比較例7は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は323counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は74countsであり、(p/q)=4.4であることが分かった。

【0148】

比較例7の単極放電容量は70Ah/kgだった。比較例7は、LiサイトのLi量が少なくFeやMnがLiサイトへ侵入してLi拡散を阻害するため、充放電容量が低下したと考えられる。比較例7で作製した正極材料の特性を表5に示す。

【0149】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例7で作製した正極を用いた電池は、エネルギ効率が62%と低かった。比較例7では、Coが置換されているため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体と考えられる。しかしながら、LiサイトへのFeやMnの侵入によってLi拡散性が低下したため、エネルギ効率が低下したと考えられる。

【0150】

〔比較例8〕

比較例8は、Siサイトに置換する元素としてSiよりも電気陰性度の高いPを一部置換したケイ酸リチウム塩を正極材料に用いて正極を作製した場合を、実施例1〜9と比較したものである。

【0151】

比較例8では、正極材料の原料として水酸化リチウム一水和物(LiOH・H2O)、シュウ酸鉄二水和物(FeC2O4・2H2O)、炭酸マンガン(MnCO3)、炭酸コバルト(CoCO3)、微粒子の二酸化ケイ素(SiO2、一次粒子径約50nm)、リン酸水素二アンモニウム((NH4)2HPO4)を使用し、原料比でLi:Fe:Mn:Co:Si:Pが、2.01:0.40:0.40:0.20:0.90:0.10なるように秤量し、実施例1と同様に炭素複合正極材料を作製した。元素比を測定した結果、正極材料の組成はLi2.01Fe0.40Mn0.40Co0.20Si0.90P0.10O4であり、複合炭素は4重量%であることが分かった。

【0152】

比較例8は、X線回折プロファイルから、2θ=24.3±0.2におけるケイ酸塩リチウムの回折強度(p)は285counts、21.0≦2θ≦23.0におけるケイ酸塩リチウムの回折ピーク強度の総和(q)は210countsであり、(p/q)=1.4であることが分かった。

【0153】

比較例8の単極放電容量は108Ah/kgだった。比較例8は、SiサイトへSiより電気陰性度の高いPを置換したため、反応電位が上昇して上限4.5Vでの充放電容量が低下したと考えられる。比較例8で作製した正極材料の特性を表5に示す。

【0154】

実施例1と同様に、18650型電池を作製してエネルギ密度を評価した。結果を表6に示す。比較例8で作製した正極を用いた電池は、エネルギ効率が71%と高かった。比較例8では、Coの割合が高いため遷移金属が移動しにくい構造と考えられる、斜方晶に属する空間群Pbn21が主体である。よって、充放電時の結晶構造が安定で、エネルギ効率が高かったと考えられる。

【0155】

<効果>

以上のことから、本実施形態によれば、組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とするリチウム二次電池用正極材料を用いることで、高容量でかつエネルギ効率に優れるリチウム二次電池を提供することができる。

【符号の説明】

【0156】

1 正極

2 負極

3 セパレータ

4 電池缶

5 負極リード

6 蓋部

7 正極リード

8 パッキン

9 絶縁板

10 リチウム二次電池

【特許請求の範囲】

【請求項1】

組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とするリチウム二次電池用正極材料。

【請求項2】

請求項1において、前記ケイ酸塩リチウムの結晶構造が、斜方晶に属する空間群Pbn21及びPmn21、又はこれらの混合系であることを特徴とするリチウム二次電池用正極材料。

【請求項3】

請求項1または2において、前記CuKα線を用いたエックス線回折測定の2θ=24.3±0.2の回折ピーク強度(p)が、空間群Pbn21の(021)面、又は空間群Pmn21の(011)面の回折ピーク強度であることを特徴とするリチウム二次電池用正極材料。

【請求項4】

請求項1乃至3のいずれかにおいて、前記CuKα線を用いたエックス線回折測定の21.0≦2θ≦23.0における回折ピーク強度の総和(q)が、空間群Pbn21の(120)面と(101)面の回折ピーク強度の総和、又は空間群Pmn21の(110)面と(101)面の回折ピーク強度の総和であることを特徴とするリチウム二次電池用正極材料。

【請求項5】

請求項1乃至4のいずれかに記載の正極材料を含む正極を用いることを特徴とするリチウム二次電池。

【請求項1】

組成式Li(2+y-z)M(1-x-y+z)AxSi(1-y-z)VyAlzO4(Mは、Fe、Mn、Niからなる群より選択される一つ以上の元素。Aは、Co及びZnからなる群より選択される一つ以上の元素。0.1≦x≦0.4、0<y≦0.4、0≦z≦y)で表わされるケイ酸塩リチウムにおいて、CuKα線を用いたエックス線回折測定の2θ=24.3±0.2における前記ケイ酸塩リチウムの回折ピーク強度(p)と、21.0≦2θ≦23.0における前記ケイ酸塩リチウムの回折ピーク強度の総和(q)との比が1≦(p/q)≦3であることを特徴とするリチウム二次電池用正極材料。

【請求項2】

請求項1において、前記ケイ酸塩リチウムの結晶構造が、斜方晶に属する空間群Pbn21及びPmn21、又はこれらの混合系であることを特徴とするリチウム二次電池用正極材料。

【請求項3】

請求項1または2において、前記CuKα線を用いたエックス線回折測定の2θ=24.3±0.2の回折ピーク強度(p)が、空間群Pbn21の(021)面、又は空間群Pmn21の(011)面の回折ピーク強度であることを特徴とするリチウム二次電池用正極材料。

【請求項4】

請求項1乃至3のいずれかにおいて、前記CuKα線を用いたエックス線回折測定の21.0≦2θ≦23.0における回折ピーク強度の総和(q)が、空間群Pbn21の(120)面と(101)面の回折ピーク強度の総和、又は空間群Pmn21の(110)面と(101)面の回折ピーク強度の総和であることを特徴とするリチウム二次電池用正極材料。

【請求項5】

請求項1乃至4のいずれかに記載の正極材料を含む正極を用いることを特徴とするリチウム二次電池。

【図1】

【図2】

【図2】

【公開番号】特開2013−65483(P2013−65483A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204042(P2011−204042)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]