リチウム二次電池用負極及びその製造方法

【課題】負極活物質層が剥離する事象を回避し得、品質安定性に優れたリチウム二次電池用負極およびその製造方法を提供する。

【解決手段】本発明によって提供されるリチウム二次電池用負極100は、負極活物質を含む負極活物質層30が負極集電体10に保持された構成のリチウム二次電池用負極であって、負極集電体10は、金属基材20と、該基材の表面22に形成された炭化ホウ素膜40とを備え、炭化ホウ素膜40を介して基材の表面22に負極活物質層30が形成されている、リチウム二次電池用負極100である。

【解決手段】本発明によって提供されるリチウム二次電池用負極100は、負極活物質を含む負極活物質層30が負極集電体10に保持された構成のリチウム二次電池用負極であって、負極集電体10は、金属基材20と、該基材の表面22に形成された炭化ホウ素膜40とを備え、炭化ホウ素膜40を介して基材の表面22に負極活物質層30が形成されている、リチウム二次電池用負極100である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム二次電池の構成要素として用いられる負極及びその製造方法、ならびに該負極を備えたリチウム二次電池に関する。

【背景技術】

【0002】

正極と負極との間をリチウムイオンが行き来することによって充電および放電するリチウム二次電池(典型的にはリチウムイオン電池)は、軽量で高出力が得られることから、車両搭載用電源あるいはパソコンや携帯端末の電源として今後益々の需要増大が見込まれている。この種のリチウム二次電池の一つの典型的な構成では、リチウムイオンを可逆的に吸蔵および放出し得る材料層(電極活物質層)が導電性部材(電極集電体)に保持された構成の電極を備える。例えば、負極に用いられる電極活物質層(負極活物質層)としては、グラファイトカーボン、アモルファスカーボン等の炭素系材料が挙げられる。また、負極に用いられる電極集電体(負極集電体)の代表例としては、銅または銅合金を主体とするシート状または箔状の部材が挙げられる。

【0003】

このように負極活物質層が負極集電体に保持された構成を有する負極において、負極活物質層と負極集電体との密着性が不足すると、負極集電体から負極活物質層が剥がれ落ち、ひいては電池容量などの電池特性を大きく低下させる要因となり得る。そのため、良好な電池特性を有する負極を得るためには、負極活物質層と負極集電体との密着性を向上させることが重要となる。負極活物質層と負極集電体との密着性を向上させる技術に関し、例えば特許文献1が開示されている。また負極活物質層の剥離防止に関する他の従来技術として特許文献2が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−217576号公報

【特許文献2】特開2000−294251号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1には、銅箔の表面に酸化処理によって酸化膜を形成した後、該銅箔上に負極活物質層を形成する技術が記載されている。しかし、このように銅箔表面に形成された酸化膜は、耐還元性が低く、還元雰囲気下に曝されると還元され易い性質を有する。そのため、充放電の繰り返しによって負極が還元電位に曝されると、銅箔表面に形成された酸化膜の一部が還元溶解されてしまい、負極活物質層と密着していた酸化膜がなくなるため、負極活物質層が銅箔から浮き上がったり剥離しやすくなったりする場合がある。

また、特許文献1のように銅箔表面に酸化処理によって酸化膜を形成しない場合でも、銅箔は酸化され易く、大気に晒せば短時間で酸化されるため、銅箔と負極活物質層との界面には自然酸化膜が常に存在する。図8Aに銅箔120と負極活物質層130との界面に自然酸化膜126が形成された負極110の一例を示している。このように銅箔120表面に自然酸化膜126が形成されている場合でも、図8Bに示すように、充放電の繰り返しによって負極110が還元電位に曝されると、銅箔120表面に形成された自然酸化膜126の一部が消失する虞がある。かかる自然酸化膜126の消失は、図示されるように、負極活物質層130の銅箔120からの剥離を招くため好ましくない。

【0006】

本発明はかかる点に鑑みてなされたものであり、その主な目的は、負極活物質層が剥離する事象を回避し得、品質安定性に優れたリチウム二次電池用負極を提供することである。また、本発明の他の目的は、かかる性能を有するリチウム二次電池用負極を安定して(品質安定性よく)製造することのできる製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、炭化ホウ素からなる被膜(炭化ホウ素膜)を備える負極集電体を形成し、該負極集電体の炭化ホウ素膜上に負極活物質を含む負極活物質層を形成することにより上記課題を解決し得ることを見出して本発明を完成した。

【0008】

本発明によると、負極活物質を含む負極活物質層が負極集電体に保持された構成のリチウム二次電池用負極(例えば、リチウムイオン電池に代表される非水電解質リチウム二次電池用の負極)を製造する方法が提供される。その方法は、負極集電体として用いられ得る金属基材の表面に、炭化ホウ素膜を形成し(例えば、炭化ホウ素から成るターゲットを用いたスパッタリングにより好ましく形成され得る。)、該炭化ホウ素膜を備える負極集電体を得ることを含む。さらに、この製造方法は、上記負極集電体の炭化ホウ素膜上に負極活物質を含む負極活物質層を形成することを含む。

【0009】

金属基材(例えばCu箔)の表面にその金属の自然酸化膜(例えばCuO膜)が生成し、該基材と負極活物質層との界面に酸化膜が介在すると、負極活物質層が基材表面から浮き上がったりさらには剥離したりする不都合が生じる場合がある。かかる事象は、基材表面に形成された自然酸化膜が充放電時に還元雰囲気下に曝されて還元溶解(消失)することに起因するものと考えられる。本発明に係る負極製造方法では、基材表面に炭化ホウ素膜を形成し、該炭化ホウ素膜を介して基材表面に負極活物質層を形成する。このように基材表面を炭化ホウ素膜で覆うことにより、炭化ホウ素膜がバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)としての役割を果たすため、基材表面において酸化膜が生成したり消失したりするのを抑制することができる。このことによって、自然酸化膜の生成および消失に起因する負極活物質層の剥離を防止することができる。従って、本発明によれば、負極活物質層が剥離する事象を回避し得、品質安定性に優れたリチウム二次電池用負極を製造することが可能となる。

【0010】

ここに開示される方法の好ましい一態様では、上記金属基材として、該基材の表面に該金属の酸化膜(典型的には自然酸化膜)が形成された基材を使用する。換言すれば、上記好ましい一態様において使用する金属基材の表面には、該金属の酸化膜が形成されている。この場合、上記炭化ホウ素膜形成工程前に、該基材の表面に形成された酸化膜を除去することが好ましい。このように炭化ホウ素膜を形成する前に基材表面に形成された酸化膜を予め除去しておくことにより、金属基材の該金属から成る無垢な表面上に炭化ホウ素膜を強固に成膜することができる。このため、負極活物質層の剥離をより確実に防止することができる。

【0011】

ここに開示される方法の好ましい一態様では、上記基材表面の金属酸化膜を、ドライエッチング、ウェットエッチングおよび還元剤処理のうちの少なくとも一つの処理により除去する。このようにドライエッチング、ウェットエッチング、または還元剤処理(或いはそれら処理の幾つかの組合せ)を行うことにより、基材表面の酸化膜を適切に安定して除去することができる。

【0012】

ここに開示される方法の好ましい一態様では、上記炭化ホウ素膜は、炭化ホウ素から成るターゲットを用いたスパッタリングにより形成される。このように炭化ホウ素製ターゲットを用いたスパッタリングを行うことにより、上記基材表面に炭化ホウ素を含有する炭化ホウ素膜を効率よく形成することができる。

【0013】

ここに開示されるいずれかの方法は、前記基材を構成する金属が銅または銅を主体とする合金である場合に特に好ましく適用され得る。銅または銅合金は、リチウム二次電池の負極集電体として好ましい種々の特性を有する一方、表面に銅の自然酸化膜(CuO)が形成されやすい性質がある。したがって、負極集電体の基材が銅または銅合金である負極の製造においては、基材表面に炭化ホウ素膜を形成し、基材表面における金属酸化を防止したうえで、その炭化ホウ素膜の上から負極活物質を含む負極活物質層を形成するという本発明の構成を採用することによる効果が特によく発揮され得る。

【0014】

本発明によると、また、ここに開示されるいずれかの方法により製造されたリチウム二次電池用負極を用いて構築されたリチウム二次電池(例えばリチウムイオン電池)が提供される。かかるリチウムイオン二次電池は、上記リチウム二次電池用負極を用いて構築されていることから、品質安定性に優れ、より良好な電池性能を示す(例えば、長期間使用しても、電池容量の劣化が少ない、電池抵抗が上昇し難い、耐久性が高い、の少なくとも一つを満たす)ものであり得る。

【0015】

このようなリチウム二次電池は、例えば自動車等の車両に搭載される電池として好適である。したがって本発明によると、ここに開示されるいずれかのリチウム二次電池(複数のリチウム二次電池が接続された組電池の形態であり得る。)を備える車両が提供される。特に、軽量で高出力が得られることから、該リチウム二次電池を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が提供される。

【図面の簡単な説明】

【0016】

【図1A】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

【図1B】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

【図1C】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

【図1D】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

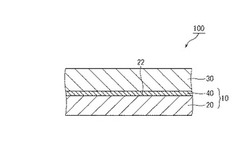

【図2】本発明の一実施形態に係るリチウム二次電池が備える負極の断面を模式的に示す断面模式図。

【図3】本発明の一実施形態に係るリチウム二次電池の構成を示す模式図。

【図4】実施例のサイクリックボルタンメトリー(CV)測定の結果を示すグラフ。

【図5A】比較例1のサイクリックボルタンメトリー(CV)測定の結果を示すグラフ。

【図5B】比較例2のサイクリックボルタンメトリー(CV)測定の結果を示すグラフ。

【図6】本発明の一実施形態に係るリチウム二次電池が備える負極の断面を模式的に示す断面模式図。

【図7】本発明の一実施形態に係るリチウム二次電池を備えた車両を模式的に示す側面図。

【図8A】負極活物質層が銅箔から剥離する問題を説明するための模式図。

【図8B】負極活物質層が銅箔から剥離する問題を説明するための模式図。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら、本発明による実施の形態を説明する。以下の図面においては、同じ作用を奏する部材・部位には同じ符号を付して説明している。なお、各図における寸法関係(長さ、幅、厚さ等)は実際の寸法関係を反映するものではない。また、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄(例えば、正極および負極を備えた電極体の構成および製法、セパレータや電解質の構成および製法、リチウム二次電池その他の電池の構築に係る一般的技術等)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。

【0018】

特に限定することを意図したものではないが、以下では主として銅製の箔状基材(銅箔)を用いてリチウム二次電池(典型的にはリチウムイオン電池)用の負極を製造する場合を例として、図1A〜図1Dを参照しつつ、本発明を詳細に説明する。

【0019】

図1Aに示すように、ここに開示されるリチウム二次電池用電極製造方法では、まず、負極集電体として用いられ得る金属の基材20を用意(製造、購入等)する。この実施形態では、基材20として例えば厚さ10μm〜30μm程度の箔状の銅(銅箔)を用意する。かかる銅箔20は大気に晒せば短時間で酸化される。そのため、用意した銅箔20の表面には、図示されるように、例えば厚さ10nm程度の銅の自然酸化膜(CuO膜)26が形成され得る。このように銅箔20表面に形成された酸化膜26は、耐還元性が低く、還元雰囲気下に曝されると還元され易い性質を示す。このような還元され易い酸化膜26の上に負極活物質層30を形成した場合、充放電の繰り返しによって負極100が還元電位に曝されると、銅箔20表面に形成された自然酸化膜26の一部が還元溶解されてしまい、負極活物質層30と密着していた酸化膜が消失する。かかる自然酸化膜26の消失は、負極活物質層30の銅箔20からの剥離を招くため好ましくない。

【0020】

本実施形態の製造方法では、まず、図1Bに示すように、かかる銅箔20の自然酸化膜26を除去して下地の銅から成る無垢な表面22を露出させる処理を行い、しかる後に、図1Cに示すように、露出させた銅から成る無垢な表面22に炭化ホウ素膜40を形成し、該炭化ホウ素膜40を備える負極集電体10を得る。そして、図1Dに示すように、得られた負極集電体10の炭化ホウ素膜40上に負極活物質を含む負極活物質層30を形成する。このように銅箔表面22を炭化ホウ素膜40で覆うことにより、炭化ホウ素膜40がバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)としての役割を果たすため、銅箔表面22に銅の新たな自然酸化膜が生成したり消失したりするのを抑制することができる。このことによって、自然酸化膜の生成および消失に起因する負極活物質層30の剥離を防止することができる。従って、本発明によれば、負極活物質層30が剥離する事象を回避し得、品質安定性に優れたリチウム二次電池用負極100を製造することが可能となる。このような負極によると、より安定した性能のリチウム二次電池が構築され得る。以下、炭化ホウ素膜40を備えた負極集電体10を有する負極100の製造プロセスについてさらに詳細に説明する。

【0021】

すなわち図1Bに示すように、本実施形態に係る負極製造方法では、上記銅の自然酸化膜26が形成された銅箔20を用意するステップに引き続いて、該銅箔表面の金属酸化膜26を除去する処理を行う。このような金属酸化膜26を除去する処理としては特に限定されないが、例えばドライエッチング法、ウェットエッチング法、および還元剤処理法のうちの少なくとも一つの処理(或いはそれら処理の幾つかの組合せ)により行うことができる。ドライエッチング法を用いて銅の金属酸化膜を除去する場合、該金属酸化膜をArエッチングにより物理的に除去する態様を好ましく採用することができる。このようなArエッチング処理を銅箔表面に対して行うことにより、銅箔表面の金属酸化膜26を適切に安定して取り除くことができ、下地の銅から成る無垢な表面22を露出させることができる。なお、ウェットエッチング法を用いて銅の金属酸化膜を除去する場合、エッチング液として硝酸を用いるとよい。

【0022】

次いで、図1Cに示すように、金属酸化膜26を除去して露出させた銅から成る無垢な銅箔表面22に炭化ホウ素膜40を形成する。炭化ホウ素膜40は、少なくとも炭化ホウ素(ホウ化炭素)を含有する被膜であればよく、実質的に炭化ホウ素(ホウ化炭素)のみからなる炭化ホウ素膜が特に好ましい。かかる炭化ホウ素は、炭素とホウ素との2成分系であればよく、例えばB4C、B13C2、B11C4等の組成の炭化ホウ素を好ましく使用することができる。

【0023】

かかる炭化ホウ素は耐還元性に優れ、それゆえ、負極が強い還元電位(負極使用電位)に曝されたとしても炭化ホウ素が還元溶解されない。また炭化ホウ素は酸化反応に対して不活性であり、それゆえ、大気に曝されたとしても表面酸化膜が形成されない。さらに炭化ホウ素はリチウムとの反応性が乏しく、それゆえ、充放電によりリチウムと合金化しない。このように炭化ホウ素は、耐還元性に優れる、表面酸化膜を形成しない、リチウム合金化しない、という好ましい性質を示すため、本発明の目的に適したバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)として好ましく用いることができる。なお、炭化ホウ素は高強度で、かつ、銅箔20と負極活物質層30に対して適切な接着性を有している。そのため、銅箔20と負極活物質層30との界面に炭化ホウ素膜40を介在させることにより、銅箔20と負極活物質層30との密着性を良好にすることも可能となる。

【0024】

このような炭化ホウ素膜40を銅箔表面22に形成する方法としては、公知の成膜法、例えば物理蒸着法(PVD法、例えばスパッタリング法)、化学蒸着法(CVD法、例えばプラズマCVD法)等を好ましく採用することができる。かかる蒸着法による炭化ホウ素膜40の形成は、典型的には減圧条件下(例えば、圧力0.01Pa〜100Pa程度の不活性ガス雰囲気下)で行われる。ここに開示される技術において銅箔表面22に炭化ホウ素膜40を製造する方法として、例えば、炭化ホウ素(例えばB4C)から成るターゲットを用いたスパッタリング法を好ましく採用することができる。このように炭化ホウ素を用いたスパッタリングを行うことにより、上記銅箔表面22に炭化ホウ素を含有する炭化ホウ素膜40を効率よく形成することができる。

【0025】

上記炭化ホウ素膜40の厚さは、上記基材を一様に覆い得る程度の厚さであればよく、特に限定されない。例えば、該炭化ホウ素膜40の厚さを概ね3nm〜100nm程度とすることができ、通常は概ね5nm〜20nm程度の厚さとすることが好ましい。上記炭化ホウ素膜40の厚さが大きすぎると、この負極を用いて構築される電池のエネルギー密度が低下傾向となることがあり、また上記炭化ホウ素膜40の厚さが小さすぎると、炭化ホウ素膜40の強度が不足しやすくなることがある。なお、炭化ホウ素膜40の厚さは炭化ホウ素膜の形成条件(例えばスパッタ成膜条件)等を調整することにより任意に制御することができる。

【0026】

また、基材20の表面のうち上記炭化ホウ素膜40を形成する範囲(領域)は、少なくとも負極活物質層30が形成される範囲を包含するように配置することが好ましい。例えば、箔状基材20の片面のみ(該片面の一部であってもよく全範囲であってもよい。)に上記負極活物質層30が形成される場合には該片面の全範囲に亘って上記炭化ホウ素膜40を形成する態様を採用すると良い。また該基材20の両面に上記負極活物質層30が形成される場合には該両面の全範囲に亘って上記炭化ホウ素膜40を形成する態様を採用すると良い。

【0027】

このように銅箔表面22に炭化ホウ素膜40を形成することにより、該炭化ホウ素膜40を備える負極集電体10を得ることができる。したがって、以上のステップは、負極集電体の製造方法あるいは負極集電体を用意(製造)する工程として把握され得る。

【0028】

続いて、このように表面に炭化ホウ素膜40が設けられた負極集電体10を用いて負極100を製造する工程につき説明する。

【0029】

すなわち、上述のようにして得られた負極集電体10に、上記炭化ホウ素膜40の上から、負極活物質と適当な分散媒体とを含む負極活物質層形成用ペーストを付与(典型的には塗布)する。上記負極活物質(典型的には粒子状)としては、典型的なリチウムイオン二次電池に用いられるものと同じであればよく特に限定されない。負極に用いられる負極活物質層の代表例としては、グラファイトカーボン、アモルファスカーボン等の炭素系材料、リチウム遷移金属複合酸化物(リチウムチタン複合酸化物等)、リチウム遷移金属複合窒化物等が例示される。

【0030】

上記負極活物質層形成用ペーストは、上述のような負極活物質(典型的には活物質粒子)と必要に応じて使用される他の負極活物質層形成成分とを適当な分散媒体中で混合することにより調製され得る。これにより、必要に応じて使用される他の正極合材層形成成分を含む分散媒体に負極活物質粉末が分散した負極活物質層形成用ペーストが得られる。分散媒体としては、水または水を主体とする混合溶媒(水系溶媒)が挙げられる。かかる混合溶媒を構成する水以外の溶媒としては、水と均一に混合し得る有機溶媒(低級アルコール、低級ケトン等)の一種または二種以上を適宜選択して用いることができる。水系溶媒に限定されず、非水系溶媒であってもよい。非水系溶媒としては、有機溶媒、例えばN−メチルピロリドン(NMP)等を用いることができる。

【0031】

上記負極活物質層形成用ペーストは、負極活物質および分散媒体の他に、一般的な負極の製造において負極活物質層形成用のペーストに用いられる材料を必要に応じて含有することができる。そのような材料の代表例として導電材および結着材が挙げられる。上記導電材としては、カーボンブラック(アセチレンブラック等)のような炭素粉末、ニッケル粉末等の導電性金属粉末等を用いることができる。また、上記結着材としては、ポリフッ化ビニリデン(PVDF)等の水溶性または水分散性のポリマーを用いることができる。

【0032】

このような負極活物質層形成用ペーストを負極集電体に付与(典型的には塗布)する操作は、該負極集電体として上述のように表面に炭化ホウ素膜40が設けられたものを用いる点以外は従来の一般的なリチウム二次電池用負極の作製を同様にして行うことができる。例えば、適当な塗布装置(ダイコーター等)を使用して、上記炭化ホウ素膜40の上から上記負極集電体10に所定量の上記負極活物質層形成用ペーストを層状に塗布することにより製造され得る。塗布後、適当な乾燥手段で塗布物を乾燥(典型的には70〜200℃)することによって、負極集電体10の表面に負極活物質層30が形成された負極100を得ることができる。

【0033】

ここに開示される負極製造方法を適用して好ましく製造されるリチウム二次電池用の負極100の断面構造を図2に模式的に示す。この負極100は、銅箔からなる基材20の表面に炭化ホウ素膜40を有する負極集電体10と、該負極集電体10の表面に形成された負極活物質層30とを備える。この負極活物質層30は、上記のように炭化ホウ素膜40を介して銅箔20の上に積層されたものである。また負極活物質層30は、負極活物質(典型的には活物質粒子)と分散媒体と必要に応じて使用される他の負極活物質層形成成分とを含む負極活物質層形成用ペーストを、炭化ホウ素膜40の上から負極集電体10の表面に塗布し、乾燥させて形成されたものである。

【0034】

ここで、上記負極活物質層形成用ペーストが塗布される銅箔20の表面には炭化ホウ素膜40が設けられている。そのため、負極活物質層形成用ペーストを適当な乾燥手段で乾燥(典型的には70〜200℃)する際に、銅箔表面22が酸化されることを防止することができる。すなわち、銅箔20は酸化され易く、負極活物質層形成用ペーストを乾燥する時の熱によって銅箔表面22が酸化される虞があるが、本実施形態の製造方法によれば、炭化ホウ素膜40が銅箔の酸化防止層(銅箔表面が酸化されないように銅箔表面を保護する層)としての役割を果たすので、乾燥時の熱によって銅箔表面22が酸化されることを回避することができる。これにより、負極製造工程内で銅箔表面22に新たな酸化膜が形成されるのを防止することができ、品質安定性に優れた負極100を安定して提供することができる。上述した製造方法によれば、炭化ホウ素膜40を形成する前に銅箔表面22に形成された酸化膜26を予め除去しておくことにより、銅箔の該銅から成る無垢な表面22上に炭化ホウ素膜40を強固に成膜することができる。このため、負極活物質層30の剥離をより確実に防止することができる。

【0035】

本実施形態の方法により提供されるリチウム二次電池用負極は、上記のように負極集電体10に対して密着性のよい負極活物質層30を形成することができ、品質安定性に優れることから、種々の形態のリチウム二次電池の構成要素または該リチウム二次電池に内蔵される電極体の構成要素(例えば正極)として好ましく利用され得る。例えば、ここに開示されるいずれかの負極と、正極集電体を備えた正極と、該正負極間に配置される電解質と、典型的には正負極間を離隔するセパレータ(固体状またはゲル状の電解質を用いた電池では省略され得る。)と、を備えるリチウム二次電池の構成要素として好ましく使用され得る。かかる電池を構成する外容器の構造(例えば金属製の筐体やラミネートフィルム構造物)やサイズ、あるいは正負極集電体を主構成要素とする電極体の構造(例えば捲回構造や積層構造)等について特に制限はない。

【0036】

以下、本発明の方法を適用して製造された負極(負極シート)100を用いて構築されるリチウム二次電池の一実施形態につき、図3に示す模式図を参照しつつ説明する。このリチウム二次電池1000は、負極集電体10として、銅箔からなる基材20の表面に炭化ホウ素膜40を有する負極集電体10を使用する。

【0037】

図示するように、本実施形態に係るリチウムイオン電池1000は、金属製(樹脂製又はラミネートフィルム製も好適である。)のケース210を備える。このケース(外容器)210は、上端が開放された扁平な直方体状のケース本体220と、その開口部を塞ぐ蓋体230とを備える。ケース210の上面(すなわち蓋体230)には、捲回電極体80の正極と電気的に接続する正極端子270および該電極体の負極と電気的に接続する負極端子280が設けられている。ケース210の内部には、例えば長尺シート状の正極(正極シート)50および長尺シート状の負極(負極シート)100を計二枚の長尺シート状セパレータ(セパレータシート)60とともに積層して捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって作製される扁平形状の捲回電極体80が収容される。

【0038】

負極シート100および正極シート50は、それぞれ、長尺シート状の電極集電体の両面に電極活物質を主成分とする電極合材層が設けられた構成を有する。これらの電極シート100,50の幅方向の一端には、いずれの面にも上記電極合材層が設けられていない電極合材層非形成部分が形成されている。上記積層の際には、正極シート50の正極合材層非形成部分と負極シート100の負極活物質層非形成部分とがセパレータシート60の幅方向の両側からそれぞれはみ出すように、正極シート50と負極シート100とを幅方向にややずらして重ね合わせる。その結果、捲回電極体80の捲回方向に対する横方向において、正極シート50および負極シート100の電極合材層非形成部分がそれぞれ捲回コア部分(すなわち正極シート50の正極合材層形成部分と負極シート100の負極活物質層形成部分と二枚のセパレータシート60とが密に捲回された部分)82から外方にはみ出ている。かかる正極側はみ出し部分(すなわち正極合材層の非形成部分)50Aおよび負極側はみ出し部分(すなわち負極活物質層の非形成部分)100Aには、正極リード端子272および負極リード端子282がそれぞれ付設されており、上述の正極端子270および負極端子280とそれぞれ電気的に接続される。

【0039】

なお、かかる捲回電極体80を構成する負極シート100以外の構成要素は、従来のリチウムイオン電池の電極体と同様でよく、特に制限はない。例えば、正極シート50は、長尺状の正極集電体の上にリチウムイオン電池用正極活物質を主成分とする正極合材層が付与されて形成され得る。正極集電体にはアルミニウム箔その他の正極に適する金属箔が好適に使用される。正極活物質は従来からリチウムイオン電池に用いられる物質の一種または二種以上を特に限定することなく使用することができる。好適例として、LiMn2O4、LiCoO2、LiNiO2等が挙げられる。

【0040】

一方、負極シート100は図2に示したように、長尺状の基材10の表面に炭化ホウ素膜40が形成され、当該炭化ホウ素膜40の上に負極活物質層30が形成されている。基材10には銅箔(本実施形態)その他の負極に適する金属箔が好適に使用される。負極活物質は従来からリチウムイオン電池に用いられる物質の一種または二種以上を特に限定することなく使用することができる。好適例として、グラファイトカーボン、アモルファスカーボン等の炭素系材料、リチウム遷移金属複合酸化物(リチウムチタン複合酸化物等)、リチウム遷移金属複合窒化物等が挙げられる。

【0041】

また、正負極シート100,50間に使用されるセパレータシート60の好適例としては、多孔質ポリオレフィン系樹脂で構成されたものが挙げられる。例えば、厚さ5〜30μm(例えば25μm)程度の合成樹脂製(例えばポリエチレン等のポリオレフィン製)多孔質セパレータシートを好適に使用し得る。なお、電解質として固体電解質もしくはゲル状電解質を使用する場合には、セパレータが不要な場合(すなわちこの場合には電解質自体がセパレータとして機能し得る。)があり得る。

【0042】

そして、ケース本体220の上端開口部から該本体220内に捲回電極体80を収容するとともに適当な電解質を含む電解液をケース本体220内に配置(注液)する。電解質は例えばLiPF6等のリチウム塩である。例えば、適当量(例えば濃度1M)のLiPF6等のリチウム塩をジエチルカーボネートとエチレンカーボネートとの混合溶媒(例えば質量比1:1)のような非水電解液に溶解して電解液として使用することができる。

【0043】

その後、上記開口部を蓋体230との溶接等により封止し、本実施形態に係るリチウムイオン電池1000の組み立てが完成する。ケース210の封止プロセスや電解質の配置(注液)プロセスは、従来のリチウムイオン電池の製造で行われている手法と同様でよく、本発明を特徴付けるものではない。このようにして本実施形態に係るリチウムイオン電池1000の構築が完成する。

【0044】

このようにして構築されたリチウム二次電池は、上記リチウム二次電池用負極に用いて構築されていることから品質安定性に優れ、より良好な電池性能を示す(例えば、長期間使用しても、電池容量の劣化が少ない、電池抵抗が上昇し難い、耐久性が高い、の少なくとも一つを満たす)ものであり得る。

【0045】

上記リチウム二次電池用負極を用いてリチウム二次電池を構築することにより、品質安定性に優れたリチウム二次電池を構築できることを確認するため、実施例として以下の実験を行った。

【0046】

すなわち、基材としての厚さ10μmの銅箔の両面に、一般的なスパッタリング装置を用いて雰囲気圧力6.7×10−1Pa、スパッタ電力200Wの条件で炭化ホウ素をターゲットとしてスパッタリングを行うことにより、該基材の表面に炭化ホウ素膜(膜厚約10nmの炭化ホウ素スパッタ膜)を形成し、負極集電体を得た。次いで、得られた負極集電体を作用極としてセル容器内に収容し、適当な電解質を注液することにより実施例の試験用セルを作製した。参照極および対極としてはリチウム金属板を用いた。また比較例1及び比較例2として、作用極としてAl板およびAu板をそれぞれ用いて比較例1及び比較例2の試験用セルを作製した。作用極としてAl板およびAu板を用いたこと以外は、実施例と同様にして試験用セルを作製した。

【0047】

そして、作製した実施例、比較例1、比較例2の各試験用セルに対して試験温度60℃で3000サイクルの充放電を繰り返した後、サイクリックボルタンメトリー(CV)測定を行った。CV測定の条件では、リチウム金属板に対する作用極の電位走査範囲としては、典型的なリチウム二次電池における負極使用電位範囲を含む0V〜5V(vs.Li+/Li)に設定した。その結果を図4(実施例)、図5A(比較例1)、図5B(比較例2)に示す。各図において、横軸が走査電位(V)を、縦軸が電流密度(A/cm2)を表している。

【0048】

図5Aから明らかなように、比較例1のAl板を用いた場合、0V〜5Vの電位範囲において大きな還元ピークが観測された。これはAl板の一部がリチウムと合金化したときの還元電流と考えられる。また、図5Bから明らかなように、比較例2のAu板を用いた場合、0V〜4Vの電位範囲において大きな還元ピークが観測された。これは、Au板の一部がリチウムと合金化したときの還元電流と考えられる。

【0049】

これに対し、図4から明らかなように、実施例の炭素ホウ素膜が表面に形成された銅箔を用いた場合、0V〜5Vの電位範囲において酸化ピーク及び還元ピークの何れも観測されず、この電位範囲(0V〜5V)において炭素ホウ素膜が酸化還元されないことが確認された。このことから、炭化ホウ素膜は、負極使用電位において還元溶解されず、またリチウムと合金化しないことが確認され、本発明の目的に適したバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)として好ましく使用し得ることが確認された。

【0050】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【0051】

例えば、図2に示した例では負極集電体10の片面(図では上面)に負極活物質層30を形成した構成を例示したが、これに限らず、負極集電体10の両面(図では上面および下面)に負極活物質層30を形成してもよい。その場合、負極活物質層30が形成された負極集電体10の両面(図では上面および下面)に炭化ホウ素膜40を形成するとよい。

【0052】

また上述した例では、図1A〜図1Dに示したように、銅箔表面の金属酸化膜(CuO)26を完全に除去して下地の銅から成る無垢な表面22を露出させる処理を行い、しかる後に、露出させた銅から成る無垢な表面22に炭化ホウ素膜40を形成する場合を例示したが、これに限らない。例えば、銅箔表面の金属酸化膜26を完全に除去せずに、銅箔表面22に金属酸化膜26の一部(残渣)を残し、その金属酸化膜26の残渣を含む銅箔表面22に炭化ホウ素膜40を形成してもよい。このように金属酸化膜26の残渣を含む銅箔表面22に炭化ホウ素膜40を形成する場合でも、炭化ホウ素から成るバリア層40によって銅箔表面22が酸化還元雰囲気下に曝されないように銅箔表面22を保護することができるので、銅箔表面22の金属酸化膜26の残渣が消失するのを抑制し得、該金属酸化膜26の残渣の消失に起因する負極活物質層30の剥離を防止することができる。

さらには、図6に示すように、銅箔表面の自然酸化膜26を一切除去せずに、銅箔表面22に自然酸化膜26をそのまま残し、その自然酸化膜26を含む銅箔表面22に炭化ホウ素膜40を形成してもよい。このように自然酸化膜26を含む銅箔表面22に炭化ホウ素膜40を形成する場合でも、炭化ホウ素から成るバリア層40によって銅箔表面22が酸化還元雰囲気下に曝されないように銅箔表面22を保護することができるので、銅箔表面22の自然酸化膜26が消失するのを抑制し得、該金属酸化膜26の消失に起因する負極活物質層30の剥離を防止することができる。

【0053】

なお、本発明に係るリチウム二次電池(例えばリチウムイオン二次電池)は、上記のとおり品質安定性に優れ、より良好な電池性能を示すことから、特に自動車等の車両に搭載されるモーター(電動機)用電源として好適に使用し得る。したがって本発明は、図7に模式的に示すように、かかるリチウム二次電池(典型的には複数直列接続してなる組電池)1000を電源として備える車両(典型的には自動車、特にハイブリッド自動車、電気自動車、燃料電池自動車のような電動機を備える自動車)1を提供する。

【符号の説明】

【0054】

10 負極集電体

20 基材(銅箔)

22 基材(銅箔)表面

26 酸化膜

30 負極活物質層

40 炭化ホウ素膜

50 正極

60 セパレータ

80 捲回電極体

100 リチウム二次電池用負極

210 ケース

220 ケース本体

230 蓋体

270 正極端子

272 正極リード端子

280 負極端子

282 負極リード端子

1000 リチウム二次電池

【技術分野】

【0001】

本発明は、リチウム二次電池の構成要素として用いられる負極及びその製造方法、ならびに該負極を備えたリチウム二次電池に関する。

【背景技術】

【0002】

正極と負極との間をリチウムイオンが行き来することによって充電および放電するリチウム二次電池(典型的にはリチウムイオン電池)は、軽量で高出力が得られることから、車両搭載用電源あるいはパソコンや携帯端末の電源として今後益々の需要増大が見込まれている。この種のリチウム二次電池の一つの典型的な構成では、リチウムイオンを可逆的に吸蔵および放出し得る材料層(電極活物質層)が導電性部材(電極集電体)に保持された構成の電極を備える。例えば、負極に用いられる電極活物質層(負極活物質層)としては、グラファイトカーボン、アモルファスカーボン等の炭素系材料が挙げられる。また、負極に用いられる電極集電体(負極集電体)の代表例としては、銅または銅合金を主体とするシート状または箔状の部材が挙げられる。

【0003】

このように負極活物質層が負極集電体に保持された構成を有する負極において、負極活物質層と負極集電体との密着性が不足すると、負極集電体から負極活物質層が剥がれ落ち、ひいては電池容量などの電池特性を大きく低下させる要因となり得る。そのため、良好な電池特性を有する負極を得るためには、負極活物質層と負極集電体との密着性を向上させることが重要となる。負極活物質層と負極集電体との密着性を向上させる技術に関し、例えば特許文献1が開示されている。また負極活物質層の剥離防止に関する他の従来技術として特許文献2が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−217576号公報

【特許文献2】特開2000−294251号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1には、銅箔の表面に酸化処理によって酸化膜を形成した後、該銅箔上に負極活物質層を形成する技術が記載されている。しかし、このように銅箔表面に形成された酸化膜は、耐還元性が低く、還元雰囲気下に曝されると還元され易い性質を有する。そのため、充放電の繰り返しによって負極が還元電位に曝されると、銅箔表面に形成された酸化膜の一部が還元溶解されてしまい、負極活物質層と密着していた酸化膜がなくなるため、負極活物質層が銅箔から浮き上がったり剥離しやすくなったりする場合がある。

また、特許文献1のように銅箔表面に酸化処理によって酸化膜を形成しない場合でも、銅箔は酸化され易く、大気に晒せば短時間で酸化されるため、銅箔と負極活物質層との界面には自然酸化膜が常に存在する。図8Aに銅箔120と負極活物質層130との界面に自然酸化膜126が形成された負極110の一例を示している。このように銅箔120表面に自然酸化膜126が形成されている場合でも、図8Bに示すように、充放電の繰り返しによって負極110が還元電位に曝されると、銅箔120表面に形成された自然酸化膜126の一部が消失する虞がある。かかる自然酸化膜126の消失は、図示されるように、負極活物質層130の銅箔120からの剥離を招くため好ましくない。

【0006】

本発明はかかる点に鑑みてなされたものであり、その主な目的は、負極活物質層が剥離する事象を回避し得、品質安定性に優れたリチウム二次電池用負極を提供することである。また、本発明の他の目的は、かかる性能を有するリチウム二次電池用負極を安定して(品質安定性よく)製造することのできる製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者は、炭化ホウ素からなる被膜(炭化ホウ素膜)を備える負極集電体を形成し、該負極集電体の炭化ホウ素膜上に負極活物質を含む負極活物質層を形成することにより上記課題を解決し得ることを見出して本発明を完成した。

【0008】

本発明によると、負極活物質を含む負極活物質層が負極集電体に保持された構成のリチウム二次電池用負極(例えば、リチウムイオン電池に代表される非水電解質リチウム二次電池用の負極)を製造する方法が提供される。その方法は、負極集電体として用いられ得る金属基材の表面に、炭化ホウ素膜を形成し(例えば、炭化ホウ素から成るターゲットを用いたスパッタリングにより好ましく形成され得る。)、該炭化ホウ素膜を備える負極集電体を得ることを含む。さらに、この製造方法は、上記負極集電体の炭化ホウ素膜上に負極活物質を含む負極活物質層を形成することを含む。

【0009】

金属基材(例えばCu箔)の表面にその金属の自然酸化膜(例えばCuO膜)が生成し、該基材と負極活物質層との界面に酸化膜が介在すると、負極活物質層が基材表面から浮き上がったりさらには剥離したりする不都合が生じる場合がある。かかる事象は、基材表面に形成された自然酸化膜が充放電時に還元雰囲気下に曝されて還元溶解(消失)することに起因するものと考えられる。本発明に係る負極製造方法では、基材表面に炭化ホウ素膜を形成し、該炭化ホウ素膜を介して基材表面に負極活物質層を形成する。このように基材表面を炭化ホウ素膜で覆うことにより、炭化ホウ素膜がバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)としての役割を果たすため、基材表面において酸化膜が生成したり消失したりするのを抑制することができる。このことによって、自然酸化膜の生成および消失に起因する負極活物質層の剥離を防止することができる。従って、本発明によれば、負極活物質層が剥離する事象を回避し得、品質安定性に優れたリチウム二次電池用負極を製造することが可能となる。

【0010】

ここに開示される方法の好ましい一態様では、上記金属基材として、該基材の表面に該金属の酸化膜(典型的には自然酸化膜)が形成された基材を使用する。換言すれば、上記好ましい一態様において使用する金属基材の表面には、該金属の酸化膜が形成されている。この場合、上記炭化ホウ素膜形成工程前に、該基材の表面に形成された酸化膜を除去することが好ましい。このように炭化ホウ素膜を形成する前に基材表面に形成された酸化膜を予め除去しておくことにより、金属基材の該金属から成る無垢な表面上に炭化ホウ素膜を強固に成膜することができる。このため、負極活物質層の剥離をより確実に防止することができる。

【0011】

ここに開示される方法の好ましい一態様では、上記基材表面の金属酸化膜を、ドライエッチング、ウェットエッチングおよび還元剤処理のうちの少なくとも一つの処理により除去する。このようにドライエッチング、ウェットエッチング、または還元剤処理(或いはそれら処理の幾つかの組合せ)を行うことにより、基材表面の酸化膜を適切に安定して除去することができる。

【0012】

ここに開示される方法の好ましい一態様では、上記炭化ホウ素膜は、炭化ホウ素から成るターゲットを用いたスパッタリングにより形成される。このように炭化ホウ素製ターゲットを用いたスパッタリングを行うことにより、上記基材表面に炭化ホウ素を含有する炭化ホウ素膜を効率よく形成することができる。

【0013】

ここに開示されるいずれかの方法は、前記基材を構成する金属が銅または銅を主体とする合金である場合に特に好ましく適用され得る。銅または銅合金は、リチウム二次電池の負極集電体として好ましい種々の特性を有する一方、表面に銅の自然酸化膜(CuO)が形成されやすい性質がある。したがって、負極集電体の基材が銅または銅合金である負極の製造においては、基材表面に炭化ホウ素膜を形成し、基材表面における金属酸化を防止したうえで、その炭化ホウ素膜の上から負極活物質を含む負極活物質層を形成するという本発明の構成を採用することによる効果が特によく発揮され得る。

【0014】

本発明によると、また、ここに開示されるいずれかの方法により製造されたリチウム二次電池用負極を用いて構築されたリチウム二次電池(例えばリチウムイオン電池)が提供される。かかるリチウムイオン二次電池は、上記リチウム二次電池用負極を用いて構築されていることから、品質安定性に優れ、より良好な電池性能を示す(例えば、長期間使用しても、電池容量の劣化が少ない、電池抵抗が上昇し難い、耐久性が高い、の少なくとも一つを満たす)ものであり得る。

【0015】

このようなリチウム二次電池は、例えば自動車等の車両に搭載される電池として好適である。したがって本発明によると、ここに開示されるいずれかのリチウム二次電池(複数のリチウム二次電池が接続された組電池の形態であり得る。)を備える車両が提供される。特に、軽量で高出力が得られることから、該リチウム二次電池を動力源(典型的には、ハイブリッド車両または電気車両の動力源)として備える車両(例えば自動車)が提供される。

【図面の簡単な説明】

【0016】

【図1A】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

【図1B】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

【図1C】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

【図1D】本発明の一実施形態に係るリチウム二次電池の負極の製造工程を説明するための断面模式図。

【図2】本発明の一実施形態に係るリチウム二次電池が備える負極の断面を模式的に示す断面模式図。

【図3】本発明の一実施形態に係るリチウム二次電池の構成を示す模式図。

【図4】実施例のサイクリックボルタンメトリー(CV)測定の結果を示すグラフ。

【図5A】比較例1のサイクリックボルタンメトリー(CV)測定の結果を示すグラフ。

【図5B】比較例2のサイクリックボルタンメトリー(CV)測定の結果を示すグラフ。

【図6】本発明の一実施形態に係るリチウム二次電池が備える負極の断面を模式的に示す断面模式図。

【図7】本発明の一実施形態に係るリチウム二次電池を備えた車両を模式的に示す側面図。

【図8A】負極活物質層が銅箔から剥離する問題を説明するための模式図。

【図8B】負極活物質層が銅箔から剥離する問題を説明するための模式図。

【発明を実施するための形態】

【0017】

以下、図面を参照しながら、本発明による実施の形態を説明する。以下の図面においては、同じ作用を奏する部材・部位には同じ符号を付して説明している。なお、各図における寸法関係(長さ、幅、厚さ等)は実際の寸法関係を反映するものではない。また、本明細書において特に言及している事項以外の事柄であって本発明の実施に必要な事柄(例えば、正極および負極を備えた電極体の構成および製法、セパレータや電解質の構成および製法、リチウム二次電池その他の電池の構築に係る一般的技術等)は、当該分野における従来技術に基づく当業者の設計事項として把握され得る。

【0018】

特に限定することを意図したものではないが、以下では主として銅製の箔状基材(銅箔)を用いてリチウム二次電池(典型的にはリチウムイオン電池)用の負極を製造する場合を例として、図1A〜図1Dを参照しつつ、本発明を詳細に説明する。

【0019】

図1Aに示すように、ここに開示されるリチウム二次電池用電極製造方法では、まず、負極集電体として用いられ得る金属の基材20を用意(製造、購入等)する。この実施形態では、基材20として例えば厚さ10μm〜30μm程度の箔状の銅(銅箔)を用意する。かかる銅箔20は大気に晒せば短時間で酸化される。そのため、用意した銅箔20の表面には、図示されるように、例えば厚さ10nm程度の銅の自然酸化膜(CuO膜)26が形成され得る。このように銅箔20表面に形成された酸化膜26は、耐還元性が低く、還元雰囲気下に曝されると還元され易い性質を示す。このような還元され易い酸化膜26の上に負極活物質層30を形成した場合、充放電の繰り返しによって負極100が還元電位に曝されると、銅箔20表面に形成された自然酸化膜26の一部が還元溶解されてしまい、負極活物質層30と密着していた酸化膜が消失する。かかる自然酸化膜26の消失は、負極活物質層30の銅箔20からの剥離を招くため好ましくない。

【0020】

本実施形態の製造方法では、まず、図1Bに示すように、かかる銅箔20の自然酸化膜26を除去して下地の銅から成る無垢な表面22を露出させる処理を行い、しかる後に、図1Cに示すように、露出させた銅から成る無垢な表面22に炭化ホウ素膜40を形成し、該炭化ホウ素膜40を備える負極集電体10を得る。そして、図1Dに示すように、得られた負極集電体10の炭化ホウ素膜40上に負極活物質を含む負極活物質層30を形成する。このように銅箔表面22を炭化ホウ素膜40で覆うことにより、炭化ホウ素膜40がバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)としての役割を果たすため、銅箔表面22に銅の新たな自然酸化膜が生成したり消失したりするのを抑制することができる。このことによって、自然酸化膜の生成および消失に起因する負極活物質層30の剥離を防止することができる。従って、本発明によれば、負極活物質層30が剥離する事象を回避し得、品質安定性に優れたリチウム二次電池用負極100を製造することが可能となる。このような負極によると、より安定した性能のリチウム二次電池が構築され得る。以下、炭化ホウ素膜40を備えた負極集電体10を有する負極100の製造プロセスについてさらに詳細に説明する。

【0021】

すなわち図1Bに示すように、本実施形態に係る負極製造方法では、上記銅の自然酸化膜26が形成された銅箔20を用意するステップに引き続いて、該銅箔表面の金属酸化膜26を除去する処理を行う。このような金属酸化膜26を除去する処理としては特に限定されないが、例えばドライエッチング法、ウェットエッチング法、および還元剤処理法のうちの少なくとも一つの処理(或いはそれら処理の幾つかの組合せ)により行うことができる。ドライエッチング法を用いて銅の金属酸化膜を除去する場合、該金属酸化膜をArエッチングにより物理的に除去する態様を好ましく採用することができる。このようなArエッチング処理を銅箔表面に対して行うことにより、銅箔表面の金属酸化膜26を適切に安定して取り除くことができ、下地の銅から成る無垢な表面22を露出させることができる。なお、ウェットエッチング法を用いて銅の金属酸化膜を除去する場合、エッチング液として硝酸を用いるとよい。

【0022】

次いで、図1Cに示すように、金属酸化膜26を除去して露出させた銅から成る無垢な銅箔表面22に炭化ホウ素膜40を形成する。炭化ホウ素膜40は、少なくとも炭化ホウ素(ホウ化炭素)を含有する被膜であればよく、実質的に炭化ホウ素(ホウ化炭素)のみからなる炭化ホウ素膜が特に好ましい。かかる炭化ホウ素は、炭素とホウ素との2成分系であればよく、例えばB4C、B13C2、B11C4等の組成の炭化ホウ素を好ましく使用することができる。

【0023】

かかる炭化ホウ素は耐還元性に優れ、それゆえ、負極が強い還元電位(負極使用電位)に曝されたとしても炭化ホウ素が還元溶解されない。また炭化ホウ素は酸化反応に対して不活性であり、それゆえ、大気に曝されたとしても表面酸化膜が形成されない。さらに炭化ホウ素はリチウムとの反応性が乏しく、それゆえ、充放電によりリチウムと合金化しない。このように炭化ホウ素は、耐還元性に優れる、表面酸化膜を形成しない、リチウム合金化しない、という好ましい性質を示すため、本発明の目的に適したバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)として好ましく用いることができる。なお、炭化ホウ素は高強度で、かつ、銅箔20と負極活物質層30に対して適切な接着性を有している。そのため、銅箔20と負極活物質層30との界面に炭化ホウ素膜40を介在させることにより、銅箔20と負極活物質層30との密着性を良好にすることも可能となる。

【0024】

このような炭化ホウ素膜40を銅箔表面22に形成する方法としては、公知の成膜法、例えば物理蒸着法(PVD法、例えばスパッタリング法)、化学蒸着法(CVD法、例えばプラズマCVD法)等を好ましく採用することができる。かかる蒸着法による炭化ホウ素膜40の形成は、典型的には減圧条件下(例えば、圧力0.01Pa〜100Pa程度の不活性ガス雰囲気下)で行われる。ここに開示される技術において銅箔表面22に炭化ホウ素膜40を製造する方法として、例えば、炭化ホウ素(例えばB4C)から成るターゲットを用いたスパッタリング法を好ましく採用することができる。このように炭化ホウ素を用いたスパッタリングを行うことにより、上記銅箔表面22に炭化ホウ素を含有する炭化ホウ素膜40を効率よく形成することができる。

【0025】

上記炭化ホウ素膜40の厚さは、上記基材を一様に覆い得る程度の厚さであればよく、特に限定されない。例えば、該炭化ホウ素膜40の厚さを概ね3nm〜100nm程度とすることができ、通常は概ね5nm〜20nm程度の厚さとすることが好ましい。上記炭化ホウ素膜40の厚さが大きすぎると、この負極を用いて構築される電池のエネルギー密度が低下傾向となることがあり、また上記炭化ホウ素膜40の厚さが小さすぎると、炭化ホウ素膜40の強度が不足しやすくなることがある。なお、炭化ホウ素膜40の厚さは炭化ホウ素膜の形成条件(例えばスパッタ成膜条件)等を調整することにより任意に制御することができる。

【0026】

また、基材20の表面のうち上記炭化ホウ素膜40を形成する範囲(領域)は、少なくとも負極活物質層30が形成される範囲を包含するように配置することが好ましい。例えば、箔状基材20の片面のみ(該片面の一部であってもよく全範囲であってもよい。)に上記負極活物質層30が形成される場合には該片面の全範囲に亘って上記炭化ホウ素膜40を形成する態様を採用すると良い。また該基材20の両面に上記負極活物質層30が形成される場合には該両面の全範囲に亘って上記炭化ホウ素膜40を形成する態様を採用すると良い。

【0027】

このように銅箔表面22に炭化ホウ素膜40を形成することにより、該炭化ホウ素膜40を備える負極集電体10を得ることができる。したがって、以上のステップは、負極集電体の製造方法あるいは負極集電体を用意(製造)する工程として把握され得る。

【0028】

続いて、このように表面に炭化ホウ素膜40が設けられた負極集電体10を用いて負極100を製造する工程につき説明する。

【0029】

すなわち、上述のようにして得られた負極集電体10に、上記炭化ホウ素膜40の上から、負極活物質と適当な分散媒体とを含む負極活物質層形成用ペーストを付与(典型的には塗布)する。上記負極活物質(典型的には粒子状)としては、典型的なリチウムイオン二次電池に用いられるものと同じであればよく特に限定されない。負極に用いられる負極活物質層の代表例としては、グラファイトカーボン、アモルファスカーボン等の炭素系材料、リチウム遷移金属複合酸化物(リチウムチタン複合酸化物等)、リチウム遷移金属複合窒化物等が例示される。

【0030】

上記負極活物質層形成用ペーストは、上述のような負極活物質(典型的には活物質粒子)と必要に応じて使用される他の負極活物質層形成成分とを適当な分散媒体中で混合することにより調製され得る。これにより、必要に応じて使用される他の正極合材層形成成分を含む分散媒体に負極活物質粉末が分散した負極活物質層形成用ペーストが得られる。分散媒体としては、水または水を主体とする混合溶媒(水系溶媒)が挙げられる。かかる混合溶媒を構成する水以外の溶媒としては、水と均一に混合し得る有機溶媒(低級アルコール、低級ケトン等)の一種または二種以上を適宜選択して用いることができる。水系溶媒に限定されず、非水系溶媒であってもよい。非水系溶媒としては、有機溶媒、例えばN−メチルピロリドン(NMP)等を用いることができる。

【0031】

上記負極活物質層形成用ペーストは、負極活物質および分散媒体の他に、一般的な負極の製造において負極活物質層形成用のペーストに用いられる材料を必要に応じて含有することができる。そのような材料の代表例として導電材および結着材が挙げられる。上記導電材としては、カーボンブラック(アセチレンブラック等)のような炭素粉末、ニッケル粉末等の導電性金属粉末等を用いることができる。また、上記結着材としては、ポリフッ化ビニリデン(PVDF)等の水溶性または水分散性のポリマーを用いることができる。

【0032】

このような負極活物質層形成用ペーストを負極集電体に付与(典型的には塗布)する操作は、該負極集電体として上述のように表面に炭化ホウ素膜40が設けられたものを用いる点以外は従来の一般的なリチウム二次電池用負極の作製を同様にして行うことができる。例えば、適当な塗布装置(ダイコーター等)を使用して、上記炭化ホウ素膜40の上から上記負極集電体10に所定量の上記負極活物質層形成用ペーストを層状に塗布することにより製造され得る。塗布後、適当な乾燥手段で塗布物を乾燥(典型的には70〜200℃)することによって、負極集電体10の表面に負極活物質層30が形成された負極100を得ることができる。

【0033】

ここに開示される負極製造方法を適用して好ましく製造されるリチウム二次電池用の負極100の断面構造を図2に模式的に示す。この負極100は、銅箔からなる基材20の表面に炭化ホウ素膜40を有する負極集電体10と、該負極集電体10の表面に形成された負極活物質層30とを備える。この負極活物質層30は、上記のように炭化ホウ素膜40を介して銅箔20の上に積層されたものである。また負極活物質層30は、負極活物質(典型的には活物質粒子)と分散媒体と必要に応じて使用される他の負極活物質層形成成分とを含む負極活物質層形成用ペーストを、炭化ホウ素膜40の上から負極集電体10の表面に塗布し、乾燥させて形成されたものである。

【0034】

ここで、上記負極活物質層形成用ペーストが塗布される銅箔20の表面には炭化ホウ素膜40が設けられている。そのため、負極活物質層形成用ペーストを適当な乾燥手段で乾燥(典型的には70〜200℃)する際に、銅箔表面22が酸化されることを防止することができる。すなわち、銅箔20は酸化され易く、負極活物質層形成用ペーストを乾燥する時の熱によって銅箔表面22が酸化される虞があるが、本実施形態の製造方法によれば、炭化ホウ素膜40が銅箔の酸化防止層(銅箔表面が酸化されないように銅箔表面を保護する層)としての役割を果たすので、乾燥時の熱によって銅箔表面22が酸化されることを回避することができる。これにより、負極製造工程内で銅箔表面22に新たな酸化膜が形成されるのを防止することができ、品質安定性に優れた負極100を安定して提供することができる。上述した製造方法によれば、炭化ホウ素膜40を形成する前に銅箔表面22に形成された酸化膜26を予め除去しておくことにより、銅箔の該銅から成る無垢な表面22上に炭化ホウ素膜40を強固に成膜することができる。このため、負極活物質層30の剥離をより確実に防止することができる。

【0035】

本実施形態の方法により提供されるリチウム二次電池用負極は、上記のように負極集電体10に対して密着性のよい負極活物質層30を形成することができ、品質安定性に優れることから、種々の形態のリチウム二次電池の構成要素または該リチウム二次電池に内蔵される電極体の構成要素(例えば正極)として好ましく利用され得る。例えば、ここに開示されるいずれかの負極と、正極集電体を備えた正極と、該正負極間に配置される電解質と、典型的には正負極間を離隔するセパレータ(固体状またはゲル状の電解質を用いた電池では省略され得る。)と、を備えるリチウム二次電池の構成要素として好ましく使用され得る。かかる電池を構成する外容器の構造(例えば金属製の筐体やラミネートフィルム構造物)やサイズ、あるいは正負極集電体を主構成要素とする電極体の構造(例えば捲回構造や積層構造)等について特に制限はない。

【0036】

以下、本発明の方法を適用して製造された負極(負極シート)100を用いて構築されるリチウム二次電池の一実施形態につき、図3に示す模式図を参照しつつ説明する。このリチウム二次電池1000は、負極集電体10として、銅箔からなる基材20の表面に炭化ホウ素膜40を有する負極集電体10を使用する。

【0037】

図示するように、本実施形態に係るリチウムイオン電池1000は、金属製(樹脂製又はラミネートフィルム製も好適である。)のケース210を備える。このケース(外容器)210は、上端が開放された扁平な直方体状のケース本体220と、その開口部を塞ぐ蓋体230とを備える。ケース210の上面(すなわち蓋体230)には、捲回電極体80の正極と電気的に接続する正極端子270および該電極体の負極と電気的に接続する負極端子280が設けられている。ケース210の内部には、例えば長尺シート状の正極(正極シート)50および長尺シート状の負極(負極シート)100を計二枚の長尺シート状セパレータ(セパレータシート)60とともに積層して捲回し、次いで得られた捲回体を側面方向から押しつぶして拉げさせることによって作製される扁平形状の捲回電極体80が収容される。

【0038】

負極シート100および正極シート50は、それぞれ、長尺シート状の電極集電体の両面に電極活物質を主成分とする電極合材層が設けられた構成を有する。これらの電極シート100,50の幅方向の一端には、いずれの面にも上記電極合材層が設けられていない電極合材層非形成部分が形成されている。上記積層の際には、正極シート50の正極合材層非形成部分と負極シート100の負極活物質層非形成部分とがセパレータシート60の幅方向の両側からそれぞれはみ出すように、正極シート50と負極シート100とを幅方向にややずらして重ね合わせる。その結果、捲回電極体80の捲回方向に対する横方向において、正極シート50および負極シート100の電極合材層非形成部分がそれぞれ捲回コア部分(すなわち正極シート50の正極合材層形成部分と負極シート100の負極活物質層形成部分と二枚のセパレータシート60とが密に捲回された部分)82から外方にはみ出ている。かかる正極側はみ出し部分(すなわち正極合材層の非形成部分)50Aおよび負極側はみ出し部分(すなわち負極活物質層の非形成部分)100Aには、正極リード端子272および負極リード端子282がそれぞれ付設されており、上述の正極端子270および負極端子280とそれぞれ電気的に接続される。

【0039】

なお、かかる捲回電極体80を構成する負極シート100以外の構成要素は、従来のリチウムイオン電池の電極体と同様でよく、特に制限はない。例えば、正極シート50は、長尺状の正極集電体の上にリチウムイオン電池用正極活物質を主成分とする正極合材層が付与されて形成され得る。正極集電体にはアルミニウム箔その他の正極に適する金属箔が好適に使用される。正極活物質は従来からリチウムイオン電池に用いられる物質の一種または二種以上を特に限定することなく使用することができる。好適例として、LiMn2O4、LiCoO2、LiNiO2等が挙げられる。

【0040】

一方、負極シート100は図2に示したように、長尺状の基材10の表面に炭化ホウ素膜40が形成され、当該炭化ホウ素膜40の上に負極活物質層30が形成されている。基材10には銅箔(本実施形態)その他の負極に適する金属箔が好適に使用される。負極活物質は従来からリチウムイオン電池に用いられる物質の一種または二種以上を特に限定することなく使用することができる。好適例として、グラファイトカーボン、アモルファスカーボン等の炭素系材料、リチウム遷移金属複合酸化物(リチウムチタン複合酸化物等)、リチウム遷移金属複合窒化物等が挙げられる。

【0041】

また、正負極シート100,50間に使用されるセパレータシート60の好適例としては、多孔質ポリオレフィン系樹脂で構成されたものが挙げられる。例えば、厚さ5〜30μm(例えば25μm)程度の合成樹脂製(例えばポリエチレン等のポリオレフィン製)多孔質セパレータシートを好適に使用し得る。なお、電解質として固体電解質もしくはゲル状電解質を使用する場合には、セパレータが不要な場合(すなわちこの場合には電解質自体がセパレータとして機能し得る。)があり得る。

【0042】

そして、ケース本体220の上端開口部から該本体220内に捲回電極体80を収容するとともに適当な電解質を含む電解液をケース本体220内に配置(注液)する。電解質は例えばLiPF6等のリチウム塩である。例えば、適当量(例えば濃度1M)のLiPF6等のリチウム塩をジエチルカーボネートとエチレンカーボネートとの混合溶媒(例えば質量比1:1)のような非水電解液に溶解して電解液として使用することができる。

【0043】

その後、上記開口部を蓋体230との溶接等により封止し、本実施形態に係るリチウムイオン電池1000の組み立てが完成する。ケース210の封止プロセスや電解質の配置(注液)プロセスは、従来のリチウムイオン電池の製造で行われている手法と同様でよく、本発明を特徴付けるものではない。このようにして本実施形態に係るリチウムイオン電池1000の構築が完成する。

【0044】

このようにして構築されたリチウム二次電池は、上記リチウム二次電池用負極に用いて構築されていることから品質安定性に優れ、より良好な電池性能を示す(例えば、長期間使用しても、電池容量の劣化が少ない、電池抵抗が上昇し難い、耐久性が高い、の少なくとも一つを満たす)ものであり得る。

【0045】

上記リチウム二次電池用負極を用いてリチウム二次電池を構築することにより、品質安定性に優れたリチウム二次電池を構築できることを確認するため、実施例として以下の実験を行った。

【0046】

すなわち、基材としての厚さ10μmの銅箔の両面に、一般的なスパッタリング装置を用いて雰囲気圧力6.7×10−1Pa、スパッタ電力200Wの条件で炭化ホウ素をターゲットとしてスパッタリングを行うことにより、該基材の表面に炭化ホウ素膜(膜厚約10nmの炭化ホウ素スパッタ膜)を形成し、負極集電体を得た。次いで、得られた負極集電体を作用極としてセル容器内に収容し、適当な電解質を注液することにより実施例の試験用セルを作製した。参照極および対極としてはリチウム金属板を用いた。また比較例1及び比較例2として、作用極としてAl板およびAu板をそれぞれ用いて比較例1及び比較例2の試験用セルを作製した。作用極としてAl板およびAu板を用いたこと以外は、実施例と同様にして試験用セルを作製した。

【0047】

そして、作製した実施例、比較例1、比較例2の各試験用セルに対して試験温度60℃で3000サイクルの充放電を繰り返した後、サイクリックボルタンメトリー(CV)測定を行った。CV測定の条件では、リチウム金属板に対する作用極の電位走査範囲としては、典型的なリチウム二次電池における負極使用電位範囲を含む0V〜5V(vs.Li+/Li)に設定した。その結果を図4(実施例)、図5A(比較例1)、図5B(比較例2)に示す。各図において、横軸が走査電位(V)を、縦軸が電流密度(A/cm2)を表している。

【0048】

図5Aから明らかなように、比較例1のAl板を用いた場合、0V〜5Vの電位範囲において大きな還元ピークが観測された。これはAl板の一部がリチウムと合金化したときの還元電流と考えられる。また、図5Bから明らかなように、比較例2のAu板を用いた場合、0V〜4Vの電位範囲において大きな還元ピークが観測された。これは、Au板の一部がリチウムと合金化したときの還元電流と考えられる。

【0049】

これに対し、図4から明らかなように、実施例の炭素ホウ素膜が表面に形成された銅箔を用いた場合、0V〜5Vの電位範囲において酸化ピーク及び還元ピークの何れも観測されず、この電位範囲(0V〜5V)において炭素ホウ素膜が酸化還元されないことが確認された。このことから、炭化ホウ素膜は、負極使用電位において還元溶解されず、またリチウムと合金化しないことが確認され、本発明の目的に適したバリア層(銅箔表面が酸化還元雰囲気下に曝されないように銅箔表面を保護する層)として好ましく使用し得ることが確認された。

【0050】

以上、本発明を好適な実施形態により説明してきたが、こうした記述は限定事項ではなく、勿論、種々の改変が可能である。

【0051】

例えば、図2に示した例では負極集電体10の片面(図では上面)に負極活物質層30を形成した構成を例示したが、これに限らず、負極集電体10の両面(図では上面および下面)に負極活物質層30を形成してもよい。その場合、負極活物質層30が形成された負極集電体10の両面(図では上面および下面)に炭化ホウ素膜40を形成するとよい。

【0052】

また上述した例では、図1A〜図1Dに示したように、銅箔表面の金属酸化膜(CuO)26を完全に除去して下地の銅から成る無垢な表面22を露出させる処理を行い、しかる後に、露出させた銅から成る無垢な表面22に炭化ホウ素膜40を形成する場合を例示したが、これに限らない。例えば、銅箔表面の金属酸化膜26を完全に除去せずに、銅箔表面22に金属酸化膜26の一部(残渣)を残し、その金属酸化膜26の残渣を含む銅箔表面22に炭化ホウ素膜40を形成してもよい。このように金属酸化膜26の残渣を含む銅箔表面22に炭化ホウ素膜40を形成する場合でも、炭化ホウ素から成るバリア層40によって銅箔表面22が酸化還元雰囲気下に曝されないように銅箔表面22を保護することができるので、銅箔表面22の金属酸化膜26の残渣が消失するのを抑制し得、該金属酸化膜26の残渣の消失に起因する負極活物質層30の剥離を防止することができる。

さらには、図6に示すように、銅箔表面の自然酸化膜26を一切除去せずに、銅箔表面22に自然酸化膜26をそのまま残し、その自然酸化膜26を含む銅箔表面22に炭化ホウ素膜40を形成してもよい。このように自然酸化膜26を含む銅箔表面22に炭化ホウ素膜40を形成する場合でも、炭化ホウ素から成るバリア層40によって銅箔表面22が酸化還元雰囲気下に曝されないように銅箔表面22を保護することができるので、銅箔表面22の自然酸化膜26が消失するのを抑制し得、該金属酸化膜26の消失に起因する負極活物質層30の剥離を防止することができる。

【0053】

なお、本発明に係るリチウム二次電池(例えばリチウムイオン二次電池)は、上記のとおり品質安定性に優れ、より良好な電池性能を示すことから、特に自動車等の車両に搭載されるモーター(電動機)用電源として好適に使用し得る。したがって本発明は、図7に模式的に示すように、かかるリチウム二次電池(典型的には複数直列接続してなる組電池)1000を電源として備える車両(典型的には自動車、特にハイブリッド自動車、電気自動車、燃料電池自動車のような電動機を備える自動車)1を提供する。

【符号の説明】

【0054】

10 負極集電体

20 基材(銅箔)

22 基材(銅箔)表面

26 酸化膜

30 負極活物質層

40 炭化ホウ素膜

50 正極

60 セパレータ

80 捲回電極体

100 リチウム二次電池用負極

210 ケース

220 ケース本体

230 蓋体

270 正極端子

272 正極リード端子

280 負極端子

282 負極リード端子

1000 リチウム二次電池

【特許請求の範囲】

【請求項1】

負極活物質を含む負極活物質層が負極集電体に保持された構成のリチウム二次電池用負極を製造する方法であって、

金属基材の表面に炭化ホウ素膜を形成し、該炭化ホウ素膜を備える負極集電体を得る工程と、

前記負極集電体の炭化ホウ素膜上に負極活物質を含む負極活物質層を形成する工程と

を包含する、リチウム二次電池用負極の製造方法。

【請求項2】

前記金属基材の表面には該金属の酸化膜が形成されており、

前記炭化ホウ素膜形成工程前に、該基材の表面に形成された前記金属酸化膜を除去する工程を有する、請求項1に記載の製造方法。

【請求項3】

前記基材表面の金属酸化膜を、ドライエッチング、ウェットエッチングおよび還元剤処理のうちの少なくとも一つの処理により除去する、請求項2に記載の製造方法。

【請求項4】

前記炭化ホウ素膜は、炭化ホウ素から成るターゲットを用いたスパッタリングにより形成される、請求項1から3の何れか一つに記載の製造方法。

【請求項5】

前記金属は、銅または銅を主体とする合金である、請求項1から4の何れか一つに記載の製造方法。

【請求項6】

負極活物質を含む負極活物質層が負極集電体に保持された構成のリチウム二次電池用負極であって、

前記負極集電体は、金属基材と、該基材の表面に形成された炭化ホウ素膜とを備え、

前記炭化ホウ素膜を介して前記基材の表面に前記負極活物質層が形成されている、リチウム二次電池用負極。

【請求項7】

前記金属は、銅または銅を主体とする合金である、請求項6に記載のリチウム二次電池用負極。

【請求項8】

リチウム二次電池用の負極集電体を製造する方法であって、

前記負極集電体用の金属基材の表面に、炭化ホウ素を含有する炭化ホウ素膜を形成する工程を有することを特徴とする、リチウム二次電池用負極集電体の製造方法。

【請求項9】

前記金属基材の表面には該金属の酸化膜が形成されており、

前記炭化ホウ素膜形成工程前に、該基材の表面に形成された前記金属酸化膜を除去する工程を有する、請求項8に記載の製造方法。

【請求項10】

前記基材表面の金属酸化膜を、ドライエッチング、ウェットエッチングおよび還元剤処理のうちの少なくとも一つの処理により除去する、請求項9に記載の製造方法。

【請求項11】

前記炭化ホウ素膜は、炭化ホウ素から成るターゲットを用いたスパッタリングにより形成される、請求項8から10の何れか一つに記載の製造方法。

【請求項12】

前記金属は、銅または銅を主体とする合金である、請求項8から11の何れか一つに記載の製造方法。

【請求項13】

請求項6または7に記載のリチウム二次電池用負極を用いて構築されたリチウム二次電池。

【請求項14】

請求項13に記載のリチウム二次電池を備える車両。

【請求項1】

負極活物質を含む負極活物質層が負極集電体に保持された構成のリチウム二次電池用負極を製造する方法であって、

金属基材の表面に炭化ホウ素膜を形成し、該炭化ホウ素膜を備える負極集電体を得る工程と、

前記負極集電体の炭化ホウ素膜上に負極活物質を含む負極活物質層を形成する工程と

を包含する、リチウム二次電池用負極の製造方法。

【請求項2】

前記金属基材の表面には該金属の酸化膜が形成されており、

前記炭化ホウ素膜形成工程前に、該基材の表面に形成された前記金属酸化膜を除去する工程を有する、請求項1に記載の製造方法。

【請求項3】

前記基材表面の金属酸化膜を、ドライエッチング、ウェットエッチングおよび還元剤処理のうちの少なくとも一つの処理により除去する、請求項2に記載の製造方法。

【請求項4】

前記炭化ホウ素膜は、炭化ホウ素から成るターゲットを用いたスパッタリングにより形成される、請求項1から3の何れか一つに記載の製造方法。

【請求項5】

前記金属は、銅または銅を主体とする合金である、請求項1から4の何れか一つに記載の製造方法。

【請求項6】

負極活物質を含む負極活物質層が負極集電体に保持された構成のリチウム二次電池用負極であって、

前記負極集電体は、金属基材と、該基材の表面に形成された炭化ホウ素膜とを備え、

前記炭化ホウ素膜を介して前記基材の表面に前記負極活物質層が形成されている、リチウム二次電池用負極。

【請求項7】

前記金属は、銅または銅を主体とする合金である、請求項6に記載のリチウム二次電池用負極。

【請求項8】

リチウム二次電池用の負極集電体を製造する方法であって、

前記負極集電体用の金属基材の表面に、炭化ホウ素を含有する炭化ホウ素膜を形成する工程を有することを特徴とする、リチウム二次電池用負極集電体の製造方法。

【請求項9】

前記金属基材の表面には該金属の酸化膜が形成されており、

前記炭化ホウ素膜形成工程前に、該基材の表面に形成された前記金属酸化膜を除去する工程を有する、請求項8に記載の製造方法。

【請求項10】

前記基材表面の金属酸化膜を、ドライエッチング、ウェットエッチングおよび還元剤処理のうちの少なくとも一つの処理により除去する、請求項9に記載の製造方法。

【請求項11】

前記炭化ホウ素膜は、炭化ホウ素から成るターゲットを用いたスパッタリングにより形成される、請求項8から10の何れか一つに記載の製造方法。

【請求項12】

前記金属は、銅または銅を主体とする合金である、請求項8から11の何れか一つに記載の製造方法。

【請求項13】

請求項6または7に記載のリチウム二次電池用負極を用いて構築されたリチウム二次電池。

【請求項14】

請求項13に記載のリチウム二次電池を備える車両。

【図1A】

【図1B】

【図1C】

【図1D】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8A】

【図8B】

【図1B】

【図1C】

【図1D】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8A】

【図8B】

【公開番号】特開2010−170716(P2010−170716A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−9927(P2009−9927)

【出願日】平成21年1月20日(2009.1.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月20日(2009.1.20)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]