リチウム二次電池用電極、リチウムイオン二次電池およびその製造法

【課題】負極活物質に錫を含む材料を用いたリチウム二次電池の充放電時の耐久性を改善する。

【解決手段】シート状の集電体と、前記集電体に担持された活物質層とを具備し、活物質層は、少なくとも1つの屈曲部を有する複数の柱状粒子を含み、柱状粒子は、錫元素を含み、リチウムの吸蔵および放出が可能である、リチウム二次電池用電極。

【解決手段】シート状の集電体と、前記集電体に担持された活物質層とを具備し、活物質層は、少なくとも1つの屈曲部を有する複数の柱状粒子を含み、柱状粒子は、錫元素を含み、リチウムの吸蔵および放出が可能である、リチウム二次電池用電極。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム二次電池用電極、リチウムイオン二次電池およびその製造法に関し、特に活物質層が錫元素を含むリチウム二次電池用電極に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータ、携帯電話などのポータブル機器の開発に伴い、その電源としての電池の需要が増大している。上記のような用途に用いられる電池には、常温使用が求められると同時に、高いエネルギー密度と優れたサイクル特性が要望される。

【0003】

この要求に対し、正極および負極のそれぞれにおいて、新たに高容量の活物質が開発されている。中でも非常に高い容量が得られるケイ素(Si)もしくは錫(Sn)の単体、酸化物または合金は、負極活物質として有望視されている。また、LiNiO2などのLi含有複合酸化物は、正極活物質として有望視されている。

【0004】

しかし、リチウムを吸蔵および放出する能力の高い活物質は、充放電時の膨張および収縮も大きくなる。よって、集電体を含む電極が大きく歪み、しわや切れが生じやすい。また、電極とセパレータとの間に空間が生じ、充放電反応が不均一になりやすい。よって、電池が局部的な特性低下を引き起こす懸念がある。

【0005】

このような問題に対し、活物質の膨張応力を緩和する空間を、負極に設けることが提案されている。この提案は、負極の歪みやうねりを抑制し、サイクル特性の劣化を抑えることを意図している。例えば特許文献1は、集電体上に、ケイ素の柱状粒子を形成することを提案している。また、特許文献2は、集電体上に、リチウムと合金を形成する活物質を規則的に配列させるパターン成形を行うことを提案している。また、特許文献3および4は、負極活物質を形成する柱状粒子を、集電体表面の法線方向に対して傾斜させることを提案している。

【0006】

特許文献1、2は、いずれもシート状の集電体の法線方向に直立した柱状構造に活物質を形成するものである。そのため、活物質の多くは、対極の活物質と対向せず、電極集電体の露出部に対向する。たとえば負極が柱状構造であった場合、充電時に正極活物質から供給されるリチウムは、負極活物質に吸蔵されずに、負極集電体の露出部に析出しやすくなる。その結果、放電時には、リチウムが負極から効率良く放出されず、充放電効率は低下する。

【0007】

特許文献3および特許文献4によれば、正極または負極活物質層を活物質の膨張を緩和しながら得ることが可能である。容量維持率の点では、特許文献3または特許文献4は、特許文献1および特許文献2よりも優れている。

【0008】

特許文献5は、リチウム二次電池用負極の製造法ではないが、螺旋状の柱状粒子を成長させる方法を提案している。螺旋状の柱状粒子は、蒸着により、基板上に形成される。その際、直交する二つの軸の回転により基板の傾斜角度を、蒸気の入射方向に対して、連続的に変化させている。

【0009】

なお、Sn合金などの合金薄膜を形成する技術として、合金を蒸着源としたフラッシュ蒸着法や、合金元素を別々の蒸着源に入れ、各蒸着源を別々に蒸発させる多元蒸着法が知られている(非特許文献1)。

【特許文献1】特開2003−303586号公報

【特許文献2】特開2004−127561号公報

【特許文献3】特開2005−196970号公報

【特許文献4】特開平6−187994号公報

【特許文献5】米国特許第5866204号公報

【非特許文献1】薄膜の基礎技術、第二版、東京大学出版会、1987年、p49

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、柱状粒子は、充電時に生じる活物質の膨張により、活物質と集電体との接触部に応力を受ける。エネルギー密度を高めるために活物質層の厚みを大きくすると、その応力の法線方向の成分は大きくなる。この応力は、柱状粒子が傾斜している場合(特許文献3および特許文献4の場合)、柱状粒子と集電体との接触部に集中する。よって、充放電サイクルを長期間に亘って繰り返すと、柱状粒子と集電体との接触部に繰り返し応力がかかり、クラックが生じやすい。

【0011】

また、柱状粒子は幅方向(材料供給源の蒸気の入射方向に垂直な平面と集電体に平行な平面との交差線の方向)への成長が次第に大きくなる傾向がある。幅方向に垂直な方向においては、粒子間に十分な隙間を設けることができるが、幅方向においては、十分な隙間を設けることができない。よって、大きなエネルギー密度を得るために活物質層の厚さを大きくすると、電極の歪み、しわ、切れが生じてしまう。

【0012】

ここで、図1および図2に、集電体2と、集電体2に担持された活物質層1とを具備し、活物質層が複数の柱状粒子3を含む電極の一部を概念的に示す。図1は、柱状粒子3の幅方向に垂直な断面図である。図2は、柱状粒子3の幅方向に平行な断面図であり、図1の側面図に相当する。

【課題を解決するための手段】

【0013】

本発明のリチウム二次電池用電極は、シート状の集電体と、集電体に担持された活物質層とを具備し、活物質層は、少なくとも1つの屈曲部を有する複数の柱状粒子を含み、柱状粒子は、錫元素を含み、リチウムの吸蔵および放出が可能である、ことを特徴とする。柱状粒子は、例えば、錫単体、錫合金および錫酸化物よりなる群から選択される少なくとも1種を含むことにより、錫元素を含有する。

【0014】

柱状粒子の底部(すなわち集電体と柱状粒子との接触部)から最初の屈曲部までの柱状粒子の成長方向と、集電体の法線方向とが成す角度θ1は、10°以上、90°未満であることが好ましい。

柱状粒子の底部(すなわち集電体と柱状粒子との接触部)から数えてn番目の屈曲部から(n+1)番目の屈曲部までの柱状粒子の成長方向と、集電体の法線方向とが成す角度をθn+1とし、nは1以上の整数としたとき、前記θn+1は、0°以上、90°未満であることが好ましい。

【0015】

柱状粒子は、屈曲部を1つだけ有してもよく、複数の屈曲部を有してもよい。

柱状粒子は、ジグザグ形状もしくは螺旋形状を有することができる。

活物質層の空隙率Pは、10%≦P≦70%が好適である。

本発明は、また、上記の電極と、対極と、これらの間に介在するリチウムイオン伝導性を有する電解質と、を含む、リチウム二次電池に関する。

【0016】

なお、特許文献4のように、基板の傾斜角度を様々に変化させる場合には、例えば螺旋状に柱状粒子を成長させることができる。よって、柱状粒子の幅方向への成長を抑制することができると考えられる。しかし、実際の製造プロセスにおいては、基板の傾斜角度を様々に変化させることは容易ではない。特に、長尺の集電体をロールから巻き出し、連続的に電極を作製し、その後ロールで巻き取る場合、電極の製造途中で集電体の傾斜角度を様々に変えることは困難である。

【0017】

そこで、本発明は、別の観点から、+10°〜+70°である第1入射角で、シート状の集電体に活物質構成元素を入射させ、活物質構成元素を堆積させる第1ステップと、−10°〜−70°である第2入射角で、シート状の集電体に活物質構成元素を入射させ、活物質構成元素を堆積させる第2ステップとを有し、活物質構成元素が、錫元素を含む、リチウムイオン二次電池用電極の製造法を提案する。

【0018】

活物質構成元素は、1種以上の元素を含むことができる。第1ステップおよび第2ステップでは、1種以上の全く同じ元素または元素群を堆積させることができる。ただし、活物質構成元素は錫元素を含む。

なお、入射角が+の場合と−の場合とでは、粒子の入射方向が逆になる。

【0019】

例えば、第1ステップは、第1位置および第2位置で材料供給源から発生させた活物質構成元素を、第1入射角で集電体の表面に入射させることを含み、第2ステップは、第1位置および第2位置で材料供給源から発生させた活物質構成元素を、第2入射角で集電体の表面に入射させることを含む。

【0020】

例えば、本発明は、第1位置および第2位置で、順次または交互に、材料供給源を蒸発させ、生じた材料供給源の蒸気をシート状の集電体の表面に入射させ、活物質を堆積させることにより、集電体に担持された活物質層を形成するリチウム二次電池用電極の製造法を含む。

材料供給源が、第1元素および第2元素を含む場合、本発明は、第1元素を第1位置で蒸発させ、第2元素を第2位置で蒸発させる製造法を含む。この場合、第1元素と第2元素とを、順次または交互に蒸発させてもよい。

【0021】

第1位置および第2位置は、例えば、集電体の表面と垂直な面に対して対称な位置である。ここで、集電体の表面と垂直な面は、シート状の集電体の長手方向における中心を通ることが好ましい。

【0022】

ここで、屈曲部とは、粒子(グレイン:grain)の成長方向が不連続となる点を意味する。具体的には、粒子の成長方向を曲線で表すとき、その曲線の微分が不連続となる点(すなわち微分曲線の変曲点)が屈曲部である。粒子の成長方向を表す曲線は、例えば、柱状粒子の断面SEM写真を解析することにより、求めることができる。断面SEM写真より、集電体から活物質層の表面に向かう柱状粒子の成長方向が判別できる。

【0023】

本発明において、集電体の法線方向とは、集電体の表面に垂直であり、かつ、集電体の表面から離れる方向を意味する。集電体の表面は、微視的に見れば凹凸を有する場合が多いが、目視によれば平坦であるため、集電体の法線方向は一義的に定められる。

【0024】

柱状粒子の成長方向と、集電体の法線方向とが成す角度は、例えば、電子顕微鏡(SEMなど)を用いて求めることができる。電子顕微鏡を用いる場合、例えば図4のような切断面が得られるように、集電体の法線方向と平行で、かつ、柱状粒子の成長方向と平行に、活物質層を切断し、その断面を観察する。

【0025】

柱状粒子の成長方向と、集電体の法線方向とが成す角度θ1およびθ2は、少なくとも10個の柱状粒子について測定し、その平均値を求めることが好ましい。なお、図4において柱状粒子の成長方向と、集電体の法線方向とが成す角度θ1およびθ2の評価は、製造直後の電極、製造直後の未使用の電池に含まれる電極、もしくは、10回以下しか充放電が行われていない電池に含まれる電極を用いて行うことが好ましい。

【発明の効果】

【0026】

錫元素を含む活物質層がリチウムを吸蔵および放出する際、活物質層の膨張および収縮により、柱状粒子は応力を受ける。しかし、本発明によれば、このような応力を、屈曲部において分散することができる。よって、柱状粒子と集電体との界面(柱状粒子の底部)への応力集中を緩和することができ、柱状粒子のクラックを生じにくくすることができる。これにより、活物質層と集電体との接続が維持される。

【0027】

さらに、対極側の法線方向から見た場合に、本発明の電極を構成する集電体の露出部を、著しく少なくすることができる。その結果、充電時に対極から供給されたリチウムが集電体の露出部に析出する場合であっても、析出するリチウム量は少なくなる。よって、放電時に電極からリチウムが効率良く放出されるようになり、充放電効率が改善する。

【0028】

本発明の製造法によれば、材料供給源からの蒸気の集電体への入射方向を、2つの傾斜方向の間で交互に切り替えることができる。また、このような操作を材料供給源の設置位置を制御することにより行えるため、複数方向に可動な回転軸を基板に設置する必要がない。

【0029】

本発明の方法によれば、材料供給源からの蒸気の集電体への入射方向を一方向に傾斜させつつ、その方向に直交する方向にも傾斜させることができる。これにより、柱状粒子を集電体の法線方向に対して傾斜させる場合に、柱状粒子の幅方向においても、十分な隙間を設けることができる。よって、屈曲部が応力を分散するだけでなく、隙間が充電時の膨張応力を緩和する。これにより、電極の歪み、しわ、切れを抑制することができ、リチウム二次電池の充放電サイクル特性を向上させることができる。

【発明を実施するための最良の形態】

【0030】

以下、図面を参照しながら説明するが、本発明は、特許請求の範囲に記載された特徴を有する限り、以下の内容に限定されない。

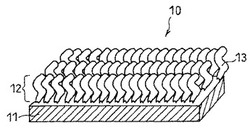

図3は、本発明の実施形態1に係るリチウム二次電池用電極10を概念的に示す斜視図である。電極10は、シート状の集電体11と、集電体11に担持されたリチウムを吸蔵および放出可能な活物質層12とを具備する。活物質層12は、少なくとも1つの屈曲部を有する複数の柱状粒子13からなる。柱状粒子13は、例えば、錫単体、錫合金および錫酸化物よりなる群から選択される少なくとも1種を含むことにより、錫元素を含有する。柱状粒子13は、集電体11と柱状粒子13との接触部(柱状粒子の底部)を始点とし、屈曲部を経て、活物質層の表面に向かって連続的に伸長している。

【0031】

図4は、本発明のリチウム二次電池用電極20の一部の断面拡大図である。図4において、柱状粒子23は、2つの屈曲部を有する。柱状粒子23の集電体21との接触部(柱状粒子の底部)から最初の屈曲部までの部分(第1柱状部)は、成長方向D1を有する。成長方向D1は、集電体21の表面の法線方向Dと角度θ1を成している。θ1は10°以上、90°未満である。最初の屈曲部から第2屈曲部までの部分(第2柱状部)は、成長方向D2を有する。成長方向D2は、集電体の表面の法線方向Dと角度θ2を成している。第2屈曲部から柱状粒子の先端までの部分(第3柱状部)は、成長方向D3を有する。成長方向D3は、集電体表面の法線方向Dと角度θ3を成している。

【0032】

図4では柱状部が3つの場合について説明したが、さらに柱状部が増えた場合を一般的に述べる。成長の始点から数えてn番目の屈曲部から(n+1)番目の屈曲部までの柱状部の成長方向と、集電体の法線方向とが成す角度θn+1(nは1以上の整数)は、一般に0°以上、90°未満である。ここで、成長の始点とは、集電体と柱状粒子との接触部(柱状粒子の底部)である。柱状粒子の成長方向とは、柱状粒子が、成長の始点から、屈曲部を経て、活物質層の表面に向かって連続的に伸長している方向のことである。図4の場合、1番目の屈曲部から2番目の屈曲部までの領域である第2柱状部の成長方向D2と、集電体の法線方向Dとが成す角度が、θ2に対応する。

【0033】

図5は、各柱状部を短くした場合の複数の屈曲部を有する柱状粒子の形態を示している。集電体201の表面に形成された活物質層202において、柱状粒子203は、成長方向の異なる7つの柱状部d1〜d7を有している。それぞれの柱状部の成長方向はD1〜D7である。このような柱状粒子203は、傾斜角度を変化させて、複数段階の蒸着を行うことによって得られる。

【0034】

電極200のように各柱状部が短い場合、柱状部は、柱状というよりも、むしろ層状となる。本発明は、電極200のように、各柱状部がむしろ層状である形態も包含する。このような場合でも、粒子の成長方向がほぼ周期的に変化し、屈曲していることは、様々な分析方法で確認することができる。すなわち、各柱状部が短い場合でも、微視的観察を行えば、屈曲部および柱状部を明確に把握することができる。例えば、集電体201の法線方向と平行な電極200の断面をSEMで観察することにより、屈曲部および柱状部(もしくは層状部)を確認することができる。なお、電極の断面を研磨し、化学エッチングを行うことにより、断面観察が容易となる。

【0035】

図6に、本発明の別のリチウム二次電池用電極の一実施形態を示す。電極30は、シート状の集電体31と、集電体に担持された活物質層32とを具備する。活物質層32は、1つの屈曲部を有する複数の柱状粒子33からなる。柱状粒子33の集電体31との接触部から最初の屈曲部までの第1柱状部は、成長方向D4を有する。成長方向D4は、集電体31の表面の法線方向Dと角度θ1を成している。また、最初の屈曲部から第2屈曲部までの第2柱状部は、成長方向D5を有する。成長方向D5は、集電体の表面の法線方向Dと角度θ2を成している。ここでも、各柱状部の成長方向D4〜D5は、一平面内に存在する必要はない。よって、集電体の法線方向から見た場合、各柱状部がそれぞれ別の方向に屈曲していてもよい。各柱状部と集電体の法線方向とが成す角度θ1およびθ2の好ましい範囲は、図4の電極20の場合と同様である。

【0036】

屈曲部を有する柱状粒子を含む電極の一部の電子顕微鏡写真(SEM写真)を図7に示す。観察結果によれば、活物質層は、図6に示すような、屈曲部を有する柱状粒子で構成されている。

【0037】

柱状粒子33が錫元素を含む場合、リチウムを吸蔵したときに柱状粒子33は膨張する。その際、柱状粒子33には膨張によって応力が発生する。電池内では、セパレータを間に介して正極と負極とが対向しているため、活物質層の厚さ方向の応力は特に大きくなる。柱状粒子が屈曲部を有する場合、この応力は、活物質―集電体界面に集中して印加されるが、柱状粒子が屈曲部を有する場合には、屈曲部において面方向に分散される。よって、柱状粒子の底部に印加される応力は緩和される。その結果、柱状粒子と集電体との界面に存在する応力が小さくなり、クラックの進展が抑制される。すると、充放電サイクルを繰り返した場合でも、活物質の脱落が生じにくくなり、電池特性の劣化が抑制される。

【0038】

高容量化のためには、活物質層を厚くすることが要求される。本発明の場合、活物質層を厚くすることは、柱状粒子を長く成長させることに対応する。柱状粒子が長いほど、屈曲部の数が多いことが、応力分散の観点から望ましい。例えば、集電体の法線方向における高さが10μm以上の柱状粒子の場合、少なくとも1個の屈曲部を有することが望ましい。また、集電体の法線方向における高さが50μm以上の柱状粒子の場合、少なくとも2個以上の屈曲部を有することが望ましい。

【0039】

各柱状部の成長方向(図4の場合、D1〜D3)は、同一平面内に存在する必要はない。集電体の法線方向から見た場合、各柱状部がそれぞれ別の方向に屈曲していてもよい。柱状粒子が、複数の屈曲部を有する場合、柱状粒子は、ジグザグ形状を有することが望ましい。ジグザグ形状によれば、柱状粒子と集電体との接触部に集中する一方向の応力を、別方向に分散でき、効率良く応力を緩和できる。また、柱状粒子が、ジグザグ形状を有する場合、柱状粒子は、螺旋形状を有することが望ましい。螺旋形状によれば、柱状粒子の集電体との接触部に印加される応力を、更に効率良く緩和できる。

【0040】

図8に、本発明のリチウム二次電池用電極の更に別の一実施形態を示す。電極40は、シート状の集電体41と、集電体に担持された活物質層42とを具備する。活物質層42は、1つの屈曲部を有する複数の柱状粒子43からなる。柱状粒子43の集電体41との接触部から最初の屈曲部までの第1柱状部は、成長方向D6を有する。成長方向D6は、集電体41の表面の法線方向Dと角度θ1を成している。また、最初の屈曲部から第2屈曲部までの第2柱状部は、成長方向D7を有する。成長方向D7は、集電体の表面の法線方向Dと角度θ2を成している。ここでも各柱状部の成長方向D6〜D7は、一平面内に存在する必要はない。法線方向から見た場合、各柱状部がそれぞれ別の方向に屈曲していてもよい。よって、各柱状部と、集電体の集電体の法線方向とが成す角度θ1およびθ2の好ましい範囲は、図4の電極20の場合と同様である。なお、図3、図4、図5、図6、図7および図8は、柱状粒子の形状を制限するものではない。柱状粒子の形状は、特に制限されない。

【0041】

電解質と活物質との接触面積を多く確保するとともに、活物質の膨張による応力を緩和する観点から、活物質層は、所定の空隙率を有することが望まれる。活物質層の空隙率Pは、一定面積の活物質層の重量と厚さと活物質の真密度から求めることができる。また、ガス吸着や水銀圧入によるポロシメータを用いる方法などでは、より正確に空隙率Pを測定することができる。

【0042】

電極の空隙率Pは、リチウムを吸蔵した際に活物質がどの程度膨張するかによるが、概ね10%≦P≦70%である。空隙率Pが10%以上であれば、柱状粒子の膨張および収縮による応力を緩和するのに十分と考えられる。よって、粒状粒子と接触する電解質も豊富に確保できる。高速充放電時の容量低下を抑制するという観点から、空隙率Pは30%≦P≦60%であることが更に望ましい。なお、空隙率Pが70%を超えても、電池の用途によっては好適に電極として用いることができる。

【0043】

活物質層の厚さ(図4の場合t)は0.1μm以上であれば、エネルギー密度を確保でき、100μm以下であれば、各柱状粒子が他の柱状粒子で遮蔽される割合を低く抑えることができる。また、活物質層の厚さが100μm以下であれば、柱状粒子からの集電抵抗を抑制できるので、ハイレートでの充放電に有利である。従って、活物質層の厚さは、0.1μm≦t≦100μmであることが好ましい。さらに、高速充放電時の温度上昇の抑制という観点から、1μm≦t≦50μmであることが特に好ましい。

【0044】

柱状粒子の成長方向に対して垂直な断面(以下、断面C)の形状は特に限定されない。また、断面Cの形状が柱状粒子の長さ方向において変化してもよい。ただし、柱状粒子が膨張するときに柱状粒子が割れたり、集電体から離脱したりすることを防止する観点から、断面Cは略円形であることが望ましい。また、断面Cの直径dは、概ね100μm以下である。微細化による高強度化および高信頼性化の観点から、断面Cの直径dは1〜50μmが好ましい。なお、柱状粒子の断面Cが略円形の場合、直径dは、例えば任意の2〜10個の柱状粒子の直径の平均値として求められる。ここで、柱状粒子の直径は、その中心高さで求める。中心高さとは、集電体の法線方向における柱状粒子の中心高さを意味する。直径dは、柱状粒子の成長方向に対して垂直な径である。

【0045】

互いに隣接する複数の柱状粒子は、成長途中で合体する場合がある。ただし、個々の柱状粒子は、成長の始点が異なることから、集電体の表面付近では分離しており、粒子の成長状態も異なる。そのため、合体した個々の柱状粒子間には境界が観察できる。よって、個々の柱状粒子の直径dを求めることは可能である。

【0046】

活物質層の空隙率、厚さ、および、柱状粒子の直径を測定する際の活物質の好ましい状態は、活物質が不可逆容量に相当するリチウムを含み、かつ、可逆容量に相当するリチウムを含まない状態(可逆容量が0の状態)、すなわち完全放電状態で測定することが望ましい。完全放電状態は、完成した電池内における活物質層の体積が最小の状態に相当する。

【0047】

不可逆容量に相当するリチウムを含まない状態で負極の空隙率、活物質層の厚さ、および、柱状粒子の直径を測定する場合、測定値を補正することにより、完全放電状態の場合の値を得ることができる。例えば、リチウムを全く含まない活物質層の空隙率Pは、水銀ポロシメータを用いて測定することができる。この場合、不可逆容量に相当するリチウムを含む完全放電状態の活物質層の体積と、リチウムを全く含まない活物質層の体積との体積差ΔVを用いて、空隙率Pの値を補正する。不可逆容量に相当するリチウムを含む空隙率P’は、P’=P−ΔVより求められる。

【0048】

本発明では、柱状粒子は、錫の他に、錫と固溶体を形成可能な元素を含むことができる。このような元素としては、例えば、コバルト、ニッケル、亜鉛、銅、鉄、マンガン、クロム、チタン、バナジウム、インジウムなどが挙げられる。これらは単独で活物質に用いてもよく、複数種を組み合わせて用いてもよい。

【0049】

柱状粒子を形成する活物質としては、例えばSn単体、Sn合金、Sn酸化物などが挙げられる。錫と同様に高容量の材料として、Si単体、Si合金、SiOxなどが挙げられるが、プロセスコストの観点からは、錫を含む活物質が望ましい。これらは単独で活物質層を構成してもよく、複数種が同時に活物質層を構成してもよい。錫酸化物は、一般式(1):SnOx(ただし、0<x<2)で表される組成を有することが望ましい。酸素元素の含有量を示すx値は0.01 ≦x≦1であることが更に好ましい。

【0050】

柱状粒子は、活物質の単結晶粒子でも、複数の活物質の結晶子(結晶粒:crystallite)を含む多結晶粒子でもよい。また、柱状粒子は、結晶子サイズが100nm以下の活物質の微結晶を含む粒子でもよく、均一なアモルファスの活物質を含む粒子であれば、より好ましい。

【0051】

本発明において、シート状の集電体の構成材料は、特に限定されない。負極集電体としては、一般に銅が適しており、例えば電解銅箔、電解銅合金箔が用いられる。表面に粗化処理を施した電解銅箔、表面に粗化処理を施した圧延銅箔なども用いられる。チタン、ニッケル、ステンレスなども集電体に適している。集電体は、電解法により作製することが好ましい。それぞれの集電体の厚さは、特に限定されないが、例えば1〜50μmが一般的である。

【0052】

シート状の集電体は、活物質層を担持する表面に、凹凸を有することが望ましい。具体的な集電体の表面粗さRz(十点平均高さ)の値としては、0.1〜30μmの範囲が好ましく、0.3〜15μmが更に好ましい。表面粗さRzが0.1μm未満の場合、互いに隣接する柱状粒子間に間隔を設けることが困難になる場合がある。なお、表面粗さRzは、日本工業規格(JISB 0601―1994)に定められており、例えば市販の表面粗さ計により測定することができる。

【0053】

本発明のリチウム二次電池用電極は、例えば図9Aおよび図9Bに示すような製造装置50を用いて作製することができる。図9Bは、図9AのB−B線断面図である。製造装置50は、真空雰囲気を実現するためのチャンバー56と、集電体51を固定する固定台54と、材料供給源59を入れたターゲット55と、ターゲットの加熱手段である電子ビーム(図示せず)とを具備する。

【0054】

錫酸化物を含む活物質層を形成する場合、錫酸化物を材料供給源として用いてもよいが、チャンバー内に酸素ガスを導入するガス導入部を設けることもできる。製造装置50は、ガスを放出するノズル52と、外部からノズル52にガスを導入する配管53とを具備する。例えばSnOを含む活物質を柱状に堆積させる場合、材料供給源としてSnOを用いてもよいが、錫単体を用いるとともに、ノズル52から高純度の酸素ガスを放出してもよい。ただし、チャンバー内の真空度は、1Pa程度に調整することが好ましい。

【0055】

錫合金を含む活物質層を形成する場合、錫合金を蒸着源としたフラッシュ蒸着法、合金元素を別々の蒸着源に入れ、各蒸着源を別々に蒸発させる多元蒸着法といった一般的な手法を用いることができる。

【0056】

本発明の電極は、例えば以下の手順により作製する。

集電体51を固定台54に固定し、傾斜回転軸57を中心に固定台54を回転させ、水平面と角度αを成すように固定台54を設置する。回転軸57は、固定台54と水平面とに平行で、固定台54の中心Cを通る軸である。ここで、水平面とは、ターゲット55から固定台54に向かう材料供給源の蒸気の飛散方向に対して、垂直な面である。固定台54を角度αで固定したままで活物質の堆積を行う。次に、回転軸58を中心に固定台54を時計回りに180度回転させて固定する。回転軸58は、集電体表面に垂直で、かつ固定台54の中心Cを通る軸である。この状態で、活物質の堆積を更に続ける。さらに、固定台54を回転軸58を中心に時計回りに180度回転させて固定し、活物質の堆積を続ける。このような手順により、図4に示すような2つの屈曲部を有する柱状粒子が得られる。柱状粒子の第1柱状部および第2柱状部が、集電体表面の法線方向と成す角度は、固定台54と水平面とが成す角度αにより制御される。

【0057】

柱状粒子を螺旋形状にする場合には、回転軸58を中心に固定台54を回転させる装置を用いる。まず、集電体を固定台54に固定し、回転軸57を中心に固定台54を回転させ、水平面と角度αを成すように固定台54を設置する。そして、活物質の堆積中に、集電体51を、回転軸58を中心に回転させる。活物質の堆積中、固定台54と水平面とが成す角度αは一定に維持する。このとき、活物質の堆積速度に比例する速度で集電体51を回転させることにより、螺旋形状を有する柱状粒子が得られる。

【0058】

図10は、本発明のリチウム二次電池の一例である積層型リチウム二次電池の概略断面図である。電池60は、正極61と、負極62と、これらの間に介在するセパレータ63とを含む極板群を具備する。極板群とリチウムイオン伝導性を有する電解質は、外装ケース64 の内部に収容されている。リチウムイオン伝導性を有する電解質は、セパレータ63に含浸されている。正極61は、正極集電体61aと、正極集電体61aに担持された正極活物質層61bからなり、負極62は、負極集電体62aと、負極集電体62aに担持された負極活物質層62bからなる。正極集電体61aおよび負極集電体62aには、それぞれ正極リード65および負極リード66の一端が接続されており、他端は外装ケース64の外部に導出されている。外装ケース64の開口部は、樹脂材料67により封止されている。

【0059】

正極活物質層61bは、充電時にリチウムイオンを放出し、放電時には、負極活物質層62bが放出したリチウムイオンを吸蔵する。負極活物質層62bは、充電時に、正極活物質が放出したリチウムイオンを吸蔵し、放電時には、リチウムイオンを放出する。

【0060】

積層型電池では、正極と負極とを含む3層以上を積層してもよい。このとき、両面もしくは片面に正極活物質層を有する正極と、両面もしくは片面に負極活物質層を有する負極とを用いる。ただし、全ての正極活物質層を負極活物質層と対向させ、全ての負極活物質層を正極活物質層と対向させる。

【0061】

柱状粒子の屈曲部で区分される個々の領域(各柱状部もしくは層状部)の傾斜状態は、全ての活物質層で、同じであってもよく、活物質層毎に異なっていてもよい。更に、同じ電極内に、各柱状部の傾斜状態の異なる柱状粒子が含まれていてもよい。両面に活物質層を有する電極の場合、両面の柱状粒子において、各柱状部の傾斜状態は、同じでもよく、異なってもよい。

【0062】

本発明で用いられるリチウムイオン伝導性の電解質には、様々な固体電解質や非水電解液が用いられる。非水電解液には、非水溶媒にリチウム塩を溶解したものが好ましく用いられる。非水電解液の組成は特に限定されない。セパレータや外装ケースも特に限定されず、様々な形態のリチウム二次電池に用いられている材料を、特に限定なく、用いることができる。

図10では、積層型電池の一例を示したが、本発明は、スパイラル型(捲回型)の極板群を有する円筒型電池や角型電池などにも当然適用できる。

【0063】

図11Aおよび図11Bに、本発明のリチウム二次電池用電極の別の製造装置を示す。製造装置90は、材料供給源を含むターゲット95およびその加熱手段である電子ビーム装置(図示せず)の設置位置を除き、図9Aおよび図9Bの製造装置50と同様の構成である。よって、固定台54は、水平面と角度αを成すように、回転軸57を中心に回転させることができる。ターゲット95の設置位置は、第1位置98と第2位置99との間で可動である。第1位置98と第2位置99は、それぞれ固定台54の中心Cを通り回転軸57に直交する面に対し、対称な位置である。

【0064】

固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置に向かう方向とが成す角度β1は、0°以上、90°未満の角度の範囲で設定可能である。同様に、方向Uと、中心Cから第2置に向かう方向とが成す角度β2、0°以上、90°未満の角度の範囲で設定可能である。ただし、固定台54が水平面と角度αを成している場合、角度β1およびβ2は、それぞれα×0.2≦β1≦α×0.8およびα×0.2≦β2≦α×0.8の範囲であることが好ましく、α×0.35≦β1≦α×0.65およびα×0.35≦β2≦α×0.65の範囲が更に好ましい。

【0065】

図11Aは、ターゲット95が第1位置に存在する状態を示す。図11Bは、ターゲット95が第2位置に存在する状態を示す。ターゲット95を第1位置98および第2位置99の間で交互に移動させて、材料供給源を第1位置98および第2位置99で交互に蒸発させる。その結果、材料供給源の蒸気の第1位置から集電体への入射方向と、第2位置から集電体への入射方向とが、それぞれ集電体の法線方向に対して、回転軸57の軸方向に傾斜する。なお、固定台54が水平面と成す角度αは、例えば0≦α<90°に設定することができる。角度αは0°でもよい。

【0066】

固定台54が水平面と0°より大きい角度αを成す場合、柱状粒子は集電体の法線方向に対して、回転軸57の回転方向とは逆方向に傾斜する。更に、材料供給源の蒸気の集電体への入射方向が方向Uと角度β1およびβ2を成すことにより、回転軸57の軸方向に傾斜する。

【0067】

上記のような方法で集電体に活物質を堆積させることにより、材料供給源の蒸気の入射方向を、様々に変化させることが可能である。よって、屈曲部を有する柱状粒子を容易に成長させることができる。また、集電体表面の凸部による陰の影響により、隣接する柱状粒子間に効果的に隙間を形成することができる。その結果、充電時の活物質の膨張応力を効果的に分散させることができる。また、上記のような方法によれば、固定台54を固定したままでも、ターゲットの位置を制御するだけで、屈曲部を有する柱状粒子を形成することができる点で便利である。

【0068】

図12Aおよび図12Bに、本発明のリチウム二次電池用電極の更に別の製造装置を示す。製造装置100は、材料供給源を含むターゲットおよびその加熱手段である電子ビーム装置(図示せず)の設置位置を除き、図9Aおよび図9Bの製造装置50と同様の構成である。製造装置100は、2つのターゲット105aおよび105bを有する。ターゲット105aおよび105bの設置位置は、それぞれ第1位置108および第2位置109である。第1位置108と第2位置109は、それぞれ固定台54の中心Cを通り回転軸57に直交する面に対し、対称な位置である。固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置(または第2位置)に向かう方向とが成す角度β1(またはβ2)は、図11Aおよび図11Bの製造装置90と同様である。

【0069】

ターゲット105aおよび105bは、それぞれ別々にシャッター107aおよび107bにより遮蔽するとことができる。図12Aは、ターゲット105aがシャッター107aで遮蔽された状態を概念的に示す。図12Bは、ターゲット105bがシャッター107bで遮蔽された状態を概念的に示す。なお、第1位置98と第2位置99との間で可動であるシャッターを1つだけ設置してもよい。シャッター107aおよびシャッター107bにより、交互にターゲット105aおよび105bを遮蔽し、遮蔽されていないターゲットから材料供給源を蒸発させる。このような方法により、製造装置90を用いる場合と同様に、屈曲部を有する柱状粒子を形成することができる。

【0070】

図13に、本発明のリチウム二次電池用電極の更に別の製造装置を示す。製造装置110は、材料供給源を含むターゲットを除き、図9Aおよび図9Bの製造装置50と同様の構成である。すなわち、第1位置118と第2位置119は、それぞれ固定台54の中心Cを通り回転軸57に直交する面に対し、対称な位置である。固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置(または第2位置)に向かう方向とが成す角度β1(β2)は、図11Aおよび図11Bの製造装置90と同様である。

【0071】

ターゲット115は、第1位置118から第2位置119に至る幅を有する。ターゲット115の両端部は、それぞれ第1位置118および第2位置119に対応する。電子ビームの照射位置を変化させることにより、ターゲット115の一部または全体を加熱することができる。電子ビームの照射位置を制御し、材料供給源を第1位置および第2位置で交互に蒸発させる。このような方法により、製造装置90を用いる場合と同様に、屈曲部を有する柱状粒子を形成することができる。

【0072】

図13の製造装置110では、第1位置118および第2位置119に、それぞれ電子ビーム装置を1基ずつ設置し、第1位置118および第2位置119に交互に電子ビームを照射しても、同様の効果が得られる。

【0073】

材料供給源を固定し、集電体を固定する固定台を二軸方向に回転もしくは傾斜させても同様の効果が得られる。ただし、長尺の集電体をロールから巻き出し、連続的に電極を作製し、その後ロールで巻き取る場合、電極の製造途中で集電体の傾斜角度を様々に変えることは困難である。一方、図11〜13のような製造装置の場合、材料供給源の設置位置や蒸発のタイミングを制御するだけで、容易に集電体の傾斜角度を様々に変えることができる。

次に、本発明を実施例に基づいて具体的に説明するが、以下の実施例は本発明を限定するものではない。

【0074】

《実施例1》

図10に示すような積層型のリチウム二次電池を作製した。

(i)正極の作製

正極活物質である平均粒径約10μmのコバルト酸リチウム(LiCoO2)粉末10gと、導電剤であるアセチレンブラック0.3gと、結着剤であるポリフッ化ビニリデン粉末0.8gと、適量のN−メチル−2−ピロリドン(NMP)とを、充分に混合して、正極合剤ペーストを調製した。

【0075】

得られたペーストを厚さ20μmのアルミニウム箔からなる正極集電体61aの片面に塗布し、乾燥後、圧延して、正極活物質層61bを形成した。その後、所定形状に正極を切り出した。得られた正極において、アルミニウム箔の片面に担持された正極活物質層は、厚さ50μmで、30mm×30mmのサイズであった。正極活物質層を有さない集電体の裏面にはリードを接続した。

【0076】

(ii)負極の作製

図9Aおよび図9bに示すような、蒸着装置((株) アルバック製)を用いて、負極を作製した。負極集電体51(図10の62a)を固定台54に固定し、固定台54の鉛直下方には、るつぼつきタングステンフィラメントを設置した。るつぼには、材料供給源59として、純度99.99%の錫((株)関東化学製)を充填した。

【0077】

負極集電体には、厚さ35μmで、40mm×40mmのサイズに裁断された、表面粗さRzが10μmの電解銅箔(古河サーキットフォイル(株)製)を用いた。負極集電体を固定した固定台54は、はじめ水平面と70°の角度αを成すように傾斜させ、その状態で10分間、錫を蒸着させた(第1蒸着工程)。蒸着条件として、フィラメントに流す電流は60Aに設定した。その後、固定台54を、回転軸58を中心に時計回りに180°回転させ、その状態で更に10分間、同一条件で錫を蒸着させた(第2蒸着工程)。

【0078】

このようにして銅箔上に錫からなる負極活物質層を形成し、負極1Aを得た。その後、負極1Aを31mm×31mmのサイズに裁断した。負極活物質層を有さない集電体の裏面にはリード端子を接続した。

【0079】

負極1Aの断面を電子顕微鏡(SEM)で様々な角度から観察した。

観察の結果、負極活物質層は、1つの屈曲部を有する柱状粒子で構成されていることが判明した。柱状粒子の集電体との接触部から屈曲部までの第1柱状部が集電体表面の法線方向と成す角度θ1は45°であり、屈曲部から柱状粒子の先端までの第2柱状部が集電体表面の法線方向と成す角度θ2も同じく45°であった。負極活物質層の厚さtは5.5μmであり、互いに隣接する柱状粒子の中心間距離(ピッチ)は15μmであった。柱状粒子の中心高さにおける直径は4μmであった。

【0080】

次に、負極1Aの空隙率Pを以下の要領で測定した。3cm×3cmのサイズの銅箔(表面粗さRz=10μm、厚さ35μm)の片面に、上記と同様の条件で、一様に錫の柱状粒子を形成し、負極1Aの試料を作製した。得られた試料の重量から、銅箔の重量を差し引いて、活物質層の重量を求め、錫の膜厚を測定し、活物質層の密度を求めた。得られた密度を、錫の真密度で除して、全体積に対する空隙の割合である空隙率Pを求めたところ、46%であった。

【0081】

以下、負極1Aの物性をまとめる。

活物質の組成:Sn

第1柱状部が集電体表面の法線方向と成す角度θ1:45°

第2柱状部が集電体表面の法線方向と成す角度θ2:45°

活物質層の厚さt:5.5μm

互いに隣接する柱状粒子の中心間距離:15μm

柱状粒子の直径:4μm

集電体の表面粗さRz:10μm

空隙率P:46%

【0082】

(iii)試験電池の作製

旭化成(株)製の厚さ20μmのポリエチレン微多孔膜からなるセパレータを介して、正極活物質層と負極活物質層とを対向させ、薄い極板群を構成した。この極板群を、電解質とともに、アルミニウムラミネートシートからなる外装ケースに挿入した。電解質には、エチレンカーボネート(EC)とエチルメチルカーボネート(EMC)とを体積比1:1で混合し、これにLiPF6を1.0mol/Lの濃度で溶解した非水電解液を用いた。非水電解液は、正極活物質層、負極活物質層およびセパレータにそれぞれ含浸させた。その後、正極リードと負極リードを外部に導出させた状態で、真空減圧しながら、外装ケース64の端部を溶着させて、試験電池を完成させた。得られた試験電池を電池1Aと称する。

【0083】

《比較例1》

以下の要領で負極を作製した。

負極集電体には、厚さ35μmの表面粗さRzが10μm電解銅箔(古河サーキットフォイル(株) 製)を用いた。図9Aおよび図9Bに示すような製造装置を用いて、負極集電体に錫を蒸着した。銅箔を、固定台54に固定し、固定台と水平面とが成す角度αを0°にして、銅箔を水平に設置した。蒸着条件として、フィラメントに流す電流は60Aに設定した。蒸着時間は5分に設定した。このようにして銅箔上に錫からなる負極活物質層を形成し、負極1Bを得た。

【0084】

負極1Aと同様に、負極1Bの断面を電子顕微鏡(SEM)で観察した。

観察の結果、図14に示すように、負極活物質層は、屈曲部をもたない柱状粒子を含む緻密なSn膜で構成されていることが判明した。得られた活物質層の厚さtは5.2μm、粒状粒子の直径は6.5μmであった。また、負極1Aと同様の方法で、負極1Bの空隙率Pを求めたところ、14%であった。

【0085】

以下、負極1Bの物性をまとめる。

活物質の組成:Sn

柱状粒子が集電体の法線方向と成す角度θ:0°

活物質層の厚さt:5.2μm

柱状粒子の直径:6.5μm

空隙率P:14%

【0086】

負極1Bを31mm×31mmのサイズに裁断し、負極活物質層を有さない集電体の裏面にはリード端子を接続した。こうして得られた負極を用いたこと以外、実施例1と同様にして、試験電池1Bを作製した。

【0087】

[評価方法]

電池1Aおよび1Bを、それぞれ20℃の恒温室に収納し、定電流定電圧方式で充電を行った。ここでは、電池電圧が4.2Vになるまで1Cレート(1Cとは1時間で全電池容量を使い切ることができる電流値)の定電流で充電し、4.2Vに達した後は電流値が0.05Cになるまで定電圧で充電した。充電後、20分間休止した後、1Cレートの定電流で、電池電圧が2.5Vになるまで放電を行った。さらに、電池電圧が2.5Vになるまで0.05Cの電流値で再放電を行った。再放電後、20分間休止した。

【0088】

上記の充放電を100サイクル繰り返した。(i)サイクル初期において、充電容量に対する、放電容量の割合を、充放電効率として、百分率値で求めた。また、(ii)サイクル初期の放電容量に対する、100サイクル目の放電容量の割合を、容量維持率として、百分率値で求めた。結果を表1に示す。

【0089】

【表1】

【0090】

表1より、電池1Bと比べて電池1Aは、容量維持率が改善した。容量維持率が大幅に改善したのは、柱状粒子が屈曲部を有することにより、活物質層内部に応力を緩和する空隙を持つことができるようになり、負極活物質と集電体との接続が維持されたためと考えられる。

【0091】

《実施例2》

図11Aおよび図11Bに示すような、蒸着装置((株) アルバック製)、すなわち材料供給源を含むターゲットおよび電子ビームの設置位置を除き、図9Aおよび図9Bの製造装置50と同様の装置を用いて、負極を作製した。負極集電体51(図9の62a)を固定台54に固定し、固定台54の下方には、カーボンるつぼに入れられたターゲット105aおよび105bを設置した。その際、ターゲット105aおよび105bは、固定台54の中心Cを通り回転軸57に直交する面に対して対称な第1位置および第2位置に設置した。

【0092】

固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置に向かう方向とが成す角度b1、および、方向Uと、中心Cから第2位置に向かう方向とが成す角度b2は、それぞれ30°とした。

【0093】

ターゲット105aおよび105bには、それぞれ材料供給源として、純度99.99%の錫((株)関東化学製)および純度99.99%コバルト((株)関東化学製)を充填し、電子ビーム照射装置(図示せず)を用いて材料供給源を加熱した。

【0094】

負極集電体には、厚さ35μmで、40mm×40mmのサイズに裁断された、表面粗さRzが10μmの電解銅箔(古河サーキットフォイル(株)製)を用いた。負極集電体を固定した固定台54は、はじめ水平面と70°の角度αを成すように傾斜させた。また、第2位置に設置したターゲット105bを、シャッター107bにより遮蔽した。その状態で10分間、第1位置に設置したターゲット105aから錫を蒸発させて、10分間、活物質を蒸着させた(第1蒸着工程)。

【0095】

その後、第1位置に設置したターゲット105aをシャッター107aにより遮蔽した状態で、第2位置に設置したターゲット105bからコバルトを蒸発させて、5分間、活物質を蒸着させた(第2蒸着工程)。

【0096】

その後、固定台54を、回転軸58を中心に時計回りに180°回転させた。また、第2位置に設置したターゲット105bを、シャッター107bにより遮蔽した。その状態で、第1位置に設置したターゲット105aから錫を蒸発させて、10分間、同一条件で蒸着させた(第3蒸着工程)。

【0097】

その後、再び第1位置に設置したターゲット105aをシャッター107aにより遮蔽した状態で、第2位置に設置したターゲット105bからコバルトを蒸発させて、5分間、活物質を蒸着させた(第4蒸着工程)。

【0098】

各ターゲットに照射する電子ビームの加速電圧は−8kVとし、ターゲット105aのエミッションは250mAに、ターゲット105bのエミッションは500mAに設定した。

錫およびコバルトの蒸気は、固定台54に設置された負極集電体上に、積層膜として堆積させることができた。その後、得られた積層膜を、200℃の真空オーブン中で、24時間熱処理した。こうして錫コバルト合金からなる負極活物質層を形成し、負極2Aを得た。負極2Aを31mm×31mmのサイズに裁断した。負極活物質層を有さない集電体の裏面にはリード端子を接続した。

【0099】

負極2Aを電子顕微鏡(SEM)で様々な角度から観察した。

観察の結果、負極活物質層は、1つの屈曲部を有する柱状粒子で構成されていることが判明した。柱状粒子の集電体との接触部から屈曲部までの第1柱状部が集電体表面の法線方向と成す角度θ1は45°であり、屈曲部から柱状粒子の先端までの第2柱状部が集電体表面の法線方向と成す角度θ2も同じく45°であった。負極活物質層の厚さtは6.5μmであり、互いに隣接する柱状粒子の中心間距離(ピッチ)は12μmであった。柱状粒子の中心高さにおける直径は5.0μmであった。

【0100】

得られた負極活物質層に含まれるCo量をICP分析により定量した結果、錫コバルト合金の組成はSnCo0.3であった。XRDの解析結果からは、CoSn3相の存在が確認された。

【0101】

次に、負極2Aの空隙率Pを以下の要領で測定した。

3cm×3cmのサイズの銅箔(表面粗さRz=10μm、厚さ35μm)の片面に、上記と同様の条件で、一様にSnの柱状粒子を形成し、負極2Aの試料を作製した。得られた試料の重量から、銅箔の重量を差し引いて、活物質層の重量を求め、厚さを測定し、密度を求めた。得られた密度を、ICP分析で求めた組成の錫合金の真密度で除して、全体積に対する空隙の割合である空隙率Pを求めたところ、48%であった。

【0102】

以下、負極2Aの物性をまとめる。

活物質の組成:SnCo0.3

第1柱状部が集電体表面の法線方向と成す角度θ1:45°

第2柱状部が集電体表面の法線方向と成す角度θ2:45°

活物質層の厚さt:6.5μm

互いに隣接する柱状粒子の中心間距離:12μm

柱状粒子の直径:5.0μm

空隙率P:48%

こうして得られた負極を用いたこと以外、実施例1と同様にして、試験電池2Aを作製した。

【0103】

《比較例2》

以下の要領で負極を作製した。

負極集電体には、厚さ35μmの表面粗さRzが10μm電解銅箔(古河サーキットフォイル(株) 製)を用いた。図11Aおよび図11Bに示すような製造装置を用いて、負極集電体に錫とコバルトの積層膜を蒸着した。銅箔を、固定台54に固定し、固定台と水平面とが成す角度αを0°にして、銅箔を水平に設置した。蒸着条件として、各ターゲットに照射する電子ビームの加速電圧は−8kVとし、ターゲット105aのエミッションは250mAに、ターゲット105bのエミッションは500mAに設定した。

【0104】

第2位置に設置したターゲット105bを、シャッター107bにより遮蔽した。その状態で10分間、第1位置に設置したターゲット105aから錫を蒸発させて、10分間、活物質を蒸着させた(第1蒸着工程)。

【0105】

その後、第1位置に設置したターゲット105aをシャッター107aにより遮蔽した状態で、第2位置に設置したターゲット105bからコバルトを蒸発させて、5分間、活物質を蒸着させた(第2蒸着工程)。

【0106】

錫およびコバルトの蒸気は、固定台54に設置された負極集電体上に、積層膜として堆積させることができた。その後、得られた積層膜を、200℃の真空オーブン中で、24時間熱処理した。こうして錫コバルト合金からなる負極活物質層を形成し、負極2Bを得た。負極2Bを31mm×31mmのサイズに裁断した。負極活物質層を有さない集電体の裏面にはリード端子を接続した。

【0107】

負極2Bを電子顕微鏡(SEM)で様々な角度から観察した。

観察の結果、活物質層は、屈曲部をもたない粒状粒子を含む緻密な合金膜で構成されていることが判明した。同様にICP分析により合金の組成を求めると、SnCo0.32の組成が得られた。得られた活物質層の厚さtは6.6μm、粒状粒子の直径は5.4μmであった。また、1A同様の方法で負極1Bの空隙率Pを求めたところ、16%であった。

【0108】

以下、負極2Bの物性をまとめる。

活物質の組成:SnCo0.32

柱状粒子が集電体の法線方向と成す角度θ:0°

活物質層の厚さt:6.6μm

粒上粒子の粒子径:5.4μm

空隙率P:16%

こうして得られた負極を用いたこと以外、実施例1と同様にして、試験電池2Bを作製した。

【0109】

上記の評価方法と同様の条件で、電池2Aおよび電池2Bを評価した。充放電効率および容量維持率の結果を表2に示す。

【0110】

【表2】

【0111】

表2より、電池2Bと比べて電池2Aは、容量維持率が改善している。これは、負極2Aの活物質層が十分な空隙を有し、充電による膨張応力を緩和できたためと考えられる。さらに、柱状粒子が屈曲部を有するため、負極活物質と集電体との接触部における応力も緩和されているためと考えられる。

【産業上の利用可能性】

【0112】

本発明は、様々な形態のリチウム二次電池に適用することができるが、特に、高容量と良好なサイクル特性が要求されるリチウム二次電池において有用である。本発明を適用可能なリチウム二次電池の形状は、特に限定されず、例えばコイン型、ボタン型、シート型、円筒型、偏平型、角型などの何れの形状でもよい。また、正極、負極およびセパレータからなる極板群の形態は、捲回型でも積層型でもよい。また、電池の大きさは、小型携帯機器などに用いる小型でも電気自動車等に用いる大型でもよい。本発明のリチウム二次電池は、例えば携帯情報端末、携帯電子機器、家庭用小型電力貯蔵装置、自動二輪車、電気自動車、ハイブリッド電気自動車等の電源に用いることができるが、用途は特に限定されない。

【図面の簡単な説明】

【0113】

【図1】従来のリチウム二次電池用電極の一部の断面図である。

【図2】図1の電極の側面図である。

【図3】本発明の一実施形態に係るリチウム二次電池用電極を概念的に示す斜視図である。

【図4】本発明の一実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図5】本発明の別の実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図6】本発明のさらに別の実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図7】屈曲部を有する柱状粒子を含む本発明の一実施形態に係るリチウム二次電池用負極の一部のSEM写真である。

【図8】本発明の更に別の実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図9A】リチウム二次電池用電極の製造装置の一例を示す概略図である。

【図9B】図9AのB−B線断面図である。

【図10】積層型リチウム二次電池の一例の縦断面図である。

【図11A】リチウム二次電池用電極の製造装置の別の一例を示す概略図である。

【図11B】図11Aの製造装置の別の状態を示す概略図である。

【図12A】リチウム二次電池用電極の製造装置の更に別の一例を示す概略図である。

【図12B】図12Aの製造装置の別の状態を示す概略図である。

【図13】リチウム二次電池用電極の製造装置の更に別の一例を示す概略図である。

【図14】屈曲部を有さない柱状粒子を含むリチウム二次電池用負極の一部のSEM写真である。

【符号の説明】

【0114】

1、12、22、202、32、42 活物質層

2、11、21、201、31、41、51 集電体

3、13、23、33、43 柱状粒子

10、20、200、30、40 負極

50、90、100、110 蒸着装置

52 ノズル

53 配管

54 固定台

55、95、105a、105b、115 ターゲット

56 チャンバー

57 基板傾斜軸

58 回転軸

59 材料供給源

60 電池

61 正極

61a 正極集電体

61b 正極活物質層

62 負極

62a 負極集電体

62b 負極活物質層

98、108、118 ターゲットの第1位置

99、109、119 ターゲットの第2位置

107a シャッター(第1位置)

107b シャッター(第2位置)

【技術分野】

【0001】

本発明は、リチウム二次電池用電極、リチウムイオン二次電池およびその製造法に関し、特に活物質層が錫元素を含むリチウム二次電池用電極に関する。

【背景技術】

【0002】

近年、パーソナルコンピュータ、携帯電話などのポータブル機器の開発に伴い、その電源としての電池の需要が増大している。上記のような用途に用いられる電池には、常温使用が求められると同時に、高いエネルギー密度と優れたサイクル特性が要望される。

【0003】

この要求に対し、正極および負極のそれぞれにおいて、新たに高容量の活物質が開発されている。中でも非常に高い容量が得られるケイ素(Si)もしくは錫(Sn)の単体、酸化物または合金は、負極活物質として有望視されている。また、LiNiO2などのLi含有複合酸化物は、正極活物質として有望視されている。

【0004】

しかし、リチウムを吸蔵および放出する能力の高い活物質は、充放電時の膨張および収縮も大きくなる。よって、集電体を含む電極が大きく歪み、しわや切れが生じやすい。また、電極とセパレータとの間に空間が生じ、充放電反応が不均一になりやすい。よって、電池が局部的な特性低下を引き起こす懸念がある。

【0005】

このような問題に対し、活物質の膨張応力を緩和する空間を、負極に設けることが提案されている。この提案は、負極の歪みやうねりを抑制し、サイクル特性の劣化を抑えることを意図している。例えば特許文献1は、集電体上に、ケイ素の柱状粒子を形成することを提案している。また、特許文献2は、集電体上に、リチウムと合金を形成する活物質を規則的に配列させるパターン成形を行うことを提案している。また、特許文献3および4は、負極活物質を形成する柱状粒子を、集電体表面の法線方向に対して傾斜させることを提案している。

【0006】

特許文献1、2は、いずれもシート状の集電体の法線方向に直立した柱状構造に活物質を形成するものである。そのため、活物質の多くは、対極の活物質と対向せず、電極集電体の露出部に対向する。たとえば負極が柱状構造であった場合、充電時に正極活物質から供給されるリチウムは、負極活物質に吸蔵されずに、負極集電体の露出部に析出しやすくなる。その結果、放電時には、リチウムが負極から効率良く放出されず、充放電効率は低下する。

【0007】

特許文献3および特許文献4によれば、正極または負極活物質層を活物質の膨張を緩和しながら得ることが可能である。容量維持率の点では、特許文献3または特許文献4は、特許文献1および特許文献2よりも優れている。

【0008】

特許文献5は、リチウム二次電池用負極の製造法ではないが、螺旋状の柱状粒子を成長させる方法を提案している。螺旋状の柱状粒子は、蒸着により、基板上に形成される。その際、直交する二つの軸の回転により基板の傾斜角度を、蒸気の入射方向に対して、連続的に変化させている。

【0009】

なお、Sn合金などの合金薄膜を形成する技術として、合金を蒸着源としたフラッシュ蒸着法や、合金元素を別々の蒸着源に入れ、各蒸着源を別々に蒸発させる多元蒸着法が知られている(非特許文献1)。

【特許文献1】特開2003−303586号公報

【特許文献2】特開2004−127561号公報

【特許文献3】特開2005−196970号公報

【特許文献4】特開平6−187994号公報

【特許文献5】米国特許第5866204号公報

【非特許文献1】薄膜の基礎技術、第二版、東京大学出版会、1987年、p49

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、柱状粒子は、充電時に生じる活物質の膨張により、活物質と集電体との接触部に応力を受ける。エネルギー密度を高めるために活物質層の厚みを大きくすると、その応力の法線方向の成分は大きくなる。この応力は、柱状粒子が傾斜している場合(特許文献3および特許文献4の場合)、柱状粒子と集電体との接触部に集中する。よって、充放電サイクルを長期間に亘って繰り返すと、柱状粒子と集電体との接触部に繰り返し応力がかかり、クラックが生じやすい。

【0011】

また、柱状粒子は幅方向(材料供給源の蒸気の入射方向に垂直な平面と集電体に平行な平面との交差線の方向)への成長が次第に大きくなる傾向がある。幅方向に垂直な方向においては、粒子間に十分な隙間を設けることができるが、幅方向においては、十分な隙間を設けることができない。よって、大きなエネルギー密度を得るために活物質層の厚さを大きくすると、電極の歪み、しわ、切れが生じてしまう。

【0012】

ここで、図1および図2に、集電体2と、集電体2に担持された活物質層1とを具備し、活物質層が複数の柱状粒子3を含む電極の一部を概念的に示す。図1は、柱状粒子3の幅方向に垂直な断面図である。図2は、柱状粒子3の幅方向に平行な断面図であり、図1の側面図に相当する。

【課題を解決するための手段】

【0013】

本発明のリチウム二次電池用電極は、シート状の集電体と、集電体に担持された活物質層とを具備し、活物質層は、少なくとも1つの屈曲部を有する複数の柱状粒子を含み、柱状粒子は、錫元素を含み、リチウムの吸蔵および放出が可能である、ことを特徴とする。柱状粒子は、例えば、錫単体、錫合金および錫酸化物よりなる群から選択される少なくとも1種を含むことにより、錫元素を含有する。

【0014】

柱状粒子の底部(すなわち集電体と柱状粒子との接触部)から最初の屈曲部までの柱状粒子の成長方向と、集電体の法線方向とが成す角度θ1は、10°以上、90°未満であることが好ましい。

柱状粒子の底部(すなわち集電体と柱状粒子との接触部)から数えてn番目の屈曲部から(n+1)番目の屈曲部までの柱状粒子の成長方向と、集電体の法線方向とが成す角度をθn+1とし、nは1以上の整数としたとき、前記θn+1は、0°以上、90°未満であることが好ましい。

【0015】

柱状粒子は、屈曲部を1つだけ有してもよく、複数の屈曲部を有してもよい。

柱状粒子は、ジグザグ形状もしくは螺旋形状を有することができる。

活物質層の空隙率Pは、10%≦P≦70%が好適である。

本発明は、また、上記の電極と、対極と、これらの間に介在するリチウムイオン伝導性を有する電解質と、を含む、リチウム二次電池に関する。

【0016】

なお、特許文献4のように、基板の傾斜角度を様々に変化させる場合には、例えば螺旋状に柱状粒子を成長させることができる。よって、柱状粒子の幅方向への成長を抑制することができると考えられる。しかし、実際の製造プロセスにおいては、基板の傾斜角度を様々に変化させることは容易ではない。特に、長尺の集電体をロールから巻き出し、連続的に電極を作製し、その後ロールで巻き取る場合、電極の製造途中で集電体の傾斜角度を様々に変えることは困難である。

【0017】

そこで、本発明は、別の観点から、+10°〜+70°である第1入射角で、シート状の集電体に活物質構成元素を入射させ、活物質構成元素を堆積させる第1ステップと、−10°〜−70°である第2入射角で、シート状の集電体に活物質構成元素を入射させ、活物質構成元素を堆積させる第2ステップとを有し、活物質構成元素が、錫元素を含む、リチウムイオン二次電池用電極の製造法を提案する。

【0018】

活物質構成元素は、1種以上の元素を含むことができる。第1ステップおよび第2ステップでは、1種以上の全く同じ元素または元素群を堆積させることができる。ただし、活物質構成元素は錫元素を含む。

なお、入射角が+の場合と−の場合とでは、粒子の入射方向が逆になる。

【0019】

例えば、第1ステップは、第1位置および第2位置で材料供給源から発生させた活物質構成元素を、第1入射角で集電体の表面に入射させることを含み、第2ステップは、第1位置および第2位置で材料供給源から発生させた活物質構成元素を、第2入射角で集電体の表面に入射させることを含む。

【0020】

例えば、本発明は、第1位置および第2位置で、順次または交互に、材料供給源を蒸発させ、生じた材料供給源の蒸気をシート状の集電体の表面に入射させ、活物質を堆積させることにより、集電体に担持された活物質層を形成するリチウム二次電池用電極の製造法を含む。

材料供給源が、第1元素および第2元素を含む場合、本発明は、第1元素を第1位置で蒸発させ、第2元素を第2位置で蒸発させる製造法を含む。この場合、第1元素と第2元素とを、順次または交互に蒸発させてもよい。

【0021】

第1位置および第2位置は、例えば、集電体の表面と垂直な面に対して対称な位置である。ここで、集電体の表面と垂直な面は、シート状の集電体の長手方向における中心を通ることが好ましい。

【0022】

ここで、屈曲部とは、粒子(グレイン:grain)の成長方向が不連続となる点を意味する。具体的には、粒子の成長方向を曲線で表すとき、その曲線の微分が不連続となる点(すなわち微分曲線の変曲点)が屈曲部である。粒子の成長方向を表す曲線は、例えば、柱状粒子の断面SEM写真を解析することにより、求めることができる。断面SEM写真より、集電体から活物質層の表面に向かう柱状粒子の成長方向が判別できる。

【0023】

本発明において、集電体の法線方向とは、集電体の表面に垂直であり、かつ、集電体の表面から離れる方向を意味する。集電体の表面は、微視的に見れば凹凸を有する場合が多いが、目視によれば平坦であるため、集電体の法線方向は一義的に定められる。

【0024】

柱状粒子の成長方向と、集電体の法線方向とが成す角度は、例えば、電子顕微鏡(SEMなど)を用いて求めることができる。電子顕微鏡を用いる場合、例えば図4のような切断面が得られるように、集電体の法線方向と平行で、かつ、柱状粒子の成長方向と平行に、活物質層を切断し、その断面を観察する。

【0025】

柱状粒子の成長方向と、集電体の法線方向とが成す角度θ1およびθ2は、少なくとも10個の柱状粒子について測定し、その平均値を求めることが好ましい。なお、図4において柱状粒子の成長方向と、集電体の法線方向とが成す角度θ1およびθ2の評価は、製造直後の電極、製造直後の未使用の電池に含まれる電極、もしくは、10回以下しか充放電が行われていない電池に含まれる電極を用いて行うことが好ましい。

【発明の効果】

【0026】

錫元素を含む活物質層がリチウムを吸蔵および放出する際、活物質層の膨張および収縮により、柱状粒子は応力を受ける。しかし、本発明によれば、このような応力を、屈曲部において分散することができる。よって、柱状粒子と集電体との界面(柱状粒子の底部)への応力集中を緩和することができ、柱状粒子のクラックを生じにくくすることができる。これにより、活物質層と集電体との接続が維持される。

【0027】

さらに、対極側の法線方向から見た場合に、本発明の電極を構成する集電体の露出部を、著しく少なくすることができる。その結果、充電時に対極から供給されたリチウムが集電体の露出部に析出する場合であっても、析出するリチウム量は少なくなる。よって、放電時に電極からリチウムが効率良く放出されるようになり、充放電効率が改善する。

【0028】

本発明の製造法によれば、材料供給源からの蒸気の集電体への入射方向を、2つの傾斜方向の間で交互に切り替えることができる。また、このような操作を材料供給源の設置位置を制御することにより行えるため、複数方向に可動な回転軸を基板に設置する必要がない。

【0029】

本発明の方法によれば、材料供給源からの蒸気の集電体への入射方向を一方向に傾斜させつつ、その方向に直交する方向にも傾斜させることができる。これにより、柱状粒子を集電体の法線方向に対して傾斜させる場合に、柱状粒子の幅方向においても、十分な隙間を設けることができる。よって、屈曲部が応力を分散するだけでなく、隙間が充電時の膨張応力を緩和する。これにより、電極の歪み、しわ、切れを抑制することができ、リチウム二次電池の充放電サイクル特性を向上させることができる。

【発明を実施するための最良の形態】

【0030】

以下、図面を参照しながら説明するが、本発明は、特許請求の範囲に記載された特徴を有する限り、以下の内容に限定されない。

図3は、本発明の実施形態1に係るリチウム二次電池用電極10を概念的に示す斜視図である。電極10は、シート状の集電体11と、集電体11に担持されたリチウムを吸蔵および放出可能な活物質層12とを具備する。活物質層12は、少なくとも1つの屈曲部を有する複数の柱状粒子13からなる。柱状粒子13は、例えば、錫単体、錫合金および錫酸化物よりなる群から選択される少なくとも1種を含むことにより、錫元素を含有する。柱状粒子13は、集電体11と柱状粒子13との接触部(柱状粒子の底部)を始点とし、屈曲部を経て、活物質層の表面に向かって連続的に伸長している。

【0031】

図4は、本発明のリチウム二次電池用電極20の一部の断面拡大図である。図4において、柱状粒子23は、2つの屈曲部を有する。柱状粒子23の集電体21との接触部(柱状粒子の底部)から最初の屈曲部までの部分(第1柱状部)は、成長方向D1を有する。成長方向D1は、集電体21の表面の法線方向Dと角度θ1を成している。θ1は10°以上、90°未満である。最初の屈曲部から第2屈曲部までの部分(第2柱状部)は、成長方向D2を有する。成長方向D2は、集電体の表面の法線方向Dと角度θ2を成している。第2屈曲部から柱状粒子の先端までの部分(第3柱状部)は、成長方向D3を有する。成長方向D3は、集電体表面の法線方向Dと角度θ3を成している。

【0032】

図4では柱状部が3つの場合について説明したが、さらに柱状部が増えた場合を一般的に述べる。成長の始点から数えてn番目の屈曲部から(n+1)番目の屈曲部までの柱状部の成長方向と、集電体の法線方向とが成す角度θn+1(nは1以上の整数)は、一般に0°以上、90°未満である。ここで、成長の始点とは、集電体と柱状粒子との接触部(柱状粒子の底部)である。柱状粒子の成長方向とは、柱状粒子が、成長の始点から、屈曲部を経て、活物質層の表面に向かって連続的に伸長している方向のことである。図4の場合、1番目の屈曲部から2番目の屈曲部までの領域である第2柱状部の成長方向D2と、集電体の法線方向Dとが成す角度が、θ2に対応する。

【0033】

図5は、各柱状部を短くした場合の複数の屈曲部を有する柱状粒子の形態を示している。集電体201の表面に形成された活物質層202において、柱状粒子203は、成長方向の異なる7つの柱状部d1〜d7を有している。それぞれの柱状部の成長方向はD1〜D7である。このような柱状粒子203は、傾斜角度を変化させて、複数段階の蒸着を行うことによって得られる。

【0034】

電極200のように各柱状部が短い場合、柱状部は、柱状というよりも、むしろ層状となる。本発明は、電極200のように、各柱状部がむしろ層状である形態も包含する。このような場合でも、粒子の成長方向がほぼ周期的に変化し、屈曲していることは、様々な分析方法で確認することができる。すなわち、各柱状部が短い場合でも、微視的観察を行えば、屈曲部および柱状部を明確に把握することができる。例えば、集電体201の法線方向と平行な電極200の断面をSEMで観察することにより、屈曲部および柱状部(もしくは層状部)を確認することができる。なお、電極の断面を研磨し、化学エッチングを行うことにより、断面観察が容易となる。

【0035】

図6に、本発明の別のリチウム二次電池用電極の一実施形態を示す。電極30は、シート状の集電体31と、集電体に担持された活物質層32とを具備する。活物質層32は、1つの屈曲部を有する複数の柱状粒子33からなる。柱状粒子33の集電体31との接触部から最初の屈曲部までの第1柱状部は、成長方向D4を有する。成長方向D4は、集電体31の表面の法線方向Dと角度θ1を成している。また、最初の屈曲部から第2屈曲部までの第2柱状部は、成長方向D5を有する。成長方向D5は、集電体の表面の法線方向Dと角度θ2を成している。ここでも、各柱状部の成長方向D4〜D5は、一平面内に存在する必要はない。よって、集電体の法線方向から見た場合、各柱状部がそれぞれ別の方向に屈曲していてもよい。各柱状部と集電体の法線方向とが成す角度θ1およびθ2の好ましい範囲は、図4の電極20の場合と同様である。

【0036】

屈曲部を有する柱状粒子を含む電極の一部の電子顕微鏡写真(SEM写真)を図7に示す。観察結果によれば、活物質層は、図6に示すような、屈曲部を有する柱状粒子で構成されている。

【0037】

柱状粒子33が錫元素を含む場合、リチウムを吸蔵したときに柱状粒子33は膨張する。その際、柱状粒子33には膨張によって応力が発生する。電池内では、セパレータを間に介して正極と負極とが対向しているため、活物質層の厚さ方向の応力は特に大きくなる。柱状粒子が屈曲部を有する場合、この応力は、活物質―集電体界面に集中して印加されるが、柱状粒子が屈曲部を有する場合には、屈曲部において面方向に分散される。よって、柱状粒子の底部に印加される応力は緩和される。その結果、柱状粒子と集電体との界面に存在する応力が小さくなり、クラックの進展が抑制される。すると、充放電サイクルを繰り返した場合でも、活物質の脱落が生じにくくなり、電池特性の劣化が抑制される。

【0038】

高容量化のためには、活物質層を厚くすることが要求される。本発明の場合、活物質層を厚くすることは、柱状粒子を長く成長させることに対応する。柱状粒子が長いほど、屈曲部の数が多いことが、応力分散の観点から望ましい。例えば、集電体の法線方向における高さが10μm以上の柱状粒子の場合、少なくとも1個の屈曲部を有することが望ましい。また、集電体の法線方向における高さが50μm以上の柱状粒子の場合、少なくとも2個以上の屈曲部を有することが望ましい。

【0039】

各柱状部の成長方向(図4の場合、D1〜D3)は、同一平面内に存在する必要はない。集電体の法線方向から見た場合、各柱状部がそれぞれ別の方向に屈曲していてもよい。柱状粒子が、複数の屈曲部を有する場合、柱状粒子は、ジグザグ形状を有することが望ましい。ジグザグ形状によれば、柱状粒子と集電体との接触部に集中する一方向の応力を、別方向に分散でき、効率良く応力を緩和できる。また、柱状粒子が、ジグザグ形状を有する場合、柱状粒子は、螺旋形状を有することが望ましい。螺旋形状によれば、柱状粒子の集電体との接触部に印加される応力を、更に効率良く緩和できる。

【0040】

図8に、本発明のリチウム二次電池用電極の更に別の一実施形態を示す。電極40は、シート状の集電体41と、集電体に担持された活物質層42とを具備する。活物質層42は、1つの屈曲部を有する複数の柱状粒子43からなる。柱状粒子43の集電体41との接触部から最初の屈曲部までの第1柱状部は、成長方向D6を有する。成長方向D6は、集電体41の表面の法線方向Dと角度θ1を成している。また、最初の屈曲部から第2屈曲部までの第2柱状部は、成長方向D7を有する。成長方向D7は、集電体の表面の法線方向Dと角度θ2を成している。ここでも各柱状部の成長方向D6〜D7は、一平面内に存在する必要はない。法線方向から見た場合、各柱状部がそれぞれ別の方向に屈曲していてもよい。よって、各柱状部と、集電体の集電体の法線方向とが成す角度θ1およびθ2の好ましい範囲は、図4の電極20の場合と同様である。なお、図3、図4、図5、図6、図7および図8は、柱状粒子の形状を制限するものではない。柱状粒子の形状は、特に制限されない。

【0041】

電解質と活物質との接触面積を多く確保するとともに、活物質の膨張による応力を緩和する観点から、活物質層は、所定の空隙率を有することが望まれる。活物質層の空隙率Pは、一定面積の活物質層の重量と厚さと活物質の真密度から求めることができる。また、ガス吸着や水銀圧入によるポロシメータを用いる方法などでは、より正確に空隙率Pを測定することができる。

【0042】

電極の空隙率Pは、リチウムを吸蔵した際に活物質がどの程度膨張するかによるが、概ね10%≦P≦70%である。空隙率Pが10%以上であれば、柱状粒子の膨張および収縮による応力を緩和するのに十分と考えられる。よって、粒状粒子と接触する電解質も豊富に確保できる。高速充放電時の容量低下を抑制するという観点から、空隙率Pは30%≦P≦60%であることが更に望ましい。なお、空隙率Pが70%を超えても、電池の用途によっては好適に電極として用いることができる。

【0043】

活物質層の厚さ(図4の場合t)は0.1μm以上であれば、エネルギー密度を確保でき、100μm以下であれば、各柱状粒子が他の柱状粒子で遮蔽される割合を低く抑えることができる。また、活物質層の厚さが100μm以下であれば、柱状粒子からの集電抵抗を抑制できるので、ハイレートでの充放電に有利である。従って、活物質層の厚さは、0.1μm≦t≦100μmであることが好ましい。さらに、高速充放電時の温度上昇の抑制という観点から、1μm≦t≦50μmであることが特に好ましい。

【0044】

柱状粒子の成長方向に対して垂直な断面(以下、断面C)の形状は特に限定されない。また、断面Cの形状が柱状粒子の長さ方向において変化してもよい。ただし、柱状粒子が膨張するときに柱状粒子が割れたり、集電体から離脱したりすることを防止する観点から、断面Cは略円形であることが望ましい。また、断面Cの直径dは、概ね100μm以下である。微細化による高強度化および高信頼性化の観点から、断面Cの直径dは1〜50μmが好ましい。なお、柱状粒子の断面Cが略円形の場合、直径dは、例えば任意の2〜10個の柱状粒子の直径の平均値として求められる。ここで、柱状粒子の直径は、その中心高さで求める。中心高さとは、集電体の法線方向における柱状粒子の中心高さを意味する。直径dは、柱状粒子の成長方向に対して垂直な径である。

【0045】

互いに隣接する複数の柱状粒子は、成長途中で合体する場合がある。ただし、個々の柱状粒子は、成長の始点が異なることから、集電体の表面付近では分離しており、粒子の成長状態も異なる。そのため、合体した個々の柱状粒子間には境界が観察できる。よって、個々の柱状粒子の直径dを求めることは可能である。

【0046】

活物質層の空隙率、厚さ、および、柱状粒子の直径を測定する際の活物質の好ましい状態は、活物質が不可逆容量に相当するリチウムを含み、かつ、可逆容量に相当するリチウムを含まない状態(可逆容量が0の状態)、すなわち完全放電状態で測定することが望ましい。完全放電状態は、完成した電池内における活物質層の体積が最小の状態に相当する。

【0047】

不可逆容量に相当するリチウムを含まない状態で負極の空隙率、活物質層の厚さ、および、柱状粒子の直径を測定する場合、測定値を補正することにより、完全放電状態の場合の値を得ることができる。例えば、リチウムを全く含まない活物質層の空隙率Pは、水銀ポロシメータを用いて測定することができる。この場合、不可逆容量に相当するリチウムを含む完全放電状態の活物質層の体積と、リチウムを全く含まない活物質層の体積との体積差ΔVを用いて、空隙率Pの値を補正する。不可逆容量に相当するリチウムを含む空隙率P’は、P’=P−ΔVより求められる。

【0048】

本発明では、柱状粒子は、錫の他に、錫と固溶体を形成可能な元素を含むことができる。このような元素としては、例えば、コバルト、ニッケル、亜鉛、銅、鉄、マンガン、クロム、チタン、バナジウム、インジウムなどが挙げられる。これらは単独で活物質に用いてもよく、複数種を組み合わせて用いてもよい。

【0049】

柱状粒子を形成する活物質としては、例えばSn単体、Sn合金、Sn酸化物などが挙げられる。錫と同様に高容量の材料として、Si単体、Si合金、SiOxなどが挙げられるが、プロセスコストの観点からは、錫を含む活物質が望ましい。これらは単独で活物質層を構成してもよく、複数種が同時に活物質層を構成してもよい。錫酸化物は、一般式(1):SnOx(ただし、0<x<2)で表される組成を有することが望ましい。酸素元素の含有量を示すx値は0.01 ≦x≦1であることが更に好ましい。

【0050】

柱状粒子は、活物質の単結晶粒子でも、複数の活物質の結晶子(結晶粒:crystallite)を含む多結晶粒子でもよい。また、柱状粒子は、結晶子サイズが100nm以下の活物質の微結晶を含む粒子でもよく、均一なアモルファスの活物質を含む粒子であれば、より好ましい。

【0051】

本発明において、シート状の集電体の構成材料は、特に限定されない。負極集電体としては、一般に銅が適しており、例えば電解銅箔、電解銅合金箔が用いられる。表面に粗化処理を施した電解銅箔、表面に粗化処理を施した圧延銅箔なども用いられる。チタン、ニッケル、ステンレスなども集電体に適している。集電体は、電解法により作製することが好ましい。それぞれの集電体の厚さは、特に限定されないが、例えば1〜50μmが一般的である。

【0052】

シート状の集電体は、活物質層を担持する表面に、凹凸を有することが望ましい。具体的な集電体の表面粗さRz(十点平均高さ)の値としては、0.1〜30μmの範囲が好ましく、0.3〜15μmが更に好ましい。表面粗さRzが0.1μm未満の場合、互いに隣接する柱状粒子間に間隔を設けることが困難になる場合がある。なお、表面粗さRzは、日本工業規格(JISB 0601―1994)に定められており、例えば市販の表面粗さ計により測定することができる。

【0053】

本発明のリチウム二次電池用電極は、例えば図9Aおよび図9Bに示すような製造装置50を用いて作製することができる。図9Bは、図9AのB−B線断面図である。製造装置50は、真空雰囲気を実現するためのチャンバー56と、集電体51を固定する固定台54と、材料供給源59を入れたターゲット55と、ターゲットの加熱手段である電子ビーム(図示せず)とを具備する。

【0054】

錫酸化物を含む活物質層を形成する場合、錫酸化物を材料供給源として用いてもよいが、チャンバー内に酸素ガスを導入するガス導入部を設けることもできる。製造装置50は、ガスを放出するノズル52と、外部からノズル52にガスを導入する配管53とを具備する。例えばSnOを含む活物質を柱状に堆積させる場合、材料供給源としてSnOを用いてもよいが、錫単体を用いるとともに、ノズル52から高純度の酸素ガスを放出してもよい。ただし、チャンバー内の真空度は、1Pa程度に調整することが好ましい。

【0055】

錫合金を含む活物質層を形成する場合、錫合金を蒸着源としたフラッシュ蒸着法、合金元素を別々の蒸着源に入れ、各蒸着源を別々に蒸発させる多元蒸着法といった一般的な手法を用いることができる。

【0056】

本発明の電極は、例えば以下の手順により作製する。

集電体51を固定台54に固定し、傾斜回転軸57を中心に固定台54を回転させ、水平面と角度αを成すように固定台54を設置する。回転軸57は、固定台54と水平面とに平行で、固定台54の中心Cを通る軸である。ここで、水平面とは、ターゲット55から固定台54に向かう材料供給源の蒸気の飛散方向に対して、垂直な面である。固定台54を角度αで固定したままで活物質の堆積を行う。次に、回転軸58を中心に固定台54を時計回りに180度回転させて固定する。回転軸58は、集電体表面に垂直で、かつ固定台54の中心Cを通る軸である。この状態で、活物質の堆積を更に続ける。さらに、固定台54を回転軸58を中心に時計回りに180度回転させて固定し、活物質の堆積を続ける。このような手順により、図4に示すような2つの屈曲部を有する柱状粒子が得られる。柱状粒子の第1柱状部および第2柱状部が、集電体表面の法線方向と成す角度は、固定台54と水平面とが成す角度αにより制御される。

【0057】

柱状粒子を螺旋形状にする場合には、回転軸58を中心に固定台54を回転させる装置を用いる。まず、集電体を固定台54に固定し、回転軸57を中心に固定台54を回転させ、水平面と角度αを成すように固定台54を設置する。そして、活物質の堆積中に、集電体51を、回転軸58を中心に回転させる。活物質の堆積中、固定台54と水平面とが成す角度αは一定に維持する。このとき、活物質の堆積速度に比例する速度で集電体51を回転させることにより、螺旋形状を有する柱状粒子が得られる。

【0058】

図10は、本発明のリチウム二次電池の一例である積層型リチウム二次電池の概略断面図である。電池60は、正極61と、負極62と、これらの間に介在するセパレータ63とを含む極板群を具備する。極板群とリチウムイオン伝導性を有する電解質は、外装ケース64 の内部に収容されている。リチウムイオン伝導性を有する電解質は、セパレータ63に含浸されている。正極61は、正極集電体61aと、正極集電体61aに担持された正極活物質層61bからなり、負極62は、負極集電体62aと、負極集電体62aに担持された負極活物質層62bからなる。正極集電体61aおよび負極集電体62aには、それぞれ正極リード65および負極リード66の一端が接続されており、他端は外装ケース64の外部に導出されている。外装ケース64の開口部は、樹脂材料67により封止されている。

【0059】

正極活物質層61bは、充電時にリチウムイオンを放出し、放電時には、負極活物質層62bが放出したリチウムイオンを吸蔵する。負極活物質層62bは、充電時に、正極活物質が放出したリチウムイオンを吸蔵し、放電時には、リチウムイオンを放出する。

【0060】

積層型電池では、正極と負極とを含む3層以上を積層してもよい。このとき、両面もしくは片面に正極活物質層を有する正極と、両面もしくは片面に負極活物質層を有する負極とを用いる。ただし、全ての正極活物質層を負極活物質層と対向させ、全ての負極活物質層を正極活物質層と対向させる。

【0061】

柱状粒子の屈曲部で区分される個々の領域(各柱状部もしくは層状部)の傾斜状態は、全ての活物質層で、同じであってもよく、活物質層毎に異なっていてもよい。更に、同じ電極内に、各柱状部の傾斜状態の異なる柱状粒子が含まれていてもよい。両面に活物質層を有する電極の場合、両面の柱状粒子において、各柱状部の傾斜状態は、同じでもよく、異なってもよい。

【0062】

本発明で用いられるリチウムイオン伝導性の電解質には、様々な固体電解質や非水電解液が用いられる。非水電解液には、非水溶媒にリチウム塩を溶解したものが好ましく用いられる。非水電解液の組成は特に限定されない。セパレータや外装ケースも特に限定されず、様々な形態のリチウム二次電池に用いられている材料を、特に限定なく、用いることができる。

図10では、積層型電池の一例を示したが、本発明は、スパイラル型(捲回型)の極板群を有する円筒型電池や角型電池などにも当然適用できる。

【0063】

図11Aおよび図11Bに、本発明のリチウム二次電池用電極の別の製造装置を示す。製造装置90は、材料供給源を含むターゲット95およびその加熱手段である電子ビーム装置(図示せず)の設置位置を除き、図9Aおよび図9Bの製造装置50と同様の構成である。よって、固定台54は、水平面と角度αを成すように、回転軸57を中心に回転させることができる。ターゲット95の設置位置は、第1位置98と第2位置99との間で可動である。第1位置98と第2位置99は、それぞれ固定台54の中心Cを通り回転軸57に直交する面に対し、対称な位置である。

【0064】

固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置に向かう方向とが成す角度β1は、0°以上、90°未満の角度の範囲で設定可能である。同様に、方向Uと、中心Cから第2置に向かう方向とが成す角度β2、0°以上、90°未満の角度の範囲で設定可能である。ただし、固定台54が水平面と角度αを成している場合、角度β1およびβ2は、それぞれα×0.2≦β1≦α×0.8およびα×0.2≦β2≦α×0.8の範囲であることが好ましく、α×0.35≦β1≦α×0.65およびα×0.35≦β2≦α×0.65の範囲が更に好ましい。

【0065】

図11Aは、ターゲット95が第1位置に存在する状態を示す。図11Bは、ターゲット95が第2位置に存在する状態を示す。ターゲット95を第1位置98および第2位置99の間で交互に移動させて、材料供給源を第1位置98および第2位置99で交互に蒸発させる。その結果、材料供給源の蒸気の第1位置から集電体への入射方向と、第2位置から集電体への入射方向とが、それぞれ集電体の法線方向に対して、回転軸57の軸方向に傾斜する。なお、固定台54が水平面と成す角度αは、例えば0≦α<90°に設定することができる。角度αは0°でもよい。

【0066】

固定台54が水平面と0°より大きい角度αを成す場合、柱状粒子は集電体の法線方向に対して、回転軸57の回転方向とは逆方向に傾斜する。更に、材料供給源の蒸気の集電体への入射方向が方向Uと角度β1およびβ2を成すことにより、回転軸57の軸方向に傾斜する。

【0067】

上記のような方法で集電体に活物質を堆積させることにより、材料供給源の蒸気の入射方向を、様々に変化させることが可能である。よって、屈曲部を有する柱状粒子を容易に成長させることができる。また、集電体表面の凸部による陰の影響により、隣接する柱状粒子間に効果的に隙間を形成することができる。その結果、充電時の活物質の膨張応力を効果的に分散させることができる。また、上記のような方法によれば、固定台54を固定したままでも、ターゲットの位置を制御するだけで、屈曲部を有する柱状粒子を形成することができる点で便利である。

【0068】

図12Aおよび図12Bに、本発明のリチウム二次電池用電極の更に別の製造装置を示す。製造装置100は、材料供給源を含むターゲットおよびその加熱手段である電子ビーム装置(図示せず)の設置位置を除き、図9Aおよび図9Bの製造装置50と同様の構成である。製造装置100は、2つのターゲット105aおよび105bを有する。ターゲット105aおよび105bの設置位置は、それぞれ第1位置108および第2位置109である。第1位置108と第2位置109は、それぞれ固定台54の中心Cを通り回転軸57に直交する面に対し、対称な位置である。固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置(または第2位置)に向かう方向とが成す角度β1(またはβ2)は、図11Aおよび図11Bの製造装置90と同様である。

【0069】

ターゲット105aおよび105bは、それぞれ別々にシャッター107aおよび107bにより遮蔽するとことができる。図12Aは、ターゲット105aがシャッター107aで遮蔽された状態を概念的に示す。図12Bは、ターゲット105bがシャッター107bで遮蔽された状態を概念的に示す。なお、第1位置98と第2位置99との間で可動であるシャッターを1つだけ設置してもよい。シャッター107aおよびシャッター107bにより、交互にターゲット105aおよび105bを遮蔽し、遮蔽されていないターゲットから材料供給源を蒸発させる。このような方法により、製造装置90を用いる場合と同様に、屈曲部を有する柱状粒子を形成することができる。

【0070】

図13に、本発明のリチウム二次電池用電極の更に別の製造装置を示す。製造装置110は、材料供給源を含むターゲットを除き、図9Aおよび図9Bの製造装置50と同様の構成である。すなわち、第1位置118と第2位置119は、それぞれ固定台54の中心Cを通り回転軸57に直交する面に対し、対称な位置である。固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置(または第2位置)に向かう方向とが成す角度β1(β2)は、図11Aおよび図11Bの製造装置90と同様である。

【0071】

ターゲット115は、第1位置118から第2位置119に至る幅を有する。ターゲット115の両端部は、それぞれ第1位置118および第2位置119に対応する。電子ビームの照射位置を変化させることにより、ターゲット115の一部または全体を加熱することができる。電子ビームの照射位置を制御し、材料供給源を第1位置および第2位置で交互に蒸発させる。このような方法により、製造装置90を用いる場合と同様に、屈曲部を有する柱状粒子を形成することができる。

【0072】

図13の製造装置110では、第1位置118および第2位置119に、それぞれ電子ビーム装置を1基ずつ設置し、第1位置118および第2位置119に交互に電子ビームを照射しても、同様の効果が得られる。

【0073】

材料供給源を固定し、集電体を固定する固定台を二軸方向に回転もしくは傾斜させても同様の効果が得られる。ただし、長尺の集電体をロールから巻き出し、連続的に電極を作製し、その後ロールで巻き取る場合、電極の製造途中で集電体の傾斜角度を様々に変えることは困難である。一方、図11〜13のような製造装置の場合、材料供給源の設置位置や蒸発のタイミングを制御するだけで、容易に集電体の傾斜角度を様々に変えることができる。

次に、本発明を実施例に基づいて具体的に説明するが、以下の実施例は本発明を限定するものではない。

【0074】

《実施例1》

図10に示すような積層型のリチウム二次電池を作製した。

(i)正極の作製

正極活物質である平均粒径約10μmのコバルト酸リチウム(LiCoO2)粉末10gと、導電剤であるアセチレンブラック0.3gと、結着剤であるポリフッ化ビニリデン粉末0.8gと、適量のN−メチル−2−ピロリドン(NMP)とを、充分に混合して、正極合剤ペーストを調製した。

【0075】

得られたペーストを厚さ20μmのアルミニウム箔からなる正極集電体61aの片面に塗布し、乾燥後、圧延して、正極活物質層61bを形成した。その後、所定形状に正極を切り出した。得られた正極において、アルミニウム箔の片面に担持された正極活物質層は、厚さ50μmで、30mm×30mmのサイズであった。正極活物質層を有さない集電体の裏面にはリードを接続した。

【0076】

(ii)負極の作製

図9Aおよび図9bに示すような、蒸着装置((株) アルバック製)を用いて、負極を作製した。負極集電体51(図10の62a)を固定台54に固定し、固定台54の鉛直下方には、るつぼつきタングステンフィラメントを設置した。るつぼには、材料供給源59として、純度99.99%の錫((株)関東化学製)を充填した。

【0077】

負極集電体には、厚さ35μmで、40mm×40mmのサイズに裁断された、表面粗さRzが10μmの電解銅箔(古河サーキットフォイル(株)製)を用いた。負極集電体を固定した固定台54は、はじめ水平面と70°の角度αを成すように傾斜させ、その状態で10分間、錫を蒸着させた(第1蒸着工程)。蒸着条件として、フィラメントに流す電流は60Aに設定した。その後、固定台54を、回転軸58を中心に時計回りに180°回転させ、その状態で更に10分間、同一条件で錫を蒸着させた(第2蒸着工程)。

【0078】

このようにして銅箔上に錫からなる負極活物質層を形成し、負極1Aを得た。その後、負極1Aを31mm×31mmのサイズに裁断した。負極活物質層を有さない集電体の裏面にはリード端子を接続した。

【0079】

負極1Aの断面を電子顕微鏡(SEM)で様々な角度から観察した。

観察の結果、負極活物質層は、1つの屈曲部を有する柱状粒子で構成されていることが判明した。柱状粒子の集電体との接触部から屈曲部までの第1柱状部が集電体表面の法線方向と成す角度θ1は45°であり、屈曲部から柱状粒子の先端までの第2柱状部が集電体表面の法線方向と成す角度θ2も同じく45°であった。負極活物質層の厚さtは5.5μmであり、互いに隣接する柱状粒子の中心間距離(ピッチ)は15μmであった。柱状粒子の中心高さにおける直径は4μmであった。

【0080】

次に、負極1Aの空隙率Pを以下の要領で測定した。3cm×3cmのサイズの銅箔(表面粗さRz=10μm、厚さ35μm)の片面に、上記と同様の条件で、一様に錫の柱状粒子を形成し、負極1Aの試料を作製した。得られた試料の重量から、銅箔の重量を差し引いて、活物質層の重量を求め、錫の膜厚を測定し、活物質層の密度を求めた。得られた密度を、錫の真密度で除して、全体積に対する空隙の割合である空隙率Pを求めたところ、46%であった。

【0081】

以下、負極1Aの物性をまとめる。

活物質の組成:Sn

第1柱状部が集電体表面の法線方向と成す角度θ1:45°

第2柱状部が集電体表面の法線方向と成す角度θ2:45°

活物質層の厚さt:5.5μm

互いに隣接する柱状粒子の中心間距離:15μm

柱状粒子の直径:4μm

集電体の表面粗さRz:10μm

空隙率P:46%

【0082】

(iii)試験電池の作製

旭化成(株)製の厚さ20μmのポリエチレン微多孔膜からなるセパレータを介して、正極活物質層と負極活物質層とを対向させ、薄い極板群を構成した。この極板群を、電解質とともに、アルミニウムラミネートシートからなる外装ケースに挿入した。電解質には、エチレンカーボネート(EC)とエチルメチルカーボネート(EMC)とを体積比1:1で混合し、これにLiPF6を1.0mol/Lの濃度で溶解した非水電解液を用いた。非水電解液は、正極活物質層、負極活物質層およびセパレータにそれぞれ含浸させた。その後、正極リードと負極リードを外部に導出させた状態で、真空減圧しながら、外装ケース64の端部を溶着させて、試験電池を完成させた。得られた試験電池を電池1Aと称する。

【0083】

《比較例1》

以下の要領で負極を作製した。

負極集電体には、厚さ35μmの表面粗さRzが10μm電解銅箔(古河サーキットフォイル(株) 製)を用いた。図9Aおよび図9Bに示すような製造装置を用いて、負極集電体に錫を蒸着した。銅箔を、固定台54に固定し、固定台と水平面とが成す角度αを0°にして、銅箔を水平に設置した。蒸着条件として、フィラメントに流す電流は60Aに設定した。蒸着時間は5分に設定した。このようにして銅箔上に錫からなる負極活物質層を形成し、負極1Bを得た。

【0084】

負極1Aと同様に、負極1Bの断面を電子顕微鏡(SEM)で観察した。

観察の結果、図14に示すように、負極活物質層は、屈曲部をもたない柱状粒子を含む緻密なSn膜で構成されていることが判明した。得られた活物質層の厚さtは5.2μm、粒状粒子の直径は6.5μmであった。また、負極1Aと同様の方法で、負極1Bの空隙率Pを求めたところ、14%であった。

【0085】

以下、負極1Bの物性をまとめる。

活物質の組成:Sn

柱状粒子が集電体の法線方向と成す角度θ:0°

活物質層の厚さt:5.2μm

柱状粒子の直径:6.5μm

空隙率P:14%

【0086】

負極1Bを31mm×31mmのサイズに裁断し、負極活物質層を有さない集電体の裏面にはリード端子を接続した。こうして得られた負極を用いたこと以外、実施例1と同様にして、試験電池1Bを作製した。

【0087】

[評価方法]

電池1Aおよび1Bを、それぞれ20℃の恒温室に収納し、定電流定電圧方式で充電を行った。ここでは、電池電圧が4.2Vになるまで1Cレート(1Cとは1時間で全電池容量を使い切ることができる電流値)の定電流で充電し、4.2Vに達した後は電流値が0.05Cになるまで定電圧で充電した。充電後、20分間休止した後、1Cレートの定電流で、電池電圧が2.5Vになるまで放電を行った。さらに、電池電圧が2.5Vになるまで0.05Cの電流値で再放電を行った。再放電後、20分間休止した。

【0088】

上記の充放電を100サイクル繰り返した。(i)サイクル初期において、充電容量に対する、放電容量の割合を、充放電効率として、百分率値で求めた。また、(ii)サイクル初期の放電容量に対する、100サイクル目の放電容量の割合を、容量維持率として、百分率値で求めた。結果を表1に示す。

【0089】

【表1】

【0090】

表1より、電池1Bと比べて電池1Aは、容量維持率が改善した。容量維持率が大幅に改善したのは、柱状粒子が屈曲部を有することにより、活物質層内部に応力を緩和する空隙を持つことができるようになり、負極活物質と集電体との接続が維持されたためと考えられる。

【0091】

《実施例2》

図11Aおよび図11Bに示すような、蒸着装置((株) アルバック製)、すなわち材料供給源を含むターゲットおよび電子ビームの設置位置を除き、図9Aおよび図9Bの製造装置50と同様の装置を用いて、負極を作製した。負極集電体51(図9の62a)を固定台54に固定し、固定台54の下方には、カーボンるつぼに入れられたターゲット105aおよび105bを設置した。その際、ターゲット105aおよび105bは、固定台54の中心Cを通り回転軸57に直交する面に対して対称な第1位置および第2位置に設置した。

【0092】

固定台54の中心Cに対して鉛直下方の方向Uと、中心Cから第1位置に向かう方向とが成す角度b1、および、方向Uと、中心Cから第2位置に向かう方向とが成す角度b2は、それぞれ30°とした。

【0093】

ターゲット105aおよび105bには、それぞれ材料供給源として、純度99.99%の錫((株)関東化学製)および純度99.99%コバルト((株)関東化学製)を充填し、電子ビーム照射装置(図示せず)を用いて材料供給源を加熱した。

【0094】

負極集電体には、厚さ35μmで、40mm×40mmのサイズに裁断された、表面粗さRzが10μmの電解銅箔(古河サーキットフォイル(株)製)を用いた。負極集電体を固定した固定台54は、はじめ水平面と70°の角度αを成すように傾斜させた。また、第2位置に設置したターゲット105bを、シャッター107bにより遮蔽した。その状態で10分間、第1位置に設置したターゲット105aから錫を蒸発させて、10分間、活物質を蒸着させた(第1蒸着工程)。

【0095】

その後、第1位置に設置したターゲット105aをシャッター107aにより遮蔽した状態で、第2位置に設置したターゲット105bからコバルトを蒸発させて、5分間、活物質を蒸着させた(第2蒸着工程)。

【0096】

その後、固定台54を、回転軸58を中心に時計回りに180°回転させた。また、第2位置に設置したターゲット105bを、シャッター107bにより遮蔽した。その状態で、第1位置に設置したターゲット105aから錫を蒸発させて、10分間、同一条件で蒸着させた(第3蒸着工程)。

【0097】

その後、再び第1位置に設置したターゲット105aをシャッター107aにより遮蔽した状態で、第2位置に設置したターゲット105bからコバルトを蒸発させて、5分間、活物質を蒸着させた(第4蒸着工程)。

【0098】

各ターゲットに照射する電子ビームの加速電圧は−8kVとし、ターゲット105aのエミッションは250mAに、ターゲット105bのエミッションは500mAに設定した。

錫およびコバルトの蒸気は、固定台54に設置された負極集電体上に、積層膜として堆積させることができた。その後、得られた積層膜を、200℃の真空オーブン中で、24時間熱処理した。こうして錫コバルト合金からなる負極活物質層を形成し、負極2Aを得た。負極2Aを31mm×31mmのサイズに裁断した。負極活物質層を有さない集電体の裏面にはリード端子を接続した。

【0099】

負極2Aを電子顕微鏡(SEM)で様々な角度から観察した。

観察の結果、負極活物質層は、1つの屈曲部を有する柱状粒子で構成されていることが判明した。柱状粒子の集電体との接触部から屈曲部までの第1柱状部が集電体表面の法線方向と成す角度θ1は45°であり、屈曲部から柱状粒子の先端までの第2柱状部が集電体表面の法線方向と成す角度θ2も同じく45°であった。負極活物質層の厚さtは6.5μmであり、互いに隣接する柱状粒子の中心間距離(ピッチ)は12μmであった。柱状粒子の中心高さにおける直径は5.0μmであった。

【0100】

得られた負極活物質層に含まれるCo量をICP分析により定量した結果、錫コバルト合金の組成はSnCo0.3であった。XRDの解析結果からは、CoSn3相の存在が確認された。

【0101】

次に、負極2Aの空隙率Pを以下の要領で測定した。

3cm×3cmのサイズの銅箔(表面粗さRz=10μm、厚さ35μm)の片面に、上記と同様の条件で、一様にSnの柱状粒子を形成し、負極2Aの試料を作製した。得られた試料の重量から、銅箔の重量を差し引いて、活物質層の重量を求め、厚さを測定し、密度を求めた。得られた密度を、ICP分析で求めた組成の錫合金の真密度で除して、全体積に対する空隙の割合である空隙率Pを求めたところ、48%であった。

【0102】

以下、負極2Aの物性をまとめる。

活物質の組成:SnCo0.3

第1柱状部が集電体表面の法線方向と成す角度θ1:45°

第2柱状部が集電体表面の法線方向と成す角度θ2:45°

活物質層の厚さt:6.5μm

互いに隣接する柱状粒子の中心間距離:12μm

柱状粒子の直径:5.0μm

空隙率P:48%

こうして得られた負極を用いたこと以外、実施例1と同様にして、試験電池2Aを作製した。

【0103】

《比較例2》

以下の要領で負極を作製した。

負極集電体には、厚さ35μmの表面粗さRzが10μm電解銅箔(古河サーキットフォイル(株) 製)を用いた。図11Aおよび図11Bに示すような製造装置を用いて、負極集電体に錫とコバルトの積層膜を蒸着した。銅箔を、固定台54に固定し、固定台と水平面とが成す角度αを0°にして、銅箔を水平に設置した。蒸着条件として、各ターゲットに照射する電子ビームの加速電圧は−8kVとし、ターゲット105aのエミッションは250mAに、ターゲット105bのエミッションは500mAに設定した。

【0104】

第2位置に設置したターゲット105bを、シャッター107bにより遮蔽した。その状態で10分間、第1位置に設置したターゲット105aから錫を蒸発させて、10分間、活物質を蒸着させた(第1蒸着工程)。

【0105】

その後、第1位置に設置したターゲット105aをシャッター107aにより遮蔽した状態で、第2位置に設置したターゲット105bからコバルトを蒸発させて、5分間、活物質を蒸着させた(第2蒸着工程)。

【0106】

錫およびコバルトの蒸気は、固定台54に設置された負極集電体上に、積層膜として堆積させることができた。その後、得られた積層膜を、200℃の真空オーブン中で、24時間熱処理した。こうして錫コバルト合金からなる負極活物質層を形成し、負極2Bを得た。負極2Bを31mm×31mmのサイズに裁断した。負極活物質層を有さない集電体の裏面にはリード端子を接続した。

【0107】

負極2Bを電子顕微鏡(SEM)で様々な角度から観察した。

観察の結果、活物質層は、屈曲部をもたない粒状粒子を含む緻密な合金膜で構成されていることが判明した。同様にICP分析により合金の組成を求めると、SnCo0.32の組成が得られた。得られた活物質層の厚さtは6.6μm、粒状粒子の直径は5.4μmであった。また、1A同様の方法で負極1Bの空隙率Pを求めたところ、16%であった。

【0108】

以下、負極2Bの物性をまとめる。

活物質の組成:SnCo0.32

柱状粒子が集電体の法線方向と成す角度θ:0°

活物質層の厚さt:6.6μm

粒上粒子の粒子径:5.4μm

空隙率P:16%

こうして得られた負極を用いたこと以外、実施例1と同様にして、試験電池2Bを作製した。

【0109】

上記の評価方法と同様の条件で、電池2Aおよび電池2Bを評価した。充放電効率および容量維持率の結果を表2に示す。

【0110】

【表2】

【0111】

表2より、電池2Bと比べて電池2Aは、容量維持率が改善している。これは、負極2Aの活物質層が十分な空隙を有し、充電による膨張応力を緩和できたためと考えられる。さらに、柱状粒子が屈曲部を有するため、負極活物質と集電体との接触部における応力も緩和されているためと考えられる。

【産業上の利用可能性】

【0112】

本発明は、様々な形態のリチウム二次電池に適用することができるが、特に、高容量と良好なサイクル特性が要求されるリチウム二次電池において有用である。本発明を適用可能なリチウム二次電池の形状は、特に限定されず、例えばコイン型、ボタン型、シート型、円筒型、偏平型、角型などの何れの形状でもよい。また、正極、負極およびセパレータからなる極板群の形態は、捲回型でも積層型でもよい。また、電池の大きさは、小型携帯機器などに用いる小型でも電気自動車等に用いる大型でもよい。本発明のリチウム二次電池は、例えば携帯情報端末、携帯電子機器、家庭用小型電力貯蔵装置、自動二輪車、電気自動車、ハイブリッド電気自動車等の電源に用いることができるが、用途は特に限定されない。

【図面の簡単な説明】

【0113】

【図1】従来のリチウム二次電池用電極の一部の断面図である。

【図2】図1の電極の側面図である。

【図3】本発明の一実施形態に係るリチウム二次電池用電極を概念的に示す斜視図である。

【図4】本発明の一実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図5】本発明の別の実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図6】本発明のさらに別の実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図7】屈曲部を有する柱状粒子を含む本発明の一実施形態に係るリチウム二次電池用負極の一部のSEM写真である。

【図8】本発明の更に別の実施形態に係るリチウム二次電池用電極の一部の断面拡大図である。

【図9A】リチウム二次電池用電極の製造装置の一例を示す概略図である。

【図9B】図9AのB−B線断面図である。

【図10】積層型リチウム二次電池の一例の縦断面図である。

【図11A】リチウム二次電池用電極の製造装置の別の一例を示す概略図である。

【図11B】図11Aの製造装置の別の状態を示す概略図である。

【図12A】リチウム二次電池用電極の製造装置の更に別の一例を示す概略図である。

【図12B】図12Aの製造装置の別の状態を示す概略図である。

【図13】リチウム二次電池用電極の製造装置の更に別の一例を示す概略図である。

【図14】屈曲部を有さない柱状粒子を含むリチウム二次電池用負極の一部のSEM写真である。

【符号の説明】

【0114】

1、12、22、202、32、42 活物質層

2、11、21、201、31、41、51 集電体

3、13、23、33、43 柱状粒子

10、20、200、30、40 負極

50、90、100、110 蒸着装置

52 ノズル

53 配管

54 固定台

55、95、105a、105b、115 ターゲット

56 チャンバー

57 基板傾斜軸

58 回転軸

59 材料供給源

60 電池

61 正極

61a 正極集電体

61b 正極活物質層

62 負極

62a 負極集電体

62b 負極活物質層

98、108、118 ターゲットの第1位置

99、109、119 ターゲットの第2位置

107a シャッター(第1位置)

107b シャッター(第2位置)

【特許請求の範囲】

【請求項1】

シート状の集電体と、前記集電体に担持された活物質層とを具備し、

前記活物質層は、少なくとも1つの屈曲部を有する複数の柱状粒子を含み、

前記柱状粒子は、錫元素を含み、リチウムの吸蔵および放出が可能である、リチウム二次電池用電極。

【請求項2】

前記柱状粒子の底部から最初の屈曲部までの前記柱状粒子の成長方向と、前記集電体の法線方向とが成す角度θ1が、10°以上、90°未満である、請求項1記載のリチウム二次電池用電極。

【請求項3】

前記柱状粒子の底部から数えてn番目の屈曲部から(n+1)番目の屈曲部までの前記柱状粒子の成長方向と、前記集電体の法線方向とが成す角度をθn+1とし、nは1以上の整数としたとき、前記θn+1が、0°以上、90°未満である、請求項1または2記載のリチウム二次電池用電極。

【請求項4】

前記柱状粒子が、2個以上の屈曲部を有する、請求項1〜3のいずれかに記載のリチウム二次電池用電極。

【請求項5】

前記柱状粒子が、ジグザグ形状を有する、請求項4記載のリチウム二次電池用電極。

【請求項6】

前記柱状粒子が、螺旋形状を有する、請求項4記載のリチウム二次電池用電極。

【請求項7】

前記活物質層の空隙率Pが、10%≦P≦70%である、請求項1〜6のいずれかに記載のリチウム二次電池用電極。

【請求項8】

前記柱状粒子が、さらに錫と固溶体を形成可能な元素Mを含み、前記元素Mが、コバルト、ニッケル、亜鉛、銅、鉄、マンガン、クロム、チタン、バナジウムおよびインジウムよりなる群から選択される少なくとも1種である、請求項1〜7のいずれかに記載のリチウム二次電池用電極。

【請求項9】

請求項1〜8のいずれかに記載のリチウム二次電池用電極と、対極と、これらの間に介在するリチウムイオン伝導性を有する電解質とを含む、リチウム二次電池。

【請求項10】

+10°〜+70°である第1入射角で、シート状の集電体に活物質構成元素を入射させ、前記活物質構成元素を堆積させる第1ステップと、

−10°〜−70°である第2入射角で、前記シート状の集電体に前記活物質構成元素を入射させ、前記活物質構成元素を堆積させる第2ステップとを有し、

前記活物質構成元素が、錫元素を含む、リチウムイオン二次電池用電極の製造法。

【請求項11】

第1ステップが、第1位置および第2位置で材料供給源から発生させた前記活物質構成元素を、集電体の表面に入射させることを含み、

第2ステップが、前記第1位置および前記第2位置で前記材料供給源から発生させた前記活物質構成元素を、集電体の表面に入射させることを含む、請求項10記載のリチウム二次電池用電極の製造法。

【請求項12】

前記第1位置および前記第2位置が、前記集電体の表面と垂直な面に対して対称な位置である、請求項11記載のリチウム二次電池用電極の製造法。

【請求項13】

前記活物質構成元素が、第1元素および第2元素を含み、前記第1位置で前記第1元素を蒸発させ、前記第2位置で前記第2元素を蒸発させる、請求項11または12記載のリチウム二次電池用電極の製造法。

【請求項14】

前記第1元素と前記第2元素とを、順次または交互に蒸発させる、請求項13記載のリチウム二次電池用電極の製造法。

【請求項1】

シート状の集電体と、前記集電体に担持された活物質層とを具備し、

前記活物質層は、少なくとも1つの屈曲部を有する複数の柱状粒子を含み、

前記柱状粒子は、錫元素を含み、リチウムの吸蔵および放出が可能である、リチウム二次電池用電極。

【請求項2】

前記柱状粒子の底部から最初の屈曲部までの前記柱状粒子の成長方向と、前記集電体の法線方向とが成す角度θ1が、10°以上、90°未満である、請求項1記載のリチウム二次電池用電極。

【請求項3】

前記柱状粒子の底部から数えてn番目の屈曲部から(n+1)番目の屈曲部までの前記柱状粒子の成長方向と、前記集電体の法線方向とが成す角度をθn+1とし、nは1以上の整数としたとき、前記θn+1が、0°以上、90°未満である、請求項1または2記載のリチウム二次電池用電極。

【請求項4】

前記柱状粒子が、2個以上の屈曲部を有する、請求項1〜3のいずれかに記載のリチウム二次電池用電極。

【請求項5】

前記柱状粒子が、ジグザグ形状を有する、請求項4記載のリチウム二次電池用電極。

【請求項6】

前記柱状粒子が、螺旋形状を有する、請求項4記載のリチウム二次電池用電極。

【請求項7】

前記活物質層の空隙率Pが、10%≦P≦70%である、請求項1〜6のいずれかに記載のリチウム二次電池用電極。

【請求項8】

前記柱状粒子が、さらに錫と固溶体を形成可能な元素Mを含み、前記元素Mが、コバルト、ニッケル、亜鉛、銅、鉄、マンガン、クロム、チタン、バナジウムおよびインジウムよりなる群から選択される少なくとも1種である、請求項1〜7のいずれかに記載のリチウム二次電池用電極。

【請求項9】

請求項1〜8のいずれかに記載のリチウム二次電池用電極と、対極と、これらの間に介在するリチウムイオン伝導性を有する電解質とを含む、リチウム二次電池。

【請求項10】

+10°〜+70°である第1入射角で、シート状の集電体に活物質構成元素を入射させ、前記活物質構成元素を堆積させる第1ステップと、

−10°〜−70°である第2入射角で、前記シート状の集電体に前記活物質構成元素を入射させ、前記活物質構成元素を堆積させる第2ステップとを有し、

前記活物質構成元素が、錫元素を含む、リチウムイオン二次電池用電極の製造法。

【請求項11】

第1ステップが、第1位置および第2位置で材料供給源から発生させた前記活物質構成元素を、集電体の表面に入射させることを含み、

第2ステップが、前記第1位置および前記第2位置で前記材料供給源から発生させた前記活物質構成元素を、集電体の表面に入射させることを含む、請求項10記載のリチウム二次電池用電極の製造法。

【請求項12】

前記第1位置および前記第2位置が、前記集電体の表面と垂直な面に対して対称な位置である、請求項11記載のリチウム二次電池用電極の製造法。

【請求項13】

前記活物質構成元素が、第1元素および第2元素を含み、前記第1位置で前記第1元素を蒸発させ、前記第2位置で前記第2元素を蒸発させる、請求項11または12記載のリチウム二次電池用電極の製造法。

【請求項14】

前記第1元素と前記第2元素とを、順次または交互に蒸発させる、請求項13記載のリチウム二次電池用電極の製造法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12A】

【図12B】

【図13】

【図7】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12A】

【図12B】

【図13】

【図7】

【図14】

【公開番号】特開2008−293969(P2008−293969A)

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願番号】特願2008−114318(P2008−114318)

【出願日】平成20年4月24日(2008.4.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成20年12月4日(2008.12.4)

【国際特許分類】

【出願日】平成20年4月24日(2008.4.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]