リチウム複合酸化物薄膜の製造方法、及び、電極体の製造方法

【課題】構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法、及び、当該製造方法によりリチウム複合酸化物薄膜を製造する工程を有する、電極体の製造方法を提供する。

【解決手段】リチウム及び遷移金属を含有するリチウム複合酸化物を有するターゲット2にイオンビーム3を照射し、ターゲットから飛び出したスパッタ粒子を基板4に堆積させることにより、リチウム複合酸化物薄膜5を製造する方法において、イオンビームの正反射方向に基板4’を配置した場合の成膜速度を1とするとき、成膜速度が0.4以下となる位置に基板4が配置される、リチウム複合酸化物薄膜の製造方法とし、当該製造方法によってリチウム複合酸化物薄膜を製造する工程を有する、電極体の製造方法とする。

【解決手段】リチウム及び遷移金属を含有するリチウム複合酸化物を有するターゲット2にイオンビーム3を照射し、ターゲットから飛び出したスパッタ粒子を基板4に堆積させることにより、リチウム複合酸化物薄膜5を製造する方法において、イオンビームの正反射方向に基板4’を配置した場合の成膜速度を1とするとき、成膜速度が0.4以下となる位置に基板4が配置される、リチウム複合酸化物薄膜の製造方法とし、当該製造方法によってリチウム複合酸化物薄膜を製造する工程を有する、電極体の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウム複合酸化物薄膜の製造方法、及び、当該製造方法によりリチウム複合酸化物薄膜を製造する工程を有する電極体の製造方法、に関する。

【背景技術】

【0002】

リチウム及び遷移金属を含有する酸化物(以下において「リチウム複合酸化物」という。)は、リチウムイオン二次電池の正極活物質等として活用することができる。構造が制御された高純度のリチウム複合酸化物薄膜を用いると、リチウムイオン二次電池等に代表される機器の性能を向上させることが可能になるため、近年、構造及び組成を制御したリチウム複合酸化物薄膜の作製方法に関する研究が進められている。

【0003】

リチウム複合酸化物薄膜を作製する方法としては、RFスパッタ法やイオンビームスパッタ法等、種々のスパッタ法が用いられている。スパッタ法によりリチウム複合酸化物薄膜を作製する場合、装置内の雰囲気ガスや、基板上に薄膜を成長させる際の速度(以下において「成膜レート」ということがある。)等が、薄膜の結晶構造に影響すると考えられ、リチウム複合酸化物薄膜の純度には、ターゲットから叩き出された物質の散乱形態が、元素毎で異なること等が影響していると考えられる。そのため、リチウム複合酸化物薄膜の結晶構造及び純度を制御するには、これらの因子を適切に制御することが必要である。

【0004】

薄膜の作製に関連する技術として、例えば特許文献1には、イオンビームを、単一材料から構成されるスパッタターゲットに照射し、ターゲットから飛び出したスパッタ粒子を基板上に堆積させて膜を形成する成膜方法において、予め求められた、スパッタ粒子が最も多く飛び出す方向と、基板の法線方向とが一致する位置に、基板を配置して膜を形成することを特徴とする成膜方法が開示されている。また、特許文献2には、導電性基板上にLiCoO2からなる正極活物質層及び固体電解質層をこの順序で積層形成する工程を有する固体リチウム二次電池の製造方法であって、正極活物質層を形成する工程が、リチウムソース材料及びコバルトソース材料を基板上に供給してLiCoO2を気相成膜法によって形成する工程であり、かつ正極活物質層の膜形成初期段階においては、両ソース材料を基板の法線となす角60〜90°の範囲の入射角にて基板へ供給することを特徴とする固体リチウム二次電池の製造方法が開示されている。また、特許文献3には、イオンビームの正反射方向に配置された基板上に無機配向膜を形成する技術が開示されている。

【0005】

【特許文献1】特開平6−101037号公報

【特許文献2】特開2003−132887号公報

【特許文献3】特開2005−84146号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、ターゲット材を構成する粒子の散乱形態が元素毎に異なるため、特許文献1に開示されている技術では、基板上に形成された薄膜の組成が、目標の組成から乖離しやすく、薄膜に不純物が残存しやすい。そのため、特許文献1に開示されている技術を用いてリチウム複合酸化物薄膜を作製すると、純度が低下する虞があるという問題があった。また、特許文献2に開示されている技術は、電子ビームをターゲット材に照射するスパッタ法に関するものであり、当該技術をイオンビームスパッタ法に適用しても、薄膜の構造及び組成を適切に制御するのは困難であるという問題があった。また、特許文献3に開示されている技術のように、イオンビームの正反射方向に基板を配置すると、薄膜の結晶構造が崩れやすいという問題があった。

【0007】

そこで本発明は、構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法、及び、当該製造方法によりリチウム複合酸化物薄膜を製造する工程を有する、電極体の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段をとる。すなわち、

第1の本発明は、リチウム及び遷移金属を含有するリチウム複合酸化物を有するターゲットにイオンビームを照射し、ターゲットから飛び出したスパッタ粒子を基板に堆積させることにより、リチウム複合酸化物薄膜を製造する方法において、イオンビームの正反射方向に基板を配置した場合の成膜速度を1とするとき、成膜速度が0.4以下となる位置に、基板が配置されることを特徴とする、リチウム複合酸化物薄膜の製造方法である。

【0009】

ここに、「イオンビームの正反射方向に基板を配置した場合」とは、入射角と反射角とが等しくなる方向へと反射されたイオンビームの進行方向と基板の法線方向とが平行となる位置に、基板を配置した場合、を意味する。さらに、「成膜速度」とは、基板上における、リチウム複合酸化物薄膜の成長速度(形成速度)を意味する。

【0010】

上記第1の本発明において、遷移金属が、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種であることが好ましい。

【0011】

また、上記第1の本発明において、ターゲットへと照射されるイオンビームの入射角度が45°であり、かつ、基板の法線方向とイオンビームの入射方向とのなす角が、0°以上40°以下であることが好ましい。

【0012】

ここに、「ターゲットへと照射されるイオンビームの入射角度が45°」とは、イオンビームが照射されるターゲット表面の法線方向と、ターゲットへと照射されるイオンビームの進行方向(入射方向)とのなす角が、45°であることを意味する。

【0013】

第2の本発明は、上記第1の本発明にかかるリチウム複合酸化物薄膜の製造方法によりリチウム複合酸化物薄膜を製造する工程、を有することを特徴とする、電極体の製造方法である。

【発明の効果】

【0014】

第1の本発明によれば、成膜速度が0.4以下となる位置に基板が配置されるので、基板上へと到達するスパッタ粒子の運動エネルギーを低減することができる。スパッタ粒子の運動エネルギーが低減されることにより、基板上に形成される薄膜の結晶構造の崩壊を抑制することが可能になるので、第1の本発明によれば、リチウム複合酸化物薄膜の構造を制御することが可能になる。さらに、成膜速度が0.4以下となる位置に基板を配置することにより、薄膜に含有される遷移金属の量を一定水準以下に留めることができる。薄膜に含有される遷移金属の量を制御することにより、薄膜に含有される不純物を低減することが可能になるので、第1の本発明によれば、リチウム複合酸化物の組成を制御して高純度化を図ることが可能になる。したがって、第1の本発明によれば、構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法、を提供することができる。

【0015】

第1の本発明において、遷移金属が、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種であることにより、リチウム複合酸化物薄膜の構造及び組成を制御することが容易になる。

【0016】

また、上記第1の本発明において、ターゲットへと照射されるイオンビームの入射角度が45°であり、かつ、基板の法線方向とイオンビームの入射方向とのなす角が、0°以上40°以下であることにより、リチウム複合酸化物薄膜の構造及び組成を制御することが容易になる。

【0017】

第2の本発明によれば、第1の本発明にかかるリチウム複合酸化物薄膜の製造方法によって、リチウム複合酸化物薄膜を製造する工程が含まれるので、構造及び組成が制御されたリチウム複合酸化物薄膜を有する電極体、を製造することが可能な、電極体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0018】

リチウム複合酸化物薄膜を製造する方法として、これまでに、種々のスパッタ法が用いられてきている。イオンビームスパッタ法以外のスパッタ法(例えば、RFスパッタ法等)によって、構造及び組成を制御したリチウム複合酸化物薄膜(以下において「高純度のリチウム複合酸化物薄膜」ということがある。)を製造する技術は既に提案されているが、イオンビームスパッタ法によって、高純度のリチウム複合酸化物薄膜を製造する技術については、これまでに提案されていない。そのため、イオンビームスパッタ法によって、高純度のリチウム複合酸化物薄膜を製造可能な技術の開発が望まれている。

【0019】

本発明はかかる観点からなされたものであり、高純度のリチウム複合酸化物薄膜を製造することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法、及び、当該製造方法によりリチウム複合酸化物薄膜を製造する工程を有する、電極体の製造方法を提供することを、主な要旨とする。

【0020】

以下、図面を参照しつつ、本発明について具体的に説明する。なお、以下に示す形態は本発明の例示であり、本発明は以下に示す形態に限定されるものではない。

【0021】

1.リチウム複合酸化物薄膜の製造方法

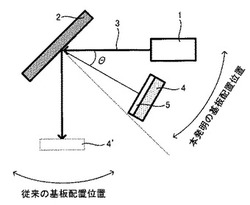

図1は、本発明にかかるリチウム複合酸化物薄膜の製造方法の要部を簡略化して示す概念図である。図1の点線は、従来のイオンビームスパッタ法による成膜方法(以下において「従来の成膜方法」という。)で基板が配置されていた位置を示している。図2は、イオンビームの反射方向に対する角度と元素濃度分布との関係(スパッタ粒子の散乱形態)を示す概念図である。

【0022】

図1に示すように、本発明のリチウム複合酸化物薄膜の製造方法(以下において「本発明の成膜方法」ということがある。)では、イオン源1から、LiCoO2により構成されるターゲット2に向けてイオンビーム3を照射し、イオンビーム3を照射されたターゲット2から飛び出したスパッタ粒子を、基板4に堆積させることにより、当該基板4にリチウム複合酸化物薄膜5(LiCoO2薄膜5)を形成する。

【0023】

これに対し、従来の成膜方法では、イオンビーム3の正反射方向(又はその近傍。以下において単に「正反射方向」という。)に基板4’が配置されていた。ここで、イオンビームスパッタ法は、RFスパッタ法等と比較して、成膜レートを増大させることが可能、という特徴を有する。正反射方向に基板4’を配置すると、成膜レートを増大させやすくなるため、成膜レートを増大させやすい形態とする等の観点からは、従来の成膜方法の形態が適していた。ところが、成膜レートを増大させやすい正反射方向に基板(基板4’)を配置すると、基板4’の表面に、結晶構造が崩れた薄膜が形成されやすい、という問題があった。さらに、例えば、ターゲット2を用いて基板4’の表面にLiCoO2薄膜を形成させる場合、ターゲット2から飛び出したLiやCoは、原子量が異なり、運動エネルギーが大きく異なるため、散乱形態(チャンバー雰囲気の気体分子によって散乱される散乱角)が大きく異なる。Coは正反射方向に飛びやすく正反射方向から離れた位置には飛び難い(散乱分布に大きな偏りがある)一方、Liは散乱分布の偏りが小さい(図2参照)。そのため、正反射方向に配置された基板4’には、Liよりも相対的に多くのCoが堆積しやすい。Li及びCoが化学量論比1:1で含有されていたLiCoO2ターゲットから飛ばされたLi及びCoが基板4’に堆積する際、Liよりも相対的に多くのCoが堆積すると、Coが過剰に含有された薄膜が形成される。Coが過剰に含有されると、不純物(Co3O4)が薄膜に残留するため、正反射方向に配置された基板4’には、不純物を含有する薄膜が形成されやすい、という問題もあった。

【0024】

そこで、本発明の成膜方法では、基板4’に形成される薄膜の成膜レートを1とするとき、成膜レートが0.4以下となる位置に、基板4を配置する。成膜レートが0.4以下となる位置に基板4を配置することにより、基板4に到達するスパッタ粒子のエネルギーを低減することができる。そのため、本発明の成膜方法によれば、結晶構造の崩壊を抑制することが可能になる。さらに、成膜レートが0.4以下となる位置は、イオンビーム3の正反射方向から離れた位置に相当するため、Liよりも相対的に多くのCoが基板4に堆積する事態を回避することができる(図2参照)。それゆえ、本発明の成膜方法によれば、薄膜に過剰のCoが含有される事態を回避することができ、相対的に多くのLiを薄膜に含有させることができるので、組成を制御すること(不純物を低減すること)が可能になる。以上より、本発明によれば、構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法を提供することができる。加えて、基板の配置を制御することによって構造及び組成の制御を可能にする本発明の成膜方法によれば、従来の方法とは異なり、薄膜の構造及び組成を制御する目的でターゲットの組成を制御する必要がない。したがって、本発明によれば、簡易な手段で構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法を提供することができる。

【0025】

本発明の成膜方法において、イオンビーム3の入射角度が45°であり、かつ、正反射方向に基板を配置した場合の成膜レートが1.0[Å/sec]となるイオンビーム3がターゲット2へと照射される場合、成膜レートが0.40[Å/sec]以下となる位置に基板4が配置されていれば、LiCoO2薄膜5が形成される基板4の表面の法線方向と、イオンビーム3の入射方向とのなす角θは、特に限定されるものではない。ただし、LiCoO2薄膜5の構造及び組成の制御を容易にする等の観点からは、0°≦θ≦40°とすることが好ましい。

【0026】

また、本発明の成膜方法に関する上記説明では、ターゲット2としてLiCoO2が用いられる形態を例示したが、本発明の成膜方法を適用可能なターゲットは、LiCoO2に限定されるものではない。イオンビームを照射されるターゲットは、リチウム及び遷移金属を含有するリチウム複合酸化物を有していれば良い。ターゲットに含有される遷移金属としては、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種を好ましく用いることができる。

【0027】

なお、本発明の成膜方法において、ターゲット2へと照射されるイオンビーム3の入射角度は特に限定されず、イオンビーム3のエネルギーも特に限定されない。

【0028】

2.電極体の製造方法

図3は、本発明の電極体の製造方法に含まれる工程例を示すフローチャートである。以下、図1及び図3を参照しつつ、本発明の電極体の製造方法について説明する。

図3に示すように、本発明の電極体の製造方法は、薄膜製造工程(工程S1)と、焼成工程(工程S2)と、を有し、工程S1及び工程S2を経て、電極体が製造される。

【0029】

2.1.薄膜製造工程(工程S1)

工程S1は、本発明の成膜方法により、リチウム複合酸化物薄膜を製造する工程である。本発明の成膜方法で製造されるため、工程S1によれば、高純度のリチウム複合酸化物薄膜(LiCoO2薄膜5)を製造することができる。

【0030】

2.2.焼成工程(工程S2)

工程S2は、上記工程S1で製造されたリチウム複合酸化物薄膜を焼成することにより、リチウムイオン二次電池の正極活物質等として使用可能な、電極体を製造する工程である。上記工程S1では、本発明の成膜方法によってリチウム複合酸化物薄膜が形成されるため、微視的には目的の結晶構造に制御可能である一方、本発明の成膜方法ではイオンビームスパッタ法によってリチウム複合酸化物薄膜を製造するため、結晶性が低下しやすい。そこで、本発明の電極体の製造方法では、性能を向上させやすい形態の電極体を製造可能とする等の観点から、例えば、リチウム複合酸化物薄膜を焼成することにより、高い結晶性を有する電極体を製造している。

本発明の電極の製造方法において、工程S2の形態は特に限定されるものではないが、例えば、工程S2においてLiCoO2薄膜5が焼成される場合には、大気中において、700[℃]で2〜5時間に亘って焼成する工程、とすることができる。

【0031】

本発明の電極体の製造方法に関する上記説明では、焼成工程が備えられる形態を例示したが、本発明は当該形態に限定されず、焼成工程が備えられない形態とすることも可能である。

【実施例】

【0032】

以下、実施例を参照しつつ、本発明についてさらに具体的に説明する。

【0033】

(1)リチウム複合酸化物薄膜及び電極体の製造

チャンバー内に間隔を開けて複数(6個)の基板を配置し、LiCoO2ターゲットに入射角45°でイオンビームを入射させることにより、下記条件でイオンビームスパッタ法によるLiCoO2薄膜の形成(成膜)を行った。イオン源、ターゲット、及び、基板の配置形態を、図4に示す。また、各基板に形成された薄膜の成膜レートを、表1に併せて示す。図4において、各基板の表面の法線方向とイオンビームの入射方向とのなす角θは、実施例1;10°、実施例2;30°、比較例1;50°、比較例2;70°、比較例3;90°、及び、比較例4;110°、であった。

・成膜真空度:2.66×10−2[Pa]

・成膜レート:1.0[Å/sec]

・基板温度 :150[℃]

なお、上記成膜レートは、イオンビームの正反射方向に配置された基板(比較例3の基板)における成膜レートである。

【0034】

【表1】

【0035】

実施例1の基板、実施例2の基板、比較例1の基板、比較例2の基板、比較例3の基板、及び、比較例4の基板に形成されたLiCoO2薄膜を、大気中、700[℃]の環境下で5時間に亘って焼成することにより、実施例1にかかる電極体、実施例2にかかる電極体、比較例1にかかる電極体、比較例2にかかる電極体、比較例3にかかる電極体、及び、比較例4にかかる電極体を製造した。そして、製造したそれぞれの電極体をラマン分光法によって分析することにより、不純物(Co3O4)の存在有無を確認した。実施例1にかかる電極体のラマン分光法分析結果を図5(a)に、実施例2にかかる電極体のラマン分光法分析結果を図5(b)にそれぞれ示す。また、比較例1にかかる電極体のラマン分光法分析結果を図6(a)に、比較例2にかかる電極体のラマン分光法分析結果を図6(b)に、比較例3にかかる電極体のラマン分光法分析結果を図7(a)に、比較例4にかかる電極体のラマン分光法分析結果を図7(b)に、それぞれ示す。図5〜図7の縦軸はピーク強度[cps]、横軸は波数[cm−1]である。また、図5〜図7において、「○」はLiCoO2由来のピークであることを、「△」はCo3O4由来のピークであることを、それぞれ示している。

【0036】

(2)結果

表1及び図5より、成膜レートが0.33[Å/sec]であった実施例1にかかる電極体、及び、成膜レートが0.36[Å/sec]であった実施例2にかかる電極体では、LiCoO2由来のピークが確認されたが、Co3O4由来のピークは確認されなかった。これに対し、表1、図6、及び、図7より、成膜レートが0.46[Å/sec]、0.67[Å/sec]、1.0[Å/sec]、及び、1.62[Å/sec]であった、比較例1にかかる電極体、比較例2にかかる電極体、比較例3にかかる電極体、及び、比較例4にかかる電極体では、不純物であるCo3O4由来のピークが確認された。

以上より、本発明のリチウム複合酸化物薄膜の製造方法、及び、電極体の製造方法によれば、構造及び組成を制御可能であることが示唆された。

【図面の簡単な説明】

【0037】

【図1】本発明にかかるリチウム複合酸化物薄膜の製造方法の要部を示す概念図である。

【図2】スパッタ粒子の散乱形態を示す概念図である。

【図3】本発明の電極体の製造方法に含まれる工程例を示すフローチャートである。

【図4】イオン源、ターゲット、及び、基板の配置形態を示す図である。

【図5】実施例1にかかる電極体及び実施例2にかかる電極体のラマン分光法分析結果を示す図である。

【図6】比較例1にかかる電極体及び比較例2にかかる電極体のラマン分光法分析結果を示す図である。

【図7】比較例3にかかる電極体及び比較例4にかかる電極体のラマン分光法分析結果を示す図である。

【符号の説明】

【0038】

1…イオン源

2…ターゲット

3…イオンビーム

4、4’…基板

5…リチウム複合酸化物薄膜

【技術分野】

【0001】

本発明は、リチウム複合酸化物薄膜の製造方法、及び、当該製造方法によりリチウム複合酸化物薄膜を製造する工程を有する電極体の製造方法、に関する。

【背景技術】

【0002】

リチウム及び遷移金属を含有する酸化物(以下において「リチウム複合酸化物」という。)は、リチウムイオン二次電池の正極活物質等として活用することができる。構造が制御された高純度のリチウム複合酸化物薄膜を用いると、リチウムイオン二次電池等に代表される機器の性能を向上させることが可能になるため、近年、構造及び組成を制御したリチウム複合酸化物薄膜の作製方法に関する研究が進められている。

【0003】

リチウム複合酸化物薄膜を作製する方法としては、RFスパッタ法やイオンビームスパッタ法等、種々のスパッタ法が用いられている。スパッタ法によりリチウム複合酸化物薄膜を作製する場合、装置内の雰囲気ガスや、基板上に薄膜を成長させる際の速度(以下において「成膜レート」ということがある。)等が、薄膜の結晶構造に影響すると考えられ、リチウム複合酸化物薄膜の純度には、ターゲットから叩き出された物質の散乱形態が、元素毎で異なること等が影響していると考えられる。そのため、リチウム複合酸化物薄膜の結晶構造及び純度を制御するには、これらの因子を適切に制御することが必要である。

【0004】

薄膜の作製に関連する技術として、例えば特許文献1には、イオンビームを、単一材料から構成されるスパッタターゲットに照射し、ターゲットから飛び出したスパッタ粒子を基板上に堆積させて膜を形成する成膜方法において、予め求められた、スパッタ粒子が最も多く飛び出す方向と、基板の法線方向とが一致する位置に、基板を配置して膜を形成することを特徴とする成膜方法が開示されている。また、特許文献2には、導電性基板上にLiCoO2からなる正極活物質層及び固体電解質層をこの順序で積層形成する工程を有する固体リチウム二次電池の製造方法であって、正極活物質層を形成する工程が、リチウムソース材料及びコバルトソース材料を基板上に供給してLiCoO2を気相成膜法によって形成する工程であり、かつ正極活物質層の膜形成初期段階においては、両ソース材料を基板の法線となす角60〜90°の範囲の入射角にて基板へ供給することを特徴とする固体リチウム二次電池の製造方法が開示されている。また、特許文献3には、イオンビームの正反射方向に配置された基板上に無機配向膜を形成する技術が開示されている。

【0005】

【特許文献1】特開平6−101037号公報

【特許文献2】特開2003−132887号公報

【特許文献3】特開2005−84146号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、ターゲット材を構成する粒子の散乱形態が元素毎に異なるため、特許文献1に開示されている技術では、基板上に形成された薄膜の組成が、目標の組成から乖離しやすく、薄膜に不純物が残存しやすい。そのため、特許文献1に開示されている技術を用いてリチウム複合酸化物薄膜を作製すると、純度が低下する虞があるという問題があった。また、特許文献2に開示されている技術は、電子ビームをターゲット材に照射するスパッタ法に関するものであり、当該技術をイオンビームスパッタ法に適用しても、薄膜の構造及び組成を適切に制御するのは困難であるという問題があった。また、特許文献3に開示されている技術のように、イオンビームの正反射方向に基板を配置すると、薄膜の結晶構造が崩れやすいという問題があった。

【0007】

そこで本発明は、構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法、及び、当該製造方法によりリチウム複合酸化物薄膜を製造する工程を有する、電極体の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の手段をとる。すなわち、

第1の本発明は、リチウム及び遷移金属を含有するリチウム複合酸化物を有するターゲットにイオンビームを照射し、ターゲットから飛び出したスパッタ粒子を基板に堆積させることにより、リチウム複合酸化物薄膜を製造する方法において、イオンビームの正反射方向に基板を配置した場合の成膜速度を1とするとき、成膜速度が0.4以下となる位置に、基板が配置されることを特徴とする、リチウム複合酸化物薄膜の製造方法である。

【0009】

ここに、「イオンビームの正反射方向に基板を配置した場合」とは、入射角と反射角とが等しくなる方向へと反射されたイオンビームの進行方向と基板の法線方向とが平行となる位置に、基板を配置した場合、を意味する。さらに、「成膜速度」とは、基板上における、リチウム複合酸化物薄膜の成長速度(形成速度)を意味する。

【0010】

上記第1の本発明において、遷移金属が、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種であることが好ましい。

【0011】

また、上記第1の本発明において、ターゲットへと照射されるイオンビームの入射角度が45°であり、かつ、基板の法線方向とイオンビームの入射方向とのなす角が、0°以上40°以下であることが好ましい。

【0012】

ここに、「ターゲットへと照射されるイオンビームの入射角度が45°」とは、イオンビームが照射されるターゲット表面の法線方向と、ターゲットへと照射されるイオンビームの進行方向(入射方向)とのなす角が、45°であることを意味する。

【0013】

第2の本発明は、上記第1の本発明にかかるリチウム複合酸化物薄膜の製造方法によりリチウム複合酸化物薄膜を製造する工程、を有することを特徴とする、電極体の製造方法である。

【発明の効果】

【0014】

第1の本発明によれば、成膜速度が0.4以下となる位置に基板が配置されるので、基板上へと到達するスパッタ粒子の運動エネルギーを低減することができる。スパッタ粒子の運動エネルギーが低減されることにより、基板上に形成される薄膜の結晶構造の崩壊を抑制することが可能になるので、第1の本発明によれば、リチウム複合酸化物薄膜の構造を制御することが可能になる。さらに、成膜速度が0.4以下となる位置に基板を配置することにより、薄膜に含有される遷移金属の量を一定水準以下に留めることができる。薄膜に含有される遷移金属の量を制御することにより、薄膜に含有される不純物を低減することが可能になるので、第1の本発明によれば、リチウム複合酸化物の組成を制御して高純度化を図ることが可能になる。したがって、第1の本発明によれば、構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法、を提供することができる。

【0015】

第1の本発明において、遷移金属が、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種であることにより、リチウム複合酸化物薄膜の構造及び組成を制御することが容易になる。

【0016】

また、上記第1の本発明において、ターゲットへと照射されるイオンビームの入射角度が45°であり、かつ、基板の法線方向とイオンビームの入射方向とのなす角が、0°以上40°以下であることにより、リチウム複合酸化物薄膜の構造及び組成を制御することが容易になる。

【0017】

第2の本発明によれば、第1の本発明にかかるリチウム複合酸化物薄膜の製造方法によって、リチウム複合酸化物薄膜を製造する工程が含まれるので、構造及び組成が制御されたリチウム複合酸化物薄膜を有する電極体、を製造することが可能な、電極体の製造方法を提供することができる。

【発明を実施するための最良の形態】

【0018】

リチウム複合酸化物薄膜を製造する方法として、これまでに、種々のスパッタ法が用いられてきている。イオンビームスパッタ法以外のスパッタ法(例えば、RFスパッタ法等)によって、構造及び組成を制御したリチウム複合酸化物薄膜(以下において「高純度のリチウム複合酸化物薄膜」ということがある。)を製造する技術は既に提案されているが、イオンビームスパッタ法によって、高純度のリチウム複合酸化物薄膜を製造する技術については、これまでに提案されていない。そのため、イオンビームスパッタ法によって、高純度のリチウム複合酸化物薄膜を製造可能な技術の開発が望まれている。

【0019】

本発明はかかる観点からなされたものであり、高純度のリチウム複合酸化物薄膜を製造することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法、及び、当該製造方法によりリチウム複合酸化物薄膜を製造する工程を有する、電極体の製造方法を提供することを、主な要旨とする。

【0020】

以下、図面を参照しつつ、本発明について具体的に説明する。なお、以下に示す形態は本発明の例示であり、本発明は以下に示す形態に限定されるものではない。

【0021】

1.リチウム複合酸化物薄膜の製造方法

図1は、本発明にかかるリチウム複合酸化物薄膜の製造方法の要部を簡略化して示す概念図である。図1の点線は、従来のイオンビームスパッタ法による成膜方法(以下において「従来の成膜方法」という。)で基板が配置されていた位置を示している。図2は、イオンビームの反射方向に対する角度と元素濃度分布との関係(スパッタ粒子の散乱形態)を示す概念図である。

【0022】

図1に示すように、本発明のリチウム複合酸化物薄膜の製造方法(以下において「本発明の成膜方法」ということがある。)では、イオン源1から、LiCoO2により構成されるターゲット2に向けてイオンビーム3を照射し、イオンビーム3を照射されたターゲット2から飛び出したスパッタ粒子を、基板4に堆積させることにより、当該基板4にリチウム複合酸化物薄膜5(LiCoO2薄膜5)を形成する。

【0023】

これに対し、従来の成膜方法では、イオンビーム3の正反射方向(又はその近傍。以下において単に「正反射方向」という。)に基板4’が配置されていた。ここで、イオンビームスパッタ法は、RFスパッタ法等と比較して、成膜レートを増大させることが可能、という特徴を有する。正反射方向に基板4’を配置すると、成膜レートを増大させやすくなるため、成膜レートを増大させやすい形態とする等の観点からは、従来の成膜方法の形態が適していた。ところが、成膜レートを増大させやすい正反射方向に基板(基板4’)を配置すると、基板4’の表面に、結晶構造が崩れた薄膜が形成されやすい、という問題があった。さらに、例えば、ターゲット2を用いて基板4’の表面にLiCoO2薄膜を形成させる場合、ターゲット2から飛び出したLiやCoは、原子量が異なり、運動エネルギーが大きく異なるため、散乱形態(チャンバー雰囲気の気体分子によって散乱される散乱角)が大きく異なる。Coは正反射方向に飛びやすく正反射方向から離れた位置には飛び難い(散乱分布に大きな偏りがある)一方、Liは散乱分布の偏りが小さい(図2参照)。そのため、正反射方向に配置された基板4’には、Liよりも相対的に多くのCoが堆積しやすい。Li及びCoが化学量論比1:1で含有されていたLiCoO2ターゲットから飛ばされたLi及びCoが基板4’に堆積する際、Liよりも相対的に多くのCoが堆積すると、Coが過剰に含有された薄膜が形成される。Coが過剰に含有されると、不純物(Co3O4)が薄膜に残留するため、正反射方向に配置された基板4’には、不純物を含有する薄膜が形成されやすい、という問題もあった。

【0024】

そこで、本発明の成膜方法では、基板4’に形成される薄膜の成膜レートを1とするとき、成膜レートが0.4以下となる位置に、基板4を配置する。成膜レートが0.4以下となる位置に基板4を配置することにより、基板4に到達するスパッタ粒子のエネルギーを低減することができる。そのため、本発明の成膜方法によれば、結晶構造の崩壊を抑制することが可能になる。さらに、成膜レートが0.4以下となる位置は、イオンビーム3の正反射方向から離れた位置に相当するため、Liよりも相対的に多くのCoが基板4に堆積する事態を回避することができる(図2参照)。それゆえ、本発明の成膜方法によれば、薄膜に過剰のCoが含有される事態を回避することができ、相対的に多くのLiを薄膜に含有させることができるので、組成を制御すること(不純物を低減すること)が可能になる。以上より、本発明によれば、構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法を提供することができる。加えて、基板の配置を制御することによって構造及び組成の制御を可能にする本発明の成膜方法によれば、従来の方法とは異なり、薄膜の構造及び組成を制御する目的でターゲットの組成を制御する必要がない。したがって、本発明によれば、簡易な手段で構造及び組成を制御することが可能な、イオンビームスパッタ法によるリチウム複合酸化物薄膜の製造方法を提供することができる。

【0025】

本発明の成膜方法において、イオンビーム3の入射角度が45°であり、かつ、正反射方向に基板を配置した場合の成膜レートが1.0[Å/sec]となるイオンビーム3がターゲット2へと照射される場合、成膜レートが0.40[Å/sec]以下となる位置に基板4が配置されていれば、LiCoO2薄膜5が形成される基板4の表面の法線方向と、イオンビーム3の入射方向とのなす角θは、特に限定されるものではない。ただし、LiCoO2薄膜5の構造及び組成の制御を容易にする等の観点からは、0°≦θ≦40°とすることが好ましい。

【0026】

また、本発明の成膜方法に関する上記説明では、ターゲット2としてLiCoO2が用いられる形態を例示したが、本発明の成膜方法を適用可能なターゲットは、LiCoO2に限定されるものではない。イオンビームを照射されるターゲットは、リチウム及び遷移金属を含有するリチウム複合酸化物を有していれば良い。ターゲットに含有される遷移金属としては、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種を好ましく用いることができる。

【0027】

なお、本発明の成膜方法において、ターゲット2へと照射されるイオンビーム3の入射角度は特に限定されず、イオンビーム3のエネルギーも特に限定されない。

【0028】

2.電極体の製造方法

図3は、本発明の電極体の製造方法に含まれる工程例を示すフローチャートである。以下、図1及び図3を参照しつつ、本発明の電極体の製造方法について説明する。

図3に示すように、本発明の電極体の製造方法は、薄膜製造工程(工程S1)と、焼成工程(工程S2)と、を有し、工程S1及び工程S2を経て、電極体が製造される。

【0029】

2.1.薄膜製造工程(工程S1)

工程S1は、本発明の成膜方法により、リチウム複合酸化物薄膜を製造する工程である。本発明の成膜方法で製造されるため、工程S1によれば、高純度のリチウム複合酸化物薄膜(LiCoO2薄膜5)を製造することができる。

【0030】

2.2.焼成工程(工程S2)

工程S2は、上記工程S1で製造されたリチウム複合酸化物薄膜を焼成することにより、リチウムイオン二次電池の正極活物質等として使用可能な、電極体を製造する工程である。上記工程S1では、本発明の成膜方法によってリチウム複合酸化物薄膜が形成されるため、微視的には目的の結晶構造に制御可能である一方、本発明の成膜方法ではイオンビームスパッタ法によってリチウム複合酸化物薄膜を製造するため、結晶性が低下しやすい。そこで、本発明の電極体の製造方法では、性能を向上させやすい形態の電極体を製造可能とする等の観点から、例えば、リチウム複合酸化物薄膜を焼成することにより、高い結晶性を有する電極体を製造している。

本発明の電極の製造方法において、工程S2の形態は特に限定されるものではないが、例えば、工程S2においてLiCoO2薄膜5が焼成される場合には、大気中において、700[℃]で2〜5時間に亘って焼成する工程、とすることができる。

【0031】

本発明の電極体の製造方法に関する上記説明では、焼成工程が備えられる形態を例示したが、本発明は当該形態に限定されず、焼成工程が備えられない形態とすることも可能である。

【実施例】

【0032】

以下、実施例を参照しつつ、本発明についてさらに具体的に説明する。

【0033】

(1)リチウム複合酸化物薄膜及び電極体の製造

チャンバー内に間隔を開けて複数(6個)の基板を配置し、LiCoO2ターゲットに入射角45°でイオンビームを入射させることにより、下記条件でイオンビームスパッタ法によるLiCoO2薄膜の形成(成膜)を行った。イオン源、ターゲット、及び、基板の配置形態を、図4に示す。また、各基板に形成された薄膜の成膜レートを、表1に併せて示す。図4において、各基板の表面の法線方向とイオンビームの入射方向とのなす角θは、実施例1;10°、実施例2;30°、比較例1;50°、比較例2;70°、比較例3;90°、及び、比較例4;110°、であった。

・成膜真空度:2.66×10−2[Pa]

・成膜レート:1.0[Å/sec]

・基板温度 :150[℃]

なお、上記成膜レートは、イオンビームの正反射方向に配置された基板(比較例3の基板)における成膜レートである。

【0034】

【表1】

【0035】

実施例1の基板、実施例2の基板、比較例1の基板、比較例2の基板、比較例3の基板、及び、比較例4の基板に形成されたLiCoO2薄膜を、大気中、700[℃]の環境下で5時間に亘って焼成することにより、実施例1にかかる電極体、実施例2にかかる電極体、比較例1にかかる電極体、比較例2にかかる電極体、比較例3にかかる電極体、及び、比較例4にかかる電極体を製造した。そして、製造したそれぞれの電極体をラマン分光法によって分析することにより、不純物(Co3O4)の存在有無を確認した。実施例1にかかる電極体のラマン分光法分析結果を図5(a)に、実施例2にかかる電極体のラマン分光法分析結果を図5(b)にそれぞれ示す。また、比較例1にかかる電極体のラマン分光法分析結果を図6(a)に、比較例2にかかる電極体のラマン分光法分析結果を図6(b)に、比較例3にかかる電極体のラマン分光法分析結果を図7(a)に、比較例4にかかる電極体のラマン分光法分析結果を図7(b)に、それぞれ示す。図5〜図7の縦軸はピーク強度[cps]、横軸は波数[cm−1]である。また、図5〜図7において、「○」はLiCoO2由来のピークであることを、「△」はCo3O4由来のピークであることを、それぞれ示している。

【0036】

(2)結果

表1及び図5より、成膜レートが0.33[Å/sec]であった実施例1にかかる電極体、及び、成膜レートが0.36[Å/sec]であった実施例2にかかる電極体では、LiCoO2由来のピークが確認されたが、Co3O4由来のピークは確認されなかった。これに対し、表1、図6、及び、図7より、成膜レートが0.46[Å/sec]、0.67[Å/sec]、1.0[Å/sec]、及び、1.62[Å/sec]であった、比較例1にかかる電極体、比較例2にかかる電極体、比較例3にかかる電極体、及び、比較例4にかかる電極体では、不純物であるCo3O4由来のピークが確認された。

以上より、本発明のリチウム複合酸化物薄膜の製造方法、及び、電極体の製造方法によれば、構造及び組成を制御可能であることが示唆された。

【図面の簡単な説明】

【0037】

【図1】本発明にかかるリチウム複合酸化物薄膜の製造方法の要部を示す概念図である。

【図2】スパッタ粒子の散乱形態を示す概念図である。

【図3】本発明の電極体の製造方法に含まれる工程例を示すフローチャートである。

【図4】イオン源、ターゲット、及び、基板の配置形態を示す図である。

【図5】実施例1にかかる電極体及び実施例2にかかる電極体のラマン分光法分析結果を示す図である。

【図6】比較例1にかかる電極体及び比較例2にかかる電極体のラマン分光法分析結果を示す図である。

【図7】比較例3にかかる電極体及び比較例4にかかる電極体のラマン分光法分析結果を示す図である。

【符号の説明】

【0038】

1…イオン源

2…ターゲット

3…イオンビーム

4、4’…基板

5…リチウム複合酸化物薄膜

【特許請求の範囲】

【請求項1】

リチウム及び遷移金属を含有するリチウム複合酸化物を有するターゲットにイオンビームを照射し、前記ターゲットから飛び出したスパッタ粒子を基板に堆積させることにより、リチウム複合酸化物薄膜を製造する方法において、

前記イオンビームの正反射方向に前記基板を配置した場合の成膜速度を1とするとき、

前記成膜速度が0.4以下となる位置に、前記基板が配置されることを特徴とする、リチウム複合酸化物薄膜の製造方法。

【請求項2】

前記遷移金属が、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種であることを特徴とする、請求項1に記載のリチウム複合酸化物薄膜の製造方法。

【請求項3】

前記ターゲットへと照射される前記イオンビームの入射角度が45°であり、かつ、前記基板の法線方向と前記イオンビームの入射方向とのなす角が、0°以上40°以下であることを特徴とする、請求項1又は2に記載のリチウム複合酸化物薄膜の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のリチウム複合酸化物薄膜の製造方法によりリチウム複合酸化物薄膜を製造する工程、を有することを特徴とする、電極体の製造方法。

【請求項1】

リチウム及び遷移金属を含有するリチウム複合酸化物を有するターゲットにイオンビームを照射し、前記ターゲットから飛び出したスパッタ粒子を基板に堆積させることにより、リチウム複合酸化物薄膜を製造する方法において、

前記イオンビームの正反射方向に前記基板を配置した場合の成膜速度を1とするとき、

前記成膜速度が0.4以下となる位置に、前記基板が配置されることを特徴とする、リチウム複合酸化物薄膜の製造方法。

【請求項2】

前記遷移金属が、Ni、Mn、Co、Fe、Cr、Cu、Ti、及び、Vからなる群より選択される少なくとも一種であることを特徴とする、請求項1に記載のリチウム複合酸化物薄膜の製造方法。

【請求項3】

前記ターゲットへと照射される前記イオンビームの入射角度が45°であり、かつ、前記基板の法線方向と前記イオンビームの入射方向とのなす角が、0°以上40°以下であることを特徴とする、請求項1又は2に記載のリチウム複合酸化物薄膜の製造方法。

【請求項4】

請求項1〜3のいずれか1項に記載のリチウム複合酸化物薄膜の製造方法によりリチウム複合酸化物薄膜を製造する工程、を有することを特徴とする、電極体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−249689(P2009−249689A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−99188(P2008−99188)

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月7日(2008.4.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]