リチウム2次電池

【課題】本発明は、寿命特性、強度および高温安定性を向上させることができるリチウム2次電池を提供する。

【解決手段】高電圧正極活物質を含む正極;およびセパレータを含むリチウム2次電池が提供される。前記高電圧正極活物質は、Li対極に対して4.6V以上で放電平坦電圧を有し、前記セパレータの気孔度は、48%〜60%の多孔性基材を含む。

【解決手段】高電圧正極活物質を含む正極;およびセパレータを含むリチウム2次電池が提供される。前記高電圧正極活物質は、Li対極に対して4.6V以上で放電平坦電圧を有し、前記セパレータの気孔度は、48%〜60%の多孔性基材を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高容量および高エネルギー密度の優れた特性を有するリチウム2次電池に関する。

【背景技術】

【0002】

従来のリチウム2次電池は、正極と負極の間に電気絶縁性の多孔質フィルムからなるセパレータが介在されており、前記フィルムの空隙内にはリチウム塩が溶解された電解液が含浸している。このようなリチウム2次電池は、高容量および高エネルギー密度の優れた特性を有している。

【0003】

エネルギー密度の観点で、現在使用している正極活物質であるLiCoO2では高電圧を実現し難いという問題点を有している。したがって、これを代替できる新たな材料に対する研究が進められており、最も注目されている材料が高電圧スピネルマンガン系リチウム酸化物である。しかし、このような高電圧スピネル系電池システムは、使用電圧範囲が5V級として高い領域の電位をなしているため、リチウム2次電池システムの通常の電位領域である4.2Vで使用する電解液およびセパレータなどを使用する場合、急激なセルの劣化が進行されるという短所がある。つまり、遷移金属を含有する正極(または負極)と電解液が反応して電解液分解物が負極(または正極)に堆積したりセパレータが酸化されて劣化することによって、2次電池が劣化するという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の一実施形態は、寿命特性、強度および高温安定性を向上させることができるリチウム2次電池を提供することにその目的がある。

【課題を解決するための手段】

【0005】

本発明の一実施形態においては、高電圧正極活物質を含む正極と、セパレータを含むリチウム2次電池を提供する。前記高電圧正極活物質は、Li対極に対して約4.6V以上で放電平坦電圧を有し、前記セパレータの気孔度は、約40%〜約60%の多孔性基材を含む。前記多孔性基材の気孔度は約48〜約60%であることができる。

【0006】

前記高電圧正極活物質は、下記化学式1で表される化合物、オリビン系リチウムメタルホスフェートおよびこれらの組み合わせからなる群より選択された一つを含むことができる。

【0007】

[化学式1]

Li1+xNiyMn2−y−zMzO4+w

【0008】

上記式中、0≦x<0.2、0.4≦y≦0.6、0≦z≦0.2、0≦w≦0.1であり、Mは、Al、Ti、Mg、Znおよびこれらの組み合わせからなる群より選択された一つである。

【0009】

前記化学式1中、0≦x<0.1、0.45≦y≦0.55、0≦z≦0.2、0≦w≦0.1であってもよい。

【0010】

前記セパレータは、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデンまたはこれらの2層以上の多層膜で形成された基材を含むことができる。

【0011】

前記セパレータは、多孔性基材と前記基材の少なくとも一面に形成されたコーティング層とをさらに含むことができる。

【0012】

前記コーティング層は、高分子および金属充填材を含むことができる。前記金属充填材は、金属酸化物、金属水酸化物、金属のリン酸塩、金属の硝酸塩、金属の炭酸塩、金属の硫酸塩、金属のアルコキシド、セラミックスおよびこれらの組み合わせからなる群より選択された一つを含むことができる。前記金属酸化物は、ぺロブスカイト型構造を有することができる。

【0013】

前記高分子は、ポリフッ化ビニリデン(PVdF)、ポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))、ポリエチレンオキシド(PEO)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリアミック酸(PAA)、ポリアミドイミド(PAI)およびアラミド(aramid)からなる群より選択された一つを含むことができる。

【0014】

前記コーティング層は、コーティング層全体100重量%中に金属充填材約5〜約80%を含むことができる。前記コーティング層の厚さは、約0.5〜約5μmであってもよい。前記セパレータの総厚さは、約5〜約30μmであってもよい。

【0015】

前記リチウム2次電池は、天然黒鉛、人造黒鉛、ソフトカーボン(soft carbon)、ハードカーボン(hard carbon)、メソフェーズピッチ炭化物、焼成されたコークス、シリコン酸化物または表面が導電性カーボンでコーティングされたシリコン酸化物およびこれらの組み合わせからなる群より選択された一つを含む負極活物質を含む負極をさらに含むことができる。

【0016】

前記リチウム2次電池において、前記セパレータの基材は、少なくとも1種のポリオレフィン系単一膜または多層膜であり、前記リチウム2次電池は、非水電解液をさらに含み、前記非水電解液は、LiPF6の支持電解塩を含むことができる。前記非水電解液中の支持電解塩の濃度は、約0.5M〜約2Mであってもよい。

【発明の効果】

【0017】

本発明のリチウム2次電池は、寿命特性、強度および高温安定性に優れている。

【図面の簡単な説明】

【0018】

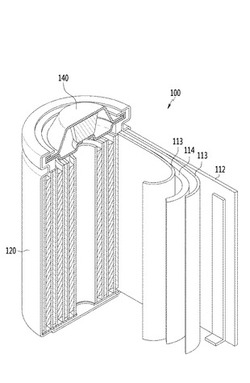

【図1】本発明の一実施形態によるリチウム2次電池の構造を概略的に示した図面である。

【図2A】実施例1で使用されたポリエチレン基材のSEMイメージである。

【図2B】実施例1で製造されたセパレータのSEMイメージである。

【図3】実施例2で製造されたセパレータのSEMイメージである。

【図4】実施例3で製造されたセパレータのSEMイメージである。

【図5】比較例1で製造されたセパレータのSEMイメージである。

【図6】比較例2で製造されたセパレータのSEMイメージである。

【図7】実施例1〜3および比較例1〜5の充放電曲線である。

【図8】実施例1〜3および比較例1〜3のフルセルに対して測定した常温寿命評価結果を示したグラフである。

【図9】実施例1〜3および比較例1〜3のフルセルに対して測定した45℃寿命評価結果を示したグラフである。

【図10】比較例4および5のフルセルに対して測定した45℃寿命評価結果を示したグラフである。

【図11】実施例4の半電池の充放電特性を示したグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を詳しく説明する。ただし、これは例示として提示されるものであり、本発明はこれによって制限されず、後述する特許請求の範囲の範疇により定義される。

【0020】

本発明の一実施形態において、高電圧正極活物質を含む正極およびセパレータを含むリチウム2次電池を提供する。

【0021】

前記高電圧正極活物質は、Li対極に対して約4.6V以上で放電平坦電圧を有する。例えば、前記高電圧用正極活物質は、約4.6〜5.3Vで放電平坦電圧を有することができる。

【0022】

前記高電圧正極活物質は、下記化学式1で表されるマンガン系リチウム酸化物またはLiCoPO4、LiNiPO4などのようなオリビン系リチウムメタルホスフェートであって、放電平坦電圧が4.6V以上である物質またはこれらの組み合わせを含むことができる。

【0023】

前記マンガン系リチウム酸化物は、具体的に下記化学式1の化合物であってもよい。

【0024】

[化学式1]

Li1+xNiyMn2−y−zMzO4+w

【0025】

上記式中、0≦x<0.2、0.4≦y≦0.6、0≦z≦0.2、0≦w≦0.1であり、Mは、Al、Ti、Mg、Znおよびこれらの組み合わせからなる群より選択された一つである。

【0026】

前記化学式1中、0≦x<0.1、0.45≦y≦0.55、0≦z≦0.2、0≦w≦0.1であってもよい。

【0027】

親環境エネルギーを追求する産業環境の変化に伴って新たなエネルギー源の研究が集中的に行われているところ、特に電気自動車やハイブリッド自動車の主電力源または補助電力源としてエネルギー密度が高く、高性能を発揮しながらも安定した電力供給が可能なリチウム2次電池を必要とする。例えば、前記マンガン系リチウム酸化物は、高電圧スピネル構造を有することができ、これを正極活物質としてリチウム2次電池に適用して使用電圧範囲が5V級として高い領域の電位を形成することができるため、前述した用途に有用に使用することができる。ただし、このような高電圧リチウムイオン電池システムは、急激なセルの劣化を発生させるという短所があり得るが、前記リチウム2次電池は、気孔度が約40%〜約60%の多孔性基材を含むセパレータを含むことによって、かかる短所を改善することができる。

【0028】

一般にセパレータは、セパレータ酸化現象によってセパレータが分解され、その分解産物がセパレータの気孔を塞いだり負極極板の表面に付着することがある。このようになると、セパレータと負極極板の界面抵抗が増加し、これは充放電特性の劣化につながることになる。このような現象は高電圧リチウム2次電池システムでより一層深刻に問題となる。また、特に高電圧マンガン系リチウム酸化物の正極活物質を使用する高電圧リチウム2次電池システムである場合、また特に高温でサイクルが進行される場合、正極表面でMn2+イオンが溶出して電解液内に移動するようになり、高温高電圧領域でのサイクル進行により電解液溶媒の分解が持続的に行われる。このように生成された溶出したマンガンイオンと電解液の分解産物も負極側に移動して負極極板表面に析出される。このため、前述したようにセパレータの気孔を塞いだり負極極板の表面にくっ付くようになってセパレータと負極極板の界面抵抗を増加させ、充放電特性を劣化させる。例えば、ポリエチレン、ポリプロピレンのようなポリオレフィン系セパレータは、PF6ラジカルのように反応性が大きいラジカルにより酸化および分解反応が行われてラジカルが生成され、ポリエチレンまたはポリプロピレンなどの高分子鎖の主鎖に連続的な酸化反応が持続し、結局、完全分解された炭素が生成され得る。

【0029】

前記リチウム2次電池は、約40%〜約60%の多孔性基材を含むセパレータを含むことによって、前述した高電圧リチウム2次電池システムの問題点を効果的に改善することができる。つまり、前記約40%〜約60%の高気孔度セパレータは、気孔度および通気度に優れているため、サイクル進行時に発生する溶媒分解および副反応物の生成/堆積によるセパレータの気孔の詰まり現象を改善させ、特に高温環境でかかる改善が明確に発揮されるようになる。

【0030】

前記セパレータの基材は、ポリエチレン、ポリプロピレンなどのポリオレフィン、ポリフッ化ビニリデンまたはこれらの2層以上の多層膜が使用され得、ポリエチレン/ポリプロピレンの2層セパレータ、ポリエチレン/ポリプロピレン/ポリエチレンの3層セパレータ、ポリプロピレン/ポリエチレン/ポリプロピレンの3層セパレータなどのような混合多層膜であってもよいが、これに限定されない。

【0031】

前記セパレータは、前述した約40%〜約60%の気孔度を有する多孔性基材と前記基材の少なくとも一面に形成されたコーティング層とをさらに含むことができる。前記コーティング層は、高分子および金属充填材を含むことができる。

【0032】

前記気孔度を有するセパレータは、前記コーティング層をさらに備えることによって、高気孔率に起因した機械的強度の側面で補完が可能であり、セルの開回路電圧(open-circuit voltage、OCV)の不良防止に効果的に作用し得、負極面−セパレータの接着特性を改善し、その結果、セルの寿命特性、強度および不良を改善することができる。

【0033】

前記金属充填材は、金属酸化物、金属水酸化物、金属のリン酸塩、金属の硝酸塩、金属の炭酸塩、金属の硫酸塩、金属のアルコキシド、結晶化ガラスのようなセラミックスなどであってもよい。前記金属酸化物はペロブスカイト型構造を有することができる。例えば、前記金属充填材は、MgCO3、BaCO3、Li2CO3、Al(OH)3・H2O、Al2(SO4)3、MgSO4、Al(OC2H5)3、YPO4、(ZrO)2P2O7、ZrP2O7、Al(NO3)3、Al2(SO4)3とAl(OC2H5)3の混合物、LiAlO2、LiAl5O8、Li5AlO4、MgO、MgAl2O4、BaTiO3、CoAl2O4、Li2SiO4、Li2B407、Li2MoO3、Al(OH)3、AlPO4、Mg(OH)2、Al2O3とAlPO4の混合物、Li2ZrO3、Al2O3とAl(OH)3の混合物、ABO3(A=Ca、Ba、Sr、Pbなど、B=Ti、Zr、Sn、Hfなど)、Al2O3またはこれらの組み合わせを含むことができる。

【0034】

前記金属充填材は、粒子形態で高分子樹脂と混合され得、通常の方法、例えば、前記金属充填材および高分子樹脂を含む樹脂組成物溶液を製造した後、これをセパレータの少なくとも一面に塗布して層を形成することができる。前記金属充填材の粒子は、例えば、平均粒径が約0.05〜約2μmであるものを使用することができる。前記金属充填材粒子の平均粒径は、約0.05〜約0.1μm、約0.1〜約0.5μm、約0.5〜約1μm、約1〜約2μmであってもよい。

【0035】

前記高分子は、具体的な例として、ポリフッ化ビニリデン(PVdF)、ポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))、ポリエチレンオキシド(PEO)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリアミック酸(PAA)、ポリアミドイミド(PAI)、アラミド(aramid)などまたはこれらの組み合わせを含むことができる。

【0036】

前記コーティング層は、コーティング層全体100重量%中に金属充填材約5〜約80重量%を含むことができる。前記コーティング層は、全体100重量%中に金属充填材約5〜約10重量%、約10〜約20重量%、約20〜約40重量%、約40〜約60重量%、または約60〜約80重量%を含むことができる。

【0037】

コーティング層の厚さは、セパレータの厚さに影響を与えるようになるため、セパレータの厚さに合うように決定され得る。セパレータの厚さは、薄いほどセルの抵抗減少および容量増加の効果はあるが、安全性の側面では不利である。所望する目的により両者を考慮して適切に厚さを設定することができ、例えば前記コーティング層の厚さは、約0.5〜約5μmであってもよい。前記コーティング層の厚さは、約0.5〜約1μm、約1〜約2μm、約2〜約3μm、約3〜約4μmまたは約4〜約5μmであってもよい。

【0038】

セパレータの厚さは、目標にする電池の容量により決定され得る。例えば、セパレータの厚さは、約5〜約30μmであってもよい。セパレータの厚さは、約5〜約15μm、 約6〜約15μm、約15〜約20μm、約20〜約25μm、または約25〜約30μmであってもよい。

【0039】

前記リチウム2次電池は、使用するセパレータと電解質の種類に応じてリチウムイオン電池、リチウムイオンポリマー電池およびリチウムポリマー電池に分類され得、形態に応じて円筒型、角型、コイン型、パウチ型などに分類され得、サイズに応じてバルクタイプと薄膜タイプに分類され得る。これら電池の構造と製造方法は、当該分野に広く知られているため、詳細な説明は省略する。

【0040】

図1は、一実施形態によるリチウム2次電池の分解斜視図である。図1を参照すれば、前記リチウム2次電池100は円筒形であって、負極112、正極114および前記負極112と正極114の間に配置されたセパレータ113、前記負極112、正極114およびセパレータ113に含浸された電解質(図示せず)、電池容器120、および前記電池容器120を封入する封入部材140を主な部分として構成され得る。このようなリチウム2次電池100は、負極112、正極114およびセパレータ113を順次に積層した後、スピロル状に巻き取られた状態で電池容器120に収納して構成される。

【0041】

前記負極は、集電体および前記集電体の上に形成された負極活物質層を含み、前記負極活物質層は、負極活物質を含む。

【0042】

前記負極活物質としては、リチウムイオンを可逆的にインターカレーション/デインターカレーションすることができる物質、リチウム金属、リチウム金属の合金、リチウムをドープおよび脱ドープすることができる物質、または遷移金属酸化物を含む。

【0043】

前記リチウムイオンを可逆的にインターカレーション/デインターカレーションすることができる物質としては、炭素物質であって、リチウムイオン2次電池で一般に使用される炭素系負極活物質は如何なるものでも使用することができ、その代表的な例としては、結晶質炭素、非晶質炭素またはこれらの組み合わせを使用することができる。前記結晶質炭素の例としては、無定形、板状、鱗片状(flake)、球状または繊維状の天然黒鉛または人造黒鉛のような黒鉛が挙げられ、前記非晶質炭素の例としては、ソフトカーボン(soft carbon)またはハードカーボン(hard carbon)、メソフェーズピッチ炭化物、焼成されたコークスなどが挙げられる。

【0044】

前記リチウム金属の合金としては、リチウムとNa、K、Rb、Cs、Fr、Be、Mg、Ca、Sr、Si、Sb、Pb、In、Zn、Ba、Ra、Ge、AlまたはSnからなる群より選択される金属との合金が使用され得る。

【0045】

前記リチウムをドープおよび脱ドープすることができる物質としては、Si、SiOx(0<x<2)、Si−Q合金(前記Qは、アルカリ金属、アルカリ土金属、13族〜16族元素、遷移金属、希土類元素またはこれらの組み合わせであり、Siではない)、Sn、SnO2、Sn−R(前記Rは、アルカリ金属、アルカリ土金属、13族〜16族元素、遷移金属、希土類元素またはこれらの組み合わせであり、Snではない)などが挙げられ、またこれらのうちの少なくとも一つとSiO2を混合して使用することもできる。前記QおよびRの具体的な元素としては、Mg、Ca、Sr、Ba、Ra、Sc、Y、Ti、Zr、Hf、Rf、V、Nb、Ta、Db、Cr、Mo、W、Sg、Tc、Re、Bh、Fe、Pb、Ru、Os、Hs、Rh、Ir、Pd、Pt、Cu、Ag、Au、Zn、Cd、B、Al、Ga、Sn、In、Tl、Ge、P、As、Sb、Bi、S、Se、Te、Poまたはこれらの組み合わせが挙げられる。

【0046】

前記遷移金属酸化物としては、バナジウム酸化物、リチウムバナジウム酸化物などが挙げられる。

【0047】

前記負極活物質層はまたバインダーを含み、選択的に導電材をさらに含むことができる。前記バインダーは、負極活物質粒子を互いに良好に付着させ、また負極活物質を電流集電体に良好に付着させる役割を果たし、その代表的な例として、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、ポリ塩化ビニル、カルボキシル化されたポリ塩化ビニル、ポリビニルフルオライド、エチレンオキシドを含むポリマー、ポリビニルピロリドン、ポリウレタン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン、ポリプロピレン、スチレン−ブタジエンラバー、アクリレイテッドスチレン−ブタジエンラバー、エポキシ樹脂、ナイロンなどを使用することができるが、これに限定されない。

【0048】

前記導電材は、電極に導電性を付与するために使用されるものであって、構成される電池において、化学変化を招かない電子伝導性材料であれば如何なるものでも使用可能であり、その例として天然黒鉛、人造黒鉛、カーボンブラック、アセチレンブラック、ケッチェンブラック、炭素繊維などの炭素系物質;銅、ニッケル、アルミニウム、銀などの金属粉末または金属繊維などの金属系物質;ポリフェニレン誘導体などの導電性ポリマー;またはこれらの混合物を含む導電性材料を使用することができる。

【0049】

前記集電体としては、銅箔、ニッケル箔、ステレンス鋼箔、チタニウム箔、ニッケル発泡体(foam)、銅発泡体、伝導性金属がコーティングされたポリマー基材、またはこれらの組み合わせを使用することができる。

【0050】

前記正極は、電流集電体およびこの電流集電体に形成される正極活物質層を含む。前記正極活物質としては、リチウムの可逆的なインターカレーションおよびデインターカレーションが可能な化合物(リチエイテッドインターカレーション化合物)を使用することができる。具体的には、前述したようにマンガン系リチウム酸化物を含む。

【0051】

もちろん、この化合物表面にコーティング層を有するものを使用することもでき、または、前記化合物とコーティング層を有する化合物を混合して使用することもできる。前記コーティング層はコーティング元素化合物であって、コーティング元素のオキシド、ヒドロキシド、コーティング元素のオキシヒドロキシド、コーティング元素のオキシカーボネートまたはコーティング元素のヒドロキシカーボネートを含むことができる。これらコーティング層をなす化合物は、非晶質または結晶質であってもよい。前記コーティング層に含まれるコーティング元素としては、Mg、Al、Co、K、Na、Ca、Si、Ti、V、Sn、Ge、Ga、B、As、Zrまたはこれらの混合物を使用することができる。コーティング層形成工程は、前記化合物にかかる元素を使用して正極活物質の物性に悪影響を与えない方法(例えば、スプレーコーティング、浸漬法などでコーティングすることができれば如何なるコーティング方法を用いてもよく、これについては当該分野に務める者によく理解される内容であるため、詳しい説明は省略する。

【0052】

前記正極活物質層はまたバインダーおよび導電材を含む。前記バインダーは、正極活物質粒子を互いに良好に付着させ、また正極活物質を電流集電体に良好に付着させる役割を果たし、その代表的な例としては、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、ジアセチルセルロース、ポリ塩化ビニル、カルボキシル化されたポリ塩化ビニル、ポリビニルフルオライド、エチレンオキシドを含むポリマー、ポリビニルピロリドン、ポリウレタン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン、ポリプロピレン、スチレン−ブタジエンラバー、アクリレイテッドスチレン−ブタジエンラバー、エポキシ樹脂、ナイロンなどを使用することができるが、これに限定されない。

【0053】

前記導電材は、電極に導電性を付与するために使用されるものであって、構成される電池において、化学変化を招かない電子伝導性材料であれば如何なるものでも使用可能であり、その例として天然黒鉛、人造黒鉛、カーボンブラック、アセチレンブラック、ケッチェンブラック、炭素繊維、銅、ニッケル、アルミニウム、銀などの金属粉末、金属繊維などを使用することができ、また、ポリフェニレン誘導体などの導電性材料を1種または1種以上を混合して使用することができる。

【0054】

前記電流集電体としては、Alを使用することができるが、これに限定されない。

【0055】

前記負極と前記正極は、それぞれ活物質、導電材および結着剤を溶媒中で混合して活物質組成物を製造し、この組成物を電流集電体に塗布して製造する。このような電極製造方法は、当該分野に広く知られた内容であるため、本明細書で詳細な説明は省略する。前記溶媒としては、N−メチルピロリドンなどを使用することができるが、これに限定されない。

【0056】

前記電解質は、非水性有機溶媒とリチウム塩を含む。前記非水性有機溶媒は、電池の電気化学的反応に関与するイオンが移動することができる媒質の役割を果たす。

【0057】

前記非水性有機溶媒としては、カーボネート系、エステル系、エーテル系、ケトン系、アルコール系または非陽子性溶媒を使用することができる。前記カーボネート系溶媒としては、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、ジプロピルカーボネート(DPC)、メチルプロピルカーボネート(MPC)、エチルプロピルカーボネート(EPC)、メチルエチルカーボネート(MEC)、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ブチレンカーボネート(BC)などが使用され得、前記エステル系溶媒としては、メチルアセテート、エチルアセテート、n−プロピルアセテート、ジメチルアセテート、メチルプロピオネート、エチルプロピオネート、γ−ブチロラクトン、デカノライド(decanolide)、バレロラクトン、メバロノラクトン(mevalonolactone)、カプロラクトン(caprolactone)などが使用され得る。前記エーテル系溶媒としては、ジブチルエーテル、テトラグライム、ジグライム、ジメトキシエタン、2−メチルテトラヒドロフラン、テトラヒドロフランなどが使用され得、前記ケトン系溶媒としては、シクロヘキサノンなどが使用され得る。また、前記アルコール系溶媒としては、エチルアルコール、イソプロピルアルコールなどが使用され得、前記非陽子性溶媒としては、R−CN(Rは、C2〜C20の直鎖状、分枝状または環構造の炭化水素基であり、二重結合方向環またはエーテル結合を含むことができる)などのニトリル類、ジメチルホルムアミドなどのアミド類、1,3−ジオキソランなどのジオキソラン類、スルホラン(sulfolane)類などが使用され得る。

【0058】

前記非水性有機溶媒は、単独でまたは一つ以上混合して使用され得、一つ以上混合して使用する場合の混合比率は、目的とする電池性能に応じて適切に調節することができ、これは当該分野に務める者には幅広く理解され得る。

【0059】

また、前記カーボネート系溶媒の場合、環状(cyclic)カーボネートと鎖状(chain)カーボネートを混合して使用することがよい。この場合、環状カーボネートと鎖状カーボネートは、約1:1〜約1:9の体積比で混合して使用することが電解液の性能が優秀に表れ得る。

【0060】

前記非水性有機溶媒は、前記カーボネート系溶媒に前記芳香族炭化水素系有機溶媒をさらに含むこともできる。この時、前記カーボネート系溶媒と前記芳香族炭化水素系有機溶媒は、約1:1〜約30:1の体積比で混合されてもよい。

【0061】

前記芳香族炭化水素系有機溶媒としては、下記化学式1の芳香族炭化水素系化合物が使用されてもよい。

【0062】

【化1】

【0063】

(前記化学式1中、R1〜R6は、それぞれ独立して、水素、ハロゲン、C1〜C10のアルキル基、C1〜C10のハロアルキル基またはこれらの組み合わせである。)

【0064】

前記芳香族炭化水素系有機溶媒は、ベンゼン、フルオロベンゼン、1,2−ジフルオロベンゼン、1,3−ジフルオロベンゼン、1,4−ジフルオロベンゼン、1,2,3−トリフルオロベンゼン、1,2,4−トリフルオロベンゼン、クロロベンゼン、1,2−ジクロロベンゼン、1,3−ジクロロベンゼン、1,4−ジクロロベンゼン、1,2,3−トリクロロベンゼン、1,2,4−トリクロロベンゼン、ヨードベンゼン、1,2−ジヨードベンゼン、1,3−ジヨードベンゼン、1,4−ジヨードベンゼン、1,2,3−トリヨードベンゼン、1,2,4−トリヨードベンゼン、トルエン、フルオロトルエン、1,2−ジフルオロトルエン、1,3−ジフルオロトルエン、1,4−ジフルオロトルエン、1,2,3−トリフルオロトルエン、1,2,4−トリフルオロトルエン、クロロトルエン、1,2−ジクロロトルエン、1,3−ジクロロトルエン、1,4−ジクロロトルエン、1,2,3−トリクロロトルエン、1,2,4−トリクロロトルエン、ヨードトルエン、1,2−ジヨードトルエン、1,3−ジヨードトルエン、1,4−ジヨードトルエン、1,2,3−トリヨードトルエン、1,2,4−トリヨードトルエン、キシレンまたはこれらの組み合わせを使用することができる。

【0065】

前記非水性電解質は、電池寿命を向上させるためにビニレンカーボネートまたは下記化学式2のエチレンカーボネート系化合物をさらに含むこともできる。

【0066】

【化2】

【0067】

(前記化学式2中、R7およびR8は、それぞれ独立して、水素、ハロゲン基、シアノ基(CN)、ニトロ基(NO2)またはC1〜C5のフルオロアルキル基であり、前記R7とR8のうちの少なくとも一つは、ハロゲン基、シアノ基(CN)、ニトロ基(NO2)またはC1〜C5のフルオロアルキル基である。)

【0068】

前記エチレンカーボネート系化合物の代表的な例としては、ジフルオロエチレンカーボネート、クロロエチレンカーボネート、ジクロロエチレンカーボネート、ブロモエチレンカーボネート、ジブロモエチレンカーボネート、ニトロエチレンカーボネート、シアノエチレンカーボネート、フルオロエチレンカーボネートなどが挙げられる。前記ビニレンカーボネートまたは前記エチレンカーボネート系化合物をさらに使用する場合、その使用量を適切に調節して寿命を向上させることができる。

【0069】

前記リチウム塩は、前記非水性有機溶媒に溶解され、電池内でリチウムイオンの供給源として作用して基本的なリチウム2次電池の作動を可能にし、正極と負極の間のリチウムイオンの移動を促進する役割を果たす物質である。前記リチウム塩の代表的な例としては、LiPF6、LiBF4、LiSbF6、LiAsF6、LiC4F9SO3、LiClO4、LiAlO2、LiAlCl4、LiN(CxF2x+1SO2)(CyF2y+1SO2)(ここで、xおよびyは自然数である)、LiCl、LiI、LiB(C2O4)2(リチウムビスオキサラトボレート(lithium bis(oxalato)borate;LiBOB)またはこれらの組み合わせが挙げられ、これらを支持(supporting)電解塩として含む。前記リチウム塩の濃度は、0.1〜2.0M範囲内で使用することがよい。リチウム塩の濃度が前記範囲に含まれると、電解質が適切な電導度および粘度を有するため、優れた電解質性能を示すことができ、リチウムイオンが効果的に移動することができる。

【0070】

リチウム2次電池の種類に応じて正極と負極の間にセパレータが存在してもよい。前記セパレータは前述したとおりである。

【実施例】

【0071】

以下、本発明の実施例および比較例を提示する。ただし、以下に記載する実施例は本発明の一実施例に過ぎず、本発明は以下の実施例に限定されない。

【0072】

〔実施例1〕

20.0μm厚さの多孔性ポリエチレン基材の両面にポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))をN−メチル−2−ピロリドン(NMP)に6:100重量比で溶かした後、Al2O3と混合して製造したコロイドタイプの均一な溶液を2μm厚さでコーティング後乾燥して総20μmで気孔度が60%であるセパレータを製造した。この時、Al2O3使用量はNMPを基準に20重量%であった。結果的に、ポリエチレン基材にはAl2O3とP(VdF−HFP)を含むコーティング層が形成されており、Al2O3の含量はこのコーティング層全体100重量%中に約77重量%であった。

【0073】

粒子サイズ10μmのLiNi0.5Mn1.5O4の活物質、カーボン系導電材およびフッ素系樹脂であるポリフッ化ビニリデンバインダーを94:3:3重量比でNMP溶媒を使用してミキシングした後、Al膜にコーティングして乾燥、圧延などを経て正極極板を製造した。また黒鉛を活物質とした負極極板を製造した後、このように製造された正極/負極極板を利用し、電解液として1.3M濃度のLiPF6を含むEC(エチレンカーボネート)/EMC(エチルメチルカーボネート)/DMC(ジメチルカーボネート)(3/3/4、体積比)混合溶液を使用し、前記製造されたセパレータを使用して18650円形フルセルを製作した。

【0074】

〔実施例2〕

気孔度60%である20.0μm厚さのポリエチレン基材の代わりに気孔度57%である19.0μm厚さのポリエチレン基材を使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0075】

〔実施例3〕

気孔度60%である20.0μm厚さのポリエチレン基材の代わりに気孔度48%である19.3μm厚さのポリエチレン基材を使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0076】

〔比較例1〕

気孔度37%である20.0μm厚さのポリエチレン基材からなり、コーティング層を含まないセパレータを製造して使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0077】

〔比較例2〕

気孔度40%である20.0μm厚さのポリエチレン基材からなり、コーティング層を含まないセパレータを製造して使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0078】

〔比較例3〕

気孔度46%である20.0μm厚さのポリエチレン基材からなり、コーティング層を含まないセパレータを製造して使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0079】

〔実験例1(セパレータの機械的物性評価)〕

前記実施例1〜3および比較例1〜3で製造されたセパレータに対して厚さ、通気度(air permeability)、気孔度、突出強度(puncture strength)、引張強度(tensile strength)、延伸率(tensile elongation)、熱収縮率を測定して下記表1に記載した。各測定基準は以下のとおりである。

【0080】

(1)熱収縮率

セパレータMD(長さ方向)方向に15cmに切断して3個の試片を準備し、準備された試片にボールペンを利用して長さ方向(MD方向)に10cm線を引いた。試片別に投影機(または3−D)を利用して引かれたMD方向の線長さを0.1cm単位まで正確に測定した。

【0081】

実施例1〜3の試片に対して固定されていないセパレータ試片をA4用紙2枚の間に挟んだ後、重なった2枚のA4用紙周縁をPI(ポリイミド)テープで固定させながら内部のセパレータは固定されないようにし、温度が120±1℃であるオーブン底面に準備された試片を平面に置いて1時間放置させた後、再び試片別に投影機(または3−D)を利用して引かれたMD方向の線長さを0.1cm単位まで正確に測定した。3個の試片の平均値に対して下記式により熱収縮率を計算して下記表1に記載した。

【0082】

[熱収縮率の計算法]

[(初期の長さ−オーブン内放置後の長さ)/初期の長さ]×100

【0083】

再び比較例1〜3の試料に対してセパレータ試片のMD方向端部をクリップを利用してつかみ、温度が105±1℃であるオーブンに1時間ぶら下げておいた。この時、試片下端部にクリップを付けて風に飛ばされることを防止した。再び試料別に投影機(または3−D)を利用してMD方向の線長さを0.1cm単位まで正確に測定し、3個の試片の平均値に対して上記式により熱収縮率を計算して下記表1に記載した。

【0084】

同様な方法でTD方向(長さ方向に対して垂直方向)に対して測定して下記表1に記載した。

【0085】

(2)引張強度および延伸率(tensile elongation)

40mm(MD)×10mm(TD)サイズの試片及び10mm(MD)×40mm(TD)サイズの試片を準備した。マイクロメーター(Micrometer)を利用して試片の厚さを測定して記録した。

【0086】

[引張強度テスターのセッティング条件]

引張強度の実験は、最大荷重値を10kgとしてチャック間隔20mmに固定し、引張速度100mm/minの条件で引張して実施し、この時、最大荷重値および最大伸張長さの精密度は、それぞれ0.1kg、0.1mmとした。厚さ測定値と最大破断荷重値を利用して下記式に代入して引張強度を計算し、1kgf/cm2単位まで記載した。

【0087】

[引張強度の計算法]

引張強度(kg/cm2={(最大破断荷重)/(厚さ)}×10000

【0088】

最大伸張平均値を利用して下記式に代入して延伸率を計算し、1%単位まで記載した。

【0089】

[延伸率の計算法]

延伸率(%)={(最大伸張)/20}×100

【0090】

(3)通気度

【0091】

測定機器として、ASAHI SEIKO OKEN TYPE Air Permeation Tester EG01−55−1MR(Asahi Seiko Co.Ltd.,Osaka Japan)を使用して以下のセッティング条件により測定した後、下記表1に記載した。

【0092】

[空気透過テスター機器のセッティング条件]

測定圧力:0.5kg/cm2、シリンダー圧力:2.5kg/cm2、セッティング時間(set time):10秒

1m試片に対して10cm間隔で10回以上測定してデータの平均を記載した。

【0093】

(4)突出強度(puncture strength)

測定機器として、Handy−Type Compression Tester KES−G5(端部Ф1.0mm金属ピン(pin)、KES Kato Tech Co. LTD., Kyoto Japan)を使用して以下のセッティング条件により測定した後、下記表1に記載した。

【0094】

1m試片に対して10cm間隔で10回以上測定してデータの平均を記載した。

【0095】

【表1】

【0096】

図2Aは実施例1で使用されたポリエチレン基材のSEMイメージである。図2A〜図4は、それぞれ実施例1〜3で製造されたセパレータに対するSEMイメージである。

【0097】

図2Aに示したように、表面の気孔サイズが1μm以上で大きく形成されており、セパレータの内部にも大きな気孔が形成されていることがわかる。図2B、図3及び図4の場合、セパレータの表面にAl2O3及びP(VdF−HFP)を含むコーティング層が形成されているため、気孔サイズを直接観察することはできないが、気孔度及び空気透過度の結果から間接的な気孔度を比較することができる。

【0098】

図5および図6は、それぞれ比較例1および2で製造されたセパレータに対するSEMイメージである。図5及び図6から、気孔サイズが約100nmであって、これは図2Aの多孔性ポリエチレン基材に比べて気孔が非常に小さく、緻密に形成されていることがわかる。

【0099】

〔実験例2(電池性能評価)〕

前記実施例および比較例で製造された18650フルセルを利用して充放電実験を行った。フルセルの充電上限電圧を4.8V、放電下限電圧3.0Vに設定して常温および45℃充放電サイクルを行った。

【0100】

前記実施例1〜3および比較例1〜5の電池を常温(25℃)で、0.2C充電および0.2C放電を1回実施して充放電特性を測定した。その結果を図7に示した。8個のフルセルの全ては充放電容量およびプロファイルの有意差なくほとんど同一な結果が現れた。

【0101】

前記実施例1〜3および比較例1〜3の電池を常温(25℃)で、1.0C充電、1.0C放電を300回実施してサイクル寿命特性を測定した。その結果を図8に示した。実施例1〜3で比較例1〜3に比べて優れた結果を現わすことを確認することができた。

【0102】

前記実施例1〜3および比較例1〜3の電池を45℃で、1.0C充電、1.0C放電を150回実施してサイクル寿命特性を測定した。その結果を図9に示した。実施例1〜3で優れた結果を現わすことを確認することができ、特に比較例1および2はサイクル進行に従って急激な寿命劣化を示した。

【0103】

〔比較例4〕

正極活物質として5Vスピネル系LiNi0.5Mn1.5O4の代わりに4Vスピネル系LiMn2O4を使用した点を除いては比較例1と同様に行って18650円形フルセルを製作した。

【0104】

〔比較例5〕

正極活物質として5Vスピネル系LiNi0.5Mn1.5O4の代わりに4Vスピネル系LiMn2O4を使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0105】

前記比較例4および比較例5で製造された18650フルセルの充電上限電圧を4.8V、放電下限電圧3.0Vに設定して45℃充放電サイクルを行い、その結果を図10に示した。比較例4に対して実施例1と同一なセパレータを交替した比較例5の寿命特性が改善されることを確認することができず、これから、4Vスピネル系活物質と前記実施例1のセパレータの組み合わせによっては前記実施例から得ようとする効果が得られないことを確認することができた。

【0106】

〔実施例4〕

前記実施例1で製造された正極、厚さが100umであるリチウム箔対極および前記実施例1で製造されたセパレータを使用し、2030コイン形態の半電池を製造した。

【0107】

前記実施例4により製造された半電池を4.9〜3.0V領域で0.1C、0.2V、0.5C、1.0Cで充放電を実施し、充放電特性を測定した。その結果を図11に示した。図11に示したように、実施例1で使用された正極活物質は、リチウム対極に対して4.6V以上で放電平坦電圧を有することが分かる。

【符号の説明】

【0108】

100 リチウム2次電池

112 負極

113 セパレータ

114 正極

120 電池容器

140 封入部材

【技術分野】

【0001】

本発明は、高容量および高エネルギー密度の優れた特性を有するリチウム2次電池に関する。

【背景技術】

【0002】

従来のリチウム2次電池は、正極と負極の間に電気絶縁性の多孔質フィルムからなるセパレータが介在されており、前記フィルムの空隙内にはリチウム塩が溶解された電解液が含浸している。このようなリチウム2次電池は、高容量および高エネルギー密度の優れた特性を有している。

【0003】

エネルギー密度の観点で、現在使用している正極活物質であるLiCoO2では高電圧を実現し難いという問題点を有している。したがって、これを代替できる新たな材料に対する研究が進められており、最も注目されている材料が高電圧スピネルマンガン系リチウム酸化物である。しかし、このような高電圧スピネル系電池システムは、使用電圧範囲が5V級として高い領域の電位をなしているため、リチウム2次電池システムの通常の電位領域である4.2Vで使用する電解液およびセパレータなどを使用する場合、急激なセルの劣化が進行されるという短所がある。つまり、遷移金属を含有する正極(または負極)と電解液が反応して電解液分解物が負極(または正極)に堆積したりセパレータが酸化されて劣化することによって、2次電池が劣化するという問題点がある。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の一実施形態は、寿命特性、強度および高温安定性を向上させることができるリチウム2次電池を提供することにその目的がある。

【課題を解決するための手段】

【0005】

本発明の一実施形態においては、高電圧正極活物質を含む正極と、セパレータを含むリチウム2次電池を提供する。前記高電圧正極活物質は、Li対極に対して約4.6V以上で放電平坦電圧を有し、前記セパレータの気孔度は、約40%〜約60%の多孔性基材を含む。前記多孔性基材の気孔度は約48〜約60%であることができる。

【0006】

前記高電圧正極活物質は、下記化学式1で表される化合物、オリビン系リチウムメタルホスフェートおよびこれらの組み合わせからなる群より選択された一つを含むことができる。

【0007】

[化学式1]

Li1+xNiyMn2−y−zMzO4+w

【0008】

上記式中、0≦x<0.2、0.4≦y≦0.6、0≦z≦0.2、0≦w≦0.1であり、Mは、Al、Ti、Mg、Znおよびこれらの組み合わせからなる群より選択された一つである。

【0009】

前記化学式1中、0≦x<0.1、0.45≦y≦0.55、0≦z≦0.2、0≦w≦0.1であってもよい。

【0010】

前記セパレータは、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデンまたはこれらの2層以上の多層膜で形成された基材を含むことができる。

【0011】

前記セパレータは、多孔性基材と前記基材の少なくとも一面に形成されたコーティング層とをさらに含むことができる。

【0012】

前記コーティング層は、高分子および金属充填材を含むことができる。前記金属充填材は、金属酸化物、金属水酸化物、金属のリン酸塩、金属の硝酸塩、金属の炭酸塩、金属の硫酸塩、金属のアルコキシド、セラミックスおよびこれらの組み合わせからなる群より選択された一つを含むことができる。前記金属酸化物は、ぺロブスカイト型構造を有することができる。

【0013】

前記高分子は、ポリフッ化ビニリデン(PVdF)、ポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))、ポリエチレンオキシド(PEO)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリアミック酸(PAA)、ポリアミドイミド(PAI)およびアラミド(aramid)からなる群より選択された一つを含むことができる。

【0014】

前記コーティング層は、コーティング層全体100重量%中に金属充填材約5〜約80%を含むことができる。前記コーティング層の厚さは、約0.5〜約5μmであってもよい。前記セパレータの総厚さは、約5〜約30μmであってもよい。

【0015】

前記リチウム2次電池は、天然黒鉛、人造黒鉛、ソフトカーボン(soft carbon)、ハードカーボン(hard carbon)、メソフェーズピッチ炭化物、焼成されたコークス、シリコン酸化物または表面が導電性カーボンでコーティングされたシリコン酸化物およびこれらの組み合わせからなる群より選択された一つを含む負極活物質を含む負極をさらに含むことができる。

【0016】

前記リチウム2次電池において、前記セパレータの基材は、少なくとも1種のポリオレフィン系単一膜または多層膜であり、前記リチウム2次電池は、非水電解液をさらに含み、前記非水電解液は、LiPF6の支持電解塩を含むことができる。前記非水電解液中の支持電解塩の濃度は、約0.5M〜約2Mであってもよい。

【発明の効果】

【0017】

本発明のリチウム2次電池は、寿命特性、強度および高温安定性に優れている。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態によるリチウム2次電池の構造を概略的に示した図面である。

【図2A】実施例1で使用されたポリエチレン基材のSEMイメージである。

【図2B】実施例1で製造されたセパレータのSEMイメージである。

【図3】実施例2で製造されたセパレータのSEMイメージである。

【図4】実施例3で製造されたセパレータのSEMイメージである。

【図5】比較例1で製造されたセパレータのSEMイメージである。

【図6】比較例2で製造されたセパレータのSEMイメージである。

【図7】実施例1〜3および比較例1〜5の充放電曲線である。

【図8】実施例1〜3および比較例1〜3のフルセルに対して測定した常温寿命評価結果を示したグラフである。

【図9】実施例1〜3および比較例1〜3のフルセルに対して測定した45℃寿命評価結果を示したグラフである。

【図10】比較例4および5のフルセルに対して測定した45℃寿命評価結果を示したグラフである。

【図11】実施例4の半電池の充放電特性を示したグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態を詳しく説明する。ただし、これは例示として提示されるものであり、本発明はこれによって制限されず、後述する特許請求の範囲の範疇により定義される。

【0020】

本発明の一実施形態において、高電圧正極活物質を含む正極およびセパレータを含むリチウム2次電池を提供する。

【0021】

前記高電圧正極活物質は、Li対極に対して約4.6V以上で放電平坦電圧を有する。例えば、前記高電圧用正極活物質は、約4.6〜5.3Vで放電平坦電圧を有することができる。

【0022】

前記高電圧正極活物質は、下記化学式1で表されるマンガン系リチウム酸化物またはLiCoPO4、LiNiPO4などのようなオリビン系リチウムメタルホスフェートであって、放電平坦電圧が4.6V以上である物質またはこれらの組み合わせを含むことができる。

【0023】

前記マンガン系リチウム酸化物は、具体的に下記化学式1の化合物であってもよい。

【0024】

[化学式1]

Li1+xNiyMn2−y−zMzO4+w

【0025】

上記式中、0≦x<0.2、0.4≦y≦0.6、0≦z≦0.2、0≦w≦0.1であり、Mは、Al、Ti、Mg、Znおよびこれらの組み合わせからなる群より選択された一つである。

【0026】

前記化学式1中、0≦x<0.1、0.45≦y≦0.55、0≦z≦0.2、0≦w≦0.1であってもよい。

【0027】

親環境エネルギーを追求する産業環境の変化に伴って新たなエネルギー源の研究が集中的に行われているところ、特に電気自動車やハイブリッド自動車の主電力源または補助電力源としてエネルギー密度が高く、高性能を発揮しながらも安定した電力供給が可能なリチウム2次電池を必要とする。例えば、前記マンガン系リチウム酸化物は、高電圧スピネル構造を有することができ、これを正極活物質としてリチウム2次電池に適用して使用電圧範囲が5V級として高い領域の電位を形成することができるため、前述した用途に有用に使用することができる。ただし、このような高電圧リチウムイオン電池システムは、急激なセルの劣化を発生させるという短所があり得るが、前記リチウム2次電池は、気孔度が約40%〜約60%の多孔性基材を含むセパレータを含むことによって、かかる短所を改善することができる。

【0028】

一般にセパレータは、セパレータ酸化現象によってセパレータが分解され、その分解産物がセパレータの気孔を塞いだり負極極板の表面に付着することがある。このようになると、セパレータと負極極板の界面抵抗が増加し、これは充放電特性の劣化につながることになる。このような現象は高電圧リチウム2次電池システムでより一層深刻に問題となる。また、特に高電圧マンガン系リチウム酸化物の正極活物質を使用する高電圧リチウム2次電池システムである場合、また特に高温でサイクルが進行される場合、正極表面でMn2+イオンが溶出して電解液内に移動するようになり、高温高電圧領域でのサイクル進行により電解液溶媒の分解が持続的に行われる。このように生成された溶出したマンガンイオンと電解液の分解産物も負極側に移動して負極極板表面に析出される。このため、前述したようにセパレータの気孔を塞いだり負極極板の表面にくっ付くようになってセパレータと負極極板の界面抵抗を増加させ、充放電特性を劣化させる。例えば、ポリエチレン、ポリプロピレンのようなポリオレフィン系セパレータは、PF6ラジカルのように反応性が大きいラジカルにより酸化および分解反応が行われてラジカルが生成され、ポリエチレンまたはポリプロピレンなどの高分子鎖の主鎖に連続的な酸化反応が持続し、結局、完全分解された炭素が生成され得る。

【0029】

前記リチウム2次電池は、約40%〜約60%の多孔性基材を含むセパレータを含むことによって、前述した高電圧リチウム2次電池システムの問題点を効果的に改善することができる。つまり、前記約40%〜約60%の高気孔度セパレータは、気孔度および通気度に優れているため、サイクル進行時に発生する溶媒分解および副反応物の生成/堆積によるセパレータの気孔の詰まり現象を改善させ、特に高温環境でかかる改善が明確に発揮されるようになる。

【0030】

前記セパレータの基材は、ポリエチレン、ポリプロピレンなどのポリオレフィン、ポリフッ化ビニリデンまたはこれらの2層以上の多層膜が使用され得、ポリエチレン/ポリプロピレンの2層セパレータ、ポリエチレン/ポリプロピレン/ポリエチレンの3層セパレータ、ポリプロピレン/ポリエチレン/ポリプロピレンの3層セパレータなどのような混合多層膜であってもよいが、これに限定されない。

【0031】

前記セパレータは、前述した約40%〜約60%の気孔度を有する多孔性基材と前記基材の少なくとも一面に形成されたコーティング層とをさらに含むことができる。前記コーティング層は、高分子および金属充填材を含むことができる。

【0032】

前記気孔度を有するセパレータは、前記コーティング層をさらに備えることによって、高気孔率に起因した機械的強度の側面で補完が可能であり、セルの開回路電圧(open-circuit voltage、OCV)の不良防止に効果的に作用し得、負極面−セパレータの接着特性を改善し、その結果、セルの寿命特性、強度および不良を改善することができる。

【0033】

前記金属充填材は、金属酸化物、金属水酸化物、金属のリン酸塩、金属の硝酸塩、金属の炭酸塩、金属の硫酸塩、金属のアルコキシド、結晶化ガラスのようなセラミックスなどであってもよい。前記金属酸化物はペロブスカイト型構造を有することができる。例えば、前記金属充填材は、MgCO3、BaCO3、Li2CO3、Al(OH)3・H2O、Al2(SO4)3、MgSO4、Al(OC2H5)3、YPO4、(ZrO)2P2O7、ZrP2O7、Al(NO3)3、Al2(SO4)3とAl(OC2H5)3の混合物、LiAlO2、LiAl5O8、Li5AlO4、MgO、MgAl2O4、BaTiO3、CoAl2O4、Li2SiO4、Li2B407、Li2MoO3、Al(OH)3、AlPO4、Mg(OH)2、Al2O3とAlPO4の混合物、Li2ZrO3、Al2O3とAl(OH)3の混合物、ABO3(A=Ca、Ba、Sr、Pbなど、B=Ti、Zr、Sn、Hfなど)、Al2O3またはこれらの組み合わせを含むことができる。

【0034】

前記金属充填材は、粒子形態で高分子樹脂と混合され得、通常の方法、例えば、前記金属充填材および高分子樹脂を含む樹脂組成物溶液を製造した後、これをセパレータの少なくとも一面に塗布して層を形成することができる。前記金属充填材の粒子は、例えば、平均粒径が約0.05〜約2μmであるものを使用することができる。前記金属充填材粒子の平均粒径は、約0.05〜約0.1μm、約0.1〜約0.5μm、約0.5〜約1μm、約1〜約2μmであってもよい。

【0035】

前記高分子は、具体的な例として、ポリフッ化ビニリデン(PVdF)、ポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))、ポリエチレンオキシド(PEO)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリアミック酸(PAA)、ポリアミドイミド(PAI)、アラミド(aramid)などまたはこれらの組み合わせを含むことができる。

【0036】

前記コーティング層は、コーティング層全体100重量%中に金属充填材約5〜約80重量%を含むことができる。前記コーティング層は、全体100重量%中に金属充填材約5〜約10重量%、約10〜約20重量%、約20〜約40重量%、約40〜約60重量%、または約60〜約80重量%を含むことができる。

【0037】

コーティング層の厚さは、セパレータの厚さに影響を与えるようになるため、セパレータの厚さに合うように決定され得る。セパレータの厚さは、薄いほどセルの抵抗減少および容量増加の効果はあるが、安全性の側面では不利である。所望する目的により両者を考慮して適切に厚さを設定することができ、例えば前記コーティング層の厚さは、約0.5〜約5μmであってもよい。前記コーティング層の厚さは、約0.5〜約1μm、約1〜約2μm、約2〜約3μm、約3〜約4μmまたは約4〜約5μmであってもよい。

【0038】

セパレータの厚さは、目標にする電池の容量により決定され得る。例えば、セパレータの厚さは、約5〜約30μmであってもよい。セパレータの厚さは、約5〜約15μm、 約6〜約15μm、約15〜約20μm、約20〜約25μm、または約25〜約30μmであってもよい。

【0039】

前記リチウム2次電池は、使用するセパレータと電解質の種類に応じてリチウムイオン電池、リチウムイオンポリマー電池およびリチウムポリマー電池に分類され得、形態に応じて円筒型、角型、コイン型、パウチ型などに分類され得、サイズに応じてバルクタイプと薄膜タイプに分類され得る。これら電池の構造と製造方法は、当該分野に広く知られているため、詳細な説明は省略する。

【0040】

図1は、一実施形態によるリチウム2次電池の分解斜視図である。図1を参照すれば、前記リチウム2次電池100は円筒形であって、負極112、正極114および前記負極112と正極114の間に配置されたセパレータ113、前記負極112、正極114およびセパレータ113に含浸された電解質(図示せず)、電池容器120、および前記電池容器120を封入する封入部材140を主な部分として構成され得る。このようなリチウム2次電池100は、負極112、正極114およびセパレータ113を順次に積層した後、スピロル状に巻き取られた状態で電池容器120に収納して構成される。

【0041】

前記負極は、集電体および前記集電体の上に形成された負極活物質層を含み、前記負極活物質層は、負極活物質を含む。

【0042】

前記負極活物質としては、リチウムイオンを可逆的にインターカレーション/デインターカレーションすることができる物質、リチウム金属、リチウム金属の合金、リチウムをドープおよび脱ドープすることができる物質、または遷移金属酸化物を含む。

【0043】

前記リチウムイオンを可逆的にインターカレーション/デインターカレーションすることができる物質としては、炭素物質であって、リチウムイオン2次電池で一般に使用される炭素系負極活物質は如何なるものでも使用することができ、その代表的な例としては、結晶質炭素、非晶質炭素またはこれらの組み合わせを使用することができる。前記結晶質炭素の例としては、無定形、板状、鱗片状(flake)、球状または繊維状の天然黒鉛または人造黒鉛のような黒鉛が挙げられ、前記非晶質炭素の例としては、ソフトカーボン(soft carbon)またはハードカーボン(hard carbon)、メソフェーズピッチ炭化物、焼成されたコークスなどが挙げられる。

【0044】

前記リチウム金属の合金としては、リチウムとNa、K、Rb、Cs、Fr、Be、Mg、Ca、Sr、Si、Sb、Pb、In、Zn、Ba、Ra、Ge、AlまたはSnからなる群より選択される金属との合金が使用され得る。

【0045】

前記リチウムをドープおよび脱ドープすることができる物質としては、Si、SiOx(0<x<2)、Si−Q合金(前記Qは、アルカリ金属、アルカリ土金属、13族〜16族元素、遷移金属、希土類元素またはこれらの組み合わせであり、Siではない)、Sn、SnO2、Sn−R(前記Rは、アルカリ金属、アルカリ土金属、13族〜16族元素、遷移金属、希土類元素またはこれらの組み合わせであり、Snではない)などが挙げられ、またこれらのうちの少なくとも一つとSiO2を混合して使用することもできる。前記QおよびRの具体的な元素としては、Mg、Ca、Sr、Ba、Ra、Sc、Y、Ti、Zr、Hf、Rf、V、Nb、Ta、Db、Cr、Mo、W、Sg、Tc、Re、Bh、Fe、Pb、Ru、Os、Hs、Rh、Ir、Pd、Pt、Cu、Ag、Au、Zn、Cd、B、Al、Ga、Sn、In、Tl、Ge、P、As、Sb、Bi、S、Se、Te、Poまたはこれらの組み合わせが挙げられる。

【0046】

前記遷移金属酸化物としては、バナジウム酸化物、リチウムバナジウム酸化物などが挙げられる。

【0047】

前記負極活物質層はまたバインダーを含み、選択的に導電材をさらに含むことができる。前記バインダーは、負極活物質粒子を互いに良好に付着させ、また負極活物質を電流集電体に良好に付着させる役割を果たし、その代表的な例として、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、ポリ塩化ビニル、カルボキシル化されたポリ塩化ビニル、ポリビニルフルオライド、エチレンオキシドを含むポリマー、ポリビニルピロリドン、ポリウレタン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン、ポリプロピレン、スチレン−ブタジエンラバー、アクリレイテッドスチレン−ブタジエンラバー、エポキシ樹脂、ナイロンなどを使用することができるが、これに限定されない。

【0048】

前記導電材は、電極に導電性を付与するために使用されるものであって、構成される電池において、化学変化を招かない電子伝導性材料であれば如何なるものでも使用可能であり、その例として天然黒鉛、人造黒鉛、カーボンブラック、アセチレンブラック、ケッチェンブラック、炭素繊維などの炭素系物質;銅、ニッケル、アルミニウム、銀などの金属粉末または金属繊維などの金属系物質;ポリフェニレン誘導体などの導電性ポリマー;またはこれらの混合物を含む導電性材料を使用することができる。

【0049】

前記集電体としては、銅箔、ニッケル箔、ステレンス鋼箔、チタニウム箔、ニッケル発泡体(foam)、銅発泡体、伝導性金属がコーティングされたポリマー基材、またはこれらの組み合わせを使用することができる。

【0050】

前記正極は、電流集電体およびこの電流集電体に形成される正極活物質層を含む。前記正極活物質としては、リチウムの可逆的なインターカレーションおよびデインターカレーションが可能な化合物(リチエイテッドインターカレーション化合物)を使用することができる。具体的には、前述したようにマンガン系リチウム酸化物を含む。

【0051】

もちろん、この化合物表面にコーティング層を有するものを使用することもでき、または、前記化合物とコーティング層を有する化合物を混合して使用することもできる。前記コーティング層はコーティング元素化合物であって、コーティング元素のオキシド、ヒドロキシド、コーティング元素のオキシヒドロキシド、コーティング元素のオキシカーボネートまたはコーティング元素のヒドロキシカーボネートを含むことができる。これらコーティング層をなす化合物は、非晶質または結晶質であってもよい。前記コーティング層に含まれるコーティング元素としては、Mg、Al、Co、K、Na、Ca、Si、Ti、V、Sn、Ge、Ga、B、As、Zrまたはこれらの混合物を使用することができる。コーティング層形成工程は、前記化合物にかかる元素を使用して正極活物質の物性に悪影響を与えない方法(例えば、スプレーコーティング、浸漬法などでコーティングすることができれば如何なるコーティング方法を用いてもよく、これについては当該分野に務める者によく理解される内容であるため、詳しい説明は省略する。

【0052】

前記正極活物質層はまたバインダーおよび導電材を含む。前記バインダーは、正極活物質粒子を互いに良好に付着させ、また正極活物質を電流集電体に良好に付着させる役割を果たし、その代表的な例としては、ポリビニルアルコール、カルボキシメチルセルロース、ヒドロキシプロピルセルロース、ジアセチルセルロース、ポリ塩化ビニル、カルボキシル化されたポリ塩化ビニル、ポリビニルフルオライド、エチレンオキシドを含むポリマー、ポリビニルピロリドン、ポリウレタン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリエチレン、ポリプロピレン、スチレン−ブタジエンラバー、アクリレイテッドスチレン−ブタジエンラバー、エポキシ樹脂、ナイロンなどを使用することができるが、これに限定されない。

【0053】

前記導電材は、電極に導電性を付与するために使用されるものであって、構成される電池において、化学変化を招かない電子伝導性材料であれば如何なるものでも使用可能であり、その例として天然黒鉛、人造黒鉛、カーボンブラック、アセチレンブラック、ケッチェンブラック、炭素繊維、銅、ニッケル、アルミニウム、銀などの金属粉末、金属繊維などを使用することができ、また、ポリフェニレン誘導体などの導電性材料を1種または1種以上を混合して使用することができる。

【0054】

前記電流集電体としては、Alを使用することができるが、これに限定されない。

【0055】

前記負極と前記正極は、それぞれ活物質、導電材および結着剤を溶媒中で混合して活物質組成物を製造し、この組成物を電流集電体に塗布して製造する。このような電極製造方法は、当該分野に広く知られた内容であるため、本明細書で詳細な説明は省略する。前記溶媒としては、N−メチルピロリドンなどを使用することができるが、これに限定されない。

【0056】

前記電解質は、非水性有機溶媒とリチウム塩を含む。前記非水性有機溶媒は、電池の電気化学的反応に関与するイオンが移動することができる媒質の役割を果たす。

【0057】

前記非水性有機溶媒としては、カーボネート系、エステル系、エーテル系、ケトン系、アルコール系または非陽子性溶媒を使用することができる。前記カーボネート系溶媒としては、ジメチルカーボネート(DMC)、ジエチルカーボネート(DEC)、ジプロピルカーボネート(DPC)、メチルプロピルカーボネート(MPC)、エチルプロピルカーボネート(EPC)、メチルエチルカーボネート(MEC)、エチレンカーボネート(EC)、プロピレンカーボネート(PC)、ブチレンカーボネート(BC)などが使用され得、前記エステル系溶媒としては、メチルアセテート、エチルアセテート、n−プロピルアセテート、ジメチルアセテート、メチルプロピオネート、エチルプロピオネート、γ−ブチロラクトン、デカノライド(decanolide)、バレロラクトン、メバロノラクトン(mevalonolactone)、カプロラクトン(caprolactone)などが使用され得る。前記エーテル系溶媒としては、ジブチルエーテル、テトラグライム、ジグライム、ジメトキシエタン、2−メチルテトラヒドロフラン、テトラヒドロフランなどが使用され得、前記ケトン系溶媒としては、シクロヘキサノンなどが使用され得る。また、前記アルコール系溶媒としては、エチルアルコール、イソプロピルアルコールなどが使用され得、前記非陽子性溶媒としては、R−CN(Rは、C2〜C20の直鎖状、分枝状または環構造の炭化水素基であり、二重結合方向環またはエーテル結合を含むことができる)などのニトリル類、ジメチルホルムアミドなどのアミド類、1,3−ジオキソランなどのジオキソラン類、スルホラン(sulfolane)類などが使用され得る。

【0058】

前記非水性有機溶媒は、単独でまたは一つ以上混合して使用され得、一つ以上混合して使用する場合の混合比率は、目的とする電池性能に応じて適切に調節することができ、これは当該分野に務める者には幅広く理解され得る。

【0059】

また、前記カーボネート系溶媒の場合、環状(cyclic)カーボネートと鎖状(chain)カーボネートを混合して使用することがよい。この場合、環状カーボネートと鎖状カーボネートは、約1:1〜約1:9の体積比で混合して使用することが電解液の性能が優秀に表れ得る。

【0060】

前記非水性有機溶媒は、前記カーボネート系溶媒に前記芳香族炭化水素系有機溶媒をさらに含むこともできる。この時、前記カーボネート系溶媒と前記芳香族炭化水素系有機溶媒は、約1:1〜約30:1の体積比で混合されてもよい。

【0061】

前記芳香族炭化水素系有機溶媒としては、下記化学式1の芳香族炭化水素系化合物が使用されてもよい。

【0062】

【化1】

【0063】

(前記化学式1中、R1〜R6は、それぞれ独立して、水素、ハロゲン、C1〜C10のアルキル基、C1〜C10のハロアルキル基またはこれらの組み合わせである。)

【0064】

前記芳香族炭化水素系有機溶媒は、ベンゼン、フルオロベンゼン、1,2−ジフルオロベンゼン、1,3−ジフルオロベンゼン、1,4−ジフルオロベンゼン、1,2,3−トリフルオロベンゼン、1,2,4−トリフルオロベンゼン、クロロベンゼン、1,2−ジクロロベンゼン、1,3−ジクロロベンゼン、1,4−ジクロロベンゼン、1,2,3−トリクロロベンゼン、1,2,4−トリクロロベンゼン、ヨードベンゼン、1,2−ジヨードベンゼン、1,3−ジヨードベンゼン、1,4−ジヨードベンゼン、1,2,3−トリヨードベンゼン、1,2,4−トリヨードベンゼン、トルエン、フルオロトルエン、1,2−ジフルオロトルエン、1,3−ジフルオロトルエン、1,4−ジフルオロトルエン、1,2,3−トリフルオロトルエン、1,2,4−トリフルオロトルエン、クロロトルエン、1,2−ジクロロトルエン、1,3−ジクロロトルエン、1,4−ジクロロトルエン、1,2,3−トリクロロトルエン、1,2,4−トリクロロトルエン、ヨードトルエン、1,2−ジヨードトルエン、1,3−ジヨードトルエン、1,4−ジヨードトルエン、1,2,3−トリヨードトルエン、1,2,4−トリヨードトルエン、キシレンまたはこれらの組み合わせを使用することができる。

【0065】

前記非水性電解質は、電池寿命を向上させるためにビニレンカーボネートまたは下記化学式2のエチレンカーボネート系化合物をさらに含むこともできる。

【0066】

【化2】

【0067】

(前記化学式2中、R7およびR8は、それぞれ独立して、水素、ハロゲン基、シアノ基(CN)、ニトロ基(NO2)またはC1〜C5のフルオロアルキル基であり、前記R7とR8のうちの少なくとも一つは、ハロゲン基、シアノ基(CN)、ニトロ基(NO2)またはC1〜C5のフルオロアルキル基である。)

【0068】

前記エチレンカーボネート系化合物の代表的な例としては、ジフルオロエチレンカーボネート、クロロエチレンカーボネート、ジクロロエチレンカーボネート、ブロモエチレンカーボネート、ジブロモエチレンカーボネート、ニトロエチレンカーボネート、シアノエチレンカーボネート、フルオロエチレンカーボネートなどが挙げられる。前記ビニレンカーボネートまたは前記エチレンカーボネート系化合物をさらに使用する場合、その使用量を適切に調節して寿命を向上させることができる。

【0069】

前記リチウム塩は、前記非水性有機溶媒に溶解され、電池内でリチウムイオンの供給源として作用して基本的なリチウム2次電池の作動を可能にし、正極と負極の間のリチウムイオンの移動を促進する役割を果たす物質である。前記リチウム塩の代表的な例としては、LiPF6、LiBF4、LiSbF6、LiAsF6、LiC4F9SO3、LiClO4、LiAlO2、LiAlCl4、LiN(CxF2x+1SO2)(CyF2y+1SO2)(ここで、xおよびyは自然数である)、LiCl、LiI、LiB(C2O4)2(リチウムビスオキサラトボレート(lithium bis(oxalato)borate;LiBOB)またはこれらの組み合わせが挙げられ、これらを支持(supporting)電解塩として含む。前記リチウム塩の濃度は、0.1〜2.0M範囲内で使用することがよい。リチウム塩の濃度が前記範囲に含まれると、電解質が適切な電導度および粘度を有するため、優れた電解質性能を示すことができ、リチウムイオンが効果的に移動することができる。

【0070】

リチウム2次電池の種類に応じて正極と負極の間にセパレータが存在してもよい。前記セパレータは前述したとおりである。

【実施例】

【0071】

以下、本発明の実施例および比較例を提示する。ただし、以下に記載する実施例は本発明の一実施例に過ぎず、本発明は以下の実施例に限定されない。

【0072】

〔実施例1〕

20.0μm厚さの多孔性ポリエチレン基材の両面にポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))をN−メチル−2−ピロリドン(NMP)に6:100重量比で溶かした後、Al2O3と混合して製造したコロイドタイプの均一な溶液を2μm厚さでコーティング後乾燥して総20μmで気孔度が60%であるセパレータを製造した。この時、Al2O3使用量はNMPを基準に20重量%であった。結果的に、ポリエチレン基材にはAl2O3とP(VdF−HFP)を含むコーティング層が形成されており、Al2O3の含量はこのコーティング層全体100重量%中に約77重量%であった。

【0073】

粒子サイズ10μmのLiNi0.5Mn1.5O4の活物質、カーボン系導電材およびフッ素系樹脂であるポリフッ化ビニリデンバインダーを94:3:3重量比でNMP溶媒を使用してミキシングした後、Al膜にコーティングして乾燥、圧延などを経て正極極板を製造した。また黒鉛を活物質とした負極極板を製造した後、このように製造された正極/負極極板を利用し、電解液として1.3M濃度のLiPF6を含むEC(エチレンカーボネート)/EMC(エチルメチルカーボネート)/DMC(ジメチルカーボネート)(3/3/4、体積比)混合溶液を使用し、前記製造されたセパレータを使用して18650円形フルセルを製作した。

【0074】

〔実施例2〕

気孔度60%である20.0μm厚さのポリエチレン基材の代わりに気孔度57%である19.0μm厚さのポリエチレン基材を使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0075】

〔実施例3〕

気孔度60%である20.0μm厚さのポリエチレン基材の代わりに気孔度48%である19.3μm厚さのポリエチレン基材を使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0076】

〔比較例1〕

気孔度37%である20.0μm厚さのポリエチレン基材からなり、コーティング層を含まないセパレータを製造して使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0077】

〔比較例2〕

気孔度40%である20.0μm厚さのポリエチレン基材からなり、コーティング層を含まないセパレータを製造して使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0078】

〔比較例3〕

気孔度46%である20.0μm厚さのポリエチレン基材からなり、コーティング層を含まないセパレータを製造して使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0079】

〔実験例1(セパレータの機械的物性評価)〕

前記実施例1〜3および比較例1〜3で製造されたセパレータに対して厚さ、通気度(air permeability)、気孔度、突出強度(puncture strength)、引張強度(tensile strength)、延伸率(tensile elongation)、熱収縮率を測定して下記表1に記載した。各測定基準は以下のとおりである。

【0080】

(1)熱収縮率

セパレータMD(長さ方向)方向に15cmに切断して3個の試片を準備し、準備された試片にボールペンを利用して長さ方向(MD方向)に10cm線を引いた。試片別に投影機(または3−D)を利用して引かれたMD方向の線長さを0.1cm単位まで正確に測定した。

【0081】

実施例1〜3の試片に対して固定されていないセパレータ試片をA4用紙2枚の間に挟んだ後、重なった2枚のA4用紙周縁をPI(ポリイミド)テープで固定させながら内部のセパレータは固定されないようにし、温度が120±1℃であるオーブン底面に準備された試片を平面に置いて1時間放置させた後、再び試片別に投影機(または3−D)を利用して引かれたMD方向の線長さを0.1cm単位まで正確に測定した。3個の試片の平均値に対して下記式により熱収縮率を計算して下記表1に記載した。

【0082】

[熱収縮率の計算法]

[(初期の長さ−オーブン内放置後の長さ)/初期の長さ]×100

【0083】

再び比較例1〜3の試料に対してセパレータ試片のMD方向端部をクリップを利用してつかみ、温度が105±1℃であるオーブンに1時間ぶら下げておいた。この時、試片下端部にクリップを付けて風に飛ばされることを防止した。再び試料別に投影機(または3−D)を利用してMD方向の線長さを0.1cm単位まで正確に測定し、3個の試片の平均値に対して上記式により熱収縮率を計算して下記表1に記載した。

【0084】

同様な方法でTD方向(長さ方向に対して垂直方向)に対して測定して下記表1に記載した。

【0085】

(2)引張強度および延伸率(tensile elongation)

40mm(MD)×10mm(TD)サイズの試片及び10mm(MD)×40mm(TD)サイズの試片を準備した。マイクロメーター(Micrometer)を利用して試片の厚さを測定して記録した。

【0086】

[引張強度テスターのセッティング条件]

引張強度の実験は、最大荷重値を10kgとしてチャック間隔20mmに固定し、引張速度100mm/minの条件で引張して実施し、この時、最大荷重値および最大伸張長さの精密度は、それぞれ0.1kg、0.1mmとした。厚さ測定値と最大破断荷重値を利用して下記式に代入して引張強度を計算し、1kgf/cm2単位まで記載した。

【0087】

[引張強度の計算法]

引張強度(kg/cm2={(最大破断荷重)/(厚さ)}×10000

【0088】

最大伸張平均値を利用して下記式に代入して延伸率を計算し、1%単位まで記載した。

【0089】

[延伸率の計算法]

延伸率(%)={(最大伸張)/20}×100

【0090】

(3)通気度

【0091】

測定機器として、ASAHI SEIKO OKEN TYPE Air Permeation Tester EG01−55−1MR(Asahi Seiko Co.Ltd.,Osaka Japan)を使用して以下のセッティング条件により測定した後、下記表1に記載した。

【0092】

[空気透過テスター機器のセッティング条件]

測定圧力:0.5kg/cm2、シリンダー圧力:2.5kg/cm2、セッティング時間(set time):10秒

1m試片に対して10cm間隔で10回以上測定してデータの平均を記載した。

【0093】

(4)突出強度(puncture strength)

測定機器として、Handy−Type Compression Tester KES−G5(端部Ф1.0mm金属ピン(pin)、KES Kato Tech Co. LTD., Kyoto Japan)を使用して以下のセッティング条件により測定した後、下記表1に記載した。

【0094】

1m試片に対して10cm間隔で10回以上測定してデータの平均を記載した。

【0095】

【表1】

【0096】

図2Aは実施例1で使用されたポリエチレン基材のSEMイメージである。図2A〜図4は、それぞれ実施例1〜3で製造されたセパレータに対するSEMイメージである。

【0097】

図2Aに示したように、表面の気孔サイズが1μm以上で大きく形成されており、セパレータの内部にも大きな気孔が形成されていることがわかる。図2B、図3及び図4の場合、セパレータの表面にAl2O3及びP(VdF−HFP)を含むコーティング層が形成されているため、気孔サイズを直接観察することはできないが、気孔度及び空気透過度の結果から間接的な気孔度を比較することができる。

【0098】

図5および図6は、それぞれ比較例1および2で製造されたセパレータに対するSEMイメージである。図5及び図6から、気孔サイズが約100nmであって、これは図2Aの多孔性ポリエチレン基材に比べて気孔が非常に小さく、緻密に形成されていることがわかる。

【0099】

〔実験例2(電池性能評価)〕

前記実施例および比較例で製造された18650フルセルを利用して充放電実験を行った。フルセルの充電上限電圧を4.8V、放電下限電圧3.0Vに設定して常温および45℃充放電サイクルを行った。

【0100】

前記実施例1〜3および比較例1〜5の電池を常温(25℃)で、0.2C充電および0.2C放電を1回実施して充放電特性を測定した。その結果を図7に示した。8個のフルセルの全ては充放電容量およびプロファイルの有意差なくほとんど同一な結果が現れた。

【0101】

前記実施例1〜3および比較例1〜3の電池を常温(25℃)で、1.0C充電、1.0C放電を300回実施してサイクル寿命特性を測定した。その結果を図8に示した。実施例1〜3で比較例1〜3に比べて優れた結果を現わすことを確認することができた。

【0102】

前記実施例1〜3および比較例1〜3の電池を45℃で、1.0C充電、1.0C放電を150回実施してサイクル寿命特性を測定した。その結果を図9に示した。実施例1〜3で優れた結果を現わすことを確認することができ、特に比較例1および2はサイクル進行に従って急激な寿命劣化を示した。

【0103】

〔比較例4〕

正極活物質として5Vスピネル系LiNi0.5Mn1.5O4の代わりに4Vスピネル系LiMn2O4を使用した点を除いては比較例1と同様に行って18650円形フルセルを製作した。

【0104】

〔比較例5〕

正極活物質として5Vスピネル系LiNi0.5Mn1.5O4の代わりに4Vスピネル系LiMn2O4を使用した点を除いては実施例1と同様に行って18650円形フルセルを製作した。

【0105】

前記比較例4および比較例5で製造された18650フルセルの充電上限電圧を4.8V、放電下限電圧3.0Vに設定して45℃充放電サイクルを行い、その結果を図10に示した。比較例4に対して実施例1と同一なセパレータを交替した比較例5の寿命特性が改善されることを確認することができず、これから、4Vスピネル系活物質と前記実施例1のセパレータの組み合わせによっては前記実施例から得ようとする効果が得られないことを確認することができた。

【0106】

〔実施例4〕

前記実施例1で製造された正極、厚さが100umであるリチウム箔対極および前記実施例1で製造されたセパレータを使用し、2030コイン形態の半電池を製造した。

【0107】

前記実施例4により製造された半電池を4.9〜3.0V領域で0.1C、0.2V、0.5C、1.0Cで充放電を実施し、充放電特性を測定した。その結果を図11に示した。図11に示したように、実施例1で使用された正極活物質は、リチウム対極に対して4.6V以上で放電平坦電圧を有することが分かる。

【符号の説明】

【0108】

100 リチウム2次電池

112 負極

113 セパレータ

114 正極

120 電池容器

140 封入部材

【特許請求の範囲】

【請求項1】

高電圧正極活物質を含む正極と、

セパレータと

を含み、

前記高電圧正極活物質は、Li対極に対して4.6V以上で放電平坦電圧を有し、

前記セパレータは気孔度が40%〜60%の多孔性基材を含む、リチウム2次電池。

【請求項2】

前記高電圧正極活物質は、下記化学式1で表される化合物、オリビン系リチウムメタルホスフェートおよびこれらの組み合わせからなる群より選択された一つである、請求項1に記載のリチウム2次電池。

[化学式1]

Li1+xNiyMn2−y−zMzO4+w

(上記式中、

0≦x<0.2、0.4≦y≦0.6、0≦z≦0.2、0≦w≦0.1であり、

Mは、Al、Ti、Mg、Znおよびこれらの組み合わせからなる群より選択された一つである。)

【請求項3】

前記セパレータは、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデンまたはこれらの2層以上の多層膜で形成された基材を含む、請求項1に記載のリチウム2次電池。

【請求項4】

前記セパレータは、多孔性基材と前記基材の少なくとも一面に形成されたコーティング層とをさらに含む、請求項1に記載のリチウム2次電池。

【請求項5】

前記コーティング層は、高分子および金属充填材を含む、請求項4に記載のリチウム2次電池。

【請求項6】

前記金属充填材は、金属酸化物、金属水酸化物、金属のリン酸塩、金属の硝酸塩、金属の炭酸塩、金属の硫酸塩、金属のアルコキシド、ペロブスカイト型構造を有する金属酸化物、セラミックスおよびこれらの組み合わせからなる群より選択された一つを含む、請求項5に記載のリチウム2次電池。

【請求項7】

前記高分子は、ポリフッ化ビニリデン(PVdF)、ポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))、ポリエチレンオキシド(PEO)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリアミック酸(PAA)、ポリアミドイミド(PAI)およびアラミド(aramid)からなる群より選択された一つを含むものである、請求項5に記載のリチウム2次電池。

【請求項8】

前記コーティング層は、コーティング層全体100重量%中に金属充填材5〜80%を含む、請求項5に記載のリチウム2次電池。

【請求項9】

前記コーティング層の厚さは、0.5〜5μmである、請求項4に記載のリチウム2次電池。

【請求項10】

前記セパレータの総厚さは、5〜30μmである、請求項1に記載のリチウム2次電池。

【請求項11】

前記リチウム2次電池は、天然黒鉛、人造黒鉛、ソフトカーボン、ハードカーボン、メソフェーズピッチ炭化物、焼成されたコークス、シリコン酸化物または表面が導電性カーボンでコーティングされたシリコン酸化物およびこれらの組み合わせからなる群より選択された一つを含む負極活物質を含む負極をさらに含む、請求項1に記載のリチウム2次電池。

【請求項12】

前記セパレータの基材は、少なくとも1種のポリオレフィン系単一膜または多層膜であり、

前記リチウム2次電池は、非水電解液をさらに含み、

前記非水電解液は、LiPF6の支持電解塩を含む、請求項1に記載のリチウム2次電池。

【請求項13】

前記非水電解液中の支持電解塩の濃度は、0.5M〜2Mである、請求項12に記載のリチウム2次電池。

【請求項14】

前記多孔性基材の気孔度は48%〜60%である、請求項1に記載のリチウム2次電池。

【請求項1】

高電圧正極活物質を含む正極と、

セパレータと

を含み、

前記高電圧正極活物質は、Li対極に対して4.6V以上で放電平坦電圧を有し、

前記セパレータは気孔度が40%〜60%の多孔性基材を含む、リチウム2次電池。

【請求項2】

前記高電圧正極活物質は、下記化学式1で表される化合物、オリビン系リチウムメタルホスフェートおよびこれらの組み合わせからなる群より選択された一つである、請求項1に記載のリチウム2次電池。

[化学式1]

Li1+xNiyMn2−y−zMzO4+w

(上記式中、

0≦x<0.2、0.4≦y≦0.6、0≦z≦0.2、0≦w≦0.1であり、

Mは、Al、Ti、Mg、Znおよびこれらの組み合わせからなる群より選択された一つである。)

【請求項3】

前記セパレータは、ポリエチレン、ポリプロピレン、ポリフッ化ビニリデンまたはこれらの2層以上の多層膜で形成された基材を含む、請求項1に記載のリチウム2次電池。

【請求項4】

前記セパレータは、多孔性基材と前記基材の少なくとも一面に形成されたコーティング層とをさらに含む、請求項1に記載のリチウム2次電池。

【請求項5】

前記コーティング層は、高分子および金属充填材を含む、請求項4に記載のリチウム2次電池。

【請求項6】

前記金属充填材は、金属酸化物、金属水酸化物、金属のリン酸塩、金属の硝酸塩、金属の炭酸塩、金属の硫酸塩、金属のアルコキシド、ペロブスカイト型構造を有する金属酸化物、セラミックスおよびこれらの組み合わせからなる群より選択された一つを含む、請求項5に記載のリチウム2次電池。

【請求項7】

前記高分子は、ポリフッ化ビニリデン(PVdF)、ポリ(フッ化ビニリデン−ヘキサフルオロプロピレン)共重合体(P(VdF−HFP))、ポリエチレンオキシド(PEO)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリアミック酸(PAA)、ポリアミドイミド(PAI)およびアラミド(aramid)からなる群より選択された一つを含むものである、請求項5に記載のリチウム2次電池。

【請求項8】

前記コーティング層は、コーティング層全体100重量%中に金属充填材5〜80%を含む、請求項5に記載のリチウム2次電池。

【請求項9】

前記コーティング層の厚さは、0.5〜5μmである、請求項4に記載のリチウム2次電池。

【請求項10】

前記セパレータの総厚さは、5〜30μmである、請求項1に記載のリチウム2次電池。

【請求項11】

前記リチウム2次電池は、天然黒鉛、人造黒鉛、ソフトカーボン、ハードカーボン、メソフェーズピッチ炭化物、焼成されたコークス、シリコン酸化物または表面が導電性カーボンでコーティングされたシリコン酸化物およびこれらの組み合わせからなる群より選択された一つを含む負極活物質を含む負極をさらに含む、請求項1に記載のリチウム2次電池。

【請求項12】

前記セパレータの基材は、少なくとも1種のポリオレフィン系単一膜または多層膜であり、

前記リチウム2次電池は、非水電解液をさらに含み、

前記非水電解液は、LiPF6の支持電解塩を含む、請求項1に記載のリチウム2次電池。

【請求項13】

前記非水電解液中の支持電解塩の濃度は、0.5M〜2Mである、請求項12に記載のリチウム2次電池。

【請求項14】

前記多孔性基材の気孔度は48%〜60%である、請求項1に記載のリチウム2次電池。

【図1】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−89593(P2013−89593A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−206583(P2012−206583)

【出願日】平成24年9月20日(2012.9.20)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成24年9月20日(2012.9.20)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]