リニア型電磁撹拌装置

【課題】 コイルの補修が容易にできると共に、製造する鋳片に対応して長さを変更可能なリニア型電磁撹拌装置を提供する。

【解決手段】 連続鋳造設備の鋳型部及び二次冷却帯部のいずれか一方又は双方に設置される移動磁界を利用したリニア型電磁撹拌装置10において、両極に磁極を形成するスロット溝14を備えた鉄心12、鉄心12のスロット溝14に組み込まれるリング状のコイル13、及びコイル13を鉄心12のスロット溝14に固定するウェッジ締結機構16aを備えたパーツコイル17と、所定数のパーツコイル17を磁極形成方向に揃えて並べるベース部材18と、ベース部材18に並べられた所定数の鉄心12を固定するクランプ機構19とを有する。

【解決手段】 連続鋳造設備の鋳型部及び二次冷却帯部のいずれか一方又は双方に設置される移動磁界を利用したリニア型電磁撹拌装置10において、両極に磁極を形成するスロット溝14を備えた鉄心12、鉄心12のスロット溝14に組み込まれるリング状のコイル13、及びコイル13を鉄心12のスロット溝14に固定するウェッジ締結機構16aを備えたパーツコイル17と、所定数のパーツコイル17を磁極形成方向に揃えて並べるベース部材18と、ベース部材18に並べられた所定数の鉄心12を固定するクランプ機構19とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続鋳造設備に設置されるリニア型電磁撹拌装置に関する。

【背景技術】

【0002】

従来、連続鋳造設備には、鋳片の品質向上を目的として、鋳型部や二次冷却帯部に電磁撹拌装置が設置されている。図6に示すように、所定長さの鉄心50と、鉄心50に設けられた複数のスロット溝51にそれぞれ組み込まれるリング状のコイル52と、鉄心のスロット溝51に組み込まれたコイル52を固定するウェッジ54とを備えたリニア型電磁撹拌装置(以下、単に「電磁撹拌装置」ともいう)55が知られている(例えば、特許文献1参照)。

【0003】

【特許文献1】実開昭63−53348号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、電磁撹拌装置55は、内側に設置されたコイル52単体を破損等で取り替える場合に、その外側のコイル52も取り外す必要があり、補修には時間及び費用がかかるという問題があった。また、鉄心50の長さが決まっているため、連続鋳造設備で製造するスラブ等の鋳片の幅に応じて、電磁撹拌装置55の長さを変更することは不可能であり、鋳片幅が変わった場合、新たに電磁撹拌装置を作り替える必要があった。

【0005】

本発明はかかる事情に鑑みてなされたもので、コイルの補修が容易にできると共に、製造する鋳片に対応して長さを変更可能なリニア型電磁撹拌装置を提供することを目的とする。

【0006】

前記目的に沿う本発明に係るリニア型電磁撹拌装置は、連続鋳造設備の鋳型部及び二次冷却帯部のいずれか一方又は双方に設置される移動磁界を利用したリニア型電磁撹拌装置において、

両極に磁極を形成するスロット溝を備えた鉄心、該鉄心のスロット溝に組み込まれるリング状のコイル、及び該コイルを前記鉄心のスロット溝に固定するウェッジ締結機構を備えたパーツコイルと、

所定数の前記パーツコイルを磁極形成方向に揃えて並べるベース部材と、

前記ベース部材に並べられた前記所定数の鉄心を固定するクランプ機構とを有する。

【0007】

本発明に係るリニア型電磁撹拌装置において、前記鉄心には1又は2の前記スロット溝を設けることもできる。

【発明の効果】

【0008】

請求項1及び2に記載のリニア型電磁撹拌装置においては、鉄心、コイル、及びウェッジ締結機構を備えたパーツコイルを所定数磁極形成方向に揃えて並べパーツコイルの鉄心同士をクランプ機構で一体化して組み立てているので、組立後、再度パーツコイルを分解可能で、例えば、コイルが破損した場合、破損したコイルが含まれるパーツコイルのみを取り替えるだけで容易に電磁撹拌装置の補修ができる。更に、製造する鋳片の長さに対応するようにパーツコイルの数を変えて連接し、電磁撹拌装置の長さを変更することができる。

特に、請求項2記載のリニア型電磁撹拌装置においては、鉄心に1又は2のスロット溝が設けられているので、パーツコイルがコンパクトになり、取り扱い易くなる。

【発明を実施するための最良の形態】

【0009】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

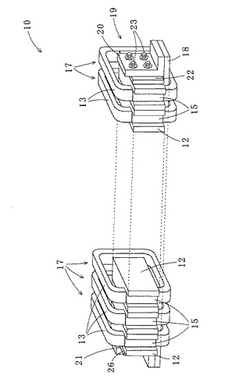

ここで、図1は本発明の第1の実施の形態に係るリニア型電磁撹拌装置の説明図、図2は同リニア型電磁撹拌装置のパーツコイルの説明図、図3は同リニア型電磁撹拌装置のクランプ機構の説明図、図4は同リニア型電磁撹拌装置の変形例に係るパーツコイルの説明図、図5は本発明の第2の実施の形態に係るリニア型電磁撹拌装置の説明図である。

【0010】

図1〜図3を参照して、本発明の第1の実施の形態に係るリニア型電磁撹拌装置10について説明する。

リニア型電磁撹拌装置(以下、単に「電磁撹拌装置」ともいう)10は、図示しない連続鋳造設備の鋳型部又は二次冷却帯部、あるいは両方に設置され、移動磁界(電磁力)によって溶鋼流を起こして溶鋼を攪拌する装置であって、攪拌によって溶鋼内のガスや介在物等を浮上させ、溶鋼内の不純物を低減させて、鋼片の品質を向上させるものである。

【0011】

図2に示すように、電磁撹拌装置10は、両極に磁極を形成するスロット溝14を備えた鉄心12と、鉄心12のスロット溝14に組み込まれるリング状のコイル13と、コイル13を鉄心12のスロット溝14に固定するウェッジ締結機構16aを備えたパーツコイル17を有している。複数の鉄心片11を積層して形成された鉄心12には、コイル13を組み込むためのスロット溝14と、スロット溝14に取り込まれたコイル13を固定するくさび状のウェッジ片15を差し込むためのウェッジ溝16とが設けられている。ここで、ウェッジ片15及びウェッジ溝16によってウェッジ締結機構16aが構成されている。

【0012】

また、電磁撹拌装置10は、磁極形成方向に揃えて並べられた所定数(例えば、3相の場合は3の整数倍、2相の場合は2の整数倍)の個数のパーツコイル17の連接する鉄心12を下側から支持する板状のベース部材18を備えている。ベース部材18は、連続鋳造装置で製造される鋳片の幅によって所定の長さとなっている。

【0013】

更に、電磁撹拌装置10は、ベース部材18上に並べられた所定数の鉄心12を固定するクランプ機構19を備えている。クランプ機構19は、ベース部材18の両端部に図示しないボルトで固定された正面視してL字状の固定部材20、21を有している。固定部材20、21のパーツコイル17側には、それぞれ当て板22、26が配置され、ナット25がそれぞれ取付けられた4本のボルト23を固定部材20に設けた雌ねじ24に挿入してねじ込むことにより、当て板22をパーツコイル17側に押圧し、当て板26と当て板22の間に並べられたパーツコイル17の鉄心12を一体的に連接固定している。

【0014】

以上のように、複数のパーツコイル17の鉄心12が組み立てられて一体化しているので、リニア型電磁撹拌装置10は、例えば、コイル13が破損した場合、ボルト23を緩めて、ベース部材18から破損したコイル13を含むパーツコイル17のみを取り除き、新しいパーツコイルと取り替えるだけで容易に補修できる。また、連続鋳造設備で製造する鋳片の幅に対応した長さのベース部18を使用し、該ベース部材18の両端に取付けられた固定部材20、21の間に配置するパーツコイル17の数を変えることによって、電磁撹拌装置10の長さを容易に変更することができる。これらによって、補修に時間及び費用がかからず、製造する鋳片の長さによって電磁撹拌装置を作り替える必要がなくなる。

【0015】

図4を参照して、変形例に係るパーツコイル27について説明する。

パーツコイル27は、鉄心12よりも幅広の鉄心28を有し、鉄心28には2つのコイル13を組み込むためにスロット溝29が2つ形成されている。各スロット溝29に取り込まれたコイル13はそれぞれウェッジ片15及びウェッジ溝30からなるウェッジ締結機構31によって固定されている。また、2つのウェッジ溝30によって形成される3つの磁極部32〜34の磁極形成方向の幅は中央の磁極部33(幅2L)が両側の磁極部32、34(幅L)の2倍となっており、パーツコイル27を磁極形成方向に並べて鉄心28を連接させた場合に磁極部の幅が一定となるようにしている。また、パーツコイル27とパーツコイル17を混合して使用することもでき、パーツコイル17のスロット溝14によって形成される2つの磁極部35の磁極形成方向の幅をLとする。

【0016】

次に、図5を参照して、本発明の第2の実施の形態に係るリニア型電磁撹拌装置(以下、単に「電磁撹拌装置」ともいう)40について説明する。なお、リニア型電磁撹拌装置10と同一の構成要素については同一の番号を付してその詳しい説明を省略する。

電磁撹拌装置40においては、ベース部材18に並べられた所定数の鉄心12を固定するクランプ機構44が、ベース部材18の両端に固定され正面視してコ字状の固定部材41、42と、ベース部材18と対向して平行配置され、図示しないボルトでその両端部が固定部材41、42の上端部にねじ止めされるアップ部材43を有している点が、電磁撹拌装置10と異なっている。

【0017】

ここで、固定部材41には、当て板22を介して所定数のパーツコイル17の鉄心12を押圧固定する複数、例えば、4本のボルト23用の雌ねじ45が形成されている。ベース部材18の両端の固定部材41、42の間に、当て板22、26を介して、所定数のパーツコイル17を配置し、ボルト23にナット25を取付けた状態で、固定部材41の雌ねじ45に挿入してねじ止めしてパーツコイル17の鉄心12をベース部材18上に連接して固定し、更に、ボルトで固定部材41、42にアップ部材43を取付ける。これにより、パーツコイル17の鉄心12を強固にクランプすることができる。

【0018】

本発明は、前記した実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲での変更は可能であり、例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組み合わせて本発明のリニア型電磁撹拌装置を構成する場合も本発明の権利範囲に含まれる。

例えば、前記実施の形態のリニア型電磁撹拌装置において、クランプ機構は、ベース部材に取付けた正面視してL字状又はコ字状の固定部材を有したが、ベース部材の一端部又は両端部を垂直に折り曲げて、ベース部材を所定長さに形成してもよい。また、ベース部材に所定の間隔に固定部材を取付ける雌ねじを設け、ベース部材に配置されるパーツコイルの数を変えて、電磁撹拌装置を形成してもよい。

【図面の簡単な説明】

【0019】

【図1】本発明の第1の実施の形態に係るリニア型電磁撹拌装置の説明図である。

【図2】同リニア型電磁撹拌装置のパーツコイルの説明図である。

【図3】同リニア型電磁撹拌装置のクランプ機構の説明図である。

【図4】同リニア型電磁撹拌装置の変形例に係るパーツコイルの説明図である。

【図5】本発明の第2の実施の形態に係るリニア型電磁撹拌装置の説明図である。

【図6】従来例に係るリニア型電磁撹拌装置の説明図である。

【符号の説明】

【0020】

10:リニア型電磁撹拌装置、11:鉄心片、12:鉄心、13:コイル、14:スロット溝、15:ウェッジ片、16:ウェッジ溝、16a:ウェッジ締結機構、17:パーツコイル、18:ベース部材、19:クランプ機構、20、21:固定部材、22:当て板、23:ボルト、24:雌ねじ、25:ナット、26:当て板、27:パーツコイル、28:鉄心、29:スロット溝、30:ウェッジ溝、31:ウェッジ締結機構、32〜35:磁極部、40:リニア型電磁撹拌装置、41、42:固定部材、43:アップ部材、44:クランプ機構、45:雌ねじ

【技術分野】

【0001】

本発明は、連続鋳造設備に設置されるリニア型電磁撹拌装置に関する。

【背景技術】

【0002】

従来、連続鋳造設備には、鋳片の品質向上を目的として、鋳型部や二次冷却帯部に電磁撹拌装置が設置されている。図6に示すように、所定長さの鉄心50と、鉄心50に設けられた複数のスロット溝51にそれぞれ組み込まれるリング状のコイル52と、鉄心のスロット溝51に組み込まれたコイル52を固定するウェッジ54とを備えたリニア型電磁撹拌装置(以下、単に「電磁撹拌装置」ともいう)55が知られている(例えば、特許文献1参照)。

【0003】

【特許文献1】実開昭63−53348号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、電磁撹拌装置55は、内側に設置されたコイル52単体を破損等で取り替える場合に、その外側のコイル52も取り外す必要があり、補修には時間及び費用がかかるという問題があった。また、鉄心50の長さが決まっているため、連続鋳造設備で製造するスラブ等の鋳片の幅に応じて、電磁撹拌装置55の長さを変更することは不可能であり、鋳片幅が変わった場合、新たに電磁撹拌装置を作り替える必要があった。

【0005】

本発明はかかる事情に鑑みてなされたもので、コイルの補修が容易にできると共に、製造する鋳片に対応して長さを変更可能なリニア型電磁撹拌装置を提供することを目的とする。

【0006】

前記目的に沿う本発明に係るリニア型電磁撹拌装置は、連続鋳造設備の鋳型部及び二次冷却帯部のいずれか一方又は双方に設置される移動磁界を利用したリニア型電磁撹拌装置において、

両極に磁極を形成するスロット溝を備えた鉄心、該鉄心のスロット溝に組み込まれるリング状のコイル、及び該コイルを前記鉄心のスロット溝に固定するウェッジ締結機構を備えたパーツコイルと、

所定数の前記パーツコイルを磁極形成方向に揃えて並べるベース部材と、

前記ベース部材に並べられた前記所定数の鉄心を固定するクランプ機構とを有する。

【0007】

本発明に係るリニア型電磁撹拌装置において、前記鉄心には1又は2の前記スロット溝を設けることもできる。

【発明の効果】

【0008】

請求項1及び2に記載のリニア型電磁撹拌装置においては、鉄心、コイル、及びウェッジ締結機構を備えたパーツコイルを所定数磁極形成方向に揃えて並べパーツコイルの鉄心同士をクランプ機構で一体化して組み立てているので、組立後、再度パーツコイルを分解可能で、例えば、コイルが破損した場合、破損したコイルが含まれるパーツコイルのみを取り替えるだけで容易に電磁撹拌装置の補修ができる。更に、製造する鋳片の長さに対応するようにパーツコイルの数を変えて連接し、電磁撹拌装置の長さを変更することができる。

特に、請求項2記載のリニア型電磁撹拌装置においては、鉄心に1又は2のスロット溝が設けられているので、パーツコイルがコンパクトになり、取り扱い易くなる。

【発明を実施するための最良の形態】

【0009】

続いて、添付した図面を参照しつつ、本発明を具体化した実施の形態につき説明し、本発明の理解に供する。

ここで、図1は本発明の第1の実施の形態に係るリニア型電磁撹拌装置の説明図、図2は同リニア型電磁撹拌装置のパーツコイルの説明図、図3は同リニア型電磁撹拌装置のクランプ機構の説明図、図4は同リニア型電磁撹拌装置の変形例に係るパーツコイルの説明図、図5は本発明の第2の実施の形態に係るリニア型電磁撹拌装置の説明図である。

【0010】

図1〜図3を参照して、本発明の第1の実施の形態に係るリニア型電磁撹拌装置10について説明する。

リニア型電磁撹拌装置(以下、単に「電磁撹拌装置」ともいう)10は、図示しない連続鋳造設備の鋳型部又は二次冷却帯部、あるいは両方に設置され、移動磁界(電磁力)によって溶鋼流を起こして溶鋼を攪拌する装置であって、攪拌によって溶鋼内のガスや介在物等を浮上させ、溶鋼内の不純物を低減させて、鋼片の品質を向上させるものである。

【0011】

図2に示すように、電磁撹拌装置10は、両極に磁極を形成するスロット溝14を備えた鉄心12と、鉄心12のスロット溝14に組み込まれるリング状のコイル13と、コイル13を鉄心12のスロット溝14に固定するウェッジ締結機構16aを備えたパーツコイル17を有している。複数の鉄心片11を積層して形成された鉄心12には、コイル13を組み込むためのスロット溝14と、スロット溝14に取り込まれたコイル13を固定するくさび状のウェッジ片15を差し込むためのウェッジ溝16とが設けられている。ここで、ウェッジ片15及びウェッジ溝16によってウェッジ締結機構16aが構成されている。

【0012】

また、電磁撹拌装置10は、磁極形成方向に揃えて並べられた所定数(例えば、3相の場合は3の整数倍、2相の場合は2の整数倍)の個数のパーツコイル17の連接する鉄心12を下側から支持する板状のベース部材18を備えている。ベース部材18は、連続鋳造装置で製造される鋳片の幅によって所定の長さとなっている。

【0013】

更に、電磁撹拌装置10は、ベース部材18上に並べられた所定数の鉄心12を固定するクランプ機構19を備えている。クランプ機構19は、ベース部材18の両端部に図示しないボルトで固定された正面視してL字状の固定部材20、21を有している。固定部材20、21のパーツコイル17側には、それぞれ当て板22、26が配置され、ナット25がそれぞれ取付けられた4本のボルト23を固定部材20に設けた雌ねじ24に挿入してねじ込むことにより、当て板22をパーツコイル17側に押圧し、当て板26と当て板22の間に並べられたパーツコイル17の鉄心12を一体的に連接固定している。

【0014】

以上のように、複数のパーツコイル17の鉄心12が組み立てられて一体化しているので、リニア型電磁撹拌装置10は、例えば、コイル13が破損した場合、ボルト23を緩めて、ベース部材18から破損したコイル13を含むパーツコイル17のみを取り除き、新しいパーツコイルと取り替えるだけで容易に補修できる。また、連続鋳造設備で製造する鋳片の幅に対応した長さのベース部18を使用し、該ベース部材18の両端に取付けられた固定部材20、21の間に配置するパーツコイル17の数を変えることによって、電磁撹拌装置10の長さを容易に変更することができる。これらによって、補修に時間及び費用がかからず、製造する鋳片の長さによって電磁撹拌装置を作り替える必要がなくなる。

【0015】

図4を参照して、変形例に係るパーツコイル27について説明する。

パーツコイル27は、鉄心12よりも幅広の鉄心28を有し、鉄心28には2つのコイル13を組み込むためにスロット溝29が2つ形成されている。各スロット溝29に取り込まれたコイル13はそれぞれウェッジ片15及びウェッジ溝30からなるウェッジ締結機構31によって固定されている。また、2つのウェッジ溝30によって形成される3つの磁極部32〜34の磁極形成方向の幅は中央の磁極部33(幅2L)が両側の磁極部32、34(幅L)の2倍となっており、パーツコイル27を磁極形成方向に並べて鉄心28を連接させた場合に磁極部の幅が一定となるようにしている。また、パーツコイル27とパーツコイル17を混合して使用することもでき、パーツコイル17のスロット溝14によって形成される2つの磁極部35の磁極形成方向の幅をLとする。

【0016】

次に、図5を参照して、本発明の第2の実施の形態に係るリニア型電磁撹拌装置(以下、単に「電磁撹拌装置」ともいう)40について説明する。なお、リニア型電磁撹拌装置10と同一の構成要素については同一の番号を付してその詳しい説明を省略する。

電磁撹拌装置40においては、ベース部材18に並べられた所定数の鉄心12を固定するクランプ機構44が、ベース部材18の両端に固定され正面視してコ字状の固定部材41、42と、ベース部材18と対向して平行配置され、図示しないボルトでその両端部が固定部材41、42の上端部にねじ止めされるアップ部材43を有している点が、電磁撹拌装置10と異なっている。

【0017】

ここで、固定部材41には、当て板22を介して所定数のパーツコイル17の鉄心12を押圧固定する複数、例えば、4本のボルト23用の雌ねじ45が形成されている。ベース部材18の両端の固定部材41、42の間に、当て板22、26を介して、所定数のパーツコイル17を配置し、ボルト23にナット25を取付けた状態で、固定部材41の雌ねじ45に挿入してねじ止めしてパーツコイル17の鉄心12をベース部材18上に連接して固定し、更に、ボルトで固定部材41、42にアップ部材43を取付ける。これにより、パーツコイル17の鉄心12を強固にクランプすることができる。

【0018】

本発明は、前記した実施の形態に限定されるものではなく、本発明の要旨を変更しない範囲での変更は可能であり、例えば、前記したそれぞれの実施の形態や変形例の一部又は全部を組み合わせて本発明のリニア型電磁撹拌装置を構成する場合も本発明の権利範囲に含まれる。

例えば、前記実施の形態のリニア型電磁撹拌装置において、クランプ機構は、ベース部材に取付けた正面視してL字状又はコ字状の固定部材を有したが、ベース部材の一端部又は両端部を垂直に折り曲げて、ベース部材を所定長さに形成してもよい。また、ベース部材に所定の間隔に固定部材を取付ける雌ねじを設け、ベース部材に配置されるパーツコイルの数を変えて、電磁撹拌装置を形成してもよい。

【図面の簡単な説明】

【0019】

【図1】本発明の第1の実施の形態に係るリニア型電磁撹拌装置の説明図である。

【図2】同リニア型電磁撹拌装置のパーツコイルの説明図である。

【図3】同リニア型電磁撹拌装置のクランプ機構の説明図である。

【図4】同リニア型電磁撹拌装置の変形例に係るパーツコイルの説明図である。

【図5】本発明の第2の実施の形態に係るリニア型電磁撹拌装置の説明図である。

【図6】従来例に係るリニア型電磁撹拌装置の説明図である。

【符号の説明】

【0020】

10:リニア型電磁撹拌装置、11:鉄心片、12:鉄心、13:コイル、14:スロット溝、15:ウェッジ片、16:ウェッジ溝、16a:ウェッジ締結機構、17:パーツコイル、18:ベース部材、19:クランプ機構、20、21:固定部材、22:当て板、23:ボルト、24:雌ねじ、25:ナット、26:当て板、27:パーツコイル、28:鉄心、29:スロット溝、30:ウェッジ溝、31:ウェッジ締結機構、32〜35:磁極部、40:リニア型電磁撹拌装置、41、42:固定部材、43:アップ部材、44:クランプ機構、45:雌ねじ

【特許請求の範囲】

【請求項1】

連続鋳造設備の鋳型部及び二次冷却帯部のいずれか一方又は双方に設置される移動磁界を利用したリニア型電磁撹拌装置において、

両極に磁極を形成するスロット溝を備えた鉄心、該鉄心のスロット溝に組み込まれるリング状のコイル、及び該コイルを前記鉄心のスロット溝に固定するウェッジ締結機構を備えたパーツコイルと、

所定数の前記パーツコイルを磁極形成方向に揃えて並べるベース部材と、

前記ベース部材に並べられた前記所定数の鉄心を固定するクランプ機構とを有することを特徴とするリニア型電磁撹拌装置。

【請求項2】

請求項1記載のリニア型電磁撹拌装置において、前記鉄心には1又は2の前記スロット溝が設けられていることを特徴とするリニア型電磁撹拌装置。

【請求項1】

連続鋳造設備の鋳型部及び二次冷却帯部のいずれか一方又は双方に設置される移動磁界を利用したリニア型電磁撹拌装置において、

両極に磁極を形成するスロット溝を備えた鉄心、該鉄心のスロット溝に組み込まれるリング状のコイル、及び該コイルを前記鉄心のスロット溝に固定するウェッジ締結機構を備えたパーツコイルと、

所定数の前記パーツコイルを磁極形成方向に揃えて並べるベース部材と、

前記ベース部材に並べられた前記所定数の鉄心を固定するクランプ機構とを有することを特徴とするリニア型電磁撹拌装置。

【請求項2】

請求項1記載のリニア型電磁撹拌装置において、前記鉄心には1又は2の前記スロット溝が設けられていることを特徴とするリニア型電磁撹拌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−289476(P2006−289476A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2005−117052(P2005−117052)

【出願日】平成17年4月14日(2005.4.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成17年4月14日(2005.4.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(390022873)日鐵プラント設計株式会社 (275)

【出願人】(306022513)新日鉄エンジニアリング株式会社 (897)

【Fターム(参考)】

[ Back to top ]