リフト式高所作業床及びリフト式高所作業床を使用した高所作業方法

【課題】本発明は、高所作業を効率よく行うことができるリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法を提供する。

【解決手段】本発明のリフト式高所作業床10によれば、多数の作業者が搭乗して高所作業を行うことができるように、作業床12と作業床14を有している。作業床12は、コモンベース32に搭載されたリフタ18、18によって昇降され、作業床14も同様にコモンベース32に搭載されたリフタ20、20によって昇降されて、作業床12、及び作業床14に搭乗した作業者が高さに応じた高所作業を効率よく行う。作業床12と作業床14とをリンク機構のバー22、22によって連結し、作業床12、及び作業床14の各々の油圧シリンダ28、30のほぼ同寸法の沈みにアーム22、22を追従動作させることにより、作業床12及び作業床14を、各々の油圧シリンダ28、30によって概水平面を維持させる。

【解決手段】本発明のリフト式高所作業床10によれば、多数の作業者が搭乗して高所作業を行うことができるように、作業床12と作業床14を有している。作業床12は、コモンベース32に搭載されたリフタ18、18によって昇降され、作業床14も同様にコモンベース32に搭載されたリフタ20、20によって昇降されて、作業床12、及び作業床14に搭乗した作業者が高さに応じた高所作業を効率よく行う。作業床12と作業床14とをリンク機構のバー22、22によって連結し、作業床12、及び作業床14の各々の油圧シリンダ28、30のほぼ同寸法の沈みにアーム22、22を追従動作させることにより、作業床12及び作業床14を、各々の油圧シリンダ28、30によって概水平面を維持させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法に係り、特にクリーンルームの天井構造物を構築する際に使用されるリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法に関する。

【背景技術】

【0002】

天井の高い大規模生産建築物であるクリーンルームの天井構築作業は、一般的に以下の手順で行われる。まず、天井作業で最も高所の作業、すなわち、建屋の天井の大梁に藤棚(チャンネル)を吊りボルトによって支持させる作業と、吊りボルトによって支持された前記藤棚に天井用断熱パネルを敷設する作業とが行われる。次に、一段下がった位置で、電気ケーブル、配管、及びドライコイル等の設備機器を設置する作業が行われる。次いで、更に一段下がった位置で、システム天井フレームを構築する作業、及びこのシステム天井フレームにファンフィルタユニットを設置する作業が行われ、その後、もう一段下がった位置で、前記システム天井フレームに半閉止板を設置する作業、及びシステム天井フレームにファンフィルタユニットを設置する作業が必要に応じて行われる。

【0003】

以上の如く、作業高さを4段階に分けて行う上記手順に従って前記作業を実施することによりクリーンルームの天井部が完成される。なお、前述したシステム天井フレームの構造については、本願出願人から特許文献1により提案され、前述した半閉止板についても本願出願人から特許文献2により提案されている。

【0004】

従来、このようなクリーンルームの高所作業は、特許文献3に開示されているような、リフタと称される昇降機構付きの一人乗り用高所作業台を使用することにより実施されていた。

【特許文献1】特開2003−74933号公報

【特許文献2】特開2002−89919号公報

【特許文献3】特開平6−64898号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献3の高所作業台のように従来使用されるリフト式高所作業床は、作業者が搭乗する作業床の大きさが作業者1〜2人に対応する大きさでしかなく、このため、高所作業効率が悪いという欠点があった。また、従来のリフト式高所作業床を用いて高所作業効率を向上させるためには、複数台のリフト式高所作業床を用いるしかなく、これでは、建屋床上に複数台のリフト式高所作業床が乱立することになり、建屋床における建築作業に悪影響を与えるという問題があった。

【0006】

本発明は、このような事情に鑑みてなされたもので、高所作業を効率よく行うことができるリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、前記目的を達成するために、第1の作業床の裏面に第1の昇降機構が配置され、第2の作業床の裏面に第2の昇降機構が配置され、第1の作業床と第2の作業床とがリンク機構により連結されることにより、第1の昇降機構用のシリンダの沈み、及び第2の昇降機構用のシリンダの沈みに前記リンク機構が追従動作されて、第1の作業床及び第2の作業床は、前記各々の昇降機構用シリンダにより概水平面を維持して昇降移動され、第1の昇降機構及び第2の昇降機構が共通のベース上に搭載され、該ベース下部には建屋床との間に転動体が配置されることにより走行移動可能に構成されたことを特徴としている。

【0008】

請求項1に記載の発明によれば、多数の作業者が搭乗して高所作業を行うことができるように、第1の作業床と第2の作業床を有している。また、第1の作業床は、共通のベースに搭載された第1の昇降機構によって昇降され、第2の作業床は、前記ベースに搭載された第2の昇降機構によって昇降されて、第1の作業床及び第2の作業床に搭乗した作業者が高さに応じた高所作業を効率よく行う。更に、第1の作業床と第2の作業床とをリンク機構によって連結し、第1の作業床及び第2の作業床の各々の昇降機構用シリンダの沈みの差に前記リンク機構を追従動作させることにより、第1の作業床及び第2の作業床を、各々の昇降機構用シリンダによって概水平面を維持させた。更にまた、前記ベースの下部に、建屋床との間に転動体を配置することによりリフト式高所作業床を走行移動可能とし、現場の作業が終了した後、次の現場に容易に移動可能とした。かかる構成により請求項1に記載のリフト式高所作業床によれば、高所作業を効率よく安全に行うことができる。

【0009】

請求項2に記載の発明は、請求項1において、前記第1の昇降機構及び前記第2の昇降機構は夫々一対配置されるとともに、該一対の第1の昇降機構と前記第1の作業床との間、及び該一対の第2の昇降機構と前記第2の作業床との間には、ピン連結構造によって第1の作業床及び第2の作業床を第1の水平軸回りに揺動自在に連結する第1の揺動連結部が夫々設けられていることを特徴としている。

【0010】

請求項2に記載の発明によれば、第1の昇降機構及び第2の昇降機構を夫々一対配置することにより、第1の作業床、第2の作業床を安定して昇降させることができる。また、一対の第1の昇降機構と第1の作業床との間、及び一対の第2の昇降機構と第2の作業床との間に、ピン連結構造によって第1の作業床及び第2の作業床を第1の水平軸回りに揺動自在に連結する第1の揺動連結部を夫々設けている。これにより、一対の第1の昇降機構の各々のシリンダに沈みの差が生じても、また、一対の第2の昇降機構の各々のシリンダに沈みの差が生じても、第1の揺動連結部によってその差を吸収できる。シリンダの沈み量を制御することは非常に困難であり、沈み量に差が生じた場合、第1の揺動連結部を有しない構造であると、昇降機構と作業床との連結部に応力が集中し破損する場合がある。これに対して、請求項2の構造であれば、前記応力集中を防止でき、昇降機構と作業床との連結部が破損することはない。

【0011】

請求項3に記載の発明は、請求項2において、前記一対の第1の昇降機構と前記第1の揺動連結部との間、及び前記一対の第2の昇降機構と前記第1の揺動連結部との間には、ピン連結構造によって第1の作業床及び第2の作業床を、前記第1の水平軸に対して直交する第2の水平軸回りに揺動自在に連結する第2の揺動連結部が夫々設けられ、前記夫々の第2の揺動連結部には、前記第1の作業床及び第2の作業床を前記第2の軸回りに揺動させるアクチュエータが夫々取り付けられていることを特徴としている。

【0012】

請求項3に記載の発明によれば、一対の第1の昇降機構と第1の揺動連結部との間、及び一対の第2の昇降機構と第1の揺動連結部との間に、ピン連結構造によって第1の作業床及び第2の作業床を、第1の水平軸に対して直交する第2の水平軸回りに揺動自在に連結する第2の揺動連結部を夫々設けている。また、夫々の第2の揺動連結部に、第1の作業床及び第2の作業床を第2の水平軸回りに揺動させるアクチュエータを夫々取り付けている。第1の作業床、第2の作業床が床上の偏心荷重により第2の水平軸回りに揺動しようとした場合、第2の揺動連結部によってその揺動が許容されるので、昇降機構と作業床との連結部に応力が集中することによる連結部の破損を防止できる。また、第1の作業床及び第2の作業床が第2の水平軸回りに揺動した場合、アクチュエータを駆動して、第1の作業床及び第2の作業床を略水平に復帰させる。これにより、作業床の足場が安定する。

【0013】

請求項4に記載の発明は、請求項1、2又は3において、前記第1の作業床と第2の作業床の作業床同士の段差を検出する段差センサと、該段差センサからの段差情報に基づいて前記第1の昇降機構のシリンダ、及び/又は前記第2の昇降機構のシリンダの伸縮量を制御するシリンダ制御部が設けられたことを特徴としている。

【0014】

請求項4に記載の発明によれば、段差センサによって第1の作業床と第2の作業床の作業床同士の段差を検出し、この段差センサからの段差情報に基づいて第1の昇降機構のシリンダ、及び/又は第2の昇降機構のシリンダの伸縮量をシリンダ制御部によって制御するので、第1の作業床と第2の作業床とを常に水平に維持することができる。

【0015】

請求項5に記載の発明は、請求項4において、前記第1の作業床及び第2の作業床の建屋床に対する高さ位置を計測する距離センサが設けられ、前記シリンダ制御部は、前記距離センサからの高さ位置情報に基づいて前記第1の昇降機構のシリンダ、及び前記第2の昇降機構のシリンダの伸縮量を制御することを特徴としている。

【0016】

請求項5に記載の発明によれば、距離センサによって、第1の作業床及び第2の作業床の建屋床に対する高さ位置を計測し、この距離センサからの高さ位置情報に基づいて第1の昇降機構のシリンダ、及び第2の昇降機構のシリンダの伸縮量をシリンダ制御部が制御する。これにより、第1の作業床、第2の作業床の高さ(リフト式高所作業床の機高)が高くなり過ぎることに起因する各作業床の傾倒を防止でき、各作業床の安全性を確保できる。

【0017】

請求項6に記載の発明は、請求項3において、前記第1の作業床及び第2の作業床の各々に設けられ第1の作業床及び第2の作業床の傾斜量を検出する傾斜センサと、該傾斜センサからの傾斜情報に基づいて前記アクチュエータを制御するアクチュエータ制御部が設けられたことを特徴としている。

【0018】

請求項6に記載の発明によれば、傾斜センサによって、第1の作業床及び第2の作業床の傾斜量を検出し、この傾斜センサからの傾斜情報に基づいてアクチュエータ制御部がアクチュエータを制御する。これにより、揺動しようとする各作業床を自動で水平に維持することができるので、各作業床の安全性を確保できる。

【0019】

請求項7に記載の発明は、前記目的を達成するために、請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、作業床を一定寸法ごとに区分けした各ブロックとし、第1のブロックにおいて1台目のリフト式高所作業床が最も高所の位置(H1)で作業を行い、作業終了後、1台目のリフト式高所作業床が隣接の第2のブロックに移動して前記H1で作業するとともに、2台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H2)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第3のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第2のブロックに移動して前記H2で作業を行い、かつ、3台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H3)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第4のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第3のブロックに移動して前記H2で作業を行い、3台目のリフト式高所作業床が第2のブロックに移動して前記H3で作業を行い、かつ、4台目のリフト式高所作業床が第1のブロックおいて最も低い位置(H4)で作業を行い、上述した作業を全てのブロックにおいて順に実施することを特徴としている。

【0020】

請求項7に記載の発明の高所作業方法は、1台目のリフト式高所作業床をH1での専用作業床とし、これに後続する2台目〜4台目のリフト式高所作業床をそれぞれH2〜H4での専用作業床として、ブロック順に天井構造物を構築していく方法である。

【0021】

請求項8に記載の発明は、前記目的を達成するために、請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、第1のブロックにおいて、第1の作業床及び第2の作業床を、前記第1の昇降機構及び第2の昇降機構によって高所に位置させるとともに作業手順に従って第1の作業床及び第2の作業床の高さを徐々に低くしながら高所作業を順に行い、前記第1のブロックにおける作業終了後に、第1の昇降機構及び第2の昇降機構により第1の作業床及び第2の作業床の高さを所定の高さまで低くして、第2のブロックに移動することを特徴としている。

【0022】

請求項8に記載の発明によれば、まず、第1のブロックにおいて、第1の作業床及び第2の作業床を、第1の昇降機構及び第2の昇降機構によって高所に位置させるとともに作業手順に従って第1の作業床及び第2の作業床の高さを徐々に低くしながら高さに応じた高所作業を順に行う。そして、第1のブロックにおける作業が終了すると、第1の昇降機構及び第2の昇降機構により第1の作業床及び第2の作業床の高さを所定の高さまで低くして、リフト式高所作業床を第2のブロックに移動し、同様の作業を実施する。これにより、大面積の天井における高所作業を効率よく行うことができる。

【発明の効果】

【0023】

本発明に係るリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法によれば、従来のリフト式高所作業床と比較して高所作業を効率よく行うことができる。

【発明を実施するための最良の形態】

【0024】

以下添付図面に従って、本発明に係るリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法の好ましい実施の形態について詳説する。

【0025】

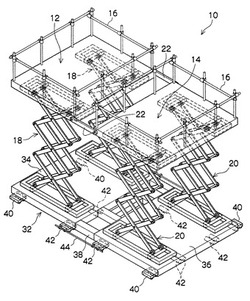

図1は、実施の形態のリフト式高所作業床10の外観斜視図であり、図2は図1に示したリフト式高所作業床10の側面図である。

【0026】

これらの図に示すリフト式高所作業床10は、例えば100m×100mの天井面積を有する大規模クリーンルームにおいて、その天井部に配置される構造物を効率よく構築するために構成された高所作業床である。また、このリフト式高所作業床10は、多数の作業者が搭乗して高所作業を行えるように、作業床(第1の作業床)12と作業床(第2の作業床)14とを有している。各々の作業床12、14は、例えば8m×10mの面積を持つ大型床であり、これらの作業床12、14の周りには手摺り16、16がそれぞれ設けられている。

【0027】

作業床12の裏面には、第1の昇降機構である屈伸構造の一対のリフタ18、18が配置され、作業床14の裏面にも同様に第2の昇降機構である屈伸構造の一対のリフタ20、20が配置されている。一対のリフタ18、18は、油圧シリンダ28、28の伸縮動作により屈伸動作され、これにより作業床12が昇降移動される。また、一対のリフタ20、20も同様に、油圧シリンダ30、30の伸縮動作により屈伸動作され、これにより作業床14が昇降移動される。なお、油圧シリンダ28、28、30、30の伸縮動作によって作業床12、及び第2の作業床14の高さが、建屋床33から2〜7.5mに設定されている。

【0028】

作業床12と作業床14は、図3に示すようにリンク機構を構成する一対のバー22、22により連結されている。すなわち、バー22の一端部がピン24を介して作業床12に揺動自在に連結され、バー22の他端部がピン26を介して作業床14に揺動自在に連結されている。これにより、一対のリフタ18、18用の油圧シリンダ28、28(図2参照)のほぼ同寸法の沈み、及び一対のリフタ20、20用の油圧シリンダ30、30(図2参照)のほぼ同寸法の沈みにバー22、22が図3の如く追従して揺動するので、作業床12及び作業床14は、各々のシリンダ28、28、30、30により概水平面を維持して昇降移動される。なお、図3は、油圧シリンダ28、28の沈み量よりも油圧シリンダ30、30の沈み量が多い場合を示し、その段差を誇張して示している。また、油圧シリンダ28、28、30、30は図2のみに示し、図1では省略している。更に、図1、図3では、作業床12と作業床14との間に隙間が形成されているが、この隙間寸法も誇張して示しており、またこの隙間を塞ぐように不図示の足場板が取り付けられている。

【0029】

一対のリフタ18、18、及び一対のリフタ20、20は、図4に示す共通のコモンベース(ベース)32上に搭載されている。このコモンベース32は、一対のリフタ18、18を搭載する矩形状のベース34と一対のリフタ20、20を搭載する矩形状のベース36とが複数本の鋼材38、38…によって連結されることにより構成されている。

【0030】

コモンベース32の下部には、建屋床33との間に駆動機構を伴った転動体40、40…が配置される。この転動体40、40…は、コモンベース32の四隅部に配置され、これらの転動体40、40…を電動駆動することにより、リフト式高所作業床10が走行移動される。また、コモンベース32と建屋床33との間には、従動回転する多数の転動体42、42…が配置される。これらの転動体42、42…は、リフタ18、18、20、20の矩形状基部の、駆動機構を伴った転動体40が配置された一隅を除く三隅に対応する位置に配置されている。また、コモンベース32の一部である鋼材38、38…を挟んで配置された両側の一対の転動体42、42は、各々の操舵部がバー材44によって固定連結され、これによって、リフト式高所作業床10の進行方向が一方向に設定されている。

【0031】

このように構成されたリフト式高所作業床10によれば、多数の作業者が搭乗して高所作業を行うことができるように、作業床12と作業床14を有している。また、作業床12は、コモンベース32に搭載された一対のリフタ18、18によって安定的に昇降され、作業床14も同様に、コモンベース32に搭載された一対のリフタ20、20によって安定的に昇降されて、作業床12及び作業床14に搭乗した多数の作業者が高所作業を効率よく行う。

【0032】

更に、作業床12と作業床14とをリンク機構のバー22、22によって連結し、作業床12及び作業床14の各々の油圧シリンダ28、28、30、30の沈みの差にバー22、22を図3の如く追従揺動させたので、作業床12及び作業床14を、各々の油圧シリンダ28、28、30、30によって概水平面を維持させることができる。このバー22、22を使用しない場合には、油圧シリンダ28、28、30、30の沈み量の差に起因して作業床12と作業床14とが傾斜するので、作業上好ましくない。

【0033】

更にまた、コモンベース32の下部に、建屋床33との間に駆動機構を伴った転動体40、40…を配置することによりリフト式高所作業床10を走行移動可能としたので、現場の作業が終了した後、次の現場に容易に走行移動することができる。以上の構成により実施の形態のリフト式高所作業床10によれば、高所作業を効率よく安全に行うことができる。

【0034】

一方、このリフト式高所作業床10は、図5に示すように一対のリフタ20、20と作業床14との連結部に、図1、2では省略したが揺動連結構造体(第1の揺動連結部)48が夫々設けられている。この揺動連結構造体48は、同軸上に配置された一対のピン46、46による連結構造によって作業床14を一対のリフタ20、20に対し、図6の水平なA軸(第1の水平軸)回りに揺動自在に連結する連結用構造体である。なお、図示していなが、一対のリフタ18、18と作業床12との間にも、同構造の揺動連結構造体48が夫々設けられている。

【0035】

このような揺動連結構造体48を有するリフト式高所作業床10によれば、油圧シリンダ20、20に沈み量に差が生じても、その差を吸収するように作業床14が図6の軸A回りに揺動する。油圧シリンダ20、20の沈み量を精細に制御し、沈み量を等しくすることは非常に困難であり、沈み量に差が生じることは否めない。揺動連結構造体48を有しない構造であると、油圧シリンダ20、20と作業床14との連結部に、前記沈み量の差に起因した応力が集中するため、前記連結部が破損する場合がある。これに対して、揺動連結構造体48を有するリフト式高所作業床10であれば、沈み量の差に応じて作業床14が図6の軸A回りに揺動するので、前記応力集中を防止でき、連結部の破損を防止できる。作業床12も同様である。

【0036】

また、実施の形態のリフト式高所作業床10は、図5、図7に示すように一対のリフタ20、20と揺動連結構造体48との間に、揺動連結構造体(第2の揺動連結部)52が夫々設けられている。この揺動連結構造体52は、同軸上に配置された一対のピン50、50による連結構造によって作業床14を一対のリフタ20、20に対し、図6の軸Aに直交する水平な軸B(第2の水平軸)回りに揺動自在に連結する連結用構造体である。更に、夫々の揺動連結構造体52には、作業床14を、軸B回りに揺動させる油圧シリンダ(アクチュエータ)54が夫々取り付けられている。なお、図示していないが、一対のリフタ18、18と揺動連結構造体48との間にも、同構造の揺動連結構造体52、及び油圧シリンダ54が夫々設けられている。

【0037】

この揺動連結構造体52を有するリフト式高所作業床10によれば、作業床14が床上の偏心荷重により軸B回りに揺動しようとした場合、揺動連結構造体52によってその揺動が許容されるので、リフタ20、20と作業床14との連結部に応力が集中することによる連結部の破損を防止できる。また、作業床14が軸B回りに大きく揺動した場合、油圧シリンダ54を駆動して、作業床14を略水平に復帰させる。これにより、作業床14の足場が安定する。

【0038】

具体的な構成は図7に示すように、揺動連結構造体52を構成するフレーム56の一端に、揺動連結構造体48を構成するフレーム58の一端がピン50、50により、軸B回りに揺動自在に連結されている。また、油圧シリンダ54はフレーム56の他端の上部に固定され、そのピストン55がフレーム58の他端の下部に固定されている。したがって、ピストン55を伸縮させることにより、フレーム58がピン50、50(軸B)回りに揺動するので、ピストン55の伸縮量を調整することにより、作業床14を略水平に復帰させることができる。なお、リフタ20の上部ピン21を支持する軸受23は、フレーム56の下部に形成されたレール(不図示)に矢印方向に移動自在に嵌合され、リフタ20の昇降動作に連動して前記レールに沿って摺動される。

【0039】

ところで、このリフト式高所作業床10には、作業床12と作業床14の作業床同士の段差を検出する段差センサが設けられている。この段差センサは、図6に示すように、作業床12に設けられた投光部60と、作業床14に設けられた受光部62とから構成されている。受光部62は、作業床12と作業床14とが同一高さ位置にあるときに、投光部60に対向する位置に設定されている。また、投光部60から投光された赤外線の受光位置を示す情報が受光部62から出力されるシリンダ制御部64が設けられている。このシリンダ制御部64は、前記受光位置を示す情報に基づいて油圧シリンダ28、28、30、30の伸縮量を制御する。例えば、シリンダ制御部64は、受光位置が基準位置(作業床12と作業床14とが同一高さにある位置)よりも高い位置情報が受光部62から出力されると、作業床14の高さが作業床12の高さよりも低いと判断し、作業床14を上昇させるように油圧シリンダ30、30の各電磁弁を開放制御する。そして、受光位置が基準位置に合致した位置情報が受光部62から出力されると、作業床14の高さが作業床12の高さと一致したと判断し、油圧シリンダ30、30の各電磁弁を閉成制御する。これとは反対に、作業床12を下降させるように油圧シリンダ28、28の各電磁弁を開放制御し、受光位置が基準位置に合致した位置情報が受光部62から出力されると、作業床12の高さが作業床14の高さと一致したとシリンダ制御部64が判断し、油圧シリンダ28、28の各電磁弁を閉成制御してもよい。これにより、作業床12と作業床14とを常に水平に維持することができる。

【0040】

また、このリフト式高所作業床10には、図2の如く作業床12及び作業床14の建屋床33に対する高さ位置を計測する距離センサ68が設けられている。この距離センサ68は、建屋床33に向けて超音波を発射する発射部と、建屋床33から反射した超音波を受信する受信部と、発射部から発射された超音波が建屋床33に反射して受信部で受信するまでの時間を測定することにより距離を演算する演算部とから構成されている。

【0041】

この距離センサ68からの高さ位置情報に基づいて、シリンダ制御部64は、油圧シリンダ18、18、20、20の伸縮量を制御する。例えば、シリンダ制御部64には、作業床12、及び作業床14の安全率を考慮した最大高さ(リフト式高所作業床の最大機高)が記憶されており、距離センサ68から出力される高さ位置情報が、前記最大高さとなった際に油圧シリンダ18、18、20、20の伸長動作を強制的に停止させる。これにより、作業床12、作業床14の高さ(リフト式高所作業床の機高)が高くなり過ぎることに起因する作業床12、14の傾倒を防止でき、作業床12、14の安全性を確保できる。

【0042】

更に、このリフト式高所作業床10には、図2の如く作業床12、及び作業床14の傾斜量を検出する傾斜センサ70が作業床12、及び作業床14に設けられている。また、傾斜センサ70からの前記傾斜量を示す情報が出力されるシリンダ制御部72が設けられている。このシリンダ制御部72は、前記傾斜量を示す情報に基づいて、図5に示した油圧シリンダ54、54の伸縮量を制御する。すなわち、シリンダ制御部72は、揺動しようとする各作業床12、14を自動で水平に維持するように油圧シリンダ54、54の伸縮量を制御する。これにより、作業床12、14は常に水平に維持されるので、作業床12、14の安全性を確保できる。

【0043】

次に、リフト式高所作業床10を使用した高所作業方法の一例を図8〜図12を参照しながら説明する。なお、図8〜図11では、一人の作業者を図示しているが、多数の作業者がその作業高さに応じた作業を行っている。

【0044】

まず、図8に示すように作業床12、14を上昇させて、天井作業で最も高所(H1)の作業、すなわち、建屋の天井の大梁74に藤棚76を吊りボルト78、78…を介して支持させる作業と、吊りボルト78、78…によって支持された藤棚76に天井用断熱パネル80を敷設する作業とを行う。

【0045】

次に、上記作業が終了すると、作業床12、14を図9に示すように一段約1.5m下降させ、この位置(H2)でドライコイル82、配管84、及びダクト86等の設備機器を設置する作業を行う。

【0046】

次いで、上記作業が終了すると、作業床12、14を図10に示すように更に一段下降させ、この位置(H3)で大梁74に支持された吊りロッド88にシステム天井フレーム90を構築する作業、及びこのシステム天井フレーム90にファンフィルタユニット92、92…を設置する作業を行う。なお、吊りロッド88は長さ方向において2分割されており、上部を構成する上ロッドは、前記藤棚76を吊りボルト78に支持させる前工程で大梁74に固定され、下部を構成する下ロッドがこの工程で前記上ロッドにボルト等によって連結される。

【0047】

その後、上記作業が終了すると、作業床12、14を図11の如くもう一段下降させ、この位置(H4)でシステム天井フレーム90の必要に応じた位置に半閉止板94、94…を設置する作業、及びシステム天井フレーム90にファンフィルタユニット92、92…を設置する作業を必要に応じて行う。半閉止板とは、一定圧がクリーンルームから天井裏空間に向けて作用した際に、その圧力で天井裏空間に向けて持ち上がり、クリーンルームの気流を天井裏空間に逃がす構造のシステム天井取付用板である。

【0048】

以上の如く、作業高さを4段階に分けて行う上記手順に従って前記作業を実施することによりクリーンルームの天井部が効率よく完成される。

【0049】

図12は、リフト式高所作業床10を使用したクリーンルームの天井構造物の構築方法の一例を示した説明図である。

【0050】

この構築方法はクリーンルームの天井面を(実際は数十ブロックに区分けして作業するが、ここでは例として)36ブロックに分割して、4台のリフト式高所作業床10、10…で作用を行う場合について説明する。4台のリフト式高所作業床10、10…を使用して、図12の右上の1ブロックから左下最後の36ブロックの作業を順次に行う場合を示す。

【0051】

すなわち、図12(A)で示すように、1ブロックにおいて1台目のリフト式高所作業床10が最も高所の位置(H1)で作業を行う。作業終了後、図12(B)で示すように、1台目のリフト式高所作業床10が次の2ブロックに移動して高さH1を維持したまま作業するとともに、2台目のリフト式高所作業床10が1ブロックにおいて次の高さ位置(H2)で作業を行う。作業終了後、図12(C)で示すように、1台目のリフト式高所作業床10が3ブロックに移動して高さH1を維持したまま作業し、2台目のリフト式高所作業床10が2ブロックに移動して高さH2を維持したまま作業を行い、かつ、3台目のリフト式高所作業床10が1ブロックにおいて次の高さ位置(H3)で作業を行う。作業終了後、図12(D)で示すように、1台目のリフト式高所作業床10が4ブロックに移動して高さH1を維持したまま作業し、2台目のリフト式高所作業床10が3ブロックに移動して高さH2を維持したまま作業を行い、3台目のリフト式高所作業床10が2ブロックに移動して高さH3を維持したまま作業を行い、かつ、4台目のリフト式高所作業床10が1ブロックおいて最も低い位置(H4)で作業を行う。縦一列計6ブロックの作業が終了したリフト式高所作業床10は、隣の列のブロックに移動し、上述した同様の作業を全36ブロックにおいて実施する。

【0052】

この構築方法は、1台目のリフト式高所作業床10を高さH1での専用作業床とし、これに後続する2台目〜4台目のリフト式高所作業床10、10…をそれぞれ高さH2〜H4での専用作業床として、ブロック順に天井構造物を構築していく例である。

【0053】

図13には、リフト式高所作業床10の床面積に対応させてクリーンルームの天井面を、例として縦A、B、C、D、E…列、横a、b、c、d…列の多数のブロックに区分けし、縦A列目の横a、b、c、d…列の複数のブロックに例えば4台のリフト式高所作業床10、10…を並べて配置した図が示されている。縦A列目の横a、b、c、d…列の複数のブロックにおいて、上述した4段階の作業をリフト式高所作業床10、10…を使用して実施する。各々がその高さの作業が終了すると、次に、縦B列目の横a、b、c、d…列の複数のブロックにリフト式高所作業床10を移動する。移動する際には、リフト式高所作業床10を移動時に安全を確保できる位置まで予め下降移動させる。そして、縦B列目の横a、b、c、d…列の複数のブロックにリフト式高所作業床10が移動すると、作業床12、14を上昇させて、そのブロックにおいて前述した4段階の作業を繰り返し行う。安全確保のため移動時に作業床を降下させることは、図12に示した方法の場合も同様である。このように多数台(例えば4台)のリフト式高所作業床10、10…を横一列に並べて順次作業を行い、そのブロックの作業が終了すると次のブロックの作業を行うように移動して全てのブロックの作業を行う。このように多数台(例えば4台)のリフト式高所作業床10、10…を使用してブロックに区分けした作業を実施することにより、大面積の天井であっても天井構築作業を効率よく行うことができる。

【0054】

具体的に以下説明する。なお、図12は右上から作業を開始するとしたが、変形例として図13は左上から作業を開始するものとする。ブロックAaにおいて1台のリフト式高所作業床10が最も高い位置(H1とする)で作業を行い、その同じ場所で次の高さ位置(H2)で作業を行い、更に同じ場所で次の高さ位置(H3)、そして更に次の高さ位置(H4)での作業を行う。この後、ブロックBaに移動する。ブロックAaの高さH1〜H4での作業中、隣のブロックAb、Ac、Adにおいても例えば4台のリフト式高所作業床10、10…が各々同時期同高さH1〜H4で作業を行う。すなわち、この時、ブロックAa、Ab、Ac、Adでは横方向に同じ高さで同様の作業が行われる。そして、ほぼ同時終了後、複数台のリフト式高所作業床10、10…がブロックBa、Bb、Bc、Bdに移動し、ここで同様の作業を行い、上述した作業を繰り返し行う。図12で説明した方法と異なり、この方法は各々のブロックにおいて高さH1、H2、H3、H4と同じ場所で高さを変え、その隣のブロックにおいても同時期同じ高さで作業する。この方法は、図13の左右方向に例えば長手ダクトを、藤棚76からの接合部を減らして施工したい場合により効率的である。

【図面の簡単な説明】

【0055】

【図1】実施の形態のリフト式高所作業床を示した全体斜視図

【図2】図1に示したリフト式高所作業床の側面図

【図3】リフト式高所作業床の作業床がリンク機構のバーによって連結された説明図

【図4】リフト式高所作業床のコモンベースを示した平面図

【図5】リフト式高所作業床のリフタ構造を示した要部斜視図

【図6】リフト式高所作業床の作業床の揺動方向を示した説明図

【図7】リフト式高所作業床の作業床とリフタとの揺動連結構造を示した側面図

【図8】リフト式高所作業床による作業手順を示した説明図

【図9】リフト式高所作業床による作業手順を示した説明図

【図10】リフト式高所作業床による作業手順を示した説明図

【図11】リフト式高所作業床による作業手順を示した説明図

【図12】4台のリフト式高所作業床を使用したクリーンルームの天井構造物の構築方法を示した説明図

【図13】クリーンルームの天井面を多数のブロックに区分けして天井作業を行う一例を示した説明図

【符号の説明】

【0056】

10…リフト式高所作業床、12、14…作業床、16…手摺り、18、20…リフタ、22…バー、24、26…ピン、28、30…油圧シリンダ、32…コモンベース、34、36…ベース、38…鋼材、40…駆動機構を伴った転動体、42…従動回転する転動体、44…バー材、46…ピン、48…第1の揺動連結構造体、50…ピン、52…第2の揺動連結構造体、54…油圧シリンダ、56、58…フレーム、60…投光部、62…受光部、64…シリンダ制御部、68…距離センサ、70…傾斜センサ、72…シリンダ制御部、74…大梁、76…藤棚、78…吊りボルト、80…天井用断熱パネル、82…ドライコイル、84…電気ケーブル、86…配管、88…吊りロッド、90…システム天井フレーム、92…ファンフィルタユニット、94…半閉止板

【技術分野】

【0001】

本発明はリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法に係り、特にクリーンルームの天井構造物を構築する際に使用されるリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法に関する。

【背景技術】

【0002】

天井の高い大規模生産建築物であるクリーンルームの天井構築作業は、一般的に以下の手順で行われる。まず、天井作業で最も高所の作業、すなわち、建屋の天井の大梁に藤棚(チャンネル)を吊りボルトによって支持させる作業と、吊りボルトによって支持された前記藤棚に天井用断熱パネルを敷設する作業とが行われる。次に、一段下がった位置で、電気ケーブル、配管、及びドライコイル等の設備機器を設置する作業が行われる。次いで、更に一段下がった位置で、システム天井フレームを構築する作業、及びこのシステム天井フレームにファンフィルタユニットを設置する作業が行われ、その後、もう一段下がった位置で、前記システム天井フレームに半閉止板を設置する作業、及びシステム天井フレームにファンフィルタユニットを設置する作業が必要に応じて行われる。

【0003】

以上の如く、作業高さを4段階に分けて行う上記手順に従って前記作業を実施することによりクリーンルームの天井部が完成される。なお、前述したシステム天井フレームの構造については、本願出願人から特許文献1により提案され、前述した半閉止板についても本願出願人から特許文献2により提案されている。

【0004】

従来、このようなクリーンルームの高所作業は、特許文献3に開示されているような、リフタと称される昇降機構付きの一人乗り用高所作業台を使用することにより実施されていた。

【特許文献1】特開2003−74933号公報

【特許文献2】特開2002−89919号公報

【特許文献3】特開平6−64898号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献3の高所作業台のように従来使用されるリフト式高所作業床は、作業者が搭乗する作業床の大きさが作業者1〜2人に対応する大きさでしかなく、このため、高所作業効率が悪いという欠点があった。また、従来のリフト式高所作業床を用いて高所作業効率を向上させるためには、複数台のリフト式高所作業床を用いるしかなく、これでは、建屋床上に複数台のリフト式高所作業床が乱立することになり、建屋床における建築作業に悪影響を与えるという問題があった。

【0006】

本発明は、このような事情に鑑みてなされたもので、高所作業を効率よく行うことができるリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、前記目的を達成するために、第1の作業床の裏面に第1の昇降機構が配置され、第2の作業床の裏面に第2の昇降機構が配置され、第1の作業床と第2の作業床とがリンク機構により連結されることにより、第1の昇降機構用のシリンダの沈み、及び第2の昇降機構用のシリンダの沈みに前記リンク機構が追従動作されて、第1の作業床及び第2の作業床は、前記各々の昇降機構用シリンダにより概水平面を維持して昇降移動され、第1の昇降機構及び第2の昇降機構が共通のベース上に搭載され、該ベース下部には建屋床との間に転動体が配置されることにより走行移動可能に構成されたことを特徴としている。

【0008】

請求項1に記載の発明によれば、多数の作業者が搭乗して高所作業を行うことができるように、第1の作業床と第2の作業床を有している。また、第1の作業床は、共通のベースに搭載された第1の昇降機構によって昇降され、第2の作業床は、前記ベースに搭載された第2の昇降機構によって昇降されて、第1の作業床及び第2の作業床に搭乗した作業者が高さに応じた高所作業を効率よく行う。更に、第1の作業床と第2の作業床とをリンク機構によって連結し、第1の作業床及び第2の作業床の各々の昇降機構用シリンダの沈みの差に前記リンク機構を追従動作させることにより、第1の作業床及び第2の作業床を、各々の昇降機構用シリンダによって概水平面を維持させた。更にまた、前記ベースの下部に、建屋床との間に転動体を配置することによりリフト式高所作業床を走行移動可能とし、現場の作業が終了した後、次の現場に容易に移動可能とした。かかる構成により請求項1に記載のリフト式高所作業床によれば、高所作業を効率よく安全に行うことができる。

【0009】

請求項2に記載の発明は、請求項1において、前記第1の昇降機構及び前記第2の昇降機構は夫々一対配置されるとともに、該一対の第1の昇降機構と前記第1の作業床との間、及び該一対の第2の昇降機構と前記第2の作業床との間には、ピン連結構造によって第1の作業床及び第2の作業床を第1の水平軸回りに揺動自在に連結する第1の揺動連結部が夫々設けられていることを特徴としている。

【0010】

請求項2に記載の発明によれば、第1の昇降機構及び第2の昇降機構を夫々一対配置することにより、第1の作業床、第2の作業床を安定して昇降させることができる。また、一対の第1の昇降機構と第1の作業床との間、及び一対の第2の昇降機構と第2の作業床との間に、ピン連結構造によって第1の作業床及び第2の作業床を第1の水平軸回りに揺動自在に連結する第1の揺動連結部を夫々設けている。これにより、一対の第1の昇降機構の各々のシリンダに沈みの差が生じても、また、一対の第2の昇降機構の各々のシリンダに沈みの差が生じても、第1の揺動連結部によってその差を吸収できる。シリンダの沈み量を制御することは非常に困難であり、沈み量に差が生じた場合、第1の揺動連結部を有しない構造であると、昇降機構と作業床との連結部に応力が集中し破損する場合がある。これに対して、請求項2の構造であれば、前記応力集中を防止でき、昇降機構と作業床との連結部が破損することはない。

【0011】

請求項3に記載の発明は、請求項2において、前記一対の第1の昇降機構と前記第1の揺動連結部との間、及び前記一対の第2の昇降機構と前記第1の揺動連結部との間には、ピン連結構造によって第1の作業床及び第2の作業床を、前記第1の水平軸に対して直交する第2の水平軸回りに揺動自在に連結する第2の揺動連結部が夫々設けられ、前記夫々の第2の揺動連結部には、前記第1の作業床及び第2の作業床を前記第2の軸回りに揺動させるアクチュエータが夫々取り付けられていることを特徴としている。

【0012】

請求項3に記載の発明によれば、一対の第1の昇降機構と第1の揺動連結部との間、及び一対の第2の昇降機構と第1の揺動連結部との間に、ピン連結構造によって第1の作業床及び第2の作業床を、第1の水平軸に対して直交する第2の水平軸回りに揺動自在に連結する第2の揺動連結部を夫々設けている。また、夫々の第2の揺動連結部に、第1の作業床及び第2の作業床を第2の水平軸回りに揺動させるアクチュエータを夫々取り付けている。第1の作業床、第2の作業床が床上の偏心荷重により第2の水平軸回りに揺動しようとした場合、第2の揺動連結部によってその揺動が許容されるので、昇降機構と作業床との連結部に応力が集中することによる連結部の破損を防止できる。また、第1の作業床及び第2の作業床が第2の水平軸回りに揺動した場合、アクチュエータを駆動して、第1の作業床及び第2の作業床を略水平に復帰させる。これにより、作業床の足場が安定する。

【0013】

請求項4に記載の発明は、請求項1、2又は3において、前記第1の作業床と第2の作業床の作業床同士の段差を検出する段差センサと、該段差センサからの段差情報に基づいて前記第1の昇降機構のシリンダ、及び/又は前記第2の昇降機構のシリンダの伸縮量を制御するシリンダ制御部が設けられたことを特徴としている。

【0014】

請求項4に記載の発明によれば、段差センサによって第1の作業床と第2の作業床の作業床同士の段差を検出し、この段差センサからの段差情報に基づいて第1の昇降機構のシリンダ、及び/又は第2の昇降機構のシリンダの伸縮量をシリンダ制御部によって制御するので、第1の作業床と第2の作業床とを常に水平に維持することができる。

【0015】

請求項5に記載の発明は、請求項4において、前記第1の作業床及び第2の作業床の建屋床に対する高さ位置を計測する距離センサが設けられ、前記シリンダ制御部は、前記距離センサからの高さ位置情報に基づいて前記第1の昇降機構のシリンダ、及び前記第2の昇降機構のシリンダの伸縮量を制御することを特徴としている。

【0016】

請求項5に記載の発明によれば、距離センサによって、第1の作業床及び第2の作業床の建屋床に対する高さ位置を計測し、この距離センサからの高さ位置情報に基づいて第1の昇降機構のシリンダ、及び第2の昇降機構のシリンダの伸縮量をシリンダ制御部が制御する。これにより、第1の作業床、第2の作業床の高さ(リフト式高所作業床の機高)が高くなり過ぎることに起因する各作業床の傾倒を防止でき、各作業床の安全性を確保できる。

【0017】

請求項6に記載の発明は、請求項3において、前記第1の作業床及び第2の作業床の各々に設けられ第1の作業床及び第2の作業床の傾斜量を検出する傾斜センサと、該傾斜センサからの傾斜情報に基づいて前記アクチュエータを制御するアクチュエータ制御部が設けられたことを特徴としている。

【0018】

請求項6に記載の発明によれば、傾斜センサによって、第1の作業床及び第2の作業床の傾斜量を検出し、この傾斜センサからの傾斜情報に基づいてアクチュエータ制御部がアクチュエータを制御する。これにより、揺動しようとする各作業床を自動で水平に維持することができるので、各作業床の安全性を確保できる。

【0019】

請求項7に記載の発明は、前記目的を達成するために、請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、作業床を一定寸法ごとに区分けした各ブロックとし、第1のブロックにおいて1台目のリフト式高所作業床が最も高所の位置(H1)で作業を行い、作業終了後、1台目のリフト式高所作業床が隣接の第2のブロックに移動して前記H1で作業するとともに、2台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H2)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第3のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第2のブロックに移動して前記H2で作業を行い、かつ、3台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H3)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第4のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第3のブロックに移動して前記H2で作業を行い、3台目のリフト式高所作業床が第2のブロックに移動して前記H3で作業を行い、かつ、4台目のリフト式高所作業床が第1のブロックおいて最も低い位置(H4)で作業を行い、上述した作業を全てのブロックにおいて順に実施することを特徴としている。

【0020】

請求項7に記載の発明の高所作業方法は、1台目のリフト式高所作業床をH1での専用作業床とし、これに後続する2台目〜4台目のリフト式高所作業床をそれぞれH2〜H4での専用作業床として、ブロック順に天井構造物を構築していく方法である。

【0021】

請求項8に記載の発明は、前記目的を達成するために、請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、第1のブロックにおいて、第1の作業床及び第2の作業床を、前記第1の昇降機構及び第2の昇降機構によって高所に位置させるとともに作業手順に従って第1の作業床及び第2の作業床の高さを徐々に低くしながら高所作業を順に行い、前記第1のブロックにおける作業終了後に、第1の昇降機構及び第2の昇降機構により第1の作業床及び第2の作業床の高さを所定の高さまで低くして、第2のブロックに移動することを特徴としている。

【0022】

請求項8に記載の発明によれば、まず、第1のブロックにおいて、第1の作業床及び第2の作業床を、第1の昇降機構及び第2の昇降機構によって高所に位置させるとともに作業手順に従って第1の作業床及び第2の作業床の高さを徐々に低くしながら高さに応じた高所作業を順に行う。そして、第1のブロックにおける作業が終了すると、第1の昇降機構及び第2の昇降機構により第1の作業床及び第2の作業床の高さを所定の高さまで低くして、リフト式高所作業床を第2のブロックに移動し、同様の作業を実施する。これにより、大面積の天井における高所作業を効率よく行うことができる。

【発明の効果】

【0023】

本発明に係るリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法によれば、従来のリフト式高所作業床と比較して高所作業を効率よく行うことができる。

【発明を実施するための最良の形態】

【0024】

以下添付図面に従って、本発明に係るリフト式高所作業床及びリフト式高所作業床を使用した高所作業方法の好ましい実施の形態について詳説する。

【0025】

図1は、実施の形態のリフト式高所作業床10の外観斜視図であり、図2は図1に示したリフト式高所作業床10の側面図である。

【0026】

これらの図に示すリフト式高所作業床10は、例えば100m×100mの天井面積を有する大規模クリーンルームにおいて、その天井部に配置される構造物を効率よく構築するために構成された高所作業床である。また、このリフト式高所作業床10は、多数の作業者が搭乗して高所作業を行えるように、作業床(第1の作業床)12と作業床(第2の作業床)14とを有している。各々の作業床12、14は、例えば8m×10mの面積を持つ大型床であり、これらの作業床12、14の周りには手摺り16、16がそれぞれ設けられている。

【0027】

作業床12の裏面には、第1の昇降機構である屈伸構造の一対のリフタ18、18が配置され、作業床14の裏面にも同様に第2の昇降機構である屈伸構造の一対のリフタ20、20が配置されている。一対のリフタ18、18は、油圧シリンダ28、28の伸縮動作により屈伸動作され、これにより作業床12が昇降移動される。また、一対のリフタ20、20も同様に、油圧シリンダ30、30の伸縮動作により屈伸動作され、これにより作業床14が昇降移動される。なお、油圧シリンダ28、28、30、30の伸縮動作によって作業床12、及び第2の作業床14の高さが、建屋床33から2〜7.5mに設定されている。

【0028】

作業床12と作業床14は、図3に示すようにリンク機構を構成する一対のバー22、22により連結されている。すなわち、バー22の一端部がピン24を介して作業床12に揺動自在に連結され、バー22の他端部がピン26を介して作業床14に揺動自在に連結されている。これにより、一対のリフタ18、18用の油圧シリンダ28、28(図2参照)のほぼ同寸法の沈み、及び一対のリフタ20、20用の油圧シリンダ30、30(図2参照)のほぼ同寸法の沈みにバー22、22が図3の如く追従して揺動するので、作業床12及び作業床14は、各々のシリンダ28、28、30、30により概水平面を維持して昇降移動される。なお、図3は、油圧シリンダ28、28の沈み量よりも油圧シリンダ30、30の沈み量が多い場合を示し、その段差を誇張して示している。また、油圧シリンダ28、28、30、30は図2のみに示し、図1では省略している。更に、図1、図3では、作業床12と作業床14との間に隙間が形成されているが、この隙間寸法も誇張して示しており、またこの隙間を塞ぐように不図示の足場板が取り付けられている。

【0029】

一対のリフタ18、18、及び一対のリフタ20、20は、図4に示す共通のコモンベース(ベース)32上に搭載されている。このコモンベース32は、一対のリフタ18、18を搭載する矩形状のベース34と一対のリフタ20、20を搭載する矩形状のベース36とが複数本の鋼材38、38…によって連結されることにより構成されている。

【0030】

コモンベース32の下部には、建屋床33との間に駆動機構を伴った転動体40、40…が配置される。この転動体40、40…は、コモンベース32の四隅部に配置され、これらの転動体40、40…を電動駆動することにより、リフト式高所作業床10が走行移動される。また、コモンベース32と建屋床33との間には、従動回転する多数の転動体42、42…が配置される。これらの転動体42、42…は、リフタ18、18、20、20の矩形状基部の、駆動機構を伴った転動体40が配置された一隅を除く三隅に対応する位置に配置されている。また、コモンベース32の一部である鋼材38、38…を挟んで配置された両側の一対の転動体42、42は、各々の操舵部がバー材44によって固定連結され、これによって、リフト式高所作業床10の進行方向が一方向に設定されている。

【0031】

このように構成されたリフト式高所作業床10によれば、多数の作業者が搭乗して高所作業を行うことができるように、作業床12と作業床14を有している。また、作業床12は、コモンベース32に搭載された一対のリフタ18、18によって安定的に昇降され、作業床14も同様に、コモンベース32に搭載された一対のリフタ20、20によって安定的に昇降されて、作業床12及び作業床14に搭乗した多数の作業者が高所作業を効率よく行う。

【0032】

更に、作業床12と作業床14とをリンク機構のバー22、22によって連結し、作業床12及び作業床14の各々の油圧シリンダ28、28、30、30の沈みの差にバー22、22を図3の如く追従揺動させたので、作業床12及び作業床14を、各々の油圧シリンダ28、28、30、30によって概水平面を維持させることができる。このバー22、22を使用しない場合には、油圧シリンダ28、28、30、30の沈み量の差に起因して作業床12と作業床14とが傾斜するので、作業上好ましくない。

【0033】

更にまた、コモンベース32の下部に、建屋床33との間に駆動機構を伴った転動体40、40…を配置することによりリフト式高所作業床10を走行移動可能としたので、現場の作業が終了した後、次の現場に容易に走行移動することができる。以上の構成により実施の形態のリフト式高所作業床10によれば、高所作業を効率よく安全に行うことができる。

【0034】

一方、このリフト式高所作業床10は、図5に示すように一対のリフタ20、20と作業床14との連結部に、図1、2では省略したが揺動連結構造体(第1の揺動連結部)48が夫々設けられている。この揺動連結構造体48は、同軸上に配置された一対のピン46、46による連結構造によって作業床14を一対のリフタ20、20に対し、図6の水平なA軸(第1の水平軸)回りに揺動自在に連結する連結用構造体である。なお、図示していなが、一対のリフタ18、18と作業床12との間にも、同構造の揺動連結構造体48が夫々設けられている。

【0035】

このような揺動連結構造体48を有するリフト式高所作業床10によれば、油圧シリンダ20、20に沈み量に差が生じても、その差を吸収するように作業床14が図6の軸A回りに揺動する。油圧シリンダ20、20の沈み量を精細に制御し、沈み量を等しくすることは非常に困難であり、沈み量に差が生じることは否めない。揺動連結構造体48を有しない構造であると、油圧シリンダ20、20と作業床14との連結部に、前記沈み量の差に起因した応力が集中するため、前記連結部が破損する場合がある。これに対して、揺動連結構造体48を有するリフト式高所作業床10であれば、沈み量の差に応じて作業床14が図6の軸A回りに揺動するので、前記応力集中を防止でき、連結部の破損を防止できる。作業床12も同様である。

【0036】

また、実施の形態のリフト式高所作業床10は、図5、図7に示すように一対のリフタ20、20と揺動連結構造体48との間に、揺動連結構造体(第2の揺動連結部)52が夫々設けられている。この揺動連結構造体52は、同軸上に配置された一対のピン50、50による連結構造によって作業床14を一対のリフタ20、20に対し、図6の軸Aに直交する水平な軸B(第2の水平軸)回りに揺動自在に連結する連結用構造体である。更に、夫々の揺動連結構造体52には、作業床14を、軸B回りに揺動させる油圧シリンダ(アクチュエータ)54が夫々取り付けられている。なお、図示していないが、一対のリフタ18、18と揺動連結構造体48との間にも、同構造の揺動連結構造体52、及び油圧シリンダ54が夫々設けられている。

【0037】

この揺動連結構造体52を有するリフト式高所作業床10によれば、作業床14が床上の偏心荷重により軸B回りに揺動しようとした場合、揺動連結構造体52によってその揺動が許容されるので、リフタ20、20と作業床14との連結部に応力が集中することによる連結部の破損を防止できる。また、作業床14が軸B回りに大きく揺動した場合、油圧シリンダ54を駆動して、作業床14を略水平に復帰させる。これにより、作業床14の足場が安定する。

【0038】

具体的な構成は図7に示すように、揺動連結構造体52を構成するフレーム56の一端に、揺動連結構造体48を構成するフレーム58の一端がピン50、50により、軸B回りに揺動自在に連結されている。また、油圧シリンダ54はフレーム56の他端の上部に固定され、そのピストン55がフレーム58の他端の下部に固定されている。したがって、ピストン55を伸縮させることにより、フレーム58がピン50、50(軸B)回りに揺動するので、ピストン55の伸縮量を調整することにより、作業床14を略水平に復帰させることができる。なお、リフタ20の上部ピン21を支持する軸受23は、フレーム56の下部に形成されたレール(不図示)に矢印方向に移動自在に嵌合され、リフタ20の昇降動作に連動して前記レールに沿って摺動される。

【0039】

ところで、このリフト式高所作業床10には、作業床12と作業床14の作業床同士の段差を検出する段差センサが設けられている。この段差センサは、図6に示すように、作業床12に設けられた投光部60と、作業床14に設けられた受光部62とから構成されている。受光部62は、作業床12と作業床14とが同一高さ位置にあるときに、投光部60に対向する位置に設定されている。また、投光部60から投光された赤外線の受光位置を示す情報が受光部62から出力されるシリンダ制御部64が設けられている。このシリンダ制御部64は、前記受光位置を示す情報に基づいて油圧シリンダ28、28、30、30の伸縮量を制御する。例えば、シリンダ制御部64は、受光位置が基準位置(作業床12と作業床14とが同一高さにある位置)よりも高い位置情報が受光部62から出力されると、作業床14の高さが作業床12の高さよりも低いと判断し、作業床14を上昇させるように油圧シリンダ30、30の各電磁弁を開放制御する。そして、受光位置が基準位置に合致した位置情報が受光部62から出力されると、作業床14の高さが作業床12の高さと一致したと判断し、油圧シリンダ30、30の各電磁弁を閉成制御する。これとは反対に、作業床12を下降させるように油圧シリンダ28、28の各電磁弁を開放制御し、受光位置が基準位置に合致した位置情報が受光部62から出力されると、作業床12の高さが作業床14の高さと一致したとシリンダ制御部64が判断し、油圧シリンダ28、28の各電磁弁を閉成制御してもよい。これにより、作業床12と作業床14とを常に水平に維持することができる。

【0040】

また、このリフト式高所作業床10には、図2の如く作業床12及び作業床14の建屋床33に対する高さ位置を計測する距離センサ68が設けられている。この距離センサ68は、建屋床33に向けて超音波を発射する発射部と、建屋床33から反射した超音波を受信する受信部と、発射部から発射された超音波が建屋床33に反射して受信部で受信するまでの時間を測定することにより距離を演算する演算部とから構成されている。

【0041】

この距離センサ68からの高さ位置情報に基づいて、シリンダ制御部64は、油圧シリンダ18、18、20、20の伸縮量を制御する。例えば、シリンダ制御部64には、作業床12、及び作業床14の安全率を考慮した最大高さ(リフト式高所作業床の最大機高)が記憶されており、距離センサ68から出力される高さ位置情報が、前記最大高さとなった際に油圧シリンダ18、18、20、20の伸長動作を強制的に停止させる。これにより、作業床12、作業床14の高さ(リフト式高所作業床の機高)が高くなり過ぎることに起因する作業床12、14の傾倒を防止でき、作業床12、14の安全性を確保できる。

【0042】

更に、このリフト式高所作業床10には、図2の如く作業床12、及び作業床14の傾斜量を検出する傾斜センサ70が作業床12、及び作業床14に設けられている。また、傾斜センサ70からの前記傾斜量を示す情報が出力されるシリンダ制御部72が設けられている。このシリンダ制御部72は、前記傾斜量を示す情報に基づいて、図5に示した油圧シリンダ54、54の伸縮量を制御する。すなわち、シリンダ制御部72は、揺動しようとする各作業床12、14を自動で水平に維持するように油圧シリンダ54、54の伸縮量を制御する。これにより、作業床12、14は常に水平に維持されるので、作業床12、14の安全性を確保できる。

【0043】

次に、リフト式高所作業床10を使用した高所作業方法の一例を図8〜図12を参照しながら説明する。なお、図8〜図11では、一人の作業者を図示しているが、多数の作業者がその作業高さに応じた作業を行っている。

【0044】

まず、図8に示すように作業床12、14を上昇させて、天井作業で最も高所(H1)の作業、すなわち、建屋の天井の大梁74に藤棚76を吊りボルト78、78…を介して支持させる作業と、吊りボルト78、78…によって支持された藤棚76に天井用断熱パネル80を敷設する作業とを行う。

【0045】

次に、上記作業が終了すると、作業床12、14を図9に示すように一段約1.5m下降させ、この位置(H2)でドライコイル82、配管84、及びダクト86等の設備機器を設置する作業を行う。

【0046】

次いで、上記作業が終了すると、作業床12、14を図10に示すように更に一段下降させ、この位置(H3)で大梁74に支持された吊りロッド88にシステム天井フレーム90を構築する作業、及びこのシステム天井フレーム90にファンフィルタユニット92、92…を設置する作業を行う。なお、吊りロッド88は長さ方向において2分割されており、上部を構成する上ロッドは、前記藤棚76を吊りボルト78に支持させる前工程で大梁74に固定され、下部を構成する下ロッドがこの工程で前記上ロッドにボルト等によって連結される。

【0047】

その後、上記作業が終了すると、作業床12、14を図11の如くもう一段下降させ、この位置(H4)でシステム天井フレーム90の必要に応じた位置に半閉止板94、94…を設置する作業、及びシステム天井フレーム90にファンフィルタユニット92、92…を設置する作業を必要に応じて行う。半閉止板とは、一定圧がクリーンルームから天井裏空間に向けて作用した際に、その圧力で天井裏空間に向けて持ち上がり、クリーンルームの気流を天井裏空間に逃がす構造のシステム天井取付用板である。

【0048】

以上の如く、作業高さを4段階に分けて行う上記手順に従って前記作業を実施することによりクリーンルームの天井部が効率よく完成される。

【0049】

図12は、リフト式高所作業床10を使用したクリーンルームの天井構造物の構築方法の一例を示した説明図である。

【0050】

この構築方法はクリーンルームの天井面を(実際は数十ブロックに区分けして作業するが、ここでは例として)36ブロックに分割して、4台のリフト式高所作業床10、10…で作用を行う場合について説明する。4台のリフト式高所作業床10、10…を使用して、図12の右上の1ブロックから左下最後の36ブロックの作業を順次に行う場合を示す。

【0051】

すなわち、図12(A)で示すように、1ブロックにおいて1台目のリフト式高所作業床10が最も高所の位置(H1)で作業を行う。作業終了後、図12(B)で示すように、1台目のリフト式高所作業床10が次の2ブロックに移動して高さH1を維持したまま作業するとともに、2台目のリフト式高所作業床10が1ブロックにおいて次の高さ位置(H2)で作業を行う。作業終了後、図12(C)で示すように、1台目のリフト式高所作業床10が3ブロックに移動して高さH1を維持したまま作業し、2台目のリフト式高所作業床10が2ブロックに移動して高さH2を維持したまま作業を行い、かつ、3台目のリフト式高所作業床10が1ブロックにおいて次の高さ位置(H3)で作業を行う。作業終了後、図12(D)で示すように、1台目のリフト式高所作業床10が4ブロックに移動して高さH1を維持したまま作業し、2台目のリフト式高所作業床10が3ブロックに移動して高さH2を維持したまま作業を行い、3台目のリフト式高所作業床10が2ブロックに移動して高さH3を維持したまま作業を行い、かつ、4台目のリフト式高所作業床10が1ブロックおいて最も低い位置(H4)で作業を行う。縦一列計6ブロックの作業が終了したリフト式高所作業床10は、隣の列のブロックに移動し、上述した同様の作業を全36ブロックにおいて実施する。

【0052】

この構築方法は、1台目のリフト式高所作業床10を高さH1での専用作業床とし、これに後続する2台目〜4台目のリフト式高所作業床10、10…をそれぞれ高さH2〜H4での専用作業床として、ブロック順に天井構造物を構築していく例である。

【0053】

図13には、リフト式高所作業床10の床面積に対応させてクリーンルームの天井面を、例として縦A、B、C、D、E…列、横a、b、c、d…列の多数のブロックに区分けし、縦A列目の横a、b、c、d…列の複数のブロックに例えば4台のリフト式高所作業床10、10…を並べて配置した図が示されている。縦A列目の横a、b、c、d…列の複数のブロックにおいて、上述した4段階の作業をリフト式高所作業床10、10…を使用して実施する。各々がその高さの作業が終了すると、次に、縦B列目の横a、b、c、d…列の複数のブロックにリフト式高所作業床10を移動する。移動する際には、リフト式高所作業床10を移動時に安全を確保できる位置まで予め下降移動させる。そして、縦B列目の横a、b、c、d…列の複数のブロックにリフト式高所作業床10が移動すると、作業床12、14を上昇させて、そのブロックにおいて前述した4段階の作業を繰り返し行う。安全確保のため移動時に作業床を降下させることは、図12に示した方法の場合も同様である。このように多数台(例えば4台)のリフト式高所作業床10、10…を横一列に並べて順次作業を行い、そのブロックの作業が終了すると次のブロックの作業を行うように移動して全てのブロックの作業を行う。このように多数台(例えば4台)のリフト式高所作業床10、10…を使用してブロックに区分けした作業を実施することにより、大面積の天井であっても天井構築作業を効率よく行うことができる。

【0054】

具体的に以下説明する。なお、図12は右上から作業を開始するとしたが、変形例として図13は左上から作業を開始するものとする。ブロックAaにおいて1台のリフト式高所作業床10が最も高い位置(H1とする)で作業を行い、その同じ場所で次の高さ位置(H2)で作業を行い、更に同じ場所で次の高さ位置(H3)、そして更に次の高さ位置(H4)での作業を行う。この後、ブロックBaに移動する。ブロックAaの高さH1〜H4での作業中、隣のブロックAb、Ac、Adにおいても例えば4台のリフト式高所作業床10、10…が各々同時期同高さH1〜H4で作業を行う。すなわち、この時、ブロックAa、Ab、Ac、Adでは横方向に同じ高さで同様の作業が行われる。そして、ほぼ同時終了後、複数台のリフト式高所作業床10、10…がブロックBa、Bb、Bc、Bdに移動し、ここで同様の作業を行い、上述した作業を繰り返し行う。図12で説明した方法と異なり、この方法は各々のブロックにおいて高さH1、H2、H3、H4と同じ場所で高さを変え、その隣のブロックにおいても同時期同じ高さで作業する。この方法は、図13の左右方向に例えば長手ダクトを、藤棚76からの接合部を減らして施工したい場合により効率的である。

【図面の簡単な説明】

【0055】

【図1】実施の形態のリフト式高所作業床を示した全体斜視図

【図2】図1に示したリフト式高所作業床の側面図

【図3】リフト式高所作業床の作業床がリンク機構のバーによって連結された説明図

【図4】リフト式高所作業床のコモンベースを示した平面図

【図5】リフト式高所作業床のリフタ構造を示した要部斜視図

【図6】リフト式高所作業床の作業床の揺動方向を示した説明図

【図7】リフト式高所作業床の作業床とリフタとの揺動連結構造を示した側面図

【図8】リフト式高所作業床による作業手順を示した説明図

【図9】リフト式高所作業床による作業手順を示した説明図

【図10】リフト式高所作業床による作業手順を示した説明図

【図11】リフト式高所作業床による作業手順を示した説明図

【図12】4台のリフト式高所作業床を使用したクリーンルームの天井構造物の構築方法を示した説明図

【図13】クリーンルームの天井面を多数のブロックに区分けして天井作業を行う一例を示した説明図

【符号の説明】

【0056】

10…リフト式高所作業床、12、14…作業床、16…手摺り、18、20…リフタ、22…バー、24、26…ピン、28、30…油圧シリンダ、32…コモンベース、34、36…ベース、38…鋼材、40…駆動機構を伴った転動体、42…従動回転する転動体、44…バー材、46…ピン、48…第1の揺動連結構造体、50…ピン、52…第2の揺動連結構造体、54…油圧シリンダ、56、58…フレーム、60…投光部、62…受光部、64…シリンダ制御部、68…距離センサ、70…傾斜センサ、72…シリンダ制御部、74…大梁、76…藤棚、78…吊りボルト、80…天井用断熱パネル、82…ドライコイル、84…電気ケーブル、86…配管、88…吊りロッド、90…システム天井フレーム、92…ファンフィルタユニット、94…半閉止板

【特許請求の範囲】

【請求項1】

第1の作業床の裏面に第1の昇降機構が配置され、第2の作業床の裏面に第2の昇降機構が配置され、第1の作業床と第2の作業床とがリンク機構により連結されることにより、第1の昇降機構用のシリンダの沈み、及び第2の昇降機構用のシリンダの沈みに前記リンク機構が追従動作されて、第1の作業床及び第2の作業床は、前記各々の昇降機構用シリンダにより概水平面を維持して昇降移動され、第1の昇降機構及び第2の昇降機構が共通のベース上に搭載され、該ベース下部には建屋床との間に転動体が配置されることにより走行移動可能に構成されたことを特徴とするリフト式高所作業床。

【請求項2】

前記第1の昇降機構及び前記第2の昇降機構は夫々一対配置されるとともに、該一対の第1の昇降機構と前記第1の作業床との間、及び該一対の第2の昇降機構と前記第2の作業床との間には、ピン連結構造によって第1の作業床及び第2の作業床を第1の水平軸回りに揺動自在に連結する第1の揺動連結部が夫々設けられている請求項1に記載のリフト式高所作業床。

【請求項3】

前記一対の第1の昇降機構と前記第1の揺動連結部との間、及び前記一対の第2の昇降機構と前記第1の揺動連結部との間には、ピン連結構造によって第1の作業床及び第2の作業床を、前記第1の水平軸に対して直交する第2の水平軸回りに揺動自在に連結する第2の揺動連結部が夫々設けられ、

前記夫々の第2の揺動連結部には、前記第1の作業床及び第2の作業床を前記第2の水平軸回りに揺動させるアクチュエータが夫々取り付けられている請求項2に記載のリフト式高所作業床。

【請求項4】

前記第1の作業床と第2の作業床の作業床同士の段差を検出する段差センサと、該段差センサからの段差情報に基づいて前記第1の昇降機構のシリンダ、及び/又は前記第2の昇降機構のシリンダの伸縮量を制御するシリンダ制御部が設けられた請求項1、2又は3のうちいずれかに記載のリフト式高所作業床。

【請求項5】

前記第1の作業床及び第2の作業床の建屋床に対する高さ位置を計測する距離センサが設けられ、前記シリンダ制御部は、前記距離センサからの高さ位置情報に基づいて前記第1の昇降機構のシリンダ、及び前記第2の昇降機構のシリンダの伸縮量を制御する請求項4に記載のリフト式高所作業床。

【請求項6】

前記第1の作業床及び第2の作業床の各々に設けられ第1の作業床及び第2の作業床の傾斜量を検出する傾斜センサと、該傾斜センサからの傾斜情報に基づいて前記アクチュエータを制御するアクチュエータ制御部が設けられた請求項3に記載のリフト式高所作業床。

【請求項7】

請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、作業床を一定寸法ごとに区分けした各ブロックとし、第1のブロックにおいて1台目のリフト式高所作業床が最も高所の位置(H1)で作業を行い、作業終了後、1台目のリフト式高所作業床が隣接の第2のブロックに移動して前記H1で作業するとともに、2台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H2)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第3のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第2のブロックに移動して前記H2で作業を行い、かつ、3台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H3)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第4のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第3のブロックに移動して前記H2で作業を行い、3台目のリフト式高所作業床が第2のブロックに移動して前記H3で作業を行い、かつ、4台目のリフト式高所作業床が第1のブロックおいて最も低い位置(H4)で作業を行い、上述した作業を全てのブロックにおいて順に実施することを特徴とするリフト式高所作業床を使用した高所作業方法。

【請求項8】

請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、第1のブロックにおいて、第1の作業床及び第2の作業床を、前記第1の昇降機構及び第2の昇降機構によって高所に位置させるとともに作業手順に従って第1の作業床及び第2の作業床の高さを徐々に低くしながら高所作業を順に行い、前記第1のブロックにおける作業終了後に、第1の昇降機構及び第2の昇降機構により第1の作業床及び第2の作業床の高さを所定の高さまで低くして、第2のブロックに移動することを特徴とするリフト式高所作業床を使用した高所作業方法。

【請求項1】

第1の作業床の裏面に第1の昇降機構が配置され、第2の作業床の裏面に第2の昇降機構が配置され、第1の作業床と第2の作業床とがリンク機構により連結されることにより、第1の昇降機構用のシリンダの沈み、及び第2の昇降機構用のシリンダの沈みに前記リンク機構が追従動作されて、第1の作業床及び第2の作業床は、前記各々の昇降機構用シリンダにより概水平面を維持して昇降移動され、第1の昇降機構及び第2の昇降機構が共通のベース上に搭載され、該ベース下部には建屋床との間に転動体が配置されることにより走行移動可能に構成されたことを特徴とするリフト式高所作業床。

【請求項2】

前記第1の昇降機構及び前記第2の昇降機構は夫々一対配置されるとともに、該一対の第1の昇降機構と前記第1の作業床との間、及び該一対の第2の昇降機構と前記第2の作業床との間には、ピン連結構造によって第1の作業床及び第2の作業床を第1の水平軸回りに揺動自在に連結する第1の揺動連結部が夫々設けられている請求項1に記載のリフト式高所作業床。

【請求項3】

前記一対の第1の昇降機構と前記第1の揺動連結部との間、及び前記一対の第2の昇降機構と前記第1の揺動連結部との間には、ピン連結構造によって第1の作業床及び第2の作業床を、前記第1の水平軸に対して直交する第2の水平軸回りに揺動自在に連結する第2の揺動連結部が夫々設けられ、

前記夫々の第2の揺動連結部には、前記第1の作業床及び第2の作業床を前記第2の水平軸回りに揺動させるアクチュエータが夫々取り付けられている請求項2に記載のリフト式高所作業床。

【請求項4】

前記第1の作業床と第2の作業床の作業床同士の段差を検出する段差センサと、該段差センサからの段差情報に基づいて前記第1の昇降機構のシリンダ、及び/又は前記第2の昇降機構のシリンダの伸縮量を制御するシリンダ制御部が設けられた請求項1、2又は3のうちいずれかに記載のリフト式高所作業床。

【請求項5】

前記第1の作業床及び第2の作業床の建屋床に対する高さ位置を計測する距離センサが設けられ、前記シリンダ制御部は、前記距離センサからの高さ位置情報に基づいて前記第1の昇降機構のシリンダ、及び前記第2の昇降機構のシリンダの伸縮量を制御する請求項4に記載のリフト式高所作業床。

【請求項6】

前記第1の作業床及び第2の作業床の各々に設けられ第1の作業床及び第2の作業床の傾斜量を検出する傾斜センサと、該傾斜センサからの傾斜情報に基づいて前記アクチュエータを制御するアクチュエータ制御部が設けられた請求項3に記載のリフト式高所作業床。

【請求項7】

請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、作業床を一定寸法ごとに区分けした各ブロックとし、第1のブロックにおいて1台目のリフト式高所作業床が最も高所の位置(H1)で作業を行い、作業終了後、1台目のリフト式高所作業床が隣接の第2のブロックに移動して前記H1で作業するとともに、2台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H2)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第3のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第2のブロックに移動して前記H2で作業を行い、かつ、3台目のリフト式高所作業床が第1のブロックにおいて次の高さ位置(H3)で作業を行い、作業終了後、1台目のリフト式高所作業床が更に隣接の第4のブロックに移動して前記H1で作業し、2台目のリフト式高所作業床が第3のブロックに移動して前記H2で作業を行い、3台目のリフト式高所作業床が第2のブロックに移動して前記H3で作業を行い、かつ、4台目のリフト式高所作業床が第1のブロックおいて最も低い位置(H4)で作業を行い、上述した作業を全てのブロックにおいて順に実施することを特徴とするリフト式高所作業床を使用した高所作業方法。

【請求項8】

請求項1〜6のうちいずれか一つのリフト式高所作業床を使用し、第1のブロックにおいて、第1の作業床及び第2の作業床を、前記第1の昇降機構及び第2の昇降機構によって高所に位置させるとともに作業手順に従って第1の作業床及び第2の作業床の高さを徐々に低くしながら高所作業を順に行い、前記第1のブロックにおける作業終了後に、第1の昇降機構及び第2の昇降機構により第1の作業床及び第2の作業床の高さを所定の高さまで低くして、第2のブロックに移動することを特徴とするリフト式高所作業床を使用した高所作業方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−285958(P2008−285958A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−134060(P2007−134060)

【出願日】平成19年5月21日(2007.5.21)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月21日(2007.5.21)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]