リフローされた点火先端部を有する点火装置およびその製造方法

【課題】リフローされた点火先端部を有する点火装置およびその製造方法を提供する。

【解決手段】貴金属プリフォームをリフローすることによって貴金属または貴金属合金から形成される点火先端部20を含む、接地電極と中心電極とを有する。また、点火装置のための点火先端部20を有する金属電極を製造する方法として、点火先端部20を有する金属電極を形成すること、貴金属プリフォームを点火先端部20に加えること、および貴金属プリフォームをリフローして貴金属の点火先端部20を形成する。

【解決手段】貴金属プリフォームをリフローすることによって貴金属または貴金属合金から形成される点火先端部20を含む、接地電極と中心電極とを有する。また、点火装置のための点火先端部20を有する金属電極を製造する方法として、点火先端部20を有する金属電極を形成すること、貴金属プリフォームを点火先端部20に加えること、および貴金属プリフォームをリフローして貴金属の点火先端部20を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

発明の背景

関連出願の相互参照

この特許出願は、2004年8月03日出願の米国仮特許出願番号第60/598,288号に優先権を主張し、その全体が引用によって本明細書中に組み入れられる。

【0002】

1.技術分野

本発明は、一般に、内燃機関において使用される点火プラグや他の点火装置に関し、より詳細には、貴金属点火先端部を有するそのような点火装置に関する。本明細書に用いられるように、「点火装置」という用語は、点火プラグ、点火器、およびガスまたは燃料の燃焼を開始するために用いられる他の装置を含むと理解されるものとする。

【背景技術】

【0003】

2.関連技術

点火プラグの分野内では、耐侵食性を高め、点火プラグの中心および接地電極、あるいは多電極の設計の場合には接地電極での火花電圧を減少させる要求が継続的に存在している。この目的を達成するために、貴金属電極、または、より一般的には、標準的な金属電極に印加された貴金属点火先端部を使用する種々の設計が提案されている。概して、点火先端部がパッドまたはリベットまたはワイヤとして形成され、ついで電極の端部に溶接される。

【0004】

白金とイリジウムとの合金は、これらの点火先端部に最も一般的に使用される貴金属のうちの2つである。たとえば、70から90wt%の白金および30から10wt%のイリジウムから作製される中心電極の点火先端部が開示されている、Kondoらの米国特許第4,540,910号を参照のこと。その特許において述べられているように、白金−タングステン合金もまた、これらの点火先端部のために使用されている。このような白金−タングステン合金はまた、Changらの米国特許番号第6,045,424号において開示されていて、これは、白金−ロジウム合金および白金−イリジウム−タングステン合金を使用した点火先端部の構造をさらに教示するものである。

【0005】

これらの基本的な貴金属合金の他に、上記の金属と様々な量の異なる希土類金属酸化物との組み合わせを利用する酸化物分散強化型合金もまた、提案されている。Heywoodらの米国特許番号第4,081,710号を参照のこと。この点に関しては、酸化イットリウム(Y2O3)を利用するいくつかの特定の白金およびイリジウムを主成分とする合金が提案されている。特に、Mooreらの米国特許番号第5,456,624号には、2%未満(<2%)の酸化イットリウムを含有する白金合金から作製される点火先端部が開示されている。Katohらの米国特許番号第5,990,602号には、0.01%から2%の間の酸化イットリウムを含有する白金‐イリジウム合金が開示されている。Oshimaの米国特許番号第5,461,275号には、5%から15%の間の酸化イットリウムを含むイリジウム合金が開示されている。結果として生じる合金の強度および/または安定度を高めためのに、歴史的に酸化イットリウムが少量(たとえば2%未満)含まれてきたが、Oshimaの特許が教示するのは、容量で5%を超える(>5%)イリジウムを有する酸化イットリウムを使用することによって、火花電圧を減少することができるものである。

【0006】

さらに、Lykowskiらの米国特許番号第6,412,465Bl号に開示されているように、酸化イットリウムをタングステンと白金の合金に組み入れることによって、Oshimaの特許において開示されるものよりも非常に低い割合の酸化イットリウムで、減少した浸食および低下した火花電圧が達成されることができることが究明されている。このLykowskiの特許は、接地電極および中心電極を有する点火装置を教示するものであり、電極のうちの少なくとも1つが、白金、タングステンおよび酸化イットリウムを含有する合金から形成される点火先端部を含む。好ましくは、合金が、重量で91.7%−97.99%の白金と、2%−8%のタングステンと、0.01%−0.3%のイットリウムとの組み合わせから、さらにより好ましい構造においては、95.68%−96.12%の白金と、3.8%−4.2%のタングステンと、0.08%−0.12%のイットリウムの組み合わせから形成される。点火先端部は、パッド、リベット、ボール、ワイヤまたは他の形状という形をとることが可能であり、電極の所定の位置に溶接可能である。

【0007】

これらおよび種々の他の貴金属系によって、一般に、特に着火性能を制御し火花侵食を保護することに関して、良好な点火プラグの性能が提供されるが、貴金属先端部を利用する現在の点火プラグには、貴金属部品を取付けるために使用される方法、特に種々の溶接の形に関連する、周知の性能の限界がある。点火プラグの使用に関連する操作環境での特に周期的な熱応力において、電極チップに使用される前述の貴金属および貴金属合金と、電極に使用されるNi、Ni合金および他の周知の金属との間の熱膨脹率の不一致から起こる熱応力等が、結果としてき裂、熱疲労および、結果として溶接の失敗と最終的には点火プラグ自体の故障とになり得る種々の他の相互作用現象になることが知られている。それゆえに、極めて望ましいのは、関連技術装置に付随する潜在的な故障の機構を軽減するかまたは除去することによって、点火プラグの性能および信頼性を高めるように、改良された構造物、特にミクロ構造を持つ貴金属の点火先端部を有する点火プラグを開発することである。これらの性能および信頼性の改善を達成することとなる点火プラグを作製する方法を開発することもまた、たいへん望ましい。

【発明の概要】

【課題を解決するための手段】

【0008】

発明の概要

本発明は、内燃機関のための点火装置であって、ハウジング;前記ハウジング内に固定され、前記ハウジング内の開口部にさらされた軸方向端部を有する絶縁体;前記絶縁体内に取付けられ、前記絶縁体から前記軸方向端部を通って延びる中心電極であって、リフローされた貴金属プリフォームから形成される点火先端部を含む中心電極;および、前記ハウジングに取付けられ、かつ前記点火先端部に対向して位置する点火端部で終わるので、前記点火端部と前記点火先端部がその間にスパークギャップを画成する接地電極;とを含む点火装置を提供する。

【0009】

貴金属は、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから好ましくは選択される。本発明の別の実施形態において、貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムからなるグループからの金属を含む。

【0010】

電極はまた、貴金属プリフォームを受けるのに適合した凹部を含んでもよい。

本発明はまた、点火装置のための点火先端部を有する金属電極を製造する方法を提供するものであって、次のステップを含む:点火先端部を有する金属電極を形成すること;貴金属プリフォームを点火先端部に加えること;貴金属プリフォームをリフローして貴金属の点火先端部を形成すること。この方法はまた、貴金属プリフォームを受けるのに適合した凹部を電極内に形成するステップを含んでいてもよい。

【0011】

本発明のこれらおよび他の特徴と効果は、以下の詳細な説明および添付の図面と共に考えると、より容易に理解されるであろう。ここでは同じ特徴には同じ参照番号を付している。

【図面の簡単な説明】

【0012】

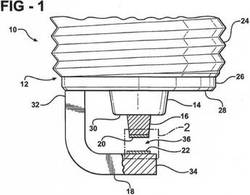

【図1】本発明の好適な実施態様によって構成された点火プラグの部分図および部分断面図である。

【図2A】図1の点火プラグの領域2の第1の実施形態の断面図である。

【図2B】図1の点火プラグの領域2の第2の実施形態の断面図である。

【図3】本発明の第2の好適な実施態様によって構成された点火プラグの断面図である。

【図4】図3の点火プラグの領域4の断面図である。

【図5A】図3の点火プラグの領域4の領域5のある実施形態の断面図である。

【図5B】図3の点火プラグの領域4の領域5の第2の実施形態の断面図である。

【図6】本発明の方法100の略図である。

【図7】本発明の方法のステップ160のある実施形態の概略図である。

【図8】本発明の方法のステップ160の第2の実施形態の概略図である。

【図9】本発明の方法のステップ160の第3の実施形態の概略図である。

【図10】リフローされた貴金属の点火先端部を有する、本発明の電極の金属組織部分の光学顕微鏡写真である。

【図11A】図10の金属組織部分の領域11Aの光学顕微鏡写真である。

【図11B】図10の金属組織部分の領域11Bの光学顕微鏡写真である。

【図12】900℃で24時間焼なました後、図10の電極と同じ条件下で処理した電極の金属組織部分の光学顕微鏡写真である。

【図13A】図12の金属組織部分の領域13Aの光学顕微鏡写真である。

【図13B】図12の金属組織部分の領域13Bの光学顕微鏡写真である。

【図14】本発明の接地電極の写真である。

【図15】貴金属プリフォームをリフローする前後両方の、本発明の多くの電極の重量のプロットである。

【図16A】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16B】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16C】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16D】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16E】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図17A】本発明の電極の上面図の写真である。

【図17B】図17Aの電極の側面図の写真である。

【図17C】本発明の電極の上面図の写真である。

【図17D】図17Aの電極の側面図の写真である。

【図17E】図17Cのタイプの電極の金属組織部分の光学顕微鏡写真である。

【図18A】走査ビーム(18A)を回転させながら単一ショットの静止光線の効果を示す、貴金属プリフォームをリフローした後の、本発明の2つの中心電極の側面図の写真である。

【図18B】電極(18B)を回転させながら単一ショットの静止光線の効果を示す、貴金属プリフォームをリフローした後の、本発明の2つの中心電極の側面図の写真である。

【図18C】点火先端部の研削および研磨加工に続く、リフローした後の、本発明の中心電極の側面図の写真である。

【図19A】それぞれ図18Bのタイプの電極の金属組織部分の光学顕微鏡写真である。

【図19B】それぞれ図18Cのタイプの電極の金属組織部分の光学顕微鏡写真である。

【図20A】本発明の電極の側面図の写真である。

【図20B】図20Aの電極の上面図の写真である。

【図20C】本発明の電極の上面図の写真である。

【図20D】図20Cの電極の側面図の写真である。

【図20E】図20Dの電極の上面図の写真である。

【図21A】平坦な端部の電極に合金プリフォームをリフローするのに続く、結果として生じる電極/点火先端部界面の形状を示す、本発明の中心電極および点火先端部の金属組織部分の光学顕微鏡写真である。

【図21B】リフローの前にその中に形成される円錐台形の凹部を有する電極に合金プリフォームをリフローするのに続く、結果として生じる電極/点火先端部界面の形状を示す、本発明の中心電極の金属組織部分および点火先端部の光学顕微鏡写真である。

【図22】その上にリフローされる単一層Irの点火先端部を有するNi合金の接地電極の光学写真である。

【図23A】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23B】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23C】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23D】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23E】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図24】本発明のステップ140および160の繰返しの関数としての、種々の電極の重量のプロットである。

【発明を実施するための形態】

【0013】

好適な実施形態の詳細な説明

図1を参照して、金属ケーシングまたはハウジング12を含む点火プラグ10の作業端部と、ハウジング12内に固定された絶縁体14と、中心電極16と、接地電極18と、中心電極と接地電極16および18上にそれぞれ互いに対向して位置する1対の点火先端部20および22が示されている。ハウジング12は、金属シェルとして従来の方法で作製することができ、接地電極18が溶接または装着されている標準ネジ部24および環状の下端部26を含んでもよい。同様に、点火プラグl0の他のすべての構成要素(図示されていないものを含む)は、既知の手法と材料を用いて作製することができるが、以下に記載されるように、点火先端部20および/または22と構成される接地電極および/または中心電極16,18)が除外されることは当然のことである。

【0014】

知られているように、ハウジング12の環状端部26が、絶縁体14が突出する開口部28を画成する。中心電極16が、ガラスシールによって、または他の適切なあらゆる手法を用いて、絶縁体l4内に永続的に取付けられる。中心電極16は任意の適する形状を有してもよいが、一般には、絶縁体14内に収容される端部の対向する点火先端部20のより大きい直径に円弧状のフレアまたはテーパを有する通常の円筒状の形状である(図3を参照のこと)。この特有の形状によって、絶縁体14内に着装しシールすることが容易になる。中心電極16は一般に、絶縁体14から、さらされた軸方向端部30を通って延びる。中心電極16は、種々のNiおよびNi系の合金等の点火プラグの製造分野において周知のような任意の適する導体から作製されてもよく、また、CuまたはCuを主成分とする合金芯材の上に被覆したこのような材料を含んでもよい。接地電極18は、概して長方形の断面形状の従来の円弧状の90度エルボの形で示され、一方の端部32でハウジング12に機械的電気的に装着され、他方の端部34で中心電極16に対向して終端する。この自由端34は、接地電極18の点火端部を備えている。これは中心電極16の対応する点火端部とともに、その間にスパークギャップ36を画成する。しかしながら、容易に理解されるであろうことは、接地電極18は、一般に中心電極16を取り囲むようにハウジングがさらに延びるような多種多様な形状および寸法を有してもよいので、スパークギャップ36を画定するように、接地電極18が一般にハウジング12の下端部26から中心電極16まで直線に延びてもよいことである。さらに理解されるであろうように、点火先端部20が中心電極16の端部または側面に設置されてもよく、点火先端部22は、図示するように、または接地電極18の自由端34に設置されてもよいので、スパークギャップ36は多くの異なる構成および配向性を有することができる。点火先端部20,22は、これらの表面の点火先端部の電極16,18の点火端部に設置される。

【0015】

点火先端部20,22は、それらのそれぞれの電極16,18の点火端部にそれぞれ位置しているので、スパークギャップ36にわたる電子の放出と収容のための火花表面を与える。上から見ると、点火先端部20および22の点火先端部の表面21および23は、長方形、正方形、三角形、円形、楕円形、多角形(規則的、不規則的のどちらも)、または他のいかなる適する幾何学的形状をも含む、任意の適する形状を有してもよい。これらの点火端部は点火先端部を示すために断面で示されているが、本発明のこの実施態様においては、点火先端部上の所定の位置にリフローされたパッドを備える。図2Aに示すように、点火先端部20および22は、電極16および18の表面にそれぞれリフローされることができる。あるいは、図2Bに示すように、点火先端部20および22は、電極16および18の表面の一方または両方にそれぞれ設けられる凹部40および42にそれぞれリフローされることができる。表面がリフローされ、凹部がリフローされた中心電極と接地点電極との任意の組み合わせが可能である。先端部の一方または両方が、その付随した電極に完全にまたは部分的にはめ込むことができ、または全くはめ込まれずに電極の外面上にリフローされることもできる。点火先端部が電極の凹部40および42にリフローされる場合、点火先端部のリフローより前に電極に形成された凹部は、長方形、正方形、三角形、円形または半円形、楕円または半楕円形、多角形(規則的、不規則的のどちらも)、円弧状(規則的、不規則的のどちらも)、または任意の他の適する幾何学的形状を含む任意の適する断面形状を有していてもよい。凹部の側面42は、点火先端部表面に対して直角でもよく、あるいは内方または外方に先細りになっていてもよい。さらに、側面44の輪郭は、線形であるか曲線形の輪郭であってもよい。このように、凹部40は、単純な箱形、種々の円錐台形、ピラミッド形、半球形、楕円形、および他の形状を含む事実上任意の全体的な3次元形状を有してもよい。点火先端部20および22が同じ形状であり、同じ表面域を有していてもよく、または、異なる形状および表面域を有してもよい。たとえば、点火プラグ10のスパーク透過率に負の影響を及ぼさずに、運転中の電極のある程度の軸方向の心のずれに適応するために、点火先端部20よりも大きな表面域を有するように点火先端部22を作製することが望ましくてもよい。電極16および18のうちの1つだけに本発明の点火先端部を適用することが可能であるが、点火プラグ10の全体的な性能、特に、点火端部でのその耐侵食性および耐食性を強化するために、電極16および18の両方ともに点火先端部20および22として貴金属合金を加えるのが好適であると知られていることに、注意されたい。コンテキストが別途必要とする場合を除き、本願明細書において、点火先端部20,22に対する参照は、点火先端部20または22の一方または両方に対するものであってもよいと理解することとする。

【0016】

本発明のリフローされた電極はまた、たとえば図3から図5に示す点火プラグの電極配置等の、他の点火装置の電極配置を利用してもよい。図3を参照する。図1、図2Aおよび図2Bに関して上記で説明したものと類似した構造の多電極点火プラグ10が示されており、ここでは、点火プラグ10が、点火先端部20を有する中心電極16と、点火先端部22を有する複数の接地電極18とを有する。点火先端部20,22が、それらのそれぞれの電極16,18の点火端部にそれぞれ設置されるので、点火先端部20,22はスパークギャップ36にわたり電子を放出および収容するための点火表面を提供する。これらの点火端部は点火先端部を示すために断面で図示されているが、この実施形態において、点火先端部上の所定の位置にリフローされたパッドを含んでいる。点火先端部20,22は、図5Aに示すように電極の表面上に、または、図5Bに示すように凹部内に形成されてもよい。凹部の外側および断面の形状は、上述のように様々であってもよい。

【0017】

本発明によると、点火先端部20,22はそれぞれ、白金、イリジウム、パラジウム、ロジウム、オスミウム、金および銀からなるグループからの少なくとも1つの貴金属から形成され、これらの貴金属のうち2つ以上(たとえば、あらゆる種類のPt−イリジウム合金)を組み合わせて含んでもよい。少なくとも1つの貴金属を有する点火先端部はまた、合金成分として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムからなるグループから少なくとも1つの金属を備えてもよい。さらに、本発明は、点火プラグおよび他の点火装置の適用のための点火先端部として使用される、あらゆる知られている貴金属合金の用途に適すると考えられており、Lykowskiらの譲渡された米国特許第6,412,465号に一般に説明される合金組成を含み、完全に本願明細書に引用したものとする。同様に、これらはたとえば、(特定の層をなした合金構造物を記載する)米国特許第6,304,022号、および、(特定の貴金属の先端部と関連する応力除去焼なまし層の使用を記載する)米国特許第6,346,766号に記載されていて、完全に本願明細書に引用によって組み込まれたものとする。

【0018】

図7から図9を参照して、本願明細書において記載されているようにレーザまたは電子ビーム等の高強度または高エネルギ密度のエネルギ源58を与えることによって、電極16,18の点火端部上の点火先端部20,22の所望の位置に設置される所望の貴金属合金組成または複数の合金組成の合金プリフォーム46または複数の合金プリフォーム46をリフローするかまたは溶解させることによって、点火先端部20,22の貴金属合金が作製される。合金プリフォーム46は、たとえばチップ、リベット、キャップ等の所定形状を有する、予め合金された固体の形を含んでもよく、または、たとえばシート、リボン、ワイヤ等の所定形状を有しない固体の形を利用してもよい。好ましくは、合金プリフォーム46が種々の粒子または粉末プリフォームを含んでもよい。これは中に任意の多くの周知の形で加えられてもよく、凹部に加えられ得るような遊離の流動粉末として、圧縮されたか焼結された粉末プリフォーム、粉末のスラリー、および種々の揮発可能な成分等を含む。この粉末は、種々の粉末成分がリフローされる場合に所望の貴金属合金組成またはミクロ構造を生成するのに十分な、所定の貴金属合金組成のプレアロイ粉末または種々の金属粉末の混合物であってもよい。固体または粉末の合金プリフォームはどちらも、水平または垂直の積層構造等の複合構造物を備えてもよく、または、耐侵食性や耐食性、電子放出、または他の火花の強化特徴を強化する材料のハニカム、ひげまたはフィラメントを含む複合構造物を備えてもよい。この目的を達成するために、合金プリフォームは、種々のセラミック材料を含む種々の非導電性、非貴金属の要素または化合物を組み入れてもよいことが考えられる。エネルギ源58を局所的に与えることは、エネルギ源58が加えられる領域に少なくとも部分的な溶融物プール48を生成するのに十分な少なくとも合金プリフォーム46の部分的な溶融が生じるのに十分である。少なくとも部分的な溶融という用語は、幅広い意味を有することを意図する。貴金属合金の点火先端部を有する種々の関連技術の電極の製造において利用されているような種々の溶接方法から区別されるのは、このような処理によって一般に、電極の貴金属合金と卑金属の間の界面だけで熱影響域の溶融が生じ、このような処理は貴金属点火先端部および電極の全般的な溶融を避けるために利用するからである。本発明において、合金プリフォーム46が、プリフォームの厚さにわたって少なくとも部分的に溶解されるが、多くの場合にはプリフォームの厚さにわたって完全に溶解される。たとえば、固体のプリフォームまたは予め合金化された粉末プリフォームの多くの場合において、合金プリフォーム46を完全に溶解させることが望ましくてもよい。電極が合金プリフォーム46の融解温度より低い融解温度を有するNiまたはNiを主成分とする合金から一般に形成されるので、完全に合金プリフォーム46を溶解させることが、結果として、近接プリフォーム電極表面の局所的に溶融することとなる。予め合金化されない特定の粉末混合物のプリフォームの場合において、合金成分の1つ以上を溶解させつつ、他の合金成分の1つ以上を溶解させないまま、または部分的にだけ溶解させたまま、または他の合金成分に溶解させたままにすることが望ましくてもよい。この特徴によって、事実上制限のない再結晶した合金ミクロ構造50の組み合わせを、一様な貴金属合金から他の貴金属および非貴金属成分を備えた貴金属の準安定性混合物まで発展させることが可能となる。合金プリフォーム成分とそれらの粒径(粉末プリフォームの場合)とを適切に調節し、他の要因と同様にエネルギ入力を制御することによって、このことが達成され得る。本発明の点火先端部20,22のミクロ構造は、溶接された点火先端部のミクロ構造から区別される。部分的な溶融のため、および、エネルギ入力および溶融の特徴が、合金プリフォーム46の表面にわたって多様であり得る事実のために、結果として生じる点火先端部20完全に22と電極16完全に18の間の界面の性質は、それらの形状、電極成分および合金プリフォームの互いへの分散の程度、結晶の粒度および形態および他の特徴に関して制御されてもよい。界面の形状に関しては、たとえば図10から図13において理解され得るように、点火先端部/電極界面は、非平面であってもよく、これは、運転環境にある電極によって被る熱サイクルに応じる亀裂生長および初期破損の傾向を低減すると考えられている。図10から図13においてまた理解され得るように、対応する合金組成の変化と連動して界面にわたり厚さの関数として変動する様々な熱膨張率を有する段階的な応力除去焼なまし領域を形成するために、界面の幅および分散の程度が制御されてもよい。さらに、結晶の粒度および形態は、溶融部48の加熱および冷却を適切に制御することによって制御されてもよい。たとえば、円柱状または樹枝状の結晶の形態が、結晶の粒度および形態を制御するための周知の方法を使用して、加熱/冷却を適切に制御することによって生じてもよいと考えられる。図12および図13は、極度の熱サイクルと結果として生じる点火先端部の良好な付着および結合性とを示す、リフローに続く900℃で24時間加熱した電極20を示す。

【0019】

本願明細書において記載されているように、エネルギ入力58は、所望のエネルギ密度、ビームパターンおよび他の要因に応じて、連続するかパルス化された出力を有する適切なレーザの走査ビーム、ラスタビーム、または静止ビームとして加えられた60であってもよい。部分的に合金プリフォーム46を溶解させるのに必要なエネルギ出力を有するレーザはまた、合金プリフォーム46に近接する電極表面を溶融させるのに十分なエネルギを有するので、レーザエネルギを合金プリフォーム46に近接する電極16,18のそれらの部分の上に反射するのに適合した研磨面56を有する金属マスク54を設置するのが望ましく、それによって、一般に、合金プリフォーム46への溶融を制限し、このような溶融が望まれると、マスクと合金プリフォーム46および/または電極16,18の構成とを適切にサイジングすることで、場合によっては合金プリフォーム46と点火先端部20完全に22に近接する電極16完全に18の部分への溶融を制限する。

【0020】

図6に示すように、本発明はまた、点火装置のための点火先端部を有する金属電極を製造する方法100を備え、以下のステップを備える:点火端部および点火先端部を有する金属電極16,18を形成すること120;貴金属プリフォーム46を点火先端部に加えること140;貴金属点火先端部20,22を形成するために貴金属プリフォーム46をリフローすること160。方法100が、貴金属プリフォーム46が凹部132に設置されるように、貴金属プリフォーム46を加えるステップ140の前に、金属電極16,18に凹部40,42を形成するステップ130を選択的に含んでもよい。方法はまた、リフローするステップ160に続く、点火先端部20,22を形成するステップ180を選択的に含んでもよい。さらに、さらなる材料を点火先端部20,22に添加し、または、複数の層を有する点火先端部20,22を形成するために、ステップ140および160が図6に示すように繰り返されてもよい。

【0021】

点火端部および点火先端部を有する金属電極を形成するステップ120は、中心電極および接地電極または複数の接地電極を製造するための従来の方法を使用して行われてもよい。これらの電極は、点火プラグの製造において使用される、たとえばNiおよびNiを主成分とする合金等の従来の電極材料から製造されてもよい。中心電極16は、図3に示すように、一般に、円筒形状でたびたび形成され、種々の下が狭まった円筒状であるか長方形の先端形状を含む様々な点火先端部の構成を有する。接地電極18は、一般に、長方形の断面を有し、真直棒、エルボ、および従来技術において周知であるような他の形状の形をしている。

【0022】

スタンピング、引抜き、機械加工、孔あけ、研磨、エッチング、電極に凹部を形成する任意の適切な方法、および凹部40,42を作製するために材料を形成するかまたは除去する他の周知の方法によって、電極内の凹部132を形成するステップ130が行われてもよい。凹部40,42が、本願明細書において記載されているような箱形状、円錐台形状、角錐および他の形状を含む任意の適切な寸法および形状であってもよい。

【0023】

貴金属プリフォーム46を点火先端部に加えるステップ140が、貴金属プリフォームを電極16,18の点火先端部に加えるための任意の適切な処理を備えてもよい。貴金属プリフォーム46は、さらに本願明細書において記載されているような、たとえば貴金属ワイヤ、ストリップ、テープ、ブランク、薄膜、および凝固した粉末粒子等の、任意の適切な貴金属プリフォームを含んでいてもよい。適切な加えるステップ140は、選択される貴金属プリフォームのタイプによって決まる。たとえば、ワイヤ、ストリップ、テープ、ブランクおよび薄膜の場合、合金プリフォームをリフローする160後続のステップを十分に可能にして点火先端部を形成するために、接着剤、フラックス、仮付け溶接、かしめ、および電極の点火端部および点火先端部に対して固定された関係でプリフォーム材料を保持するための他の手段の使用等、これらのプリフォームを加える周知の方法が適用されてもよい。凝集した粉末プリフォームの場合、浸漬、噴霧、スクリーンなせん、ドクターブレーディング、塗装、または、スラリーやペーストを電極に加える他の方法によって、プリフォームがスラリーやペーストとして加えられてもよい。たとえば、電極の点火端部上の粉末を圧縮することによって、あるいは、凹部40,42に圧縮されたか焼結された粉末圧縮体を設置することによって、凝固した粉末が、圧縮された粉末圧縮体として未焼結の形で加えられてもよい。

【0024】

一度貴金属プリフォームが電極の点火端部に加えられると、方法100が、点火先端部20,22を形成するために貴金属プリフォームをリフローするステップ160を続ける。リフローすること160は、貴金属プリフォームのすべてまたはほぼすべてを溶解させることを含んでもよいが、本願明細書において記載されているように、プリフォームの厚さにわたって少なくとも一部の貴金属プリフォームの溶融を含まなければならない。リフローすること160は、貴金属合金を使用して点火先端部を作製する従来の方法、特に溶接および/または機械的装着の様々な形を利用する従来の方法と対照的である。ここでは、溶接熱影響域(すなわちキャップと電極間にある界面領域)において生ずる極めて局所的な溶融によって貴金属キャップが電極に取付けられるが、キャップ全てまたはほぼ全てが溶解するというわけではない。この差異によって、結果として生じる点火先端部の多くの構造物の差異、または構造物に影響を及ぼす差異が生じる。1つの重要な差異は、結果として生じる点火先端部の形状である。溶接によって形成される関連技術の点火先端部は、電極に溶接されるキャップの通常の形状を保つ傾向がある。本発明において、貴金属プリフォームが溶融することによって、貴金属プリフォームの液体の流れが可能となり、再結晶するので、点火先端部の種々の新規な形状を作製するのにこの流れを利用することが可能である。さらに、電極の点火端部の設計とともに溶融物の表面張力効果が、多くの関連技術の装置においては得るのが可能でないか極めて困難である多くの形状を形成するのに使用されることができる。たとえば、電極が電極にアンダーカットの凹部を組み入れる場合、貴金属プリフォームの溶融は、関連技術の装置によって可能でない形を作製するのに利用されることができる。特に貴金属の液相線温度より上の温度での、相互に分散する貴金属および電極材料の周知の傾向のため、一般にリフローすること160に付随する時間を最小限に抑えるようにリフローするステップ160が行われるのが好ましい。この時間は、約2秒未満であることが好ましい。しかしながら、合金プリフォーム46と電極16,18との種々の組み合わせは可能であるので、より長いリフロー時間を利用してもよい。

【0025】

リフローするステップ160を、図7から図9において概略的に示す。図7において、再凝固したミクロ構造50を有する点火先端部20,22を形成するように、走査ビーム58が電極16,18の点火先端部に取付けられた金属プリフォーム46をリフローするのに使用される。合金プリフォーム46が凹部40,42に設置されていることを除いて、図8は図7と同じである。光線58が走査されるのではなく静止していることを除いて、図9もまた図7と同じである。しかしながら、電極20,22および/またはマスク54が、静止光線下で回転してもよい。

【0026】

リフローするステップ160に付随する時間を最小限に抑えるために、急速に貴金属プリフォームを加熱するための手段を使用してリフローすることが達成されるのが好ましい。レーザまたは電子ビームを用いて貴金属プリフォームを照射することによって、急速加熱が達成されてもよい。焦点面で単一ポイントの形状を有するものを含む多くのタイプの工業用レーザが本発明によって利用されてもよいことが予想されるが、光線が焦点面で分散領域または分散ビーム形を有するのが好ましい。本願明細書において記載されているタイプの貴金属合金のための適切なレーザの一例は、一般に、その焦点面で約12mmx0.5mmの長方形に成形された光線を有する、複数キロワットの強力なダイレクトダイオードレーザである。光線の寸法、ならびに、所望の加熱速度、貴金属プリフォームの熱伝導率および反射率、貴金属プリフォームの加熱および/または溶融の特徴に影響する他の要因等の他の要因と比較したプリフォームの寸法に応じて、レーザは電極および貴金属プリフォームに対して静止で保たれてもよく、または、貴金属プリフォーム46に所望の加熱/リフローする結果が生じる任意のパターンで、貴金属プリフォームの表面にわたってラスタされるかまたは走査されてもよい。一般に、電極および/または貴金属プリフォームの表面に対して、レーザの光線がほぼ通常の入射角を有することが好ましい。さらに、電極がレーザの光線に対して回転してもよい。レーザの光線を走査するかまたはラスタすることへの代替または追加として、電極がレーザの光線に対して走査されるかまたはラスタされてもよい。集束した電子ビームがリフローするステップ160のために利用されると、電極/貴金属プリフォームと光線の間を相対運動するための同様の技術が利用されてもよいことが考えられる。さらに、種々の高強度の近赤外線の加熱器等の、貴金属プリフォームを急速に加熱するための他の任意の適当な手段が、利用された合金プリフォーム46をリフローするのに適合する限り利用されてもよく、電極16,18の望ましくない加熱を制限するために制御されてもよい。

【0027】

電極の部分が溶融しないように、貴金属プリフォーム/電極の加熱は、可能な限りプリフォームに制限されることがさらに好ましい。貴金属プリフォームおよびマスク電極をさらすのに適合し、使用されたレーザ放射の波長を反射するために特に適合した研磨された金属マスクが、利用されてもよい。上述のダイオードレーザの場合、金属マスクが、研磨されたアルミニウムまたは銅またはそれらの合金を備えることが好ましい。

【0028】

リフローされた貴金属点火先端部20,22を形成するステップ180は、たとえばスタンピング、鍛造、または、他の知られている金属成形方法および機械加工、研削、研磨、および他の金属除去/仕上げ方法等の、点火先端部を形成する任意の適切な方法を利用してもよい。図10および図12は、点火表面21を成形するために研削し研磨することによって形成すること180が加えられる中心電極20を示す。同様に、図14は、接地電極22の点火表面23を研削し研磨することによって形成すること180を示す。

【0029】

合金プリフォームを加えるステップ140およびリフローするステップ160は、図23Aから図23Eに示すように、材料を点火先端部20,22に添加するための複数の反復のための方法100と連動して、繰り返されてもよい。図24は、これらのステップが繰り返されるにつれて重量の増加が一般に線形となり得ることを示す。添加される材料の層が、同じ組成であってもよく、または異なる組成を有してもよいので、熱膨張率(CTE)が厚さにわたって変動し、電極に近接する層のCTEが電極のCTEに近く、外層のCTEが点火先端部20,22の点火表面21,23で望まれる貴金属合金のCTEとなる。同様に、分散障壁または種々の複合構造物などを点火先端部20,22に実装し、先端部にわたって分散を抑制し、または、種々の構造または性能特徴をそれぞれ与えるのに、この多層方法を使用することができる。

【0030】

本発明は、以下の代表的な実施例を参照すると、さらに理解されるだろう。

実施例1

実施例1は、接地電極の被覆および融着/リフロー処理の開発を目的とした。実施例1に関連した実験の目的は、点火プラグの適用のための接地電極バーとして一般的に用いられる材料の端部に、純粋なイリジウム粉末を融着/リフローすることであった。代表的な接地電極の材料として選ばれた金属材料は、インコネル合金(836合金)であった。合金プリフォームとして使用されたその貴金属材料は、Alfa Aesarから得られるイリジウム粉末(−325mesh)であった。合金プリフォームが、Ir粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコール(PVA)は、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、反射型銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0031】

1.少量のイリジウム粉末をポリビニルアルコール溶液と混合し、スラリーのプリフォームを重み付き接地電極の端部に溶着させる。

【0032】

2.赤外線対流装置を使用してスラリーを乾燥させる。

3.乾燥したスラリーを備えた電極を再計量する。

【0033】

4.コーティングされた電極を銅のマスク固定具に設置する。

5.Nuvonyxのダイオードレーザを用いて、焦点で4kW(100%)の電力でレーザエネルギを加えプリフォームを融着/リフローさせつつ、30SCFHのアルゴンシールドガスをノズル吐出部によって以下の表に一覧を示すような走査速度で加える。

【0034】

6.融着後のピンを再計量する。

表1および2は、実験の結果と同様に試験サンプルにもたらされる計量値を示す。

【0035】

【表1】

【0036】

溝付き反射型銅固定具および走査レーザを使用して、イリジウムをインコネル接地電極上にリフローした。走査が電極端部で始まり中央に向かって移動した時に、この装置を使用する最良の結果が得られた。このことによって、リフローされた貴金属材料の均一でない部分が電極チップに集積することが回避された。融着後、8mgから30mgの間のイリジウムが残存し、1mから7mgのイリジウムがリフロー処理の間に失われた。これらの結果に基づいて、補完的なプリフォームおよび/または電極(たとえば凹部)と共に所定のマスクパターンを備えた反射型銅マスクの使用は、リフローされた点火先端部の形状を制御するのに使用可能であることが考えられる。走査の方向および/またはパターンは、リフロー処理の間に生ずる溶融物の再凝固の際に、リフローされた貴金属層に不均一性を生じないようにするために重要である。

【0037】

実施例2

実施例2は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例2に関連した実験の目的は、点火プラグの適用のための中心電極として一般的に用いられる材料の端部に、イリジウム粉末、ロジウム粉末およびタングステン粉末の粉末混合物を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径3.75mmのニッケル円筒形ピンであった。合金プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)と、Alfa Aesarから得られるロジウム粉末(−325mesh)と、Alfa Aesarから得られるタングステン粉末(−325mesh)とを備えていた。合金プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転可能な銅マスク固定具に設置され、電極を保持してレーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。マスクおよび電極の回転を制御するために、DC電動機を使用した。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0038】

I.スラリーを調製して加えること

1.受け取ったままのニッケル電極を計量する。

【0039】

2.Ir粉末、Rh粉末およびW粉末をポリビニルアルコール溶液と以下の重量で混合させる。

【0040】

W 0.020g

Ir 0.782g

Rh 0.201g

PVA溶液0.333g

3.各ニッケルピンの端部にスラリーのプリフォームを溶着させる。

【0041】

4.ラボで風乾し、ついで、800℃で約1時間熱対流炉に入れる。

5.端部で乾燥したスラリーを備えたピンを計量する。

【0042】

II.乾燥したスラリープリフォームをリフローすること

1.スピン式銅固定具(17.9V、0.1A、約600回転数/分のモータ)で1秒の持続時間のレーザパルスでコーティングされた電極を融着/リフローする。すべてのレーザショットは焦点で30SCFHのノズル吐出されるアルゴンシールドガス、レーザ電力は4kWである。

【0043】

2.それぞれ融着した後、銅のマスク表面を再研磨する。

3.それぞれ融着された電極を計量して、表3に示すような結果を記録する。

【0044】

【表2】

【0045】

電極1、8および18は、これらの中で最も多くスラリーが添加しているが、融着後の残存している材料が最も少ない。したがって、利用されるプリフォームの材料の量および/または寸法が、適用に応じて最適量に制御されるべきであることは明らかである。電極/プリフォーム配置が使用した実験のために、平均して、フロー処理の後、約20mgのIr/Rh/Wが融着したままであった。電極5及び9から17が、最も一貫した10個のサンプルであった(平均に最も近い)。これらの結果に基づいて、考えられるのは、多すぎるスラリーによって、材料が溶融物から排出されることとなり、その結果、リフロー処理の間、貴金属の損失を最小限に抑えるために、適用に応じて最適な寸法/材料の量がプリフォームのために選択されるべきだということである。この実験において使用される電極配置として、レーザリフロー前の3.75mmの電極チップ上の約35mgの乾燥スラリーが、最適量であると思われる。電極19および20は、残りのうち代表的なものでなかったのは、スラリーの残存物がこれらのサンプルをコーティングするのに使用されたからである。各コーティング作業の間に規則的に撹拌したとしても、他の電極をコーティングする間にPVA溶液が蒸発し金属粉末が沈澱したために、スラリーはより粘性となった。図15は、この実施例の結果を示すものである。

【0046】

実施例3

実施例3は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例3に関連した実験の目的は、結果として生じる介在物または欠損なしに、点火プラグの適用のための中心電極として一般的に用いられる材料の端部に、イリジウム粉末、ロジウム粉末およびタングステン粉末の粉末混合物を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径3.75mmの純粋なニッケル円筒形ピンであった。合金プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)と、Alfa Aesarから得られるロジウム粉末(−325mesh)と、Alfa Aesarから得られるタングステン粉末(−325mesh)とを備えていた。合金プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転可能な銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。マスクおよび電極の回転を制御するために、DC電動機を使用した。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0047】

I.スラリーを調製して加えること

1.Ir粉末、Rh粉末およびW粉末をポリビニルアルコール溶液と以下の重量で混合させる。

【0048】

W 0.019g

Ir 0.778g

Rh 0.199g

PVA溶液0.319g

2.各ニッケルピンの端部にスラリーのプリフォームを溶着させる。

【0049】

3.ラボで風乾し、ついで、80℃で約1時間熱対流炉に入れる。

II.乾燥スラリーを融着すること

1.スピン式銅固定具(17.9V、0.1A、約600回転数/分のモータ)で、様々な持続時間(0.5秒、0.6秒、0.7秒、0.8秒および1.0秒)のレーザパルスで、コーティングされた電極をリフローする。

【0050】

2.すべてのレーザショットが焦点で、30SCFHのノズル吐出されたアルゴンシールドガス、レーザ電力が4kWである。

【0051】

3.それぞれ融着した後、銅のマスク表面を再研磨する。

III.光学顕微鏡検査のためのサンプルの区分化および研磨

図16Aから図16Eより理解できるように、選択された電極/貴金属プリフォーム/レーザ電力/その他の組み合わせのために、0.5秒と0.8秒の間のレーザショットで生成される融着された電極に介在物が存在した。より長いレーザショット(すなわち、より多くのレーザエネルギ)によって、溶融物の均質性が改良された。1秒間照射された電極には介在物はなかった。したがって、より長いレーザ発射(すなわち、より多量のレーザエネルギ)によって、溶融物の混合および均質性が増大することが考えられる。0.8秒未満のレーザショットは、イリジウム/ロジウム/タングステンを完全に溶解して、ニッケル基材と混合するのに十分なエネルギを与えなかった。このように、電極/貴金属プリフォーム/レーザ電力の所定の組み合わせに対して、完全にプリフォームを溶解させて、電極上に一様な点火先端部を得るために供給されなければならない最小限のエネルギ量が存在する。実験のために選択される材料の組み合わせのためのレーザ露光は、少なくとも1秒であることが好ましい。したがって、1秒間さらされたサンプルは、光線下で約10回の回転を受けた。

【0052】

実施例4

実施例4は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例4に関連した実験の目的は、自動車および工業用の点火プラグの適用におい典型的に使用される寸法の中心電極として一般的に用いられる材料の端部に、イリジウム粉末、ロジウム粉末およびタングステン粉末の粉末混合物を融着/リフローすることであった。工業用の中心電極材料のための代表例として選ばれた金属材料は、直径3.75mmのニッケル円筒形ピンであった。他の自動車の電極はまた、0.030inおよび0.060inの直径となった。合金プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)と、Alfa Aesarから得られるロジウム粉末(−325mesh)と、Alfa Aesarから得られるタングステン粉末(−325mesh)とを備えていた。合金プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転可能な銅/アルミニウムマスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。マスクおよび電極の回転を制御するために、DC電動機を使用した。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0053】

I.スラリーを調製して加えること

1.Ir粉末、Rh粉末およびW粉末をポリビニルアルコール溶液と以下の重量で混合させる。

【0054】

W 0.019g

Ir 0.778g

Rh 0.199g

PVA溶液0.319g

2.各ニッケルピンの端部にスラリーのプリフォームを溶着させる

3.ラボで風乾し、ついで、80℃で約1時間熱対流炉に入れる。

【0055】

II.部品を計量すること

1.スラリーが乾燥し融着したあと、スラリーを加える前に工業用の電極を計量する。

【0056】

2.コーティングおよび融着による平均増量および減量を算出する。

III.乾燥スラリーを融着すること

1.静止固定具で0.030”および0.060”の電極を300msおよび500msのワンショットでそれぞれ融着する。

【0057】

2.スピン式銅固定具(17.9V、0.1Aのモータ)で、3.75mmの工業用の電極を、700msのレーザショットで融着する。

【0058】

3.すべてのレーザショットが焦点、30SCFHのノズル吐出されたアルゴンシールドガス、レーザ電力が4kWである。

【0059】

4.それぞれ融着した後、銅のマスク表面を再研磨する。

IV.光学電子顕微鏡検査の前の選択されたサンプルの区分化および研磨

0.030インチの電極のうちいくつかは、うまく融着せず、材料は融着されるときに先端部から排出された。しかしながら、処理はこの寸法の電極に適用でき、満足のいくような結果を得るのに単に加工条件の調整が必要となるだろうと考えられている。0.060”および3.75mmの電極は十分に融着された。イリジウム、ロジウムおよびタングステンは、溶融部全体にわたって分布したが、場合によっては、介在物が存在した。明らかなのは、溶融物と関連付けられる表面張力効果のために、部分的には種々の形状(すなわち半球形)が可能なことである。ポアが介在物に存在したが、プリフォームを十分に溶融して介在物のない点火先端部を得るために、加工条件および出発原料の調整が影響を及ぼし得ることが考えられる。スラグの薄層は、融着された表面の領域に存在し、このスラグは、プリフォームの粉末にある異物であるか、または、別の異物源からもたらされる可能性のあるチタンを含有していた。平均して、スラリー沈澱物は、3.75mmの電極上で37mgであった。粉末プリフォームをリフロー/融着する際に、材料の約8mgが失われた。溶融物の約30mgが3.75mmの電極に残存した。これらの結果に基づいて、0.030”の電極上にIr/Rh/Wを再現的にリフローするには、作業条件または出発原料の調整が必要であると考えられる。場合によっては、コーティング材料は放出され、基材はほとんど融着されなかった。レーザパルス長と焦点からの距離とを変えることによって、貴金属プリフォームおよび電極を完全にリフローし融着することが十分に可能となり得ると考えられる。3.75mmおよび0.060の電極にIr/Rh/Wをリフロー/融着するためにレーザパラメータを精製してもよく、その結果、均一に溶融物を混合し、介在物/ポアが除去される。さらにまた、このことが、正しいパルス幅と焦点からの距離とのバランスとなる。スラグのチタンは、より徹底的なプロセス制御によって除去されることのできる異物である。

【0060】

実施例5

実施例5は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例5に関連した実験の目的は、通常自動車の点火プラグの適用に使用される寸法の中心電極バーとして一般的に用いられる材料の端部に、イリジウム粉末を融着/リフローすることであった。これらのニッケル電極の端部が、0.030インチおよび0.060インチの直径となった。貴金属プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)を備えるものであった。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、固定された銅/アルミニウムマスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0061】

1.少量のIr粉末をポリビニルアルコール溶液と混合し、スラリーのプリフォームをニッケルピンの端部に溶着させる。

【0062】

2.赤外加熱および慣例の装置を使用してスラリーを乾燥させる。

3.アルミニウム/銅マスク固定具に、ピンを組立てる。

【0063】

注:両方の電極直径のための固定具は同様であるが、銅の孔寸法のみが異なっていた。

4.以下の条件でNuvonyxのダイオードレーザでリフロー/融着する。

【0064】

4kW(100%)の電力、

焦点、電極チップ上で静止、

30SCFHアルゴンシールドガス、

ノズル吐出部は、

0.030”の端部直径、300msのレーザショット

0.060”の端部直径、500msのレーザショット

5.区分化し、取付け、研磨し、エッチングして溶融部構造物が現れる。

【0065】

図17Aから図17Eを参照して、アルミニウム/銅固定具によって、電極の機械加工された先端部をつぶさずに溶融部が電極の端部に納まった。光線が静止した単一のレーザショットによって、均一な半球形の融着したイリジウムの先端部が0.030”および0.060”のニッケル電極に形成された。イリジウムは、き裂または欠損せずにニッケル基材と融着した。これらの結果に基づいて、自動車用のニッケル電極上のレーザ融着されたイリジウム粉末/スラリーによって、コスト効率の良い、冶金学上結合されていて、き裂のない点火プラグのための表面が形成されるであろうと考えられる。スラリーがコーティングされたバーを炉で完全乾燥する(すなわち、80℃で2時間)によって、ポアを減少または除去することができる。焦点から5mmでビームエリアが約2mmx14mmであるので、3つまたは4つの部品を単一のレーザ露光で融着することが可能である。部品の配列は、数秒で容易に処理されることができる。貴金属先端部と電極の間の結合が固定されているが、基材に対する融着された先端部の接着は、結合が十分なために点火先端部が確実にエンジンの使用に耐えることを保証するために、試験されるべきである。

【0066】

実施例6

実施例6は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例6に関連した実験の目的は、通常、工業用の点火プラグの適用に使用される寸法の中心電極バーとして一般的に用いられる材料の端部に、イリジウム粉末を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径2.5mmのニッケル円筒状のピンであった。貴金属プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)を備えるものであった。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローさせるのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、固定された研磨済みのアルミニウムブロックマスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0067】

1.少量のIr粉末をポリビニルアルコール溶液と混合し、スラリーのプリフォームをニッケルピンの端部に溶着させる。

【0068】

2.赤外加熱および慣例の装置を使用してスラリーを乾燥させる。

3.研磨されたアルミニウムブロックにピンを組立てる。

【0069】

4.以下の条件でNuvonyxのダイオードレーザでレーザ融着する:

サンプル1、4kW 、焦点、1m/分 Arシールドガス、固定されたAlマスク

サンプル2、4kW 、焦点、0.5m/分 Arシールドガス、固定されたAlマスク

サンプル3、4kW 、焦点から5mm、ワンショット0.75秒、 Arシールドガス、回転式Cuマスク

サンプル4、4kW 、焦点から5mm、ワンショット0.5秒、 Arシールドガス、回転式Cuマスク

5.研削して、研磨する。所望ならば、図18Cを参照のこと。

【0070】

図18Aから図19Bに示すように、イリジウム粉末が溶解してニッケル基材に融着し、ニッケルによって合金されるイリジウムが高純度の表面を形成する。乾燥したイリジウムスラリー上にレーザ光線を走査することによって、凸凹の溶融物プールおよび非対称の融着された表面が生じた。光線が静止した単一のレーザショットによって、均一な半球形の融着したイリジウムの先端部がニッケル上に形成された。いくつかのポアが存在したが、融着した表面の多くは、ポアのないものであった。き裂は全く認められなかった。これらの結果に基づいて、ニッケルピン上のレーザ融着されたイリジウム粉末/スラリーが、コスト効率の良い、冶金学的に結合されていて、き裂のない点火プラグのための表面となるであろうと考えられる。スラリーがコーティングされたバーを炉で完全乾燥する(たとえば80℃で2時間)ことによって、ポアを減少または除去することができる。研磨されたアルミニウムは、良好なマスク固定具材料であったが、研磨された銅がより反射性である(RAI=0.71、Rcu=0.90)ので、研磨された銅がより良好であろう。

【0071】

実施例7

実施例7は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例7に関連した実験の目的は、通常、自動車および工業用の点火プラグの適用に使用される寸法の中心電極として一般的に用いられる材料の端部に、白金粉末を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径2.5mmと3.75mmのニッケルの円筒状のピンであった。貴金属プリフォームとして使用される粉末成分は、Alfa Aesarから得られる白金粉末(−325mesh)を備えるものであった。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローさせるのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、固定された銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0072】

1.少量のPt粉末をポリビニルアルコール溶液と混合し、スラリーの小塊をニッケルピンの端部に溶着させる。

【0073】

2.赤外加熱および慣例の装置を使用してスラリーを乾燥させる。

3.ピンを回転式の段の上のチャックに組立てる。必要であればピンの先に銅のマスクを取付ける。

【0074】

4.以下の条件でNuvonyxのダイオードレーザでレーザ融着する。

【0075】

【表3】

【0076】

図20A〜Eを参照して、溶融部が電極の側面を超えて延びないようにするために、銅マスクが必要だった。焦点から10mmにレーザを設定することによって、2.5mmの電極上の溶融部の深さが減少した。0.5秒および1.0秒のレーザショットで3.75mmの電極に焦点から10mmでは、融着の混合が全く生じなかった。融着された領域は、3.75mmの電極に焦点+5mmおよび焦点+7mmで認められたが、融着されていない領域は、両方の端部にもまた存在した。焦点からの距離が増加することによって、3.75mmの電極上の溶融部の寸法が増大したが、焦点から10mmでは、基材に全く融着しなかった。これらの結果に基づいて、より良好な乾燥(炉で80℃で1時間)によって、欠損、浸漬およびポアが減少し得ると考えられる。小さな電極(2.5mm以下)は、単一のレーザショットによって融着されることができる。より大きい電極(3.75mm+)は、上面全体を融着するのに電極および/またはマスクを回転する必要があり得る。焦点からの距離が増加することによって、より大きい溶融部が生じたが、焦点から10mmのところでは、放射照度(W/cm2)があまりにも低いので、基材にコーティングを融着することができない。焦点からの距離およびショット持続時間(より大きい電極の走査速度)の関数としての、混合および気孔率の程度である溶融物の深さは、完全に高密度で点火先端部に貴金属をコーティングするようにリフロー処理を制御するための重要なパラメータであり得る。これらの結果はまた、金および銀と同様に、イリジウム、ロジウム、パラジウム、オスミウムを含む他の貴金属粉末に適用可能であると考えられる。なぜなら、他のより高価な金属粉末を保存するのに、白金が使用されたからである。

【0077】

実施例8

実施例8は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例8に関連した実験の目的は、通常、工業用の点火プラグの適用に使用される寸法の中心電極として一般的に用いられる材料の端部に、白金またはイリジウムの粉末を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径3.75mmのニッケルの円筒状のピンであった。貴金属プリフォームとして使用される粉末成分は、白金粉末(−325mesh)またはイリジウム粉末(−325mesh)の混合物を備えたものであり、両方ともにAlfa Aesarから得られる。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローさせるのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転式研磨済み銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0078】

1.少量のPtとIrの粉末をポリビニルアルコール溶液と混合し、スラリーのブロブをニッケルピンの端部に溶着させる。

【0079】

2.ヘアドライヤを使用してスラリーを乾燥させる。

3.固定具にピンを組立て、必要であれば、直流電動機を回転させ始める。

【0080】

4.表5に示す条件に従って、Nuvonyxのダイオードレーザでレーザ融着する。あらゆるレーザ処理が、ノズル吐出される4kW、30SCFHアルゴンシールドガスで実行される。孔をあけられた端部の試験片は、貴金属スラリーを受けるための円錐形状凹部またはくぼみ(well)を有する。9V/0.08Aは、1秒あたり5回転に相当する。

【0081】

5.選択された試験片の研磨片を生成し、3%のナイタルでエッチングして、溶融部の構造物が現れる。

【0082】

【表4】

【0083】

スラリーがコーティングされた電極に光線を走査することによって、凸凹の融着された表面が与えられた。静止光線で部分をスピニングすることによって、走査するよりもさらに融解した領域が与えられた。回転するときに融解した白金から材料が排出された。10mgの白金の塗料が、図21Aに示す電極と類似した平坦な端部の電極に融着された。図21Bを参照する。17mgの白金の塗料が、スラリーを受けるためにくり抜かれる、孔のあいた端部を有するピンに融着された。多くとも53mgのIrが、溶けたときに回転電極に残存した。2つのレーザショットによって、融着されたミクロ構造は改良されなかった。これらの結果に基づいて、3.75mmのスラリーがコーティングされた電極に均一な溶融部を得るのに、回転が必要であると考えられる。静止電極表面への光線のリニア走査は、融着方法として使用されるべきでない。完全乾燥(すなわち、80℃の炉で1時間)することによって、欠損、浸漬およびポアが減少し得る。

【0084】

このように、本願明細書において特定された目的および利点を達成する点火装置およびそれを製造するための方法が本発明によって提供されていることは、明らかである。前述の説明が本発明の例示的な好適実施態様であり、本発明が個々の実施態様に限定されないことが理解されることは当然のことである。種々の変更や修正は、当業者にとっては明らかである。全てのそのような変更と修正は、本発明の範囲内であることを意図している。本発明は、以下のとおりにさらに記載されてもよい。

【技術分野】

【0001】

発明の背景

関連出願の相互参照

この特許出願は、2004年8月03日出願の米国仮特許出願番号第60/598,288号に優先権を主張し、その全体が引用によって本明細書中に組み入れられる。

【0002】

1.技術分野

本発明は、一般に、内燃機関において使用される点火プラグや他の点火装置に関し、より詳細には、貴金属点火先端部を有するそのような点火装置に関する。本明細書に用いられるように、「点火装置」という用語は、点火プラグ、点火器、およびガスまたは燃料の燃焼を開始するために用いられる他の装置を含むと理解されるものとする。

【背景技術】

【0003】

2.関連技術

点火プラグの分野内では、耐侵食性を高め、点火プラグの中心および接地電極、あるいは多電極の設計の場合には接地電極での火花電圧を減少させる要求が継続的に存在している。この目的を達成するために、貴金属電極、または、より一般的には、標準的な金属電極に印加された貴金属点火先端部を使用する種々の設計が提案されている。概して、点火先端部がパッドまたはリベットまたはワイヤとして形成され、ついで電極の端部に溶接される。

【0004】

白金とイリジウムとの合金は、これらの点火先端部に最も一般的に使用される貴金属のうちの2つである。たとえば、70から90wt%の白金および30から10wt%のイリジウムから作製される中心電極の点火先端部が開示されている、Kondoらの米国特許第4,540,910号を参照のこと。その特許において述べられているように、白金−タングステン合金もまた、これらの点火先端部のために使用されている。このような白金−タングステン合金はまた、Changらの米国特許番号第6,045,424号において開示されていて、これは、白金−ロジウム合金および白金−イリジウム−タングステン合金を使用した点火先端部の構造をさらに教示するものである。

【0005】

これらの基本的な貴金属合金の他に、上記の金属と様々な量の異なる希土類金属酸化物との組み合わせを利用する酸化物分散強化型合金もまた、提案されている。Heywoodらの米国特許番号第4,081,710号を参照のこと。この点に関しては、酸化イットリウム(Y2O3)を利用するいくつかの特定の白金およびイリジウムを主成分とする合金が提案されている。特に、Mooreらの米国特許番号第5,456,624号には、2%未満(<2%)の酸化イットリウムを含有する白金合金から作製される点火先端部が開示されている。Katohらの米国特許番号第5,990,602号には、0.01%から2%の間の酸化イットリウムを含有する白金‐イリジウム合金が開示されている。Oshimaの米国特許番号第5,461,275号には、5%から15%の間の酸化イットリウムを含むイリジウム合金が開示されている。結果として生じる合金の強度および/または安定度を高めためのに、歴史的に酸化イットリウムが少量(たとえば2%未満)含まれてきたが、Oshimaの特許が教示するのは、容量で5%を超える(>5%)イリジウムを有する酸化イットリウムを使用することによって、火花電圧を減少することができるものである。

【0006】

さらに、Lykowskiらの米国特許番号第6,412,465Bl号に開示されているように、酸化イットリウムをタングステンと白金の合金に組み入れることによって、Oshimaの特許において開示されるものよりも非常に低い割合の酸化イットリウムで、減少した浸食および低下した火花電圧が達成されることができることが究明されている。このLykowskiの特許は、接地電極および中心電極を有する点火装置を教示するものであり、電極のうちの少なくとも1つが、白金、タングステンおよび酸化イットリウムを含有する合金から形成される点火先端部を含む。好ましくは、合金が、重量で91.7%−97.99%の白金と、2%−8%のタングステンと、0.01%−0.3%のイットリウムとの組み合わせから、さらにより好ましい構造においては、95.68%−96.12%の白金と、3.8%−4.2%のタングステンと、0.08%−0.12%のイットリウムの組み合わせから形成される。点火先端部は、パッド、リベット、ボール、ワイヤまたは他の形状という形をとることが可能であり、電極の所定の位置に溶接可能である。

【0007】

これらおよび種々の他の貴金属系によって、一般に、特に着火性能を制御し火花侵食を保護することに関して、良好な点火プラグの性能が提供されるが、貴金属先端部を利用する現在の点火プラグには、貴金属部品を取付けるために使用される方法、特に種々の溶接の形に関連する、周知の性能の限界がある。点火プラグの使用に関連する操作環境での特に周期的な熱応力において、電極チップに使用される前述の貴金属および貴金属合金と、電極に使用されるNi、Ni合金および他の周知の金属との間の熱膨脹率の不一致から起こる熱応力等が、結果としてき裂、熱疲労および、結果として溶接の失敗と最終的には点火プラグ自体の故障とになり得る種々の他の相互作用現象になることが知られている。それゆえに、極めて望ましいのは、関連技術装置に付随する潜在的な故障の機構を軽減するかまたは除去することによって、点火プラグの性能および信頼性を高めるように、改良された構造物、特にミクロ構造を持つ貴金属の点火先端部を有する点火プラグを開発することである。これらの性能および信頼性の改善を達成することとなる点火プラグを作製する方法を開発することもまた、たいへん望ましい。

【発明の概要】

【課題を解決するための手段】

【0008】

発明の概要

本発明は、内燃機関のための点火装置であって、ハウジング;前記ハウジング内に固定され、前記ハウジング内の開口部にさらされた軸方向端部を有する絶縁体;前記絶縁体内に取付けられ、前記絶縁体から前記軸方向端部を通って延びる中心電極であって、リフローされた貴金属プリフォームから形成される点火先端部を含む中心電極;および、前記ハウジングに取付けられ、かつ前記点火先端部に対向して位置する点火端部で終わるので、前記点火端部と前記点火先端部がその間にスパークギャップを画成する接地電極;とを含む点火装置を提供する。

【0009】

貴金属は、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから好ましくは選択される。本発明の別の実施形態において、貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムからなるグループからの金属を含む。

【0010】

電極はまた、貴金属プリフォームを受けるのに適合した凹部を含んでもよい。

本発明はまた、点火装置のための点火先端部を有する金属電極を製造する方法を提供するものであって、次のステップを含む:点火先端部を有する金属電極を形成すること;貴金属プリフォームを点火先端部に加えること;貴金属プリフォームをリフローして貴金属の点火先端部を形成すること。この方法はまた、貴金属プリフォームを受けるのに適合した凹部を電極内に形成するステップを含んでいてもよい。

【0011】

本発明のこれらおよび他の特徴と効果は、以下の詳細な説明および添付の図面と共に考えると、より容易に理解されるであろう。ここでは同じ特徴には同じ参照番号を付している。

【図面の簡単な説明】

【0012】

【図1】本発明の好適な実施態様によって構成された点火プラグの部分図および部分断面図である。

【図2A】図1の点火プラグの領域2の第1の実施形態の断面図である。

【図2B】図1の点火プラグの領域2の第2の実施形態の断面図である。

【図3】本発明の第2の好適な実施態様によって構成された点火プラグの断面図である。

【図4】図3の点火プラグの領域4の断面図である。

【図5A】図3の点火プラグの領域4の領域5のある実施形態の断面図である。

【図5B】図3の点火プラグの領域4の領域5の第2の実施形態の断面図である。

【図6】本発明の方法100の略図である。

【図7】本発明の方法のステップ160のある実施形態の概略図である。

【図8】本発明の方法のステップ160の第2の実施形態の概略図である。

【図9】本発明の方法のステップ160の第3の実施形態の概略図である。

【図10】リフローされた貴金属の点火先端部を有する、本発明の電極の金属組織部分の光学顕微鏡写真である。

【図11A】図10の金属組織部分の領域11Aの光学顕微鏡写真である。

【図11B】図10の金属組織部分の領域11Bの光学顕微鏡写真である。

【図12】900℃で24時間焼なました後、図10の電極と同じ条件下で処理した電極の金属組織部分の光学顕微鏡写真である。

【図13A】図12の金属組織部分の領域13Aの光学顕微鏡写真である。

【図13B】図12の金属組織部分の領域13Bの光学顕微鏡写真である。

【図14】本発明の接地電極の写真である。

【図15】貴金属プリフォームをリフローする前後両方の、本発明の多くの電極の重量のプロットである。

【図16A】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16B】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16C】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16D】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図16E】点火先端部を異なる時間間隔でリフローした、本発明の中心電極の金属組織部分の光学顕微鏡写真である。

【図17A】本発明の電極の上面図の写真である。

【図17B】図17Aの電極の側面図の写真である。

【図17C】本発明の電極の上面図の写真である。

【図17D】図17Aの電極の側面図の写真である。

【図17E】図17Cのタイプの電極の金属組織部分の光学顕微鏡写真である。

【図18A】走査ビーム(18A)を回転させながら単一ショットの静止光線の効果を示す、貴金属プリフォームをリフローした後の、本発明の2つの中心電極の側面図の写真である。

【図18B】電極(18B)を回転させながら単一ショットの静止光線の効果を示す、貴金属プリフォームをリフローした後の、本発明の2つの中心電極の側面図の写真である。

【図18C】点火先端部の研削および研磨加工に続く、リフローした後の、本発明の中心電極の側面図の写真である。

【図19A】それぞれ図18Bのタイプの電極の金属組織部分の光学顕微鏡写真である。

【図19B】それぞれ図18Cのタイプの電極の金属組織部分の光学顕微鏡写真である。

【図20A】本発明の電極の側面図の写真である。

【図20B】図20Aの電極の上面図の写真である。

【図20C】本発明の電極の上面図の写真である。

【図20D】図20Cの電極の側面図の写真である。

【図20E】図20Dの電極の上面図の写真である。

【図21A】平坦な端部の電極に合金プリフォームをリフローするのに続く、結果として生じる電極/点火先端部界面の形状を示す、本発明の中心電極および点火先端部の金属組織部分の光学顕微鏡写真である。

【図21B】リフローの前にその中に形成される円錐台形の凹部を有する電極に合金プリフォームをリフローするのに続く、結果として生じる電極/点火先端部界面の形状を示す、本発明の中心電極の金属組織部分および点火先端部の光学顕微鏡写真である。

【図22】その上にリフローされる単一層Irの点火先端部を有するNi合金の接地電極の光学写真である。

【図23A】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23B】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23C】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23D】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図23E】本発明の方法100とステップ140および160の繰返しとを示す接地電極の光学写真である。

【図24】本発明のステップ140および160の繰返しの関数としての、種々の電極の重量のプロットである。

【発明を実施するための形態】

【0013】

好適な実施形態の詳細な説明

図1を参照して、金属ケーシングまたはハウジング12を含む点火プラグ10の作業端部と、ハウジング12内に固定された絶縁体14と、中心電極16と、接地電極18と、中心電極と接地電極16および18上にそれぞれ互いに対向して位置する1対の点火先端部20および22が示されている。ハウジング12は、金属シェルとして従来の方法で作製することができ、接地電極18が溶接または装着されている標準ネジ部24および環状の下端部26を含んでもよい。同様に、点火プラグl0の他のすべての構成要素(図示されていないものを含む)は、既知の手法と材料を用いて作製することができるが、以下に記載されるように、点火先端部20および/または22と構成される接地電極および/または中心電極16,18)が除外されることは当然のことである。

【0014】

知られているように、ハウジング12の環状端部26が、絶縁体14が突出する開口部28を画成する。中心電極16が、ガラスシールによって、または他の適切なあらゆる手法を用いて、絶縁体l4内に永続的に取付けられる。中心電極16は任意の適する形状を有してもよいが、一般には、絶縁体14内に収容される端部の対向する点火先端部20のより大きい直径に円弧状のフレアまたはテーパを有する通常の円筒状の形状である(図3を参照のこと)。この特有の形状によって、絶縁体14内に着装しシールすることが容易になる。中心電極16は一般に、絶縁体14から、さらされた軸方向端部30を通って延びる。中心電極16は、種々のNiおよびNi系の合金等の点火プラグの製造分野において周知のような任意の適する導体から作製されてもよく、また、CuまたはCuを主成分とする合金芯材の上に被覆したこのような材料を含んでもよい。接地電極18は、概して長方形の断面形状の従来の円弧状の90度エルボの形で示され、一方の端部32でハウジング12に機械的電気的に装着され、他方の端部34で中心電極16に対向して終端する。この自由端34は、接地電極18の点火端部を備えている。これは中心電極16の対応する点火端部とともに、その間にスパークギャップ36を画成する。しかしながら、容易に理解されるであろうことは、接地電極18は、一般に中心電極16を取り囲むようにハウジングがさらに延びるような多種多様な形状および寸法を有してもよいので、スパークギャップ36を画定するように、接地電極18が一般にハウジング12の下端部26から中心電極16まで直線に延びてもよいことである。さらに理解されるであろうように、点火先端部20が中心電極16の端部または側面に設置されてもよく、点火先端部22は、図示するように、または接地電極18の自由端34に設置されてもよいので、スパークギャップ36は多くの異なる構成および配向性を有することができる。点火先端部20,22は、これらの表面の点火先端部の電極16,18の点火端部に設置される。

【0015】

点火先端部20,22は、それらのそれぞれの電極16,18の点火端部にそれぞれ位置しているので、スパークギャップ36にわたる電子の放出と収容のための火花表面を与える。上から見ると、点火先端部20および22の点火先端部の表面21および23は、長方形、正方形、三角形、円形、楕円形、多角形(規則的、不規則的のどちらも)、または他のいかなる適する幾何学的形状をも含む、任意の適する形状を有してもよい。これらの点火端部は点火先端部を示すために断面で示されているが、本発明のこの実施態様においては、点火先端部上の所定の位置にリフローされたパッドを備える。図2Aに示すように、点火先端部20および22は、電極16および18の表面にそれぞれリフローされることができる。あるいは、図2Bに示すように、点火先端部20および22は、電極16および18の表面の一方または両方にそれぞれ設けられる凹部40および42にそれぞれリフローされることができる。表面がリフローされ、凹部がリフローされた中心電極と接地点電極との任意の組み合わせが可能である。先端部の一方または両方が、その付随した電極に完全にまたは部分的にはめ込むことができ、または全くはめ込まれずに電極の外面上にリフローされることもできる。点火先端部が電極の凹部40および42にリフローされる場合、点火先端部のリフローより前に電極に形成された凹部は、長方形、正方形、三角形、円形または半円形、楕円または半楕円形、多角形(規則的、不規則的のどちらも)、円弧状(規則的、不規則的のどちらも)、または任意の他の適する幾何学的形状を含む任意の適する断面形状を有していてもよい。凹部の側面42は、点火先端部表面に対して直角でもよく、あるいは内方または外方に先細りになっていてもよい。さらに、側面44の輪郭は、線形であるか曲線形の輪郭であってもよい。このように、凹部40は、単純な箱形、種々の円錐台形、ピラミッド形、半球形、楕円形、および他の形状を含む事実上任意の全体的な3次元形状を有してもよい。点火先端部20および22が同じ形状であり、同じ表面域を有していてもよく、または、異なる形状および表面域を有してもよい。たとえば、点火プラグ10のスパーク透過率に負の影響を及ぼさずに、運転中の電極のある程度の軸方向の心のずれに適応するために、点火先端部20よりも大きな表面域を有するように点火先端部22を作製することが望ましくてもよい。電極16および18のうちの1つだけに本発明の点火先端部を適用することが可能であるが、点火プラグ10の全体的な性能、特に、点火端部でのその耐侵食性および耐食性を強化するために、電極16および18の両方ともに点火先端部20および22として貴金属合金を加えるのが好適であると知られていることに、注意されたい。コンテキストが別途必要とする場合を除き、本願明細書において、点火先端部20,22に対する参照は、点火先端部20または22の一方または両方に対するものであってもよいと理解することとする。

【0016】

本発明のリフローされた電極はまた、たとえば図3から図5に示す点火プラグの電極配置等の、他の点火装置の電極配置を利用してもよい。図3を参照する。図1、図2Aおよび図2Bに関して上記で説明したものと類似した構造の多電極点火プラグ10が示されており、ここでは、点火プラグ10が、点火先端部20を有する中心電極16と、点火先端部22を有する複数の接地電極18とを有する。点火先端部20,22が、それらのそれぞれの電極16,18の点火端部にそれぞれ設置されるので、点火先端部20,22はスパークギャップ36にわたり電子を放出および収容するための点火表面を提供する。これらの点火端部は点火先端部を示すために断面で図示されているが、この実施形態において、点火先端部上の所定の位置にリフローされたパッドを含んでいる。点火先端部20,22は、図5Aに示すように電極の表面上に、または、図5Bに示すように凹部内に形成されてもよい。凹部の外側および断面の形状は、上述のように様々であってもよい。

【0017】

本発明によると、点火先端部20,22はそれぞれ、白金、イリジウム、パラジウム、ロジウム、オスミウム、金および銀からなるグループからの少なくとも1つの貴金属から形成され、これらの貴金属のうち2つ以上(たとえば、あらゆる種類のPt−イリジウム合金)を組み合わせて含んでもよい。少なくとも1つの貴金属を有する点火先端部はまた、合金成分として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムからなるグループから少なくとも1つの金属を備えてもよい。さらに、本発明は、点火プラグおよび他の点火装置の適用のための点火先端部として使用される、あらゆる知られている貴金属合金の用途に適すると考えられており、Lykowskiらの譲渡された米国特許第6,412,465号に一般に説明される合金組成を含み、完全に本願明細書に引用したものとする。同様に、これらはたとえば、(特定の層をなした合金構造物を記載する)米国特許第6,304,022号、および、(特定の貴金属の先端部と関連する応力除去焼なまし層の使用を記載する)米国特許第6,346,766号に記載されていて、完全に本願明細書に引用によって組み込まれたものとする。

【0018】

図7から図9を参照して、本願明細書において記載されているようにレーザまたは電子ビーム等の高強度または高エネルギ密度のエネルギ源58を与えることによって、電極16,18の点火端部上の点火先端部20,22の所望の位置に設置される所望の貴金属合金組成または複数の合金組成の合金プリフォーム46または複数の合金プリフォーム46をリフローするかまたは溶解させることによって、点火先端部20,22の貴金属合金が作製される。合金プリフォーム46は、たとえばチップ、リベット、キャップ等の所定形状を有する、予め合金された固体の形を含んでもよく、または、たとえばシート、リボン、ワイヤ等の所定形状を有しない固体の形を利用してもよい。好ましくは、合金プリフォーム46が種々の粒子または粉末プリフォームを含んでもよい。これは中に任意の多くの周知の形で加えられてもよく、凹部に加えられ得るような遊離の流動粉末として、圧縮されたか焼結された粉末プリフォーム、粉末のスラリー、および種々の揮発可能な成分等を含む。この粉末は、種々の粉末成分がリフローされる場合に所望の貴金属合金組成またはミクロ構造を生成するのに十分な、所定の貴金属合金組成のプレアロイ粉末または種々の金属粉末の混合物であってもよい。固体または粉末の合金プリフォームはどちらも、水平または垂直の積層構造等の複合構造物を備えてもよく、または、耐侵食性や耐食性、電子放出、または他の火花の強化特徴を強化する材料のハニカム、ひげまたはフィラメントを含む複合構造物を備えてもよい。この目的を達成するために、合金プリフォームは、種々のセラミック材料を含む種々の非導電性、非貴金属の要素または化合物を組み入れてもよいことが考えられる。エネルギ源58を局所的に与えることは、エネルギ源58が加えられる領域に少なくとも部分的な溶融物プール48を生成するのに十分な少なくとも合金プリフォーム46の部分的な溶融が生じるのに十分である。少なくとも部分的な溶融という用語は、幅広い意味を有することを意図する。貴金属合金の点火先端部を有する種々の関連技術の電極の製造において利用されているような種々の溶接方法から区別されるのは、このような処理によって一般に、電極の貴金属合金と卑金属の間の界面だけで熱影響域の溶融が生じ、このような処理は貴金属点火先端部および電極の全般的な溶融を避けるために利用するからである。本発明において、合金プリフォーム46が、プリフォームの厚さにわたって少なくとも部分的に溶解されるが、多くの場合にはプリフォームの厚さにわたって完全に溶解される。たとえば、固体のプリフォームまたは予め合金化された粉末プリフォームの多くの場合において、合金プリフォーム46を完全に溶解させることが望ましくてもよい。電極が合金プリフォーム46の融解温度より低い融解温度を有するNiまたはNiを主成分とする合金から一般に形成されるので、完全に合金プリフォーム46を溶解させることが、結果として、近接プリフォーム電極表面の局所的に溶融することとなる。予め合金化されない特定の粉末混合物のプリフォームの場合において、合金成分の1つ以上を溶解させつつ、他の合金成分の1つ以上を溶解させないまま、または部分的にだけ溶解させたまま、または他の合金成分に溶解させたままにすることが望ましくてもよい。この特徴によって、事実上制限のない再結晶した合金ミクロ構造50の組み合わせを、一様な貴金属合金から他の貴金属および非貴金属成分を備えた貴金属の準安定性混合物まで発展させることが可能となる。合金プリフォーム成分とそれらの粒径(粉末プリフォームの場合)とを適切に調節し、他の要因と同様にエネルギ入力を制御することによって、このことが達成され得る。本発明の点火先端部20,22のミクロ構造は、溶接された点火先端部のミクロ構造から区別される。部分的な溶融のため、および、エネルギ入力および溶融の特徴が、合金プリフォーム46の表面にわたって多様であり得る事実のために、結果として生じる点火先端部20完全に22と電極16完全に18の間の界面の性質は、それらの形状、電極成分および合金プリフォームの互いへの分散の程度、結晶の粒度および形態および他の特徴に関して制御されてもよい。界面の形状に関しては、たとえば図10から図13において理解され得るように、点火先端部/電極界面は、非平面であってもよく、これは、運転環境にある電極によって被る熱サイクルに応じる亀裂生長および初期破損の傾向を低減すると考えられている。図10から図13においてまた理解され得るように、対応する合金組成の変化と連動して界面にわたり厚さの関数として変動する様々な熱膨張率を有する段階的な応力除去焼なまし領域を形成するために、界面の幅および分散の程度が制御されてもよい。さらに、結晶の粒度および形態は、溶融部48の加熱および冷却を適切に制御することによって制御されてもよい。たとえば、円柱状または樹枝状の結晶の形態が、結晶の粒度および形態を制御するための周知の方法を使用して、加熱/冷却を適切に制御することによって生じてもよいと考えられる。図12および図13は、極度の熱サイクルと結果として生じる点火先端部の良好な付着および結合性とを示す、リフローに続く900℃で24時間加熱した電極20を示す。

【0019】

本願明細書において記載されているように、エネルギ入力58は、所望のエネルギ密度、ビームパターンおよび他の要因に応じて、連続するかパルス化された出力を有する適切なレーザの走査ビーム、ラスタビーム、または静止ビームとして加えられた60であってもよい。部分的に合金プリフォーム46を溶解させるのに必要なエネルギ出力を有するレーザはまた、合金プリフォーム46に近接する電極表面を溶融させるのに十分なエネルギを有するので、レーザエネルギを合金プリフォーム46に近接する電極16,18のそれらの部分の上に反射するのに適合した研磨面56を有する金属マスク54を設置するのが望ましく、それによって、一般に、合金プリフォーム46への溶融を制限し、このような溶融が望まれると、マスクと合金プリフォーム46および/または電極16,18の構成とを適切にサイジングすることで、場合によっては合金プリフォーム46と点火先端部20完全に22に近接する電極16完全に18の部分への溶融を制限する。

【0020】

図6に示すように、本発明はまた、点火装置のための点火先端部を有する金属電極を製造する方法100を備え、以下のステップを備える:点火端部および点火先端部を有する金属電極16,18を形成すること120;貴金属プリフォーム46を点火先端部に加えること140;貴金属点火先端部20,22を形成するために貴金属プリフォーム46をリフローすること160。方法100が、貴金属プリフォーム46が凹部132に設置されるように、貴金属プリフォーム46を加えるステップ140の前に、金属電極16,18に凹部40,42を形成するステップ130を選択的に含んでもよい。方法はまた、リフローするステップ160に続く、点火先端部20,22を形成するステップ180を選択的に含んでもよい。さらに、さらなる材料を点火先端部20,22に添加し、または、複数の層を有する点火先端部20,22を形成するために、ステップ140および160が図6に示すように繰り返されてもよい。

【0021】

点火端部および点火先端部を有する金属電極を形成するステップ120は、中心電極および接地電極または複数の接地電極を製造するための従来の方法を使用して行われてもよい。これらの電極は、点火プラグの製造において使用される、たとえばNiおよびNiを主成分とする合金等の従来の電極材料から製造されてもよい。中心電極16は、図3に示すように、一般に、円筒形状でたびたび形成され、種々の下が狭まった円筒状であるか長方形の先端形状を含む様々な点火先端部の構成を有する。接地電極18は、一般に、長方形の断面を有し、真直棒、エルボ、および従来技術において周知であるような他の形状の形をしている。

【0022】

スタンピング、引抜き、機械加工、孔あけ、研磨、エッチング、電極に凹部を形成する任意の適切な方法、および凹部40,42を作製するために材料を形成するかまたは除去する他の周知の方法によって、電極内の凹部132を形成するステップ130が行われてもよい。凹部40,42が、本願明細書において記載されているような箱形状、円錐台形状、角錐および他の形状を含む任意の適切な寸法および形状であってもよい。

【0023】

貴金属プリフォーム46を点火先端部に加えるステップ140が、貴金属プリフォームを電極16,18の点火先端部に加えるための任意の適切な処理を備えてもよい。貴金属プリフォーム46は、さらに本願明細書において記載されているような、たとえば貴金属ワイヤ、ストリップ、テープ、ブランク、薄膜、および凝固した粉末粒子等の、任意の適切な貴金属プリフォームを含んでいてもよい。適切な加えるステップ140は、選択される貴金属プリフォームのタイプによって決まる。たとえば、ワイヤ、ストリップ、テープ、ブランクおよび薄膜の場合、合金プリフォームをリフローする160後続のステップを十分に可能にして点火先端部を形成するために、接着剤、フラックス、仮付け溶接、かしめ、および電極の点火端部および点火先端部に対して固定された関係でプリフォーム材料を保持するための他の手段の使用等、これらのプリフォームを加える周知の方法が適用されてもよい。凝集した粉末プリフォームの場合、浸漬、噴霧、スクリーンなせん、ドクターブレーディング、塗装、または、スラリーやペーストを電極に加える他の方法によって、プリフォームがスラリーやペーストとして加えられてもよい。たとえば、電極の点火端部上の粉末を圧縮することによって、あるいは、凹部40,42に圧縮されたか焼結された粉末圧縮体を設置することによって、凝固した粉末が、圧縮された粉末圧縮体として未焼結の形で加えられてもよい。

【0024】

一度貴金属プリフォームが電極の点火端部に加えられると、方法100が、点火先端部20,22を形成するために貴金属プリフォームをリフローするステップ160を続ける。リフローすること160は、貴金属プリフォームのすべてまたはほぼすべてを溶解させることを含んでもよいが、本願明細書において記載されているように、プリフォームの厚さにわたって少なくとも一部の貴金属プリフォームの溶融を含まなければならない。リフローすること160は、貴金属合金を使用して点火先端部を作製する従来の方法、特に溶接および/または機械的装着の様々な形を利用する従来の方法と対照的である。ここでは、溶接熱影響域(すなわちキャップと電極間にある界面領域)において生ずる極めて局所的な溶融によって貴金属キャップが電極に取付けられるが、キャップ全てまたはほぼ全てが溶解するというわけではない。この差異によって、結果として生じる点火先端部の多くの構造物の差異、または構造物に影響を及ぼす差異が生じる。1つの重要な差異は、結果として生じる点火先端部の形状である。溶接によって形成される関連技術の点火先端部は、電極に溶接されるキャップの通常の形状を保つ傾向がある。本発明において、貴金属プリフォームが溶融することによって、貴金属プリフォームの液体の流れが可能となり、再結晶するので、点火先端部の種々の新規な形状を作製するのにこの流れを利用することが可能である。さらに、電極の点火端部の設計とともに溶融物の表面張力効果が、多くの関連技術の装置においては得るのが可能でないか極めて困難である多くの形状を形成するのに使用されることができる。たとえば、電極が電極にアンダーカットの凹部を組み入れる場合、貴金属プリフォームの溶融は、関連技術の装置によって可能でない形を作製するのに利用されることができる。特に貴金属の液相線温度より上の温度での、相互に分散する貴金属および電極材料の周知の傾向のため、一般にリフローすること160に付随する時間を最小限に抑えるようにリフローするステップ160が行われるのが好ましい。この時間は、約2秒未満であることが好ましい。しかしながら、合金プリフォーム46と電極16,18との種々の組み合わせは可能であるので、より長いリフロー時間を利用してもよい。

【0025】

リフローするステップ160を、図7から図9において概略的に示す。図7において、再凝固したミクロ構造50を有する点火先端部20,22を形成するように、走査ビーム58が電極16,18の点火先端部に取付けられた金属プリフォーム46をリフローするのに使用される。合金プリフォーム46が凹部40,42に設置されていることを除いて、図8は図7と同じである。光線58が走査されるのではなく静止していることを除いて、図9もまた図7と同じである。しかしながら、電極20,22および/またはマスク54が、静止光線下で回転してもよい。

【0026】

リフローするステップ160に付随する時間を最小限に抑えるために、急速に貴金属プリフォームを加熱するための手段を使用してリフローすることが達成されるのが好ましい。レーザまたは電子ビームを用いて貴金属プリフォームを照射することによって、急速加熱が達成されてもよい。焦点面で単一ポイントの形状を有するものを含む多くのタイプの工業用レーザが本発明によって利用されてもよいことが予想されるが、光線が焦点面で分散領域または分散ビーム形を有するのが好ましい。本願明細書において記載されているタイプの貴金属合金のための適切なレーザの一例は、一般に、その焦点面で約12mmx0.5mmの長方形に成形された光線を有する、複数キロワットの強力なダイレクトダイオードレーザである。光線の寸法、ならびに、所望の加熱速度、貴金属プリフォームの熱伝導率および反射率、貴金属プリフォームの加熱および/または溶融の特徴に影響する他の要因等の他の要因と比較したプリフォームの寸法に応じて、レーザは電極および貴金属プリフォームに対して静止で保たれてもよく、または、貴金属プリフォーム46に所望の加熱/リフローする結果が生じる任意のパターンで、貴金属プリフォームの表面にわたってラスタされるかまたは走査されてもよい。一般に、電極および/または貴金属プリフォームの表面に対して、レーザの光線がほぼ通常の入射角を有することが好ましい。さらに、電極がレーザの光線に対して回転してもよい。レーザの光線を走査するかまたはラスタすることへの代替または追加として、電極がレーザの光線に対して走査されるかまたはラスタされてもよい。集束した電子ビームがリフローするステップ160のために利用されると、電極/貴金属プリフォームと光線の間を相対運動するための同様の技術が利用されてもよいことが考えられる。さらに、種々の高強度の近赤外線の加熱器等の、貴金属プリフォームを急速に加熱するための他の任意の適当な手段が、利用された合金プリフォーム46をリフローするのに適合する限り利用されてもよく、電極16,18の望ましくない加熱を制限するために制御されてもよい。

【0027】

電極の部分が溶融しないように、貴金属プリフォーム/電極の加熱は、可能な限りプリフォームに制限されることがさらに好ましい。貴金属プリフォームおよびマスク電極をさらすのに適合し、使用されたレーザ放射の波長を反射するために特に適合した研磨された金属マスクが、利用されてもよい。上述のダイオードレーザの場合、金属マスクが、研磨されたアルミニウムまたは銅またはそれらの合金を備えることが好ましい。

【0028】

リフローされた貴金属点火先端部20,22を形成するステップ180は、たとえばスタンピング、鍛造、または、他の知られている金属成形方法および機械加工、研削、研磨、および他の金属除去/仕上げ方法等の、点火先端部を形成する任意の適切な方法を利用してもよい。図10および図12は、点火表面21を成形するために研削し研磨することによって形成すること180が加えられる中心電極20を示す。同様に、図14は、接地電極22の点火表面23を研削し研磨することによって形成すること180を示す。

【0029】

合金プリフォームを加えるステップ140およびリフローするステップ160は、図23Aから図23Eに示すように、材料を点火先端部20,22に添加するための複数の反復のための方法100と連動して、繰り返されてもよい。図24は、これらのステップが繰り返されるにつれて重量の増加が一般に線形となり得ることを示す。添加される材料の層が、同じ組成であってもよく、または異なる組成を有してもよいので、熱膨張率(CTE)が厚さにわたって変動し、電極に近接する層のCTEが電極のCTEに近く、外層のCTEが点火先端部20,22の点火表面21,23で望まれる貴金属合金のCTEとなる。同様に、分散障壁または種々の複合構造物などを点火先端部20,22に実装し、先端部にわたって分散を抑制し、または、種々の構造または性能特徴をそれぞれ与えるのに、この多層方法を使用することができる。

【0030】

本発明は、以下の代表的な実施例を参照すると、さらに理解されるだろう。

実施例1

実施例1は、接地電極の被覆および融着/リフロー処理の開発を目的とした。実施例1に関連した実験の目的は、点火プラグの適用のための接地電極バーとして一般的に用いられる材料の端部に、純粋なイリジウム粉末を融着/リフローすることであった。代表的な接地電極の材料として選ばれた金属材料は、インコネル合金(836合金)であった。合金プリフォームとして使用されたその貴金属材料は、Alfa Aesarから得られるイリジウム粉末(−325mesh)であった。合金プリフォームが、Ir粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコール(PVA)は、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、反射型銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0031】

1.少量のイリジウム粉末をポリビニルアルコール溶液と混合し、スラリーのプリフォームを重み付き接地電極の端部に溶着させる。

【0032】

2.赤外線対流装置を使用してスラリーを乾燥させる。

3.乾燥したスラリーを備えた電極を再計量する。

【0033】

4.コーティングされた電極を銅のマスク固定具に設置する。

5.Nuvonyxのダイオードレーザを用いて、焦点で4kW(100%)の電力でレーザエネルギを加えプリフォームを融着/リフローさせつつ、30SCFHのアルゴンシールドガスをノズル吐出部によって以下の表に一覧を示すような走査速度で加える。

【0034】

6.融着後のピンを再計量する。

表1および2は、実験の結果と同様に試験サンプルにもたらされる計量値を示す。

【0035】

【表1】

【0036】

溝付き反射型銅固定具および走査レーザを使用して、イリジウムをインコネル接地電極上にリフローした。走査が電極端部で始まり中央に向かって移動した時に、この装置を使用する最良の結果が得られた。このことによって、リフローされた貴金属材料の均一でない部分が電極チップに集積することが回避された。融着後、8mgから30mgの間のイリジウムが残存し、1mから7mgのイリジウムがリフロー処理の間に失われた。これらの結果に基づいて、補完的なプリフォームおよび/または電極(たとえば凹部)と共に所定のマスクパターンを備えた反射型銅マスクの使用は、リフローされた点火先端部の形状を制御するのに使用可能であることが考えられる。走査の方向および/またはパターンは、リフロー処理の間に生ずる溶融物の再凝固の際に、リフローされた貴金属層に不均一性を生じないようにするために重要である。

【0037】

実施例2

実施例2は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例2に関連した実験の目的は、点火プラグの適用のための中心電極として一般的に用いられる材料の端部に、イリジウム粉末、ロジウム粉末およびタングステン粉末の粉末混合物を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径3.75mmのニッケル円筒形ピンであった。合金プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)と、Alfa Aesarから得られるロジウム粉末(−325mesh)と、Alfa Aesarから得られるタングステン粉末(−325mesh)とを備えていた。合金プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転可能な銅マスク固定具に設置され、電極を保持してレーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。マスクおよび電極の回転を制御するために、DC電動機を使用した。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0038】

I.スラリーを調製して加えること

1.受け取ったままのニッケル電極を計量する。

【0039】

2.Ir粉末、Rh粉末およびW粉末をポリビニルアルコール溶液と以下の重量で混合させる。

【0040】

W 0.020g

Ir 0.782g

Rh 0.201g

PVA溶液0.333g

3.各ニッケルピンの端部にスラリーのプリフォームを溶着させる。

【0041】

4.ラボで風乾し、ついで、800℃で約1時間熱対流炉に入れる。

5.端部で乾燥したスラリーを備えたピンを計量する。

【0042】

II.乾燥したスラリープリフォームをリフローすること

1.スピン式銅固定具(17.9V、0.1A、約600回転数/分のモータ)で1秒の持続時間のレーザパルスでコーティングされた電極を融着/リフローする。すべてのレーザショットは焦点で30SCFHのノズル吐出されるアルゴンシールドガス、レーザ電力は4kWである。

【0043】

2.それぞれ融着した後、銅のマスク表面を再研磨する。

3.それぞれ融着された電極を計量して、表3に示すような結果を記録する。

【0044】

【表2】

【0045】

電極1、8および18は、これらの中で最も多くスラリーが添加しているが、融着後の残存している材料が最も少ない。したがって、利用されるプリフォームの材料の量および/または寸法が、適用に応じて最適量に制御されるべきであることは明らかである。電極/プリフォーム配置が使用した実験のために、平均して、フロー処理の後、約20mgのIr/Rh/Wが融着したままであった。電極5及び9から17が、最も一貫した10個のサンプルであった(平均に最も近い)。これらの結果に基づいて、考えられるのは、多すぎるスラリーによって、材料が溶融物から排出されることとなり、その結果、リフロー処理の間、貴金属の損失を最小限に抑えるために、適用に応じて最適な寸法/材料の量がプリフォームのために選択されるべきだということである。この実験において使用される電極配置として、レーザリフロー前の3.75mmの電極チップ上の約35mgの乾燥スラリーが、最適量であると思われる。電極19および20は、残りのうち代表的なものでなかったのは、スラリーの残存物がこれらのサンプルをコーティングするのに使用されたからである。各コーティング作業の間に規則的に撹拌したとしても、他の電極をコーティングする間にPVA溶液が蒸発し金属粉末が沈澱したために、スラリーはより粘性となった。図15は、この実施例の結果を示すものである。

【0046】

実施例3

実施例3は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例3に関連した実験の目的は、結果として生じる介在物または欠損なしに、点火プラグの適用のための中心電極として一般的に用いられる材料の端部に、イリジウム粉末、ロジウム粉末およびタングステン粉末の粉末混合物を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径3.75mmの純粋なニッケル円筒形ピンであった。合金プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)と、Alfa Aesarから得られるロジウム粉末(−325mesh)と、Alfa Aesarから得られるタングステン粉末(−325mesh)とを備えていた。合金プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転可能な銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。マスクおよび電極の回転を制御するために、DC電動機を使用した。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0047】

I.スラリーを調製して加えること

1.Ir粉末、Rh粉末およびW粉末をポリビニルアルコール溶液と以下の重量で混合させる。

【0048】

W 0.019g

Ir 0.778g

Rh 0.199g

PVA溶液0.319g

2.各ニッケルピンの端部にスラリーのプリフォームを溶着させる。

【0049】

3.ラボで風乾し、ついで、80℃で約1時間熱対流炉に入れる。

II.乾燥スラリーを融着すること

1.スピン式銅固定具(17.9V、0.1A、約600回転数/分のモータ)で、様々な持続時間(0.5秒、0.6秒、0.7秒、0.8秒および1.0秒)のレーザパルスで、コーティングされた電極をリフローする。

【0050】

2.すべてのレーザショットが焦点で、30SCFHのノズル吐出されたアルゴンシールドガス、レーザ電力が4kWである。

【0051】

3.それぞれ融着した後、銅のマスク表面を再研磨する。

III.光学顕微鏡検査のためのサンプルの区分化および研磨

図16Aから図16Eより理解できるように、選択された電極/貴金属プリフォーム/レーザ電力/その他の組み合わせのために、0.5秒と0.8秒の間のレーザショットで生成される融着された電極に介在物が存在した。より長いレーザショット(すなわち、より多くのレーザエネルギ)によって、溶融物の均質性が改良された。1秒間照射された電極には介在物はなかった。したがって、より長いレーザ発射(すなわち、より多量のレーザエネルギ)によって、溶融物の混合および均質性が増大することが考えられる。0.8秒未満のレーザショットは、イリジウム/ロジウム/タングステンを完全に溶解して、ニッケル基材と混合するのに十分なエネルギを与えなかった。このように、電極/貴金属プリフォーム/レーザ電力の所定の組み合わせに対して、完全にプリフォームを溶解させて、電極上に一様な点火先端部を得るために供給されなければならない最小限のエネルギ量が存在する。実験のために選択される材料の組み合わせのためのレーザ露光は、少なくとも1秒であることが好ましい。したがって、1秒間さらされたサンプルは、光線下で約10回の回転を受けた。

【0052】

実施例4

実施例4は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例4に関連した実験の目的は、自動車および工業用の点火プラグの適用におい典型的に使用される寸法の中心電極として一般的に用いられる材料の端部に、イリジウム粉末、ロジウム粉末およびタングステン粉末の粉末混合物を融着/リフローすることであった。工業用の中心電極材料のための代表例として選ばれた金属材料は、直径3.75mmのニッケル円筒形ピンであった。他の自動車の電極はまた、0.030inおよび0.060inの直径となった。合金プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)と、Alfa Aesarから得られるロジウム粉末(−325mesh)と、Alfa Aesarから得られるタングステン粉末(−325mesh)とを備えていた。合金プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転可能な銅/アルミニウムマスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。マスクおよび電極の回転を制御するために、DC電動機を使用した。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0053】

I.スラリーを調製して加えること

1.Ir粉末、Rh粉末およびW粉末をポリビニルアルコール溶液と以下の重量で混合させる。

【0054】

W 0.019g

Ir 0.778g

Rh 0.199g

PVA溶液0.319g

2.各ニッケルピンの端部にスラリーのプリフォームを溶着させる

3.ラボで風乾し、ついで、80℃で約1時間熱対流炉に入れる。

【0055】

II.部品を計量すること

1.スラリーが乾燥し融着したあと、スラリーを加える前に工業用の電極を計量する。

【0056】

2.コーティングおよび融着による平均増量および減量を算出する。

III.乾燥スラリーを融着すること

1.静止固定具で0.030”および0.060”の電極を300msおよび500msのワンショットでそれぞれ融着する。

【0057】

2.スピン式銅固定具(17.9V、0.1Aのモータ)で、3.75mmの工業用の電極を、700msのレーザショットで融着する。

【0058】

3.すべてのレーザショットが焦点、30SCFHのノズル吐出されたアルゴンシールドガス、レーザ電力が4kWである。

【0059】

4.それぞれ融着した後、銅のマスク表面を再研磨する。

IV.光学電子顕微鏡検査の前の選択されたサンプルの区分化および研磨

0.030インチの電極のうちいくつかは、うまく融着せず、材料は融着されるときに先端部から排出された。しかしながら、処理はこの寸法の電極に適用でき、満足のいくような結果を得るのに単に加工条件の調整が必要となるだろうと考えられている。0.060”および3.75mmの電極は十分に融着された。イリジウム、ロジウムおよびタングステンは、溶融部全体にわたって分布したが、場合によっては、介在物が存在した。明らかなのは、溶融物と関連付けられる表面張力効果のために、部分的には種々の形状(すなわち半球形)が可能なことである。ポアが介在物に存在したが、プリフォームを十分に溶融して介在物のない点火先端部を得るために、加工条件および出発原料の調整が影響を及ぼし得ることが考えられる。スラグの薄層は、融着された表面の領域に存在し、このスラグは、プリフォームの粉末にある異物であるか、または、別の異物源からもたらされる可能性のあるチタンを含有していた。平均して、スラリー沈澱物は、3.75mmの電極上で37mgであった。粉末プリフォームをリフロー/融着する際に、材料の約8mgが失われた。溶融物の約30mgが3.75mmの電極に残存した。これらの結果に基づいて、0.030”の電極上にIr/Rh/Wを再現的にリフローするには、作業条件または出発原料の調整が必要であると考えられる。場合によっては、コーティング材料は放出され、基材はほとんど融着されなかった。レーザパルス長と焦点からの距離とを変えることによって、貴金属プリフォームおよび電極を完全にリフローし融着することが十分に可能となり得ると考えられる。3.75mmおよび0.060の電極にIr/Rh/Wをリフロー/融着するためにレーザパラメータを精製してもよく、その結果、均一に溶融物を混合し、介在物/ポアが除去される。さらにまた、このことが、正しいパルス幅と焦点からの距離とのバランスとなる。スラグのチタンは、より徹底的なプロセス制御によって除去されることのできる異物である。

【0060】

実施例5

実施例5は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例5に関連した実験の目的は、通常自動車の点火プラグの適用に使用される寸法の中心電極バーとして一般的に用いられる材料の端部に、イリジウム粉末を融着/リフローすることであった。これらのニッケル電極の端部が、0.030インチおよび0.060インチの直径となった。貴金属プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)を備えるものであった。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローするのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、固定された銅/アルミニウムマスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0061】

1.少量のIr粉末をポリビニルアルコール溶液と混合し、スラリーのプリフォームをニッケルピンの端部に溶着させる。

【0062】

2.赤外加熱および慣例の装置を使用してスラリーを乾燥させる。

3.アルミニウム/銅マスク固定具に、ピンを組立てる。

【0063】

注:両方の電極直径のための固定具は同様であるが、銅の孔寸法のみが異なっていた。

4.以下の条件でNuvonyxのダイオードレーザでリフロー/融着する。

【0064】

4kW(100%)の電力、

焦点、電極チップ上で静止、

30SCFHアルゴンシールドガス、

ノズル吐出部は、

0.030”の端部直径、300msのレーザショット

0.060”の端部直径、500msのレーザショット

5.区分化し、取付け、研磨し、エッチングして溶融部構造物が現れる。

【0065】

図17Aから図17Eを参照して、アルミニウム/銅固定具によって、電極の機械加工された先端部をつぶさずに溶融部が電極の端部に納まった。光線が静止した単一のレーザショットによって、均一な半球形の融着したイリジウムの先端部が0.030”および0.060”のニッケル電極に形成された。イリジウムは、き裂または欠損せずにニッケル基材と融着した。これらの結果に基づいて、自動車用のニッケル電極上のレーザ融着されたイリジウム粉末/スラリーによって、コスト効率の良い、冶金学上結合されていて、き裂のない点火プラグのための表面が形成されるであろうと考えられる。スラリーがコーティングされたバーを炉で完全乾燥する(すなわち、80℃で2時間)によって、ポアを減少または除去することができる。焦点から5mmでビームエリアが約2mmx14mmであるので、3つまたは4つの部品を単一のレーザ露光で融着することが可能である。部品の配列は、数秒で容易に処理されることができる。貴金属先端部と電極の間の結合が固定されているが、基材に対する融着された先端部の接着は、結合が十分なために点火先端部が確実にエンジンの使用に耐えることを保証するために、試験されるべきである。

【0066】

実施例6

実施例6は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例6に関連した実験の目的は、通常、工業用の点火プラグの適用に使用される寸法の中心電極バーとして一般的に用いられる材料の端部に、イリジウム粉末を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径2.5mmのニッケル円筒状のピンであった。貴金属プリフォームとして使用される粉末成分は、Alfa Aesarから得られるイリジウム粉末(−325mesh)を備えるものであった。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローさせるのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、固定された研磨済みのアルミニウムブロックマスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0067】

1.少量のIr粉末をポリビニルアルコール溶液と混合し、スラリーのプリフォームをニッケルピンの端部に溶着させる。

【0068】

2.赤外加熱および慣例の装置を使用してスラリーを乾燥させる。

3.研磨されたアルミニウムブロックにピンを組立てる。

【0069】

4.以下の条件でNuvonyxのダイオードレーザでレーザ融着する:

サンプル1、4kW 、焦点、1m/分 Arシールドガス、固定されたAlマスク

サンプル2、4kW 、焦点、0.5m/分 Arシールドガス、固定されたAlマスク

サンプル3、4kW 、焦点から5mm、ワンショット0.75秒、 Arシールドガス、回転式Cuマスク

サンプル4、4kW 、焦点から5mm、ワンショット0.5秒、 Arシールドガス、回転式Cuマスク

5.研削して、研磨する。所望ならば、図18Cを参照のこと。

【0070】

図18Aから図19Bに示すように、イリジウム粉末が溶解してニッケル基材に融着し、ニッケルによって合金されるイリジウムが高純度の表面を形成する。乾燥したイリジウムスラリー上にレーザ光線を走査することによって、凸凹の溶融物プールおよび非対称の融着された表面が生じた。光線が静止した単一のレーザショットによって、均一な半球形の融着したイリジウムの先端部がニッケル上に形成された。いくつかのポアが存在したが、融着した表面の多くは、ポアのないものであった。き裂は全く認められなかった。これらの結果に基づいて、ニッケルピン上のレーザ融着されたイリジウム粉末/スラリーが、コスト効率の良い、冶金学的に結合されていて、き裂のない点火プラグのための表面となるであろうと考えられる。スラリーがコーティングされたバーを炉で完全乾燥する(たとえば80℃で2時間)ことによって、ポアを減少または除去することができる。研磨されたアルミニウムは、良好なマスク固定具材料であったが、研磨された銅がより反射性である(RAI=0.71、Rcu=0.90)ので、研磨された銅がより良好であろう。

【0071】

実施例7

実施例7は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例7に関連した実験の目的は、通常、自動車および工業用の点火プラグの適用に使用される寸法の中心電極として一般的に用いられる材料の端部に、白金粉末を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径2.5mmと3.75mmのニッケルの円筒状のピンであった。貴金属プリフォームとして使用される粉末成分は、Alfa Aesarから得られる白金粉末(−325mesh)を備えるものであった。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローさせるのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、固定された銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0072】

1.少量のPt粉末をポリビニルアルコール溶液と混合し、スラリーの小塊をニッケルピンの端部に溶着させる。

【0073】

2.赤外加熱および慣例の装置を使用してスラリーを乾燥させる。

3.ピンを回転式の段の上のチャックに組立てる。必要であればピンの先に銅のマスクを取付ける。

【0074】

4.以下の条件でNuvonyxのダイオードレーザでレーザ融着する。

【0075】

【表3】

【0076】

図20A〜Eを参照して、溶融部が電極の側面を超えて延びないようにするために、銅マスクが必要だった。焦点から10mmにレーザを設定することによって、2.5mmの電極上の溶融部の深さが減少した。0.5秒および1.0秒のレーザショットで3.75mmの電極に焦点から10mmでは、融着の混合が全く生じなかった。融着された領域は、3.75mmの電極に焦点+5mmおよび焦点+7mmで認められたが、融着されていない領域は、両方の端部にもまた存在した。焦点からの距離が増加することによって、3.75mmの電極上の溶融部の寸法が増大したが、焦点から10mmでは、基材に全く融着しなかった。これらの結果に基づいて、より良好な乾燥(炉で80℃で1時間)によって、欠損、浸漬およびポアが減少し得ると考えられる。小さな電極(2.5mm以下)は、単一のレーザショットによって融着されることができる。より大きい電極(3.75mm+)は、上面全体を融着するのに電極および/またはマスクを回転する必要があり得る。焦点からの距離が増加することによって、より大きい溶融部が生じたが、焦点から10mmのところでは、放射照度(W/cm2)があまりにも低いので、基材にコーティングを融着することができない。焦点からの距離およびショット持続時間(より大きい電極の走査速度)の関数としての、混合および気孔率の程度である溶融物の深さは、完全に高密度で点火先端部に貴金属をコーティングするようにリフロー処理を制御するための重要なパラメータであり得る。これらの結果はまた、金および銀と同様に、イリジウム、ロジウム、パラジウム、オスミウムを含む他の貴金属粉末に適用可能であると考えられる。なぜなら、他のより高価な金属粉末を保存するのに、白金が使用されたからである。

【0077】

実施例8

実施例8は、中心電極の被覆および融着/リフロー処理の開発を目的とした。実施例8に関連した実験の目的は、通常、工業用の点火プラグの適用に使用される寸法の中心電極として一般的に用いられる材料の端部に、白金またはイリジウムの粉末を融着/リフローすることであった。代表的な中心電極材料として選ばれた金属材料は、直径3.75mmのニッケルの円筒状のピンであった。貴金属プリフォームとして使用される粉末成分は、白金粉末(−325mesh)またはイリジウム粉末(−325mesh)の混合物を備えたものであり、両方ともにAlfa Aesarから得られる。貴金属プリフォームが、粉末の水性スラリー、および、ポリビニルアルコールと水の水溶液として、電極に加えられた。ポリビニルアルコールは、粉末粒子をそれ自体および電極の表面に付着する結合剤として役立った。貴金属プリフォームをリフローさせるのに使用した装置は、Nuvonyx製の4kWのダイオードレーザであった。電極が、回転式研磨済み銅マスク固定具に設置され、電極を保持して、レーザエネルギの付加を制御したので、貴金属プリフォームのみがレーザの光線にさらされた。ついで、光学顕微鏡検査を使用して、試験サンプルを検査した。貴金属電極チップを形成する方法は、以下のとおりであった。

【0078】

1.少量のPtとIrの粉末をポリビニルアルコール溶液と混合し、スラリーのブロブをニッケルピンの端部に溶着させる。

【0079】

2.ヘアドライヤを使用してスラリーを乾燥させる。

3.固定具にピンを組立て、必要であれば、直流電動機を回転させ始める。

【0080】

4.表5に示す条件に従って、Nuvonyxのダイオードレーザでレーザ融着する。あらゆるレーザ処理が、ノズル吐出される4kW、30SCFHアルゴンシールドガスで実行される。孔をあけられた端部の試験片は、貴金属スラリーを受けるための円錐形状凹部またはくぼみ(well)を有する。9V/0.08Aは、1秒あたり5回転に相当する。

【0081】

5.選択された試験片の研磨片を生成し、3%のナイタルでエッチングして、溶融部の構造物が現れる。

【0082】

【表4】

【0083】

スラリーがコーティングされた電極に光線を走査することによって、凸凹の融着された表面が与えられた。静止光線で部分をスピニングすることによって、走査するよりもさらに融解した領域が与えられた。回転するときに融解した白金から材料が排出された。10mgの白金の塗料が、図21Aに示す電極と類似した平坦な端部の電極に融着された。図21Bを参照する。17mgの白金の塗料が、スラリーを受けるためにくり抜かれる、孔のあいた端部を有するピンに融着された。多くとも53mgのIrが、溶けたときに回転電極に残存した。2つのレーザショットによって、融着されたミクロ構造は改良されなかった。これらの結果に基づいて、3.75mmのスラリーがコーティングされた電極に均一な溶融部を得るのに、回転が必要であると考えられる。静止電極表面への光線のリニア走査は、融着方法として使用されるべきでない。完全乾燥(すなわち、80℃の炉で1時間)することによって、欠損、浸漬およびポアが減少し得る。

【0084】

このように、本願明細書において特定された目的および利点を達成する点火装置およびそれを製造するための方法が本発明によって提供されていることは、明らかである。前述の説明が本発明の例示的な好適実施態様であり、本発明が個々の実施態様に限定されないことが理解されることは当然のことである。種々の変更や修正は、当業者にとっては明らかである。全てのそのような変更と修正は、本発明の範囲内であることを意図している。本発明は、以下のとおりにさらに記載されてもよい。

【特許請求の範囲】

【請求項1】

内燃機関のための点火装置であって、

ハウジングと;

前記ハウジング内に固定され、前記ハウジング内の開口部にさらされた軸方向端部を有する絶縁体と;

前記絶縁体内に取付けられ、前記絶縁体から前記軸方向端部を通って延びる中心電極であって、点火端部を有する中心電極と;

前記ハウジングに取付けられ、点火先端部に対向して位置する点火端部で終わるので、前記点火端部と前記点火先端部がその間にスパークギャップを画成する接地電極と;

前記中心電極および前記接地電極のうちの1つにその点火端部で冶金学的に結合される第1のリフローした貴金属プリフォームから形成される第1の点火先端部と;

を備える、点火装置。

【請求項2】

プリフォームが粉末プリフォームである、請求項1に記載の点火装置。

【請求項3】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項1に記載の点火装置。

【請求項4】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項3に記載の点火装置。

【請求項5】

前記中心電極および第1の点火先端部が結合される前記接地電極のそれぞれの他方に冶金学的に結合される、第2のリフローした貴金属プリフォームから形成される第2の点火先端部をさらに備える、請求項1に記載の点火装置。

【請求項6】

プリフォームが粉末プリフォームである、請求項5に記載の点火装置。

【請求項7】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項5に記載の点火装置。

【請求項8】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項7に記載の点火装置。

【請求項9】

点火先端部が同じ貴金属でできている、請求項5に記載の点火装置。

【請求項10】

内燃機関のための点火装置であって、

ハウジングと;

前記ハウジング内に固定され、前記ハウジング内の開口部にさらされた軸方向端部を有する絶縁体と;

前記絶縁体内に取付けられ、前記絶縁体から前記軸方向端部を通って延びる中心電極であって、点火端部を有する中心電極と;

前記ハウジングに取付けられ、前記点火先端部に対向して位置する点火端部で終わるので、前記点火端部と前記点火先端部がその間にスパークギャップを画成する接地電極と;

前記中心電極および前記接地電極のうちの1つに、その中に設置される凹部の点火端部で冶金学的に結合される第1のリフローした貴金属プリフォームから形成される第1の点火先端部と;

を備える点火装置。

【請求項11】

プリフォームが粉末プリフォームである、請求項10に記載の点火装置。

【請求項12】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項10に記載の点火装置。

【請求項13】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウム、ハフニウムおよびジルコニウムから成るグループからの金属を含む、請求項12に記載の点火装置。

【請求項14】

前記中心電極および第1の点火先端部が結合される前記接地電極のそれぞれの他方に冶金学的に結合される、第2のリフローした貴金属プリフォームから形成される第2の点火先端部をさらに備える、請求項10に記載の点火装置。

【請求項15】

プリフォームが粉末プリフォームである、請求項14に記載の点火装置。

【請求項16】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項14に記載の点火装置。

【請求項17】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項16に記載の点火装置。

【請求項18】

点火先端部が同じ貴金属でできている、請求項15に記載の点火装置。

【請求項19】

前記第2の点火先端部が、そのそれぞれの点火端部に位置する第2の凹部で結合される、請求項14に記載の点火装置。

【請求項20】

プリフォームが粉末プリフォームである、請求項19に記載の点火装置。

【請求項21】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項19に記載の点火装置。

【請求項22】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項21に記載の点火装置。

【請求項23】

点火装置のための点火先端部を有する金属電極を製造する方法であって、

点火先端部を有する金属電極を形成するステップと;

貴金属プリフォームを点火先端部に加えるステップと;

貴金属プリフォームをリフローして貴金属の点火先端部を形成するステップと;

を備える、方法。

【請求項24】

点火先端部を有する電極を形成するステップが、電極の点火先端部内に凹部を形成するステップをさらに備える、請求項23に記載の方法。

【請求項25】

貴金属プリフォームを点火先端部に加えるステップが、点火先端部内に形成される凹部内に貴金属プリフォームを設置することをさらに備える、請求項24に記載の方法。

【請求項26】

貴金属プリフォームが貴金属粉末を含む、請求項23に記載の方法。

【請求項27】

貴金属粉末が、結合剤媒質、液体担体、抗菌性薬剤および抗かび剤からなるグループから少なくとも1つを含むペーストまたはスラリーとして加えられる、請求項26に記載の方法。

【請求項28】

結合剤媒質が有機化合物である、請求項27に記載の方法。

【請求項29】

有機化合物がポリビニルアルコールである、請求項27に記載の方法。

【請求項30】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項23に記載の方法。

【請求項31】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項30に記載の方法。

【請求項32】

リフローさせることが、レーザの光線から得られるエネルギを使用して行われる、請求項23に記載の方法。

【請求項33】

レーザの光線が焦点合わせされて所定の焦点面を有し、かつ、焦点面の光線が所定のビーム形および焦点領域を有する、請求項32に記載の方法。

【請求項34】

光線が貴金属プリフォームの表面にわたって走査される、請求項33に記載の方法。

【請求項35】

光線が貴金属プリフォームの表面上で静止している、請求項33に記載の方法。

【請求項36】

レーザの光線を反射するために適合したマスクを備え、少なくとも一部の貴金属プリフォームをレーザの光線にさらすために適合した開口部を有する電極をカバーすることをさらに備える、請求項32に記載の方法。

【請求項37】

マスクがアルミニウムを含む、請求項36に記載の方法。

【請求項38】

マスクが銅を含む、請求項36に記載の方法。

【請求項39】

リフローすることが、空気中において行われる、請求項23に記載の方法。

【請求項40】

リフローすることが、不活性雰囲気において行われる、請求項23に記載の方法。

【請求項41】

リフローすることが、電子ビームから得られるエネルギを使用して行われる、請求項23に記載の方法。

【請求項42】

電子ビームが焦点合わせされて所定の焦点面を有し、かつ、焦点面の光線が所定のビーム形および焦点領域を有する、請求項41に記載の方法。

【請求項43】

光線が貴金属プリフォームの表面に対して走査される、請求項42に記載の方法。

【請求項44】

光線が貴金属プリフォームの表面に対して静止している、請求項42に記載の方法。

【請求項45】

プリフォームをリフローすることに続いて点火先端部を形成するステップをさらに備える、請求項23に記載の方法。

【請求項1】

内燃機関のための点火装置であって、

ハウジングと;

前記ハウジング内に固定され、前記ハウジング内の開口部にさらされた軸方向端部を有する絶縁体と;

前記絶縁体内に取付けられ、前記絶縁体から前記軸方向端部を通って延びる中心電極であって、点火端部を有する中心電極と;

前記ハウジングに取付けられ、点火先端部に対向して位置する点火端部で終わるので、前記点火端部と前記点火先端部がその間にスパークギャップを画成する接地電極と;

前記中心電極および前記接地電極のうちの1つにその点火端部で冶金学的に結合される第1のリフローした貴金属プリフォームから形成される第1の点火先端部と;

を備える、点火装置。

【請求項2】

プリフォームが粉末プリフォームである、請求項1に記載の点火装置。

【請求項3】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項1に記載の点火装置。

【請求項4】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項3に記載の点火装置。

【請求項5】

前記中心電極および第1の点火先端部が結合される前記接地電極のそれぞれの他方に冶金学的に結合される、第2のリフローした貴金属プリフォームから形成される第2の点火先端部をさらに備える、請求項1に記載の点火装置。

【請求項6】

プリフォームが粉末プリフォームである、請求項5に記載の点火装置。

【請求項7】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項5に記載の点火装置。

【請求項8】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項7に記載の点火装置。

【請求項9】

点火先端部が同じ貴金属でできている、請求項5に記載の点火装置。

【請求項10】

内燃機関のための点火装置であって、

ハウジングと;

前記ハウジング内に固定され、前記ハウジング内の開口部にさらされた軸方向端部を有する絶縁体と;

前記絶縁体内に取付けられ、前記絶縁体から前記軸方向端部を通って延びる中心電極であって、点火端部を有する中心電極と;

前記ハウジングに取付けられ、前記点火先端部に対向して位置する点火端部で終わるので、前記点火端部と前記点火先端部がその間にスパークギャップを画成する接地電極と;

前記中心電極および前記接地電極のうちの1つに、その中に設置される凹部の点火端部で冶金学的に結合される第1のリフローした貴金属プリフォームから形成される第1の点火先端部と;

を備える点火装置。

【請求項11】

プリフォームが粉末プリフォームである、請求項10に記載の点火装置。

【請求項12】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項10に記載の点火装置。

【請求項13】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウム、ハフニウムおよびジルコニウムから成るグループからの金属を含む、請求項12に記載の点火装置。

【請求項14】

前記中心電極および第1の点火先端部が結合される前記接地電極のそれぞれの他方に冶金学的に結合される、第2のリフローした貴金属プリフォームから形成される第2の点火先端部をさらに備える、請求項10に記載の点火装置。

【請求項15】

プリフォームが粉末プリフォームである、請求項14に記載の点火装置。

【請求項16】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項14に記載の点火装置。

【請求項17】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項16に記載の点火装置。

【請求項18】

点火先端部が同じ貴金属でできている、請求項15に記載の点火装置。

【請求項19】

前記第2の点火先端部が、そのそれぞれの点火端部に位置する第2の凹部で結合される、請求項14に記載の点火装置。

【請求項20】

プリフォームが粉末プリフォームである、請求項19に記載の点火装置。

【請求項21】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項19に記載の点火装置。

【請求項22】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項21に記載の点火装置。

【請求項23】

点火装置のための点火先端部を有する金属電極を製造する方法であって、

点火先端部を有する金属電極を形成するステップと;

貴金属プリフォームを点火先端部に加えるステップと;

貴金属プリフォームをリフローして貴金属の点火先端部を形成するステップと;

を備える、方法。

【請求項24】

点火先端部を有する電極を形成するステップが、電極の点火先端部内に凹部を形成するステップをさらに備える、請求項23に記載の方法。

【請求項25】

貴金属プリフォームを点火先端部に加えるステップが、点火先端部内に形成される凹部内に貴金属プリフォームを設置することをさらに備える、請求項24に記載の方法。

【請求項26】

貴金属プリフォームが貴金属粉末を含む、請求項23に記載の方法。

【請求項27】

貴金属粉末が、結合剤媒質、液体担体、抗菌性薬剤および抗かび剤からなるグループから少なくとも1つを含むペーストまたはスラリーとして加えられる、請求項26に記載の方法。

【請求項28】

結合剤媒質が有機化合物である、請求項27に記載の方法。

【請求項29】

有機化合物がポリビニルアルコールである、請求項27に記載の方法。

【請求項30】

貴金属が、イリジウム、白金、パラジウム、ロジウム、金、銀およびオスミウム、およびそれらの合金から成るグループから選択される、請求項23に記載の方法。

【請求項31】

貴金属はまた、合金添加材として、タングステン、イットリウム、ランタン、ルテニウムおよびジルコニウムから成るグループからの金属を含む、請求項30に記載の方法。

【請求項32】

リフローさせることが、レーザの光線から得られるエネルギを使用して行われる、請求項23に記載の方法。

【請求項33】

レーザの光線が焦点合わせされて所定の焦点面を有し、かつ、焦点面の光線が所定のビーム形および焦点領域を有する、請求項32に記載の方法。

【請求項34】

光線が貴金属プリフォームの表面にわたって走査される、請求項33に記載の方法。

【請求項35】

光線が貴金属プリフォームの表面上で静止している、請求項33に記載の方法。

【請求項36】

レーザの光線を反射するために適合したマスクを備え、少なくとも一部の貴金属プリフォームをレーザの光線にさらすために適合した開口部を有する電極をカバーすることをさらに備える、請求項32に記載の方法。

【請求項37】

マスクがアルミニウムを含む、請求項36に記載の方法。

【請求項38】

マスクが銅を含む、請求項36に記載の方法。

【請求項39】

リフローすることが、空気中において行われる、請求項23に記載の方法。

【請求項40】

リフローすることが、不活性雰囲気において行われる、請求項23に記載の方法。

【請求項41】

リフローすることが、電子ビームから得られるエネルギを使用して行われる、請求項23に記載の方法。

【請求項42】

電子ビームが焦点合わせされて所定の焦点面を有し、かつ、焦点面の光線が所定のビーム形および焦点領域を有する、請求項41に記載の方法。

【請求項43】

光線が貴金属プリフォームの表面に対して走査される、請求項42に記載の方法。

【請求項44】

光線が貴金属プリフォームの表面に対して静止している、請求項42に記載の方法。

【請求項45】

プリフォームをリフローすることに続いて点火先端部を形成するステップをさらに備える、請求項23に記載の方法。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図12】

【図13A】

【図13B】

【図14】

【図15】

【図16A】

【図16B】

【図16C】

【図16D】

【図16E】

【図17A】

【図17B】

【図17C】

【図17D】

【図17E】

【図18A】

【図18B】

【図18C】

【図19A】

【図19B】

【図20A】

【図20B】

【図20C】

【図20D】

【図20E】

【図21A】

【図21B】

【図22】

【図23A】

【図23B】

【図23C】

【図23D】

【図23E】

【図24】

【図2A】

【図2B】

【図3】

【図4】

【図5A】

【図5B】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図12】

【図13A】

【図13B】

【図14】

【図15】

【図16A】

【図16B】

【図16C】

【図16D】

【図16E】

【図17A】

【図17B】

【図17C】

【図17D】

【図17E】

【図18A】

【図18B】

【図18C】

【図19A】

【図19B】

【図20A】

【図20B】

【図20C】

【図20D】

【図20E】

【図21A】

【図21B】

【図22】

【図23A】

【図23B】

【図23C】

【図23D】

【図23E】

【図24】

【公開番号】特開2013−58482(P2013−58482A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−217199(P2012−217199)

【出願日】平成24年9月28日(2012.9.28)

【分割の表示】特願2007−525007(P2007−525007)の分割

【原出願日】平成17年8月3日(2005.8.3)

【出願人】(599058372)フェデラル−モーグル コーポレイション (234)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年9月28日(2012.9.28)

【分割の表示】特願2007−525007(P2007−525007)の分割

【原出願日】平成17年8月3日(2005.8.3)

【出願人】(599058372)フェデラル−モーグル コーポレイション (234)

【Fターム(参考)】

[ Back to top ]