リフローフィルム、はんだバンプ形成方法、はんだ接合の形成方法及び半導体装置

【課題】はんだ成分を自己組織化により基板の電極上に偏在させることにより、保存性、運搬性、及び使用時のハンドリング性に優れ、電極上又は対向電極間のみに選択的にはんだバンプ又ははんだ接合を形成できるリフローフィルムを提供し、さらにこれを用いたはんだバンプの簡便な形成方法、これにより形成されたボイドが少なく高さばらつきが少ないはんだバンプ又ははんだ接合及びはんだバンプ付き基板を提供する。

【解決手段】ポリビニルアルコールと、はんだ粒子とを含むフィルムであって、前記ポリビニルアルコールの平均重合度が100〜1000であり、はんだ粒子は前記フィルム中に分散していることを特徴とするリフローフィルム21、及び基板10の電極面12側に前記リフローフィルムを載置する工程、さらに平板22を載置して固定する工程、加熱する工程及び前記リフローフィルムを溶解除去する工程を含むはんだバンプ形成方法。

【解決手段】ポリビニルアルコールと、はんだ粒子とを含むフィルムであって、前記ポリビニルアルコールの平均重合度が100〜1000であり、はんだ粒子は前記フィルム中に分散していることを特徴とするリフローフィルム21、及び基板10の電極面12側に前記リフローフィルムを載置する工程、さらに平板22を載置して固定する工程、加熱する工程及び前記リフローフィルムを溶解除去する工程を含むはんだバンプ形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品、配線板、基板、半導体チップ等のバンプ形成などに使用されるリフローフィルム、はんだバンプの形成方法、はんだ接合の形成方法、及びそれらにより形成される半導体装置に関する。

【背景技術】

【0002】

電子部品を回路基板などへ実装する方法としては、例えば、基板の電極に形成したはんだバンプを用いる方法が知られている。半導体パッケージでは、電子機器の小型薄型化と多機能高性能化の要求により、I/O電極(端子)数が増加し、電極(端子)間距離が短くなっている(狭ピッチ化)。そのため、半導体パッケージの形態は、QFP(Quad Flat Package)のようなリードによる接続から、BGA(Ball Grid Array)やCSP(Chip Scale Package)のようなバンプをチップ下部に配置して接続する方式であるフリップチップ接続へと変化してきた。この接続方法では回路基板の電極上に予めはんだバンプを形成し、このはんだバンプを基板などの回路電極に接合するものである。はんだバンプを形成する方法としては、はんだボールを電子部品などの回路電極上に搭載する方法や、はんだ粒子を含む液状又はペースト状であるクリームはんだ若しくは、はんだペーストをメタルマスクの貫通穴をとおして回路基板の電極上に印刷する方法が知られている。

【0003】

はんだボール搭載法では、予め用意したはんだボールを搭載することから、用意するはんだボールの大きさや粒度分布を狭くすることで、必要とするバンプ高さにでき、バンプ高さバラつきを低く抑えることができる。しかし、基準を満たすはんだボールの作製にはコストがかかる。また、はんだボールを電極に搭載するプロセスは煩雑であり、はんだボール搭載装置の導入には高額の設備投資が必要である。一方、はんだペースト(クリームはんだ)印刷法では、印刷作業中に空気を巻き込むことにより、バンプ内にボイドができやすく、また、バンプ高さにばらつきがあって対向電極間を接合できないこともありうる。

【0004】

最近、はんだバンプの新しい形成方法や、対向電極間の新しい接合方法として、はんだ成分の電極上または対向電極間への自己組織化を利用した簡便なプロセスが提案されている。例えば、特許文献1によると、はんだ粉、対流添加剤及びエポキシ樹脂を含有したペーストを用いて電極上にはんだバンプを形成している。電極を備える基板の電極面側に該ペーストを供給した後、該ペースト上に平板を載せてはんだ粉の融点以上かつ対流添加剤の沸点以上に加熱すると、対流添加剤の気泡が対流することにより融解したはんだ粉が撹拌されて、はんだ粉同士が結合し、はんだ粉が均一な大きさに成長して電極上に集積される。この結果、均一性の高いバンプが形成される。特許文献2によると、同様にして、対向電極間をはんだにより接合できる。また、対向電極間をはんだにより接合した後に、対向電極間以外の領域に偏在するエポキシ樹脂を硬化させてアンダーフィルを形成することができる。

【0005】

前記特許文献1に記載されたようなペーストは、はんだボール搭載法又は、はんだペースト印刷法に比べると簡便なプロセスではあるが、液状又はペースト状である組成物を使用しているので保存性、運搬性及び使用時のハンドリング性に劣るといった問題がある。また、はんだバンプの高さばらつきを抑制できているが、対流添加剤により気泡を発生させているので、気泡がバンプ内部に混入しやすくボイドを形成しやすい欠点がある。また、はんだ成分が電極へ集積する前に熱硬化性樹脂の硬化が進行したときには、はんだ成分の電極への自己組織化が完結しにくい。さらには、加熱後の樹脂の洗浄工程では、熱硬化性樹脂の硬化により樹脂が溶けない、あるいは、完全に洗浄除去できないこともありうる。

【0006】

また、特許文献2のように対向電極間をはんだ接合した場合、対向電極間以外の領域に偏在したエポキシ樹脂中には、対向電極間へ移動しきれずに取り残されたはんだ残渣が少量存在する。このはんだ残渣は、隣接電極間の電気抵抗を低下させ短絡を発生させる原因となりうる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3964911号

【特許文献2】特開2006−114865号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、保存性、運搬性、及び使用時のハンドリング性に優れるリフロー用のフィルム、これを用いて電極上のみに選択的にはんだバンプを形成する簡便なはんだバンプの形成方法、これにより形成されたボイドが少なくかつ高さばらつきが少ないはんだバンプ、このはんだバンプが基板の電極上に形成されてなるはんだバンプ付き基板及びこれらにより得られる半導体装置を提供することを目的とする。また、はんだバンプを形成する工程なしで、前記リフロー用のフィルムを用いて対向電極間のみに選択的にはんだ接合を形成する簡便なはんだ接合の形成方法、これにより形成されたボイドが少ないはんだ接合部位、このはんだ接合部位により接合された半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らが鋭意研究を行った結果、電極を備える基板の電極面側に、適切な重合度のポリビニルアルコールを用いて作製したリフローフィルム、平板の順に積載固定した後、はんだ粒子の溶融温度以上、かつ樹脂フィルムが液状化する温度以上に加熱して、はんだ成分を自己組織化により基板の電極上に偏在させた。その後、電極上以外の基板と平板との間に存在するはんだ残渣を含むリフローフィルムは溶媒により溶解除去することではんだバンプを形成できることを見出し、また対向電極間のはんだ接合にもこれを適用させて、本発明を完成するに至った。すなわち本発明は以下のとおりである。

【0010】

(1) ポリビニルアルコールと、はんだ粒子とを含むフィルムであって、前記ポリビニルアルコールの平均重合度が100〜1000であり、前記はんだ粒子は前記フィルム中に分散した状態であることを特徴とするリフローフィルム。

【0011】

(2) 前記ポリビニルアルコールのけん化度が28〜98モル%であることを特徴とする前記(1)記載のリフローフィルム。

【0012】

(3) さらに金属酸化物を除去する成分を含有することを特徴とする前記(1)〜(2)のいずれか1項に記載のリフローフィルム。

【0013】

(4) 前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする前記(1)〜(3)のいずれか1項に記載のリフローフィルム。

【0014】

(5) 前記はんだ粒子が鉛フリーはんだであることを特徴とする前記(1)〜(4)のいずれか1項に記載のリフローフィルム。

【0015】

(6) 前記はんだ粒子が錫、銀、及び銅の合金であることを特徴とする前記(1)〜(5)のいずれか1項に記載のリフローフィルム。

【0016】

(7) 前記ポリビニルアルコール100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする前記(1)〜(6)のいずれか1項に記載のリフローフィルム。

【0017】

(8) 前記(1)〜(7)のいずれか1項に記載のリフローフィルムを用いたはんだバンプ形成方法であって、

(ア)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(イ)前記リフローフィルム上に平板を載置して固定する工程、

(ウ)前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(エ)前記(ウ)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含むことを特徴とするはんだバンプ形成方法。

【0018】

(9) 前記(ウ)の工程を、不活性ガス雰囲気下で行うことを特徴とする前記(8)記載のはんだバンプ形成方法。

【0019】

(10) 平板から基板へ向けて押圧した状態で前記(ウ)の工程を行うことを特徴とする前記(8)〜(9)のいずれか1項に記載のはんだバンプ形成方法。

【0020】

(11) 前記(エ)の工程において、電極表面以外に存在するはんだ粒子の残渣を含むリフローフィルムを水、アルコール、又は、これらの混合溶媒により除去することを特徴とする前記(8)〜(10)のいずれか1項に記載のはんだバンプ形成方法。

【0021】

(12) 前記(エ)の工程において、超音波を照射することを特徴とする前記(8)〜(11)のいずれか1項に記載のはんだバンプ形成方法。

【0022】

(13) 前記(1)〜(7)のいずれか1項に記載のリフローフィルムを用いるはんだ接合の形成方法であって、

(a)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(b)前記リフローフィルム上に、電極を備える別の基板の電極面側を積載し、上下基板の電極を前記リフローフィルムを介して互いに対向する位置で固定する工程、

(c)前記(b)の状態で、リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(d)前記(c)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含むことを特徴とするはんだ接合の形成方法。

【0023】

(14) 前記(c)の工程を、不活性ガス雰囲気下で行うことを特徴とする前記(13)記載のはんだ接合の形成方法。

【0024】

(15) 前記積載した基板を押圧した状態で前記(c)の工程を行うことを特徴とする前記(13)〜(14)のいずれか1項に記載のはんだ接合の形成方法。

【0025】

(16) 前記(d)の工程において、水、アルコール、又は、これらの混合溶媒により、対向する電極間以外に存在するはんだ粒子の残渣を含むリフローフィルムを除去することを特徴とする前記(13)〜(15)のいずれか1項に記載のはんだ接合の形成方法。

【0026】

(16) 前記(d)の工程において、超音波を照射することを特徴とする前記(13)〜(16)のいずれか1項に記載のはんだ接合の形成方法。

【0027】

(18) 前記(8)〜(12)のいずれか1項に記載のはんだバンプ形成方法により形成されたことを特徴とするはんだバンプ。

【0028】

(19) 前記(8)〜(12)のいずれか1項に記載のはんだバンプ形成方法によりバンプが基板の電極上に形成されてなることを特徴とするはんだバンプ付き基板。

【0029】

(20) 前記基板が半導体チップまたはインターポーザであることを特徴とする前記(18)記載のはんだバンプ。

【0030】

(21) 前記基板が半導体チップまたはインターポーザであることを特徴とする前記(19)記載のはんだバンプ付き基板。

【0031】

(22) 前記(13)〜(17)のいずれか1項に記載のはんだ接合の形成方法により、電極を備える二つの基板の対向電極間に形成されたことを特徴とするはんだ接合部位。

【0032】

(23) 前記(22)に記載のはんだ接合部位を有し、前記電極を備える基板の組み合わせが、半導体チップ及びインターポーザ、半導体チップ及び半導体チップ、インターポーザ及びインターポーザのうちのいずれかであることを特徴とする半導体装置。

【発明の効果】

【0033】

本発明は、適切な重合度のポリビニルアルコールを用いることで、保存性、運搬性、及び使用時のハンドリング性に優れるリフローフィルム、これを用いて電極上のみに選択的にはんだバンプを形成する簡便なはんだバンプの形成方法を提供することができる。これにより形成されたバンプは、ボイドが少なく電気抵抗が低く(電気伝導度が高く)かつ高さばらつきが少ない。また、本発明によれば、前記バンプが基板の電極上に形成されるはんだバンプ付き基板及びこれらにより得られる半導体装置を提供することができる。また、はんだバンプを形成する工程なしで、前記リフローフィルムを用いて対向電極間のみに選択的にはんだ接合を形成する簡便なはんだ接合の形成方法を提供することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の実施例及び比較例で用いた電極を備える基板(インターポーザ)の概略平面図である。

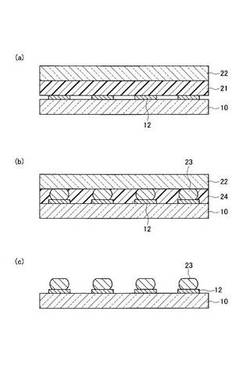

【図2】はんだバンプの形成方法を示す一例であって、(a)はリフローフィルム及び平板を載置した基板の断面図、(b)は加熱工程後に、電極上にはんだが集積した状態を示す断面図、(c)は溶媒洗浄による溶解除去後にはんだバンプが露出した状態を示す断面図である。

【図3】実施例及び比較例で用いた半導体チップの概略平面図である。

【図4】インターポーザ/リフローフィルム/半導体チップを積層した場合の対向電極間のはんだ接合の形成方法の一例であって、(a)はリフローフィルムを載置し、さらに半導体チップの電極(銅ピラー)側を積載した状態の断面図、(b)は加熱工程後の対向電極間がはんだ接合した状態を示す断面図、(c)は溶媒による溶解除去後に対向電極間にあるはんだ接合が露出した状態を示す断面図である。

【図5】半導体チップ/リフローフィルム/半導体チップを積層した場合の対向電極間のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極間がはんだ接合した状態を示す断面図、(b)は溶媒洗浄による溶解除去後に対向電極間にあるはんだ接合が露出した状態を示す断面図である。

【図6】インターポーザ/リフローフィルム/インターポーザを積層した場合の対向電極間のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極間がはんだ接合した状態を示す断面図、(b)は溶媒洗浄による溶解除去後に対向電極間にあるはんだ接合が露出した状態を示す断面図である。

【発明を実施するための形態】

【0035】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0036】

(リフローフィルム)

本発明における「リフローフィルム」とは、ポリビニルアルコールを含む樹脂組成物(以下、単に「樹脂」という場合がある。)の中にはんだ粒子が分散して形成されているフィルムをいう。他に、フラックス剤などの添加成分を含んでも良い。なお、はんだ粒子の分散は、フィルム製造中の上下方向であるフィルムの厚さ方向に一部沈降していてもよい。

【0037】

リフローフィルムは、常温(25℃)ではフィルム状の固体である。このリフローフィルムは、電極を有する回路基板などに載置して固定した状態とし、はんだ粒子の溶融温度以上であって、かつ樹脂が液状化する温度以上に加熱すると、はんだ成分が電極表面において自己組織的に集合して偏析する。また、二枚の基板の電極面側同士を電極がリフローフィルムを介して互いに対向する位置で固定し、同様に加熱すると、対向電極間ははんだにより接合される。

【0038】

これは、この温度に加熱することで、はんだと樹脂とからなる液/液相分離の状態となり、融解したはんだ粒子が液状の樹脂内を移動できるようになり、はんだ成分が電極上に自己組織的に集まって、電極上以外の領域には樹脂成分が偏在することとなる。電極が複数存在する場合にも、それぞれの電極表面にはんだ成分が偏析する一方で、電極以外の領域にははんだ成分の偏析は起こらない。ここで、対向電極間ではんだの集積が進むと電極間がはんだで接合される。そして、その状態で冷却すると電極表面にはんだ粒子が凝集した状態、つまりはんだが塊状となった状態または電極間をはんだ接合した状態で凝固する。すなわち、複数の電極表面または対向電極間にのみ選択的にはんだバンプまたははんだ接合が形成される。

【0039】

リフローフィルムに用いる樹脂に、ポリビニルアルコールのような熱可塑性の樹脂の代わりに熱硬化性樹脂を用いた場合には、加熱すると樹脂のネットワークが形成されるので、はんだ粒子は流動できず電極上又は電極間への集積は起こりにくい。また、仮に電極への集積が起こっても、その後の樹脂の溶解除去工程(詳細は後述する。)では、溶媒に溶けないので本発明には用いることができない。特に、鉛フリーはんだは溶融温度が200℃以上の高温であるので、熱硬化性樹脂は素早く硬化してしまうので本発明における樹脂には適用できない。

【0040】

また、熱硬化性樹脂を用いた場合、上記はんだ接合形成後に熱硬化性樹脂を硬化させることで、はんだ接合と同時にアンダーフィルを形成でき、実装のプロセスを短縮できる。しかし、電極間以外の領域にある熱硬化性樹脂中には、電極間に移動しきれずに取り残されたはんだ残渣が少量ながら存在しており、この残渣はんだは隣接電極間の電気抵抗を低下させて短絡を起こす原因となりうる。

【0041】

液/液相分離の状態で、はんだ粒子が電極表面に偏析する理由は、以下のように推測する。それは、はんだは電極の金属に対してぬれ性が高いのに対して、基板表面の電極以外の領域にある成分、例えばソルダーレジストに対してはぬれ性が低いためである。すなわち、ぬれ性の高い電極表面では接触角が小さく、はんだ液滴の重心が低いので安定であり、更に、はんだと電極とは引き付けあう相互作用が働き電極上に保持される。それに対して、ぬれ性の低い電極以外の領域では接触角が大きく、はんだ液滴の重心が高く不安定であり、更に、はんだと電極とは反発しあう相互作用が働き、動き回る(場合によってははじかれる)。その結果としてはんだ成分が電極上に集まり集積する。

【0042】

また、はんだ成分が電極上に集積する理由は、はんだ液滴内部の圧力差を表すラプラスの式でも説明できる。大きさの異なる液滴同士が接して一つの大きな液滴が形成される過程では、半径の小さい液滴が半径の大きい液滴に吸い込まれることが知られている。この現象は、半径の小さい液滴は半径の大きい液滴より内圧が高いことに起因していて、この圧力差により小さい液滴が大きい液滴に吸い込まれると説明されている。この考えをはんだ液滴に適用してはんだ成分が電極上に集積することを説明できる。例えば、はんだ液滴が電極と電極以外の領域とにまたがって存在するときは、電極では接触角が低いので曲率半径が大きく、電極以外の領域では接触角が高いので曲率半径が小さい。そのため、曲率半径の小さい電極以外の領域にあるはんだは、曲率半径の大きい電極上のはんだより圧力が高いので、電極以外の領域のはんだは圧力差により電極側へ移動する(12th Symposium on Microjoining and Assembly Technology in Electronics、February 2−3、2006、Yokohama、p381−386)。この移動により電極上にはんだ粒子が集積されていき、電極以外の領域にあるはんだ粒子が電極上に凝集したはんだ塊に近づき接すると、曲率半径の小さい電極以外の領域上のはんだ粒子は電極上のはんだ塊に吸い込まれる。以上のようなことを繰り返すことで、はんだ成分が電極上に自己組織的に集まり集積されると推察される。

【0043】

(リフローフィルムの特長)

本発明に係るリフローフィルムは、フィルム状の固体であるがゆえ、液状のように反応を起こしうる成分が拡散しにくいので保存性に優れ、また液漏れなどの心配がないので運搬性に優れ、さらにべたつきが少なく使用時のハンドリング性に優れる。

【0044】

また、本発明に係るリフローフィルムは、はんだ粒子が分散したフィルム状の固体であるため、使用時においては、煩雑なメタルマスクを用いた印刷やはんだボールの搭載の必要もなく、回路基板上の所望の位置に載せて固定した後加熱し、その後、残留はんだを含むリフローフィルムを溶媒で洗い流すという簡便なプロセスではんだバンプまたははんだ接合を形成することができる。

【0045】

(洗浄溶媒)

リフローフィルムを溶解除去する洗浄用の溶媒としては、特に制限はないが、環境負荷が低く、入手しやすいことから水が最も好ましい。樹脂成分が水に溶けにくい場合は、水とアルコールとの混合溶媒、もしくはアルコール溶媒単独が好ましい。水とアルコールとの混合比に特に制限はない。水は蒸留水、イオン交換水、水道水などを使うことができ、不純物の少ない蒸留水やイオン交換水が好ましい。アルコールの例としては、メタノール、エタノール、n−プロパノールなどを挙げることができ、メタノールやエタノールは極性が高い理由で特に好ましい。極性の高い水やアルコールを樹脂洗浄用の溶媒として用いる別の理由は、極性の高い溶媒は表面張力が高いので毛細管現象で狭い空間にも入りやすい特徴をもつので、平板と基板との間、基板と基板との間、隣接するバンプ間、隣接するはんだ接合部位間等の狭い間隙の洗浄に好適なためである。

【0046】

(フィルム素材)

本発明に係るリフローフィルムは、加熱工程後に電極上以外または対向電極間以外に偏在するはんだ残渣と共に上記溶媒で溶解除去できなければならないので、リフローフィルムに用いるフィルム素材はポリビニルアルコールが、水溶性とフィルム形成能の観点から使用される。さらに、ポリビニルアルコールは、多価アルコールであるので樹脂自身にはんだ粒子の酸化皮膜を除去する効果を有することから極めて好ましい。

【0047】

(ポリビニルアルコールのけん化度)

ポリビニルアルコールは、酢酸ビニルの付加重合により得られるポリ酢酸ビニルのエステル基を加水分解して得ることができる。ポリ酢酸ビニルのエステル基は、加水分解の度合いを表すのにけん化度(単位:モル%)が使われている。ポリビニルアルコールのけん化度が高いとは、エステル基の加水分解率が高いことを示す。例えば、けん化度100モル%のポリビニルアルコールは、酢酸ビニル中の全てのエステル基がヒドロキシ基に変化したことを意味する。ポリビニルアルコールの水溶性は、けん化度が高くなるに従い良くなるが、けん化度100モル%のポリビニルアルコールは結晶性が高く水に溶けにくくなる。そのため、重合度の同じポリビニルアルコールでは、けん化度が90モル%前後で水に最も溶けやすくなる。したがって、自己組織化後に、水を用いて樹脂を溶解除去するという観点では、けん化度が98モル%以下のポリビニルアルコールが好ましい。

【0048】

けん化度の低いポリビニルアルコールは、水への溶解性は低下するが、メタノールと水との混合溶媒であれば溶解できる。一方で、ヒドロキシ基の量が減り、エステル基の量が多くなるため、分子間相互作用が低下する。これにより粘度を低下する効果があるので、はんだの自己組織化の観点では好ましい。ポリビニルアルコールのけん化度が28モル%以上であるのが、リフローでの粘度低下と自己組織化後の溶解除去性の観点で好ましい。

【0049】

ポリビニルアルコールのけん化度は、92モル%以下がより好ましく、90モル%以下がさらに好ましく、89モル%以下が特に好ましい。

【0050】

なお、本発明に記載のポリビニルアルコールのけん化度は、日本工業規格(JIS)で規定するJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定したけん化度をいう。

【0051】

(ポリビニルアルコールの重合度)

はんだ粒子の溶融温度以上、かつポリビニルアルコールが液状化する温度以上にする加熱工程において、はんだ粒子が電極上に集積するためには、はんだ粒子が流動できるほどポリビニルアルコールの粘度が低いことが好ましい。ポリビニルアルコールの粘度が低いほどはんだ粒子は活発に動き回り、はんだ粒子が電極、又は電極に集積したはんだ塊、に接して集積される。そのためポリビニルアルコールの粘度は低いほど良いこととなる。このためには、ポリビニルアルコールが軟化する温度である軟化点が低いことが好ましいが、軟化点が低いだけでは、必ずしもはんだ粒子が流動するほど低い粘度になるとは限らない。

【0052】

軟化点以上の温度になるとポリビニルアルコールは軟らかくはなるが、ポリビニルアルコールの重合度が高すぎる場合には分子鎖の絡み合いがほどけないのではんだ粒子が流動できるほどの粘度低下は起きにくい。そこで、ポリビニルアルコールの粘度を低くするためには、ポリビニルアルコールの重合度を低くして絡み合いを少なくすることが挙げられる。加熱工程後の溶解除去工程でも、一般的に樹脂の分子量が低いほど速く溶解することから、本発明のリフローフィルムに用いられる樹脂は、この観点から重合度が低いほど良いこととなる。一方、樹脂の重合度を低くすると常温でのフィルム形成能が劣ってしまうので、フィルムが形成できる重合度の範囲内で、できるだけ低い重合度のポリビニルアルコールが好ましい。

【0053】

ポリビニルアルコールの好ましい重合度は、ポリビニルアルコールのけん化度により異なるが、本発明におけるポリビニルアルコールは、平均重合度が100〜1000であって、平均重合度が150〜800が好ましく、200〜700がより好ましく、250〜500がさらに好ましい。一般的にこの範囲の上限以下であれば、この範囲未満の場合よりも充分なフィルム形成能を有し、また、下限以上であれば、加熱工程でのはんだ粒子の流動性により電極上にはんだが集積しやすい傾向となる。さらにはこの範囲内であれば、溶解除去工程で、リフローフィルムの溶解に長い時間を要せず、完全に溶解除去できる。

【0054】

なお、本発明に記載のポリビニルアルコールの重合度は、日本工業規格(JIS)で規定するJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した値をいう。

【0055】

〈平均重合度〉

市販のポリビニルアルコールのうち、株式会社クラレ製ポリビニルアルコールであるポバール(登録商標)は、カタログにJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した、粘度および平均重合度の記載があるので、本発明ではその値を平均重合度として用いる。一方、日本合成化学工業株式会社製ポリビニルアルコールであるゴーセノール(登録商標)及びゴーセファイマー(登録商標)は、カタログに平均重合度の記載がないため、上記JIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した重合度の値を平均重合度とする。

【0056】

(バンプ形成能とフィルム形成能の両立)

はんだ粒子を熱可塑性であるポリビニルアルコール中に分散したリフローフィルムは、簡便なプロセスではんだバンプやはんだ接合を形成でき、ハンドリング性に優れる。ここで、バンプ形成能とフィルム形成能とはトレードオフの関係にある。すなわち、はんだの自己組織化によるバンプ形成プロセスにおいて、はんだ粒子が電極上に集積するためには、リフロー温度でフィルムの粘度が低いことが必要であり、分子量の低いポリビニルアルコールが好ましい。一方、ハンドリング性を向上するためにフィルムに形成するには、分子量の高いポリビニルアルコールが好ましい。市販のポリビニルアルコールは、フィルム形成能が良好であるほど高分子量なので、これに水に溶解または、エマルジョンのように分散する分子量500以下の化合物を加えてバンプ形成能を向上させることが好ましい。すなわち、バンプ形成能及びフィルム形成能を両立にするために、リフローフィルムに分子量500以下の水に溶解または分散する化合物を加えることが好ましい。この化合物は可塑剤として働くので、分子間の相互作用を弱くする効果があるので、リフロー温度で粘度を低下することができる。また、この化合物自身の粘度が低いことも、リフロー温度で粘度を下げる要因と考えられる。

【0057】

(リフローフィルムに加える分子量500以下の化合物)

水に溶解または分散する分子量500以下の化合物(以下、低分子量成分とも言う。)を配合する場合、常温(25℃)で液体または固体である低分子量成分が好ましい。また、フィルム形成における乾燥工程でフィルム系中から揮発しないように、沸点は、フィルムの乾燥温度より高いことが好ましい。また、はんだの自己組織化プロセスにおいても、フィルム系中から揮発すると、粘度低減効果が期待できないので、リフロー温度においてもフィルム系中から揮発しないことが好ましい。リフロー温度により低分子成分の好ましい沸点は異なるが、低分子量成分の沸点は、100℃以上であることが好ましく、130℃以上がより好ましく、150℃以上であることがさらに好ましく、200℃以上であることが特に好ましく、270℃以上であることが極めて好ましい。また、ポリビニルアルコールと均一に混ざることから、分子量500以下の低分子量のアルコールであることが好ましい。低分子量のアルコールとしては、グリセリン(沸点290℃、分子量92)、エチレングリコール(沸点197℃、分子量62)、ビニルアルコールのオリゴマー(平均分子量440)などが挙げられる。なかでもグリセリンの沸点は、鉛フリーはんだであるSnAgCu系のリフロー温度より高いことから極めて好ましい。低分子量成分の分子量は500以下であって、300以下が好ましく、200以下がより好ましく、100以下がさらに好ましい。一般的に分子量が低いほど、粘度低減効果が高いため、低分子量成分の分子量は低いほど良い。低分子量成分の分子量の下限値は特に制限されないが、揮発し難さの観点から50以上であることが好ましく、60以上であることがより好ましい。

【0058】

(低分子量成分の含有量)

低分子量成分を配合する場合、ポリビニルアルコールの100質量部に対して、低分子量成分の含有量は20〜300質量部が好ましい。低分子量成分の含有量は、低分子量成分の種類によって異なるが、一般的に、20〜200質量部であることがより好ましく、30〜100質量部であることがさらに好ましく、30〜50質量部が極めて好ましい。低分子量成分の含有量が上記下限以上であれば、粘度の低減効果が充分で、バンプ形成能がよい傾向にある。また、上記上限以下であれば、タックが弱く、取り扱いが良く、フィルムとして充分に形成できる傾向にある。

【0059】

(金属酸化物の除去)

本発明に係るリフローフィルムは、金属酸化物を除去する成分を含有することが好ましい。これは、はんだ粒子表面は融点の高い金属酸化物で覆われているので、これを取り除かなければはんだが溶融しにくくなるためである。一般的に、酸性物質、塩基性物質、アルコール類などがはんだ粒子表面の金属酸化物を除去するのに有効とされ、フラックス剤とよばれている。具体的なフラックス剤としては、例えば、サリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸、ロジンなどが挙げられる。また、粘度が調整された市販のフラックス剤を用いることもできる。ただし、樹脂とフラックス剤の組み合わせによっては、はんだ粒子が流動しなくなる場合もあるので、適宜フラックス剤を選択して使用する。この理由は必ずしも明らかではないが、縮合反応などによりネットワークが形成されたことが原因だと推定される。ネットワークが形成されると、水などの溶媒にも溶けにくくなり、樹脂の溶解除去工程に影響を与える。

【0060】

また、このネットワークの形成は、樹脂とフラックス剤の組み合わせの他にも、雰囲気の影響も大きい。大気中と比べて、窒素などの不活性ガス雰囲気下では比較的ネットワークの形成が起こりにくい。したがって、少なくとも樹脂の加熱工程を、不活性ガス雰囲気下で行うことが好ましい。

【0061】

また、電極表面が金属酸化物で被覆されていると、はんだとのぬれ性が低下する原因となるが、上述したフラックス剤には、これを除去する効果も備えているので、はんだと電極とのぬれ性向上のためにも上述したフラックス剤を含有させることは好ましい。

【0062】

ポリビニルアルコールのフラックス剤としては、はんだ粒子の酸化皮膜の除去性、はんだ粒子の流動性、はんだ成分の自己組織化後の樹脂の溶解除去性などの観点からサリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸が好ましく、サリチル酸はさらに好ましい。

【0063】

(フラックス剤の含有量)

フラックス剤の含有量は、はんだ粒子の含有量、はんだ粒子の表面積、はんだ粒子表面の酸化皮膜の厚さなどにより異なるが、一般的に、ポリビニルアルコール100質量部に対して、1〜40質量部が好ましく、2〜30質量部がさらに好ましく、3〜20質量部が特に好ましく、3〜15質量部が極めて好ましく、4〜12質量部が最も好ましい。この下限以上であれば酸化皮膜が充分に除去でき、また、上限以下であれば樹脂にネットワークが形成されてはんだ粒子が流動しにくくなるのを抑制する傾向にある。さらに、フラックス剤を過剰に使用すると、樹脂の洗浄工程後にフラックス剤が残存し、はんだバンプを腐食させるおそれがある。

【0064】

(はんだ粒子の粒径)

本発明に係るリフローフィルムに用いるはんだ粒子は、隣接電極間の最短距離(電極外縁を結ぶ最短距離)より小さいはんだ粒子を用いるのが好ましい。隣接電極間の最短距離より大きい粒径のはんだ粒子を多く含むと、隣接電極の間をはんだがブリッジして接続させる可能性が高く短絡しやすくなる。一方、一般的に5μm以下の小さい粒径のはんだ粒子は大気中では凝集しやすく取り扱うことが困難であるため、この場合はリフローフィルムの製造、保管、使用の工程を全て窒素ガス等の不活性ガス雰囲気下で行うのが好ましい。本発明に係るリフローフィルムに用いるはんだ粒子の粒径は累積粒度分布の微粒側から累積10%の粒径(d10)及び累積90%の粒径(d90)がいずれも1〜50μmの範囲内であるのが好ましい。電極の大きさや電極間ピッチなど用途により好ましい粒径範囲は異なるので、適切な粒径のはんだ粒子を用いるのが良いが、一般的にはんだ粒子のd10からd90までの粒径範囲は、前記1〜50μmよりも2〜45μmが好ましく、5〜40μmがより好ましく、8〜30μmがさらに好ましく、10〜25μmが特に好ましく、10〜20μmが極めて好ましく、10〜15μmが最も好ましい。大きい粒径のはんだ粒子の数が多すぎなければ、はんだの自己組織化プロセスで電極間ブリッジが形成されたり、リフローフィルムを作製するための後述するワニス内で沈降が起こりやすくなったりすることが避けられる。粒径が小さすぎる粒子がなければ、ワニス作製の際にでも、はんだ粒子間の凝集が起こりにくく、窒素雰囲気でなくとも取り扱える。

【0065】

(はんだ粒子の組成)

本発明に係るリフローフィルムにおいて使用するはんだ粒子の組成としては、SnPb系の他、鉛フリーのSnAgCu系、SnAg系、SnCu系、SnZnBi系、SnAgBiIn系などが挙げられる。また、鉛フリーでかつ低融点はんだであるSnBi系(42Sn−58Biの融点は138℃)やInSn系(52In−48Snの融点は118℃)も挙げることができる。SnPb系は機械特性や信頼性の観点から好ましかったが、EUにおいて環境保全のために鉛などの有害物質の使用を禁止するRoHS指令が発効されたため、本発明では鉛フリーはんだ粒子を用いるのが好ましい。鉛フリーはんだの中では、若干高融点ではあるが、機械特性、信頼性が良い理由で半導体の接合などに一般的に用いられている錫、銀、及び銅の合金、すなわちSnAgCu系のはんだ粒子を用いるのがより好ましい。SnAgCu系のはんだ粒子の溶融温度は200℃を超える(Sn−3Ag−0.5Cuの融点は約217℃)ため、エポキシ樹脂のような熱硬化性樹脂を用いた場合、樹脂の硬化が進行してしまい、はんだ粒子が流動できなくなる可能性が高い。本発明に係るリフローフィルムの樹脂には、熱可塑性の樹脂を用いているため、200℃を超える高温でもはんだ粒子が流動できるので電極上にはんだ粒子が集積してはんだバンプやはんだ接合を形成することができる。また、200℃を超える高温プロセスでは材料が劣化してしまう液晶のような材料に対しては、鉛フリーでかつ低融点はんだであるSnBi系やInSn系のはんだ粒子を用いることができる。

【0066】

(はんだ粒子の含有量)

前記はんだ粒子の含有量は、電極の大きさ、電極間ピッチ、必要とするバンプ高さや対向電極間距離などにより最適な含有量は異なるが、ポリビニルアルコール100質量部に対して、30〜500質量部が好ましく、50〜400質量部であることがより好ましく、80〜300質量部であることがさらに好ましく、100〜200質量部であることが特に好ましい。

【0067】

(リフローフィルムの作製方法)

リフローフィルムの一般的な作製方法としては、例えば次のとおりである。まず、水、アルコール又はこれらの混合物であるワニス用溶媒にポリビニルアルコールを溶解させて樹脂組成物の溶液を調製する。この樹脂溶液とはんだ粒子を所定量混合撹拌しワニスを調製する。次に、一定のギャップを開けたアプリケーターを用いてワニスを支持体フィルムの一方の主面上に塗布して塗布膜を形成し、その後、オーブンで加熱してワニス用溶媒を除去すればリフローフィルムを得ることができる。

【0068】

(フラックス剤の加え方)

前記ワニスにはフラックス剤を加えるのが好ましく、樹脂自体にフラックス作用が低い場合きには、特に好ましい。フラックス剤は、樹脂、はんだ粒子及びワニス用溶媒を混合した後に加えてもいいが、はんだ粒子の酸化皮膜を除去する効果を考慮すると、はんだ粒子を樹脂溶液に加える前に、はんだ粒子に直接加えて酸化皮膜を除去するのが好ましい。この場合、フラックス剤が液体のときはそのまま用いてもよいが、フラックス剤が固体のときは、溶媒に溶かしてから用いるのが好ましい。

【0069】

(ワニスの粘度及び保管の留意点)

はんだ粒子はワニス中で沈降する可能性があるのでワニスの粘度調整が重要である。粘度を高くするとはんだ粒子が沈降しにくくなるが、塗布膜形成のときすじが発生するなど塗布膜表面の平滑性が悪くなるので、ワニス用溶媒の量で適切な粘度に調整する。また、ワニスを調製した後は、長期間保管してはんだ粒子が沈降してこないうちに、そのワニスを用いて塗工するのが好ましい。

【0070】

(塗布膜の乾燥)

リフローフィルムを得るための、塗布膜の乾燥温度及び乾燥時間は、はんだ粒子の融点未満の温度範囲で、ワニス用溶媒、膜厚などにより適当な温度と時間に決めることができる。

【0071】

本発明に係るリフローフィルムは、厚さとしては、必要に応じて適宜設定するが、例えば、0.01〜0.5mmとすることができる。ただし、はんだ粒子の粒径よりも薄いリフローフィルムからはんだ粒子が突出するのを避けるため、リフローフィルムの厚さは、はんだ粒子の粒径と、リフローフィルムの用途とを適宜考慮して設定することが好ましい。

【0072】

また、リフローフィルムの大きさ(面積)としては、使用する基板の大きさを考慮してその大きさを設定することができる。具体的には、電極(群)が位置する領域よりも若干広い面積に設定することが好ましい。あるいは、予め使用する予定の大きさよりも大きく形成し、使用時に所望の大きさに切り取って使用してもよい。

【0073】

本発明の第1の実施形態では、上述した本発明に係るリフローフィルムを用いて、基板の電極上にはんだバンプを形成することができる。本発明の第2の実施形態では、前記リフローフィルムを用いて、対向電極間にはんだ接合を形成することができる。上記形成方法に用いる基板について、次に形成工程の各工程を図面を参照しながら以下に説明する。

【0074】

(基板)

本発明の第1の実施形態に係るはんだバンプ形成方法及び第2の実施形態に係るはんだ接合形成方法に用いる基板は一つ以上の電極を備えていればよく、例えば、半導体チップ、インターポーザ、マザーボードのような、各種電子部品を搭載するプリント配線板などが挙げられる。電極にははんだ粒子とのぬれ性を良くするために、電極表面にUBM(Under Bump Metallization)層を形成していることが好ましい。回路には一般的に銅が用いられているが、その銅回路表面に施されるUBM層としては、例えば、Cu/Ni/AuやCu/Ni−P/Auなどが挙げられる。電極の最表面にあるAuははんだとのぬれ性を良好にして、その下のNi層は、銅の拡散を抑制することで、はんだ接合の信頼性に影響するとされるIMC(Intermetalic Compound)層の形成を低く抑えている。

【0075】

また、基板の電極表面に油脂などの汚れが付着しているときには、はんだとのぬれ性が低下し自己組織化に悪影響を及ぼすので、予め有機溶媒、酸性水溶液、塩基性水溶液などで脱脂するのが好ましい。脱脂の際には超音波をかけると洗浄効果がさらに高くなるのでより好ましい。電極表面にUBM層がない場合には、電極表面に酸化皮膜が形成されやすく、酸化物除去後も徐々に酸化される傾向があるが、例えば、酸性水溶液や塩基性水溶液には、脱脂効果の他に酸化物を除去する効果もあるので、これを用いて洗浄することは電極の酸化物を除去するという観点でも好ましい。また、リフローフィルムがフラックス剤を含有している場合には、加熱工程で、はんだ粒子表面の他に、電極表面に存在する酸化物も除去することができる。

【0076】

基板の電極の大きさや電極間ピッチについては、上述したように、隣接電極間の最短距離(電極外縁を結ぶ最短距離)がはんだ粒子の粒径以下の場合は、隣接電極間にはんだブリッジが形成されやすいので、隣接電極間の最短距離に応じて、リフローフィルムに用いるはんだ粒子の粒径を適宜選択する。例えば累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内である場合、隣接電極間の最短距離が1μm以上の基板を使用するのが好ましい。例えばはんだ粒子全体の80%以上が1〜50μmの粒径範囲に分布している場合、隣接電極間の最短距離は1μm以上の基板であるのが好ましい。

【0077】

図1は、本発明に用いる電極を備える基板の概略平面図の一例を示している。図1に示す基板10は、上面の電極12以外の領域11にソルダーレジストを有し、電極12は、基板周辺部の電極(群)12aと基板中央部の電極(群)12bとからなる。

【0078】

(はんだバンプの形成方法)

本発明の第1の実施形態に係るはんだバンプの形成方法は、(ア)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、(イ)前記リフローフィルム上に平板を載置して固定する工程、(ウ)前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び(エ)前記(ウ)の工程終了後に、前記リフローフィルムを溶解除去する工程を含む。

【0079】

図2の(a)〜(c)に、第1の実施形態に係るはんだバンプの形成方法を示す基板の断面図の一例を示す。(a)は、基板10の電極12面側にリフローフィルム21を載置し、さらに平板22を載置した工程(イ)の状態である。(b)は加熱工程(ウ)後に、電極12上にはんだバンプ23が集積した状態を示す断面図である。(c)は工程(エ)後に、平板22が剥離し、はんだ残渣を含むリフローフィルム24が除去されてはんだバンプ23が露出した状態を示す断面図である。

【0080】

(リフローフィルムフィルムを載置する(ア)の工程)

電極を備える基板の電極面側に前記リフローフィルムを載置する。載置方法は特に限定されない。上述したように、基板は予め脱脂しておくことが好ましい。基板中に吸着している水が加熱中に発泡しないように、基板は120℃×4時間程度加熱乾燥するのが好ましい。

【0081】

(平板を載置する(イ)の工程)

この(イ)の工程で用いられる平板については、表面形状が平滑であることの他に、加熱工程に耐えることのできる耐熱性が必要である。さらには(エ)の工程中に平板がリフローフィルムからはがれると、リフローフィルム上面が全て溶媒と接することができるので樹脂が速く溶解するため好ましい。前記条件を満たす平板は、例えば、耐熱性で低熱膨張のイーグルガラスのガラス板が挙げられる。

【0082】

また、この(イ)の工程では、次の加熱工程で微量の低沸点成分の蒸発により平板が動く可能性があるので、平板を載置した後クランプのような治具で固定することが好ましい。また、所望とするはんだバンプ高さを得るためには、必要に応じてそのはんだバンプ高さに相当するスペーサーを基板と平板の間に挟むことが好ましい。はんだバンプ高さのばらつきを小さくするためには、平板を基板に対して平行に置き、(ウ)の工程でもこれを維持することが好ましい。

【0083】

(加熱する(ウ)の工程)

(ウ)の工程では、加熱温度及び加熱時間(保持時間)は、用いるはんだ粒子の溶融温度以上の温度、ポリビニルアルコールが液状化する温度以上の温度、はんだ粒子の含有量、加熱工程での樹脂の粘度、フラックス剤の沸点、基板の電極の大きさ、基板の電極間ピッチなどの条件より適宜きめることができる。例えば、はんだ融点が217℃程度のSn-3Ag-0.5Cuの場合、加熱時間は260℃で1分程度とすることができる。

【0084】

また、必要に応じて平板から基板へ向けて圧力をかけて押圧した状態で加熱してもよい。圧力をかけるとはんだ粒子の流動が活発化するので、はんだ粒子の電極への自己組織化を促進する効果があり好ましい。圧力をかけすぎると、平板の外部に多量の樹脂とはんだ粒子が押し流されてしまう傾向にあるので、過剰な流出を抑え、また所望とするはんだバンプ高さを維持する程度に、圧力を適宜選択する。

【0085】

また、上述したように縮合反応などによりネットワークが形成されるのを防ぐため、この工程は、不活性ガス雰囲気下で行うことが好ましい。

【0086】

この(ウ)の工程が終了した時点では、はんだ成分が自己組織化により基板の電極上に偏在し、かつ、電極上以外の平板と基板との間にはフィルムの樹脂成分が偏在している。

【0087】

(樹脂を溶解除去する(エ)の工程)

電極上以外の、平板と基板との間に存在するはんだ残渣を含むリフローフィルムは、種々の溶媒で洗浄できるが、上述したように、水、アルコール、又は、これらの混合溶媒を用いて洗浄して溶解除去することが好ましい。洗浄溶媒の温度としては、室温でもリフローフィルムを除去できるのであれば、室温で行うのが好ましいが、溶解しにくいときや、溶解するのに時間がかかるときには、洗浄溶媒を加熱して洗浄することもできる。このときの温度としては、高いほど樹脂が溶解しやすくなるが、沸点未満の温度で洗浄する。また、樹脂が溶解しにくいときは、洗浄しながら、またはその前後に、超音波を集積したはんだバンプが分解しない程度に照射してもよい。

【0088】

この(エ)の工程が終了した時点では、電極上以外の基板と平板との間に存在するはんだ残渣を含むリフローフィルムが除去され、また、平板もはんだバンプから剥離し、電極上にはんだバンプが形成されている。

【0089】

(はんだ接合の形成方法)

本発明の第2の実施形態に係るはんだ接合の形成方法は、

(a)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(b)前記リフローフィルム上に、電極を備える別の基板の電極面側を積載し、上下基板の電極を前記リフローフィルムを介して互いに対向する位置で固定する工程、

(c)前記(b)の状態で、リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(d)前記(c)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含む。

【0090】

工程(c)の終了時点では、はんだ成分が自己組織化により基板の対向する電極間に偏在し、対向する電極間をはんだによりつないでいて、かつ、対向する電極間の領域以外の基板と基板との間にはフィルムの樹脂成分が偏在している。また、工程(d)の終了時点では、対向する該電極間以外の基板と基板との間の領域に存在するはんだ残渣を含むリフローフィルムが除去され、対向する電極間を接合するはんだが露出している。

【0091】

本発明に係るはんだ接合の形成方法は、はんだボールを基板の電極に付ける工程も不要で、短絡の原因となりうる残留はんだを含むリフローフィルムを溶媒で洗い流して除く、という簡便なプロセスではんだ接合を形成することができる。

【0092】

図4は、対向電極間のはんだ接合の形成方法の一例を示す断面図である。図4の(a)は基板10の電極12b側にリフローフィルム21を載置し、さらに半導体チップ30の電極32(銅ピラー)側を積載した状態である。(b)は加熱工程後の対向電極32、12b間がはんだ接合部位43によってはんだ接合した状態を示す。(c)ははんだ残渣を含むリフローフィルム24を除去した後に対向電極32、12b間にあるはんだ接合部位43が露出した状態を示す。

【0093】

(リフローフィルムフィルムを載置する(a)の工程)

本発明のはんだ接合の形成方法において、(a)の工程は基板の電極を備える電極面側に前記(ア)の工程と同様に行う。

【0094】

(別の基板と電極を対向させる(b)の工程)

電極を備えた別の基板は、上記基板と同種であっても異種であっても良く、それらの組み合わせが、半導体チップ及びインターポーザ、半導体チップ及び半導体チップ、インターポーザ及びインターポーザのうちのいずれかであるのが好ましい。

【0095】

所望とする電極間距離とするために、必要に応じてその電極間距離に相当するスペーサーを上下基板の間に挟むことが好ましい。ばらつきを小さくするために上下の基板は平行に置き、次の加熱工程でもこれを維持することが好ましい。

【0096】

次の加熱工程で微量の低沸点成分の蒸発により、上に搭載した基板が動く可能性があるので、基板を積載した後、クランプのような治具で固定することが好ましい。

【0097】

(加熱する(c)の工程)

本発明のはんだ接合の形成方法における加熱工程では、加熱温度及び加熱時間(保持時間)は、用いるはんだ粒子の溶融温度以上の温度、ポリビニルアルコールが液状化する温度以上の温度、はんだ粒子の含有量、加熱工程での樹脂の粘度、フラックス剤の沸点、基板の電極の大きさ、電極間ピッチ、対向電極間距離などの条件により適宜決めることができる。

【0098】

また、上記(ウ)の工程のように、不活性ガス雰囲気下で行うことが好ましく、必要に応じて圧力をかけて押圧した状態で加熱してもよい。

リフローフィルムが上記低分子量成分を含む場合、(ウ)の工程または(c)の工程で加熱する温度は、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールおよび低分子量成分が液状化する温度以上であるのが好ましい。

【0099】

(樹脂を溶解除去する(d)の工程)

対向電極間以外の基板間に存在するはんだ残渣を含むリフローフィルムは、上記(エ)の工程と同様にして溶解除去することができる。また、樹脂が溶解しにくいときは、同様に超音波を照射してもよい。

【0100】

(はんだ接合部位)

上述のはんだ接合の形成方法により、電極を備える二つの基板の対向電極間にはんだ接合部位が形成される。リフローフィルムには対流添加剤を含まないので、リフロー工程では発泡しにくく、はんだ接合部位にボイドが巻き込まれることは少ない。また、はんだ接合部位内部には熱硬化性樹脂成分を含まないので、はんだ接合部位にボイドが発生しても、ボイドははんだ接合部位の外へ抜けることができる。そのため、はんだ接合部位内のボイド量を低減できる。

【0101】

また、上記はんだ接合部位は、上述したように樹脂成分を含まないので、低い電気抵抗を示し、接合材料として電気抵抗の観点で好ましい。また、上記はんだ接合部位にはボイドが少ないため、ヒートショックによるクラック発生が起こりにくく、接合材料として接続信頼性の観点で好ましい。

【0102】

(半導体装置)

本発明に係るはんだ接合部位を有する半導体装置において、はんだ接合部位により接続された、電極を備える基板の組み合わせが、半導体チップ及びインターポーザ、半導体チップ及び半導体チップ、インターポーザ及びインターポーザのうちのいずれかであるとき、本発明の半導体装置は、電気抵抗が低く、接続信頼性が高い。また、この半導体装置は、本発明に係るリフローフィルムを用いた簡便なプロセスで形成されるので、簡便に作ることができる利点もある。さらに、同様にして、半導体装置以外の電子部品装置も作製することができる。

【0103】

図5は、半導体チップ30/リフローフィルム/半導体チップ30を積層した基板のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極32、51間がはんだ接合部位43により接合した状態を示す断面図、(b)ははんだ残渣を含むリフローフィルム24を除去した後に対向電極32、51間にあるはんだ接合部位43が露出した状態を示す断面図である。

【0104】

図6はインターポーザ10/リフローフィルム/インターポーザ10を積層した基板のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極12b間がはんだ接合部位43によりはんだ接合した状態を示す断面図、(b)ははんだ残渣を含むリフローフィルム24を除去した後に対向電極12b間にあるはんだ接合部位43が露出した状態を示す断面図である。

【0105】

(はんだバンプ)

上述のはんだバンプ形成方法により形成された本発明に係るはんだバンプは、電極上に自己組織的にはんだ成分のみが集積して形成される。これにより、対流添加剤や樹脂成分を含む従来のはんだペーストは、加熱と共に樹脂成分の粘度が上昇してボイドが抜けきらないおそれがある。このようなはんだペーストから得られるはんだバンプと比較して、本発明に係るはんだバンプは気泡の発生または巻き込みによるバンプ内のボイド発生が低減できる。

【0106】

また、リフローフィルムは、基板と平板により挟まれた空間で拘束されているので、形成されるはんだバンプは高さ(厚さ)が規定される。すなわち、電極上に形成されるはんだバンプは、平板とリフローフィルムとが接する面より高く成長できない。そのため、はんだバンプは所望の高さにすることができ、かつ、はんだバンプの高さばらつきが小さい。

【0107】

(はんだバンプ付き基板)

上述のはんだバンプ形成方法により形成された本発明に係るはんだバンプ付き基板は接合材料として電気抵抗の観点で好ましい。これは、前記はんだバンプ付き基板を用いた接合では、はんだバンプに樹脂成分を含まないため、低い電気抵抗を示すからである。また、本発明に係るはんだバンプ付き基板は接合材料として接続信頼性の観点で好ましい。これは、上述したようにはんだバンプにボイドが少ないため、ヒートショックによるクラック発生が起こりにくいからである。さらに、前記はんだバンプ付き基板は、本発明に係るリフローフィルムを用いた簡便なプロセスで形成できる利点もある。

【実施例】

【0108】

以下に、本発明を実施例により詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0109】

〈平均重合度〉

実施例及び比較例で用いたPVAのうち、株式会社クラレのポバール(登録商標)の平均重合度は、カタログのJIS K 6726(ポリビニルアルコールの試験方法)に準拠した平均重合度の値を用いた。日本合成化学工業株式会社のゴーセノール(登録商標)の型番「GL−03」、「GL−05」、「KL−03」、「GM−14」、「GH−17」及びゴーセファイマー(登録商標)の型番「L−7514」、「L−5407」は、上述したJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した重合度の値を平均重合度とした。

また、上記「GL−03」、「GL−05」、「KL−03」、「GM−14」、「GH−17」の粘度は、上記JIS K 6726に準拠した、「4質量%のポリビニルアルコール水溶液を20℃でB型粘度計を用いる」条件の粘度であり、実施例22及び23で用いた「L−7514」、「L−5407」の粘度は、ポリビニルアルコールの水/メタノール=質量比1/1混合溶媒の10質量%溶液を20℃でヘプラー型粘度計で測定した粘度である。

【0110】

(実施例1)

〈ワニスの作製〉

ポリビニルアルコール(PVA)として日本合成化学工業株式会社製商品名「ゴーセノール(登録商標)GL−03」(けん化度86.5〜89.0モル%、粘度3.0〜3.7mPa・s)を用意した。該GL−03から得られた平均重合度は300であった。

【0111】

このGL−03を蒸留水に溶解して水溶液とし、これにはんだ粒子(三井金属鉱業株式会社製「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5モル%、Ag3モル%、Cu0.5モル%;粒径:20−38μm。ただし、粒子全体の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径を示す。20μmより小さい粒径の粒子数は10%、38μmを超える粒径の粒子数は10%、20〜38μmの粒径の粒子数は80%、を意味する。以下同じ。)を配合して混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部のワニスを作製した。

【0112】

〈フィルムの作製〉

上記ワニスを、表面に離型処理したポリエチレンテレフタレートフィルム(支持体)上に塗布して塗膜を得た。塗膜は100℃1時間加熱乾燥後、さらに120℃1時間加熱乾燥して、支持体上に膜厚100μmの実施例1のリフローフィルムを得た。なお、表1に各実施例、比較例のリフローフィルムの組成を示す。「phr」はポリビニルアルコール100質量部当たりの配合量を示す。

【0113】

(実施例2)

〈ワニスの作製〉

サリチル酸のメタノール溶液にはんだ粒子(三井金属鉱業株式会社製「はんだ粉Sn96.5Ag3Cu0.5」前出)を加えて10分間はんだ粒子の酸化皮膜を溶解した。その後、はんだを浸漬したサリチル酸のメタノール溶液を、ポリビニルアルコールとして日本合成化学工業株式会社製商品名「ゴーセノール(登録商標)GL−05」(けん化度86.5〜89.0モル%、粘度4.8〜5.8mPa・s)と蒸留水とを配合した水溶液に加えて混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部、サリチル酸5質量部のワニスを作製した。なお、上記GL−05から得られた平均重合度は500であった。

【0114】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0115】

(実施例3)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を上記「GL−05」の代わりに、株式会社クラレ製商品名「ポバール(登録商標)PVA−203」(けん化度87.0〜89.0モル%、粘度3.2〜3.6mPa・s、重合度300)を用いる以外は、実施例2の方法に従ってワニスを作製した。

【0116】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0117】

(実施例4)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を「GL−05」の代わりに、株式会社クラレ製商品名「ポバール(登録商標)PVA−205」(けん化度86.5〜89.0モル%、粘度4.6〜5.4mPa・s、重合度500)を用いる以外は、実施例2の方法に従ってワニスを作製した。

【0118】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0119】

(実施例5)

〈ワニスの作製〉

実施例2のワニスの作製において用いた日本合成化学工業株式会社製ポリビニルアルコールの品種を「GL−05」の代わりに、「KL−03」(けん化度78.5〜82.0モル%、粘度2.8〜3.4mPa・s)を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、KL−03から得られた平均重合度は、350であった。

【0120】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0121】

(実施例6)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を「GL−05」の代わりに、日本合成化学工業株式会社製商品名「ゴーセファイマー(登録商標)L−7514」(けん化度34.0〜41.0モル%、粘度20.0〜28.0mPa・s)を用い、また、ポリビニルアルコールを溶解する溶媒を蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いる以外は、実施例2の方法に従ってワニスを作製した。なお上記L−7514の重合度から得られた平均重合度は600であった。

【0122】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0123】

(実施例7)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコール(PVA)の品種を「GL−05」の代わりに、日本合成化学工業株式会社製商品名「ゴーセファイマー(登録商標)L−5407」(けん化度30.0〜38.0モル%、粘度9.0〜13.0mPa・s)を用い、また、ポリビニルアルコールを溶解する溶媒を蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、L−5407から得られた平均重合度は200であった。

【0124】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0125】

(実施例8)

〈ワニスの作製〉

実施例2のワニスの作製において用いたサリチル酸の量を10質量部に増量した以外は、実施例2の方法に従ってワニスを作製した。

【0126】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0127】

(実施例9)

〈ワニスの作製〉

実施例2のワニスの作製において用いたはんだ粒子の品種を「はんだ粉Sn96.5Ag3Cu0.5」の代わりに三井金属鉱業株式会社製商品名「はんだ粉ST−5」(組成:Sn96.5モル%、Ag3モル%、Cu0.5モル%;粒径:2.7−7.8μm)を用いて、窒素雰囲気にしたグローブボックス内で作業を行った以外は、実施例2の方法に従ってワニスを作製した。

【0128】

〈フィルムの作製〉

窒素雰囲気にしたグローブボックス内で実施例1の方法に従ってフィルムを作製した。

【0129】

(実施例10)

〈ワニスの作製〉

実施例2のワニスの作製において用いたはんだ粒子の品種を「はんだ粉Sn96.5Ag3Cu0.5」の代わりに三井金属鉱業株式会社製商品名「はんだ粉Sn42Bi58」(組成:Sn42モル%、Bi58モル%;粒径:20−38μm)を用いる以外は、実施例2の方法に従ってワニスを作製した。

【0130】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0131】

(実施例11)

〈ワニスの作製〉

実施例2のワニスの作製において用いたはんだ粒子の量を150質量部から300質量部に増量する以外は、実施例2の方法に従ってワニスを作製した。

【0132】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0133】

(比較例1)

〈ワニスの作製〉

実施例2のワニスの作製において用いた日本合成化学工業株式会社製ポリビニルアルコールの品種を商品名「GL−05」の代わりに、「GM−14」(けん化度86.5〜89モル%、粘度20.5〜24.5mPa・s)を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、上記GM−14から得られた平均重合度は1700であった。

【0134】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0135】

(比較例2)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を商品名「GL−05」の代わりに、「GH−17」(けん化度86.5〜89.0モル%、粘度27〜33mPa・s)を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、上記GH−17から得られた平均重合度は2000であった。

【0136】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0137】

(比較例3)

〈ペーストの作製〉

エポキシ樹脂として、ビスフェノールFジグリシジルエーテル(DIC株式会社製、商品名「エピクロン(登録商標)EXA−830」、エポキシ当量175g/eq)100質量部、硬化促進剤として、2−フェニル−4−メチルイミダゾール(四国化成工業株式会社製、商品名「キュアゾール(登録商標)2P4MZ」)0.5質量部、はんだ粒子として、前出の「はんだ粉Sn96.5Ag3Cu0.5」(粒径:20−38μm)100質量部、フラックス剤としてセバシン酸5質量部、対流添加剤としてイソプロピルアルコール10質量部を配合してペースト状のはんだペーストを作製した。

【0138】

[はんだバンプの形成]

〈フィルム又はペーストの積載及び加熱工程〉

実施例1〜11で得られたリフローフィルム及び比較例1〜3の比較サンプルを用いてはんだバンプを形成した。フィルム状サンプルである実施例1〜11及び比較例1〜2は、フィルムを適当なサイズに切り取った。フィルム状サンプルは次のような工程ではんだバンプを形成した:(1)後述する電極を備える基板の電極面側に該フィルムを載せた、(2)フィルム上に高耐熱性低熱膨張のイーグルガラス製ガラス板を載せて、ガラス板の両端において基板との間にスペーサーとして厚さ50μmのポリイミドフィルムを挟み、その上から目玉クリップで圧力をかけて固定した、(3)前記フィルムを該はんだ粒子の溶融温度以上であって、かつポリビニルアルコールが液状化する温度以上である260℃で1分間、窒素雰囲気下で加熱した。ただし、SnBiはんだ粒子を用いた実施例10については、加熱温度のみ変えて200℃で加熱した。

【0139】

また、ペースト状サンプルである比較例3は、適量を基板の電極面側に滴下し、ガラスを載せて荷重をかけ押し広げた。その他の工程は上記記載のフィルム状サンプルと同様に行った。

【0140】

〈基板〉

本発明の実施例ではんだバンプ又ははんだ接合の形成に用いた基板(インターポーザ)の概略平面図を図1に示す。用いたインターポーザはFR−4基板(ガラスエポキシ基板)で、電極12は銅、電極表面のUBM層は、Cu/Ni/Au(Ni層の厚さは5μm、Au層の厚さは0.05μm)である。電極群は、基板周辺部の電極(群)12aと基板中央部の電極(群)12bとからなる。基板中央部の電極12bは4ブロックあり、電極の直径100μm、電極間ピッチは200μmである。また、基板周辺部の電極12aは、電極の直径1.5mm、電極間ピッチは3mmである。基板上面の電極以外の領域11は、ソルダーレジストである。

【0141】

フィルム状サンプルである実施例1〜11及び比較例1〜2は基板中央部の電極(直径100μm、電極間ピッチは200μm)群上、又は基板周辺部にある電極(直径1.5mm、電極間ピッチは3mm)群上に積載した。また、ペースト状サンプルである比較例3も同様に基板中央部の電極(直径100μm、電極間ピッチは200μm)群上、又は基板周辺部にある電極(直径1.5mm、電極間ピッチは3mm)群上に塗布した。

【0142】

〈洗浄〉

窒素雰囲気下で加熱してはんだの自己組織化を行った後、80℃に加熱した蒸留水に浸漬し、井内社製超音波洗機VS−100 SUNPARを用いて45kHzで10分間洗浄した。ただし、実施例6及び7においては、蒸留水の代わりにメタノール/水=1/1(質量比)の混合溶媒を用いた。洗浄後に平板は剥離していた。

【0143】

[評価方法]

〈作業性〉

作業性の評価を表2に示す。フィルム状又はペースト状サンプルを基板に10回載置又は塗布したときの載置量又は塗布量のばらつきを下式(1)より計算した。前記ばらつきが、20%未満のときA、20%を超え35%未満のときB、35%以上のときCとした。載置又は塗布したときの質量のばらつきが大きいほど載置量、塗布量の調整が頻繁に必要なり、作業性が悪くなる。

載置量(塗布量)ばらつき={(Wmax−Wmin)/Wav}×100 式(1)

ここで、Wmaxは最大載置量又は最大塗布量、Wminは最小載置量又は最小塗布量、Wavは載置量又は塗布量の平均値である。

【0144】

〈はんだの自己組織化〉

電極上ではんだバンプ形成の有無を確認するために、目視及び株式会社キーエンス製デジタルマイクロスコープVHX−200で観察した。結果を表2に示す。全ての電極にはんだが集積されているときはA、全く集積されていない電極が一個以上あるときはC、隣接電極間にブリッジ形成が一箇所以上あるときはBで示す。ただし、電極数は基板中央の場合は1ブロックである22×22=484個、基板周囲の場合は、外周の一辺である21個を観察した。以下の観察も特記しない限り同じである。

【0145】

〈樹脂の溶解除去性〉

電極以外の領域で、はんだ残渣や樹脂の残存の有無を確認するために、目視及び上述のデジタルマイクロスコープVHX−200で観察した。結果を表2に示す。はんだ残渣や樹脂残渣が観察されないときはA、直径10μmの円に納まる大きさの前記残渣が1〜3箇所で観察されるときはB、前記大きさの前記残渣が4箇所以上観察されるとき又は前記大きさより大きい前記残渣が1箇所以上観察されるときはCで示す。

【0146】

〈バンプ高さばらつき〉

はんだバンプの高さは、レーザーテック株式会社製レーザー顕微鏡(型番1LM21H)、又はソニープレシジョンテクノロジー株式会社製非接触形状測定機(型番YP10−T12)を用いて測定した。

【0147】

任意の10バンプ(バンプ数が10以下の場合は全てのバンプ)の高さを測定し、下式(2)から高さばらつきを計算した。表2に高さばらつきが15%以下のときはA、15%を超え35%以下のときはB、35%を超えるときはCで示す。

【0148】

高さばらつき={(Tmax−Tmin)/Tav}×100 式(2)

ここで、Tmaxはバンプ高さの最高値、Tminはバンプ高さの最低値、Tavはバンプ高さの平均値である。

【0149】

はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、バンプが形成されていないと判断し、評価は行わないで表2に−で示す。

【0150】

〈バンプ内のボイド〉

はんだバンプ内のボイドは、日立建機ファインテック株式会社製マイクロフォーカスX線検査装置MF160Cを用いて観察した。X線透過観察では、一般的に重元素は暗く、軽元素は明く表示されたコントラスト像が得られる。これより、はんだバンプは暗く(黒く)、ボイドは明るく(白く)表示されることが分かる。基板にバンプを形成した後、任意の10バンプ(バンプ数が10以下の場合は全てのバンプ)をX線透過観察した。表2に、バンプ中にボイドが観察されないときはA、ボイドが観察されるバンプの数が1〜2であるときはB、ボイドが観察されるバンプの数が3以上のときはCで示す。

【0151】

はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、バンプが形成されていないと判断し、評価は行わないで表2に−で示す。

【0152】

【表1】

【表2】

【0153】

実施例1は、本発明に用いられる水溶性の樹脂であるポリビニルアルコールと鉛フリーのはんだ粒子であるSn96.5Ag3Cu0.5を用いていて、本発明に用いられるポリビニルアルコールの重合度及びけん化度の条件において、リフローフィルムを作製している。実施例2〜11のリフローフィルムは、上記組成の他に、本発明に用いられるフラックス剤を含有している。実施例1は、樹脂自身にフラックス効果のある樹脂であるのでポリビニルアルコールを用いてリフローフィルムを作っている。実施例3〜7は、実施例2に用いられるポリビニルアルコールに、本発明の条件の範囲内で重合度及びけん化度を変えたものである。実施例8は、実施例2のフラックス剤を増量したものである。実施例9〜11は、実施例2に用いられるはんだの大きさ、組成(種類)、充填量を変えたものである。実施例1〜11は、いずれも、作業性、はんだの自己組織化、樹脂の溶解除去性、バンプの高さばらつき、及びバンプ内ボイドの評価において、全て良好な評価を得た。

【0154】

それに対して、比較例1〜2は、リフローフィルムに用いられるポリビニルアルコールの重合度が、本発明の範囲からはずれたもので、フィルム状であるので作業性は良いものの、リフローにおいてはんだ粒子が動かないので、はんだの自己組織化は起こらなかった。また、比較例3は、ペースト状であるため、作業性が悪く、熱硬化性樹脂であるエポキシ樹脂を用いているため樹脂の溶解除去性が悪く、対流添加剤を加えているのでバンプ内ボイドが観察された。

【0155】

以上のように実施例1〜11のリフローフィルムを用いてはんだバンプを形成したときたときは、比較例1〜4と比較して、作業性、はんだの自己組織化、及び樹脂の溶解除去性に優れ、バンプ高さばらつきが小さく、バンプ内ボイドの少ないはんだバンプ及びはんだバンプ付き基板を作ることができる。

【0156】

[対向電極間におけるはんだ接合の形成による半導体装置の製造]

〈フィルム又はペーストの積載及び加熱工程〉

実施例1〜11で得られたリフローフィルム及び比較例1〜3の比較サンプル(フィルム及びペースト)を用いて基板間の対向電極間にはんだ接合を形成した。用いた基板の組み合わせは、リフローフィルムの下にインターポーザ、上に半導体チップの組み合わせ、又は、リフローフィルムの上下とも半導体チップの組み合わせ、又は、リフローフィルムの上下ともインターポーザの組み合わせ、の3種類とした。

【0157】

フィルム状サンプルである実施例1〜11及び比較例1〜2は、フィルムを適当なサイズに切り取った。フィルム状サンプルは次のような工程で対向電極間にはんだ接合を形成した:(1)後述する電極を備える基板の電極面側に該フィルムを載せてポリイミドテープを用いて固定した、(2)パナソニック株式会社製フリップチップボンダーFCB3により、後述する基板を用いて、上下の電極が対向する位置に合わせて仮固定した。このとき、スペーサーとして厚さ50μmのポリイミドフィルムを挟んだ。仮固定したあと、目玉クリップで圧力をかけて固定した。(3)前記目玉クリップで固定した基板を、はんだ粒子の溶融温度以上であって、かつリフローフィルムのポリビニルアルコールが液状化する温度以上である260℃で1分間、窒素雰囲気下で加熱を行った。ただし、SnBiはんだ粒子を用いた実施例10については、加熱温度のみ変えて200℃で加熱した。

【0158】

また、ペースト状サンプルである比較例3は、適量を基板の電極面側に滴下し、接続する基板を載せて荷重をかけ押し広げた。その他の工程は上記実施例記載のフィルム状サンプルと同様に行った。

【0159】

〈基板(インターポーザ)〉

はんだ接合の形成に用いたインターポーザは図1に示す上述のものである。フィルム状サンプルである実施例1〜11及び比較例1〜2は基板中央部の4ブロックある電極(直径100μm、電極間ピッチは200μm)群上に積載した。また、ペースト状サンプルである比較例3も同様に基板中央部の4ブロックある電極群上に塗布した。

【0160】

〈半導体チップ〉

使用した半導体チップの概略平面図を図3に示す。半導体チップ30は、前記インターポーザ中央部の4ブロックにある電極12bに対向して実装するように作られている。チップはシリコン製、チップサイズは10mm×10mm×0.7mm、電極32はエリアアレイで4ブロックに配置されている。各ブロックの電極は、直径96μm、高さ40μmの銅ポストで、電極間ピッチは200μmである。1ブロックの電極数は22×22=484である。1チップ、すなわち4ブロックでは、484×4=1936の電極が備わっている。半導体チップ上面の電極(銅ピラー)以外の領域31は、シリコンチップの回路保護層であるポリイミドである。また、リフローフィルムの上下に半導体チップを積層したときには、下に位置する半導体チップの電極は銅ポストではなく図5に示すように金電極51の半導体チップを用いた。

【0161】

〈洗浄〉

窒素雰囲気下で加熱してはんだの自己組織化を行った後、80℃に加熱した蒸留水に浸漬し、井内社製超音波洗機VS−100 SUNPARを用いて45kHzで10分間洗浄した。ただし、実施例6〜7においては、蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いた。

【0162】

[評価方法]

作業性、はんだの自己組織化、樹脂の溶解除去性、対向電極間はんだ接合部位のボイド、半導体装置の電気伝導性の評価を表3に示す。評価方法および評価基準で特記しないものは表2の評価と同じである。

【0163】

〈作業性〉

作業性評価として、フィルム状又はペースト状サンプルを基板に10回載置又は塗布したときの載置量又は塗布量のばらつきを上述の式(1)より計算した。前記ばらつきが、20%未満のときA、20%を超え35%未満のときB、35%以上のときCとした。載置又は塗布したときの質量のばらつきが大きいほど載置量、塗布量の調整が頻繁に必要なり、作業性が悪くなる。

【0164】

〈はんだの自己組織化〉

窒素雰囲気下における加熱工程(リフロー)後、電極上へのはんだの自己組織化を確認するために、上述のマイクロフォーカスX線検査装置MF160Cを用いてX線透過観察した。はんだが集積していない電極でも暗く観察されるので、それよりも暗くなったことではんだの集積を判断できる。

【0165】

電極と電極以外の領域を相対的に比べて、484個のうち全ての電極で暗く、電極以外の領域で明るく観察されたときには自己組織化されたとしてA、前記に該当しないときにはC、1箇所でも電極間にブリッジがあるとき(電極間が暗色でつながっている)はBで示す。

【0166】

〈樹脂の溶解除去性〉

電極以外の領域における、はんだ残渣や残存樹脂の有無については、上述のマイクロフォーカスX線検査装置MF160Cを用いたX線透過観察及び目視で確認した。はんだ残渣の有無の評価は、樹脂の溶解除去後に、X線透過観察してはんだ残渣が観察されないときはA、直径10μmの円に納まる大きさの前記残渣が1〜3箇所で観察されるときはB、前記大きさの前記残渣が4箇所以上観察されるとき又は前記大きさより大きい前記残渣が1箇所以上観察されるときはCで表3に示す。残存樹脂の有無の評価は、洗浄前後のX線透過観察及び目視(又はルーペなどを使用)で行った。

【0167】

X線透過観察で、樹脂洗浄前に一箇所以上はんだ残渣が確認されて、洗浄後にはんだ残渣が確認できないときは、はんだ残渣が除去されているので、樹脂も除去されたと考えてA、洗浄後にも一箇所以上はんだ残渣が確認できたときには、樹脂も除去できていないと考えた。洗浄後にも、直径10μmの円に納まる大きさのはんだ残渣が1〜3箇所で観察されるときはB、前記大きさのはんだ残渣が4箇所以上観察されるとき又は前記大きさより大きいはんだ残渣が1箇所以上観察されるときはCとした。また、基板間を目視又はルーペなどを使用して観察した結果、樹脂が全く確認できないときはA、樹脂が一箇所確認できるときはB、樹脂が二箇所以上確認できるときはCで表3に示す。

【0168】

〈対向電極間はんだ接合部位のボイド〉

はんだバンプ内のボイドは、上述のマイクロフォーカスX線検査装置MF160Cを用いて観察した。484箇所中、全てのはんだ接合部位にボイドが観察されないときはA、ボイドが観察されるバンプの数が1〜2であるときはB、ボイドが観察されるバンプの数が3以上のときはCで表3に示す。

【0169】

なお、はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、はんだ接合が形成されていないと判断し、評価は行わないで表3に−で示す。

【0170】

〈半導体装置の電気伝導性〉

フリップチップ接続によりはんだ接合した半導体装置の1ブロックの電極群において、全ての対向電極(484箇所)を通過するデイジーチェーン回路について、ADVANTEST社製 R6871E DIGITAL MULTIMETER及びメカトロニクス社製 電流計 MODEL5964を用いて、電流を1mAと一定にして電気抵抗を測定した。その測定値が17Ω未満のときA、17〜19ΩのときB、19Ωを超えるときCとした。デイジーチェーン回路とは、上下の基板を糸で縫うような形態の回路で、「→下基板内部回路→下基板側電極→はんだ接合部位→対向する上基板側電極→上基板内部回路→隣接する上基板側電極→はんだ接合部位→対向する下基板側電極→下基板内部回路→」を繰り返した回路である。

【0171】

なお、はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、はんだ接合が形成されていないと判断し、評価は行わないで表3に−で示す。

【表3】

ただし、表3でaは半導体チップ、bはインターポーザ、※はMeOH/H2O=1/1を示す。

【0172】

実施例1〜11は、いずれも、作業性、はんだの自己組織化、樹脂の溶解除去性、はんだ接合部位のボイド、電気抵抗の評価において、全て良好な評価を得た。

それに対して、比較例1〜2は、リフローフィルムに用いられるポリビニルアルコールの重合度が、本発明の範囲からはずれたもので、フィルム状であるので作業性は良いものの、加熱中にはんだ粒子が動かず、はんだの自己組織化は起こらなかった。また、比較例3は、ペースト状であるため、作業性が悪く、熱硬化性樹脂であるエポキシ樹脂を用いているため樹脂の溶解除去性が悪く、対流添加剤を加えているのではんだ接合部でボイドが観察された。また、電気伝導度も悪かった。

【0173】

以上のように実施例1〜11のリフローフィルムを用いて対向電極間のはんだ接合を形成したときたときは、比較例1〜3と比較して、作業性、はんだの自己組織化、及び樹脂の溶解除去性に優れ、はんだ接合部位のボイドは少なく、電気抵抗も低いはんだ接合部位及び半導体装置を作ることができる。

【符号の説明】

【0174】

10 基板(インターポーザ)

11 基板上面の電極以外の領域(ソルダーレジスト)

12 電極

12a 基板周辺部の電極(群)

12b 基板中央部の電極(群)

21 リフローフィルム

22 イーグルガラス板(平板)

23 はんだバンプ

24 はんだ残渣を含むリフローフィルム

30 半導体チップ

31 半導体チップ上面の電極(銅ピラー)以外の領域(ポリイミド)

32 半導体チップの電極(銅ピラー)

43 対向電極間に形成されたはんだ接合部位

51 半導体チップの電極(金)

【技術分野】

【0001】

本発明は、電子部品、配線板、基板、半導体チップ等のバンプ形成などに使用されるリフローフィルム、はんだバンプの形成方法、はんだ接合の形成方法、及びそれらにより形成される半導体装置に関する。

【背景技術】

【0002】

電子部品を回路基板などへ実装する方法としては、例えば、基板の電極に形成したはんだバンプを用いる方法が知られている。半導体パッケージでは、電子機器の小型薄型化と多機能高性能化の要求により、I/O電極(端子)数が増加し、電極(端子)間距離が短くなっている(狭ピッチ化)。そのため、半導体パッケージの形態は、QFP(Quad Flat Package)のようなリードによる接続から、BGA(Ball Grid Array)やCSP(Chip Scale Package)のようなバンプをチップ下部に配置して接続する方式であるフリップチップ接続へと変化してきた。この接続方法では回路基板の電極上に予めはんだバンプを形成し、このはんだバンプを基板などの回路電極に接合するものである。はんだバンプを形成する方法としては、はんだボールを電子部品などの回路電極上に搭載する方法や、はんだ粒子を含む液状又はペースト状であるクリームはんだ若しくは、はんだペーストをメタルマスクの貫通穴をとおして回路基板の電極上に印刷する方法が知られている。

【0003】

はんだボール搭載法では、予め用意したはんだボールを搭載することから、用意するはんだボールの大きさや粒度分布を狭くすることで、必要とするバンプ高さにでき、バンプ高さバラつきを低く抑えることができる。しかし、基準を満たすはんだボールの作製にはコストがかかる。また、はんだボールを電極に搭載するプロセスは煩雑であり、はんだボール搭載装置の導入には高額の設備投資が必要である。一方、はんだペースト(クリームはんだ)印刷法では、印刷作業中に空気を巻き込むことにより、バンプ内にボイドができやすく、また、バンプ高さにばらつきがあって対向電極間を接合できないこともありうる。

【0004】

最近、はんだバンプの新しい形成方法や、対向電極間の新しい接合方法として、はんだ成分の電極上または対向電極間への自己組織化を利用した簡便なプロセスが提案されている。例えば、特許文献1によると、はんだ粉、対流添加剤及びエポキシ樹脂を含有したペーストを用いて電極上にはんだバンプを形成している。電極を備える基板の電極面側に該ペーストを供給した後、該ペースト上に平板を載せてはんだ粉の融点以上かつ対流添加剤の沸点以上に加熱すると、対流添加剤の気泡が対流することにより融解したはんだ粉が撹拌されて、はんだ粉同士が結合し、はんだ粉が均一な大きさに成長して電極上に集積される。この結果、均一性の高いバンプが形成される。特許文献2によると、同様にして、対向電極間をはんだにより接合できる。また、対向電極間をはんだにより接合した後に、対向電極間以外の領域に偏在するエポキシ樹脂を硬化させてアンダーフィルを形成することができる。

【0005】

前記特許文献1に記載されたようなペーストは、はんだボール搭載法又は、はんだペースト印刷法に比べると簡便なプロセスではあるが、液状又はペースト状である組成物を使用しているので保存性、運搬性及び使用時のハンドリング性に劣るといった問題がある。また、はんだバンプの高さばらつきを抑制できているが、対流添加剤により気泡を発生させているので、気泡がバンプ内部に混入しやすくボイドを形成しやすい欠点がある。また、はんだ成分が電極へ集積する前に熱硬化性樹脂の硬化が進行したときには、はんだ成分の電極への自己組織化が完結しにくい。さらには、加熱後の樹脂の洗浄工程では、熱硬化性樹脂の硬化により樹脂が溶けない、あるいは、完全に洗浄除去できないこともありうる。

【0006】

また、特許文献2のように対向電極間をはんだ接合した場合、対向電極間以外の領域に偏在したエポキシ樹脂中には、対向電極間へ移動しきれずに取り残されたはんだ残渣が少量存在する。このはんだ残渣は、隣接電極間の電気抵抗を低下させ短絡を発生させる原因となりうる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3964911号

【特許文献2】特開2006−114865号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、保存性、運搬性、及び使用時のハンドリング性に優れるリフロー用のフィルム、これを用いて電極上のみに選択的にはんだバンプを形成する簡便なはんだバンプの形成方法、これにより形成されたボイドが少なくかつ高さばらつきが少ないはんだバンプ、このはんだバンプが基板の電極上に形成されてなるはんだバンプ付き基板及びこれらにより得られる半導体装置を提供することを目的とする。また、はんだバンプを形成する工程なしで、前記リフロー用のフィルムを用いて対向電極間のみに選択的にはんだ接合を形成する簡便なはんだ接合の形成方法、これにより形成されたボイドが少ないはんだ接合部位、このはんだ接合部位により接合された半導体装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らが鋭意研究を行った結果、電極を備える基板の電極面側に、適切な重合度のポリビニルアルコールを用いて作製したリフローフィルム、平板の順に積載固定した後、はんだ粒子の溶融温度以上、かつ樹脂フィルムが液状化する温度以上に加熱して、はんだ成分を自己組織化により基板の電極上に偏在させた。その後、電極上以外の基板と平板との間に存在するはんだ残渣を含むリフローフィルムは溶媒により溶解除去することではんだバンプを形成できることを見出し、また対向電極間のはんだ接合にもこれを適用させて、本発明を完成するに至った。すなわち本発明は以下のとおりである。

【0010】

(1) ポリビニルアルコールと、はんだ粒子とを含むフィルムであって、前記ポリビニルアルコールの平均重合度が100〜1000であり、前記はんだ粒子は前記フィルム中に分散した状態であることを特徴とするリフローフィルム。

【0011】

(2) 前記ポリビニルアルコールのけん化度が28〜98モル%であることを特徴とする前記(1)記載のリフローフィルム。

【0012】

(3) さらに金属酸化物を除去する成分を含有することを特徴とする前記(1)〜(2)のいずれか1項に記載のリフローフィルム。

【0013】

(4) 前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする前記(1)〜(3)のいずれか1項に記載のリフローフィルム。

【0014】

(5) 前記はんだ粒子が鉛フリーはんだであることを特徴とする前記(1)〜(4)のいずれか1項に記載のリフローフィルム。

【0015】

(6) 前記はんだ粒子が錫、銀、及び銅の合金であることを特徴とする前記(1)〜(5)のいずれか1項に記載のリフローフィルム。

【0016】

(7) 前記ポリビニルアルコール100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする前記(1)〜(6)のいずれか1項に記載のリフローフィルム。

【0017】

(8) 前記(1)〜(7)のいずれか1項に記載のリフローフィルムを用いたはんだバンプ形成方法であって、

(ア)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(イ)前記リフローフィルム上に平板を載置して固定する工程、

(ウ)前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(エ)前記(ウ)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含むことを特徴とするはんだバンプ形成方法。

【0018】

(9) 前記(ウ)の工程を、不活性ガス雰囲気下で行うことを特徴とする前記(8)記載のはんだバンプ形成方法。

【0019】

(10) 平板から基板へ向けて押圧した状態で前記(ウ)の工程を行うことを特徴とする前記(8)〜(9)のいずれか1項に記載のはんだバンプ形成方法。

【0020】

(11) 前記(エ)の工程において、電極表面以外に存在するはんだ粒子の残渣を含むリフローフィルムを水、アルコール、又は、これらの混合溶媒により除去することを特徴とする前記(8)〜(10)のいずれか1項に記載のはんだバンプ形成方法。

【0021】

(12) 前記(エ)の工程において、超音波を照射することを特徴とする前記(8)〜(11)のいずれか1項に記載のはんだバンプ形成方法。

【0022】

(13) 前記(1)〜(7)のいずれか1項に記載のリフローフィルムを用いるはんだ接合の形成方法であって、

(a)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(b)前記リフローフィルム上に、電極を備える別の基板の電極面側を積載し、上下基板の電極を前記リフローフィルムを介して互いに対向する位置で固定する工程、

(c)前記(b)の状態で、リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(d)前記(c)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含むことを特徴とするはんだ接合の形成方法。

【0023】

(14) 前記(c)の工程を、不活性ガス雰囲気下で行うことを特徴とする前記(13)記載のはんだ接合の形成方法。

【0024】

(15) 前記積載した基板を押圧した状態で前記(c)の工程を行うことを特徴とする前記(13)〜(14)のいずれか1項に記載のはんだ接合の形成方法。

【0025】

(16) 前記(d)の工程において、水、アルコール、又は、これらの混合溶媒により、対向する電極間以外に存在するはんだ粒子の残渣を含むリフローフィルムを除去することを特徴とする前記(13)〜(15)のいずれか1項に記載のはんだ接合の形成方法。

【0026】

(16) 前記(d)の工程において、超音波を照射することを特徴とする前記(13)〜(16)のいずれか1項に記載のはんだ接合の形成方法。

【0027】

(18) 前記(8)〜(12)のいずれか1項に記載のはんだバンプ形成方法により形成されたことを特徴とするはんだバンプ。

【0028】

(19) 前記(8)〜(12)のいずれか1項に記載のはんだバンプ形成方法によりバンプが基板の電極上に形成されてなることを特徴とするはんだバンプ付き基板。

【0029】

(20) 前記基板が半導体チップまたはインターポーザであることを特徴とする前記(18)記載のはんだバンプ。

【0030】

(21) 前記基板が半導体チップまたはインターポーザであることを特徴とする前記(19)記載のはんだバンプ付き基板。

【0031】

(22) 前記(13)〜(17)のいずれか1項に記載のはんだ接合の形成方法により、電極を備える二つの基板の対向電極間に形成されたことを特徴とするはんだ接合部位。

【0032】

(23) 前記(22)に記載のはんだ接合部位を有し、前記電極を備える基板の組み合わせが、半導体チップ及びインターポーザ、半導体チップ及び半導体チップ、インターポーザ及びインターポーザのうちのいずれかであることを特徴とする半導体装置。

【発明の効果】

【0033】

本発明は、適切な重合度のポリビニルアルコールを用いることで、保存性、運搬性、及び使用時のハンドリング性に優れるリフローフィルム、これを用いて電極上のみに選択的にはんだバンプを形成する簡便なはんだバンプの形成方法を提供することができる。これにより形成されたバンプは、ボイドが少なく電気抵抗が低く(電気伝導度が高く)かつ高さばらつきが少ない。また、本発明によれば、前記バンプが基板の電極上に形成されるはんだバンプ付き基板及びこれらにより得られる半導体装置を提供することができる。また、はんだバンプを形成する工程なしで、前記リフローフィルムを用いて対向電極間のみに選択的にはんだ接合を形成する簡便なはんだ接合の形成方法を提供することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の実施例及び比較例で用いた電極を備える基板(インターポーザ)の概略平面図である。

【図2】はんだバンプの形成方法を示す一例であって、(a)はリフローフィルム及び平板を載置した基板の断面図、(b)は加熱工程後に、電極上にはんだが集積した状態を示す断面図、(c)は溶媒洗浄による溶解除去後にはんだバンプが露出した状態を示す断面図である。

【図3】実施例及び比較例で用いた半導体チップの概略平面図である。

【図4】インターポーザ/リフローフィルム/半導体チップを積層した場合の対向電極間のはんだ接合の形成方法の一例であって、(a)はリフローフィルムを載置し、さらに半導体チップの電極(銅ピラー)側を積載した状態の断面図、(b)は加熱工程後の対向電極間がはんだ接合した状態を示す断面図、(c)は溶媒による溶解除去後に対向電極間にあるはんだ接合が露出した状態を示す断面図である。

【図5】半導体チップ/リフローフィルム/半導体チップを積層した場合の対向電極間のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極間がはんだ接合した状態を示す断面図、(b)は溶媒洗浄による溶解除去後に対向電極間にあるはんだ接合が露出した状態を示す断面図である。

【図6】インターポーザ/リフローフィルム/インターポーザを積層した場合の対向電極間のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極間がはんだ接合した状態を示す断面図、(b)は溶媒洗浄による溶解除去後に対向電極間にあるはんだ接合が露出した状態を示す断面図である。

【発明を実施するための形態】

【0035】

以下、本発明の好適な実施形態について詳細に説明する。ただし、本発明は以下の実施形態に限定されるものではない。

【0036】

(リフローフィルム)

本発明における「リフローフィルム」とは、ポリビニルアルコールを含む樹脂組成物(以下、単に「樹脂」という場合がある。)の中にはんだ粒子が分散して形成されているフィルムをいう。他に、フラックス剤などの添加成分を含んでも良い。なお、はんだ粒子の分散は、フィルム製造中の上下方向であるフィルムの厚さ方向に一部沈降していてもよい。

【0037】

リフローフィルムは、常温(25℃)ではフィルム状の固体である。このリフローフィルムは、電極を有する回路基板などに載置して固定した状態とし、はんだ粒子の溶融温度以上であって、かつ樹脂が液状化する温度以上に加熱すると、はんだ成分が電極表面において自己組織的に集合して偏析する。また、二枚の基板の電極面側同士を電極がリフローフィルムを介して互いに対向する位置で固定し、同様に加熱すると、対向電極間ははんだにより接合される。

【0038】

これは、この温度に加熱することで、はんだと樹脂とからなる液/液相分離の状態となり、融解したはんだ粒子が液状の樹脂内を移動できるようになり、はんだ成分が電極上に自己組織的に集まって、電極上以外の領域には樹脂成分が偏在することとなる。電極が複数存在する場合にも、それぞれの電極表面にはんだ成分が偏析する一方で、電極以外の領域にははんだ成分の偏析は起こらない。ここで、対向電極間ではんだの集積が進むと電極間がはんだで接合される。そして、その状態で冷却すると電極表面にはんだ粒子が凝集した状態、つまりはんだが塊状となった状態または電極間をはんだ接合した状態で凝固する。すなわち、複数の電極表面または対向電極間にのみ選択的にはんだバンプまたははんだ接合が形成される。

【0039】

リフローフィルムに用いる樹脂に、ポリビニルアルコールのような熱可塑性の樹脂の代わりに熱硬化性樹脂を用いた場合には、加熱すると樹脂のネットワークが形成されるので、はんだ粒子は流動できず電極上又は電極間への集積は起こりにくい。また、仮に電極への集積が起こっても、その後の樹脂の溶解除去工程(詳細は後述する。)では、溶媒に溶けないので本発明には用いることができない。特に、鉛フリーはんだは溶融温度が200℃以上の高温であるので、熱硬化性樹脂は素早く硬化してしまうので本発明における樹脂には適用できない。

【0040】

また、熱硬化性樹脂を用いた場合、上記はんだ接合形成後に熱硬化性樹脂を硬化させることで、はんだ接合と同時にアンダーフィルを形成でき、実装のプロセスを短縮できる。しかし、電極間以外の領域にある熱硬化性樹脂中には、電極間に移動しきれずに取り残されたはんだ残渣が少量ながら存在しており、この残渣はんだは隣接電極間の電気抵抗を低下させて短絡を起こす原因となりうる。

【0041】

液/液相分離の状態で、はんだ粒子が電極表面に偏析する理由は、以下のように推測する。それは、はんだは電極の金属に対してぬれ性が高いのに対して、基板表面の電極以外の領域にある成分、例えばソルダーレジストに対してはぬれ性が低いためである。すなわち、ぬれ性の高い電極表面では接触角が小さく、はんだ液滴の重心が低いので安定であり、更に、はんだと電極とは引き付けあう相互作用が働き電極上に保持される。それに対して、ぬれ性の低い電極以外の領域では接触角が大きく、はんだ液滴の重心が高く不安定であり、更に、はんだと電極とは反発しあう相互作用が働き、動き回る(場合によってははじかれる)。その結果としてはんだ成分が電極上に集まり集積する。

【0042】

また、はんだ成分が電極上に集積する理由は、はんだ液滴内部の圧力差を表すラプラスの式でも説明できる。大きさの異なる液滴同士が接して一つの大きな液滴が形成される過程では、半径の小さい液滴が半径の大きい液滴に吸い込まれることが知られている。この現象は、半径の小さい液滴は半径の大きい液滴より内圧が高いことに起因していて、この圧力差により小さい液滴が大きい液滴に吸い込まれると説明されている。この考えをはんだ液滴に適用してはんだ成分が電極上に集積することを説明できる。例えば、はんだ液滴が電極と電極以外の領域とにまたがって存在するときは、電極では接触角が低いので曲率半径が大きく、電極以外の領域では接触角が高いので曲率半径が小さい。そのため、曲率半径の小さい電極以外の領域にあるはんだは、曲率半径の大きい電極上のはんだより圧力が高いので、電極以外の領域のはんだは圧力差により電極側へ移動する(12th Symposium on Microjoining and Assembly Technology in Electronics、February 2−3、2006、Yokohama、p381−386)。この移動により電極上にはんだ粒子が集積されていき、電極以外の領域にあるはんだ粒子が電極上に凝集したはんだ塊に近づき接すると、曲率半径の小さい電極以外の領域上のはんだ粒子は電極上のはんだ塊に吸い込まれる。以上のようなことを繰り返すことで、はんだ成分が電極上に自己組織的に集まり集積されると推察される。

【0043】

(リフローフィルムの特長)

本発明に係るリフローフィルムは、フィルム状の固体であるがゆえ、液状のように反応を起こしうる成分が拡散しにくいので保存性に優れ、また液漏れなどの心配がないので運搬性に優れ、さらにべたつきが少なく使用時のハンドリング性に優れる。

【0044】

また、本発明に係るリフローフィルムは、はんだ粒子が分散したフィルム状の固体であるため、使用時においては、煩雑なメタルマスクを用いた印刷やはんだボールの搭載の必要もなく、回路基板上の所望の位置に載せて固定した後加熱し、その後、残留はんだを含むリフローフィルムを溶媒で洗い流すという簡便なプロセスではんだバンプまたははんだ接合を形成することができる。

【0045】

(洗浄溶媒)

リフローフィルムを溶解除去する洗浄用の溶媒としては、特に制限はないが、環境負荷が低く、入手しやすいことから水が最も好ましい。樹脂成分が水に溶けにくい場合は、水とアルコールとの混合溶媒、もしくはアルコール溶媒単独が好ましい。水とアルコールとの混合比に特に制限はない。水は蒸留水、イオン交換水、水道水などを使うことができ、不純物の少ない蒸留水やイオン交換水が好ましい。アルコールの例としては、メタノール、エタノール、n−プロパノールなどを挙げることができ、メタノールやエタノールは極性が高い理由で特に好ましい。極性の高い水やアルコールを樹脂洗浄用の溶媒として用いる別の理由は、極性の高い溶媒は表面張力が高いので毛細管現象で狭い空間にも入りやすい特徴をもつので、平板と基板との間、基板と基板との間、隣接するバンプ間、隣接するはんだ接合部位間等の狭い間隙の洗浄に好適なためである。

【0046】

(フィルム素材)

本発明に係るリフローフィルムは、加熱工程後に電極上以外または対向電極間以外に偏在するはんだ残渣と共に上記溶媒で溶解除去できなければならないので、リフローフィルムに用いるフィルム素材はポリビニルアルコールが、水溶性とフィルム形成能の観点から使用される。さらに、ポリビニルアルコールは、多価アルコールであるので樹脂自身にはんだ粒子の酸化皮膜を除去する効果を有することから極めて好ましい。

【0047】

(ポリビニルアルコールのけん化度)

ポリビニルアルコールは、酢酸ビニルの付加重合により得られるポリ酢酸ビニルのエステル基を加水分解して得ることができる。ポリ酢酸ビニルのエステル基は、加水分解の度合いを表すのにけん化度(単位:モル%)が使われている。ポリビニルアルコールのけん化度が高いとは、エステル基の加水分解率が高いことを示す。例えば、けん化度100モル%のポリビニルアルコールは、酢酸ビニル中の全てのエステル基がヒドロキシ基に変化したことを意味する。ポリビニルアルコールの水溶性は、けん化度が高くなるに従い良くなるが、けん化度100モル%のポリビニルアルコールは結晶性が高く水に溶けにくくなる。そのため、重合度の同じポリビニルアルコールでは、けん化度が90モル%前後で水に最も溶けやすくなる。したがって、自己組織化後に、水を用いて樹脂を溶解除去するという観点では、けん化度が98モル%以下のポリビニルアルコールが好ましい。

【0048】

けん化度の低いポリビニルアルコールは、水への溶解性は低下するが、メタノールと水との混合溶媒であれば溶解できる。一方で、ヒドロキシ基の量が減り、エステル基の量が多くなるため、分子間相互作用が低下する。これにより粘度を低下する効果があるので、はんだの自己組織化の観点では好ましい。ポリビニルアルコールのけん化度が28モル%以上であるのが、リフローでの粘度低下と自己組織化後の溶解除去性の観点で好ましい。

【0049】

ポリビニルアルコールのけん化度は、92モル%以下がより好ましく、90モル%以下がさらに好ましく、89モル%以下が特に好ましい。

【0050】

なお、本発明に記載のポリビニルアルコールのけん化度は、日本工業規格(JIS)で規定するJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定したけん化度をいう。

【0051】

(ポリビニルアルコールの重合度)

はんだ粒子の溶融温度以上、かつポリビニルアルコールが液状化する温度以上にする加熱工程において、はんだ粒子が電極上に集積するためには、はんだ粒子が流動できるほどポリビニルアルコールの粘度が低いことが好ましい。ポリビニルアルコールの粘度が低いほどはんだ粒子は活発に動き回り、はんだ粒子が電極、又は電極に集積したはんだ塊、に接して集積される。そのためポリビニルアルコールの粘度は低いほど良いこととなる。このためには、ポリビニルアルコールが軟化する温度である軟化点が低いことが好ましいが、軟化点が低いだけでは、必ずしもはんだ粒子が流動するほど低い粘度になるとは限らない。

【0052】

軟化点以上の温度になるとポリビニルアルコールは軟らかくはなるが、ポリビニルアルコールの重合度が高すぎる場合には分子鎖の絡み合いがほどけないのではんだ粒子が流動できるほどの粘度低下は起きにくい。そこで、ポリビニルアルコールの粘度を低くするためには、ポリビニルアルコールの重合度を低くして絡み合いを少なくすることが挙げられる。加熱工程後の溶解除去工程でも、一般的に樹脂の分子量が低いほど速く溶解することから、本発明のリフローフィルムに用いられる樹脂は、この観点から重合度が低いほど良いこととなる。一方、樹脂の重合度を低くすると常温でのフィルム形成能が劣ってしまうので、フィルムが形成できる重合度の範囲内で、できるだけ低い重合度のポリビニルアルコールが好ましい。

【0053】

ポリビニルアルコールの好ましい重合度は、ポリビニルアルコールのけん化度により異なるが、本発明におけるポリビニルアルコールは、平均重合度が100〜1000であって、平均重合度が150〜800が好ましく、200〜700がより好ましく、250〜500がさらに好ましい。一般的にこの範囲の上限以下であれば、この範囲未満の場合よりも充分なフィルム形成能を有し、また、下限以上であれば、加熱工程でのはんだ粒子の流動性により電極上にはんだが集積しやすい傾向となる。さらにはこの範囲内であれば、溶解除去工程で、リフローフィルムの溶解に長い時間を要せず、完全に溶解除去できる。

【0054】

なお、本発明に記載のポリビニルアルコールの重合度は、日本工業規格(JIS)で規定するJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した値をいう。

【0055】

〈平均重合度〉

市販のポリビニルアルコールのうち、株式会社クラレ製ポリビニルアルコールであるポバール(登録商標)は、カタログにJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した、粘度および平均重合度の記載があるので、本発明ではその値を平均重合度として用いる。一方、日本合成化学工業株式会社製ポリビニルアルコールであるゴーセノール(登録商標)及びゴーセファイマー(登録商標)は、カタログに平均重合度の記載がないため、上記JIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した重合度の値を平均重合度とする。

【0056】

(バンプ形成能とフィルム形成能の両立)

はんだ粒子を熱可塑性であるポリビニルアルコール中に分散したリフローフィルムは、簡便なプロセスではんだバンプやはんだ接合を形成でき、ハンドリング性に優れる。ここで、バンプ形成能とフィルム形成能とはトレードオフの関係にある。すなわち、はんだの自己組織化によるバンプ形成プロセスにおいて、はんだ粒子が電極上に集積するためには、リフロー温度でフィルムの粘度が低いことが必要であり、分子量の低いポリビニルアルコールが好ましい。一方、ハンドリング性を向上するためにフィルムに形成するには、分子量の高いポリビニルアルコールが好ましい。市販のポリビニルアルコールは、フィルム形成能が良好であるほど高分子量なので、これに水に溶解または、エマルジョンのように分散する分子量500以下の化合物を加えてバンプ形成能を向上させることが好ましい。すなわち、バンプ形成能及びフィルム形成能を両立にするために、リフローフィルムに分子量500以下の水に溶解または分散する化合物を加えることが好ましい。この化合物は可塑剤として働くので、分子間の相互作用を弱くする効果があるので、リフロー温度で粘度を低下することができる。また、この化合物自身の粘度が低いことも、リフロー温度で粘度を下げる要因と考えられる。

【0057】

(リフローフィルムに加える分子量500以下の化合物)

水に溶解または分散する分子量500以下の化合物(以下、低分子量成分とも言う。)を配合する場合、常温(25℃)で液体または固体である低分子量成分が好ましい。また、フィルム形成における乾燥工程でフィルム系中から揮発しないように、沸点は、フィルムの乾燥温度より高いことが好ましい。また、はんだの自己組織化プロセスにおいても、フィルム系中から揮発すると、粘度低減効果が期待できないので、リフロー温度においてもフィルム系中から揮発しないことが好ましい。リフロー温度により低分子成分の好ましい沸点は異なるが、低分子量成分の沸点は、100℃以上であることが好ましく、130℃以上がより好ましく、150℃以上であることがさらに好ましく、200℃以上であることが特に好ましく、270℃以上であることが極めて好ましい。また、ポリビニルアルコールと均一に混ざることから、分子量500以下の低分子量のアルコールであることが好ましい。低分子量のアルコールとしては、グリセリン(沸点290℃、分子量92)、エチレングリコール(沸点197℃、分子量62)、ビニルアルコールのオリゴマー(平均分子量440)などが挙げられる。なかでもグリセリンの沸点は、鉛フリーはんだであるSnAgCu系のリフロー温度より高いことから極めて好ましい。低分子量成分の分子量は500以下であって、300以下が好ましく、200以下がより好ましく、100以下がさらに好ましい。一般的に分子量が低いほど、粘度低減効果が高いため、低分子量成分の分子量は低いほど良い。低分子量成分の分子量の下限値は特に制限されないが、揮発し難さの観点から50以上であることが好ましく、60以上であることがより好ましい。

【0058】

(低分子量成分の含有量)

低分子量成分を配合する場合、ポリビニルアルコールの100質量部に対して、低分子量成分の含有量は20〜300質量部が好ましい。低分子量成分の含有量は、低分子量成分の種類によって異なるが、一般的に、20〜200質量部であることがより好ましく、30〜100質量部であることがさらに好ましく、30〜50質量部が極めて好ましい。低分子量成分の含有量が上記下限以上であれば、粘度の低減効果が充分で、バンプ形成能がよい傾向にある。また、上記上限以下であれば、タックが弱く、取り扱いが良く、フィルムとして充分に形成できる傾向にある。

【0059】

(金属酸化物の除去)

本発明に係るリフローフィルムは、金属酸化物を除去する成分を含有することが好ましい。これは、はんだ粒子表面は融点の高い金属酸化物で覆われているので、これを取り除かなければはんだが溶融しにくくなるためである。一般的に、酸性物質、塩基性物質、アルコール類などがはんだ粒子表面の金属酸化物を除去するのに有効とされ、フラックス剤とよばれている。具体的なフラックス剤としては、例えば、サリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸、ロジンなどが挙げられる。また、粘度が調整された市販のフラックス剤を用いることもできる。ただし、樹脂とフラックス剤の組み合わせによっては、はんだ粒子が流動しなくなる場合もあるので、適宜フラックス剤を選択して使用する。この理由は必ずしも明らかではないが、縮合反応などによりネットワークが形成されたことが原因だと推定される。ネットワークが形成されると、水などの溶媒にも溶けにくくなり、樹脂の溶解除去工程に影響を与える。

【0060】

また、このネットワークの形成は、樹脂とフラックス剤の組み合わせの他にも、雰囲気の影響も大きい。大気中と比べて、窒素などの不活性ガス雰囲気下では比較的ネットワークの形成が起こりにくい。したがって、少なくとも樹脂の加熱工程を、不活性ガス雰囲気下で行うことが好ましい。

【0061】

また、電極表面が金属酸化物で被覆されていると、はんだとのぬれ性が低下する原因となるが、上述したフラックス剤には、これを除去する効果も備えているので、はんだと電極とのぬれ性向上のためにも上述したフラックス剤を含有させることは好ましい。

【0062】

ポリビニルアルコールのフラックス剤としては、はんだ粒子の酸化皮膜の除去性、はんだ粒子の流動性、はんだ成分の自己組織化後の樹脂の溶解除去性などの観点からサリチル酸、安息香酸、m−ジヒドロキシ安息香酸、セバシン酸が好ましく、サリチル酸はさらに好ましい。

【0063】

(フラックス剤の含有量)

フラックス剤の含有量は、はんだ粒子の含有量、はんだ粒子の表面積、はんだ粒子表面の酸化皮膜の厚さなどにより異なるが、一般的に、ポリビニルアルコール100質量部に対して、1〜40質量部が好ましく、2〜30質量部がさらに好ましく、3〜20質量部が特に好ましく、3〜15質量部が極めて好ましく、4〜12質量部が最も好ましい。この下限以上であれば酸化皮膜が充分に除去でき、また、上限以下であれば樹脂にネットワークが形成されてはんだ粒子が流動しにくくなるのを抑制する傾向にある。さらに、フラックス剤を過剰に使用すると、樹脂の洗浄工程後にフラックス剤が残存し、はんだバンプを腐食させるおそれがある。

【0064】

(はんだ粒子の粒径)

本発明に係るリフローフィルムに用いるはんだ粒子は、隣接電極間の最短距離(電極外縁を結ぶ最短距離)より小さいはんだ粒子を用いるのが好ましい。隣接電極間の最短距離より大きい粒径のはんだ粒子を多く含むと、隣接電極の間をはんだがブリッジして接続させる可能性が高く短絡しやすくなる。一方、一般的に5μm以下の小さい粒径のはんだ粒子は大気中では凝集しやすく取り扱うことが困難であるため、この場合はリフローフィルムの製造、保管、使用の工程を全て窒素ガス等の不活性ガス雰囲気下で行うのが好ましい。本発明に係るリフローフィルムに用いるはんだ粒子の粒径は累積粒度分布の微粒側から累積10%の粒径(d10)及び累積90%の粒径(d90)がいずれも1〜50μmの範囲内であるのが好ましい。電極の大きさや電極間ピッチなど用途により好ましい粒径範囲は異なるので、適切な粒径のはんだ粒子を用いるのが良いが、一般的にはんだ粒子のd10からd90までの粒径範囲は、前記1〜50μmよりも2〜45μmが好ましく、5〜40μmがより好ましく、8〜30μmがさらに好ましく、10〜25μmが特に好ましく、10〜20μmが極めて好ましく、10〜15μmが最も好ましい。大きい粒径のはんだ粒子の数が多すぎなければ、はんだの自己組織化プロセスで電極間ブリッジが形成されたり、リフローフィルムを作製するための後述するワニス内で沈降が起こりやすくなったりすることが避けられる。粒径が小さすぎる粒子がなければ、ワニス作製の際にでも、はんだ粒子間の凝集が起こりにくく、窒素雰囲気でなくとも取り扱える。

【0065】

(はんだ粒子の組成)

本発明に係るリフローフィルムにおいて使用するはんだ粒子の組成としては、SnPb系の他、鉛フリーのSnAgCu系、SnAg系、SnCu系、SnZnBi系、SnAgBiIn系などが挙げられる。また、鉛フリーでかつ低融点はんだであるSnBi系(42Sn−58Biの融点は138℃)やInSn系(52In−48Snの融点は118℃)も挙げることができる。SnPb系は機械特性や信頼性の観点から好ましかったが、EUにおいて環境保全のために鉛などの有害物質の使用を禁止するRoHS指令が発効されたため、本発明では鉛フリーはんだ粒子を用いるのが好ましい。鉛フリーはんだの中では、若干高融点ではあるが、機械特性、信頼性が良い理由で半導体の接合などに一般的に用いられている錫、銀、及び銅の合金、すなわちSnAgCu系のはんだ粒子を用いるのがより好ましい。SnAgCu系のはんだ粒子の溶融温度は200℃を超える(Sn−3Ag−0.5Cuの融点は約217℃)ため、エポキシ樹脂のような熱硬化性樹脂を用いた場合、樹脂の硬化が進行してしまい、はんだ粒子が流動できなくなる可能性が高い。本発明に係るリフローフィルムの樹脂には、熱可塑性の樹脂を用いているため、200℃を超える高温でもはんだ粒子が流動できるので電極上にはんだ粒子が集積してはんだバンプやはんだ接合を形成することができる。また、200℃を超える高温プロセスでは材料が劣化してしまう液晶のような材料に対しては、鉛フリーでかつ低融点はんだであるSnBi系やInSn系のはんだ粒子を用いることができる。

【0066】

(はんだ粒子の含有量)

前記はんだ粒子の含有量は、電極の大きさ、電極間ピッチ、必要とするバンプ高さや対向電極間距離などにより最適な含有量は異なるが、ポリビニルアルコール100質量部に対して、30〜500質量部が好ましく、50〜400質量部であることがより好ましく、80〜300質量部であることがさらに好ましく、100〜200質量部であることが特に好ましい。

【0067】

(リフローフィルムの作製方法)

リフローフィルムの一般的な作製方法としては、例えば次のとおりである。まず、水、アルコール又はこれらの混合物であるワニス用溶媒にポリビニルアルコールを溶解させて樹脂組成物の溶液を調製する。この樹脂溶液とはんだ粒子を所定量混合撹拌しワニスを調製する。次に、一定のギャップを開けたアプリケーターを用いてワニスを支持体フィルムの一方の主面上に塗布して塗布膜を形成し、その後、オーブンで加熱してワニス用溶媒を除去すればリフローフィルムを得ることができる。

【0068】

(フラックス剤の加え方)

前記ワニスにはフラックス剤を加えるのが好ましく、樹脂自体にフラックス作用が低い場合きには、特に好ましい。フラックス剤は、樹脂、はんだ粒子及びワニス用溶媒を混合した後に加えてもいいが、はんだ粒子の酸化皮膜を除去する効果を考慮すると、はんだ粒子を樹脂溶液に加える前に、はんだ粒子に直接加えて酸化皮膜を除去するのが好ましい。この場合、フラックス剤が液体のときはそのまま用いてもよいが、フラックス剤が固体のときは、溶媒に溶かしてから用いるのが好ましい。

【0069】

(ワニスの粘度及び保管の留意点)

はんだ粒子はワニス中で沈降する可能性があるのでワニスの粘度調整が重要である。粘度を高くするとはんだ粒子が沈降しにくくなるが、塗布膜形成のときすじが発生するなど塗布膜表面の平滑性が悪くなるので、ワニス用溶媒の量で適切な粘度に調整する。また、ワニスを調製した後は、長期間保管してはんだ粒子が沈降してこないうちに、そのワニスを用いて塗工するのが好ましい。

【0070】

(塗布膜の乾燥)

リフローフィルムを得るための、塗布膜の乾燥温度及び乾燥時間は、はんだ粒子の融点未満の温度範囲で、ワニス用溶媒、膜厚などにより適当な温度と時間に決めることができる。

【0071】

本発明に係るリフローフィルムは、厚さとしては、必要に応じて適宜設定するが、例えば、0.01〜0.5mmとすることができる。ただし、はんだ粒子の粒径よりも薄いリフローフィルムからはんだ粒子が突出するのを避けるため、リフローフィルムの厚さは、はんだ粒子の粒径と、リフローフィルムの用途とを適宜考慮して設定することが好ましい。

【0072】

また、リフローフィルムの大きさ(面積)としては、使用する基板の大きさを考慮してその大きさを設定することができる。具体的には、電極(群)が位置する領域よりも若干広い面積に設定することが好ましい。あるいは、予め使用する予定の大きさよりも大きく形成し、使用時に所望の大きさに切り取って使用してもよい。

【0073】

本発明の第1の実施形態では、上述した本発明に係るリフローフィルムを用いて、基板の電極上にはんだバンプを形成することができる。本発明の第2の実施形態では、前記リフローフィルムを用いて、対向電極間にはんだ接合を形成することができる。上記形成方法に用いる基板について、次に形成工程の各工程を図面を参照しながら以下に説明する。

【0074】

(基板)

本発明の第1の実施形態に係るはんだバンプ形成方法及び第2の実施形態に係るはんだ接合形成方法に用いる基板は一つ以上の電極を備えていればよく、例えば、半導体チップ、インターポーザ、マザーボードのような、各種電子部品を搭載するプリント配線板などが挙げられる。電極にははんだ粒子とのぬれ性を良くするために、電極表面にUBM(Under Bump Metallization)層を形成していることが好ましい。回路には一般的に銅が用いられているが、その銅回路表面に施されるUBM層としては、例えば、Cu/Ni/AuやCu/Ni−P/Auなどが挙げられる。電極の最表面にあるAuははんだとのぬれ性を良好にして、その下のNi層は、銅の拡散を抑制することで、はんだ接合の信頼性に影響するとされるIMC(Intermetalic Compound)層の形成を低く抑えている。

【0075】

また、基板の電極表面に油脂などの汚れが付着しているときには、はんだとのぬれ性が低下し自己組織化に悪影響を及ぼすので、予め有機溶媒、酸性水溶液、塩基性水溶液などで脱脂するのが好ましい。脱脂の際には超音波をかけると洗浄効果がさらに高くなるのでより好ましい。電極表面にUBM層がない場合には、電極表面に酸化皮膜が形成されやすく、酸化物除去後も徐々に酸化される傾向があるが、例えば、酸性水溶液や塩基性水溶液には、脱脂効果の他に酸化物を除去する効果もあるので、これを用いて洗浄することは電極の酸化物を除去するという観点でも好ましい。また、リフローフィルムがフラックス剤を含有している場合には、加熱工程で、はんだ粒子表面の他に、電極表面に存在する酸化物も除去することができる。

【0076】

基板の電極の大きさや電極間ピッチについては、上述したように、隣接電極間の最短距離(電極外縁を結ぶ最短距離)がはんだ粒子の粒径以下の場合は、隣接電極間にはんだブリッジが形成されやすいので、隣接電極間の最短距離に応じて、リフローフィルムに用いるはんだ粒子の粒径を適宜選択する。例えば累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内である場合、隣接電極間の最短距離が1μm以上の基板を使用するのが好ましい。例えばはんだ粒子全体の80%以上が1〜50μmの粒径範囲に分布している場合、隣接電極間の最短距離は1μm以上の基板であるのが好ましい。

【0077】

図1は、本発明に用いる電極を備える基板の概略平面図の一例を示している。図1に示す基板10は、上面の電極12以外の領域11にソルダーレジストを有し、電極12は、基板周辺部の電極(群)12aと基板中央部の電極(群)12bとからなる。

【0078】

(はんだバンプの形成方法)

本発明の第1の実施形態に係るはんだバンプの形成方法は、(ア)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、(イ)前記リフローフィルム上に平板を載置して固定する工程、(ウ)前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び(エ)前記(ウ)の工程終了後に、前記リフローフィルムを溶解除去する工程を含む。

【0079】

図2の(a)〜(c)に、第1の実施形態に係るはんだバンプの形成方法を示す基板の断面図の一例を示す。(a)は、基板10の電極12面側にリフローフィルム21を載置し、さらに平板22を載置した工程(イ)の状態である。(b)は加熱工程(ウ)後に、電極12上にはんだバンプ23が集積した状態を示す断面図である。(c)は工程(エ)後に、平板22が剥離し、はんだ残渣を含むリフローフィルム24が除去されてはんだバンプ23が露出した状態を示す断面図である。

【0080】

(リフローフィルムフィルムを載置する(ア)の工程)

電極を備える基板の電極面側に前記リフローフィルムを載置する。載置方法は特に限定されない。上述したように、基板は予め脱脂しておくことが好ましい。基板中に吸着している水が加熱中に発泡しないように、基板は120℃×4時間程度加熱乾燥するのが好ましい。

【0081】

(平板を載置する(イ)の工程)

この(イ)の工程で用いられる平板については、表面形状が平滑であることの他に、加熱工程に耐えることのできる耐熱性が必要である。さらには(エ)の工程中に平板がリフローフィルムからはがれると、リフローフィルム上面が全て溶媒と接することができるので樹脂が速く溶解するため好ましい。前記条件を満たす平板は、例えば、耐熱性で低熱膨張のイーグルガラスのガラス板が挙げられる。

【0082】

また、この(イ)の工程では、次の加熱工程で微量の低沸点成分の蒸発により平板が動く可能性があるので、平板を載置した後クランプのような治具で固定することが好ましい。また、所望とするはんだバンプ高さを得るためには、必要に応じてそのはんだバンプ高さに相当するスペーサーを基板と平板の間に挟むことが好ましい。はんだバンプ高さのばらつきを小さくするためには、平板を基板に対して平行に置き、(ウ)の工程でもこれを維持することが好ましい。

【0083】

(加熱する(ウ)の工程)

(ウ)の工程では、加熱温度及び加熱時間(保持時間)は、用いるはんだ粒子の溶融温度以上の温度、ポリビニルアルコールが液状化する温度以上の温度、はんだ粒子の含有量、加熱工程での樹脂の粘度、フラックス剤の沸点、基板の電極の大きさ、基板の電極間ピッチなどの条件より適宜きめることができる。例えば、はんだ融点が217℃程度のSn-3Ag-0.5Cuの場合、加熱時間は260℃で1分程度とすることができる。

【0084】

また、必要に応じて平板から基板へ向けて圧力をかけて押圧した状態で加熱してもよい。圧力をかけるとはんだ粒子の流動が活発化するので、はんだ粒子の電極への自己組織化を促進する効果があり好ましい。圧力をかけすぎると、平板の外部に多量の樹脂とはんだ粒子が押し流されてしまう傾向にあるので、過剰な流出を抑え、また所望とするはんだバンプ高さを維持する程度に、圧力を適宜選択する。

【0085】

また、上述したように縮合反応などによりネットワークが形成されるのを防ぐため、この工程は、不活性ガス雰囲気下で行うことが好ましい。

【0086】

この(ウ)の工程が終了した時点では、はんだ成分が自己組織化により基板の電極上に偏在し、かつ、電極上以外の平板と基板との間にはフィルムの樹脂成分が偏在している。

【0087】

(樹脂を溶解除去する(エ)の工程)

電極上以外の、平板と基板との間に存在するはんだ残渣を含むリフローフィルムは、種々の溶媒で洗浄できるが、上述したように、水、アルコール、又は、これらの混合溶媒を用いて洗浄して溶解除去することが好ましい。洗浄溶媒の温度としては、室温でもリフローフィルムを除去できるのであれば、室温で行うのが好ましいが、溶解しにくいときや、溶解するのに時間がかかるときには、洗浄溶媒を加熱して洗浄することもできる。このときの温度としては、高いほど樹脂が溶解しやすくなるが、沸点未満の温度で洗浄する。また、樹脂が溶解しにくいときは、洗浄しながら、またはその前後に、超音波を集積したはんだバンプが分解しない程度に照射してもよい。

【0088】

この(エ)の工程が終了した時点では、電極上以外の基板と平板との間に存在するはんだ残渣を含むリフローフィルムが除去され、また、平板もはんだバンプから剥離し、電極上にはんだバンプが形成されている。

【0089】

(はんだ接合の形成方法)

本発明の第2の実施形態に係るはんだ接合の形成方法は、

(a)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(b)前記リフローフィルム上に、電極を備える別の基板の電極面側を積載し、上下基板の電極を前記リフローフィルムを介して互いに対向する位置で固定する工程、

(c)前記(b)の状態で、リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(d)前記(c)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含む。

【0090】

工程(c)の終了時点では、はんだ成分が自己組織化により基板の対向する電極間に偏在し、対向する電極間をはんだによりつないでいて、かつ、対向する電極間の領域以外の基板と基板との間にはフィルムの樹脂成分が偏在している。また、工程(d)の終了時点では、対向する該電極間以外の基板と基板との間の領域に存在するはんだ残渣を含むリフローフィルムが除去され、対向する電極間を接合するはんだが露出している。

【0091】

本発明に係るはんだ接合の形成方法は、はんだボールを基板の電極に付ける工程も不要で、短絡の原因となりうる残留はんだを含むリフローフィルムを溶媒で洗い流して除く、という簡便なプロセスではんだ接合を形成することができる。

【0092】

図4は、対向電極間のはんだ接合の形成方法の一例を示す断面図である。図4の(a)は基板10の電極12b側にリフローフィルム21を載置し、さらに半導体チップ30の電極32(銅ピラー)側を積載した状態である。(b)は加熱工程後の対向電極32、12b間がはんだ接合部位43によってはんだ接合した状態を示す。(c)ははんだ残渣を含むリフローフィルム24を除去した後に対向電極32、12b間にあるはんだ接合部位43が露出した状態を示す。

【0093】

(リフローフィルムフィルムを載置する(a)の工程)

本発明のはんだ接合の形成方法において、(a)の工程は基板の電極を備える電極面側に前記(ア)の工程と同様に行う。

【0094】

(別の基板と電極を対向させる(b)の工程)

電極を備えた別の基板は、上記基板と同種であっても異種であっても良く、それらの組み合わせが、半導体チップ及びインターポーザ、半導体チップ及び半導体チップ、インターポーザ及びインターポーザのうちのいずれかであるのが好ましい。

【0095】

所望とする電極間距離とするために、必要に応じてその電極間距離に相当するスペーサーを上下基板の間に挟むことが好ましい。ばらつきを小さくするために上下の基板は平行に置き、次の加熱工程でもこれを維持することが好ましい。

【0096】

次の加熱工程で微量の低沸点成分の蒸発により、上に搭載した基板が動く可能性があるので、基板を積載した後、クランプのような治具で固定することが好ましい。

【0097】

(加熱する(c)の工程)

本発明のはんだ接合の形成方法における加熱工程では、加熱温度及び加熱時間(保持時間)は、用いるはんだ粒子の溶融温度以上の温度、ポリビニルアルコールが液状化する温度以上の温度、はんだ粒子の含有量、加熱工程での樹脂の粘度、フラックス剤の沸点、基板の電極の大きさ、電極間ピッチ、対向電極間距離などの条件により適宜決めることができる。

【0098】

また、上記(ウ)の工程のように、不活性ガス雰囲気下で行うことが好ましく、必要に応じて圧力をかけて押圧した状態で加熱してもよい。

リフローフィルムが上記低分子量成分を含む場合、(ウ)の工程または(c)の工程で加熱する温度は、前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールおよび低分子量成分が液状化する温度以上であるのが好ましい。

【0099】

(樹脂を溶解除去する(d)の工程)

対向電極間以外の基板間に存在するはんだ残渣を含むリフローフィルムは、上記(エ)の工程と同様にして溶解除去することができる。また、樹脂が溶解しにくいときは、同様に超音波を照射してもよい。

【0100】

(はんだ接合部位)

上述のはんだ接合の形成方法により、電極を備える二つの基板の対向電極間にはんだ接合部位が形成される。リフローフィルムには対流添加剤を含まないので、リフロー工程では発泡しにくく、はんだ接合部位にボイドが巻き込まれることは少ない。また、はんだ接合部位内部には熱硬化性樹脂成分を含まないので、はんだ接合部位にボイドが発生しても、ボイドははんだ接合部位の外へ抜けることができる。そのため、はんだ接合部位内のボイド量を低減できる。

【0101】

また、上記はんだ接合部位は、上述したように樹脂成分を含まないので、低い電気抵抗を示し、接合材料として電気抵抗の観点で好ましい。また、上記はんだ接合部位にはボイドが少ないため、ヒートショックによるクラック発生が起こりにくく、接合材料として接続信頼性の観点で好ましい。

【0102】

(半導体装置)

本発明に係るはんだ接合部位を有する半導体装置において、はんだ接合部位により接続された、電極を備える基板の組み合わせが、半導体チップ及びインターポーザ、半導体チップ及び半導体チップ、インターポーザ及びインターポーザのうちのいずれかであるとき、本発明の半導体装置は、電気抵抗が低く、接続信頼性が高い。また、この半導体装置は、本発明に係るリフローフィルムを用いた簡便なプロセスで形成されるので、簡便に作ることができる利点もある。さらに、同様にして、半導体装置以外の電子部品装置も作製することができる。

【0103】

図5は、半導体チップ30/リフローフィルム/半導体チップ30を積層した基板のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極32、51間がはんだ接合部位43により接合した状態を示す断面図、(b)ははんだ残渣を含むリフローフィルム24を除去した後に対向電極32、51間にあるはんだ接合部位43が露出した状態を示す断面図である。

【0104】

図6はインターポーザ10/リフローフィルム/インターポーザ10を積層した基板のはんだ接合の形成方法の一例であって、(a)は加熱工程後の対向電極12b間がはんだ接合部位43によりはんだ接合した状態を示す断面図、(b)ははんだ残渣を含むリフローフィルム24を除去した後に対向電極12b間にあるはんだ接合部位43が露出した状態を示す断面図である。

【0105】

(はんだバンプ)

上述のはんだバンプ形成方法により形成された本発明に係るはんだバンプは、電極上に自己組織的にはんだ成分のみが集積して形成される。これにより、対流添加剤や樹脂成分を含む従来のはんだペーストは、加熱と共に樹脂成分の粘度が上昇してボイドが抜けきらないおそれがある。このようなはんだペーストから得られるはんだバンプと比較して、本発明に係るはんだバンプは気泡の発生または巻き込みによるバンプ内のボイド発生が低減できる。

【0106】

また、リフローフィルムは、基板と平板により挟まれた空間で拘束されているので、形成されるはんだバンプは高さ(厚さ)が規定される。すなわち、電極上に形成されるはんだバンプは、平板とリフローフィルムとが接する面より高く成長できない。そのため、はんだバンプは所望の高さにすることができ、かつ、はんだバンプの高さばらつきが小さい。

【0107】

(はんだバンプ付き基板)

上述のはんだバンプ形成方法により形成された本発明に係るはんだバンプ付き基板は接合材料として電気抵抗の観点で好ましい。これは、前記はんだバンプ付き基板を用いた接合では、はんだバンプに樹脂成分を含まないため、低い電気抵抗を示すからである。また、本発明に係るはんだバンプ付き基板は接合材料として接続信頼性の観点で好ましい。これは、上述したようにはんだバンプにボイドが少ないため、ヒートショックによるクラック発生が起こりにくいからである。さらに、前記はんだバンプ付き基板は、本発明に係るリフローフィルムを用いた簡便なプロセスで形成できる利点もある。

【実施例】

【0108】

以下に、本発明を実施例により詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0109】

〈平均重合度〉

実施例及び比較例で用いたPVAのうち、株式会社クラレのポバール(登録商標)の平均重合度は、カタログのJIS K 6726(ポリビニルアルコールの試験方法)に準拠した平均重合度の値を用いた。日本合成化学工業株式会社のゴーセノール(登録商標)の型番「GL−03」、「GL−05」、「KL−03」、「GM−14」、「GH−17」及びゴーセファイマー(登録商標)の型番「L−7514」、「L−5407」は、上述したJIS K 6726(ポリビニルアルコールの試験方法)に準拠して測定した重合度の値を平均重合度とした。

また、上記「GL−03」、「GL−05」、「KL−03」、「GM−14」、「GH−17」の粘度は、上記JIS K 6726に準拠した、「4質量%のポリビニルアルコール水溶液を20℃でB型粘度計を用いる」条件の粘度であり、実施例22及び23で用いた「L−7514」、「L−5407」の粘度は、ポリビニルアルコールの水/メタノール=質量比1/1混合溶媒の10質量%溶液を20℃でヘプラー型粘度計で測定した粘度である。

【0110】

(実施例1)

〈ワニスの作製〉

ポリビニルアルコール(PVA)として日本合成化学工業株式会社製商品名「ゴーセノール(登録商標)GL−03」(けん化度86.5〜89.0モル%、粘度3.0〜3.7mPa・s)を用意した。該GL−03から得られた平均重合度は300であった。

【0111】

このGL−03を蒸留水に溶解して水溶液とし、これにはんだ粒子(三井金属鉱業株式会社製「はんだ粉Sn96.5Ag3Cu0.5」;組成:Sn96.5モル%、Ag3モル%、Cu0.5モル%;粒径:20−38μm。ただし、粒子全体の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径を示す。20μmより小さい粒径の粒子数は10%、38μmを超える粒径の粒子数は10%、20〜38μmの粒径の粒子数は80%、を意味する。以下同じ。)を配合して混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部のワニスを作製した。

【0112】

〈フィルムの作製〉

上記ワニスを、表面に離型処理したポリエチレンテレフタレートフィルム(支持体)上に塗布して塗膜を得た。塗膜は100℃1時間加熱乾燥後、さらに120℃1時間加熱乾燥して、支持体上に膜厚100μmの実施例1のリフローフィルムを得た。なお、表1に各実施例、比較例のリフローフィルムの組成を示す。「phr」はポリビニルアルコール100質量部当たりの配合量を示す。

【0113】

(実施例2)

〈ワニスの作製〉

サリチル酸のメタノール溶液にはんだ粒子(三井金属鉱業株式会社製「はんだ粉Sn96.5Ag3Cu0.5」前出)を加えて10分間はんだ粒子の酸化皮膜を溶解した。その後、はんだを浸漬したサリチル酸のメタノール溶液を、ポリビニルアルコールとして日本合成化学工業株式会社製商品名「ゴーセノール(登録商標)GL−05」(けん化度86.5〜89.0モル%、粘度4.8〜5.8mPa・s)と蒸留水とを配合した水溶液に加えて混合撹拌し、ポリビニルアルコール100質量部、はんだ粒子150質量部、サリチル酸5質量部のワニスを作製した。なお、上記GL−05から得られた平均重合度は500であった。

【0114】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0115】

(実施例3)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を上記「GL−05」の代わりに、株式会社クラレ製商品名「ポバール(登録商標)PVA−203」(けん化度87.0〜89.0モル%、粘度3.2〜3.6mPa・s、重合度300)を用いる以外は、実施例2の方法に従ってワニスを作製した。

【0116】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0117】

(実施例4)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を「GL−05」の代わりに、株式会社クラレ製商品名「ポバール(登録商標)PVA−205」(けん化度86.5〜89.0モル%、粘度4.6〜5.4mPa・s、重合度500)を用いる以外は、実施例2の方法に従ってワニスを作製した。

【0118】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0119】

(実施例5)

〈ワニスの作製〉

実施例2のワニスの作製において用いた日本合成化学工業株式会社製ポリビニルアルコールの品種を「GL−05」の代わりに、「KL−03」(けん化度78.5〜82.0モル%、粘度2.8〜3.4mPa・s)を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、KL−03から得られた平均重合度は、350であった。

【0120】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0121】

(実施例6)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を「GL−05」の代わりに、日本合成化学工業株式会社製商品名「ゴーセファイマー(登録商標)L−7514」(けん化度34.0〜41.0モル%、粘度20.0〜28.0mPa・s)を用い、また、ポリビニルアルコールを溶解する溶媒を蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いる以外は、実施例2の方法に従ってワニスを作製した。なお上記L−7514の重合度から得られた平均重合度は600であった。

【0122】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0123】

(実施例7)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコール(PVA)の品種を「GL−05」の代わりに、日本合成化学工業株式会社製商品名「ゴーセファイマー(登録商標)L−5407」(けん化度30.0〜38.0モル%、粘度9.0〜13.0mPa・s)を用い、また、ポリビニルアルコールを溶解する溶媒を蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、L−5407から得られた平均重合度は200であった。

【0124】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0125】

(実施例8)

〈ワニスの作製〉

実施例2のワニスの作製において用いたサリチル酸の量を10質量部に増量した以外は、実施例2の方法に従ってワニスを作製した。

【0126】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0127】

(実施例9)

〈ワニスの作製〉

実施例2のワニスの作製において用いたはんだ粒子の品種を「はんだ粉Sn96.5Ag3Cu0.5」の代わりに三井金属鉱業株式会社製商品名「はんだ粉ST−5」(組成:Sn96.5モル%、Ag3モル%、Cu0.5モル%;粒径:2.7−7.8μm)を用いて、窒素雰囲気にしたグローブボックス内で作業を行った以外は、実施例2の方法に従ってワニスを作製した。

【0128】

〈フィルムの作製〉

窒素雰囲気にしたグローブボックス内で実施例1の方法に従ってフィルムを作製した。

【0129】

(実施例10)

〈ワニスの作製〉

実施例2のワニスの作製において用いたはんだ粒子の品種を「はんだ粉Sn96.5Ag3Cu0.5」の代わりに三井金属鉱業株式会社製商品名「はんだ粉Sn42Bi58」(組成:Sn42モル%、Bi58モル%;粒径:20−38μm)を用いる以外は、実施例2の方法に従ってワニスを作製した。

【0130】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0131】

(実施例11)

〈ワニスの作製〉

実施例2のワニスの作製において用いたはんだ粒子の量を150質量部から300質量部に増量する以外は、実施例2の方法に従ってワニスを作製した。

【0132】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0133】

(比較例1)

〈ワニスの作製〉

実施例2のワニスの作製において用いた日本合成化学工業株式会社製ポリビニルアルコールの品種を商品名「GL−05」の代わりに、「GM−14」(けん化度86.5〜89モル%、粘度20.5〜24.5mPa・s)を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、上記GM−14から得られた平均重合度は1700であった。

【0134】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0135】

(比較例2)

〈ワニスの作製〉

実施例2のワニスの作製において用いたポリビニルアルコールの品種を商品名「GL−05」の代わりに、「GH−17」(けん化度86.5〜89.0モル%、粘度27〜33mPa・s)を用いる以外は、実施例2の方法に従ってワニスを作製した。なお、上記GH−17から得られた平均重合度は2000であった。

【0136】

〈フィルムの作製〉

実施例1の方法に従ってフィルムを作製した。

【0137】

(比較例3)

〈ペーストの作製〉

エポキシ樹脂として、ビスフェノールFジグリシジルエーテル(DIC株式会社製、商品名「エピクロン(登録商標)EXA−830」、エポキシ当量175g/eq)100質量部、硬化促進剤として、2−フェニル−4−メチルイミダゾール(四国化成工業株式会社製、商品名「キュアゾール(登録商標)2P4MZ」)0.5質量部、はんだ粒子として、前出の「はんだ粉Sn96.5Ag3Cu0.5」(粒径:20−38μm)100質量部、フラックス剤としてセバシン酸5質量部、対流添加剤としてイソプロピルアルコール10質量部を配合してペースト状のはんだペーストを作製した。

【0138】

[はんだバンプの形成]

〈フィルム又はペーストの積載及び加熱工程〉

実施例1〜11で得られたリフローフィルム及び比較例1〜3の比較サンプルを用いてはんだバンプを形成した。フィルム状サンプルである実施例1〜11及び比較例1〜2は、フィルムを適当なサイズに切り取った。フィルム状サンプルは次のような工程ではんだバンプを形成した:(1)後述する電極を備える基板の電極面側に該フィルムを載せた、(2)フィルム上に高耐熱性低熱膨張のイーグルガラス製ガラス板を載せて、ガラス板の両端において基板との間にスペーサーとして厚さ50μmのポリイミドフィルムを挟み、その上から目玉クリップで圧力をかけて固定した、(3)前記フィルムを該はんだ粒子の溶融温度以上であって、かつポリビニルアルコールが液状化する温度以上である260℃で1分間、窒素雰囲気下で加熱した。ただし、SnBiはんだ粒子を用いた実施例10については、加熱温度のみ変えて200℃で加熱した。

【0139】

また、ペースト状サンプルである比較例3は、適量を基板の電極面側に滴下し、ガラスを載せて荷重をかけ押し広げた。その他の工程は上記記載のフィルム状サンプルと同様に行った。

【0140】

〈基板〉

本発明の実施例ではんだバンプ又ははんだ接合の形成に用いた基板(インターポーザ)の概略平面図を図1に示す。用いたインターポーザはFR−4基板(ガラスエポキシ基板)で、電極12は銅、電極表面のUBM層は、Cu/Ni/Au(Ni層の厚さは5μm、Au層の厚さは0.05μm)である。電極群は、基板周辺部の電極(群)12aと基板中央部の電極(群)12bとからなる。基板中央部の電極12bは4ブロックあり、電極の直径100μm、電極間ピッチは200μmである。また、基板周辺部の電極12aは、電極の直径1.5mm、電極間ピッチは3mmである。基板上面の電極以外の領域11は、ソルダーレジストである。

【0141】

フィルム状サンプルである実施例1〜11及び比較例1〜2は基板中央部の電極(直径100μm、電極間ピッチは200μm)群上、又は基板周辺部にある電極(直径1.5mm、電極間ピッチは3mm)群上に積載した。また、ペースト状サンプルである比較例3も同様に基板中央部の電極(直径100μm、電極間ピッチは200μm)群上、又は基板周辺部にある電極(直径1.5mm、電極間ピッチは3mm)群上に塗布した。

【0142】

〈洗浄〉

窒素雰囲気下で加熱してはんだの自己組織化を行った後、80℃に加熱した蒸留水に浸漬し、井内社製超音波洗機VS−100 SUNPARを用いて45kHzで10分間洗浄した。ただし、実施例6及び7においては、蒸留水の代わりにメタノール/水=1/1(質量比)の混合溶媒を用いた。洗浄後に平板は剥離していた。

【0143】

[評価方法]

〈作業性〉

作業性の評価を表2に示す。フィルム状又はペースト状サンプルを基板に10回載置又は塗布したときの載置量又は塗布量のばらつきを下式(1)より計算した。前記ばらつきが、20%未満のときA、20%を超え35%未満のときB、35%以上のときCとした。載置又は塗布したときの質量のばらつきが大きいほど載置量、塗布量の調整が頻繁に必要なり、作業性が悪くなる。

載置量(塗布量)ばらつき={(Wmax−Wmin)/Wav}×100 式(1)

ここで、Wmaxは最大載置量又は最大塗布量、Wminは最小載置量又は最小塗布量、Wavは載置量又は塗布量の平均値である。

【0144】

〈はんだの自己組織化〉

電極上ではんだバンプ形成の有無を確認するために、目視及び株式会社キーエンス製デジタルマイクロスコープVHX−200で観察した。結果を表2に示す。全ての電極にはんだが集積されているときはA、全く集積されていない電極が一個以上あるときはC、隣接電極間にブリッジ形成が一箇所以上あるときはBで示す。ただし、電極数は基板中央の場合は1ブロックである22×22=484個、基板周囲の場合は、外周の一辺である21個を観察した。以下の観察も特記しない限り同じである。

【0145】

〈樹脂の溶解除去性〉

電極以外の領域で、はんだ残渣や樹脂の残存の有無を確認するために、目視及び上述のデジタルマイクロスコープVHX−200で観察した。結果を表2に示す。はんだ残渣や樹脂残渣が観察されないときはA、直径10μmの円に納まる大きさの前記残渣が1〜3箇所で観察されるときはB、前記大きさの前記残渣が4箇所以上観察されるとき又は前記大きさより大きい前記残渣が1箇所以上観察されるときはCで示す。

【0146】

〈バンプ高さばらつき〉

はんだバンプの高さは、レーザーテック株式会社製レーザー顕微鏡(型番1LM21H)、又はソニープレシジョンテクノロジー株式会社製非接触形状測定機(型番YP10−T12)を用いて測定した。

【0147】

任意の10バンプ(バンプ数が10以下の場合は全てのバンプ)の高さを測定し、下式(2)から高さばらつきを計算した。表2に高さばらつきが15%以下のときはA、15%を超え35%以下のときはB、35%を超えるときはCで示す。

【0148】

高さばらつき={(Tmax−Tmin)/Tav}×100 式(2)

ここで、Tmaxはバンプ高さの最高値、Tminはバンプ高さの最低値、Tavはバンプ高さの平均値である。

【0149】

はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、バンプが形成されていないと判断し、評価は行わないで表2に−で示す。

【0150】

〈バンプ内のボイド〉

はんだバンプ内のボイドは、日立建機ファインテック株式会社製マイクロフォーカスX線検査装置MF160Cを用いて観察した。X線透過観察では、一般的に重元素は暗く、軽元素は明く表示されたコントラスト像が得られる。これより、はんだバンプは暗く(黒く)、ボイドは明るく(白く)表示されることが分かる。基板にバンプを形成した後、任意の10バンプ(バンプ数が10以下の場合は全てのバンプ)をX線透過観察した。表2に、バンプ中にボイドが観察されないときはA、ボイドが観察されるバンプの数が1〜2であるときはB、ボイドが観察されるバンプの数が3以上のときはCで示す。

【0151】

はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、バンプが形成されていないと判断し、評価は行わないで表2に−で示す。

【0152】

【表1】

【表2】

【0153】

実施例1は、本発明に用いられる水溶性の樹脂であるポリビニルアルコールと鉛フリーのはんだ粒子であるSn96.5Ag3Cu0.5を用いていて、本発明に用いられるポリビニルアルコールの重合度及びけん化度の条件において、リフローフィルムを作製している。実施例2〜11のリフローフィルムは、上記組成の他に、本発明に用いられるフラックス剤を含有している。実施例1は、樹脂自身にフラックス効果のある樹脂であるのでポリビニルアルコールを用いてリフローフィルムを作っている。実施例3〜7は、実施例2に用いられるポリビニルアルコールに、本発明の条件の範囲内で重合度及びけん化度を変えたものである。実施例8は、実施例2のフラックス剤を増量したものである。実施例9〜11は、実施例2に用いられるはんだの大きさ、組成(種類)、充填量を変えたものである。実施例1〜11は、いずれも、作業性、はんだの自己組織化、樹脂の溶解除去性、バンプの高さばらつき、及びバンプ内ボイドの評価において、全て良好な評価を得た。

【0154】

それに対して、比較例1〜2は、リフローフィルムに用いられるポリビニルアルコールの重合度が、本発明の範囲からはずれたもので、フィルム状であるので作業性は良いものの、リフローにおいてはんだ粒子が動かないので、はんだの自己組織化は起こらなかった。また、比較例3は、ペースト状であるため、作業性が悪く、熱硬化性樹脂であるエポキシ樹脂を用いているため樹脂の溶解除去性が悪く、対流添加剤を加えているのでバンプ内ボイドが観察された。

【0155】

以上のように実施例1〜11のリフローフィルムを用いてはんだバンプを形成したときたときは、比較例1〜4と比較して、作業性、はんだの自己組織化、及び樹脂の溶解除去性に優れ、バンプ高さばらつきが小さく、バンプ内ボイドの少ないはんだバンプ及びはんだバンプ付き基板を作ることができる。

【0156】

[対向電極間におけるはんだ接合の形成による半導体装置の製造]

〈フィルム又はペーストの積載及び加熱工程〉

実施例1〜11で得られたリフローフィルム及び比較例1〜3の比較サンプル(フィルム及びペースト)を用いて基板間の対向電極間にはんだ接合を形成した。用いた基板の組み合わせは、リフローフィルムの下にインターポーザ、上に半導体チップの組み合わせ、又は、リフローフィルムの上下とも半導体チップの組み合わせ、又は、リフローフィルムの上下ともインターポーザの組み合わせ、の3種類とした。

【0157】

フィルム状サンプルである実施例1〜11及び比較例1〜2は、フィルムを適当なサイズに切り取った。フィルム状サンプルは次のような工程で対向電極間にはんだ接合を形成した:(1)後述する電極を備える基板の電極面側に該フィルムを載せてポリイミドテープを用いて固定した、(2)パナソニック株式会社製フリップチップボンダーFCB3により、後述する基板を用いて、上下の電極が対向する位置に合わせて仮固定した。このとき、スペーサーとして厚さ50μmのポリイミドフィルムを挟んだ。仮固定したあと、目玉クリップで圧力をかけて固定した。(3)前記目玉クリップで固定した基板を、はんだ粒子の溶融温度以上であって、かつリフローフィルムのポリビニルアルコールが液状化する温度以上である260℃で1分間、窒素雰囲気下で加熱を行った。ただし、SnBiはんだ粒子を用いた実施例10については、加熱温度のみ変えて200℃で加熱した。

【0158】

また、ペースト状サンプルである比較例3は、適量を基板の電極面側に滴下し、接続する基板を載せて荷重をかけ押し広げた。その他の工程は上記実施例記載のフィルム状サンプルと同様に行った。

【0159】

〈基板(インターポーザ)〉

はんだ接合の形成に用いたインターポーザは図1に示す上述のものである。フィルム状サンプルである実施例1〜11及び比較例1〜2は基板中央部の4ブロックある電極(直径100μm、電極間ピッチは200μm)群上に積載した。また、ペースト状サンプルである比較例3も同様に基板中央部の4ブロックある電極群上に塗布した。

【0160】

〈半導体チップ〉

使用した半導体チップの概略平面図を図3に示す。半導体チップ30は、前記インターポーザ中央部の4ブロックにある電極12bに対向して実装するように作られている。チップはシリコン製、チップサイズは10mm×10mm×0.7mm、電極32はエリアアレイで4ブロックに配置されている。各ブロックの電極は、直径96μm、高さ40μmの銅ポストで、電極間ピッチは200μmである。1ブロックの電極数は22×22=484である。1チップ、すなわち4ブロックでは、484×4=1936の電極が備わっている。半導体チップ上面の電極(銅ピラー)以外の領域31は、シリコンチップの回路保護層であるポリイミドである。また、リフローフィルムの上下に半導体チップを積層したときには、下に位置する半導体チップの電極は銅ポストではなく図5に示すように金電極51の半導体チップを用いた。

【0161】

〈洗浄〉

窒素雰囲気下で加熱してはんだの自己組織化を行った後、80℃に加熱した蒸留水に浸漬し、井内社製超音波洗機VS−100 SUNPARを用いて45kHzで10分間洗浄した。ただし、実施例6〜7においては、蒸留水の代わりにメタノール/蒸留水=1/1(質量比)の混合溶媒を用いた。

【0162】

[評価方法]

作業性、はんだの自己組織化、樹脂の溶解除去性、対向電極間はんだ接合部位のボイド、半導体装置の電気伝導性の評価を表3に示す。評価方法および評価基準で特記しないものは表2の評価と同じである。

【0163】

〈作業性〉

作業性評価として、フィルム状又はペースト状サンプルを基板に10回載置又は塗布したときの載置量又は塗布量のばらつきを上述の式(1)より計算した。前記ばらつきが、20%未満のときA、20%を超え35%未満のときB、35%以上のときCとした。載置又は塗布したときの質量のばらつきが大きいほど載置量、塗布量の調整が頻繁に必要なり、作業性が悪くなる。

【0164】

〈はんだの自己組織化〉

窒素雰囲気下における加熱工程(リフロー)後、電極上へのはんだの自己組織化を確認するために、上述のマイクロフォーカスX線検査装置MF160Cを用いてX線透過観察した。はんだが集積していない電極でも暗く観察されるので、それよりも暗くなったことではんだの集積を判断できる。

【0165】

電極と電極以外の領域を相対的に比べて、484個のうち全ての電極で暗く、電極以外の領域で明るく観察されたときには自己組織化されたとしてA、前記に該当しないときにはC、1箇所でも電極間にブリッジがあるとき(電極間が暗色でつながっている)はBで示す。

【0166】

〈樹脂の溶解除去性〉

電極以外の領域における、はんだ残渣や残存樹脂の有無については、上述のマイクロフォーカスX線検査装置MF160Cを用いたX線透過観察及び目視で確認した。はんだ残渣の有無の評価は、樹脂の溶解除去後に、X線透過観察してはんだ残渣が観察されないときはA、直径10μmの円に納まる大きさの前記残渣が1〜3箇所で観察されるときはB、前記大きさの前記残渣が4箇所以上観察されるとき又は前記大きさより大きい前記残渣が1箇所以上観察されるときはCで表3に示す。残存樹脂の有無の評価は、洗浄前後のX線透過観察及び目視(又はルーペなどを使用)で行った。

【0167】

X線透過観察で、樹脂洗浄前に一箇所以上はんだ残渣が確認されて、洗浄後にはんだ残渣が確認できないときは、はんだ残渣が除去されているので、樹脂も除去されたと考えてA、洗浄後にも一箇所以上はんだ残渣が確認できたときには、樹脂も除去できていないと考えた。洗浄後にも、直径10μmの円に納まる大きさのはんだ残渣が1〜3箇所で観察されるときはB、前記大きさのはんだ残渣が4箇所以上観察されるとき又は前記大きさより大きいはんだ残渣が1箇所以上観察されるときはCとした。また、基板間を目視又はルーペなどを使用して観察した結果、樹脂が全く確認できないときはA、樹脂が一箇所確認できるときはB、樹脂が二箇所以上確認できるときはCで表3に示す。

【0168】

〈対向電極間はんだ接合部位のボイド〉

はんだバンプ内のボイドは、上述のマイクロフォーカスX線検査装置MF160Cを用いて観察した。484箇所中、全てのはんだ接合部位にボイドが観察されないときはA、ボイドが観察されるバンプの数が1〜2であるときはB、ボイドが観察されるバンプの数が3以上のときはCで表3に示す。

【0169】

なお、はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、はんだ接合が形成されていないと判断し、評価は行わないで表3に−で示す。

【0170】

〈半導体装置の電気伝導性〉

フリップチップ接続によりはんだ接合した半導体装置の1ブロックの電極群において、全ての対向電極(484箇所)を通過するデイジーチェーン回路について、ADVANTEST社製 R6871E DIGITAL MULTIMETER及びメカトロニクス社製 電流計 MODEL5964を用いて、電流を1mAと一定にして電気抵抗を測定した。その測定値が17Ω未満のときA、17〜19ΩのときB、19Ωを超えるときCとした。デイジーチェーン回路とは、上下の基板を糸で縫うような形態の回路で、「→下基板内部回路→下基板側電極→はんだ接合部位→対向する上基板側電極→上基板内部回路→隣接する上基板側電極→はんだ接合部位→対向する下基板側電極→下基板内部回路→」を繰り返した回路である。

【0171】

なお、はんだの自己組織化及び樹脂の溶解除去性がともにCまたはBのときは、はんだ接合が形成されていないと判断し、評価は行わないで表3に−で示す。

【表3】

ただし、表3でaは半導体チップ、bはインターポーザ、※はMeOH/H2O=1/1を示す。

【0172】

実施例1〜11は、いずれも、作業性、はんだの自己組織化、樹脂の溶解除去性、はんだ接合部位のボイド、電気抵抗の評価において、全て良好な評価を得た。

それに対して、比較例1〜2は、リフローフィルムに用いられるポリビニルアルコールの重合度が、本発明の範囲からはずれたもので、フィルム状であるので作業性は良いものの、加熱中にはんだ粒子が動かず、はんだの自己組織化は起こらなかった。また、比較例3は、ペースト状であるため、作業性が悪く、熱硬化性樹脂であるエポキシ樹脂を用いているため樹脂の溶解除去性が悪く、対流添加剤を加えているのではんだ接合部でボイドが観察された。また、電気伝導度も悪かった。

【0173】

以上のように実施例1〜11のリフローフィルムを用いて対向電極間のはんだ接合を形成したときたときは、比較例1〜3と比較して、作業性、はんだの自己組織化、及び樹脂の溶解除去性に優れ、はんだ接合部位のボイドは少なく、電気抵抗も低いはんだ接合部位及び半導体装置を作ることができる。

【符号の説明】

【0174】

10 基板(インターポーザ)

11 基板上面の電極以外の領域(ソルダーレジスト)

12 電極

12a 基板周辺部の電極(群)

12b 基板中央部の電極(群)

21 リフローフィルム

22 イーグルガラス板(平板)

23 はんだバンプ

24 はんだ残渣を含むリフローフィルム

30 半導体チップ

31 半導体チップ上面の電極(銅ピラー)以外の領域(ポリイミド)

32 半導体チップの電極(銅ピラー)

43 対向電極間に形成されたはんだ接合部位

51 半導体チップの電極(金)

【特許請求の範囲】

【請求項1】

ポリビニルアルコールと、はんだ粒子とを含むフィルムであって、前記ポリビニルアルコールの平均重合度が100〜1000であり、前記はんだ粒子は前記フィルム中に分散した状態であることを特徴とするリフローフィルム。

【請求項2】

前記ポリビニルアルコールのけん化度が28〜98モル%であることを特徴とする請求項1記載のリフローフィルム。

【請求項3】

さらに金属酸化物を除去する成分を含有することを特徴とする請求項1〜2のいずれか1項に記載のリフローフィルム。

【請求項4】

前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする請求項1〜3のいずれか1項に記載のリフローフィルム。

【請求項5】

前記はんだ粒子が鉛フリーはんだであることを特徴とする請求項1〜4のいずれか1項に記載のリフローフィルム。

【請求項6】

前記はんだ粒子が錫、銀、及び銅の合金であることを特徴とする請求項1〜5のいずれか1項に記載のリフローフィルム。

【請求項7】

前記ポリビニルアルコール100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする請求項1〜6のいずれか1項に記載のリフローフィルム。

【請求項8】

請求項1〜7のいずれか1項に記載のリフローフィルムを用いたはんだバンプ形成方法であって、

(ア)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(イ)前記リフローフィルム上に平板を載置して固定する工程、

(ウ)前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(エ)前記(ウ)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含むことを特徴とするはんだバンプ形成方法。

【請求項9】

前記(ウ)の工程を、不活性ガス雰囲気下で行うことを特徴とする請求項8記載のはんだバンプ形成方法。

【請求項10】

平板から基板へ向けて押圧した状態で前記(ウ)の工程を行うことを特徴とする請求項8〜9のいずれか1項に記載のはんだバンプ形成方法。

【請求項11】

前記(エ)の工程において、電極表面以外に存在するはんだ粒子の残渣を含むリフローフィルムを水、アルコール、又は、これらの混合溶媒により除去することを特徴とする請求項8〜10のいずれか1項に記載のはんだバンプ形成方法。

【請求項12】

前記(エ)の工程において、超音波を照射することを特徴とする請求項8〜11のいずれか1項に記載のはんだバンプ形成方法。

【請求項13】

請求項1〜7のいずれか1項に記載のリフローフィルムを用いるはんだ接合の形成方法であって、

(a)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(b)前記リフローフィルム上に、電極を備える別の基板の電極面側を積載し、上下基板の電極を前記リフローフィルムを介して互いに対向する位置で固定する工程、

(c)前記(b)の状態で、リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(d)前記(c)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含むことを特徴とするはんだ接合の形成方法。

【請求項14】

前記(c)の工程を、不活性ガス雰囲気下で行うことを特徴とする請求項13記載のはんだ接合の形成方法。

【請求項15】

前記積載した基板を押圧した状態で前記(c)の工程を行うことを特徴とする請求項13〜14のいずれか1項に記載のはんだ接合の形成方法。

【請求項16】

前記(d)の工程において、水、アルコール、又は、これらの混合溶媒により、対向する電極間以外に存在するはんだ粒子の残渣を含むリフローフィルムを除去することを特徴とする請求項13〜15のいずれか1項に記載のはんだ接合の形成方法。

【請求項17】

前記(d)の工程において、超音波を照射することを特徴とする請求項13〜16のいずれか1項に記載のはんだ接合の形成方法。

【請求項18】

請求項8〜12のいずれか1項に記載のはんだバンプ形成方法により形成されたことを特徴とするはんだバンプ。

【請求項19】

請求項8〜12のいずれか1項に記載のはんだバンプ形成方法によりバンプが基板の電極上に形成されてなることを特徴とするはんだバンプ付き基板。

【請求項20】

前記基板が半導体チップまたはインターポーザであることを特徴とする請求項18記載のはんだバンプ。

【請求項21】

前記基板が半導体チップまたはインターポーザであることを特徴とする請求項19記載のはんだバンプ付き基板。

【請求項22】

請求項13〜17のいずれか1項に記載のはんだ接合の形成方法により、電極を備える二つの基板の対向電極間に形成されたことを特徴とするはんだ接合部位。

【請求項23】

請求項22に記載のはんだ接合部位を有し、前記電極を備える基板の組み合わせが、半導体チップ及びインターポーザ、半導体チップ及び半導体チップ、インターポーザ及びインターポーザのうちのいずれかであることを特徴とする半導体装置。

【請求項1】

ポリビニルアルコールと、はんだ粒子とを含むフィルムであって、前記ポリビニルアルコールの平均重合度が100〜1000であり、前記はんだ粒子は前記フィルム中に分散した状態であることを特徴とするリフローフィルム。

【請求項2】

前記ポリビニルアルコールのけん化度が28〜98モル%であることを特徴とする請求項1記載のリフローフィルム。

【請求項3】

さらに金属酸化物を除去する成分を含有することを特徴とする請求項1〜2のいずれか1項に記載のリフローフィルム。

【請求項4】

前記はんだ粒子の累積粒度分布の微粒側から累積10%の粒径及び累積90%の粒径がいずれも1〜50μmの範囲内であることを特徴とする請求項1〜3のいずれか1項に記載のリフローフィルム。

【請求項5】

前記はんだ粒子が鉛フリーはんだであることを特徴とする請求項1〜4のいずれか1項に記載のリフローフィルム。

【請求項6】

前記はんだ粒子が錫、銀、及び銅の合金であることを特徴とする請求項1〜5のいずれか1項に記載のリフローフィルム。

【請求項7】

前記ポリビニルアルコール100質量部に対して、前記はんだ粒子を30〜500質量部含むことを特徴とする請求項1〜6のいずれか1項に記載のリフローフィルム。

【請求項8】

請求項1〜7のいずれか1項に記載のリフローフィルムを用いたはんだバンプ形成方法であって、

(ア)電極を備える基板の電極面側に前記リフローフィルムを載置する工程、

(イ)前記リフローフィルム上に平板を載置して固定する工程、

(ウ)前記リフローフィルム内のはんだ粒子の溶融温度以上であって、かつ前記ポリビニルアルコールが液状化する温度以上に加熱する工程、及び

(エ)前記(ウ)の工程終了後に、前記リフローフィルムを溶解除去する工程

を含むことを特徴とするはんだバンプ形成方法。

【請求項9】

前記(ウ)の工程を、不活性ガス雰囲気下で行うことを特徴とする請求項8記載のはんだバンプ形成方法。