リヤフロアラゲージボックス及びその製造方法

【課題】部品点数を削減し、組付け工数を減少させることができるとともに、軽量化を図ることができるリヤフロアラゲージボックス及びその製造方法を提供する。

【解決手段】リヤフロアラゲージボックス10は、自動車の後部荷室を構成するリヤフロアパン11が樹脂基材で形成されるとともに、該リヤフロアパン11には後部荷室の開口部を形成するバックドアスカッフ14が一体形成されて構成されている。さらに、リヤフロアパン11の周壁12の外面には、一対のリヤバンパ取付用ブラケット15が一体形成されている。前記樹脂基材は、ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層シートにより形成されている。このリヤフロアラゲージボックス10は、前記積層シートをプレス成形法により圧縮することにより、リヤフロアパン11にバックドアスカッフ14が一体成形される。

【解決手段】リヤフロアラゲージボックス10は、自動車の後部荷室を構成するリヤフロアパン11が樹脂基材で形成されるとともに、該リヤフロアパン11には後部荷室の開口部を形成するバックドアスカッフ14が一体形成されて構成されている。さらに、リヤフロアパン11の周壁12の外面には、一対のリヤバンパ取付用ブラケット15が一体形成されている。前記樹脂基材は、ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層シートにより形成されている。このリヤフロアラゲージボックス10は、前記積層シートをプレス成形法により圧縮することにより、リヤフロアパン11にバックドアスカッフ14が一体成形される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車後部の荷室を構成するリヤフロアパンにバックドアスカッフを一体形成したリヤフロアラゲージボックス及びその製造方法に関する。

【背景技術】

【0002】

自動車の後部には、工具、ジャッキ、補助タイヤ等を収容するリヤフロアラゲージボックスが設けられている。このリヤフロアラゲージボックスは、鋼板製のリヤフロアパンに同じく鋼板製のリヤバンパ取付用ブラケット、整流機能を果たす合成樹脂製のフロアアンダーカバー、同じく合成樹脂製のバックドアスカッフ、鋼鉄製のジャッキブラケット等が組付けられて構成されている。しかしながら、リヤフロアラゲージボックスは、リヤフロアパン等が金属で形成されていることから全体重量が重く、さらに部品点数が多いことから組付け工数が多いという欠点があった。

【0003】

このような問題点を解消するために、例えば特許文献1には樹脂製リヤフロアが提案されている。この樹脂製リヤフロアは、収納凹部の中央に位置するスペアタイヤ収納ポケットと、その隅角部に位置する常備品収納ポケットとが発泡樹脂で形成されている。また、スペアタイヤ収納部が一体的に形成された樹脂製のフロアパネル構造が特許文献2に開示されている。このフロアパネル構造は、スペアタイヤを載置する底面部と、該底面部から立ち上がる周縁壁部とで構成され、スペアタイヤ収納部の底面部には複数のビード部が一体的に形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平1−70647号公報

【特許文献2】特許第4250015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、リヤフロアラゲージボックスにおいては、リヤフロアパンの開口部後端縁にバックドアスカッフが取付けられ、後壁外面にリヤバンパ取付用ブラケットが取着されている。ところが、前記特許文献1又は2に記載されている従来構成においては、これらのバックドアスカッフ及びリヤバンパ取付用ブラケットがリヤフロアパンとは別体で形成され、それぞれリヤフロアパンに組付けられている。そのため、部品点数が多く、組付け工数が増えるという問題があった。しかも、リヤフロアパンと該リヤフロアパンに組付けられる部品との重ね合わせ部を作り、その重ね合わせ部をボルト、ナット等の連結部材で複数箇所に亘って締付固定しなければならず、リヤフロアラゲージボックス全体の重量が増加する原因になるという問題があった。

【0006】

そこで、本発明の目的とするところは、部品点数を削減し、組付け工数を減少させることができるとともに、軽量化を図ることができるリヤフロアラゲージボックス及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1に記載の発明のリヤフロアラゲージボックスは、自動車の後部荷室を構成するリヤフロアパンを樹脂基材で形成するとともに、該リヤフロアパンには後部荷室の開口部を形成するバックドアスカッフを一体形成したことを特徴とする。

【0008】

請求項2に記載の発明のリヤフロアラゲージボックスは、請求項1に係る発明において、前記リヤフロアパンには、リヤバンパ取付用ブラケットを一体形成したことを特徴とする。

【0009】

請求項3に記載の発明のリヤフロアラゲージボックスは、請求項1又は請求項2に係る発明において、前記樹脂基材は、ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層体により形成されていることを特徴とする。

【0010】

請求項4に記載の発明のリヤフロアラゲージボックスの製造方法は、請求項1に記載のリヤフロアラゲージボックスの製造方法であって、前記樹脂基材を形成するシートをプレス成形法により圧縮し、リヤフロアパンにバックドアスカッフを一体成形することを特徴とする。

【0011】

請求項5に記載の発明のリヤフロアラゲージボックスの製造方法は、請求項4に係る発明において、前記プレス成形法において、リヤフロアパンの部分を固定型と可動型を用いて成形し、バックドアスカッフの部分をスライドコアと入れ子を用いて成形することを特徴とする。

【発明の効果】

【0012】

本発明によれば、次のような効果を発揮することができる。

本発明のリヤフロアラゲージボックスでは、自動車の後部荷室を構成するリヤフロアパンが樹脂基材で形成されるとともに、該リヤフロアパンには後部荷室の開口部を形成するバックドアスカッフが一体形成されている。このため、リヤフロアパンを樹脂基材で成形するときにバックドアスカッフも同時に成形される。従って、リヤフロアパンを成形した後に、得られたリヤフロアパンにバックドアスカッフを組付ける必要はなく、組付けのための重ね合わせ部やボルト、ナット等の連結部材も必要としない。

【0013】

よって、本発明のリヤフロアラゲージボックスによれば、部品点数を削減し、組付け工数を減少させることができるとともに、軽量化を図ることができるという効果を奏する。

【図面の簡単な説明】

【0014】

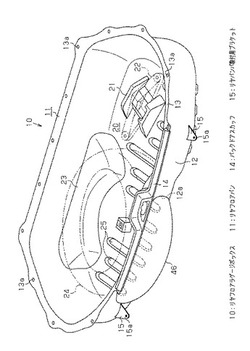

【図1】本発明の実施形態におけるリヤフロアラゲージボックスを示す斜視図。

【図2】自動車のボディに組付けられたリヤフロアラゲージボックスのリヤバンパ取付用ブラケットにリヤバンパを組付けて支持した状態を示す部分断面図。

【図3】バックドアスカッフの中央位置でボディに設けられたストライカにバックドアのラッチ部材が係合された状態を示す部分断面図。

【図4】リヤフロアラゲージボックスを示す正面図。

【図5】リヤフロアパンの底面にインシュレータを設けた状態を示す部分断面図。

【図6】ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層シートを示す断面図。

【図7】固定型上にポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層シートを載せた状態で可動型を型締めする状態を示す断面図。

【図8】固定型に可動型を型締めしてプレス成形する途中の状態を示す断面図。

【図9】固定型に対する可動型の型締めが完了した状態を示す断面図。

【発明を実施するための形態】

【0015】

以下、本発明を具体化した第1実施形態を図1〜図8に基づいて詳細に説明する。

図1及び図2に示すように、ワンボックスカーやワゴン車の後部荷室を構成するリヤフロアパン11は有底横長箱状に形成され、その周壁12の上端縁にはフランジ13が設けられてその上に図示しない蓋体が被せられるように構成されている。前記フランジ13には複数の挿通孔13aが形成され、それらの挿通孔13aにボルト41を挿通して自動車のボディ40に固着された複数のナット43にそれぞれ螺合することにより、リヤフロアパン11がボディ40に連結固定されている。

【0016】

前記フランジ13の後部側(図1の手前側)には、後部荷室の開口部を形成し、ボディ40を覆い隠すためのバックドアスカッフ14がリヤフロアパン11の後部幅方向に延びるようにリヤフロアパン11と一体的に形成されている。このバックドアスカッフ14は断面山型状に凹設され、その先端縁は指掛け部となってボディ40に対するリヤフロアパン11の組付けを容易にしている。図3に示すように、バックドアスカッフ14の中央位置においてボディ40には門型をなすストライカ44が固設され、該ストライカ44にはバックドアの下端部に設けられたラッチ部材45が係脱可能に構成されている。

【0017】

図2に示すように、前記周壁12の後部外面の左右位置には、水平に延びる一対のリヤバンパ取付用ブラケット15がリヤフロアパン11と一体的に形成されている。該リヤバンパ取付用ブラケット15は先端ほど幅狭になる板状に形成され、その先端部にはリヤバンパ取付用の取付孔15aが貫通形成されている。

【0018】

そして、リヤバンパ16の下端の取付部17がリヤバンパ取付用ブラケット15の下面に重ね合わされた状態で、取付部17に設けられた取着孔17aとリヤバンパ取付用ブラケット15の取付孔15aにクリップ18を挿入して締付固定するようになっている。すなわち、クリップ18の頭部18aにはクリップ座19が取付けられ、クリップ18をリヤバンパ16の取付部17の下方からその取着孔17a及びリヤバンパ取付用ブラケット15の取付孔15aに強く挿入することにより、クリップ18の軸部18bが拡径して抜け止めされるようになっている。このようにして、リヤバンパ16の取付部17がリヤバンパ取付用ブラケット15に取付けられ、リヤバンパ16がリヤフロアパン11に組付けられるようになっている。

【0019】

図1に示すように、リヤフロアパン11の底壁20の内面にはジャッキブラケット21が突設され、図1の二点鎖線に示すジャッキ22が装着されるようになっている。さらに、リヤフロアパン11の底壁20内面にはタイヤ支持突起23が突出形成され、図1の二点鎖線に示すタイヤ24が保持されるようになっている。前記周壁12の一部には切欠き12aが形成され、タイヤカバー46がその切欠き12aを覆うように周壁12に接合されている。そして、タイヤ24の一部がそのタイヤカバー46で覆い隠されるようになっている。

【0020】

また、図1及び図4に示すように、底壁20には一定間隔をおいて前後方向へ平行に延びる複数のビード25が下方へ突出形成され、底壁20の補強と車体の下部を流れるエアの整流を行うようになっている。図4及び図5に示すように、底壁20の外面の一部にはアルミニウム箔を用いてインサート成形法により成形された遮熱材としてのインシュレータ26が接合され、マフラー等の外部の熱からリヤフロアパン11を保護するようになっている。

【0021】

このリヤフロアパン11は樹脂基材、例えばポリプロピレン樹脂製のシートとガラス繊維(長繊維)製のマットとの積層体により形成されている。図6に示すように、この樹脂基材としての積層シート27は、3層のポリプロピレン樹脂製のシート28の間に2層のガラス繊維製のマット29が介在され、5層に積層されて構成されている。該積層シート27は、ポリプロピレン樹脂製のシート28とガラス繊維製のマット29を交互に配置して積層し、移動させながら加熱、圧縮後、冷却、圧縮することによって製造される。

【0022】

このように、リヤフロアラゲージボックス10は、リヤフロアパン11にバックドアスカッフ14、リヤバンパ取付用ブラケット15、ジャッキブラケット21、タイヤ支持突起23、ビード25等が樹脂基材で一体に形成されて構成されている。

【0023】

次に、上記のように構成されたリヤフロアラゲージボックス10をプレス成形法で製造する方法について説明する。

図7に示すように、リヤフロアラゲージボックス10は、固定型31とその固定型31に型締めされる可動型32とを備えた油圧プレス成形機30によるプレス成形法で成形される。図7及び図8に示すように、バックドアスカッフ14及びリヤバンパ取付用ブラケット15を成形するために、スライドコア33及び入れ子34が用いられる。前記バックドアスカッフ14を成形するために、固定型31の型割り面には成形用凹部31aが設けられるとともに、入れ子34には成形用凸部34aが設けられている。また、前記リヤバンパ取付用ブラケット15を成形するために、可動型32の型割り面には成形用凹所32aが設けられるとともに、リヤバンパ取付用の取付孔15aを成形するために、成形用突起32bが設けられている。

【0024】

図8及び図9に示すように、可動型32を固定型31に向かって移動させたとき、ポリプロピレン樹脂製のシート28とガラス繊維製のマット29との積層シート27の軟化物が流れる成形空間35が形成されるようになっている。前記スライドコア33及び入れ子34は個々に移動可能に構成され、所定の成形空間35を形成するように移動が制御されるとともに、成形後の型割り時に円滑に離型できるように移動が制御されるように構成されている。

【0025】

さて、まず前記積層シート27を予備加熱炉で例えば250℃、4分間加熱して軟化させ、210℃で保温する。そして、図7に示すように、固定型31と可動型32の型開き状態で、固定型31上に加熱、軟化された積層シート27を載置する。この積層シート27は、成形後の樹脂基材の厚みより十分に厚く形成され、プレス成形後に固定型31と可動型32との型締め状態の成形空間35全体に行き渡るようになっている。

【0026】

次いで、図8に示すように、可動型32を固定型31に向かって型締めすると、軟化した積層シート27は圧縮され、その周縁部が成形空間35内を流れて移動する。プレス成形時の面圧は例えば15MPa、保圧10秒/mmの条件で行われる。引き続いて、可動型32を固定型31に向かって型締めすると、図9に示すように、軟化した積層シート27はさらに圧縮され、バックドアスカッフ14成形用の成形空間35内及びリヤバンパ取付用ブラケット15成形用の成形空間35内に達する。その状態で冷却することにより、リヤフロアパン11にバックドアスカッフ14及びリヤバンパ取付用ブラケット15が一体成形される。

【0027】

次に、以上のように構成された実施形態のリヤフロアラゲージボックス10及びその製造方法について作用を説明する。

さて、本実施形態のリヤフロアラゲージボックス10は、プレス成形法によりポリプロピレン樹脂製のシート28とガラス繊維製のマット29との積層シート27が圧縮されて賦形され、リヤフロアパン11にバックドアスカッフ14が一体成形される。このため、リヤフロアパン11とバックドアスカッフ14とを一部品で構成することができ、ニ部品で構成したときのように重ね合わせ部、ボルト、ナットや接着剤等の連結部材を必要とせず、組付け作業も必要としない。さらに、リヤフロアラゲージボックス10は樹脂基材で形成されていることから、リヤフロアパン11及びバックドアスカッフ14が金属である場合に比べて軽くなる。

【0028】

また、本実施形態のリヤフロアラゲージボックス10は、前記プレス成形法によりリヤフロアパン11にリヤバンパ取付用ブラケット15、複数のビード25、ジャッキブラケット21等が一体成形されている。そのため、リヤフロアパン11とこれらの部品とを一部品で構成することができ、各部品を組付ける連結部分や連結部材が不要になり、組付け作業も不要になるとともに、各部品が金属である場合に比較して軽量にすることが可能となる。

【0029】

以上の実施形態により発揮される効果を以下にまとめて説明する。

(1)この実施形態のリヤフロアラゲージボックス10では、リヤフロアパン11が樹脂基材で形成されるとともに、該リヤフロアパン11にはバックドアスカッフ14が一体形成されている。このため、リヤフロアパン11を樹脂基材で成形するときにバックドアスカッフ14も同時に成形することができる。従って、リヤフロアパン11を成形した後に、得られたリヤフロアパン11にバックドアスカッフ14を組付ける必要はない。

【0030】

よって、本実施形態のリヤフロアラゲージボックス10によれば、部品点数を削減し、組付け工数を減少させることができるとともに、軽量化を図り、自動車の燃費向上に寄与することができるという効果を発揮する。

(2)前記リヤフロアパン11には、一対のリヤバンパ取付用ブラケット15が一体形成されている。このため、リヤフロアラゲージボックス10は、構成を一層簡単にでき、組付け工数のさらなる減少を図ることができると同時に、一層の軽量化を達成することができる。

(3)前記樹脂基材は、ポリプロピレン樹脂製のシート28とガラス繊維製のマット29との積層シート27により形成されている。従って、ポリプロピレン樹脂によりリヤフロアラゲージボックス10の軽量化を図ることができると同時に、ガラス繊維によりリヤフロアラゲージボックス10の強度を向上させることができる。

(4)リヤフロアラゲージボックス10は、樹脂基材を形成する前記積層シート27をプレス成形法により圧縮し、リヤフロアパン11にバックドアスカッフ14を一体成形して製造することができる。このため、リヤフロアラゲージボックス10は、バックドアスカッフ14等が一体となったリヤフロアパン11を一度のプレス成形で容易かつ速やかに製造することができる。

(5)前記プレス成形法において、リヤフロアパン11の部分を固定型31と可動型32を用いて成形し、バックドアスカッフ14の部分をスライドコア33と入れ子34を用いて成形するようになっている。従って、固定型31と可動型32だけでは成形できないバックドアスカッフ14の部分を良好に成形することができる。

【0031】

なお、前記各実施形態を次のように変更して実施することも可能である。

・ 前記樹脂基材を形成する積層シート27の構成を、ポリプロピレン樹脂製のシート28が2層でガラス繊維製のマット29が1層の3層としたり、ポリプロピレン樹脂製のシート28が3層でガラス繊維製のマット29が4層の7層としたり等することができ、また各層の厚みを変更したりすることも可能である。

【0032】

・ 前記積層シート27を構成するシート28をポリエチレン樹脂等の熱可塑性樹脂で形成し、マット29をカーボン繊維等で形成することもできる。また、樹脂基材をABS樹脂、ポリアミド樹脂等の熱可塑性樹脂のみで形成することも可能である。

【0033】

・ 前記リヤバンパ取付用ブラケット15を3箇所以上設けることができ、またその大きさや形状を適宜変更することができる。

・ 前記プレス成形法において、バックドアスカッフ14とリヤバンパ取付用ブラケット15の位置を調整し、スライドコア33及び入れ子34を用いることなく、固定型31と可動型32で成形を行うことも可能である。

【0034】

・ 本発明のリヤフロアラゲージボックス10を、乗用車のトランクルーム等に具体化することもできる。

次に、前記実施形態より把握できる技術的思想について以下に記載する。

(イ)自動車の後部荷室を構成するリヤフロアパンを樹脂基材で形成するとともに、該リヤフロアパンにはリヤバンパ取付用ブラケットを一体形成したことを特徴とするリヤフロアラゲージボックス。このように構成した場合、リヤバンパ取付用ブラケットを一体化したリヤフロアラゲージボックスを一度に成形できるとともに、部品点数を削減して組付け工数を減少させることができ、かつ軽量化を果たすことができる。

【符号の説明】

【0035】

10…リヤフロアラゲージボックス、11…リヤフロアパン、14…バックドアスカッフ、15…リヤバンパ取付用ブラケット、27…樹脂基材を形成する積層シート、28…ポリプロピレン樹脂製のシート、29…ガラス繊維製のマット、31…固定型、32…可動型、33…スライドコア、34…入れ子。

【技術分野】

【0001】

本発明は、自動車後部の荷室を構成するリヤフロアパンにバックドアスカッフを一体形成したリヤフロアラゲージボックス及びその製造方法に関する。

【背景技術】

【0002】

自動車の後部には、工具、ジャッキ、補助タイヤ等を収容するリヤフロアラゲージボックスが設けられている。このリヤフロアラゲージボックスは、鋼板製のリヤフロアパンに同じく鋼板製のリヤバンパ取付用ブラケット、整流機能を果たす合成樹脂製のフロアアンダーカバー、同じく合成樹脂製のバックドアスカッフ、鋼鉄製のジャッキブラケット等が組付けられて構成されている。しかしながら、リヤフロアラゲージボックスは、リヤフロアパン等が金属で形成されていることから全体重量が重く、さらに部品点数が多いことから組付け工数が多いという欠点があった。

【0003】

このような問題点を解消するために、例えば特許文献1には樹脂製リヤフロアが提案されている。この樹脂製リヤフロアは、収納凹部の中央に位置するスペアタイヤ収納ポケットと、その隅角部に位置する常備品収納ポケットとが発泡樹脂で形成されている。また、スペアタイヤ収納部が一体的に形成された樹脂製のフロアパネル構造が特許文献2に開示されている。このフロアパネル構造は、スペアタイヤを載置する底面部と、該底面部から立ち上がる周縁壁部とで構成され、スペアタイヤ収納部の底面部には複数のビード部が一体的に形成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平1−70647号公報

【特許文献2】特許第4250015号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、リヤフロアラゲージボックスにおいては、リヤフロアパンの開口部後端縁にバックドアスカッフが取付けられ、後壁外面にリヤバンパ取付用ブラケットが取着されている。ところが、前記特許文献1又は2に記載されている従来構成においては、これらのバックドアスカッフ及びリヤバンパ取付用ブラケットがリヤフロアパンとは別体で形成され、それぞれリヤフロアパンに組付けられている。そのため、部品点数が多く、組付け工数が増えるという問題があった。しかも、リヤフロアパンと該リヤフロアパンに組付けられる部品との重ね合わせ部を作り、その重ね合わせ部をボルト、ナット等の連結部材で複数箇所に亘って締付固定しなければならず、リヤフロアラゲージボックス全体の重量が増加する原因になるという問題があった。

【0006】

そこで、本発明の目的とするところは、部品点数を削減し、組付け工数を減少させることができるとともに、軽量化を図ることができるリヤフロアラゲージボックス及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、請求項1に記載の発明のリヤフロアラゲージボックスは、自動車の後部荷室を構成するリヤフロアパンを樹脂基材で形成するとともに、該リヤフロアパンには後部荷室の開口部を形成するバックドアスカッフを一体形成したことを特徴とする。

【0008】

請求項2に記載の発明のリヤフロアラゲージボックスは、請求項1に係る発明において、前記リヤフロアパンには、リヤバンパ取付用ブラケットを一体形成したことを特徴とする。

【0009】

請求項3に記載の発明のリヤフロアラゲージボックスは、請求項1又は請求項2に係る発明において、前記樹脂基材は、ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層体により形成されていることを特徴とする。

【0010】

請求項4に記載の発明のリヤフロアラゲージボックスの製造方法は、請求項1に記載のリヤフロアラゲージボックスの製造方法であって、前記樹脂基材を形成するシートをプレス成形法により圧縮し、リヤフロアパンにバックドアスカッフを一体成形することを特徴とする。

【0011】

請求項5に記載の発明のリヤフロアラゲージボックスの製造方法は、請求項4に係る発明において、前記プレス成形法において、リヤフロアパンの部分を固定型と可動型を用いて成形し、バックドアスカッフの部分をスライドコアと入れ子を用いて成形することを特徴とする。

【発明の効果】

【0012】

本発明によれば、次のような効果を発揮することができる。

本発明のリヤフロアラゲージボックスでは、自動車の後部荷室を構成するリヤフロアパンが樹脂基材で形成されるとともに、該リヤフロアパンには後部荷室の開口部を形成するバックドアスカッフが一体形成されている。このため、リヤフロアパンを樹脂基材で成形するときにバックドアスカッフも同時に成形される。従って、リヤフロアパンを成形した後に、得られたリヤフロアパンにバックドアスカッフを組付ける必要はなく、組付けのための重ね合わせ部やボルト、ナット等の連結部材も必要としない。

【0013】

よって、本発明のリヤフロアラゲージボックスによれば、部品点数を削減し、組付け工数を減少させることができるとともに、軽量化を図ることができるという効果を奏する。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態におけるリヤフロアラゲージボックスを示す斜視図。

【図2】自動車のボディに組付けられたリヤフロアラゲージボックスのリヤバンパ取付用ブラケットにリヤバンパを組付けて支持した状態を示す部分断面図。

【図3】バックドアスカッフの中央位置でボディに設けられたストライカにバックドアのラッチ部材が係合された状態を示す部分断面図。

【図4】リヤフロアラゲージボックスを示す正面図。

【図5】リヤフロアパンの底面にインシュレータを設けた状態を示す部分断面図。

【図6】ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層シートを示す断面図。

【図7】固定型上にポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層シートを載せた状態で可動型を型締めする状態を示す断面図。

【図8】固定型に可動型を型締めしてプレス成形する途中の状態を示す断面図。

【図9】固定型に対する可動型の型締めが完了した状態を示す断面図。

【発明を実施するための形態】

【0015】

以下、本発明を具体化した第1実施形態を図1〜図8に基づいて詳細に説明する。

図1及び図2に示すように、ワンボックスカーやワゴン車の後部荷室を構成するリヤフロアパン11は有底横長箱状に形成され、その周壁12の上端縁にはフランジ13が設けられてその上に図示しない蓋体が被せられるように構成されている。前記フランジ13には複数の挿通孔13aが形成され、それらの挿通孔13aにボルト41を挿通して自動車のボディ40に固着された複数のナット43にそれぞれ螺合することにより、リヤフロアパン11がボディ40に連結固定されている。

【0016】

前記フランジ13の後部側(図1の手前側)には、後部荷室の開口部を形成し、ボディ40を覆い隠すためのバックドアスカッフ14がリヤフロアパン11の後部幅方向に延びるようにリヤフロアパン11と一体的に形成されている。このバックドアスカッフ14は断面山型状に凹設され、その先端縁は指掛け部となってボディ40に対するリヤフロアパン11の組付けを容易にしている。図3に示すように、バックドアスカッフ14の中央位置においてボディ40には門型をなすストライカ44が固設され、該ストライカ44にはバックドアの下端部に設けられたラッチ部材45が係脱可能に構成されている。

【0017】

図2に示すように、前記周壁12の後部外面の左右位置には、水平に延びる一対のリヤバンパ取付用ブラケット15がリヤフロアパン11と一体的に形成されている。該リヤバンパ取付用ブラケット15は先端ほど幅狭になる板状に形成され、その先端部にはリヤバンパ取付用の取付孔15aが貫通形成されている。

【0018】

そして、リヤバンパ16の下端の取付部17がリヤバンパ取付用ブラケット15の下面に重ね合わされた状態で、取付部17に設けられた取着孔17aとリヤバンパ取付用ブラケット15の取付孔15aにクリップ18を挿入して締付固定するようになっている。すなわち、クリップ18の頭部18aにはクリップ座19が取付けられ、クリップ18をリヤバンパ16の取付部17の下方からその取着孔17a及びリヤバンパ取付用ブラケット15の取付孔15aに強く挿入することにより、クリップ18の軸部18bが拡径して抜け止めされるようになっている。このようにして、リヤバンパ16の取付部17がリヤバンパ取付用ブラケット15に取付けられ、リヤバンパ16がリヤフロアパン11に組付けられるようになっている。

【0019】

図1に示すように、リヤフロアパン11の底壁20の内面にはジャッキブラケット21が突設され、図1の二点鎖線に示すジャッキ22が装着されるようになっている。さらに、リヤフロアパン11の底壁20内面にはタイヤ支持突起23が突出形成され、図1の二点鎖線に示すタイヤ24が保持されるようになっている。前記周壁12の一部には切欠き12aが形成され、タイヤカバー46がその切欠き12aを覆うように周壁12に接合されている。そして、タイヤ24の一部がそのタイヤカバー46で覆い隠されるようになっている。

【0020】

また、図1及び図4に示すように、底壁20には一定間隔をおいて前後方向へ平行に延びる複数のビード25が下方へ突出形成され、底壁20の補強と車体の下部を流れるエアの整流を行うようになっている。図4及び図5に示すように、底壁20の外面の一部にはアルミニウム箔を用いてインサート成形法により成形された遮熱材としてのインシュレータ26が接合され、マフラー等の外部の熱からリヤフロアパン11を保護するようになっている。

【0021】

このリヤフロアパン11は樹脂基材、例えばポリプロピレン樹脂製のシートとガラス繊維(長繊維)製のマットとの積層体により形成されている。図6に示すように、この樹脂基材としての積層シート27は、3層のポリプロピレン樹脂製のシート28の間に2層のガラス繊維製のマット29が介在され、5層に積層されて構成されている。該積層シート27は、ポリプロピレン樹脂製のシート28とガラス繊維製のマット29を交互に配置して積層し、移動させながら加熱、圧縮後、冷却、圧縮することによって製造される。

【0022】

このように、リヤフロアラゲージボックス10は、リヤフロアパン11にバックドアスカッフ14、リヤバンパ取付用ブラケット15、ジャッキブラケット21、タイヤ支持突起23、ビード25等が樹脂基材で一体に形成されて構成されている。

【0023】

次に、上記のように構成されたリヤフロアラゲージボックス10をプレス成形法で製造する方法について説明する。

図7に示すように、リヤフロアラゲージボックス10は、固定型31とその固定型31に型締めされる可動型32とを備えた油圧プレス成形機30によるプレス成形法で成形される。図7及び図8に示すように、バックドアスカッフ14及びリヤバンパ取付用ブラケット15を成形するために、スライドコア33及び入れ子34が用いられる。前記バックドアスカッフ14を成形するために、固定型31の型割り面には成形用凹部31aが設けられるとともに、入れ子34には成形用凸部34aが設けられている。また、前記リヤバンパ取付用ブラケット15を成形するために、可動型32の型割り面には成形用凹所32aが設けられるとともに、リヤバンパ取付用の取付孔15aを成形するために、成形用突起32bが設けられている。

【0024】

図8及び図9に示すように、可動型32を固定型31に向かって移動させたとき、ポリプロピレン樹脂製のシート28とガラス繊維製のマット29との積層シート27の軟化物が流れる成形空間35が形成されるようになっている。前記スライドコア33及び入れ子34は個々に移動可能に構成され、所定の成形空間35を形成するように移動が制御されるとともに、成形後の型割り時に円滑に離型できるように移動が制御されるように構成されている。

【0025】

さて、まず前記積層シート27を予備加熱炉で例えば250℃、4分間加熱して軟化させ、210℃で保温する。そして、図7に示すように、固定型31と可動型32の型開き状態で、固定型31上に加熱、軟化された積層シート27を載置する。この積層シート27は、成形後の樹脂基材の厚みより十分に厚く形成され、プレス成形後に固定型31と可動型32との型締め状態の成形空間35全体に行き渡るようになっている。

【0026】

次いで、図8に示すように、可動型32を固定型31に向かって型締めすると、軟化した積層シート27は圧縮され、その周縁部が成形空間35内を流れて移動する。プレス成形時の面圧は例えば15MPa、保圧10秒/mmの条件で行われる。引き続いて、可動型32を固定型31に向かって型締めすると、図9に示すように、軟化した積層シート27はさらに圧縮され、バックドアスカッフ14成形用の成形空間35内及びリヤバンパ取付用ブラケット15成形用の成形空間35内に達する。その状態で冷却することにより、リヤフロアパン11にバックドアスカッフ14及びリヤバンパ取付用ブラケット15が一体成形される。

【0027】

次に、以上のように構成された実施形態のリヤフロアラゲージボックス10及びその製造方法について作用を説明する。

さて、本実施形態のリヤフロアラゲージボックス10は、プレス成形法によりポリプロピレン樹脂製のシート28とガラス繊維製のマット29との積層シート27が圧縮されて賦形され、リヤフロアパン11にバックドアスカッフ14が一体成形される。このため、リヤフロアパン11とバックドアスカッフ14とを一部品で構成することができ、ニ部品で構成したときのように重ね合わせ部、ボルト、ナットや接着剤等の連結部材を必要とせず、組付け作業も必要としない。さらに、リヤフロアラゲージボックス10は樹脂基材で形成されていることから、リヤフロアパン11及びバックドアスカッフ14が金属である場合に比べて軽くなる。

【0028】

また、本実施形態のリヤフロアラゲージボックス10は、前記プレス成形法によりリヤフロアパン11にリヤバンパ取付用ブラケット15、複数のビード25、ジャッキブラケット21等が一体成形されている。そのため、リヤフロアパン11とこれらの部品とを一部品で構成することができ、各部品を組付ける連結部分や連結部材が不要になり、組付け作業も不要になるとともに、各部品が金属である場合に比較して軽量にすることが可能となる。

【0029】

以上の実施形態により発揮される効果を以下にまとめて説明する。

(1)この実施形態のリヤフロアラゲージボックス10では、リヤフロアパン11が樹脂基材で形成されるとともに、該リヤフロアパン11にはバックドアスカッフ14が一体形成されている。このため、リヤフロアパン11を樹脂基材で成形するときにバックドアスカッフ14も同時に成形することができる。従って、リヤフロアパン11を成形した後に、得られたリヤフロアパン11にバックドアスカッフ14を組付ける必要はない。

【0030】

よって、本実施形態のリヤフロアラゲージボックス10によれば、部品点数を削減し、組付け工数を減少させることができるとともに、軽量化を図り、自動車の燃費向上に寄与することができるという効果を発揮する。

(2)前記リヤフロアパン11には、一対のリヤバンパ取付用ブラケット15が一体形成されている。このため、リヤフロアラゲージボックス10は、構成を一層簡単にでき、組付け工数のさらなる減少を図ることができると同時に、一層の軽量化を達成することができる。

(3)前記樹脂基材は、ポリプロピレン樹脂製のシート28とガラス繊維製のマット29との積層シート27により形成されている。従って、ポリプロピレン樹脂によりリヤフロアラゲージボックス10の軽量化を図ることができると同時に、ガラス繊維によりリヤフロアラゲージボックス10の強度を向上させることができる。

(4)リヤフロアラゲージボックス10は、樹脂基材を形成する前記積層シート27をプレス成形法により圧縮し、リヤフロアパン11にバックドアスカッフ14を一体成形して製造することができる。このため、リヤフロアラゲージボックス10は、バックドアスカッフ14等が一体となったリヤフロアパン11を一度のプレス成形で容易かつ速やかに製造することができる。

(5)前記プレス成形法において、リヤフロアパン11の部分を固定型31と可動型32を用いて成形し、バックドアスカッフ14の部分をスライドコア33と入れ子34を用いて成形するようになっている。従って、固定型31と可動型32だけでは成形できないバックドアスカッフ14の部分を良好に成形することができる。

【0031】

なお、前記各実施形態を次のように変更して実施することも可能である。

・ 前記樹脂基材を形成する積層シート27の構成を、ポリプロピレン樹脂製のシート28が2層でガラス繊維製のマット29が1層の3層としたり、ポリプロピレン樹脂製のシート28が3層でガラス繊維製のマット29が4層の7層としたり等することができ、また各層の厚みを変更したりすることも可能である。

【0032】

・ 前記積層シート27を構成するシート28をポリエチレン樹脂等の熱可塑性樹脂で形成し、マット29をカーボン繊維等で形成することもできる。また、樹脂基材をABS樹脂、ポリアミド樹脂等の熱可塑性樹脂のみで形成することも可能である。

【0033】

・ 前記リヤバンパ取付用ブラケット15を3箇所以上設けることができ、またその大きさや形状を適宜変更することができる。

・ 前記プレス成形法において、バックドアスカッフ14とリヤバンパ取付用ブラケット15の位置を調整し、スライドコア33及び入れ子34を用いることなく、固定型31と可動型32で成形を行うことも可能である。

【0034】

・ 本発明のリヤフロアラゲージボックス10を、乗用車のトランクルーム等に具体化することもできる。

次に、前記実施形態より把握できる技術的思想について以下に記載する。

(イ)自動車の後部荷室を構成するリヤフロアパンを樹脂基材で形成するとともに、該リヤフロアパンにはリヤバンパ取付用ブラケットを一体形成したことを特徴とするリヤフロアラゲージボックス。このように構成した場合、リヤバンパ取付用ブラケットを一体化したリヤフロアラゲージボックスを一度に成形できるとともに、部品点数を削減して組付け工数を減少させることができ、かつ軽量化を果たすことができる。

【符号の説明】

【0035】

10…リヤフロアラゲージボックス、11…リヤフロアパン、14…バックドアスカッフ、15…リヤバンパ取付用ブラケット、27…樹脂基材を形成する積層シート、28…ポリプロピレン樹脂製のシート、29…ガラス繊維製のマット、31…固定型、32…可動型、33…スライドコア、34…入れ子。

【特許請求の範囲】

【請求項1】

自動車の後部荷室を構成するリヤフロアパンを樹脂基材で形成するとともに、該リヤフロアパンには後部荷室の開口部を形成するバックドアスカッフを一体形成したことを特徴とするリヤフロアラゲージボックス。

【請求項2】

前記リヤフロアパンには、リヤバンパ取付用ブラケットを一体形成したことを特徴とする請求項1に記載のリヤフロアラゲージボックス。

【請求項3】

前記樹脂基材は、ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層体により形成されていることを特徴とする請求項1又は請求項2に記載のリヤフロアラゲージボックス。

【請求項4】

請求項1に記載のリヤフロアラゲージボックスの製造方法であって、

前記樹脂基材を形成するシートをプレス成形法により圧縮し、リヤフロアパンにバックドアスカッフを一体成形することを特徴とするリヤフロアラゲージボックスの製造方法。

【請求項5】

前記プレス成形法において、リヤフロアパンの部分を固定型と可動型を用いて成形し、バックドアスカッフの部分をスライドコアと入れ子を用いて成形することを特徴とする請求項4に記載のリヤフロアラゲージボックスの製造方法。

【請求項1】

自動車の後部荷室を構成するリヤフロアパンを樹脂基材で形成するとともに、該リヤフロアパンには後部荷室の開口部を形成するバックドアスカッフを一体形成したことを特徴とするリヤフロアラゲージボックス。

【請求項2】

前記リヤフロアパンには、リヤバンパ取付用ブラケットを一体形成したことを特徴とする請求項1に記載のリヤフロアラゲージボックス。

【請求項3】

前記樹脂基材は、ポリプロピレン樹脂製のシートとガラス繊維製のマットとの積層体により形成されていることを特徴とする請求項1又は請求項2に記載のリヤフロアラゲージボックス。

【請求項4】

請求項1に記載のリヤフロアラゲージボックスの製造方法であって、

前記樹脂基材を形成するシートをプレス成形法により圧縮し、リヤフロアパンにバックドアスカッフを一体成形することを特徴とするリヤフロアラゲージボックスの製造方法。

【請求項5】

前記プレス成形法において、リヤフロアパンの部分を固定型と可動型を用いて成形し、バックドアスカッフの部分をスライドコアと入れ子を用いて成形することを特徴とする請求項4に記載のリヤフロアラゲージボックスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−23025(P2013−23025A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−158204(P2011−158204)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

[ Back to top ]