リングギヤの溶接方法及び溶接構造

【課題】デフケースに対するリングギヤの溶接による歪みを低減すると共に、溶接コストの低減を図ること。

【解決手段】リングギヤの溶接構造において、デフケースの外周のフランジ5に、リングギヤ6の内周を接合する接合部を含み、その接合部は、デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、リングギヤ6は、その内周に、リングギヤ6の軸線方向に隣り合う、接合部の高段部に整合する低段部と接合部の低段部に整合する高段部とからなる段差を含む。この溶接構造は、更に、フランジ5の接合部に嵌められたリングギヤ6の内周の高段部と接合部の低段部との間に設けられた第1の溶接ビード11と、フランジ5の接合部に嵌められたリングギヤ6の内周の低段部と接合部の高段部との間に設けられた第2の溶接ビード12とを備える。

【解決手段】リングギヤの溶接構造において、デフケースの外周のフランジ5に、リングギヤ6の内周を接合する接合部を含み、その接合部は、デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、リングギヤ6は、その内周に、リングギヤ6の軸線方向に隣り合う、接合部の高段部に整合する低段部と接合部の低段部に整合する高段部とからなる段差を含む。この溶接構造は、更に、フランジ5の接合部に嵌められたリングギヤ6の内周の高段部と接合部の低段部との間に設けられた第1の溶接ビード11と、フランジ5の接合部に嵌められたリングギヤ6の内周の低段部と接合部の高段部との間に設けられた第2の溶接ビード12とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車両に搭載されるデファレンシャルサブアッシに係り、詳しくは、デファレンシャルサブアッシのデフケースにリングギヤを溶接するリングギヤの溶接方法及び溶接構造に関する。

【背景技術】

【0002】

従来、この種の技術として、例えば、下記の特許文献1には、リングギヤをデファレンシャルサブアッシのハウジング(デフケース)の開放端部に圧入し、その圧入部をレーザにより溶接することが記載されている。この溶接は、ある部位を開始点としてリングギヤの内周に沿って連続的に行い、その開始点に戻るものと考えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2006−509172号公報

【特許文献2】特表2003−520928号公報

【特許文献3】特表2002−533627号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に記載の技術では、単にリングギヤをデフケースの開放端部に圧入して溶接しているだけなので、溶接時のリングギヤに、熱による歪みにより傾き(「倒れ」)が生じるおそれがあった。リングギヤが傾いたまま溶接されると、デファレンシャルサブアッシを車両に搭載して作動させた場合に、リングギヤから異音(デフうなり音)が発生するおそれがあった。

【0005】

図9に、デフケースのフランジ41に溶接されたリングギヤ42の「倒れ」を断面図により示す。図9に示すように、フランジ41とリングギヤ42との間でレーザビームLBが溶接ビード43を貫通するようにレーザ溶接を行った場合に、その熱の影響により溶接ビード43が膨張するおそれがある。このとき、入熱量の小さい反ビーム側OSから先に溶接ビード43が固まり始め、収縮する。この収縮により、図9に示すように、リングギヤ42に「倒れ」が生じる。この溶接は、リングギヤ42の内周に沿って連続的に行われるが、その開始点も上記と同様の理由により「倒れ」の量が最も大きくなり、1周期/1回転の「倒れの変動」が生じる。このため、デファレンシャルサブアッシを車両に搭載して作動させた場合に、リングギヤ42が相手側のギヤに噛み合うことでギヤノイズが発生する。そして、このギヤノイズに、1周期/1回転の「倒れの変動」の成分が加わり、うなり音を伴う耳障りなギヤノイズとなることがある。

【0006】

ここで、上記したデファレンシャルサブアッシを電気自動車やハイブリッド自動車に搭載することが考えられる。この場合、車両走行領域と1周期/1回転の「倒れの変動」に伴うデフうなり音が発生する車速は、動力伝達機構の周波数特性の関係から一致し易く、技術的な課題となっている。また、電気自動車等の走行領域は、暗騒音が低く、この領域でのうなり音は耳につき易いことから、非常に重要な課題となっている。

【0007】

また、上記のようにレーザビームLBが溶接ビード43を貫通するようにレーザ溶接を行った場合には、溶接脚長(図9に示すフランジ41の幅に相当する長さ。)が大きくなる。このため、溶接時にリングギヤ42への入熱量が相対的に多くなり、リングギヤ42の熱による歪みが大きくなるおそれがあった。また、溶接時に、溶接部分の熱膨張が大きくなり、フランジ41に対するリングギヤ42の圧入が外れるおそれがあった。更に、高出力のレーザ溶接機が必要となり、溶接がコスト高になる傾向があった。

【0008】

この発明は上記事情に鑑みてなされたものであって、その目的は、デフケースに対するリングギヤの溶接による熱変形や歪みを低減すると共に、溶接コストの低減を図ることを可能としたリングギヤの溶接方法及び溶接構造を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の発明は、デファレンシャルサブアッシのデフケースにリングギヤを溶接するリングギヤの溶接方法であって、デフケースは、その外周に、リングギヤの内周を接合する接合部を含み、接合部は、デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、リングギヤは、その内周に、リングギヤの軸線方向に隣り合う、接合部の高段部に整合する低段部と接合部の低段部に整合する高段部とからなる段差を含み、接合部にリングギヤを嵌める工程であって、接合部の高段部にリングギヤの内周の低段部を圧入すると共に、接合部の低段部にリングギヤの内周の高段部を緩く嵌める嵌合工程と、嵌合工程の後に、接合部の低段部とリングギヤの内周の高段部との間を溶接する第1の溶接工程と、第1の溶接工程の後に、接合部の高段部とリングギヤの内周の低段部との間を溶接する第2の溶接工程とを備えたことを趣旨とする。

【0010】

上記発明の構成によれば、嵌合工程では、デフケースの外周に設けられた接合部にリングギヤが嵌められる。ここで、デフケースの接合部の高段部にリングギヤの内周の低段部が圧入されると共に、その接合部の低段部にリングギヤの内周の高段部が緩く嵌められる。次に、第1の溶接工程では、接合部の低段部とリングギヤの内周の高段部との間が溶接される。次に、第2の溶接工程では、接合部の高段部とリングギヤの内周の低段部との間が溶接される。従って、第1の溶接工程では、接合部の低段部とリングギヤの内周の高段部との間が溶接されるが、このとき溶接されない部分である、接合部の高段部とリングギヤの内周の低段部とが、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。また、溶接される部分が、リングギヤの内周の軸線方向における全長の全部でなく一部であるので、リングギヤの内周に対する溶接による入熱量が少なくなる。同様に、第2の溶接工程でも、接される部分が、リングギヤの内周の軸線方向における全長の全部でなく一部であるので、リングギヤの内周に対する溶接による入熱量が少なくなる。

【0011】

上記目的を達成するために、請求項2に記載の発明は、請求項1に記載の発明において、リングギヤの内周の高段部とリングギヤの内周の低段部の、リングギヤの軸線方向における長さにつき、高段部の長さを低段部の長さより小さく設定したことを趣旨とする。

【0012】

上記発明の構成によれば、請求項1に記載の発明の作用に加え、リングギヤの内周の高段部の長さを低段部の長さより小さく設定したので、第1の溶接工程で、溶接による入熱量が相対的に少なくなる。

【0013】

上記目的を達成するために、請求項3に記載の発明は、デファレンシャルサブアッシのデフケースにリングギヤを溶接してなるリングギヤの溶接構造であって、デフケースは、その外周に、リングギヤの内周を接合する接合部を含み、接合部は、デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、リングギヤは、その内周に、リングギヤの軸線方向に隣り合う、接合部の高段部に整合する低段部と接合部の低段部に整合する高段部とからなる段差を含み、接合部に嵌められたリングギヤの内周の高段部と接合部の低段部との間に設けられた第1の溶接ビードと、接合部に嵌められたリングギヤの内周の低段部と接合部の高段部との間に設けられた第2の溶接ビードとを備えたことを趣旨とする。

【0014】

上記発明の構成によれば、リングギヤの内周の高段部とデフケースの接合部の低段部との間の第1の溶接ビードと、リングギヤの内周の低段部とデフケースの接合部の高段部との間の第2の溶接ビードとを、それぞれ時間を前後させた溶接により設けることができる。この場合、一方を溶接するときに、溶接されない部分が、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。また、溶接される部分が、リングギヤの内周の軸線方向における全長の一部であるので、リングギヤの内周に対する溶接による入熱量が少なくなる。

【0015】

上記目的を達成するために、請求項4に記載の発明は、請求項3に記載の発明において、リングギヤの内周の高段部とリングギヤの内周の低段部の、リングギヤの軸線方向における長さにつき、高段部の長さを低段部の長さより小さく設定したことを趣旨とする。

【0016】

上記発明の構成によれば、リングギヤの内周の高段部の長さを低段部の長さより小さく設定したので、その高段部を溶接するときの入熱量が相対的に少なくなる。

【発明の効果】

【0017】

請求項1に記載の発明によれば、デフケースに対するリングギヤの溶接による熱変形や歪みを低減することができ、デファレンシャルサブアッシを車両に搭載して作動させたときのリングギヤからの異音の発生を抑えることができる。また、溶接コストの低減を図ることができる。

【0018】

請求項2に記載の発明によれば、請求項1に記載の効果に対し、リングギヤの溶接による熱変形や歪みを更に低減することができる。

【0019】

請求項3に記載の発明によれば、デフケースに対するリングギヤの溶接による熱変形や歪みを低減することができ、デファレンシャルサブアッシを車両に搭載して作動させたときのリングギヤからの異音の発生を抑えることができる。また、溶接コストの低減を図ることができる。

【0020】

請求項4に記載の発明によれば、請求項3に記載の効果に対し、リングギヤの溶接による熱変形や歪みを更に低減することができる。

【図面の簡単な説明】

【0021】

【図1】一実施形態に係り、デファレンシャルサブアッシを示す断面図。

【図2】同実施形態に係り、デフケースのフランジとリングギヤとの溶接状態につき、図1の鎖線円の中を拡大して示す断面図。

【図3】同実施形態に係り、溶接方法の手順を示すフローチャート。

【図4】同実施形態に係り、溶接方法の嵌合工程を示す断面図。

【図5】同実施形態に係り、溶接方法の嵌合工程を示す断面図。

【図6】同実施形態に係り、溶接方法の第1の溶接工程を示す断面図。

【図7】同実施形態に係り、溶接方法の第2の溶接工程を示す断面図。

【図8】別の実施形態に係り、デフケースのフランジとリングギヤとの溶接状態を示す図2に準ずる断面図。

【図9】従来技術に係り、デフケースのフランジに溶接されたリングギヤの「倒れ」を示す断面図。

【発明を実施するための形態】

【0022】

以下、本発明におけるリングギヤの溶接方法及び溶接構造を具体化した一実施形態につき図面を参照して詳細に説明する。

【0023】

図1に、デファレンシャルサブアッシ1を断面図により示す。図1に示すように、デファレンシャルサブアッシ1は、軸線A1上において相対向する一対のサイドギヤ2と、軸線A1を挟んで相対向し、かつ、一対のサイドギヤ2にそれぞれ噛み合う一対のピニオン3と、それらサイドギヤ2及びピニオン3を回転可能に支持した状態で収容するデフケース4と、そのデフケース4の一端側(図1の左側)の外周に設けられたフランジ5と、そのフランジ5の外周に接合された円環状をなすリングギヤ6とを備える。このデファレンシャルサブアッシ1は、例えば、車両において、変速機、トランスファ及び終減速機等に設けられ、他のギヤ(図示略)からリングギヤ6に入力される動力を一対のサイドギヤ2の回転差を許容しながら、それらを一対のピニオン3に連結された回転部材に伝達するようになっている。ここで、回転部材として、例えば、左右一対の駆動車輪や前後一対の駆動車軸等を挙げることができる。

【0024】

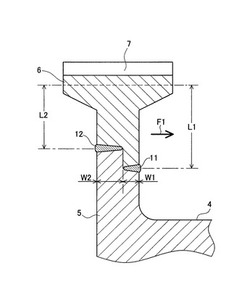

図2に、図1の鎖線円S1で囲んだ部分を拡大して断面図により示す。 図1,2において、フランジ5の外周面が接合部5a(図4参照)となっており、その接合部5aに嵌合されたリングギヤ6の内周6a(図4参照)と接合部5aとの間に、第1の溶接ビード11と第2の溶接ビード12が段違いに離れて設けられる。第1の溶接ビード11は、フランジ5の一方の側面(図1,2の右側面)に接合部5aの円周に沿って連続的に設けられる。第2の溶接ビード12は、フランジ5の他方の側面(図1,2の左側面)に接合部5aの円周に沿って連続的に設けられる。フランジ5において、第2の溶接ビード12は、第1の溶接ビード11よりも大径をなしている。両溶接ビード11,12は、互いに同心円をなすように設けられる。

【0025】

この実施形態において、デフケース4にリングギヤ6を溶接してなるリングギヤの溶接構造は、以下のように構成される。すなわち、図2に示すように、デフケース4は、そのフランジ5に、リングギヤ6の内周6a(図4参照)を接合する接合部5a(図4参照)を含む。この接合部5aは、デフケース4の軸線A1の方向に隣り合う、高さの異なる高段部21と低段部22(図4,5参照)とからなる段差を含む。これら高段部21及び低段部22は、それぞれフランジ5の外周に沿って連続的に形成される。また、リングギヤ6は、その内周6aに、リングギヤ6の軸線方向に隣り合う、接合部5aの高段部21に整合する低段部23と接合部5aの低段部22に整合する高段部24とからなる段差を含む。これら低段部23及び高段部24は、それぞれリングギヤ6の内周6aに沿って連続的に形成される。そして、図2において、接合部5aに嵌められたリングギヤ6の内周6aの高段部24と接合部5aの低段部22との間に第1の溶接ビード11が設けられる。また、接合部5aに嵌められたリングギヤ6の内周6aの低段部23と接合部5aの高段部21との間に第2の溶接ビード12が設けられる。

【0026】

次に、この実施形態におけるリングギヤの溶接方法について説明する。図3に、その溶接方法の手順をフローチャートにより示す。図4〜7に、溶接方法の各工程を、図2に準ず断面図により示す。

【0027】

図3(1)に示す「嵌合工程」では、図4,5に示すように、デフケース4のフランジ5の外周面である接合部5aにリングギヤ6を嵌め合わせる。すなわち、リングギヤ6の内周6aを、フランジ5の接合部5aに嵌め合わせる。このとき、フランジ5の接合部5aの高段部21にリングギヤ6の内周6aの低段部23を圧入すると共に、フランジ5の接合部5aの低段部22にリングギヤ6の内周6aの高段部24を緩く嵌める。そのために、フランジ5の接合部5aの高段部21及び低段部22の外径と、リングギヤ6の内周6aの高段部24及び低段部23の内径が、それぞれ所定の寸法に設定される。

【0028】

ここで、図2,5に示すように、リングギヤ6の各歯7の中心部から高段部24までの半径方向の長さ(第1の径長さ)L1と、同じく各歯7の中心部から低段部23までの半径方向の長さ(第2の径長さ)L2とを比較すると、第2の径長さL2の方が第1の径長さL1よりも小さくなるように設定される。また、リングギヤ6の内周6aの高段部24とリングギヤ6の内周6aの低段部23の、リングギヤ6の軸線方向における長さにつき、高段部24の長さ(第1の脚長)W1が低段部23の長さ(第2の脚長)W2よりも小さくなるように設定される。

【0029】

この実施形態で、リングギヤ6は、はすば歯車により構成され、外周に設けられた複数の歯7がリングギヤ6の軸線方向に対して斜めに形成される。ここで、車両に搭載されたデファレンシャルサブアッシ1のデフケース4において、車両を前進させるためにリングギヤ6に他のギヤから回転力が伝達された場合を想定する。この場合に、伝達される回転力の方向と各歯7の傾き方向との関係から、図2において、リングギヤ6には、矢印F1の方向にスラスト力が作用することとなる。従って、図2において、リングギヤ6を、矢印F1の方向へ曲げようとする力が作用し、第1の溶接ビード11の部分には圧縮応力が作用し、第2の溶接ビード12の部分には引張応力が作用する。そして、この実施形態では、リングギヤ6につき、引張応力が作用する側の第2の径長さL2が、圧縮応力が作用する側の第1の径長さL1よりも短くなるように設定される。

【0030】

次に、図3(2)に示す「第1の溶接工程」では、図6に示すように、フランジ5の接合部5a(図4参照)の低段部22(図4,5参照)とリングギヤ6の内周6a(図4参照)の高段部24(図4,5参照)との間を、レーザ溶接機から出力されるレーザビームLBにより溶接する。この溶接により、図6に示すように、上記した高段部24と低段部22との間に、リングギヤ6の内周6aに沿って連続的に第1の溶接ビード11が設けられる。

【0031】

次に、図3(3)に示す「第2の溶接工程」では、図7に示すように、フランジ5の接合部5a(図4参照)の高段部21(図4〜6参照)とリングギヤ6の内周6a(図4参照)の低段部23(図4〜6参照)との間を、レーザ溶接機から出力されるレーザビームLBにより溶接する。この溶接により、図7に示すように、上記した高段部21と低段部23との間に、リングギヤ6の内周6aに沿って連続的に第2の溶接ビード12が設けられる。これにより、デフケース4のフランジ5に対するリングギヤ6の溶接を完了する。

【0032】

以上説明したこの実施形態におけるリングギヤの溶接方法によれば、「嵌合工程」では、デフケース4の外周に設けられたフランジ5の接合部5aにリングギヤ6が嵌め合わされる。ここで、フランジ5の接合部5aの高段部21にリングギヤ6の内周6aの低段部23が圧入されると共に、その接合部5aの低段部22にリングギヤ6の内周6aの高段部24が緩く嵌められる。その後、「第1の溶接工程」では、互いに緩く嵌め合わされた、フランジ5の接合部5aの低段部22とリングギヤ6の内周6aの高段部24との間が、レーザビームLBにより溶接される。その後、「第2の溶接工程」では、互いに圧入された、フランジ5の接合部5aの高段部21とリングギヤ6の内周6aの低段部23との間が、レーザビームLBにより溶接される。

【0033】

従って、「第1の溶接工程」では、フランジ5の接合部5aの低段部22とリングギヤ6の内周6aの高段部24との間が溶接されるが、このとき溶接されない部分である、接合部5aの高段部21とリングギヤ6の内周6aの低段部23とは、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。このため、溶接されない部分である、上記した高段部21と低段部23の熱膨張を抑えることができ、両者21,23の間の圧入外れを防止することができる。このようにして、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。この結果、デファレンシャルサブアッシ1を車両に搭載して作動させたときのリングギヤ6からの異音の発生を抑えることができる。

【0034】

また、「第1の溶接工程」では、溶接される部分が、リングギヤ6の内周6aの軸線方向における全長の全部でなく一部であるので、リングギヤ6の内周6aに対する溶接による入熱量が少なくなる。つまり、この溶接部分にレーザビームLBにより供給すべき熱量を少なくすることができる。この意味でも、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。また、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0035】

同様に、「第2の溶接工程」でも、溶接される部分が、リングギヤ6の内周6aの軸線方向における全長の全部でなく一部であるので、リングギヤ6の内周6aに対する溶接による入熱量が少なくなる。この意味でも、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。また、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0036】

更に、この実施形態では、リングギヤ6につき、引張応力が作用する側の第2の径長さL2が、圧縮応力が作用する側の第1の径長さL1よりも短くなっているので、各径長さL1,L2の関係が上記とは逆の場合に比べて、第2の溶接ビード12に作用する引張応力が相対的に小さくなる。このため、第2の溶接ビード12が設けられる部分の第2の脚長W2を縮小することができる。この意味でも、「第2の溶接工程」において、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0037】

また、この実施形態では、リングギヤ6の内周6aの高段部24の長さ(第1の脚長W1)を低段部23の長さ(第2の脚長W2)より小さくしたので、「第1の溶接工程」では、溶接による高段部24への入熱量が相対的に少なくなる。これにより、「第1の溶接工程」では、溶接されない部分である、フランジ5の接合部5aの高段部21とリングギヤ6の内周6aの低段部23との熱膨張を更に抑えることができ、両者21,23の間の圧入外れを防止することができる。この結果、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを更に低減することができる。

【0038】

この実施形態のリングギヤの溶接構造によれば、リングギヤ6の内周6aの高段部24とフランジ5の接合部5aの低段部22との間に設けられる第1の溶接ビード11と、リングギヤ6の内周6aの低段部23とフランジ5の接合部5aの高段部21との間に設けられる第2の溶接ビード12とを、それぞれ時間を前後させた溶接により設けることができる。この場合、一方を溶接するときに、溶接されない部分が、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。すなわち、リングギヤ6の内周6aの高段部24とフランジ5の接合部5aの低段部22との間を溶接するときに、溶接されない部分である、上記した低段部23と高段部21との間の部分が、溶接される部分から段違いに離れており、溶接されない部分への熱伝達量が少なくなる。このため、溶接されない部分である、上記した低段部23と高段部21との熱膨張を抑えることができ、両者23,21の間の圧入外れを防止することができる。これにより、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。この結果、デファレンシャルサブアッシ1を車両に搭載して作動させたときのリングギヤ6からの異音の発生を抑えることができる。

【0039】

また、この実施形態のリングギヤの溶接構造によれば、溶接される部分が、リングギヤ6の内周6aの軸線方向における全長の全部でなく一部であるので、リングギヤ6aの内周6aに対する溶接による入熱量が少なくて済む。つまり、この溶接部分にレーザビームLBにより供給すべき熱量を少なくすることができる。この意味でも、フランジ5の接合部5aに対するリングギヤ6の溶接による歪みを低減することができる。また、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0040】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で構成の一部を適宜に変更して実施することもできる。

【0041】

例えば、前記実施形態では、図2において、フランジ5の左側にて、フランジ5の接合部5a(図4参照)の高段部21(図4,5参照)にリングギヤ6の内周6a(図4参照)の低段部23(図4〜6参照)を圧入し、溶接により第2の溶接ビード12を設けると共に、フランジ5の右側にて、フランジ5の接合部5a(図4参照)の低段部22(図4,5参照)にリングギヤ6の内周6a(図4参照)の高段部24(図4,5参照)を緩く嵌め、溶接により第1の溶接ビード11を設けるように構成した。

【0042】

これに対し、図8に示すように、フランジ5の接合部における高段部及び低段部の配置と、リングギヤ6の内周の低段部及び高段部の配置と、第1の溶接ビード11及び第2の溶接ビード12の配置とを、図2のそれに対して、左右逆に入れ替えてもよい。この場合は、前記実施形態とは逆に、車両に搭載されたデファレンシャルサブアッシのデフケースにおいて、車両を前進させるためにリングギヤ6に他のギヤから回転力が伝達される場合に、伝達される回転力の方向と各歯7の傾き方向との関係から、図8において、リングギヤ6には、矢印F2に示す方向にスラスト力が作用することを前提とする。

【産業上の利用可能性】

【0043】

この発明は、車両に搭載されるデファレンシャルサブアッシの製造に利用できる。

【符号の説明】

【0044】

1 デファレンシャルサブアッシ

4 デフケース

5 フランジ

5a 接合部

6 リングギヤ

6a 内周

11 第1の溶接ビード

12 第2の溶接ビード

21 高段部(フランジ側)

22 低段部(フランジ側)

23 低段部(リングギヤ側)

24 高段部(リングギヤ側)

【技術分野】

【0001】

この発明は、車両に搭載されるデファレンシャルサブアッシに係り、詳しくは、デファレンシャルサブアッシのデフケースにリングギヤを溶接するリングギヤの溶接方法及び溶接構造に関する。

【背景技術】

【0002】

従来、この種の技術として、例えば、下記の特許文献1には、リングギヤをデファレンシャルサブアッシのハウジング(デフケース)の開放端部に圧入し、その圧入部をレーザにより溶接することが記載されている。この溶接は、ある部位を開始点としてリングギヤの内周に沿って連続的に行い、その開始点に戻るものと考えられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2006−509172号公報

【特許文献2】特表2003−520928号公報

【特許文献3】特表2002−533627号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、特許文献1に記載の技術では、単にリングギヤをデフケースの開放端部に圧入して溶接しているだけなので、溶接時のリングギヤに、熱による歪みにより傾き(「倒れ」)が生じるおそれがあった。リングギヤが傾いたまま溶接されると、デファレンシャルサブアッシを車両に搭載して作動させた場合に、リングギヤから異音(デフうなり音)が発生するおそれがあった。

【0005】

図9に、デフケースのフランジ41に溶接されたリングギヤ42の「倒れ」を断面図により示す。図9に示すように、フランジ41とリングギヤ42との間でレーザビームLBが溶接ビード43を貫通するようにレーザ溶接を行った場合に、その熱の影響により溶接ビード43が膨張するおそれがある。このとき、入熱量の小さい反ビーム側OSから先に溶接ビード43が固まり始め、収縮する。この収縮により、図9に示すように、リングギヤ42に「倒れ」が生じる。この溶接は、リングギヤ42の内周に沿って連続的に行われるが、その開始点も上記と同様の理由により「倒れ」の量が最も大きくなり、1周期/1回転の「倒れの変動」が生じる。このため、デファレンシャルサブアッシを車両に搭載して作動させた場合に、リングギヤ42が相手側のギヤに噛み合うことでギヤノイズが発生する。そして、このギヤノイズに、1周期/1回転の「倒れの変動」の成分が加わり、うなり音を伴う耳障りなギヤノイズとなることがある。

【0006】

ここで、上記したデファレンシャルサブアッシを電気自動車やハイブリッド自動車に搭載することが考えられる。この場合、車両走行領域と1周期/1回転の「倒れの変動」に伴うデフうなり音が発生する車速は、動力伝達機構の周波数特性の関係から一致し易く、技術的な課題となっている。また、電気自動車等の走行領域は、暗騒音が低く、この領域でのうなり音は耳につき易いことから、非常に重要な課題となっている。

【0007】

また、上記のようにレーザビームLBが溶接ビード43を貫通するようにレーザ溶接を行った場合には、溶接脚長(図9に示すフランジ41の幅に相当する長さ。)が大きくなる。このため、溶接時にリングギヤ42への入熱量が相対的に多くなり、リングギヤ42の熱による歪みが大きくなるおそれがあった。また、溶接時に、溶接部分の熱膨張が大きくなり、フランジ41に対するリングギヤ42の圧入が外れるおそれがあった。更に、高出力のレーザ溶接機が必要となり、溶接がコスト高になる傾向があった。

【0008】

この発明は上記事情に鑑みてなされたものであって、その目的は、デフケースに対するリングギヤの溶接による熱変形や歪みを低減すると共に、溶接コストの低減を図ることを可能としたリングギヤの溶接方法及び溶接構造を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1に記載の発明は、デファレンシャルサブアッシのデフケースにリングギヤを溶接するリングギヤの溶接方法であって、デフケースは、その外周に、リングギヤの内周を接合する接合部を含み、接合部は、デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、リングギヤは、その内周に、リングギヤの軸線方向に隣り合う、接合部の高段部に整合する低段部と接合部の低段部に整合する高段部とからなる段差を含み、接合部にリングギヤを嵌める工程であって、接合部の高段部にリングギヤの内周の低段部を圧入すると共に、接合部の低段部にリングギヤの内周の高段部を緩く嵌める嵌合工程と、嵌合工程の後に、接合部の低段部とリングギヤの内周の高段部との間を溶接する第1の溶接工程と、第1の溶接工程の後に、接合部の高段部とリングギヤの内周の低段部との間を溶接する第2の溶接工程とを備えたことを趣旨とする。

【0010】

上記発明の構成によれば、嵌合工程では、デフケースの外周に設けられた接合部にリングギヤが嵌められる。ここで、デフケースの接合部の高段部にリングギヤの内周の低段部が圧入されると共に、その接合部の低段部にリングギヤの内周の高段部が緩く嵌められる。次に、第1の溶接工程では、接合部の低段部とリングギヤの内周の高段部との間が溶接される。次に、第2の溶接工程では、接合部の高段部とリングギヤの内周の低段部との間が溶接される。従って、第1の溶接工程では、接合部の低段部とリングギヤの内周の高段部との間が溶接されるが、このとき溶接されない部分である、接合部の高段部とリングギヤの内周の低段部とが、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。また、溶接される部分が、リングギヤの内周の軸線方向における全長の全部でなく一部であるので、リングギヤの内周に対する溶接による入熱量が少なくなる。同様に、第2の溶接工程でも、接される部分が、リングギヤの内周の軸線方向における全長の全部でなく一部であるので、リングギヤの内周に対する溶接による入熱量が少なくなる。

【0011】

上記目的を達成するために、請求項2に記載の発明は、請求項1に記載の発明において、リングギヤの内周の高段部とリングギヤの内周の低段部の、リングギヤの軸線方向における長さにつき、高段部の長さを低段部の長さより小さく設定したことを趣旨とする。

【0012】

上記発明の構成によれば、請求項1に記載の発明の作用に加え、リングギヤの内周の高段部の長さを低段部の長さより小さく設定したので、第1の溶接工程で、溶接による入熱量が相対的に少なくなる。

【0013】

上記目的を達成するために、請求項3に記載の発明は、デファレンシャルサブアッシのデフケースにリングギヤを溶接してなるリングギヤの溶接構造であって、デフケースは、その外周に、リングギヤの内周を接合する接合部を含み、接合部は、デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、リングギヤは、その内周に、リングギヤの軸線方向に隣り合う、接合部の高段部に整合する低段部と接合部の低段部に整合する高段部とからなる段差を含み、接合部に嵌められたリングギヤの内周の高段部と接合部の低段部との間に設けられた第1の溶接ビードと、接合部に嵌められたリングギヤの内周の低段部と接合部の高段部との間に設けられた第2の溶接ビードとを備えたことを趣旨とする。

【0014】

上記発明の構成によれば、リングギヤの内周の高段部とデフケースの接合部の低段部との間の第1の溶接ビードと、リングギヤの内周の低段部とデフケースの接合部の高段部との間の第2の溶接ビードとを、それぞれ時間を前後させた溶接により設けることができる。この場合、一方を溶接するときに、溶接されない部分が、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。また、溶接される部分が、リングギヤの内周の軸線方向における全長の一部であるので、リングギヤの内周に対する溶接による入熱量が少なくなる。

【0015】

上記目的を達成するために、請求項4に記載の発明は、請求項3に記載の発明において、リングギヤの内周の高段部とリングギヤの内周の低段部の、リングギヤの軸線方向における長さにつき、高段部の長さを低段部の長さより小さく設定したことを趣旨とする。

【0016】

上記発明の構成によれば、リングギヤの内周の高段部の長さを低段部の長さより小さく設定したので、その高段部を溶接するときの入熱量が相対的に少なくなる。

【発明の効果】

【0017】

請求項1に記載の発明によれば、デフケースに対するリングギヤの溶接による熱変形や歪みを低減することができ、デファレンシャルサブアッシを車両に搭載して作動させたときのリングギヤからの異音の発生を抑えることができる。また、溶接コストの低減を図ることができる。

【0018】

請求項2に記載の発明によれば、請求項1に記載の効果に対し、リングギヤの溶接による熱変形や歪みを更に低減することができる。

【0019】

請求項3に記載の発明によれば、デフケースに対するリングギヤの溶接による熱変形や歪みを低減することができ、デファレンシャルサブアッシを車両に搭載して作動させたときのリングギヤからの異音の発生を抑えることができる。また、溶接コストの低減を図ることができる。

【0020】

請求項4に記載の発明によれば、請求項3に記載の効果に対し、リングギヤの溶接による熱変形や歪みを更に低減することができる。

【図面の簡単な説明】

【0021】

【図1】一実施形態に係り、デファレンシャルサブアッシを示す断面図。

【図2】同実施形態に係り、デフケースのフランジとリングギヤとの溶接状態につき、図1の鎖線円の中を拡大して示す断面図。

【図3】同実施形態に係り、溶接方法の手順を示すフローチャート。

【図4】同実施形態に係り、溶接方法の嵌合工程を示す断面図。

【図5】同実施形態に係り、溶接方法の嵌合工程を示す断面図。

【図6】同実施形態に係り、溶接方法の第1の溶接工程を示す断面図。

【図7】同実施形態に係り、溶接方法の第2の溶接工程を示す断面図。

【図8】別の実施形態に係り、デフケースのフランジとリングギヤとの溶接状態を示す図2に準ずる断面図。

【図9】従来技術に係り、デフケースのフランジに溶接されたリングギヤの「倒れ」を示す断面図。

【発明を実施するための形態】

【0022】

以下、本発明におけるリングギヤの溶接方法及び溶接構造を具体化した一実施形態につき図面を参照して詳細に説明する。

【0023】

図1に、デファレンシャルサブアッシ1を断面図により示す。図1に示すように、デファレンシャルサブアッシ1は、軸線A1上において相対向する一対のサイドギヤ2と、軸線A1を挟んで相対向し、かつ、一対のサイドギヤ2にそれぞれ噛み合う一対のピニオン3と、それらサイドギヤ2及びピニオン3を回転可能に支持した状態で収容するデフケース4と、そのデフケース4の一端側(図1の左側)の外周に設けられたフランジ5と、そのフランジ5の外周に接合された円環状をなすリングギヤ6とを備える。このデファレンシャルサブアッシ1は、例えば、車両において、変速機、トランスファ及び終減速機等に設けられ、他のギヤ(図示略)からリングギヤ6に入力される動力を一対のサイドギヤ2の回転差を許容しながら、それらを一対のピニオン3に連結された回転部材に伝達するようになっている。ここで、回転部材として、例えば、左右一対の駆動車輪や前後一対の駆動車軸等を挙げることができる。

【0024】

図2に、図1の鎖線円S1で囲んだ部分を拡大して断面図により示す。 図1,2において、フランジ5の外周面が接合部5a(図4参照)となっており、その接合部5aに嵌合されたリングギヤ6の内周6a(図4参照)と接合部5aとの間に、第1の溶接ビード11と第2の溶接ビード12が段違いに離れて設けられる。第1の溶接ビード11は、フランジ5の一方の側面(図1,2の右側面)に接合部5aの円周に沿って連続的に設けられる。第2の溶接ビード12は、フランジ5の他方の側面(図1,2の左側面)に接合部5aの円周に沿って連続的に設けられる。フランジ5において、第2の溶接ビード12は、第1の溶接ビード11よりも大径をなしている。両溶接ビード11,12は、互いに同心円をなすように設けられる。

【0025】

この実施形態において、デフケース4にリングギヤ6を溶接してなるリングギヤの溶接構造は、以下のように構成される。すなわち、図2に示すように、デフケース4は、そのフランジ5に、リングギヤ6の内周6a(図4参照)を接合する接合部5a(図4参照)を含む。この接合部5aは、デフケース4の軸線A1の方向に隣り合う、高さの異なる高段部21と低段部22(図4,5参照)とからなる段差を含む。これら高段部21及び低段部22は、それぞれフランジ5の外周に沿って連続的に形成される。また、リングギヤ6は、その内周6aに、リングギヤ6の軸線方向に隣り合う、接合部5aの高段部21に整合する低段部23と接合部5aの低段部22に整合する高段部24とからなる段差を含む。これら低段部23及び高段部24は、それぞれリングギヤ6の内周6aに沿って連続的に形成される。そして、図2において、接合部5aに嵌められたリングギヤ6の内周6aの高段部24と接合部5aの低段部22との間に第1の溶接ビード11が設けられる。また、接合部5aに嵌められたリングギヤ6の内周6aの低段部23と接合部5aの高段部21との間に第2の溶接ビード12が設けられる。

【0026】

次に、この実施形態におけるリングギヤの溶接方法について説明する。図3に、その溶接方法の手順をフローチャートにより示す。図4〜7に、溶接方法の各工程を、図2に準ず断面図により示す。

【0027】

図3(1)に示す「嵌合工程」では、図4,5に示すように、デフケース4のフランジ5の外周面である接合部5aにリングギヤ6を嵌め合わせる。すなわち、リングギヤ6の内周6aを、フランジ5の接合部5aに嵌め合わせる。このとき、フランジ5の接合部5aの高段部21にリングギヤ6の内周6aの低段部23を圧入すると共に、フランジ5の接合部5aの低段部22にリングギヤ6の内周6aの高段部24を緩く嵌める。そのために、フランジ5の接合部5aの高段部21及び低段部22の外径と、リングギヤ6の内周6aの高段部24及び低段部23の内径が、それぞれ所定の寸法に設定される。

【0028】

ここで、図2,5に示すように、リングギヤ6の各歯7の中心部から高段部24までの半径方向の長さ(第1の径長さ)L1と、同じく各歯7の中心部から低段部23までの半径方向の長さ(第2の径長さ)L2とを比較すると、第2の径長さL2の方が第1の径長さL1よりも小さくなるように設定される。また、リングギヤ6の内周6aの高段部24とリングギヤ6の内周6aの低段部23の、リングギヤ6の軸線方向における長さにつき、高段部24の長さ(第1の脚長)W1が低段部23の長さ(第2の脚長)W2よりも小さくなるように設定される。

【0029】

この実施形態で、リングギヤ6は、はすば歯車により構成され、外周に設けられた複数の歯7がリングギヤ6の軸線方向に対して斜めに形成される。ここで、車両に搭載されたデファレンシャルサブアッシ1のデフケース4において、車両を前進させるためにリングギヤ6に他のギヤから回転力が伝達された場合を想定する。この場合に、伝達される回転力の方向と各歯7の傾き方向との関係から、図2において、リングギヤ6には、矢印F1の方向にスラスト力が作用することとなる。従って、図2において、リングギヤ6を、矢印F1の方向へ曲げようとする力が作用し、第1の溶接ビード11の部分には圧縮応力が作用し、第2の溶接ビード12の部分には引張応力が作用する。そして、この実施形態では、リングギヤ6につき、引張応力が作用する側の第2の径長さL2が、圧縮応力が作用する側の第1の径長さL1よりも短くなるように設定される。

【0030】

次に、図3(2)に示す「第1の溶接工程」では、図6に示すように、フランジ5の接合部5a(図4参照)の低段部22(図4,5参照)とリングギヤ6の内周6a(図4参照)の高段部24(図4,5参照)との間を、レーザ溶接機から出力されるレーザビームLBにより溶接する。この溶接により、図6に示すように、上記した高段部24と低段部22との間に、リングギヤ6の内周6aに沿って連続的に第1の溶接ビード11が設けられる。

【0031】

次に、図3(3)に示す「第2の溶接工程」では、図7に示すように、フランジ5の接合部5a(図4参照)の高段部21(図4〜6参照)とリングギヤ6の内周6a(図4参照)の低段部23(図4〜6参照)との間を、レーザ溶接機から出力されるレーザビームLBにより溶接する。この溶接により、図7に示すように、上記した高段部21と低段部23との間に、リングギヤ6の内周6aに沿って連続的に第2の溶接ビード12が設けられる。これにより、デフケース4のフランジ5に対するリングギヤ6の溶接を完了する。

【0032】

以上説明したこの実施形態におけるリングギヤの溶接方法によれば、「嵌合工程」では、デフケース4の外周に設けられたフランジ5の接合部5aにリングギヤ6が嵌め合わされる。ここで、フランジ5の接合部5aの高段部21にリングギヤ6の内周6aの低段部23が圧入されると共に、その接合部5aの低段部22にリングギヤ6の内周6aの高段部24が緩く嵌められる。その後、「第1の溶接工程」では、互いに緩く嵌め合わされた、フランジ5の接合部5aの低段部22とリングギヤ6の内周6aの高段部24との間が、レーザビームLBにより溶接される。その後、「第2の溶接工程」では、互いに圧入された、フランジ5の接合部5aの高段部21とリングギヤ6の内周6aの低段部23との間が、レーザビームLBにより溶接される。

【0033】

従って、「第1の溶接工程」では、フランジ5の接合部5aの低段部22とリングギヤ6の内周6aの高段部24との間が溶接されるが、このとき溶接されない部分である、接合部5aの高段部21とリングギヤ6の内周6aの低段部23とは、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。このため、溶接されない部分である、上記した高段部21と低段部23の熱膨張を抑えることができ、両者21,23の間の圧入外れを防止することができる。このようにして、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。この結果、デファレンシャルサブアッシ1を車両に搭載して作動させたときのリングギヤ6からの異音の発生を抑えることができる。

【0034】

また、「第1の溶接工程」では、溶接される部分が、リングギヤ6の内周6aの軸線方向における全長の全部でなく一部であるので、リングギヤ6の内周6aに対する溶接による入熱量が少なくなる。つまり、この溶接部分にレーザビームLBにより供給すべき熱量を少なくすることができる。この意味でも、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。また、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0035】

同様に、「第2の溶接工程」でも、溶接される部分が、リングギヤ6の内周6aの軸線方向における全長の全部でなく一部であるので、リングギヤ6の内周6aに対する溶接による入熱量が少なくなる。この意味でも、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。また、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0036】

更に、この実施形態では、リングギヤ6につき、引張応力が作用する側の第2の径長さL2が、圧縮応力が作用する側の第1の径長さL1よりも短くなっているので、各径長さL1,L2の関係が上記とは逆の場合に比べて、第2の溶接ビード12に作用する引張応力が相対的に小さくなる。このため、第2の溶接ビード12が設けられる部分の第2の脚長W2を縮小することができる。この意味でも、「第2の溶接工程」において、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0037】

また、この実施形態では、リングギヤ6の内周6aの高段部24の長さ(第1の脚長W1)を低段部23の長さ(第2の脚長W2)より小さくしたので、「第1の溶接工程」では、溶接による高段部24への入熱量が相対的に少なくなる。これにより、「第1の溶接工程」では、溶接されない部分である、フランジ5の接合部5aの高段部21とリングギヤ6の内周6aの低段部23との熱膨張を更に抑えることができ、両者21,23の間の圧入外れを防止することができる。この結果、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを更に低減することができる。

【0038】

この実施形態のリングギヤの溶接構造によれば、リングギヤ6の内周6aの高段部24とフランジ5の接合部5aの低段部22との間に設けられる第1の溶接ビード11と、リングギヤ6の内周6aの低段部23とフランジ5の接合部5aの高段部21との間に設けられる第2の溶接ビード12とを、それぞれ時間を前後させた溶接により設けることができる。この場合、一方を溶接するときに、溶接されない部分が、溶接される部分から段違いに離れており、その溶接されない部分への熱伝達量が少なくなる。すなわち、リングギヤ6の内周6aの高段部24とフランジ5の接合部5aの低段部22との間を溶接するときに、溶接されない部分である、上記した低段部23と高段部21との間の部分が、溶接される部分から段違いに離れており、溶接されない部分への熱伝達量が少なくなる。このため、溶接されない部分である、上記した低段部23と高段部21との熱膨張を抑えることができ、両者23,21の間の圧入外れを防止することができる。これにより、フランジ5の接合部5aに対するリングギヤ6の溶接による熱変形や歪みを低減することができる。この結果、デファレンシャルサブアッシ1を車両に搭載して作動させたときのリングギヤ6からの異音の発生を抑えることができる。

【0039】

また、この実施形態のリングギヤの溶接構造によれば、溶接される部分が、リングギヤ6の内周6aの軸線方向における全長の全部でなく一部であるので、リングギヤ6aの内周6aに対する溶接による入熱量が少なくて済む。つまり、この溶接部分にレーザビームLBにより供給すべき熱量を少なくすることができる。この意味でも、フランジ5の接合部5aに対するリングギヤ6の溶接による歪みを低減することができる。また、レーザ溶接機による出力が少なくて済み、溶接コストを低減することができる。

【0040】

なお、この発明は前記実施形態に限定されるものではなく、発明の趣旨を逸脱することのない範囲で構成の一部を適宜に変更して実施することもできる。

【0041】

例えば、前記実施形態では、図2において、フランジ5の左側にて、フランジ5の接合部5a(図4参照)の高段部21(図4,5参照)にリングギヤ6の内周6a(図4参照)の低段部23(図4〜6参照)を圧入し、溶接により第2の溶接ビード12を設けると共に、フランジ5の右側にて、フランジ5の接合部5a(図4参照)の低段部22(図4,5参照)にリングギヤ6の内周6a(図4参照)の高段部24(図4,5参照)を緩く嵌め、溶接により第1の溶接ビード11を設けるように構成した。

【0042】

これに対し、図8に示すように、フランジ5の接合部における高段部及び低段部の配置と、リングギヤ6の内周の低段部及び高段部の配置と、第1の溶接ビード11及び第2の溶接ビード12の配置とを、図2のそれに対して、左右逆に入れ替えてもよい。この場合は、前記実施形態とは逆に、車両に搭載されたデファレンシャルサブアッシのデフケースにおいて、車両を前進させるためにリングギヤ6に他のギヤから回転力が伝達される場合に、伝達される回転力の方向と各歯7の傾き方向との関係から、図8において、リングギヤ6には、矢印F2に示す方向にスラスト力が作用することを前提とする。

【産業上の利用可能性】

【0043】

この発明は、車両に搭載されるデファレンシャルサブアッシの製造に利用できる。

【符号の説明】

【0044】

1 デファレンシャルサブアッシ

4 デフケース

5 フランジ

5a 接合部

6 リングギヤ

6a 内周

11 第1の溶接ビード

12 第2の溶接ビード

21 高段部(フランジ側)

22 低段部(フランジ側)

23 低段部(リングギヤ側)

24 高段部(リングギヤ側)

【特許請求の範囲】

【請求項1】

デファレンシャルサブアッシのデフケースにリングギヤを溶接するリングギヤの溶接方法であって、

前記デフケースは、その外周に、前記リングギヤの内周を接合する接合部を含み、前記接合部は、前記デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、前記リングギヤは、その内周に、前記リングギヤの軸線方向に隣り合う、前記接合部の高段部に整合する低段部と前記接合部の低段部に整合する高段部とからなる段差を含み、

前記接合部に前記リングギヤを嵌める工程であって、前記接合部の高段部に前記リングギヤの内周の低段部を圧入すると共に、前記接合部の低段部に前記リングギヤの内周の高段部を緩く嵌める嵌合工程と、

前記嵌合工程の後に、前記接合部の低段部と前記リングギヤの内周の高段部との間を溶接する第1の溶接工程と、

前記第1の溶接工程の後に、前記接合部の高段部と前記リングギヤの内周の低段部との間を溶接する第2の溶接工程と

を備えたことを特徴とするリングギヤの溶接方法。

【請求項2】

前記リングギヤの内周の高段部と前記リングギヤの内周の低段部の、前記リングギヤの軸線方向における長さにつき、前記高段部の長さを前記低段部の長さより小さく設定したことを特徴とする請求項1に記載のリングギヤの溶接方法。

【請求項3】

デファレンシャルサブアッシのデフケースにリングギヤを溶接してなるリングギヤの溶接構造であって、

前記デフケースは、その外周に、前記リングギヤの内周を接合する接合部を含み、前記接合部は、前記デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、前記リングギヤは、その内周に、前記リングギヤの軸線方向に隣り合う、前記接合部の高段部に整合する低段部と前記接合部の低段部に整合する高段部とからなる段差を含み、

前記接合部に嵌められた前記リングギヤの内周の高段部と前記接合部の低段部との間に設けられた第1の溶接ビードと、

前記接合部に嵌められた前記リングギヤの内周の低段部と前記接合部の高段部との間に設けられた第2の溶接ビードと

を備えたことを特徴とするリングギヤの溶接構造。

【請求項4】

前記リングギヤの内周の高段部と前記リングギヤの内周の低段部の、前記リングギヤの軸線方向における長さにつき、前記高段部の長さを前記低段部の長さより小さく設定したことを特徴とする請求項3に記載のリングギヤの溶接構造。

【請求項1】

デファレンシャルサブアッシのデフケースにリングギヤを溶接するリングギヤの溶接方法であって、

前記デフケースは、その外周に、前記リングギヤの内周を接合する接合部を含み、前記接合部は、前記デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、前記リングギヤは、その内周に、前記リングギヤの軸線方向に隣り合う、前記接合部の高段部に整合する低段部と前記接合部の低段部に整合する高段部とからなる段差を含み、

前記接合部に前記リングギヤを嵌める工程であって、前記接合部の高段部に前記リングギヤの内周の低段部を圧入すると共に、前記接合部の低段部に前記リングギヤの内周の高段部を緩く嵌める嵌合工程と、

前記嵌合工程の後に、前記接合部の低段部と前記リングギヤの内周の高段部との間を溶接する第1の溶接工程と、

前記第1の溶接工程の後に、前記接合部の高段部と前記リングギヤの内周の低段部との間を溶接する第2の溶接工程と

を備えたことを特徴とするリングギヤの溶接方法。

【請求項2】

前記リングギヤの内周の高段部と前記リングギヤの内周の低段部の、前記リングギヤの軸線方向における長さにつき、前記高段部の長さを前記低段部の長さより小さく設定したことを特徴とする請求項1に記載のリングギヤの溶接方法。

【請求項3】

デファレンシャルサブアッシのデフケースにリングギヤを溶接してなるリングギヤの溶接構造であって、

前記デフケースは、その外周に、前記リングギヤの内周を接合する接合部を含み、前記接合部は、前記デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、前記リングギヤは、その内周に、前記リングギヤの軸線方向に隣り合う、前記接合部の高段部に整合する低段部と前記接合部の低段部に整合する高段部とからなる段差を含み、

前記接合部に嵌められた前記リングギヤの内周の高段部と前記接合部の低段部との間に設けられた第1の溶接ビードと、

前記接合部に嵌められた前記リングギヤの内周の低段部と前記接合部の高段部との間に設けられた第2の溶接ビードと

を備えたことを特徴とするリングギヤの溶接構造。

【請求項4】

前記リングギヤの内周の高段部と前記リングギヤの内周の低段部の、前記リングギヤの軸線方向における長さにつき、前記高段部の長さを前記低段部の長さより小さく設定したことを特徴とする請求項3に記載のリングギヤの溶接構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−231782(P2011−231782A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−99644(P2010−99644)

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]