リング形状ピストン

【課題】リング形状ピストンにおいて、アルミニウムよりも強度の低い材料を用いて製造でき、位置決めボス部分に掛かる最大応力を小さくして破損する恐れをなくせること。

【解決手段】リング形状ピストン1においては、位置決めボス2が短手方向の側面2bにRが付いた略直方体形状を有しており、スプリング5を従来の円柱状の位置決めボスと同様に位置決め保持できる。CAE解析の結果、最大応力発生部位は位置決めボス2の長手方向の側面2aの付け根部分で最大応力は59.3MPaであり、従来の円柱状の位置決めボスの場合の最大応力71.3MPaに比較して大幅に低減され、破壊強度が65MPaと仮定されるポリフェニレンスルフィド(PPS)によって製造しても破壊の可能性は極めて低く、リング形状ピストンとして実用化することができ、射出成形のみで完成し、従来のアルミニウム製のような後加工が不要なので、軽量化・低コスト化できる。

【解決手段】リング形状ピストン1においては、位置決めボス2が短手方向の側面2bにRが付いた略直方体形状を有しており、スプリング5を従来の円柱状の位置決めボスと同様に位置決め保持できる。CAE解析の結果、最大応力発生部位は位置決めボス2の長手方向の側面2aの付け根部分で最大応力は59.3MPaであり、従来の円柱状の位置決めボスの場合の最大応力71.3MPaに比較して大幅に低減され、破壊強度が65MPaと仮定されるポリフェニレンスルフィド(PPS)によって製造しても破壊の可能性は極めて低く、リング形状ピストンとして実用化することができ、射出成形のみで完成し、従来のアルミニウム製のような後加工が不要なので、軽量化・低コスト化できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の自動変速機(Automatic Transmission、以下「AT」とも略する。)内のディスクを作動させるためのピストンであって、スプリングを位置決めする複数の位置決めボスを有するリング形状のピストンに関するものであり、特に位置決めボス部分の強度を向上させることができるリング形状ピストンに関するものである。

【背景技術】

【0002】

AT内のディスクを作動させるためのリング形状ピストンには、一般に相手部品となるスプリングを保持するための円柱形の位置決めボスがあることが多い。リング形状ピストンの大きさや位置決めボスの個数・配置等によっては、最大応力発生部位が、この位置決めボスの位置になることがある。従来、かかるリング形状ピストンとしてはアルミニウム製のものが使用されているが、アルミニウム製のリング形状ピストンはダイキャスト成形した後に機械加工で後仕上げをしなければならないため、低コスト化することができなかった。

【0003】

そこで、射出成形するだけで完成し、後加工の不要な合成樹脂製のリング形状ピストンを導入することによって低コスト化を図る技術が開発されている。ここで、問題となるのが、アルミニウム製から合成樹脂製に変えることによる強度の低下である。特に、上述の如く、最大応力発生部位が位置決めボスの位置になる場合には、位置決めボスが合成樹脂製になると強度が低下して最大応力に耐えられずに破損する恐れがあり、リング形状ピストンの合成樹脂化ができなくなるという問題点があった。

【0004】

そこで、合成樹脂製の部材を強度向上させるために、特許文献1に記載の発明においては、取付け部材を締結部品にて締結する樹脂成形ボスにおいて、円筒状ボスと、その周囲に配した中空円筒状リブと、円筒状ボスと中空円筒状リブとをつなぐ放射線状リブによって構成された樹脂成形ボス構造について、開示している。また、特許文献2に記載の発明においては、金属製インサートとプラスチック材料からなるインサート成形品において、金属製インサートの埋没部のプラスチック部分にウェブとリブを設けたインサート成形品について、開示している。

【0005】

これらの発明においては、合成樹脂製の部材を周囲に中空円筒状リブ、放射状リブ、ウェブ等の補強部材を設けることによって、効果的に強度を向上させることができるとしている。

【特許文献1】特開昭62−45099号公報

【特許文献2】特開平1−242218号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1及び特許文献2に記載の発明においては、中空の合成樹脂製の部材を強化するものであり、円柱形の中実の位置決めボスを強化する効果は少ない上に、スプリングを保持するために外径が限定されている位置決めボスを周囲から強化する方法を採ることはできないという問題点があった。

【0007】

そこで、本発明は、合成樹脂に限らずアルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造できるようにするために、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンを提供することを課題とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明にかかるリング形状ピストンは、自動車等の自動変速機内のディスクを作動させるためのピストンであり、スプリングを位置決めする複数の位置決めボスを有するリング形状のピストンであって、前記位置決めボスの付け根部分はC面及び/またはR面となっており、前記位置決めボスの形状は長手方向が前記リング形状の中心を向いた直方体形状または長手方向が前記リング形状の中心を向き短手方向の一方の側面若しくは両側面にRが付けられた略直方体形状であるものである。

【0009】

請求項2の発明にかかるリング形状ピストンは、請求項1の構成において、前記リング形状ピストンは耐熱性・耐油性を有する合成樹脂からなるものである。

【0010】

ここで、「耐熱性・耐油性を有する合成樹脂」としては、例えば、ポリフェニレンスルフィド(PPS),ポリスルホン(PSF),非晶性ポリアリレート(PAr),ポリエーテルスルホン(PES),ポリエーテルイミド(PEI),ポリアミドイミド(PAI),ポリエーテルエーテルケトン(PEEK),液晶ポリアリレート(LCP),ポリイミド(PI)、等がある。

【0011】

請求項3の発明にかかるリング形状ピストンは、請求項1または請求項2の構成において、前記位置決めボスの前記短手方向の幅は前記長手方向の幅の20%〜60%の範囲内であり、かつ前記短手方向の幅が1.5mm以上であるものである。

【0012】

請求項4の発明にかかるリング形状ピストンは、請求項2または請求項3の構成において、前記耐熱性・耐油性を有する合成樹脂はポリフェニレンスルフィド(PPS)であるものである。

【発明の効果】

【0013】

請求項1の発明にかかるリング形状ピストンは、自動車等の自動変速機内のディスクを作動させるためのピストンであり、スプリングを位置決めする複数の位置決めボスを有するリング形状のピストンであって、位置決めボスの付け根部分はC面及び/またはR面となっており、位置決めボスの形状は長手方向がリング形状の中心を向いた直方体形状または長手方向がリング形状の中心を向き短手方向の一方の側面若しくは両側面にRが付けられた略直方体形状である。

【0014】

位置決めボスの形状をこのようにすることによって、リング形状ピストンが作動する際に、従来の円柱状の位置決めボスにおいては、円柱状の外周面のうちリング形状についての放射線を引いた場合に放射線が接する二点の近傍の付け根部分に最大応力が掛かっていたのを、この付け根部分の外周を両側から直線状に削ったような略直方体形状とすることによって、略直方体形状の長手方向の側面の付け根に掛かる最大応力を大幅に低減することができる。

【0015】

なお、位置決めボスの付け根部分をC面及び/またはR面とすることは、位置決めボスの付け根部分に応力が集中するのを緩和するために、従来の位置決めボスにおいても実施されていたものである。

【0016】

円柱状の外周を両側から直線状に削った形状とした場合には、短手方向の両側面に円柱状の外周面と同じ大きさのRが付けられた略直方体形状となるが、この短手方向の両側面のRの一方または両方を無くして平面状とした略直方体形状または直方体形状としても、同様に長手方向の側面の付け根に掛かる最大応力を大幅に低減することができる。そして、これらの略直方体形状または直方体形状とした場合でも、従来の円柱状の位置決めボスと同様に、相対するスプリングを位置決めすることができる。

【0017】

これによって、従来のアルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造した場合においても、スプリングを位置決めする複数の位置決めボスの部分が破損する恐れがなく、信頼性の高いリング形状ピストンを低コストで製造することができる。

【0018】

このようにして、合成樹脂に限らずアルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造できるようにするために、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【0019】

請求項2の発明にかかるリング形状ピストンは、リング形状ピストンが耐熱性・耐油性を有する合成樹脂からなる。ここで、「耐熱性・耐油性を有する合成樹脂」としては、例えば、ポリフェニレンスルフィド、ポリスルホン、非晶性ポリアリレート、ポリエーテルスルホン、ポリエーテルイミド、ポリアミドイミド、ポリエーテルエーテルケトン、液晶ポリアリレート、ポリイミド、等がある。

【0020】

リング形状ピストンは、自動車等のAT内のディスクを作動させるためのピストンであり、AT内に設置されるため、AT内の高温(約150℃)及びAT内で使用される潤滑油(Automatic Transmission Fluid,自動変速機潤滑油、以下「ATF」とも略する。)に対する耐性が必要とされる。

【0021】

従って、耐熱性・耐油性を有する合成樹脂からリング形状ピストンを製造することによって、請求項1に記載の効果に加えて、射出成形を始めとする加熱・加圧成形をするのみでリング形状ピストンを完成することができ、後加工が必要なくなるので、従来のアルミニウム製のリング形状ピストンに比べて低コスト化することができ、AT内の環境にも十分耐えることができ、スプリングを位置決めする複数の位置決めボスの部分が破損する恐れもない。更に、従来のアルミニウム製のリング形状ピストンに比べて軽量化できる。

【0022】

このようにして、アルミニウムよりも強度の低い合成樹脂材料を用いてリング形状ピストンを製造することができ、軽量化・低コスト化することができるとともに、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【0023】

請求項3の発明にかかるリング形状ピストンにおいては、位置決めボスの短手方向の幅が長手方向の幅の20%〜60%の範囲内であり、かつ短手方向の幅が1.5mm以上である。

【0024】

本発明者らが、位置決めボスの付け根部分に掛かる最大応力と位置決めボスの短手方向の幅と長手方向の幅との関係について、鋭意実験研究を重ねた結果、位置決めボスの短手方向の幅が長手方向の幅の20%〜60%の範囲内である場合に、位置決めボスの付け根部分に掛かる最大応力が効果的に低減されることを見出し、この知見に基づいて本発明を完成させたものである。

【0025】

なお、位置決めボスの短手方向の幅が長手方向の幅の20%〜60%の範囲内であっても、短手方向の幅が1.5mm未満であると、スプリングが撓んだりした場合に折れてしまう恐れがあるため、短手方向の幅が1.5mm以上であることが好ましい。

【0026】

このようにして、アルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造することができ、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【0027】

請求項4の発明にかかるリング形状ピストンにおいては、耐熱性・耐油性を有する合成樹脂がポリフェニレンスルフィド(PPS)である。ポリフェニレンスルフィドは、耐熱性・耐油性を有するとともに強度的にも優れたエンジニアリング・プラスチックの中でも、安価であり、射出成形も容易である。従って、従来のアルミニウム製のリング形状ピストンに比べて確実に低コスト化することができるとともに軽量化することができ、AT内の環境にも十分耐えることができ、スプリングを位置決めする複数の位置決めボスの部分が破損する恐れもない。

【0028】

このようにして、アルミニウムよりも強度の低い合成樹脂材料を用いてリング形状ピストンを製造することができ、より確実に低コスト化することができるとともに軽量化することができ、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態にかかるリング形状ピストンについて、図1乃至図5を参照して説明する。

【0030】

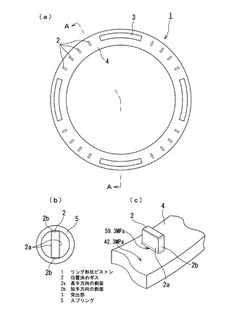

図1(a)は本発明の実施の形態の実施例にかかるリング形状ピストンの全体構成を示す平面図、(b)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。図2は本発明の実施の形態の実施例にかかるリング形状ピストンの図1(a)におけるA−A断面を含む自動変速機内部を示す断面図である。

【0031】

図3(a)は従来技術の比較例1にかかるリング形状ピストンの全体構成を示す平面図、(b)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。

【0032】

図4(a),(b)は従来技術の比較例1にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(c),(d)は比較例2にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(e),(f)は比較例3にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(g),(h)は本発明の実施の形態の実施例にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図である。図5(a)は図4に示される簡易モデルにおける位置決めボスの幅を示す説明図、(b)は図4に示される簡易モデルにおける応力の解析結果をまとめて示すグラフである。

【0033】

図1(a)に示されるように、本実施の形態の実施例にかかるリング形状ピストン1は、ポリフェニレンスルフィド(PPS)を射出成形してなるリング形状の部品であり、リング形状基部4の上に、AT内部においてスプリングの位置決めをする4個の位置決めボス2と、AT内部において摩擦材と金属プレートとを押圧する突出部3とが、交互にリング形状基部4と一体に形成されてなるものである。

【0034】

本実施の形態にかかるリング形状ピストン1は、リング形状基部4の上に合計16個の位置決めボス2と4個の突出部3とを有しており、リング形状基部4の裏側はほぼ平坦となっている。また、リング形状基部4の外周面と内周面とには、後で図2において説明するOリング等のシール部材が嵌め込まれる図示しないシール部材溝が、それぞれ設けられている。16個の位置決めボス2は、略直方体形状をしており、いずれも長手方向がリング形状ピストン1のリング形状の中心に向いている。

【0035】

なお、図1(a)に示される本実施の形態の実施例にかかるリング形状ピストン1は、本発明にかかるリング形状ピストンの一実施例を示したものであり、位置決めボス2の数や配置及び突出部3の形状や数や配置については、本実施の形態に限定されるものではない。

【0036】

図1(b)に示されるように、本実施の形態の実施例にかかるリング形状ピストン1における位置決めボス2は、短手方向の側面2bにRが付いた略直方体形状を有しており、スプリング5を従来の円柱状の位置決めボスと同様に位置決め保持することができる。なお、短手方向の一方または両方の側面2bのRを落として、長手方向の側面2aと同様に平面状(上から見た場合には直線状)として、略直方体形状または直方体形状の位置決めボスとしても、スプリング5の位置決め保持には差し支えない。

【0037】

本実施の形態の実施例にかかるリング形状ピストン1における位置決めボス2は、短手方向の側面2bにRが付いているために、スプリング5の位置決め保持がよりスムーズにできるという利点がある。

【0038】

図1(c)は、本実施の形態の実施例にかかるリング形状ピストン1について、CAE(Computer Aided Engineering)解析を用いて、リング形状ピストン1全体についての応力解析を行った結果を示すものである。図1(c)に示されるように、最大応力発生部位は位置決めボス2の長手方向の側面2aの付け根部分であり、最大応力は59.3MPaであった。これに比較して、位置決めボス2から離れた位置におけるリング形状基部4の表面に掛かる応力は42.3MPaと小さかった。

【0039】

ポリフェニレンスルフィド(PPS)からなるリング形状ピストン1における破壊強度は、65MPaと仮定しており、本実施の形態の実施例にかかるリング形状ピストン1においては、最大応力発生部位における最大応力が59.3MPaであるため、破壊の恐れは極めて低く、実用化に耐え得ることが判明した。これによって、リング形状ピストン1は、従来のアルミニウム製リング形状ピストンよりも軽量化かつ低コスト化することができる。

【0040】

次に、本実施の形態にかかるリング形状ピストン1のAT内における使用状態について、図2を参照して説明する。

【0041】

図2の断面図に示されるように、ATにおけるクラッチ機構11は、アルミニウム製のATハウジング11A内に、リング形状ピストン1を始めとする種々の部材が組み込まれて構成されている。リング形状ピストン1のリング形状基部4の外周面及び内周面に設けられたシール部材溝には、それぞれシール部材4a,4bが嵌め込まれており、油圧によってリング形状ピストン1を図示左方向へスライドさせるATFの漏れを防止している。

【0042】

スプリング5は、平板リング形状のスプリング固定盤6に固定されており、リング形状ピストン1に設けられた位置決めボス2の数(16個)が、位置決めボス2に対応する位置に固定されている。これらのスプリング5が位置決めボス2に嵌合することによって、スプリング固定盤6とリング形状ピストン1の相対位置が位置決めされる。スプリング固定盤6は、ATハウジング11Aの内周に固定されたスナップリング7に当接すると、それ以上は図示左方向へスライドすることができない。

【0043】

一方、図2に示されるように、リング形状ピストン1の4個の突出部3が設けられている位置においては、スプリング固定盤6に貫通孔6aが設けられており、突出部3はこの貫通孔6aを貫通して、4枚の平板リング形状の金属プレート8のうち最も右側の金属プレート8を押圧することによって、4枚の金属プレート8とその間に挟まれた3枚の平板リング形状の摩擦材9とを互いに密着させて、4枚の金属プレート8と3枚の摩擦材9との間に摩擦を発生させる。

【0044】

なお、4枚の金属プレート8のうち最も左側の金属プレート8も、ATハウジング11Aの内周に固定されたスナップリング10によって、リング形状ピストン1の4個の突出部3による押圧力を逃がさないように、動きを規制されている。このように、図2においては、ATFの油圧によって、リング形状ピストン1がスプリング5の弾性力に抗して最も左側によって、クラッチが係合した状態が示されている。

【0045】

ATFの油圧が掛からなくなると、リング形状ピストン1は16個のスプリング5の弾性力によって図示右側へスライドし、4個の突出部3による押圧力が掛からなくなるため、4枚の金属プレート8と3枚の摩擦材9とは互いに離れて、クラッチの係合が解除された状態となる。

【0046】

次に、従来技術の比較例1にかかるリング形状ピストン1Aについて、図3を参照して説明する。図3(a)に示されるように、従来技術の比較例1にかかるリング形状ピストン1Aは、位置決めボス2Aの形状が円柱状である点を除いて、本実施の形態にかかるリング形状ピストン1と同様であるため、同一の部分には同一の符号を付して、一部説明を省略する。

【0047】

比較例1にかかるリング形状ピストン1Aも、本実施の形態にかかるリング形状ピストン1と同様に、ポリフェニレンスルフィド(PPS)を射出成形してなるリング形状の部品であり、リング形状基部4の上に、AT内部においてスプリングの位置決めをする4個の位置決めボス2Aと、AT内部において摩擦材と金属プレートとを押圧する突出部3とが、交互に一体に形成されてなるものである。

【0048】

図3(b)に示されるように、比較例1にかかるリング形状ピストン1Aにおける位置決めボス2Aは、円柱状の形状を有しており、スプリング5を位置決め保持することができる。

【0049】

図3(c)は、比較例1にかかるリング形状ピストン1Aについて、CAE解析を用いて、リング形状ピストン1A全体についての応力解析を行った結果を示すものである。図3(c)に示されるように、最大応力発生部位は位置決めボス2Aの円柱状の外周面のうち、リング形状についての放射線を引いた場合に放射線が接する二点の近傍の付け根部分であり、最大応力は70.1MPa,71.3MPaであった。これに比較して、位置決めボス2Aから離れた位置におけるリング形状基部4の表面に掛かる応力は42.1MPaと小さかった。

【0050】

ポリフェニレンスルフィド(PPS)からなるリング形状ピストンにおける破壊強度は、65MPaと仮定しており、比較例1にかかるリング形状ピストン1Aにおいては、最大応力発生部位における最大応力が70.1MPa,71.3MPaであるため、破壊する可能性が高く、実用化には耐え得ないことが判明した。

【0051】

次に、略直方体形状の位置決めボスの幅を変化させた場合の簡易モデルによるCAE解析を用いた応力解析結果について、図4及び図5を参照して説明する。図4(a)〜(h)に示されるように、ここでは直方体の土台16A,16B,16C,16の上に、それぞれ形状の異なる位置決めボス2A,2B,2C,2が設けられた簡易モデル15A,15B,15C,15について、CAE解析を用いた応力解析を行った。

【0052】

その結果、従来技術の比較例1にかかる位置決めボス2Aを有する簡易モデル15Aにおいては、図5(a)に示されるように、円柱状の位置決めボス2Aの直径が5mmであり、付け根外周に0.5mmのC面が設けられているものであるが、図4(b)に示されるように、位置決めボス2AのC面と直方体の土台16Aとの境界において最大応力29.5MPaが発生するという解析結果となった。

【0053】

また、比較例2にかかる位置決めボス2Bを有する簡易モデル15Bにおいては、図5(a)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削って幅を4mmとして、付け根外周に0.5mmのC面が設けられているものであるが、図4(d)に示されるように、位置決めボス2BのC面と直方体の土台16Bとの境界において最大応力32.7MPaが発生し、従来技術の比較例1にかかる位置決めボス2Aの場合よりも却って最大応力が増大するという解析結果が得られた。

【0054】

さらに、比較例3にかかる位置決めボス2Cを有する簡易モデル15Cにおいては、図5(a)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削って幅を3mmとして、付け根外周に0.5mmのC面が設けられているものであるが、図4(f)に示されるように、位置決めボス2CのC面と直方体の土台16Cとの境界において最大応力29.3MPaが発生し、従来技術の比較例1にかかる位置決めボス2Aの場合とほぼ同等の最大応力となるという解析結果が得られた。

【0055】

そして、本実施の形態の実施例にかかる位置決めボス2を有する簡易モデル15においては、図5(a)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削って幅を2mmとして、付け根外周に0.5mmのC面が設けられているものであるが、図4(h)に示されるように、位置決めボス2のC面と直方体の土台16との境界において最大応力25.3MPaが発生し、従来技術の比較例1にかかる位置決めボス2Aの場合よりも最大応力が低減されるという解析結果が得られた。

【0056】

以上の解析結果をまとめたのが、図5(b)のグラフである。図5(b)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削った幅Wが3mm以下となると、CAE解析による最大発生応力が従来技術の円柱状の位置決めボス2Aの場合よりも小さくなることが分かる。

【0057】

従って、略直方体形状の位置決めボスにおいて、短手方向の幅を長手方向の幅(円柱状の位置決めボス2Aの直径)の60%以下にした場合に、最大発生応力を低減する効果が得られることになる。今回のCAE解析においては、幅Wが2mm未満の場合については解析を行っていないが、幅Wが1.5mmや1mmの場合にも、同様に最大発生応力を低減する効果が得られることが予想される。

【0058】

但し、略直方体形状の位置決めボスの短手方向の幅Wが1.5mm未満になった場合には、リング形状ピストンとして使用した場合にスプリングの撓み等によって折れてしまう恐れがあるので、実用的には位置決めボスの短手方向の幅Wが1.5mm以上であることが必要であると思われる。勿論、位置決めボスの長手方向の幅が5mmよりももっと大きい場合には、短手方向の幅を長手方向の幅の20%にした場合にも位置決めボスの短手方向の幅が1.5mm以上になり得る。

【0059】

従って、直方体形状または略直方体形状の位置決めボスにおいて、短手方向の幅は長手方向の幅の20%〜60%の範囲内であり、かつ短手方向の幅が1.5mm以上であることが好ましい。

【0060】

本実施の形態のリング形状ピストン1においては、合成樹脂材料としてポリフェニレンスルフィドを用いた例について説明したが、耐熱性・耐油性を有するエンジニアリング・プラスチックであれば、ポリフェニレンスルフィドに限られず、ポリスルホン(PSF),非晶性ポリアリレート(PAr),ポリエーテルスルホン(PES),ポリエーテルイミド(PEI),ポリアミドイミド(PAI),ポリエーテルエーテルケトン(PEEK),液晶ポリアリレート(LCP),ポリイミド(PI)を始めとして、他の合成樹脂を用いることもできる。

【0061】

また、合成樹脂材料以外にも、アルミニウムより強度が低く、コストが低い他の材料からリング形状ピストンを製造しても良い。

【0062】

本発明を実施するに際しては、リング形状ピストンのその他の部分の構成、形状、配置、数量、材質、厚さ、大きさ、接続関係等についても、本実施の形態に限定されるものではない。

【図面の簡単な説明】

【0063】

【図1】図1(a)は本発明の実施の形態の実施例にかかるリング形状ピストンの全体構成を示す平面図、(b)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。

【図2】図2は本発明の実施の形態の実施例にかかるリング形状ピストンの図1(a)におけるA−A断面を含む自動変速機内部を示す断面図である。

【図3】図3(a)は従来技術の比較例1にかかるリング形状ピストンの全体構成を示す平面図、(b)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。

【図4】図4(a),(b)は従来技術の比較例1にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(c),(d)は比較例2にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(e),(f)は比較例3にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(g),(h)は本発明の実施の形態の実施例にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図である。

【図5】図5(a)は図4に示される簡易モデルにおける位置決めボスの幅を示す説明図、(b)は図4に示される簡易モデルにおける応力の解析結果をまとめて示すグラフである。

【符号の説明】

【0064】

1 リング形状ピストン

2 位置決めボス

2a 長手方向の側面

2b 短手方向の側面

3 突出部

5 スプリング

【技術分野】

【0001】

本発明は、自動車等の自動変速機(Automatic Transmission、以下「AT」とも略する。)内のディスクを作動させるためのピストンであって、スプリングを位置決めする複数の位置決めボスを有するリング形状のピストンに関するものであり、特に位置決めボス部分の強度を向上させることができるリング形状ピストンに関するものである。

【背景技術】

【0002】

AT内のディスクを作動させるためのリング形状ピストンには、一般に相手部品となるスプリングを保持するための円柱形の位置決めボスがあることが多い。リング形状ピストンの大きさや位置決めボスの個数・配置等によっては、最大応力発生部位が、この位置決めボスの位置になることがある。従来、かかるリング形状ピストンとしてはアルミニウム製のものが使用されているが、アルミニウム製のリング形状ピストンはダイキャスト成形した後に機械加工で後仕上げをしなければならないため、低コスト化することができなかった。

【0003】

そこで、射出成形するだけで完成し、後加工の不要な合成樹脂製のリング形状ピストンを導入することによって低コスト化を図る技術が開発されている。ここで、問題となるのが、アルミニウム製から合成樹脂製に変えることによる強度の低下である。特に、上述の如く、最大応力発生部位が位置決めボスの位置になる場合には、位置決めボスが合成樹脂製になると強度が低下して最大応力に耐えられずに破損する恐れがあり、リング形状ピストンの合成樹脂化ができなくなるという問題点があった。

【0004】

そこで、合成樹脂製の部材を強度向上させるために、特許文献1に記載の発明においては、取付け部材を締結部品にて締結する樹脂成形ボスにおいて、円筒状ボスと、その周囲に配した中空円筒状リブと、円筒状ボスと中空円筒状リブとをつなぐ放射線状リブによって構成された樹脂成形ボス構造について、開示している。また、特許文献2に記載の発明においては、金属製インサートとプラスチック材料からなるインサート成形品において、金属製インサートの埋没部のプラスチック部分にウェブとリブを設けたインサート成形品について、開示している。

【0005】

これらの発明においては、合成樹脂製の部材を周囲に中空円筒状リブ、放射状リブ、ウェブ等の補強部材を設けることによって、効果的に強度を向上させることができるとしている。

【特許文献1】特開昭62−45099号公報

【特許文献2】特開平1−242218号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1及び特許文献2に記載の発明においては、中空の合成樹脂製の部材を強化するものであり、円柱形の中実の位置決めボスを強化する効果は少ない上に、スプリングを保持するために外径が限定されている位置決めボスを周囲から強化する方法を採ることはできないという問題点があった。

【0007】

そこで、本発明は、合成樹脂に限らずアルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造できるようにするために、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンを提供することを課題とするものである。

【課題を解決するための手段】

【0008】

請求項1の発明にかかるリング形状ピストンは、自動車等の自動変速機内のディスクを作動させるためのピストンであり、スプリングを位置決めする複数の位置決めボスを有するリング形状のピストンであって、前記位置決めボスの付け根部分はC面及び/またはR面となっており、前記位置決めボスの形状は長手方向が前記リング形状の中心を向いた直方体形状または長手方向が前記リング形状の中心を向き短手方向の一方の側面若しくは両側面にRが付けられた略直方体形状であるものである。

【0009】

請求項2の発明にかかるリング形状ピストンは、請求項1の構成において、前記リング形状ピストンは耐熱性・耐油性を有する合成樹脂からなるものである。

【0010】

ここで、「耐熱性・耐油性を有する合成樹脂」としては、例えば、ポリフェニレンスルフィド(PPS),ポリスルホン(PSF),非晶性ポリアリレート(PAr),ポリエーテルスルホン(PES),ポリエーテルイミド(PEI),ポリアミドイミド(PAI),ポリエーテルエーテルケトン(PEEK),液晶ポリアリレート(LCP),ポリイミド(PI)、等がある。

【0011】

請求項3の発明にかかるリング形状ピストンは、請求項1または請求項2の構成において、前記位置決めボスの前記短手方向の幅は前記長手方向の幅の20%〜60%の範囲内であり、かつ前記短手方向の幅が1.5mm以上であるものである。

【0012】

請求項4の発明にかかるリング形状ピストンは、請求項2または請求項3の構成において、前記耐熱性・耐油性を有する合成樹脂はポリフェニレンスルフィド(PPS)であるものである。

【発明の効果】

【0013】

請求項1の発明にかかるリング形状ピストンは、自動車等の自動変速機内のディスクを作動させるためのピストンであり、スプリングを位置決めする複数の位置決めボスを有するリング形状のピストンであって、位置決めボスの付け根部分はC面及び/またはR面となっており、位置決めボスの形状は長手方向がリング形状の中心を向いた直方体形状または長手方向がリング形状の中心を向き短手方向の一方の側面若しくは両側面にRが付けられた略直方体形状である。

【0014】

位置決めボスの形状をこのようにすることによって、リング形状ピストンが作動する際に、従来の円柱状の位置決めボスにおいては、円柱状の外周面のうちリング形状についての放射線を引いた場合に放射線が接する二点の近傍の付け根部分に最大応力が掛かっていたのを、この付け根部分の外周を両側から直線状に削ったような略直方体形状とすることによって、略直方体形状の長手方向の側面の付け根に掛かる最大応力を大幅に低減することができる。

【0015】

なお、位置決めボスの付け根部分をC面及び/またはR面とすることは、位置決めボスの付け根部分に応力が集中するのを緩和するために、従来の位置決めボスにおいても実施されていたものである。

【0016】

円柱状の外周を両側から直線状に削った形状とした場合には、短手方向の両側面に円柱状の外周面と同じ大きさのRが付けられた略直方体形状となるが、この短手方向の両側面のRの一方または両方を無くして平面状とした略直方体形状または直方体形状としても、同様に長手方向の側面の付け根に掛かる最大応力を大幅に低減することができる。そして、これらの略直方体形状または直方体形状とした場合でも、従来の円柱状の位置決めボスと同様に、相対するスプリングを位置決めすることができる。

【0017】

これによって、従来のアルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造した場合においても、スプリングを位置決めする複数の位置決めボスの部分が破損する恐れがなく、信頼性の高いリング形状ピストンを低コストで製造することができる。

【0018】

このようにして、合成樹脂に限らずアルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造できるようにするために、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【0019】

請求項2の発明にかかるリング形状ピストンは、リング形状ピストンが耐熱性・耐油性を有する合成樹脂からなる。ここで、「耐熱性・耐油性を有する合成樹脂」としては、例えば、ポリフェニレンスルフィド、ポリスルホン、非晶性ポリアリレート、ポリエーテルスルホン、ポリエーテルイミド、ポリアミドイミド、ポリエーテルエーテルケトン、液晶ポリアリレート、ポリイミド、等がある。

【0020】

リング形状ピストンは、自動車等のAT内のディスクを作動させるためのピストンであり、AT内に設置されるため、AT内の高温(約150℃)及びAT内で使用される潤滑油(Automatic Transmission Fluid,自動変速機潤滑油、以下「ATF」とも略する。)に対する耐性が必要とされる。

【0021】

従って、耐熱性・耐油性を有する合成樹脂からリング形状ピストンを製造することによって、請求項1に記載の効果に加えて、射出成形を始めとする加熱・加圧成形をするのみでリング形状ピストンを完成することができ、後加工が必要なくなるので、従来のアルミニウム製のリング形状ピストンに比べて低コスト化することができ、AT内の環境にも十分耐えることができ、スプリングを位置決めする複数の位置決めボスの部分が破損する恐れもない。更に、従来のアルミニウム製のリング形状ピストンに比べて軽量化できる。

【0022】

このようにして、アルミニウムよりも強度の低い合成樹脂材料を用いてリング形状ピストンを製造することができ、軽量化・低コスト化することができるとともに、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【0023】

請求項3の発明にかかるリング形状ピストンにおいては、位置決めボスの短手方向の幅が長手方向の幅の20%〜60%の範囲内であり、かつ短手方向の幅が1.5mm以上である。

【0024】

本発明者らが、位置決めボスの付け根部分に掛かる最大応力と位置決めボスの短手方向の幅と長手方向の幅との関係について、鋭意実験研究を重ねた結果、位置決めボスの短手方向の幅が長手方向の幅の20%〜60%の範囲内である場合に、位置決めボスの付け根部分に掛かる最大応力が効果的に低減されることを見出し、この知見に基づいて本発明を完成させたものである。

【0025】

なお、位置決めボスの短手方向の幅が長手方向の幅の20%〜60%の範囲内であっても、短手方向の幅が1.5mm未満であると、スプリングが撓んだりした場合に折れてしまう恐れがあるため、短手方向の幅が1.5mm以上であることが好ましい。

【0026】

このようにして、アルミニウムよりも強度の低い材料を用いてリング形状ピストンを製造することができ、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【0027】

請求項4の発明にかかるリング形状ピストンにおいては、耐熱性・耐油性を有する合成樹脂がポリフェニレンスルフィド(PPS)である。ポリフェニレンスルフィドは、耐熱性・耐油性を有するとともに強度的にも優れたエンジニアリング・プラスチックの中でも、安価であり、射出成形も容易である。従って、従来のアルミニウム製のリング形状ピストンに比べて確実に低コスト化することができるとともに軽量化することができ、AT内の環境にも十分耐えることができ、スプリングを位置決めする複数の位置決めボスの部分が破損する恐れもない。

【0028】

このようにして、アルミニウムよりも強度の低い合成樹脂材料を用いてリング形状ピストンを製造することができ、より確実に低コスト化することができるとともに軽量化することができ、位置決めボス部分に掛かる最大応力を小さくして位置決めボスが破損する恐れをなくすることができるリング形状ピストンとなる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施の形態にかかるリング形状ピストンについて、図1乃至図5を参照して説明する。

【0030】

図1(a)は本発明の実施の形態の実施例にかかるリング形状ピストンの全体構成を示す平面図、(b)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。図2は本発明の実施の形態の実施例にかかるリング形状ピストンの図1(a)におけるA−A断面を含む自動変速機内部を示す断面図である。

【0031】

図3(a)は従来技術の比較例1にかかるリング形状ピストンの全体構成を示す平面図、(b)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。

【0032】

図4(a),(b)は従来技術の比較例1にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(c),(d)は比較例2にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(e),(f)は比較例3にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(g),(h)は本発明の実施の形態の実施例にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図である。図5(a)は図4に示される簡易モデルにおける位置決めボスの幅を示す説明図、(b)は図4に示される簡易モデルにおける応力の解析結果をまとめて示すグラフである。

【0033】

図1(a)に示されるように、本実施の形態の実施例にかかるリング形状ピストン1は、ポリフェニレンスルフィド(PPS)を射出成形してなるリング形状の部品であり、リング形状基部4の上に、AT内部においてスプリングの位置決めをする4個の位置決めボス2と、AT内部において摩擦材と金属プレートとを押圧する突出部3とが、交互にリング形状基部4と一体に形成されてなるものである。

【0034】

本実施の形態にかかるリング形状ピストン1は、リング形状基部4の上に合計16個の位置決めボス2と4個の突出部3とを有しており、リング形状基部4の裏側はほぼ平坦となっている。また、リング形状基部4の外周面と内周面とには、後で図2において説明するOリング等のシール部材が嵌め込まれる図示しないシール部材溝が、それぞれ設けられている。16個の位置決めボス2は、略直方体形状をしており、いずれも長手方向がリング形状ピストン1のリング形状の中心に向いている。

【0035】

なお、図1(a)に示される本実施の形態の実施例にかかるリング形状ピストン1は、本発明にかかるリング形状ピストンの一実施例を示したものであり、位置決めボス2の数や配置及び突出部3の形状や数や配置については、本実施の形態に限定されるものではない。

【0036】

図1(b)に示されるように、本実施の形態の実施例にかかるリング形状ピストン1における位置決めボス2は、短手方向の側面2bにRが付いた略直方体形状を有しており、スプリング5を従来の円柱状の位置決めボスと同様に位置決め保持することができる。なお、短手方向の一方または両方の側面2bのRを落として、長手方向の側面2aと同様に平面状(上から見た場合には直線状)として、略直方体形状または直方体形状の位置決めボスとしても、スプリング5の位置決め保持には差し支えない。

【0037】

本実施の形態の実施例にかかるリング形状ピストン1における位置決めボス2は、短手方向の側面2bにRが付いているために、スプリング5の位置決め保持がよりスムーズにできるという利点がある。

【0038】

図1(c)は、本実施の形態の実施例にかかるリング形状ピストン1について、CAE(Computer Aided Engineering)解析を用いて、リング形状ピストン1全体についての応力解析を行った結果を示すものである。図1(c)に示されるように、最大応力発生部位は位置決めボス2の長手方向の側面2aの付け根部分であり、最大応力は59.3MPaであった。これに比較して、位置決めボス2から離れた位置におけるリング形状基部4の表面に掛かる応力は42.3MPaと小さかった。

【0039】

ポリフェニレンスルフィド(PPS)からなるリング形状ピストン1における破壊強度は、65MPaと仮定しており、本実施の形態の実施例にかかるリング形状ピストン1においては、最大応力発生部位における最大応力が59.3MPaであるため、破壊の恐れは極めて低く、実用化に耐え得ることが判明した。これによって、リング形状ピストン1は、従来のアルミニウム製リング形状ピストンよりも軽量化かつ低コスト化することができる。

【0040】

次に、本実施の形態にかかるリング形状ピストン1のAT内における使用状態について、図2を参照して説明する。

【0041】

図2の断面図に示されるように、ATにおけるクラッチ機構11は、アルミニウム製のATハウジング11A内に、リング形状ピストン1を始めとする種々の部材が組み込まれて構成されている。リング形状ピストン1のリング形状基部4の外周面及び内周面に設けられたシール部材溝には、それぞれシール部材4a,4bが嵌め込まれており、油圧によってリング形状ピストン1を図示左方向へスライドさせるATFの漏れを防止している。

【0042】

スプリング5は、平板リング形状のスプリング固定盤6に固定されており、リング形状ピストン1に設けられた位置決めボス2の数(16個)が、位置決めボス2に対応する位置に固定されている。これらのスプリング5が位置決めボス2に嵌合することによって、スプリング固定盤6とリング形状ピストン1の相対位置が位置決めされる。スプリング固定盤6は、ATハウジング11Aの内周に固定されたスナップリング7に当接すると、それ以上は図示左方向へスライドすることができない。

【0043】

一方、図2に示されるように、リング形状ピストン1の4個の突出部3が設けられている位置においては、スプリング固定盤6に貫通孔6aが設けられており、突出部3はこの貫通孔6aを貫通して、4枚の平板リング形状の金属プレート8のうち最も右側の金属プレート8を押圧することによって、4枚の金属プレート8とその間に挟まれた3枚の平板リング形状の摩擦材9とを互いに密着させて、4枚の金属プレート8と3枚の摩擦材9との間に摩擦を発生させる。

【0044】

なお、4枚の金属プレート8のうち最も左側の金属プレート8も、ATハウジング11Aの内周に固定されたスナップリング10によって、リング形状ピストン1の4個の突出部3による押圧力を逃がさないように、動きを規制されている。このように、図2においては、ATFの油圧によって、リング形状ピストン1がスプリング5の弾性力に抗して最も左側によって、クラッチが係合した状態が示されている。

【0045】

ATFの油圧が掛からなくなると、リング形状ピストン1は16個のスプリング5の弾性力によって図示右側へスライドし、4個の突出部3による押圧力が掛からなくなるため、4枚の金属プレート8と3枚の摩擦材9とは互いに離れて、クラッチの係合が解除された状態となる。

【0046】

次に、従来技術の比較例1にかかるリング形状ピストン1Aについて、図3を参照して説明する。図3(a)に示されるように、従来技術の比較例1にかかるリング形状ピストン1Aは、位置決めボス2Aの形状が円柱状である点を除いて、本実施の形態にかかるリング形状ピストン1と同様であるため、同一の部分には同一の符号を付して、一部説明を省略する。

【0047】

比較例1にかかるリング形状ピストン1Aも、本実施の形態にかかるリング形状ピストン1と同様に、ポリフェニレンスルフィド(PPS)を射出成形してなるリング形状の部品であり、リング形状基部4の上に、AT内部においてスプリングの位置決めをする4個の位置決めボス2Aと、AT内部において摩擦材と金属プレートとを押圧する突出部3とが、交互に一体に形成されてなるものである。

【0048】

図3(b)に示されるように、比較例1にかかるリング形状ピストン1Aにおける位置決めボス2Aは、円柱状の形状を有しており、スプリング5を位置決め保持することができる。

【0049】

図3(c)は、比較例1にかかるリング形状ピストン1Aについて、CAE解析を用いて、リング形状ピストン1A全体についての応力解析を行った結果を示すものである。図3(c)に示されるように、最大応力発生部位は位置決めボス2Aの円柱状の外周面のうち、リング形状についての放射線を引いた場合に放射線が接する二点の近傍の付け根部分であり、最大応力は70.1MPa,71.3MPaであった。これに比較して、位置決めボス2Aから離れた位置におけるリング形状基部4の表面に掛かる応力は42.1MPaと小さかった。

【0050】

ポリフェニレンスルフィド(PPS)からなるリング形状ピストンにおける破壊強度は、65MPaと仮定しており、比較例1にかかるリング形状ピストン1Aにおいては、最大応力発生部位における最大応力が70.1MPa,71.3MPaであるため、破壊する可能性が高く、実用化には耐え得ないことが判明した。

【0051】

次に、略直方体形状の位置決めボスの幅を変化させた場合の簡易モデルによるCAE解析を用いた応力解析結果について、図4及び図5を参照して説明する。図4(a)〜(h)に示されるように、ここでは直方体の土台16A,16B,16C,16の上に、それぞれ形状の異なる位置決めボス2A,2B,2C,2が設けられた簡易モデル15A,15B,15C,15について、CAE解析を用いた応力解析を行った。

【0052】

その結果、従来技術の比較例1にかかる位置決めボス2Aを有する簡易モデル15Aにおいては、図5(a)に示されるように、円柱状の位置決めボス2Aの直径が5mmであり、付け根外周に0.5mmのC面が設けられているものであるが、図4(b)に示されるように、位置決めボス2AのC面と直方体の土台16Aとの境界において最大応力29.5MPaが発生するという解析結果となった。

【0053】

また、比較例2にかかる位置決めボス2Bを有する簡易モデル15Bにおいては、図5(a)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削って幅を4mmとして、付け根外周に0.5mmのC面が設けられているものであるが、図4(d)に示されるように、位置決めボス2BのC面と直方体の土台16Bとの境界において最大応力32.7MPaが発生し、従来技術の比較例1にかかる位置決めボス2Aの場合よりも却って最大応力が増大するという解析結果が得られた。

【0054】

さらに、比較例3にかかる位置決めボス2Cを有する簡易モデル15Cにおいては、図5(a)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削って幅を3mmとして、付け根外周に0.5mmのC面が設けられているものであるが、図4(f)に示されるように、位置決めボス2CのC面と直方体の土台16Cとの境界において最大応力29.3MPaが発生し、従来技術の比較例1にかかる位置決めボス2Aの場合とほぼ同等の最大応力となるという解析結果が得られた。

【0055】

そして、本実施の形態の実施例にかかる位置決めボス2を有する簡易モデル15においては、図5(a)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削って幅を2mmとして、付け根外周に0.5mmのC面が設けられているものであるが、図4(h)に示されるように、位置決めボス2のC面と直方体の土台16との境界において最大応力25.3MPaが発生し、従来技術の比較例1にかかる位置決めボス2Aの場合よりも最大応力が低減されるという解析結果が得られた。

【0056】

以上の解析結果をまとめたのが、図5(b)のグラフである。図5(b)に示されるように、円柱状の位置決めボス2Aを両端から直線状に削った幅Wが3mm以下となると、CAE解析による最大発生応力が従来技術の円柱状の位置決めボス2Aの場合よりも小さくなることが分かる。

【0057】

従って、略直方体形状の位置決めボスにおいて、短手方向の幅を長手方向の幅(円柱状の位置決めボス2Aの直径)の60%以下にした場合に、最大発生応力を低減する効果が得られることになる。今回のCAE解析においては、幅Wが2mm未満の場合については解析を行っていないが、幅Wが1.5mmや1mmの場合にも、同様に最大発生応力を低減する効果が得られることが予想される。

【0058】

但し、略直方体形状の位置決めボスの短手方向の幅Wが1.5mm未満になった場合には、リング形状ピストンとして使用した場合にスプリングの撓み等によって折れてしまう恐れがあるので、実用的には位置決めボスの短手方向の幅Wが1.5mm以上であることが必要であると思われる。勿論、位置決めボスの長手方向の幅が5mmよりももっと大きい場合には、短手方向の幅を長手方向の幅の20%にした場合にも位置決めボスの短手方向の幅が1.5mm以上になり得る。

【0059】

従って、直方体形状または略直方体形状の位置決めボスにおいて、短手方向の幅は長手方向の幅の20%〜60%の範囲内であり、かつ短手方向の幅が1.5mm以上であることが好ましい。

【0060】

本実施の形態のリング形状ピストン1においては、合成樹脂材料としてポリフェニレンスルフィドを用いた例について説明したが、耐熱性・耐油性を有するエンジニアリング・プラスチックであれば、ポリフェニレンスルフィドに限られず、ポリスルホン(PSF),非晶性ポリアリレート(PAr),ポリエーテルスルホン(PES),ポリエーテルイミド(PEI),ポリアミドイミド(PAI),ポリエーテルエーテルケトン(PEEK),液晶ポリアリレート(LCP),ポリイミド(PI)を始めとして、他の合成樹脂を用いることもできる。

【0061】

また、合成樹脂材料以外にも、アルミニウムより強度が低く、コストが低い他の材料からリング形状ピストンを製造しても良い。

【0062】

本発明を実施するに際しては、リング形状ピストンのその他の部分の構成、形状、配置、数量、材質、厚さ、大きさ、接続関係等についても、本実施の形態に限定されるものではない。

【図面の簡単な説明】

【0063】

【図1】図1(a)は本発明の実施の形態の実施例にかかるリング形状ピストンの全体構成を示す平面図、(b)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は本発明の実施の形態の実施例にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。

【図2】図2は本発明の実施の形態の実施例にかかるリング形状ピストンの図1(a)におけるA−A断面を含む自動変速機内部を示す断面図である。

【図3】図3(a)は従来技術の比較例1にかかるリング形状ピストンの全体構成を示す平面図、(b)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボスがスプリングを位置決めする様子を示す平面図、(c)は従来技術の比較例1にかかるリング形状ピストンにおける位置決めボス近傍に掛かる応力の解析結果を示す部分斜視図である。

【図4】図4(a),(b)は従来技術の比較例1にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(c),(d)は比較例2にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(e),(f)は比較例3にかかる位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図、(g),(h)は本発明の実施の形態の実施例にかかるリング形状ピストンの位置決めボス近傍に掛かる応力の簡易モデルによる解析結果を示す斜視図である。

【図5】図5(a)は図4に示される簡易モデルにおける位置決めボスの幅を示す説明図、(b)は図4に示される簡易モデルにおける応力の解析結果をまとめて示すグラフである。

【符号の説明】

【0064】

1 リング形状ピストン

2 位置決めボス

2a 長手方向の側面

2b 短手方向の側面

3 突出部

5 スプリング

【特許請求の範囲】

【請求項1】

自動車等の自動変速機内のディスクを作動させるリング形状ピストンにおいて、

前記リング形状ピストンは、スプリングを位置決めする複数の位置決めボスを有し、

前記位置決めボスの付け根部分はC面及び/またはR面となっており、

前記位置決めボスの形状は長手方向が前記リング形状の中心を向いた直方体形状または長手方向が前記リング形状の中心を向き短手方向の一方の側面若しくは両側面にRが付けられた略直方体形状であることを特徴とするリング形状ピストン。

【請求項2】

前記リング形状ピストンは耐熱性・耐油性を有する合成樹脂からなることを特徴とする請求項1に記載のリング形状ピストン。

【請求項3】

前記位置決めボスの前記短手方向の幅は前記長手方向の幅の20%〜60%の範囲内であり、かつ前記短手方向の幅が1.5mm以上であることを特徴とする請求項1または請求項2に記載のリング形状ピストン。

【請求項4】

前記耐熱性・耐油性を有する合成樹脂はポリフェニレンスルフィド(PPS)であることを特徴とする請求項2または請求項3に記載の合成樹脂製リング形状ピストン。

【請求項1】

自動車等の自動変速機内のディスクを作動させるリング形状ピストンにおいて、

前記リング形状ピストンは、スプリングを位置決めする複数の位置決めボスを有し、

前記位置決めボスの付け根部分はC面及び/またはR面となっており、

前記位置決めボスの形状は長手方向が前記リング形状の中心を向いた直方体形状または長手方向が前記リング形状の中心を向き短手方向の一方の側面若しくは両側面にRが付けられた略直方体形状であることを特徴とするリング形状ピストン。

【請求項2】

前記リング形状ピストンは耐熱性・耐油性を有する合成樹脂からなることを特徴とする請求項1に記載のリング形状ピストン。

【請求項3】

前記位置決めボスの前記短手方向の幅は前記長手方向の幅の20%〜60%の範囲内であり、かつ前記短手方向の幅が1.5mm以上であることを特徴とする請求項1または請求項2に記載のリング形状ピストン。

【請求項4】

前記耐熱性・耐油性を有する合成樹脂はポリフェニレンスルフィド(PPS)であることを特徴とする請求項2または請求項3に記載の合成樹脂製リング形状ピストン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−239972(P2007−239972A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−67314(P2006−67314)

【出願日】平成18年3月13日(2006.3.13)

【出願人】(000100780)アイシン化工株式会社 (171)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月13日(2006.3.13)

【出願人】(000100780)アイシン化工株式会社 (171)

【出願人】(000003159)東レ株式会社 (7,677)

【出願人】(000150774)株式会社槌屋 (56)

【Fターム(参考)】

[ Back to top ]