リング部材の強度確認装置および強度確認方法

【課題】 セラミックス製のリング部材の強度を簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができるリング部材の強度確認装置および強度確認方法を提供する。

【解決手段】 強度確認装置は、セラミックス製のリング部材Wを内周面Waで嵌め込み状態に装着可能な被装着部5、および被装着部5に装着されたリング部材Wを支持する支持部6を有し、被装着部5に装着されたリング部材Wの内周面Waに対向して開口し同内周面Waに油圧を与える油路18が形成された油圧力負荷座1を有する。さらに、強度確認装置は、被装着部5に装着されたリング部材Wを覆い、油圧力負荷座1に開閉自在に設けられる蓋2と、油圧力負荷座1の油路18に配管接続されて定められた油圧をリング部材Wの内周面Waに供給可能な油圧供給源3とを有する。

【解決手段】 強度確認装置は、セラミックス製のリング部材Wを内周面Waで嵌め込み状態に装着可能な被装着部5、および被装着部5に装着されたリング部材Wを支持する支持部6を有し、被装着部5に装着されたリング部材Wの内周面Waに対向して開口し同内周面Waに油圧を与える油路18が形成された油圧力負荷座1を有する。さらに、強度確認装置は、被装着部5に装着されたリング部材Wを覆い、油圧力負荷座1に開閉自在に設けられる蓋2と、油圧力負荷座1の油路18に配管接続されて定められた油圧をリング部材Wの内周面Waに供給可能な油圧供給源3とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、例えば、リング部材として軸受の軌道輪等にセラミックスを用いる場合の、リング部材の強度確認装置および強度確認方法に関する。

【背景技術】

【0002】

軸受の軌道輪に軽量で線膨張係数が小さく電気的に絶縁であるセラミックスを利用する機会が増加してきている。例えば、工作機械関連では、内輪にセラミックスを適用し、温度上昇と遠心力により膨張量を抑制しながら予圧増加を軽減して高速化を目的とするものがある。また、セラミックスが電気的に絶縁となる特性を利用して磁気軸受等のように磁力場内での利用もある。

【0003】

セラミックスを軸受に用いる場合、問題となるのが脆性による破損(脆性破壊)である。特に回転側となる内輪にセラミックスを用いるとき、この内輪と軸との初期嵌め合い、軸の温度上昇および回転により生じる周方向の垂直応力成分であるフープ応力(たが応力)の検討が必要である。内輪は薄肉円筒とみなすことができ、内圧や遠心力を受ける場合には、一般に内輪内径に作用するフープ応力が、他の方向の応力に比べて大きいからである。

【0004】

内輪にセラミックスを用いた工作機械用軸受において、運転中に生じるフープ応力を想定してセラミックス内輪の強度を検討した例がある(非特許文献1)。この例は、セラミック内輪を軸に締まり嵌めして、恒温槽で加温しながら締め代と温度より計算で求められる材料力学的なフープ応力値を基に、実際に運転した時に予想される計算フープ応力値を比較することで、材料の強度を確認する方法である。

【先行技術文献】

【特許文献】

【0005】

【非特許文献1】NTN TECHNICAL REVIEW,76,80-87,2008

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のセラミックス内輪の強度確認方法は、軸とセラミックス内輪をタイト嵌め合い、つまり締まり嵌めとして加温する。これによりセラミックス内輪に、軸の熱膨張による応力を与える。この方法は、試験室レベルでの実施には問題ないが、実製品の品質保証方法としては手間がかかりすぎる。したがって、強度確認に労力と時間を要し、量産時の全数検査には不向きである。

【0007】

この発明の目的は、セラミックス製のリング部材の強度を簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができるリング部材の強度確認装置および強度確認方法を提供することである。

【課題を解決するための手段】

【0008】

この発明のリング部材の強度確認装置は、セラミックス製のリング部材の強度を確認する強度確認装置であって、前記リング部材を内周面で嵌め込み状態に装着可能な被装着部、およびこの被装着部に装着されたリング部材を支持する支持部を有し、前記被装着部に装着されたリング部材の内周面に対向して開口し同内周面に油圧を与える油路が形成された油圧力負荷座と、前記被装着部に装着されたリング部材を覆い、油圧力負荷座に開閉自在に設けられる蓋と、前記油圧力負荷座の油路に配管接続されて定められた油圧をリング部材の内周面に供給可能な油圧供給源とを有することを特徴とする。

【0009】

この構成によると、蓋を開いた状態で、セラミックス製のリング部材の内周面を、油圧力負荷座の被装着部に嵌め込み状態に装着し、同リング部材を支持部に支持する。次に、油圧力の負荷時にリング部材が破損して外部に飛散しないように、リング部材を覆う蓋を閉じボルト等により固定する。次に、油圧供給源から油路を介してリング部材の内周面に定められた油圧を負荷する。その後、前記油圧を負荷した後のリング部材を、例えば、目視確認等して破損等の問題がなければ、このリング部材を製品として使用する。このようにセラミックス製のリング部材の強度を、従来の圧入を要する昇温式の技術よりも簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができる

前記「定められた油圧」について説明する。

リング部材の強度確認に先だって、油圧力に対するフープ応力を予め計算して両者の関係を求めておき、リング部材が破損する応力値と実際の運転で作用する応力値を基に応力の閾値を設定する。この応力の閾値に対応する負荷油圧力を決定する。このように決定された負荷油圧力が前記「定められた油圧」である。

【0010】

前記油圧力負荷座の油路を、リング部材の内周面に対し円周方向複数箇所に等配に配設しても良い。この場合、円周方向複数箇所の油路から、リング部材の内周面の全周に油圧力を偏り無く作用させることができる。これにより、リング部材の強度確認の信頼性をより高めることができる。

【0011】

前記リング部材を、軸受のセラミックス製内輪としても良い。セラミックス製内輪の強度を簡便に確認することができる。

前記油圧力負荷座は、支持部に、セラミックス製内輪を含む軸受組立品を支持可能としても良い。この場合、転動体荷重も考慮した強度を確認することとなり、より実用的な応力値での強度検討が可能となる。

【0012】

前記軸受組立品を、工作機械主軸用軸受に適用しても良い。

この発明のリング部材の強度確認方法は、いずれかの強度確認装置を用いて、リング部材の強度を確認するものである。強度確認するリング部材の内周面に油圧力を負荷することで、油圧力に対応したフープ応力をリング部材に発生させる。発生させたフープ応力値を基に、製品として使用するうえでの強度上の閾値を設定して耐フープ応力評価を行うことができる。

【発明の効果】

【0013】

この発明のリング部材の強度確認装置は、セラミックス製のリング部材の強度を確認する強度確認装置であって、前記リング部材を内周面で嵌め込み状態に装着可能な被装着部、およびこの被装着部に装着されたリング部材を支持する支持部を有し、前記被装着部に装着されたリング部材の内周面に対向して開口し同内周面に油圧を与える油路が形成された油圧力負荷座と、前記被装着部に装着されたリング部材を覆い、油圧力負荷座に開閉自在に設けられる蓋と、前記油圧力負荷座の油路に配管接続されて定められた油圧をリング部材の内周面に供給可能な油圧供給源とを有するため、セラミックス製のリング部材の強度を簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができる。

【図面の簡単な説明】

【0014】

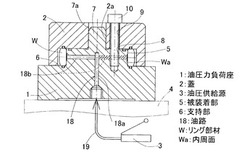

【図1】この発明の第1の実施形態に係る強度確認装置の断面図である。

【図2】同強度確認装置の要部の拡大断面図である。

【図3】油圧力と発生フープ応力との関係を表す図である。

【図4】軸受組立品による強度確認例を示す強度確認装置の断面図である。

【発明を実施するための形態】

【0015】

この発明の第1の実施形態を図1ないし図3と共に説明する。

この実施形態に係る強度確認装置により強度確認に供されるセラミックス製のリング部材は、転がり軸受の内輪である。前記転がり軸受の例として後述の円筒ころ軸受が適用されるが、円筒ころ軸受だけに限定されるものではない。転がり軸受として、例えば、深溝玉軸受、アンギュラ玉軸受、円錐ころ軸受、自動調心玉軸受、スラスト軸受等を適用することも可能である。本強度確認装置により、転がり軸受のセラミックス製の外輪の強度を確認することも可能である。なお、以下の説明は、リング部材の強度確認方法についての説明をも含む。

【0016】

図1に示すように、強度確認装置は、主に、油圧力負荷座1と、蓋2と、油圧供給源3とを有する。油圧力負荷座1は略円筒状に形成され、例えば、基台4等の上部に固定される。この油圧力負荷座1は、被装着部5、支持部6、および軸部7を有する。被装着部5は、リング部材Wを内周面Waで嵌め込み状態に装着可能な円筒部から成り、前記支持部6は、被装着部5にすきま嵌めで装着されたリング部材Wの一側面を支持する座面部から成る。これら被装着部5および支持部6は、油圧力負荷座1の上部の外周面に形成される環状段部によって設けられる。環状段部のうち軸方向に垂直な平面を成す段差が前記支持部6となり、この支持部6の内周側に続き且つ油圧力負荷座1の下部の外周面よりも小径に形成される円筒部が前記被装着部5となる。

【0017】

油圧力負荷座1の上面には、蓋2の嵌合孔2aに嵌合される軸部7が突出されている。この軸部7は油圧力負荷座1の軸中心に設けられている。蓋2の嵌合孔2aを軸部7に嵌合することで、油圧力負荷座1と蓋2とが同心に位置決めされて配置される。なお軸部7の先端部の外周には、面取り7aが形成されている。蓋2の嵌合孔2aを軸部7に嵌合するとき、前記面取り7aにより円滑に行うことができる。

蓋2は、断面凹形状に形成され、被装着部5に装着され支持部6に支持されたリング部材Wの外周面および他側面を覆う。この蓋2は、油圧力負荷座1に開閉自在に設けられる。前記油圧力負荷座1の上部に、円周方向一定間隔おきに複数の雌ねじ8が形成され、蓋2には、これら雌ねじ8に対応する貫通孔9が形成されている。前記のように被装着部5にリング部材Wを装着した状態で、蓋2の嵌合孔2aを前記軸部7に嵌合しつつ、この蓋2を閉じ、複数のボルト10を貫通孔9を介して雌ねじ8にそれぞれ螺合することで、前記蓋2は油圧力負荷座1に固定されるようになっている。

【0018】

図2に示すように、油圧力負荷座1、蓋2には、それぞれOリングから成る環状シール部材11,12,13が設けられている。油圧力負荷座1の上部における、被装着部5の外周面付近には、環状溝14が形成され、この環状溝14に環状シール部材11が設けられている。この環状シール部材11により、油圧力負荷座1の上部と蓋2の下面との合わせ面15が密封され、同合わせ面15からの油圧力の漏れを防止している。油圧力負荷座1のうち、支持部6の内周付近に環状溝16が形成され、この環状溝16に環状シール部材12が設けられている。蓋2の下面における外周付近にも、環状溝17が形成され、この環状溝17に環状シール部材13が設けられている。これら環状シール部材12,13は、軸方向に対向するように配置されるうえ、リング部材Wの一側面および他側面にそれぞれ接触して同リング部材Wを弾性支持するようになっている。

【0019】

油圧力負荷座1には、油路18が形成されている。

この油路18は、被装着部5に装着されたリング部材Wの内周面Waに対向して開口し、同内周面Waに油圧を与える。油路18は、油の供給方向上流側から、軸方向に延びる第1油路18aと、この第1油路18aの軸方向先端部に繋がり径方向に放射状に延びる複数の第2油路18bと、これら第2油路18bの外径側の先端部に繋がり環状に延びる環状溝18cとを有する。被装着部5を成す円筒部の外周面のうち軸方向中間部に、前記環状溝18cが形成されている。前記複数の第2油路18bは、円周等配に配設されている。

図1に示すように、油圧力負荷座1において、第1油路18aの基端部には、図示外の継手部材が螺合されて設けられ、前記継手部材に配管19を介して油圧供給源3が接続されてい。油圧供給源3は油圧ポンプ等から成る。

【0020】

リング部材Wの強度確認に先だって、図3に示すように、油圧力に対するフープ応力を予め計算して両者の関係を求めておき、リング部材Wが破損する応力値と実際の運転で作用する応力値を基に応力の閾値を設定する。計算条件として、構造用セラミックスである窒化ケイ素(Si3N4)から成る内輪(リング部材)で、例えば、内径70mmの円筒ころ軸受用の内輪を適用する。前記閾値は、セラミックス製内輪の使用用途で設定されるもので、閾値を高めに設定すれば信頼性は増すが、歩留まりが悪くなってしまう。逆に、閾値を低めに設定すると歩留まりは良くなるが、信頼性は低下してしまうことになる。図3の例では、閾値は実用応力値の約2倍に設定したものである。この応力の閾値に対応する負荷油圧力を決定する。前記油圧供給源3により、約40MPaの油圧力をリング部材Wの内周面Waに負荷して問題がなければ、実用値の2倍以上の応力に耐えられることになる。前記実用値は、内輪内径が例えば70mmの円筒ころ軸受を35000min−1で運転したときの発生フープ応力に相当する。

【0021】

以上説明した強度確認装置によると、蓋2を開いた状態で、セラミックス製のリング部材Wの内周面Waを、油圧力負荷座1の被装着部5にすきま嵌めでセットし、同リング部材Wを支持部6に支持する。次に、蓋2を閉じ複数のボルト10により固定する。次に、油圧供給源3から油路18を介してリング部材Wの内周面Waに定められた油圧を所定時間負荷する。その後、蓋2を開け、油圧を負荷したリング部材Wを、例えば、目視確認して破損等の問題が無ければ、このリング部材Wを製品として使用する。このようにセラミックス製のリング部材Wの強度を、従来の圧入を要する昇温式の技術よりも簡便に確認することができ、このリング部材Wの量産時の全数検査にも対応することができる。

【0022】

前記油路18のうち複数の第2油路18bは、円周等配に配設されているため、円周方向複数箇所の第2油路18bから、リング部材Wの内周面Waの全周に油圧力を偏り無く作用させることができる。これにより、リング部材Wの強度確認の信頼性をより高めることができる。

また、環状溝18cは、複数の第2油路18bの外径側の先端部に繋がり環状に延びるため、リング部材Wの内周面Waへの油圧力は、第1および第2の油路18a,18bを介して環状溝18cに供給されて、均一に負荷されることになる。これにより、リング部材Wの強度確認の信頼性をより高めることができる。

【0023】

油圧力負荷座1、蓋2に、それぞれOリングから成る環状シール部材11,12,13を設けたため、装置外への油圧力の漏れを防止することができる。これにより、リング部材Wの内周面Waに定められた油圧を確実に負荷することができる。環状シール部材12,13は、軸方向に対向するように配置されるうえ、リング部材Wの一側面および他側面にそれぞれ接触して同リング部材Wを弾性支持する。このため、リング部材Wは、油圧力負荷座1と蓋2の干渉もなく、環状シール部材12,13のみに接触する。これにより、リング部材Wには油圧力のみ作用することになり、リング部材Wの強度確認の信頼性をより高めることができる。

【0024】

図4は、軸受組立品による強度確認例を示す強度確認装置の断面図である。

同図に示すように、軸受組立品として、円筒ころ軸受を適用している。この円筒ころ軸受は、セラミックス製内輪W1と、外輪20と、内外輪W1,20の軌道面間に介在された複数の転動体21(ころ)と、これら転動体21を円周方向一定間隔おきに保持するリング状の保持器22とを有する。この強度確認装置における蓋2は、円筒ころ軸受の外輪外周面20a、および内外輪W1,20の他側面全体を覆うようになっている。その他図1および図2と同様の構成になっている。

この場合、転動体荷重も考慮した強度を確認することとなり、より実用的な応力値での強度検討が可能となる。

【符号の説明】

【0025】

1…油圧力負荷座

2…蓋

3…油圧供給源

5…被装着部

6…支持部

18…油路

W…リング部材

Wa…内周面

【技術分野】

【0001】

この発明は、例えば、リング部材として軸受の軌道輪等にセラミックスを用いる場合の、リング部材の強度確認装置および強度確認方法に関する。

【背景技術】

【0002】

軸受の軌道輪に軽量で線膨張係数が小さく電気的に絶縁であるセラミックスを利用する機会が増加してきている。例えば、工作機械関連では、内輪にセラミックスを適用し、温度上昇と遠心力により膨張量を抑制しながら予圧増加を軽減して高速化を目的とするものがある。また、セラミックスが電気的に絶縁となる特性を利用して磁気軸受等のように磁力場内での利用もある。

【0003】

セラミックスを軸受に用いる場合、問題となるのが脆性による破損(脆性破壊)である。特に回転側となる内輪にセラミックスを用いるとき、この内輪と軸との初期嵌め合い、軸の温度上昇および回転により生じる周方向の垂直応力成分であるフープ応力(たが応力)の検討が必要である。内輪は薄肉円筒とみなすことができ、内圧や遠心力を受ける場合には、一般に内輪内径に作用するフープ応力が、他の方向の応力に比べて大きいからである。

【0004】

内輪にセラミックスを用いた工作機械用軸受において、運転中に生じるフープ応力を想定してセラミックス内輪の強度を検討した例がある(非特許文献1)。この例は、セラミック内輪を軸に締まり嵌めして、恒温槽で加温しながら締め代と温度より計算で求められる材料力学的なフープ応力値を基に、実際に運転した時に予想される計算フープ応力値を比較することで、材料の強度を確認する方法である。

【先行技術文献】

【特許文献】

【0005】

【非特許文献1】NTN TECHNICAL REVIEW,76,80-87,2008

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のセラミックス内輪の強度確認方法は、軸とセラミックス内輪をタイト嵌め合い、つまり締まり嵌めとして加温する。これによりセラミックス内輪に、軸の熱膨張による応力を与える。この方法は、試験室レベルでの実施には問題ないが、実製品の品質保証方法としては手間がかかりすぎる。したがって、強度確認に労力と時間を要し、量産時の全数検査には不向きである。

【0007】

この発明の目的は、セラミックス製のリング部材の強度を簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができるリング部材の強度確認装置および強度確認方法を提供することである。

【課題を解決するための手段】

【0008】

この発明のリング部材の強度確認装置は、セラミックス製のリング部材の強度を確認する強度確認装置であって、前記リング部材を内周面で嵌め込み状態に装着可能な被装着部、およびこの被装着部に装着されたリング部材を支持する支持部を有し、前記被装着部に装着されたリング部材の内周面に対向して開口し同内周面に油圧を与える油路が形成された油圧力負荷座と、前記被装着部に装着されたリング部材を覆い、油圧力負荷座に開閉自在に設けられる蓋と、前記油圧力負荷座の油路に配管接続されて定められた油圧をリング部材の内周面に供給可能な油圧供給源とを有することを特徴とする。

【0009】

この構成によると、蓋を開いた状態で、セラミックス製のリング部材の内周面を、油圧力負荷座の被装着部に嵌め込み状態に装着し、同リング部材を支持部に支持する。次に、油圧力の負荷時にリング部材が破損して外部に飛散しないように、リング部材を覆う蓋を閉じボルト等により固定する。次に、油圧供給源から油路を介してリング部材の内周面に定められた油圧を負荷する。その後、前記油圧を負荷した後のリング部材を、例えば、目視確認等して破損等の問題がなければ、このリング部材を製品として使用する。このようにセラミックス製のリング部材の強度を、従来の圧入を要する昇温式の技術よりも簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができる

前記「定められた油圧」について説明する。

リング部材の強度確認に先だって、油圧力に対するフープ応力を予め計算して両者の関係を求めておき、リング部材が破損する応力値と実際の運転で作用する応力値を基に応力の閾値を設定する。この応力の閾値に対応する負荷油圧力を決定する。このように決定された負荷油圧力が前記「定められた油圧」である。

【0010】

前記油圧力負荷座の油路を、リング部材の内周面に対し円周方向複数箇所に等配に配設しても良い。この場合、円周方向複数箇所の油路から、リング部材の内周面の全周に油圧力を偏り無く作用させることができる。これにより、リング部材の強度確認の信頼性をより高めることができる。

【0011】

前記リング部材を、軸受のセラミックス製内輪としても良い。セラミックス製内輪の強度を簡便に確認することができる。

前記油圧力負荷座は、支持部に、セラミックス製内輪を含む軸受組立品を支持可能としても良い。この場合、転動体荷重も考慮した強度を確認することとなり、より実用的な応力値での強度検討が可能となる。

【0012】

前記軸受組立品を、工作機械主軸用軸受に適用しても良い。

この発明のリング部材の強度確認方法は、いずれかの強度確認装置を用いて、リング部材の強度を確認するものである。強度確認するリング部材の内周面に油圧力を負荷することで、油圧力に対応したフープ応力をリング部材に発生させる。発生させたフープ応力値を基に、製品として使用するうえでの強度上の閾値を設定して耐フープ応力評価を行うことができる。

【発明の効果】

【0013】

この発明のリング部材の強度確認装置は、セラミックス製のリング部材の強度を確認する強度確認装置であって、前記リング部材を内周面で嵌め込み状態に装着可能な被装着部、およびこの被装着部に装着されたリング部材を支持する支持部を有し、前記被装着部に装着されたリング部材の内周面に対向して開口し同内周面に油圧を与える油路が形成された油圧力負荷座と、前記被装着部に装着されたリング部材を覆い、油圧力負荷座に開閉自在に設けられる蓋と、前記油圧力負荷座の油路に配管接続されて定められた油圧をリング部材の内周面に供給可能な油圧供給源とを有するため、セラミックス製のリング部材の強度を簡便に確認することができ、このリング部材の量産時の全数検査にも対応することができる。

【図面の簡単な説明】

【0014】

【図1】この発明の第1の実施形態に係る強度確認装置の断面図である。

【図2】同強度確認装置の要部の拡大断面図である。

【図3】油圧力と発生フープ応力との関係を表す図である。

【図4】軸受組立品による強度確認例を示す強度確認装置の断面図である。

【発明を実施するための形態】

【0015】

この発明の第1の実施形態を図1ないし図3と共に説明する。

この実施形態に係る強度確認装置により強度確認に供されるセラミックス製のリング部材は、転がり軸受の内輪である。前記転がり軸受の例として後述の円筒ころ軸受が適用されるが、円筒ころ軸受だけに限定されるものではない。転がり軸受として、例えば、深溝玉軸受、アンギュラ玉軸受、円錐ころ軸受、自動調心玉軸受、スラスト軸受等を適用することも可能である。本強度確認装置により、転がり軸受のセラミックス製の外輪の強度を確認することも可能である。なお、以下の説明は、リング部材の強度確認方法についての説明をも含む。

【0016】

図1に示すように、強度確認装置は、主に、油圧力負荷座1と、蓋2と、油圧供給源3とを有する。油圧力負荷座1は略円筒状に形成され、例えば、基台4等の上部に固定される。この油圧力負荷座1は、被装着部5、支持部6、および軸部7を有する。被装着部5は、リング部材Wを内周面Waで嵌め込み状態に装着可能な円筒部から成り、前記支持部6は、被装着部5にすきま嵌めで装着されたリング部材Wの一側面を支持する座面部から成る。これら被装着部5および支持部6は、油圧力負荷座1の上部の外周面に形成される環状段部によって設けられる。環状段部のうち軸方向に垂直な平面を成す段差が前記支持部6となり、この支持部6の内周側に続き且つ油圧力負荷座1の下部の外周面よりも小径に形成される円筒部が前記被装着部5となる。

【0017】

油圧力負荷座1の上面には、蓋2の嵌合孔2aに嵌合される軸部7が突出されている。この軸部7は油圧力負荷座1の軸中心に設けられている。蓋2の嵌合孔2aを軸部7に嵌合することで、油圧力負荷座1と蓋2とが同心に位置決めされて配置される。なお軸部7の先端部の外周には、面取り7aが形成されている。蓋2の嵌合孔2aを軸部7に嵌合するとき、前記面取り7aにより円滑に行うことができる。

蓋2は、断面凹形状に形成され、被装着部5に装着され支持部6に支持されたリング部材Wの外周面および他側面を覆う。この蓋2は、油圧力負荷座1に開閉自在に設けられる。前記油圧力負荷座1の上部に、円周方向一定間隔おきに複数の雌ねじ8が形成され、蓋2には、これら雌ねじ8に対応する貫通孔9が形成されている。前記のように被装着部5にリング部材Wを装着した状態で、蓋2の嵌合孔2aを前記軸部7に嵌合しつつ、この蓋2を閉じ、複数のボルト10を貫通孔9を介して雌ねじ8にそれぞれ螺合することで、前記蓋2は油圧力負荷座1に固定されるようになっている。

【0018】

図2に示すように、油圧力負荷座1、蓋2には、それぞれOリングから成る環状シール部材11,12,13が設けられている。油圧力負荷座1の上部における、被装着部5の外周面付近には、環状溝14が形成され、この環状溝14に環状シール部材11が設けられている。この環状シール部材11により、油圧力負荷座1の上部と蓋2の下面との合わせ面15が密封され、同合わせ面15からの油圧力の漏れを防止している。油圧力負荷座1のうち、支持部6の内周付近に環状溝16が形成され、この環状溝16に環状シール部材12が設けられている。蓋2の下面における外周付近にも、環状溝17が形成され、この環状溝17に環状シール部材13が設けられている。これら環状シール部材12,13は、軸方向に対向するように配置されるうえ、リング部材Wの一側面および他側面にそれぞれ接触して同リング部材Wを弾性支持するようになっている。

【0019】

油圧力負荷座1には、油路18が形成されている。

この油路18は、被装着部5に装着されたリング部材Wの内周面Waに対向して開口し、同内周面Waに油圧を与える。油路18は、油の供給方向上流側から、軸方向に延びる第1油路18aと、この第1油路18aの軸方向先端部に繋がり径方向に放射状に延びる複数の第2油路18bと、これら第2油路18bの外径側の先端部に繋がり環状に延びる環状溝18cとを有する。被装着部5を成す円筒部の外周面のうち軸方向中間部に、前記環状溝18cが形成されている。前記複数の第2油路18bは、円周等配に配設されている。

図1に示すように、油圧力負荷座1において、第1油路18aの基端部には、図示外の継手部材が螺合されて設けられ、前記継手部材に配管19を介して油圧供給源3が接続されてい。油圧供給源3は油圧ポンプ等から成る。

【0020】

リング部材Wの強度確認に先だって、図3に示すように、油圧力に対するフープ応力を予め計算して両者の関係を求めておき、リング部材Wが破損する応力値と実際の運転で作用する応力値を基に応力の閾値を設定する。計算条件として、構造用セラミックスである窒化ケイ素(Si3N4)から成る内輪(リング部材)で、例えば、内径70mmの円筒ころ軸受用の内輪を適用する。前記閾値は、セラミックス製内輪の使用用途で設定されるもので、閾値を高めに設定すれば信頼性は増すが、歩留まりが悪くなってしまう。逆に、閾値を低めに設定すると歩留まりは良くなるが、信頼性は低下してしまうことになる。図3の例では、閾値は実用応力値の約2倍に設定したものである。この応力の閾値に対応する負荷油圧力を決定する。前記油圧供給源3により、約40MPaの油圧力をリング部材Wの内周面Waに負荷して問題がなければ、実用値の2倍以上の応力に耐えられることになる。前記実用値は、内輪内径が例えば70mmの円筒ころ軸受を35000min−1で運転したときの発生フープ応力に相当する。

【0021】

以上説明した強度確認装置によると、蓋2を開いた状態で、セラミックス製のリング部材Wの内周面Waを、油圧力負荷座1の被装着部5にすきま嵌めでセットし、同リング部材Wを支持部6に支持する。次に、蓋2を閉じ複数のボルト10により固定する。次に、油圧供給源3から油路18を介してリング部材Wの内周面Waに定められた油圧を所定時間負荷する。その後、蓋2を開け、油圧を負荷したリング部材Wを、例えば、目視確認して破損等の問題が無ければ、このリング部材Wを製品として使用する。このようにセラミックス製のリング部材Wの強度を、従来の圧入を要する昇温式の技術よりも簡便に確認することができ、このリング部材Wの量産時の全数検査にも対応することができる。

【0022】

前記油路18のうち複数の第2油路18bは、円周等配に配設されているため、円周方向複数箇所の第2油路18bから、リング部材Wの内周面Waの全周に油圧力を偏り無く作用させることができる。これにより、リング部材Wの強度確認の信頼性をより高めることができる。

また、環状溝18cは、複数の第2油路18bの外径側の先端部に繋がり環状に延びるため、リング部材Wの内周面Waへの油圧力は、第1および第2の油路18a,18bを介して環状溝18cに供給されて、均一に負荷されることになる。これにより、リング部材Wの強度確認の信頼性をより高めることができる。

【0023】

油圧力負荷座1、蓋2に、それぞれOリングから成る環状シール部材11,12,13を設けたため、装置外への油圧力の漏れを防止することができる。これにより、リング部材Wの内周面Waに定められた油圧を確実に負荷することができる。環状シール部材12,13は、軸方向に対向するように配置されるうえ、リング部材Wの一側面および他側面にそれぞれ接触して同リング部材Wを弾性支持する。このため、リング部材Wは、油圧力負荷座1と蓋2の干渉もなく、環状シール部材12,13のみに接触する。これにより、リング部材Wには油圧力のみ作用することになり、リング部材Wの強度確認の信頼性をより高めることができる。

【0024】

図4は、軸受組立品による強度確認例を示す強度確認装置の断面図である。

同図に示すように、軸受組立品として、円筒ころ軸受を適用している。この円筒ころ軸受は、セラミックス製内輪W1と、外輪20と、内外輪W1,20の軌道面間に介在された複数の転動体21(ころ)と、これら転動体21を円周方向一定間隔おきに保持するリング状の保持器22とを有する。この強度確認装置における蓋2は、円筒ころ軸受の外輪外周面20a、および内外輪W1,20の他側面全体を覆うようになっている。その他図1および図2と同様の構成になっている。

この場合、転動体荷重も考慮した強度を確認することとなり、より実用的な応力値での強度検討が可能となる。

【符号の説明】

【0025】

1…油圧力負荷座

2…蓋

3…油圧供給源

5…被装着部

6…支持部

18…油路

W…リング部材

Wa…内周面

【特許請求の範囲】

【請求項1】

セラミックス製のリング部材の強度を確認する強度確認装置であって、

前記リング部材を内周面で嵌め込み状態に装着可能な被装着部、およびこの被装着部に装着されたリング部材を支持する支持部を有し、前記被装着部に装着されたリング部材の内周面に対向して開口し同内周面に油圧を与える油路が形成された油圧力負荷座と、

前記被装着部に装着されたリング部材を覆い、油圧力負荷座に開閉自在に設けられる蓋と、

前記油圧力負荷座の油路に配管接続されて定められた油圧をリング部材の内周面に供給可能な油圧供給源とを有することを特徴とするリング部材の強度確認装置。

【請求項2】

請求項1において、前記油圧力負荷座の油路を、リング部材の内周面に対し円周方向複数箇所に等配に配設したリング部材の強度確認装置。

【請求項3】

請求項1または請求項2において、前記リング部材を、軸受のセラミックス製内輪としたリング部材の強度確認装置。

【請求項4】

請求項3において、前記油圧力負荷座は、支持部に、セラミックス製内輪を含む軸受組立品を支持可能としたリング部材の強度確認装置。

【請求項5】

請求項4において、前記軸受組立品を、工作機械主軸用軸受に適用したリング部材の強度確認装置。

【請求項6】

請求項1ないし請求項5のいずれか1項に記載の強度確認装置を用いて、リング部材の強度を確認するリング部材の強度確認方法。

【請求項1】

セラミックス製のリング部材の強度を確認する強度確認装置であって、

前記リング部材を内周面で嵌め込み状態に装着可能な被装着部、およびこの被装着部に装着されたリング部材を支持する支持部を有し、前記被装着部に装着されたリング部材の内周面に対向して開口し同内周面に油圧を与える油路が形成された油圧力負荷座と、

前記被装着部に装着されたリング部材を覆い、油圧力負荷座に開閉自在に設けられる蓋と、

前記油圧力負荷座の油路に配管接続されて定められた油圧をリング部材の内周面に供給可能な油圧供給源とを有することを特徴とするリング部材の強度確認装置。

【請求項2】

請求項1において、前記油圧力負荷座の油路を、リング部材の内周面に対し円周方向複数箇所に等配に配設したリング部材の強度確認装置。

【請求項3】

請求項1または請求項2において、前記リング部材を、軸受のセラミックス製内輪としたリング部材の強度確認装置。

【請求項4】

請求項3において、前記油圧力負荷座は、支持部に、セラミックス製内輪を含む軸受組立品を支持可能としたリング部材の強度確認装置。

【請求項5】

請求項4において、前記軸受組立品を、工作機械主軸用軸受に適用したリング部材の強度確認装置。

【請求項6】

請求項1ないし請求項5のいずれか1項に記載の強度確認装置を用いて、リング部材の強度を確認するリング部材の強度確認方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−88176(P2012−88176A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−235104(P2010−235104)

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月20日(2010.10.20)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]