リン酸亜鉛被膜の形成方法およびリン酸亜鉛被膜付きブレーキディスクの製造方法

【課題】建浴した処理液を多数回連続して使用しても、安定的にリン酸亜鉛被膜を得ることができるリン酸亜鉛被膜の形成方法を提供する。

【解決手段】リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鉄系材料からなる処理対象物10と、対向電極22A,22Bとを浸漬する。電解処理を開始する前の処理水溶液中には、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加しておく。そして、処理対象物10を陰極とし、対向電極22A,22Bを陽極として電解処理を行うことで当該処理対象物10の表面にリン酸亜鉛被膜を形成する。

【解決手段】リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鉄系材料からなる処理対象物10と、対向電極22A,22Bとを浸漬する。電解処理を開始する前の処理水溶液中には、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加しておく。そして、処理対象物10を陰極とし、対向電極22A,22Bを陽極として電解処理を行うことで当該処理対象物10の表面にリン酸亜鉛被膜を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解処理によるリン酸亜鉛被膜の形成方法に関する。より具体的には、電解処理によるリン酸亜鉛被膜付きブレーキディスクの製造方法に関する。

【背景技術】

【0002】

自動車用ディスクブレーキに用いられるブレーキディスクは一般に鋳鉄製であり、本来的に錆の発生は避けがたいのであるが、ディスクの摺動面(ブレーキパッドと摺接する面)に塗装による防錆処理を施すと初期摩擦特性が悪化することから、従前、ディスク摺動面への防錆処理を行わないのが通例であった。しかし、ブレーキディスクを部品メーカーから自動車メーカー(組立て会社)へ届けるまでの間、あるいは自動車メーカーから最終ユーザー(お客様)に完成車を納品するまでの間にディスク摺動面に錆が生じ、それを見た最終ユーザーが納車時に不快に感じるという問題があった。このため、近年では、納車までの初期期間において防錆能力を維持できると共に、新車の運行開始時における初期摩擦特性をあまり悪化させないリン酸亜鉛被膜をブレーキディスク表面に形成することが行われている。

【0003】

特開2003−301875号公報は、「車両用ブレーキ装置における回転制動部材の防錆処理方法」を開示する。この方法では、アクスルハブやベアリングと共に予めユニット化されたブレーキディスクロータにつき、その摺動面の一部を液槽の電解処理液中に浸漬させ、該ロータには電力板(陰極)を密着させると共に、液槽内にはロータ摺動面と対向する半月状電極板(陽極)が配置される。そして、ロータを回転させながら、ロータ(陰極)と半月状電極板(陽極)との間で通電するという電解処理によりロータ摺動面の表面全体にリン酸亜鉛被膜を形成している。

【0004】

なお、電解によるリン酸塩の化成処理技術(電解リン酸塩化成処理方法)を開示したものとして、特開2002−322593号公報がある。この技術は、電解処理を連続的に行った場合でも、溶液相での反応を防止してスラッジの生成を確実に防止することを目的としたものであり、そのために、被膜形成用の処理浴の酸化還元電位(ORP)(標準水素電極に対する電位で表す)を700mV以上に維持することを解決手法とする(同公報の要約、請求項1参照)。特に、処理浴の酸化還元電位(ORP)を700mV以上とするため、被処理物を陰極処理し、かつ処理浴に溶解する電極としてFe電極を用い、Fe電極からのFeイオンの処理浴への溶解量を制御している(同文献の請求項3参照)。この技術は、酸化還元電位を調節してFe由来のスラッジの生成を防止する技術である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−301875号公報(要約)

【特許文献2】特開2002−322593号公報(要約、特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1(特開2003−301875号)のような方法では、リン酸亜鉛電解処理液(水溶液)を最初に建浴してから何度も連続して電解処理を行うと、処理液中の成分バランスが崩れて、安定したリン酸亜鉛被膜が得られないという問題があった。具体的には、バージンの処理液を建浴してから同じ処理液で二十回以上電解処理を行うと、処理液中の鉄イオンの濃度が高まる結果、リン酸亜鉛被膜の品質が低下することがわかっている。

【0007】

本発明の目的は、建浴した処理液を多数回連続して使用、または長期にわたり使用した場合でも、安定的にリン酸亜鉛被膜を得ることができるリン酸亜鉛被膜の形成方法、および、リン酸亜鉛被膜付きブレーキディスクの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鉄系材料からなる処理対象物と、対向電極とを浸漬すると共に、処理対象物を陰極とし、対向電極を陽極として電解処理を行うことで当該処理対象物の表面にリン酸亜鉛被膜を形成する方法において、電解処理を開始する前の処理水溶液中に、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加することを特徴とする、電解処理によるリン酸亜鉛被膜の形成方法である。

【0009】

なお、処理対象物が鋳鉄製のブレーキディスクである場合、本発明の方法は「リン酸亜鉛被膜付きブレーキディスクの製造方法」として理解されるものである。

【発明の効果】

【0010】

本発明によれば、電解処理を開始する前の処理水溶液中にキレート剤を予め添加しておくことで、各回の電解処理において処理対象物(鉄系材料)から鉄イオン等の鉄分が処理液中に溶け出したとしても、その鉄成分は予め存在するキレート剤によってスラッジ化(固形物化または固相化)される。このため、電解処理の回数を重ねたとしても、処理液中(液相中)の鉄分濃度は常に低い濃度(0.4ppm以下)に保たれるので、処理液中の余剰鉄分が、電解処理によって処理対象物の表面に析出・形成されるリン酸亜鉛被膜の品質に悪影響を及ぼすのを極力防止することができる。つまり本発明によれば、建浴した処理液を多数回連続して使用、または長期にわたり使用した場合でも、安定的にリン酸亜鉛被膜を得ることができる。

【図面の簡単な説明】

【0011】

【図1】ブレーキディスクの一例を示す径方向断面図。

【図2】ブレーキディスクのリン酸亜鉛電解処理に係る前処理、本処理および後処理に関する一連の工程のフローチャート。

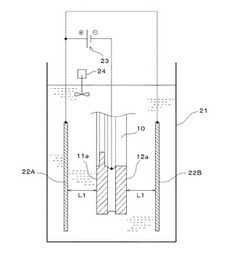

【図3】リン酸亜鉛電解処理の処理浴の概略を示す図。

【図4】電解処理の開始前と20回処理後における鉄分濃度の変化を示すグラフ。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態をブレーキディスクの例で説明する。併せて、本発明の更に好ましい態様や追加的構成要件についても言及する。

【0013】

図1は、処理対象物としてのベンチレーテッド型のブレーキディスク10を示す。なお、図1のブレーキディスク10では、取付部及びハット部は省略されて描かれていない。このブレーキディスク10は、相対向する二つの環状体11,12と、それら二つの環状体を連結する複数のフィン部13と、ホイールハブ(図示略)に取り付けられる略円板状の取付部(図示略)と、その取付部(図示略)と環状体11,12とを連結する略円筒状のハット部(図示略)とを備え、環状体11,12及びフィン部13によって摺動体が構成されている。そして、各環状体11,12の外面がブレーキパッドに接触する摺動面11a,12aとなる。なお、このブレーキディスク10は鋳鉄(例えば、ねずみ鋳鉄)から鋳造されたものである。

【0014】

図2に示すように、ブレーキディスク10を電解処理する前の前処理工程としては、電解脱脂、1回目の水洗、酸洗、2回目の水洗および活性化処理がある。「電解脱脂」は、ワークとしてのブレーキディスク10をアルカリ水溶液等に漬けると共に、ブレーキディスク10を一方の電極としてこれに5.0〜7.0Vの電圧を50〜70秒間印加することで、ディスク表面から油分を取り除く工程である。なお、この電解脱脂に代えて、通常のアルカリ脱脂が採用されてもよい。

【0015】

電解脱脂の後、ブレーキディスク10は、1回目の水洗、酸洗および2回目の水洗を経て、活性化処理に供される。「活性化処理」は、コロイド状チタンを主成分とする表面調整剤中にブレーキディスク10を30秒以上浸漬することにより行われる。この事前の活性化処理によって、電解処理のときに、結晶粒が細かく結晶組織が緻密で安定したリン酸亜鉛被膜を形成可能となる。

【0016】

上記一連の前処理を完了したブレーキディスク10は、図3に示すように、処理浴槽に準備された処理水溶液中に浸漬された状態で電解処理される。なお、図3のブレーキディスク10でも、取付部及びハット部は省略されて描かれていない。

【0017】

処理浴槽中の処理水溶液は、リン酸イオンおよび亜鉛イオンを含有する処理水溶液である(更に好ましくは、硝酸イオンをも含む)とともに、予めキレート剤を添加したものである。このキレート剤は、ブレーキディスク10本体から当該水溶液中に溶出した余分な鉄分をスラッジ化(つまり錯体化合物化)して除去するためのキレート剤である。使用可能なキレート剤としては、日本シービーケミカル株式会社製の「アクセレン101」を例示することができる。アクセレン101の好適使用量は、3.0〜3.6g/リットルである。アクセレン101の使用量が3.0g/リットルを下回ると、余分な鉄分のスラッジ化が不十分となり均質なリン酸亜鉛被膜の形成が困難になる(具体的には、リン酸亜鉛被膜の表面に多量の「斑」が現れる)。他方、アクセレン101の使用量が3.6g/リットルを超えると、建浴液(処理水溶液)にアクセレン101が溶解しきれずに建浴液に悪影響を及ぼし、建浴液の使用期間を却って短縮してしまうおそれがある。また、リン酸亜鉛被膜の結晶粒が粗大化するおそれがあり、被膜表面に「斑」が生じて防錆能力が低下してしまう。このようなキレート剤を処理水溶液に予め添加しておくことで、電解処理の前、中、後において鉄分(Fe2+,Fe3+及びそれらの塩)の濃度を0.4ppm以下に抑制することができる。なお、処理水溶液に残留する鉄分の濃度が0.4ppmを超えると、鉄分が被膜形成を阻害して、被膜の表面に多量の「斑」を生じさせることになる(走査型電子顕微鏡で被膜表面を観察した場合)。

【0018】

処理水溶液は、好ましくは全酸度を112〜128pt、遊離酸度を10〜18ptとして、PHが2前後となるように調整される。また、電解処理時においては、好ましくは、55〜75℃の温度に設定される。

【0019】

図3は、リン酸亜鉛電解処理のための装置の概略を示す。この電解処理装置は、上記処理水溶液を保持するための処理浴槽21と、その処理浴槽21中において所定距離を隔てて対向配置される一対の対向電極22A,22Bと、直流電源23と、処理液の撹拌機構24とを備えている。なお、電解処理中にリン酸亜鉛被膜の形成を均一にするための機械的刺激手段として、前記撹拌機構24に代えて、又は前記撹拌機構24と共に、ワーク(処理対象物)としてのブレーキディスク10を揺さぶる揺動機構(図示略)を設けてもよい。また、対向電極22A,22Bの形状については平板状であってもよいが、処理液の撹拌による液流れを阻害しないようにするため、エキスパンド形状であることが好ましい。ここで「エキスパンド形状」とは、正面視菱形の開孔が多数配列されてなる格子組み様の形状をいい、正面から見た全面積に対する開孔の存在比率が60〜70%程度のものをいう。また、対向電極22A,22Bの構成素材については、当該電極からの金属イオンの溶出を極力防止する意味から、チタン(Ti)材であることが好ましい。更に、電解処理時における導電率を向上させるため、対向電極22A,22Bの表面に白金(Pt)をコーティングすることは好ましい。

【0020】

ワーク(処理対象物)としてのブレーキディスク10は、その摺動面11a,12aがそれぞれ対向電極22A,22Bと平行に対面するように処理水溶液中に浸漬される。各電極とディスク摺動面との距離L1は好ましくは30〜40mmに設定される。そして、ブレーキディスク10を直流電源23の陰極に接続すると共に、対向電極22A,22Bを直流電源23の陽極に接続して電解処理を行う。その際の好ましい処理条件は、電流値が55〜65A、処理時間が150〜180秒である。

【0021】

リン酸亜鉛電解処理を終えたブレーキディスク10は、図2に示す後処理工程(即ち、3回目の水洗および乾燥)を経て、製品として取り出される。

【0022】

電流値:55〜65A、処理時間:150〜180秒という条件で電解処理を行った結果、ブレーキディスク10の特に摺動面11a,12aには、結晶粒径が10μm以下のフォスフォフィライト・ホパイト結晶からなる被膜(膜厚:35μm程度)が形成される。ちなみに、各結晶の化学的組成は次の通りである。

フォスフォフィライト: Zn2Fe(PO4)2・4H2O

ホパイト: Zn3(PO4)2・4H2O

【0023】

こうして得られた被膜は、防錆性、密着性および耐傷付き性に優れている。本発明によって得られるリン酸亜鉛被膜は、いわゆる塩水噴霧試験によっても、ブレーキディスク表面に塗料による防錆皮膜を形成した場合の防錆性能にほぼ匹敵する防錆性能を示す。尚、ブレーキディスク10の摺動面11a,12aに形成されたリン酸亜鉛被膜は、工場出荷の際に容易に削り取ることもでき、初期のブレーキ性能(初期摩擦係数)に悪影響を及ぼすものではない。

【実施例】

【0024】

研究開発段階での実験例の一部を「実施例1」及び「比較例1」として示す。

【0025】

[実施例1]

5リットルを超える容積の処理浴槽21に、イオン交換水3.5リットル、日本シービーケミカル株式会社製の建浴剤「ケミボンダー303」1.5リットルを入れると共に、その混合液5リットルに対して日本シービーケミカル株式会社製のキレート剤「アクセレン101」を、3.3g/リットルの濃度となるように添加して処理水溶液を調整した。この処理水溶液は、全酸度:120pt、遊離酸度:14ptであった。ちなみに、建浴剤「ケミボンダー303」(100%)中の配合は次のとおりである。

リン酸(H3PO4):4.0〜8.0%

二水素リン酸亜鉛(Zn(H2PO4)2):18〜22%

硝酸亜鉛(Zn(NO3)2):19〜23%

硝酸ニッケル六水和物(Ni(NO3)2・6H2O):0.1〜2.0%

【0026】

続いて図3に示すように、処理浴槽21の処理水溶液中にブレーキディスク10と二つの対向電極22A,22Bを浸漬すると共に、ブレーキディスク10を陰極とし、対向電極22A,22Bを陽極として電解処理を行った。1回(1サイクル)の電解処理あたりの処理条件は次の通りとした。

処理水溶液の温度:約65℃

摺動面と対向電極との距離L1:35mm

電流値:60A

通電処理時間:165秒

そして、同じ処理水溶液を用いて、20個のブレーキディスクに対し合計20回(20サイクル)の電解処理を施した。電解処理前の処理水溶液(バージン液)における鉄分濃度と、20回処理後における鉄分濃度との比較結果を図4のグラフに示す。

【0027】

[比較例1]

比較例1では、キレート剤「アクセレン101」を使用することなく上記実施例1と同様の処理水溶液を調整した。そして、上記実施例1と同様の処理条件にて電解処理を行った。つまり、実施例1と比較例1との相違点は、「アクセレン101」の使用の有無のみである。そして、その同じ処理水溶液を用いて、20個のブレーキディスクに対し合計20回(20サイクル)の電解処理を施した。電解処理前の処理水溶液(バージン液)における鉄分濃度と、20回処理後における鉄分濃度との比較結果を図4のグラフに示す。

【0028】

[結果の考察]

比較例1(キレート剤無し)では、鉄分濃度が初期値の0.1ppmから、20回の電解処理後には約0.5ppmにまで上昇した。これに対し、実施例1(キレート剤有り)では、20回の電解処理後においても、初期値の0.1ppmとほぼ同等の鉄分濃度を維持した。この結果は、キレート剤「アクセレン101」の使用により処理水溶液中の鉄分濃度の上昇を抑制することを示すものである。なお、実施例1では、ブレーキディスクの表面に良好なリン酸亜鉛被膜を形成できたが、比較例1では、ブレーキディスクの表面に良好なリン酸亜鉛被膜を形成することができなかった。すなわち、比較例1のリン酸亜鉛被膜を走査型電子顕微鏡(SEM)で観察したところ、被膜表面に多数の「斑」が見つかり、被膜表面が荒れていた。

【符号の説明】

【0029】

10…ブレーキディスク(処理対象物)

11,12…二つの環状体

11a,12a…摺動面

13…フィン部

21…処理浴槽

22A,22B…一対の対向電極

23…直流電源

24…処理液の撹拌機構

L1…電極とディスク摺動面との距離

【技術分野】

【0001】

本発明は、電解処理によるリン酸亜鉛被膜の形成方法に関する。より具体的には、電解処理によるリン酸亜鉛被膜付きブレーキディスクの製造方法に関する。

【背景技術】

【0002】

自動車用ディスクブレーキに用いられるブレーキディスクは一般に鋳鉄製であり、本来的に錆の発生は避けがたいのであるが、ディスクの摺動面(ブレーキパッドと摺接する面)に塗装による防錆処理を施すと初期摩擦特性が悪化することから、従前、ディスク摺動面への防錆処理を行わないのが通例であった。しかし、ブレーキディスクを部品メーカーから自動車メーカー(組立て会社)へ届けるまでの間、あるいは自動車メーカーから最終ユーザー(お客様)に完成車を納品するまでの間にディスク摺動面に錆が生じ、それを見た最終ユーザーが納車時に不快に感じるという問題があった。このため、近年では、納車までの初期期間において防錆能力を維持できると共に、新車の運行開始時における初期摩擦特性をあまり悪化させないリン酸亜鉛被膜をブレーキディスク表面に形成することが行われている。

【0003】

特開2003−301875号公報は、「車両用ブレーキ装置における回転制動部材の防錆処理方法」を開示する。この方法では、アクスルハブやベアリングと共に予めユニット化されたブレーキディスクロータにつき、その摺動面の一部を液槽の電解処理液中に浸漬させ、該ロータには電力板(陰極)を密着させると共に、液槽内にはロータ摺動面と対向する半月状電極板(陽極)が配置される。そして、ロータを回転させながら、ロータ(陰極)と半月状電極板(陽極)との間で通電するという電解処理によりロータ摺動面の表面全体にリン酸亜鉛被膜を形成している。

【0004】

なお、電解によるリン酸塩の化成処理技術(電解リン酸塩化成処理方法)を開示したものとして、特開2002−322593号公報がある。この技術は、電解処理を連続的に行った場合でも、溶液相での反応を防止してスラッジの生成を確実に防止することを目的としたものであり、そのために、被膜形成用の処理浴の酸化還元電位(ORP)(標準水素電極に対する電位で表す)を700mV以上に維持することを解決手法とする(同公報の要約、請求項1参照)。特に、処理浴の酸化還元電位(ORP)を700mV以上とするため、被処理物を陰極処理し、かつ処理浴に溶解する電極としてFe電極を用い、Fe電極からのFeイオンの処理浴への溶解量を制御している(同文献の請求項3参照)。この技術は、酸化還元電位を調節してFe由来のスラッジの生成を防止する技術である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−301875号公報(要約)

【特許文献2】特開2002−322593号公報(要約、特許請求の範囲)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1(特開2003−301875号)のような方法では、リン酸亜鉛電解処理液(水溶液)を最初に建浴してから何度も連続して電解処理を行うと、処理液中の成分バランスが崩れて、安定したリン酸亜鉛被膜が得られないという問題があった。具体的には、バージンの処理液を建浴してから同じ処理液で二十回以上電解処理を行うと、処理液中の鉄イオンの濃度が高まる結果、リン酸亜鉛被膜の品質が低下することがわかっている。

【0007】

本発明の目的は、建浴した処理液を多数回連続して使用、または長期にわたり使用した場合でも、安定的にリン酸亜鉛被膜を得ることができるリン酸亜鉛被膜の形成方法、および、リン酸亜鉛被膜付きブレーキディスクの製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鉄系材料からなる処理対象物と、対向電極とを浸漬すると共に、処理対象物を陰極とし、対向電極を陽極として電解処理を行うことで当該処理対象物の表面にリン酸亜鉛被膜を形成する方法において、電解処理を開始する前の処理水溶液中に、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加することを特徴とする、電解処理によるリン酸亜鉛被膜の形成方法である。

【0009】

なお、処理対象物が鋳鉄製のブレーキディスクである場合、本発明の方法は「リン酸亜鉛被膜付きブレーキディスクの製造方法」として理解されるものである。

【発明の効果】

【0010】

本発明によれば、電解処理を開始する前の処理水溶液中にキレート剤を予め添加しておくことで、各回の電解処理において処理対象物(鉄系材料)から鉄イオン等の鉄分が処理液中に溶け出したとしても、その鉄成分は予め存在するキレート剤によってスラッジ化(固形物化または固相化)される。このため、電解処理の回数を重ねたとしても、処理液中(液相中)の鉄分濃度は常に低い濃度(0.4ppm以下)に保たれるので、処理液中の余剰鉄分が、電解処理によって処理対象物の表面に析出・形成されるリン酸亜鉛被膜の品質に悪影響を及ぼすのを極力防止することができる。つまり本発明によれば、建浴した処理液を多数回連続して使用、または長期にわたり使用した場合でも、安定的にリン酸亜鉛被膜を得ることができる。

【図面の簡単な説明】

【0011】

【図1】ブレーキディスクの一例を示す径方向断面図。

【図2】ブレーキディスクのリン酸亜鉛電解処理に係る前処理、本処理および後処理に関する一連の工程のフローチャート。

【図3】リン酸亜鉛電解処理の処理浴の概略を示す図。

【図4】電解処理の開始前と20回処理後における鉄分濃度の変化を示すグラフ。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態をブレーキディスクの例で説明する。併せて、本発明の更に好ましい態様や追加的構成要件についても言及する。

【0013】

図1は、処理対象物としてのベンチレーテッド型のブレーキディスク10を示す。なお、図1のブレーキディスク10では、取付部及びハット部は省略されて描かれていない。このブレーキディスク10は、相対向する二つの環状体11,12と、それら二つの環状体を連結する複数のフィン部13と、ホイールハブ(図示略)に取り付けられる略円板状の取付部(図示略)と、その取付部(図示略)と環状体11,12とを連結する略円筒状のハット部(図示略)とを備え、環状体11,12及びフィン部13によって摺動体が構成されている。そして、各環状体11,12の外面がブレーキパッドに接触する摺動面11a,12aとなる。なお、このブレーキディスク10は鋳鉄(例えば、ねずみ鋳鉄)から鋳造されたものである。

【0014】

図2に示すように、ブレーキディスク10を電解処理する前の前処理工程としては、電解脱脂、1回目の水洗、酸洗、2回目の水洗および活性化処理がある。「電解脱脂」は、ワークとしてのブレーキディスク10をアルカリ水溶液等に漬けると共に、ブレーキディスク10を一方の電極としてこれに5.0〜7.0Vの電圧を50〜70秒間印加することで、ディスク表面から油分を取り除く工程である。なお、この電解脱脂に代えて、通常のアルカリ脱脂が採用されてもよい。

【0015】

電解脱脂の後、ブレーキディスク10は、1回目の水洗、酸洗および2回目の水洗を経て、活性化処理に供される。「活性化処理」は、コロイド状チタンを主成分とする表面調整剤中にブレーキディスク10を30秒以上浸漬することにより行われる。この事前の活性化処理によって、電解処理のときに、結晶粒が細かく結晶組織が緻密で安定したリン酸亜鉛被膜を形成可能となる。

【0016】

上記一連の前処理を完了したブレーキディスク10は、図3に示すように、処理浴槽に準備された処理水溶液中に浸漬された状態で電解処理される。なお、図3のブレーキディスク10でも、取付部及びハット部は省略されて描かれていない。

【0017】

処理浴槽中の処理水溶液は、リン酸イオンおよび亜鉛イオンを含有する処理水溶液である(更に好ましくは、硝酸イオンをも含む)とともに、予めキレート剤を添加したものである。このキレート剤は、ブレーキディスク10本体から当該水溶液中に溶出した余分な鉄分をスラッジ化(つまり錯体化合物化)して除去するためのキレート剤である。使用可能なキレート剤としては、日本シービーケミカル株式会社製の「アクセレン101」を例示することができる。アクセレン101の好適使用量は、3.0〜3.6g/リットルである。アクセレン101の使用量が3.0g/リットルを下回ると、余分な鉄分のスラッジ化が不十分となり均質なリン酸亜鉛被膜の形成が困難になる(具体的には、リン酸亜鉛被膜の表面に多量の「斑」が現れる)。他方、アクセレン101の使用量が3.6g/リットルを超えると、建浴液(処理水溶液)にアクセレン101が溶解しきれずに建浴液に悪影響を及ぼし、建浴液の使用期間を却って短縮してしまうおそれがある。また、リン酸亜鉛被膜の結晶粒が粗大化するおそれがあり、被膜表面に「斑」が生じて防錆能力が低下してしまう。このようなキレート剤を処理水溶液に予め添加しておくことで、電解処理の前、中、後において鉄分(Fe2+,Fe3+及びそれらの塩)の濃度を0.4ppm以下に抑制することができる。なお、処理水溶液に残留する鉄分の濃度が0.4ppmを超えると、鉄分が被膜形成を阻害して、被膜の表面に多量の「斑」を生じさせることになる(走査型電子顕微鏡で被膜表面を観察した場合)。

【0018】

処理水溶液は、好ましくは全酸度を112〜128pt、遊離酸度を10〜18ptとして、PHが2前後となるように調整される。また、電解処理時においては、好ましくは、55〜75℃の温度に設定される。

【0019】

図3は、リン酸亜鉛電解処理のための装置の概略を示す。この電解処理装置は、上記処理水溶液を保持するための処理浴槽21と、その処理浴槽21中において所定距離を隔てて対向配置される一対の対向電極22A,22Bと、直流電源23と、処理液の撹拌機構24とを備えている。なお、電解処理中にリン酸亜鉛被膜の形成を均一にするための機械的刺激手段として、前記撹拌機構24に代えて、又は前記撹拌機構24と共に、ワーク(処理対象物)としてのブレーキディスク10を揺さぶる揺動機構(図示略)を設けてもよい。また、対向電極22A,22Bの形状については平板状であってもよいが、処理液の撹拌による液流れを阻害しないようにするため、エキスパンド形状であることが好ましい。ここで「エキスパンド形状」とは、正面視菱形の開孔が多数配列されてなる格子組み様の形状をいい、正面から見た全面積に対する開孔の存在比率が60〜70%程度のものをいう。また、対向電極22A,22Bの構成素材については、当該電極からの金属イオンの溶出を極力防止する意味から、チタン(Ti)材であることが好ましい。更に、電解処理時における導電率を向上させるため、対向電極22A,22Bの表面に白金(Pt)をコーティングすることは好ましい。

【0020】

ワーク(処理対象物)としてのブレーキディスク10は、その摺動面11a,12aがそれぞれ対向電極22A,22Bと平行に対面するように処理水溶液中に浸漬される。各電極とディスク摺動面との距離L1は好ましくは30〜40mmに設定される。そして、ブレーキディスク10を直流電源23の陰極に接続すると共に、対向電極22A,22Bを直流電源23の陽極に接続して電解処理を行う。その際の好ましい処理条件は、電流値が55〜65A、処理時間が150〜180秒である。

【0021】

リン酸亜鉛電解処理を終えたブレーキディスク10は、図2に示す後処理工程(即ち、3回目の水洗および乾燥)を経て、製品として取り出される。

【0022】

電流値:55〜65A、処理時間:150〜180秒という条件で電解処理を行った結果、ブレーキディスク10の特に摺動面11a,12aには、結晶粒径が10μm以下のフォスフォフィライト・ホパイト結晶からなる被膜(膜厚:35μm程度)が形成される。ちなみに、各結晶の化学的組成は次の通りである。

フォスフォフィライト: Zn2Fe(PO4)2・4H2O

ホパイト: Zn3(PO4)2・4H2O

【0023】

こうして得られた被膜は、防錆性、密着性および耐傷付き性に優れている。本発明によって得られるリン酸亜鉛被膜は、いわゆる塩水噴霧試験によっても、ブレーキディスク表面に塗料による防錆皮膜を形成した場合の防錆性能にほぼ匹敵する防錆性能を示す。尚、ブレーキディスク10の摺動面11a,12aに形成されたリン酸亜鉛被膜は、工場出荷の際に容易に削り取ることもでき、初期のブレーキ性能(初期摩擦係数)に悪影響を及ぼすものではない。

【実施例】

【0024】

研究開発段階での実験例の一部を「実施例1」及び「比較例1」として示す。

【0025】

[実施例1]

5リットルを超える容積の処理浴槽21に、イオン交換水3.5リットル、日本シービーケミカル株式会社製の建浴剤「ケミボンダー303」1.5リットルを入れると共に、その混合液5リットルに対して日本シービーケミカル株式会社製のキレート剤「アクセレン101」を、3.3g/リットルの濃度となるように添加して処理水溶液を調整した。この処理水溶液は、全酸度:120pt、遊離酸度:14ptであった。ちなみに、建浴剤「ケミボンダー303」(100%)中の配合は次のとおりである。

リン酸(H3PO4):4.0〜8.0%

二水素リン酸亜鉛(Zn(H2PO4)2):18〜22%

硝酸亜鉛(Zn(NO3)2):19〜23%

硝酸ニッケル六水和物(Ni(NO3)2・6H2O):0.1〜2.0%

【0026】

続いて図3に示すように、処理浴槽21の処理水溶液中にブレーキディスク10と二つの対向電極22A,22Bを浸漬すると共に、ブレーキディスク10を陰極とし、対向電極22A,22Bを陽極として電解処理を行った。1回(1サイクル)の電解処理あたりの処理条件は次の通りとした。

処理水溶液の温度:約65℃

摺動面と対向電極との距離L1:35mm

電流値:60A

通電処理時間:165秒

そして、同じ処理水溶液を用いて、20個のブレーキディスクに対し合計20回(20サイクル)の電解処理を施した。電解処理前の処理水溶液(バージン液)における鉄分濃度と、20回処理後における鉄分濃度との比較結果を図4のグラフに示す。

【0027】

[比較例1]

比較例1では、キレート剤「アクセレン101」を使用することなく上記実施例1と同様の処理水溶液を調整した。そして、上記実施例1と同様の処理条件にて電解処理を行った。つまり、実施例1と比較例1との相違点は、「アクセレン101」の使用の有無のみである。そして、その同じ処理水溶液を用いて、20個のブレーキディスクに対し合計20回(20サイクル)の電解処理を施した。電解処理前の処理水溶液(バージン液)における鉄分濃度と、20回処理後における鉄分濃度との比較結果を図4のグラフに示す。

【0028】

[結果の考察]

比較例1(キレート剤無し)では、鉄分濃度が初期値の0.1ppmから、20回の電解処理後には約0.5ppmにまで上昇した。これに対し、実施例1(キレート剤有り)では、20回の電解処理後においても、初期値の0.1ppmとほぼ同等の鉄分濃度を維持した。この結果は、キレート剤「アクセレン101」の使用により処理水溶液中の鉄分濃度の上昇を抑制することを示すものである。なお、実施例1では、ブレーキディスクの表面に良好なリン酸亜鉛被膜を形成できたが、比較例1では、ブレーキディスクの表面に良好なリン酸亜鉛被膜を形成することができなかった。すなわち、比較例1のリン酸亜鉛被膜を走査型電子顕微鏡(SEM)で観察したところ、被膜表面に多数の「斑」が見つかり、被膜表面が荒れていた。

【符号の説明】

【0029】

10…ブレーキディスク(処理対象物)

11,12…二つの環状体

11a,12a…摺動面

13…フィン部

21…処理浴槽

22A,22B…一対の対向電極

23…直流電源

24…処理液の撹拌機構

L1…電極とディスク摺動面との距離

【特許請求の範囲】

【請求項1】

リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鉄系材料からなる処理対象物と、対向電極とを浸漬すると共に、処理対象物を陰極とし、対向電極を陽極として電解処理を行うことで当該処理対象物の表面にリン酸亜鉛被膜を形成する方法において、

電解処理を開始する前の処理水溶液中に、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加することを特徴とする、電解処理によるリン酸亜鉛被膜の形成方法。

【請求項2】

リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鋳鉄製のブレーキディスクと、対向電極とを浸漬すると共に、ブレーキディスクを陰極とし、対向電極を陽極として電解処理を行うことで当該ブレーキディスクの表面にリン酸亜鉛被膜を形成してなるブレーキディスクの製造方法において、

電解処理を開始する前の処理水溶液中に、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加することを特徴とする、リン酸亜鉛被膜付きブレーキディスクの製造方法。

【請求項1】

リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鉄系材料からなる処理対象物と、対向電極とを浸漬すると共に、処理対象物を陰極とし、対向電極を陽極として電解処理を行うことで当該処理対象物の表面にリン酸亜鉛被膜を形成する方法において、

電解処理を開始する前の処理水溶液中に、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加することを特徴とする、電解処理によるリン酸亜鉛被膜の形成方法。

【請求項2】

リン酸イオンおよび亜鉛イオンを含有する処理水溶液の中に、鋳鉄製のブレーキディスクと、対向電極とを浸漬すると共に、ブレーキディスクを陰極とし、対向電極を陽極として電解処理を行うことで当該ブレーキディスクの表面にリン酸亜鉛被膜を形成してなるブレーキディスクの製造方法において、

電解処理を開始する前の処理水溶液中に、当該水溶液中に溶出した余分な鉄分をスラッジ化して除去するためのキレート剤を予め添加することを特徴とする、リン酸亜鉛被膜付きブレーキディスクの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−202414(P2012−202414A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−64352(P2011−64352)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

[ Back to top ]