リン酸塩被膜形成装置

【課題】金属製の中間部品に対し、リン酸塩被膜処理を簡便にかつ確実に行うことができ、かつ仕掛かり品の在庫を少なくすることができるリン酸塩被膜形成装置およびリン酸塩被膜形成方法を提供する。

【解決手段】複数箇所に所定ピッチで金属製の中間部品を吊り下げた状態で、各処理槽の上方を通るように配置された閉ループの移送用チェーンと、該移送用チェーンを所定ピッチだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段と、該駆動手段の動作に連動して前記移送用チェーンを上下動させる上下動手段と、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を調整可能な制御手段と、を具備してなるリン酸塩被膜形成装置およびそれを用いるリン酸塩被膜形成方法。

【解決手段】複数箇所に所定ピッチで金属製の中間部品を吊り下げた状態で、各処理槽の上方を通るように配置された閉ループの移送用チェーンと、該移送用チェーンを所定ピッチだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段と、該駆動手段の動作に連動して前記移送用チェーンを上下動させる上下動手段と、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を調整可能な制御手段と、を具備してなるリン酸塩被膜形成装置およびそれを用いるリン酸塩被膜形成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リン酸塩被膜処理を簡便にかつ確実に行うことができるリン酸塩被膜形成装置およびリン酸塩被膜形成方法に関する。

【背景技術】

【0002】

化成処理として、金属材料の表面にリン酸塩被膜を形成するリン酸塩被膜処理(ボンデ処理とも称す)を行うことが知られている(非特許文献1)。これは、金属材料の表面に形成したリン酸塩被膜が、金属材料の加工時、金型と金属材料との焼付き防止するなどの潤滑効果があるからである。

例えば、自動車ステアリング用シャフトなどの部品を製造する場合、絞り加工工程の後にスプライン加工が行われるが、スプライン加工では、加工が厳しいため、焼付きが生じやすい。そこで、絞り加工後の金属製の中間部品(ワークともいう)に対し、ボンデ処理を実施する必要がある。その際、多数のワークをまとめ、一括して、リン酸塩処理溶液を含む各種処理槽に順に浸漬するボンデ処理を行っていた。

【非特許文献1】金属便覧、改訂6版:社団法人 日本金属学会編、平成12年、丸善株式会社、p870

【発明の開示】

【発明が解決しようとする課題】

【0003】

かかるボンデ処理を行った場合、次工程では、ワークが一つずつスプライン加工されるため、多数の中間部品を仕掛かり品の在庫として抱えるという問題がある。

本発明は、上記従来技術の問題点を解消し、金属製の中間部品に対し、リン酸塩被膜処理を簡便にかつ確実に行うことができ、かつ仕掛かり品の在庫を少なくすることができるリン酸塩被膜形成装置およびリン酸塩被膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者は、鋭意検討し、ワークを吊下げる閉ループの移送用チェーンを各処理槽の上方を通るように配置し、少なくともリン酸塩処理溶液を満たした処理槽で処理を行う際、当該処理槽の異なる場所にワークを順次浸漬することで、上記課題を解決できることを知見して本発明を成すに至った。

本発明は、以下のとおりである。

【0005】

1.リン酸塩被膜処理を行うリン酸塩被膜形成装置であって、複数箇所に所定ピッチで金属製の中間部品を吊り下げた状態で、各処理槽の上方を通るように配置された閉ループの移送用チェーンと、該移送用チェーンを所定ピッチだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段と、該駆動手段の動作に連動して前記移送用チェーンを上下動させる上下動手段と、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を調整可能な制御手段と、を具備してなることを特徴とするリン酸塩被膜形成装置。

【0006】

2.前記移送用チェーンの1ピッチ送りごとに、金属製の中間部品を一つ取り付け可能とした吊り下げハンガーを設けたことを特徴とする上記1.に記載のリン酸塩被膜形成装置。

3.前記移送用チェーンの1ピッチ送りを、近接スイッチと、この近接スイッチをオンする被検出部材としての吊り下げハンガーのハンガードッグとで検出するように構成してなることを特徴とする上記1.または2.に記載のリン酸塩被膜形成装置。

【0007】

4.前記駆動手段をギヤーモータとしたことを特徴とする上記1.または2.に記載のリン酸塩被膜形成装置。

5.前記上下動手段をエアーシリンダとしたことを特徴とする上記1.または2.に記載のリン酸塩被膜形成装置。

6.上記1.〜5.のいずれかに記載のリン酸塩被膜形成装置を用い、リン酸塩被膜処理を行うに際し、まず、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を設定し、次いで、ワーク脱着ゾーンにて移送用チェーンに前記金属製の中間部品を取り付け、起動スイッチをオンとして、移送用チェーンの1ピッチ送りの間に各処理槽内で1サイクル当たりの処理を行い、以降同様のサイクルを繰り返すことを特徴とするリン酸塩被膜形成方法。

【発明の効果】

【0008】

本発明にかかるリン酸塩被膜形成装置およびそれを用いたリン酸塩被膜形成方法によれば、1サイクル当たりの処理時間と、リン酸塩処理溶液を満たした処理槽でのサイクル数(処理回数)の積でリン酸塩被膜形成時間を設定することができ、金属製の中間部品に対し、リン酸塩被膜処理を簡便かつ確実に行うことができる。その際、次工程の加工工程での処理に見合った数の金属製の中間部品を、吊り下げハンガーを介して移送用チェーンに吊下げることで、仕掛かり品の在庫を少なくすることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を自動車ステアリング用シャフト部品に適用した場合について説明する。

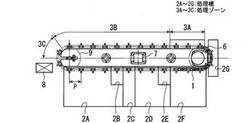

図1はリン酸塩被膜形成装置の構成例を示す平面図であり、図2は、図1の装置の正面図である。図3は、図1の装置の要部を示す側面図である。

この実施の形態では、絞り加工後のシャフト用中間部品(以下、ワークWともいう)の表面にリン酸塩被膜を形成するため、ワーク脱着ゾーン3Cにて移送用チェーン1に、ワークWを一つずつ、吊り下げハンガー4を介して吊り下げるようになっている。吊り下げハンガー4が移送用チェーン1に取り付けられている1ピッチの間隔pは同じである。

【0010】

この移送用チェーン1の送り方向は、図1で見て反時計回り方向とされ、ワークWは、2A〜2Gの順に各処理槽で処理される。2Aはアルカリ性の脱脂処理液を満たした脱脂処理槽、2Bは脱脂処理液を切るための液切り槽である。2Cおよび2Dは、脱脂処理液を洗い流すための温水を満たした温洗槽であり、2Eは温水を切るための液切り槽である。この液切り槽2Eの移送方向下流側に、リン酸塩処理溶液を満たした処理槽2Fが配置されて、その下流側にリン酸塩処理溶液を切るための液切り槽2Gが配置されている。その後、ワークWは、温風乾燥ゾーン3A、自然乾燥ゾーン3Bで処理された後、閉ループを一周して元のワーク脱着ゾーン3Cに戻る。

【0011】

この場合、移送用チェーン1を所定ピッチpだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段としてはギヤーモータ6を用い、移送用チェーン1を上下動させる上下動手段としてはエアーシリンダ7を用いた。

この実施の形態にかかるリン酸塩被膜形成装置は、移送用チェーン1の複数箇所に所定ピッチpでワークWを吊り下げた状態で、各処理槽2A〜2Gの上方を通るように配置された閉ループの移送用チェーン1と、移送用チェーン1を所定ピッチpだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段としてのギヤーモータ6と、ギヤーモータ6の動作に連動して移送用チェーン1を上下動させるエアーシリンダ7と、1ピッチ送りした後に、次の1ピッチ送りを行うまでの間に、リン酸塩処理溶液を満たした処理槽2F内での1サイクル当たりの処理時間を調整可能な制御手段8と、を具備してなる。

【0012】

上記制御手段8は、装置全体をコントロールするシーケンサやタイマーを内蔵した例えば制御器とされ、タイマーに設定した1サイクル当たりの処理時間となるように、エアーシリンダ7の動作や、ギヤーモータ6の動作および処理槽の温度などをコントロールする機能をもつ。装置全体をコントロールする制御器8には、図示しない起動スイッチが設けてあり、起動スイッチをオンとすることで、1ピッチ送りに伴う一連の動作(1サイクルの動作)を行うようにしてある。

【0013】

上記した処理槽2A〜2Gのうち、少なくともリン酸塩処理溶液を満たした処理槽2Fでは、移送用チェーン1の1ピッチ送りごとに、異なる場所にワークを順次浸漬することができるようになっている。潤滑効果のあるリン酸塩被膜をワークWの表面に確実に形成するには、1ピッチ送りごとに、少なくとも処理槽2Fの異なる場所に順次浸漬するが重要であり、このため、リン酸塩処理溶液を満たした処理槽2Fの移送方向長さが1ピッチの間隔pの2倍以上とされている。

【0014】

なお、移送用チェーン1は、駆動手段のギヤーモータ6とチェーン用ギヤー9の間で閉ループを形成し、ギヤーモータ6とチェーン用ギヤー9とが支持プレートに取り付けてられ、この支持プレートを介してエアーシリンダで上下移動可能に支持されている。

ここで、移送用チェーン1の1ピッチ送りごとに、ワークWを一つ取り付け可能とした吊り下げハンガー4を設けたリン酸塩被膜形成装置とすることが、ワークWを簡便かつ確実に移送用チェーン1に吊り下ることができるので好ましい。

【0015】

また、移送用チェーンの1ピッチ送りを、図3に示すように、近接スイッチ5と、この近接スイッチ5をオンする被検出部材としての吊り下げハンガー4のハンガードッグとで検出するように構成してなるリン酸塩被膜形成装置とするのが、簡単な構成で移送用チェーンの1ピッチ送りが検出できるので好ましい。またさらに、駆動手段をギヤーモータ6とし、上下動手段をエアーシリンダ7としたリン酸塩被膜形成装置とするのが、簡単な構成で、移送用チェーン1の複数箇所に所定ピッチpでワークWを吊り下げた状態で、1ピッチ送りと、それに連動して上下動させることができるので好ましい。

【0016】

以上説明した実施の形態にかかるリン酸塩被膜形成装置を用いたボンデ処理方法は次のようにする。

まず、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間をターマーに設定する。次いで、ワーク脱着ゾーンにて移送用チェーンにワークWを取り付け、起動スイッチをオンとして、移送用チェーンの1ピッチ送りの間に、各処理槽内で1サイクル当たりの処理を行い、以降同様のサイクルを繰り返す。その際のリン酸塩被膜形成装置の動作フローを図4に示した。

【0017】

図5には、ボンデ処理を簡便かつ確実に行うことができる本発明を自動車ステアリング用シャフト部品の製造工程に適用することで、リン酸塩被膜を形成した仕掛かり品の在庫を少なくできることを示した。

【実施例】

【0018】

図1〜図3に示したリン酸塩被膜形成装置において、表1に示すような主成分のリン酸塩被膜処理剤の溶液を用い、ワークWに対し、ボンデ処理を行った。次いでスプライン加工を施し、自動車ステアリング用シャフト部品の製造を行った。

なお、1サイクル当たりの処理時間を30秒に設定し、各処理槽および処理ゾーンでのサイクル数(処理回数)は表2とした。

【0019】

【表1】

【0020】

【表2】

【0021】

その結果、ボンデ処理を行った仕掛かり品の在庫を少なくしつつ、スプライン加工時、工具と絞り加工後の金属製の中間部品との焼付きをリン酸塩被膜で防止できた。

【図面の簡単な説明】

【0022】

【図1】本発明にかかるリン酸塩被膜形成装置の構成例を示す平面図である。

【図2】図1のリン酸塩被膜形成装置の正面図である。

【図3】図1のリン酸塩被膜形成装置の要部を示す側面図である。

【図4】図1のリン酸塩被膜形成装置の動作のフロー図である。

【図5】本発明適用後(a)の製造工程と本発明適用前(b)とを比較して示す工程図である。

【符号の説明】

【0023】

W 金属製の中間部品(ワーク)

1 移送用チェーン

2A〜2G 処理槽

3A〜3C 処理ゾーン

4 吊り下げハンガー

4A ハンガードッグ(被検出部材)

5 近接スイッチ

6 ギヤーモータ(駆動手段)

7 エアーシリンダ(上下動手段)

8 制御器(制御手段)

9 チェーン用ギヤー

【技術分野】

【0001】

本発明は、リン酸塩被膜処理を簡便にかつ確実に行うことができるリン酸塩被膜形成装置およびリン酸塩被膜形成方法に関する。

【背景技術】

【0002】

化成処理として、金属材料の表面にリン酸塩被膜を形成するリン酸塩被膜処理(ボンデ処理とも称す)を行うことが知られている(非特許文献1)。これは、金属材料の表面に形成したリン酸塩被膜が、金属材料の加工時、金型と金属材料との焼付き防止するなどの潤滑効果があるからである。

例えば、自動車ステアリング用シャフトなどの部品を製造する場合、絞り加工工程の後にスプライン加工が行われるが、スプライン加工では、加工が厳しいため、焼付きが生じやすい。そこで、絞り加工後の金属製の中間部品(ワークともいう)に対し、ボンデ処理を実施する必要がある。その際、多数のワークをまとめ、一括して、リン酸塩処理溶液を含む各種処理槽に順に浸漬するボンデ処理を行っていた。

【非特許文献1】金属便覧、改訂6版:社団法人 日本金属学会編、平成12年、丸善株式会社、p870

【発明の開示】

【発明が解決しようとする課題】

【0003】

かかるボンデ処理を行った場合、次工程では、ワークが一つずつスプライン加工されるため、多数の中間部品を仕掛かり品の在庫として抱えるという問題がある。

本発明は、上記従来技術の問題点を解消し、金属製の中間部品に対し、リン酸塩被膜処理を簡便にかつ確実に行うことができ、かつ仕掛かり品の在庫を少なくすることができるリン酸塩被膜形成装置およびリン酸塩被膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明者は、鋭意検討し、ワークを吊下げる閉ループの移送用チェーンを各処理槽の上方を通るように配置し、少なくともリン酸塩処理溶液を満たした処理槽で処理を行う際、当該処理槽の異なる場所にワークを順次浸漬することで、上記課題を解決できることを知見して本発明を成すに至った。

本発明は、以下のとおりである。

【0005】

1.リン酸塩被膜処理を行うリン酸塩被膜形成装置であって、複数箇所に所定ピッチで金属製の中間部品を吊り下げた状態で、各処理槽の上方を通るように配置された閉ループの移送用チェーンと、該移送用チェーンを所定ピッチだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段と、該駆動手段の動作に連動して前記移送用チェーンを上下動させる上下動手段と、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を調整可能な制御手段と、を具備してなることを特徴とするリン酸塩被膜形成装置。

【0006】

2.前記移送用チェーンの1ピッチ送りごとに、金属製の中間部品を一つ取り付け可能とした吊り下げハンガーを設けたことを特徴とする上記1.に記載のリン酸塩被膜形成装置。

3.前記移送用チェーンの1ピッチ送りを、近接スイッチと、この近接スイッチをオンする被検出部材としての吊り下げハンガーのハンガードッグとで検出するように構成してなることを特徴とする上記1.または2.に記載のリン酸塩被膜形成装置。

【0007】

4.前記駆動手段をギヤーモータとしたことを特徴とする上記1.または2.に記載のリン酸塩被膜形成装置。

5.前記上下動手段をエアーシリンダとしたことを特徴とする上記1.または2.に記載のリン酸塩被膜形成装置。

6.上記1.〜5.のいずれかに記載のリン酸塩被膜形成装置を用い、リン酸塩被膜処理を行うに際し、まず、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を設定し、次いで、ワーク脱着ゾーンにて移送用チェーンに前記金属製の中間部品を取り付け、起動スイッチをオンとして、移送用チェーンの1ピッチ送りの間に各処理槽内で1サイクル当たりの処理を行い、以降同様のサイクルを繰り返すことを特徴とするリン酸塩被膜形成方法。

【発明の効果】

【0008】

本発明にかかるリン酸塩被膜形成装置およびそれを用いたリン酸塩被膜形成方法によれば、1サイクル当たりの処理時間と、リン酸塩処理溶液を満たした処理槽でのサイクル数(処理回数)の積でリン酸塩被膜形成時間を設定することができ、金属製の中間部品に対し、リン酸塩被膜処理を簡便かつ確実に行うことができる。その際、次工程の加工工程での処理に見合った数の金属製の中間部品を、吊り下げハンガーを介して移送用チェーンに吊下げることで、仕掛かり品の在庫を少なくすることができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明を自動車ステアリング用シャフト部品に適用した場合について説明する。

図1はリン酸塩被膜形成装置の構成例を示す平面図であり、図2は、図1の装置の正面図である。図3は、図1の装置の要部を示す側面図である。

この実施の形態では、絞り加工後のシャフト用中間部品(以下、ワークWともいう)の表面にリン酸塩被膜を形成するため、ワーク脱着ゾーン3Cにて移送用チェーン1に、ワークWを一つずつ、吊り下げハンガー4を介して吊り下げるようになっている。吊り下げハンガー4が移送用チェーン1に取り付けられている1ピッチの間隔pは同じである。

【0010】

この移送用チェーン1の送り方向は、図1で見て反時計回り方向とされ、ワークWは、2A〜2Gの順に各処理槽で処理される。2Aはアルカリ性の脱脂処理液を満たした脱脂処理槽、2Bは脱脂処理液を切るための液切り槽である。2Cおよび2Dは、脱脂処理液を洗い流すための温水を満たした温洗槽であり、2Eは温水を切るための液切り槽である。この液切り槽2Eの移送方向下流側に、リン酸塩処理溶液を満たした処理槽2Fが配置されて、その下流側にリン酸塩処理溶液を切るための液切り槽2Gが配置されている。その後、ワークWは、温風乾燥ゾーン3A、自然乾燥ゾーン3Bで処理された後、閉ループを一周して元のワーク脱着ゾーン3Cに戻る。

【0011】

この場合、移送用チェーン1を所定ピッチpだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段としてはギヤーモータ6を用い、移送用チェーン1を上下動させる上下動手段としてはエアーシリンダ7を用いた。

この実施の形態にかかるリン酸塩被膜形成装置は、移送用チェーン1の複数箇所に所定ピッチpでワークWを吊り下げた状態で、各処理槽2A〜2Gの上方を通るように配置された閉ループの移送用チェーン1と、移送用チェーン1を所定ピッチpだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段としてのギヤーモータ6と、ギヤーモータ6の動作に連動して移送用チェーン1を上下動させるエアーシリンダ7と、1ピッチ送りした後に、次の1ピッチ送りを行うまでの間に、リン酸塩処理溶液を満たした処理槽2F内での1サイクル当たりの処理時間を調整可能な制御手段8と、を具備してなる。

【0012】

上記制御手段8は、装置全体をコントロールするシーケンサやタイマーを内蔵した例えば制御器とされ、タイマーに設定した1サイクル当たりの処理時間となるように、エアーシリンダ7の動作や、ギヤーモータ6の動作および処理槽の温度などをコントロールする機能をもつ。装置全体をコントロールする制御器8には、図示しない起動スイッチが設けてあり、起動スイッチをオンとすることで、1ピッチ送りに伴う一連の動作(1サイクルの動作)を行うようにしてある。

【0013】

上記した処理槽2A〜2Gのうち、少なくともリン酸塩処理溶液を満たした処理槽2Fでは、移送用チェーン1の1ピッチ送りごとに、異なる場所にワークを順次浸漬することができるようになっている。潤滑効果のあるリン酸塩被膜をワークWの表面に確実に形成するには、1ピッチ送りごとに、少なくとも処理槽2Fの異なる場所に順次浸漬するが重要であり、このため、リン酸塩処理溶液を満たした処理槽2Fの移送方向長さが1ピッチの間隔pの2倍以上とされている。

【0014】

なお、移送用チェーン1は、駆動手段のギヤーモータ6とチェーン用ギヤー9の間で閉ループを形成し、ギヤーモータ6とチェーン用ギヤー9とが支持プレートに取り付けてられ、この支持プレートを介してエアーシリンダで上下移動可能に支持されている。

ここで、移送用チェーン1の1ピッチ送りごとに、ワークWを一つ取り付け可能とした吊り下げハンガー4を設けたリン酸塩被膜形成装置とすることが、ワークWを簡便かつ確実に移送用チェーン1に吊り下ることができるので好ましい。

【0015】

また、移送用チェーンの1ピッチ送りを、図3に示すように、近接スイッチ5と、この近接スイッチ5をオンする被検出部材としての吊り下げハンガー4のハンガードッグとで検出するように構成してなるリン酸塩被膜形成装置とするのが、簡単な構成で移送用チェーンの1ピッチ送りが検出できるので好ましい。またさらに、駆動手段をギヤーモータ6とし、上下動手段をエアーシリンダ7としたリン酸塩被膜形成装置とするのが、簡単な構成で、移送用チェーン1の複数箇所に所定ピッチpでワークWを吊り下げた状態で、1ピッチ送りと、それに連動して上下動させることができるので好ましい。

【0016】

以上説明した実施の形態にかかるリン酸塩被膜形成装置を用いたボンデ処理方法は次のようにする。

まず、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間をターマーに設定する。次いで、ワーク脱着ゾーンにて移送用チェーンにワークWを取り付け、起動スイッチをオンとして、移送用チェーンの1ピッチ送りの間に、各処理槽内で1サイクル当たりの処理を行い、以降同様のサイクルを繰り返す。その際のリン酸塩被膜形成装置の動作フローを図4に示した。

【0017】

図5には、ボンデ処理を簡便かつ確実に行うことができる本発明を自動車ステアリング用シャフト部品の製造工程に適用することで、リン酸塩被膜を形成した仕掛かり品の在庫を少なくできることを示した。

【実施例】

【0018】

図1〜図3に示したリン酸塩被膜形成装置において、表1に示すような主成分のリン酸塩被膜処理剤の溶液を用い、ワークWに対し、ボンデ処理を行った。次いでスプライン加工を施し、自動車ステアリング用シャフト部品の製造を行った。

なお、1サイクル当たりの処理時間を30秒に設定し、各処理槽および処理ゾーンでのサイクル数(処理回数)は表2とした。

【0019】

【表1】

【0020】

【表2】

【0021】

その結果、ボンデ処理を行った仕掛かり品の在庫を少なくしつつ、スプライン加工時、工具と絞り加工後の金属製の中間部品との焼付きをリン酸塩被膜で防止できた。

【図面の簡単な説明】

【0022】

【図1】本発明にかかるリン酸塩被膜形成装置の構成例を示す平面図である。

【図2】図1のリン酸塩被膜形成装置の正面図である。

【図3】図1のリン酸塩被膜形成装置の要部を示す側面図である。

【図4】図1のリン酸塩被膜形成装置の動作のフロー図である。

【図5】本発明適用後(a)の製造工程と本発明適用前(b)とを比較して示す工程図である。

【符号の説明】

【0023】

W 金属製の中間部品(ワーク)

1 移送用チェーン

2A〜2G 処理槽

3A〜3C 処理ゾーン

4 吊り下げハンガー

4A ハンガードッグ(被検出部材)

5 近接スイッチ

6 ギヤーモータ(駆動手段)

7 エアーシリンダ(上下動手段)

8 制御器(制御手段)

9 チェーン用ギヤー

【特許請求の範囲】

【請求項1】

リン酸塩被膜処理を行うリン酸塩被膜形成装置であって、複数箇所に所定ピッチで金属製の中間部品を吊り下げた状態で、各処理槽の上方を通るように配置された閉ループの移送用チェーンと、該移送用チェーンを所定ピッチだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段と、該駆動手段の動作に連動して前記移送用チェーンを上下動させる上下動手段と、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を調整可能な制御手段と、を具備してなることを特徴とするリン酸塩被膜形成装置。

【請求項2】

前記移送用チェーンの1ピッチ送りごとに、金属製の中間部品を一つ取り付け可能とした吊り下げハンガーを設けたことを特徴とする請求項1に記載のリン酸塩被膜形成装置。

【請求項3】

前記移送用チェーンの1ピッチ送りを、近接スイッチと、この近接スイッチをオンする被検出部材としての吊り下げハンガーのハンガードッグとで検出するように構成してなることを特徴とする請求項1または2に記載のリン酸塩被膜形成装置。

【請求項4】

前記駆動手段をギヤーモータとしたことを特徴とする請求項1または2に記載のリン酸塩被膜形成装置。

【請求項5】

前記上下動手段をエアーシリンダとしたことを特徴とする請求項1または2に記載のリン酸塩被膜形成装置。

【請求項6】

請求項1〜5のいずれかに記載のリン酸塩被膜形成装置を用い、リン酸塩被膜処理を行うに際し、まず、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を設定し、次いで、ワーク脱着ゾーンにて移送用チェーンに前記金属製の中間部品を取り付け、起動スイッチをオンとして、移送用チェーンの1ピッチ送りの間に各処理槽内で1サイクル当たりの処理を行い、以降同様のサイクルを繰り返すことを特徴とするリン酸塩被膜形成方法。

【請求項1】

リン酸塩被膜処理を行うリン酸塩被膜形成装置であって、複数箇所に所定ピッチで金属製の中間部品を吊り下げた状態で、各処理槽の上方を通るように配置された閉ループの移送用チェーンと、該移送用チェーンを所定ピッチだけ送る1ピッチ送り動作を行った後、所定時間停止する間欠動作が可能な駆動手段と、該駆動手段の動作に連動して前記移送用チェーンを上下動させる上下動手段と、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を調整可能な制御手段と、を具備してなることを特徴とするリン酸塩被膜形成装置。

【請求項2】

前記移送用チェーンの1ピッチ送りごとに、金属製の中間部品を一つ取り付け可能とした吊り下げハンガーを設けたことを特徴とする請求項1に記載のリン酸塩被膜形成装置。

【請求項3】

前記移送用チェーンの1ピッチ送りを、近接スイッチと、この近接スイッチをオンする被検出部材としての吊り下げハンガーのハンガードッグとで検出するように構成してなることを特徴とする請求項1または2に記載のリン酸塩被膜形成装置。

【請求項4】

前記駆動手段をギヤーモータとしたことを特徴とする請求項1または2に記載のリン酸塩被膜形成装置。

【請求項5】

前記上下動手段をエアーシリンダとしたことを特徴とする請求項1または2に記載のリン酸塩被膜形成装置。

【請求項6】

請求項1〜5のいずれかに記載のリン酸塩被膜形成装置を用い、リン酸塩被膜処理を行うに際し、まず、1ピッチ送りの間に各処理槽で行う1サイクル当たりの処理時間を設定し、次いで、ワーク脱着ゾーンにて移送用チェーンに前記金属製の中間部品を取り付け、起動スイッチをオンとして、移送用チェーンの1ピッチ送りの間に各処理槽内で1サイクル当たりの処理を行い、以降同様のサイクルを繰り返すことを特徴とするリン酸塩被膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−302979(P2007−302979A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2006−135109(P2006−135109)

【出願日】平成18年5月15日(2006.5.15)

【出願人】(506109753)株式会社正田製作所 (8)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成18年5月15日(2006.5.15)

【出願人】(506109753)株式会社正田製作所 (8)

【Fターム(参考)】

[ Back to top ]