リードフレーム、成形金型、半導体装置及びパッケージ

【課題】半導体装置のパッケージを成形するにあたり、成形金型のキャビティ内からエアーを外部に確実に送り出し、樹脂の充填不足による成形不良の発生を防止して歩留まりを向上させる。

【解決手段】端子リード13を有するリードフレーム1を成形金型に設置して樹脂成形を行うことにより樹脂成形体が一体となったパッケージ2を成形するにあたり、リードフレーム1に樹脂成形体の周辺部に連結して支持する複数の吊りリード14、14を設け、この吊りリード14、14の表面に複数のベント溝14aを形成し、キャビティ内のエアーをベント溝14aから外部へと送り出す。

【解決手段】端子リード13を有するリードフレーム1を成形金型に設置して樹脂成形を行うことにより樹脂成形体が一体となったパッケージ2を成形するにあたり、リードフレーム1に樹脂成形体の周辺部に連結して支持する複数の吊りリード14、14を設け、この吊りリード14、14の表面に複数のベント溝14aを形成し、キャビティ内のエアーをベント溝14aから外部へと送り出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として発光素子が実装されるパッケージのリードフレームの構造、パッケージを成形するための成形金型、これらにより成形されるパッケージと半導体装置に関する。

【背景技術】

【0002】

図12に示される、パッケージ内に半導体素子を封止した半導体装置は、リードフレーム100のタブ(ダイパッド)101上に半導体素子102を搭載し、半導体素子102の電極とインナーリードをワイヤボンディングして接続した後、モールド金型により樹脂モールドしてパッケージ103を形成し、このパッケージ103の周辺にできた樹脂バリとともにリードフレームを切断し、併せてアウターリード104を折り曲げる加工工程を経て形成される。

【0003】

このような半導体装置の前記パッケージの成形工程において、モールド金型には通常そのキャビティ内に残留したエアーを外部に送り出すエアベント部がゲート以外の角部に設けられているが、エアベント部は狭幅なため封止樹脂が付着して詰りやすく、キャビティ内のエアーが十分に外部に送り出されず、封止樹脂の注入が不十分となって充填不足を引き起こすことがある。

これを解決する手段として、同図に示されるように、リードフレーム100のアウターリード104やタブ吊りリードにエアベント部105を設け、このエアベント部105を通じてモールド金型のキャビティ内のエアーがキャビティ外部に送り出されるようにした構成のものが知られている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−111305号公報

【特許文献2】特開平11−220087号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

光ファイバ通信などに使われるLD素子やLEDランプに使われるLED素子などの発光素子を搭載した表面実装型の光半導体装置のうち、リードがパッケージの二側面と底面から表出したタイプのパッケージを、反射特性や耐熱性に優れた熱硬化性樹脂などの樹脂材料を用いてリードフレームに一体に成形した形態ものが製品化されている。

【0006】

かかるパッケージにおいて、熱硬化性樹脂のような粘度が低く成形流動性が良好な材料を用いると、成形金型の隙間に樹脂が流れ込んでバリや樹脂被りができやすく、また、キャビティ内のエアーを外部に送り出すために成形金型の周辺部に形成されたエアベント部に流入して詰らせやすく、樹脂の硬化が速く固化時間が短いことと相俟って、エアベント部に付着し硬化した樹脂によってキャビティ内のエアーが十分に外部に送り出されず、エアー溜まりによる樹脂の充填不足を引き起こしやすいという成形技術上の問題があった。

この場合、前記従来技術において樹脂に封止されるアウターリードやタブ吊りリードにエアベント部を設けたように、リードフレームのキャビティ内に装填される部分にエアベント部を設けたとしても、成形流動性が良好な樹脂がエアベント部に流入・固化して詰まり、キャビティ内のエアー溜まりによって樹脂の充填不足を引き起こすことは避けられない。特に熱硬化性樹脂のうちでシリコーン樹脂のような粘度の低い樹脂材料を用いて前記タイプのパッケージを形成する態様には前記従来技術は適用できない。

【0007】

また、前記パッケージは、その周辺部に吊りリードが連結されてリードフレームと一体に成形され、前記吊りリードを介してリードフレーム内に支持された状態で、発光素子を装着する工程、リードフレームの端子リードと発光素子の電極をワイヤで接続する工程、発光素子とワイヤにより接続された部分を保護樹脂で被覆する工程の各工程を経て半導体装置に加工され、完成した半導体装置は吊りリードとの連結部分を分断してリードフレームから取り外し、電子機器の回路基板に取付けられる。

従って、パッケージから半導体装置に加工する間、パッケージが取り外れないようにリードフレームに固定しておく必要があるが、特にシリコーン樹脂などは粘度が低く硬化後も柔らかいため、パッケージと吊りリードの連結部分が脆く崩れてパッケージがリードフレームから取り外れやすく、また、リードフレームから取り外す際に前記パッケージと吊りリードの連結部分から屑が生じやすかった。

【0008】

本発明は従来技術の有するこのような問題点に鑑み、半導体装置のパッケージを成形するにあたり、成形金型のキャビティ内からエアーを外部に確実に送り出し、樹脂の充填不足による成形不良の発生を防止して歩留まりを向上させ、また、パッケージを半導体装置に加工する工程でパッケージがリードフレームに確実に保持されるようにすることを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため本発明は、半導体素子が装着されるダイパッドと電極を構成する端子リードを有するリードフレームであって成形金型内に設置されて樹脂成形を行うことにより前記ダイパッド及び端子リードと樹脂成形体が一体となったパッケージを形成するためのリードフレームにおいて、前記樹脂成形体の周辺部に連結して支持する複数の吊りリードを備えるともに、前記複数の吊りリードのうちの少なくも一つの吊りリードの表面にベント溝が形成されてなることを特徴とする。

【0010】

これによれば、吊りリードの表面にベント溝を設けることで、パッケージ成形時に成形金型のキャビティ内のエアーを前記ベント溝から成形金型の外部へと送り出すことができ、成形金型の側にベント溝を設けなくとも、キャビティ内にエアー溜まりができること効果的に防止することができる。

また、吊りリードにベント溝を設けることで、パッケージ成形時に前記ベント溝に樹脂が流入して詰まり、ベント効果が失われたとしても、成形金型に樹脂は付着せず、次段のパッケージ成形の際にはベント溝に樹脂が付着していない新たなリードフレーム上での成形となるため、樹脂の充填不足を起こすことなく、成形金型にリードフレームを逐次設置してパッケージを連続的に成形することができる。

さらに、リードフレームの吊りリードにベント溝を設けることで、パッケージ成形後或いはパッケージを半導体装置に加工した後、リードフレームの端子リードを切断してパッケージをリードフレームから取り外して個片にした場合に、前記吊りリードもパッケージから分離してパッケージ内にベント溝が残ることはなく、パッケージの機能や外観に支障を及ぼすことはない。

【0011】

前記構成のリードフレームにおいて、ベント溝の表面に、摩擦抵抗を増加させる粗加工処理がなされていることが好ましい。

ベント溝の表面が成形金型の表面よりも粗くなっていれば、パッケージ成形時に生じる樹脂のバリはベント溝に付着して成形金型に残ることはない。粗加工処理は、ベント溝の表面に凹筋や凸筋、凸凹な部分などを設けるなどして、前記成形金型の表面よりも摩擦抵抗を増加させるための処理であり、この処理はベント溝の形成と同時に、或いはベント溝を形成した後の加工により行うことができる。通常リードフレームの打ち抜きと同時に押圧型でベント溝を形成する際に、ベント溝の表面には微細な凹凸や筋が形成され、摩擦抵

抗は大きくなる。

【0012】

また、前記構成のリードフレームにおいて、吊りリードの先端部に、当該リードの上面先端側から下面根元側へ傾斜したテーパ部を設けてなることが好ましい。

これによれば、吊りリードの先端部にテーパ部を設けて、これをパッケージの周辺部に連結することにより、パッケージは吊りリードを介してリードフレーム内に安定して支持され、また、吊りリードをパッケージから分離する際に、吊りリードの先端部をパッケージの周辺部から簡単に取り外すことができ、パッケージと連結した部分から屑が生じることもない。

【0013】

また、本発明の成形金型は、前記構成のリードフレームに樹脂成形体を一体に形成するための成形金型であって、キャビティに樹脂を流入するためのゲートの位置が、吊りリードが樹脂の充填末端部となるように配置してあることを特徴とする。

これによれば、パッケージの成形に必要な樹脂流入口であるゲートの位置を前記のように配置することにより、キャビティ内の前記充填端末部に発生しやすいエアー溜まりを、吊りリードのベント溝を通して成形金型の外部に効率的に排出することができる。

【0014】

また、本発明の成形金型は、前記構成のリードフレームに樹脂成形体を一体に形成するための成形金型であって、成形金型を構成する上金型と下金型が、当該上下の金型の間に設置された前記リードフレームの端子リードと吊りリードの縁部に挟持圧接するように設けてあることを特徴とする。

リードフレームは鋼板を打ち抜きプレスして形成され、打ち抜かれたフレームの縁部に「だれ」が形成されるが、前記のように上下の金型でリードフレームの端子リードと吊りリードの縁部を強制的に挟んで圧接することにより、前記「だれ」た縁部が変形せしめられ、リードフレームとパッケージの接合部の密着性を高めることがきる。

【0015】

また、本発明の半導体装置は、前記構成のリードフレームに半導体素子を装着し、前記半導体素子の電気端子とリードフレームの端子リードとを電気的に接続するとともに、前記半導体素子を樹脂で覆って形成されていることを特徴とする。

この場合、半導体装置は、リードフレームに半導体素子を装着し、半導体素子の電極端子や信号端子をリードフレームの端子リードにワイヤなどで電気的に接続し、この半導体素子が実装されたリードフレームを成形金型にセットし、キャビティ内に樹脂を充填して硬化させて前記半導体素子の周囲を樹脂で被覆するモールド成形を行うことにより形成することができる。

このように、半導体装置をモールド成形により形成する場合にも、成形金型のキャビティ内のエアーをリードフレームのベント溝から成形金型の外部へと送り出してキャビティ内にエアー溜まりができ難く、樹脂の充填不足による成形不良の発生を効果的に防止することができる。

【0016】

また、本発明のパッケージは、前記構成のリードフレーム、或いは成形金型を用いて形成されることを特徴とする。

さらに、本発明の発光装置は、前記パッケージに半導体素子を装着し、この発光素子の電極部とリードフレームの端子リードとを電気的に接続するとともに、前記パッケージ内に装着された発光素子を封止材で覆って形成してなることを特徴とする。前記封止材としては、透光性を有する封止材料、エポキシ系の樹脂やシリコーンからなる封止材料、これらに無機充填材を配合した樹脂などを用いることができる。

【0017】

なお、本発明のリードフレーム、成形金型及びパッケージは、発光素子を実装してなる発光装置の他に、受光素子を実装してなる受光装置や、その他の半導体装置の作製にも使用可能である。

【図面の簡単な説明】

【0018】

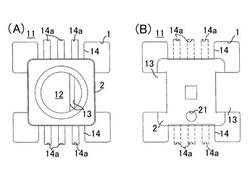

【図1】本発明の一実施形態のリードフレームにパッケージを成形した状態の上面図(A)と下面図(B)である。

【図2】図1のリードフレームの上面図(A)と下面図(B)である。

【図3】図2中のIII−III線に沿った拡大切断端面図である。

【図4】図1のパッケージを成形する成形金型にリードフレームを設置した状態における吊りリードの先端部の位置を示した成形金型の概略断面図である。

【図5】図4と同じく一対の吊りリードの位置を示した成形金型の概略断面図である。

【図6】図5で示した成形金型のキャビティ内に樹脂を流入したときのエアーと樹脂の流れを示した図である。

【図7】図1のパッケージをリードフレームから取り外してLED素子を実装した状態の外観図である。

【図8】本発明の他の実施形態のリードフレームにパッケージを成形した状態の上面図(A)、下面図(B)及びベント溝の断面図(C)である。

【図9】本発明のさらに他の実施形態のリードフレームにパッケージを成形した状態の上面図(A)と下面図(B)である。

【図10】吊りリードの端部形状が異なる他の形態のリードフレームを成形金型に設置した状態における成形金型の概略断面図である。

【図11】吊りリードの端部形状が異なるさらに他の形態のリードフレームを成形金型に設置した状態における成形金型の概略断面図である。

【図12】従来の半導体装置の一例の概略断面図である。

【発明を実施するための形態】

【0019】

本発明の好適な実施形態を図面に基づいて説明する。

本形態は半導体装置としてLED素子を装着して発光装置を構成するパッケージを本発明のリードフレームを適用して成形したものであり、図1は本発明の一実施形態のリードフレーム1を成形金型に設置してパッケージ2を一体に成形した状態の上面と下面をそれぞれ示している。図中、符号21はパッケージ2の下面に配置されたゲート部である。

【0020】

リードフレーム1は、例えば銅合金等の導電金属条板からなり、これをプレスにより所定形状に打ち抜き及び打ち出し加工し、表面に銀や銀−パラジウム合金、金−パラジウム合金などでメッキ加工を施して形成されたものを用いることができる。

また、パッケージ2の成形材料は、反射特性、耐UV特性、耐熱性に優れたシリコーン樹脂が好適であるが、エポキシ樹脂などのシリコーン樹脂以外の熱硬化性樹脂や、PPAやPA9Tなどの熱可塑性樹脂を用いてパッケージ2を成形してもよい。

【0021】

図2は前記リードフレーム1の上面と下面をそれぞれ示しており、図示されるように、リードフレーム1は、四方を囲う外枠リード11と一体にその内側に、半導体素子3が装着されるダイパッド12と、一対の電極を構成する端子リード13、13と、一対の吊りリード14、14とを設けて形成してある。

【0022】

より詳しくは、吊りリード14、14は、それぞれパッケージ2の対向側壁の全長に略接合する幅に設けられており、吊りリード14、14の上面側にはそれぞれ幅方向に等間隔離して三本のベント溝14aを同じ深さに設けて形成してある。

【0023】

図3に示されるように、ベント溝14aは、吊りリード14の先端から根元部分の外枠リード11に至る長さに亘って厚さ方向に適宜な深さで吊りリード14の表面を帯状に切り欠かいてなるものであり、吊りリード14の下面側は平坦な面としてある。

【0024】

また、吊りリード14、14の先端部は、図5に示されるように、吊りリード14の上面先端側から下面根元側へ傾斜したテーパ部14bを設けてあり、パッケージ2を成形した際に、このテーパ部14bがパッケージ2の側壁内部に没入してパッケージ2を支持するようになっている。

【0025】

前記ベント溝14aは、リードフレーム1を成形金型に設置してパッケージ2を成形する際に、キャビティ内のエアーを成形金型の外側へ送り出すための部位であり、エアーの送り出しが可能であれば、角溝断面のものやV字ノッチ溝断面などの適宜な断面形状に設けることができる。後述するように、充填端末部のウエルドに合わせた位置に複数配置してもよい。

また、図示されているように各吊りリード14の複数のベント溝14aを同数だけ設ける他に、各吊りリード14に一つのベント溝14aを設けたり、各吊りリード14で設置数を異ならせて一つ又は複数のベント溝14aを設けたりしてもよい。複数の吊りリード14のうちの一つの吊りリード14の表面にのみ一つ又は複数のベント溝14aを設けてもよい。吊りリード14に形成されるベント溝14aの幅や断面形状は、キャビティ内のエアーを成形金型の外側へ効率的に送り出すことができるように、成形条件などに応じて適宜に設定される。

また、パッケージ2を成形する際に、樹脂が成形金型の側に付着し難くなるよう、ベント溝14の表面に凹筋や凸筋を設けるなどの摩擦抵抗を増加させる粗加工処理が施されていることが好ましい。なお、ベント溝14は、幅広よりも幅狭に設ける方が、樹脂がベント溝14に流入して詰った場合にベント溝14から樹脂が剥がれて成形金型に付着し難くなって好ましい。

さらに、パッケージ2の側壁に吊りリード14が広く接合するように吊りリード14の幅を大きく確保し、その吊りリード14にベント溝14aを適宜な幅及び深さで適宜な数を設けることで、パッケージ2を成形する際にキャビティの内部全体からバランス良くエアーを排出させてベント効果を高めることができる。

【0026】

このように形成された本形態のリードフレーム1を用いてパッケージ2を成形するには、図4及び図5に示される、成形金型3を用いることができる。

ここで成形金型3は、上金型31と下金型32からなり、上下の金型31、32の間に設置されたリードフレーム1は、図4に示されるように、その端子リード13、13と吊りリード14、14の縁部が上下の金型31、32の端部で挟持圧接されてキャビティ33内に支持されるように構成してある。

また、図6に示されるように、成形金型3は、キャビティ33に樹脂を流入するためのゲート34の位置が、吊りリード14が樹脂の充填末端部となるように配置してある。

【0027】

そして、リードフレーム1を成形金型3に設置してゲート34からキャビティ33内に樹脂を流入させれば、図6に示されるように、樹脂の流入に伴ってキャビティ33内のエアーが吊りリード14、14のベント溝14aを通って成形金型3の外部へと送り出される。

この場合、成形金型3のゲート34が前記吊りリード14が樹脂の充填末端部となるように配置してあるので、キャビティ33内の充填端末部に発生しやすいエアー溜まりを、吊りリード14のベント溝14aを通して成形金型3の外部に効率的に排出し、樹脂の充填不足のないパッケージ2を成形することができる。

成形時にベント溝14aに樹脂が流入して詰まり、ベント効果が失われたとしても、成形金型3に樹脂が付着しないので、次段のパッケージ2を成形する際にはベント溝14aに樹脂が付着していない新たなリードフレーム1上での成形となるため、成形金型3にリードフレーム1を逐次設置してパッケージ2を連続的に成形することが可能である。

【0028】

リードフレーム1と一体に成形されたパッケージ2は、パッケージ2内のダイパッド12にLED素子4を装着した後、端子リード13、13を切断するとともにパッケージ2の側壁に連結した吊りリード14、14を分離して、図7に示されるように、個片の完成品として取り扱うことができる。

また、リードフレーム1にパッケージ2を支持させた状態のままで、LED素子4を装着する工程、リードフレーム1の端子リード12、12とLED素子4の電極をワイヤで接続する工程、LED素子4とワイヤにより接続された端子リード12、12の部分を封止材で被覆する工程の各工程を経て発光装置に加工し、その後、リードフレーム1から加工されたパッケージ2を取り外してもよい。

吊りリード14の先端部に設けたテーパ部14bがパッケージ2の周辺部に連結しているので、パッケージ2は吊りリード14を介してリードフレーム1内に安定して支持されてパッケージ2を加工する際にリードフレーム1から外れることはなく、また、吊りリード14をパッケージ2から分離するときには前記テーパ部14bを設けた吊りリード14の先端部を簡単に取り外すことができ、パッケージ2と連結した部分から屑が生じることもない。

【0029】

図8は、本発明の他の実施形態のリードフレーム1を成形金型3に設置してパッケージ2を一体に成形した状態を示しており、この形態のリードフレーム1は、同図(C)に示されるように、吊りリード14、14に設ける複数のベント溝14aを各々V字断面形状で前記形態のものよりも幅狭に形成したものである。

【0030】

また、図9は、本発明のさらに他の実施形態のリードフレーム1を成形金型3に設置してパッケージ2を一体に成形した状態を示しており、この形態のリードフレーム1は、一方の吊りリード14の表面に等間隔開けて三本のベント溝14aを設け、他方の吊りリード14の表面には六本のベント溝14aを設けるとともに、このうちの成形金型3のゲート部21から遠く、樹脂の充填端末部となる位置の三本のベント溝14aの配置間隔を狭めて形成して、成形金型3のキャビティ33内に均一に樹脂が充填されるように設けたものである。

【0031】

さらに、図10及び図11はリードフレーム1の他の形態を示しており、図10は吊りリード14、14の先端部の厚みの略中間部分から吊りリード14の下面根元側へ傾斜したテーパ部14bを設けたもの、図11はテーパ部14bを角度が異なる二段の傾斜面で形成したものである。

これら図示した何れのテーパ部14bであっても、パッケージ2を吊りリード14、14を介してリードフレーム1内に安定して支持し、また、吊りリード14、14をパッケージ2から分離する際には吊りリード14、14の先端部を簡単に取り外すことが可能である。

【0032】

なお、図示したリードフレーム1、パッケージ2及び成形金型3は、本発明の実施形態の一例を示すものであり、本発明はこれに限定されず、他の適宜な形態で構成することが可能である。

【符号の説明】

【0033】

1 リードフレーム、11 外枠リード、12 ダイパッド、13 端子リード、14 吊りリード、14a ベント溝、14b テーパ部、2 パッケージ、3 成形金型、31 上側金型、32 下側金型、4 LED素子

【技術分野】

【0001】

本発明は、主として発光素子が実装されるパッケージのリードフレームの構造、パッケージを成形するための成形金型、これらにより成形されるパッケージと半導体装置に関する。

【背景技術】

【0002】

図12に示される、パッケージ内に半導体素子を封止した半導体装置は、リードフレーム100のタブ(ダイパッド)101上に半導体素子102を搭載し、半導体素子102の電極とインナーリードをワイヤボンディングして接続した後、モールド金型により樹脂モールドしてパッケージ103を形成し、このパッケージ103の周辺にできた樹脂バリとともにリードフレームを切断し、併せてアウターリード104を折り曲げる加工工程を経て形成される。

【0003】

このような半導体装置の前記パッケージの成形工程において、モールド金型には通常そのキャビティ内に残留したエアーを外部に送り出すエアベント部がゲート以外の角部に設けられているが、エアベント部は狭幅なため封止樹脂が付着して詰りやすく、キャビティ内のエアーが十分に外部に送り出されず、封止樹脂の注入が不十分となって充填不足を引き起こすことがある。

これを解決する手段として、同図に示されるように、リードフレーム100のアウターリード104やタブ吊りリードにエアベント部105を設け、このエアベント部105を通じてモールド金型のキャビティ内のエアーがキャビティ外部に送り出されるようにした構成のものが知られている(例えば特許文献1、2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−111305号公報

【特許文献2】特開平11−220087号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

光ファイバ通信などに使われるLD素子やLEDランプに使われるLED素子などの発光素子を搭載した表面実装型の光半導体装置のうち、リードがパッケージの二側面と底面から表出したタイプのパッケージを、反射特性や耐熱性に優れた熱硬化性樹脂などの樹脂材料を用いてリードフレームに一体に成形した形態ものが製品化されている。

【0006】

かかるパッケージにおいて、熱硬化性樹脂のような粘度が低く成形流動性が良好な材料を用いると、成形金型の隙間に樹脂が流れ込んでバリや樹脂被りができやすく、また、キャビティ内のエアーを外部に送り出すために成形金型の周辺部に形成されたエアベント部に流入して詰らせやすく、樹脂の硬化が速く固化時間が短いことと相俟って、エアベント部に付着し硬化した樹脂によってキャビティ内のエアーが十分に外部に送り出されず、エアー溜まりによる樹脂の充填不足を引き起こしやすいという成形技術上の問題があった。

この場合、前記従来技術において樹脂に封止されるアウターリードやタブ吊りリードにエアベント部を設けたように、リードフレームのキャビティ内に装填される部分にエアベント部を設けたとしても、成形流動性が良好な樹脂がエアベント部に流入・固化して詰まり、キャビティ内のエアー溜まりによって樹脂の充填不足を引き起こすことは避けられない。特に熱硬化性樹脂のうちでシリコーン樹脂のような粘度の低い樹脂材料を用いて前記タイプのパッケージを形成する態様には前記従来技術は適用できない。

【0007】

また、前記パッケージは、その周辺部に吊りリードが連結されてリードフレームと一体に成形され、前記吊りリードを介してリードフレーム内に支持された状態で、発光素子を装着する工程、リードフレームの端子リードと発光素子の電極をワイヤで接続する工程、発光素子とワイヤにより接続された部分を保護樹脂で被覆する工程の各工程を経て半導体装置に加工され、完成した半導体装置は吊りリードとの連結部分を分断してリードフレームから取り外し、電子機器の回路基板に取付けられる。

従って、パッケージから半導体装置に加工する間、パッケージが取り外れないようにリードフレームに固定しておく必要があるが、特にシリコーン樹脂などは粘度が低く硬化後も柔らかいため、パッケージと吊りリードの連結部分が脆く崩れてパッケージがリードフレームから取り外れやすく、また、リードフレームから取り外す際に前記パッケージと吊りリードの連結部分から屑が生じやすかった。

【0008】

本発明は従来技術の有するこのような問題点に鑑み、半導体装置のパッケージを成形するにあたり、成形金型のキャビティ内からエアーを外部に確実に送り出し、樹脂の充填不足による成形不良の発生を防止して歩留まりを向上させ、また、パッケージを半導体装置に加工する工程でパッケージがリードフレームに確実に保持されるようにすることを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため本発明は、半導体素子が装着されるダイパッドと電極を構成する端子リードを有するリードフレームであって成形金型内に設置されて樹脂成形を行うことにより前記ダイパッド及び端子リードと樹脂成形体が一体となったパッケージを形成するためのリードフレームにおいて、前記樹脂成形体の周辺部に連結して支持する複数の吊りリードを備えるともに、前記複数の吊りリードのうちの少なくも一つの吊りリードの表面にベント溝が形成されてなることを特徴とする。

【0010】

これによれば、吊りリードの表面にベント溝を設けることで、パッケージ成形時に成形金型のキャビティ内のエアーを前記ベント溝から成形金型の外部へと送り出すことができ、成形金型の側にベント溝を設けなくとも、キャビティ内にエアー溜まりができること効果的に防止することができる。

また、吊りリードにベント溝を設けることで、パッケージ成形時に前記ベント溝に樹脂が流入して詰まり、ベント効果が失われたとしても、成形金型に樹脂は付着せず、次段のパッケージ成形の際にはベント溝に樹脂が付着していない新たなリードフレーム上での成形となるため、樹脂の充填不足を起こすことなく、成形金型にリードフレームを逐次設置してパッケージを連続的に成形することができる。

さらに、リードフレームの吊りリードにベント溝を設けることで、パッケージ成形後或いはパッケージを半導体装置に加工した後、リードフレームの端子リードを切断してパッケージをリードフレームから取り外して個片にした場合に、前記吊りリードもパッケージから分離してパッケージ内にベント溝が残ることはなく、パッケージの機能や外観に支障を及ぼすことはない。

【0011】

前記構成のリードフレームにおいて、ベント溝の表面に、摩擦抵抗を増加させる粗加工処理がなされていることが好ましい。

ベント溝の表面が成形金型の表面よりも粗くなっていれば、パッケージ成形時に生じる樹脂のバリはベント溝に付着して成形金型に残ることはない。粗加工処理は、ベント溝の表面に凹筋や凸筋、凸凹な部分などを設けるなどして、前記成形金型の表面よりも摩擦抵抗を増加させるための処理であり、この処理はベント溝の形成と同時に、或いはベント溝を形成した後の加工により行うことができる。通常リードフレームの打ち抜きと同時に押圧型でベント溝を形成する際に、ベント溝の表面には微細な凹凸や筋が形成され、摩擦抵

抗は大きくなる。

【0012】

また、前記構成のリードフレームにおいて、吊りリードの先端部に、当該リードの上面先端側から下面根元側へ傾斜したテーパ部を設けてなることが好ましい。

これによれば、吊りリードの先端部にテーパ部を設けて、これをパッケージの周辺部に連結することにより、パッケージは吊りリードを介してリードフレーム内に安定して支持され、また、吊りリードをパッケージから分離する際に、吊りリードの先端部をパッケージの周辺部から簡単に取り外すことができ、パッケージと連結した部分から屑が生じることもない。

【0013】

また、本発明の成形金型は、前記構成のリードフレームに樹脂成形体を一体に形成するための成形金型であって、キャビティに樹脂を流入するためのゲートの位置が、吊りリードが樹脂の充填末端部となるように配置してあることを特徴とする。

これによれば、パッケージの成形に必要な樹脂流入口であるゲートの位置を前記のように配置することにより、キャビティ内の前記充填端末部に発生しやすいエアー溜まりを、吊りリードのベント溝を通して成形金型の外部に効率的に排出することができる。

【0014】

また、本発明の成形金型は、前記構成のリードフレームに樹脂成形体を一体に形成するための成形金型であって、成形金型を構成する上金型と下金型が、当該上下の金型の間に設置された前記リードフレームの端子リードと吊りリードの縁部に挟持圧接するように設けてあることを特徴とする。

リードフレームは鋼板を打ち抜きプレスして形成され、打ち抜かれたフレームの縁部に「だれ」が形成されるが、前記のように上下の金型でリードフレームの端子リードと吊りリードの縁部を強制的に挟んで圧接することにより、前記「だれ」た縁部が変形せしめられ、リードフレームとパッケージの接合部の密着性を高めることがきる。

【0015】

また、本発明の半導体装置は、前記構成のリードフレームに半導体素子を装着し、前記半導体素子の電気端子とリードフレームの端子リードとを電気的に接続するとともに、前記半導体素子を樹脂で覆って形成されていることを特徴とする。

この場合、半導体装置は、リードフレームに半導体素子を装着し、半導体素子の電極端子や信号端子をリードフレームの端子リードにワイヤなどで電気的に接続し、この半導体素子が実装されたリードフレームを成形金型にセットし、キャビティ内に樹脂を充填して硬化させて前記半導体素子の周囲を樹脂で被覆するモールド成形を行うことにより形成することができる。

このように、半導体装置をモールド成形により形成する場合にも、成形金型のキャビティ内のエアーをリードフレームのベント溝から成形金型の外部へと送り出してキャビティ内にエアー溜まりができ難く、樹脂の充填不足による成形不良の発生を効果的に防止することができる。

【0016】

また、本発明のパッケージは、前記構成のリードフレーム、或いは成形金型を用いて形成されることを特徴とする。

さらに、本発明の発光装置は、前記パッケージに半導体素子を装着し、この発光素子の電極部とリードフレームの端子リードとを電気的に接続するとともに、前記パッケージ内に装着された発光素子を封止材で覆って形成してなることを特徴とする。前記封止材としては、透光性を有する封止材料、エポキシ系の樹脂やシリコーンからなる封止材料、これらに無機充填材を配合した樹脂などを用いることができる。

【0017】

なお、本発明のリードフレーム、成形金型及びパッケージは、発光素子を実装してなる発光装置の他に、受光素子を実装してなる受光装置や、その他の半導体装置の作製にも使用可能である。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態のリードフレームにパッケージを成形した状態の上面図(A)と下面図(B)である。

【図2】図1のリードフレームの上面図(A)と下面図(B)である。

【図3】図2中のIII−III線に沿った拡大切断端面図である。

【図4】図1のパッケージを成形する成形金型にリードフレームを設置した状態における吊りリードの先端部の位置を示した成形金型の概略断面図である。

【図5】図4と同じく一対の吊りリードの位置を示した成形金型の概略断面図である。

【図6】図5で示した成形金型のキャビティ内に樹脂を流入したときのエアーと樹脂の流れを示した図である。

【図7】図1のパッケージをリードフレームから取り外してLED素子を実装した状態の外観図である。

【図8】本発明の他の実施形態のリードフレームにパッケージを成形した状態の上面図(A)、下面図(B)及びベント溝の断面図(C)である。

【図9】本発明のさらに他の実施形態のリードフレームにパッケージを成形した状態の上面図(A)と下面図(B)である。

【図10】吊りリードの端部形状が異なる他の形態のリードフレームを成形金型に設置した状態における成形金型の概略断面図である。

【図11】吊りリードの端部形状が異なるさらに他の形態のリードフレームを成形金型に設置した状態における成形金型の概略断面図である。

【図12】従来の半導体装置の一例の概略断面図である。

【発明を実施するための形態】

【0019】

本発明の好適な実施形態を図面に基づいて説明する。

本形態は半導体装置としてLED素子を装着して発光装置を構成するパッケージを本発明のリードフレームを適用して成形したものであり、図1は本発明の一実施形態のリードフレーム1を成形金型に設置してパッケージ2を一体に成形した状態の上面と下面をそれぞれ示している。図中、符号21はパッケージ2の下面に配置されたゲート部である。

【0020】

リードフレーム1は、例えば銅合金等の導電金属条板からなり、これをプレスにより所定形状に打ち抜き及び打ち出し加工し、表面に銀や銀−パラジウム合金、金−パラジウム合金などでメッキ加工を施して形成されたものを用いることができる。

また、パッケージ2の成形材料は、反射特性、耐UV特性、耐熱性に優れたシリコーン樹脂が好適であるが、エポキシ樹脂などのシリコーン樹脂以外の熱硬化性樹脂や、PPAやPA9Tなどの熱可塑性樹脂を用いてパッケージ2を成形してもよい。

【0021】

図2は前記リードフレーム1の上面と下面をそれぞれ示しており、図示されるように、リードフレーム1は、四方を囲う外枠リード11と一体にその内側に、半導体素子3が装着されるダイパッド12と、一対の電極を構成する端子リード13、13と、一対の吊りリード14、14とを設けて形成してある。

【0022】

より詳しくは、吊りリード14、14は、それぞれパッケージ2の対向側壁の全長に略接合する幅に設けられており、吊りリード14、14の上面側にはそれぞれ幅方向に等間隔離して三本のベント溝14aを同じ深さに設けて形成してある。

【0023】

図3に示されるように、ベント溝14aは、吊りリード14の先端から根元部分の外枠リード11に至る長さに亘って厚さ方向に適宜な深さで吊りリード14の表面を帯状に切り欠かいてなるものであり、吊りリード14の下面側は平坦な面としてある。

【0024】

また、吊りリード14、14の先端部は、図5に示されるように、吊りリード14の上面先端側から下面根元側へ傾斜したテーパ部14bを設けてあり、パッケージ2を成形した際に、このテーパ部14bがパッケージ2の側壁内部に没入してパッケージ2を支持するようになっている。

【0025】

前記ベント溝14aは、リードフレーム1を成形金型に設置してパッケージ2を成形する際に、キャビティ内のエアーを成形金型の外側へ送り出すための部位であり、エアーの送り出しが可能であれば、角溝断面のものやV字ノッチ溝断面などの適宜な断面形状に設けることができる。後述するように、充填端末部のウエルドに合わせた位置に複数配置してもよい。

また、図示されているように各吊りリード14の複数のベント溝14aを同数だけ設ける他に、各吊りリード14に一つのベント溝14aを設けたり、各吊りリード14で設置数を異ならせて一つ又は複数のベント溝14aを設けたりしてもよい。複数の吊りリード14のうちの一つの吊りリード14の表面にのみ一つ又は複数のベント溝14aを設けてもよい。吊りリード14に形成されるベント溝14aの幅や断面形状は、キャビティ内のエアーを成形金型の外側へ効率的に送り出すことができるように、成形条件などに応じて適宜に設定される。

また、パッケージ2を成形する際に、樹脂が成形金型の側に付着し難くなるよう、ベント溝14の表面に凹筋や凸筋を設けるなどの摩擦抵抗を増加させる粗加工処理が施されていることが好ましい。なお、ベント溝14は、幅広よりも幅狭に設ける方が、樹脂がベント溝14に流入して詰った場合にベント溝14から樹脂が剥がれて成形金型に付着し難くなって好ましい。

さらに、パッケージ2の側壁に吊りリード14が広く接合するように吊りリード14の幅を大きく確保し、その吊りリード14にベント溝14aを適宜な幅及び深さで適宜な数を設けることで、パッケージ2を成形する際にキャビティの内部全体からバランス良くエアーを排出させてベント効果を高めることができる。

【0026】

このように形成された本形態のリードフレーム1を用いてパッケージ2を成形するには、図4及び図5に示される、成形金型3を用いることができる。

ここで成形金型3は、上金型31と下金型32からなり、上下の金型31、32の間に設置されたリードフレーム1は、図4に示されるように、その端子リード13、13と吊りリード14、14の縁部が上下の金型31、32の端部で挟持圧接されてキャビティ33内に支持されるように構成してある。

また、図6に示されるように、成形金型3は、キャビティ33に樹脂を流入するためのゲート34の位置が、吊りリード14が樹脂の充填末端部となるように配置してある。

【0027】

そして、リードフレーム1を成形金型3に設置してゲート34からキャビティ33内に樹脂を流入させれば、図6に示されるように、樹脂の流入に伴ってキャビティ33内のエアーが吊りリード14、14のベント溝14aを通って成形金型3の外部へと送り出される。

この場合、成形金型3のゲート34が前記吊りリード14が樹脂の充填末端部となるように配置してあるので、キャビティ33内の充填端末部に発生しやすいエアー溜まりを、吊りリード14のベント溝14aを通して成形金型3の外部に効率的に排出し、樹脂の充填不足のないパッケージ2を成形することができる。

成形時にベント溝14aに樹脂が流入して詰まり、ベント効果が失われたとしても、成形金型3に樹脂が付着しないので、次段のパッケージ2を成形する際にはベント溝14aに樹脂が付着していない新たなリードフレーム1上での成形となるため、成形金型3にリードフレーム1を逐次設置してパッケージ2を連続的に成形することが可能である。

【0028】

リードフレーム1と一体に成形されたパッケージ2は、パッケージ2内のダイパッド12にLED素子4を装着した後、端子リード13、13を切断するとともにパッケージ2の側壁に連結した吊りリード14、14を分離して、図7に示されるように、個片の完成品として取り扱うことができる。

また、リードフレーム1にパッケージ2を支持させた状態のままで、LED素子4を装着する工程、リードフレーム1の端子リード12、12とLED素子4の電極をワイヤで接続する工程、LED素子4とワイヤにより接続された端子リード12、12の部分を封止材で被覆する工程の各工程を経て発光装置に加工し、その後、リードフレーム1から加工されたパッケージ2を取り外してもよい。

吊りリード14の先端部に設けたテーパ部14bがパッケージ2の周辺部に連結しているので、パッケージ2は吊りリード14を介してリードフレーム1内に安定して支持されてパッケージ2を加工する際にリードフレーム1から外れることはなく、また、吊りリード14をパッケージ2から分離するときには前記テーパ部14bを設けた吊りリード14の先端部を簡単に取り外すことができ、パッケージ2と連結した部分から屑が生じることもない。

【0029】

図8は、本発明の他の実施形態のリードフレーム1を成形金型3に設置してパッケージ2を一体に成形した状態を示しており、この形態のリードフレーム1は、同図(C)に示されるように、吊りリード14、14に設ける複数のベント溝14aを各々V字断面形状で前記形態のものよりも幅狭に形成したものである。

【0030】

また、図9は、本発明のさらに他の実施形態のリードフレーム1を成形金型3に設置してパッケージ2を一体に成形した状態を示しており、この形態のリードフレーム1は、一方の吊りリード14の表面に等間隔開けて三本のベント溝14aを設け、他方の吊りリード14の表面には六本のベント溝14aを設けるとともに、このうちの成形金型3のゲート部21から遠く、樹脂の充填端末部となる位置の三本のベント溝14aの配置間隔を狭めて形成して、成形金型3のキャビティ33内に均一に樹脂が充填されるように設けたものである。

【0031】

さらに、図10及び図11はリードフレーム1の他の形態を示しており、図10は吊りリード14、14の先端部の厚みの略中間部分から吊りリード14の下面根元側へ傾斜したテーパ部14bを設けたもの、図11はテーパ部14bを角度が異なる二段の傾斜面で形成したものである。

これら図示した何れのテーパ部14bであっても、パッケージ2を吊りリード14、14を介してリードフレーム1内に安定して支持し、また、吊りリード14、14をパッケージ2から分離する際には吊りリード14、14の先端部を簡単に取り外すことが可能である。

【0032】

なお、図示したリードフレーム1、パッケージ2及び成形金型3は、本発明の実施形態の一例を示すものであり、本発明はこれに限定されず、他の適宜な形態で構成することが可能である。

【符号の説明】

【0033】

1 リードフレーム、11 外枠リード、12 ダイパッド、13 端子リード、14 吊りリード、14a ベント溝、14b テーパ部、2 パッケージ、3 成形金型、31 上側金型、32 下側金型、4 LED素子

【特許請求の範囲】

【請求項1】

半導体素子が装着されるダイパッドと電極を構成する端子リードを有するリードフレームであって成形金型内に設置されて樹脂成形を行うことにより前記ダイパッド及び端子リードと樹脂成形体が一体となったパッケージを形成するためのリードフレームにおいて、

前記樹脂成形体の周辺部に連結して支持する複数の吊りリードを備えるともに、前記複数の吊りリードのうちの少なくも一つの吊りリードの表面にベント溝が形成されてなることを特徴とするリードフレーム。

【請求項2】

ベント溝の表面に摩擦抵抗を増加させる粗加工処理がなされてなる請求項1に記載のリードフレーム。

【請求項3】

吊りリードの先端部に、当該リードの上面先端側から下面根元側へ傾斜したテーパ部を設けてなることを特徴とする請求項1又は2に記載のリードフレーム。

【請求項4】

請求項1〜3の何れかに記載のリードフレームに樹脂成形体を一体に形成するための成形金型であって、キャビティに樹脂を流入するためのゲートの位置が、吊りリードが樹脂の充填末端部となるように配置してあることを特徴とするパッケージ用成形金型。

【請求項5】

請求項1〜3の何れかに記載のリードフレームに樹脂成形体を一体に形成するための成形金型であって、成形金型を構成する上金型と下金型が、当該上下の金型の間に設置された前記リードフレームの端子リードと吊りリードの縁部に挟持圧接するように設けてあることを特徴とするパッケージ用成形金型。

【請求項6】

請求項1〜3の何れかに記載のリードフレームに半導体素子を装着し、前記半導体素子の電気端子とリードフレームの端子リードとを接続するとともに、前記半導体素子を樹脂で覆って形成してなることを特徴とする半導体装置。

【請求項7】

請求項1〜3の何れかに記載のリードフレームを用いて形成されるパッケージ。

【請求項8】

請求項7に記載のパッケージに発光素子を装着し、前記発光素子の電極部と端子リードとを接続するとともに、前記パッケージ内に装着された発光素子を封止材で覆って形成してなることを特徴とする発光装置。

【請求項1】

半導体素子が装着されるダイパッドと電極を構成する端子リードを有するリードフレームであって成形金型内に設置されて樹脂成形を行うことにより前記ダイパッド及び端子リードと樹脂成形体が一体となったパッケージを形成するためのリードフレームにおいて、

前記樹脂成形体の周辺部に連結して支持する複数の吊りリードを備えるともに、前記複数の吊りリードのうちの少なくも一つの吊りリードの表面にベント溝が形成されてなることを特徴とするリードフレーム。

【請求項2】

ベント溝の表面に摩擦抵抗を増加させる粗加工処理がなされてなる請求項1に記載のリードフレーム。

【請求項3】

吊りリードの先端部に、当該リードの上面先端側から下面根元側へ傾斜したテーパ部を設けてなることを特徴とする請求項1又は2に記載のリードフレーム。

【請求項4】

請求項1〜3の何れかに記載のリードフレームに樹脂成形体を一体に形成するための成形金型であって、キャビティに樹脂を流入するためのゲートの位置が、吊りリードが樹脂の充填末端部となるように配置してあることを特徴とするパッケージ用成形金型。

【請求項5】

請求項1〜3の何れかに記載のリードフレームに樹脂成形体を一体に形成するための成形金型であって、成形金型を構成する上金型と下金型が、当該上下の金型の間に設置された前記リードフレームの端子リードと吊りリードの縁部に挟持圧接するように設けてあることを特徴とするパッケージ用成形金型。

【請求項6】

請求項1〜3の何れかに記載のリードフレームに半導体素子を装着し、前記半導体素子の電気端子とリードフレームの端子リードとを接続するとともに、前記半導体素子を樹脂で覆って形成してなることを特徴とする半導体装置。

【請求項7】

請求項1〜3の何れかに記載のリードフレームを用いて形成されるパッケージ。

【請求項8】

請求項7に記載のパッケージに発光素子を装着し、前記発光素子の電極部と端子リードとを接続するとともに、前記パッケージ内に装着された発光素子を封止材で覆って形成してなることを特徴とする発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−30561(P2013−30561A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164710(P2011−164710)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000006172)三菱樹脂株式会社 (1,977)

【Fターム(参考)】

[ Back to top ]