リードフレーム型基板とその製造方法および半導体装置

【課題】リードフレームを用いて電子部品を内蔵した半導体装置を製作する場合、半導体素子の端子数の増大にも良く対応でき、且つ、部品配置の自由度が高い、部品内蔵のリードフレーム型基板とその製造方法およびそれを用いた半導体装置を提供する。

【解決手段】金属板の第1面に配線、第2面に接続用ポスト、それら以外の領域に電子部品が埋設されたプリモールド用樹脂層が有り、好ましくは電子部品実装状態では電子部品の高さが接続用ポストを越えないリードフレーム型基板、及び、その基板に半導体素子が実装され、基板と半導体素子がワイヤーボンディングされた半導体装置である。

【解決手段】金属板の第1面に配線、第2面に接続用ポスト、それら以外の領域に電子部品が埋設されたプリモールド用樹脂層が有り、好ましくは電子部品実装状態では電子部品の高さが接続用ポストを越えないリードフレーム型基板、及び、その基板に半導体素子が実装され、基板と半導体素子がワイヤーボンディングされた半導体装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子を実装するための半導体装置に関わり、特にリードフレーム型基板とその製造方法および半導体装置に関する。

【背景技術】

【0002】

ウェハープロセスで製造される各種の半導体素子は電気的接続用端子を有する。その電気的接続用端子のピッチと、半導体素子が装着されるPCB(プリント基板)側の接続部のピッチとは、工法が異なる等のためにそのスケールが1、2桁ほど違う。そのためインターポーザと称されるピッチ変換のための仲介用基板(半導体素子実装用基板)が必要となる。

そして、このインターポーザの一方の面に半導体素子を実装し、他方の面もしくは基板の周辺でPCBとの接続をとる。

【0003】

リードフレームはインターポーザの一種である。

例えば特許文献1には、リードフレームにより電気的接続経路を引き回して、PCBとの接続を行う外部接続端子のピッチを拡張する技術が記載されている。リードフレームによる実装は、高い信頼性が要求される車載用半導体装置などに用いられている。

【0004】

図3に、QFN(Quad Flat Non−lead)タイプのリードフレームの構造を模式的に示す。

図3(a)に示すように、アルミニウムあるいは銅からなるリードフレームの中央部に半導体素子22を搭載する平坦部分21を設け、外周部にピッチの広いリード23を配設したもので、リード23と半導体素子の電気的接続用端子との接続には金線などのメタルワイヤー24によるボンディング法を使用したものである。図3(b)に示すように、最終的には全体を樹脂25でモールドして一体化する。図3(a)、図3(b)中の保持材27は、リードフレームを保持するもので、樹脂によるモールド後に図3(c)に示すように除去される。

【0005】

近年、半導体素子の接続用端子が増加するのに伴い、インターポーザとPCBの接続部分のファインピッチ化が求められている。その一方で高密度実装への要求も依然として大きく、インターポーザの小型化も求められている。

【0006】

端子数の多い半導体素子をリードフレームで実装する場合、リードの数を増やす必要がある。しかし、図3に示したようなリードフレームでは、プリント基板との電気的接続がリードフレームの外周部分でしか行えない。そのため、同じ大きさのリードフレームでリードを増やすのには限界がある。リードフレームの外径を大きくすればリードを増やすのは簡単だが、これは高密度実装の要求に反する。

【0007】

この問題を解決するものとして、例えば、リードフレームの両面にハーフエッチを施して、LGA(Land Grid Aray)タイプのインターポーザを作る工夫も、一対策として考えられる。

【0008】

また、高密度実装に対応したリードフレームとしても、種々の発明が開示されている。例えば特許文献2に記載の発明は、リードフレーム内部に電子部品を内蔵して実装密度を高めている。

また、例えば特許文献3には、同じリードフレームに半導体素子と受動素子を同時に実装し、それをモールドすることで部品内蔵半導体装置を提供する発明もすでに開示されている。

【特許文献1】特開平9−307043号公報

【特許文献2】特開2006−286920号公報

【特許文献3】特開2006−245618号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、例えば特許文献3で提案されたリードフレームでは、次に示す問題がある。

第1の問題は、リードの幅が内蔵部品の大きさに制約される点である。つまり、リードの数を増やすにはリードそのものの微細化が必要だが、特許文献3のリードフレームはリードの幅を部品の大きさに比べて極端に狭くすることができない。その為、図3のリードフレーム以上にリードを増やすのが困難であり、端子の多い半導体素子の実装にも不適となる問題点である。

また第2の問題は、内蔵する部品を実装する際の自由度が低い点である。つまり電子部品を各リードに対して直列にしか挿入できない為、内蔵できる部品の種類・用途が制限されてしまう問題である。

【0010】

本発明は前記従来技術の問題点に鑑み成されたものであり、リードフレームを用いて電子部品を内蔵した半導体基板を得ようとする場合で、半導体素子の端子数の増大にも良く対応でき、且つ、部品配置の自由度が高い、部品内蔵のリードフレーム型基板とその製造方法およびそれを用いた半導体装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、金属板の第1の面に配線を有し、該金属板の第2の面に接続用ポストを有し、該配線と該接続用ポスト以外の領域がプリモールド用樹脂層で形成されたリードフレーム型基板であって、該プリモールド樹脂層に電子部品が埋設されていること、を特徴とするリードフレーム型基板である。

【0012】

請求項2に係る発明は、前記電子部品が実装された状態では、該電子部品の高さが前記接続用ポストの高さを越えないこと、を特徴とする請求項1に記載のリードフレーム型基板である。

【0013】

請求項3に係る発明は、請求項1又は2のいずれかに記載のリードフレーム型基板に半導体素子が実装されており、該リードフレーム型基板と該半導体素子とがワイヤーボンディングで電気的接続されていること、を特徴とする半導体装置である。

【0014】

また、請求項4に係る発明は、前記リードフレーム型基板に内蔵された電子部品、該リードフレーム型基板、及び、前記半導体素子とが、ワイヤーボンディングで電気的接続されていること、を特徴とする請求項3に記載の半導体装置である。

【0015】

請求項5に係る発明は、

(イ)金属板の第1の面と第2の面に、感光性レジストをコートするか、又はドライフィルムを貼付するかのいずれかを行い、

(ロ)第1の面と第2の面のそれぞれに、前記感光性レジストまたは前記ドライフィルムにパターン露光を行った後に現像することで、該第1の面には配線パターン形成用のレジストパターンを、該第2の面には接続用ポスト形成用のレジストパターンを形成し、

(ハ)前記第2の面の側から、前記金属板の中途までエッチングを行い、前記接続用ポストを形成し、

(ニ)前記第2の面の側からエッチングされた面に、電子部品を搭載し、

(ホ)前記第2の面の側からエッチングされた面に、プリモールド用の液状樹脂を塗布し、プリモールド層を形成し、

(ヘ)その後、前記第1の面の側から、前記金属板のエッチングを行い、前記配線パターンを形成する、

以上を経ることを特徴とするリードフレーム型基板の製造方法である。

【発明の効果】

【0016】

本発明によれば、配線収容密度の高いリードフレーム型基板に電子部品を内蔵することができる。また、基板に内蔵する電子部品の配置に対する制約が軽減されるため、さまざまな電子部品を基板に内蔵することが可能となる。

これらの効果は、次々に高まる高密度実装の実現に大きく寄与するものである。

【発明を実施するための最良の形態】

【0017】

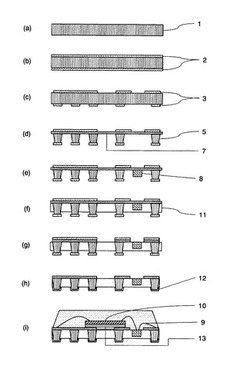

以下、本発明になるリードフレーム型基板の製造方法を、LGAタイプのリードフレーム型基板を例にとり図1および図2を用いて説明する。

尚、代表例として作製した個々の単位のLGAのサイズは25mm角で、168ピンの平面視でアレイ状の外部接続部を持つものである。これを基板に多面付けして、以下の製造工程を経た後に切断・断裁して個々のリードフレーム型基板を得る。

【実施例】

【0018】

まず、図1(a)に示すように、幅150mm・厚み400μmの長尺帯状の銅基板1を用意した。次いで、図1(b)に示すように、銅基板1の両面に、ロールコーターで感光性レジスト2(東京応化製、OFPR4000)を10μmの厚さになるようにコーティングした後、90℃でプレベークをした。

【0019】

次に、所望のパターンを有するフォトマスクを介して両面から感光性レジストを露光し、その後1%水酸化ナトリウム溶液で現像処理を行った後に水洗及びポストベークを行って、レジストパターン3を得た(図1(c))。

なお、銅基板の一方の面(半導体素子が搭載される側とは反対側の面。本実施例では以下「下面」と記す)には接続用ポスト形成用のレジストパターンを、銅基板の他方の面(半導体素子が搭載される側。本実施例では以下「上面」と記す)には配線パターンを形成するためのレジストパターンをそれぞれ形成した。

【0020】

図1(i)に示すように、半導体素子10は基板中央部のリード上面に搭載されるので、本実施例の配線パターンには、半導体素子10の外周のリード上面に半導体素子とのワイヤーボンディングを行うランド4、および内蔵部品とのワイヤーボンディングを行うランド41が形成されている。

一方リードの裏面には、上部配線からの電気信号を裏面に導くための接続用ポスト5が、例えば平面視アレイ状に配置される。この場合、半導体素子の下に位置する接続用ポストと上面のランドとを直接接続することはできないが、ランドと接続用ポストを各々接続した配線パターン6を設けることで導通をとることが可能になる。

本実施例では、配線パターンを基板の外周から中心方向に向けて、おおむね放射状に形成した。図2(a)に示したのは、銅基板の上面に形成した配線用レジストパターンの模式図である。

【0021】

続いて、銅基板の上面側をバックシートで覆って保護した後(図示せず)、塩化第二鉄溶液を用いて銅基板の下側面より第1回目のエッチング処理を行った。塩化第二鉄溶液の比重は1.38、液温50℃とした。第1回目のエッチングでは、下面側レジストパターンから露出した銅基板をエッチング処理で完全に溶解除去するものではなく、所定の厚みの銅基板となった段階でエッチング処理を終了する。本実施例では、露出した銅基板部位の厚さを30μmまで薄くした(図1(d))。この工程により、銅基板の厚み方向に、第1回目のエッチング処理で形成されたエッチング面から銅基板下側面までの高さを有して延在する、プリント基板との接続用ポストが形成された。

【0022】

次に、インターポーザに内蔵する電気部品を実装した。本実施例では内蔵素子として二端子チップコンデンサ(高さ300μm)を選択した。上面側から見た場合にチップコンデンサ8の端子が配線パターン用レジストに重なるようアライメントを行い、NCF(非導電性接着フィルム)を用いて銅基板のエッチング面に固定した。(断面図:図1(e) 平面図:図2(b))

【0023】

本実施例では電子部品をNCFで実装したが、電子部品を基板に固定できるのであればどのような方法を用いてもよい。例えばチップ部品をリード(となる銅基板の部分)にACF(導電性接着フィルム)で貼付する・ボンディングワイヤで接続するなどの方法をとることもできる。

【0024】

電子部品を実装したのち、液状の熱可塑性樹脂(信越化学製、SMC−376KF1)を用いて、第1回目のエッチングで形成された下面7にポッティング法によりプリモールド用樹脂を塗布し、プリモールド層11を形成した(図1(f))。空孔がなく、厚さが均一なプリモールド層を作るためには、プリモールド用樹脂の粘度を十分に検討する必要がある。

本実施例では、最適な樹脂の粘度を10Pa・sとした。

【0025】

プリモールド層は、少なくとも内蔵部品を完全に樹脂の中に封止できる程度の厚さが必要である。一方、過剰にプリモールド用樹脂を塗布した場合、接続用ポストまでが樹脂に埋まってしまう恐れがある。以上より、本実施例では樹脂厚を約350μmに制御しながらプリモールド層を形成することとした。この条件では接続用ポストの一部分をプリモールド層の外に突出させることができる(図1(f))。接続用ポストがプリモールド層から突き出していると、接続用ポストとはんだの接触面積が増えるため、プリント基板とリードフレーム型基板の接続の信頼性を高めることができるため好ましい。

【0026】

次に本実施例では、上面側のバックシートを除去後、エッチング液(メック製、CZ−8500)を用いて上面側より第2回目のエッチング処理を施して配線パターン6を形成した(図1(g))。

接続用ポスト5は配線パターン6から延在している。ここでは図示していないが、下面側に不要なエッチングが行われないよう、第2回目のエッチング処理時には下面側にバックシート等を貼り付けておくのが好ましい。

本実施例に示すような電子部品の実装法をとった場合、第二回目のエッチング処理によって、プリモールド層に埋設された電子部品の端子が基板外部に露出することになる。

【0027】

次いで、両面のレジストパターンの剥離を行い、所望の部品内蔵リードフレーム型LGA基板を得た(図1(h))。

本発明では、第1回目のエッチングにより薄くなった銅基板部位に第2回目のエッチングで配線パターンを形成するため、通常のリードフレームのように板厚が厚い部位に配線パターン形成を形成する場合と異なり、安定した状態で露光・現像・エッチング処理が可能である。そのため、レジスト層の剥離脱落などに起因するエッチング不良が少なかった。

【0028】

リードフレーム型基板からレジストを剥離した後、露出した金属面に対し、無電解ニッケル/パラジウム/金めっき形成法による表面処理を施した。無電解ニッケルめっき液にはエンプレートNI(メルテックス製)を、パラジウムめっき液にはパウロボンEP(ロームアンドハース電子材料製)を、金めっき液にはパウロボンドIG(ロームアンドハース電子材料製)をそれぞれ用いた。めっき厚さは、ニッケルが3μm、パラジウムが0.2μm、金が0.03μmとした。

【0029】

本実施例では、無電解ニッケル/パラジウム/金めっき形成法を採用したが、電解めっき法を用いてめっき層を形成しても支障はない。

【0030】

その後、リードフレーム上に半導体素子を固定用接着剤13もしくは固定用テープで接着、搭載したうえで、半導体素子の電気的接続用端子・配線パターンのランド4および41・電子部品の端子14を金細線によるワイヤーボンディング9で接続した。その後リードフレームと半導体素子とを被覆するようモールディングを行い半導体装置を得た。(平面図:図2(c))

その後、面付けされた半導体装置に断裁を行い、個々の半導体装置を得た。(図1(i))

【0031】

以上、本発明のリードフレーム型基板とその製造方法及び半導体装置の代表的な例について説明したが、本発明は他の形態の例にも適用できる。

例えば、前記の実施例では、LGAタイプのリードフレーム型基板を例にしたが、他にも例えば、リードフレーム型基板をBGAタイプ、QFNタイプ、QFP(QuadFlat Package)タイプ等としてもよい。

【0032】

また、感光性レジスト2に代えて、感光性を有するドライフィルムを銅基板に貼り付け、パターン露光、現像を行って、耐エッチング層としてのレジストパターンを形成してもよい。

【図面の簡単な説明】

【0033】

【図1】本発明のリードフレーム型基板の製造方法の一例を模式的に示す説明図(断面図)

【図2】本発明のリードフレーム型基板の製造方法の一例を模式的に示す説明図(上面側から見た平面図。一部を拡大)

【図3】従来のリ−ドフレーム型基板の一例の構造を模式的に示す説明図

【符号の説明】

【0034】

1 銅基板

2 感光性レジスト

3 レジストパターン

4、41 ワイヤーボンド用ランド

5 接続用ポスト

6 配線パターン

7 第一回エッチングで形成される下面

8 内蔵部品

9、24 ボンディングワイヤ

10、22 半導体素子

11 プリモールド層

12 めっき層

13 固定用接着剤

14 内蔵部品の電極

21 リードフレーム平坦部

23 リード

25 モールド用樹脂

26 取り出し電極

27 保持材

28 固定用樹脂

29 チップ実装用アイランド

【技術分野】

【0001】

本発明は、半導体素子を実装するための半導体装置に関わり、特にリードフレーム型基板とその製造方法および半導体装置に関する。

【背景技術】

【0002】

ウェハープロセスで製造される各種の半導体素子は電気的接続用端子を有する。その電気的接続用端子のピッチと、半導体素子が装着されるPCB(プリント基板)側の接続部のピッチとは、工法が異なる等のためにそのスケールが1、2桁ほど違う。そのためインターポーザと称されるピッチ変換のための仲介用基板(半導体素子実装用基板)が必要となる。

そして、このインターポーザの一方の面に半導体素子を実装し、他方の面もしくは基板の周辺でPCBとの接続をとる。

【0003】

リードフレームはインターポーザの一種である。

例えば特許文献1には、リードフレームにより電気的接続経路を引き回して、PCBとの接続を行う外部接続端子のピッチを拡張する技術が記載されている。リードフレームによる実装は、高い信頼性が要求される車載用半導体装置などに用いられている。

【0004】

図3に、QFN(Quad Flat Non−lead)タイプのリードフレームの構造を模式的に示す。

図3(a)に示すように、アルミニウムあるいは銅からなるリードフレームの中央部に半導体素子22を搭載する平坦部分21を設け、外周部にピッチの広いリード23を配設したもので、リード23と半導体素子の電気的接続用端子との接続には金線などのメタルワイヤー24によるボンディング法を使用したものである。図3(b)に示すように、最終的には全体を樹脂25でモールドして一体化する。図3(a)、図3(b)中の保持材27は、リードフレームを保持するもので、樹脂によるモールド後に図3(c)に示すように除去される。

【0005】

近年、半導体素子の接続用端子が増加するのに伴い、インターポーザとPCBの接続部分のファインピッチ化が求められている。その一方で高密度実装への要求も依然として大きく、インターポーザの小型化も求められている。

【0006】

端子数の多い半導体素子をリードフレームで実装する場合、リードの数を増やす必要がある。しかし、図3に示したようなリードフレームでは、プリント基板との電気的接続がリードフレームの外周部分でしか行えない。そのため、同じ大きさのリードフレームでリードを増やすのには限界がある。リードフレームの外径を大きくすればリードを増やすのは簡単だが、これは高密度実装の要求に反する。

【0007】

この問題を解決するものとして、例えば、リードフレームの両面にハーフエッチを施して、LGA(Land Grid Aray)タイプのインターポーザを作る工夫も、一対策として考えられる。

【0008】

また、高密度実装に対応したリードフレームとしても、種々の発明が開示されている。例えば特許文献2に記載の発明は、リードフレーム内部に電子部品を内蔵して実装密度を高めている。

また、例えば特許文献3には、同じリードフレームに半導体素子と受動素子を同時に実装し、それをモールドすることで部品内蔵半導体装置を提供する発明もすでに開示されている。

【特許文献1】特開平9−307043号公報

【特許文献2】特開2006−286920号公報

【特許文献3】特開2006−245618号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、例えば特許文献3で提案されたリードフレームでは、次に示す問題がある。

第1の問題は、リードの幅が内蔵部品の大きさに制約される点である。つまり、リードの数を増やすにはリードそのものの微細化が必要だが、特許文献3のリードフレームはリードの幅を部品の大きさに比べて極端に狭くすることができない。その為、図3のリードフレーム以上にリードを増やすのが困難であり、端子の多い半導体素子の実装にも不適となる問題点である。

また第2の問題は、内蔵する部品を実装する際の自由度が低い点である。つまり電子部品を各リードに対して直列にしか挿入できない為、内蔵できる部品の種類・用途が制限されてしまう問題である。

【0010】

本発明は前記従来技術の問題点に鑑み成されたものであり、リードフレームを用いて電子部品を内蔵した半導体基板を得ようとする場合で、半導体素子の端子数の増大にも良く対応でき、且つ、部品配置の自由度が高い、部品内蔵のリードフレーム型基板とその製造方法およびそれを用いた半導体装置を提供することを課題とする。

【課題を解決するための手段】

【0011】

請求項1に係る発明は、金属板の第1の面に配線を有し、該金属板の第2の面に接続用ポストを有し、該配線と該接続用ポスト以外の領域がプリモールド用樹脂層で形成されたリードフレーム型基板であって、該プリモールド樹脂層に電子部品が埋設されていること、を特徴とするリードフレーム型基板である。

【0012】

請求項2に係る発明は、前記電子部品が実装された状態では、該電子部品の高さが前記接続用ポストの高さを越えないこと、を特徴とする請求項1に記載のリードフレーム型基板である。

【0013】

請求項3に係る発明は、請求項1又は2のいずれかに記載のリードフレーム型基板に半導体素子が実装されており、該リードフレーム型基板と該半導体素子とがワイヤーボンディングで電気的接続されていること、を特徴とする半導体装置である。

【0014】

また、請求項4に係る発明は、前記リードフレーム型基板に内蔵された電子部品、該リードフレーム型基板、及び、前記半導体素子とが、ワイヤーボンディングで電気的接続されていること、を特徴とする請求項3に記載の半導体装置である。

【0015】

請求項5に係る発明は、

(イ)金属板の第1の面と第2の面に、感光性レジストをコートするか、又はドライフィルムを貼付するかのいずれかを行い、

(ロ)第1の面と第2の面のそれぞれに、前記感光性レジストまたは前記ドライフィルムにパターン露光を行った後に現像することで、該第1の面には配線パターン形成用のレジストパターンを、該第2の面には接続用ポスト形成用のレジストパターンを形成し、

(ハ)前記第2の面の側から、前記金属板の中途までエッチングを行い、前記接続用ポストを形成し、

(ニ)前記第2の面の側からエッチングされた面に、電子部品を搭載し、

(ホ)前記第2の面の側からエッチングされた面に、プリモールド用の液状樹脂を塗布し、プリモールド層を形成し、

(ヘ)その後、前記第1の面の側から、前記金属板のエッチングを行い、前記配線パターンを形成する、

以上を経ることを特徴とするリードフレーム型基板の製造方法である。

【発明の効果】

【0016】

本発明によれば、配線収容密度の高いリードフレーム型基板に電子部品を内蔵することができる。また、基板に内蔵する電子部品の配置に対する制約が軽減されるため、さまざまな電子部品を基板に内蔵することが可能となる。

これらの効果は、次々に高まる高密度実装の実現に大きく寄与するものである。

【発明を実施するための最良の形態】

【0017】

以下、本発明になるリードフレーム型基板の製造方法を、LGAタイプのリードフレーム型基板を例にとり図1および図2を用いて説明する。

尚、代表例として作製した個々の単位のLGAのサイズは25mm角で、168ピンの平面視でアレイ状の外部接続部を持つものである。これを基板に多面付けして、以下の製造工程を経た後に切断・断裁して個々のリードフレーム型基板を得る。

【実施例】

【0018】

まず、図1(a)に示すように、幅150mm・厚み400μmの長尺帯状の銅基板1を用意した。次いで、図1(b)に示すように、銅基板1の両面に、ロールコーターで感光性レジスト2(東京応化製、OFPR4000)を10μmの厚さになるようにコーティングした後、90℃でプレベークをした。

【0019】

次に、所望のパターンを有するフォトマスクを介して両面から感光性レジストを露光し、その後1%水酸化ナトリウム溶液で現像処理を行った後に水洗及びポストベークを行って、レジストパターン3を得た(図1(c))。

なお、銅基板の一方の面(半導体素子が搭載される側とは反対側の面。本実施例では以下「下面」と記す)には接続用ポスト形成用のレジストパターンを、銅基板の他方の面(半導体素子が搭載される側。本実施例では以下「上面」と記す)には配線パターンを形成するためのレジストパターンをそれぞれ形成した。

【0020】

図1(i)に示すように、半導体素子10は基板中央部のリード上面に搭載されるので、本実施例の配線パターンには、半導体素子10の外周のリード上面に半導体素子とのワイヤーボンディングを行うランド4、および内蔵部品とのワイヤーボンディングを行うランド41が形成されている。

一方リードの裏面には、上部配線からの電気信号を裏面に導くための接続用ポスト5が、例えば平面視アレイ状に配置される。この場合、半導体素子の下に位置する接続用ポストと上面のランドとを直接接続することはできないが、ランドと接続用ポストを各々接続した配線パターン6を設けることで導通をとることが可能になる。

本実施例では、配線パターンを基板の外周から中心方向に向けて、おおむね放射状に形成した。図2(a)に示したのは、銅基板の上面に形成した配線用レジストパターンの模式図である。

【0021】

続いて、銅基板の上面側をバックシートで覆って保護した後(図示せず)、塩化第二鉄溶液を用いて銅基板の下側面より第1回目のエッチング処理を行った。塩化第二鉄溶液の比重は1.38、液温50℃とした。第1回目のエッチングでは、下面側レジストパターンから露出した銅基板をエッチング処理で完全に溶解除去するものではなく、所定の厚みの銅基板となった段階でエッチング処理を終了する。本実施例では、露出した銅基板部位の厚さを30μmまで薄くした(図1(d))。この工程により、銅基板の厚み方向に、第1回目のエッチング処理で形成されたエッチング面から銅基板下側面までの高さを有して延在する、プリント基板との接続用ポストが形成された。

【0022】

次に、インターポーザに内蔵する電気部品を実装した。本実施例では内蔵素子として二端子チップコンデンサ(高さ300μm)を選択した。上面側から見た場合にチップコンデンサ8の端子が配線パターン用レジストに重なるようアライメントを行い、NCF(非導電性接着フィルム)を用いて銅基板のエッチング面に固定した。(断面図:図1(e) 平面図:図2(b))

【0023】

本実施例では電子部品をNCFで実装したが、電子部品を基板に固定できるのであればどのような方法を用いてもよい。例えばチップ部品をリード(となる銅基板の部分)にACF(導電性接着フィルム)で貼付する・ボンディングワイヤで接続するなどの方法をとることもできる。

【0024】

電子部品を実装したのち、液状の熱可塑性樹脂(信越化学製、SMC−376KF1)を用いて、第1回目のエッチングで形成された下面7にポッティング法によりプリモールド用樹脂を塗布し、プリモールド層11を形成した(図1(f))。空孔がなく、厚さが均一なプリモールド層を作るためには、プリモールド用樹脂の粘度を十分に検討する必要がある。

本実施例では、最適な樹脂の粘度を10Pa・sとした。

【0025】

プリモールド層は、少なくとも内蔵部品を完全に樹脂の中に封止できる程度の厚さが必要である。一方、過剰にプリモールド用樹脂を塗布した場合、接続用ポストまでが樹脂に埋まってしまう恐れがある。以上より、本実施例では樹脂厚を約350μmに制御しながらプリモールド層を形成することとした。この条件では接続用ポストの一部分をプリモールド層の外に突出させることができる(図1(f))。接続用ポストがプリモールド層から突き出していると、接続用ポストとはんだの接触面積が増えるため、プリント基板とリードフレーム型基板の接続の信頼性を高めることができるため好ましい。

【0026】

次に本実施例では、上面側のバックシートを除去後、エッチング液(メック製、CZ−8500)を用いて上面側より第2回目のエッチング処理を施して配線パターン6を形成した(図1(g))。

接続用ポスト5は配線パターン6から延在している。ここでは図示していないが、下面側に不要なエッチングが行われないよう、第2回目のエッチング処理時には下面側にバックシート等を貼り付けておくのが好ましい。

本実施例に示すような電子部品の実装法をとった場合、第二回目のエッチング処理によって、プリモールド層に埋設された電子部品の端子が基板外部に露出することになる。

【0027】

次いで、両面のレジストパターンの剥離を行い、所望の部品内蔵リードフレーム型LGA基板を得た(図1(h))。

本発明では、第1回目のエッチングにより薄くなった銅基板部位に第2回目のエッチングで配線パターンを形成するため、通常のリードフレームのように板厚が厚い部位に配線パターン形成を形成する場合と異なり、安定した状態で露光・現像・エッチング処理が可能である。そのため、レジスト層の剥離脱落などに起因するエッチング不良が少なかった。

【0028】

リードフレーム型基板からレジストを剥離した後、露出した金属面に対し、無電解ニッケル/パラジウム/金めっき形成法による表面処理を施した。無電解ニッケルめっき液にはエンプレートNI(メルテックス製)を、パラジウムめっき液にはパウロボンEP(ロームアンドハース電子材料製)を、金めっき液にはパウロボンドIG(ロームアンドハース電子材料製)をそれぞれ用いた。めっき厚さは、ニッケルが3μm、パラジウムが0.2μm、金が0.03μmとした。

【0029】

本実施例では、無電解ニッケル/パラジウム/金めっき形成法を採用したが、電解めっき法を用いてめっき層を形成しても支障はない。

【0030】

その後、リードフレーム上に半導体素子を固定用接着剤13もしくは固定用テープで接着、搭載したうえで、半導体素子の電気的接続用端子・配線パターンのランド4および41・電子部品の端子14を金細線によるワイヤーボンディング9で接続した。その後リードフレームと半導体素子とを被覆するようモールディングを行い半導体装置を得た。(平面図:図2(c))

その後、面付けされた半導体装置に断裁を行い、個々の半導体装置を得た。(図1(i))

【0031】

以上、本発明のリードフレーム型基板とその製造方法及び半導体装置の代表的な例について説明したが、本発明は他の形態の例にも適用できる。

例えば、前記の実施例では、LGAタイプのリードフレーム型基板を例にしたが、他にも例えば、リードフレーム型基板をBGAタイプ、QFNタイプ、QFP(QuadFlat Package)タイプ等としてもよい。

【0032】

また、感光性レジスト2に代えて、感光性を有するドライフィルムを銅基板に貼り付け、パターン露光、現像を行って、耐エッチング層としてのレジストパターンを形成してもよい。

【図面の簡単な説明】

【0033】

【図1】本発明のリードフレーム型基板の製造方法の一例を模式的に示す説明図(断面図)

【図2】本発明のリードフレーム型基板の製造方法の一例を模式的に示す説明図(上面側から見た平面図。一部を拡大)

【図3】従来のリ−ドフレーム型基板の一例の構造を模式的に示す説明図

【符号の説明】

【0034】

1 銅基板

2 感光性レジスト

3 レジストパターン

4、41 ワイヤーボンド用ランド

5 接続用ポスト

6 配線パターン

7 第一回エッチングで形成される下面

8 内蔵部品

9、24 ボンディングワイヤ

10、22 半導体素子

11 プリモールド層

12 めっき層

13 固定用接着剤

14 内蔵部品の電極

21 リードフレーム平坦部

23 リード

25 モールド用樹脂

26 取り出し電極

27 保持材

28 固定用樹脂

29 チップ実装用アイランド

【特許請求の範囲】

【請求項1】

金属板の第1の面に配線を有し、該金属板の第2の面に接続用ポストを有し、該配線と該接続用ポスト以外の領域がプリモールド用樹脂層で形成されたリードフレーム型基板であって、

該プリモールド樹脂層に電子部品が埋設されていること、

を特徴とするリードフレーム型基板。

【請求項2】

前記電子部品が実装された状態では、該電子部品の高さが前記接続用ポストの高さを越えないこと、を特徴とする請求項1に記載のリードフレーム型基板。

【請求項3】

請求項1又は2のいずれかに記載のリードフレーム型基板に半導体素子が実装されており、該リードフレーム型基板と該半導体素子とがワイヤーボンディングで電気的接続されていること、を特徴とする半導体装置。

【請求項4】

前記リードフレーム型基板に内蔵された電子部品、該リードフレーム型基板、及び前記半導体素子が、ワイヤーボンディングで電気的接続されていること、を特徴とする請求項3に記載の半導体装置。

【請求項5】

(イ)金属板の第1の面と第2の面に、感光性レジストをコートするか、又はドライフィルムを貼付するかのいずれかを行い、

(ロ)第1の面と第2の面のそれぞれに、前記感光性レジストまたは前記ドライフィルムにパターン露光を行った後に現像することで、該第1の面には配線パターン形成用のレジストパターンを、該第2の面には接続用ポスト形成用のレジストパターンを形成し、

(ハ)前記第2の面の側から、前記金属板の中途までエッチングを行い、前記接続用ポストを形成し、

(ニ)前記第2の面の側からエッチングされた面に、電子部品を搭載し、

(ホ)前記第2の面の側からエッチングされた面に、プリモールド用の液状樹脂を塗布し、プリモールド層を形成し、

(ヘ)その後、前記第1の面の側から、前記金属板のエッチングを行い、前記配線パターンを形成する、

以上を経ることを特徴とするリードフレーム型基板の製造方法。

【請求項1】

金属板の第1の面に配線を有し、該金属板の第2の面に接続用ポストを有し、該配線と該接続用ポスト以外の領域がプリモールド用樹脂層で形成されたリードフレーム型基板であって、

該プリモールド樹脂層に電子部品が埋設されていること、

を特徴とするリードフレーム型基板。

【請求項2】

前記電子部品が実装された状態では、該電子部品の高さが前記接続用ポストの高さを越えないこと、を特徴とする請求項1に記載のリードフレーム型基板。

【請求項3】

請求項1又は2のいずれかに記載のリードフレーム型基板に半導体素子が実装されており、該リードフレーム型基板と該半導体素子とがワイヤーボンディングで電気的接続されていること、を特徴とする半導体装置。

【請求項4】

前記リードフレーム型基板に内蔵された電子部品、該リードフレーム型基板、及び前記半導体素子が、ワイヤーボンディングで電気的接続されていること、を特徴とする請求項3に記載の半導体装置。

【請求項5】

(イ)金属板の第1の面と第2の面に、感光性レジストをコートするか、又はドライフィルムを貼付するかのいずれかを行い、

(ロ)第1の面と第2の面のそれぞれに、前記感光性レジストまたは前記ドライフィルムにパターン露光を行った後に現像することで、該第1の面には配線パターン形成用のレジストパターンを、該第2の面には接続用ポスト形成用のレジストパターンを形成し、

(ハ)前記第2の面の側から、前記金属板の中途までエッチングを行い、前記接続用ポストを形成し、

(ニ)前記第2の面の側からエッチングされた面に、電子部品を搭載し、

(ホ)前記第2の面の側からエッチングされた面に、プリモールド用の液状樹脂を塗布し、プリモールド層を形成し、

(ヘ)その後、前記第1の面の側から、前記金属板のエッチングを行い、前記配線パターンを形成する、

以上を経ることを特徴とするリードフレーム型基板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−80883(P2010−80883A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−250691(P2008−250691)

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月29日(2008.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]