ルーフィング材及びその製造方法

【課題】軽量で作業性が良く、雨天時の防滑性の低下が少なく、釘穴止水性及びその耐久性に優れたルーフィング材を提供する。

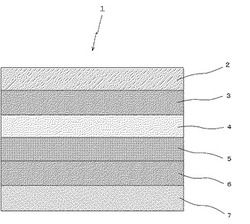

【解決手段】ルーフィング材1は、表面樹脂層2の下にポリオレフィン系及び/またはポリエステル系合成繊維からなる第1不織布層3が、その下にポリオレフィン系合成樹脂からなる第1樹脂層4が、その下に吸水膨潤層5が、その下にポリオレフィン系及び/またはポリエステル系合成繊維からなる第2不織布層6が、その下にポリオレフィン系合成樹脂からなる第2樹脂層7が設けられる。二層のポリオレフィン系合成樹脂からなる樹脂層4,7が積層されるので、充分な強度を有し釘穴の拡大を防止でき、吸水膨潤層5を形成する樹脂の吸水膨潤による流出を防止でき、優れた釘穴止水性を有する。また、比重が0.92〜1.39と軽い合成樹脂系の素材を主体に構成されるため、軽量で持ち運びなどの作業性が良い。

【解決手段】ルーフィング材1は、表面樹脂層2の下にポリオレフィン系及び/またはポリエステル系合成繊維からなる第1不織布層3が、その下にポリオレフィン系合成樹脂からなる第1樹脂層4が、その下に吸水膨潤層5が、その下にポリオレフィン系及び/またはポリエステル系合成繊維からなる第2不織布層6が、その下にポリオレフィン系合成樹脂からなる第2樹脂層7が設けられる。二層のポリオレフィン系合成樹脂からなる樹脂層4,7が積層されるので、充分な強度を有し釘穴の拡大を防止でき、吸水膨潤層5を形成する樹脂の吸水膨潤による流出を防止でき、優れた釘穴止水性を有する。また、比重が0.92〜1.39と軽い合成樹脂系の素材を主体に構成されるため、軽量で持ち運びなどの作業性が良い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ルーフィング材及びその製造方法に関する。

【背景技術】

【0002】

住宅の屋根は、瓦やスレート、コロニアル、金属板等の屋根材で被覆されている。しかし、屋根材だけでは雨水の浸入を完全に防止することは困難である。そこで、野地板と屋根材の間に、アスファルトルーフィング(JIS−A6005規定)、ゴム改質アスファルトルーフィング(JIS−A6013規定)等のルーフィング材を葺くことで防水性を向上させていた。

しかし、これらのルーフィング材は、目付が約1kg/m2以上と重い。このため、屋根に持ち上げるのが困難であり、また、アスファルトによって手や野地板が汚れ易いという問題があった。

また、冬などの低温時には、折れ曲がった際に亀裂が入り易く、釘やタッカー等で固定する際にも破れて漏水するおそれがあった。

さらに、長期間使用することにより、気候による寒暖の差等によりルーフィング材が伸縮し亀裂が生じたり、ルーフィング材同士の重ね合わせ部分に隙間が生じて漏水したり、アスファルトから油分が抜けて脆くなって亀裂が生じたりするおそれがあった。

【0003】

これらの問題を解決するものとして、アスファルト系やゴム改質アスファルト系の材料を用いないルーフィング材が開発されている。例えば、特許文献1には、布帛の表面に粘着性を有する樹脂層を有し、その上に粘着性の少ない樹脂層を有する屋根下葺材が記載されている。しかし、この屋根下葺材は、太陽光などの熱により粘着性を有する樹脂が布帛の裏面に染み出し野地板と接着してしまうため、充分な止水性が得られない。また、施工時に屋根下葺材上を歩行した際等に、釘穴部に荷重が掛かって釘穴部が拡がり止水性を損なう。

【0004】

また、特許文献2には、ポリプロピレンスパンボンド不織布の少なくとも片面に親水性ポリウレタン樹脂層を形成した屋根下地材が開示されている。しかし、この屋根下地材は、親水性樹脂層を有することから、釘穴に水が入り込みやすい。加えて、樹脂表面が湿潤状態になり易いため、骨材や粘着性材料を付与しても、充分な防滑性が得られないという問題がある。

【0005】

また、特許文献3には、縦方向と横方向の引張・引裂強度の比率が1.0〜1.5であり伸度が50%以上の不織布両面に熱可塑性樹脂層を形成した、屋根下葺材などに用いられる防水性積層シートが開示されている。しかし、伸度がある不織布だけでは、釘の打ち込みに追従するだけで止水性は充分ではない。また、釘の打ち込みに追従するため凹部が形成され、水が溜り易くなり、釘穴から漏水し易くなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平02−269277号公報

【特許文献2】特開平11−050609号公報

【特許文献3】特開2001−009945号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる問題点に鑑みてなされたものであって、軽量で作業性が良く、雨天時の防滑性の低下が少なく、釘穴止水性及びその耐久性に優れているルーフィング材を提供することを目的とする。また、本発明は、防水性に優れ、解体やリフォーム時に屋根材や野地板との分離性が良く、分別が容易なルーフィング材を提供することを目的とする。さらに、本発明は、防水性に優れたルーフィング材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の第1の観点に係るルーフィング材は、

表面樹脂層と、

該表面樹脂層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第1不織布層と、

該第1不織布層の下に設けられたポリオレフィン系合成樹脂からなる第1樹脂層と、

該第1樹脂層の下に設けられた吸水膨潤層と、

該吸水膨潤層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第2不織布層と、

該第2不織布層の下に設けられたポリオレフィン系合成樹脂からなる第2樹脂層と、

を備えるルーフィング材であって、

前記第1不織布層及び前記第2不織布層を構成する不織布の目付は40〜200g/m2の範囲内であり、

前記第1樹脂層及び前記第2樹脂層は、無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層である。

【0009】

ここで、前記第1不織布層及び前記第2不織布層を構成する不織布の引張強度は長さ方向25N/cm以上、幅方向8N/cm以上であり、引裂強度は長さ方向10N以上、幅方向5N以上であることが好ましい。

ここでいう不織布の長さ方向とは、連続的に製造される不織布の製造流れ方向を意味し、不織布の幅方向とは、製造流れ方向に対して直角な方向を意味する。

【0010】

また、前記表面樹脂層は、接着性または粘着性を有する合成樹脂、架橋剤及び撥水剤を含む発泡樹脂層であることが好ましい。

また、前記表面樹脂層は、接着性または粘着性を有するポリウレタン系樹脂、イソシアネート系架橋剤及びフッ素系撥水剤を含む発泡樹脂層であることが好ましい。

また、前記表面樹脂層は、前記表面樹脂層を構成する合成樹脂100重量部に対し、架橋剤0.1〜20重量部、撥水剤0.1〜5重量部、熱膨張発泡剤20〜100重量部が添加されてなることが好ましい。

【0011】

また、上記目的を達成するために、本発明の第2の観点に係るルーフィング材の製造方法は、

上述した本発明の第1の観点に係るルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって前記第1樹脂層を形成しながら、前記第1樹脂層と前記第1不織布層を構成する不織布とを熱融着させる工程と、

前記第1不織布層の融着面と反対側の面に前記表面樹脂層を形成する工程と、

を備える。

【0012】

また、上記目的を達成するために、本発明の第3の観点に係るルーフィング材の製造方法は、

上述した本発明の第1の観点に係るルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層を熱融着し前記第1樹脂層を形成する工程と、

前記第1樹脂層の表面に前記第1不織布層を構成する不織布をTダイ押出法によって熱融着する工程と、

前記第1樹脂層の前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備える。

【0013】

また、上記目的を達成するために、本発明の第4の観点に係るルーフィング材の製造方法は、

上述した本発明の第1の観点に係るルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記第1樹脂層及び前記第2樹脂層を製膜する工程と、

前記第2樹脂層と前記第2不織布層の前記吸水膨潤層とは反対側の面とを接着剤で積層する工程と、

前記第2不織布層の前記吸水膨潤層の面と前記第1樹脂層とを接着剤で積層する工程と、

前記第1樹脂層の上に前記第1不織布層を接着剤で積層する工程と、

前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備える。

【発明の効果】

【0014】

本発明のルーフィング材は、表面樹脂層、第1不織布層、第1樹脂層、吸水膨潤層、第2不織布層及び第2樹脂層が、この順で設けられている。二層のポリオレフィン系合成樹脂からなる樹脂層が積層されているので、釘穴の拡大を防止できる。また、吸水膨潤層を形成する樹脂の吸水膨潤による流出を防止できるので、優れた釘穴止水性を有する。

また、不織布の目付が40〜200g/m2の範囲内であることから、充分な強度が得られるとともに、ルーフィング材が巻き易く、施工性に優れている。さらに、第1樹脂層及び第2樹脂層が、無延伸または縦方向と横方向の延伸比率が1.0〜1.5で2軸延伸し熱固定された樹脂層であることから、樹脂強伸度の方向バランスがよく、釘打ち部から亀裂や隙間が生じるおそれがなく、熱固定されているため、熱によって亀裂や隙間が生じるおそれがない。

また、本発明のルーフィング材は、比重が0.92〜1.39と軽いポリオレフィン系の素材とポリエステル系の素材を主体に構成されているため、軽量で持ち運びなどの作業性が良い。さらに、ポリオレフィン系やポリエステル系の不織布や樹脂を用いているため、施工後の融着がほとんどなく、リサイクル時等の屋根材料の分別が容易である。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係るルーフィング材の断面を示す断面図である。

【発明を実施するための形態】

【0016】

本発明の実施形態に係るルーフィング材について、図1を参照して説明する。図1に示されるように、本実施形態に係るルーフィング材1は、表面樹脂層2の下にポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第1不織布層3が設けられている。第1不織布層3の下には、ポリオレフィン系合成樹脂からなる第1樹脂層4が設けられている。その下には、吸水膨潤樹脂からなる吸水膨潤層5が設けられている。その下には、ポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第2不織布層6が設けられている。さらにその下には、ポリオレフィン系合成樹脂からなる第2樹脂層7が設けられている。

【0017】

ポリオレフィン系合成繊維としては、具体的にはポリエチレン、ポリプロピレン、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴムなどを用いたポリオレフィン系熱可塑性エラストマー、非晶質ポリオレフィンを含有する軟質ポリオレフィン樹脂等からなる合成繊維を用いることができる。

ポリエステル系の合成繊維としては、ポリエチレンテレフタレート、ポリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレートなどを用いたポリエステル系熱可塑性エラストマー、非晶質ポリエステルを含有する軟質ポリエステル樹脂等からなる合成繊維を用いることができる。

これらの合成繊維は単独で用いてもよいし、2種以上の混合物として用いてもよい。

また、ポリオレフィン系合成繊維からなる不織布、ポリエステル系合成繊維からなる不織布の製法は特に限定されず、ケミカルボンド、サーマルボンド、ニードルパンチ、ステッチボンド、スパンレース、スパンボンド、メルトブロー、湿式法など、公知の製造法で製造されるあらゆる不織布を使用することができる。

【0018】

また、第1不織布層3及び第2不織布層6に用いられる不織布は、引張強度が長さ方向25N/cm以上、幅方向8N/cm以上、引裂強度は長さ方向10N以上、幅方向5N以上であることが好ましい。この強度未満となると、積層されたルーフィング材1であっても屋根面に施工している際に裂けたり、破れたりするおそれがある。また、ルーフィング材1を屋根面に施工した後、その上を歩行すると加重により破れが発生したり、留め付け用に用いるステープル釘からの引裂が発生するおそれがあるため、不織布の目付は40〜200g/m2の範囲内であることが好ましい。40g/m2未満であると、充分な強度が得られないおそれがあり、200g/m2を超えるとルーフィング材1が巻きにくくなるばかりか、重くなり、施工性が損なわれ易くなる。

【0019】

第1樹脂層4及び第2樹脂層7に用いられるポリオレフィン系合成樹脂としては、具体的にはポリエチレン、ポリプロピレン、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴムなどを用いたポリオレフィン系熱可塑性エラストマー、非晶質ポリオレフィンを含有する軟質ポリオレフィン樹脂等が挙げられる。これらの合成樹脂は、単独で用いてもよく、2種以上の混合物として用いてもよい。

【0020】

また、第1樹脂層4及び第2樹脂層7に用いられる樹脂は、無延伸または縦方向と横方向の延伸比率が1.0〜1.5で2軸延伸し熱固定された樹脂層であることが必要である。このような樹脂層であることにより、樹脂強伸度の方向バランスがよく、釘打ち部から亀裂や隙間が生じるおそれがなく、熱固定されているため、熱によって亀裂や隙間が生じるおそれがない。

また、第1樹脂層4及び第2樹脂層7の厚みは、それぞれ15〜100μmであることが好ましい。厚みが15μm未満であると、充分な強度や接着強さ、防水性が得られず、破れや積層剥離が発生するおそれがある。一方、厚みが100μmを超えると、ルーフィング材1自体が硬く巻きにくくなり、さらに重くなるため施工性が悪くなるおそれがある。

【0021】

また、第1樹脂層4及び第2樹脂層7に用いられる合成樹脂は、引張伸度が500〜800%であり、30%伸長回復率が50%以上であることが好ましい。このような引張伸度及び伸長回復率であると、釘打ち等によりルーフィング材1に亀裂や隙間が生じても、第1樹脂層4及び第2樹脂層7が伸びて隙間を塞ぐ。加えて、ルーフィング材1が押し広げられることに対する第1樹脂層4及び第2樹脂層7の伸張回復性が働くので、亀裂や隙間が生じることがほとんどない。たとえ生じてもその程度は小さく、しかも生じた隙間や亀裂はより確実に塞がれる。

【0022】

吸水膨潤層5に用いられる樹脂は、水と接触した場合水を吸収し膨潤して非流動状態を維持しうる吸水膨潤樹脂からなるものであればよい。典型的には、水溶性の電解質ポリマーに架橋結合を導入した吸水膨潤樹脂がある。天然吸水膨潤樹脂及び合成吸水膨潤樹脂のいずれも用いることができる。

天然吸水膨潤樹脂としては、デンプン系であるデンプン−アクリロニトリルグラフト重合体加水分解物、デンプン−アクリル酸グラフト重合体等、セルロース系であるセルロース−アクリロニトリルグラフト重合体、カルボキシメチルセルロースの架橋体等、その他の多糖類系であるヒアルロン酸、アガロース等、タンパク質系であるコラーゲン等の樹脂を用いることができる。

また、合成吸水膨潤樹脂としては、ポリビニルアルコール系であるポリビニルアルコール架橋重合体等、アクリル系であるポリアクリル酸塩架橋体、アクリル酸ナトリウム−ビニルアルコール共重合体等、ポリエーテル系であるポリエチレングリコールジアクリレート架橋重合体等、その他の付加重合体では無水マレイン酸系重合体、ビニルピロリドン系重合体等、その他縮合系樹脂等を用いることができる。

【0023】

特に、膨潤倍率が安定的に高倍率を発揮するポリアクリル酸塩架橋体が好ましく、その膨潤倍率は200〜600倍が好ましい。吸水膨潤倍率が200倍未満では、釘穴に水が浸入した際に、吸水膨潤層5が水を吸収しても隙間を充分に充填できずに漏水するおそれがある。一方、吸水膨潤倍率が600倍を超えると、釘穴から表面に吸水樹脂が溢れ、施工者がシート表面を歩行した際に滑ったり、シート層間でずれが生じ足をとられるおそれがある。

【0024】

吸水膨潤樹脂は、バインダー樹脂を介して第2不織布層6を構成する不織布に固着させることが好ましい。バインダー樹脂としては、ビニル系樹脂、ウレタン系樹脂、シリコーン系樹脂、アクリル系樹脂、エポキシ系樹脂、エステル系樹脂等を用いることができる。特に、ポリアクリル酸塩架橋体と密着性がよいアクリル系樹脂が好ましい。

吸水膨潤樹脂の不織布への塗布量は、樹脂固形分で5〜30g/m2が好ましく、樹脂固形分で10〜20g/m2であることがより好ましい。5g/m2未満であると釘穴に水が浸入した際に水を吸収しても隙間を充分に充填することができず漏水するおそれがある。一方、30g/m2より多いと水を吸収した吸水膨潤樹脂によりフィルム状の第1樹脂層4と第2不織布層6とが剥離するおそれがある。

吸水膨潤樹脂の付与方法としては、ナイフコーティング法、グラビアロール法、フレキソロール法、スクリーン印刷法等を用いることができる。

【0025】

表面樹脂層2に用いられる合成樹脂は、第1不織布層3の表面に防滑性、撥水性及び耐摩擦性を付与できるものが好ましい。このような合成樹脂としては、接着性または粘着性を有する樹脂が好ましく、具体的には、ポリウレタン系樹脂、アクリル系樹脂、エポキシ系樹脂、酢酸ビニル系樹脂、ポリエステル系樹脂、セルロース系樹脂、フェノール系樹脂、メラミン系樹脂、ユリア系樹脂などを用いることができる。特に、防滑性、撥水性及び耐摩擦性の他、不織布への浸透性、止水性発現、毛羽立ち防止性発現の諸特性を有している点で、ポリウレタン系樹脂を主体としたものが好ましい。

【0026】

また、表面樹脂層2に用いられる合成樹脂には、架橋剤を添加することが好ましい。架橋剤としては、イソシアネート系架橋剤、カルボジイミド系架橋剤、イソチアゾリン系架橋剤、カルボジライト系架橋剤などを用いることができる。特に、イソシアネート系架橋剤は、ポリウレタン樹脂と架橋しやすく、接着強度が高くなるため好ましい。架橋剤の添加量としては、耐摩擦効果を充分に発揮するためにも、合成樹脂100重量部に対し0.1〜20重量部添加することが好ましい。0.1重量部未満であると架橋が不充分になるおそれがあり、20重量部を超えると、過剰の架橋剤が未反応のまま残存し、いずれも充分な毛羽立ち防止性が得られないおそれがある。

【0027】

また、表面樹脂層2には、無機系粉末または熱膨張発泡剤を添加することが好ましい。これらを添加することにより、表面樹脂層2の表面の摩擦係数が高まり、防滑性が向上する。

無機系粉末としてはシリカ、炭酸カルシウム、酸化チタン、酸化亜鉛、カオリン、タルク、炭酸マグネシウムなどが好ましい。無機系粉末の粒径は、10〜500μmが好ましい。無機系粉末の形状は球形、円形以外の不定形の粉体が好ましく用いられる。無機系粉末の添加量としては、表面樹脂層2の合成樹脂100重量部に対し20〜200重量部が好ましい。無機系粉末の添加量が20重量部未満であると、充分な滑り止め効果が発揮されない。一方、無機系粉末の添加量が200重量部を超えると、表面樹脂層2と第1不織布層3の密着性が損なわれるおそれがある。

【0028】

表面樹脂層2の合成樹脂に添加する熱膨張発泡剤としては、外側に熱可塑性高分子からなるマイクロカプセル、その内部に炭化水素を封入した粉体が用いられる。熱膨張発泡剤は、平均粒子径が5〜50μmであることが好ましく、発泡倍率が2〜20倍であることが好ましい。平均粒径が5μm未満及び/または発泡倍率が2倍未満だと、充分な滑り止め効果が発揮されない。一方、平均粒径が50μmを超える、及び/または発泡倍率が20倍を超えると、表面樹脂層2と第1不織布層3の密着性が損なわれるおそれがある。

熱膨張発泡剤の内部に封入される炭化水素としては、n−ブタン、i−ブタン、ペンタン、ネオペンタンのような低沸点の炭化水素が好ましい。熱膨張発泡剤としては、市販のものとして、例えばマツモトマイクロスフェア(登録商標)F(松本油脂製薬株式会社製)、エクスパンセルWU(日本フィライト株式会社製)等を用いることができる。

熱膨張発泡剤の添加量としては、表面樹脂層2の合成樹脂100重量部に対し20〜100重量部添加することが好ましい。添加量が20重量部未満であると、充分な滑り止め効果が発揮されず、100重量部を超えると、表面樹脂層2と第1不織布層3の密着性が損なわれるおそれがある。

【0029】

また、釘穴から侵入する水を抑制するために、表面樹脂層2の合成樹脂に撥水剤を含有させることが好ましい。撥水剤としては、フッ素系樹脂、シリコーン系樹脂、炭化水素系樹脂などを用いることができる。特に、ポリウレタン接着剤との相溶性が良く、不織布に撥水剤を塗布した後の乾燥性、低濃度での撥水性の発現可能性などの点で、フッ素系樹脂が好ましい。撥水剤の添加量としては、表面樹脂層2の合成樹脂100重量部に対して0.1〜5重量部添加することが好ましい。撥水剤の添加量が0.1重量部未満であると、充分な撥水性が発現されない。一方、撥水剤の添加量が5重量部を超えると、接着性が低下し、剥離する可能性が高まる。

撥水剤の添加方法としては、ナイフコーティング法、グラビアロール法、フレキソロール法、スクリーン印刷法等が挙げられる。

【0030】

ルーフィング材1の各層間の剥離強度は、ルーフィング材1の長さ方向、幅方向ともに3N/25mm以上であることが好ましく、更に、5N/25mm以上であることが好ましい。各層間の剥離強度が3N/25mm未満だと、釘を打ち付けた際に剥離し易く、安定した釘穴止水性を発揮できないおそれがある。なお、ルーフィング材の長さ方向、幅方向とは、連続的に製造されるルーフィング材の製造流れ方向を長さ方向、製造流れに対して直角方向を幅方向とする。

ルーフィング材1の重量は100〜500g/m2が好ましく、200〜300g/m2がより好ましい。100g/m2未満だと、施工の際に風の影響を受け、ルーフィング材1がめくり上がりやすくなって施工性が損なわれることがあり、500g/m2を超えると運搬性や施工性に影響が出るおそれがある。

【0031】

ルーフィング材1の総厚みは、400〜1000μmが好ましい。総厚みが400μm未満であると、ルーフィング材としての強度が維持できないおそれがあり、1000μmを超えるとルーフィング材1自体が硬く折り曲げにくくなり、棟部、谷部や立ち上がり部分の施工がしにくくなるおそれがある。

ルーフィング材1の引張強度は長さ方向50N/cm以上、幅方向16N/cm以上、引裂強度は長さ方向20N以上、幅方向10N以上であることが好ましい。これらの強度を下回ると、野地板面に施工した際に破れたり、ルーフィング材の上を歩行した際に破れたり、野地板に固定する際に用いる釘打ち部分から引裂けが発生するおそれがある。

【0032】

本実施形態に係るルーフィング材1の製造方法としては、第1樹脂層4及び第2樹脂層7を溶融されたポリオレフィン系合成樹脂をTダイ押し出し法で製膜しながら、不織布の表面に吸水膨潤樹脂を塗布して吸水膨潤層5を形成した第2不織布層6と熱融着により積層する方法を用いることができる。後は、第1樹脂層4の表面に第1不織布層3を構成する不織布を接着剤で積層し、第1不織布層3の上に表面樹脂層2を積層すればよい。

【0033】

製造方法としては、第2不織布層6を構成する不織布の表面に吸水膨潤樹脂を塗布して吸水膨潤層5を形成し、第1樹脂層4及び第2樹脂層7をTダイ押し出し法や、インフレーション法、キャスト法によりフィルム状に製膜し、Tダイ押し出し法で熱融着させることや、接着剤を用いて積層する方法を用いることもできる。後は、第2樹脂層7と第2不織布層6の吸水膨潤層5とは反対側の面とを接着剤で積層し、第2不織布層6の吸水膨潤層5の面と第1樹脂層4とを接着剤で積層し、第1樹脂層4の上に第1不織布層3を接着剤で積層し、第1不織布層3の上に表面樹脂層2を積層すればよい。

【0034】

用いられる接着剤としては、ビニル系樹脂、ウレタン系樹脂、シリコーン系樹脂、アクリル系樹脂、エポキシ系樹脂、エステル系樹脂等を用いることができる。特に、加工時の取扱性のよさやコストの点で、アクリル系樹脂が好ましい。

接着剤層の厚みは15〜50μmであることが好ましく、25〜35μmであることがより好ましい。接着剤層の厚みが15μm未満では、充分な接着強度が得られずに剥離するおそれがあり、50μmを超えると、軽量感が損なわれるばかりか、施工性が悪くなるおそれがある。

【0035】

ルーフィング材1の製造方法は、構成及び/または構造が同等となる方法であれば限定されるものではない。好ましい方法はポリオレフィン系合成樹脂をTダイ押し出し法で製膜しながら不織布と熱融着により積層する方法であり、積層間の密着性が良く、釘をどこに打ち込んでも層間剥離しにくく、安定した釘穴止水性を発揮できる。

【実施例】

【0036】

以下、本発明に係るルーフィング材及びその製造方法について実施例を挙げて説明する。本発明に係る実施例1乃至実施例8のルーフィング材を製造して、物性値を測定した。なお、比較のため、比較例1乃至比較例7のルーフィング材を製造して、物性値を測定した。実施例及び比較例における各物性値は、以下の方法により測定した。

(1)引張強度

JIS A6005に準じて測定した。

(2)引張伸度

JIS A6005の条件で試験したときの破断伸度を測定した。

(3)引裂強度

アスファルトルーフィング工業会規格「改質アスファルトルーフィング材」(制定日:平成17年3月18日 改訂版:平成18年12月22日)に準じて測定した。

(4)剥離強度

ポリオレフィン系合成樹脂からなる第1樹脂層と吸水膨潤層が形成されたポリオレフィン系合成繊維、及び/またはポリエステル系合成繊維からなる第2不織布層との剥離強度をJIS K6404に準じて測定した。

(5)釘穴止水性

アスファルトルーフィング工業会規格「改質アスファルトルーフィング材」に準じ、水量を150mmにし、リング釘で実施した。合板表面の濡れ数で評価した。

(6)熱融着試験

針葉樹合板とコロニアル屋根材の間にルーフィング材を挟み、90℃に設定された恒温層内に7日間入れ、針葉樹合板やコロニアル屋根材に熱融着したかを確認した。そして、熱融着しているものを「有」、熱融着していないものを「無」と評価した。

(7)静摩擦係数試験

静摩擦係数試験機(新東科学株式会社製 トライボギア静摩擦係数測定機TYPE:10)を用いて、ルーフィング材の表面樹脂層側とスチレン・ブタジエン・ラバー合成ゴムシートとの静摩擦係数を測定した。

(8)耐摩擦試験

ルーフィング材の表面樹脂層側をJIS L0849に準じて評価した。乾燥試験で50回の摩擦を実施し、表面状態を確認した。

(9)施工時釘穴拡大試験

合板にステープル釘にてルーフィング材を貼り付けた後、ルーフィング材端部を10Nの力で1分間引張り、釘穴が拡大したかを確認した。そして、釘穴が拡大しているものを「有」、釘穴が拡大していないものを「無」と評価した。

(10)耐久性試験

90℃に設定された恒温層内にルーフィング材を60日間放置後、常温に冷却し、引張強度、引張伸度、2点法釘穴止水性試験を測定した。2点法釘穴止水性試験は、ルーフィング材を18mm間隔のリング釘で合板に打ち付け、水量を50mmにし実施した。合板表面の濡れ数で評価した。

【0037】

〔実施例1〕

第2不織布層を構成する不織布(Multi Spunbond Jaya(以下、MSJという)社製 ポリエステル不織布 ERHLA100目付100g/m2)の表面に、吸水膨潤倍率が400倍のポリアクリル酸塩架橋体からなる吸水膨潤樹脂(日華化学株式会社製、WP−01)を、グラビアコーターにより固形分が11g/m2付着するように塗布し、吸水膨潤層を形成した。次に、第2不織布層の吸水膨潤層を形成した面と反対側の面に、Tダイ押出法によって、第2樹脂層(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)を厚さ40μmで形成した。

さらに、吸水膨潤層の表面にTダイ押出法によって第1樹脂層(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)を厚さ30μmで形成しながら、第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)と熱融着し、第1不織布層の融着面と反対側の面に、ポリウレタン樹脂(大日精化工業株式会社製 レザミンME−8105LP)100重量部に対し、イソシアネート系架橋剤(日本ポリウレタン工業製 ミリオネートMT)を15重量部、フッ素系撥水剤(明成化学工業株式会社製 アサヒガードAG−5850)を2重量部、アクリル樹脂からなる熱発泡剤(松本油脂製薬株式会社製 マイクロスフェアーF−20)を37重量部添加した樹脂をグラビアコーターにより固形分が10g/m2付着するように塗布し、表面樹脂層を形成して、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0038】

〔実施例2〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面に形成する表面樹脂層を構成する合成樹脂を、ポリウレタン樹脂からオレフィン樹脂(東亜合成株式会社製 アロンメルト−PPET−1600)に変えた以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0039】

〔実施例3〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を、架橋剤を添加しないで形成した以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0040】

〔実施例4〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を、撥水剤を添加しないで形成した以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0041】

〔実施例5〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を、発泡剤を添加しないで形成した以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0042】

〔実施例6〕

第2不織布層(MSJ社製、ポリプロピレン不織布 PRLA075 目付75g/m2)の吸水膨潤層を形成した反対面にTダイ押出法によって第2樹脂層(サンアロマー社製 ポリプロピレン樹脂 PHA03A 無延伸)を厚さ10μmで形成し、更に吸水膨潤層の表面にTダイ押出法によって第1樹脂層(サンアロマー社製 ポリプロピレン樹脂 PHA03A 無延伸)を厚さ10μmで形成した以外は、実施例1と同様に加工し、厚さ0.41mm、重量182g/m2のルーフィング材を得た。評価結果を表1に示す。

【0043】

〔実施例7〕

吸水樹脂層の表面に、第1樹脂層を厚さ25μmのポリエチレンフィルム(酒井化学工業株式会社製、ポリエチレンインフレーションフィルム、LLDPE050)をTダイ押出法によって厚さ25μm(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)で熱融着させた以外は、実施例1と同様に加工し、厚さ0.58mm、重量303g/m2のルーフィング材を得た。評価結果を表1に示す。

【0044】

〔実施例8〕

吸水樹脂層の表面に、第1樹脂層を厚さ25μmのポリエチレンフィルム(酒井化学工業株式会社製、ポリエチレンインフレーションフィルム、LLDPE050)をTダイ押出法によって厚さ25μm(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)で熱融着させ、第1不織布層をポリプロピレン不織布からポリエステル不織布(MSJ社製、ポリエステル不織布 ERHLA050 目付50g/m2)に変えた以外は、実施例1と同様に加工し、厚さ0.50mm、重量291g/m2のルーフィング材を得た。評価結果を表1に示す。

【0045】

〔比較例1〕

第2不織布層(MSJ社製、ポリエステル不織布 ERHNW030 目付30g/m2)の表面に吸水膨潤層を形成し、第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA030 目付30g/m2)の表面に表面樹脂層を形成した以外は、実施例1と同様に加工し、厚さ0.26mm、重量136g/m2のルーフィング材を得た。評価結果を表1に示す。

【0046】

〔比較例2〕

第2不織布層(MSJ社製、ポリエステル不織布 ERHLA100 目付100g/m2)の表面に吸水膨潤層を形成しなかった以外は、実施例1と同様に加工し、厚さ0.50mm、重量226g/m2のルーフィング材を得た。評価結果を表1に示す。

【0047】

〔比較例3〕

JIS A6005に規定されるアスファルトルーフィング940(田嶋応用化工株式会社製 Pカラー)の評価結果を表1に示す。

【0048】

〔比較例4〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を形成しなかった以外は、実施例1と同様に加工し、厚さ0.50mm、重量226g/m2のルーフィング材を得た。評価結果を表1に示す。

【0049】

〔比較例5〕

吸水膨潤層の表面に第1樹脂層を厚さ40μmで形成せず、第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)を接着剤(大日精化工業株式会社製、主剤セイカボンドE−278に架橋剤C−76を5部添加)を用いてドライラミネート法で貼り合せた以外は、実施例1と同様に加工し、厚さ0.49mm、重量201g/m2のルーフィング材を得た。評価結果を表1に示す。

【0050】

〔比較例6〕

第2不織布層の吸水膨潤層を形成した反対面にTダイ押出法によって第2樹脂層を形成しなかった以外は、実施例1と同様に加工し、厚さ0.48mm、重量204g/m2のルーフィング材を得た。評価結果を表1に示す。

【0051】

〔比較例7〕

吸水膨潤層の表面に第1樹脂層を厚さ35μmのポリエチレンフィルム(酒井化学工業株式会社製、ポリエチレン1軸延伸フィルム、SG)を接着剤(大日精化工業株式会社製、主剤セイカボンドE−278に架橋剤C−76を5部添加)を用いてドライラミネート法で貼り合せた以外は、実施例1と同様に加工し、厚さ0.52mm、重量226g/m2のルーフィング材を得た。評価結果を表1に示す。

【0052】

【表1】

【0053】

表1に示されるように、実施例1乃至実施例8に係るルーフィング材は、初期物性として、引張強度、引張伸度、引裂強度のいずれも優れており、施工時釘穴拡大試験でも拡大がみられない。また、釘穴止水性試験においても、漏数が0〜3の範囲内に収まっており、釘穴止水性に優れている。さらに、耐久試験後の2点法釘穴止水性試験においても、漏数が0〜3の範囲内に収まっており、釘穴止水性の耐久性にも優れている。また、引張強度保持率、引張伸度保持率も大きく、強度の耐久性にも優れている。そして、坪量(重量)も188〜303g/m2の範囲内に収まっており、施工性にも優れている。

【0054】

これに対して、第1不織布層を構成する不織布の目付が30g/m2、第2不織布層を構成する不織布の目付も30g/m2といずれも小さい比較例1のルーフィング材は、縦方向の引張強度が74N/cm、横方向の引張強度が44N/cmと、引張強度が劣っている。また、縦方向の引裂強度が28N、横方向の引裂強度が14Nと、引裂強度が劣っている。施工時釘穴拡大試験でも拡大がみられ、釘穴止水性試験でも漏数が5と多く、釘穴止水性が劣っている。

また、吸水膨潤層のない比較例2のルーフィング材は、釘穴止水性試験における漏数が7と多く、耐久試験後の2点法釘穴止水性試験においても漏数が6と多く、釘穴止水性及びその耐久性が著しく劣っている。このように、ルーフィング材の釘穴止水性を確保するためには、吸水膨潤層が必須であることが分かる。

【0055】

また、アスファルトルーフィングである比較例3のルーフィング材は、縦方向の引張伸度が5%、横方向の引張伸度が3%、縦方向の引裂強度が2N、横方向の引裂強度が2Nと、いずれも著しく小さい。また、耐久試験後の引張強度保持率も縦方向が69%、横方向が67%、引張伸度保持率も縦方向が54%、横方向が63%と、いずれも著しく小さい。このように、アスファルトルーフィングは、強度及びその耐久性において著しく劣っている。そして、何よりも、坪量(重量)が1095g/m2と、施工性が著しく悪い。

また、表面樹脂層がない比較例4のルーフィング材は、静摩擦係数が0.20と小さく、防滑性に劣っている。摩擦試験においても、著しい毛羽立ちがみられる。そして、釘穴止水性試験でも漏数が4と多く、釘穴止水性が劣っている。このように、表面樹脂層が存在しないと、ルーフィング材の表面特性及び釘穴止水性が不充分となる。

【0056】

また、第1樹脂層がない比較例5のルーフィング材は、縦方向の引張強度が104N/cm、横方向の引張強度が48N/cmと、引張強度が劣っている。縦方向の引張伸度が30%、横方向の引張伸度が26%と、引張伸度も劣っている。縦方向の引裂強度が29N、横方向の引裂強度が18Nと、引裂強度も劣っている。施工時釘穴拡大試験でも拡大がみられ、第1樹脂層が存在しないと、ルーフィング材の強度が不充分となることが分かる。さらに、釘穴止水性試験における漏数が8と多く、耐久試験後の2点法釘穴止水性試験においても漏数が6と多く、釘穴止水性及びその耐久性が著しく劣っている。

【0057】

また、第2樹脂層がない比較例6のルーフィング材は、縦方向の引張強度が109N/cm、横方向の引張強度が52N/cmと、引張強度が劣っている。縦方向の引張伸度が35%、横方向の引張伸度が32%と、引張伸度も劣っている。縦方向の引裂強度が32N、横方向の引裂強度が22Nと、引裂強度も劣っている。施工時釘穴拡大試験でも拡大がみられ、第2樹脂層が存在しないと、ルーフィング材の強度が不充分となることが分かる。さらに、釘穴止水性試験における漏数が5と多く、釘穴止水性が劣っている。

また、第1樹脂層としてポリエチレン1軸延伸フィルムを用いた比較例7のルーフィング材は、施工時釘穴拡大試験で拡大がみられる。さらに、初期物性としての釘穴止水性試験における漏数は1であるが、耐久試験後の2点法釘穴止水性試験においては漏数が5と多く、釘穴止水性の耐久性が劣っている。このように、第1樹脂層として1軸延伸フィルムを用いると、樹脂強伸度の方向バランスが悪くなり、長期間の使用後に釘打ち部から亀裂や隙間が生じるものと考えられる。

【0058】

表1に示されるように、実施例1乃至実施例8に係るルーフィング材の中でも、表面樹脂層を構成する合成樹脂をポリウレタン樹脂からオレフィン樹脂に変えた実施例2に係るルーフィング材は、静摩擦係数が0.54と実施例1よりも少し小さくなり、やや防滑性に劣っている。摩擦試験においても、著しい毛羽立ちがみられる。このように、表面樹脂層を構成する合成樹脂としては、ポリウレタン樹脂がより好ましい。

また、表面樹脂層に架橋剤を添加しないで形成した実施例3に係るルーフィング材は、熱融着試験で融着がみられ、摩擦試験においても著しい毛羽立ちがみられる。このように、表面樹脂層を構成する合成樹脂には、架橋剤を添加することがより好ましい。

【0059】

また、表面樹脂層に撥水剤を添加しないで形成した実施例4に係るルーフィング材は、釘穴止水性試験における漏数が3で、耐久試験後の2点法釘穴止水性試験においても漏数が2と、釘穴止水性及びその耐久性が実施例1よりもやや劣っている。このように、表面樹脂層を構成する合成樹脂には、撥水剤を添加することがより好ましいことが分かる。また、表面樹脂層に発泡剤を添加しないで形成した実施例5に係るルーフィング材は、静摩擦係数が0.36と実施例1よりも小さくなり、やや防滑性に劣っている。このように、表面樹脂層を構成する合成樹脂には、発泡剤を添加することがより好ましい。

【0060】

また、第1樹脂層及び第2樹脂層を厚さ10μmで形成した実施例6に係るルーフィング材は、釘穴止水性試験における漏数が3で、耐久試験後の2点法釘穴止水性試験においても漏数が3と、釘穴止水性及びその耐久性が実施例1よりもやや劣っている。剥離強度も縦方向が1N/2.5cm、横方向が2N/2.5cmと小さく、耐久試験後の引張強度保持率も縦方向が95%、横方向が90%、引張伸度保持率も縦方向が91%、横方向が89%と、いずれも実施例1よりもやや小さい。このように、第1樹脂層及び第2樹脂層の厚みは、それぞれ15μm以上であることがより好ましい。

【0061】

また、第1樹脂層に、縦方向と横方向の延伸比率が1.3で2軸延伸し熱固定されたポリエチレンフィルムを用いた実施例7及び実施例8は、剥離強度が大きく密着性が高いため、釘穴の拡大が小さく優れた釘穴止水性を発揮する。また、釘穴止水性の耐久性試験についても同様に、熱影響による釘穴拡大を抑制し、優れた釘穴止水性を発揮する。

【0062】

本発明は、本発明の広義の精神と範囲を逸脱することなく、様々な実施形態及び変形が可能とされるものである。また、上述した実施形態及び実施例は、本発明を説明するためのものであり、本発明の範囲を限定するものではない。

【符号の説明】

【0063】

1 ルーフィング材

2 表面樹脂層

3 第1不織布層

4 第1樹脂層

5 吸水膨潤層

6 第2不織布層

7 第2樹脂層

【技術分野】

【0001】

本発明は、ルーフィング材及びその製造方法に関する。

【背景技術】

【0002】

住宅の屋根は、瓦やスレート、コロニアル、金属板等の屋根材で被覆されている。しかし、屋根材だけでは雨水の浸入を完全に防止することは困難である。そこで、野地板と屋根材の間に、アスファルトルーフィング(JIS−A6005規定)、ゴム改質アスファルトルーフィング(JIS−A6013規定)等のルーフィング材を葺くことで防水性を向上させていた。

しかし、これらのルーフィング材は、目付が約1kg/m2以上と重い。このため、屋根に持ち上げるのが困難であり、また、アスファルトによって手や野地板が汚れ易いという問題があった。

また、冬などの低温時には、折れ曲がった際に亀裂が入り易く、釘やタッカー等で固定する際にも破れて漏水するおそれがあった。

さらに、長期間使用することにより、気候による寒暖の差等によりルーフィング材が伸縮し亀裂が生じたり、ルーフィング材同士の重ね合わせ部分に隙間が生じて漏水したり、アスファルトから油分が抜けて脆くなって亀裂が生じたりするおそれがあった。

【0003】

これらの問題を解決するものとして、アスファルト系やゴム改質アスファルト系の材料を用いないルーフィング材が開発されている。例えば、特許文献1には、布帛の表面に粘着性を有する樹脂層を有し、その上に粘着性の少ない樹脂層を有する屋根下葺材が記載されている。しかし、この屋根下葺材は、太陽光などの熱により粘着性を有する樹脂が布帛の裏面に染み出し野地板と接着してしまうため、充分な止水性が得られない。また、施工時に屋根下葺材上を歩行した際等に、釘穴部に荷重が掛かって釘穴部が拡がり止水性を損なう。

【0004】

また、特許文献2には、ポリプロピレンスパンボンド不織布の少なくとも片面に親水性ポリウレタン樹脂層を形成した屋根下地材が開示されている。しかし、この屋根下地材は、親水性樹脂層を有することから、釘穴に水が入り込みやすい。加えて、樹脂表面が湿潤状態になり易いため、骨材や粘着性材料を付与しても、充分な防滑性が得られないという問題がある。

【0005】

また、特許文献3には、縦方向と横方向の引張・引裂強度の比率が1.0〜1.5であり伸度が50%以上の不織布両面に熱可塑性樹脂層を形成した、屋根下葺材などに用いられる防水性積層シートが開示されている。しかし、伸度がある不織布だけでは、釘の打ち込みに追従するだけで止水性は充分ではない。また、釘の打ち込みに追従するため凹部が形成され、水が溜り易くなり、釘穴から漏水し易くなる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平02−269277号公報

【特許文献2】特開平11−050609号公報

【特許文献3】特開2001−009945号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、かかる問題点に鑑みてなされたものであって、軽量で作業性が良く、雨天時の防滑性の低下が少なく、釘穴止水性及びその耐久性に優れているルーフィング材を提供することを目的とする。また、本発明は、防水性に優れ、解体やリフォーム時に屋根材や野地板との分離性が良く、分別が容易なルーフィング材を提供することを目的とする。さらに、本発明は、防水性に優れたルーフィング材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の第1の観点に係るルーフィング材は、

表面樹脂層と、

該表面樹脂層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第1不織布層と、

該第1不織布層の下に設けられたポリオレフィン系合成樹脂からなる第1樹脂層と、

該第1樹脂層の下に設けられた吸水膨潤層と、

該吸水膨潤層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第2不織布層と、

該第2不織布層の下に設けられたポリオレフィン系合成樹脂からなる第2樹脂層と、

を備えるルーフィング材であって、

前記第1不織布層及び前記第2不織布層を構成する不織布の目付は40〜200g/m2の範囲内であり、

前記第1樹脂層及び前記第2樹脂層は、無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層である。

【0009】

ここで、前記第1不織布層及び前記第2不織布層を構成する不織布の引張強度は長さ方向25N/cm以上、幅方向8N/cm以上であり、引裂強度は長さ方向10N以上、幅方向5N以上であることが好ましい。

ここでいう不織布の長さ方向とは、連続的に製造される不織布の製造流れ方向を意味し、不織布の幅方向とは、製造流れ方向に対して直角な方向を意味する。

【0010】

また、前記表面樹脂層は、接着性または粘着性を有する合成樹脂、架橋剤及び撥水剤を含む発泡樹脂層であることが好ましい。

また、前記表面樹脂層は、接着性または粘着性を有するポリウレタン系樹脂、イソシアネート系架橋剤及びフッ素系撥水剤を含む発泡樹脂層であることが好ましい。

また、前記表面樹脂層は、前記表面樹脂層を構成する合成樹脂100重量部に対し、架橋剤0.1〜20重量部、撥水剤0.1〜5重量部、熱膨張発泡剤20〜100重量部が添加されてなることが好ましい。

【0011】

また、上記目的を達成するために、本発明の第2の観点に係るルーフィング材の製造方法は、

上述した本発明の第1の観点に係るルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって前記第1樹脂層を形成しながら、前記第1樹脂層と前記第1不織布層を構成する不織布とを熱融着させる工程と、

前記第1不織布層の融着面と反対側の面に前記表面樹脂層を形成する工程と、

を備える。

【0012】

また、上記目的を達成するために、本発明の第3の観点に係るルーフィング材の製造方法は、

上述した本発明の第1の観点に係るルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層を熱融着し前記第1樹脂層を形成する工程と、

前記第1樹脂層の表面に前記第1不織布層を構成する不織布をTダイ押出法によって熱融着する工程と、

前記第1樹脂層の前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備える。

【0013】

また、上記目的を達成するために、本発明の第4の観点に係るルーフィング材の製造方法は、

上述した本発明の第1の観点に係るルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記第1樹脂層及び前記第2樹脂層を製膜する工程と、

前記第2樹脂層と前記第2不織布層の前記吸水膨潤層とは反対側の面とを接着剤で積層する工程と、

前記第2不織布層の前記吸水膨潤層の面と前記第1樹脂層とを接着剤で積層する工程と、

前記第1樹脂層の上に前記第1不織布層を接着剤で積層する工程と、

前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備える。

【発明の効果】

【0014】

本発明のルーフィング材は、表面樹脂層、第1不織布層、第1樹脂層、吸水膨潤層、第2不織布層及び第2樹脂層が、この順で設けられている。二層のポリオレフィン系合成樹脂からなる樹脂層が積層されているので、釘穴の拡大を防止できる。また、吸水膨潤層を形成する樹脂の吸水膨潤による流出を防止できるので、優れた釘穴止水性を有する。

また、不織布の目付が40〜200g/m2の範囲内であることから、充分な強度が得られるとともに、ルーフィング材が巻き易く、施工性に優れている。さらに、第1樹脂層及び第2樹脂層が、無延伸または縦方向と横方向の延伸比率が1.0〜1.5で2軸延伸し熱固定された樹脂層であることから、樹脂強伸度の方向バランスがよく、釘打ち部から亀裂や隙間が生じるおそれがなく、熱固定されているため、熱によって亀裂や隙間が生じるおそれがない。

また、本発明のルーフィング材は、比重が0.92〜1.39と軽いポリオレフィン系の素材とポリエステル系の素材を主体に構成されているため、軽量で持ち運びなどの作業性が良い。さらに、ポリオレフィン系やポリエステル系の不織布や樹脂を用いているため、施工後の融着がほとんどなく、リサイクル時等の屋根材料の分別が容易である。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係るルーフィング材の断面を示す断面図である。

【発明を実施するための形態】

【0016】

本発明の実施形態に係るルーフィング材について、図1を参照して説明する。図1に示されるように、本実施形態に係るルーフィング材1は、表面樹脂層2の下にポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第1不織布層3が設けられている。第1不織布層3の下には、ポリオレフィン系合成樹脂からなる第1樹脂層4が設けられている。その下には、吸水膨潤樹脂からなる吸水膨潤層5が設けられている。その下には、ポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第2不織布層6が設けられている。さらにその下には、ポリオレフィン系合成樹脂からなる第2樹脂層7が設けられている。

【0017】

ポリオレフィン系合成繊維としては、具体的にはポリエチレン、ポリプロピレン、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴムなどを用いたポリオレフィン系熱可塑性エラストマー、非晶質ポリオレフィンを含有する軟質ポリオレフィン樹脂等からなる合成繊維を用いることができる。

ポリエステル系の合成繊維としては、ポリエチレンテレフタレート、ポリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレートなどを用いたポリエステル系熱可塑性エラストマー、非晶質ポリエステルを含有する軟質ポリエステル樹脂等からなる合成繊維を用いることができる。

これらの合成繊維は単独で用いてもよいし、2種以上の混合物として用いてもよい。

また、ポリオレフィン系合成繊維からなる不織布、ポリエステル系合成繊維からなる不織布の製法は特に限定されず、ケミカルボンド、サーマルボンド、ニードルパンチ、ステッチボンド、スパンレース、スパンボンド、メルトブロー、湿式法など、公知の製造法で製造されるあらゆる不織布を使用することができる。

【0018】

また、第1不織布層3及び第2不織布層6に用いられる不織布は、引張強度が長さ方向25N/cm以上、幅方向8N/cm以上、引裂強度は長さ方向10N以上、幅方向5N以上であることが好ましい。この強度未満となると、積層されたルーフィング材1であっても屋根面に施工している際に裂けたり、破れたりするおそれがある。また、ルーフィング材1を屋根面に施工した後、その上を歩行すると加重により破れが発生したり、留め付け用に用いるステープル釘からの引裂が発生するおそれがあるため、不織布の目付は40〜200g/m2の範囲内であることが好ましい。40g/m2未満であると、充分な強度が得られないおそれがあり、200g/m2を超えるとルーフィング材1が巻きにくくなるばかりか、重くなり、施工性が損なわれ易くなる。

【0019】

第1樹脂層4及び第2樹脂層7に用いられるポリオレフィン系合成樹脂としては、具体的にはポリエチレン、ポリプロピレン、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸メチル共重合体、エチレン−酢酸ビニル共重合体などのポリオレフィン系樹脂、エチレン−プロピレン共重合体ゴム、エチレン−プロピレン−ジエン共重合体ゴムなどを用いたポリオレフィン系熱可塑性エラストマー、非晶質ポリオレフィンを含有する軟質ポリオレフィン樹脂等が挙げられる。これらの合成樹脂は、単独で用いてもよく、2種以上の混合物として用いてもよい。

【0020】

また、第1樹脂層4及び第2樹脂層7に用いられる樹脂は、無延伸または縦方向と横方向の延伸比率が1.0〜1.5で2軸延伸し熱固定された樹脂層であることが必要である。このような樹脂層であることにより、樹脂強伸度の方向バランスがよく、釘打ち部から亀裂や隙間が生じるおそれがなく、熱固定されているため、熱によって亀裂や隙間が生じるおそれがない。

また、第1樹脂層4及び第2樹脂層7の厚みは、それぞれ15〜100μmであることが好ましい。厚みが15μm未満であると、充分な強度や接着強さ、防水性が得られず、破れや積層剥離が発生するおそれがある。一方、厚みが100μmを超えると、ルーフィング材1自体が硬く巻きにくくなり、さらに重くなるため施工性が悪くなるおそれがある。

【0021】

また、第1樹脂層4及び第2樹脂層7に用いられる合成樹脂は、引張伸度が500〜800%であり、30%伸長回復率が50%以上であることが好ましい。このような引張伸度及び伸長回復率であると、釘打ち等によりルーフィング材1に亀裂や隙間が生じても、第1樹脂層4及び第2樹脂層7が伸びて隙間を塞ぐ。加えて、ルーフィング材1が押し広げられることに対する第1樹脂層4及び第2樹脂層7の伸張回復性が働くので、亀裂や隙間が生じることがほとんどない。たとえ生じてもその程度は小さく、しかも生じた隙間や亀裂はより確実に塞がれる。

【0022】

吸水膨潤層5に用いられる樹脂は、水と接触した場合水を吸収し膨潤して非流動状態を維持しうる吸水膨潤樹脂からなるものであればよい。典型的には、水溶性の電解質ポリマーに架橋結合を導入した吸水膨潤樹脂がある。天然吸水膨潤樹脂及び合成吸水膨潤樹脂のいずれも用いることができる。

天然吸水膨潤樹脂としては、デンプン系であるデンプン−アクリロニトリルグラフト重合体加水分解物、デンプン−アクリル酸グラフト重合体等、セルロース系であるセルロース−アクリロニトリルグラフト重合体、カルボキシメチルセルロースの架橋体等、その他の多糖類系であるヒアルロン酸、アガロース等、タンパク質系であるコラーゲン等の樹脂を用いることができる。

また、合成吸水膨潤樹脂としては、ポリビニルアルコール系であるポリビニルアルコール架橋重合体等、アクリル系であるポリアクリル酸塩架橋体、アクリル酸ナトリウム−ビニルアルコール共重合体等、ポリエーテル系であるポリエチレングリコールジアクリレート架橋重合体等、その他の付加重合体では無水マレイン酸系重合体、ビニルピロリドン系重合体等、その他縮合系樹脂等を用いることができる。

【0023】

特に、膨潤倍率が安定的に高倍率を発揮するポリアクリル酸塩架橋体が好ましく、その膨潤倍率は200〜600倍が好ましい。吸水膨潤倍率が200倍未満では、釘穴に水が浸入した際に、吸水膨潤層5が水を吸収しても隙間を充分に充填できずに漏水するおそれがある。一方、吸水膨潤倍率が600倍を超えると、釘穴から表面に吸水樹脂が溢れ、施工者がシート表面を歩行した際に滑ったり、シート層間でずれが生じ足をとられるおそれがある。

【0024】

吸水膨潤樹脂は、バインダー樹脂を介して第2不織布層6を構成する不織布に固着させることが好ましい。バインダー樹脂としては、ビニル系樹脂、ウレタン系樹脂、シリコーン系樹脂、アクリル系樹脂、エポキシ系樹脂、エステル系樹脂等を用いることができる。特に、ポリアクリル酸塩架橋体と密着性がよいアクリル系樹脂が好ましい。

吸水膨潤樹脂の不織布への塗布量は、樹脂固形分で5〜30g/m2が好ましく、樹脂固形分で10〜20g/m2であることがより好ましい。5g/m2未満であると釘穴に水が浸入した際に水を吸収しても隙間を充分に充填することができず漏水するおそれがある。一方、30g/m2より多いと水を吸収した吸水膨潤樹脂によりフィルム状の第1樹脂層4と第2不織布層6とが剥離するおそれがある。

吸水膨潤樹脂の付与方法としては、ナイフコーティング法、グラビアロール法、フレキソロール法、スクリーン印刷法等を用いることができる。

【0025】

表面樹脂層2に用いられる合成樹脂は、第1不織布層3の表面に防滑性、撥水性及び耐摩擦性を付与できるものが好ましい。このような合成樹脂としては、接着性または粘着性を有する樹脂が好ましく、具体的には、ポリウレタン系樹脂、アクリル系樹脂、エポキシ系樹脂、酢酸ビニル系樹脂、ポリエステル系樹脂、セルロース系樹脂、フェノール系樹脂、メラミン系樹脂、ユリア系樹脂などを用いることができる。特に、防滑性、撥水性及び耐摩擦性の他、不織布への浸透性、止水性発現、毛羽立ち防止性発現の諸特性を有している点で、ポリウレタン系樹脂を主体としたものが好ましい。

【0026】

また、表面樹脂層2に用いられる合成樹脂には、架橋剤を添加することが好ましい。架橋剤としては、イソシアネート系架橋剤、カルボジイミド系架橋剤、イソチアゾリン系架橋剤、カルボジライト系架橋剤などを用いることができる。特に、イソシアネート系架橋剤は、ポリウレタン樹脂と架橋しやすく、接着強度が高くなるため好ましい。架橋剤の添加量としては、耐摩擦効果を充分に発揮するためにも、合成樹脂100重量部に対し0.1〜20重量部添加することが好ましい。0.1重量部未満であると架橋が不充分になるおそれがあり、20重量部を超えると、過剰の架橋剤が未反応のまま残存し、いずれも充分な毛羽立ち防止性が得られないおそれがある。

【0027】

また、表面樹脂層2には、無機系粉末または熱膨張発泡剤を添加することが好ましい。これらを添加することにより、表面樹脂層2の表面の摩擦係数が高まり、防滑性が向上する。

無機系粉末としてはシリカ、炭酸カルシウム、酸化チタン、酸化亜鉛、カオリン、タルク、炭酸マグネシウムなどが好ましい。無機系粉末の粒径は、10〜500μmが好ましい。無機系粉末の形状は球形、円形以外の不定形の粉体が好ましく用いられる。無機系粉末の添加量としては、表面樹脂層2の合成樹脂100重量部に対し20〜200重量部が好ましい。無機系粉末の添加量が20重量部未満であると、充分な滑り止め効果が発揮されない。一方、無機系粉末の添加量が200重量部を超えると、表面樹脂層2と第1不織布層3の密着性が損なわれるおそれがある。

【0028】

表面樹脂層2の合成樹脂に添加する熱膨張発泡剤としては、外側に熱可塑性高分子からなるマイクロカプセル、その内部に炭化水素を封入した粉体が用いられる。熱膨張発泡剤は、平均粒子径が5〜50μmであることが好ましく、発泡倍率が2〜20倍であることが好ましい。平均粒径が5μm未満及び/または発泡倍率が2倍未満だと、充分な滑り止め効果が発揮されない。一方、平均粒径が50μmを超える、及び/または発泡倍率が20倍を超えると、表面樹脂層2と第1不織布層3の密着性が損なわれるおそれがある。

熱膨張発泡剤の内部に封入される炭化水素としては、n−ブタン、i−ブタン、ペンタン、ネオペンタンのような低沸点の炭化水素が好ましい。熱膨張発泡剤としては、市販のものとして、例えばマツモトマイクロスフェア(登録商標)F(松本油脂製薬株式会社製)、エクスパンセルWU(日本フィライト株式会社製)等を用いることができる。

熱膨張発泡剤の添加量としては、表面樹脂層2の合成樹脂100重量部に対し20〜100重量部添加することが好ましい。添加量が20重量部未満であると、充分な滑り止め効果が発揮されず、100重量部を超えると、表面樹脂層2と第1不織布層3の密着性が損なわれるおそれがある。

【0029】

また、釘穴から侵入する水を抑制するために、表面樹脂層2の合成樹脂に撥水剤を含有させることが好ましい。撥水剤としては、フッ素系樹脂、シリコーン系樹脂、炭化水素系樹脂などを用いることができる。特に、ポリウレタン接着剤との相溶性が良く、不織布に撥水剤を塗布した後の乾燥性、低濃度での撥水性の発現可能性などの点で、フッ素系樹脂が好ましい。撥水剤の添加量としては、表面樹脂層2の合成樹脂100重量部に対して0.1〜5重量部添加することが好ましい。撥水剤の添加量が0.1重量部未満であると、充分な撥水性が発現されない。一方、撥水剤の添加量が5重量部を超えると、接着性が低下し、剥離する可能性が高まる。

撥水剤の添加方法としては、ナイフコーティング法、グラビアロール法、フレキソロール法、スクリーン印刷法等が挙げられる。

【0030】

ルーフィング材1の各層間の剥離強度は、ルーフィング材1の長さ方向、幅方向ともに3N/25mm以上であることが好ましく、更に、5N/25mm以上であることが好ましい。各層間の剥離強度が3N/25mm未満だと、釘を打ち付けた際に剥離し易く、安定した釘穴止水性を発揮できないおそれがある。なお、ルーフィング材の長さ方向、幅方向とは、連続的に製造されるルーフィング材の製造流れ方向を長さ方向、製造流れに対して直角方向を幅方向とする。

ルーフィング材1の重量は100〜500g/m2が好ましく、200〜300g/m2がより好ましい。100g/m2未満だと、施工の際に風の影響を受け、ルーフィング材1がめくり上がりやすくなって施工性が損なわれることがあり、500g/m2を超えると運搬性や施工性に影響が出るおそれがある。

【0031】

ルーフィング材1の総厚みは、400〜1000μmが好ましい。総厚みが400μm未満であると、ルーフィング材としての強度が維持できないおそれがあり、1000μmを超えるとルーフィング材1自体が硬く折り曲げにくくなり、棟部、谷部や立ち上がり部分の施工がしにくくなるおそれがある。

ルーフィング材1の引張強度は長さ方向50N/cm以上、幅方向16N/cm以上、引裂強度は長さ方向20N以上、幅方向10N以上であることが好ましい。これらの強度を下回ると、野地板面に施工した際に破れたり、ルーフィング材の上を歩行した際に破れたり、野地板に固定する際に用いる釘打ち部分から引裂けが発生するおそれがある。

【0032】

本実施形態に係るルーフィング材1の製造方法としては、第1樹脂層4及び第2樹脂層7を溶融されたポリオレフィン系合成樹脂をTダイ押し出し法で製膜しながら、不織布の表面に吸水膨潤樹脂を塗布して吸水膨潤層5を形成した第2不織布層6と熱融着により積層する方法を用いることができる。後は、第1樹脂層4の表面に第1不織布層3を構成する不織布を接着剤で積層し、第1不織布層3の上に表面樹脂層2を積層すればよい。

【0033】

製造方法としては、第2不織布層6を構成する不織布の表面に吸水膨潤樹脂を塗布して吸水膨潤層5を形成し、第1樹脂層4及び第2樹脂層7をTダイ押し出し法や、インフレーション法、キャスト法によりフィルム状に製膜し、Tダイ押し出し法で熱融着させることや、接着剤を用いて積層する方法を用いることもできる。後は、第2樹脂層7と第2不織布層6の吸水膨潤層5とは反対側の面とを接着剤で積層し、第2不織布層6の吸水膨潤層5の面と第1樹脂層4とを接着剤で積層し、第1樹脂層4の上に第1不織布層3を接着剤で積層し、第1不織布層3の上に表面樹脂層2を積層すればよい。

【0034】

用いられる接着剤としては、ビニル系樹脂、ウレタン系樹脂、シリコーン系樹脂、アクリル系樹脂、エポキシ系樹脂、エステル系樹脂等を用いることができる。特に、加工時の取扱性のよさやコストの点で、アクリル系樹脂が好ましい。

接着剤層の厚みは15〜50μmであることが好ましく、25〜35μmであることがより好ましい。接着剤層の厚みが15μm未満では、充分な接着強度が得られずに剥離するおそれがあり、50μmを超えると、軽量感が損なわれるばかりか、施工性が悪くなるおそれがある。

【0035】

ルーフィング材1の製造方法は、構成及び/または構造が同等となる方法であれば限定されるものではない。好ましい方法はポリオレフィン系合成樹脂をTダイ押し出し法で製膜しながら不織布と熱融着により積層する方法であり、積層間の密着性が良く、釘をどこに打ち込んでも層間剥離しにくく、安定した釘穴止水性を発揮できる。

【実施例】

【0036】

以下、本発明に係るルーフィング材及びその製造方法について実施例を挙げて説明する。本発明に係る実施例1乃至実施例8のルーフィング材を製造して、物性値を測定した。なお、比較のため、比較例1乃至比較例7のルーフィング材を製造して、物性値を測定した。実施例及び比較例における各物性値は、以下の方法により測定した。

(1)引張強度

JIS A6005に準じて測定した。

(2)引張伸度

JIS A6005の条件で試験したときの破断伸度を測定した。

(3)引裂強度

アスファルトルーフィング工業会規格「改質アスファルトルーフィング材」(制定日:平成17年3月18日 改訂版:平成18年12月22日)に準じて測定した。

(4)剥離強度

ポリオレフィン系合成樹脂からなる第1樹脂層と吸水膨潤層が形成されたポリオレフィン系合成繊維、及び/またはポリエステル系合成繊維からなる第2不織布層との剥離強度をJIS K6404に準じて測定した。

(5)釘穴止水性

アスファルトルーフィング工業会規格「改質アスファルトルーフィング材」に準じ、水量を150mmにし、リング釘で実施した。合板表面の濡れ数で評価した。

(6)熱融着試験

針葉樹合板とコロニアル屋根材の間にルーフィング材を挟み、90℃に設定された恒温層内に7日間入れ、針葉樹合板やコロニアル屋根材に熱融着したかを確認した。そして、熱融着しているものを「有」、熱融着していないものを「無」と評価した。

(7)静摩擦係数試験

静摩擦係数試験機(新東科学株式会社製 トライボギア静摩擦係数測定機TYPE:10)を用いて、ルーフィング材の表面樹脂層側とスチレン・ブタジエン・ラバー合成ゴムシートとの静摩擦係数を測定した。

(8)耐摩擦試験

ルーフィング材の表面樹脂層側をJIS L0849に準じて評価した。乾燥試験で50回の摩擦を実施し、表面状態を確認した。

(9)施工時釘穴拡大試験

合板にステープル釘にてルーフィング材を貼り付けた後、ルーフィング材端部を10Nの力で1分間引張り、釘穴が拡大したかを確認した。そして、釘穴が拡大しているものを「有」、釘穴が拡大していないものを「無」と評価した。

(10)耐久性試験

90℃に設定された恒温層内にルーフィング材を60日間放置後、常温に冷却し、引張強度、引張伸度、2点法釘穴止水性試験を測定した。2点法釘穴止水性試験は、ルーフィング材を18mm間隔のリング釘で合板に打ち付け、水量を50mmにし実施した。合板表面の濡れ数で評価した。

【0037】

〔実施例1〕

第2不織布層を構成する不織布(Multi Spunbond Jaya(以下、MSJという)社製 ポリエステル不織布 ERHLA100目付100g/m2)の表面に、吸水膨潤倍率が400倍のポリアクリル酸塩架橋体からなる吸水膨潤樹脂(日華化学株式会社製、WP−01)を、グラビアコーターにより固形分が11g/m2付着するように塗布し、吸水膨潤層を形成した。次に、第2不織布層の吸水膨潤層を形成した面と反対側の面に、Tダイ押出法によって、第2樹脂層(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)を厚さ40μmで形成した。

さらに、吸水膨潤層の表面にTダイ押出法によって第1樹脂層(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)を厚さ30μmで形成しながら、第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)と熱融着し、第1不織布層の融着面と反対側の面に、ポリウレタン樹脂(大日精化工業株式会社製 レザミンME−8105LP)100重量部に対し、イソシアネート系架橋剤(日本ポリウレタン工業製 ミリオネートMT)を15重量部、フッ素系撥水剤(明成化学工業株式会社製 アサヒガードAG−5850)を2重量部、アクリル樹脂からなる熱発泡剤(松本油脂製薬株式会社製 マイクロスフェアーF−20)を37重量部添加した樹脂をグラビアコーターにより固形分が10g/m2付着するように塗布し、表面樹脂層を形成して、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0038】

〔実施例2〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面に形成する表面樹脂層を構成する合成樹脂を、ポリウレタン樹脂からオレフィン樹脂(東亜合成株式会社製 アロンメルト−PPET−1600)に変えた以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0039】

〔実施例3〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を、架橋剤を添加しないで形成した以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0040】

〔実施例4〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を、撥水剤を添加しないで形成した以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0041】

〔実施例5〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を、発泡剤を添加しないで形成した以外は、実施例1と同様に加工し、厚さ0.52mm、重量236g/m2のルーフィング材を得た。評価結果を表1に示す。

【0042】

〔実施例6〕

第2不織布層(MSJ社製、ポリプロピレン不織布 PRLA075 目付75g/m2)の吸水膨潤層を形成した反対面にTダイ押出法によって第2樹脂層(サンアロマー社製 ポリプロピレン樹脂 PHA03A 無延伸)を厚さ10μmで形成し、更に吸水膨潤層の表面にTダイ押出法によって第1樹脂層(サンアロマー社製 ポリプロピレン樹脂 PHA03A 無延伸)を厚さ10μmで形成した以外は、実施例1と同様に加工し、厚さ0.41mm、重量182g/m2のルーフィング材を得た。評価結果を表1に示す。

【0043】

〔実施例7〕

吸水樹脂層の表面に、第1樹脂層を厚さ25μmのポリエチレンフィルム(酒井化学工業株式会社製、ポリエチレンインフレーションフィルム、LLDPE050)をTダイ押出法によって厚さ25μm(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)で熱融着させた以外は、実施例1と同様に加工し、厚さ0.58mm、重量303g/m2のルーフィング材を得た。評価結果を表1に示す。

【0044】

〔実施例8〕

吸水樹脂層の表面に、第1樹脂層を厚さ25μmのポリエチレンフィルム(酒井化学工業株式会社製、ポリエチレンインフレーションフィルム、LLDPE050)をTダイ押出法によって厚さ25μm(東ソー株式会社製 ポリエチレン樹脂 10S57B 無延伸)で熱融着させ、第1不織布層をポリプロピレン不織布からポリエステル不織布(MSJ社製、ポリエステル不織布 ERHLA050 目付50g/m2)に変えた以外は、実施例1と同様に加工し、厚さ0.50mm、重量291g/m2のルーフィング材を得た。評価結果を表1に示す。

【0045】

〔比較例1〕

第2不織布層(MSJ社製、ポリエステル不織布 ERHNW030 目付30g/m2)の表面に吸水膨潤層を形成し、第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA030 目付30g/m2)の表面に表面樹脂層を形成した以外は、実施例1と同様に加工し、厚さ0.26mm、重量136g/m2のルーフィング材を得た。評価結果を表1に示す。

【0046】

〔比較例2〕

第2不織布層(MSJ社製、ポリエステル不織布 ERHLA100 目付100g/m2)の表面に吸水膨潤層を形成しなかった以外は、実施例1と同様に加工し、厚さ0.50mm、重量226g/m2のルーフィング材を得た。評価結果を表1に示す。

【0047】

〔比較例3〕

JIS A6005に規定されるアスファルトルーフィング940(田嶋応用化工株式会社製 Pカラー)の評価結果を表1に示す。

【0048】

〔比較例4〕

第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)の表面の表面樹脂層を形成しなかった以外は、実施例1と同様に加工し、厚さ0.50mm、重量226g/m2のルーフィング材を得た。評価結果を表1に示す。

【0049】

〔比較例5〕

吸水膨潤層の表面に第1樹脂層を厚さ40μmで形成せず、第1不織布層(MSJ社製、ポリプロピレン不織布 PRLA060 目付60g/m2)を接着剤(大日精化工業株式会社製、主剤セイカボンドE−278に架橋剤C−76を5部添加)を用いてドライラミネート法で貼り合せた以外は、実施例1と同様に加工し、厚さ0.49mm、重量201g/m2のルーフィング材を得た。評価結果を表1に示す。

【0050】

〔比較例6〕

第2不織布層の吸水膨潤層を形成した反対面にTダイ押出法によって第2樹脂層を形成しなかった以外は、実施例1と同様に加工し、厚さ0.48mm、重量204g/m2のルーフィング材を得た。評価結果を表1に示す。

【0051】

〔比較例7〕

吸水膨潤層の表面に第1樹脂層を厚さ35μmのポリエチレンフィルム(酒井化学工業株式会社製、ポリエチレン1軸延伸フィルム、SG)を接着剤(大日精化工業株式会社製、主剤セイカボンドE−278に架橋剤C−76を5部添加)を用いてドライラミネート法で貼り合せた以外は、実施例1と同様に加工し、厚さ0.52mm、重量226g/m2のルーフィング材を得た。評価結果を表1に示す。

【0052】

【表1】

【0053】

表1に示されるように、実施例1乃至実施例8に係るルーフィング材は、初期物性として、引張強度、引張伸度、引裂強度のいずれも優れており、施工時釘穴拡大試験でも拡大がみられない。また、釘穴止水性試験においても、漏数が0〜3の範囲内に収まっており、釘穴止水性に優れている。さらに、耐久試験後の2点法釘穴止水性試験においても、漏数が0〜3の範囲内に収まっており、釘穴止水性の耐久性にも優れている。また、引張強度保持率、引張伸度保持率も大きく、強度の耐久性にも優れている。そして、坪量(重量)も188〜303g/m2の範囲内に収まっており、施工性にも優れている。

【0054】

これに対して、第1不織布層を構成する不織布の目付が30g/m2、第2不織布層を構成する不織布の目付も30g/m2といずれも小さい比較例1のルーフィング材は、縦方向の引張強度が74N/cm、横方向の引張強度が44N/cmと、引張強度が劣っている。また、縦方向の引裂強度が28N、横方向の引裂強度が14Nと、引裂強度が劣っている。施工時釘穴拡大試験でも拡大がみられ、釘穴止水性試験でも漏数が5と多く、釘穴止水性が劣っている。

また、吸水膨潤層のない比較例2のルーフィング材は、釘穴止水性試験における漏数が7と多く、耐久試験後の2点法釘穴止水性試験においても漏数が6と多く、釘穴止水性及びその耐久性が著しく劣っている。このように、ルーフィング材の釘穴止水性を確保するためには、吸水膨潤層が必須であることが分かる。

【0055】

また、アスファルトルーフィングである比較例3のルーフィング材は、縦方向の引張伸度が5%、横方向の引張伸度が3%、縦方向の引裂強度が2N、横方向の引裂強度が2Nと、いずれも著しく小さい。また、耐久試験後の引張強度保持率も縦方向が69%、横方向が67%、引張伸度保持率も縦方向が54%、横方向が63%と、いずれも著しく小さい。このように、アスファルトルーフィングは、強度及びその耐久性において著しく劣っている。そして、何よりも、坪量(重量)が1095g/m2と、施工性が著しく悪い。

また、表面樹脂層がない比較例4のルーフィング材は、静摩擦係数が0.20と小さく、防滑性に劣っている。摩擦試験においても、著しい毛羽立ちがみられる。そして、釘穴止水性試験でも漏数が4と多く、釘穴止水性が劣っている。このように、表面樹脂層が存在しないと、ルーフィング材の表面特性及び釘穴止水性が不充分となる。

【0056】

また、第1樹脂層がない比較例5のルーフィング材は、縦方向の引張強度が104N/cm、横方向の引張強度が48N/cmと、引張強度が劣っている。縦方向の引張伸度が30%、横方向の引張伸度が26%と、引張伸度も劣っている。縦方向の引裂強度が29N、横方向の引裂強度が18Nと、引裂強度も劣っている。施工時釘穴拡大試験でも拡大がみられ、第1樹脂層が存在しないと、ルーフィング材の強度が不充分となることが分かる。さらに、釘穴止水性試験における漏数が8と多く、耐久試験後の2点法釘穴止水性試験においても漏数が6と多く、釘穴止水性及びその耐久性が著しく劣っている。

【0057】

また、第2樹脂層がない比較例6のルーフィング材は、縦方向の引張強度が109N/cm、横方向の引張強度が52N/cmと、引張強度が劣っている。縦方向の引張伸度が35%、横方向の引張伸度が32%と、引張伸度も劣っている。縦方向の引裂強度が32N、横方向の引裂強度が22Nと、引裂強度も劣っている。施工時釘穴拡大試験でも拡大がみられ、第2樹脂層が存在しないと、ルーフィング材の強度が不充分となることが分かる。さらに、釘穴止水性試験における漏数が5と多く、釘穴止水性が劣っている。

また、第1樹脂層としてポリエチレン1軸延伸フィルムを用いた比較例7のルーフィング材は、施工時釘穴拡大試験で拡大がみられる。さらに、初期物性としての釘穴止水性試験における漏数は1であるが、耐久試験後の2点法釘穴止水性試験においては漏数が5と多く、釘穴止水性の耐久性が劣っている。このように、第1樹脂層として1軸延伸フィルムを用いると、樹脂強伸度の方向バランスが悪くなり、長期間の使用後に釘打ち部から亀裂や隙間が生じるものと考えられる。

【0058】

表1に示されるように、実施例1乃至実施例8に係るルーフィング材の中でも、表面樹脂層を構成する合成樹脂をポリウレタン樹脂からオレフィン樹脂に変えた実施例2に係るルーフィング材は、静摩擦係数が0.54と実施例1よりも少し小さくなり、やや防滑性に劣っている。摩擦試験においても、著しい毛羽立ちがみられる。このように、表面樹脂層を構成する合成樹脂としては、ポリウレタン樹脂がより好ましい。

また、表面樹脂層に架橋剤を添加しないで形成した実施例3に係るルーフィング材は、熱融着試験で融着がみられ、摩擦試験においても著しい毛羽立ちがみられる。このように、表面樹脂層を構成する合成樹脂には、架橋剤を添加することがより好ましい。

【0059】

また、表面樹脂層に撥水剤を添加しないで形成した実施例4に係るルーフィング材は、釘穴止水性試験における漏数が3で、耐久試験後の2点法釘穴止水性試験においても漏数が2と、釘穴止水性及びその耐久性が実施例1よりもやや劣っている。このように、表面樹脂層を構成する合成樹脂には、撥水剤を添加することがより好ましいことが分かる。また、表面樹脂層に発泡剤を添加しないで形成した実施例5に係るルーフィング材は、静摩擦係数が0.36と実施例1よりも小さくなり、やや防滑性に劣っている。このように、表面樹脂層を構成する合成樹脂には、発泡剤を添加することがより好ましい。

【0060】

また、第1樹脂層及び第2樹脂層を厚さ10μmで形成した実施例6に係るルーフィング材は、釘穴止水性試験における漏数が3で、耐久試験後の2点法釘穴止水性試験においても漏数が3と、釘穴止水性及びその耐久性が実施例1よりもやや劣っている。剥離強度も縦方向が1N/2.5cm、横方向が2N/2.5cmと小さく、耐久試験後の引張強度保持率も縦方向が95%、横方向が90%、引張伸度保持率も縦方向が91%、横方向が89%と、いずれも実施例1よりもやや小さい。このように、第1樹脂層及び第2樹脂層の厚みは、それぞれ15μm以上であることがより好ましい。

【0061】

また、第1樹脂層に、縦方向と横方向の延伸比率が1.3で2軸延伸し熱固定されたポリエチレンフィルムを用いた実施例7及び実施例8は、剥離強度が大きく密着性が高いため、釘穴の拡大が小さく優れた釘穴止水性を発揮する。また、釘穴止水性の耐久性試験についても同様に、熱影響による釘穴拡大を抑制し、優れた釘穴止水性を発揮する。

【0062】

本発明は、本発明の広義の精神と範囲を逸脱することなく、様々な実施形態及び変形が可能とされるものである。また、上述した実施形態及び実施例は、本発明を説明するためのものであり、本発明の範囲を限定するものではない。

【符号の説明】

【0063】

1 ルーフィング材

2 表面樹脂層

3 第1不織布層

4 第1樹脂層

5 吸水膨潤層

6 第2不織布層

7 第2樹脂層

【特許請求の範囲】

【請求項1】

表面樹脂層と、

該表面樹脂層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第1不織布層と、

該第1不織布層の下に設けられたポリオレフィン系合成樹脂からなる第1樹脂層と、

該第1樹脂層の下に設けられた吸水膨潤層と、

該吸水膨潤層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第2不織布層と、

該第2不織布層の下に設けられたポリオレフィン系合成樹脂からなる第2樹脂層と、

を備えるルーフィング材であって、

前記第1不織布層及び前記第2不織布層を構成する不織布の目付は40〜200g/m2の範囲内であり、

前記第1樹脂層及び前記第2樹脂層は、無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層であるルーフィング材。

【請求項2】

前記第1不織布層及び前記第2不織布層を構成する不織布の引張強度は長さ方向25N/cm以上、幅方向8N/cm以上であり、引裂強度は長さ方向10N以上、幅方向5N以上である請求項1に記載のルーフィング材。

【請求項3】

前記表面樹脂層は、接着性または粘着性を有する合成樹脂、架橋剤及び撥水剤を含む発泡樹脂層である請求項1または2に記載のルーフィング材。

【請求項4】

前記表面樹脂層は、接着性または粘着性を有するポリウレタン系樹脂、イソシアネート系架橋剤及びフッ素系撥水剤を含む発泡樹脂層である請求項1乃至3のいずれか1項に記載のルーフィング材。

【請求項5】

前記表面樹脂層は、前記表面樹脂層を構成する合成樹脂100重量部に対し、架橋剤0.1〜20重量部、撥水剤0.1〜5重量部、熱膨張発泡剤20〜100重量部が添加されてなる請求項1乃至4のいずれか1項に記載のルーフィング材。

【請求項6】

請求項1乃至5のいずれか1項に記載のルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって前記第1樹脂層を形成しながら、前記第1樹脂層と前記第1不織布層を構成する不織布とを熱融着させる工程と、

前記第1不織布層の融着面と反対側の面に前記表面樹脂層を形成する工程と、

を備えるルーフィング材の製造方法。

【請求項7】

請求項1乃至5のいずれか1項に記載のルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を

形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層を熱融着し前記第1樹脂層を形成する工程と、

前記第1樹脂層の表面に前記第1不織布層を構成する不織布をTダイ押出法によって熱融着する工程と、

前記第1樹脂層の前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備えるルーフィング材の製造方法。

【請求項8】

請求項1乃至5のいずれか1項に記載のルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記第1樹脂層及び前記第2樹脂層を製膜する工程と、

前記第2樹脂層と前記第2不織布層の前記吸水膨潤層とは反対側の面とを接着剤で積層する工程と、

前記第2不織布層の前記吸水膨潤層の面と前記第1樹脂層とを接着剤で積層する工程と、

前記第1樹脂層の上に前記第1不織布層を接着剤で積層する工程と、

前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備えるルーフィング材の製造方法。

【請求項1】

表面樹脂層と、

該表面樹脂層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第1不織布層と、

該第1不織布層の下に設けられたポリオレフィン系合成樹脂からなる第1樹脂層と、

該第1樹脂層の下に設けられた吸水膨潤層と、

該吸水膨潤層の下に設けられたポリオレフィン系合成繊維及び/またはポリエステル系合成繊維からなる第2不織布層と、

該第2不織布層の下に設けられたポリオレフィン系合成樹脂からなる第2樹脂層と、

を備えるルーフィング材であって、

前記第1不織布層及び前記第2不織布層を構成する不織布の目付は40〜200g/m2の範囲内であり、

前記第1樹脂層及び前記第2樹脂層は、無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層であるルーフィング材。

【請求項2】

前記第1不織布層及び前記第2不織布層を構成する不織布の引張強度は長さ方向25N/cm以上、幅方向8N/cm以上であり、引裂強度は長さ方向10N以上、幅方向5N以上である請求項1に記載のルーフィング材。

【請求項3】

前記表面樹脂層は、接着性または粘着性を有する合成樹脂、架橋剤及び撥水剤を含む発泡樹脂層である請求項1または2に記載のルーフィング材。

【請求項4】

前記表面樹脂層は、接着性または粘着性を有するポリウレタン系樹脂、イソシアネート系架橋剤及びフッ素系撥水剤を含む発泡樹脂層である請求項1乃至3のいずれか1項に記載のルーフィング材。

【請求項5】

前記表面樹脂層は、前記表面樹脂層を構成する合成樹脂100重量部に対し、架橋剤0.1〜20重量部、撥水剤0.1〜5重量部、熱膨張発泡剤20〜100重量部が添加されてなる請求項1乃至4のいずれか1項に記載のルーフィング材。

【請求項6】

請求項1乃至5のいずれか1項に記載のルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって前記第1樹脂層を形成しながら、前記第1樹脂層と前記第1不織布層を構成する不織布とを熱融着させる工程と、

前記第1不織布層の融着面と反対側の面に前記表面樹脂層を形成する工程と、

を備えるルーフィング材の製造方法。

【請求項7】

請求項1乃至5のいずれか1項に記載のルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を

形成する工程と、

前記不織布の裏面にTダイ押出法によって前記第2樹脂層を形成する工程と、

前記吸水膨潤層の表面にTダイ押出法によって無延伸で熱固定された樹脂層または縦方向と横方向の延伸比率が1.0〜1.5の範囲内で2軸延伸し熱固定された樹脂層を熱融着し前記第1樹脂層を形成する工程と、

前記第1樹脂層の表面に前記第1不織布層を構成する不織布をTダイ押出法によって熱融着する工程と、

前記第1樹脂層の前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備えるルーフィング材の製造方法。

【請求項8】

請求項1乃至5のいずれか1項に記載のルーフィング材の製造方法であって、

前記第2不織布層を構成する不織布の表面に吸水膨潤樹脂を塗布して前記吸水膨潤層を形成する工程と、

前記第1樹脂層及び前記第2樹脂層を製膜する工程と、

前記第2樹脂層と前記第2不織布層の前記吸水膨潤層とは反対側の面とを接着剤で積層する工程と、

前記第2不織布層の前記吸水膨潤層の面と前記第1樹脂層とを接着剤で積層する工程と、

前記第1樹脂層の上に前記第1不織布層を接着剤で積層する工程と、

前記第1不織布層の上に前記表面樹脂層を積層する工程と、

を備えるルーフィング材の製造方法。

【図1】

【公開番号】特開2013−83148(P2013−83148A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−218382(P2012−218382)

【出願日】平成24年9月28日(2012.9.28)

【出願人】(000107907)セーレン株式会社 (462)

【出願人】(503367376)ケイミュー株式会社 (467)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月28日(2012.9.28)

【出願人】(000107907)セーレン株式会社 (462)

【出願人】(503367376)ケイミュー株式会社 (467)

[ Back to top ]