ルーフパネル接合構造

【課題】ボデー全体の捩り剛性の低下を抑制することができるルーフパネル接合構造を得る。

【解決手段】ルーフパネル接合構造20は、車両10の上部に車両幅方向及び車両前後方向に沿って樹脂製のルーフパネル22を備えており、ルーフパネル22の周縁部22Bには、その全周に亘って厚さが周縁部22B以外の一般部22Aの厚さより厚い厚肉部24が形成されている。厚肉部24の車両内側壁部には、接着面となる傾斜面24Aが形成されている。車両10の車両本体としてのルーフサイドレール12には、厚肉部24の傾斜面24Aが接着面として接合される傾斜面34Cが形成されている。また、車両本体には、ルーフパネル22の周縁部22Bに沿って、厚肉部24の傾斜面24Aが接着面として接合される接合部が形成されている。

【解決手段】ルーフパネル接合構造20は、車両10の上部に車両幅方向及び車両前後方向に沿って樹脂製のルーフパネル22を備えており、ルーフパネル22の周縁部22Bには、その全周に亘って厚さが周縁部22B以外の一般部22Aの厚さより厚い厚肉部24が形成されている。厚肉部24の車両内側壁部には、接着面となる傾斜面24Aが形成されている。車両10の車両本体としてのルーフサイドレール12には、厚肉部24の傾斜面24Aが接着面として接合される傾斜面34Cが形成されている。また、車両本体には、ルーフパネル22の周縁部22Bに沿って、厚肉部24の傾斜面24Aが接着面として接合される接合部が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ルーフパネル接合構造に関する。

【背景技術】

【0002】

下記特許文献1には、ルーフフレーム上に車両用ルーフが配置されて車両用ルーフの車両幅方向端部がルーフフレーム上に締結固定される構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−138831号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載の構造では、ルーフパネルを樹脂製のものにして接着剤を用いてルーフフレームの上面に接合すると、樹脂や接着剤のヤング率の小ささからせん断変形を抑える効果が低くなり、ボデー全体の捩り剛性の低下が発生する可能性がある。

【0005】

本発明は上記事実を考慮し、ボデー全体の捩り剛性の低下を抑制することができるルーフパネル接合構造を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1の発明に係るルーフパネル接合構造は、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂製のルーフパネルの周縁部に設けられ、前記ルーフパネルの周縁部の全周に亘って厚さが該周縁部以外の一般部の厚さより厚くなるように形成された厚肉部と、前記車両本体に設けられ、前記厚肉部に沿って配置されると共に、前記厚肉部の車両内側壁面が接着面として接合される接合部と、を有するものである。

【0007】

請求項2の発明は、請求項1記載のルーフパネル接合構造において、前記厚肉部の車両内側壁面は、上端部が車両内側で下端部が車両外側に配置された傾斜面とされており、前記接合部は、車両外側に向けて配置され、前記厚肉部の車両内側壁面に合わせて傾斜するように形成された壁面であるものである。

【0008】

請求項1記載の本発明によれば、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂製のルーフパネルの周縁部に、その周縁部の全周に亘って厚さが周縁部以外の一般部の厚さより厚くなるように形成された厚肉部が設けられている。車両本体には、ルーフパネルの厚肉部に沿って接合部が設けられており、ルーフパネルの厚肉部の車両内側壁面が接着面として車両本体の接合部に接合されている。これにより、ルーフパネルの周縁部の全周に亘って形成された厚肉部によって、ルーフパネル自体の変形が抑制されると共に、ルーフパネルの厚肉部の車両内側壁面と車両本体の接合部とを接着する接着層においては、ルーフパネルの面内力の伝達を圧縮・引張方向で受けることができる。これにより、接着層におけるせん断力の発生を抑えることができるため、ボデー全体の捩り剛性の低下を抑制することができる。

【0009】

請求項2記載の本発明によれば、ルーフパネルの厚肉部の車両内側壁面は、上端部が車両内側で下端部が車両外側に配置された傾斜面とされており、車両本体には、厚肉部の車両内側壁面に合わせて傾斜するように、車両外側に向けて壁面が形成されている。そして、車両本体の壁面に、ルーフパネルの車両内側壁面が接着面として接合されている。これにより、ルーフパネルの厚肉部の車両内側壁面と車両本体の壁面とを接着する接着層においては、ルーフパネルの面内力の伝達をより確実に圧縮・引張方向で受けることができ、ボデー全体の捩り剛性の低下をより効果的に抑制することができる。さらに、ルーフパネルを上方から搭載して厚肉部の車両内側壁面を車両本体の壁面に接着させることができ、ルーフパネルの接合が容易となる。

【発明の効果】

【0010】

本発明に係るルーフパネル接合構造によれば、ボデー全体の捩り剛性の低下を抑制することができる。

【図面の簡単な説明】

【0011】

【図1】一実施形態に係るルーフパネル接合構造が適用された車両の上部を示す平面図である。

【図2】図1中の2−2線に沿ったルーフパネルを示す断面図である。

【図3】ルーフパネルの車両幅方向端部がルーフサイドレールに接合された状態を示す断面図である。

【図4】図1中の4−4線に沿ったルーフパネルを示す断面図である。

【図5】ルーフパネルの車両前後方向の前端部がフロントルーフヘッダに接合された状態を示す断面図である。

【図6】ルーフパネルの車両前後方向の後端部がリアルーフヘッダに接合された状態を示す断面図である。

【図7】車両の上部のルーフパネルの変形状態を模式的に示す平面図である。

【図8】図1に示すルーフパネル接合構造におけるルーフパネルの車両前後方向の前端部とフロントルーフヘッダとを接合する接着層に作用する力を模式的に示す斜視図である。

【図9】比較例に係るルーフパネル接合構造におけるルーフパネルの車両幅方向端部がルーフサイドレールに接合された状態を示す断面図である。

【図10】図9に示すルーフパネル接合構造におけるルーフパネルの車両前後方向の前端部とフロントルーフヘッダとを接合する接着層に作用する力を模式的に示す斜視図である。

【発明を実施するための形態】

【0012】

以下、図1〜図8を用いて、本発明に係るルーフパネル接合構造の一実施形態について説明する。なお、これらの図において適宜示される矢印RRは車両後方側を示しており、矢印UPは車両上方側を示しており、矢印OUTは車両幅方向外側を示している。

【0013】

図1には、本実施形態に係るルーフパネル接合構造20が適用された車両10の上部が平面図にて示されている。図3には、ルーフパネル接合構造20に用いられるルーフパネルの車両幅方向端部の接合状態が断面図にて示されている。また、図5には、ルーフパネル接合構造20に用いられるルーフパネルの車両前後方向の前端部の接合状態が断面図にて示されており、図6には、ルーフパネル接合構造20に用いられるルーフパネルの車両前後方向の後端部の接合状態が断面図にて示されている。これらの図に示されるように、車両10の上部の両サイドには、略車両前後方向に沿って延在される左右一対のルーフサイドレール(車両本体)12が設けられている。図示を省略するが、車両10の側部には、車両前方側から順にフロントピラー、センターピラー、及びリアピラーが左右一対設けられている。ルーフサイドレール12は、フロントピラー、センターピラー、及びリアピラーの上端部にそれぞれ結合されており、略車両前後方向を長手方向として配置された車両骨格部材とされている。

【0014】

また、車両10の上部の前端側と後端側には、ルーフサイドレール12の前端部同士を繋ぐフロントルーフヘッダ(車両本体)14と、ルーフサイドレール12の後端部同士を繋ぐリアルーフヘッダ(車両本体)16とが設けられている。車両10の左右一対のルーフサイドレール12と、フロントルーフヘッダ14と、リアルーフヘッダ16の上部に本実施形態のルーフパネル接合構造20が設けられている。

【0015】

ルーフパネル接合構造20は、左右一対のルーフサイドレール12の間、及びフロントルーフヘッダ14とリアルーフヘッダ16との間を覆う樹脂製のルーフパネル22を備えている。ルーフパネル22は、車両幅方向及び車両前後方向に延在されている。

【0016】

図2には、ルーフパネル22が図1中の2−2線に沿った断面図にて示されており、図4には、ルーフパネル22が図1中の4−4線に沿った断面図にて示されている。図2及び図4に示されるように、ルーフパネル22は、車両幅方向及び車両前後方向に延在される樹脂製の板状部材で形成されている。ルーフパネル22は、車両幅方向及び車両前後方向の中央部における上面部22Cの高さが車両幅方向及び車両前後方向の端部より高くなるように車両上方側にやや湾曲して形成されている。

【0017】

ルーフパネル22の周縁部22Bには、周縁部22Bの全周に亘って厚さ(車両上下方向の肉厚)がルーフパネル22の一般部22Aの厚さ(車両上下方向の肉厚)よりも厚くなるように厚肉部24が形成されている。ここで、ルーフパネル22の一般部22Aとは、周縁部22B以外の部位のことである。ルーフパネル22の厚肉部24は、一般部22Aに対して車両下方側に厚くなるように形成されている。

【0018】

図2に示されるように、ルーフパネル22の車両幅方向の側端部22Dの厚肉部24には、車両幅方向内側の壁部に上端部が車両内側(車両幅方向内側)で下端部が車両外側(車両幅方向外側)となるように形成された傾斜面(車両内側壁面)24Aが形成されている。傾斜面24Aは、ルーフサイドレール12(図3参照)の後述する接合部に接合される接着面とされている。また、厚肉部24には、傾斜面24Aの下端部から車両外側に延びた略平面状の下面部24Bと、ルーフパネル22の上面部22Cから連続して車両幅方向外側に延びると共に車両下方側に湾曲するように形成された側面部24Cとが形成されている。

【0019】

図4に示されるように、ルーフパネル22の車両前後方向の前端部22Eの厚肉部24には、車両内側の壁部に上端部が車両内側(車両前後方向後方側)で下端部が車両外側(車両前後方向前方側)となるように形成された傾斜面(車両内側壁面)24Aが形成されている。傾斜面24Aは、フロントルーフヘッダ14(図5参照)の後述する接合部に接合される接着面とされている。また、ルーフパネル22の前端部22Eの厚肉部24には、傾斜面24Aの下端部から車両前方側に延びた略平面状の下面部24Bと、ルーフパネル22の上面部22Cから連続して車両前方側に延びると共に車両下方側に湾曲するように形成された前面部24Dとが形成されている。さらに、厚肉部24には、前面部24Dの下端部から車両前方側に延びた突出片26が形成されている。

【0020】

同様に、ルーフパネル22の車両前後方向の後端部22Fの厚肉部24には、車両内側の壁部に上端部が車両内側(車両前後方向前方側)で下端部が車両外側(車両前後方向後方側)となるように形成された傾斜面(車両内側壁面)24Aが形成されている。傾斜面24Aは、リアルーフヘッダ16(図6参照)の後述する接合部に接合される接着面とされている。また、ルーフパネル22の後端部22Fの厚肉部24には、傾斜面24Aの下端部から車両後方側に延びた略平面状の下面部24Bと、ルーフパネル22の上面部22Cから連続して車両後方側に延びると共に車両下方側に湾曲するように形成された後面部24Eとが形成されている。

【0021】

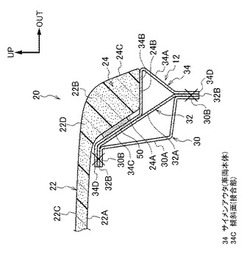

図3に示されるように、ルーフサイドレール12は、車両幅方向内側に配置されたインナパネル30と、インナパネル30の車両幅方向外側に配置されたアウタパネル32と、アウタパネル32の車両幅方向外側に配置されたサイメンアウタ(サイドアウタパネルともいう)34と、を備えている。インナパネル30は、断面が車両内側に略L字状に屈曲するように形成された屈曲部30Aと、屈曲部30Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部30Bと、を備えている。アウタパネル32は、略平面状の中間部32Aと、中間部32Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部32Bと、を備えている。

【0022】

サイメンアウタ34は、上部側が車両幅方向外側に突出するように斜めに配置された側壁部34Aと、側壁部34Aの上端部から車両幅方向内側に屈曲された横壁部34Bと、横壁部34Bの車両幅方向内側端部から車両内側に上り勾配となるように形成された接合部としての傾斜面34Cと、傾斜面34Cの上端部と側壁部34Aの下端部にそれぞれ形成された一対のフランジ部34Dと、を備えている。サイメンアウタ34の傾斜面34Cは、車両外側(車両幅方向外側)に向けて配置されている。さらに、サイメンアウタ34の横壁部34Bと傾斜面34Cは、ルーフパネル22の厚肉部24の下面部24Bと傾斜面24Aの形状に合わせて形成されている。すなわち、ルーフパネル22の下面部24Bがサイメンアウタ34の横壁部34Bの上面に面接触状態で配置されると共に、ルーフパネル22の傾斜面24Aがサイメンアウタ34の傾斜面34Cに接着剤50により接合(接着)されている。接着剤50としては、例えば、ポリウレタン接着剤などの構造用接着剤が用いられる。

【0023】

図5に示されるように、フロントルーフヘッダ14は、断面が略ハット型に形成されており、車両前後方向の端部に前後一対のフランジ部14Aを備えている。フロントルーフヘッダ14の後端のフランジ部14Aの前方側には、フランジ部14Aの前端部から車両前方側に下り勾配となるように傾斜させた接合部としての傾斜面14Bを備えている。フロントルーフヘッダ14の傾斜面14Bは、車両外側(車両前方側)に向けて配置されている。

【0024】

フロントルーフヘッダ14の傾斜面14Bと前端のフランジ部14Aは、ルーフパネル22の前端部22Eにおける厚肉部24の下面部24Bと傾斜面24Aの形状に合わせて形成されている。すなわち、ルーフパネル22の傾斜面24Aがフロントルーフヘッダ14の傾斜面14Bに接着剤50により接合(接着)されると共に、ルーフパネル22の突出片26の下面部24Bがフロントルーフヘッダ14の前端のフランジ部14Aの上面に接着剤50により接合されている。また、ルーフパネル22の突出片26の上面には、車両前後方向及び車両幅方向に沿って配置されるウィンドウシールドガラス38の後端部が図示しないシール材等により接合されている。

【0025】

図6に示されるように、リアルーフヘッダ16は、車両内側(車両前方側)に配置されたヘッダインナ40と、ヘッダインナ40の車両外側(車両後方側)に配置されたヘッダアウタ42と、を備えている。ヘッダインナ40は、後端部に略車両前後方向に配置された横壁部40Aと、横壁部40Aの前端部から車両内側(車両前方側)に上り勾配となるように傾斜させた接合部としての傾斜面40Bと、傾斜面40Bの上端部から車両前方側に延びた前壁部40Cと、を備えている。ヘッダアウタ42は、中間部に略車両上下方向に配置された縦壁部42Aと、縦壁部42Aの上端部から車両内側(車両前方側)に屈曲された取付部42Bと、縦壁部42Aの下端部から車両外側(車両後方側)に屈曲された横壁部42Cと、を備えている。ヘッダインナ40の傾斜面40Bは、車両外側(車両後方側)に向けて配置されている。

【0026】

ヘッダインナ40の横壁部40Aの後端部の上方にヘッダアウタ42の横壁部42Cが面接触状態で配置され、ヘッダインナ40の横壁部40Aの後端部とヘッダアウタ42の横壁部42Cとがスポット溶接により接合されている。

【0027】

また、ヘッダインナ40の傾斜面40Bとヘッダアウタ42の取付部42Bは、ルーフパネル22の後端部22Fにおける厚肉部24の下面部24Bと傾斜面24Aの形状に合わせて形成されている。そして、ルーフパネル22の傾斜面24Aがヘッダインナ40の傾斜面40Bに接着剤50により接合(接着)されると共に、ルーフパネル22の下面部24Bがヘッダアウタ42の取付部42Bの上面に接着剤50により接合(接着)されている。

【0028】

本実施形態のルーフパネル接合構造20では、樹脂製のルーフパネル22は、車両10の上方側からルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の上部に搭載され、ルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の所定の箇所に接着剤50により接合されている。

【0029】

次に、本実施形態の作用並びに効果を説明する。

まず、本実施形態のルーフパネル接合構造20の作用並びに効果を説明する前に、比較例として、鋼板製のフールパネル又は樹脂製のルーフパネルを用いた場合の課題について説明する。

【0030】

従来の車両では、ルーフ部は一般的に鋼板製で車両本体の骨格とスポット溶接されているものが多いが、車体の軽量化や部品点数の削減を狙って、樹脂製のルーフパネルを用いる場合がある。しかし、特段の考慮なしにルーフパネルを樹脂製に置換すると、操縦安定性との関連性が知られているボデー全体の捩り剛性が低下する可能性がある。すなわち、一般的に樹脂材料のヤング率は鋼板と比較して1/10以下であり、ルーフパネル形状が類似のまま材料を鋼板から樹脂に置換すると、車両の捩り入力に対してルーフパネルが受ける捩りモーメントや面内せん断力に対する剛性が低下し、ボデー全体の剛性低下に繋がる可能性がある。

【0031】

また、ルーフパネルと車両本体の骨格を構成する鋼板との接合に接着剤を用いると、接着剤のヤング率は樹脂よりもさらに小さく、接着層が車両本体からルーフパネルに力を伝える際に接着層自体が変形する可能性がある。このため、ルーフパネルの外枠を形成する車両本体の骨格のせん断変形を抑える効果が弱く、ボデー全体の剛性低下に繋がる可能性がある。

【0032】

これに対して、本実施形態のルーフパネル接合構造20では、樹脂製のルーフパネル22の周縁部22Bにその全周に亘って厚さが周縁部22B以外の一般部22Aの厚さより厚い厚肉部24が形成されており、厚肉部24の車両内側壁部には、上端部が車両内側で下端部が車両外側となるように配置された傾斜面24Aが形成されている。また、車両10の上部には、ルーフサイドレール12のサイメンアウタ34と、フロントルーフヘッダ14と、リアルーフヘッダ16のヘッダインナ40のそれぞれに、厚肉部24の傾斜面24Aに沿って接合部としての傾斜面34C、傾斜面14B、傾斜面40Bが形成されている。

【0033】

樹脂製のルーフパネル22は、車両10の上部に上方側から搭載され、ルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の所定の箇所に接着剤50により接合される。これにより、ルーフパネル22における厚肉部24の車両内側の傾斜面24Aが、ルーフサイドレール12のサイメンアウタ34の傾斜面34Cと、フロントルーフヘッダ14の傾斜面14Bと、リアルーフヘッダ16のヘッダインナ40の傾斜面40Bにそれぞれ接着剤50により接合(接着)されている。

【0034】

このようなルーフパネル接合構造20では、主に以下の(1)、(2)のような作用及び効果を得ることができる。

【0035】

(1)樹脂製のルーフパネル22の周縁部22Bに一般部22Aの厚さよりも厚く形成された厚肉部24が設けられており、この厚肉部24によって、車両10の捩り入力に対してルーフパネル22の前後方向の軸における捩り剛性を、断面2次極モーメントを増加させることで高めることができる。これにより、ルーフパネル22の前後方向の軸周りの捩り変形を抑制することができる。また、ルーフパネル22の周縁部22Bの全周に枠状に厚肉部24を形成することにより、平面視での面内せん断剛性を高めることで、ルーフパネル22自体の変形を抑制することができる。

【0036】

(2)ルーフパネル22における厚肉部24の車両内側の傾斜面24Aと、ルーフサイドレール12の傾斜面34C、フロントルーフヘッダ14の傾斜面14B、及びリアルーフヘッダ16の傾斜面40Bとをそれぞれ接着する接着層(接着剤50の層)においては、ルーフパネル22の面内力の伝達を圧縮・引張方向で受けることができる。これにより、接着層のせん断変形を抑えることができ、ルーフパネル22と車両本体(ルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16)との水平方向の相対変位を抑制することができるため、ボデー全体の捩り剛性の低下を抑制することができる。

【0037】

上記(2)について、図7〜図10を用いてより詳細に説明する。

まず、図9を用いて、比較例のルーフパネル接合構造102を備えた車両100について説明する。

【0038】

ルーフパネル接合構造102では、車両100の幅方向端部に車両前後方向に沿ってルーフサイドレール104が設けられている。ルーフサイドレール104は、車両幅方向内側に配置されたインナパネル106と、インナパネル106の車両幅方向外側に配置されたアウタパネル108と、アウタパネル108の車両幅方向外側に配置されたサイメンアウタ110と、を備えている。インナパネル106は、車両内側に屈曲された中間部106Aと、中間部106Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部106Bと、を備えている。アウタパネル108は、車両外側に突出するように形成された中間部108Aと、中間部108Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部108Bと、を備えている。サイメンアウタ110は、車両外側に突出するように形成された中間部110Aと、中間部110Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部110Bと、を備えている。

【0039】

インナパネル106とアウタパネル108とサイメンアウタ110は、車両下方側から順に車両内側のフランジ部106B、108B、110Bが重ね合わされると共に、車両外側のフランジ部106B、108B、110Bが重ね合わされ、これらがそれぞれ溶接により接合されている。車両内側のフランジ部106B、108B、110Bは、車両正面視にて略横方向に配置されている。さらに、サイメンアウタ110の車両内側のフランジ部110Bの上面に樹脂製のルーフパネル112の車両幅方向の端部112Aの底面が接着剤50により接合(接着)されている。

【0040】

図7には、平面視にて車両120の捩り入力に対する車両本体124の枠状の骨格124Aの変形状態が模式的に示されている。なお、図7では、車両本体124の変形状態を分りやすくするため、実際の変形に比べて車両本体124の変形状態を誇張して図示している。

【0041】

図7に示されるように、車両120の捩り入力時には、ルーフパネル122と車両本体124の枠状の骨格124Aとが水平方向に相対変位する。車両120の捩り入力時にルーフパネル122と車両本体124間で接着層を介して伝わる力について、ルーフパネル122の車両前部122Aの一辺のみを取り出して模式的に図示すると、本実施形態のルーフパネル接合構造20では図8に示す構成図となり、比較例のルーフパネル接合構造102(図9参照)では図10に示す構成図となる。

【0042】

図8及び図10に示されるように、車両に捩り入力を加えたとき、ルーフパネル22、112には平面視にてせん断力が加わっており、接着層(接着剤50の層)へ伝わる力は、接着層の長手方向Aへのせん断力130と、接着層の長手方向Aと直交する方向(水平面)の力132の2つに大別できる。接着層の長手方向Aと直交する方向(水平面)の力132は、車両幅方向の両端が逆相で最大となり、車両幅方向中央部で0となる。

【0043】

ここで、本実施形態のルーフパネル接合構造20と比較例のルーフパネル接合構造102による違いを考えると、せん断力130は両構造でほぼ同じように作用するが、接着層の長手方向Aと直交する方向(水平面)の力132については違いが生じる。図10に示されるように、比較例のルーフパネル接合構造102では、力132は接着層をせん断する力となり、接着層のせん断変形が発生しやすい。すなわち、比較例のルーフパネル接合構造102では、ルーフパネル112とフロントルーフヘッダ114とは接着層を介して車両上下にオフセットしているため、水平方向の力が作用すると接着層のせん断変形が発生し、ルーフパネル112とフロントルーフヘッダ114との相対変位が大きくなる可能性がある。

【0044】

これに対して、図8に示されるように、本実施形態のルーフパネル接合構造20では、接着層は力132を圧縮・引張方向で受けることになる。例えば、接着剤50としてポリウレタン接着剤を用いた場合には、ポリウレタン接着剤の材料特性として、縦弾性係数(ヤング率)に対しせん断弾性係数が1/2〜1/3であるため、同じ接着層の寸法では力132を圧縮・引張方向で受けた方が、接着層が変形しにくい構造となる。

【0045】

本実施形態のルーフパネル接合構造20では、ルーフパネル22と車両本体(ルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16)との接着層が力132を圧縮・引張方向で受けることができ、ルーフパネル22と車両本体との水平方向の相対変位を抑制することができる。このため、ボデー全体の捩り剛性の低下を抑制することができる。

【0046】

さらに、ルーフパネル接合構造20では、ルーフパネル22における厚肉部24の車両内側の傾斜面24Aを接着面として、車両本体の枠状の骨格(ルーフサイドレール12の傾斜面34C、フロントルーフヘッダ14の傾斜面14B、及びリアルーフヘッダ16の傾斜面40B)に接着することで、接着層でのせん断力の発生をより確実に抑えることができ、ボデー全体の捩り剛性の低下をより効果的に抑制することができる。

【0047】

また、本実施形態のルーフパネル接合構造20では、ルーフパネル22の前端部22Eと後端部22Fの厚肉部24にフロントヘッダ骨格とリアヘッダ骨格としての機能を持たせることができ、従来のヘッダ骨格に比べて必要な鋼板部品数を低減することができる。

【0048】

また、本実施形態のルーフパネル接合構造20では、ルーフパネル22に厚肉部24を設けることにより、車両幅方向の側面端部において、ルーフ上に見切り位置を無くすことができる。さらに、車両10のサイドドアのオープニング稜線にルーフパネル22の見切りを合わせることで、意匠性が向上する。

【0049】

さらに、本実施形態のルーフパネル接合構造20では、ルーフパネル22の厚肉部24の車両内側壁部を上端部が車両内側で下端部が車両外側に配置された傾斜面24Aとすることで、ルーフパネル22を車両本体の上方側から搭載し、ルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の所定の箇所に接着剤50で接合することができる。このため、ルーフパネル22の厚肉部24と車両本体との接合が容易であり、組み付け性が良好となる。

【0050】

なお、本実施形態においては、ルーフパネル22の厚肉部24の車両内側壁面を上端部が車両内側で下端部が車両外側に配置された傾斜面24Aとしたが、厚肉部24の車両内側壁面の形状は、本発明の要旨を逸脱しない範囲で変更可能である。例えば、厚肉部24の車両内側壁面は、水平方向に近づけるよりも車両上下方向に立てた方が好ましい。厚肉部24の車両内側壁面を車両上下方向に立てることで、厚肉部24の車両内側壁面を車両本体の接合部に接着層を介して接合した際に、接着層が力132を圧縮・引張方向で受けることができ、接着層がより一層変形しにくくなる。

【0051】

また、本実施形態では、ルーフパネル22の厚肉部24の車両内側に傾斜面24Aを設けたが、これに限定されず、例えば、ルーフパネル22の厚肉部の車両内側に段差部や階段状の壁部を設ける構成などでもよい。また、車両本体に、車両外側に向けて接合部としての傾斜面を設けたが、これに限定されず、例えば、ルーフパネル22の厚肉部の車両内側の壁部に合わせて車両本体に段差部や階段状の壁部を設ける構成などでもよい。

【0052】

また、ルーフパネル22の傾斜面24Aと接着層を介して接合されるルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16の傾斜面(接合部)の形状は、本発明の要旨を逸脱しない範囲で変更可能である。ルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16の構成部材も適宜に変更可能である。

【符号の説明】

【0053】

10 車両

12 ルーフサイドレール(車両本体)

14 フロントルーフヘッダ(車両本体)

14B 傾斜面(接合部)

16 リアルーフヘッダ(車両本体)

20 ルーフパネル接合構造

22 ルーフパネル

22A 一般部

22B 周縁部

24 厚肉部

24A 傾斜面(車両内側壁面)

34 サイメンアウタ(車両本体)

34C 傾斜面(接合部)

40 ヘッダインナ(車両本体)

40B 傾斜面(接合部)

50 接着剤

【技術分野】

【0001】

本発明は、ルーフパネル接合構造に関する。

【背景技術】

【0002】

下記特許文献1には、ルーフフレーム上に車両用ルーフが配置されて車両用ルーフの車両幅方向端部がルーフフレーム上に締結固定される構造が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−138831号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載の構造では、ルーフパネルを樹脂製のものにして接着剤を用いてルーフフレームの上面に接合すると、樹脂や接着剤のヤング率の小ささからせん断変形を抑える効果が低くなり、ボデー全体の捩り剛性の低下が発生する可能性がある。

【0005】

本発明は上記事実を考慮し、ボデー全体の捩り剛性の低下を抑制することができるルーフパネル接合構造を得ることが目的である。

【課題を解決するための手段】

【0006】

請求項1の発明に係るルーフパネル接合構造は、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂製のルーフパネルの周縁部に設けられ、前記ルーフパネルの周縁部の全周に亘って厚さが該周縁部以外の一般部の厚さより厚くなるように形成された厚肉部と、前記車両本体に設けられ、前記厚肉部に沿って配置されると共に、前記厚肉部の車両内側壁面が接着面として接合される接合部と、を有するものである。

【0007】

請求項2の発明は、請求項1記載のルーフパネル接合構造において、前記厚肉部の車両内側壁面は、上端部が車両内側で下端部が車両外側に配置された傾斜面とされており、前記接合部は、車両外側に向けて配置され、前記厚肉部の車両内側壁面に合わせて傾斜するように形成された壁面であるものである。

【0008】

請求項1記載の本発明によれば、車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂製のルーフパネルの周縁部に、その周縁部の全周に亘って厚さが周縁部以外の一般部の厚さより厚くなるように形成された厚肉部が設けられている。車両本体には、ルーフパネルの厚肉部に沿って接合部が設けられており、ルーフパネルの厚肉部の車両内側壁面が接着面として車両本体の接合部に接合されている。これにより、ルーフパネルの周縁部の全周に亘って形成された厚肉部によって、ルーフパネル自体の変形が抑制されると共に、ルーフパネルの厚肉部の車両内側壁面と車両本体の接合部とを接着する接着層においては、ルーフパネルの面内力の伝達を圧縮・引張方向で受けることができる。これにより、接着層におけるせん断力の発生を抑えることができるため、ボデー全体の捩り剛性の低下を抑制することができる。

【0009】

請求項2記載の本発明によれば、ルーフパネルの厚肉部の車両内側壁面は、上端部が車両内側で下端部が車両外側に配置された傾斜面とされており、車両本体には、厚肉部の車両内側壁面に合わせて傾斜するように、車両外側に向けて壁面が形成されている。そして、車両本体の壁面に、ルーフパネルの車両内側壁面が接着面として接合されている。これにより、ルーフパネルの厚肉部の車両内側壁面と車両本体の壁面とを接着する接着層においては、ルーフパネルの面内力の伝達をより確実に圧縮・引張方向で受けることができ、ボデー全体の捩り剛性の低下をより効果的に抑制することができる。さらに、ルーフパネルを上方から搭載して厚肉部の車両内側壁面を車両本体の壁面に接着させることができ、ルーフパネルの接合が容易となる。

【発明の効果】

【0010】

本発明に係るルーフパネル接合構造によれば、ボデー全体の捩り剛性の低下を抑制することができる。

【図面の簡単な説明】

【0011】

【図1】一実施形態に係るルーフパネル接合構造が適用された車両の上部を示す平面図である。

【図2】図1中の2−2線に沿ったルーフパネルを示す断面図である。

【図3】ルーフパネルの車両幅方向端部がルーフサイドレールに接合された状態を示す断面図である。

【図4】図1中の4−4線に沿ったルーフパネルを示す断面図である。

【図5】ルーフパネルの車両前後方向の前端部がフロントルーフヘッダに接合された状態を示す断面図である。

【図6】ルーフパネルの車両前後方向の後端部がリアルーフヘッダに接合された状態を示す断面図である。

【図7】車両の上部のルーフパネルの変形状態を模式的に示す平面図である。

【図8】図1に示すルーフパネル接合構造におけるルーフパネルの車両前後方向の前端部とフロントルーフヘッダとを接合する接着層に作用する力を模式的に示す斜視図である。

【図9】比較例に係るルーフパネル接合構造におけるルーフパネルの車両幅方向端部がルーフサイドレールに接合された状態を示す断面図である。

【図10】図9に示すルーフパネル接合構造におけるルーフパネルの車両前後方向の前端部とフロントルーフヘッダとを接合する接着層に作用する力を模式的に示す斜視図である。

【発明を実施するための形態】

【0012】

以下、図1〜図8を用いて、本発明に係るルーフパネル接合構造の一実施形態について説明する。なお、これらの図において適宜示される矢印RRは車両後方側を示しており、矢印UPは車両上方側を示しており、矢印OUTは車両幅方向外側を示している。

【0013】

図1には、本実施形態に係るルーフパネル接合構造20が適用された車両10の上部が平面図にて示されている。図3には、ルーフパネル接合構造20に用いられるルーフパネルの車両幅方向端部の接合状態が断面図にて示されている。また、図5には、ルーフパネル接合構造20に用いられるルーフパネルの車両前後方向の前端部の接合状態が断面図にて示されており、図6には、ルーフパネル接合構造20に用いられるルーフパネルの車両前後方向の後端部の接合状態が断面図にて示されている。これらの図に示されるように、車両10の上部の両サイドには、略車両前後方向に沿って延在される左右一対のルーフサイドレール(車両本体)12が設けられている。図示を省略するが、車両10の側部には、車両前方側から順にフロントピラー、センターピラー、及びリアピラーが左右一対設けられている。ルーフサイドレール12は、フロントピラー、センターピラー、及びリアピラーの上端部にそれぞれ結合されており、略車両前後方向を長手方向として配置された車両骨格部材とされている。

【0014】

また、車両10の上部の前端側と後端側には、ルーフサイドレール12の前端部同士を繋ぐフロントルーフヘッダ(車両本体)14と、ルーフサイドレール12の後端部同士を繋ぐリアルーフヘッダ(車両本体)16とが設けられている。車両10の左右一対のルーフサイドレール12と、フロントルーフヘッダ14と、リアルーフヘッダ16の上部に本実施形態のルーフパネル接合構造20が設けられている。

【0015】

ルーフパネル接合構造20は、左右一対のルーフサイドレール12の間、及びフロントルーフヘッダ14とリアルーフヘッダ16との間を覆う樹脂製のルーフパネル22を備えている。ルーフパネル22は、車両幅方向及び車両前後方向に延在されている。

【0016】

図2には、ルーフパネル22が図1中の2−2線に沿った断面図にて示されており、図4には、ルーフパネル22が図1中の4−4線に沿った断面図にて示されている。図2及び図4に示されるように、ルーフパネル22は、車両幅方向及び車両前後方向に延在される樹脂製の板状部材で形成されている。ルーフパネル22は、車両幅方向及び車両前後方向の中央部における上面部22Cの高さが車両幅方向及び車両前後方向の端部より高くなるように車両上方側にやや湾曲して形成されている。

【0017】

ルーフパネル22の周縁部22Bには、周縁部22Bの全周に亘って厚さ(車両上下方向の肉厚)がルーフパネル22の一般部22Aの厚さ(車両上下方向の肉厚)よりも厚くなるように厚肉部24が形成されている。ここで、ルーフパネル22の一般部22Aとは、周縁部22B以外の部位のことである。ルーフパネル22の厚肉部24は、一般部22Aに対して車両下方側に厚くなるように形成されている。

【0018】

図2に示されるように、ルーフパネル22の車両幅方向の側端部22Dの厚肉部24には、車両幅方向内側の壁部に上端部が車両内側(車両幅方向内側)で下端部が車両外側(車両幅方向外側)となるように形成された傾斜面(車両内側壁面)24Aが形成されている。傾斜面24Aは、ルーフサイドレール12(図3参照)の後述する接合部に接合される接着面とされている。また、厚肉部24には、傾斜面24Aの下端部から車両外側に延びた略平面状の下面部24Bと、ルーフパネル22の上面部22Cから連続して車両幅方向外側に延びると共に車両下方側に湾曲するように形成された側面部24Cとが形成されている。

【0019】

図4に示されるように、ルーフパネル22の車両前後方向の前端部22Eの厚肉部24には、車両内側の壁部に上端部が車両内側(車両前後方向後方側)で下端部が車両外側(車両前後方向前方側)となるように形成された傾斜面(車両内側壁面)24Aが形成されている。傾斜面24Aは、フロントルーフヘッダ14(図5参照)の後述する接合部に接合される接着面とされている。また、ルーフパネル22の前端部22Eの厚肉部24には、傾斜面24Aの下端部から車両前方側に延びた略平面状の下面部24Bと、ルーフパネル22の上面部22Cから連続して車両前方側に延びると共に車両下方側に湾曲するように形成された前面部24Dとが形成されている。さらに、厚肉部24には、前面部24Dの下端部から車両前方側に延びた突出片26が形成されている。

【0020】

同様に、ルーフパネル22の車両前後方向の後端部22Fの厚肉部24には、車両内側の壁部に上端部が車両内側(車両前後方向前方側)で下端部が車両外側(車両前後方向後方側)となるように形成された傾斜面(車両内側壁面)24Aが形成されている。傾斜面24Aは、リアルーフヘッダ16(図6参照)の後述する接合部に接合される接着面とされている。また、ルーフパネル22の後端部22Fの厚肉部24には、傾斜面24Aの下端部から車両後方側に延びた略平面状の下面部24Bと、ルーフパネル22の上面部22Cから連続して車両後方側に延びると共に車両下方側に湾曲するように形成された後面部24Eとが形成されている。

【0021】

図3に示されるように、ルーフサイドレール12は、車両幅方向内側に配置されたインナパネル30と、インナパネル30の車両幅方向外側に配置されたアウタパネル32と、アウタパネル32の車両幅方向外側に配置されたサイメンアウタ(サイドアウタパネルともいう)34と、を備えている。インナパネル30は、断面が車両内側に略L字状に屈曲するように形成された屈曲部30Aと、屈曲部30Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部30Bと、を備えている。アウタパネル32は、略平面状の中間部32Aと、中間部32Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部32Bと、を備えている。

【0022】

サイメンアウタ34は、上部側が車両幅方向外側に突出するように斜めに配置された側壁部34Aと、側壁部34Aの上端部から車両幅方向内側に屈曲された横壁部34Bと、横壁部34Bの車両幅方向内側端部から車両内側に上り勾配となるように形成された接合部としての傾斜面34Cと、傾斜面34Cの上端部と側壁部34Aの下端部にそれぞれ形成された一対のフランジ部34Dと、を備えている。サイメンアウタ34の傾斜面34Cは、車両外側(車両幅方向外側)に向けて配置されている。さらに、サイメンアウタ34の横壁部34Bと傾斜面34Cは、ルーフパネル22の厚肉部24の下面部24Bと傾斜面24Aの形状に合わせて形成されている。すなわち、ルーフパネル22の下面部24Bがサイメンアウタ34の横壁部34Bの上面に面接触状態で配置されると共に、ルーフパネル22の傾斜面24Aがサイメンアウタ34の傾斜面34Cに接着剤50により接合(接着)されている。接着剤50としては、例えば、ポリウレタン接着剤などの構造用接着剤が用いられる。

【0023】

図5に示されるように、フロントルーフヘッダ14は、断面が略ハット型に形成されており、車両前後方向の端部に前後一対のフランジ部14Aを備えている。フロントルーフヘッダ14の後端のフランジ部14Aの前方側には、フランジ部14Aの前端部から車両前方側に下り勾配となるように傾斜させた接合部としての傾斜面14Bを備えている。フロントルーフヘッダ14の傾斜面14Bは、車両外側(車両前方側)に向けて配置されている。

【0024】

フロントルーフヘッダ14の傾斜面14Bと前端のフランジ部14Aは、ルーフパネル22の前端部22Eにおける厚肉部24の下面部24Bと傾斜面24Aの形状に合わせて形成されている。すなわち、ルーフパネル22の傾斜面24Aがフロントルーフヘッダ14の傾斜面14Bに接着剤50により接合(接着)されると共に、ルーフパネル22の突出片26の下面部24Bがフロントルーフヘッダ14の前端のフランジ部14Aの上面に接着剤50により接合されている。また、ルーフパネル22の突出片26の上面には、車両前後方向及び車両幅方向に沿って配置されるウィンドウシールドガラス38の後端部が図示しないシール材等により接合されている。

【0025】

図6に示されるように、リアルーフヘッダ16は、車両内側(車両前方側)に配置されたヘッダインナ40と、ヘッダインナ40の車両外側(車両後方側)に配置されたヘッダアウタ42と、を備えている。ヘッダインナ40は、後端部に略車両前後方向に配置された横壁部40Aと、横壁部40Aの前端部から車両内側(車両前方側)に上り勾配となるように傾斜させた接合部としての傾斜面40Bと、傾斜面40Bの上端部から車両前方側に延びた前壁部40Cと、を備えている。ヘッダアウタ42は、中間部に略車両上下方向に配置された縦壁部42Aと、縦壁部42Aの上端部から車両内側(車両前方側)に屈曲された取付部42Bと、縦壁部42Aの下端部から車両外側(車両後方側)に屈曲された横壁部42Cと、を備えている。ヘッダインナ40の傾斜面40Bは、車両外側(車両後方側)に向けて配置されている。

【0026】

ヘッダインナ40の横壁部40Aの後端部の上方にヘッダアウタ42の横壁部42Cが面接触状態で配置され、ヘッダインナ40の横壁部40Aの後端部とヘッダアウタ42の横壁部42Cとがスポット溶接により接合されている。

【0027】

また、ヘッダインナ40の傾斜面40Bとヘッダアウタ42の取付部42Bは、ルーフパネル22の後端部22Fにおける厚肉部24の下面部24Bと傾斜面24Aの形状に合わせて形成されている。そして、ルーフパネル22の傾斜面24Aがヘッダインナ40の傾斜面40Bに接着剤50により接合(接着)されると共に、ルーフパネル22の下面部24Bがヘッダアウタ42の取付部42Bの上面に接着剤50により接合(接着)されている。

【0028】

本実施形態のルーフパネル接合構造20では、樹脂製のルーフパネル22は、車両10の上方側からルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の上部に搭載され、ルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の所定の箇所に接着剤50により接合されている。

【0029】

次に、本実施形態の作用並びに効果を説明する。

まず、本実施形態のルーフパネル接合構造20の作用並びに効果を説明する前に、比較例として、鋼板製のフールパネル又は樹脂製のルーフパネルを用いた場合の課題について説明する。

【0030】

従来の車両では、ルーフ部は一般的に鋼板製で車両本体の骨格とスポット溶接されているものが多いが、車体の軽量化や部品点数の削減を狙って、樹脂製のルーフパネルを用いる場合がある。しかし、特段の考慮なしにルーフパネルを樹脂製に置換すると、操縦安定性との関連性が知られているボデー全体の捩り剛性が低下する可能性がある。すなわち、一般的に樹脂材料のヤング率は鋼板と比較して1/10以下であり、ルーフパネル形状が類似のまま材料を鋼板から樹脂に置換すると、車両の捩り入力に対してルーフパネルが受ける捩りモーメントや面内せん断力に対する剛性が低下し、ボデー全体の剛性低下に繋がる可能性がある。

【0031】

また、ルーフパネルと車両本体の骨格を構成する鋼板との接合に接着剤を用いると、接着剤のヤング率は樹脂よりもさらに小さく、接着層が車両本体からルーフパネルに力を伝える際に接着層自体が変形する可能性がある。このため、ルーフパネルの外枠を形成する車両本体の骨格のせん断変形を抑える効果が弱く、ボデー全体の剛性低下に繋がる可能性がある。

【0032】

これに対して、本実施形態のルーフパネル接合構造20では、樹脂製のルーフパネル22の周縁部22Bにその全周に亘って厚さが周縁部22B以外の一般部22Aの厚さより厚い厚肉部24が形成されており、厚肉部24の車両内側壁部には、上端部が車両内側で下端部が車両外側となるように配置された傾斜面24Aが形成されている。また、車両10の上部には、ルーフサイドレール12のサイメンアウタ34と、フロントルーフヘッダ14と、リアルーフヘッダ16のヘッダインナ40のそれぞれに、厚肉部24の傾斜面24Aに沿って接合部としての傾斜面34C、傾斜面14B、傾斜面40Bが形成されている。

【0033】

樹脂製のルーフパネル22は、車両10の上部に上方側から搭載され、ルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の所定の箇所に接着剤50により接合される。これにより、ルーフパネル22における厚肉部24の車両内側の傾斜面24Aが、ルーフサイドレール12のサイメンアウタ34の傾斜面34Cと、フロントルーフヘッダ14の傾斜面14Bと、リアルーフヘッダ16のヘッダインナ40の傾斜面40Bにそれぞれ接着剤50により接合(接着)されている。

【0034】

このようなルーフパネル接合構造20では、主に以下の(1)、(2)のような作用及び効果を得ることができる。

【0035】

(1)樹脂製のルーフパネル22の周縁部22Bに一般部22Aの厚さよりも厚く形成された厚肉部24が設けられており、この厚肉部24によって、車両10の捩り入力に対してルーフパネル22の前後方向の軸における捩り剛性を、断面2次極モーメントを増加させることで高めることができる。これにより、ルーフパネル22の前後方向の軸周りの捩り変形を抑制することができる。また、ルーフパネル22の周縁部22Bの全周に枠状に厚肉部24を形成することにより、平面視での面内せん断剛性を高めることで、ルーフパネル22自体の変形を抑制することができる。

【0036】

(2)ルーフパネル22における厚肉部24の車両内側の傾斜面24Aと、ルーフサイドレール12の傾斜面34C、フロントルーフヘッダ14の傾斜面14B、及びリアルーフヘッダ16の傾斜面40Bとをそれぞれ接着する接着層(接着剤50の層)においては、ルーフパネル22の面内力の伝達を圧縮・引張方向で受けることができる。これにより、接着層のせん断変形を抑えることができ、ルーフパネル22と車両本体(ルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16)との水平方向の相対変位を抑制することができるため、ボデー全体の捩り剛性の低下を抑制することができる。

【0037】

上記(2)について、図7〜図10を用いてより詳細に説明する。

まず、図9を用いて、比較例のルーフパネル接合構造102を備えた車両100について説明する。

【0038】

ルーフパネル接合構造102では、車両100の幅方向端部に車両前後方向に沿ってルーフサイドレール104が設けられている。ルーフサイドレール104は、車両幅方向内側に配置されたインナパネル106と、インナパネル106の車両幅方向外側に配置されたアウタパネル108と、アウタパネル108の車両幅方向外側に配置されたサイメンアウタ110と、を備えている。インナパネル106は、車両内側に屈曲された中間部106Aと、中間部106Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部106Bと、を備えている。アウタパネル108は、車両外側に突出するように形成された中間部108Aと、中間部108Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部108Bと、を備えている。サイメンアウタ110は、車両外側に突出するように形成された中間部110Aと、中間部110Aの車両内側及び車両外側の端部にそれぞれ形成された一対のフランジ部110Bと、を備えている。

【0039】

インナパネル106とアウタパネル108とサイメンアウタ110は、車両下方側から順に車両内側のフランジ部106B、108B、110Bが重ね合わされると共に、車両外側のフランジ部106B、108B、110Bが重ね合わされ、これらがそれぞれ溶接により接合されている。車両内側のフランジ部106B、108B、110Bは、車両正面視にて略横方向に配置されている。さらに、サイメンアウタ110の車両内側のフランジ部110Bの上面に樹脂製のルーフパネル112の車両幅方向の端部112Aの底面が接着剤50により接合(接着)されている。

【0040】

図7には、平面視にて車両120の捩り入力に対する車両本体124の枠状の骨格124Aの変形状態が模式的に示されている。なお、図7では、車両本体124の変形状態を分りやすくするため、実際の変形に比べて車両本体124の変形状態を誇張して図示している。

【0041】

図7に示されるように、車両120の捩り入力時には、ルーフパネル122と車両本体124の枠状の骨格124Aとが水平方向に相対変位する。車両120の捩り入力時にルーフパネル122と車両本体124間で接着層を介して伝わる力について、ルーフパネル122の車両前部122Aの一辺のみを取り出して模式的に図示すると、本実施形態のルーフパネル接合構造20では図8に示す構成図となり、比較例のルーフパネル接合構造102(図9参照)では図10に示す構成図となる。

【0042】

図8及び図10に示されるように、車両に捩り入力を加えたとき、ルーフパネル22、112には平面視にてせん断力が加わっており、接着層(接着剤50の層)へ伝わる力は、接着層の長手方向Aへのせん断力130と、接着層の長手方向Aと直交する方向(水平面)の力132の2つに大別できる。接着層の長手方向Aと直交する方向(水平面)の力132は、車両幅方向の両端が逆相で最大となり、車両幅方向中央部で0となる。

【0043】

ここで、本実施形態のルーフパネル接合構造20と比較例のルーフパネル接合構造102による違いを考えると、せん断力130は両構造でほぼ同じように作用するが、接着層の長手方向Aと直交する方向(水平面)の力132については違いが生じる。図10に示されるように、比較例のルーフパネル接合構造102では、力132は接着層をせん断する力となり、接着層のせん断変形が発生しやすい。すなわち、比較例のルーフパネル接合構造102では、ルーフパネル112とフロントルーフヘッダ114とは接着層を介して車両上下にオフセットしているため、水平方向の力が作用すると接着層のせん断変形が発生し、ルーフパネル112とフロントルーフヘッダ114との相対変位が大きくなる可能性がある。

【0044】

これに対して、図8に示されるように、本実施形態のルーフパネル接合構造20では、接着層は力132を圧縮・引張方向で受けることになる。例えば、接着剤50としてポリウレタン接着剤を用いた場合には、ポリウレタン接着剤の材料特性として、縦弾性係数(ヤング率)に対しせん断弾性係数が1/2〜1/3であるため、同じ接着層の寸法では力132を圧縮・引張方向で受けた方が、接着層が変形しにくい構造となる。

【0045】

本実施形態のルーフパネル接合構造20では、ルーフパネル22と車両本体(ルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16)との接着層が力132を圧縮・引張方向で受けることができ、ルーフパネル22と車両本体との水平方向の相対変位を抑制することができる。このため、ボデー全体の捩り剛性の低下を抑制することができる。

【0046】

さらに、ルーフパネル接合構造20では、ルーフパネル22における厚肉部24の車両内側の傾斜面24Aを接着面として、車両本体の枠状の骨格(ルーフサイドレール12の傾斜面34C、フロントルーフヘッダ14の傾斜面14B、及びリアルーフヘッダ16の傾斜面40B)に接着することで、接着層でのせん断力の発生をより確実に抑えることができ、ボデー全体の捩り剛性の低下をより効果的に抑制することができる。

【0047】

また、本実施形態のルーフパネル接合構造20では、ルーフパネル22の前端部22Eと後端部22Fの厚肉部24にフロントヘッダ骨格とリアヘッダ骨格としての機能を持たせることができ、従来のヘッダ骨格に比べて必要な鋼板部品数を低減することができる。

【0048】

また、本実施形態のルーフパネル接合構造20では、ルーフパネル22に厚肉部24を設けることにより、車両幅方向の側面端部において、ルーフ上に見切り位置を無くすことができる。さらに、車両10のサイドドアのオープニング稜線にルーフパネル22の見切りを合わせることで、意匠性が向上する。

【0049】

さらに、本実施形態のルーフパネル接合構造20では、ルーフパネル22の厚肉部24の車両内側壁部を上端部が車両内側で下端部が車両外側に配置された傾斜面24Aとすることで、ルーフパネル22を車両本体の上方側から搭載し、ルーフサイドレール12とフロントルーフヘッダ14とリアルーフヘッダ16の所定の箇所に接着剤50で接合することができる。このため、ルーフパネル22の厚肉部24と車両本体との接合が容易であり、組み付け性が良好となる。

【0050】

なお、本実施形態においては、ルーフパネル22の厚肉部24の車両内側壁面を上端部が車両内側で下端部が車両外側に配置された傾斜面24Aとしたが、厚肉部24の車両内側壁面の形状は、本発明の要旨を逸脱しない範囲で変更可能である。例えば、厚肉部24の車両内側壁面は、水平方向に近づけるよりも車両上下方向に立てた方が好ましい。厚肉部24の車両内側壁面を車両上下方向に立てることで、厚肉部24の車両内側壁面を車両本体の接合部に接着層を介して接合した際に、接着層が力132を圧縮・引張方向で受けることができ、接着層がより一層変形しにくくなる。

【0051】

また、本実施形態では、ルーフパネル22の厚肉部24の車両内側に傾斜面24Aを設けたが、これに限定されず、例えば、ルーフパネル22の厚肉部の車両内側に段差部や階段状の壁部を設ける構成などでもよい。また、車両本体に、車両外側に向けて接合部としての傾斜面を設けたが、これに限定されず、例えば、ルーフパネル22の厚肉部の車両内側の壁部に合わせて車両本体に段差部や階段状の壁部を設ける構成などでもよい。

【0052】

また、ルーフパネル22の傾斜面24Aと接着層を介して接合されるルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16の傾斜面(接合部)の形状は、本発明の要旨を逸脱しない範囲で変更可能である。ルーフサイドレール12、フロントルーフヘッダ14、及びリアルーフヘッダ16の構成部材も適宜に変更可能である。

【符号の説明】

【0053】

10 車両

12 ルーフサイドレール(車両本体)

14 フロントルーフヘッダ(車両本体)

14B 傾斜面(接合部)

16 リアルーフヘッダ(車両本体)

20 ルーフパネル接合構造

22 ルーフパネル

22A 一般部

22B 周縁部

24 厚肉部

24A 傾斜面(車両内側壁面)

34 サイメンアウタ(車両本体)

34C 傾斜面(接合部)

40 ヘッダインナ(車両本体)

40B 傾斜面(接合部)

50 接着剤

【特許請求の範囲】

【請求項1】

車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂製のルーフパネルの周縁部に設けられ、前記ルーフパネルの周縁部の全周に亘って厚さが該周縁部以外の一般部の厚さより厚くなるように形成された厚肉部と、

前記車両本体に設けられ、前記厚肉部に沿って配置されると共に、前記厚肉部の車両内側壁面が接着面として接合される接合部と、

を有するルーフパネル接合構造。

【請求項2】

前記厚肉部の車両内側壁面は、上端部が車両内側で下端部が車両外側に配置された傾斜面とされており、

前記接合部は、車両外側に向けて配置され、前記厚肉部の車両内側壁面に合わせて傾斜するように形成された壁面である請求項1に記載のルーフパネル接合構造。

【請求項1】

車両本体の上部に車両幅方向及び車両前後方向に沿って設けられる樹脂製のルーフパネルの周縁部に設けられ、前記ルーフパネルの周縁部の全周に亘って厚さが該周縁部以外の一般部の厚さより厚くなるように形成された厚肉部と、

前記車両本体に設けられ、前記厚肉部に沿って配置されると共に、前記厚肉部の車両内側壁面が接着面として接合される接合部と、

を有するルーフパネル接合構造。

【請求項2】

前記厚肉部の車両内側壁面は、上端部が車両内側で下端部が車両外側に配置された傾斜面とされており、

前記接合部は、車両外側に向けて配置され、前記厚肉部の車両内側壁面に合わせて傾斜するように形成された壁面である請求項1に記載のルーフパネル接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−1245(P2013−1245A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134346(P2011−134346)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]