ルーフレールの取付構造

【課題】ルーフパネルと車両内側パネルとの組み立て誤差やルーフレールと孔部との位置変動が発生しても、孔部における水密性を維持して、確実に車内への雨水等の浸入を防止することができるルーフレールの取付構造を提案する。

【解決手段】車両1のルーフパネル3に形成された孔部3hを介して、ルーフパネル3よりも下方に配置された車両内側パネル7に固着されるルーフレール10の取付構造であって、ルーフレール本体12の下面12bから下方に突出形成されると共に孔部3hに隙間Sを空けて挿通されて車両内側パネル7の上面7bに固着される突出部14と、突出部14を囲繞すると共にルーフレール本体12の下面12bとルーフパネル3の上面3bとの間で押し潰されてその一部が隙間Sを介してルーフパネル3の下面3b側に食み出すように形成された水密部材30と、を備える。

【解決手段】車両1のルーフパネル3に形成された孔部3hを介して、ルーフパネル3よりも下方に配置された車両内側パネル7に固着されるルーフレール10の取付構造であって、ルーフレール本体12の下面12bから下方に突出形成されると共に孔部3hに隙間Sを空けて挿通されて車両内側パネル7の上面7bに固着される突出部14と、突出部14を囲繞すると共にルーフレール本体12の下面12bとルーフパネル3の上面3bとの間で押し潰されてその一部が隙間Sを介してルーフパネル3の下面3b側に食み出すように形成された水密部材30と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両のルールレールの取付構造に関する。

【背景技術】

【0002】

車両のルーフの幅方向の両側には、図5に示すように、荷物等を搭載するために一対のルーフレールが設けられる場合がある。ルーフレールは、図6に示すように、ルーフパネルとボディサイドパネルとの接合部等の強度が確保された部位にボルト締め固定した構造を採用しているのが一般的である。

例えば、特許文献1においては、ルーフパネルとボディサイドパネルとの接合部から離れた位置にルーフレールが取り付けられているが、その部位には補強材が設けられている。また、特許文献2においては、ルーフリインホースに対してルーフアウタパネルが溶接固定され、このルーフリインホース及びルーフアウタパネルに対してルーフレールが取り付けられるようになっている。

【特許文献1】特開平09−095185号公報

【特許文献2】特開2007−145102号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、デザイン上の要請から、ルーフパネルとボディサイドパネルとの接合部及びこの接合部にはめ込まれるルーフモールディングの幅を小さくし、ルーフモールディングが目立たなくすることが望まれている。

このため、ルーフレールを接合部よりも車両内側のルーフパネル上に配置する必要があり、したがって、ルーフレールをルーフパネルに形成された孔部等を介して、ルーフパネルよりも下方に配置された車両内側パネルに固着することが考えられる。

しかし、ルーフパネルと車両内側パネルとの距離にばらつきがあると、ルーフパネルに形成された孔部の水密性を確保することが困難となり、この孔部を介して雨水が車内に浸入し、商品価値を低下させてしまうという問題がある。また、ルーフレールに荷重が加わった場合には、ルーフレールとルーフパネルに形成された孔部等との位置関係が変動するため、雨水が浸入する可能性が高くなるという問題がある。

【0004】

本発明は、上述した事情に鑑みてなされたもので、車両のルーフパネルに形成された孔部を介してルーフパネルよりも下方に配置された車両内側パネルにルーフレールを固着する場合において、ルーフパネルと車両内側パネルとの組み立て誤差やルーフレールと孔部との位置変動が発生しても、孔部における水密性を維持して、確実に車内への雨水等の浸入を防止することができるルーフレールの取付構造を提案することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係るルーフレールの取付構造では、上記課題を解決するために以下の手段を採用した。

本発明は、車両のルーフパネルに形成された孔部を介して、前記ルーフパネルよりも下方に配置された車両内側パネルに固着されるルーフレールの取付構造であって、前記ルーフレール本体の下面から下方に突出形成されると共に前記孔部に隙間を空けて挿通されて前記車両内側パネルの上面に固着される突出部と、前記突出部を囲繞すると共に前記ルーフレール本体の下面と前記ルーフパネルの上面との間で押し潰されてその一部が前記隙間を介して前記ルーフパネルの下面側に食み出すように形成された水密部材と、を備えることを特徴とする。

【0006】

また、前記水密部材は、前記ルーフパネルの下面側への食み出し量が前記ルーフパネルの下面から少なくとも1mm以上となるように形成されていることを特徴とする。

【0007】

また、前記水密部材は、前記押し潰しの割合及び前記ルーフパネル上における前記孔部の外縁からの密着幅のそれぞれが、所定範囲内となるように形状されていることを特徴とする。

【0008】

また、前記ルーフレール本体には前記突出部が複数形成され、前記ルーフパネルには前記孔部が前記突出部と同数形成され、前記突出部毎に前記水密部材が設けられることを特徴とする。

【発明の効果】

【0009】

本発明によれば以下の効果を得ることができる。

車両のルーフパネルに形成された孔部を介してルーフパネルよりも下方に配置された車両内側パネルにルーフレールを固着する場合において、ルーフパネルと車両内側パネルとの組み立て精度にばらつきがあったり、ルーフレールに荷重が加わって孔部との位置関係に変動があったりしたとしても、確実に車内への雨水の浸入を防止することができる。

【0010】

また、車両内側パネルとルーフパネルの位置のばらつき又はルーフレールと孔部との位置関係に変動があったとしても、ルーフレールの突出部とルーフパネルの孔部の間に形成される隙間には、水密部材の一部が必ず充填された状態が維持されるように、その食み出し量を規定しているので、隙間からの雨水等の浸入が確実に防止できる。

【0011】

また、水密部材がルーフレールとルーフパネルとの間で押し潰される量(圧縮率)や、水密部材のルーフパネル上における孔部の外縁からの密着幅(接触長さ)が、それぞれ所定範囲内となるように規定しているので、更に確実に隙間からの雨水等の浸入が防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明に係るルーフレールの取付構造の実施形態について図面を参照して説明する。

図1は、本発明の実施形態に係るルーフレールの取付構造を示す外観斜視図である。

乗用車等の車両1のルーフ2上には、その両端側に、車両1の前後方向に沿って一対のルーフレール10が設置されている。

各ルーフレール10は、ルーフ2上に密着配置される一対のレッグ部12と、この一対のレッグ部12の間に配置されるレール部18とから構成されている。

そして、各ルーフレール10は、ルーフ2上に設けられた一対のルーフモールディング6よりも車両内側に配置される。すなわち、ルーフモールディング6は、ルーフパネル3とボディサイドパネル4との接合部5上に嵌め込まれる部材であるから、各ルーフレール10は、この接合部5よりも車両内側に配置される。

【0013】

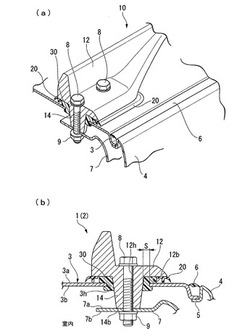

図2は、本発明の実施形態に係るルーフレールの取付構造を示す断面図である。なお、図2においては、各レッグ部12の上面側に配置されるカバー(図6参照)を省略している。

ルーフレール10のレッグ部12は、その下面12b(図3参照)から下方に向けて延びる複数の突出部14を有している。各レッグ部12には2つの突出部14が形成されている。

レッグ部12は、アルミダイキャストにより形成されており、円柱形の突出部14は、成形時の抜き勾配のため、先端に向けてその直径が小さくなるテーパ状となっている。

この突出部14の数に応じて、ルーフパネル3には、突出部14の直径よりも大径に形成された複数の孔部3hが形成されている。複数の孔部3hは、ルーフパネル3とボディサイドパネル4との接合部5よりも、ルーフパネル3側(車両内側)に、車両1の前後方向に沿って形成されている。

【0014】

そして、レッグ部12の各突出部14は、それぞれルーフパネル3に形成された孔部3hに挿通され、ルーフパネル3の下方に配置された車両内側パネル7にボルト締め固定されるようになっている。つまり、突出部14の下面14bを車両内側パネル7の上面7aに当接させ、レッグ部12の上面側から突出部14を貫通するボルト孔12hに挿通されたボルト8と車両内側パネル7の下面7bに配置されたナット9とで、レッグ部12を挟み込んで固定するようになっている。

なお、車両内側パネル7は、ルーフパネル3に比べて板厚が厚い等、レッグ部12を支持することが可能な強度を有している。

【0015】

レッグ部12の各突出部14には、円環形の水密部材30が嵌め込むように配置される。水密部材30は、レッグ部12を車両内側パネル7に固定すると、レッグ部12の下面12bとルーフパネル3の上面3aとの間で押し潰され、その一部がレッグ部12の突出部14とルーフパネル3の孔部3hとの間に形成された隙間Sから、ルーフパネル3の下面3b側に食み出すようになっている。

【0016】

水密部材30は、例えば、ウレタンやゴム等の柔軟性を有する弾性体であって、押し潰されたり、狭い隙間に入り込んだりすることで、気密性、水密性を得るために用いられる。

水密部材30としては、例えば、スーパーシート、スーパーシール(商品名)を用いることが好ましい。水密部材30の一般物性は、例えば、密度0.06(g/cm3)、引張り強さ1.9(kgf/cm2)、伸び140(%)である。

なお、水密部材30を突出部14に配置する際には、接着剤や粘着テープを用いないことが好ましい。水密部材30の変形を阻害しないためである。

【0017】

このように、水密部材30が、レッグ部12の下面12bとルーフパネル3の上面3aとの間で押し潰され、その一部がレッグ部12の突出部14とルーフパネル3の孔部3hとの間に形成された隙間Sからルーフパネル3の下面3b側に食み出すことにより、隙間Sが封止されて雨水等がルーフパネル3の各孔部3hから車両1室内に浸入することが防止される。

なお、レッグ部12の下面12bの外縁側には、レッグ部12とルーフパネル3との間に形成される隙間を隠すためのゴム製のカバー20が設けられる。このカバー20も、簡易的に、雨水や埃の浸入を防止している。

【0018】

図3は、レッグ部12の突出部14、ルーフパネル3の孔部3h及び水密部材30の形状、取付の一例を示す図である。

車両内側パネル7とルーフパネル3とは、ルーフレール10の取付位置近傍においては、直接連結されていないため、製造工程中の組み立て誤差により、車両内側パネル7とルーフパネル3との位置が車両1毎にばらついている。

また、ルーフレール10に荷物等を載置した上で、車両1を走行させると、ルーフレール10に大きな荷重が様々な方向に繰り返し加わるようになる。

このため、ルーフパネル3に対するルーフレール10の位置姿勢が変動するので、水密部材30により隙間Sを水密(封止)していたとしても、水密性が低下して隙間Sから雨水等が車両1室内に向けて浸入してしまう可能性がある。

【0019】

本実施形態のルーフレールの取付構造では、レッグ部12の突出部14、ルーフパネル3の孔部3h及び水密部材30の形状、取付を以下のように設定することで、水密部材30による水密性を維持し、雨水等の車両1室内への浸入を確実に防止している。

なお、以下に示す形状・組立寸法は、一例であって、以下の形状・組立寸法に限定するものではない。

【0020】

図3に示すように、レッグ部12を車両内側パネル7に締め付け固定するボルト8としては、M8サイズの六角頭付きボルト等が用いられる。

車両内側パネル7とルーフパネル3の位置が組み立て誤差により車両1毎にばらついていたとしても、レッグ部12を車両内側パネル7に締め付け固定可能とするために、車両内側パネル7には、ボルト8の直径よりもやや大きめである直径9mmのボルト挿通孔7hを形成しておく。レッグ部12の突出部14の平均直径は、20mmである。

したがって、ルーフパネル3の孔部3hの直径を24mmに設定する。つまり、突出部14と孔部3hとの間には、設計値として、最大2.5mm、最小1.5mm、平均2.0mmの幅の円環形の隙間Sが形成されるように設定する。

このような寸法とすることで、車両内側パネル7とルーフパネル3の位置が組み立て誤差によりばらついていたとしても、突出部14と孔部3hとの間には、最小1.0mm、最大2.5mmの円環形の隙間Sが形成されるようになる(図3(b)参照)。

【0021】

水密部材30は、例えば、内径19mm、外径36mm、厚み10mmに形成する。

内径寸法を、レッグ部12の突出部14よりも小径にすることで、弾性体である水密部材30を突出部14に接着剤等を用いずに取り付けることが可能となっている。

そして、ルーフパネル3の上面3aとレッグ部12の下面12bとの距離は、取付時において2mmになるように設定(設計値)されている。

したがって、レッグ部12の突出部14に取り付けられた水密部材30は、ルーフパネル3の上面3aとレッグ部12の下面12bの間で、2mmの厚さに押し潰される。更に、水密部材30の一部は、突出部14と孔部3hとの間に形成された隙間Sから、ルーフパネル3の上面3a側から下面3b側に向けて食み出るようになっている。

上述したように、突出部14と孔部3hとの間には、最悪の場合であっても、最小1.0mmの幅の隙間Sが形成されるようになっているので、突出部14と孔部3hとの間は、必ず水密部材30で満たされるようになる。これにより、隙間Sからの雨水等の浸入が確実に防止できる。

【0022】

車両内側パネル7とルーフパネル3の位置が組み立て誤差によりばらつき又はルーフレール10に荷重が加わってルーフパネル3との位置関係が変動すると、ルーフパネル3の上面3aとレッグ部12の下面12bとの距離がばらつき又は変動するので、水密部材30が押し潰される量(圧縮率)がばらつき又は変動して、突出部14と孔部3hの間の隙間Sに水密部材30の一部(隙間Sから食み出ていた部分)が充填された状態が維持されず、隙間Sからの雨水等の浸入が発生してしまう虞がある。

【0023】

そこで、水密部材30におけるルーフパネル3の下面3b側への食み出し量(下面3bからの突出長さ)L1が、最悪の場合であっても、所定量(長さ)以上となるように規定しておく。具体的には、水密部材30が、ルーフパネル3の下面3bから、例えば、1mm以上食み出る(突出する)ように設定(形成)しておく。

これにより、ルーフレール10の突出部14とルーフパネル3の孔部3hの位置関係がばらつき又は変動したとしても、突出部14と孔部3hの間の隙間Sには、水密部材30の一部が必ず充填された状態が維持されるようになる。したがって、隙間Sからの雨水等の浸入が確実に防止できる。

【0024】

また、水密部材30が隙間Sから確実に食み出るようにするには、水密部材30が押し潰される割合(圧縮率)が重要な条件となる。更に、隙間Sからの雨水等の浸入が確実に防止するためには、その手前の部分、すなわち水密部材30とルーフパネル3との接触長さ(ルーフパネル3上における孔部3hの外縁からの密着幅)も重要な条件となる。

そこで、水密部材30の圧縮率及び接触長さと、水密性との関係を、予め実験により調べ、水密部材30の形状を、確実に水密性が確保できるような形状を採用する。

【0025】

水密部材30の圧縮率とは、水密部材30の初期厚みに対する押し潰し量(厚み)をいう。本実施形態では、水密部材30の初期厚みは10mm、押し潰された後の厚みが2mm(押し潰し量は8mm)であるから、圧縮率80%(設計値)である。

また、水密部材30の接触長さとは、孔部3hの外縁からの密着幅であり、図3の距離L2である。本実施形態では、6mm(設計値)に設定されている。

【0026】

図4は、水密部材の形状条件を示す図である。

図4において、領域Aは、隙間Sからの雨水等の浸入が発生してしまう領域である。領域Bは、通常は隙間Sからの雨水等の浸入は防止できるが、例えば、ルーフレール10に繰り返し荷重が加わった際には、雨水等の浸入の可能性がある領域である。そして、領域Cは、隙間Sからの雨水等の浸入を完全に防止できる領域である。

領域Aにおいては、水密部材30の圧縮率及び接触長さが共に不十分であるため、隙間Sからの雨水等の浸入が発生してしまう。

したがって、水密部材30の圧縮率及び接触長さのいずれか一方、好ましくは両方を大きく設定することで、水密部材30を領域Aにおいて使用することができ、隙間Sからの雨水等の浸入を完全に防止できるようになる。

【0027】

水密部材30を領域Cにおいて使用することにより、車両内側パネル7とルーフパネル3の位置のばらつき等に伴って、圧縮率及び接触長さが共に変動したとしても、隙間Sからの雨水等の浸入を完全に防止できる。

例えば、本実施形態の水密部材30の場合には、圧縮率80%(設計値)が±15%程度変動したとしても、また、接触長さ6mm(設計値)が±0,5mm程度変動したとしても、常に領域A又はBにおいて使用されることになる(図4の破線円参照)。

なお、水密部材30を領域Cにおいて使用する場合においても、圧縮率はできるだけ小さくすることが好ましい。圧縮率が95%以上となるとルーフパネル3に弾性変形が発生してしまう可能性があるからである。特に、水密部材30として、上述したスーパーシート、スーパーシール(商品名)以外の材料を用いる場合には、注意が必要である。

一方、水密部材30の接触長さは、レッグ部12の幅よりも小さくする必要がある。カバー20の取付等に支障が生じるからである。

【0028】

以上説明したように、本発明のルーフレールの取付構造によれば、車両1のルーフパネル3に形成された孔部3hを介してルーフパネル3よりも下方に配置された車両内側パネル7にルーフレール10を固着する場合において、ルーフパネル3と車両内側パネル7との組み立て精度にばらつきがあったり、ルーフレール10に荷重が加わって位置変動があったとしても、確実に車内への雨水の浸入を防止することができる。

【0029】

特に、ルーフレール10の突出部14とルーフパネル3の孔部3hとの位置関係がばらつき又は変動したとしても、ルーフレール10の突出部14とルーフパネル3の孔部3hの間の隙間Sには、水密部材30の一部が必ず充填された状態が維持されるように、その食み出し量を規定しているので、隙間Sからの雨水等の浸入が確実に防止できる。

【0030】

また、水密部材30がルーフレール10とルーフパネル3との間で押し潰される量(圧縮率)や、水密部材30とルーフパネル3との接触長さを、それぞれ所定の範囲内となるように規定しているので、更に確実に隙間Sからの雨水等の浸入が防止できる。

【0031】

なお、上述した実施の形態において示した各構成部材の諸形状、材質や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0032】

例えば、ルーフレール10の突出部14及びルーフパネル3の孔部3hがそれぞれ円形の場合について説明したが、これに限らない。楕円形、矩形のいずれであってもよい。この場合には、当然に、水密部材30の形状も、突出部14及び孔部3hの形状に倣う必要がある。

【0033】

また、ルーフレール10に形成される突出部14の数は、ルーフレール10の前後のレッグ部12により異ならせてもよい。つまり、例えば、前方側のレッグ部12には2つの突出部14を、後方側のレッグ部12には3つの突出部14を、それぞれ形成するようにしてもよい。また、各突出部14(孔部3h、水密部材30)の形状を異ならせてもよい。

【図面の簡単な説明】

【0034】

【図1】本発明の実施形態に係るルーフレールの取付構造を示す外観斜視図である。

【図2】本発明の実施形態に係るルーフレールの取付構造を示す断面図である。

【図3】ルーフレールの突出部、ルーフパネルの孔部及び水密部材の形状、取付の一例を示す図である。

【図4】水密部材の形状条件を示す図である。

【図5】従来のルーフレールの取付構造の一例を示す図である。

【図6】従来のルーフレールの取付構造の一例を示す図である。

【符号の説明】

【0035】

1…車両

3…ルーフパネル

3a…上面

3b…下面

3h…孔部

7…車両内側パネル

10…ルーフレール

12…レッグ部(ルーフレール本体)

12b…下面

14…突出部

30…水密部材

S…隙間

L1…突出長さ(押し潰しの割合)

L2…接触長さ(密着幅)

【技術分野】

【0001】

本発明は、車両のルールレールの取付構造に関する。

【背景技術】

【0002】

車両のルーフの幅方向の両側には、図5に示すように、荷物等を搭載するために一対のルーフレールが設けられる場合がある。ルーフレールは、図6に示すように、ルーフパネルとボディサイドパネルとの接合部等の強度が確保された部位にボルト締め固定した構造を採用しているのが一般的である。

例えば、特許文献1においては、ルーフパネルとボディサイドパネルとの接合部から離れた位置にルーフレールが取り付けられているが、その部位には補強材が設けられている。また、特許文献2においては、ルーフリインホースに対してルーフアウタパネルが溶接固定され、このルーフリインホース及びルーフアウタパネルに対してルーフレールが取り付けられるようになっている。

【特許文献1】特開平09−095185号公報

【特許文献2】特開2007−145102号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、デザイン上の要請から、ルーフパネルとボディサイドパネルとの接合部及びこの接合部にはめ込まれるルーフモールディングの幅を小さくし、ルーフモールディングが目立たなくすることが望まれている。

このため、ルーフレールを接合部よりも車両内側のルーフパネル上に配置する必要があり、したがって、ルーフレールをルーフパネルに形成された孔部等を介して、ルーフパネルよりも下方に配置された車両内側パネルに固着することが考えられる。

しかし、ルーフパネルと車両内側パネルとの距離にばらつきがあると、ルーフパネルに形成された孔部の水密性を確保することが困難となり、この孔部を介して雨水が車内に浸入し、商品価値を低下させてしまうという問題がある。また、ルーフレールに荷重が加わった場合には、ルーフレールとルーフパネルに形成された孔部等との位置関係が変動するため、雨水が浸入する可能性が高くなるという問題がある。

【0004】

本発明は、上述した事情に鑑みてなされたもので、車両のルーフパネルに形成された孔部を介してルーフパネルよりも下方に配置された車両内側パネルにルーフレールを固着する場合において、ルーフパネルと車両内側パネルとの組み立て誤差やルーフレールと孔部との位置変動が発生しても、孔部における水密性を維持して、確実に車内への雨水等の浸入を防止することができるルーフレールの取付構造を提案することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係るルーフレールの取付構造では、上記課題を解決するために以下の手段を採用した。

本発明は、車両のルーフパネルに形成された孔部を介して、前記ルーフパネルよりも下方に配置された車両内側パネルに固着されるルーフレールの取付構造であって、前記ルーフレール本体の下面から下方に突出形成されると共に前記孔部に隙間を空けて挿通されて前記車両内側パネルの上面に固着される突出部と、前記突出部を囲繞すると共に前記ルーフレール本体の下面と前記ルーフパネルの上面との間で押し潰されてその一部が前記隙間を介して前記ルーフパネルの下面側に食み出すように形成された水密部材と、を備えることを特徴とする。

【0006】

また、前記水密部材は、前記ルーフパネルの下面側への食み出し量が前記ルーフパネルの下面から少なくとも1mm以上となるように形成されていることを特徴とする。

【0007】

また、前記水密部材は、前記押し潰しの割合及び前記ルーフパネル上における前記孔部の外縁からの密着幅のそれぞれが、所定範囲内となるように形状されていることを特徴とする。

【0008】

また、前記ルーフレール本体には前記突出部が複数形成され、前記ルーフパネルには前記孔部が前記突出部と同数形成され、前記突出部毎に前記水密部材が設けられることを特徴とする。

【発明の効果】

【0009】

本発明によれば以下の効果を得ることができる。

車両のルーフパネルに形成された孔部を介してルーフパネルよりも下方に配置された車両内側パネルにルーフレールを固着する場合において、ルーフパネルと車両内側パネルとの組み立て精度にばらつきがあったり、ルーフレールに荷重が加わって孔部との位置関係に変動があったりしたとしても、確実に車内への雨水の浸入を防止することができる。

【0010】

また、車両内側パネルとルーフパネルの位置のばらつき又はルーフレールと孔部との位置関係に変動があったとしても、ルーフレールの突出部とルーフパネルの孔部の間に形成される隙間には、水密部材の一部が必ず充填された状態が維持されるように、その食み出し量を規定しているので、隙間からの雨水等の浸入が確実に防止できる。

【0011】

また、水密部材がルーフレールとルーフパネルとの間で押し潰される量(圧縮率)や、水密部材のルーフパネル上における孔部の外縁からの密着幅(接触長さ)が、それぞれ所定範囲内となるように規定しているので、更に確実に隙間からの雨水等の浸入が防止できる。

【発明を実施するための最良の形態】

【0012】

以下、本発明に係るルーフレールの取付構造の実施形態について図面を参照して説明する。

図1は、本発明の実施形態に係るルーフレールの取付構造を示す外観斜視図である。

乗用車等の車両1のルーフ2上には、その両端側に、車両1の前後方向に沿って一対のルーフレール10が設置されている。

各ルーフレール10は、ルーフ2上に密着配置される一対のレッグ部12と、この一対のレッグ部12の間に配置されるレール部18とから構成されている。

そして、各ルーフレール10は、ルーフ2上に設けられた一対のルーフモールディング6よりも車両内側に配置される。すなわち、ルーフモールディング6は、ルーフパネル3とボディサイドパネル4との接合部5上に嵌め込まれる部材であるから、各ルーフレール10は、この接合部5よりも車両内側に配置される。

【0013】

図2は、本発明の実施形態に係るルーフレールの取付構造を示す断面図である。なお、図2においては、各レッグ部12の上面側に配置されるカバー(図6参照)を省略している。

ルーフレール10のレッグ部12は、その下面12b(図3参照)から下方に向けて延びる複数の突出部14を有している。各レッグ部12には2つの突出部14が形成されている。

レッグ部12は、アルミダイキャストにより形成されており、円柱形の突出部14は、成形時の抜き勾配のため、先端に向けてその直径が小さくなるテーパ状となっている。

この突出部14の数に応じて、ルーフパネル3には、突出部14の直径よりも大径に形成された複数の孔部3hが形成されている。複数の孔部3hは、ルーフパネル3とボディサイドパネル4との接合部5よりも、ルーフパネル3側(車両内側)に、車両1の前後方向に沿って形成されている。

【0014】

そして、レッグ部12の各突出部14は、それぞれルーフパネル3に形成された孔部3hに挿通され、ルーフパネル3の下方に配置された車両内側パネル7にボルト締め固定されるようになっている。つまり、突出部14の下面14bを車両内側パネル7の上面7aに当接させ、レッグ部12の上面側から突出部14を貫通するボルト孔12hに挿通されたボルト8と車両内側パネル7の下面7bに配置されたナット9とで、レッグ部12を挟み込んで固定するようになっている。

なお、車両内側パネル7は、ルーフパネル3に比べて板厚が厚い等、レッグ部12を支持することが可能な強度を有している。

【0015】

レッグ部12の各突出部14には、円環形の水密部材30が嵌め込むように配置される。水密部材30は、レッグ部12を車両内側パネル7に固定すると、レッグ部12の下面12bとルーフパネル3の上面3aとの間で押し潰され、その一部がレッグ部12の突出部14とルーフパネル3の孔部3hとの間に形成された隙間Sから、ルーフパネル3の下面3b側に食み出すようになっている。

【0016】

水密部材30は、例えば、ウレタンやゴム等の柔軟性を有する弾性体であって、押し潰されたり、狭い隙間に入り込んだりすることで、気密性、水密性を得るために用いられる。

水密部材30としては、例えば、スーパーシート、スーパーシール(商品名)を用いることが好ましい。水密部材30の一般物性は、例えば、密度0.06(g/cm3)、引張り強さ1.9(kgf/cm2)、伸び140(%)である。

なお、水密部材30を突出部14に配置する際には、接着剤や粘着テープを用いないことが好ましい。水密部材30の変形を阻害しないためである。

【0017】

このように、水密部材30が、レッグ部12の下面12bとルーフパネル3の上面3aとの間で押し潰され、その一部がレッグ部12の突出部14とルーフパネル3の孔部3hとの間に形成された隙間Sからルーフパネル3の下面3b側に食み出すことにより、隙間Sが封止されて雨水等がルーフパネル3の各孔部3hから車両1室内に浸入することが防止される。

なお、レッグ部12の下面12bの外縁側には、レッグ部12とルーフパネル3との間に形成される隙間を隠すためのゴム製のカバー20が設けられる。このカバー20も、簡易的に、雨水や埃の浸入を防止している。

【0018】

図3は、レッグ部12の突出部14、ルーフパネル3の孔部3h及び水密部材30の形状、取付の一例を示す図である。

車両内側パネル7とルーフパネル3とは、ルーフレール10の取付位置近傍においては、直接連結されていないため、製造工程中の組み立て誤差により、車両内側パネル7とルーフパネル3との位置が車両1毎にばらついている。

また、ルーフレール10に荷物等を載置した上で、車両1を走行させると、ルーフレール10に大きな荷重が様々な方向に繰り返し加わるようになる。

このため、ルーフパネル3に対するルーフレール10の位置姿勢が変動するので、水密部材30により隙間Sを水密(封止)していたとしても、水密性が低下して隙間Sから雨水等が車両1室内に向けて浸入してしまう可能性がある。

【0019】

本実施形態のルーフレールの取付構造では、レッグ部12の突出部14、ルーフパネル3の孔部3h及び水密部材30の形状、取付を以下のように設定することで、水密部材30による水密性を維持し、雨水等の車両1室内への浸入を確実に防止している。

なお、以下に示す形状・組立寸法は、一例であって、以下の形状・組立寸法に限定するものではない。

【0020】

図3に示すように、レッグ部12を車両内側パネル7に締め付け固定するボルト8としては、M8サイズの六角頭付きボルト等が用いられる。

車両内側パネル7とルーフパネル3の位置が組み立て誤差により車両1毎にばらついていたとしても、レッグ部12を車両内側パネル7に締め付け固定可能とするために、車両内側パネル7には、ボルト8の直径よりもやや大きめである直径9mmのボルト挿通孔7hを形成しておく。レッグ部12の突出部14の平均直径は、20mmである。

したがって、ルーフパネル3の孔部3hの直径を24mmに設定する。つまり、突出部14と孔部3hとの間には、設計値として、最大2.5mm、最小1.5mm、平均2.0mmの幅の円環形の隙間Sが形成されるように設定する。

このような寸法とすることで、車両内側パネル7とルーフパネル3の位置が組み立て誤差によりばらついていたとしても、突出部14と孔部3hとの間には、最小1.0mm、最大2.5mmの円環形の隙間Sが形成されるようになる(図3(b)参照)。

【0021】

水密部材30は、例えば、内径19mm、外径36mm、厚み10mmに形成する。

内径寸法を、レッグ部12の突出部14よりも小径にすることで、弾性体である水密部材30を突出部14に接着剤等を用いずに取り付けることが可能となっている。

そして、ルーフパネル3の上面3aとレッグ部12の下面12bとの距離は、取付時において2mmになるように設定(設計値)されている。

したがって、レッグ部12の突出部14に取り付けられた水密部材30は、ルーフパネル3の上面3aとレッグ部12の下面12bの間で、2mmの厚さに押し潰される。更に、水密部材30の一部は、突出部14と孔部3hとの間に形成された隙間Sから、ルーフパネル3の上面3a側から下面3b側に向けて食み出るようになっている。

上述したように、突出部14と孔部3hとの間には、最悪の場合であっても、最小1.0mmの幅の隙間Sが形成されるようになっているので、突出部14と孔部3hとの間は、必ず水密部材30で満たされるようになる。これにより、隙間Sからの雨水等の浸入が確実に防止できる。

【0022】

車両内側パネル7とルーフパネル3の位置が組み立て誤差によりばらつき又はルーフレール10に荷重が加わってルーフパネル3との位置関係が変動すると、ルーフパネル3の上面3aとレッグ部12の下面12bとの距離がばらつき又は変動するので、水密部材30が押し潰される量(圧縮率)がばらつき又は変動して、突出部14と孔部3hの間の隙間Sに水密部材30の一部(隙間Sから食み出ていた部分)が充填された状態が維持されず、隙間Sからの雨水等の浸入が発生してしまう虞がある。

【0023】

そこで、水密部材30におけるルーフパネル3の下面3b側への食み出し量(下面3bからの突出長さ)L1が、最悪の場合であっても、所定量(長さ)以上となるように規定しておく。具体的には、水密部材30が、ルーフパネル3の下面3bから、例えば、1mm以上食み出る(突出する)ように設定(形成)しておく。

これにより、ルーフレール10の突出部14とルーフパネル3の孔部3hの位置関係がばらつき又は変動したとしても、突出部14と孔部3hの間の隙間Sには、水密部材30の一部が必ず充填された状態が維持されるようになる。したがって、隙間Sからの雨水等の浸入が確実に防止できる。

【0024】

また、水密部材30が隙間Sから確実に食み出るようにするには、水密部材30が押し潰される割合(圧縮率)が重要な条件となる。更に、隙間Sからの雨水等の浸入が確実に防止するためには、その手前の部分、すなわち水密部材30とルーフパネル3との接触長さ(ルーフパネル3上における孔部3hの外縁からの密着幅)も重要な条件となる。

そこで、水密部材30の圧縮率及び接触長さと、水密性との関係を、予め実験により調べ、水密部材30の形状を、確実に水密性が確保できるような形状を採用する。

【0025】

水密部材30の圧縮率とは、水密部材30の初期厚みに対する押し潰し量(厚み)をいう。本実施形態では、水密部材30の初期厚みは10mm、押し潰された後の厚みが2mm(押し潰し量は8mm)であるから、圧縮率80%(設計値)である。

また、水密部材30の接触長さとは、孔部3hの外縁からの密着幅であり、図3の距離L2である。本実施形態では、6mm(設計値)に設定されている。

【0026】

図4は、水密部材の形状条件を示す図である。

図4において、領域Aは、隙間Sからの雨水等の浸入が発生してしまう領域である。領域Bは、通常は隙間Sからの雨水等の浸入は防止できるが、例えば、ルーフレール10に繰り返し荷重が加わった際には、雨水等の浸入の可能性がある領域である。そして、領域Cは、隙間Sからの雨水等の浸入を完全に防止できる領域である。

領域Aにおいては、水密部材30の圧縮率及び接触長さが共に不十分であるため、隙間Sからの雨水等の浸入が発生してしまう。

したがって、水密部材30の圧縮率及び接触長さのいずれか一方、好ましくは両方を大きく設定することで、水密部材30を領域Aにおいて使用することができ、隙間Sからの雨水等の浸入を完全に防止できるようになる。

【0027】

水密部材30を領域Cにおいて使用することにより、車両内側パネル7とルーフパネル3の位置のばらつき等に伴って、圧縮率及び接触長さが共に変動したとしても、隙間Sからの雨水等の浸入を完全に防止できる。

例えば、本実施形態の水密部材30の場合には、圧縮率80%(設計値)が±15%程度変動したとしても、また、接触長さ6mm(設計値)が±0,5mm程度変動したとしても、常に領域A又はBにおいて使用されることになる(図4の破線円参照)。

なお、水密部材30を領域Cにおいて使用する場合においても、圧縮率はできるだけ小さくすることが好ましい。圧縮率が95%以上となるとルーフパネル3に弾性変形が発生してしまう可能性があるからである。特に、水密部材30として、上述したスーパーシート、スーパーシール(商品名)以外の材料を用いる場合には、注意が必要である。

一方、水密部材30の接触長さは、レッグ部12の幅よりも小さくする必要がある。カバー20の取付等に支障が生じるからである。

【0028】

以上説明したように、本発明のルーフレールの取付構造によれば、車両1のルーフパネル3に形成された孔部3hを介してルーフパネル3よりも下方に配置された車両内側パネル7にルーフレール10を固着する場合において、ルーフパネル3と車両内側パネル7との組み立て精度にばらつきがあったり、ルーフレール10に荷重が加わって位置変動があったとしても、確実に車内への雨水の浸入を防止することができる。

【0029】

特に、ルーフレール10の突出部14とルーフパネル3の孔部3hとの位置関係がばらつき又は変動したとしても、ルーフレール10の突出部14とルーフパネル3の孔部3hの間の隙間Sには、水密部材30の一部が必ず充填された状態が維持されるように、その食み出し量を規定しているので、隙間Sからの雨水等の浸入が確実に防止できる。

【0030】

また、水密部材30がルーフレール10とルーフパネル3との間で押し潰される量(圧縮率)や、水密部材30とルーフパネル3との接触長さを、それぞれ所定の範囲内となるように規定しているので、更に確実に隙間Sからの雨水等の浸入が防止できる。

【0031】

なお、上述した実施の形態において示した各構成部材の諸形状、材質や組み合わせ等は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0032】

例えば、ルーフレール10の突出部14及びルーフパネル3の孔部3hがそれぞれ円形の場合について説明したが、これに限らない。楕円形、矩形のいずれであってもよい。この場合には、当然に、水密部材30の形状も、突出部14及び孔部3hの形状に倣う必要がある。

【0033】

また、ルーフレール10に形成される突出部14の数は、ルーフレール10の前後のレッグ部12により異ならせてもよい。つまり、例えば、前方側のレッグ部12には2つの突出部14を、後方側のレッグ部12には3つの突出部14を、それぞれ形成するようにしてもよい。また、各突出部14(孔部3h、水密部材30)の形状を異ならせてもよい。

【図面の簡単な説明】

【0034】

【図1】本発明の実施形態に係るルーフレールの取付構造を示す外観斜視図である。

【図2】本発明の実施形態に係るルーフレールの取付構造を示す断面図である。

【図3】ルーフレールの突出部、ルーフパネルの孔部及び水密部材の形状、取付の一例を示す図である。

【図4】水密部材の形状条件を示す図である。

【図5】従来のルーフレールの取付構造の一例を示す図である。

【図6】従来のルーフレールの取付構造の一例を示す図である。

【符号の説明】

【0035】

1…車両

3…ルーフパネル

3a…上面

3b…下面

3h…孔部

7…車両内側パネル

10…ルーフレール

12…レッグ部(ルーフレール本体)

12b…下面

14…突出部

30…水密部材

S…隙間

L1…突出長さ(押し潰しの割合)

L2…接触長さ(密着幅)

【特許請求の範囲】

【請求項1】

車両のルーフパネルに形成された孔部を介して、前記ルーフパネルよりも下方に配置された車両内側パネルに固着されるルーフレールの取付構造であって、

前記ルーフレール本体の下面から下方に突出形成されると共に前記孔部に隙間を空けて挿通されて前記車両内側パネルの上面に固着される突出部と、

前記突出部を囲繞すると共に前記ルーフレール本体の下面と前記ルーフパネルの上面との間で押し潰されてその一部が前記隙間を介して前記ルーフパネルの下面側に食み出すように形成された水密部材と、

を備えることを特徴とするルーフレールの取付構造。

【請求項2】

前記水密部材は、前記ルーフパネルの下面側への食み出し量が前記ルーフパネルの下面から少なくとも1mm以上となるように形成されていることを特徴とする請求項1に記載のルーフレールの取付構造。

【請求項3】

前記水密部材は、前記押し潰しの割合及び前記ルーフパネル上における前記孔部の外縁からの密着幅のそれぞれが、所定範囲内となるように形状されていることを特徴とする請求項1又は請求項2に記載のルーフレールの取付構造。

【請求項4】

前記ルーフレール本体には前記突出部が複数形成され、前記ルーフパネルには前記孔部が前記突出部と同数形成され、前記突出部毎に前記水密部材が設けられることを特徴とする請求項1から請求項3のうちいずれか一項に記載のルーフレールの取付構造。

【請求項1】

車両のルーフパネルに形成された孔部を介して、前記ルーフパネルよりも下方に配置された車両内側パネルに固着されるルーフレールの取付構造であって、

前記ルーフレール本体の下面から下方に突出形成されると共に前記孔部に隙間を空けて挿通されて前記車両内側パネルの上面に固着される突出部と、

前記突出部を囲繞すると共に前記ルーフレール本体の下面と前記ルーフパネルの上面との間で押し潰されてその一部が前記隙間を介して前記ルーフパネルの下面側に食み出すように形成された水密部材と、

を備えることを特徴とするルーフレールの取付構造。

【請求項2】

前記水密部材は、前記ルーフパネルの下面側への食み出し量が前記ルーフパネルの下面から少なくとも1mm以上となるように形成されていることを特徴とする請求項1に記載のルーフレールの取付構造。

【請求項3】

前記水密部材は、前記押し潰しの割合及び前記ルーフパネル上における前記孔部の外縁からの密着幅のそれぞれが、所定範囲内となるように形状されていることを特徴とする請求項1又は請求項2に記載のルーフレールの取付構造。

【請求項4】

前記ルーフレール本体には前記突出部が複数形成され、前記ルーフパネルには前記孔部が前記突出部と同数形成され、前記突出部毎に前記水密部材が設けられることを特徴とする請求項1から請求項3のうちいずれか一項に記載のルーフレールの取付構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−143276(P2009−143276A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2007−319825(P2007−319825)

【出願日】平成19年12月11日(2007.12.11)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成19年12月11日(2007.12.11)

【出願人】(504136889)株式会社ファルテック (57)

【Fターム(参考)】

[ Back to top ]