レアメタルの製造方法

【課題】原料溶液中から不純物を除去する工程を設け、溶液組成に対するロバスト性の高いレアメタルの製造方法を提供することを目的とする。

【解決手段】レアメタルの製造方法において、第1残渣液を回収する工程(S11〜S14)と、ReO4-を抽出する工程(S15,S16)と、第1溶離液に逆抽出する工程(S17)と、電解して陰電極にReを採取する工程(S18,S19)と、第2残渣液を回収する工程(S20)と、水素イオン指数をpH3以上pH5未満に調整する工程(S21,S22)と、希土類金属イオン(RE3+)を抽出する工程(S23,S24)と、第2溶離液に逆抽出する工程(S25)と、(COOH)2を添加してRE2(C2O4)3を沈殿させる工程(S26)と、希土類金属酸化物(RE2O3)に転換させる工程(S27,S28)と、溶融塩電解して陰電極に希土類金属(RE)を採取する工程(S29,S30)と、を経る。

【解決手段】レアメタルの製造方法において、第1残渣液を回収する工程(S11〜S14)と、ReO4-を抽出する工程(S15,S16)と、第1溶離液に逆抽出する工程(S17)と、電解して陰電極にReを採取する工程(S18,S19)と、第2残渣液を回収する工程(S20)と、水素イオン指数をpH3以上pH5未満に調整する工程(S21,S22)と、希土類金属イオン(RE3+)を抽出する工程(S23,S24)と、第2溶離液に逆抽出する工程(S25)と、(COOH)2を添加してRE2(C2O4)3を沈殿させる工程(S26)と、希土類金属酸化物(RE2O3)に転換させる工程(S27,S28)と、溶融塩電解して陰電極に希土類金属(RE)を採取する工程(S29,S30)と、を経る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉱物を浸出処理して主目的金属を採取した後の残渣液を原料とするレアメタルの製造方法に関する。

【背景技術】

【0002】

レニウム(Re)は、レアメタルのなかでも、特に希少な金属で、航空機等のタービン材料を強化するのに用いられている。

希土類金属(RE;Rear Earth)は、水素吸蔵合金、二次電池原料、光学ガラス、強力な希土類磁石、蛍光体、研磨材などの材料となる。

鉱物を浸出処理して主目的金属を採取した後の残渣液を原料として、レニウム金属と希土類金属(ネオジム、ディスプロシウム)とを、一連の工程で分離回収する技術が公知となっている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−285680号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この公知技術においては、残渣液中にFe,Al等の不純物が含まれる場合、希土類金属の分離回収の妨げになる課題があった。

【0005】

本発明はこのような事情を考慮してなされたもので、残渣液中の不純物を除去する工程を設け、溶液組成に対するロバスト性の高いレアメタルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

レアメタルの製造方法において、鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、前記第1残渣液に含まれる過レニウム酸イオンをアニオン交換樹脂及び/又は第1有機溶媒により抽出する工程と、前記アニオン交換樹脂又は第1有機溶媒に含まれる前記過レニウム酸イオンを第1溶離液に逆抽出する工程と、前記第1溶離液を電解して陰電極にレニウムを採取する工程と、を含むことを特徴とする。

【0007】

さらに、レアメタルの製造方法において、前記第1残渣液から前記過レニウム酸イオンが抽出された後の第2残渣液を回収する工程と、前記第2残渣液の水素イオン指数をpH3以上pH5未満に調整し生じた沈殿物を除去する工程と、前記沈殿物の除去された第2残渣液に含まれる希土類金属イオンをカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程と、前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、前記第2溶離液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とする。

【発明の効果】

【0008】

本発明により、残渣液中の不純物を除去する工程を設け、溶液組成に対するロバスト性の高いレアメタルの製造方法が提供される。

【図面の簡単な説明】

【0009】

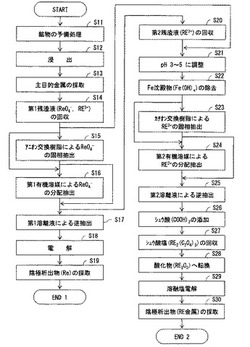

【図1】本発明に係るレアメタルの製造方法の第1実施形態を示すフローチャート。

【図2】(A)、(B)は各々第1実施形態において残差液に含まれる複数の希土類金属を分離抽出するためのレアメタルの製造方法のフローチャート。

【図3】第1実施形態において不純物のFeの原子価を調整する工程を備えたレアメタルの製造方法のフローチャート。

【図4】第2実施形態に係るレアメタルの製造方法のフローチャート。

【図5】(A)は第2実施形態において不純物のAlを除去する工程を備えたレアメタルの製造方法のフローチャート、(B)はさらに不純物のFeの原子価を調整する工程を備えたレアメタルの製造方法のフローチャート。

【図6】第2実施形態において残差液に含まれる複数の希土類金属を分離抽出するためのレアメタルの製造方法のフローチャート。

【発明を実施するための形態】

【0010】

(第1実施形態)

以下、本発明の実施形態を添付図面に基づいて説明する。

図1に示すように第1実施形態に係るレアメタルの製造方法は、予備処理(粉砕、選鉱、焙焼)した鉱物(S11)を浸出処理(S12)して主目的金属を採取(S13)した後の第1残渣液を回収する工程(S14)と、この第1残渣液に含まれる過レニウム酸イオン(ReO4-)をアニオン交換樹脂及び/又は第1有機溶媒により抽出する工程(S15,S16)と、このアニオン交換樹脂又は第1有機溶媒に含まれる過レニウム酸イオン(ReO4-)を第1溶離液に逆抽出する工程(S17)と、この逆抽出した第1溶離液を電解(S18)して陰電極にレニウムを採取する工程(S19)と、を経る。

【0011】

主目的金属の採取工程(S13)において、主目的金属とは、実施形態においてはウラン、銅又はモリブデンなどを意図しているが、これらに限定されるものではない。

第1残渣液の回収工程(S14)における第1残渣液には、過レニウム酸イオン(ReO4-)以外に、希土類金属イオン(RE3+)が含まれており、その他に不純物としてFe,Al,Ca,Mgのイオンが含まれている。

【0012】

ここで、希土類金属とは、Sc(スカンジウム),Y(イットリウム),La(ランタン),Ce(セリウム),Pr(プラセオジム),Nd(ネオジム),Pm(プロメチウム),Sm(サマリウム),Eu(ユウロピウム),Gd(ガドリニウム),Tb(テルビウム),Dy(ジスプロシウム),Ho(ホルミウム),Er(エルビウム),Tm(ツリウム),Yb(イッテルビウム),Lu(ルテチウム)といった、周期表において第3族のうち第4周期から第6周期までに位置する元素である。これらの元素は3価の陽イオンに成り易い性質を持っている。

【0013】

アニオン交換樹脂によるReO4-の固相抽出工程(S15)におけるアニオン交換樹脂は、次式(1)に示されるように、母体Rに固定されているイオン交換基(固定イオン[−N(CH3)+は例示])を持ち、交換される可動性のイオン(対立イオン[OH-は例示])とイオン結合をしている。

そして、アニオン交換樹脂に第1残渣液の陰イオン(ここではReO4-)が吸着すると、代わりに対立イオン(ここでは、OH-)が第1残渣液に放出される。

R−N(CH3)+ + OH- (1)

【0014】

第1有機溶媒によるReO4-の分配抽出工程(S16)における第1有機溶媒は、水溶液である第1残渣液とは相溶せず二相分離する。そして、第1有機溶媒及び第1残渣液は、それぞれ過レニウム酸イオン(ReO4-)の溶解度が異なる。このために、その界面における過レニウム酸イオン(ReO4-)の移動が平衡状態になると、この過レニウム酸イオンは、第1有機溶媒及び第1残渣液に一定割合で分配されることになる。

分配係数の大きい第1有機溶媒を用いることにより、第1残渣液から過レニウム酸イオン(ReO4-)を効率的に採取(濃縮)することができる。

【0015】

ここで、アニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)は、いずれか一方のみ実施する場合もあり、連続実施して過レニウム酸イオン(ReO4-)をさらに濃縮させる場合もある。一般に、イオン交換樹脂による抽出は、第1残渣液における低濃度の抽出対象イオンを濃縮する場合に有効で、有機溶媒による分配抽出は、それよりも高濃度の抽出対象イオンを濃縮する場合に有効である。

【0016】

第1溶離液による逆抽出工程(S17)における第1溶離液は、アニオン交換樹脂又は第1有機溶媒に分配された過レニウム酸イオン(ReO4-)を、この第1溶離液に逆抽出するものである。よって、アニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)のいずれの工程を経るかによって第1溶離液の材質及び逆抽出方法は異なる。また、アニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)を連続処理する場合は、図示を省略しているがアニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)の間にも第1溶離液による逆抽出工程(S17)の処理が存在する。

【0017】

電解工程(S18)においては、濃縮した過レニウム酸イオン(ReO4-)が溶解している第1溶離液を電解槽に投入し、電解質濃度を調整し、挿入した電極に直流電源を印加する。このとき、陽極において塩素が発生するが、DSE電極を採用することでこの塩素の発生を抑制することができる。

【0018】

さらにレアメタルの製造方法は、(S14)〜(S16)において第1残渣液から過レニウム酸イオン(ReO4-)が抽出された後の第2残渣液を回収する工程(S20)と、この第2残渣液の水素イオン指数をpH3以上pH5未満に調整(S21)し、生じた沈殿物(Fe(OH)x)を除去する工程(S22)と、この沈殿物(Fe(OH)x)の除去された第2残渣液に含まれる希土類金属イオン(RE3+)をカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程(S23,S24)と、このカチオン交換樹脂又は第2有機溶媒に含まれる希土類金属イオン(RE3+)を第2溶離液に逆抽出する工程(S25)と、この逆抽出した第2溶離液にシュウ酸((COOH)2)を添加して希土類金属シュウ酸塩(RE2(C2O4)3)を沈殿させる工程(S26)と、この希土類金属シュウ酸塩(RE2(C2O4)3)を回収(S27)して希土類金属酸化物(RE2O3)に転換させる工程(S28)と、この希土類金属酸化物(RE2O3)を溶融塩電解(S29)して陰電極に希土類金属(RE)を採取する工程(S30)と、を経る。

【0019】

なお、上述において(S11)〜(S20)の工程のうち(S15)〜(S20)を省略し、第1残渣液を(S21)〜(S30)の工程で直接処理することもできる。

【0020】

残渣液の水素イオン指数をpH3以上pH5未満に調整する工程(S21)においては、第2残渣液(又は第1残渣液)にアルカリ(アンモニア水溶液等)を投入する。これにより水素イオン指数をpH3以上pH5未満の範囲に調整するが、好ましくはpH3.5以上pH4以下の範囲である。pH3未満であると、不純物のFeイオンの沈殿除去が不充分となり、pH5以上であると回収対象の希土類金属イオン(RE3+)まで沈殿してしまう。

【0021】

カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)におけるカチオン交換樹脂は、次式(2)に示されるように、母体Rに固定されているイオン交換基(固定イオン[−SO3-は例示])を持ち、交換される可動性のイオン(対立イオン[H+は例示])とイオン結合をしている。

そして、カチオン交換樹脂に第2残渣液の陽イオン(ここではRE3-)が吸着すると、代わりに対立イオン(ここでは、3H+)が第2残渣液に放出される。

R−SO3- + 3H+ (2)

【0022】

第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)における第2有機溶媒は、水溶液である第2残渣液(又は第1残渣液)とは混じり合わず二相分離する。そして、第2有機溶媒と第2残渣液とは、希土類金属イオン(RE3+)に対する溶解度が異なる。このために、その界面における希土類金属イオン(RE3+)の移動が平衡状態になると、この希土類金属イオンは、第2有機溶媒及び第2残渣液に一定割合で分配されることになる。

分配係数の大きい第2有機溶媒を用いることにより、第2残渣液から希土類金属イオン(RE3+)を効率的に採取(濃縮)することができる。

ここで、カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)は、いずれか一方のみ実施する場合もあり、連続実施して希土類金属イオン(RE3+)をさらに濃縮させる場合もある。

【0023】

第2溶離液による逆抽出工程(S25)における第2溶離液は、カチオン交換樹脂又は第2有機溶媒に分配された希土類金属イオン(RE3+)を、この第2溶離液に逆抽出するものである。よって、カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)のいずれの工程を経るかによって第2溶離液の材質及び逆抽出方法は異なる。また、カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を連続処理する場合は、図示を省略しているがカチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)の間にも第2溶離液による逆抽出工程(S25)の処理が存在する。

【0024】

シュウ酸((COOH)2)の添加工程(S26)、希土類金属シュウ酸塩(RE2(C2O4)3)の回収工程(S27)では、希土類金属イオン(RE3+)の含まれる第2溶離液にシュウ酸((COOH)2)を添加すると、希土類金属シュウ酸塩(RE2(C2O4)3)が沈殿する。この沈殿した希土類金属シュウ酸塩(RE2(C2O4)3)を濾過により回収する。

希土類金属酸化物(RE2O3)への転換工程(S28)では、回収した希土類金属シュウ酸塩(RE2(C2O4)3)を乾燥及びか焼することにより希土類金属酸化物(RE2O3)に転換する。

【0025】

溶融塩電解工程(S29)、陰極析出物(希土類金属(RE金属))採取工程(S30)では、回収した希土類金属酸化物(RE2O3)に塩を加えて溶融塩電解をし、陰極において希土類金属(RE金属)を採取する。

ここで、溶融塩電解に用いる塩としては、Li,Na,K,Cs,Rbといったアルカリ金属、またはCa,Mg,Be,Sr,Ba,Raといったアルカリ土類金属の塩化物、フッ化物、ヨウ化物等のハロゲン化物の組合せである。

また、このとき、Li,Na,K,Cs,Rbといったアルカリ金属、またはCa,Mg,Be,Sr,Ba,Raといったアルカリ土類金属の酸化物を、これら塩に混合することにより、陽極におけるハロゲン気体の発生を抑制する。

【0026】

図2は、第1実施形態において残渣液に含まれる複数の希土類金属(RE)を分離抽出するためのレアメタルの製造方法を示している。

すなわち生じた沈殿物(Fe(OH)x)を除去する工程(S22)の後工程において、カチオン交換樹脂及び第2有機溶媒のいずれか一方は、複数の前記希土類金属イオン(RE3+)に対し選択性を有している。そして、それぞれの希土類金属イオン(RE3+)を、成分毎に分離して抽出する(S23A,S24B)。

【0027】

図2(A)においては、イオン選択性を有するカチオン交換樹脂を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S23A)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数のカチオン交換樹脂を、別々に第2溶離液で逆抽出する(S25)。さらに、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を経ることにより、それぞれの希土類金属イオン(RE3+)を濃縮することができる。

その後の(S26)〜(S30)の工程は、別々に逆抽出した第2溶離液毎に処理を実行する。

【0028】

図2(B)においては、イオン選択性を有する第2有機溶媒を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S24B)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数の第2有機溶媒を、別々に第2溶離液で逆抽出する(S25)。なお、事前に(S24)の工程を経ることにより、全ての希土類金属イオン(RE3+)をまとめて濃縮させておいてもよい。

その後の(S26)〜(S30)の工程は、別々に逆抽出した第2溶離液毎に処理を実行する。

【0029】

図3は、第1実施形態における残渣液の水素イオン指数をpH3以上pH5未満に調整する工程(S21)の前に不純物の鉄イオンの原子価を調整する工程(S40)が追加されている。

不純物の鉄イオンの原子価を調整する工程(S40)は、具体的には、第2残渣液に空気や過酸化水素水などの酸化剤でバブリングすることにより、Feイオンの価数を2+から3+に変換する。

【0030】

(第2実施形態)

図4に示すように第2実施形態に係るレアメタルの製造方法における、(S11)から(S19)までの工程は、第1実施形態の場合と同じであるので重複説明を省略する。また、(S20)の工程以降においても、図4において図1と同一又は相当する部分は、同一符号で示し重複説明を省略する。

【0031】

第2実施形態に係るレアメタルの製造方法は、(S14)〜(S16)において第1残渣液から前記過レニウム酸イオン(ReO4-)が抽出された後の第2残渣液を回収する工程(S20)と、この第2残渣液の水素イオン指数をpH5以上pH11未満に調整(S41)し生じた沈殿物(RE(OH)x,Fe(OH)x)を回収する工程(S42)と、この回収された沈殿物(RE(OH)x,Fe(OH)x)をpH3以上pH5未満の水溶液(RE3+)に調整(S21)し残留沈殿物(Fe(OH)x)を除去する工程(S22)と、この残留沈殿物(Fe(OH)x)の除去された水溶液(RE3+)にシュウ酸((COOH)2)を添加(S26)して希土類金属シュウ酸塩(RE2(C2O4)3)を沈殿させる工程(S27)と、この希土類金属シュウ酸塩(RE2(C2O4)3)を回収して希土類金属酸化物(RE2O3)に転換させる工程(S28)と、この希土類金属酸化物(RE2O3)を溶融塩電解(S29)して陰電極に希土類金属(RE)を採取する工程(S30)と、を経る。

【0032】

なお、上述において(S11)〜(S20)の工程のうち(S15)〜(S20)を省略し、第1残渣液を(S21)〜(S30)の工程で直接処理することもできる。

【0033】

第2残渣液の水素イオン指数をpH5以上pH11未満に調整する工程(S41)においては、第2残渣液(又は第1残渣液)にアルカリを投入する。これにより水素イオン指数をpH5以上pH11未満の範囲に調整するが、好ましくはpH6以上pH8以下の範囲である。pH5未満またはpH11以上であると、回収対象の希土類金属イオン(RE3+)の沈殿が不充分となる。

生じた沈殿物(RE(OH)x,Fe(OH)x)を回収する工程(S42)における沈殿物には、回収対象であるRE(OH)xの他に不純物であるFe(OH)xが含まれる。そして、その他の不純物であるCaイオンやMgイオンは液相に残り、除去される。

その後、(S21)〜(S30)の工程を経ることによりFeが除去されて、希土類金属(RE)が採取される。

【0034】

図5は、不純物のAlを除去する工程を備えたレアメタルの製造方法を示している。

ここでは、生じた沈殿物(RE(OH)x,Fe(OH)x)を回収する工程(S42)で回収された沈殿物に不純物のAlが混入している場合を想定している。

図5(A)においては、pH3以上pH5未満の水溶液に調整する工程(S21)の前に、回収された沈殿物をpH11以上の水溶液で洗浄する工程(S43)が追加され、この不純物のAlを除去する工程(S44)が含まれている。

【0035】

図5(B)は、さらに不純物のFeの原子価を調整する工程を備えたレアメタルの製造方法を示している。つまり、第2残渣液の水素イオン指数をpH5以上pH11未満に調整する工程(S41)の前に不純物の鉄イオンの原子価を調整する工程(S40)が追加されている。

【0036】

ここで、Alの溶出除去工程(S44)において水素イオン指数をpH11以上の範囲に調整するが(S43)、好ましくはpH14以上の範囲である。pH11未満であると、沈殿物に含まれる不純物のAlの溶解が不充分となりその除去が不充分となる。

【0037】

図6は、第2実施形態において残渣液に含まれる複数の希土類金属を分離抽出するためのレアメタルの製造方法を示している。

すなわち、上述した実施形態のシュウ酸塩を添加する工程(S26)の前に、残留沈殿物(Fe(OH)x)の除去された水溶液に含まれる希土類金属イオン(RE3+)を選択性を有するカチオン交換樹脂及び/又は第2有機溶媒により成分毎に分離して抽出する工程(S23A,S24B)と、このカチオン交換樹脂又は第2有機溶媒に含まれる希土類金属イオン(RE3+)を第2溶離液に逆抽出する工程S25と、が追加されている。

【0038】

つまり、複数の希土類金属イオン(RE3+)が溶解している水溶液に対し、イオン選択性を有するカチオン交換樹脂を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S23A)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数のカチオン交換樹脂を、別々に第2溶離液で逆抽出する(S25)。さらに、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を経ることにより、それぞれの希土類金属イオン(RE3+)を濃縮することができる。

【0039】

もしくは、複数の希土類金属イオン(RE3+)が溶解している水溶液に対し、イオン選択性を有する第2有機溶媒を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S24B)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数の第2有機溶媒を、別々に第2溶離液で逆抽出する(S25)。なお、事前に第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を経ることにより、全ての希土類金属イオン(RE3+)をまとめて濃縮させておいてもよい。

その後の(S26)〜(S30)の工程は、別々に逆抽出した第2溶離液毎に処理を実行する。

【0040】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【技術分野】

【0001】

本発明は、鉱物を浸出処理して主目的金属を採取した後の残渣液を原料とするレアメタルの製造方法に関する。

【背景技術】

【0002】

レニウム(Re)は、レアメタルのなかでも、特に希少な金属で、航空機等のタービン材料を強化するのに用いられている。

希土類金属(RE;Rear Earth)は、水素吸蔵合金、二次電池原料、光学ガラス、強力な希土類磁石、蛍光体、研磨材などの材料となる。

鉱物を浸出処理して主目的金属を採取した後の残渣液を原料として、レニウム金属と希土類金属(ネオジム、ディスプロシウム)とを、一連の工程で分離回収する技術が公知となっている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−285680号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

この公知技術においては、残渣液中にFe,Al等の不純物が含まれる場合、希土類金属の分離回収の妨げになる課題があった。

【0005】

本発明はこのような事情を考慮してなされたもので、残渣液中の不純物を除去する工程を設け、溶液組成に対するロバスト性の高いレアメタルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

レアメタルの製造方法において、鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、前記第1残渣液に含まれる過レニウム酸イオンをアニオン交換樹脂及び/又は第1有機溶媒により抽出する工程と、前記アニオン交換樹脂又は第1有機溶媒に含まれる前記過レニウム酸イオンを第1溶離液に逆抽出する工程と、前記第1溶離液を電解して陰電極にレニウムを採取する工程と、を含むことを特徴とする。

【0007】

さらに、レアメタルの製造方法において、前記第1残渣液から前記過レニウム酸イオンが抽出された後の第2残渣液を回収する工程と、前記第2残渣液の水素イオン指数をpH3以上pH5未満に調整し生じた沈殿物を除去する工程と、前記沈殿物の除去された第2残渣液に含まれる希土類金属イオンをカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程と、前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、前記第2溶離液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とする。

【発明の効果】

【0008】

本発明により、残渣液中の不純物を除去する工程を設け、溶液組成に対するロバスト性の高いレアメタルの製造方法が提供される。

【図面の簡単な説明】

【0009】

【図1】本発明に係るレアメタルの製造方法の第1実施形態を示すフローチャート。

【図2】(A)、(B)は各々第1実施形態において残差液に含まれる複数の希土類金属を分離抽出するためのレアメタルの製造方法のフローチャート。

【図3】第1実施形態において不純物のFeの原子価を調整する工程を備えたレアメタルの製造方法のフローチャート。

【図4】第2実施形態に係るレアメタルの製造方法のフローチャート。

【図5】(A)は第2実施形態において不純物のAlを除去する工程を備えたレアメタルの製造方法のフローチャート、(B)はさらに不純物のFeの原子価を調整する工程を備えたレアメタルの製造方法のフローチャート。

【図6】第2実施形態において残差液に含まれる複数の希土類金属を分離抽出するためのレアメタルの製造方法のフローチャート。

【発明を実施するための形態】

【0010】

(第1実施形態)

以下、本発明の実施形態を添付図面に基づいて説明する。

図1に示すように第1実施形態に係るレアメタルの製造方法は、予備処理(粉砕、選鉱、焙焼)した鉱物(S11)を浸出処理(S12)して主目的金属を採取(S13)した後の第1残渣液を回収する工程(S14)と、この第1残渣液に含まれる過レニウム酸イオン(ReO4-)をアニオン交換樹脂及び/又は第1有機溶媒により抽出する工程(S15,S16)と、このアニオン交換樹脂又は第1有機溶媒に含まれる過レニウム酸イオン(ReO4-)を第1溶離液に逆抽出する工程(S17)と、この逆抽出した第1溶離液を電解(S18)して陰電極にレニウムを採取する工程(S19)と、を経る。

【0011】

主目的金属の採取工程(S13)において、主目的金属とは、実施形態においてはウラン、銅又はモリブデンなどを意図しているが、これらに限定されるものではない。

第1残渣液の回収工程(S14)における第1残渣液には、過レニウム酸イオン(ReO4-)以外に、希土類金属イオン(RE3+)が含まれており、その他に不純物としてFe,Al,Ca,Mgのイオンが含まれている。

【0012】

ここで、希土類金属とは、Sc(スカンジウム),Y(イットリウム),La(ランタン),Ce(セリウム),Pr(プラセオジム),Nd(ネオジム),Pm(プロメチウム),Sm(サマリウム),Eu(ユウロピウム),Gd(ガドリニウム),Tb(テルビウム),Dy(ジスプロシウム),Ho(ホルミウム),Er(エルビウム),Tm(ツリウム),Yb(イッテルビウム),Lu(ルテチウム)といった、周期表において第3族のうち第4周期から第6周期までに位置する元素である。これらの元素は3価の陽イオンに成り易い性質を持っている。

【0013】

アニオン交換樹脂によるReO4-の固相抽出工程(S15)におけるアニオン交換樹脂は、次式(1)に示されるように、母体Rに固定されているイオン交換基(固定イオン[−N(CH3)+は例示])を持ち、交換される可動性のイオン(対立イオン[OH-は例示])とイオン結合をしている。

そして、アニオン交換樹脂に第1残渣液の陰イオン(ここではReO4-)が吸着すると、代わりに対立イオン(ここでは、OH-)が第1残渣液に放出される。

R−N(CH3)+ + OH- (1)

【0014】

第1有機溶媒によるReO4-の分配抽出工程(S16)における第1有機溶媒は、水溶液である第1残渣液とは相溶せず二相分離する。そして、第1有機溶媒及び第1残渣液は、それぞれ過レニウム酸イオン(ReO4-)の溶解度が異なる。このために、その界面における過レニウム酸イオン(ReO4-)の移動が平衡状態になると、この過レニウム酸イオンは、第1有機溶媒及び第1残渣液に一定割合で分配されることになる。

分配係数の大きい第1有機溶媒を用いることにより、第1残渣液から過レニウム酸イオン(ReO4-)を効率的に採取(濃縮)することができる。

【0015】

ここで、アニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)は、いずれか一方のみ実施する場合もあり、連続実施して過レニウム酸イオン(ReO4-)をさらに濃縮させる場合もある。一般に、イオン交換樹脂による抽出は、第1残渣液における低濃度の抽出対象イオンを濃縮する場合に有効で、有機溶媒による分配抽出は、それよりも高濃度の抽出対象イオンを濃縮する場合に有効である。

【0016】

第1溶離液による逆抽出工程(S17)における第1溶離液は、アニオン交換樹脂又は第1有機溶媒に分配された過レニウム酸イオン(ReO4-)を、この第1溶離液に逆抽出するものである。よって、アニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)のいずれの工程を経るかによって第1溶離液の材質及び逆抽出方法は異なる。また、アニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)を連続処理する場合は、図示を省略しているがアニオン交換樹脂によるReO4-の固相抽出工程(S15)、第1有機溶媒によるReO4-の分配抽出工程(S16)の間にも第1溶離液による逆抽出工程(S17)の処理が存在する。

【0017】

電解工程(S18)においては、濃縮した過レニウム酸イオン(ReO4-)が溶解している第1溶離液を電解槽に投入し、電解質濃度を調整し、挿入した電極に直流電源を印加する。このとき、陽極において塩素が発生するが、DSE電極を採用することでこの塩素の発生を抑制することができる。

【0018】

さらにレアメタルの製造方法は、(S14)〜(S16)において第1残渣液から過レニウム酸イオン(ReO4-)が抽出された後の第2残渣液を回収する工程(S20)と、この第2残渣液の水素イオン指数をpH3以上pH5未満に調整(S21)し、生じた沈殿物(Fe(OH)x)を除去する工程(S22)と、この沈殿物(Fe(OH)x)の除去された第2残渣液に含まれる希土類金属イオン(RE3+)をカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程(S23,S24)と、このカチオン交換樹脂又は第2有機溶媒に含まれる希土類金属イオン(RE3+)を第2溶離液に逆抽出する工程(S25)と、この逆抽出した第2溶離液にシュウ酸((COOH)2)を添加して希土類金属シュウ酸塩(RE2(C2O4)3)を沈殿させる工程(S26)と、この希土類金属シュウ酸塩(RE2(C2O4)3)を回収(S27)して希土類金属酸化物(RE2O3)に転換させる工程(S28)と、この希土類金属酸化物(RE2O3)を溶融塩電解(S29)して陰電極に希土類金属(RE)を採取する工程(S30)と、を経る。

【0019】

なお、上述において(S11)〜(S20)の工程のうち(S15)〜(S20)を省略し、第1残渣液を(S21)〜(S30)の工程で直接処理することもできる。

【0020】

残渣液の水素イオン指数をpH3以上pH5未満に調整する工程(S21)においては、第2残渣液(又は第1残渣液)にアルカリ(アンモニア水溶液等)を投入する。これにより水素イオン指数をpH3以上pH5未満の範囲に調整するが、好ましくはpH3.5以上pH4以下の範囲である。pH3未満であると、不純物のFeイオンの沈殿除去が不充分となり、pH5以上であると回収対象の希土類金属イオン(RE3+)まで沈殿してしまう。

【0021】

カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)におけるカチオン交換樹脂は、次式(2)に示されるように、母体Rに固定されているイオン交換基(固定イオン[−SO3-は例示])を持ち、交換される可動性のイオン(対立イオン[H+は例示])とイオン結合をしている。

そして、カチオン交換樹脂に第2残渣液の陽イオン(ここではRE3-)が吸着すると、代わりに対立イオン(ここでは、3H+)が第2残渣液に放出される。

R−SO3- + 3H+ (2)

【0022】

第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)における第2有機溶媒は、水溶液である第2残渣液(又は第1残渣液)とは混じり合わず二相分離する。そして、第2有機溶媒と第2残渣液とは、希土類金属イオン(RE3+)に対する溶解度が異なる。このために、その界面における希土類金属イオン(RE3+)の移動が平衡状態になると、この希土類金属イオンは、第2有機溶媒及び第2残渣液に一定割合で分配されることになる。

分配係数の大きい第2有機溶媒を用いることにより、第2残渣液から希土類金属イオン(RE3+)を効率的に採取(濃縮)することができる。

ここで、カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)は、いずれか一方のみ実施する場合もあり、連続実施して希土類金属イオン(RE3+)をさらに濃縮させる場合もある。

【0023】

第2溶離液による逆抽出工程(S25)における第2溶離液は、カチオン交換樹脂又は第2有機溶媒に分配された希土類金属イオン(RE3+)を、この第2溶離液に逆抽出するものである。よって、カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)のいずれの工程を経るかによって第2溶離液の材質及び逆抽出方法は異なる。また、カチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を連続処理する場合は、図示を省略しているがカチオン交換樹脂による希土類金属イオン(RE3+)の固相抽出工程(S23)、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)の間にも第2溶離液による逆抽出工程(S25)の処理が存在する。

【0024】

シュウ酸((COOH)2)の添加工程(S26)、希土類金属シュウ酸塩(RE2(C2O4)3)の回収工程(S27)では、希土類金属イオン(RE3+)の含まれる第2溶離液にシュウ酸((COOH)2)を添加すると、希土類金属シュウ酸塩(RE2(C2O4)3)が沈殿する。この沈殿した希土類金属シュウ酸塩(RE2(C2O4)3)を濾過により回収する。

希土類金属酸化物(RE2O3)への転換工程(S28)では、回収した希土類金属シュウ酸塩(RE2(C2O4)3)を乾燥及びか焼することにより希土類金属酸化物(RE2O3)に転換する。

【0025】

溶融塩電解工程(S29)、陰極析出物(希土類金属(RE金属))採取工程(S30)では、回収した希土類金属酸化物(RE2O3)に塩を加えて溶融塩電解をし、陰極において希土類金属(RE金属)を採取する。

ここで、溶融塩電解に用いる塩としては、Li,Na,K,Cs,Rbといったアルカリ金属、またはCa,Mg,Be,Sr,Ba,Raといったアルカリ土類金属の塩化物、フッ化物、ヨウ化物等のハロゲン化物の組合せである。

また、このとき、Li,Na,K,Cs,Rbといったアルカリ金属、またはCa,Mg,Be,Sr,Ba,Raといったアルカリ土類金属の酸化物を、これら塩に混合することにより、陽極におけるハロゲン気体の発生を抑制する。

【0026】

図2は、第1実施形態において残渣液に含まれる複数の希土類金属(RE)を分離抽出するためのレアメタルの製造方法を示している。

すなわち生じた沈殿物(Fe(OH)x)を除去する工程(S22)の後工程において、カチオン交換樹脂及び第2有機溶媒のいずれか一方は、複数の前記希土類金属イオン(RE3+)に対し選択性を有している。そして、それぞれの希土類金属イオン(RE3+)を、成分毎に分離して抽出する(S23A,S24B)。

【0027】

図2(A)においては、イオン選択性を有するカチオン交換樹脂を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S23A)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数のカチオン交換樹脂を、別々に第2溶離液で逆抽出する(S25)。さらに、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を経ることにより、それぞれの希土類金属イオン(RE3+)を濃縮することができる。

その後の(S26)〜(S30)の工程は、別々に逆抽出した第2溶離液毎に処理を実行する。

【0028】

図2(B)においては、イオン選択性を有する第2有機溶媒を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S24B)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数の第2有機溶媒を、別々に第2溶離液で逆抽出する(S25)。なお、事前に(S24)の工程を経ることにより、全ての希土類金属イオン(RE3+)をまとめて濃縮させておいてもよい。

その後の(S26)〜(S30)の工程は、別々に逆抽出した第2溶離液毎に処理を実行する。

【0029】

図3は、第1実施形態における残渣液の水素イオン指数をpH3以上pH5未満に調整する工程(S21)の前に不純物の鉄イオンの原子価を調整する工程(S40)が追加されている。

不純物の鉄イオンの原子価を調整する工程(S40)は、具体的には、第2残渣液に空気や過酸化水素水などの酸化剤でバブリングすることにより、Feイオンの価数を2+から3+に変換する。

【0030】

(第2実施形態)

図4に示すように第2実施形態に係るレアメタルの製造方法における、(S11)から(S19)までの工程は、第1実施形態の場合と同じであるので重複説明を省略する。また、(S20)の工程以降においても、図4において図1と同一又は相当する部分は、同一符号で示し重複説明を省略する。

【0031】

第2実施形態に係るレアメタルの製造方法は、(S14)〜(S16)において第1残渣液から前記過レニウム酸イオン(ReO4-)が抽出された後の第2残渣液を回収する工程(S20)と、この第2残渣液の水素イオン指数をpH5以上pH11未満に調整(S41)し生じた沈殿物(RE(OH)x,Fe(OH)x)を回収する工程(S42)と、この回収された沈殿物(RE(OH)x,Fe(OH)x)をpH3以上pH5未満の水溶液(RE3+)に調整(S21)し残留沈殿物(Fe(OH)x)を除去する工程(S22)と、この残留沈殿物(Fe(OH)x)の除去された水溶液(RE3+)にシュウ酸((COOH)2)を添加(S26)して希土類金属シュウ酸塩(RE2(C2O4)3)を沈殿させる工程(S27)と、この希土類金属シュウ酸塩(RE2(C2O4)3)を回収して希土類金属酸化物(RE2O3)に転換させる工程(S28)と、この希土類金属酸化物(RE2O3)を溶融塩電解(S29)して陰電極に希土類金属(RE)を採取する工程(S30)と、を経る。

【0032】

なお、上述において(S11)〜(S20)の工程のうち(S15)〜(S20)を省略し、第1残渣液を(S21)〜(S30)の工程で直接処理することもできる。

【0033】

第2残渣液の水素イオン指数をpH5以上pH11未満に調整する工程(S41)においては、第2残渣液(又は第1残渣液)にアルカリを投入する。これにより水素イオン指数をpH5以上pH11未満の範囲に調整するが、好ましくはpH6以上pH8以下の範囲である。pH5未満またはpH11以上であると、回収対象の希土類金属イオン(RE3+)の沈殿が不充分となる。

生じた沈殿物(RE(OH)x,Fe(OH)x)を回収する工程(S42)における沈殿物には、回収対象であるRE(OH)xの他に不純物であるFe(OH)xが含まれる。そして、その他の不純物であるCaイオンやMgイオンは液相に残り、除去される。

その後、(S21)〜(S30)の工程を経ることによりFeが除去されて、希土類金属(RE)が採取される。

【0034】

図5は、不純物のAlを除去する工程を備えたレアメタルの製造方法を示している。

ここでは、生じた沈殿物(RE(OH)x,Fe(OH)x)を回収する工程(S42)で回収された沈殿物に不純物のAlが混入している場合を想定している。

図5(A)においては、pH3以上pH5未満の水溶液に調整する工程(S21)の前に、回収された沈殿物をpH11以上の水溶液で洗浄する工程(S43)が追加され、この不純物のAlを除去する工程(S44)が含まれている。

【0035】

図5(B)は、さらに不純物のFeの原子価を調整する工程を備えたレアメタルの製造方法を示している。つまり、第2残渣液の水素イオン指数をpH5以上pH11未満に調整する工程(S41)の前に不純物の鉄イオンの原子価を調整する工程(S40)が追加されている。

【0036】

ここで、Alの溶出除去工程(S44)において水素イオン指数をpH11以上の範囲に調整するが(S43)、好ましくはpH14以上の範囲である。pH11未満であると、沈殿物に含まれる不純物のAlの溶解が不充分となりその除去が不充分となる。

【0037】

図6は、第2実施形態において残渣液に含まれる複数の希土類金属を分離抽出するためのレアメタルの製造方法を示している。

すなわち、上述した実施形態のシュウ酸塩を添加する工程(S26)の前に、残留沈殿物(Fe(OH)x)の除去された水溶液に含まれる希土類金属イオン(RE3+)を選択性を有するカチオン交換樹脂及び/又は第2有機溶媒により成分毎に分離して抽出する工程(S23A,S24B)と、このカチオン交換樹脂又は第2有機溶媒に含まれる希土類金属イオン(RE3+)を第2溶離液に逆抽出する工程S25と、が追加されている。

【0038】

つまり、複数の希土類金属イオン(RE3+)が溶解している水溶液に対し、イオン選択性を有するカチオン交換樹脂を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S23A)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数のカチオン交換樹脂を、別々に第2溶離液で逆抽出する(S25)。さらに、第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を経ることにより、それぞれの希土類金属イオン(RE3+)を濃縮することができる。

【0039】

もしくは、複数の希土類金属イオン(RE3+)が溶解している水溶液に対し、イオン選択性を有する第2有機溶媒を用いて、複数の希土類金属イオン(RE3+)を成分毎に分離する(S24B)。そして、異なる希土類金属イオン(RE3+)がそれぞれ分配されている複数の第2有機溶媒を、別々に第2溶離液で逆抽出する(S25)。なお、事前に第2有機溶媒による希土類金属イオン(RE3+)の分配抽出工程(S24)を経ることにより、全ての希土類金属イオン(RE3+)をまとめて濃縮させておいてもよい。

その後の(S26)〜(S30)の工程は、別々に逆抽出した第2溶離液毎に処理を実行する。

【0040】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【特許請求の範囲】

【請求項1】

鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、

前記第1残渣液に含まれる過レニウム酸イオンをアニオン交換樹脂及び/又は第1有機溶媒により抽出する工程と、

前記アニオン交換樹脂又は第1有機溶媒に含まれる前記過レニウム酸イオンを第1溶離液に逆抽出する工程と、

前記逆抽出した第1溶離液を電解して陰電極にレニウムを採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項2】

請求項1に記載のレアメタルの製造方法において、

前記第1残渣液から前記過レニウム酸イオンが抽出された後の第2残渣液を回収する工程と、

前記第2残渣液の水素イオン指数をpH3以上pH5未満に調整し生じた沈殿物を除去する工程と、

前記沈殿物の除去された第2残渣液に含まれる希土類金属イオンをカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程と、

前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、

前記逆抽出した第2溶離液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項3】

請求項2に記載のレアメタルの製造方法において、

前記カチオン交換樹脂及び前記第2有機溶媒のいずれか一方は、複数の前記希土類金属イオンに対し選択性を有し、成分毎に分離して抽出することを特徴とするレアメタルの製造方法。

【請求項4】

請求項2又は請求項3に記載のレアメタルの製造方法において、

前記第2残渣液の水素イオン指数をpH3以上pH5未満に調整する工程の前に不純物の鉄イオンの原子価を調整する工程を含むことを特徴とするレアメタルの製造方法。

【請求項5】

請求項1に記載のレアメタルの製造方法において、

前記第1残渣液から前記過レニウム酸イオンが抽出された後の第2残渣液を回収する工程と、

前記第2残渣液の水素イオン指数をpH5以上pH11未満に調整し生じた沈殿物を回収する工程と、

前記回収された沈殿物をpH3以上pH5未満の水溶液に調整し残留沈殿物を除去する工程と、

前記残留沈殿物の除去された水溶液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項6】

請求項5に記載のレアメタルの製造方法において、

前記pH3以上pH5未満の水溶液に調整する工程の前に、前記回収された沈殿物をpH11以上の水溶液で洗浄する工程を含むことを特徴とするレアメタルの製造方法。

【請求項7】

請求項5又は請求項6に記載のレアメタルの製造方法において、

前記第2残渣液の水素イオン指数をpH5以上pH11未満に調整する工程の前に不純物の鉄イオンの原子価を調整する工程を含むことを特徴とするレアメタルの製造方法。

【請求項8】

請求項5から請求項7のいずれか1項に記載のレアメタルの製造方法において、

前記シュウ酸塩を添加する工程の前に、

前記残留沈殿物の除去された水溶液に含まれる希土類金属イオンを選択性を有するカチオン交換樹脂及び/又は第2有機溶媒により成分毎に分離して抽出する工程と、

前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項9】

鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、

前記第1残渣液の水素イオン指数をpH3以上pH5未満に調整し生じた沈殿物を除去する工程と、

前記沈殿物の除去された第2残渣液に含まれる希土類金属イオンをカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程と、

前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、

前記逆抽出した第2溶離液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項10】

鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、

前記第1残渣液の水素イオン指数をpH5以上pH11未満に調整し生じた沈殿物を回収する工程と、

前記回収された沈殿物をpH3以上pH5未満の水溶液に調整し残留沈殿物を除去する工程と、

前記残留沈殿物の除去された水溶液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項1】

鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、

前記第1残渣液に含まれる過レニウム酸イオンをアニオン交換樹脂及び/又は第1有機溶媒により抽出する工程と、

前記アニオン交換樹脂又は第1有機溶媒に含まれる前記過レニウム酸イオンを第1溶離液に逆抽出する工程と、

前記逆抽出した第1溶離液を電解して陰電極にレニウムを採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項2】

請求項1に記載のレアメタルの製造方法において、

前記第1残渣液から前記過レニウム酸イオンが抽出された後の第2残渣液を回収する工程と、

前記第2残渣液の水素イオン指数をpH3以上pH5未満に調整し生じた沈殿物を除去する工程と、

前記沈殿物の除去された第2残渣液に含まれる希土類金属イオンをカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程と、

前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、

前記逆抽出した第2溶離液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項3】

請求項2に記載のレアメタルの製造方法において、

前記カチオン交換樹脂及び前記第2有機溶媒のいずれか一方は、複数の前記希土類金属イオンに対し選択性を有し、成分毎に分離して抽出することを特徴とするレアメタルの製造方法。

【請求項4】

請求項2又は請求項3に記載のレアメタルの製造方法において、

前記第2残渣液の水素イオン指数をpH3以上pH5未満に調整する工程の前に不純物の鉄イオンの原子価を調整する工程を含むことを特徴とするレアメタルの製造方法。

【請求項5】

請求項1に記載のレアメタルの製造方法において、

前記第1残渣液から前記過レニウム酸イオンが抽出された後の第2残渣液を回収する工程と、

前記第2残渣液の水素イオン指数をpH5以上pH11未満に調整し生じた沈殿物を回収する工程と、

前記回収された沈殿物をpH3以上pH5未満の水溶液に調整し残留沈殿物を除去する工程と、

前記残留沈殿物の除去された水溶液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項6】

請求項5に記載のレアメタルの製造方法において、

前記pH3以上pH5未満の水溶液に調整する工程の前に、前記回収された沈殿物をpH11以上の水溶液で洗浄する工程を含むことを特徴とするレアメタルの製造方法。

【請求項7】

請求項5又は請求項6に記載のレアメタルの製造方法において、

前記第2残渣液の水素イオン指数をpH5以上pH11未満に調整する工程の前に不純物の鉄イオンの原子価を調整する工程を含むことを特徴とするレアメタルの製造方法。

【請求項8】

請求項5から請求項7のいずれか1項に記載のレアメタルの製造方法において、

前記シュウ酸塩を添加する工程の前に、

前記残留沈殿物の除去された水溶液に含まれる希土類金属イオンを選択性を有するカチオン交換樹脂及び/又は第2有機溶媒により成分毎に分離して抽出する工程と、

前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項9】

鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、

前記第1残渣液の水素イオン指数をpH3以上pH5未満に調整し生じた沈殿物を除去する工程と、

前記沈殿物の除去された第2残渣液に含まれる希土類金属イオンをカチオン交換樹脂及び/又は第2有機溶媒により抽出する工程と、

前記カチオン交換樹脂又は第2有機溶媒に含まれる前記希土類金属イオンを第2溶離液に逆抽出する工程と、

前記逆抽出した第2溶離液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【請求項10】

鉱物を浸出処理して主目的金属を採取した後の第1残渣液を回収する工程と、

前記第1残渣液の水素イオン指数をpH5以上pH11未満に調整し生じた沈殿物を回収する工程と、

前記回収された沈殿物をpH3以上pH5未満の水溶液に調整し残留沈殿物を除去する工程と、

前記残留沈殿物の除去された水溶液にシュウ酸を添加して希土類金属シュウ酸塩を沈殿させる工程と、

前記希土類金属シュウ酸塩を回収して希土類金属酸化物に転換させる工程と、

前記希土類金属酸化物を溶融塩電解して陰電極に希土類金属を採取する工程と、を含むことを特徴とするレアメタルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−14793(P2013−14793A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−146565(P2011−146565)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]