レジストパターン付き基板の製造方法及びレジスト層付き基板の製造方法

【課題】化学増幅レジストの性能を引き出すことにより、高い解像性能と良好なパターン品質を有するレジストパターン付基板の製造方法を提供する。

【解決手段】基板上に塗布したレジストに、順次ベーク処理(PAB処理)、パターン露光処理、露光後ベーク処理(PEB処理)、及び現像処理を施してレジストパターンを形成するレジストパターン付基板の製造方法であって、試験用の複数のレジスト付基板に第1のベーク処理をし、第1の減膜処理をしてその残膜率が所定の値以上になる場合の温度及び時間の条件を求め、これをPAB処理の条件とし、他の試験用の複数のレジスト層付基板に前記第1の減膜処理で最高の残膜率のときの温度及び時間の条件で第1のベーク処理をした後に第2のベーク処理をし、第2の減膜処理をしてその残膜率が所定の値以上になる場合の温度及び時間の条件を求め、これをPEB処理の条件とする。

【解決手段】基板上に塗布したレジストに、順次ベーク処理(PAB処理)、パターン露光処理、露光後ベーク処理(PEB処理)、及び現像処理を施してレジストパターンを形成するレジストパターン付基板の製造方法であって、試験用の複数のレジスト付基板に第1のベーク処理をし、第1の減膜処理をしてその残膜率が所定の値以上になる場合の温度及び時間の条件を求め、これをPAB処理の条件とし、他の試験用の複数のレジスト層付基板に前記第1の減膜処理で最高の残膜率のときの温度及び時間の条件で第1のベーク処理をした後に第2のベーク処理をし、第2の減膜処理をしてその残膜率が所定の値以上になる場合の温度及び時間の条件を求め、これをPEB処理の条件とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レジストパターン付き基板の製造方法に関し、特に、化学増幅レジストを用いて良好なレジストパターンを形成可能にするベーク処理を施してレジストパターンを形成するレジストパターン付き基板の製造方法に関する。

【背景技術】

【0002】

化学増幅レジストは通常の電子線用レジストよりも少ない露光量でパターン形成が可能なため、生産性の観点から望まれるレジスト材料のひとつである。具体的には、露光あるいは描画(以降、単に露光ともいう)による化学反応により触媒作用のある物質を生成させ、引き続き行う加熱工程中にこの物質と高分子中の官能基あるいは官能物質と反応させ、この反応に伴い発現する物質変化を利用して、レジストパターン形成を行う。ポジ型化学増幅レジストの場合、触媒作用のある物質としては酸が利用されることが知られている。よって、化学増幅レジストを用いてパターン形成を行う場合、レジストを基板に塗布した後のベーク処理(PAB:Post Apply Bake)および、当該レジスト層に対するパターン露光後のベーク処理(PEB:Post Exposure Bake)を行う必要がある。

【0003】

PAB処理およびPEB処理の処理条件は、通常はレジスト毎にレジストメーカーの推奨条件が設定されている。レジストメーカーの推奨条件はレジストベーク工程の生産性の維持確保を主において設定されたものであり、必ずしもレジストの最高性能を発揮できる条件とは限らない。具体的には、ベーク時間を所望の時間に固定し、PAB処理およびPEB処理の処理条件が決定されている。

【0004】

従来は最適なベーク条件を見出すための手法として実際のプロセスと同じように露光し、現像後のパターンの解像度及び形状を評価していた(特許文献1〜3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−140346号公報

【特許文献2】特開2009−173625号公報

【特許文献3】特開平11−72927号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、パターン形状及び品質は客観的な評価が難しく、評価結果は評価者の主観的なものとなってしまうことが多い。また、パターン形状及び品質を評価するためには、各条件で必ず露光工程を経なくてはならず、最適なベーク条件の決定は時間およびコストがかかる作業であった。本発明は、上述の課題を解決するためになされたものであり、化学増幅レジストの性能を引き出すことにより、高い解像性能と良好なパターン品質を有するレジストパターン付き基板の製造方法及びレジスト層付き基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、ポジ型化学増幅レジストにおいて、より高品質なレジストパターンを得るためには、パターン露光前のレジスト層の状態が重要であるのではないかと考えた。そして、PAB処理工程においてレジスト層をより緻密化することで、露光後に発生した酸の拡散距離あるいは触媒連鎖長を小さくできることに着目した。

【0008】

本発明者らは、このレジスト層の緻密さの程度は、PAB処理後に減膜処理を行ったときのレジスト層の残膜率の結果に現れると考えた。研究の結果、レジストパターンの評価手法として、パターン形状(特にパターンの側壁)そのものを評価することなく、未露光のレジスト層の残膜率を評価するだけで、最終的に得られるレジストパターンの良否判定が可能であることを見出した。具体的には、レジストを塗布した試験用基板で、ベーク処理し、減膜処理をしたときのレジスト層の残膜率が最も高いときのベーク処理条件を最適PAB処理条件とし、また、他の試験用基板に対して上記最適PAB処理条件にてベーク処理(第1のベーク処理)をした後、露光処理等をすることなく、第2のベーク処理をし、減膜処理をしたときのレジスト層の残膜率が最も高いときのベーク処理条件を最適PEB処理条件とすることができることを見いだした。

【0009】

本発明は、上述の解明結果に基づいてなされたもので、上述の課題解決の手段は以下の通りである。

(1)基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程と、前記PAB処理を行ったレジスト層にパターン露光処理を行うパターン露光工程と、前記パターン露光処理を行ったレジスト層に露光後ベーク処理(PEB処理)を行うPEB処理工程と、前記PEB処理を行ったレジスト層に現像処理を施してレジストパターンを形成する現像処理工程とを有するレジストパターン付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行い、

前記PEB処理工程は、第2の残膜率良好領域内の一条件で行うことを特徴とするレジストパターン付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジスト層に対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいい、

前記第2の残膜率良好領域内の一条件とは、

他の試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して前記第1の残膜率良好領域内における一条件で前記第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して温度及び時間を変えて第2のベーク処理を行い、前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行い、前記第2の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内の時間及び温度の条件をいう。

(2)前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層の現像時間と同じ時間での処理であることを特徴とする(1)に記載のレジストパターン付き基板の製造方法。

(3)前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層に対する現像液による現像時間より長い時間での処理であることを特徴とする(1)に記載のレジストパターン付き基板の製造方法。

(4)前記減膜処理は、前記レジスト層に対する現像液よりもレジスト層の溶解速度が大きい薬剤を用いた処理であることを特徴とする(1)に記載のレジストパターン付き基板の製造方法。

(5)前記減膜処理は、前記ポジ型の化学増幅レジスト溶液の溶媒を用いた処理であることを特徴とする(4)に記載のレジストパターン付き基板の製造方法。

(6)前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする(1)〜(5)のいずれかに記載のレジストパターン付き基板の製造方法。

(7)前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする(1)〜(5)のいずれかに記載のレジストパターン付き基板の製造方法。

(8)前記第2の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする(1)〜(7)のいずれかに記載のレジストパターン付き基板の製造方法。

(9)前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最低温度、最短時間であることを特徴とする(1)〜(7)のいずれかに記載のレジストパターン付き基板の製造方法。

(10)前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最高温度、最短時間であることを特徴とする(1)〜(7)のいずれかに記載のレジストパターン付き基板の製造方法。

(11)基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程を有するレジスト層付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行うことを特徴とするレジスト層付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいう。

(12)前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする(11)に記載のレジスト層付き基板の製造方法。

(13)前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする(11)に記載のレジスト層付き基板の製造方法。

【発明の効果】

【0010】

上述の手段によれば、ベーク処理温度に限らずベーク処理時間も含めた処理条件の範囲(マトリックス)において、パターン未露光部の残膜率を評価することで、露光工程を経ることなく最適なベーク条件が決定できるため、最適なベーク条件を決定する際の工程を簡素化することができる。また、上述の手段によれば露光条件に左右されずにレジストの最高性能を発揮できるベーク条件を決定できるため、露光条件の選択肢も広がることが推測される。

【図面の簡単な説明】

【0011】

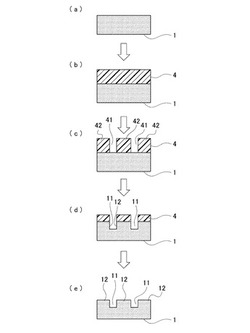

【図1】本発明の実施の形態に係るモールド製造方法の説明図である。

【図2】実施例において、第1の減膜処理を1)の条件で行った後に残膜率を算出した値(生データ)に基づいて作成した残膜率等高線図である。

【図3】実施例において、第1の減膜処理を1)の条件で行った後に残膜率を算出した値(生データ)に平滑化処理(スムージング)施して作成した残膜率等高線図である。

【図4】実施例において、第1の減膜処理を2)の条件で行った後に残膜率を算出した値(生データ)に基づいて作成した残膜率等高線図である。

【図5】実施例において、第1の減膜処理を2)の条件で行った後に残膜率を算出した値(生データ)に平滑化処理(スムージング)を施して作成した残膜率等高線図である。

【図6】実施例において、第2の減膜処理を行った後に残膜率を算出した値(生データ)に基づいて作成した残膜率等高線図である。

【図7】実施例において、第2の減膜処理を行った後に残膜率を算出した値(生データ)に平滑化処理を施して作成した残膜率等高線図である。

【図8】残膜感度曲線を示す図である。

【発明を実施するための形態】

【0012】

図1は本発明の実施の形態に係るレジストパターン付き基板の製造方法およびレジストパターン付き基板を用いて製造されるナノインプリント用モールドの説明図である。以下、図1を参照しながら本発明の実施の形態に係るレジストパターン付き基板の製造方法を説明する。この実施の形態は、本願発明にかかるレジストパターン付き基板をナノインプリント用モールドの製造に適用する場合の態様である。なお、ここで、インプリントとは、凹凸パターンが形成された原版を樹脂などに押し付けてその凹凸パターン形状を転写する加工技術で、インプリント用モールドとは、その原版を意味する。特に、「ナノインプリント」とはナノサイズのパターンを被転写体に転写する技術を指し、例えば、ハードディスクの記録トラック間に溝を形成して記録密度向上を図る場合(このような記録媒体は一般にパターンドメディアと呼ばれている)のような微細溝形成技術としてナノインプリントが用いられることが期待されている。

【0013】

ナノインプリント用モールドは、本実施の形態にかかるレジストパターン付き基板を利用し、以下の手順により製造される。

(1)基板1上にレジストを塗布するレジスト塗布工程

(2)前記レジストにベーク処理(PAB処理)を行い、レジスト層4を形成するPAB処理工程

(3)前記PAB処理を行ったレジスト層4にパターン露光処理を行うパターン露光工程

(4)前記パターン露光処理を行ったレジスト層4に露光後ベーク処理(PEB処理)を行うPEB処理工程

(5)前記PEB処理を行ったレジスト層4に現像処理を施してレジストパターンを形成する現像処理工程(レジストパターン付き基板の完成)

(6)前記レジストパターン付き基板にエッチング処理を施して基板に凹凸パターンを形成する工程

(7)前記エッチングのマスクとして用いたレジストパターンを除去する工程

【0014】

ここで、本実施の形態にかかるレジストパターン付き基板の製造方法の特徴は、

(2−1)PAB処理工程を、第1の残膜率良好領域内の一条件(以降、最適PAB条件ともいう)で行い、

(2−2)PEB処理工程を、第2の残膜率良好領域内の一条件(以降、最適PEB条件ともいう)で行うことである。なお、本明細書における残膜率(%)とは、レジスト層を減膜処理(後述)した後、レジスト層の膜厚(残膜量)を測定し、その値を、減膜処理前のレジスト層の膜厚で除して、更に100倍した値である。

【0015】

また、この場合、前記第1の残膜率良好領域内の一条件は、ベーク処理の際の温度及び時間の条件であり、以下のようにして求められる条件のなかの一つの条件である。

(2−1−1)試験用レジスト付基板を複数作製する。

(2−1−2)それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、レジスト層を形成し、そのレジスト層の厚さを測定する。

(2−1−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行う。

(2−1−4)第1の減膜処理後のレジスト層の厚さを測定し、その残膜率を算出する。

(2−1−5)残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。

(2−1−6)前記第1のベーク処理における温度及び時間の一条件(最適PAB条件)を求める。

【0016】

また、前記第2の残膜率良好領域内の一条件とは、ベーク処理の際の温度及び時間の条件であり、以下のようにして求められる条件のなかの一つの条件である。

(2−2−1)上記試験用レジスト付基板とは別の試験用レジスト付基板を複数作製する。

(2−2−2)それぞれのレジスト付基板のレジストに対して、前記第1の残膜率良好領域内の一条件(最適PAB条件)で第1のベーク処理を行い、レジスト層を形成し、レジスト層の残膜率を算出する。

(2−2−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板(未露光の基板)のレジスト層に対して温度及び時間を変えて第2のベーク処理を行う。

(2−2−4)前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行う。

(2−2−5)第2の減膜処理後のレジスト層の厚さを測定し、その残膜率を算出する。

(2−2−6)残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。

(2−2−7)前記第2のベーク処理における温度及び時間の一条件(最適PEB条件)を求める。

なお、ここで、「未露光の基板」とは、レジスト層に対してパターン形成の際に行われるパターン露光等が未だなされていない基板のことを意味する。パターン露光の工程を省いて良好な品質のレジストパターンが得られるベーク条件を求められるようにした点が本発明の特徴の1つである。

【0017】

さらに、上記第2の残膜率良好領域内の一条件を求める場合、「(2−2−2)それぞれのレジスト層付基板のレジスト層に対して、前記第1の残膜率良好領域内の一条件(最適PAB条件)の温度及び時間の条件で第1のベーク処理を行う」としている点も特徴の1つである。この特徴により、「第1の残膜率良好領域内」に含まれる複数の条件のものそれぞれについてベーク処理を行う必要がなくなるので、より効率的に第2のベーク処理を行って最適PEB条件を求めることを可能にしている。以下、本発明の実施の形態に係るレジストパターン形成方法をより具体的に説明する。

【0018】

まず、レジストパターンが形成される基板としては、石英基板などのガラス基板、もしくはシリコン基板等が望ましい。また、これらの基板上にハードマスク層などの金属膜を設けた基板を用いても良い。この基板にレジストを塗布して、レジスト塗布後ベーク(PAB)、露光、露光後ベーク(PEB)、現像、エッチングをしてナノインプリント用モールドを製造するのであるが、本実施形態においては、その前に最適PAB条件、及び最適PEB条件を求める必要がある。

【0019】

<PAB処理条件>

(2−1−1)試験用レジスト付基板を複数作製する。

上述の石英基板などのガラス基板からなる試験用基板を複数枚用意し、これらに化学増幅レジストを塗布する。基板やレジストは、ナノインプリント用モールドを製造する際に用いるものと同じものを用いる。塗布方法としては、本実施形態においては公知のスピンコート法等を用いる。

【0020】

なお、この化学増幅レジストとしては、KrF,ArFレーザー等の光露光用、EUV(波長13.5nm)等の軟X線露光用、電子線露光用等々、いかなる電磁波、荷電粒子を光源あるいは線源とする露光(描画)によってレジストパターンを形成するためのものであればよい。但し、本実施の形態では、露光部が後の現像処理によって溶解するポジ型の化学増幅レジストを用いる。また、本実施の形態では、電子線による露光を行うため、電子線用のポジ型化学増幅レジストを用いる。

【0021】

(2−1−2)それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、レジスト層を形成し、そのレジスト層の厚さを測定する。

このベーク条件範囲のうち、温度の範囲は任意に設定できるが、最適条件を見出すという点で、ベーク温度上限および下限は、レジスト開発時のベーク処理条件(多くの場合、メーカー推奨条件)を基準にベーク温度±20℃以上、かつ、評価対象のレジストを構成する主成分の保護基の熱脱離の開始解温度を上限とする範囲に設定することが好ましい。ベーク条件範囲のうち、時間の範囲も任意に設定できるが、最適条件を見出すという点で、ベーク時間の上限および下限は、レジスト開発時のベーク処理条件(多くの場合、メーカー推奨条件)を基準にベーク時間−60秒以上、かつ、評価対象の基板表面温度が前記ベーク温度の範囲の最高温度に到達するに必要な時間より長い範囲(例えば30秒)に設定することが好ましい。また、条件の数も任意に設定して良いが、ベーク温度およびベーク時間をそれぞれ3点以上とることが好ましい。

【0022】

第1のベーク処理後、後述する残膜率の算出のため、レジスト層の厚さを測定する。レジスト層の厚さの測定は光学式膜厚測定機等を用いて行う。具体的には、分光反射曲線から光学的膜厚を計測する方法を用いた分光干渉式膜厚測定装置(CANON製TM−005)などを用いる。

【0023】

(2−1−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行う。

減膜処理の方法としては、レジスト現像に用いられる通常のレジスト現像液を用いることができる。ポジ型の化学増幅レジストの場合は、通常アルカリ水溶液、とくに水酸化テトラメチルアンモニウム(TMAH)水溶液が用いられるため好適である。通常の現像処理の時間では未露光部の残膜率に違いがほとんど現れない場合、現像時間を延長しても良い。減膜量をより大きく取ることができ、レジスト層の残膜率の違いがより顕著に現れる。

【0024】

また、減膜処理において、現像液よりもレジスト層の溶解速度が大きい薬液を用いると、減膜量を大きく取ることができ、レジスト層の残膜率の違いがより顕著に現れる。レジスト層の溶解速度がより大きい薬液としては、当該レジストの現像液として知られる水酸化テトラメチルアンモニウム(TMAH)の2.38%水溶液より高濃度のTMAH水溶液(例えば、5%あるいは25%水溶液)が好ましい。

【0025】

また、レジスト層の溶解速度がより大きい別な薬液としては、レジスト溶液の溶媒が好ましく、具体的にはプロピレングリコールモノメチルエーテル(PGMEA)、プロピレングリコールモノメチルエーテル(PGME)、メチル−n−アミルケトン(MAK)、乳酸エチル(EL)、あるいはそれらの混合物等が挙げられる。

【0026】

(2−1−4)第1の減膜処理後のレジスト層の厚さを測定し、残膜率を算出する。

各ベーク条件(温度及び時間)におけるレジスト層の厚さを測定すし、それぞれの残膜率を算出する。なお、レジスト層の厚さの測定方法および残膜率の算出方法は前述のとおりであるため説明を省略する。

【0027】

(2−1−5)残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。所定の値は任意に設定できるが、測定結果の中でレジスト残膜率が最も高い値よりも低く設定する。詳しくは、後述する残膜率等高線図で説明する。

【0028】

(2−1−6)前記第1のベーク処理における温度及び時間の条件(最適PAB条件)を求める。

なお、最適PAB条件として、残膜率が最も高いときの温度および時間が好ましいのは前述のとおりである。そのため、第1のベーク処理の測定条件の中で最もレジスト残膜率が高い条件を最適PAB条件として決定してもよい。一方で、測定条件以外の条件に残膜率が高い条件が存在することも考えられる。この場合、残膜率等高線図を作図することにより残膜率が最も高い条件を推定する方法がある。

【0029】

残膜率等高線図の例として図2を挙げて説明する。図2は本実施例1のPAB処理条件を決定する際に作図した残膜率等高線図である。実施例1の詳しい条件については後述するが、ベーク温度を6条件、ベーク時間を5条件とし、計30のベーク条件について残膜率測定を行った場合の図である。なお、本実施例では公知のソフトウェアを用いて残膜率等高線図を作図したが、等高線図の作図方法については問わない。このソフトウェアとしてはグラフ作成機能を有する表計算ソフトであればよいが、一例を挙げるとすれば、マイクロソフト社のエクセル(登録商標)があげられる。なお、等高線図を作図する目的は残膜率良好領域を限定することであるため、等高線の間隔は小さく設定するほど限定しやすい。しかしながら、小さくなりすぎると図から目的の領域を読み取れなくなってしまうため、図から目的の領域を読み取れる程度に小さい間隔が好ましい。図2の場合は測定値において残膜率が最も高いベーク条件を最大値のプロットとし、そこから0.025%の間隔で等高線を描画した。図2においてはD1−1で示された範囲が第1の残膜率良好領域である。

【0030】

なお、実際の測定値(=実測データ=生データ)から直接残膜率等高線図を作成した場合、各測定点での測定のばらつき等の測定誤差要因が等高線図に大きく反映されて大きな誤差要因となる場合がある。これを防ぐために、実測データに平滑化処理(スムージング)を施してから等高線図を作成することが望ましい。この平滑化処理は、例えば、ある測定点の測定値と、その測定点の周囲に存在する何点かの測定点の各々の測定値と、の平均値を、これら全部の測定点の中心点における代表値として定めていき、この代表値を用いて等高線図を作成するものである。

【0031】

ここで、PAB処理工程においてはベーク温度が高く、かつベーク時間が長い程緻密なレジスト層が形成されるという本発明者の知見から、残膜率等高線図から求めた第1の残膜率良好領域の中でベーク温度が最も高い条件でかつ、そのベーク温度で第1の残膜率良好領域の中で時間が最も長い条件を残膜率が最も高い値となる条件と推定し、最適PAB条件として決定することができる。

【0032】

<PEB処理条件>

次に、第2の残膜率良好領域内の一条件(最適PEB条件)を以下のようにして求める。

(2−2−1)上記試験用レジスト付基板とは別の試験用レジスト付基板を複数作製する。

この試験用レジスト付基板は、上述した試験用レジスト付基板とは別個独立に作製されるものではあるが、物としては同一のものである。すなわち、基板の種類、レジストの種類、及び製造方法の全てが同じである。

【0033】

(2−2−2)それぞれのレジスト付基板のレジスト層に対して、前記第1の残膜率良好領域内の一条件(最適PAB条件)で第1のベーク処理を行い、レジスト層を形成し、そのレジスト層の厚さを測定する。

上述の通り、この点が本願発明の特徴の1つである。この特徴により、第1のベーク条件のもの全てについてベーク処理を行う必要がなくなるので、より効率的に第2のベーク処理を行ってPEB処理の条件を求めることを可能にしている。

【0034】

(2−2−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板(未露光の基板)のレジスト層に対して温度及び時間を変えて第2のベーク処理を行う。

上述の通り、パターン露光の工程を省いて良好な品質のレジストパターンが得られるベーク条件を求められるようにした点が本発明の特徴の1つである。第2のベーク条件も、上述の第1のベーク処理の場合とほぼ同じ方法で行えばよく、ベーク温度上限および下限は、レジスト開発時のベーク処理条件(多くの場合、メーカー推奨条件)を基準にベーク温度±20℃以上、かつ、評価対象のレジストを構成する主成分の保護基の熱脱離の開始解温度を上限とする範囲に設定することが好ましい。

【0035】

(2−2−4)前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行う。

第2の減膜処理も上述の第1の減膜処理と同じなので、詳細説明は省略する。

なお、工程の簡素化および処理条件の統一化という面では第1および第2の減膜処理をともに同一手法とした方がよいが、もちろん各々異なる手法としてもよい。

(2−2−5)第2の減膜処理後のレジスト層の厚さを測定し、その残膜率を算出する。

次に、各ベーク条件(温度及び時間)におけるレジスト層の厚さを測定し、この測定結果に基づいて残膜率を算出する。

【0036】

(2−2−6)残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。所定の値は任意に設定できるが、測定結果の中でレジスト残膜率が最も高い値よりも低く設定する。

【0037】

なお、第二の残膜率良好領域は前述したPAB処理工程と同様、残膜率等高線図を作成して求めることもできる。なお、PEB処理条件としては、PAB処理条件と同様、残膜率が最も高い値のときの条件で設定することが好ましい。一方で、レジストパターンの解像性を考慮した場合、第二の残膜率良好領域内の最低温度、最短時間に設定しても良い。これは、PEBはパターン露光によって発生した酸をレジスト中に拡散させる役割を果たすが、PEBの温度が低く、時間が短いほどレジストのパターン未露光部にまで酸が拡散されることを防止できると考えられるためである。一方、レジスト感度を優先する場合は、第二の残膜率良好領域内の最高温度、最短時間に設定してもよい。

【0038】

以上のようにして求めた最適PAB条件及び最適PEB条件を用いて、次のようにしてナノインプリント用モールドを作製する。

(1)基板1上にレジストを塗布する。

基板1及びレジストは、上述の最適PAB条件及び最適PEB条件を求めたときの基板及びレジスト同じものを用いるのが極めて望ましい。すなわち、試験用基板に対する化学増幅レジストと、ナノインプリント用モールド製造用の化学増幅レジスト(いわゆる本番処理用の化学増幅レジスト)とを同組成とするのが極めて好ましい。しかし、同組成でなくとも、性能がほぼ同等であれば採用することは可能である。

【0039】

なお、基板1には基板上にハードマスク層などの金属膜を設けた基板を用いても良い。図1(a)に示す基板1に対して必要に応じ適宜洗浄・ベーク処理を行った後、レジストを塗布する。この化学増幅レジストの塗布方法については、試験用基体に対する化学増幅レジストの塗布と同様で良い。この時のレジスト層4の厚さは、基板1へのエッチングが完了するまで残存する程度の厚さであるように、レジストを塗布することが好ましい。エッチングする際、基板1のみならずレジスト層4も少なからず除去されていくためである。なお、レジスト層4は複数層設けても良い。例えば、レジスト層4における下層レジストを非化学増幅レジストとし、上層レジストを化学増幅レジストとしても良い。

【0040】

(2)次に、前記レジストにベーク処理(PAB処理)を行い、図1(b)に示すように、レジスト層4を形成する。

このPAB処理は、上述の求めた最適PAB条件の温度・時間で行う。このPAB処理の方法としては、公知の手法を適宜選択できるが、本実施形態においてはホットプレートまたはオーブンを用いてベークを行う点は、この最適PAB条件を求めるときと同じである。

【0041】

(3)前記PAB処理を行ったレジスト層4にパターン露光処理を行う。

本実施形態におけるパターン露光は、公知のパターン露光でよい。また、パターンの形状についても限定はなく、線状・点状(ドットパターン)・それらの混合等形状等であっても良い。一例を挙げるとすれば、電子線描画機を用いて、レジスト層4に対して、ビットパターンドメディア(BPM)製造用の所望の微細パターンを描画することが挙げられる。この微細パターンはミクロンオーダーであっても良いが、近年の電子機器の性能という観点からはナノオーダーであっても良いし、パターン付き基板などにより作製される最終製品の性能を考えると、その方が好ましい。

【0042】

(4)前記パターン露光処理を行ったレジスト層4に露光後ベーク処理(PEB処理)を行う。

このPEB処理は、上述の求めたPEB処理条件の温度・時間で行う。このPEB処理の方法としては、公知の手法を適宜選択できるが、本実施形態においてはホットプレートまたはオーブンを用いてベークを行う点は、このPEB処理条件を求めるときと同じである。

【0043】

(5)前記PEB処理を行ったレジスト層に現像処理を施してレジストパターンを形成する。

図1(c)に示すように、レジスト層4を現像し、レジスト層4における電子線描画した部分を除去し、所定のパターンに対応する凹部41及び凸部42からなるレジストパターンを形成する。この現像は周知の現像技術を用いることができ、ポジ型化学増幅レジストの場合は、通常現像液としてアルカリ水溶液、特に水酸化テトラメチルアンモニウム(TMAH)水溶液が用いられる。なお、現像後、必要に応じてリンス処理を行った後、乾燥処理を行う等々は、周知の現像技術と同じである。ここまでで、レジストパターン付き基板が完成する。

【0044】

(6)前記レジストパターン付き基板にエッチング処理を施して基板に凹凸パターンを形成する。

基板1が所望の形状にエッチングできる方法であれば、エッチング方法は限定されないが、基板1が石英基板もしくはSi基板の場合の一例として、ドライエッチング装置を用い、フッ素系ガスを用いたエッチングを、基板1に対して行うことが挙げられる。この際、上記レジストパターンをマスクとして基板1をエッチング加工し、図1(d)に示すように、微細パターンに対応した凹部11(溝部)及び凸部12を有するモールドパターンを形成する。

【0045】

ここで用いられるフッ素系ガスとしては、CxFy(例えば、CF4、C2F6、C3F8)、CHF3、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。なお、基板1へのエッチングにおいては、基板1が石英であって、形成すべきパターンがマイクロオーダーの場合、フッ酸を用いたウェットエッチングを行っても良い。

【0046】

(7)前記エッチングのマスクとして用いたレジストパターンを除去する。

こうして図1(d)に示すように、レジストパターンに対応する凹部11及凸部12が基板1に施され、レジストパターンが基板1の凹部11以外の部分上に形成されたままとなる。それゆえ、硫酸過水などの酸溶液を用い、残存したレジストを除去し、必要があれば基板1の洗浄等を行う。このようにして、図1(e)に示すようなナノインプリント用モールド20を完成させる。

【0047】

(本実施形態の効果についての説明)

以上のような本実施形態においては、以下の効果を得ることができる。

即ち、PAB処理工程及びPEB処理工程において、適切なベーク時間及びベーク温度条件を、比較的簡素な方法で得ることができる。その結果、ナノインプリント用モールド20を作製する際に、レジスト層4におけるパターン未露光部については高残膜率を維持でき、かつ、パターン露光部については現像処理後に充分取り除くことができる。その結果、パターン未露光部とパターン露光部との間で、高いパターンコントラストを有するレジストパターン付き基板が得られる。

【0048】

(適用用途)

なお、上述の実施の形態では、本発明にかかるレジストパターン付き基板を、ナノインプリント用モールドを製造する場合に適用する例を掲げたが、それ以外にもレジストパターンを形成する技術が含まれるもの全てに適用できる。例えば、半導体装置用フォトマスク、半導体製造、マイクロ電気機械システム(MEMS)、センサ素子、光ディスク、回折格子や偏光素子等の光学部品、ナノデバイス、有機トランジスタ、カラーフィルター、マイクロレンズアレイ、免疫分析チップ、DNA分離チップ、マイクロリアクター、ナノバイオデバイス、光導波路、光学フィルター、フォトニック結晶等の作製にも幅広く適用できる。

【0049】

(その他)

上述の実施の形態では、最適PAB条件取得に加え、最適PEB条件取得を行う例について挙げた。その一方で、少なくとも最適PAB条件取得を行った後、第1の残膜率良好領域内の一条件にてレジスト層付き基板を製造する場合にも本発明を適用し得る。つまり、基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程を有するレジスト層付き基板の製造方法であって、PAB処理工程を第1の残膜率良好領域内の一条件で行うようなレジスト層付き基板の製造方法にも、本発明を適用し得る。

既に述べた通り、レジスト層の緻密さの程度は、PAB処理後に減膜処理を行ったときのレジスト層の残膜率の結果に現れるという知見を本発明者らは得ている。そのため、少なくとも最適PAB条件取得を行い、第1の残膜率良好領域内の一条件にてPABを行っていれば、パターン形状(特にパターンの側壁)そのものを評価することなく、未露光のレジスト層の残膜率を評価し、最終的に得られるレジストパターンの良否の判別を行うことができる。ただ、最適PAB条件取得のみを行う場合よりも、それに加えた最適PEB条件取得を行った方が、より正確にパターン形状及び品質を予測できるため更に好ましい。

まとめると、少なくとも最適PAB条件取得を行った後にレジスト層付き基板を製造する方法であっても、本発明の効果、即ち、ベーク処理温度に限らずベーク処理時間も含めた処理条件の範囲(マトリックス)において、パターン未露光部の残膜率を評価することで、露光工程を経ることなく最適なベーク条件が決定でき、最適なベーク条件を決定する際の工程を簡素化することができるという効果、また、露光条件に左右されずにレジストの最高性能を発揮できるベーク条件を決定できるため、露光条件の選択肢も広がるという効果を奏する。

なおその際、第1の残膜率良好領域内の一条件を、レジスト残膜率が最も高い条件としたり、第1の残膜率良好領域内の最高温度かつ前記最高温度内の最長時間としたりすることが好ましいのは、上述の実施の形態で述べたとおり、PAB処理工程においてはベーク温度が高く、かつベーク時間が長い程緻密なレジスト層が形成されるためである。それ以外の最適PAB条件取得、PAB処理工程の内容については、上述の実施の形態と同様である。

【実施例】

【0050】

以下、実施例を示し、本発明について具体的に説明する。もちろん、本発明は、以下の実施例に限定されるものではない。

<最適PAB条件取得>

まず、以下のようにして最適PAB処理条件を求めた。

(a)試験用レジスト付基板を複数(30枚)作製した。

すなわち、30枚の合成石英基板(φ6インチ、板厚700μm)に、それぞれポジ型化学増幅レジストをスピンコート法(1000pmの回転速度で30秒回転)で塗布し、試験用レジスト付基板30枚を得た。

【0051】

ポジ型化学増幅レジストとしては、カリックスレゾルシナレンを母体とする骨格に、アダマンタンからなる保護基をエステル結合させ、TPS−n(トリフェニルスルホニウム パーフルオロー1−ブランスルホネート)を酸発生剤(PAG:Photo Acid Generator)として添加した化学増幅レジストを用いた。なお、上記レジストのベーク条件のメーカー標準は、PAB処理工程においては、温度は130℃で時間は90秒であり、PEB処理工程においては、温度は110℃で時間は60秒である。

【0052】

(b)それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、レジスト層を形成し、レジスト層の厚さを測定した。

ベーク温度は、100,110,120,130,140,150℃の6点、ベーク時間は、30,45,90,180,300秒の5点とし、これら温度・時間の組み合わせである30点の条件で、30枚の試験用基板に対し、それぞれ第1のベーク処理を行いレジスト層を形成した。それぞれの試験用基板に形成されたレジスト層に対し、レジスト層の厚さを測定した。レジスト層の厚さの測定は、分光反射型膜厚測定機(ナノメトリクスジャパン、FTA−6100M)を用い、基板中央部の10mm角エリアを11x11点測定(合計121点)の平均値をそのウェファ(評価用レジスト層)の代表値とした。

【0053】

(c)前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行った。

ここで、この第1の減膜処理は、次の二通りの方法で行った。

1)減膜処理液として2.38%TMAH水溶液を用い、スピンスプレー法(基板を回転させながら処理液をスプレーする)にて60秒間処理を行った。

2)減膜処理液として2.38%TMAH水溶液を用い、スピンスプレー法にて120秒間処理を行った。

なお、1)は当該レジストにおける通常の現像処理条件であり、2)は1)の現像処理時間を更に延長した条件である。

【0054】

(d)次に減膜処理したレジスト層の厚さを測定し、残膜率を算出した。

レジスト層の厚さの測定は前述の装置にて行い、その測定結果から残膜率を算出した。図2は第1の減膜処理を上記1)の条件で行った後の残膜率の値(生データ)に基づいて作成した残膜率等高線図である。この生データによれば、残膜率の最大値が98.82%であり、そのときの温度・時間の条件が、110℃、90秒であった。すなわち、図2において、D1−1の領域が第一の残膜率良好領域ということになる。

【0055】

図3は第1の減膜処理を1)の条件で行った後の残膜率の値(生データ)に平滑化処理(スムージング)施して作成した残膜率等高線図である。この等高線図によれば、残膜率の最大値が98.67%であり、そのときの温度・時間の条件が、120℃、30秒であった。すなわち、図3において、D1−2の領域が第一の残膜率良好領域ということになる。

【0056】

図4は第1の減膜処理を2)の条件で行った後の残膜率の値(生データ)に基づいて作成した残膜率等高線図である。この生データによれば、残膜率の最大値が98.64%であり、そのときの温度・時間の条件が、110℃、90秒であった。すなわち、図4において、D1−3領域が第一の残膜率良好領域ということになる。

【0057】

図5は第1の減膜処理を2)の条件で行った後の残膜率の値(生データ)に平滑化処理を施して作成した残膜率等高線図である。この等高線図によれば、残膜率の最大値が98.38%であり、そのときの温度・時間の条件が、120℃、45秒であった。すなわち、図5において、D1−4が第一の残膜率良好領域ということになる。

【0058】

減膜処理方法およびデータ処理方法の違いによりD1−1からD1−4まで第一の残膜率良好領域を求めた。現像時間が長いほど減膜量に大きな違いが現れること、および測定誤差の影響を考慮し、今回の場合は、現像時間が長く、データの平滑処理を行ったD1−4を第一の残膜率良好領域とし、その中で残膜率が最も高い条件であった温度120℃、時間45秒を最適PAB条件と決定した。

【0059】

<PEB処理条件取得>

次に、以下のようにしてPEB処理条件を求めた。

(a)上記試験用レジスト層付基板とは別に、上述の最適PAB条件(温度120℃、時間45秒)で第1のベーク処理を行った試験用レジスト層付基板を複数(35枚)作製し、レジスト層の厚さを測定した。この場合、基板やレジストの種類及びレジストの塗布方法、第1のベーク方法、レジスト層の厚さ測定方法等は、上記と同じである。

【0060】

(b)それぞれのレジスト層付基板のレジスト層に対して温度及び時間を変えて第2のベーク処理を行った。

すなわち、温度は、70、80、90、100,110,120,130℃の7点、時間は、30,45,90,180,300秒の5点とし、これら温度・時間の組み合わせである35点の条件で、35枚の試験用基板に対し、それぞれ第2のベーク処理を行った。

【0061】

(c)前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行った。

ここで、この第2の減膜処理は、2.38%TMAH水溶液を用い、スピンスプレー法で60秒間行った。

【0062】

(d)次に減膜処理したレジスト層の厚さを測定し、残膜率を算出した。

このレジスト層の厚さ測定および残膜率の算出は、上述の最適PAB条件を求めるときと同じ方法で行った。図9は第2の減膜処理を行った後の残膜率の値(生データ)に基づいて作成した残膜率等高線図である。この生データによれば、残膜率の最大値が98.01%であり、そのときの温度・時間の条件が、90℃、45秒であった。すなわち、図6において、D2−1が第2の残膜率良好領域ということになる。

【0063】

図7は第2の減膜処理を行った後の残膜率の値(生データ)に平滑化処理(スムージング)施して作成した残膜率等高線図である。この等高線図によれば、残膜率の最大値が97.85%であり、そのときの温度・時間の条件が、90℃、30秒であった。図7において、D2−2が第2の残膜率良好領域ということになる。

【0064】

測定誤差の影響を考慮し、今回の場合、平滑化処理したD2−2を第2の残膜率良好領域とし、その中で残膜率が最も高い条件である温度90℃、時間30秒をPEB処理条件と決定した。

【0065】

<残膜感度曲線によるレジストパターンの評価>

次に、以上のようにして求めたPAB処理条件及びPEB処理条件による残膜感度曲線と他の条件による残膜感度曲線を求め、実際にパターン描画した際のレジストパターンについて評価した。

【0066】

まず、残膜感度曲線を評価するためのレジストパターンの形成方法について説明する。

合成石英基板(φ6インチ、板厚700μm)に、ポジ型化学増幅レジストをスピンコート法(1000pmの回転速度で30秒回転)で塗布し、上述の方法で決定した最適PAB条件(温度120℃時間45秒)にてPAB処理を行った。ポジ型化学増幅レジストとしては、カリックスレゾルシナレンを母体とする骨格に、アダマンタンからなる保護基をエステル結合させ、TPS−n(トリフェニルスルホニウム パーフルオロー1−ブランスルホネート)を酸発生剤として添加した化学増幅レジストを用いた。

【0067】

次いで、PAB処理後のレジスト層付き基板のレジスト層に対し、大きさ150μm角のパターンを20kVの電子線描画装置(エリオニクス社、ELS−3700)を用いて描画(露光)した。描画後、当該レジスト層付き基板に対し上述の方法で決定した最適PEB条件(温度90℃時間30秒)にてPEB処理を行い、現像処理を行うことでレジストパターンを形成した。現像処理は、2.38%TMAH水溶液を用い、スピンスプレー法で60秒間行った。

【0068】

参考例として、PEB処理条件として生データの方で残膜率が最も高い条件であった90℃45秒を用いた場合(PAB処理条件は実施例にて決定した通り)、比較例として、メーカー推奨条件(PAB処理条件:130℃90秒、PEB処理条件:110℃60秒)を用いた場合についても同様の方法でレジストパターンを形成した。

【0069】

図8は上述の通り形成したレジストパターンの最適PAB条件及び最適PEB条件による残膜感度と他の条件による残膜感度曲線を示す図である。図8のグラフにおいて、曲線A(実線)が最適PAB処理条件及びPEB処理条件による残膜感度を示す曲線であり、曲線B(鎖線)がPABは最適処理条件であるがPEBは平滑処理を施さない状態で求めた処理条件による残膜感度を示す曲線であり、曲線C(一点鎖線)がメーカー標準条件である。ポジ型レジストの場合、レジスト層の露光部が所定の露光量までは現像剤によって溶解せず、所定の露光量を超えると現像液に溶解するようになる。このため、所定の露光量を閾値として、露光量の閾値を超えるとレジストの残膜率が大きく低下する。つまり、残膜感度曲線において、残膜率が低下するプロットの傾きが大きいほどレジストパターンの凹凸のコントラストが明確となっていると考えられる。

【0070】

図8の左図では、プロットの傾きにはそれほど差異が見られないが、図8の右図で示すように、露光量の閾値付近(即ち、プロットが傾き始める部分)では、プロットの傾きに違いが現れている。つまり、メーカー推奨条件のCでは残膜率がなだらかに低下しているのに対し、AおよびBはCよりも急嵯に残膜率が低下しており、特にAは露光量の閾値以下では残膜率が高い値を示している。以上より、ベーク条件として上述の方法で求めた最適PAB処理条件及び最適PEB条件を用いることで、良好なパターン品質を有するレジストパターン付き基板が得られることがわかったによる場合が最も残膜感度が良好であることがわかる。

【符号の説明】

【0071】

1 基板

4 レジスト層

11,41 凹部

12,42 凸部

20 ナノインプリント用モールド

【技術分野】

【0001】

本発明は、レジストパターン付き基板の製造方法に関し、特に、化学増幅レジストを用いて良好なレジストパターンを形成可能にするベーク処理を施してレジストパターンを形成するレジストパターン付き基板の製造方法に関する。

【背景技術】

【0002】

化学増幅レジストは通常の電子線用レジストよりも少ない露光量でパターン形成が可能なため、生産性の観点から望まれるレジスト材料のひとつである。具体的には、露光あるいは描画(以降、単に露光ともいう)による化学反応により触媒作用のある物質を生成させ、引き続き行う加熱工程中にこの物質と高分子中の官能基あるいは官能物質と反応させ、この反応に伴い発現する物質変化を利用して、レジストパターン形成を行う。ポジ型化学増幅レジストの場合、触媒作用のある物質としては酸が利用されることが知られている。よって、化学増幅レジストを用いてパターン形成を行う場合、レジストを基板に塗布した後のベーク処理(PAB:Post Apply Bake)および、当該レジスト層に対するパターン露光後のベーク処理(PEB:Post Exposure Bake)を行う必要がある。

【0003】

PAB処理およびPEB処理の処理条件は、通常はレジスト毎にレジストメーカーの推奨条件が設定されている。レジストメーカーの推奨条件はレジストベーク工程の生産性の維持確保を主において設定されたものであり、必ずしもレジストの最高性能を発揮できる条件とは限らない。具体的には、ベーク時間を所望の時間に固定し、PAB処理およびPEB処理の処理条件が決定されている。

【0004】

従来は最適なベーク条件を見出すための手法として実際のプロセスと同じように露光し、現像後のパターンの解像度及び形状を評価していた(特許文献1〜3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−140346号公報

【特許文献2】特開2009−173625号公報

【特許文献3】特開平11−72927号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、パターン形状及び品質は客観的な評価が難しく、評価結果は評価者の主観的なものとなってしまうことが多い。また、パターン形状及び品質を評価するためには、各条件で必ず露光工程を経なくてはならず、最適なベーク条件の決定は時間およびコストがかかる作業であった。本発明は、上述の課題を解決するためになされたものであり、化学増幅レジストの性能を引き出すことにより、高い解像性能と良好なパターン品質を有するレジストパターン付き基板の製造方法及びレジスト層付き基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、ポジ型化学増幅レジストにおいて、より高品質なレジストパターンを得るためには、パターン露光前のレジスト層の状態が重要であるのではないかと考えた。そして、PAB処理工程においてレジスト層をより緻密化することで、露光後に発生した酸の拡散距離あるいは触媒連鎖長を小さくできることに着目した。

【0008】

本発明者らは、このレジスト層の緻密さの程度は、PAB処理後に減膜処理を行ったときのレジスト層の残膜率の結果に現れると考えた。研究の結果、レジストパターンの評価手法として、パターン形状(特にパターンの側壁)そのものを評価することなく、未露光のレジスト層の残膜率を評価するだけで、最終的に得られるレジストパターンの良否判定が可能であることを見出した。具体的には、レジストを塗布した試験用基板で、ベーク処理し、減膜処理をしたときのレジスト層の残膜率が最も高いときのベーク処理条件を最適PAB処理条件とし、また、他の試験用基板に対して上記最適PAB処理条件にてベーク処理(第1のベーク処理)をした後、露光処理等をすることなく、第2のベーク処理をし、減膜処理をしたときのレジスト層の残膜率が最も高いときのベーク処理条件を最適PEB処理条件とすることができることを見いだした。

【0009】

本発明は、上述の解明結果に基づいてなされたもので、上述の課題解決の手段は以下の通りである。

(1)基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程と、前記PAB処理を行ったレジスト層にパターン露光処理を行うパターン露光工程と、前記パターン露光処理を行ったレジスト層に露光後ベーク処理(PEB処理)を行うPEB処理工程と、前記PEB処理を行ったレジスト層に現像処理を施してレジストパターンを形成する現像処理工程とを有するレジストパターン付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行い、

前記PEB処理工程は、第2の残膜率良好領域内の一条件で行うことを特徴とするレジストパターン付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジスト層に対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいい、

前記第2の残膜率良好領域内の一条件とは、

他の試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して前記第1の残膜率良好領域内における一条件で前記第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して温度及び時間を変えて第2のベーク処理を行い、前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行い、前記第2の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内の時間及び温度の条件をいう。

(2)前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層の現像時間と同じ時間での処理であることを特徴とする(1)に記載のレジストパターン付き基板の製造方法。

(3)前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層に対する現像液による現像時間より長い時間での処理であることを特徴とする(1)に記載のレジストパターン付き基板の製造方法。

(4)前記減膜処理は、前記レジスト層に対する現像液よりもレジスト層の溶解速度が大きい薬剤を用いた処理であることを特徴とする(1)に記載のレジストパターン付き基板の製造方法。

(5)前記減膜処理は、前記ポジ型の化学増幅レジスト溶液の溶媒を用いた処理であることを特徴とする(4)に記載のレジストパターン付き基板の製造方法。

(6)前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする(1)〜(5)のいずれかに記載のレジストパターン付き基板の製造方法。

(7)前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする(1)〜(5)のいずれかに記載のレジストパターン付き基板の製造方法。

(8)前記第2の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする(1)〜(7)のいずれかに記載のレジストパターン付き基板の製造方法。

(9)前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最低温度、最短時間であることを特徴とする(1)〜(7)のいずれかに記載のレジストパターン付き基板の製造方法。

(10)前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最高温度、最短時間であることを特徴とする(1)〜(7)のいずれかに記載のレジストパターン付き基板の製造方法。

(11)基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程を有するレジスト層付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行うことを特徴とするレジスト層付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいう。

(12)前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする(11)に記載のレジスト層付き基板の製造方法。

(13)前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする(11)に記載のレジスト層付き基板の製造方法。

【発明の効果】

【0010】

上述の手段によれば、ベーク処理温度に限らずベーク処理時間も含めた処理条件の範囲(マトリックス)において、パターン未露光部の残膜率を評価することで、露光工程を経ることなく最適なベーク条件が決定できるため、最適なベーク条件を決定する際の工程を簡素化することができる。また、上述の手段によれば露光条件に左右されずにレジストの最高性能を発揮できるベーク条件を決定できるため、露光条件の選択肢も広がることが推測される。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態に係るモールド製造方法の説明図である。

【図2】実施例において、第1の減膜処理を1)の条件で行った後に残膜率を算出した値(生データ)に基づいて作成した残膜率等高線図である。

【図3】実施例において、第1の減膜処理を1)の条件で行った後に残膜率を算出した値(生データ)に平滑化処理(スムージング)施して作成した残膜率等高線図である。

【図4】実施例において、第1の減膜処理を2)の条件で行った後に残膜率を算出した値(生データ)に基づいて作成した残膜率等高線図である。

【図5】実施例において、第1の減膜処理を2)の条件で行った後に残膜率を算出した値(生データ)に平滑化処理(スムージング)を施して作成した残膜率等高線図である。

【図6】実施例において、第2の減膜処理を行った後に残膜率を算出した値(生データ)に基づいて作成した残膜率等高線図である。

【図7】実施例において、第2の減膜処理を行った後に残膜率を算出した値(生データ)に平滑化処理を施して作成した残膜率等高線図である。

【図8】残膜感度曲線を示す図である。

【発明を実施するための形態】

【0012】

図1は本発明の実施の形態に係るレジストパターン付き基板の製造方法およびレジストパターン付き基板を用いて製造されるナノインプリント用モールドの説明図である。以下、図1を参照しながら本発明の実施の形態に係るレジストパターン付き基板の製造方法を説明する。この実施の形態は、本願発明にかかるレジストパターン付き基板をナノインプリント用モールドの製造に適用する場合の態様である。なお、ここで、インプリントとは、凹凸パターンが形成された原版を樹脂などに押し付けてその凹凸パターン形状を転写する加工技術で、インプリント用モールドとは、その原版を意味する。特に、「ナノインプリント」とはナノサイズのパターンを被転写体に転写する技術を指し、例えば、ハードディスクの記録トラック間に溝を形成して記録密度向上を図る場合(このような記録媒体は一般にパターンドメディアと呼ばれている)のような微細溝形成技術としてナノインプリントが用いられることが期待されている。

【0013】

ナノインプリント用モールドは、本実施の形態にかかるレジストパターン付き基板を利用し、以下の手順により製造される。

(1)基板1上にレジストを塗布するレジスト塗布工程

(2)前記レジストにベーク処理(PAB処理)を行い、レジスト層4を形成するPAB処理工程

(3)前記PAB処理を行ったレジスト層4にパターン露光処理を行うパターン露光工程

(4)前記パターン露光処理を行ったレジスト層4に露光後ベーク処理(PEB処理)を行うPEB処理工程

(5)前記PEB処理を行ったレジスト層4に現像処理を施してレジストパターンを形成する現像処理工程(レジストパターン付き基板の完成)

(6)前記レジストパターン付き基板にエッチング処理を施して基板に凹凸パターンを形成する工程

(7)前記エッチングのマスクとして用いたレジストパターンを除去する工程

【0014】

ここで、本実施の形態にかかるレジストパターン付き基板の製造方法の特徴は、

(2−1)PAB処理工程を、第1の残膜率良好領域内の一条件(以降、最適PAB条件ともいう)で行い、

(2−2)PEB処理工程を、第2の残膜率良好領域内の一条件(以降、最適PEB条件ともいう)で行うことである。なお、本明細書における残膜率(%)とは、レジスト層を減膜処理(後述)した後、レジスト層の膜厚(残膜量)を測定し、その値を、減膜処理前のレジスト層の膜厚で除して、更に100倍した値である。

【0015】

また、この場合、前記第1の残膜率良好領域内の一条件は、ベーク処理の際の温度及び時間の条件であり、以下のようにして求められる条件のなかの一つの条件である。

(2−1−1)試験用レジスト付基板を複数作製する。

(2−1−2)それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、レジスト層を形成し、そのレジスト層の厚さを測定する。

(2−1−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行う。

(2−1−4)第1の減膜処理後のレジスト層の厚さを測定し、その残膜率を算出する。

(2−1−5)残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。

(2−1−6)前記第1のベーク処理における温度及び時間の一条件(最適PAB条件)を求める。

【0016】

また、前記第2の残膜率良好領域内の一条件とは、ベーク処理の際の温度及び時間の条件であり、以下のようにして求められる条件のなかの一つの条件である。

(2−2−1)上記試験用レジスト付基板とは別の試験用レジスト付基板を複数作製する。

(2−2−2)それぞれのレジスト付基板のレジストに対して、前記第1の残膜率良好領域内の一条件(最適PAB条件)で第1のベーク処理を行い、レジスト層を形成し、レジスト層の残膜率を算出する。

(2−2−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板(未露光の基板)のレジスト層に対して温度及び時間を変えて第2のベーク処理を行う。

(2−2−4)前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行う。

(2−2−5)第2の減膜処理後のレジスト層の厚さを測定し、その残膜率を算出する。

(2−2−6)残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。

(2−2−7)前記第2のベーク処理における温度及び時間の一条件(最適PEB条件)を求める。

なお、ここで、「未露光の基板」とは、レジスト層に対してパターン形成の際に行われるパターン露光等が未だなされていない基板のことを意味する。パターン露光の工程を省いて良好な品質のレジストパターンが得られるベーク条件を求められるようにした点が本発明の特徴の1つである。

【0017】

さらに、上記第2の残膜率良好領域内の一条件を求める場合、「(2−2−2)それぞれのレジスト層付基板のレジスト層に対して、前記第1の残膜率良好領域内の一条件(最適PAB条件)の温度及び時間の条件で第1のベーク処理を行う」としている点も特徴の1つである。この特徴により、「第1の残膜率良好領域内」に含まれる複数の条件のものそれぞれについてベーク処理を行う必要がなくなるので、より効率的に第2のベーク処理を行って最適PEB条件を求めることを可能にしている。以下、本発明の実施の形態に係るレジストパターン形成方法をより具体的に説明する。

【0018】

まず、レジストパターンが形成される基板としては、石英基板などのガラス基板、もしくはシリコン基板等が望ましい。また、これらの基板上にハードマスク層などの金属膜を設けた基板を用いても良い。この基板にレジストを塗布して、レジスト塗布後ベーク(PAB)、露光、露光後ベーク(PEB)、現像、エッチングをしてナノインプリント用モールドを製造するのであるが、本実施形態においては、その前に最適PAB条件、及び最適PEB条件を求める必要がある。

【0019】

<PAB処理条件>

(2−1−1)試験用レジスト付基板を複数作製する。

上述の石英基板などのガラス基板からなる試験用基板を複数枚用意し、これらに化学増幅レジストを塗布する。基板やレジストは、ナノインプリント用モールドを製造する際に用いるものと同じものを用いる。塗布方法としては、本実施形態においては公知のスピンコート法等を用いる。

【0020】

なお、この化学増幅レジストとしては、KrF,ArFレーザー等の光露光用、EUV(波長13.5nm)等の軟X線露光用、電子線露光用等々、いかなる電磁波、荷電粒子を光源あるいは線源とする露光(描画)によってレジストパターンを形成するためのものであればよい。但し、本実施の形態では、露光部が後の現像処理によって溶解するポジ型の化学増幅レジストを用いる。また、本実施の形態では、電子線による露光を行うため、電子線用のポジ型化学増幅レジストを用いる。

【0021】

(2−1−2)それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、レジスト層を形成し、そのレジスト層の厚さを測定する。

このベーク条件範囲のうち、温度の範囲は任意に設定できるが、最適条件を見出すという点で、ベーク温度上限および下限は、レジスト開発時のベーク処理条件(多くの場合、メーカー推奨条件)を基準にベーク温度±20℃以上、かつ、評価対象のレジストを構成する主成分の保護基の熱脱離の開始解温度を上限とする範囲に設定することが好ましい。ベーク条件範囲のうち、時間の範囲も任意に設定できるが、最適条件を見出すという点で、ベーク時間の上限および下限は、レジスト開発時のベーク処理条件(多くの場合、メーカー推奨条件)を基準にベーク時間−60秒以上、かつ、評価対象の基板表面温度が前記ベーク温度の範囲の最高温度に到達するに必要な時間より長い範囲(例えば30秒)に設定することが好ましい。また、条件の数も任意に設定して良いが、ベーク温度およびベーク時間をそれぞれ3点以上とることが好ましい。

【0022】

第1のベーク処理後、後述する残膜率の算出のため、レジスト層の厚さを測定する。レジスト層の厚さの測定は光学式膜厚測定機等を用いて行う。具体的には、分光反射曲線から光学的膜厚を計測する方法を用いた分光干渉式膜厚測定装置(CANON製TM−005)などを用いる。

【0023】

(2−1−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行う。

減膜処理の方法としては、レジスト現像に用いられる通常のレジスト現像液を用いることができる。ポジ型の化学増幅レジストの場合は、通常アルカリ水溶液、とくに水酸化テトラメチルアンモニウム(TMAH)水溶液が用いられるため好適である。通常の現像処理の時間では未露光部の残膜率に違いがほとんど現れない場合、現像時間を延長しても良い。減膜量をより大きく取ることができ、レジスト層の残膜率の違いがより顕著に現れる。

【0024】

また、減膜処理において、現像液よりもレジスト層の溶解速度が大きい薬液を用いると、減膜量を大きく取ることができ、レジスト層の残膜率の違いがより顕著に現れる。レジスト層の溶解速度がより大きい薬液としては、当該レジストの現像液として知られる水酸化テトラメチルアンモニウム(TMAH)の2.38%水溶液より高濃度のTMAH水溶液(例えば、5%あるいは25%水溶液)が好ましい。

【0025】

また、レジスト層の溶解速度がより大きい別な薬液としては、レジスト溶液の溶媒が好ましく、具体的にはプロピレングリコールモノメチルエーテル(PGMEA)、プロピレングリコールモノメチルエーテル(PGME)、メチル−n−アミルケトン(MAK)、乳酸エチル(EL)、あるいはそれらの混合物等が挙げられる。

【0026】

(2−1−4)第1の減膜処理後のレジスト層の厚さを測定し、残膜率を算出する。

各ベーク条件(温度及び時間)におけるレジスト層の厚さを測定すし、それぞれの残膜率を算出する。なお、レジスト層の厚さの測定方法および残膜率の算出方法は前述のとおりであるため説明を省略する。

【0027】

(2−1−5)残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。所定の値は任意に設定できるが、測定結果の中でレジスト残膜率が最も高い値よりも低く設定する。詳しくは、後述する残膜率等高線図で説明する。

【0028】

(2−1−6)前記第1のベーク処理における温度及び時間の条件(最適PAB条件)を求める。

なお、最適PAB条件として、残膜率が最も高いときの温度および時間が好ましいのは前述のとおりである。そのため、第1のベーク処理の測定条件の中で最もレジスト残膜率が高い条件を最適PAB条件として決定してもよい。一方で、測定条件以外の条件に残膜率が高い条件が存在することも考えられる。この場合、残膜率等高線図を作図することにより残膜率が最も高い条件を推定する方法がある。

【0029】

残膜率等高線図の例として図2を挙げて説明する。図2は本実施例1のPAB処理条件を決定する際に作図した残膜率等高線図である。実施例1の詳しい条件については後述するが、ベーク温度を6条件、ベーク時間を5条件とし、計30のベーク条件について残膜率測定を行った場合の図である。なお、本実施例では公知のソフトウェアを用いて残膜率等高線図を作図したが、等高線図の作図方法については問わない。このソフトウェアとしてはグラフ作成機能を有する表計算ソフトであればよいが、一例を挙げるとすれば、マイクロソフト社のエクセル(登録商標)があげられる。なお、等高線図を作図する目的は残膜率良好領域を限定することであるため、等高線の間隔は小さく設定するほど限定しやすい。しかしながら、小さくなりすぎると図から目的の領域を読み取れなくなってしまうため、図から目的の領域を読み取れる程度に小さい間隔が好ましい。図2の場合は測定値において残膜率が最も高いベーク条件を最大値のプロットとし、そこから0.025%の間隔で等高線を描画した。図2においてはD1−1で示された範囲が第1の残膜率良好領域である。

【0030】

なお、実際の測定値(=実測データ=生データ)から直接残膜率等高線図を作成した場合、各測定点での測定のばらつき等の測定誤差要因が等高線図に大きく反映されて大きな誤差要因となる場合がある。これを防ぐために、実測データに平滑化処理(スムージング)を施してから等高線図を作成することが望ましい。この平滑化処理は、例えば、ある測定点の測定値と、その測定点の周囲に存在する何点かの測定点の各々の測定値と、の平均値を、これら全部の測定点の中心点における代表値として定めていき、この代表値を用いて等高線図を作成するものである。

【0031】

ここで、PAB処理工程においてはベーク温度が高く、かつベーク時間が長い程緻密なレジスト層が形成されるという本発明者の知見から、残膜率等高線図から求めた第1の残膜率良好領域の中でベーク温度が最も高い条件でかつ、そのベーク温度で第1の残膜率良好領域の中で時間が最も長い条件を残膜率が最も高い値となる条件と推定し、最適PAB条件として決定することができる。

【0032】

<PEB処理条件>

次に、第2の残膜率良好領域内の一条件(最適PEB条件)を以下のようにして求める。

(2−2−1)上記試験用レジスト付基板とは別の試験用レジスト付基板を複数作製する。

この試験用レジスト付基板は、上述した試験用レジスト付基板とは別個独立に作製されるものではあるが、物としては同一のものである。すなわち、基板の種類、レジストの種類、及び製造方法の全てが同じである。

【0033】

(2−2−2)それぞれのレジスト付基板のレジスト層に対して、前記第1の残膜率良好領域内の一条件(最適PAB条件)で第1のベーク処理を行い、レジスト層を形成し、そのレジスト層の厚さを測定する。

上述の通り、この点が本願発明の特徴の1つである。この特徴により、第1のベーク条件のもの全てについてベーク処理を行う必要がなくなるので、より効率的に第2のベーク処理を行ってPEB処理の条件を求めることを可能にしている。

【0034】

(2−2−3)前記第1のベーク処理を行ったそれぞれのレジスト層付基板(未露光の基板)のレジスト層に対して温度及び時間を変えて第2のベーク処理を行う。

上述の通り、パターン露光の工程を省いて良好な品質のレジストパターンが得られるベーク条件を求められるようにした点が本発明の特徴の1つである。第2のベーク条件も、上述の第1のベーク処理の場合とほぼ同じ方法で行えばよく、ベーク温度上限および下限は、レジスト開発時のベーク処理条件(多くの場合、メーカー推奨条件)を基準にベーク温度±20℃以上、かつ、評価対象のレジストを構成する主成分の保護基の熱脱離の開始解温度を上限とする範囲に設定することが好ましい。

【0035】

(2−2−4)前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行う。

第2の減膜処理も上述の第1の減膜処理と同じなので、詳細説明は省略する。

なお、工程の簡素化および処理条件の統一化という面では第1および第2の減膜処理をともに同一手法とした方がよいが、もちろん各々異なる手法としてもよい。

(2−2−5)第2の減膜処理後のレジスト層の厚さを測定し、その残膜率を算出する。

次に、各ベーク条件(温度及び時間)におけるレジスト層の厚さを測定し、この測定結果に基づいて残膜率を算出する。

【0036】

(2−2−6)残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件を求める。所定の値は任意に設定できるが、測定結果の中でレジスト残膜率が最も高い値よりも低く設定する。

【0037】

なお、第二の残膜率良好領域は前述したPAB処理工程と同様、残膜率等高線図を作成して求めることもできる。なお、PEB処理条件としては、PAB処理条件と同様、残膜率が最も高い値のときの条件で設定することが好ましい。一方で、レジストパターンの解像性を考慮した場合、第二の残膜率良好領域内の最低温度、最短時間に設定しても良い。これは、PEBはパターン露光によって発生した酸をレジスト中に拡散させる役割を果たすが、PEBの温度が低く、時間が短いほどレジストのパターン未露光部にまで酸が拡散されることを防止できると考えられるためである。一方、レジスト感度を優先する場合は、第二の残膜率良好領域内の最高温度、最短時間に設定してもよい。

【0038】

以上のようにして求めた最適PAB条件及び最適PEB条件を用いて、次のようにしてナノインプリント用モールドを作製する。

(1)基板1上にレジストを塗布する。

基板1及びレジストは、上述の最適PAB条件及び最適PEB条件を求めたときの基板及びレジスト同じものを用いるのが極めて望ましい。すなわち、試験用基板に対する化学増幅レジストと、ナノインプリント用モールド製造用の化学増幅レジスト(いわゆる本番処理用の化学増幅レジスト)とを同組成とするのが極めて好ましい。しかし、同組成でなくとも、性能がほぼ同等であれば採用することは可能である。

【0039】

なお、基板1には基板上にハードマスク層などの金属膜を設けた基板を用いても良い。図1(a)に示す基板1に対して必要に応じ適宜洗浄・ベーク処理を行った後、レジストを塗布する。この化学増幅レジストの塗布方法については、試験用基体に対する化学増幅レジストの塗布と同様で良い。この時のレジスト層4の厚さは、基板1へのエッチングが完了するまで残存する程度の厚さであるように、レジストを塗布することが好ましい。エッチングする際、基板1のみならずレジスト層4も少なからず除去されていくためである。なお、レジスト層4は複数層設けても良い。例えば、レジスト層4における下層レジストを非化学増幅レジストとし、上層レジストを化学増幅レジストとしても良い。

【0040】

(2)次に、前記レジストにベーク処理(PAB処理)を行い、図1(b)に示すように、レジスト層4を形成する。

このPAB処理は、上述の求めた最適PAB条件の温度・時間で行う。このPAB処理の方法としては、公知の手法を適宜選択できるが、本実施形態においてはホットプレートまたはオーブンを用いてベークを行う点は、この最適PAB条件を求めるときと同じである。

【0041】

(3)前記PAB処理を行ったレジスト層4にパターン露光処理を行う。

本実施形態におけるパターン露光は、公知のパターン露光でよい。また、パターンの形状についても限定はなく、線状・点状(ドットパターン)・それらの混合等形状等であっても良い。一例を挙げるとすれば、電子線描画機を用いて、レジスト層4に対して、ビットパターンドメディア(BPM)製造用の所望の微細パターンを描画することが挙げられる。この微細パターンはミクロンオーダーであっても良いが、近年の電子機器の性能という観点からはナノオーダーであっても良いし、パターン付き基板などにより作製される最終製品の性能を考えると、その方が好ましい。

【0042】

(4)前記パターン露光処理を行ったレジスト層4に露光後ベーク処理(PEB処理)を行う。

このPEB処理は、上述の求めたPEB処理条件の温度・時間で行う。このPEB処理の方法としては、公知の手法を適宜選択できるが、本実施形態においてはホットプレートまたはオーブンを用いてベークを行う点は、このPEB処理条件を求めるときと同じである。

【0043】

(5)前記PEB処理を行ったレジスト層に現像処理を施してレジストパターンを形成する。

図1(c)に示すように、レジスト層4を現像し、レジスト層4における電子線描画した部分を除去し、所定のパターンに対応する凹部41及び凸部42からなるレジストパターンを形成する。この現像は周知の現像技術を用いることができ、ポジ型化学増幅レジストの場合は、通常現像液としてアルカリ水溶液、特に水酸化テトラメチルアンモニウム(TMAH)水溶液が用いられる。なお、現像後、必要に応じてリンス処理を行った後、乾燥処理を行う等々は、周知の現像技術と同じである。ここまでで、レジストパターン付き基板が完成する。

【0044】

(6)前記レジストパターン付き基板にエッチング処理を施して基板に凹凸パターンを形成する。

基板1が所望の形状にエッチングできる方法であれば、エッチング方法は限定されないが、基板1が石英基板もしくはSi基板の場合の一例として、ドライエッチング装置を用い、フッ素系ガスを用いたエッチングを、基板1に対して行うことが挙げられる。この際、上記レジストパターンをマスクとして基板1をエッチング加工し、図1(d)に示すように、微細パターンに対応した凹部11(溝部)及び凸部12を有するモールドパターンを形成する。

【0045】

ここで用いられるフッ素系ガスとしては、CxFy(例えば、CF4、C2F6、C3F8)、CHF3、これらの混合ガス又はこれらに添加ガスとして希ガス(He、Ar、Xeなど)を含むもの等が挙げられる。なお、基板1へのエッチングにおいては、基板1が石英であって、形成すべきパターンがマイクロオーダーの場合、フッ酸を用いたウェットエッチングを行っても良い。

【0046】

(7)前記エッチングのマスクとして用いたレジストパターンを除去する。

こうして図1(d)に示すように、レジストパターンに対応する凹部11及凸部12が基板1に施され、レジストパターンが基板1の凹部11以外の部分上に形成されたままとなる。それゆえ、硫酸過水などの酸溶液を用い、残存したレジストを除去し、必要があれば基板1の洗浄等を行う。このようにして、図1(e)に示すようなナノインプリント用モールド20を完成させる。

【0047】

(本実施形態の効果についての説明)

以上のような本実施形態においては、以下の効果を得ることができる。

即ち、PAB処理工程及びPEB処理工程において、適切なベーク時間及びベーク温度条件を、比較的簡素な方法で得ることができる。その結果、ナノインプリント用モールド20を作製する際に、レジスト層4におけるパターン未露光部については高残膜率を維持でき、かつ、パターン露光部については現像処理後に充分取り除くことができる。その結果、パターン未露光部とパターン露光部との間で、高いパターンコントラストを有するレジストパターン付き基板が得られる。

【0048】

(適用用途)

なお、上述の実施の形態では、本発明にかかるレジストパターン付き基板を、ナノインプリント用モールドを製造する場合に適用する例を掲げたが、それ以外にもレジストパターンを形成する技術が含まれるもの全てに適用できる。例えば、半導体装置用フォトマスク、半導体製造、マイクロ電気機械システム(MEMS)、センサ素子、光ディスク、回折格子や偏光素子等の光学部品、ナノデバイス、有機トランジスタ、カラーフィルター、マイクロレンズアレイ、免疫分析チップ、DNA分離チップ、マイクロリアクター、ナノバイオデバイス、光導波路、光学フィルター、フォトニック結晶等の作製にも幅広く適用できる。

【0049】

(その他)

上述の実施の形態では、最適PAB条件取得に加え、最適PEB条件取得を行う例について挙げた。その一方で、少なくとも最適PAB条件取得を行った後、第1の残膜率良好領域内の一条件にてレジスト層付き基板を製造する場合にも本発明を適用し得る。つまり、基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程を有するレジスト層付き基板の製造方法であって、PAB処理工程を第1の残膜率良好領域内の一条件で行うようなレジスト層付き基板の製造方法にも、本発明を適用し得る。

既に述べた通り、レジスト層の緻密さの程度は、PAB処理後に減膜処理を行ったときのレジスト層の残膜率の結果に現れるという知見を本発明者らは得ている。そのため、少なくとも最適PAB条件取得を行い、第1の残膜率良好領域内の一条件にてPABを行っていれば、パターン形状(特にパターンの側壁)そのものを評価することなく、未露光のレジスト層の残膜率を評価し、最終的に得られるレジストパターンの良否の判別を行うことができる。ただ、最適PAB条件取得のみを行う場合よりも、それに加えた最適PEB条件取得を行った方が、より正確にパターン形状及び品質を予測できるため更に好ましい。

まとめると、少なくとも最適PAB条件取得を行った後にレジスト層付き基板を製造する方法であっても、本発明の効果、即ち、ベーク処理温度に限らずベーク処理時間も含めた処理条件の範囲(マトリックス)において、パターン未露光部の残膜率を評価することで、露光工程を経ることなく最適なベーク条件が決定でき、最適なベーク条件を決定する際の工程を簡素化することができるという効果、また、露光条件に左右されずにレジストの最高性能を発揮できるベーク条件を決定できるため、露光条件の選択肢も広がるという効果を奏する。

なおその際、第1の残膜率良好領域内の一条件を、レジスト残膜率が最も高い条件としたり、第1の残膜率良好領域内の最高温度かつ前記最高温度内の最長時間としたりすることが好ましいのは、上述の実施の形態で述べたとおり、PAB処理工程においてはベーク温度が高く、かつベーク時間が長い程緻密なレジスト層が形成されるためである。それ以外の最適PAB条件取得、PAB処理工程の内容については、上述の実施の形態と同様である。

【実施例】

【0050】

以下、実施例を示し、本発明について具体的に説明する。もちろん、本発明は、以下の実施例に限定されるものではない。

<最適PAB条件取得>

まず、以下のようにして最適PAB処理条件を求めた。

(a)試験用レジスト付基板を複数(30枚)作製した。

すなわち、30枚の合成石英基板(φ6インチ、板厚700μm)に、それぞれポジ型化学増幅レジストをスピンコート法(1000pmの回転速度で30秒回転)で塗布し、試験用レジスト付基板30枚を得た。

【0051】

ポジ型化学増幅レジストとしては、カリックスレゾルシナレンを母体とする骨格に、アダマンタンからなる保護基をエステル結合させ、TPS−n(トリフェニルスルホニウム パーフルオロー1−ブランスルホネート)を酸発生剤(PAG:Photo Acid Generator)として添加した化学増幅レジストを用いた。なお、上記レジストのベーク条件のメーカー標準は、PAB処理工程においては、温度は130℃で時間は90秒であり、PEB処理工程においては、温度は110℃で時間は60秒である。

【0052】

(b)それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、レジスト層を形成し、レジスト層の厚さを測定した。

ベーク温度は、100,110,120,130,140,150℃の6点、ベーク時間は、30,45,90,180,300秒の5点とし、これら温度・時間の組み合わせである30点の条件で、30枚の試験用基板に対し、それぞれ第1のベーク処理を行いレジスト層を形成した。それぞれの試験用基板に形成されたレジスト層に対し、レジスト層の厚さを測定した。レジスト層の厚さの測定は、分光反射型膜厚測定機(ナノメトリクスジャパン、FTA−6100M)を用い、基板中央部の10mm角エリアを11x11点測定(合計121点)の平均値をそのウェファ(評価用レジスト層)の代表値とした。

【0053】

(c)前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行った。

ここで、この第1の減膜処理は、次の二通りの方法で行った。

1)減膜処理液として2.38%TMAH水溶液を用い、スピンスプレー法(基板を回転させながら処理液をスプレーする)にて60秒間処理を行った。

2)減膜処理液として2.38%TMAH水溶液を用い、スピンスプレー法にて120秒間処理を行った。

なお、1)は当該レジストにおける通常の現像処理条件であり、2)は1)の現像処理時間を更に延長した条件である。

【0054】

(d)次に減膜処理したレジスト層の厚さを測定し、残膜率を算出した。

レジスト層の厚さの測定は前述の装置にて行い、その測定結果から残膜率を算出した。図2は第1の減膜処理を上記1)の条件で行った後の残膜率の値(生データ)に基づいて作成した残膜率等高線図である。この生データによれば、残膜率の最大値が98.82%であり、そのときの温度・時間の条件が、110℃、90秒であった。すなわち、図2において、D1−1の領域が第一の残膜率良好領域ということになる。

【0055】

図3は第1の減膜処理を1)の条件で行った後の残膜率の値(生データ)に平滑化処理(スムージング)施して作成した残膜率等高線図である。この等高線図によれば、残膜率の最大値が98.67%であり、そのときの温度・時間の条件が、120℃、30秒であった。すなわち、図3において、D1−2の領域が第一の残膜率良好領域ということになる。

【0056】

図4は第1の減膜処理を2)の条件で行った後の残膜率の値(生データ)に基づいて作成した残膜率等高線図である。この生データによれば、残膜率の最大値が98.64%であり、そのときの温度・時間の条件が、110℃、90秒であった。すなわち、図4において、D1−3領域が第一の残膜率良好領域ということになる。

【0057】

図5は第1の減膜処理を2)の条件で行った後の残膜率の値(生データ)に平滑化処理を施して作成した残膜率等高線図である。この等高線図によれば、残膜率の最大値が98.38%であり、そのときの温度・時間の条件が、120℃、45秒であった。すなわち、図5において、D1−4が第一の残膜率良好領域ということになる。

【0058】

減膜処理方法およびデータ処理方法の違いによりD1−1からD1−4まで第一の残膜率良好領域を求めた。現像時間が長いほど減膜量に大きな違いが現れること、および測定誤差の影響を考慮し、今回の場合は、現像時間が長く、データの平滑処理を行ったD1−4を第一の残膜率良好領域とし、その中で残膜率が最も高い条件であった温度120℃、時間45秒を最適PAB条件と決定した。

【0059】

<PEB処理条件取得>

次に、以下のようにしてPEB処理条件を求めた。

(a)上記試験用レジスト層付基板とは別に、上述の最適PAB条件(温度120℃、時間45秒)で第1のベーク処理を行った試験用レジスト層付基板を複数(35枚)作製し、レジスト層の厚さを測定した。この場合、基板やレジストの種類及びレジストの塗布方法、第1のベーク方法、レジスト層の厚さ測定方法等は、上記と同じである。

【0060】

(b)それぞれのレジスト層付基板のレジスト層に対して温度及び時間を変えて第2のベーク処理を行った。

すなわち、温度は、70、80、90、100,110,120,130℃の7点、時間は、30,45,90,180,300秒の5点とし、これら温度・時間の組み合わせである35点の条件で、35枚の試験用基板に対し、それぞれ第2のベーク処理を行った。

【0061】

(c)前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行った。

ここで、この第2の減膜処理は、2.38%TMAH水溶液を用い、スピンスプレー法で60秒間行った。

【0062】

(d)次に減膜処理したレジスト層の厚さを測定し、残膜率を算出した。

このレジスト層の厚さ測定および残膜率の算出は、上述の最適PAB条件を求めるときと同じ方法で行った。図9は第2の減膜処理を行った後の残膜率の値(生データ)に基づいて作成した残膜率等高線図である。この生データによれば、残膜率の最大値が98.01%であり、そのときの温度・時間の条件が、90℃、45秒であった。すなわち、図6において、D2−1が第2の残膜率良好領域ということになる。

【0063】

図7は第2の減膜処理を行った後の残膜率の値(生データ)に平滑化処理(スムージング)施して作成した残膜率等高線図である。この等高線図によれば、残膜率の最大値が97.85%であり、そのときの温度・時間の条件が、90℃、30秒であった。図7において、D2−2が第2の残膜率良好領域ということになる。

【0064】

測定誤差の影響を考慮し、今回の場合、平滑化処理したD2−2を第2の残膜率良好領域とし、その中で残膜率が最も高い条件である温度90℃、時間30秒をPEB処理条件と決定した。

【0065】

<残膜感度曲線によるレジストパターンの評価>

次に、以上のようにして求めたPAB処理条件及びPEB処理条件による残膜感度曲線と他の条件による残膜感度曲線を求め、実際にパターン描画した際のレジストパターンについて評価した。

【0066】

まず、残膜感度曲線を評価するためのレジストパターンの形成方法について説明する。

合成石英基板(φ6インチ、板厚700μm)に、ポジ型化学増幅レジストをスピンコート法(1000pmの回転速度で30秒回転)で塗布し、上述の方法で決定した最適PAB条件(温度120℃時間45秒)にてPAB処理を行った。ポジ型化学増幅レジストとしては、カリックスレゾルシナレンを母体とする骨格に、アダマンタンからなる保護基をエステル結合させ、TPS−n(トリフェニルスルホニウム パーフルオロー1−ブランスルホネート)を酸発生剤として添加した化学増幅レジストを用いた。

【0067】

次いで、PAB処理後のレジスト層付き基板のレジスト層に対し、大きさ150μm角のパターンを20kVの電子線描画装置(エリオニクス社、ELS−3700)を用いて描画(露光)した。描画後、当該レジスト層付き基板に対し上述の方法で決定した最適PEB条件(温度90℃時間30秒)にてPEB処理を行い、現像処理を行うことでレジストパターンを形成した。現像処理は、2.38%TMAH水溶液を用い、スピンスプレー法で60秒間行った。

【0068】

参考例として、PEB処理条件として生データの方で残膜率が最も高い条件であった90℃45秒を用いた場合(PAB処理条件は実施例にて決定した通り)、比較例として、メーカー推奨条件(PAB処理条件:130℃90秒、PEB処理条件:110℃60秒)を用いた場合についても同様の方法でレジストパターンを形成した。

【0069】

図8は上述の通り形成したレジストパターンの最適PAB条件及び最適PEB条件による残膜感度と他の条件による残膜感度曲線を示す図である。図8のグラフにおいて、曲線A(実線)が最適PAB処理条件及びPEB処理条件による残膜感度を示す曲線であり、曲線B(鎖線)がPABは最適処理条件であるがPEBは平滑処理を施さない状態で求めた処理条件による残膜感度を示す曲線であり、曲線C(一点鎖線)がメーカー標準条件である。ポジ型レジストの場合、レジスト層の露光部が所定の露光量までは現像剤によって溶解せず、所定の露光量を超えると現像液に溶解するようになる。このため、所定の露光量を閾値として、露光量の閾値を超えるとレジストの残膜率が大きく低下する。つまり、残膜感度曲線において、残膜率が低下するプロットの傾きが大きいほどレジストパターンの凹凸のコントラストが明確となっていると考えられる。

【0070】

図8の左図では、プロットの傾きにはそれほど差異が見られないが、図8の右図で示すように、露光量の閾値付近(即ち、プロットが傾き始める部分)では、プロットの傾きに違いが現れている。つまり、メーカー推奨条件のCでは残膜率がなだらかに低下しているのに対し、AおよびBはCよりも急嵯に残膜率が低下しており、特にAは露光量の閾値以下では残膜率が高い値を示している。以上より、ベーク条件として上述の方法で求めた最適PAB処理条件及び最適PEB条件を用いることで、良好なパターン品質を有するレジストパターン付き基板が得られることがわかったによる場合が最も残膜感度が良好であることがわかる。

【符号の説明】

【0071】

1 基板

4 レジスト層

11,41 凹部

12,42 凸部

20 ナノインプリント用モールド

【特許請求の範囲】

【請求項1】

基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程と、前記PAB処理を行ったレジスト層にパターン露光処理を行うパターン露光工程と、前記パターン露光処理を行ったレジスト層に露光後ベーク処理(PEB処理)を行うPEB処理工程と、前記PEB処理を行ったレジスト層に現像処理を施してレジストパターンを形成する現像処理工程とを有するレジストパターン付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行い、

前記PEB処理工程は、第2の残膜率良好領域内の一条件で行うことを特徴とするレジストパターン付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいい、

前記第2の残膜率良好領域内の一条件とは、

他の試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して前記第1の残膜率良好領域内における一条件で前記第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して温度及び時間を変えて第2のベーク処理を行い、前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行い、前記第2の減膜処理の前後でレジスト層の厚さ測定を行った結果からその残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内の時間及び温度の条件をいう。

【請求項2】

前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層の現像時間と同じ時間での処理であることを特徴とする請求項1に記載のレジストパターン付き基板の製造方法。

【請求項3】

前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層に対する現像液による現像時間より長い時間での処理であることを特徴とする請求項1に記載のレジストパターン付き基板の製造方法。

【請求項4】

前記減膜処理は、前記レジスト層に対する現像液よりもレジスト層の溶解速度が大きい薬剤を用いた処理であることを特徴とする請求項1に記載のレジストパターン付き基板の製造方法。

【請求項5】

前記減膜処理は、前記ポジ型の化学増幅レジスト溶液の溶媒を用いた処理であることを特徴とする請求項4に記載のレジストパターン付き基板の製造方法。

【請求項6】

前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする請求項1〜5のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項7】

前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする請求項1〜5のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項8】

前記第2の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする請求項1〜7のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項9】

前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最低温度、最短時間であることを特徴とする請求項1〜7のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項10】

前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最高温度、最短時間であることを特徴とする請求項1〜7のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項11】

基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程を有するレジスト層付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行うことを特徴とするレジスト層付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果からその残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいう。

【請求項12】

前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする請求項11に記載のレジスト層付き基板の製造方法。

【請求項13】

前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする請求項11のいずれかに記載のレジスト層付き基板の製造方法。

【請求項1】

基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程と、前記PAB処理を行ったレジスト層にパターン露光処理を行うパターン露光工程と、前記パターン露光処理を行ったレジスト層に露光後ベーク処理(PEB処理)を行うPEB処理工程と、前記PEB処理を行ったレジスト層に現像処理を施してレジストパターンを形成する現像処理工程とを有するレジストパターン付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行い、

前記PEB処理工程は、第2の残膜率良好領域内の一条件で行うことを特徴とするレジストパターン付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果から残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいい、

前記第2の残膜率良好領域内の一条件とは、

他の試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して前記第1の残膜率良好領域内における一条件で前記第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して温度及び時間を変えて第2のベーク処理を行い、前記第2のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第2の減膜処理を行い、前記第2の減膜処理の前後でレジスト層の厚さ測定を行った結果からその残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第2のベーク処理における温度及び時間の領域内の時間及び温度の条件をいう。

【請求項2】

前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層の現像時間と同じ時間での処理であることを特徴とする請求項1に記載のレジストパターン付き基板の製造方法。

【請求項3】

前記減膜処理は、前記レジスト層の現像に用いられる現像液を用い、かつ、前記レジスト層に対する現像液による現像時間より長い時間での処理であることを特徴とする請求項1に記載のレジストパターン付き基板の製造方法。

【請求項4】

前記減膜処理は、前記レジスト層に対する現像液よりもレジスト層の溶解速度が大きい薬剤を用いた処理であることを特徴とする請求項1に記載のレジストパターン付き基板の製造方法。

【請求項5】

前記減膜処理は、前記ポジ型の化学増幅レジスト溶液の溶媒を用いた処理であることを特徴とする請求項4に記載のレジストパターン付き基板の製造方法。

【請求項6】

前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする請求項1〜5のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項7】

前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする請求項1〜5のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項8】

前記第2の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする請求項1〜7のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項9】

前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最低温度、最短時間であることを特徴とする請求項1〜7のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項10】

前記第2の残膜率良好領域内の一条件は、前記第2の残膜率良好領域内の最高温度、最短時間であることを特徴とする請求項1〜7のいずれかに記載のレジストパターン付き基板の製造方法。

【請求項11】

基板上にポジ型の化学増幅レジストを含むレジストを塗布するレジスト塗布工程と、前記レジストにベーク処理(PAB処理)を行い、レジスト層を形成するPAB処理工程を有するレジスト層付き基板の製造方法であって、

前記PAB処理工程は、第1の残膜率良好領域内の一条件で行うことを特徴とするレジスト層付き基板の製造方法。

ただし、

前記第1の残膜率良好領域内の一条件とは、

試験用レジスト付基板を複数作製し、それぞれのレジスト付基板のレジストに対して温度及び時間を変えて第1のベーク処理を行い、前記第1のベーク処理を行ったそれぞれのレジスト層付基板のレジスト層に対して第1の減膜処理を行い、前記第1の減膜処理の前後でレジスト層の厚さ測定を行った結果からその残膜率を算出したとき、前記残膜率が所定の値以上になる場合の前記第1のベーク処理における温度及び時間の領域内に含まれる時間及び温度の条件をいう。

【請求項12】

前記第1の残膜率良好領域内の一条件は、レジスト残膜率が最も高い条件であることを特徴とする請求項11に記載のレジスト層付き基板の製造方法。

【請求項13】

前記第1の残膜率良好領域内の一条件は、前記第1の残膜率良好領域内の最高温度であり、かつ前記最高温度内の最長時間であることを特徴とする請求項11のいずれかに記載のレジスト層付き基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−101216(P2013−101216A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244558(P2011−244558)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]