レビューSEM

【課題】半導体装置等をはじめとする回路パターンを有する基板面に白色光、レーザ光、電子線を照射して検査し、検出された表面の凹凸や形状不良、異物、さらに電気的餡欠陥等を短時間に高精度に同一の装置で観察・検査し、区別する検査装置および検査方法を提供する。また、被観察位置への移動、画像取得、分類を自動的にできるようにする。

【解決手段】他の検査装置で検査され、検出された欠陥の位置情報をもとに、試料上の被観察位置を特定し、電子線を照射し画像を形成する際に、観察すべき欠陥の種類に応じて電子ビーム照射条件および検出器、検出条件等を指定することにより、電位コントラストで観察可能な電気的欠陥が可能になる。取得した画像は、画像処理部で自動的に分類され、結果を欠陥ファイルに追加して出力される。

【解決手段】他の検査装置で検査され、検出された欠陥の位置情報をもとに、試料上の被観察位置を特定し、電子線を照射し画像を形成する際に、観察すべき欠陥の種類に応じて電子ビーム照射条件および検出器、検出条件等を指定することにより、電位コントラストで観察可能な電気的欠陥が可能になる。取得した画像は、画像処理部で自動的に分類され、結果を欠陥ファイルに追加して出力される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板に微細なパターンを有する素子の製造方法及び装置に係り、特に半導体装置や液晶等における回路等の微細なパターンの検査装置および検査方法に関し、さらに半導体装置製造過程途中のウエハ上のパターン検査装置および検査方法ならびにそれを用いた半導体の製造方法に関する。

【背景技術】

【0002】

半導体ウエハの検査を一例として説明する。

【0003】

半導体装置は、半導体ウエハ上に主にホトマスクに形成されたパターンをリソグラフィー処理およびエッチング処理により転写する工程を繰り返すことにより製造される。半導体装置の製造過程において、リソグラフィー処理やエッチング処理その他各種加工処理の良否、異物発生等は、半導体装置の歩留まりに大きく影響を及ぼすため、異常や不良発生を早期にあるいは事前に検知して製造プロセスへフィードバックするために、製造過程の半導体ウエハ上のパターンを検査する方法は従来から実施されている。

【0004】

半導体ウエハ上のパターンに存在する欠陥を検査する方法としては、半導体ウエハに白色光を照射し、光学画像を用いて複数のLSIにおける同種の回路パターンを比較する欠陥検査装置が実用化されており、例えば光学画像を用いた検査方法では、特開平3−167456号公報に記載されているように、基板上の光学照明された領域を時間遅延積分センサで結像し、その画像と予め入力されている設計情報とを比較することにより欠陥を検出する方式が開示されている。

【0005】

また、レーザ光を照射して、回折光あるいは散乱光を検出し、規則正しい回路パターンからの回折光と不規則な形状の異物あるいは欠陥部からの散乱光を弁別して異物あるいは欠陥のみを検出する検査方法が、特開平9−138198号公報に開示されている。

【0006】

さらに、回路パターンの微細化や回路パターン形状の複雑化、材料の多様化に伴い、光学画像による欠陥検出が困難になってきたため、光学画像よりも分解能の高い電子線画像を用いて回路パターンを比較検査する方法が提案されてきた。電子線を用いたパターンの比較検査装置として、ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第9巻、6号、第3005〜3009頁、1992年(Journal of Vacuum Science & Technology B, Vol. 9, No.6, pp. 3005 - 3009(1991))、ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第10巻、6号、第2804〜2808号、1992年(Journal of Vacuum Science & Technology B, Vol. 10, No.6, pp. 2804 - 2808(1992))、特開平5−258703号公報、米国特許第5502306号および特開平10−234543号公報には、通常のSEMの1000倍以上(10nA以上)の電子線電流をもった電子線を導電性基板(X線マスク等)に照射し、発生する二次電子・反射電子・透過電子のいずれかを検出し、その信号から形成された画像を比較検査することにより欠陥を自動検出する方法が開示されている。以下、本検査方法を電子線式外観検査方法と呼ぶ。

【0007】

電子線式外観検査においては、光学式外観検査あるいはレーザ式検査よりも高分解能な画像が得られることから、微細な回路パターン上の微小異物や欠陥を検出可能である。それに加えて、電子線照射による帯電の影響で表面の電位の差が二次電子放出効率に反映する電位コントラストにより、表面や下層で発生した回路パターンの導通・非導通、配線やトランジスタのショート等の電気的欠陥を検出することが可能である。電位コントラストと、これを利用した技術については、「電子、イオンビームハンドブック」(日刊工業新聞社)第662〜623頁に開示されている。

【0008】

上記光学式外観検査、レーザ光を用いた検査においては、異物や回路パターンの形状欠陥を検出する。検出された該異物、欠陥は、その内容を詳細に観察し、発生原因を同定する必要がある。そのため、各種検査装置で検出された異物あるいは欠陥の位置情報を通信ネットワークあるいは媒体より受け取り、光学顕微鏡画像、レーザ顕微鏡画像、あるいは電子線画像により高倍率・高分解能で観察する方法が採用されている。パターンおよび検出される欠陥や異物の微細化に伴い、光学顕微鏡あるいはレーザ顕微鏡画像に比べて電子線画像は高分解能で表面詳細な観察が可能であるため、電子線画像による観察方法が広く採用されている。この電子線画像による観察装置を、以下、レビューSEMと呼ぶ。

【0009】

レビューSEMおよびレビューSEMにおける観察方法については、特開平9−184715号公報および特開平10−135288号公報に開示されている。このように、光学式外観検査およびレーザ検査装置で検出された異物あるいはパターン欠陥については、これらの検査装置の位置情報を授受することにより被観察箇所を特定し、電子線画像により観察することのできるレビューSEMを用いることにより、詳細な形状の観察が可能になった。

【0010】

しかし、上記電子線式外観装置では、表面形状に異常がなくても下層で電気的にトランジスタ同士がショートしたり断線したりする電気的な欠陥を、電位コントラストにより検出することができる。この電子線式外観検査により検出された電気的な欠陥について通常のSEMや上記で述べた光学式観察装置あるいはレビューSEMで詳細に観察しようとしたが、電位コントラストを得られず、観察ができないという問題があった。この問題点に対して、上記従来技術においては、異物やパターン形状欠陥の高分解能観察と電位コントラストにより観察可能な電気的欠陥の詳細観察が両立するレビューSEMについての提案がなされていなかった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平3−167456号公報

【特許文献2】特開平5−258703号公報

【特許文献3】米国特許第5502306号

【特許文献4】特開平10−234543号公報

【特許文献5】特開平9−184715号公報

【特許文献6】特開平10−135288号公報

【非特許文献】

【0012】

【非特許文献1】ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第9巻、6号、第3005〜3009頁、1992年(Journal of Vacuum Science & Technology B, Vol. 9, No.6, pp. 3005 - 3009(1991))

【非特許文献2】ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第10巻、6号、第2804〜2808号、1992年(Journal of Vacuum Science & Technology B, Vol. 10, No.6, pp. 2804 - 2808(1992))

【非特許文献3】「電子、イオンビームハンドブック」(日刊工業新聞社)第662〜623頁

【発明の概要】

【発明が解決しようとする課題】

【0013】

上記従来技術で言及したように、半導体装置等をはじめとする各種微細な回路パターンに対して光学式外観検査やレーザ式検査方式に加えて、電子線式外観検査を適用し結果、異物やパターン形状不良のような欠陥の他に、各種トランジスタ等のオープン・ショートといった電気的欠陥や孔パターンの導通不良等、表面形状だけでは検出あるいは判別できない各種欠陥を検出することが可能になった。

【0014】

上記電子線式検査装置で欠陥を検出した結果をもとに回路パターンの製造プロセスを改善するためには、検出した欠陥の内容を詳細に観察し、異物・形状欠陥・電気的欠陥等の詳細な分類を実施して、その観察結果や分類結果より不良発生原因を特定する必要がある。

【0015】

レビューSEMを用いて表面形状の異常や異物を観察する際には、電子ビームを細く絞った高分解能な条件で被観察領域に照射し、発生する二次電子を検出して得られたSEM像を観察する方法が有効である。SEM像においては、表面の凹凸の情報は、被観察物に電子ビームを照射した際に発生する反射電子に含まれるので、被観察物の表面高さの状態を観察する場合には、凹凸の情報を含む反射電子を検出し、観察する方法が有効である。従って、形状や材料の情報と表面の凹凸の情報を同時に観察するためには、性質の異なる二次電子信号と反射電子信号を弁別して検出するための複数の検出器を設置し、各々検出する方法が有効である。一方、電位コントラストにより上記電気的欠陥を観察するために適した電子ビーム電流や走査速度等の観察条件は、上記表面形状不良や異物の観察に適した条件とは異なる。

【0016】

上記従来技術においては、上記表面形状や異物の形状を高分解能に観察するレビューSEMについては記載があったが、上記電気的欠陥を観察するのに適した観察条件を簡易に設定できないという問題点があった。そのため、観察の目的に応じて電子光学条件を手動で設定しなければならず、調整に膨大な時間と労力を要するという問題があった。

【0017】

また、レビューSEMにおいては、他の各種検査装置で検出された欠陥等の位置情報を通信あるいは媒体等により授受し、該欠陥部位置へ移動して画像を形成するが、微細な異物や欠陥を観察するためには高精度に位置決めする必要がある。従来方法および装置では、被観察ウエハ上の2点のパターンを用いてアライメントすることにより回転等の補正を実施していたが、多様な装置間の位置情報授受においては、座標系の倍率や位置情報の微妙なずれが生じ、欠陥部を視野出しする際に位置がずれてしまうという問題があった。

【0018】

また、各種検査装置においては、半導体製造工程で時々刻々と製造されるウエハについて次々検査を実施する。そのため、検出される異物や欠陥の数は膨大なものとなる。検出された欠陥等の詳細な内容を把握する必要があるが、全ウエハ上の全欠陥を従来のレビューSEMで観察すると、膨大な時間を要するという問題があった。そのため、膨大な数の欠陥の中から、効率よく特徴を把握するための被観察箇所を選択する必要があった。さらに、選択された欠陥を高速に次々と自動的に観察し分類する必要があった。

【0019】

本発明の第一の目的は、半導体装置等の基板面の回路等の微細なパターンを白色光・レーザ光、あるいは電子線を照射して検査して、検出された表面の凹凸や形状不良、異物、さらに電気的な欠陥等のような各種異物・欠陥を短時間で効率よく検査・観察し、区別するためのパターン検査装置およびパターン検査方法を提供することにある。

【0020】

また、本発明の第二の目的は、上述のような各種異物・欠陥を高速かつ高精度に観察し、分類するパターン検査装置およびパターン検査方法を提供することにある。

【0021】

さらに、本発明の第三の目的は、早期に多種、多工程の半導体装置、その他の微細な回路パターンに適用することにより、従来の装置および方法より高速かつ高効率に半導体装置等のプロセス不良を摘出し、その結果を製造条件に反映し、半導体装置等の信頼性を高めると共に不良率を低減するのに寄与する検査装置および方法を提供することにある。

【課題を解決するための手段】

【0022】

半導体装置をはじめとする微細な回路パターンを有する基板において、白色光やレーザ光、そして電子線を照射して得られた画像を隣接する同等のパターンと比較する方式の各種検査を施すことにより、回路パターン上の異物や形状不良、電気的なオープン・ショート等の欠陥を自動的に検出できる。しかし、上記検査装置が提供するのは、欠陥が発生している位置情報と欠陥のサイズである。欠陥の詳細な内容を得るためには、欠陥の発生した箇所において再度高分解能な画像を取得し、その画像情報より形状や凹凸、材料その他に関する欠陥の内容を分類する必要がある。

【0023】

従来は、測長用SEMにおいても観察用SEMにおいても、高分解能に微細形状を観察するために、試料に照射するビーム電流を少なくして、同一箇所の画像を複数毎取得し、加算する方法で画像を形成していた。このような画像形成方法では、微細形状を観察することができるが、電位コントラストにより電気的な欠陥を観察することは困難であった。すなわち、電子線式外観検査装置が検出したオープンあるいはショート欠陥をレビューSEMで観察した際に、欠陥を認識できない場合が数多くあった。

【0024】

本発明者らは、電位コントラストを利用して電気的な欠陥を観察する場合には、被観察領域を帯電させる必要があり、より帯電させるためには照射するビーム電流が大きい方が望ましいということを見出した。しかし、電位コントラストを得るとともに、同一の観察において詳細な表面観察も実施する必要があるので、分解能を維持できるビーム電流を選択する必要がある。また、電気的欠陥の内容に応じて、ビームを走査する速度を適切に変えることにより、さまざまな電気的欠陥に対して同一の装置で観察可能であることを見出した。

【0025】

従来の装置においては、微細形状を観察する目的のためだけに装置の各種パラメータが固定されており、電子線照射の光学条件や検出条件を変更するためには、ビーム軸調整や明るさ調整等、膨大な工数を要するという問題があった。しかし、既に記載したように、同一の装置で微細な形状とともに電気的な欠陥も観察する必要があり、形状を観察するための電子線照射条件、凹凸を観察するための条件、電気的な欠陥を観察するための条件について、各々簡易な設定できる必要がある。

【0026】

本発明者らは、微細形状観察に適した条件を「形状観察モード」、凹凸の状態を観察するのに適した条件を「凹凸観察モード」、電気的な欠陥を観察するのに適した条件を「電位コントラスト観察モード」としてファイル化し、記憶・登録しておくことにより、異なる電子線照射条件やレンズ条件、信号検出条件等を簡易に設定できるということを見出した。

【0027】

また、電子ビーム照射条件としては、「形状観察モード」においては、ビーム電流が小さいことが高分解能観察には有利である。一方、「電位コントラスト観察モード」では、表面を帯電させることにより電気的な特性に応じて検出器に到達する二次電子の量が変化するとともに、試料表面から発生した二次電子のエネルギーが変化するため、正常な回路パターンと欠陥が発生したパターンとでSEM画像の明るさが異なるという現象を利用して観察するものであるので、試料表面をより帯電させるためには照射するビーム電流は大きい方が有利である。さらに、電気的な欠陥の内容に応じて、電子ビームを走査する速度を変えることにより、試料表面の帯電状態を制御し、SEM画像から欠陥部を顕在化させることが可能になる。「凹凸観察モード」では、照射するビーム電流や走査速度の影響を受けにくいので、ビーム照射条件を特に制御する必要はない。

【0028】

次に、電子ビームを試料表面に照射した際に、試料表面から二次的に発生する信号を検出する条件について、以下のことを見出した。「形状観察モード」では試料表面から発生する二次電子検出し、「凹凸観察モード」については反射電子を検出する。「電位コントラスト観察モード」では、二次電子のうち所定のエネルギーの二次電子のみを検出することにより、各々の情報を得ることが可能になる。従って、電子ビームを照射した際に、試料表面から発生する二次電子および反射電子を、上記のように検出することにより、「形状」、「凹凸」、「電位コントラスト」の情報を個別に顕在化して検出できることを見出した。

【0029】

また、上記「形状観察モード」で二次電子を検出することにより形状を観察すると同時に、反射電子を分けて検出すれば、「凹凸」も同時に観察可能であり、同様に、「電位コントラスト観察モード」でエネルギーの高い二次電子を検出する際にも反射電子を分けて検出すれば、同時に「凹凸」も観察可能であることを見出した。

【0030】

次に、光学式外観検査およびレーザ照射検査においては電気的欠陥が検出されないので、光学式外観検査およびレーザ検査後の欠陥部検査においては「形状観察モード」を設定し、一方、電気的欠陥を検出する電子線式検査を実施した後の欠陥部検査においては「電位コントラスト観察モード」を設定することにより、欠陥を観察する際に自動的に適切な観察条件が設定されるということを見出した。

【0031】

また、操作画面において上記「形状観察モード」と「電位コントラスト観察モード」を選択できる入力画面を設け、該画面より選択することで、電子線照射条件および信号検出条件が選択に応じて設定されるようにすれば、簡易に目的の欠陥を観察できることを見出した。さらに、「凹凸観察モード」については、観察するかどうかを選択しておけば、上記「形状観察モード」、においても、「電位コントラスト観察モード」においても、任意に「凹凸」を観察可能である。

【0032】

これらの検査方法を実施し、また、これらの機能を備えた検査装置を用いることにより、目的に応じて任意に微細形状、凹凸情報の観察と電気的欠陥の観察がための可能となる。以下、本発明における検査方法を実現する手段について説明する。

【0033】

本発明によれば、第一に、電位コントラスト観察に適した電子線照射および信号検出条件を設定できるようにした。電位コントラスト観察に適した条件として、ビーム電流を比較的大きくし、照射エネルギーを比較的低くし、オープン欠陥においては走査速度を早く、ショート欠陥においては比較的遅くした。また、検出系においては、エネルギーフィルタを設けて、表面電位の影響により正常部と欠陥部で発生したエネルギー分布の異なる二次電子について、二次電子量に差がつくようにするため、エネルギーフィルタに印加した所定のエネルギーより大きなエネルギーの信号のみを検出する機能を備えるようにした。これにより、ビーム電流小の同一条件で、且つエネルギーフィルタリング無しで観察する従来方法と比較して、電気的欠陥が電位コントラストにより認識できるようになった。

【0034】

第二に、上記第一の手段で述べた電気的欠陥を認識するのに適した各種電子線照射条件および信号検出条件を「電位コントラスト観察モード」として登録し、微細な形状観察に適した各種電子線照射条件および信号検出条件については「形状観察モード」として、さらに表面凹凸・高さの状態を観察するために適した信号検出条件については「凹凸観察モード」としてテーブル化、ファイル化して登録することにより、いずれの観察条件においても簡易に設定でき、ほとんど調整を不要にしたものである。

【0035】

第三に、上記第一の手段で述べた電位コントラストを観察するのに適した電子線照射条件を用いて、信号検出系においてエネルギーフィルタを設け、複数の検出器を配置することにより、フィルタリングされた各種エネルギーの信号を別個に検出するものである。これにより、形状の情報は二次電子を中心とする検出信号、表面の凹凸情報は反射電子を中心とする検出信号、電位コントラストはエネルギーの高い二次電子を中心とする検出信号で観察することにより、同一の電子線照射条件で検出条件のみを変えることにより「電位コントラストモード」、「形状観察モード」、「凹凸観察モード」を設定できる。すなわち、光軸調整が不要となる。

【0036】

第四に、二つのダイによる位置情報のアライメントを実施する際に、第一のダイにおけるアライメント用回路パターンと、第二のダイにおけるアライメント用回路パターンの画像を取得し、位置ずれおよび回転の補正情報を得るだけでなく、座標系の倍率の誤差も求めることにより、アライメントを実施したダイと離れた箇所の欠陥について視野出しする際においても高精度に位置決めできる。

【0037】

第五に、所定のパターンを用いて位置および回転のアライメントを実施した後に、さらに所定の異物や欠陥を観察し、視野内の異物・欠陥の位置からさらに位置情報を補正することにより、より高精度に位置の補正ができる。

【0038】

第六に、検査装置で検査を実施し、検査結果を外部に出力しる際に、検出結果情報に欠陥の座標データとともに検査を実施した装置のコードを含み、レビューSEMで観察するにあたり、検査結果データから検査を実施した装置の種類を認識することにより、自動的に上記の「電位コントラスト観察モード」や「形状観察モード」等をの観察条件を設定できるようにした。すなわち、電気的な欠陥を検出することが不可能な光学式外観検査装置やレーザ式検査装置で検査された欠陥データを読み込んだ場合には、自動的に「形状観察モード」が選択され、電気的な欠陥を検出できる電子線式外観検査装置で検査された欠陥データを読み込んだ場合には検査条件等に応じて「電位コントラスト観察モード」が設定されるようにすることにより、レビューを自動的に実施するための条件設定が簡易にできる。

【0039】

第七に、レビューSEMで観察条件を設定する画面において、「電位コントラストモード」、「形状観察モード」、「凹凸観察モード」等の観察条件を選択する入力部を画面内に配置し、かつ観察する箇所を選択する入力部を画面内に配置することにより、レビューの自動化設定を簡易に実現できる。

【0040】

第八に、レビューSEMで自動的に複数の欠陥場所について観察・画像観察・欠陥内容分類を実施する工程において、観察の順序を、近い欠陥の順に次々移動するように変換する手段を設けたものである。

【0041】

第九に、レビュー条件設定する画面において、検査条件を選択するためのメインメニューを画面を設け、単純なメニュー選択によりレビュー条件が設定できるようにし、詳細な装置条件はサブメニューとしてメインメニューには直接表示しないようにしたことにより、観察条件の設定を簡易にした。これにより、複雑な入力操作なしにメニューを選択する操作のみで観察のための主要なパラメータ入力が可能である。

【0042】

以上で述べた手段により、半導体装置をはじめとする微細な回路パターンを有する基板を検査し、検出された欠陥を詳細に観察する検査において、従来の表面形状観察だけでなく、電気的な欠陥を観察することが可能になる。そして、表面形状観察に適した観察条件と、電気的欠陥を観察するのに適した条件をあらかじめ装置条件として登録し、検査条件を決める設定条件ファイルにおいて選択できるようにしたことにより、必要に応じて適切な観察条件を複雑な光軸調整なしに簡易に設定できるようになる。また、アライメント等において二点による倍率補正や実欠陥や異物による位置情報補正を行うことにより高精度な欠陥視野出しが可能になる。さらに、観察装置の操作画面において、観察モードや観察箇所を決めるための入力部を有する条件ファイル画面を表示することにより、観察条件の設定を簡易にできる。

【0043】

これらの観察方法と観察装置を用いて、回路パターンを有する基板、例えば製造過程における半導体装置を検査装置で検査した後に観察を実施することにより、従来の技術では観察が困難であった電気的な欠陥を簡易に観察できるようになり、さらに、電気的欠陥の観察において膨大な時間を要していた観察条件設定や装置調整が、レビュー条件ファイル選択という簡易な操作で実行でき、さらに、レビュー条件ファイル作成において膨大な時間を要していた観察パラメータ設定が短時間に効率よくできるようになる。その結果として、半導体装置等の製造過程におけるプロセス加工によって生じたパターンの形状不良や微細な異物、電気的な導通不良や回路ショート等の詳細な内容を早期に把握でき、プロセスあるいは製造装置条件等に潜在している問題を顕在化することができるようになる。これにより、従来方法および従来装置よりも高速且つ高精度に半導体装置をはじめとする各種基板の製造プロセスにおける不良の原因を対策することができ、高い歩留まりすなわち良品率を確保できると同時に不良発生を検知してから対策までのTATを短縮することが可能となる。

【発明の効果】

【0044】

従来の検査方法およびレビュー装置では、表面に凹凸のある被観察物を上方から観察した像しか得ることができず、電位コントラストにより観察できる欠陥を観察するためには膨大な調整と時間を要し、形状観察と電位コントラストの観察を同時に実行するのは実質的に不可能であった。これに対し、本発明のパターン検査装置を用いて回路パターンを有する半導体装置等の基板上に発生した各種欠陥を観察する場合には、電位コントラスト観察モードにより電気的な欠陥を適切な条件で観察することができるようになった。これにより、形状欠陥と電気的な欠陥の各々の内容を区別して分類し把握することが可能になった。その結果、被検査ウエハ上に発生した欠陥の内容を把握でき、対策すべき工程や装置を特定するために必要な情報を得ることができるようになった。

【0045】

また、上記レビューにおいて、自動シーケンスおよびレビュー条件設定機能を適用することにより、無人で複数枚のウエハを次々自動レビューできるようになり、効率的に上記レビューを実行できるようになった。

【0046】

さらに、光学式外観検査の後は形状観察モード、電子線式外観検査の後は電位コントラストモードのように、観察モードを自動的に選択する機能を設けることにより、ユーザが煩雑な選択や操作を実行しなくても適切な観察条件を設定することができるようになった。また、レビューすべき箇所をレビューサンプリング機能によりレビュー前に選択することで、同じレビュー点数の観察および分類を実行する際においても、効果的にウエハ全体の情報を得ることができるようになった。

【0047】

これらの効果によりウエハ上に発生した欠陥の内容を効率的に高速に、且つ高精度に把握できるので、本検査を基板製造プロセスへ適用することにより、上記従来技術では効率が悪かったために観察時間が長い、あるいは観察できない欠陥がある等の問題を解決し、問題点を正確に即座に把握できるようになるので、基板製造プロセスにいち早く異常対策処理を講ずることができ、その結果半導体装置その他の基板の不良率を低減し生産性を高めることができる。また、上記検査を適用することにより、異常発生をいち早く検知することができ、従来よりも早期に対策を講ずることができるので、多量の不良発生を未然に防止することができ、さらにその結果、不良の発生そのものを低減させることができるので、半導体装置等の信頼性を高めることができ、新製品等の開発効率が向上し、且つ製造コストが削減できる。

【図面の簡単な説明】

【0048】

【図1】本発明によるパターン検査システムの例を示す概略構成図。

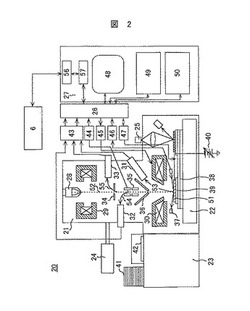

【図2】本発明によるパターン検査装置の一実施例を説明する図。

【図3】本発明による検査フローの一例を示す図。

【図4】アライメント方法の一例を示す図。

【図5】観察モード毎の条件を示す図。

【図6】検査条件設定内容および操作方法を示す図。

【図7】レビュー順序の一例を示す図。

【発明を実施するための形態】

【0049】

以下、本発明のパターン検査装置、およびパターン検査方法について、図面を参照しながら詳細に説明する。

【0050】

本実施例では、既に別の検査装置で検査を実施された回路パターンについて、電子線を用いて画像を形成し、該画像より回路パターン上における欠陥の有無および欠陥の内容を分類する検査方法および検査装置について説明する。ここでは、一例として、ウエハ上に形成された半導体装置の回路パターンを検査する場合について述べる。

【0051】

まず、本発明におけるパターン検査装置を用いたパターン検査システムの概略を図1に示す。パターン検査システム1は、未知の異物や欠陥を見つけ出す検査装置2、該検査装置2で見つけられた欠陥等の座標等の情報を受け取り、欠陥の内容を詳細に観察して該欠陥の画像や観察による分類結果を出力するレビュー装置3、同様に欠陥の座標等の情報を受け取り、断面切り出し加工やその後の各種分析解析を実施する解析装置4、ウエハの動作試験を実行するテスタ5、画像や座標データを仲介し管理するデータ収集解析システム6に分けられる。検査装置2においては、レーザ式異物検査装置7、光学式外観検査装置8、電子線式外観検査装置9等の装置があげられる。レビュー装置3においては、光学式レビュー装置10、レビューSEM11等があげられる。解析装置4においては、FIB加工装置12、高解像度SEM13、AES分析装置14、TEM15等があげられる。テスタ5においては、メモリテスタ16、ロジックテスタ17等があげられる。データ収集解析システム6においては、サーバ18、データ格納部19があげられる。

【0052】

製造過程でのウエハについて、全部あるいは一部のウエハを検査装置2のいずれかの装置を用いて検査を実施するが、定期的に所定の工程で検査を実施する場合や、不良発生の状況に応じて任意の工程で検査を実施する場合がある。このような検査において、レーザ式異物検査装置7を用いて検査を実施した場合には、主に異物やキズが検出される。光学式外観検査装置8で検査をする場合には、異物に加えてパターン形状欠陥や白色光を透過する薄膜下の欠陥等が検出される。電子線式外観検査9で検査された場合には、表面に生じた異物、パターン形状欠陥に加えてコンタクトホールの導通不良や配線の断線、配線ショートやトランジスタのショートといった電気的な欠陥が検出される。これらの検出された欠陥は、データ収集解析システム6のサーバ18に出力され、データ格納部19に格納される。上記検査装置2の各装置は、欠陥の場所を探し出す機能が主であるため、出力されるデータは欠陥の数、各欠陥の座標情報、欠陥のサイズ、および検査装置2の各検査装置で検査を行った検査条件等の情報である。

【0053】

製造過程で発生した不良を対策するためには、不良原因を特定するために欠陥の詳細な内容を把握する必要があり、そのためには、欠陥画像あるいは欠陥内容という情報を得る必要がある。そのため、レビュー装置3で検出された欠陥部を観察する工程が必要となる。レビュー装置3で欠陥部をレビューする場合には、上記検査装置2で得られた欠陥の座標データ等を、サーバ18を介して読み込む。光学式レビュー装置10では光学顕微鏡による画像および分類結果を得ることができる。しかし。微細な回路パターン上における微細な異物や欠陥の内容を把握するためには、より高分解能なレビューSEM11で観察する。レビューSEM11の構成および観察方法の詳細については後述する。

【0054】

解析装置4では、FIB12を用いて断面や平面を加工したり、表面や断面を高分解能SEM13やTEM15で観察したり、AES分析装置14等により所望の箇所について成分の組成を分析することにより、さらに微細な構造について解析することができる。これらの解析は、ウエハを切り出して実施するものであり、被解析ウエハは破壊することになる。また、解析箇所を切り出して解析を行うため、試料台の構造や座標系が大きく異なる。従って、検査装置2で検出された欠陥の座標情報をもとに、そのまま視野出しすることは困難である。すなわち、これらの解析装置4は、詳細な解析はできるが、被解析ウエハを破壊し、解析時間を長時間必要とするため、不良が発生して抜き取られたウエハが解析の対象になる。さらに、テスタ5では、完成したウエハの各ダイについて電気テストを実施し、各種動作状態を調べ、選別する。

【0055】

検査システム1では、このような製造過程でのウエハについて検査装置2で検査した結果やレビュー装置3で異物・欠陥の内容を調べた結果、さらにテスタ5で電気テストを実施した結果を、データ収集解析システム6により収集し、テスタ5による動作不良や歩留まりの状況と各種工程の検査状況、発生している異物や欠陥の内容を突き合わせ、解析することにより、歩留まりを抑制している要因や、欠陥低減を必要とする工程や装置の特定、歩留まり予測等を行う。従って、検査装置2で検査され検出された欠陥を、高精度・高速・高効率に欠陥の詳細な情報を含む画像を取得し、分類することは重要である。

【0056】

従来のレビューSEM11は、電子ビーム電流を小さくして細く絞ることにより微細形状を高分解能で観察することを目的としていた。そのため、レーザ式異物検査装置7で検出された表面に凹凸のある異物や欠陥、あるいは、光学式外観検査装置8で検出されたパターン形状欠陥を高分解能で観察することができた。しかし、電子線式外観検査9で検出されるコンタクトホールの導通不良や配線の断線、配線ショートやトランジスタのショートといった半導体トランジスタの電気的な欠陥を観察することができなかった。レビュー装置3においては、検出された欠陥部を詳細に観察し、欠陥の内容を分類して出力することを目的として用いるので、他の検査装置で検出された欠陥について、誤検出であるかどうか、欠陥の内容が何であったかを認識することが重要である。従って、本実施例の検査結果について考えると、異物(異物の種類の特定を含む)、パターン形状欠陥(断線・ショート、キズ、形状異常等を含む)、コンタクトホールの非導通、下層でのトランジスタショート等について、SEM画像より欠陥内容を認識し、区別して分類することを可能にするレビューSEMおよびレビュー(検査)方法について説明する。

【0057】

以下、図1で説明した検査システム1のレビューSEM11に対応する本発明におけるレビューSEM20およびレビュー方法について、以下、説明する。

【0058】

図2に、本発明によるパターン検査装置の一実施例を示し、レビューSEM20の構成の一例を示す。本装置は、電子光学系21、ステージ機構系22、ウエハ搬送系23、真空排気系24、光学顕微鏡25、制御系26、操作部27より構成されている。電子光学系21は、電子銃28、コンデンサレンズ29、対物レンズ30、第一の検出器31、第二の検出器32、第三の検出器33、エネルギーフィルタ34、偏向器35、反射板36、ウエハ高さ検出器37より構成されている。ステージ機構系22は、XYステージ38、および試料としてのウエハを載置するためのホルダ39、ホルダ39およびウエハ51に負の電圧を印加するためのリターディング電源40より構成されている。XYステージ38には、レーザ測長による位置検出器が取り付けられている。ウエハ搬送系23はカセット載置部41とローダ42より構成されており、ホルダ39はウエハ51を載置した状態でローダ42とXYステージ38を行き来するようになっている。制御系26は、信号検出系制御部43、ビーム偏向補正制御部44、電子光学系制御部45、ウエハ高さセンサ検出系46、機構・ステージ制御部47より構成されている。操作部27は、操作画面および操作部48、画像処理部49、画像・検査データ保存部50より構成されている。

【0059】

次に、図2の各部の動作について、図3に示すフローを用いて説明する。本フローは、自動的にレビューを実行するためのフローである。

【0060】

まず、ステップ58において、ウエハ51が任意の棚に設置されたウエハカセットを、図2のウエハ搬送系23におけるカセット載置部41に置く。

【0061】

次に、ステップ59において、操作画面48より、レビューすべきウエハ51を指定するために、該ウエハ51がセットされたカセット内棚番号を指定する。また、レビューにおいては、既に述べたように、他の検査装置により検査を実施され、欠陥等の位置情報を含む検査結果情報をもとに電子線画像による観察を実行するため、操作画面48より検査結果ファイルを選択する。選択においては、ネットワーク等による通信で検査結果ファイルを読み込む場合や、FDやMOのような媒体より検査結果ファイルを読み込むことが可能である。いずれの場合も、検査結果ファイル名を指定することにより、該検査結果の各種データをデータ入力部56に読み込み、データ変換部57によりレビューSEM20で用いているデータ形式および座標系に変換することがる。さらに、操作画面48より、レビュー条件ファイル名を入力する。このレビュー条件ファイルは、レビューの内容を決めるための各種パラメータを組み合わせて構成されたものである。レビュー条件ファイルの内容および設定方法については、後述する。また、複数のウエハを次々自動的に続けてレビューする場合には、各被検査ウエハについて、上記と同様に検査結果ファイル名とレビュー条件ファイル名を入力する。本条件設定は、25枚×2カセット分まで任意に実行し、連続自動レビューすることが可能である。これらのレビューを実行するために必要な条件の入力を完了し、ステップ60において、自動レビューのシーケンスをスタートする。

【0062】

ステップ61において、自動レビューをスタートすると、まず、設定されたウエハ51をレビュー装置内に搬送する。ウエハ搬送系23においては、被検査ウエハの直径が異なる場合にも、ウエハ形状がオリエンテーションフラット型あるいはノッチ型のように異なる場合にも、ウエハ51を載置するホルダ39をウエハの大きさや形状にあわせて交換することにより対応できるようになっている。該被検査ウエハは、カセットからアーム、予備真空室等を含むウエハローダ42によりホルダ39上に載置され、保持固定されてホルダとともに検査室に搬送される。

【0063】

ステップ62において、ウエハ51がロードされたら、上記入力されたレビュー条件に基づき、電子光学系制御部45より各部に電子線照射条件が設定される。そして、ウエハ51の所定箇所の電子線画像を取得し、該画像より焦点・非点を合わせる。また、同時にウエハ51高さを高さ検出器37より求め、高さ情報と電子ビームの合焦点条件の相関を求め、この後の電子線画像取得時には毎回焦点合わせを実行することなく、ウエハ高さ検出の結果より合焦点条件に自動的に調整する。これにより、高速連続電子線画像取得が可能になった。

【0064】

電子線照射条件および焦点・非点調整が完了したら、ステップ63において、ウエハ上の2点によりアライメントを実施する。図4をさらに用いて、本実施例におけるレビューSEM20でのアライメント方法を示す。自動的にレビューを実行するために必要な自動アライメントを行うために、予め被観察ウエハと同等のパターンをもつウエハを用いて、アライメントを行うチップ、アライメント用に形成されたパターンあるいはアライメントに適したパターンの光学的顕微鏡画像およびSEM画像、ステップ59におけるレビュー条件入力の中で既設定座標および辞書情報を読み出せるようにしておく。レビューにおいては、欠陥の位置を高精度に視野出しする必要がある。そのため、欠陥部の視野出しをする前に予め上記方法で登録したアライメント条件およびアライメント画像を用いて自動的にアライメントを実行する。

【0065】

既述のように、予めアライメント用パターンが存在する箇所として、指定された箇所の光学的顕微鏡画像75と電子線画像76はメモリに登録され、画像名および指定したアライメントターゲットの座標2点(X1,Y1)、(X2,Y2)は、レビュー条件ファイルの中に登録されている。アライメントでは、上記1点目のチップ73上のアライメント用パターンが存在すると検査条件ファイル上で登録された座標に試料台を移動し、まず光学顕微鏡にて画像を取得し、画像処理により既登録の光学顕微鏡画像と一致する箇所を自動で探索し、検出されたら検出点の座標を演算により算出する。検出された座標に基づき同一箇所の電子線画像76を取得し、画像処理により既登録の電子線画像と一致する箇所を自動的に探索し、検出されたら検出点の座標(X1,Y1)を演算により算出して、1点目の座標として記憶する。次に、回路パターンのマトリクス上で平行な位置にある2点目のチップ74についても、同様にアライメントパターンが存在すると思われる箇所にステージが移動する。そのため、1点目と同様に光学顕微鏡画像75′と電子線画像76′で各々画像処理により既登録画像と一致する箇所を探索し、検出された箇所の座標(X2,Y2)を演算により算出し、2点目の座標として記憶する。1点目のチップ上のアライメントマーク位置(X1、Y1)とチップサイズのデータから算出した2点目の予想位置と、実際に画像を取得して得られた(X2,Y2)の座標位置との2点間の座標ずれ、すなわちX方向およびY方向のずれ量より、ステージ移動方向に対する被検査基板上の回路パターン配列の回転量θを求め、この回転量θより電子線を走査する方向の補正量を決定する。また、アライメントパターン(X1,Y1;X2、Y2)の位置を検知し、該座標値からのオフセット値および座標系の倍率を算出して、検査領域や検査開始点を被検査ウエハ上の回路パターンの位置にあわせて検知することができる。従来は、本アライメントにおいてパターン配列の回転量θのみしか算出しておらず、座標系の倍率補正は実施していなかった。その結果、アライメントを実行した後の欠陥の視野出しにおいて、アライメント実行チップから離れるにつれて、欠陥が視野中央からはずれるようになった。本実施例においては、回転量θだけでなく、パターン座標のずれ量より、位置オフセットおよびX方向の倍率誤差を求め、この倍率誤差よりY方向の倍率誤差も算出することにより、上記欠陥が視野からはずれる問題が解決され、高精度に欠陥を観察することができるようになった。

【0066】

アライメントが完了したら、ステップ64において、アライメント結果に基づき回転や座標値を補正し、既に読み込んだ検査結果ファイルの各種情報に基づき、レビューすべき欠陥の位置に移動する。レビューすべき欠陥の選択方法については、後述する。XYステージ38の移動が完了し、XYステージ38に取り付けられたレーザ測長計より高精度な位置を求め、このステージ位置情報に基づき、欠陥が視野中心となるようにビーム偏向制御44により電子線照射位置を補正して、ウエハ51上にビームを照射する。他検査装置の座標誤差を考慮して欠陥が視野に入るために1枚目の画像取得は比較的低倍率で実施する。例えば、視野サイズが10〜15μm□程度で低倍率画像を取得する。本実施例においては、自動レビューのシーケンスでは、観察倍率はレビュー条件ファイルに予め登録された固定の倍率に設定されるようにした。

【0067】

ステップ65において、欠陥部座標に相当する箇所の画像を取得したら、該画像を信号検出系43を介して画像処理部49へ転送する。その後、隣接するチップに移動し、該隣チップ内の同一パターンの画像を同一の条件で取得し、同様に該画像を画像処理部49へ転送する。画像処理部49では、これらの2枚の画像を位置合わせおよび画像比較を実施し、欠陥部の詳細な位置および欠陥サイズを認識する。この結果に基づき、再度欠陥部の座標へ移動し、画像内の欠陥位置情報より欠陥部が中央になるよう、ビーム偏向補正43により電子線照射位置を調整し、比較的高倍率で欠陥部の画像を取得する。例えば、画像再取得の場合には、視野サイズが1〜3μm□程度の画像を取得する。本実施例では、上述のように、高倍率取得においても観察倍率はレビュー条件に予め登録された固定倍率に設定されるようにした。本実施例の方法以外でも、例えば、ステップ64における上記低倍率での画像取得において欠陥箇所を認識する際に、同時に欠陥のサイズが高精度に把握できる。従って、欠陥サイズを求め、欠陥が画像の例えば69%の面積となるように自動的に倍率を変えることも可能である。

【0068】

ステップ66において、取得された高倍率画像は、必要に応じて画像・データ保存部50に保存される。予め保存する、保存しないをレビュー条件ファイルで設定しておく。また、必要に応じて、複数の検出器による複数種類の画像を、設定に応じて同時に保存することが可能である。例えば、第二の検出器32で検出された二次電子による画像と、第一の検出器31で検出された反射電子による画像を同時に保存することが可能である。

【0069】

ステップ67において、画像を保存すると同時に、画像処理部49では画像情報より欠陥の特徴を抽出して、欠陥の内容を自動的に分類する。分類された結果を、例えば0〜255の数値にコード化し、該コード番号を検査結果ファイルのなかの欠陥分類コードに対応する箇所に書き込む。これにより、検査結果ファイルにおいてはレビューされた欠陥については、自動的に分類結果を示すコードが書かれた状態になる。

【0070】

上記欠陥箇所へ移動→低倍率画像取得→欠陥部認識→高倍率画像取得→高倍率画像保存→欠陥分類→検査欠陥ファイルへ分類結果書き込みの一連の動作を、ステップ71に示すように、レビューする数分繰り返し実施する。ステップ68において、1枚のウエハにおいて、レビュー実施を指定された欠陥全部について上記一連の動作が完了したら、該ウエハの検査結果ファイル(分類結果を書き込まれたファイル)を自動的に保存し、指定された先に該検査結果ファイルを出力し、ステップ69において、ウエハをアンロードする。

【0071】

その後、指定されたウエハ数分、上記ウエハロードから検査結果ファイル出力、上記アンロードまでの一連の動作を、ステップ72に示すように繰り返し、レビュー実施を指定したウエハ全部についてレビューが完了したら、ステップ70において、自動シーケンスを終了する。

【0072】

本自動レビューシーケンスにおけるレビュー条件を設定する方法について、以下に説明する。レビュー条件ファイルは、対象とする画質を決めるための電子ビーム照射条件や信号検出条件により構成されている観察モード、レビュー点数を含むレビューサンプリング、自動的にレビューを実施するためのADR(Auto Defect Review)/ADC(Auto Defect Classification)条件により構成されている。ADR/ADC条件は、さらにアライメント用画像、観察時の倍率(低倍率、高倍率)、各モードにおける電子線照射条件(電子ビーム電流、コンデンサレンズ条件、対物レンズ条件、検出器、エネルギーフィルタ条件等)、自動分類条件(画像処理条件)、画像保存条件等により構成されている。

【0073】

上記各種レビュー条件のうち、取得する画質を決めるための観察モードの内容、すなわち電子線照射条件、検出条件について、図2および図5を用いて説明する。

【0074】

既述のように、本発明者らは、電位コントラストを利用して電気的な欠陥を観察する場合には、被観察領域を帯電させる必要がり、より帯電させるためには照射するビーム電流が大きいほうが望ましいということを見出した。しかし、電位コントラストを得るとともに、同一の観察において詳細な表面観察も実施する必要があるので、分解能を維持できるビーム電流を選択する必要がある。そのため、電気的な欠陥の内容に応じてビームを操作する速度を適切に変えることにより、さまざまな電気的欠陥に対して同一の装置で観察可能になることを見出した。

【0075】

従来の装置においては、微細形状を観察する目的のためだけに装置の各種パラメータが固定されており、電子線照射の光学条件や検出条件を変更するためには、ビーム軸調整や明るさ調整等、膨大名工数を要するという問題があった。しかし、既述のように、各種検査装置で検出された欠陥の内容を分類し把握するためには、同一の装置で微細な形状とともに電気的な欠陥も観察する必要があり、形状を観察するための電子線照射条件、凹凸を観察するための条件、電気的欠陥を観察するための条件について、各々簡易に設定できる必要があった。

【0076】

本発明者らは、微細形状観察に適した条件を「形状観察モード」、凹凸の状態を観察するのに適した条件を「凹凸観察モード」、電気的な欠陥を観察するための条件を「電位コントラスト観察モード」としてファイル化し、記憶・登録しておくことにより、異なる電子線照射条件やレンズ条件、信号検出条件等を簡易に設定できるというを見出した。また、電子ビーム照射条件としては、「形状観察モード」では、ビーム電流が少ないことが高分解能観察に有利である。「電位コントラスト観察モード」は、表面を帯電させることにより電気的な特性に応じて検出器に到達する二次電子の量が変化するとともに、試料表面から発生した二次電子のエネルギーが変化するため、正常な回路パターンと欠陥が発生した回路パターンでSEM画像の明るさが異なるという現象を利用して観察するものであるので、試料表面をより帯電させるために照射するビーム電流は大きいほうが有利である。さらに、欠陥の内容に応じては、電子ビームを走査する速度を変えることにより、表面帯電の状態を制御し、SEM画像から欠陥部を顕在化させることが可能になる。一方、「凹凸観察モード」は照射するビーム電流や走査速度の影響を受けにくいので、ビーム照射条件を特に制御する必要はない。

【0077】

次に、電子ビームを試料表面に照射した際に、試料表面から二次的に発生する信号を検出する条件について、異化のことを見出した。「形状観察モード」では試料表面から発生する二次電子を検出し、「凹凸観察モード」については反射電子を観察する。「電位コントラスト観察モード」では、二次電子のうち所定のエネルギーよりも高いエネルギーの二次電子のみを検出することにより、各々の情報を得ることが可能になる。従って、電子ビームを照射した際に、試料表面から発生する二次電子および反射電子を、上記のように個別に検出することにより、「形状」、「凹凸」、「電位コントラスト」の情報を個別に顕在化して検出できることを見出した。

【0078】

また、上記「形状観察モード」で二次電子を検出することにより形状を観察すると同時に、反射電子を分けて検出すれば、「凹凸」も同時に観察可能であり、同様に、「電位コントラスト観察モード」でエネルギーの高い二次電子を検出する際にも反射電子を分けて検出すれば、同時に「凹凸」も検出可能であることを見出した。

【0079】

図5は、これらの結果により、電子線画像の画質を形状観察モード(二次電子像)、電位コントラスト観察モード(電位コントラスト像)、凹凸観察モード(反射電子像)の3種類に大きく分けた場合の、各々観察に適した条件を示している。まず、二次電子像は、材料や形状の観察に適しており、通常の異物や形状欠陥の観察に適している。この二次電子像を観察する場合には、照射する一次ビームの電流は数pAから数十pAの範囲が望ましい。一方、電位コントラスト像を観察する場合には、帯電により表面に電位差がついたほうが検出器に到達する二次電子量およびエネルギーに差がつきコントラストがつくので、照射する一次ビームのビーム電流は数十pAから200pA程度にする必要がある。凹凸観察に適した反射電子像の場合は、ビーム電流を指定する必要はない。

【0080】

また、電子ビームの走査速度は、通常の形状観察においてはTVスキャンの画像を数十枚、例えば64枚分の画像を加算して表示することにより、少ないビーム電流においてもS/Nの良い画質の画像を得ることができる。従って、形状観察のための二次電子像においては、TVスキャンで数十枚の画像を加算して取得するようにする。一方、電位コントラスト像においては、被観察物の欠陥の種類によって、適切なスキャン(走査)速度が異なることを発明者らは見出した。例えば、トランジスタあるいはコンタクトホールが導通していないような回路のオープン欠陥の場合には、上記形状観察の場合と同じTVスキャンで数十枚の画像を加算した画像で観察することができる。

【0081】

しかし、トランジスタ同士やトランジスタと配線がショートした欠陥においては、スキャン速度を遅くして電子ビームを照射したほうが正常部と欠陥部の差がつきやすい。例えば、上記TVスキャンより8倍遅いスロースキャンで8枚の画像を加算することにより、上記TVスキャン64枚加算の画像と同等のS/Nの画像を得ることができ、ショート欠陥部のコントラストを得ることができる。従って、電位コントラストモードにおいては、欠陥の内容が予想されている場合には上記のいずれかのスキャン速度を設定して観察するようにする。また、観察したい欠陥の種類により上記スキャン速度を設定する。あるいは、TVスキャンで観察して欠陥が認識できなかった場合に、スキャン速度を変えて再度画像を取得する。さらに、形状を観察するモードにおいては、観察時の電子ビーム照射エネルギーは800Vから1KVに設定する。一方、電位コントラスト観察モードにおいては、低加速のビームの方が電位コントラストをつけやすいので、500Vから800Vの照射エネルギーに設定する。照射エネルギーを設定するためには、試料台に印加するリターデイング電源40を変えることにより制御することができる。

【0082】

次に、上記各種観察モードに対応して、二次電子、電位コントラスト観察のためのエネルギーの高い二次電子、反射電子を個別に検出するため、各々の信号の特性より、別々の信号検出系で検出するようにした。まず、通常の二次電子像は二次電子のエネルギーは数V程度であるが、電位コントラストを形成している場合には、表面に帯電した分の電位が加わったエネルギーをもつ。さらに反射電子では、照射エネルギーとほぼ同等のエネルギーになる。図2で説明したように、本レビューSEM20では3個の検出器を持つ。第一の検出器31は、エネルギーの高い反射電子を検出するためのものである。第二の検出器32と第三の検出器33の間には、エネルギーフィルタ34が設けられており、エネルギーフィルタ34にリターディング電位十数V〜数十Vの電位を印加することにより、印加した電位以上のエネルギーの電子は第三の検出器33、それ以下のエネルギーの電子は第二の検出器32で検出されることになるので、通常の二次電子像と電位コントラスト像を同時に別個の検出器より検出し、画像を形成することができる。さらに、表面凹凸の情報を含む反射電子も別個の検出器で同時に信号を検出し、画像を形成することができる。

【0083】

従って、本発明におけるレビューSEMにおいては、レビュー条件で上記観察モードを選択することにより、上記電子ビーム照射条件および検出系条件(検出器の選択等)を自動的に実行できるようにした。すなわち、形状観察に適した電子線照射条件と信号検出条件、そして、電位コントラスト観察に適した電子線照射条件と信号検出条件、さらに上記2モードにおける反射電子検出のための信号検出条件を各々予め調整して求めておき、登録しておく。そして、レビュー条件で所望の画像種類が選択されると、選択された条件に自動的に設定されるようにした。

【0084】

これまで観察モードの詳細な内容と、これにより取得される画質について説明してきた。次に、その他のレビュー条件の設定方法および操作画面について図6を用いて説明する。

【0085】

図6は、レビュー条件を設定する際の操作画面表示を示している。レビューを実施する際に、引用番号77に示すように、まず被観察ウエハが入っているカセットおよびカセット内の棚番号を選択する。選択の際は、被検査ウエハが入っているカセット箇所をマウス等でクリックすればよい。次に、該ウエハに対して既に検査された際の欠陥ファイルを選択用ダイアログ78から選択する。この際に、選択された欠陥ファイルの内容、例えば欠陥数や欠陥分布等を確認してから設定するために、レビューSEM20ではマウス等で1回クリックすると画面79に分布や概要を表示し、2回クリックすると設定されるようにした。この確認および設定方法については、例えば右クリックで概要表示、左クリックで設定という方法であっても同様である。そして、次に、レビューの内容を決めるレビューレシピを選択する。選択方法は、欠陥ファイルの場合と同様、ダイアログ80に予め登録されたファイルの中から選択する。この場合にも、レビューレシピの内容を確認してから設定できるように、マウス等で1回クリックすると画面にレビューレシピの概要を表示し、2回クリックすると設定されるようにした。レビューレシピにおいては、これまでに述べてきた欠陥観察モード81が設定されている。また、レビューを実行する欠陥数、被観察欠陥を選択するためのサンプリング方法が設定されている。さらに、レビュー詳細条件として、自動アライメントを実行するためのアライメント画像、観察倍率(固定倍率で観察する場合には低倍および高倍の観察倍率、固定ではなく欠陥サイズに合わせて可変にする場合には、低倍および欠陥の画面内比率を入力することができる)、欠陥自動分類条件(例えば学習させてある欠陥の内容や一致率等のパラメータ)、画像保存条件(保存させる画像数および画像の種類)、そして、電子線照射および検出系の条件も本レビュー詳細条件に含めて確認や変更ができるようになっている。

【0086】

このようにして、画面よりレビューを実施するウエハ、レビューのもとになる欠陥座標のデータ、レビューを実行するための条件を簡易に設定することができるようになり、且つ、レシピの内容も選択方式になっているので、複雑な入力や設定をすることなく簡易に作成することができ、ファイルとして管理することができるようになっている。

【0087】

また、レビューレシピを設定する際には、欠陥観察モードを指定する必要があるが、例えば光学式外観検査装置あるいはレーザ散乱方式検査装置においては電位コントラスト欠陥を検出することができないことが予めわかっている。そのため、光学式検査装置あるいはレーザ式検査装置の検査結果を用いたレビューにおいては自動的に形状欠陥観察モードに設定されるようにしておくことも可能である。同様に、電子線式外観検査においては、電位コントラストで検出される欠陥が含まれている可能性が高いので、電子線式外観検査装置の検査結果を用いたレビューの際には、電位コントラスト観察モードが設定されるようにしておく。欠陥ファイルには、通常検査装置のコードが含まれているため、このようにすると、検査結果の欠陥ファイルを選択した時点で、観察モードを自動的に決定することが可能になる。

【0088】

さらに、レビューSEM20においては、レビューの高速性を向上することを目的として、複数の欠陥を観察する場合に、観察する順序を近い順に選択するようにした。図7はレビュー順序の例をを示す図である。従来は、例えば、図7(a)に示すように、欠陥が検出された順あるいはチップ毎に順番に欠陥を観察していた。しかし、高速に、例えば1時間あたり500点以上の欠陥を次々と自動的にレビューしていくためには、ステージの移動距離や移動時間を最小にする必要があり、図7(b)に示すように、最も近い欠陥に移動するようにしたものである。これにより、従来方法よりも高速にレビューすることが可能になった。

【0089】

また、従来は、製造工程を完了したウエハあるいはチップをテスタ5により電気テストを実施するまでは不良発生有無が検知されず、かつ不良原因を特定するための解析においても、解析装置4により膨大な時間をかけて会席を実施いたが、電子線式外観検査装置9とレビューSEM20を検査システム1において適用することにより、まず製造過程で電気的な欠陥を早期に検知することが可能になり、かつ、レビューSEM20により欠陥の内容を高速かつ高精度に把握することが可能になった。従って、従来は、不良が発生してから検知し対策を施すまで数ヶ月を要していたが、本発明の検査装置および検査方法を適用することにより、不良が発生してから1〜数日でかかる対策を施すことができるようになり、半導体開発および製造の効率が大幅に向上した。

【0090】

さらに、レビューSEM20により欠陥を分類した結果、電子線式外観検査装置9において検査を実施している検査条件をチェックできるようになった。すわち、検出結果における誤検出の有無や検出された欠陥のサイズを高精度に認識できるため、電子線式外観検査装置9で検出している欠陥内容および感度をモニターすることができ、検出感度に不具合が生じた場合には検査装置9にフイードバックすることができるようになった。

【0091】

これまでに述べてきた検査装置および検査方法により、他の検査装置により検出された欠陥の位置情報をもとに、該欠陥部の電子線画像を取得して、内容を分類し画像を保存する装置装置において、レビューやレビュー条件を決定するための操作を効率よく行うことが可能となる。また、これまで観察が困難であった電位コントラスト画像を、モードを設定することにより簡易に設定することができるようになる。その結果、これまで観察が困難であり、結果として電気的な欠陥・形状欠陥・凹凸の情報等を区別できるようになり、ウエハ上に発生した欠陥の内容を正確に把握できるようになる。また、上記のように区別して、その結果を出力するまでのフローを自動化することが可能になるので、高速自動観察ができるようになり、従来のレビューと比較して数百倍高速にレビューを実施することが可能になった。

【0092】

さらに、レビューするウエハの選択や他の検査装置で検査された欠陥位置情報を含む欠陥ファイルの選択、レビュー条件の選択や設定方法を簡易にすることにより、自動レビューだけでなくレビュー条件設定においても簡易化および高速化が図れたので、多数の半導体製品の、多数のプロセス工程においてレビュー条件を設定する際に、レビューを遅延させることなく即座に短時間で条件を設定し実行することが可能になる。従って、オペレータが要する時間を節約することができるとともに、製品の待ち時間が大幅に短縮され、不良発生を検知するためのTATを短縮することが可能となる。

【0093】

このように半導体装置等の製造過程において各種検査装置で検査されたウエハをレビューする検査方法および装置をインラインで実施することにより、各種製造条件の変動や異常発生を検査装置が検出した際に、欠陥の数だけでなくどのような内容や形状の欠陥が発生したかを詳細に正確にそして即座に把握することができるようになるため、多量の不良発生を未然に防ぐことができる。また、本発明による検査装置および方法を適用し、短時間に効率よく正確に被検査ウエハの検査条件を決定することが可能となり、その結果、より高精度な検査を適用できるので不良発生を高感度に検知することができる。また、レビューを実行し欠陥内容を把握するための時間を大幅に短縮できるので、製品の待ち時間やオペレータの占有時間を短縮でき、不良を従来装置・方法よりも早期に検知できるので半導体装置の生産性を高めることができる。

【0094】

以上、本発明の代表的な装置の構成、および検査方法について、具体的な検査のフローおよび各部の作用、検査条件を決定するためのフロー、そして、検査および検査条件設定の操作画面と操作方法の実施例について説明してきたが、本発明の範囲を逸脱しない範囲で、これまでに掲げた複数の特徴を組み合わせた検査方法および検査装置についても適用可能である。

【符号の説明】

【0095】

1…検査システム、2… 検査装置、3…レビュー装置、4… 解析装置、5…テスタ、6…データ収集システム、7…レーザ式異物検査装置、8…光学式外観検査装置、9…電子線式外観検査装置、10…光学式レビュー装置、11…レビューSEM、12… FIB加工装置、13…高解像度SEM、14…AES分析装置、15…TEM、16…メモリテスタ、17…ロジックテスタ、18…データ収集用サーバ、19…データ格納部、20…レビューSEM、21…電子光学系、22…ステージ機構系、23… ウエハ搬送系、24…真空排気系、25…光学顕微鏡、26… 制御系、27…操作部、28…電子銃、29…コンデンサレンズ、30…対物レンズ、31…第一の検出器、32…第二の検出器、33…第三の検出器、34… エネルギーフィルタ、35…偏向器、36…反射板、37…ウエハ高さ検出系、38…XYステージ、39…ホルダ、40…リターデイング電源、41…カセット載置部、42…ウエハローダ、43…信号検出系制御部、44…ビーム偏向補正制御部、45…電子光学系制御部、46…ウエハ高さセンサ検出系、47…機構・ステージ制御部、48…操作画面・操作部、49…画像処理部、50…データ保存部、51…ウエハ、52…一次電子ビーム、53…反射電子、54…二次電子、55…高エネルギー成分二次電子、56…データ入力部、57…データ変換部、73…アライメント1点目指定チップ、74…アライメント2点目指定チップ、75、75′…アライメント用光学顕微鏡像、76、76′…アライメント用電子線画像。

【技術分野】

【0001】

本発明は、基板に微細なパターンを有する素子の製造方法及び装置に係り、特に半導体装置や液晶等における回路等の微細なパターンの検査装置および検査方法に関し、さらに半導体装置製造過程途中のウエハ上のパターン検査装置および検査方法ならびにそれを用いた半導体の製造方法に関する。

【背景技術】

【0002】

半導体ウエハの検査を一例として説明する。

【0003】

半導体装置は、半導体ウエハ上に主にホトマスクに形成されたパターンをリソグラフィー処理およびエッチング処理により転写する工程を繰り返すことにより製造される。半導体装置の製造過程において、リソグラフィー処理やエッチング処理その他各種加工処理の良否、異物発生等は、半導体装置の歩留まりに大きく影響を及ぼすため、異常や不良発生を早期にあるいは事前に検知して製造プロセスへフィードバックするために、製造過程の半導体ウエハ上のパターンを検査する方法は従来から実施されている。

【0004】

半導体ウエハ上のパターンに存在する欠陥を検査する方法としては、半導体ウエハに白色光を照射し、光学画像を用いて複数のLSIにおける同種の回路パターンを比較する欠陥検査装置が実用化されており、例えば光学画像を用いた検査方法では、特開平3−167456号公報に記載されているように、基板上の光学照明された領域を時間遅延積分センサで結像し、その画像と予め入力されている設計情報とを比較することにより欠陥を検出する方式が開示されている。

【0005】

また、レーザ光を照射して、回折光あるいは散乱光を検出し、規則正しい回路パターンからの回折光と不規則な形状の異物あるいは欠陥部からの散乱光を弁別して異物あるいは欠陥のみを検出する検査方法が、特開平9−138198号公報に開示されている。

【0006】

さらに、回路パターンの微細化や回路パターン形状の複雑化、材料の多様化に伴い、光学画像による欠陥検出が困難になってきたため、光学画像よりも分解能の高い電子線画像を用いて回路パターンを比較検査する方法が提案されてきた。電子線を用いたパターンの比較検査装置として、ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第9巻、6号、第3005〜3009頁、1992年(Journal of Vacuum Science & Technology B, Vol. 9, No.6, pp. 3005 - 3009(1991))、ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第10巻、6号、第2804〜2808号、1992年(Journal of Vacuum Science & Technology B, Vol. 10, No.6, pp. 2804 - 2808(1992))、特開平5−258703号公報、米国特許第5502306号および特開平10−234543号公報には、通常のSEMの1000倍以上(10nA以上)の電子線電流をもった電子線を導電性基板(X線マスク等)に照射し、発生する二次電子・反射電子・透過電子のいずれかを検出し、その信号から形成された画像を比較検査することにより欠陥を自動検出する方法が開示されている。以下、本検査方法を電子線式外観検査方法と呼ぶ。

【0007】

電子線式外観検査においては、光学式外観検査あるいはレーザ式検査よりも高分解能な画像が得られることから、微細な回路パターン上の微小異物や欠陥を検出可能である。それに加えて、電子線照射による帯電の影響で表面の電位の差が二次電子放出効率に反映する電位コントラストにより、表面や下層で発生した回路パターンの導通・非導通、配線やトランジスタのショート等の電気的欠陥を検出することが可能である。電位コントラストと、これを利用した技術については、「電子、イオンビームハンドブック」(日刊工業新聞社)第662〜623頁に開示されている。

【0008】

上記光学式外観検査、レーザ光を用いた検査においては、異物や回路パターンの形状欠陥を検出する。検出された該異物、欠陥は、その内容を詳細に観察し、発生原因を同定する必要がある。そのため、各種検査装置で検出された異物あるいは欠陥の位置情報を通信ネットワークあるいは媒体より受け取り、光学顕微鏡画像、レーザ顕微鏡画像、あるいは電子線画像により高倍率・高分解能で観察する方法が採用されている。パターンおよび検出される欠陥や異物の微細化に伴い、光学顕微鏡あるいはレーザ顕微鏡画像に比べて電子線画像は高分解能で表面詳細な観察が可能であるため、電子線画像による観察方法が広く採用されている。この電子線画像による観察装置を、以下、レビューSEMと呼ぶ。

【0009】

レビューSEMおよびレビューSEMにおける観察方法については、特開平9−184715号公報および特開平10−135288号公報に開示されている。このように、光学式外観検査およびレーザ検査装置で検出された異物あるいはパターン欠陥については、これらの検査装置の位置情報を授受することにより被観察箇所を特定し、電子線画像により観察することのできるレビューSEMを用いることにより、詳細な形状の観察が可能になった。

【0010】

しかし、上記電子線式外観装置では、表面形状に異常がなくても下層で電気的にトランジスタ同士がショートしたり断線したりする電気的な欠陥を、電位コントラストにより検出することができる。この電子線式外観検査により検出された電気的な欠陥について通常のSEMや上記で述べた光学式観察装置あるいはレビューSEMで詳細に観察しようとしたが、電位コントラストを得られず、観察ができないという問題があった。この問題点に対して、上記従来技術においては、異物やパターン形状欠陥の高分解能観察と電位コントラストにより観察可能な電気的欠陥の詳細観察が両立するレビューSEMについての提案がなされていなかった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平3−167456号公報

【特許文献2】特開平5−258703号公報

【特許文献3】米国特許第5502306号

【特許文献4】特開平10−234543号公報

【特許文献5】特開平9−184715号公報

【特許文献6】特開平10−135288号公報

【非特許文献】

【0012】

【非特許文献1】ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第9巻、6号、第3005〜3009頁、1992年(Journal of Vacuum Science & Technology B, Vol. 9, No.6, pp. 3005 - 3009(1991))

【非特許文献2】ジャーナル・オブ・バキュウム・サイエンス・アンド・テクノロジイ B、第10巻、6号、第2804〜2808号、1992年(Journal of Vacuum Science & Technology B, Vol. 10, No.6, pp. 2804 - 2808(1992))

【非特許文献3】「電子、イオンビームハンドブック」(日刊工業新聞社)第662〜623頁

【発明の概要】

【発明が解決しようとする課題】

【0013】

上記従来技術で言及したように、半導体装置等をはじめとする各種微細な回路パターンに対して光学式外観検査やレーザ式検査方式に加えて、電子線式外観検査を適用し結果、異物やパターン形状不良のような欠陥の他に、各種トランジスタ等のオープン・ショートといった電気的欠陥や孔パターンの導通不良等、表面形状だけでは検出あるいは判別できない各種欠陥を検出することが可能になった。

【0014】

上記電子線式検査装置で欠陥を検出した結果をもとに回路パターンの製造プロセスを改善するためには、検出した欠陥の内容を詳細に観察し、異物・形状欠陥・電気的欠陥等の詳細な分類を実施して、その観察結果や分類結果より不良発生原因を特定する必要がある。

【0015】

レビューSEMを用いて表面形状の異常や異物を観察する際には、電子ビームを細く絞った高分解能な条件で被観察領域に照射し、発生する二次電子を検出して得られたSEM像を観察する方法が有効である。SEM像においては、表面の凹凸の情報は、被観察物に電子ビームを照射した際に発生する反射電子に含まれるので、被観察物の表面高さの状態を観察する場合には、凹凸の情報を含む反射電子を検出し、観察する方法が有効である。従って、形状や材料の情報と表面の凹凸の情報を同時に観察するためには、性質の異なる二次電子信号と反射電子信号を弁別して検出するための複数の検出器を設置し、各々検出する方法が有効である。一方、電位コントラストにより上記電気的欠陥を観察するために適した電子ビーム電流や走査速度等の観察条件は、上記表面形状不良や異物の観察に適した条件とは異なる。

【0016】

上記従来技術においては、上記表面形状や異物の形状を高分解能に観察するレビューSEMについては記載があったが、上記電気的欠陥を観察するのに適した観察条件を簡易に設定できないという問題点があった。そのため、観察の目的に応じて電子光学条件を手動で設定しなければならず、調整に膨大な時間と労力を要するという問題があった。

【0017】

また、レビューSEMにおいては、他の各種検査装置で検出された欠陥等の位置情報を通信あるいは媒体等により授受し、該欠陥部位置へ移動して画像を形成するが、微細な異物や欠陥を観察するためには高精度に位置決めする必要がある。従来方法および装置では、被観察ウエハ上の2点のパターンを用いてアライメントすることにより回転等の補正を実施していたが、多様な装置間の位置情報授受においては、座標系の倍率や位置情報の微妙なずれが生じ、欠陥部を視野出しする際に位置がずれてしまうという問題があった。

【0018】

また、各種検査装置においては、半導体製造工程で時々刻々と製造されるウエハについて次々検査を実施する。そのため、検出される異物や欠陥の数は膨大なものとなる。検出された欠陥等の詳細な内容を把握する必要があるが、全ウエハ上の全欠陥を従来のレビューSEMで観察すると、膨大な時間を要するという問題があった。そのため、膨大な数の欠陥の中から、効率よく特徴を把握するための被観察箇所を選択する必要があった。さらに、選択された欠陥を高速に次々と自動的に観察し分類する必要があった。

【0019】

本発明の第一の目的は、半導体装置等の基板面の回路等の微細なパターンを白色光・レーザ光、あるいは電子線を照射して検査して、検出された表面の凹凸や形状不良、異物、さらに電気的な欠陥等のような各種異物・欠陥を短時間で効率よく検査・観察し、区別するためのパターン検査装置およびパターン検査方法を提供することにある。

【0020】

また、本発明の第二の目的は、上述のような各種異物・欠陥を高速かつ高精度に観察し、分類するパターン検査装置およびパターン検査方法を提供することにある。

【0021】

さらに、本発明の第三の目的は、早期に多種、多工程の半導体装置、その他の微細な回路パターンに適用することにより、従来の装置および方法より高速かつ高効率に半導体装置等のプロセス不良を摘出し、その結果を製造条件に反映し、半導体装置等の信頼性を高めると共に不良率を低減するのに寄与する検査装置および方法を提供することにある。

【課題を解決するための手段】

【0022】

半導体装置をはじめとする微細な回路パターンを有する基板において、白色光やレーザ光、そして電子線を照射して得られた画像を隣接する同等のパターンと比較する方式の各種検査を施すことにより、回路パターン上の異物や形状不良、電気的なオープン・ショート等の欠陥を自動的に検出できる。しかし、上記検査装置が提供するのは、欠陥が発生している位置情報と欠陥のサイズである。欠陥の詳細な内容を得るためには、欠陥の発生した箇所において再度高分解能な画像を取得し、その画像情報より形状や凹凸、材料その他に関する欠陥の内容を分類する必要がある。

【0023】

従来は、測長用SEMにおいても観察用SEMにおいても、高分解能に微細形状を観察するために、試料に照射するビーム電流を少なくして、同一箇所の画像を複数毎取得し、加算する方法で画像を形成していた。このような画像形成方法では、微細形状を観察することができるが、電位コントラストにより電気的な欠陥を観察することは困難であった。すなわち、電子線式外観検査装置が検出したオープンあるいはショート欠陥をレビューSEMで観察した際に、欠陥を認識できない場合が数多くあった。

【0024】

本発明者らは、電位コントラストを利用して電気的な欠陥を観察する場合には、被観察領域を帯電させる必要があり、より帯電させるためには照射するビーム電流が大きい方が望ましいということを見出した。しかし、電位コントラストを得るとともに、同一の観察において詳細な表面観察も実施する必要があるので、分解能を維持できるビーム電流を選択する必要がある。また、電気的欠陥の内容に応じて、ビームを走査する速度を適切に変えることにより、さまざまな電気的欠陥に対して同一の装置で観察可能であることを見出した。

【0025】

従来の装置においては、微細形状を観察する目的のためだけに装置の各種パラメータが固定されており、電子線照射の光学条件や検出条件を変更するためには、ビーム軸調整や明るさ調整等、膨大な工数を要するという問題があった。しかし、既に記載したように、同一の装置で微細な形状とともに電気的な欠陥も観察する必要があり、形状を観察するための電子線照射条件、凹凸を観察するための条件、電気的な欠陥を観察するための条件について、各々簡易な設定できる必要がある。

【0026】

本発明者らは、微細形状観察に適した条件を「形状観察モード」、凹凸の状態を観察するのに適した条件を「凹凸観察モード」、電気的な欠陥を観察するのに適した条件を「電位コントラスト観察モード」としてファイル化し、記憶・登録しておくことにより、異なる電子線照射条件やレンズ条件、信号検出条件等を簡易に設定できるということを見出した。

【0027】

また、電子ビーム照射条件としては、「形状観察モード」においては、ビーム電流が小さいことが高分解能観察には有利である。一方、「電位コントラスト観察モード」では、表面を帯電させることにより電気的な特性に応じて検出器に到達する二次電子の量が変化するとともに、試料表面から発生した二次電子のエネルギーが変化するため、正常な回路パターンと欠陥が発生したパターンとでSEM画像の明るさが異なるという現象を利用して観察するものであるので、試料表面をより帯電させるためには照射するビーム電流は大きい方が有利である。さらに、電気的な欠陥の内容に応じて、電子ビームを走査する速度を変えることにより、試料表面の帯電状態を制御し、SEM画像から欠陥部を顕在化させることが可能になる。「凹凸観察モード」では、照射するビーム電流や走査速度の影響を受けにくいので、ビーム照射条件を特に制御する必要はない。

【0028】

次に、電子ビームを試料表面に照射した際に、試料表面から二次的に発生する信号を検出する条件について、以下のことを見出した。「形状観察モード」では試料表面から発生する二次電子検出し、「凹凸観察モード」については反射電子を検出する。「電位コントラスト観察モード」では、二次電子のうち所定のエネルギーの二次電子のみを検出することにより、各々の情報を得ることが可能になる。従って、電子ビームを照射した際に、試料表面から発生する二次電子および反射電子を、上記のように検出することにより、「形状」、「凹凸」、「電位コントラスト」の情報を個別に顕在化して検出できることを見出した。

【0029】

また、上記「形状観察モード」で二次電子を検出することにより形状を観察すると同時に、反射電子を分けて検出すれば、「凹凸」も同時に観察可能であり、同様に、「電位コントラスト観察モード」でエネルギーの高い二次電子を検出する際にも反射電子を分けて検出すれば、同時に「凹凸」も観察可能であることを見出した。

【0030】

次に、光学式外観検査およびレーザ照射検査においては電気的欠陥が検出されないので、光学式外観検査およびレーザ検査後の欠陥部検査においては「形状観察モード」を設定し、一方、電気的欠陥を検出する電子線式検査を実施した後の欠陥部検査においては「電位コントラスト観察モード」を設定することにより、欠陥を観察する際に自動的に適切な観察条件が設定されるということを見出した。

【0031】

また、操作画面において上記「形状観察モード」と「電位コントラスト観察モード」を選択できる入力画面を設け、該画面より選択することで、電子線照射条件および信号検出条件が選択に応じて設定されるようにすれば、簡易に目的の欠陥を観察できることを見出した。さらに、「凹凸観察モード」については、観察するかどうかを選択しておけば、上記「形状観察モード」、においても、「電位コントラスト観察モード」においても、任意に「凹凸」を観察可能である。

【0032】

これらの検査方法を実施し、また、これらの機能を備えた検査装置を用いることにより、目的に応じて任意に微細形状、凹凸情報の観察と電気的欠陥の観察がための可能となる。以下、本発明における検査方法を実現する手段について説明する。

【0033】

本発明によれば、第一に、電位コントラスト観察に適した電子線照射および信号検出条件を設定できるようにした。電位コントラスト観察に適した条件として、ビーム電流を比較的大きくし、照射エネルギーを比較的低くし、オープン欠陥においては走査速度を早く、ショート欠陥においては比較的遅くした。また、検出系においては、エネルギーフィルタを設けて、表面電位の影響により正常部と欠陥部で発生したエネルギー分布の異なる二次電子について、二次電子量に差がつくようにするため、エネルギーフィルタに印加した所定のエネルギーより大きなエネルギーの信号のみを検出する機能を備えるようにした。これにより、ビーム電流小の同一条件で、且つエネルギーフィルタリング無しで観察する従来方法と比較して、電気的欠陥が電位コントラストにより認識できるようになった。

【0034】

第二に、上記第一の手段で述べた電気的欠陥を認識するのに適した各種電子線照射条件および信号検出条件を「電位コントラスト観察モード」として登録し、微細な形状観察に適した各種電子線照射条件および信号検出条件については「形状観察モード」として、さらに表面凹凸・高さの状態を観察するために適した信号検出条件については「凹凸観察モード」としてテーブル化、ファイル化して登録することにより、いずれの観察条件においても簡易に設定でき、ほとんど調整を不要にしたものである。

【0035】

第三に、上記第一の手段で述べた電位コントラストを観察するのに適した電子線照射条件を用いて、信号検出系においてエネルギーフィルタを設け、複数の検出器を配置することにより、フィルタリングされた各種エネルギーの信号を別個に検出するものである。これにより、形状の情報は二次電子を中心とする検出信号、表面の凹凸情報は反射電子を中心とする検出信号、電位コントラストはエネルギーの高い二次電子を中心とする検出信号で観察することにより、同一の電子線照射条件で検出条件のみを変えることにより「電位コントラストモード」、「形状観察モード」、「凹凸観察モード」を設定できる。すなわち、光軸調整が不要となる。

【0036】

第四に、二つのダイによる位置情報のアライメントを実施する際に、第一のダイにおけるアライメント用回路パターンと、第二のダイにおけるアライメント用回路パターンの画像を取得し、位置ずれおよび回転の補正情報を得るだけでなく、座標系の倍率の誤差も求めることにより、アライメントを実施したダイと離れた箇所の欠陥について視野出しする際においても高精度に位置決めできる。

【0037】

第五に、所定のパターンを用いて位置および回転のアライメントを実施した後に、さらに所定の異物や欠陥を観察し、視野内の異物・欠陥の位置からさらに位置情報を補正することにより、より高精度に位置の補正ができる。

【0038】

第六に、検査装置で検査を実施し、検査結果を外部に出力しる際に、検出結果情報に欠陥の座標データとともに検査を実施した装置のコードを含み、レビューSEMで観察するにあたり、検査結果データから検査を実施した装置の種類を認識することにより、自動的に上記の「電位コントラスト観察モード」や「形状観察モード」等をの観察条件を設定できるようにした。すなわち、電気的な欠陥を検出することが不可能な光学式外観検査装置やレーザ式検査装置で検査された欠陥データを読み込んだ場合には、自動的に「形状観察モード」が選択され、電気的な欠陥を検出できる電子線式外観検査装置で検査された欠陥データを読み込んだ場合には検査条件等に応じて「電位コントラスト観察モード」が設定されるようにすることにより、レビューを自動的に実施するための条件設定が簡易にできる。

【0039】

第七に、レビューSEMで観察条件を設定する画面において、「電位コントラストモード」、「形状観察モード」、「凹凸観察モード」等の観察条件を選択する入力部を画面内に配置し、かつ観察する箇所を選択する入力部を画面内に配置することにより、レビューの自動化設定を簡易に実現できる。

【0040】

第八に、レビューSEMで自動的に複数の欠陥場所について観察・画像観察・欠陥内容分類を実施する工程において、観察の順序を、近い欠陥の順に次々移動するように変換する手段を設けたものである。

【0041】

第九に、レビュー条件設定する画面において、検査条件を選択するためのメインメニューを画面を設け、単純なメニュー選択によりレビュー条件が設定できるようにし、詳細な装置条件はサブメニューとしてメインメニューには直接表示しないようにしたことにより、観察条件の設定を簡易にした。これにより、複雑な入力操作なしにメニューを選択する操作のみで観察のための主要なパラメータ入力が可能である。

【0042】

以上で述べた手段により、半導体装置をはじめとする微細な回路パターンを有する基板を検査し、検出された欠陥を詳細に観察する検査において、従来の表面形状観察だけでなく、電気的な欠陥を観察することが可能になる。そして、表面形状観察に適した観察条件と、電気的欠陥を観察するのに適した条件をあらかじめ装置条件として登録し、検査条件を決める設定条件ファイルにおいて選択できるようにしたことにより、必要に応じて適切な観察条件を複雑な光軸調整なしに簡易に設定できるようになる。また、アライメント等において二点による倍率補正や実欠陥や異物による位置情報補正を行うことにより高精度な欠陥視野出しが可能になる。さらに、観察装置の操作画面において、観察モードや観察箇所を決めるための入力部を有する条件ファイル画面を表示することにより、観察条件の設定を簡易にできる。

【0043】

これらの観察方法と観察装置を用いて、回路パターンを有する基板、例えば製造過程における半導体装置を検査装置で検査した後に観察を実施することにより、従来の技術では観察が困難であった電気的な欠陥を簡易に観察できるようになり、さらに、電気的欠陥の観察において膨大な時間を要していた観察条件設定や装置調整が、レビュー条件ファイル選択という簡易な操作で実行でき、さらに、レビュー条件ファイル作成において膨大な時間を要していた観察パラメータ設定が短時間に効率よくできるようになる。その結果として、半導体装置等の製造過程におけるプロセス加工によって生じたパターンの形状不良や微細な異物、電気的な導通不良や回路ショート等の詳細な内容を早期に把握でき、プロセスあるいは製造装置条件等に潜在している問題を顕在化することができるようになる。これにより、従来方法および従来装置よりも高速且つ高精度に半導体装置をはじめとする各種基板の製造プロセスにおける不良の原因を対策することができ、高い歩留まりすなわち良品率を確保できると同時に不良発生を検知してから対策までのTATを短縮することが可能となる。

【発明の効果】

【0044】

従来の検査方法およびレビュー装置では、表面に凹凸のある被観察物を上方から観察した像しか得ることができず、電位コントラストにより観察できる欠陥を観察するためには膨大な調整と時間を要し、形状観察と電位コントラストの観察を同時に実行するのは実質的に不可能であった。これに対し、本発明のパターン検査装置を用いて回路パターンを有する半導体装置等の基板上に発生した各種欠陥を観察する場合には、電位コントラスト観察モードにより電気的な欠陥を適切な条件で観察することができるようになった。これにより、形状欠陥と電気的な欠陥の各々の内容を区別して分類し把握することが可能になった。その結果、被検査ウエハ上に発生した欠陥の内容を把握でき、対策すべき工程や装置を特定するために必要な情報を得ることができるようになった。

【0045】

また、上記レビューにおいて、自動シーケンスおよびレビュー条件設定機能を適用することにより、無人で複数枚のウエハを次々自動レビューできるようになり、効率的に上記レビューを実行できるようになった。

【0046】

さらに、光学式外観検査の後は形状観察モード、電子線式外観検査の後は電位コントラストモードのように、観察モードを自動的に選択する機能を設けることにより、ユーザが煩雑な選択や操作を実行しなくても適切な観察条件を設定することができるようになった。また、レビューすべき箇所をレビューサンプリング機能によりレビュー前に選択することで、同じレビュー点数の観察および分類を実行する際においても、効果的にウエハ全体の情報を得ることができるようになった。

【0047】

これらの効果によりウエハ上に発生した欠陥の内容を効率的に高速に、且つ高精度に把握できるので、本検査を基板製造プロセスへ適用することにより、上記従来技術では効率が悪かったために観察時間が長い、あるいは観察できない欠陥がある等の問題を解決し、問題点を正確に即座に把握できるようになるので、基板製造プロセスにいち早く異常対策処理を講ずることができ、その結果半導体装置その他の基板の不良率を低減し生産性を高めることができる。また、上記検査を適用することにより、異常発生をいち早く検知することができ、従来よりも早期に対策を講ずることができるので、多量の不良発生を未然に防止することができ、さらにその結果、不良の発生そのものを低減させることができるので、半導体装置等の信頼性を高めることができ、新製品等の開発効率が向上し、且つ製造コストが削減できる。

【図面の簡単な説明】

【0048】

【図1】本発明によるパターン検査システムの例を示す概略構成図。

【図2】本発明によるパターン検査装置の一実施例を説明する図。

【図3】本発明による検査フローの一例を示す図。

【図4】アライメント方法の一例を示す図。

【図5】観察モード毎の条件を示す図。

【図6】検査条件設定内容および操作方法を示す図。

【図7】レビュー順序の一例を示す図。

【発明を実施するための形態】

【0049】

以下、本発明のパターン検査装置、およびパターン検査方法について、図面を参照しながら詳細に説明する。

【0050】

本実施例では、既に別の検査装置で検査を実施された回路パターンについて、電子線を用いて画像を形成し、該画像より回路パターン上における欠陥の有無および欠陥の内容を分類する検査方法および検査装置について説明する。ここでは、一例として、ウエハ上に形成された半導体装置の回路パターンを検査する場合について述べる。

【0051】

まず、本発明におけるパターン検査装置を用いたパターン検査システムの概略を図1に示す。パターン検査システム1は、未知の異物や欠陥を見つけ出す検査装置2、該検査装置2で見つけられた欠陥等の座標等の情報を受け取り、欠陥の内容を詳細に観察して該欠陥の画像や観察による分類結果を出力するレビュー装置3、同様に欠陥の座標等の情報を受け取り、断面切り出し加工やその後の各種分析解析を実施する解析装置4、ウエハの動作試験を実行するテスタ5、画像や座標データを仲介し管理するデータ収集解析システム6に分けられる。検査装置2においては、レーザ式異物検査装置7、光学式外観検査装置8、電子線式外観検査装置9等の装置があげられる。レビュー装置3においては、光学式レビュー装置10、レビューSEM11等があげられる。解析装置4においては、FIB加工装置12、高解像度SEM13、AES分析装置14、TEM15等があげられる。テスタ5においては、メモリテスタ16、ロジックテスタ17等があげられる。データ収集解析システム6においては、サーバ18、データ格納部19があげられる。

【0052】

製造過程でのウエハについて、全部あるいは一部のウエハを検査装置2のいずれかの装置を用いて検査を実施するが、定期的に所定の工程で検査を実施する場合や、不良発生の状況に応じて任意の工程で検査を実施する場合がある。このような検査において、レーザ式異物検査装置7を用いて検査を実施した場合には、主に異物やキズが検出される。光学式外観検査装置8で検査をする場合には、異物に加えてパターン形状欠陥や白色光を透過する薄膜下の欠陥等が検出される。電子線式外観検査9で検査された場合には、表面に生じた異物、パターン形状欠陥に加えてコンタクトホールの導通不良や配線の断線、配線ショートやトランジスタのショートといった電気的な欠陥が検出される。これらの検出された欠陥は、データ収集解析システム6のサーバ18に出力され、データ格納部19に格納される。上記検査装置2の各装置は、欠陥の場所を探し出す機能が主であるため、出力されるデータは欠陥の数、各欠陥の座標情報、欠陥のサイズ、および検査装置2の各検査装置で検査を行った検査条件等の情報である。

【0053】

製造過程で発生した不良を対策するためには、不良原因を特定するために欠陥の詳細な内容を把握する必要があり、そのためには、欠陥画像あるいは欠陥内容という情報を得る必要がある。そのため、レビュー装置3で検出された欠陥部を観察する工程が必要となる。レビュー装置3で欠陥部をレビューする場合には、上記検査装置2で得られた欠陥の座標データ等を、サーバ18を介して読み込む。光学式レビュー装置10では光学顕微鏡による画像および分類結果を得ることができる。しかし。微細な回路パターン上における微細な異物や欠陥の内容を把握するためには、より高分解能なレビューSEM11で観察する。レビューSEM11の構成および観察方法の詳細については後述する。

【0054】

解析装置4では、FIB12を用いて断面や平面を加工したり、表面や断面を高分解能SEM13やTEM15で観察したり、AES分析装置14等により所望の箇所について成分の組成を分析することにより、さらに微細な構造について解析することができる。これらの解析は、ウエハを切り出して実施するものであり、被解析ウエハは破壊することになる。また、解析箇所を切り出して解析を行うため、試料台の構造や座標系が大きく異なる。従って、検査装置2で検出された欠陥の座標情報をもとに、そのまま視野出しすることは困難である。すなわち、これらの解析装置4は、詳細な解析はできるが、被解析ウエハを破壊し、解析時間を長時間必要とするため、不良が発生して抜き取られたウエハが解析の対象になる。さらに、テスタ5では、完成したウエハの各ダイについて電気テストを実施し、各種動作状態を調べ、選別する。

【0055】

検査システム1では、このような製造過程でのウエハについて検査装置2で検査した結果やレビュー装置3で異物・欠陥の内容を調べた結果、さらにテスタ5で電気テストを実施した結果を、データ収集解析システム6により収集し、テスタ5による動作不良や歩留まりの状況と各種工程の検査状況、発生している異物や欠陥の内容を突き合わせ、解析することにより、歩留まりを抑制している要因や、欠陥低減を必要とする工程や装置の特定、歩留まり予測等を行う。従って、検査装置2で検査され検出された欠陥を、高精度・高速・高効率に欠陥の詳細な情報を含む画像を取得し、分類することは重要である。

【0056】

従来のレビューSEM11は、電子ビーム電流を小さくして細く絞ることにより微細形状を高分解能で観察することを目的としていた。そのため、レーザ式異物検査装置7で検出された表面に凹凸のある異物や欠陥、あるいは、光学式外観検査装置8で検出されたパターン形状欠陥を高分解能で観察することができた。しかし、電子線式外観検査9で検出されるコンタクトホールの導通不良や配線の断線、配線ショートやトランジスタのショートといった半導体トランジスタの電気的な欠陥を観察することができなかった。レビュー装置3においては、検出された欠陥部を詳細に観察し、欠陥の内容を分類して出力することを目的として用いるので、他の検査装置で検出された欠陥について、誤検出であるかどうか、欠陥の内容が何であったかを認識することが重要である。従って、本実施例の検査結果について考えると、異物(異物の種類の特定を含む)、パターン形状欠陥(断線・ショート、キズ、形状異常等を含む)、コンタクトホールの非導通、下層でのトランジスタショート等について、SEM画像より欠陥内容を認識し、区別して分類することを可能にするレビューSEMおよびレビュー(検査)方法について説明する。

【0057】

以下、図1で説明した検査システム1のレビューSEM11に対応する本発明におけるレビューSEM20およびレビュー方法について、以下、説明する。

【0058】

図2に、本発明によるパターン検査装置の一実施例を示し、レビューSEM20の構成の一例を示す。本装置は、電子光学系21、ステージ機構系22、ウエハ搬送系23、真空排気系24、光学顕微鏡25、制御系26、操作部27より構成されている。電子光学系21は、電子銃28、コンデンサレンズ29、対物レンズ30、第一の検出器31、第二の検出器32、第三の検出器33、エネルギーフィルタ34、偏向器35、反射板36、ウエハ高さ検出器37より構成されている。ステージ機構系22は、XYステージ38、および試料としてのウエハを載置するためのホルダ39、ホルダ39およびウエハ51に負の電圧を印加するためのリターディング電源40より構成されている。XYステージ38には、レーザ測長による位置検出器が取り付けられている。ウエハ搬送系23はカセット載置部41とローダ42より構成されており、ホルダ39はウエハ51を載置した状態でローダ42とXYステージ38を行き来するようになっている。制御系26は、信号検出系制御部43、ビーム偏向補正制御部44、電子光学系制御部45、ウエハ高さセンサ検出系46、機構・ステージ制御部47より構成されている。操作部27は、操作画面および操作部48、画像処理部49、画像・検査データ保存部50より構成されている。

【0059】

次に、図2の各部の動作について、図3に示すフローを用いて説明する。本フローは、自動的にレビューを実行するためのフローである。

【0060】

まず、ステップ58において、ウエハ51が任意の棚に設置されたウエハカセットを、図2のウエハ搬送系23におけるカセット載置部41に置く。

【0061】

次に、ステップ59において、操作画面48より、レビューすべきウエハ51を指定するために、該ウエハ51がセットされたカセット内棚番号を指定する。また、レビューにおいては、既に述べたように、他の検査装置により検査を実施され、欠陥等の位置情報を含む検査結果情報をもとに電子線画像による観察を実行するため、操作画面48より検査結果ファイルを選択する。選択においては、ネットワーク等による通信で検査結果ファイルを読み込む場合や、FDやMOのような媒体より検査結果ファイルを読み込むことが可能である。いずれの場合も、検査結果ファイル名を指定することにより、該検査結果の各種データをデータ入力部56に読み込み、データ変換部57によりレビューSEM20で用いているデータ形式および座標系に変換することがる。さらに、操作画面48より、レビュー条件ファイル名を入力する。このレビュー条件ファイルは、レビューの内容を決めるための各種パラメータを組み合わせて構成されたものである。レビュー条件ファイルの内容および設定方法については、後述する。また、複数のウエハを次々自動的に続けてレビューする場合には、各被検査ウエハについて、上記と同様に検査結果ファイル名とレビュー条件ファイル名を入力する。本条件設定は、25枚×2カセット分まで任意に実行し、連続自動レビューすることが可能である。これらのレビューを実行するために必要な条件の入力を完了し、ステップ60において、自動レビューのシーケンスをスタートする。

【0062】

ステップ61において、自動レビューをスタートすると、まず、設定されたウエハ51をレビュー装置内に搬送する。ウエハ搬送系23においては、被検査ウエハの直径が異なる場合にも、ウエハ形状がオリエンテーションフラット型あるいはノッチ型のように異なる場合にも、ウエハ51を載置するホルダ39をウエハの大きさや形状にあわせて交換することにより対応できるようになっている。該被検査ウエハは、カセットからアーム、予備真空室等を含むウエハローダ42によりホルダ39上に載置され、保持固定されてホルダとともに検査室に搬送される。

【0063】

ステップ62において、ウエハ51がロードされたら、上記入力されたレビュー条件に基づき、電子光学系制御部45より各部に電子線照射条件が設定される。そして、ウエハ51の所定箇所の電子線画像を取得し、該画像より焦点・非点を合わせる。また、同時にウエハ51高さを高さ検出器37より求め、高さ情報と電子ビームの合焦点条件の相関を求め、この後の電子線画像取得時には毎回焦点合わせを実行することなく、ウエハ高さ検出の結果より合焦点条件に自動的に調整する。これにより、高速連続電子線画像取得が可能になった。

【0064】

電子線照射条件および焦点・非点調整が完了したら、ステップ63において、ウエハ上の2点によりアライメントを実施する。図4をさらに用いて、本実施例におけるレビューSEM20でのアライメント方法を示す。自動的にレビューを実行するために必要な自動アライメントを行うために、予め被観察ウエハと同等のパターンをもつウエハを用いて、アライメントを行うチップ、アライメント用に形成されたパターンあるいはアライメントに適したパターンの光学的顕微鏡画像およびSEM画像、ステップ59におけるレビュー条件入力の中で既設定座標および辞書情報を読み出せるようにしておく。レビューにおいては、欠陥の位置を高精度に視野出しする必要がある。そのため、欠陥部の視野出しをする前に予め上記方法で登録したアライメント条件およびアライメント画像を用いて自動的にアライメントを実行する。

【0065】

既述のように、予めアライメント用パターンが存在する箇所として、指定された箇所の光学的顕微鏡画像75と電子線画像76はメモリに登録され、画像名および指定したアライメントターゲットの座標2点(X1,Y1)、(X2,Y2)は、レビュー条件ファイルの中に登録されている。アライメントでは、上記1点目のチップ73上のアライメント用パターンが存在すると検査条件ファイル上で登録された座標に試料台を移動し、まず光学顕微鏡にて画像を取得し、画像処理により既登録の光学顕微鏡画像と一致する箇所を自動で探索し、検出されたら検出点の座標を演算により算出する。検出された座標に基づき同一箇所の電子線画像76を取得し、画像処理により既登録の電子線画像と一致する箇所を自動的に探索し、検出されたら検出点の座標(X1,Y1)を演算により算出して、1点目の座標として記憶する。次に、回路パターンのマトリクス上で平行な位置にある2点目のチップ74についても、同様にアライメントパターンが存在すると思われる箇所にステージが移動する。そのため、1点目と同様に光学顕微鏡画像75′と電子線画像76′で各々画像処理により既登録画像と一致する箇所を探索し、検出された箇所の座標(X2,Y2)を演算により算出し、2点目の座標として記憶する。1点目のチップ上のアライメントマーク位置(X1、Y1)とチップサイズのデータから算出した2点目の予想位置と、実際に画像を取得して得られた(X2,Y2)の座標位置との2点間の座標ずれ、すなわちX方向およびY方向のずれ量より、ステージ移動方向に対する被検査基板上の回路パターン配列の回転量θを求め、この回転量θより電子線を走査する方向の補正量を決定する。また、アライメントパターン(X1,Y1;X2、Y2)の位置を検知し、該座標値からのオフセット値および座標系の倍率を算出して、検査領域や検査開始点を被検査ウエハ上の回路パターンの位置にあわせて検知することができる。従来は、本アライメントにおいてパターン配列の回転量θのみしか算出しておらず、座標系の倍率補正は実施していなかった。その結果、アライメントを実行した後の欠陥の視野出しにおいて、アライメント実行チップから離れるにつれて、欠陥が視野中央からはずれるようになった。本実施例においては、回転量θだけでなく、パターン座標のずれ量より、位置オフセットおよびX方向の倍率誤差を求め、この倍率誤差よりY方向の倍率誤差も算出することにより、上記欠陥が視野からはずれる問題が解決され、高精度に欠陥を観察することができるようになった。

【0066】

アライメントが完了したら、ステップ64において、アライメント結果に基づき回転や座標値を補正し、既に読み込んだ検査結果ファイルの各種情報に基づき、レビューすべき欠陥の位置に移動する。レビューすべき欠陥の選択方法については、後述する。XYステージ38の移動が完了し、XYステージ38に取り付けられたレーザ測長計より高精度な位置を求め、このステージ位置情報に基づき、欠陥が視野中心となるようにビーム偏向制御44により電子線照射位置を補正して、ウエハ51上にビームを照射する。他検査装置の座標誤差を考慮して欠陥が視野に入るために1枚目の画像取得は比較的低倍率で実施する。例えば、視野サイズが10〜15μm□程度で低倍率画像を取得する。本実施例においては、自動レビューのシーケンスでは、観察倍率はレビュー条件ファイルに予め登録された固定の倍率に設定されるようにした。

【0067】

ステップ65において、欠陥部座標に相当する箇所の画像を取得したら、該画像を信号検出系43を介して画像処理部49へ転送する。その後、隣接するチップに移動し、該隣チップ内の同一パターンの画像を同一の条件で取得し、同様に該画像を画像処理部49へ転送する。画像処理部49では、これらの2枚の画像を位置合わせおよび画像比較を実施し、欠陥部の詳細な位置および欠陥サイズを認識する。この結果に基づき、再度欠陥部の座標へ移動し、画像内の欠陥位置情報より欠陥部が中央になるよう、ビーム偏向補正43により電子線照射位置を調整し、比較的高倍率で欠陥部の画像を取得する。例えば、画像再取得の場合には、視野サイズが1〜3μm□程度の画像を取得する。本実施例では、上述のように、高倍率取得においても観察倍率はレビュー条件に予め登録された固定倍率に設定されるようにした。本実施例の方法以外でも、例えば、ステップ64における上記低倍率での画像取得において欠陥箇所を認識する際に、同時に欠陥のサイズが高精度に把握できる。従って、欠陥サイズを求め、欠陥が画像の例えば69%の面積となるように自動的に倍率を変えることも可能である。

【0068】

ステップ66において、取得された高倍率画像は、必要に応じて画像・データ保存部50に保存される。予め保存する、保存しないをレビュー条件ファイルで設定しておく。また、必要に応じて、複数の検出器による複数種類の画像を、設定に応じて同時に保存することが可能である。例えば、第二の検出器32で検出された二次電子による画像と、第一の検出器31で検出された反射電子による画像を同時に保存することが可能である。

【0069】

ステップ67において、画像を保存すると同時に、画像処理部49では画像情報より欠陥の特徴を抽出して、欠陥の内容を自動的に分類する。分類された結果を、例えば0〜255の数値にコード化し、該コード番号を検査結果ファイルのなかの欠陥分類コードに対応する箇所に書き込む。これにより、検査結果ファイルにおいてはレビューされた欠陥については、自動的に分類結果を示すコードが書かれた状態になる。

【0070】

上記欠陥箇所へ移動→低倍率画像取得→欠陥部認識→高倍率画像取得→高倍率画像保存→欠陥分類→検査欠陥ファイルへ分類結果書き込みの一連の動作を、ステップ71に示すように、レビューする数分繰り返し実施する。ステップ68において、1枚のウエハにおいて、レビュー実施を指定された欠陥全部について上記一連の動作が完了したら、該ウエハの検査結果ファイル(分類結果を書き込まれたファイル)を自動的に保存し、指定された先に該検査結果ファイルを出力し、ステップ69において、ウエハをアンロードする。

【0071】

その後、指定されたウエハ数分、上記ウエハロードから検査結果ファイル出力、上記アンロードまでの一連の動作を、ステップ72に示すように繰り返し、レビュー実施を指定したウエハ全部についてレビューが完了したら、ステップ70において、自動シーケンスを終了する。

【0072】

本自動レビューシーケンスにおけるレビュー条件を設定する方法について、以下に説明する。レビュー条件ファイルは、対象とする画質を決めるための電子ビーム照射条件や信号検出条件により構成されている観察モード、レビュー点数を含むレビューサンプリング、自動的にレビューを実施するためのADR(Auto Defect Review)/ADC(Auto Defect Classification)条件により構成されている。ADR/ADC条件は、さらにアライメント用画像、観察時の倍率(低倍率、高倍率)、各モードにおける電子線照射条件(電子ビーム電流、コンデンサレンズ条件、対物レンズ条件、検出器、エネルギーフィルタ条件等)、自動分類条件(画像処理条件)、画像保存条件等により構成されている。

【0073】

上記各種レビュー条件のうち、取得する画質を決めるための観察モードの内容、すなわち電子線照射条件、検出条件について、図2および図5を用いて説明する。

【0074】

既述のように、本発明者らは、電位コントラストを利用して電気的な欠陥を観察する場合には、被観察領域を帯電させる必要がり、より帯電させるためには照射するビーム電流が大きいほうが望ましいということを見出した。しかし、電位コントラストを得るとともに、同一の観察において詳細な表面観察も実施する必要があるので、分解能を維持できるビーム電流を選択する必要がある。そのため、電気的な欠陥の内容に応じてビームを操作する速度を適切に変えることにより、さまざまな電気的欠陥に対して同一の装置で観察可能になることを見出した。

【0075】

従来の装置においては、微細形状を観察する目的のためだけに装置の各種パラメータが固定されており、電子線照射の光学条件や検出条件を変更するためには、ビーム軸調整や明るさ調整等、膨大名工数を要するという問題があった。しかし、既述のように、各種検査装置で検出された欠陥の内容を分類し把握するためには、同一の装置で微細な形状とともに電気的な欠陥も観察する必要があり、形状を観察するための電子線照射条件、凹凸を観察するための条件、電気的欠陥を観察するための条件について、各々簡易に設定できる必要があった。

【0076】

本発明者らは、微細形状観察に適した条件を「形状観察モード」、凹凸の状態を観察するのに適した条件を「凹凸観察モード」、電気的な欠陥を観察するための条件を「電位コントラスト観察モード」としてファイル化し、記憶・登録しておくことにより、異なる電子線照射条件やレンズ条件、信号検出条件等を簡易に設定できるというを見出した。また、電子ビーム照射条件としては、「形状観察モード」では、ビーム電流が少ないことが高分解能観察に有利である。「電位コントラスト観察モード」は、表面を帯電させることにより電気的な特性に応じて検出器に到達する二次電子の量が変化するとともに、試料表面から発生した二次電子のエネルギーが変化するため、正常な回路パターンと欠陥が発生した回路パターンでSEM画像の明るさが異なるという現象を利用して観察するものであるので、試料表面をより帯電させるために照射するビーム電流は大きいほうが有利である。さらに、欠陥の内容に応じては、電子ビームを走査する速度を変えることにより、表面帯電の状態を制御し、SEM画像から欠陥部を顕在化させることが可能になる。一方、「凹凸観察モード」は照射するビーム電流や走査速度の影響を受けにくいので、ビーム照射条件を特に制御する必要はない。

【0077】

次に、電子ビームを試料表面に照射した際に、試料表面から二次的に発生する信号を検出する条件について、異化のことを見出した。「形状観察モード」では試料表面から発生する二次電子を検出し、「凹凸観察モード」については反射電子を観察する。「電位コントラスト観察モード」では、二次電子のうち所定のエネルギーよりも高いエネルギーの二次電子のみを検出することにより、各々の情報を得ることが可能になる。従って、電子ビームを照射した際に、試料表面から発生する二次電子および反射電子を、上記のように個別に検出することにより、「形状」、「凹凸」、「電位コントラスト」の情報を個別に顕在化して検出できることを見出した。

【0078】

また、上記「形状観察モード」で二次電子を検出することにより形状を観察すると同時に、反射電子を分けて検出すれば、「凹凸」も同時に観察可能であり、同様に、「電位コントラスト観察モード」でエネルギーの高い二次電子を検出する際にも反射電子を分けて検出すれば、同時に「凹凸」も検出可能であることを見出した。

【0079】

図5は、これらの結果により、電子線画像の画質を形状観察モード(二次電子像)、電位コントラスト観察モード(電位コントラスト像)、凹凸観察モード(反射電子像)の3種類に大きく分けた場合の、各々観察に適した条件を示している。まず、二次電子像は、材料や形状の観察に適しており、通常の異物や形状欠陥の観察に適している。この二次電子像を観察する場合には、照射する一次ビームの電流は数pAから数十pAの範囲が望ましい。一方、電位コントラスト像を観察する場合には、帯電により表面に電位差がついたほうが検出器に到達する二次電子量およびエネルギーに差がつきコントラストがつくので、照射する一次ビームのビーム電流は数十pAから200pA程度にする必要がある。凹凸観察に適した反射電子像の場合は、ビーム電流を指定する必要はない。

【0080】

また、電子ビームの走査速度は、通常の形状観察においてはTVスキャンの画像を数十枚、例えば64枚分の画像を加算して表示することにより、少ないビーム電流においてもS/Nの良い画質の画像を得ることができる。従って、形状観察のための二次電子像においては、TVスキャンで数十枚の画像を加算して取得するようにする。一方、電位コントラスト像においては、被観察物の欠陥の種類によって、適切なスキャン(走査)速度が異なることを発明者らは見出した。例えば、トランジスタあるいはコンタクトホールが導通していないような回路のオープン欠陥の場合には、上記形状観察の場合と同じTVスキャンで数十枚の画像を加算した画像で観察することができる。

【0081】

しかし、トランジスタ同士やトランジスタと配線がショートした欠陥においては、スキャン速度を遅くして電子ビームを照射したほうが正常部と欠陥部の差がつきやすい。例えば、上記TVスキャンより8倍遅いスロースキャンで8枚の画像を加算することにより、上記TVスキャン64枚加算の画像と同等のS/Nの画像を得ることができ、ショート欠陥部のコントラストを得ることができる。従って、電位コントラストモードにおいては、欠陥の内容が予想されている場合には上記のいずれかのスキャン速度を設定して観察するようにする。また、観察したい欠陥の種類により上記スキャン速度を設定する。あるいは、TVスキャンで観察して欠陥が認識できなかった場合に、スキャン速度を変えて再度画像を取得する。さらに、形状を観察するモードにおいては、観察時の電子ビーム照射エネルギーは800Vから1KVに設定する。一方、電位コントラスト観察モードにおいては、低加速のビームの方が電位コントラストをつけやすいので、500Vから800Vの照射エネルギーに設定する。照射エネルギーを設定するためには、試料台に印加するリターデイング電源40を変えることにより制御することができる。

【0082】

次に、上記各種観察モードに対応して、二次電子、電位コントラスト観察のためのエネルギーの高い二次電子、反射電子を個別に検出するため、各々の信号の特性より、別々の信号検出系で検出するようにした。まず、通常の二次電子像は二次電子のエネルギーは数V程度であるが、電位コントラストを形成している場合には、表面に帯電した分の電位が加わったエネルギーをもつ。さらに反射電子では、照射エネルギーとほぼ同等のエネルギーになる。図2で説明したように、本レビューSEM20では3個の検出器を持つ。第一の検出器31は、エネルギーの高い反射電子を検出するためのものである。第二の検出器32と第三の検出器33の間には、エネルギーフィルタ34が設けられており、エネルギーフィルタ34にリターディング電位十数V〜数十Vの電位を印加することにより、印加した電位以上のエネルギーの電子は第三の検出器33、それ以下のエネルギーの電子は第二の検出器32で検出されることになるので、通常の二次電子像と電位コントラスト像を同時に別個の検出器より検出し、画像を形成することができる。さらに、表面凹凸の情報を含む反射電子も別個の検出器で同時に信号を検出し、画像を形成することができる。

【0083】

従って、本発明におけるレビューSEMにおいては、レビュー条件で上記観察モードを選択することにより、上記電子ビーム照射条件および検出系条件(検出器の選択等)を自動的に実行できるようにした。すなわち、形状観察に適した電子線照射条件と信号検出条件、そして、電位コントラスト観察に適した電子線照射条件と信号検出条件、さらに上記2モードにおける反射電子検出のための信号検出条件を各々予め調整して求めておき、登録しておく。そして、レビュー条件で所望の画像種類が選択されると、選択された条件に自動的に設定されるようにした。

【0084】

これまで観察モードの詳細な内容と、これにより取得される画質について説明してきた。次に、その他のレビュー条件の設定方法および操作画面について図6を用いて説明する。

【0085】

図6は、レビュー条件を設定する際の操作画面表示を示している。レビューを実施する際に、引用番号77に示すように、まず被観察ウエハが入っているカセットおよびカセット内の棚番号を選択する。選択の際は、被検査ウエハが入っているカセット箇所をマウス等でクリックすればよい。次に、該ウエハに対して既に検査された際の欠陥ファイルを選択用ダイアログ78から選択する。この際に、選択された欠陥ファイルの内容、例えば欠陥数や欠陥分布等を確認してから設定するために、レビューSEM20ではマウス等で1回クリックすると画面79に分布や概要を表示し、2回クリックすると設定されるようにした。この確認および設定方法については、例えば右クリックで概要表示、左クリックで設定という方法であっても同様である。そして、次に、レビューの内容を決めるレビューレシピを選択する。選択方法は、欠陥ファイルの場合と同様、ダイアログ80に予め登録されたファイルの中から選択する。この場合にも、レビューレシピの内容を確認してから設定できるように、マウス等で1回クリックすると画面にレビューレシピの概要を表示し、2回クリックすると設定されるようにした。レビューレシピにおいては、これまでに述べてきた欠陥観察モード81が設定されている。また、レビューを実行する欠陥数、被観察欠陥を選択するためのサンプリング方法が設定されている。さらに、レビュー詳細条件として、自動アライメントを実行するためのアライメント画像、観察倍率(固定倍率で観察する場合には低倍および高倍の観察倍率、固定ではなく欠陥サイズに合わせて可変にする場合には、低倍および欠陥の画面内比率を入力することができる)、欠陥自動分類条件(例えば学習させてある欠陥の内容や一致率等のパラメータ)、画像保存条件(保存させる画像数および画像の種類)、そして、電子線照射および検出系の条件も本レビュー詳細条件に含めて確認や変更ができるようになっている。

【0086】

このようにして、画面よりレビューを実施するウエハ、レビューのもとになる欠陥座標のデータ、レビューを実行するための条件を簡易に設定することができるようになり、且つ、レシピの内容も選択方式になっているので、複雑な入力や設定をすることなく簡易に作成することができ、ファイルとして管理することができるようになっている。

【0087】

また、レビューレシピを設定する際には、欠陥観察モードを指定する必要があるが、例えば光学式外観検査装置あるいはレーザ散乱方式検査装置においては電位コントラスト欠陥を検出することができないことが予めわかっている。そのため、光学式検査装置あるいはレーザ式検査装置の検査結果を用いたレビューにおいては自動的に形状欠陥観察モードに設定されるようにしておくことも可能である。同様に、電子線式外観検査においては、電位コントラストで検出される欠陥が含まれている可能性が高いので、電子線式外観検査装置の検査結果を用いたレビューの際には、電位コントラスト観察モードが設定されるようにしておく。欠陥ファイルには、通常検査装置のコードが含まれているため、このようにすると、検査結果の欠陥ファイルを選択した時点で、観察モードを自動的に決定することが可能になる。

【0088】

さらに、レビューSEM20においては、レビューの高速性を向上することを目的として、複数の欠陥を観察する場合に、観察する順序を近い順に選択するようにした。図7はレビュー順序の例をを示す図である。従来は、例えば、図7(a)に示すように、欠陥が検出された順あるいはチップ毎に順番に欠陥を観察していた。しかし、高速に、例えば1時間あたり500点以上の欠陥を次々と自動的にレビューしていくためには、ステージの移動距離や移動時間を最小にする必要があり、図7(b)に示すように、最も近い欠陥に移動するようにしたものである。これにより、従来方法よりも高速にレビューすることが可能になった。

【0089】

また、従来は、製造工程を完了したウエハあるいはチップをテスタ5により電気テストを実施するまでは不良発生有無が検知されず、かつ不良原因を特定するための解析においても、解析装置4により膨大な時間をかけて会席を実施いたが、電子線式外観検査装置9とレビューSEM20を検査システム1において適用することにより、まず製造過程で電気的な欠陥を早期に検知することが可能になり、かつ、レビューSEM20により欠陥の内容を高速かつ高精度に把握することが可能になった。従って、従来は、不良が発生してから検知し対策を施すまで数ヶ月を要していたが、本発明の検査装置および検査方法を適用することにより、不良が発生してから1〜数日でかかる対策を施すことができるようになり、半導体開発および製造の効率が大幅に向上した。

【0090】

さらに、レビューSEM20により欠陥を分類した結果、電子線式外観検査装置9において検査を実施している検査条件をチェックできるようになった。すわち、検出結果における誤検出の有無や検出された欠陥のサイズを高精度に認識できるため、電子線式外観検査装置9で検出している欠陥内容および感度をモニターすることができ、検出感度に不具合が生じた場合には検査装置9にフイードバックすることができるようになった。

【0091】

これまでに述べてきた検査装置および検査方法により、他の検査装置により検出された欠陥の位置情報をもとに、該欠陥部の電子線画像を取得して、内容を分類し画像を保存する装置装置において、レビューやレビュー条件を決定するための操作を効率よく行うことが可能となる。また、これまで観察が困難であった電位コントラスト画像を、モードを設定することにより簡易に設定することができるようになる。その結果、これまで観察が困難であり、結果として電気的な欠陥・形状欠陥・凹凸の情報等を区別できるようになり、ウエハ上に発生した欠陥の内容を正確に把握できるようになる。また、上記のように区別して、その結果を出力するまでのフローを自動化することが可能になるので、高速自動観察ができるようになり、従来のレビューと比較して数百倍高速にレビューを実施することが可能になった。

【0092】

さらに、レビューするウエハの選択や他の検査装置で検査された欠陥位置情報を含む欠陥ファイルの選択、レビュー条件の選択や設定方法を簡易にすることにより、自動レビューだけでなくレビュー条件設定においても簡易化および高速化が図れたので、多数の半導体製品の、多数のプロセス工程においてレビュー条件を設定する際に、レビューを遅延させることなく即座に短時間で条件を設定し実行することが可能になる。従って、オペレータが要する時間を節約することができるとともに、製品の待ち時間が大幅に短縮され、不良発生を検知するためのTATを短縮することが可能となる。

【0093】

このように半導体装置等の製造過程において各種検査装置で検査されたウエハをレビューする検査方法および装置をインラインで実施することにより、各種製造条件の変動や異常発生を検査装置が検出した際に、欠陥の数だけでなくどのような内容や形状の欠陥が発生したかを詳細に正確にそして即座に把握することができるようになるため、多量の不良発生を未然に防ぐことができる。また、本発明による検査装置および方法を適用し、短時間に効率よく正確に被検査ウエハの検査条件を決定することが可能となり、その結果、より高精度な検査を適用できるので不良発生を高感度に検知することができる。また、レビューを実行し欠陥内容を把握するための時間を大幅に短縮できるので、製品の待ち時間やオペレータの占有時間を短縮でき、不良を従来装置・方法よりも早期に検知できるので半導体装置の生産性を高めることができる。

【0094】

以上、本発明の代表的な装置の構成、および検査方法について、具体的な検査のフローおよび各部の作用、検査条件を決定するためのフロー、そして、検査および検査条件設定の操作画面と操作方法の実施例について説明してきたが、本発明の範囲を逸脱しない範囲で、これまでに掲げた複数の特徴を組み合わせた検査方法および検査装置についても適用可能である。

【符号の説明】

【0095】

1…検査システム、2… 検査装置、3…レビュー装置、4… 解析装置、5…テスタ、6…データ収集システム、7…レーザ式異物検査装置、8…光学式外観検査装置、9…電子線式外観検査装置、10…光学式レビュー装置、11…レビューSEM、12… FIB加工装置、13…高解像度SEM、14…AES分析装置、15…TEM、16…メモリテスタ、17…ロジックテスタ、18…データ収集用サーバ、19…データ格納部、20…レビューSEM、21…電子光学系、22…ステージ機構系、23… ウエハ搬送系、24…真空排気系、25…光学顕微鏡、26… 制御系、27…操作部、28…電子銃、29…コンデンサレンズ、30…対物レンズ、31…第一の検出器、32…第二の検出器、33…第三の検出器、34… エネルギーフィルタ、35…偏向器、36…反射板、37…ウエハ高さ検出系、38…XYステージ、39…ホルダ、40…リターデイング電源、41…カセット載置部、42…ウエハローダ、43…信号検出系制御部、44…ビーム偏向補正制御部、45…電子光学系制御部、46…ウエハ高さセンサ検出系、47…機構・ステージ制御部、48…操作画面・操作部、49…画像処理部、50…データ保存部、51…ウエハ、52…一次電子ビーム、53…反射電子、54…二次電子、55…高エネルギー成分二次電子、56…データ入力部、57…データ変換部、73…アライメント1点目指定チップ、74…アライメント2点目指定チップ、75、75′…アライメント用光学顕微鏡像、76、76′…アライメント用電子線画像。

【特許請求の範囲】

【請求項1】

検査装置により検査が実施されることにより得られる欠陥の位置情報を読み込み、前記欠陥の存在する位置を含む領域の画像を前記検査装置よりも高い分解能で取得するレビューSEMにおいて、

被検査試料に電子ビームを照射する電子光学系と、

前記被検査試料に照射された電子ビームにより二次的に発生する信号を検出する複数の検出器を含む検出系と、

前記電子光学系を制御する電子光学系制御部と、

形状観察モード、凹凸観察モード、電位コントラスト観察モードに対応する電子ビーム照射条件を記録するデータ保存部と、

前記検出系からの信号に基づき画像データを形成する画像処理部と、を備え、

前記電子光学系制御部は、前記データ保存部に記録されたそれぞれの観察モードの対応する電子ビーム照射条件により前記電子光学系を制御し、

前記電子光学系は、前記それぞれの観察モードに対応する前記電子ビーム照射条件にて、前記欠陥の位置を含む領域に電子ビームを照射し、

前記画像処理部は、前記電子ビームが照射された領域の画像データを形成し、

前記欠陥の位置情報とともに前記検査装置の識別情報を取得し、

前記検査装置の識別情報に基づいて、前記検査装置が光学式検査装置あるいはレーザ式検査装置である場合には、前記観察モードは前記形状観察モードが設定される一方、前記検査装置が電子線式検査装置である場合には、前記観察モードは前記電位コントラスト観察モードが設定されるレビューSEM。

【請求項2】

請求項1に記載のレビューSEMにおいて、

前記検査装置の識別情報は、前記検査装置のコードであるレビューSEM。

【請求項3】

請求項1に記載のレビューSEMにおいて、

前記検出系は、前記形状観察モードでは二次電子検出を行い、前記凹凸観察モードでは反射電子を検出し、前記コントラスト観察モードでは二次電子のうち所定のエネルギーの二次電子のみを検出するレビューSEM。

【請求項4】

請求項1に記載のレビューSEMにおいて、

前記電位コントラスト観察モードが設定された場合、前記電子光学系制御部は、前記電子ビームのビーム電流量を50pAから200pAに設定するレビューSEM。

【請求項1】

検査装置により検査が実施されることにより得られる欠陥の位置情報を読み込み、前記欠陥の存在する位置を含む領域の画像を前記検査装置よりも高い分解能で取得するレビューSEMにおいて、

被検査試料に電子ビームを照射する電子光学系と、

前記被検査試料に照射された電子ビームにより二次的に発生する信号を検出する複数の検出器を含む検出系と、

前記電子光学系を制御する電子光学系制御部と、

形状観察モード、凹凸観察モード、電位コントラスト観察モードに対応する電子ビーム照射条件を記録するデータ保存部と、

前記検出系からの信号に基づき画像データを形成する画像処理部と、を備え、

前記電子光学系制御部は、前記データ保存部に記録されたそれぞれの観察モードの対応する電子ビーム照射条件により前記電子光学系を制御し、

前記電子光学系は、前記それぞれの観察モードに対応する前記電子ビーム照射条件にて、前記欠陥の位置を含む領域に電子ビームを照射し、

前記画像処理部は、前記電子ビームが照射された領域の画像データを形成し、

前記欠陥の位置情報とともに前記検査装置の識別情報を取得し、

前記検査装置の識別情報に基づいて、前記検査装置が光学式検査装置あるいはレーザ式検査装置である場合には、前記観察モードは前記形状観察モードが設定される一方、前記検査装置が電子線式検査装置である場合には、前記観察モードは前記電位コントラスト観察モードが設定されるレビューSEM。

【請求項2】

請求項1に記載のレビューSEMにおいて、

前記検査装置の識別情報は、前記検査装置のコードであるレビューSEM。

【請求項3】

請求項1に記載のレビューSEMにおいて、

前記検出系は、前記形状観察モードでは二次電子検出を行い、前記凹凸観察モードでは反射電子を検出し、前記コントラスト観察モードでは二次電子のうち所定のエネルギーの二次電子のみを検出するレビューSEM。

【請求項4】

請求項1に記載のレビューSEMにおいて、

前記電位コントラスト観察モードが設定された場合、前記電子光学系制御部は、前記電子ビームのビーム電流量を50pAから200pAに設定するレビューSEM。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−154037(P2011−154037A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2011−81487(P2011−81487)

【出願日】平成23年4月1日(2011.4.1)

【分割の表示】特願2008−332085(P2008−332085)の分割

【原出願日】平成11年12月2日(1999.12.2)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000233527)株式会社ルネサス東日本セミコンダクタ (40)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【分割の表示】特願2008−332085(P2008−332085)の分割

【原出願日】平成11年12月2日(1999.12.2)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(000233527)株式会社ルネサス東日本セミコンダクタ (40)

【Fターム(参考)】

[ Back to top ]