レプリカ採取方法

【課題】対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することができるレプリカ採取方法を提供する。

【解決手段】対象物2の狭隘部4の形状にあわせて、可塑性を有する第1研磨具6Aと、バフ材6Cとを選択する工程と、狭隘部4を第1研磨具6Aで研磨する工程と、第1研磨具6Aで研磨する工程の後に、狭隘部4をバフ材6Cで鏡面研磨する工程と、バフ材6Cで鏡面研磨された狭隘部4の研磨面8をエッチングする工程と、エッチングされた研磨面8にレプリカフィルム20を貼り付けて、研磨面8の金属組織をレプリカフィルム20に転写する工程と、金属組織が転写されたレプリカフィルム20を研磨面8から剥離する工程とによりレプリカ採取する。

【解決手段】対象物2の狭隘部4の形状にあわせて、可塑性を有する第1研磨具6Aと、バフ材6Cとを選択する工程と、狭隘部4を第1研磨具6Aで研磨する工程と、第1研磨具6Aで研磨する工程の後に、狭隘部4をバフ材6Cで鏡面研磨する工程と、バフ材6Cで鏡面研磨された狭隘部4の研磨面8をエッチングする工程と、エッチングされた研磨面8にレプリカフィルム20を貼り付けて、研磨面8の金属組織をレプリカフィルム20に転写する工程と、金属組織が転写されたレプリカフィルム20を研磨面8から剥離する工程とによりレプリカ採取する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レプリカ採取方法に係り、例えば、タービン翼溝などの狭隘部の金属組織を観察するために用いるレプリカ採取方法に関する。

【背景技術】

【0002】

一般的に、タービンロータは、長期間使用すると疲労や応力によって亀裂が発生することがあるため、定期的にタービンロータの劣化状態が診断される。

タービンロータの劣化状態を評価する手法として、従来からレプリカ採取による金属材料の組織観察が用いられていた。これは、対象物であるタービンロータの表面をグラインダーやサンドペーパーで研磨し、研磨後にエッチングを行い、レプリカフィルムで金属組織を転写し、金属組織が転写されたレプリカフィルムを顕微鏡等で組織観察するものである。

【0003】

このようにしてタービンロータの劣化状態を診断し、タービンロータを交換するための目安となる余寿命が評価される。特に、タービン動翼と嵌合するタービン翼溝は、応力が集中するために、タービンロータの余寿命を評価する上で重要な部位である。しかし、タービンロータのタービン翼溝は、その形状が複雑で狭隘であるため、タービンロータの表面から観察できない位置にあり、レプリカ採取することが難しい。

【0004】

例えば、特許文献1には、タービンロータのタービン翼溝のレプリカ採取を行う装置が提案されている。特許文献1は、タービン翼溝をグラインダーおよびバフ材によって研磨し、その研磨面の金属組織をレプリカフィルムへ転写してレプリカ採取するようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−106538号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1は、タービン翼溝の研磨装置については述べられているものの、種々のタービン翼溝(狭隘部)の形状に対応して、研磨時における磨き残しや削り込みを防止して研磨することが難しい。このため、鮮明に金属組織が転写されたレプリカフィルムを採取することができない場合があった。

【0007】

本発明は上述の事情に鑑みてなされたものであり、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することができるレプリカ採取方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るレプリカ採取方法は、対象物の狭隘部の形状にあわせて、可塑性を有する第1研磨具と、バフ材とを選択する工程と、前記狭隘部を前記第1研磨具で研磨する工程と、前記第1研磨具で研磨する工程の後に、前記狭隘部を前記バフ材で鏡面研磨する工程と、前記バフ材で鏡面研磨された前記狭隘部の研磨面をエッチングする工程と、エッチングされた前記研磨面にレプリカフィルムを貼り付けて、前記研磨面の金属組織を前記レプリカフィルムに転写する工程と、前記金属組織が転写された前記レプリカフィルムを前記研磨面から剥離する工程とを備えることを特徴とする。

【0009】

上記レプリカ採取方法によれば、対象物の狭隘部の形状にあわせて研磨具とバフ材とを選択しているので、種々の狭隘部の形状に対応して研磨することができる。

また、可塑性を有する研磨具で研磨しているので、狭隘部の形状に応じて研磨具が変形し、狭隘部の研磨面に対して必要以上の研磨圧が研磨面に作用することがない。よって、研磨時における磨き残しや削り込みを防止して研磨することが可能となる。

したがって、上記レプリカ採取方法によれば、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することが可能となる。

【0010】

また、前記狭隘部の形状にあわせて、前記第1研磨具より砥粒径が小さく、可塑性を有する第2研磨具を選択する工程と、

前記第1研磨具で研磨する工程と前記バフ材で鏡面研磨する工程との間に、前記狭隘部を前記第2研磨具で研磨する工程とをさらに備えることが好ましい。

これにより、狭隘部をより一層精密に研磨できるので、狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することが可能となる。

【0011】

また、前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面を鏡で観察する工程をさらに備えてもよい。

これにより、狭隘部の研磨面の研磨状態を確認して磨き残しや削り込みを防止し、対象物の狭隘部の金属組織がより一層鮮明に転写されたレプリカフィルムを採取することができる。

【0012】

あるいは、前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面をファイバースコープで観察する工程をさらに備えてもよい。

これにより、狭隘部の研磨面の研磨状態を確認しながら確認して磨き残しや削り込みを防止し、対象物の狭隘部の金属組織がより一層鮮明に転写されたレプリカフィルムを採取することができる。

【0013】

この場合、前記対象物は、少なくとも第1分岐管及び第2分岐管を有する配管であり、前記狭隘部は、前記配管と前記第1分岐管との分岐部分であって、前記ファイバースコープで観察する工程では、前記ファイバースコープを前記第2分岐管から挿入して、前記研磨面を観察することが好ましい。

これにより、対象物が少なくとも第1分岐管及び第2分岐管を有する配管であり、対象物の狭隘部が配管と第1分岐管との分岐部分であっても、狭隘部の研磨面の研磨状態を即時に確認して磨き残しや削り込みを防止できる。よって、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することができる。

【0014】

また、前記レプリカフィルムに転写する工程では、前記研磨面と前記レプリカフィルムとの間に溶剤を注射器で注入してから、前記レプリカフィルムを前記研磨面に貼り付けてもよい。

これにより、レプリカフィルムの粘着性を高めて研磨面に貼り付けることができるので、狭隘部の金属組織をより確実に転写することができる。

【0015】

また、前記レプリカフィルムに転写する工程では、前記レプリカフィルムをピンセットで前記研磨面に押し付けて貼り付けてもよい。

これにより、研磨面とレプリカフィルムとの間に気泡を入れることなくレプリカフィルムを貼り付けることができるので、狭隘部の金属組織をより確実に転写することができる。

【0016】

また、前記注射器および前記ピンセットの先端は、前記狭隘部の前記形状に応じて、屈曲していることが好ましい。

これにより、種々の狭隘部の形状に応じてレプリカフィルムを研磨面に貼り付けることができるので、狭隘部の金属組織をより確実に転写することができる。

【発明の効果】

【0017】

本発明によれば、対象物の狭隘部の形状にあわせて、可塑性を有する第1研磨具と、バフ材とを選択することで、種々の狭隘部の形状に対応して研磨することができる。

また、可塑性を有する研磨具で研磨することで、狭隘部の形状に応じて研磨具が変形し、狭隘部の研磨面に対して必要以上の研磨圧が研磨面に作用することがない。よって、研磨時における磨き残しや削り込みを防止して研磨することが可能となる。

したがって、本発明により、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することが可能となる。

【図面の簡単な説明】

【0018】

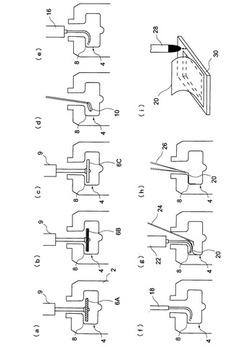

【図1】本発明の実施形態に係るレプリカ採取方法の各工程を示す工程図である。

【図2】狭隘部の具体例を示す図であり、(a)はタービン翼溝のTルート型、(b)はタービン翼溝のサイドエントリー型を示す図である。

【図3】研磨具の挿入手順の一例を説明する図であり、(a)はタービンロータの平面図、(b)は(a)のI−I断面図である。

【図4】実施形態に係る研磨具の例を示す断面図であり、(a)はディスク形状、(b)は略円錐形状、(c)は円筒形状を示す図である。

【図5】狭隘部の他の例を説明する図であり、(a)は歯車の平面図、(b)は配管とその分岐管との分岐部分の断面図である。

【図6】ファイバースコープを用いて狭隘部を研磨する様子を示す図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0020】

図1は、本発明の実施形態に係るレプリカ採取方法の各工程を示す工程図である。図2は、狭隘部の具体例を示す図である。図3は、研磨具の挿入手順の一例を説明する図である。図4は、実施形態に係る研磨具の例を示す断面図である。

【0021】

まず、図1(a)に示すように、リューター9で第1研磨具6Aを回転させて、組織検査の対象となる狭隘部4の調査位置(研磨面8に相当)を第1研磨具6Aで研磨(粗研磨)する。

第1研磨具6Aは、対象物2の狭隘部4の形状にあわせて選択され、リューター9に取り付けられる。また、第1研磨具6Aは、可塑性を有しており、例えば、ラバー砥石やナイロンブラシなどが用いられる。

ここで、第1研磨具6Aで研磨することにより、狭隘部4の表面に付着する酸化スケールなどが除去される。

【0022】

例えば、対象物2の狭隘部4としては、例えば、図2に示すように、タービンロータ2のタービン翼溝4が挙げられる。

狭隘部としてのタービン翼溝4は、図2(a)に示すように、タービンロータ(対象物に相当)2に設けられ、タービン動翼32を固定するものであって、その形状は様々である。図2(a)では、タービン翼溝4としてTルート型の翼溝を示す。

また、タービン翼溝4は、図2(b)に示すように、サイドエントリー型のタービン翼溝部であってもよい。

【0023】

タービンロータ2には、図3(a)に示すように、通常、タービン動翼32を挿入する挿入孔34が形成されている。図3(a)および(b)に示すように、狭隘部としてのタービン翼溝4を研磨するときは、研磨具6をタービンロータ2の挿入孔34から挿入してタービン翼溝4内をスライド移動させ、目的の調査位置(研磨面8)に配置させる。

【0024】

研磨具6は、図4(a)〜(c)に示すように、様々な形状のものが予め準備され、対象物2の狭隘部4の形状にあわせて適切な形状が選択される。

例えば、図2(a)に示す狭隘部4のA部を研磨する場合は、図4(a)に示すようなディスク形状の研磨具6を用いてもよい。また、図2(a)に示す狭隘部4のB部を研磨する場合は、図4(b)に示すような略円錐形状の研磨具6を用いてもよい。また、狭隘部4の形状に応じて、図4(c)に示すような円筒形状の研磨具6を用いてもよい。

【0025】

狭隘部4を第1研磨具6Aで研磨した後、図1(b)に示すように、リューター9で第2研磨具6Bを回転させて、研磨面8を第2研磨具6Bで研磨(仕上げ研磨)してもよい。

第2研磨具6Bは、対象物2の狭隘部4の形状にあわせて選択され、リューター9に取り付けられる。また、第2研磨具6Bは、可塑性を有しており、例えば、第1研磨具6よりも砥粒径(メッシュ)が小さいラバー砥石やナイロンブラシなどが用いられる。

ここで、第2研磨具6Bで研磨することにより、狭隘部4がより一層精密に研磨される。なお、第2研磨具6Bによる仕上げ研磨の回数は特に限定されず、砥粒径が徐々に小さくなるように研磨具を選択し、複数回行われることが好ましい。

【0026】

狭隘部4を第2研磨具6Bで研磨した後、図1(c)に示すように、リューター9でバフ材6Cを回転させて、研磨面8をバフ材6Cで鏡面研磨する。

バフ材6Cは、対象物2の狭隘部4の形状にあわせて選択され、リューター9に取り付けられる。バフ材6Cとしては、ダイヤモンドスラリーを保持するバフが挙げられ、狭隘部4の研磨状態に応じてダイヤモンドスラリーの粒子径を異ならせて複数用いてもよい。

【0027】

図1(a)〜(c)に示す第1研磨具6A、第2研磨具6B、バフ材6Cによる研磨していくにあたって、図1(d)に示すように、研磨面8の研磨状態を鏡10で観察しながら研磨する。研磨と鏡による観察とを交互に繰り返すことにより、狭隘部4の研磨面8の研磨状態を確認して研磨時における磨き残しや削り込みを防止することができる。

【0028】

バフ材6Cで鏡面研磨した後、図1(e)に示すように、狭隘部4の研磨面8をエッチングする。エッチングするための腐食液は、確実に研磨面8を腐食させる観点から、例えば、狭隘部4の形状にあわせて先端を屈曲させた注射器16を用いて研磨面8に送り出してもよい。なお、エッチングするための腐食液は、特に限定されないが、例えば、5%硝酸アルコールなどが挙げられる。

【0029】

狭隘部4の研磨面8を腐食液によって腐食させた後、図1(f)に示すように、スプレーノズル18を用いて洗浄および乾燥を行う。研磨面8の洗浄および乾燥は、上述の腐食液を研磨面8から除去するものであれば特に限定されない。例えば、エチルアルコールを用いて研磨面8を洗浄するとともにエアクリーナを用いて乾燥を行ってもよい。

【0030】

次に、図1(g)に示すように、研磨面8にレプリカフィルム20を貼り付けて、研磨面8の金属組織をレプリカフィルム20に転写する。

レプリカフィルム20に転写する工程では、研磨面8とレプリカフィルム20との間に溶剤を注射器22で注入してから、レプリカフィルム20を研磨面8に貼り付けてもよい。これにより、レプリカフィルム20の粘着性を高めて研磨面8に貼り付けることができるので、狭隘部4の金属組織をより確実に転写することができる。なお、溶剤は、特に限定されないが、酢酸メチルが挙げられる。

【0031】

なお、レプリカフィルム20は、例えば、粘着層と基材とからなる2層のセロファンテープが挙げられる。溶剤を用いずに粘着層によって研磨面8に貼り付けることもできるが、溶剤によってフィルム表面を溶かして粘着性をより高めることにより、研磨面8への貼り付けを促進できる。

【0032】

また、レプリカフィルム20に転写するときは、図1(g)に示すように、レプリカフィルム20をピンセット24で研磨面8に押し付けて貼り付けてもよい。これにより、研磨面8とレプリカフィルム20との間に気泡を入れることなく、狭隘部4の研磨面8にレプリカフィルム20を貼り付けることができるので、狭隘部4の金属組織をより確実に転写することができる。

【0033】

また、注射器22およびピンセット24の先端は、図1(g)に示すように、狭隘部4の形状に応じて、屈曲していることが好ましい。これにより、種々の狭隘部4の形状に応じてレプリカフィルム20を研磨面8に貼り付けることができるので、狭隘部4の金属組織をより確実に転写することができる。

【0034】

レプリカフィルム20に狭隘部4の金属組織を転写した後、図1(h)に示すように、ピンセット26を用いて金属組織が転写されたレプリカフィルム20を研磨面8から剥離して、レプリカフィルム20を採取する。

【0035】

その後、図1(i)に示すように、金属組織が転写されたレプリカフィルム20を顕微鏡用台板30へ貼り付け、狭隘部4の金属組織を観察する。なお、レプリカフィルム20を顕微鏡用台板30へ貼り付ける手法は特に限定されないが、例えば、図1(i)に示すように、酢酸メチルを含ませた筆28を用いてもよい。

【0036】

上述の実施形態によれば、対象物2の狭隘部4の形状にあわせて第1研磨具6A、第2研磨具6Bとバフ材6Cとを選択しているので、種々の狭隘部4の形状に対応して研磨することができる。また、可塑性を有する第1研磨具6A、第2研磨具6Bで研磨しているので、狭隘部4の形状に応じて第1研磨具6A、第2研磨具6Bが変形し、狭隘部4の研磨面8に対して必要以上の研磨圧が研磨面8に作用することがない。よって、研磨時における磨き残しや削り込みを防止して研磨することが可能となる。

このようにして、対象物2の狭隘部4の金属組織が鮮明に転写されたレプリカフィルム20を採取することが可能となる。よって、狭隘部4の組織検査の検査精度が向上する。

【0037】

以上、本発明の実施形態について詳細に説明したが、本発明はこれに限定されず、本発明の要旨を逸脱しない範囲において、各種の改良や変形を行ってもよいのは言うまでもない。

【0038】

上述の実施形態では、狭隘部4の例として、タービンロータのタービン翼溝を挙げたが、狭隘部4はあらゆる機械部品における狭隘な空間であってもよい。例えば、図5(a)に示す歯車41の狭隘な空間であってもよいし、図5(b)に示す配管40とその分岐管42Aとの分岐部分であってもよい。

【0039】

具体的には、図5(a)に示す狭隘部4は、歯車41の歯底である。

図5(b)の場合、対象物は、少なくとも第1分岐管42A及び第2分岐管42Bを有する配管40である。また、狭隘部4は配管40と第1分岐管42Aとの分岐部分である。

【0040】

狭隘部4がこのような形状の場合、上述の実施形態では狭隘部4の研磨面8を観察するのに鏡を用いているが、ファイバースコープを用いてもよい。

【0041】

図6は、ファイバースコープ44を用いて図5(b)の狭隘部4を研磨する様子を示す図である。

【0042】

ファイバースコープ44は、図6に示すように、主に、数千から数万本の光ファイバーを束ねたイメージガイド46と、イメージガイド46を介して送られる画像を表示するTVモニター48とで構成される。

また、ファイバースコープ44は、第2分岐管42Bから挿入して、研磨面8を観察する。

【0043】

これにより、狭隘部4の研磨面8の研磨状態を確認しながら研磨時における磨き残しや削り込みを防止し、対象物の狭隘部4の金属組織がより一層鮮明に転写されたレプリカフィルムを採取することができる。

【符号の説明】

【0044】

2 対象物(タービンロータ)

4 狭隘部(タービン翼溝)

6 研磨具

6A 第1研磨具

6B 第2研磨具

6C バフ材

8 研磨面

9 リューター

10 鏡

16 注射器

18 スプレーノズル

20 レプリカフィルム

22 注射器

24 ピンセット

26 ピンセット

28 筆

30 顕微鏡用台板

32 タービン動翼

34 挿入孔

40 配管

41 歯車

42A 第1分岐管

42B 第2分岐管

44 ファイバースコープ

46 イメージガイド

48 TVモニター

【技術分野】

【0001】

本発明は、レプリカ採取方法に係り、例えば、タービン翼溝などの狭隘部の金属組織を観察するために用いるレプリカ採取方法に関する。

【背景技術】

【0002】

一般的に、タービンロータは、長期間使用すると疲労や応力によって亀裂が発生することがあるため、定期的にタービンロータの劣化状態が診断される。

タービンロータの劣化状態を評価する手法として、従来からレプリカ採取による金属材料の組織観察が用いられていた。これは、対象物であるタービンロータの表面をグラインダーやサンドペーパーで研磨し、研磨後にエッチングを行い、レプリカフィルムで金属組織を転写し、金属組織が転写されたレプリカフィルムを顕微鏡等で組織観察するものである。

【0003】

このようにしてタービンロータの劣化状態を診断し、タービンロータを交換するための目安となる余寿命が評価される。特に、タービン動翼と嵌合するタービン翼溝は、応力が集中するために、タービンロータの余寿命を評価する上で重要な部位である。しかし、タービンロータのタービン翼溝は、その形状が複雑で狭隘であるため、タービンロータの表面から観察できない位置にあり、レプリカ採取することが難しい。

【0004】

例えば、特許文献1には、タービンロータのタービン翼溝のレプリカ採取を行う装置が提案されている。特許文献1は、タービン翼溝をグラインダーおよびバフ材によって研磨し、その研磨面の金属組織をレプリカフィルムへ転写してレプリカ採取するようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−106538号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1は、タービン翼溝の研磨装置については述べられているものの、種々のタービン翼溝(狭隘部)の形状に対応して、研磨時における磨き残しや削り込みを防止して研磨することが難しい。このため、鮮明に金属組織が転写されたレプリカフィルムを採取することができない場合があった。

【0007】

本発明は上述の事情に鑑みてなされたものであり、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することができるレプリカ採取方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明に係るレプリカ採取方法は、対象物の狭隘部の形状にあわせて、可塑性を有する第1研磨具と、バフ材とを選択する工程と、前記狭隘部を前記第1研磨具で研磨する工程と、前記第1研磨具で研磨する工程の後に、前記狭隘部を前記バフ材で鏡面研磨する工程と、前記バフ材で鏡面研磨された前記狭隘部の研磨面をエッチングする工程と、エッチングされた前記研磨面にレプリカフィルムを貼り付けて、前記研磨面の金属組織を前記レプリカフィルムに転写する工程と、前記金属組織が転写された前記レプリカフィルムを前記研磨面から剥離する工程とを備えることを特徴とする。

【0009】

上記レプリカ採取方法によれば、対象物の狭隘部の形状にあわせて研磨具とバフ材とを選択しているので、種々の狭隘部の形状に対応して研磨することができる。

また、可塑性を有する研磨具で研磨しているので、狭隘部の形状に応じて研磨具が変形し、狭隘部の研磨面に対して必要以上の研磨圧が研磨面に作用することがない。よって、研磨時における磨き残しや削り込みを防止して研磨することが可能となる。

したがって、上記レプリカ採取方法によれば、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することが可能となる。

【0010】

また、前記狭隘部の形状にあわせて、前記第1研磨具より砥粒径が小さく、可塑性を有する第2研磨具を選択する工程と、

前記第1研磨具で研磨する工程と前記バフ材で鏡面研磨する工程との間に、前記狭隘部を前記第2研磨具で研磨する工程とをさらに備えることが好ましい。

これにより、狭隘部をより一層精密に研磨できるので、狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することが可能となる。

【0011】

また、前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面を鏡で観察する工程をさらに備えてもよい。

これにより、狭隘部の研磨面の研磨状態を確認して磨き残しや削り込みを防止し、対象物の狭隘部の金属組織がより一層鮮明に転写されたレプリカフィルムを採取することができる。

【0012】

あるいは、前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面をファイバースコープで観察する工程をさらに備えてもよい。

これにより、狭隘部の研磨面の研磨状態を確認しながら確認して磨き残しや削り込みを防止し、対象物の狭隘部の金属組織がより一層鮮明に転写されたレプリカフィルムを採取することができる。

【0013】

この場合、前記対象物は、少なくとも第1分岐管及び第2分岐管を有する配管であり、前記狭隘部は、前記配管と前記第1分岐管との分岐部分であって、前記ファイバースコープで観察する工程では、前記ファイバースコープを前記第2分岐管から挿入して、前記研磨面を観察することが好ましい。

これにより、対象物が少なくとも第1分岐管及び第2分岐管を有する配管であり、対象物の狭隘部が配管と第1分岐管との分岐部分であっても、狭隘部の研磨面の研磨状態を即時に確認して磨き残しや削り込みを防止できる。よって、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することができる。

【0014】

また、前記レプリカフィルムに転写する工程では、前記研磨面と前記レプリカフィルムとの間に溶剤を注射器で注入してから、前記レプリカフィルムを前記研磨面に貼り付けてもよい。

これにより、レプリカフィルムの粘着性を高めて研磨面に貼り付けることができるので、狭隘部の金属組織をより確実に転写することができる。

【0015】

また、前記レプリカフィルムに転写する工程では、前記レプリカフィルムをピンセットで前記研磨面に押し付けて貼り付けてもよい。

これにより、研磨面とレプリカフィルムとの間に気泡を入れることなくレプリカフィルムを貼り付けることができるので、狭隘部の金属組織をより確実に転写することができる。

【0016】

また、前記注射器および前記ピンセットの先端は、前記狭隘部の前記形状に応じて、屈曲していることが好ましい。

これにより、種々の狭隘部の形状に応じてレプリカフィルムを研磨面に貼り付けることができるので、狭隘部の金属組織をより確実に転写することができる。

【発明の効果】

【0017】

本発明によれば、対象物の狭隘部の形状にあわせて、可塑性を有する第1研磨具と、バフ材とを選択することで、種々の狭隘部の形状に対応して研磨することができる。

また、可塑性を有する研磨具で研磨することで、狭隘部の形状に応じて研磨具が変形し、狭隘部の研磨面に対して必要以上の研磨圧が研磨面に作用することがない。よって、研磨時における磨き残しや削り込みを防止して研磨することが可能となる。

したがって、本発明により、対象物の狭隘部の金属組織が鮮明に転写されたレプリカフィルムを採取することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施形態に係るレプリカ採取方法の各工程を示す工程図である。

【図2】狭隘部の具体例を示す図であり、(a)はタービン翼溝のTルート型、(b)はタービン翼溝のサイドエントリー型を示す図である。

【図3】研磨具の挿入手順の一例を説明する図であり、(a)はタービンロータの平面図、(b)は(a)のI−I断面図である。

【図4】実施形態に係る研磨具の例を示す断面図であり、(a)はディスク形状、(b)は略円錐形状、(c)は円筒形状を示す図である。

【図5】狭隘部の他の例を説明する図であり、(a)は歯車の平面図、(b)は配管とその分岐管との分岐部分の断面図である。

【図6】ファイバースコープを用いて狭隘部を研磨する様子を示す図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して本発明の好適な実施例を例示的に詳しく説明する。但しこの実施例に記載されている構成部品の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、この発明の範囲をそれに限定する趣旨ではなく、単なる説明例に過ぎない。

【0020】

図1は、本発明の実施形態に係るレプリカ採取方法の各工程を示す工程図である。図2は、狭隘部の具体例を示す図である。図3は、研磨具の挿入手順の一例を説明する図である。図4は、実施形態に係る研磨具の例を示す断面図である。

【0021】

まず、図1(a)に示すように、リューター9で第1研磨具6Aを回転させて、組織検査の対象となる狭隘部4の調査位置(研磨面8に相当)を第1研磨具6Aで研磨(粗研磨)する。

第1研磨具6Aは、対象物2の狭隘部4の形状にあわせて選択され、リューター9に取り付けられる。また、第1研磨具6Aは、可塑性を有しており、例えば、ラバー砥石やナイロンブラシなどが用いられる。

ここで、第1研磨具6Aで研磨することにより、狭隘部4の表面に付着する酸化スケールなどが除去される。

【0022】

例えば、対象物2の狭隘部4としては、例えば、図2に示すように、タービンロータ2のタービン翼溝4が挙げられる。

狭隘部としてのタービン翼溝4は、図2(a)に示すように、タービンロータ(対象物に相当)2に設けられ、タービン動翼32を固定するものであって、その形状は様々である。図2(a)では、タービン翼溝4としてTルート型の翼溝を示す。

また、タービン翼溝4は、図2(b)に示すように、サイドエントリー型のタービン翼溝部であってもよい。

【0023】

タービンロータ2には、図3(a)に示すように、通常、タービン動翼32を挿入する挿入孔34が形成されている。図3(a)および(b)に示すように、狭隘部としてのタービン翼溝4を研磨するときは、研磨具6をタービンロータ2の挿入孔34から挿入してタービン翼溝4内をスライド移動させ、目的の調査位置(研磨面8)に配置させる。

【0024】

研磨具6は、図4(a)〜(c)に示すように、様々な形状のものが予め準備され、対象物2の狭隘部4の形状にあわせて適切な形状が選択される。

例えば、図2(a)に示す狭隘部4のA部を研磨する場合は、図4(a)に示すようなディスク形状の研磨具6を用いてもよい。また、図2(a)に示す狭隘部4のB部を研磨する場合は、図4(b)に示すような略円錐形状の研磨具6を用いてもよい。また、狭隘部4の形状に応じて、図4(c)に示すような円筒形状の研磨具6を用いてもよい。

【0025】

狭隘部4を第1研磨具6Aで研磨した後、図1(b)に示すように、リューター9で第2研磨具6Bを回転させて、研磨面8を第2研磨具6Bで研磨(仕上げ研磨)してもよい。

第2研磨具6Bは、対象物2の狭隘部4の形状にあわせて選択され、リューター9に取り付けられる。また、第2研磨具6Bは、可塑性を有しており、例えば、第1研磨具6よりも砥粒径(メッシュ)が小さいラバー砥石やナイロンブラシなどが用いられる。

ここで、第2研磨具6Bで研磨することにより、狭隘部4がより一層精密に研磨される。なお、第2研磨具6Bによる仕上げ研磨の回数は特に限定されず、砥粒径が徐々に小さくなるように研磨具を選択し、複数回行われることが好ましい。

【0026】

狭隘部4を第2研磨具6Bで研磨した後、図1(c)に示すように、リューター9でバフ材6Cを回転させて、研磨面8をバフ材6Cで鏡面研磨する。

バフ材6Cは、対象物2の狭隘部4の形状にあわせて選択され、リューター9に取り付けられる。バフ材6Cとしては、ダイヤモンドスラリーを保持するバフが挙げられ、狭隘部4の研磨状態に応じてダイヤモンドスラリーの粒子径を異ならせて複数用いてもよい。

【0027】

図1(a)〜(c)に示す第1研磨具6A、第2研磨具6B、バフ材6Cによる研磨していくにあたって、図1(d)に示すように、研磨面8の研磨状態を鏡10で観察しながら研磨する。研磨と鏡による観察とを交互に繰り返すことにより、狭隘部4の研磨面8の研磨状態を確認して研磨時における磨き残しや削り込みを防止することができる。

【0028】

バフ材6Cで鏡面研磨した後、図1(e)に示すように、狭隘部4の研磨面8をエッチングする。エッチングするための腐食液は、確実に研磨面8を腐食させる観点から、例えば、狭隘部4の形状にあわせて先端を屈曲させた注射器16を用いて研磨面8に送り出してもよい。なお、エッチングするための腐食液は、特に限定されないが、例えば、5%硝酸アルコールなどが挙げられる。

【0029】

狭隘部4の研磨面8を腐食液によって腐食させた後、図1(f)に示すように、スプレーノズル18を用いて洗浄および乾燥を行う。研磨面8の洗浄および乾燥は、上述の腐食液を研磨面8から除去するものであれば特に限定されない。例えば、エチルアルコールを用いて研磨面8を洗浄するとともにエアクリーナを用いて乾燥を行ってもよい。

【0030】

次に、図1(g)に示すように、研磨面8にレプリカフィルム20を貼り付けて、研磨面8の金属組織をレプリカフィルム20に転写する。

レプリカフィルム20に転写する工程では、研磨面8とレプリカフィルム20との間に溶剤を注射器22で注入してから、レプリカフィルム20を研磨面8に貼り付けてもよい。これにより、レプリカフィルム20の粘着性を高めて研磨面8に貼り付けることができるので、狭隘部4の金属組織をより確実に転写することができる。なお、溶剤は、特に限定されないが、酢酸メチルが挙げられる。

【0031】

なお、レプリカフィルム20は、例えば、粘着層と基材とからなる2層のセロファンテープが挙げられる。溶剤を用いずに粘着層によって研磨面8に貼り付けることもできるが、溶剤によってフィルム表面を溶かして粘着性をより高めることにより、研磨面8への貼り付けを促進できる。

【0032】

また、レプリカフィルム20に転写するときは、図1(g)に示すように、レプリカフィルム20をピンセット24で研磨面8に押し付けて貼り付けてもよい。これにより、研磨面8とレプリカフィルム20との間に気泡を入れることなく、狭隘部4の研磨面8にレプリカフィルム20を貼り付けることができるので、狭隘部4の金属組織をより確実に転写することができる。

【0033】

また、注射器22およびピンセット24の先端は、図1(g)に示すように、狭隘部4の形状に応じて、屈曲していることが好ましい。これにより、種々の狭隘部4の形状に応じてレプリカフィルム20を研磨面8に貼り付けることができるので、狭隘部4の金属組織をより確実に転写することができる。

【0034】

レプリカフィルム20に狭隘部4の金属組織を転写した後、図1(h)に示すように、ピンセット26を用いて金属組織が転写されたレプリカフィルム20を研磨面8から剥離して、レプリカフィルム20を採取する。

【0035】

その後、図1(i)に示すように、金属組織が転写されたレプリカフィルム20を顕微鏡用台板30へ貼り付け、狭隘部4の金属組織を観察する。なお、レプリカフィルム20を顕微鏡用台板30へ貼り付ける手法は特に限定されないが、例えば、図1(i)に示すように、酢酸メチルを含ませた筆28を用いてもよい。

【0036】

上述の実施形態によれば、対象物2の狭隘部4の形状にあわせて第1研磨具6A、第2研磨具6Bとバフ材6Cとを選択しているので、種々の狭隘部4の形状に対応して研磨することができる。また、可塑性を有する第1研磨具6A、第2研磨具6Bで研磨しているので、狭隘部4の形状に応じて第1研磨具6A、第2研磨具6Bが変形し、狭隘部4の研磨面8に対して必要以上の研磨圧が研磨面8に作用することがない。よって、研磨時における磨き残しや削り込みを防止して研磨することが可能となる。

このようにして、対象物2の狭隘部4の金属組織が鮮明に転写されたレプリカフィルム20を採取することが可能となる。よって、狭隘部4の組織検査の検査精度が向上する。

【0037】

以上、本発明の実施形態について詳細に説明したが、本発明はこれに限定されず、本発明の要旨を逸脱しない範囲において、各種の改良や変形を行ってもよいのは言うまでもない。

【0038】

上述の実施形態では、狭隘部4の例として、タービンロータのタービン翼溝を挙げたが、狭隘部4はあらゆる機械部品における狭隘な空間であってもよい。例えば、図5(a)に示す歯車41の狭隘な空間であってもよいし、図5(b)に示す配管40とその分岐管42Aとの分岐部分であってもよい。

【0039】

具体的には、図5(a)に示す狭隘部4は、歯車41の歯底である。

図5(b)の場合、対象物は、少なくとも第1分岐管42A及び第2分岐管42Bを有する配管40である。また、狭隘部4は配管40と第1分岐管42Aとの分岐部分である。

【0040】

狭隘部4がこのような形状の場合、上述の実施形態では狭隘部4の研磨面8を観察するのに鏡を用いているが、ファイバースコープを用いてもよい。

【0041】

図6は、ファイバースコープ44を用いて図5(b)の狭隘部4を研磨する様子を示す図である。

【0042】

ファイバースコープ44は、図6に示すように、主に、数千から数万本の光ファイバーを束ねたイメージガイド46と、イメージガイド46を介して送られる画像を表示するTVモニター48とで構成される。

また、ファイバースコープ44は、第2分岐管42Bから挿入して、研磨面8を観察する。

【0043】

これにより、狭隘部4の研磨面8の研磨状態を確認しながら研磨時における磨き残しや削り込みを防止し、対象物の狭隘部4の金属組織がより一層鮮明に転写されたレプリカフィルムを採取することができる。

【符号の説明】

【0044】

2 対象物(タービンロータ)

4 狭隘部(タービン翼溝)

6 研磨具

6A 第1研磨具

6B 第2研磨具

6C バフ材

8 研磨面

9 リューター

10 鏡

16 注射器

18 スプレーノズル

20 レプリカフィルム

22 注射器

24 ピンセット

26 ピンセット

28 筆

30 顕微鏡用台板

32 タービン動翼

34 挿入孔

40 配管

41 歯車

42A 第1分岐管

42B 第2分岐管

44 ファイバースコープ

46 イメージガイド

48 TVモニター

【特許請求の範囲】

【請求項1】

対象物の狭隘部の形状にあわせて、可塑性を有する第1研磨具と、バフ材とを選択する工程と、

前記狭隘部を前記第1研磨具で研磨する工程と、

前記第1研磨具で研磨する工程の後に、前記狭隘部を前記バフ材で鏡面研磨する工程と、

前記バフ材で鏡面研磨された前記狭隘部の研磨面をエッチングする工程と、

エッチングされた前記研磨面にレプリカフィルムを貼り付けて、前記研磨面の金属組織を前記レプリカフィルムに転写する工程と、

前記金属組織が転写された前記レプリカフィルムを前記研磨面から剥離する工程とを備えることを特徴とするレプリカ採取方法。

【請求項2】

前記狭隘部の形状にあわせて、前記第1研磨具より砥粒径が小さく、可塑性を有する第2研磨具を選択する工程と、

前記第1研磨具で研磨する工程と前記バフ材で鏡面研磨する工程との間に、前記狭隘部を前記第2研磨具で研磨する工程とをさらに備えることを特徴とする請求項1に記載のレプリカ採取方法。

【請求項3】

前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面を鏡で観察する工程をさらに備えることを特徴とする請求項1又は2に記載のレプリカ採取方法。

【請求項4】

前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面をファイバースコープで観察する工程をさらに備えることを特徴とする請求項1又は2に記載のレプリカ採取方法。

【請求項5】

前記対象物は、少なくとも第1分岐管及び第2分岐管を有する配管であり、

前記狭隘部は、前記配管と前記第1分岐管との分岐部分であって、

前記ファイバースコープで観察する工程では、前記ファイバースコープを前記第2分岐管から挿入して、前記研磨面を観察することを特徴とする請求項4に記載のレプリカ採取方法。

【請求項6】

前記レプリカフィルムに転写する工程では、前記研磨面と前記レプリカフィルムとの間に溶剤を注射器で注入してから、前記レプリカフィルムを前記研磨面に貼り付けることを特徴とする請求項1乃至5のいずれか一項に記載のレプリカ採取方法。

【請求項7】

前記レプリカフィルムに転写する工程では、前記レプリカフィルムをピンセットで前記研磨面に押し付けて貼り付けることを特徴とする請求項1乃至6のいずれか一項に記載のレプリカ採取方法。

【請求項8】

前記注射器および前記ピンセットの先端は、前記狭隘部の前記形状に応じて、屈曲していることを特徴とする請求項6又は7に記載のレプリカ採取方法。

【請求項1】

対象物の狭隘部の形状にあわせて、可塑性を有する第1研磨具と、バフ材とを選択する工程と、

前記狭隘部を前記第1研磨具で研磨する工程と、

前記第1研磨具で研磨する工程の後に、前記狭隘部を前記バフ材で鏡面研磨する工程と、

前記バフ材で鏡面研磨された前記狭隘部の研磨面をエッチングする工程と、

エッチングされた前記研磨面にレプリカフィルムを貼り付けて、前記研磨面の金属組織を前記レプリカフィルムに転写する工程と、

前記金属組織が転写された前記レプリカフィルムを前記研磨面から剥離する工程とを備えることを特徴とするレプリカ採取方法。

【請求項2】

前記狭隘部の形状にあわせて、前記第1研磨具より砥粒径が小さく、可塑性を有する第2研磨具を選択する工程と、

前記第1研磨具で研磨する工程と前記バフ材で鏡面研磨する工程との間に、前記狭隘部を前記第2研磨具で研磨する工程とをさらに備えることを特徴とする請求項1に記載のレプリカ採取方法。

【請求項3】

前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面を鏡で観察する工程をさらに備えることを特徴とする請求項1又は2に記載のレプリカ採取方法。

【請求項4】

前記狭隘部の前記研磨面の研磨状態を確認するために、前記狭隘部の前記研磨面をファイバースコープで観察する工程をさらに備えることを特徴とする請求項1又は2に記載のレプリカ採取方法。

【請求項5】

前記対象物は、少なくとも第1分岐管及び第2分岐管を有する配管であり、

前記狭隘部は、前記配管と前記第1分岐管との分岐部分であって、

前記ファイバースコープで観察する工程では、前記ファイバースコープを前記第2分岐管から挿入して、前記研磨面を観察することを特徴とする請求項4に記載のレプリカ採取方法。

【請求項6】

前記レプリカフィルムに転写する工程では、前記研磨面と前記レプリカフィルムとの間に溶剤を注射器で注入してから、前記レプリカフィルムを前記研磨面に貼り付けることを特徴とする請求項1乃至5のいずれか一項に記載のレプリカ採取方法。

【請求項7】

前記レプリカフィルムに転写する工程では、前記レプリカフィルムをピンセットで前記研磨面に押し付けて貼り付けることを特徴とする請求項1乃至6のいずれか一項に記載のレプリカ採取方法。

【請求項8】

前記注射器および前記ピンセットの先端は、前記狭隘部の前記形状に応じて、屈曲していることを特徴とする請求項6又は7に記載のレプリカ採取方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−117873(P2011−117873A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2009−276629(P2009−276629)

【出願日】平成21年12月4日(2009.12.4)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成21年12月4日(2009.12.4)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]