レベルワウンドコイルのパレット載置体およびレベルワウンドコイルの包装体

【課題】ETTS方式において、レベルワウンドコイル(LWC)から銅管を引き出す際の乗り移り部分における引っ掛かり等のトラブルを解消することのできるLWCのパレット載置体およびLWCの包装体を提供する。

【解決手段】LWC1がパレット上又は当該パレット上のスペーサ(緩衝材)4上に1つ載置された、または複数がスペーサ4を介して積層されて載置されたLWCのパレット載置体において、LWC1のコイル中心軸が載置面に対して垂直となるように載置した際の下面に存在する複数の乗り移り部分3の一つ以上が管の巻き方向の逆方向に推移しておらず、スペーサ4には当該逆方向に推移していない乗り移り部分3の一つ以上(特に外層側)と対面する部分の全部分又は一部分(特に軸方向非遷移部)に窪み部分5が形成されている。

【解決手段】LWC1がパレット上又は当該パレット上のスペーサ(緩衝材)4上に1つ載置された、または複数がスペーサ4を介して積層されて載置されたLWCのパレット載置体において、LWC1のコイル中心軸が載置面に対して垂直となるように載置した際の下面に存在する複数の乗り移り部分3の一つ以上が管の巻き方向の逆方向に推移しておらず、スペーサ4には当該逆方向に推移していない乗り移り部分3の一つ以上(特に外層側)と対面する部分の全部分又は一部分(特に軸方向非遷移部)に窪み部分5が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レベルワウンドコイル(LWC:Level Wound Coil、以下「LWC」と言うことがある。)のパレット載置体およびレベルワウンドコイルの包装体に関し、特に、エアコン等の空調用熱交換器の伝熱管、及び建築用の給水配管等に使用される銅又は銅合金管等のレベルワウンドコイルのパレット載置体およびレベルワウンドコイルの包装体に関する。

【背景技術】

【0002】

空調装置等の熱交換器及び建築用の給水配管等には、内面溝付管や平滑管等の伝熱管が使用されている。この伝熱管には、一般に、銅又は銅合金による金属管(以下、単に「銅管」という)が用いられ、その製造工程において、コイル状に巻き取られてから焼鈍が行われて所定の調質材とされ、レベルワウンドコイルの状態で保管され、或いは搬送される。そして、使用時に巻戻しされ、所要の長さで切断して使用される。

【0003】

上記レベルワウンドコイルの使用時には、銅管引き出し装置(巻き戻し機、アンコイラー)を用いて銅管の引き出しが行われる。例えば、特許文献1に示される銅管引き出し装置があり、この銅管引き出し装置について以下に図を示して説明する。

【0004】

図15は、従来の銅管引き出し装置を示す図である。(a)は縦型アンコイラー、(b)は横型アンコイラーを使用したものである。図15(a)の銅管引き出し装置(縦型アンコイラー)10Aでは、LWC20が巻回されたボビン21が縦に取り付けられた後、ボビン21から銅管22を引き出し、ガイド11により引き出し方向へガイドし、図示しない切断機によって所定の長さに切断して使用される。

【0005】

一方、図15(b)の銅管引き出し装置(横型アンコイラー)10Bでは、LWC20が巻回されたボビン21がターンテーブル12上に横に設置された後、ボビン21から銅管22を引き出し、ガイド13により引き出し方向へガイドし、図示しない切断機によって所定の長さに切断して使用される。

【0006】

図16は、図15に示したボビンに巻き付けられたLWCの詳細構成を示す図である。銅管22により構成されているLWC20は、ボビン21に巻き付けられた状態となっている。ボビン21は、銅管22が複数の層に巻回された円筒状の内胴23と、内胴23の両側に取り付けられた一対の円板状の側板24とにより構成されている。

【0007】

図15に示した銅管引き出し装置10A,10Bは、構造上の複雑さ等から装置コストが高いという問題がある。そこで、上記問題を解決する方法として、Eye to the sky(以下、「ETTS」という。)と称される銅管の引き出し方法が知られている(例えば、特許文献1参照)。なお、「Eye to the sky」は「Inner end payoff (ID payoff)」と称される場合もある。

【0008】

図17は、ETTSによる銅管の引き出し方法を示す説明図である。複数のLWC32を積載したLWCのパレット載置体(LWC32が複数積載されている場合は、LWC集合体ということもある)30は、複数のLWC32がパレット31上に、そのコイル中心軸方向がパレット31上面に対して垂直方向となるように緩衝材33を介して積載されて構成されている。パレット31は、例えば、複数本の木製等による角材31aと、この角材31a上に取り付けられた1枚または複数枚の木製板材31bにより四角形に作られている。パレット31は、木製の他にプラスチック製や金属製の場合もある。また、緩衝材33(「スペーサ」と称される場合もある)は、例えば、木材、紙材、樹脂等により、LWC32の直径より大きな円板状に作られている。なお、緩衝材33は、パレット31とLWC32の間にもしばしば挿入される。

【0009】

1つのLWC32は、例えば、直径が約1000mmで、内径が500〜600mmであり、パレット31を含めたLWC集合体30の全体の高さはおよそ1〜2mである。

【0010】

次に、図17を参照してETTS方式による銅管引き出し方法を説明する。銅管35は、LWCのパレット載置体(LWC集合体)30の最上段(最も上方)のLWC32の内側から上方に向かって引き出された後、通常、床から1メートルほどのパスライン上で水平な状態で切断されるために、上方に設置されたガイド34によって引き出し方向が変更されて、切断機へと挿入され所望の長さに切断される。ガイド34は、金属管や樹脂管を円形に加工して作られており、その内径は銅管35の外径より大きくされている。パレット31の設置面からガイド34までの高さは、およそ2.5〜3.5mである。切断機は、通常、床から1メートル程度の高さのパスライン上で、水平な状態で銅管の切断を行う。ETTS方式とは、このように、コイル中心軸が載置面に対して垂直となるように載置したLWCの内側から上方に向かって管を引き出していく方式をいう。

【0011】

このETTS方式は、図16に示したボビン21を使わずに済むため、ボビン購入費を削減することができる。また、図17に示したようにLWCを回転させる必要がないため、図15に示したアンコイラー、ターンテーブル等が不要になり、設備導入費も大幅に削減できるという特徴を有する。

【0012】

次に、LWC32を巻く方法について説明する。例えば、図16に示すように、ボビン21の内胴23に、巻き始め箇所を銅管22aとして図の右方向に整列巻きを行う方法がある。この整列巻きとは、銅管22を内胴23に沿って一周するように巻いた後、銅管22が相互に接触するように、即ち、無用な隙間が生じないように出来るだけ密に銅管22を巻いていく方法である。

【0013】

図16において、銅管を右端まで円筒状に一層目を巻いた後、二層目として一層目の外側に銅管22を整列巻きしながら円筒軸方向の右端から左端(一層目の反対方向)へ巻回する。このとき、二層目の銅管は、一層目のコイルにおける隣接する銅管部分の間に形成される凹部に、はめ込むようにして巻回されていく。更に、この二層目のコイルの外側に上記と同様にして三層目以降のコイルを積層する。このような円筒状のコイルを形成する巻き方をトラバース巻きという。また、このように銅管22を巻回することにより、体積が小さいLWCを製作することができ、保管及び輸送に必要なスペースの低減が可能となる。

【0014】

図18は、LWCの巻き解き方法の一例を示す断面概略図である。図16に示したLWCの巻き方法を用いてボビン21に巻回した後、ボビン21を外し、図17に示した緩衝材33上に載置し、ETTS方式により引き出しを行う様子を示したものであり、まず、始端の銅管22aが、内層側から上方に引き出される。始端の銅管22aより後方の銅管22は、一層目の引き出しが終了すると、二層目が下の段(下端の銅管22b)から引き出され、最外層の銅管まで順次引き出しが行われる。

【0015】

しかし、図16のLWC20の巻き形状では、このLWC20を図17のようにLWC32としてセットしたとき、例えば2層目の下端の銅管22bは、その下部に緩衝材33(或いはパレット31)が存在し、その上部には銅管22が存在するため、緩衝材33(或いはパレット31)と上部の銅管22に挟まれて、摩擦抵抗によって引き出されにくくなる場合がある。引き出し時の摩擦抵抗が大きくなると、銅管22が折れ曲がり(キンクが発生し)、製品不良となる。更に、下端の銅管22bから引き出された後、二層目、四層目、・・・の偶数層の最下端でも同様の問題が生じる。

【0016】

下端の銅管22bの引き出しを容易にした巻き解き方法が、上記特許文献1の図3および図7に示されており、図19および図20にそれを示す。

【0017】

図19および図20は、下端の銅管の引き出しを容易にした巻き解き方法を示す断面概略図である。図19は、巻き始めの部位を上方とし、奇数層の巻数をn、偶数層の巻数をn−1としたときのLWCの片側の断面を示している。nは2以上の自然数であり、通常は10以上で整列巻きされる。

【0018】

図19のように、LWC40を内層側から上方に引き出した場合、例えば、上端から引き出された始端の銅管41aは、1周毎に下側の段が引き出され、最下段まで引き出された後、二層目の銅管41が上側に向けて引き出される。このとき、二層目の下端の銅管41bとパレット31や緩衝材33との間には隙間が存在するため、銅管41が挟まれて引き出されにくくなることが少なくなり、安定して銅管41を引き出すことができるとされている。

【0019】

図20は、図19とは逆に、引き出しの始端(巻き始めの部位)の銅管41aをパレット31側に配置し、下側から上側に向かって一層目の銅管41を引き出したときのLWCの片側の断面を示している。図20においては、奇数層の巻数をn、偶数層の巻数もnとした場合を示した。一層目の銅管41を引き出した後、二層目の銅管41が下側に向けて引き出される。この巻き形状でも、銅管41が下方向から上方向へ折り返すときに最下段の銅管41が挟まれることがないので、図19と同様に安定して銅管41を引き出すことができるとされている。

【0020】

一方、LWCのパレット載置体(LWC集合体)30を輸送や保管する際、LWCの巻回状態が崩れないように固定ひも(固定バンド)等でLWCを固定することがしばしば行われている(例えば、特許文献1の[0005]、図13参照)。これら固定バンドは、銅管の引き出しを行う前に切り外されることが望ましいが、LWCが十分重いために、LWC下面とスペーサまたはパレットに挟まれて、固定バンドの取り外しが困難になることがある。この課題に対し、LWC固定バンドの取り外しを容易にするために、固定バンドと相対する箇所のスペーサに細長い開口部(スロット)を設けたスペーサが特許文献2で開示されている。

【特許文献1】特開2002−370869号公報([0005]、[0009]〜[0012]、[0014]〜[0017]、[0039]、[0042]、[0062]、[0063]、図3、図7、図13、図14)

【特許文献2】US 6,502,700 B2号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

しかしながら、従来のLWCからの管供給方法によると、例えば、図19に示した巻き方を行ったLWCの場合、実際には、一層目の最下段から二層目の下端の銅管41bまでは一本の銅管で繋がっているため、銅管は円周上のある部分でコイル径方向の外層側ならびにコイル中心軸方向の鉛直上方に連続的に遷移する部分(乗り移り部分)が存在するはずである。そして、この乗り移り部分のうちコイル径方向の外層側へ移動する遷移部分が長い(鉛直上方への移動開始が遅い)と銅管41の下部の隙間が出来にくくなり、上部の銅管41と下部のパレット31や緩衝材33に挟まれ、銅管41の引き出し抵抗が増大して、銅管41の折れ曲がり(キンク、塑性屈服)が生じる場合がある。

【0022】

この次層(外層側)へ移動する遷移部分(乗り移り部分)について、図21を参照して詳細に説明する。

【0023】

図21は、図19に示したLWCの乗り移り部分のない箇所と乗り移り部分がある箇所を例示する一部断面模式図である。図21(a)は乗り移り部分以外の箇所の一断面を示しており、図21(b)は乗り移り部分がある箇所の一断面を示している。図中の矢印はその方向へ巻き解いていくことを示している。図21(a)の乗り移り部分以外の箇所では、連続する2層の内層側の層の巻数をnとすると、外層側の層の巻数はn−1もしくはn+1となるが、図21(b)の乗り移り部分3のある箇所では、外層側の層のコイルの巻数(言い換えると、縦断面における管の縦配置個数)もnとなっている。また、巻回されている銅管2の配置(位置関係)に着目すると、乗り移り部分を含まない層部分(ここで言う層部分とは、コイル中心軸から半径方向に切断した場合の縦断面における銅管コイルの列)では、隣接する層部分(内層側または外層側)の少なくともどちらか一方の銅管コイルの列が形成する凹部に、はめ込むように配置されている。これに対し、乗り移り部分を含む層部分の一部(図21(b)においては四層目)では、少なくともどちらか一方の隣接する層(銅管コイル列)が形成する凸部と接するように配置される。図21において銅管2を引き出していく際には、例えば四層目の最下段の乗り移り部分3において、鉛直上方に存在する銅管と下方に存在する緩衝材(以下、「スペーサ」または「コイルスペーサ」ということがある)に挟まれて引っ掛かり等が生じやすい。

【0024】

また、緩衝材33として、特許文献2に開示されているスペーサを用いても、銅管引き出し時の引っ掛かりのトラブルは、課題自体が根本的に異なるため、本質的に解決されない。

【0025】

従って、本発明の目的は、ETTS方式において、LWCから銅管を引き出す際の乗り移り部分における引っ掛かり等のトラブルを解消することのできるレベルワウンドコイルのパレット載置体およびレベルワウンドコイルの包装体を提供することにある。

【課題を解決するための手段】

【0026】

本発明者らは、ETTS方式の詳細な検討により、上述の乗り移り部分の存在及び配置(コイル下面における配置と縦断面における銅管コイル列の配置)が、銅管引き出しの際の引っ掛かり等のトラブル発生の原因であることを解明したことに基づき、本発明を完成した。

【0027】

本発明は、上記目的を達成するため、管が整列巻き、かつトラバース巻きされた複数のコイル層から構成され、m層目(mは、コイル中心軸が載置面に対して垂直となるようにレベルワウンドコイルを載置した際、巻き始め部位が上側である場合は奇数の自然数であり、巻き始め部位が下側である場合は偶数の自然数である)のコイルの外側にm+1層目のコイルをその巻始端が前記m層目のコイルの最終巻およびその直前巻の管間の外側凹部に嵌め込まれるように配置されたレベルワウンドコイルが、パレット上又は当該パレット上の緩衝材上に1つ載置された、または複数が前記緩衝材を介して積層されて載置されたレベルワウンドコイルのパレット載置体であって、前記パレット又は前記緩衝材は、前記レベルワウンドコイルのコイル中心軸が載置面に対して垂直となるように載置した際のコイル下面に複数存在する、m層目からm+1層目へ前記管が巻き移る部分(以下、乗り移り部分という)において、一つ以上ののk+1番目(外層側)(kは自然数)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、前記管の巻き方向の逆方向に推移しておらず、一つ以上の当該逆方向に推移していない乗り移り部分と対面する部分の全部分又は一部分に窪み部分が形成されていることを特徴とするレベルワウンドコイルのパレット載置体を提供する。

【0028】

また、本発明は、上記目的を達成するため、上記本発明に係るレベルワウンドコイルのパレット載置体の外周を保護手段又は固定手段により被覆して構成されることを特徴とするレベルワウンドコイルの包装体を提供する。

【0029】

本発明で言う「乗り移り部分の始末端」とは、管を巻いていく際のm層目からm+1層目へ巻き移る開始点、すなわち、m層目の最下段の管がコイル径方向に移動を開始した点を言う。後述の「乗り移り部分の終末端」とは、管を巻いていく際のm層目からm+1層目へ巻き移る終了点、すなわち、m+1層目の1巻き目がm層目の外面の管間の凹部に納まったところを言う。

【0030】

また、本発明で言う「管の巻き方向」とは、管をボビン等に巻く付けていく際の巻き方向を言い、ボビン等を回転させて管を巻き付けていく場合においては、その回転方向とは逆方向を管の巻き方向と定義する。

【0031】

また、本発明で言う「逆方向に推移させない」とは、順方向に推移している、又はどちらへも推移していない状態を言う。

【0032】

なお、本発明における「乗り移り部分」は、概略的に、コイル中心軸方向に遷移していない「軸方向非遷移部」(コイル径方向にのみ遷移する部位と、コイル径方向にのみ遷移後、径方向および軸方向のどちらへも遷移していない部位を含む)と、コイル中心軸方向に遷移する「軸方向遷移部」の和の形で表される。「乗り移り部分」のうち、「軸方向非遷移部」が、上方の銅管とコイルスペーサ(緩衝材)の間に挟まれ、銅管引き出し時にキンクの発生しやすい箇所である。なお、前述したように、「乗り移り部分」の開始点では、銅管は少なくともコイル径方向に遷移する。

【0033】

ここで、LWCにおける用語を定義する。LWCのコイル中心軸方向から見て、同心円状の銅管の並びを「層」とし、中心(コイル中心軸)から遠心方向へ1層目、2層目…と数えるものとする。LWCのコイル中心軸方向1層における銅管の周回数を「巻数」とするが、コイル中心軸が鉛直方向に設置された場合(例えば、銅管引き出し時)には、「巻数」を「段」と称することもある。コイル中心軸が鉛直方向に設置された場合(例えば、銅管引き出し時)に、コイルスペーサまたはパレット等と接する当該コイルの鉛直下方の面を「コイル下面(下端)」または「コイル底面」、当該コイルの鉛直上方の面を「コイル上面(上端)」と定義する。また、m層目からm+1層目へ遷移する部分を「乗り移り部分」と定義し、コイル中心軸が鉛直方向に設置された場合(例えば、銅管引き出し時)のコイル下面において、k番目(内層側)、k+1番目(外層側)…と数えるものとする(コイル上面は考慮しない)。

【発明の効果】

【0034】

本発明によれば、ETTS方式で管供給する場合における乗り移り部分のあるコイル最下段から引き出されるときの銅管の引っかかり等のトラブルを解消することができるレベルワウンドコイルのパレット載置体およびレベルワウンドコイルの包装体を得ることができる。

【発明を実施するための最良の形態】

【0035】

(LWCの構成)

図1〜3は、本発明の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。便宜上、銅管の形状は省略し、LWC1A〜1Cの乗り移り部分3A〜3Cの配置のみを示す。

【0036】

本実施の形態に係るLWCは、特許文献1記載のLWCと同様の構成を有するが、その下面に存在する乗り移り部分の配置を規定している点において相違している。なお、巻き始め部位が上側である場合は、全体として奇数層(最外層が奇数層目)であり、最外層の下端で乗り移り部分の軸方向非遷移部領域まで巻いてあることが望ましい。また、巻き始め部位が上側で全体として偶数層(最外層が偶数層目)であり、最外層の巻数が5以下であることがより望ましい。一方、巻き始め部位が下側である場合は、全体として偶数層(最外層が偶数層目)であり、最外層の下端で乗り移り部分の軸方向非遷移部領域まで巻いてあることが望ましい。また、巻き始め部位が下側で全体として奇数層(最外層が奇数層目)であり、最外層の巻数が5以下であることがより望ましい。

【0037】

特許文献1記載のLWCとは、

(a)コイル軸方向が垂直で且つ巻き始め部位が上側になるように載置され内側から巻き解かれるレベルワウンドコイルにおいて、管を整列巻きして1層目コイルを形成し、その後、この1層目コイルの上に2層目コイルを前記1層目コイルの外面の管間の凹部に嵌め込んで整列巻きし、以後同様にして、2層目コイルの上に3層目コイル、3層目コイルの上に4層目コイルを整列巻きした複数層のコイルからなるレベルワウンドコイルにおいて、奇数層目のコイルの巻数をnとすると、偶数層目のコイルの巻数は(n−1)であり、奇数層目のコイルの巻き方向と偶数層目のコイルの巻き方向とが相互に逆であることを特徴とするレベルワウンドコイル

【0038】

(b)コイル軸方向が垂直で且つ巻き始め部位が下側になるように載置され内側から巻き解かれるレベルワウンドコイルにおいて、管を整列巻きして1層目コイルを形成し、その後、この1層目コイルの上に2層目コイルを前記1層目コイルの外面の管間の凹部とその両隣に配置して整列巻きし、以後同様にして、2層目コイルの上に3層目コイル、3層目コイルの上に4層目コイルを整列巻きした複数層のコイルからなるレベルワウンドコイルにおいて、奇数層目のコイルの巻数をnとすると、偶数層目のコイルの巻数は(n+1)であり、奇数層目のコイルの巻き方向と偶数層目のコイルの巻き方向とが相互に逆であることを特徴とするレベルワウンドコイル

【0039】

(c)コイル軸方向が垂直になるように載置され内側から巻き解かれるレベルワウンドコイルにおいて、管を整列巻きして1層目コイルを形成し、その後、この1層目コイルの上に2層目コイルをその巻始端が前記1層目コイルの最終巻及びその直前巻の管間の凹部に嵌め込まれるようにして前記1層目コイルの外面の管間の凹部とその外側に配置して整列巻きし、以後同様にして、2層目コイルの上に3層目コイル、3層目コイルの上に4層目コイルを整列巻きした複数層のコイルからなるレベルワウンドコイルにおいて、奇数層目のコイルの巻数をnとすると、偶数層目のコイルの巻数はnであり、奇数層目のコイルの巻き方向と偶数層目のコイルの巻き方向とが相互に逆であることを特徴とするレベルワウンドコイル

である。

【0040】

図1および図2は、本発明の第1,2の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図であり、k+1番目(外層側)の乗り移り部分の始末端1aが、k番目(内層側)の乗り移り部分の始末端1aに対して銅管の巻き方向(図においては時計回り)に対して、順方向(図においては時計回り)に推移している具体例を示している。ここでは、乗り移り部分が銅管の巻き方向(時計回り)と順方向(時計回り)に推移する構成を示したが、もちろん、乗り移り部分が銅管の巻き方向(反時計回り)と順方向(反時計回り)に推移する構成であってもよい。

【0041】

一方、図3は、本発明の第3の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図であり、本実施の形態は、k+1番目(外層側)の乗り移り部分の始末端1aが、k番目(内層側)の乗り移り部分の始末端1aに対して管の巻き方向に対して、順方向へも逆方向へも推移していない具体例を示している。図3に示すLWC1Cは、k番目(内層側)の乗り移り部分3Cとk+1番目(外層側)の乗り移り部分3Cが、LWC1Cの下面における同一の半径上に存在している。また、最も外層側の乗り移り部分3Cの始末端1aおよび終末端1bと、LWC1Cの下面の中心点1cとを結んで形成される扇形状の領域内に、当該下面の乗り移り部分3Cのすべてが存在している。

【0042】

本発明に係るLWCのパレット載置体に用いるLWCは、図1(又は図2)と図3(第1(又は第2)と第3の実施の形態)に示した配置の混合形態、すなわち、管の巻き方向に対して、順方向へ推移している乗り移り部分と、順方向へも逆方向へも推移していない乗り移り部分の双方が存在していてもよい。また、すべての乗り移り部分が上記形態である場合のほか、乗り移り部分の一部が逆方向へ推移しているものも含む。

【0043】

(LWCの製造方法)

本発明の実施の形態に係るLWCのパレット載置体に用いるLWCは、常法により製造でき、例えば、上記特許文献1(例えば、段落[0039])記載の方法により製造できるが、m層目(内層側)からm+1層目(外層側)へ巻き移る際の巻き方を変えて、その下面に存在する乗り移り部分の配置が制御されている点において異なる。

【0044】

配置の制御方法については、特に限定されるものではないが、例えば、銅管をボビンに巻き付けていく際に、乗り移り部分が銅管の巻き方向に対して順方向に推移するように形成すべく、LWCの下面を構成するトラバース巻きの折り返し部分において、m層目(内層側)からm+1層目(外層側)へ巻き移るタイミングを遅らせて(「軸方向遷移部」の開始点を遅らせて)巻いていくことで制御できる。k+1番目(外層側)の乗り移り部分の始末端を、k番目(内層側)の乗り移り部分の始末端が位置するコイル中心軸を含む縦断面(コイル中心軸から見て同じ側)よりも管の巻き方向の順方向に遅らせるように巻き付けていくと図1,2に示すような乗り移り部分の配置となる。

【0045】

また、k番目(内層側)とk+1番目(外層側)の乗り移り部分の始末端がコイル中心軸を含む同一の縦断面(コイル中心軸から見て同じ側)にあり、かつk番目(内層側)とk+1番目(外層側)の乗り移り部分の終末端がコイル中心軸を含む同一の縦断面(コイル中心軸から見て同じ側で、始末端と異なる縦断面)となるように巻き付けていくと図3に示すような乗り移り部分の配置となる。

【0046】

ここで念のため、乗り移り部分の形成過程を説明しておく。

図4は、LWCにおける乗り移り部分の形成過程の概略を模式的に示した斜視図である。(a)〜(e)の各図の下側がLWCのある層における最下段を示している。最下段に相当するところまで巻いていくと(図a、図b)、次の層(一層外)に移るために乗り移り部分3が現れ(図c)、乗り移り部分3を形成して次の層へと移っていく(図d,図e)。なお、図4では説明を簡素化するために、管(コイル)をヘリカル巻き(らせん巻き)したものとして記述した。

【0047】

図5は、乗り移り部分が存在するLWCの最下段を写した1写真例である。図中、最内層から8〜9層目あたりの巻き方が他の部分に比べて異なっていることが分かる。この部分が、乗り移り部分の一部分である。

【0048】

次に、図6〜11を参照して、銅管の巻き方と、乗り移り部分の配置の関係を詳細に説明する。なお、図6〜11において乗り移り部の始末端を表示しているが、実際上の始末端は、図に表示した位置の直後の部分である。

【0049】

図6〜7は、k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向に推移していく巻き方を示している。図6は、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図7は、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図6における乗り移り部分の位置(6の位置の始末端〜3の位置の終末端)に比較して、図7における乗り移り部分の位置が1周を越えて(8の位置の始末端〜図の背面位置の終末端)遅れていることが判る。これによれば、図1や図2に示すようなLWCが形成される。ETTS方式用のLWCを製造するにあたり巻きやすい巻き方であるが、図から明らかなように、乗り移り部分において、軸方向非遷移部(銅管と載置面に挟まれている部分)が長く、引っ掛かりやすいことがわかる。従って、後述するスペーサ(緩衝材)上に載置する必要がある。

【0050】

図8〜9は、k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向へも逆方向へも推移しない巻き方を示している。図8は、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図9は、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図8における乗り移り部分の位置(6の位置の始末端〜1の位置の終末端)と、図9における乗り移り部分の位置(6の位置の始末端〜1の位置の終末端)がほぼ同位置に来ていることが判る。これによれば、図3に示すようなLWCが形成される。図より明らかなように、図6〜7の場合に比べて、乗り移り部分において、軸方向非遷移部(銅管と載置面に挟まれている部分)が短くなっており、引っ掛かりにくくなっていることがわかる。しかしながら、後述するスペーサ(緩衝材)上に載置することが望ましい。

【0051】

図10〜11は、k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の逆方向に推移していく巻き方を示している。図10は、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図11は、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図10における乗り移り部分の位置(6の位置の始末端〜1の位置の終末端)に比較して、図11における乗り移り部分の位置(5の位置の始末端〜9の位置の終末端)が1周より手前にきていることが判る。また、図から明らかなように、図8〜9の場合よりも、乗り移り部分において、軸方向非遷移部(銅管と載置面に挟まれている部分)がさらに短くなっており(挟まれている部分がほとんどなく)、より引っ掛かりにくくなっていることがわかる。

【0052】

(レベルワウンドコイルのパレット載置体の構成)

本発明の実施の形態に係るレベルワウンドコイルのパレット載置体(LWC載置体)は、ETTS方式による銅管の引き出しに使用されるものであり、例えば、図17に示されるような特許文献1または特許文献2記載のLWC集合体(LWC載置体)と同様の構成を有するが、主として乗り移り部分の配置(LWCの銅管の巻き方)の制御および緩衝材(スペーサ)33の形状において相違している。

【0053】

本実施の形態に係るLWC載置体に用いられるスペーサは、一つ以上存在する管の巻き方向の逆方向に推移していない乗り移り部分の一つ以上(好ましくはすべて)と対面する部分の全部分又は一部分に窪み部分が形成されている。特に、一部分にのみ窪み部分を形成する場合には、逆方向に推移していない乗り移り部分のうちコイル中心軸方向へ移動していない軸方向非遷移部と対面する部分に設ける。窪み部分を形成することにより、LWCのコイル中心軸を載置面に対して垂直となるように載置した際に、パレット又は緩衝材の窪み部分がLWCの管と非接触の状態になることが望ましい。

【0054】

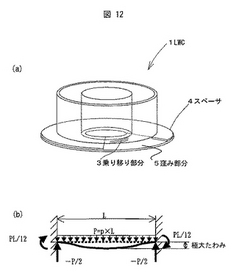

図12(a)は、本発明の実施の形態に係るLWCのパレット載置体における一段のLWCを示す斜視図である。スペーサ4は、LWC1下面の乗り移り部分3と対面する部分(特に、窪みを形成しない場合に接する部分)に窪み部分5を形成している。このように構成することにより、LWC1から銅管を引き出す際の乗り移り部分3における引っ掛かり等のトラブルを防止できる。

【0055】

窪み部分5の段差条件は、次のようにして導くことができる。スペーサ4の窪み部分5の上にある銅管は、梁のように浮いた状態になることが想定されることから、窪み部分5と銅管がほとんど接触しなくなるための段差は、両端固定の梁の極大たわみ量以上あればよい。ここで最下段の銅管は、この銅管の上にある略1層分(コイル中心軸から半径方向に切断した場合の縦断面における銅管コイルの列)の銅管の荷重を受けるが、前記略1層分の各銅管が基本的に同じ剛性で同じたわみ量になると考えられるため、たわみ量の算出には、最下段1本分の銅管の自重のみを考慮すればよい。LWC調質後の管材質のヤング率をE[単位:Pa]、銅管の断面2次モーメントをI[単位:m4],銅管の浮いている部分の自重をP[単位:kg]、銅管の浮いている長さをL[単位:m]とすると、極大たわみ量は(P×L3)/(384×E×I)となる。

【0056】

図12(b)は、極大たわみ量を導出するモデル図である。図中のpは単位長さ当たりの分布荷重[単位:N/m]である。上述した極大たわみ量(P×L3)/(384×E×I)から、管の材質の密度をρ[単位:kg/m3]、k番目(kは自然数)の乗り移り部分の始末端直前の前記管の巻き外径の半分をR*k[単位:m]、コイル中心軸から見た窪み部分(窪み部分が連続している場合、各乗り移り部分に対面する位置に相当する各窪み部分)の扇角をφ[単位:rad]、LWCの管の外径をd[単位:m]、管の平均肉厚をt[単位:m]とすると、k番目の乗り移り部分に対面する位置の窪み部分の段差Gk[単位:m]は次式(1)の関係を満たすことが望ましい(式(1)中の0.2は、算出した係数の(9.8×8)/384=0.204…を小数点第2位で四捨五入したもの)。

【0057】

【数1】

【0058】

なお前述したように、乗り移り部分においては、少なくともコイル径方向の外層側に管が遷移する(言い換えると、管の曲率半径が変動する)ことから、平均的な曲率半径を導出するために、R*kを上述のように定義した。また、窪み部分の扇角φは、k番目の乗り移り部分の軸方向非遷移部が包含されるように設定することが望ましい。ここで、乗り移り部分の長さはLWCの外層側の方が長くなりやすいため、ETTS方式による銅管引き出し時において、外層側の乗り移り部分の方が内層側の乗り移り部分よりもより引っ掛かり易い。そこで、最も外層側の乗り移り部分でも引っ掛からないように、上述の式(1)におけるR*kを、LWC最外層の管の曲率半径Rout[単位:m]に置き換えた段差条件にすることはより望ましい。さらに、LWCの製造精度(例えば、LWC下面における凹凸の度合やアニールによる管の調質のゆらぎ等)、ならびに、通常使用されるスペーサ素材(例えば、紙製段ボールやプラスチック製段ボール)の厚み(約2〜10mm程度)やスペーサの加工性・製造性を考慮すると、上述の式(1)におけるR*kを、k番目の乗り移り部分の始末端直前の前記管の巻き外径Dk[単位:m]に置き換えた段差条件にすることも望ましい。

【0059】

従って、窪み部分の形態は、段差(凹部)に限らず、スペーサの下まで貫通させたものであってもよい。なお、窪み部分の幅(コイル径方向の長さ)は、管の外径d以上であることが望ましく、位置合わせ精度の許容度合を考慮すると、管外径の2倍(2d)以上であることがより望ましい。

【0060】

図12(a)に示したように、乗り移り部分が面全体の片側半分に集中した場合、スペーサに窪み部分を設けると、その部分に段差が集中してしまうため、輸送中にコイルとスペーサ間にズレが生じたり、コイルそのものがスペーサの段差によって傾いてしまう可能性がある。従って、窪み部段差による輸送中のズレやコイルの傾き等の抑制を考慮すると、スペーサの窪み部分(段差)を片側に集中させないように、乗り移り部分は面全体にバランス良く配置されていることが好ましい。或いは、片側に集中してしまう場合には、後述するように、より引っ掛かり等のトラブルが生じやすい外層側のみに窪み部分を設けることとしてもよい。

【0061】

図13は、図1に示すLWCに用いるスペーサの構成例を示す上面図である。逆方向に推移していない乗り移り部分3Aの軸方向非遷移部を含めた全部分と対面する部分に窪み部分5Aを有するスペーサ4Aを用いることにより、乗り移り部分における引っ掛かり等のトラブルを防止することができる。

【0062】

図14は、本発明の実施の形態に係るスペーサの構成例を示す上面図及び断面図である。

【0063】

図14(a)は、外側の層の乗り移り部分に対応する部分にのみ窪み部分55Aを設けたスペーサ54Aを示している。なぜならば、前述したように、コイル外層側の方が、乗り移り部分の長さが長くなるため、より引っ掛かりやすい。そこで、図14(a)のように外層側のみ(全層数の半分より外層側、例えば、外側から3〜6番目の乗り移り部分まで)に窪み部分を有するコイルスペーサとしてもよい。

【0064】

図14(b)は、乗り移り部分に対面する部分の一部分に相当する部分に窪み部分55B2を設けたスペーサ54Bを示している。スペーサ54Bは、乗り移り部分に対面する部分とは関係なく設けられた窪み部分55B1も有することができ、当該窪み部分55B1はLWC集合体の固定バンドを通す溝として使用されうる。

【0065】

その他の実施の形態として、パレットに直接LWCを載置する場合には、パレットに上述した窪み部分を設けることにより同様の効果を得ることができる。

【0066】

(レベルワウンドコイルの包装体の構成)

本発明の実施の形態に係る包装体は、例えば、上記の本実施の形態に係るLWC集合体(LWC載置体)の外周が、特許文献1に記載されているように、輸送時における保護・固定のために樹脂フィルム等の保護・固定手段により被覆され、包装体(梱包体)とされる。例えば、樹脂フィルムには、例えば、ポリエチレンを好適に使用できる。

【0067】

本発明の実施の形態に係る包装体は、常法により製造でき、例えば、上記特許文献1記載の方法にしたがって製造できる。但し、積載されるLWCのその下面に存在する乗り移り部分の配置とLWCを載置する緩衝材(スペーサ)を規定している点において相違している。これにより、乗り移り部分における引っ掛かり等のトラブルを著しく低減できる。

【実施例1】

【0068】

異なる寸法仕様(管外径、平均肉厚)の銅管を用いて、レベルワウンドコイルの内径、高さ、質量を略一定とし、調質(焼鈍材(O材))したLWCを作製し、パレット上のコイルスペーサ上に設置してETTS方式の引き出し実験を1コイルずつ行った。

【0069】

LWCの巻き方(乗り移り部分の配置の制御)としては、図1(又は図2)と図3に示した配置の混合形態とした。また、銅管素材としては、物性値や機械的特性(例えば、密度、ヤング率や引張強さ等)がほぼ同じである無酸素銅(Oxygen-free copper: JIS H3300 C1020, ASTM B111 C10200)およびリン脱酸銅(Phosphorus deoxidized copper: JIS H3300 C1220, ASTM B111 C12200)を用いた。

【0070】

また、コイルスペーサは、(素材として約3mm厚みのBフルート両面段ボール(表(クラフトライナ):K180、中芯(セミクラフトパルプ):SCP120、裏(クラフトライナ):K180)を用い、3枚を積層して(貼り合わせて)作製したものを使用した。3枚のBフルート両面段ボールを貼り合わせる前に、図12(a),14(a),14(b)タイプの形状となるように、上1枚又は2枚に相当するBフルート両面段ボールを切り出した。また、比較例として、乗り移り部分と対面する部分とは関係なく窪み部分を設けた図22タイプの形状のコイルスペーサを作製し、同様の実験を行なった。

【0071】

共通条件を表1に示し、実験結果を表2に示す。なお、表2には、最大たわみ量として前記式(1)のR*kにLWC最外層の管の曲率半径Routを代入した場合の計算値を示した。

【0072】

【表1】

【0073】

【表2】

【0074】

ETTS方式による銅管の引き出し実験において、式(1)を満たしている試料No. 1〜3、5〜7、9〜11、13〜15、17〜19、21〜23、25〜27は、何れも引っ掛かり(キンク、塑性屈服)が発生しなかった。一方、乗り移り部分と対面する部分(少なくとも軸方向非遷移部と対面する部分)に窪み部分を有しないスペーサを使用した試料No. 4、8、12、16、20、24、28においては、銅管引き出し中にそれぞれ複数回の引っ掛かりが発生した。

【0075】

これらの実験結果は、本発明に係るLWCの銅管の巻き方の制御およびLWCを載置する緩衝材(スペーサ)の制御が、ETTS方式による銅管の供給における引っ掛かり等のトラブル防止に有効であることを強く示している。

【実施例2】

【0076】

次に、上述した実施の形態に係る複数個のLWCを積層したLWC集合体(パレット載置体)を作製し、引き出し容易性(引っ掛かり回数)の評価を行った。ここでは、LWCの1個あたりの平均質量を160kgとし、LWCを3個積層したLWC集合体についてテストを行った。銅管としては、外径が7mmで、平均肉厚が0.25mmのリン脱酸銅による内面溝付管(以下、単に「銅管」という)を使用した。銅管の巻き方(乗り移り部分の配置の制御)、調質の程度、スペーサは、実施例1と同様に用意・引き出し実験を行った。なお、スペーサの形態は図14(b)に準じたものとし、各LWCの直下に挿入した。

【0077】

実施例2において、銅管引き出し実験で引っ掛かりは1回も生じなかった。これにより、複数個のLWCを積層したLWC集合体のパレット載置体においても、本発明に係るLWCの銅管の巻き方の制御およびLWCを載置する緩衝材(スペーサ)の制御が有効であることが確認された。

【0078】

通常、銅管の引き出し時に引っかかりが生じた場合、切断機を停止して引っかかりを解消した後、切断機を再起動させなければならない。しかし、本発明によれば、引っ掛かりが生じないので、効率よく作業を行うことができる。

【図面の簡単な説明】

【0079】

【図1】本発明の第1の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。

【図2】本発明の第2の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。

【図3】本発明の第3の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。

【図4】LWCにおける乗り移り部分の形成過程の概略を模式的に示した斜視図である。

【図5】乗り移り部分が存在するLWCの最下段を写した写真である。

【図6】k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向に推移していく巻き方を示しており、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図である。

【図7】図6の巻き方における、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図である。

【図8】k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向へも逆方向へも推移させない巻き方を示しており、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図である。

【図9】図8の巻き方における、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図である。

【図10】k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の逆方向に推移していく巻き方を示しており、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図である。

【図11】図10の巻き方における、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図である。

【図12】(a)は本発明の実施の形態に係るLWCのパレット載置体における一段のLWCを示す斜視図であり、(b)は極大たわみ量を導出するモデル図である。

【図13】図1に示すLWCに用いるスペーサの構成を示す上面図である。

【図14】(a),(b)は本発明の実施の形態に係るスペーサの構成を示す上面図及び断面図である。

【図15】従来の銅管引き出し装置を示し、(a)は縦型アンコイラー、(b)は横型アンコイラーの斜視図(模式図)である。

【図16】図15に示したボビンに巻き付けられたLWCの詳細構成を示す模式図である。

【図17】ETTS法による銅管の引き出し方法を示す説明図である。

【図18】LWCの巻き解き方法の一例を示す断面概略図である。

【図19】下端の銅管の引き出しを容易にした巻き解き方法を示す断面概略図である。

【図20】下端の銅管の引き出しを容易にした巻き解き方法を示す断面概略図である。

【図21】LWCの乗り移り部分のない箇所と乗り移り箇所がある部分を示す一部断面模式図である。

【図22】比較例に係るスペーサの構成を示す上面図及び断面図である。

【符号の説明】

【0080】

1,1A,1B,1C LWC

1a 始末端

1b 終末端

1c 中心点

2 銅管

3,3A,3B.3C 乗り移り部分

4,4A,54A,54B,54C スペーサ(緩衝材)

5,5A,55A,55B1,55B2,55C 窪み部分

6 ボビン

6a 段差部

10A 銅管引き出し装置(縦型アンコイラー)

10B 銅管引き出し装置(横型アンコイラー)

11 ガイド

12 ターンテーブル

13 ガイド

20 LWC

21 ボビン

22 銅管

22a 始端の銅管

22b 下端の銅管

23 内胴

24 側板

30 LWC集合体

31 パレット

31a 角材

31b 木製板材

33 緩衝材

34 ガイド

35 銅管

40 LWC

41 銅管

41a 始端の銅管

41b 下端の銅管

【技術分野】

【0001】

本発明は、レベルワウンドコイル(LWC:Level Wound Coil、以下「LWC」と言うことがある。)のパレット載置体およびレベルワウンドコイルの包装体に関し、特に、エアコン等の空調用熱交換器の伝熱管、及び建築用の給水配管等に使用される銅又は銅合金管等のレベルワウンドコイルのパレット載置体およびレベルワウンドコイルの包装体に関する。

【背景技術】

【0002】

空調装置等の熱交換器及び建築用の給水配管等には、内面溝付管や平滑管等の伝熱管が使用されている。この伝熱管には、一般に、銅又は銅合金による金属管(以下、単に「銅管」という)が用いられ、その製造工程において、コイル状に巻き取られてから焼鈍が行われて所定の調質材とされ、レベルワウンドコイルの状態で保管され、或いは搬送される。そして、使用時に巻戻しされ、所要の長さで切断して使用される。

【0003】

上記レベルワウンドコイルの使用時には、銅管引き出し装置(巻き戻し機、アンコイラー)を用いて銅管の引き出しが行われる。例えば、特許文献1に示される銅管引き出し装置があり、この銅管引き出し装置について以下に図を示して説明する。

【0004】

図15は、従来の銅管引き出し装置を示す図である。(a)は縦型アンコイラー、(b)は横型アンコイラーを使用したものである。図15(a)の銅管引き出し装置(縦型アンコイラー)10Aでは、LWC20が巻回されたボビン21が縦に取り付けられた後、ボビン21から銅管22を引き出し、ガイド11により引き出し方向へガイドし、図示しない切断機によって所定の長さに切断して使用される。

【0005】

一方、図15(b)の銅管引き出し装置(横型アンコイラー)10Bでは、LWC20が巻回されたボビン21がターンテーブル12上に横に設置された後、ボビン21から銅管22を引き出し、ガイド13により引き出し方向へガイドし、図示しない切断機によって所定の長さに切断して使用される。

【0006】

図16は、図15に示したボビンに巻き付けられたLWCの詳細構成を示す図である。銅管22により構成されているLWC20は、ボビン21に巻き付けられた状態となっている。ボビン21は、銅管22が複数の層に巻回された円筒状の内胴23と、内胴23の両側に取り付けられた一対の円板状の側板24とにより構成されている。

【0007】

図15に示した銅管引き出し装置10A,10Bは、構造上の複雑さ等から装置コストが高いという問題がある。そこで、上記問題を解決する方法として、Eye to the sky(以下、「ETTS」という。)と称される銅管の引き出し方法が知られている(例えば、特許文献1参照)。なお、「Eye to the sky」は「Inner end payoff (ID payoff)」と称される場合もある。

【0008】

図17は、ETTSによる銅管の引き出し方法を示す説明図である。複数のLWC32を積載したLWCのパレット載置体(LWC32が複数積載されている場合は、LWC集合体ということもある)30は、複数のLWC32がパレット31上に、そのコイル中心軸方向がパレット31上面に対して垂直方向となるように緩衝材33を介して積載されて構成されている。パレット31は、例えば、複数本の木製等による角材31aと、この角材31a上に取り付けられた1枚または複数枚の木製板材31bにより四角形に作られている。パレット31は、木製の他にプラスチック製や金属製の場合もある。また、緩衝材33(「スペーサ」と称される場合もある)は、例えば、木材、紙材、樹脂等により、LWC32の直径より大きな円板状に作られている。なお、緩衝材33は、パレット31とLWC32の間にもしばしば挿入される。

【0009】

1つのLWC32は、例えば、直径が約1000mmで、内径が500〜600mmであり、パレット31を含めたLWC集合体30の全体の高さはおよそ1〜2mである。

【0010】

次に、図17を参照してETTS方式による銅管引き出し方法を説明する。銅管35は、LWCのパレット載置体(LWC集合体)30の最上段(最も上方)のLWC32の内側から上方に向かって引き出された後、通常、床から1メートルほどのパスライン上で水平な状態で切断されるために、上方に設置されたガイド34によって引き出し方向が変更されて、切断機へと挿入され所望の長さに切断される。ガイド34は、金属管や樹脂管を円形に加工して作られており、その内径は銅管35の外径より大きくされている。パレット31の設置面からガイド34までの高さは、およそ2.5〜3.5mである。切断機は、通常、床から1メートル程度の高さのパスライン上で、水平な状態で銅管の切断を行う。ETTS方式とは、このように、コイル中心軸が載置面に対して垂直となるように載置したLWCの内側から上方に向かって管を引き出していく方式をいう。

【0011】

このETTS方式は、図16に示したボビン21を使わずに済むため、ボビン購入費を削減することができる。また、図17に示したようにLWCを回転させる必要がないため、図15に示したアンコイラー、ターンテーブル等が不要になり、設備導入費も大幅に削減できるという特徴を有する。

【0012】

次に、LWC32を巻く方法について説明する。例えば、図16に示すように、ボビン21の内胴23に、巻き始め箇所を銅管22aとして図の右方向に整列巻きを行う方法がある。この整列巻きとは、銅管22を内胴23に沿って一周するように巻いた後、銅管22が相互に接触するように、即ち、無用な隙間が生じないように出来るだけ密に銅管22を巻いていく方法である。

【0013】

図16において、銅管を右端まで円筒状に一層目を巻いた後、二層目として一層目の外側に銅管22を整列巻きしながら円筒軸方向の右端から左端(一層目の反対方向)へ巻回する。このとき、二層目の銅管は、一層目のコイルにおける隣接する銅管部分の間に形成される凹部に、はめ込むようにして巻回されていく。更に、この二層目のコイルの外側に上記と同様にして三層目以降のコイルを積層する。このような円筒状のコイルを形成する巻き方をトラバース巻きという。また、このように銅管22を巻回することにより、体積が小さいLWCを製作することができ、保管及び輸送に必要なスペースの低減が可能となる。

【0014】

図18は、LWCの巻き解き方法の一例を示す断面概略図である。図16に示したLWCの巻き方法を用いてボビン21に巻回した後、ボビン21を外し、図17に示した緩衝材33上に載置し、ETTS方式により引き出しを行う様子を示したものであり、まず、始端の銅管22aが、内層側から上方に引き出される。始端の銅管22aより後方の銅管22は、一層目の引き出しが終了すると、二層目が下の段(下端の銅管22b)から引き出され、最外層の銅管まで順次引き出しが行われる。

【0015】

しかし、図16のLWC20の巻き形状では、このLWC20を図17のようにLWC32としてセットしたとき、例えば2層目の下端の銅管22bは、その下部に緩衝材33(或いはパレット31)が存在し、その上部には銅管22が存在するため、緩衝材33(或いはパレット31)と上部の銅管22に挟まれて、摩擦抵抗によって引き出されにくくなる場合がある。引き出し時の摩擦抵抗が大きくなると、銅管22が折れ曲がり(キンクが発生し)、製品不良となる。更に、下端の銅管22bから引き出された後、二層目、四層目、・・・の偶数層の最下端でも同様の問題が生じる。

【0016】

下端の銅管22bの引き出しを容易にした巻き解き方法が、上記特許文献1の図3および図7に示されており、図19および図20にそれを示す。

【0017】

図19および図20は、下端の銅管の引き出しを容易にした巻き解き方法を示す断面概略図である。図19は、巻き始めの部位を上方とし、奇数層の巻数をn、偶数層の巻数をn−1としたときのLWCの片側の断面を示している。nは2以上の自然数であり、通常は10以上で整列巻きされる。

【0018】

図19のように、LWC40を内層側から上方に引き出した場合、例えば、上端から引き出された始端の銅管41aは、1周毎に下側の段が引き出され、最下段まで引き出された後、二層目の銅管41が上側に向けて引き出される。このとき、二層目の下端の銅管41bとパレット31や緩衝材33との間には隙間が存在するため、銅管41が挟まれて引き出されにくくなることが少なくなり、安定して銅管41を引き出すことができるとされている。

【0019】

図20は、図19とは逆に、引き出しの始端(巻き始めの部位)の銅管41aをパレット31側に配置し、下側から上側に向かって一層目の銅管41を引き出したときのLWCの片側の断面を示している。図20においては、奇数層の巻数をn、偶数層の巻数もnとした場合を示した。一層目の銅管41を引き出した後、二層目の銅管41が下側に向けて引き出される。この巻き形状でも、銅管41が下方向から上方向へ折り返すときに最下段の銅管41が挟まれることがないので、図19と同様に安定して銅管41を引き出すことができるとされている。

【0020】

一方、LWCのパレット載置体(LWC集合体)30を輸送や保管する際、LWCの巻回状態が崩れないように固定ひも(固定バンド)等でLWCを固定することがしばしば行われている(例えば、特許文献1の[0005]、図13参照)。これら固定バンドは、銅管の引き出しを行う前に切り外されることが望ましいが、LWCが十分重いために、LWC下面とスペーサまたはパレットに挟まれて、固定バンドの取り外しが困難になることがある。この課題に対し、LWC固定バンドの取り外しを容易にするために、固定バンドと相対する箇所のスペーサに細長い開口部(スロット)を設けたスペーサが特許文献2で開示されている。

【特許文献1】特開2002−370869号公報([0005]、[0009]〜[0012]、[0014]〜[0017]、[0039]、[0042]、[0062]、[0063]、図3、図7、図13、図14)

【特許文献2】US 6,502,700 B2号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

しかしながら、従来のLWCからの管供給方法によると、例えば、図19に示した巻き方を行ったLWCの場合、実際には、一層目の最下段から二層目の下端の銅管41bまでは一本の銅管で繋がっているため、銅管は円周上のある部分でコイル径方向の外層側ならびにコイル中心軸方向の鉛直上方に連続的に遷移する部分(乗り移り部分)が存在するはずである。そして、この乗り移り部分のうちコイル径方向の外層側へ移動する遷移部分が長い(鉛直上方への移動開始が遅い)と銅管41の下部の隙間が出来にくくなり、上部の銅管41と下部のパレット31や緩衝材33に挟まれ、銅管41の引き出し抵抗が増大して、銅管41の折れ曲がり(キンク、塑性屈服)が生じる場合がある。

【0022】

この次層(外層側)へ移動する遷移部分(乗り移り部分)について、図21を参照して詳細に説明する。

【0023】

図21は、図19に示したLWCの乗り移り部分のない箇所と乗り移り部分がある箇所を例示する一部断面模式図である。図21(a)は乗り移り部分以外の箇所の一断面を示しており、図21(b)は乗り移り部分がある箇所の一断面を示している。図中の矢印はその方向へ巻き解いていくことを示している。図21(a)の乗り移り部分以外の箇所では、連続する2層の内層側の層の巻数をnとすると、外層側の層の巻数はn−1もしくはn+1となるが、図21(b)の乗り移り部分3のある箇所では、外層側の層のコイルの巻数(言い換えると、縦断面における管の縦配置個数)もnとなっている。また、巻回されている銅管2の配置(位置関係)に着目すると、乗り移り部分を含まない層部分(ここで言う層部分とは、コイル中心軸から半径方向に切断した場合の縦断面における銅管コイルの列)では、隣接する層部分(内層側または外層側)の少なくともどちらか一方の銅管コイルの列が形成する凹部に、はめ込むように配置されている。これに対し、乗り移り部分を含む層部分の一部(図21(b)においては四層目)では、少なくともどちらか一方の隣接する層(銅管コイル列)が形成する凸部と接するように配置される。図21において銅管2を引き出していく際には、例えば四層目の最下段の乗り移り部分3において、鉛直上方に存在する銅管と下方に存在する緩衝材(以下、「スペーサ」または「コイルスペーサ」ということがある)に挟まれて引っ掛かり等が生じやすい。

【0024】

また、緩衝材33として、特許文献2に開示されているスペーサを用いても、銅管引き出し時の引っ掛かりのトラブルは、課題自体が根本的に異なるため、本質的に解決されない。

【0025】

従って、本発明の目的は、ETTS方式において、LWCから銅管を引き出す際の乗り移り部分における引っ掛かり等のトラブルを解消することのできるレベルワウンドコイルのパレット載置体およびレベルワウンドコイルの包装体を提供することにある。

【課題を解決するための手段】

【0026】

本発明者らは、ETTS方式の詳細な検討により、上述の乗り移り部分の存在及び配置(コイル下面における配置と縦断面における銅管コイル列の配置)が、銅管引き出しの際の引っ掛かり等のトラブル発生の原因であることを解明したことに基づき、本発明を完成した。

【0027】

本発明は、上記目的を達成するため、管が整列巻き、かつトラバース巻きされた複数のコイル層から構成され、m層目(mは、コイル中心軸が載置面に対して垂直となるようにレベルワウンドコイルを載置した際、巻き始め部位が上側である場合は奇数の自然数であり、巻き始め部位が下側である場合は偶数の自然数である)のコイルの外側にm+1層目のコイルをその巻始端が前記m層目のコイルの最終巻およびその直前巻の管間の外側凹部に嵌め込まれるように配置されたレベルワウンドコイルが、パレット上又は当該パレット上の緩衝材上に1つ載置された、または複数が前記緩衝材を介して積層されて載置されたレベルワウンドコイルのパレット載置体であって、前記パレット又は前記緩衝材は、前記レベルワウンドコイルのコイル中心軸が載置面に対して垂直となるように載置した際のコイル下面に複数存在する、m層目からm+1層目へ前記管が巻き移る部分(以下、乗り移り部分という)において、一つ以上ののk+1番目(外層側)(kは自然数)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、前記管の巻き方向の逆方向に推移しておらず、一つ以上の当該逆方向に推移していない乗り移り部分と対面する部分の全部分又は一部分に窪み部分が形成されていることを特徴とするレベルワウンドコイルのパレット載置体を提供する。

【0028】

また、本発明は、上記目的を達成するため、上記本発明に係るレベルワウンドコイルのパレット載置体の外周を保護手段又は固定手段により被覆して構成されることを特徴とするレベルワウンドコイルの包装体を提供する。

【0029】

本発明で言う「乗り移り部分の始末端」とは、管を巻いていく際のm層目からm+1層目へ巻き移る開始点、すなわち、m層目の最下段の管がコイル径方向に移動を開始した点を言う。後述の「乗り移り部分の終末端」とは、管を巻いていく際のm層目からm+1層目へ巻き移る終了点、すなわち、m+1層目の1巻き目がm層目の外面の管間の凹部に納まったところを言う。

【0030】

また、本発明で言う「管の巻き方向」とは、管をボビン等に巻く付けていく際の巻き方向を言い、ボビン等を回転させて管を巻き付けていく場合においては、その回転方向とは逆方向を管の巻き方向と定義する。

【0031】

また、本発明で言う「逆方向に推移させない」とは、順方向に推移している、又はどちらへも推移していない状態を言う。

【0032】

なお、本発明における「乗り移り部分」は、概略的に、コイル中心軸方向に遷移していない「軸方向非遷移部」(コイル径方向にのみ遷移する部位と、コイル径方向にのみ遷移後、径方向および軸方向のどちらへも遷移していない部位を含む)と、コイル中心軸方向に遷移する「軸方向遷移部」の和の形で表される。「乗り移り部分」のうち、「軸方向非遷移部」が、上方の銅管とコイルスペーサ(緩衝材)の間に挟まれ、銅管引き出し時にキンクの発生しやすい箇所である。なお、前述したように、「乗り移り部分」の開始点では、銅管は少なくともコイル径方向に遷移する。

【0033】

ここで、LWCにおける用語を定義する。LWCのコイル中心軸方向から見て、同心円状の銅管の並びを「層」とし、中心(コイル中心軸)から遠心方向へ1層目、2層目…と数えるものとする。LWCのコイル中心軸方向1層における銅管の周回数を「巻数」とするが、コイル中心軸が鉛直方向に設置された場合(例えば、銅管引き出し時)には、「巻数」を「段」と称することもある。コイル中心軸が鉛直方向に設置された場合(例えば、銅管引き出し時)に、コイルスペーサまたはパレット等と接する当該コイルの鉛直下方の面を「コイル下面(下端)」または「コイル底面」、当該コイルの鉛直上方の面を「コイル上面(上端)」と定義する。また、m層目からm+1層目へ遷移する部分を「乗り移り部分」と定義し、コイル中心軸が鉛直方向に設置された場合(例えば、銅管引き出し時)のコイル下面において、k番目(内層側)、k+1番目(外層側)…と数えるものとする(コイル上面は考慮しない)。

【発明の効果】

【0034】

本発明によれば、ETTS方式で管供給する場合における乗り移り部分のあるコイル最下段から引き出されるときの銅管の引っかかり等のトラブルを解消することができるレベルワウンドコイルのパレット載置体およびレベルワウンドコイルの包装体を得ることができる。

【発明を実施するための最良の形態】

【0035】

(LWCの構成)

図1〜3は、本発明の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。便宜上、銅管の形状は省略し、LWC1A〜1Cの乗り移り部分3A〜3Cの配置のみを示す。

【0036】

本実施の形態に係るLWCは、特許文献1記載のLWCと同様の構成を有するが、その下面に存在する乗り移り部分の配置を規定している点において相違している。なお、巻き始め部位が上側である場合は、全体として奇数層(最外層が奇数層目)であり、最外層の下端で乗り移り部分の軸方向非遷移部領域まで巻いてあることが望ましい。また、巻き始め部位が上側で全体として偶数層(最外層が偶数層目)であり、最外層の巻数が5以下であることがより望ましい。一方、巻き始め部位が下側である場合は、全体として偶数層(最外層が偶数層目)であり、最外層の下端で乗り移り部分の軸方向非遷移部領域まで巻いてあることが望ましい。また、巻き始め部位が下側で全体として奇数層(最外層が奇数層目)であり、最外層の巻数が5以下であることがより望ましい。

【0037】

特許文献1記載のLWCとは、

(a)コイル軸方向が垂直で且つ巻き始め部位が上側になるように載置され内側から巻き解かれるレベルワウンドコイルにおいて、管を整列巻きして1層目コイルを形成し、その後、この1層目コイルの上に2層目コイルを前記1層目コイルの外面の管間の凹部に嵌め込んで整列巻きし、以後同様にして、2層目コイルの上に3層目コイル、3層目コイルの上に4層目コイルを整列巻きした複数層のコイルからなるレベルワウンドコイルにおいて、奇数層目のコイルの巻数をnとすると、偶数層目のコイルの巻数は(n−1)であり、奇数層目のコイルの巻き方向と偶数層目のコイルの巻き方向とが相互に逆であることを特徴とするレベルワウンドコイル

【0038】

(b)コイル軸方向が垂直で且つ巻き始め部位が下側になるように載置され内側から巻き解かれるレベルワウンドコイルにおいて、管を整列巻きして1層目コイルを形成し、その後、この1層目コイルの上に2層目コイルを前記1層目コイルの外面の管間の凹部とその両隣に配置して整列巻きし、以後同様にして、2層目コイルの上に3層目コイル、3層目コイルの上に4層目コイルを整列巻きした複数層のコイルからなるレベルワウンドコイルにおいて、奇数層目のコイルの巻数をnとすると、偶数層目のコイルの巻数は(n+1)であり、奇数層目のコイルの巻き方向と偶数層目のコイルの巻き方向とが相互に逆であることを特徴とするレベルワウンドコイル

【0039】

(c)コイル軸方向が垂直になるように載置され内側から巻き解かれるレベルワウンドコイルにおいて、管を整列巻きして1層目コイルを形成し、その後、この1層目コイルの上に2層目コイルをその巻始端が前記1層目コイルの最終巻及びその直前巻の管間の凹部に嵌め込まれるようにして前記1層目コイルの外面の管間の凹部とその外側に配置して整列巻きし、以後同様にして、2層目コイルの上に3層目コイル、3層目コイルの上に4層目コイルを整列巻きした複数層のコイルからなるレベルワウンドコイルにおいて、奇数層目のコイルの巻数をnとすると、偶数層目のコイルの巻数はnであり、奇数層目のコイルの巻き方向と偶数層目のコイルの巻き方向とが相互に逆であることを特徴とするレベルワウンドコイル

である。

【0040】

図1および図2は、本発明の第1,2の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図であり、k+1番目(外層側)の乗り移り部分の始末端1aが、k番目(内層側)の乗り移り部分の始末端1aに対して銅管の巻き方向(図においては時計回り)に対して、順方向(図においては時計回り)に推移している具体例を示している。ここでは、乗り移り部分が銅管の巻き方向(時計回り)と順方向(時計回り)に推移する構成を示したが、もちろん、乗り移り部分が銅管の巻き方向(反時計回り)と順方向(反時計回り)に推移する構成であってもよい。

【0041】

一方、図3は、本発明の第3の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図であり、本実施の形態は、k+1番目(外層側)の乗り移り部分の始末端1aが、k番目(内層側)の乗り移り部分の始末端1aに対して管の巻き方向に対して、順方向へも逆方向へも推移していない具体例を示している。図3に示すLWC1Cは、k番目(内層側)の乗り移り部分3Cとk+1番目(外層側)の乗り移り部分3Cが、LWC1Cの下面における同一の半径上に存在している。また、最も外層側の乗り移り部分3Cの始末端1aおよび終末端1bと、LWC1Cの下面の中心点1cとを結んで形成される扇形状の領域内に、当該下面の乗り移り部分3Cのすべてが存在している。

【0042】

本発明に係るLWCのパレット載置体に用いるLWCは、図1(又は図2)と図3(第1(又は第2)と第3の実施の形態)に示した配置の混合形態、すなわち、管の巻き方向に対して、順方向へ推移している乗り移り部分と、順方向へも逆方向へも推移していない乗り移り部分の双方が存在していてもよい。また、すべての乗り移り部分が上記形態である場合のほか、乗り移り部分の一部が逆方向へ推移しているものも含む。

【0043】

(LWCの製造方法)

本発明の実施の形態に係るLWCのパレット載置体に用いるLWCは、常法により製造でき、例えば、上記特許文献1(例えば、段落[0039])記載の方法により製造できるが、m層目(内層側)からm+1層目(外層側)へ巻き移る際の巻き方を変えて、その下面に存在する乗り移り部分の配置が制御されている点において異なる。

【0044】

配置の制御方法については、特に限定されるものではないが、例えば、銅管をボビンに巻き付けていく際に、乗り移り部分が銅管の巻き方向に対して順方向に推移するように形成すべく、LWCの下面を構成するトラバース巻きの折り返し部分において、m層目(内層側)からm+1層目(外層側)へ巻き移るタイミングを遅らせて(「軸方向遷移部」の開始点を遅らせて)巻いていくことで制御できる。k+1番目(外層側)の乗り移り部分の始末端を、k番目(内層側)の乗り移り部分の始末端が位置するコイル中心軸を含む縦断面(コイル中心軸から見て同じ側)よりも管の巻き方向の順方向に遅らせるように巻き付けていくと図1,2に示すような乗り移り部分の配置となる。

【0045】

また、k番目(内層側)とk+1番目(外層側)の乗り移り部分の始末端がコイル中心軸を含む同一の縦断面(コイル中心軸から見て同じ側)にあり、かつk番目(内層側)とk+1番目(外層側)の乗り移り部分の終末端がコイル中心軸を含む同一の縦断面(コイル中心軸から見て同じ側で、始末端と異なる縦断面)となるように巻き付けていくと図3に示すような乗り移り部分の配置となる。

【0046】

ここで念のため、乗り移り部分の形成過程を説明しておく。

図4は、LWCにおける乗り移り部分の形成過程の概略を模式的に示した斜視図である。(a)〜(e)の各図の下側がLWCのある層における最下段を示している。最下段に相当するところまで巻いていくと(図a、図b)、次の層(一層外)に移るために乗り移り部分3が現れ(図c)、乗り移り部分3を形成して次の層へと移っていく(図d,図e)。なお、図4では説明を簡素化するために、管(コイル)をヘリカル巻き(らせん巻き)したものとして記述した。

【0047】

図5は、乗り移り部分が存在するLWCの最下段を写した1写真例である。図中、最内層から8〜9層目あたりの巻き方が他の部分に比べて異なっていることが分かる。この部分が、乗り移り部分の一部分である。

【0048】

次に、図6〜11を参照して、銅管の巻き方と、乗り移り部分の配置の関係を詳細に説明する。なお、図6〜11において乗り移り部の始末端を表示しているが、実際上の始末端は、図に表示した位置の直後の部分である。

【0049】

図6〜7は、k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向に推移していく巻き方を示している。図6は、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図7は、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図6における乗り移り部分の位置(6の位置の始末端〜3の位置の終末端)に比較して、図7における乗り移り部分の位置が1周を越えて(8の位置の始末端〜図の背面位置の終末端)遅れていることが判る。これによれば、図1や図2に示すようなLWCが形成される。ETTS方式用のLWCを製造するにあたり巻きやすい巻き方であるが、図から明らかなように、乗り移り部分において、軸方向非遷移部(銅管と載置面に挟まれている部分)が長く、引っ掛かりやすいことがわかる。従って、後述するスペーサ(緩衝材)上に載置する必要がある。

【0050】

図8〜9は、k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向へも逆方向へも推移しない巻き方を示している。図8は、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図9は、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図8における乗り移り部分の位置(6の位置の始末端〜1の位置の終末端)と、図9における乗り移り部分の位置(6の位置の始末端〜1の位置の終末端)がほぼ同位置に来ていることが判る。これによれば、図3に示すようなLWCが形成される。図より明らかなように、図6〜7の場合に比べて、乗り移り部分において、軸方向非遷移部(銅管と載置面に挟まれている部分)が短くなっており、引っ掛かりにくくなっていることがわかる。しかしながら、後述するスペーサ(緩衝材)上に載置することが望ましい。

【0051】

図10〜11は、k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の逆方向に推移していく巻き方を示している。図10は、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図11は、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図(乗り移り部分とその前後の遷移を表した)である。図10における乗り移り部分の位置(6の位置の始末端〜1の位置の終末端)に比較して、図11における乗り移り部分の位置(5の位置の始末端〜9の位置の終末端)が1周より手前にきていることが判る。また、図から明らかなように、図8〜9の場合よりも、乗り移り部分において、軸方向非遷移部(銅管と載置面に挟まれている部分)がさらに短くなっており(挟まれている部分がほとんどなく)、より引っ掛かりにくくなっていることがわかる。

【0052】

(レベルワウンドコイルのパレット載置体の構成)

本発明の実施の形態に係るレベルワウンドコイルのパレット載置体(LWC載置体)は、ETTS方式による銅管の引き出しに使用されるものであり、例えば、図17に示されるような特許文献1または特許文献2記載のLWC集合体(LWC載置体)と同様の構成を有するが、主として乗り移り部分の配置(LWCの銅管の巻き方)の制御および緩衝材(スペーサ)33の形状において相違している。

【0053】

本実施の形態に係るLWC載置体に用いられるスペーサは、一つ以上存在する管の巻き方向の逆方向に推移していない乗り移り部分の一つ以上(好ましくはすべて)と対面する部分の全部分又は一部分に窪み部分が形成されている。特に、一部分にのみ窪み部分を形成する場合には、逆方向に推移していない乗り移り部分のうちコイル中心軸方向へ移動していない軸方向非遷移部と対面する部分に設ける。窪み部分を形成することにより、LWCのコイル中心軸を載置面に対して垂直となるように載置した際に、パレット又は緩衝材の窪み部分がLWCの管と非接触の状態になることが望ましい。

【0054】

図12(a)は、本発明の実施の形態に係るLWCのパレット載置体における一段のLWCを示す斜視図である。スペーサ4は、LWC1下面の乗り移り部分3と対面する部分(特に、窪みを形成しない場合に接する部分)に窪み部分5を形成している。このように構成することにより、LWC1から銅管を引き出す際の乗り移り部分3における引っ掛かり等のトラブルを防止できる。

【0055】

窪み部分5の段差条件は、次のようにして導くことができる。スペーサ4の窪み部分5の上にある銅管は、梁のように浮いた状態になることが想定されることから、窪み部分5と銅管がほとんど接触しなくなるための段差は、両端固定の梁の極大たわみ量以上あればよい。ここで最下段の銅管は、この銅管の上にある略1層分(コイル中心軸から半径方向に切断した場合の縦断面における銅管コイルの列)の銅管の荷重を受けるが、前記略1層分の各銅管が基本的に同じ剛性で同じたわみ量になると考えられるため、たわみ量の算出には、最下段1本分の銅管の自重のみを考慮すればよい。LWC調質後の管材質のヤング率をE[単位:Pa]、銅管の断面2次モーメントをI[単位:m4],銅管の浮いている部分の自重をP[単位:kg]、銅管の浮いている長さをL[単位:m]とすると、極大たわみ量は(P×L3)/(384×E×I)となる。

【0056】

図12(b)は、極大たわみ量を導出するモデル図である。図中のpは単位長さ当たりの分布荷重[単位:N/m]である。上述した極大たわみ量(P×L3)/(384×E×I)から、管の材質の密度をρ[単位:kg/m3]、k番目(kは自然数)の乗り移り部分の始末端直前の前記管の巻き外径の半分をR*k[単位:m]、コイル中心軸から見た窪み部分(窪み部分が連続している場合、各乗り移り部分に対面する位置に相当する各窪み部分)の扇角をφ[単位:rad]、LWCの管の外径をd[単位:m]、管の平均肉厚をt[単位:m]とすると、k番目の乗り移り部分に対面する位置の窪み部分の段差Gk[単位:m]は次式(1)の関係を満たすことが望ましい(式(1)中の0.2は、算出した係数の(9.8×8)/384=0.204…を小数点第2位で四捨五入したもの)。

【0057】

【数1】

【0058】

なお前述したように、乗り移り部分においては、少なくともコイル径方向の外層側に管が遷移する(言い換えると、管の曲率半径が変動する)ことから、平均的な曲率半径を導出するために、R*kを上述のように定義した。また、窪み部分の扇角φは、k番目の乗り移り部分の軸方向非遷移部が包含されるように設定することが望ましい。ここで、乗り移り部分の長さはLWCの外層側の方が長くなりやすいため、ETTS方式による銅管引き出し時において、外層側の乗り移り部分の方が内層側の乗り移り部分よりもより引っ掛かり易い。そこで、最も外層側の乗り移り部分でも引っ掛からないように、上述の式(1)におけるR*kを、LWC最外層の管の曲率半径Rout[単位:m]に置き換えた段差条件にすることはより望ましい。さらに、LWCの製造精度(例えば、LWC下面における凹凸の度合やアニールによる管の調質のゆらぎ等)、ならびに、通常使用されるスペーサ素材(例えば、紙製段ボールやプラスチック製段ボール)の厚み(約2〜10mm程度)やスペーサの加工性・製造性を考慮すると、上述の式(1)におけるR*kを、k番目の乗り移り部分の始末端直前の前記管の巻き外径Dk[単位:m]に置き換えた段差条件にすることも望ましい。

【0059】

従って、窪み部分の形態は、段差(凹部)に限らず、スペーサの下まで貫通させたものであってもよい。なお、窪み部分の幅(コイル径方向の長さ)は、管の外径d以上であることが望ましく、位置合わせ精度の許容度合を考慮すると、管外径の2倍(2d)以上であることがより望ましい。

【0060】

図12(a)に示したように、乗り移り部分が面全体の片側半分に集中した場合、スペーサに窪み部分を設けると、その部分に段差が集中してしまうため、輸送中にコイルとスペーサ間にズレが生じたり、コイルそのものがスペーサの段差によって傾いてしまう可能性がある。従って、窪み部段差による輸送中のズレやコイルの傾き等の抑制を考慮すると、スペーサの窪み部分(段差)を片側に集中させないように、乗り移り部分は面全体にバランス良く配置されていることが好ましい。或いは、片側に集中してしまう場合には、後述するように、より引っ掛かり等のトラブルが生じやすい外層側のみに窪み部分を設けることとしてもよい。

【0061】

図13は、図1に示すLWCに用いるスペーサの構成例を示す上面図である。逆方向に推移していない乗り移り部分3Aの軸方向非遷移部を含めた全部分と対面する部分に窪み部分5Aを有するスペーサ4Aを用いることにより、乗り移り部分における引っ掛かり等のトラブルを防止することができる。

【0062】

図14は、本発明の実施の形態に係るスペーサの構成例を示す上面図及び断面図である。

【0063】

図14(a)は、外側の層の乗り移り部分に対応する部分にのみ窪み部分55Aを設けたスペーサ54Aを示している。なぜならば、前述したように、コイル外層側の方が、乗り移り部分の長さが長くなるため、より引っ掛かりやすい。そこで、図14(a)のように外層側のみ(全層数の半分より外層側、例えば、外側から3〜6番目の乗り移り部分まで)に窪み部分を有するコイルスペーサとしてもよい。

【0064】

図14(b)は、乗り移り部分に対面する部分の一部分に相当する部分に窪み部分55B2を設けたスペーサ54Bを示している。スペーサ54Bは、乗り移り部分に対面する部分とは関係なく設けられた窪み部分55B1も有することができ、当該窪み部分55B1はLWC集合体の固定バンドを通す溝として使用されうる。

【0065】

その他の実施の形態として、パレットに直接LWCを載置する場合には、パレットに上述した窪み部分を設けることにより同様の効果を得ることができる。

【0066】

(レベルワウンドコイルの包装体の構成)

本発明の実施の形態に係る包装体は、例えば、上記の本実施の形態に係るLWC集合体(LWC載置体)の外周が、特許文献1に記載されているように、輸送時における保護・固定のために樹脂フィルム等の保護・固定手段により被覆され、包装体(梱包体)とされる。例えば、樹脂フィルムには、例えば、ポリエチレンを好適に使用できる。

【0067】

本発明の実施の形態に係る包装体は、常法により製造でき、例えば、上記特許文献1記載の方法にしたがって製造できる。但し、積載されるLWCのその下面に存在する乗り移り部分の配置とLWCを載置する緩衝材(スペーサ)を規定している点において相違している。これにより、乗り移り部分における引っ掛かり等のトラブルを著しく低減できる。

【実施例1】

【0068】

異なる寸法仕様(管外径、平均肉厚)の銅管を用いて、レベルワウンドコイルの内径、高さ、質量を略一定とし、調質(焼鈍材(O材))したLWCを作製し、パレット上のコイルスペーサ上に設置してETTS方式の引き出し実験を1コイルずつ行った。

【0069】

LWCの巻き方(乗り移り部分の配置の制御)としては、図1(又は図2)と図3に示した配置の混合形態とした。また、銅管素材としては、物性値や機械的特性(例えば、密度、ヤング率や引張強さ等)がほぼ同じである無酸素銅(Oxygen-free copper: JIS H3300 C1020, ASTM B111 C10200)およびリン脱酸銅(Phosphorus deoxidized copper: JIS H3300 C1220, ASTM B111 C12200)を用いた。

【0070】

また、コイルスペーサは、(素材として約3mm厚みのBフルート両面段ボール(表(クラフトライナ):K180、中芯(セミクラフトパルプ):SCP120、裏(クラフトライナ):K180)を用い、3枚を積層して(貼り合わせて)作製したものを使用した。3枚のBフルート両面段ボールを貼り合わせる前に、図12(a),14(a),14(b)タイプの形状となるように、上1枚又は2枚に相当するBフルート両面段ボールを切り出した。また、比較例として、乗り移り部分と対面する部分とは関係なく窪み部分を設けた図22タイプの形状のコイルスペーサを作製し、同様の実験を行なった。

【0071】

共通条件を表1に示し、実験結果を表2に示す。なお、表2には、最大たわみ量として前記式(1)のR*kにLWC最外層の管の曲率半径Routを代入した場合の計算値を示した。

【0072】

【表1】

【0073】

【表2】

【0074】

ETTS方式による銅管の引き出し実験において、式(1)を満たしている試料No. 1〜3、5〜7、9〜11、13〜15、17〜19、21〜23、25〜27は、何れも引っ掛かり(キンク、塑性屈服)が発生しなかった。一方、乗り移り部分と対面する部分(少なくとも軸方向非遷移部と対面する部分)に窪み部分を有しないスペーサを使用した試料No. 4、8、12、16、20、24、28においては、銅管引き出し中にそれぞれ複数回の引っ掛かりが発生した。

【0075】

これらの実験結果は、本発明に係るLWCの銅管の巻き方の制御およびLWCを載置する緩衝材(スペーサ)の制御が、ETTS方式による銅管の供給における引っ掛かり等のトラブル防止に有効であることを強く示している。

【実施例2】

【0076】

次に、上述した実施の形態に係る複数個のLWCを積層したLWC集合体(パレット載置体)を作製し、引き出し容易性(引っ掛かり回数)の評価を行った。ここでは、LWCの1個あたりの平均質量を160kgとし、LWCを3個積層したLWC集合体についてテストを行った。銅管としては、外径が7mmで、平均肉厚が0.25mmのリン脱酸銅による内面溝付管(以下、単に「銅管」という)を使用した。銅管の巻き方(乗り移り部分の配置の制御)、調質の程度、スペーサは、実施例1と同様に用意・引き出し実験を行った。なお、スペーサの形態は図14(b)に準じたものとし、各LWCの直下に挿入した。

【0077】

実施例2において、銅管引き出し実験で引っ掛かりは1回も生じなかった。これにより、複数個のLWCを積層したLWC集合体のパレット載置体においても、本発明に係るLWCの銅管の巻き方の制御およびLWCを載置する緩衝材(スペーサ)の制御が有効であることが確認された。

【0078】

通常、銅管の引き出し時に引っかかりが生じた場合、切断機を停止して引っかかりを解消した後、切断機を再起動させなければならない。しかし、本発明によれば、引っ掛かりが生じないので、効率よく作業を行うことができる。

【図面の簡単な説明】

【0079】

【図1】本発明の第1の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。

【図2】本発明の第2の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。

【図3】本発明の第3の実施の形態に係るLWCのパレット載置体に用いるLWCを下から見たコイル底面の模式図である。

【図4】LWCにおける乗り移り部分の形成過程の概略を模式的に示した斜視図である。

【図5】乗り移り部分が存在するLWCの最下段を写した写真である。

【図6】k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向に推移していく巻き方を示しており、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図である。

【図7】図6の巻き方における、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図である。

【図8】k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の順方向へも逆方向へも推移させない巻き方を示しており、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図である。

【図9】図8の巻き方における、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図である。

【図10】k+1番目(外層側)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、銅管の巻き方向の逆方向に推移していく巻き方を示しており、1層目から2層目への乗り移る領域の側面模式図と縦断面模式図である。

【図11】図10の巻き方における、3層目から4層目への乗り移る領域の側面模式図と縦断面模式図である。

【図12】(a)は本発明の実施の形態に係るLWCのパレット載置体における一段のLWCを示す斜視図であり、(b)は極大たわみ量を導出するモデル図である。

【図13】図1に示すLWCに用いるスペーサの構成を示す上面図である。

【図14】(a),(b)は本発明の実施の形態に係るスペーサの構成を示す上面図及び断面図である。

【図15】従来の銅管引き出し装置を示し、(a)は縦型アンコイラー、(b)は横型アンコイラーの斜視図(模式図)である。

【図16】図15に示したボビンに巻き付けられたLWCの詳細構成を示す模式図である。

【図17】ETTS法による銅管の引き出し方法を示す説明図である。

【図18】LWCの巻き解き方法の一例を示す断面概略図である。

【図19】下端の銅管の引き出しを容易にした巻き解き方法を示す断面概略図である。

【図20】下端の銅管の引き出しを容易にした巻き解き方法を示す断面概略図である。

【図21】LWCの乗り移り部分のない箇所と乗り移り箇所がある部分を示す一部断面模式図である。

【図22】比較例に係るスペーサの構成を示す上面図及び断面図である。

【符号の説明】

【0080】

1,1A,1B,1C LWC

1a 始末端

1b 終末端

1c 中心点

2 銅管

3,3A,3B.3C 乗り移り部分

4,4A,54A,54B,54C スペーサ(緩衝材)

5,5A,55A,55B1,55B2,55C 窪み部分

6 ボビン

6a 段差部

10A 銅管引き出し装置(縦型アンコイラー)

10B 銅管引き出し装置(横型アンコイラー)

11 ガイド

12 ターンテーブル

13 ガイド

20 LWC

21 ボビン

22 銅管

22a 始端の銅管

22b 下端の銅管

23 内胴

24 側板

30 LWC集合体

31 パレット

31a 角材

31b 木製板材

33 緩衝材

34 ガイド

35 銅管

40 LWC

41 銅管

41a 始端の銅管

41b 下端の銅管

【特許請求の範囲】

【請求項1】

管が整列巻き、かつトラバース巻きされた複数のコイル層から構成され、m層目(mは、コイル中心軸が載置面に対して垂直となるようにレベルワウンドコイルを載置した際、巻き始め部位が上側である場合は奇数の自然数であり、巻き始め部位が下側である場合は偶数の自然数である)のコイルの外側にm+1層目のコイルをその巻始端が前記m層目のコイルの最終巻およびその直前巻の管間の外側凹部に嵌め込まれるように配置されたレベルワウンドコイルが、パレット上又は当該パレット上の緩衝材上に1つ載置された、または複数が前記緩衝材を介して積層されて載置されたレベルワウンドコイルのパレット載置体であって、

前記パレット又は前記緩衝材は、前記レベルワウンドコイルのコイル中心軸が載置面に対して垂直となるように載置した際のコイル下面に複数存在する、m層目からm+1層目へ前記管が巻き移る部分(以下、乗り移り部分という)において、一つ以上のk+1番目(外層側)(kは自然数)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、前記管の巻き方向の逆方向に推移しておらず、一つ以上の当該逆方向に推移していない乗り移り部分と対面する部分の全部分又は一部分に窪み部分が形成されていることを特徴とするレベルワウンドコイルのパレット載置体。

【請求項2】

前記窪み部分が形成される前記一部分は、前記逆方向に推移していない乗り移り部分のうちコイル中心軸方向へ移動していない軸方向非遷移部と対面する部分であることを特徴とする請求項1記載のレベルワウンドコイルのパレット載置体。

【請求項3】

前記窪み部分は、前記レベルワウンドコイルの全層数の半分より外層側にのみ設けられていることを特徴とする請求項1又は請求項2記載のレベルワウンドコイルのパレット載置体。

【請求項4】

前記窪み部分を形成することにより、前記レベルワウンドコイルのコイル中心軸を載置面に対して垂直となるように載置した際に、前記パレット又は前記緩衝材の前記窪み部分が前記管と非接触の状態になることを特徴とする請求項1記載のレベルワウンドコイルのパレット載置体。

【請求項5】

前記窪み部分は、k番目の乗り移り部分に対面する位置の段差Gk[単位:m]が下記式(1)の関係を満たしていることを特徴とする請求項1記載のレベルワウンドコイルのパレット載置体。

【数1】

ρ:前記管の材質の密度[単位:kg/m3]

E:LWC調質後の前記管の材質のヤング率[単位:Pa]

R*k:k番目の乗り移り部分の始末端直前の前記管の巻き外径の半分[単位:m]

φ:コイル中心軸から見た前記窪み部分の扇角[単位:rad]

d:前記管の外径[単位:m]

t:前記管の平均肉厚[単位:m]

【請求項6】

請求項1乃至請求項5のいずれか1項に記載のレベルワウンドコイルのパレット載置体の外周を保護手段又は固定手段により被覆して構成されることを特徴とするレベルワウンドコイルの包装体。

【請求項1】

管が整列巻き、かつトラバース巻きされた複数のコイル層から構成され、m層目(mは、コイル中心軸が載置面に対して垂直となるようにレベルワウンドコイルを載置した際、巻き始め部位が上側である場合は奇数の自然数であり、巻き始め部位が下側である場合は偶数の自然数である)のコイルの外側にm+1層目のコイルをその巻始端が前記m層目のコイルの最終巻およびその直前巻の管間の外側凹部に嵌め込まれるように配置されたレベルワウンドコイルが、パレット上又は当該パレット上の緩衝材上に1つ載置された、または複数が前記緩衝材を介して積層されて載置されたレベルワウンドコイルのパレット載置体であって、

前記パレット又は前記緩衝材は、前記レベルワウンドコイルのコイル中心軸が載置面に対して垂直となるように載置した際のコイル下面に複数存在する、m層目からm+1層目へ前記管が巻き移る部分(以下、乗り移り部分という)において、一つ以上のk+1番目(外層側)(kは自然数)の乗り移り部分の始末端が、k番目(内層側)の乗り移り部分の始末端に対して、前記管の巻き方向の逆方向に推移しておらず、一つ以上の当該逆方向に推移していない乗り移り部分と対面する部分の全部分又は一部分に窪み部分が形成されていることを特徴とするレベルワウンドコイルのパレット載置体。

【請求項2】

前記窪み部分が形成される前記一部分は、前記逆方向に推移していない乗り移り部分のうちコイル中心軸方向へ移動していない軸方向非遷移部と対面する部分であることを特徴とする請求項1記載のレベルワウンドコイルのパレット載置体。

【請求項3】

前記窪み部分は、前記レベルワウンドコイルの全層数の半分より外層側にのみ設けられていることを特徴とする請求項1又は請求項2記載のレベルワウンドコイルのパレット載置体。

【請求項4】

前記窪み部分を形成することにより、前記レベルワウンドコイルのコイル中心軸を載置面に対して垂直となるように載置した際に、前記パレット又は前記緩衝材の前記窪み部分が前記管と非接触の状態になることを特徴とする請求項1記載のレベルワウンドコイルのパレット載置体。

【請求項5】

前記窪み部分は、k番目の乗り移り部分に対面する位置の段差Gk[単位:m]が下記式(1)の関係を満たしていることを特徴とする請求項1記載のレベルワウンドコイルのパレット載置体。

【数1】

ρ:前記管の材質の密度[単位:kg/m3]

E:LWC調質後の前記管の材質のヤング率[単位:Pa]

R*k:k番目の乗り移り部分の始末端直前の前記管の巻き外径の半分[単位:m]

φ:コイル中心軸から見た前記窪み部分の扇角[単位:rad]

d:前記管の外径[単位:m]

t:前記管の平均肉厚[単位:m]

【請求項6】

請求項1乃至請求項5のいずれか1項に記載のレベルワウンドコイルのパレット載置体の外周を保護手段又は固定手段により被覆して構成されることを特徴とするレベルワウンドコイルの包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2006−290619(P2006−290619A)

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願番号】特願2006−38657(P2006−38657)

【出願日】平成18年2月15日(2006.2.15)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成18年10月26日(2006.10.26)

【国際特許分類】

【出願日】平成18年2月15日(2006.2.15)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]