レンズおよび眼鏡

【課題】ゴーグル型など特別に密閉されたフレーム形状に左右されることなく、接眼側の裏面から入射した光が、対物側のレンズ表面に加工された反射機能部分からレンズ内面へ反射することを防止する。

【解決手段】反射機能部分と円偏光機能と力学的補強機能部分からなるレンズであり、対物側に反射機能部分、次に円偏光機能部分、力学的補強機能部分が接眼側に配置される対物側の反射機能部分は、円偏光機能部分の位相差機能側に加工され、反射機能部分の反射率が10%以上である。また、反射機能部分が単層および複層の無機物、有機物からなる薄膜である。

【解決手段】反射機能部分と円偏光機能と力学的補強機能部分からなるレンズであり、対物側に反射機能部分、次に円偏光機能部分、力学的補強機能部分が接眼側に配置される対物側の反射機能部分は、円偏光機能部分の位相差機能側に加工され、反射機能部分の反射率が10%以上である。また、反射機能部分が単層および複層の無機物、有機物からなる薄膜である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対物側のレンズ表面部分に加工された単層や多層膜の反射機能部分からレンズ内部への反射による、眼の映り込み防止をすることのできるレンズおよび眼鏡に関する。

【背景技術】

【0002】

現在のサングラスレンズ、度付きレンズ、ゴーグルレンズ、シールド等には、対物側のレンズ表面に透過率の制御や、特定波長域の反射と透過を目的とする多層膜加工、およびファッション性の付与などの目的でミラー面装飾加工などが、塗布方式や真空蒸着法および印刷方法などによって加工されている。その他の加工方法としてはフィルムに加工された薄膜を転写する転写成形方式や昇華印刷によるレンズへの装飾加工方法などもある。

【0003】

反射機能部分は、主に無機物や有機物の薄膜が真空蒸着法などにより単層や複層に薄膜加工され、レンズ表面を金属光沢のミラー面に加工したり、多層膜によって屈折力の低い無機酸化物と、屈折力の高い金属酸化物などの交互の組合せにより、反射率を制御して特定波長の反射と透過の制御に多く利用されている。

【0004】

これらの反射機能部分は、対物側のレンズ表面に加工され、表面から見ると金属光沢があり、ファッション性も高いことからサングラス、ゴーグル、シールド用レンズに多く利用されている。

【0005】

反射機能部分は、透過率の制御やファッション性の付与には有効な方法であるが、接眼側から入射した光がレンズ中を通り、対物側の表面に加工された反射機能部分で反射され、再度レンズ中を通過して眼に入射するため、装着者の背景や眼および眼周辺が、レンズ裏面に映ったように見え、視界が悪くなる現象が発生する。

【0006】

一般に、レンズの接眼側からの入射光に対しては、レンズ裏面に多層膜による裏面反射防止機能が加工され、高い反射防止機能を発揮するが、接眼側の裏面からの反射防止機能のみで、レンズ表面に加工された反射機能部分から、レンズ内面に反射した光は防ぐことができない。

【0007】

この映り込み現象は、光量の多い昼間や背面からの入射する太陽光がある場合は、特に顕著になる。現状は、表面の反射機能部分からの反射を防ぐためには、レンズのフレーム枠を顔面形状に合わして、顔面とフレーム枠の隙間をできるだけ少なくして、入射光をなるべく少なくすることや、ゴーグル形状にして顔面を密閉し、入射光の侵入を無くす方法などの方法があるが、この方法では顔面に密着するため通気性が悪く、曇りの問題や不快感があり、長時間装着できないなどの問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ゴーグル型など特別に密閉されたフレーム形状に左右されることなく、接眼側の裏面から入射した光が、対物側のレンズ表面に加工された反射機能部分からレンズ内面へ反射する光を防止することにある。

【0009】

特に対物側の反射機能部分は、多層膜設計によって透過率の制御や、特定波長域を効率よく、反射する方法として有用であり、この反射機能を損なうことなく、レンズ表面に加工された反射機能部分からの内面への再入射を防止する機能を見出した。

【0010】

この機能は、特に明るい場所で使用され、裏面からの入射光の多い、サングラスや度付きサングラス、面積の大きなシールド等に有用である。

【0011】

この機能は、通常のレンズ形状に応用が可能であり、サングラスや度付きレンズ、ゴーグル、シールドなどに適用できる。

【0012】

また、反射機能部分が従来通りの加工方法で可能であり、レンズ表面への加工条件を変更することなく、表面反射防止機能を有するものである。

【課題を解決するための手段】

【0013】

上記課題を解決するために、次のような手段を発明するに至った。

【0014】

本発明は、反射機能部分と円偏光機能と力学的補強機能部分からなるレンズであり、対物側に反射機能部分、次に円偏光機能部分、力学的補強機能部分が接眼側に配置されることにある。

【0015】

対物側の反射機能部分は、円偏光機能部分の位相差機能側に加工され、反射機能部分の反射率が10%以上であることにある。

【0016】

反射機能部分が単層および複層の無機物、有機物からなる薄膜であることにある。

【0017】

円偏光機能部の偏光機能側に、接合用樹脂シートが配置され、レンズ形状の樹脂が接合されて力学的機能部分とすることにある。

【0018】

さらには、接合用樹脂シートが力学的補強部分となり、曲げ加工され、接合用樹脂シート側を接眼側にして曲げレンズとすることにある。

【0019】

上記の接合用樹脂シートが、接合側に設けられた接合用コーティング層によって補完され、レンズ形状の樹脂が接合されて力学的補強部分とすることにある。

【0020】

接合用樹脂シートがポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリウレタン樹脂、およびアシルセルロース樹脂のいずれかのシートであることにある。

【0021】

さらには、接合機能の接合用コーティング層が、エポキシ樹脂、ポリウレタン樹脂、ポリチオウレタン樹脂、ポリ酢酸ビニル樹脂、またはポリアクリル樹脂であることにある。

【0022】

さらには、接合用樹脂シートに力学的補強部分としてバックアップされる射出成形樹脂が、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、およびポリウレタン樹脂のいずれかである成形レンズにすることにある。

【0023】

さらには、接合用樹脂シートに、キャスト成形法によってレンズ形状の樹脂が溶着され、力学的補強部分にすることにある。

【0024】

さらには、接合用樹脂シートに、予め成形されたレンズ形状の樹脂が、接着剤および接合用コーティングを介して接着され、力学的補強部分とすることにある。

【0025】

さらには、円偏光機能部分の偏光機能部分が、直線偏光子であり、接合機能を兼ねており、予め成形されたレンズ形状の樹脂が直線偏光子に直接に接着されることにある。

【0026】

さらには、キャスト成形される樹脂が直線偏光子に直接溶着され力学的補強部分とすることにある。

【0027】

さらには、反射機能部分を対物側、力学補強部分を接眼側として枠入れされ、表面反射防止眼鏡にすることにある。

【図面の簡単な説明】

【0028】

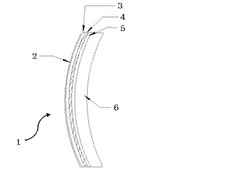

【図1】図1は本発明の表面反射機能レンズの断面図である。図1中、1は表面反射機能レンズを表し、2は多層膜層またはミラー層を表し、反射機能部分に相当し、3は位相差板を表し、4は偏光板を表し、5は接合用シート板を表し、3、4および5は円偏光機能部分に相当し、6は成形部を表し、力学的補強機能部分に相当する。

【発明を実施するための形態】

【0029】

このレンズは、反射機能部分と円偏光機能部分と力学的補強部分を持つ、新規なレンズである。円偏光機能部分の一方の側の位相差機能部分に反射機能部分が加工され、もう一方の側に力学的補強部分が配置され、レンズ形状とするものである。

【0030】

この機能としては、対物側の反射機能部分へ入射した光は、反射機能部分の目的に応じた薄膜構成によって選択・選別された光となり円偏光機能部分に入射する。円偏光機能部分では、位相差機能と偏光機能で減衰はするが、透過特性は維持され、力学的補強部分に入射して眼に到達する。眼に入射した光は、反射機能部分の特性は維持されている。

【0031】

一方、接眼側の裏面から入射した光は、力学的補強部分を通り円偏光機能部分で円偏光となる。円偏光となった光は、表面にある反射機能部分の異種材料による屈折率の違いによって反射されるが、反射された光は円偏光の回転方向が逆向きとなるため、円偏光機能の位相差機能部分と偏光機能部分によって遮断され、通過することができない。

【0032】

この機能により、対物側のレンズ表面から入射した光は、反射機能部分で選択・選別された光となり、レンズ内を通過し眼に到達するが、接眼側の裏面から入射した光は、円偏光機能部分で円偏光となり、反射機能部分で反射されても円偏光機能部分で遮断され力学的補強部分に入射できない。対物側に加工された反射機能部分の特性は維持され、反射機能部分からの反射は防止する機能を有する。

【0033】

反射機能部分は、対物側の表面となる円偏光機能部分の位相差側に加工される。

【0034】

反射機能部分を加工する場合は、位相差板表面にキズ防止や薄膜との密着性向上の目的のため、1〜2層のハードコート層が加工され、反射機能部分が加工されることが多いが、密着性に問題がなければ直接加工される場合もある。

【0035】

反射機能部分は、塗布方式や真空蒸着方式、印刷方式、転写方式などにより単層および複層の無機物、有機物からなる薄膜が加工され、表面から見ると装飾性に優れた金属光沢を得ることができる。

【0036】

多層膜加工では、主に真空蒸着方法によって加工され、装飾性だけでなく、屈折力の低い無機酸化物と、屈折力の高い金属酸化物などの組合せによって、特定波長域の反射と透過を制御することができる。また無機物だけでなく、フラーレンなどの有機物の加工も行うことができる。

【0037】

例えば、視認性を向上させるため、眼の色覚特性に応じた特定波長域の透過を得る薄膜設計を行った場合、より厳密な透過率スペクトルのコントロールが要求される。450±25nmと、540±25nmと、610±25nmに透過率ピークを有し、かつ、450±25nmピークと540±25nmピークの間、540±25nmピークと610±25nmピークの間に透過率ボトムを有し、場合により、450±25nmピークよりも短波長側と610±25nmピークよりも長波長側にも透過率ボトムを有する透過率スペクトルにする場合には、二酸化珪素と酸化チタンなどの蒸着材料を用いて設計を行うと約20層の薄膜が必要となる。

【0038】

この場合、視感透過率は約40%となり、反射率は約60%となるため、野外で使用する場合に裏面から入射した太陽光線が、反射機能部分で反射されるため、レンズ裏面に背景や眼、眼周辺が映りこみ、非常に見難い状態になる。

【0039】

現状の工程で、特定波長域の制御を行う場合は、この現象は避けられない状況であり、使用に対して大きな障害となる。本発明は、特に多層膜によって特定波長の制御を行う場合に非常に有効である。

【0040】

真空蒸着による方法には、ポリエチレンテレフタレート等の透明フィルムに、無機物を蒸着加工して、その表面に熱接合樹脂をコーティングした熱転写蒸着フィルムがある。

【0041】

射出成形用の熱転写蒸着フィルムは、レンズ金型内にフィルムを挿入して、金型を閉じ、金型内にレンズ用透明樹脂を射出成形法によって樹脂を充填し、射出成形時の熱と圧力によってレンズ表面にフィルムの蒸着物を熱転写する方法で、一定品質の金属膜装飾が大量生産できる。

【0042】

その他の方法には、熱転写蒸着フィルムをレンズ表面に押しつけて、レンズ曲率と同じ曲率を持つシリコン製熱ロールで転写する方法等がある。

【0043】

塗布方法は、アクリル系、ウレタン系などの樹脂に金属粒子を混合して、フローコート方法やディピング方法によって、コーティングし乾燥する方法である。

【0044】

印刷による方法としては、上記の金属粒子混合液を、シルク印刷やパッド印刷等でレンズ表面に直接印刷する方法や、グラビア印刷、オフセット印刷でフィルムに印刷加工して、熱転写フィルムを作り、ホットスタンプ方式などでレンズに転写する方法がある。

【0045】

上記の加工の場合は、反射率が10%以上であることが望ましい。反射率が10%以下の場合は、反射が少なく、反射防止機能の効果が発揮できない。反射機能部分の加工は、現状の加工方法で条件を変更することなく適応できる。

【0046】

位相差板と偏光子による円偏光機能部分の発明(以下、第1発明とする)には、以下に順次説明する第1から第5までの5ケースがある。

【0047】

第1のケースは、直線偏光機能部分が直線偏光子であり、直線偏光子を両面から保護する保護シートの片方のシートが位相差機能シート、または位相差板であり、もう片方のシートが熱接合機能を持つ熱接合樹脂シートであることを特徴とする円偏光機能部分である。

【0048】

直線偏光子は、通常、厚さ0.1mm以下の均一な樹脂シートである。ごく一般的には、ポリビニルアルコールやポリビニルアセタール、ポリビニルブチラールなどポリビニルアルコール系樹脂の一軸延伸シートである。

【0049】

高い直線偏光度を得るために、2〜5倍程度の延伸倍率で延伸したシートへ、さらに、ヨウ素または二色性染料でドープすることが行われている。

【0050】

ヨウ素を用いるヨウ素ドープ法は、染料を用いる染料ドープ法に比べ、偏光子に固有の着色を与えることが少ないうえ、高い偏光度のものが得られやすい特徴を持つ反面、昇華しやすいヨウ素を使用するため、耐熱性に劣る欠点がある。一方、染料ドープ法は、ヨウ素ドープ法より高い耐熱性を持つ一方で、染料固有の色相が偏光子に現れる問題や、染料によって、つまり色相によって偏光度が異なる問題がある。

【0051】

後述するように、本発明では、円偏光板を曲げ加工して円偏光レンズを作り、さらに射出成形法、キャスト成形法により、偏光面側を樹脂でバックアップし、力学的補強部分とするが、ヨウ素ドープ法の偏光子は、曲げ加工の熱や力学的補強部分の成形時の熱により、ヨウ素が昇華して偏光度が低下することがある。そのため、本発明では、熱安定性の高い染料ドープ法や特殊偏光板の偏光子であることが推奨される。

【0052】

位相差機能シートは、通常、厚さ0.2mm以下の均一な樹脂シートであり、求められる位相差の程度によって、リタデーション値が光学的に設定されるものであり、通常は1/4λの位相差であり、リタデーション値100〜180nmのものが望ましい。

【0053】

位相差の程度に拘わらず、位相差シートに用いられる樹脂は、ポリカーボネート樹脂やポリアミド樹脂、ポリシクロオレフィン樹脂、ポリアリレートなどの液晶ポリマー、ポリスルホン樹脂、トリアセチルセルロース樹脂(TAC)などが一般的である。通常は押出成形したシートを、1軸方向ないしは2軸方向に延伸したシートである。

【0054】

樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0055】

熱接合機能を持つ熱接合樹脂シートは、ポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリスチレン・メチルメタクリレート樹脂、ポリアクリロニトリル・スチレン樹脂、ポリー4−メチルペンテンー1樹脂など、熱可塑性の透明樹脂から作られる。

【0056】

なかでも、シート製造の容易性から、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、およびポリウレタン樹脂のいずれかが好ましく用いられる。

【0057】

熱接合樹脂シートは、力学的補強部分の樹脂との熱接合適合性があるため、熱接合樹脂シートとバックアップの樹脂とは、化学的に同系統の樹脂であるか、あるいは、熱接合樹脂シートと力学的補強部分の樹脂のどちらか一方が、熱接合性の高いポリウレタン樹脂である場合が好ましい。

【0058】

これらの樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0059】

熱接合樹脂シートは、1軸や2軸延伸されている必要はない。むしろ、延伸されていない方が、曲げ加工やバックアップ射出成形の際に熱収縮が起こらないので、完成レンズに歪みが生じにくい。

【0060】

熱接合樹脂シートの好ましい厚さは、0.01〜1mm程度、より好ましくは0.02〜0.8mm程度である。シートの厚さが0.01未満では、円偏光板および円偏光レンズが薄くなりすぎて取扱いにくく、厚さが1mmを超えると、位相差シートとの厚さバランスが損なわれて、円偏光板にソリが出やすくなる問題がある。

【0061】

円偏光機能部分は、少なくとも、直線偏光子と位相差シートを組み合わせた積層体であり、直線偏光子の向き(延伸方向)と1/4λ位相差シートの向き(延伸方向)の角度によって、右回りの円偏光板になったり、左回りの円偏光板になったり、楕円偏光板になったりする。

【0062】

位相差板としては、位相差シートの片面、または両面に、トリアセチルセルロース(TAC)のような光学的異方性の少ないシートを貼り合わせた厚さ0.1〜0.5mm程度の積層シートを使用しても良い。

【0063】

本発明には、右回り、左回りのどちらを使用しても反射防止機能は維持されるが、直線偏光子と位相差シートの配置角度が大切であり、円偏光性能が得られるように、また、円偏光性能が変化しないように、両者の組合せ積層体を、接着剤などによって相互に固定するのが普通である。

【0064】

直線偏光子と、位相差シートまたは位相差板、ならびに熱接合樹脂シートを貼付するのに用いる接着剤または粘着剤は、水や熱、紫外線などに対する長期の耐久性が必要であり、基本的には、それらに合格するものであれば特に限定しない。長期耐久性は、紫外線吸収剤や酸化防止剤などの安定剤の添加によって補われることが多い。

【0065】

接着剤について例を挙げると、イソシアネート化合物、ポリウレタン樹脂、ポリチオウレタン樹脂、エポキシ樹脂、ポリ酢酸ビニル樹脂、ポリアクリル樹脂、ワックスなどがある。粘着剤としては、酢酸ビニル樹脂、アクリル樹脂などが挙げられる。

【0066】

貼付するに際し、これらの接着剤または粘着剤は、グラビアコーティング法やオフセットコーティング法など一般的な塗布方法により、直線偏光子や位相差シート、熱接合樹脂シートへ均一に塗布される。

【0067】

接着剤層または粘着剤層の厚さは、通常0.1〜100μm、好ましくは0.5〜80μmである。接着剤層または粘着剤層の厚さが0.1μm未満では接着力が低く、100μmを超えると円偏光板の端面から接着剤や粘着剤がしみ出ることがある。

【0068】

第2のケースは、直線偏光機能部分が、直線偏光子と、それを挟持する2枚の保護シートからなる偏光板であり、片方の保護シートの上に位相差機能を持つ位相差機能シート、または位相差板が配置され、もう片方の保護シートの上に熱接合機能を持つ熱接合シートが配置されている円偏光板の場合である。

【0069】

ポリビニルアルコール系樹脂の偏光子は、一般に物理強度が弱く、また、吸湿性があるので、取扱い性の良いものとは言えない。そのため、偏光子に保護シートを貼付して補強したものを偏光板と呼称し、偏光子の取扱い性を良くした偏光板を、流通や加工の基本形態にすることが一般に行われている。

【0070】

偏光板の一般構造は、1枚の偏光子のそれぞれの面に、保護シートを貼付したものである。すなわち、保護シート−直線偏光子−保護シートの順に積層された3層構成の積層体である。

【0071】

保護シートは、円偏光機能を維持するため、光学異方性のない材質で一般的にはキャスト成形法で作られるが、光学異方性の少ない材料であれば押出成形法でも良い。

【0072】

代表的なキャスト成形法シートの製法として、アシルセルロスシート樹脂がある。

【0073】

キャスト成形法では、トリアセチルセルロース、ジアセチルセルロース、トリプロピルセルロース、ジプロピルセルロースのようなアシルセルロース類を、例えばアセトンや塩化メチレンに溶解し、溶液を作る。次いで、その溶液をベルトまたは平板の上へ流延し、加熱あるいは減圧処理により脱溶媒してシートにする。

【0074】

ポリシクロオレフィン樹脂も、溶液流延法でシートに作られることがある。また、例えば、メチルメタクリレートを主体にする(メタ)アクリレート類をガラス板の間に封入し、いわゆる板間重合法でキャスト成形するポリアクリル樹脂シートもある。

【0075】

板間重合法シートには、このほか、ポリウレタン樹脂シートがある。板間重合のポリウレタン樹脂シートは、トリレンジイソシアネート(TDI)、メタキシレンジイソシアネート(MDI)、ジフェニルメタン−4,4'−ジイソシアネートなどの芳香族ポリイソシアネート類やヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどの脂肪族ポリイソシアネート類と、エチレングリコール、1,3−プロパングリコールなどの脂肪族グリコール類やポリエチレングリコール、ポリプロピレングリコールなどのポリエーテル系グリコール類、カプロラクトン系、アジペート系などのポリエステル系グリコール類などのポリオール類とを混合し、板間に充填し、加熱重合する。

【0076】

キャスト成形法の保護シートとしては、すでにシートの工業生産技術が確立されているものが好ましく、そのようなシートの工業生産技術が確立されている樹脂としては、トリアセチルセルロース(TAC)などのアシルセルロース樹脂やポリシクロオレフィン樹脂、ポリアクリル樹脂、ポリカーボネート樹脂、ポリアミド樹脂が挙げられる。

【0077】

これらの樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0078】

保護シートの好ましい厚さは、シートの製造方法にかかわりなく、0.01〜1.0mm程度、より好ましくは0.02〜0.8mm程度である。0.01mm未満の厚さでは、偏光子の保護作用が弱くなる。一方、厚さが1.0mmを超えると、後述するように、偏光板の曲げ加工が難しくなることがある。

【0079】

偏光子をサンドイッチにする2枚の保護シートは、樹脂の種類やシート成形法、延伸倍率、シート厚みなどが一致する必要はないが、偏光板の調製のしやすさや、ソリのなさ、取扱いのしやすさから、実質的に同じシートであることが好ましい。

【0080】

偏光子と保護シートは、接着剤または粘着剤を用いて貼付するのが一般的である。

【0081】

偏光子と保護シートを貼付する接着剤または粘着剤は、水、熱、光などに対する長期の耐久性が必要であり、基本的には、第1発明の第1のケースで用いた接着剤と粘着剤であれば問題はない。

【0082】

接着剤について例を挙げると、イソシアネート化合物、ポリウレタン樹脂、ポリチオウレタン樹脂、エポキシ樹脂、酢酸ビニル樹脂、アクリル樹脂、ワックスなどがある。粘着剤としては、酢酸ビニル樹脂、アクリル樹脂などが挙げられる。

【0083】

貼付するに際し、これらの接着剤または粘着剤を、グラビアコーティング法やオフセットコーティング法などの一般的な塗布方法により、保護シートまたは偏光子へ均一に塗布する。

【0084】

接着剤層または粘着剤層の厚さは、通常0.1〜100μm、好ましくは0.5〜80μmである。接着剤層または粘着剤層の厚さが0.1μm未満では接合力が低く、100μmを超えると偏光板の端面から接着剤や粘着剤がしみ出ることがある。

【0085】

偏光板の好ましい厚さは0.1〜2mm、より好ましくは0.2〜1.6mmである。0.1mm未満の偏光板は作りにくく、2mmを超えると、偏光板の曲げ加工を行う際、偏光子にクラックが入ったり、保護シートに皺がよったりして、うまくレンズ状に曲がらない傾向がある。

【0086】

TAC偏光板は、ポビニルアルコール系直線偏光子を、調製した2枚のTACシートで挟んだものである。特に、力学的補強部分とするバックアップする樹脂との熱接合性が万全でないTAC偏子板は、第2のケースが有用である。

【0087】

第2のケースにおいて、偏光板の片面に貼付する位相差機能シート、または位相差板は、第1発明の第1のケースで述べた位相差機能シート、および位相差板と同じでよい。

【0088】

もう片面(位相差機能シートを貼付しない面)に貼付する熱接合樹脂シートは、バックアップする樹脂との熱接合性によって選択されるべきであり、第1発明の第1のケースで述べた熱接合樹脂シートの原則がそのまま適用される。

【0089】

すなわち、ポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリスチレン・メチルメタクリレート樹脂、ポリアクリロニトリル・スチレン樹脂、ポリー4−メチルペンテンー1樹脂など、熱可塑性の透明樹脂から作られるシートである。

【0090】

なかでも、シート製造の容易性から、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、およびポリウレタン樹脂のいずれかが好ましく用いられる。

【0091】

熱接合樹脂シートは、バックアップする樹脂との熱接合適合性があるため、熱接合樹脂シートとバックアップの樹脂とは、化学的に同系統の樹脂であるか、あるいは、熱接合樹脂シートとバックアップの樹脂のどちらか一方が、熱接合性の高いポリウレタン樹脂である場合が好ましい。

【0092】

これらの樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0093】

熱接合樹脂シートは、1軸や2軸延伸されている必要はない。むしろ、延伸されていない方が、曲げ加工やバックアップ射出成形の際に熱収縮が起こらないので、円偏光レンズに歪みが生じにくい。

【0094】

熱接合樹脂シートの好ましい厚さは、0.01〜1mm程度、より好ましくは0.02〜0.8mm程度である。シートの厚さが0.01未満では、円偏光機能部分が薄くなりすぎて取扱いにくく、厚さが1mmを超えると、位相差シートとの厚さバランスが損なわれて、円偏光機能部分にソリが出やすくなる問題がある。

【0095】

偏光板に位相差機能シート、または位相差板と熱接合樹脂シートを貼付するのに用いる接着剤や粘着剤は、第1発明の第1のケースで述べた接着剤や粘着剤と同じであってよい。

【0096】

偏光板としてTAC偏光板を用いる場合、バックアップする樹脂としては、引張強度や曲げ剛性の高さ、強靭性があること、硬度が大きいことから、ポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂などの熱可塑性樹脂を用いることが勧められる。バックアップする樹脂とTAC製保護シートとの間の熱接合性が十分でないので、TAC製保護シートの上に、バックアップの樹脂と熱接合が可能なポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂などの熱接合性シートを貼付することが勧められる。

【0097】

TAC偏光板以外の偏光板、例えばポリカーボネート偏光板の場合であっても、ポリカーボネート製保護シートとバックアップする樹脂との間の熱接合性が問題になることがある。その場合は、ポリカーボネート製保護シートの上に、バックアップする樹脂と熱接合が可能な熱接合樹脂シートを貼付することが勧められる。

【0098】

第3のケースは、直線偏光子の片方の保護シートの上に位相差機能を持つ位相差機能シート、または位相差板が配置され、もう片方の保護シートが熱接合機能を持つ熱接合樹脂シートである円偏光機能部分の場合である。

【0099】

第3のケースは、基本的には第2のケースと同様の偏光板を用いる。位相差機能シートおよび位相差板も、第1のケースや第2のケースと同じものを用いる。

【0100】

偏光板に位相差機能シート、または位相差板を貼付するのに用いる接着剤や粘着剤は、第1のケースや第2のケースで述べた接着剤や粘着剤と同じであってよい。

【0101】

第3のケースは、熱接合する側の保護シートが、力学的補強部分となるバックアップ樹脂と化学的な馴染みがあり、よく熱接合する場合である。このケースの保護シートとバックアップする樹脂とは、第2のケースで述べた熱接合樹脂シートとバックアップする樹脂を見習って選択されるべきである。

【0102】

第3のケースは、特にポリカーボネート偏光板からレンズを作るのに有益である。

【0103】

第4のケースは、熱接合機能が、熱接合側に設けられた熱接合用コーティング層によって補完されている円偏光機能部分である場合である。

【0104】

すなわち、熱接合機能部分とバックアップする樹脂との熱接合性が、熱接合用コーティング層によって補完されている。

【0105】

さらに、第1〜第3のケースにおいて具体的に記述すると、第1〜第3のケースの熱接合樹脂シートに、熱接合用コーティング層を設けることによって達成できる。

【0106】

かかる熱接合用コーティング層に用いる樹脂としては、ポリウレタン樹脂やポリチオウレタン樹脂、エポキシ樹脂、ポリ酢酸ビニル樹脂、ポリアクリル樹脂などが挙げられる。

【0107】

これらの熱接合用コーティング層は、グラビアコーティング法やオフセットコーティング法などの一般的な塗布方法により、熱接合シートに均一に塗布する。

【0108】

熱接合用コーティング層の厚さは、通常0.1〜500μm、好ましくは0.5〜400μmである。熱接合用コーティング層の厚さが0.1μm未満では接着力が低く、500μmを超えると、バックアップする樹脂を射出成形した時、円偏光レンズの端面から熱接合用コーティング層が滲み出たり、はみ出したりすることがある。

【0109】

第5のケースは、円偏光機能部分が、位相差板と直線偏光子の場合である。

【0110】

この場合は、直線偏光子の一方の側に位相差板が配置され、直線偏光子に予め成形されたレンズ形状の樹脂が、接着やキャスト成形によって配置され、力学補強部分とする場合である。

【0111】

位相差機能シートおよび位相差板は、第1のケースや第2のケースと同じものを用いる。偏光板に位相差機能シート、または位相差板を貼付するのに用いる接着剤や粘着剤は、第1のケースや第2のケースで述べた接着剤や粘着剤と同じであってよい。

【0112】

接着工程の場合には、予め成形されたレンズの表面にスピンコートによって接着剤を均一に塗布し、直線偏光子に直接接着される。

【0113】

キャスト成形の場合は、ガラスモールド型の対物側表面になるよう曲げ加工をした円偏光機能部分を対物側に配置し、ガラスモールド型の空間にキャスト成形用モノマーを注入して、硬化させる。キャスト成形品の構成は、対物側から位相差機能シート、または位相差板、直線偏光子、キャスト成形されたレンズ形状となる。

【0114】

キャスト成形法の樹脂としては、チオポリウレタン系樹脂、CR−39樹脂等が好ましい。

【0115】

第5のケースの接着、キャスト成形の場合は、第1〜第4までの熱接合シートのない円偏光機能部分を使用しても良いし、熱接合シートがあっても目的は達成される。

【0116】

第5のケースは円偏光機能部分の直線偏光子に、予め成形されたレンズを直接に接着する場合とキャスト成形する場合である。

【0117】

本発明の、2番目(以下、第2発明とする)は、第1発明のケース1からケース5で開示された円偏光機能部分のシート積層体を曲げ加工して作成したレンズに関する。

【0118】

曲げ加工には、以下に説明するように色々な方法がある。いずれの方法にしても、曲げ加工される前の円偏光機能部分は、曲げ加工装置にセットしやすいような形状や大きさに切り取ることを通常行っている。

【0119】

円偏光機能部分の曲げ加工方法の1つとして、ブロー成形法がある。この方法は、直径がレンズの大きさにほぼ等しい窪みを設けた曲げ装置を用いる。円偏光板の位相差機能側を上向きにして、窪みの上に円偏光機能部分を置き、窪みの外周に等しい形状のリング状固定金具をその上から押し付ける。円偏光機能部分は、リング状固定金具によって、曲げ装置に固定される。

【0120】

上部から電熱ヒータや赤外線ヒータを配置し、円偏光機能部分を加熱、軟化して、曲げやすくする。

【0121】

円偏光部分が所定温度に達しところで、窪みの内部へ圧空を導入し、内部から加圧する。その結果、円偏光機能部分が上方へ膨らみ、レンズ状に変形する。

【0122】

目的の形状まで膨らんだ時点で、ヒータ加熱を停止するとともに内部加圧を停止する。リング状固定金具の押し付けをゆるめ、曲げ加工済みの円偏光機能部分を曲げ装置から取り出す。必要に応じて、円偏光機能部分の不要部分を切り取ると、位相差機能側が対物側、熱接合機能側が接眼側に配置された円偏光機能レンズが得られる。

【0123】

円偏光機能部分を曲げ加工するその他の方法として、バキューム成形法がある。この方法は、円偏光機能部分の固定方法や加熱方法がブロー成形法とほぼ同形式であるが、位相差機能部分を下向きにして円偏光機能部分を曲げ装置の上に置くところが異なる。

【0124】

円偏光機能部分が所定温度に達しところで、窪みの部分を内部から減圧する。その結果、円偏光機能部分が下方へ引き込まれ、レンズ状に変形する。

【0125】

目的の形状まで引き込まれた時点で、ヒータ加熱を停止するとともに減圧を停止する。リング状固定金具の押し付けをゆるめ、曲げ加工済みの円偏光機能部分を曲げ装置から取り出す。必要に応じて、円偏光機能部分の不要部分を切り取ると、位相差機能側が対物側、熱接合機能側が接眼側になる円偏光機能レンズが得られる。

【0126】

円偏光機能部分を曲げ加工するその他の方法として、圧空真空成形法がある。この方法は、技術思想的には、ブロー成形法とバキューム成形を合体させたものである。

【0127】

リング状固定金具で固定した円偏光機能部分の上部に加圧室(あるいは減圧室)、下部に減圧室(あるいは加圧室)が設けられており、加圧と減圧を同時に行うことにより、加圧側の膨らみ変形と減圧側の引っ込み変形との加算により、変形をより容易に行うものである。円偏光機能部分は、位相差機能側が対物側に来るように、装置上にセットする。

【0128】

ブロー成形法やバキューム成形や圧空真空成形法は、厚さ0.2mm程度以下の円偏光板の曲げ加工には有効であるが、それより厚さの大きい円偏光機能部分に対しては、曲げ加工した部分に厚さムラが出たり、皺が寄ったり、ひび割れしたりしやすくなる。

【0129】

そうした厚さムラや皺やひび割れは、位相差シートや直線偏光子の局部的な伸びにつながり、十分な円偏光性能が得られないことになる。

【0130】

そこで、曲げ加工した部分に厚さムラが出たり、皺が寄ったり、ひび割れしたりしない円偏光板の曲げ加工方法が重要になり、円偏光機能部分を曲げ加工するその他の方法として、特開平1−22538号公報に示されるような方法がある(本発明では、この方法を吸引式フリー曲げ加工方法と呼称する)。

【0131】

吸引式フリー曲げ加工方法は、ブロー成形法やバキューム成形や圧空真空成形法で用いるリング状固定金具を用いないが、形式的にはバキューム成形法に近い。

【0132】

すなわち、曲げ形状にほぼ等しい曲率形状に窪んだ金型の上に、円偏光機能部分を固定しないまま置く。雰囲気温度と金型温度を曲げ加工温度に設定し、金型の底から減圧して行くと、金型と同形の形状になるまで、円偏光機能部分が金型に引き込まれる。

【0133】

雰囲気温度と金型温度を一定温度まで下げてから、円偏光機能部分を金型から取り出す。

【0134】

吸引式フリー曲げ加工方法は、厚さ0.2mm程度以下の円偏光機能部分の曲げ加工には、皺が寄ったりして、良品のレンズが得られにくい問題があるが、0.2mmより厚い円偏光機能部分に対しては、比較的スムーズに曲げ加工のできる長所がある。本発明の第2発明の円偏光機能レンズを得る上で、とくに推奨される方法である。

【0135】

本発明の第2発明に沿って作られた円偏光機能レンズは、第1発明の第1〜第4ケースまでは、レンズ表面にハードコート加工することができる。ハードコートとしては、シラン系、エポキシ系などの熱硬化型ハードコートと、アクリル系、エポキシ系などの活性光線硬化型ハードコートが一般的である。

【0136】

本発明の、3番目の発明(以下、第3発明とする)は、第2発明で開示された円偏光機能レンズの熱接合機能部分に、バックアップの樹脂を射出成形、キャスト成形および予め成形されたレンズを接着し、力学的補強部分とするレンズに関する。

【0137】

バックアップ樹脂の射出成形法は、射出成形機の金型に、第2発明で得た円偏光機能レンズをインサートし、対物側となる側(すなわち、熱接合機能側)にバックアップの樹脂を射出成形し、力学的補強部分する、いわゆるインサート射出成形法である。

【0138】

生産性や成形の精密性などから、基本的には特開平11−245259号公報に示されるようなインサート射出成形法が好ましい。

【0139】

すなわち、バックアップする側に熱接合する面を向けて、円偏光機能レンズを金型に配置し、バックアップする樹脂層をインサート射出成形する方法である。なかでも、射出圧縮成形法は、金型の中に樹脂を低圧で射出した後、金型を高圧で閉じて樹脂に圧縮力を加える方法をとるため、成形体に成形歪みや樹脂分子の局所的配向に起因する光学異方性を生じにくい。また、樹脂に対して均一に加わる金型圧縮力を制御することにより、一定比容で樹脂を冷却することができるので、寸法精度の高い成形品が得られる。

【0140】

バックアップする樹脂は、第2発明の円偏光機能レンズと熱接合することが求められるので、熱接合樹脂シートに用いた樹脂とバックアップする樹脂とは、化学的に同系統であることが好ましい。

【0141】

すなわち、熱接合樹脂シートがポリカーボネート樹脂の時はポリカーボネート樹脂、ポリアミド樹脂の時はポリアミド樹脂、ポリエステル樹脂の時はポリエステル樹脂、ポリアクリル樹脂の時はポリアクリル樹脂、ポリシクロオレフィン樹脂の時はポリシクロオレフィン樹脂、ポリウレタン樹脂の時はポリウレタン樹脂であることが好ましい。

【0142】

バックアップする樹脂がポリカーボネート樹脂の場合は、ポリエステル樹脂製の熱接合樹脂シートと熱接合することがある。

【0143】

また、バックアップする樹脂がポエステル樹脂の場合は、ポリカーボネート樹脂製の熱接合樹脂シートと熱接合することがある。

【0144】

また、バックアップする樹脂がポリウレタン樹脂である場合は、ポリウレタン樹脂に限らず、多くの化学構造の熱接合樹脂シートと熱接合することがある。

【0145】

また、熱接合機能が、第1発明の第4のケースで開示したような熱接合用コーティング層によって補完されている場合は、バックアップする樹脂の化学種が限定されないか、一部を除き限定されないことがある。

【0146】

樹脂をバックアップして厚さを増した円偏光機能レンズが、レンズ全域にわたり同じ厚さである場合は、矯正度数の入らないレンズ、いわゆるプラノレンズである。プラノレンズは、レンズの厚さが大きくなるにつれ、レンズ端部の視線にマイナスサイドの屈折力がつくようになり、歪んだ視覚を生じやすい。その対応策として、球面レンズやトーリックレンズのフロントカーブとバックカーブの中心をずらしたり、曲率半径を変更したりする光学設計によって、レンズ端面に向かって徐々に厚みを減らし、プラスサイドの屈折力をつけ、マイナスサイドの屈折力をキャンセルすることが好ましく行われている。

【0147】

プラノレンズの場合は、バックアップ樹脂を成形した後のレンズの中心厚さは、0.7〜3mm程度、好ましくは0.8〜2.8mmであることが推奨される。0.7mm未満の厚さではインサート射出成形しにくいのと、耐衝撃強度に対する補強効果が十分でないことがある。また、3mmを超えると、レンズが重くなるのと、眼鏡にした場合、レンズ端部がぶあつくなり、見栄えのよくない傾向がある。

【0148】

また、第2発明に沿って作られた円偏光機能レンズのフロントカーブ曲率と、バックアップ後の力学的補強部分のバックカーブ曲率を変えることにより、プラスサイドやマイナスサイドの度数を付けた円偏光機能矯正レンズを作ることができる。

【0149】

また、いわゆるセミフィニッシュレンズ(セミレンズと略称されることがある)を作ることができ、バックアップした樹脂部分のマイナスサイド、あるいはプラスサイドの研磨によって、円偏光機能矯正レンズを作ることができる。

【0150】

キャスト成形方法による力学的補強部分の成形は、対物側、接眼側のガラス面が研磨され、光学的に補正された曲面を持つガラス製モールド型で、ガスケットによって空間を備えている。この空間の前面部分に円偏光曲げレンズの位相差側がガラス製モールドの対物側に密着するよう挿入し、直線偏光子や透明シート部分とガラス製モールドの凸面との空間部分に熱硬化樹脂を充填する。硬化後、できた球面レンズは、対物側に位相差側が配置され、接眼側面の曲率はガラス製モールドの球面曲率が熱硬化樹脂に転写され、光学的に補正された円偏光成形レンズとなる。

【0151】

キャスト成形の場合もガラスモールド型の空間を調整することにより度付きレンズやセミフィニッシュレンズを作ることができる。

【0152】

キャスト成形法の樹脂としては、チオポリウレタン系樹脂、CR−39樹脂等が好ましい。

【0153】

接着による力学的補強部分の接着は、予め成形されたレンズの表面にスピンコートにより接着剤を均一に塗布し、円偏光機能部分を接着する。予め成形されたレンズを、度付きレンズやセミフィニッシュレンズにする事により円偏光機能矯正レンズを作ることができる。

【0154】

本発明の第3発明に沿って作られた円偏光機能部分と力学的補強部分は、レンズ表面にハードコート加工することができる。ハードコートとしては、シラン系、エポキシ系などの熱硬化型ハードコートと、アクリル系、エポキシ系などの活性光線硬化型ハードコートが一般的である。

【0155】

ハードコートは通常0.5〜15μm程度の膜厚で付与するが、密着性や耐衝撃性の向上を目的に、アクリレート系やウレタン系などのプライマーコート層をレンズ表面に設け、プライマーコート層の上にハードコート層を設けることも行われる。

【0156】

また、本発明の第3発明の円偏光機能レンズは、裏面に反射防止加工や防曇加工が行われることもある。

【0157】

本発明の、4番目(以下、第4発明とする)は、本発明の第2発明、および第3発明で開示された円偏光機能レンズの対物側の位相差板に反射機能部分があり、接眼側を力学的補強部分として枠入れした表面反射防止機能眼鏡に関する。

【0158】

反射機能部分と円偏光機能部分と力学的補強部分を持つレンズ(以下レンズ)を入れる眼鏡フレームの形状やタイプは特に限定しないが、レンズがしっかり固定されものが好ましい。

【0159】

円偏光機能は、位相差板の遅相軸方向と偏光子の吸収軸方向の、貼り合わせ角度が重要である。円偏光積層板を偏光面方向(接眼側)から見て、偏光子の吸収軸を水平にした時、遅相軸方向が、偏光子の吸収軸方向に対して、−45°か45°の位置で、左回り、右回りの円偏光となる。

【0160】

フレームに入れる円偏光レンズの吸収軸の方向性、左回り、右回りの種類は、特に限定しない。吸収軸方向が、垂直や水平でも円偏光機能があれば、表面からの反射防止機能は維持される。

【0161】

フレームへの枠入れ時に、片眼に右回りの円偏光レンズ、もう片眼に左回りの円偏光レンズを入れるか、どちらとも右回り、左回りの円偏光レンズでもあっても表面反射防止機能は維持されるが、実際の野外での使用では、左右の眼に同じ種類の円偏光光線が入る事が望ましい。

【実施例】

【0162】

実施例1 円偏光板の調製

直線偏光子として、ポリビニルアルコールシート(クラレ製)を2色染料溶液中で1軸方向に4倍延伸し、染色して乾燥した。偏光度99パーセントの厚み約30μmのポリビニールアルコール系偏光子を調整した。

【0163】

位相差シートとして厚さ約50μmのリタデーション値125nmのポリカーボネート製シート(恵和(株)製)、次いで熱接合シート樹脂として、粘度平均分子量30000のポリカーボネート樹脂を、押出成形法により、幅300mmのダイから押し出してロールプレスし、厚み約0.5mmのポリカーボネート製透明シートを調製した。

【0164】

上記の位相差シート厚み約50μmと、押出シート厚み約0.5mmの片面に、ウレタン系接着剤を、ロールリバース式塗布装置(松下工機製)で、厚み約30μm塗布した。

【0165】

熱接合シートの接着剤塗布面を上にして、先に調整したポリビニルアルコール系偏光子を接着面に重ね、更にその上から接着剤塗布面を下面にした位相差シートの遅相軸方向を偏光子の吸収軸方向に対して45±2°の角度で貼り合わせ、接着用ロールプレス機のロール間に挿入し、上下のロールを回転させ、ロール間でプレスしながら貼り合わせを行った。貼り合わせたシートは、そりが発生しないように厚み約1.0mmのステンレス板を乗せて、24時間常温で硬化させた。

【0166】

ポリカーボネート製位相差シート−直線偏光子−押出成形ポリカーボネート製シートの円偏光積層板を製作した。厚みは約0.6mmであった。

【0167】

実施例2 円偏光板の調製

0.5mmポリカーボネート製シート(ユーピロンシートE2000 寸法210mm×300mm)の片面に、ウレタン系接着剤を、リバース型ロールコーター(松下工機製)で約30μmの厚さに均一塗布した。

【0168】

この0.5mmポリカーボネートシートの接着剤塗布面に、円偏光板(ポラテクノ製円偏光板 厚み0.3mm、寸法 210mm×300mm 透過率48%、リタデーション値140nm)の偏光面にポリカーボネートシート接着面を合わせ、ロールプレス機で圧着して貼合せを行った。この貼り合わせした円偏光板は、寸法210mm×300mm、全体厚みが約0.85mmとなり、そりが発生しないように、厚み約2.0mmガラス板の間に挟み、熱風乾燥炉に入れて60℃−1時間の硬化処理を行った後、熱風乾燥炉から取り出して、室内で24時間放置し硬化処理させた。この円偏光板シートは、厚み約0.85mm、サイズ210mm×300mmの円偏光積層板シートを調製した。

【0169】

実施例3 円偏光板の調製

実施例1の直線偏光子を用いて、保護シートとして、トリアセチルセルロース製シート厚み約80μm(富士フィルム製)と、熱接合シートとして、透明ポリアミド樹脂(グリルアミド“TR−90”EMS社製)を押出成形して、厚さ約0.4mmの透明シートを調製した。

【0170】

トリアセチルセルロース製シートと透明ポリアミド樹脂製シートの片面に、ウレタン系接着剤をリバース型ロールコーター(松下工業製)で厚み約30μmにて均一塗布した。

【0171】

接着剤を均一に塗布した透明ポリアミド樹脂製シート面を上にして、直線偏光子を重ねて、更に上からトリアセチルセルロース製シートの接着剤塗布面を下にして重ね、接着用ロールプレス機のロール間に入れて圧着して貼合せを行った。トリアセチルセルロース製シート−直線偏光子−透明ポリアミド樹脂シートの偏光積層板を調製した。

【0172】

次いで、実施例1の位相差シートを用いて、位相差シートの片面に同じウレタン系接着剤を均一に塗布して、先に調製したトリアセチルセルロース製シート−直線偏光子−透明ポリアミド樹脂シートの偏光積層板の吸収軸方向に対して、位相差シートの遅相軸方向を、45±2°の角度でトリアセチルセルロース製シート面に重ねて、接着用ロールプレス機で貼合せした。

【0173】

ポリカーボネート樹脂製位相差シート−トリアセチルセルロース製シート−直線偏光子−透明ポリアミド樹脂シートの厚み約0.7mmの円偏光積層板を調製した。

【0174】

実施例4

実施例1で用いた円偏光積層板の熱接合シート側(ポリカーボネート樹脂側)に、架橋性ウレタンアクリレート(ペンタエリスリトールトリアクリレートヘキサメチレンジイソシアネートウレタンプレポリマー;共栄社化学社のウレタンアクリレートUA−306H)のイソプロピルアルコール溶液を塗布した。

【0175】

塗布後、熱風オーブンに入れ、イソプロピルアルコールを除去して、架橋性ウレタンアクリレート層を形成した。次いで、架橋性ウレタンアクリレート層に紫外線を照射して熱接合用コーティング層を調製した。熱接合用コーティング層の厚さは約35μmであった。

【0176】

実施例5

実施例1のポリカーボネート製位相差シート(恵和(株)製)の片面にウレタン系接着剤をリバース型ロールコーター(松下工業製)で厚み約30μmにて均一塗布した。実施例1で調製した直線偏光子の吸収軸方向と位相差シートの遅相軸方向を45±2°の角度で合わせ、接着用ロールプレス機で貼合せを行った。

【0177】

ポリカーボネート位相差シート−直線偏光子の厚み約0.15mmの円偏光積層板を調製した。この0.15mm円偏光積層板の両面に、耐熱用マスキングフィルム(厚み100μポリエステル製)を両面に貼り合わせて、厚み0.35mmの耐熱マスキング付き円偏光積層板を調製した。

【0178】

実施例6

実施例1で調製した円偏光積層板を、トムソン型で75Φの円形に打ち抜き、70℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が熱接合シートになるようにして、曲率半径130mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、135℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は中心に吸引孔があり、真空吸引装置と連結している。

【0179】

打ち抜いた75Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で135℃の熱風乾燥炉中で、0.05MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0180】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合シートである曲率半径が約130mmとなる曲げ円偏光レンズであった。

【0181】

実施例7

実施例2で調製した円偏光積層板を、実施例6と同様に75Φ打ち抜き、70℃で乾燥した。吸引式フリー曲げ加工装置で、実施例6と同条件で曲げ加工を行った。

【0182】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合シートである曲率半径が約130mmとなる曲げ円偏光レンズであった。

【0183】

実施例8

実施例3で調製した円偏光積層板をトムソン型で、80Φの円形に打ち抜き、70℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が熱接合シートになるようにして、曲率半径87mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、120℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は中心に吸引孔があり、真空吸引装置と連結している。

【0184】

打ち抜いた80Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で120℃の熱風乾燥炉中で、0.05MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0185】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合シートである曲率半径が約90mmとなる曲げ円偏光レンズであった。

【0186】

実施例9

実施例4で調製した円偏光積層板を、トムソン型で73Φの円形に打ち抜き、70℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が熱接合コーティング側になるようにして、曲率半径260mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、135℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は、中心に吸引孔があり真空吸引装置と連結している。打ち抜いた73Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で135℃の熱風乾燥炉中で、0.03MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0187】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合コーティング側である曲率半径が約260mmとなる曲げ円偏光レンズであった。

【0188】

実施例10

実施例5で調製した円偏光積層板を、トムソン型で73φの円形に打ち抜き、60℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が偏光子側になるようにして、曲率半径260mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、80℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は中心に吸引孔があり、真空吸引装置と連結している。

【0189】

打ち抜いた73Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で80℃の熱風乾燥炉中で、0.03MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0190】

得られた曲げレンズは、対物側が位相差シート、接眼側が直線偏光子である曲率半径が約260mmとなる曲げ円偏光レンズであった。

【0191】

実施例11

射出成形機にインサート成形用の4C(カーブ)=(曲率半径130mm)の金型を取り付けた。金型を開き、金型では凹面の対物側に、実施例6で調製した曲げ円偏光レンズの位相差シート面を挿入し、金型凹面側に設けた細孔を通じて減圧吸引し、曲げ偏光レンズを金型凹面側に固定した。金型を閉じ、曲げ円偏光レンズの接眼側(熱接合シート側)にポリカーボネート樹脂(粘度平均分子量25000、帝人化成製、パンライトL−1250Z)を射出成形して、直径75mm、中心厚さが1.8mmの力学的補強部分がポリカーボネート樹脂製の円偏光プラノレンズを製作した。

【0192】

実施例12

実施例7で調製した円偏光曲げレンズを、実施例11と同様にしてインサート成形した。直径75mm、中心厚み2.0mmの力学的補強部分がポリカーボネート樹脂製の円偏光プラノレンズを製作した。

【0193】

実施例13

実施例8で調製した曲率半径約90mmの円偏光曲げレンズを、インサート成形用の6C(カーブ)=(曲率半径87mm)の金型内にインサートして、実施例11と同様に、曲げ偏光レンズを金型凹面側に固定した。金型を閉じ、曲げ円偏光レンズの接眼側(熱接合シート側)にポリアミド樹脂(EMS社製、TR−90)を射出成形して、直径75mm、中心厚み2.0mmの力学的補強部分がポリアミド樹脂製の円偏光プラノレンズを製作した。

【0194】

実施例14

実施例9で調製した曲率半径約260mmの円偏光曲げレンズを、インサート成形用の2C(カーブ)=(曲率半径261mm)の金型内にインサートして、実施例11と同様に、曲げ偏光レンズを金型凹面側に固定した。金型を閉じ、曲げ円偏光レンズの接眼側(熱接合コーティング側)にポリエルテル樹脂(イーストマン・コダック社製、トライタン2001)を射出成形して、直径75mm、中心厚み2.0mmの力学的補強部分がポリエステル樹脂製の円偏光プラノレンズを製作した。

【0195】

実施例15

キャスト成形用ガラスモールド型{2C(カーブ)=(曲率半径261mm)レンズ厚み2.0mm用}に、実施例10で調製した曲率半径約260mmの円偏光曲げレンズのマスキングを両面剥がして、位相差シート側を対物側ガラス製モールド面に密着させ、偏光子と接眼側ガラス製モールド型との空間に、CR−39樹脂を充填して、100℃・24時間で硬化処理させた。直径73mm、中心厚み2.0mmの力学的補強部分がCR−39製の円偏光プラノレンズを製作した。

【0196】

実施例16

予め成形された75φポリカーボネート製の曲率半径2C(カーブ)=(曲率半径261mm)中心レンズ厚み約10mmレンズの対物側表面に、ウレタン系接着剤をスピンコートにより、均一に塗布した。実施例10で調製した曲率半径約260mmの円偏光曲げレンズのマスキングを両面剥がして接着面に置き、エアー式卓上プレス機(圧力約30kg/cm2)を用いて、フラットな軟らかいシリコン製パッドで中心部分から、少しずつ押し付けて全体を圧着して、24時間硬化処理させた。

【0197】

直径75mm、中心厚み約10mmの力学的補強部分が予め成形されたポリカーボネート製レンズの円偏光セミフィニッシュレンズを製作した。

【0198】

この円偏光セミフィニッシュレンズの偏光子の透過軸方向を水平方向にして、接眼面側を、ガーバー製ジェネレーター機で、球面屈折力−4.0、円柱屈折力−1.5、乱視(円柱)軸175°に研磨加工し、円偏光度付きレンズを製作した。

【0199】

実施例17

実施例11〜16の各円偏光レンズを、ハードコート処理用治具に装着し、超音波洗浄後、UV硬化による両面ハードコート処理を行った。ハードコート付きの各円偏光レンズを製作した。

【0200】

実施例18

実施例17のハードコート付き各円偏光レンズを、真空蒸着用レンズ固定治具に装着して、真空蒸着機に入れ、各円偏光レンズの対物側表面に、二酸化珪素、クロム、および二酸化珪素の順に真空蒸着加工を行い、3層の薄膜を加工した。加工された各円偏光レンズは、対物側の反射率が約40%のシルバーミラー色の表面反射防止機能レンズを製作した。

【0201】

実施例19

実施例17のハードコート付き各円偏光レンズを、真空蒸着用レンズ固定治具に装着して、真空蒸着機に入れ、各円偏光レンズの対物側表面に、特定波長域を制御する薄膜設計を行い、二酸化珪素、および酸化チタンの蒸着材料を交互に蒸着して、21層の視認性向上レンズを製作した。加工された各円偏光レンズは、視感透過率20%、表面反射率40%の表面反射防止機能の視認性向上レンズを製作した。

【0202】

実施例20

実施例18、19のシルバーミラー加工、視認性向上加工の表面反射防止機能レンズを、真空蒸着用レンズ固定治具に装着して、真空蒸着機に入れ、各円偏光レンズの接眼側に、二酸化珪素、ジルコニア、二酸化珪素、ジルコニア、二酸化珪素、およびフッ素系化合物の順に真空蒸着加工を行い、6層の薄膜を加工して、裏面用の反射防止膜加工を行い、対物側がシルバーミラー加工と視認性向上の多層膜加工レンズ、接眼側が裏面用反射防止加工を行った表面反射防止機能レンズを製作した。

【0203】

実施例21

実施例20の各表面反射防止機能レンズをフレーム枠に合わせてレンズカットを行い、フレームに装着した。野外でこの眼鏡を掛けて、太陽を背にしてレンズ面の反射を確認したところ、表面のミラー面からの映り込みがない表面反射防止機能を有する眼鏡であった。

【符号の説明】

【0204】

1;表面反射機能レンズ

2;多層膜層またはミラー層

3;位相差板

4;偏光板

5;接合用シート板

6;成形部

【技術分野】

【0001】

本発明は、対物側のレンズ表面部分に加工された単層や多層膜の反射機能部分からレンズ内部への反射による、眼の映り込み防止をすることのできるレンズおよび眼鏡に関する。

【背景技術】

【0002】

現在のサングラスレンズ、度付きレンズ、ゴーグルレンズ、シールド等には、対物側のレンズ表面に透過率の制御や、特定波長域の反射と透過を目的とする多層膜加工、およびファッション性の付与などの目的でミラー面装飾加工などが、塗布方式や真空蒸着法および印刷方法などによって加工されている。その他の加工方法としてはフィルムに加工された薄膜を転写する転写成形方式や昇華印刷によるレンズへの装飾加工方法などもある。

【0003】

反射機能部分は、主に無機物や有機物の薄膜が真空蒸着法などにより単層や複層に薄膜加工され、レンズ表面を金属光沢のミラー面に加工したり、多層膜によって屈折力の低い無機酸化物と、屈折力の高い金属酸化物などの交互の組合せにより、反射率を制御して特定波長の反射と透過の制御に多く利用されている。

【0004】

これらの反射機能部分は、対物側のレンズ表面に加工され、表面から見ると金属光沢があり、ファッション性も高いことからサングラス、ゴーグル、シールド用レンズに多く利用されている。

【0005】

反射機能部分は、透過率の制御やファッション性の付与には有効な方法であるが、接眼側から入射した光がレンズ中を通り、対物側の表面に加工された反射機能部分で反射され、再度レンズ中を通過して眼に入射するため、装着者の背景や眼および眼周辺が、レンズ裏面に映ったように見え、視界が悪くなる現象が発生する。

【0006】

一般に、レンズの接眼側からの入射光に対しては、レンズ裏面に多層膜による裏面反射防止機能が加工され、高い反射防止機能を発揮するが、接眼側の裏面からの反射防止機能のみで、レンズ表面に加工された反射機能部分から、レンズ内面に反射した光は防ぐことができない。

【0007】

この映り込み現象は、光量の多い昼間や背面からの入射する太陽光がある場合は、特に顕著になる。現状は、表面の反射機能部分からの反射を防ぐためには、レンズのフレーム枠を顔面形状に合わして、顔面とフレーム枠の隙間をできるだけ少なくして、入射光をなるべく少なくすることや、ゴーグル形状にして顔面を密閉し、入射光の侵入を無くす方法などの方法があるが、この方法では顔面に密着するため通気性が悪く、曇りの問題や不快感があり、長時間装着できないなどの問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、ゴーグル型など特別に密閉されたフレーム形状に左右されることなく、接眼側の裏面から入射した光が、対物側のレンズ表面に加工された反射機能部分からレンズ内面へ反射する光を防止することにある。

【0009】

特に対物側の反射機能部分は、多層膜設計によって透過率の制御や、特定波長域を効率よく、反射する方法として有用であり、この反射機能を損なうことなく、レンズ表面に加工された反射機能部分からの内面への再入射を防止する機能を見出した。

【0010】

この機能は、特に明るい場所で使用され、裏面からの入射光の多い、サングラスや度付きサングラス、面積の大きなシールド等に有用である。

【0011】

この機能は、通常のレンズ形状に応用が可能であり、サングラスや度付きレンズ、ゴーグル、シールドなどに適用できる。

【0012】

また、反射機能部分が従来通りの加工方法で可能であり、レンズ表面への加工条件を変更することなく、表面反射防止機能を有するものである。

【課題を解決するための手段】

【0013】

上記課題を解決するために、次のような手段を発明するに至った。

【0014】

本発明は、反射機能部分と円偏光機能と力学的補強機能部分からなるレンズであり、対物側に反射機能部分、次に円偏光機能部分、力学的補強機能部分が接眼側に配置されることにある。

【0015】

対物側の反射機能部分は、円偏光機能部分の位相差機能側に加工され、反射機能部分の反射率が10%以上であることにある。

【0016】

反射機能部分が単層および複層の無機物、有機物からなる薄膜であることにある。

【0017】

円偏光機能部の偏光機能側に、接合用樹脂シートが配置され、レンズ形状の樹脂が接合されて力学的機能部分とすることにある。

【0018】

さらには、接合用樹脂シートが力学的補強部分となり、曲げ加工され、接合用樹脂シート側を接眼側にして曲げレンズとすることにある。

【0019】

上記の接合用樹脂シートが、接合側に設けられた接合用コーティング層によって補完され、レンズ形状の樹脂が接合されて力学的補強部分とすることにある。

【0020】

接合用樹脂シートがポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリウレタン樹脂、およびアシルセルロース樹脂のいずれかのシートであることにある。

【0021】

さらには、接合機能の接合用コーティング層が、エポキシ樹脂、ポリウレタン樹脂、ポリチオウレタン樹脂、ポリ酢酸ビニル樹脂、またはポリアクリル樹脂であることにある。

【0022】

さらには、接合用樹脂シートに力学的補強部分としてバックアップされる射出成形樹脂が、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、およびポリウレタン樹脂のいずれかである成形レンズにすることにある。

【0023】

さらには、接合用樹脂シートに、キャスト成形法によってレンズ形状の樹脂が溶着され、力学的補強部分にすることにある。

【0024】

さらには、接合用樹脂シートに、予め成形されたレンズ形状の樹脂が、接着剤および接合用コーティングを介して接着され、力学的補強部分とすることにある。

【0025】

さらには、円偏光機能部分の偏光機能部分が、直線偏光子であり、接合機能を兼ねており、予め成形されたレンズ形状の樹脂が直線偏光子に直接に接着されることにある。

【0026】

さらには、キャスト成形される樹脂が直線偏光子に直接溶着され力学的補強部分とすることにある。

【0027】

さらには、反射機能部分を対物側、力学補強部分を接眼側として枠入れされ、表面反射防止眼鏡にすることにある。

【図面の簡単な説明】

【0028】

【図1】図1は本発明の表面反射機能レンズの断面図である。図1中、1は表面反射機能レンズを表し、2は多層膜層またはミラー層を表し、反射機能部分に相当し、3は位相差板を表し、4は偏光板を表し、5は接合用シート板を表し、3、4および5は円偏光機能部分に相当し、6は成形部を表し、力学的補強機能部分に相当する。

【発明を実施するための形態】

【0029】

このレンズは、反射機能部分と円偏光機能部分と力学的補強部分を持つ、新規なレンズである。円偏光機能部分の一方の側の位相差機能部分に反射機能部分が加工され、もう一方の側に力学的補強部分が配置され、レンズ形状とするものである。

【0030】

この機能としては、対物側の反射機能部分へ入射した光は、反射機能部分の目的に応じた薄膜構成によって選択・選別された光となり円偏光機能部分に入射する。円偏光機能部分では、位相差機能と偏光機能で減衰はするが、透過特性は維持され、力学的補強部分に入射して眼に到達する。眼に入射した光は、反射機能部分の特性は維持されている。

【0031】

一方、接眼側の裏面から入射した光は、力学的補強部分を通り円偏光機能部分で円偏光となる。円偏光となった光は、表面にある反射機能部分の異種材料による屈折率の違いによって反射されるが、反射された光は円偏光の回転方向が逆向きとなるため、円偏光機能の位相差機能部分と偏光機能部分によって遮断され、通過することができない。

【0032】

この機能により、対物側のレンズ表面から入射した光は、反射機能部分で選択・選別された光となり、レンズ内を通過し眼に到達するが、接眼側の裏面から入射した光は、円偏光機能部分で円偏光となり、反射機能部分で反射されても円偏光機能部分で遮断され力学的補強部分に入射できない。対物側に加工された反射機能部分の特性は維持され、反射機能部分からの反射は防止する機能を有する。

【0033】

反射機能部分は、対物側の表面となる円偏光機能部分の位相差側に加工される。

【0034】

反射機能部分を加工する場合は、位相差板表面にキズ防止や薄膜との密着性向上の目的のため、1〜2層のハードコート層が加工され、反射機能部分が加工されることが多いが、密着性に問題がなければ直接加工される場合もある。

【0035】

反射機能部分は、塗布方式や真空蒸着方式、印刷方式、転写方式などにより単層および複層の無機物、有機物からなる薄膜が加工され、表面から見ると装飾性に優れた金属光沢を得ることができる。

【0036】

多層膜加工では、主に真空蒸着方法によって加工され、装飾性だけでなく、屈折力の低い無機酸化物と、屈折力の高い金属酸化物などの組合せによって、特定波長域の反射と透過を制御することができる。また無機物だけでなく、フラーレンなどの有機物の加工も行うことができる。

【0037】

例えば、視認性を向上させるため、眼の色覚特性に応じた特定波長域の透過を得る薄膜設計を行った場合、より厳密な透過率スペクトルのコントロールが要求される。450±25nmと、540±25nmと、610±25nmに透過率ピークを有し、かつ、450±25nmピークと540±25nmピークの間、540±25nmピークと610±25nmピークの間に透過率ボトムを有し、場合により、450±25nmピークよりも短波長側と610±25nmピークよりも長波長側にも透過率ボトムを有する透過率スペクトルにする場合には、二酸化珪素と酸化チタンなどの蒸着材料を用いて設計を行うと約20層の薄膜が必要となる。

【0038】

この場合、視感透過率は約40%となり、反射率は約60%となるため、野外で使用する場合に裏面から入射した太陽光線が、反射機能部分で反射されるため、レンズ裏面に背景や眼、眼周辺が映りこみ、非常に見難い状態になる。

【0039】

現状の工程で、特定波長域の制御を行う場合は、この現象は避けられない状況であり、使用に対して大きな障害となる。本発明は、特に多層膜によって特定波長の制御を行う場合に非常に有効である。

【0040】

真空蒸着による方法には、ポリエチレンテレフタレート等の透明フィルムに、無機物を蒸着加工して、その表面に熱接合樹脂をコーティングした熱転写蒸着フィルムがある。

【0041】

射出成形用の熱転写蒸着フィルムは、レンズ金型内にフィルムを挿入して、金型を閉じ、金型内にレンズ用透明樹脂を射出成形法によって樹脂を充填し、射出成形時の熱と圧力によってレンズ表面にフィルムの蒸着物を熱転写する方法で、一定品質の金属膜装飾が大量生産できる。

【0042】

その他の方法には、熱転写蒸着フィルムをレンズ表面に押しつけて、レンズ曲率と同じ曲率を持つシリコン製熱ロールで転写する方法等がある。

【0043】

塗布方法は、アクリル系、ウレタン系などの樹脂に金属粒子を混合して、フローコート方法やディピング方法によって、コーティングし乾燥する方法である。

【0044】

印刷による方法としては、上記の金属粒子混合液を、シルク印刷やパッド印刷等でレンズ表面に直接印刷する方法や、グラビア印刷、オフセット印刷でフィルムに印刷加工して、熱転写フィルムを作り、ホットスタンプ方式などでレンズに転写する方法がある。

【0045】

上記の加工の場合は、反射率が10%以上であることが望ましい。反射率が10%以下の場合は、反射が少なく、反射防止機能の効果が発揮できない。反射機能部分の加工は、現状の加工方法で条件を変更することなく適応できる。

【0046】

位相差板と偏光子による円偏光機能部分の発明(以下、第1発明とする)には、以下に順次説明する第1から第5までの5ケースがある。

【0047】

第1のケースは、直線偏光機能部分が直線偏光子であり、直線偏光子を両面から保護する保護シートの片方のシートが位相差機能シート、または位相差板であり、もう片方のシートが熱接合機能を持つ熱接合樹脂シートであることを特徴とする円偏光機能部分である。

【0048】

直線偏光子は、通常、厚さ0.1mm以下の均一な樹脂シートである。ごく一般的には、ポリビニルアルコールやポリビニルアセタール、ポリビニルブチラールなどポリビニルアルコール系樹脂の一軸延伸シートである。

【0049】

高い直線偏光度を得るために、2〜5倍程度の延伸倍率で延伸したシートへ、さらに、ヨウ素または二色性染料でドープすることが行われている。

【0050】

ヨウ素を用いるヨウ素ドープ法は、染料を用いる染料ドープ法に比べ、偏光子に固有の着色を与えることが少ないうえ、高い偏光度のものが得られやすい特徴を持つ反面、昇華しやすいヨウ素を使用するため、耐熱性に劣る欠点がある。一方、染料ドープ法は、ヨウ素ドープ法より高い耐熱性を持つ一方で、染料固有の色相が偏光子に現れる問題や、染料によって、つまり色相によって偏光度が異なる問題がある。

【0051】

後述するように、本発明では、円偏光板を曲げ加工して円偏光レンズを作り、さらに射出成形法、キャスト成形法により、偏光面側を樹脂でバックアップし、力学的補強部分とするが、ヨウ素ドープ法の偏光子は、曲げ加工の熱や力学的補強部分の成形時の熱により、ヨウ素が昇華して偏光度が低下することがある。そのため、本発明では、熱安定性の高い染料ドープ法や特殊偏光板の偏光子であることが推奨される。

【0052】

位相差機能シートは、通常、厚さ0.2mm以下の均一な樹脂シートであり、求められる位相差の程度によって、リタデーション値が光学的に設定されるものであり、通常は1/4λの位相差であり、リタデーション値100〜180nmのものが望ましい。

【0053】

位相差の程度に拘わらず、位相差シートに用いられる樹脂は、ポリカーボネート樹脂やポリアミド樹脂、ポリシクロオレフィン樹脂、ポリアリレートなどの液晶ポリマー、ポリスルホン樹脂、トリアセチルセルロース樹脂(TAC)などが一般的である。通常は押出成形したシートを、1軸方向ないしは2軸方向に延伸したシートである。

【0054】

樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0055】

熱接合機能を持つ熱接合樹脂シートは、ポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリスチレン・メチルメタクリレート樹脂、ポリアクリロニトリル・スチレン樹脂、ポリー4−メチルペンテンー1樹脂など、熱可塑性の透明樹脂から作られる。

【0056】

なかでも、シート製造の容易性から、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、およびポリウレタン樹脂のいずれかが好ましく用いられる。

【0057】

熱接合樹脂シートは、力学的補強部分の樹脂との熱接合適合性があるため、熱接合樹脂シートとバックアップの樹脂とは、化学的に同系統の樹脂であるか、あるいは、熱接合樹脂シートと力学的補強部分の樹脂のどちらか一方が、熱接合性の高いポリウレタン樹脂である場合が好ましい。

【0058】

これらの樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0059】

熱接合樹脂シートは、1軸や2軸延伸されている必要はない。むしろ、延伸されていない方が、曲げ加工やバックアップ射出成形の際に熱収縮が起こらないので、完成レンズに歪みが生じにくい。

【0060】

熱接合樹脂シートの好ましい厚さは、0.01〜1mm程度、より好ましくは0.02〜0.8mm程度である。シートの厚さが0.01未満では、円偏光板および円偏光レンズが薄くなりすぎて取扱いにくく、厚さが1mmを超えると、位相差シートとの厚さバランスが損なわれて、円偏光板にソリが出やすくなる問題がある。

【0061】

円偏光機能部分は、少なくとも、直線偏光子と位相差シートを組み合わせた積層体であり、直線偏光子の向き(延伸方向)と1/4λ位相差シートの向き(延伸方向)の角度によって、右回りの円偏光板になったり、左回りの円偏光板になったり、楕円偏光板になったりする。

【0062】

位相差板としては、位相差シートの片面、または両面に、トリアセチルセルロース(TAC)のような光学的異方性の少ないシートを貼り合わせた厚さ0.1〜0.5mm程度の積層シートを使用しても良い。

【0063】

本発明には、右回り、左回りのどちらを使用しても反射防止機能は維持されるが、直線偏光子と位相差シートの配置角度が大切であり、円偏光性能が得られるように、また、円偏光性能が変化しないように、両者の組合せ積層体を、接着剤などによって相互に固定するのが普通である。

【0064】

直線偏光子と、位相差シートまたは位相差板、ならびに熱接合樹脂シートを貼付するのに用いる接着剤または粘着剤は、水や熱、紫外線などに対する長期の耐久性が必要であり、基本的には、それらに合格するものであれば特に限定しない。長期耐久性は、紫外線吸収剤や酸化防止剤などの安定剤の添加によって補われることが多い。

【0065】

接着剤について例を挙げると、イソシアネート化合物、ポリウレタン樹脂、ポリチオウレタン樹脂、エポキシ樹脂、ポリ酢酸ビニル樹脂、ポリアクリル樹脂、ワックスなどがある。粘着剤としては、酢酸ビニル樹脂、アクリル樹脂などが挙げられる。

【0066】

貼付するに際し、これらの接着剤または粘着剤は、グラビアコーティング法やオフセットコーティング法など一般的な塗布方法により、直線偏光子や位相差シート、熱接合樹脂シートへ均一に塗布される。

【0067】

接着剤層または粘着剤層の厚さは、通常0.1〜100μm、好ましくは0.5〜80μmである。接着剤層または粘着剤層の厚さが0.1μm未満では接着力が低く、100μmを超えると円偏光板の端面から接着剤や粘着剤がしみ出ることがある。

【0068】

第2のケースは、直線偏光機能部分が、直線偏光子と、それを挟持する2枚の保護シートからなる偏光板であり、片方の保護シートの上に位相差機能を持つ位相差機能シート、または位相差板が配置され、もう片方の保護シートの上に熱接合機能を持つ熱接合シートが配置されている円偏光板の場合である。

【0069】

ポリビニルアルコール系樹脂の偏光子は、一般に物理強度が弱く、また、吸湿性があるので、取扱い性の良いものとは言えない。そのため、偏光子に保護シートを貼付して補強したものを偏光板と呼称し、偏光子の取扱い性を良くした偏光板を、流通や加工の基本形態にすることが一般に行われている。

【0070】

偏光板の一般構造は、1枚の偏光子のそれぞれの面に、保護シートを貼付したものである。すなわち、保護シート−直線偏光子−保護シートの順に積層された3層構成の積層体である。

【0071】

保護シートは、円偏光機能を維持するため、光学異方性のない材質で一般的にはキャスト成形法で作られるが、光学異方性の少ない材料であれば押出成形法でも良い。

【0072】

代表的なキャスト成形法シートの製法として、アシルセルロスシート樹脂がある。

【0073】

キャスト成形法では、トリアセチルセルロース、ジアセチルセルロース、トリプロピルセルロース、ジプロピルセルロースのようなアシルセルロース類を、例えばアセトンや塩化メチレンに溶解し、溶液を作る。次いで、その溶液をベルトまたは平板の上へ流延し、加熱あるいは減圧処理により脱溶媒してシートにする。

【0074】

ポリシクロオレフィン樹脂も、溶液流延法でシートに作られることがある。また、例えば、メチルメタクリレートを主体にする(メタ)アクリレート類をガラス板の間に封入し、いわゆる板間重合法でキャスト成形するポリアクリル樹脂シートもある。

【0075】

板間重合法シートには、このほか、ポリウレタン樹脂シートがある。板間重合のポリウレタン樹脂シートは、トリレンジイソシアネート(TDI)、メタキシレンジイソシアネート(MDI)、ジフェニルメタン−4,4'−ジイソシアネートなどの芳香族ポリイソシアネート類やヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどの脂肪族ポリイソシアネート類と、エチレングリコール、1,3−プロパングリコールなどの脂肪族グリコール類やポリエチレングリコール、ポリプロピレングリコールなどのポリエーテル系グリコール類、カプロラクトン系、アジペート系などのポリエステル系グリコール類などのポリオール類とを混合し、板間に充填し、加熱重合する。

【0076】

キャスト成形法の保護シートとしては、すでにシートの工業生産技術が確立されているものが好ましく、そのようなシートの工業生産技術が確立されている樹脂としては、トリアセチルセルロース(TAC)などのアシルセルロース樹脂やポリシクロオレフィン樹脂、ポリアクリル樹脂、ポリカーボネート樹脂、ポリアミド樹脂が挙げられる。

【0077】

これらの樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0078】

保護シートの好ましい厚さは、シートの製造方法にかかわりなく、0.01〜1.0mm程度、より好ましくは0.02〜0.8mm程度である。0.01mm未満の厚さでは、偏光子の保護作用が弱くなる。一方、厚さが1.0mmを超えると、後述するように、偏光板の曲げ加工が難しくなることがある。

【0079】

偏光子をサンドイッチにする2枚の保護シートは、樹脂の種類やシート成形法、延伸倍率、シート厚みなどが一致する必要はないが、偏光板の調製のしやすさや、ソリのなさ、取扱いのしやすさから、実質的に同じシートであることが好ましい。

【0080】

偏光子と保護シートは、接着剤または粘着剤を用いて貼付するのが一般的である。

【0081】

偏光子と保護シートを貼付する接着剤または粘着剤は、水、熱、光などに対する長期の耐久性が必要であり、基本的には、第1発明の第1のケースで用いた接着剤と粘着剤であれば問題はない。

【0082】

接着剤について例を挙げると、イソシアネート化合物、ポリウレタン樹脂、ポリチオウレタン樹脂、エポキシ樹脂、酢酸ビニル樹脂、アクリル樹脂、ワックスなどがある。粘着剤としては、酢酸ビニル樹脂、アクリル樹脂などが挙げられる。

【0083】

貼付するに際し、これらの接着剤または粘着剤を、グラビアコーティング法やオフセットコーティング法などの一般的な塗布方法により、保護シートまたは偏光子へ均一に塗布する。

【0084】

接着剤層または粘着剤層の厚さは、通常0.1〜100μm、好ましくは0.5〜80μmである。接着剤層または粘着剤層の厚さが0.1μm未満では接合力が低く、100μmを超えると偏光板の端面から接着剤や粘着剤がしみ出ることがある。

【0085】

偏光板の好ましい厚さは0.1〜2mm、より好ましくは0.2〜1.6mmである。0.1mm未満の偏光板は作りにくく、2mmを超えると、偏光板の曲げ加工を行う際、偏光子にクラックが入ったり、保護シートに皺がよったりして、うまくレンズ状に曲がらない傾向がある。

【0086】

TAC偏光板は、ポビニルアルコール系直線偏光子を、調製した2枚のTACシートで挟んだものである。特に、力学的補強部分とするバックアップする樹脂との熱接合性が万全でないTAC偏子板は、第2のケースが有用である。

【0087】

第2のケースにおいて、偏光板の片面に貼付する位相差機能シート、または位相差板は、第1発明の第1のケースで述べた位相差機能シート、および位相差板と同じでよい。

【0088】

もう片面(位相差機能シートを貼付しない面)に貼付する熱接合樹脂シートは、バックアップする樹脂との熱接合性によって選択されるべきであり、第1発明の第1のケースで述べた熱接合樹脂シートの原則がそのまま適用される。

【0089】

すなわち、ポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリスチレン樹脂、ポリ塩化ビニル樹脂、ポリスチレン樹脂、ポリスチレン・メチルメタクリレート樹脂、ポリアクリロニトリル・スチレン樹脂、ポリー4−メチルペンテンー1樹脂など、熱可塑性の透明樹脂から作られるシートである。

【0090】

なかでも、シート製造の容易性から、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、およびポリウレタン樹脂のいずれかが好ましく用いられる。

【0091】

熱接合樹脂シートは、バックアップする樹脂との熱接合適合性があるため、熱接合樹脂シートとバックアップの樹脂とは、化学的に同系統の樹脂であるか、あるいは、熱接合樹脂シートとバックアップの樹脂のどちらか一方が、熱接合性の高いポリウレタン樹脂である場合が好ましい。

【0092】

これらの樹脂には、紫外線吸収剤や酸化防止剤などの安定剤が添加されることが多い。

【0093】

熱接合樹脂シートは、1軸や2軸延伸されている必要はない。むしろ、延伸されていない方が、曲げ加工やバックアップ射出成形の際に熱収縮が起こらないので、円偏光レンズに歪みが生じにくい。

【0094】

熱接合樹脂シートの好ましい厚さは、0.01〜1mm程度、より好ましくは0.02〜0.8mm程度である。シートの厚さが0.01未満では、円偏光機能部分が薄くなりすぎて取扱いにくく、厚さが1mmを超えると、位相差シートとの厚さバランスが損なわれて、円偏光機能部分にソリが出やすくなる問題がある。

【0095】

偏光板に位相差機能シート、または位相差板と熱接合樹脂シートを貼付するのに用いる接着剤や粘着剤は、第1発明の第1のケースで述べた接着剤や粘着剤と同じであってよい。

【0096】

偏光板としてTAC偏光板を用いる場合、バックアップする樹脂としては、引張強度や曲げ剛性の高さ、強靭性があること、硬度が大きいことから、ポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂などの熱可塑性樹脂を用いることが勧められる。バックアップする樹脂とTAC製保護シートとの間の熱接合性が十分でないので、TAC製保護シートの上に、バックアップの樹脂と熱接合が可能なポリカーボネート樹脂やポリアミド樹脂、ポリエステル樹脂、ポリウレタン樹脂などの熱接合性シートを貼付することが勧められる。

【0097】

TAC偏光板以外の偏光板、例えばポリカーボネート偏光板の場合であっても、ポリカーボネート製保護シートとバックアップする樹脂との間の熱接合性が問題になることがある。その場合は、ポリカーボネート製保護シートの上に、バックアップする樹脂と熱接合が可能な熱接合樹脂シートを貼付することが勧められる。

【0098】

第3のケースは、直線偏光子の片方の保護シートの上に位相差機能を持つ位相差機能シート、または位相差板が配置され、もう片方の保護シートが熱接合機能を持つ熱接合樹脂シートである円偏光機能部分の場合である。

【0099】

第3のケースは、基本的には第2のケースと同様の偏光板を用いる。位相差機能シートおよび位相差板も、第1のケースや第2のケースと同じものを用いる。

【0100】

偏光板に位相差機能シート、または位相差板を貼付するのに用いる接着剤や粘着剤は、第1のケースや第2のケースで述べた接着剤や粘着剤と同じであってよい。

【0101】

第3のケースは、熱接合する側の保護シートが、力学的補強部分となるバックアップ樹脂と化学的な馴染みがあり、よく熱接合する場合である。このケースの保護シートとバックアップする樹脂とは、第2のケースで述べた熱接合樹脂シートとバックアップする樹脂を見習って選択されるべきである。

【0102】

第3のケースは、特にポリカーボネート偏光板からレンズを作るのに有益である。

【0103】

第4のケースは、熱接合機能が、熱接合側に設けられた熱接合用コーティング層によって補完されている円偏光機能部分である場合である。

【0104】

すなわち、熱接合機能部分とバックアップする樹脂との熱接合性が、熱接合用コーティング層によって補完されている。

【0105】

さらに、第1〜第3のケースにおいて具体的に記述すると、第1〜第3のケースの熱接合樹脂シートに、熱接合用コーティング層を設けることによって達成できる。

【0106】

かかる熱接合用コーティング層に用いる樹脂としては、ポリウレタン樹脂やポリチオウレタン樹脂、エポキシ樹脂、ポリ酢酸ビニル樹脂、ポリアクリル樹脂などが挙げられる。

【0107】

これらの熱接合用コーティング層は、グラビアコーティング法やオフセットコーティング法などの一般的な塗布方法により、熱接合シートに均一に塗布する。

【0108】

熱接合用コーティング層の厚さは、通常0.1〜500μm、好ましくは0.5〜400μmである。熱接合用コーティング層の厚さが0.1μm未満では接着力が低く、500μmを超えると、バックアップする樹脂を射出成形した時、円偏光レンズの端面から熱接合用コーティング層が滲み出たり、はみ出したりすることがある。

【0109】

第5のケースは、円偏光機能部分が、位相差板と直線偏光子の場合である。

【0110】

この場合は、直線偏光子の一方の側に位相差板が配置され、直線偏光子に予め成形されたレンズ形状の樹脂が、接着やキャスト成形によって配置され、力学補強部分とする場合である。

【0111】

位相差機能シートおよび位相差板は、第1のケースや第2のケースと同じものを用いる。偏光板に位相差機能シート、または位相差板を貼付するのに用いる接着剤や粘着剤は、第1のケースや第2のケースで述べた接着剤や粘着剤と同じであってよい。

【0112】

接着工程の場合には、予め成形されたレンズの表面にスピンコートによって接着剤を均一に塗布し、直線偏光子に直接接着される。

【0113】

キャスト成形の場合は、ガラスモールド型の対物側表面になるよう曲げ加工をした円偏光機能部分を対物側に配置し、ガラスモールド型の空間にキャスト成形用モノマーを注入して、硬化させる。キャスト成形品の構成は、対物側から位相差機能シート、または位相差板、直線偏光子、キャスト成形されたレンズ形状となる。

【0114】

キャスト成形法の樹脂としては、チオポリウレタン系樹脂、CR−39樹脂等が好ましい。

【0115】

第5のケースの接着、キャスト成形の場合は、第1〜第4までの熱接合シートのない円偏光機能部分を使用しても良いし、熱接合シートがあっても目的は達成される。

【0116】

第5のケースは円偏光機能部分の直線偏光子に、予め成形されたレンズを直接に接着する場合とキャスト成形する場合である。

【0117】

本発明の、2番目(以下、第2発明とする)は、第1発明のケース1からケース5で開示された円偏光機能部分のシート積層体を曲げ加工して作成したレンズに関する。

【0118】

曲げ加工には、以下に説明するように色々な方法がある。いずれの方法にしても、曲げ加工される前の円偏光機能部分は、曲げ加工装置にセットしやすいような形状や大きさに切り取ることを通常行っている。

【0119】

円偏光機能部分の曲げ加工方法の1つとして、ブロー成形法がある。この方法は、直径がレンズの大きさにほぼ等しい窪みを設けた曲げ装置を用いる。円偏光板の位相差機能側を上向きにして、窪みの上に円偏光機能部分を置き、窪みの外周に等しい形状のリング状固定金具をその上から押し付ける。円偏光機能部分は、リング状固定金具によって、曲げ装置に固定される。

【0120】

上部から電熱ヒータや赤外線ヒータを配置し、円偏光機能部分を加熱、軟化して、曲げやすくする。

【0121】

円偏光部分が所定温度に達しところで、窪みの内部へ圧空を導入し、内部から加圧する。その結果、円偏光機能部分が上方へ膨らみ、レンズ状に変形する。

【0122】

目的の形状まで膨らんだ時点で、ヒータ加熱を停止するとともに内部加圧を停止する。リング状固定金具の押し付けをゆるめ、曲げ加工済みの円偏光機能部分を曲げ装置から取り出す。必要に応じて、円偏光機能部分の不要部分を切り取ると、位相差機能側が対物側、熱接合機能側が接眼側に配置された円偏光機能レンズが得られる。

【0123】

円偏光機能部分を曲げ加工するその他の方法として、バキューム成形法がある。この方法は、円偏光機能部分の固定方法や加熱方法がブロー成形法とほぼ同形式であるが、位相差機能部分を下向きにして円偏光機能部分を曲げ装置の上に置くところが異なる。

【0124】

円偏光機能部分が所定温度に達しところで、窪みの部分を内部から減圧する。その結果、円偏光機能部分が下方へ引き込まれ、レンズ状に変形する。

【0125】

目的の形状まで引き込まれた時点で、ヒータ加熱を停止するとともに減圧を停止する。リング状固定金具の押し付けをゆるめ、曲げ加工済みの円偏光機能部分を曲げ装置から取り出す。必要に応じて、円偏光機能部分の不要部分を切り取ると、位相差機能側が対物側、熱接合機能側が接眼側になる円偏光機能レンズが得られる。

【0126】

円偏光機能部分を曲げ加工するその他の方法として、圧空真空成形法がある。この方法は、技術思想的には、ブロー成形法とバキューム成形を合体させたものである。

【0127】

リング状固定金具で固定した円偏光機能部分の上部に加圧室(あるいは減圧室)、下部に減圧室(あるいは加圧室)が設けられており、加圧と減圧を同時に行うことにより、加圧側の膨らみ変形と減圧側の引っ込み変形との加算により、変形をより容易に行うものである。円偏光機能部分は、位相差機能側が対物側に来るように、装置上にセットする。

【0128】

ブロー成形法やバキューム成形や圧空真空成形法は、厚さ0.2mm程度以下の円偏光板の曲げ加工には有効であるが、それより厚さの大きい円偏光機能部分に対しては、曲げ加工した部分に厚さムラが出たり、皺が寄ったり、ひび割れしたりしやすくなる。

【0129】

そうした厚さムラや皺やひび割れは、位相差シートや直線偏光子の局部的な伸びにつながり、十分な円偏光性能が得られないことになる。

【0130】

そこで、曲げ加工した部分に厚さムラが出たり、皺が寄ったり、ひび割れしたりしない円偏光板の曲げ加工方法が重要になり、円偏光機能部分を曲げ加工するその他の方法として、特開平1−22538号公報に示されるような方法がある(本発明では、この方法を吸引式フリー曲げ加工方法と呼称する)。

【0131】

吸引式フリー曲げ加工方法は、ブロー成形法やバキューム成形や圧空真空成形法で用いるリング状固定金具を用いないが、形式的にはバキューム成形法に近い。

【0132】

すなわち、曲げ形状にほぼ等しい曲率形状に窪んだ金型の上に、円偏光機能部分を固定しないまま置く。雰囲気温度と金型温度を曲げ加工温度に設定し、金型の底から減圧して行くと、金型と同形の形状になるまで、円偏光機能部分が金型に引き込まれる。

【0133】

雰囲気温度と金型温度を一定温度まで下げてから、円偏光機能部分を金型から取り出す。

【0134】

吸引式フリー曲げ加工方法は、厚さ0.2mm程度以下の円偏光機能部分の曲げ加工には、皺が寄ったりして、良品のレンズが得られにくい問題があるが、0.2mmより厚い円偏光機能部分に対しては、比較的スムーズに曲げ加工のできる長所がある。本発明の第2発明の円偏光機能レンズを得る上で、とくに推奨される方法である。

【0135】

本発明の第2発明に沿って作られた円偏光機能レンズは、第1発明の第1〜第4ケースまでは、レンズ表面にハードコート加工することができる。ハードコートとしては、シラン系、エポキシ系などの熱硬化型ハードコートと、アクリル系、エポキシ系などの活性光線硬化型ハードコートが一般的である。

【0136】

本発明の、3番目の発明(以下、第3発明とする)は、第2発明で開示された円偏光機能レンズの熱接合機能部分に、バックアップの樹脂を射出成形、キャスト成形および予め成形されたレンズを接着し、力学的補強部分とするレンズに関する。

【0137】

バックアップ樹脂の射出成形法は、射出成形機の金型に、第2発明で得た円偏光機能レンズをインサートし、対物側となる側(すなわち、熱接合機能側)にバックアップの樹脂を射出成形し、力学的補強部分する、いわゆるインサート射出成形法である。

【0138】

生産性や成形の精密性などから、基本的には特開平11−245259号公報に示されるようなインサート射出成形法が好ましい。

【0139】

すなわち、バックアップする側に熱接合する面を向けて、円偏光機能レンズを金型に配置し、バックアップする樹脂層をインサート射出成形する方法である。なかでも、射出圧縮成形法は、金型の中に樹脂を低圧で射出した後、金型を高圧で閉じて樹脂に圧縮力を加える方法をとるため、成形体に成形歪みや樹脂分子の局所的配向に起因する光学異方性を生じにくい。また、樹脂に対して均一に加わる金型圧縮力を制御することにより、一定比容で樹脂を冷却することができるので、寸法精度の高い成形品が得られる。

【0140】

バックアップする樹脂は、第2発明の円偏光機能レンズと熱接合することが求められるので、熱接合樹脂シートに用いた樹脂とバックアップする樹脂とは、化学的に同系統であることが好ましい。

【0141】

すなわち、熱接合樹脂シートがポリカーボネート樹脂の時はポリカーボネート樹脂、ポリアミド樹脂の時はポリアミド樹脂、ポリエステル樹脂の時はポリエステル樹脂、ポリアクリル樹脂の時はポリアクリル樹脂、ポリシクロオレフィン樹脂の時はポリシクロオレフィン樹脂、ポリウレタン樹脂の時はポリウレタン樹脂であることが好ましい。

【0142】

バックアップする樹脂がポリカーボネート樹脂の場合は、ポリエステル樹脂製の熱接合樹脂シートと熱接合することがある。

【0143】

また、バックアップする樹脂がポエステル樹脂の場合は、ポリカーボネート樹脂製の熱接合樹脂シートと熱接合することがある。

【0144】

また、バックアップする樹脂がポリウレタン樹脂である場合は、ポリウレタン樹脂に限らず、多くの化学構造の熱接合樹脂シートと熱接合することがある。

【0145】

また、熱接合機能が、第1発明の第4のケースで開示したような熱接合用コーティング層によって補完されている場合は、バックアップする樹脂の化学種が限定されないか、一部を除き限定されないことがある。

【0146】

樹脂をバックアップして厚さを増した円偏光機能レンズが、レンズ全域にわたり同じ厚さである場合は、矯正度数の入らないレンズ、いわゆるプラノレンズである。プラノレンズは、レンズの厚さが大きくなるにつれ、レンズ端部の視線にマイナスサイドの屈折力がつくようになり、歪んだ視覚を生じやすい。その対応策として、球面レンズやトーリックレンズのフロントカーブとバックカーブの中心をずらしたり、曲率半径を変更したりする光学設計によって、レンズ端面に向かって徐々に厚みを減らし、プラスサイドの屈折力をつけ、マイナスサイドの屈折力をキャンセルすることが好ましく行われている。

【0147】

プラノレンズの場合は、バックアップ樹脂を成形した後のレンズの中心厚さは、0.7〜3mm程度、好ましくは0.8〜2.8mmであることが推奨される。0.7mm未満の厚さではインサート射出成形しにくいのと、耐衝撃強度に対する補強効果が十分でないことがある。また、3mmを超えると、レンズが重くなるのと、眼鏡にした場合、レンズ端部がぶあつくなり、見栄えのよくない傾向がある。

【0148】

また、第2発明に沿って作られた円偏光機能レンズのフロントカーブ曲率と、バックアップ後の力学的補強部分のバックカーブ曲率を変えることにより、プラスサイドやマイナスサイドの度数を付けた円偏光機能矯正レンズを作ることができる。

【0149】

また、いわゆるセミフィニッシュレンズ(セミレンズと略称されることがある)を作ることができ、バックアップした樹脂部分のマイナスサイド、あるいはプラスサイドの研磨によって、円偏光機能矯正レンズを作ることができる。

【0150】

キャスト成形方法による力学的補強部分の成形は、対物側、接眼側のガラス面が研磨され、光学的に補正された曲面を持つガラス製モールド型で、ガスケットによって空間を備えている。この空間の前面部分に円偏光曲げレンズの位相差側がガラス製モールドの対物側に密着するよう挿入し、直線偏光子や透明シート部分とガラス製モールドの凸面との空間部分に熱硬化樹脂を充填する。硬化後、できた球面レンズは、対物側に位相差側が配置され、接眼側面の曲率はガラス製モールドの球面曲率が熱硬化樹脂に転写され、光学的に補正された円偏光成形レンズとなる。

【0151】

キャスト成形の場合もガラスモールド型の空間を調整することにより度付きレンズやセミフィニッシュレンズを作ることができる。

【0152】

キャスト成形法の樹脂としては、チオポリウレタン系樹脂、CR−39樹脂等が好ましい。

【0153】

接着による力学的補強部分の接着は、予め成形されたレンズの表面にスピンコートにより接着剤を均一に塗布し、円偏光機能部分を接着する。予め成形されたレンズを、度付きレンズやセミフィニッシュレンズにする事により円偏光機能矯正レンズを作ることができる。

【0154】

本発明の第3発明に沿って作られた円偏光機能部分と力学的補強部分は、レンズ表面にハードコート加工することができる。ハードコートとしては、シラン系、エポキシ系などの熱硬化型ハードコートと、アクリル系、エポキシ系などの活性光線硬化型ハードコートが一般的である。

【0155】

ハードコートは通常0.5〜15μm程度の膜厚で付与するが、密着性や耐衝撃性の向上を目的に、アクリレート系やウレタン系などのプライマーコート層をレンズ表面に設け、プライマーコート層の上にハードコート層を設けることも行われる。

【0156】

また、本発明の第3発明の円偏光機能レンズは、裏面に反射防止加工や防曇加工が行われることもある。

【0157】

本発明の、4番目(以下、第4発明とする)は、本発明の第2発明、および第3発明で開示された円偏光機能レンズの対物側の位相差板に反射機能部分があり、接眼側を力学的補強部分として枠入れした表面反射防止機能眼鏡に関する。

【0158】

反射機能部分と円偏光機能部分と力学的補強部分を持つレンズ(以下レンズ)を入れる眼鏡フレームの形状やタイプは特に限定しないが、レンズがしっかり固定されものが好ましい。

【0159】

円偏光機能は、位相差板の遅相軸方向と偏光子の吸収軸方向の、貼り合わせ角度が重要である。円偏光積層板を偏光面方向(接眼側)から見て、偏光子の吸収軸を水平にした時、遅相軸方向が、偏光子の吸収軸方向に対して、−45°か45°の位置で、左回り、右回りの円偏光となる。

【0160】

フレームに入れる円偏光レンズの吸収軸の方向性、左回り、右回りの種類は、特に限定しない。吸収軸方向が、垂直や水平でも円偏光機能があれば、表面からの反射防止機能は維持される。

【0161】

フレームへの枠入れ時に、片眼に右回りの円偏光レンズ、もう片眼に左回りの円偏光レンズを入れるか、どちらとも右回り、左回りの円偏光レンズでもあっても表面反射防止機能は維持されるが、実際の野外での使用では、左右の眼に同じ種類の円偏光光線が入る事が望ましい。

【実施例】

【0162】

実施例1 円偏光板の調製

直線偏光子として、ポリビニルアルコールシート(クラレ製)を2色染料溶液中で1軸方向に4倍延伸し、染色して乾燥した。偏光度99パーセントの厚み約30μmのポリビニールアルコール系偏光子を調整した。

【0163】

位相差シートとして厚さ約50μmのリタデーション値125nmのポリカーボネート製シート(恵和(株)製)、次いで熱接合シート樹脂として、粘度平均分子量30000のポリカーボネート樹脂を、押出成形法により、幅300mmのダイから押し出してロールプレスし、厚み約0.5mmのポリカーボネート製透明シートを調製した。

【0164】

上記の位相差シート厚み約50μmと、押出シート厚み約0.5mmの片面に、ウレタン系接着剤を、ロールリバース式塗布装置(松下工機製)で、厚み約30μm塗布した。

【0165】

熱接合シートの接着剤塗布面を上にして、先に調整したポリビニルアルコール系偏光子を接着面に重ね、更にその上から接着剤塗布面を下面にした位相差シートの遅相軸方向を偏光子の吸収軸方向に対して45±2°の角度で貼り合わせ、接着用ロールプレス機のロール間に挿入し、上下のロールを回転させ、ロール間でプレスしながら貼り合わせを行った。貼り合わせたシートは、そりが発生しないように厚み約1.0mmのステンレス板を乗せて、24時間常温で硬化させた。

【0166】

ポリカーボネート製位相差シート−直線偏光子−押出成形ポリカーボネート製シートの円偏光積層板を製作した。厚みは約0.6mmであった。

【0167】

実施例2 円偏光板の調製

0.5mmポリカーボネート製シート(ユーピロンシートE2000 寸法210mm×300mm)の片面に、ウレタン系接着剤を、リバース型ロールコーター(松下工機製)で約30μmの厚さに均一塗布した。

【0168】

この0.5mmポリカーボネートシートの接着剤塗布面に、円偏光板(ポラテクノ製円偏光板 厚み0.3mm、寸法 210mm×300mm 透過率48%、リタデーション値140nm)の偏光面にポリカーボネートシート接着面を合わせ、ロールプレス機で圧着して貼合せを行った。この貼り合わせした円偏光板は、寸法210mm×300mm、全体厚みが約0.85mmとなり、そりが発生しないように、厚み約2.0mmガラス板の間に挟み、熱風乾燥炉に入れて60℃−1時間の硬化処理を行った後、熱風乾燥炉から取り出して、室内で24時間放置し硬化処理させた。この円偏光板シートは、厚み約0.85mm、サイズ210mm×300mmの円偏光積層板シートを調製した。

【0169】

実施例3 円偏光板の調製

実施例1の直線偏光子を用いて、保護シートとして、トリアセチルセルロース製シート厚み約80μm(富士フィルム製)と、熱接合シートとして、透明ポリアミド樹脂(グリルアミド“TR−90”EMS社製)を押出成形して、厚さ約0.4mmの透明シートを調製した。

【0170】

トリアセチルセルロース製シートと透明ポリアミド樹脂製シートの片面に、ウレタン系接着剤をリバース型ロールコーター(松下工業製)で厚み約30μmにて均一塗布した。

【0171】

接着剤を均一に塗布した透明ポリアミド樹脂製シート面を上にして、直線偏光子を重ねて、更に上からトリアセチルセルロース製シートの接着剤塗布面を下にして重ね、接着用ロールプレス機のロール間に入れて圧着して貼合せを行った。トリアセチルセルロース製シート−直線偏光子−透明ポリアミド樹脂シートの偏光積層板を調製した。

【0172】

次いで、実施例1の位相差シートを用いて、位相差シートの片面に同じウレタン系接着剤を均一に塗布して、先に調製したトリアセチルセルロース製シート−直線偏光子−透明ポリアミド樹脂シートの偏光積層板の吸収軸方向に対して、位相差シートの遅相軸方向を、45±2°の角度でトリアセチルセルロース製シート面に重ねて、接着用ロールプレス機で貼合せした。

【0173】

ポリカーボネート樹脂製位相差シート−トリアセチルセルロース製シート−直線偏光子−透明ポリアミド樹脂シートの厚み約0.7mmの円偏光積層板を調製した。

【0174】

実施例4

実施例1で用いた円偏光積層板の熱接合シート側(ポリカーボネート樹脂側)に、架橋性ウレタンアクリレート(ペンタエリスリトールトリアクリレートヘキサメチレンジイソシアネートウレタンプレポリマー;共栄社化学社のウレタンアクリレートUA−306H)のイソプロピルアルコール溶液を塗布した。

【0175】

塗布後、熱風オーブンに入れ、イソプロピルアルコールを除去して、架橋性ウレタンアクリレート層を形成した。次いで、架橋性ウレタンアクリレート層に紫外線を照射して熱接合用コーティング層を調製した。熱接合用コーティング層の厚さは約35μmであった。

【0176】

実施例5

実施例1のポリカーボネート製位相差シート(恵和(株)製)の片面にウレタン系接着剤をリバース型ロールコーター(松下工業製)で厚み約30μmにて均一塗布した。実施例1で調製した直線偏光子の吸収軸方向と位相差シートの遅相軸方向を45±2°の角度で合わせ、接着用ロールプレス機で貼合せを行った。

【0177】

ポリカーボネート位相差シート−直線偏光子の厚み約0.15mmの円偏光積層板を調製した。この0.15mm円偏光積層板の両面に、耐熱用マスキングフィルム(厚み100μポリエステル製)を両面に貼り合わせて、厚み0.35mmの耐熱マスキング付き円偏光積層板を調製した。

【0178】

実施例6

実施例1で調製した円偏光積層板を、トムソン型で75Φの円形に打ち抜き、70℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が熱接合シートになるようにして、曲率半径130mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、135℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は中心に吸引孔があり、真空吸引装置と連結している。

【0179】

打ち抜いた75Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で135℃の熱風乾燥炉中で、0.05MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0180】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合シートである曲率半径が約130mmとなる曲げ円偏光レンズであった。

【0181】

実施例7

実施例2で調製した円偏光積層板を、実施例6と同様に75Φ打ち抜き、70℃で乾燥した。吸引式フリー曲げ加工装置で、実施例6と同条件で曲げ加工を行った。

【0182】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合シートである曲率半径が約130mmとなる曲げ円偏光レンズであった。

【0183】

実施例8

実施例3で調製した円偏光積層板をトムソン型で、80Φの円形に打ち抜き、70℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が熱接合シートになるようにして、曲率半径87mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、120℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は中心に吸引孔があり、真空吸引装置と連結している。

【0184】

打ち抜いた80Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で120℃の熱風乾燥炉中で、0.05MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0185】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合シートである曲率半径が約90mmとなる曲げ円偏光レンズであった。

【0186】

実施例9

実施例4で調製した円偏光積層板を、トムソン型で73Φの円形に打ち抜き、70℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が熱接合コーティング側になるようにして、曲率半径260mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、135℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は、中心に吸引孔があり真空吸引装置と連結している。打ち抜いた73Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で135℃の熱風乾燥炉中で、0.03MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0187】

得られた曲げレンズは、対物側が位相差シート、接眼側が熱接合コーティング側である曲率半径が約260mmとなる曲げ円偏光レンズであった。

【0188】

実施例10

実施例5で調製した円偏光積層板を、トムソン型で73φの円形に打ち抜き、60℃に設定した熱風乾燥機中で5時間乾燥した。次いで、対物側に位相差シート、接眼側が偏光子側になるようにして、曲率半径260mmの曲げ金型を備えた、吸引式フリー曲げ加工装置にセットした。吸引式フリー曲げ加工装置は、80℃に設定した熱風乾燥炉の中に曲げ金型があり、曲げ金型は中心に吸引孔があり、真空吸引装置と連結している。

【0189】

打ち抜いた73Φの円偏光板は、吸引式フリー曲げ加工装置にセットすると同時に、曲げ金型側から減圧吸引される。その状態で80℃の熱風乾燥炉中で、0.03MPaの条件で吸引した。およそ15分後に減圧吸引を停止し、曲げ金型から取り出した。

【0190】

得られた曲げレンズは、対物側が位相差シート、接眼側が直線偏光子である曲率半径が約260mmとなる曲げ円偏光レンズであった。

【0191】

実施例11

射出成形機にインサート成形用の4C(カーブ)=(曲率半径130mm)の金型を取り付けた。金型を開き、金型では凹面の対物側に、実施例6で調製した曲げ円偏光レンズの位相差シート面を挿入し、金型凹面側に設けた細孔を通じて減圧吸引し、曲げ偏光レンズを金型凹面側に固定した。金型を閉じ、曲げ円偏光レンズの接眼側(熱接合シート側)にポリカーボネート樹脂(粘度平均分子量25000、帝人化成製、パンライトL−1250Z)を射出成形して、直径75mm、中心厚さが1.8mmの力学的補強部分がポリカーボネート樹脂製の円偏光プラノレンズを製作した。

【0192】

実施例12

実施例7で調製した円偏光曲げレンズを、実施例11と同様にしてインサート成形した。直径75mm、中心厚み2.0mmの力学的補強部分がポリカーボネート樹脂製の円偏光プラノレンズを製作した。

【0193】

実施例13

実施例8で調製した曲率半径約90mmの円偏光曲げレンズを、インサート成形用の6C(カーブ)=(曲率半径87mm)の金型内にインサートして、実施例11と同様に、曲げ偏光レンズを金型凹面側に固定した。金型を閉じ、曲げ円偏光レンズの接眼側(熱接合シート側)にポリアミド樹脂(EMS社製、TR−90)を射出成形して、直径75mm、中心厚み2.0mmの力学的補強部分がポリアミド樹脂製の円偏光プラノレンズを製作した。

【0194】

実施例14

実施例9で調製した曲率半径約260mmの円偏光曲げレンズを、インサート成形用の2C(カーブ)=(曲率半径261mm)の金型内にインサートして、実施例11と同様に、曲げ偏光レンズを金型凹面側に固定した。金型を閉じ、曲げ円偏光レンズの接眼側(熱接合コーティング側)にポリエルテル樹脂(イーストマン・コダック社製、トライタン2001)を射出成形して、直径75mm、中心厚み2.0mmの力学的補強部分がポリエステル樹脂製の円偏光プラノレンズを製作した。

【0195】

実施例15

キャスト成形用ガラスモールド型{2C(カーブ)=(曲率半径261mm)レンズ厚み2.0mm用}に、実施例10で調製した曲率半径約260mmの円偏光曲げレンズのマスキングを両面剥がして、位相差シート側を対物側ガラス製モールド面に密着させ、偏光子と接眼側ガラス製モールド型との空間に、CR−39樹脂を充填して、100℃・24時間で硬化処理させた。直径73mm、中心厚み2.0mmの力学的補強部分がCR−39製の円偏光プラノレンズを製作した。

【0196】

実施例16

予め成形された75φポリカーボネート製の曲率半径2C(カーブ)=(曲率半径261mm)中心レンズ厚み約10mmレンズの対物側表面に、ウレタン系接着剤をスピンコートにより、均一に塗布した。実施例10で調製した曲率半径約260mmの円偏光曲げレンズのマスキングを両面剥がして接着面に置き、エアー式卓上プレス機(圧力約30kg/cm2)を用いて、フラットな軟らかいシリコン製パッドで中心部分から、少しずつ押し付けて全体を圧着して、24時間硬化処理させた。

【0197】

直径75mm、中心厚み約10mmの力学的補強部分が予め成形されたポリカーボネート製レンズの円偏光セミフィニッシュレンズを製作した。

【0198】

この円偏光セミフィニッシュレンズの偏光子の透過軸方向を水平方向にして、接眼面側を、ガーバー製ジェネレーター機で、球面屈折力−4.0、円柱屈折力−1.5、乱視(円柱)軸175°に研磨加工し、円偏光度付きレンズを製作した。

【0199】

実施例17

実施例11〜16の各円偏光レンズを、ハードコート処理用治具に装着し、超音波洗浄後、UV硬化による両面ハードコート処理を行った。ハードコート付きの各円偏光レンズを製作した。

【0200】

実施例18

実施例17のハードコート付き各円偏光レンズを、真空蒸着用レンズ固定治具に装着して、真空蒸着機に入れ、各円偏光レンズの対物側表面に、二酸化珪素、クロム、および二酸化珪素の順に真空蒸着加工を行い、3層の薄膜を加工した。加工された各円偏光レンズは、対物側の反射率が約40%のシルバーミラー色の表面反射防止機能レンズを製作した。

【0201】

実施例19

実施例17のハードコート付き各円偏光レンズを、真空蒸着用レンズ固定治具に装着して、真空蒸着機に入れ、各円偏光レンズの対物側表面に、特定波長域を制御する薄膜設計を行い、二酸化珪素、および酸化チタンの蒸着材料を交互に蒸着して、21層の視認性向上レンズを製作した。加工された各円偏光レンズは、視感透過率20%、表面反射率40%の表面反射防止機能の視認性向上レンズを製作した。

【0202】

実施例20

実施例18、19のシルバーミラー加工、視認性向上加工の表面反射防止機能レンズを、真空蒸着用レンズ固定治具に装着して、真空蒸着機に入れ、各円偏光レンズの接眼側に、二酸化珪素、ジルコニア、二酸化珪素、ジルコニア、二酸化珪素、およびフッ素系化合物の順に真空蒸着加工を行い、6層の薄膜を加工して、裏面用の反射防止膜加工を行い、対物側がシルバーミラー加工と視認性向上の多層膜加工レンズ、接眼側が裏面用反射防止加工を行った表面反射防止機能レンズを製作した。

【0203】

実施例21

実施例20の各表面反射防止機能レンズをフレーム枠に合わせてレンズカットを行い、フレームに装着した。野外でこの眼鏡を掛けて、太陽を背にしてレンズ面の反射を確認したところ、表面のミラー面からの映り込みがない表面反射防止機能を有する眼鏡であった。

【符号の説明】

【0204】

1;表面反射機能レンズ

2;多層膜層またはミラー層

3;位相差板

4;偏光板

5;接合用シート板

6;成形部

【特許請求の範囲】

【請求項1】

反射機能部分と円偏光機能部分と力学的補強機能部分とが、反射機能部分を対物側、力学的補強部分を接眼側にして、この順序で積層されていることを特徴とするレンズ。

【請求項2】

反射機能部分の全光線反射率が10%以上であることを特徴とする請求項1記載のレンズ。

【請求項3】

反射機能部分が、1層、あるいは多層の無機膜であることを特徴とする請求項1または2記載のレンズ。

【請求項4】

円偏光機能部分が、位相差機能部分と直線偏光機能部分と接合機能部分の順に積層され、位相差機能部分側に反射機能部分を配置し、接合機能部分側に力学的補強機能部分を配置したことを特徴とする請求項1記載のレンズ。

【請求項5】

接合機能部分が接合用樹脂シートであることを特徴とする請求項4記載のレンズ。

【請求項6】

接合用樹脂シートが、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリウレタン樹脂、およびアシルセルロース樹脂のいずれかのシートであることを特徴とする請求項5記載のレンズ。

【請求項7】

接合機能部分が、接合側に設けられた接合用コーティング層によって補完されていることを特徴とする請求項4記載のレンズ。

【請求項8】

力学的補強機能部分が、接合機能部分に射出成形されたバックアップ樹脂層であることを特徴とする請求項1記載の眼鏡レンズ。

【請求項9】

バックアップ樹脂が、ポリカーボネート樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリアミド樹脂、ポリアクリル樹脂、およびシクロオレフィン樹脂のいずれかであることを特徴とする請求項8記載のレンズ。

【請求項10】

力学的補強機能部分が、接合機能部分を界面にして、接合機能部分に直接キャスト成形されたバックアップ樹脂層であることを特徴とする請求項1記載のレンズ。

【請求項11】

力学的補強機能部分が予め成形されたレンズ状物であり、接着剤あるいは接合用コーティング層を介して、接合機能部分と接合していることを特徴とする請求項1記載のレンズ。

【請求項12】

直線偏光機能部分と接合機能部分が1枚の直線偏光子で兼ねることを特徴とする請求項4、10および11いずれか1記載のレンズ。

【請求項13】

請求項1〜12いずれか1記載のレンズを枠入れしたことを特徴とする眼鏡。

【請求項1】

反射機能部分と円偏光機能部分と力学的補強機能部分とが、反射機能部分を対物側、力学的補強部分を接眼側にして、この順序で積層されていることを特徴とするレンズ。

【請求項2】

反射機能部分の全光線反射率が10%以上であることを特徴とする請求項1記載のレンズ。

【請求項3】

反射機能部分が、1層、あるいは多層の無機膜であることを特徴とする請求項1または2記載のレンズ。

【請求項4】

円偏光機能部分が、位相差機能部分と直線偏光機能部分と接合機能部分の順に積層され、位相差機能部分側に反射機能部分を配置し、接合機能部分側に力学的補強機能部分を配置したことを特徴とする請求項1記載のレンズ。

【請求項5】

接合機能部分が接合用樹脂シートであることを特徴とする請求項4記載のレンズ。

【請求項6】

接合用樹脂シートが、ポリカーボネート樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリアクリル樹脂、ポリシクロオレフィン樹脂、ポリウレタン樹脂、およびアシルセルロース樹脂のいずれかのシートであることを特徴とする請求項5記載のレンズ。

【請求項7】

接合機能部分が、接合側に設けられた接合用コーティング層によって補完されていることを特徴とする請求項4記載のレンズ。

【請求項8】

力学的補強機能部分が、接合機能部分に射出成形されたバックアップ樹脂層であることを特徴とする請求項1記載の眼鏡レンズ。

【請求項9】

バックアップ樹脂が、ポリカーボネート樹脂、ポリウレタン樹脂、ポリエステル樹脂、ポリアミド樹脂、ポリアクリル樹脂、およびシクロオレフィン樹脂のいずれかであることを特徴とする請求項8記載のレンズ。

【請求項10】

力学的補強機能部分が、接合機能部分を界面にして、接合機能部分に直接キャスト成形されたバックアップ樹脂層であることを特徴とする請求項1記載のレンズ。

【請求項11】

力学的補強機能部分が予め成形されたレンズ状物であり、接着剤あるいは接合用コーティング層を介して、接合機能部分と接合していることを特徴とする請求項1記載のレンズ。

【請求項12】

直線偏光機能部分と接合機能部分が1枚の直線偏光子で兼ねることを特徴とする請求項4、10および11いずれか1記載のレンズ。

【請求項13】

請求項1〜12いずれか1記載のレンズを枠入れしたことを特徴とする眼鏡。

【図1】

【公開番号】特開2012−215725(P2012−215725A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81412(P2011−81412)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000179926)山本光学株式会社 (49)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年4月1日(2011.4.1)

【出願人】(000179926)山本光学株式会社 (49)

【Fターム(参考)】

[ Back to top ]