レンズの製造方法

【課題】 レンズ基材の上に塗布されたプライマー層を短時間で焼成できるプラスチックレンズの製造方法を提供する。

【解決手段】 成形されたレンズ基材の上に、メタノール等の溶媒を含有した塗布液を用いてコート膜としてプライマー層を塗布する工程と、マイクロ波を照射することによりコート膜を焼成する工程とを有するレンズの製造方法を提供する。マイクロ波により焼成することで、短時間に、レンズ基材に損傷を与えずにコート膜を焼成できる。したがって、プライマー層、ハードコート層という組み合わせを備えたレンズの製造期間を短くでき、さらに、プライマー層の品質も向上できる。

【解決手段】 成形されたレンズ基材の上に、メタノール等の溶媒を含有した塗布液を用いてコート膜としてプライマー層を塗布する工程と、マイクロ波を照射することによりコート膜を焼成する工程とを有するレンズの製造方法を提供する。マイクロ波により焼成することで、短時間に、レンズ基材に損傷を与えずにコート膜を焼成できる。したがって、プライマー層、ハードコート層という組み合わせを備えたレンズの製造期間を短くでき、さらに、プライマー層の品質も向上できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レンズ基板上にハードコート層などのコート膜を備えたレンズの製造方法に関するものである。

【背景技術】

【0002】

プラスチックレンズは、ガラスレンズに比べ軽量で、成形性、加工性、染色性が良く、割れにくく安全性も高いため、眼鏡レンズの分野で広く用いられている。プラスチックレンズは軟質で非常に傷つきやすいため、プラスチックレンズの表面に硬度の高いハードコート層を設け、耐擦傷性の向上をはかっている。さらに、屈折率の高いプラスチックレンズ基材の開発が進み、レンズの中心厚やコバ厚を薄くすることが可能となった反面、屈折率の高いプラスチックレンズは耐衝撃性が低く、割れやすいという問題が生じ、特にレンズの中心厚が薄いマイナス度数のレンズの場合は耐衝撃性の低下が懸念される場合がある。これを改善するために中心厚を厚くすると、レンズの周辺部の厚さ(コバ厚)は非常に厚くなり、外観上好ましくなく、レンズ性能にも影響を与える。またレンズの重量も重くなり、眼鏡の使用感は低下し、実用上好ましくない。

【特許文献1】特開2002−55202号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

このため、耐衝撃性の高いハードコート層を歩留まり良く製造することが求められている。しかしながら、耐衝撃性を確保するためにハードコート層を厚くしたり、成分を改善したりすることにより、加熱硬化のために費やす時間が延長される可能性がある。加熱硬化に要する時間は、数10分から100分程度であり、レンズの製造過程においては、クリティカルパスとなる工程の1つである。したがって、加熱硬化に要する時間を短縮できる効果は大きい。

【0004】

さらに、屈折率の高いレンズの耐衝撃性を改善し、また、ハードコート層とレンズ基材との密着性を担保して、ハードコート層の性能をより耐衝撃特性の良いものにするために、レンズ基材とハードコート層の間にプライマー層を設ける方法が採用されることがある。この場合は、ハードコート層を成膜する前にプライマー層を加熱硬化する必要があるので、さらにコート膜を加熱硬化するために要する時間を短縮することがレンズの製造過程において重要となる。

【0005】

プライマー層の製造工程においては、例えば、特許文献1に開示されているように、プラスチックレンズ基材の上に、プライマー用組成物を塗布した後に、100℃で10分間程度、加熱硬化処理をする。これらの製造方法では、一般的に加熱硬化処理に熱風が用いられている。この熱風により加熱する方法は、レンズ基材の表面に塗布されたコート膜の側から加熱することになるため、レンズ基材への熱影響が少ない方法である。しかしながら、加熱時間を短縮するために、熱風の温度をさらに高くしたり、風速を増すことにより急激に加熱しようとすると、コート膜は、その表面から加熱されるので、質量としてはコート膜に比べて膨大な量となるレンズ基材の温度が上がらない。このため、コート膜内の温度分布が大きくなりすぎてコート膜の品質を維持することが難しくなる。したがって、加熱時間の短縮が難しい。

【0006】

そこで、本発明においては、プラスチックレンズ基材の上にコート膜を塗布した後に、短時間でコート膜を加熱硬化でき、さらに、コート膜内の温度分布を少なくして均一にコート膜を焼成できる、プラスチックレンズの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明において、レンズ基材の上に塗布したコート膜を乾燥・焼成する際に、熱風ではなく、マイクロ波を用いることにより加熱硬化に要する時間を大幅に短縮する。マイクロ波による加熱は、被加熱物(ワーク)の中心から発熱させるので、ワークの中心の温度が上がり易く、プラスチックレンズの製造過程で用いることはレンズ基材の焼損を招くと考えられていた。すなわち、マイクロ波により、レンズ基材が発熱するために、コート膜を焼成する前にレンズ基材を損傷すると考えられていた。

【0008】

これに対し、本願発明者らが、レンズ基材にコート膜を塗った状態のワークをマイクロ波で加熱する実験を行ったところ、レンズ基材に損傷を与えずに、コート膜を焼成できることが分かった。

【0009】

すなわち、本発明のレンズの製造方法は、成形されたレンズ基材の上に溶媒を含有した塗布液を用いてコート膜を塗布する工程と、マイクロ波の照射によりコート膜を焼成する工程とを有する。本発明の製造方法では、マイクロ波(周波数:数1000MHz、波長:数mm〜1m)による加熱でコート膜を加熱硬化できるので、数十秒から数分程度と、従来の数分の1から数10分の1の時間でコート膜を焼成できる。したがって、コート膜を焼成するために要する時間が、レンズの製造過程において、クリティカルパスとなるのを防止でき、レンズの製造過程を短縮でき、また、フレキシブルにアレンジできる。また、プライマー層を備えたレンズであっても短期間に製造することが可能となる。

【0010】

マイクロ波により焼成することで次のようなメリットが享受できる。まず、マイクロ波による加熱は、熱風と異なり表面からのみ熱が与えられるのではないので、塗布されたコート膜が全体的に均一に加熱される。さらに、レンズ基材は損傷しない程度の温度上昇になるが、マイクロ波による温度上昇は見られるので、レンズ基材との温度差が生ずることも避けることができ、この点でも、より均質なコート膜を得ることができる。

【0011】

さらに、マイクロ波加熱により、コート膜のうち、溶媒リッチの部分にエネルギーが多くかかるので溶媒は自動的に均一に調整され、コート膜を均一に乾燥・焼成できる。すなわち、マイクロ波は、それを吸収して発熱する成分の有無により熱への変換率が大きく変わる。この点、コート膜を塗布する段階では、成形済みのレンズ基材には溶媒の残存率は非常に小さく、レンズ基材は溶媒をほとんど含有していないと考えられる。これに対し、塗布直後のコート膜は溶媒を多く含む。したがって、マイクロ波加熱によりコート膜が選択的に加熱され、レンズ基材での発熱量が小さいと考えられる。このため、本発明の製造方法により、レンズ基材が高温になることを防止でき、レンズ基材に損傷を与えず、コート膜の温度を急激に上昇でき、極めて短時間にコート膜を焼成できると考えられる。

【0012】

レンズ基材が全くマイクロ波を吸収しないということではなく、マイクロ波による温度上昇は見られ、上述したように、レンズ基材が適当にマイクロ波を吸収して温度が上昇することはコート膜の焼成に好ましいと考えられている。しかしながら、レンズ基材の温度が上昇しすぎると焼損する。本願発明者らの実験によると、出力が500MWから3000MWにおいては、30秒から200秒程度の範囲において、レンズ基材に損傷を与えずにコート膜を焼成できることが分かった。この範囲であれば、プラスチックレンズ基材のように、支持体の電気抵抗が高い場合には、支持体の温度を50℃以上に増加することなく、表面のコート膜を高速で乾燥でき、基材に負荷を与えないで済む。

【0013】

また、この程度の時間で焼成が可能であるとすると、レンズ製造の流れはフレキシブルになる。例えば、熱風という熱媒体が不要なため、設置面積が少ない設備で焼成が可能となり、時間が短いので、バッチ方式に限らずコンベアー方式でも、この工程を実行できる。また、スイッチのオンオフで加熱時間を管理できるので、温風あるいは熱風による加熱に比べて熱的な遅れがなく、加熱硬化させすぎたり、加熱硬化が不足したりすることがなく、歩留まりを向上できる。また、塗布されたコート膜は、熱媒体と非接触なので、コート膜の表面が汚染されたりすることがなく、コート膜の品質をさらに向上できる。

【0014】

さらに、本発明の製造方法において、塗布液に含まれる溶媒は、水、イソホロン、アセトン、メタノール、2−ニトロプロパン、メチルイソブチルケトン、メチルエチルケトンおよびメチルシクロヘキサノンの少なくともいずれか1種類以上であることが望ましい。これらの組成は、マイクロ波の吸収率が高いものであり、コート膜を選択的に加熱して焼成するのに適している。

【0015】

次に好ましい溶剤は、吸収度が中位の組成を含むものである。そのような組成としては、例えば、エチルセロソルブ、エチレングリコール、メタノール/MEK(1:1)、メチルセロソルブ、エタノール、酢酸エチル、ジエチレングリコール、セロソルブアセテート、酢酸n−プロピル、酢酸イソプロピル、イソプロピルアルコール、酢酸ブチルを挙げることができる。

【0016】

現状、これらの組成を含む溶剤はプライマー層に多く用いられる。したがって、本発明において、コート膜は、ハードコート層の下地となるプライマー層であることが望ましい。プライマー層を設ける際に、その焼成時間を短縮できるので、層を増やすことによる製造期間(時間)に関するデメリットを縮小でき、性能を第一とした層構成を選択することが可能となる。

【0017】

プライマー層の一例は、その塗布液が、水性化アクリル−ウレタン樹脂を主成分として含むものである。水性化アクリル−ウレタン樹脂は、アクリルポリオールを主成分として用いたポリオール化合物と多官能イソシアネート化合物とを共重合させて得られた共重合体、またはアクリルポリオールと水性化ポリウレタン樹脂との複合体であり、水に分散されたものである。アクリルポリオールは、水酸基をもつアクリルモノマーとこの水酸基をもつアクリルモノマーとアクリル酸エステル等の共重合可能なモノマーとの共重合アクリル樹脂である。水性化ポリウレタン樹脂は、水性ウレタン樹脂または水分散型ポリウレタンともよばれ、多官能イソシアネート化合物とポリオールとの反応によって得られたウレタン樹脂が水溶液中にエマルジョンとして分散されているものである。したがって、マイクロ波により選択加熱するのに適したものである。

【0018】

アクリルポリオールの原料である水酸基をもつアクリルモノマーとしては、2−ヒドロキシエチルアクリレート、3−クロロ−2−ヒドロキシブチルアクリレート、2−ヒドロキシブチルアクリレート、6−ヒドロキシヘキシルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、6−ヒドロキシヘキシルメタクリレート、5,6−ジヒドロキシヘキシルメタクリレートなどが挙げられ、これらは単独でまたは2種以上を組み合わせて用いてもよい。

【0019】

また、水酸基をもつアクリルモノマーと共重合可能なモノマーとしては、メチル(メタ)クリレート、エチル(メタ)クリレート、n−プロピル(メタ)クリレート、n−ブチル(メタ)クリレート、イソプロピル(メタ)クリレート、イソブチル(メタ)クリレート、n−アミル(メタ)クリレート、n−ヘキシル(メタ)クリレート、イソアミル(メタ)クリレート、トリフルオロエチル(メタ)クリレート、ベンジル(メタ)クリレート、2−n−ブトキシエチル(メタ)クリレート、2−クロロエチル(メタ)クリレート、sec−ブチル(メタ)クリレート、tert−ブチル(メタ)クリレート、2−エチルブチル(メタ)クリレート、シンナミル(メタ)クリレート、シクロヘキシル(メタ)クリレート、シクロペンチル(メタ)クリレート、2−エトキシエチル(メタ)クリレート、フルフリル(メタ)クリレート、ヘキサフルオロイソプロピル(メタ)クリレート、3−メトキシブチル(メタ)クリレート、2−メトキシブチル(メタ)クリレート、2−ニトロ−2−メチルプロピル(メタ)クリレート、n−オクチル(メタ)クリレート、2−エチルヘキシル(メタ)クリレート、2−フェノキシエチル(メタ)クリレート、2−フェニルエチル(メタ)クリレート、フェニル(メタ)クリレート、テトラヒドロフルフリル(メタ)クリレート、テトラピラニル(メタ)クリレート、アクリル酸、メタクリル酸などのアクリル系単量体、さらにはアクリロニトリル、酢酸ビニル、ビニルピリジン、ビニルピロリドン、メチルクロトナート、無水マレイン酸、スチレン、α−メチルスチレンなどのエチレン性単量体などが例示できる。なお、(メタ)クリレートは、アクリレートまたはメタクリレートを意味する。

【0020】

アクリルポリオールは、これらの水酸基をもつアクリルモノマーとこれと共重合可能なモノマーとを塊状重合法、溶液重合法、乳化重合法等の公知の重合法で重合させることにより得ることができる。とりわけ、乳化重合法は、水性化アクリルポリオールを直接製造できることに加え、溶液重合では製造が困難な巨大分子量のものが得られる点で好ましい。

【0021】

また、自己乳化型の水性化ポリウレタン樹脂を得るために、アクリルポリオールと共に、分子中にカルボキシル基と少なくとも2個の活性水素とを有する化合物を用いることが好ましい。このような化合物としては、例えば2,2−ジメチロールプロピオン酸、2,2−ジメチロール酪酸、2,2−ジメチロール吉草酸、ジオキシマレイン酸、2,2−ジメチロールブタン酸などを挙げることができる。これらは単独でまたは2種以上を組み合わせて用いてもよい。

【0022】

一方、多官能イソシアネート化合物としては、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、3,3’−ジメチル−4,4’−ジフェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、トリジンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ノルボランジイソシアネート、p−フェニレンジイソシアネート、t−シクロヘキサン−1,4−ジイソシアネート、キシレンジイソシアネート、水添キシレンジイソシアネート、水添ジフェニルメタンジイソシアネート、リジンジイソシアネート、テトラメチルキシレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、1,3−ビス(イソシアナトメチル)シクロヘキサン等のジイソシアネートと、トリフェニルメタントリイソシアネート、トリス(イソシアネートフェニル)チオホスフェート、リジンエステルトリイソシアネート、2−イソシアネートエチル−2,6−ジイソシアネートヘキサノエート、1,6,11−ウンデカントリイソシアネート、1,8−ジイソシアネート−4−イソシアネートメチルオクタン、1,3,6−ヘキサメチレントリイソシアネート、ビシクロヘプタントリイソシアネート等のトリイソシアネートがあげられる。さらにこれらジイソシアネート、トリイソシアネートから得られるウレタン変性体が使用可能である。ウレタン変性体としては、アダクト体、ウレチジオン体(二量体)、イソシアヌレート体(三量体)、カルボジイミド、アロハネート変性体、ウレア変性ポリイソシアネート、ビュレット変性ポリイソシアネート、イソシアネートプレポリマー(セミプレポリマー)があげられる。さらにこれらポリイソシアネートをアセチルアセトン、ジメチルマロネート、ジエチルマロネート、2,4−ヘキサンジオン、3,5−ヘプタンジオン、アセトオキシム、メチルエチルケトオキシム、プクノンオキシム、カプロラクタムなどのブロッキング剤でブロックしたブロックイソシアネートが挙げられる。

【0023】

これらの中でも、脂肪族ジイソシアネート化合物及び脂環式ジイソシアネートが耐候性の面から好ましく、例えば、イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ノルボランジイソシアネート、ヘキサメチレンジイソシアネートが好ましい。

【0024】

本発明の製造方法において、レンズ基材としては、含硫ウレタン系樹脂を主成分とするものを採用できる。含硫ウレタン系樹脂レンズ基材に、上記のコート膜を設けることで、外観も良好で耐久性に優れ、屈折率・アッベ数が高く衝撃強度も強いプラスチックレンズを製造することができる。

【0025】

含硫ウレタン系樹脂レンズは、ポリイソシアネート化合物と下記式(1):

【化1】

で表される4−メルカプトメチル−3,6−ジチオ−1,8−オクタジチオールおよび/または下記式(2):

【化2】

で表されるペンタエリスリトールテトラ(3−メルカプトプロピオネート)のチオール化合物の混合液をガラス型とガスケットとからなるモールド中に注入し、加熱重合することによって得られる。

【0026】

ポリイソシアネート化合物としては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ポリメリックジフェニルメタンジイソシアネート、トリジンジイソシアネート、ナフタレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、水添ジフェニルメタンジイソシアネート、テトラメチルキシリレンジイソシアネート、2,5−ビス(イソシアネートメチル)ビシクロ〔2,2,1〕ヘプタン、2,6−ビス(イソシアネートメチル)ビシクロ〔2,2,1〕ヘプタン、3,8−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、3,9−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、4,8−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、4,9−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、ダイマー酸ジイソシアネート等のポリイソシアネート化合物およびこれらの化合物のアロファネート変性体、ビュレット変性体、イソシアヌレート変性体などが挙げられ、単独であるいは2種以上の混合物として用いてもよい。また、ポリイソシアネート化合物とチオール化合物の使用割合は、NCO/SH(官能基)モル比が、通常、0.5〜3.0、好ましくは0.5〜1.5の範囲内である。また、内部離型剤、鎖延長剤、架橋剤、光安定剤、紫外線吸収剤、酸化防止剤、例えば分散染料、油溶染料等の着色剤、反応触媒などを原料中に適宜添加することもできる。

【発明を実施するための最良の形態】

【0027】

以下に本発明にかかる幾つかの実験例をさらに説明する。まず、以下の工程により、サンプルNo1〜14のワークを製造した。

【0028】

(プラスチックレンズ基材の作製)

レンズ基材を次のように製造した。先ず、4−メルカプトメチル−3、6ジチオ−1、8−オクタンジチオール87g、m−キシリレンジイソシアネート94g、ジブチルスズジラウレート0.02g、内部離型剤0.15g、2−(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール0.09gを混合し、充分に攪拌した後、5mmHgの真空下で60分脱気を行った。その後、ガラス型とガスケットよりなるモールド型中に注入し、40℃で7時間保持し、その後40℃から120℃まで10時間かけて昇温する加熱炉中で重合を行い、冷却後、ガラス型とガスケットを除去し、含硫ウレタン系樹脂の成形されたレンズ基材を得た。得られたレンズ基材は屈折率1.66、アッベ数33であった。

【0029】

さらに、作製した含硫ウレタン系樹脂のレンズ基材を5重量%濃度の水酸化ナトリウム水溶液中に5分間浸漬し、洗浄・乾燥し表面処理を行った。

【0030】

(プライマー層用の塗布液の調製)

次に、コート膜としてプライマー層を成膜するための塗布液を次のように調製した。市販の水性エマルジョンポリウレタン「ネオステッカー700」(日華化学(株)製、固形分濃度37%、無黄変型、アクリル変性ポリウレタン)165g、溶媒として、メタノール330gを加えて、固形分濃度10%に希釈した。

【0031】

(プライマー層の塗布工程)

この調製した塗布液を、含硫ウレタン系樹脂製のレンズ基材の上に、浸漬法(引き上げ速度10cm/分)にて塗布した。

【0032】

(焼成工程)

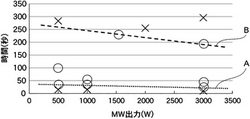

塗布後、マイクロ波で加熱硬化させ、レンズ基材の両面に1.0μm程度の膜厚のプライマー層が形成されたワークを製造した。その際、加熱硬化のために照射するマイクロ波の出力(W)と照射時間(秒)をサンプルNo1〜14により変え、その結果を図1に示し、図2に、グラフとして纏めて示した。

【0033】

これらに示した結果は、外観を目視(肉眼)および触感によって評価したものである。「○」は、無色透明で硬化が認められたことを示し、「×」は、硬化していないもの、変色が見られたもの、レンズ基材に異変が見られたものを示してある。

【0034】

サンプルNo1〜4は、マイクロ波の出力は、500W、照射時間は、それぞれ15秒、30秒、90秒および283秒である。サンプルNo1は、プライマー層が硬化せず、照射時間が不足していると考えられる。サンプルNo4は、プライマー層が変色し、照射時間が長すぎたものと考えられる。他のサンプルは、プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0035】

サンプルNo5〜7は、マイクロ波の出力は、1000W、照射時間は、それぞれ15秒、30秒および45秒である。サンプルNo5は、プライマー層が硬化せず、やはり照射時間が不足しているものと考えられる。他のサンプルは、プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0036】

サンプルNo8は、マイクロ波の出力は、1500W、照射時間は、200秒である。プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0037】

サンプルNo9は、マイクロ波の出力は、2000W、照射時間は、255秒である。レンズ基材の表面に溶解の跡が見られ、照射時間が長すぎたものと考えられる。

【0038】

サンプルNo10〜14は、マイクロ波の出力は、3000W、照射時間は、それぞれ10秒、15秒、30秒、180秒および296秒である。サンプルNo10は、プライマー層が硬化せず、照射時間が不足しているものと考えられる。サンプルNo14は、レンズ基材の一部に焦げ付きの跡が見られ、照射時間が長すぎたものと考えられる。他のサンプルは、プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0039】

これらの実験結果から、従来の熱風で加熱する方法では数10分、あるいは1〜2時間を要した焼成工程を、マイクロ波を用いることで数秒程度、長くても数100秒の範囲で処理することが可能となる。したがって、焼成に要する時間を大幅に短縮できる。また、マイクロ波の出力が、500MWから3000MWの範囲では、照射時間が30秒から200秒の範囲で、レンズ基材に影響を及ぼさずに、コート膜であるプライマー層を加熱硬化できることがわかった。マイクロ波の出力がこの範囲であっても、出力が小さいと、照射時間を200秒以上にしてもレンズ基材には熱影響はなく、むしろ、プライマー層が過剰加熱状態になることが見受けられた。一方、出力が大きい場合は、照射時間を15秒程度まで下げてもプライマー層を硬化することができ、その一方で、照射時間が長すぎるとレンズ基材に影響が出ることが分かった。したがって、さらに詳細には、このエネルギー範囲では、図2に点線Aと破線Bの間の時間の範囲内でマイクロ波を照射することが望ましい。

【0040】

なお、上記では基板がプラスチックレンズを例に説明しているが、ガラスレンズであっても同様の効果を得ることができる。さらに、上記では、プラスチックレンズ(レンズ基板)の上にコート膜としてプライマー層を設けた例を説明しているがこれに限られない。塗布液中の溶媒もメタノールを例に説明しているがこれに限られない。上述したように、マイクロ波の吸収率の低いレンズ基材と、マイクロ波の吸収率の高い組成を含むコート膜との組み合わせは、マイクロ波の照射によりコート膜を焼成する本発明の製造方法に適しており、レンズ基材を焼損せずに、コート膜を短時間に焼成することができる。

【図面の簡単な説明】

【0041】

【図1】本発明に係るレンズのマイクロ波の出力・時間と外観評価を示す図。

【図2】図1の各サンプルの特性を示すグラフ。

【技術分野】

【0001】

本発明は、レンズ基板上にハードコート層などのコート膜を備えたレンズの製造方法に関するものである。

【背景技術】

【0002】

プラスチックレンズは、ガラスレンズに比べ軽量で、成形性、加工性、染色性が良く、割れにくく安全性も高いため、眼鏡レンズの分野で広く用いられている。プラスチックレンズは軟質で非常に傷つきやすいため、プラスチックレンズの表面に硬度の高いハードコート層を設け、耐擦傷性の向上をはかっている。さらに、屈折率の高いプラスチックレンズ基材の開発が進み、レンズの中心厚やコバ厚を薄くすることが可能となった反面、屈折率の高いプラスチックレンズは耐衝撃性が低く、割れやすいという問題が生じ、特にレンズの中心厚が薄いマイナス度数のレンズの場合は耐衝撃性の低下が懸念される場合がある。これを改善するために中心厚を厚くすると、レンズの周辺部の厚さ(コバ厚)は非常に厚くなり、外観上好ましくなく、レンズ性能にも影響を与える。またレンズの重量も重くなり、眼鏡の使用感は低下し、実用上好ましくない。

【特許文献1】特開2002−55202号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

このため、耐衝撃性の高いハードコート層を歩留まり良く製造することが求められている。しかしながら、耐衝撃性を確保するためにハードコート層を厚くしたり、成分を改善したりすることにより、加熱硬化のために費やす時間が延長される可能性がある。加熱硬化に要する時間は、数10分から100分程度であり、レンズの製造過程においては、クリティカルパスとなる工程の1つである。したがって、加熱硬化に要する時間を短縮できる効果は大きい。

【0004】

さらに、屈折率の高いレンズの耐衝撃性を改善し、また、ハードコート層とレンズ基材との密着性を担保して、ハードコート層の性能をより耐衝撃特性の良いものにするために、レンズ基材とハードコート層の間にプライマー層を設ける方法が採用されることがある。この場合は、ハードコート層を成膜する前にプライマー層を加熱硬化する必要があるので、さらにコート膜を加熱硬化するために要する時間を短縮することがレンズの製造過程において重要となる。

【0005】

プライマー層の製造工程においては、例えば、特許文献1に開示されているように、プラスチックレンズ基材の上に、プライマー用組成物を塗布した後に、100℃で10分間程度、加熱硬化処理をする。これらの製造方法では、一般的に加熱硬化処理に熱風が用いられている。この熱風により加熱する方法は、レンズ基材の表面に塗布されたコート膜の側から加熱することになるため、レンズ基材への熱影響が少ない方法である。しかしながら、加熱時間を短縮するために、熱風の温度をさらに高くしたり、風速を増すことにより急激に加熱しようとすると、コート膜は、その表面から加熱されるので、質量としてはコート膜に比べて膨大な量となるレンズ基材の温度が上がらない。このため、コート膜内の温度分布が大きくなりすぎてコート膜の品質を維持することが難しくなる。したがって、加熱時間の短縮が難しい。

【0006】

そこで、本発明においては、プラスチックレンズ基材の上にコート膜を塗布した後に、短時間でコート膜を加熱硬化でき、さらに、コート膜内の温度分布を少なくして均一にコート膜を焼成できる、プラスチックレンズの製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明において、レンズ基材の上に塗布したコート膜を乾燥・焼成する際に、熱風ではなく、マイクロ波を用いることにより加熱硬化に要する時間を大幅に短縮する。マイクロ波による加熱は、被加熱物(ワーク)の中心から発熱させるので、ワークの中心の温度が上がり易く、プラスチックレンズの製造過程で用いることはレンズ基材の焼損を招くと考えられていた。すなわち、マイクロ波により、レンズ基材が発熱するために、コート膜を焼成する前にレンズ基材を損傷すると考えられていた。

【0008】

これに対し、本願発明者らが、レンズ基材にコート膜を塗った状態のワークをマイクロ波で加熱する実験を行ったところ、レンズ基材に損傷を与えずに、コート膜を焼成できることが分かった。

【0009】

すなわち、本発明のレンズの製造方法は、成形されたレンズ基材の上に溶媒を含有した塗布液を用いてコート膜を塗布する工程と、マイクロ波の照射によりコート膜を焼成する工程とを有する。本発明の製造方法では、マイクロ波(周波数:数1000MHz、波長:数mm〜1m)による加熱でコート膜を加熱硬化できるので、数十秒から数分程度と、従来の数分の1から数10分の1の時間でコート膜を焼成できる。したがって、コート膜を焼成するために要する時間が、レンズの製造過程において、クリティカルパスとなるのを防止でき、レンズの製造過程を短縮でき、また、フレキシブルにアレンジできる。また、プライマー層を備えたレンズであっても短期間に製造することが可能となる。

【0010】

マイクロ波により焼成することで次のようなメリットが享受できる。まず、マイクロ波による加熱は、熱風と異なり表面からのみ熱が与えられるのではないので、塗布されたコート膜が全体的に均一に加熱される。さらに、レンズ基材は損傷しない程度の温度上昇になるが、マイクロ波による温度上昇は見られるので、レンズ基材との温度差が生ずることも避けることができ、この点でも、より均質なコート膜を得ることができる。

【0011】

さらに、マイクロ波加熱により、コート膜のうち、溶媒リッチの部分にエネルギーが多くかかるので溶媒は自動的に均一に調整され、コート膜を均一に乾燥・焼成できる。すなわち、マイクロ波は、それを吸収して発熱する成分の有無により熱への変換率が大きく変わる。この点、コート膜を塗布する段階では、成形済みのレンズ基材には溶媒の残存率は非常に小さく、レンズ基材は溶媒をほとんど含有していないと考えられる。これに対し、塗布直後のコート膜は溶媒を多く含む。したがって、マイクロ波加熱によりコート膜が選択的に加熱され、レンズ基材での発熱量が小さいと考えられる。このため、本発明の製造方法により、レンズ基材が高温になることを防止でき、レンズ基材に損傷を与えず、コート膜の温度を急激に上昇でき、極めて短時間にコート膜を焼成できると考えられる。

【0012】

レンズ基材が全くマイクロ波を吸収しないということではなく、マイクロ波による温度上昇は見られ、上述したように、レンズ基材が適当にマイクロ波を吸収して温度が上昇することはコート膜の焼成に好ましいと考えられている。しかしながら、レンズ基材の温度が上昇しすぎると焼損する。本願発明者らの実験によると、出力が500MWから3000MWにおいては、30秒から200秒程度の範囲において、レンズ基材に損傷を与えずにコート膜を焼成できることが分かった。この範囲であれば、プラスチックレンズ基材のように、支持体の電気抵抗が高い場合には、支持体の温度を50℃以上に増加することなく、表面のコート膜を高速で乾燥でき、基材に負荷を与えないで済む。

【0013】

また、この程度の時間で焼成が可能であるとすると、レンズ製造の流れはフレキシブルになる。例えば、熱風という熱媒体が不要なため、設置面積が少ない設備で焼成が可能となり、時間が短いので、バッチ方式に限らずコンベアー方式でも、この工程を実行できる。また、スイッチのオンオフで加熱時間を管理できるので、温風あるいは熱風による加熱に比べて熱的な遅れがなく、加熱硬化させすぎたり、加熱硬化が不足したりすることがなく、歩留まりを向上できる。また、塗布されたコート膜は、熱媒体と非接触なので、コート膜の表面が汚染されたりすることがなく、コート膜の品質をさらに向上できる。

【0014】

さらに、本発明の製造方法において、塗布液に含まれる溶媒は、水、イソホロン、アセトン、メタノール、2−ニトロプロパン、メチルイソブチルケトン、メチルエチルケトンおよびメチルシクロヘキサノンの少なくともいずれか1種類以上であることが望ましい。これらの組成は、マイクロ波の吸収率が高いものであり、コート膜を選択的に加熱して焼成するのに適している。

【0015】

次に好ましい溶剤は、吸収度が中位の組成を含むものである。そのような組成としては、例えば、エチルセロソルブ、エチレングリコール、メタノール/MEK(1:1)、メチルセロソルブ、エタノール、酢酸エチル、ジエチレングリコール、セロソルブアセテート、酢酸n−プロピル、酢酸イソプロピル、イソプロピルアルコール、酢酸ブチルを挙げることができる。

【0016】

現状、これらの組成を含む溶剤はプライマー層に多く用いられる。したがって、本発明において、コート膜は、ハードコート層の下地となるプライマー層であることが望ましい。プライマー層を設ける際に、その焼成時間を短縮できるので、層を増やすことによる製造期間(時間)に関するデメリットを縮小でき、性能を第一とした層構成を選択することが可能となる。

【0017】

プライマー層の一例は、その塗布液が、水性化アクリル−ウレタン樹脂を主成分として含むものである。水性化アクリル−ウレタン樹脂は、アクリルポリオールを主成分として用いたポリオール化合物と多官能イソシアネート化合物とを共重合させて得られた共重合体、またはアクリルポリオールと水性化ポリウレタン樹脂との複合体であり、水に分散されたものである。アクリルポリオールは、水酸基をもつアクリルモノマーとこの水酸基をもつアクリルモノマーとアクリル酸エステル等の共重合可能なモノマーとの共重合アクリル樹脂である。水性化ポリウレタン樹脂は、水性ウレタン樹脂または水分散型ポリウレタンともよばれ、多官能イソシアネート化合物とポリオールとの反応によって得られたウレタン樹脂が水溶液中にエマルジョンとして分散されているものである。したがって、マイクロ波により選択加熱するのに適したものである。

【0018】

アクリルポリオールの原料である水酸基をもつアクリルモノマーとしては、2−ヒドロキシエチルアクリレート、3−クロロ−2−ヒドロキシブチルアクリレート、2−ヒドロキシブチルアクリレート、6−ヒドロキシヘキシルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、6−ヒドロキシヘキシルメタクリレート、5,6−ジヒドロキシヘキシルメタクリレートなどが挙げられ、これらは単独でまたは2種以上を組み合わせて用いてもよい。

【0019】

また、水酸基をもつアクリルモノマーと共重合可能なモノマーとしては、メチル(メタ)クリレート、エチル(メタ)クリレート、n−プロピル(メタ)クリレート、n−ブチル(メタ)クリレート、イソプロピル(メタ)クリレート、イソブチル(メタ)クリレート、n−アミル(メタ)クリレート、n−ヘキシル(メタ)クリレート、イソアミル(メタ)クリレート、トリフルオロエチル(メタ)クリレート、ベンジル(メタ)クリレート、2−n−ブトキシエチル(メタ)クリレート、2−クロロエチル(メタ)クリレート、sec−ブチル(メタ)クリレート、tert−ブチル(メタ)クリレート、2−エチルブチル(メタ)クリレート、シンナミル(メタ)クリレート、シクロヘキシル(メタ)クリレート、シクロペンチル(メタ)クリレート、2−エトキシエチル(メタ)クリレート、フルフリル(メタ)クリレート、ヘキサフルオロイソプロピル(メタ)クリレート、3−メトキシブチル(メタ)クリレート、2−メトキシブチル(メタ)クリレート、2−ニトロ−2−メチルプロピル(メタ)クリレート、n−オクチル(メタ)クリレート、2−エチルヘキシル(メタ)クリレート、2−フェノキシエチル(メタ)クリレート、2−フェニルエチル(メタ)クリレート、フェニル(メタ)クリレート、テトラヒドロフルフリル(メタ)クリレート、テトラピラニル(メタ)クリレート、アクリル酸、メタクリル酸などのアクリル系単量体、さらにはアクリロニトリル、酢酸ビニル、ビニルピリジン、ビニルピロリドン、メチルクロトナート、無水マレイン酸、スチレン、α−メチルスチレンなどのエチレン性単量体などが例示できる。なお、(メタ)クリレートは、アクリレートまたはメタクリレートを意味する。

【0020】

アクリルポリオールは、これらの水酸基をもつアクリルモノマーとこれと共重合可能なモノマーとを塊状重合法、溶液重合法、乳化重合法等の公知の重合法で重合させることにより得ることができる。とりわけ、乳化重合法は、水性化アクリルポリオールを直接製造できることに加え、溶液重合では製造が困難な巨大分子量のものが得られる点で好ましい。

【0021】

また、自己乳化型の水性化ポリウレタン樹脂を得るために、アクリルポリオールと共に、分子中にカルボキシル基と少なくとも2個の活性水素とを有する化合物を用いることが好ましい。このような化合物としては、例えば2,2−ジメチロールプロピオン酸、2,2−ジメチロール酪酸、2,2−ジメチロール吉草酸、ジオキシマレイン酸、2,2−ジメチロールブタン酸などを挙げることができる。これらは単独でまたは2種以上を組み合わせて用いてもよい。

【0022】

一方、多官能イソシアネート化合物としては、トルエンジイソシアネート、ジフェニルメタンジイソシアネート、3,3’−ジメチル−4,4’−ジフェニレンジイソシアネート、1,5−ナフタレンジイソシアネート、トリジンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ノルボランジイソシアネート、p−フェニレンジイソシアネート、t−シクロヘキサン−1,4−ジイソシアネート、キシレンジイソシアネート、水添キシレンジイソシアネート、水添ジフェニルメタンジイソシアネート、リジンジイソシアネート、テトラメチルキシレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、1,3−ビス(イソシアナトメチル)シクロヘキサン等のジイソシアネートと、トリフェニルメタントリイソシアネート、トリス(イソシアネートフェニル)チオホスフェート、リジンエステルトリイソシアネート、2−イソシアネートエチル−2,6−ジイソシアネートヘキサノエート、1,6,11−ウンデカントリイソシアネート、1,8−ジイソシアネート−4−イソシアネートメチルオクタン、1,3,6−ヘキサメチレントリイソシアネート、ビシクロヘプタントリイソシアネート等のトリイソシアネートがあげられる。さらにこれらジイソシアネート、トリイソシアネートから得られるウレタン変性体が使用可能である。ウレタン変性体としては、アダクト体、ウレチジオン体(二量体)、イソシアヌレート体(三量体)、カルボジイミド、アロハネート変性体、ウレア変性ポリイソシアネート、ビュレット変性ポリイソシアネート、イソシアネートプレポリマー(セミプレポリマー)があげられる。さらにこれらポリイソシアネートをアセチルアセトン、ジメチルマロネート、ジエチルマロネート、2,4−ヘキサンジオン、3,5−ヘプタンジオン、アセトオキシム、メチルエチルケトオキシム、プクノンオキシム、カプロラクタムなどのブロッキング剤でブロックしたブロックイソシアネートが挙げられる。

【0023】

これらの中でも、脂肪族ジイソシアネート化合物及び脂環式ジイソシアネートが耐候性の面から好ましく、例えば、イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、ノルボランジイソシアネート、ヘキサメチレンジイソシアネートが好ましい。

【0024】

本発明の製造方法において、レンズ基材としては、含硫ウレタン系樹脂を主成分とするものを採用できる。含硫ウレタン系樹脂レンズ基材に、上記のコート膜を設けることで、外観も良好で耐久性に優れ、屈折率・アッベ数が高く衝撃強度も強いプラスチックレンズを製造することができる。

【0025】

含硫ウレタン系樹脂レンズは、ポリイソシアネート化合物と下記式(1):

【化1】

で表される4−メルカプトメチル−3,6−ジチオ−1,8−オクタジチオールおよび/または下記式(2):

【化2】

で表されるペンタエリスリトールテトラ(3−メルカプトプロピオネート)のチオール化合物の混合液をガラス型とガスケットとからなるモールド中に注入し、加熱重合することによって得られる。

【0026】

ポリイソシアネート化合物としては、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、ポリメリックジフェニルメタンジイソシアネート、トリジンジイソシアネート、ナフタレンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、水添ジフェニルメタンジイソシアネート、テトラメチルキシリレンジイソシアネート、2,5−ビス(イソシアネートメチル)ビシクロ〔2,2,1〕ヘプタン、2,6−ビス(イソシアネートメチル)ビシクロ〔2,2,1〕ヘプタン、3,8−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、3,9−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、4,8−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、4,9−ビス(イソシアネートメチル)トリシクロ〔5,2,1,02,6 〕−デカン、ダイマー酸ジイソシアネート等のポリイソシアネート化合物およびこれらの化合物のアロファネート変性体、ビュレット変性体、イソシアヌレート変性体などが挙げられ、単独であるいは2種以上の混合物として用いてもよい。また、ポリイソシアネート化合物とチオール化合物の使用割合は、NCO/SH(官能基)モル比が、通常、0.5〜3.0、好ましくは0.5〜1.5の範囲内である。また、内部離型剤、鎖延長剤、架橋剤、光安定剤、紫外線吸収剤、酸化防止剤、例えば分散染料、油溶染料等の着色剤、反応触媒などを原料中に適宜添加することもできる。

【発明を実施するための最良の形態】

【0027】

以下に本発明にかかる幾つかの実験例をさらに説明する。まず、以下の工程により、サンプルNo1〜14のワークを製造した。

【0028】

(プラスチックレンズ基材の作製)

レンズ基材を次のように製造した。先ず、4−メルカプトメチル−3、6ジチオ−1、8−オクタンジチオール87g、m−キシリレンジイソシアネート94g、ジブチルスズジラウレート0.02g、内部離型剤0.15g、2−(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール0.09gを混合し、充分に攪拌した後、5mmHgの真空下で60分脱気を行った。その後、ガラス型とガスケットよりなるモールド型中に注入し、40℃で7時間保持し、その後40℃から120℃まで10時間かけて昇温する加熱炉中で重合を行い、冷却後、ガラス型とガスケットを除去し、含硫ウレタン系樹脂の成形されたレンズ基材を得た。得られたレンズ基材は屈折率1.66、アッベ数33であった。

【0029】

さらに、作製した含硫ウレタン系樹脂のレンズ基材を5重量%濃度の水酸化ナトリウム水溶液中に5分間浸漬し、洗浄・乾燥し表面処理を行った。

【0030】

(プライマー層用の塗布液の調製)

次に、コート膜としてプライマー層を成膜するための塗布液を次のように調製した。市販の水性エマルジョンポリウレタン「ネオステッカー700」(日華化学(株)製、固形分濃度37%、無黄変型、アクリル変性ポリウレタン)165g、溶媒として、メタノール330gを加えて、固形分濃度10%に希釈した。

【0031】

(プライマー層の塗布工程)

この調製した塗布液を、含硫ウレタン系樹脂製のレンズ基材の上に、浸漬法(引き上げ速度10cm/分)にて塗布した。

【0032】

(焼成工程)

塗布後、マイクロ波で加熱硬化させ、レンズ基材の両面に1.0μm程度の膜厚のプライマー層が形成されたワークを製造した。その際、加熱硬化のために照射するマイクロ波の出力(W)と照射時間(秒)をサンプルNo1〜14により変え、その結果を図1に示し、図2に、グラフとして纏めて示した。

【0033】

これらに示した結果は、外観を目視(肉眼)および触感によって評価したものである。「○」は、無色透明で硬化が認められたことを示し、「×」は、硬化していないもの、変色が見られたもの、レンズ基材に異変が見られたものを示してある。

【0034】

サンプルNo1〜4は、マイクロ波の出力は、500W、照射時間は、それぞれ15秒、30秒、90秒および283秒である。サンプルNo1は、プライマー層が硬化せず、照射時間が不足していると考えられる。サンプルNo4は、プライマー層が変色し、照射時間が長すぎたものと考えられる。他のサンプルは、プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0035】

サンプルNo5〜7は、マイクロ波の出力は、1000W、照射時間は、それぞれ15秒、30秒および45秒である。サンプルNo5は、プライマー層が硬化せず、やはり照射時間が不足しているものと考えられる。他のサンプルは、プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0036】

サンプルNo8は、マイクロ波の出力は、1500W、照射時間は、200秒である。プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0037】

サンプルNo9は、マイクロ波の出力は、2000W、照射時間は、255秒である。レンズ基材の表面に溶解の跡が見られ、照射時間が長すぎたものと考えられる。

【0038】

サンプルNo10〜14は、マイクロ波の出力は、3000W、照射時間は、それぞれ10秒、15秒、30秒、180秒および296秒である。サンプルNo10は、プライマー層が硬化せず、照射時間が不足しているものと考えられる。サンプルNo14は、レンズ基材の一部に焦げ付きの跡が見られ、照射時間が長すぎたものと考えられる。他のサンプルは、プライマー層が硬化し、一方、レンズ基材は損傷が見られなかった。

【0039】

これらの実験結果から、従来の熱風で加熱する方法では数10分、あるいは1〜2時間を要した焼成工程を、マイクロ波を用いることで数秒程度、長くても数100秒の範囲で処理することが可能となる。したがって、焼成に要する時間を大幅に短縮できる。また、マイクロ波の出力が、500MWから3000MWの範囲では、照射時間が30秒から200秒の範囲で、レンズ基材に影響を及ぼさずに、コート膜であるプライマー層を加熱硬化できることがわかった。マイクロ波の出力がこの範囲であっても、出力が小さいと、照射時間を200秒以上にしてもレンズ基材には熱影響はなく、むしろ、プライマー層が過剰加熱状態になることが見受けられた。一方、出力が大きい場合は、照射時間を15秒程度まで下げてもプライマー層を硬化することができ、その一方で、照射時間が長すぎるとレンズ基材に影響が出ることが分かった。したがって、さらに詳細には、このエネルギー範囲では、図2に点線Aと破線Bの間の時間の範囲内でマイクロ波を照射することが望ましい。

【0040】

なお、上記では基板がプラスチックレンズを例に説明しているが、ガラスレンズであっても同様の効果を得ることができる。さらに、上記では、プラスチックレンズ(レンズ基板)の上にコート膜としてプライマー層を設けた例を説明しているがこれに限られない。塗布液中の溶媒もメタノールを例に説明しているがこれに限られない。上述したように、マイクロ波の吸収率の低いレンズ基材と、マイクロ波の吸収率の高い組成を含むコート膜との組み合わせは、マイクロ波の照射によりコート膜を焼成する本発明の製造方法に適しており、レンズ基材を焼損せずに、コート膜を短時間に焼成することができる。

【図面の簡単な説明】

【0041】

【図1】本発明に係るレンズのマイクロ波の出力・時間と外観評価を示す図。

【図2】図1の各サンプルの特性を示すグラフ。

【特許請求の範囲】

【請求項1】

成形されたレンズ基材の上に溶媒を含有した塗布液を用いてコート膜を塗布する工程と、

マイクロ波を照射することにより前記コート膜を焼成する工程とを有する、レンズの製造方法。

【請求項2】

請求項1において、前記塗布液に含まれる溶媒は、水、イソホロン、アセトン、メタノール、2−ニトロプロパン、メチルイソブチルケトン、メチルエチルケトンおよびメチルシクロヘキサノンの少なくともいずれか1種類以上である、レンズの製造方法。

【請求項3】

請求項1または2において、前記コート膜は、ハードコート層の下地となるプライマー層である、レンズの製造方法。

【請求項4】

請求項3において、前記塗布液は、水性化アクリル−ウレタン樹脂を主成分とする、レンズの製造方法。

【請求項5】

請求項1ないし4のいずれかにおいて、前記レンズ基材は、含硫ウレタン系樹脂を主成分とするプラスチックレンズ基材である、レンズの製造方法。

【請求項1】

成形されたレンズ基材の上に溶媒を含有した塗布液を用いてコート膜を塗布する工程と、

マイクロ波を照射することにより前記コート膜を焼成する工程とを有する、レンズの製造方法。

【請求項2】

請求項1において、前記塗布液に含まれる溶媒は、水、イソホロン、アセトン、メタノール、2−ニトロプロパン、メチルイソブチルケトン、メチルエチルケトンおよびメチルシクロヘキサノンの少なくともいずれか1種類以上である、レンズの製造方法。

【請求項3】

請求項1または2において、前記コート膜は、ハードコート層の下地となるプライマー層である、レンズの製造方法。

【請求項4】

請求項3において、前記塗布液は、水性化アクリル−ウレタン樹脂を主成分とする、レンズの製造方法。

【請求項5】

請求項1ないし4のいずれかにおいて、前記レンズ基材は、含硫ウレタン系樹脂を主成分とするプラスチックレンズ基材である、レンズの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−251603(P2006−251603A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−70499(P2005−70499)

【出願日】平成17年3月14日(2005.3.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月14日(2005.3.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]