レンズ欠陥検査装置

【課題】面照明と液晶パネル、撮像手段及び異物除去手段等の効果的な使用により、レンズに付着した異物を欠陥として判定することを防止しつつ、レンズ自体の欠陥を高精度に検査できると共に、構成簡易にして安価に形成可能なレンズ欠陥検査装置を提供する。

【解決手段】面照明と、該面照明と検査対象レンズとの間に配置されて透光部と遮光部を所定のパターンに設定可能な液晶パネルと、面照明から照射され液晶パネルを透過した光により検査対象レンズを撮像する撮像手段と、検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段と、面照明、液晶パネル、撮像手段及び異物除去手段を制御する制御手段と、を備えることを特徴とする。また、前記制御手段は、異物除去手段の作動前後の撮像データを比較することにより、異物の有無を判定する。

【解決手段】面照明と、該面照明と検査対象レンズとの間に配置されて透光部と遮光部を所定のパターンに設定可能な液晶パネルと、面照明から照射され液晶パネルを透過した光により検査対象レンズを撮像する撮像手段と、検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段と、面照明、液晶パネル、撮像手段及び異物除去手段を制御する制御手段と、を備えることを特徴とする。また、前記制御手段は、異物除去手段の作動前後の撮像データを比較することにより、異物の有無を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カメラレンズやメガネレンズ等の各種レンズの外観上の欠陥を、自動的かつ高精度に検査するためのレンズ欠陥検査装置に関する。

【背景技術】

【0002】

従来、この種のレンズ欠陥検査装置としては、例えば特許文献1に開示されている。このレンズ欠陥検査装置は、面照明と検査対象レンズとの間に配置されて透光部と遮光部が所定パターンに設定可能な液晶パネルと、面照明から照射されて液晶パネルの透光部を透過した光により検査対象レンズを撮像する撮像手段と、面照明、液晶パネル及び撮像手段等を制御する制御手段と、を備えたものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−229326号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような検査装置においては、透光部及び遮光部が所定のパターンに設定可能な液晶パネルと面照明の使用により、検査対象レンズの外観上の欠陥を撮像手段で撮像できて、検査の自動化を図ることができるものの、レンズの表面にゴミ等の異物が付着していた場合に、これを欠陥として判定しまう虞があり、傷、割れ、発泡等のレンズ自体の欠陥のみを高精度に検査することが難しい。特に、この種のレンズの製造工場を半導体製造工場のようなクリーンな工場とすることが、コスト面等において現実的に困難であることから、工場内に浮遊する等して存在するゴミ等の異物が検査対象レンズに付着し易く、このような場合の異物をレンズ自体の欠陥として判定しない高精度でかつ安価な検査装置の出現が望まれているのが実情である。

【0005】

本発明は、このような事情に鑑みてなされたもので、その目的は、面照明と液晶パネル、撮像手段及び異物除去手段等の効果的な使用により、レンズに付着した異物を欠陥として判定することを防止しつつ、レンズ自体の欠陥を高精度に検査できると共に、構成簡易にして安価なレンズ欠陥検査装置を提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成すべく、本発明のうち請求項1に記載の発明は、検査対象レンズの製造時にレンズ自体に発生する欠陥を検査するレンズ欠陥検査装置であって、面照明と、該面照明と検査対象レンズとの間に配置されて透光部と遮光部を所定のパターンに設定可能な液晶パネルと、前記面照明から照射され前記液晶パネルを透過した光により検査対象レンズを撮像する撮像手段と、前記検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段と、前記面照明、液晶パネル、撮像手段及び異物除去手段を制御する制御手段と、を備えることを特徴とする。

【0007】

また、請求項2に記載の発明は、前記異物除去手段が、所定圧のエアを発生するエア発生部と、該エア発生部から供給されるエアを前記検査対象レンズの表裏面に向けて噴射可能な一対の噴射ノズルと、を有し、前記制御手段の制御により、一対の噴射ノズルから所定のタイミングで検査対象レンズに向けてエアが噴射されることを特徴とする。

【0008】

また、請求項3に記載の発明は、前記制御手段は、前記液晶パネルのパターンを所定に設定して、前記異物除去手段を作動させずに前記撮像手段で撮像した撮像データと、前記異物除去手段を作動させて前記撮像手段で撮像した撮像データとを比較することにより、異物の有無を判定することを特徴とする。さらに、請求項4に記載の発明は、前記液晶パネルのパターンが、方形状もしくはリング状の透光部と遮光部からなる第1パターンと、該第1パターンの透光部と遮光部が逆に配置された第2パターンとで形成されることを特徴とする。

【発明の効果】

【0009】

本発明のうち請求項1に記載の発明によれば、検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段、及びこれを制御する制御手段等を備えるため、撮像手段の撮像による検査対象レンズの検査時に、異物除去手段の使用で異物を除去して検査でき、異物を欠陥と判定することを防止しつつ、傷、割れ、発泡等のレンズ自体の欠陥を高精度に検査することができると共に、異物除去手段の付設により対応できて、構成簡易にして装置を安価に形成することができる。

【0010】

また、請求項2に記載の発明によれば、請求項1に記載の発明の効果に加え、異物除去手段が、所定圧のエアを発生するエア発生部と、このエア発生部から供給されるエアを検査対象レンズの表裏面に向けて所定のタイミングで噴射可能な一対の噴射ノズルを有するため、レンズに付着した異物を確実に除去できると共に、異物除去手段の構成やその制御を簡略化させて、装置を一層安価に形成することができる。

【0011】

また、請求項3に記載の発明によれば、請求項1または2に記載の発明の効果に加え、制御手段が、異物除去手段を作動させずに撮像した撮像データと、異物除去手段を作動させて撮像した撮像データとを比較して、異物の有無を判定するため、レンズに付着した異物の撮像データと異物以外の欠陥による撮像データとを明確に識別できて、異物や欠陥の検査精度を一層高めることができる。

【0012】

さらに、請求項4に記載の発明によれば、請求項1ないし3に記載の発明の効果に加え、液晶パネルのパターンが、方形状もしくはリング状の透光部と遮光部からなる第1パターン及び第2パターンとで形成されるため、パターンの設定が容易に行えると共に、検査対象レンズの全域の撮像データを容易に得ることができて、異物や欠陥の検査精度をより一層高めることができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係るレンズ欠陥検査装置の一実施形態を示す正面図

【図2】同その側面図

【図3】同概略構成図

【図4】同制御手段のブロック図

【図5】同面照明の斜視図

【図6】同液晶パネルの分解斜視図

【図7】同動作の一例を示すフローチャート

【図8】同液晶パネルのパターンの説明図

【図9】同他のパターンの説明図

【図10】同異物除去手段の動作説明図

【発明を実施するための形態】

【0014】

以下、本発明を実施するための最良の形態を図面に基づいて詳細に説明する。

図1〜図10は、本発明に係るレンズ欠陥検査装置の一実施形態を示している。図1及び図2に示すように、レンズ欠陥検査装置1(以下、検査装置1という)は、コラム2と、このコラム2上にXYZ方向に移動可能に配置されると共に、検査対象レンズW(以下、レンズWという)がセットされるテーブル3と、このテーブル3の上方でZ方向に移動可能に配置された撮像手段4等を備えている。

【0015】

前記テーブル3の内部の所定位置には、面照明5及び液晶パネル6が配置されると共に、前記テーブル3の上方の所定位置には、テーブル3上のレンズWをセットしたり検査済みのレンズWを取り出すためのワーク交換ロボット7(図1参照)が例えばXYZ方向に移動可能に配置されている。さらに、前記テーブル3の所定位置には、図示しない支持機構により該テーブル3に支持され、後述するエア発生部8aと共に異物除去手段8を構成する上下一対の噴射ノズル8b、8cが、その噴射方向がレンズWの表面Waと裏面Wbに指向した状態で配置されている。

【0016】

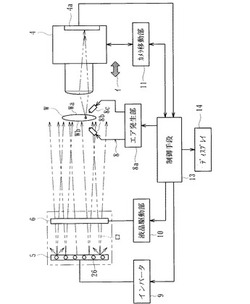

この検査装置1は、図3に示すように、前記面照明5にインバータ9が接続されると共に、前記液晶パネル6に液晶駆動部10が接続され、前記撮像手段4にカメラ移動部11が接続され、また、前記噴射ノズル8b、8cに前記エア発生部8aが接続され、これらが制御手段13にそれぞれ接続されている。また、撮像手段4のCCDからなる撮像部4aも制御手段13に接続され、この制御手段13にはディスプレイ14等が接続されている。そして、面照明5から矢印ロの如く照射される光が液晶パネル6の後述する透光部27aを透過してレンズWに照射され、このレンズWを透過した透過光が図の矢印イ方向に移動可能な撮像手段4の撮像部4aで撮像されるようになっている。

【0017】

前記制御手段13は、図4に示すように、バスライン15を介して接続されたタイマ等を有するCPU16、ROM17、RAM18、入力インターフェース19(入力I/F)、出力インターフェース20(出力I/F)、ハードディスク21(HD)、入力I/F19に接続されたキーボード22及びマウス23、出力I/F20に接続されたスピーカ24等を有している。

【0018】

そして、この制御手段13の前記入力I/F19には、前記撮像手段4が接続されると共に、前記カメラ移動部11からのフォーカス位置信号S1や検査位置に配置した図示しないセンサ等で検知されるレンズ有信号S2等の各種信号が入力されるようになっている。また、制御手段13の出力I/F20には、前記ディスプレイ14が接続されると共に、前記インバータ9、液晶駆動部10、カメラ移動部11及びエア発生部8a(噴射ノズル8b、8c)等がそれぞれ接続されている。

【0019】

前記面照明5は、図5に示すように、薄い皿状の反射板25の内面に複数本(図では6本)の高周波蛍光管26を一定間隔で互いに平行に併設状態で配置することにより形成され、各高周波蛍光管26は該蛍光管26を点灯させるための前記インバータ9にそれぞれ接続されている。そして、制御手段13の制御信号によりインバータ9で発生した高周波電圧が高周波蛍光管26の各電極に印加されることにより、高周波蛍光管26が点灯して液晶パネル6に所定光量の光(可視光)が照射されるようになっている。

【0020】

この面照明5の光量は、後述する液晶パネル6の透光部27aを透過してレンズWに十分な光を照射し、レンズWの画像が良好に得られる程度に設定されている。なお、本発明の面照明5は、光源として高周波蛍光管26の使用に限らず、例えばLED等の光源を使用することも勿論可能であり、光源の種類に応じて前記インバータ9も所定のものが使用される。

【0021】

前記液晶パネル6は、図6に示すように、対向する一対の電極基板の間に液晶が封入されて外周縁に額縁部6bを有する液晶表示部6aと、この液晶表示部6aの裏面側に配置された樹脂フレーム6c及び裏フレーム6dと、液晶表示部6aの表面側に配置された表フレーム6eと、前記樹脂フレーム6cと裏フレーム6d間に配置された光学シートとしての拡散シート6f及び集光シート6g等を有している。また、前記液晶表示部6aの額縁部6b等には、液晶を駆動させるためのドライバーICが搭載されており、このドライバーICが前記液晶駆動部10に接続されている。

【0022】

そして、この液晶パネル6は、制御手段13の制御信号により液晶駆動部10を介してドライバーICが所定に動作することにより、液晶表示部6aに後述する透光部27aと遮光部27bの組み合わせからなる所定のパターン27、28が表示されるようになっている。なお、この液晶パネル6の構成は、図示した例に限定されず、例えば樹脂フレーム6c、裏フレーム6d、拡散シート6f、集光シート6gの全部もしくは一部を削除した構成を採用したり、ドライバーIC用の駆動回路が実装された基板を液晶表示部6aの近傍に配置する等、適宜の構成を採用することができる。

【0023】

次に、このように構成された検査装置1の動作の一例を、図7のフローチャートに基づいて説明する。なお、図7に示すフローチャートは、制御手段13のROM17に記憶されているプログラムに従って自動的に実行される。先ず、検査装置1の電源が投入されるとプログラムがスタート(S100)し、液晶表示部6aに表示されるパターンや異物除去手段8のエアタイミング等の検査条件が設定(S101)される。

【0024】

この検査条件のパターンとは、例えば図8に示すように、正方形状の透光部27a(図で白色部分)と遮光部27b(図で黒色部分)が格子状に交互に配列(配置)された(a)に示す第1パターン27と、この第1パターン27の透光部27aと遮光部27bを逆配列とした(b)に示す第2パターン28とで形成されている。このパターン27、28としては、図8の例に限定されず、例えば図9に示すような透光部27aと遮光部27bが円環状に形成された第1パターン27と第2パターン28を使用する等、レンズWの全域をカバーできるような適宜形状の透光部と遮光部を有するパターンを使用することができる。

【0025】

また、検査条件のエアタイミングとは、図10に示すように、一対の噴射ノズル8b、8cからのエアの噴射タイミングであり、(a)に示すように各噴射ノズル8b、8cからエアがそれぞれ同時に噴射される同時噴射か、(b)に示すように一方の噴射ノズル8bから噴射した後に直ちに(もしくは所定時間T経過後に)他方の噴射ノズル8bから噴射する非同時噴射(時間差噴射)か、あるいは(c)に示すように各ノズル8b、8cからエアが交互に噴射される交互噴射等が使用される。なお、図示した例では、各噴射ノズル8b、8cの噴射圧を同一として説明したが、例えば各タイミングに応じて、各噴射ノズル8b、8cの噴射圧を変化させる等、噴射圧を所定に設定できるようにしても良い。

【0026】

前記ステップS101で検査条件としてのパターン27、28やエアタイミングが設定されると、検査対象レンズであるレンズWがセットされたか否かが判断(S102)され、この判断S102は「YES」になるまで繰り返される。そして、判断S102で「YES」になると、すなわちテーブル3上にワーク交換ロボット7によりレンズWがセットされると、前記レンズ有信号S2が制御手段13に入力され、該制御手段13の制御信号でカメラ移動部11により撮像手段4が所定量移動(上下動)してフォーカス位置に設定(S103)される。

【0027】

このステップS103で撮像手段4がフォーカス位置が設定されると、制御手段13の制御信号によりインバータ9が作動して面照明5が点灯し、この点灯状態で、制御手段13の制御信号により液晶駆動部10が所定に動作して、ステップS101で設定した第1パターン27及び第2パターン28のうち、第1パターン27に設定(S104)される。これにより、液晶パネル6の液晶表示部6aに、例えば図8(a)に示すパターン27の透光部27aと遮光部27bが形成された状態となる。

【0028】

そして、この状態でレンズWが撮像手段4により撮像(S105)される。この撮像時に、面照明5の光が液晶パネル6の第1パターン27の各透光部27aを透過してレンズWに照射されるため、レンズWに単純な平行光の照射ではなく、斜め方向からの照射も可能となり、傷等のレンズW自体の欠陥部分や、レンズWの表面Wa及び裏面Wbに付着したゴミ等の異物の明暗がはっきりした状態となり、この状態でレンズWが撮像される。

【0029】

レンズWが撮像されると、その撮像データが例えば制御手段13のCPU16で適宜に処理されて、撮像データA1としてRAM18等に一時的に記憶(S106)される。このとき、撮像手段4の撮像部4aで撮像された撮像データA1は、CPU16により二値化処理等の画像処理がなされ、この処理データ中に例えば予め記憶してある欠陥に関する基準値を超えた部位がある場合に、該部位が欠陥として検出されその個数や大きさ等が欠陥データとしてRAM18やHD21に一時記憶されることになる。この処理は、後述する各撮像データについても同様である。

【0030】

ステップS108で第1パターン27の撮像データA1が撮像されて記憶されたら、第2パターン28が撮像されたか否かが判断(S107)され、この判断S107で「NO」の場合は、液晶パネル6のパターンが第1パターン27から第2パターン28に設定(S108)され、前記ステップS105に戻る。そして、ステップS105及びS106を実行して、第2パターン28の撮像データA2を記憶したら、判断S107で「YES」となり、制御手段13の制御信号により、前記異物除去手段8のエア発生部8aを作動させて、一対の噴射ノズル8b、8cからエアが噴射(S109)される。このとき、一対の噴射ノズル8b、8cから噴射されるエアは、ステップS101で設定した所定のタイミングで噴射され、レンズWの表面Waや裏面Wbに付着している異物が吹き飛ばされて該レンズWの各面Wa、Wbから除去される。

【0031】

ステップS109でエアがレンズWの表面Wa及び裏面Wbに向けて噴射されると、この状態で前記ステップS104〜S108と同様のステップS110〜S114が実行される。すなわち、エア噴射後に、液晶パネル6の液晶パターンが第1パターン27に設定(S110)されて撮像手段4で撮像(S111)され、この撮像データB1が記憶(S112)されて、第2パターン28が撮像されたか否かが判断(S113)され、その後、第2パターン28に設定(S114)されて、ステップS111に戻る。ここまでのステップにより、エア噴射前の第1パターン27と第2パターン28による撮像データA1、A2と、エア噴射後の第1パターン27と第2パターン28による撮像データB1、B2がRAM18等にそれぞれ記憶された状態となる。

【0032】

この状態で制御部13のCPU16により、撮像データA1、A2からなるデータAと、撮像データB1、B2からなる撮像データBが比較(S115)されて、欠陥が有りか否かが判断(S116)される。このとき、撮像データAと撮像データBに共に欠陥がない場合は、判断S116で「NO」となり、レンズWが良品と判定(S117)される。また、撮像データAで欠陥が検出されたものの、この欠陥が撮像データBでは検出されなかった場合は、欠陥がレンズWに付着したゴミ等の異物でありエアにより除去されたものとして、レンズWを良品が判定(S117)される。一方、撮像データAで検出された欠陥が撮像データBでも検出された場合は、それがレンズW自体の傷、割れ、発泡等の欠陥として不良品と判定(S118)される。

【0033】

なお、判断S116における欠陥が有りか否かの判断は、算出した欠陥度を予め設定した基準値と比較することにより行われ、その際、欠陥度は、例えばレンズWを正面から見た場合に、中心である位置に向かうに従い欠陥度合いが高くなるように設定、すなわち検出された位置に応じて重み付けがなされている。また、例えば同一位置の欠陥が、複数のパターン27で検出された場合は、重複してカウントしないようになっている。

【0034】

そして、前記ステップS117、S118で、レンズWが「良品」もしくは「不良品」と判定されたら、レンズWの対象ロットの検査が終了したか否かが判断(S119)され、この判断S115で「NO」の場合は、判断S102に戻り、同一ロットの次のレンズWに対して判断S102以降が繰り返される。一方、判断S119で「YES」の場合、すなわち対象ロットの全てのレンズWの検査が終了したら、面照明5を消灯させる等して、一連のプログラムがエンド(S120)となる。なお、ステップS117、S118で良品もしくは不良品と判定されたレンズWは、ワーク交換ロボット7等により、良品箱もしくは不良箱に明確に区別されて保管されたり、ディスプレイ16に判定結果や欠陥箇所(部位)が表示されるようになっている。

【0035】

つまり、このフローチャートによれば、液晶パネル6の透光部27aを2つのパターン27、28に設定可能に構成し、各パターン27、28におけるレンズWの画像を撮像することにより、レンズWの欠陥を一定方向のみの光ではなく複数方向からの光で撮像することができて、各欠陥部分の明暗が目立つように明瞭にしつつ撮像できることになる。そして、一対の噴射ノズル8b、8cによるエアの噴射前後の両撮像データA、Bを比較することにより、レンズWに付着した異物を従来のようにレンズW自体の欠陥として判定することが防止されるようになっている。

【0036】

ところで、以上のフローチャートにおいては、各レンズWにおいて、両パターン27、28で撮像した後に、異物除去手段8を作動させて再び両パターン27、28で撮像し、その両撮像データを比較するようにしたが、例えば第1パターン27による撮像前に、先ず異物除去手段8を作動させて、その後に両パターン27、28による撮像データを得て、レンズWの欠陥自体を判定するようにしても良い。

【0037】

また、異物除去手段8を作動させずに、先ず両パターン27、28で撮像した撮像データにより、異物を含む欠陥が検出された場合のレンズWに対してのみ、異物除去手段8を作動させ、当該レンズWにつき再び撮像データを得て、検出されたものが異物か欠陥かの判定を行うようにしても良く、このようにすれば、異物除去手段8の作動回数を必要最低限とすること等が可能になる。すなわち、異物除去手段8の作動時期は、例えば工場のクリーン度合いやレンズWの欠陥発生度合い等に応じて、前記フローチャート以外の適宜のフローチャートを採用することができる。

【0038】

このように、前記実施形態の検査装置1にあっては、レンズWに向けて所定圧のエアを吹き付けて該レンズWに付着した異物を除去可能なエア発生部8a及び噴射ノズル8b、8cからなる異物除去手段8と、これを制御する制御手段13を備えるため、撮像手段4の撮像によるレンズWの検査時に、噴射ノズル8b、8cからエアを噴射することにより異物を吹き飛ばす等して除去した状態で検査でき、異物を傷等の欠陥と判定することを防止しつつ、レンズW自体の傷、割れ、発泡等の欠陥を高精度に検査することができる。

【0039】

特に、異物除去手段8が、所定圧のエアを発生するエア発生部8aと、このエア発生部8aから供給されるエアをレンズWの表裏面Wa、Wbに向けて噴射可能な一対の噴射ノズル8b、8cを有するため、レンズWに付着した異物を確実に除去することができると共に、異物除去手段8の構成やその制御を簡略化させて、検査装置1を安価に形成することができる。

【0040】

また、制御手段13により、噴射ノズル8a、8bのエア噴射前に撮像した撮像データAと噴射ノズル8b、8cによるエア噴射後の撮像データBとが比較されて、異物の有無を判定するようにすれば、レンズWに付着した異物の撮像データと異物以外の欠陥による撮像データとを明確に識別できて、異物や欠陥の検査精度を一層高めることができる。その際、一対の噴射ノズル8b、8cによるエアの噴射タイミングや噴射圧をレンズWの形態等に応じて所定に設定することにより、レンズWの表面Wa等に付着した異物を確実に除去することができて、検査精度を一層高めることができると共に、各種レンズWに適用できて、検査装置1の汎用性を向上させることができる。

【0041】

さらに、液晶パネル6のパターンが、方形状もしくはリング状の透光部27aと遮光部27bからなる第1パターン27と第2パターン28とで構成されているため、パターンの設定が容易に行えると共に、レンズWの全域の撮像データA、Bを容易に得ることができて、レンズWの異物や欠陥の検査精度をより一層高めることができる。

【0042】

また、面照明5とレンズWとの間に、透光部27aと遮光部27bが所定の2つのパターン27、28に設定可能な液晶パネル6が配置され、面照明5から照射される光が各パターン27、28を介してレンズWに照射されると共にレンズWを透過した光を利用して撮像手段4で撮像されるため、液晶パネル6のパターン27、28の形状を所望に設定することにより、レンズWの欠陥部分への光の照射方向に変化を持たせることができて、欠陥や異物部分の明暗をはっきりさせつつ撮像手段4で欠陥や異物を明瞭に撮像することができる。

【0043】

また、液晶パネル6のパターンが、液晶表示部6aの略全域に透光部27aと遮光部27bが形成可能な第1パターン27と第2パターン28からなるため、液晶パネル6の全域からレンズWに所定方向から光(照明)を照射することができる。さらに、面照明5が例えば複数本の高周波蛍光管26を併設状態で配置することにより形成されているため、液晶パネル6からレンズWに照射される光に十分な光量を得ることができ、これらのことから、各種レンズWの検査精度を向上させつつ検査の自動化が図れて、コスト安価なレンズを得ることが可能となる。

【0044】

なお、前記実施形態においては、液晶パネル6のバックライトとして機能する面照明5を、液晶パネル6と別体で形成して所定距離隔てて配置したが、本発明はこれに限定されず、液晶パネル6にレンズWに所定の光を照射できる十分な光量が得られる場合は、バックライトが一体化された液晶パネルを使用することもできる。また、上記実施形態において、液晶パネル6の所定距離前方に、例えば所定形態のルーバー層を配置して液晶パネル6から照射される光を平行光とすることも可能である。

【0045】

さらに、前記実施形態においては、異物除去手段8の噴射ノズル8b、8cをレンズWの表裏面Wa、Wbにそれぞれ固定的に配置したが、例えば噴射ノズル8b、8cの噴射方向をレンズWに対して回転させたり移動させつつ行うようにしたり、レンズWの各面Wa、Wbに複数の噴射ノズルを配置することもできる。また、噴射ノズル8b、8cのテーブル3に対する配置位置も、図示した例に限定されず、所定の異物除去効果が得られる適宜位置に配置することができる。また、異物除去手段として、例えば所定の振動(波動)が得られる超音波振動子等を使用して、レンズWに超音波振動等を付与することにより、レンズWの表面等に付着した異物を除去する構成を採用することもできる。

【0046】

またさらに、前記実施形態における、制御手段15の構成、コラム2に対する面照明5や撮像手段4等の配置位置、液晶パネル6のパターン数等は一例であって、例えば画像処理部を撮像手段4に内蔵したり、撮像手段4を下方で面照明5等を上方に配置したり、あるいは液晶パネル6のパターンを3つ以上に設定する等、本発明に係る各発明の要旨を逸脱しない範囲において適宜に変更することができる。

【産業上の利用可能性】

【0047】

本発明は、メガネレンズやカメラレンズへの利用に限らず、他の全てのレンズの外観上の欠陥検査にも利用できる。

【符号の説明】

【0048】

1・・・・・・・レンズ欠陥検査装置

2・・・・・・・コラム

3・・・・・・・テーブル

4・・・・・・・撮像手段

4a・・・・・・撮像部

5・・・・・・・面照明

6・・・・・・・液晶パネル

7・・・・・・・ワーク交換ロボット

8・・・・・・・異物除去手段

8a・・・・・・エア発生部

8b、8c・・・噴射ノズル

9・・・・・・・インバータ

10・・・・・・液晶駆動部

11・・・・・・カメラ移動部

13・・・・・・制御手段

16・・・・・・CPU

17・・・・・・ROM

18・・・・・・RAM

25・・・・・・反射板

26・・・・・・高周波蛍光管

27・・・・・・第1パターン

27a・・・・・透光部

27b・・・・・遮光部

28・・・・・・第2パターン

W・・・・・・・検査対象レンズ

Wa・・・・・・表面

Wb・・・・・・裏面

【技術分野】

【0001】

本発明は、カメラレンズやメガネレンズ等の各種レンズの外観上の欠陥を、自動的かつ高精度に検査するためのレンズ欠陥検査装置に関する。

【背景技術】

【0002】

従来、この種のレンズ欠陥検査装置としては、例えば特許文献1に開示されている。このレンズ欠陥検査装置は、面照明と検査対象レンズとの間に配置されて透光部と遮光部が所定パターンに設定可能な液晶パネルと、面照明から照射されて液晶パネルの透光部を透過した光により検査対象レンズを撮像する撮像手段と、面照明、液晶パネル及び撮像手段等を制御する制御手段と、を備えたものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−229326号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、このような検査装置においては、透光部及び遮光部が所定のパターンに設定可能な液晶パネルと面照明の使用により、検査対象レンズの外観上の欠陥を撮像手段で撮像できて、検査の自動化を図ることができるものの、レンズの表面にゴミ等の異物が付着していた場合に、これを欠陥として判定しまう虞があり、傷、割れ、発泡等のレンズ自体の欠陥のみを高精度に検査することが難しい。特に、この種のレンズの製造工場を半導体製造工場のようなクリーンな工場とすることが、コスト面等において現実的に困難であることから、工場内に浮遊する等して存在するゴミ等の異物が検査対象レンズに付着し易く、このような場合の異物をレンズ自体の欠陥として判定しない高精度でかつ安価な検査装置の出現が望まれているのが実情である。

【0005】

本発明は、このような事情に鑑みてなされたもので、その目的は、面照明と液晶パネル、撮像手段及び異物除去手段等の効果的な使用により、レンズに付着した異物を欠陥として判定することを防止しつつ、レンズ自体の欠陥を高精度に検査できると共に、構成簡易にして安価なレンズ欠陥検査装置を提供することにある。

【課題を解決するための手段】

【0006】

かかる目的を達成すべく、本発明のうち請求項1に記載の発明は、検査対象レンズの製造時にレンズ自体に発生する欠陥を検査するレンズ欠陥検査装置であって、面照明と、該面照明と検査対象レンズとの間に配置されて透光部と遮光部を所定のパターンに設定可能な液晶パネルと、前記面照明から照射され前記液晶パネルを透過した光により検査対象レンズを撮像する撮像手段と、前記検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段と、前記面照明、液晶パネル、撮像手段及び異物除去手段を制御する制御手段と、を備えることを特徴とする。

【0007】

また、請求項2に記載の発明は、前記異物除去手段が、所定圧のエアを発生するエア発生部と、該エア発生部から供給されるエアを前記検査対象レンズの表裏面に向けて噴射可能な一対の噴射ノズルと、を有し、前記制御手段の制御により、一対の噴射ノズルから所定のタイミングで検査対象レンズに向けてエアが噴射されることを特徴とする。

【0008】

また、請求項3に記載の発明は、前記制御手段は、前記液晶パネルのパターンを所定に設定して、前記異物除去手段を作動させずに前記撮像手段で撮像した撮像データと、前記異物除去手段を作動させて前記撮像手段で撮像した撮像データとを比較することにより、異物の有無を判定することを特徴とする。さらに、請求項4に記載の発明は、前記液晶パネルのパターンが、方形状もしくはリング状の透光部と遮光部からなる第1パターンと、該第1パターンの透光部と遮光部が逆に配置された第2パターンとで形成されることを特徴とする。

【発明の効果】

【0009】

本発明のうち請求項1に記載の発明によれば、検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段、及びこれを制御する制御手段等を備えるため、撮像手段の撮像による検査対象レンズの検査時に、異物除去手段の使用で異物を除去して検査でき、異物を欠陥と判定することを防止しつつ、傷、割れ、発泡等のレンズ自体の欠陥を高精度に検査することができると共に、異物除去手段の付設により対応できて、構成簡易にして装置を安価に形成することができる。

【0010】

また、請求項2に記載の発明によれば、請求項1に記載の発明の効果に加え、異物除去手段が、所定圧のエアを発生するエア発生部と、このエア発生部から供給されるエアを検査対象レンズの表裏面に向けて所定のタイミングで噴射可能な一対の噴射ノズルを有するため、レンズに付着した異物を確実に除去できると共に、異物除去手段の構成やその制御を簡略化させて、装置を一層安価に形成することができる。

【0011】

また、請求項3に記載の発明によれば、請求項1または2に記載の発明の効果に加え、制御手段が、異物除去手段を作動させずに撮像した撮像データと、異物除去手段を作動させて撮像した撮像データとを比較して、異物の有無を判定するため、レンズに付着した異物の撮像データと異物以外の欠陥による撮像データとを明確に識別できて、異物や欠陥の検査精度を一層高めることができる。

【0012】

さらに、請求項4に記載の発明によれば、請求項1ないし3に記載の発明の効果に加え、液晶パネルのパターンが、方形状もしくはリング状の透光部と遮光部からなる第1パターン及び第2パターンとで形成されるため、パターンの設定が容易に行えると共に、検査対象レンズの全域の撮像データを容易に得ることができて、異物や欠陥の検査精度をより一層高めることができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係るレンズ欠陥検査装置の一実施形態を示す正面図

【図2】同その側面図

【図3】同概略構成図

【図4】同制御手段のブロック図

【図5】同面照明の斜視図

【図6】同液晶パネルの分解斜視図

【図7】同動作の一例を示すフローチャート

【図8】同液晶パネルのパターンの説明図

【図9】同他のパターンの説明図

【図10】同異物除去手段の動作説明図

【発明を実施するための形態】

【0014】

以下、本発明を実施するための最良の形態を図面に基づいて詳細に説明する。

図1〜図10は、本発明に係るレンズ欠陥検査装置の一実施形態を示している。図1及び図2に示すように、レンズ欠陥検査装置1(以下、検査装置1という)は、コラム2と、このコラム2上にXYZ方向に移動可能に配置されると共に、検査対象レンズW(以下、レンズWという)がセットされるテーブル3と、このテーブル3の上方でZ方向に移動可能に配置された撮像手段4等を備えている。

【0015】

前記テーブル3の内部の所定位置には、面照明5及び液晶パネル6が配置されると共に、前記テーブル3の上方の所定位置には、テーブル3上のレンズWをセットしたり検査済みのレンズWを取り出すためのワーク交換ロボット7(図1参照)が例えばXYZ方向に移動可能に配置されている。さらに、前記テーブル3の所定位置には、図示しない支持機構により該テーブル3に支持され、後述するエア発生部8aと共に異物除去手段8を構成する上下一対の噴射ノズル8b、8cが、その噴射方向がレンズWの表面Waと裏面Wbに指向した状態で配置されている。

【0016】

この検査装置1は、図3に示すように、前記面照明5にインバータ9が接続されると共に、前記液晶パネル6に液晶駆動部10が接続され、前記撮像手段4にカメラ移動部11が接続され、また、前記噴射ノズル8b、8cに前記エア発生部8aが接続され、これらが制御手段13にそれぞれ接続されている。また、撮像手段4のCCDからなる撮像部4aも制御手段13に接続され、この制御手段13にはディスプレイ14等が接続されている。そして、面照明5から矢印ロの如く照射される光が液晶パネル6の後述する透光部27aを透過してレンズWに照射され、このレンズWを透過した透過光が図の矢印イ方向に移動可能な撮像手段4の撮像部4aで撮像されるようになっている。

【0017】

前記制御手段13は、図4に示すように、バスライン15を介して接続されたタイマ等を有するCPU16、ROM17、RAM18、入力インターフェース19(入力I/F)、出力インターフェース20(出力I/F)、ハードディスク21(HD)、入力I/F19に接続されたキーボード22及びマウス23、出力I/F20に接続されたスピーカ24等を有している。

【0018】

そして、この制御手段13の前記入力I/F19には、前記撮像手段4が接続されると共に、前記カメラ移動部11からのフォーカス位置信号S1や検査位置に配置した図示しないセンサ等で検知されるレンズ有信号S2等の各種信号が入力されるようになっている。また、制御手段13の出力I/F20には、前記ディスプレイ14が接続されると共に、前記インバータ9、液晶駆動部10、カメラ移動部11及びエア発生部8a(噴射ノズル8b、8c)等がそれぞれ接続されている。

【0019】

前記面照明5は、図5に示すように、薄い皿状の反射板25の内面に複数本(図では6本)の高周波蛍光管26を一定間隔で互いに平行に併設状態で配置することにより形成され、各高周波蛍光管26は該蛍光管26を点灯させるための前記インバータ9にそれぞれ接続されている。そして、制御手段13の制御信号によりインバータ9で発生した高周波電圧が高周波蛍光管26の各電極に印加されることにより、高周波蛍光管26が点灯して液晶パネル6に所定光量の光(可視光)が照射されるようになっている。

【0020】

この面照明5の光量は、後述する液晶パネル6の透光部27aを透過してレンズWに十分な光を照射し、レンズWの画像が良好に得られる程度に設定されている。なお、本発明の面照明5は、光源として高周波蛍光管26の使用に限らず、例えばLED等の光源を使用することも勿論可能であり、光源の種類に応じて前記インバータ9も所定のものが使用される。

【0021】

前記液晶パネル6は、図6に示すように、対向する一対の電極基板の間に液晶が封入されて外周縁に額縁部6bを有する液晶表示部6aと、この液晶表示部6aの裏面側に配置された樹脂フレーム6c及び裏フレーム6dと、液晶表示部6aの表面側に配置された表フレーム6eと、前記樹脂フレーム6cと裏フレーム6d間に配置された光学シートとしての拡散シート6f及び集光シート6g等を有している。また、前記液晶表示部6aの額縁部6b等には、液晶を駆動させるためのドライバーICが搭載されており、このドライバーICが前記液晶駆動部10に接続されている。

【0022】

そして、この液晶パネル6は、制御手段13の制御信号により液晶駆動部10を介してドライバーICが所定に動作することにより、液晶表示部6aに後述する透光部27aと遮光部27bの組み合わせからなる所定のパターン27、28が表示されるようになっている。なお、この液晶パネル6の構成は、図示した例に限定されず、例えば樹脂フレーム6c、裏フレーム6d、拡散シート6f、集光シート6gの全部もしくは一部を削除した構成を採用したり、ドライバーIC用の駆動回路が実装された基板を液晶表示部6aの近傍に配置する等、適宜の構成を採用することができる。

【0023】

次に、このように構成された検査装置1の動作の一例を、図7のフローチャートに基づいて説明する。なお、図7に示すフローチャートは、制御手段13のROM17に記憶されているプログラムに従って自動的に実行される。先ず、検査装置1の電源が投入されるとプログラムがスタート(S100)し、液晶表示部6aに表示されるパターンや異物除去手段8のエアタイミング等の検査条件が設定(S101)される。

【0024】

この検査条件のパターンとは、例えば図8に示すように、正方形状の透光部27a(図で白色部分)と遮光部27b(図で黒色部分)が格子状に交互に配列(配置)された(a)に示す第1パターン27と、この第1パターン27の透光部27aと遮光部27bを逆配列とした(b)に示す第2パターン28とで形成されている。このパターン27、28としては、図8の例に限定されず、例えば図9に示すような透光部27aと遮光部27bが円環状に形成された第1パターン27と第2パターン28を使用する等、レンズWの全域をカバーできるような適宜形状の透光部と遮光部を有するパターンを使用することができる。

【0025】

また、検査条件のエアタイミングとは、図10に示すように、一対の噴射ノズル8b、8cからのエアの噴射タイミングであり、(a)に示すように各噴射ノズル8b、8cからエアがそれぞれ同時に噴射される同時噴射か、(b)に示すように一方の噴射ノズル8bから噴射した後に直ちに(もしくは所定時間T経過後に)他方の噴射ノズル8bから噴射する非同時噴射(時間差噴射)か、あるいは(c)に示すように各ノズル8b、8cからエアが交互に噴射される交互噴射等が使用される。なお、図示した例では、各噴射ノズル8b、8cの噴射圧を同一として説明したが、例えば各タイミングに応じて、各噴射ノズル8b、8cの噴射圧を変化させる等、噴射圧を所定に設定できるようにしても良い。

【0026】

前記ステップS101で検査条件としてのパターン27、28やエアタイミングが設定されると、検査対象レンズであるレンズWがセットされたか否かが判断(S102)され、この判断S102は「YES」になるまで繰り返される。そして、判断S102で「YES」になると、すなわちテーブル3上にワーク交換ロボット7によりレンズWがセットされると、前記レンズ有信号S2が制御手段13に入力され、該制御手段13の制御信号でカメラ移動部11により撮像手段4が所定量移動(上下動)してフォーカス位置に設定(S103)される。

【0027】

このステップS103で撮像手段4がフォーカス位置が設定されると、制御手段13の制御信号によりインバータ9が作動して面照明5が点灯し、この点灯状態で、制御手段13の制御信号により液晶駆動部10が所定に動作して、ステップS101で設定した第1パターン27及び第2パターン28のうち、第1パターン27に設定(S104)される。これにより、液晶パネル6の液晶表示部6aに、例えば図8(a)に示すパターン27の透光部27aと遮光部27bが形成された状態となる。

【0028】

そして、この状態でレンズWが撮像手段4により撮像(S105)される。この撮像時に、面照明5の光が液晶パネル6の第1パターン27の各透光部27aを透過してレンズWに照射されるため、レンズWに単純な平行光の照射ではなく、斜め方向からの照射も可能となり、傷等のレンズW自体の欠陥部分や、レンズWの表面Wa及び裏面Wbに付着したゴミ等の異物の明暗がはっきりした状態となり、この状態でレンズWが撮像される。

【0029】

レンズWが撮像されると、その撮像データが例えば制御手段13のCPU16で適宜に処理されて、撮像データA1としてRAM18等に一時的に記憶(S106)される。このとき、撮像手段4の撮像部4aで撮像された撮像データA1は、CPU16により二値化処理等の画像処理がなされ、この処理データ中に例えば予め記憶してある欠陥に関する基準値を超えた部位がある場合に、該部位が欠陥として検出されその個数や大きさ等が欠陥データとしてRAM18やHD21に一時記憶されることになる。この処理は、後述する各撮像データについても同様である。

【0030】

ステップS108で第1パターン27の撮像データA1が撮像されて記憶されたら、第2パターン28が撮像されたか否かが判断(S107)され、この判断S107で「NO」の場合は、液晶パネル6のパターンが第1パターン27から第2パターン28に設定(S108)され、前記ステップS105に戻る。そして、ステップS105及びS106を実行して、第2パターン28の撮像データA2を記憶したら、判断S107で「YES」となり、制御手段13の制御信号により、前記異物除去手段8のエア発生部8aを作動させて、一対の噴射ノズル8b、8cからエアが噴射(S109)される。このとき、一対の噴射ノズル8b、8cから噴射されるエアは、ステップS101で設定した所定のタイミングで噴射され、レンズWの表面Waや裏面Wbに付着している異物が吹き飛ばされて該レンズWの各面Wa、Wbから除去される。

【0031】

ステップS109でエアがレンズWの表面Wa及び裏面Wbに向けて噴射されると、この状態で前記ステップS104〜S108と同様のステップS110〜S114が実行される。すなわち、エア噴射後に、液晶パネル6の液晶パターンが第1パターン27に設定(S110)されて撮像手段4で撮像(S111)され、この撮像データB1が記憶(S112)されて、第2パターン28が撮像されたか否かが判断(S113)され、その後、第2パターン28に設定(S114)されて、ステップS111に戻る。ここまでのステップにより、エア噴射前の第1パターン27と第2パターン28による撮像データA1、A2と、エア噴射後の第1パターン27と第2パターン28による撮像データB1、B2がRAM18等にそれぞれ記憶された状態となる。

【0032】

この状態で制御部13のCPU16により、撮像データA1、A2からなるデータAと、撮像データB1、B2からなる撮像データBが比較(S115)されて、欠陥が有りか否かが判断(S116)される。このとき、撮像データAと撮像データBに共に欠陥がない場合は、判断S116で「NO」となり、レンズWが良品と判定(S117)される。また、撮像データAで欠陥が検出されたものの、この欠陥が撮像データBでは検出されなかった場合は、欠陥がレンズWに付着したゴミ等の異物でありエアにより除去されたものとして、レンズWを良品が判定(S117)される。一方、撮像データAで検出された欠陥が撮像データBでも検出された場合は、それがレンズW自体の傷、割れ、発泡等の欠陥として不良品と判定(S118)される。

【0033】

なお、判断S116における欠陥が有りか否かの判断は、算出した欠陥度を予め設定した基準値と比較することにより行われ、その際、欠陥度は、例えばレンズWを正面から見た場合に、中心である位置に向かうに従い欠陥度合いが高くなるように設定、すなわち検出された位置に応じて重み付けがなされている。また、例えば同一位置の欠陥が、複数のパターン27で検出された場合は、重複してカウントしないようになっている。

【0034】

そして、前記ステップS117、S118で、レンズWが「良品」もしくは「不良品」と判定されたら、レンズWの対象ロットの検査が終了したか否かが判断(S119)され、この判断S115で「NO」の場合は、判断S102に戻り、同一ロットの次のレンズWに対して判断S102以降が繰り返される。一方、判断S119で「YES」の場合、すなわち対象ロットの全てのレンズWの検査が終了したら、面照明5を消灯させる等して、一連のプログラムがエンド(S120)となる。なお、ステップS117、S118で良品もしくは不良品と判定されたレンズWは、ワーク交換ロボット7等により、良品箱もしくは不良箱に明確に区別されて保管されたり、ディスプレイ16に判定結果や欠陥箇所(部位)が表示されるようになっている。

【0035】

つまり、このフローチャートによれば、液晶パネル6の透光部27aを2つのパターン27、28に設定可能に構成し、各パターン27、28におけるレンズWの画像を撮像することにより、レンズWの欠陥を一定方向のみの光ではなく複数方向からの光で撮像することができて、各欠陥部分の明暗が目立つように明瞭にしつつ撮像できることになる。そして、一対の噴射ノズル8b、8cによるエアの噴射前後の両撮像データA、Bを比較することにより、レンズWに付着した異物を従来のようにレンズW自体の欠陥として判定することが防止されるようになっている。

【0036】

ところで、以上のフローチャートにおいては、各レンズWにおいて、両パターン27、28で撮像した後に、異物除去手段8を作動させて再び両パターン27、28で撮像し、その両撮像データを比較するようにしたが、例えば第1パターン27による撮像前に、先ず異物除去手段8を作動させて、その後に両パターン27、28による撮像データを得て、レンズWの欠陥自体を判定するようにしても良い。

【0037】

また、異物除去手段8を作動させずに、先ず両パターン27、28で撮像した撮像データにより、異物を含む欠陥が検出された場合のレンズWに対してのみ、異物除去手段8を作動させ、当該レンズWにつき再び撮像データを得て、検出されたものが異物か欠陥かの判定を行うようにしても良く、このようにすれば、異物除去手段8の作動回数を必要最低限とすること等が可能になる。すなわち、異物除去手段8の作動時期は、例えば工場のクリーン度合いやレンズWの欠陥発生度合い等に応じて、前記フローチャート以外の適宜のフローチャートを採用することができる。

【0038】

このように、前記実施形態の検査装置1にあっては、レンズWに向けて所定圧のエアを吹き付けて該レンズWに付着した異物を除去可能なエア発生部8a及び噴射ノズル8b、8cからなる異物除去手段8と、これを制御する制御手段13を備えるため、撮像手段4の撮像によるレンズWの検査時に、噴射ノズル8b、8cからエアを噴射することにより異物を吹き飛ばす等して除去した状態で検査でき、異物を傷等の欠陥と判定することを防止しつつ、レンズW自体の傷、割れ、発泡等の欠陥を高精度に検査することができる。

【0039】

特に、異物除去手段8が、所定圧のエアを発生するエア発生部8aと、このエア発生部8aから供給されるエアをレンズWの表裏面Wa、Wbに向けて噴射可能な一対の噴射ノズル8b、8cを有するため、レンズWに付着した異物を確実に除去することができると共に、異物除去手段8の構成やその制御を簡略化させて、検査装置1を安価に形成することができる。

【0040】

また、制御手段13により、噴射ノズル8a、8bのエア噴射前に撮像した撮像データAと噴射ノズル8b、8cによるエア噴射後の撮像データBとが比較されて、異物の有無を判定するようにすれば、レンズWに付着した異物の撮像データと異物以外の欠陥による撮像データとを明確に識別できて、異物や欠陥の検査精度を一層高めることができる。その際、一対の噴射ノズル8b、8cによるエアの噴射タイミングや噴射圧をレンズWの形態等に応じて所定に設定することにより、レンズWの表面Wa等に付着した異物を確実に除去することができて、検査精度を一層高めることができると共に、各種レンズWに適用できて、検査装置1の汎用性を向上させることができる。

【0041】

さらに、液晶パネル6のパターンが、方形状もしくはリング状の透光部27aと遮光部27bからなる第1パターン27と第2パターン28とで構成されているため、パターンの設定が容易に行えると共に、レンズWの全域の撮像データA、Bを容易に得ることができて、レンズWの異物や欠陥の検査精度をより一層高めることができる。

【0042】

また、面照明5とレンズWとの間に、透光部27aと遮光部27bが所定の2つのパターン27、28に設定可能な液晶パネル6が配置され、面照明5から照射される光が各パターン27、28を介してレンズWに照射されると共にレンズWを透過した光を利用して撮像手段4で撮像されるため、液晶パネル6のパターン27、28の形状を所望に設定することにより、レンズWの欠陥部分への光の照射方向に変化を持たせることができて、欠陥や異物部分の明暗をはっきりさせつつ撮像手段4で欠陥や異物を明瞭に撮像することができる。

【0043】

また、液晶パネル6のパターンが、液晶表示部6aの略全域に透光部27aと遮光部27bが形成可能な第1パターン27と第2パターン28からなるため、液晶パネル6の全域からレンズWに所定方向から光(照明)を照射することができる。さらに、面照明5が例えば複数本の高周波蛍光管26を併設状態で配置することにより形成されているため、液晶パネル6からレンズWに照射される光に十分な光量を得ることができ、これらのことから、各種レンズWの検査精度を向上させつつ検査の自動化が図れて、コスト安価なレンズを得ることが可能となる。

【0044】

なお、前記実施形態においては、液晶パネル6のバックライトとして機能する面照明5を、液晶パネル6と別体で形成して所定距離隔てて配置したが、本発明はこれに限定されず、液晶パネル6にレンズWに所定の光を照射できる十分な光量が得られる場合は、バックライトが一体化された液晶パネルを使用することもできる。また、上記実施形態において、液晶パネル6の所定距離前方に、例えば所定形態のルーバー層を配置して液晶パネル6から照射される光を平行光とすることも可能である。

【0045】

さらに、前記実施形態においては、異物除去手段8の噴射ノズル8b、8cをレンズWの表裏面Wa、Wbにそれぞれ固定的に配置したが、例えば噴射ノズル8b、8cの噴射方向をレンズWに対して回転させたり移動させつつ行うようにしたり、レンズWの各面Wa、Wbに複数の噴射ノズルを配置することもできる。また、噴射ノズル8b、8cのテーブル3に対する配置位置も、図示した例に限定されず、所定の異物除去効果が得られる適宜位置に配置することができる。また、異物除去手段として、例えば所定の振動(波動)が得られる超音波振動子等を使用して、レンズWに超音波振動等を付与することにより、レンズWの表面等に付着した異物を除去する構成を採用することもできる。

【0046】

またさらに、前記実施形態における、制御手段15の構成、コラム2に対する面照明5や撮像手段4等の配置位置、液晶パネル6のパターン数等は一例であって、例えば画像処理部を撮像手段4に内蔵したり、撮像手段4を下方で面照明5等を上方に配置したり、あるいは液晶パネル6のパターンを3つ以上に設定する等、本発明に係る各発明の要旨を逸脱しない範囲において適宜に変更することができる。

【産業上の利用可能性】

【0047】

本発明は、メガネレンズやカメラレンズへの利用に限らず、他の全てのレンズの外観上の欠陥検査にも利用できる。

【符号の説明】

【0048】

1・・・・・・・レンズ欠陥検査装置

2・・・・・・・コラム

3・・・・・・・テーブル

4・・・・・・・撮像手段

4a・・・・・・撮像部

5・・・・・・・面照明

6・・・・・・・液晶パネル

7・・・・・・・ワーク交換ロボット

8・・・・・・・異物除去手段

8a・・・・・・エア発生部

8b、8c・・・噴射ノズル

9・・・・・・・インバータ

10・・・・・・液晶駆動部

11・・・・・・カメラ移動部

13・・・・・・制御手段

16・・・・・・CPU

17・・・・・・ROM

18・・・・・・RAM

25・・・・・・反射板

26・・・・・・高周波蛍光管

27・・・・・・第1パターン

27a・・・・・透光部

27b・・・・・遮光部

28・・・・・・第2パターン

W・・・・・・・検査対象レンズ

Wa・・・・・・表面

Wb・・・・・・裏面

【特許請求の範囲】

【請求項1】

検査対象レンズの製造時にレンズ自体に発生する欠陥を検査するレンズ欠陥検査装置であって、

面照明と、該面照明と検査対象レンズとの間に配置されて透光部と遮光部を所定のパターンに設定可能な液晶パネルと、前記面照明から照射され前記液晶パネルを透過した光により検査対象レンズを撮像する撮像手段と、前記検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段と、前記面照明、液晶パネル、撮像手段及び異物除去手段を制御する制御手段と、を備えることを特徴とするレンズ欠陥検査装置。

【請求項2】

前記異物除去手段は、所定圧のエアを発生するエア発生部と、該エア発生部から供給されるエアを前記検査対象レンズの表裏面に向けて噴射可能な一対の噴射ノズルと、を有し、前記制御手段の制御により、一対の噴射ノズルから所定のタイミングで検査対象レンズに向けてエアが噴射されることを特徴とする請求項1に記載のレンズ欠陥検査装置。

【請求項3】

前記制御手段は、前記液晶パネルのパターンを所定に設定して、前記異物除去手段を作動させずに前記撮像手段で撮像した撮像データと、前記異物除去手段を作動させて撮像手段で撮像した撮像データとを比較することにより、異物の有無を判定することを特徴とする請求項1または2に記載のレンズ欠陥検査装置。

【請求項4】

前記液晶パネルのパターンは、方形状もしくはリング状の透光部と遮光部からなる第1パターンと、該第1パターンの透光部と遮光部が逆に配置された第2パターンとで形成されることを特徴とする請求項1ないし3のいずれかに記載のレンズ欠陥検査装置。

【請求項1】

検査対象レンズの製造時にレンズ自体に発生する欠陥を検査するレンズ欠陥検査装置であって、

面照明と、該面照明と検査対象レンズとの間に配置されて透光部と遮光部を所定のパターンに設定可能な液晶パネルと、前記面照明から照射され前記液晶パネルを透過した光により検査対象レンズを撮像する撮像手段と、前記検査対象レンズに所定圧のエアを吹き付けて該レンズに付着した異物を除去可能な異物除去手段と、前記面照明、液晶パネル、撮像手段及び異物除去手段を制御する制御手段と、を備えることを特徴とするレンズ欠陥検査装置。

【請求項2】

前記異物除去手段は、所定圧のエアを発生するエア発生部と、該エア発生部から供給されるエアを前記検査対象レンズの表裏面に向けて噴射可能な一対の噴射ノズルと、を有し、前記制御手段の制御により、一対の噴射ノズルから所定のタイミングで検査対象レンズに向けてエアが噴射されることを特徴とする請求項1に記載のレンズ欠陥検査装置。

【請求項3】

前記制御手段は、前記液晶パネルのパターンを所定に設定して、前記異物除去手段を作動させずに前記撮像手段で撮像した撮像データと、前記異物除去手段を作動させて撮像手段で撮像した撮像データとを比較することにより、異物の有無を判定することを特徴とする請求項1または2に記載のレンズ欠陥検査装置。

【請求項4】

前記液晶パネルのパターンは、方形状もしくはリング状の透光部と遮光部からなる第1パターンと、該第1パターンの透光部と遮光部が逆に配置された第2パターンとで形成されることを特徴とする請求項1ないし3のいずれかに記載のレンズ欠陥検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−179898(P2011−179898A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−42885(P2010−42885)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(399003020)ディスク・テック株式会社 (6)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(399003020)ディスク・テック株式会社 (6)

【Fターム(参考)】

[ Back to top ]